ENGINEERING TOMORROW

Bedienungsanleitung

VLT® Midi Drive FC 280

www.danfoss.de/vlt

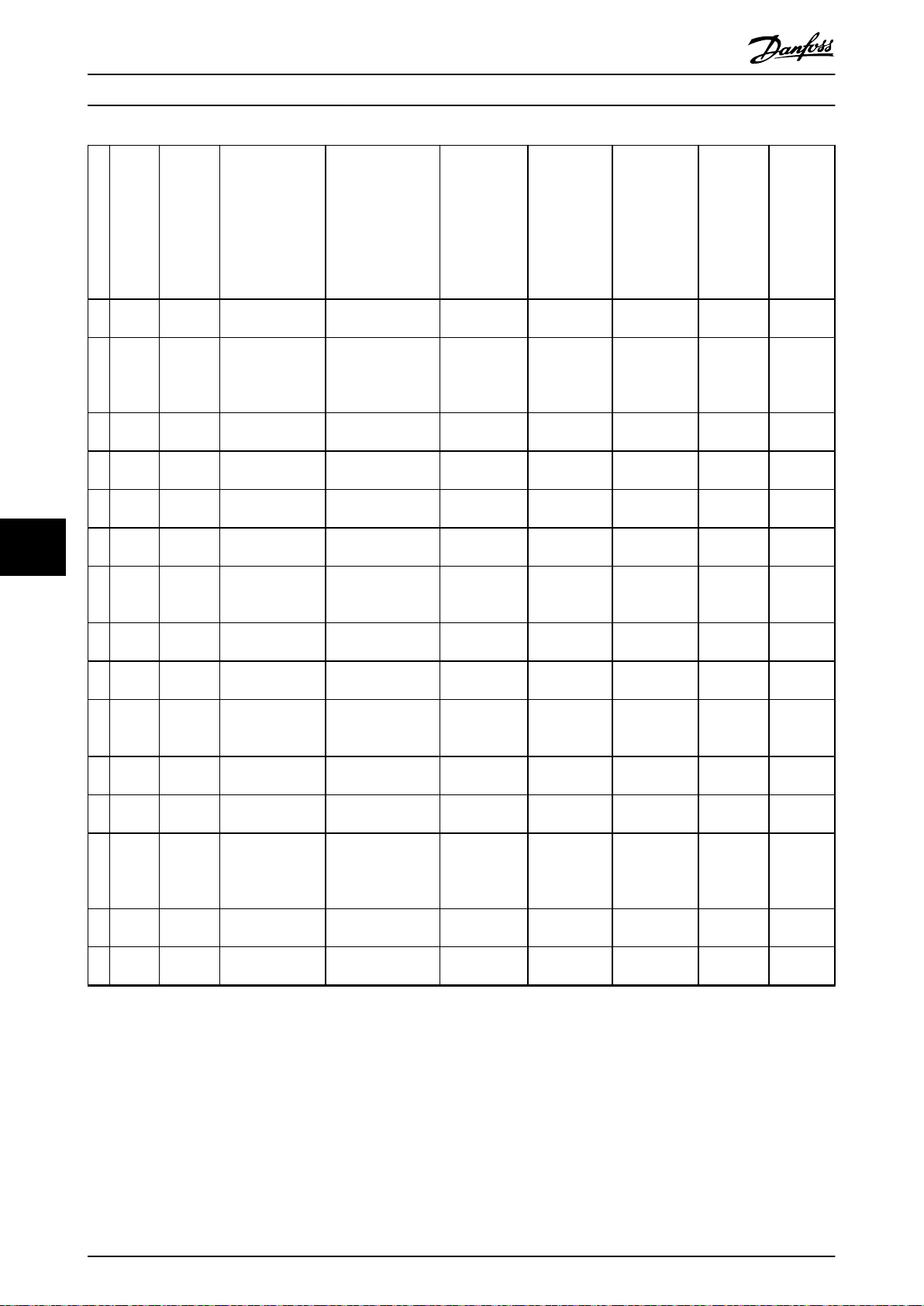

Inhaltsverzeichnis Bedienungsanleitung

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Zusätzliche Materialien

1.3 Dokument- und Softwareversion

1.4 Produktübersicht

1.5 Zulassungen und Zertifizierungen

1.6 Entsorgung

2 Sicherheit

2.1 Sicherheitssymbole

2.2 Qualifiziertes Personal

2.3 Sicherheitsmaßnahmen

3 Mechanische Installation

3.1 Auspacken

3.2 Installationsumgebung

3.3 Montage

4

4

4

4

4

6

6

7

7

7

7

9

9

10

10

4 Elektrische Installation

4.1 Sicherheitshinweise

4.2 EMV-gerechte Installation

4.3 Erdung

4.4 Anschlussdiagramm

4.5 Zugriff

4.6 Motoranschluss

4.7 Netzanschluss

4.8 Steuerkabel

4.8.1 Steuerklemmentypen 19

4.8.2 Verdrahtung der Steuerklemmen 20

4.8.3 Aktivierung des Motorbetriebs (Klemme 27) 20

4.8.4 Mechanische Bremssteuerung 21

4.8.5 USB-Datenschnittstelle 22

4.9 Checkliste vor der Installation

5 Inbetriebnahme

5.1 Sicherheitshinweise

13

13

13

13

15

17

17

18

19

23

25

25

5.2 Anlegen der Netzversorgung

5.3 Betrieb des Local Control Panels (LCP)

5.3.1 Numerisches LCP Bedienteil (LCP 101) 26

5.3.2 Die Funktion der Rechtspfeil-Taste am LCP 101 27

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 1

25

25

Inhaltsverzeichnis

VLT® Midi Drive FC 280

5.3.3 Quick-Menü am LCP 101 28

5.3.4 Hauptmenü am LCP 101 30

5.3.5 Grafisches LCP-Bedienteil (GLCP) 32

5.3.6 Parametereinstellungen 33

5.3.7 Ändern von Parametereinstellungen mit LCP 102 33

5.3.8 Daten auf das/vom LCP hochladen/herunterladen 34

5.3.9 Wiederherstellen der Werkseinstellungen mit dem LCP 34

5.4 Grundlegende Programmierung

5.4.1 Einstellung von Asynchronmotoren 35

5.4.2 PM-Motoreinstell. in VVC

5.4.3 Autom. Motoranpassung (AMA) 36

+

5.5 Überprüfung der Motordrehung

5.6 Überprüfung der Drehrichtung des Drehgebers

5.7 Prüfung der Ort-Steuerung

5.8 Systemstart

5.9 Speichermodul

5.9.1 Synchronisieren von Frequenzumrichterdaten mit einem neuen Speichermodul

(Erstellen eines Antriebs-Backups) 38

5.9.2 Kopieren von Daten auf einen anderen Frequenzumrichter 39

5.9.3 Kopieren von Daten auf mehrere Frequenzumrichter 39

5.9.4 Übertragen von Firmware-Daten 39

5.9.5 Sichern von Parameteränderungen auf dem Speichermodul 40

5.9.6 Löschen von Daten 40

5.9.7 Übertragungsleistung und Übertragungsanzeigen 40

5.9.8 Aktivieren des PROFIBUS-Umsetzers 41

35

35

37

37

37

37

38

6 Safe Torque Off (STO)

6.1 Sicherheitsmaßnahmen für STO

6.2 Installation der Funktion „Safe Torque Off“

6.3 Inbetriebnahme der Funktion „Safe Torque Off“

6.3.1 Aktivierung der Funktion „Safe Torque Off“ 44

6.3.2 Deaktivierung der Funktion „Safe Torque Off“ 44

6.3.3 Inbetriebnahmeprüfung der Funktion „Safe Torque Off“ 45

6.3.4 Prüfen auf STO-Anwendungen im manuellen Wiederanlaufmodus 45

6.3.5 Prüfen auf STO-Anwendungen im automatischen Wiederanlaufmodus 45

6.4 Wartung und Service der STO-Funktion

6.5 STO Technische Daten

7 Anwendungsbeispiele

7.1 Einführung

7.2 Anwendungsbeispiele

2 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

42

43

43

44

46

47

48

48

48

Inhaltsverzeichnis Bedienungsanleitung

7.2.1 AMA 48

7.2.2 Drehzahl 48

7.2.3 Start/Stopp 49

7.2.4 Externe Alarmquittierung 50

7.2.5 Motorthermistor 50

7.2.6 SLC 50

8 Wartung, Diagnose und Fehlersuche

8.1 Wartung und Service

8.2 Warnungs- und Alarmtypen

8.3 Anzeige von Warn- und Alarmmeldungen

8.4 Warnungen und Alarmmeldungen

8.4.1 Liste der Warn- und Alarmcodes 54

8.5 Fehlersuche und -behebung

9 Technische Daten

9.1 Elektrische Daten

9.2 Netzversorgung

9.3 Motorausgang und Motordaten

9.4 Umgebungsbedingungen

9.5 Kabelspezifikationen

9.6 Steuereingang/-ausgang und Steuerdaten

9.7 Anzugsdrehmomente für Anschlüsse

9.8 Sicherungen und Trennschalter

9.9 Baugrößen, Nennleistungen und Abmessungen

52

52

52

53

54

59

61

61

63

64

64

65

65

68

68

71

10 Anhang

10.1 Symbole, Abkürzungen und Konventionen

10.2 Aufbau der Parametermenüs

Index

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 3

74

74

74

86

Einführung

VLT® Midi Drive FC 280

11

1 Einführung

1.1 Zielsetzung des Handbuchs

Diese Bedienungsanleitung enthält Informationen zur

sicheren Installation und Inbetriebnahme des VLT® Midi

DriveFC 280 Frequenzumrichters.

Die Bedienungsanleitung richtet sich ausschließlich an

qualifiziertes Personal.

Lesen Sie die Bedienungsanleitung vollständig durch, um

sicher und professionell mit dem Frequenzumrichter zu

arbeiten. Beachten Sie insbesondere die Sicherheitshinweise und allgemeinen Warnungen. Bewahren Sie diese

Bedienungsanleitung immer zusammen mit dem Frequenzumrichter auf.

VLT® ist eine eingetragene Marke.

1.2 Zusätzliche Materialien

Es stehen zusätzliche Handbücher zur Verfügung, die Ihnen

helfen, erweiterte Funktionen, die Programmierung und die

Wartung von Frequenzumrichtern zu verstehen:

Das VLT® Midi Drive FC 280 Projektierungs-

•

handbuch, für Informationen zu Konstruktion und

typischen Anwendungen des Frequenzumrichters.

Das VLT® Midi Drive FC 280 Programmierhandbuch

•

enthält Informationen über die Programmierung

und vollständige Parameterbeschreibungen.

Zusätzliche Veröffentlichungen und Handbücher sind bei

Danfoss erhältlich. Siehe drives.danfoss.com/knowledge-

center/technical-documentation/ für Auflistungen.

Dokument- und Softwareversion

1.3

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.1

zeigt die Dokumentversion und die entsprechende Softwareversion an.

Produktübersicht

1.4

1.4.1 Bestimmungsgemäße Verwendung

Der Frequenzumrichter ist ein elektronischer Motorregler

zur:

Regelung der Motordrehzahl als Reaktion auf die

•

Systemrückführung oder auf Remote-Befehle von

externen Reglern. Ein Antriebssystem besteht aus

Frequenzumrichter, Motor und vom Motor

angetriebenen Geräten.

Überwachung von System- und Motorzustand.

•

Sie können den Frequenzumrichter auch zum Motorüberlastschutz verwenden.

Je nach Konfiguration lässt sich der Frequenzumrichter als

Stand-alone-Anwendung oder als Teil einer größeren

Anlage oder Installation einsetzen.

Der Frequenzumrichter ist für die Verwendung in Wohn-,

Geschäfts- und Gewerbebereichen unter Berücksichtigung

örtlich geltender Gesetze und Standards zugelassen.

HINWEIS

In Wohnumgebungen kann dieses Produkt Funkstörungen verursachen. In diesem Fall müssen Sie

zusätzliche Maßnahmen zur Minderung dieser Störungen

ergreifen.

Vorhersehbarer Missbrauch

Verwenden Sie den Frequenzumrichter nicht in

Anwendungen, die nicht mit den angegebenen Betriebsbedingungen und -umgebungen konform sind. Achten Sie

darauf, dass Ihre Anwendung die unter Kapitel 9 Technische

Daten angegebenen Bedingungen erfüllt.

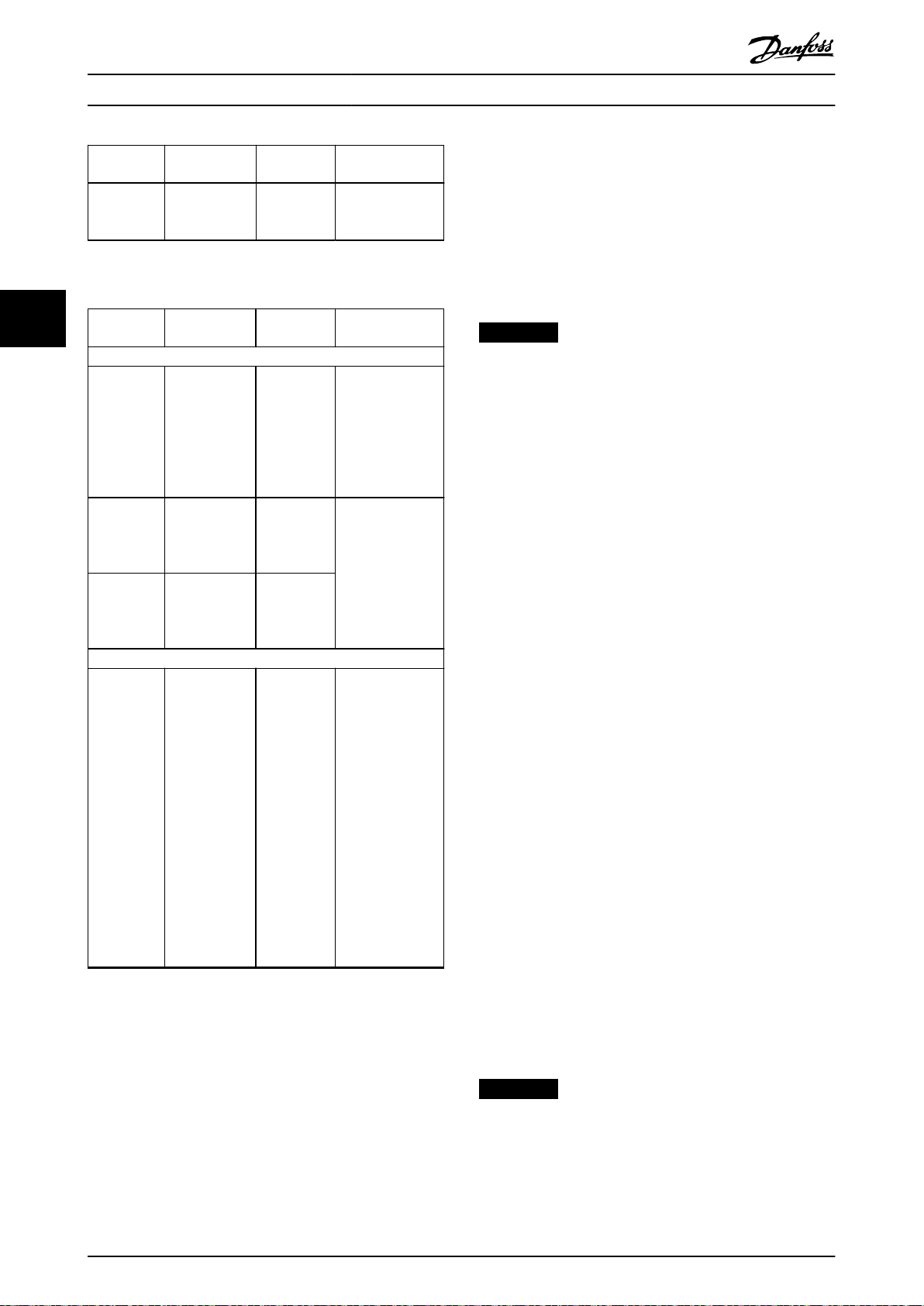

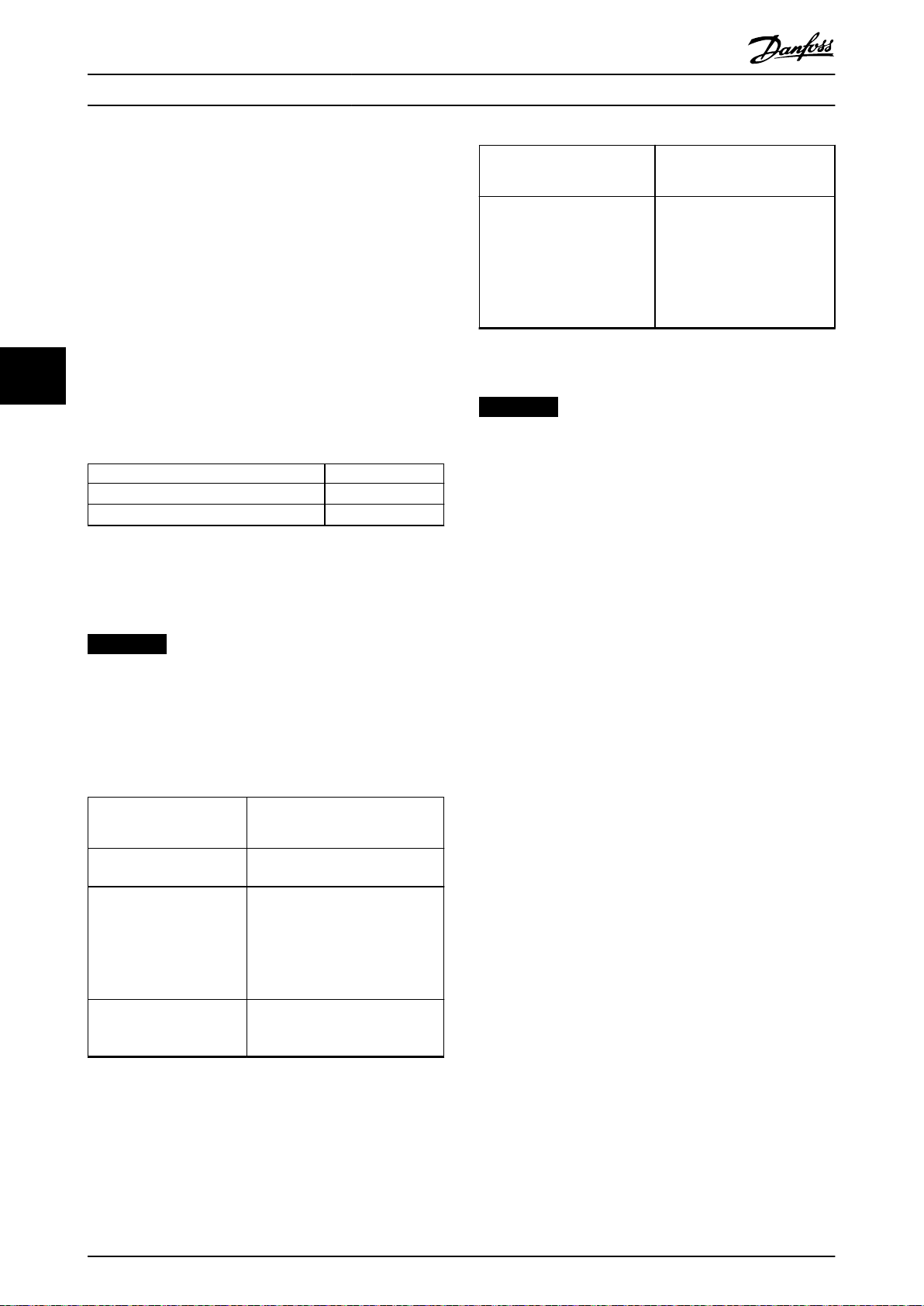

Ausgabe Anmerkungen Softwareversion

MG07A5

Tabelle 1.1 Dokument- und Softwareversion

4 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Software-Update und

Speichermodul-Unterstützung

1.5

M

7

63

4

5

21

8

10

130BE200.12

M

7

63

4

5

21

8

9

T2/T4

S2

Einführung Bedienungsanleitung

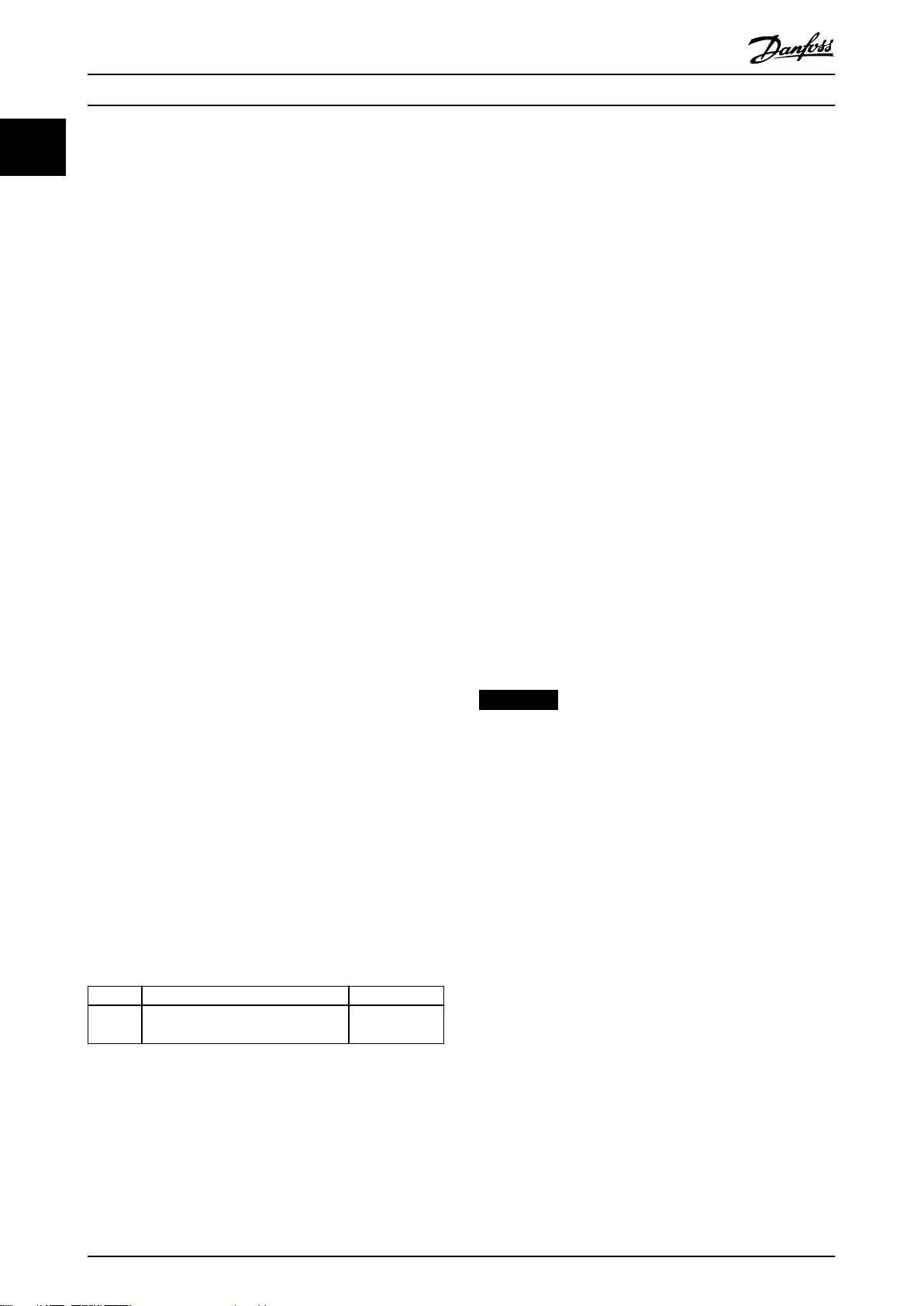

1.4.2 Blockschaltbild des

Frequenzumrichters

Abbildung 1.1 ist ein Blockschaltbild der internen

Baugruppen des Frequenzumrichters.

Numme

r

1 Netzanschluss

2 Gleichrichter

3

4

Bauteil Funktionen

Netzversorgung für den

•

Frequenzumrichter.

Die Gleichrichterbrücke

•

wandelt den eingehenden

Wechselstrom in einen

Gleichstrom zur Versorgung

des Wechselrichters um.

Der Gleichspannungszwi-

Gleichspannungszwischenkreis

Zwischenkreisdrossel

•

schenkreis führt den

Gleichstrom.

Die Zwischenkreisdrossel

•

filtert den Zwischenkreisgleichstrom.

Sie bietet Schutz vor Netztran-

•

sienten.

Sie reduziert den Effektivstrom

•

(EFF).

Sie hebt den Leistungsfaktor

•

der Netzrückspeisung an.

Sie reduziert Oberschwin-

•

gungen am Netzeingang.

Numme

r

5

6 Wechselrichter

7 Motorklemmen

8 Steuerteil

9 PFC

10 Bremschopper

Abbildung 1.1 Beispiel für Blockschaltbild eines Frequenzumrichters

Bauteil Funktionen

Die Kondensatoren speichern

•

Gleichspannungskondensatoren

die Gleichspannung.

Sie überbrücken kurzzeitige

•

Verlustleistungen.

Der Wechselrichter erzeugt

•

aus der Gleichspannung eine

pulsweitenmodulierte ACWellenform für eine variable

Motorregelung an den

Motorklemmen.

Geglättete 3-phasige

•

Motorspannung zum Motor.

Das Steuerteil überwacht die

•

Netzversorgung, die interne

Verarbeitung, den

Motorausgang und den

Motorstrom und sorgt somit

für einen effizienten Betrieb

und eine effiziente Regelung.

Es überwacht die Benutzer-

•

schnittstelle sowie die

externen Steuersignale und

führt die resultierenden

Befehle aus.

Es stellt die Zustandsmel-

•

dungen und

Kontrollfunktionen bereit.

Die Korrektur des Leistungs-

•

faktors verändert die

Wellenform des vom Frequenzumrichter aufgenommenen

Stroms, um den Leistungsfaktor zu verbessern.

Der Bremschopper wird im

•

DC-Zwischenkreis zur

Regelung der Gleichspannung

bei Energierückspeisung des

Verbrauchers eingesetzt.

1.4.3 Baugrößen und Nennleistungen

Eine Übersicht zu den Baugrößen und Nennleistungen der

Frequenzumrichter finden Sie in Kapitel 9.9 Baugrößen,

Nennleistungen und Abmessungen.

1 1

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 5

089

Einführung

VLT® Midi Drive FC 280

11

1.4.4 Safe Torque Off (STO)

Der VLT® Midi Drive FC 280 Frequenzumrichter unterstützt

die Funktion Safe Torque Off (STO). Siehe Kapitel 6 Safe

Torque Off (STO) für Details zu Installation, Inbetriebnahme,

Wartung und technischen Daten der STO-Funktion.

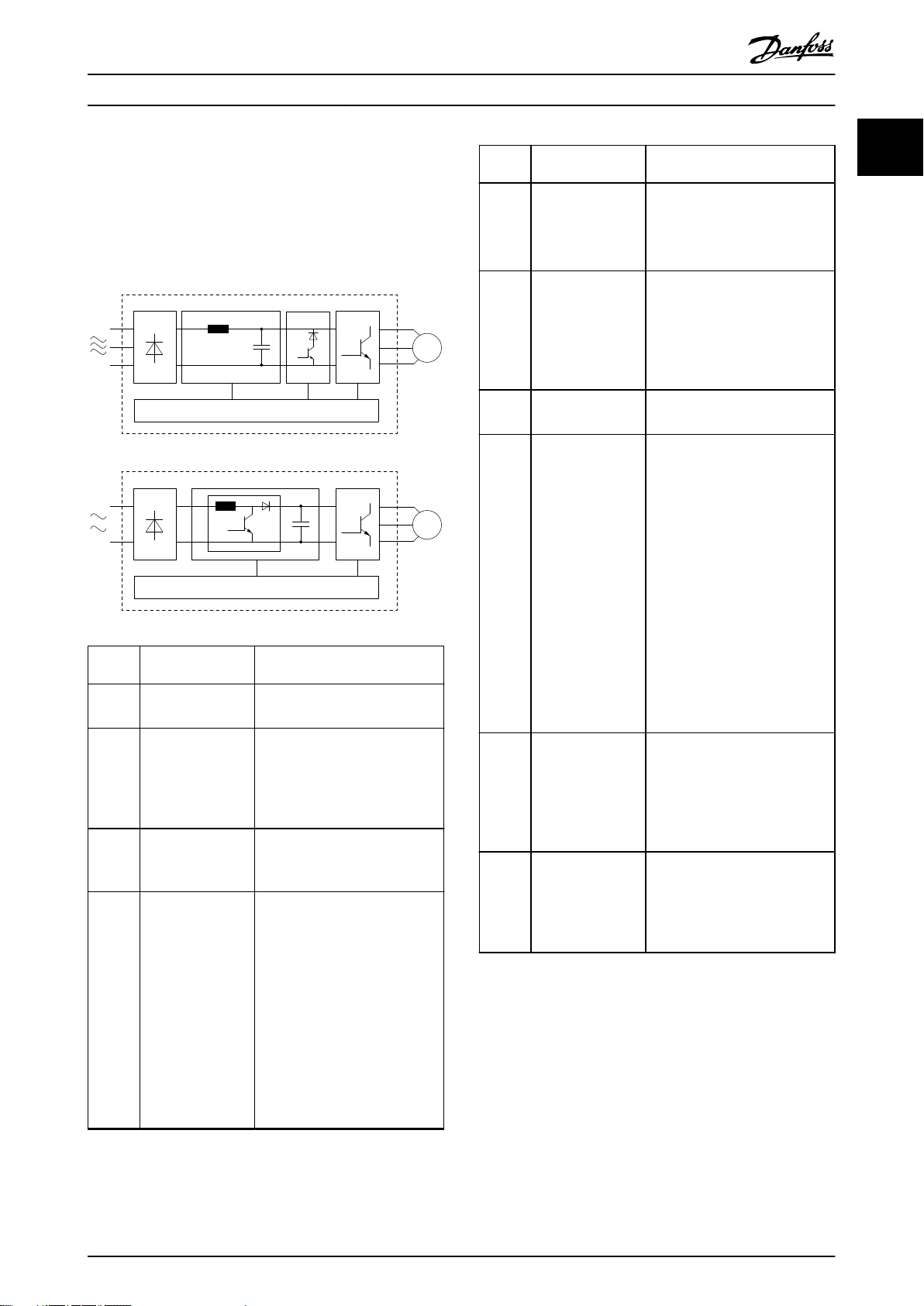

1.5 Zulassungen und Zertifizierungen

Entsorgung

1.6

Sie dürfen elektrische Geräte und Geräte

mit elektrischen Komponenten nicht

zusammen mit normalem Hausmüll

entsorgen.

Sammeln Sie diese separat gemäß den

lokalen Bestimmungen und den aktuell

gültigen Gesetzen und führen Sie sie dem

Recycling zu.

Hinsichtlich der Übereinstimmung mit dem Europäischen

Übereinkommen über die internationale Beförderung

gefährlicher Güter auf Binnenwasserstraßen (ADN) siehe

das Kapitel ADN-konforme Installation im Projektierungs-

handbuch VLT® Midi Drive FC 280.

Der Frequenzumrichter erfüllt die Anforderungen der

UL508C bezüglich der thermischen Sicherung. Weitere

Informationen finden Sie im Kapitel Thermischer

Motorschutz im Projektierungshandbuch VLT® Midi Drive FC

280.

Angewendete Normen und Konformität für STO

Zur Verwendung der Funktion „Safe Torque Off“ an den

Klemmen 37 und 38 müssen Sie alle Sicherheitsbestimmungen in einschlägigen Gesetzen, Vorschriften und

Richtlinien erfüllen. Die integrierte STO-Funktion erfüllt

folgende Normen:

IEC/EN 61508:2010, SIL2

•

IEC/EN 61800-5-2:2007, SIL2

•

IEC/EN 62061:2015, SILCL von SIL2

•

EN ISO 13849-1:2015, Kategorie 3 PL d

•

6 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Sicherheit Bedienungsanleitung

2 Sicherheit

2.1 Sicherheitssymbole

Sicherheitsmaßnahmen

2.3

2 2

Folgende Symbole kommen in diesem Dokument zum

Einsatz:

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die

zum Tod oder zu schweren Verletzungen führen kann!

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittelschweren Verletzungen führen kann.

Die Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

2.2 Qualifiziertes Personal

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt fachgerechten und zuverlässigen Transport

voraus. Lagerung, Installation, Bedienung und Instandhaltung müssen diese Anforderungen ebenfalls erfüllen.

Nur qualifiziertes Personal darf dieses Gerät installieren

oder bedienen.

Qualifiziertes Fachpersonal sind per Definition geschulte

Mitarbeiter, die gemäß den einschlägigen Gesetzen und

Vorschriften zur Installation, Inbetriebnahme und Instandhaltung von Betriebsmitteln, Systemen und Schaltungen

berechtigt sind. Ferner muss das Personal mit den in dieser

Anleitung enthaltenen Anweisungen und Sicherheitsmaßnahmen vertraut sein.

WARNUNG

HOCHSPANNUNG

Bei Anschluss an Versorgungsnetz, DC-Versorgung oder

Zwischenkreiskopplung führen Frequenzumrichter

Hochspannung. Erfolgen Installation, Inbetriebnahme

und Wartung nicht durch qualifiziertes Personal, kann

dies zu schweren Verletzungen oder sogar zum Tod

führen!

Installation, Inbetriebnahme und Wartung

•

dürfen ausschließlich von qualifiziertem

Personal durchgeführt werden.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass der Frequenzumrichter keine

Spannung mehr führt.

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Versorgung oder Zwischenkreiskopplung

kann der angeschlossene Motor jederzeit unerwartet

anlaufen. Ein unerwarteter Anlauf im Rahmen von

Programmierungs-, Service- oder Reparaturarbeiten kann

zum Tod, zu schweren Verletzungen oder zu

Sachschäden führen! Der Motor kann über einen

externen Schalter, einen Feldbus-Befehl, ein Sollwerteingangssignal, über ein LCP oder LOP, eine Fernbedienung

per MCT 10 Konfigurationssoftware oder nach einem

quittierten Fehlerzustand anlaufen.

So verhindern Sie ein unerwartetes Starten des Motors:

Trennen Sie den Frequenzumrichter vom Netz.

•

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Verkabeln und montieren Sie Frequenzum-

•

richter, Motor und alle angetriebenen Geräte

vollständig, bevor Sie den Frequenzumrichter an

Versorgungsnetz, DC-Versorgung oder

Zwischenkreiskopplung anschließen.

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 7

Sicherheit

VLT® Midi Drive FC 280

WARNUNG

ENTLADEZEIT

22

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen!

Stoppen Sie den Motor.

•

Trennen Sie die Netzversorgung und alle

•

externen DC-Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und DCZwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die entsprechende

minimale Wartezeit finden Sie in Tabelle 2.1.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN!

Ein Kontakt mit drehenden Wellen und elektrischen

Betriebsmitteln kann zum Tod oder zu schweren Verletzungen führen!

Stellen Sie sicher, dass Installations-,

•

Inbetriebnahme- und Wartungsarbeiten

ausschließlich von geschultem und qualifiziertem Personal durchgeführt werden.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in diesem Handbuch.

•

VORSICHT

GEFAHR BEI EINEM INTERNEN FEHLER

Ein interner Fehler im Frequenzumrichter kann zu

schweren Verletzungen führen, wenn der Frequenzumrichter nicht ordnungsgemäß geschlossen wird.

Stellen Sie vor dem Anlegen von Netzspannung

•

sicher, dass alle Sicherheitsabdeckungen

angebracht und ordnungsgemäß befestigt sind.

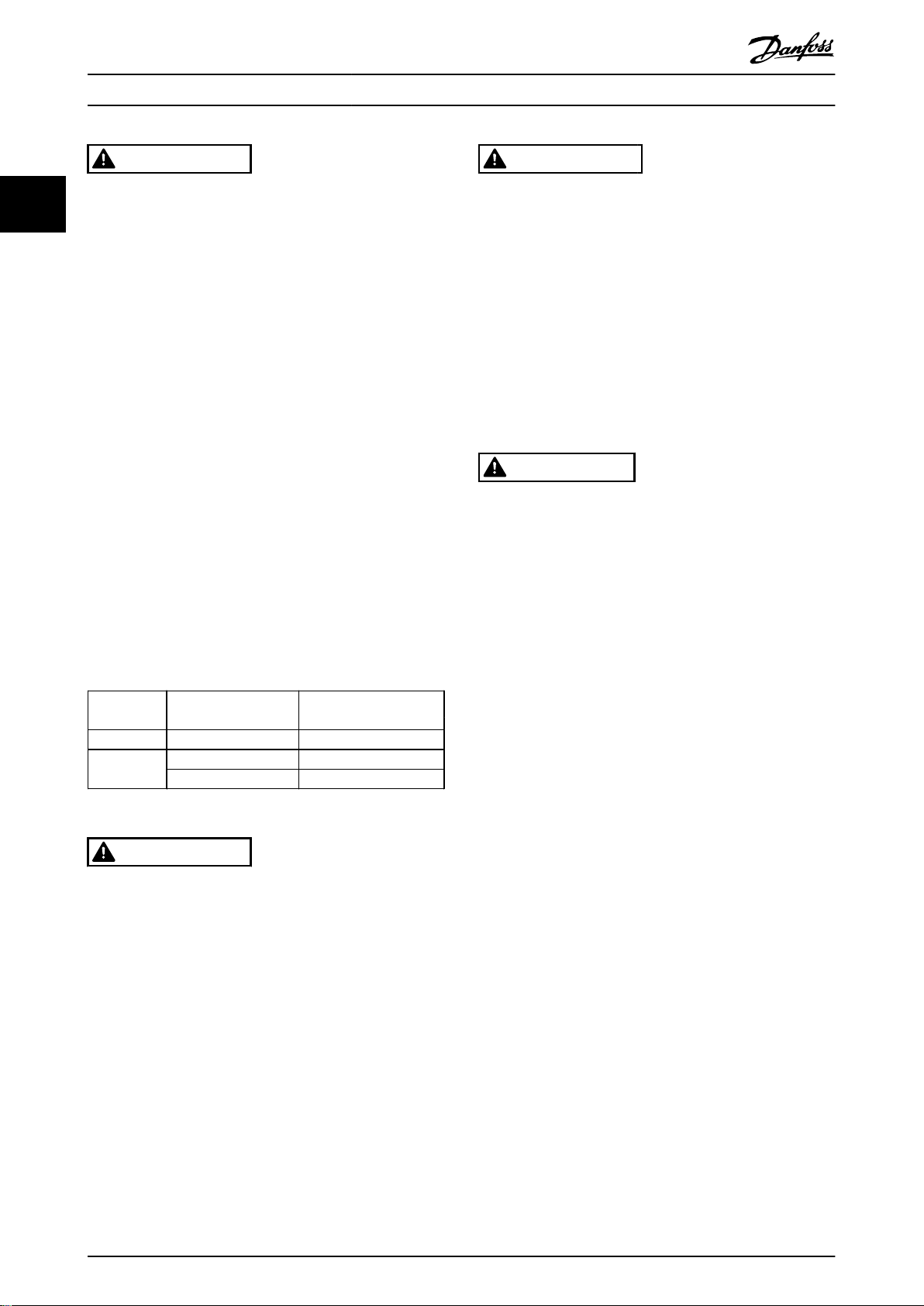

Spannung

[V]

200–240 0,37–3,7 4

380–480

Tabelle 2.1 Entladezeit

Leistungsbereich

[kW]

0,37–7,5 4

11–22 (15–30) 15

Mindestwartezeit

(Minuten)

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

Die Ableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsgemäße Erdung des Frequenzumrichters kann

zum Tod oder zu schweren Verletzungen führen!

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

8 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

130BE616.14

VLT

MADE IN

DENMARK

T/C: FC-280PK37T4E20H1BXCXXXSXXXXAX

0.37kW 0.5HP

IN: 3x380-480V 50/60Hz, 1.2/1.0A

OUT: 3x0-Vin 0-500Hz, 1.2/1.1A

IP20

P/N: 134U2184 S/N: 000000G000

Midi Drive

www.danfoss.com

CAUTION / ATTENTION:

WARNING / AVERTISSEMENT:

See manual for special condition/mains fuse

Voir manual de conditions speciales/fusibles

Enclosure: See manual

5AF3 E358502 IND.CONT.EQ.

Stored charge, wait 4 min.

Charge r

é

siduelle, attendez 4 min.

21

1

2

4

3

5

11

20

19

18

16

15

14

13

10

8

9

6

17

R

US LISTED

www.tuv.com

ID 0600000000

Danfoss A/S, 6430 Nordborg, Denmark

12

7

Mechanische Installation Bedienungsanleitung

3 Mechanische Installation

3.1 Auspacken

3.1.1 Gelieferte Teile

Die mitgelieferten Teile können je nach Produktkonfiguration unterschiedlich sein.

Stellen Sie sicher, dass die gelieferten Teile und

•

die Angaben auf dem Typenschild mit der

Auftragsbestätigung übereinstimmen.

Prüfen Sie Verpackung und Frequenzumrichter

•

optisch auf Schäden durch unsachgemäße

Handhabung beim Versand. Machen Sie

Beanstandungen direkt beim Spediteur geltend.

Bewahren Sie beschädigte Teile zur Klärung auf.

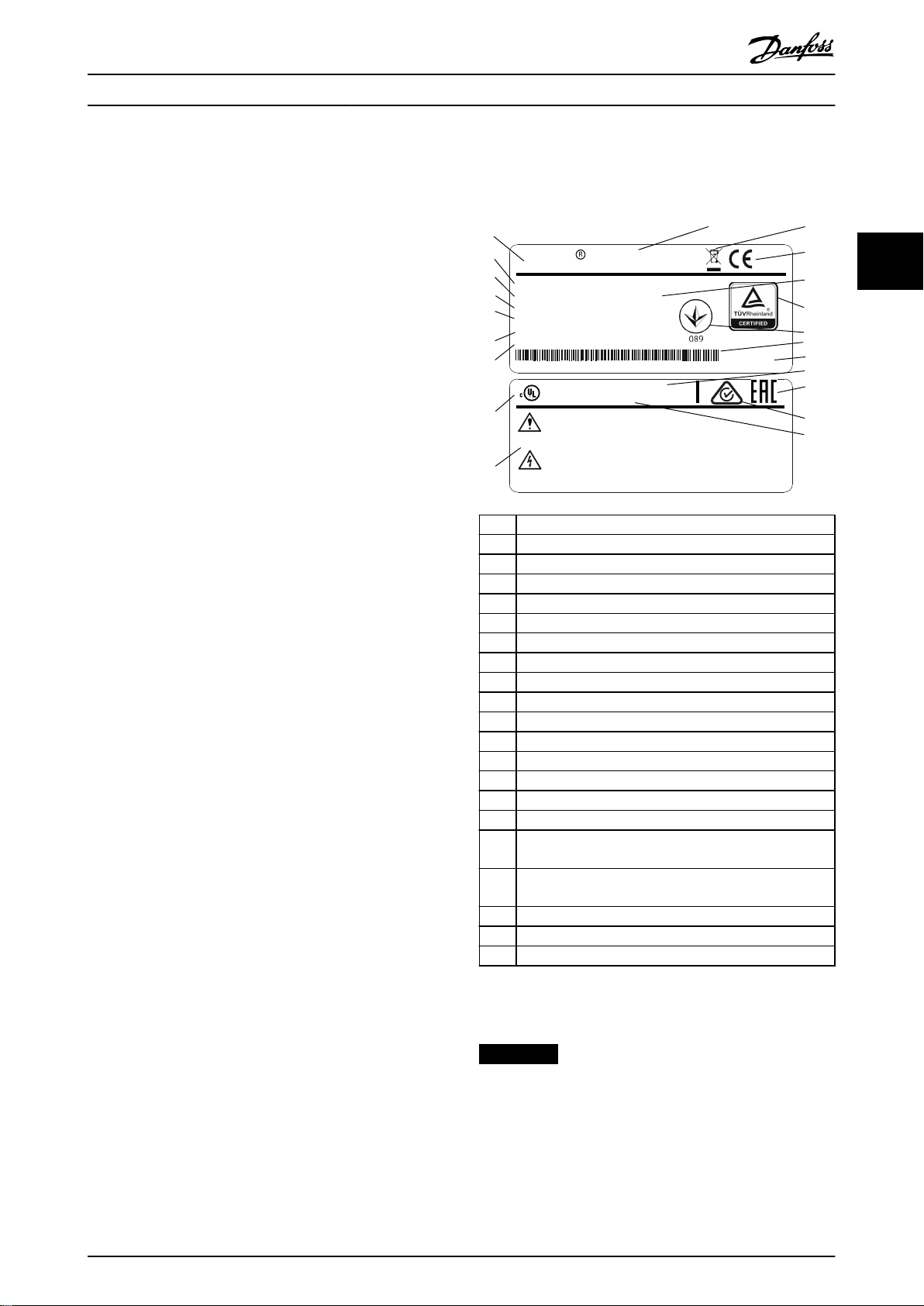

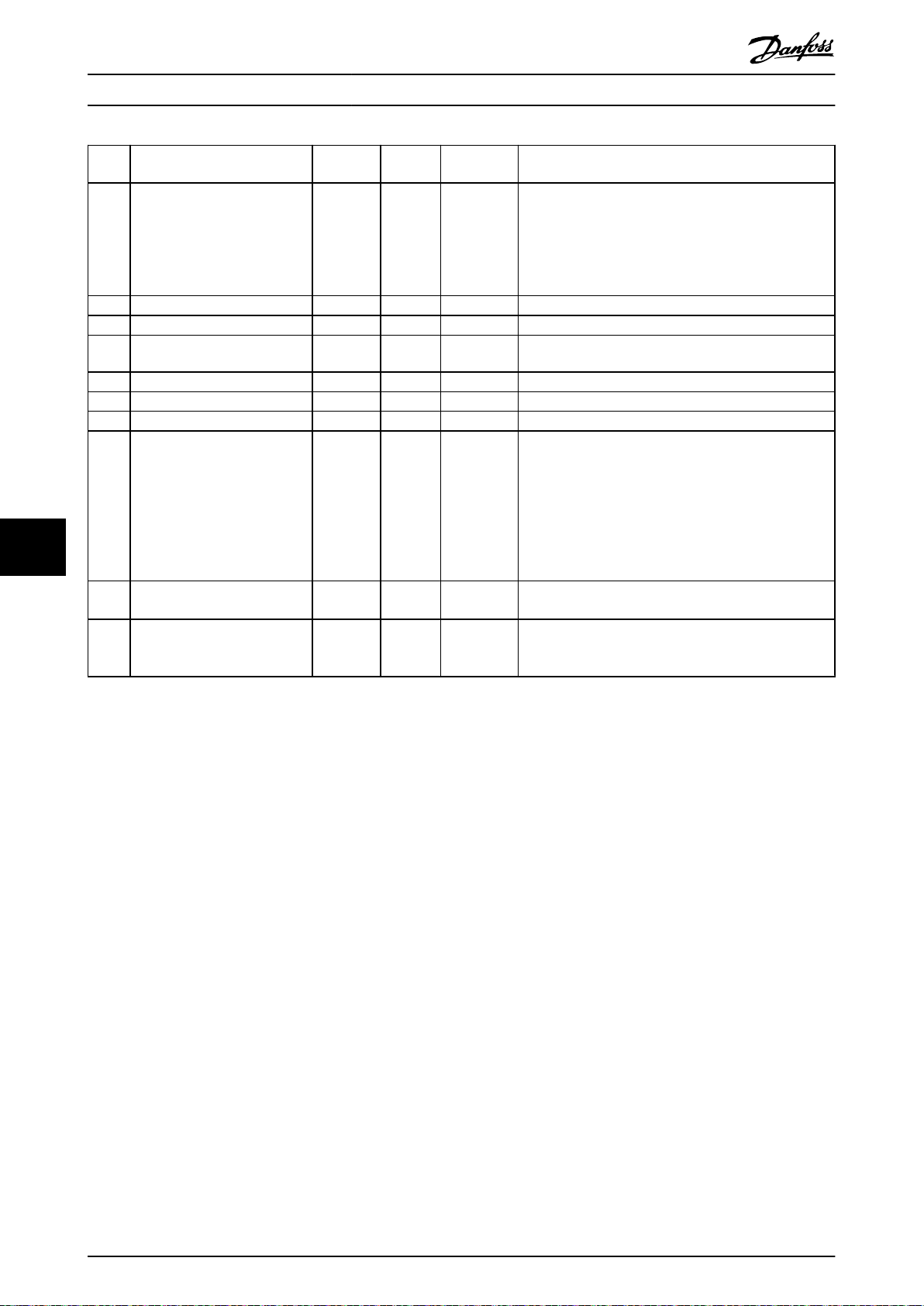

1 Produktlogo

2 Produktname

3 Entsorgung

4 CE-Zeichen

5 Seriennummer

6 TÜV-Logo

7 UkrSEPRO-Logo

8 Barcode

9 Herkunftsland

10 Hinweis auf Gehäusetyp

11 EAC-Logo

12 RCM-Logo

13 UL-Sollwert

14 Warnungsspezifikationen

15 UL-Logo

16 Schutzart

Ausgangsspannung, Frequenz und Strom (bei niedrigen/

17

hohen Spannungen)

Eingangsspannung, Frequenz und Strom (bei niedrigen/

18

hohen Spannungen)

19 Nennleistung

20 Bestellnummer

21 Typencode

3 3

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 9

Abbildung 3.1 Produkttypenschild (Beispiel)

HINWEIS

Nehmen Sie nicht das Typenschild vom Frequenzumrichter ab (Verlust des Garantieanspruchs).

Weitere Informationen zum Typencode finden Sie im

Kapitel Typencode im Projektierungshandbuch VLT® Midi

Drive FC 280.

130BE615.12

Mechanische Installation

VLT® Midi Drive FC 280

3.1.2 Lagerung

Vergewissern Sie sich, dass die Lageranforderungen erfüllt

sind. Weitere Informationen hierzu finden Sie unter

Kapitel 9.4 Umgebungsbedingungen.

33

3.2 Installationsumgebung

HINWEIS

Stellen Sie in Umgebungen mit flüssigen oder festen

Aerosolen oder korrosiven Gasen sicher, dass die

Schutzart der Geräte der Installationsumgebung

entspricht. Eine Nichterfüllung der Anforderungen von

bestimmten Umgebungsbedingungen kann zu einer

Reduzierung der Lebensdauer des Frequenzumrichters

führen. Stellen Sie sicher, dass alle Anforderungen

hinsichtlich Luftfeuchtigkeit, Temperatur und Höhenlage

erfüllt werden.

Vibrationen und Erschütterungen

Der Frequenzumrichter entspricht den Anforderungen für

Geräte zur Wandmontage sowie bei Montage an Maschinengestellen oder in Schaltschränken.

Detaillierte Spezifikationen zu Umgebungsbedingungen

finden Sie unter Kapitel 9.4 Umgebungsbedingungen.

Montage

Wenden Sie sich für die Anpassung der Bohrungen des

VLT® Midi Drive FC 280 zur Bestellung der separaten

Rückwand an Ihren örtlichen Danfoss-Händler.

Zur Montage des Frequenzumrichters:

1. Achten Sie darauf, dass der Montageort stabil

genug ist, um das Gewicht des Geräts zu tragen.

Sie können mehrere Frequenzumrichter Seite-anSeite ohne Zwischenraum aufstellen.

2. Stellen Sie die Einheit so nah wie möglich am

Motor auf. Halten Sie die Motorkabel so kurz wie

möglich.

3. Sorgen Sie durch Montage des Geräts auf einer

ebenen, stabilen Oberfläche oder an der

optionalen Rückwand für eine ausreichende

Luftzirkulation zur Kühlung.

4. Verwenden Sie die vorgesehenen Bohrungen am

Frequenzumrichter zur Wandmontage, sofern

vorhanden.

HINWEIS

Hinweise zu den Abmessungen der Bohrungen finden Sie

unter Kapitel 9.9 Baugrößen, Nennleistungen und

Abmessungen.

Montage

3.3

HINWEIS

Eine unsachgemäße Montage kann zu Überhitzung und

einer reduzierten Leistung führen.

Kühlung

Stellen Sie sicher, dass über und unter dem

•

Frequenzumrichter zur Luftzirkulation ein Abstand

von mindestens 100 mm (3,9 Zoll) vorhanden ist.

Heben

Prüfen Sie das Gewicht des Frequenzumrichters,

•

um ein sicheres Heben zu gewährleisten, siehe

Kapitel 9.9 Baugrößen, Nennleistungen und

Abmessungen.

Vergewissern Sie sich, dass die Hebevorrichtung

•

für die Aufgabe geeignet ist.

Planen Sie ggf. zum Transportieren des Geräts ein

•

Hebezeug, einen Kran oder einen Gabelstapler

mit der entsprechenden Tragfähigkeit ein.

Verwenden Sie zum Heben die Transportösen am

•

Frequenzumrichter (sofern vorhanden).

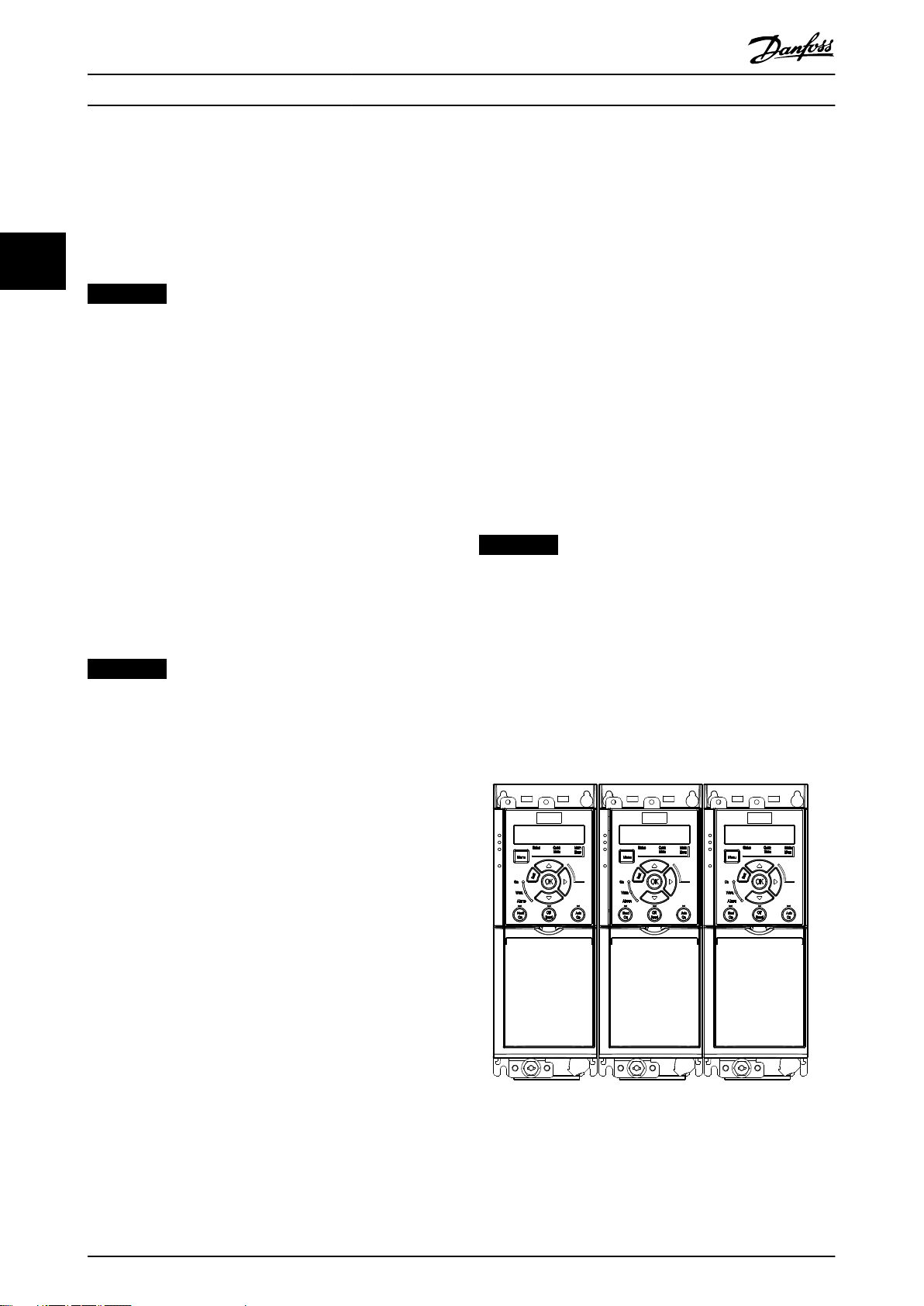

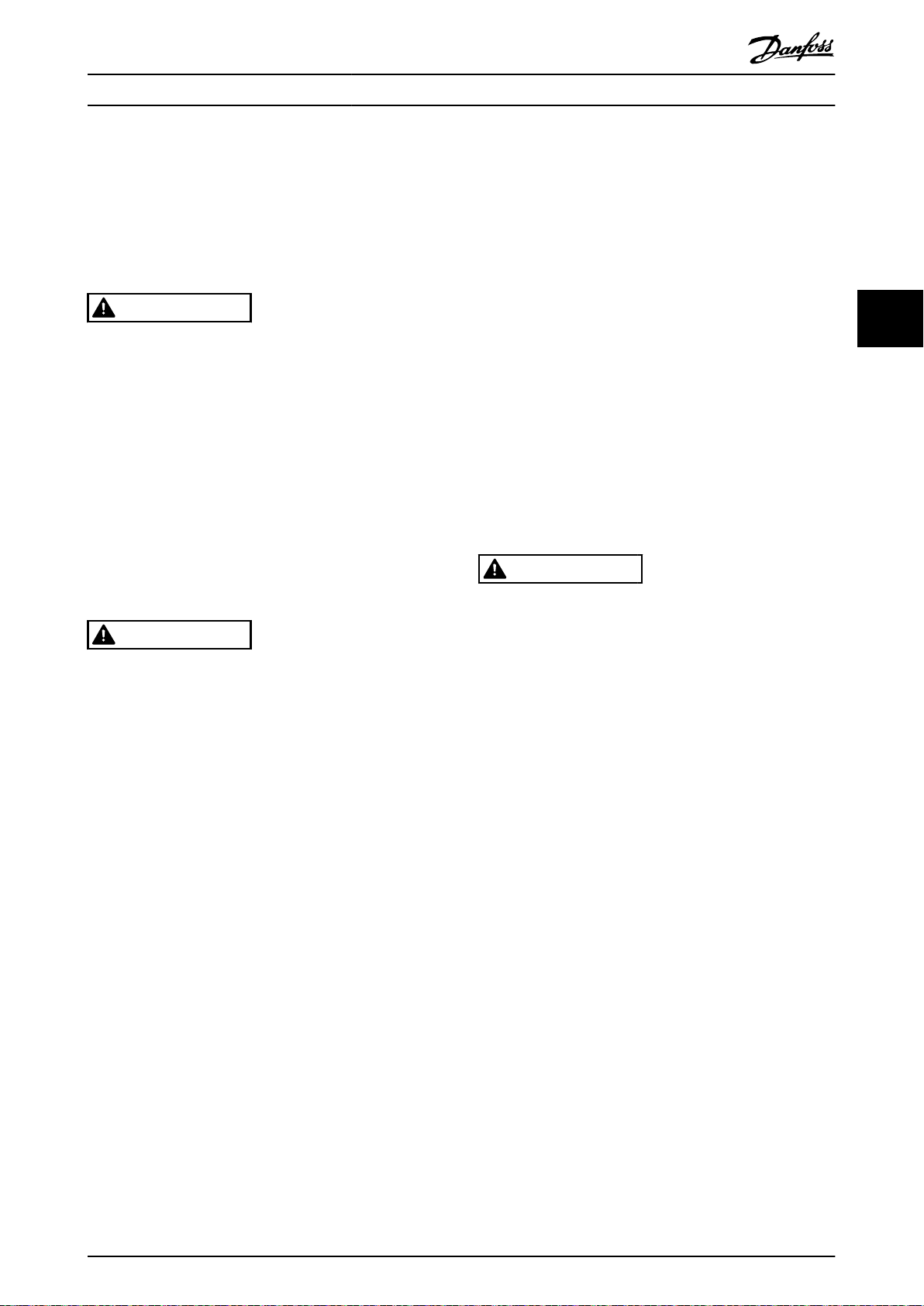

3.3.1 Seite-an-Seite-Installation

Seite-an-Seite-Installation

Alle VLT® Midi Drive FC 280 Einheiten können Sie vertikal

oder horizontal Seite an Seite einbauen. Eine zusätzliche

Belüftung von der Seite ist an den Einheiten nicht

erforderlich.

Abbildung 3.2 Seite-an-Seite-Installation

10 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

130BF642.10

G

130BF643.10

G

Mechanische Installation Bedienungsanleitung

HINWEIS

GEFAHR VON ÜBERHITZUNG

Wird ein IP21-Umbausatz verwendet, kann eine Seite-anSeite-Montage zu einer Überhitzung und Beschädigung

der Einheit führen.

Zwischen den oberen Abdeckungskanten des

•

IP21-Umbausatzes ist ein Abstand von

mindestens 30 mm (1,2 Zoll) erforderlich.

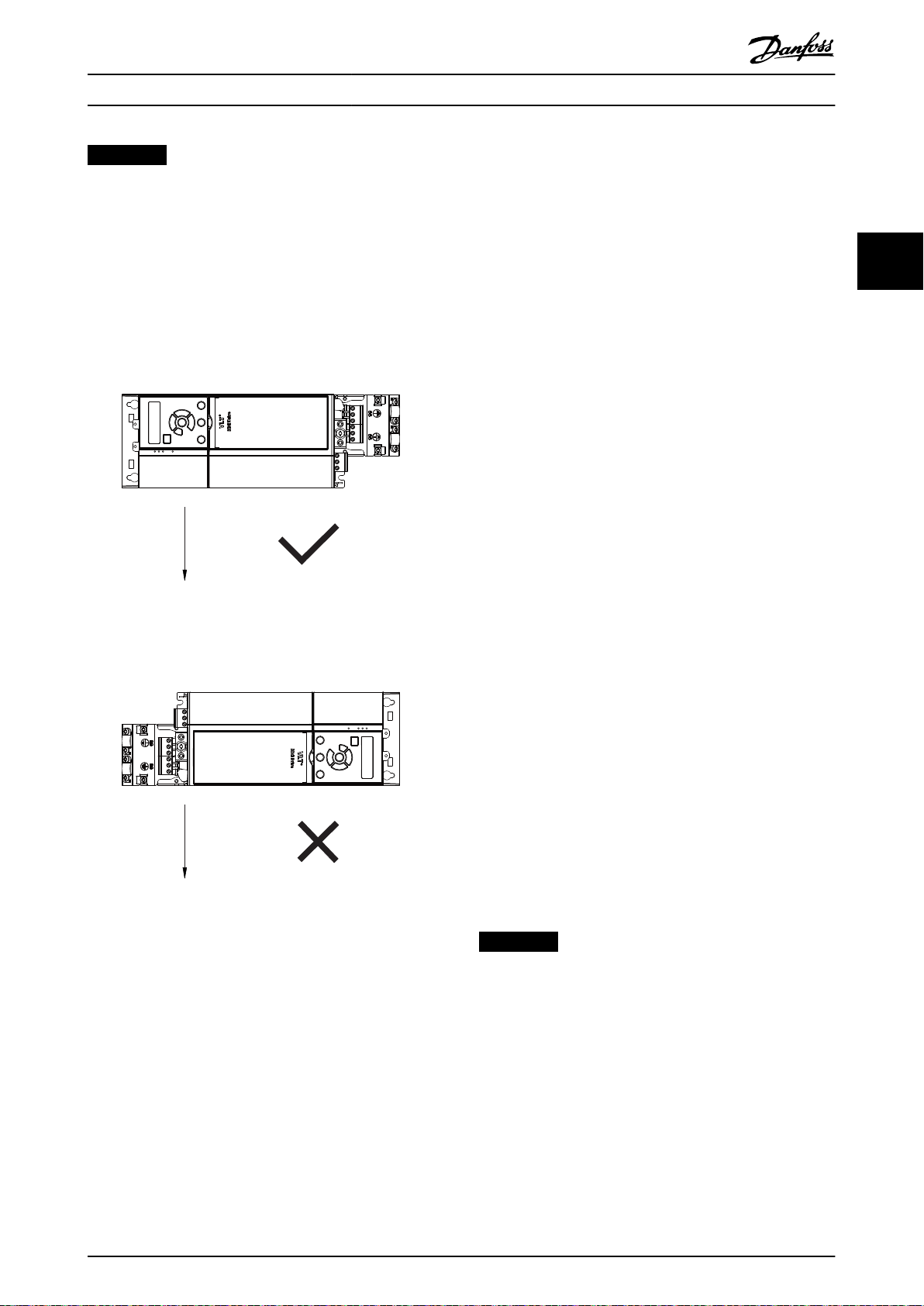

3.3.2 Horizontale Montage

Abbildung 3.3 Richtige horizontale Montage

(linke Seite nach unten)

Abbildung 3.4 Falsche horizontale Montage

(rechte Seite nach unten)

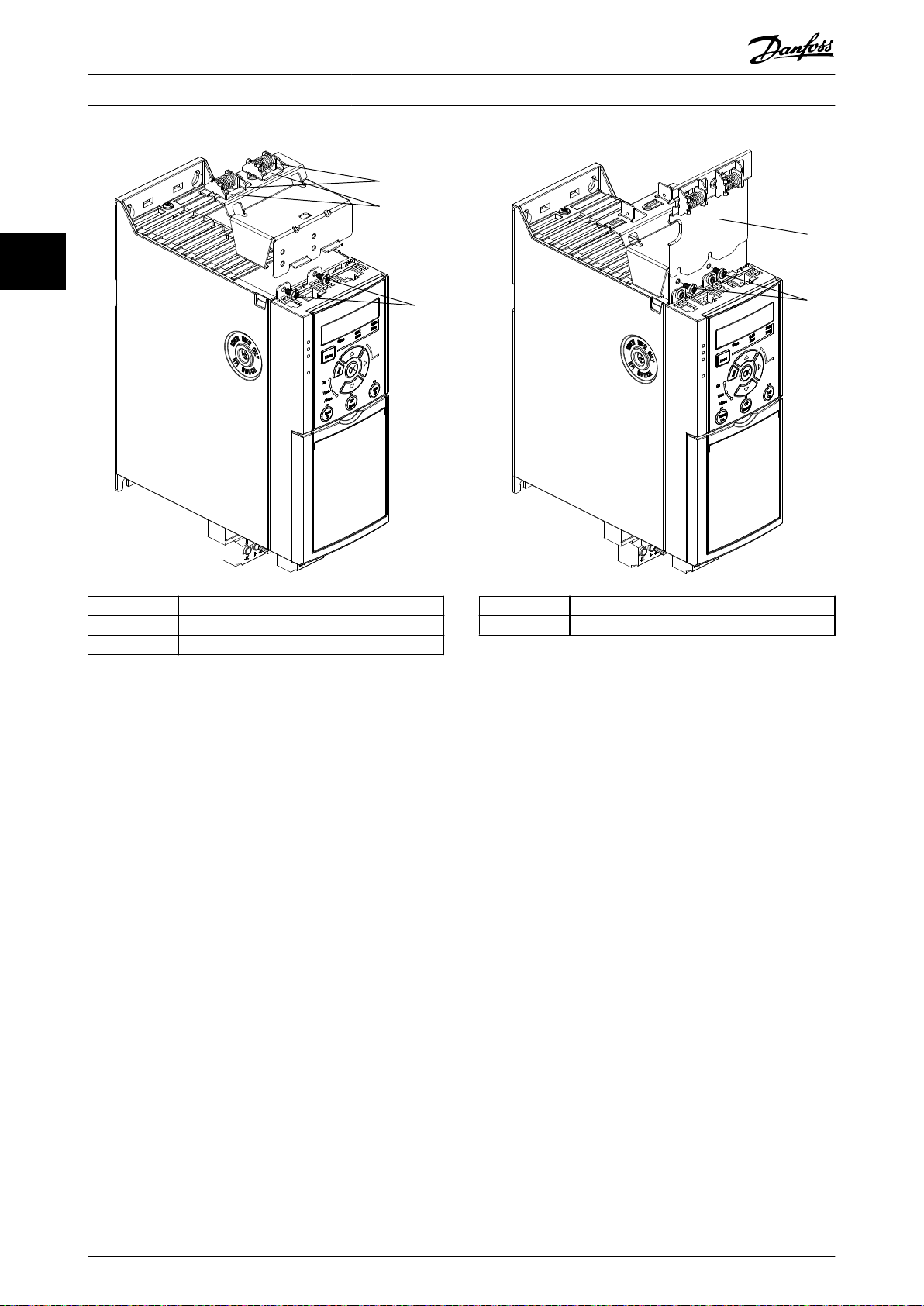

3.3.3 Bus-Abschirmset

Das Bus-Abschirmset gewährleistet die mechanische

Befestigung und die elektrische Abschirmung von Kabeln

für die folgenden Steuerkassettenvarianten:

Steuerkassette mit PROFIBUS

•

Steuerkassette mit PROFINET

•

Steuerkassette mit CANopen

•

Steuerkassette mit Ethernet

•

Steuerkassette mit POWERLINK

•

Jedes Bus-Abschirmset enthält 1 waagerechtes

Abschirmblech und 1 senkrechtes Abschirmblech. Die

Montage des senkrechten Abschirmblechs ist optional. Das

senkrechte Abschirmblech bietet bessere mechanische

Unterstützung für PROFINET-, Ethernet- und POWERLINKSteckverbinder und -Kabel.

3.3.4 Montage

Zur Montage des Bus-Abschirmsets:

1. Platzieren Sie das waagerechte Abschirmblech an

der am Frequenzumrichter montierten Steuerkassette, und befestigen Sie das Blech mithilfe

von 2 Schrauben, wie in Abbildung 3.5 gezeigt.

Das Anzugsdrehmoment beträgt 0,7–1,0 Nm

(6,2–8,9 in-lb).

2. Gegebenenfalls: Montieren Sie das senkrechte

Abschirmblech wie folgt:

2a Entfernen Sie die 2 mechanischen

Federn und die 2 Metallschellen vom

waagerechten Blech.

2b Montieren Sie die mechanischen Federn

und Metallschellen am senkrechten

Blech.

2c Befestigen Sie das Blech mit 2

Schrauben, wie in Abbildung 3.6 gezeigt.

Das Anzugsdrehmoment beträgt 0,7–1,0

Nm (6,2–8,9 in-lb).

HINWEIS

Wird die obere IP21-Abdeckung verwendet, montieren

Sie das senkrechte Abschirmblech nicht, da dessen Höhe

eine ordnungsgemäße Installation der oberen IP21Abdeckung beeinträchtigt.

3 3

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 11

1

2

3

130BE480.10

130BE481.10

1

2

Mechanische Installation

VLT® Midi Drive FC 280

33

1 Mechanische Federn

2 Metallschellen

3 Schrauben

Abbildung 3.5 Befestigung des waagerechten Abschirmblechs

mit Schrauben

1 Senkrechtes Abschirmblech

2 Schrauben

Abbildung 3.6 Befestigung des senkrechten Abschirmblechs

mit Schrauben

Abbildung 3.5 sowie Abbildung 3.6 zeigen EthernetSteckverbinder (RJ45). Der tatsächliche Steckverbindertyp

hängt von der gewählten Feldbusvariante des Frequenzumrichters ab.

3. Achten Sie auf die korrekte Verdrahtung der

Feldbuskabel (PROFIBUS/CANopen) oder stecken

Sie die Kabelstecker (RJ45 für PROFINET/

POWERLINK/Ethernet/IP) in die Buchsen der

Steuerkassette.

4. 4a Positionieren Sie die PROFIBUS/

CANopen-Kabel zwischen den FederzugMetallschellen, um die Kabel

mechanisch zu fixieren und einen

elektrischen Kontakt zwischen Kabel und

Masse herzustellen.

4b Positionieren Sie die PROFINET-/

POWERLINK-/Ethernet-/IP-Kabel zwischen

den Federzug-Metallschellen, um die

Kabel mechanisch zu fixieren.

12 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Elektrische Installation Bedienungsanleitung

4 Elektrische Installation

4.1 Sicherheitshinweise

Siehe Kapitel 2 Sicherheit für allgemeine Sicherheitshinweise.

WARNUNG

INDUZIERTE SPANNUNG!

Induzierte Spannung von Motorkabeln von

verschiedenen Frequenzumrichtern, die nebeneinander

verlegt sind, können Gerätekondensatoren auch dann

aufladen, wenn die Geräte abgeschaltet und verriegelt

sind. Die Nichtbeachtung der Empfehlung zum separaten

Verlegen von Motorkabeln oder zur Verwendung von

abgeschirmten Kabeln kann zum Tod oder zu schweren

Verletzungen führen!

Verlegen Sie Motorkabel getrennt.

•

Verwenden Sie abgeschirmte Kabel.

•

Verriegeln Sie alle Frequenzumrichter gleich-

•

zeitig.

WARNUNG

STROMSCHLAGGEFAHR

Der Frequenzumrichter kann einen Gleichstrom im

Schutzleiter verursachen, der zum Tod oder zu schweren

Verletzungen führen kann!

Wenn ein Fehlerstromschutzschalter als Schutz

•

vor Stromschlag eingesetzt wird, ist netzseitig

nur ein Fehlerstromschutzschalter vom Typ B

zulässig.

Eine Nichtbeachtung dieser Empfehlung kann dazu

führen, dass der Fehlerstromschutzschalter nicht den

gewünschten Schutz bietet.

Überspannungsschutz

Für Anwendungen mit mehreren Motoren

•

benötigen Sie zusätzliche Schutzvorrichtungen

wie einen Kurzschlussschutz oder einen

thermischen Motorschutz zwischen Frequenzumrichter und Motor.

Der Kurzschluss- und Überspannungsschutz wird

•

durch Sicherungen am Eingang gewährleistet.

Wenn die Sicherungen nicht Bestandteil der

Lieferung ab Werk sind, muss sie der Installateur

als Teil der Installation bereitstellen. Die

maximalen Nennwerte der Sicherungen finden Sie

unter Kapitel 9.8 Sicherungen und Trennschalter.

Leitungstyp und Nennwerte

Die Querschnitte und Hitzebeständigkeit aller

•

verwendeten Kabel sollten den örtlichen und

nationalen Vorschriften entsprechen.

Empfehlung für die Verdrahtung des Stroman-

•

schlusses: Kupferdraht, bemessen für mindestens

75 °C (167 °F).

Siehe Kapitel 9.5 Kabelspezifikationen zu empfohlenen

Kabelquerschnitten und -typen.

4.2 EMV-gerechte Installation

Befolgen Sie zur Durchführung einer EMV-gerechten Installation die Anweisungen in Kapitel 4.3 Erdung,

Kapitel 4.4 Anschlussdiagramm, Kapitel 4.6 Motoranschluss,

und Kapitel 4.8 Steuerkabel.

4.3 Erdung

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

Die Ableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsgemäße Erdung des Frequenzumrichters kann

zu schweren Verletzungen oder sogar zum Tod führen!

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

Für elektrische Sicherheit

Erden Sie den Frequenzumrichter gemäß den

•

geltenden Normen und Richtlinien.

Verwenden Sie für Netzversorgung, Motorkabel

•

und Steuerleitungen einen speziellen Schutzleiter.

Erden Sie Frequenzumrichter nicht in Reihe

•

hintereinander (siehe Abbildung 4.1).

Halten Sie die Erdungskabel so kurz wie möglich.

•

Befolgen Sie die Anforderungen des Motorhers-

•

tellers an die Motorkabel.

Minimaler Kabelquerschnitt für die Erdleitungen:

•

10 mm2 (7 AWG).

Schließen Sie einzelne Erdungskabel, die beide

•

den Bemaßungsvorgaben entsprechen, separat

ab.

4 4

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 13

130BC500.10

FC 1

FC 1

FC 2

FC 2

FC 3

FC 3

PE

PE

Elektrische Installation

VLT® Midi Drive FC 280

44

Abbildung 4.1 Erdungsprinzip

Für eine EMV-gerechte Installation

Stellen Sie einen elektrischen Kontakt zwischen

•

Kabelschirm und Frequenzumrichtergehäuse her,

indem Sie Kabelverschraubungen aus Metall oder

die mit den Geräten mitgelieferten Schellen

verwenden (siehe Kapitel 4.6 Motoranschluss).

Reduzieren Sie Schalttransienten, indem Sie Kabel

•

mit einer hohen Litzenzahl verwenden.

Verwenden Sie keine verdrillten Abschirmung-

•

senden (Pigtails).

HINWEIS

POTENZIALAUSGLEICH

Es besteht die Gefahr von Schalttransienten, wenn das

Massepotenzial zwischen Frequenzumrichter und System

unterschiedlich ist. Installieren Sie Ausgleichskabel

zwischen den Systemkomponenten. Empfohlener

Leitungsquerschnitt: 16 mm2 (6 AWG).

14 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Power

input

Switch mode

power supply

Motor

Analog output

interface

(PNP) = Source

(NPN) = Sink

ON = Terminated

OFF = Open

Brake

resistor

91 (L1/N)

92 (L2/L)

93 (L3)

PE

50 (+10 V OUT)

53 (A IN)

2)

54 (A IN)

55 (COM digital/analog I/O)

0/4−20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

10 V DC

15 mA 100 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(A OUT) 42

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

0/4−20 mA

RS485

RS485

03

+10 V DC

0−10 V DC

24 V DC

02

01

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

17 V

0 V

0 V (PNP)

24 V (NPN)

29 (D IN)

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

38 (STO2)

4)

37 (STO1)

4)

95

P 5-00

21

ON

(+DC/R+) 89

(R-) 81

0−10 V DC

(-DC) 88

RFI

0 V

250 V AC, 3 A

Relay 1

1)

3)

5)

5)

130BE202.19

27 (D IN/OUT)

6)

Elektrische Installation Bedienungsanleitung

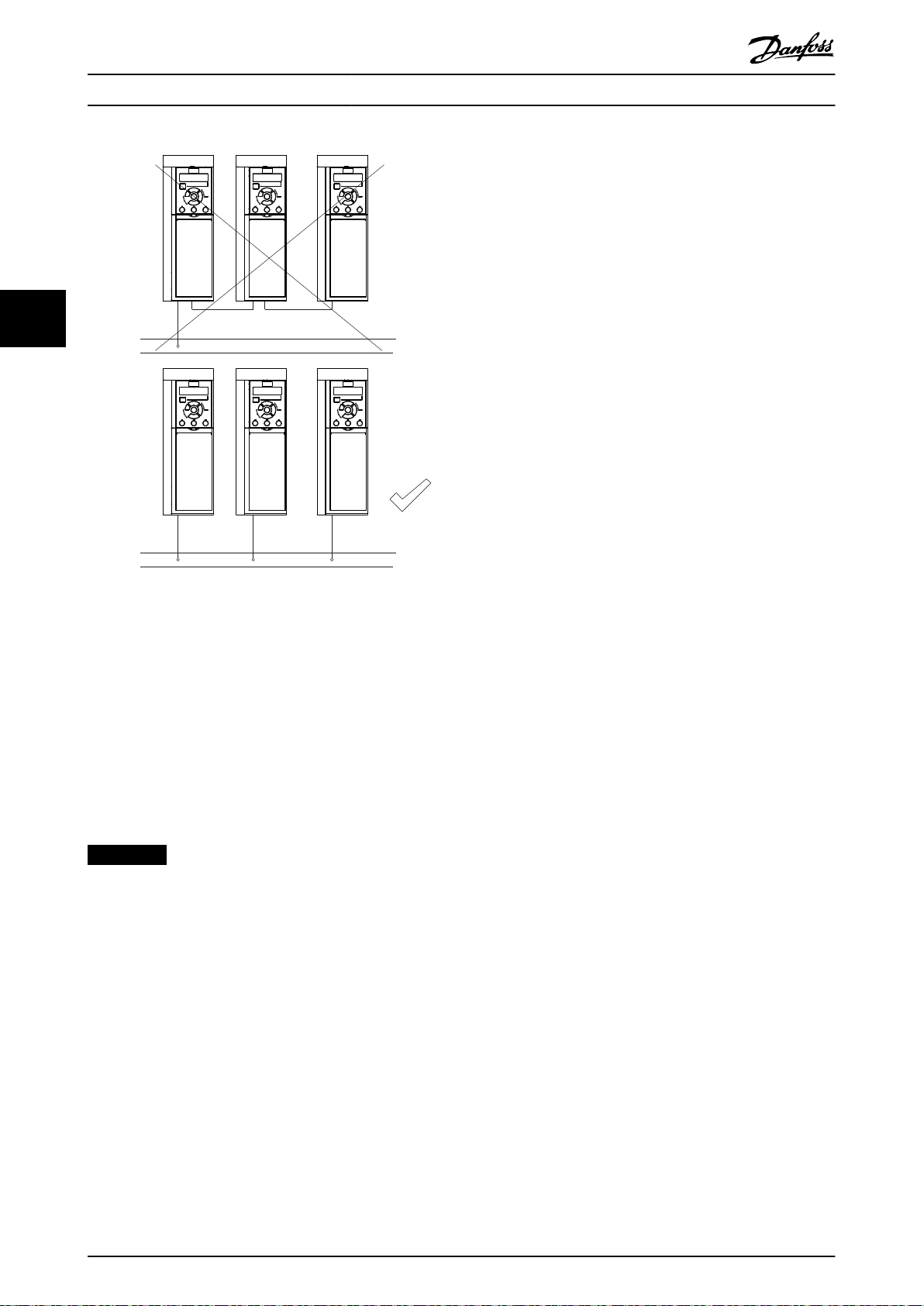

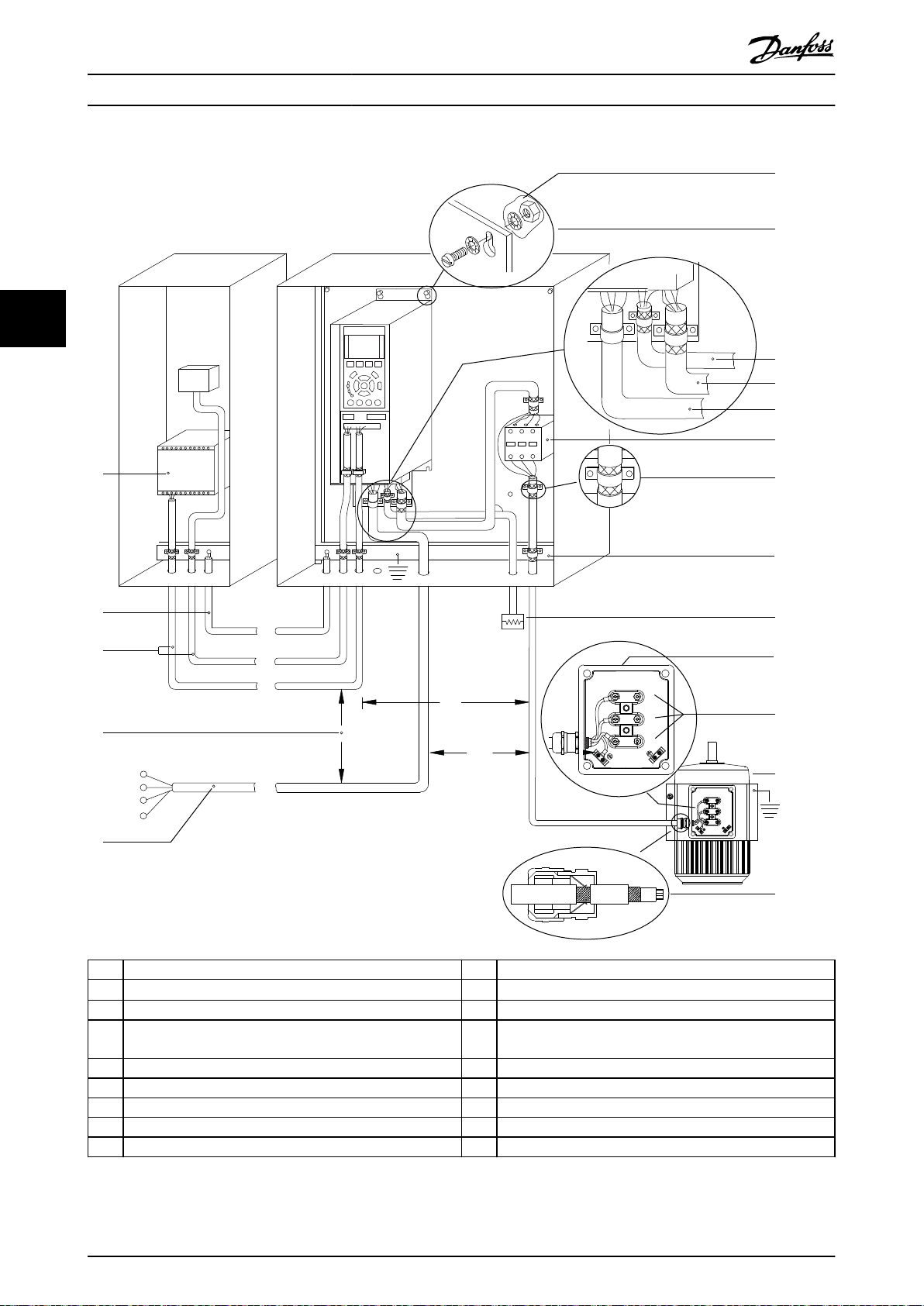

4.4 Anschlussdiagramm

Dieser Abschnitt enthält eine Beschreibung zum Anschluss des Frequenzumrichters.

4 4

Abbildung 4.2 Anschlussdiagramm des Grundgeräts

A = Analog, D = Digital

1) Der integrierte Bremschopper ist nur für dreiphasige Einheiten erhältlich.

2) Sie können Klemme 53 auch als Digitaleingang verwenden.

3) Sie können den Schalter S801 (DC-Bus-Zwischenkreisklemmen) verwenden, um für die serielle RS485-Schnittstelle (Klemmen 68

und 69) die integrierten Busabschlusswiderstände zu aktivieren.

4) Kapitel 6 Safe Torque Off (STO) zeigt die richtige STO-Verdrahtung.

5) Der S2-Frequenzumrichter (Single-Phase 200–240 V) unterstützt nicht Zwischenkreiskopplungsanwendungen.

6) Die maximale Spannung beträgt 17 V für Klemme 27 als Analogausgang.

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 15

e30bf228.11

L1

L2

L3

PE

PE

u

v

w

2

1

3

5

16

17

18

14

12

8

7

10

9

4

11

13

4

6

15

90

4

Elektrische Installation

VLT® Midi Drive FC 280

44

1 SPS 10 Netzkabel (ungeschirmt)

2

Minimum 16 mm2 (6 AWG) Potenzialausgleich

3 Steuerleitungen 12 Kabelisolierung, abisoliert

4 Mindestens 200 mm (7,87 Zoll) zwischen Steuerleitungen,

Motorkabeln und Netzkabeln.

5 Netzversorgung 14 Bremswiderstand

6 Freiliegende (nicht lackierte) Oberfläche 15 Metallkasten

7 Sternscheiben 16 Anschluss zum Motor

8 Anschlusskabel für Bremse (abgeschirmt) 17 Motor

9 Motorkabel (abgeschirmt) 18 EMV-Kabelverschraubung

Abbildung 4.3 Typische elektrische Verbindung

11 Ausgangsschütz usw.

13 Bezugserde-Sammelschiene. Beachten Sie nationale und

örtliche Vorschriften für die Schaltschrankerdung.

16 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

130BC504.11

130BD531.10

U

V

W

96

97

98

Elektrische Installation Bedienungsanleitung

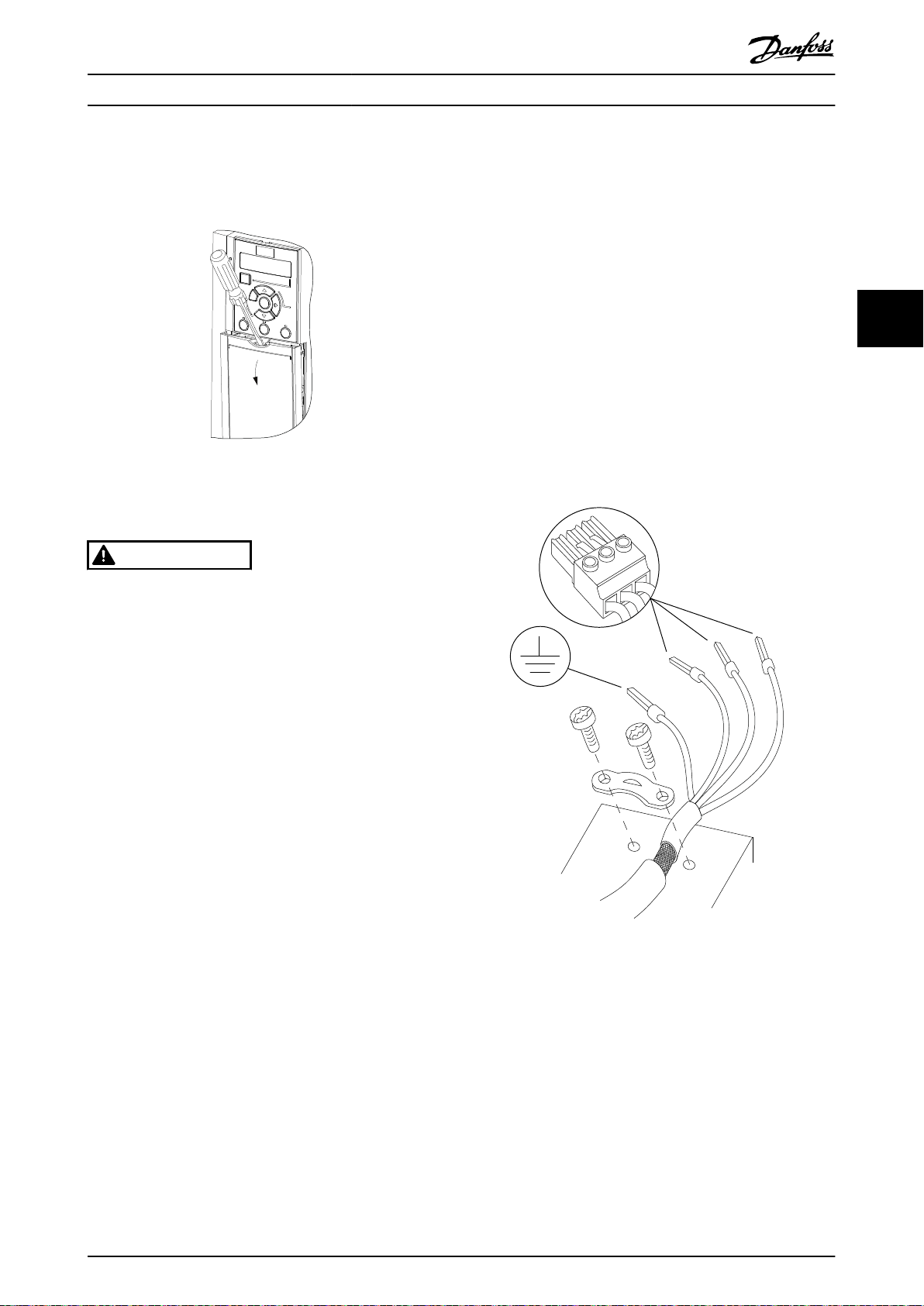

4.5 Zugriff

Entfernen Sie die Abdeckplatte mit Hilfe eines

•

Schraubendrehers. Siehe Abbildung 4.4.

Abbildung 4.4 Steuerkabeldurchführung

4.6 Motoranschluss

WARNUNG

INDUZIERTE SPANNUNG

Induzierte Spannung durch nebeneinander verlegte

Motorkabel kann Gerätekondensatoren auch dann

aufladen, wenn die Geräte abgeschaltet und verriegelt

sind. Die Nichtbeachtung der Empfehlung zum separaten

Verlegen von Motorkabeln oder zur Verwendung von

abgeschirmten Kabeln kann zum Tod oder zu schweren

Verletzungen führen!

Vorgehensweise

1. Isolieren Sie einen Abschnitt der äußeren

Kabelisolierung ab.

2. Positionieren Sie das abisolierte Kabel unter der

Kabelschelle, um eine mechanische Befestigung

und elektrischen Kontakt zwischen Kabelschirm

und Erde herzustellen.

3. Schließen Sie das Erdungskabel gemäß den

Erdungsanweisungen in Kapitel 4.3 Erdung an die

nächstgelegene Erdungsklemme an. Siehe

Abbildung 4.5.

4. Schließen Sie die 3 Phasen des Motorkabels an

die Klemmen 96 (U), 97 (V) und 98 (W) an (siehe

Abbildung 4.5).

5. Ziehen Sie die Klemmen gemäß den Anzugsdrehmomenten in Kapitel 9.7 Anzugsdrehmomente für

Anschlüsse an.

4 4

Verlegen Sie Motorkabel getrennt.

•

Verwenden Sie abgeschirmte Kabel.

•

Befolgen Sie bezüglich der Kabelquerschnitte

•

örtliche und nationale Vorschriften. Maximale

Kabelquerschnitte siehe Kapitel 9.1 Elektrische

Daten.

Befolgen Sie die Anforderungen des Motorhers-

•

tellers an die Motorkabel.

Kabeleinführungen für Motorkabel oder

•

Bodenplatten mit Durchführungen sind am

Unterteil von Frequenzumrichtern mit Schutzart

IP21 (NEMA Typ 1) vorgesehen.

Schließen Sie kein Anlass- oder Polwechselgerät

•

(z. B. Dahlander-Motor oder Asynchron-Schleifringläufermotor) zwischen Frequenzumrichter und

Motor an.

Abbildung 4.5 Motoranschluss

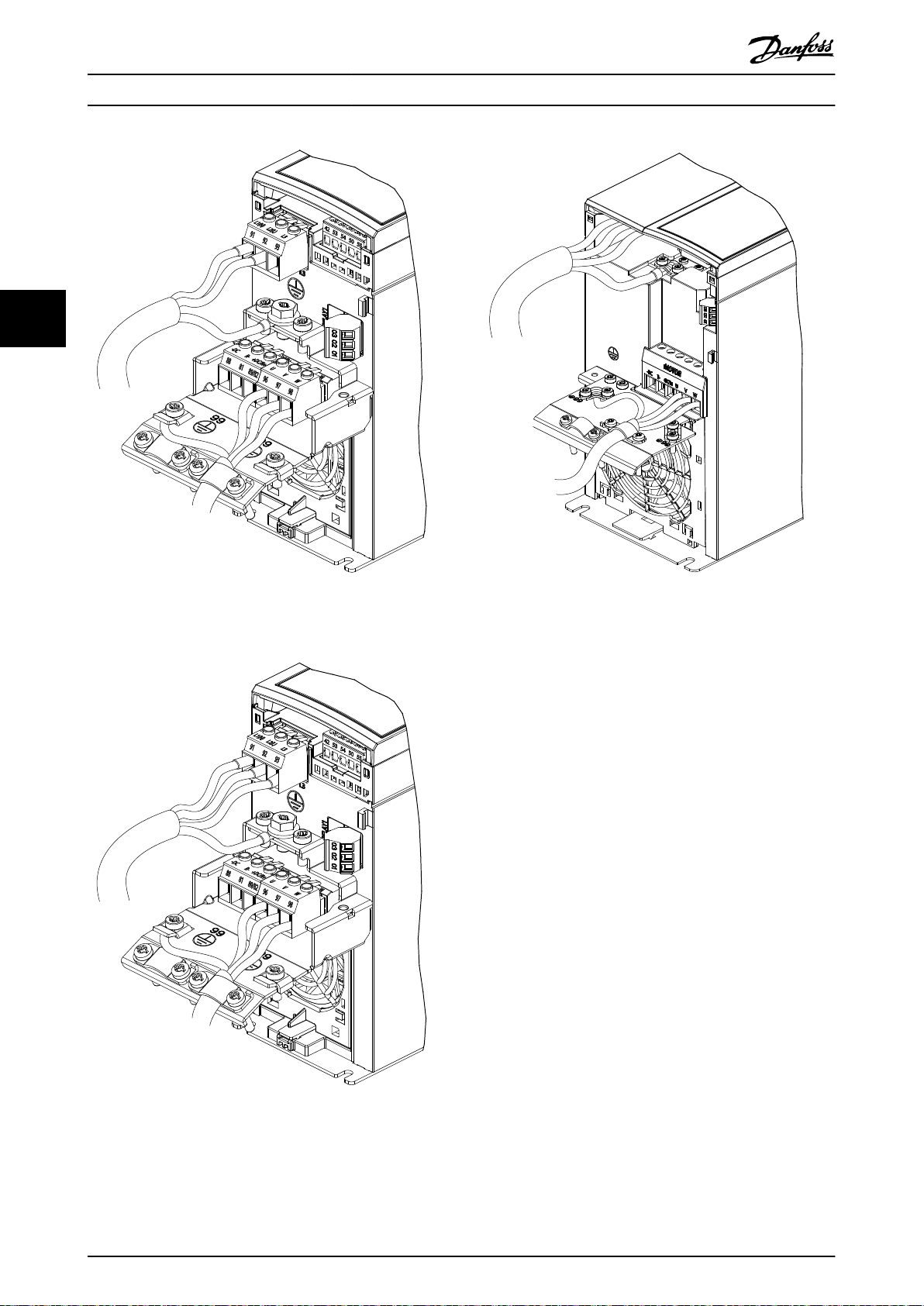

Die Netz-, Motor- und Erdanschlüsse für ein- und

dreiphasige Frequenzumrichter sind jeweils in

Abbildung 4.6, Abbildung 4.7 und Abbildung 4.8 aufgeführt.

Die jeweiligen Konfigurationen ändern sich je nach

Gerätetypen und optionaler Ausrüstung.

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 17

130BE232.11

130BE231.11

130BE804.10

Elektrische Installation

VLT® Midi Drive FC 280

44

Abbildung 4.6 Netz-, Motor- und Erdanschluss für

1-phasige Einheiten

Abbildung 4.7 Netz-, Motor- und Erdanschluss für 3-phasige

Einheiten (K1, K2, K3)

Abbildung 4.8 Netz-, Motor- und Erdanschluss für 3-phasige

Einheiten (K4, K5)

Netzanschluss

4.7

Wählen Sie die Querschnitte der Kabel anhand

•

des Eingangsstroms des Frequenzumrichters.

Maximaler Kabelquerschnitt siehe

Kapitel 9.1 Elektrische Daten.

Befolgen Sie bezüglich der Kabelquerschnitte

•

örtliche und nationale Vorschriften.

Vorgehensweise

1. Schließen Sie die AC-Eingangsleistungskabel an

die Klemmen N und L für 1-phasige Einheiten

(siehe Abbildung 4.6) oder an die Klemmen L1, L2

und L3 für 3-phasige Einheiten (siehe

Abbildung 4.7) an.

2. Schließen Sie je nach Konfiguration der Geräte

die Eingangsleistung an die Netzeingangsklemmen oder den Netztrennschalter an.

3. Erden Sie das Kabel gemäß den Erdungsanweisungen in Kapitel 4.3 Erdung.

4. Versorgt ein IT-Netz, eine potenzialfreie Dreieckschaltung oder ein TT/TN-S-Netz mit geerdetem

Zweig (geerdete Dreieckschaltung) den Frequenzumrichter, müssen Sie darauf achten, dass die

Schraube des EMV-Filters entfernt wird. Durch das

Entfernen der Schraube des EMV-Filters

verhindern Sie Schäden am Zwischenkreis und

verringern die Erdungskapazität gemäß IEC

18 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

130BE212.10

1 2

3

130BE214.10

37 38 12 13 18 19 27 29 32 33 61

42 53 54 50 55

68 69

1

3

2

Elektrische Installation Bedienungsanleitung

61800-3 (siehe Abbildung 9.2, die Schraube des

EMV-Filters befindet sich an der Seite des

Frequenzumrichters).

4.8 Steuerkabel

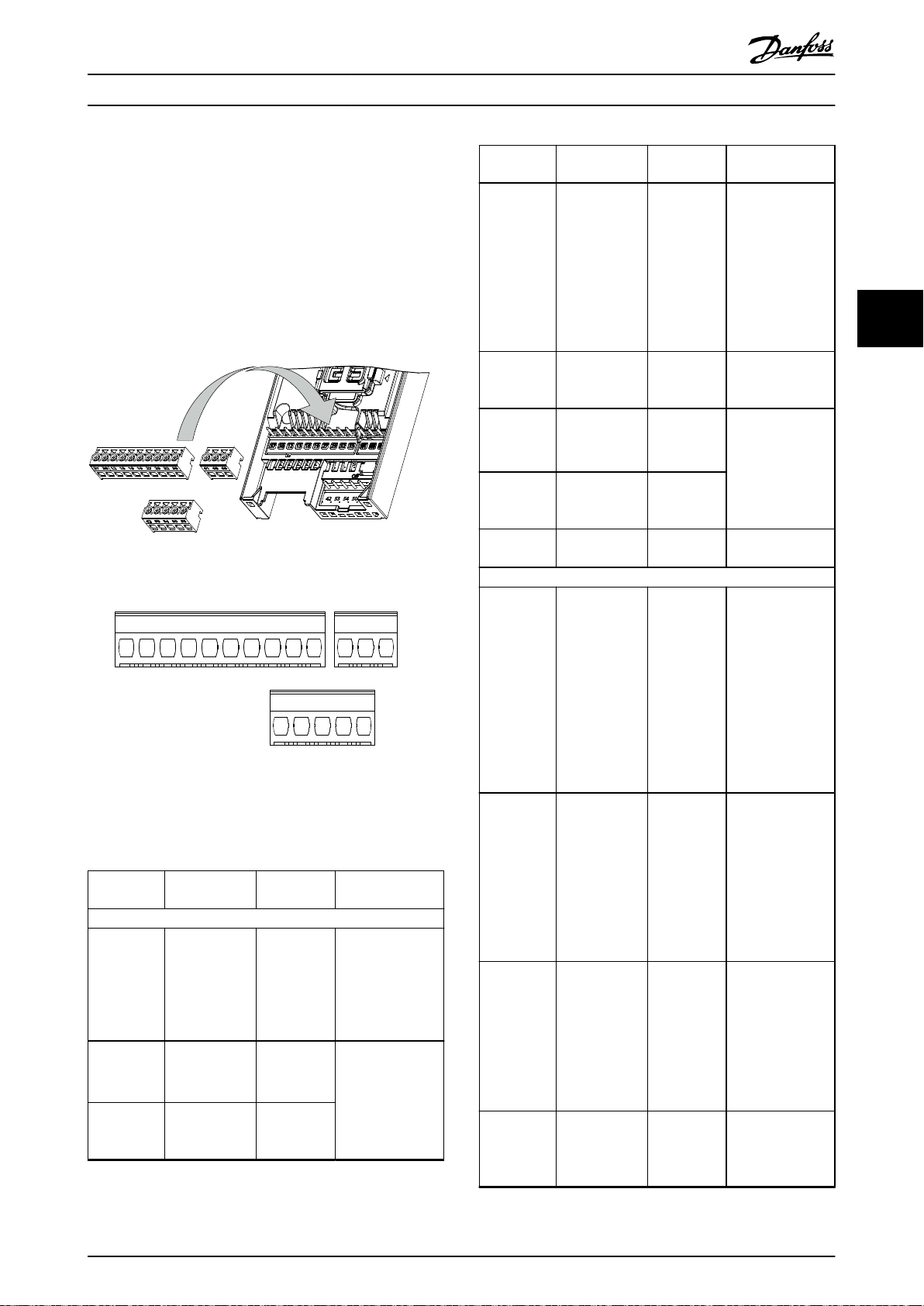

4.8.1 Steuerklemmentypen

Abbildung 4.9 zeigt die steckbaren Anschlüsse des Frequenzumrichters. Tabelle 4.1 und Tabelle 4.2 fasst

Klemmenfunktionen und Werkseinstellungen zusammen.

Abbildung 4.9 Anordnung der Steuerklemmen

Abbildung 4.10 Klemmennummern

Nähere Angaben zu Klemmenspezifikationen finden Sie in

Kapitel 9.6 Steuereingang/-ausgang und Steuerdaten.

Klemmen Parameter

Digital-E/A, Puls-E/A, Drehgeber

12, 13 – +24 V DC

Parameter 5-10

18

19

Klemme 18

Digitaleingang

Parameter 5-11

Klemme 19

Digitaleingang

Werksein-

stellung

[8] Start

[10]

Reversierung

Beschreibung

24-V-DC-Versorgungsspannung.

Maximaler

Ausgangsstrom

von 100 mA für

alle 24-V-Lasten.

Digitaleingänge.

Klemmen Parameter

Parameter 5-01

Klemme 27

Funktion

Parameter 5-12

27

29

32

33

37, 38 – STO

42

50 – +10 V DC

53

54

Klemme 27

Digitaleingang

Parameter 5-30

Klemme 27

Digitalausgang

Parameter 5-13

Klemme 29

Digitaleingang

Parameter 5-14

Klemme 32

Digitaleingang

Parameter 5-15

Klemme 33

Digitaleingang

Analogeingänge/-ausgänge

Parameter 6-91

Klemme 42

Analogausgang

Parameter-

gruppe 6-1*

Analogeingang

53

Parameter-

gruppe 6-2*

Analogeingang

54

Werksein-

stellung

Digitaleingang [2]

Motorfreilauf

(inv.)

Digitalausgang [0]

Ohne

Funktion

[14]

Festdrehzahl

JOG

[0] Ohne

Funktion

[0] Ohne

Funktion

[0] Ohne

Funktion

–

–

Beschreibung

Lässt sich als

Digitaleingang,

Digitalausgang

oder Pulsausgang

wählen. Die

Werkseinstellung

ist Digitaleingang.

Digitaleingang.

Digitaleingang,

24-V-Drehgeber.

Sie können

Klemme 33 als

Pulseingang

verwenden.

Funktionale Sicherheitseingänge.

Programmierbarer

Analogausgang.

Das Analogsignal

liefert 0 .. 20 mA

oder 4 .. 20 mA

bei maximal

500 Ω. Sie können

die Klemmen auch

als Digitalausgänge

konfigurieren.

10-V-DC-Versorgungsspannung

am Analogausgang. Maximal

15 mA, in der

Regel für Potenziometer oder

Thermistor

verwendet.

Analogeingang.

Nur die Einstellung

Spannung wird

unterstützt. Sie

können diesen

auch als Digitaleingang

verwenden.

Analogeingang.

Programmierbar

für Spannung oder

Strom.

4 4

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 19

Elektrische Installation

VLT® Midi Drive FC 280

Klemmen Parameter

55 – –

Tabelle 4.1 Klemmenbeschreibung – Digitaleingänge/-ausgänge,

Analogeingänge/-ausgänge

44

Klemmen Parameter

Serielle Kommunikation

61 – –

Parameter-

68 (+)

69 (-)

01, 02, 03

Tabelle 4.2 Klemmenbeschreibungen – Serielle Schnittstelle

gruppe 8-3* FC-

Schnittstellenein

stellungen

Parameter-

gruppe 8-3* FC-

Schnittstellenein

stellungen

Parameter 5-40

Relaisfunktion

Werksein-

stellung

Werkseinstellung

Relais

[1] Steuer.

bereit

Beschreibung

Bezugspotenzial

für Digital- und

Analogeingänge.

Beschreibung

Integrierter RCFilter für

Kabelabschirmung.

Dient NUR zum

Anschluss der

Abschirmung bei

EMV-Problemen.

RS485-Schnitt-

–

–

stelle. Ein Schalter

auf der

Steuerkarte dient

zum Zuschalten

des Abschlusswiderstands.

WechselkontaktRelaisausgang.

Diese Relais

befinden sich je

nach Konfiguration

und Größe des

Frequenzumrichters an

verschiedenen

Positionen.

Verwendbar für

Wechsel- oder

Gleichspannung

sowie ohmsche

oder induktive

Lasten.

4.8.2 Verdrahtung der Steuerklemmen

Steuerklemmenanschlüsse am Frequenzumrichter sind

steckbar und ermöglichen so eine einfache Installation

(siehe Abbildung 4.9).

Details zur STO-Verdrahtung siehe Kapitel 6 Safe Torque Off

(STO).

HINWEIS

Halten Sie Steuerleitungen möglichst kurz und verlegen

Sie diese separat von den Leistungskabeln, um

Störungen möglichst gering zu halten.

1. Lösen Sie die Schrauben für die Klemmen.

2. Führen Sie die abisolierten Steuerleitungen in die

Steckplätze ein.

3. Ziehen Sie die Schrauben für die Klemmen fest.

4. Stellen Sie sicher, dass der Kontakt fest hergestellt

ist. Lose Steuerkabel können zu Fehlern oder

einem Betrieb führen, der nicht die optimale

Leistung erbringt.

Steuerleitungsquerschnitte finden Sie unter

Kapitel 9.5 Kabelspezifikationen und typische Beispiele für

den Anschluss der Steuerleitungen unter

Kapitel 7 Anwendungsbeispiele.

4.8.3 Aktivierung des Motorbetriebs

(Klemme 27)

Um den Frequenzumrichter in Werkseinstellung zu

betreiben, benötigen Sie ggf. Drahtbrücken zwischen

Klemme 12 (oder 13) und Klemme 27.

Digitaleingangsklemme 27 ist für den Empfang

•

eines externen 24-V-DC-Verriegelungsbefehls

ausgelegt.

Kommt keine Verriegelungsvorrichtung zum

•

Einsatz, schließen Sie eine Brücke zwischen

Steuerklemme 12 (empfohlen) oder 13 und

Klemme 27 an. Die Brücke liefert ein 24-V-DCSignal an Klemme 27.

Nur für LCP 102: Wenn die Statuszeile unten im

•

LCP AUTO FERN FREILAUF anzeigt, ist der Frequenzumrichter betriebsbereit, es fehlt aber ein

Eingangssignal an Klemme 27.

HINWEIS

START NICHT MÖGLICH

Der Frequenzumrichter kann nicht ohne Signal an

Klemme 27 laufen, es sei denn, Sie programmieren

Klemme 27 neu.

20 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Start Current

2)

Only support in some products.

1)

DC injection current during “Active Brake Delay” after MAV reduced to “0” . Only support in some products.

Off

On

Off

Relay

/

DO Status

Active Brake Delay

Active Brake Delay

MAV

Start Speed

Active Brake Speed

0

t

Start Delay

Off

On

Off

Start Command

Released

Activated

Reaction time of

mech

.

brake

Reaction time of

mech

.

brake

Mech

.

Brake Status

Release Brake Current

Output Current

DC Injection Current

1)

0

t

130BF687.10

Activated

Note:

2)

Elektrische Installation Bedienungsanleitung

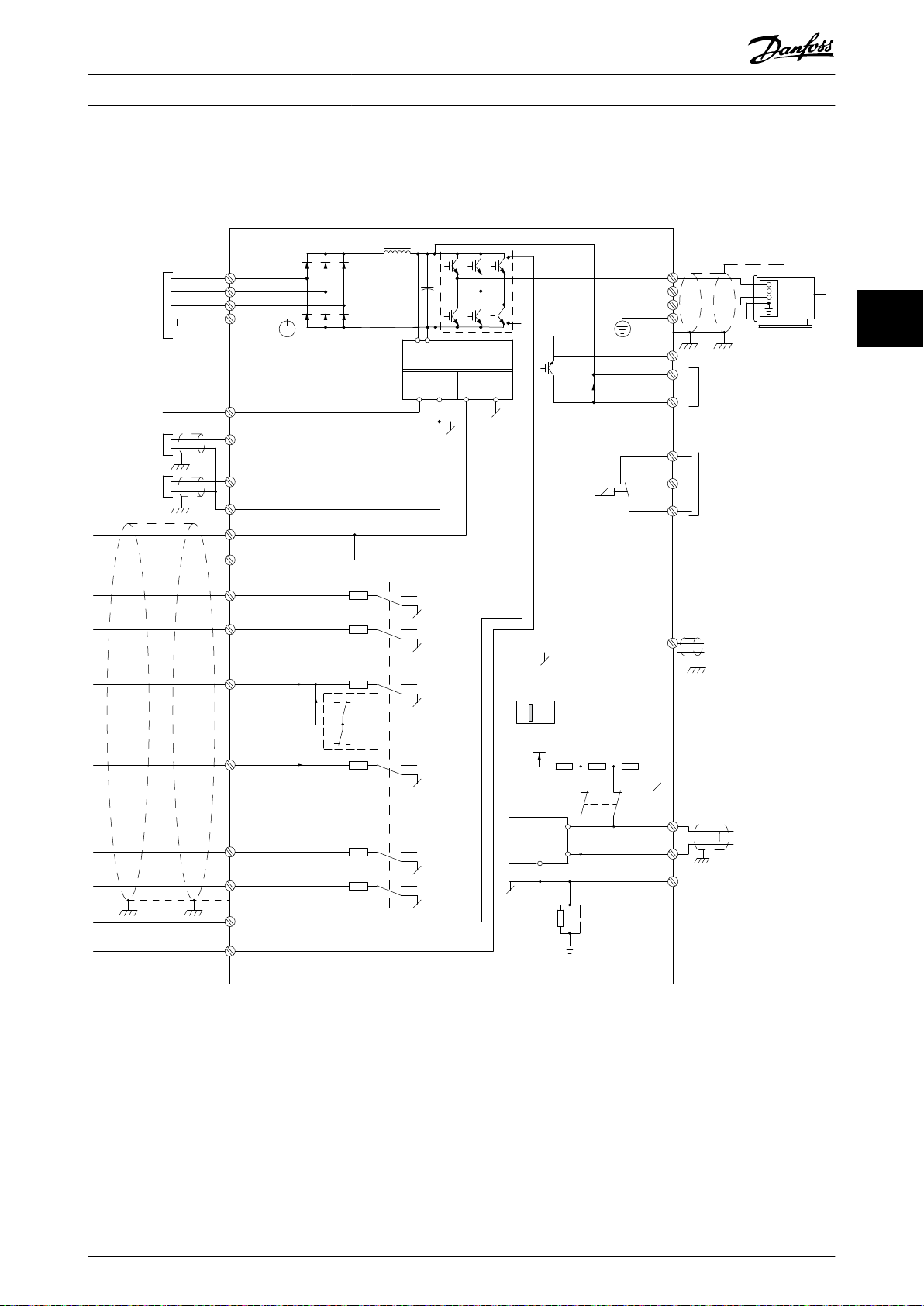

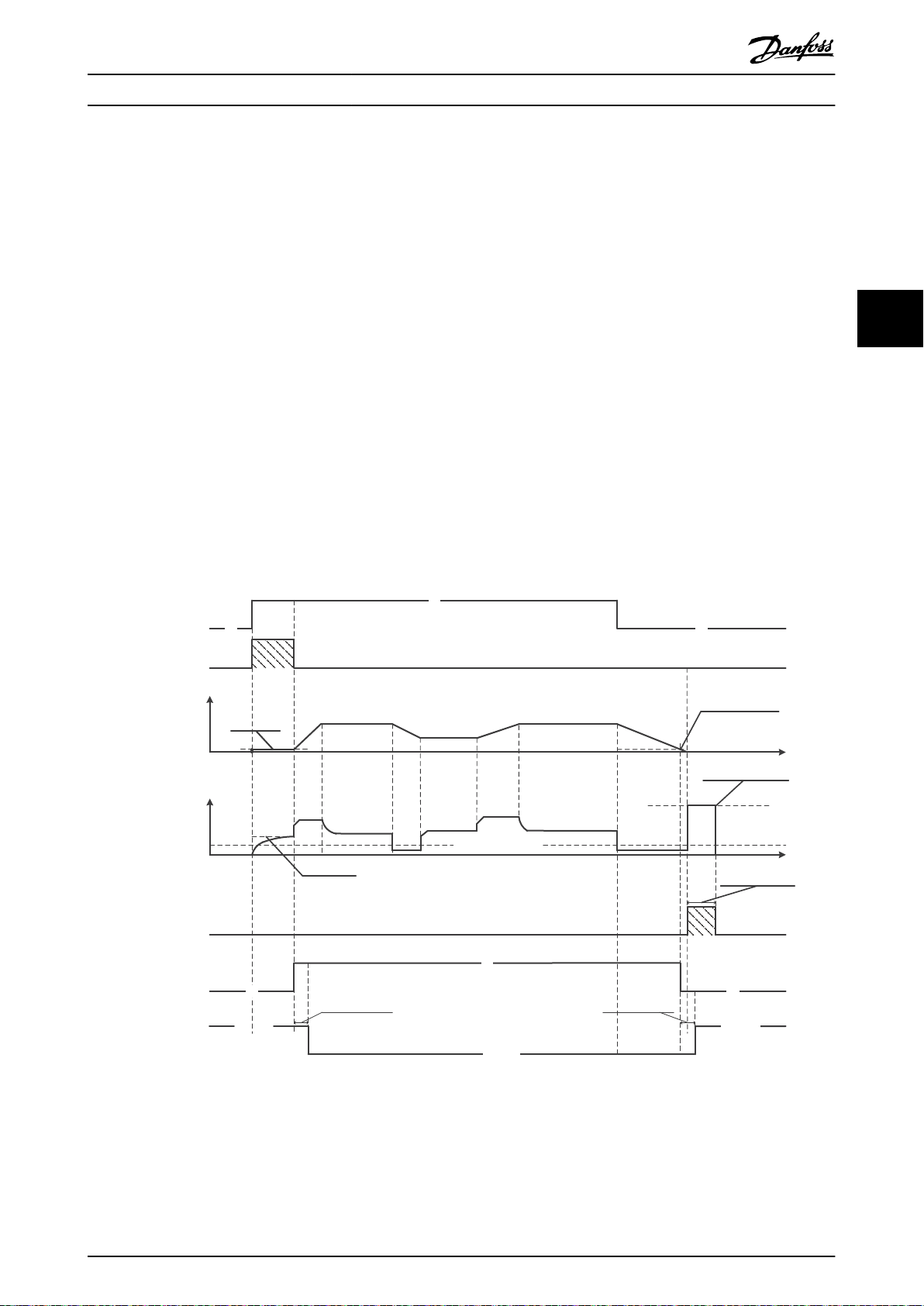

4.8.4 Mechanische Bremssteuerung

In Hub-/Senkanwendungen muss eine elektromechanische Bremse gesteuert werden können.

Steuern Sie die Bremse mit einem Relaisausgang oder Digitalausgang (Klemme 27).

•

Halten Sie den Ausgang geschlossen (spannungsfrei), solange der Frequenzumrichter den Motor nicht im Stillstand

•

halten kann, beispielsweise aufgrund zu hoher Last.

Wählen Sie für Anwendungen mit einer elektromechanischen Bremse [32] Mechanische Bremse in der Parameter-

•

gruppe 5-4* Relais aus.

Die Bremse wird gelöst, wenn der Motorstrom den eingestellten Wert in Parameter 2-20 Bremse öffnen bei

•

Motorstrom überschreitet.

Die Bremse wird aktiviert, wenn die Ausgangsfrequenz geringer als die in Parameter 2-22 Bremse schließen bei

•

Motorfrequenz eingestellte Frequenz ist und der Frequenzumrichter einen Stoppbefehl ausgibt.

Befindet sich der Frequenzumrichter in einer der folgenden Situationen, schließt die mechanische Bremse sofort.

Im Alarmmodus.

•

Bei Überspannung.

•

STO ist aktiviert.

•

Freilaufbefehl wird erteilt.

•

4 4

Abbildung 4.11 Mechanische Bremse

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 21

130BE201.11

L1(N) L2(L) L3

U V W

02 01

A1

A2

Frequency converter

Output

relay

Command circuit

220 V AC

Mechanical

brake

ShaftMotor

Freewheeling

diode

Brake power circuit

380 V AC

Output

contactor

input

61

68

69

+

130BB489.10

RS485

Elektrische Installation

VLT® Midi Drive FC 280

Der Frequenzumrichter ist keine Sicherheitsvorrichtung. Es

liegt in der Verantwortung des Anlagenplaners, Sicherheitsvorrichtungen gemäß den einschlägigen nationalen Kran-/

Hebevorschriften zu integrieren.

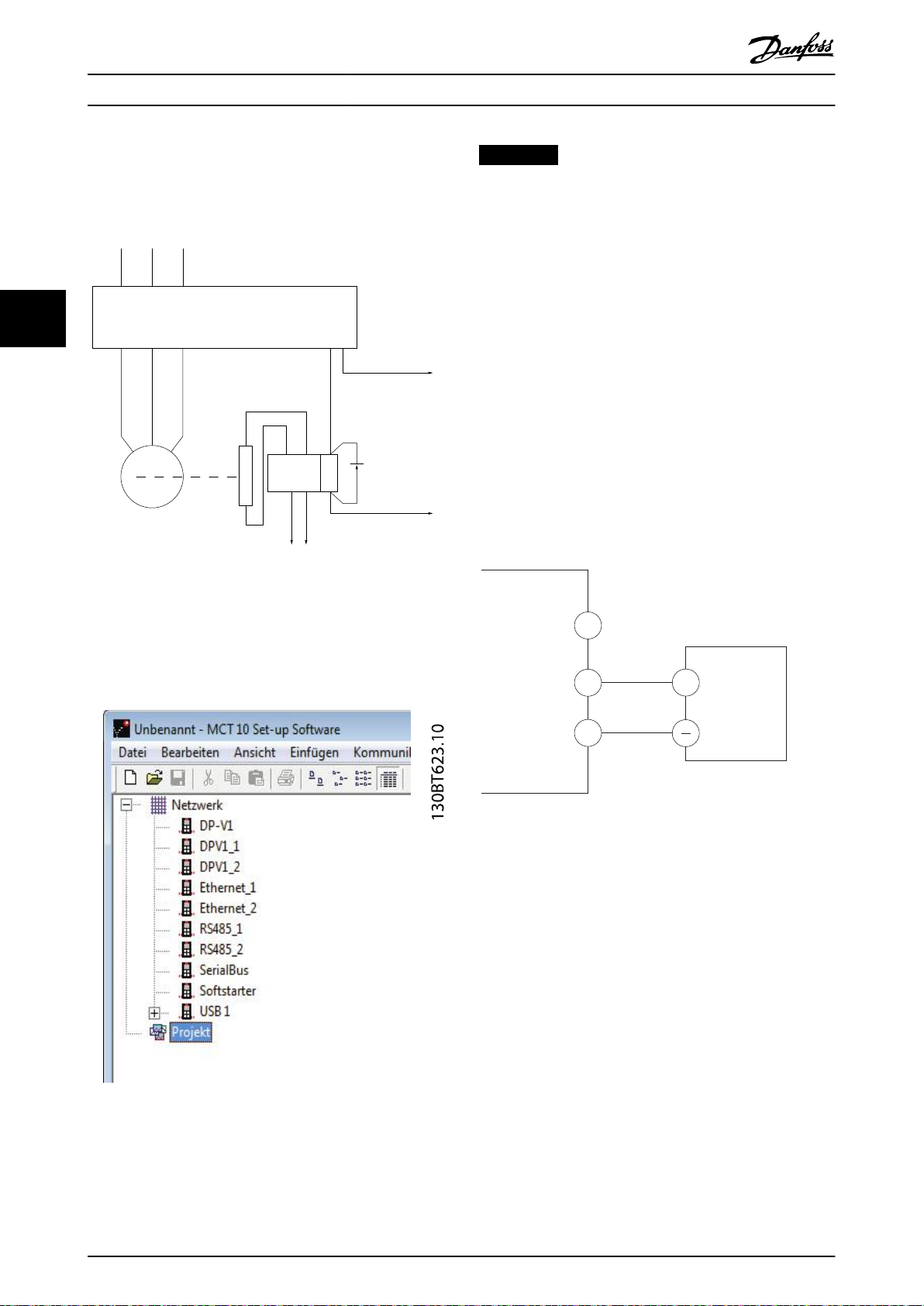

HINWEIS

Sie können die Adresse eines USB-Busses nicht einstellen

und keinen Busnamen konfigurieren. Wenn Sie mehrere

Frequenzumrichter per USB anschließen, werden in der

Netzwerkbusliste von MCT 10 Konfigurationssoftware

automatisch weitere Busnamen erstellt.

Das Anschließen mehrerer Frequenzumrichter mit einem

USB-Kabel führt bei Computern mit Windows XP häufig

zu Ausnahmefehlern und Abstürzen. Daher empfiehlt es

44

sich, immer nur einen Frequenzumrichter per USB mit

dem PC zu verbinden.

4.8.6 RS485 Serielle Schnittstelle

Schließen Sie das serielle RS485-Schnittstellenkabel an die

Klemmen (+)68 und (-)69 an.

Wir empfehlen die Verwendung eines

•

abgeschirmten seriellen Schnittstellenkabels.

Zur vorschriftsgemäßen Erdung siehe

•

Kapitel 4.3 Erdung.

Abbildung 4.12 Anschluss der mechanischen Bremse an den

Frequenzumrichter

4.8.5 USB-Datenschnittstelle

Abbildung 4.13 Netzwerkbusliste

Wenn Sie das USB-Kabel trennen, entfernen Sie damit den

über den USB-Anschluss verbundenen Frequenzumrichter

aus der Netzwerkbusliste.

Abbildung 4.14 Schaltbild für serielle Kommunikation

Programmieren Sie zur grundlegenden Konfiguration der

seriellen Kommunikation die folgenden Parameter:

1. Den Protokolltyp in Parameter 8-30 FC-Protokoll.

2. Die Adresse des Frequenzumrichters in

Parameter 8-31 Adresse.

3. Die Baudrate in Parameter 8-32 Baudrate.

Zwei Kommunikationsprotokolle sind in den Frequenzumrichter integriert. Befolgen Sie die Anforderungen des

Motorherstellers an die Motorkabel.

Danfoss FU.

•

Modbus RTU

•

Funktionen können Sie extern über die Protokollsoftware

und die RS485-Verbindung oder in Parametergruppe 8-**

Opt./Schnittstellen programmieren.

22 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Elektrische Installation Bedienungsanleitung

Durch Auswahl eines bestimmten Kommunikationsprotokolls ändern Sie verschiedene Standardparametereinstellungen

passend zu den Spezifikationen dieses Protokolls, und einige zusätzliche protokollspezifische Parameter stehen zur

Verfügung.

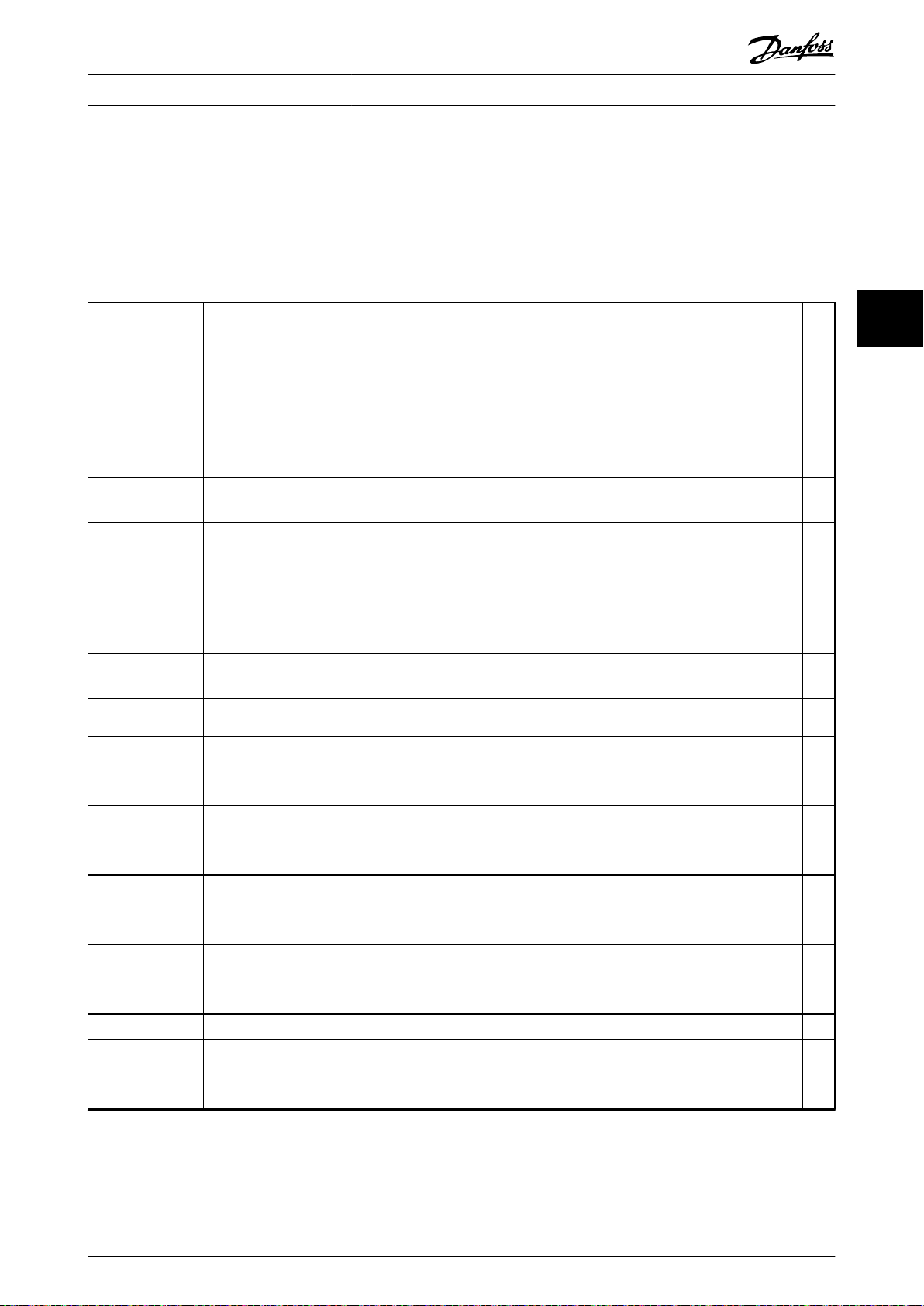

4.9 Checkliste vor der Installation

Prüfen Sie die gesamte Anlage vor dem Anlegen von Netzspannung an das Gerät wie in Tabelle 4.3 beschrieben. Markieren

Sie die geprüften Punkte anschließend mit einem Haken.

Prüfpunkt Beschreibung

Zusatzeinrichtungen•Erfassen Sie Zusatzeinrichtungen, Schalter, Trennschalter oder Netzsicherungen bzw. Hauptschalter, die

netz- oder motorseitig am Frequenzumrichter angeschlossen sein können. Stellen Sie sicher, dass diese

Einrichtungen für einen Betrieb bei voller Drehzahl bereit sind.

Überprüfen Sie Funktion und Installation von Sensoren, die Istwertsignale zum Frequenzumrichter senden.

•

Entfernen Sie die Kondensatoren zur Leistungsfaktorkorrektur am Motor/an den Motoren.

•

Stellen Sie alle Kondensatoren zur Leistungsfaktorkorrektur an der Netzseite ein und stellen Sie sicher, dass

•

diese verdrosselt sind.

Kabelführung

Steuerleitungen

Abstand zur

Kühlluftzirkulation

Umgebungsbedingungen

Sicherungen und

Trennschalter

Erdung

Netz- und

Motorkabel

Schaltschrankinnenraum

Schalter

Vibrationen

Stellen Sie sicher, dass Sie Motorkabel und Steuerleitungen getrennt oder in 3 separaten Metall-Installati-

•

onsrohren verlegen oder geschirmte Kabel zur Vermeidung von Hochfrequenzstörungen verwenden.

Prüfen Sie, ob Kabel gebrochen oder beschädigt sind und ob lose Verbindungen vorliegen.

•

Stellen Sie zur Gewährleistung der Störfestigkeit sicher, dass Steuerleitungen getrennt von Netz- und

•

Motorkabeln verlaufen.

Prüfen Sie den Stellbereich der Signale.

•

Wir empfehlen die Verwendung von abgeschirmten Kabeln oder Kabeln mit verdrillten Aderpaaren. Stellen Sie

sicher, dass die Abschirmung richtig abgeschlossen ist.

Stellen Sie sicher, dass für eine ausreichende Luftzirkulation entsprechende Freiräume über und unter dem

•

Frequenzumrichter vorhanden sind, siehe Kapitel 3.3 Montage.

Überprüfen Sie, dass die Anforderungen für die Umgebungsbedingungen erfüllt sind.

•

Stellen Sie sicher, dass die richtigen Sicherungen oder Trennschalter eingebaut sind.

•

Prüfen Sie, dass alle Sicherungen fest eingesetzt und in einem betriebsfähigen Zustand sowie alle

•

Trennschalter geöffnet sind.

Prüfen Sie, dass die Anlage eine Erdverbindung besitzt und die Kontakte fest angezogen sind und keine

•

Oxidation aufweisen.

Führen Sie keine Erdung an Kabelkanälen oder eine Montage der Rückwand an einer Metallfläche durch.

•

Prüfen Sie, ob alle Kontakte fest angeschlossen sind.

•

Stellen Sie sicher, dass Motor- und Netzkabel in getrennten Installationsrohren verlegt sind oder getrennte

•

abgeschirmte Kabel verwendet werden.

Stellen Sie sicher, dass das Innere des Frequenzumrichters frei von Schmutz, Metallspänen, Feuchtigkeit

•

und Korrosion ist.

Prüfen Sie, dass das Gerät auf einer unlackierten Metalloberfläche montiert ist.

•

Stellen Sie sicher, dass alle Schalter und Trennschalter in der richtigen Schaltposition sind.

•

Stellen Sie sicher, dass der Frequenzumrichter je nach Anforderung stabil montiert ist oder bei Bedarf

•

Dämpferbefestigungen verwendet werden.

Prüfen Sie, ob übermäßige Vibrationen vorhanden sind.

•

☑

4 4

Tabelle 4.3 Checkliste bei der Installation

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 23

Elektrische Installation

VLT® Midi Drive FC 280

VORSICHT

POTENZIELLE GEFAHR IM FALLE EINES INTERNEN FEHLERS

Es besteht Verletzungsgefahr, wenn Sie den Frequenzumrichter nicht ordnungsgemäß schließen.

Vor dem Einschalten des Stroms müssen Sie sicherstellen, dass alle Sicherheitsabdeckungen eingesetzt und

•

sicher befestigt sind.

44

24 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Inbetriebnahme Bedienungsanleitung

5 Inbetriebnahme

5.1 Sicherheitshinweise

Allgemeine Sicherheitshinweise finden Sie in

Kapitel 2 Sicherheit.

WARNUNG

HOCHSPANNUNG

Frequenzumrichter führen bei Anschluss an das Versorgungsnetz Hochspannung. Werden Installation,

Inbetriebnahme und Wartung nicht von qualifiziertem

Personal durchgeführt, kann dies zum Tod oder zu

schweren Verletzungen führen!

Installation, Inbetriebnahme und Wartung

•

dürfen nur von qualifiziertem Personal

durchgeführt werden.

Bevor Sie Spannung anlegen:

1. Schließen Sie die Abdeckung ordnungsgemäß.

2. Überprüfen Sie, dass alle Kabelverschraubungen

festgezogen sind.

3. Stellen Sie sicher, dass die Eingangsspannung des

Geräts ausgeschaltet und gesperrt ist. Verlassen

Sie sich bei der Abschaltung des Eingangsstroms

nicht auf die Trennschalter des Frequenzumrichters.

4. Stellen Sie sicher, dass an den Eingangsklemmen

L1 (91), L2 (92) und L3 (93) zwischen zwei Phasen

und zwischen Phase und Masse keine Spannung

anliegt.

5. Stellen Sie sicher, dass an den Ausgangsklemmen

96 (U), 97 (V) und 98 (W) zwischen zwei Phasen

und zwischen Phase und Masse keine Spannung

anliegt.

6. Prüfen Sie den korrekten Motoranschluss durch

Messen der Widerstandswerte an U–V (96–97), V–

W (97–98) und W–U (98–96).

7. Prüfen Sie die ordnungsgemäße Erdung von

Frequenzumrichter und Motor.

8. Prüfen Sie den Frequenzumrichter auf lose

Anschlüsse an den Klemmen.

9. Prüfen Sie, ob die Versorgungsspannung mit der

Spannung von Frequenzumrichter und Motor

übereinstimmt.

Anlegen der Netzversorgung

5.2

Legen Sie unter Verwendung der folgenden Schritte

Spannung an den Frequenzumrichter an:

1. Stellen Sie sicher, dass die Abweichung in der

Eingangsspannungssymmetrie höchstens ±3 %

beträgt. Ist dies nicht der Fall, so korrigieren Sie

die Asymmetrie der Eingangsspannung, bevor Sie

fortfahren. Wiederholen Sie dieses Verfahren nach

der Spannungskorrektur.

2. Stellen Sie sicher, dass die Verkabelung optionaler

Geräte dem Zweck der Anlage entspricht.

3. Stellen Sie sicher, dass alle Bedienvorrichtungen

auf AUS stehen. Die Gehäusetüren müssen

geschlossen und die Abdeckungen sicher

befestigt sein.

4. Legen Sie die Netzversorgung an den Frequenzumrichter an. Starten Sie den Frequenzumrichter

noch nicht. Stellen Sie bei Frequenzumrichtern

mit Trennschaltern diese auf EIN, um die Netzversorgung am Frequenzumrichter anzulegen.

5.3 Betrieb des Local Control Panels (LCP)

Der Frequenzumrichter unterstützt das numerische LCP

(LCP 101), das grafische LCP (LCP 102) und Blindabdeckungen. Dieser Abschnitt enthält eine Beschreibung des

Betriebs mit LCP 101 und LCP 102.

HINWEIS

Sie können den Frequenzumrichter auch mit dem PC

über eine RS485-Kommunikationsschnittstelle oder einen

USB-Anschluss programmieren. Dazu müssen Sie die MCT

10 Konfigurationssoftware installieren. Diese Software

können Sie über die Bestellnummer 130B1000 bestellen

oder von der Danfoss-Website herunterladen:

drives.danfoss.com/downloads/pc-tools/#/.

5 5

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 25

130BC506.10

Setup 1

A

B

C

D

5

12

13 14 15

10

11

10

9

6

7

8

4

1

2

3

Menu

Status

Quick

Menu

Main

Menu

Hand

On

O

Reset

Auto

On

Back

OK

On

Warn

Alarm

130BD135.10

Setup 12

INDEX

AHP

VkW

srpm

Hz%

n2n1

n3

p5 p4

p3 p2 p1

Inbetriebnahme

VLT® Midi Drive FC 280

5.3.1 Numerisches LCP Bedienteil (LCP 101)

A. Numerisches Display

Das LCD-Display ist hintergrundbeleuchtet und verfügt

Die numerische Bedieneinheit (LCP 101) ist in die

folgenden 4 Funktionsbereiche unterteilt.

A. Numerisches Display

B. Menütaste.

C. Navigationstasten und Anzeigeleuchten (LED)

D. Bedientasten mit Kontroll-Anzeigen (LED).

55

über eine numerische Zeile. Das LCP 101 zeigt alle Daten

an.

Die Satznummer zeigt den aktiven Parametersatz und den

editierbaren Parametersatz an. Stimmen der aktive Satz

und Programm-Satz überein, wird nur diese Satznummer

1

gezeigt (Werkseinstellung). Bei unterschiedlichem aktiven

Satz und editierbarem Parametersatz zeigt das Display

beide Satznummern (z. B. Satz 12) an. Die blinkende Zahl

kennzeichnet den editierbaren Parametersatz.

2 Parameternummer.

3 Parameterwert.

Die Motorlaufrichtung wird im unteren Bereich des

4

Displays angezeigt. Ein kleiner Pfeil zeigt die Laufrichtung

an.

Das Dreieck zeigt an, ob sich das LCP in der Statusanzeige,

5

im Quick-Menü oder im Hauptmenü befindet.

Tabelle 5.1 Legende zu Abbildung 5.1, Abschnitt A

Abbildung 5.2 Anzeigeinformationen

B. Menütaste

Drücken Sie die Taste [Menu], um zwischen Status, QuickMenü oder Hauptmenü zu wählen.

Abbildung 5.1 Ansicht des LCP 101

C. Anzeigeleuchten (LED) und Navigationstasten

Anzeige LED Funktion

Die On-LED leuchtet auf, wenn der

Frequenzumrichter an die

6 On Grün

7 Warn Gelb

8 Alarm Rot

Tabelle 5.2 Legende für Abbildung 5.1, Anzeigeleuchten (LEDs)

Netzspannung angeschlossen ist oder

über eine DC-Bus-Zwischenkreisklemme oder eine externe 24-VVersorgung versorgt wird.

Die gelbe WARN-LED leuchtet auf,

wenn eine Warnung auftritt. Im Display

erscheint zusätzlich ein Text, der das

Problem angibt.

Durch eine Fehlerbedingung blinkt die

rote Alarm-LED und ein Alarmtext wird

angezeigt.

26 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

130BC440.10

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Inbetriebnahme Bedienungsanleitung

Taste Funktion

Zum Zurücknavigieren zum vorherigen

9 [Back]

10

11 [OK]

12

Tabelle 5.3 Legende für Abbildung 5.1, Navigationstasten

[▲] [▼]

[►]

Schritt oder zur vorherigen Ebene in der

Navigationsstruktur.

Zum Umschalten zwischen Parametergruppen, Parametern und innerhalb von

Parametern oder zur Erhöhung/Verringerung der Parameterwerte. Mit den

Pfeiltasten können Sie auch den

Ortsollwert festlegen.

Durch Drücken rufen Sie Parametergruppen auf oder aktivieren eine

Auswahl.

Zum Bewegen von links nach rechts

innerhalb des Parameterwerts zur

Änderung der einzelnen Ziffern.

D. Bedientasten mit Kontroll-Anzeigen (LED)

Taste Funktion

Diese Taste startet den Frequenzumrichter in

der Hand-Steuerung.

Ein externes Stoppsignal über Steuersignale

13 Hand On

14 Off/Reset

15 Auto On

Tabelle 5.4 Legende zu Abbildung 5.1, Abschnitt D

•

oder serielle Kommunikation hebt den

Handbetrieb auf.

Diese Taste dient dazu, den Motor zu stoppen,

jedoch ohne Unterbrechung der Stromversorgung zum Frequenzumrichter, oder dazu,

den Frequenzumrichter nach Behebung eines

Fehlers manuell zurückzusetzen. Im

Alarmmodus wird der Alarm zurückgesetzt,

wenn die Alarmbedingung beseitigt wird.

Diese Taste schaltet das System in den

Fernbetrieb.

Sie reagiert auf einen externen Startbefehl

•

über Steuerklemmen oder serielle

Kommunikation.

WARNUNG

ELEKTRISCHE GEFAHR

Auch nach dem Drücken der [Off/Reset]-Taste liegt

weiterhin Spannung an den Klemmen des Frequenzumrichters an. Durch Drücken der Taste [Off/Reset] wird der

Frequenzumrichter nicht von der Netzversorgung

getrennt. Ein Berühren spannungsführender Teile kann

zu schweren Verletzungen oder zum Tod führen!

Berühren Sie keine spannungsführenden Teile!

•

5.3.2 Die Funktion der Rechtspfeil-Taste am

LCP 101

Drücken Sie [►], um die 4 Ziffern in der Anzeige einzeln zu

ändern. Wenn Sie [►] einmal drücken, bewegt sich der

Cursor zur ersten Ziffer, und diese Ziffer beginnt zu

blinken, wie in Abbildung 5.3 gezeigt. Drücken Sie [▲] [▼]

zum Ändern der Werte. Durch Drücken von [►] ändert sich

der Wert der Ziffern nicht und das Dezimalkomma wird

nicht verschoben.

5 5

Abbildung 5.3 Funktion der Rechtspfeil-Taste

Sie können [►] auch zum Bewegen zwischen Parametergruppen verwenden. Drücken Sie im Hauptmenü [►], um

zum ersten Parameter in der nächsten Parametergruppe zu

wechseln (z. B. von Parameter 0-03 Ländereinstellungen [0]

International zu Parameter 1-00 Regelverfahren [0] Regelung

ohne Rückführung).

HINWEIS

Bei der Inbetriebnahme zeigt die LCP die Meldung

INITIALISIERUNG an. Wenn diese Meldung nicht mehr

angezeigt wird, ist der Frequenzumrichter betriebsbereit.

Das Hinzufügen oder Entfernen von Optionen kann die

Inbetriebnahme verzögern.

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 27

Inbetriebnahme

VLT® Midi Drive FC 280

5.3.3 Quick-Menü am LCP 101

Über das Quick-Menü können Sie auf die am häufigsten

verwendeten Parameter zugreifen.

1. Drücken Sie zum Aufrufen des Quick-Menüs die

[Menu]-Taste, bis der Anzeiger im Display auf dem

Quick-Menü steht.

2.

Wählen Sie mithilfe der Tasten [▲] [▼] entweder

QM1 oder QM2, und drücken Sie dann [OK].

3.

Navigieren Sie mit den Tasten [▲] [▼] durch die

55

Parameter im Quick-Menü.

4. Drücken Sie zur Auswahl eines Parameters [OK].

5.

Drücken Sie [▲] [▼], um den Wert einer Parametereinstellung zu ändern.

6. Drücken Sie [OK], um die Änderung zu

akzeptieren.

7. Drücken Sie zum Verlassen zweimal [Back] (oder

dreimal, wenn in QM2 und QM3) zum Aufrufen

des Status, oder drücken Sie einmal [Menu] zum

Aufrufen des Hauptmenüs.

28 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

130BC445.13

1-22 XXXX V

Motor

nominal

speed

QM 1

0-01 [0]

1-10 [0]

1-24 XXXX A

Language

Motor Type

1-20 XXXX kW

Motor power

Motor voltage

1-26 XXXX 1-23 XXXX

Stator

Motor frequency

1-25 XXXX

1-30 XXXX

1-39 XXXX

1-40 XXXX

1-37 XXXX

1-25 XXXX

1-24 XXXX

A

3-02 XXXX

3-03 XXXX

3-41 XXXX S

3-42 XXXX S

5-12

[2]

1-29 [1]

AMA

Back EMF at

1000 RPM

d-axis

QM 2

BMS

AMS

ES

5-70 XXXX

5-71 [0]

1-30 XXXX

1-39 XXXX

1-90 [0]

2-10 [0]

4-16 XXXX %

4-17 XXXX %

4-18 XXXX %

1-00 [0]

1-01 [1]

1-10 [0]

1-24 XXXX A 1-20 XXXX kW

1-22 XXXX V

Motor

nominal

speed

Motor power

Motor voltage

1-26 XXXX 1-23 XXXX

Motor frequency

1-25 XXXX

1-30 XXXX

1-40 XXXX

1-37 XXXX

1-25 XXXX

1-24 XXXX

A

Back EMF at

1000 RPM

d-axis

1-39 XXXX

4-14 XXXX

4-19 XXXX

Stator

QM 3

QM 4 QM 5

L10C

SFS

TBD

Motor

nominal

speed

Motor

nominal

speed

Motor current

Motor cont.

rated torque

Resistance (Rs)

Motor poles

inductance (Ld)

Asynchronous motor

Motor current

Minimum reference

Maximum reference

Ramp 1 ramp-up time

Ramp 1 ramp-down time

Terminal 27 digital input

Basic motor set-up

mode

Motor control

principle

Motor type

PM motor

PM motor

Motor

current

Motor cont.

rated torque

Stator

Resistance (Rs)

Motor poles

inductance (Ld)

Motor speed high limit [Hz]

Maximum output frequency

Asynchronous motor

Motor current

RPM

RPM

RPM

Hz

RPM

Hz

Hz

Hz

Hz

Hz

Adv. motor set-up

Resistance (Rs)

Motor poles

Motor thermal

protection

Brake function

Torque limit motor mode

Torque limit generator mode

Current limit

Encoder set-up

Terminal 32/33

pulses per revolution

Terminal 32/33

encoder direction

Changes made

Last 10 changes Since factory setting

Alarm log

Inbetriebnahme Bedienungsanleitung

5 5

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 29

Abbildung 5.4 Aufbau des Quick-Menüs

130BC446.10

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

1

2

3

4

5

6

7

10

11

12

OK

OK

Back

8

Back

Setup 1

2 x

+

OK

9

OK

Inbetriebnahme

VLT® Midi Drive FC 280

5.3.4 Hauptmenü am LCP 101

Das Hauptmenü bietet Zugriff auf alle Parameter.

1. Wählen Sie das Hauptmenü, indem Sie die Taste

[Menu] wiederholt drücken, bis der Pfeil im

Display über Main Menu steht.

2.

[▲] [▼]: Navigieren Sie durch die Parametergruppen.

3. Drücken Sie [OK], um eine Parametergruppe

auszuwählen.

55

4.

[▲] [▼]: Zum Navigieren durch die Parameter der

jeweiligen Gruppe.

5. Drücken Sie zur Auswahl des Parameters [OK].

6.

[►] und [▲]/ [▼]: Zum Einstellen/Ändern des

Parameterwerts.

7. Übernehmen Sie den Wert mit [OK].

8. Drücken Sie zum Verlassen zweimal [Back] (oder

dreimal für Arrayparameter) bis zum Aufruf des

Hauptmenüs, oder drücken Sie einmal [Menu]

zum Aufrufen des Status.

Siehe Abbildung 5.5, Abbildung 5.6 und Abbildung 5.7 für

die Prinzipien zur jeweiligen Änderung des Werts der

kontinuierlichen, nummerierten und Arrayparameter. Die

Aktionen in den Abbildungen sind in Tabelle 5.5, Tabelle 5.6

und Tabelle 5.7 beschrieben.

Abbildung 5.5 Hauptmenü-Interaktionen - Kontinuierliche

Parameter

1 [OK]: Der erste Parameter in der Gruppe wird angezeigt.

2

Drücken Sie mehrfach [▼], um zum gewünschten Parameter

nach unten zu navigieren.

3 Drücken Sie [OK], um mit der Bearbeitung zu beginnen.

4

[►]: Erste Stelle blinkt (kann geändert werden).

5

[►]: Zweite Stelle blinkt (kann geändert werden).

6

[►]: Dritte Stelle blinkt (kann geändert werden).

7

[▼]: Bei einer Reduzierung des Parameterwerts ändert sich

das Dezimalkomma automatisch.

8

[▲]: Erhöht den Parameterwert.

9 [Back]: Zum Verwerfen der Änderungen, zurück zu 2.

[OK]: Zum Bestätigen der Änderungen, zurück zu 2.

10

[▲][▼]: Zur Auswahl eines Parameters innerhalb der Gruppe.

11 [Back]: Zum Entfernen des Werts und zur Anzeige der

Parametergruppe.

12

[▲][▼]: Zur Auswahl der Gruppe.

Tabelle 5.5 Ändern von Werten in kontinuierlichen Parametern

30 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

130BC447.11

Setup 1

Setup 1

Setup 1

1

2

3

4

5

6

OK

OK

Back

7

OK

Back

130BC448.10

1

2

4

5

6

7

8

9

10

OK

Back

Back

Back

5 x

Setup 1

Setup 1

Setup 1

Setup 1

%

INDEX

%

INDEX

%

INDEX

Setup 1

INDEX

%

OK

OK

OK

Inbetriebnahme Bedienungsanleitung

Für nummerierte Parameter ist die Interaktion ähnlich, das

Arrayparameter funktionieren wie folgt:

LCP 101 zeigt den Parameterwert jedoch aufgrund seiner

Beschränkung auf 4 große Ziffern in Klammern an, und die

Nummerierung kann größer als 99 sein. Ist der Nummerierungswert größer als 99, kann das LCP nur den ersten Teil

der Klammer anzeigen.

5 5

Abbildung 5.6 Hauptmenü-Interaktionen - Nummerierte

Parameter

Abbildung 5.7 Hauptmenü-Interaktionen - Arrayparameter

1 [OK]: Der erste Parameter in der Gruppe wird angezeigt.

2 Drücken Sie [OK], um mit der Bearbeitung zu beginnen.

3

[▲][▼]: Zum Ändern des Parameterwerts (blinkend).

4 Drücken Sie zum Verwerfen der Änderungen [Back] oder

zum Bestätigen der Änderungen [OK] (zurück zu Bildschirmansicht 2).

5

[▲][▼]: Zur Auswahl eines Parameters innerhalb der Gruppe.

6 [Back]: Zum Entfernen des Werts und zur Anzeige der

Parametergruppe.

7

[▲][▼]: Zur Auswahl einer Gruppe.

Tabelle 5.6 Ändern von Werten in nummerierten Parametern

MG07A503 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. 31

1 [OK]: Zur Anzeige der Parameternummern und des Werts im

ersten Index.

2 [OK]: Der Index kann ausgewählt werden.

3

[▲][▼]: Zur Auswahl des Index.

4 [OK]: Wert kann geändert werden.

5

[▲][▼]: Zum Ändern des Parameterwerts (blinkend).

6 [Back]: Zum Verwerfen der Änderungen.

[OK]: Zum Bestätigen der Änderungen.

7 [Back]: Zum Abbrechen der Bearbeitung des Indexes und

zur Auswahl eines neuen Parameters.

8

[▲][▼]: Zur Auswahl eines Parameters innerhalb der Gruppe.

9 [Back]: Zum Entfernen des Indexwerts und zur Anzeige der

Parametergruppe.

10

[▲][▼]: Zur Auswahl der Gruppe.

Tabelle 5.7 Ändern von Werten in Arrayparametern

130BD598.10

Auto

On

Reset

Hand

On

O

Status

Quick

Menu

Main

Menu

Alarm

Log

Back

Cancel

Info

OK

Status

1(1)

36.4 kW

Auto Remote Ramping

0.000

On

Alarm

Warn.

A

7.83 A

799 RPM

B

C

D

53.2 %

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19 20 21

Inbetriebnahme

VLT® Midi Drive FC 280

5.3.5 Grafisches LCP-Bedienteil (GLCP)

B. Menütasten am Display

Die Menütasten dienen dem Menüzugriff für die Parame-

Das LCP 102 ist in vier Funktionsbereiche unterteilt (siehe

Abbildung 5.8).

tereinstellung, dem Umschalten zwischen

Statusanzeigemodi im Normalbetrieb und der Anzeige von

Fehlerspeicherdaten.

A. Displaybereich

B. Menütasten am Display

C. Navigationstasten und Anzeigeleuchten (LED)

D. Bedientasten und Quittieren (Reset)

55

Taste Funktion

6 Status Zeigt Betriebszustände an.

Diese Taste bietet schnellen Zugang zu

Quick

7

Menu

Parametern zur Programmierung für die erste

Inbetriebnahme und zu vielen detaillierten

Anwendungshinweisen.

8 Main Menu

Dient zum Zugriff auf alle Programmierparameter.

Zeigt eine Liste aktueller Warnungen, die

9 Alarm Log

letzten 10 Alarme und das Wartungsprotokoll.

Tabelle 5.9 Legende für Abbildung 5.8, Menütasten am Display

C. Navigationstasten und Anzeigeleuchten

(LEDs)

Verwenden Sie die Navigationstasten, um Funktionen zu

programmieren und den Displaycursor zu bewegen. Im

lokalen Betrieb dienen die Navigationstasten auch zur

Drehzahlsteuerung. In diesem Bereich befinden sich auch

drei Statusanzeigeleuchten des Frequenzumrichters.

Taste Funktion

10 Back

Kehrt zum vorhergehenden Schritt oder Liste

in der Menüstruktur zurück.

Macht die letzte Änderung oder den letzten

11 Cancel

Befehl rückgängig, so lange der

Anzeigemodus bzw. die Displayanzeige nicht

geändert worden ist.

12 Info

Abbildung 5.8 Grafisches LCP-Bedienteil (GLCP)

Navigati-

A. Displaybereich

Das Display ist aktiviert, wenn Netzspannung, eine DC-BusZwischenkreisklemme oder eine externe 24 V DCVersorgung den Frequenzumrichter mit Spannung versorgt.

Die auf der Bedieneinheit angezeigten Informationen

können an die Benutzeranwendung angepasst werden.

Wählen Sie die Optionen im Quick-Menü Q3-13 Displayein-

stellungen.

32 Danfoss A/S © 08/2018 Alle Rechte vorbehalten. MG07A503

Display Parameternummer Werkseinstellung

1 0-20 [1602] Sollwert [%]

2 0-21 [1614] Motorstrom

3 0-22 [1610] Leistung [kW]

4 0-23 [1613] Frequenz

5 0-24 [1502] Zähler-kWh

Tabelle 5.8 Legende zu Abbildung 5.8, Anzeigebereich

13

onstasten

14 OK

Tabelle 5.10 Legende für Abbildung 5.8, Navigationstasten

Zeigt Informationen zur angezeigten

Funktion an.

Navigieren Sie mit Hilfe der vier Navigationstasten zwischen den verschiedenen Optionen

in den Menüs.

Durch Drücken rufen Sie Parametergruppen

auf oder aktivieren eine Auswahl.

Inbetriebnahme Bedienungsanleitung

Anzeige LED Funktion

Die On-LED leuchtet auf, wenn der

Frequenzumrichter an die

15 On Grün

16 Warn Gelb

17 Alarm Rot

Tabelle 5.11 Legende für Abbildung 5.8, Anzeigeleuchten (LEDs)

D. Bedientasten und Quittieren (Reset)