ENGINEERING TOMORROW

Guía de funcionamiento

VLT® Midi Drive FC 280

vlt-drives.danfoss.com

Índice Guía de funcionamiento

Índice

1 Introducción

1.1 Objetivo de este manual

1.2 Recursos adicionales

1.3 Versión del documento y del software

1.4 Vista general de producto

1.5 Homologaciones y certicados

1.6 Eliminación

2 Seguridad

2.1 Símbolos de seguridad

2.2 Personal cualicado

2.3 Medidas de seguridad

3 Instalación mecánica

3.1 Desembalaje

3.2 Entorno de instalación

3.3 Montaje

4

4

4

4

4

6

6

7

7

7

7

9

9

10

10

4 Instalación eléctrica

4.1 Instrucciones de seguridad

4.2 Instalación conforme a CEM

4.3 Conexión a tierra

4.4 Esquema de cableado

4.5 Acceso

4.6 Conexión del motor

4.7 Conexión de red de CA

4.8 Cableado de control

4.8.1 Tipos de terminal de control 19

4.8.2 Cableado a los terminales de control 20

4.8.3 Activación del funcionamiento del motor (terminal 27) 20

4.8.4 Control de freno mecánico 21

4.8.5 Comunicación de datos por USB 22

4.9 Lista de vericación de la instalación

5 Puesta en servicio

5.1 Instrucciones de seguridad

13

13

13

13

15

17

17

18

19

23

25

25

5.2 Conexión de potencia

5.3 Funcionamiento del panel de control local

5.3.1 panel numérico de control local (NLCP) 25

5.3.2 Función de la tecla derecha en el NLCP 27

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 1

25

25

Índice

VLT® Midi Drive FC 280

5.3.3 Menú rápido del NLCP 27

5.3.4 Menú principal del NLCP 29

5.3.5 Panel de control local gráco (GLCP) 31

5.3.6 Ajustes de parámetros 32

5.3.7 Cambio de los ajustes de parámetros con el GLCP 32

5.3.8 Cargar / descargar datos al / del LCP 33

5.3.9 Restablecimiento de los ajustes predeterminados con el LCP 33

5.4 Programación básica

5.4.1 Ajuste del motor asíncrono 33

5.4.2 Ajuste de Motor PM en VVC

5.4.3 Adaptación automática del motor (AMA) 35

+

5.5 Comprobación del giro del motor

5.6 Comprobación del giro del encoder

5.7 Prueba de control local

5.8 Arranque del sistema

5.9 Módulo de memoria

5.9.1 Sincronización de los datos del convertidor de frecuencia con un nuevo módulo

de memoria (creación de una copia de seguridad del convertidor) 37

5.9.2 Copia de datos a otro convertidor de frecuencia 37

5.9.3 Copia de datos a varios convertidores de frecuencia 38

5.9.4 Transferencia de la información del rmware 38

5.9.5 Copia de seguridad de los cambios de parámetros en el módulo de memoria 38

5.9.6 Eliminación de datos 39

5.9.7 Rendimiento de la transferencia e indicaciones 39

5.9.8 Activación del convertidor PROFIBUS 39

33

34

35

36

36

36

36

6 Safe Torque O (STO)

6.1 Medidas de seguridad de la STO

6.2 Instalación de la función Safe Torque O

6.3 Puesta en servicio de STO

6.3.1 Activación de la función Safe Torque O 43

6.3.2 Desactivación de la función Safe Torque O 43

6.3.3 Prueba de puesta en servicio de STO 44

6.3.4 Prueba para aplicaciones de STO en el modo de reinicio manual 44

6.3.5 Prueba para aplicaciones de STO en el modo de rearranque automático 44

6.4 Mantenimiento y servicio de la STO

6.5 Datos técnicos de STO

7 Ejemplos de aplicaciones

7.1 Introducción

7.2 Ejemplos de aplicaciones

2 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

41

42

42

43

45

46

47

47

47

Índice Guía de funcionamiento

7.2.1 AMA 47

7.2.2 Velocidad 47

7.2.3 Arranque/parada 48

7.2.4 Reinicio de alarma externa 49

7.2.5 Termistor del motor 49

7.2.6 SLC 49

8 Mantenimiento, diagnóstico y resolución de problemas

8.1 Mantenimiento y servicio

8.2 Tipos de advertencias y alarmas

8.3 Pantalla de advertencias y alarmas

8.4 Lista de Advertencias y Alarmas

8.4.1 Lista de códigos de alarma y advertencia 53

8.5 Resolución de problemas

9 Especicaciones

9.1 Datos eléctricos

9.2 Fuente de alimentación de red

9.3 Salida del motor y datos del motor

9.4 Condiciones ambientales

9.5 Especicaciones del cable

9.6 Entrada/salida de control y datos de control

9.7 Pares de apriete de conexión

9.8 Fusibles y magnetotérmicos

9.9 Tamaños de las protecciones, potencias de salida y dimensiones

51

51

51

52

53

58

60

60

62

63

63

64

64

67

67

70

10 Anexo

10.1 Símbolos, abreviaturas y convenciones

10.2 Estructura de menú de parámetros

Índice

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 3

73

73

73

85

Introducción

VLT® Midi Drive FC 280

11

1 Introducción

1.1 Objetivo de este manual

Esta guía de funcionamiento proporciona información para

la instalación y puesta en servicio del convertidor de

frecuencia VLT® Midi Drive FC 280.

La guía de funcionamiento está diseñada para su

utilización por parte de personal cualicado.

Para utilizar el convertidor de frecuencia de forma segura y

profesional, lea y siga la guía de funcionamiento. Preste

especial atención a las instrucciones de seguridad y

advertencias generales. Conserve esta guía de funcionamiento junto con el convertidor de frecuencia en todo

momento.

VLT® es una marca registrada.

1.2 Recursos adicionales

Recursos disponibles para comprender las funciones

avanzadas, la programación y el mantenimiento del

convertidor de frecuencia:

La Guía de Diseño del VLT® Midi Drive FC 280

•

proporciona información detallada acerca del

diseño y las aplicaciones del convertidor de

frecuencia.

Guía de programación del VLT® Midi Drive FC 280,

•

que proporciona información acerca de cómo

programar el equipo e incluye descripciones

completas de los parámetros.

Danfoss proporciona publicaciones y manuales complementarios. Consulte drives.danfoss.com/knowledge-center/

technical-documentation/ para ver un listado.

Versión del documento y del software

1.3

Vista general de producto

1.4

1.4.1 Uso previsto

El convertidor de frecuencia es un controlador electrónico

del motor diseñado para:

Regular la velocidad del motor en respuesta a la

•

realimentación del sistema o a órdenes remotas

de controladores externos. Un sistema Power

Drive consiste en un convertidor de frecuencia, el

motor y el equipo accionado por el motor.

Supervisión del estado del motor y el sistema.

•

El convertidor de frecuencia también puede utilizarse para

la protección de sobrecarga del motor.

En función de la conguración, el convertidor de

frecuencia puede utilizarse en aplicaciones independientes

o formar parte de un equipo o instalación de mayor

tamaño.

El convertidor de frecuencia es apto para su uso en

entornos residenciales, industriales y comerciales, de

acuerdo con la legislación y la normativa locales.

AVISO!

En un entorno residencial, este producto puede producir

radiointerferencias, en cuyo caso puede que se tengan

que tomar las medidas de mitigación pertinentes.

Posible uso indebido

No utilice el convertidor de frecuencia en aplicaciones que

no cumplan con los entornos y condiciones de funcionamiento especicados. Garantice la conformidad con las

condiciones especicadas en el capétulo 9 Especicaciones.

Este manual se revisa y se actualiza de forma periódica. Le

agradecemos cualquier sugerencia de mejoras. La Tabla 1.1

muestra las versiones de documento y software.

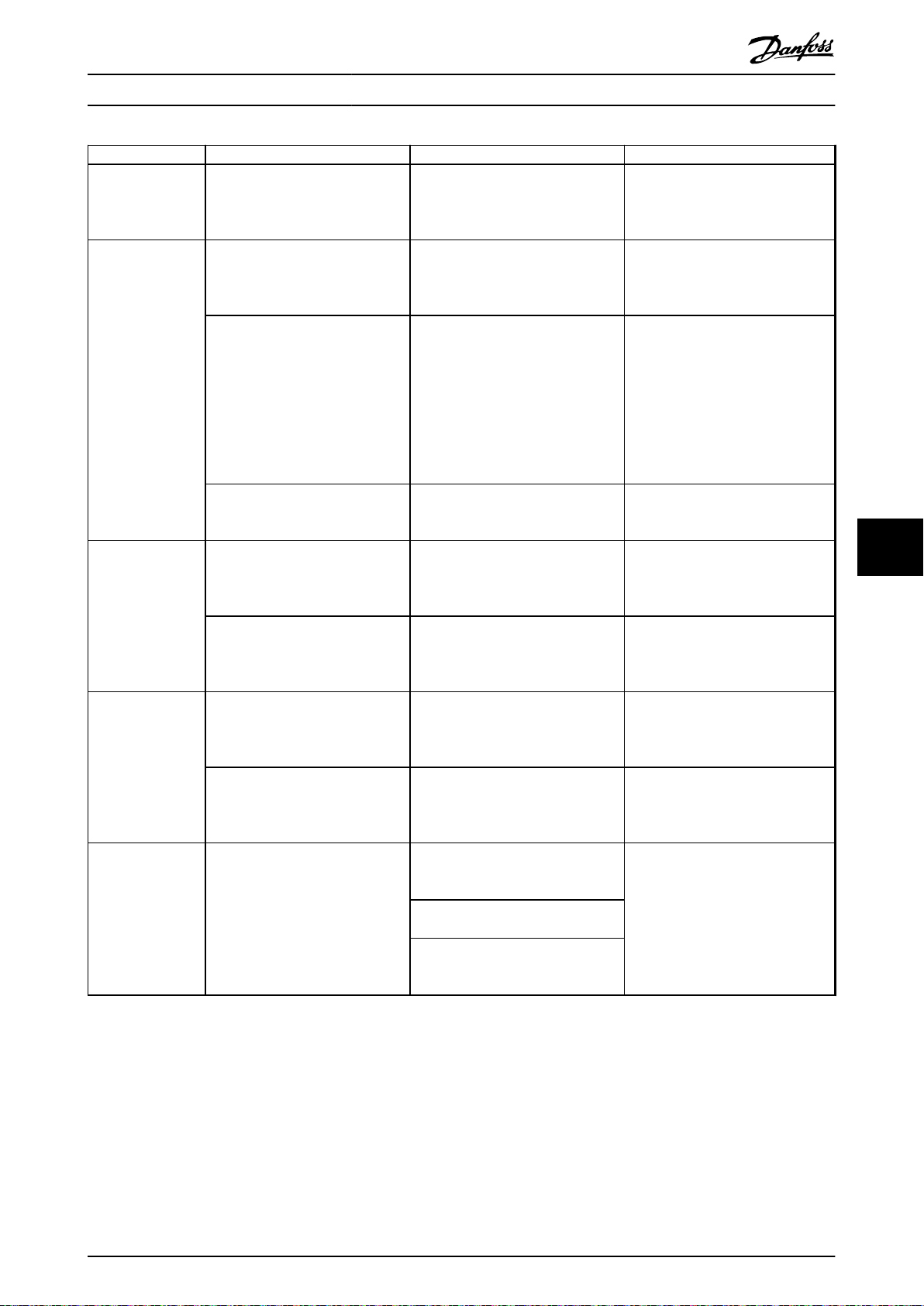

Edición Comentarios

MG07A5

4 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Actualización del software y soporte

del módulo de memoria.

Tabla 1.1 Versión del documento y del software

Versión de

software

1.5

M

7

63

4

5

21

8

10

130BE200.12

M

7

63

4

5

21

8

9

T2/T4

S2

Introducción Guía de funcionamiento

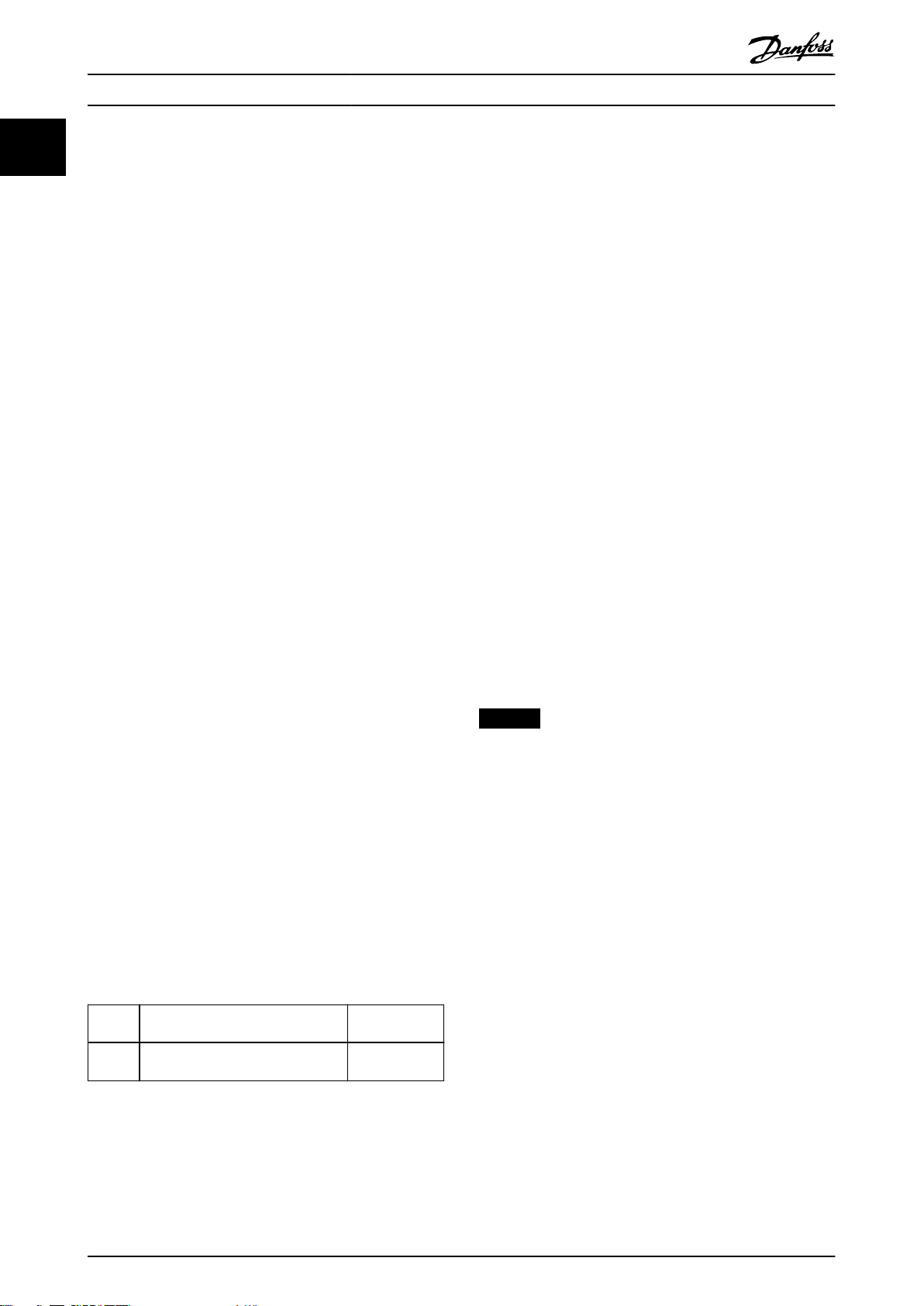

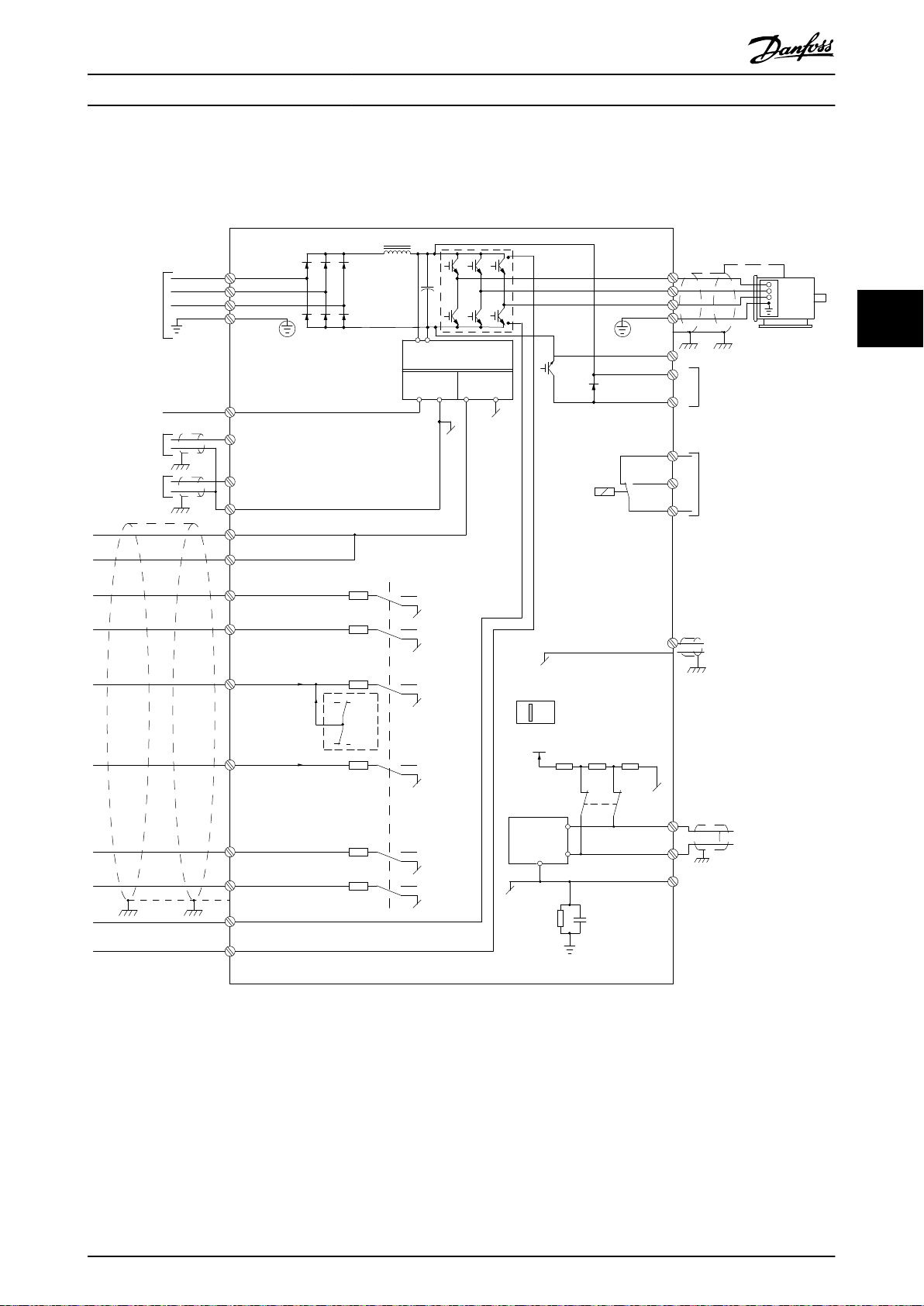

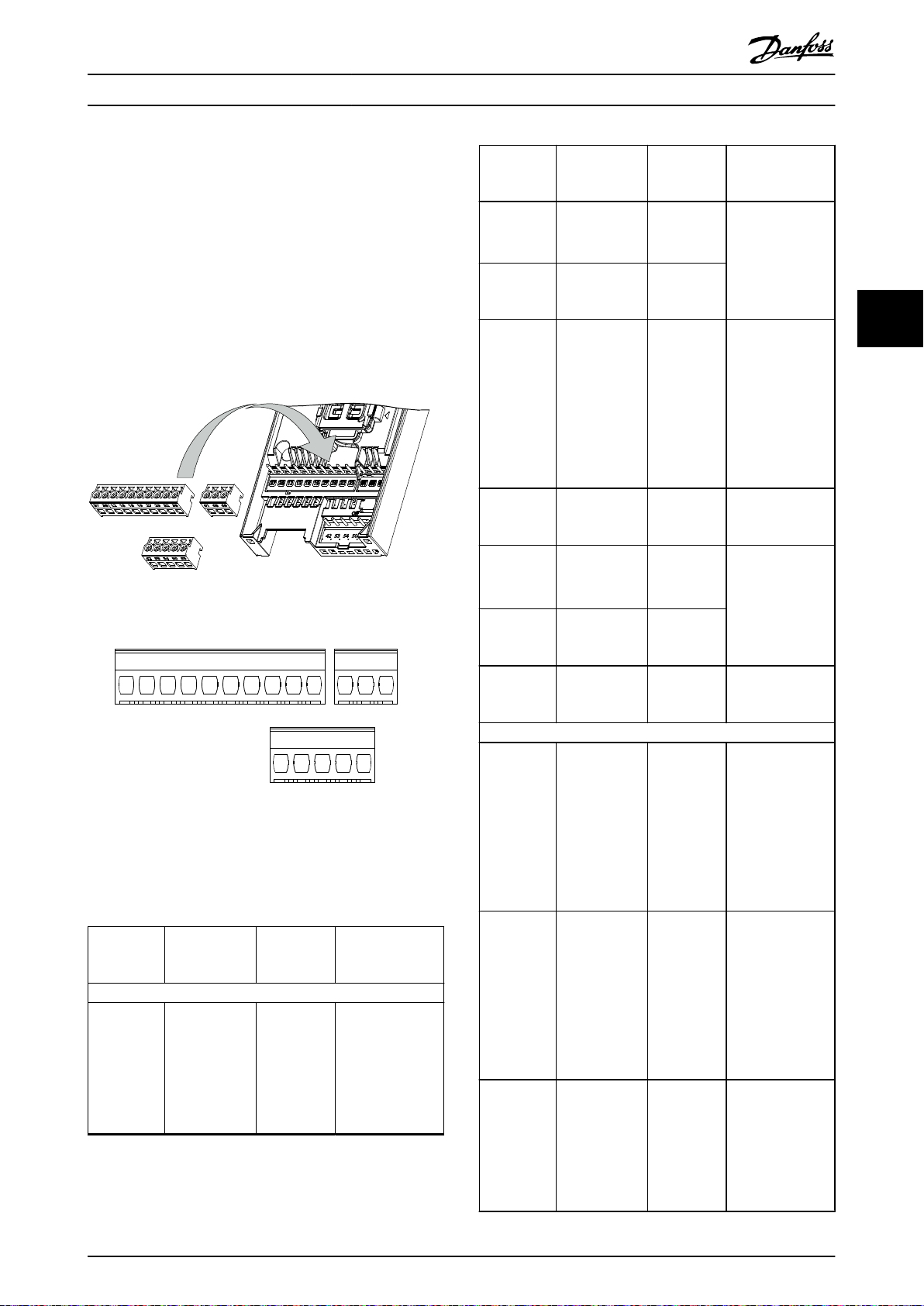

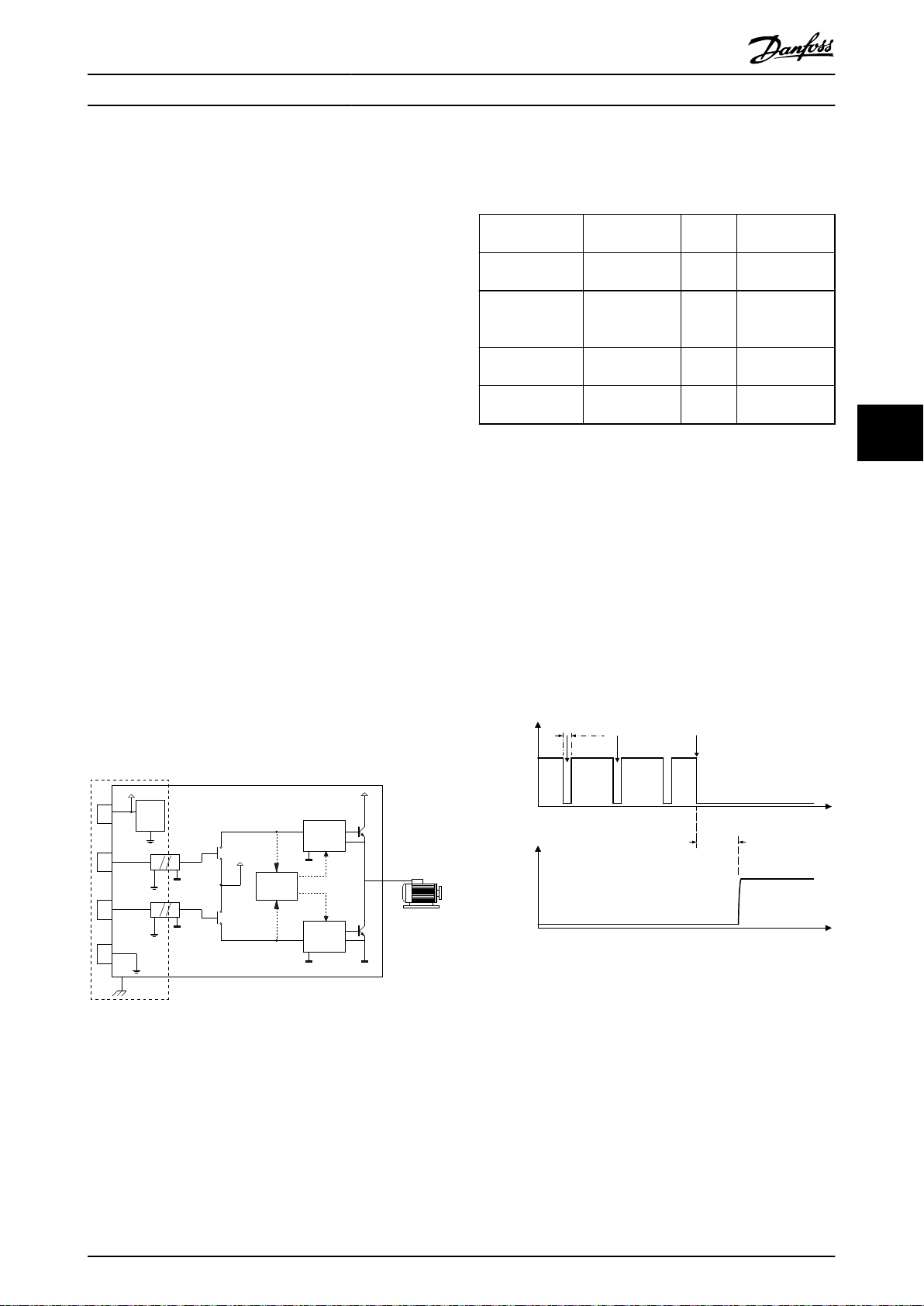

1.4.2 Diagrama de bloques del convertidor

de frecuencia

La Ilustración 1.1 es un diagrama de bloques de los

componentes internos del convertidor de frecuencia.

Área Componente de aplicación

Alimentación de red de CA al

1

2 Recticador

3 Bus de CC

4 Reactor de CC

5

Entrada de alimentación

Banco de condensadores

•

convertidor de frecuencia.

El puente del recticador

•

convierte la entrada de CA en

corriente CC para suministrar

electricidad al inversor.

El circuito de bus de CC

•

intermedio gestiona la

corriente de CC.

Filtra la corriente del circuito

•

de CC intermedio.

Ofrece protección frente a

•

transitorios de red.

Reduce la corriente ecaz

•

(RMS).

Eleva el factor de potencia

•

•

•

•

reejado de vuelta a la línea.

Reduce los armónicos en la

entrada de CA.

Almacena la potencia de CC.

Proporciona protección ininterrumpida para pérdidas de

potencia cortas.

Área Componente de aplicación

Convierte la CC en una forma

•

6 Inversor

7 Salida al motor

8 Circuitos de control

9 PFC

10 Chopper de frenado

Ilustración 1.1 Ejemplo de diagrama de bloques para un

convertidor de frecuencia

de onda de CA PWM

controlada para una salida

variable controlada al motor.

Regula la potencia de salida

•

trifásica al motor.

La alimentación de entrada, el

•

procesamiento interno, la

salida y la intensidad del

motor se monitorizan para

proporcionar un funcionamiento y un control ecaces.

Se monitorizan y ejecutan los

•

comandos externos y la

interfaz de usuario.

Puede suministrarse salida de

•

estado y control.

La corrección del factor de

•

potencia cambia la forma de

onda de la corriente

consumida por el convertidor

de frecuencia a n de mejorar

el factor de potencia.

El chopper de frenado se

•

utiliza en el circuito

intermedio de CC para

controlar la tensión de CC

cuando la carga devuelve

energía.

1.4.3 Tamaños de alojamiento y potencias

de salida

Para conocer los tamaños de las protecciones y las

potencias de salida de los convertidores de frecuencia,

consulte el capétulo 9.9 Tamaños de las protecciones,

potencias de salida y dimensiones.

1.4.4 Safe Torque O (STO)

El convertidor de frecuencia VLT® Midi Drive FC 280 admite

la función Safe Torque O (STO). Consulte el

capétulo 6 Safe Torque O (STO) para obtener detalles sobre

la instalación, la puesta en servicio, el mantenimiento y los

datos técnicos de la STO.

1 1

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 5

089

Introducción

VLT® Midi Drive FC 280

11

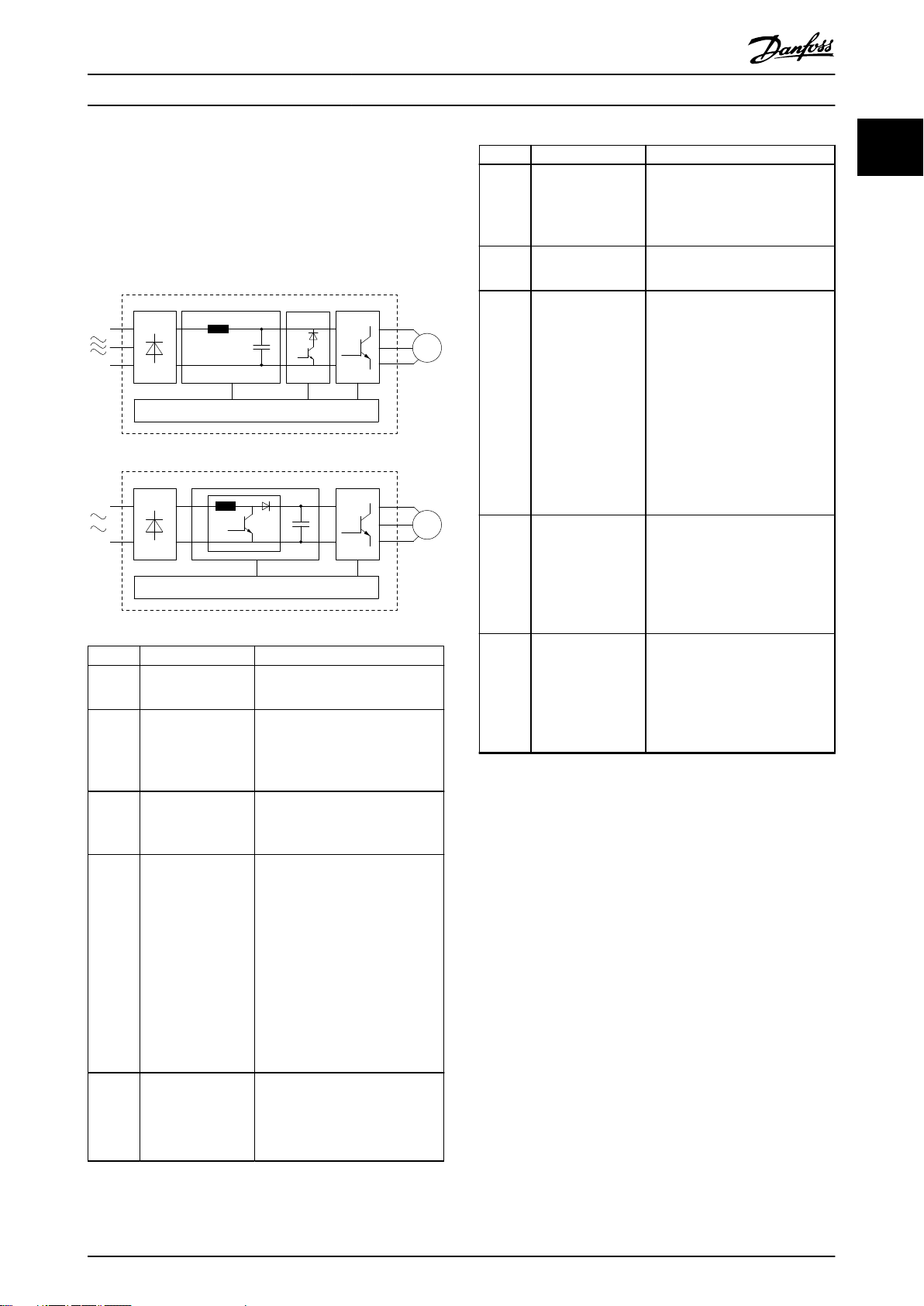

1.5 Homologaciones y certicados

Para comprobar la conformidad con el Acuerdo europeo

relativo al transporte internacional de mercancías

peligrosas por vías de navegación interior (ADN), consulte

el capítulo «Instalación conforme con ADN» de la Guía de

diseño del VLT® Midi Drive FC 280.

El convertidor de frecuencia cumple los requisitos de la

norma UL 508C de retención de memoria térmica. Si desea

obtener más información, consulte el capítulo «Protección

térmica del motor» en la Guía de diseño del VLT® Midi Drive

FC 280.

Normas aplicadas y conformidad para STO

El uso de la STO en los terminales 37 y 38 conlleva el

cumplimiento de todas las disposiciones de seguridad,

incluidas las normas, los reglamentos y las directrices

pertinentes. La función STO integrada cumple las

siguientes normas:

CEI/EN 61508:2010, SIL2

•

CEI/EN 61800-5-2:2007, SIL2

•

CEI/EN 62061:2015, SILCL de SIL2

•

EN ISO 13849-1:2015 Categoría 3 PL d

•

Eliminación

1.6

No deseche equipos que contienen

componentes eléctricos junto con los

desperdicios domésticos.

Deben recogerse de forma selectiva según

la legislación local vigente.

6 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Seguridad Guía de funcionamiento

2 Seguridad

2.1 Símbolos de seguridad

2.3

2 2

Medidas de seguridad

En este documento se utilizan los siguientes símbolos:

ADVERTENCIA

Indica situaciones potencialmente peligrosas que pueden

producir lesiones graves o incluso la muerte.

PRECAUCIÓN

Indica una situación potencialmente peligrosa que puede

producir lesiones leves o moderadas. También puede

utilizarse para alertar contra prácticas no seguras.

AVISO!

Indica información importante, entre la que se incluyen

situaciones que pueden producir daños en el equipo u

otros bienes.

2.2 Personal cualicado

Se precisan un transporte, un almacenamiento, una

instalación, un funcionamiento y un mantenimiento

correctos y ables para que el convertidor de frecuencia

funcione de un modo seguro y sin ningún tipo de

problemas. Este equipo únicamente puede ser manejado o

instalado por personal cualicado.

El personal cualicado es aquel personal formado que está

autorizado para realizar la instalación, la puesta en marcha

y el mantenimiento de equipos, sistemas y circuitos

conforme a la legislación y la regulación vigentes.

Asimismo, el personal debe estar familiarizado con las

instrucciones y medidas de seguridad descritas en esta

guía.

ADVERTENCIA

TENSIÓN ALTA

Los convertidores de frecuencia contienen tensión alta

cuando están conectados a una entrada de red de CA, a

un suministro de CC o a una carga compartida. Si la

instalación, el arranque y el mantenimiento no son

efectuados por personal cualicado, pueden causarse

lesiones graves o incluso la muerte.

La instalación, el arranque y el mantenimiento

•

deben ser realizados exclusivamente por

personal cualicado.

Antes de realizar cualquier trabajo de

•

reparación o mantenimiento, utilice un

dispositivo de medición de tensión adecuado

para asegurarse de que el convertidor de

frecuencia se haya descargado por completo.

ADVERTENCIA

ARRANQUE ACCIDENTAL

Cuando el convertidor de frecuencia se conecta a una

red de CA, a un suministro de CC o a una carga

compartida, el motor puede arrancar en cualquier

momento. Un arranque accidental durante la programación, el mantenimiento o los trabajos de reparación

puede causar la muerte, lesiones graves o daños

materiales. El motor puede arrancar mediante un

conmutador externo, una orden de eldbus, una señal

de referencia de entrada desde el LCP, por funcionamiento remoto mediante el Software de conguración

MCT 10 o tras la eliminación de una condición de fallo.

Para evitar un arranque accidental del motor:

Desconecte el convertidor de frecuencia de la

•

alimentación.

Pulse [O/Reset] en el LCP antes de programar

•

cualquier parámetro.

Debe cablear y montar completamente el

•

convertidor de frecuencia, el motor y cualquier

equipo accionado antes de conectar el

convertidor de frecuencia a la red de CA, al

suministro de CC o a una carga compartida.

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 7

Seguridad

VLT® Midi Drive FC 280

ADVERTENCIA

TIEMPO DE DESCARGA

22

El convertidor de frecuencia contiene condensadores de

enlace de CC que pueden seguir cargados incluso si el

convertidor de frecuencia está apagado. Puede haber

tensión alta presente aunque las luces del indicador LED

de advertencia estén apagadas. Si, después de

desconectar la alimentación, no espera el tiempo especicado antes de realizar cualquier trabajo de reparación o

tarea de mantenimiento, pueden producirse lesiones

graves o incluso la muerte.

Pare el motor.

•

Desconecte la red de CA y las fuentes de

•

alimentación de enlace de CC remotas, incluidas

las baterías de emergencia, los SAI y las

conexiones de enlace de CC a otros convertidores de frecuencia.

Desconecte o bloquee el motor PM.

•

Espere a que los condensadores se descarguen

•

por completo. El tiempo mínimo de espera se

especica en la Tabla 2.1.

Antes de realizar cualquier trabajo de

•

reparación o mantenimiento, utilice un

dispositivo de medición de tensión adecuado

para asegurarse de que los condensadores se

han descargado por completo.

ADVERTENCIA

PELIGRO DEL EQUIPO

El contacto con ejes en movimiento y equipos eléctricos

puede provocar lesiones graves o la muerte.

Asegúrese de que la instalación, el arranque y

•

el mantenimiento sean realizados únicamente

por personal formado y cualicado.

Asegúrese de que los trabajos eléctricos

•

respeten las normativas eléctricas locales y

nacionales.

Siga los procedimientos indicados en esta guía.

•

PRECAUCIÓN

PELIGRO DE FALLO INTERNO

Si el convertidor de frecuencia no está correctamente

cerrado, un fallo interno en este puede causar lesiones

graves.

Asegúrese de que todas las cubiertas de

•

seguridad estén colocadas y jadas de forma

segura antes de suministrar electricidad.

Tensión [V]

200–240 0,37-3,7 (0,5-5) 4

380–480

Tabla 2.1 Tiempo de descarga

Gama de potencias

[kW (CV)]

0,37-7,5 (0,5-10) 4

11–22 (15–30) 15

Tiempo de espera

mínimo

(minutos)

ADVERTENCIA

PELIGRO DE CORRIENTE DE FUGA

Las corrientes de fuga superan los 3,5 mA. No realizar la

conexión toma a tierra adecuada del convertidor de

frecuencia puede ser causa de lesiones graves e incluso

de muerte.

La correcta conexión a tierra del equipo debe

•

estar garantizada por un instalador eléctrico

certicado.

8 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

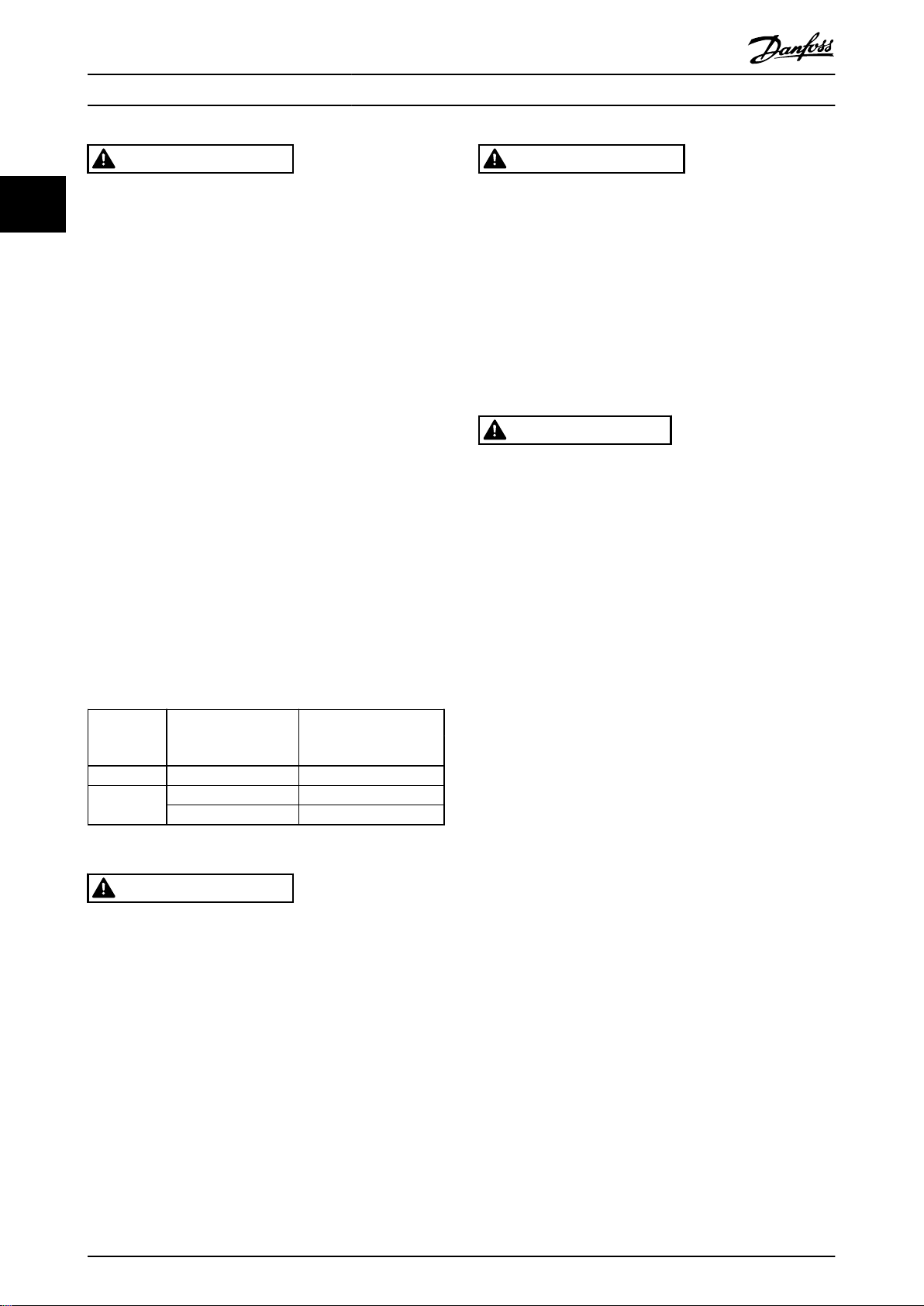

130BE616.14

VLT

MADE IN

DENMARK

T/C: FC-280PK37T4E20H1BXCXXXSXXXXAX

0.37kW 0.5HP

IN: 3x380-480V 50/60Hz, 1.2/1.0A

OUT: 3x0-Vin 0-500Hz, 1.2/1.1A

IP20

P/N: 134U2184 S/N: 000000G000

Midi Drive

www.danfoss.com

CAUTION / ATTENTION:

WARNING / AVERTISSEMENT:

See manual for special condition/mains fuse

Voir manual de conditions speciales/fusibles

Enclosure: See manual

5AF3 E358502 IND.CONT.EQ.

Stored charge, wait 4 min.

Charge r

é

siduelle, attendez 4 min.

21

1

2

4

3

5

11

20

19

18

16

15

14

13

10

8

9

6

17

R

US LISTED

www.tuv.com

ID 0600000000

Danfoss A/S, 6430 Nordborg, Denmark

12

7

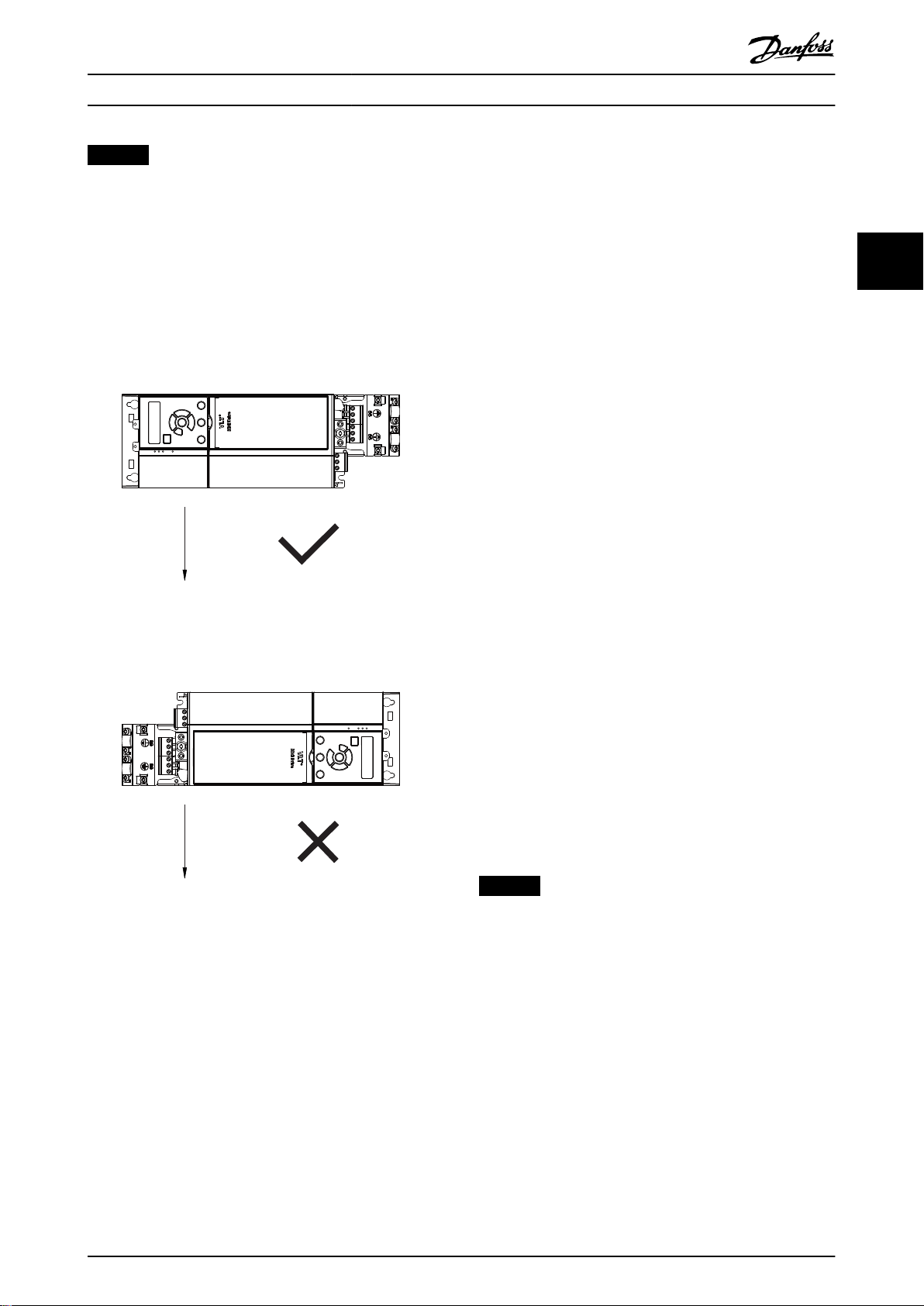

Instalación mecánica Guía de funcionamiento

3 Instalación mecánica

3.1 Desembalaje

3.1.1 Elementos suministrados

Los elementos suministrados pueden variar en función de

conguración del producto.

la

Asegúrese de que los elementos suministrados y

•

la información de la placa de características se

correspondan con la

Compruebe visualmente el embalaje y el

•

convertidor de frecuencia en busca de daños

provocados por una manipulación inadecuada

durante el envío. En caso de existir daños,

presente la reclamación al transportista y

conserve las piezas dañadas para poder esclarecer

el conicto.

conrmación del pedido.

1 Logotipo del producto

2 Nombre del producto

3 Eliminación

4 Marcado CE

5 Número de serie

6 Logotipo de TÜV

7 Logotipo de UkrSEPRO

8 Código de barras

9 País de origen

10 Referencia del tipo de alojamiento

11 Logotipo de EAC

12 Logotipo de RCM

13 Referencia de UL

14 Especicaciones de advertencia

15 Logotipo de UL

16 Clasicación IP

Corriente, frecuencia y tensión de salida (con tensión

17

baja/alta)

Corriente, frecuencia y tensión de entrada (con tensión

18

baja/alta)

19 Potencia de salida

20 Número de pedido

21 Código descriptivo

3 3

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 9

Ilustración 3.1 Placa de características del producto (ejemplo)

AVISO!

No retire la placa de características del convertidor de

frecuencia (pérdida de la garantía).

Si desea obtener más información sobre el código

descriptivo, consulte el capítulo «Código descriptivo» en

la Guía de diseño del VLT® Midi Drive FC 280.

130BE615.12

Instalación mecánica

VLT® Midi Drive FC 280

3.1.2 Almacenamiento

Asegúrese de que se cumplen los requisitos de almacenamiento. Consulte el capétulo 9.4 Condiciones ambientales

para obtener más información.

33

3.2 Entorno de instalación

AVISO!

En entornos con líquidos, partículas o gases corrosivos

transmitidos por el aire, asegúrese de que la clasicación

IP / de tipo del equipo se corresponde con el entorno de

instalación. No cumplir los requisitos de las condiciones

ambientales puede reducir la vida útil del convertidor de

frecuencia. Asegúrese de que se cumplan todos los

requisitos de humedad atmosférica, temperatura y

altitud.

Vibración y golpes

El convertidor de frecuencia cumple los requisitos relativos

a estas condiciones cuando se monta en las paredes y

suelos de instalaciones de producción o en paneles atornillados a paredes o suelos.

Para obtener información detallada sobre las especica-

ciones de las condiciones ambientales, consulte el

capétulo 9.4 Condiciones ambientales.

Montaje

3.3

Montaje

Para adaptar los agujeros de montaje del VLT® Midi Drive

FC 280, póngase en contacto con el proveedor local de

Danfoss y encargue una placa posterior independiente.

Para montar el convertidor de frecuencia:

1. Asegúrese de que el lugar donde va a realizar el

montaje soportará el peso de la unidad. El

convertidor de frecuencia permite la instalación

lado a lado.

2. Coloque la unidad lo más cerca posible del

motor. Los cables del motor deben ser lo más

cortos que sea posible.

3. Monte la unidad de modo vertical en una

supercie plana sólida o en la placa posterior

opcional para proporcionar un ujo de aire de

refrigeración.

4. Cuando disponga de ellos, utilice los agujeros de

montaje ranurados de la unidad para el montaje

en pared.

AVISO!

Para obtener las dimensiones de los agujeros de

montaje, consulte el capétulo 9.9 Tamaños de las protec-

ciones, potencias de salida y dimensiones.

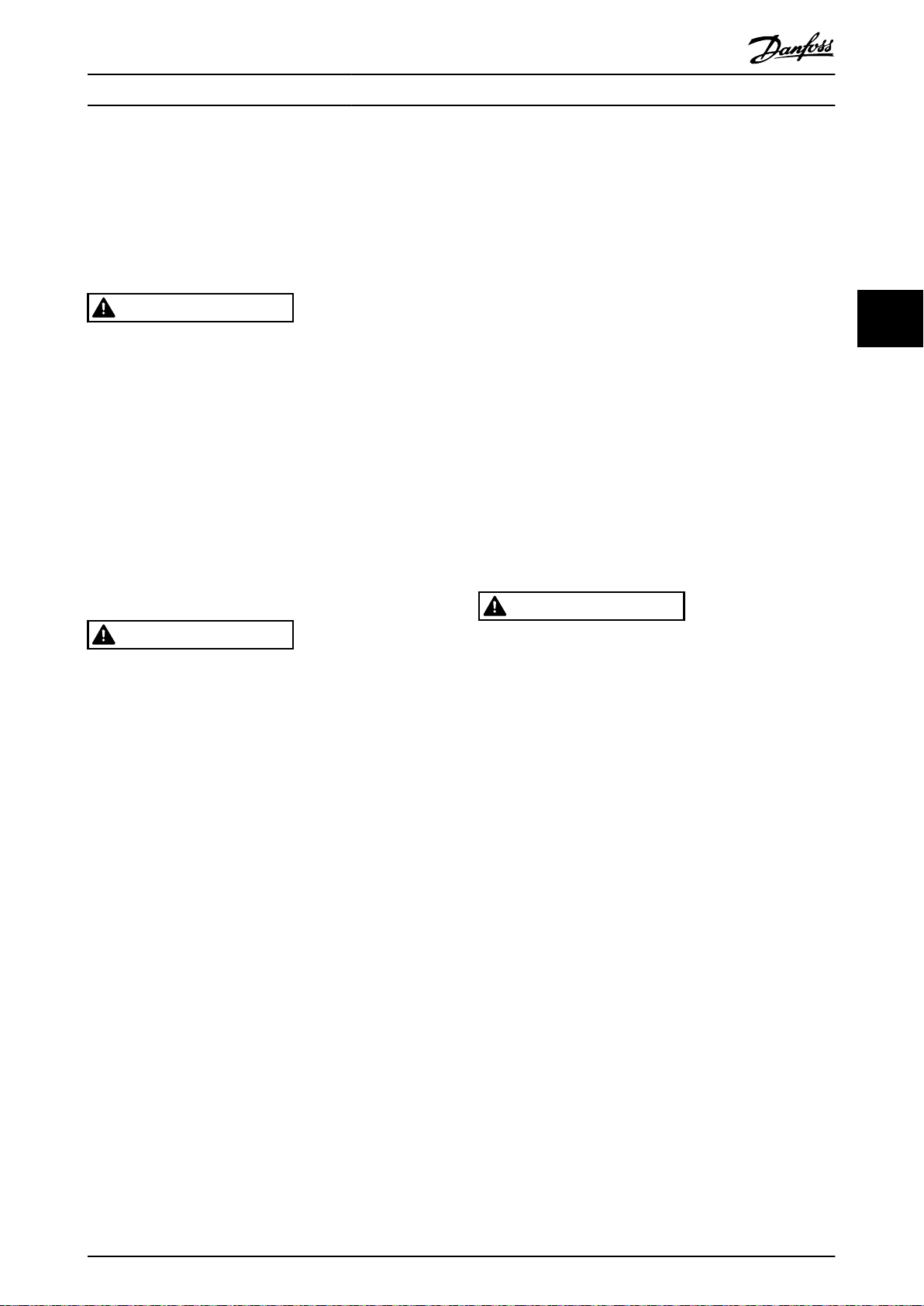

3.3.1 Montaje lado a lado

AVISO!

Un montaje incorrecto puede provocar un sobrecalentamiento y disminuir el rendimiento.

Refrigeración

Asegúrese de que exista un espacio libre de 100

•

mm (3,9 in) por encima y por debajo para la

refrigeración por aire.

Elevación

Para determinar un método de elevación seguro,

•

compruebe el peso de la unidad. Consulte el

capétulo 9.9 Tamaños de las protecciones, potencias

de salida y dimensiones.

Asegúrese de que el dispositivo de izado es

•

idóneo para la tarea.

Si fuera necesario, busque una grúa o carretilla

•

elevadora adecuada para mover la unidad.

Utilice los cáncamos de elevación para el izado

•

de la unidad, en caso de que los haya.

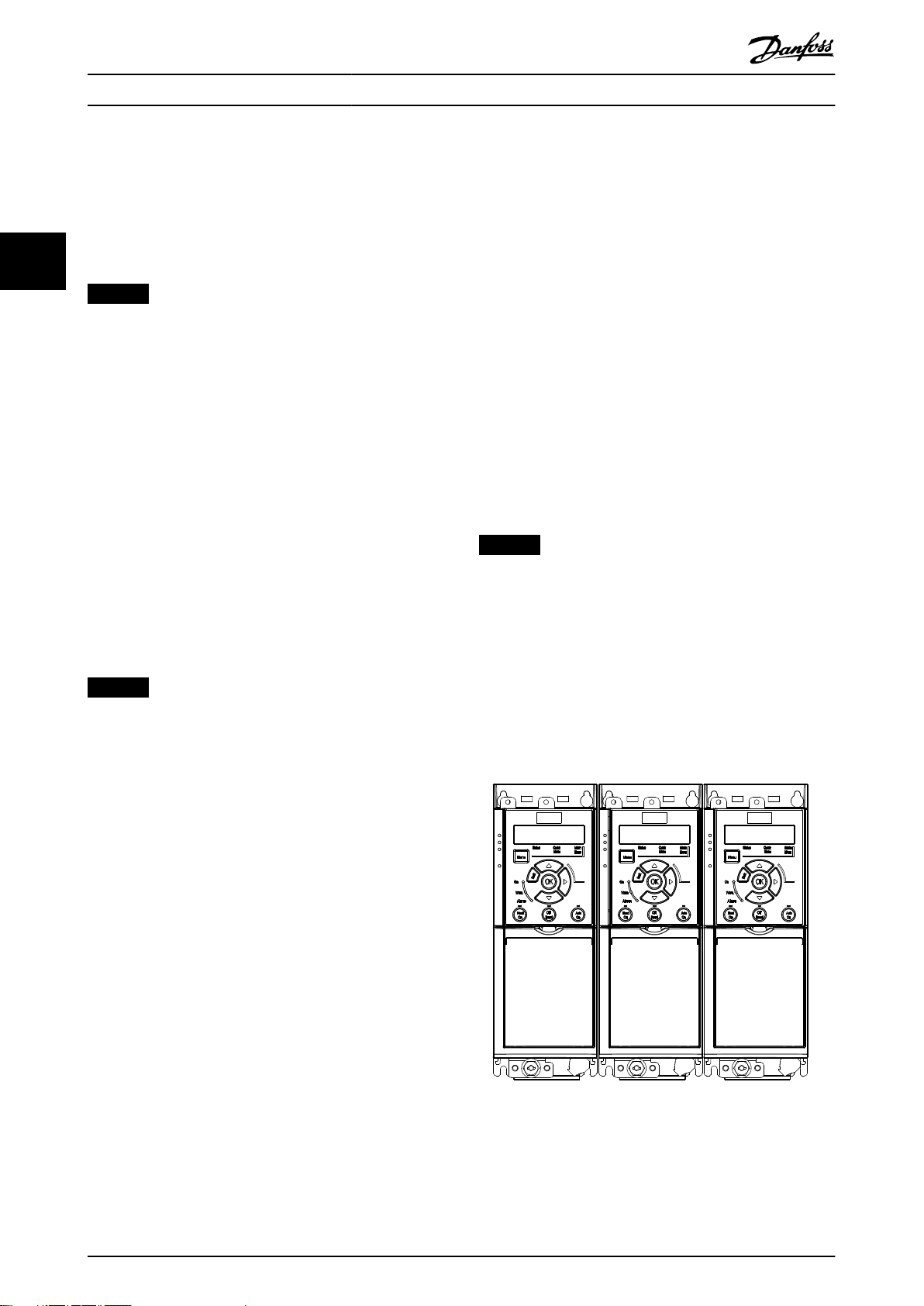

Instalación lado a lado

Todas las unidades VLT® Midi Drive FC 280 pueden

instalarse una al lado de la otra, en posición vertical u

horizontal. Estas unidades no requieren de un espacio

añadido para ventilación en los laterales.

Ilustración 3.2 Montaje lado a lado

10 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

130BF642.10

G

130BF643.10

G

Instalación mecánica Guía de funcionamiento

AVISO!

RIESGO DE SOBRECALENTAMIENTO

Si se utiliza el kit de conversión IP21, la instalación de las

unidades una al lado de la otra podría generar un

sobrecalentamiento y daños en la unidad.

Se requiere una separación de al menos 30 mm

•

(1,2 in) entre los bordes de la tapa superior del

kit de conversión IP21.

3.3.2 Montaje horizontal

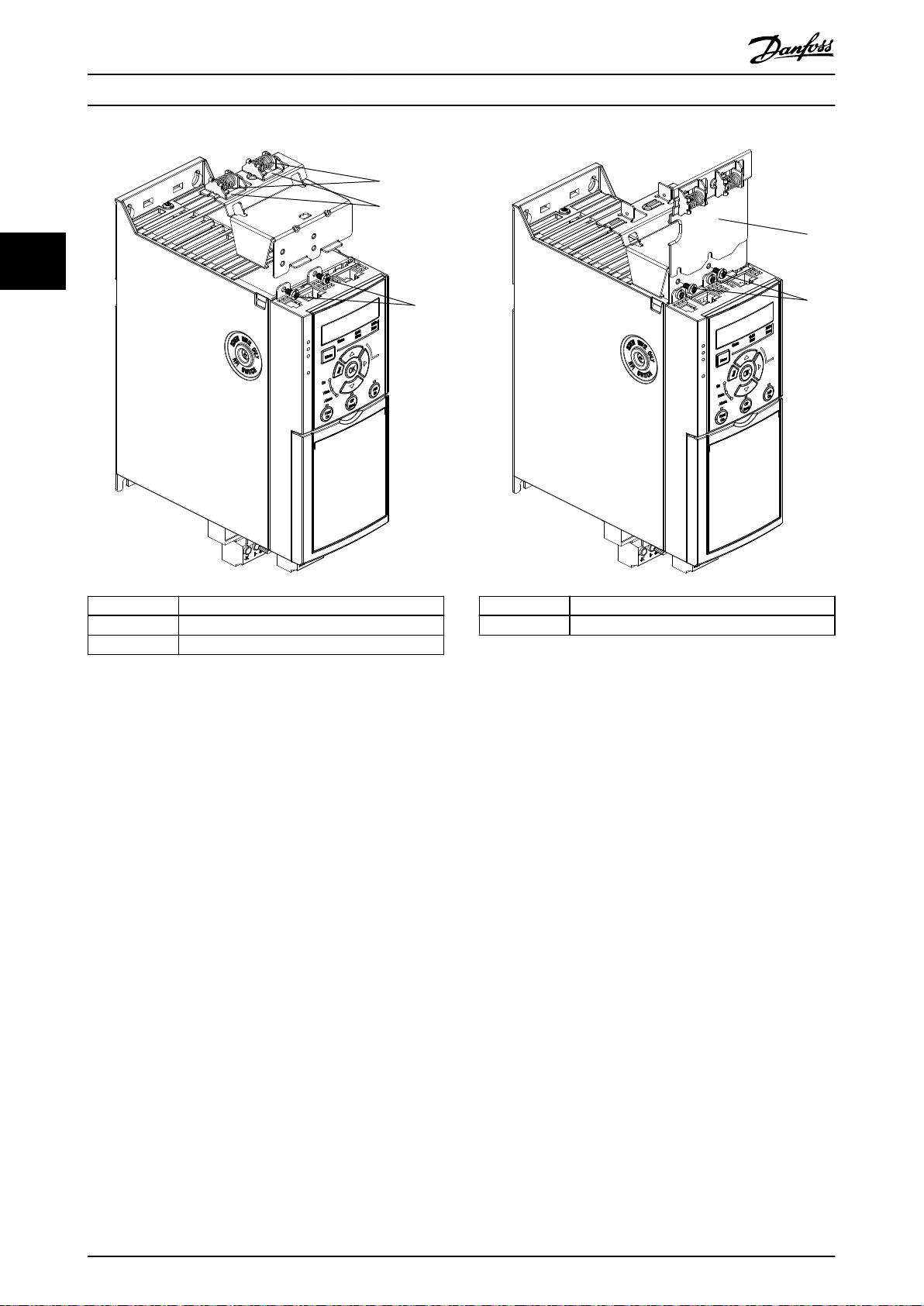

Ilustración 3.3 Colocación correcta del montaje

horizontal (lado izquierdo hacia abajo)

3.3.3 Kit de desacoplamiento de bus

El kit de desacoplamiento de bus garantiza la jación

mecánica y el apantallamiento eléctrico de los cables en

las siguientes variantes de cartucho de control:

Cartucho de control con PROFIBUS.

•

Cartucho de control con PROFINET.

•

Cartucho de control con CANOpen.

•

Cartucho de control con Ethernet.

•

Cartucho de control con POWERLINK.

•

Cada kit de desacoplamiento de bus contiene una placa de

desacoplamiento horizontal y una placa de desacoplamiento vertical. El montaje de la placa de desacoplamiento

vertical es opcional. La placa de desacoplamiento vertical

ofrece un mejor soporte mecánico para los terminales y

cables de las opciones PROFINET, Ethernet y POWERLINK.

3.3.4 Montaje

Para montar el kit de desacoplamiento de bus:

1. Coloque la placa de desacoplamiento horizontal

sobre el cartucho de control montado en el

convertidor de frecuencia y fíjela con dos

tornillos, como se muestra en la Ilustración 3.5. El

par de apriete es de 0,7-1,0 Nm (6,2-8,9 in-lb).

2. Opcional: monte la placa de desacoplamiento

vertical de la siguiente manera:

2a Retire los dos muelles mecánicos y las

dos bridas metálicas de la placa

horizontal.

2b Monte los muelles mecánicos y las

bridas metálicas en la placa vertical.

2c Fije la placa con dos tornillos, como se

muestra en la Ilustración 3.6. El par de

apriete es de 0,7-1,0 Nm (6,2-8,9 in-lb).

3 3

Ilustración 3.4 Colocación incorrecta del montaje

horizontal (lado derecho hacia abajo)

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 11

Si se utiliza la tapa superior IP21, no monte la placa de

desacoplamiento vertical, ya que su altura afecta a la

correcta instalación de la tapa superior IP21.

AVISO!

1

2

3

130BE480.10

130BE481.10

1

2

Instalación mecánica

VLT® Midi Drive FC 280

33

1 Muelles mecánicos

2 Bridas metálicas

3 Tornillos

Ilustración 3.5 Fije la placa de desacoplamiento horizontal con

tornillos

1 Placa de desacoplamiento vertical

2 Tornillos

Ilustración 3.6 Fije la placa de desacoplamiento vertical con

tornillos

Tanto la Ilustración 3.5 como la Ilustración 3.6 muestran

terminales (RJ45) basados en Ethernet. El tipo de terminal

concreto dependerá de la variante de eldbus seleccionada

en el convertidor de frecuencia.

3. Asegúrese de realizar un cableado adecuado de

los cables de

eldbus (PROFIBUS/CANOpen) o

introduzca los prensacables (RJ45 para PROFINET/

POWERLINK/Ethernet/IP) en los conectores del

cartucho de control.

4. 4a Coloque los cables de PROFIBUS/

CANOpen entre las bridas metálicas con

muelle para establecer una jación

mecánica y contacto eléctrico entre las

secciones apantalladas de los cables y

las bridas.

4b Coloque los cables de PROFINET/

POWERLINK/Ethernet/IP entre las bridas

metálicas con muelle para establecer

una jación mecánica entre los cables y

las bridas.

12 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Instalación eléctrica Guía de funcionamiento

4 Instalación eléctrica

4.1 Instrucciones de seguridad

Consulte el capétulo 2 Seguridad para conocer las instrucciones generales de seguridad.

ADVERTENCIA

TENSIÓN INDUCIDA

La tensión inducida desde los cables de motor de salida

de diferentes convertidores de frecuencia que están

juntos puede cargar los condensadores del equipo,

incluso aunque este esté apagado y bloqueado. Si no se

colocan los cables de motor de salida separados o no se

utilizan cables apantallados, pueden producirse lesiones

graves o incluso la muerte.

Coloque los cables de motor de salida por

•

separado.

Utilice cables apantallados.

•

Bloquee todos los convertidores de frecuencia

•

de forma simultánea.

ADVERTENCIA

RIESGO DE DESCARGA

El convertidor de frecuencia puede generar una

intensidad de CC en el conductor de conexión a tierra y

producir lesiones graves o incluso la muerte.

Cuando se utilice un dispositivo de protección

•

de corriente residual (RCD) como protección

antidescargas eléctricas, este solo podrá ser de

tipo B en el lado de la fuente de alimentación.

Si no se respeta la recomendación, el RCD no proporcionará la protección prevista.

Protección de sobreintensidad

En aplicaciones con varios motores, es necesario

•

un equipo de protección adicional entre el

convertidor de frecuencia y el motor, como

protección contra cortocircuitos o protección

térmica del motor.

Es necesario un fusible de entrada para propor-

•

cionar protección contra cortocircuitos y

sobreintensidad. Si no vienen instalados de

fábrica, los fusibles deben ser suministrados por

el instalador. Consulte las clasicaciones máximas

de los fusibles en el capétulo 9.8 Fusibles y

magnetotérmicos.

Tipo de cable y clasicaciones

Todos los cableados deben cumplir las normas

•

nacionales y locales sobre los requisitos de

sección transversal y temperatura ambiente.

Recomendación de conexión de cable de alimen-

•

tación: cable de cobre con una temperatura

nominal mínima de 75 °C (167 °F).

Consulte el capétulo 9.5 Especicaciones del cable para

obtener información sobre los tamaños y tipos de cable

recomendados.

4.2 Instalación conforme a CEM

Para conseguir una instalación conforme a CEM, siga las

instrucciones que se proporcionan en el

capétulo 4.3 Conexión a tierra, capétulo 4.4 Esquema de

cableado, capétulo 4.6 Conexión del motor, y en el

capétulo 4.8 Cableado de control.

4.3 Conexión a tierra

ADVERTENCIA

PELIGRO DE CORRIENTE DE FUGA

Las corrientes de fuga superan los 3,5 mA. No efectuar

una conexión toma a tierra correcta del convertidor de

frecuencia podría ser causa de lesiones graves e incluso

muerte.

La correcta conexión a tierra del equipo debe

•

estar garantizada por un instalador eléctrico

certicado.

Para seguridad eléctrica

Conecte a tierra el convertidor de frecuencia

•

según las normas y directivas vigentes.

Utilice un cable de conexión toma a tierra

•

especíco para el cableado de control, de la

alimentación de entrada y de la potencia del

motor.

No conecte a tierra un convertidor de frecuencia

•

unido a otro en un sistema de cadena (consulte

la Ilustración 4.1).

Los cables de conexión toma a tierra deben ser lo

•

más cortos posible.

Observe los requisitos de cableado del fabricante

•

del motor.

Sección transversal mínima de los cables de

•

conexión toma a tierra: 10 mm2 (7 AWG).

Termine por separado dos cables de conexión

•

toma a tierra que cumplan con los requisitos de

longitud.

4 4

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 13

130BC500.10

FC 1

FC 1

FC 2

FC 2

FC 3

FC 3

PE

PE

Instalación eléctrica

VLT® Midi Drive FC 280

44

Ilustración 4.1 Principio de conexión a tierra

Para una instalación conforme a CEM

Establezca contacto eléctrico entre el apantalla-

•

miento de cables y el alojamiento del convertidor

de frecuencia mediante prensacables metálicos o

con las bridas suministradas con el equipo

(consulte el capétulo 4.6 Conexión del motor).

Utilice un cable con muchos lamentos para

•

reducir los transitorios de ráfagas.

No utilice cables de pantalla retorcidos y

•

embornados.

AVISO!

ECUALIZACIÓN POTENCIAL

Existe un riesgo de transitorios de ráfagas cuando el

potencial de conexión toma a tierra entre el convertidor

de frecuencia y el sistema de control es diferente. Instale

cables de ecualización entre los componentes del

sistema. Sección transversal del cable recomendada:

16 mm2 (6 AWG).

14 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Power

input

Switch mode

power supply

Motor

Analog output

interface

(PNP) = Source

(NPN) = Sink

ON = Terminated

OFF = Open

Brake

resistor

91 (L1/N)

92 (L2/L)

93 (L3)

PE

50 (+10 V OUT)

53 (A IN)

2)

54 (A IN)

55 (COM digital/analog I/O)

0/4−20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

10 V DC

15 mA 100 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(A OUT) 42

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

0/4−20 mA

RS485

RS485

03

+10 V DC

0−10 V DC

24 V DC

02

01

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

17 V

0 V

0 V (PNP)

24 V (NPN)

29 (D IN)

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

38 (STO2)

4)

37 (STO1)

4)

95

P 5-00

21

ON

(+DC/R+) 89

(R-) 81

0−10 V DC

(-DC) 88

RFI

0 V

250 V AC, 3 A

Relay 1

1)

3)

5)

5)

130BE202.19

27 (D IN/OUT)

6)

Instalación eléctrica Guía de funcionamiento

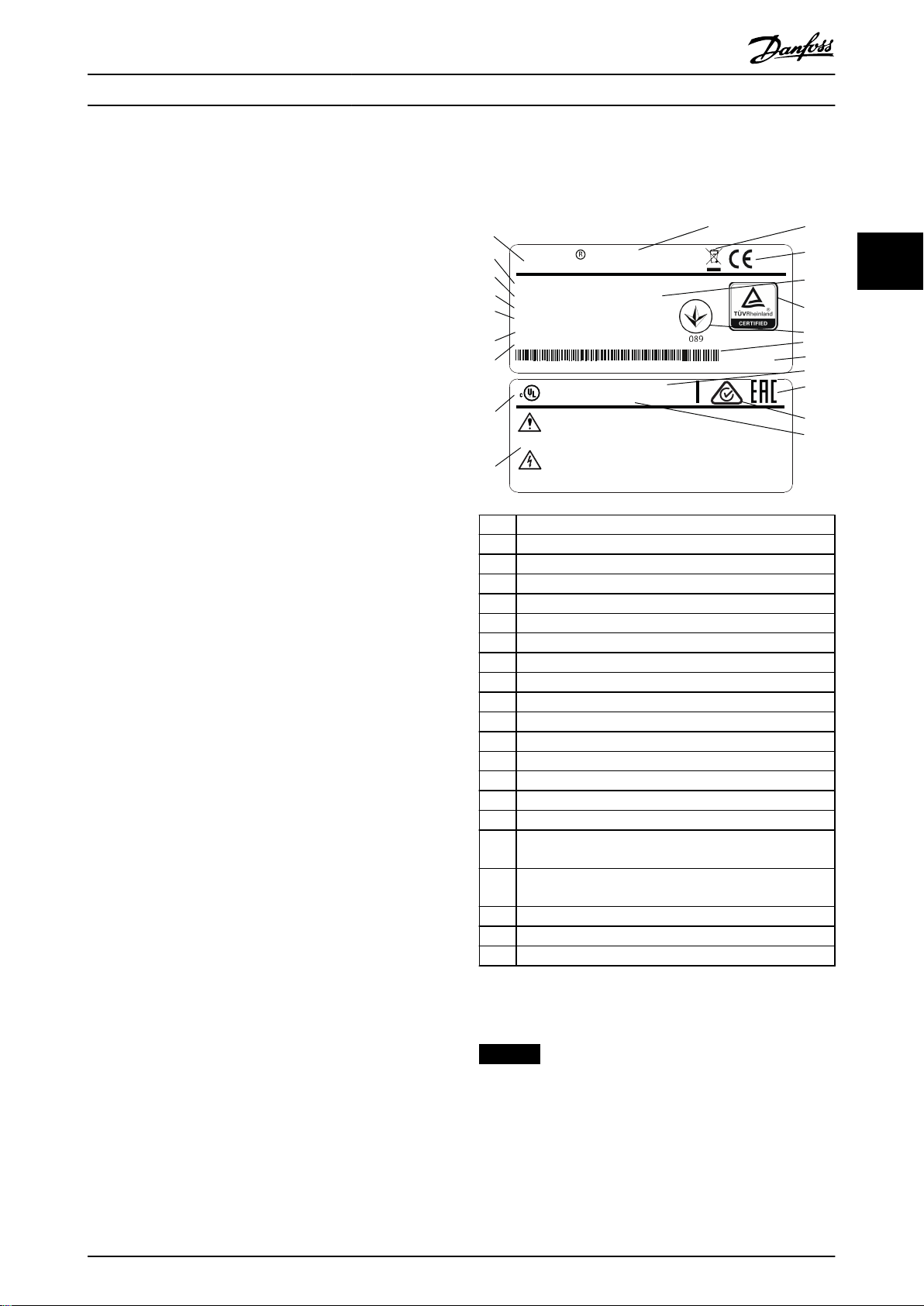

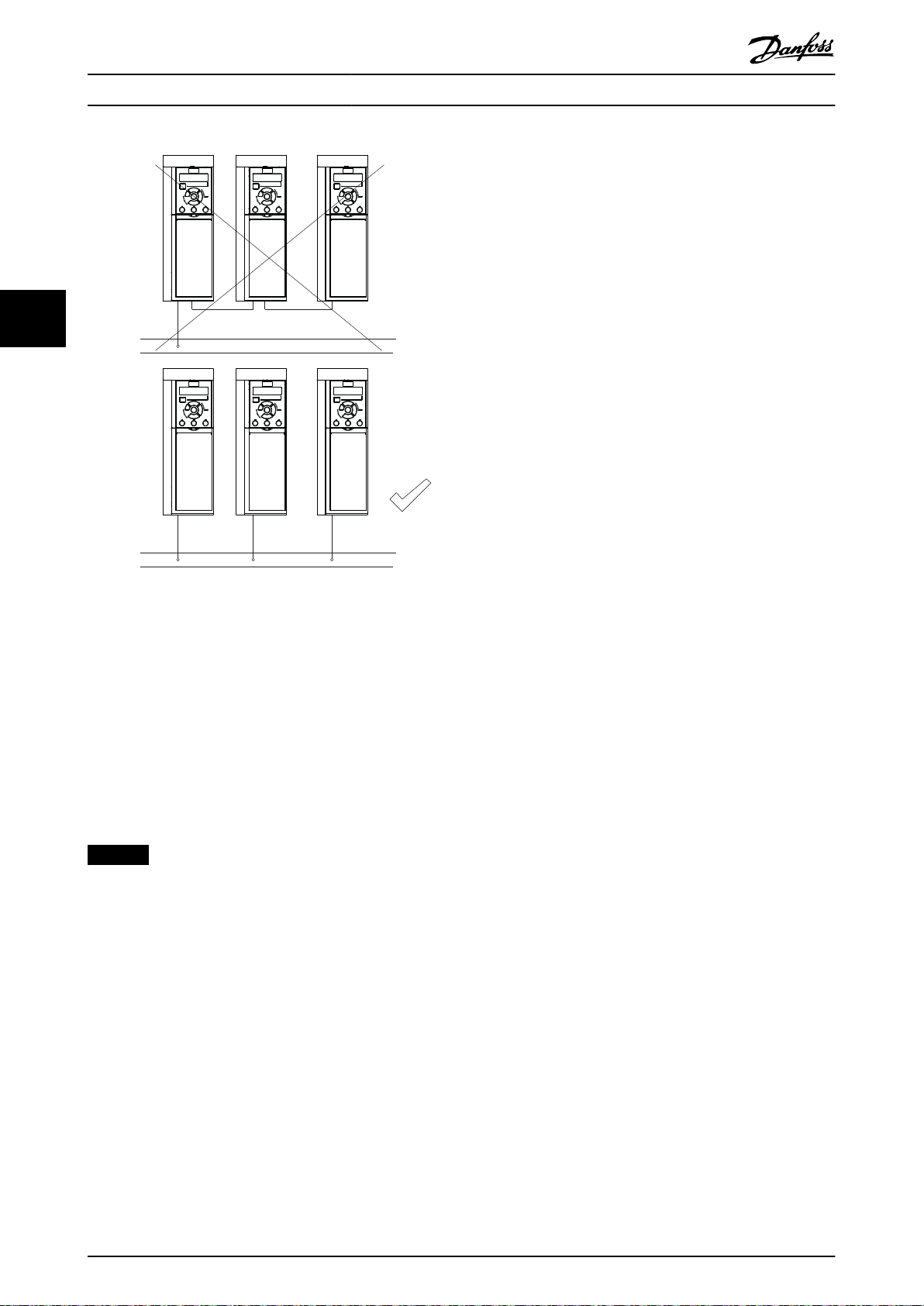

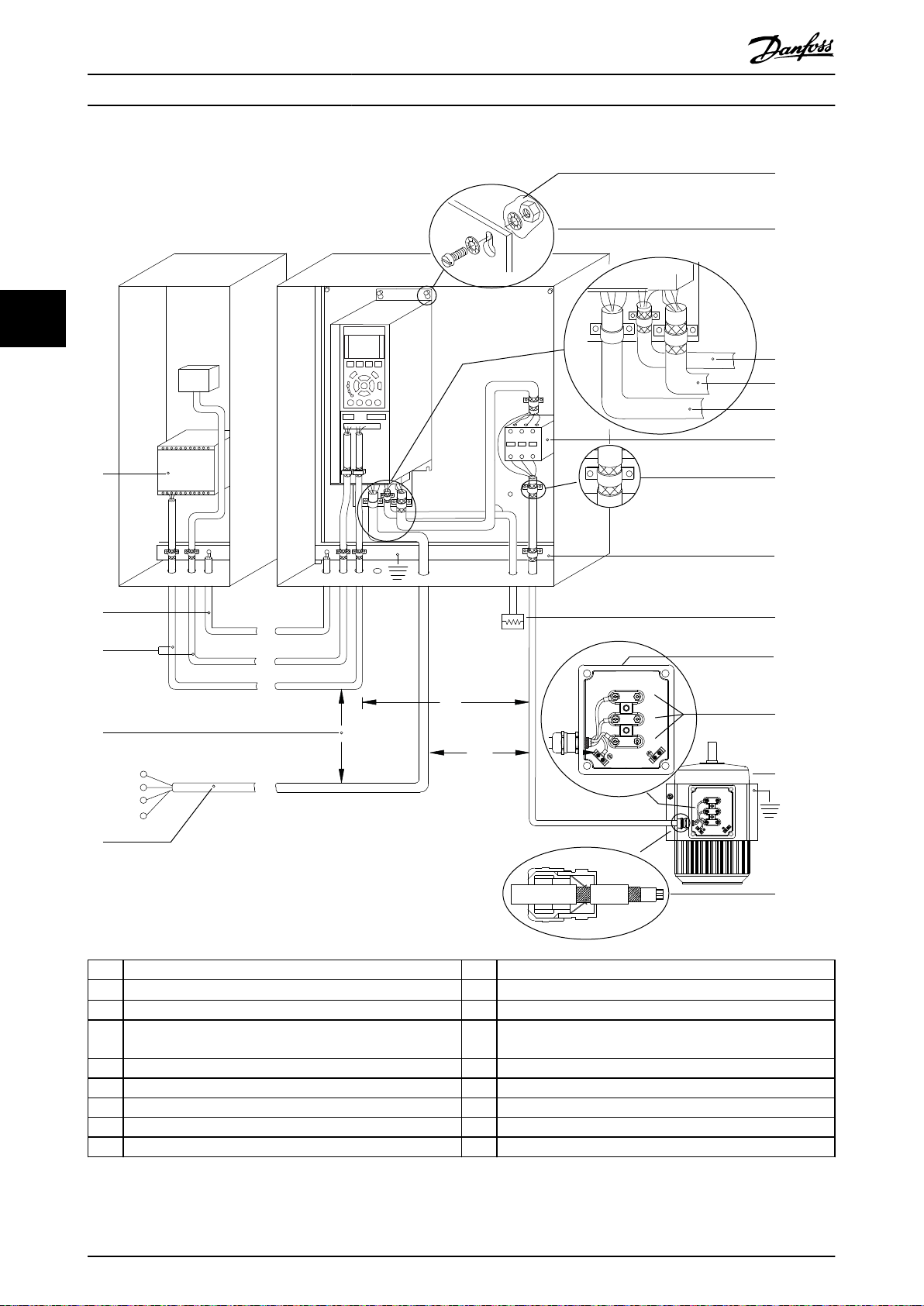

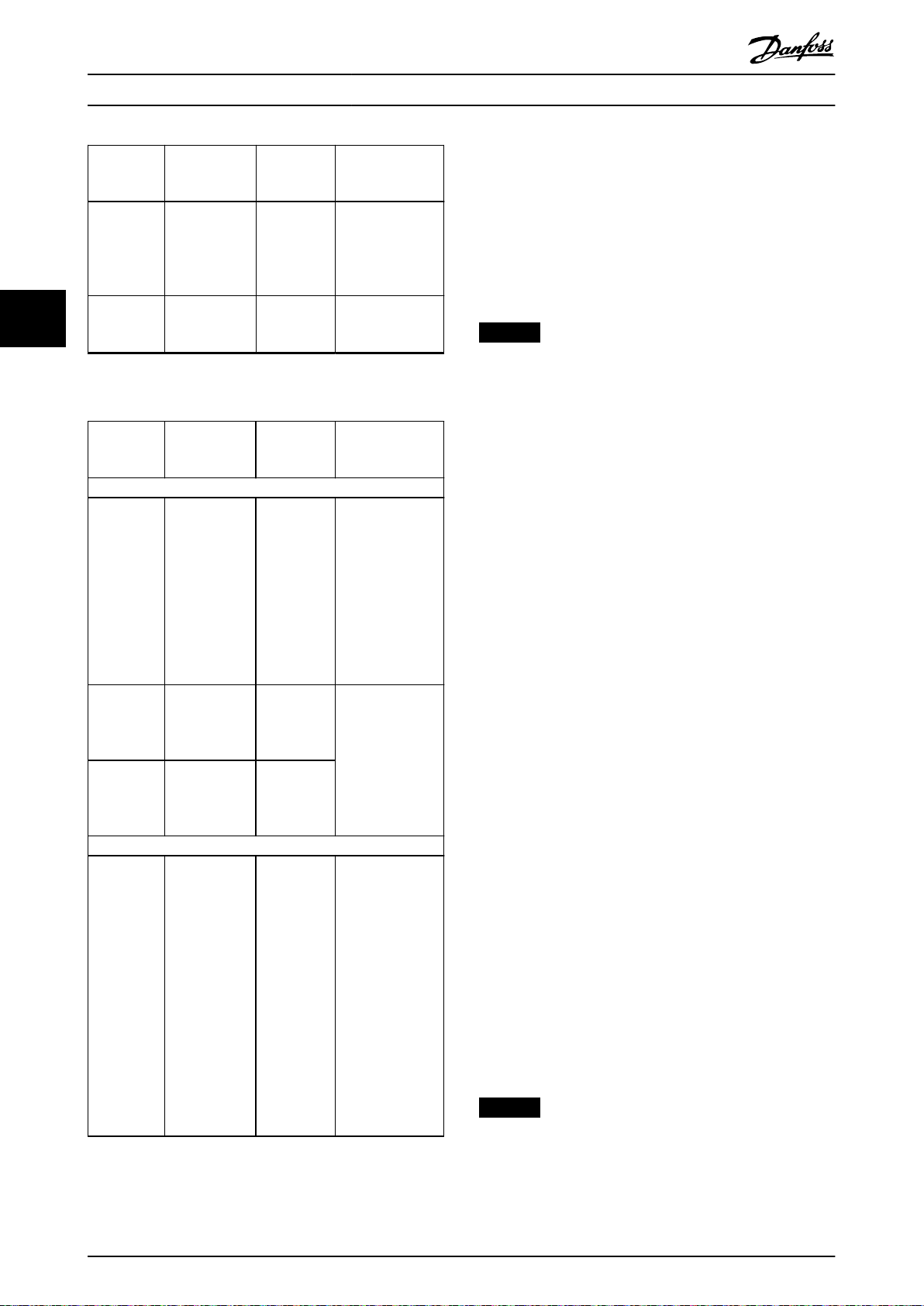

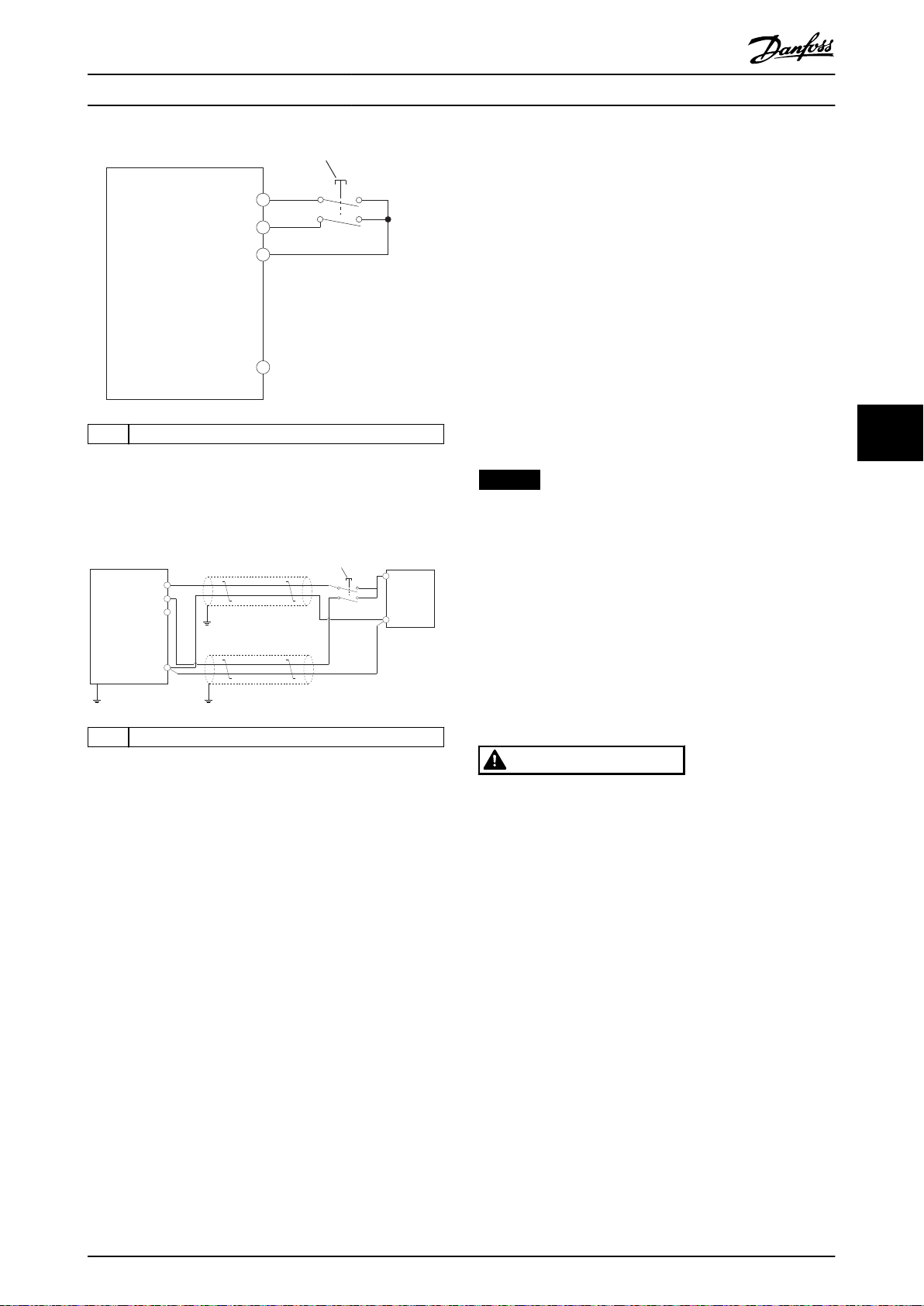

4.4 Esquema de cableado

En esta sección se describe cómo cablear el convertidor de frecuencia.

4 4

Ilustración 4.2 Dibujo esquemático del cableado básico

A = analógico, D = digital

1) El chopper de frenado integrado solo está disponible en las unidades trifásicas.

2) El terminal 53 también puede utilizarse como entrada digital.

3) El conmutador S801 (terminal de bus) se puede utilizar para activar la terminación del puerto RS485 (terminales 68 y 69).

4) Consulte el capétulo 6 Safe Torque O (STO) para comprobar el cableado correcto de la desconexión segura de par.

5) El convertidor de frecuencia S2 (monofásico, 200-240 V) no admite la aplicación de carga compartida.

6) La tensión máxima es 17 V para el terminal 27 como salida analógica.

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 15

e30bf228.11

L1

L2

L3

PE

PE

u

v

w

2

1

3

5

16

17

18

14

12

8

7

10

9

4

11

13

4

6

15

90

4

Instalación eléctrica

VLT® Midi Drive FC 280

44

1 PLC 10 Cable de red (no apantallado)

2

Cable de ecualizador de un mínimo de 16 mm2 (6 AWG)

3 Cables de control 12 Aislamiento de cable pelado

4 Espacio mínimo de 200 mm (7,87 in) entre los cables de

control, de motor y de red.

5 Fuente de alimentación de red 14 Resistencia de frenado

6 Supercie no aislada (sin pintar) 15 Caja metálica

7 Arandelas de estrella 16 Conexión al motor

8 Cable de freno (apantallado) 17 Motor

9 Cable de motor (apantallado) 18 Prensacables CEM

Ilustración 4.3 Conexión eléctrica típica

11 Contactor de salida y otros.

13 Barra conductora de tierra a común. Siga las normativas

locales y nacionales para la conexión a tierra de alojamientos.

16 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

130BC504.11

130BD531.10

U

V

W

96

97

98

Instalación eléctrica Guía de funcionamiento

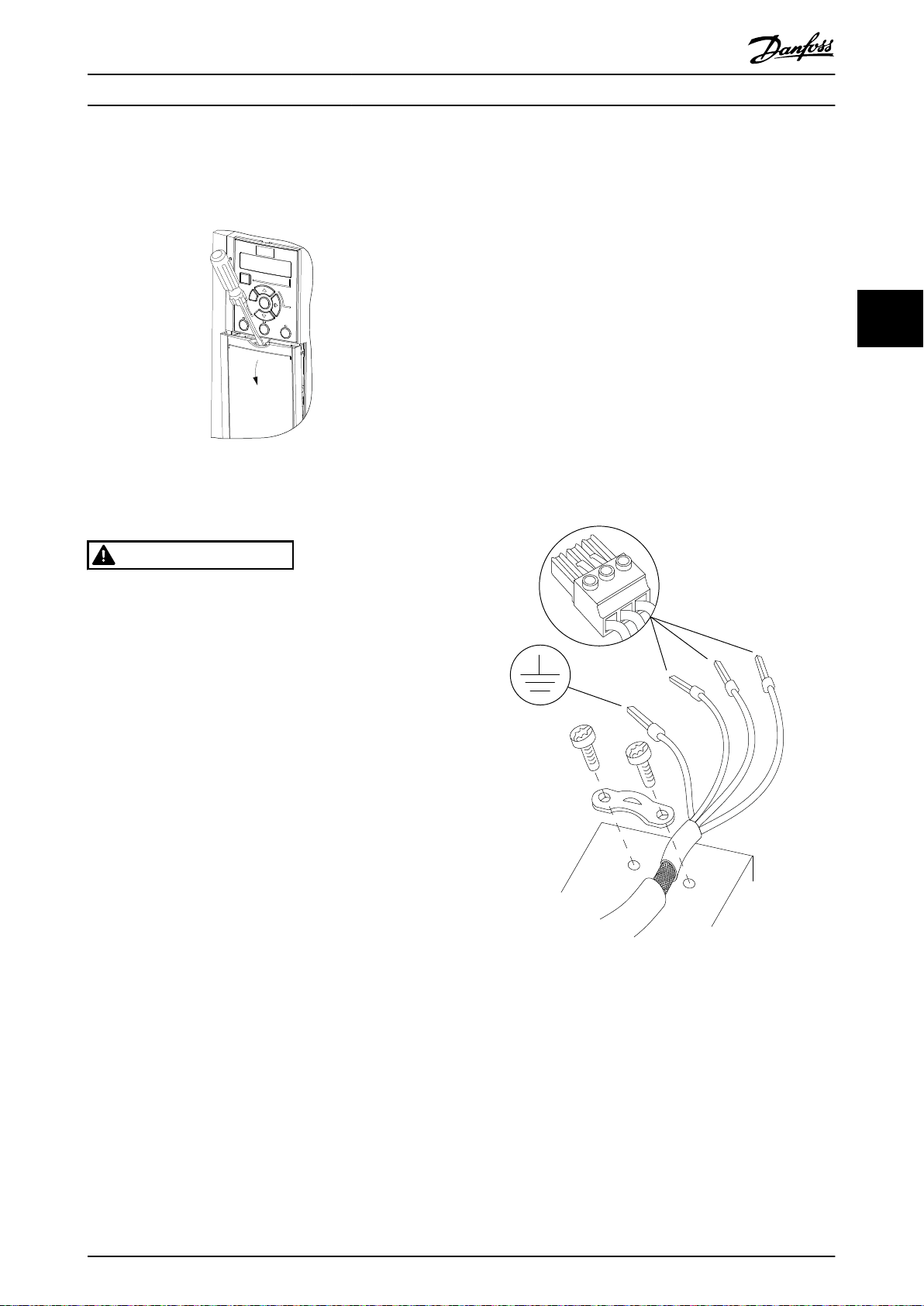

4.5 Acceso

Retire la placa protectora con un destornillador.

•

Consulte el Ilustración 4.4.

Ilustración 4.4 Acceso al cableado de control

4.6 Conexión del motor

ADVERTENCIA

TENSIÓN INDUCIDA

La tensión inducida desde los cables de motor de salida

que están juntos puede cargar los condensadores del

equipo, incluso si este está apagado y bloqueado. No

colocar los cables del motor de salida separados o no

utilizar cables apantallados puede provocar lesiones

graves o incluso la muerte.

Procedimiento

1. Pele una sección del aislamiento del cable

exterior.

2. Coloque el cable pelado bajo la abrazadera de

cables para establecer una jación mecánica y un

contacto eléctrico entre los cables apantallados y

la conexión toma a tierra.

3. Conecte el cable de conexión toma a tierra al

terminal de conexión a tierra más cercano, según

las instrucciones de conexión a tierra que

aparecen en el capétulo 4.3 Conexión a tierra.

Consulte el Ilustración 4.5.

4. Conecte el cableado del motor trifásico a los

terminales 96 (U), 97 (V) y 98 (W), como se

muestra en la Ilustración 4.5.

5. Apriete los terminales conforme a la información

suministrada en el capétulo 9.7 Pares de apriete de

conexión.

4 4

Coloque los cables de motor de salida por

•

separado.

utilice cables apantallados.

•

Cumpla los códigos eléctricos locales y nacionales

•

en las dimensiones de los cables. Consulte las

dimensiones máximas del cable en el

capétulo 9.1 Datos eléctricos.

Observe los requisitos de cableado del fabricante

•

del motor.

En la base de las unidades IP21/Tipo 1, se

•

suministran troqueles o paneles de acceso para el

cableado del motor.

No conecte un dispositivo de arranque o de

•

cambio de polaridad (por ejemplo, un motor

Dahlander o un motor de inducción de anillo

colector) entre el convertidor de frecuencia y el

motor.

Ilustración 4.5 Conexión del motor

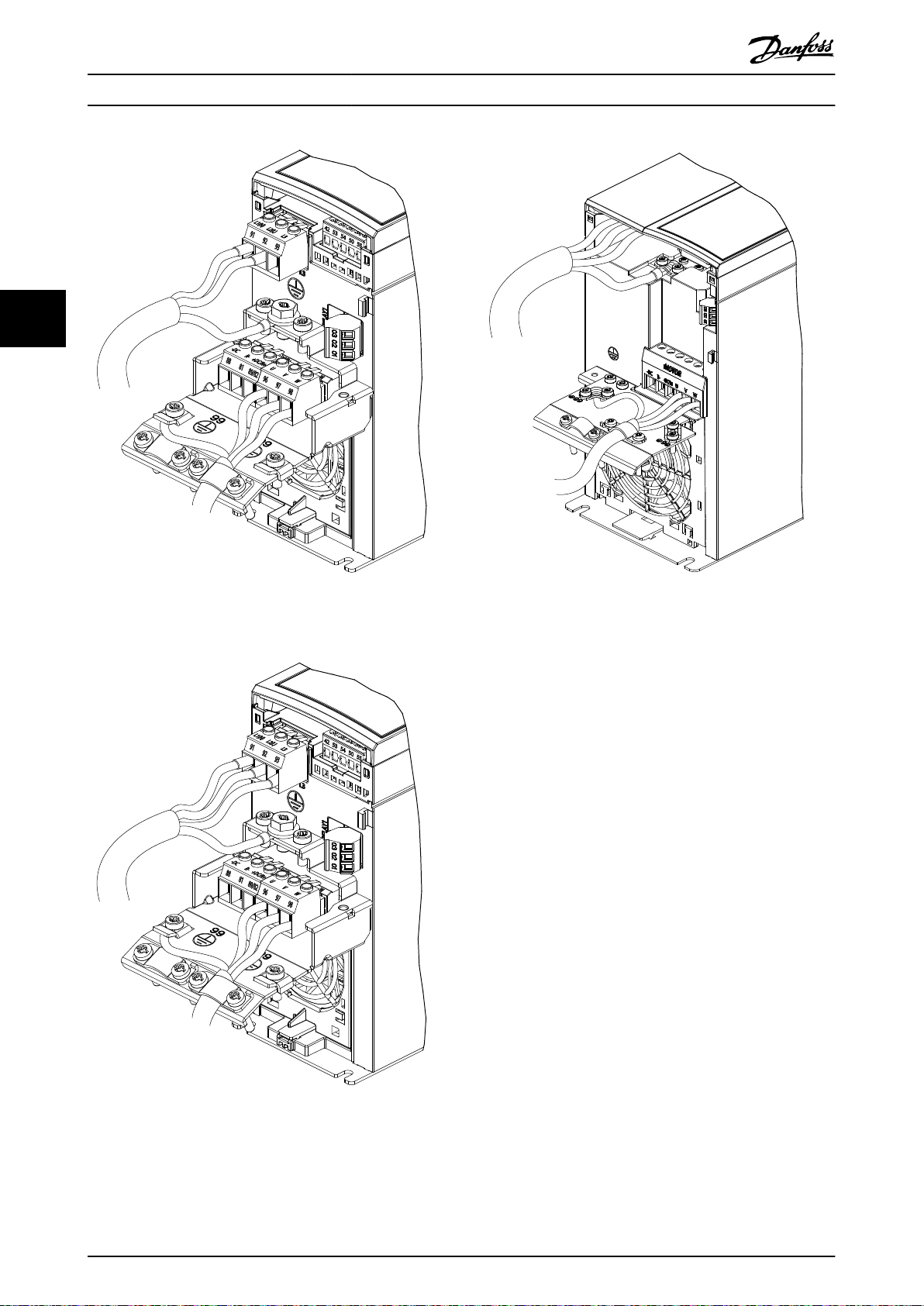

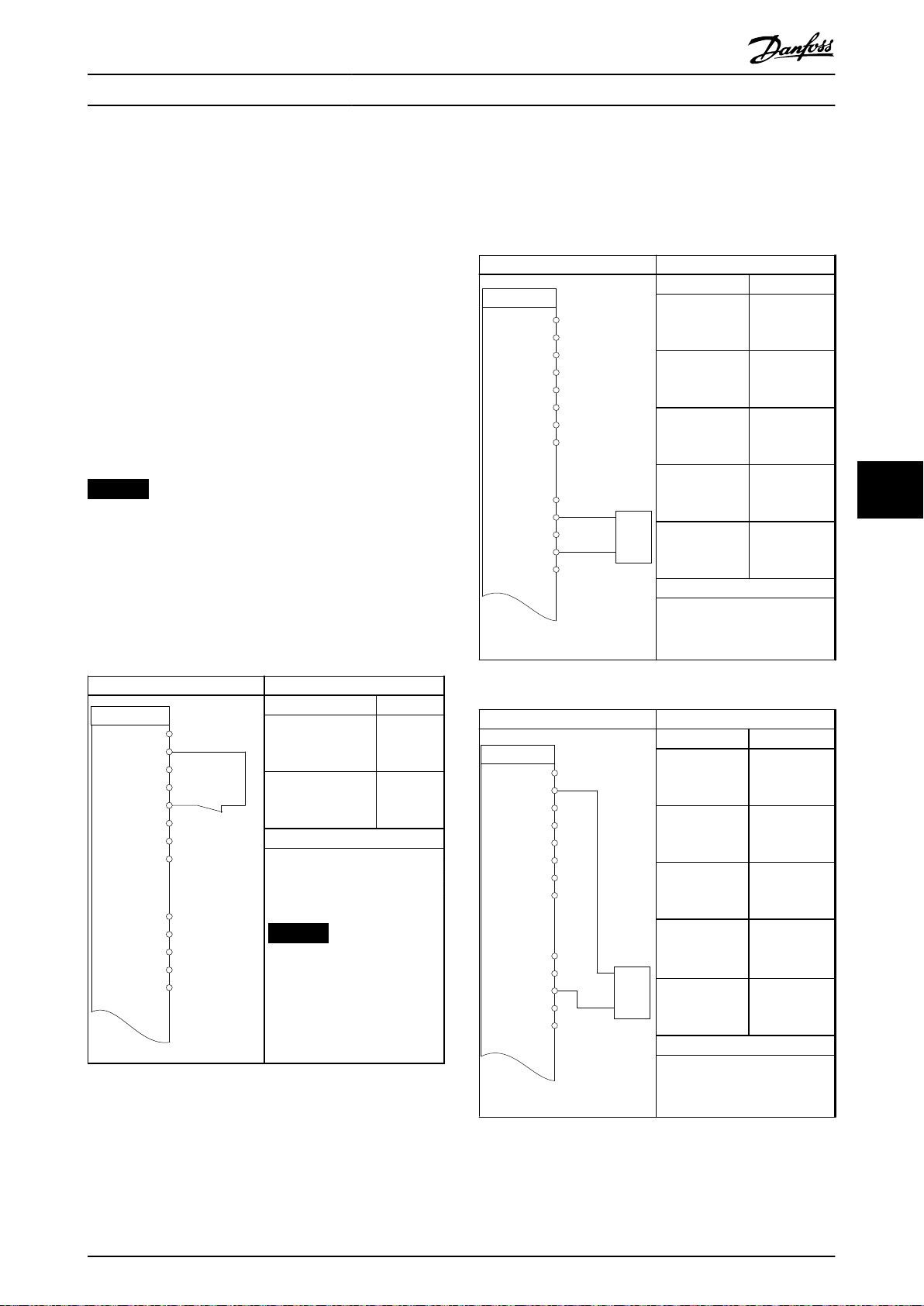

La alimentación, el motor y la conexión a tierra para

convertidores de frecuencia trifásicos y monofásicos se

muestran en la Ilustración 4.6, la Ilustración 4.7 y la

Ilustración 4.8, respectivamente. Las conguraciones reales

pueden variar según los tipos de unidades y el equipo

opcional.

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 17

130BE232.11

130BE231.11

130BE804.10

Instalación eléctrica

VLT® Midi Drive FC 280

44

Ilustración 4.6 Conexión a tierra, de alimentación y de motor

para unidades monofásicas

Ilustración 4.7 La alimentación, el motor y la conexión a tierra

para unidades trifásicas (K1, K2 y K3)

Ilustración 4.8 La alimentación, el motor y la conexión a tierra

para unidades trifásicas (K4 y K5)

Conexión de red de CA

4.7

Calcule el tamaño del cableado a partir de la

•

intensidad de entrada del convertidor de

frecuencia. Consulte los tamaños máximos de

cable en el capétulo 9.1 Datos eléctricos.

Cumpla los códigos eléctricos locales y nacionales

•

en las dimensiones de los cables.

Procedimiento

1. Conecte los cables de alimentación de entrada de

CA a los terminales N y L en unidades

monofásicas (consulte la Ilustración 4.6) o a los

terminales L1, L2 y L3 en unidades trifásicas

(consulte la Ilustración 4.7).

2. En función de la conguración del equipo,

conecte la alimentación de entrada a los

terminales de entrada de alimentación o al

dispositivo de desconexión de entrada.

3. Conecte a tierra el cable según las instrucciones

de conexión a tierra disponibles en el

capétulo 4.3 Conexión a tierra.

4. Si la alimentación proviene de una fuente de red

aislada (red eléctrica IT o en triángulo) o de redes

TT/TN-S con toma de tierra (triángulo conectado

a tierra), asegúrese de que se haya retirado el

tornillo del ltro RFI. Retirando dicho tornillo, se

evitarán daños en el enlace de CC y se reducirá la

18 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

130BE212.10

1 2

3

130BE214.10

37 38 12 13 18 19 27 29 32 33 61

42 53 54 50 55

68 69

1

3

2

Instalación eléctrica Guía de funcionamiento

corriente capacitiva a tierra según la norma CEI

61800-3 (consulte la Ilustración 9.2; el tornillo de

RFI está ubicado en la pared lateral del

convertidor de frecuencia).

4.8 Cableado de control

4.8.1 Tipos de terminal de control

La Ilustración 4.9 muestra los terminales extraíbles del

convertidor de frecuencia. Las funciones de los terminales

y los ajustes predeterminados están resumidos en la

Tabla 4.1 y en la Tabla 4.2.

Ilustración 4.9 Ubicaciones de los terminales de control

Ilustración 4.10 Números de los terminales

Consulte el capétulo 9.6 Entrada/salida de control y datos de

control para obtener mas información sobre la clasicación

de los terminales.

Terminal Parámetro

I/O digitales, I/O de pulsos, encoder

12, 13 – +24 V CC

predeter-

Ajustes

minados

Descripción

Suministro externo

de 24 V CC. La

intensidad de

salida máxima es

de 100 mA para

todas las cargas

de 24 V.

Terminal Parámetro

Parámetro 5-10

18

19

27

29

32

33

37, 38 – STO

42

50 – +10 V CC

53

Terminal 18

Entrada digital

Parámetro 5-11

Terminal 19

entrada digital

Parámetro 5-01

Terminal 27

modo E/S

Parámetro 5-12

Terminal 27

Entrada digital

Parámetro 5-30

Terminal 27

salida digital

Parámetro 5-13

Terminal 29

Entrada digital

Parámetro 5-14

Terminal 32

entrada digital

Parámetro 5-15

Terminal 33

entrada digital

Entradas/salidas analógicas

Parámetro 6-91

Terminal 42

salida analógica

Grupo de

parámetros 6-1*

Entrada

analógica 53

[8] Arranque

[10] Cambio

sentido

Entrada

digital [2]

Inercia

Salida digital

[0] Sin

función

[14]

Velocidad ja

[0] Sin

función

[0] Sin

función

[0] Sin

función

Ajustes

predeter-

minados

–

Descripción

Entradas digitales.

4 4

Se puede

seleccionar como

entrada digital,

salida digital o

salida de impulsos.

El ajuste predeterminado es entrada

digital.

Entrada digital.

Entrada digital,

encoder de 24 V.

El terminal 33

puede usarse

como entrada de

pulsos.

Entradas de

seguridad

funcional.

Salida analógica

programable. La

señal analógica es

de 0-20 mA o

4-20 mA a un

máximo de 500 Ω.

También puede

congurarse como

salida digital.

Tensión de alimentación analógica

de 10 V CC. Se

utiliza

normalmente un

máximo de 15 mA

para un

potenciómetro o

termistor.

Entrada analógica.

Solo el modo

tensión es

compatible.

También puede

utilizarse como

entrada digital.

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 19

Instalación eléctrica

VLT® Midi Drive FC 280

Ajustes

Terminal Parámetro

Grupo de

54

44

55 – –

parámetros 6-2*

Entrada

analógica 54

predeter-

minados

–

Descripción

Entrada analógica.

Seleccionable

entre el modo

tensión o el modo

intensidad.

Común para

entradas digitales

y analógicas.

4.8.2 Cableado a los terminales de control

Los prensacables del terminal de control pueden

desconectarse del convertidor de frecuencia para facilitar la

instalación, tal y como se muestra en la Ilustración 4.9.

Para obtener detalles sobre el cableado de STO, consulte el

capétulo 6 Safe Torque O (STO).

AVISO!

Mantenga los cables de control tan cortos como sea

Tabla 4.1 Descripciones de los terminales: entradas/salidas

digitales, entradas/salidas analógicas

Ajustes

Terminal Parámetro

Comunicación serie

61 – –

Grupo de

68 (+)

69 (-)

01, 02, 03

Tabla 4.2 Descripciones de terminales: comunicación serie

parámetros 8-3*

Ajuste puerto

FC

Grupo de

parámetros 8-3*

Ajuste puerto

FC

Parámetro 5-40

Relé de función

predeterminados

–

–

Relés

[1] Ctrl prep.

Descripción

Filtro RC integrado

para el apantallamiento de cables.

SOLO para

conectar el

apantallamiento

cuando se

produzcan

problemas de

CEM.

Interfaz RS485. El

conmutador de la

tarjeta de control

se suministra para

la resistencia de

terminación.

Salida de relé en

forma de C. Estos

relés se

encuentran en

diferentes

ubicaciones en

función de la

conguración y el

tamaño del

convertidor de

frecuencia. Se

utiliza para tensión

de CA o CC y

cargas resistivas o

inductivas.

posible y sepárelos de los cables de alimentación de alta

potencia para reducir al mínimo las interferencias.

1. Aoje los tornillos de los terminales.

2. Inserte cables de control encamisados en las

ranuras.

3. Apriete los tornillos de los terminales.

4. Asegúrese de que el contacto esté bien sujeto y

no esté suelto. Un cableado de control suelto

puede ser la causa de fallos en el equipo o de un

funcionamiento deciente.

Consulte el capétulo 9.5 Especicaciones del cable para

conocer las dimensiones de los cables de los terminales de

control y el capétulo 7 Ejemplos de aplicaciones para

conocer las conexiones habituales de los cables de control.

4.8.3 Activación del funcionamiento del

motor (terminal 27)

Se necesita un puente entre el terminal 12 (o 13) y el 27

para que el convertidor de frecuencia funcione cuando

utilice valores de programación ajustados en fábrica.

El terminal de entrada digital 27 está diseñado

•

para recibir una orden de parada externa de

24 V CC.

Cuando no se utiliza un dispositivo de enclava-

•

miento, conecte un puente desde el terminal de

control 12 (recomendado) o el 13 al terminal 27.

Dicho puente genera una señal interna de 24 V

en el terminal 27.

Solo para GLCP: Cuando en la línea de estado de

•

la parte inferior del LCP aparece INERCIA REMOTA

AUTOMÁTICA, esto indica que la unidad está lista

para funcionar pero que falta una señal de

entrada en el terminal 27.

AVISO!

UNABLE TO START («Arranque imposible»)

El convertidor de frecuencia no puede funcionar sin una

señal en el terminal 27, a menos que este se reprograme.

20 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Start Current

2)

Only support in some products.

1)

DC injection current during “Active Brake Delay” after MAV reduced to “0” . Only support in some products.

Off

On

Off

Relay

/

DO Status

Active Brake Delay

Active Brake Delay

MAV

Start Speed

Active Brake Speed

0

t

Start Delay

Off

On

Off

Start Command

Released

Activated

Reaction time of

mech

.

brake

Reaction time of

mech

.

brake

Mech

.

Brake Status

Release Brake Current

Output Current

DC Injection Current

1)

0

t

130BF687.10

Activated

Note:

2)

Instalación eléctrica Guía de funcionamiento

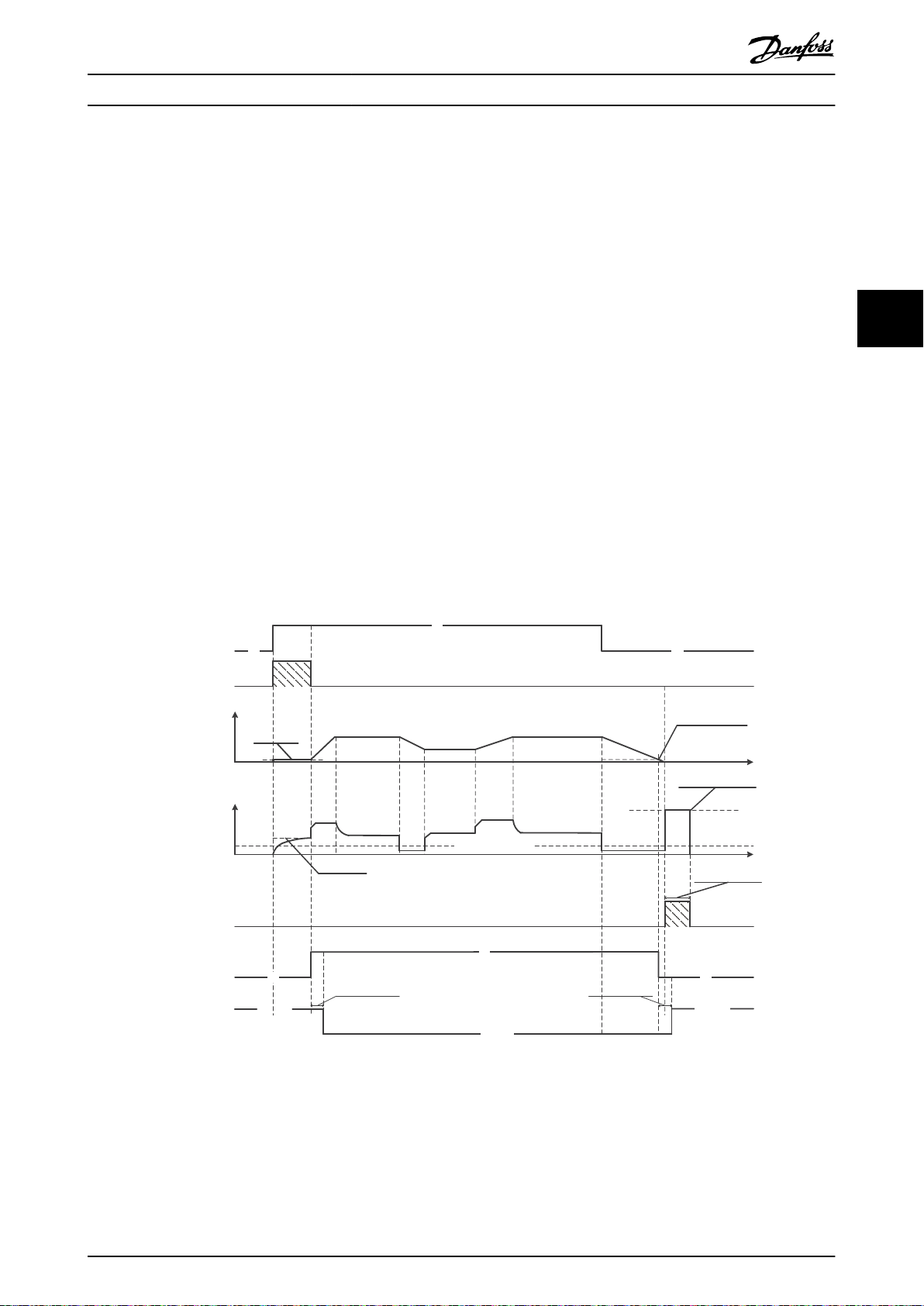

4.8.4 Control de freno mecánico

En las aplicaciones de elevación/descenso, es necesario controlar un freno electromecánico.

Controle el freno utilizando una salida de relé o una salida digital (terminal 27).

•

Mantenga la salida cerrada (sin tensión) mientras el convertidor de frecuencia no pueda mantener el motor parado,

•

por ejemplo debido a una carga demasiado pesada.

Seleccione [32] Ctrl. freno mec. en el grupo de parámetros 5-4* Relés para aplicaciones con freno electromecánico.

•

El freno queda liberado cuando la intensidad del motor supera el valor preseleccionado en el

•

parámetro 2-20 Intensidad freno liber.

El freno se acciona cuando la frecuencia de salida es inferior a la frecuencia ajustada en el parámetro 2-22 Activar

•

velocidad freno [Hz], y solo si el convertidor de frecuencia emite una orden de parada.

Si el convertidor de frecuencia se encuentra en una de las siguientes situaciones, el freno mecánico se cierra inmediatamente.

En modo de alarma.

•

En una situación de sobretensión.

•

La función STO está activada.

•

Se ha dado la orden de inercia.

•

4 4

Ilustración 4.11 Freno mecánico

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 21

130BE201.11

L1(N) L2(L) L3

U V W

02 01

A1

A2

Frequency converter

Output

relay

Command circuit

220 V AC

Mechanical

brake

ShaftMotor

Freewheeling

diode

Brake power circuit

380 V AC

Output

contactor

input

e30bt623.11

61

68

69

+

130BB489.10

RS485

Instalación eléctrica

VLT® Midi Drive FC 280

El convertidor de frecuencia no es un dispositivo de

seguridad. El diseñador del sistema es el responsable de

integrar los dispositivos de seguridad según las regulaciones nacionales pertinentes sobre grúas / elevadores.

AVISO!

Un bus USB no tiene capacidad para ajustar direcciones

ni un nombre de bus que congurar. Si se conecta más

de un convertidor de frecuencia a través de USB, el

nombre del bus se añade automáticamente a la lista de

buses de red de Software de conguración MCT 10.

Conectar más de un convertidor de frecuencia mediante

un cable USB suele hacer que los ordenadores que

funcionen con Windows XP emitan una excepción y se

44

cuelguen. Por lo tanto, se recomienda conectar al PC un

solo convertidor de frecuencia mediante USB.

4.8.6 Comunicación serie RS485

Conecte el cableado de comunicación serie RS485 a los

terminales (+)68 y (–)69.

Se recomienda usar un cable de comunicación

•

serie apantallado.

Consulte el capétulo 4.3 Conexión a tierra para

•

realizar correctamente la conexión a tierra.

Ilustración 4.12 Conexión del freno mecánico al convertidor de

frecuencia

4.8.5 Comunicación de datos por USB

Ilustración 4.13 Lista de buses de red

Cuando se desconecta el cable USB, el convertidor de

frecuencia conectado a través del puerto USB se elimina

de la lista de buses de la red.

Ilustración 4.14 Diagrama de cableado de comunicación serie

Seleccione lo siguiente para congurar la comunicación

serie básica:

1. Tipo de protocolo en el parámetro 8-30 Protocolo.

2. Dirección del convertidor de frecuencia en el

parámetro 8-31 Dirección.

3. Velocidad en baudios en el

parámetro 8-32 Velocidad en baudios.

Hay dos protocolos de comunicación internos en el

convertidor de frecuencia. Observe los requisitos de

cableado del fabricante del motor.

Danfoss FC.

•

Modbus RTU.

•

Las funciones pueden programarse remotamente utilizando

el software de protocolo y la conexión RS485 o en el grupo

de parámetros 8-** Comunic. y opciones.

22 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Instalación eléctrica Guía de funcionamiento

Al seleccionar un protocolo de comunicación especíco, se modican diferentes ajustes de parámetros por defecto para

adaptarse a las especicaciones del protocolo y se hacen accesibles los parámetros especícos adicionales del protocolo.

4.9 Lista de vericación de la instalación

Antes de completar la instalación de la unidad, inspeccione toda la instalación tal y como se indica en la Tabla 4.3.

Compruebe y marque los elementos una vez completados.

Inspección Descripción

Equipo auxiliar

Recorrido de los

cables

Cableado de control•Compruebe que no existan cables rotos o dañados ni conexiones ojas.

Espacio libre para la

refrigeración

Condiciones

ambientales

Fusibles y magnetotérmicos

Conexión a tierra

Cableado de

entrada y salida de

alimentación

Panel interior

Conmutadores

Vibración

Busque los equipos auxiliares, conmutadores, desconectores, fusibles de entrada o magnetotérmicos que

•

pueda haber en el lado de la alimentación de entrada del convertidor de frecuencia o en el de salida al

motor. Asegúrese de que están listos para un funcionamiento a máxima velocidad.

Compruebe el funcionamiento y la instalación de los sensores utilizados para la realimentación del

•

convertidor de frecuencia.

Retire los condensadores de corrección del factor de potencia del motor o motores.

•

Ajuste los condensadores de corrección del factor de potencia del lado de la alimentación y asegúrese de

•

que estén amortiguados.

Asegúrese de que el cableado del motor y el cableado de control estén separados, apantallados o vayan

•

por tres conductos metálicos independientes para el aislamiento de interferencias de alta frecuencia.

Compruebe que el cableado de control está aislado del cableado del motor y de potencia para protegerlo

•

del ruido.

Compruebe la fuente de tensión de las señales, si fuera necesario.

•

Se recomienda el uso de un cable apantallado o de par trenzado. Asegúrese de que la pantalla está correctamente terminada.

Compruebe que la zona despejada por encima y por debajo sea la adecuada para garantizar un ujo

•

correcto de aire de refrigeración; consulte el capétulo 3.3 Montaje.

Compruebe que se cumplen los requisitos sobre las condiciones ambientales.

•

Compruebe si los fusibles o magnetotérmicos son los adecuados.

•

Compruebe que todos los fusibles estén bien insertados y en buen estado de funcionamiento y que todos

•

los magnetotérmicos estén en la posición abierta.

Compruebe que las conexiones a tierra sean sucientes y estén bien apretadas y sin óxido.

•

No realice la conexión toma a tierra a un conducto ni monte el panel posterior en una supercie metálica.

•

Revise posibles conexiones sueltas.

•

Compruebe que los cables de red y del motor estén en conductos separados o en cables apantallados

•

separados.

Compruebe que el interior de la unidad está libre de suciedad, virutas metálicas, humedad y corrosión.

•

Compruebe que la unidad esté montada en una supercie metálica sin pintar.

•

Asegúrese de que todos los ajustes de conmutación y desconexión se encuentren en las posiciones

•

correctas.

Compruebe que la unidad esté montada de manera sólida o bien sobre soportes amortiguadores, si fuese

•

necesario.

Compruebe que no exista ninguna vibración excesiva.

•

☑

4 4

Tabla 4.3 Lista de vericación de la instalación

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 23

Instalación eléctrica

VLT® Midi Drive FC 280

PRECAUCIÓN

POSIBLE PELIGRO EN CASO DE FALLO INTERNO

Existe el riesgo de sufrir lesiones si el convertidor de frecuencia no está correctamente cerrado.

Antes de suministrar electricidad, asegúrese de que todas las cubiertas de seguridad estén colocadas y jadas

•

de forma segura.

44

24 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Puesta en servicio Guía de funcionamiento

5 Puesta en servicio

5.1 Instrucciones de seguridad

Consulte el capétulo 2 Seguridad para conocer las instrucciones de seguridad generales.

ADVERTENCIA

TENSIÓN ALTA

Los convertidores de frecuencia contienen tensión alta

cuando están conectados a una alimentación de entrada

de red de CA. En caso de que la instalación, el arranque

y el mantenimiento no fueran efectuados por personal

cualicado, podrían causarse lesiones graves o incluso la

muerte.

La instalación, puesta en marcha y manteni-

•

miento solo deben realizarlos personal

cualicado.

Antes de conectar la potencia:

1. Cierre correctamente la cubierta.

2. Compruebe que todos los prensacables estén

bien apretados.

3. Asegúrese de que la alimentación de entrada de

la unidad esté desactivada y bloqueada. No

confíe en los interruptores de desconexión del

convertidor de frecuencia para aislar la alimentación de entrada.

4. Compruebe que no haya tensión en los

terminales de entrada L1 (91), L2 (92) y L3 (93), ni

entre fases, ni de fase a conexión toma a tierra.

5. Compruebe que no haya tensión en los

terminales de salida 96 (U), 97(V) y 98 (W), ni

entre fases, ni de fase a conexión toma a tierra.

6. Conrme la continuidad del motor midiendo los

valores en Ω en los pares U-V (96-97), V-W (97-98)

y W-U (98-96).

7. Compruebe que la conexión a tierra del

convertidor de frecuencia y el motor sea correcta.

8. Revise el convertidor de frecuencia en busca de

conexiones sueltas en los terminales.

9. Conrme que la tensión de alimentación es

compatible con la del convertidor de frecuencia y

la del motor.

Conexión de potencia

5.2

Conecte la alimentación al convertidor de frecuencia

realizando los siguientes pasos:

1. Conrme que la tensión de entrada está

equilibrada en un margen del 3 %. De no ser así,

corrija el desequilibrio de tensión de entrada

antes de continuar. Repita el procedimiento

después de corregir la tensión.

2. Asegúrese de que el cableado del equipo

opcional sea compatible con la aplicación de la

instalación.

3. Asegúrese de que todos los dispositivos del

operador están en la posición OFF. Las puertas

del panel deben estar cerradas y las cubiertas,

jadas de manera segura.

4. Encienda la alimentación de la unidad. No

arranque el convertidor de frecuencia en este

momento. Para las unidades con un interruptor

de desconexión, seleccione la posición ON para

aplicar potencia al convertidor de frecuencia.

5.3 Funcionamiento del panel de control

local

El convertidor de frecuencia admite panel de control local

numérico (NLCP), panel de control local gráco (GLCP) y

tapa ciega. En este apartado se describe el funcionamiento

con NLCP y GLCP.

AVISO!

El convertidor de frecuencia también puede programarse

desde un PC con el Software de conguración MCT 10, a

través del puerto de comunicación RS485 o mediante un

puerto USB. Este software puede solicitarse usando el

número de pedido 130B1000 o descargarse desde el sitio

web de Danfoss: drives.danfoss.com/downloads/pc-

-tools/#/.

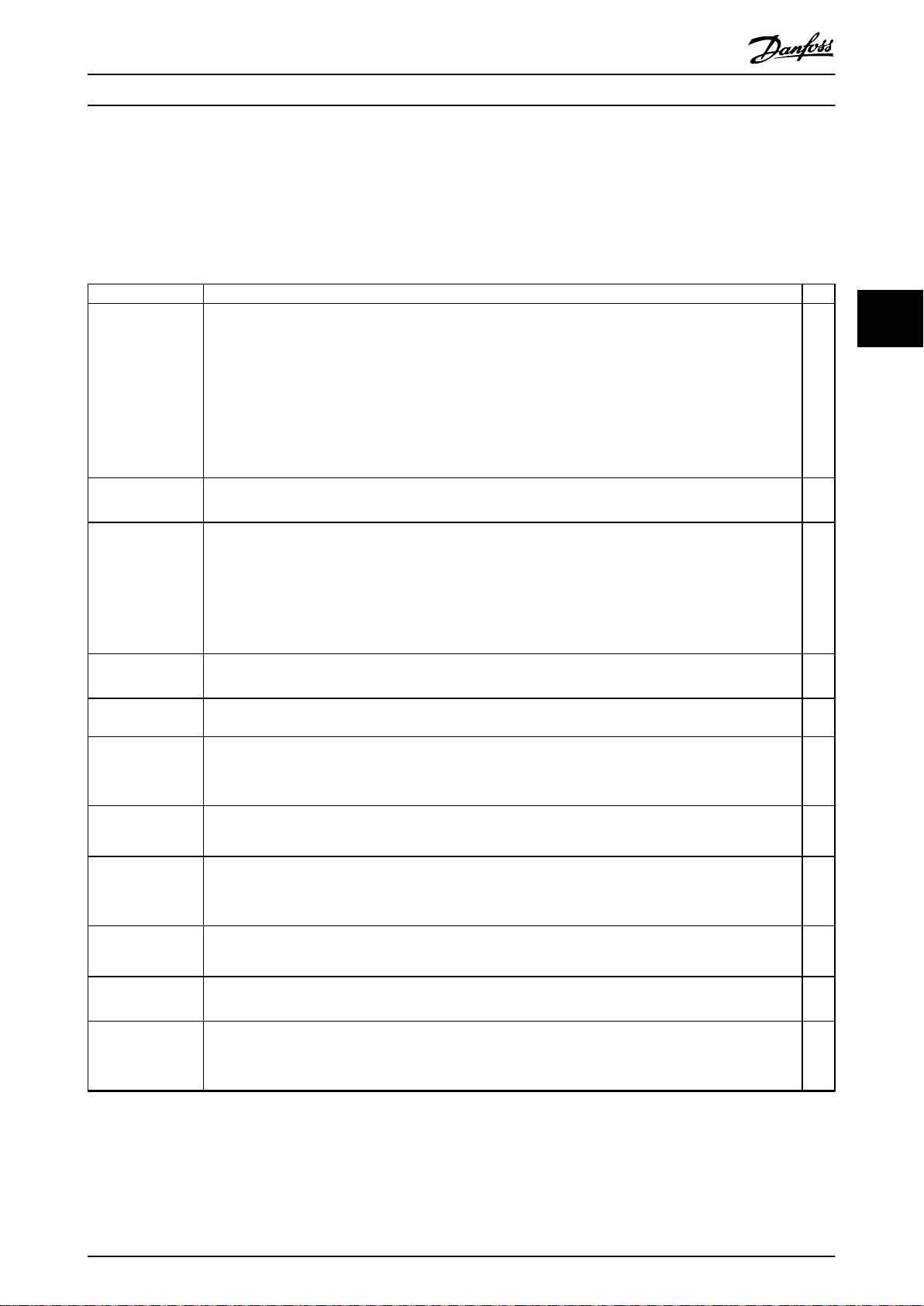

5.3.1 panel numérico de control local

(NLCP)

El panel de control local numérico (NLCP) se divide en

cuatro grupos funcionales.

A. Pantalla numérica.

B. Tecla de menú.

C. Teclas de navegación y luces indicadoras (LED).

D. Teclas de funcionamiento y luces indicadoras

(LED).

5 5

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 25

130BC506.10

Setup 1

A

B

C

D

5

12

13 14 15

10

11

10

9

6

7

8

4

1

2

3

Menu

Status

Quick

Menu

Main

Menu

Hand

On

O

Reset

Auto

On

Back

OK

On

Warn

Alarm

130BD135.10

Setup 12

INDEX

AHP

VkW

srpm

Hz%

n2n1

n3

p5 p4

p3 p2 p1

Puesta en servicio

VLT® Midi Drive FC 280

B. Tecla de menú

Para alternar entre Status, Quick Menu, o Main Menu, pulse

[Menu].

C. Luces indicadoras (LED) y teclas de navegación

Indicació

6 On Verde

55

7 Warn

8 Alarma Roja

Luz Función

n

La luz de encendido se activa cuando

el convertidor de frecuencia recibe

potencia de la tensión de red, a través

de un terminal de bus de CC o de un

suministro externo de 24 V.

Cuando se cumplen las condiciones de

advertencia, se enciende el LED de

Amarill

advertencia amarillo y aparece un texto

a

en la pantalla que identica el

problema.

Un fallo hace que el LED de alarma

rojo parpadee y que aparezca un texto

de alarma.

Tabla 5.2 Leyenda de la Ilustración 5.1, luces indicadoras (LED)

Ilustración 5.1 Vista del NLCP

9 [Back]

A. Pantalla numérica

La pantalla LCD está retroiluminada y cuenta con una línea

numérica. Todos los datos se muestran en el NLCP.

El número de ajuste muestra el ajuste activo y el ajuste

editado. Si el mismo ajuste actúa como ajuste activo y

editado, solo se mostrará ese número de ajuste (ajustes de

1

fábrica). Cuando el ajuste activo y el editado dieren,

ambos números se muestran en la pantalla (por ejemplo,

ajuste 12). El número intermitente indica el ajuste editado.

2 Número de parámetro.

3 Valor del parámetro.

La dirección del motor se muestra en la parte inferior

4

izquierda de la pantalla. Una pequeña echa indica el

sentido.

El triángulo indica si el LCP está en Status, Quick Menu, o

5

Main Menu.

Tabla 5.1 Leyenda de la Ilustración 5.1, sección A

Ilustración 5.2 Información de la pantalla

10

11 [OK]

12

Tabla 5.3 Leyenda de la Ilustración 5.1, teclas de navegación

Tecla Función

para ir al paso o nivel anterior en la

estructura de navegación.

Para navegar entre grupos de

parámetros, parámetros y dentro de

[▲] [▼]

estos, así como para aumentar/reducir los

valores de los parámetros. Las echas

también puede usarse para ajustar la

referencia local.

Pulse para acceder a grupos de

parámetros o para activar una selección.

Pulse para desplazarse de izquierda a

[►]

derecha dentro del valor de parámetro a

n de cambiar cada valor de modo

individual.

26 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

130BC440.10

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Puesta en servicio Guía de funcionamiento

D. Teclas de funcionamiento y luces indicadoras (LED)

Tecla Función

Arranca el convertidor de frecuencia en control

local.

Una señal de parada externa emitida por la

13 Hand On

14 O/Reset

15 Auto On

Tabla 5.4 Leyenda de la Ilustración 5.1, sección D

•

entrada de control o por comunicación

serie invalida la tecla [Hand on] local.

Detiene el motor pero no desconecta la

alimentación del convertidor de frecuencia, o

reinicia el convertidor de frecuencia

manualmente una vez que se ha eliminado un

fallo. En el modo de alarma, esta se reinicia al

eliminarse la situación de alarma.

Pone el sistema en modo de funcionamiento

remoto.

Responde a una orden de arranque externa

•

emitida por los terminales de control o por

comunicación serie.

5 5

ADVERTENCIA

PELIGRO ELÉCTRICO

Incluso después de pulsar la tecla [O/Reset], habrá

tensión en los terminales del convertidor de frecuencia.

Al pulsar la tecla [O/Reset], no se desconecta el

convertidor de frecuencia de la alimentación. Tocar las

partes con corriente puede causar lesiones graves e

incluso la muerte.

No toque ninguna pieza con corriente.

•

5.3.2 Función de la tecla derecha en el

NLCP

Pulse [►] para editar cualquiera de los cuatro dígitos de la

pantalla de forma individual. Al pulsar [►] una vez, el

cursor se mueve al primer dígito y el dígito empieza a

parpadear como se muestra en la Ilustración 5.3. Pulse [▲] y

[▼] para cambiar el valor. Al pulsar [►], no se altera el valor

de los dígitos ni se mueve la coma decimal.

Ilustración 5.3 Función de la tecla derecha

[►] también puede usarse para navegar entre grupos de

parámetros. En el Menú principal, pulse [►] para moverse al

primer parámetro del siguiente grupo de parámetros (por

ejemplo, para moverse del parámetro 0-03 Ajustes

regionales [0] Internacional al parámetro 1-00 Modo Conguración [0] Veloc. lazo abierto).

AVISO!

Durante el arranque, el LCP muestra el mensaje INITIALISING (Inicialización). Cuando deje de mostrarse dicho

mensaje, el convertidor de frecuencia estará listo para

funcionar. La adición o supresión de opciones puede

alargar la duración del arranque.

5.3.3 Menú rápido del NLCP

El Menú rápido proporciona un fácil acceso a los

parámetros más utilizados.

1. Para entrar en el Menú rápido, pulse la tecla

[Menu] hasta que el indicador de la pantalla se

coloque encima de Menú rápido.

2.

Use [▲] [▼] para seleccionar QM1 o QM2 y luego

pulse [OK].

3.

Pulse [▲] [▼] para desplazarse por los parámetros

del Menú rápido.

4. Pulse [OK] para seleccionar un parámetro.

5.

Pulse [▲] [▼] para cambiar el valor de ajuste de

un parámetro.

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 27

130BC445.13

1-22 XXXX V

Motor

nominal

speed

QM 1

0-01 [0]

1-10 [0]

1-24 XXXX A

Language

Motor Type

1-20 XXXX kW

Motor power

Motor voltage

1-26 XXXX 1-23 XXXX

Stator

Motor frequency

1-25 XXXX

1-30 XXXX

1-39 XXXX

1-40 XXXX

1-37 XXXX

1-25 XXXX

1-24 XXXX

A

3-02 XXXX

3-03 XXXX

3-41 XXXX S

3-42 XXXX S

5-12

[2]

1-29 [1]

AMA

Back EMF at

1000 RPM

d-axis

QM 2

BMS

AMS

ES

5-70 XXXX

5-71 [0]

1-30 XXXX

1-39 XXXX

1-90 [0]

2-10 [0]

4-16 XXXX %

4-17 XXXX %

4-18 XXXX %

1-00 [0]

1-01 [1]

1-10 [0]

1-24 XXXX A 1-20 XXXX kW

1-22 XXXX V

Motor

nominal

speed

Motor power

Motor voltage

1-26 XXXX 1-23 XXXX

Motor frequency

1-25 XXXX

1-30 XXXX

1-40 XXXX

1-37 XXXX

1-25 XXXX

1-24 XXXX

A

Back EMF at

1000 RPM

d-axis

1-39 XXXX

4-14 XXXX

4-19 XXXX

Stator

QM 3

QM 4 QM 5

L10C

SFS

TBD

Motor

nominal

speed

Motor

nominal

speed

Motor current

Motor cont.

rated torque

Resistance (Rs)

Motor poles

inductance (Ld)

Asynchronous motor

Motor current

Minimum reference

Maximum reference

Ramp 1 ramp-up time

Ramp 1 ramp-down time

Terminal 27 digital input

Basic motor set-up

mode

Motor control

principle

Motor type

PM motor

PM motor

Motor

current

Motor cont.

rated torque

Stator

Resistance (Rs)

Motor poles

inductance (Ld)

Motor speed high limit [Hz]

Maximum output frequency

Asynchronous motor

Motor current

RPM

RPM

RPM

Hz

RPM

Hz

Hz

Hz

Hz

Hz

Adv. motor set-up

Resistance (Rs)

Motor poles

Motor thermal

protection

Brake function

Torque limit motor mode

Torque limit generator mode

Current limit

Encoder set-up

Terminal 32/33

pulses per revolution

Terminal 32/33

encoder direction

Changes made

Last 10 changes Since factory setting

Alarm log

Puesta en servicio

VLT® Midi Drive FC 280

6. Pulse [OK] para aceptar el cambio.

7. Para salir, pulse [Back] dos veces (o tres veces en QM2 y QM3) para entrar en Status, o bien pulse [Menu] una vez

para entrar en Menú principal.

55

28 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

Ilustración 5.4 Estructura de menú rápido

130BC446.10

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

1

2

3

4

5

6

7

10

11

12

OK

OK

Back

8

Back

Setup 1

2 x

+

OK

9

OK

Puesta en servicio Guía de funcionamiento

5.3.4 Menú principal del NLCP

El Menú principal proporciona acceso a todos los

parámetros.

1. Para entrar en el Menú principal, pulse [Menu]

hasta que el indicador de la pantalla se coloque

sobre Menú principal.

2.

[▲] [▼]: desplazarse por los grupos de parámetros.

3. Pulse [OK] para seleccionar un grupo de

parámetros.

4.

[▲] [▼]: desplazarse por los parámetros de ese

grupo en concreto.

5. Pulse [OK] para seleccionar el parámetro.

6.

[►] y [▲]/ [▼]: ajustar/cambiar el valor del

parámetro.

7. Pulse [OK] para aceptar el valor.

8. Para salir, pulse [Back] dos veces (o tres veces

para parámetros de matrices) para entrar en

Menú principal, o bien pulse [Menu] una vez para

entrar en Status.

Consulte la Ilustración 5.5, la Ilustración 5.6 y la

Ilustración 5.7 para conocer los principios de cambio de

valor de los parámetros continuos, enumerados y de

matrices, respectivamente. Las acciones de las ilustraciones

se describen en la Tabla 5.5, la Tabla 5.6 y la Tabla 5.7.

5 5

Ilustración 5.5 Interacciones del menú principal: parámetros

continuos

MG07A505 Danfoss A/S © 08/2018 Reservados todos los derechos. 29

130BC447.11

Setup 1

Setup 1

Setup 1

1

2

3

4

5

6

OK

OK

Back

7

OK

Back

130BC448.10

1

2

4

5

6

7

8

9

10

OK

Back

Back

Back

5 x

Setup 1

Setup 1

Setup 1

Setup 1

%

INDEX

%

INDEX

%

INDEX

Setup 1

INDEX

%

OK

OK

OK

Puesta en servicio

VLT® Midi Drive FC 280

1 [OK]: se muestra el primer parámetro del grupo.

2

Pulse [▼] repetidamente para bajar hasta el parámetro.

Los parámetros de matrices funcionan de la siguiente

manera:

3 Pulse [OK] para iniciar la edición.

4

[►]: parpadea el primer dígito (puede editarse).

5

[►]: parpadea el segundo dígito (puede editarse).

6

[►]: parpadea el tercer dígito (puede editarse).

7

[▼]: se disminuye el valor del parámetro; la coma decimal

cambia automáticamente.

8

[▲]: se aumenta el valor del parámetro.

9 [Back]: cancelar los cambios, volver al 2.

[OK]: aceptar los cambios, volver al 2

10

55

[▲][▼]: selección de un parámetro dentro del grupo.

11 [Back]: elimina el valor y muestra el grupo de parámetros.

12

[▲][▼]: selección del grupo.

Tabla 5.5 Cambio de valores de los parámetros continuos

Con los parámetros enumerados, la interacción es similar,

pero el valor del parámetro se muestra entre corchetes por

causa de la limitación de dígitos (cuatro dígitos grandes)

del NLCP, y la enumeración puede ser mayor de 99.

Cuando el valor de enumeración es superior a 99, el LCP

solo muestra el primero de los corchetes.

Ilustración 5.7 Interacciones del menú principal: parámetros de

matrices

1 [OK]: se muestran los números de parámetros y el valor del

primer índice.

2 [OK]: puede seleccionarse el índice.

3

[▲][▼]: selección del índice.

4 [OK]: puede editarse el valor.

5

[▲][▼]: cambiar el valor del parámetro (que parpadea).

6 [Back]: cancelar los cambios.

[OK]: aceptar los cambios.

7 [Back]: cancelar la edición del índice; seleccionar un nuevo

Ilustración 5.6 Interacciones del menú principal: parámetros

enumerados

parámetro

8

[▲][▼]: selección de un parámetro dentro del grupo.

9 [Back]: eliminar el valor del índice del parámetro y mostrar

el grupo de parámetros.

10

[▲][▼]: selección del grupo.

Tabla 5.7 Cambio de valores de los parámetros de matrices

1 [OK]: se muestra el primer parámetro del grupo.

2 Pulse [OK] para iniciar la edición.

3

[▲][▼]: cambiar el valor del parámetro (que parpadea).

4 Pulse [Back] para cancelar los cambios u [OK] para

aceptarlos (y volver a la pantalla 2).

5

[▲][▼]: selección de un parámetro dentro del grupo.

6 [Back]: elimina el valor y muestra el grupo de parámetros.

7

[▲][▼]: selección de un grupo.

Tabla 5.6 Cambio de valores de los parámetros enumerados

30 Danfoss A/S © 08/2018 Reservados todos los derechos. MG07A505

130BD598.10

Auto

On

Reset

Hand

On

O

Status

Quick

Menu

Main

Menu

Alarm

Log

Back

Cancel

Info

OK

Status

1(1)

36.4 kW

Auto Remote Ramping

0.000

On

Alarm

Warn.

A

7.83 A

799 RPM

B

C

D

53.2 %

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19 20 21

Puesta en servicio Guía de funcionamiento

5.3.5 Panel de control local gráco (GLCP)

El GLCP se divide en cuatro grupos funcionales (consulte la

Ilustración 5.8).

A. Área de la pantalla.

B. Teclas de menú de la pantalla.

C. Teclas de navegación y luces indicadoras (LED).

D. Teclas de funcionamiento y reinicio.

B. Teclas de menú de la pantalla

Las teclas del menú se utilizan para acceder al menú de

ajuste de parámetros, alternar los modos display durante el

funcionamiento normal y visualizar los datos del registro

de fallos.

Tecla Función

6 Estado Muestra la información de funcionamiento.

Permite acceder a parámetros de progra-

Menú

7

rápido