Page 1

ENGINEERING TOMORROW

Guia de Operação

VLT® Midi Drive FC 280

vlt-drives.danfoss.com

Page 2

Page 3

Page 4

Page 5

Índice Guia de Operação

Índice

1 Introdução

1.1 Objetivo do Manual

1.2 Recursos adicionais

1.3 Versão do Software e do Documento

1.4 Visão Geral do Produto

1.5 Aprovações e certicações

1.6 Descarte

2 Segurança

2.1 Símbolos de Segurança

2.2 Pessoal qualicado

2.3 Segurança e Precauções

3 Instalação Mecânica

3.1 Desembalagem

3.2 Ambiente de instalação

3.3 Montagem

4

4

4

4

4

6

6

7

7

7

7

9

9

10

10

4 Instalação Elétrica

4.1 Instruções de Segurança

4.2 Instalação compatível com EMC

4.3 Aterramento

4.4 Esquemático de ação

4.5 Acesso

4.6 Conexão do Motor

4.7 Ligação da Rede Elétrica CA

4.8 Fiação de Controle

4.8.1 Tipos de Terminal de Controle 19

4.8.2 Fiação para os Terminais de Controle 20

4.8.3 Ativando a operação do motor (Terminal 27) 20

4.8.4 Controle do Freio Mecânico 21

4.8.5 Comunicação de dados USB 22

4.9 Lista de Vericação da Instalação

5 Colocação em funcionamento

5.1 Instruções de Segurança

13

13

13

13

15

17

17

18

19

23

24

24

5.2 Aplicando Potência

5.3 Operação do painel de controle local

5.3.1 Painel de Controle Local Numérico (NLCP) 24

5.3.2 Função da tecla direita no NLCP 26

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 1

24

24

Page 6

Índice

VLT® Midi Drive FC 280

5.3.3 Quick Menu no NLCP 26

5.3.4 Menu principal no NLCP 28

5.3.5 Painel de Controle Local Gráco (GLCP) 30

5.3.6 Programações dos Parâmetros 31

5.3.7 Alterando a programação do parâmetro com GLCP 31

5.3.8 Fazer upload/download de dados de/para o LCP 32

5.3.9 Restaurando as congurações padrão com o LCP 32

5.4 Programação Básica

5.4.1 Setup de Motor Assíncrono 33

5.4.2 Setup do motor PM em VVC

5.4.3 Adaptação Automática do Motor (AMA) 34

+

5.5 Vericando a rotação do motor

5.6 Vericando a Rotação do Encoder

5.7 Teste de controle local

5.8 Partida do Sistema

5.9 Módulo de memória

5.9.1 Sincronizando dados do conversor de frequência para um novo módulo de memória (criar backup do conversor) 36

5.9.2 Copiando dados para outro conversor de frequência 37

5.9.3 Copiando dados para vários conversores de frequência 37

5.9.4 Transferência das Informações do Firmware 37

5.9.5 Fazendo backup de alterações de parâmetro no módulo de memória 38

5.9.6 Apagando Dados 38

5.9.7 Desempenho e Indicações de Transferência 38

5.9.8 Ativando o Conversor PROFIBUS 38

33

33

35

35

35

35

36

6 Safe Torque O (STO)

6.1 Precauções de segurança para STO

6.2 Instalação do Safe Torque O

6.3 Colocação em funcionamento do STO

6.3.1 Ativação do Safe Torque O 42

6.3.2 Desativação do Safe Torque O 42

6.3.3 Teste de colocação em funcionamento do STO 43

6.3.4 Teste para aplicações de STO em modo de reinicialização manual 43

6.3.5 Teste para aplicações de STO em modo nova partida automática 43

6.4 Manutenção e serviço de STO

6.5 Dados Técnicos STO

7 Exemplos de Aplicações

7.1 Introdução

7.2 Exemplos de Aplicações

2 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

40

41

41

42

44

45

46

46

46

Page 7

Índice Guia de Operação

7.2.1 AMA 46

7.2.2 Velocidade 46

7.2.3 Partida/Parada 47

7.2.4 Reset do Alarme Externo 48

7.2.5 Termistor do motor 48

7.2.6 SLC 48

8 Manutenção, diagnósticos e resolução de problemas

8.1 Manutenção e serviço

8.2 Tipos de Advertência e Alarme

8.3 Display de advertência e alarme

8.4 Lista das advertências e alarmes

8.4.1 Lista de Códigos de Advertência e Alarme 51

8.5 Resolução de Problemas

9 Especicações

9.1 Dados Elétricos

9.2 Alimentação de Rede Elétrica

9.3 Saída do Motor e dados do motor

9.4 Condições ambiente

9.5 Especicações de Cabo

9.6 Entrada/Saída de controle e dados de controle

9.7 Torques de Aperto de Conexão

9.8 Fusíveis e Disjuntores

9.9 Tamanhos do gabinete metálico, valor nominal da potência e dimensões

49

49

49

50

51

56

58

58

60

61

61

62

62

65

65

68

10 Apêndice

10.1 Símbolos, abreviações e convenções

10.2 Estrutura de Menu dos Parâmetros

Índice

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 3

71

71

71

83

Page 8

Introdução

VLT® Midi Drive FC 280

11

1 Introdução

1.1 Objetivo do Manual

Este guia de operação oferece informações para a

instalação segura e a colocação em funcionamento do

conversor de frequência VLT® Midi Drive FC 280.

O guia de operação destina-se a ser utilizado por pessoal

qualicado.

Para usar o conversor de frequência de maneira prossional e segura, leia e siga o guia de operação. Tenha

particular atenção às instruções de segurança e

advertências gerais. Sempre mantenha este guia de

operação junto ao conversor de frequência.

VLT® é uma marca registrada.

1.2 Recursos adicionais

Há recursos disponíveis para entender a programação, a

manutenção e as funções avançadas do conversor de

frequência:

O Guia de Design VLT® Midi Drive FC 280 fornece

•

informações detalhadas sobre o projeto e as

aplicações do conversor de frequência.

O Guia de Programação do VLT® Midi Drive FC 280

•

fornece informações sobre como programar e

inclui descrições completas dos parâmetros.

Publicações e manuais complementares estão disponíveis

na Danfoss. Consulte drives.danfoss.com/knowledge-center/

technical-documentation/ para listagens.

Versão do Software e do Documento

1.3

Este manual é revisado e atualizado regularmente. Todas as

sugestões para melhorias são bem-vindas. Tabela 1.1

mostra a versão do documento com a respectiva versão de

software.

Visão Geral do Produto

1.4

1.4.1 Uso Pretendido

O conversor de frequência é um controlador eletrônico de

motor destinado para:

regulagem de velocidade do motor em resposta

•

ao sistema de feedback ou a comandos remotos

de controladores externos. Um Power Drive

System consiste em conversor de frequência,

motor e equipamento acionado pelo motor.

Vigilância do status do motor e do sistema.

•

O conversor de frequência também pode ser usado para

proteção de sobrecarga do motor.

Dependendo da conguração, o conversor de frequência

pode ser usado em aplicações independentes ou fazer

parte de uma grande aplicação ou instalação.

O conversor de frequência é permitido para uso em

ambientes residenciais, comerciais e industriais de acordo

com as leis e normas locais.

AVISO!

Em um ambiente residencial este produto pode causar

interferência nas frequências de rádio e, nesse caso,

podem ser necessárias medidas de atenuação complementares.

Má utilização previsível

Não utilize o conversor de frequência em aplicações que

não são compatíveis com ambientes e condições de

operação especicados. Garanta estar em conformidade

com as condições especicadas em capétulo 9 Especi-

cações.

Edição Observações

MG07A5

Tabela 1.1 Documento e versão de software

4 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Atualização de software e suporte do

módulo de memória.

Versão do

software

1.5

Page 9

M

7

63

4

5

21

8

10

130BE200.12

M

7

63

4

5

21

8

9

T2/T4

S2

Introdução Guia de Operação

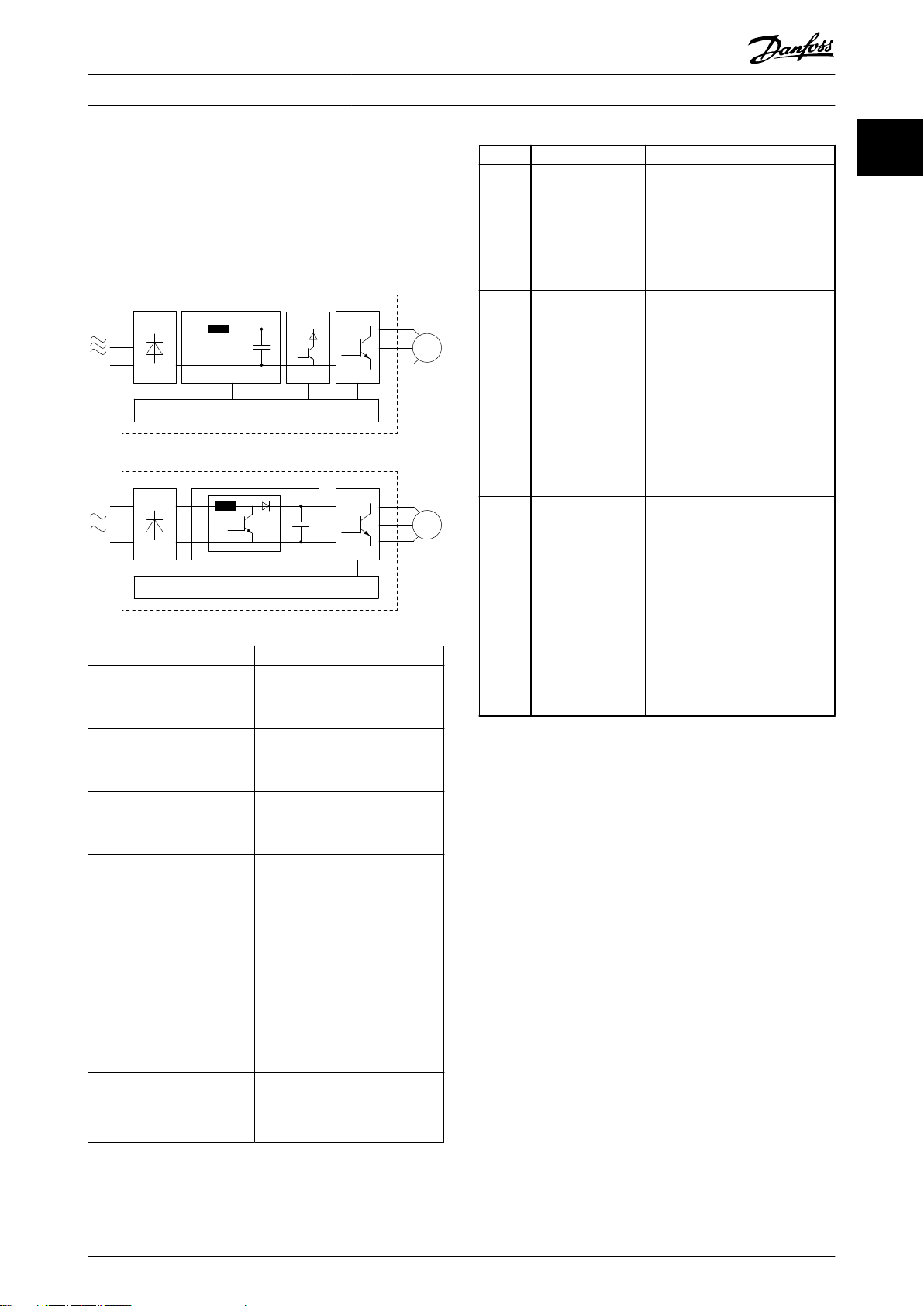

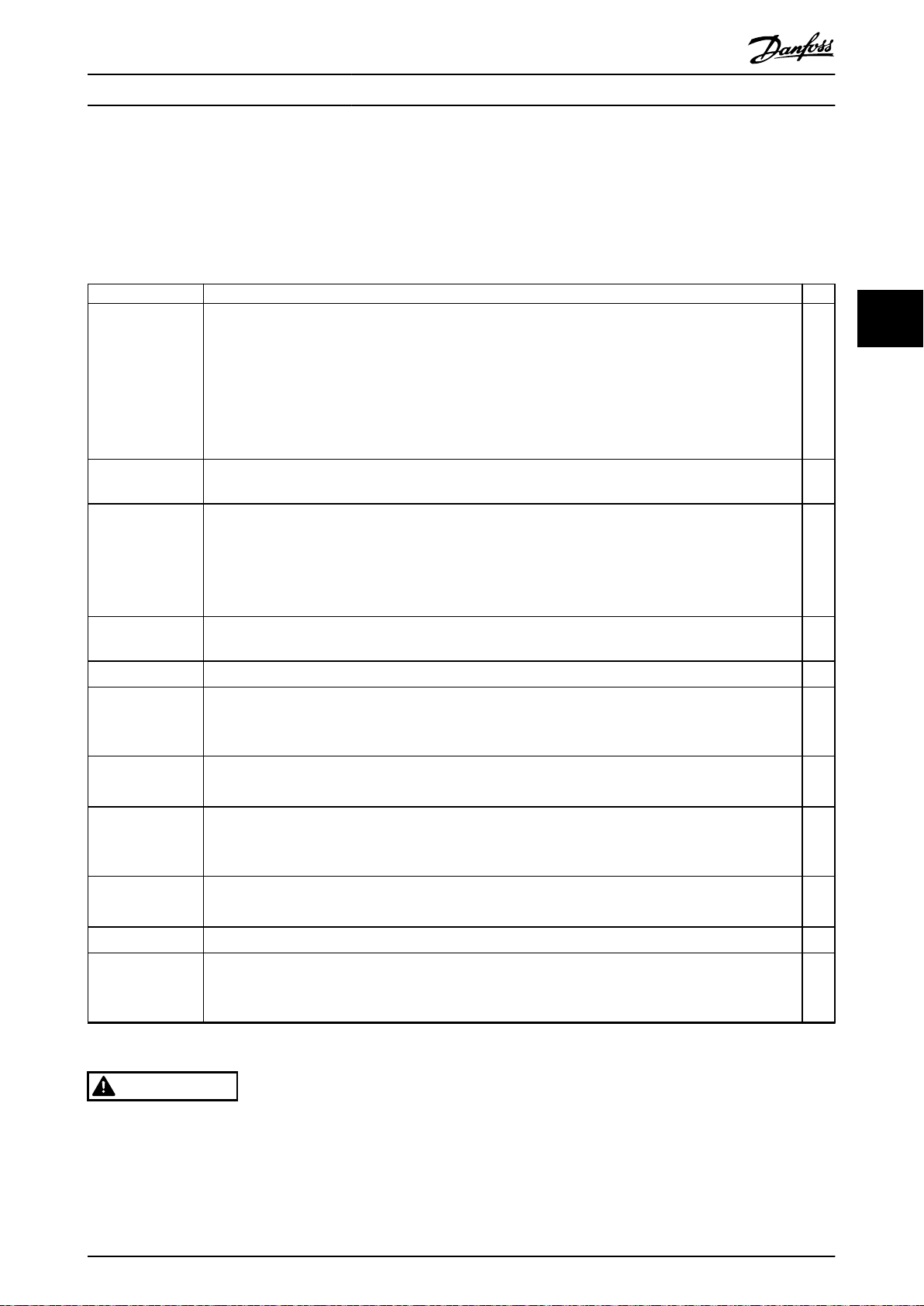

1.4.2 Diagrama de blocos do conversor de

frequência

Ilustração 1.1 é um diagrama de blocos dos componentes

internos do conversor de frequência.

Área Componente Funções

Alimentação de rede elétrica

•

CA para o conversor de

frequência.

A ponte reticadora converte

•

a entrada CA para corrente CC

para alimentação do inversor.

O circuito do barramento CC

•

intermediário processa a

corrente CC.

Filtra a corrente do circuito CC

•

intermediário.

Fornece proteção a transiente

•

de rede elétrica.

Reduz a corrente de raiz

•

quadrada média (RMS).

Aumenta o fator de potência

•

•

•

•

reetido de volta para a linha.

Reduz harmônicas na entrada

CA.

Armazena a alimentação CC.

Fornece proteção ride-through

para perdas de energia curtas.

1

2 Reticador

3 Barramento CC

4 Reator CC

5

Entrada da rede

elétrica

Banco de

capacitores

Área Componente Funções

Converte a CC em uma forma

•

6 Inversor

7 Saída para o motor

8 Circuito de controle

9 PFC

Circuito de

10

frenagem

Ilustração 1.1 Exemplo do diagrama de blocos para um

conversor de frequência

de onda CA PWM para uma

saída variável controlada para

o motor.

Regula a potência de saída

•

trifásica para o motor.

Potência de entrada, proces-

•

samento interno, saída e

corrente do motor são

monitorados para fornecer

operação e controle ecientes.

A interface do usuário e os

•

comandos externos são

monitorados e executados.

A saída e o controle do status

•

podem ser fornecidos.

A correção do fator de

•

potência altera a forma de

onda da corrente que é

extraída pelo conversor de

frequência para melhorar o

fator de potência.

O circuito de frenagem é

•

usado no circuito intermediário CC para controlar a

tensão CC quando a carga

alimenta de volta a energia.

1.4.3 Tamanhos de gabinetes e valores

nominais da potência

Para os tamanhos de gabinete metálico e os valores

nominais da potência dos conversores de frequência,

consulte capétulo 9.9 Tamanhos do gabinete metálico, valor

nominal da potência e dimensões.

1.4.4 Safe Torque O (STO)

O conversor de frequência VLT® Midi Drive FC 280 suporta

Safe Torque O (STO). Consulte capétulo 6 Safe Torque O

(STO) para obter detalhes sobre a instalação, colocação em

funcionamento, manutenção e dados técnicos de STO.

1 1

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 5

Page 10

089

Introdução

VLT® Midi Drive FC 280

11

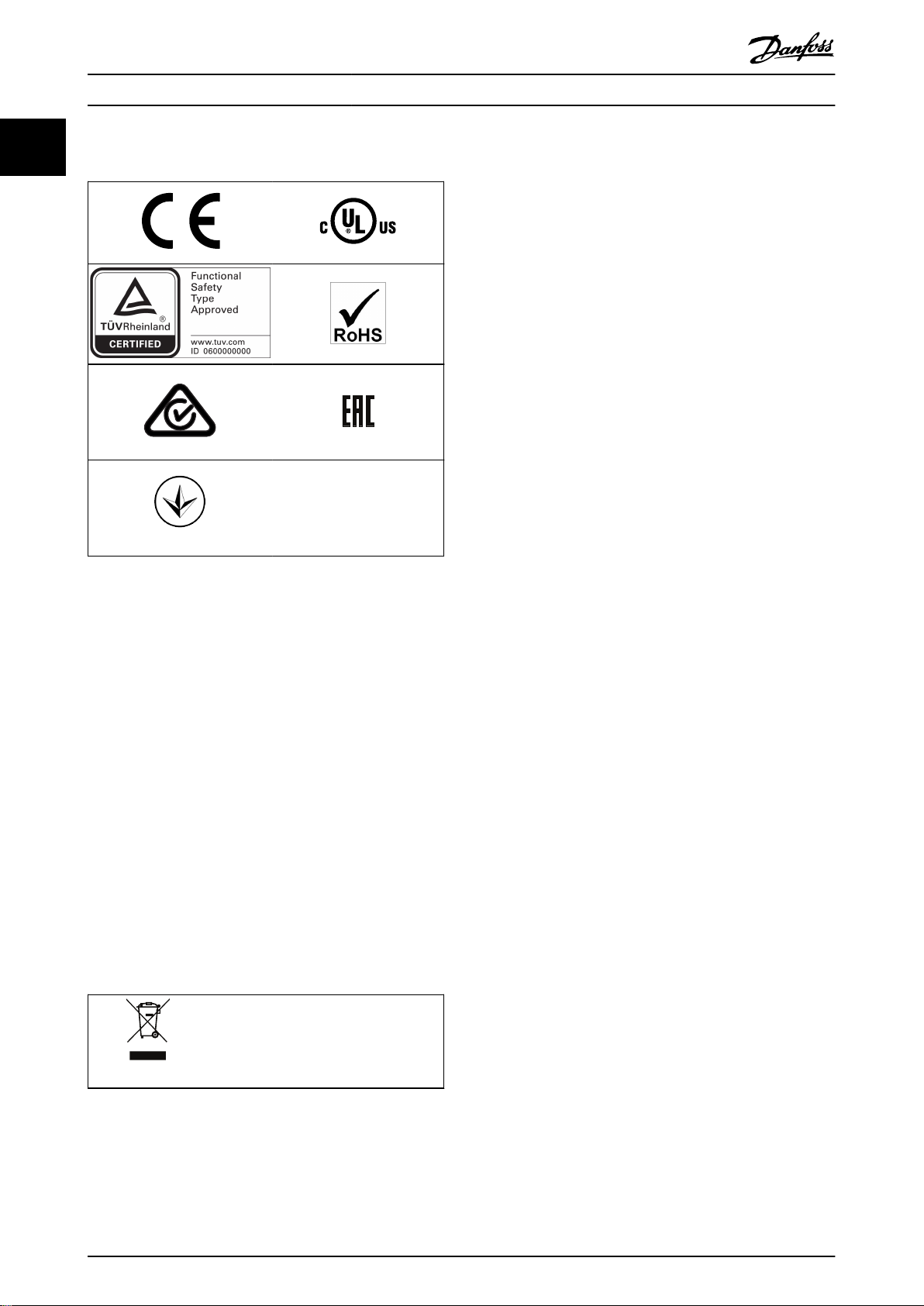

1.5 Aprovações e certicações

Para conformidade com o Acordo Europeu relativo ao

Transporte Internacional de Mercadorias Perigosas por Vias

Navegáveis Internas (ADN), consulte o capítulo Instalação

em conformidade com o ADN no VLT® Midi Drive FC 280

Guia de Design.

O conversor de frequência atende os requisitos de

retenção de memória térmica UL 508C. Para obter mais

informações, consulte o capítulo Proteção Térmica do Motor

no VLT® Midi Drive FC 280 Guia de Design.

Normas e conformidades aplicadas para STO

O uso do STO nos terminais 37 e 38 exige o atendimento

de todas as determinações de segurança, incluindo as leis,

regulamentações e diretrizes relevantes. A função STO

integrada atende às normas a seguir:

IEC/EN 61508:2010, SIL2

•

IEC/EN 61800-5-2:2007, SIL2

•

IEC/EN 62061:2015, SILCL de SIL2

•

EN ISO 13849-1:2015, Categoria 3 PL d

•

Descarte

1.6

Não descarte equipamentos que

contenham componentes elétricos junto

com o lixo doméstico.

Colete-os separadamente em conformidade com a legislação local e vigente.

6 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 11

Segurança Guia de Operação

2 Segurança

2.1 Símbolos de Segurança

Segurança e Precauções

2.3

2 2

Os seguintes símbolos são usados neste documento:

ADVERTÊNCIA

Indica uma situação potencialmente perigosa que

poderia resultar em morte ou ferimentos graves.

CUIDADO

Indica uma situação potencialmente perigosa que

poderia resultar em ferimentos leves ou moderados.

Também pode ser usado para alertar contra práticas

inseguras.

AVISO!

Indica informações importantes, incluindo situações que

possam resultar em danos ao equipamento ou à

propriedade.

2.2 Pessoal qualicado

São necessários transporte, armazenagem, instalação,

operação e manutenção corretos e conáveis para a

operação sem problemas e segura do conversor de

frequência. Somente pessoal qualicado tem permissão

para instalar ou operar este equipamento.

O pessoal

qual está autorizado a instalar, comissionar e manter

equipamentos, sistemas e circuitos de acordo com as leis e

regulamentos pertinentes. Além disso, o pessoal deve estar

familiarizado com as instruções e medidas de segurança

descritas neste guia.

qualicado é denido como pessoal treinado, o

ADVERTÊNCIA

ALTA TENSÃO

Os conversores de frequência contêm alta tensão quando

estão conectados à entrada da rede elétrica CA,

alimentação CC ou Load Sharing. Negligenciar em

realizar a instalação, partida e manutenção por pessoal

qualicado pode resultar em ferimentos graves ou fatais.

Somente pessoal qualicado deverá realizar a

•

instalação, partida e manutenção.

Antes de realizar qualquer serviço de

•

manutenção ou outro serviço, use um

dispositivo de medição de tensão apropriado

para assegurar que não há tensão restante no

conversor de frequência.

ADVERTÊNCIA

PARTIDA ACIDENTAL

Quando o conversor de frequência estiver conectado à

rede elétrica CA, alimentação CC ou load sharing, o

motor poderá dar partida a qualquer momento. Partida

acidental durante a programação, serviço ou serviço de

manutenção pode resultar em morte, ferimentos graves

ou danos à propriedade. O motor pode dar partida por

meio de interruptor externo, comando do eldbus, sinal

de referência de entrada do LCP, via operação remota

usando o Software de Setup MCT 10 ou após uma

condição de falha resolvida.

Para impedir a partida do motor:

Desconecte o conversor de frequência da rede

•

elétrica.

Pressione [O/Reset] no LCP, antes de

•

programar parâmetros.

Conecte toda a ação e monte completamente

•

o conversor de frequência, o motor e qualquer

equipamento acionado antes de o conversor de

frequência ser conectado à rede elétrica CA,

fonte de alimentação CC ou load sharing.

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 7

Page 12

Segurança

VLT® Midi Drive FC 280

ADVERTÊNCIA

TEMPO DE DESCARGA

22

O conversor de frequência contém capacitores de

barramento CC que podem permanecer carregados

mesmo quando o conversor de frequência não estiver

ligado. Pode haver alta tensão presente mesmo quando

os indicadores luminosos de LED de advertência

estiverem apagados. Se não for aguardado o tempo

especicado após a energia ter sido removida para

executar serviço de manutenção, o resultado poderá ser

ferimentos graves ou morte.

Pare o motor.

•

Desconecte a rede elétrica CA e as alimentações

•

do barramento CC remoto, incluindo bateria de

backup, UPS e conexões do barramento CC para

outros conversores de frequência.

Desconecte ou trave o motor PM.

•

Aguarde a descarga total dos capacitores. O

•

tempo de espera mínimo é especicado em

Tabela 2.1.

Antes de realizar qualquer serviço de

•

manutenção ou reparo, use um dispositivo de

medição da tensão apropriado para garantir

que os capacitores estão completamente

descarregados.

ADVERTÊNCIA

PERIGO PARA O EQUIPAMENTO

Contato com eixos rotativos e equipamentos elétricos

pode resultar em morte ou ferimentos graves.

Garanta que apenas pessoal treinado e

•

qualicado realize a instalação, inicialização e

manutenção.

Garanta que o trabalho elétrico esteja em

•

conformidade com os códigos elétricos

nacionais e locais.

Siga os procedimentos deste guia.

•

CUIDADO

RISCO DE FALHA INTERNA

Uma falha interna no conversor de frequência pode

resultar em lesões graves quando o conversor de

frequência não estiver fechado corretamente.

Assegure que todas as tampas de segurança

•

estão no lugar e bem presas antes de aplicar

energia.

Tensão [V]

200–240 0,37–3,7 (0,5–5) 4

380–480

Tabela 2.1 Tempo de Descarga

Faixa de potência

[kW (hp)]

0,37–7,5 (0,5–10) 4

11–22 (15–30) 15

Tempo de espera

mínimo

(minutos)

ADVERTÊNCIA

RISCO DE CORRENTE DE FUGA

As correntes de fuga excedem 3,5 mA. Falha em aterrar o

conversor corretamente pode resultar em morte ou

ferimentos graves.

Assegure o aterramento correto do

•

equipamento por um eletricista certicado.

8 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 13

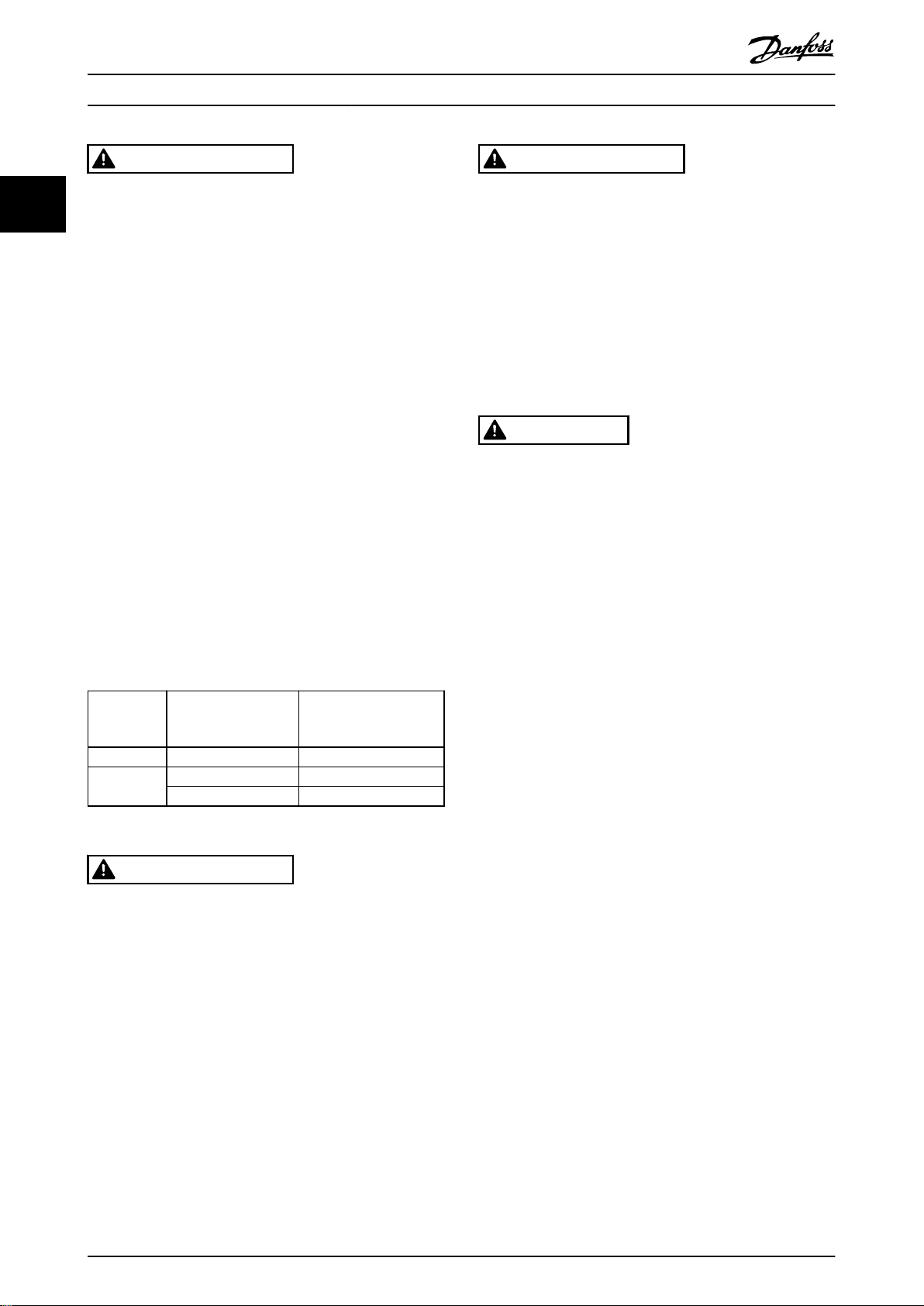

130BE616.14

VLT

MADE IN

DENMARK

T/C: FC-280PK37T4E20H1BXCXXXSXXXXAX

0.37kW 0.5HP

IN: 3x380-480V 50/60Hz, 1.2/1.0A

OUT: 3x0-Vin 0-500Hz, 1.2/1.1A

IP20

P/N: 134U2184 S/N: 000000G000

Midi Drive

www.danfoss.com

CAUTION / ATTENTION:

WARNING / AVERTISSEMENT:

See manual for special condition/mains fuse

Voir manual de conditions speciales/fusibles

Enclosure: See manual

5AF3 E358502 IND.CONT.EQ.

Stored charge, wait 4 min.

Charge r

é

siduelle, attendez 4 min.

21

1

2

4

3

5

11

20

19

18

16

15

14

13

10

8

9

6

17

R

US LISTED

www.tuv.com

ID 0600000000

Danfoss A/S, 6430 Nordborg, Denmark

12

7

Instalação Mecânica Guia de Operação

3 Instalação Mecânica

3.1 Desembalagem

3.1.1 Itens fornecidos

Os itens fornecidos podem variar de acordo com a

conguração do produto.

Certique-se de que os itens fornecidos e as

•

informações na plaqueta de identicação correspondem à conrmação do pedido.

Inspecione visualmente a embalagem e o

•

conversor de frequência quanto a danos causados

por manuseio inadequado durante o envio.

Preencha uma reivindicação por danos com a

transportadora. Guarde as peças danicadas para

maior esclarecimento.

1 Logotipo do produto

2 Nome do produto

3 Descarte

4 Marcação CE

5 Número de série

6 Logotipo TÜV

7 Logotipo UkrSEPRO

8 Código de barras

9 País de origem

10 Referência ao tipo de gabinete metálico

11 Logotipo EAC

12 Logotipo RCM

13 Referência UL

14 Especicações de advertência

15 Logotipo UL

16 Características nominais de IP

Tensão de saída, frequência e corrente (em baixa/alta

17

tensão)

Tensão de entrada, frequência e corrente (em baixa/alta

18

tensão)

19 Valor nominal da potência

20 Código de compra

21 Código de tipo

3 3

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 9

Ilustração 3.1 Plaqueta de identicação do produto (Exemplo)

AVISO!

Não remova a plaqueta de identicação do conversor de

frequência (perda de garantia).

Para obter mais informações sobre o código de tipo,

consulte o capítulo Código de Tipo no VLT® Midi Drive FC

280 Guia de Design.

Page 14

130BE615.12

Instalação Mecânica

VLT® Midi Drive FC 280

3.1.2 Armazenagem

Certique-se de que os requisitos para armazenagem

sejam atendidos. Consultar o capétulo 9.4 Condições

ambiente, para detalhes adicionais.

33

3.2 Ambiente de instalação

AVISO!

Em ambientes com gotículas, partículas ou gases

corrosivos em suspensão no ar, garanta que as características nominais de IP/tipo do equipamento é

compatível com a instalação ambiente. Deixar de atender

às exigências em relação às condições ambiente pode

reduzir o tempo de vida do conversor de frequência.

Certique-se de que os requisitos de umidade do ar,

temperatura e altitude são atendidos.

Vibração e choque

O conversor de frequência está em conformidade com os

requisitos para unidades montadas em paredes e pisos de

instalações de produção, bem como em painéis

aparafusados em paredes ou pisos.

Para obter especicações detalhadas das condições

ambiente, consulte capétulo 9.4 Condições ambiente.

Montagem

3.3

Montagem

Para adaptar a furação de montagem do VLT® Midi Drive

FC 280, entre em contato com o fornecedor Danfoss local

para encomendar uma placa traseira separada.

Para montar o conversor de frequência:

1. Certique-se de que o local de montagem é forte

o suciente suportar o peso da unidade. O

conversor de frequência permite instalação lado a

lado.

2. Posicione a unidade o mais perto possível do

motor. Mantenha o cabo de motor o mais curto

possível.

3. Monte a unidade na posição vertical em uma

superfície plana sólida ou na placa traseira

opcional para fornecer uxo de ar de

resfriamento.

4. Use a furação de montagem com slot na unidade

para montagem em parede, quando fornecida.

AVISO!

Para saber as dimensões da furação de montagem,

consulte capétulo 9.9 Tamanhos do gabinete metálico,

valor nominal da potência e dimensões.

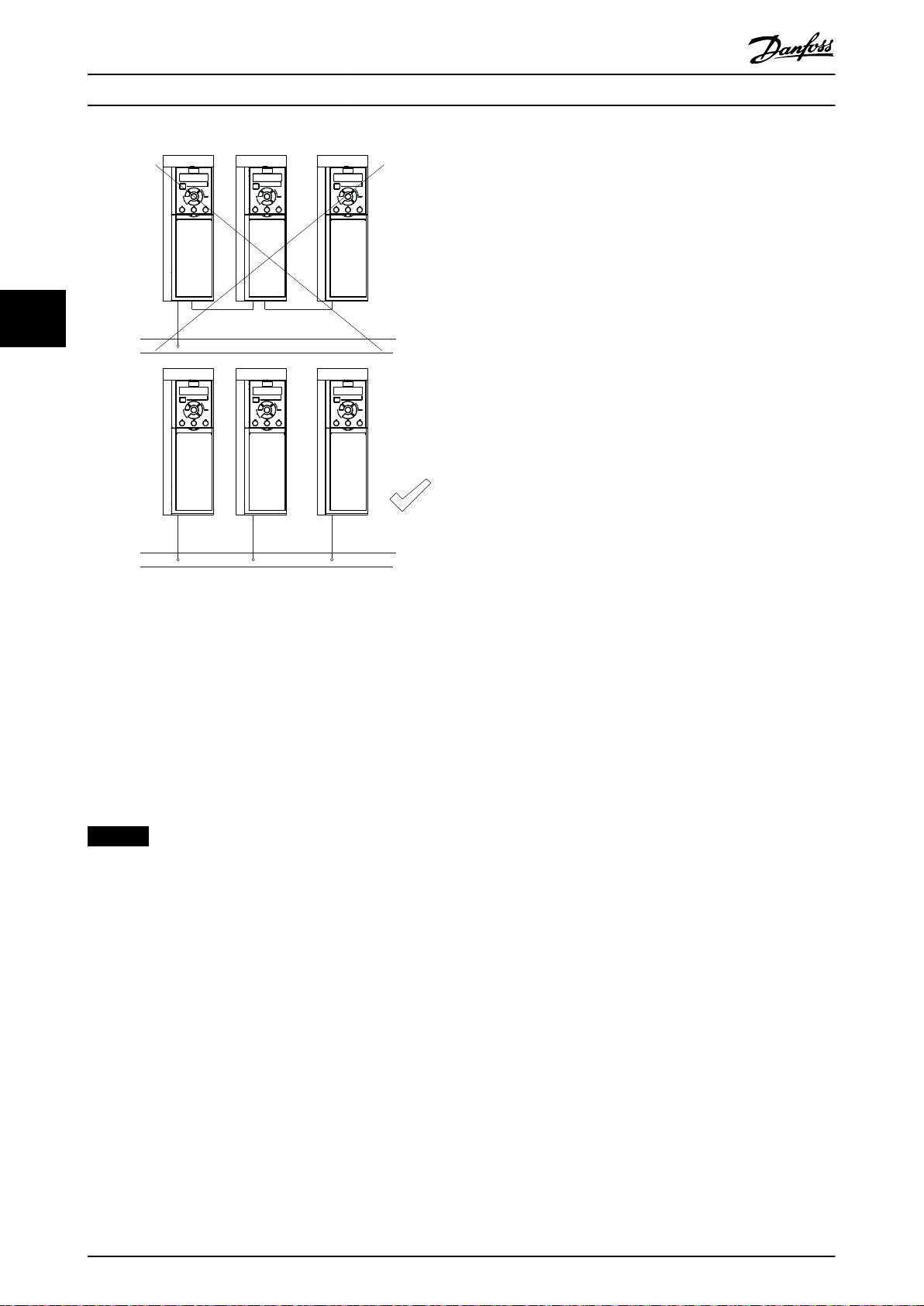

3.3.1 Instalação lado a lado

AVISO!

Montagem inadequada pode resultar em superaquecimento e desempenho reduzido.

Refrigeração

Assegurar 100 mm (3,9 pol.) de espaço para

•

ventilação acima e abaixo.

Elevação

Para determinar um método de elevação seguro,

•

verique o peso da unidade, consulte

capétulo 9.9 Tamanhos do gabinete metálico, valor

nominal da potência e dimensões.

Garanta que o dispositivo de elevação é

•

apropriado para a tarefa.

Se necessário, planeje um guincho, guindaste ou

•

empilhadeira com as características nominais

apropriadas para mover a unidade.

Para içamento, use anéis de guincho na unidade,

•

quando fornecidos.

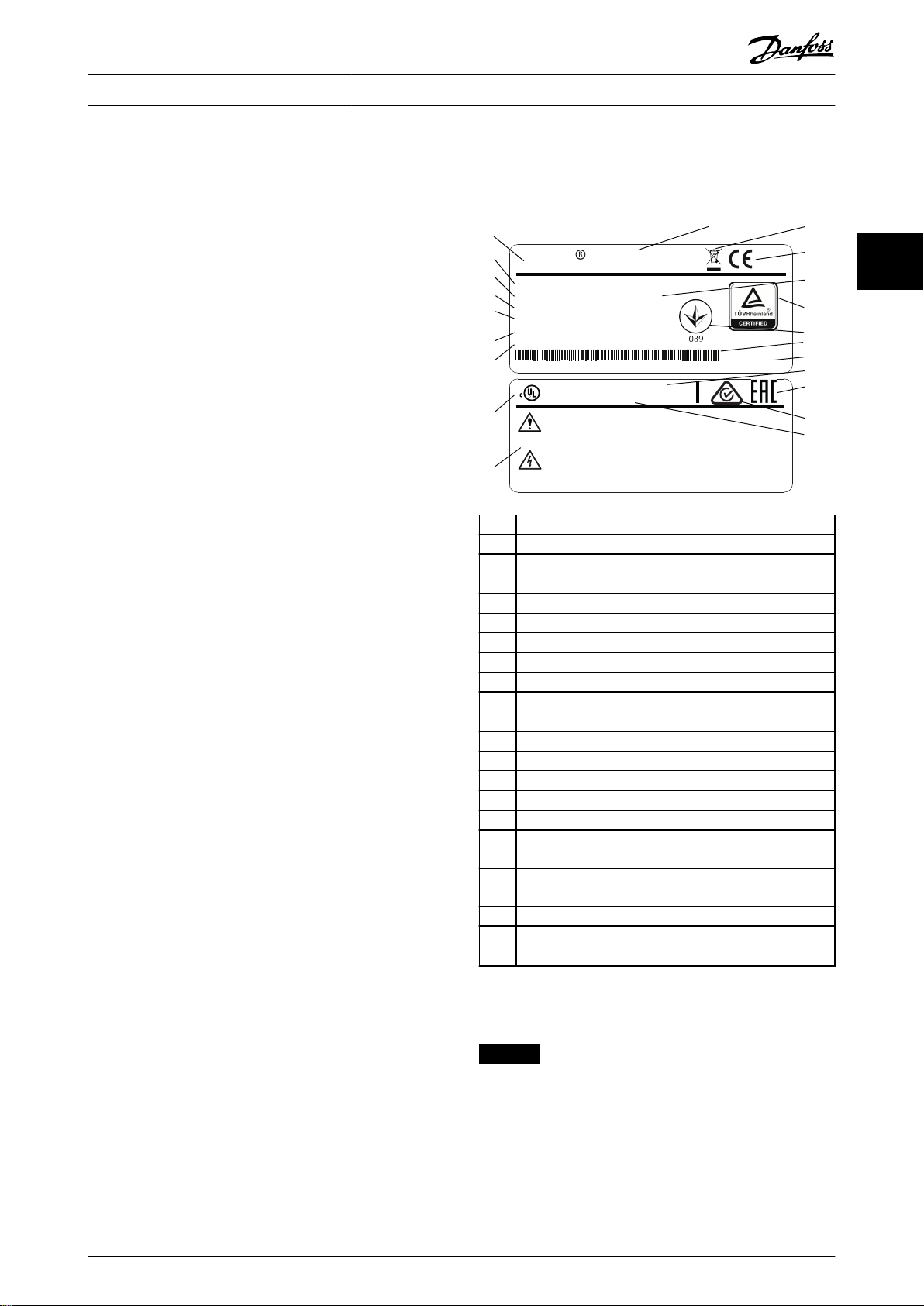

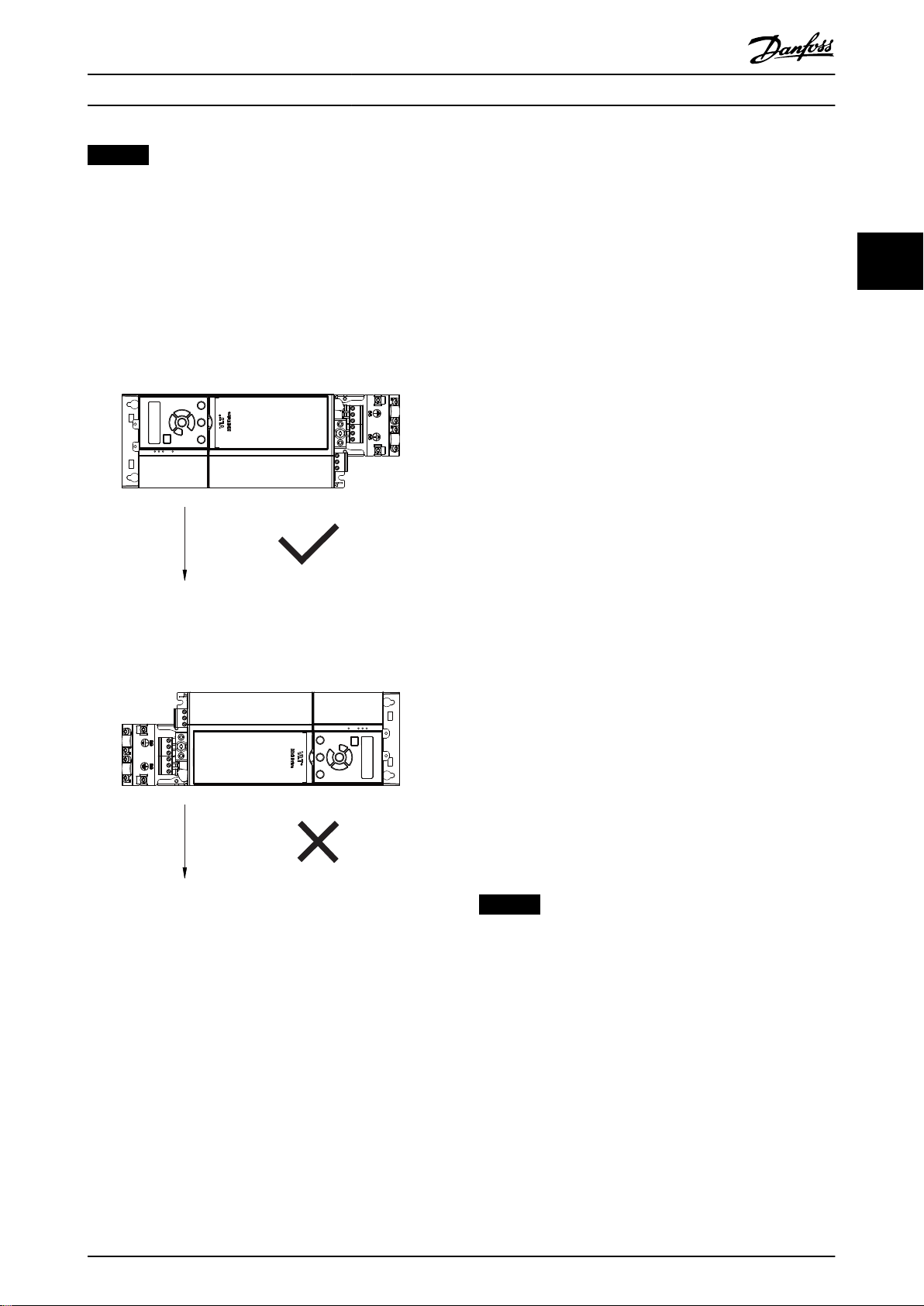

Instalação lado a lado

Todas as unidades VLT® Midi Drive FC 280 podem ser

instaladas lado a lado na posição vertical ou horizontal. As

unidades não exigem ventilação adicional na lateral.

Ilustração 3.2 Instalação lado a lado

10 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 15

130BF642.10

G

130BF643.10

G

Instalação Mecânica Guia de Operação

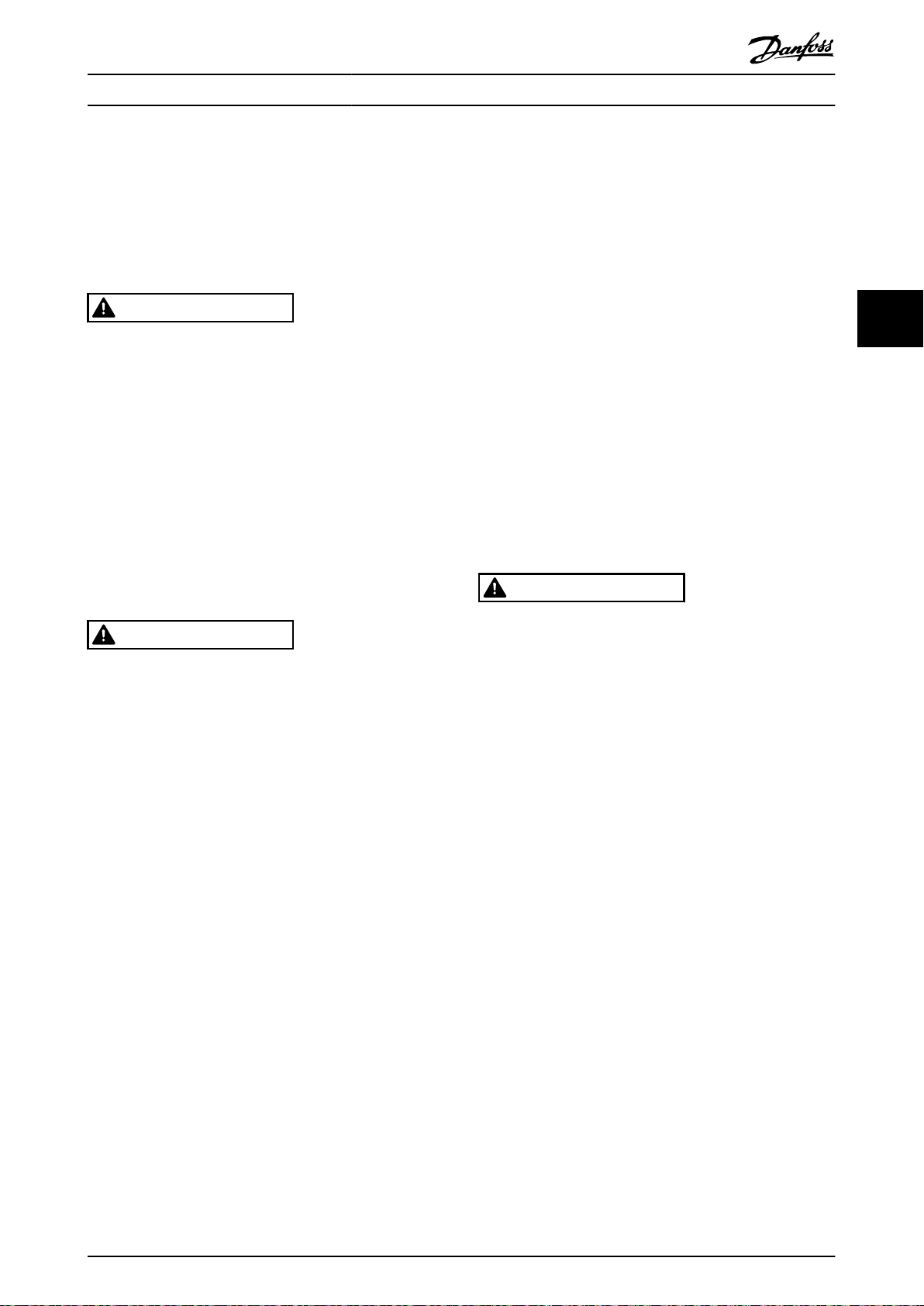

AVISO!

RISCO DE SUPERAQUECIMENTO

Se for usado o kit de conversão IP21, a montagem das

unidades lado a lado pode resultar em superaquecimento e danos à unidade.

São necessários pelo menos 30 mm (1,2 pol.)

•

entre as bordas da tampa superior do kit de

conversão IP21.

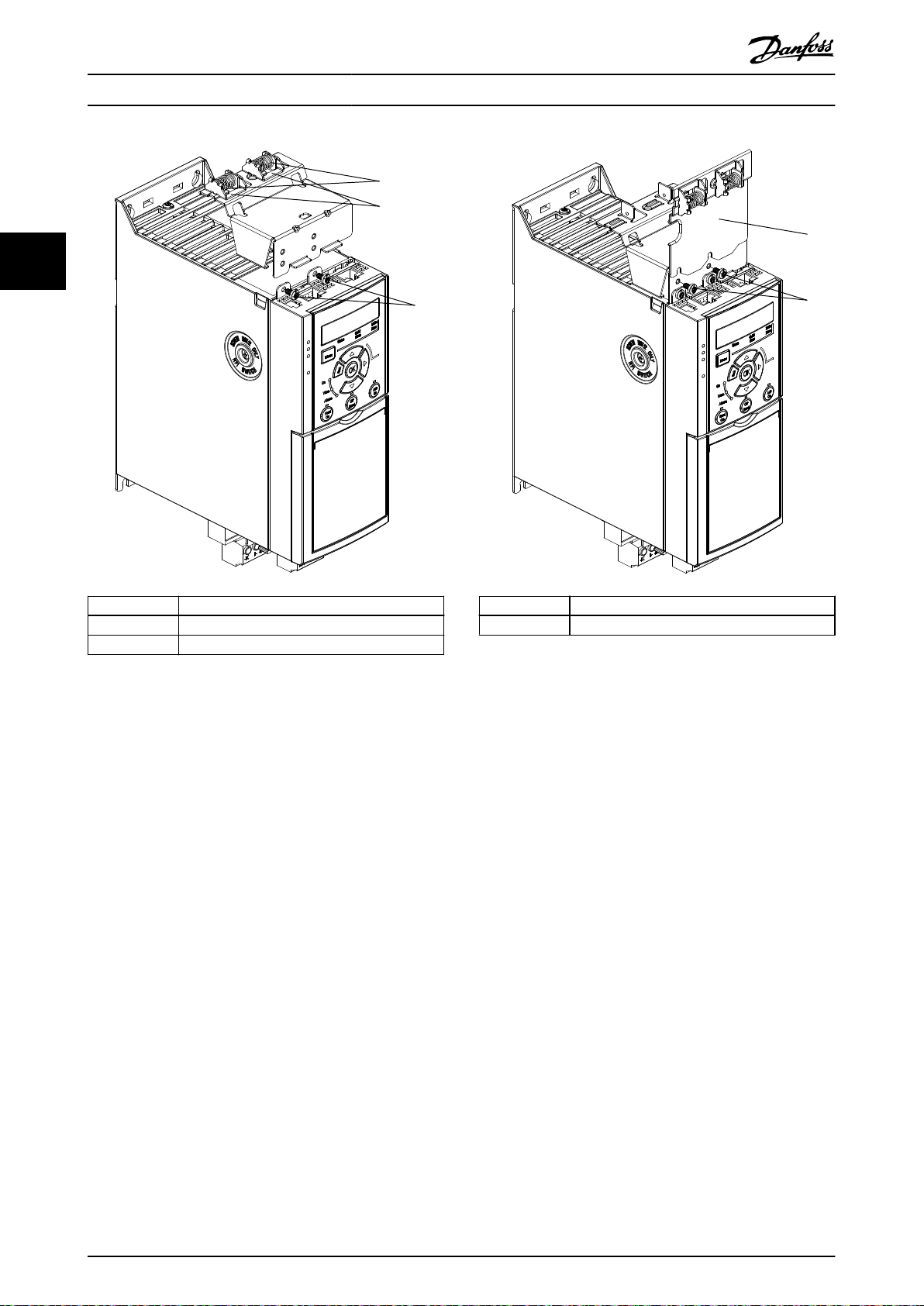

3.3.2 Montagem Horizontal

Ilustração 3.3 Maneira certa da montagem horizontal

(lado esquerdo para baixo)

Ilustração 3.4 Maneira errada da montagem horizontal

(lado direito para baixo)

3.3.3 Kit de desacoplamento do

barramento

O kit de desacoplamento do barramento garante a xação

mecânica e a ltragem elétrica dos cabos para as seguintes

variantes de cassete de controle:

Cassete de controle com PROFIBUS.

•

Cassete de controle com PROFINET.

•

Cassete de controle com CANopen.

•

Cassete de controle com Ethernet.

•

Cassete de controle com POWERLINK

•

Cada kit de desacoplamento do barramento contém 1

placa de desacoplamento horizontal e 1 placa de desacoplamento vertical. A montagem da placa de

desacoplamento vertical é opcional. A placa de desacoplamento vertical fornece melhor suporte mecânico para

conectores e cabos PROFINET, Ethernet e POWERLINK.

3.3.4 Montagem

Para montar o kit de desacoplamento do barramento:

1. Coloque a placa de desacoplamento horizontal

sobre o cassete de controle que está montado no

conversor de frequência, e xe a placa usando 2

parafusos, como mostrado em Ilustração 3.5. O

torque de aperto é 0,7–1,0 Nm (6,2–8,9 pol-lb).

2. Opcional: Monte a placa de desacoplamento

vertical da seguinte maneira:

2a Remova as duas molas mecânicas e

duas braçadeira de metal da placa

horizontal.

2b Monte as molas mecânicas e braçadeiras

de metal na placa vertical.

2c Fixe a placa com 2 parafusos, como

mostrado em Ilustração 3.6. O torque de

aperto é 0,7–1,0 Nm (6,2–8,9 pol-lb).

AVISO!

Se a tampa superior IP21 for utilizada, não monte a

placa de desacoplamento vertical, porque sua altura

afeta a instalação correta da tampa superior IP21.

3 3

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 11

Page 16

1

2

3

130BE480.10

130BE481.10

1

2

Instalação Mecânica

VLT® Midi Drive FC 280

33

1 Molas mecânicas

2 Braçadeiras metálicas

3 Parafusos

Ilustração 3.5 Fixe a placa de desacoplamento horizontal com

parafusos

1 Placa de desacoplamento vertical

2 Parafusos

Ilustração 3.6 Fixe a placa de desacoplamento vertical com

parafusos

Ilustração 3.5 e Ilustração 3.6 mostram conectores baseados

em Ethernet (RJ45). O tipo de conector real depende da

variante de eldbus selecionada do conversor de

frequência.

3. Garanta a

ação correta dos cabos de eldbus

(PROFIBUS/CANopen) ou empurre os conectores

do cabo (RJ45 para PROFINET/POWERLINK/

Ethernet/IP) nos soquetes no cassete de controle.

4. 4a Coloque os cabos PROFIBUS/CANopen

entre as braçadeiras metálicas acionadas

por mola para estabelecer xação

mecânica e contato elétrico entre as

seções blindadas dos cabos e as

braçadeiras.

4b Posicione os cabos PROFINET/

POWERLINK/Ethernet/IP entre as

braçadeiras metálicas acionadas por

mola para estabelecer xação mecânica

entre os cabos e as braçadeiras.

12 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 17

Instalação Elétrica Guia de Operação

4 Instalação Elétrica

4.1 Instruções de Segurança

Ver capétulo 2 Segurança para instruções de segurança

gerais.

ADVERTÊNCIA

TENSÃO INDUZIDA

A tensão induzida dos cabos de motor de saída de

conversores de frequência diferentes em operação

conjunta pode carregar capacitores do equipamento

mesmo com o equipamento desligado e travado. Se os

cabos de motor de saída não forem estendidos separadamente ou não forem utilizados cabos blindados, o

resultado poderá ser morte ou lesões graves.

Estenda os cabos de motor de saída separa-

•

damente.

Use cabos blindados.

•

Trave todos os conversores de frequência

•

simultaneamente.

ADVERTÊNCIA

PERIGO DE CHOQUE

O conversor de frequência pode causar uma corrente CC

no condutor PE e resultar em morte ou lesão grave.

Quando um dispositivo de proteção operado

•

por corrente residual (RCD) for usado para

proteção contra choque elétrico, somente um

RCD do Tipo B é permitido no lado da

alimentação.

A falha em seguir as recomendações signica que o RCD

pode não fornecer a proteção pretendida.

Proteção de sobrecorrente

Equipamento de proteção adicional como

•

proteção contra curto-circuito ou proteção

térmica do motor entre o motor e o conversor de

frequência é necessário para aplicações com

vários motores.

É necessário um fusível de entrada para fornecer

•

proteção contra curto-circuito e sobrecorrente. Se

os fusíveis não forem fornecidos de fábrica,

devem ser fornecidos pelo instalador. Consulte as

características nominais máximas dos fusíveis em

capétulo 9.8 Fusíveis e Disjuntores.

Tipos e características nominais dos os

Toda a ação deverá estar em conformidade com

•

as regulamentações locais e nacionais com

relação à seção transversal e aos requisitos de

temperatura ambiente.

Recomendação de o de conexão de energia: Fio

•

de cobre com classicação mínima de 75 °C

(167 °F).

Consulte capétulo 9.5 Especicações de Cabo para obter

tamanhos e tipos de o recomendados.

4.2 Instalação compatível com EMC

Para obter uma instalação compatível com EMC, siga as

instruções fornecidas em capétulo 4.3 Aterramento,

capétulo 4.4 Esquemático de ação, capétulo 4.6 Conexão do

Motor, e capétulo 4.8 Fiação de Controle.

4.3 Aterramento

ADVERTÊNCIA

RISCO DE CORRENTE DE FUGA

As correntes de fuga excedem 3,5 mA. Não aterrar o

conversor de frequência corretamente poderá resultar

em morte ou lesões graves.

Assegure o aterramento correto do

•

equipamento por um eletricista certicado.

Para segurança elétrica

Aterre o conversor de frequência de acordo com

•

os padrões e diretivas aplicáveis.

Use um o terra dedicado para potência de

•

entrada, potência do motor e ação de controle.

Não aterre um conversor de frequência ao outro

•

em modo encadeado (consulte Ilustração 4.1).

Mantenha as conexões do o terra tão curtas

•

quanto possível.

Atenda aos requisitos de ação do fabricante do

•

motor.

Seção transversal mínima do cabo de os terra:

•

10 mm2 (7 AWG).

Termine os os terra individuais separadamente,

•

seguindo em ambos os requisitos de dimensão

de cabo.

4 4

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 13

Page 18

130BC500.10

FC 1

FC 1

FC 2

FC 2

FC 3

FC 3

PE

PE

Instalação Elétrica

VLT® Midi Drive FC 280

44

Ilustração 4.1 Princípio de aterramento

Para instalação compatível com EMC

Estabeleça um contato elétrico entre a blindagem

•

do cabo e o gabinete do conversor de frequência

usando buchas de cabo metálicas ou as

braçadeiras fornecidas com o equipamento

(consulte capétulo 4.6 Conexão do Motor).

Use o de cabo resistente para reduzir transiente

•

de ruptura.

Não use rabichos.

•

AVISO!

EQUALIZAÇÃO DO POTENCIAL

Risco de transiente de ruptura quando o potencial do

ponto de aterramento entre o conversor de frequência e

o sistema de controle for diferente. Instale cabos de

equalização entre os componentes do sistema.

Recomenda-se a seção transversal do cabo: 16 mm

(6 AWG).

2

14 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 19

Power

input

Switch mode

power supply

Motor

Analog output

interface

(PNP) = Source

(NPN) = Sink

ON = Terminated

OFF = Open

Brake

resistor

91 (L1/N)

92 (L2/L)

93 (L3)

PE

50 (+10 V OUT)

53 (A IN)

2)

54 (A IN)

55 (COM digital/analog I/O)

0/4−20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

10 V DC

15 mA 100 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(A OUT) 42

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

0/4−20 mA

RS485

RS485

03

+10 V DC

0−10 V DC

24 V DC

02

01

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

17 V

0 V

0 V (PNP)

24 V (NPN)

29 (D IN)

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

38 (STO2)

4)

37 (STO1)

4)

95

P 5-00

21

ON

(+DC/R+) 89

(R-) 81

0−10 V DC

(-DC) 88

RFI

0 V

250 V AC, 3 A

Relay 1

1)

3)

5)

5)

130BE202.19

27 (D IN/OUT)

6)

Instalação Elétrica Guia de Operação

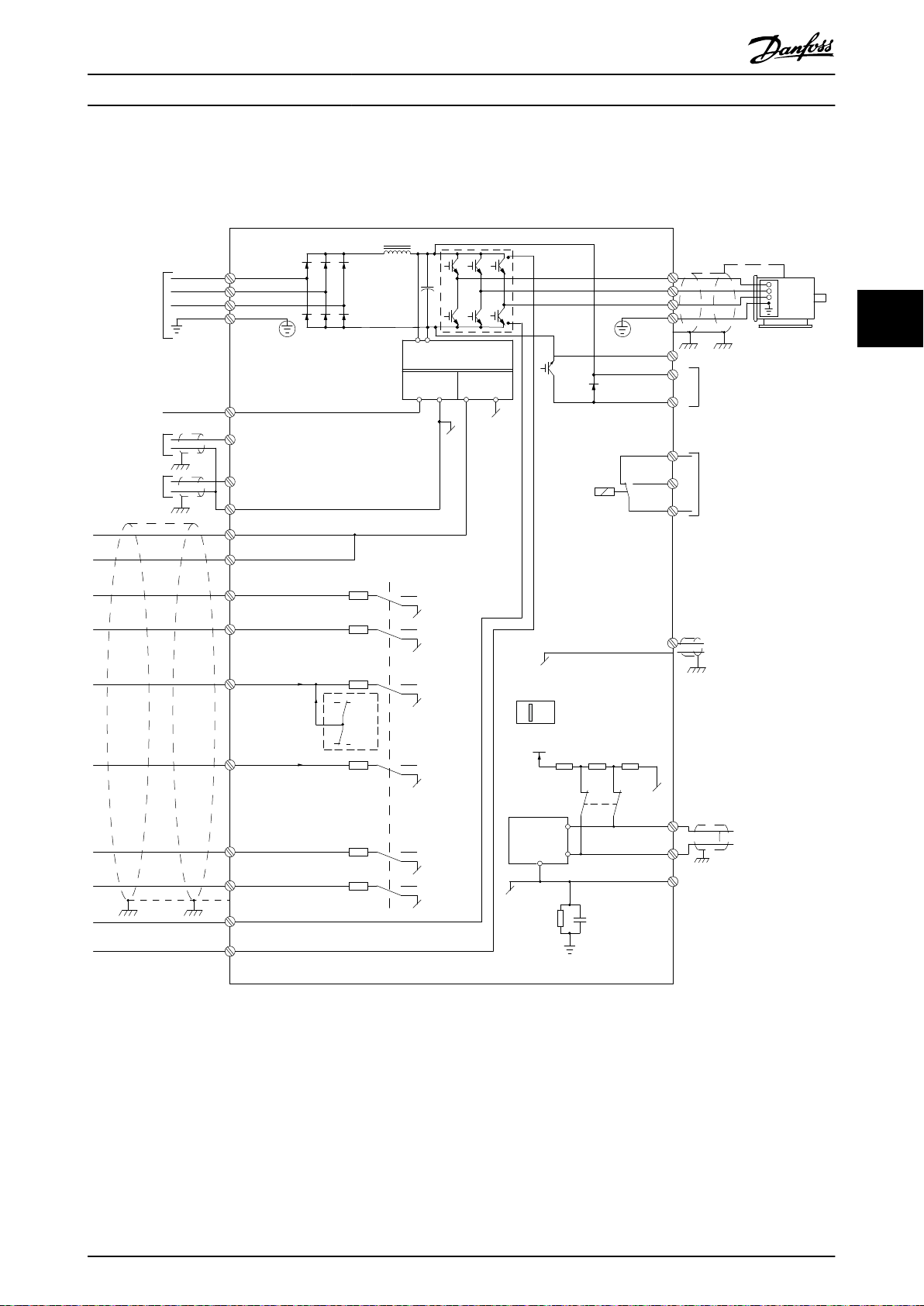

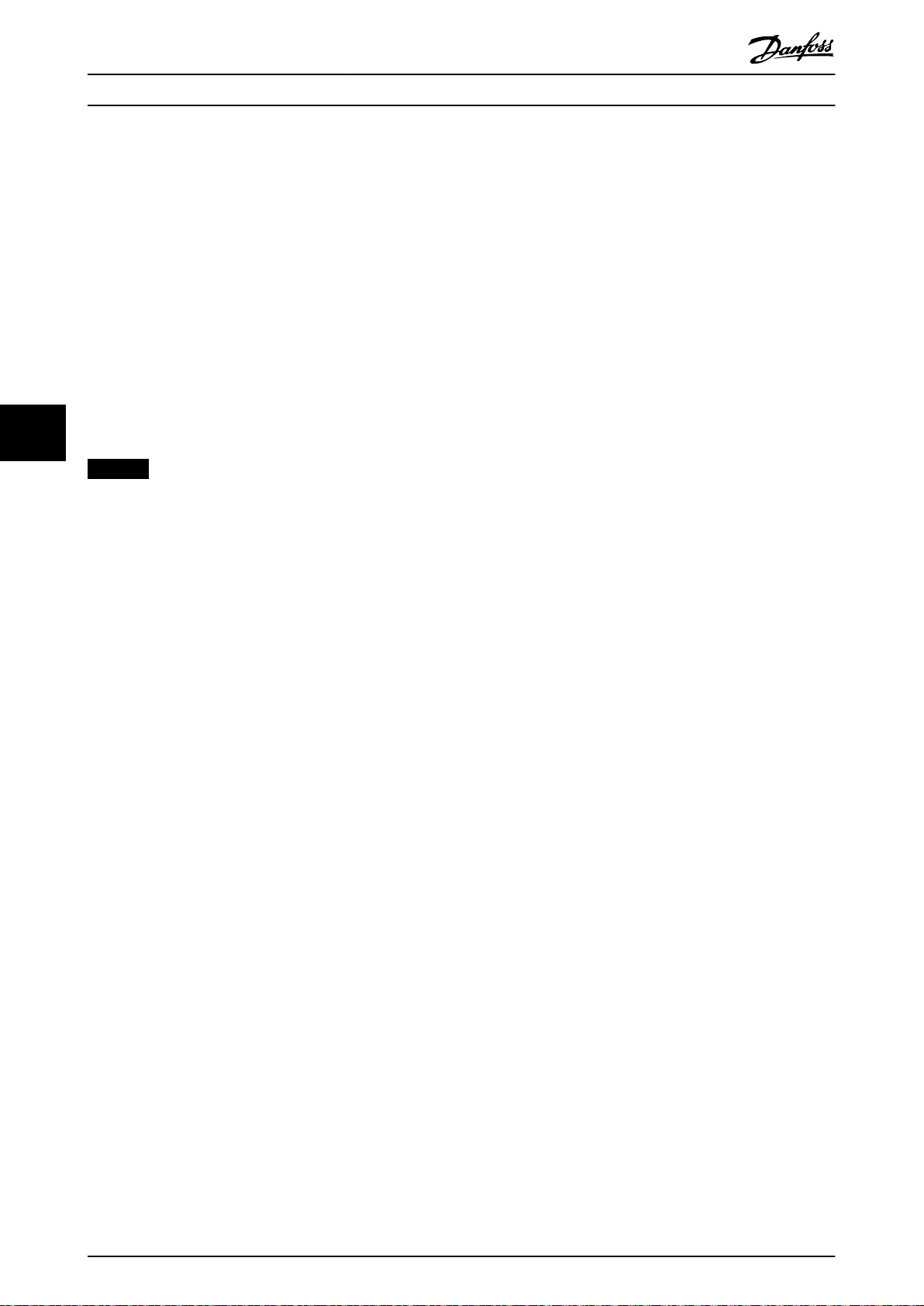

4.4 Esquemático de ação

Esta seção descreve como instalar a ação do conversor de frequência.

4 4

Ilustração 4.2 Desenho Esquemático de Fiação Básica

A = analógica, D = digital

1) O circuito de frenagem está disponível apenas em unidades trifásicas.

2) O Terminal 53 também pode ser usado como entrada digital.

3) O interruptor S801 (terminais de comunicação serial) pode ser usado para ativar a terminação na porta RS485 (terminais 68 e

69).

4) Consulte capétulo 6 Safe Torque O (STO) para obter a ação correta de STO.

5) O conversor de frequência S2 (monofásico de 200 a 240 V) não suporta a aplicação de load sharing.

6) A tensão máxima é de 17 V para o terminal 27 como saída analógica.

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 15

Page 20

e30bf228.11

L1

L2

L3

PE

PE

u

v

w

2

1

3

5

16

17

18

14

12

8

7

10

9

4

11

13

4

6

15

90

4

Instalação Elétrica

VLT® Midi Drive FC 280

44

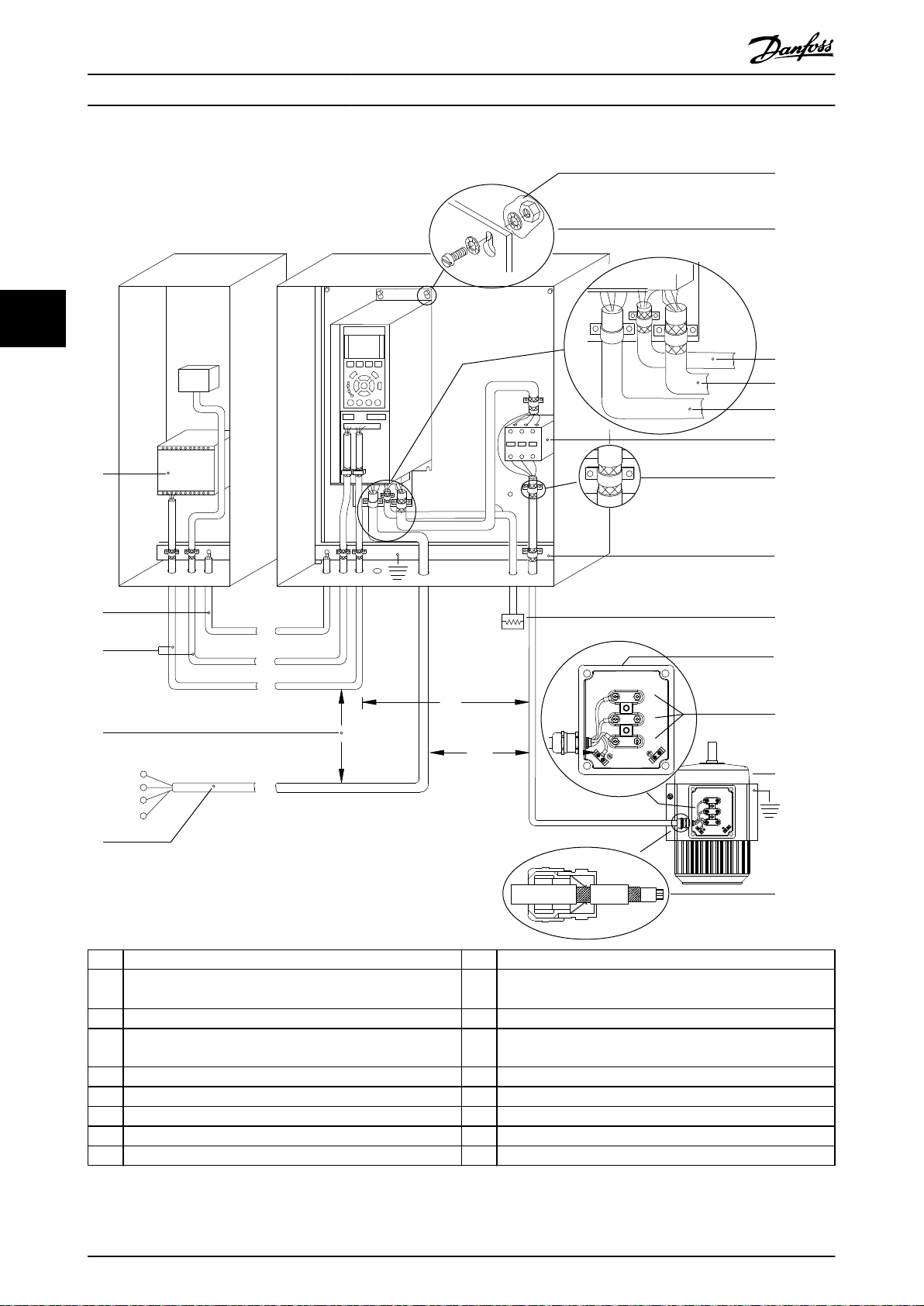

1 PLC 10 Cabo de rede elétrica (não blindado)

2

Cabo de equalização com diâmetro mínimo de 16 mm

(6 AWG).

3 Cabos de controle 12 Isolamento do cabo descascado

4 Mínimo de 200 mm (7,87 pol.) entre os cabos de controle, os

cabos de motor e os cabos de rede elétrica.

5 Alimentação de rede elétrica 14 Resistor do freio

6 Superfície exposta (não pintada) 15 Caixa metálica

7 Arruelas tipo estrela 16 Conexão para o motor

8 Cabo do freio (blindado) 17 Motor

9 Cabo de motor (blindado) 18 Bucha de cabo de EMC

Ilustração 4.3 Conexão Elétrica Típica

2

11 Contator de saída e mais.

13 Barramento do ponto de aterramento comum Siga as

exigências locais e nacionais para o aterramento do gabinete.

16 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 21

130BC504.11

130BD531.10

U

V

W

96

97

98

Instalação Elétrica Guia de Operação

4.5 Acesso

Remova a placa de cobertura com uma chave de

•

fenda. Consulte Ilustração 4.4.

Ilustração 4.4 Acesso à Fiação de Controle

4.6 Conexão do Motor

ADVERTÊNCIA

TENSÃO INDUZIDA

A tensão induzida dos cabos de motor de saída

estendidos juntos pode carregar capacitores do

equipamento, mesmo com o equipamento desligado e

travado. Se os cabos de motor de saída não forem

estendidos separadamente ou não forem utilizados

cabos blindados, o resultado poderá ser morte ou lesões

graves.

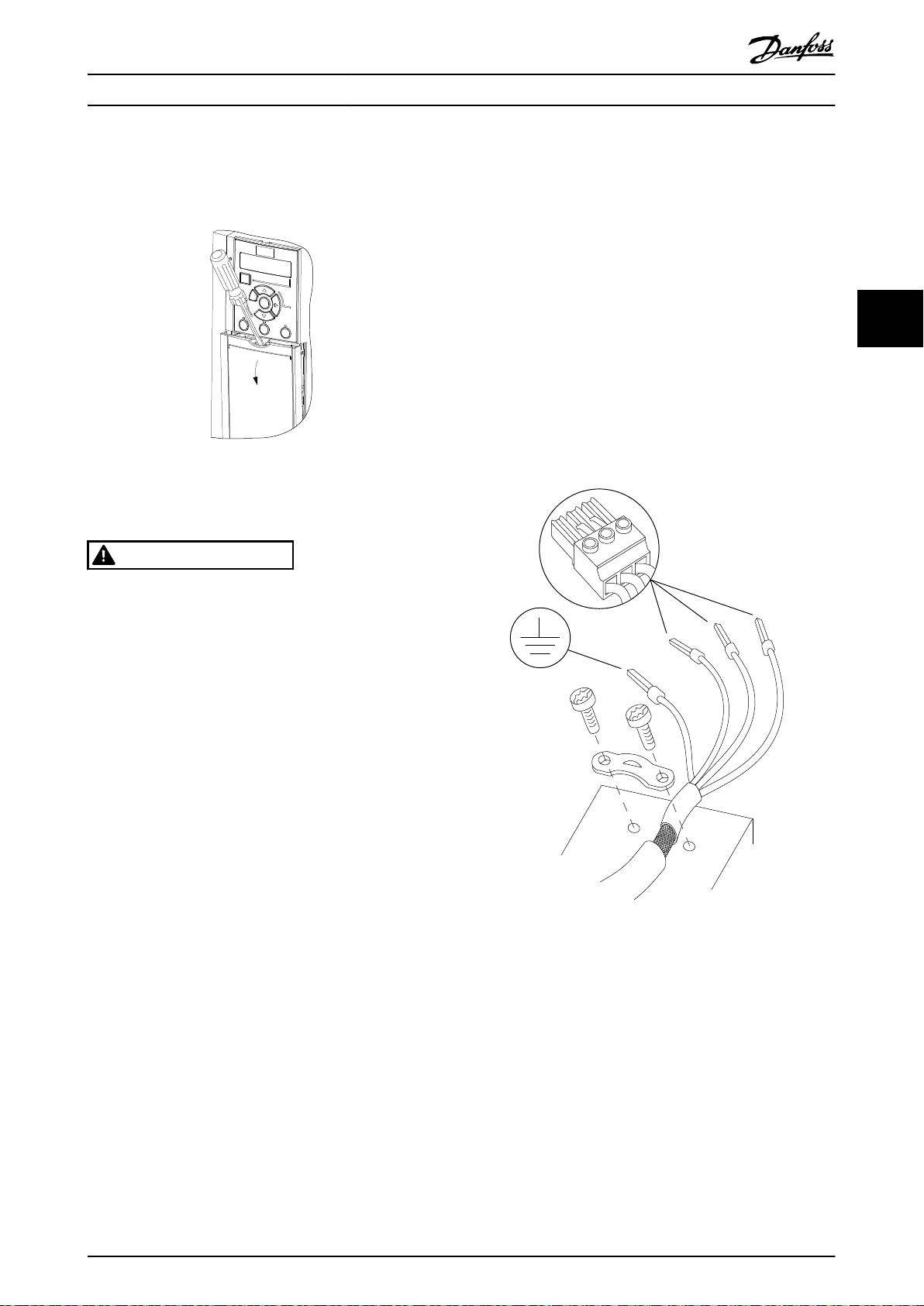

Procedimento

1. Descasque um pedaço do isolamento do cabo

externo.

2. Posicione o cabo descascado sob a braçadeira de

cabo para estabelecer xação mecânica e contato

elétrico entre a blindagem do cabo e o terra.

3. Conecte o o terra ao terminal de aterramento

mais próximo de acordo com as instruções de

aterramento fornecidas em

capétulo 4.3 Aterramento. Consulte Ilustração 4.5.

4. Conecte a ação do motor trifásico nos terminais

96 (U), 97 (V) e 98 (W), conforme mostrado em

Ilustração 4.5.

5. Aperte os terminais de acordo com as

informações fornecidas em capétulo 9.7 Torques de

Aperto de Conexão.

4 4

Estenda os cabos de motor de saída separa-

•

damente.

Use cabos blindados.

•

Atenda os códigos elétricos locais e nacionais

•

para tamanhos do cabo. Para obter os tamanhos

máximos dos cabos, consulte capétulo 9.1 Dados

Elétricos.

Atenda aos requisitos de ação do fabricante do

•

motor.

Extratores da ação do motor ou painéis de

•

acesso são fornecidos na base das unidades IP21/

Tipo 1.

Não conecte um dispositivo de partida ou de

•

troca de polo (por exemplo, motor Dahlander ou

motor de indução de anel de deslizamento) entre

o conversor de frequência e o motor.

Ilustração 4.5 Conexão do Motor

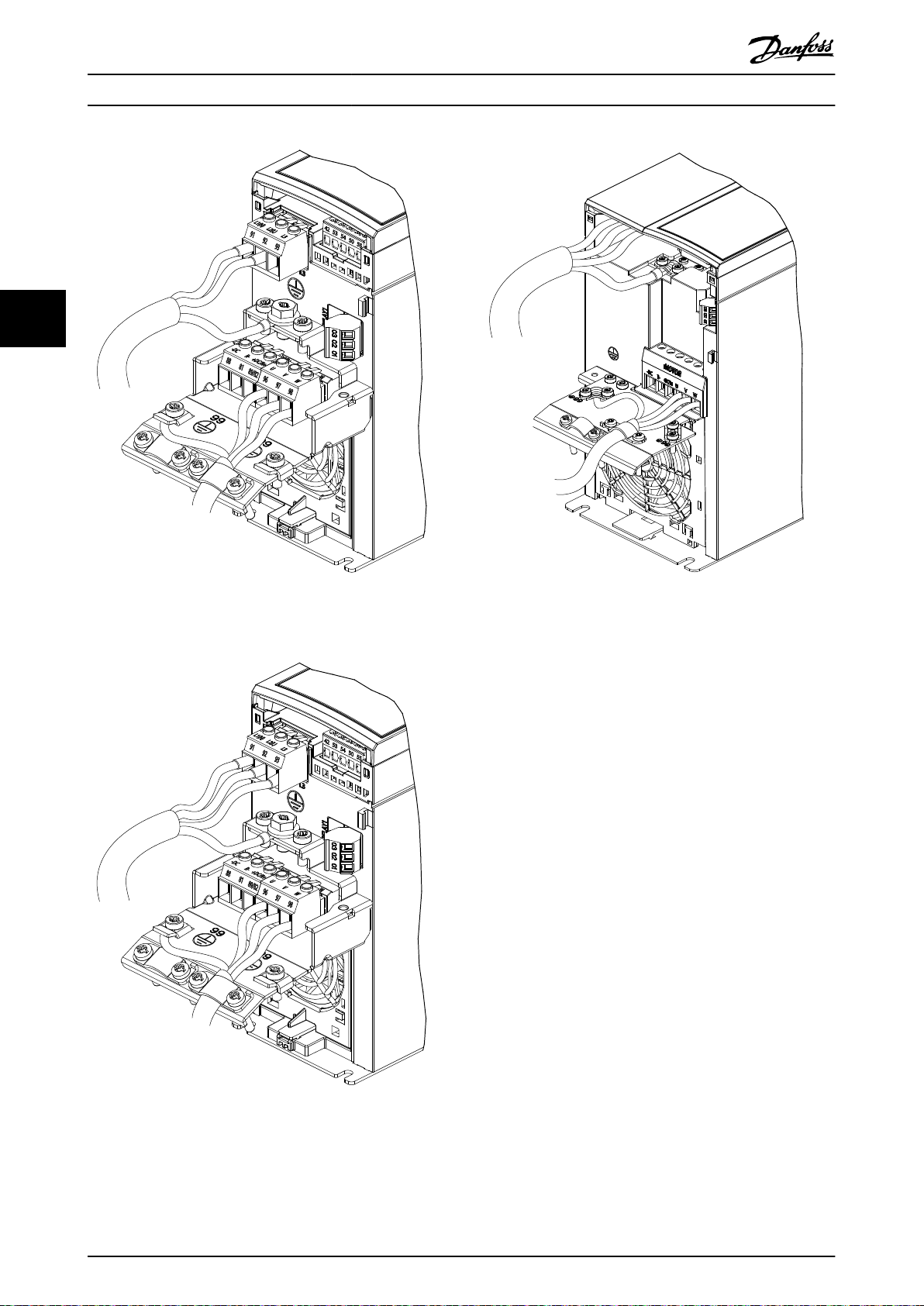

As conexões do terra, da rede elétrica e do motor para

conversores de frequência monofásicos e trifásicos são

mostradas em Ilustração 4.6, Ilustração 4.7 e Ilustração 4.8,

respectivamente. As congurações reais variam com os

tipos de unidade e equipamentos opcionais.

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 17

Page 22

130BE232.11

130BE231.11

130BE804.10

Instalação Elétrica

VLT® Midi Drive FC 280

44

Ilustração 4.6 Conexões do terra, da rede elétrica e do

motor para Unidades monofásicas

Ilustração 4.7 Rede elétrica, motor e conexão do terra

para unidades trifásicas (K1, K2, K3)

Ilustração 4.8 Rede elétrica, motor e conexões do terra

para unidades trifásicas (K4, K5)

Ligação da Rede Elétrica CA

4.7

Dimensione a ação com base na corrente de

•

entrada do conversor de frequência. Para obter os

tamanhos máximos dos cabos, consulte

capétulo 9.1 Dados Elétricos.

Atenda os códigos elétricos locais e nacionais

•

para tamanhos do cabo.

Procedimento

1. Conecte os cabos de energia CA de entrada aos

terminais N e L para unidades monofásicas

(consulte Ilustração 4.6) ou aos terminais L1, L2 e

L3 para unidades trifásicas (consulte

Ilustração 4.7).

2. Dependendo da conguração do equipamento,

conecte a potência de entrada nos terminais de

entrada da rede elétrica ou na desconexão de

entrada.

3. Aterre o cabo de acordo com as instruções de

aterramento em capétulo 4.3 Aterramento.

4. Quando alimentado por uma fonte de rede

elétrica isolada (rede elétrica IT ou delta

utuante) ou rede elétrica TT/TN-S com uma

perna aterrada (delta aterrado), certique-se de

que o parafuso do ltro de RFI foi removido. A

remoção do parafuso RFI evita danos no

barramento CC e reduz as correntes de

18 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 23

130BE212.10

1 2

3

130BE214.10

37 38 12 13 18 19 27 29 32 33 61

42 53 54 50 55

68 69

1

3

2

Instalação Elétrica Guia de Operação

capacidade do terra de acordo com a IEC 61800-3

(consulte Ilustração 9.2, o parafuso RFI está na

lateral do conversor de frequência).

4.8 Fiação de Controle

4.8.1 Tipos de Terminal de Controle

Ilustração 4.9 mostra os conectores do conversor de

frequência removíveis. As funções de terminal e a

conguração padrão estão resumidas em Tabela 4.1 e

Tabela 4.2.

Ilustração 4.9 Locais do Terminal de Controle

Ilustração 4.10 Números dos Terminais

Consulte capétulo 9.6 Entrada/Saída de controle e dados de

controle para saber detalhes das características nominais

dos terminais.

Terminal

número

12, 13 – +24 V CC

Parâmetro

E/S digital, E/S pulso, encoder

Conguraçã

o padrão

Descrição

Tensão de

alimentação de 24

V CC. A corrente

de saída máxima é

de 100 mA para

todas as cargas de

24 V.

Terminal

número

18

19

27

29

32

33

37, 38 – STO

42

50 – +10 V CC

53

Parâmetro

Parâmetro 5-10

Terminal 18

Entrada Digital

Parâmetro 5-11

Terminal 19,

Entrada Digital

Parâmetro 5-01

Modo do

Terminal 27

Parâmetro 5-12

Terminal 27,

Entrada Digital

Parâmetro 5-30

Terminal 27

Saída Digital

Parâmetro 5-13

Terminal 29,

Entrada Digital

Parâmetro 5-14

Terminal 32,

Entrada Digital

Parâmetro 5-15

Terminal 33

Entrada Digital

Entradas/saídas analógicas

Parâmetro 6-91

Terminal 42

Saída Analógica

Grupo do

parâmetro 6-1*

Entrada

Analógica 53

Conguraçã

[8] Partida

[10] Reversão

DI [2] Paradp/

inérc,reverso

DO [0] Sem

operação

[14] Jog Entrada digital.

[0] Sem

operação

[0] Sem

operação

[0] Fora de

funcionament

o padrão

–

Descrição

Entradas digitais.

Selecionável para

entrada digital,

saída digital ou

saída de pulso. A

conguração

padrão é entrada

digital.

Entrada digital,

encoder de 24 V.

O terminal 33

pode ser usado

para entrada de

pulso.

Entradas de

segurança

funcional

Saída analógica

programável. O

sinal analógico é

de 0-20 mA ou

4-20 mA a um

máximo de 500 Ω.

Também pode ser

congurado como

saídas digitais.

Tensão de

alimentação

analógica de 10 V

CC. Máximo de

15 mA

comumente usado

para

potenciômetro ou

termistor.

Entrada analógica.

Somente modo de

tensão é

suportado.

Também pode ser

usado como

entrada digital.

4 4

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 19

Page 24

Instalação Elétrica

VLT® Midi Drive FC 280

Terminal

número

54

55 – –

Parâmetro

Grupo do

parâmetro 6-2*

Entrada

analógica 54

Conguraçã

o padrão

–

Descrição

Entrada analógica.

Selecionável entre

modo de tensão

ou de corrente.

Comum para

entradas digital e

analógica.

4.8.2 Fiação para os Terminais de Controle

Os conectores do terminal de controle podem ser

desconectados do conversor de frequência para facilitar a

instalação, como mostrado em Ilustração 4.9.

Para obter detalhes sobre ação de STO, consulte

capétulo 6 Safe Torque O (STO).

44

Tabela 4.1 Descrições do terminal - Entradas/saídas digitais,

Entradas/Saídas Analógicas

Terminal

número

61 – –

68 (+)

69 (-)

01, 02, 03

Tabela 4.2 Descrições dos terminais - Comunicação Serial

Parâmetro

Comunicação serial

Grupo do

parâmetro 8-3*

Denições da

porta do FC

Grupo do

parâmetro 8-3*

Denições da

porta do FC

Parâmetro 5-40

Função do Relé

Conguraçã

o padrão

–

–

Relés

[1] Placa d

Cntrl Pronta

Descrição

Filtro de RC

integrado para

blindagem do

cabo. SOMENTE

para conectar a

blindagem quando

houver problemas

de EMC.

Interface RS485.

Um interruptor do

cartão de controle

é fornecido para

resistência de

terminação.

Saída do relé de

forma C. Esses

relés estão em

diferentes locais,

dependendo do

tamanho e da

conguração do

conversor de

frequência.

Utilizável para

tensão CC ou CA e

carga indutiva ou

resistiva.

AVISO!

Mantenha os cabos de controle o mais curto possível e

separe-os dos cabos de alta energia para minimizar a

interferência.

1. Solte os parafusos dos terminais.

2. Insira cabos de controle com luva nos slots.

3. Aperte os parafusos dos terminais.

4. Certique-se de que o contato está estabelecido

bem rme e não está frouxo. Fiação de controle

frouxa pode ser a fonte de falhas do

equipamento ou de operação não ideal.

Consulte capétulo 9.5 Especicações de Cabo para obter

tamanhos do cabo do terminal de controle e

capétulo 7 Exemplos de Aplicações para obter conexões de

cabos de controle típicas.

4.8.3 Ativando a operação do motor

(Terminal 27)

Um o de jumper pode ser necessário entre o terminal 12

(ou 13) e o terminal 27 para o conversor de frequência

operar quando usar valores de programação padrão de

fábrica.

O terminal de entrada digital 27 é projetado para

•

receber comando de bloqueio externo de 24 V

CC.

Quando não for usado um dispositivo de

•

bloqueio, instale um jumper entre o terminal de

controle 12 (recomendado) ou 13 e o terminal 27.

O jumper fornece um sinal interno de 24 V CC no

terminal 27.

Somente para GLCP: Quando a linha de status na

•

parte inferior do LCP indicar PARADA POR INÉRCIA

REMOTA AUTOMÁTICA, indica que a unidade está

pronta para operar, mas há um sinal de entrada

ausente no terminal 27.

AVISO!

IMPOSSÍVEL INICIAR

O conversor de frequência não pode operar sem um

sinal no terminal 27, a menos que o terminal 27 seja

reprogramado.

20 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 25

Start Current

2)

Only support in some products.

1)

DC injection current during “Active Brake Delay” after MAV reduced to “0” . Only support in some products.

Off

On

Off

Relay

/

DO Status

Active Brake Delay

Active Brake Delay

MAV

Start Speed

Active Brake Speed

0

t

Start Delay

Off

On

Off

Start Command

Released

Activated

Reaction time of

mech

.

brake

Reaction time of

mech

.

brake

Mech

.

Brake Status

Release Brake Current

Output Current

DC Injection Current

1)

0

t

130BF687.10

Activated

Note:

2)

Instalação Elétrica Guia de Operação

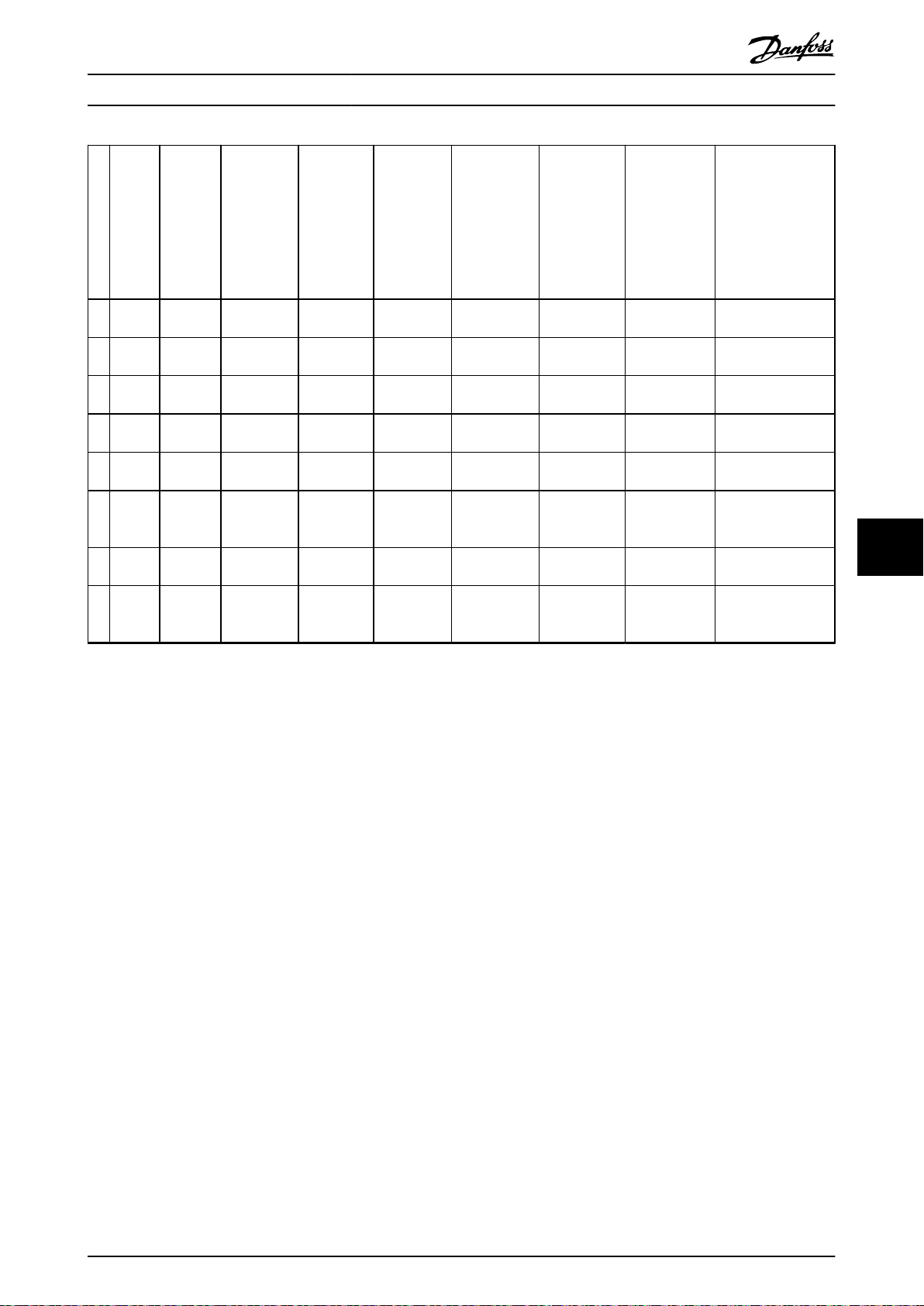

4.8.4 Controle do Freio Mecânico

Nas aplicações de elevação/abaixamento é necessário controlar um freio eletromecânico.

Controle o freio usando qualquer saída do relé ou saída digital (terminal 27).

•

A saída deve ser mantida fechada (sem tensão) durante o período em que o conversor de frequência não puder

•

manter o motor parado, por exemplo, ao fato de a carga ser excessivamente pesada.

Selecione [32] Controle do freio mecânico no grupo do parâmetro 5-4* Relés para aplicações com freio eletrome-

•

cânico.

O freio é liberado quando a corrente do motor exceder o valor predenido no parâmetro 2-20 Corrente de Liberação

•

do Freio.

O freio é acionado quando a frequência de saída for menor que a frequência programada no

•

parâmetro 2-22 Velocidade de Ativação do Freio [Hz] e somente se o conversor de frequência estiver executando um

comando de parada.

Se o conversor de frequência estiver em 1 das seguintes situações, o freio mecânico é fechado imediatamente.

Em modo alarme.

•

Em uma situação de sobretensão.

•

O STO é ativado.

•

O comando de parada por inércia é dado.

•

4 4

Ilustração 4.11 Freio Mecânico

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 21

Page 26

130BE201.11

L1(N) L2(L) L3

U V W

02 01

A1

A2

Frequency converter

Output

relay

Command circuit

220 V AC

Mechanical

brake

ShaftMotor

Freewheeling

diode

Brake power circuit

380 V AC

Output

contactor

input

e30bt623.11

61

68

69

+

130BB489.10

RS485

Instalação Elétrica

VLT® Midi Drive FC 280

O conversor de frequência não é um dispositivo de

segurança. É responsabilidade de quem projetou o sistema

integrar dispositivos de segurança de acordo com as

normas nacionais de elevação pertinentes.

AVISO!

Um barramento USB não tem capacidade de

conguração de endereço e nenhum nome de

barramento para congurar. Se conectar mais de um

conversor de frequência por meio do USB, o nome do

barramento é incrementado automaticamente na Lista

de barramentos de rede Software de Setup MCT 10.

Conectar mais de um conversor de frequência por meio

de um cabo USB geralmente faz com que computadores

44

instalado com Windows XP lancem uma exceção e

travem. Por isso é aconselhável conectar apenas um

conversor de frequência ao PC por meio do USB.

4.8.6 Comunicação serial RS485

Conecte a ação de comunicação serial RS485 aos

terminais (+)68 e (-)69.

É recomendável cabo de comunicação serial

•

blindado.

Consulte capétulo 4.3 Aterramento para saber o

•

aterramento correto.

Ilustração 4.12 Conectando o Freio Mecânico ao Conversor de

Frequência

4.8.5 Comunicação de dados USB

Ilustração 4.13 Lista de barramentos de rede

Quando o cabo USB é desconectado, o conversor de

frequência conectada por meio da porta USB é removido

da Lista de barramentos de rede.

Ilustração 4.14 Diagrama da Fiação de Comunicação Serial

Para setup de comunicação serial básica, selecione o

seguinte

1. Tipo de protocolo em parâmetro 8-30 Protocolo.

2. Endereço do conversor de frequência em

parâmetro 8-31 Endereço.

3. Baud rate em parâmetro 8-32 Baud Rate da Porta

do FC.

Dois protocolos de comunicação são internos ao conversor

de frequência. Atenda aos requisitos de ação do

fabricante do motor.

Danfoss FC.

•

Modbus RTU.

•

As funções podem ser programadas remotamente usando

o software do protocolo e a conexão RS485 ou no grupo

do parâmetro 8-** Comunicações e opcionais.

22 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 27

Instalação Elétrica Guia de Operação

A seleção de um protocolo de comunicação especíco altera várias programações dos parâmetros padrão para corresponder

às especicações do protocolo e disponibiliza parâmetros adicionais especícos do protocolo.

4.9 Lista de Vericação da Instalação

Antes de concluir a instalação da unidade, inspecione a instalação por completo, como está detalhado na Tabela 4.3.

Verique e marque esses itens quando concluídos.

Inspecionar Descrição

Equipamento

auxiliar

Disposição dos

cabos

Fiação de controle

Espaço para

ventilação

Condições ambiente•Verique se os requisitos para as condições ambiente foram atendidos.

Fusíveis e

disjuntores

Aterramento

Fiação da energia

de entrada e de

saída

Interior do painel

Chaves

Vibração

Procure equipamento auxiliar, interruptores, desconectores ou fusíveis/disjuntores de entrada que possam

•

residir no lado da potência de entrada do conversor de frequência ou no lado de saída para o motor.

Certique-se de que estão prontos para operação em velocidade total.

Verique a função e a instalação dos sensores usados para feedback para o conversor de frequência.

•

Remova qualquer capacitor de correção do fator de potência do(s) motor(es).

•

Ajuste qualquer capacitor de correção do fator de potência no lado da rede elétrica e certique-se de que

•

estão amortecidos.

Assegure que a ação do motor e a ação de controle estão separadas ou blindadas ou em três conduítes

•

metálicos separados para isolamento de interferência de alta frequência.

Verique se há os partidos ou danicados e conexões soltas.

•

Verique se a ação de controle está isolada da ação do motor e de potência para imunidade de ruído.

•

Verique a fonte de tensão dos sinais, caso necessário.

•

Recomenda-se o uso de cabo blindado ou de par trançado. Garanta que a blindagem esteja com terminação

correta.

Certique-se de que o espaço livre superior e inferior é adequado para garantir o uxo de ar necessário

•

para resfriamento, consulte capétulo 3.3 Montagem.

Verique se os fusíveis e os disjuntores estão corretos.

•

Verique se todos os fusíveis estão rmemente encaixados e em condição operacional e se todos os

•

disjuntores estão na posição aberto.

Verique se as conexões do terra são sucientes e se estão rmes e sem oxidação.

•

Não aterre no condutor nem monte o painel traseiro em uma superfície metálica.

•

Verique se há conexões soltas.

•

Verique se o motor e os cabos de rede elétrica estão em conduítes separados ou em cabos blindados

•

separados.

Inspecione se o interior da unidade está isento de sujeira, lascas metálicas, umidade e corrosão.

•

Verique se a unidade está montada em uma superfície metálica não pintada.

•

Garanta que todas as chaves e congurações de desconexão estão nas posições corretas.

•

Verique se a unidade está montada de maneira sólida e se estão sendo usadas montagens de choque, se

•

necessário.

Verique se há volume incomum de vibração.

•

☑

4 4

Tabela 4.3 Lista de Vericação de Instalação

CUIDADO

RISCO POTENCIAL NO CASO DE FALHA INTERNA

Risco de ferimentos pessoais se o conversor de frequência não estiver corretamente fechado.

Antes de aplicar potência, assegure que todas as tampas de segurança estão no lugar e bem presas.

•

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 23

Page 28

Colocação em funcionamento

VLT® Midi Drive FC 280

5 Colocação em funcionamento

5.1 Instruções de Segurança

Consulte capétulo 2 Segurança para instruções de

segurança gerais.

ADVERTÊNCIA

ALTA TENSÃO

55

Os conversores de frequência contêm alta tensão quando

conectados à entrada de energia da rede elétrica CA.

Instalação, partida e manutenção realizadas por pessoal

não qualicado poderá resultar em morte ou lesões

graves.

A instalação, partida e manutenção deverão ser

•

executadas somente por pessoal qualicado.

Antes de aplicar potência:

1. Feche a tampa corretamente.

2. Verique se todas as buchas de cabo estão

apertadas rmemente.

3. Assegure que a potência de entrada da unidade

esteja desligada e bloqueada. Não cone na

chave de desconexão do conversor de frequência

para isolamento da potência de entrada.

4. Verique se não há tensão nos terminais de

entrada L1 (91), L2 (92) e L3 (93), de fase para

fase ou de fase para o terra.

5. Verique se não há tensão nos terminais de saída

96 (U), 97 (V) e 98 (W), de fase para fase e de

fase para o terra.

6. Conrme a continuidade do motor medindo os

valores de Ω em U–V (96–97), V–W (97–98) e W–

U (98–96).

7. Verique o aterramento correto do conversor de

frequência e do motor.

8. Inspecione se há conexões frouxas nos terminais

do conversor de frequência.

9. Conrme se a tensão de alimentação corresponde

à tensão do conversor de frequência e do motor.

Aplicando Potência

5.2

Alimente o conversor de frequência usando as etapas a

seguir:

1. Verique se a tensão de entrada está balanceada

dentro dos 3%. Se não estiver, corrija o desbalanceamento da tensão de entrada antes de

prosseguir. Repita este procedimento após a

correção da tensão.

2. Certique-se de que toda ação de equipamentos

opcionais corresponda à aplicação de instalação.

3. Certique-se de que todos os dispositivos do

operador estejam desligados. As portas de painel

devem ser fechadas e as tampas bem presas.

4. Aplique energia à unidade. Não ligue o conversor

de frequência agora. Nas unidades com uma

chave de desconexão, coloque-a na posição ON

(Ligar) para alimentar o conversor de frequência.

5.3 Operação do painel de controle local

O conversor de frequência suporta o painel de controle

local (NLCP) numérico, o painel de controle local gráco

(GLCP) e a tampa cega. Esta seção descreve as operações

com NLCP e GLCP.

AVISO!

O conversor de frequência também pode ser

programado no Software de Setup MCT 10 no PC via

porta de comunicação RS485 ou porta USB. Este

software pode ser encomendado usando o número de

pedido 130B1000 ou baixado do site Danfoss:

drives.danfoss.com/downloads/pc-tools/#/.

5.3.1 Painel de Controle Local Numérico

(NLCP)

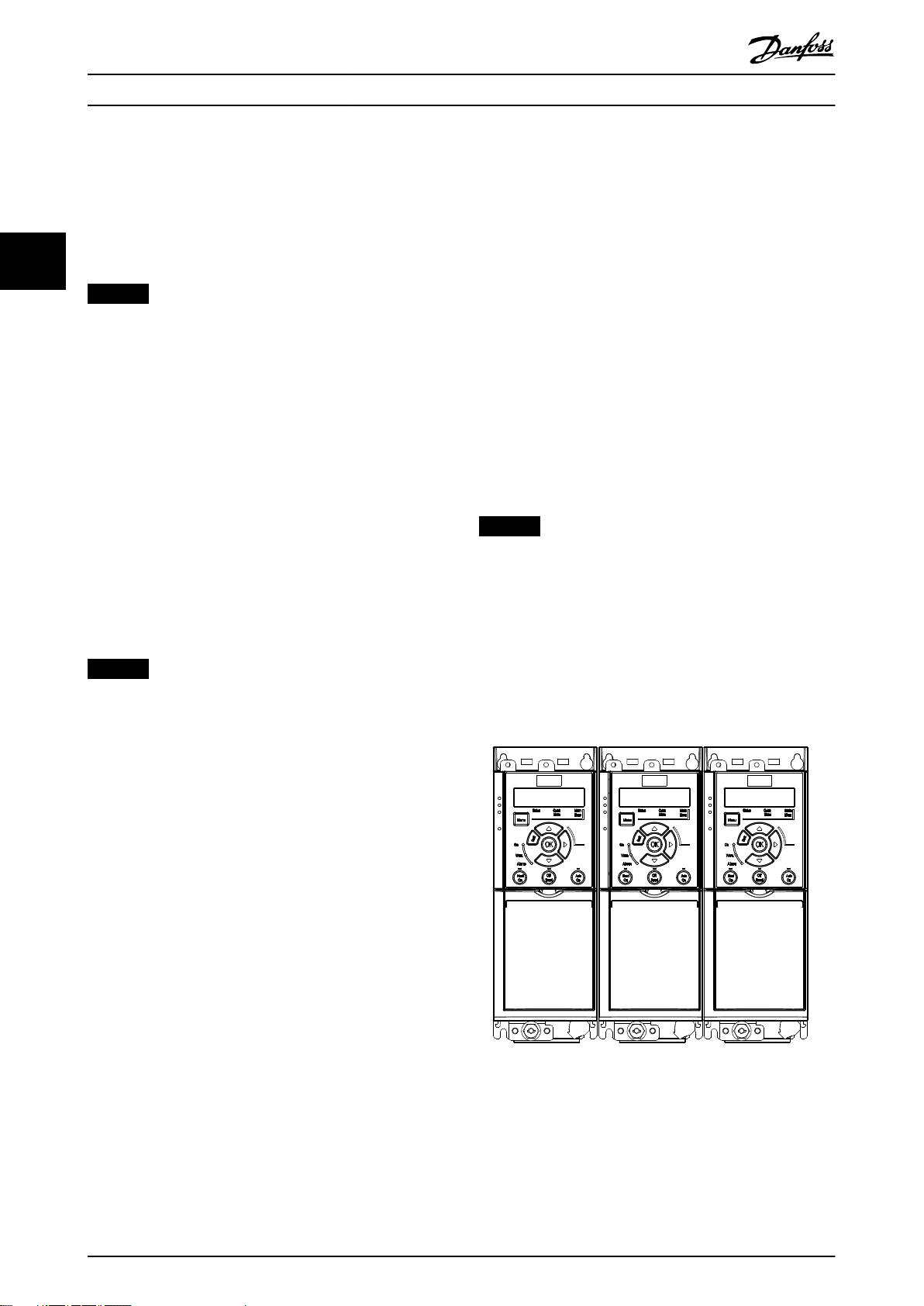

O painel de controle local numérico (NLCP) é dividido em

4 seções funcionais.

A. Display numérico.

B. Chave do menu.

C. Teclas de navegação e luzes indicadoras(LEDs).

D. Teclas de operação e luzes indicadoras (LEDs).

24 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 29

130BC506.10

Setup 1

A

B

C

D

5

12

13 14 15

10

11

10

9

6

7

8

4

1

2

3

Menu

Status

Quick

Menu

Main

Menu

Hand

On

O

Reset

Auto

On

Back

OK

On

Warn

Alarm

130BD135.10

Setup 12

INDEX

AHP

VkW

srpm

Hz%

n2n1

n3

p5 p4

p3 p2 p1

Colocação em funcionamento Guia de Operação

B. Tecla do menu

Para selecionar entre Status, Quick Menu ou Menu

Principal. pressione [Menu].

C. Luzes indicadoras (LEDs) e teclas de navegação

Indicador Luz Função

A luz indicadora ON é ativada

quando o conversor de frequência

6 On Verde

AdvertênciaAmarel

7

8 Alarme

Tabela 5.2 Legenda para Ilustração 5.1, Luzes indicadoras

(LEDs)

receber energia da tensão de rede,

dos terminais de comunicação serial

CC ou de uma fonte de alimentação

de 24 V externa.

Quando as condições de advertência

são atendidas, o LED WARN amarelo

o

acende e o texto aparece na área de

exibição identicando o problema.

Uma condição de falha faz com que

Vermel

o alarme LED vermelho pisque e um

ho

texto de alarme seja mostrado.

5 5

Ilustração 5.1 Vista do NLCP

9 [Back]

A. Display Numérico

A tela de LCD é iluminada por trás com uma linha

numérica. Todos os dados são mostrados no NLCP.

O número do setup exibe a conguração ativa e o setup

de edição. Caso o mesmo setup atue tanto como setup

ativo e como setup de edição, somente esse setup é

1

mostrado (conguração de fábrica). Quando as congu-

rações ativa e de edição forem diferentes, os dois números

são exibidos no display (por ex., setup 12). O número

piscando indica o setup de edição.

2 Número do parâmetro.

3 Valor do parâmetro.

O sentido do motor é mostrado no canto inferior esquerdo

4

do display. Uma pequena seta indica o sentido de rotação.

O triângulo indica se o LCP está no menu de Status, no

5

Quick Menu ou no Menu Principal.

Tabela 5.1 Legenda de Ilustração 5.1, seção A

Ilustração 5.2 Informações da tela

10

11 [OK]

12

Tabela 5.3 Legenda para Ilustração 5.1, Teclas de navegação

Tecla Função

Para retornar à etapa ou camada anterior,

na estrutura de navegação.

Para alternar entre os grupos do

parâmetro, nos parâmetros e dentro dos

[▲] [▼]

parâmetros ou aumentar/diminuir valores

dos parâmetros. Setas também podem

ser usadas para programar a referência

local.

Pressione para acessar grupos do

parâmetro ou para ativar uma seleção.

Pressione para se mover da esquerda

[►]

para a direita dentro do valor do

parâmetro para alterar cada dígito individualmente.

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 25

Page 30

130BC440.10

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Colocação em funcionamento

VLT® Midi Drive FC 280

D. Teclas de operação e luzes indicadoras (LEDs)

Tecla Função

Inicia o conversor de frequência no controle

Hand On

13

(Manual

Ligado)

14 O/Reset

55

Auto On

15

(Automátic

o Ligado)

Tabela 5.4 Legenda de Ilustração 5.1, seção D

local.

Um sinal de parada externo por entrada de

•

controle ou comunicação serial substitui o

manual ligado local.

Faz parar o motor, mas não remove a energia

para o conversor de frequência ou reinicializa

o conversor de frequência manualmente após

uma falha ser eliminada. Se estiver no modo

de alarme, o alarme é reinicializado se a

condição de alarme for removida.

Coloca o sistema em modo operacional

remoto.

Responde a um comando de partida

•

externo por terminais de controle ou

comunicação serial.

ADVERTÊNCIA

RISCO ELÉTRICO

Mesmo após pressionar a tecla [O/Reset], existe tensão

presente nos terminais do conversor de frequência.

Pressionar a chave [O/Reset] não desconecta o

conversor de frequência da rede elétrica. Tocar em peças

energizadas poderá resultar em morte ou ferimentos

graves.

Não toque em qualquer peça energizada.

•

5.3.2 Função da tecla direita no NLCP

Pressione [►] para editar individualmente qualquer dos 4

dígitos na tela. Ao pressionar [►] uma vez, o cursor move

para o primeiro dígito e o dígito começa a piscar,

conforme mostrado em Ilustração 5.3. Pressione [▲] [▼]

para alterar o valor. Pressionar [►] não altera o valor dos

dígitos e não move a casa decimal.

Ilustração 5.3 Função da tecla direita

[►] também pode ser usado para se mover entre os grupos

do parâmetro. No Menu Principal, pressione [►] para ir para

o primeiro parâmetro no próximo grupo do parâmetro (por

exemplo, para ir de parâmetro 0-03 Denições Regionais [0]

Internacional para parâmetro 1-00 Modo Conguração [0]

Malha aberta).

AVISO!

Durante a inicialização, o LCP mostra a mensagem INICIALIZANDO. Quando esta mensagem não aparecer mais, o

conversor de frequência está pronto para operação.

Adicionar ou remover opcionais pode prolongar a

duração da inicialização.

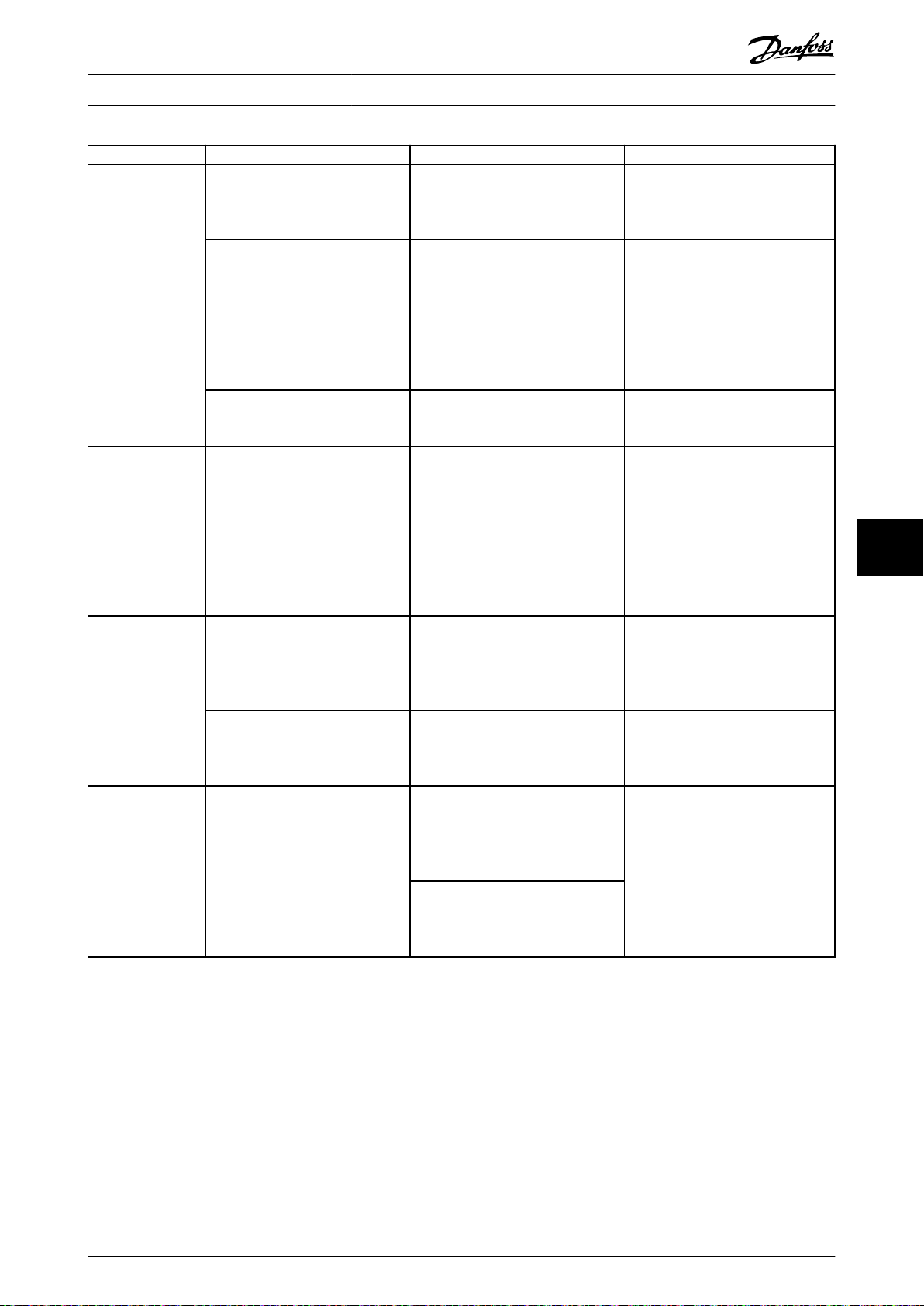

5.3.3 Quick Menu no NLCP

O Quick Menu dá acesso fácil aos parâmetros utilizados

com mais frequência.

1. Para entrar no Quick Menu, pressione [Menu] até

o indicador no display

Quick Menu.

2.

Pressione [▲] [▼] para selecionar QM1 ou QM2, e

em seguida pressione [OK].

3.

Pressione [▲] [▼] para navegar pelos parâmetros

no Quick Menu.

4. Pressione [OK] para selecionar um parâmetro.

5.

Pressione [▲] [▼] para alterar o valor de uma

programação do parâmetro.

car posicionado sobre

26 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 31

130BC445.13

1-22 XXXX V

Motor

nominal

speed

QM 1

0-01 [0]

1-10 [0]

1-24 XXXX A

Language

Motor Type

1-20 XXXX kW

Motor power

Motor voltage

1-26 XXXX 1-23 XXXX

Stator

Motor frequency

1-25 XXXX

1-30 XXXX

1-39 XXXX

1-40 XXXX

1-37 XXXX

1-25 XXXX

1-24 XXXX

A

3-02 XXXX

3-03 XXXX

3-41 XXXX S

3-42 XXXX S

5-12

[2]

1-29 [1]

AMA

Back EMF at

1000 RPM

d-axis

QM 2

BMS

AMS

ES

5-70 XXXX

5-71 [0]

1-30 XXXX

1-39 XXXX

1-90 [0]

2-10 [0]

4-16 XXXX %

4-17 XXXX %

4-18 XXXX %

1-00 [0]

1-01 [1]

1-10 [0]

1-24 XXXX A 1-20 XXXX kW

1-22 XXXX V

Motor

nominal

speed

Motor power

Motor voltage

1-26 XXXX 1-23 XXXX

Motor frequency

1-25 XXXX

1-30 XXXX

1-40 XXXX

1-37 XXXX

1-25 XXXX

1-24 XXXX

A

Back EMF at

1000 RPM

d-axis

1-39 XXXX

4-14 XXXX

4-19 XXXX

Stator

QM 3

QM 4 QM 5

L10C

SFS

TBD

Motor

nominal

speed

Motor

nominal

speed

Motor current

Motor cont.

rated torque

Resistance (Rs)

Motor poles

inductance (Ld)

Asynchronous motor

Motor current

Minimum reference

Maximum reference

Ramp 1 ramp-up time

Ramp 1 ramp-down time

Terminal 27 digital input

Basic motor set-up

mode

Motor control

principle

Motor type

PM motor

PM motor

Motor

current

Motor cont.

rated torque

Stator

Resistance (Rs)

Motor poles

inductance (Ld)

Motor speed high limit [Hz]

Maximum output frequency

Asynchronous motor

Motor current

RPM

RPM

RPM

Hz

RPM

Hz

Hz

Hz

Hz

Hz

Adv. motor set-up

Resistance (Rs)

Motor poles

Motor thermal

protection

Brake function

Torque limit motor mode

Torque limit generator mode

Current limit

Encoder set-up

Terminal 32/33

pulses per revolution

Terminal 32/33

encoder direction

Changes made

Last 10 changes Since factory setting

Alarm log

Colocação em funcionamento Guia de Operação

6. Pressione [OK] para aceitar a modicação.

7. Para sair, pressione [Back] duas vezes (ou 3 vezes se estiver em QM2 e QM3) para entrar em Status ou pressione

[Menu] uma vez para entrar no Menu Principal.

5 5

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 27

Ilustração 5.4 Estrutura do Quick Menu

Page 32

130BC446.10

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

Setup 1

1

2

3

4

5

6

7

10

11

12

OK

OK

Back

8

Back

Setup 1

2 x

+

OK

9

OK

Colocação em funcionamento

VLT® Midi Drive FC 280

5.3.4 Menu principal no NLCP

O Menu Principal dá acesso a todos os parâmetros.

1. Para entrar no Menu Principal, pressione a tecla

[Menu] até o indicador na tela car posicionado

sobre Menu Principal.

2.

[▲] [▼]: Navegando pelos grupos do parâmetro.

3. Pressione [OK] para selecionar um grupo do

parâmetro.

4.

55

Consulte Ilustração 5.5, Ilustração 5.6 e Ilustração 5.7 para

obter informações sobre os princípios de alterar o valor de

parâmetros contínuos, parâmetros enumerados e

parâmetro de matriz, respectivamente. As ações nas

ilustrações estão descritas em Tabela 5.5, Tabela 5.6 e

Tabela 5.7.

[▲] [▼]: Navegando pelos parâmetros do grupo

especíco.

5. Pressione [OK] para selecionar o parâmetro.

6.

[►] e [▲]/ [▼]:

Denir/alterar o valor do parâmetro.

7. Pressione [OK] para aceitar o valor.

8. Para sair, pressione [Back] duas vezes (ou 3 vezes

para parâmetros de matriz) para entrar no Menu

Principal ou pressione [Menu] uma vez para entrar

em Status.

Ilustração 5.5 Interações do menu principal - Parâmetros

contínuos

28 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Page 33

130BC447.11

Setup 1

Setup 1

Setup 1

1

2

3

4

5

6

OK

OK

Back

7

OK

Back

130BC448.10

1

2

4

5

6

7

8

9

10

OK

Back

Back

Back

5 x

Setup 1

Setup 1

Setup 1

Setup 1

%

INDEX

%

INDEX

%

INDEX

Setup 1

INDEX

%

OK

OK

OK

Colocação em funcionamento Guia de Operação

1 [OK]: O primeiro parâmetro do grupo é mostrado.

2

Pressione [▼] repetidamente para ir até o parâmetro.

3 Pressione [OK] para iniciar a edição.

4

[►]: Primeiro dígito piscando (pode ser editado).

5

[►]: Segundo dígito piscando (pode ser editado).

6

[►]: Terceiro dígito piscando (pode ser editado).

7

[▼]: Diminui o valor do parâmetro, a casa decimal muda

automaticamente.

8

[▲]: Aumenta o valor do parâmetro.

9 [Back] Cancelar alterações, voltar a 2.

[OK]: Aceitar alterações, voltar a 2.

10

[▲][▼]: Selecione o parâmetro dentro do grupo.

11 [Back] Remove o valor e mostra o grupo do parâmetro.

12

[▲][▼]: Selecionar grupo.

Tabela 5.5 Alterando valores de parâmetros contínuos

Para parâmetros enumerados, a interação é semelhante,

mas o valor do parâmetro é mostrado entre parênteses

devido à limitação de dígitos do NLCP (4 dígitos grandes) e

o enum pode ser maior que 99. Quando o valor enum for

maior que 99, o LCP pode mostrar somente a primeira

parte do colchete.

Os parâmetros de matriz funcionam da seguinte maneira:

5 5

Ilustração 5.7 Interações do menu principal - Parâmetros de

matriz

1 [OK]: Mostra os números do parâmetro e o valor do

primeiro índice.

2 [OK]: O índice pode ser selecionado.

3

[▲][▼]: Selecione o índice.

4 [OK]: O valor pode ser editado.

5

[▲][▼]: Alterar valor do parâmetro (piscando).

6 [Back] Cancelar alterações.

[OK]: Aceitar alterações.

7 [Back] Cancelar a edição do índice, selecionar um novo

parâmetro.

8

Ilustração 5.6 Interações do menu principal - Parâmetros

enumerados

1 [OK]: O primeiro parâmetro do grupo é mostrado.

2 Pressione [OK] para iniciar a edição.

3

[▲][▼]: Alterar valor do parâmetro (piscando).

4 Pressione [Back] para cancelar as alterações ou [OK] para

aceitar as alterações (retornar à tela 2).

5

[▲][▼]: Selecione um parâmetro dentro do grupo.

6 [Back] Remove o valor e mostra o grupo do parâmetro.

7

[▲][▼]: Selecione um grupo.

Tabela 5.6 Alterando valores de parâmetros enumerados

MG07A528 Danfoss A/S © 08/2018 Todos os direitos reservados. 29

[▲][▼]: Selecione o parâmetro dentro do grupo.

9 [Back] Remove o valor do índice do parâmetro e mostra o

grupo do parâmetro.

10

[▲][▼]: Selecionar grupo.

Tabela 5.7 Alterando valores dos parâmetros de matriz

Page 34

130BD598.10

Auto

On

Reset

Hand

On

O

Status

Quick

Menu

Main

Menu

Alarm

Log

Back

Cancel

Info

OK

Status

1(1)

36.4 kW

Auto Remote Ramping

0.000

On

Alarm

Warn.

A

7.83 A

799 RPM

B

C

D

53.2 %

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19 20 21

Colocação em funcionamento

VLT® Midi Drive FC 280

5.3.5 Painel de Controle Local Gráco

(GLCP)

O GLCP é dividido em quatro grupos funcionais (ver

Ilustração 5.8).

Display. Número do parâmetro Conguração padrão

1 0-20 [1602] Referência [%]

2 0-21

[1614] Corrente do

Motor

3 0-22 [1610] Potência [kW]

4 0-23 [1613] Freqüência

A. Área do display

B. Teclas do menu do display.

5 0-24 [1502] Medidor de kWh

Tabela 5.8 Legenda para Ilustração 5.8, Área do display

C. Teclas de navegação e luzes indicadoras(LEDs).

D. Teclas de operação e reinicializar.

55

B. Teclas do menu do display

As teclas de menu são usadas para acesso ao menu para

conguração de parâmetros, articulação entre modos

display de status durante a operação normal e visualização

de dados do registro de falhas.

Tecla Função

6 Status Mostra informações operacionais.

Permite acesso aos parâmetros de

7

8

9

Quick

Menu

Main Menu

(Menu

Principal)

Registro de

Alarmes

programação para obter instruções de setup

iniciais e muitas instruções detalhadas da

aplicação.

Permite acesso a todos os parâmetros de

programação.

Mostra uma lista das advertências atuais, os

últimos 10 alarmes e o log de manutenção.

Tabela 5.9 Legenda para Ilustração 5.8, Teclas do menu do

display

C. Teclas de navegação e luzes indicadoras (LEDs)

As teclas de navegação são usadas para programar funções

e mover o cursor no display. As teclas de navegação

também fornecem controle da velocidade na operação

local. Há também três luzes indicadoras de status do

conversor de frequência nessa área.

Ilustração 5.8 Painel de Controle Local Gráco (GLCP)

A. Área do display

A área do display é ativada quando o conversor de

frequência recebe energia da tensão de rede, de terminais

de comunicação serial CC ou de alimentação de 24 V CC

externa.

As informações mostradas no LCP podem ser customizadas

para as aplicações do usuário. Selecione as opções no

Quick Menu Q3-13 Conguração do Display.

30 Danfoss A/S © 08/2018 Todos os direitos reservados. MG07A528

Tecla Função

10

11

Back

(Anterior)

Cancel

(Cancelar)

Info

12

(Informaçõe

Teclas de

13

navegação

14 OK

Retorna à etapa ou lista anterior na estrutura

de menu.

Cancela a última alteração ou comando

enquanto o modo display não for alterado.

Pressione para obter uma denição da

função exibida.

s)

Para mover entre os itens do menu, use as 4

teclas de navegação.

Pressione para acessar grupos do parâmetro

ou para ativar uma seleção.

Tabela 5.10 Legenda para Ilustração 5.8, Teclas de navegação

Page 35

Colocação em funcionamento Guia de Operação

Indicador Luz Função

A luz indicadora ON é ativada

quando o conversor de frequência

15 On Verde

Advertênc

16

17 Alarme Vermelho

Tabela 5.11 Legenda para Ilustração 5.8, Luzes indicadoras

(LEDs)

D. Teclas de operação e reinicializar

As teclas de operação estão na parte inferior do LCP.

Tecla Função

Hand On

18

(Manual

Ligado)

19

(Desligado)

Auto On

20

(Automático

Ligado)

Reset

21

(Reinicializar

Tabela 5.12 Legenda para Ilustração 5.8, Teclas de operação

e reinicializar

ia

O

Amarelo

Inicia o conversor de frequência no modo

Manual ligado.

Para o motor, mas não remove a energia

para o conversor de frequência.

Coloca o sistema em modo operacional

remoto.

•

Reinicializa o conversor de frequência

manualmente após uma falha ser eliminada.

)

receber energia da tensão de rede,

dos terminais de comunicação

serial CC ou de uma fonte de

alimentação de 24 V externa.

Quando as condições de

advertência são atendidas, o LED

WARN amarelo acende e o texto

aparece na área de exibição identicando o problema.

Uma condição de falha faz com

que o alarme LED vermelho pisque

e um texto de alarme seja

mostrado.