Page 1

Benutzerhandbuch

Motor/Generator

EM-PMI375

www.danfoss.com

Page 2

Benutzerhandbuch

EM-PMI375

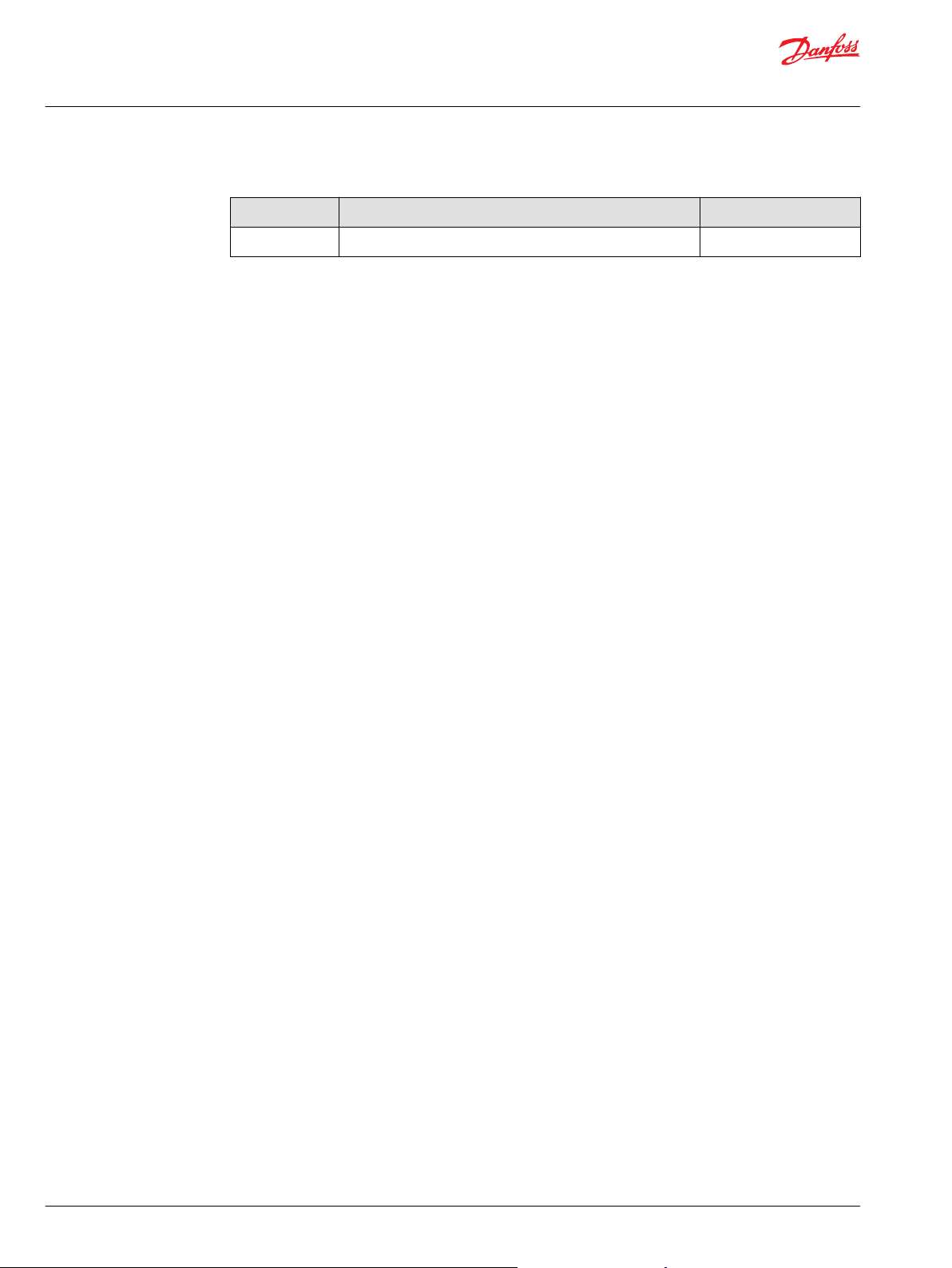

Änderungshistorie Änderungstabelle

Datum Geändert Überarbeitet

Juli 2021 Aktualisiertes Benutzerhandbuch 0201

2 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 3

Benutzerhandbuch

EM-PMI375

Inhalt

Allgemeine Informationen

Sicherheitshinweise

Produktübersicht

Gestaltungsleitsätze

Transport und Lagerung

Installation

Betrieb

Vorgesehener Verwendungszweck dieses Benutzerhandbuchs....................................................................................5

Namenskonvention des Produkts .............................................................................................................................................5

Einhaltung geltender Normen..................................................................................................................................................11

Garantie............................................................................................................................................................................................. 11

Begriffe und Abkürzungen.........................................................................................................................................................12

Verantwortung des Herstellers................................................................................................................................................. 12

Allgemeine Sicherheitserklärung.............................................................................................................................................14

Signalwörter bei Sicherheitshinweisen..................................................................................................................................14

Sicherheitssymbole.......................................................................................................................................................................14

Persönliche Schutzausrüstung..................................................................................................................................................15

Sicherheitsfunktionen..................................................................................................................................................................16

Elektromagnetische Verträglichkeit (EMV)...........................................................................................................................16

Bestimmungsgemäße Verwendung der elektrischen Maschine..................................................................................19

Verwendete Technologie............................................................................................................................................................20

Einführung in das System........................................................................................................................................................... 21

Anschlüsse und Schnittstellen.................................................................................................................................................. 22

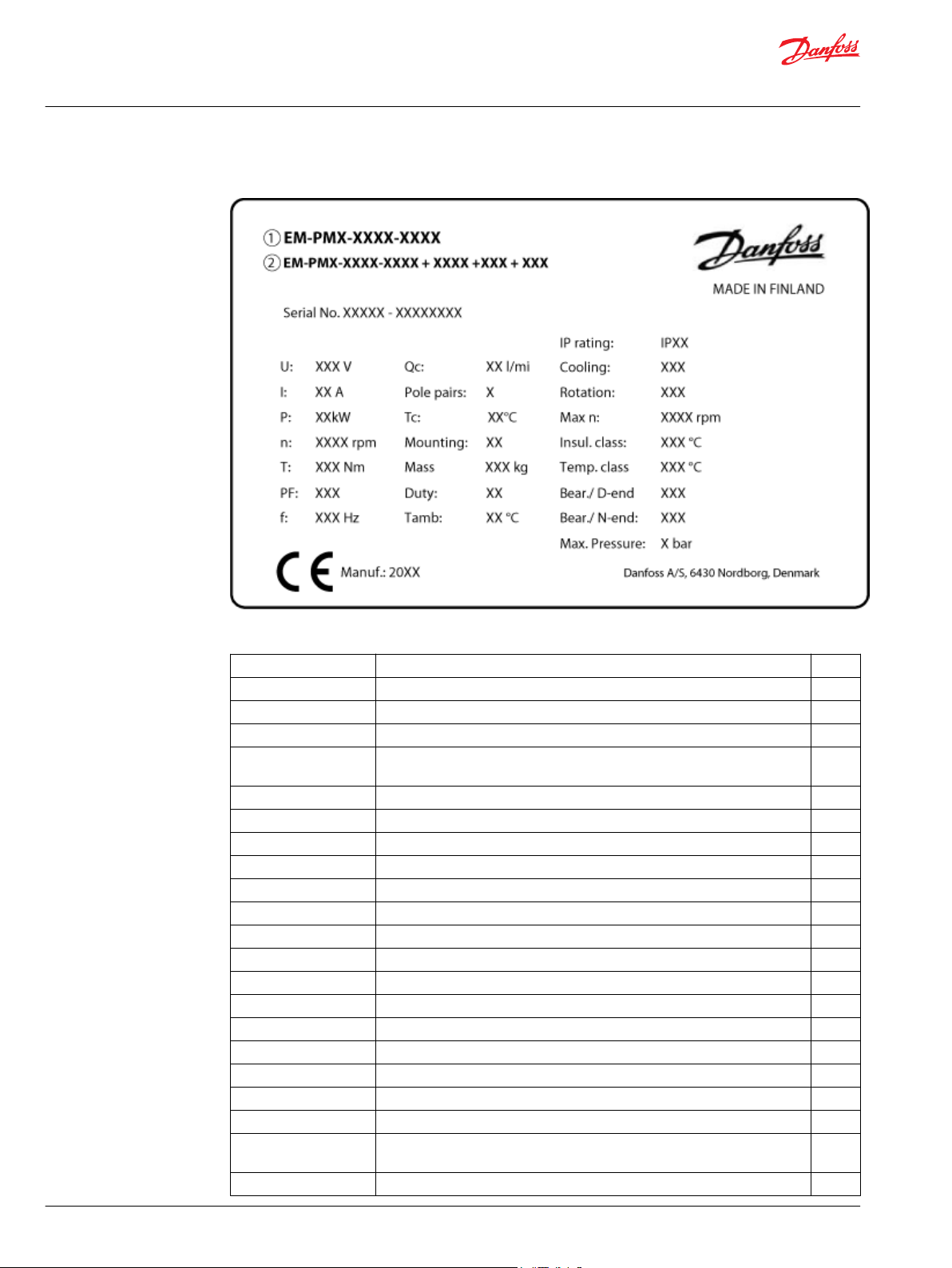

Typenschild......................................................................................................................................................................................23

Anzugsmomente............................................................................................................................................................................25

Systemauslegung...........................................................................................................................................................................26

Kühlung und Temperaturmessung ...................................................................................................................................26

Lebensdauer der Isolierung..................................................................................................................................................26

Wechselrichter...........................................................................................................................................................................27

Montageaufbau..............................................................................................................................................................................28

Anforderungen an die Tragkonstruktion.........................................................................................................................28

Wellenausrichtung und -last................................................................................................................................................ 29

Transport...........................................................................................................................................................................................32

Erhalt und Auspacken.................................................................................................................................................................. 32

Anheben............................................................................................................................................................................................32

Lagerung...........................................................................................................................................................................................34

Verlängerte Lagerung.............................................................................................................................................................35

Erforderliche Werkzeuge.............................................................................................................................................................36

Prüfung des Isolationswiderstands......................................................................................................................................... 37

Mechanische Installation.............................................................................................................................................................37

Zulässige Montagepositionen............................................................................................................................................. 37

Montage der elektrischen Maschine................................................................................................................................. 39

Kühlmittelanschlüsse.............................................................................................................................................................. 42

Elektrische Installation................................................................................................................................................................. 42

Stromanschlüsse.......................................................................................................................................................................43

Hochspannungsanschluss............................................................................................................................................... 43

Anschlussplan.......................................................................................................................................................................45

Montage der Kabelverschraubungen und Netzanschluss...................................................................................46

Niederspannungsanschlüsse............................................................................................................................................... 51

Erdanschlüsse.............................................................................................................................................................................57

Anschlüsse der Stillstandsheizung.....................................................................................................................................58

Betriebsbedingungen.................................................................................................................................................................. 61

Zustandsüberwachung während des Betriebs................................................................................................................... 61

Empfohlene Schmiermittel........................................................................................................................................................ 61

Empfohlene Kühlmittel................................................................................................................................................................62

Notbetrieb........................................................................................................................................................................................ 62

©

Danfoss | Juli 2021 BC265856307805de-000201 | 3

Page 4

Benutzerhandbuch

EM-PMI375

Inhalt

Wartung

Regelmäßige Wartung................................................................................................................................................................. 64

Reinigung..........................................................................................................................................................................................65

Lager und Schmierung.................................................................................................................................................................65

Wartung des Kühlsystems.......................................................................................................................................................... 69

Demontage

Fehlersuche und -behebung

Kundendienst

Servicerichtlinie.............................................................................................................................................................................. 72

Ersatzteile..........................................................................................................................................................................................72

Entsorgung

Checklisten für Lagerung, Installation und Wartung

4 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 5

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

Dieses Benutzerhandbuch umfasst das Installations-, Betriebs- und Wartungshandbuch für die

elektrischen Maschinen EM-PMI375-T200, EM-PMI375-T500, EM-PMI375-T800 und EM-PMI375-T1100.

Vorgesehener Verwendungszweck dieses Benutzerhandbuchs

Dieses Benutzerhandbuch enthält Anweisungen für die sichere und ordnungsgemäße Handhabung,

Installation, Bedienung und Wartung der elektrischen Maschine. Personen, die die Maschine oder

zugehörige Geräte installieren, bedienen oder warten, sind gehalten, diese Anweisungen sorgfältig zu

lesen.

Alle Sicherheitswarnungen und Anweisungen in diesem Benutzerhandbuch sind zu befolgen, um

Personen- oder Sachschäden zu vermeiden. Nur qualifiziertes und autorisiertes Personal, das mit den

Arbeitsschutzanforderungen und den nationalen Gesetzen vertraut ist, darf das Gerät handhaben,

installieren, bedienen und warten.

Dieses Benutzerhandbuch ist zur zukünftigen Einsichtnahme während Installation, Betrieb oder Wartung

aufzubewahren.

Die Abbildungen in diesem Benutzerhandbuch dienen nur als Beispiele. Die Abbildungen in diesem

Benutzerhandbuch geben möglicherweise nicht alle Systemfunktionen wieder.

Namenskonvention des Produkts

Das Baugrößenmodell gibt die Maße und elektrischen Merkmale der elektrischen Maschine an. Die

folgende Namenskonvention dient zur Kennzeichnung des Baugrößenmodells der elektrischen

Maschine:

•

•

•

•

Die Namenscodes der elektrischen Maschine

Teil des Namens Bedeutung

EM Elektrische Maschine

PMIXXX oder PMEXXX Permanentmagnet Intern und eine Nummer mit Bezug

TXXXX Das durchschnittliche dauerhafte Drehmoment des

XXXX Nenndrehzahl

+XX Optionen: siehe Optionstabelle unten. Standardoptionen

Die Leistungsaufnahme der Maschine erfordert ggf. ein- oder mehrphasige Leistungssysteme. Dies wird

durch eine Kennzeichnung der Leistungsanschlussoption angegeben, z. B. DUAL oder QUAD im

Maschinenmodellcode. Ein Drei-Phasen-Leistungssystem kann eine oder drei Verteilerboxen in der

Maschine umfassen. Üblicherweise verfügt eine elektrische Maschine über eine einzige Verteilerbox, dies

geht jedoch nicht aus dem Maschinenmodellcode hervor.

•

EM-PMI375-T200-XXXX+XX

EM-PMI375-T500-XXXX+XX

EM-PMI375-T800-XXXX+XX

EM-PMI375-T1100-XXXX+XX

zum Durchmesser der elektrischen Maschine oder

Permanentmagnet Extern und eine Nummer mit Bezug

zum Durchmesser der elektrischen Maschine

Motors, relativ zur Länge der Maschine

sind mit einem Stern (*) gekennzeichnet.

Beispiel: EM-PMI375-T800-1300-DUAL

Die elektrische Maschine kann einige der verfügbaren Optionen enthalten. Die Optionen der elektrischen

Maschine sind auch aus dem Typenschild ersichtlich; sie stehen hinter dem Baugrößen-Modellcode.

Achtung! Es werden ausschließlich Optionen gekennzeichnet, die vom Standardlieferumfang abweichen.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 5

Page 6

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

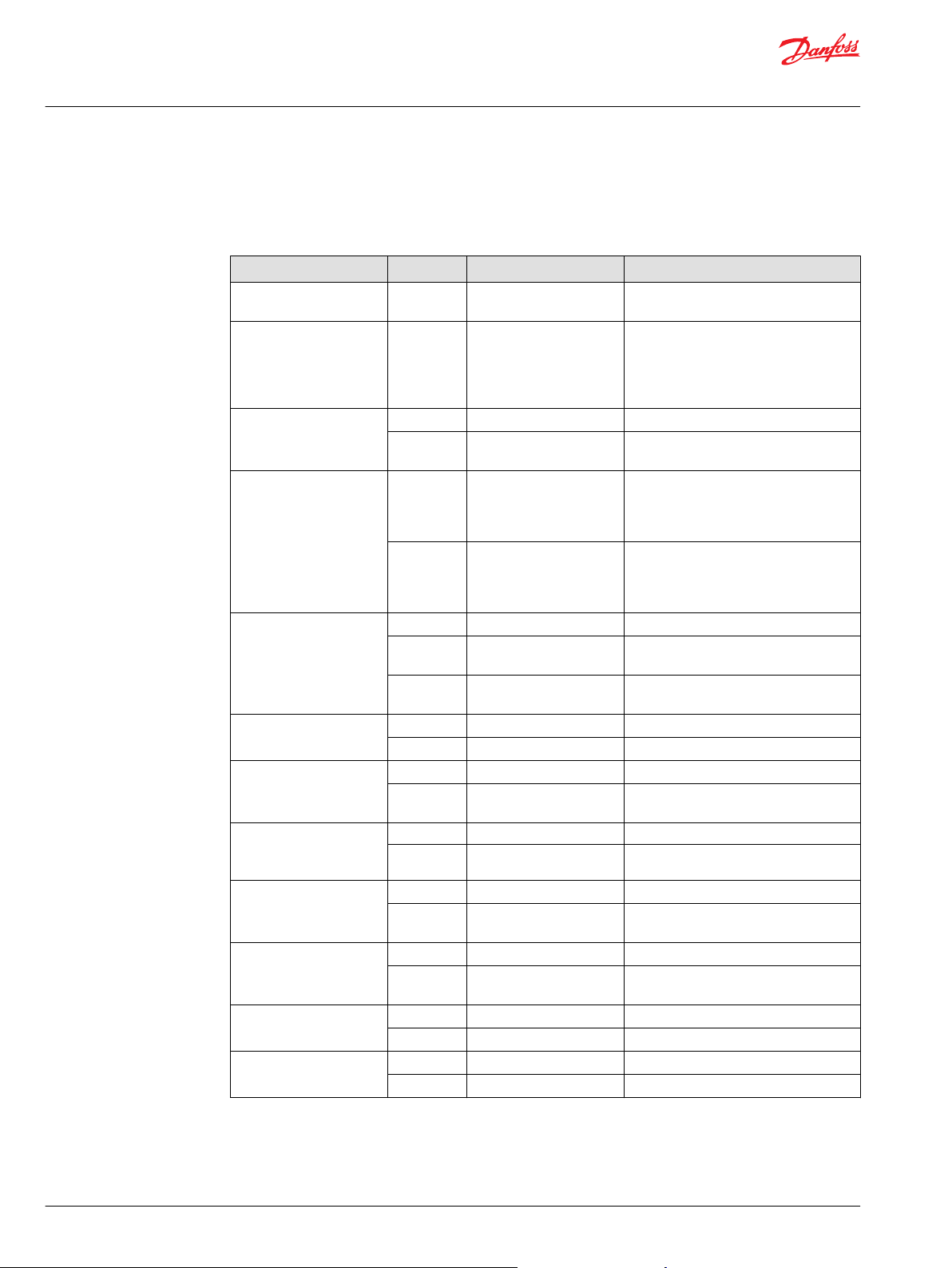

Folgende Optionen sind möglich, siehe nachfolgende Tabelle. Detaillierte Informationen zu den

Modellen, Optionen und Merkmalen sind den Produktdatenblättern zu entnehmen.

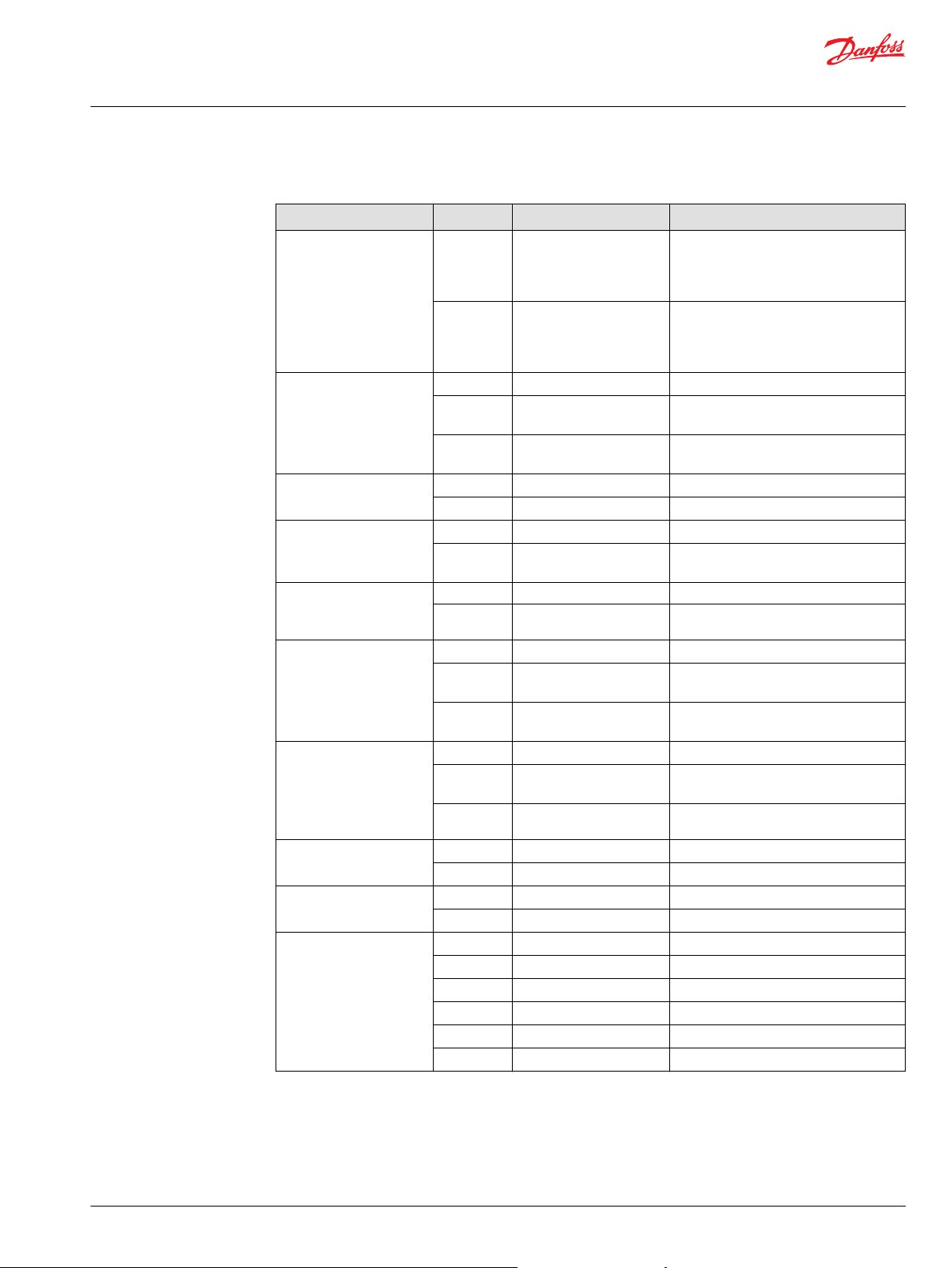

Optionen EM-PMI375-T200

Variante Code Beschreibung Zusätzliche Informationen

Niederspannungsanschlüsse* Niederspannungsanschlüss

e über Stecker

+LVB1 Niederspannungsanschlüss

e über Verteilerbox und

Klemmleiste

Befestigung NichtAntriebsseite

Lagerschmierung und

Montagerichtung

Lagerisolierung * Nicht-isolierte Lager Nicht-isolierte Lager

Wellenerdung * Keine

Schutzart * Standard-Schutzart Schutzart IP65

Kabelrichtung * Kabelrichtung fest Kabelrichtung zur Antriebsseite

Rotationssensor (Resolver) * Keine Kein Resolver

Wicklungstemperaturfühler * Temperaturüberwachung 3 x PT100 in den Wicklungen

Lagertemperaturfühler * Keine Keine

Stillstandsheizungen * Keine Keine

* Flansch SAE 4 Schwungradgehäuse

+NE2 Stecker Welle + Flansch DIN 5480 W50x2x24x8f + SAE 4

* Dauergeschmierte Lager Rillenkugellager, Kontakt an beiden Seiten

+BHS Geschmiert mit Schmierfett Rillenkugellager, offene Bauweise,

+BIN Isoliertes Lager Nicht-

Antriebsseite

+BIA Isoliertes Lager an beiden

Seiten

+SG1 Erdung Welle Antriebsseite Integrierter Erdungsring

+IP67 Schutzart IP67 Schutzart IP67, nicht verfügbar mit Option

+CNE Kabelrichtung zur Nicht-

Antriebsseite

+RES1 Resolver Integrierter berührungsloser Resolver, 6-

+TEMP4 Redundante

Temperaturüberwachung

+BTMP1 PT-100 in Lagern Plug-In-Steckverbinder

+HEAT1 Eine Stillstandsheizung 230VAC/65W

DEUTSCH HD34-24-47PE Stecker für

Niederspannungsanschlüsse

Verteilerbox mit zwei

Kabelverschraubungen M25 (Reserve 2 x

gesteckt, M16-Gewinde verfügbar) und

Klemmenblock für

Niederspannungsanschlüsse

Schwungradgehäuse

abgedichtet, alle Montagerichtungen

(weitere Einzelheiten siehe

Benutzerhandbuch)

horizontale Montagerichtung (siehe

Benutzerhandbuch zu weiteren

Einzelheiten)

Isoliertes Lager Nicht-Antriebsseite

Isoliertes Lager an beiden Seiten

+BHS

Kabelrichtung zur Nicht-Antriebsseite

Pol-Paar

6 x PT100 in den Wicklungen

6 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 7

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

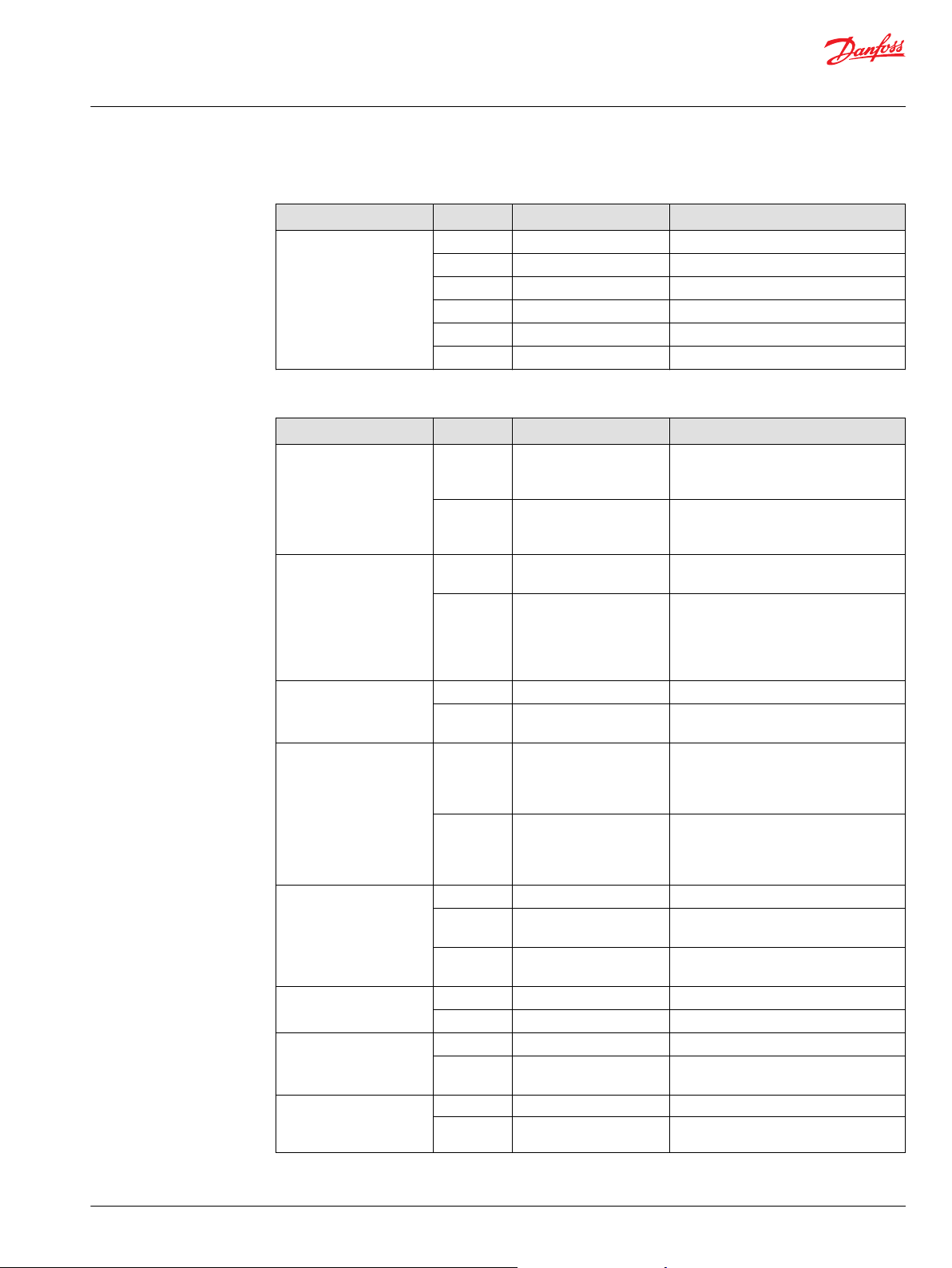

Optionen EM-PMI375-T200 (Fortsetzung)

Variante Code Beschreibung Zusätzliche Informationen

Schiffszulassung * Keine Schiffszulassung

+CL1 ABS – American Bureau of Shipping

+CL2 BV – Bureau Veritas

+CL3 DNV

+CL4 LR – Lloyd’s Register

+CL5 RINA

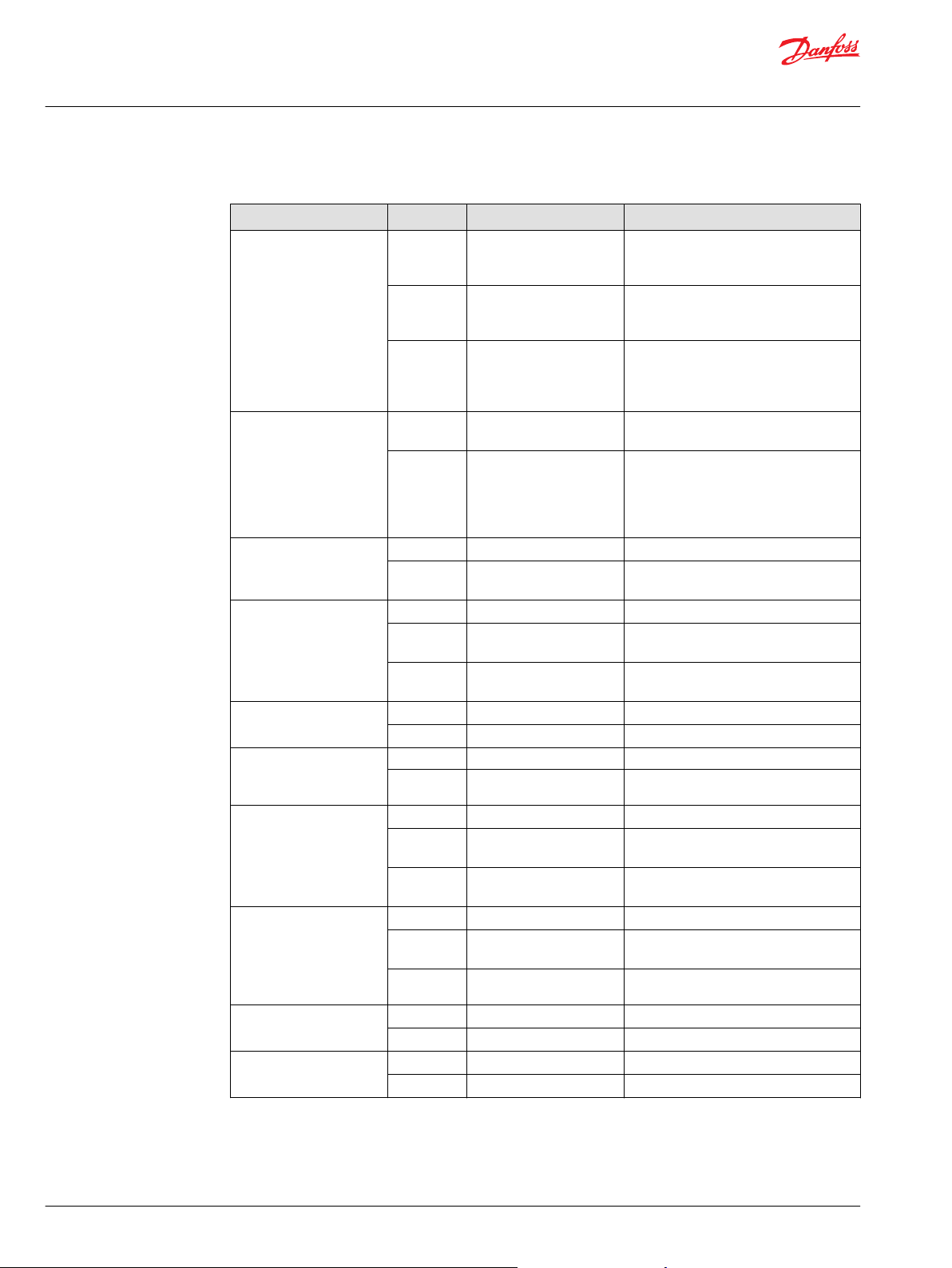

Optionen EM-PMI375-T500

Variante Code Beschreibung Zusätzliche Informationen

Hochspannungsanschlüsse * Ein 3-Phasen-System Eine Verteilerbox mit einem 3-Phasen-

System und einer Kabelverschraubung

M25 pro Phase.

-DUAL Zwei galvanisch getrennte

3-Phasen-Systeme

Niederspannungsanschlüsse* Niederspannungsanschlüss

e über Stecker

+LVB1 Niederspannungsanschlüss

e über Verteilerbox und

Klemmleiste

Befestigung NichtAntriebsseite

Lagerschmierung und

Montagerichtung

Lagerisolierung * Nicht-isolierte Lager Nicht-isolierte Lager

Wellenerdung * Keine

Schutzart * Standard-Schutzart Schutzart IP65

Kabelrichtung * Kabelrichtung fest Kabelrichtung zur Antriebsseite

* Flansch SAE 4 Schwungradgehäuse

+NE2 Stecker Welle + Flansch DIN 5480 W50x2x24x8f + SAE 4

* Dauergeschmierte Lager Rillenkugellager, Kontakt an beiden Seiten

+BHS Geschmiert mit Schmierfett Rillenkugellager, offene Bauweise,

+BIN Isoliertes Lager Nicht-

Antriebsseite

+BIA Isoliertes Lager an beiden

Seiten

+SG1 Erdung Welle Antriebsseite Integrierter Erdungsring

+IP67 Schutzart IP67 Schutzart IP67, nicht verfügbar mit Option

+CNE Kabelrichtung zur Nicht-

Antriebsseite

Zwei Verteilerboxen mit jeweils einem 3Phasen-System mit einer

Kabelverschraubung M25 pro Phase

DEUTSCH HD34-24-47PE Stecker für

Niederspannungsanschlüsse

Verteilerbox mit zwei

Kabelverschraubungen M25 (Reserve 2 x

gesteckt, M16-Gewinde verfügbar) und

Klemmenblock für

Niederspannungsanschlüsse

Schwungradgehäuse

abgedichtet, alle Montagerichtungen

(weitere Einzelheiten siehe

Benutzerhandbuch)

horizontale Montagerichtung (siehe

Benutzerhandbuch zu weiteren

Einzelheiten)

Isoliertes Lager Nicht-Antriebsseite

Isoliertes Lager an beiden Seiten

+BHS

Kabelrichtung zur Nicht-Antriebsseite

©

Danfoss | Juli 2021 BC265856307805de-000201 | 7

Page 8

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

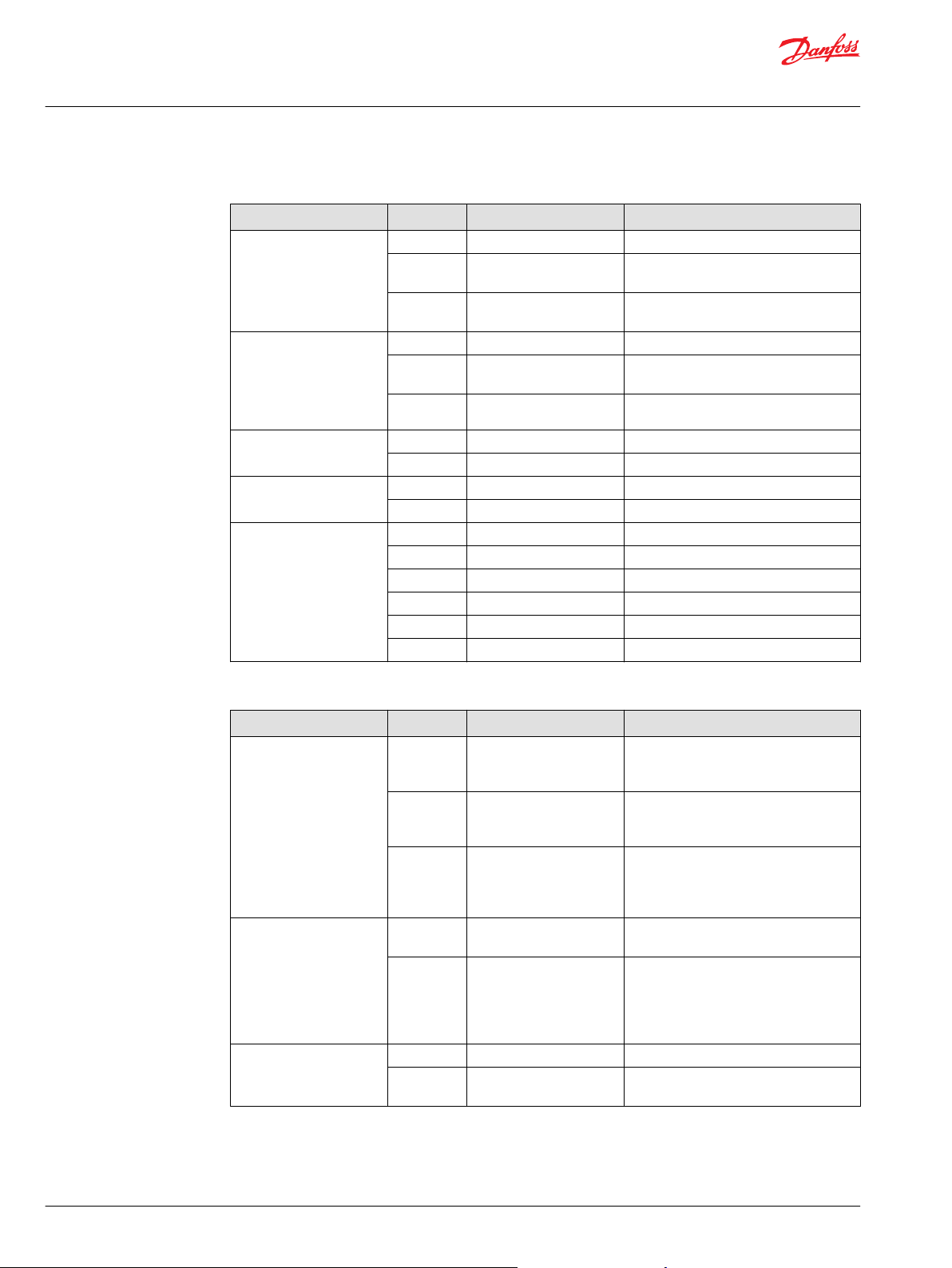

Optionen EM-PMI375-T500 (Fortsetzung)

Variante Code Beschreibung Zusätzliche Informationen

Rotationssensor (Resolver) * Keine Kein Resolver

+RES1 Resolver Integrierter berührungsloser Resolver, 6-

Pol-Paar

+RES2 Doppel-Resolver 2 x Integrierter berührungsloser Resolver,

6-Pol-Paar

Wicklungstemperaturfühler * Temperaturüberwachung 3 x PT100 in den Wicklungen

+TEMP4 Redundante

Temperaturüberwachung

+TEMP5 Redundante

Temperaturüberwachung

Lagertemperaturfühler * Keine

+BTMP1 PT100 in Lagern Plug-In-Steckverbinder

Stillstandsheizungen * Keine

+HEAT1 Eine Stillstandsheizung 230VAC/65W

Schiffszulassung * Keine Schiffszulassung

+CL1 ABS – American Bureau of Shipping

+CL2 BV – Bureau Veritas

+CL3 DNV

+CL4 LR – Lloyd’s Register

+CL5 RINA

6 x PT100 in den Wicklungen

12 x PT100 (zweiadrig) in den Wicklungen

(Nicht erhältlich mit Option +LVB1)

Optionen EM-PMI375-T800

Variante Code Beschreibung Zusätzliche Informationen

Hochspannungsanschlüsse * Ein 3-Phasen-System Eine Verteilerbox mit einem 3-Phasen-

System und einer Kabelverschraubung

M25 pro Phase.

-DUAL Zwei galvanisch getrennte

3-Phasen-Systeme

-TRI Drei galvanisch getrennte

3-Phasen-Systeme

Niederspannungsanschlüsse* Niederspannungsanschlüss

e über Stecker

+LVB1 Niederspannungsanschlüss

e über Verteilerbox und

Klemmleiste

Befestigung NichtAntriebsseite

* Flansch SAE 4 Schwungradgehäuse

+NE2 Stecker Welle + Flansch DIN 5480 W50x2x24x8f + SAE 4

Zwei Verteilerboxen mit jeweils einem 3Phasen-System mit einer

Kabelverschraubung M25 pro Phase

Zwei Verteilerboxen, eine mit einem 3Phasen-System und eine weitere mit zwei

3-Phasen-Systemen mit einer

Kabelverschraubung M25 pro Phase

DEUTSCH HD34-24-47PE Stecker für

Niederspannungsanschlüsse

Verteilerbox mit zwei

Kabelverschraubungen M25 (Reserve 2 x

gesteckt, M16-Gewinde verfügbar) und

Klemmenblock für

Niederspannungsanschlüsse

Schwungradgehäuse

8 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 9

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

Optionen EM-PMI375-T800 (Fortsetzung)

Variante Code Beschreibung Zusätzliche Informationen

Lagerschmierung und

Montagerichtung

Lagerisolierung * Nicht-isolierte Lager Nicht-isolierte Lager

Wellenerdung * Keine

Schutzart * Standard-Schutzart Schutzart IP65

Kabelrichtung * Kabelrichtung fest Kabelrichtung zur Antriebsseite

Rotationssensor (Resolver) * Keine Kein Resolver

Wicklungstemperaturfühler * Temperaturüberwachung 3 x PT100 in den Wicklungen

Lagertemperaturfühler * Keine

Stillstandsheizungen * Keine

Schiffszulassung * Keine Schiffszulassung

* Dauergeschmierte Lager Rillenkugellager, Kontakt an beiden Seiten

abgedichtet, alle Montagerichtungen

(weitere Einzelheiten siehe

Benutzerhandbuch)

+BHS Geschmiert mit Schmierfett Rillenkugellager, offene Bauweise,

horizontale Montagerichtung (siehe

Benutzerhandbuch zu weiteren

Einzelheiten)

+BIN Isoliertes Lager Nicht-

Antriebsseite

+BIA Isoliertes Lager an beiden

Seiten

+SG1 Erdung Welle Antriebsseite Integrierter Erdungsring

+IP67 Schutzart IP67 Schutzart IP67, nicht verfügbar mit Option

+CNE Kabelrichtung zur Nicht-

Antriebsseite

+RES1 Resolver Integrierter berührungsloser Resolver, 6-

+RES2 Doppel-Resolver 2 x Integrierter berührungsloser Resolver,

+TEMP4 Redundante

Temperaturüberwachung

+TEMP5 Redundante

Temperaturüberwachung

+BTMP1 PT100 in Lagern Plug-In-Steckverbinder

+HEAT1 Eine Stillstandsheizung 230VAC/65W

+CL1 ABS – American Bureau of Shipping

+CL2 BV – Bureau Veritas

+CL3 DNV

+CL4 LR – Lloyd’s Register

+CL5 RINA

Isoliertes Lager Nicht-Antriebsseite

Isoliertes Lager an beiden Seiten

+BHS

Kabelrichtung zur Nicht-Antriebsseite

Pol-Paar

6-Pol-Paar

6 x PT100 in den Wicklungen

12 x PT100 (zweiadrig) in den Wicklungen

(Nicht erhältlich mit Option +LVB1)

©

Danfoss | Juli 2021 BC265856307805de-000201 | 9

Page 10

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

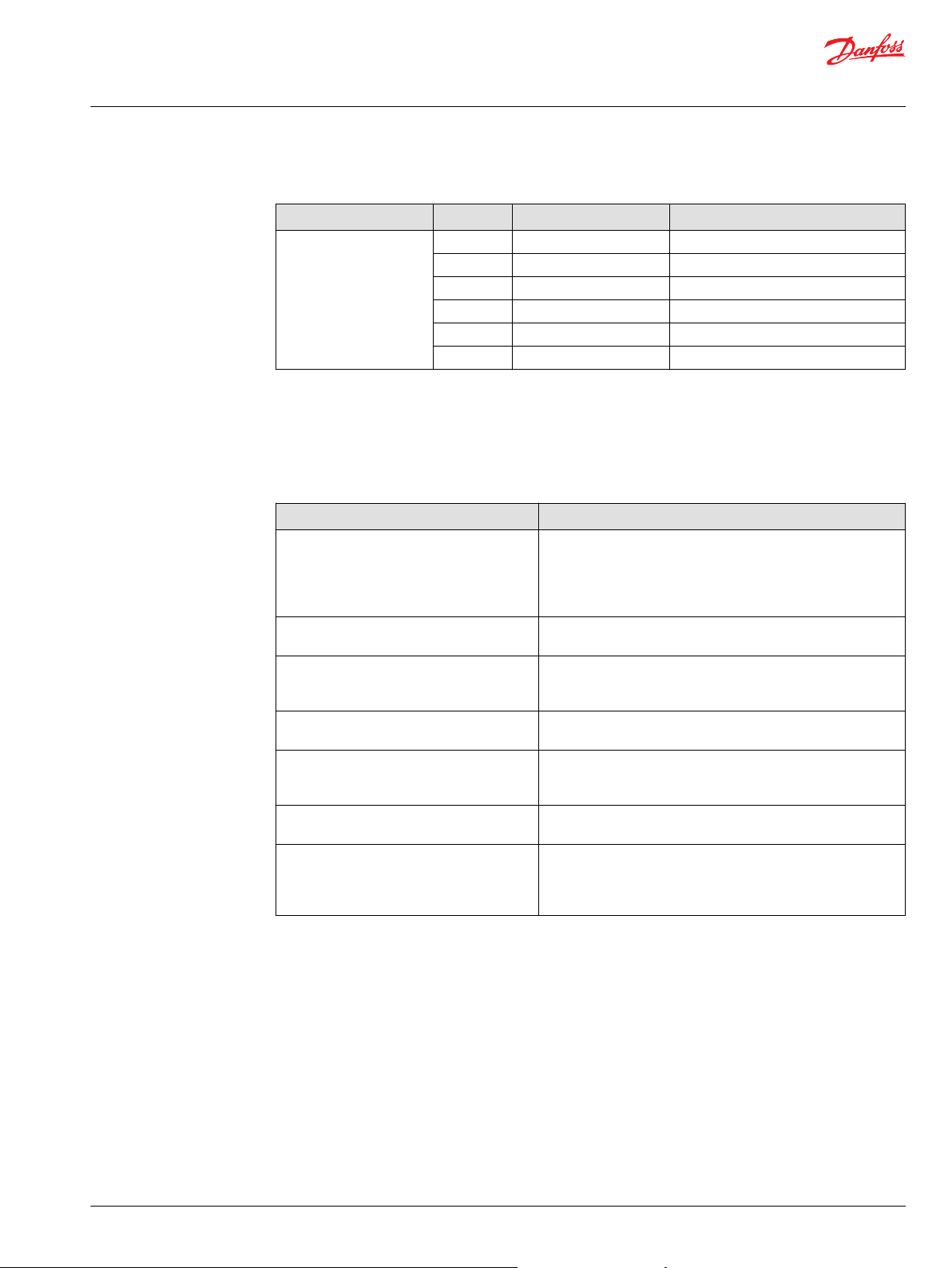

Optionen EM-PMI375-T1100

Variante Code Beschreibung Zusätzliche Informationen

Hochspannungsanschlüsse * Ein 3-Phasen-System Eine Verteilerbox mit einem 3-Phasen-

System und einer Kabelverschraubung

M25 pro Phase.

-DUAL Zwei galvanisch getrennte

3-Phasen-Systeme

-TRI Drei galvanisch getrennte

3-Phasen-Systeme

Niederspannungsanschlüsse* Niederspannungsanschlüss

e über Stecker

+LVB1 Niederspannungsanschlüss

e über Verteilerbox und

Klemmleiste

Befestigung NichtAntriebsseite

Lagerisolierung * Nicht-isolierte Lager Nicht-isolierte Lager

Wellenerdung * Keine

Kabelrichtung * Kabelrichtung fest Kabelrichtung zur Antriebsseite

Rotationssensor (Resolver) * Keine Kein Resolver

Wicklungstemperaturfühler * Temperaturüberwachung 3 x PT100 in den Wicklungen

Lagertemperaturfühler * Keine

Stillstandsheizungen * Keine

* Flansch SAE 4 Schwungradgehäuse

+NE2 Stecker Welle + Flansch DIN 5480 W50x2x24x8f + SAE 4

+BIN Isoliertes Lager Nicht-

Antriebsseite

+BIA Isoliertes Lager an beiden

Seiten

+SG1 Erdung Welle Antriebsseite Integrierter Erdungsring

+CNE Kabelrichtung zur Nicht-

Antriebsseite

+RES1 Resolver Integrierter berührungsloser Resolver, 6-

+RES2 Doppel-Resolver 2 x Integrierter berührungsloser Resolver,

+TEMP4 Redundante

Temperaturüberwachung

+TEMP5 Redundante

Temperaturüberwachung

+BTMP1 PT100 in Lagern Plug-In-Steckverbinder

+HEAT1 Eine Stillstandsheizung 230VAC/130W

Zwei Verteilerboxen mit jeweils einem 3Phasen-System mit einer

Kabelverschraubung M25 pro Phase

Zwei Verteilerboxen, eine mit einem 3Phasen-System und eine weitere mit zwei

3-Phasen-Systemen mit einer

Kabelverschraubung M25 pro Phase

DEUTSCH HD34-24-47PE Stecker für

Niederspannungsanschlüsse

Verteilerbox mit zwei

Kabelverschraubungen M25 (Reserve 2 x

gesteckt, M16-Gewinde verfügbar) und

Klemmenblock für

Niederspannungsanschlüsse

Schwungradgehäuse

Isoliertes Lager Nicht-Antriebsseite

Isoliertes Lager an beiden Seiten

Kabelrichtung zur Nicht-Antriebsseite

Pol-Paar

6-Pol-Paar

6 x PT100 in den Wicklungen

12 x PT100 (zweiadrig) in den Wicklungen

(Nicht erhältlich mit Option +LVB1)

10 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 11

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

Einhaltung geltender Normen

Optionen EM-PMI375-T1100 (Fortsetzung)

Variante Code Beschreibung Zusätzliche Informationen

Schiffszulassung * Keine Schiffszulassung

+CL1 ABS – American Bureau of Shipping

+CL2 BV – Bureau Veritas

+CL3 DNV

+CL4 LR – Lloyd’s Register

+CL5 RINA

Die elektrische Maschine wurde in Übereinstimmung mit den folgenden Richtlinien und entsprechend

den Anforderungen der folgenden Normen entwickelt:

Geltende Richtlinien und Normen

Standard Erläuterung

Niederspannungsrichtlinie 2006/95/EG (bis

19.4.2016) und

Niederspannungsrichtlinie 2014/35/EU (seit

20.4.2016)

IEC 60034-1:2010 Drehende elektrische Maschinen – Teil 1: Bemessung und

IEC 60034-5:2001/A1:2007 Drehende elektrische Maschinen – Teil 5: Schutzarten aufgrund der

IEC 60034-6:1991 Drehende elektrische Maschinen – Teil 6: Einteilung der

IEC 60034-7:1992/A1:2001 Drehende elektrische Maschinen – Teil 7: Klassifizierung der

IEC 60034-8:2007/A1:2014 Drehende elektrische Maschinen – Teil 8: Anschlussbezeichnungen

IEC 60034-14:2004/A1:2008 Ergänzung 1 – Drehende elektrische Maschinen – Teil 14:

Als elektrische Geräte werden alle Geräte bezeichnet, die für die

Verwendung bei einer Nennspannung zwischen 50 und 1000 V

Wechselstrom vorgesehen sind. Diese elektrische Maschine

unterliegt der Niederspannungsrichtlinie 2006/95/EG oder

2014/35/EU.

Betriebsverhalten

Gesamtkonstruktion von drehenden elektrischen Maschinen (IPCode) – Einteilung

Kühlverfahren

Bauarten, der Aufstellungsarten und der Klemmkasten-Lage (IMCode)

und Drehsinn

Mechanische Schwingungen von bestimmten Maschinen mit einer

Achshöhe von 56 mm und höher – Messung, Bewertung und

Grenzwerte der Schwingstärke

Garantie

Danfoss gewährt für die eigenen Produkte eine Garantie bei Mängeln, die auf Herstellungs- oder

Materialfehler zurückzuführen sind. Diese Garantie gilt über einen Zeitraum von zwölf (12) Monaten ab

Inbetriebnahme oder von achtzehn (18) Monaten ab Lieferung (Incoterms-EXW), je nachdem, was zuerst

eintritt.

Die Garantie ist nur gültig, solange der Kunde die Anforderungen in dieser und zugehöriger

Dokumentation, insbesondere die Anforderungen in Bezug auf die Produktinstallation und -wartung,

sowie die im jeweiligen Land geltenden Normen und Vorschriften erfüllt.

Die Garantie gilt nicht für Mängel, die aufgrund von falscher Anwendung oder Nachlässigkeit bei

Verwendung, Betrieb und/oder Installation der Geräte oder aufgrund unterlassener vorbeugender

Wartungsmaßnahmen auftreten, ebenso wenig für Mängel infolge externer Faktoren oder Zubehör und

Bauteilen, die nicht von Danfoss geliefert/empfohlen werden.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 11

Page 12

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

Begriffe und Abkürzungen

Die Garantie gilt nicht, wenn der Kunde auf eigene Verantwortung Reparaturen und/oder

Veränderungen an der Ausrüstung vornimmt, ohne vorab die Genehmigung von Danfoss einzuholen.

Die Symbole, Begriffe und Abkürzungen in den nachfolgenden Tabellen werden ggf. in diesem

Handbuch verwendet.

Symbole

Symbol Variabel Einheit

U Nennspannung (verkettete Wechselspannung) V

I Nennstrom (AC) A

P Nennleistung (S1) kW

T Nenndrehmoment (S1) bei Nenndrehzahl Nm

T

max

n Nenndrehzahl UPM

Max n Maximaldrehzahl UPM

f Nenn-Netzfrequenz bei Nenndrehzahl Hz

PF Leistungsfaktor (cosφ)

Q

c

T

c

T

amb

RES_COS Cosinusförmiges Signal vom Resolver Grad

RES_SIN Sinusförmiges Signal vom Maschinen-Resolver Grad

GND Elektrische Erdanschlüsse

Ω (Ohm) Widerstand Ω

Maximales Drehmoment Nm

Nenndurchfluss Kühlflüssigkeit l/min

Nenn-Eingangstemperatur Kühlflüssigkeit °C

Nennwert der Umgebungstemperatur °C

eff

eff

Begriff/Abkürzung

Begriff/Abkürzung Erläuterung

Resolver Rotationsmessgerät in elektrischen Maschinen zur Messung des Drehwinkels

AC Wechselstrom

DC Gleichstrom

PMSM Permanentmagnet-Synchronmotor

SRPM Synchron-Reluktanz-unterstützter Permanentmagnet

S1 Betriebsart gemäß IEC60034; Dauerbetrieb

S9 Betriebsart gemäß IEC60034; Betrieb mit nicht-periodischen Last- und Drehzahlschwankungen

Verantwortung des Herstellers

Danfoss ist nur dann für die Sicherheit, Zuverlässigkeit und Leistung der elektrischen Maschine

verantwortlich, wenn

12 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 13

Benutzerhandbuch

EM-PMI375

Allgemeine Informationen

•

Handhabung, Montage, Installation, Betrieb und Wartung durch qualifiziertes und autorisiertes

Personal erfolgt;

•

die Installation der Anlage den Anforderungen der geltenden Vorgaben entspricht;

•

die elektrische Maschine in Übereinstimmung mit den Anweisungen in diesem Benutzerhandbuch

verwendet wird;

•

die elektrische Maschine in Übereinstimmung mit den Anweisungen in diesem Benutzerhandbuch

installiert, gewartet und instandgehalten wird.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 13

Page 14

Benutzerhandbuch

EM-PMI375

Sicherheitshinweise

Allgemeine Sicherheitserklärung

•

•

•

•

•

Die elektrische Maschine ist für die Verwendung als Bestandteil industrieller und gewerblicher

Anlagen vorgesehen. Das Endprodukt, das diese elektrische Maschine enthält, muss alle

diesbezüglichen Vorgaben einhalten.

Der Einsatz der elektrischen Maschine in gefährlichen Bereichen ist nicht zulässig, sofern die

Maschine nicht explizit für diese Verwendung vorgesehen wurde.

Die elektrische Maschine ist für die Installation, Verwendung und Wartung durch qualifiziertes

Personal vorgesehen, das mit den Arbeitsschutzanforderungen und den nationalen

Rechtsvorschriften vertraut ist. Die Nichtbefolgung dieser Anweisungen kann zum Erlöschen

sämtlicher geltenden Garantien führen.

Diese Anweisungen sind zu befolgen, um die Sicherheit und Richtigkeit von Installation, Betrieb und

Wartung der elektrischen Maschine sicherzustellen. Personen, die die elektrische Maschine oder

zugehörige Geräte installieren, bedienen oder warten, sind gehalten, diese Anweisungen sorgfältig

zu lesen.

Hochspannung und rotierende Teile können schwere oder tödliche Verletzungen verursachen. Für

die in diesem Benutzerhandbuch behandelte elektrische Maschine sind unbedingt die erforderlichen

Sicherheitsvorkehrungen zu treffen, um das Personal vor möglichen Verletzungen zu schützen.

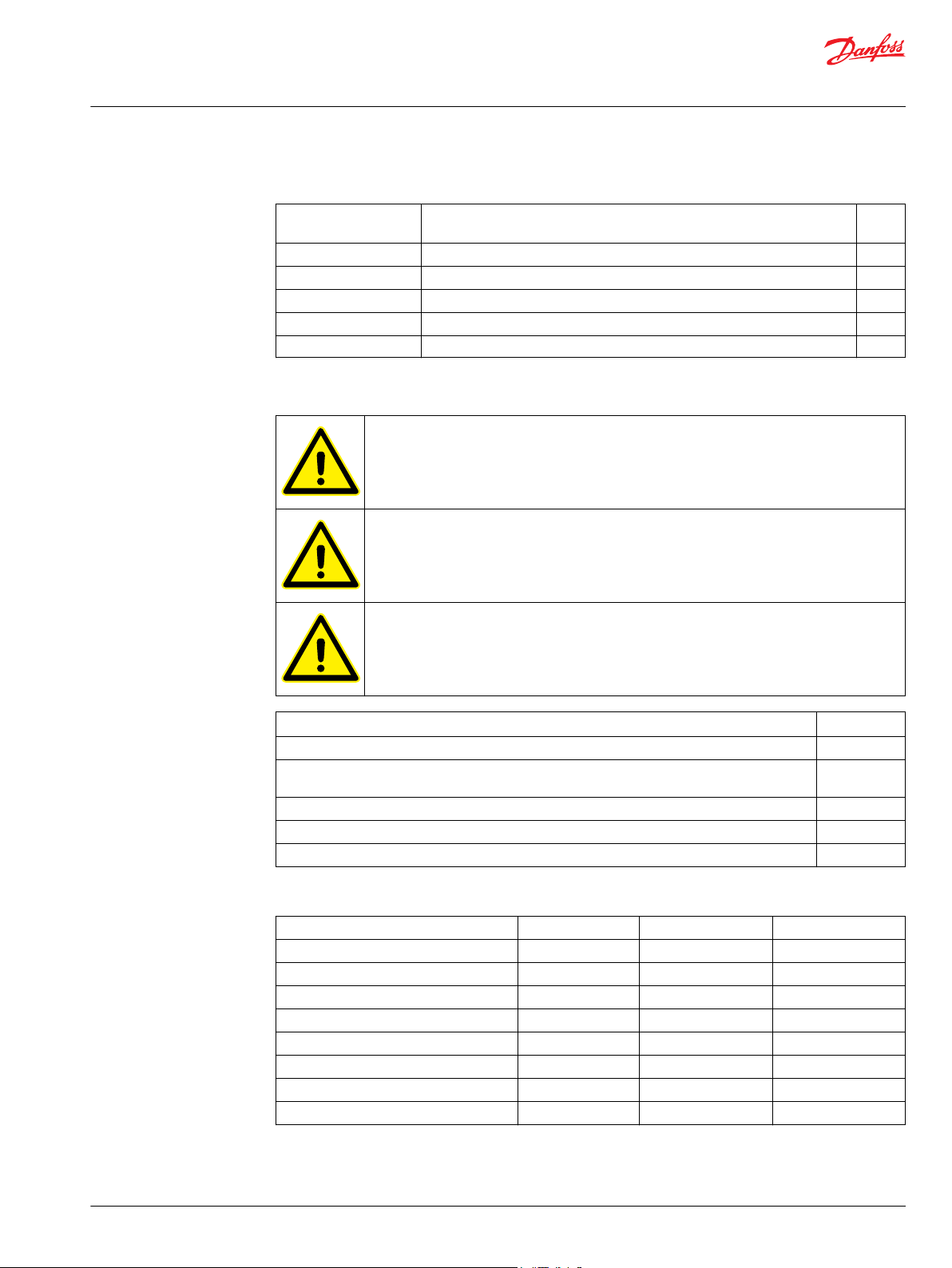

Signalwörter bei Sicherheitshinweisen

Signalwörter bei Sicherheitshinweisen weisen auf den Schweregrad einer potenziellen Gefahr hin.

GEFAHR kennzeichnet eine gefährliche Situation, die, wenn sie nicht vermieden wird, zu schweren oder

gar tödlichen Verletzungen führen wird.

WARNUNG kennzeichnet eine potenziell gefährliche Situation, die zu schweren oder gar tödlichen

Verletzungen führen kann.

ACHTUNG kennzeichnet eine potenziell gefährliche Situation, die leichte Verletzungen zur Folge haben

kann. Die Kennzeichnung ACHTUNG kann ebenfalls als Warnung vor unsicheren Verfahren dienen.

HINWEIS kennzeichnet eine potenziell gefährliche Situation, die zu Sachschäden führen kann.

Sicherheitssymbole

Die folgenden Sicherheits- und Informationssymbole finden sich in diesem Benutzerhandbuch und an

der elektrischen Maschine.

Gefahr

Dieses Symbol besteht aus einem gelben Hintergrund, einem roten achteckigen Rand und

dem schwarzen Text „STOP“. Es weist auf eine gefährliche Situation hin, die zu schweren oder

gar tödlichen Verletzungen führt. Handlungen, die durch dieses Symbol gekennzeichnet sind,

dürfen nicht ausgeführt werden.

Allgemeine Warnung

Dieses Symbol besteht aus einem gelben Hintergrund, einem schwarzen dreieckigen Rand

und einem schwarzen Ausrufezeichen. Es weist auf eine allgemein gefährliche Situation hin.

Warnung vor Stromschlag

Dieses Symbol besteht aus einem gelben Hintergrund, einem schwarzen dreieckigen Rand

und einer schwarzen Pfeilspitze. Es weist auf gefährliche elektrische Spannung hin, die einen

Stromschlag verursachen kann.

14 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 15

Benutzerhandbuch

EM-PMI375

Sicherheitshinweise

Warnung vor heißer Oberfläche

Dieses Symbol besteht aus einem gelben Hintergrund, einem schwarzen dreieckigen Rand

und schwarzen Wellenlinien. Es weist auf heiße Geräte hin, die Verbrennungen verursachen

können.

Das Symbol weist auch darauf hin, dass das Gerät so aufgestellt und installiert werden sollte,

dass ein Kontakt mit der potenziell heißen Oberfläche nicht möglich ist.

Warnung vor einem magnetischen Feld

Dieses Symbol besteht aus einem gelben Hintergrund, einem schwarzen dreieckigen Rand

und einem schwarzen Magnetsymbol. Es weist auf ein starkes Magnetfeld hin, das zu

Verletzungen oder Sachschäden führen kann.

Warnung vor rotierender Welle

Dieses Symbol besteht aus einem gelben Hintergrund, einem schwarzen dreieckigen Rand

und einer rotierenden Welle. Es weist auf eine starke rotierende Welle hin, die Verletzungen

oder Sachschäden verursachen kann.

Allgemeine Informationen.

Persönliche Schutzausrüstung

Lesen Sie die Anweisungen im Benutzerhandbuch.

Um Verletzungen zu vermeiden, ist bei Bedarf während der Handhabung, Installation und Wartung der

elektrischen Maschine persönliche Schutzausrüstung zu verwenden.

Bei Arbeiten an der elektrischen Maschine die Augen mittels Sicherheitsbrille oder -maske

schützen. Die Augen können dauerhaft geschädigt werden, wenn Lagerschmiermittel,

geschmolzenes Nitrilgummi (radiale Lippendichtung), Glykol- oder Flüssigkeitsspritzer ins

Auge eindringen.

Bei Arbeiten an der elektrischen Maschine Gehörschutz tragen. Zu laute Geräusche

(Schallpegel über 85 dBA) können das Hörvermögen schädigen.

Tragen Sie beim Anheben der elektrischen Maschine einen Kopfschutz, beispielsweise einen

Helm! Herabfallende Gegenstände können Kopfverletzungen verursachen.

Tragen Sie bei der Handhabung und Wartung der elektrischen Maschine

Schnittschutzhandschuhe. Es besteht die Gefahr von Schnittverletzungen.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 15

Page 16

Benutzerhandbuch

EM-PMI375

Sicherheitshinweise

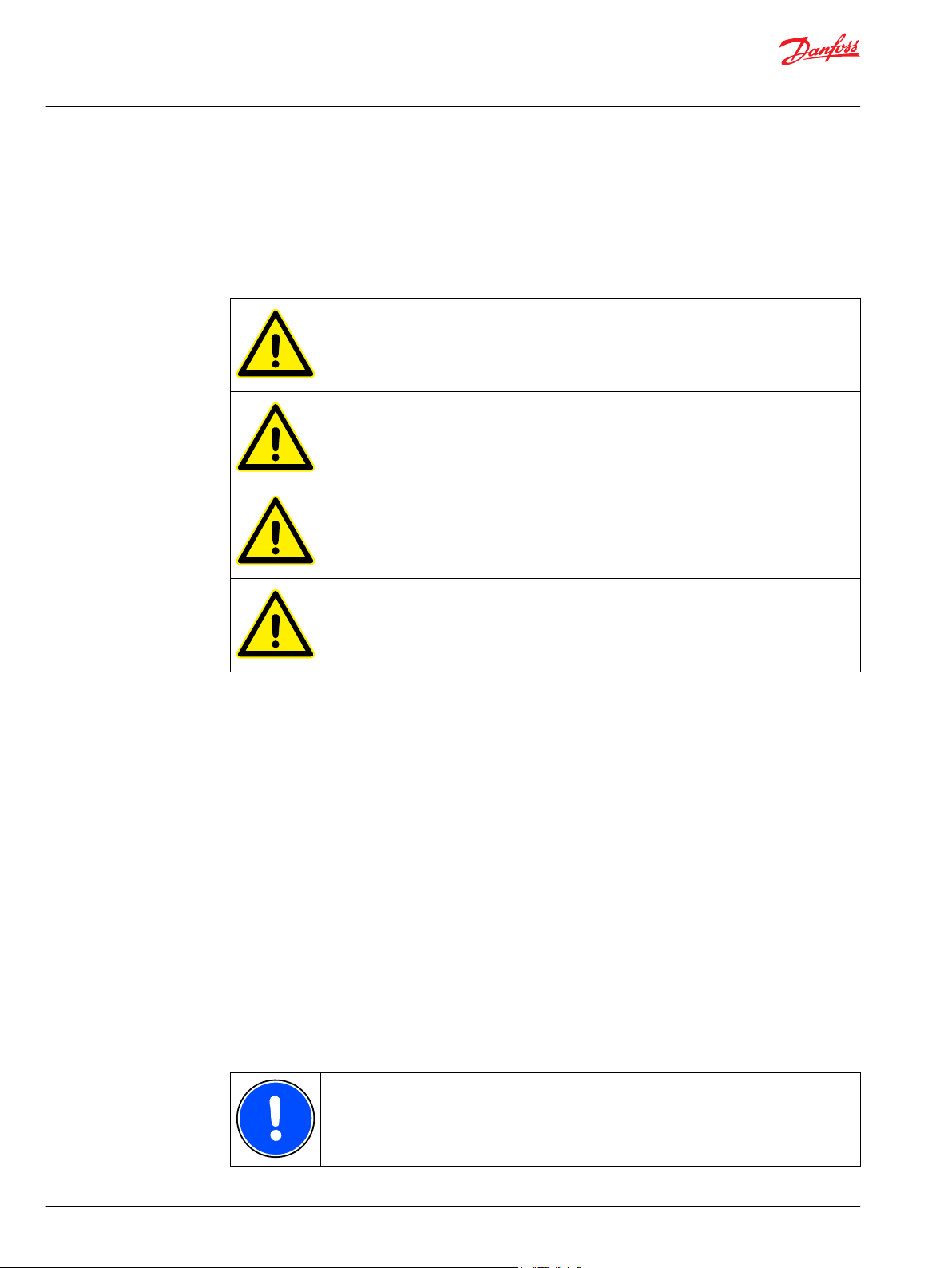

Sicherheitsfunktionen

Die elektrische Maschine ist mit mindestens einem Temperaturfühler PT100 in den Wicklungen

ausgestattet. Die Anzahl der Fühler hängt von den gewählten Optionen ab. Die Temperatursignale

können über den Messanschluss der elektrischen Maschine ausgelesen werden. Sie können das

Temperatursignal an den Temperaturüberwachungskontakt am Wechselrichter (EC-C) anschließen.

Stellen Sie sicher, dass die Maschinentemperaturschutzfunktion am Wechselrichter aktiviert ist.

Elektromagnetische Verträglichkeit (EMV)

Tragen Sie beim Anheben oder Transportieren der elektrischen Maschine Sicherheitsschuhe!

Wenn Hebevorrichtungen oder Halterungen versagen, kann es zu Verletzungen der Füße

kommen.

Beim Anschluss weiterer Ausrüstung dürfen nur Geräte verbunden werden, die als Teil der

Anlage definiert und kompatibel sind.

Magnetische und elektromagnetische Felder, die nahe den stromführenden Leitern und

Permanentmagneten in den elektrischen Maschinen erzeugt werden, stellen für Personen mit

Herzschrittmachern, Metallimplantaten und Hörgeräten ein Gesundheitsrisiko dar. Personen

mit Herzschrittmachern, Metallimplantaten und Hörgeräten müssen einen Arzt konsultieren,

bevor sie folgende Bereiche betreten:

•

Bereiche, in denen elektrische Geräte und Teile betrieben werden

•

Bereiche, in denen elektrische Geräte mit Permanentmagneten gelagert,

montiert, bedient oder repariert werden

Überprüfen Sie bei Bedarf die elektromagnetische Verträglichkeit (EMV) der Anlage.

EMV ist die Abkürzung für elektromagnetische Verträglichkeit. Damit ist gemeint, dass elektrische Geräte

ohne Probleme in einer elektromagnetischen Umgebung betrieben werden können. Gleichzeitig dürfen

die Geräte keine anderen Produkte oder Systeme innerhalb ihrer Reichweite stören. Dies ist eine

gesetzliche Anforderung für alle Geräte, die innerhalb des Europäischen Wirtschaftsraums (EWR)

betrieben werden.

Unsere Produkte werden unter Berücksichtigung der hohen EMV-Standards entwickelt. Schließen Sie die

Strom- und Masseleitungen gemäß den Anweisungen in dieser Bedienungsanleitung an, um den

erforderlichen EMI-Schutz sicherzustellen.

Der Monteur muss sicherstellen, dass die Geräte oder Anlagen, in die das Produkt integriert wird, der

EMV-Gesetzgebung des jeweiligen Landes entsprechen. In der Europäischen Union müssen Geräte, in die

dieses Produkt integriert werden soll, die Vorgaben der EMV-Richtlinie 2014/30/EU erfüllen.

16 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 17

Benutzerhandbuch

EM-PMI375

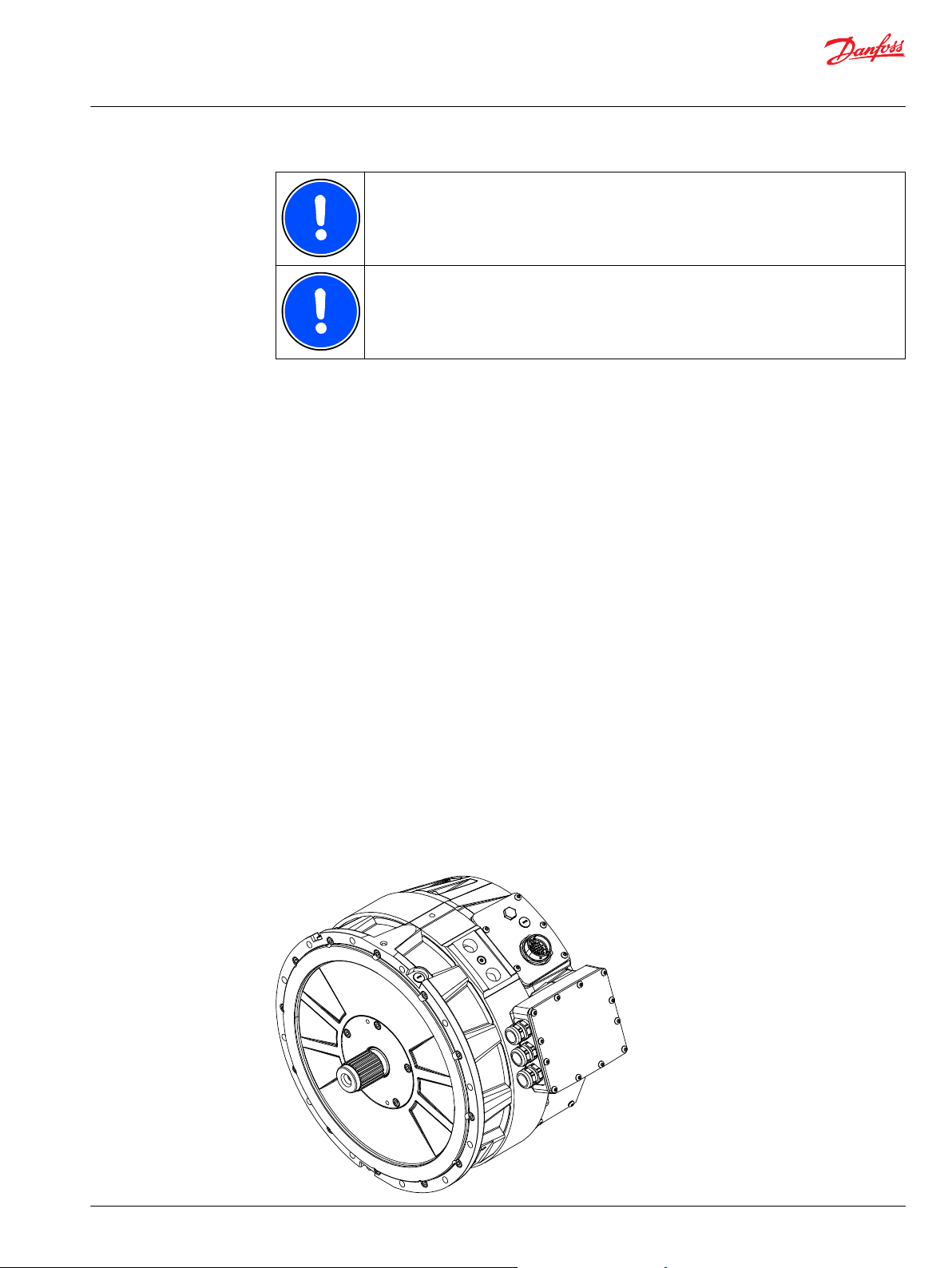

Produktübersicht

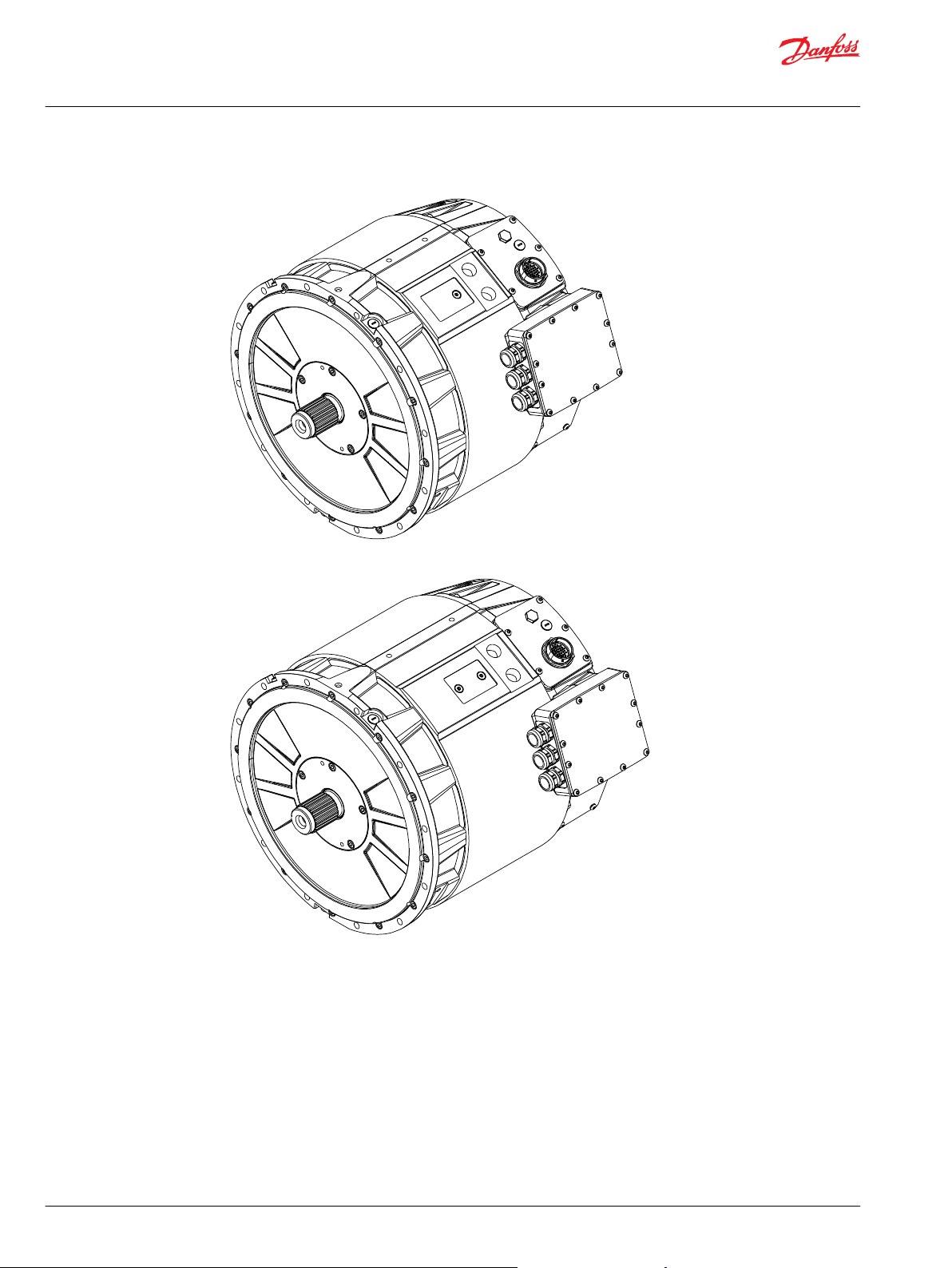

Dieses Produkthandbuch umfasst vier elektrische Maschinen:

•

EM-PMI375-T200

•

EM-PMI375-T500

•

EM-PMI375-T800

•

EM-PMI375-T1100

Bei rauen Bedingungen wie salzhaltiger Luft in Schiffsanwendungen wird empfohlen, die

Oberflächenbehandlungsmöglichkeiten im Werk zu prüfen.

Die elektrischen Maschinen wurden speziell für Schwerlast-, Schiffs- und Transportanwendungen

entwickelt. Sie sind zuverlässiger, kleiner, leichter und effizienter als herkömmliche Produkte auf dem

Markt.

Typische Anwendungen der elektrischen Maschinen sind:

Motoren (Elektroantrieb) und Generatoren für Hybridschiffe oder mobile Arbeitsmaschinen sowie

•

Parallelhybridanwendungen für Busse.

Traktionsmotoren und Generatoren für elektrische oder hybrid-elektrische mobile Arbeitsmaschinen

•

oder Busse.

Die elektrischen Maschinen verfügen über Synchron-Reluktanz-unterstützte PermanentmagnetMotortechnologie (SRPM) und bieten verschiedene erweiterte Funktionen:

Extrem kompakte und robuste Konstruktion.

•

Hoher Wirkungsgrad über den gesamten Betriebsbereich.

•

Flüssigkeitskühlung mit einem Wasser-Glykol-Gemisch.

•

Niedriger erforderlicher Kühlmitteldurchfluss.

•

Hohe zulässige Kühlmitteltemperatur.

•

Schutzart IP65 für erhöhte Zuverlässigkeit.

•

Verschiedene Montagemöglichkeiten.

•

Erweiterte Drehzahl- und Drehmomentfähigkeit im Vergleich zu PM-Standardmaschinen.

•

Die Bauweise der Maschine ist so konzipiert, dass sie in der Lage ist, hohe Anlaufmomente (sofortiges

•

Drehmoment auf stillstehende Räder) zu erzeugen.

Optimierter Drehzahlbereich zur Erfüllung der gängigsten Getriebeübersetzungen von mobilen

•

Schwerlast-Arbeitsmaschinen.

EM-PMI375-T200

©

Danfoss | Juli 2021 BC265856307805de-000201 | 17

Page 18

Benutzerhandbuch

EM-PMI375

Produktübersicht

EM-PMI375-T500

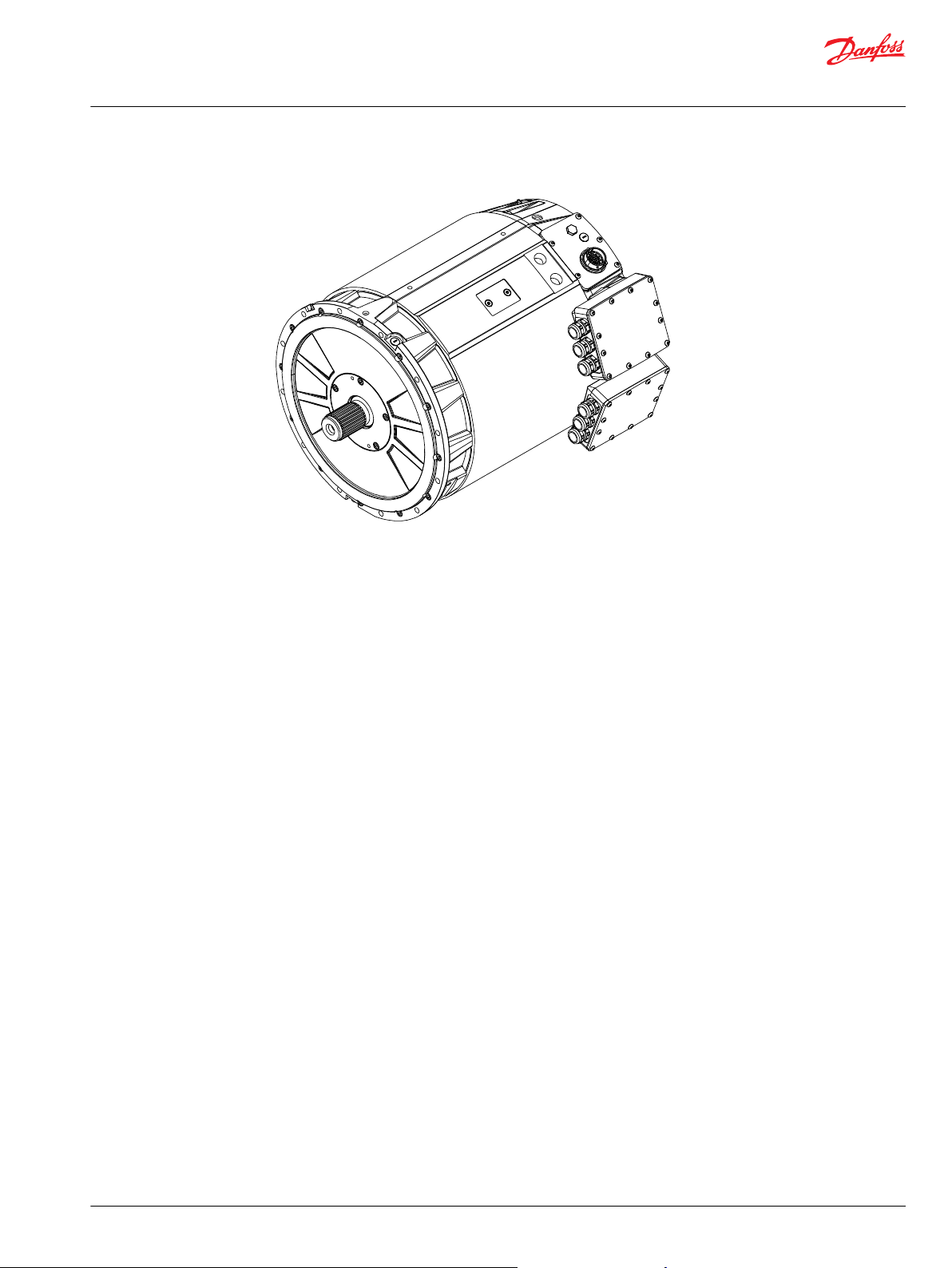

EM-PMI375-T800

18 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 19

Benutzerhandbuch

EM-PMI375

Produktübersicht

EM-PMI375-T1100

Die elektrischen Maschinen sind in verschiedenen Baugrößen erhältlich, sodass sie für verschiedenste

Anwendungen perfekt geeignet sind. Außerdem bieten sie Optionen in Bezug auf Wellenausführung, Art

der Befestigung, Lager, Anschluss an die Verteilerbox, Rotationssensoren und Temperaturfühler.

Bestimmungsgemäße Verwendung der elektrischen Maschine

Diese elektrische Maschine ist für die Verwendung als Motor oder Generator und als Teil einer Anlage

vorgesehen, beispielsweise:

im Antriebsstrang eines Schiffs, Transportfahrzeugs oder einer Schwerlast-Arbeitsmaschine.

•

in Stromerzeugungsgeräten.

•

Die elektrische Maschine ist für die Versorgung und Steuerung durch einen oder mehrere für die

Versorgung mit dreiphasigem Wechselstrom geeignete Wechselrichter vorgesehen, die in der Lage sind,

die elektrische Maschine zu steuern. Die elektrische Maschine ist nicht für den direkten Netzanschluss

geeignet.

Bei Stromerzeugungsgeräten sind die elektrischen Maschinen für die Stromversorgung durch eine

Zugmaschine, z. B. einen eingebauten Verbrennungsmotor, und die Steuerung durch die oben

genannten Elektrowechselrichter vorgesehen.

Die elektrische Maschine ist ausschließlich für die professionelle Nutzung vorgesehen und darf nur durch

geschulte Fachkräfte betrieben werden. Die Wartung der elektrischen Maschine darf ausschließlich durch

geschultes Fachpersonal erfolgen.

Nicht bestimmungsgemäße Verwendung der elektrischen Maschine

Es ist verboten, die Maschine in folgender Weise zu nutzen, zu bedienen und zu warten (einschließlich,

aber nicht beschränkt auf):

•

Nutzung der elektrischen Maschine zu anderen Zwecken als in diesem Benutzerhandbuch

beschrieben.

•

Missachten der Bestimmungen des Benutzerhandbuchs, der Sicherheitshinweise und des

Typenschilds der elektrischen Maschine.

•

Nutzung, Modifikation und Wartung der elektrischen Maschine, ohne zuvor dieses

Benutzerhandbuch zu lesen.

•

Überschreiten der festgelegten Grenzwerte während des Betriebs der elektrischen Maschine.

•

Verwenden von Nicht-Originalersatzteilen oder falschen Materialien, die im Laufe der Zeit zu

Korrosionsproblemen und mechanischen Ausfällen führen.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 19

Page 20

Benutzerhandbuch

EM-PMI375

Produktübersicht

•

Betrieb und Wartung der elektrischen Maschine ohne die vorgeschriebene persönliche

Schutzausrüstung.

•

Verwendung von Teilen der elektrischen Maschine, wie Rahmen, Wellenende oder Klemmenkasten

zum Heraufsteigen oder zum Abstützen anderer Konstruktionen.

•

Verursachen von Stoßkräften auf die elektrische Maschine (z. B. Schlagen, Hämmern oder Fallenlassen

von Gegenständen).

•

Betrieb der elektrischen Maschine mit anderen Elektroanschlüssen als im Benutzerhandbuch und/

oder anderen Dokumenten beschrieben.

•

Betrieb der elektrischen Maschine mit unzureichend angezogenen Anschlüssen oder

Kabelverschraubungen.

•

Betrieb der elektrischen Maschine mit Leistungskabeln, die nicht gemäß den Anweisungen verlegt

wurden.

•

Betrieb der elektrischen Maschine ohne korrekt dimensioniertes und einwandfrei funktionierendes

Kühlsystem.

•

Betrieb der elektrischen Maschine ohne Einhaltung der Anweisungen zur Schmierung der Lager.

•

Berühren der Anschlussklemme der elektrischen Maschine oder Wartungsmaßnahmen und

Einstellungsarbeiten an der elektrischen Maschine ohne Unterbrechung der Stromversorgung.

•

Zugreifen auf die Verteilerboxen, während die Welle durch eine externe Zugmaschine gedreht

werden kann.

•

Anheben der elektrischen Maschine an falschen Hebepunkten und ohne korrekte Hebeausrüstung.

•

Anheben zusätzlicher Lasten mit der Maschine.

•

Lagern der elektrischen Maschine im Außenbereich unter nassen oder staubigen Bedingungen.

•

Lagern der elektrischen Maschine ohne korrekte Abstützung, die das Rollen oder Fallen der Maschine

verhindert.

•

Nutzen der elektrischen Maschine in explosionsgefährdeten Umgebungen.

•

Zulassen, dass Schmutz oder Flüssigkeiten in die elektrische Maschinen oder die Verteilerbox

eindringen.

•

Verwenden von Kabeln, die den maximalen Stromstärken der elektrischen Maschine nicht

standhalten.

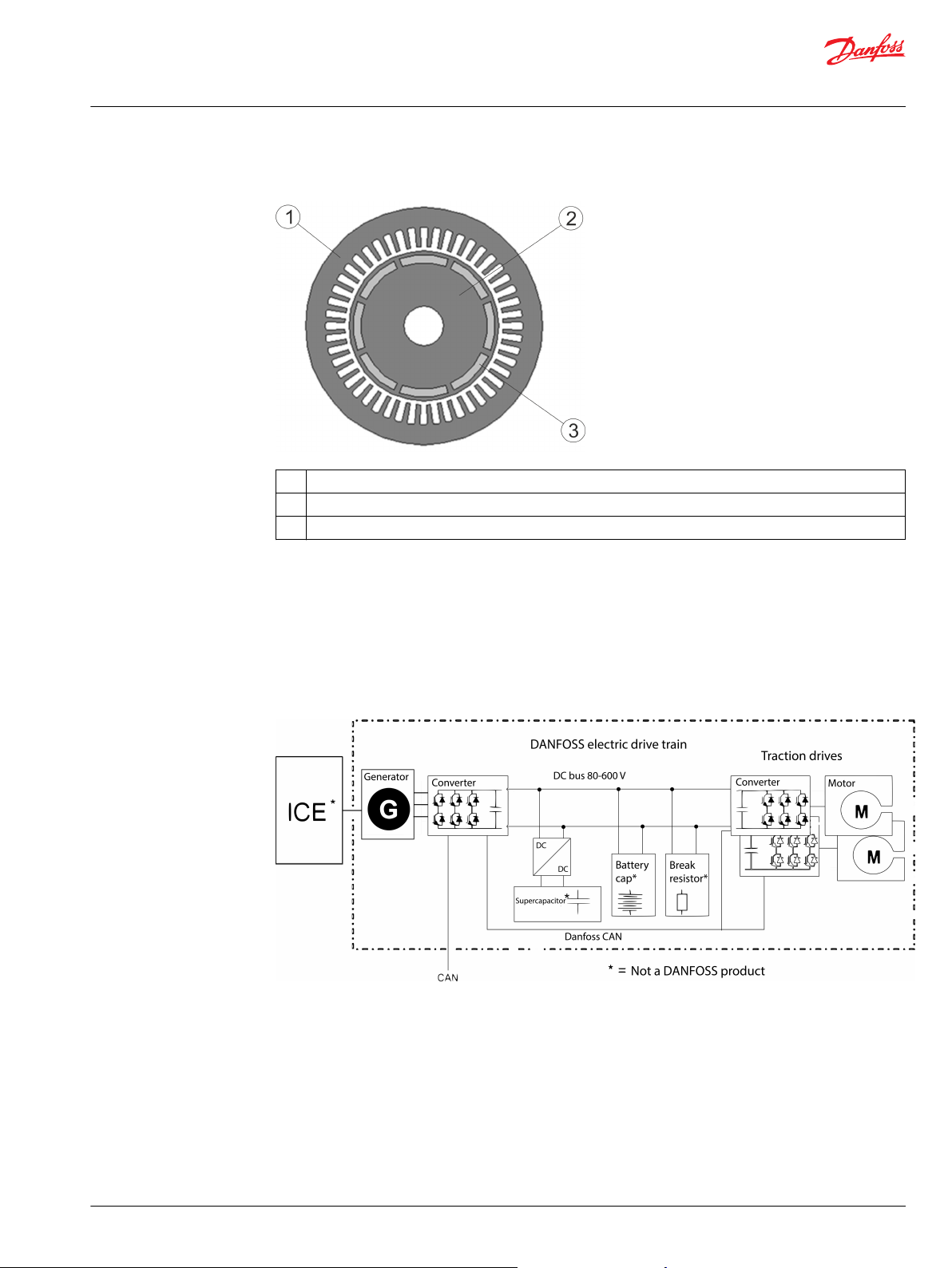

Verwendete Technologie

Die elektrische Maschine ist eine Synchron-Reluktanz-unterstützte Permanentmagnet-Maschine (SRPM).

Diese Technologie bietet gegenüber der Permanentmagnet-Standardtechnologie (PM) und der

herkömmlichen Induktionsmotor-Technologie (IM) zahlreiche Vorteile. Die SRPM-Technologie kombiniert

die Vorteile von PM- und Synchron-Reluktanz-Technologie, bietet eine höhere Drehmomentleistung

über große Drehzahlbereiche und die Fähigkeit, jederzeit Drehmoment für höhere Drehzahlen zu

erzeugen. Der Wirkungsgrad der elektrischen Maschine bei niedrigen Drehzahlen ist ebenfalls gut.

Die Stromversorgung der Statorwicklungen der Maschine erzeugt ein rotierendes Magnetfeld, welches

wiederum den Rotor mit den Permanentmagneten rotiert. Die Synchron-Permanentmagnet-Maschine

synchronisiert die Rotation des Rotors (der Welle) mit der Frequenz der Netzstromversorgung. Die

Reluktanztechnologie maximiert das Kippmoment der Maschine.

Die Permanentmagnete des Rotors sind als Schenkelpoleinheiten konzipiert, wobei die

Permanentmagnete in die Rotorstruktur integriert sind. Dank dieser Konstruktion ist die elektrische

Maschine mechanisch stabiler und besser für höhere Drehzahlen geeignet. Die nachfolgende Abbildung

zeigt die Magnet-Topologie der elektrischen Maschine. Es handelt sich dabei lediglich um eine

prinzipielle Darstellung und keine genaue Wiedergabe der Konstruktion.

20 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 21

Benutzerhandbuch

EM-PMI375

Produktübersicht

Topologie der Maschine

1 Stator und Statorwicklungen der elektrischen Maschine

2 Rotor der elektrischen Maschine

3 Permanentmagnete im Rotor

Einführung in das System

Danfoss bietet elektrische Antriebsstränge für Anwendungen in mobilen Schwerlast-Arbeitsmaschinen

sowie für die Schifffahrt und Busse. Die Antriebsstränge umfassen alle wesentlichen Komponenten für

Lösungen zur Umwandlung herkömmlicher Fahrzeuge in hybrid-elektrische (HEV) oder elektrische

Fahrzeuge (EV). Danfoss-Technologie sorgt für Kraftstoffeinsparungen und minimierte Emissionen und

Geräuschpegel.

Übersicht über das Danfoss-Antriebsstrangsystem

Die elektrischen Maschinen verfügen über eine Flüssigkeitskühlung mit einem Wasser-Glykol-Gemisch.

Weitere Informationen sind im Kapitel Kühlungsanschlüsse zu finden.

Die Maschinen sind mit einem Stecker zur Messung des Niederspannungssignals ausgestattet. Abhängig

von den gewählten Maschinenoptionen können verschiedene Temperatur- und Resolversignale

ausgelesen werden. Weitere Informationen zum Anschluss sind im Kapitel Niederspannungsanschlüsse zu

finden.

Abhängig vom Maschinentyp und von der gewählten Option können manche Modelle der elektrischen

Maschinen mit einer oder zwei Stillstandsheizungen ausgestattet sein. Das Heizgerät verhindert ein

Kondensieren von Wasser im Maschinengehäuse.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 21

Page 22

Benutzerhandbuch

EM-PMI375

Produktübersicht

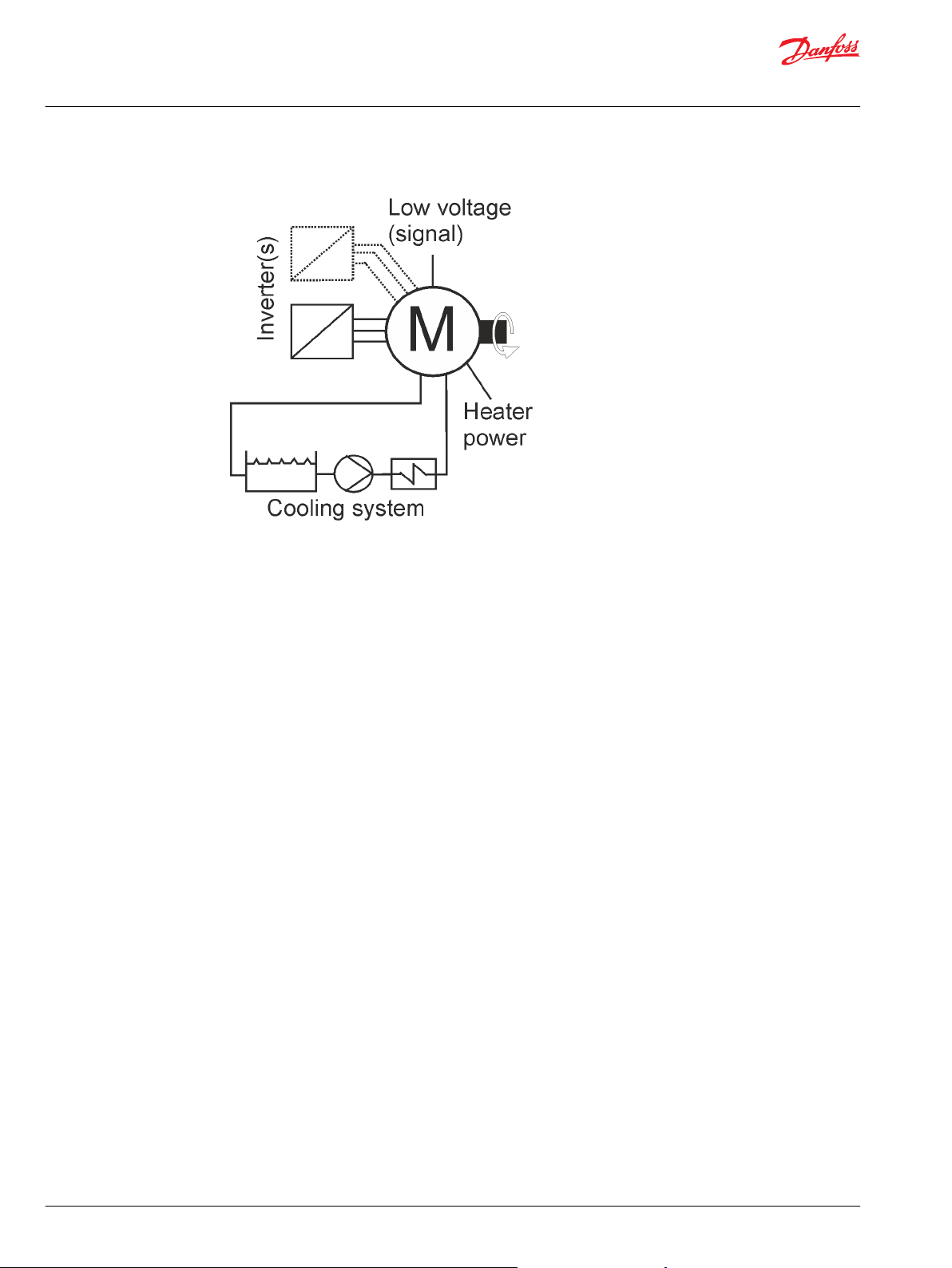

Übersicht über das elektrische Maschinensystem

Anschlüsse und Schnittstellen

Die elektrischen Maschinen werden als Teil einer Anlage oder einer Stromerzeugungsanlage mechanisch

und elektrisch angeschlossen.

Mechanische Schnittstellen:

Hebepunkte.

•

Flanschmontage (Antriebs- und Nicht-Antriebsseite).

•

Wellenanschlüsse.

•

Anschlüsse des Kühlsystems (Bohrungen).

•

Anschlüsse für den Austritt/das Befüllen von Schmiermittel; je nach Modell und Option (BHS): nur zu

•

Wartungszwecken.

Entlüftungsstopfen.

•

Elektrische Schnittstellen:

Leistungsanschlüsse über Verteilerbox.

•

Anschlüsse für Messungen.

•

Stecker der Stillstandsheizung(en) (+HEAT1).

•

Erdanschluss der Stromversorgung.

•

Erdanschluss Niederspannung (Messsignal).

•

22 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 23

4

2

5

6

9

7

10

2

3

8

5

11

11

Benutzerhandbuch

EM-PMI375

Produktübersicht

Anschlüsse und Schnittstellen

1 Wellenanschluss

Je nach gewählter Option (+NE1 oder +NE2) kann sich an der Nicht-Antriebsseite der Maschine auch ein Wellen-

Stecker- oder Wellen-Stecker + Flanschanschluss befinden.

2 Lagertemperaturfühler (Option +BTMP1).

3 Entlüftungsstopfen.

Typenschild

4 Verteilerbox mit Leistungsanschlüssen.

5 Flanschmontage, Antriebs- und Nicht-Antriebsseite.

6 Anschlüsse zum Befüllen von Schmiermittel (abhängig von Option +BHS).

7 Anschlüsse des Kühlsystems (Bohrungen G3/4).

8 Niederspannungsstecker (Stecker für Messungen), einschließlich Stecker für Niederspannungserdanschluss.

9 Anschluss für Austritt überschüssigen Schmiermittels, Antriebs- und Nicht-Antriebsseite (abhängig von Option

+BHS).

10 Hebepunkte.

11 Zusätzliche Befestigungspunkte.

Auf dem Maschinenrahmen jeder elektrischen Maschine ist ein Typenschild angebracht. Auf dem

Typenschild stehen die Nennwerte und die Kennzeichnung der Maschine. Die Nennwerte in der

nachfolgenden Abbildung treffen nicht auf diese Maschine zu. Die korrekten Werte finden Sie auf dem

Typenschild der Maschine sowie in den zugehörigen Datenblättern.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 23

Page 24

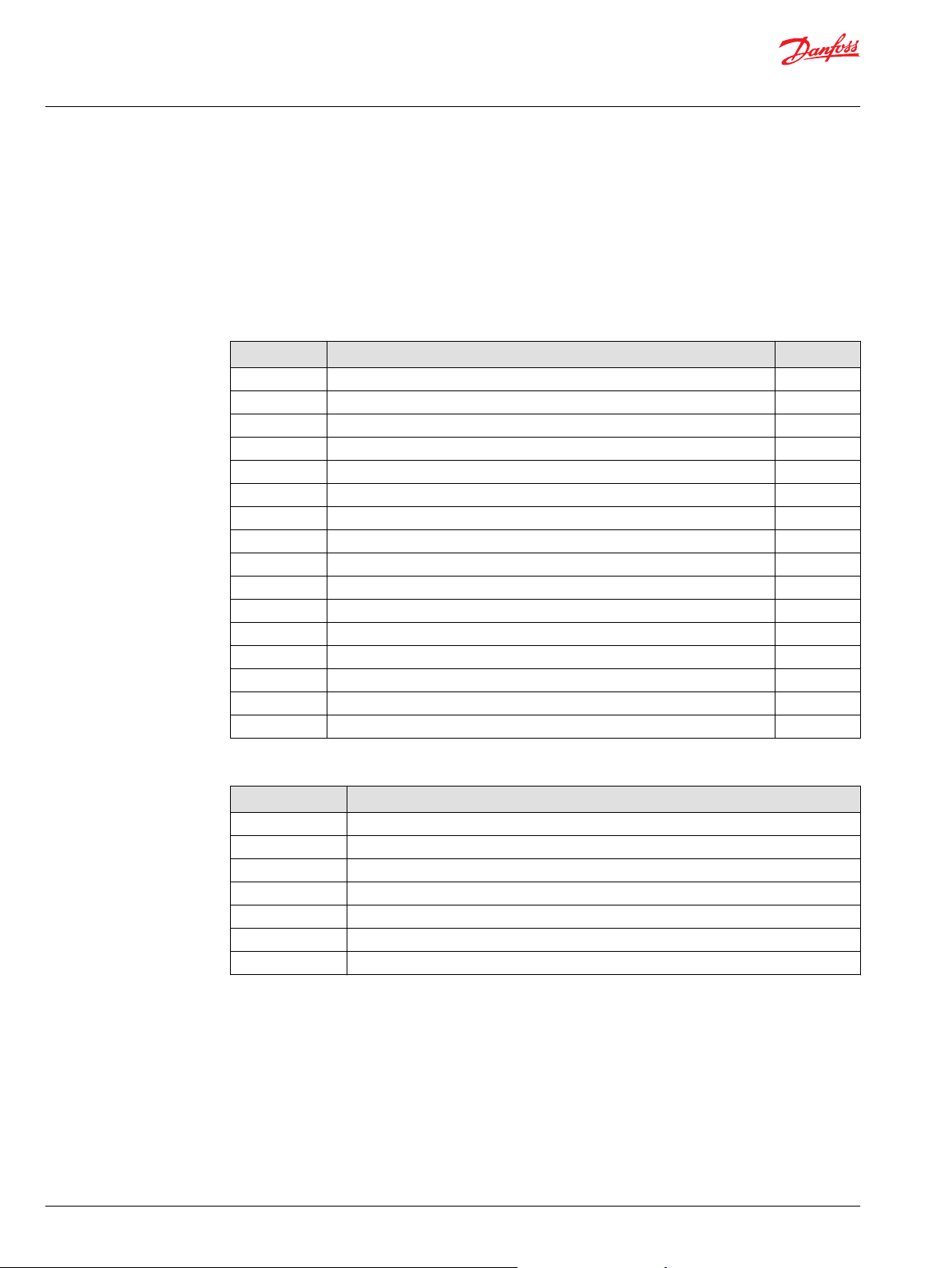

Benutzerhandbuch

EM-PMI375

Produktübersicht

Typenschild

Felder auf dem Typenschild

Feld Erläuterung Einheit

1 Produktfamilie der elektrischen Maschine: EM-PMI oder EM-PME

2 Typencode und Optionen der elektrischen Maschine

Seriennr. Seriennummer

U Nennspannung

(verkettete Wechselspannung)

I Nennstrom (AC) I

P Nennleistung (S9) gemäß IEC60034-1 kW

n Nenndrehzahl UPM

T Nenndrehmoment (S9) bei Nenndrehzahl Nm

PF Leistungsfaktor

f Nenn-Netzfrequenz bei Nenndrehzahl Hz

Q

c

Polpaare Anzahl der magnetischen Polpaare der Maschine

T

c

Montage Zulässige Montageposition gemäß IEC60034-7

Masse Masse der elektrischen Maschine kg

Arbeit Definierte Arbeitszyklen rotierender Maschinen gemäß Norm IEC60034-1

T

amb

IP-Schutzart Gehäuse-Schutzart gemäß IEC60034-5

Kühlung Kühlungsverfahren gemäß IEC60034-6

Drehung Rotationsrichtung des Rotors bei Standardphasenfolge. Drehrichtung bei Blick

Max n Maximale Drehzahl UPM

Nenndurchfluss Kühlflüssigkeit l/min

Nenn-Eingangstemperatur Kühlflüssigkeit °C

Nennwert der Umgebungstemperatur °C

auf die Antriebsseite.

V

eff

eff

24 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 25

Benutzerhandbuch

EM-PMI375

Produktübersicht

Anzugsmomente

Felder auf dem Typenschild (Fortsetzung)

Isolationsklasse Temperaturnennwert (Klasse) der Isolierung der elektrischen Maschine gemäß

IEC60034-1

Temperaturklasse Temperaturnennwert (Klasse) der Materialien der Isolierung gemäß IEC60034-1

Lager/Antriebsseite Art (Arten) des Lagers an der Antriebsseite der elektrischen Maschine

Lager/Nicht-Antriebsseite Art des Lagers an der Nicht-Antriebsseite der elektrischen Maschine

Max. Druck Max. Druck Kühlflüssigkeit

CE Je nach Lieferumfang kann das Typenschild ohne CE-Kennzeichnung sein.

Die Toleranz des Anzugsmoments beträgt +/- 5 % des angegebenen Anzugsmoments.

Schraubensicherungsmittel für RST-Schrauben verwenden.

Installieren Sie keine ungefetteten Schrauben oder sonstige Befestigungsausrüstung.

Ein geeignetes Schmiermittel, z. B. Wuerth HSP 1400, auftragen, um übermäßige Reibung zu

vermeiden.

Anschluss Drehmoment-

Montageschrauben zur Befestigung an der Antriebsseite 40 Nm

Montageschrauben zur Befestigung an der Nicht-Antriebsseite (Unterstützung oder

Zusatzkomponenten)

Befestigungsschrauben für Verteilerbox 7 Nm

Schrauben für Abdeckplatte der Verteilerboxen 4 Nm

Kabelschuh 15 Nm

30 Nm

Zu verwendende Anzugsmomente, sofern nicht anders angegeben

8,8 10,9 12,9

Gewinde Nm Nm Nm

M5 7 10 11

M6 11 17 19

M8 27 40 47

M10 54 79 93

M12 93 137 160

M14 148 218 255

M16 230 338 395

©

Danfoss | Juli 2021 BC265856307805de-000201 | 25

Page 26

Benutzerhandbuch

EM-PMI375

Gestaltungsleitsätze

Systemauslegung

Dieses Kapitel beschreibt die Gestaltungsleitsätze, die bei der Planung des Systems mithilfe der

elektrischen Maschine zu berücksichtigen sind.

Kühlung und Temperaturmessung

Betreiben Sie die Maschine niemals ohne korrekt dimensioniertes und einwandfrei

funktionierendes Kühlsystem.

Montieren Sie die elektrische Maschine in der korrekten Position, siehe Kapitel Zulässige

Montageposition.

Stellen Sie beim Anschließen des Kühlsystems sicher, dass das Kühlmittel ungehindert durch

die elektrische Maschine fließen kann, wobei der Kühlmitteldurchfluss den Nennwert erreicht

oder übersteigt.

Die Kühlmitteltemperatur am Einlass der elektrischen Maschine muss kleiner oder gleich der

Nenntemperatur sein.

Die elektrischen Maschinen sind flüssiggekühlt und verwenden maximal 50-prozentiges Wasser-GlykolGemisch. Die verwendete Kühlmethode ist IC 9S7Y7 (Klassifizierung gemäß IEC 60034-6) und erfordert

einen externen Wärmetauscher. Siehe auch Kapitel Empfohlene Kühlmittel.

Detaillierte Angaben zu den Bohrungen für die Kühlflüssigkeitsanschlüsse, zum erforderlichen

Kühlmitteldurchfluss und andere technische Daten finden Sie im Produktdatenblatt. Die Nennwerte sind

dem Typenschild der Maschine zu entnehmen.

Die elektrische Maschine ist mit mindestens einem Temperaturfühler PT100 in den Wicklungen

ausgestattet. Die Anzahl der Fühler hängt von den gewählten Optionen ab. Die Temperatursignale

können über den Messanschluss der Maschine ausgelesen werden.

Sie können ein Temperatursignal an den Temperaturüberwachungskontakt am Wechselrichter (ECC1200) anschließen. Stellen Sie sicher, dass die Maschinentemperaturschutzfunktion am Wechselrichter

aktiviert ist.

Die maximal zulässige Wicklungstemperatur der elektrischen Maschine ist auf dem Typenschild und im

Datenblatt angegeben.

Merkmale des PT100-Temperaturfühlers: Widerstand 100 Ω bei einer Temperatur von 0 °C; der

Widerstand steigt um 0,385 Ω pro 1 °C Temperaturanstieg.

Lebensdauer der Isolierung

Wärmezyklen, Umgebungsbedingungen, Feuchtigkeit, Vibrationen und ähnliche Variablen

haben Auswirkungen auf die Lebensdauer der Isolierung der elektrischen Maschine. Der Wert

der Lebensdauer der Isolierung ist ein berechneter Wert und wird in der Praxis nicht getestet.

Die Isolierung der elektrischen Maschine hat die folgende Lebensdauer.

26 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 27

Benutzerhandbuch

EM-PMI375

Gestaltungsleitsätze

Isolierungsklasse Lebensdauer

F (150 °C) 20.000 h

H (175 °C) 20.000 h

Wechselrichter

Die elektrische Maschine ist für die Versorgung und Steuerung durch einen für die Versorgung mit

dreiphasigem Wechselstrom geeigneten Wechselrichter vorgesehen, der in der Lage ist, die elektrische

Maschine zu steuern. Die elektrische Maschine ist nicht für den direkten Netzanschluss geeignet.

Wird die elektrische Maschine mit einem Wechselrichter eines anderen Lieferanten als Danfoss Editron

betrieben, kann die Leistung der elektrischen Maschine von den Nennwerten abweichen. Die optimale

Leistung erreicht die elektrische Maschine mit Wechselrichtern von Danfoss Editron. Diese Wechselrichter

sind:

•

Kompakt und leicht.

•

Flüssiggekühlt.

•

Tolerant gegenüber hohen mechanischen Vibrationen (10 G) und Erschütterungen (50 G).

•

Effizient, Wirkungsgrad >98 %.

•

Zuverlässig, keine beweglichen Komponenten.

100.000 h bei Antrieb mit maximaler Wicklungstemperatur von 150 °C

EC-C1200

Überschreiten Sie nicht die maximale Drehzahl der elektrischen Maschine.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 27

Page 28

L1

L2

U

V

W

-

-

L3

DC +

+

+

DC -

AUX DC +

AUX DC -

Benutzerhandbuch

EM-PMI375

Gestaltungsleitsätze

Schematische Darstellung der Wechselrichter-Leistungsstufe

Montageaufbau

Die wichtigsten Leistungsantriebsparameter der Maschine sind auf dem Typenschild der Maschine

angegeben. Wenn Sie weitere Informationen benötigen, wenden Sie sich bitte an Ihren DanfossAnsprechpartner.

Sie können eines der Temperatursignale (vom Niederspannungssteckverbinder) an den

Temperaturüberwachungskontakt am Wechselrichter (EC-C) anschließen. Stellen Sie sicher, dass die

Maschinentemperaturschutzfunktion am Wechselrichter aktiviert ist.

Anforderungen an die Tragkonstruktion

Installieren Sie die elektrische Maschine nicht in der Nähe von oder im direkten Kontakt mit

leicht entzündlichen Stoffen. Die Oberfläche der elektrischen Maschine kann heiß sein.

Die anliegenden Gehäusevorrichtungen der elektrischen Maschine müssen sicher und ausreichend starr

sein, um Vibrationen und mechanische Ausfälle zu vermeiden. Erforderliche Maßnahmen sind zu

ergreifen, um Korrosion an der anliegenden Gehäusevorrichtung zu verhindern.

Die Tragkonstruktion der elektrischen Maschine muss es ermöglichen, die elektrische Maschine in einer

zulässigen Montageposition zu montieren, siehe Kapitel Zulässige Montagepositionen.

Der Montageplatz muss ausreichen, um die elektrische Maschine und eventuelle Zusatzbauteile zu

montieren. Angaben zur Länge und zum Durchmesser der elektrischen Maschine sind der

Produktzeichnung zu entnehmen. Die wichtigsten Abmessungen der elektrischen Maschine sind in der

nachfolgenden Abbildung angegeben (die Darstellung kann von der tatsächlichen elektrischen Maschine

abweichen).

Die elektrische Maschine hat antriebsseitig einen SAE-3-Flansch (IM 3001). Als Gegenflansch ist ein SAE-3Schwungradgehäuse erforderlich. Der Flansch an der Nicht-Antriebsseite der Maschine (SAE-4Schwungradgehäuse) kann für Zusatzkomponenten oder zur Unterstützung verwendet werden.

28 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 29

15°

30°

LfLs

Ds

Dm

Benutzerhandbuch

EM-PMI375

Gestaltungsleitsätze

Hauptabmessungen der elektrischen Maschine

Symbol Erläuterung

L

L

D

D

Rahmenlänge der elektrischen Maschine (einschließlich Verteilerbox(en)).

F

Länge der Welle (vom Ende der Welle bis zur Montageschulter der elektrischen Maschine an der

S

Antriebsseite).

Durchmesser der kreisförmig angeordneten Bohrungen für die Flanschmontage.

M

Durchmesser der Montageschulter.

S

Alle anderen Abmessungen der elektrischen Maschine sind der Produktzeichnung zu entnehmen.

Wellenausrichtung und -last

Eine fehlerhafte Ausrichtung (Fehlausrichtung) kann zu einer Überlastung der Lager,

vorzeitigem Verschleiß, Vibrationen und dem Ausfall der Welle führen. Eine flexible

Kupplung kann übermäßige Fehlausrichtungen nicht kompensieren.

Die Welle der elektrischen Maschine ist vom Typ W50x2x24x8f. Das empfohlene Verbindungsgegenstück

ist vom Typ N50x2x24x9H. Der Flanschtyp ist SAE 3.

Die Ausrichtung zwischen Welle und Anschlusskonstruktion muss präzise erfolgen.

Eine Fehlausrichtung kann eine parallele oder winklige Fehlausrichtung oder eine Kombination aus

beidem sein. Bei einer parallelen Fehlausrichtung verlaufen die Mittellinien beider Wellen parallel, aber

versetzt. Bei einer winkligen Fehlausrichtung stehen die Wellen in einem Winkel zueinander. Die

nachfolgende Abbildung zeigt parallele und winklige Fehlausrichtung.

Parallele Ausrichtung von Welle und Anschlusskonstruktion

©

Danfoss | Juli 2021 BC265856307805de-000201 | 29

Page 30

Benutzerhandbuch

EM-PMI375

Gestaltungsleitsätze

Werte für die max. Abweichung bei der parallelen Ausrichtung

Nicht elastische Kupplung Elastische Kupplung

UPM mm mm

0-1000 0,07 0,13

1000-2000 0,05 0,10

2000-3000 0,03 0,07

3000-4000 0,02 0,05

4000-6000 <0,02 0,03

Winklige Ausrichtung von Welle und Anschlusskonstruktion

Werte für die max. Abweichung bei der abgewinkelten Ausrichtung

Nicht elastische Kupplung Elastische Kupplung

UPM mm/100 mm mm/100 mm

0-1000 0,06 0,10

1000-2000 0,05 0,08

2000-3000 0,04 0,07

3000-4000 0,03 0,06

4000-6000 <0,03 0,05

Die maximale Kraft, die von außen axial oder radial auf die Welle wirkt, darf die für die

Maschine geltenden Werte nicht überschreiten. Weitere Informationen siehe DOC-000454.

Berechnen Sie die relevanten Werte mithilfe des Dokuments

Wenden Sie sich an den Danfoss Service unter https://danfosseditron.zendesk.com/hc/en-gb

oder senden Sie eine E-Mail an editron.service@danfoss.com, um das Dokument zu erhalten.

30 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 31

Benutzerhandbuch

EM-PMI375

Gestaltungsleitsätze

Äußere Wellenkräfte der elektrischen Maschine

©

Danfoss | Juli 2021 BC265856307805de-000201 | 31

Page 32

Benutzerhandbuch

EM-PMI375

Transport und Lagerung

Transport

Erhalt und Auspacken

Schwere Geräte. Beim Transport ist Vorsicht geboten.

Die elektrische Maschine wurde in einwandfreiem Zustand versendet. Sie wurde überprüft und korrekt

verpackt, um Schäden bei normalen Transportvorgängen zu verhindern. Während des Transports sind

Stöße, Stürze und Feuchtigkeit zu vermeiden. Die Kühlungsöffnungen sind beim Transport zu schützen.

Das Gewicht der elektrischen Maschine ist dem Typenschild der Maschine sowie dem Produktdatenblatt

zu entnehmen.

Berühren Sie die elektrische Maschine nicht während der Prüfung des Isolationswiderstands.

Entladen Sie die elektrische Maschine anschließend.

Anheben

Berühren Sie keine elektrischen Klemmen, während der Rotor dreht. Die elektrischen

Klemmen führen während der Rotation gefährliche Spannung. Wenn sich der Rotor nicht

drehen lässt, wenden Sie sich an Ihren Danfoss-Ansprechpartner.

Entfernen Sie die Transportstützen der elektrischen Maschine.

Prüfungen bei Erhalt und Auspacken

•

Die elektrische Maschine und die Verpackung sind sofort bei Erhalt zu prüfen. Stellen Sie sicher, dass

die Typenschilddaten im Begleitschein mit der Bestellung übereinstimmen. Jegliche äußeren

Schäden (an den Wellenenden, Flanschen, elektrischen Schnittstellen und am Lack) sind zu

fotografieren und sofort zu melden.

•

Es empfiehlt sich, den Isolationswiderstand der Maschine bei Erhalt oder vor ihrer Installation zu

messen. Der Referenzwert von 150 MΩ muss bei Raumtemperatur überschritten werden, anderenfalls

kontaktieren Sie Ihren Danfoss-Ansprechpartner. Siehe Kapitel Prüfung des Isolationswiderstands auf

Seite 37.

•

Entfernen Sie sämtliche Wellenarretierungen und drehen Sie die Welle. Es ist normal, dass sich die

Welle nur schwer drehen lässt.

Verwenden Sie korrekte, ausreichend dimensionierte Hebevorrichtungen und prüfen Sie

diese vor dem Anheben.

32 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 33

Benutzerhandbuch

EM-PMI375

Transport und Lagerung

Heben Sie die elektrische Maschine nicht an der Welle an!

Belasten Sie die elektrische Maschine beim Anheben nicht durch zusätzliches Gewicht.

Verwenden Sie die richtigen Hebegurte. Achten Sie beim Anheben auf die richtige Position

und den richtigen Winkel.

Gewichtsinformationen sind dem Typenschild der elektrischen Maschine zu entnehmen.

Heben Sie die elektrische Maschine ausschließlich an den dafür vorgesehenen Hebeösen an.

Es dürfen keine Personen den Bereich unter angehobenen Lasten betreten.

Die Hebegurte dürfen die elektrische Maschine während des Anhebens nicht berühren.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 33

Page 34

Benutzerhandbuch

EM-PMI375

Transport und Lagerung

Hebeösen/Hebepunkte für Hebegurte und Hebeposition der elektrischen Maschine

Lagerung

1 Für M10-Bohrungen werden Hebeösen vom Typ ANSI B18.15.1M M10 x 16 empfohlen. Nicht im Lieferumfang

enthalten.

Horizontales Anheben

Bringen Sie zwei Hebeösen an den Hebebohrungen am Rahmen der elektrischen Maschine an.

Befestigen Sie die Hebeösen über die gesamte Gewindelänge.

Vertikales Anheben

Bringen Sie zwei Hebeösen an den Hebebohrungen im SAE-Flansch der Nicht-Antriebsseite an. Die

Hebeösen sind über die gesamte Gewindelänge zu befestigen.

Berühren Sie keine elektrischen Klemmen, während die Welle sich dreht. Die elektrischen

Klemmen führen während der Rotation gefährliche Spannung.

Stellen Sie die elektrische Maschine auf eine geeignete Unterkonstruktion. Stützen Sie die

elektrische Maschine ab, um ein versehentliches Drehen und Herunterfallen zu verhindern.

34 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 35

Benutzerhandbuch

EM-PMI375

Transport und Lagerung

Lagern Sie die Maschine immer im Innenbereich bei einer Lagertemperatur über -20 °C und einer

•

relativen Feuchte unter 60 %.

Der Lagerraum muss trocken sowie staub- und vibrationsfrei sein.

•

Behandeln Sie nicht geschützte Oberflächen der elektrischen Maschine, z. B. die Flansche an den

•

Wellenenden mit Korrosionsschutz. Verschließen Sie die Kabelauslässe und Kühlungsbohrungen vor

dem Einlagern.

Um Schäden an den Lagern zu vermeiden, darf die elektrische Maschine während der Lagerung

•

keinen äußeren Vibrationen ausgesetzt sein.

Verwenden Sie Stillstandsheizungen, sofern vorhanden, oder Wicklungsheizungen, um ein

•

Kondensieren von Wasser in der elektrischen Maschine zu verhindern.

Drehen Sie die Welle der elektrischen Maschine jeden Monat um mindestens zehn Umdrehungen,

•

um eine Verlagerung des Schmierfetts zu verhindern. Verwenden Sie ggf. ein Werkzeug, z. B. einen

Schraubenschlüssel. Die Welle keinesfalls beschädigen.

Verlängerte Lagerung

Elektrische Maschinen mit nachschmierbaren Lagern: Tragen Sie vor und nach längeren Lagerungszeiten

Fett auf.

Es empfiehlt sich, eingelagerte elektrische Maschinen in regelmäßigen Abständen zu überprüfen.

Verwenden Sie die angefügte Lagerungscheckliste.

Drehen Sie die Welle der elektrischen Maschine einmal monatlich.

Halten Sie die elektrische Maschine während der Lagerung in ihrer Einbauposition. Beispielsweise sollten

vertikal installierte elektrische Maschinen in vertikaler Position gelagert werden.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 35

Page 36

Benutzerhandbuch

EM-PMI375

Installation

Die folgenden Sicherheits- und Informationssymbole finden sich in diesem Benutzerhandbuch und an

der elektrischen Maschine.

Gefahr eines Stromschlags, wenn die Verteilerbox geöffnet ist. Stellen Sie bei Arbeiten mit

Stromanschlüssen sicher, dass die Stromversorgung unterbrochen ist und der Rotor sich

nicht drehen kann.

Magnetische und elektromagnetische Felder, die nahe den stromführenden Leitern und

Permanentmagneten in den elektrischen Maschinen erzeugt werden, stellen für Personen mit

Herzschrittmachern, Metallimplantaten und Hörgeräten ein Gesundheitsrisiko dar. Personen

mit Herzschrittmachern, Metallimplantaten und Hörgeräten müssen einen Arzt konsultieren,

bevor sie folgende Bereiche betreten:

•

Bereiche, in denen elektrische Geräte und Teile betrieben werden.

•

Bereiche, in denen elektrische Geräte mit Permanentmagneten gelagert, montiert, bedient

oder repariert werden.

Beim Arbeiten an der elektrischen Maschine besteht die Gefahr eines Stromschlags.

Verwenden Sie isolierte elektrische Werkzeuge.

Nur geschultes und qualifiziertes Personal, das mit den entsprechenden

Sicherheitsanforderungen vertraut ist, darf Arbeiten an der elektrischen Maschine ausführen.

Tragen Sie in der Nähe der elektrischen Maschine die erforderliche persönliche

Schutzausrüstung.

Vor der Installation der elektrischen Maschine sind die Anweisungen in diesem

Benutzerhandbuch zu lesen.

Erforderliche Werkzeuge

36 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 37

Benutzerhandbuch

EM-PMI375

Installation

Die folgenden Werkzeuge sind für die Installation der elektrischen Maschine erforderlich:

•

Fettpumpe.

•

Ratschen-Drehmomentschlüssel.

•

Sechskant-Schraubenschlüsselsatz in verschiedenen metrischen Größen.

•

Steckschlüsselsatz in verschiedenen metrischen Größen.

•

Werkzeug zum Anziehen von Kabelverschraubungen. Größe entsprechend den

Kabelverschraubungen.

•

Abisolierzange.

•

Crimpwerkzeug für Kabelschuhe. Die richtige Größe erfragen Sie beim Kabelschuhhersteller.

•

Hebegurte mit einer ausreichenden Nennkapazität.

•

Hebeösen. Größe entsprechend dem Maschinentyp. Siehe Kapitel Anheben auf Seite 32.

Prüfung des Isolationswiderstands

Berühren Sie die elektrische Maschine nicht während der Prüfung des Isolationswiderstands.

Entladen Sie die elektrische Maschine anschließend.

Mechanische Installation

Messen Sie den Isolationswiderstand der elektrischen Maschine vor und nach ihrer

Installation.

Verwenden Sie bei der Isolationswiderstandsprüfung eine Spannung von 500 V.

Messen Sie den Isolationswiderstand der elektrischen Maschine vor und nach ihrer Installation. Aufgrund

der Konstruktion der elektrischen Maschine besteht die Gefahr, den Stator bei der Installation zu

beschädigen.

Wenn die elektrische Maschine im Dauerbetrieb betrieben wird, wird empfohlen, die

Isolationswiderstandsprüfung drei- bis viermal pro Jahr durchzuführen.

Der Referenzwert von 150 MΩ muss bei Raumtemperatur überschritten werden. Falls dieser Sollwert

nicht überschritten wird, wenden Sie sich an Ihren Danfoss-Ansprechpartner. Der Referenzwert von

150 MΩ darf bei einer Referenzumgebungstemperatur von 25 °C (gemessen mit 500 VDC / 1 min Megger)

nicht überschritten werden.

Zulässige Montagepositionen

Wenn es sich bei der Anwendung um eine mobile Arbeitsmaschine handelt, kann für die

Dauer von 30 % des Arbeitszyklus von der zulässigen Montageposition abgewichen werden.

Dies gilt für elektrische Maschinen mit Schmiermittellagern.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 37

Page 38

Benutzerhandbuch

EM-PMI375

Installation

In einigen Fällen ist eine Ausnahme von den Einschränkungen der Montagepositionen

möglich. Weitere Informationen hierzu sind im Dokument 000454 Zulässige Lagerlasten für

EM-PMI-Maschinen zu finden. Kontaktieren Sie Danfoss, um das Dokument zu erhalten.

Die nachfolgenden Abbildungen zeigen die Montageeinschränkungen der elektrischen Maschine.

Zulässige Abweichungen von den Einschränkungen der horizontalen Montage

Positionstyp Bedeutung

Zulässige Abweichungen von den Einschränkungen der horizontalen Montage, Dauerbetrieb (vom

Wellenende dargestellt).

Zulässige Abweichungen von den Einschränkungen der horizontalen Montage für die Höchstdauer

von 30 % des Arbeitszyklus (vom Wellenende dargestellt).

38 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 39

Benutzerhandbuch

EM-PMI375

Installation

Zulässige horizontale Montagepositionen, Vorderansicht

Montage der elektrischen Maschine

Die für die Welle berechneten maximalen Axial- und Radialkräfte sind keinesfalls zu

überschreiten.

Weitere Informationen hierzu sind im Dokument 000454 Zulässige Lagerlasten für EM-PMIMaschinen

zu finden. Kontaktieren Sie Danfoss, um das Dokument zu erhalten.

Die elektrische Maschine darf nicht an der Nicht-Antriebsseite montiert werden.

Informationen zu den korrekten Montagepositionen der elektrischen Maschine sind dem

Kapitel Zulässige Montagepositionen zu entnehmen.

Montieren Sie die elektrische Maschine auf einer geeigneten Tragkonstruktion, wie im Kapitel

Anforderungen an die Tragkonstruktion erläutert.

Horizontale Montage

1. Heben Sie die elektrische Maschine in die korrekte Montageposition. Nähere Informationen siehe

Kapitel Anheben.

2. Die elektrische Maschine wird von ihrem antriebsseitigen Flansch (SAE-3-Getriebegehäuseflansch) aus

montiert. Ein SAE-3-Schwungradgehäuse ist als Gegenflansch erforderlich.

3. Fluchten Sie die elektrische Maschine mit dem anliegenden Gehäuse. Siehe Kapitel Wellenausrichtung

und -last.

4. Verbinden Sie die Welle der elektrischen Maschine, achten Sie darauf, dass die Zähne vollständig

eingreifen. Schmieren Sie die Verzahnung.

Als Schmiermittel für die Verzahnung empfiehlt sich ein 50/50-Gemisch aus einem

Hochtemperatur-Schmierfett und einem Molybdändisulfid-Pulver. Die anfängliche und in

regelmäßigen Abständen wiederholte Anwendung trägt dazu bei, Passungrost und

vorzeitigem Verschleiß vorzubeugen. Dieses Schmiermittel ist nicht in Öl löslich und ist

entsprechend zu verwenden. Weitere zu empfehlende Produkte sind Molycote, Metaflux,

Never Seeze, Optimol o. ä.

©

Danfoss | Juli 2021 BC265856307805de-000201 | 39

Page 40

Benutzerhandbuch

EM-PMI375

Installation

5. Bringen Sie die Montageschrauben an. Für Stahlgehäuse beträgt die minimale Schraubenlänge 35 mm

und für Aluminiumgehäuse 40 mm (40 mm bzw. 45 mm für EM-PMI375-T800).

6. Der Flansch an der Nicht-Antriebsseite der elektrischen Maschine (SAE-4-Schwungradgehäuse) kann

für Zusatzkomponenten oder zur Unterstützung verwendet werden.

Für Schrauben an der Antriebsseite beträgt das Anzugsmoment 40 Nm und für Schrauben an

der Nicht-Antriebsseite 30 Nm.

Mechanische Montageverbindungen der elektrischen Maschine (horizontale Montage)

1 Welle der elektrischen Maschine; Verzahnungsstruktur der Welle DIN5480W50x2x24x8f.

2 Antriebsseitiger Flansch (SAE3) und Schraubenbohrungen für die Montage der elektrischen Maschine.

Flansch an der Nicht-Antriebsseite der Maschine (SAE-4-Schwungradgehäuse) mit Bohrungen 12x30°xM10x1,5.

Die Tiefe des Gewindes beträgt 19 mm. Das Schraubengewinde muss mindestens 15 mm eingeschraubt sein.

3 Bohrungen für Hebeösen.

Montageschrauben (12 Stk. DIN912 M10). Nicht im Lieferumfang enthalten.

Welle (Stecker) an der Nicht-Antriebsseite der elektrischen Maschine mit Option NE2 ist DIN5480W50x2x24x8f.

Vertikale Montage

Für die vertikale Montage führen Sie die Schritte aus dem vorangehenden Kapitel Horizontale Montage

aus.

40 | © Danfoss | Juli 2021 BC265856307805de-000201

Page 41

Benutzerhandbuch

EM-PMI375

Installation

Mechanische Montageverbindungen der elektrischen Maschine (vertikale Montage)

1 Flansch an der Nicht-Antriebsseite der Maschine (SAE-4-Schwungradgehäuse) mit Bohrungen 12x30°xM10x1,5.

Die Tiefe des Gewindes beträgt 19 mm. Das Schraubengewinde muss mindestens 16 mm eingeschraubt sein.

2 Bohrungen für Hebeösen, Nicht-Antriebsseite.