Page 1

Guide du monteur Dépannage

Page

Ce chapitre est divisé en quatre parties :

Instruments de mesure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

Défauts détectés (commandes frigoriques commerciales Danfoss) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 143

Défauts détectés sur les installations de réfrigération avec des compresseurs hermétiques. . . . . . . . . 173

Présentation des défauts détectés (compresseurs Danfoss). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 185

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 133

Dépannage

Page 2

Page 3

Guide du monteur Dépannage - Instruments de mesure

Table des matières Page

Instruments de mesure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

Instruments de détection des défauts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

Classication des instruments de mesure. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

a. Précision . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

b. Résolution. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

c. Répétabilité . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

d. Stabilité à long terme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

e. Stabilité thermique . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

Instruments de mesure électroniques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

Contrôle et étalonnage. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

Contrôle et calibrage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139

Manomètres . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139

Manomètres utilisés pour l’entretien. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139

Vacuomètres . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139

Thermomètres. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

Hygromètres. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 135

Dépannage

Page 4

Notes

136 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 5

Guide du monteur Dépannage - Instruments de mesure

CLASS N 1

90

Instruments de mesure

Instruments de détection des

défauts

Classication des

instruments de mesure

Les instruments que l’on choisit habituellement

pour détecter les défauts sur des installations

frigoriques sont les suivants :

1. Manomètre

2. Thermomètre

3. Hygromètre

4. Détecteur de fuites

5. Vacuomètre

6. Ampèremètre à pinces

7. Mégohmmètre

8. Chercheur de pôle

Ae0_0045

Étant donné leur utilisation (dépannage et

entretien), il est important que les instruments de

mesure soient ables.

Leur abilité est exprimée par les caractéristiques

suivantes :

a. Précision

b. Résolution

c. Répétabilité

d. Stabilité à long terme

e. Stabilité thermique

a, b et e sont les plus importantes.

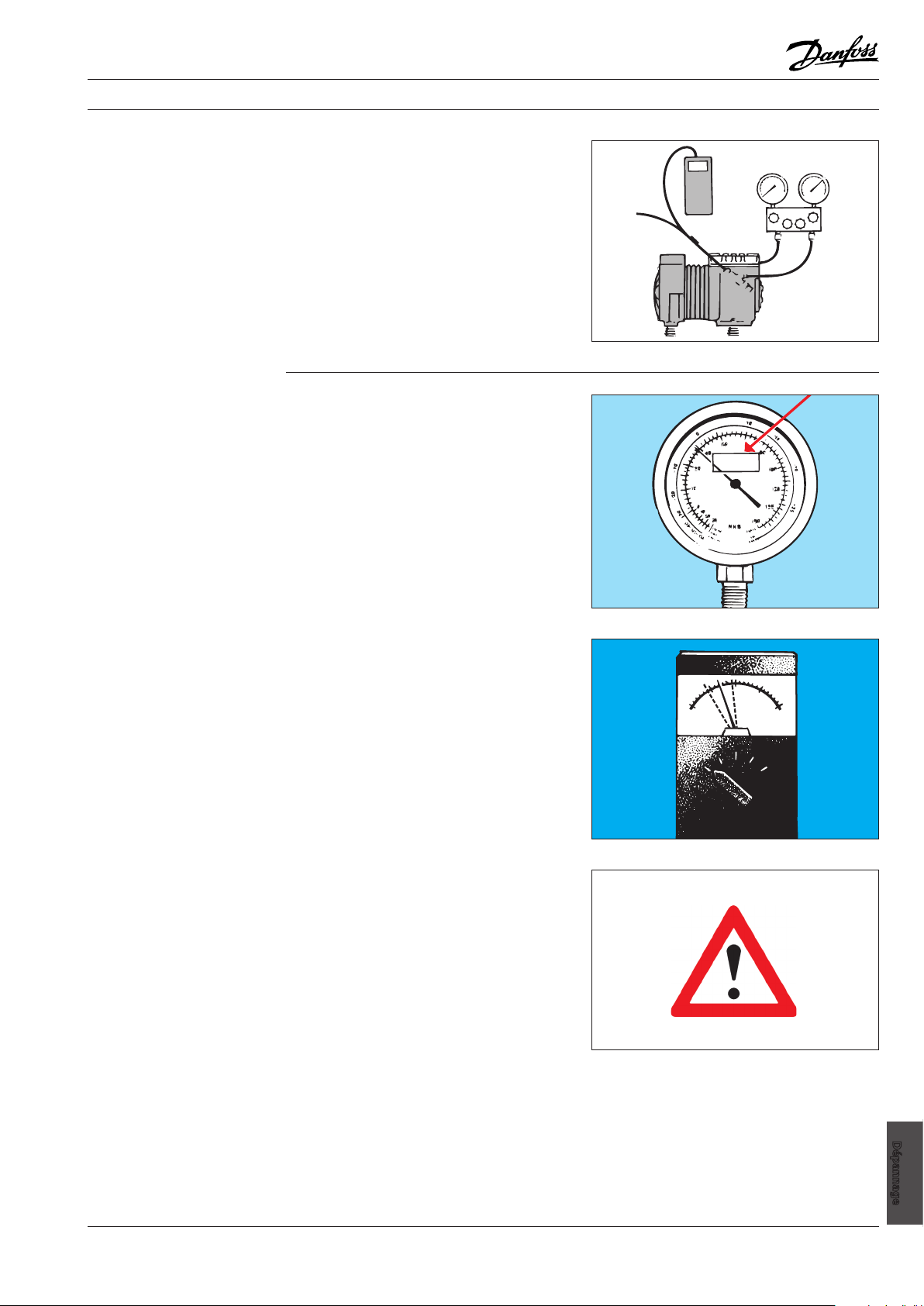

a. Précision

b. Résolution

La précision d’un instrument de mesure porte sur

l’achage de la grandeur mesurée.

La précision d’achage est donnée en

pourcentage (% ±) de la pleine échelle (PE) ou de

la valeur de mesure. Pour un instrument donné,

une précision de ±2 % par exemple de la valeur

de mesure signie que l’instrument est plus

précis que si sa précision était de ±2 % de PE.

La résolution d’un instrument de mesure est la

plus petite unité qu’il est capable d’indiquer.

Par exemple, un thermomètre numérique

pouvant indiquer 0,1 °C en dernier chire

possède une résolution de 0,1 °C.

La résolution n’a aucun rapport avec la précision

de l’instrument : bien que la résolution soit de

0,1 °C, la précision peut être très mauvaise, de

±2 °C, par exemple.

Il est donc essentiel de faire la distinction entre

ces deux grandeurs.

Ae0_0046

Ae0_0047

Ah0_0006

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 137

Dépannage

Page 6

Guide du monteur Dépannage - Instruments de mesure

c. Répétabilité

d. Stabilité à long terme

e. Stabilité thermique

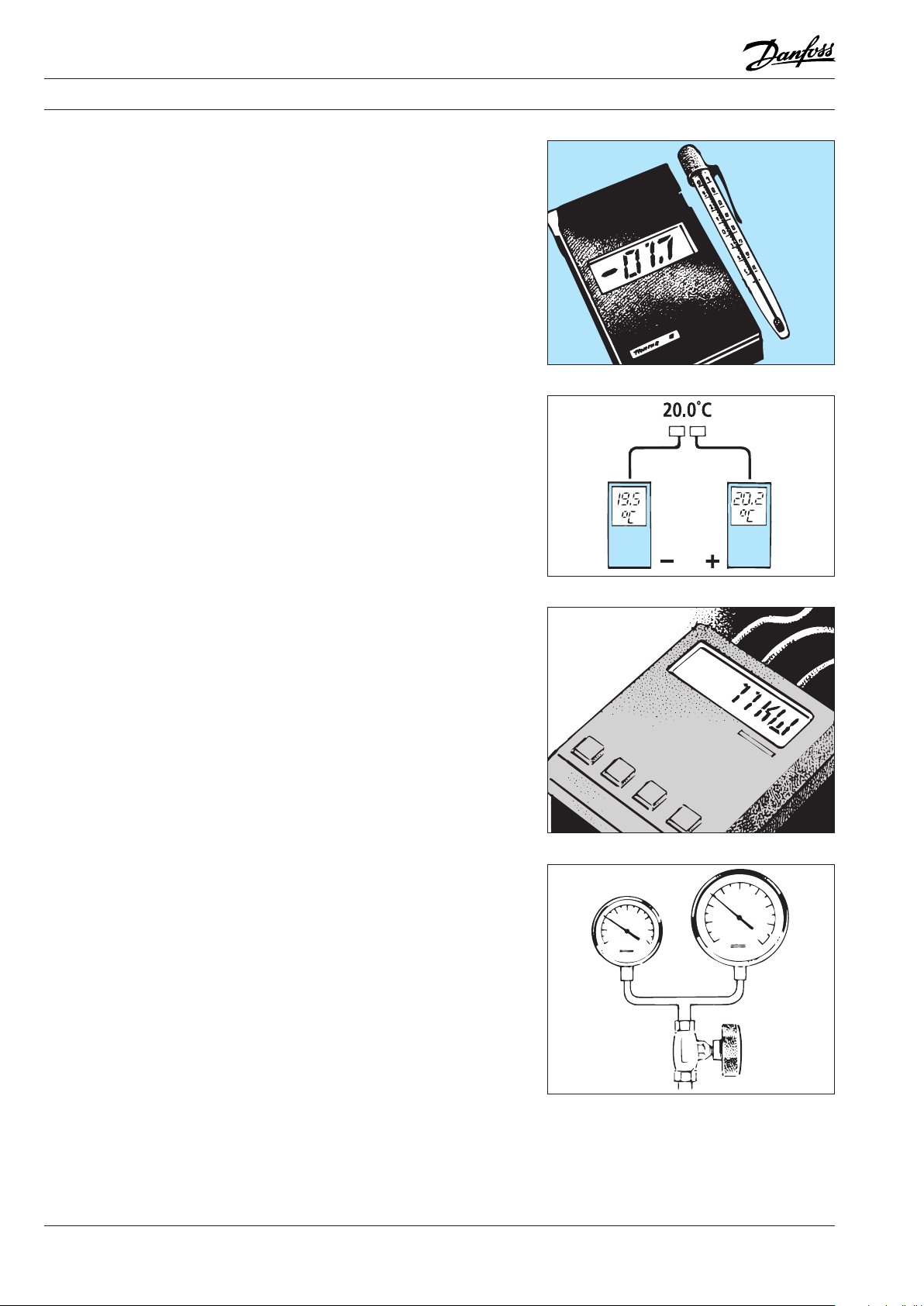

La répétabilité est la capacité qu’a l’instrument

pour indiquer plusieurs fois de suite le même

résultat pour une valeur de mesure constante.

La répétabilité est exprimée en pourcentage (% ±).

La stabilité à long terme est la variation de la

précision absolue de l’instrument pendant une

année, par exemple.

Elle est exprimée en % par an.

Ae0_0003

La stabilité thermique d’un instrument est la

variation de sa précision absolue par °C de

variation thermique à laquelle l’instrument est

lui-même exposé.

Elle est indiquée en pourcentage par °C.

Il est vital de connaître cette caractéristique si

on doit utiliser l’instrument dans les chambres

froides négatives comme positives.

Ae0_0004

Instruments de mesure

électroniques

Contrôle et étalonnage

Les instruments électroniques sont souvent

sensibles à l’humidité.

Certains sont détériorés par l’eau de

condensation s’ils sont mis en route

immédiatement après un changement

d’ambiance (froide à chaude).

Il faut donc les laisser à la température ambiante

avant de les utiliser.

Ne jamais utiliser un instrument de

mesure électronique dans un local chaué

immédiatement après l’avoir sorti de la

camionnette d’entretien.

L’indication donnée par les instruments de

mesure risque de se modier à la longue. Il en

est de même pour les caractéristiques citées plus

haut.

Il faut donc contrôler et peut-être étalonner à

intervalles réguliers presque tous les instruments.

La présentation ci-dessous des diérents

instruments de mesure comprend quelques

conseils de contrôle simples qui ne doivent

pourtant pas remplacer le contrôle et

l’étalonnage mentionnés ci-dessus.

Ae0_0005

Ae0_0006

138 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 7

Guide du monteur Dépannage - Instruments de mesure

Contrôle et étalonnage (suite)

Contrôle et calibrage

Manomètres

Pour un véritable contrôle avec étalonnage

des instruments de mesure, s’adresser à des

organismes de test homologués.

Pour le dépannage et l’entretien, on utilise

habituellement un manomètre à tube de

Bourdon du même type que ceux de l’installation.

Dans la pratique, la pression est mesurée comme

une surpression.

Le point zéro de l’échelle de pression se règle au

niveau de la pression atmosphérique normale.

L’échelle des manomètres va de -1 bar (-100 kPa)

via 0 jusqu’à la valeur maximale. Les manomètres

à pression absolue indiquent environ 1 bar pour

la pression atmosphérique.

Ae0_0007

Ae0_0008

Manomètres utilisés pour

l’entretien

Vacuomètres

Les manomètres utilisés pour l’entretien

possèdent une ou plusieurs échelles de

température pour la température de saturation

des réfrigérants courants.

Les manomètres doivent être équipés d’une vis

d’ajustage facilement accessible pour permettre

le réglage du point zéro car le tube de Bourdon

« se tasse » lorsqu’il est soumis à une surpression

pendant un certain temps.

Il faut régulièrement contrôler leur précision

en les comparant à un instrument précis. Il faut

vérier chaque jour si le manomètre indique 0

bar au niveau de la pression atmosphérique.

Dans la technique du froid, les vacuomètres

s’utilisent pour contrôler la pression des

conduites d’un circuit pendant et après le tirage

au vide.

Les vacuomètres indiquent toujours la pression

absolue (point 0 = vide absolu).

Il ne faut pas exposer les vacuomètres à une

surpression notable. Il convient donc d’installer

une soupape de sécurité réglée à la pression

maximale du vacuomètre.

Ae0_0009

Ae0_0010

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 139

Dépannage

Page 8

Guide du monteur Dépannage - Instruments de mesure

Thermomètres

Pour l’entretien on utilise surtout des

thermomètres électroniques avec achage

numérique. Avec par exemple sondes à contact,

bulbes d’ambiance ou sondes à immersion.

La précision du thermomètre doit être de

+/-0,1 °C ou mieux, sa résolution de 0,1 °C.

Pour le réglage des détendeurs thermostatiques,

nous recommandons le thermomètre à cadre

dont le bulbe et le tube capillaire sont chargés de

vapeur.

Ce type facilite le suivi des variations de

température.

Le contrôle des thermomètres à 0 °C est

relativement simple : on plonge l’élément

sensible de 150-200 mm dans un thermos

entièrement rempli d’un mélange de glace en

morceaux (à base d’eau distillée) et d’eau distillée.

Si l’élément sensible ne craint pas l’eau bouillante,

on le maintient légèrement plongé dans de l’eau

à ébullition dans un récipient couvert. On obtient

ainsi un contrôle convenable à 0 °C et à 100 °C.

Pour un véritable étalonnage, s’adresser à un

institut de métrologie homologué.

Ae0_0011

Ae0_0013

Hygromètres

Pour contrôler l’humidité des chambres froides

et des locaux ou canaux à conditionnement d’air,

plusieurs types d’hygromètres sont disponibles:

Hygromètres à cheveux

Psychromètres

Divers hygromètres électroniques

Pour obtenir une précision adéquate,

l’hygromètre à cheveux exige un étalonnage

avant chaque utilisation. Un psychromètre

(thermomètre sec et thermomètre humide)

ne demande aucun étalonnage si les deux

thermomètres sont de grande qualité.

Si la température est basse et l’humidité élevée, la

diérence de température entre le thermomètre

sec et le thermomètre humide est minime.

Dans ces conditions, la précision du

psychromètre n’est pas bonne. Un hygromètre

à cheveux convenablement étalonné ou un

hygromètre électronique conviendrait mieux ici.

Ae0_0014

Ae0_0015

140 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 9

Guide du monteur Dépannage - Instruments de mesure

Hygromètres (suite)

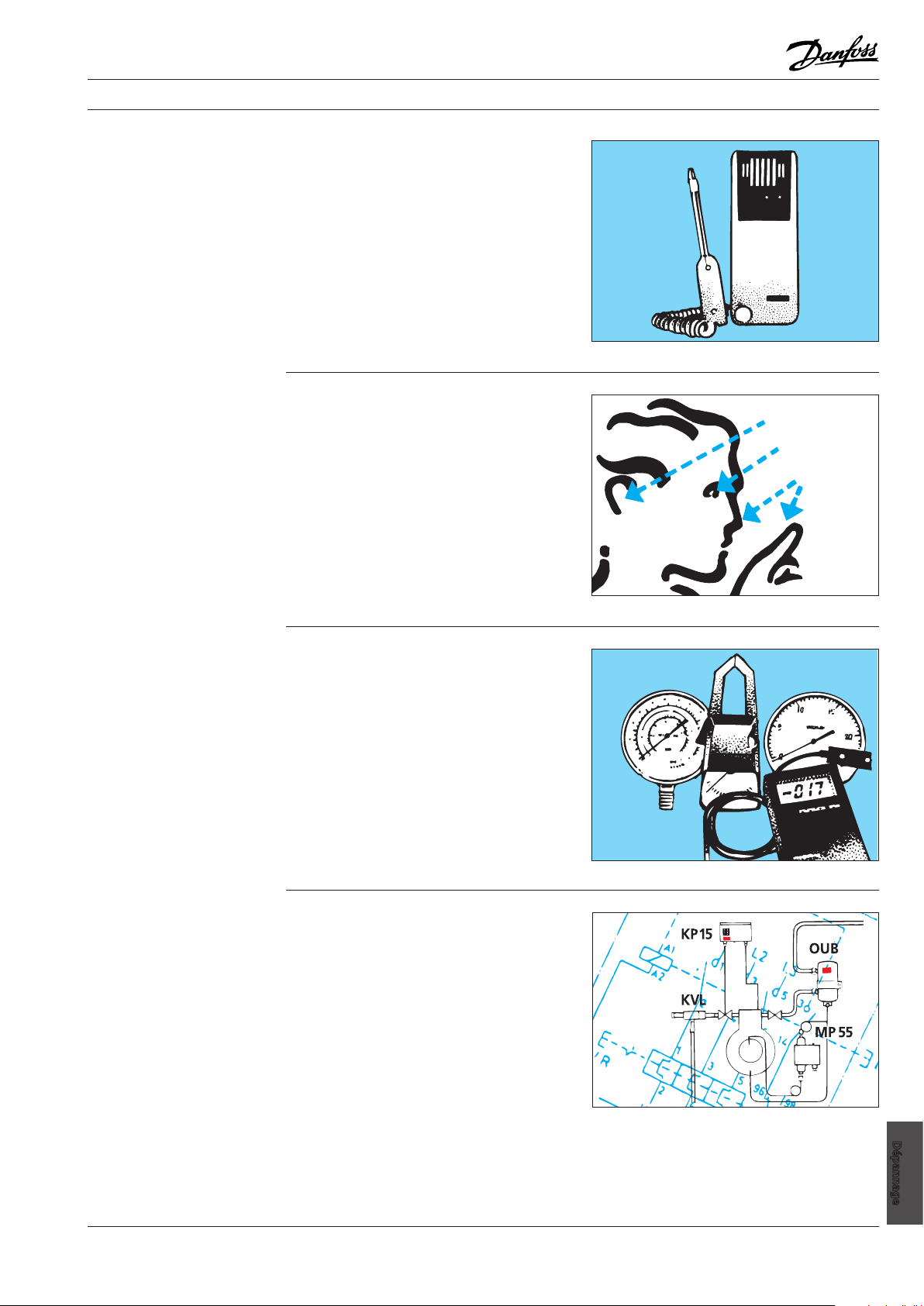

L’étalonnage de l’hygromètre à cheveux est

eectué en enveloppant l’instrument dans un

torchon propre et humide avant de le placer

dans un récipient étanche à l’air et contenant un

fond d’eau (éviter toute pénétration d’eau dans

l’hygromètre et son élément sensible).

Placer ensuite ce récipient avec son contenu

pendant au moins deux heures dans l’ambiance

de mesure.

L’hygromètre doit alors indiquer 100 %. Sinon, il

doit être réglé avec la vis de réglage.

Ae0_0049

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 141

Dépannage

Page 10

Page 11

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Table des matières Page

Remarques générales concernant les défauts sur les installations frigoriques . . . . . . . . . . . . . . . . . . . . . 145

Défauts constatés sans l’aide d’outils . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 145

Catégories de défauts. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 145

Connaissance de l’installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 145

Connaissance théorique . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 146

Défauts visibles et eet sur le fonctionnement du système. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Défauts visibles. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Condensateur refroidi à l’air. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Condensateur refroidi à l’eau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Réservoir avec voyant. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Vanne d’arrêt du réservoir. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Conduite de liquide. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Déshydrateur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Voyant. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Détendeur thermostatique. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 148

Refroidisseur d’air. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 148

Refroidisseur de liquide . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 148

Conduite d’aspiration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Régulateurs sur conduite d’aspiration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Compresseur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Zone de conservation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Généralités . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Défauts détectés à l’odeur, à l’oreille ou au toucher et eet sur le fonctionnement du système. . . . . . 150

Défauts détectés au toucher . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Électrovanne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Déshydrateur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Défauts détectés à l’oreille . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Régulateurs sur conduite d’aspiration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Compresseur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Zone de conservation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Défauts détectés à l’odeur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Zone de conservation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Installation frigorique avec refroidisseur d’air et condensateur refroidi à l’air. . . . . . . . . . . . . . . . . . . . . . 151

Installation frigorique avec deux refroidisseurs d’air et un condensateur refroidi à l’air . . . . . . . . . . . . 152

Installation frigorique avec refroidisseur de liquide et condensateur refroidi à l’eau . . . . . . . . . . . . . . . 153

Dépannage systématisé . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 154

Détection des défauts sur le système . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 155

Détection des défauts du détendeur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 163

Détection des défauts sur l’électrovanne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 165

Détection des défauts sur le pressostat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 167

Détection des défauts sur le thermostat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 168

Détection des défauts sur le robinet automatique de débit d’eau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 169

Détection des défauts sur le ltre ou le voyant. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 170

Détection des défauts sur le régulateur de pression KV . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 171

Dépannage

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 143

Page 12

Notes

144 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 13

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Remarques générales

concernant les défauts sur

les installations frigoriques

Défauts constatés sans l’aide

d’outils

Le guide présente les défauts rencontrés

couramment sur les petites installations simples.

Il faut ajouter que la description des défauts,

causes possibles, interventions et eets pour

l’installation s’applique aussi aux installations

plus complexes.

Toutefois, ces installations peuvent présenter

d’autres défauts qui sortent du cadre de ce

guide. Les défauts des régulateurs électroniques

n’entrent pas non plus en ligne de compte.

Ae0_0001

Avec un peu d’expérience, certains défauts se

constatent directement. Il sut d’utiliser la vue,

l’ouïe, le toucher et même l’odorat. D’autres par

contre ne peuvent être détectés qu’avec des

instruments de mesure.

Catégories de défauts

La section Dépannage de ce guide est divisée

en deux parties : la première ne présente que les

défauts constatés directement. On y explique

les symptômes, leurs causes possibles et les

interventions à eectuer.

La deuxième partie étudie à la fois ce type

de défauts et les défauts détectés avec des

instruments de mesure. On y explique les

symptômes, leurs causes possibles et les

interventions à eectuer.

Connaissance de l’installation Avant d’entamer le dépannage, il est important

d’avoir une bonne idée de la conception, du

fonctionnement et des commandes électriques

et mécaniques de l’installation frigorique.

Si on ne connaît pas l’installation, il faut étudier

aussi le schéma des conduites, le schéma

développé ainsi que la disposition physique du

circuit (tuyauterie, position des composants et

systèmes éventuellement raccordés tels que

tours de refroidissement ou circuits de saumure).

Ae0_0012

Ae0_0028

Ae0_0029

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 145

Dépannage

Page 14

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

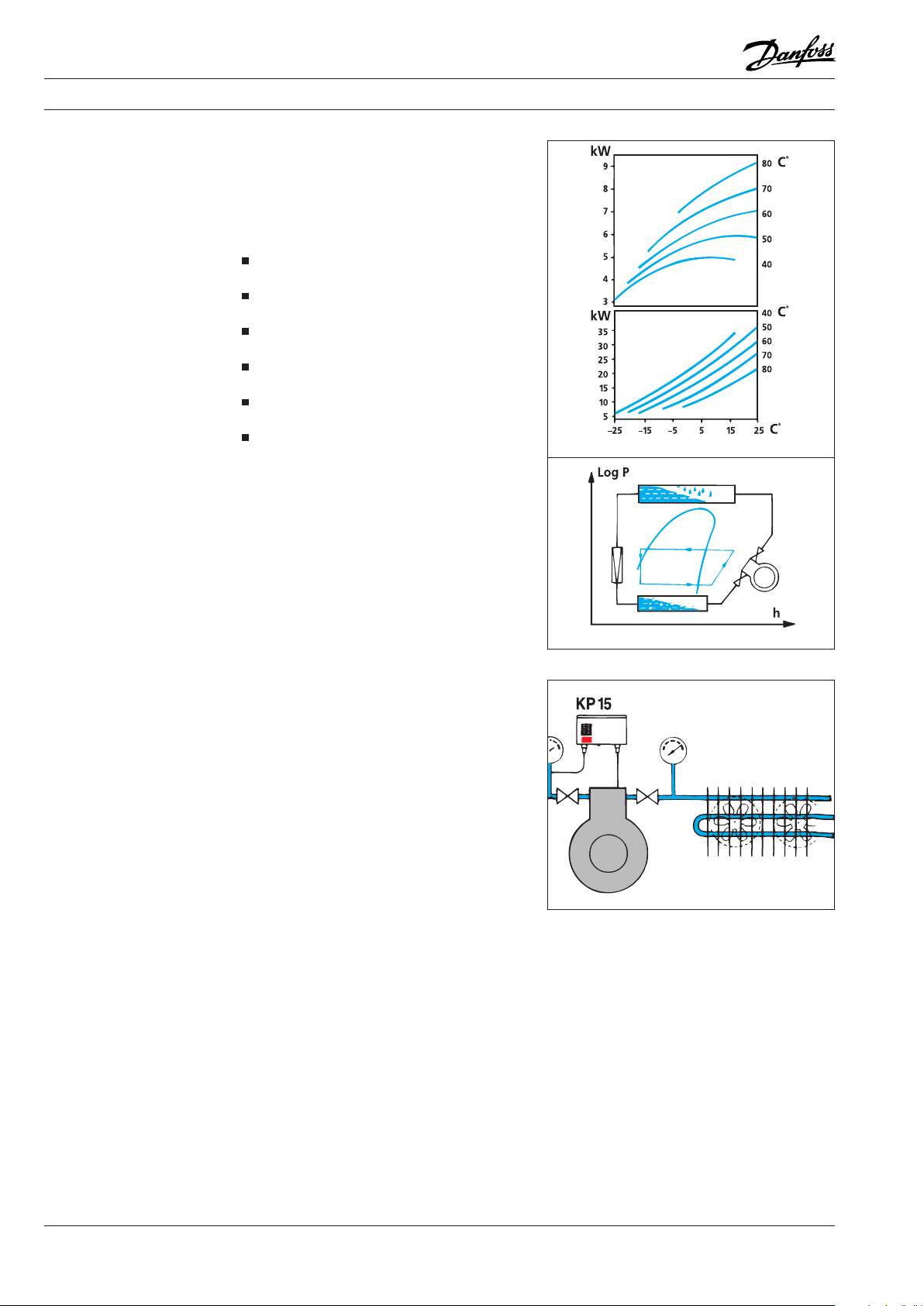

Connaissance théorique

Il faut en outre un certain bagage théorique pour

pouvoir localiser les défauts, détecter les mauvais

fonctionnements et intervenir.

Pour pouvoir dépanner directement les

installations frigoriques simples, il faut donc

posséder des connaissances approfondies sur :

la conception, le fonctionnement et les

caractéristiques de tous les composants ;

les instruments et techniques de mesure

nécessaires ;

tous les processus de réfrigération du système

;

l’inuence des conditions ambiantes sur le

fonctionnement de l’installation ;

les fonctions et réglages des automatismes

ainsi que du matériel de sécurité ;

les dispositions législatives et réglementaires

concernant le sécurité et la révision des

installations frigoriques (liste non limitative).

Avant de procéder à la description des défauts

et problèmes rencontrés sur les installations

frigoriques, nous présentons succinctement les

instruments de mesure principaux utilisés lors du

dépannage.

Ae0_0033

Pour l’étude des défauts présentés dans les deux

parties du guide, nous utilisons les installations

illustrées par les schémas g. 1, 2 et 3.

L’examen suit la tuyauterie dans le sens du

processus. Nous expliquons au fur et à mesure les

symptômes probables. La description commence

par le côté refoulement du compresseur et suit

les èches.

Ae0_0034

Ae0_0016

146 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 15

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Défauts visibles et eet sur le fonctionnement du système Le texte entre [ ] indique la cause possible

Défauts visibles Eets pour l’installation

Condensateur refroidi à l’air

a) Encrassement (graisse, poussière, sciure de bois, feuilles

mortes, par exemple).

b) Le ventilateur ne fonctionne pas.

c) Le ventilateur tourne dans le mauvais sens.

d) Hélices du ventilateur endommagées.

e) Ailettes déformées.

Les défauts a), b), c), d) et e) entraînent :

- Augmentation de la pression de condensation

- Réduction de la production de froid

- Augmentation de la consommation d’énergie.

Pour un condenseur refroidi à l’air, la diérence entre la

température de l’air d’entrée et la température de condensation

doit être comprise entre 10 et 20 °C, le plus près possible de 10.

Condensateur refroidi à l’eau

Avec voyant : Voir Réservoir.

Pour un condenseur refroidi à l’eau, la diérence entre la

température de l’eau à l’entrée et la température de condensation

doit être comprise entre 10 et 20 °C, le plus près possible de 10.

Réservoir avec voyant

Niveau de uide trop bas.

Bulles de vapeur dans la conduite.

Pression d’aspiration trop basse ou démarrages futiles.

Pression d’aspiration trop basse ou démarrages futiles.

Niveau de uide trop haut.

Pression HP peut-être trop élevée.

Vanne d’arrêt du réservoir

a) Vanne fermée. Installation arrêtée par pressostat basse pression.

b) Vanne partiellement ouverte. Vapeur ou bulles de vapeur dans conduite de liquide.

Pression d’aspiration trop basse ou démarrages futiles.

Conduite de liquide

a) Trop étroite. Les défauts a), b) et c) entraînent

Une perte de charge dans la conduite de liquide.

b) Trop longue.

Vapeur dans la conduite de liquide.

Déshydrateur

Formation de rosée ou de givre à la surface. Vapeur dans la conduite de liquide.

Voyant Il y a un risque de :

a) Jaune Formation d’acide, corrosion, détérioration du moteur, givre dans

le détendeur thermostatique.

b) Marron Risque d’usure des pièces mobiles et de colmatage des vannes et

des ltres.

c) Présence de vapeur propre. Arrêt par le pressostat basse pression ou démarrages futiles.

Arrêt par le pressostat basse pression.

Arrêt par le pressostat basse pression.

d) Présence de liquide et de bulles de vapeur. Valable pour tous les défauts d) :

démarrages futiles ou fonctionnement à basse pression

d’aspiration.

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 147

Dépannage

Page 16

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Défauts visibles et eet sur le fonctionnement du système (suite) Le texte entre [ ] indique la cause possible

Défauts visibles Eets pour l’installation

Détendeur thermostatique

a) Détendeur thermostatique très givré, évaporateur givré

seulement près du détendeur.

Les défauts a) entraînent : fonctionnement à basse pression

d’aspiration et démarrages futiles causés par le pressostat basse

pression.

b) Détendeur thermostatique sans égalisation de pression

externe, évaporateur avec distributeur de liquide. [

c) Détendeur thermostatique avec égalisation de pression

externe, conduite non montée.

d) Bulbe mal serré. Les défauts d), e) et f) entraînent : évaporateur trop plein et peut-

e) Contact bulbe-conduite inadéquat.

f) Bulbe placé dans un débit d’air.

Refroidisseur d’air

a) Surface d’évaporation givrée seulement côté entrée,

détendeur thermostatique très givré.

b) Avant bloqué par le givre. Les défauts a), b), c), d) et e) entraînent :

c) Ventilateur arrêté.

[Moteur défectueux ou disjoncteur coupé]

d) Hélices du ventilateur défectueuses.

e) Déformation nervures et ailettes.

Les défauts b) et c) entraînent : Fonctionnement à basse pression

d’aspiration et démarrages futiles causés par le pressostat basse

pression.

être migration de réfrigérant liquide jusqu’au compresseur, d’où

risque d’avarie.

Les défauts a) entraînent :

une surchaue excessive à la sortie de l’évaporateur et un

fonctionnement à une pression d’aspiration basse en moyenne.

- Fonctionnement essentiellement avec une pression d’aspiration

faible.

- Réduction de la production de froid.

- Augmentation de la consommation d’énergie.

Pour les évaporateurs à détendeur thermostatique :

la diérence entre la température de l’air d’entrée et la

température d’évaporation doit être comprise entre 6 et 15 °C le

plus près possible de 6.

Pour les évaporateurs à régulation de niveau :

la diérence entre la température de l’air à l’entrée et la

température d’évaporation doit être comprise entre 2 et 8 °C le

plus près possible de 2.

Refroidisseur de liquide

a) Bulbe du détendeur thermostatique mal serré. Évaporateur trop plein et peut-être migration de réfrigérant

Égalisation de pression externe sur refroidisseur de liquide

avec grande perte de charge (refroidisseur coaxial, par

exemple).

c) Détendeur thermostatique avec égalisation de pression

externe, conduite non montée.

liquide jusqu’au compresseur, d’où risque d’avarie.

Les défauts b) et c) entraînent :

- Fonctionnement essentiellement avec une pression d’aspiration

faible.

- Réduction de la production de froid.

- Augmentation de la consommation d’énergie.

Pour les évaporateurs à détendeur thermostatique :

la diérence entre la température de l’air d’entrée et la

température d’évaporation doit être comprise entre 6 et 15 °C le

plus près possible de 6.

Pour les évaporateurs à régulation de niveau :

la diérence entre la température de l’air à l’entrée et la

température d’évaporation doit être comprise entre 2 et 8 °C le

plus près possible de 2.

148 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 17

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Défauts visibles et eet sur le fonctionnement du système (suite) Le texte entre [ ] indique la cause possible

Défauts visibles Eets pour l’installation

Conduite d’aspiration

a) Givrage anormal. Peut-être migration de réfrigérant liquide jusqu’au compresseur

[Surchaue du détendeur thermostatique trop faible]

b) Coudes brusques et/ou déformations. Pression d’aspiration trop basse ou démarrages futiles.

[Défaut de montage]

Régulateurs sur conduite d’aspiration

Rosée ou givre en aval du régulateur mais pas en amont. Peut-être migration de réfrigérant liquide jusqu’au compresseur

[Surchaue du détendeur thermostatique trop faible]

Compresseur

a) Rosée ou givre côté entrée compresseur. Migration de réfrigérant liquide jusqu’au compresseur, avec risque

[Surchaue à la sortie trop faible]

b) Niveau d’huile trop bas dans le carter.

[Manque d’huile dans le circuit] Installation arrêtée par un éventuel pressostat diérentiel d’huile.

[Accumulation d’huile dans le circuit] Usure des pièces mobiles.

c) Niveau d’huile trop haut dans le carter.

[Trop-plein d’huile] Coups de bélier dans les cylindres avec risque d’avarie du

[Mélange de réfrigérant dans l’huile, compresseur trop

froid]

[Mélange de réfrigérant dans l’huile, surchaue sortie

compresseur trop faible]

d) Montée d’huile dans le carter lors de la mise en route.

[Mélange de réfrigérant dans l’huile, compresseur trop

froid]

e) Montée d’huile dans le carter en fonctionnement.

[Mélange de réfrigérant dans l’huile, surchaue sortie

compresseur trop faible]

Zone de conservation

a) Viandes desséchées, légumes gâtés.

[Humidité trop basse probablement à cause d’un

évaporateur trop petit]

b) Portes peu étanches ou défectueuses. Risque de dommage corporel.

c) Système d’alarme inexistant ou défectueux. Risque de dommage corporel.

d) Plaques « Sortie » inexistantes ou défectueuses. Risque de dommage corporel.

En ce qui concerne les défauts b), c) et d) :

[Manque d’entretien ou erreur de dimensionnement]

e) Matériel d’alarme défectueux

[Erreur de dimensionnement] Risque de dommage corporel.

Généralités

a) Gouttes d’huile sous les assemblages et/ou taches d’huile par

terre.

[Fuites probables près des assemblages] Fuites d’huile ou de réfrigérant.

b) Fusibles grillés.

[Surcharge de l’installation ou court-circuit] Installation arrêtée.

c) Disjoncteur coupé.

[Surcharge de l’installation ou court-circuit] Installation arrêtée.

d) Pressostats, thermostats, etc. ouverts.

[Erreur de réglage] Installation arrêtée.

[Matériel défectueux] Installation arrêtée.

avec un risque d’avarie.

avec un risque d’avarie.

d’avarie.

compresseur :

- Soupape cassée.

- Autres pièces mobiles cassées.

- Surcharge mécanique.

Coups de bélier, voir sous c).

Coups de bélier, voir sous c).

Mauvaise qualité des denrées ou gaspillage.

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 149

Dépannage

Page 18

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Défauts détectés à l’odeur, à l’oreille ou au toucher et eet sur le fonctionnement du système

Défauts détectés au toucher Eets pour l’installation

Électrovanne

Vanne plus froide que la conduite en amont de l’électrovanne.

[Vanne bloquée, partiellement ouverte] Vapeur dans la conduite de liquide.

Même température que la conduite en amont de l’électrovanne.

[Vanne fermée] Installation arrêtée par pressostat basse pression.

Déshydrateur

Déshydrateur plus froid que conduite amont.

[Entrée partiellement colmatée] Vapeur dans la conduite de liquide.

Défauts détectés à l’oreille Eets pour l’installation

Régulateurs sur conduite d’aspiration

Le régulateur de pression d’évaporation ou un autre régulateur

émet un siement.

[Régulateur trop grand (erreur de dimensionnement)] Fonctionnement instable.

Compresseur

a) À-coups lors de la mise en route.

[Montée d’huile] Coups de bélier.

b) À-coups pendant le fonctionnement. Risque d’avarie de compresseur.

[Montée d’huile] Coups de bélier.

[Usure de pièces mobiles] Risque d’avarie de compresseur.

Zone de conservation

Matériel d’alarme défectueux.

[Manque d’entretien] Risque de dommage corporel.

Défauts détectés à l’odeur Eets pour l’installation

Zone de conservation

Mauvaise odeur des viandes conservées.

[Humidité de l’air trop élevée, évaporateur trop grand

ou charge trop faible]

Mauvaise qualité des denrées ou gaspillage.

Le texte entre [ ] indique la cause possible

150 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 19

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

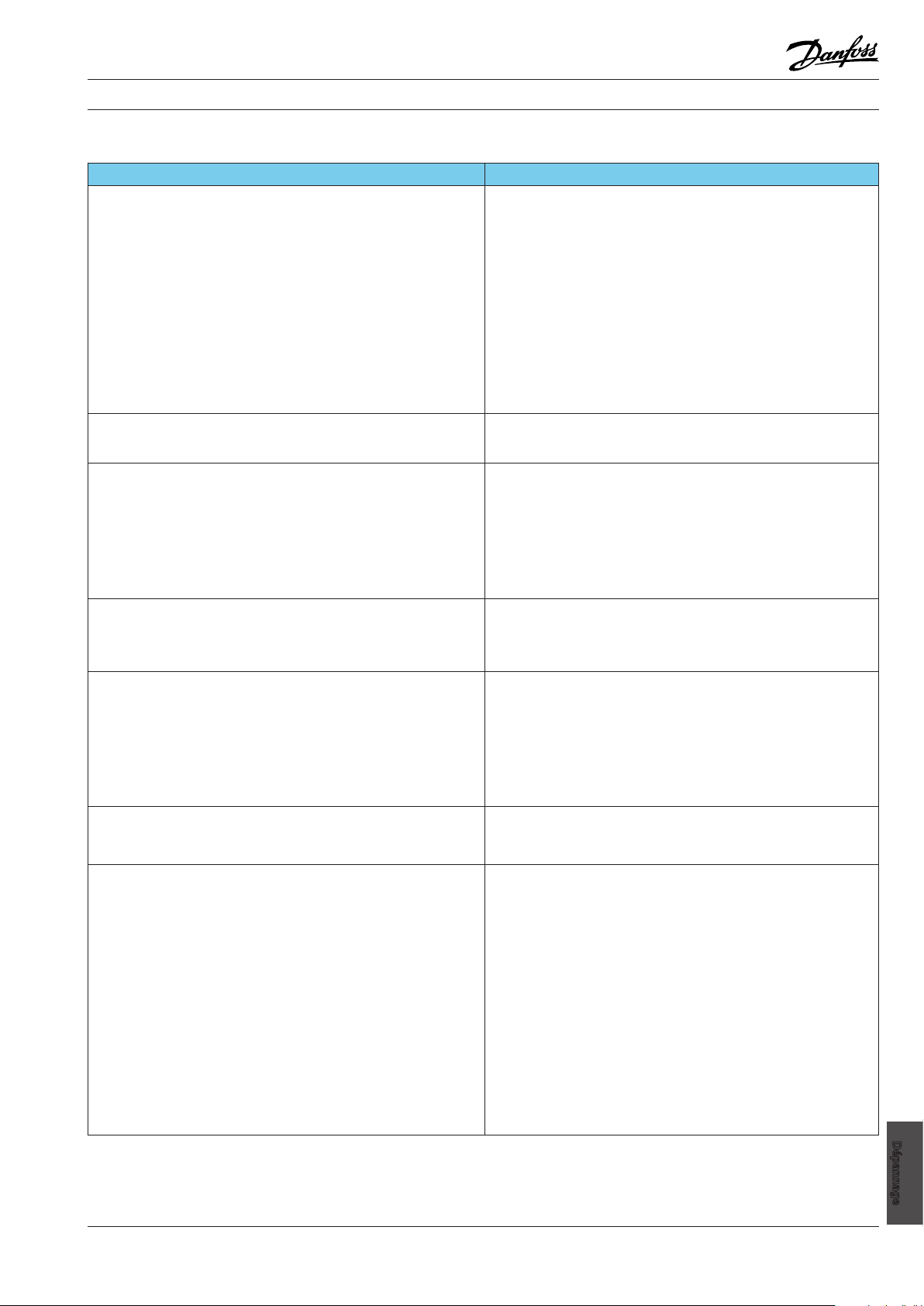

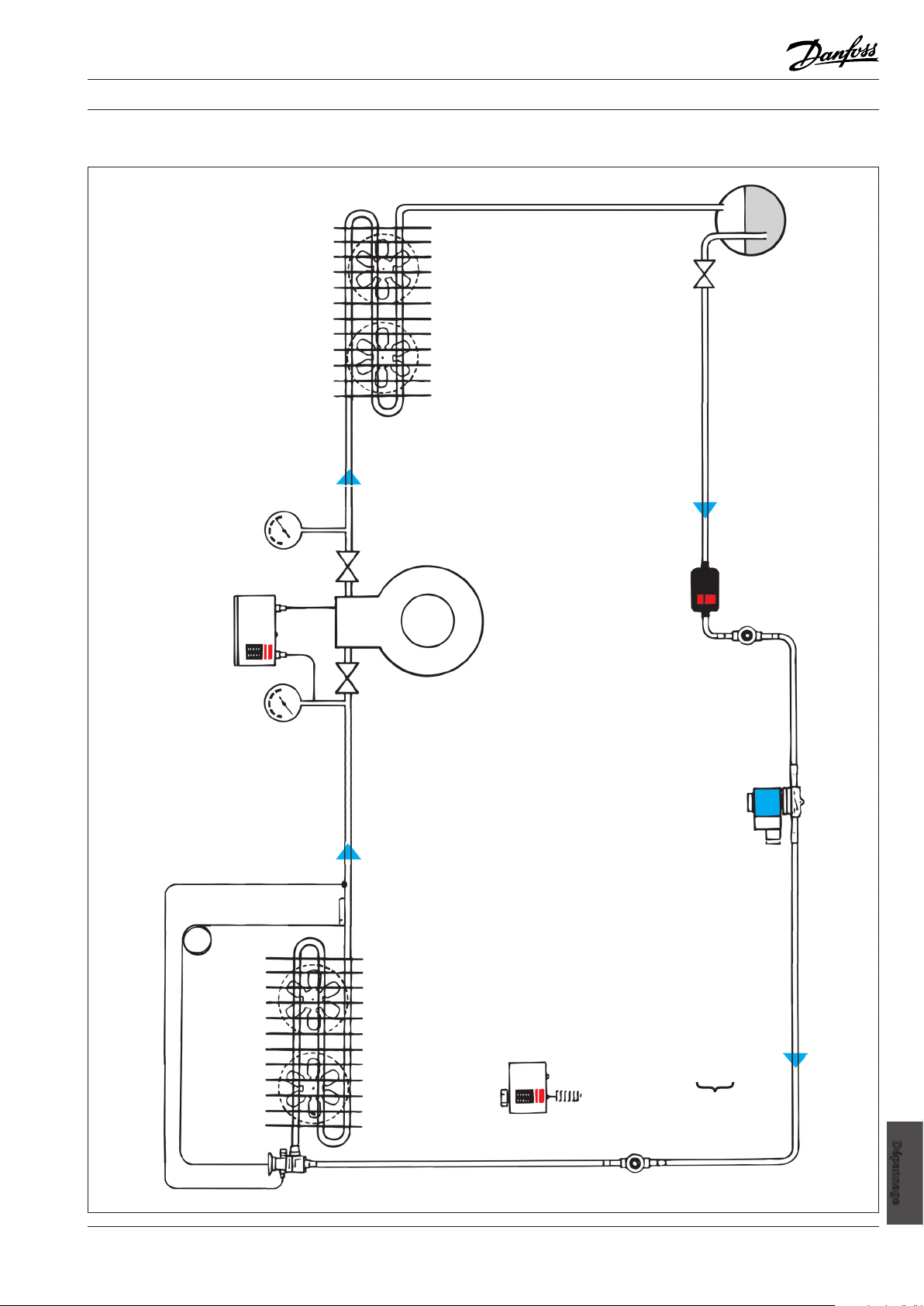

Installation frigorique avec refroidisseur d’air et condensateur refroidi à l’air

Niveau de liquide trop bas

Niveau de liquide trop élevé

Température de refoulement trop élevée

Fig. 1

Pression de condensation trop élevée

Pression de condensation trop basse.

KP 15/17

Pression d’aspiration trop élevée

Pression d’aspiration trop basse

Pression d’aspiration instable

Température du gaz d’aspiration trop

élevée

Température du gaz

d’aspiration trop basse

Démarrages futiles

Coup de bélier

Niveau d’huile élevé

Niveau d’huile bas

Montée d’huile

Huile teintée

Compresseur froid

Compresseur chaud

Température basse

DCL/DML

SGI/SGN

EVR

Température ambiante trop basse

Température ambiante trop élevée

Humidité de l’air trop élevée

Humidité de l’air trop basse

KP 62

Obstruction par le givre

Dégivrage incomplet

Givre uniquement à l’entrée de

l’évaporateur et du détendeur

Surchaue élevée

Surchaue basse

Instable

Marche/arrêt

périodique

Constamment fermé

SGI/SGN

Liquide

vertvert

Vapeur

Couleur jaune

Vapeur/liquide

marron/noir

TE

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 151

Dépannage

Ae0_0019_04

Page 20

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

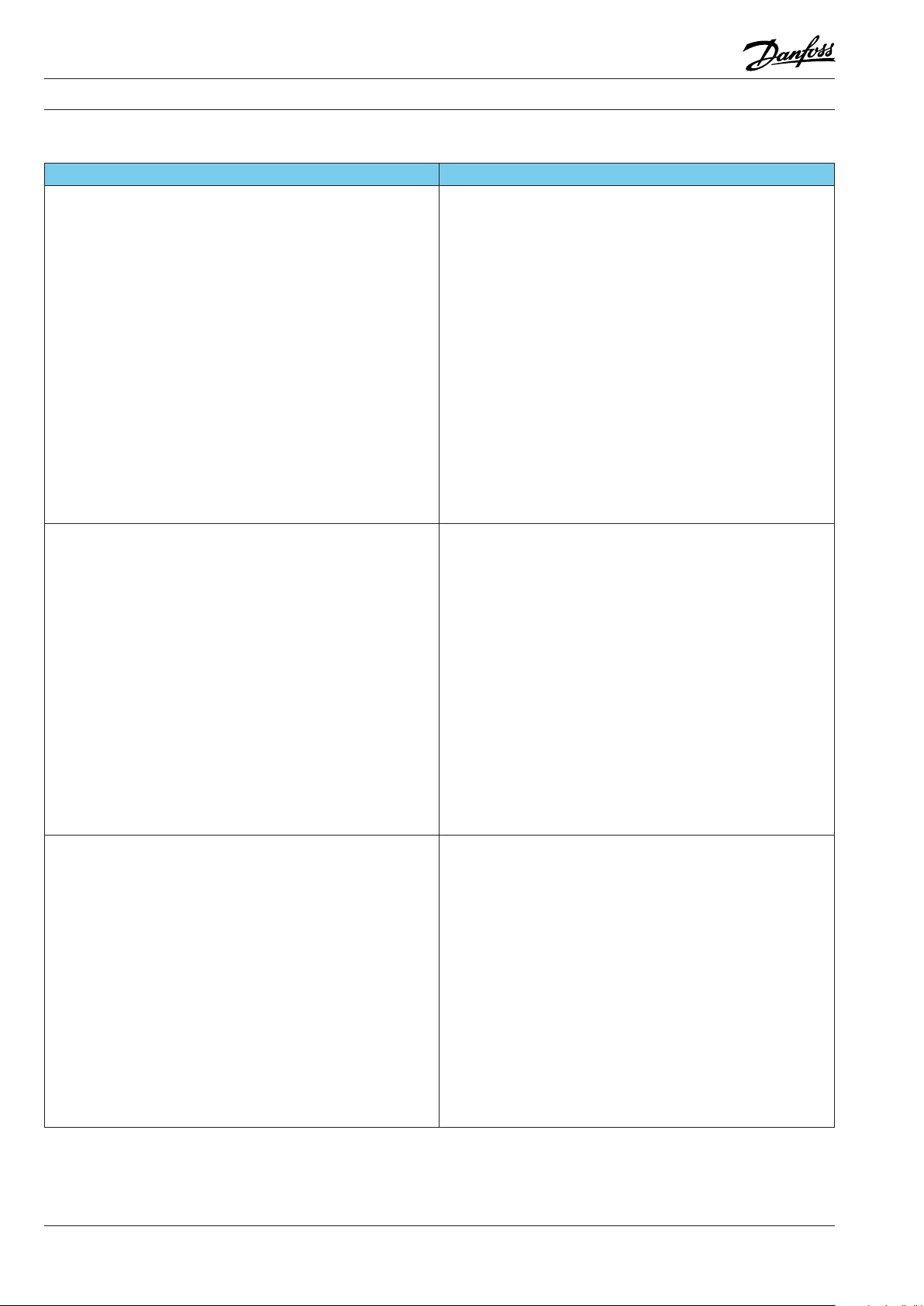

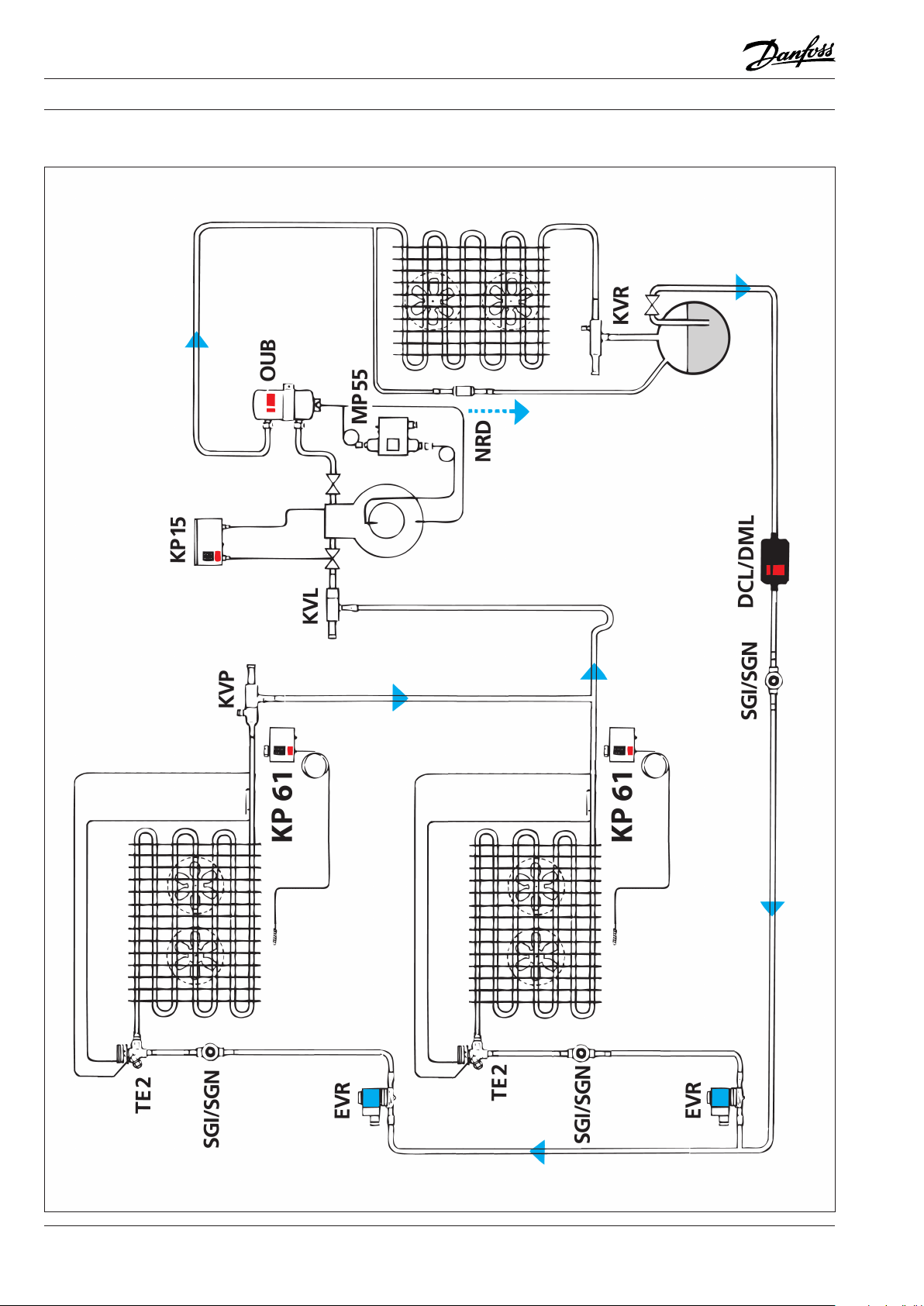

Installation frigorique avec deux refroidisseurs d’air et un condensateur refroidi à l’air

Fig. 2

Ae0_0030

152 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 21

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

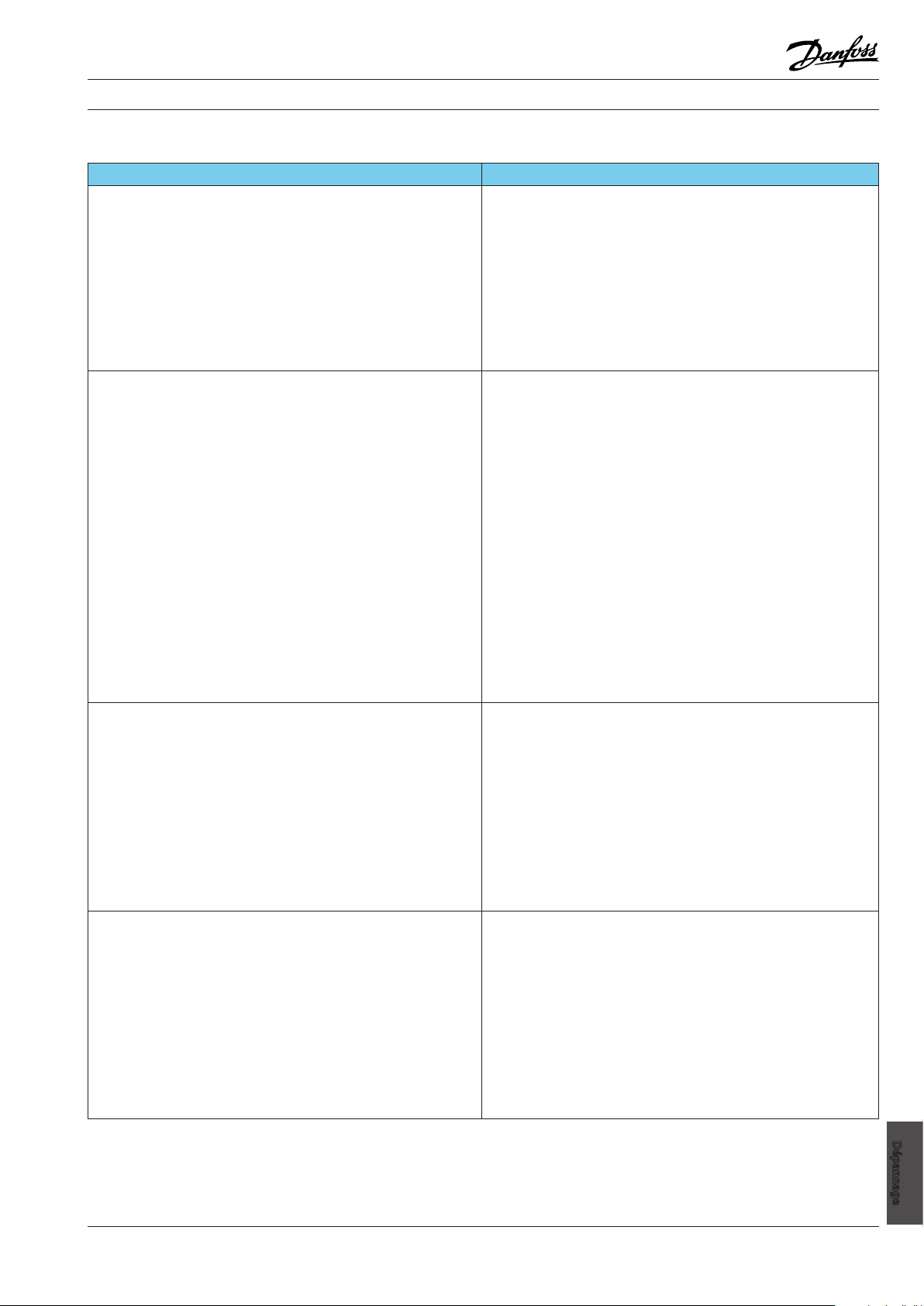

Température basse

du gaz d'aspiration

Température élevée

du gaz d'aspiration

Pression d'aspira-

tion élevée

Pression d'aspira-

tion basse

Pression d'aspira-

tion oscillante

Surchauffe forte

Surchauffe faible

Oscillations

Tout/rien

périodiques

Fermeture

permanente

Démarrage futiles

Á-coups

Niveau d'huile élevée

Niveau d'huile bas

Montée d'huile

Huile teinte

Compresseur froid

Compresseur chaud

Pression de condensation élevée

Pression de condensation basse

Température élevée du refoulement

Teinte

verte

jaune

brune ou noire

Liquide

Vapeur/

liquide

Vapeur

Niveau de

réfrigérant élevée

Niveau de

réfrigérant bas

Teinte

verte

jaune

brune ou noire

Liquide

Vapeur/

liquide

Vapeur

Température de liquide élevée

Température de liquide basse

Basse température

KP 17

Installation frigorique avec refroidisseur de liquide et condensateur refroidi à l’eau

Fig. 3

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 153

Dépannage

Ae0_0035_04

Page 22

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Dépannage systématisé

Suivre les èches des schémas 1 et 3 : voir p. 10/12

Commencer après le compresseur

Page

Pression de condensation trop élevée .........................................................................................................167

Pression de condensation trop basse. ......................................................................................................... 167

Pression de condensation instable ................................................................................................................ 167

Température de refoulement trop élevée ...................................................................................................168

Température de refoulement trop basse ..................................................................................................... 168

Niveau réservoir trop bas .................................................................................................................................168

Niveau réservoir trop élevé ...............................................................................................................................168

Production de froid trop faible ........................................................................................................................168

Déshydrateur froid ...............................................................................................................................................168

Indicateur d’humidité jaune ............................................................................................................................. 168

Indicateur d’humidité marron ou noir .......................................................................................................... 168

Bulles de vapeur dans voyant en amont du détendeur ......................................................................... 169

Évaporateur bloqué par le givre ....................................................................................................................169

Évaporateur givré seulement près du détendeur ....................................................................................169

Air trop humide dans la zone de conservation .........................................................................................170

Air trop sec dans la zone de conservation ..................................................................................................170

Température ambiante trop élevée ............................................................................................................... 170

Température ambiante trop basse ................................................................................................................. 170

Pression d’aspiration trop élevée ...................................................................................................................170

Pression d’aspiration trop basse ..................................................................................................................... 171

Pression d’aspiration instable .......................................................................................................................... 171

Température du gaz d’aspiration trop élevée ............................................................................................ 171

Température du gaz d’aspiration trop basse ..............................................................................................171

Démarrages futiles ............................................................................................................................................... 171

Température dans la conduite de refoulement trop élevée ................................................................. 172

Compresseur trop froid ...................................................................................................................................... 172

Compresseur trop chaud ...................................................................................................................................172

À-coups compresseur ......................................................................................................................................... 172

Niveau d’huile trop élevée dans carter du compresseur .......................................................................172

Niveau d’huile trop bas dans carter du compresseur ............................................................................. 172

Montée d’huile dans le compresseur ............................................................................................................ 173

Huile teintée dans le compresseur.................................................................................................................173

Le compresseur ne démarre pas .....................................................................................................................173

Le compresseur ne s’arrête pas ......................................................................................................................174

154 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 23

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système

Symptôme Cause possible Action

Pression de

condensation trop

élevée

Condensateurs

refroidis par air et à

l’eau.

Pression de

condensation trop

élevée

Condensateurs

refroidis par air.

Pression de

condensation trop

élevée

Condensateurs

refroidis par eau.

Pression de

condensation trop

basse

Condensateurs

refroidis par eau ou

par air

Pression de

condensation trop

basse.

Condensateurs

refroidis par air.

Pression de

condensation trop

basse.

Condensateurs

refroidis par eau.

Oscillation de

la pression de

condensation

a) Présence d’air ou de gaz non condensable dans le

circuit de réfrigérant.

Purger le condensateur et vidanger une partie du

réfrigérant avec une machine de récupération.

Purger à nouveau si nécessaire.

b) Surface de condensation trop petite. Installer un condensateur plus grand.

c) Charge de réfrigérant trop grande pour le circuit

(accumulation de liquide dans le condensateur).

d) Régulation de la pression de condensation

Éliminer du réfrigérant jusqu’à une pression

normale. S’assurer que le voyant est toujours plein.

Régler la pression correcte.

dénie pour une pression trop élevée.

a) Saletés à la surface extérieure du condenseur. Nettoyer le condenseur.

b) Moteur du ventilateur défectueux ou trop petit,

Remplacer le moteur et/ou l’hélice.

hélices défectueuses.

c) Entrée d’air trop faible dans le condensateur. Éliminer tout obstacle à l’entrée de l’air ou déplacer

le condensateur.

d) Température ambiante trop élevée. Créer une entrée d’air extérieur ou déplacer le

condensateur.

e) Débit d’air dans le mauvais sens (condensateur). Inverser le sens de rotation du moteur du

ventilateur. Pour les groupes de condensation,

s’assurer que le débit d’air est dans le sens

condensateur - compresseur.

f) Court-circuit entre le côté pression et le côté

aspiration du ventilateur du condensateur.

a) Température d’eau de refroidissement trop

Installer peut-être une gaine adéquate vers

l’extérieur.

Établir une température plus basse.

élevée.

b) Quantité d’eau trop faible. Augmenter le débit d’eau, en montant peut-être

une vanne à eau pressostatique.

c) Dépôt à la face intérieure des conduites d’eau. Nettoyer les conduites d’eau du condensateur à

l’acide éventuellement.

d) Pompe à eau de refroidissement défectueuse ou

arrêtée.

Chercher la cause, remplacer ou réparer

éventuellement la pompe à eau de refroidissement.

a) Surface de condensation trop grande. Placer une régulation de pression de condensation

ou remplacer le condenseur.

b) Charge de l’évaporateur trop faible. Placer une régulation de la pression de

condensation.

c) Pression d’aspiration trop basse, due p. ex. à un

manque de liquide dans évaporateur.

Chercher le défaut entre condenseur et détendeur

(se reporter à la section Pression d’aspiration trop

basse).

d) Manque d’étanchéité des vannes d’aspiration et/

Remplacer les plaques de vannes.

ou refoulement du compresseur.

e) Régulateur de pression de condensation réglé

trop bas.

f) Réservoir non isolé placé dans une ambiance

Régler le régulateur de pression de condensation à

la pression correcte.

Déplacer le réservoir ou l’entourer d’un isolant.

froide par rapport au condenseur (le réservoir

agit comme un condensateur).

a) Température de l’air de refroidissement trop

basse.

Placer une régulation de la pression de

condensation.

b) Débit d’air dans le condenseur trop grand. Installer un ventilateur moins puissant ou établir

une commande de la vitesse du moteur.

a) Débit trop fort. Monter une vanne à eau pressostatique ou régler la

vanne.

b) Température de l’eau trop basse. Réduire le débit d’eau, éventuellement en installant

une vanne à eau pressostatique WVFX.

a) Diérentiel du pressostat marche/arrêt du

ventilateur du condenseur trop grand. Il existe

donc des risques de récupération de réfrigérant

Régler le diérentiel plus bas, établir une régulation

avec vannes (KVD+KVR) ou établir une commande

de la vitesse du moteur du ventilateur.

dans le condenseur et de formation de vapeur

dans la conduite de liquide après le démarrage

du ventilateur.

b) Pompage du détendeur thermostatique. Régler le détendeur thermostatique pour une

surchaue plus élevée ou monter un orice plus

petit.

c) Défaut régulation de pression de condensation

Installer des vannes plus petites.

par vannes KVR/KVD (orice trop grand).

d) Dû à pression d’aspiration instable. Se reporter à la section Pression d’aspiration

instable.

e) Clapet anti-retour mal placée ou mal

dimensionnée dans la conduite du condenseur.

Vérier la taille. Installer un clapet anti-retour à

la sortie du condenseur et à côté de l’entrée du

réservoir.

Dépannage

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 155

Page 24

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système (suite)

Symptôme Cause possible Action

Température trop élevée

dans la conduite de

refoulement

Température trop basse

dans la conduite de

refoulement

Niveau trop bas dans le

réservoir

Niveau de liquide dans le

réservoir trop élevé

Sortie de réfrigération

normale

Niveau trop élevé dans le

réservoir.

Production de froid trop

faible. (Éventuellement

démarrages intempestifs.)

a) Pression d’aspiration trop basse à cause de :

1) Manque de liquide dans l’évaporateur. Chercher entre le réservoir et la conduite

2) Faible charge de l’évaporateur. Idem.

3) Vannes d’aspiration ou de refoulement non

étanches.

4) Surchaue excessive dans l’échangeur

de chaleur interne ou dans la conduite

d’aspiration.

b) Pression de condensation trop élevée. Se reporter à la section Pression de condensation

a) Migration de réfrigérant liquide jusqu’au

compresseur (surchaue réglée trop bas sur le

détendeur thermostatique ou bulbe mal placé).

b) Pression de condensation trop basse. Se reporter à la section Pression de condensation

a) Manque de uide dans le circuit. Chercher la cause (fuites, évaporateur trop plein),

b) Évaporateur trop plein.

1) Charge trop faible et accumulation de liquide

dans l’évaporateur.

2) Erreur relative au détendeur thermostatique

(surchaue réglée trop bas, bulbe mal placé,

etc.).

c) Accumulation de réfrigérant dans le condenseur

à cause d’une pression de condenseur trop

faible.

Charge de réfrigérant trop grande. Éliminer une certaine quantité de réfrigérant en

a) Colmatage partiel d’un composant dans la

conduite de liquide.

b) Défaut du détendeur thermostatique (surchaue

trop grande, orice trop petit, perte de charge,

colmatage partiel, etc.).

d’aspiration (se reporter à la section Pression

d’aspiration trop basse).

Remplacer les plaques de vannes.

Supprimer l’échangeur de chaleur ou en installer

un plus petit.

trop élevée.

Voir pages 175 et 176.

trop basse.

éliminer les défauts.

Voir pages 175 et 176.

Voir pages 175 et 176.

Condenseur à air : établir la régulation de la

pression de condensation via une commande de

la vitesse du moteur du ventilateur, p. ex. un RGE.

s’assurant que la pression de condensation reste

normale et le voyant sans vapeur.

Trouver le composant en cause, le nettoyer ou le

remplacer.

Voir pages 175 et 176.

Déshydrateur froid,

éventuellement embué ou

givré

Modication de la teinte du

voyant d’humidité.

Teinte jaune.

Teinte brune ou noire. Présence de saletés dans le circuit. Si nécessaire, nettoyer le circuit.

156 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

a) Colmatage partiel du ltre à impuretés du

déshydrateur.

b) Déshydrateur entièrement ou partiellement

saturé d’eau ou d’acide.

Humidité dans le circuit. Vérier si le circuit est étanche. Réparer s’il y a

Contrôler s’il y a des impuretés dans le circuit

et le nettoyer si nécessaire. Remplacer le

déshydrateur.

Vérier s’il y a de l’humidité et de l’acide dans

le circuit et nettoyer si nécessaire. Remplacer le

déshydrateur (ltre antiacide), éventuellement à

plusieurs reprises. En cas de forte contamination

par l’acide: vidanger et changer le réfrigérant

et l’huile et monter un déshydrateur DCR

avec cartouche amovible dans la conduite

d’aspiration.

lieu.

Vérier s’il y a des traces d’acide dans le circuit.

Remplacer le déshydrateur plusieurs fois si

nécessaire. Dans les cas graves, il est peut-être

nécessaire de vidanger le réfrigérant et l’huile.

Remplacer le voyant SGI/SGN et le déshydrateur.

Page 25

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système (suite)

Symptôme Cause possible Action

Bulles de vapeur dans

voyant en amont du

détendeur

Refroidisseurs à air

Évaporateur bloqué par le

givre.

Refroidisseurs d’air

Évaporateur givré

seulement au niveau du

détendeur thermostatique.

Ce dernier est par ailleurs

très givré.

Refroidisseurs d’air

Évaporateur endommagé.

a) Sous-refroidissement du liquide insusant à

cause d’un réchauement de la conduite :

1) Conduite trop longue par rapport au

Installer une conduite de diamètre convenable.

diamètre de la tuyauterie.

2) Conduite trop étroite. Installer une conduite de diamètre convenable.

3) Coudes brusques, etc. dans la conduite. Éliminer les coudes brusques et remplacer les

composants susceptibles de provoquer la perte

de charge.

4) Déshydrateur partiellement colmaté. Vérier le circuit pour déceler les impuretés, le

nettoyer et remplacer le déshydrateur.

5) Défaut d’électrovanne. Voir le chapitre Électrovannes.

b) Sous-refroidissement du liquide insusant

à cause d’une pénétration de chaleur dans

la conduite, peut-être due à la température

ambiante.

Abaisser la température ambiante ou installer

un échangeur de chaleur entre les conduites

de liquide et d’aspiration, ou isoler la conduite

de liquide éventuellement avec la conduite

d’aspiration.

c) Condensateurs à eau : sous-refroidissement

insusant parce que le débit d’eau de

refroidissement va dans le sens contraire.

Intervertir l’entrée et la sortie de l’eau de

refroidissement (il faut un contre-courant entre

l’eau et le réfrigérant).

d) Pression de condensation trop basse. Se reporter à la section Pression de

condensation trop basse.

e) Vanne d’arrêt du réservoir trop petite ou pas

Remplacer la vanne ou l’ouvrir totalement.

totalement ouverte.

f) Perte de charge hydrostatique trop importante

dans la conduite de liquide (diérence de

niveau entre le détendeur thermostatique et le

Installer l’échangeur de chaleur entre les

conduites de liquide et d’aspiration avant la

montée de la conduite de liquide.

réservoir trop grande).

g) Régulation de pression de condensation

défectueuse ou mal réglée, d’où accumulation

Remplacer le régulateur KVR ou le régler

correctement.

de liquide dans le condensateur.

h) Si la régulation de pression porte sur la marche/

arrêt du ventilateur du condenseur, la vapeur

risque de pénétrer dans la conduite après le

démarrage du ventilateur.

Au besoin, remplacer la régulation de la pression

de condensation par des vannes (KVD + KVR)

ou par la commande de vitesse du moteur du

ventilateur avec un VLT® p. ex.

i) Manque de uide dans le circuit. Faire l’appoint de réfrigérant en s’assurant

qu’il n’y aura pas de débordement. En d’autres

termes, s’assurer qu’aucun des défauts

mentionnés sous a), b), c), d), e), f), g) ou h)

n’existe.

a) Dégivrage inexistant ou inecace. Installer un dégivrage ou le régler.

b) Humidité de la zone de conservation trop

grande à cause de :

1) Denrées sans emballage. Emballer les denrées ou régler le dégivrage.

2) Pénétration d’humidité par les fuites ou une

porte ouverte.

Colmater les fuites. Recommander la fermeture

des portes.

Injection de liquide trop faible pour les raisons

suivantes :

a) Défauts du détendeur thermostatique : 1) Orice

Voir pages 175 et 176.

trop petit.

2) Surchaue exagérée.

3) Perte partielle de la charge du bulbe.

4) Filtre à impuretés partiellement colmaté.

5) Orice partiellement bouché par la glace.

b) Défaut décrits dans la section Bulles de vapeur

Voir sous “Bulles de vapeur dans le voyant”.

dans le voyant.

Déformation des ailettes. Redresser les ailettes en utilisant le peigne

spécial.

Dépannage

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 157

Page 26

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système (suite)

Symptôme Cause possible Action

Humidité de l’air trop

élevée dans la zone de

conservation, température

ambiante normale.

Humidité trop faible dans la

zone de conservation.

Température ambiante

trop élevée dans la zone de

conservation

Température ambiante

trop basse dans la zone de

conservation

Pression d’aspiration trop

élevée

Pression d’aspiration

trop élevée et basse

température du gaz

d’aspiration

Pression d’aspiration trop

basse, fonctionnement

continu

a) Surface d’évaporation trop grande.

Fonctionnement à haute température

d’évaporation et temps de marche courts.

Charge de la chambre trop basse en hiver, p.

ex. (temps de marche court = déshydratation

réduite).

a) Isolation inadéquate de la chambre froide. Améliorer l’isolation.

b) Consommation interne d’énergie importante

(éclairage, ventilateurs, p. ex.)

c) Surface d’évaporation trop petite d’où temps

de marche prolongés à basse température

d’évaporation.

a) Défaut du thermostat d’ambiance. Se reporter au chapitre Thermostats.

b) Capacité du compresseur trop petite. Se reporter à la section Compresseurs.

c) Charge de la chambre trop grande car :

1) Denrées non refroidies lors du chargement. Charger les denrées par petits lots ou augmenter

2) Consommation énergétique interne

importante (éclairage, ventilateurs, etc.).

3) Isolation inadéquate de la chambre froide. Améliorer l’isolation.

4) Pénétration d’air importante. Colmater les fuites, réduire le nombre de portes

d) Évaporateur trop petit. Installer un évaporateur plus grand.

e) Injection de liquide trop faible ou arrêtée. Se reporter à la section Bulles de vapeur dans le

f) Régulateur de la pression d’évaporation réglé

trop haut.

g) Pressostat basse pression réglé pour une

pression d’ouverture trop élevée.

h) Régulateur de capacité s’ouvrant à une pression

d’évaporation trop élevée.

i) Régulateur de démarrage réglé à une pression

d’ouverture trop basse.

a) Défaut du thermostat d’ambiance.

1) Température d’ouverture réglée trop bas.

2) Bulbe mal placé.

b) Température ambiante très faible. Si impératif : établir un chauage électrique avec

a) Compresseur trop petit. Installer un compresseur plus puissant.

b) Un ou plusieurs clapets fuient. Remplacer les plaques de vannes.

c) Régulation de capacité défectueuse ou mal

réglée.

d) Charge de l’installation trop grande. Recommander une charge moins grande ou

e) Fuite au niveau de la vanne du dégivrage par gaz

chauds.

a) Détendeur thermostatique réglé pour une

surchaue trop faible ou bulbe mal placé.

b) Orice du détendeur trop grand. Monter un orice plus petit.

c) La conduite de liquide fuit dans l’échangeur

de chaleur entre les conduites de liquide et

d’aspiration.

Pressostat basse pression mal réglé ou défectueux. Ajuster ou remplacer le pressostat basse pression

Installer un évaporateur plus petit.

Établir un contrôle de l’humidité au moyen

d’un hygrostat, d’un corps chauant et d’un

thermostat de sécurité KP 62.

Réduire la consommation énergétique interne.

Installer un évaporateur plus grand.

la capacité de l’installation.

Réduire la consommation d’énergie ou

augmenter la capacité de l’installation.

ou limiter leur ouverture.

voyant en amont du détendeur thermostatique

et aux pages 175 et 176.

Régler le régulateur de pression d’évaporation KVP

sur une valeur correcte. Utiliser un manomètre.

Régler le pressostat basse pression KP 15 à

une pression d’ouverture correcte. Utiliser un

manomètre.

Régler le régulateur de capacité KVC à une

pression d’ouverture plus basse.

Régler le régulateur de démarrage KVL à

une pression d’ouverture plus élevée si le

compresseur le supporte.

Voir page 180.

thermostat.

Remplacer, réparer ou ajuster la régulation de

capacité.

installer un compresseur plus puissant ou un

régulateur de pression de démarrage KVL.

Remplacer la vanne.

Voir pages 175 et 176.

Remplacer l’échangeur de chaleur HE.

par un KP 1 ou un pressostat combiné KP 15.

158 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 27

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système (suite)

Symptôme Cause possible Action

Pression d’aspiration trop

basse, marche normale ou

démarrages futiles

Pression d’aspiration

instable

Fonctionnement du

détendeur thermostatique.

Pression d’aspiration

instable

Fonctionnement du

détendeur électronique.

Température du gaz

d’aspiration trop élevée

Température des gaz

d’aspiration trop basse

Compresseur

Démarrages futiles

(déclenchement par

pressostat basse pression).

a) Faible charge de l’installation. Établir une régulation de capacité ou augmenter

le diérentiel du pressostat basse pression.

b) Manque de liquide dans l’évaporateur car :

1) Manque de liquide dans le réservoir. Se reporter à la section Niveau trop bas dans le

réservoir.

2) Conduite de liquide trop longue. Se reporter à la section Bulles de vapeur dans le

voyant.

3) Conduite de liquide trop étroite. Idem.

4) Coudes brusques, etc. dans la conduite de

Idem.

liquide.

5) Déshydrateur partiellement bouché. Se reporter à la section Bulles de vapeur dans le

voyant.

6) Défaut d’électrovanne. Idem.

7) Sous-refroidissement liquide insusant. Idem.

8) Défaut de détendeur. Voir pages 175 et 176.

c) Évaporateur trop petit. Choisir un évaporateur plus grand.

d) Ventilateur de l’évaporateur défectueux. Remplacer ou réparer le ventilateur.

e) Perte de charge trop importante dans

évaporateur et/ou conduite d’aspiration.

f) Aucun dégivrage ou dégivrage insusant du

Remplacer si nécessaire l’évaporateur et/ou la

conduite d’aspiration.

Établir un dégivrage ou le régler.

refroidisseur d’air.

g) Givre dans le refroidisseur à saumure. Augmenter la concentration de saumure et

vérier le produit antigel.

h) Débit d’air ou de saumure insusant dans le

refroidisseur.

Chercher cause et intervenir. Se reporter à la

section Refroidisseurs d’air et Refroidisseurs de

liquide.

i) Accumulation d’huile dans l’évaporateur. Se reporter à la section Niveau trop bas dans le

carter.

a) Surchaue du détendeur trop faible. Voir pages 175 et 176.

b) Orice du détendeur trop grand.

c) Défaut de régulation de capacité :

1) Régulateur de capacité trop grand. Installer un régulateur de capacité KVC plus

petit.

2) Pressostat(s) pour régulation d’étages mal

réglé(s).

Augmenter le diérentiel entre la pression

d’enclenchement et la pression de

déclenchement.

Les oscillations se produisent habituellement. Aucun

Injection de liquide trop faible pour les raisons

suivantes :

a) Charge de réfrigérant trop petite dans le circuit. Corriger la charge de réfrigérant.

b) Défaut de la conduite de liquide ou de l’un de

ses composants.

Se reporter aux sections suivantes : Niveau dans

le réservoir, Déshydrateur trop froid, Bulles de

vapeur dans le voyant et Pression d’aspiration

trop basse.

c) Détendeur thermostatique réglé sur une

Voir pages 175 et 176.

surchaue trop importante ou perte partielle de

la charge du bulbe.

Injection de liquide trop forte à cause de :

a) Détendeur réglé pour surchaue trop faible. Voir pages 175 et 176.

b) Bulbe mal placé (chaud ou mauvais contact) Voir pages 175 et 176.

a) Compresseur trop puissant pour la charge

instantanée.

Etablir une régulation de capacité (régulateur de

capacité KVC ou compresseurs en parallèle).

b) Compresseur trop puissant. Installer un compresseur moins puissant.

c) Régulateur de pression d’évaporation réglé pour

une pression d’ouverture trop haute.

Régler correctement le régulateur KVP (avec

manomètre).

Dépannage

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 159

Page 28

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système (suite)

Symptôme Cause possible Action

Compresseur

Démarrages futiles

(déclenchement par

pressostat haute pression).

Température de la conduite

de refoulement trop élevée

Compresseur

Compresseur trop froid.

Compresseur

Compresseur trop chaud.

À-coups :

a) en permanence,

b) au démarrage.

Compresseur

Niveau d’huile trop haut

dans le carter.

En cas de charge élevée

seulement.

À l’arrêt ou au démarrage. Dilution de réfrigérant dans l’huile carter

Compresseur

Niveau d’huile trop bas

dans le carter.

a) Pression de condensation trop élevée. Se reporter à la section Pression de condensation

b) Défaut pressostat haute pression. Ajuster ou remplacer le pressostat haute

c) Pressostat réglé pour une pression d’ouverture

trop basse.

Température trop élevée dans la conduite de

refoulement.

Migration de réfrigérant liquide dans la conduite

d’aspiration et peut-être jusqu’au compresseur

(détendeur mal réglé).

a) Compresseur et/ou moteur surchargé, car

évaporateur trop chargé d’où une pression

d’aspiration trop élevée.

b) Refroidissement du moteur et des cylindres trop

faible car :

1) Manque de liquide dans l’évaporateur.

2) Faible charge de l’évaporateur. Idem.

3) Les vannes de refoulement et d’aspiration ne

sont pas étanches.

4) Surchaue trop importante dans l’échangeur

de chaleur ou dans l’accumulateur

d’aspiration.

c) Pression de condensation trop élevée. Se reporter à la section Pression de condensation

a) Coups de bélier dans le cylindre (migration de

réfrigérant liquide).

b) Montée d’huile (pénétration de réfrigérant dans

l’huile carter).

c) Usure des pièces mobiles (roulements). Réparer ou remplacer le compresseur.

Retour insusant de l’huile de l’évaporateur à faible

charge.

(température ambiante trop basse).

a) Trop peu d’huile. S’assurer d’abord que le problème ne

b) Retour insusant de l’huile de l’évaporateur à

faible charge car :

1) Conduites d’aspiration verticales trop larges.

2) Aucun séparateur d’huile.

3) Conduite d’aspiration horizontale sans pente.

c) Usure des pistons, segments et cylindre. Remplacer les composants usés.

d) Sur des compresseurs en parallèle : Dans tous les cas : le dernier compresseur qui

1) Avec un tube d’égalisation de la pression : Les

compresseurs ne sont pas sur le même plan

horizontal. Le tuyau d’égalisation est trop

petit.

2) Avec régulation du niveau d’huile : colmatage

total ou partiel du régulateur à otteur.

Régulateur à otteur bloqué. Idem.

e) Colmatage total ou partiel du retour du

séparateur d’huile ou régulateur à otteur

bloqué.

trop élevée.

pression par un KP 5/7 ou un pressostat combiné

KP 15/17.

Régler correctement le pressostat (avec

manomètre). Pour éviter les démarrages

futiles, installer un pressostat haute pression à

réarmement manuel.

Remplacer les plaques de vannes. Se reporter

également à la section Température trop haute

dans la conduite refoulement.

Régler le détendeur à une surchaue plus basse

selon la méthode MSS. Se reporter pour cela au

chapitre Détendeurs thermostatiques ou aux

pages 175 et 176.

Réduire la charge de l’évaporateur ou installer un

compresseur plus important.

Chercher le défaut entre condenseur et

détendeur (se reporter à la section Pression

d’aspiration trop basse).

Remplacer les plaques de vannes.

Supprimer l’échange de chaleur ou installer un

échangeur HE plus petit.

trop élevée.

Régler le détendeur à une surchaue plus haute

selon la méthodes MSS (surchaue stable min.).

Installer un corps chauant dans le carter du

compresseur ou au-dessous.

S’assurer d’abord que le problème ne provient

pas de la présence de réfrigérant dans l’huile,

ensuite purger celle-ci jusqu’au niveau correct.

Installer un corps chauant dans le carter du

compresseur ou au-dessous.

provient pas d’une accumulation d’huile dans

l’évaporateur, remplir ensuite jusqu’au niveau

d’huile correct. Pratiquer des poches d’huile à

1,2 m ou 1,5 m d’intervalle dans les conduites

d’aspiration verticales. Le liquide doit entrer par

le haut : si ce n’est le cas, intervertir les conduites

entrée/sortie.

démarre est le premier à manquer d’huile.

Aligner les compresseurs dans le même plan

horizontal. Installer un tuyau d’égalisation

plus grand. Installer si nécessaire un tuyau

d’égalisation de la vapeur.

Nettoyer ou remplacer le boîtier du niveau à

otteur.

Nettoyer ou remplacer le tuyau de retour d’huile

ou remplacer le régulateur à otteur ou le

séparateur d’huile complet.

160 DKRCC.PF.000.G1.04 / 520H1975 © Danfoss A/S (AC-DSL/MWA), 08 - 2007

Page 29

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système (suite)

Symptôme Cause possible Action

Compresseur

Montée d’huile au

démarrage.

Compresseur

Montée d’huile pendant

le fonctionnement.

Compresseur

Huile teintée.

Compresseur

Ne peut démarrer.

a) Dilution massive de réfrigérant dans l’huile

carter (température ambiante trop basse).

b) Avec séparateur d’huile :

pénétration de réfrigérant dans l’huile pendant

les arrêts.

Installer un corps chauant dans le carter du

compresseur ou au-dessous.

Séparateur d’huile trop froid pendant les arrêts.

Installer un corps chauant à thermostat ou monter

une électrovanne temporisée sur la conduite de

retour d’huile. Installer un clapet anti-retour sur le

tuyau de refoulement après le séparateur d’huile.

a) Migration de réfrigérant liquide de l’évaporateur

au carter du compresseur.

b) Avec séparateur d’huile : le régulateur à otteur

ne ferme pas correctement.

Régler le détendeur à une surchaue plus haute

selon la méthodes MSS (surchaue stable min.).

Remplacer le régulateur à otteur ou le séparateur

d’huile complet.

Contamination du circuit car : Dans tous les cas : faire la vidange et remplacer le

déshydrateur.

a) Montage peu soigné (propreté non respectée). Si nécessaire, nettoyer le circuit de réfrigérant.

b) Dégradation de l’huile (humidité dans le circuit). Si nécessaire, nettoyer le circuit de réfrigérant.

c) Dégradation de l’huile (température trop élevée

dans la conduite de refoulement).

Chercher et éliminer la cause de la température

incorrecte dans la conduite de refoulement. Se

reporter à la section Température trop élevée dans

la conduite de refoulement. Si nécessaire, nettoyer

le circuit.

d) Particules d’usure. Si nécessaire, nettoyer le circuit de réfrigérant.

Remplacer les pièces usées ou monter un nouveau

compresseur.

e) Mauvais nettoyage après une avarie du moteur. Nettoyer le circuit de réfrigérant. Installer un ltre

DA antiacide. Au besoin, le remplacer plusieurs fois.

a) Groupe de fusibles hors tension ou sous tension

Contacter la société de distribution.

trop faible.

b) Fusibles d’entrée grillés. Chercher la cause. Faire réparer le défaut et

remplacer les fusibles.

c) Fusible grillé dans le circuit de commande. Chercher la cause. Faire réparer le défaut et

remplacer les fusibles.

d) Interrupteur principal pas fermé. Fermer le contact.

e) Thermofusible du disjoncteur ouvert ou

défectueux car (p. ex.) :

Chercher le défaut, le corriger ou remplacer le

thermofusible.

1) Pression d’aspiration trop élevée. Se reporter à la section Pression d’aspiration trop

élevée.

2) Pression de condensation trop élevée. Se reporter à la section Pression de condensation

trop élevée.

3) Contamination ou cuivrage des roulements

du compresseur, etc.

Nettoyer le circuit de réfrigérant et remplacer le

compresseur et le déshydrateur.

4) Tension d’alimentation trop faible. Contacter la société de distribution.

5) Coupure d’une phase. Chercher le défaut (souvent fusible sauté) et le

corriger.

6) Court-circuit des enroulements moteur

(avarie).

f) Protections d’enroulement coupées (puissance

absorbée trop importante).

Si nécessaire, nettoyer le circuit de réfrigérant et

remplacer le compresseur et le déshydrateur.

Chercher la cause de la forte absorption

de puissance, corriger le défaut et après le

refroidissement susant des enroulements (qui

peut durer longtemps), redémarrer l’installation.

g) Contacteurs du disjoncteur grillés car :

1) Courant de démarrage trop fort. Chercher la cause de la surcharge du moteur,

corriger le défaut et remplacer le contacteur.

2) Contacteur sous-dimensionné. Installer un contacteur plus puissant.

h) Matériel de sécurité coupé, mal réglé ou

défectueux :

Pressostat diérentiel d’huile (pénurie ou montée

d’huile).

Dans tous les cas, trouver la cause et corriger le

défaut avant de redémarrer l’installation :

Se reporter à la section Compresseur, niveau d’huile

trop bas dans le carter et Compresseur, montée

d’huile dans le carter.

Pressostat haute pression. Se reporter à la section Pression de condensation

trop élevée.

Pressostat basse pression. Se reporter à la section Pression d’aspiration trop

basse.

Contact à otteur. (concentration de saumure

trop faible, défaut de pompe, ltre colmaté dans

le circuit de saumure, température d’évaporation

Chercher la cause du manque de débit dans le

circuit de saumure et corriger le défaut. Se reporter

à la section Refroidisseurs de liquide.

trop basse).

Thermostat antigel (concentration de saumure

trop faible, défaut de pompe, ltre colmaté dans

circuit de saumure, température d’évaporation

Chercher la cause du débit réduit ou manquant

dans le circuit de saumure et corriger le défaut. Se

reporter à la section Refroidisseurs de liquide.

trop basse).

Dépannage

© Danfoss A/S (AC-DSL/MWA), 08 - 2007 DKRCC.PF.000.G1.04 / 520H1975 161

Page 30

Guide du monteur Dépannage - Défauts détectés (commandes frigoriques commerciales Danfoss)

Détection des défauts sur le système (suite)

Symptôme Cause possible Action

Compresseur

Ne peut démarrer.

Le compresseur ne

s’arrête pas et la pression

d’aspiration est trop basse.

Le compresseur ne

s’arrête pas et la pression

d’aspiration est trop

élevée.