Instruções de instalação Dicas práticas

Página

Este capítulo está dividido em quatro seções:

Requisitos de instalação .........................................................................127

O processo de instalação.........................................................................133

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 125

Dicas práticas

Instruções de instalação Dicas práticas – requisitos de instalação

Índice Página

Requisitos de instalação .........................................................................129

A tubulação deve ser mantida limpa..........................................................129

Impurezas particularmente prejudiciais.......................................................129

Problemas causados pela umidade no sistema................................................129

Problemas causados pelo ar atmosférico......................................................130

Problemas causados pelo óleo e deterioração do refrigerante .................................130

Problemas causados por outras impurezas....................................................130

Requisitos de componente e de material .........................................................130

Componentes ...............................................................................130

Impurezas e umidade . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

Tubulação de cobre..........................................................................131

Requisitos do refrigerante....................................................................131

Requisitos do óleo do compressor............................................................132

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 127

Dicas práticas

Observações

128 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas práticas – requisitos de instalação

Requisitos de instalação

A tubulação deve ser mantida

limpa

Cada vez mais os sistemas de refrigeração

comercial e instalações de ar condicionado de

capacidade semelhante estão sendo construídos

com base em compressores herméticos

e semi-herméticos. Estes compressores,

quando comparados com o tipo aberto, são

normalmente mais vulneráveis a impurezas no

sistema de refrigerante e a condições incorretas

de operação.

Portanto, em sistemas de refrigeração modernos,

há exigências especiais sobre a qualidade do

serviço de instalação e colocação desses sistemas

em operação.

Um sistema de refrigerante bem dimensionado,

corretamente instalado e corretamente colocado

em funcionamento é fundamental para o

funcionamento de um sistema de refrigeração

confiável com longa vida útil.

Um requisito absoluto do sistema de refrigerante

é que ele deve permanecer completamente

isento de corpos estranhos (impurezas).

Portanto o serviço de instalação deve ser

executado com um alto grau de limpeza. Isto se

aplica especialmente a sistemas que contêm os

novos refrigerantes.

Ac0_0003

Impurezas particularmente

prejudiciais

Problemas causados pela

umidade no sistema

Umidade

Ar atmosférico

Fluxo de soldagem

Ferrugem, óxido de cobre, escória

Cavaco metálico

Óleos instáveis

Determinadas soluções fluoradas (p.ex. R11 ou

tetracloreto de carbono)

Sujeira ou pó de qualquer tipo.

Separação de água e formação de gelo

(obstrução) na válvula de expansão

Formação de ácido

Envelhecimento e deterioração do óleo

Corrosão

Precipitação de cobre (cobre dissolvido da

tubulação, depositado nas peças de aço

brilhantes no compressor)

Danos no verniz de isolação nos enrolamentos

do motor.

Ac0_0010

Ac0_0037

Ac0_0027

Dicas práticas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 129

Instruções de instalação Dicas práticas – requisitos de instalação

Problemas causados pelo ar

atmosférico

Problemas causados pelo óleo

e pela deterioração do

refrigerante

Aeração

Reação química entre o refrigerante e o óleo

Pressão de condensação elevada

Ac0_0038

Formação de ácidos orgânicos e inorgânicos

Corrosão

Lubrificação deficiente

Desgaste anormal

Descoloração do óleo (escurecimento)

Formação de sedimentos

Válvulas de descarga vazando devido aos

depósitos de carbono do óleo

Temperatura aumentada do gás de descarga

Dano no compressor

Queima do motor

Ac0_0046

Problemas causados por outras

impurezas

Requisitos de componente e

de material

Componentes

As demais impurezas mencionadas podem

causar:

Processos químicos acelerados (deterioração)

Falhas mecânicas ou elétricas

A temperatura alta acelera os processos de

deterioração; em conseqüência deve-se evitar

temperaturas de condensação anormalmente

altas e, especialmente, temperaturas do tubo de

descarga anormalmente altas.

Pelos motivos mencionados, certos requisitos

devem ser satisfeitos. Alguns deles estão

descritos no capítulo a seguir.

Os compressores para sistemas de refrigeração

e de bombas de aquecimento são submetidos

a um processo de limpeza abrangente pelo

fabricante de modo que praticamente todos os

vestígios de umidade e de outras impurezas são

removidos.

Todos os demais componentes do sistema devem

estar no mesmo padrão.

Todos os componentes devem satisfazer as

exigências de limpeza. Em caso de dúvida, os

componentes devem ser verificados.

Ac0_0047

Ac0_0048

130 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas práticas – requisitos de instalação

Impurezas e umidade

Impurezas que podem surgir caso os fabricantes

dos componentes sejam menos cuidadosos do

que o necessário:

Ferrugem e escória (solta ou incrustada)

Óleo antigo

Fluxo

Cavaco metálico

Umidade

Ac0_0001

Pequenas quantidades de umidade nos

componentes podem ser removidas aquecendo

e, simultaneamente, soprando com jato de

nitrogênio seco (N2).

É quase que inútil tentar remover outras

impurezas. Os componentes que contêm essas

impurezas não devem ser utilizados em sistemas

com refrigerantes halogênios.

Ac0_0005

Tubulação de cobre

Requisitos do refrigerante

Em sistemas de refrigerante deve-se utilizar

tubulação de cobre especial, completamente

limpa e seca. Além disso, as extremidades dos

tubos devem ser hermeticamente lacradas.

Em sistemas de refrigerante não deve ser

utilizado outro tipo de tubulação que não seja o

descrito aqui, a menos que satisfaça as mesmas

exigências de limpeza.

Todos os componentes devem permanecer

rigorosamente vedados até o instante em que

serão instalados no sistema.

Os refrigerantes devem ser adquiridos somente

de distribuidores credenciados.

Os refrigerantes para sistemas herméticos não

devem conter mais que:

10 ppm = 0,001% de água

100 ppm = 0,01% refrigerante com alto ponto

de ebulição

0 ppm = 0% de ácido

15.000 ppm = 1,5% gases incondensáveis

Portanto, deve-se tomar cuidado ao utilizar

refrigerante regenerado.

Ac0_0049

Dicas práticas

Ac0_0006

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 131

Instruções de instalação Dicas práticas – requisitos de instalação

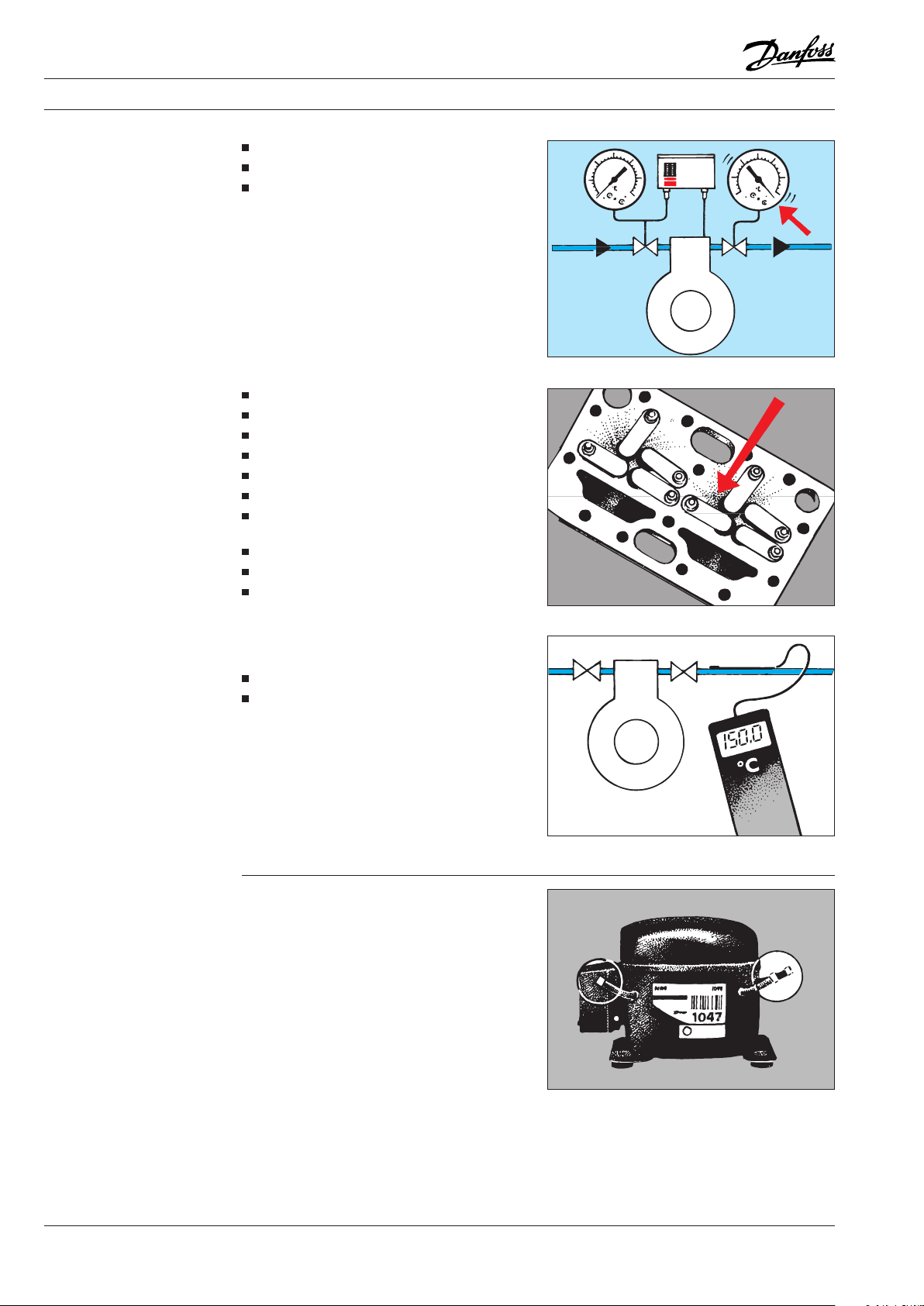

Requisitos do óleo do

compressor

O óleo do compressor deve ser aprovado pelo

fabricante do compressor e não deve conter mais

de 25 ppm (0,0025%) de água e 0% de ácido.

Ac0_0007

132 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas Práticas – O processo de instalação

Índice Página

Processo de instalação...........................................................................135

Planejamento................................................................................135

Posição dos principais componentes .........................................................135

Instalação de sistema de refrigeração.........................................................135

Instalação da tubulação ......................................................................136

Posição dos demais componentes............................................................136

Instalação de compressores em paralelo......................................................137

Processos de instalação importantes .........................................................137

Armazenamento de componentes ...........................................................137

Corte do tubo................................................................................138

Limpeza do tubo.............................................................................138

Soldagem de prata (soldagem com latão).....................................................138

Solda contendo fósforo ......................................................................139

Uso de gás inerte na soldagem ...............................................................139

Soldagem econômica ........................................................................139

Cuidado com a temperatura..................................................................140

Conexões rosca (tubulação de cobre) ........................................................140

Evacuação, sopro com jato e carga ...............................................................140

Equipamento necessário .....................................................................140

Bomba de vácuo.............................................................................141

Mangueiras para vácuo ......................................................................141

Primeira evacuação ..........................................................................142

Teste do vácuo do sistema ...................................................................142

Sopro com jato e teste de vazamento provisório ..............................................142

Segunda evacuação..........................................................................142

Configuração provisória de equipamento de segurança.......................................143

Verificação das partes elétricas ...............................................................143

Carga do refrigerante ........................................................................143

Pressão de condensação muito alta. ..........................................................144

Configuração e teste de equipamento de segurança .............................................144

Condições ...................................................................................144

Configuração e teste de equipamento de controle................................................144

Procedimento ...............................................................................144

Configuração do pressostato de alta..........................................................144

Configuração do pressostato de baixa ........................................................144

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 133

Dicas práticas

Observações

134 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas Práticas – O processo de instalação

Processo de instalação

Planejamento

Processo:

Planejamento da posição do componente e

leiaute da tubulação

Configuração dos principais componentes

Instalação da tubulação e dos componentes

Evacuação

Sopro com jato

Teste da pressão

Teste de vazamento

Carga

Configuração do equipamento de segurança

Teste do equipamento de segurança

Configuração dos controles

Teste do sistema completo e reajuste dos

controles, etc.

Intercambiador

A instalação deve ser planejada de modo que

danos causados ao prédio, incluindo a

isolação da câmara fria, sejam mínimos.

Os componentes estejam posicionados de

maneira funcional e correta (p.ex. retorno de

ar adequado para o compressor, condensador,

evaporador).

Os trajetos de tubos sejam tão curtos quanto

for praticamente possível.

Ac0_0061

Posição dos principais

componentes

Instalação de sistema de

refrigeração

Os principais componentes (compressor,

condensador, evaporador, etc.) devem ser

montados firmemente na posição, utilizando

os respectivos suportes e de acordo com as

instruções do fabricante.

O compressor deve estar sempre firmemente

fixado sobre uma base horizontal. Se forem

fornecidos amortecedores de vibração, eles

também devem ser instalados.

A instalação deve ser tão rápida quanto possível

de modo que volumes mais significativos de

umidade, ar ou outras impurezas tenham poucas

possibilidades de entrar no sistema.

Portanto os compressores e os filtros secadores

devem ser instalados por último, imediatamente

antes da evacuação e carga do sistema.

Todas as aberturas no sistema frigorífico – sem

absolutamente nenhuma exceção – devem ser

completamente lacradas contra entrada de ar e

vapor d’água, durante o período de quaisquer

interrupções que venham a ocorrer no trabalho

de instalação.

Ac0_0008

Ac0_0009

Dicas práticas

Ac0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 135

Instruções de instalação Dicas Práticas – O processo de instalação

Instalação da tubulação

Tanto quanto possível, a tubulação deve ficar em

posição horizontal ou vertical. As exceções são:

Linhas de sucção, as quais podem ter uma

ligeira queda em direção ao compressor.

Linhas de descarga, as quais podem ter uma

ligeira queda afastando-se do compressor.

Os suportes, grampos, braçadeiras, etc., para a

fixação dos tubos devem estar armados de modo

a acomodar o diâmetro do tubo e da carga dos

componentes, montados nas tubulações.

Se houver amortecedores de vibração instalados

no compressor, os eliminadores de vibração

apropriados devem ser instalados na tubulação

da sucção e descarga.

Bloqueios de óleo devem ser montados nas

linhas de sucção verticais, com uma inclinação

longitudinal de 1,5 a 5 m, dependendo do

tempo de escoamento por ciclo. Em sistemas

com variações de carga muito grandes, pode

ser necessário introduzir sifões duplos

Linhas de sucção também devem ser

instaladas para atender o óleo de retorno para

o compressor.

Ac0_0002

Posição dos demais

componentes

Em sistemas com cargas variáveis, as

exigências são particularmente críticas em

cargas baixas.

Ac0_0011

Todos os componentes devem estar instalados

de modo a facilitar o acesso aos serviços de

manutenção e de reparo.

Os controles e o equipamento de segurança

devem estar posicionados de modo que o teste

e o ajuste podem ser facilmente executados,

utilizando ferramentas comuns.

Ac0_0012

136 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas Práticas – O processo de instalação

Instalação de compressores em

paralelo

Os compressores em paralelo devem ser

instalados com equalização do óleo entre os

cárteres dos compressores; caso contrário, o(s)

compressor(es) que funcionar(em) mais tempo,

“roubarão” óleo de outro(s) compressor(es). A

equalização do óleo pode ser inserida no sistema

instalando-se um tubo de equalização entre os

reservatórios de óleo. Em sistemas com um tubo

de equalização, o tubo deve ser instalado entre

os reservatórios de óleo dos compressores e deve

ter um diâmetro tal que tanto o óleo quanto o

vapor de refrigerante possam fluir sem obstrução.

Com dois tubos de equalização (fig. 1)

Um dos tubos deve ser instalado entre os

reservatórios de óleo dos compressores e o outro

entre os cárteres dos compressores

(cárters do compressor). Ao instalar a

equalização de óleo em uma das maneiras

descritas, os compressores devem ser montados

alinhados exatamente no mesmo plano

horizontal.

Controles do nível de óleo (fig. 2)

Também é possível fazer a equalização do óleo

utilizando reguladores de nível.

Caso reguladores de nível sejam utilizados, os

compressores podem ser instalados em níveis

diferentes. Entretanto, os controles de nível são

muito mais caros que os tubos de equalização.

Os seguintes componentes são necessários com

o controle de nível do óleo:

Separador de óleo (1)

Válvula de equalização da pressão (2)

Reservatório de óleo (3)

Filtro de óleo (4)

Regulador de nível do óleo (5)

Processos de instalação

importantes

Armazenamento de

componentes

Lembrar-se que cada compressor deve ser

protegido com um pressostato de alta,

como o KP7.

Os processos que podem contribuir

para contaminação de sistemas de

refrigerante são:

Armazenamento de componentes

Corte do tubo

Limpeza das extremidades do tubo

Soldagem

Conexões rosca

Todos os componentes devem ter uma

temperatura que não seja menor do que a do

ambiente onde se encontram, antes de serem

abertos. Esta providência impede a ocorrência de

condensação nos componentes.

Por exemplo, os componentes NÃO devem ser

instalados imediatamente após serem trazidos de

um veículo de serviço de manutenção frio, para

uma sala quente.

Ac0_0036

Dicas práticas

Ac0_0013

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 137

Instruções de instalação Dicas Práticas – O processo de instalação

Corte do tubo

Limpeza do tubo

A tubulação deve ser cortada com um cortador

de tubo ou serra. Nunca utilize qualquer espécie

de lubrificante ou resfriante.

Remover rebarbas internas ou externas com uma

ferramenta especial para desbaste.

Evitar que cavacos de cobre entrem no tubo.

Utilizar ferramentas de calibração para garantir

que o diâmetro e a redondeza do tubo estejam

corretos.

Ac0_0014

Sopre com jato de nitrogênio ou ar comprimido

secos através do tubo.

Nunca utilize ar comprimido comum, pois

contém excesso de umidade. Nunca sopre

através da tubulação com a boca.

A tubulação que foi preparada para uso posterior

deve ser deixada pronta para uso, com as

extremidades lacradas, junto com os demais

componentes.

Ac0_0015

Soldagem de prata (soldagem

com latão)

A solda de prata é composta de 30% de prata,

cobre, zinco e estanho. O intervalo de fusão vai

desde 655 °C até 755 °C, aproximadamente.

A solda de prata adere somente em superfícies

metálicas limpas e não oxidadas.

Limpar as extremidades do tubo com uma escova

especial e aplicar o fluxo para soldagem de uma

só vez, imediatamente antes da soldagem.

O fluxo para soldagem de prata deve estar

suspenso em solução alcoólica, nunca em água.

Ac0_0016

Untar com uma camada fina de fluxo em torno

do ponto de soldagem assim que as peças a

serem soldadas forem encaixadas.

Então a solda de prata pode ser utilizada para

unir permanentemente materiais diferentes, tais

como latão/cobre e ferro/cobre.

Ac0_0017

138 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas Práticas – O processo de instalação

Solda contendo fósforo

Uso de gás inerte na soldagem

A solda com fósforo é composta de 2-15% de

prata com cobre e fósforo. O intervalo de fusão

vai desde cerca de 640°C a 740°C.

Não se deve usar fluxo ao fazer conexões de solda

com fósforo.

A solda com fósforo somente pode ser usada

para unir cobre com cobre.

Ac0_0018

Nas altas temperaturas utilizadas na soldagem

imediatamente formam-se produtos de oxidação

(escória) caso o tubo entre em contato com o ar

atmosférico durante a soldagem.

Portanto um gás inerte deve ser soprado através

do sistema durante a soldagem. Injetar um ligeiro

fluxo de nitrogênio seco ou um outro tipo de gás

inerte através da tubulação.

Não começar a soldagem enquanto houver ar

nos componentes em questão.

Começar a operação com um fluxo intenso de

gás inerte.

Soldagem econômica

Garantir que nenhum fluxo de ar ingresse no

tubo junto com o fluxo de gás inerte.

Reduzir o fluxo a um mínimo quando a soldagem

começar.

Manter este ligeiro fluxo de gás de proteção

durante todo o processo de soldagem.

A soldagem deve ser executada com oxigênio e

gás, com uma ligeira deficiência de oxigênio e

um jato queimador relativamente grande.

A solda não deve ser aplicada até que a

temperatura de fusão seja atingida nas partes

que estão sendo conectadas.

Nunca utilizar mais solda que a necessária, caso

contrário há um risco de obstruir parcial ou

completamente o tubo .

Fazer a soldagem rapidamente de modo que a

propriedade de absorção de oxigênio do fluxo de

soldagem não seja prejudicada, ou seja, não mais

que 15 segundos.

Ac0_0019

Dicas práticas

Ac0_0020

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 139

Instruções de instalação Dicas Práticas – O processo de instalação

Cuidado com a temperatura

Conexões flange

(tubulação de cobre)

A temperatura não deve ser maior que a

necessária.

Por isso afaste a chama lentamente quando a

temperatura de fusão for atingida.

O resíduo de fluxo no lado externo deve ser

removido escovando com água quente.

Ligas contendo estanho ou chumbo não são

recomendadas como soldas para sistemas de

refrigerante.

Ac0_0021

Utilizar somente tubulação de cobre aprovada

para refrigeração.

Cortar as extremidades em ângulo reto,

perpendicularmente à tubulação.

Remover todas as rebarbas internas e externas.

Faça a flange no tamanho certo, nem

muito pequena nem muito grande.

Não aperte a flange tão forte que ela endureça.

Evacuação, sopro com jato

e carga

Equipamento necessário

Deixar em suspenso o aperto final até o

momento da instalação real.

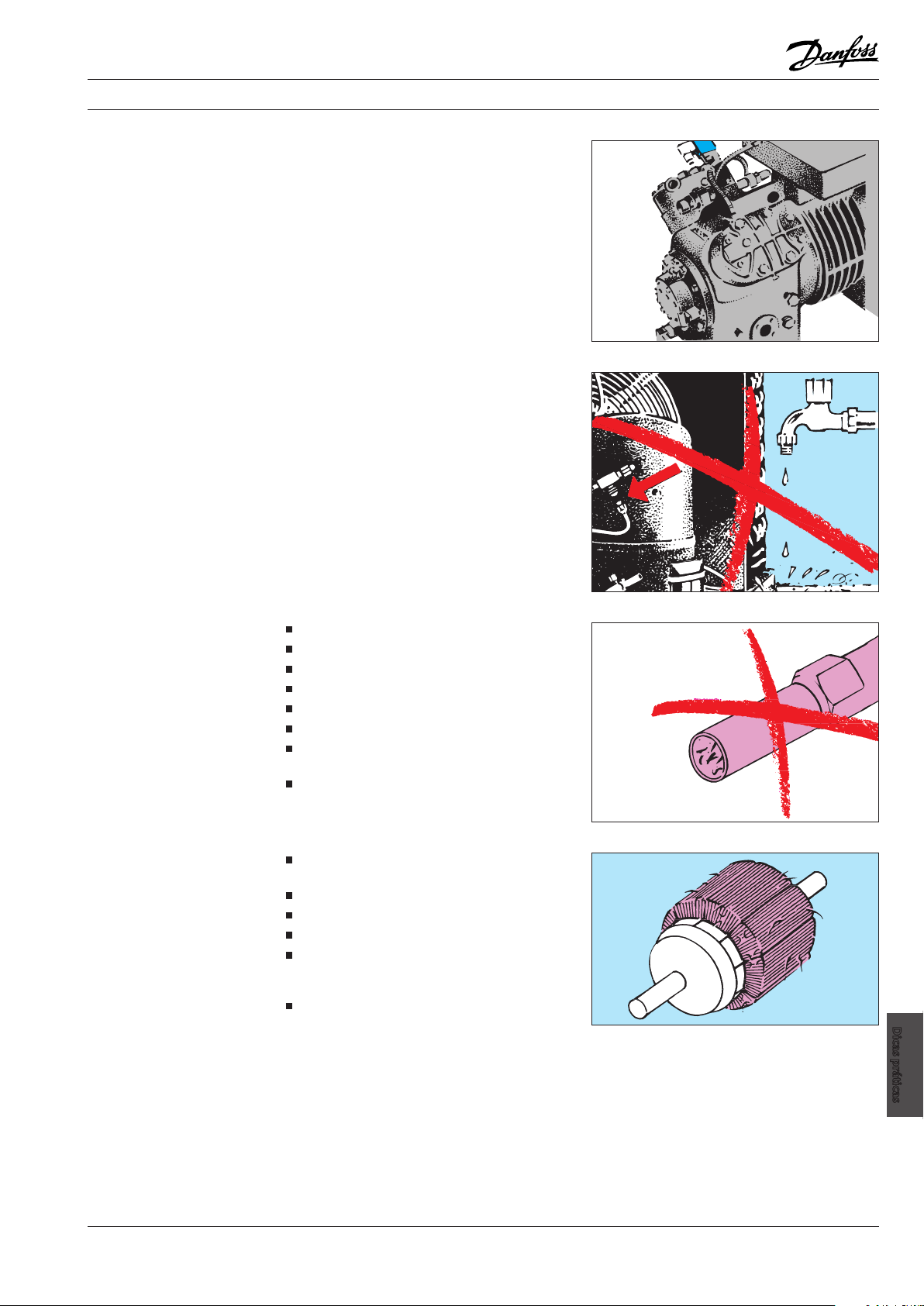

Passos a serem seguidos:

Ao completar o trabalho de instalação, os passos

seguintes são:

Evacuação e carga do refrigerante

Teste de vazamento

Energização e ajuste.

As falhas que ocorrem após o sistema ser

energizado podem necessitar de:

Reparo do sistema.

Bomba de vácuo

Medidor de vácuo

Garrafa de carga (ou cilindro de serviço

contendo refrigerante)

(Bomba de vácuo, medidor de vácuo e garrafa

de carga podem ser obtidos montados como

uma prancheta de evacuação e carga).

Mangueiras de carga

Detector de vazamento

Ac0_0022

Remover a umidade, ar atmosférico e o gás inerte

do sistema durante a evacuação.

Ac0_0023

140 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas Práticas – O processo de instalação

Bomba de vácuo

Mangueiras para vácuo

A bomba de vácuo deve ser capaz de

rapidamente esvaziar a pressão do sistema até

cerca de 0,05 mbar.

Capacidade da bomba, p.ex., 20 l/minuto. A

evacuação eficaz requer diâmetros de tubo

grandes.

Portanto, a evacuação através de válvulas

“Schraeder” não é aconselhável. Utilizar uma

“conexão Rápida” para compressores com tubo

de processo ou usar as conexões de processo na

sucção do compressor e, talvez, da válvula de

serviço de descarga.

Ac0_0024

O pino da válvula deve estar a meio curso.

As mangueiras e tubos para vácuo devem

ser o mais curtos possível e o diâmetro

suficientemente grande.

Normalmente pode-se utilizar uma mangueira

para carga de ¼ pol., com 1 m de comprimento,

no máximo.

Fazer a evacuação em dois estágios limpando

com jato de refrigerante entre os estágios.

O processo de evacuação, limpeza com jato e

carga está descrito a seguir.

Ac0_0025

Verificação da bomba de vácuo e das

mangueiras

a) Montar as mangueiras para carga entre a

prancheta de carga e o compressor. Fechar as

conexões entre as mangueiras para carga e o

compressor.

b) Dar partida na bomba e permitir que ela sugue

até atingir o nível de vácuo desejado

c) Isolar a bomba do restante do sistema.

d) Parar a bomba.

e) Ler e registrar a pressão no medidor de vácuo.

A pressão não deve ser maior que 0,05 mbar.

f) Verificar, para garantir que o vácuo pode

ser sustentado. Caso não seja, substituir as

mangueiras para carga e/ou as válvulas de

vazamento e/ou o óleo na bomba de vácuo.

Dicas práticas

Ac0_0026

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 141

Instruções de instalação Dicas Práticas – O processo de instalação

Primeira evacuação

Teste do vácuo do sistema

Evacuação pelo lado de sucção do compressor e,

provavelmente, também do lado de descarga.

Mangueira(s) de carga montada(s) entre a

prancheta de carga e o compressor.

Todas as válvulas abertas, inclusive válvulas

solenóides.

Válvulas de controle automática com abertura

máxima.

Evacuar o sistema, se possível até a pressão

baixa registrada previamente no medidor de

vácuo.

A ser executada conforme descrito no tópico

“Verificação da bomba de vácuo e das

mangueiras”.

Se for detectado qualquer vazamento:

Localizar a área aproximada do vazamento

fechando as seções do sistema.

Reapertar as conexões rosca e/ou flanges.

Repetir a evacuação.

Repetir o teste até que o vácuo seja mantido

ou continuar com o passo seguinte.

Ac0_0028

Sopro com jato e teste de

vazamento provisório

Segunda evacuação

Aplicar pressão do refrigerante no sistema

(aprox. 2 bar de sobrepressão).

Executar o teste de vazamento em todas as

conexões.

Se for detectado qualquer vazamento:

Utilize uma unidade de reciclagem e bomba

de vácuo para remover o refrigerante do

sistema.

Reparar o vazamento.

Repetir o processo até que não haja mais

nenhum vazamento.

Ac0_0030

Se a sobrepressão continuar no sistema,

utilize a unidade de reciclagem para esvaziá-la

removendo o refrigerante.

Em seguida, faça uma nova evacuação, como

descrito no tópico “Primeira evacuação”.

Isso removerá qualquer ar e umidade

remanescente no sistema de refrigerante.

Ac0_0029

142 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Dicas Práticas – O processo de instalação

Configuração provisória de

equipamento de segurança

Verificando as partes elétricas

Verificar e configurar o pressostato de alta e

qualquer outro equipamento de segurança,

inclusive o protetor do motor (configurado de

acordo com valores de escala).

Ac0_0031

Verificar toda a fiação.

Testar o sistema de controle com o motor do

compressor desconectado.

Verificar o sentido de rotação do motor.

Inverter duas das fases, se necessário.

Ac0_0032

Carga do refrigerante

Após a evacuação final, o sistema pode ser

carregado com refrigerante.

Uma prancheta de carga pode ser utilizada para

essa finalidade e dosará a quantidade correta

de refrigerante para o sistema, com precisão

suficiente. É necessária alta precisão em sistemas

que não tenham tanque de líquido.

Se o sistema tiver uma válvula para carga, o

refrigerante pode ser fornecido no estado líquido

para a linha de líquido. Alternativamente, o

refrigerante pode ser fornecido no estado de

vapor, através da válvula de serviço de sucção

para o compressor, com o compressor em

funcionamento.

Cuidado:

Um superaquecimento muito fraco durante o

processo de carga pode causar um efeito de

golpe hidráulico no compressor.

A carga deve ser contínua, até que não apareça

nenhuma formação de vapor no visor de líquido

– a menos que a formação de vapor seja devida

a outras falhas; consultar a seção “Solução de

problemas – Detecção de falha”.

Se a quantidade de refrigerante necessária não

for conhecida, utilize o método descrito por

último.

Ac0_0033

Dicas práticas

Ac0_0034

Entretanto, neste ponto, é necessário verificar o

tempo todo que a pressão de condensação e a

pressão de sucção permanecem normais, e que

o superaquecimento da válvula de expansão

termostática não está muito baixo.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 143

Instruções de instalação Dicas Práticas – O processo de instalação

Pressão de condensação muito

alta.

Configuração e teste de

equipamento de segurança

Condições

Durante o processo de carga, uma pressão de

condensação muito alta pode significar que o

sistema foi sobrecarregado com refrigerante e

deve ser parcialmente drenado.

Se for necessário drenar o refrigerante utilize

sempre a unidade de reciclagem.

Ac0_0035

A configuração final e o teste do equipamento

de segurança devem ser executados com todo

o equipamento mecânico e elétrico instalado e

com o sistema em funcionamento.

As funções devem ser verificadas com

instrumentos de precisão. Consultar também

o capítulo “Solução de Problemas”, seção

“Instrumentos de Medição”, com referência às

instruções relacionadas ao equipamento em

questão.

Configuração e teste de

equipamento de controle

Procedimento

Configuração do pressostato

de alta

Configuração do pressostato de

baixa

Ac0_0039

Se houver uma válvula de pressão constante

instalada, fazer uma configuração aproximada.

Configure o superaquecimento da válvula de

expansão.

Com um manômetro, ajustar a válvula de

pressão constante.

Ajustar o regulador de capacidade, se

instalado.

Ajustar os termostatos (utilizando um

termômetro).

Ac0_0062

Aumentar a pressão de condensação até

o máximo admissível e utilizar um manômetro

para ajustar o pressostato de alta.

Diminuir a pressão de sucção até

mínimo admissível e utilizar um manômetro

para ajustar o s baixa.

Atenção:

Ao fazer as configurações acima,

verificar continuamente se o sistema

está funcionando normalmente

(pressão, etc.).

Ac0_0045

Finalmente – garantir que as etiquetas de

identificação do refrigerante estão afixadas no

sistema, para garantir manutenção correta no

futuro.

144 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Loading...

Loading...