MAKING MODERN LIVING POSSIBLE

Projektierungshandbuch

VLT® Compressor Drive CDS 803

www.danfoss.de/vlt

Inhaltsverzeichnis Projektierungshandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Dokument- und Softwareversion

1.3 Sicherheitssymbole

1.4 Abkürzungen

1.5 Zusätzliche Materialien

1.6 Definitionen

1.7 Leistungsfaktor

2 Produktübersicht

2.1 Sicherheit

2.2 CE-Kennzeichnung

2.3 Luftfeuchtigkeit

2.4 Aggressive Umgebungsbedingungen

2.5 Vibrationen und Erschütterungen

2.6 Regelungsstrukturen

2.6.1 Regelungsstruktur ohne Rückführung 12

2.6.2 Hand-Steuerung (Hand On) und Fern-Betrieb (Auto On) 13

5

5

5

5

5

6

6

8

9

9

10

11

11

12

12

2.6.3 Regelungsstruktur (Regelung mit Rückführung) 13

2.6.4 Istwertumwandlung 14

2.6.5 Sollwertverarbeitung 14

2.6.6 Kurzanleitung für PI-Einstellungen 16

2.6.7 Optimierung des PID-Reglers 19

2.6.8 Manuelle PI-Anpassung 19

2.7 Allgemeine EMV-Aspekte

2.7.1 Allgemeine Aspekte von EMV-Emissionen 19

2.7.2 Emissionsanforderungen 21

2.7.3 EMV-Prüfergebnisse 21

2.8 Oberschwingungen

2.8.1 Übersicht über Oberwellenemissionen 22

2.8.2 Oberschwingungsemissionsanforderungen 22

2.8.3 Prüfergebnisse für Oberschwingungsströme (Emission) 22

2.8.4 Störfestigkeitsanforderungen 23

2.9 Galvanische Trennung (PELV)

2.10 Erdableitstrom

19

22

23

23

2.11 Extreme Betriebszustände

3 Auswahl

3.1 Optionen und Zubehör

3.1.1 Bedieneinheit (LCP) 25

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 1

24

25

25

Inhaltsverzeichnis

VLT® Compressor Drive CDS 803

3.1.2 LCP-Montage an der Vorderseite des Bedienteils 25

3.1.3 IP21/TYP 1 Gehäusesatz 26

3.1.4 Abschirmblech 27

4 Bestellen des Frequenzumrichters

4.1 Konfiguration

4.2 Bestellnummern

5 Installation

5.1 Mechanische Abmessungen

5.1.1 Abmessungen 30

5.1.2 Transportmaße 30

5.1.3 Seite-an-Seite-Installation 31

5.2 Elektrische Daten

5.2.1 Elektrische Anschlussübersicht 32

5.2.2 Allgemeines zur elektrischen Installation 33

5.2.3 Netz- und Kompressoranschluss 33

5.2.4 Sicherungen 35

5.2.5 EMV-gerechte elektrische Installation 36

5.2.6 Steuerklemmen 38

6 Programmieren

28

28

29

30

30

32

39

6.1 Programmieren mit der MCT 10 Konfigurationssoftware

6.2 Bedieneinheit (LCP)

6.3 Menüs

6.3.1 Statusmenü 40

6.3.2 Quick-Menü 40

6.3.3 Main Menu 48

6.4 Schnelle Übertragung von Parametereinstellungen zwischen mehreren Frequenzumrichtern

6.5 Anzeigen und Programmieren von indizierten Parametern

6.6 Sie können die Werkseinstellungen des Frequenzumrichters auf zwei Weisen initialisieren.

7 RS485 Installation und Konfiguration

7.1 RS485

7.1.1 Übersicht 50

7.1.2 Netzwerkverbindung 51

7.1.3 Hardware-Konfiguration des Frequenzumrichters 51

7.1.4 Parametereinstellungen für Modbus-Kommunikation 51

39

39

40

49

49

49

50

50

7.1.5 EMV-Schutzmaßnahmen 52

7.2 Übersicht zum FC-Protokoll

2 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

52

Inhaltsverzeichnis Projektierungshandbuch

7.3 Netzwerkkonfiguration

7.4 Aufbau der Telegrammblöcke für FC-Protokoll

7.4.1 Inhalt eines Zeichens (Byte) 53

7.4.2 Telegrammaufbau 53

7.4.3 Telegrammlänge (LGE) 53

7.4.4 Frequenzumrichteradresse (ADR) 53

7.4.5 Datensteuerbyte (BCC) 53

7.4.6 Das Datenfeld 54

7.4.7 Das PKE-Feld 55

7.4.8 Parameternummer (PNU) 55

7.4.9 Index (IND) 55

7.4.10 Parameterwert (PWE) 55

7.4.11 Vom Frequenzumrichter unterstützte Datentypen 56

7.4.12 Umwandlung 56

7.5 Beispiele

7.6 Übersicht zu Modbus RTU

7.6.1 Was der Anwender bereits wissen sollte 57

53

53

56

57

7.6.2 Was der Benutzer bereits wissen sollte 57

7.6.3 Übersicht 57

7.6.4 Frequenzumrichter mit Modbus RTU 58

7.7 Netzwerkkonfiguration

7.8 Aufbau der Modbus RTU-Telegrammblöcke

7.8.1 Einführung 58

7.8.2 Modbus RTU-Telegrammaufbau 58

7.8.3 Start-/Stoppfeld 59

7.8.4 Adressfeld 59

7.8.5 Funktionsfeld 59

7.8.6 Datenfeld 59

7.8.7 CRC-Prüffeld 59

7.8.8 Spulenregisteradressierung 60

7.8.9 Steuern des Frequenzumrichters 61

7.8.10 Von Modbus RTU unterstützte Funktionscodes 61

7.8.11 Modbus-Ausnahmecodes 62

7.9 Zugriff auf Parameter

58

58

62

7.9.1 Parameterverarbeitung 62

7.9.2 Datenspeicherung 63

7.10 Beispiele

7.10.1 Spulenzustand lesen (01 HEX) 63

7.10.2 Einzelne Spule erzwingen/schreiben (05 HEX) 64

7.10.3 Mehrere Spulen zwangsetzen/schreiben (0F Hex) 64

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 3

63

Inhaltsverzeichnis

VLT® Compressor Drive CDS 803

7.10.4 Halteregister lesen (03 Hex) 64

7.10.5 Voreingestelltes, einzelnes Register (06 Hex) 65

7.10.6 Voreingestellte multiple Register (10 Hex) 65

7.11 Danfoss FU-Steuerprofil

7.11.1 Steuerwort gemäß FC-Profil (8-10 Protokoll = FC-Profil) 66

7.11.2 Zustandswort gemäß FC-Profil (ZSW) (Parameter 8-30 Protocol = FC-Profil) 67

7.11.3 Bus (Drehzahl) Sollwert 69

8 Allgemeine technische Daten

8.1 Netzversorgung - Spezifikationen

8.1.1 Netzversorgung 3 x 200-240 V AC 70

8.1.2 Netzversorgung 3 x 380–480 V AC 71

8.2 Allgemeine technische Daten

8.3 Störgeräusche oder Vibrationen

8.4 Leistungsreduzierung aufgrund Umgebungstemperatur und Taktfrequenz

Index

66

70

70

71

74

74

76

4 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Einführung Projektierungshandbuch

1 Einführung

1.1 Zielsetzung des Handbuchs

Dieses Projektierungshandbuch ist für Projektingenieure

und Anlagenbauer, Planungsberater sowie Anwendungsund Produktspezialisten bestimmt. Es enthält technische

Informationen zu den Möglichkeiten und Funktionen des

Frequenzumrichters zur Integration in Steuerungs- und

Überwachungssysteme für Motoren. Detaillierte Informationen bezüglich Betrieb, Anforderungen und

Empfehlungen für die Systemintegration sind ebenfalls

enthalten. Zudem enthält das Handbuch Informationen zu

Eingangsleistungseigenschaften, dem Ausgang für die

Motorsteuerung und Betriebsumgebungsbedingungen für

den Frequenzumrichter.

Ebenfalls enthalten sind:

Sicherheitsmerkmale.

•

Überwachung der Fehlerbedingung.

•

Berichtsfunktionen zur Betriebsbereitschaft

•

Serielle Kommunikationsfunktionen.

•

Programmierbare Optionen und Merkmale.

•

Zudem verfügt der Frequenzumrichter über Designdetails

wie:

Standortanforderungen.

•

Kabel.

•

Sicherungen.

•

Steuerleitungen.

•

Gerätegrößen und Gewichte.

•

Weitere wichtige Informationen für die Systemin-

•

tegration.

Die Verfügbarkeit aller detaillierten Produktinformationen

in der Projektierungsphase ist für die Entwicklung einer

ausgereiften Anlage mit optimaler Funktionalität und

Effizienz sehr hilfreich.

VLT® ist eine eingetragene Marke.

Dokument- und Softwareversion

1.2

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.1

zeigt die Dokumentenversion und die entsprechende

Softwareversion an.

Ausgabe Anmerkungen Softwareversion

MG18N2xx – 1,20

Tabelle 1.1 Dokument- und Softwareversion

Sicherheitssymbole

1.3

Dieses Handbuch verwendet folgende Symbole:

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die zu

schweren oder tödlichen Verletzungen führen kann.

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittleren Verletzungen führen kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

1.4 Abkürzungen

°C

A Ampere

AC Wechselstrom

AMA Automatische Motoranpassung

AUG. American Wire Gauge = Amerikanisches

DC Gleichstrom

EMV Elektromagnetische Verträglichkeit

ETR Elektronisches Thermorelais

FC Frequenzumrichter

f

M,N

g Gramm

Hz Hertz

I

INV

I

LIM

I

M,N

I

VLT,MAX

I

VLT,N

kHz Kilohertz

LCP Local Control Panel (LCP Bedieneinheit)

m Meter

mA Milliampere

MCT Motion Control Tool

mH Millihenry (Induktivität)

min Minute

ms Millisekunden

nF Nanofarad

Grad Celsius

Drahtmaß

Motornennfrequenz

Wechselrichter-Nennausgangsstrom

Stromgrenze

Motornennstrom

Der maximale Ausgangsstrom

Der vom Frequenzumrichter gelieferte

Ausgangsnennstrom

1 1

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 5

Einführung

VLT® Compressor Drive CDS 803

11

Nm Newtonmeter

n

s

P

M,N

PCB Leiterplatte

PELV PELV (Schutzkleinspannung - Protective

Regen Generatorische Klemmen

U/min [UPM] Umdrehungen pro Minute

s Sekunde

T

LIM

U

M,N

V Volt

Tabelle 1.2 Abkürzungen

Synchrone Motordrehzahl

Motornennleistung

Extra Low Voltage)

Drehmomentgrenze

Motornennspannung

Eingang

Sie können den

angeschlossenen

Kompressor über das LCP

und die Digitaleingänge

starten und stoppen.

Die Funktionen sind in zwei

Gruppen unterteilt.

Funktionen in Gruppe 1

haben eine höhere Priorität

als Funktionen in Gruppe 2.

Tabelle 1.3 Steuerbefehle

Gruppe1Reset, Motorfreilauf, Reset

und Motorfreilauf,

Schnellstopp, DCBremsung, Stopp und

[Off]-Taste am LCP.

Start, Puls-Start,

Gruppe

2

Reversierung, Start +

Reversierung, Festdrehzahl

JOG und Ausgangsfrequenz speichern

Kompressor

1.5 Zusätzliche Materialien

®

Compressor Drive CDS 803 Kurzanleitung

VLT

•

enthält Basisinformation zu mechanischen

Abmessungen, Installation und Programmierung.

VLT® Compressor Drive CDS 803 Programmier-

•

handbuch enthält Informationen zur

Programmierung und eine vollständige

Beschreibung aller Parameter.

VLT® Compressor Drive CDS 803 Projektierungs-

•

handbuch enthält alle technischen Informationen

zum Frequenzumrichter sowie Informationen zur

kundenspezifischen Anpassung und Anwendung.

Mit der PC-basierten Konfigurationssoftware MCT

•

10 Konfigurationssoftware kann der Anwender

den Frequenzumrichter über einen PC mit

Windows™ konfigurieren.

Danfoss Technische Literatur von erhalten Sie in gedruckter

Form von Ihrer örtlichen Danfoss-Vertriebsniederlassung:

vlt-drives.danfoss.com/Support/Technical-Documentation/

Definitionen

1.6

Frequenzumrichter

I

VLT,MAX

Der maximale Ausgangsstrom des Frequenzumrichters.

I

VLT,N

f

JOG

Die Motorfrequenz (Festfrequenz „Jog“), wählbar über

Digitaleingang oder Bus, wenn die Funktion Festdrehzahl

JOG aktiviert ist.

f

M

Die Motorfrequenz.

f

MAX

Die maximale Kompressorfrequenz.

f

MIN

Die minimale Kompressorfrequenz.

f

M,N

Die Motornennfrequenz (Typenschilddaten).

I

M

Der Motorstrom.

I

M,N

Der Motornennstrom (Typenschilddaten).

n

M,N

Die Nenndrehzahl des Motors (Typenschilddaten).

P

M,N

Die Motornennleistung (Typenschilddaten).

U

M

Die Momentanspannung des Motors.

U

M,N

Die Motornennspannung (Typenschilddaten).

Der vom Frequenzumrichter gelieferte Ausgangsnennstrom.

U

VLT, MAX

Die maximale Ausgangsspannung des Frequenzumrichters.

6 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Einführung Projektierungshandbuch

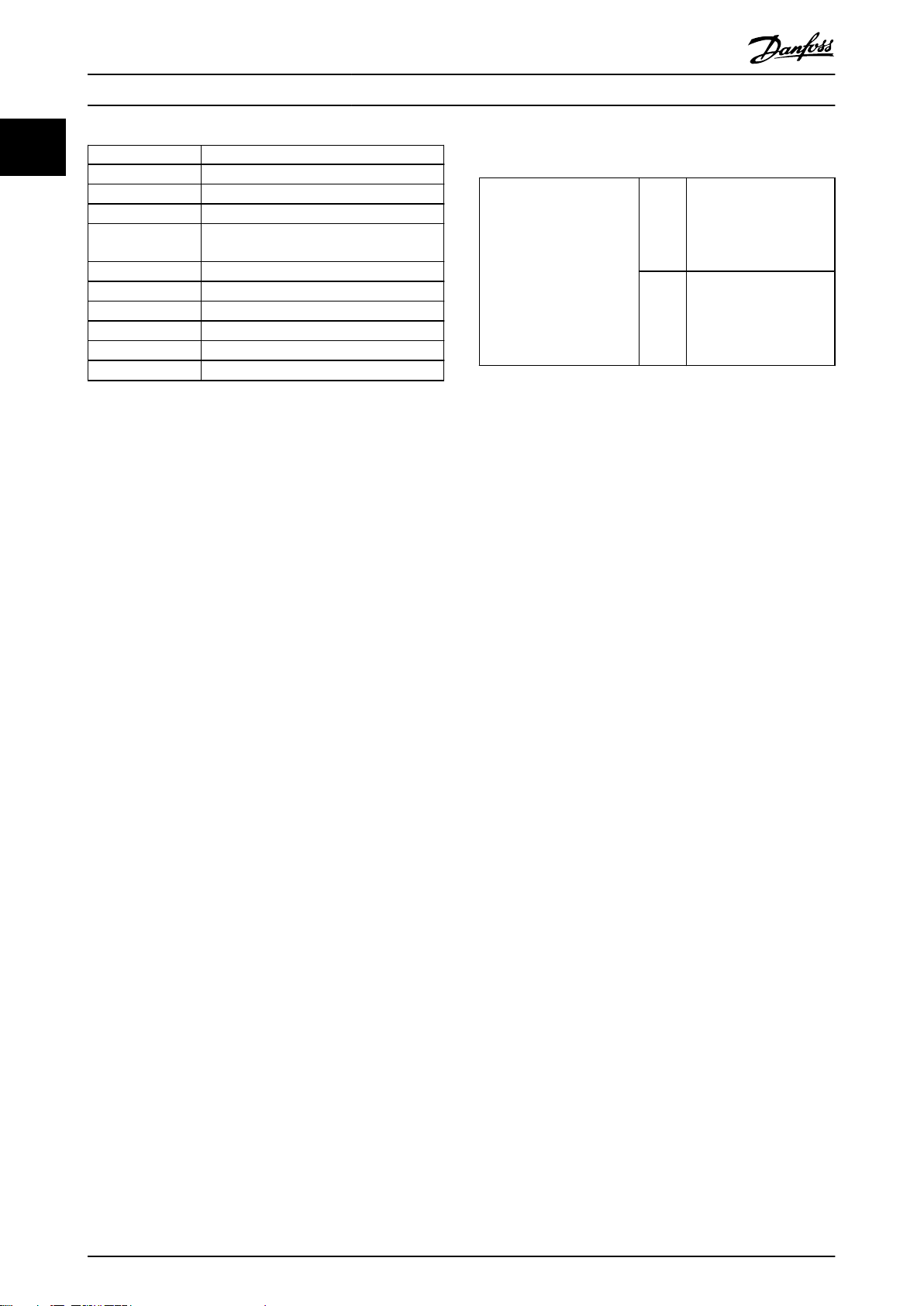

Losbrechmoment

Abbildung 1.1 Losbrechmoment

η

VLT

Der Wirkungsgrad des Frequenzumrichters ist definiert als

das Verhältnis zwischen Leistungsabgabe und Leistungsaufnahme.

Einschaltsperrbefehl

Ein Stoppbefehl, der zur Gruppe 1 der Steuerbefehle

gehört – siehe Tabelle 1.3.

Stoppbefehl

Siehe Steuerbefehle, Tabelle 1.3.

Sollwerteinstellung

Analogsollwert

Ein Sollwertsignal an den Analogeingängen 53 oder 54

(Spannung oder Strom).

Bussollwert

Ein an die serielle Kommunikationsschnittstelle (FC-Schnittstelle) übertragenes Signal.

Festsollwert

Ein definierter Festsollwert, einstellbar zwischen -100 %

und +100 % des Sollwertbereichs. Sie können bis zu 8

Festsollwerte über die Digitaleingänge auswählen.

Ref

MAX

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

100 % des Gesamtskalenwerts (in der Regel 10 V, 20 mA)

und dem resultierenden Sollwert. Der in

Parameter 3-03 Maximum Reference eingestellte maximale

Sollwert.

Ref

MIN

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

0 % (normalerweise 0 V, 0 mA, 4 mA) und dem

resultierenden Sollwert. Der in Parameter 3-02 Minimum

Reference eingestellte minimale Sollwert.

Verschiedenes

Analogeingänge

Die Analogeingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Es gibt zwei Arten von Analogeingängen:

Stromeingang, 0-20 mA und 4-20 mA.

•

Spannungseingang, 0–10 V DC.

•

Analogausgänge

Die Analogausgänge können ein Signal von 0–20 mA, 4–20

mA oder ein Digitalsignal ausgeben.

Automatische Motoranpassung (AMA)

Der AMA-Algorithmus bestimmt die elektrischen Parameter

für den angeschlossenen Kompressor bei Stillstand.

Digitaleingänge

Die Digitaleingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Digitalausgänge

Der Frequenzumrichter verfügt über zwei programmierbare

Ausgänge, die ein 24 V-DC-Signal (max. 40 mA) liefern

können.

Relaisausgänge

Der Frequenzumrichter verfügt über 2 programmierbare

Relaisausgänge.

ETR

Das elektronische Thermorelais ist eine Berechnung der

thermischen Belastung auf Grundlage der aktuellen

Belastung und Zeit. Damit lässt sich die Kompressortemperatur schätzen.

Initialisierung

Die Initialisierung (Parameter 14-22 Operation Mode) stellt

die Parameter des Frequenzumrichters auf Werkseinstellungen zurück.

Parameter 14-22 Operation Mode initialisiert nicht die

Kommunikationsparameter.

Arbeitszyklus für Aussetzbetrieb

Der Aussetzbetrieb bezieht sich auf eine Abfolge von

Arbeitszyklen. Jeder Zyklus besteht aus einem Belastungsund einem Entlastungszeitraum. Der Betrieb kann

periodisch oder aperiodisch sein.

LCP

Das LCP ist ein Bedienteil mit kompletter Benutzeroberfläche zum Steuern und Programmieren des

Frequenzumrichters. Das Bedienteil ist abnehmbar, und Sie

können es mithilfe des optionalen Einbausatzes bis zu 3 m

entfernt vom Frequenzumrichter anbringen (z. B. an einer

Schaltschranktür).

lsb

Steht für „Least Significant Bit“, bei binärer Codierung das

Bit mit der niedrigsten Wertigkeit.

MCM

Steht für Mille Circular Mil; eine amerikanische Maßeinheit

für den Kabelquerschnitt. 1 MCM ≡ 0,5067 mm2.

1 1

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 7

Einführung

VLT® Compressor Drive CDS 803

11

msb

Steht für „Most Significant Bit“; bei binärer Codierung das

Bit mit der höchsten Wertigkeit.

Online-/Offline-Parameter

Änderungen der Online-Parameter werden sofort nach

Änderung des Datenwertes aktiviert. Drücken Sie [OK], um

die Offline-Parameter zu aktivieren.

PI-Regler

Der PI-Regler sorgt durch Anpassung der Ausgangsfrequenz an wechselnde Belastungen für die

Aufrechterhaltung der gewünschten Prozessleistung (Druck,

Abschaltblockierung darf nicht zu Zwecken der Personensicherheit verwendet werden.

VT-Kennlinie

Variable Drehmomentkennlinie; typisch bei Anwendungen

mit quadratischem Lastmomentverlauf über den Drehzahlbereich, z. B. Kreiselpumpen und Lüfter.

+

VVC

Im Vergleich zur herkömmlichen U/f-Steuerung bietet die

Spannungsvektorsteuerung (VVC+) eine verbesserte

Dynamik und Stabilität der Motordrehzahl in Bezug auf

Änderungen des Last-Drehmoments.

Temperatur usw.).

1.7 Leistungsfaktor

RCD

Fehlerstromschutzschalter.

Parametersatz

Sie können Parametereinstellungen in zwei Parametersätzen speichern. Sie können zwischen den zwei

Parametersätzen wechseln oder einen Satz bearbeiten,

während ein anderer Satz gerade aktiv ist.

Schlupfausgleich

Der Frequenzumrichter gleicht den belastungsabhängigen

Kompressorschlupf aus, indem er unter Berücksichtigung

des Motorersatzschaltbildes und der gemessenen Kompressorlast die Ausgangsfrequenz anpasst (nahezu konstante

Drehzahl).

Smart Logic Control (SLC)

SLC ist eine Folge benutzerdefinierter Aktionen, die der

Frequenzumrichter ausführt, wenn die SLC die zugehörigen

benutzerdefinierten Ereignisse als TRUE (WAHR) auswertet.

Thermistor

Ein temperaturabhängiger Widerstand, mit dem die

Temperatur des Frequenzumrichters oder des Kompressors

überwacht wird.

Abschaltung

Ein Zustand, der in Fehlersituationen eintritt, z. B. bei einer

Übertemperatur des Frequenzumrichters oder wenn der

Frequenzumrichter den Kompressor, den Prozess oder den

Mechanismus schützt. Der Neustart wird verzögert, bis die

Fehlerursache behoben wurde und der Alarmzustand über

die [Reset]-Taste am LCP quittiert wird. In einigen Fällen

erfolgt die Aufhebung automatisch (durch vorherige

Programmierung). Sie dürfen die Abschaltung nicht zu

Zwecken der Personensicherheit verwenden.

Abschaltblockierung

Ein Zustand, der in Fehlersituationen eintritt, wenn sich der

Frequenzumrichter selbst schützt und ein Eingriff

erforderlich ist, z. B. bei einem Kurzschluss am Ausgang

des Frequenzumrichters. Sie können eine Abschaltblockierung nur durch Unterbrechen der Netzversorgung,

Beheben der Fehlerursache und erneuten Anschluss des

Frequenzumrichters aufheben. Der Neustart wird verzögert,

bis der Fehlerzustand über die [Reset]-Taste am LCP

quittiert wird. In einigen Fällen erfolgt die Aufhebung

automatisch (durch vorherige Programmierung). Die

Der Leistungsfaktor gibt an, wie stark ein Frequenzumrichter die Netzversorgung belastet. Der Leistungsfaktor ist

das Verhältnis zwischen I1 und I

Grundstrom und I

der gesamte Effektivstrom

eff

, wobei I1 der

RMS

einschließlich der Oberwellenströme ist. Je niedriger der

Leistungsfaktor, desto höher der I

bei gleicher kW-

eff

Leistung.

3 × U × I

Leistungs− faktor =

3 × U × I

1 × COSϕ

EFF

Der Leistungsfaktor einer 3-Phasen-Regelung ist definiert

als:

Leistungs− faktor =

2

2

I

+ I

+ I

=

I

1

EFF

5

I1 × cosϕ1

2

+ . . + I

7

I

1

=

2

n

dacosϕ1 = 1

I

EFF

I

EFF

Ein hoher Leistungsfaktor weist darauf hin, dass der

Oberschwingungsstrom sehr niedrig ist.

Durch die im Frequenzumrichter standardmäßig

eingebauten DC-Spulen wird die Netzbelastung durch

Oberwellen deutlich reduziert.

8 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Produktübersicht Projektierungshandbuch

2 Produktübersicht

2.1 Sicherheit

2.1.1 Sicherheitsmaßnahmen

Sicherheitsbestimmungen

Trennen Sie den Frequenzumrichter bei Repara-

•

turarbeiten unbedingt vom Netz. Vergewissern Sie

sich, dass die Netzversorgung unterbrochen und

die erforderliche Zeit verstrichen ist, bevor Sie die

Kompressor- und Netzstecker entfernen.

Die Taste [Off/Reset] trennt das System nicht von

•

der Stromversorgung und Sie können sie daher

nicht als Sicherheitsschalter verwenden.

Achten Sie auf korrekte Schutzerdung. Außerdem

•

muss der Benutzer gemäß den geltenden

nationalen und lokalen Bestimmungen vor der

Versorgungsspannung geschützt werden.

Entsprechend müssen Sie den Kompressor vor

Überlast schützen.

Die Erdableitströme überschreiten 3,5 mA.

•

Der Schutz vor Motorüberlastung wird in

•

Parameter 1-90 Motor Thermal Protection

eingestellt. Wenn Sie diese Funktion wünschen,

stellen Sie Parameter 1-90 Motor Thermal

Protection auf den Datenwert [4], [6], [8], [10] ETRAbschaltung] oder Datenwert [3], [5], [7], [9]ETRWarnung ein.

HINWEIS

Die Funktion wird beim 1,16-Fachen des

Motornennstroms und der Motornennfrequenz initialisiert. Für den nordamerikanischen Markt: Die ETRFunktionen bieten einen Motorüberlastschutz der Klasse

20 gemäß NEC.

Sie dürfen die Stecker für die Kompressor- und

•

Netzversorgung nicht entfernen, während der

Frequenzumrichter an die Netzspannung

angeschlossen ist. Vergewissern Sie sich, dass die

Netzversorgung unterbrochen und die

erforderliche Zeit verstrichen ist, bevor Sie die

Kompressor- und Netzstecker entfernen.

Vergewissern Sie sich, dass alle Spannungs-

•

eingänge unterbrochen sind und die erforderliche

Zeit verstrichen ist, bevor Sie mit den Reparaturarbeiten beginnen.

Installation in großen Höhenlagen

HOCHSPANNUNG

Bei Anschluss an das Versorgungsnetz führen Frequenzumrichter Hochspannung. Nur qualifiziertes Personal

darf Installation, Inbetriebnahme und Wartung

durchführen. Erfolgen Installation, Inbetriebnahme und

Wartung nicht durch qualifiziertes Personal, kann dies

Tod oder schwere Verletzungen zur Folge haben.

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an das Wechselstromnetz kann der angeschlossene Motor jederzeit

unerwartet anlaufen. Der Frequenzumrichter, der Motor

und alle angetriebenen Geräte müssen betriebsbereit

sein. Andernfalls können Tod, schwere Verletzungen,

Geräte- oder Sachschäden auftreten.

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen.

WARNUNG

WARNUNG

WARNUNG

Stoppen Sie den Motor.

•

Trennen Sie das Versorgungsnetz und alle

•

externen DC-Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und DCZwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die minimale

Wartezeit finden Sie in Tabelle 2.1.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

2 2

VORSICHT

Bei Höhen über 2000 m wenden Sie sich bezüglich der

PELV (Schutzkleinspannung – Protective extra low

voltage) an Danfoss.

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 9

Produktübersicht

VLT® Compressor Drive CDS 803

Spannung

[V]

3x200 4–6,5 15

22

3x400 4–5 4

3x400 6,5 15

Tabelle 2.1 Entladezeit

Kühlleistung [TR] Mindestwartezeit

(Minuten)

Elektrische Geräte und Komponenten

dürfen nicht zusammen mit normalem

Hausabfall entsorgt werden.

Sie müssen separat mit Elektro- und

Elektronik-Altgeräten gemäß den lokalen

Bestimmungen und den aktuell gültigen

Gesetzen gesammelt werden.

Die EMV-Richtlinie trat am 1. Januar 1996 in Kraft. Danfoss

nimmt die CE-Kennzeichnung gemäß der Richtlinie vor und

liefert auf Wunsch eine Konformitätserklärung. In diesem

Projektierungshandbuch erfahren Sie im entsprechenden

Abschnitt, wie eine EMV-gerechte Installation auszuführen

ist. Danfoss gibt außerdem die Normen an, denen unsere

diversen Produkte entsprechen. Danfoss bietet die in den

technischen Daten angegebenen Filter und weitere

Unterstützung zum Einhalten der jeweils geforderten EMVGrenzwerte an.

Meistens werden Frequenzumrichter von Fachleuten als

komplexes Bauteil eingesetzt, das Teil eines größeren

Geräts oder Systems oder einer größeren Anlage ist.

Beachten Sie, dass der Installierende die Verantwortung für

die endgültigen EMV-Eigenschaften des Geräts, Systems

oder der Installation trägt.

2.2 CE-Kennzeichnung

2.2.2 Was unter die Richtlinien fällt

2.2.1 CE-Konformität und CEKennzeichnung

Was ist unter CE-Konformität und dem CE-Zeichen zu

verstehen?

Sinn und Zweck des CE-Zeichens ist ein Abbau von

technischen Handelsbarrieren innerhalb der EFTA und der

EU. Die EU hat das CE-Zeichen als einfache Kennzeichnung

für die Übereinstimmung eines Produkts mit den

entsprechenden EU-Richtlinien eingeführt. Über die

technischen Daten oder die Qualität eines Produkts sagt

die CE-Kennzeichnung nichts aus. Frequenzumrichter fallen

unter 3 EU-Richtlinien:

Die Maschinenrichtlinie (98/37/EG)

Alle Maschinen mit kritischen beweglichen Teilen

unterliegen der Maschinenrichtlinie vom 1. Januar 1995. Da

ein Frequenzumrichter ein weitgehend elektrisches System

ist, fällt er nicht unter die Maschinenrichtlinie. Wird ein

Frequenzumrichter jedoch für den Einsatz in einer

Maschine geliefert, so stellt Danfoss Informationen zu

Sicherheitsaspekten des Motors zur Verfügung. Dies tut

Danfoss mithilfe der Herstellerdeklaration.

Die Niederspannungsrichtlinie (73/23/EWG)

Frequenzumrichter müssen seit 1. Januar 1997 die CEKennzeichnung in Übereinstimmung mit der

Niederspannungsrichtlinie erfüllen. Die Richtlinie gilt für

alle elektrischen Betriebsmittel, Bauteile und Geräte im

Spannungsbereich von 50–1000 V AC und 75–1500 V DC.

Danfoss nimmt die CE-Kennzeichnung gemäß der Richtlinie

vor und liefert auf Wunsch eine Konformitätserklärung.

Die EMV-Richtlinie (2004/108/EG)

EMV ist die Abkürzung für elektromagnetische Verträglichkeit. Elektromagnetische Verträglichkeit bedeutet, dass

die gegenseitigen elektronischen Störungen zwischen

verschiedenen Bauteilen bzw. Geräten so gering sind, dass

sie die Funktion der Geräte nicht beeinflussen.

In dem in der EU geltenden „Leitfaden zur Anwendung der

Richtlinie 89/336/EWG des Rates“ werden für den Einsatz

von n drei theoretische Situationen genannt. Darin sind

auch Anforderungen zu EMV und CE-Kennzeichnung

enthalten.

1. Der wird direkt im freien Handel an den

Endkunden verkauft. Der wird zum Beispiel in

einem Heimwerkermarkt verkauft. Der Endkunde

ist nicht sachkundig. Er installiert den selbst, z. B.

für ein Heimwerker- oder Haushaltsgerät o. Ä. Für

derartige Anwendungen bedarf der der CEKennzeichnung gemäß der EMV-Richtlinie.

2. Der wird für die Installation in einer Anlage

verkauft. Die Anlage wird von Fachkräften

aufgebaut. Es kann sich dabei z. B. um eine

Produktionsanlage oder um eine von

Fachleuchten konstruierte und aufgebaute

Heizungs- oder Lüftungsanlage handeln. Weder

der noch die fertige Anlage bedürfen einer CEKennzeichnung nach der EMV-Richtlinie. Die

Anlage muss jedoch den grundlegenden Anforderungen der EMV-Richtlinie entsprechen. Dies kann

der Anlagenbauer durch den Einsatz von

Bauteilen, Geräten und Systemen sicherstellen,

die eine CE-Kennzeichnung gemäß der EMVRichtlinie besitzen.

3. Der wird als Teil eines Komplettsystems verkauft.

Das System wird als Kompletteinheit angeboten,

z. B. eine Klimaanlage. Das gesamte System muss

gemäß der EMV-Richtlinie die CE-Kennzeichnung

tragen. Dies kann der Hersteller entweder durch

den Einsatz CE-gekennzeichneter Bauteile gemäß

EMV-Richtlinie oder durch Überprüfung der EMVEigenschaften des Systems gewährleisten.

Entscheidet er sich dafür, nur CE-gekennzeichnete

10 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Produktübersicht Projektierungshandbuch

Bauteile einzusetzen, so braucht das Gesamtsystem nicht getestet zu werden.

2.2.3 Danfoss Frequenzumrichter und CEKennzeichnung

Das CE-Zeichen ist eine gute Sache, wenn es seinem

eigentlichen Zweck entsprechend eingesetzt wird, nämlich

der Vereinfachung des Handelsverkehrs innerhalb der EU

und der EFTA.

Allerdings kann das CE-Zeichen viele verschiedene

technische Daten abdecken. Sie müssen also prüfen, was

durch ein bestimmtes CE-Zeichen tatsächlich gedeckt ist.

Die gedeckten Spezifikationen können unterschiedlich sein,

und ein CE-Zeichen kann einem Installateur auch durchaus

ein falsches Sicherheitsgefühl vermitteln, wenn ein

Frequenzumrichter als Bauteil eines Systems oder Geräts

eingesetzt wird.

Danfoss CE kennzeichnet die Frequenzumrichter gemäß

der Niederspannungsrichtlinie. Dadurch garantiert Danfoss,

dass der Frequenzumrichter bei korrekter Installation der

Niederspannungsrichtlinie entspricht. Zur Bestätigung, dass

unsere CE-Kennzeichnung der Niederspannungsrichtlinie

entspricht, stellt Danfoss eine Konformitätserklärung aus.

Das CE-Zeichen gilt auch für die EMV-Richtlinie, unter der

Voraussetzung, dass die Hinweise in diesem Handbuch zur

EMV-gerechten Installation und Filterung beachtet werden.

Auf dieser Grundlage wird eine Konformitätserklärung

gemäß EMV-Richtlinie ausgestellt.

Das Projektierungshandbuch bietet detaillierte

Anweisungen für eine EMV-gerechte Installation. Außerdem

gibt Danfoss die Normen an, denen unsere verschiedenen

Produkte entsprechen.

Danfoss bietet gerne weitere Unterstützung, damit

optimale EMV-Ergebnisse erzielt werden.

Luftfeuchtigkeit

2.3

Der Frequenzumrichter wurde zur Erfüllung der Norm

IEC/EN 60068-2-3, EN 50178 9.4.2.2 bei 50 °C (122 °F)

entwickelt.

2.4 Aggressive Umgebungsbedingungen

Ein enthält zahlreiche mechanische und elektronische

Bauteile. Alle reagieren mehr oder weniger empfindlich auf

Umwelteinflüsse.

VORSICHT

Der darf daher nicht in Umgebungen installiert werden,

deren Atmosphäre Flüssigkeiten, Stäube oder Gase

enthält, die die elektronischen Bauteile beeinflussen oder

beschädigen können. Werden in solchen Fällen nicht die

erforderlichen Schutzmaßnahmen getroffen, so verkürzt

sich die Lebensdauer des s und es erhöht sich das Risiko

von Ausfällen.

Flüssigkeiten können sich schwebend in der Luft befinden

und im kondensieren. Dadurch können Bauteile und

Metallteile korrodieren. Dampf, Öl und Salzwasser können

ebenfalls zur Korrosion von Bauteilen und Metallteilen

führen. Für solche Umgebungen empfehlen sich Geräte

gemäß Schutzart IP54. Als zusätzlicher Schutz kann

ebenfalls eine Beschichtung der Platinen als Option bestellt

werden (bei einigen Leistungsgrößen Standard).

Schwebende Partikel, wie z. B. Staub, können zu

mechanisch, elektrisch oder thermisch bedingten Ausfällen

des s führen. Eine Staubschicht auf dem Ventilator des s ist

ein typisches Anzeichen für einen hohen Grad an

Schwebepartikeln. In sehr staubiger Umgebung sind Geräte

gemäß Schutzart IP54 oder ein zusätzlicher Schaltschrank

für Geräte der Schutzart IP20/TYPE 1 zu empfehlen.

In Umgebungen mit hohen Temperaturen und viel

Feuchtigkeit lösen korrosionsfördernde Gase (z. B. Schwefel,

Stickstoff und Chlorgemische) chemische Prozesse aus, die

sich auf die Bauteile des s auswirken.

2 2

2.2.4 Übereinstimmung mit EMV-Richtlinie

2004/108/EG

Wie vorstehend erläutert wird der Frequenzumrichter

meistens von Fachleuten als komplexes Bauteil eingesetzt,

das Teil eines größeren Geräts, Systems bzw. einer Anlage

ist. Beachten Sie, dass der Installierende die Verantwortung

für die endgültigen EMV-Eigenschaften des Geräts, Systems

oder der Installation trägt. Als Hilfe für den Installateur hat

Danfoss EMV-Installationsrichtlinien für das Power-DriveSystem erstellt. Zur Einhaltung der für Power-Drive-Systeme

angegebenen Normen und Prüfniveaus müssen die

Hinweise zur EMV-gerechten Installation befolgt werden.

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 11

Derartige Prozesse ziehen die elektronischen Bauteile sehr

schnell in Mitleidenschaft. In solchen Umgebungen

empfiehlt es sich, die Geräte in einen extern belüfteten

Schrank einzubauen, sodass die aggressiven Gase vom

ferngehalten werden.

Als zusätzlicher Schutz in solchen Bereichen kann ebenfalls

eine Beschichtung der Platinen als Option bestellt werden.

130BB892.10

100%

0%

-100%

100%

Local

reference

scaled to

Hz

Auto mode

Hand mode

LCP Hand on,

off and auto

on keys

Local

Remote

Reference

Ramp

P 4-10

Motor speed

direction

To motor

control

Reference

handling

Remote

reference

P 4-14

Motor speed

high limit [Hz]

P 4-12

Motor speed

low limit [Hz]

P 3-4* Ramp 1

P 3-5* Ramp 2

Produktübersicht

VLT® Compressor Drive CDS 803

HINWEIS

Die Aufstellung eines s in aggressiven Umgebungsbedin-

22

gungen verkürzt die Lebensdauer des Geräts erheblich

und erhöht das Risiko von Ausfällen.

Vor der Installation des s muss die Umgebungsluft auf

Flüssigkeiten, Stäube und Gase geprüft werden. Dies kann

z. B. geschehen, indem man bereits vorhandene Installa-

2.5 Vibrationen und Erschütterungen

Der Frequenzumrichter ist gemäß den angegebenen

Normen geprüft (Tabelle 2.2).

Der Frequenzumrichter entspricht den Anforderungen für

Geräte zur Wandmontage, sowie bei Montage an Maschinengestellen oder in Schaltschränken.

tionen am betreffenden Ort näher in Augenschein nimmt.

Typische Anzeichen für schädigende atmosphärische

Flüssigkeiten sind an Metallteilen haftendes Wasser, Öl

oder Korrosionsbildung an Metallteilen.

Übermäßige Mengen Staub finden sich häufig an

IEC/EN 60068-2-6 Schwingung (sinusförmig) - 1970

IEC/EN 60068-2-64 Schwingung, Breitbandrauschen

(digital geregelt)

Tabelle 2.2 Normen

Gehäusen und vorhandenen elektrischen Installationen. Ein

Anzeichen für aggressive Schwebegase sind Schwarzverfärbungen von Kupferstäben und Kabelenden in vorhandenen

Installationen.

2.6 Regelungsstrukturen

Auswahl von Betrieb mit oder ohne Rückführung in Parameter 1-00 Configuration Mode.

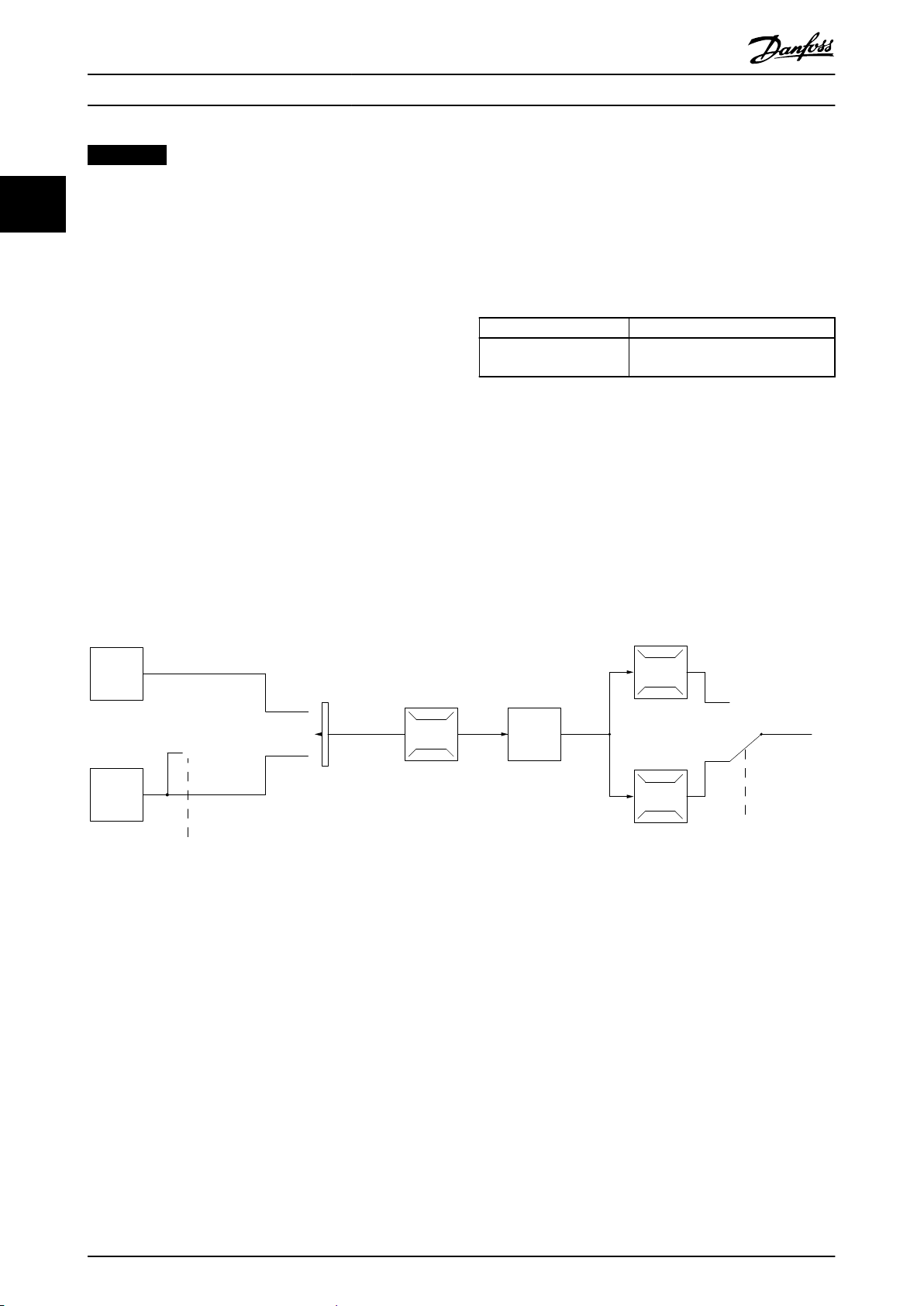

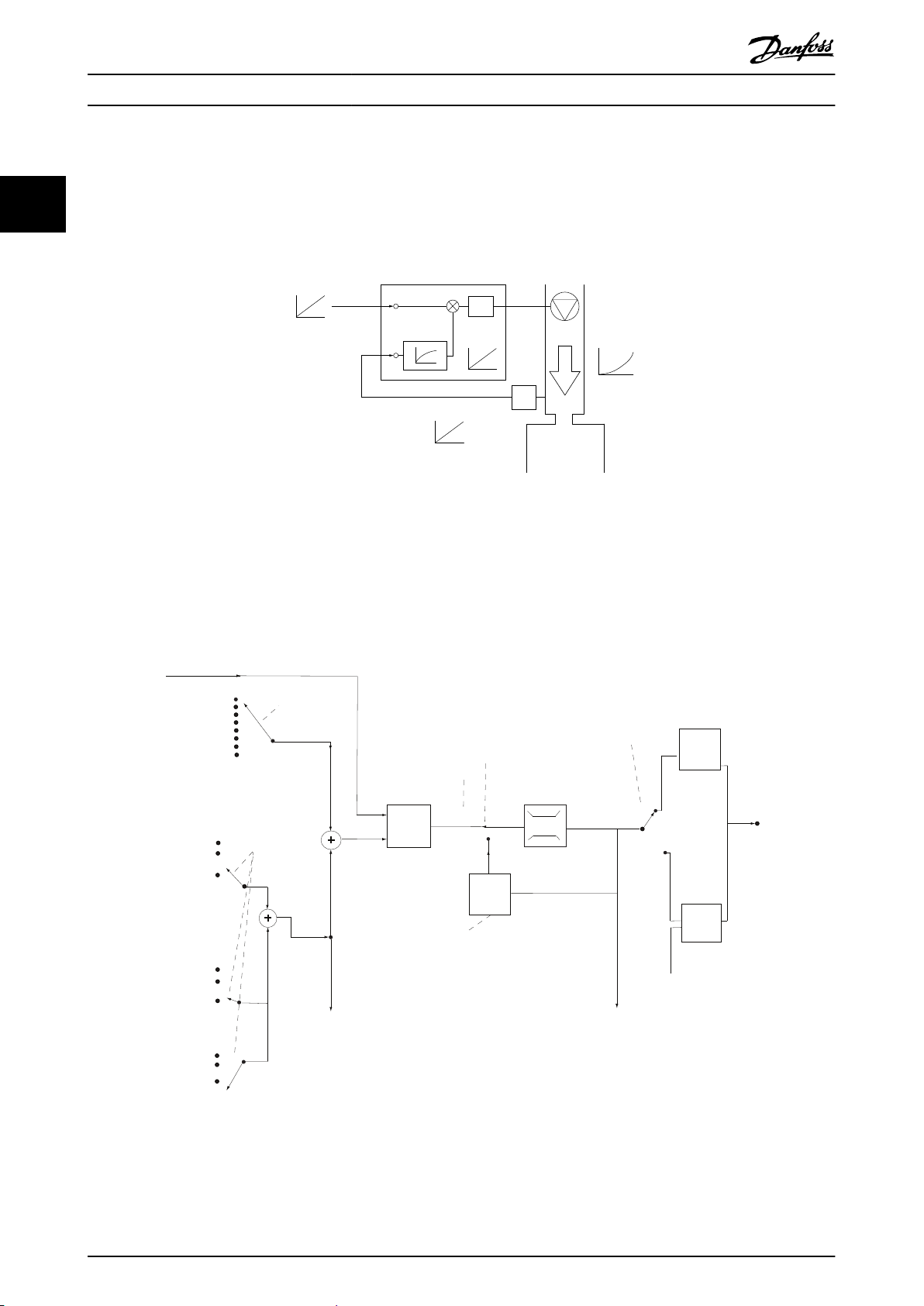

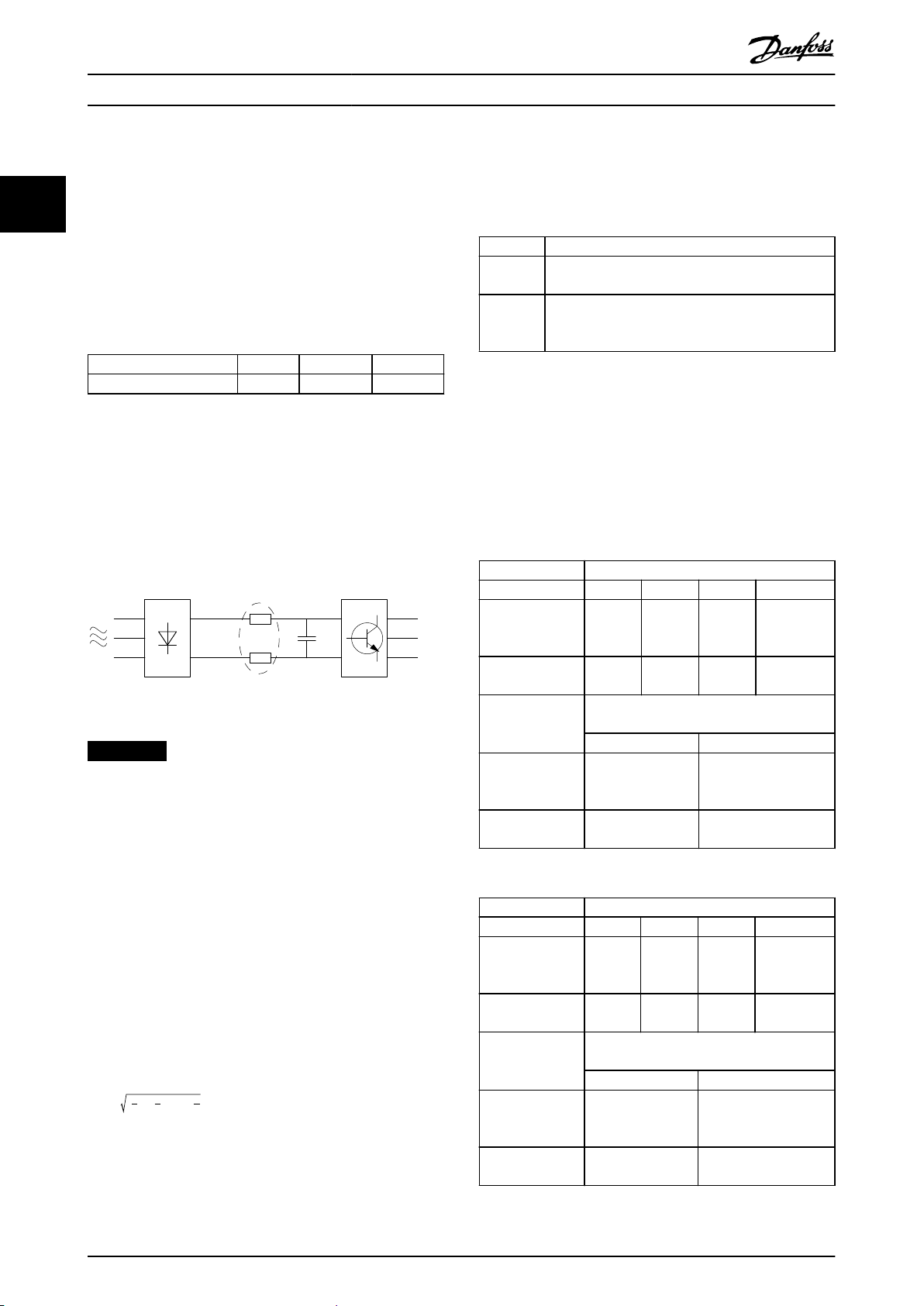

2.6.1 Regelungsstruktur ohne Rückführung

Abbildung 2.1 Struktur ohne Rückführung

In der in Abbildung 2.1 dargestellten Konfiguration ist Parameter 1-00 Regelverfahren auf [0] Regelung ohne Rückführung

eingestellt. Der Frequenzumrichter empfängt aus dem Sollwertsystem den resultierenden Sollwert oder den Ortsollwert. Er

verarbeitet sie in der Rampen- und Drehzahlbegrenzung, bevor er sie an die Motorsteuerung sendet. Der Ausgang der

Motorsteuerung wird dann durch die maximale Frequenzgrenze beschränkt.

12 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Hand

On

Off

Reset

Auto

On

130BB893.10

7-30 PI

Normal/Inverse

Control

PI

Reference

Feedback

Scale to

speed

P 4-10

Motor speed

direction

To motor

control

130BB894.11

S

100%

0%

-100%

100%

*[-1]

_

+

Produktübersicht Projektierungshandbuch

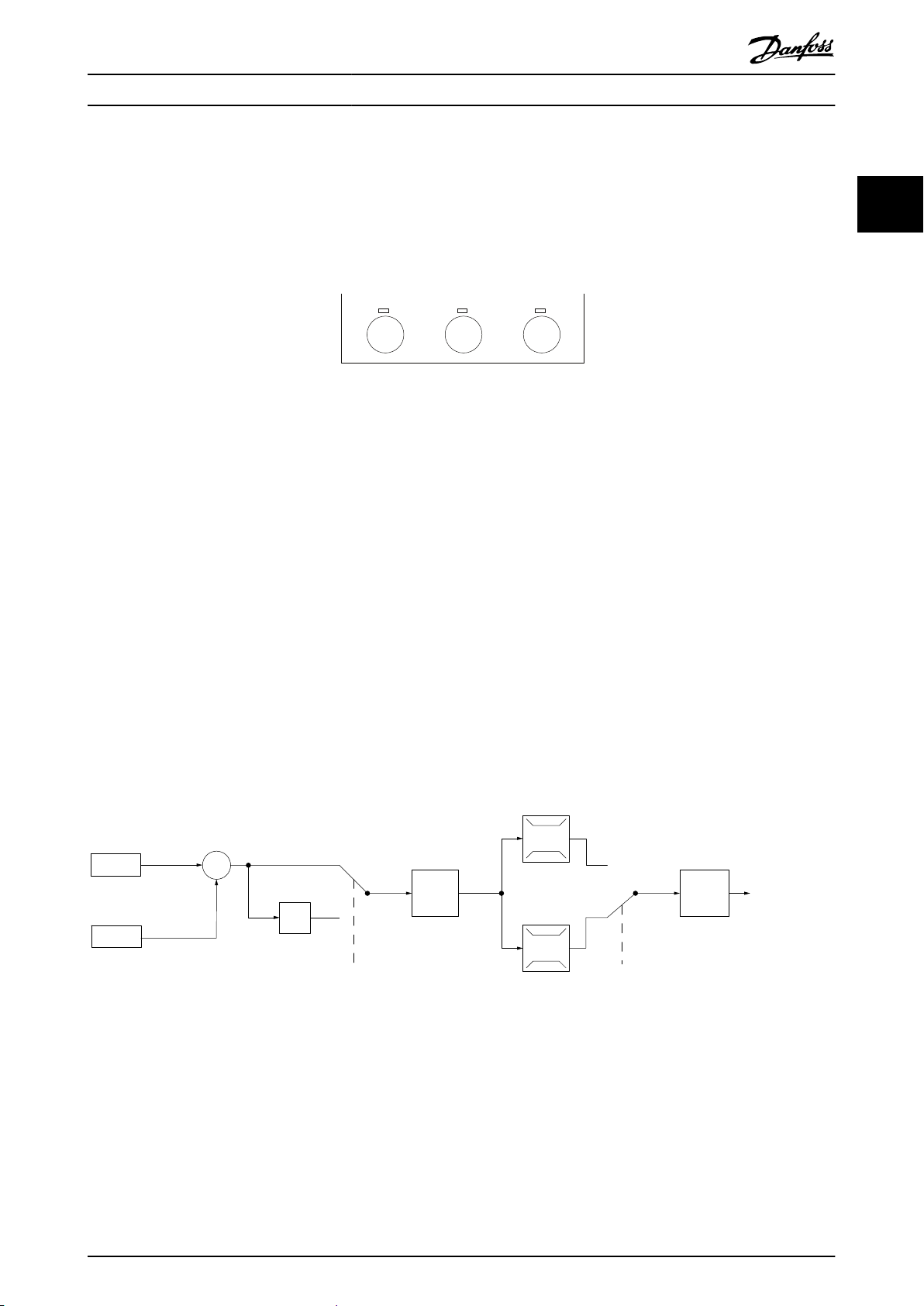

2.6.2 Hand-Steuerung (Hand On) und Fern-Betrieb (Auto On)

Der Frequenzumrichter kann manuell über das Bedienteil vor Ort (LCP) oder aus der Ferne über Analog-/Digitaleingänge

oder serielle Schnittstellen betrieben werden. Falls in Parameter 0-40 [Hand on] Key on LCP, Parameter 0-44 [Off/Reset] Key on

LCP und Parameter 0-42 [Auto on] Key on LCP gestattet, können Sie den Frequenzumrichter mit den LCP-Tasten [Hand On]

und [Off/Reset] steuern. Alarme können mithilfe der [Off/Reset]-Taste quittiert werden.

Abbildung 2.2 LCP-Tasten

Der Ortsollwert versetzt das Regelverfahren in eine Regelung ohne Rückführung, die unabhängig von den Einstellungen in

Parameter 1-00 Regelverfahren ist.

Der Ortsollwert wird bei einem Ausschalten wiederhergestellt.

2.6.3 Regelungsstruktur (Regelung mit Rückführung)

Der interne Regler macht den Frequenzumrichter zu einem Teil des geregelten Systems. Der Frequenzumrichter empfängt

ein Istwertsignal von einem Sensor im System. Daraufhin vergleicht er diesen Istwert mit einem Sollwert und erkennt ggf.

eine Abweichung zwischen diesen beiden Signalen. Zum Ausgleich dieser Abweichung passt er dann die Drehzahl des

Motors an.

2 2

Beispiel: Eine Anwendung, in der die Drehzahl so geregelt werden muss, dass der statische Druck in einer Leitung konstant

bleibt. Der gewünschte statische Druckwert wird als Sollwert an den Frequenzumrichter übermittelt. Ein statischer

Drucksensor misst den tatsächlichen statischen Druck in der Leitung und übermittelt diesen als Istwertsignal an den

Frequenzumrichter. Wenn das Istwertsignal größer ist als der Sollwert, wird der Frequenzumrichter verlangsamt und

verringert so den Druck. In dem ähnlich gelagerten Fall, dass der Leitungsdruck niedriger ist als der Sollwert, beschleunigt

der Frequenzumrichter automatisch zur Erhöhung des von der Pumpe gelieferten Drucks.

Abbildung 2.3 Regelungsstruktur (Regelung mit Rückführung)

Auch wenn der Regler des Frequenzumrichters oft bereits mit den voreingestellten Werten für zufriedenstellende Leistung

sorgt, kann die Regelung des Systems durch Anpassung einiger Reglerparameter oft noch verbessert werden.

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 13

130BB895.10

+

-

PI

P

P

P

Ref.

signal

Desired

ow

FB conversion

Ref.

FB

Flow

FB

signal

Flow

P 20-01

Drehzahl- steuerung

Regel- verfahren

Eingangsbefehl:

Sollw. speich.

PID-Regler

Skalieren auf

UPM oder Hz

Skalieren auf

Prozesseinheit

Fernsollwert

±200 %

Istwert-verarbeitung

Fern- sollwert in %

maxRefPCT

minRefPct

min.-max. Sollw.

Sollw.

speichern &

Sollwert

verringern/

erhöhen

±100 %

Eingangsbefehle:

Drehzahl auf/Drehzahl ab

±200 %

Relativer

Sollwert

=

X+X*Y/100

±200 %

Externer Sollwert in %

±200 %

Parameterwahl:

Variabler Sollwert 1,2,3

±100 %

Festsollwert

Eingangsbefehl:

Festsollwert Bit0, Bit1, Bit2

+

+

Relativ. Skalierungssollwert

Interne Ressource

Relativer Festsollwert

±100 %

Festsollwert 0 ±100 %

Festsollwert 1 ±100 %

Festsollwert 2 ±100 %

Festsollwert 3 ±100 %

Festsollwert 4 ±100 %

Festsollwert 5 ±100 %

Festsollwert 6 ±100 %

Festsollwert 7 ±100 %

Externe Ressource 1

Keine Funktion

Analogsollwert

±200 %

Bus Sollwert

±200 %

Externe Ressource 2

Keine Funktion

Analogsollwert

±200 %

Bus Sollwert

±200 %

Externe Ressource 3

Keine Funktion

Analogsollwert

±200 %

Bus Sollwert

±200 %

Y

X

130BB900.10

Produktübersicht

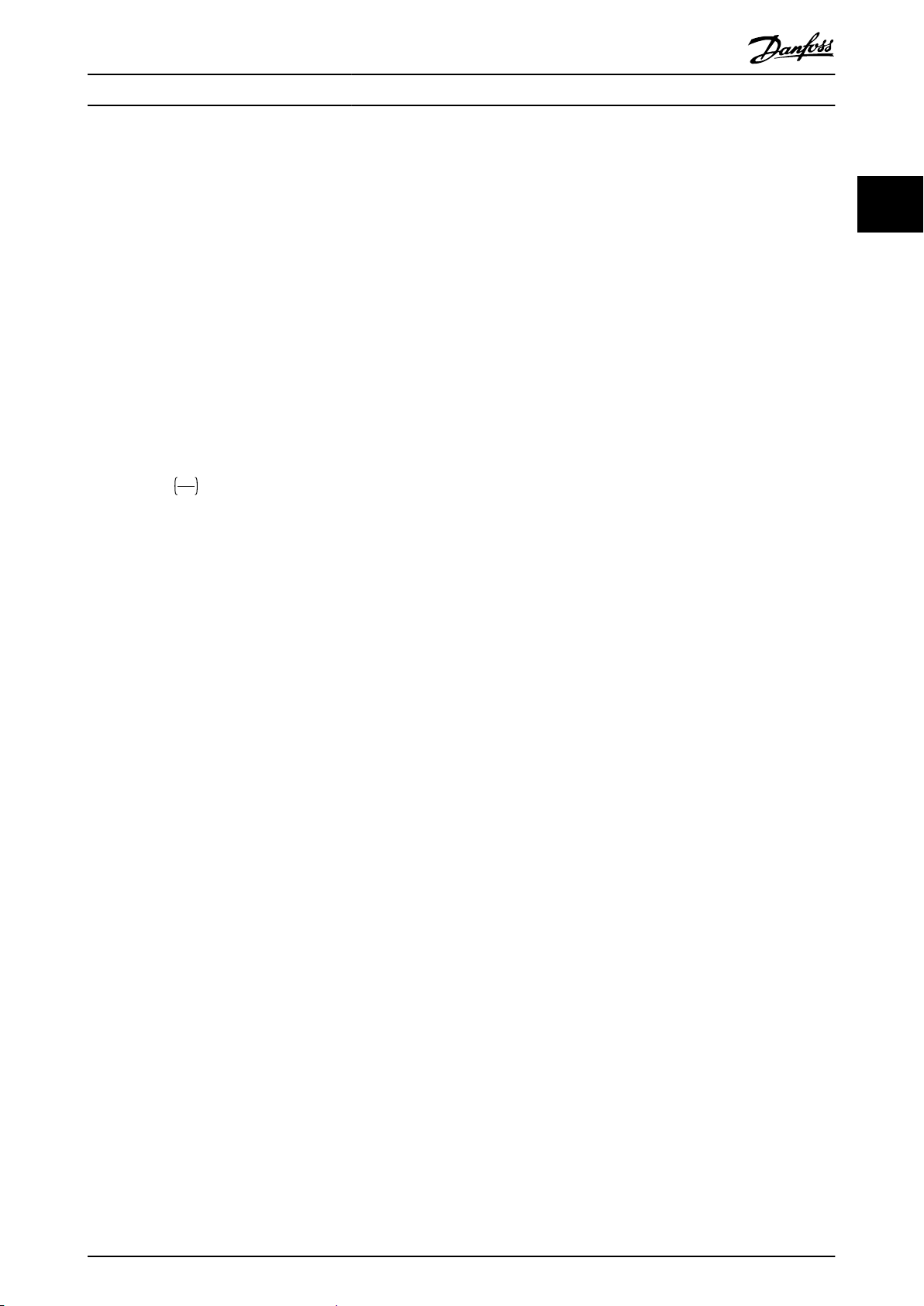

2.6.4 Istwertumwandlung

VLT® Compressor Drive CDS 803

22

Durchflussrückführung verwendet werden. Da die Quadratwurzel des Drucks proportional zum Durchfluss ist, ergibt die

Quadratwurzel des Drucksignals einen zum Durchfluss proportionalen Wert. Siehe Abbildung 2.4.

In einigen Anwendungen kann die Umwandlung des Istwertsignals hilfreich sein. Zum Beispiel kann ein Drucksignal für eine

Abbildung 2.4 Istwertsignal-Umwandlung

2.6.5 Sollwertverarbeitung

Einzelheiten zum Betrieb ohne Rückführung und mit Rückführung.

14 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Abbildung 2.5 Blockschaltbild mit Fernsollwert

Produktübersicht Projektierungshandbuch

Der Fernsollwert besteht aus

Festsollwerten

•

externen Sollwerten (Analogeingängen und Sollwerten des seriellen Kommunikationsbusses)

•

dem relativen Festsollwert

•

dem durch Rückführung geregelten Sollwert

•

Im können bis zu 8 Festsollwerte programmiert werden. Der aktive Festsollwert kann mithilfe von Digitaleingängen oder

dem seriellen Kommunikationsbus ausgewählt werden. Der Sollwert kann auch von extern kommen, für gewöhnlich von

einem Analogeingang. Diese externe Quelle wird von einem der 3 Sollwertquellparameter (Parameter 3-15 Reference 1 Source,

Parameter 3-16 Reference 2 Source und Parameter 3-17 Reference 3 Source) ausgewählt. Alle variablen Sollwerte sowie der BusSollwert ergeben durch Addition den gesamten externen Sollwert. Der externe Sollwert, der Festsollwert oder sie Summe

aus beiden kann als aktiver Sollwert ausgewählt werden. Schließlich kann dieser Sollwert mithilfe von Parameter 3-14 Preset

Relative Reference skaliert werden.

2 2

Der skalierte Sollwert wird wie folgt berechnet:

Sollwert = X + X ×

Mit X als externem Sollwert ist der Festsollwert oder die Summe aus den beiden und Y Parameter 3-14 Preset Relative

Reference in [%].

Wenn Y, Parameter 3-14 Preset Relative Reference auf 0 % eingestellt ist, wird der Sollwert nicht von der Skalierung

beeinflusst.

100

Y

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 15

6-24 Terminal 54 Low Ref./Feedb.

0

6-23 Terminal 54 High Current

6-22 Terminal 54 Low Current

4.00

6-15 Terminal 53 High Ref./Feedb.

200.000

6-10 Terminal 53 Low Voltage

0.07

V

6-11 Terminal 53 High Voltage

13

14

15

16

18

19

21

22

5-40 Function Relay 1

5-40 Function Relay 2

Drive running

130BD875.12

6-25 Terminal 54 High Ref./Feedb.

0-60 Main Menu Password

[0]

3

0-01 Language

[0]

English

1

4

2

0-06 Grid Type

Size related

3-10 Preset Reference

0%

3-02 Minimum Reference

0

Hz

1-00 Conguration Mode

Size related

3-03 Maximum Reference

200

3-42 Ramp 1 Ramp Down Time

5

5-12 Terminal 27 Digital Input

3-41 Ramp 1 Ramp Up Time

5

6

7

8

9

10

11

12

3-15 Reference 1 Source

6-14 Terminal 53 Low Ref./Feedb.

30.000

17

20

8-30 Protocol

[0]

FC

8-01 Control Site

20-04 Feedback 2 Conversion

20-00 Feedback 1 Source

0.00

23

24

26

27

8-31 Address

Digital and ctrl.word

25

[0]

Hz

Analog in 53

[1]

10

V

[0]

30.00

s

30.00

s

Stop inverse

[6]

mA

20.00

mA

4999.000

Analog input 54

[2]

Linear

[0]

1

1-13 Compressor Selection

Alarm

Closed loop

[1]

Hz

Hz

0.000

Produktübersicht

VLT® Compressor Drive CDS 803

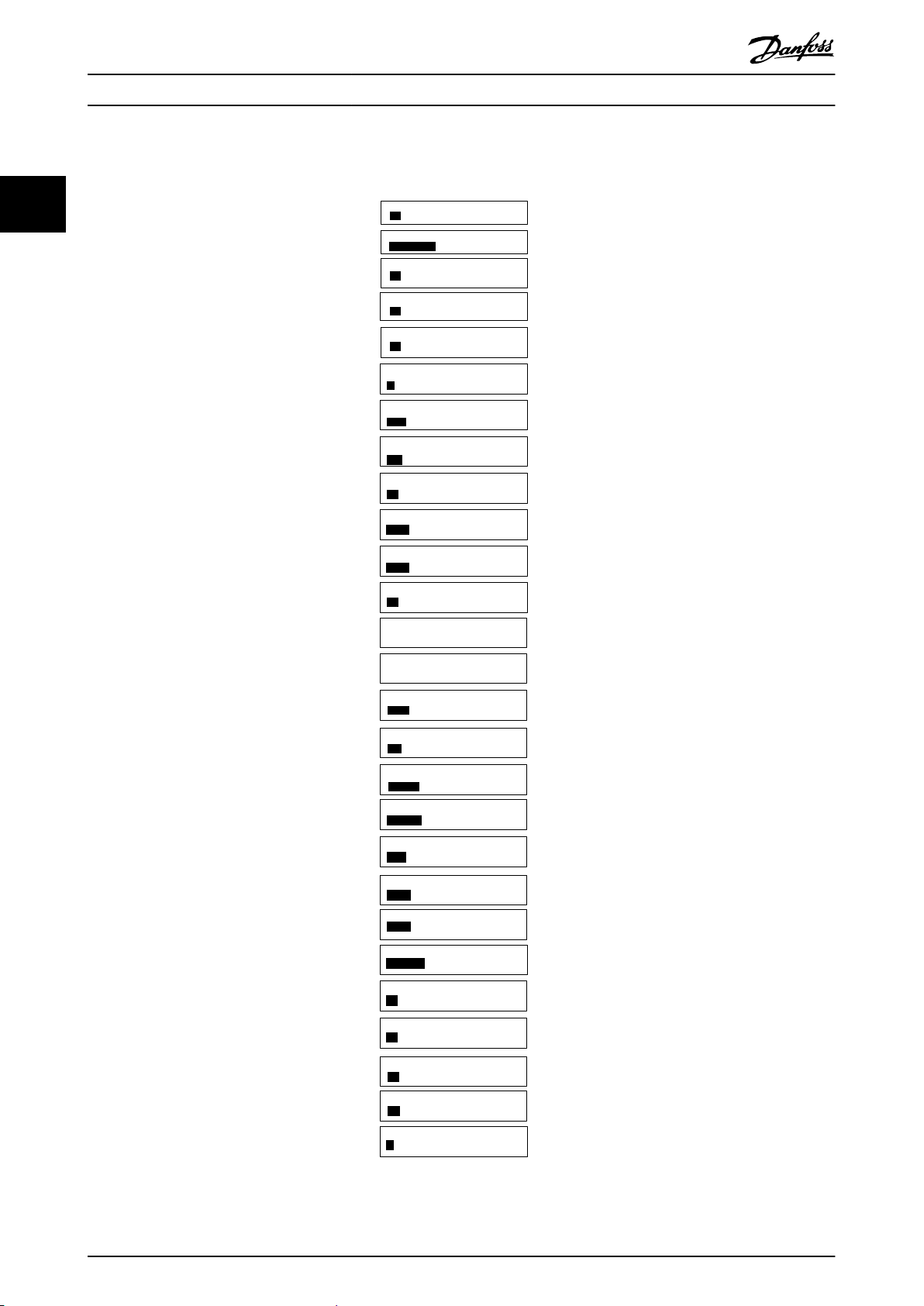

2.6.6 Kurzanleitung für PI-Einstellungen

22

Abbildung 2.6 Kurzanleitung für PI-Einstellungen

16 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Produktübersicht Projektierungshandbuch

Kurzanleitung PI

Parameter Option Werkseinstellung Funktion

Parameter 0-01 Language [0] Englisch (English)

[1] Deutsch

[2] Francais

[3] Dansk

[4] Spanisch

[5] Italiano

[28] Bras. Port.

Parameter 0-06 GridType [0] 200-240 V/50 Hz/IT-Netz

[1] 200-240 V/50 Hz/Delta

[2] 200-240 V/50 Hz

[10] 380-440 V/50 Hz/IT-Netz

[11] 380-440 V/50 Hz/Delta

[12] 380-440 V/50 Hz

[20] 440-480 V/50 Hz/IT-Netz

[21] 440-480 V/50 Hz/Delta

[22] 440-480 V/50 Hz

[30] 525-600 V/50 Hz/IT-Netz

[31] 525-600 V/50 Hz/Delta

[32] 525-600 V/50 Hz

[100] 200-240 V/60 Hz/IT-Netz

[101] 200-240 V/60 Hz/Delta

[102] 200-240 V/60 Hz

[110] 380-440 V/60 Hz/IT-Netz

[111] 380-440 V/60 Hz/Delta

[112] 380-440 V/60 Hz

[120] 440-480 V/60 Hz/IT-Netz

[121] 440-480 V/60 Hz/Delta

[122] 440-480 V/60 Hz

[130] 525-600 V/60 Hz/IT-Netz

[131] 525-600 V/60 Hz/Delta

[132] 525-600 V/60 Hz

Parameter 0-60 Main Menu Password 0-999 0 Definieren Sie das Passwort zum Zugriff auf

Parameter 1-00 Configuration Mode [0] Regelung ohne Rückführung

[3] Regelung mit Rückführung

Parameter 1-13 Verdichterauswahl [24] VZH028-R410A

[25] VZH035-R410A

[26] VZH044-R410A

Parameter 3-02 Minimum Reference -4999,0 - 200 Hz 0 Hz Der minimale Sollwert bestimmt den

Parameter 3-03 Maximum Reference 0 - 200 Hz 200 Hz Der maximale Sollwert bestimmt den

Parameter 3-10 Preset Reference -100 - 100 % 0 % Stellen Sie einen Festsollwert ein [0].

Parameter 3-15 Reference 1 Source [0] Ohne Funktion

[1] Analogeing. 53

[2] Analogeing. 54

[7] Pulseingang 29

[11] Bus Sollwert

Parameter 3-41 Ramp 1 Ramp Up

Time

Parameter 3-42 Ramp 1 Ramp Down

Time

0,05-3600,0 s 30,00 s Rampe-Auf-Zeit von 0 bis

0,05-3600,0 s 30,00 s Rampe-Ab-Zeit von Motornenndrehzahl bis 0.

0 Auswahl der Display-Sprache.

Größenabhängig Auswahl der Betriebsart nach Wiederzu-

schalten der Netzspannung zum

Frequenzumrichter nach einem Netz-Aus.

das LCP.

[0] Regelung

ohne Rückführung

Größenabhängig Wählen Sie den zu verwendenden Kompressor.

[1] Analogeing. 53 Auswahl des für das Sollwertsignal

Auswahl der Regelung mit Rückführung.

Mindestwert aus der Summe aller Sollwerte.

Höchstwert aus der Summe aller Sollwerte.

verwendeten Eingangs.

Parameter 1-25 Motor Nominal Speed.

2 2

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 17

Produktübersicht

Parameter Option Werkseinstellung Funktion

Parameter 5-12 Terminal 27 Digital

Input

22

Parameter 5-40 Function Relay [0]

Relaisfunktion

Parameter 5-40 Function Relay [1]

Relaisfunktion

Parameter 6-10 Terminal 53 Low

Voltage

Parameter 6-11 Terminal 53 High

Voltage

Parameter 6-14 Terminal 53 Low Ref./

Feedb. Value

Parameter 6-15 Terminal 53 High Ref./

Feedb. Value

Parameter 6-22 Klemme 54 Skal.

Min.Strom

Parameter 6-23 Klemme 54 Skal.

Max.Strom

Parameter 6-24 Terminal 54 Low Ref./

Feedb. Value

Parameter 6-25 Terminal 54 High Ref./

Feedb. Value

[0] Ohne Funktion

[1] Reset

[2] Motorfreilauf (inv.)

[3] Mot.freil./Res. inv.

[4] Schnellst.rampe (inv)

[5] DC Bremse (invers)

[6] Stopp (invers)

[7] Externe Verriegelung

[8] Start

[9] Puls-Start

[10] Reversierung

[11] Start + Reversierung

[14] Festdrehzahl JOG

[16] Festsollwert Bit 0

[17] Festsollwert Bit 1

[18] Festsollwert Bit 2

[19] Sollwert speichern

[20] Drehzahl auf

[22] Drehzahl ab

[23] Satzanwahl Bit 0

[34] Rampe Bit 0

[52] Startfreigabe

[53] Hand Start

[54] Auto Start

[60] Zähler A (+1)

[61] Zähler A (-1)

[62] Reset Zähler A

[63] Zähler B (+1)

[64] Zähler B (-1)

[65] Reset Zähler B

Siehe Parameter 5-40 Function

Relay

Siehe Parameter 5-40 Function

Relay

0-10 V 0,07 V Eingabe der Spannung, die dem minimalen

0-10 V 10 V Eingabe der Spannung, die dem maximalen

-4999 - 4999 30 Eingabe des Sollwerts, der dem in

-4999 - 4999 200 Eingabe des Sollwerts, der dem in

0,00-20,00 mA 4,00 mA Eingabe des Stroms, der dem minimalen

0-10 V 10 V Eingabe des Stroms, der dem maximalen

-0,00-20,00 mA 20,00 mA Eingabe des Sollwerts, der dem in

-4999 - 4999 Größenabhängig Eingabe des Sollwerts, der dem in

VLT® Compressor Drive CDS 803

[6] Stopp (invers) Auswahl der Eingangsfunktion für Klemme 27.

Alarm Wählen Sie diese Funktion zur Steuerung von

Ausgangsrelais 1.

Motor ein Wählen Sie diese Funktion zur Steuerung von

Ausgangsrelais 2.

Sollwert entspricht.

Sollwert entspricht.

Parameter 6-10 Terminal 53 Low Voltage

eingestellten Wert für Spannung entspricht.

Parameter 6-11 Terminal 53 High Voltage

eingestellten Wert für Spannung entspricht.

Sollwert entspricht.

Sollwert entspricht.

Parameter 6-20 Klemme 54 Skal. Min.Spannung

eingestellten Wert entspricht.

Parameter 6-21 Klemme 54 Skal. Max.Spannung

eingestellten Wert entspricht.

18 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Produktübersicht Projektierungshandbuch

Parameter Option Werkseinstellung Funktion

Parameter 8-01 Control Site [0] Klemme und Steuerw.

[1] Nur Klemme

[2] Nur Steuerwort

Parameter 8-30 Protocol [0] FC

[2] Modbus RTU

Parameter 8-32 Baud Rate [0] 2400 Baud

[1] 4800 Baud

[2] 9600 Baud

[3] 19200 Baud

[4] 38400 Baud

[5] 57600 Baud

[6] 76800 Baud

[7] 115200 Baud

Parameter 20-00 Istwertanschluss 1 [0] Ohne Funktion

[1] Analogeingang 53

[2] Analogeingang 54

[3] Pulseingang 29

[100] Bus-Rückmeldung 1

[101] Bus-Rückmeldung 2

Parameter 20-01 Istwertumwandl. 1 [0] Linear

[1] Radiziert

[0] Klemme und

Steuerw.

[0] FC Wählen Sie das Protokoll für die integrierte

[2] 9600 Baud Auswahl der Baudrate für den RS485-Port.

[0] Ohne Funktion Auswahl, welcher Eingang als Quelle des

[0] Linear Auswahl, wie der Istwert berechnet werden

Auswahl, ob Digital, Bus oder eine

Kombination aus beidem den Frequenzum-

richter steuern soll.

Schnittstelle RS485.

Istwertsignals verwendet wird.

soll

2 2

Tabelle 2.3 Einrichtung für Anwendungen mit Regelung mit Rückführung

2.6.7 Optimierung des PID-Reglers

Nachdem der PID-Regler des Frequenzumrichters

eingestellt worden ist, testen Sie seine Leistung. Häufig

kann seine Leistung unter Verwendung der Werkseinstellungen von Parameter 20-93 PI Proportional Gain und

Parameter 20-94 PI Integral Time akzeptabel sein. Manchmal

kann es jedoch hilfreich sein, diese Parameterwerte zu

optimieren, um ein schnelleres Ansprechen des Systems zu

ermöglichen, gleichzeitig jedoch Übersteuern der Drehzahl

zu kontrollieren.

2.6.8 Manuelle PI-Anpassung

1. Starten Sie den Kompressor.

2. Stellen Sie Parameter 20-93 PI Proportional Gain

auf 0,3 ein, und erhöhen Sie den Wert, bis das

2.7 Allgemeine EMV-Aspekte

2.7.1 Allgemeine Aspekte von EMV-Emissionen

Istwertsignal zu schwingen beginnt. Starten/

stoppen Sie den Frequenzumrichter ggf. oder

nehmen Sie stufenweise Änderungen am Sollwert

vor, um ein Schwingen des Istwertsignals zu

erzielen. Reduzieren Sie dann die PI-Proportionalverstärkung, bis sich das Istwertsignal stabilisiert.

Reduzieren Sie anschließend die Proportionalverstärkung um 40–60 %.

3. Stellen Sie Parameter 20-94 PI Integral Time auf 20

Sek. ein, und reduzieren Sie den Wert, bis das

Istwertsignal zu schwingen beginnt. Starten/

stoppen Sie den Frequenzumrichter ggf. oder

nehmen Sie stufenweise Änderungen am Sollwert

vor, um ein Schwingen des Istwertsignals zu

erzielen. Erhöhen Sie dann die PI-Integrationszeit,

bis sich das Istwertsignal stabilisiert. Erhöhen Sie

anschließend die Integrationszeit um 15-50 %.

Frequenzumrichter (und andere elektrische Geräte) erzeugen elektronische oder magnetische Felder, die in ihrer Umgebung

Störungen verursachen können. Die elektromagnetische Verträglichkeit (EMV) dieser Effekte ist von den Leistungs- und

Oberschwingungseigenschaften der Geräte abhängig.

Die unkontrollierte Wechselwirkung zwischen elektrischen Geräten in einer Anlage kann die Kompatibilität und den

zuverlässigen Betrieb beeinträchtigen. Störungen äußern sich in Netzoberschwingungsverzerrung, elektrostatischen

Entladungen, schnellen Spannungsänderungen oder hochfrequenten Störspannungen bzw. Störfeldern. Elektrische Geräte

erzeugen Störungen und sind zugleich den Störungen von anderen Quellen ausgesetzt.

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 19

1

2

z

z

z

L1

L2

L3

PE

U

V

W

C

S

I

2

I

1

I

3

I

4

C

S

C

S

C

S

C

S

I

4

C

S

z

PE

3

4

5

6

175ZA062.12

Produktübersicht

VLT® Compressor Drive CDS 803

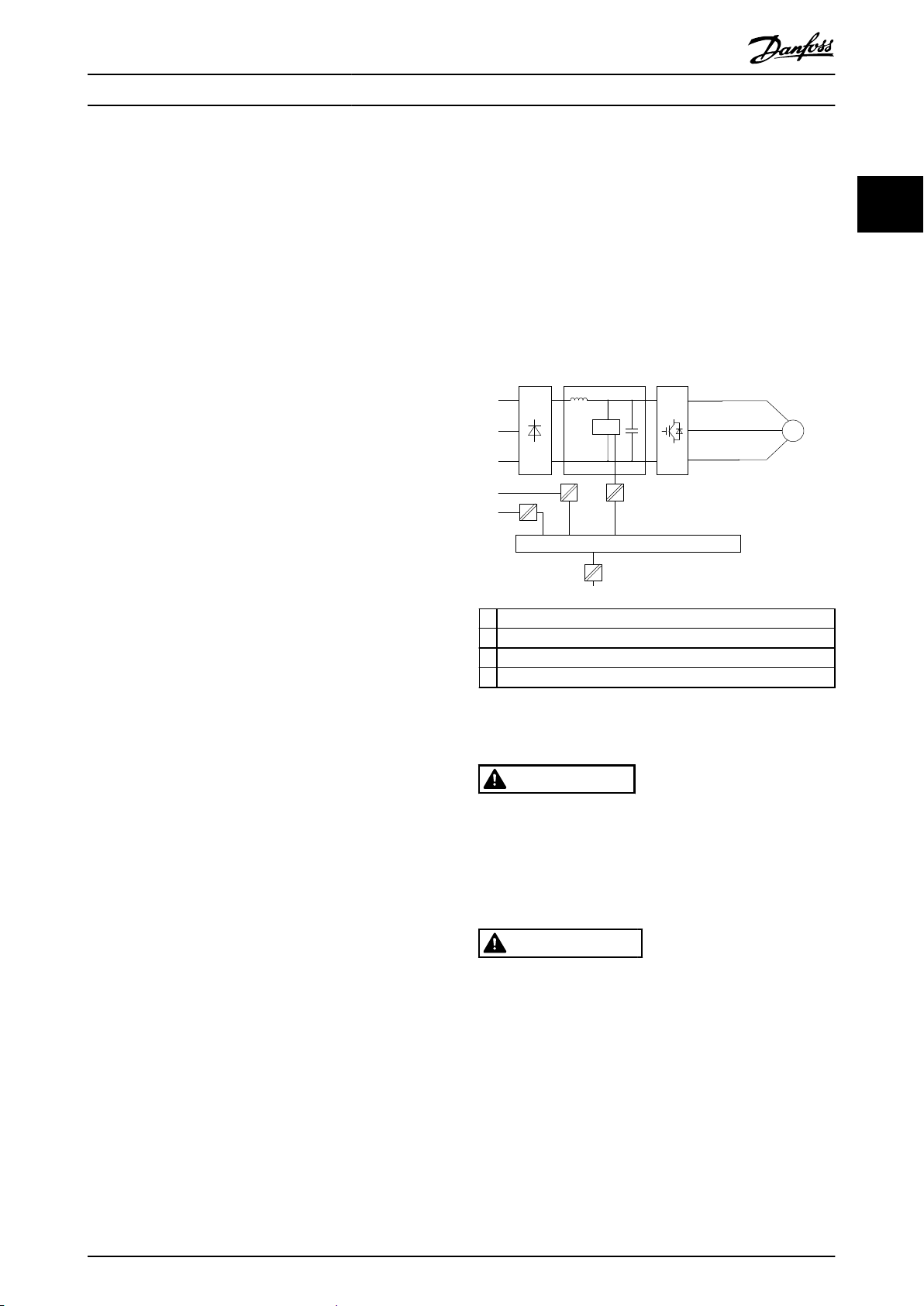

Schalttransienten treten üblicherweise im Frequenzbereich von 150 kHz bis 30 MHz auf. Durch die Luft übertragene

Störungen des Frequenzumrichtersystems im Frequenzbereich von 30 MHz bis 1 GHz werden durch den Wechselrichter, das

Motorkabel und den Kompressor erzeugt.

22

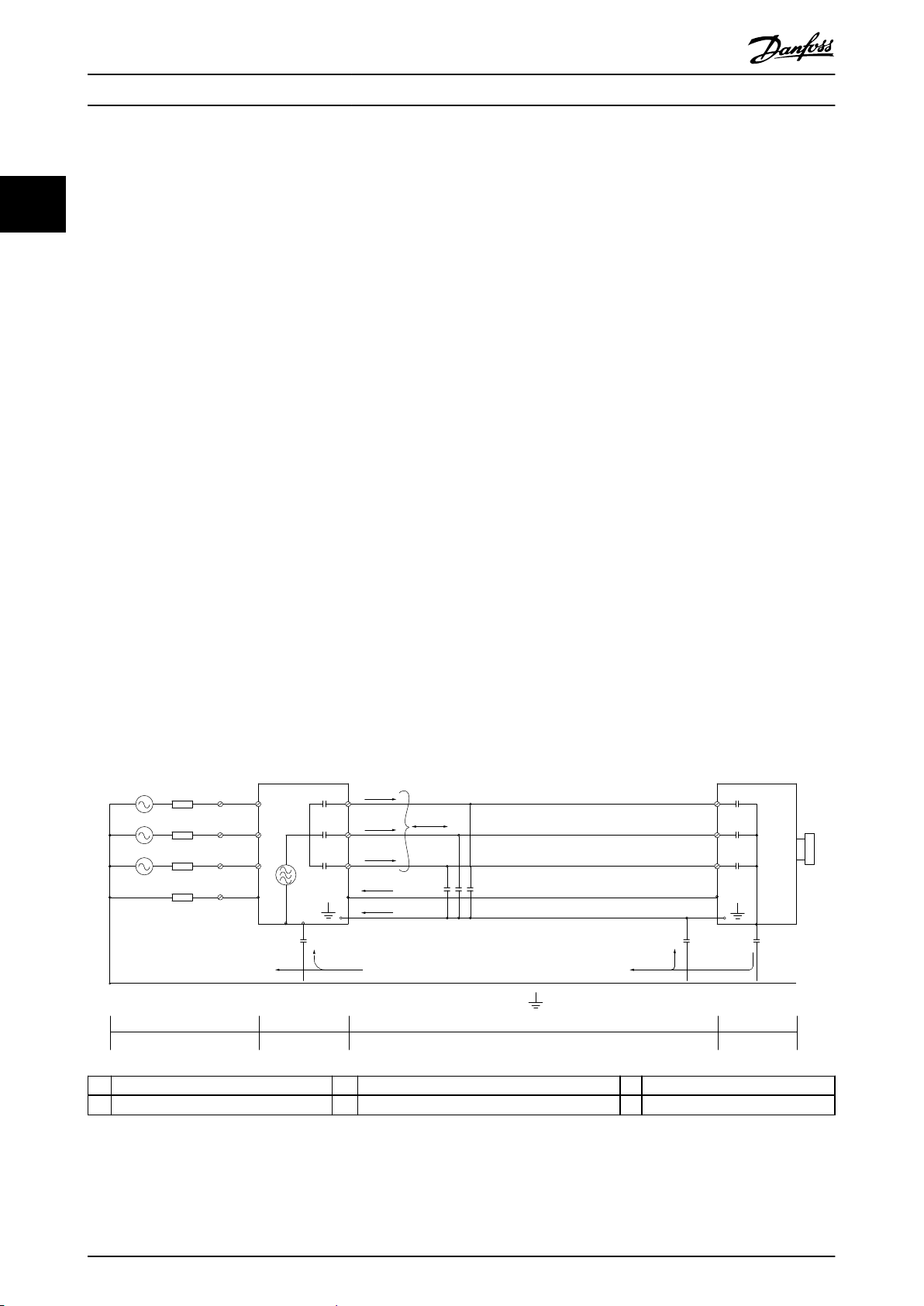

Wie in Abbildung 2.7 gezeigt, werden durch kapazitive Ströme des Motorkabels, in Verbindung mit hohem dU/dt der

Kompressorspannung, Ableitströme erzeugt.

Die Verwendung eines abgeschirmten Motorkabels erhöht den Ableitstrom (siehe Abbildung 2.7), da abgeschirmte Kabel

eine höhere Kapazität zu Erde haben als nicht abgeschirmte Kabel. Wird der Ableitstrom nicht gefiltert, verursacht dies in

der Netzzuleitung größere Störungen im Funkfrequenzbereich unterhalb von etwa 5 MHz. Der Ableitstrom (I1) kann über die

Abschirmung (I3) direkt zurück zum Gerät fließen. Es verbleibt dann gemäß Abbildung 2.7 im Prinzip nur ein Ableitstrom (I4),

der vom abgeschirmten Motorkabel über die Erde zurückfließen muss.

Die Abschirmung verringert zwar die abgestrahlte Störung, erhöht jedoch die Niederfrequenzstörungen am Netz. Schließen

Sie den Motorkabelschirm an die Gehäuse von Frequenzumrichter und Kompressor an. Dies geschieht am besten durch die

Verwendung von integrierten Schirmbügeln; verdrillte Abschirmungsenden (Pigtails) sind zu vermeiden. Die verdrillten

Abschirmungsenden erhöhen die Abschirmungsimpedanz bei höheren Frequenzen, wodurch der Abschirmungseffekt

reduziert und der Ableitstrom (I4) erhöht wird.

Verbinden Sie die Abschirmung an beiden Enden mit dem jeweiligen Gehäuse, wenn abgeschirmte Kabel für Relais, Steuerleitung, Signalschnittstelle und Bremse verwendet werden. In einigen Situationen ist zum Vermeiden von Stromschleifen

jedoch eine Unterbrechung der Abschirmung notwendig.

In den Fällen, in denen die Montage der Abschirmung über eine Montageplatte für den Frequenzumrichter vorgesehen ist,

verwenden Sie eine Montageplatte aus Metall, um die Ableitströme zum Gerät zurückzuführen. Außerdem muss durch die

Montageschrauben stets ein guter elektrischer Kontakt von der Montageplatte zur Gehäusemasse des Frequenzumrichters

gewährleistet sein.

Beim Einsatz ungeschirmter Leitungen werden einige Emissionsanforderungen nicht erfüllt. Die immunitätsbezogenen

Anforderungen werden jedoch erfüllt.

Um das Störungsniveau des gesamten Systems (Frequenzwandler und Installation) so weit wie möglich zu reduzieren, ist es

wichtig, dass Sie die Kompressor- und Bremskabel so kurz wie möglich halten. Steuer- und Buskabel dürfen nicht

gemeinsam mit Anschlusskabeln für Kompressor und Bremse verlegt werden. Funkstörungen von mehr als 50 MHz (in der

Luft) werden insbesondere von der Regelelektronik erzeugt.

1 Massekabel 3 Netzversorgung 5 Abgeschirmtes Motorkabel

2 Abschirmung 4 Frequenzumrichter 6 Motor

Abbildung 2.7 Erzeugung von Ableitströmen

20 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Produktübersicht Projektierungshandbuch

2.7.2 Emissionsanforderungen

Die EMV-Produktnorm für Frequenzumrichter definiert 4

Kategorien (C1, C2, C3 und C4) mit festgelegten Anforderungen für Störaussendung und Störfestigkeit. Tabelle 2.4

enthält die Definitionen der 4 Kategorien und die entsprechende Klassifizierung aus EN 55011.

Entsprechende

Kategorie Definition

C1 In der ersten Umgebung (Wohn-,

Geschäfts- und Gewerbebereich

sowie Kleinbetriebe) installierte

Frequenzumrichter mit einer

Versorgungsspannung unter 1000

V.

C2 In der ersten Umgebung (Wohn-

und Bürobereich) installierte

Frequenzumrichter mit einer

Versorgungsspannung unter 1000

V, die weder steckerfertig noch

beweglich sind und von

Fachkräften installiert und in

Betrieb genommen werden

müssen.

C3 In der zweiten Umgebung (Indust-

riebereich) installierte

Frequenzumrichter mit einer

Versorgungsspannung unter 1000

V.

Störaussendungsklasse in

EN 55011

Klasse B

Klasse A

Gruppe 1

Klasse A

Gruppe 2

Entsprechende

Kategorie Definition

C4 In der zweiten Umgebung (Indust-

riebereich) installierte

Frequenzumrichter mit einer

Versorgungsspannung gleich oder

über 1000 V oder einem

Nennstrom gleich oder über 400 A

oder vorgesehen für den Einsatz in

komplexen Systemen.

Tabelle 2.4 Zusammenhang zwischen IEC 61800-3 und

EN 55011

Störaussendungsklasse in

EN 55011

Keine

Begrenzung.

Erstellen Sie

einen EMV-Plan.

Wenn die Fachgrundnorm (leitungsgeführte) Störungsaussendung zugrunde gelegt wird, müssen die

Frequenzumrichter die Grenzwerte in Tabelle 2.5 einhalten.

Entsprechende

Umgebung

Erste

Umgebung

(Wohnung und

Büro)

Zweite

Umgebung

(Industriebereich)

Tabelle 2.5 Zusammenhang zwischen der Fachgrundnorm

Störungsaussendung und EN 55011

Fachgrundnorm

Störungsaussendung

Fachgrundnorm EN/IEC

61000-6-3 für Wohnbereich,

Geschäfts- und Gewerbebereiche sowie Kleinbetriebe.

Fachgrundnorm EN/IEC

61000-6-4 für Industriebereiche.

Störaussendungsklasse in

EN 55011

Klasse B

Klasse A Gruppe

1

2 2

2.7.3 EMV-Prüfergebnisse

Die folgenden Ergebnisse wurden unter Verwendung eines Systems mit Frequenzumrichter, abgeschirmter Steuerleitung,

Steuerkasten mit Potenziometer und geschirmtem Motorkabel erzielt.

EMVFiltertyp

Industriebereich

EN 55011 Klasse A2 EN 55011 Klasse A1 EN 55011 Klasse B EN 55011 Klasse A1 EN 55011 Klasse B

EMV-Filter H4 (Klasse A1)

CDS 803

IP20

Tabelle 2.6 Prüfergebnisse

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 21

Leitungsgeführte Störaussendung. Maximallänge des abgeschirmten

Kabels [m].

Wohnbereich, Geschäftsund Gewerbereich sowie

Kleinbetriebe

Ohne

externen

Filter

– – 25 50 – 20 Yes Yes – No

Mit

externem

Filter

Ohne

externen

Filter

Mit

externem

Filter

Ohne

externen

Filter

Mit

externem

Filter

Abgestrahlte Störaussendung

Industriebereich

Ohne

externen

Filter

Mit

externem

Filter

Wohnbereich,

Geschäfts- und

Gewerbereich sowie

Kleinbetriebe

Ohne

externen

Filter

Mit

externem

Filter

175HA034.10

Produktübersicht

VLT® Compressor Drive CDS 803

2.8 Oberschwingungen

2.8.1 Übersicht über Oberwellenemissionen

22

2.8.2 Oberschwingungsemissionsanforderungen

An das öffentliche Versorgungsnetz angeschlossene

Anlagen und Geräte

Ein Frequenzumrichter nimmt vom Netz einen nicht

sinusförmigen Strom auf, der den Eingangsstrom I

eff

erhöht. Nicht sinusförmige Ströme werden mit einer

Fourier-Analyse in Sinusströme verschiedener Frequenz, d.

h. in verschiedene Oberwellenströme In mit einer

Grundfrequenz von 50 Hz, zerlegt:

I

Hz 50 250 350

Tabelle 2.7 Oberschwingungsströme

1

I

5

I

7

Optionen Definition

1 IEC/EN 61000-3-2 Klasse A bei Dreiphasengeräten

(bei Profigeräten nur bis zu 1 kW Gesamtleistung).

2 IEC/EN 61000-3-12 Geräte mit 16 A-75 A und profes-

sionell genutzte Geräte ab 1 kW bis 16 A

Phasenstrom.

Tabelle 2.8 Angeschlossenes Gerät

2.8.3 Prüfergebnisse für

Oberschwingungsströme (Emission)

Die Oberschwingungen tragen nicht direkt zur Leistungsaufnahme bei; sie erhöhen jedoch die Wärmeverluste bei

der Installation (Transformator, Leitungen). Bei Anlagen mit

einem relativ hohen Anteil an Gleichrichterlasten ist es

daher wichtig, die Oberwellenströme auf einem niedrigen

Pegel zu halten, um eine Überlast des Transformators und

zu hohe Temperaturen in den Kabeln zu vermeiden.

Abbildung 2.8 Zwischenkreisdrosseln

HINWEIS

Oberwellenströme können eventuell Kommunikationsgeräte stören, die an denselben Transformator

angeschlossen sind, oder Resonanzen bei Blindstromkompensationsanlagen verursachen.

Leistungsgrößen bis PK75 in T4 und P3K7 in T2

entsprechend IEC/EN 61000-3-2 Klasse A. Leistungsgrößen

von P1K1 und bis zu P18K in T2 und bis zu P90K in T4

gemäß IEC/EN 61000-3-12, Tabelle 4.

Einzelner Oberwellenstrom In/I1 (%)

I

Istwert 6,0–10

kW, IP20, 200 V

(typisch)

Grenze für

R

≥120

sce

Oberschwingungsstrom Verzerrungsfaktor

Istwert 6,0–10

kW, 200 V

(typisch)

Grenze für

R

≥120

sce

5

32,6 16,6 8,0 6,0

40 25 15 10

I

7

THD PWHD

39 41,4

48 46

(%)

I

11

I

13

Um die Netzrückwirkung gering zu halten, sind Danfoss

Tabelle 2.9 Oberwellenstrom 6,0–10 kW, 200 V

Frequenzumrichter bereits serienmäßig mit Drosseln im

Zwischenkreis ausgestattet. So wird der Eingangsstrom I

normalerweise um 40 % reduziert.

Die Spannungsverzerrung in der Netzversorgung hängt

von der Größe der Oberschwingungsströme multipliziert

mit der internen Netzimpedanz der betreffenden Frequenz

ab. Die gesamte Spannungsverzerrung THD wird aus den

RMS

I

Istwert 6,0–10

kW, IP20, 380–

480 V (typisch)

Grenze für

R

einzelnen Spannungsoberschwingungen nach folgender

Formel berechnet:

2

2

THD % = U

+ U

5

+ ... + U

7

2

N

(UN% von U)

22 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

Istwert 6,0–10

kW, 380–480 V

(typisch)

Grenze für

R

Einzelner Oberwellenstrom In/I1 (%)

5

36,7 20,8 7,6 6,4

≥120

sce

≥120

sce

Tabelle 2.10 Oberwellenstrom 6,0–10 kW, 380–480 V

40 25 15 10

Oberschwingungsstrom Verzerrungsfaktor

I

7

THD PWHD

44,4 40,8

48 46

(%)

I

11

I

13

SMPS

130BB896.10

1

2

3

a

M

Produktübersicht Projektierungshandbuch

Der Installateur oder Gerätenutzer hat, gegebenenfalls

durch Rücksprache mit dem Netzbetreiber, sicherzustellen,

dass das Gerät an eine Netzversorgung mit einer

Kurzschlussleistung Ssc gleich oder größer obigen Angaben

angeschlossen wird.

Andere Leistungsgrößen dürfen Sie nur nach Absprache

mit dem Betreiber des Verteilernetzes an das öffentliche

Stromversorgungsnetz anschließen.

Übereinstimmung mit verschiedenen SystemebenenRichtlinien:

Die in Tabelle 2.9 bis aufgeführten Angaben zum Oberwel-

lenstrom entsprechen der Norm IEC/EN 61000-3-12

bezüglich der Produktnorm zu Power-Drive-Systemen. Sie

können als Grundlage zur Berechnung der Einflüsse der

Oberwellenströme auf das Stromversorgungssystem und

zur Dokumentation der Übereinstimmung mit den

relevanten regionalen Richtlinien verwendet werden: IEEE

519-1992; G5/4.

Wenn Sie die Oberwellenströme weiter reduzieren

möchten, können Sie den Frequenzumrichtern passive oder

aktive Filter vorschalten. Weitere Informationen finden Sie

unter Danfoss.

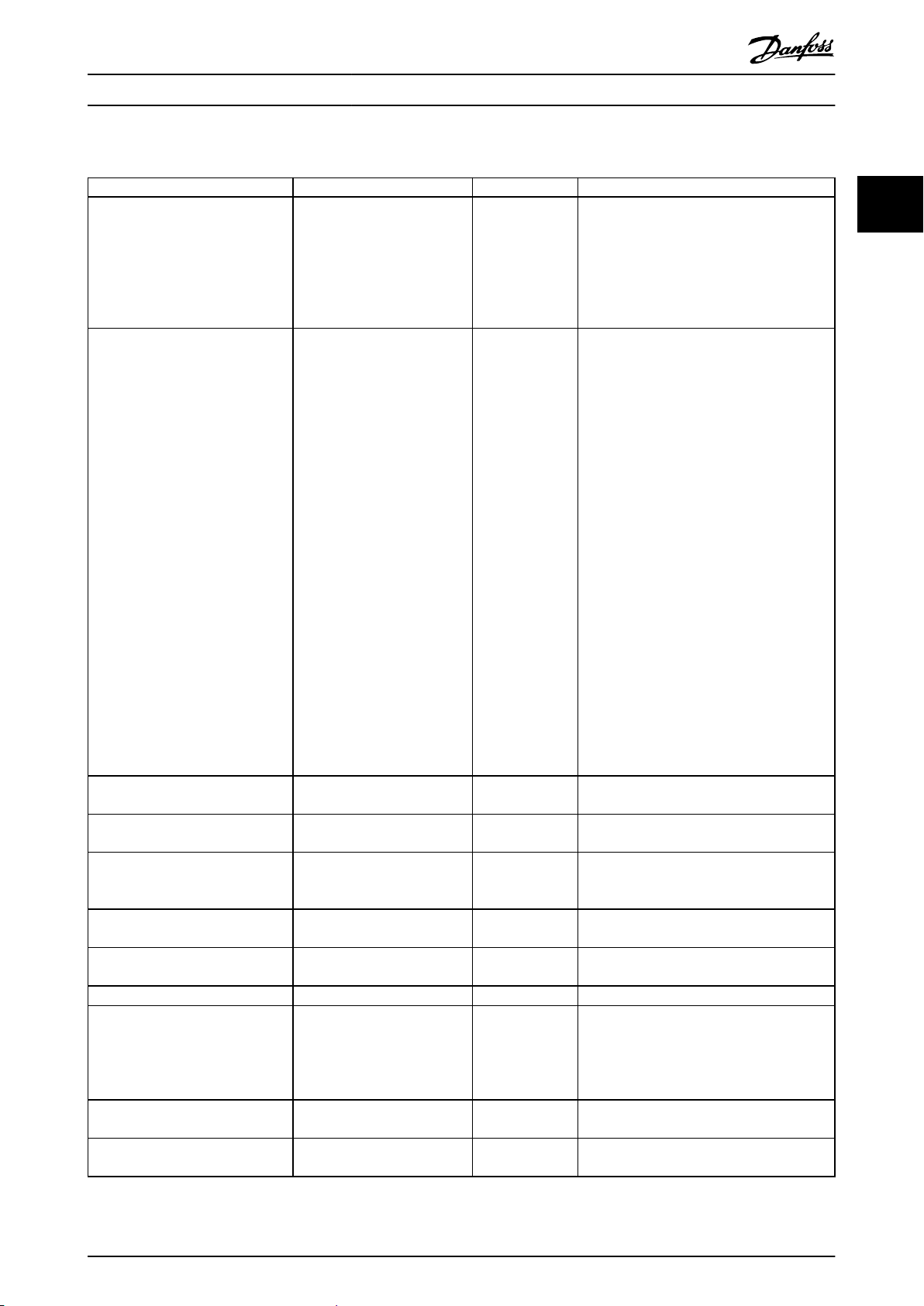

Die Bauteile, die die elektrische Trennung wie beschrieben

bilden, erfüllen ebenfalls die Anforderungen für höhere

Isolierung und der entsprechenden Tests gemäß

Beschreibung in EN 61800-5-1.

Die galvanische PELV-Isolierung kann in Abbildung 2.9

gezeigt werden.

Um den PELV-Schutzgrad beizubehalten, müssen alle

steuerklemmenseitig angeschlossenen Geräte den PELVAnforderungen entsprechen, d. h. Thermistoren müssen

beispielsweise verstärkt/zweifach isoliert sein.

2 2

2.8.4 Störfestigkeitsanforderungen

Die Störfestigkeitsanforderungen für Frequenzumrichter

sind abhängig von der Installationsumgebung. In Industriebereichen sind die Anforderungen höher als in Wohn- oder

Bürobereichen. Alle Danfoss-Frequenzumrichter erfüllen die

Anforderungen für Industriebereiche und folglich auch die

niedrigeren Anforderungen für Heim- und Bürobereiche

mit einem großen Sicherheitsspielraum.

Galvanische Trennung (PELV)

2.9

2.9.1 PELV (Schutzkleinspannung) –

Protective Extra Low Voltage

PELV bietet Schutz durch Kleinspannung. Ein Schutz gegen

elektrischen Schlag gilt als gewährleistet, wenn die

Stromversorgung vom Typ PELV (Schutzkleinspannung –

Protective Extra Low Voltage) ist und die Installation

gemäß den örtlichen bzw. nationalen Vorschriften für PELVVersorgungen ausgeführt wurde.

Alle Steuer- und Relaisklemmen 01-03/04-06 entsprechen

PELV (Schutzkleinspannung – Protective Extra Low Voltage)

(gilt nicht für geerdeten Delta-Schenkel über 440 V).

Sie erreichen die galvanische (sichere) Trennung, indem Sie

die Anforderungen für höhere Isolierung erfüllen und die

entsprechenden Kriech-Luftabstände beachten. Diese

Anforderungen sind in der Norm EN 61800-5-1

beschrieben.

1 Stromversorgung (SMPS)

2 Optokoppler, Kommunikation zwischen AOC und BOC

3 Ausgangsrelais

a Steuerkartenklemmen

Abbildung 2.9 Galvanische Trennung

VORSICHT

Installation in großer Höhenlage:

Bei Höhen über 2000 m wenden Sie sich bezüglich der

PELV (Schutzkleinspannung – Protective extra low

voltage) an Danfoss.

2.10 Erdableitstrom

WARNUNG

ENTLADEZEIT

Das Berühren spannungsführender Teile – auch nach der

Trennung vom Netz – ist lebensgefährlich.

Stellen Sie ebenfalls sicher, dass andere Spannungseingänge, wie DC-Zwischenkreiskopplung, sowie der

Kompressoranschluss für kinetischen Speicher getrennt

worden sind.

Lassen Sie vor dem Berühren elektrischer Bauteile

mindestens die in Tabelle 2.1 angegebene Zeit

verstreichen.

Eine kürzere Wartezeit ist nur zulässig, wenn auf dem

Typenschild für das jeweilige Gerät angegeben.

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 23

Produktübersicht

VLT® Compressor Drive CDS 803

HINWEIS

Ableitstrom

22

Der Erdableitstrom des Frequenzumrichters übersteigt

3,5 mA. Um eine ordnungsgemäße mechanische

Verbindung des Erdungskabels mit dem Erdanschluss

sicherzustellen, muss der Kabelquerschnitt mindestens

10 mm2 (8 AWG) Cu oder 16 mm2 (6 AWG) Al betragen,

oder es müssen zweigetrennt verlegte Erdungskabel

verwendet werden.

Fehlerstromschutzschalter

Dieses Produkt kann einen Gleichstrom im Schutzleiter

verursachen. Wird zum Schutz bei direktem oder

indirektem Berühren ein Fehlerstromschutzschalter

(Residual Current Device, RCD) verwendet, darf nur der

Typ B auf der Versorgungsseite des Produkts eingesetzt

werden. Andernfalls ist eine weitere Schutzmaßnahme zu

realisieren, beispielsweise eine Trennung von der Arbeitsumgebung durch doppelte oder verstärkte Isolation oder

eine Isolation des Versorgungssystems mittels Trafo.

Siehe auch den Anwendungshinweis Schutz vor

elektrischen Gefahren.

Die Schutzerdung des Frequenzumrichters und die

Verwendung von Fehlerstromschutzschaltern müssen

immer den einschlägigen Vorschriften entsprechen.

Extreme Betriebszustände

2.11

Kurzschluss (Kompressorphase – Phase)

Eine Strommessung in jeder der drei Kompressorphasen

oder im DC-Zwischenkreis schützt den Frequenzumrichter

gegen Kurzschlüsse. Ein Kurzschluss zwischen zwei

Ausgangsphasen bewirkt einen Überstrom im Wechselrichter. Jedoch wird jeder Transistor des Wechselrichters

einzeln abgeschaltet, sobald sein jeweiliger

Kurzschlussstrom den zulässigen Wert (Alarm 16, Abschaltb-

lockierung) überschreitet.

Informationen zum Schutz des Frequenzumrichters gegen

Kurzschlüsse bei Zwischenkreiskopplung und an den

Bremswiderstandsklemmen finden Sie in den jeweiligen

Projektierungshinweisen.

Schalten am Ausgang

Das Schalten am Ausgang zwischen Kompressor und

Frequenzumrichter ist uneingeschränkt zulässig. Der

Frequenzumrichter kann durch Schaltvorgänge am

Ausgang in keiner Weise beschädigt werden. Es können

allerdings Fehlermeldungen auftreten.

Netzausfall

Während eines Netzausfalls läuft der Frequenzumrichter

weiter, bis die Spannung des Zwischenkreises unter den

minimalen Stopppegel abfällt – normalerweise 15 % unter

der niedrigsten Versorgungsnennspannung des Frequenzumrichters. Die Höhe der Netzspannung vor dem Ausfall

und die aktuelle Kompressorbelastung bestimmen, wie

lange der Frequenzumrichter im Freilauf ausläuft.

24 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

130BB775.12

Status

Main

Menu

Quick

Menu

Menu

B

a

c

k

Com.

Status

Main

Menu

Quick

Menu

Hand

On

OK

Menu

O

Reset

Auto

On

Alarm

Warn.

On

Com.

Alarm

Warn.

On

B

a

c

k

Hand

OK

O

Reset

Auto

On On

130BB776.11

R1.5 +_ 0.5

62.5 +_ 0.2

86 +_ 0.2

1

2

3

4

Status

Main

Menu

Quick

Menu

Menu

Com.

Alarm

Warn.

On

Hand

On

OK

O

Reset

Auto

On

B

a

c

k

130BB777.10

Auswahl Projektierungshandbuch

3 Auswahl

3.1 Optionen und Zubehör

3.1.1 Bedieneinheit (LCP)

Bestellnummer Beschreibung

120Z0581 LCP für alle IP20-Einheiten

Tabelle 3.1 -Bestellnummer

Gehäuse Vorderseite IP55

Maximale Kabellänge zum Gerät 3 m (10 ft)

Kommunikationsstandard RS485

Tabelle 3.2 Technische Daten

3.1.2 LCP-Montage an der Vorderseite des

Bedienteils

Bestellnummer Beschreibung

132B0201 LCP-Satz für Fernmontage

Tabelle 3.3 -Bestellnummer

Schritt 1

Bringen Sie die Dichtung am LCP an.

3 3

Abbildung 3.2 LCP auf Bedienteil platzieren

Schritt 2

Platzieren Sie das LCP auf dem Bedienteil. Für

Abmessungen der Öffnung siehe Abbildung 3.2.

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 25

Abbildung 3.1 Dichtung anbringen

Schritt 3

Platzieren Sie die Klammer an der Rückseite des LCP, und

schieben Sie sie anschließend nach unten.

Ziehen Sie die Schrauben fest, und schließen Sie das

weibliche Ende des Kabels am LCP an.

Abbildung 3.3 Klammer an LCP platzieren

130BB778.10

130BB902.12

A

B

C

OK

Alarm

Warn.

On

B

a

c

k

Hand

On

Reset

Auto

On

Status

Quick

Menu

Main

Menu

Auswahl

VLT® Compressor Drive CDS 803

Schritt 4

Schließen Sie das Kabel an den Frequenzumrichter an.

HINWEIS

Um den Stecker mit dem Frequenzumrichter zu

verbinden, ziehen Sie die mitgelieferten Schneidschrauben mit einem Anzugsdrehmoment von 1,3 Nm

fest.

33

Abbildung 3.4 Kabel anschließen

3.1.3 IP21/TYP 1 Gehäusesatz

IP21/TYP 1 ist ein optionales, für IP20-Einheiten verfügbares Gehäuseelement.

Wenn der Gehäusesatz verwendet wird, wird die IP20-Einheit aktualisiert, um dem Gehäuse IP21/TYP 1 zu entsprechen.

Abbildung 3.5 H3–H5

Gehäuse Kühlleistung Höhe [mm/

(Zoll)] A

Breite [mm/

(Zoll)] B

Tiefe [mm/

(Zoll)] C

Bestellnummer

IP21-Satz

Bestellnummer

Typ 1-Satz

– 3x200–240 V 3x380–480 V – – – – –

H3 – 4–5 TR 346 (13,6) 106 (4,2) 210 (8,3) 132B0214 132B0224

H4 4–5 TR 6,5 TR 374 (14,7) 141 (5,6) 245 (9,6) 132B0215 132B0225

H5 6,5 TR – 418 (16,5) 161 (6,3) 260 (10,2) 132B0216 132B0226

Tabelle 3.4 Gehäusesatz - Spezifikationen

26 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. MG18N203

130BB793.10

99 99

Auswahl Projektierungshandbuch

3.1.4 Abschirmblech

Verwenden Sie das Abschirmblech für eine EMV-konforme Installation.

Dieses ist hier an einem H3-Gehäuse abgebildet.

Abbildung 3.6 Abschirmblech

Länge [mm (Zoll) Breite [mm/(Zoll)]

H3 80,8 (3,2) 72,0 (2,8)

H4/H5 85,0 (3,3) 84,8 (3,3)

3 3

Tabelle 3.5 Abmessungen, Abschirmblech

Kühlleistung Abschirmblech

Gehäuse 3x200–240 V 3x380–480 V –

H3 – 4–5 TR 120Z0582

H4 4–5 TR 6,5 TR 120Z0583

H5 6,5 TR – 120Z0583

Tabelle 3.6 Abschirmblech - Spezifikationen

MG18N203 Danfoss A/S © 12/2015 Alle Rechte vorbehalten. 27

C D S P T H

130BD938.10

X S A B CX X X X

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 302221 23 272524 26 28 29 31 373635343332 38 39

X0 D

8

3

X

X

X

X X X

X X X

Bestellen des Frequenzumric...

VLT® Compressor Drive CDS 803

4 Bestellen des Frequenzumrichters

4.1 Konfiguration

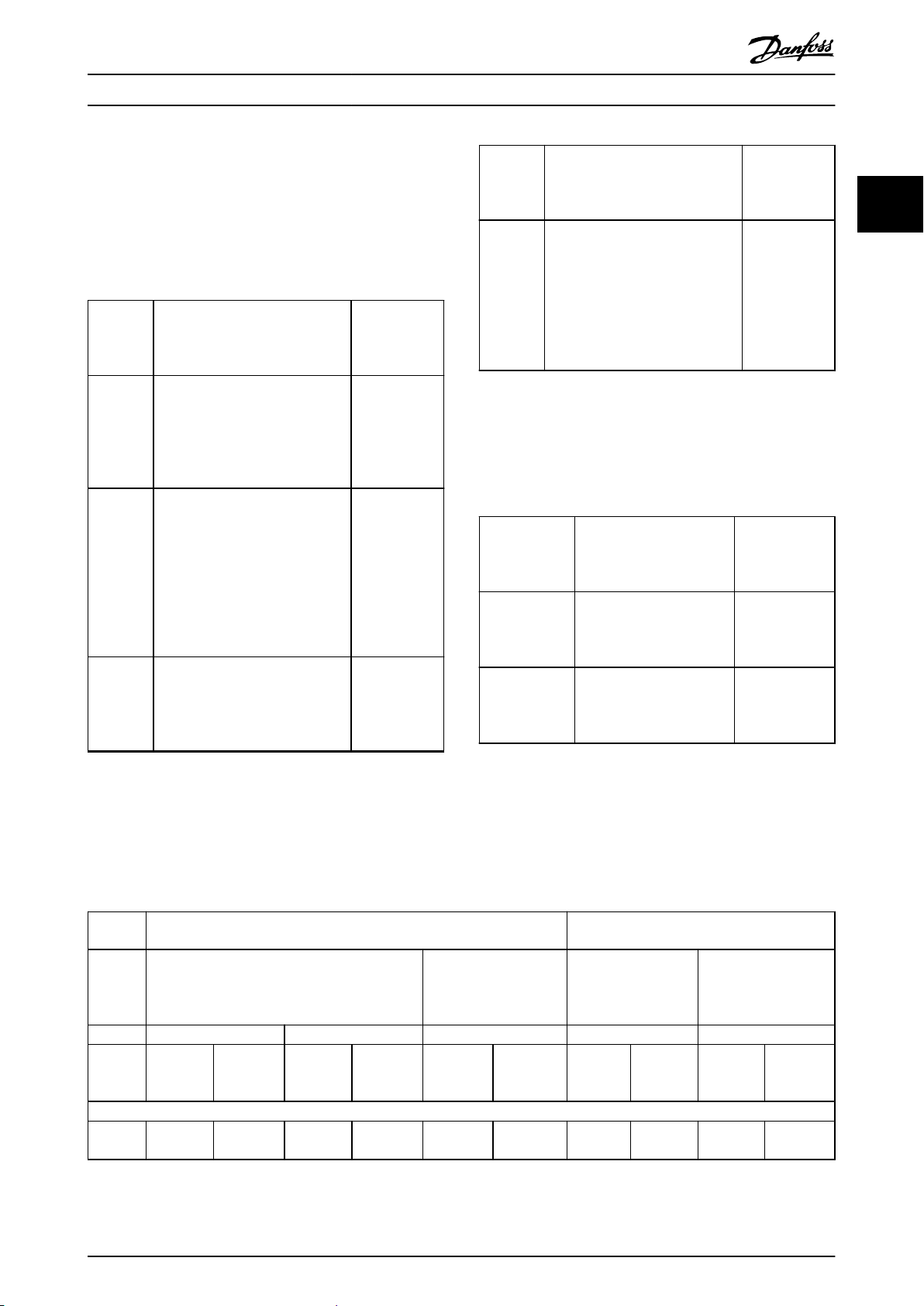

4.1.1 Typencode

44

Abbildung 4.1 Typencode

Beschreibung Position Mögliche Option

Produktgruppe und FC-Serie 1–6 CDS 803

Nennleistung 7–10 6,0–10 kW (P6K0–P10K)

Phasenzahl 11 Drei Phasen (T)

Netzspannung 11–12 T2: 200–240 V AC

T4: 380–480 V AC

Gehäuse 13–15 E20: IP20

EMV-Filter 16–17 H4: EMV-Filter, Klasse A1

Bremse 18 X: Kein Bremschopper integriert

Display 19 A: Alphanumerisches LCP-Bedienteil

X: Ohne LCP Bedienteil

Beschichtung der Platine 20 X: Keine beschichtete Platine

C: Beschichtete Platine

Netzoption 21 X: Keine Netzoption

Adaption 22 X: Keine Adaption

Adaption 23 X: Keine Adaption

Softwareversion 24–27 SXXXX: Aktuelle Version - Std.-Software

Software-Sprache 28 X: Standard

A-Optionen 29–30 AX: Keine A-Optionen

B-Optionen 31–32 BX: Keine B-Optionen

C0-Optionen MCO 33–34 CX: Keine C-Optionen

C1 Optionen 35 X: Keine C1-Optionen

Software für die C-Option 36–37 XX: Keine Optionen