Page 1

Instruktion

Danfoss Commercial Compressors – September 2009

Page 2

Instruktion

TEIL I: INSTALLATIONSHANDBUCH 3

Sicherheitshinweise und allg. Warnungen .......... 4

Entsorgung.............................................................4

Warnung .................................................................4

CD 302 Projektierungshandbuch

Software-Version: 1.0x .......................................4

Hochspannungswarnungen ............................ 4

Sicherheitshinweise ............................................4

Allgemeine Warnhinweise ................................4

Erhöhter Erdableitstrom ....................................4

Fehlerstromschutzschalter ...............................4

IT-Netz ......................................................................4

Bevor Sie Reparaturarbeiten ausführen ......4

Vermeiden Sie unerwarteten Anlauf ............4

Sicherer Stopp des CD 302 ............................... 4

Allgemeine technische Daten ................................4

Netzversorgung (L1, L2, L3) .............................4

Motorverdichter-Ausgang (U, V, W) ..............4

Digitaleingänge ....................................................4

Sicherer Stopp Klemme 37 ............................... 4

Analogeingänge ..................................................5

Digitalausgang .....................................................5

Analogausgang ....................................................5

Steuerkarte, 24 V DC-Ausgang ........................5

Steuerkarte, 10 V DC-Ausgang ........................5

Steuerkarte, RS 485 serielle Schnittstelle ....5

Steuerkarte, USB serial Kommunikation .....5

Relaisausgänge .....................................................5

Installation ......................................................................5

Mechanische Installation ..................................5

Mechanische Befestigung ................................5

Sicherheitshinweise für die

mechanische Befestigung ................................5

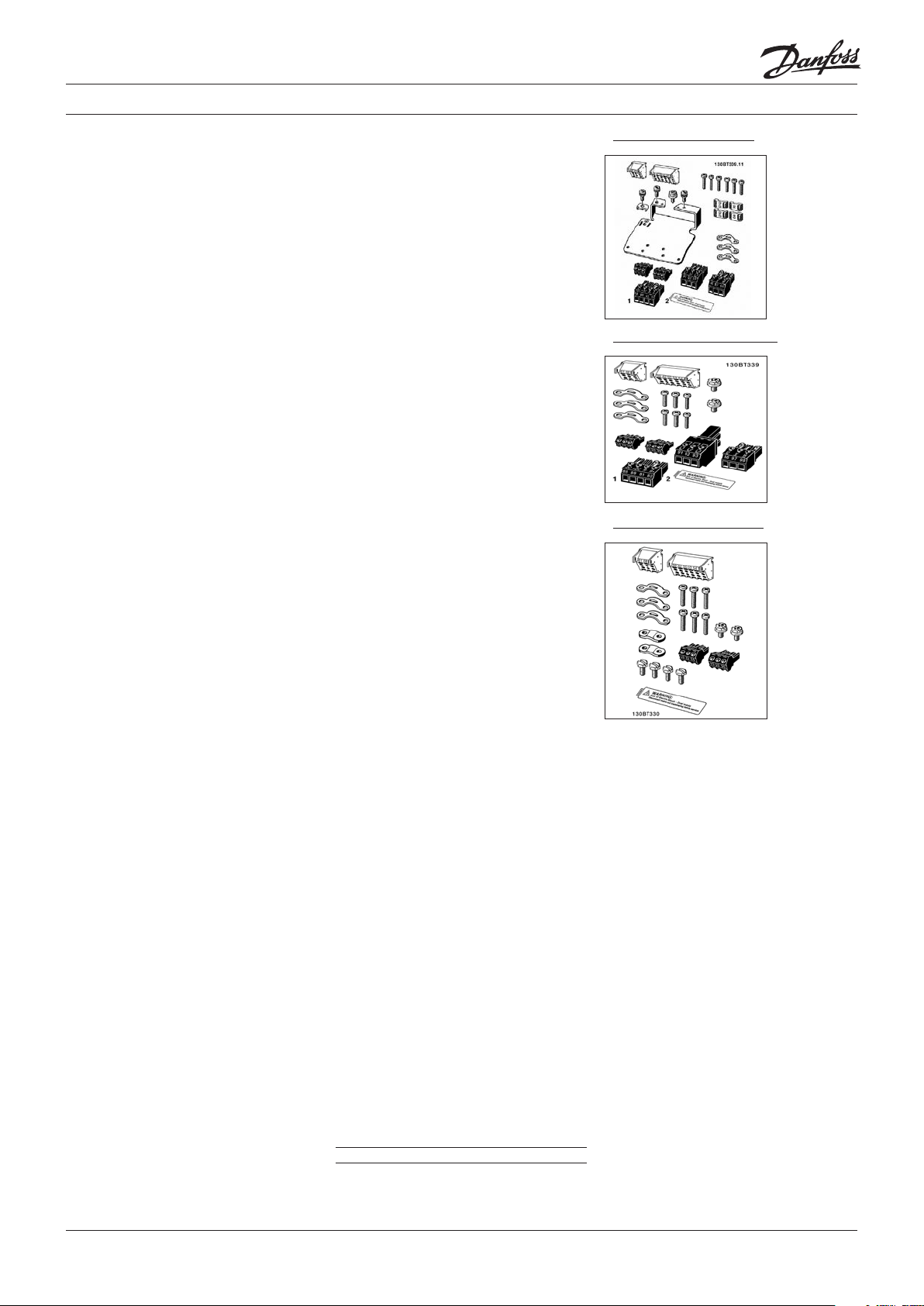

Abmessungen ....................................................... 6

Elektrische Installation .......................................7

Abnahmeprüfung & Endabnahme .....................14

Endgültige Schaltung und Tests .................. 14

Abnahmeprüfung des Sicheren Stopps ...... 14

Hochspannungsprüfung ................................ 14

Fehlerbehebung ........................................................ 15

Daten im LCP speichern LCP ......................... 19

Daten vom LCP zum CD 302 übertragen ..... 20

Intialisierung auf Werkseinstellung ............ 20

Parameterauswahl .................................................... 20

Daten ändern .............................................................. 20

Einen Textwert ändern ............................................ 20

Einen nummerischen Datenwert ändern ......... 20

Parameter: Betrieb und Display ...........................20

0-0* Grundeinstellungen ............................... 20

0-2* LCP-Display ................................................ 21

0-4* LCP-Tasten .................................................. 21

0-5* Kopie / Speichern .................................... 21

0-6* Passwort ..................................................... 21

Parameter: Motor / Last ........................................... 21

1-0* Grundeinstellungen ............................... 21

1-2* Motordaten................................................ 22

1-3* Erweiterte Motordaten .......................... 22

1-6* Lastunabhänge Einstellung ................. 22

1-7* Startfunktion ............................................. 22

1-8* Funktion bei Stopp ................................. 22

1-9* Motortemperatur ....................................22

Parameter: Sollwert / Rampen .............................. 22

3-0* Sollwertgrenzen....................................... 22

Parameter: Grenzen/Warnungen ................ 23

4-1* Motorgrenzen ........................................... 23

4-5* Warnungen ................................................ 23

Parameter: Digitale Ein- und Ausgänge ............ 23

5-0* Grundeinstellungen ............................... 23

5-1* Digitaleingänge .......................................23

Parameter: Analoge Ein- und Ausgänge ........... 24

6-0* Grundeinstellungen ............................... 24

6-1* Analogeingang 1 ..................................... 24

Parameter: Regler ...................................................... 24

7-0* PID Drehzahlregler. ................................. 24

7-2* PID Prozess Ist-Wert. ...............................24

TEIL II: PROGRAMMIEREN 17

Programmieren ......................................................... 18

Bedieneinheit ..................................................... 18

Displayzeilen ...................................................... 18

Display-Kontrast-Anpassung ........................ 18

Kontrollanzeigen (LEDs) ................................. 18

LCP-Tasten .................................................................... 18

Ohne Rückführung ................................................... 18

Der CD302 erhält von einem

exteren Regler ein Signal von0-10 V .......... 18

Schnelleinstellung ......................................... 18

Ohne Rückführung mit

externen Standardsignal ................................ 18

PID-Prozess mit einem 4-20 mA

Druckmessumformer ...................................... 18

Regelung mit 4-20 mA Prozesssignal

& CD302-PID Regler + Smart Logic

Funktionen ......................................................... 19

Navigationstasten ............................................. 19

Tasten zur lokalen Bedienung ...................... 19

2

Parameter: Sonderfunktionen .............................. 24

14-0* IGBT Ansteuerung................................. 24

14-1* Netzausfall ............................................... 25

14-2* Reset / Initialisierung ........................... 25

Parameter: Smart Logic ........................................... 25

Schnelleinstellung des

VTZ Compressor Drive ....................................26

PID Prozessmenü für VTZ Compres-

sor Drive ............................................................... 27

Werkseinstellungen für allgemeine

Parameter ............................................................ 28

Spezische Verdichterparameter

für Code G R404A/R407C ............................... 29

Spezische Verdichterparameter

für Code J R404A/R407C ................................ 30

Spezische Verdichterparameter

für Code G R134a ..............................................31

Danfoss Commercial Compressors – September 2009

Page 3

Instruktion

TEIL I:

Installations-

handbuch

Danfoss Commercial Compressors – September 2009

3

Page 4

Instruktion

Sicherheitshinweise und allgemeine Warnungen

Entsorgung

Compressor DriveTM CD 302:

Geräte mit elektronischen Bauteilen dürfen nicht im normalen Hausmüll ent-

sorgt werden.

Sie müssen separat mit Elektro- und Elektronikaltgeräten gemäß lokaler und nationaler geltender

Gesetzgebung gesammelt und entsorgt werden.

Verdichter VTZ:

Danfoss empehlt den gebrauchten Verdichter

nicht im normalen Hausmüll zu entsorgen. Er

sollte separat mit Elektro- und Elektronikaltgeräten gemäß lokaler und nationaler geltender

Gesetzgebung gesammelt und entsorgt werden.

Das Öl muss über einem speziellen Entsorgungsunternehmen entsorgt werden.

Warnung

Die Zwischenkreiskondensatoren des

CD 302 Compressor Drive™ DC bleiben

auch nach Abschalten der Netzversorgung eine gewisse Zeit geladen. Zum Schutz vor

elektrischem Schlag ist der CD 302 vor allen Wartungsarbeiten vom Netz zu trennen. Vor Ausführung von Wartungs- und Reparaturarbeiten am

Frequenzumrichter ist mindestens so lange wie

nachstehend angegeben zu warten.

CD 302: ≤ 7.5 kW 4 Minuten

CD 302: 11 – 22 kW 15 Minuten

Auch wenn die Betriebs-LEDs nicht mehr leuchten, kann eine gefährlich hohe Spannung im

Zwischenkreis vorhanden sein.

CD302 Projektierungshandbuch Software-Version: 1.0x

Dieses Projektierungshandbuch beschreibt den CD

302 Compressor Drives™ ab Software-Version 1.0x.

Die Software-Version kann im Parameter 15–43

überprüft werden.

Hochspannungswarnungen

Wenn der CD 302 an die Netzversorgung angeschlossen ist, steht der Fre-

quenzumrichter unter gefährlicher Spannung. Wenn Sie den Motor oder CD 302 falsch

anschließen, riskieren Sie Schäden an den Geräten und an Personen, möglicherweise sogar mit

Todesfolge. Halten Sie daher die Anweisungen

in diesem Handbuch sowie die lokalen und nationalen Sicherheitsvorschriften ein.

Sicherheitshinweise

• Stellen Sie sicher, dass der CD 302 korrekt

geerdet ist.

• Ziehen Sie keine Netz- oder Motorstecker

heraus, während der CD 302 an die Netzver sorgung angeschlossen ist.

• Schützen Sie Benutzer gegen Versorgungs spannung.

• Schützen Sie den Motor gegen Überlast gemäß

nationalen und lokalen Vorschriften.

• Motor-Überlast ist in den Werkseinstellungen

nicht enthalten.

• Der Erdleitstrom übersteigt 3,5 mA.

• Die [OFF]-Taste ist kein Sicherheitsschalter

Sie trennt den CD 302 nicht vom Stromnetz.

Allgemeine Warnhinweise

Warnung:

Das Berühren spannungsführender Teile

– auch nach der Trennung vom Netz –

ist lebensgefährlich. Achten Sie darauf,

dass alle Leistungsanschlüsse, wie z.B. die Zwischenkreiskopplung (Zusammenschalten von

Gleichstrom-Zwischenkreisen) sowie der Motoranschluss ( z.B. bei kinetischem Speicher),

galvanisch getrennt sind. Vor Verwendung des

CD 302 Compressor Drives™: mindestens 15

Minuten warten. Eine kürzere Wartungszeit ist

nur möglich, wenn dies auf dem Typenschild des

jeweiligen Geräts vermerkt ist.

Erhöhter Erdableitstrom

Da der Erdableitstrom des CD 302 3,5

mA übersteigt, muss eine verstärkte Er-

dung angeschlossen werden. Um einen

guten mechanischen Anschluss des Erdungskabels an Erde (Klemme 95) sicherzustellen, muss

der Kabelquerschnitt mindest 10 mm2 betragen

und es müssen 2 getrennt verlegte Erdungskabel

verwendet werden.

Fehlerstromschutzschalter

Dieses Produkt verursacht möglicherweise einen

Gleichstrom im Schutzleiter: Als Fehlerstromschutzschalter (RCD) darf netzseitig nur ein RCD

vom Typ B (zeitverzögert) verwendet werden.

Schutzerdung des CD 302 und die Verwendung

von RCD muss stets in Übereinstimmung mit den

nationalen und lokalen Vorschriften sein.

IT-Netz

Schließen Sie 400V-Frequenzumrichter

mit EMV-Filtern nicht an ein Stromnetz

mit einer Spannung von mehr als 400

V zwischen Phase und Erde an. Bei IT-Netzen oder

Dreieck-Erde-Netzen (geerdeter Zweig) darf die

Netzspannung 440 V zwischen Phase und Erde

nicht überschreiten.

Par. 14-50 EMV 1 kann benutzt werden, um die inneren Hochfrequenzkapazitäten vom Zwischenkreis zu trennen. Diese Maßnahme führt zu einer

Reduzierung der elektromagnetischen Verträglichkeit auf die Stufe A2.

Bevor Sie Reparaturarbeiten ausführen

1. Trennen Sie den CD 302 von der Stromver sorgung

2. Trennen Sie die CD-Busklemmen 88 und 89

3. Warten Sie mindestens 15 Minuten

4. Entfernen Sie das Motorkabel

Vermeiden Sie unerwarteten Anlauf

Während der CD 302 an die Netzversorgung angeschlossen ist, kann der Motor über digitale

Befehle, Busbefehle oder über das LCP gestartet/gestoppt werden.

• Trennen Sie den CD 302 vom Stromnetz, wenn

ein unerwarteter Anlauf aus Gründen des Per sonenschutzes verhindert werden soll.

• Um einen unerwarteten Anlauf zu vermeiden,

betätigen Sie stets die [OFF] Taste, bevor Sie

Parameter ändern.

• Sofern Klemme 37 nicht abgeschaltet ist, kann

ein elektronischer Fehler, eine vorübergehende

Überlast, ein Fehler in der Netzversorgung oder

ein Verlust des Motoranschlusses bewirken,

dass ein gestoppter Motor startet.

Sicherer Stopp des CD 302

Der CD 302 kann die Sicherheitsfunktion mit der

Bezeichnung „Ungesteuertes Stillsetzen“ durch

sofortiges Abschalten der Energiezufuhr ausführen (wie von Normenentwurf IEC 61800-5-2 deniert) oder Stoppkategorie 0 (wie in EN 60204-1

deniert). Er ist für die Anforderungen der Sicherheitskategorie 3 in EN 954-1 ausgelegt und

als dafür geeignet zugelassen. Diese Funktion

wird als „Sicherer Stopp“ bezeichnet. Zur Sicherstellung und zum Gebrauch der Funktion

„Sicherer Stopp“ gemäß den Anforderung von

Sicherheitskategorie 3 in EN 954-1 messen die

dazu gehörigen Informationen und Anweisung

des CD 302 Projektierungshandbuchs befolgt werden. Die Informationen und Anweisungen des Produkthandbuchs reichen zum richtigen und sicheren

Gebrauch der Funktion „Sicherer Stopp“ nicht aus!

Allgemeine technische Daten

Netzversorgung (L1, L2, L3)

• Versorgungsspannung: 200–240 V ±10 %

• Versorgungsspannung: 380–480 V ±10 %

• Versorgungsspannung: 525–600 V ±10 %

• Netzfrequenz: 50 / 60 Hz

• Max. Ungleichgewicht zwischen den Netz phasen: 3.0 % der Versorgungsnennspannung

• Verzerrungsleistungsfaktor (λ): ≥ 0,9 bei Nennlast

• Verschiebungsleistungsfaktor (cos φ): (> 0,98)

• Schalten am Netzeingang L1, L2, L3 ≤ 7.5 kW:

max. 2 x / min.

• Schalten am Netzeingang L1, L2, L3 ≥ 11 kW:

max. 1 x / min.

• Umgebung gemäß EN 60664-1: Überspan nungskategorie III / Verschmutzungsgrad 2

Das Gerät ist für Netzversorgungen geeignet, die

maximal 100.000 ARMS (symmetrisch) bei maximal je 240 / 500 / 600 V liefern können.

Motorverdichter-Ausgang (U, V, W)

• Ausgangsspannung: 0–100 % der Versorgungs spannung

• Schalten am Ausgang: siehe Parameter 14–01

in Tabelle Seite 28.

Digitaleingänge

• Spannungsbereich: 0 - 24 V DC

• Spannungsbereich, logisch «0» PNP: < 5 V DC

• Spannungsbereich, logisch «1» PNP: > 10 V DC

• Spannungsbereich, logisch «0» NPN2): > 19 V DC

• Spannungsbereich, logisch «1» NPN2): < 14 V DC

• Max. Spannung am Eingang: 28 V DC

• Eingangswiderstand, Ri: ca. 4 kΩ

Sicherer Stopp Klemme 37

Klemme 37 ist fest PNP-Logik

• Spannungsbereich: 0–24 V DC

• Spannungsbereich, logisch «0» PNP: < 4 V DC

• Spannungsbereich, logisch «1» PNP: >20 V DC

• Eingangsnennstrom bei 24 V: 50 mA rms

• Eingangsnennstrom bei 20 V: 60 mA rms

• Eingangskapazität: 400 nF

4

Danfoss Commercial Compressors – September 2009

Page 5

Instruktion

Alle Digitaleingänge sind galvanisch von der

Versorgungsspannung (PELV) und anderen Hochspannungsklemmen getrennt.

1) Klemme 27 und 29 können auch als Ausgang

programmiert werden.

2) Äußerer Eingang für «sicheren Stopp»,

Klemme 37.

3) Klemme 37 ist nur als Eingang für «Sicheren

Stopp» zu benutzen. Klemme 37 ist geeignet

für Installationen bis Sicherheitskategorie 3

nach EN 954-1 (Stoppkategorie 0 EN 60204-1)

gemäß EU-Maschinenrichtlinie 98/37/EG ge fordert. Klemme 37 und Funktion «Sicherer

Stopp» sind entsprechend EN 60204-1,

EN 50178, EN 601800-2, EN 61800-3 und

EN 954-9 ausgelegt. Für korrekten und siche ren Gebrauch der Funktion «Sicherer Stopp»

folgen den zugehörigen Informationen und

Anweisungen im Projektierungshandbuch.

Analogeingänge

• Anzahl der Analogeingänge: 2

• Klemmennummer: 53, 54

• Betriebsart: Spannung oder Strom

• Betriebsart Umschaltung: Schalter S201

und Schalter S202

• Einstellung der Spannung: Schalter S201 /

Schalter S202 = OFF (U) /AUS (U)

• Spannungsbereich: –10 bis +10 V (skalierbar)

• Eingangswiderstand, Ri: ca. 10 kΩ

• Max. Spannung: ± 20 V

• Einstellung Strom: Schalter S201 /

Schalter S202 = ON (I) / AUS (I)

• Strombereich: 0/4 bis 20 mA (skalierbar)

• Eingangswiderstand, Ri: ca. 200 Ω

• Max. Strom: 30 mA

• Auflösung der Analogeingänge: 10 Bit (+ Vorzeichen)

• Genauigkeit der Analogeingänge: Max.

Fehler 0,5 % der Gesamtskala

• Bandbreite: 100 Hz

Die Analogeingänge sind galvanisch von der Versorgungsspannung (PELV) und anderen Hochspannungsklemmen getrennt.

Digitalausgang

• Programmierbare Digital-/Pulsausgänge: 2

• Klemmennummer: 27, 29

• Spannungsbereich am Digital-/Frequenz ausgang: 0–24 V

• Max. Ausgangsstrom (Körper oder Quelle): 40 mA

• Max. Last am Pulsausgang: 1 kΩ

• Max. kapazitive Last am Pulsausgang: 10 nF

• Min. Ausgangsfrequenz am Pulsausgang: 0 Hz

• Max. Ausgangsfrequenz am Pulsausgang: 32 kHz

• Genauigkeit am Frequenzausgang:

Max. Fehler: 0.1 % der Gesamtskala

• Auösung an den Pulsausgängen: 12 Bit

1) Klemmen 27 und 29 können auch als Digitaleingang programmiert werden. Die Digitalausgänge

sind galvanisch von der Versorgungsspannung (PELV)

und anderen Hochspannungsklemmen getrennt.

Analogausgang

• Anzahl programmierbarer Analogausgänge: 1

• Klemmennummer: 42

• Strombereich am Analogausgang: 0/4–20 mA

• Max. Last gegen Masse am Analogausgang: 500 Ω

• Genauigkeit am Analogausgang: Max.

Fehler: 0,5 % der Gesamtskala

• Auösung am Analogausgang: 12 Bit

Der Analogausgang ist galvanisch von der Versorgungsspannung (PELV) und anderen Hochspannungsklemmen getrennt.

Steuerkarte, 24 V DC-Ausgang

• Klemmennummer: 12, 13

• Max. Last: 200 mA

Die 24 V DC-Versorgung ist von der Versorgungsspannung (PELV) getrennt, hat aber das gleiche

Potenzial wie die analogen und digitalen Einund Ausgänge.

Steuerkarte, 10 V DC-Ausgang

• Klemmennummer: 50

• Ausgangsspannung: 10,5 V ±0,5 V

• Max. Last: 15 mA

Die 10 V DC-Versorgung ist galvanisch von der

Versorgungsspannung (PELV) und anderen Hochspannungsklemmen getrennt.

Steuerkarte, RS 485 serielle Schnittstelle

• Klemmennummer: 68 (P,TX+, RX+), 69 (N,TX-, RX-)

• Klemmennummer 61: Masse für Klemmen

68 und 69

Die serielle RS 485-Schnittstelle ist von anderen

zentralen Stromkreisen funktional und von der Versorgungsspannung (PELV) galvanisch getrennt.

Steuerkarte, USB serielle Kommunikation

• USB-Standard: 1,1 (Full speed)

• USB-Stecker: USB-Stecker Typ B

Der Anschluss an einen PC erfolgt über ein USBStadardkabel.

Die USB-Verbindung ist galvanisch von der Versorgungsspannung (ÜELV) und anderen Hochspannungsklemmen getrennt. Der USB-AnschlussStecker ist galvanisch von Schutzerde mit (PE)

verbunden. Benutzen Sie nur einen isolierten

Laptop als PC-Verbindung zum USB-Anschluss

am CD 302 Compressor DriveTM .

Relaisausgänge

• Programmierbare Relaisausgänge: 2

• Klemmennummer Relais 01: 1–3 (önen),

1–2 (schließen)

• Max. Klemmenlast (AC-1)1) an 1–3 (önen),

1–2 (schließen) (ohmsche Last): 240 V AC, 2 A

• Max. Klemmenlast (AC-15)1) (induktive Last @

cosφ 0,4): 240 V AC, 0,2 A

• Max. Klemmenlast (DC-1)1) an 1–2 (schließen),

1–3 (önen) (ohmsche Last): 60 V DC, 1 A

• Max. Klemmenlast (DC-13)1) (induktive Last):

24 V DC, 0,1 A

• Klemmennummer Relais 02 (nur CD 302):

4–6 (önen), 4–5 (schließen)

• Max. Klemmenlast (AC-1)1) an 4–5 (schließen)

(ohmsche Last): 400 V AC, 2 A

• Max. Klemmenlast (AC-15)1) on 4–5 (schließen)

(induktive Last @ cosφ 0,4): 240 V AC, 0,2 A

• Max. Klemmenlast (DC-1)1) an 4–5 (schließen)

(ohmsche Last): 80 V DC, 2 A

Installation

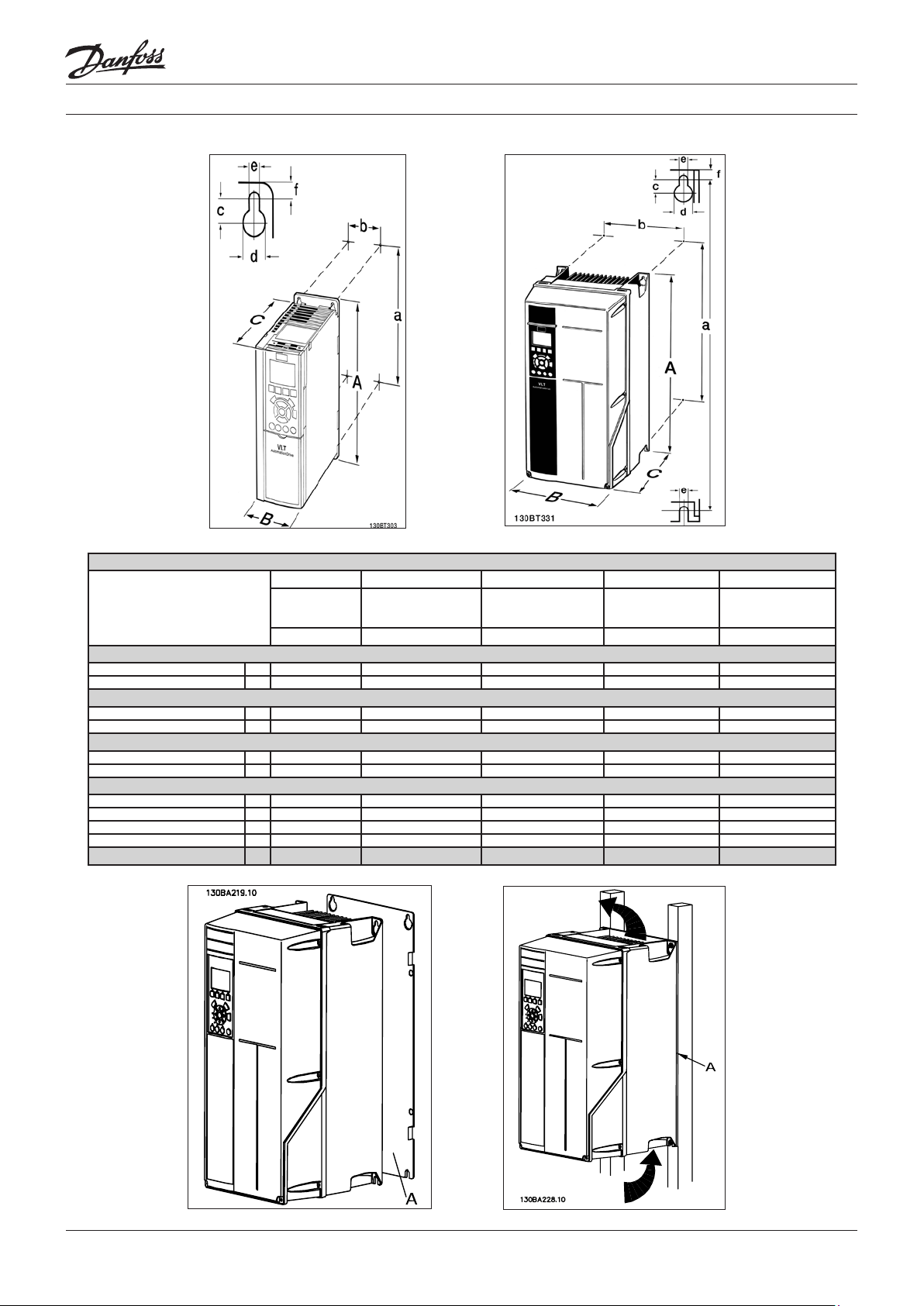

Mechanische Installation

Der Frequenzumrichter CD 302 wird mit folgendem Montagezubehör ausgeliefert:

• Montagezuberhör ≤ 7.5 kW

• Montagezubehör ≤ 7.5 kW, IP55

• Montagezubehör 11 – 22 kW

Mechanische Befestigung

1) Sehen Sie die Befestigung gemäß den Anga ben zu den Montagelöchern vor.

2) Verwenden Sie geeignete Schrauben für die

Oberäche, auf der der CD 302 montiert wird.

Achten Sie auf ebene Auage des Kühlkörpers

und ziehen Sie alle vier Schrauben ausreichend

fest an.

Der CD 302, IP 20 eignet sich zur Installation

nebeneinander. Da zur Kühlung Luftzirkulation erforderlich ist, müssen über und unter dem

CD 302 mindestens 100 mm Platz frei sein.

Die Rückwand muss stabil sein. Alle CD 302 sind

auf der Rückseite mit einem Kühlkörper ausgestattet. Diesen Kühlkörper niemals entfernen.

Sicherheitshinweise für die mechanische

Befestigung

Der CD 302 ist luftgekühlt.

Zum Schutz des Geräts vor Überhitzung muss

sichergestellt sein, dass die Umgebungstemperatur nicht die für den CD 302 angebene Maximaltemperatur übersteigt und auch die 24-Std.Durchschnittstemperatur nicht überschritten

wird. Liegt die max. Umgebungstemperatur oberhalb von 45 °C bis 55 °C, muss eine Leistungsreduzierung für den Betrieb des Frequenzumrichters vorgesehen werden. Die Lebensdauer eines

Frequenzumrichters ist deutlich geringer, wenn

dieser bei hohen Umgebungstemperaturen betrieben wird.

Danfoss Commercial Compressors – September 2009

5

Page 6

Instruktion

Abmessungen

Abmessungen

Gehäusegröße A2 Gehäusegröße A3 Gehäusegröße A5 Gehäusegröße B1 Gehäusegröße B2

4.0 kW (380-480 V)

4 kW (525-600 V)

IP 20 IP 20 IP 55 IP 21 / IP 55 IP 21 / IP 55

Höhe des Kühlkörpers A 268 mm 268 mm 420 mm 480 mm 650 mm

Abstand der Montagelöcher a 257 mm 257 mm 402 mm 454 mm 624 mm

Breite des Kühlkörpers B 90 mm 130 mm 242 mm 242 mm 242 mm

Abstand der Montagelöcher b 70 mm 110 mm 215 mm 210 mm 210 mm

Tiefe ohne Option A/B C 205 mm 205 mm 195 mm 260 mm 260 mm

Tiefe mit Option A/B C 220 mm 220 mm 195 mm 260 mm 260 mm

c 8.0 mm 8.0 mm 8.25 mm 12 mm 12 mm

d ∅ 11 mm ∅ 11 mm ∅ 12 mm ∅ 19 mm ∅ 19 mm

e ∅ 5.5 mm ∅ 5.5 mm ∅ 6.5 mm ∅ 9 mm ∅ 9 mm

f 9 mm 9 mm 9 mm 9 mm 9 mm

Max. Gewicht 4.9 kg 6.6 kg 13.5 kg 23 kg 27 kg

3.0 kW (200-240 V)

5.5 - 7.5 kW (380-480 V)

5.5 - 7.5 kW (525-600 V)

Höhe

Breite

Tiefe

Montagelöcher

4.0 kW (200-240 V)

4.0 - 7.5 kW (380-480 V)

5.5 - 7.5 kW (200-240 V)

11-15 kW (380-480 V)

11kW (200-240 V)

18.5-22 kW (380-480 V)

6

Danfoss Commercial Compressors – September 2009

Page 7

Instruktion

3-phasiger

Netzeingang

91 (L1)

92 (L2)

93 (L3)

95 PE

Elektrische Installation

Allgemeiner Hinweis zu Kabeln

Befolgen Sie stets die nationalen und lokalen

Vorschriften zum Kabelquerschnitt.

Anzugsdrehmoment

FCGröße

Kabel für: Anzugs-

drehmoment

3-7,5 kW Netz, Bremswiderstand,

Zwischenkreiskopplung,

Verdichtermotor-Kabel

11-22 kW Netz, Bremswiderstand,

Zwischenkreiskopplung,

Verdichtermotor-Kabel

11-22 kW Verdichtermotor-Kabel 1,8 Nm

Relais 0,5 - 0,6 Nm

Erde 2 - 3 Nm

1,8 Nm

1,8 Nm

• Ausbrechen von zusätzlichen Önungen für

Kabeldurchführungen

– Entfernen Sie die Kabeldurchführung vom CD

302 (es dürfen beim Önen der Aussparungen

keine Fremdkörper in den Frequenzumrichter

gelangen).

– Die Kabeleinführung sollte möglichst rund um

die zu önende Aussparung abgestützt werden.

– Die Aussparung kann nun mit einem starken

Dorn und Hammer ausgeschlagen werden.

– Das Loch entgraten.

Schraube aus dem Zubehör an Klemme 99

auf dem Abschirmblech an.

– Stecken Sie den Verdichtermotor-Anschluss stecker auf die Klemmen mit der Bezeich nung.

– Befestigen Sie das abgeschirmte Kabel mit

Schrauben und Unterlegscheiben aus dem

Montagezubehör am Abschirmblech.

U, V, W zum Verdichtermotor werden im Uhrzeigersinn angeschlossen. Bitte beachten Sie, dass

der VTZ Verdichter in beide Richtungen rotieren

kann, doch in Verbundanlagen müssen alle Verdichter in gleiche Richtung drehen, um Vibrationsbeeinussung zu vermeiden.

Wie werden Netz und Erde angeschlossen (B1 und B2

Gehäuse)?

≤7.5 kW IP 55

• Netzanschluss und Erdung

Wie werden Netz und Erde angeschlossen (A2 und

A3 Gehäuse)?

– Stellen Sie sicher, dass der CD 302 korrekt ge erdet ist. Schließen Sie ihn immer an den Erd anschluss an (Klemme 95). Benutzen Sie hierzu

die passende Schraube aus dem mitgelieferten

Montagezubehör.

– Stecken Sie den Netzanschlussstecker 91, 92,

93 aus dem Montagezubehör auf die Klemmen

mit den Bezeichnung MAINS unten am CD 302.

– Schließen Sie die Netzphasen an den mitge lieferten Netzanschlussstecker an.

Netzanschluss und Erdung

• IT-Netz

Stellen Sie sicher, dass die Netzspannung der

auf dem CD 302-Typenschild angegebenen Ein gangsnennspannung entspricht.

Die Klemmen L1, L2, L3 sollten möglichst im

Uhrzeigersinn angeschlossen werden.

• Verdichtermotor-Anschluss

Das Verdichtermotor-Kabel muss abgeschirmt

sein. Bei Verwendung eines nicht abgeschirm ten Kabels werden einige EMV-Anforderungen

nicht mehr erfüllt.

– Montieren Sie das Abschirmblech unten am

CD 302 mit den Schrauben und Unterlegschei ben aus dem Montagezubehör.

– Schließen Sie die drei Phasen des Verdichter motor-Kabels an den Klemmen 96 (U), 97 (V),

98 (W) an.

– Schließen Sie den PE-Leiter mit der passenden

Danfoss Commercial Compressors – September 2009

11 - 22 kW IP 21/55

≤7.5 kW IP 20

• Verdichtermotor-Kabeln

Hinweise zu korrekten Maßen von Verdichter-

7

Page 8

Instruktion

motor-Kabelquerschnitt und -länge ist den An wendungsrichtlinien beschrieben.

– Benutzen Sie ein abgeschirmtes Verdichter motor-Kabel, um die Anforderungen der EMV Richtlinie einzuhalten.

– Das Verdichtermotor-Kabel muss möglichst

kurz sein, um Störungen und Ableitströme auf

ein Minimum zu beschränken.

– Schließen Sie den Verdichtermotor-Kabel schirm am Abschirmblech des CD 302 und am

Metallgehäuse des Verdichtermotors an.

– Stellen Sie die Schirmungsverbindung mit

einer möglichst großen Kontaktäche (Kabel

bügel) her. Zu diesem Zweck kann das im Lie ferumfang des CD 302 enthaltene Installati onszubehör verwendet werden.

• Elektrische Installation von Verdichtermotor-Kabel

Abschirmung von Kabeln

Vermeiden Sie verdrillte Schirmenden (Pigtails), die

hochfrequent nicht ausreichend wirksam sind.

Wenn der Kabelschirm unterbrochen werden muss

(z.B. um ein Motorschütz oder einen Reparatur schalter zu installieren), muss die Abschirmung an

der Unterbrechung mit der geringst-möglichen

HF-Impedanz fortgeführt werden (großächige

Schirmauage).

– Kabellänge und -querschnitt:

Der CD 302 ist mit einer bestimmten Kabellänge

und einem bestimmten -querschnitt getestet wor den. Wird der Kabelquerschnitt erhöht, so er höht sich auch der kapazitive Widerstand des

Kabels – und damit der Ableitstrom – so dass die

Kabellänge dann entsprechend verringert

werden muss.

– Taktfrequenz

Die Taktfrequenz wurde bereits mit 3.5 kHz

werkseingestellt.

– Aluminiumleiter

Von Aluminiumleitern ist abzuraten. Die

Klemmen können zwar Aluminiumleiter auf nehmen, aber die Leiteroberäche muss sau-

ber sein, und die Oxidation muss vor Anschluss

des Leiters durch neutrales, säurefreies Vase linefett beseitigt und die Verbindung ab-

gedichtet werden. Außerdem muss die Klem-

menschraube wegen der Weichheit des Alu-

miniums nach zwei Tagen nachgezogen

werden. Der Anschluss muss unbedingt gas-

dicht gehalten werden, um ein erneutes Oxi dieren der Aluminiumoberäche zu verhindern.

• Sicherungen

– Abzweigschutz

Zum Schutz der Anlage vor elektrischen Ge fahren und Bränden müssen alle Abzwei ge in einer Installation, Schaltvorrichtungen,

Maschinen usw. in Übereinstimmung mit

den nationalen/internationalen Vorschriften

mit einem Kurzschluss- und Überstromschutz

versehen sein.

– Kurzschlussschutz

Der CD 302 muss gegen Kurzschluss abgesi chert werden, um elektrische Gefahren und ein

Brandrisiko zu vermeiden. Danfoss empehlt

die im Folgenden aufgeführten Sicherungen,

um das Bedienpersonal und die Installation

im Fall einer internen Funktionsstörung im Fre quenzumrichter zu schützen. Der CD 302 selbst

gewährleistet einen vollständigen Kurzschluss-

schutz am Motorausgang.

– Überstromschutz

Für einen Überlastschutz ist zu sorgen, um

eine Brandgefahr wegen Überhitzung der

Kabel in der Anlage auszuschließen. Der CD

302 verfügt über einen internen Überstrom schutz, der als Überlastschutz zwischen CD

302 und Verdichtermotor benutzt werden

kann (nicht UL/cUL zugelassen). Siehe Para meter 4-18. Darüber hinaus können Siche rungen oder Trennschalter als Überstrom schutz in der Anlage verwendet werden.

Überstromschutz muss stets gemäß den nati onalen Vorschriften ausgeführt werden.

– UL/cUL-Konformität (380-480 V, 525-600 V)

CD 302 Bussmann SIBA Littel fuse

kW Typ RK1 Typ J Typ T Typ RK1 Typ K1 Typ CC Typ RK1

4.0 KTS-R20 JKS-20 JJS-20 5017906-020 KLS-R20 ATM-R20 A6K-20R

5.5-7.5 KTS-R30 JKS-30 JJS-30 5012406-32 KLS-R30 ATM-R30 A6K-30R

11.0 KTS-R40 JKS-40 JJS-40 5014006-040 KLS-R40 A6K-40R

15.0 KTS-R50 JKS-50 JJS-50 5014006-50 KLS-R50 A6K-50R

18.0 KTS-R60 JKS-60 JJS-60 5014006-63 KLS-R60 A6K-60R

22.0 KTS-R80 JKS-80 JJS-80 100 KLS-R80 KLS-R80 A6K-80R

– Keine UL-Konformität

Zugang zu den Steuerklemmen

Ferraz-

Shawmut

Wenn keine UL/cUL-Zulassung bestehen

muss, können folgende Sicherungen in Über einstimmung mit EN 50178 gewählt werden.

Im Fall einer Fehlfunktion kann die Nichtbe achtung der Empfehlung zu vermeidbaren

Schäden am CD 302 führen.

CD 302

3K0-3K7 32 A* 200-240 V Typ gG

3K0-4K0 20 A* 380-480 V Typ gG

5K5-7K5 32 A* 380-480 V Typ gG

Max. Sicher-

ungsgröße

11K 63 A* 380-480 V Typ gG

15K 63 A* 380-480 V Typ gG

18K 63 A* 380-480 V Typ gG

22K 80 A* 380-480 V Typ gG

Spannung Typ

* : Max. Sicherungen – siehe nationale/internationale Vorschriften zur Auswahl einer geeigneten

Sicherungsgröße.

• Elektrischer Verdichtermotorschutz

A1, A2 und A3 Anlagen

Der CD 302 bietet einen eektiven elektrischen

Verdichtermotorschutz.

– Durch eine elektronische Strommessung

schützt der CD 302 den Verdichter vor Über strom und in Lock-Rotor Situationen. (siehe

Beschreibung in den Anwendungsrichtlinien).

– Der CD 302 ist gegen Kurzschluss an Verdich teranschlussklemmen U, V, W geschützt.

– Falls eine Netzphase fehlt, läuft der CD 302

weiter oder gibt eine Warnung aus (entspre chend der Nennspannung).

– Im Fall einer fehlenden Verdichtermotorphase

läuft der CD 302 weiter.

– Der CD 302 ist gegen Erdungsfehlern an den

Verdichteranschlussklemmen U, V, W geschützt.

– Überwachung der Zwischenkreisspannung

stellt sicher, dass der CD 302, wenn die Zwi schenkreisspannung zu niedrig oder zu hoch ist.

A5, B1 und B2 Anlagen

8

Danfoss Commercial Compressors – September 2009

Page 9

Instruktion

130BA012.11

1

4

2

3

1. 10-poliger Stecker mit digitalen Steuerklemmen

2. 3-poliger Stecker mit RS485-Busklemmen

3. 6-poliger Stecker mit analogen Steuerklemmen

4. USB-Anschluss Das Kabel in der Federzugklem me befestigen:

1. Kabel 9 -10 mm abisolieren

2. Führen Sie einen Schlitzschraubendreher mit

acher Spitze in die rechteckige Önung ein

und önen Sie die Klemmfeder.

3. Führen Sie das Kabel in die runde Klemm-

önung ein.

4. Entfernen sie den Schraubendreher. Das Kabel

ist nun in der Klemme befestigt.

Kabel aus der Federzugsklemme entfernen:

1. Führen Sie einen Schlitzschraubendreher mit

acher Spitze in die rechteckige Önung ein

und önen Sie die Klemmfeder.

2. Ziehen Sie das Kabel heraus.

• Einfaches Verdrahtungsbeispiel

1. Stecken Sie die Klemmblöcke aus dem mit

gelieferten Montagezubehör auf die zuge hörige Stiftsleiste des CD 302.

2. Verbinden Sie die Klemmen 18, 27 und 37

mit Klemmen 12/13 (+24 V)

Werkseinstellungen:

18 = Start

27 = Stopp

37 = Sicherer Stopp (inverse)

Danfoss Commercial Compressors – September 2009

9

Page 10

Instruktion

130BA025.17

91 (L1)

92 (L2)

93 (L3)

PE

88 (-)

89 (+)

50 (+10 V AUS)

53 (A EIN)

54 (A EIN)

55 (COM A EIN)

0/4-20 mA

12 (+24V AUS)

13 (+24V AUS)

37 (D IN)

18 (D EIN)

20

(COM D EIN)

10 V DC

15 mA

130/200 mA

+ - + -

(U) 96

(V ) 97

(W ) 98

(PE) 99

(COM A AUS) 39

(A AUS) 42

(P RS-485) 68

(N RS-485) 69

(COM RS-485) 61

0V

5V

S801

0/4-20 mA

RS-485

RS-485

03

+10 V DC

-10 V DC -

+10 V DC

+10 V DC

0/4-20 mA

-10 V DC -

240Vac, 2A

24 V DC

02

01

05

04

06

240Vac, 2A

24V (NPN)

0V (PNP)

0V (PNP)

24V (NPN)

19 (D EIN)

24V (NPN)

0V (PNP)

27

24V

0V

(D EIN/AUS)

0V (PNP)

24V (NPN)

(D EIN/AUS)

0V

24V

29

24V (NPN)

0V (PNP)

0V (PNP)

24V (NPN)

33 (D IN)

32 (D IN)

1 2

ON

S201

ON

21

S202

EIN/I=0-20 mA

AUS/U=0-10 V

95

400Vac, 2A

P 5-00

21

ON

S801

(R+) 82

(R-) 81

*

*

*

3-phasiger

Netz-

eingang

DC Bus

Schaltmodus

Stromversorgung

Motor

Analogausgang

Interface

Relais1

Relais 2

(PNP) = Source

(NPN) = Sink

EIN=Abschluss

AUS=Offen

Bremswiderstand

Diese Übersicht zeigt sämtliche

Anschlussklemmen.

Klemme 37 ist der Eingang für die Funktion «Sicherer Stopp». Sehr lange Steuerkabel und Analogsignale können in seltenen Fällen und je nach

Installation infolge von Störungen von den Netz-

stromkabeln zu 50/60 Hz-Brummschleifen führen.

In diesem Fall kann man versuchen, ob durch einseitiges Auegen des Kabelschirms bzw. durch

Verbinden des Kabelschirms über einen 100 nFKondensator mit Masse eine Besserung herbeigeführt werden kann.

Die Digital- und Analogeingänge sollten aufgeteilt

nach Signalart an die Bezugspotentiale des CD 302

(Klemme 20, 55, 39) angeschlossen werden, um

Fehlerströme auf dem Massepotential zu verhindern. Beispielsweise kann das Schalten eines Digitaleingangs das Analogeingangssignal stören.

10

Danfoss Commercial Compressors – September 2009

Page 11

Instruktion

SPS etc.

SPS etc.

SPS etc.

Min. 16mm

2

Ausgleichskabel

SPS etc.

PE

FC

PE

130BA051.11

PE PE

FC

PE PE

FC

100nF

PE

FC

69

FC

PE PE

PE

68

61

68

69

FC

PE

a

b

c

d

e

– Steuerkabel müssen abgeschirmt sein.

Benutzen Sie die Befestigungsclips aus dem mitgelieferten Zubehör, um den Kabelschirm auf dem

Schirmblech zu xieren.

Generell müssen Steuerkabel abgeschirmt und

die Abschirmung beidseitig über Kabelbügel mit

dem Metallgehäuse des Gerätes verbunden sein.

Die Zeichnung zeigt, wie eine korrekte Erdung

auszuführen ist und was in Zweifelsfällen getan

werden kann.

a. Richtiges Erden

Steuerkabel und Kabel der seriellen Kommunikationsschnittstelle beidseitig mit Kabelbügeln

montieren, um bestmöglichen elektrischen Kontakt zu gewährleisten.

b. Falsche Erdung

Keine verdrillten Abschirmlitzen (Pigtails) verwenden. Sie erhöhen die Impedanz bei hohen Frequenzen.

c. Potenzialausgleich zwischen SPS und CD 302

Besteht zwischen dem CD 302 und der SPS (usw.)

ein unterschiedliches Erdpotenzial, können Ausgleichsströme auftreten, die das gesamte System

stören. Das Problem kann durch Anbringen eines

Ausgleichskabels gelöst werden, das parallel zum

Steuerkabel verlegt wird. Minimaler Querschnitt

des Ausgleichkabels: 16 mm2 .

d. Bei 50/60 Hz Brummschleifen

Bei Verwendung sehr langer Steuerkabel können

50/60 Hz-Brummschleifen auftreten. Beheben Sie

dieses Problem durch Anschluss eines Schirmendes an Erde über einen 100 nF-Kondensator

(mit möglichst kurzen Leitungen).

e. Kabel für serielle Kommunikation

Niederfrequente Störströme zwischen zwei Frequenzumrichtern können eliminiert werden, indem das eine Ende der Abschirmung mit Klemme 61 verbunden wird. Diese Klemme ist intern

über ein RC-Glied mit Erde verbunden. Verwenden Sie verdrillte Leiter (Twisted Pair), um die

zwischen den Leitern eingestrahlten Störungen

zu reduzieren.

• Elektrische Installation - EMV-Schutz

Nachfolgend sind Hinweise für eine EMV gemäße Installation von Frequenzumrichtern aufgeführt. Bitte halten Sie sich an diesen Vorgang,

wenn eine Einhaltung der Ersten Umgebung nach

EN 61800-3 gefordert ist. Ist die Installation in einer z weiten Umgebung nach EN 61800-3 (Indus-

triebereich) oder wird die Installation von einem

eigenen Trafo versorgt, darf von diesen Richtlinien abgewichen werden. Siehe auch Abschnitte

CE_Kennzeichnung, Allgemeine Aspekte der EMV

Emission und EMV-Prüfergebnisse.

EMV-gerechte elektrische Installation

– Benutzen Sie nur abgeschirmte Verdichtermo tor- und Steuerkabel. Die Schirmabdeckung muss

mindestens 80 % betragen. Das Abschirmungs material muss aus Metall – in der Regel Kupfer,

Aluminium, Stahl oder Blei – bestehen. Für das

Netzkabel gelten keine speziellen Anforde rungen.

– Bei Installationen mit starren Metallrohren sind

keine abgeschirmten Kabel erforderlich; das

Verdichtermotorkabel muss jedoch in einem

anderen Installationsrohr als die Steuer- und

Netzkabel installiert werden. Es ist ein durchge hendes Metallrohr vom CD 302 bis zum Verdich termotor erforderlich. Die Schirmwirkung e xibler Installationsrohre variiert sehr stark; hier

• Installation sicherer Stopp

Bei Installation mit Stoppkategorie 0 (EN 60204-

1) gemäß Sicherheitskategorie 3 (EN 954-1) ist

folgendermaßen vorzugehen:

1. Entfernen Sie die werkseitig angebrachte Ka belbrücke zwischen Klemme 37 und Klemme 12

(24 V DC) des CD 302. Es reicht nicht aus, das Ka bel nur durchzuschneiden oder zu unterbre chen. Es muss vollständig entfernt werden, um

Fehlkontaktierung zu vermeiden. Siehe Kabel brücke in Abbildung.

2. Schließen Sie Klemme 37 mit einem gegen

Kurzschluss geschützten Kabel (verstärkte Iso lation) über eine Sicherheitsvorrichtung gemäß

EN 954-1 Kategorie 3 an die 24 V DC-Versor

gung an. Sind die Sicherheitsvorrichtung und

sind entsprechende Herstellerangaben einzu holen.

– Abschirmung/Installationsrohr bei Verdichter motor- und Steuerkabeln beidseitig erden. Soll te es nicht möglich sein, die Abschirmung an

beiden Enden anzuschließen (fehlender Poten zialausgleich), so ist zumindest die Abschirmung

am Frequenzumrichter anzuschließen. (Siehe

auch Erdung abgeschirmter Steuerkabel).

– Verdrillte Abschirmlitzen (sog. Pigtails) vermei den. Sie erhöhen die Impedanz der Abschir mung und beeinträchtigen den Abschirmeekt

bei hohen Frequenzen. Statt dessen niederoh mige Bügelklemmen oder EMV-Verschraubun gen benutzen.

– Nach Möglichkeit in Schaltschränken ebenfalls

nur abgeschirmte Verdichtermotor- und Steu-

erkabel verwenden.

der Frequenzumrichter im selben Schalt schrank untergebracht, darf auch ein normales

Kabel benutzt werden.

Danfoss Commercial Compressors – September 2009

Führen Sie die Abschirmung möglichst dicht an

den elektrischen Anschluss.

11

Page 12

Instruktion

Die nachfolgende Abbildung zeigt das Beispiel

einer EMV-gerechten elektrischen Installation eines IP 20 Frequenzumrichters.

Er ist in einem Schaltschrank mit Ausgangsschütz

installiert und an eine SPS angeschlossen, die in

einem separaten Schrank installiert ist. Auch andere Installationsweisen können ggf. eine ebenso gute EMV-Wirkung erzielen, sofern zumindest

die vorstehenden Hinweise für eine ordnungsgemäße Installation befolgt wurden.

Falls die Installation nicht gemäß den Vorgaben

erfolgt oder wenn nicht abgeschirmte Kabel

verwendet werden, können bestimmte Anforderungen hinsichtlich der Emission voraussichtlich

nicht erfüllt werden. Siehe Abschnitte EMV-Prüfergebnisse.

• Schutzerdung

Der CD 302 weist hohe Ableitströme auf und

ist deshalb aus Sicherheitsgründen gemäß EN

50178 zu erden.

Der Erdableitstrom des Frequenzumrichters

übersteigt 3,5 mA. Um einen guten mechanischen

Anschluss des Erdungskabels an Erde (Klemme 95)

sicherzustellen, muss z. B. der Kabelquerschnitt

mindestens 10 mm2 betragen oder es müssen

2 getrennt verlegte Erdungskabel verwendet

werden.

• EMV-gerechte elektrische Installation eines

CD 302 mit Schutzart IP 20

12

Danfoss Commercial Compressors – September 2009

Page 13

Instruktion

Bus

Start

PID-Regelung mit AKS 32

12131617181920274550532932333937123

COM

+10 V

0/4-20 mA

0/4-20 mA

COM

68

69

RS 485

Frequenzumrichter CD302 Compressor Drive

TM

Analog-

ausgang

Analog-

eingang

Digitalausgang

Alarmrelais

0 ± 10 V

0 ± 10 V

6

Incorporate security

devices on 27 input

45545561

42

Bus

Start

121316171819202745505329323339373

Verdichter

+10 V

0/4-20 mA

0/4-20 mA

COM

68694

5

0 ± 10 V

or 4-20

mA

Open Loop Eingang 0-1

0V

zwischen

53 → 55

Alarmrelais

Frequenzumrichter CD 302 Compressor Drive

TM

RS 485

Analog-

ausgang

Analog-

eingang

6

Anbringung dr Sicherheits-

vorichung an Eingang

27

Digitalausgang

12545561

42

Bus

Start

Alarmrelais

COM

68

69

0 ± 10 V or

4-20 mA

Verd.

+10 V

0/4-20 mA

0/4-20 mA

RS 485

Frequenzumrichter CD 302 Compressor Drive

TM

Analog-

ausgang

Analog-

eingang

Digitalausgang

4554556142455053293233393718192027121316

17

Anbringung der Sicherheits-

einrichtung an Klemme 27

612

3

PID-Regelung mit AKS 33

• Grundbeispiel des Regleranschlusses

Danfoss Commercial Compressors – September 2009

13

Page 14

Instruktion

M

37

5V dc

FC 302

12

Steuerkarte

Wechselrichter

Sicherer

Kanal

Sicherheitsvorrichtung

Kat.3

(Sicherheitsbaustein,

evtl. mit Quittiereingang)

"Freilauf"

Kurzschlusssicheres Kabel

(wenn nicht im gleichen Schaltschrank)

Türlkontakt

Netz

Abnahmeprüfung & Endabnahme

Endgültige Schaltung und Tests

Um die endgültige Schaltung zu testen und um

sicherzugehen, dass der CD 302 läuft, bitte nachfolgende Prüfung durchführen.

Abnahmeprüfung des Sicheren Stopps

Nach der Installation und vor erstmaligem Betrieb

ist eine Vorüberprüfung der Anlage oder der Anwendung, die vom Sicheren Stopp des CD 302

Gebrauch macht, durchzuführen. Nach jeder Änderung der Anlage oder Anwendung ist diese

Prüfung zu wiederholen.

Die Abnahmeprüfung:

1. Trennen Sie die 24 V-DC Versorgung an Klem me 37 über die externe Sicherheitsvorrichtung,

während der Motor durch den CD 302 ange trieben wird (d.h. Netzversorung bleibt bestehen.

Die Prüfung ist bestanden, wenn der Motor mit

einem Freilauf reagiert.

2. Dann aktivieren Sie ein Reset-Signal (über

Bus, Digital-Eingang oder [Reset]-Taste). Der

Prüfungsabschnitt ist bestanden, wenn der

Motor im Sicherheitsstopp bleibt.

3. Dann legen Sie wieder die 24V-DC Spannung

an Klemme 37 an. Der Prüfungsabschnitt ist

bestanden, wenn der Motor im Freilauf bleibt.

4. Dann aktivieren Sie erneut ein Reset-Signal

(über Bus, Digital-Eingang oder [Reset]-Taste).

Der Prüfungsabschnitt ist bestanden, wenn

der Motor wieder anläuft.

5. Die Abnahmeprüfung ist bestanden, wenn alle vier

Prüfungsabschnitte erfolgreich absolviert wurden.

Hochspannungsprüfung

Eine Hochspannungsprüfung darf nur nach Kurzschließen der Anschlüsse U, V, W, L1, L2 und L3

für maximal 1 Sekunde langes Anlegen von max.

2,15 kV DC zwischen dieser Verbindung und der

Masse erfolgen.

Hinweis: Während der Hochspannungsprüfung

der gesamten Installation, kann der Test am CD 302

und am Verdichtermotor gemeinsam durchgeführt werden.

Warnung: Stellen Sie während der Durchführung der Hochspannungsprüfung sicher, dass

das System nicht unter Vakuum steht; dies kann

zu elektrischen Verdichtermotorfehlern führen.

Niemals die Hochspannungsprüfung an den

Steurerkreis anlegen.

14

Danfoss Commercial Compressors – September 2009

Page 15

Instruktion

Fehlerbehebung

VTZ Verdichter

läuft nicht

CD Alarm

CD schaltet auf

Alarm

VTZ blockiert

VTZ wird ersetzt

Überprüfung des

Ölniveaus

Rohranordung

der Ölrückführung

Reset & Start

Ja

Leis-

tungsaus-

gang des

CD302?

# 12 # 13

Drehmoment-

begrenzung

Nein

Alarmüber-

Überprüfe VTZ

Verträglichkeit

Austausch der

relevanten Teile

prüfung

+ CD302

Überstrom

Motorüber-

prüfung

Strom & Einstellung

Verdichterüber-

prüfung Nutzlast

Netzversorgung

abschalten &

zurückstellen

Alarm-

überprüfung

(Forts.)

# 14 # 15 # 30, 31, 32 # 38

Erdungsfehler

Ausgangsseite

Kurzschluss

Ausgangsseite

Überprüfung des

Motorkabels

Überprüfung VTZ

Motor

Fehler beseitigen

Netzversorgung

vor der Überprüfung

abschalten

Reset & Start

Motorphase

fehlt

Fehlerbestimmung

Auf Werkseinstel-

lung zurückstellen

Interner Fehler

Bitte fragen Sie Ihre

zuständige Danfoss

Verträglichkeit

zwischen

Software &

zusätzl. Option

Niederlassung

Danfoss Commercial Compressors – September 2009

15

Page 16

Instruktion

Alarm-

überprüfung

(Forts.)

# 29 # 65

CD302

Übertemperatur

Umgebungstemp.

zu hoch

Schaltschrank-

belüftung

Verschmutzte

rückseitige Kühl-

rippen am CD302

Luftbypass

Fehlende rückseitige

Metallkühlrippe

Ausschalten

Reset & Start

Kontrollkarte

Übertemperatur

Direktanschluss

Überprüfung

der Anschlüsse

# 68

Sicherheitsstopp

aktiviert

Überprüfe 24 V

an Klemme 12 /13

24V

Anschluss an

Klemme 37

Reset & Start

Externe Regler

angeschlossen

Überprüfung der

externen Regler

überprüfung

Min. Drehzahl

Mikro-Netzwerk

Automatischer

Neustart nach 30 Sek

16

Alarm-

(Forts.)

#49

Kurzschluss

Verdichter

läuft nicht

# 18

Fehlstart

Min. Drehzahl

nach 2 Sek. erreicht

Verdichter stoppt

Automatischer

Neustart nach 30 Sek

10 Neustarts bevor

Verdicher blockiert

(20 möglich)

Danfoss Commercial Compressors – September 2009

Page 17

Instruktion

TEIL II:

Programmieren

Danfoss Commercial Compressors – September 2009

17

Page 18

1

2

3

4

b

a

c

130BA018.12

Auto

on

Reset

Hand

on

Off

Status

Quick

Menu

Main

Menu

Alarm

Log

B

a

c

k

Cancel

Info

OK

Status

1(0)

1234rpm 10,4A 43,5Hz

Run OK

83,5

Hz

On

Alarm

Warn.

4 mA = Min U/min

20 mA = Max U/min

Start / Stopp

Instruktion

PLC

O-10 V

0 V = Min U/min

10 V = Max U/min

Start / Stopp

Programmieren

Bedieneinheit

Die folgenden Anweisungen gelten für das grasche LCP:

Die Bedieneinheit ist in vier funktionelle Gruppen

unterteilt:

1. Grakdisplay mit Statuszeilen.

2. Menütasten mit Anzeige-LEDs – Parameter än dern und zwischen Displayfunktionen umschalten.

3. Navigationstasten und Kontroll-Anzeigen (LEDs).

4. Bedientasten mit Kontrollanzeigen (LEDs).

Alle Daten erfolgen auf dem graschen LCP-Display, das im Statusmodus maximal fünf Betriebsvariablen gleichzeitig zeigen kann.

Displayzeilen

a. Statuszeile: Zustandsmeldungen in der Form

von Symbolen und Graken.

b. Arbeitsbereich 1-2: Je nach Displayanzeige art Anzeigebereich für Betriebsvariablen oder

für Parameternavigation bzw. -änderung.

Durch Drücken der Taste [Status] kann jeweils

eine extra Zeile hinzugefügt werden.

c. Statuszeile: Zustandsmeldung in Textform.

Display-Kontrast-Anpassung

Drücken Sie [Status] und [ ], um den Kontrast

des Displays zu erhöhen

Drücken Sie [Status] und [ ], um den Kontrast

des Display zu verringern.

LCP-Tasten

Die Menütasten sind nach Funktionen gruppiert.

Die Tasten unter der Displayanzeige können zur

Änderung der Statusanzeige, zum Parametrieren

oder für den Zugri auf den Alarmspeicher genutzt werden.

[Status] gibt den Zustand des CD 302 oder des

Motors an. Durch Drücken der Taste [Status]

können Sie zwischen 3 verschiedenen Anzeigen

wählen: 5 Betriebsvariablen, 4 Betriebsvariablen

oder Zustand Smart Logic Control.

Benutzen Sie [Status] zur Auswahl der Parameter des Displays oder zum Wechsel zurück zum

Display Mode, entweder zum Quick Menü, zum

Hauptmenü oder zum Alarmmenü.

Das [Quick Menu] bietet schnellen Zugang zu

verschiedenen Quick-Menüs wie z. B.:

01 – Benutzer-Menü

02 – Inbetriebnahme-Menü

03 – PID Process Loop

04 – Liste geänderter Parameter

05 – Protokolle

Benutzen Sie das [Quick Menu] zum Programmieren der zum Quick-Menü zugehörigen Parameter. Es kann direkt zwischen Quick-Menü-Modus

und Hauptmenü-Modus gewechselt werden.

Regelverfahren

Ohne Rückführung

Der CD302 erhält von einem externen Regler ein

Signal von 0 - 10 V. Es ist nicht notwendig die Para-

meter zu ändern, da dies die Werkseinstellung ist.

Anschlüssen (L1, L2 und L3) des CD 302, wie

auf Seite 7 dieses Handbuches aufgeführt.

2) Verbinden Sie das Motorkabel mit dem CD 302

(U, V & W ) und dem Verdichter (im Uhrzeiger-

sinn am Anschlussteil), siehe Seite 7.

(Die in den beiden ersten Schritten benötigten

Anschlüsse werden im Montagezubehör des CD

302 mitgeliefert.)

3) Drücken Sie „Quick Menu” und gehen Sie wei-

ter zu „Inbetriebnahme Menue“. Stellen Sie

sicher, dass das richtige Verdichtermodell in

Parameter 1-13 ausgewählt wurde.

4) Legen Sie eine Verbindung zwischen den

Klemmen 12 und 18 (Startsignal), verbinden

Sie die Klemmen 12 und 27) (Sicherheitskreis)

und die Klemmen 12 und 37* (Sicherheitsab-

schaltung). Beachten Sie das Bild auf Seite 9.

(Bitte lesen Sie auch auf den Seiten 10 und 14 die

Abschnitte über sicheren Stopp.)

Sobald die obigen Anschlüsse ausgeführt

sind, läuft der Verdichter automatisch an.

Im Falle eines Fehlers stoppt der CD302 zu

nächst, um nach 30 Sekunden erneut zu starten

(Bei schweren Fehler stoppt und verriegelt sich

der CD 302.) Siehe dazu auch Parameter 14-20

und 14-21.

Ohne Rückführung:

5) Anschluss des externen Standardsignals

(0-10 V) an den Klemmen 53 und 55. Siehe

auch Anschlussschema auf Seite 10.

6) Überprüfen Sie, dass der Schiebeschalter A53

auf U (Spannung) anstatt auf I (Strom) gestellt

ist. Der Schiebeschalter A53 bendet sich hin-

ter dem abnehmbaren LCP Display.

7) Start bereit: Benutze “Hand on” um eine

feste Drehzahl über das LCP Display vorzuge-

ben und den Verdichter damit zu betreiben.

(z.B. Inbetriebnahme).

Benutze “Auto on” um den Verdichter mit dem

externen Standardsignal zu betreiben.

Kontrollanzeigen (LEDs)

Werden bestimmte Grenzwerte überschritten,

leuchtet die Alarm- und/oder Warn-LED auf. Zusätzlich erscheint ein Zustands- oder Alarmtext

im Display.

Die ON-LED ist aktiv, wenn der Frequenzumrichter an die Netzspannung angeschlossen ist.

• ON (Grün LED): Das Gerät ist

betriebsbereit.

• WARN (Gelbe LED): Das Gerät

zeigt eine Warnung an.

• ALARM (Rot blinkende LED):

Das Gerät zeigt einen Alarm zustand an.

18

Der CD302 erhält von einem externen Regler ein

Signal von 4 – 20 mA.

Ändere Schiebeschalter A53 von U auf I.

Es ist nicht notwendig weitere Parameter zu än

dern, da diese werksvoreingestellt sind.

Schnelleinstellung

Nachfolgend wird ein einfacher Arbeitsablauf beschrieben, um den CD 302 in Betrieb zu nehmen.

1) Verbinden Sie die Stromversorgung mit den

Danfoss Commercial Compressors – September 2009

Anzeige im Display bei

dem Regelverfahren Ohne

Rückführung und gewählter Betriebsart Hand On.

Anzeige im Display bei

dem Regelverfahren Ohne

Rückführung und gewähl-

-

ter Betriebsart Auto On.

8) Fertig

PID -Prozess mit einem 4-20 mA Druckmess-

umformer:

1) bis 4) siehe oben.

5) Druckmessumformer an die Klemmen 54 und

55 anschließen – Siehe Anschlussschema auf

Seite 10.

6) Stellen Sie sicher, dass der Schiebeschalter auf

I (Strom) gesetzt ist.

7) Drücke die Taste “Quick Menu” und gehe zum

Menüpunkt “PID Closed Loop”.

Verändere folgende Parameter:

• 1-00: Regelverfahren – wähle PID Prozess

• 3-01: Soll-/Istwerteinheit – wähle: “bar”

Page 19

Instruktion

4-20 mA

-1/+12

bar

4-20 mA

-1/+12

bar

p [bar]

Zeit

Stopp

Start

Sollwert ist nur einstellbar am LCD, wenn Par. 3-13

auf "Local" gesetzt ist.

Vorzugsweise, den letzten Parameter beibehalten.

Verdichterbetrieb

* Diese Parameter sind nur abrufbar wenn

Par. 13-00 auf "ON" gesetzt ist.

(Einschalten 3,0 bar)

Par. 13-12 [0] *

(Einschalten1,0 bar)

Par. 13-12 [1] *

SMART LOGIC CONTROL

Par. 13-20 [1] *

Par. 13-20 [0] *

(Recycling time = 5 min)

(Min. ON time = 0 min)

• 3-02+ 3-03: Eingabe der Min. und Max. Soll werte [bar]

• 3-15: Ändere zu «Deaktiviert» für Betrieb mit

einem festen Sollwert.

• 6-22 + 6-23: Ausgangssignal des Druck messumformers. (Werkseinstellung 4 mA bis

20 mA).

• 6-24 + 6-25: Messbereich des Druckmessum-

formers (Werkseinstellung -1bar und +12 bar).

• Zurück zu 3–13: Wähle die Einstellung „Ort”

um mit einem, am LCP-Display einzustellenden

Sollwert den Verdichter zu betreiben. Wähle die

Einstellung „Fern”, um mit einem, über einen

analogen Eingang vorgegebenen Sollwert,

den Verdichter zu betreiben.

8) Drücke die Taste „Quick Menu” und gehe im

„Benutzer Menü“ zu dem Parameter 0-22 und

wähle „Istwert [Einheit]” [1652]. Der Istwert

des Drucks [bar] wird nun in der rechten obe ren Ecke des Displays angezeigt.

9) Start bereit: Benutze „Hand on” um einen

Sollwert für den Druck über das LCP-Display

vorzugeben.

10) Zum Start: Drücke die Taste „Auto on”.

Regelung mit 4-20mA Prozesssignal &

CD302-PID Regler

Ändere Schiebeschalter A54 von U auf I.

Folgen Sie der vorrangegangenen Erläuterung.

Regelung mit 4-20mA Prozesssignal & CD302PID Regler + Smart Logic Funktionen (SLC)

Smart Logic Funktionen sind voreingestellt für:

– Pump-down-Schaltung

– Schutz vor häugen Verdichterschaltungen

– Minimale Verdichterlaufzeit

Einstellungen gemäß der vorrangegangene Ein

stellungen.

11) Einstellen der SLC Funktionen: Drücke die

Taste “O”.

12) Drücke die Taste “Quick Menu” und gehe zu

Menü “PID Closed Loop” und ändere folgende

Parameter:

• 13-00: Wähle: “Ein”

• 13-12[0]: Werkseinstellung für den Einschalt-

druck ist 3.0 bar, ändere zum gewünschten Wert.

Anzeige im Display mit

dem Regelverfahren PID-

Prozess.

• 13-12[1]: Werkseinstellung für den Auschalt-

druck ist 1.0 bar, ändere zum gewünschten Wert.

• 13-20[0]: Minimale Dauer zwischen zwei

Starts; Werkseinstellung ist 5 Min. (empfohlen

der Wert).

• 13-20[1]: Minimale Verdichterlauftzeit; Werks-

einstellung ist 0.0 Sekunden. Mit dieser

Einstellung ist eine sichere Ölrückführung

zugewährleisten und gleichzeitig einen Be trieb im zu niedrigen Saugdruck zu vermei den. 15 bis 30 Sekunden ist die empfohlene

Einstellung, wobei das vorhandene System

berücksicht werden muss.

13) Zum Start: Drücke die Taste „Auto on”.

Hinweis: Die gleichen SLC Funktionen kön nen auch für eine Thermostatfunktion de niert werden, wobei ein Temperaturfühler statt

eines Druckmessumformers verwendent wird.

Die Taste [Main Menu] wird verwenden um Zugang zu allen Parametern zu erlangen.

Zwischen den beiden Menu-Arten «Main Menu» und

«Quick Menu» kann beliebig gewechselt werden.

Ein direkter Zugang zu jedem beliebigen Parameter

kann über das Drücken der Taste [Main Menu] für

3 Sekunden erlangt werden. (Vierstellige Zahl)

[Alarm Log] zeigt eine Liste der letzten fünf

Alarme an (numeriert von A1-A5). Um zusätzliche

Informaitonen zu einem Alarmzustand zu erhalten, markieren Sie mithilfe der Pfeiltasten die

betreende Alarmnummer, und drücken Sie [OK].

Sie erhalten nun Informationen über den Zustand

Ihrers Frequenzumrichters vor dem Alarm.

[Info] liefert Informationen zu einem Befehl,

einem Parameter oder einer Funktion im Anzeigefenster. Durch Drücken von [Info], [Back], oder

-

[Cancel] kann der Info-Modus beendet werden.

Navigationstasten

Die Navigationstasten dienen zum Navigieren

zwischen den verschiedenen Optionen, die unter

[Quick Menu], [Main Menu] und [Alarm Log]

zur Verfügung stehen. Mit den Navigationstasten

wird der Cursor bewegt.

[OK] wird benutzt, um einen mit dem Cursor markierten Parameter auszuwählen und um die Änderung eine Parametereinstellung zu betätigen.

Tasten zur lokalen Bedienung und zur Wahl der

Betriebsart benden sich unten am Bedienteil.

Danfoss Commercial Compressors – September 2009

[Hand On] ermöglicht die Steuerung des Frequenzumrichters über die LCP-Bedieneinheit. [Hand on]

startet den Motor und ermöglicht die Änderung

der Motordrehzahl mittels der Pfeiltasten. Die Taste

kann über Par. 0-40 [Hand on]-LCP- Taste aktiviert

oder deaktiviert werden.

Externe Stoppsignale, die durch Steuersignale

oder den seriellen Bus aktiviert werden, heben

einen über das LCP erteilten «Start»-Befehl auf.

An den Steuerklemmen sind die folgenden Signale wirksam, auch wenn [Hand on] aktiviert ist:

• [Hand on] - [O ] - [Auto on]

• Quittieren

• Motorfreilauf invers

• Reversierung

• Parameterauswahl lsb - Parameterauswahl msb

• Stoppbefehl über serielle Schnittstelle

• Schnellstopp

• DC-Bremse

[O] dient zum Stoppen des angeschlossenen

Verdichtermotors. Die Taste kann mit Par. 0-41

[O]-LCP Taste aktiviert 1 oder deaktiviert 2 werden. Ist keine Stoppfunktion aktiv und die [O]Taste inaktiv, kann der Motor jederzeit durch Abschalten der Spannung gestoppt werden.

[Auto On] wird gewählt, wenn der Frequenzumrichter über die Steuerklemme und /oder serielle

Kommunikation gesteuert werden soll. Wenn ein

Signal an den Steuerklemmen und/oder über den

Bus angelegt wird, wird der Frequenzumrichter

gestartet. Die Taste kann mit Par. 0-42 [Auto on]

-LCP Taste aktiviert [1] oder deaktiviert [0] werden.

Hinweis: Ein aktives HAND-OFF-AUTO-Signal über

die Digitaleingänge hat höhere Priorität als die

Bedientasten [Hand on] - [Auto on].

[Reset] dient zum Zurücksetzen des Frequenzumrichters nach einem Alarm (Abschaltung). Die Taste kann mit Par. 0-43 [RESET]-LCP Taste Aktiviert

[1] oder DEAKTIVIERT [0] werden.

Parameter Shortcut: Gleichzeitiges Drücken der

Tasten [Quick Menu] und [Main Menu] ermöglicht die direkte Eingabe einer Parameternummer.

Ein 3 Sekunden langes Drücken der Taste [Main

Menu] ermöglicht dieselbe Funktionalität.

Sichern von Parametereinstellungen

Wenn die Konguration eines CD 302 abgeschlossen

ist, wird empfohlen die Daten im LCP oder mit Hilfe

der MCT 10 Software auf einem PC zu speichern.

Daten im LCP speichern

1. Wählen Sie Par. 0-50 LCP Kopie

2. Drücken Sie die [OK] Taste

3. Wählen Sie «Speichern in LCP»

4. Drücken Sie die [OK] Taste

Alle Parametereinstellungen werden nun im LCP

gespeichtert Der Vorgang kann an einem Staubalken verfolgt werden. Wenn die Kopie abgeschlossen ist, bestätigen Sie mit [OK].

Achtung: Führen Sie eine Bedienfeldkopie nur

mit gestoppten Verdichtermotor aus.

Sie können nun das LCP an einen anderen CD 302

anschließen und die Parametereinstellugnen auf

diesen CD 302 kopieren.

19

Page 20

Instruktion

Par. 14-22 initialisiert alles außer:

14-50 EMV Filter 1

8-30 FC-Protokoll

8-31 Adresse

8-32 FC-Baudrate

8-35 FC-Antwortzeit Min.-Delay

8-36 F

C-Antwortzeit Max.-Delay

8-37 FC Interchar. Max.-Delay

15-00 bis 15-05 Betriebsdaten

15-20 bis 15-22 Protokolierung

15-30 bis 15-32 Fehlerspeicher

Die manuelle Initialisierung initialisiert

alles außer:

15-00 Betriebsstunden

15-03 Anzahl Netz-Ein

15-04 Anzahl Übertemperaturen

15-05 Anzahl Überspannungen

Daten vom LCP zum CD 302 übertragen

1. Wählen Sie Par. 0-50 LCP Kopie

2. Drücken Sie die [OK] Taste

3. Wählen Sie «Lade von LCP, Alle»

4. Drücken Sie die [OK] Taste

Die im LCP gespeicherten Parametereinstellungen werden nun zum CD 302 übertragen. Der

Kopiervorgang wird in einem Statusbalken angezeigt. Wenn die Kopie abgeschlossen wurde,

bestätigen Sie mit [OK].

Achtung: Führen Sie eine Bedienfeldkopie nur

mit gestoppten Verdichtermotor aus.

Initialisierung auf Werkseinstellung

Die Werkseinstellung des CD 302 können auf

zwei Arten wiederhergestellt werden:

Empfohlene Initialisierung (über Par. 14-22 Betriebsart:)

1. Wählen Sie Par. 14-22

2. Drücken Sie die [OK] Taste

3. Wählen Sie Initialisierung

4. Drücken Sie die [OK] Taste

5. Trennen Sie die Netzverbindung und warten

Sie, bis das Display abschaltet.

6. Netzversorgung wieder einschalten – der CD

302 ist nun zurückgesetzt.

Manuelle Initialisierung

1. Trennen Sie die Netzverbindung und warten

Sie, bis das Display ausschaltet.

2a. LCP 102: Drücken Sie gleichzeitig die Tasten

[Status] – [Main Menu] – [OK] beim Netz-Ein

der Bedieneinheit.

2b. LCP 101: Drücken Sie die Taste [Menu] beim

Netz-Eein der Bedieneinheit.

3. Lassen Sie die Taste nach ca. 5 sek. los.

4. Der CD 302 ist jetzt auf die Werkseinstellung

zurückgesetzt.

Parameter Nr. Parametergruppe

0 Betrieb / Display

1 Motor / Last

2 Bremsfunktionen

3 Sollwert / Rampen

4 Grenzen / Warnungen

5 Digit Ein- / Ausgänge

6 Analoge Ein- / Ausgänge

7 PID Regler

8 Optionen / Schnittstellen

13 Smart Logic

14 Sonderfunktionen

15 Info / Wartung

16 Datenanzeigen

Nachdem Sie eine Parametergruppe ausgesucht

haben, wählen Sie mittels der Navigationstaste

den gewünschten Parameter.

Der mittlere Ausschnitt des Displays zeigt die Parameternummer und den Namen und auch den

ausgewählten Parameterwert.

Daten ändern

Das Verfahren zum Ändern von Daten ist dasselbe wie für die Parameterwahl im Quick-Menü

oder im Hauptmenü. Drücken Sie [OK], um den

gewählten Parameter zu ändern. Die Vorgehensweise bei der Datenänderung hängt davon ab,

ob der gewählte Parameter einen nummerischen

Datenwert oder einen Textwert enthält.

Einen Textwert ändern

Handelt es sich bei dem gewählten Parameter

um einen Textwert, so ist dieser Textwert über die

Auf-/Ab-Navigationstasten änderbar. Zum Übernehmen der Änderung drücken Sie [OK].

Einen nummerischen Datenwert ändern

Ist der gewählte Parameter ein numerischer Datenwert, so ändern Sie diesen mit Hilfe der [<]/[>]

-Navigationstasten, sowie der [Λ]/[V]-Navigationstasten. Mit den [<]/[>]-Navigationstasten wird

der Cursor horizontal bewegt. So kann die zu ändernde Stelle der Zahl direkt angewählt werden.

Mit den [<]/[>]-Navigationstasten wird der Datenwert verändert. Stellen Sie den gewünschten

Wert ein und drücken Sie [OK].

Parameter-Modifikationen

Mit dem [Quick Menu] können Veränderungen

im Regelverfahren einfach eingestellt werden.

Beispiele:

1) Regelverfahren «Ohne Rückführung» - Nut zung eines 4-20 mA Standardsignals anstatt

0-10 V.

– Schiebeschalter A53 von U auf I.

2) Wechsel des Regelverfahrens von «Ohne

Rückführung» auf «PID-Prozess».

– Drücke [Quick Menu]

– Wähle Q3 – PID Closed Loop

– Par: 1-00 ändere auf [3] « PID-Prozess »

– Par: 3-01 ändere auf « bar »

– Par 3-02 Eingabe des min. Sollwertes.

– Par 3-03 Eingabe des max. Sollwertes.

– Par 3-10 Eingabe des Sollwertes als Prozent-

wert des Sollwertbereichs

– Par 3-13 Auswahl der Sollwertvorgabe.

Wähle «Umschalt. Hand / Auto» [0], um die Soll-

wertvorgabe in der Betriebsart «Hand on» über

das LCP oder in der Betriebsart «Auto on» über

«Fern» festzulegen.

Bei Auswahl «Fern» [1] erfolgt in beiden Betriebsarten über Fern.

Bei Auswahl »Ort» [2] erfolgt die Sollwertvorgabe in beiden Betriebsarten über das LCP.

– Par 3-15 Wechsele von Analogeingang 53 [1] zu

[0] «Deaktiviert».

– Par 6-24 Unterer Grenzwert des Druckmess umformers-Messbereich

(Werkseinstellung -1 bar)

– Par 6-25 oberer Grenzwert des Druckmessum formers-Messbereich (Werkseinstellung 12 bar)

– Par 7-20 Wähle Analogeingang 54

– Par 7-33 PID-Prozess P-Verstärkung

Werkseinstellung 2

– Par 7-34 PID-Prozess Integrationszeit Werks einstellung 9 Sekunden.

– Par 13-** in Abhängigkeit der «Smart Logic

Funktion». Im Regelverfahren PID-Prozess ist

die Funktion aktiv in dem der Parameter 13-00

auf « Ein» gesetzt ist.

o Zwei Hauptfunktionen werden automatisch

vom CD 302 übernommen:

o 1) Kontrolle der Verdichterlaufzeiten um Takten zu

vermeiden und eine ausreichende Ölrückfüh rung zu gewährleisten.

· Par 13-20-0 Minimale Zeit zwischen zwei Ver dichterstarts, Werkseinstellung 5 Minuten.

· Par 13-20-1 Minimale Laufzeit des Verdichters,

Werkseinstellung ist auf 0 gesetzt und ist ent sprechend dem System anzupassen. (Ölrück führung, Niederdruckstörung)

o 2) Pump-down-Funktion erfolgt aufgrund der

voreingestellten Grenzwerte.

· Par 13-12-0 Einschaltwert

· Par 13-12-1 Ausschaltwert

Parameterauswahl

Alle Parameter für den CD 302 sind zur einfachen

Aundung und Auswahl im [Main Menu] Modus

in verschiedene Parametergruppen organisiert:

20

Parameter: Betrieb und Display

* Zeigt stets den Wert der Werkseinstellung.

0-0* Grundeinstellungen

Parameter für grundsätzliches Betriebsverhalten.

0-01 Sprache

Option:

*Englisch (ENGLISH ................................................... [0]

Deutsch (DEUTSCH ................................................... [1]

Danfoss Commercial Compressors – September 2009

Page 21

Instruktion

Französisch (FRANCAIS) ..........................................[2]

Dänisch (DANSK) .......................................................[3]

Spanisch (ESPANOL .................................................. [4]

Italienisch (ITALIANO) .............................................. [5]

Bestimme die im Display zu verwendende Sprache.

0-02 Motordrehzahl

Option:

*RPM (U/min) .............................................................. [0]

Hz [1]

Bestimme, ob Parameter mit Angabe der Motordrehzahl (d.h. Soll-/Istwerte, Grenzwerte) in UPM

oder in Hz anzuzeigen sind. Dieser Wert kann

nicht bei laufenden Motor geändert werden.

0-2* LCP- Display

Einstellung des Displays in der graschen LCPBedieneinheit.

0-20 Displayzeile 1.1

Keine ..............................................................................[0]

Motorlaufstunden ..............................................[1501]

Zähler-kWh ..........................................................[1502]

Sollwert [Einheit] ................................................[1601]

Sollwert % ............................................................[1602]

Zustandswort ......................................................[1603]

Leistung [kW] ......................................................[1610]

Leistung [PS].........................................................[1611]

Motorspannung ..................................................[1612]

Frequenz* ..............................................................[1613]

Motorstrom .........................................................[1614]

Frequenz [%] .......................................................[1615]

Drehmoment ......................................................[1616]

* Drehzahl [UPM] ................................................[1617]

DC-Spannung ......................................................[1630]

Kühlkörpertemperatur .....................................[1634]

FC Überlast ..........................................................[1635]

Nenn-WR-Strom ..................................................[1636]

Max.-WR-Strom ..................................................[1637]

SL Control Zustand ............................................[1638]

Steuerkartentemperatur ..................................[1639]

Externer Sollwert ..............................................[1650]

Istwert [Einheit] ...................................................[1652]

Digitaleingänge ..................................................[1660]

AE 53 Modus .......................................................[1661]

Analogeingang 53 ............................................[1662]

AE 53 Modus .......................................................[1663]

Analogeingang 54 .............................................[1664]

Analogausgang 42 [mA] .................................[1665]

Pulseingang #29 [Hz] ........................................[1667]

Pulseingang #33 [Hz] ........................................[1668]

Pulsausgang #27 [Hz] ........................................[1669]

Pulsausgang #29 [Hz] ........................................[1670]

Relaisausgänge ...................................................[1671]

Zähler A .................................................................[1672]

Zähler B ..................................................................[1673]

Auswahl der Displayanzeige Reihe 1 linke Position.

0-21 Displayzeile 1.2

*Motorstrom [A] .................................................[1614]

Auswahlmöglichkeiten wie in Parameter 0-20

Auswahl der Displayanzeige Reihe 1 Mitte.

0-22 Displayzeile 1.3

*Leistung [kW] .....................................................[1610]

Auswahlmöglichkeiten wie in Parameter 0-20.

Auswahl der Displayanzeige Reihe 1 rechte Position.

0-23 Displayzeile 2

*Frequenz [Hz] ....................................................[1613]

Auswahlmöglichkeiten wie in Parameter 0-20.

Auswahl der Displayanzeige Reihe 2 Mitte.

0-24 Displayzeile 3

* Analogeingang 53 ..........................................[1662]

Auswahlmöglichkeiten wie in Parameter 0-20.

Auswahl der Displayanzeige Reihe 3 Mitte.

0-25 Benutzermenü

Deniere bis zu 20 Parameter in dem Q1 Menü,

über [Quick Menu] des LCP zugänglich. Die denierten Parameter werden im Q1 in der programmierten Reihenfolge angezeigt. Die Parameter

können durch den Wert « 0000 » gelöscht werden.

0-4* LCP Tasten

Freigeben / Sperren einzelner Tasten auf dem

LCP-Bedienfeld.

0-40 [Hand on] LCP-Taste

Option:

Deaktiviert ...................................................................[0]

*Aktiviert ......................................................................[1]

Passwort........................................................................[2]

Funktion:

Durch Deaktiviert [0] wird die [Hand on]-Taste auf

dem LCP gesperrt, um den Hand/Ort-Betrieb zu

unterbinden. Durch Auswahl von Passwort [2]

kann der Zugri durch das Passwort in Par. 0-60

oder Par. 0-65 eingeschränkt werden. Ist Par 0-40

Teil des Benutzer-Menüs deniert, gilt das Passwort in 0-65 Quick Menü Passwort.

0-41 [Off] LCP-Taste

Die Auswahlmöglichkeiten entsprechen denen

in Par. 0-40.

0-42 [Auto on] LCP-Taste

Die Auswahlmöglichkeiten entsprechen denen

in Par. 0-40.

0-43 [Reset] LCP-Taste

Die Auswahlmöglichkeiten entsprechen denen

in Par. 0-40.

0-5* Kopie / Speichern

Bedienfeldkopie und Parametersatzkopie.

0-50 LCP-Kopie

Auswahl:

*Keine Kopie ............................................................... [0]

Speichern in LCP ........................................................ [1]

Lade von LCP ..............................................................[2]

Lade von LCP, nur Fkt. ..............................................[3]

Funktion:

Es können alle Parameter vom Speicher des CD

302 in das LCP übertragen werden (Speichern in

LCP [1] oder aus dem LCP zurückgelesen werden

(Lade on LCP, alle [2]) Bei Auswahl von Lade von

LCP, nur Fkt. [3] werden keine Motordaten zurück-

gelesen. Dies ist sinnvoll, wenn zu unterschiedlichen Motorgrößen kopiert wird.

0-51 Parametersatz-Kopie

Auswahl:

*Keine Kopie ................................................................ [0]

Kopie zu Satz 1 ...........................................................[1]

Kopie zu Satz 2 ...........................................................[2]

Kopie zu Satz 3 ..........................................................[3]

Kopie zu Satz 4 ..........................................................[4]

Kopie zu allen..............................................................[9]

Funktion:

Parametersatz-Kopie dient dazu, den aktuellen

Parametersatz auf einen anderen Satz zu kopieren (siehe Par. 0-11). Wählen Sie Kopie zu Allen [9],

um die Parameterwerte des aktuellen Programmsatzes auf alle Parametersätze (1-4) zu kopieren.

0-6* Passwort

Parameter zur Einschränkung des Parameterzugris mittels Passwort.

0-60 Hauptmenü Passwort

Funktion:

Deniert ein Passwort, das den Zugri über

die [Main Menu]-Taste auf das Hauptmenü einschränken kann (Par. 0-61). Wird Par. 0-61 Haupt-

menü Zugri ohne PW auf Vollständig [0] eingestellt, wird dieser Parameter ignoriert .