Page 1

Guía del usuario

Controlador de capacidad

para centrales tipo booster de CO₂ transcrítico

AK-PC 782A, SW 2.7x

Sistemas de control de refrigeración ADAP-KOOL®

www.danfoss.com

Page 2

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Contenido

1. Introducción

Aplicación ....................................................................................................................... 3

Principios ........................................................................................................................ 4

2. Diseño de un controlador

Tipos de módulos ........................................................................................................ 7

Datos comunes de los módulos ...........................................................................10

Controlador .................................................................................................................11

Módulo de extensión AK-XM 101A .....................................................................13

Módulo de extensión AK-XM 102A / AK-XM 102B .........................................15

Módulo de extensión AK-XM 103A .....................................................................17

Módulo de extensión AK-XM 204A / AK-XM 204B .........................................19

Módulo de extensión AK-XM 205A / AK-XM 205B .........................................21

Módulo de extensión AK-XM 208C .....................................................................23

Módulo de extensión AK-OB 110.........................................................................25

Módulo de extensión EKA 163B / EKA 164B .................................................... 26

Pantalla gráca MMIGRS2 .......................................................................................26

Módulo de fuente de alimentación AK-PS 075 / 150 / 250 ........................27

Módulo de comunicación AK-CM 102 ...............................................................28

Prólogo al diseño .......................................................................................................29

Diseño de un control para compresor y condensador ................................31

Pedidos ..........................................................................................................................39

3. Montaje y cableado

Montaje ......................................................................................................................... 40

Cableado .......................................................................................................................42

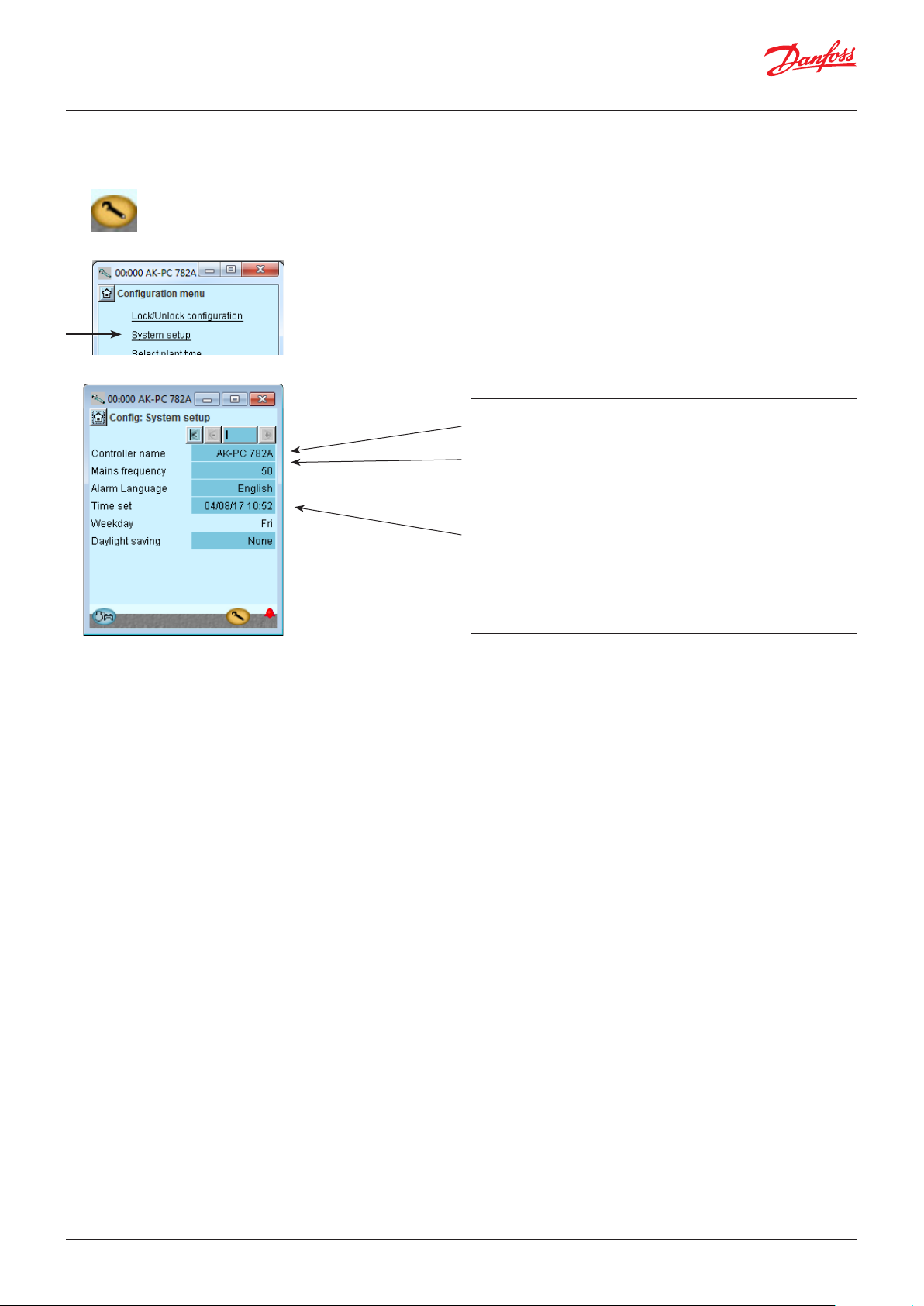

4. Conguración y manejo

Conguración .............................................................................................................45

Conexión del PC .........................................................................................................45

Autorización ................................................................................................................47

Desbloqueo de la conguración de los controladores ................................48

Conguración del sistema ......................................................................................49

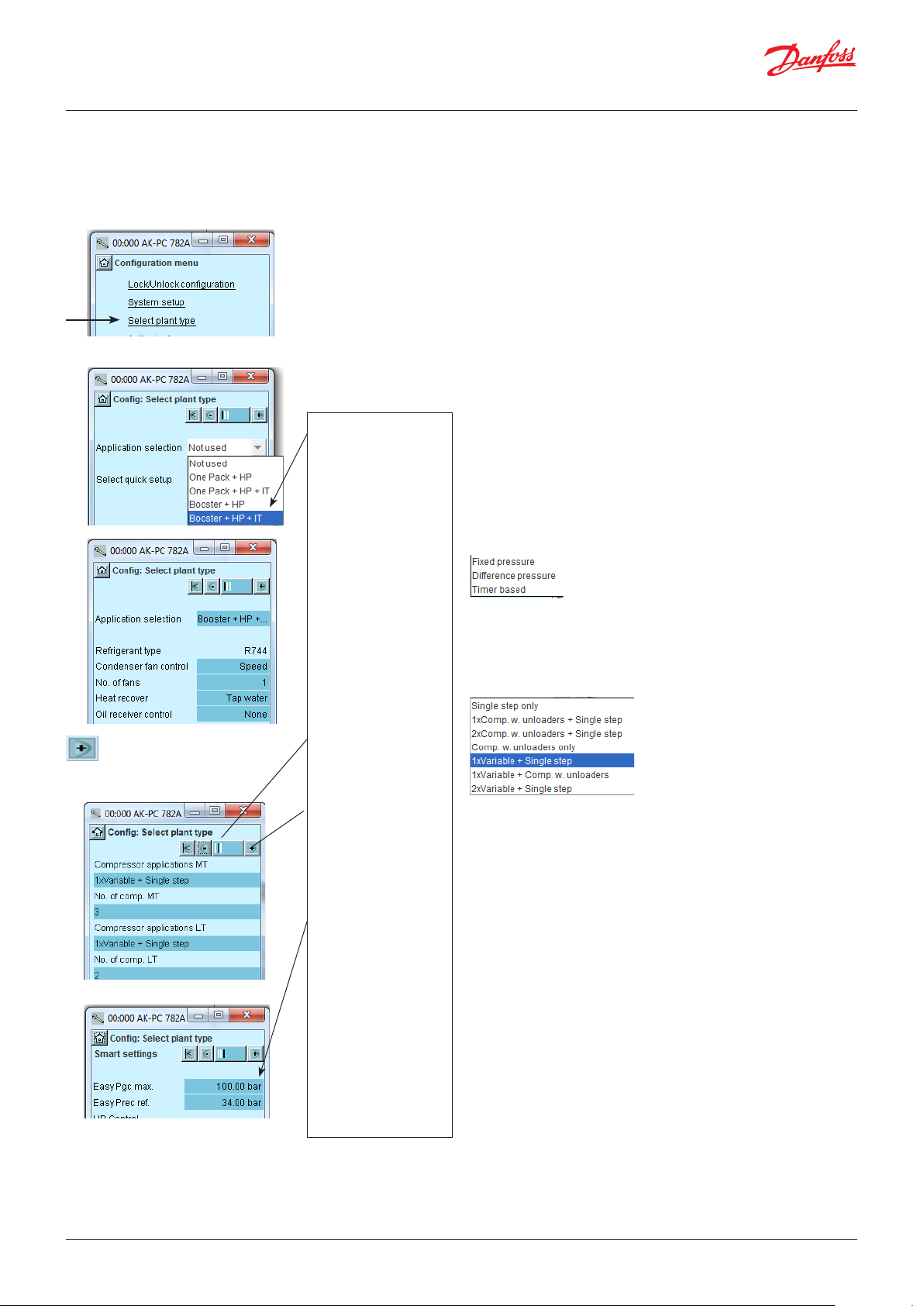

Establecer el tipo de planta ...................................................................................50

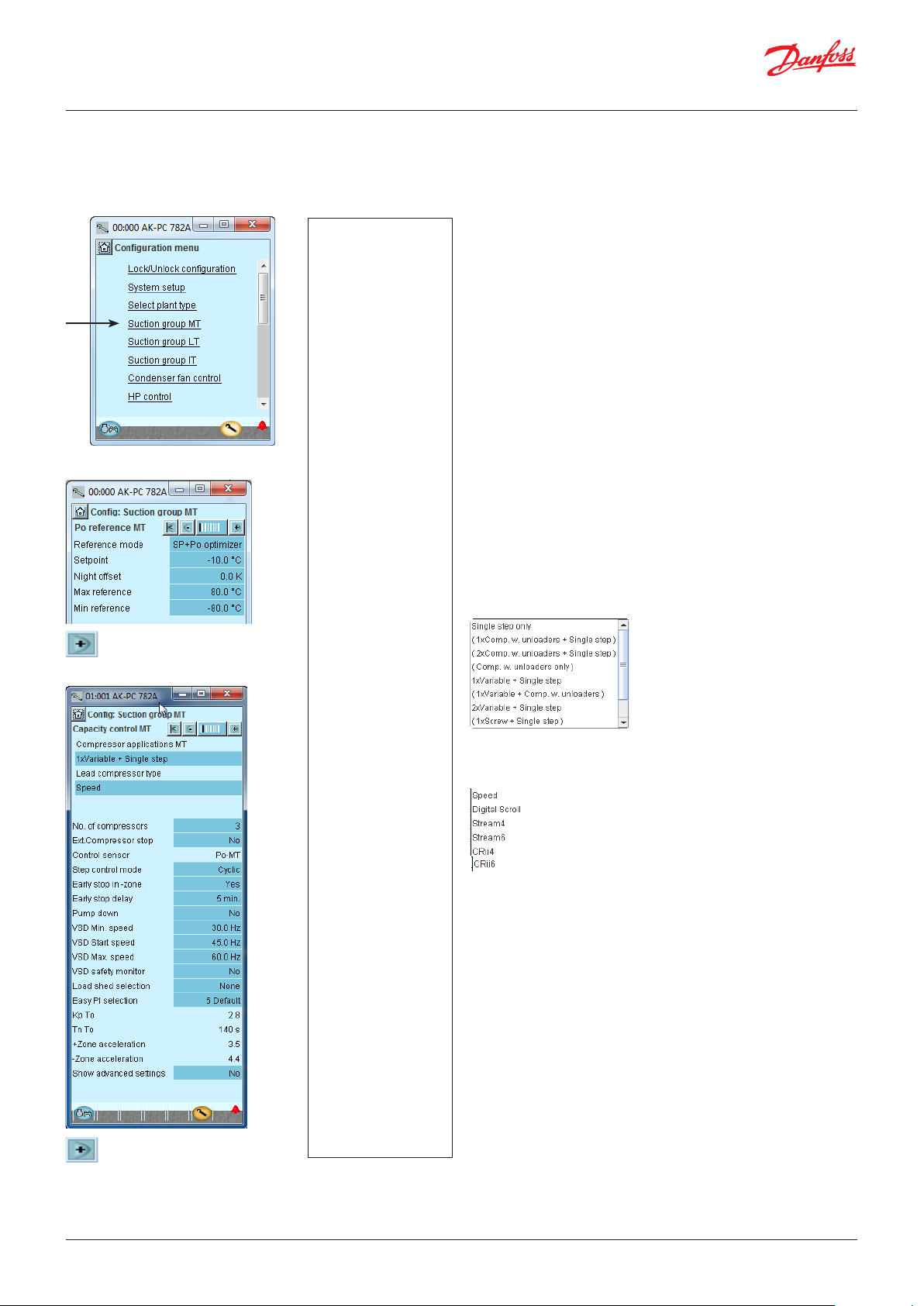

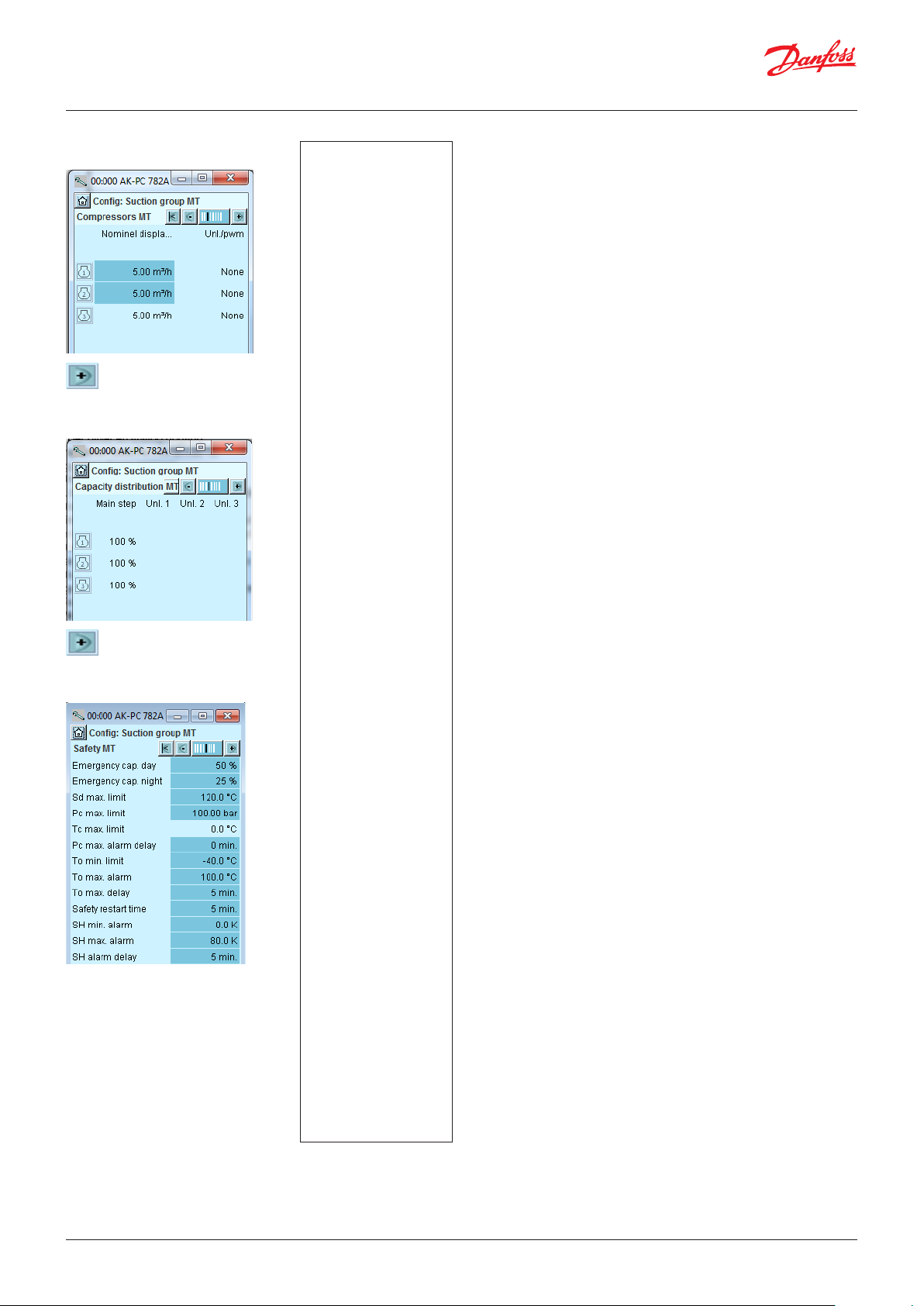

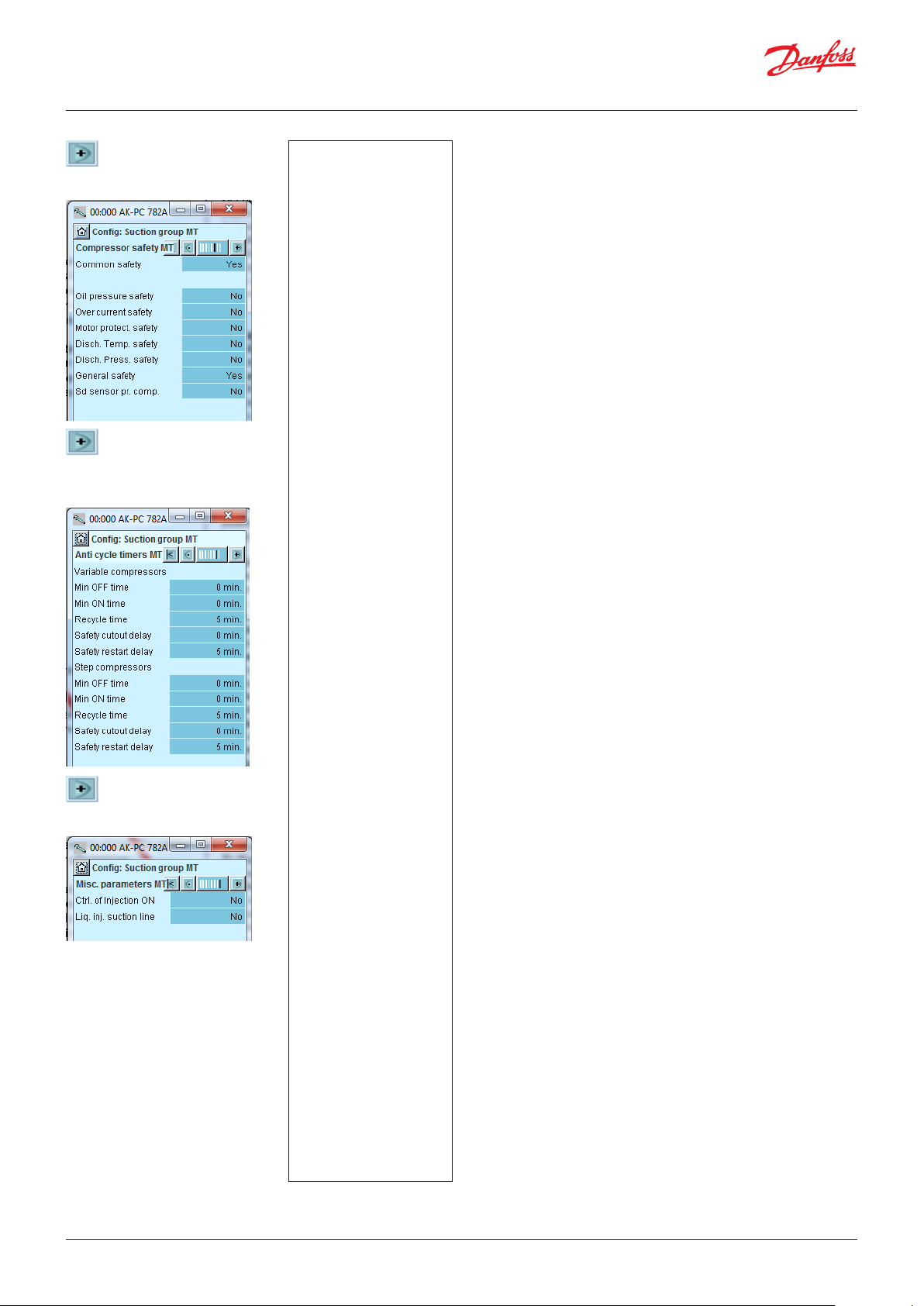

Ajuste del control del grupo de aspiración MT ...............................................51

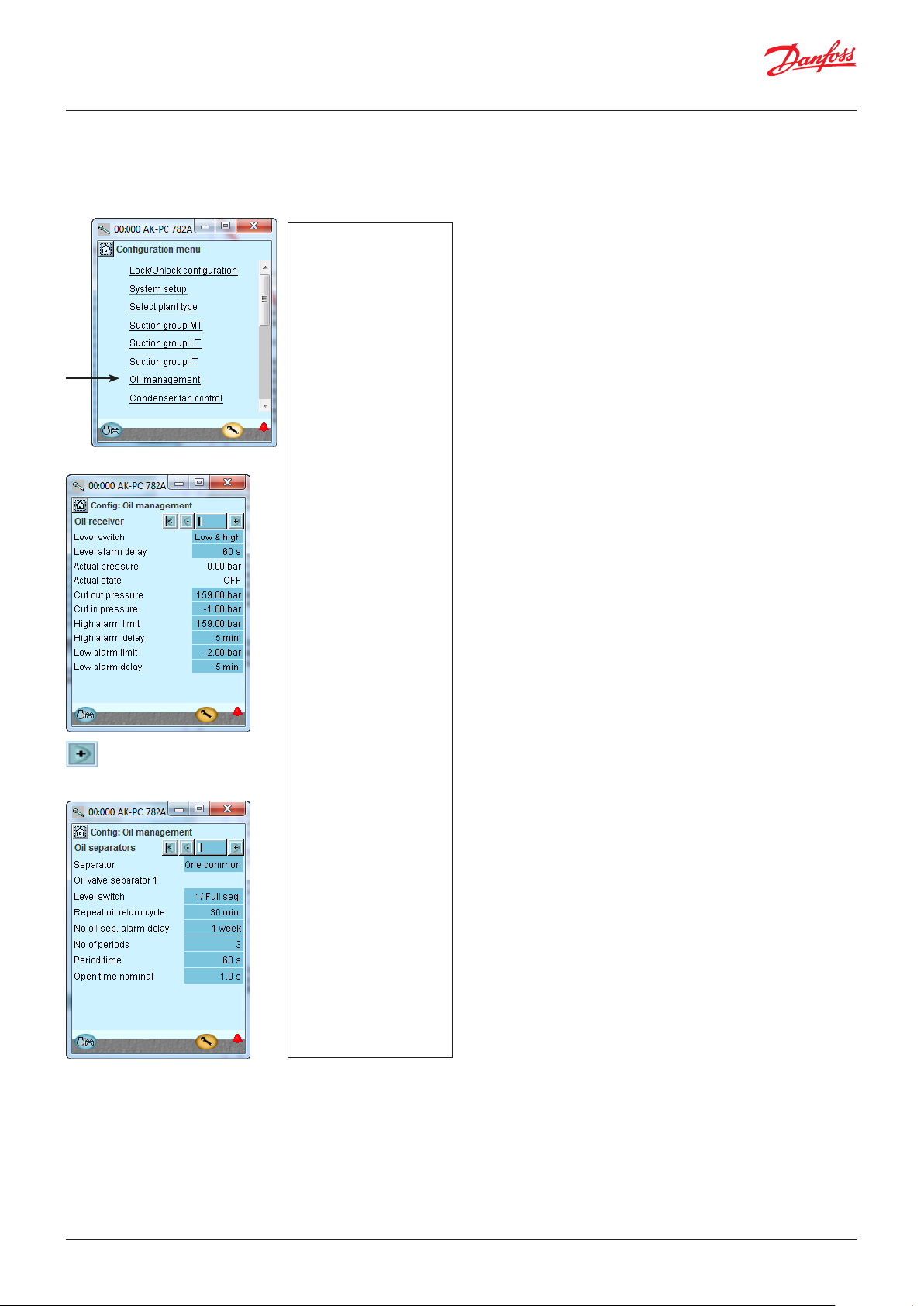

Gestión de aceite .......................................................................................................56

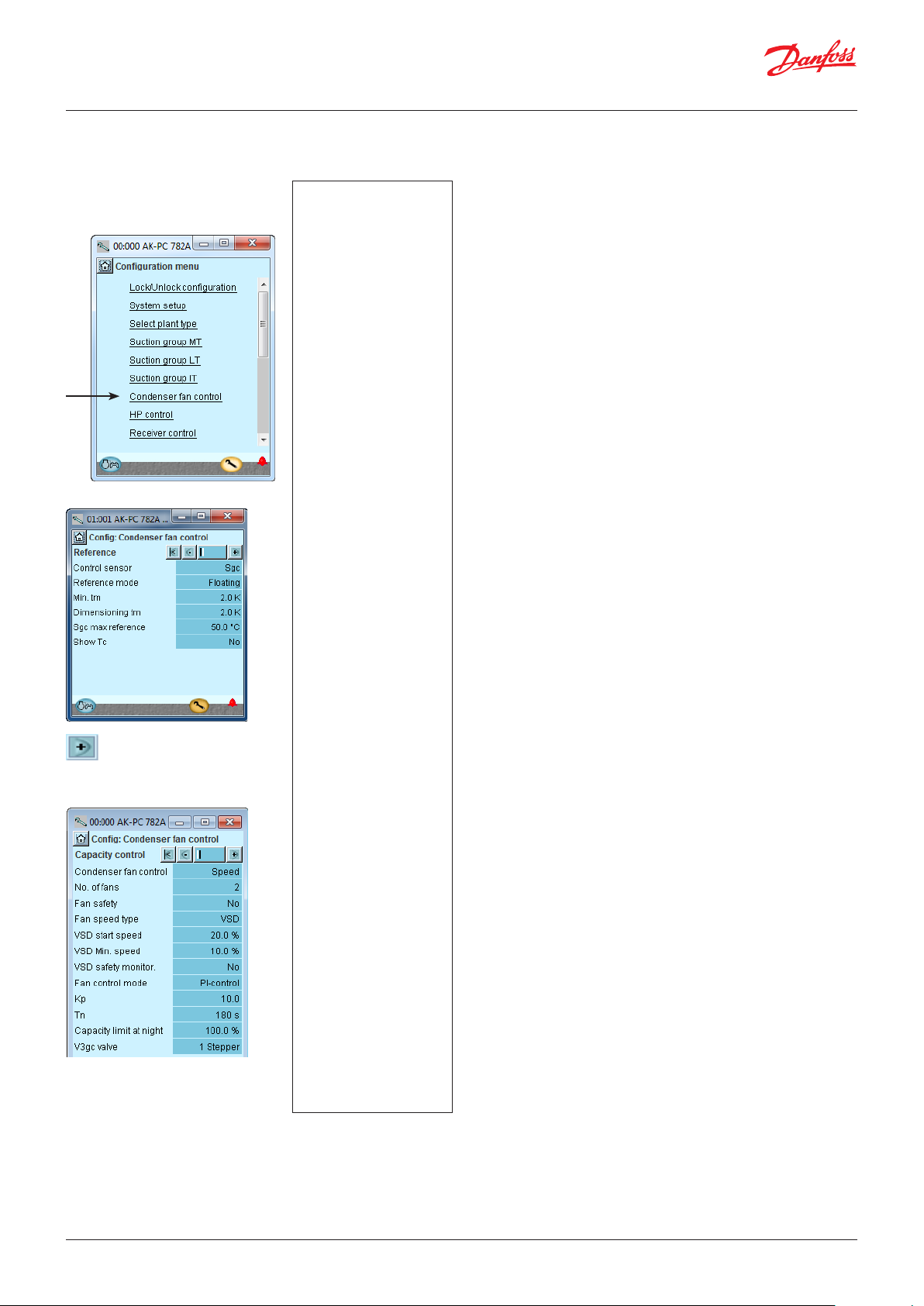

Ajuste del control de los ventiladores del condensador .............................57

Conguración del control de alta presión ........................................................59

Ajuste del control de presión del recipiente....................................................60

Control de la diferencia de presión del recipiente «DeltaP» ......................61

Ajuste del control de la recuperación de calor ...............................................62

Ajuste de KPI ...............................................................................................................64

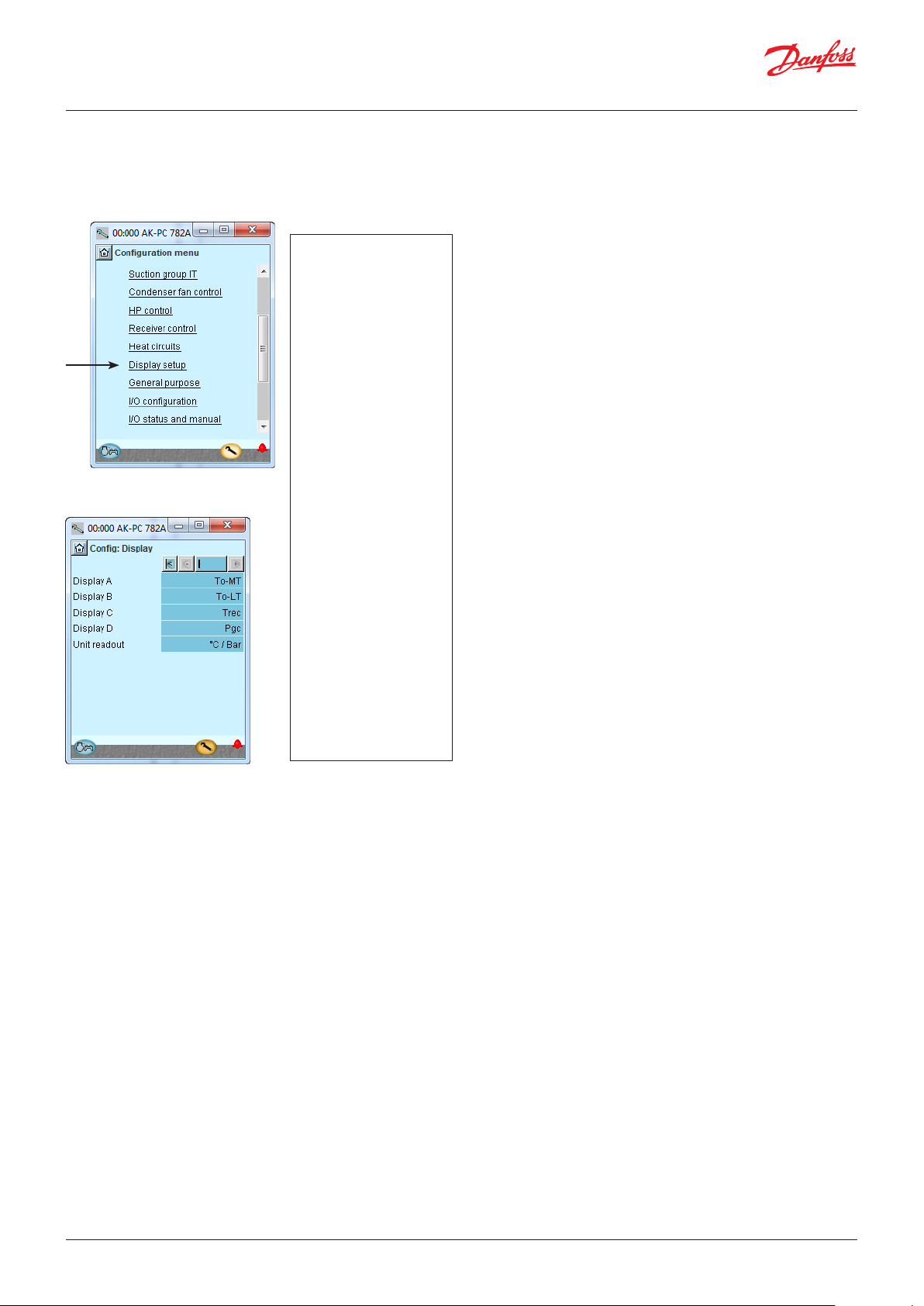

Ajuste de pantalla ......................................................................................................65

Conguración de funciones para Carácter general ......................................66

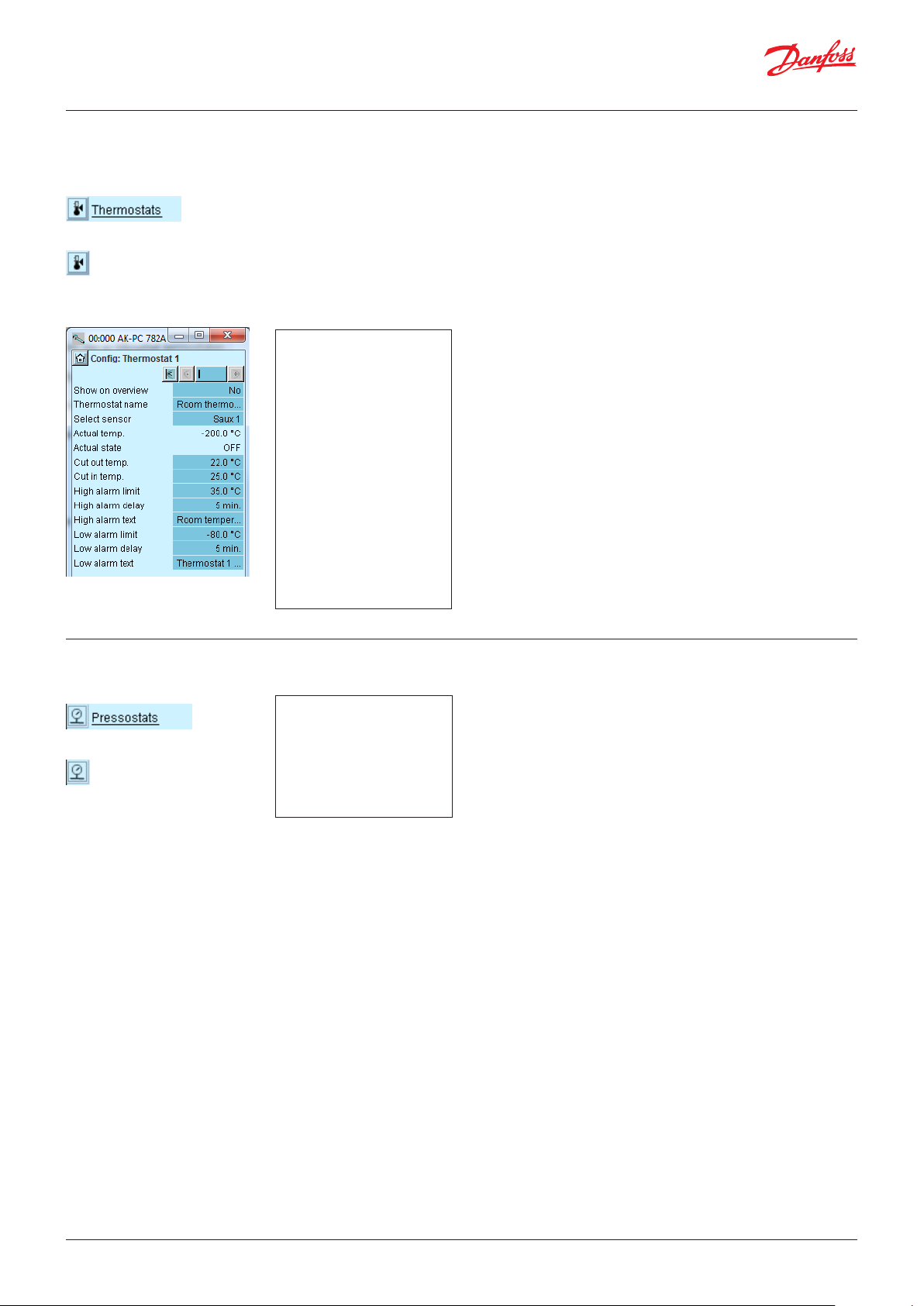

Termostatos adicionales .........................................................................................67

Presostatos adicionales ...........................................................................................67

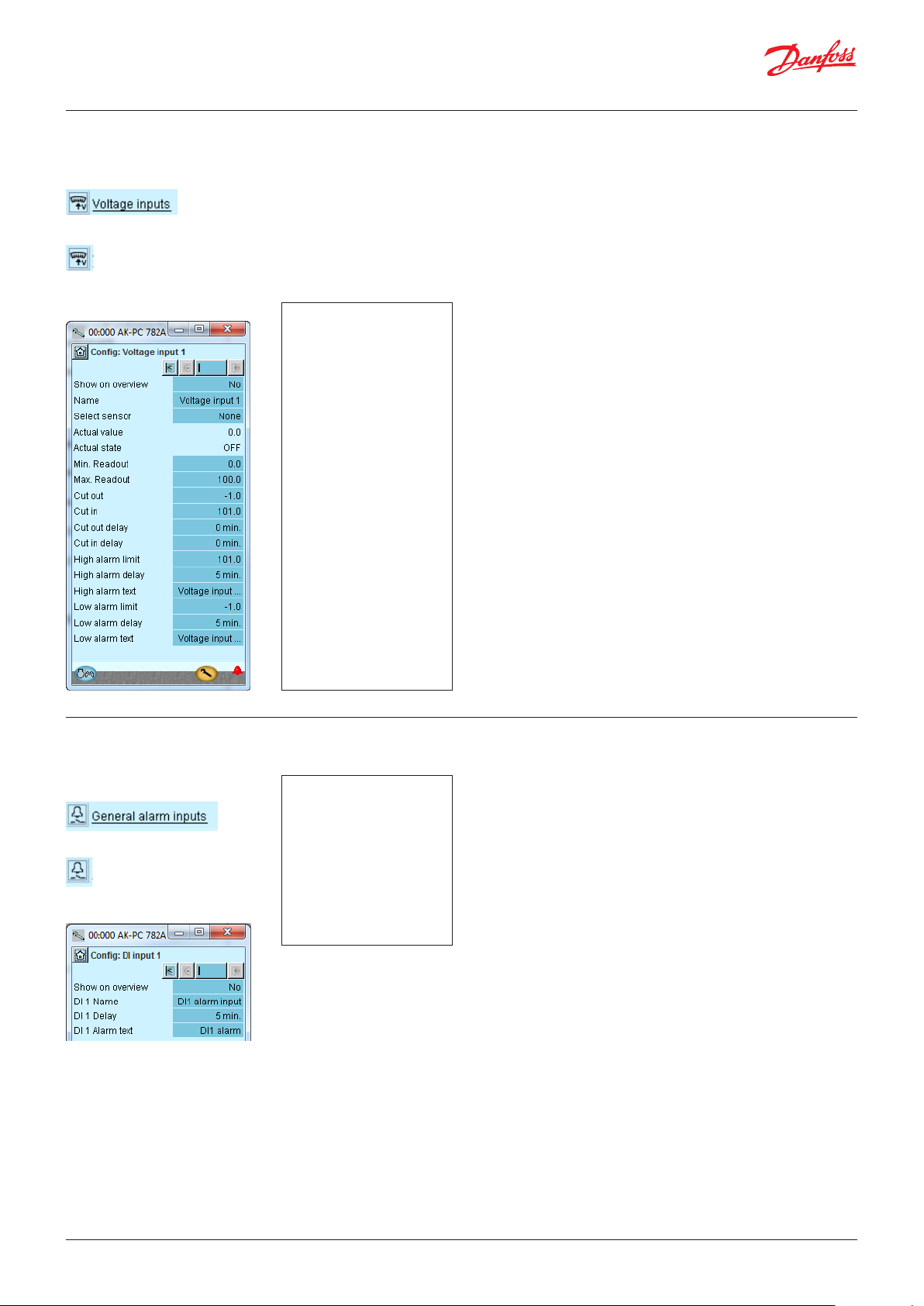

Señales de tensión adicionales.............................................................................68

Entradas de alarma independientes ...................................................................68

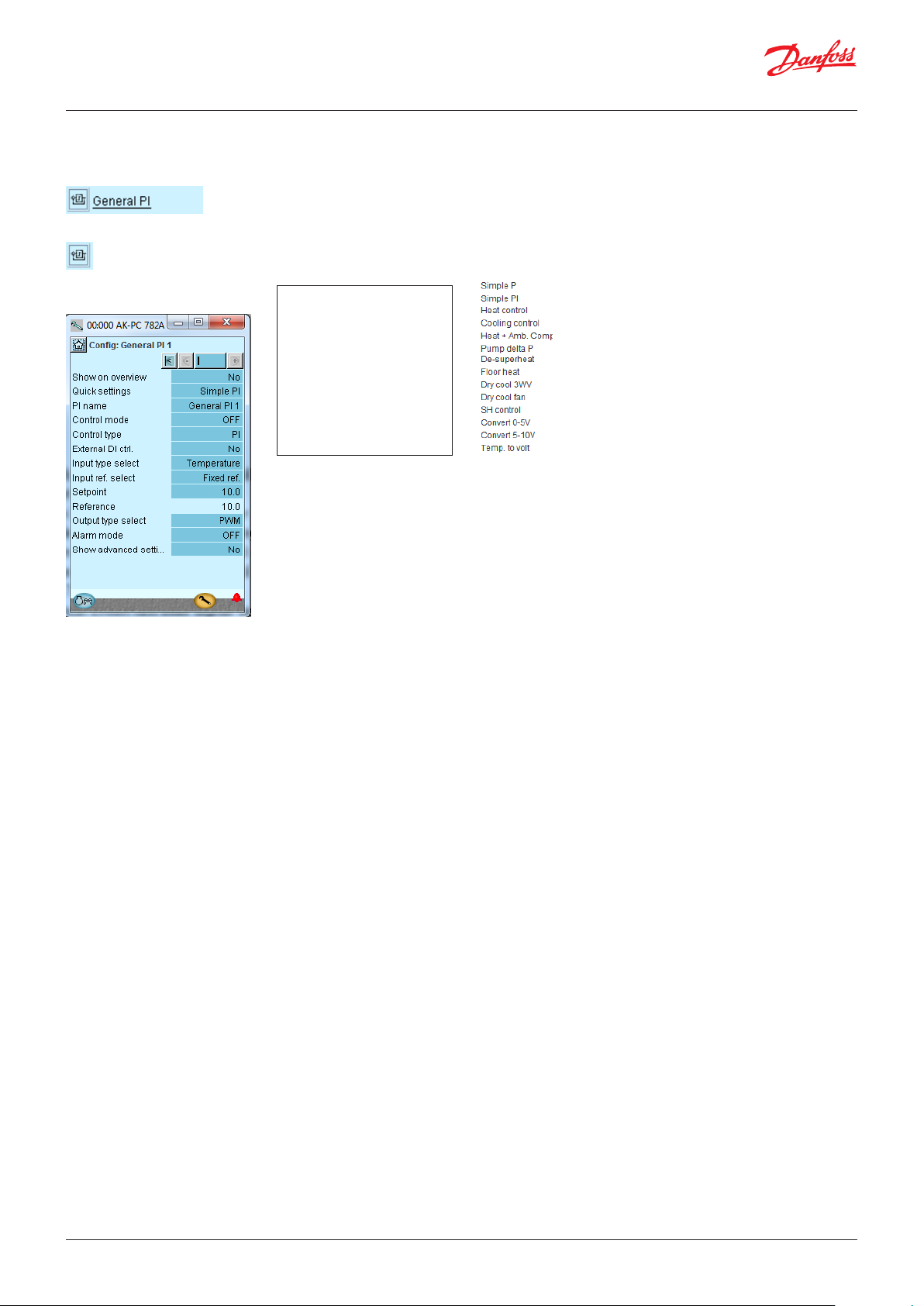

Funciones PI independientes ................................................................................69

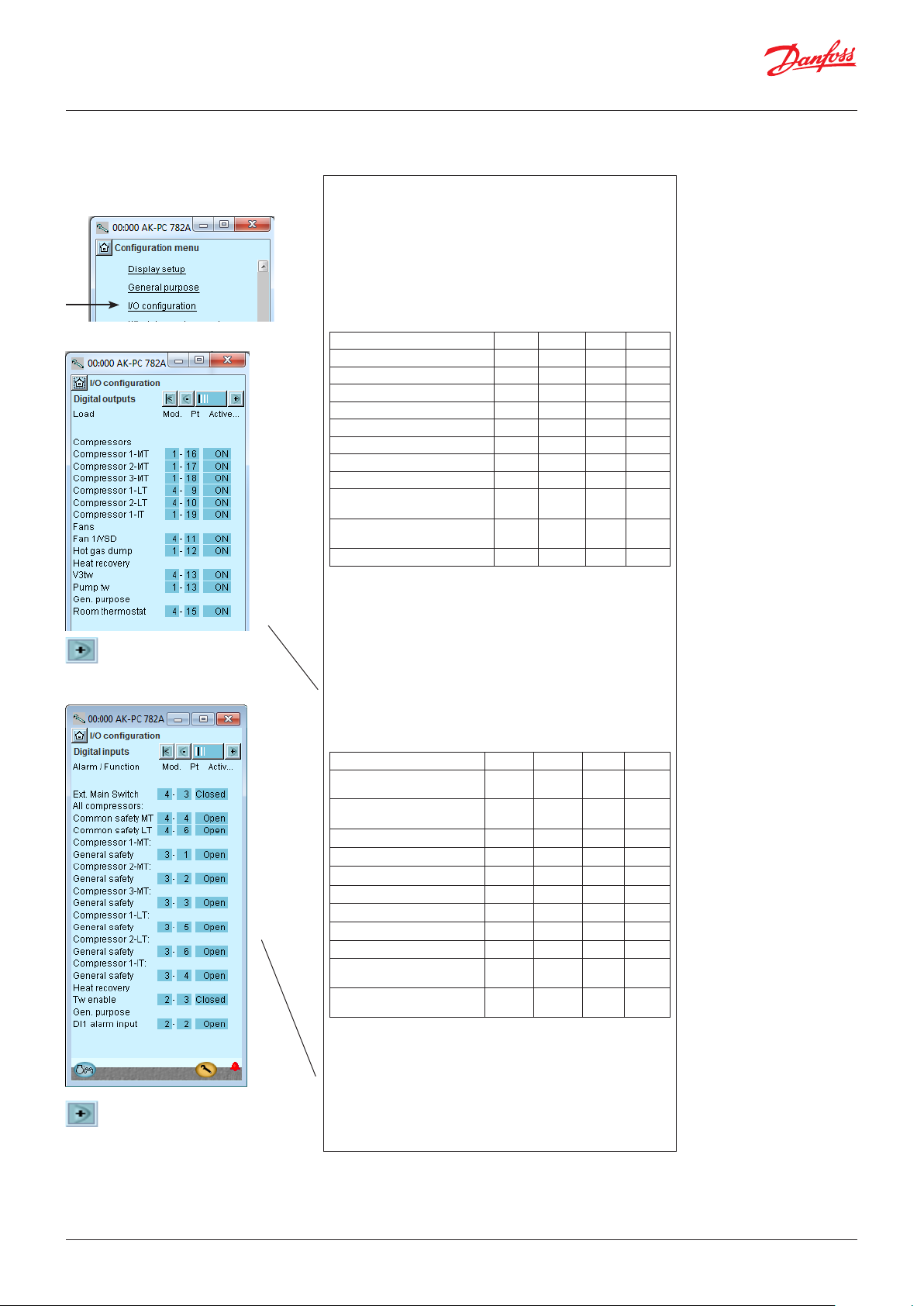

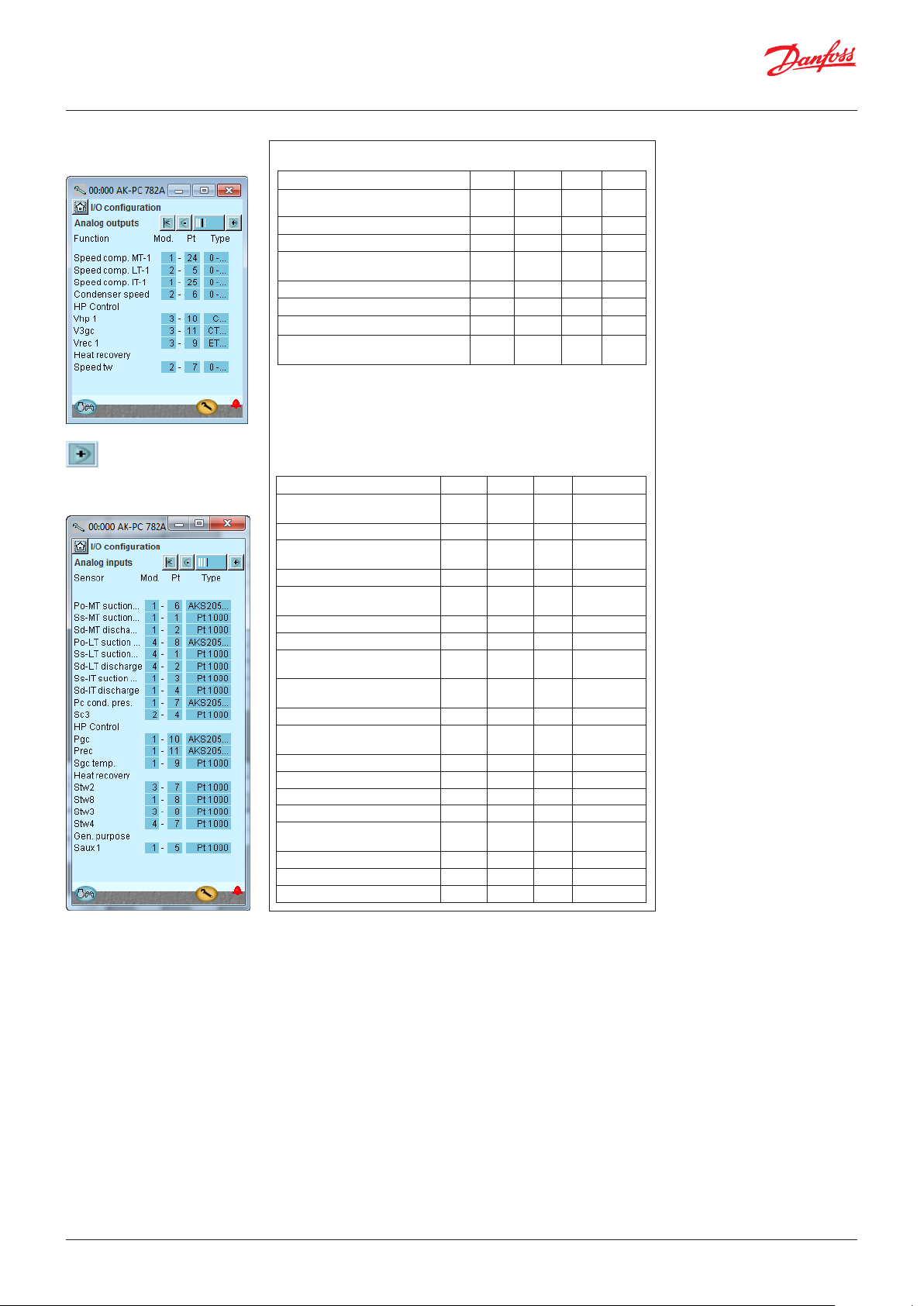

Conguración de las entradas y salidas ............................................................70

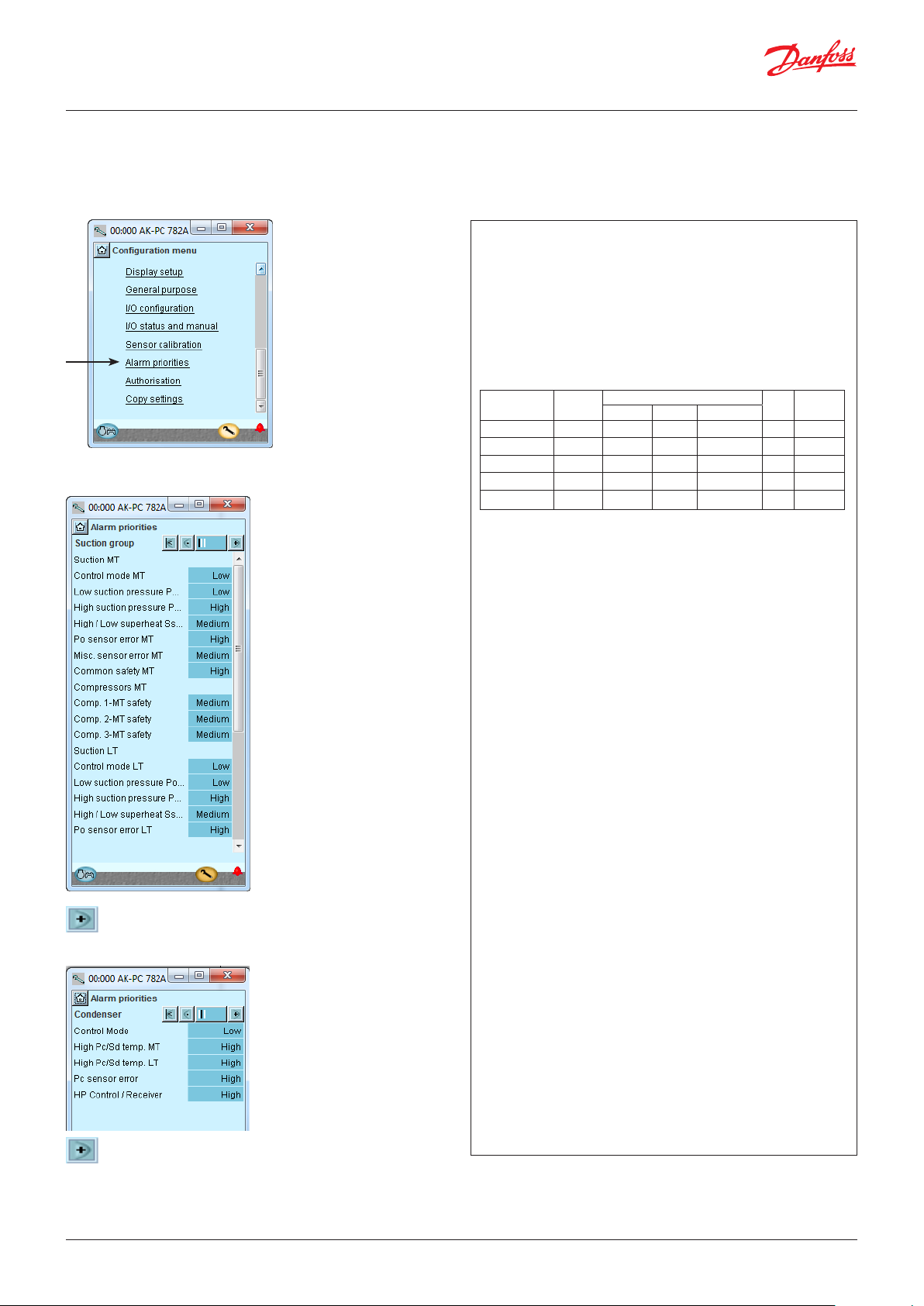

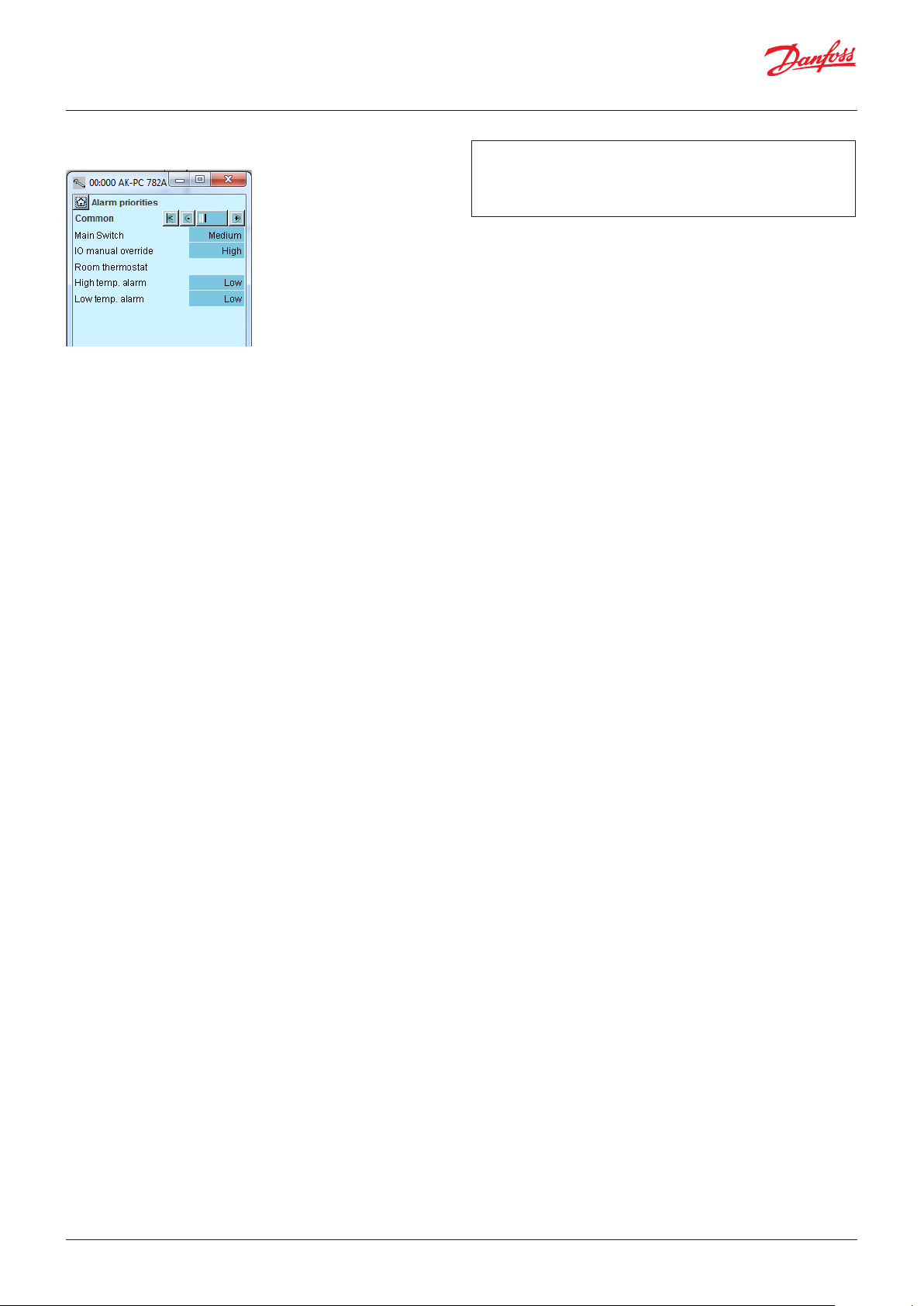

Ajuste de las prioridades de alarma....................................................................72

Conguración de bloqueo .....................................................................................74

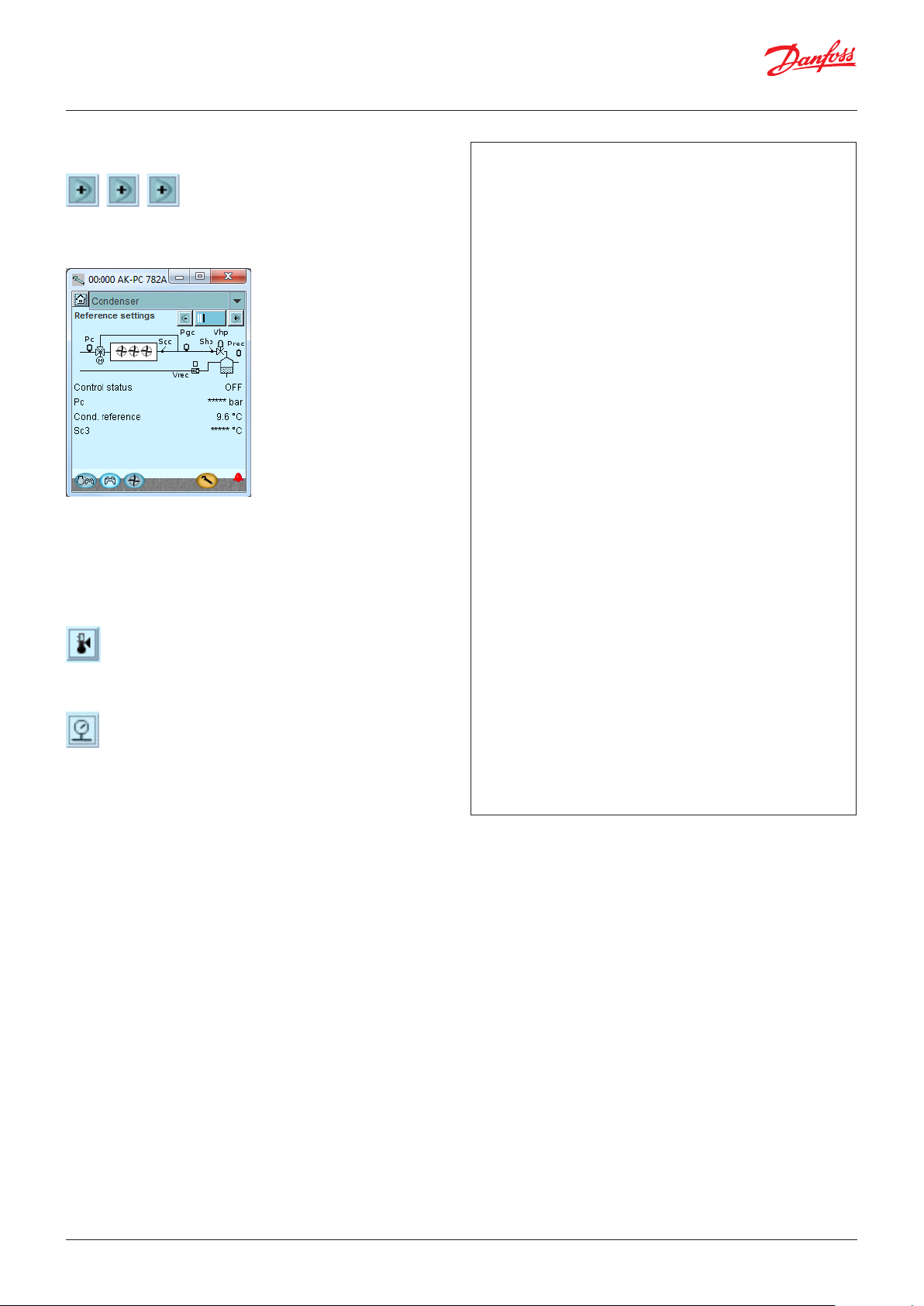

Comprobación de la conguración ....................................................................75

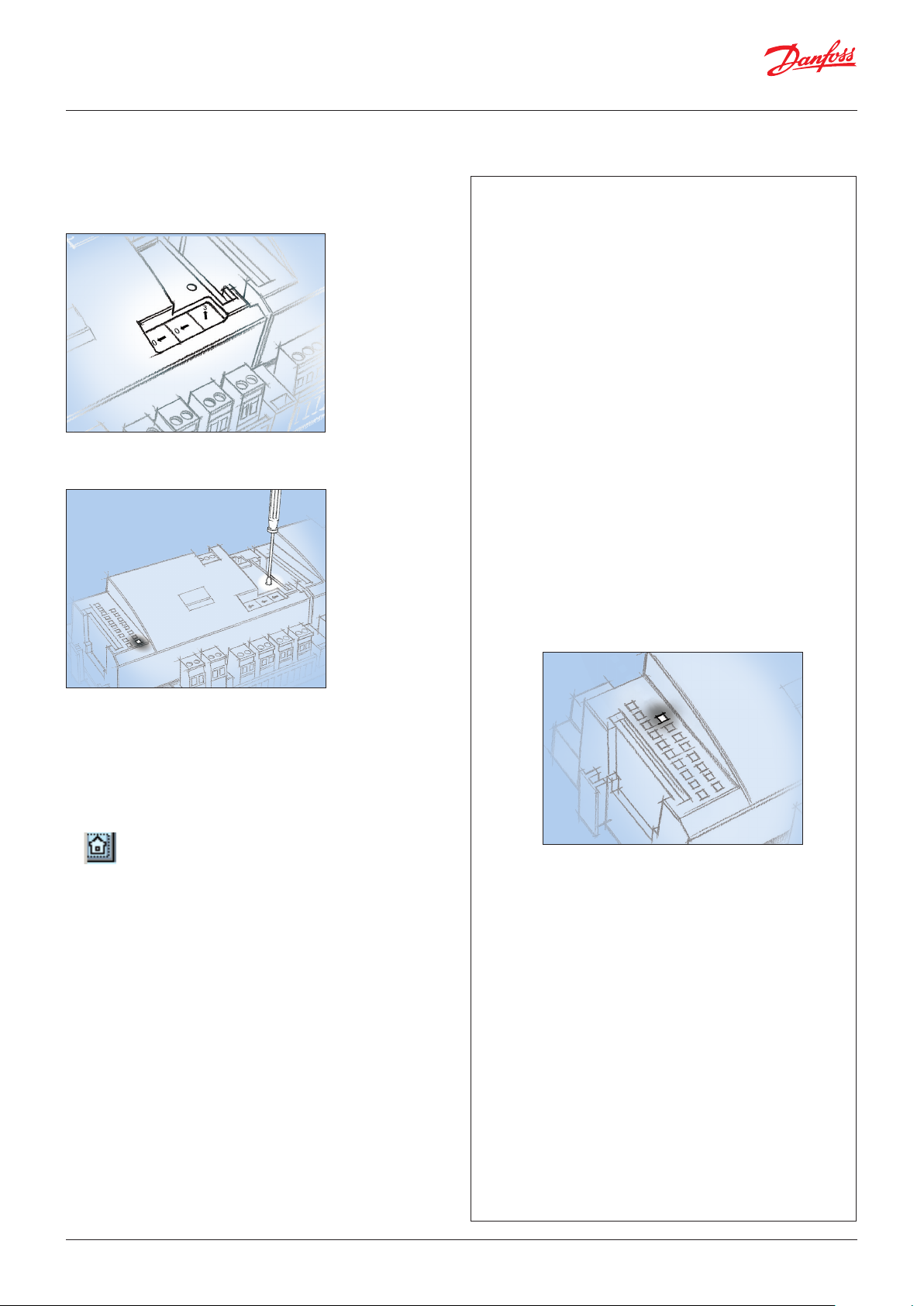

Comprobación de conexiones..............................................................................77

Comprobación de ajustes ......................................................................................79

Función horarios ........................................................................................................81

Instalación en red ...................................................................................................... 82

Primer arranque del controlador .........................................................................83

Arranque del controlador .......................................................................................84

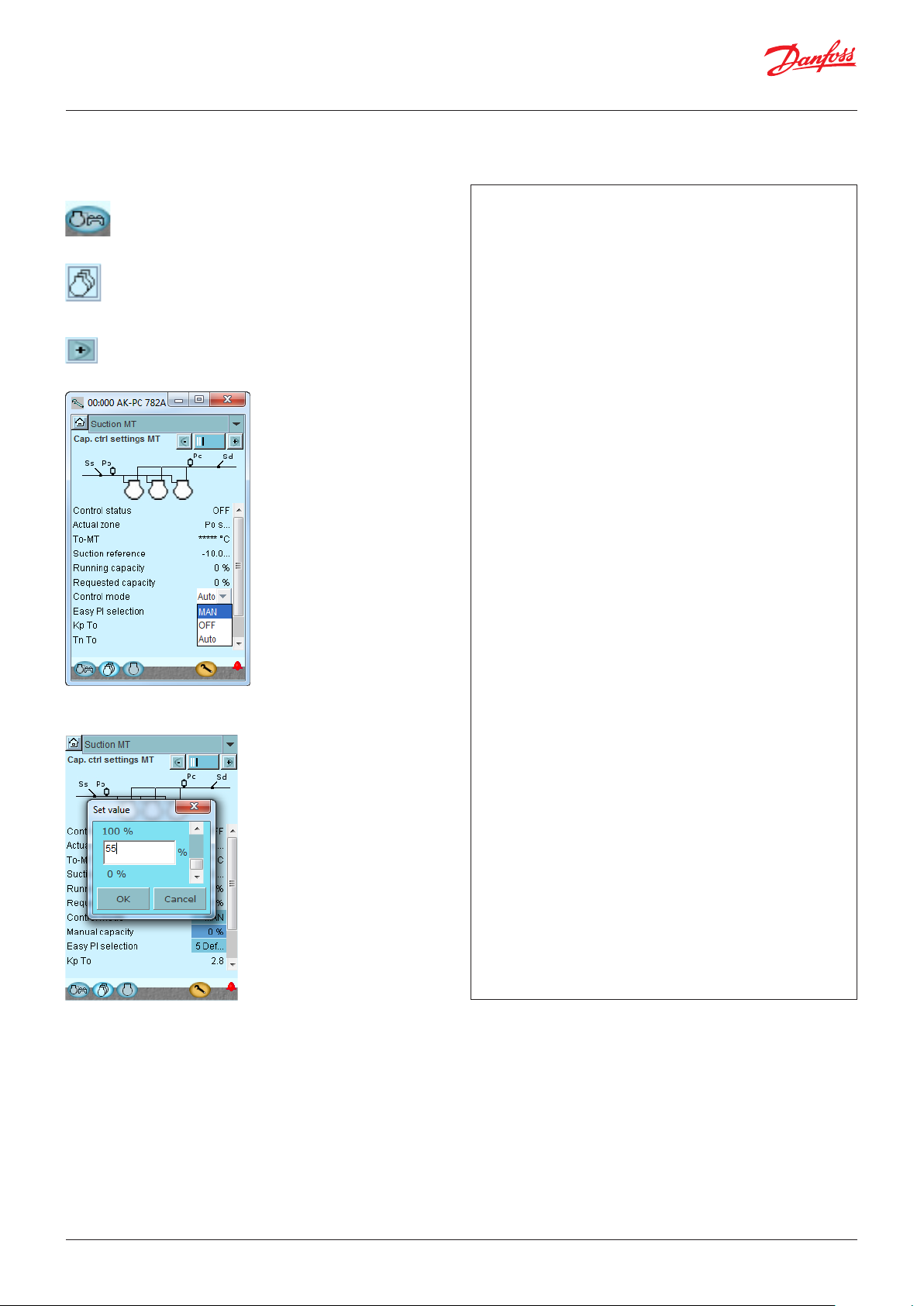

Control manual de la capacidad ..........................................................................85

5. Funciones de regulación

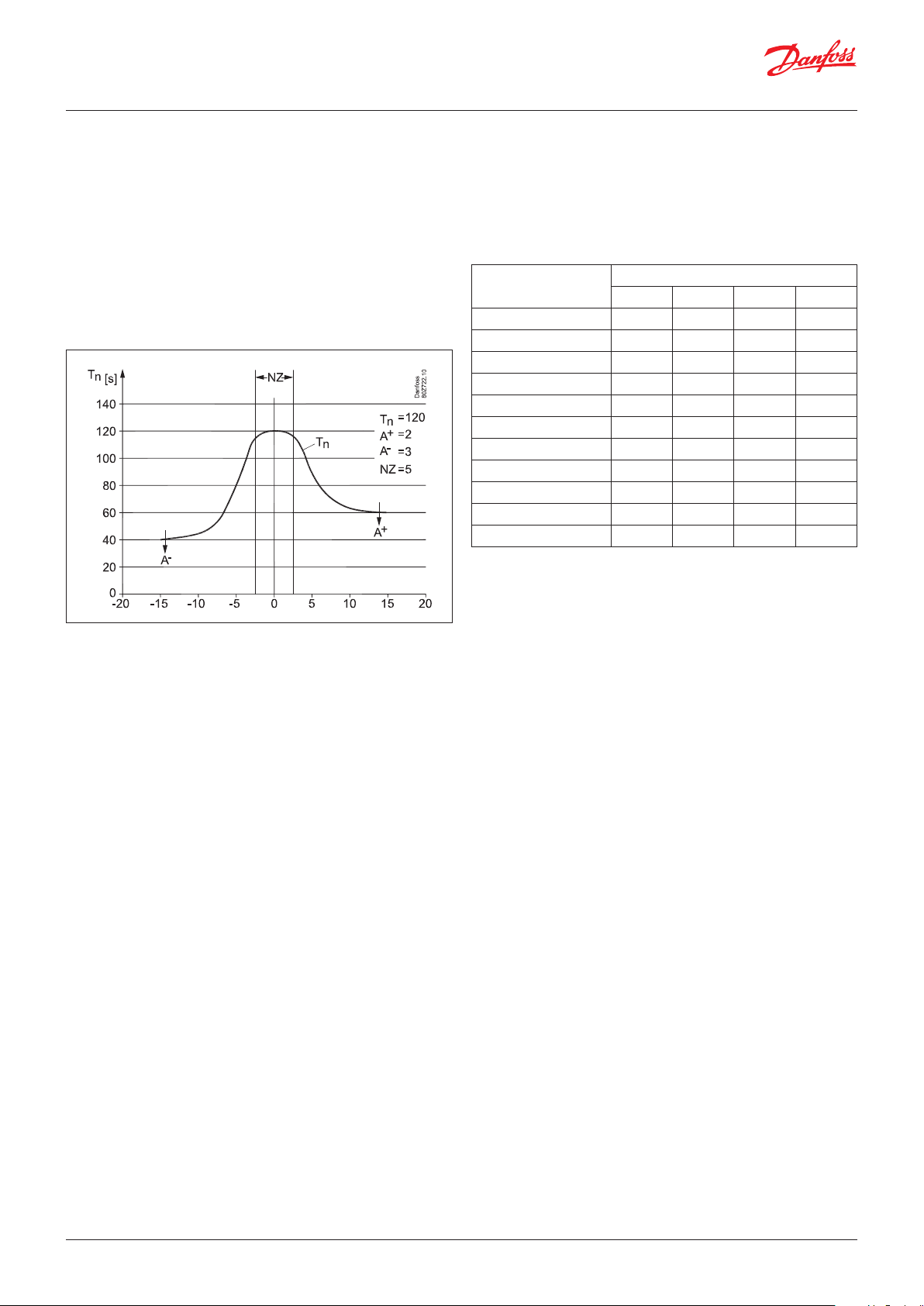

Grupo de aspiración .................................................................................................86

Control de capacidad de compresores ..............................................................87

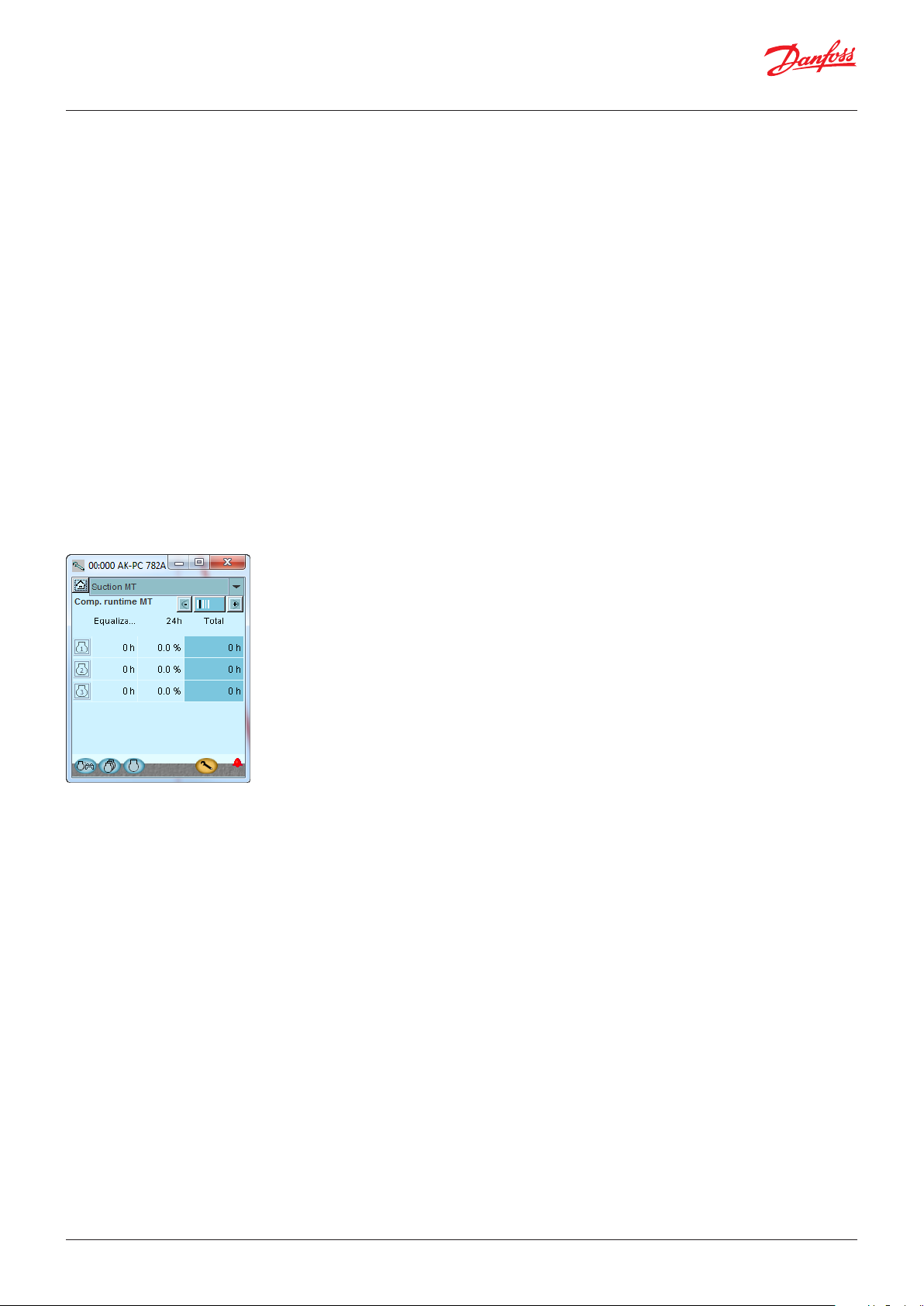

Métodos de distribución de capacidad ............................................................. 89

Tipos de centrales - combinaciones de compresores ..................................90

Temporizadores de compresores ........................................................................94

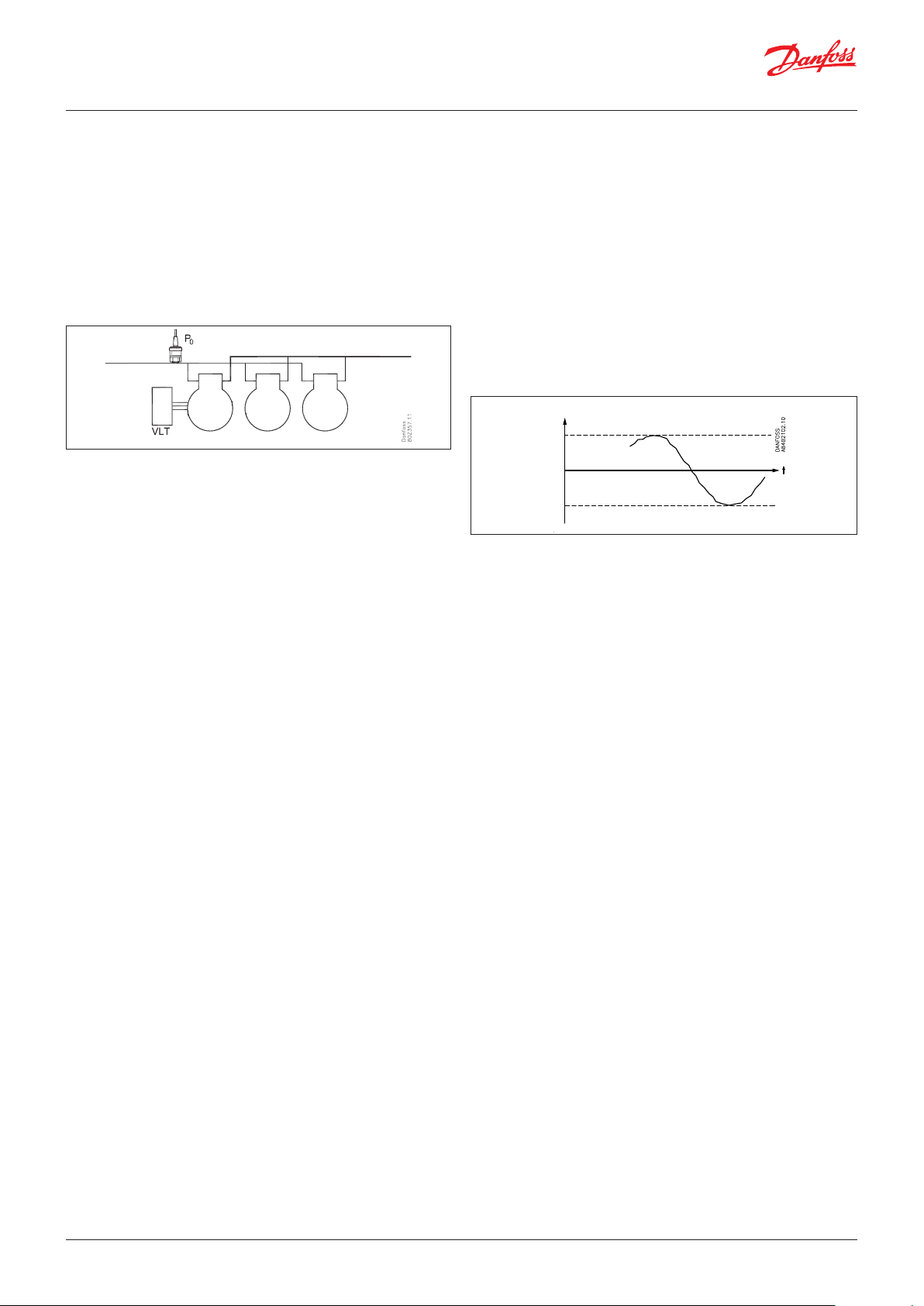

Compresor con capacidad variable ....................................................................94

Reducción de carga ..................................................................................................95

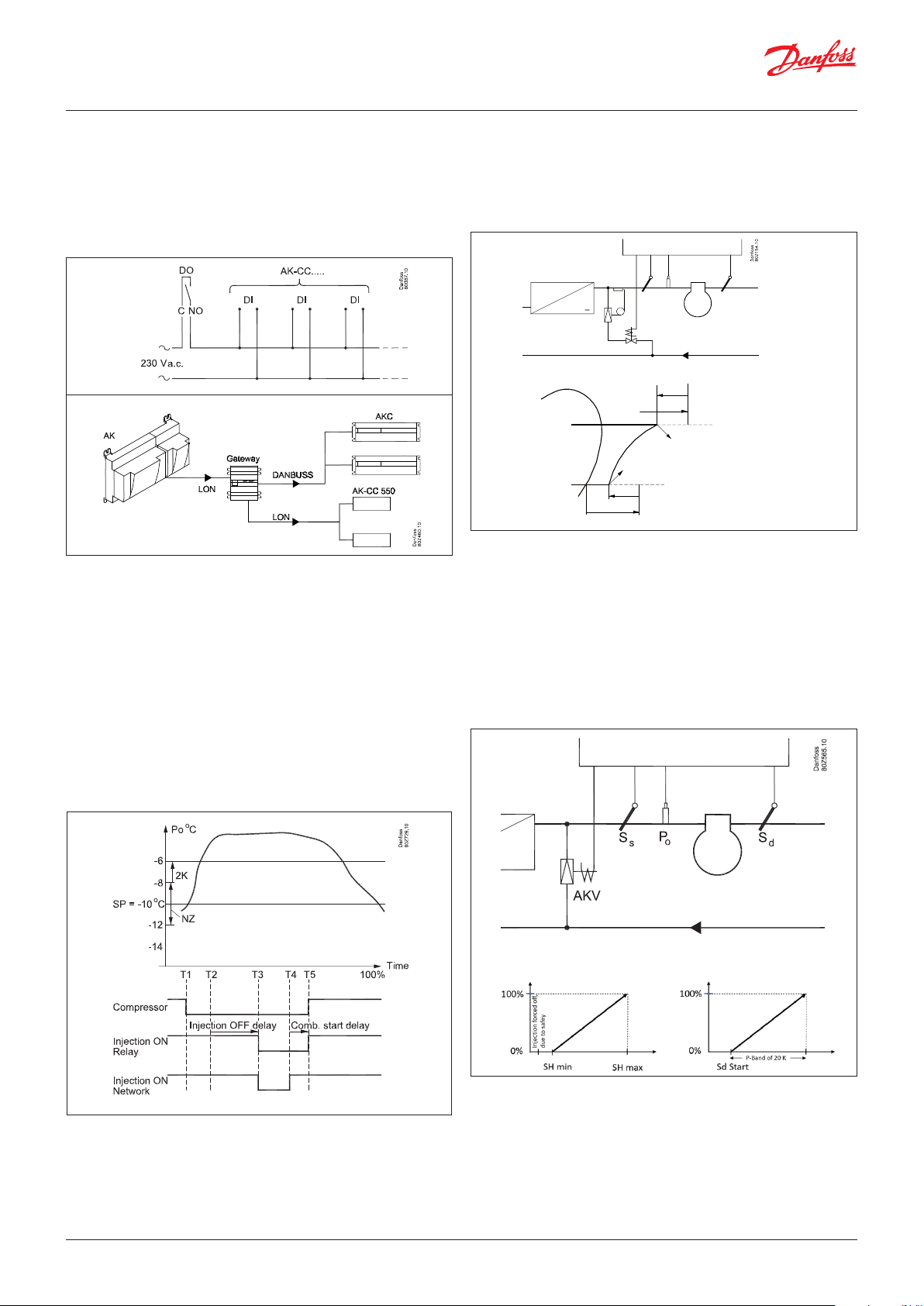

Inyección ON ...............................................................................................................96

Inyección de líquido en la línea de aspiración común .................................96

Funciones de seguridad ..........................................................................................98

Gestión de aceite .................................................................................................... 100

Condensador/Gas cooler ..................................................................................... 102

Control de capacidad para condensador ...................................................... 102

Referencia para la presión de condensación ................................................ 102

Distribución de capacidad .................................................................................. 104

Etapas de condensador ........................................................................................ 105

Funciones de seguridad para condensador ................................................. 105

Sistema transcrítico de CO₂ y recuperación de calor ................................. 106

Circuito de recuperación de calor o agua caliente del grifo ................... 107

Circuito de recuperación para la calefacción ............................................... 108

Circuitos de control de la presión del gas CO₂ .............................................

Control de Eyectores ............................................................................................. 114

Control del recipiente ........................................................................................... 118

Compresión paralela ............................................................................................. 119

Funciones generales de monitorización ........................................................ 120

Varios........................................................................................................................... 122

Cálculos de KPI ........................................................................................................ 126

Apéndice A – Combinaciones de compresores

y esquemas de acoplamiento ............................................................................ 127

Apéndice B - Textos de alarma ........................................................................... 132

112

2 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 3

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

1. Introducción

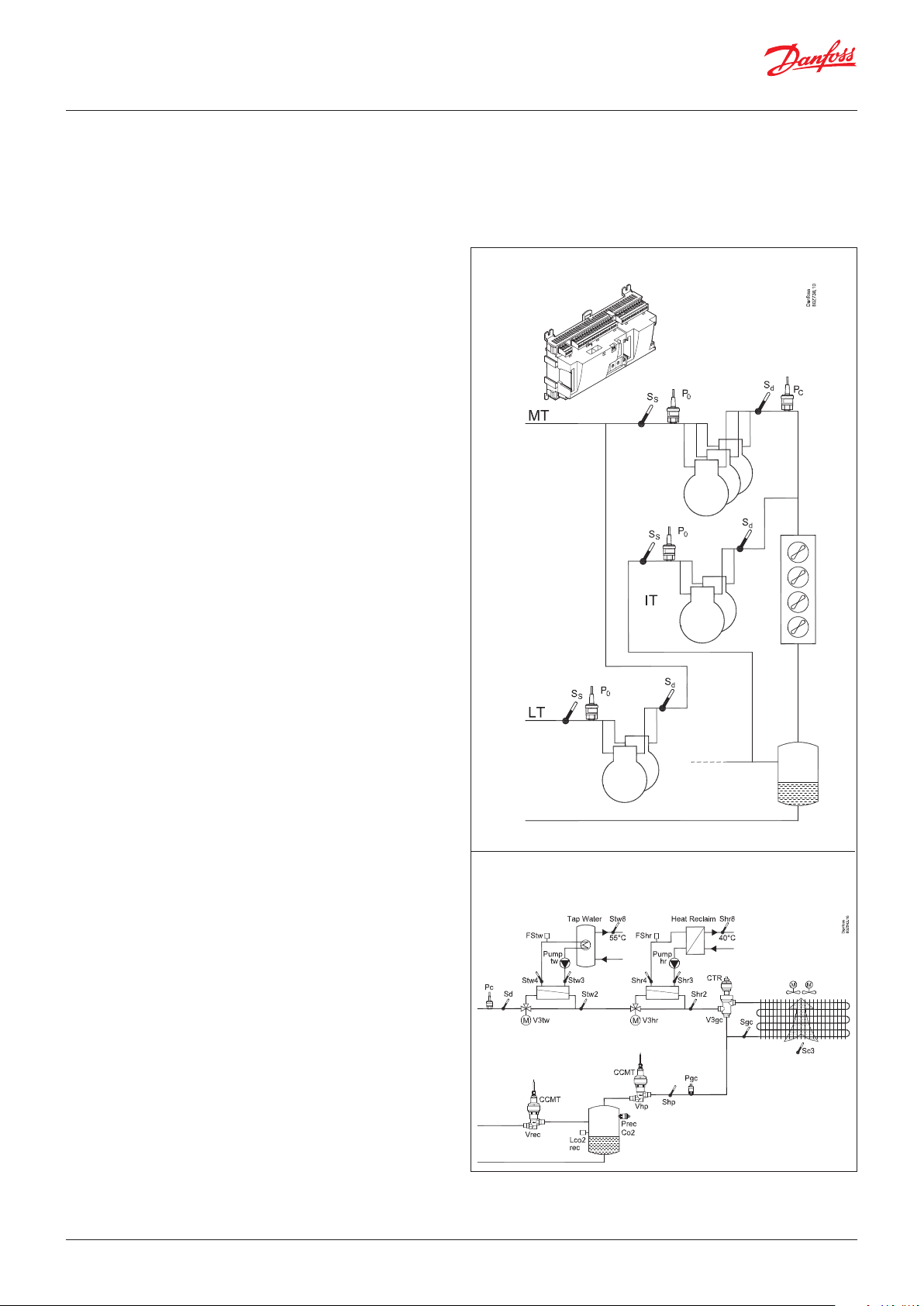

Aplicación

Las AK-PC 782A son unidades de regulación completa que permiten

controlar la capacidad de los compresores y condensadores de un

sistema con CO₂ transcrítico tipo booster con compresor paralelo.

El controlador dispone de un sistema de gestión de aceite, función

de recuperación de calor y control de presión de gas para CO₂.

Además del control de capacidad, los controladores pueden emitir

señales a otros controles acerca del estado operativo, p.ej., cierre forzado

de las válvulas de expansión, señales de alarma y mensajes de alarma.

La función principal del controlador es controlar compresores

y condensadores, de tal forma que el funcionamiento se realice en todo

momento en unas condiciones óptimas de presión. Tanto la presión

de aspiración como la de condensación se controlan mediante señales

de transmisores de presión.

El control de capacidad debe tener lugar según la presión de aspiración P0.

(La señal P0 para el compresor paralelo es enviada por el transmisor

de presión del recipiente).

Entre las diferentes funciones se incluyen:

• Control de capacidad de hasta 8 compresores distribuidos en MT

y control de capacidad de IT para un máximo de 4 compresores en LT

• Hasta 3 etapas por cada compresor

• Control del separador de aceite y el recipiente de aceite

• Control de velocidad de uno o dos compresores en cada grupo

• Hasta 6 entradas de seguridad para cada compresor

• Opción de limitación de la capacidad para minimizar los picos

de consumo

• Si el compresor no se pone en marcha, pueden transmitirse

señales a otros controladores, para que las válvulas electrónicas

de expansión se cierren

• Regulación de la inyección de líquido en la línea de aspiración

• Monitorización de seguridad de alta presión / baja presión /

temperatura de descarga

• Control de capacidad de hasta 8 ventiladores

• Referencia otante en función de la temperatura exterior

• Función de recuperación de calor

• Control del recipiente y control del refrigerador de gas CO

• Regulación de eyector: HP, LE (líquido)

• Monitorización de seguridad de ventiladores

• El estado de las salidas y entradas se muestra a través de los LED

del panel frontal

• Las señales de alarma se pueden generar a través de la comunicación

de datos

• Las alarmas se muestran mediante mensajes de texto, de manera

que se pueda saber cuál es la causa de la alarma.

• Además, dispone de algunas funciones adicionales totalmente

independientes de la regulación, tales como la función de alarma,

termostato y el control de presión y regulación de PI.

₂

Versión SW = 2.7x

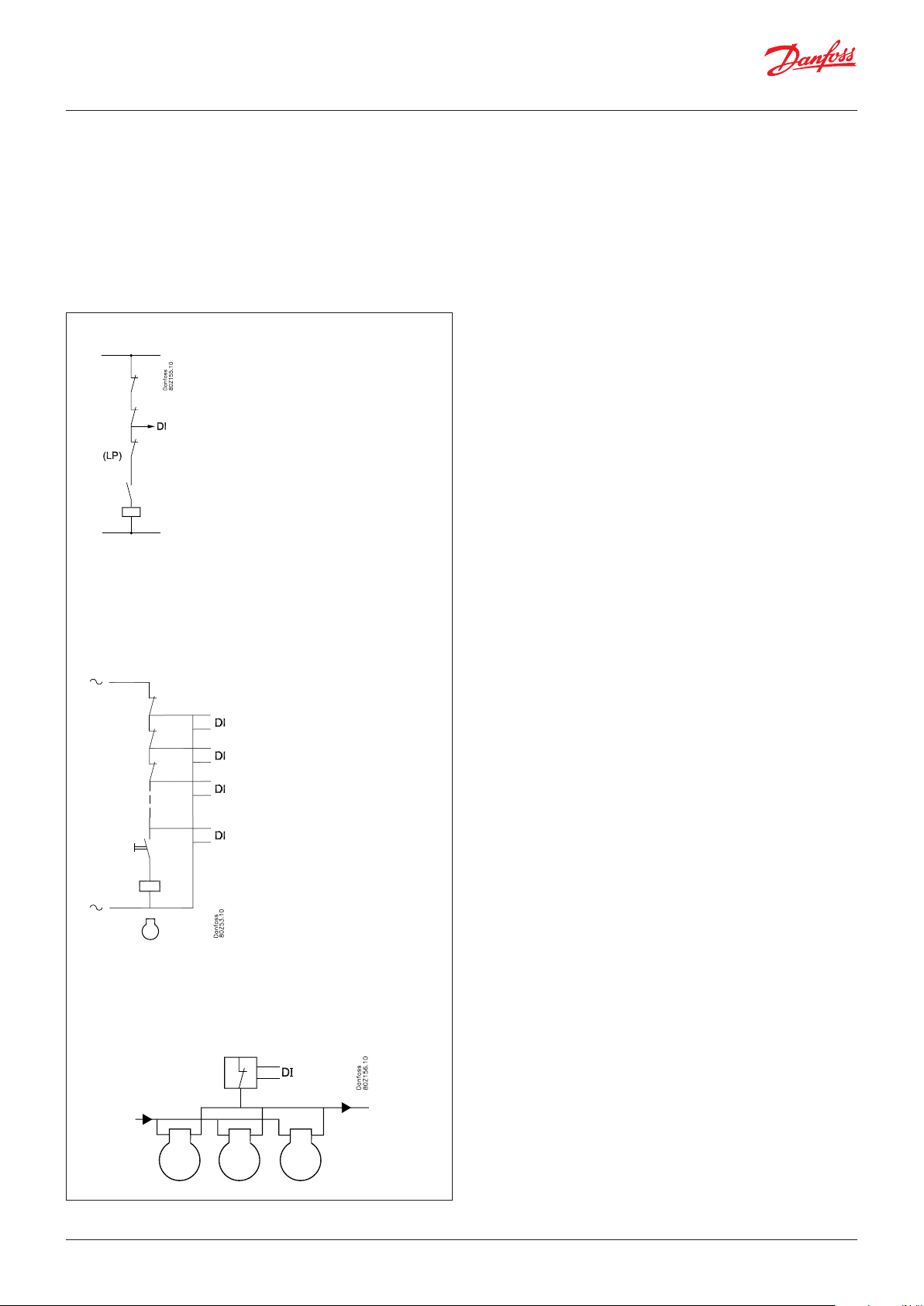

Ejemplos

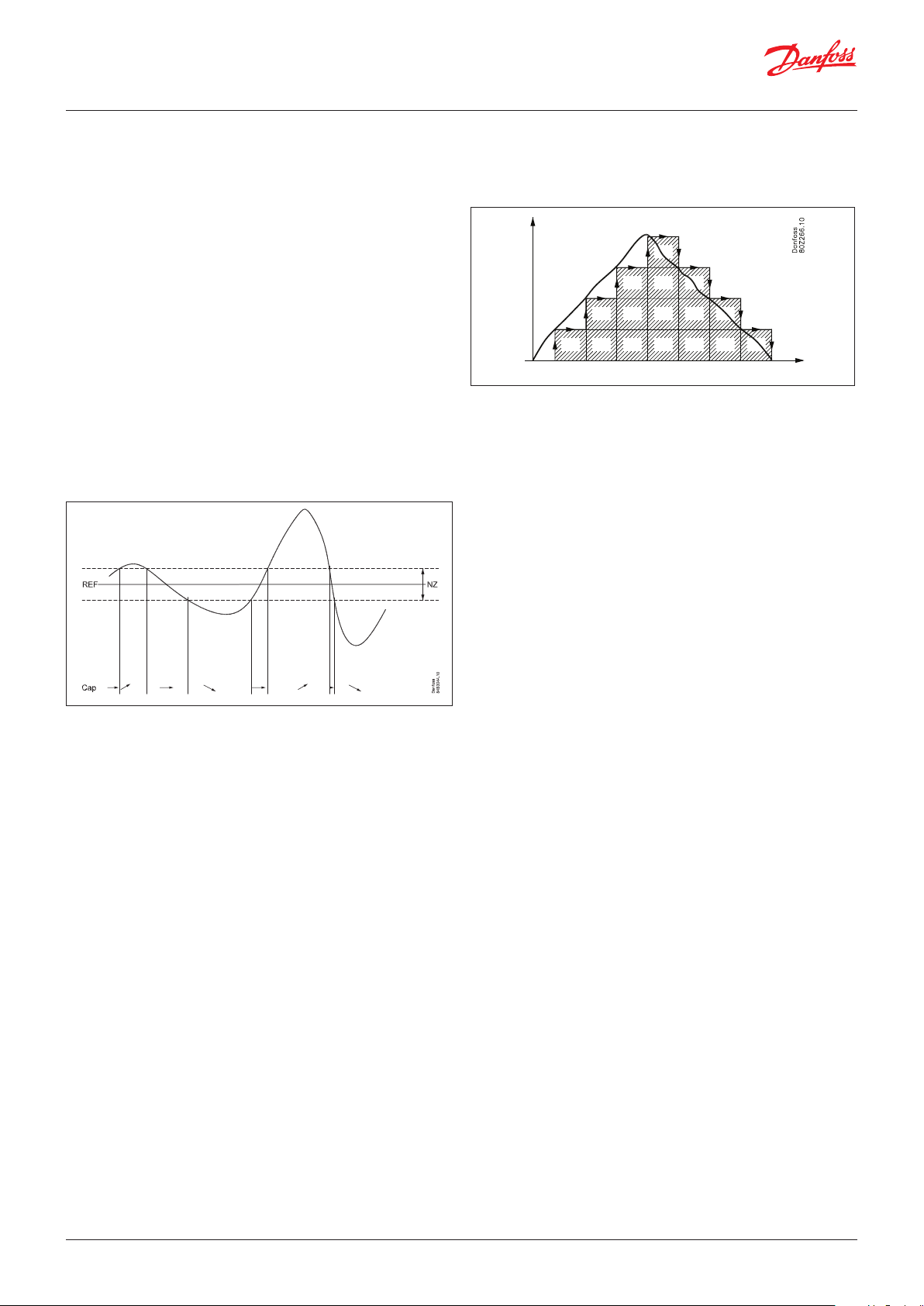

Control de capacidad tradicional

Funciones de recuperación de calor, que controlan la presión

de condensación y del recipiente

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 3

Page 4

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Principios

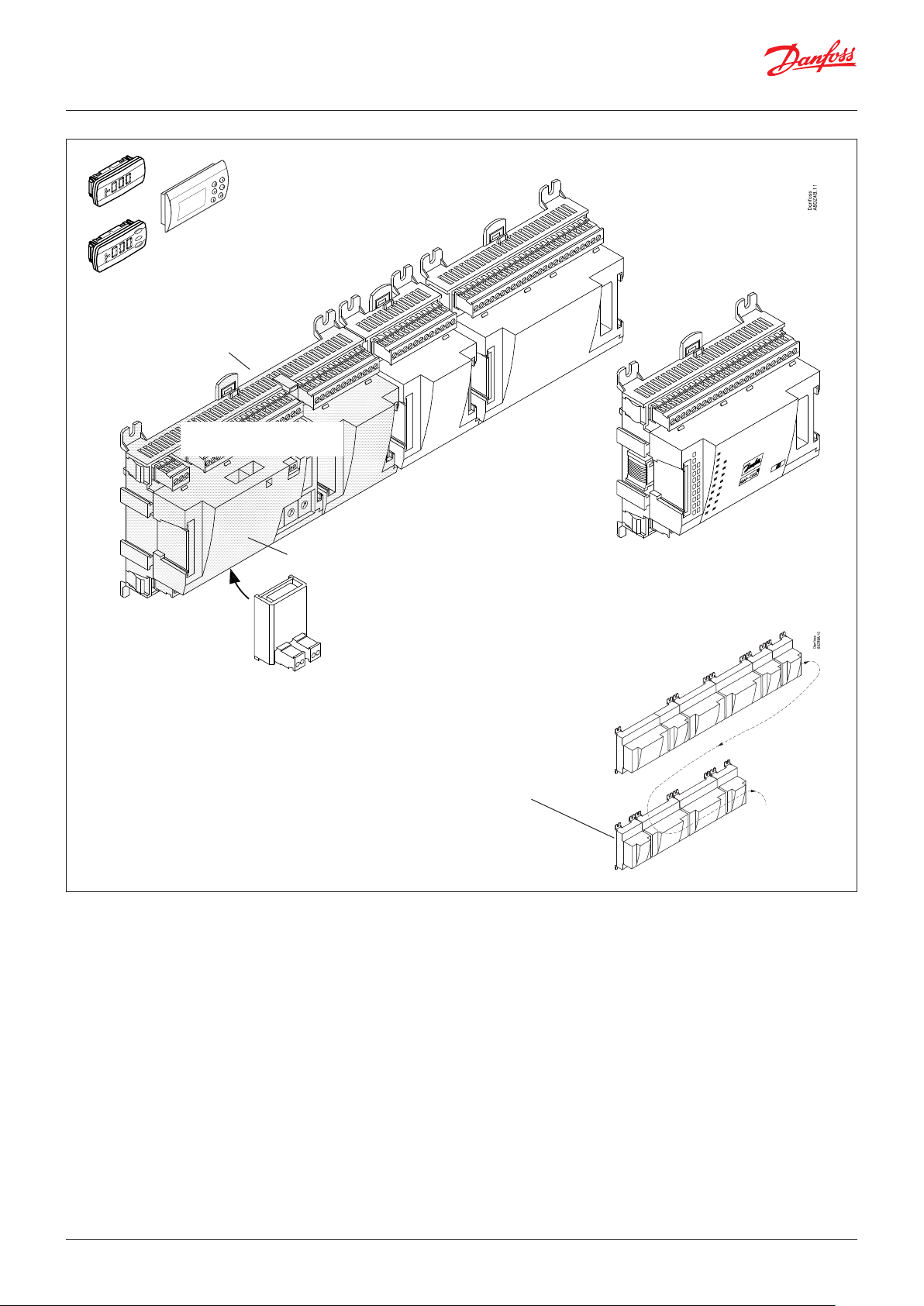

La gran ventaja de esta serie de controladores es que el sistema

puede ampliarse al aumentar el tamaño de la central. Ha sido creado

para instalaciones de control de refrigeración, pero no para ninguna

instalación especíca: las modicaciones se realizan a través del software

de conguración y del modo seleccionado por el usuario para establecer

las conexiones. Los mismos módulos que se utilizan para cada regulación

y la composición pueden cambiarse como se requiera. Con estos módulos

(bloques de construcción) es posible crear una gran cantidad de distintos

tipos de sistemas de regulación. Sin embargo, es el usuario quien debe

ajustar el sistema de regulación conforme a las necesidades existentes:

estas instrucciones le servirán de guía para resolver todas las dudas

que tenga y permitirle denir el sistema de regulación que necesita

y las conexiones adecuadas.

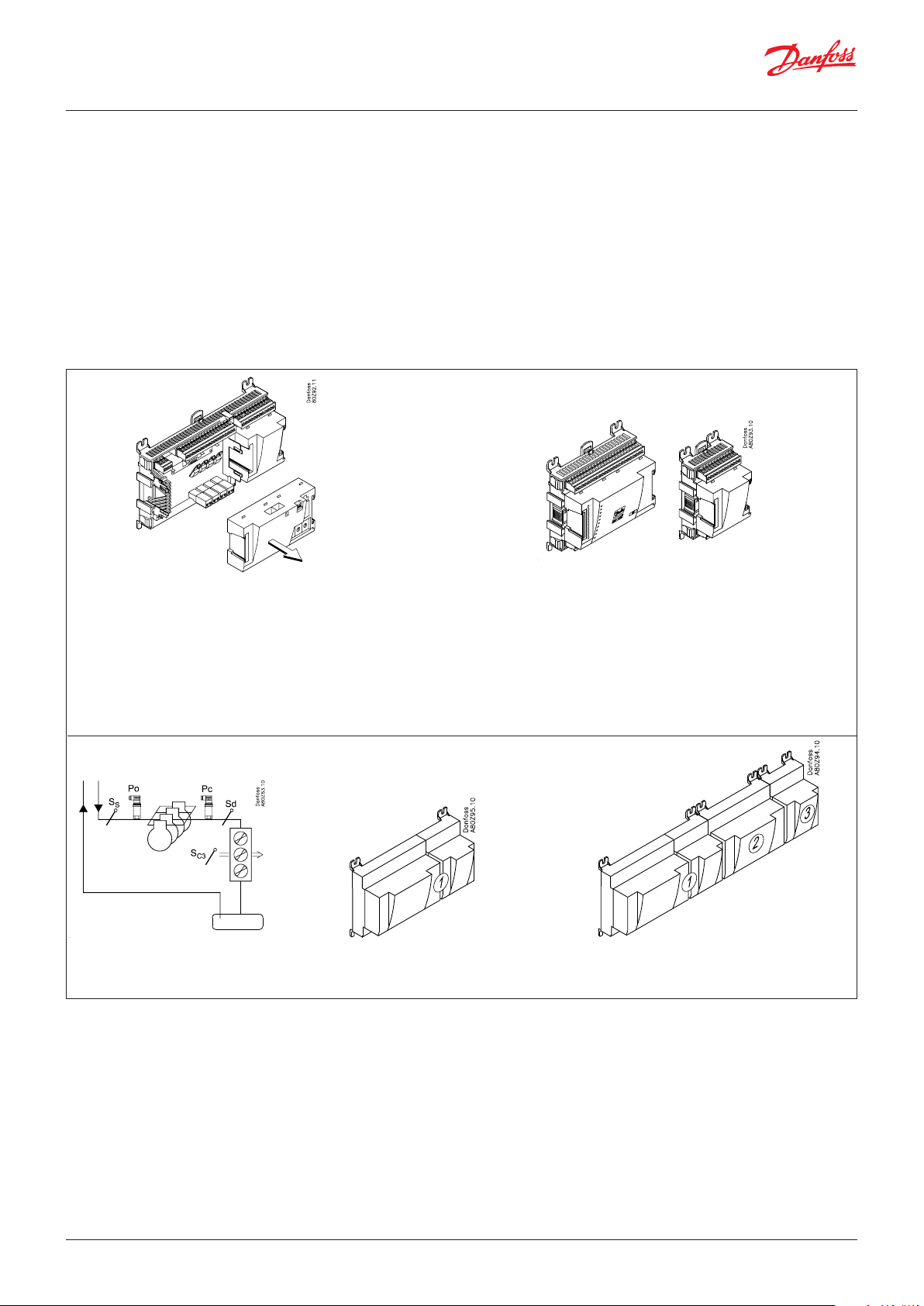

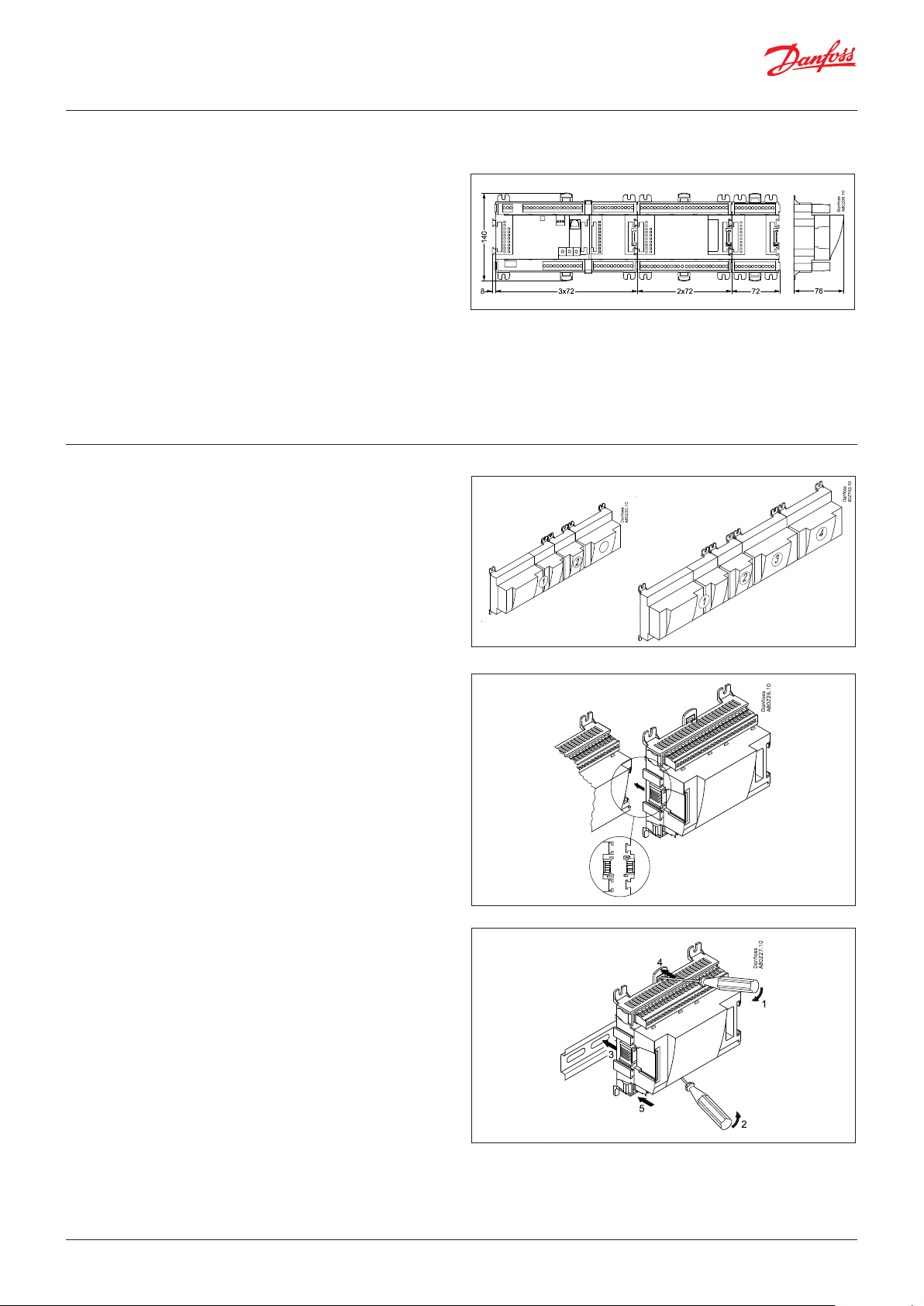

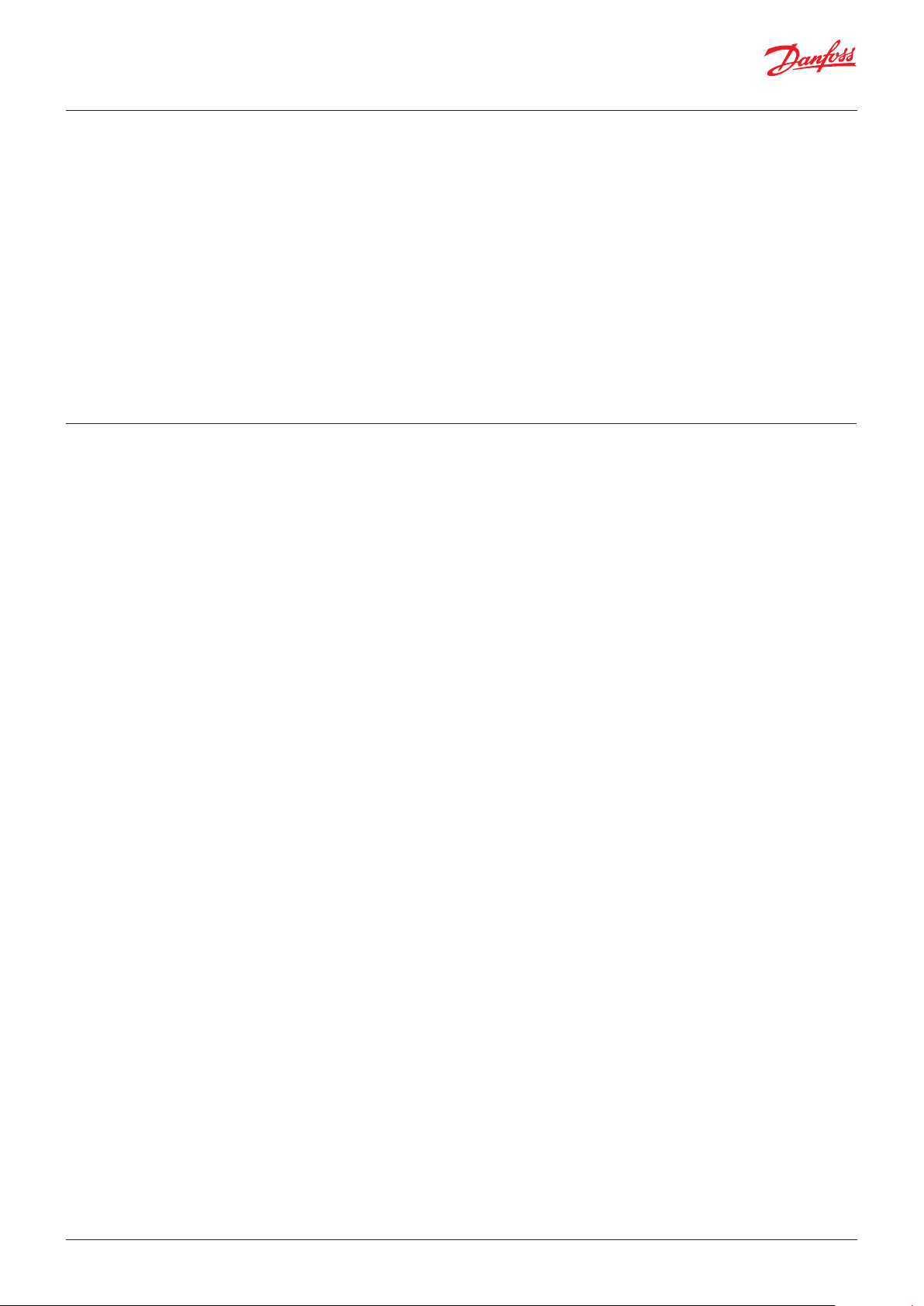

Controlador

Parte superior

Parte inferior

El controlador es la piedra angular de la regulación. El módulo tiene

entradas y salidas capaces de gestionar pequeños sistemas.

• La parte inferior – y por tanto, los terminales – es la misma para

todos los tipos de controladores.

• La parte superior contiene la unidad inteligente con el software.

Esta unidad varía de acuerdo con el tipo de controlador, pero

siempre se suministrará conjuntamente con la parte inferior.

• Además del software, la parte superior viene con las conexiones

para comunicación de datos y ajuste de dirección preinstaladas.

Ventajas

• El tamaño del control puede «crecer» a medida que crece la instalación

• El software puede congurarse para uno o varios sistemas de regulación

• Distintos sistemas de regulación con los mismos componentes

• Fácil ampliación cuando cambian los requisitos de la instalación

• Concepto exible:

– Serie de controles de construcción común

– Un solo principio para una gran variedad de aplicaciones

de regulación

– Los módulos se seleccionan para los requisitos de conexión actuales

– Se utilizan los mismos módulos en distintos sistemas de regulación

Módulos de extensión

Si el sistema crece y es necesario controlar más funciones, puede

ampliarse la regulación.

Es posible recibir más señales y conmutaciones de relés utilizando

módulos adicionales; la cantidad y el tipo de dichos módulos vienen

determinados por la aplicación en cuestión.

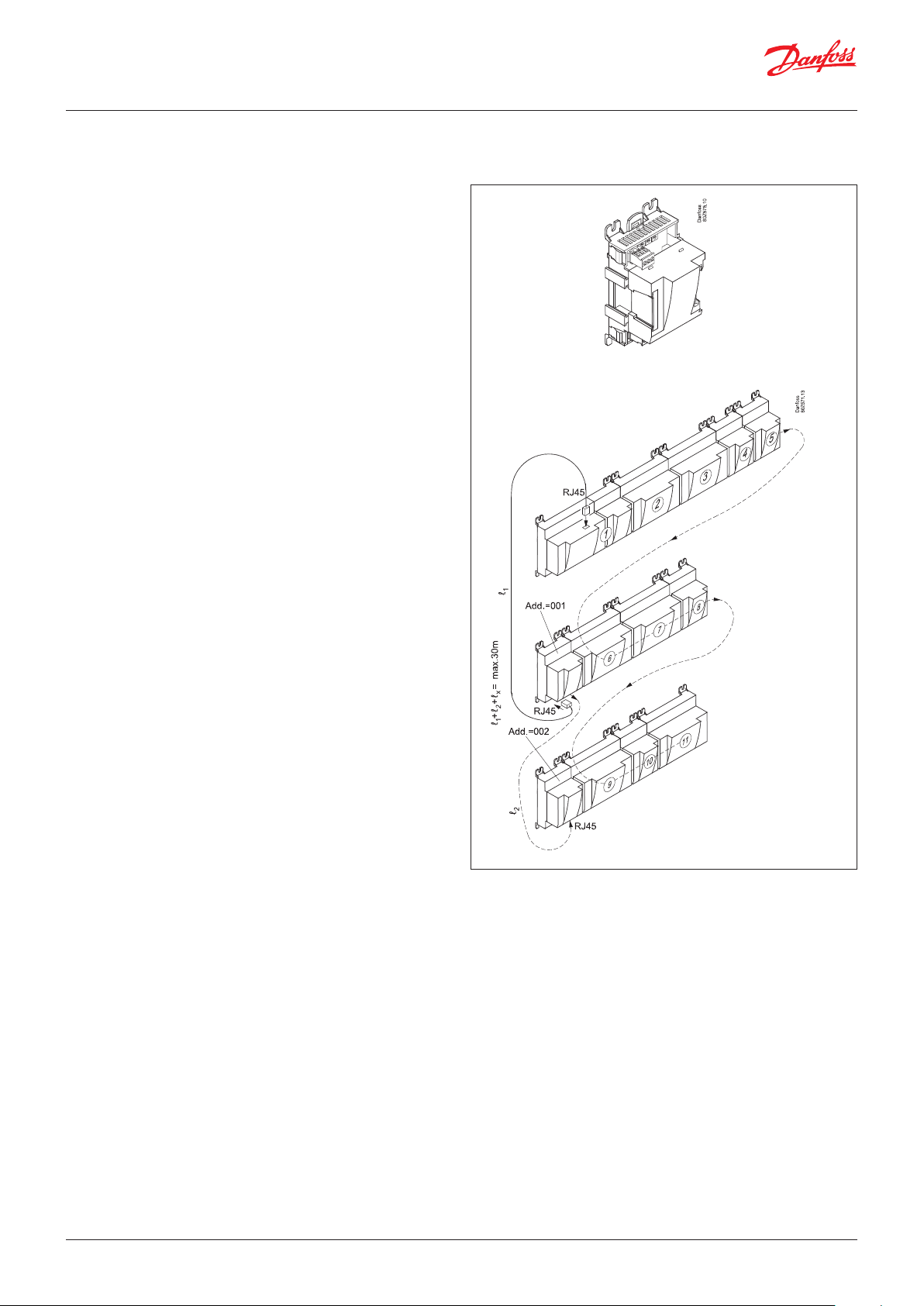

Ejemplos

Una regulación con pocas

conexiones podrá realizarse con

un solo módulo controlador.

En el caso de que haya muchas

conexiones, deberán instalarse

uno o más módulos de extensión.

4 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 5

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

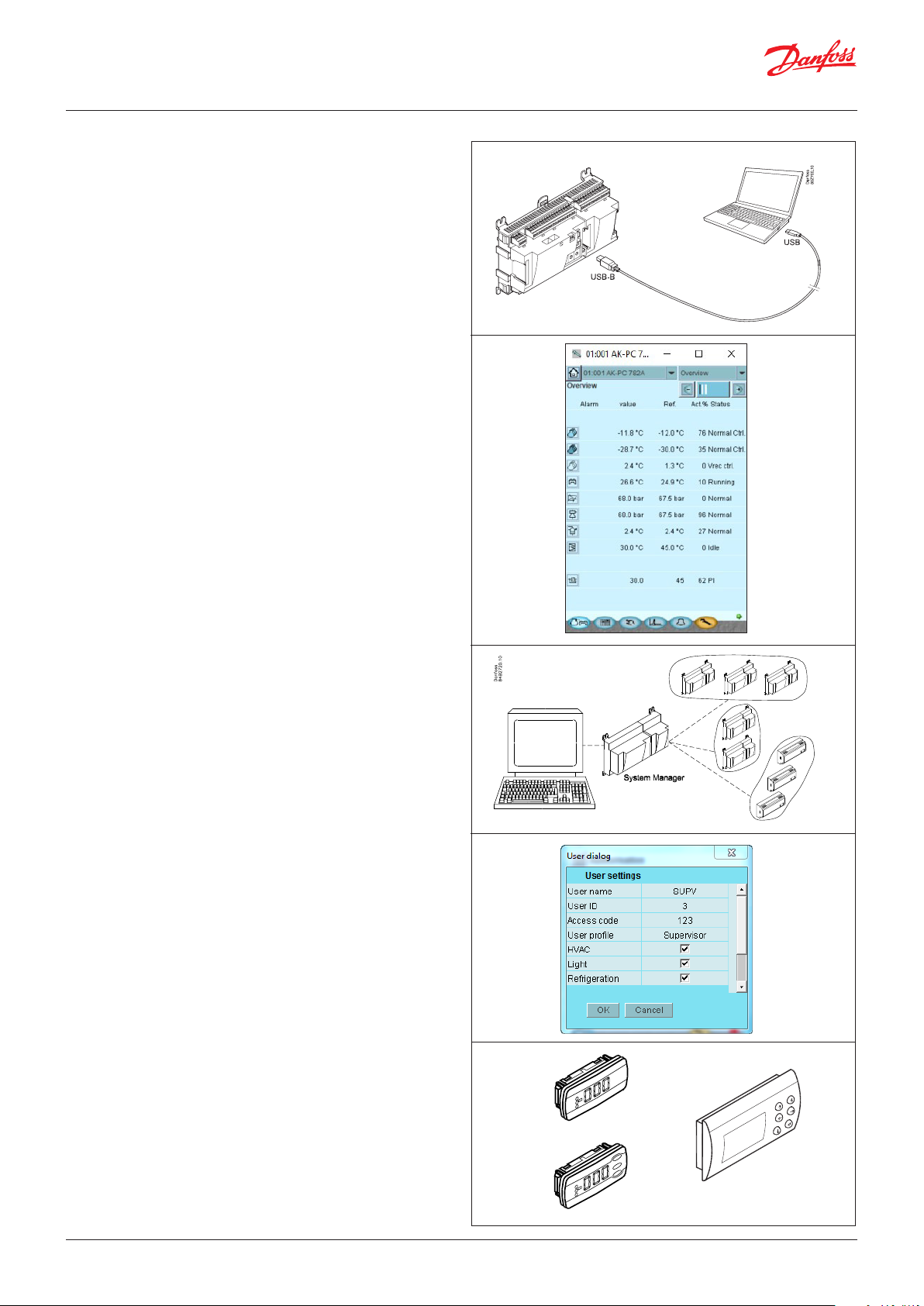

Conexión directa

La conguración y operación del controlador AK debe realizarse

a través del programa «AK-Service Tool».

El programa se instala en un PC y la conguración y el manejo

de las diversas funciones se realizan a través de las pantallas

de menús del controlador.

Pantallas

Las pantallas de menú son dinámicas, de manera que ajustes diferentes

en un menú darán como resultado distintas posibilidades de ajuste

en otros menús.

Una aplicación sencilla con pocas conexiones utilizará una conguración

con pocos ajustes.

Una aplicación con muchas conexiones utilizará una conguración

con muchos ajustes.

Desde la pantalla de vista general se accede a pantallas subsecuentes

para la regulación del compresor y la regulación del condensador.

Desde la parte inferior de la pantalla se puede acceder a distintas

funciones generales, como «programación», «funcionamiento manual»,

«función de registro», «alarmas» y «mantenimiento» (conguración).

Enlace a redes

El controlador puede conectarse a una red junto con otros controladores

en un sistema de control de refrigeración ADAP-KOOL®. Después de la

conguración, la unidad puede operarse de forma remota, por ejemplo,

mediante nuestro supervisor AK-SM.

Usuarios

El controlador viene en varios idiomas, uno de los cuales puede ser

seleccionado y utilizado por el usuario. Si hay varios usuarios, cada uno

de ellos puede seleccionar su propio idioma. Todos los usuarios deben

tener asignado un perl de usuario que les proporcionará acceso a todas

las funciones o bien que limitará gradualmente el acceso hasta el nivel

más bajo de acceso, que solo permite realizar lecturas.

La selección de idioma es parte de los ajustes de la herramienta

de mantenimiento.

Si la selección de idioma no está disponible en la herramienta de

mantenimiento para el regulador actual, los textos se mostrarán en inglés.

Pantalla externa

Puede instalarse una pantalla externa para leer las medidas de P0

(aspiración) y Pc (condensación).

Es posible instalar un total de 4 pantallas y, con solo un ajuste, es posible

elegir entre las siguientes lecturas: presión de aspiración, presión

de aspiración en temperatura, Ss, Sd, presión del condensador, presión

del condensador en temperatura, temperatura del refrigerador de gas S7,

agua corriente caliente en recuperación de calor y temperatura

del intercambiador de calor en recuperación de calor.

También se puede instalar una pantalla gráca AK-MMIGRS2 con botones

de control.

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 5

Page 6

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Diodos luminiscentes (LED)

Varios indicadores luminosos de tipo LED hacen posible controlar

las señales que recibe y transmite el controlador.

n Encendido

n Com.

n DO1 n Estado

n DO2 n Service Tool

n DO3 n LON

n DO4 n Extensión E/S

n DO5 n Alarma

n DO6

n DO7 n Pantalla

n DO8 n PIN de servicio

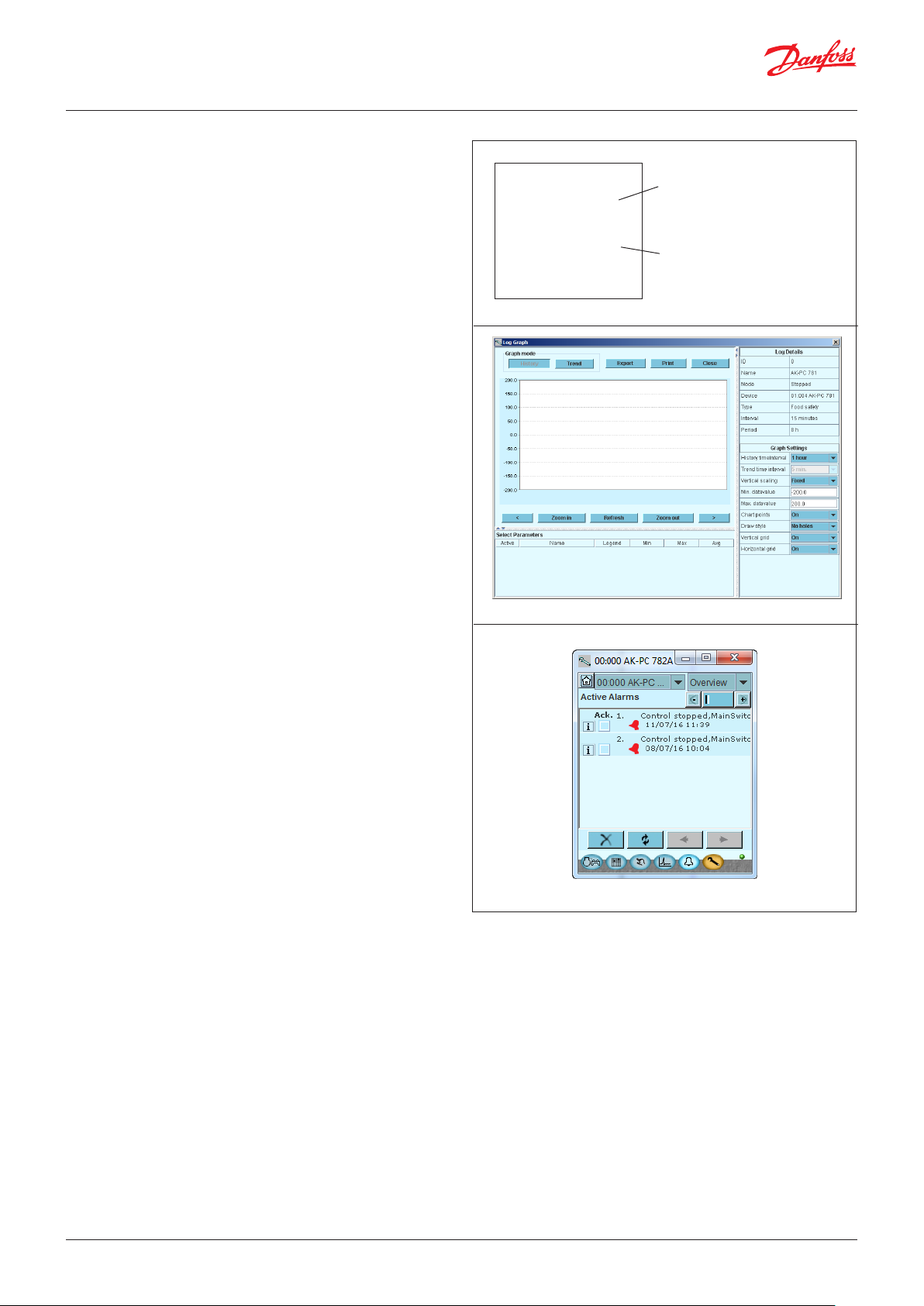

Registro

En la función registro, el usuario puede denir las medidas que desee

que se muestren.

Los valores registrados pueden imprimirse o pueden exportarse

a un archivo. Se puede abrir el archivo en Excel.

En una situación de mantenimiento, puede ver las medidas mediante

la función de tendencias. Las medidas se tomarán en tiempo real

y se visualizarán instantáneamente.

Parpadeo lento = OK

Parpadeo rápido = respuesta desde la gateway

Encendida permanentemente = error

Apagada permanentemente = error

Parpadeando = alarma activa/no cancelada

Encendida permanentemente = alarma

activa/cancelada

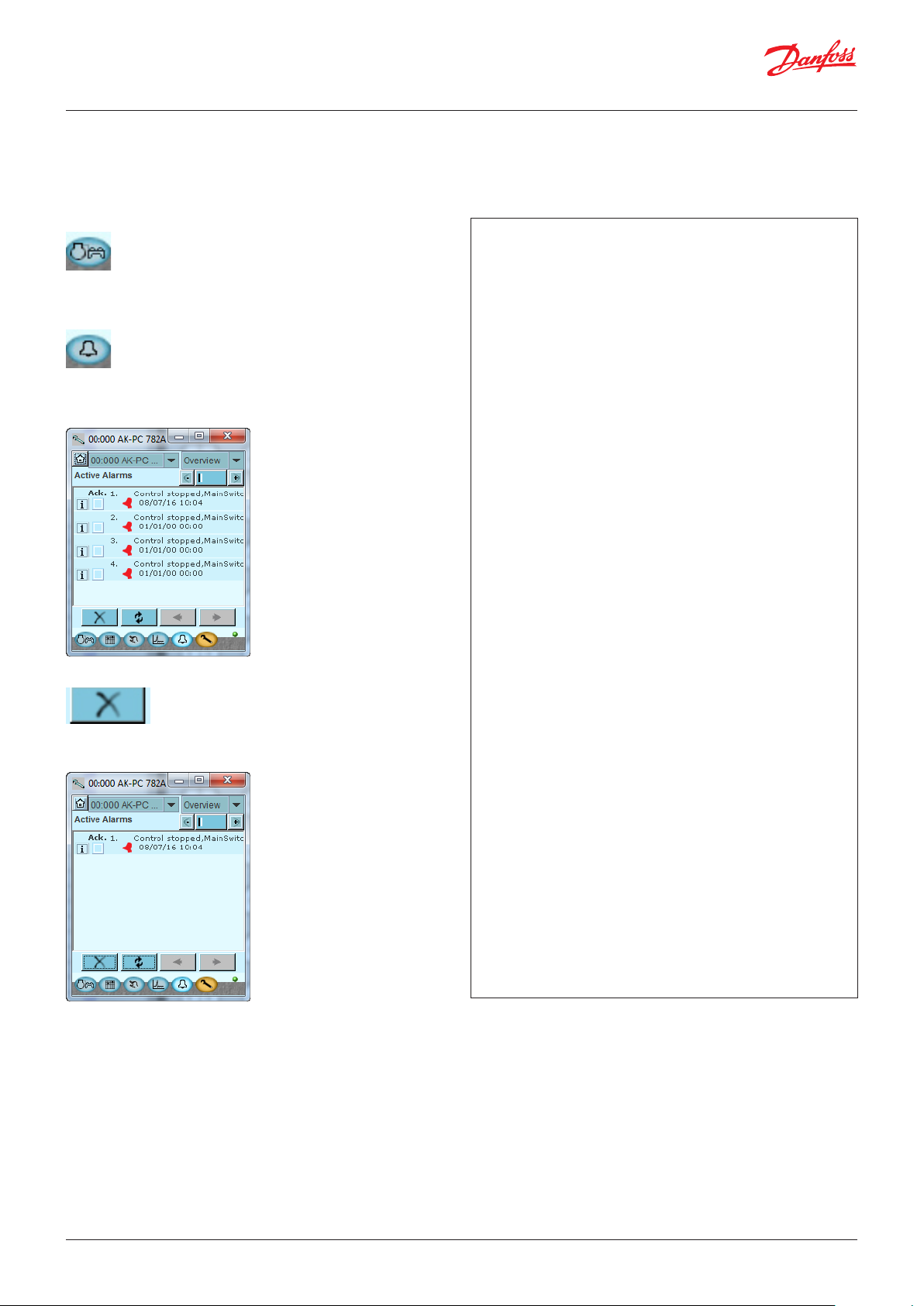

Alarma

La pantalla muestra una visión general de las alarmas activas.

Si desea conrmar que ha visto la alarma, puede marcarla en

el campo de reconocimiento de alarma.

Se desea conocer más sobre la alarma actual, puede pulsar sobre

ella para obtener una pantalla información.

Existe una pantalla correspondiente para alarmas anteriores.

Aquí puede cargar información si necesita detalles adicionales

sobre la historia de la alarma.

6 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 7

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

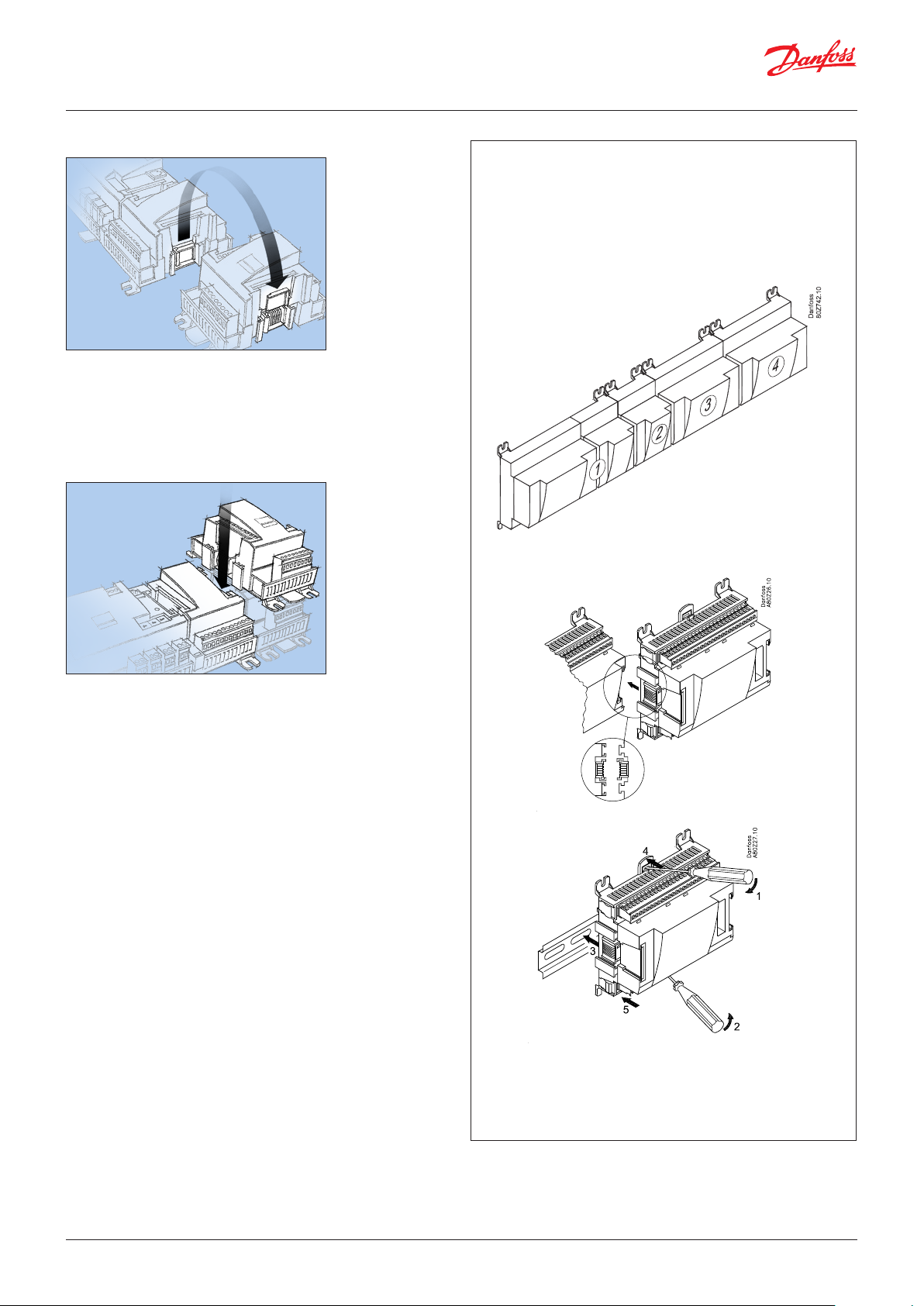

2. Diseño de un controlador

Esta sección describe cómo está diseñado el controlador.

El controlador del sistema se basa en una plataforma de conexión uniforme

en la que cualquier desviación entre regulaciones se determina mediante

la parte superior utilizada con un software especíco y por las señales

de entrada y salida que requerirá la aplicación correspondiente. Si es una

instalación con pocas conexiones, el módulo controlador (la parte superior

Tipos de módulos

Módulo del controlador: capaz de tratar detalles mínimos de instalación.

Módulos de extensión

Cuando la complejidad aumenta y se hacen necesarias entradas o salidas

adicionales, es posible acoplar módulos al controlador. Unas conexiones

en el lateral del módulo proporcionan la tensión de alimentación

y permiten la comunicación de datos entre los módulos.

Parte superior

La parte superior del módulo de control contiene la inteligencia. Esta

es la unidad en la que se dene la regulación y donde la comunicación

de datos se conecta a otros controles de una red mayor.

Tipos de conexión

Hay varios tipos de entradas y salidas. Un tipo puede, por ejemplo, recibir

señales de los sensores e interruptores. Otro puede recibir una señal de

tensión, y un tercer tipo pueden ser las salidas con relés, etc. Cada uno

de los tipos se muestra en la siguiente tabla.

con su correspondiente parte inferior) puede ser suciente. Si es una

instalación con muchas conexiones, será necesario utilizar el módulo

controlador con uno o más módulos de extensiones.

Esta sección proporciona una visión general de las posibles conexiones

y ayuda a seleccionar los módulos necesarios para la aplicación concreta

del usuario.

Conexión opcional

Cuando se planica una regulación (conguración), se generará una

previsión del número de conexiones necesarias de los tipos mencionados.

Estas conexiones deben realizarse en el módulo del control o en un

módulo de extensión. Lo único que se debe tener en cuenta es que

los tipos no deben mezclarse (por ejemplo, una señal de entrada

analógica no debe conectarse a una entrada digital).

Programación de las conexiones

El control debe saber dónde conecta la entrada individual y las señales

de salida. Esto tiene lugar en una conguración posterior en la que

cada conexión individual se dene en función del siguiente principio:

• ¿a qué módulo?

• ¿en qué punto («terminales»)?

• ¿qué está conectado (p.ej., transmisor de presión/tipo/rango de presión)?

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 7

Page 8

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

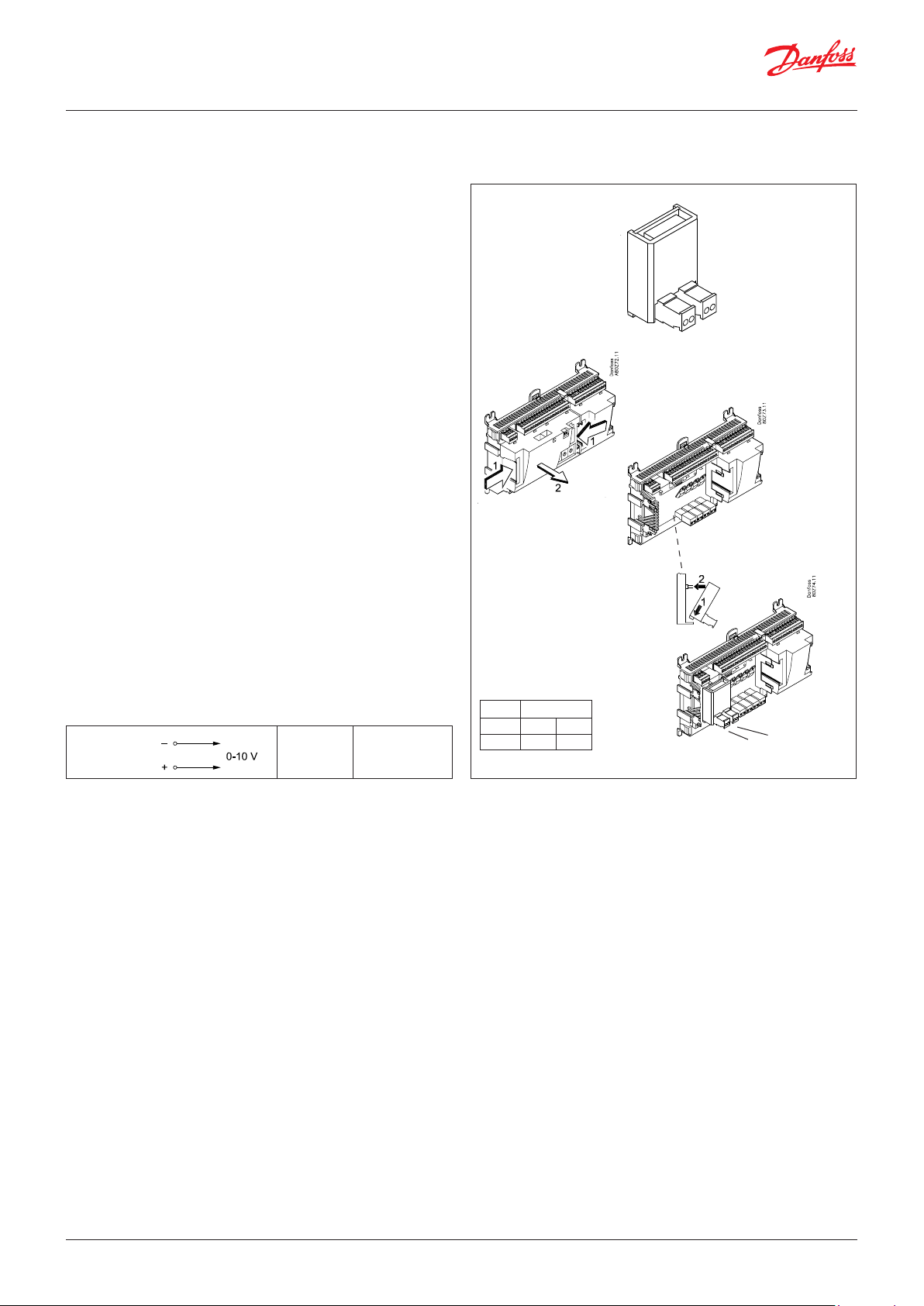

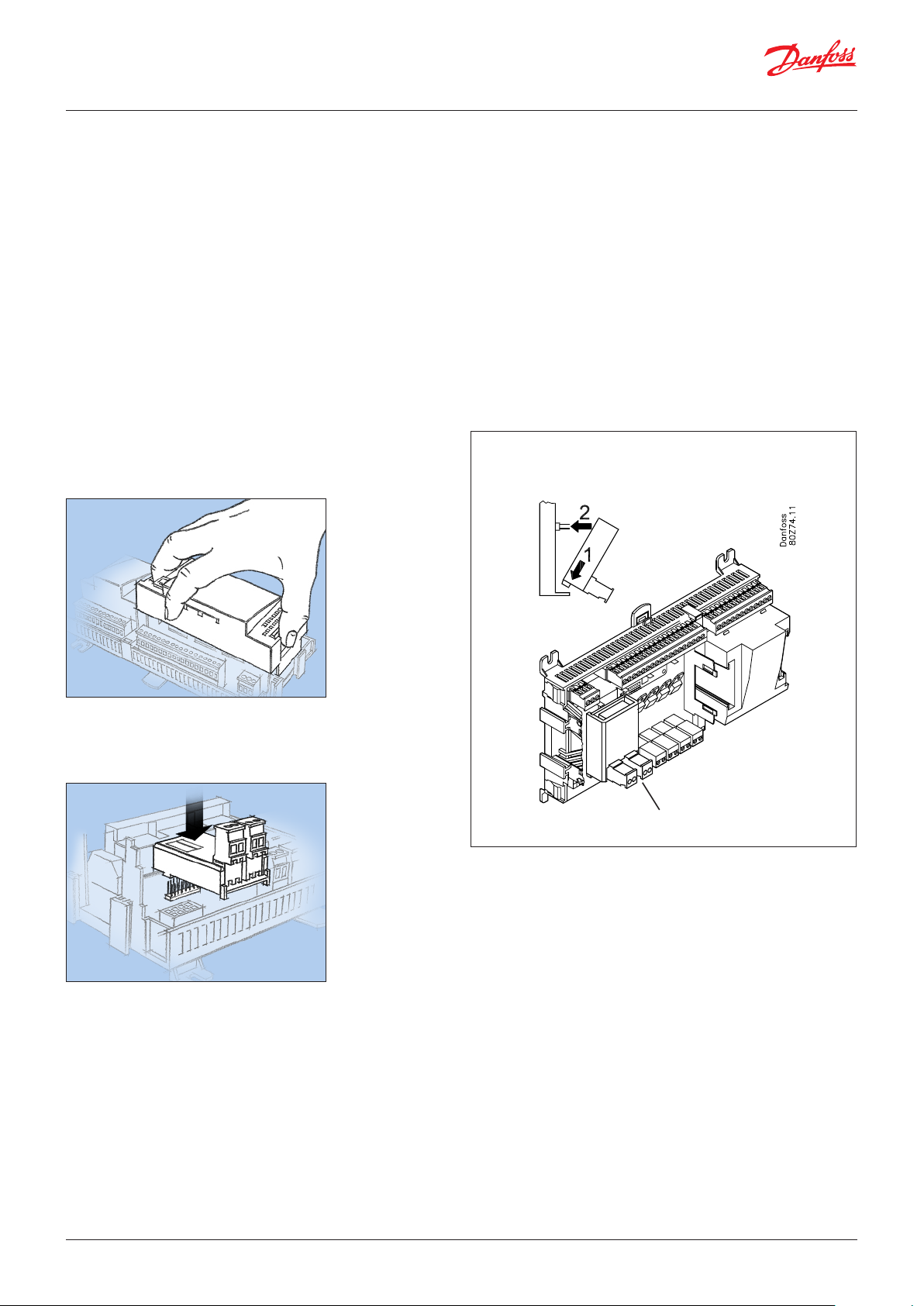

Módulo de extensión con salidas

adicionales de relé y entradas

analógicas adicionales.

Módulo de extensión con

entradas analógicas adicionales

Pantalla externa para

presión de aspiración, etc.

Parte inferior

Controlador con entradas

analógicas y salidas de relés.

Parte superior

Módulo de extensión con

2 señales de salidas analógicas

En caso de que tenga que interrumpir

la la de módulos por longitud

o posicionamiento externo, utilice

un módulo de comunicación.

El módulo con las salidas adicionales de relé está

disponible también en una versión en la que

la parte superior se suministra con interruptores

de conmutación, de manera que las salidas

de relé puedan forzarse manualmente.

8 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 9

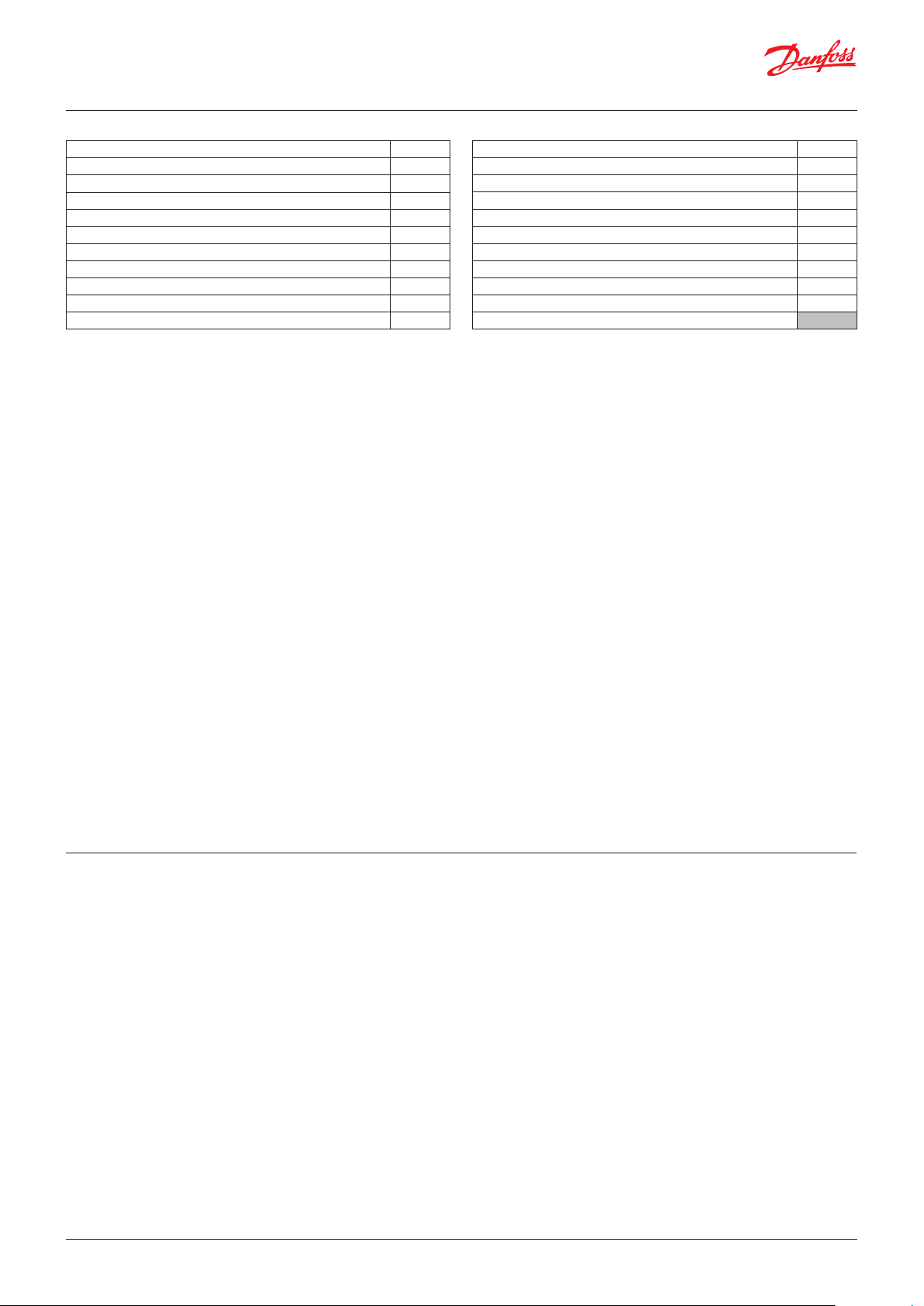

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

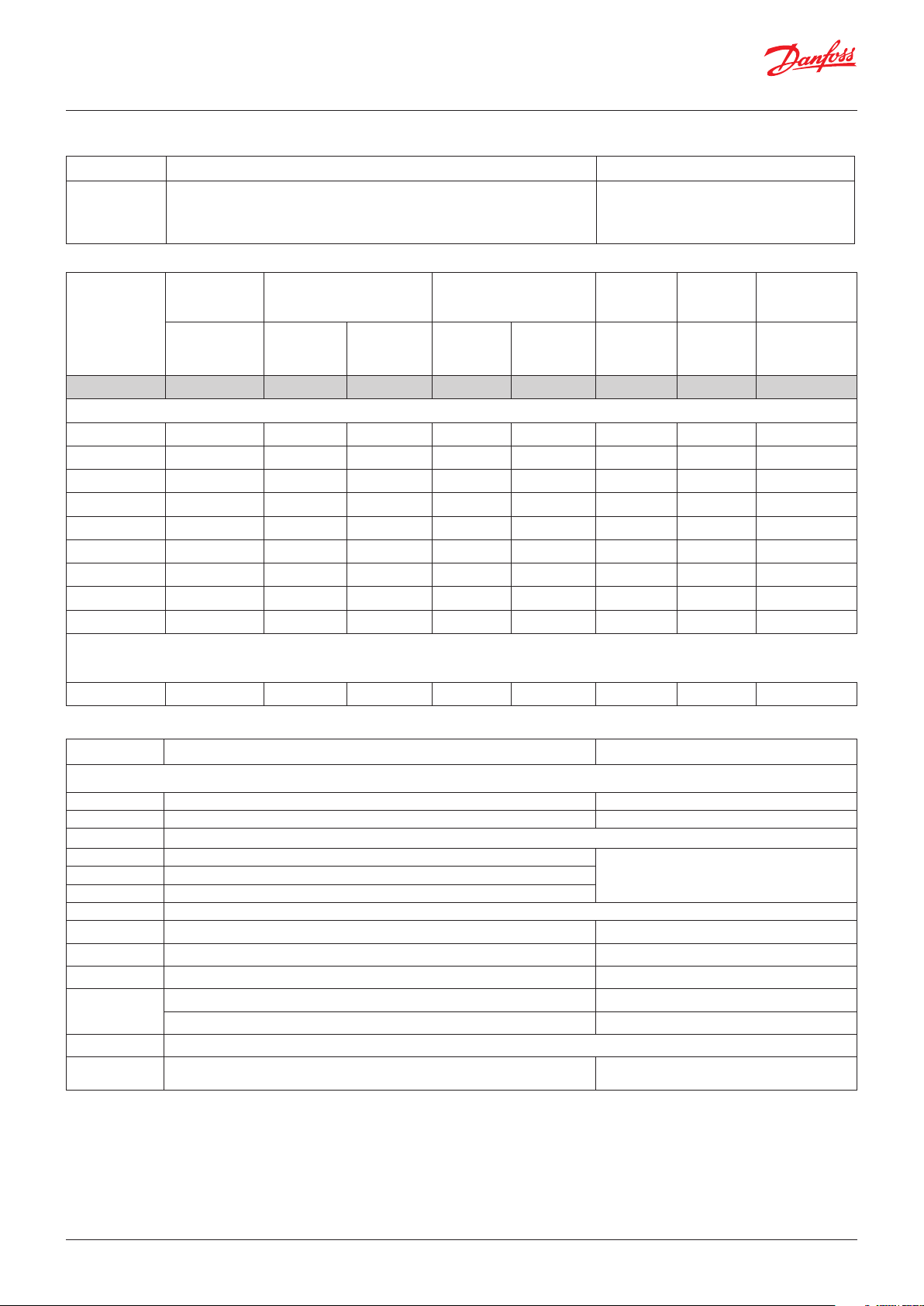

1. Controlador

Tipo Función Aplicación

Controlador para el control de capacidad de compresores y condensadores

AK-PC 782A

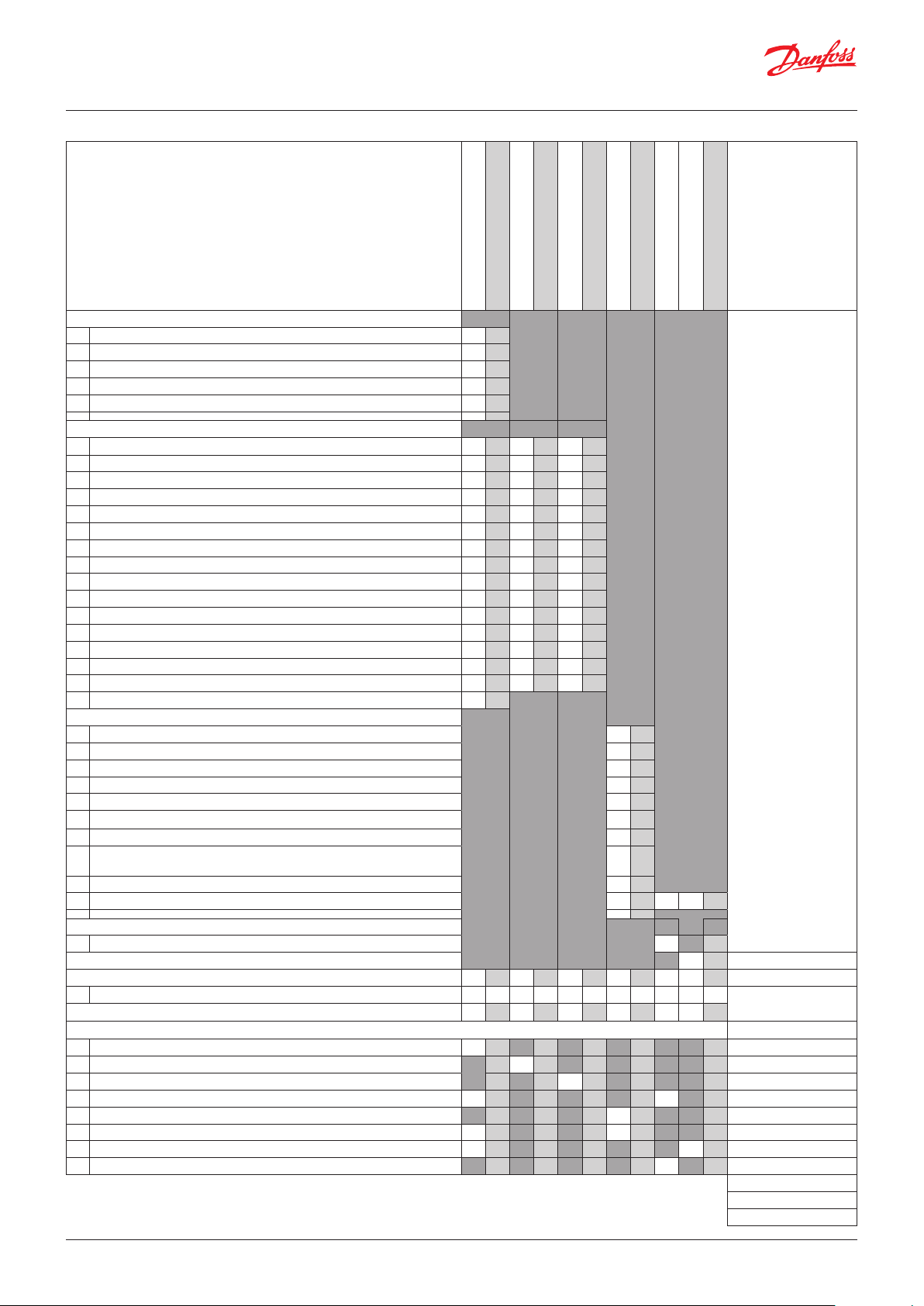

2. Módulos de extensión y tipos de entradas y salidas

Tipo Entradas

Controlador 11 4 4 - - - -

Módulos de extensión

AK-XM 101A 8

AK-XM 102A 8

AK-XM 102B 8

AK-XM 103A 4 4

AK-XM 204A 8

AK-XM 204B 8 x

AK-XM 205A 8 8

AK-XM 205B 8 8 x

AK-XM 208C 8 4

MT, LT e IT

8 (MT+IT) + 4BT compresores con un máximo de 3 etapas, 8 ventiladores

y un máx. de 220 entradas/salidas

analógicas

Para sensores,

transmisores

de presión, etc.

Salidas ON/OFF Tensión de

Relé

(SPDT)

Estado sólido Baja tensión

alimentación ON/OFF

(Señal DI)

(máx. 80V)

Alta tensión

(máx. 260V)

Control de booster de CO₂ transcrítico,

compresión en paralelo / Gestión de aceite /

Recuperación de calor / Presión de gas para CO

Salidas

analógicas

0-10VCC Para válvulas

Salida

de válvula

de pasos

con control

paso a paso

Módulo con

conmutadores

Para forzar

salidas de relé

₂

Los siguientes módulos de extensión pueden situarse sobre la tarjeta de circuito impreso del módulo controlador.

Solo hay espacio para un módulo.

AK-OB 110 2

3. Funciones y accesorios AK

Tipo Función Aplicación

Funcionamiento

AK-ST 500 Software para operar los controladores AK Operación AK

- Cable de conexión PC-control AK USB A-B (cable de IT estándar)

Accesorios Módulo de fuente de alimentación de 230V / 115V a 24VCC

AK-PS 075 18VA

Alimentación para controladorAK-PS 150 36VA

AK-PS 250 60VA

Accesorios Pantalla externa que puede conectarse al módulo del controlador, por ejemplo, para mostrar la presión de aspiración

EKA 163B Pantalla

EKA 164B Pantalla con botones de operación

MMIGRS2 Pantalla gráca con control de funcionamiento

-

Accesorios Módulos de comunicación para los controladores, donde los módulos no puedan conectarse de forma continua

AK-CM 102 Módulo de comunicación

En las páginas siguientes se proporcionan datos especícos de cada módulo.

Cable entre la pantalla EKA y el controlador Longitud = 2 y 6m

Cable entre la pantalla gráca y el controlador Longitud = 1,5 y 3,0m

Comunicación de datos para módulos

de ampliación externos

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 9

Page 10

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

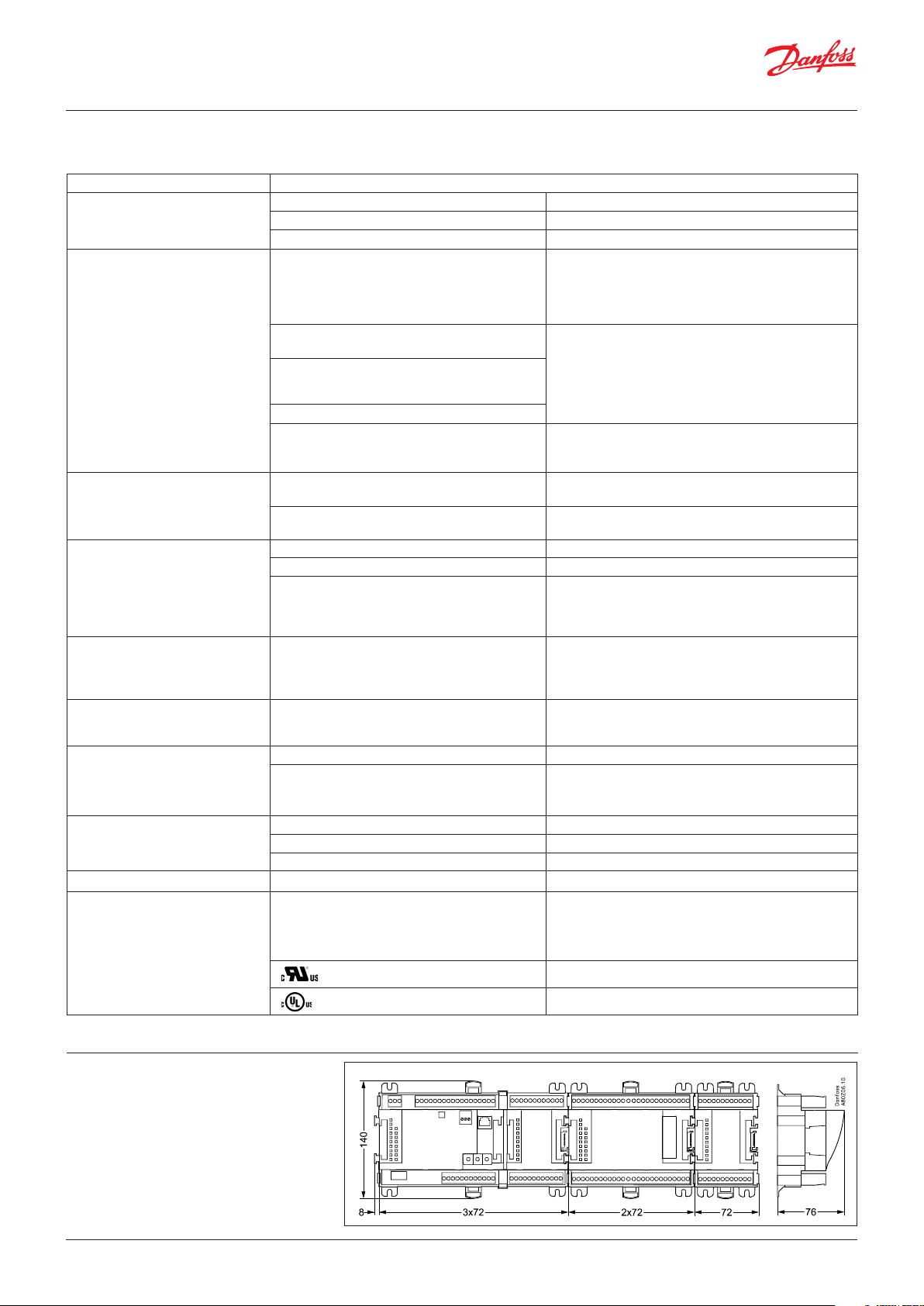

Datos comunes de los módulos

Tensión de alimentación 24VCC/CA ±20%

Consumo eléctrico AK-__ (controlador) 8VA

AK-XM 101, 102, 103, 107, AK-CM 102 2VA

AK-XM 204, 205, 208 5VA

Entradas analógicas Pt 1000ohmios/0°C Resolución: 0,1°C

Transmisor de presión tipo AKS 32R / AKS 2050

MBS 2050 / AKS 32 (1-5V)

Otro transmisor de presión:

Señal ratiométrica

Debe ajustarse la presión mínima y máxima

Señal de tensión de 0 a 10V

Función de contacto ON / OFF On a R <20ohmios

Entradas de tensión

de alimentación ON / OFF

Salidas de relé

SPDT

Salidas de estado sólido Pueden utilizarse para cargas que se conectan

Salidas de válvula de pasos Utilizadas en válvulas con entrada de válvula

Temperatura ambiente Durante el transporte –40-70°C

Encapsulamiento Material PC / ABS

Peso con terminales roscados Módulos en las series de controladores 100- / 200- Aprox. 200g / 500g / 600g

Homologaciones Cumple la directiva EU de baja tensión y los

Baja tensión

0 / 80VCA/CC

Alta tensión

0 / 260VCA

AC-1 (óhmica) 4A

AC-15 (inductivos) 3A

U Mín. 24V

y desconectan con frecuencia,

p.ej.: válvulas de eyector, válvulas de aceite

y válvulas AKV

de pasos

En funcionamiento –20-55°C,

Clase IP10, VBG 4

Montaje Para montaje sobre raíl DIN o montaje mural

requisitos de compatibilidad electromagnética.

Precisión: ±0,5°C

±0,5°C entre –50 y 50°C

±1°C entre –100 y –50°C

±1°C entre 50 y 130°C

Resolución: 1mV

Precisión: ±10mV

Conexión máxima de 5 transmisores de presión

en un solo módulo

OFF a R >2K ohmios

(no son necesarios contactos con baño de oro)

OFF: U <2V

ON: U >10V

OFF: U <24V

ON: U >80V

Máx. 230V

La alta y la baja tensión no deben estar conectadas

al mismo grupo de salidas

Máx. 240VCA, mín. 48VCA

Máx. 0,5A,

Fugas <1mA

Máx. 1AKV

20-500pasos/s

Suministro independiente para salidas de válvula

de pasos: 24CA/CC

Del 0 al 95% HR (sin condensación)

Sin golpes ni vibraciones

Cumple la Directiva de baja tensión según EN 60730

Sometido a pruebas EMC

Inmunidad conforme a EN 61000-6-2

Emisiones conforme a EN 61000-6-3

Los datos mencionados se aplican a todos los módulos.

En caso de que algún dato sea especíco, se indicará junto con el módulo en cuestión.

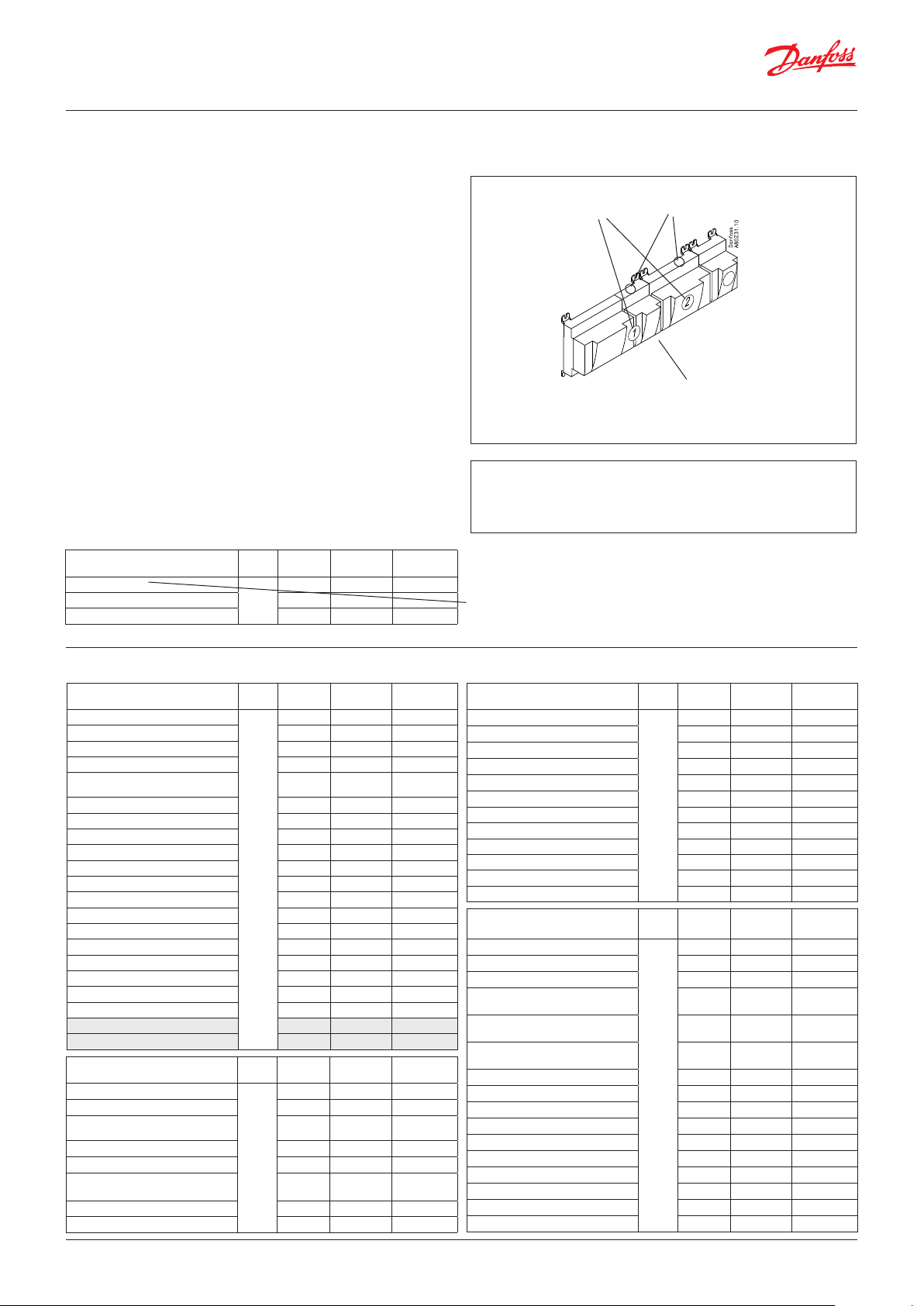

Dimensiones

La dimensión de los módulos es de 72mm.

Los módulos de la serie 100 están formados

por un módulo.

Los módulos de la serie 200 están formados

por dos módulos.

Los controladores constan de tres módulos.

La longitud de una unidad agregada = n × 72 + 8

E31024 para módulo PC

E357029 para módulos XM y CM

10 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 11

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

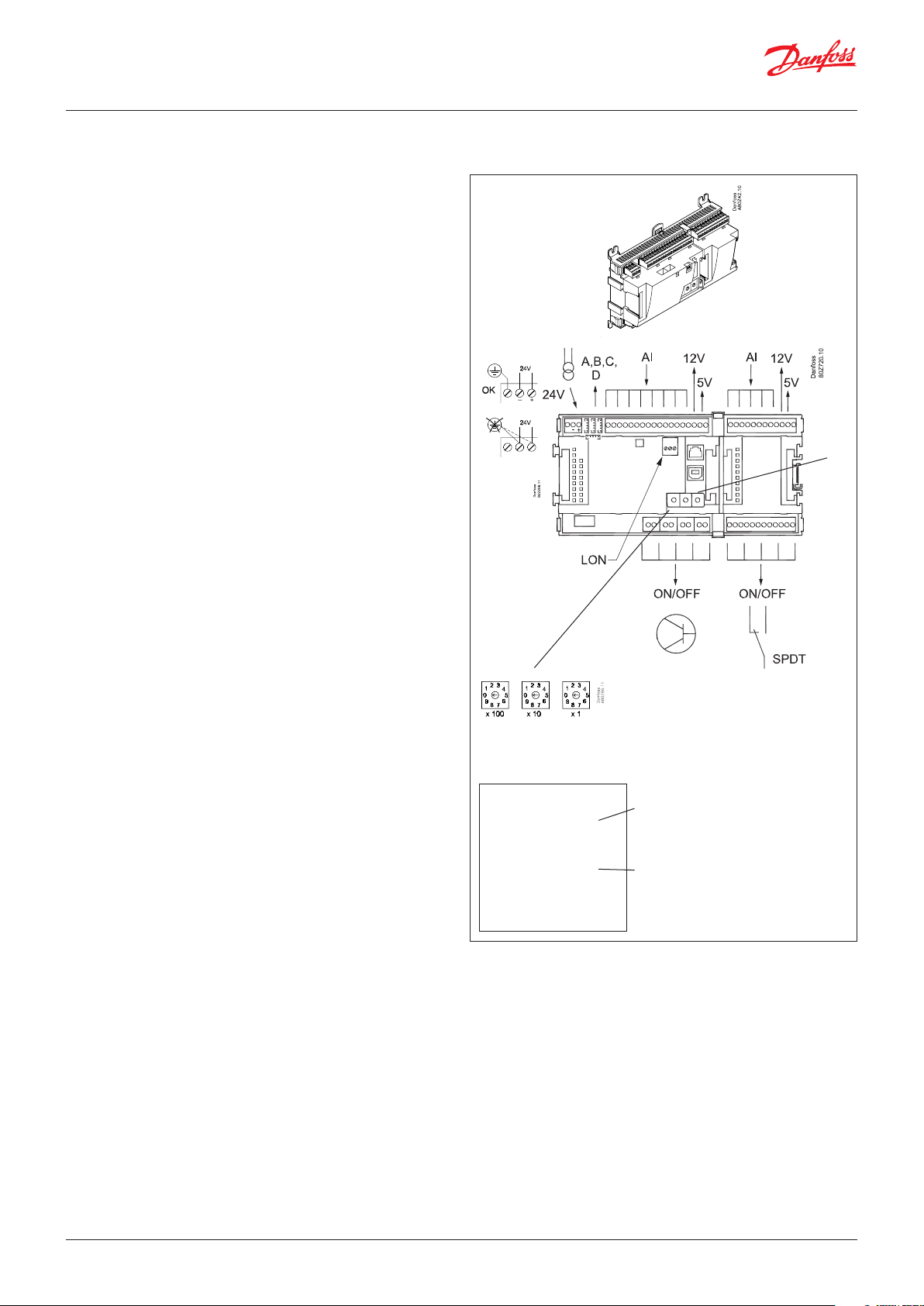

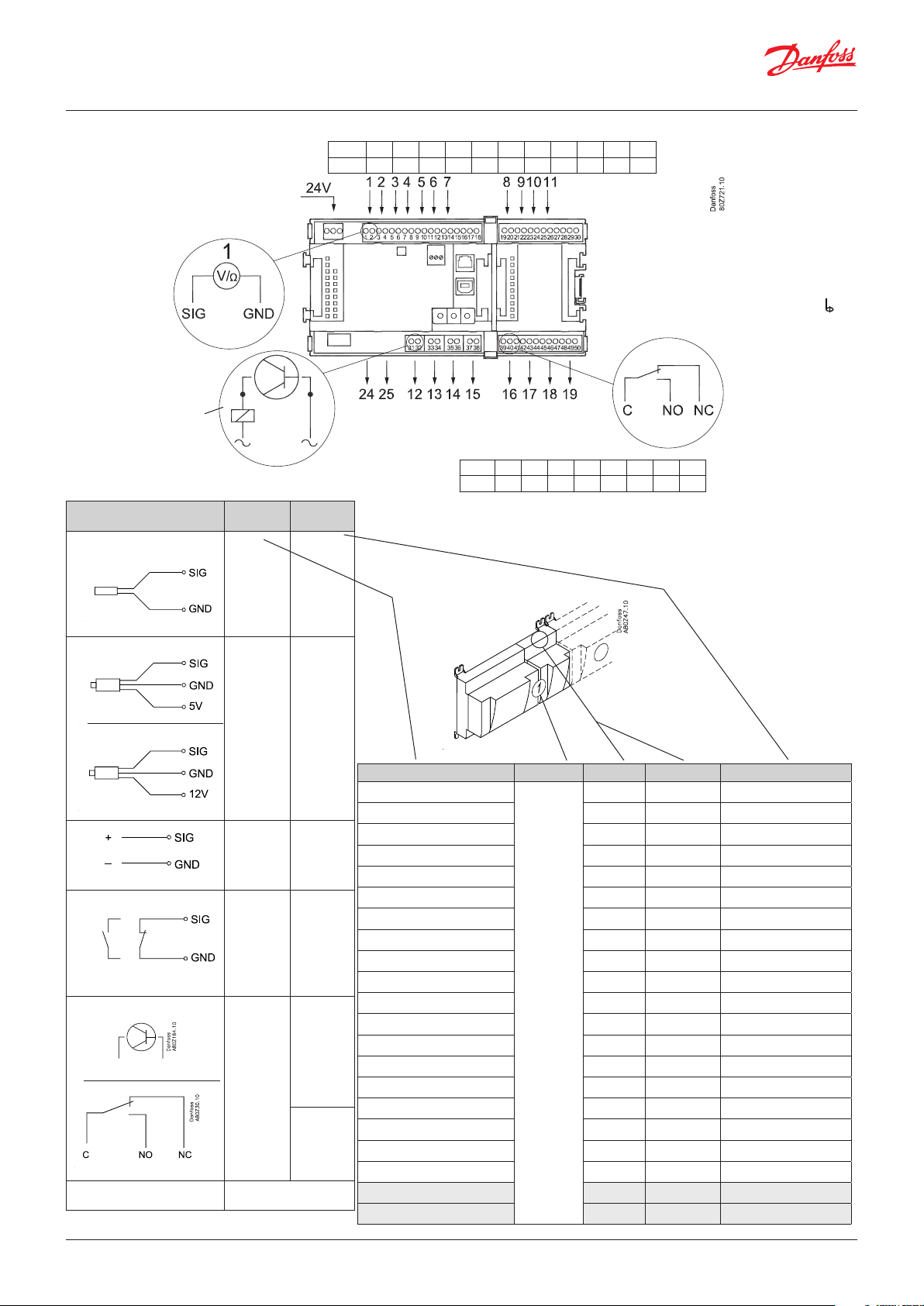

Controlador

Función

Hay varios controladores en la serie. La función viene determinada por

el software incluido, pero exteriormente los controladores son idénticos,

todos ellos tienen las mismas posibilidades de conexión:

11 entradas analógicas para sensores, transmisores de presión, señales

de tensión y señales de contacto.

8 salidas digitales: 4 de estado sólido y 4 de relés.

Tensión de alimentación

24VCA o CC para su conexión al controlador.

Los 24V no deben pasarse a otras unidades ni ser utilizados por otros

controladores y no tienen aislamiento galvánico con las entradas y salidas.

En otras palabras, es necesario utilizar siempre un transformador para

cada controlador. Debe ser de clase II. Los terminales no deben conectarse

a tierra.

La tensión de alimentación de cualquier módulo de extensión se transmite

a través del conector del lateral derecho.

El tamaño del transformador está determinado por los requisitos

de potencia del número total de módulos.

La tensión de alimentación a un transmisor de presión puede obtenerse

desde la salida de 5V o desde la de 12V, según el tipo de transmisor.

Comunicación de datos

Si el controlador se va a integrar en un sistema, las comunicaciones deben

realizarse a través de la conexión LON.

La instalación debe hacerse como se indica en las instrucciones separadas

para comunicación LON.

Ajuste de la dirección

Si se trata de un administrador de sistemas AK-SM .., 1-999

PIN de servicio

Cuando el controlador se conecta al cable de comunicación de datos,

la gateway debe reconocer al nuevo controlador. Esto se consigue

pulsando la tecla PIN. El LED «estado» parpadeará cuando la gateway

envíe el mensaje de reconocimiento.

Funcionamiento

La conguración del controlador debe realizarse desde el programa

«Service Tool». El programa debe instalarse en un PC y el PC debe

conectarse al controlador a través del conector USB-B situado en

la parte frontal de la unidad.

Diodos luminiscentes (LED)

Hay dos las de indicadores LED cuyo signicado es el siguiente:

Fila izquierda:

• El controlador recibe tensión

• Comunicación activa con la tarjeta de circuito impreso inferior

(rojo = error)

• Estado de las salidas DO1 a DO8

Fila derecha:

• Estado del software (parpadeo lento = OK)

• Comunicación con «Service Tool»

• Comunicación a través de LON

• Comunicación con AK-CM 102

• Alarma cuando parpadea el LED

– 1 LED que no se utiliza

• Comunicación con la pantalla en el conector RJ11

• El interruptor «PIN de servicio» se ha activado

Dirección

n Encendido

n Com.

n DO1 n Estado

n DO2 n Service Tool

n DO3 n LON

n DO4 n Extensión E/S

n DO5 n Alarma

n DO6

n DO7 n Pantalla

n DO8 n PIN de servicio

Puede colocarse en la parte inferior del controlador un pequeño

módulo (tarjeta opcional). Este módulo se describe más adelante

en este documento.

PIN

¡Mantenga la distancia de seguridad!

La alta y la baja tensión no deben estar

conectadas al mismo grupo de salidas

Parpadeo lento = OK

Parpadeo rápido = respuesta desde la gateway

Encendida permanentemente = error

Apagada permanentemente = error

Parpadeando = alarma activa/no cancelada

Encendida permanentemente = alarma

activa/cancelada

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 11

Page 12

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

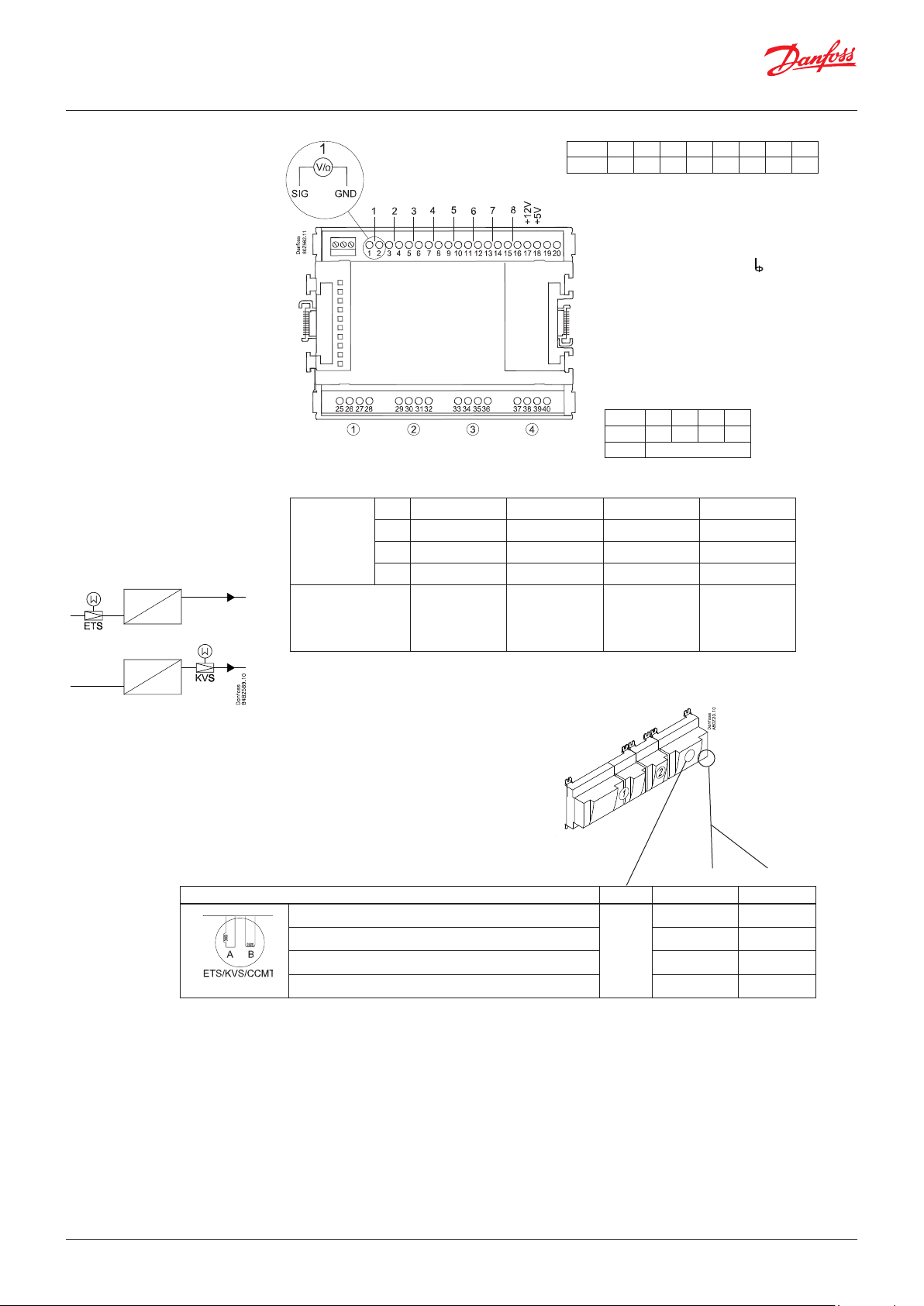

Punto

Entradas

analógicas

en 1-11

Salidas de estado sólido

en 12-15

Relé o bobina AKV

p.ej., 230VCA

S

Pt 1000ohmios / 0°C

P

AKS 32R

AKS 32

3: Marrón

2: Azul

1: Negro

3: Marrón

2: Negro

1: Rojo

U

ON/OFF Ext.

DO

AKV

Tarjeta opcional

Punto 1 2 3 4 5 6 7 8 9 10 11

Tipo AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8 AI9 AI10 AI11

24 y 25 solo se utilizan

cuando la tarjeta

opcional está instalada

Señal

Tipo

de señal

S1

S2

Saux_

SsA

SdA

Pt 1000

Shr

Stw

Sgc

P0A

P0B

PcA

PcB

Paux

Pgc

Prec

...

Interruptor

principal

Día/

Noche,

interruptor

de nivel

de puerta

AKV

Comp. 1

Comp. 2

Ventilador 1

Alarma

Luz

Anti-vaho

Desescarche

Válvula

solenoide

Véase la señal en la página

dedicada al módulo.

AKS 32R /

AKS 2050

MBS 8250

–1-xxbar

AKS 32

–1-zzbar

0-5V

0-10V

Estado

activo en:

Cerrado

/

Abierto

Estado

activo en:

On

/

O

Terminales 15 y 27:

12V máx., 100mA

en total.

Terminales 16 y 28:

5V máx., 100mA

en total.

Terminal

17, 18, 29, 30:

(Pantalla de cables)

La pantalla de los

cables del transmisor

de presión solo debe

conectarse por el

extremo del controlador.

Salidas de relé en

16-19

Punto 12 13 14 15 16 17 18 19

Tipo DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

Señal Módulo Punto Terminal Tipo de señal / Activa en

1 (AI 1) 1-2

2 (AI 2) 3-4

3 (AI 3) 5-6

4 (AI 4) 7-8

5 (AI 5) 9-10

6 (AI 6) 11-12

7 (AI 7) 13-14

8 (AI 8) 19-20

9 (AI 9) 21-22

10 (AI 10) 23-24

11 (AI 11) 25-26

1

12 (DO 1) 31-32

13 (DO 2) 33-34

14 (DO 3) 35-36

15 (DO 4) 37-38

16 (DO 5) 39-40- 41

17 (DO6) 42-43-44

18 (DO7) 45-46-47

19 (DO8) 48-49-50

24 -

25 -

12 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 13

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

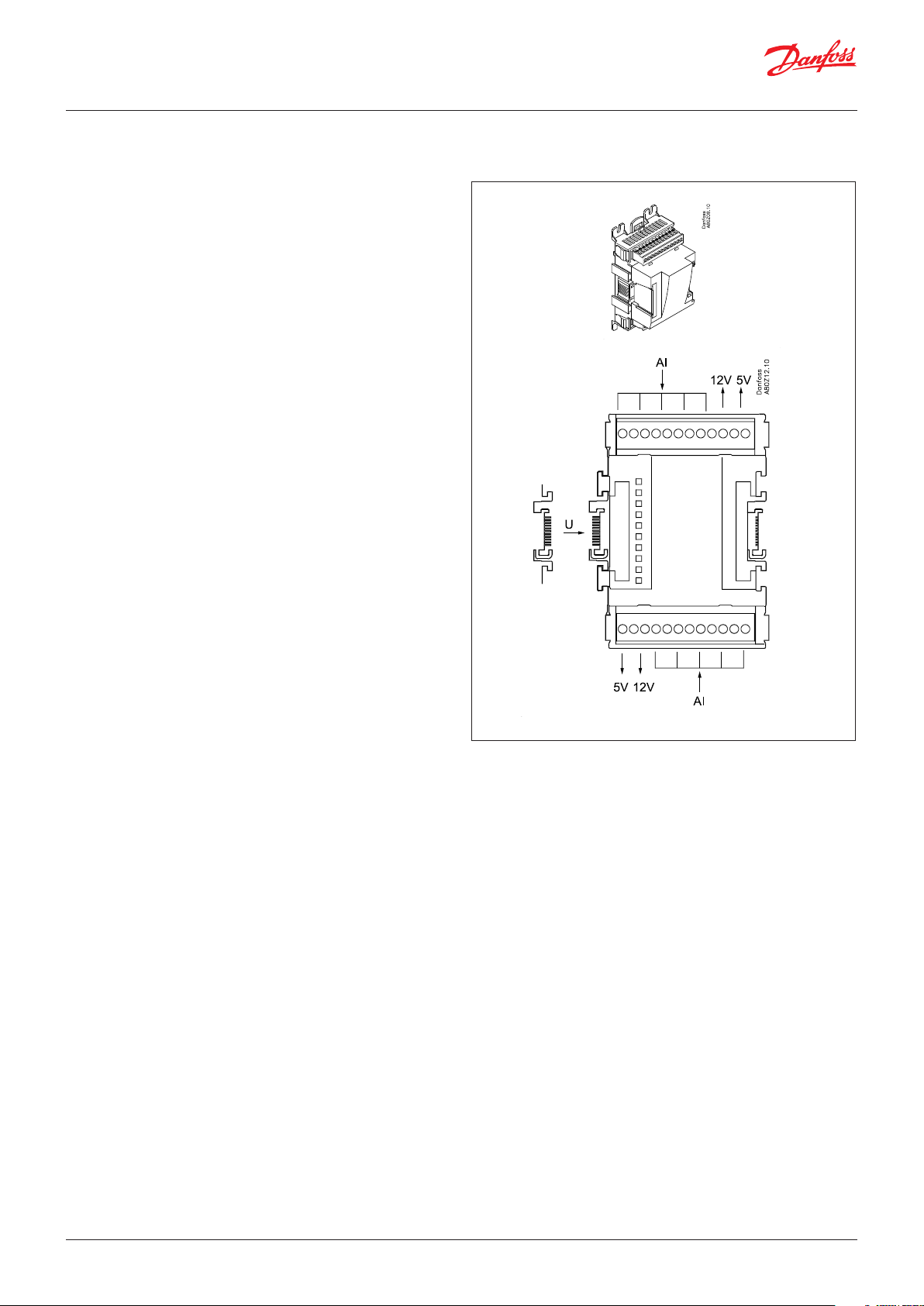

Módulo de extensión AK-XM 101A

Función

El módulo contiene 8 entradas analógicas para sensores, transmisores

de presión, señales de tensión y señales de contacto.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior

en la la.

La tensión de alimentación a un transmisor de presión puede obtenerse

desde la salida de 5V o desde la de 12V, según el tipo de transmisor.

Diodos luminiscentes (LED)

Solo se utilizan los dos indicadores LED superiores. Su signicado

es el siguiente:

• El módulo recibe tensión

• La comunicación con el controlador está activa (rojo = error)

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 13

Page 14

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Punto

En la parte superior

provista de dos

terminales, la señal de

entrada está asignada

al terminal izquierdo.

En la parte inferior

provista de dos

terminales, la señal de

entrada está asignada

al terminal derecho.

S

Pt 1000ohmios / 0°C

P

AKS 32R

AKS 32

3: Marrón

2: Azul

1: Negro

3: Marrón

2: Negro

1: Rojo

Señal

S1

S2

Saux

SsA

SdA

Shr

Stw

Sgc

P0A

P0B

PcA

PcB

Paux

Pgc

Prec

Tipo

de señal

Pt 1000

AKS 32R /

AKS 2050

MBS 8250

–1-xxbar

AKS 32

–1-zzbar

Punto 1 2 3 4

Tipo AI1 AI2 AI3 AI4

Punto 5 6 7 8

Tipo AI5 AI6 AI7 AI8

Terminales 9 y 15:

12V máx., 100mA en total.

Terminales 10 y 16:

5V máx., 100mA en total.

Terminal

11, 12, 13, 14:

(Pantalla de cables)

La pantalla de los cables

del transmisor de presión

solo debe conectarse por

el extremo del controlador.

U

Señal Módulo Punto Terminal

...

0-5V

0-10V

1 (AI 1) 1-2

2 (AI 2) 3-4

Tipo de señal /

Activa en

3 (AI 3) 5-6

ON/OFF

Ext.

Interruptor

principal

Día/Noche,

interruptor

de nivel

de puerta

Estado

activo en:

Cerrado

/

Abierto

4 (AI 4) 7-8

5 (AI 5) 17-18

6 (AI 6) 19-20

7 (AI 7) 21-22

8 (AI 8) 23-24

14 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 15

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

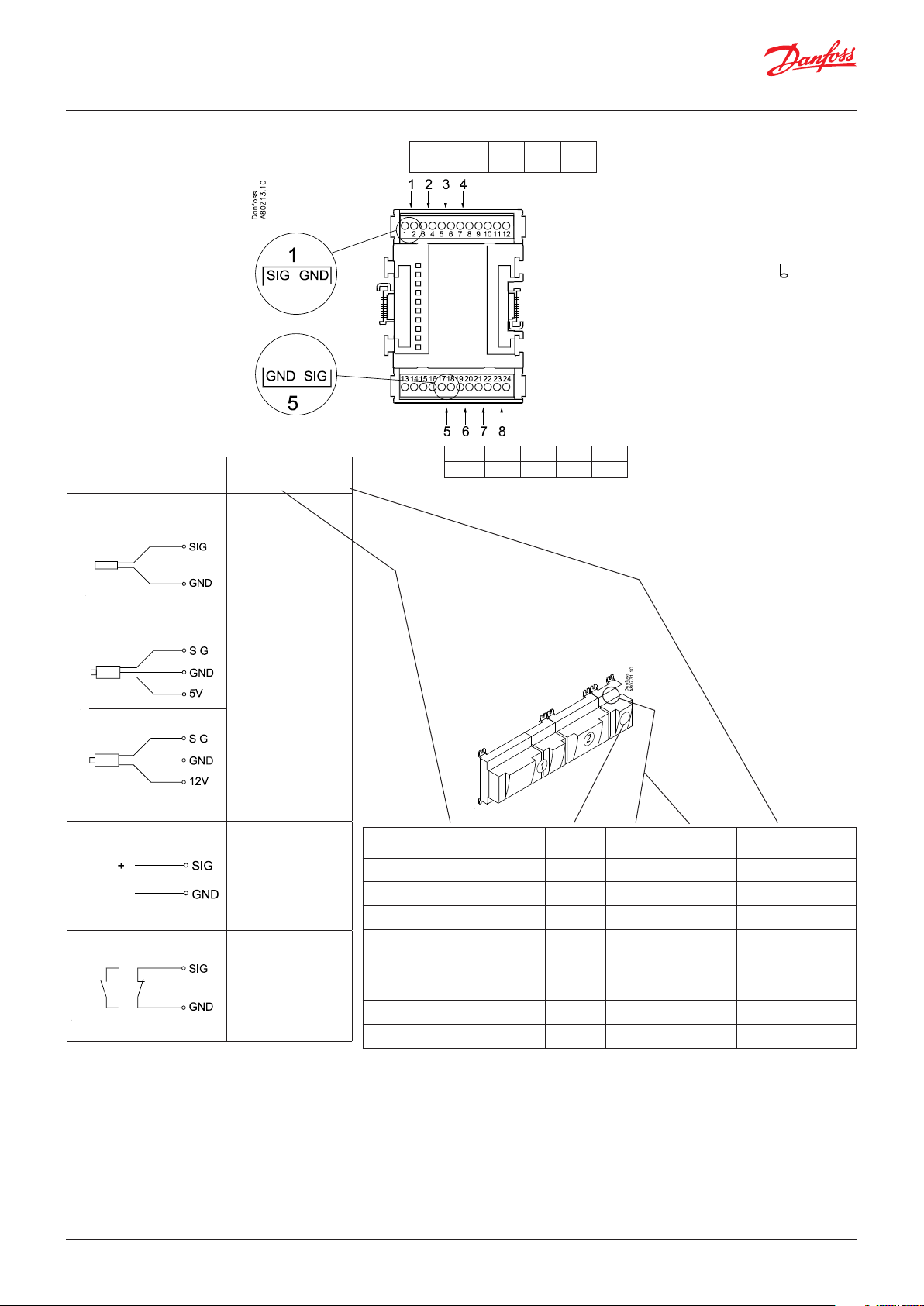

Módulo de extensión AK-XM 102A / AK-XM 102B

Función

El módulo contiene 8 entradas para señales de tensión ON / OFF.

Señal

AK-XM 102A es para señales de baja tensión.

AK-XM 102B es para señales de alta tensión.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior

en la la.

Diodos luminiscentes (LED)

Indican:

• El módulo recibe tensión

• La comunicación con el controlador está activa (rojo = error)

• Estado en las entradas individuales 1 a 8 (con luz = con tensión)

AK-XM 102A

Máx. 24V

On/O:

ON: DI >10VCA/CC

OFF: DI <2VCA/CC

AK-XM 102B

Máx. 230V

On/O:

ON: DI >80VCA

OFF: DI <24VCA

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 15

Page 16

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

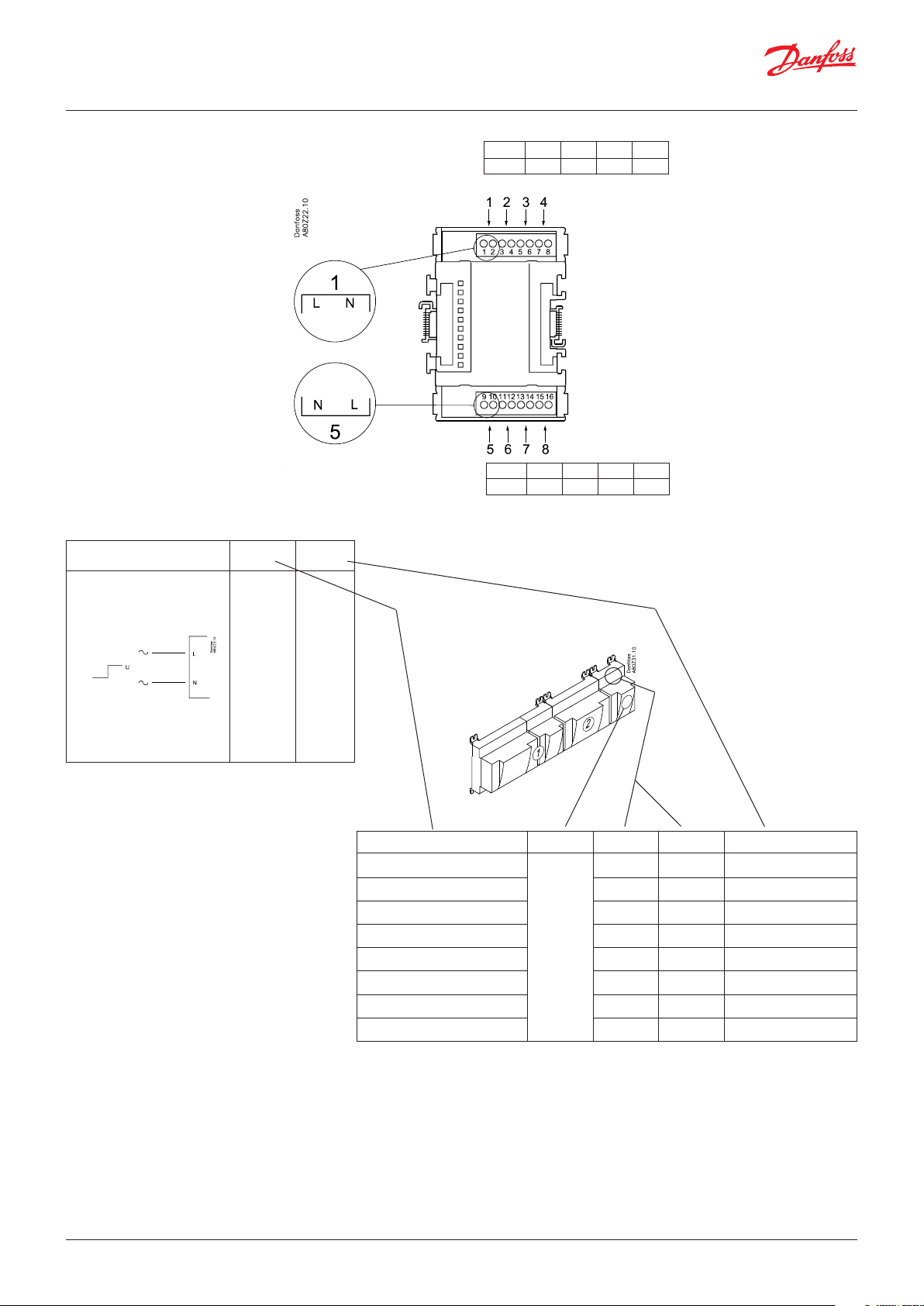

Punto

Señal Activo

DI Ext.

Interruptor

AK-XM 102A: Máx. 24V

AK-XM 102B: Máx. 230V

principal

Día/

Noche

Cerrado

(tensión

activada)

Seguridad

comp. 1

Seguridad

comp. 2

Abierto

tensión)

Interruptor

de nivel

(El módulo no puede registrar una señal de pulsos

desde, por ejemplo, una función de reinicio.)

Punto 1 2 3 4

Tipo DI1 DI2 DI3 DI4

Punto 5 6 7 8

Tipo DI5 DI6 DI7 DI8

/

(sin

Señal Módulo Punto Terminal Activo

1 (DI 1) 1-2

2 (DI 2) 3-4

3 (DI 3) 5-6

4 (DI 4) 7-8

5 (DI 5) 9-10

6 (DI 6) 11-12

7 (DI 7) 13-14

8 (DI 8) 15-16

16 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 17

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

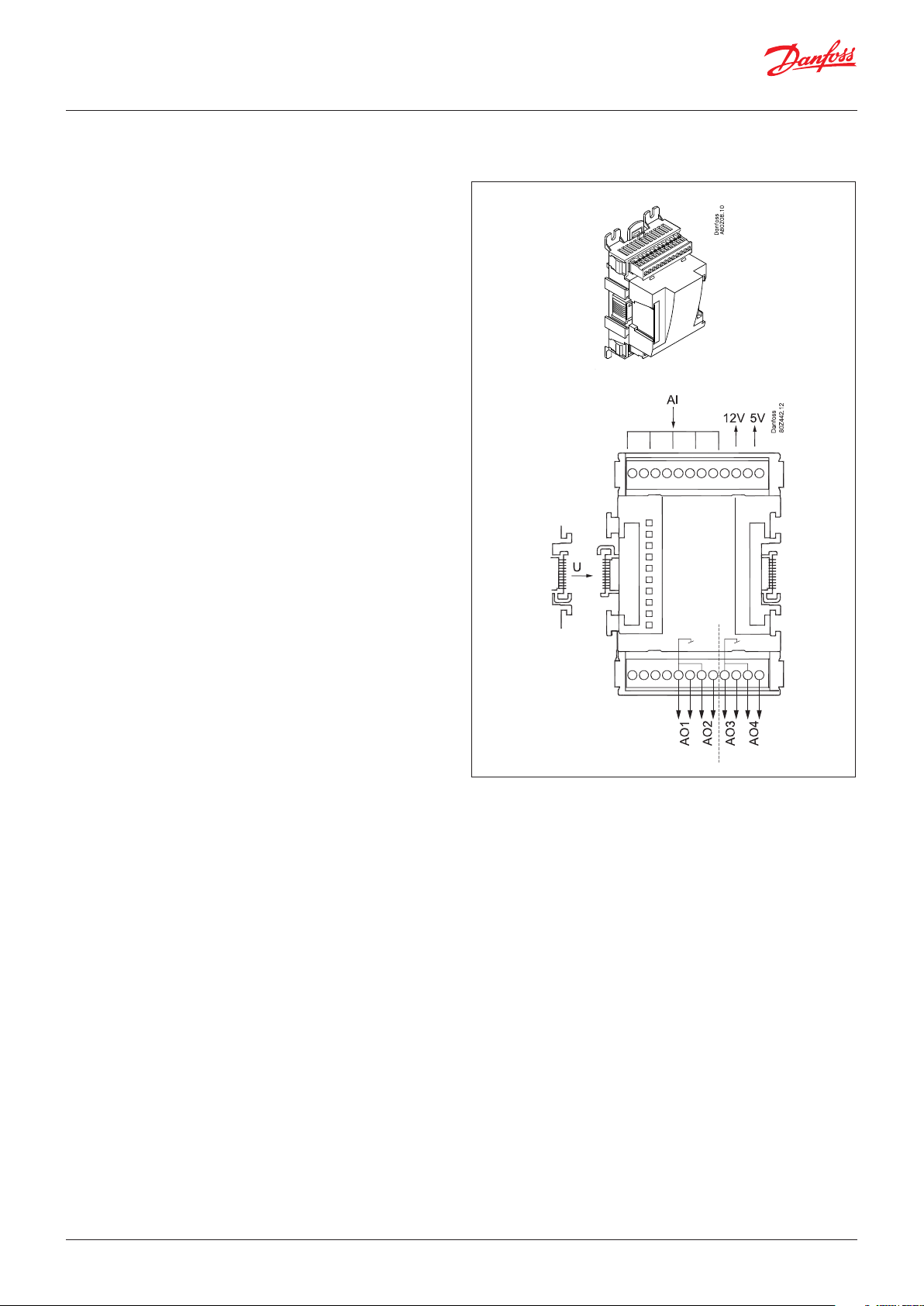

Módulo de extensión AK-XM 103A

Función

El módulo contiene:

4 entradas analógicas para sensores, transmisores de presión,

señales de tensión y señales de contacto.

4 salidas de tensión analógicas de 0-10V

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior

en la la.

La tensión de alimentación a un transmisor de presión puede obtenerse

desde la salida de 5V o desde la de 12V, según el tipo de transmisor.

Aislamiento galvánico

Las entradas tienen aislamiento galvánico respecto a las salidas.

Las salidas AO1 y AO2 tienen aislamiento galvánico respecto a AO3 y AO4.

Diodos luminiscentes (LED)

Solo se utilizan los dos indicadores LED superiores. Su signicado

es el siguiente:

• El módulo recibe tensión

• La comunicación con el controlador está activa (rojo = error)

Carga Máx

I <2,5mA

R >4kΩ

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 17

Page 18

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Punto

En la parte superior

provista de dos

terminales, la señal de

entrada está asignada

al terminal izquierdo.

En la parte inferior

provista de dos

terminales, la señal de

entrada está asignada

al terminal derecho.

S

Pt 1000ohmios / 0°C

P

AKS 32R

3: Marrón

2: Azul

1: Negro

AKS 32

3: Marrón

2: Negro

1: Rojo

Señal

S1

S2

Saux

SsA

SdA

Shr

Stw

Sgc

P0A

P0B

PcA

PcB

Paux

Pgc

Prec

Tipo

de señal

Pt 1000

AKS 32R /

AKS 2050

MBS 8250

–1-xxbar

AKS 32

–1-zzbar

Punto 1 2 3 4

Tipo AI1 AI2 AI3 AI4

Punto 5 6 7 8

Tipo AO1 AO2 AO3 AO4

Terminal 9:

12V máx., 100mA en total.

Terminal 10:

5V máx., 100mA en total.

Terminales 11 y 12:

(Pantalla de cables)

La pantalla de los cables

del transmisor de presión

solo debe conectarse por

el extremo del controlador.

Aislamiento galvánico:

AI 1-4 ≠ AO 1-2 ≠ AO 3-4

U

...

0-5V

0-10V

Señal Módulo Punto Terminal

1 (AI 1) 1-2

2 (AI 2) 3-4

Tipo de señal /

Activa en

3 (AI 3) 5-6

ON/OFF Ext.

Interruptor

principal

Día/

Noche

Interruptor

de nivel

Estado

activo en:

Cerrado

/

Abierto

4 (AI 4) 7-8

5 (AO 1) 17-18

6 (AO 2) 19-20

7 (AO 3) 21-22

8 (AO 4) 23-24

de puerta

AO

0-10V

18 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 19

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

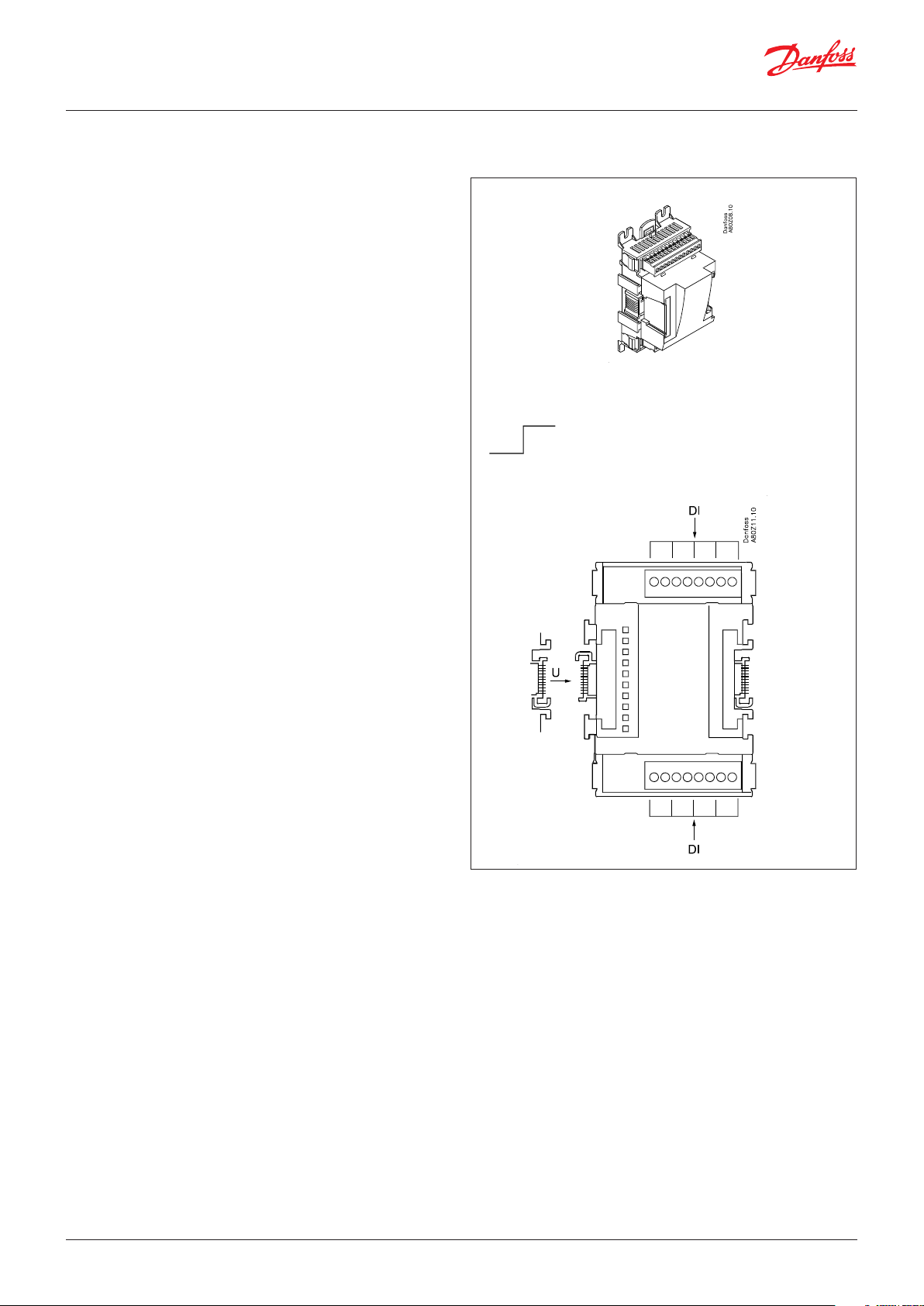

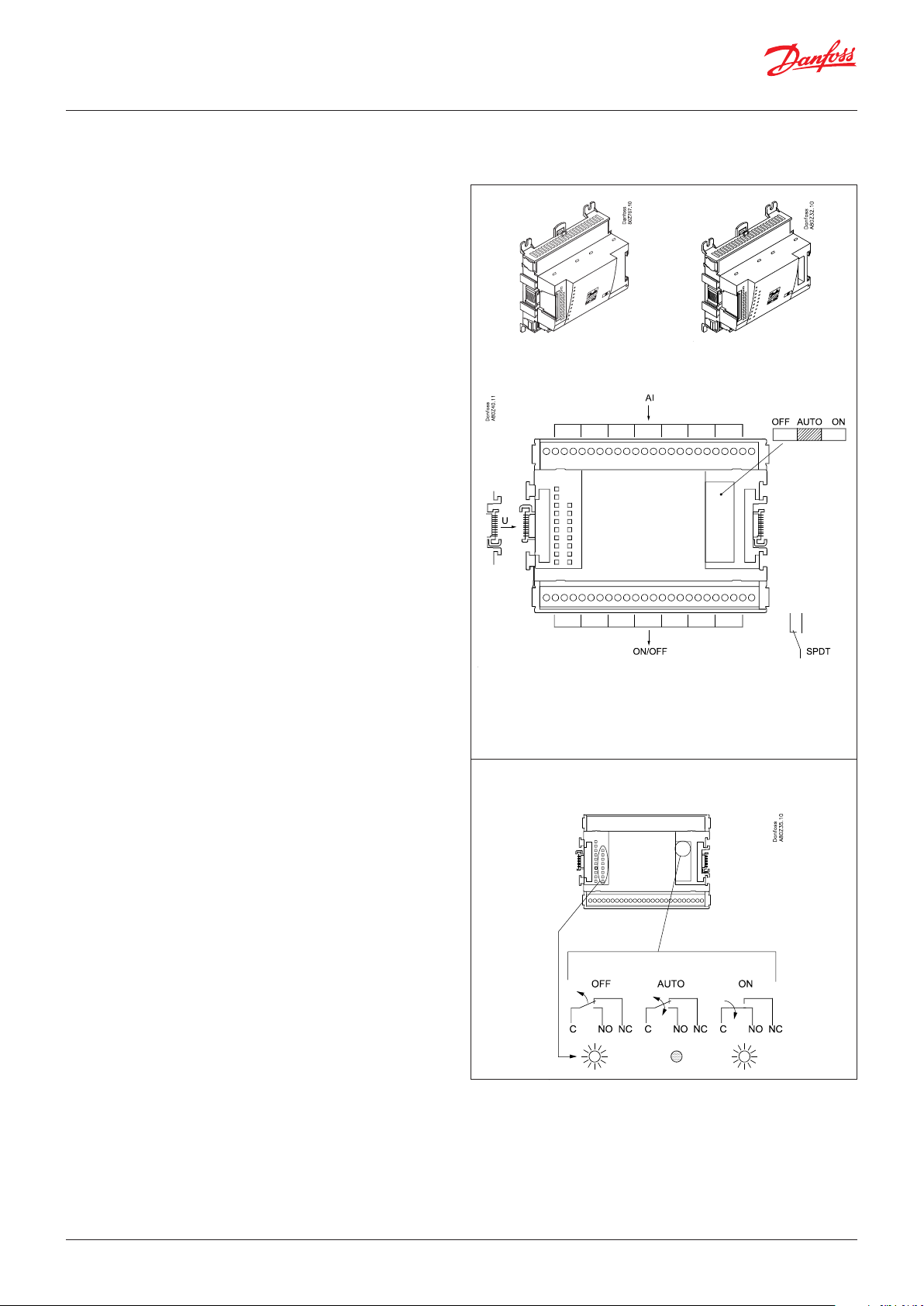

Módulo de extensión AK-XM 204A / AK-XM 204B

Función

El módulo contiene 8 salidas de relé.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior

en la la.

Solo AK-XM 204B

Control manual de relé

Ocho conmutadores en la parte frontal permiten forzar la función

de los relés.

Ajuste en OFF u ON.

En la posición Auto el controlador lleva a cabo el control de los relés.

Diodos luminiscentes (LED)

Hay dos las de indicadores LED. Su signicado es el siguiente:

Fila izquierda:

• El controlador recibe tensión

• Comunicación activa con la tarjeta de circuito impreso inferior

(rojo = error)

• Estado de las salidas DO1 a DO8

Fila derecha: (Solo AK-XM 204B):

• Inhibición de relés

ON = inhibición

OFF = sin inhibición

AK-XM 204A AK-XM 204B

Fusibles

Detrás de la parte superior hay un fusible para cada salida.

Máx. 230V

AC-1: máx. 4A (óhmicos)

AC-15: máx. 3A (inductivos)

AK-XM 204B

Control manual de relé

¡Mantenga la distancia

de seguridad!

La alta y la baja tensión

no deben estar conectadas

al mismo grupo de salidas

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 19

Page 20

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

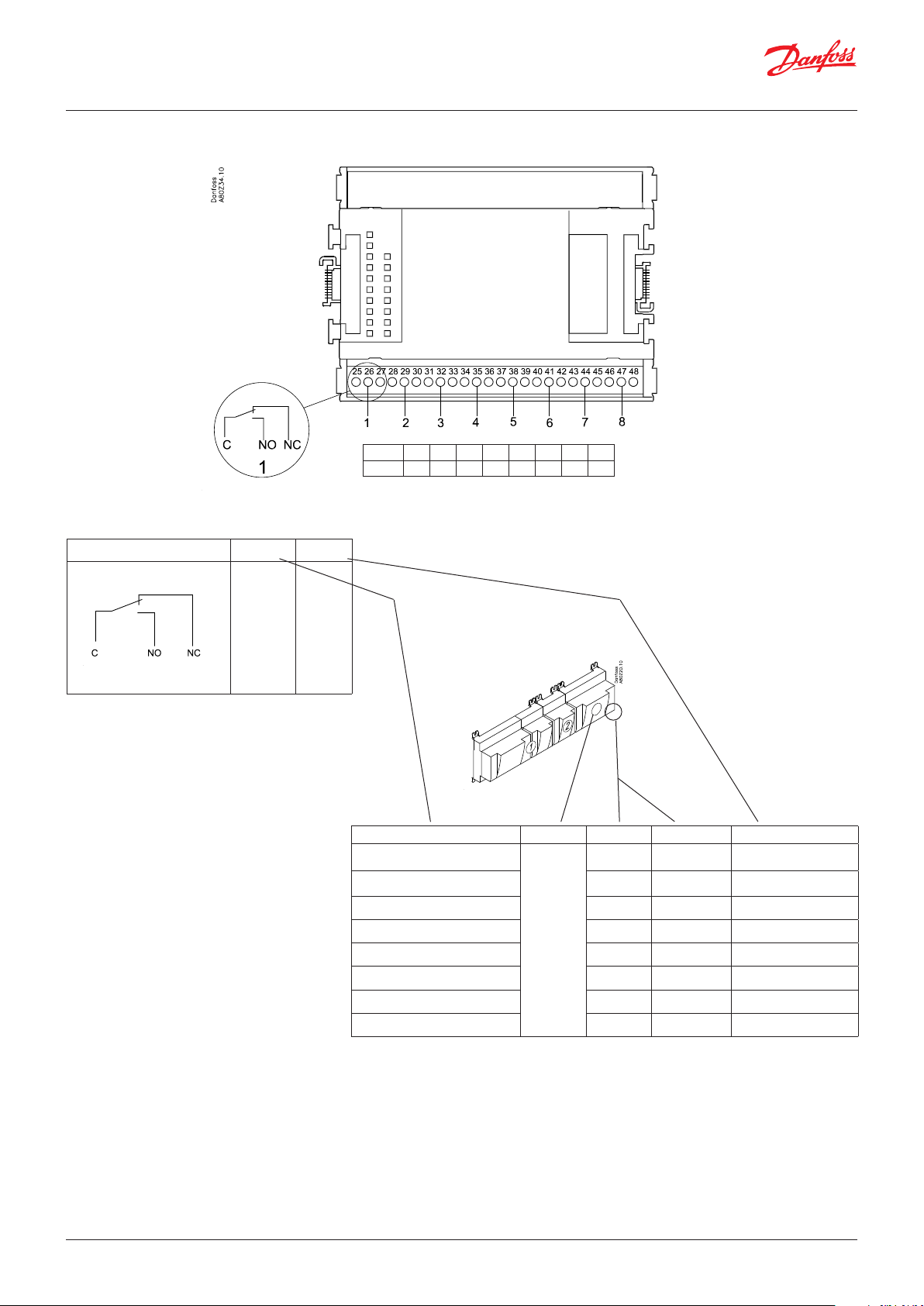

Punto

Punto 1 2 3 4 5 6 7 8

Tipo DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

Señal Activo

DO

Comp.1

Comp.2

Ventilador 1

Alarma

Válvula

solenoide

On

/

O

Señal Módulo Punto Terminal Activo

1 (DO 1) 25-27

2 (DO 2) 28-30

3 (DO 3) 31-33

4 (DO 4) 34-36

5 (DO 5) 37-39

6 (DO 6) 40-41-42

7 (DO 7) 43-44-45

8 (DO 8) 46-47-48

20 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 21

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

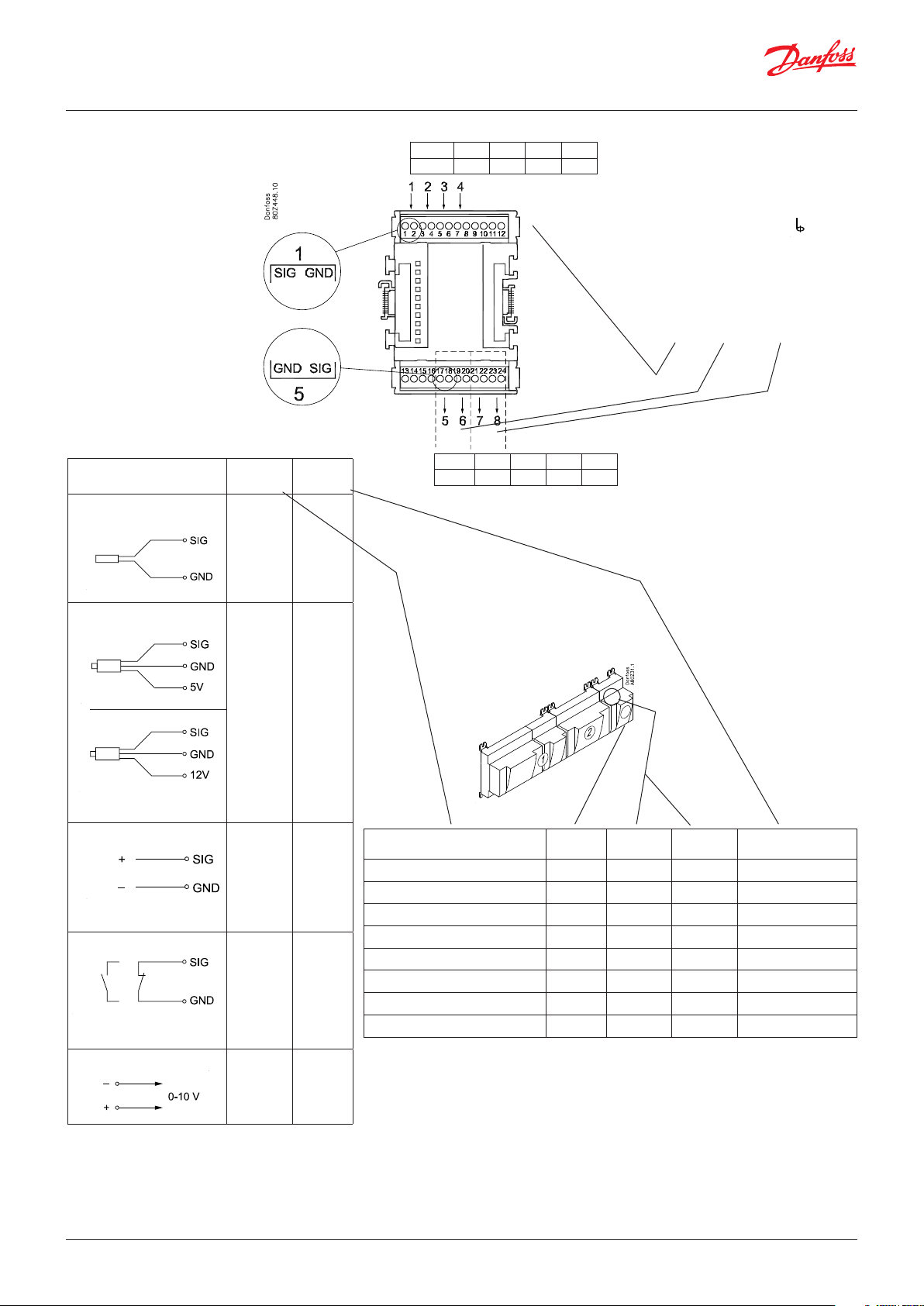

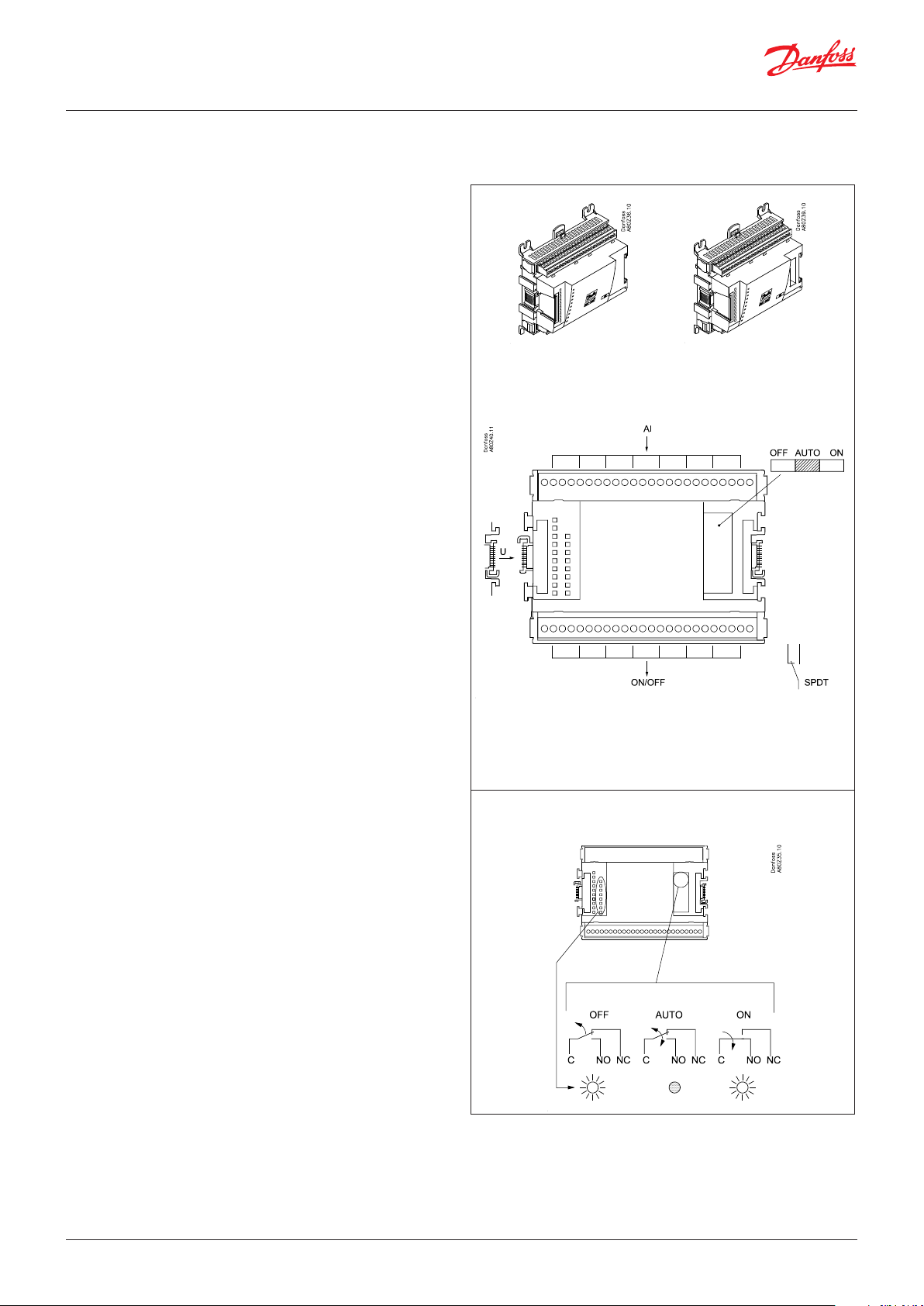

Módulo de extensión AK-XM 205A / AK-XM 205B

Función

El módulo contiene:

8 entradas analógicas para sensores, transmisores de presión,

señales de tensión y señales de contacto.

8 salidas del relé

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior

en la la.

Solo AK-XM 205B

Control manual de relé

Ocho conmutadores en la parte frontal permiten forzar la función

de los relés.

Ajuste en OFF u ON.

En la posición Auto el controlador lleva a cabo el control de los relés.

Diodos luminiscentes (LED)

Hay dos las de indicadores LED. Su signicado es el siguiente:

Fila izquierda:

• El controlador recibe tensión

• Comunicación activa con la tarjeta de circuito impreso inferior

(rojo = error)

• Estado de las salidas DO1 a DO8

Fila derecha: (Solo AK-XM 205B):

• Inhibición de relés

– ON = inhibición

– OFF = sin inhibición

AK-XM 205A AK-XM 205B

máx. 10V

Fusibles

Detrás de la parte superior hay un fusible para cada salida.

Máx. 230V

AC-1: máx. 4A (óhmicos)

AC-15: máx. 3A (inductivos)

AK-XM 205B

Control manual de relé

¡Mantenga la distancia

de seguridad!

La alta y la baja tensión

no deben estar conectadas

al mismo grupo de salidas

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 21

Page 22

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

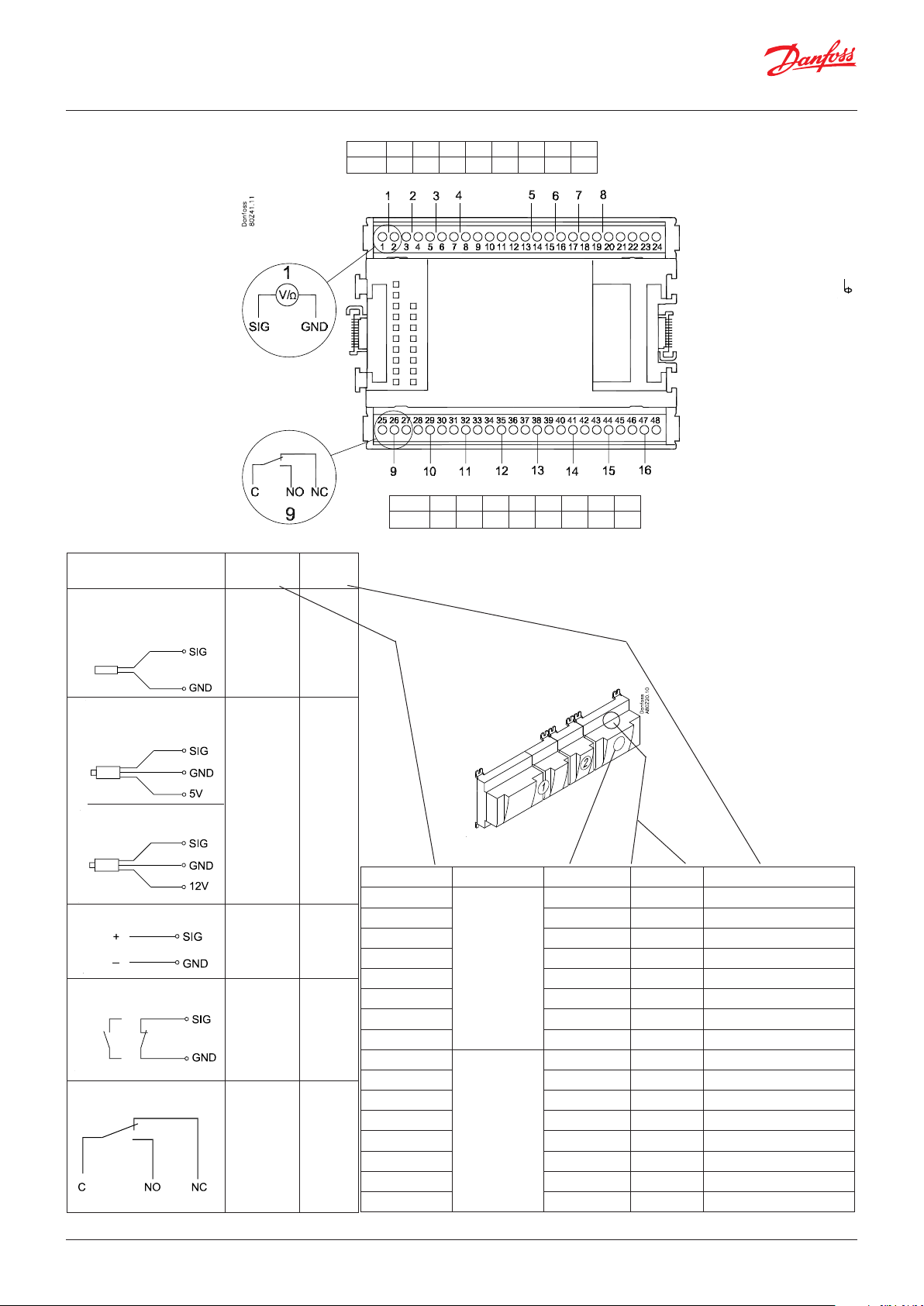

Punto

S

Pt 1000ohmios / 0°C

P

AKS 32R

3: Marrón

2: Azul

1: Negro

AKS 32

3: Marrón

2: Negro

1: Rojo

U

ON/OFF

DO

Señal

S1

S2

Saux

SsA

SdA

Shr

Stw

Sgc

P0A

P0B

PcA

PcB

Paux

Pgc

Prec

...

Ext.

Interruptor

principal

Día/ Noche,

interruptor

de nivel

de puerta

Comp. 1

Comp. 2

Ventilador 1

Alarma

Luz

Anti-vaho

Desescarche

Válvula

solenoide

Tipo

de señal

Pt 1000

AKS 32R /

AKS 2050

MBS

8250

–1-xxbar

AKS 32

–1-zzbar

0-5V

0-10V

Estado

activo en:

Cerrado

/

Abierto

Estado

activo en:

On

/

O

Punto 1 2 3 4 5 6 7 8

Tipo AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8

Terminales 9 y 21:

12V máx., 100mA en total.

Terminales 10 y 22:

5V máx., 100mA en total.

Terminales 11, 12, 23 y 24:

(Pantalla de cables)

La pantalla de los cables

del transmisor de presión

solo debe conectarse por

el extremo del controlador.

Punto 9 10 11 12 13 14 15 16

Tipo DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

Señal Módulo Punto Terminal Tipo de señal / Activa en

1 (AI 1) 1-2

2 (AI 2) 3-4

3 (AI 3) 5-6

4 (AI 4) 7-8

5 (AI 5) 13-14

6 (AI 6) 15-16

7 (AI 7) 17-18

8 (AI 8) 19 -20

9 (DO 1) 25-26-27

10 (DO 2) 28-29-30

11 (DO 3) 31-30-33

12 (DO 4) 34-35-36

13 (DO 5) 37-36-39

14 (DO6) 40-41-42

15 (DO7) 43-44-45

16 (DO8) 46-47-48

22 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 23

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

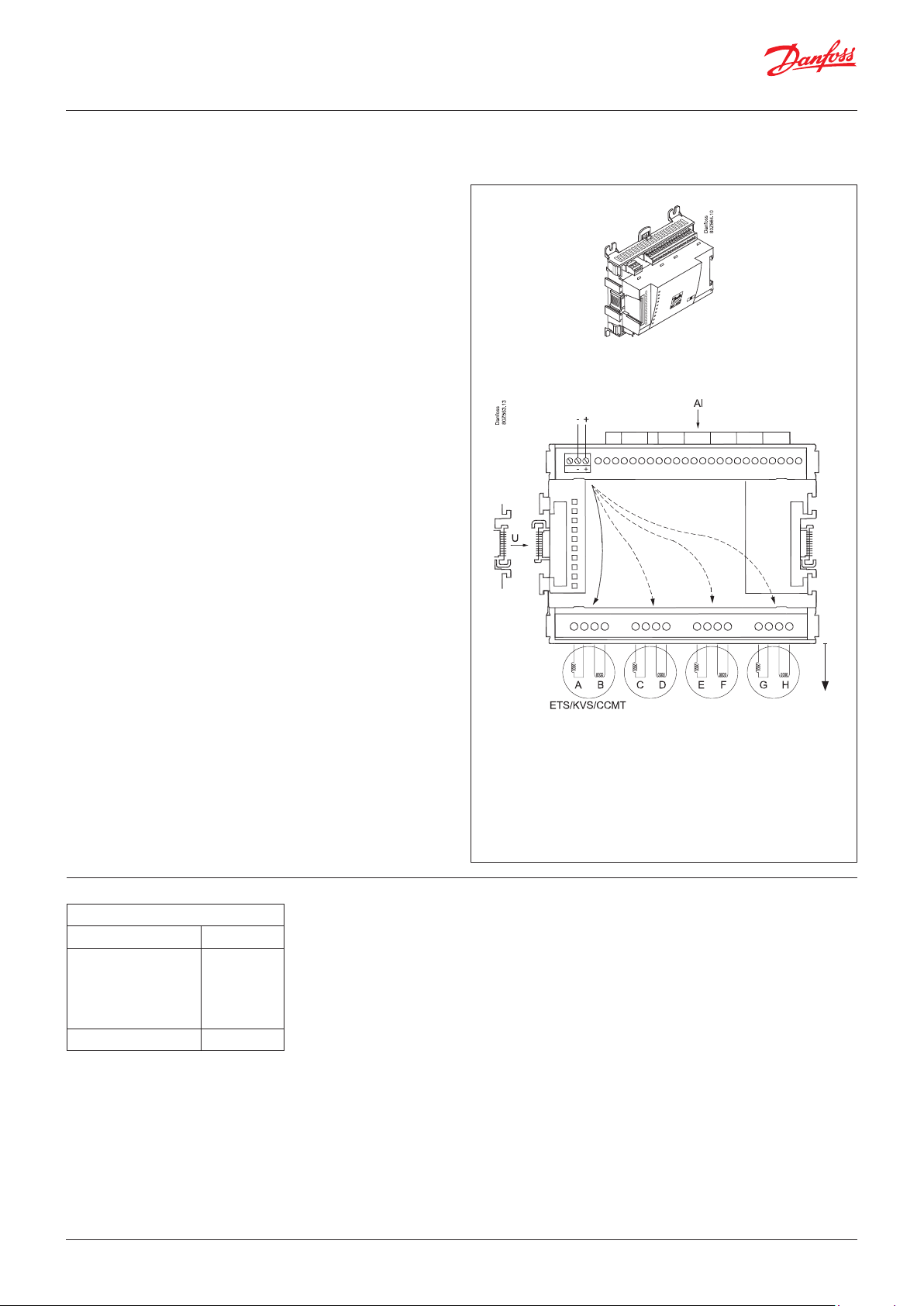

Módulo de extensión AK-XM 208C

Función

El módulo contiene:

8 entradas analógicas para sensores, transmisores de presión,

señales de tensión y señales de contacto.

4 salidas para motores con válvula de pasos.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior

en la la. Aquí recibe alimentación con 5VA.

La tensión de alimentación para las válvulas debe proceder de una fuente

de alimentación independiente, que debe estar galvánicamente separada

del suministro del rango de control. Debe ser de clase II.

(Requisitos de alimentación: 7,8VA para el controlador + xxVA por válvula).

Puede que se necesite un SAI si las válvulas deben abrirse o cerrarse

durante un fallo de alimentación.

Diodos luminiscentes (LED)

Hay una la con LED, cuyo signicado es el siguiente:

• El módulo recibe tensión

• Comunicación activa con la tarjeta de circuito impreso inferior

(rojo = error)

• Paso 1 a paso 4 ABIERTO: Verde = Abierto

• Paso 1 a paso 4 CERRADO: Verde = Cerrado

• Rojo parpadeante = Error en el motor o en la conexión

Se necesita un suministro

de tensión independiente

24VCA/CC / p.ej., 13VA

máx. 10V

Datos de la válvula

Tipo P

ETS 12.5-ETS 400

1,3VA

KVS 15-KVS 42

CCMT 2-CCMT 8

CCM 10-CCM 40

CTR 20

CCMT 16-CCMT 42 5,1VA

Salida:

24VCC

20-500pasos/s

Corriente máx. de fase = 325mARMS

∑ P

= 21VA

máx.

La conexión de la válvula no debe

interrumpirse mediante un relé

Fuente de alimentación para AK-XM 208C:

P.ej.: 7,8 + (4 × 1,3) = 13VA AK-PS 075

P.ej.: 7,8 + (4 × 5,1) = 28,2VA AK-PS 150

L = máx. 30m

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 23

Page 24

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Punto

CCMT

Paso /

Terminal

ETS

CCM / CCMT

CTR

KVS

Punto 1 2 3 4 5 6 7 8

Tipo AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8

Terminal 17: 12V máx., 100mA en total.

Terminal 18: 5V máx., 100mA en total.

Terminales 19 y 20:

(Pantalla de cables)

Punto 9 10 11 12

Paso 1 2 3 4

Tipo AO

1 25 26 27 28

2 29 30 31 32

3 33 34 35 36

4 37 38 39 40

Blanco Negro Rojo Verde

Válvula Módulo Paso Terminal

1 (punto 9) 25-28

2 (punto 10) 29-32

3 (punto 11) 33-36

4 (punto 12) 37-40

24 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 25

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Módulo de extensión AK-OB 110

Función

Este módulo contiene dos salidas de tensión analógicas de 0 a 10V.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo controlador.

Ubicación

El módulo está ubicado en la tarjeta de PC del módulo del controlador.

Punto

Las dos salidas tienen bornas 24 y 25. Se muestran en una página anterior

en la que se describe también el controlador.

Carga Máx

I <2,5mA

R >4Kohmios

AO

AO 0-10V

Módulo

Punto 24 25

Tipo AO1 AO2

1

AO2

AO1

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 25

Page 26

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

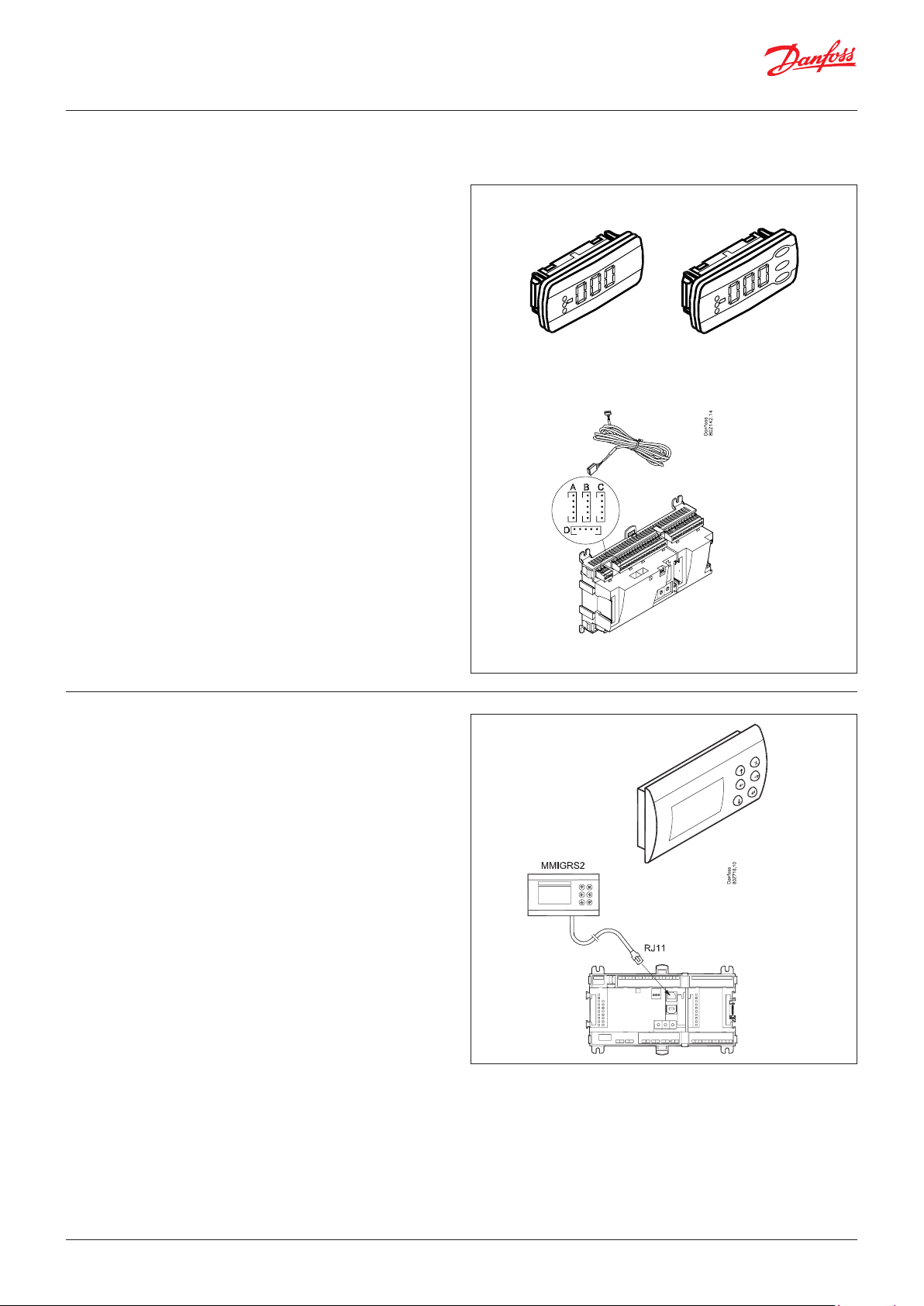

Módulo de extensión EKA 163B / EKA 164B

Función

Visualización de medidas importantes desde el controlador,

por ejemplo, temperatura de la instalación, presión de aspiración

o presión de condensación.

El ajuste de las funciones individuales puede realizarse utilizando

la pantalla con botones de control.

El controlador utilizado es el que determina las medidas y ajustes

aplicables.

Conexión

La pantalla se conecta al controlador mediante un cable con conectores.

Deberá utilizar un cable para cada pantalla. El cable se suministra

con diferentes longitudes.

Ambos tipos de pantalla (con o sin botones de control) pueden

ser conectados a cualquiera de las salidas para pantalla, A, B, C y D.

Ej.

A: P0. Presión de aspiración en °C.

B: Pc. Presión de condensación en °C

La pantalla mostrará la salida conectada cuando arranque el controlador.

- - 1 = salida A

- - 2 = salida B

etc.

Ubicación

La pantalla puede colocarse a una distancia de hasta 15m

del módulo controlador.

EKA 163B EKA 164B

Punto

No hay que denir ninguna borna para la pantalla

– simplemente conéctela.

Pantalla gráca MMIGRS2

Función

Ajuste y visualización de valores en el controlador.

Conexión

La pantalla se conecta al controlador mediante un cable con conexiones

del tipo RJ11.

Tensión de alimentación

Recibida desde el controlador a través del cable y el conector RJ11.

No conecte una fuente de alimentación independiente para esta pantalla.

Terminación

La pantalla debe cerrar el circuito. Monte una conexión entre

los terminales H y R.

(El controlador AK-PC 782A cierra internamente el circuito).

Ubicación

La pantalla puede situarse a una distancia de hasta 3metros

del controlador.

Borna / Dirección

No hay que denir ninguna borna para la pantalla, solo tiene

que conectarla.

Si fuera preciso, no obstante, se deberá vericar la dirección.

Consulte las instrucciones que acompañan al controlador.

Para obtener acceso, la pantalla debe permanecer conectada y la dirección

de MMIGRS2 debe estar activada.

Conguración:

1. Mantenga pulsados los botones «x» e «Intro» durante 5 segundos.

Al hacerlo, se mostrará el menú de la BIOS.

2. Seleccione la línea «Selección MCX» y pulse el botón «Intro».

3. Seleccione la línea «Selección manual» y pulse «Intro».

4. La dirección se muestra ahora. Compruebe si es 001; si lo es, pulse

«Intro». Los datos se descargarán desde el controlador a continuación.

26 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 27

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

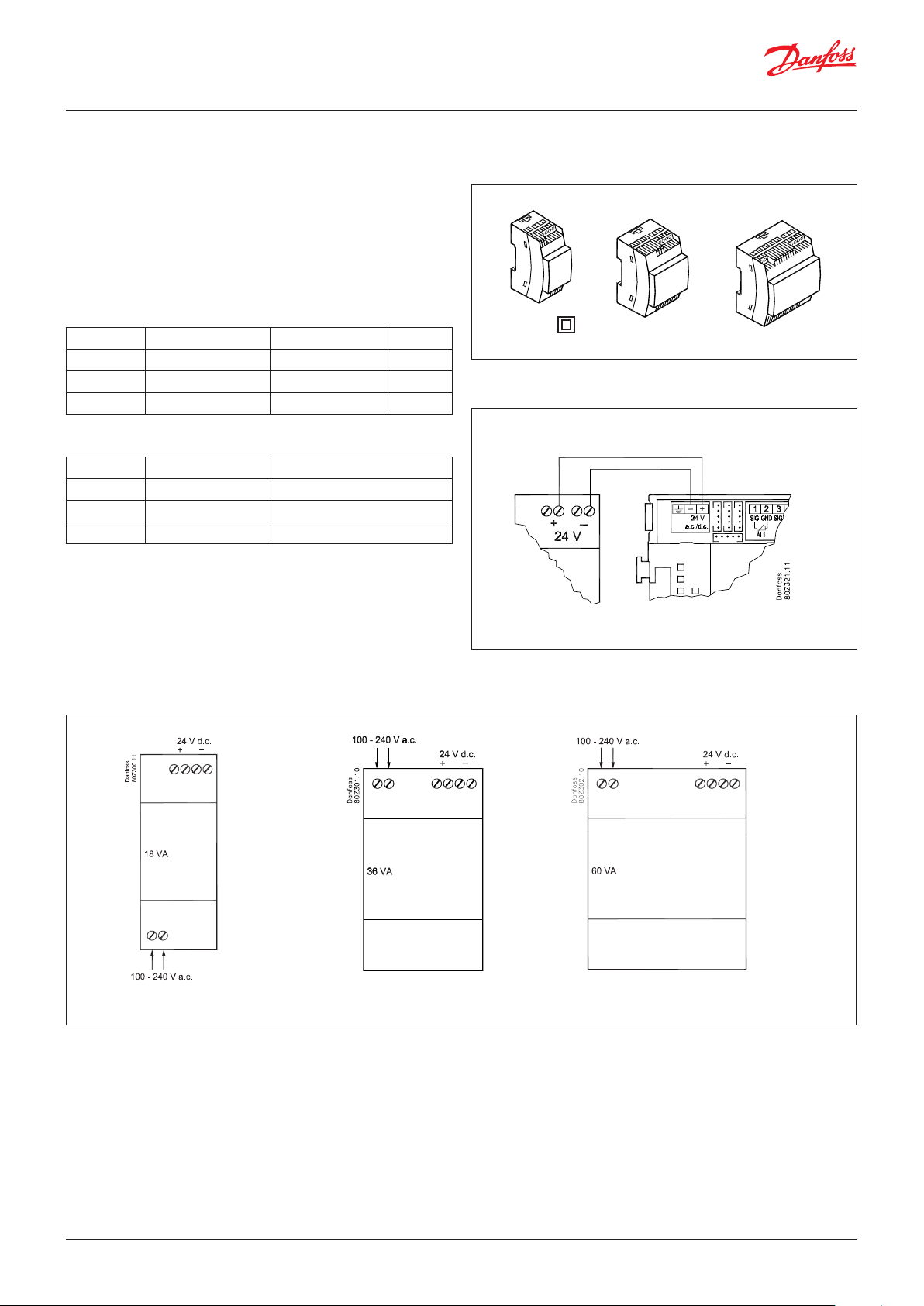

Módulo de fuente de alimentación AK-PS 075 / 150 / 250

Función

Alimentación al control de 24VCA.

Tensión de alimentación

230VCA o 115VCA (desde 100 hasta 240VCA)

Ubicación

Montaje sobre raíl DIN

Total

Tipo Tensión de salida Corriente de salida Potencia

AK-PS 075 24VCC 0,75A 18VA

AK-PS 150 24VCC (ajustable) 1,5A 36VA

AK-PS 250 24VCC (ajustable) 2,5A 60VA

Dimensión

Tipo Alta Anchura

AK-PS 075 90mm 36mm

AK-PS 150 90mm 54mm

AK-PS 250 90mm 72mm

Conexiones

Clase II

Alimentación para un controlador

AK-PS 075

AK-PS 150

AK-PS 250

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 27

Page 28

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Módulo de comunicación AK-CM 102

Función

El módulo es un módulo de comunicación nuevo, es decir,

puede interrumpirse la la de módulos de ampliación.

El módulo comunica con el regulador a través de la comunicación

de datos y transmite la información entre el controlador y los módulos

de ampliación conectados.

Conexión

Módulo de comunicación y controlador equipados con conectores RJ 45.

No conecte nada más a la comunicación de datos; solo puede conectarse

un máximo de 5 módulos de comunicación a un controlador.

Cable de comunicación

Se incluye un metro de:

cable ANSI/TIA 568 B/C CAT5 UTP con conectores RJ45.

Colocación

A un máx. de 30m del controlador

(La longitud total de los cables de comunicación es de 30m)

Tensión de alimentación

Conexión de 24VCA o CC al módulo de comunicación.

Los 24V pueden suministrarse desde la misma fuente que alimenta

al controlador (el suministro del módulo de comunicación tiene

aislamiento galvánico respecto a los módulos de ampliación conectados).

Los terminales no deben conectarse a tierra.

El consumo de energía está determinado por el consumo del número

total de módulos.

La carga del cable del controlador no debe superar los 32VA.

Cada carga del cable AK-CM 102 no debe superar los 20VA.

Máx. 32VA

Máx. 20VA

Punto

Los puntos de conexión de los módulos de E/S se deben denir como

si los módulos se ampliasen entre sí.

Dirección

La dirección del primer módulo de comunicación se debe jar en 1.

Si hay un segundo módulo, se debe jar en 2. Puede asignarse una

dirección a un máximo de 5 módulos.

Terminación

El interruptor de terminación del módulo de comunicación nal

se debe establecer en ON.

El controlador se debería mantener ajustado de forma permanente

como = ON.

¡Advertencia!

Los módulos adicionales solo se podrán instalar si se sigue la instalación

del módulo nal (en este caso, según el módulo n.° 11; consulte el boceto).

Tras la conguración, no debe cambiar la dirección.

Máx. 20VA

28 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 29

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Prólogo al diseño

Al planicar el número de módulos de extensión, tenga en cuenta

lo siguiente. Puede que haya que cambiar alguna señal; planique

con esto en mente para evitar tener que añadir módulos.

• Una señal ON/FF puede recibirse de dos modos: en forma de una

señal de contacto en una entrada analógica, o bien, como una señal

de tensión en un módulo de alta o baja tensión.

• Una señal de salida ON/FF puede enviarse de dos modos: en forma

de conmutador de relé o como una salida de estado sólido. La diferencia

fundamental es la carga admisible y que el conmutador de relé contiene

un interruptor de desconexión.

Funciones

Función de reloj

La función de reloj y el cambio entre horario de verano y horario

de invierno son funciones integradas en el controlador.

El ajuste del reloj se mantiene durante al menos 12 horas tras

una interrupción del suministro eléctrico.

El ajuste del reloj se mantiene actualizado si el controlador está

conectado a una red con el administrador de sistemas.

Marcha/Paro de la regulación

La regulación puede arrancarse o pararse desde el software. Igualmente

es posible conectar mandos externos de arranque y parada.

¡Advertencia!

La función para todas las regulaciones, incluida la regulación

de presión alta.

Un exceso de presión puede provocar pérdida de carga.

Arranque/parada de los compresores

Es posible conectar mandos externos de arranque y parada.

Función de alarma

Si la alarma se va a enviar a un transmisor de señales, se deberá utilizar

una salida de relé.

Se mencionan abajo una serie de funciones y conexiones que deben

ser tenidas en cuenta cuando se planica una regulación. Hay más

funciones en el controlador que las que se mencionan aquí, pero estas

se han incluido con el n de que puedan establecerse las necesidades

de conexión.

Función «Estoy activo»

Se puede reservar un relé, que se cierra durante la regulación normal.

El relé se abrirá si la regulación se para con el interruptor principal

o si el controlador falla.

Sensores extra de temperatura y de presión

Si es necesario realizar medidas adicionales aparte de las de regulación,

se pueden conectar los sensores a las entradas analógicas.

Control forzado

El software incorpora una opción de control forzado. Si se utiliza

un módulo de extensión con salidas de relé, pueden utilizarse los

conmutadores de la parte superior del módulo para forzar manualmente

los relés individuales a cualquiera de los estados, ON u OFF.

El cableado se debe realizar con un relé de seguridad. Consulte

las funciones de regulación.

Comunicación de datos

El modulo controlado tiene terminales para comunicación de datos

mediante LON.

Los requisitos de la instalación se describen en un documento aparte.

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 29

Page 30

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Conexiones

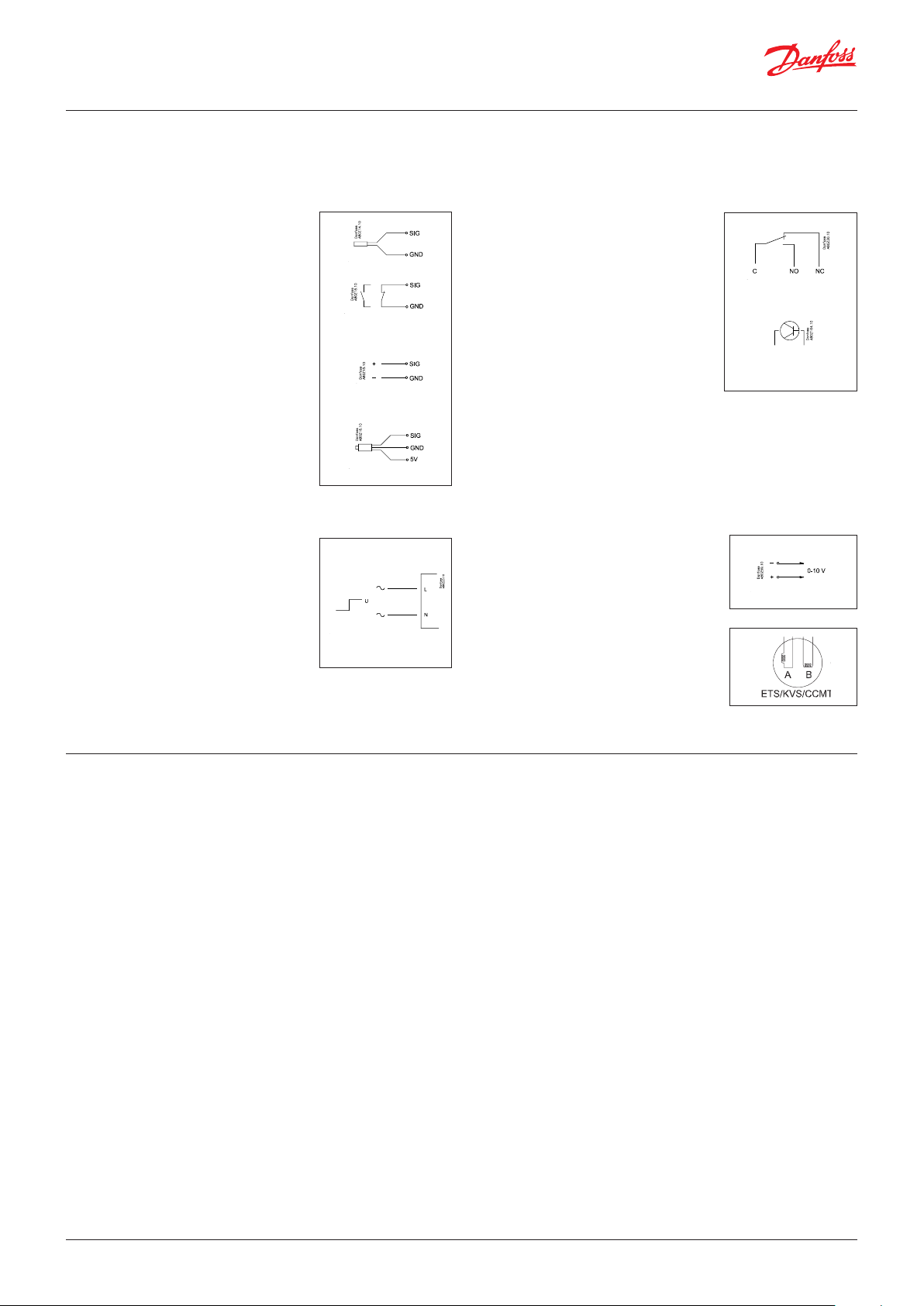

En principio existen los siguientes tipos de conexiones:

Entradas analógicas «AI»

La señal debe conectarse a dos terminales.

Las señales pueden recibirse de las siguientes

fuentes:

• Señal de temperatura de un sensor Pt 1000

• Señal de pulsos o señal de reinicio

• Señal de contacto en la que la entrada puede

estar cortocircuitada o «abierta».

• Señal de tensión desde 0 hasta 10V

• Señal desde el transmisor de presión AKS 32,

AKS 32R, AKS 2050 o MBS 8250.

• La tensión de alimentación se suministra

desde la placa de terminales del módulo,

en la que hay una alimentación tanto de 5V

como de 12V. Al realizar la programación,

deberá ajustarse el intervalo de presión

del transmisor de presión.

Señales de salida ON/OFF «DO»

Existen dos tipos:

• Salidas de relé

Todas las salidas de relé están provistas

de un relé de conmutación de manera que

la función requerida pueda realizarse, incluso

cuando el controlador no tenga tensión.

• Salidas de estado sólido

Reservadas para válvulas eyector, válvulas

de aceite y válvulas AKV, pero la salida

puede activar y desactivar un relé externo,

comportándose entonces como una salida

de relé.

Esta salida solo se encuentra en el módulo

base del controlador.

Al realizar la programación, se establecerá el estado activo de la función:

• Activa cuando la salida está activada

• Activa cuando la salida no está activada.

Entradas de tensión ON/OFF «DI»

La señal debe conectarse a dos terminales.

• La señal deberá tener dos niveles: 0 voltios o

«tensión» a la entrada. Hay dos módulos de

extensión diferentes para este tipo de señal:

– señales de baja tensión, por ejemplo, 24V

– señales de alta tensión, por ejemplo, 230V

Al realizar la programación, se establecerá

el estado activo de la función:

• Activa cuando la entrada esté desenergizada.

• Activa cuando se aplique tensión a la entrada.

Limitaciones

Ya que el sistema es muy exible en cuanto al número de unidades

conectadas, debe comprobarse si la selección realizada se ajusta

a las pocas limitaciones existentes.

La complejidad del controlador viene determinada por el software,

el tamaño del procesador y el tamaño de la memoria. Proporciona

al controlador un cierto número de conexiones, a través de las cuales

se pueden descargar datos y otras en las que se pueden realizar

el acoplamiento con relés.

La suma de las conexiones no puede superar 220 (AK-PC 782A).

El número de módulos de extensión debe ser limitado, de manera

que la potencia total en una la no exceda los 32VA (incluyendo

el controlador). Si se utiliza el módulo de comunicación AK-CM 102,

cada la de AK-CM 102 no debe superar los 20VA (incl. AK-CM 102). No

debe haber más de un total de 18 módulos (controlador + 17 módulos).

No pueden conectarse a un módulo controlador más

de 5 transmisores de presión.

No pueden conectarse a un módulo de extensión más

de 5 transmisores de presión.

Señal de salida analógica «AO»

Esta señal es para utilizarla si se necesita enviar

una señal de control a una unidad externa,

por ejemplo, a un convertidor de frecuencia.

Al realizar la programación deberá denirse el

intervalo de la señal: 0-5V, 1-5V, 0-10V o 2-10V.

Señal de impulso para los motores con válvula

de pasos.

Esta señal se utiliza en motores de válvula

de tipo ETS, KVS, CCM y CCMT.

El tipo de válvula se debe ajustar durante

la programación.

Transmisor de presión común

Si varios controladores reciben una señal desde el mismo transmisor de

presión, la alimentación de los controladores afectados deberá cablearse

de tal modo que no sea posible apagar uno de los controladores sin apagar

también los demás (al apagar un controlador, se transmitirá una señal de

nivel bajo y los demás controladores recibirán una señal demasiado baja).

Válvulas eyector

Si se usan válvulas eyector, las más pequeñas deberán conectarse

a las salidas de estado sólido.

30 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 31

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

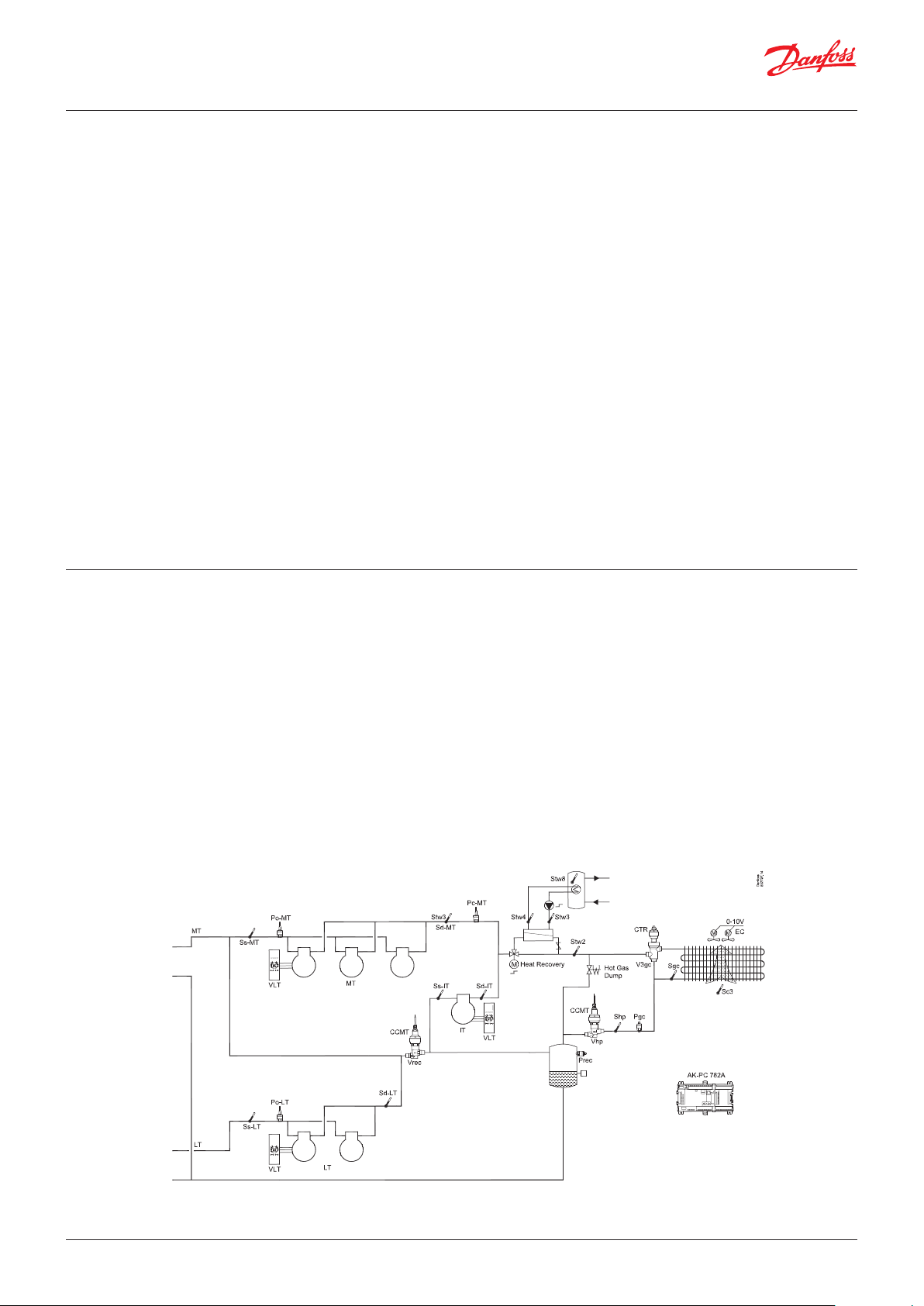

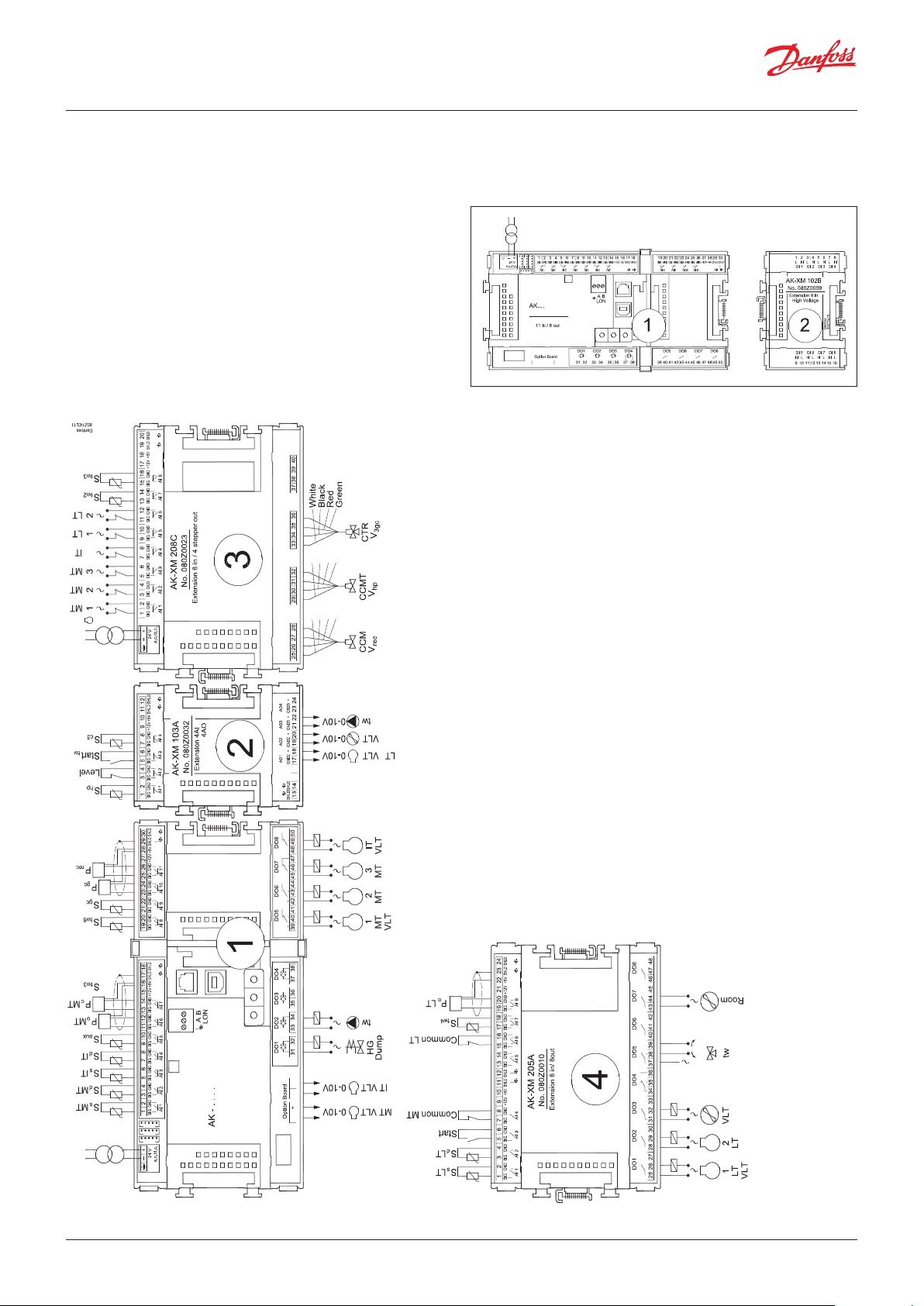

Diseño de un control para compresor y condensador

Procedimiento:

1. Realice un dibujo del sistema en cuestión

2. Compruebe que las funciones del controlador cubren

la aplicación requerida

3. Calcule las conexiones que deben realizarse

4. Utilice la tabla de planicación Anote el número de conexiones

y súmelas

5. ¿Hay conexiones sucientes en el módulo controlador? –Si no,

¿pueden obtenerse cambiando señales de entrada ON/OFF

de tensión a señales de contacto o se necesitará algún módulo

de extensión?

6. Decida qué módulos de extensión se van a utilizar

7. Compruebe que se observan las limitaciones

8. Calcule la longitud total de los módulos

9. Los módulos se conectan entre sí

10. Establezca los lugares de conexión

11. Realice un diagrama de conexiones o un diagrama de símbolos

12. Especicaciones de la tensión de alimentación/transformador

1. Dibujo

Realice un dibujo del sistema en cuestión.

2. Funciones del compresor y del condensador

AK-PC 782A

Aplicación

Ambos, grupo condensador y compresor x

Grupo booster x

Compresor en paralelo x

Regulación de la capacidad del compresor

Sensor de regulación. P0 x

Regulación PI x

Número máximo de etapas del compresor: MT+IT / LT 8 / 4

Número máximo de válvulas de descarga en cada compresor 3

Capacidades idénticas de compresores x

Capacidades diferentes de compresores x

Regulación de velocidad de 1 o 2 compresores x

Equilibrado de tiempo de funcionamiento x

Mín. tiempo re-arranque x

Min. tiempo On x

Regulación de eyector x

Inyección de líquido en la línea de aspiración x

Inyección de líquido en cascada en el intercambiador de calor x

Arranque / parada externos de los compresores x

Gestión de aceite

Control de presión del recipiente x

Monitorización del nivel de aceite en el recipiente x

Gestión del nivel de aceite en el separador de aceite x

Referencia de presión de aspiración

Inhibición mediante optimización P0 x

Inhibición mediante «funcionamiento nocturno» x

Inhibición con «señal 0-10V» x

Regulación de la capacidad del condensador

Sensor de regulación. Sgc o S7 x

Regulación con etapas x

Número máximo de etapas 8

Regulación de velocidad x

Regulación de velocidad y por etapas x

Regulación de velocidad, primera etapa x

Limitación de velocidad durante el funcionamiento nocturno x

Función de recuperación de calor para control de agua del grifo x

Función de recuperación de calor para calefacción x

Control del refrigerador de gas (válvula de alta presión) válvula

en paralelo, si procede

x

© Danfoss | DCS (vt) | 2020.09 BC245386497365es-000601 | 31

Page 32

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Referencia de presión del condensador

Referencia otante de presión de condensación x

Ajuste de referencias para funciones de recuperación de calor x

Funciones de seguridad

Mín. presión de aspiración x

Máx. presión de aspiración x

Máx. presión de condensación x

Máx. temperatura del gas de descarga x

Mín. / Máx. recalentamiento x

Monitorización de seguridad de compresores x

Monitorización común de presión alta de compresores x

Algo más acerca de las funciones

Compresores

Regulación de hasta 8 compresores MT/IT y hasta 4 compresores BT.

Todos ellos con un máximo de 3 etapas por compresor.

Los compresores n.° 1 y 2 pueden tener control de velocidad.

Los siguientes dispositivos pueden utilizarse como sensor de control:

P0 - presión de aspiración

Condensador

Regulación de hasta 8 etapas de condensador.

Los ventiladores pueden tener control de velocidad. O todos en una

señal o solo el primer ventilador de varios. Se pueden usar motores EC.

Pueden utilizarse a conveniencia las salidas de relé y las de estado sólido.

Los siguientes dispositivos pueden utilizarse como sensor de control:

1) Sgc: temperatura en la salida del refrigerador de gas.

2) S7 - Temperatura de salmuera templada (Pc se utiliza aquí para

la función de seguridad de alta presión).

Regulación de velocidad de los ventiladores del condensador

La función requiere un módulo de salidas analógicas.

Puede utilizarse una salida de relé para arranque/parada de la regulación

de velocidad.

Los ventiladores pueden activarse o desactivarse también mediante

salidas de relé.

Descarga con modulación de anchura de pulsos

Cuando se utilice un compresor con descarga PWM, la descarga debe

conectarse a una de las cuatro salidas de estado sólido en el controlador.

Monitorización de seguridad de ventiladores de condensador x

Funciones de alarma general con retardo 10

Varios

Sensores extra 7

Función inyección ON x

Opción para conexión de pantalla separada 4 + 1

Funciones de termostato separadas 5

Funciones de presostato separadas 5

Medidas de tensión separadas 5

Regulación PI 3

Máx. entrada y salida 220

Circuito de seguridad

Si las señales se van a recibir desde una o más partes de un circuito

de seguridad, cada señal debe estar conectada a una entrada ON/OFF.

Señal Día/Noche para elevación de la presión de aspiración

Puede utilizarse la función de reloj, pero puede utilizarse en su lugar

una señal externa ON/OFF.

Si se utiliza la función «optimización de P0», no se generará señal relativa

a la elevación de la presión de aspiración. La optimización de P0 se hará

cargo de ello.

Función de señal externa «Inyección ON»

La función cierra las válvulas de expansión en los controles del evaporador

cuando todos los compresores están ajustados para evitar su arranque.

La función puede realizarse a través de la comunicación de datos

o cablearse mediante una salida de relé.

Funciones separadas de control de termostato y presión

Pueden utilizarse varios termostatos de acuerdo con las necesidades

o preferencias del usuario. La función requiere una señal de sensor y una

salida de relé. En el controlador hay ajustes para los valores de activación

y desactivación. Puede utilizarse también una función de alarma asociada.

Medidas de tensión separadas

Pueden utilizarse varias medidas de tensión de acuerdo con las

necesidades o preferencias del usuario. La señal puede ser por ejemplo

de 0-10V. La función requiere una señal de tensión y una salida de relé.

En el controlador hay ajustes para los valores de activación y desactivación.

Puede utilizarse también una función de alarma asociada.

Recuperación de calor

Existen opciones de ajuste para el agua caliente y los recipientes de calor

para la calefacción.

El controlador gestiona, por orden de prioridad: 1. ACS, 2. calefacción, 3.

Gas Cooler, que elimina el exceso de calor restante.

3. Conexiones

Se ofrece una visión general de las posibles conexiones. Los textos se

pueden leer en su contexto consultando la tabla de la siguiente página.

Entradas analógicas

Sensores de temperatura

• Ss (temperatura gas de aspiración)

Debe utilizarse siempre en conexión con la regulación del compresor.

• Sd (temperatura del gas de descarga)

Debe utilizarse siempre en conexión con la regulación del compresor.

• Sc3 (temperatura exterior)

Se debe usar cuando la regulación se realiza con referencia otante

de condensador.

• S7 (temperatura de retorno de salmuera templada)

Se debe utilizar cuando el sensor de control del condensador se ha

seleccionado como S7.

• Saux (1-4), cualquier sensor de temperatura extra

Pueden conectarse hasta cuatro sensores adicionales para

monitorización y registro de datos. Estos sensores se pueden utilizar

para funciones generales de termostato.

• Stw2, 3, 4 y 8 (sensores de temperatura para la recuperación de calor)

Deben utilizarse al ajustar el agua caliente del grifo.

Si desea más información sobre las funciones, consulte el capítulo 5.

• Shr2, 3, 4 y 8 (sensores de temperatura para la recuperación de calor)

Deben utilizarse al ajustar el recipiente de calor para la calefacción.

• Sgc (sensor de temperatura para los controles de refrigeración de gas)

Deben colocarse a una distancia máxima de un metro desde

el refrigerador de gas.

• Shp (sensor de temperatura, si el refrigerante puede derivarse

al exterior del refrigerador de gas).

Transmisores de presión

• Presión de aspiración P0

Debe utilizarse siempre en conexión con la regulación del compresor

(protección contra heladas).

• Presión de condensación Pc

Debe utilizarse siempre en conexión con la regulación del compresor

o del condensador.

• Presión del recipiente de aceite Prec. Debe utilizarse para regular

la presión del recipiente.

• Pgc, presión del refrigerador de gas.

• Presión Prec, lectura en el recipiente de CO₂.

• Paux (1-5)

Se pueden conectar hasta 5 transmisores extra para la monitorización

y para el registro de datos. Estos sensores se pueden utilizar para

funciones generales del interruptor de presión.

32 | BC245386497365es-000601 © Danfoss | DCS (vt) | 2020.09

Page 33

Guía del usuario | Controlador de capacidad para el control del booster de CO₂ transcrítico AK-PC 782A

Nota: Un transmisor de presión de tipo AKS 32, AKS 32R o MBS 8250

puede suministrar señales hasta un máximo de cinco controladores.

Señal de tensión

• Ext. Externa

Se usa si se recibe una señal de inhibición de referencia desde

otro control.

• Entradas de tensión (1-5)

Se pueden conectar hasta 5 señales de tensión adicionales para

la monitorización y para el registro de datos. Estas señales se utilizan

para funciones generales de entradas de tensión.

Entradas On/O

Función de contacto (en una entrada analógica) o

señal de tensión (en un módulo de extensión)

• Entrada de seguridad común para todos los compresores

(por ejemplo, interruptor de alta presión / baja presión común

• Hasta 6 señales desde el circuito de seguridad de cada compresor

• Señal desde el circuito de seguridad de los ventiladores del condensador

• Cualquier señal desde el circuito de seguridad del convertidor

de frecuencia

• Señal externa de arranque/parada de la regulación

• Señal Día/Noche externa (elevar/disminuir la referencia de presión de

aspiración). La función no se utiliza si se usa la función «Optimización P0».

• Entradas de alarma DI (1-10)

Se pueden conectar hasta 10 señales ON/OFF adicionales para alarmas

generales, monitorización y registro de datos.

• Interruptor de ujo para la recuperación de calor

• Contactos de nivel

• Contacto de nivel en acumulador de aspiración

Ejemplo

Grupo compresor:

Circuitos MT: