Page 1

Design Guide

Régulation de capacité

AK-PC 710

ADAP-KOOL® Refrigeration control systems

Page 2

Sommaire

1. Introduction ............................................................................. 3

Utilisation..................................................................................................... 3

Aperçu des fonctions ....................................................................... 3

Principes ............................................................................................... 4

2. Conception d'un régulateur ....................................................7

Sommaire des Modules .......................................................................... 8

Données communes aux Modules ................................................... 10

Régulateur ......................................................................................... 12

Modules d'extension AK-XM 102A / AK-XM 102B ............... 14

Modules d'extension AK-XM 204A / AK-XM 204B ............... 16

Module d'extension AK-OB 110 ................................................. 18

Module d'extension AK-OB 101A .............................................. 19

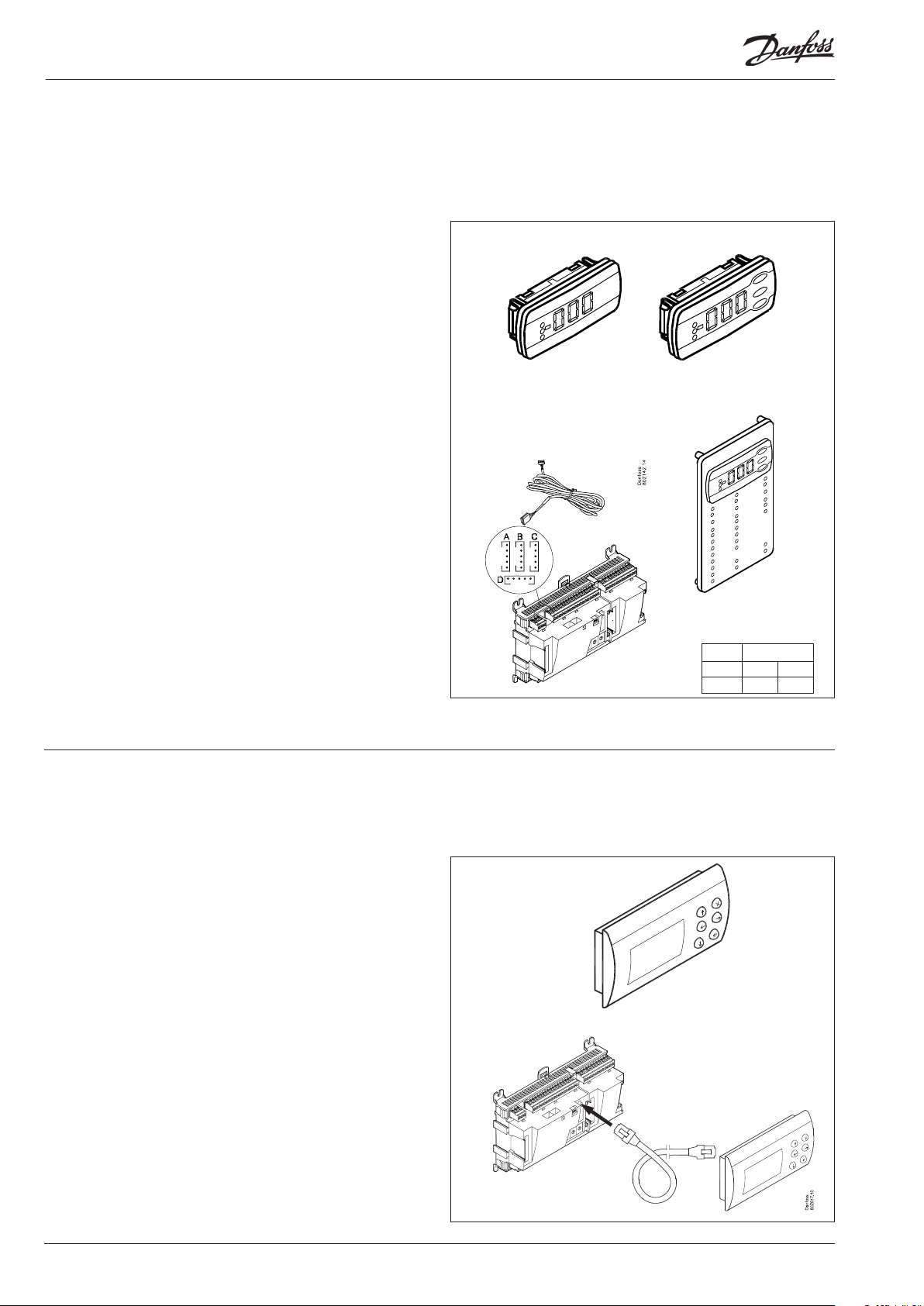

Modules d'achage EKA 163B / EKA 164B / EKA 166 ........20

Module alimentation AK-PS 075 ................................................21

Sélectionner l'application .................................................................... 22

Généralités ......................................................................................... 22

Application ........................................................................................ 22

Sommaire des modules ........................................................................ 33

3. Montage et câblage ...............................................................35

Montage ..................................................................................................... 36

Montage d’un module sortie analogique .............................. 36

Montage d'un module E/S sur le module de base .............. 37

Câblage.......................................................................................................38

4. Conguration et opération ...................................................39

Conguration via service tool AK-ST 500 .......................................41

Raccordement du PC ou du PDA ...............................................41

Authorization .................................................................................... 42

Déblocage de la conguration du régulateur ......................43

Réglage système .............................................................................44

Régler le type d'installation ......................................................... 45

Modication de la régulation de fonction d'aspiration ....46

Réglage de la régulation des condenseurs ............................49

Conguration des entrées et des sorties ................................ 50

Réglage des priorités d'alarmes ................................................. 52

Blocage de la conguration ........................................................54

Contrôle de la conguration .......................................................55

Contrôle des connexions .....................................................................57

Contrôle des réglages ...........................................................................59

Schéma fonctionnel ............................................................................... 61

Installation du réseau LON ..................................................................62

Démarrage initial du régulateur ........................................................63

Démarrage du régulateur ............................................................64

Marche manuelle ............................................................................65

Conguration rapide .............................................................................66

EKA 164, EKA 166 ou AKM commande ........................................... 67

5. Fonction de régulation ..........................................................73

Groupe d'aspiration ...............................................................................74

Capteur de régulation ...................................................................74

Référence ...........................................................................................74

Régulation de la capacité des compresseurs ........................75

Méthode de répartition de capacité .................................76

Types de centrales à compresseurs combinés .............. 77

Temporisateur de compresseur .........................................79

Ecrêtage ......................................................................................80

Injection ON .............................................................................. 80

Sécurités ............................................................................................. 81

Condenseur ..............................................................................................82

Régulation de capacité de condenseur ..................................82

Référence de la pression de condensation ............................82

Répartition de capacité .................................................................84

Enclenchement /déclenchement des étages ................ 84

Variation de vitesse .................................................................84

Marche/arrêt des condenseurs ..................................................84

Sécurités du condenseur .............................................................. 85

Fonctions de surveillance - Séparées ..............................................85

Divers ..........................................................................................................86

Annexe

– Combinaisons de compresseurs et schémas d’enclenche-

ment ............................................................................................................ 89

2 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 3

1. Introduction

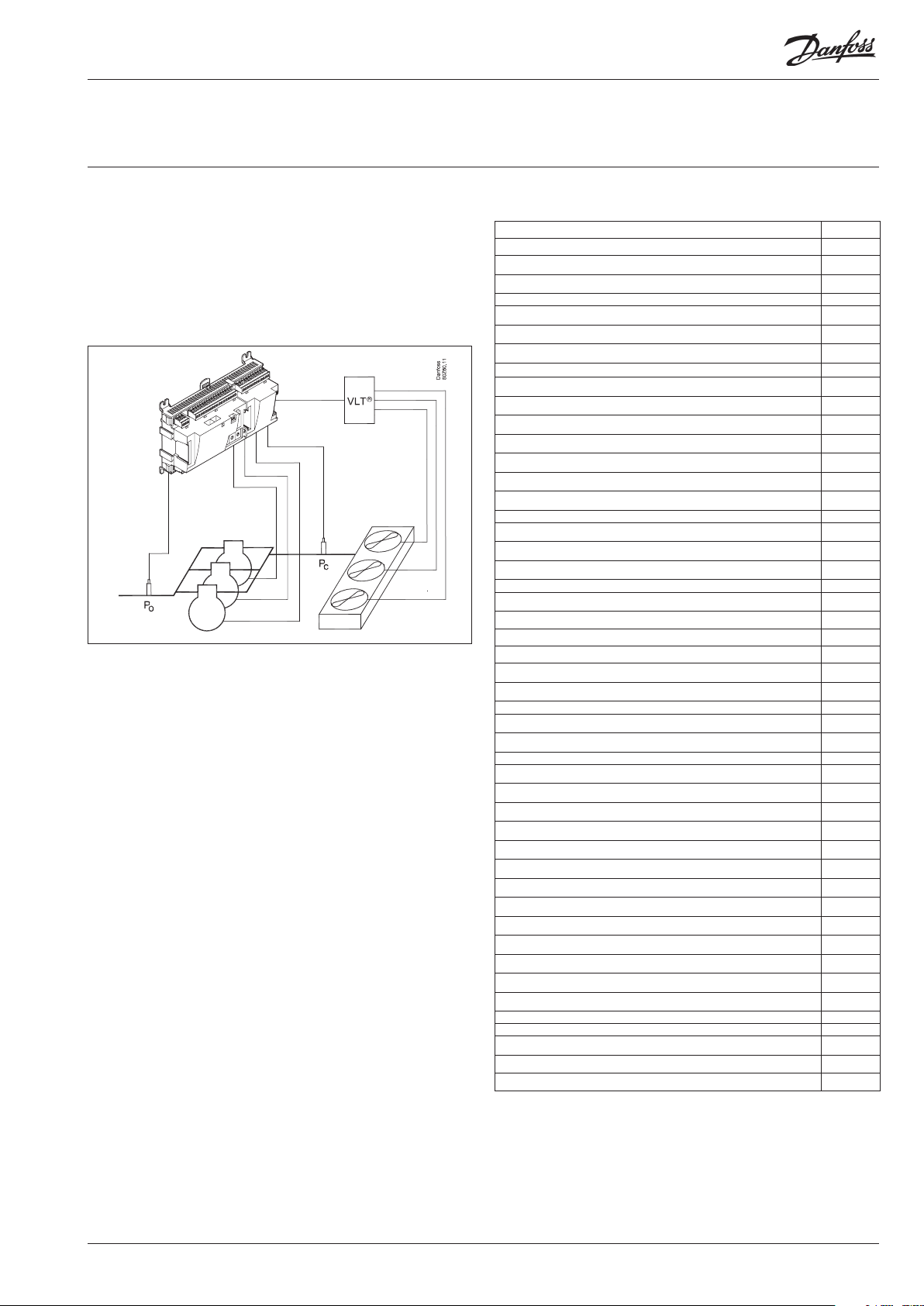

Utilisation

AK-PC 710 est un système complet pour réguler la capacité des

compresseurs et des condenseurs ; il est destiné aux systèmes de

refroidissement.

En plus de la régulation de capacité, ces régulateurs permet la

transmission de signaux vers d’autres régulateurs selon la situation du fonctionnement (fermeture forcée des vannes de régulation de capacité, signaux et messages d’alarme, etc.).

La fonction primaire du système est de contrôler que les compresseurs et les condenseurs fonctionnent en permanence sous des

pressions optimales du point de vue énergétique. Il faut que les

pressions d’aspiration et de condensation soient toujours régulées

par des signaux de transmetteurs de pression émettant un signal

de tension.

La régulation de la capacité peut s’eectuer sur base de la pression d’aspiration P0.

Parmi les diérentes fonctions, citons :

- Régulation de capacité allant jusqu’à 6 compresseurs

- Vitesse variable de 1 compresseur

- Une entré sécurité par compresseur

- Possibilité de limitation de capacité pour réduire les pics de

consommation

- lors d’un arrêt des compresseurs, un signal peut être transmis

aux autres régulateurs pour qu’ils ferment les vannes de régulation de capacité électroniques (signal par la ligne de transmission de données);

- Surveillance de sécurité de haute/basse pression/temp. de refoul.

- Régulation de capacité allant jusqu’à 6 ventilateurs

- Enclenchement d’étage, vitesse variable ou combinasion

- Référence ottante avec température extérieure

- Surveillance de sécurité de ventilateurs

- l’état des sorties et des entrées est aché par des diodes en

luminescentes an façade de l’appareil ;

- possibilité de générer des signaux d’alarme directement à partir

du régulateur ou par une ligne de transmission ;

- les alarmes sont accompagnées d’un texte expliquant la cause.

- Ainsi que certaines fonctions séparées et totalement indépendantes de la régulation : la surveillance du niveau de liquide et

de la température ambiante par exemple.

Aperçu des fonctions

AK-PC 710

Utilisation

Régulation d’un groupe de compresseur x

Régulation d'une centrale x

Régulation de la capacité des compresseurs

Capteur de régulation. P0

Régulation PI x

Nombre de compresseurs maximum 6

Capacités de compresseurs identiques x

Diérentes capacités de compresseur x

Fonction séquentielle (premier enclenché, dernier déclenché) x

Commande vitesse de compresseur 1 x

Egalisation horaire x

Anti court-cycle. x

Temps de marche mini. / Temps de arrêt mini. x

Référence de pression d’aspiration

Régulation par optimisation P0 x

Régulation par « régime de nuit » x

Régulation de capacité des condenseurs

Capteur de régulation Pc

Régulation étages x

Nombre d’étages maximum 6

Variation de vitesse x

Régulation étages et variation de vitesse x

Référence de pression de condensation

Référence de pression de condensation ottante x

Fonctions de sécurité

Pression d’aspiration mini x

Pression d’aspiration maxi x

Pression de condensation maxi x

Température de refoulement maxi x

Surchaue mini / maxi x

Surveillance de sécurité des compresseurs x

Surveillance haute pression commune aux compresseurs x

Surveillance basse pression commune aux compresseurs x

Surveillance de sécurité des ventilateurs des condenseurs x

Surveillance de la température ambiante x

Surveillance du niveau de liquide x

Surveillance du variateur de vitesse (VSD) x

Divers

Fonction marche arrêt des postes via la transmission de données x

Possibilité de raccorder un acheur séparé 2

Possibilité de raccorder un acheur graphique 1

SW = 1.4

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 3

Page 4

Principes

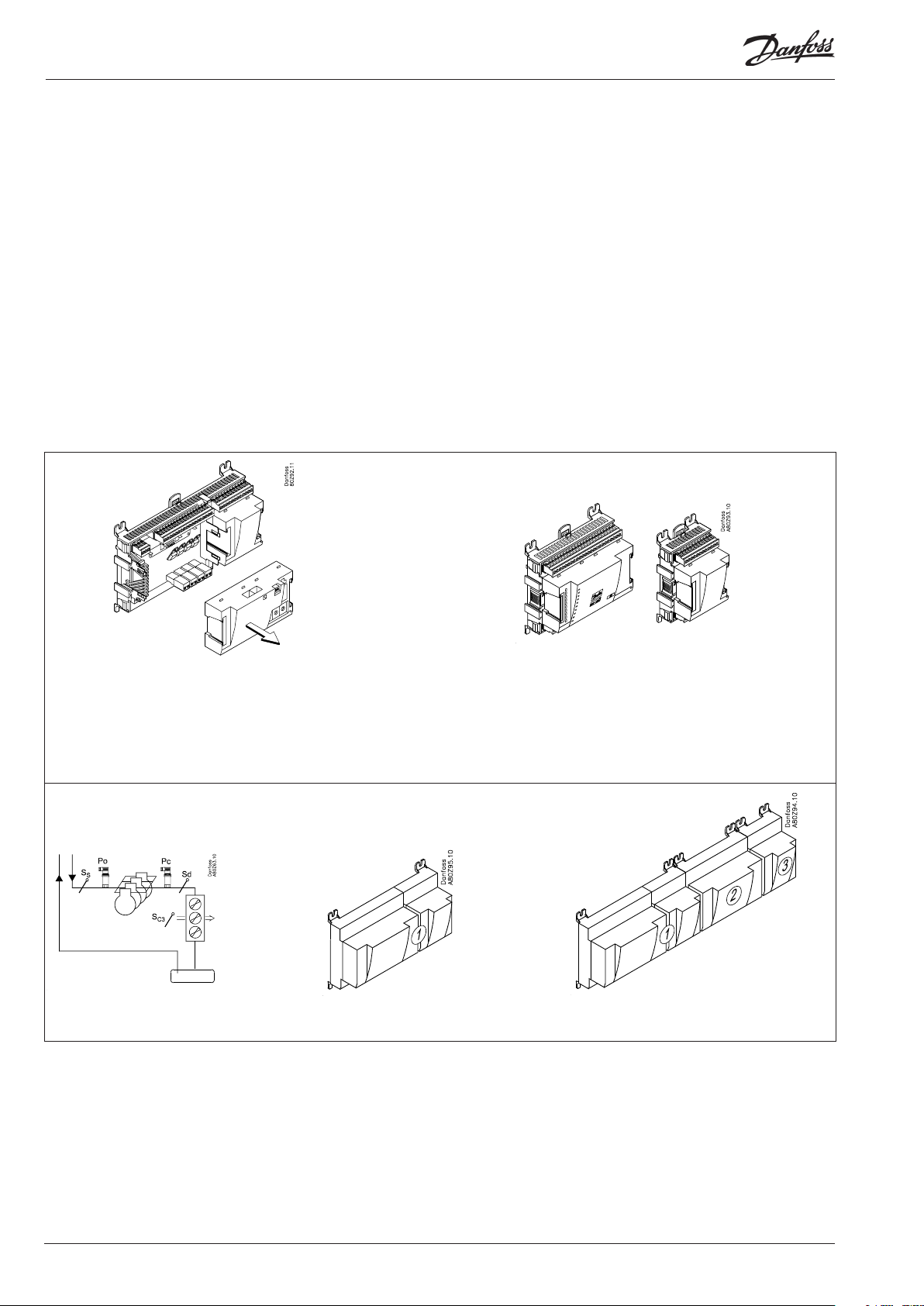

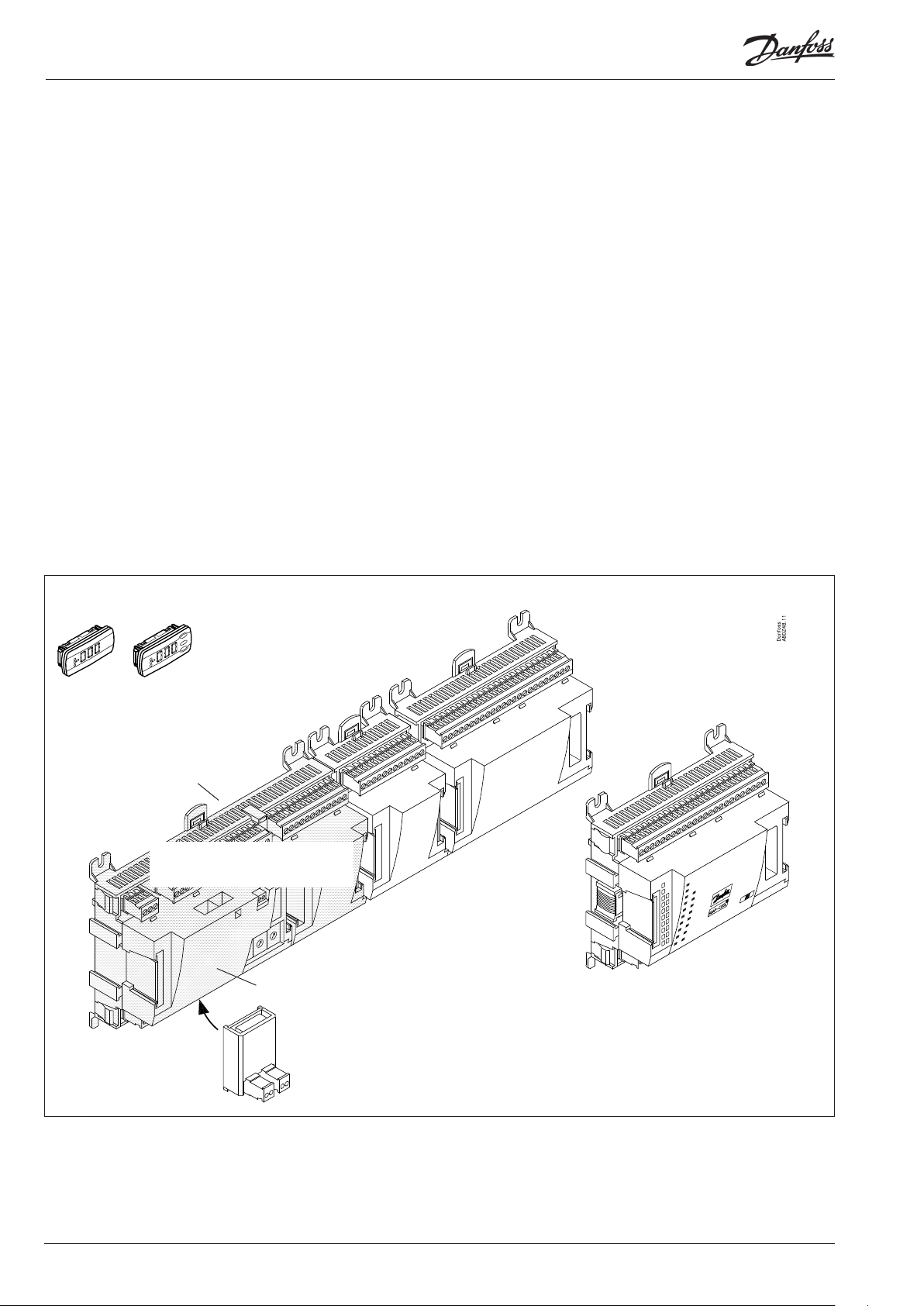

Le grand avantage de cette gamme de régulateurs est que l’on

peut l'adapter à la taille de l’installation. Les régulateurs sont mis

au point pour les commandes d’installations frigoriques, mais

sans application spécique – la variation est créée par le logiciel

installé et extension possible à 3 modules Les mêmes Modules

s’inscrivent dans chaque régulation, et la composition peut être

modiée selon besoin.

Grâce à ces Modules (ou « briques »), il existe jusqu'à 40 types

de régulations diérentes. Or, c’est au technicien d’adapter la

régulation aux besoins actuels : le présent manuel vous ore

la réponse aux questions permettant de dénir et d’établir les

connexions.

La programmation et la conguration du régulateur seront repris

plus tard.

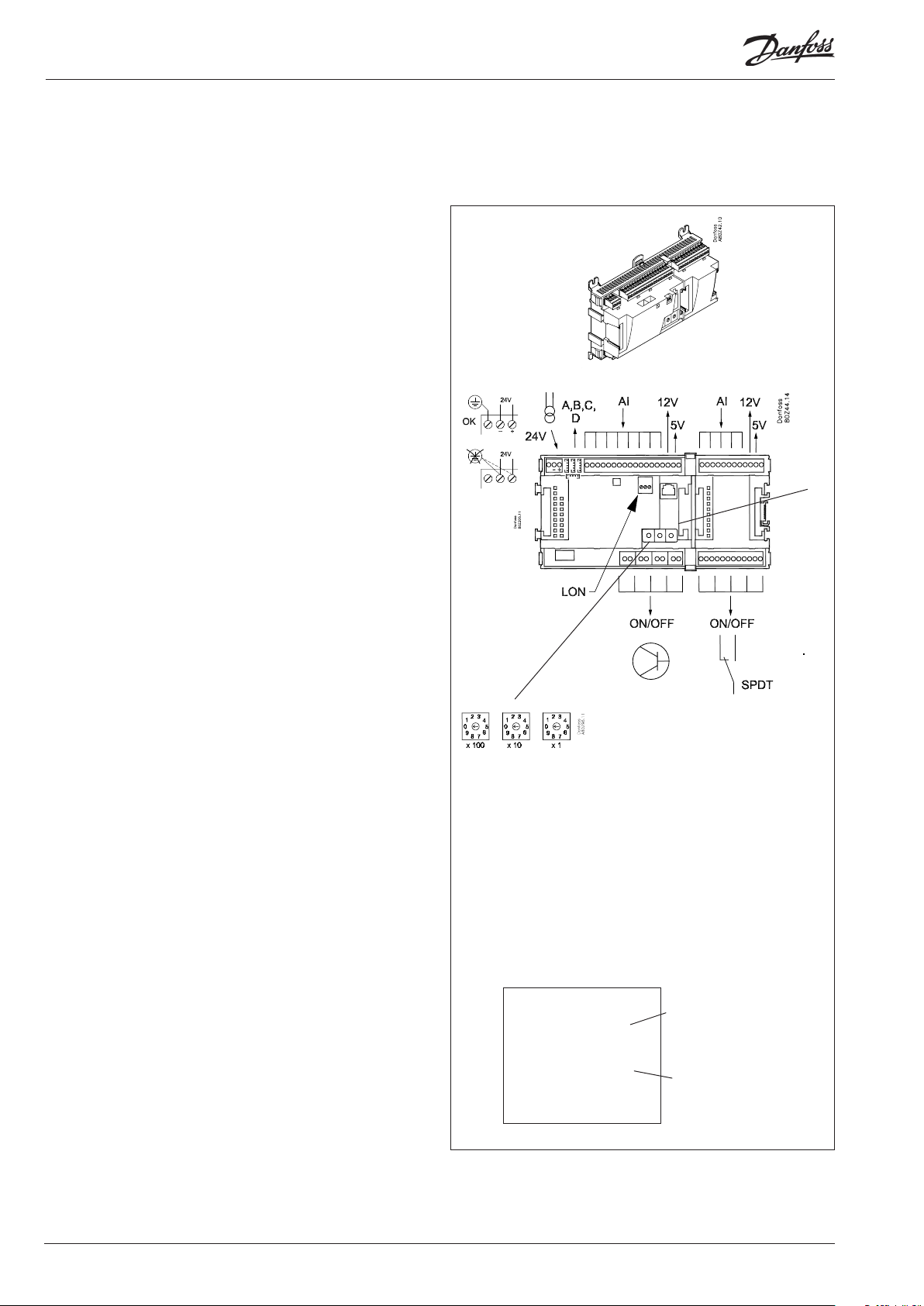

Régulateur

Partie supérieure

Avantages obtenus

• La puissance du régulateur s'adapte à l’agrandissement de

l’installation

• Le logiciel convient à une seule régulation ou à plusieurs

• Davantage de régulations moyennant les mêmes composants

• Facilité d’extension si les besoins changent

• Concept souple :

- Gamme de régulateurs à conguration commune

- Un seul principe pour applications multiples

- On choisit les Modules selon les demandes de connexions

- Les mêmes Modules conviennent à toutes les régulations

Modules d'extension

Partie inférieure

Le régulateur est la pierre de voûte de la régulation. Ce Module comprend les

entrées et les sorties nécessaires pour desservir les petites installations.

• La partie inférieure avec les bornes de raccordement sont les mêmes pour tous les

types de régulateurs.

• La partie supérieure constitue l’intelligence avec le logiciel. C’est cette unité qui

varie selon le type de régulateur. Elle sera toujours livrée avec la partie inférieure.

• En plus du logiciel, la partie supérieure comprend la connexion pour la communication des données et les adresses.

Exemple

Une régulation avec peu de raccordements

peut s’eectuer à l’aide d’un seul Module

régulateur.

En cas d’agrandissement de l’installation nécessitant davantage de fonctions, on

élargit simplement la régulation.

Des Modules supplémentaires permettent la réception de plus de signaux et la

commutation de plus de relais – le nombre étant fonction de l’application actuelle.

S’il y a de nombreux raccordements, il est devoir de

monter un ou plusieurs Modules d’extension.

4 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 5

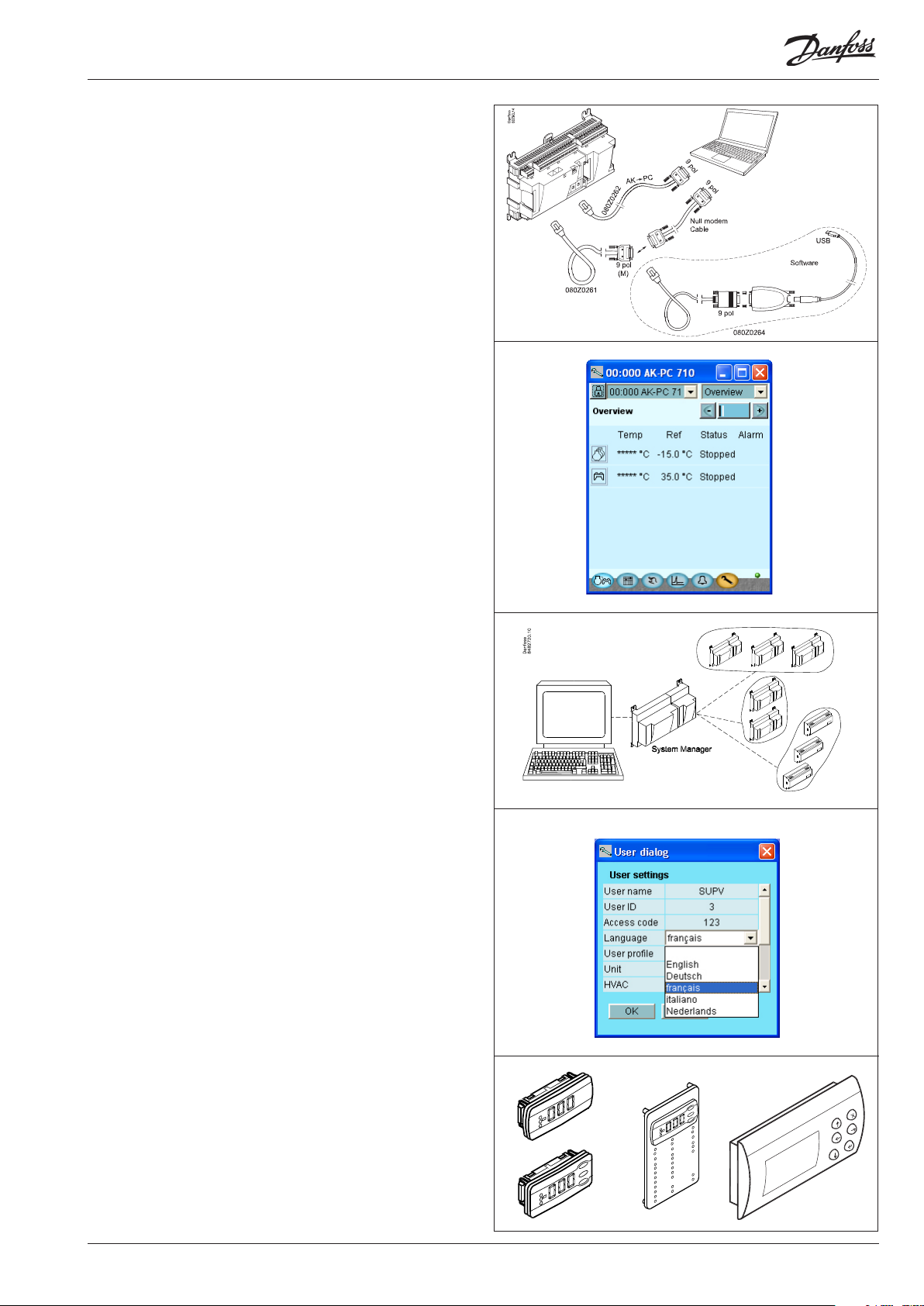

Connexion directe

Le programme « AK Service Tool » sert à la conguration et à

l’opération d’un régulateur AK.

Ce programme installé dans un PC, les menus du régulateurs

guideront la conguration et l’opération des diérentes fonctions.

Ecrans

Les écrans à menus sont dynamiques, c’est à dire que les diérents

points d’un menu ouvriront d’autres écrans à menus avec

diérents choix possibles.

Une application simple avec peu de connexions fera l’objet d’un

montage simplié.

Une application similaire avec beaucoup de connexions fera

l’objet d’un montage plus complexe.

Cet écran général donne accès à plusieurs écrans concernant la

régulation de compresseurs et la régulation de condenseurs.

En bas de l’écran, on a accès à un nombre de fonctions générales

telles que « schéma horaire », « mode manuel », « alarmes » et

« entretien » (conguration).

Raccordement sur un réseau

Le régulateur est préparé pour être raccordé sur un réseau

formé par d’autres régulateurs dans un système de commande

frigorique ADAP-KOOL®.

Après le montage, l’opération à distance se fait, par exemple, à

l’aide du logiciel AKM.

Utilisateurs

Le régulateur dispose à la livraison de plusieurs langues au choix

de l’utilisateur. En cas de plusieurs utilisateurs, chacun peut choisir

sa langue préférée. Tous les utilisateurs reçoivent un prol qui leur

donne accès soit au niveau superviseur, soit à l’un des niveaux

inférieurs de l’opération jusqu’au niveau minimum qui ne donne

droit qu’à la consultation.

Ecran externe

Il est possible d’installer un écran externe de façon à acher les

mesures P0 (pression d’aspiration) et Pc (condensation).

La conguration peut être réalisée sur un écran avec des boutons

de commande. Les diérentes fonctions peuvent être sélectionnées via un système de menus.

Si l'achage des compresseurs, des ventilateurs et des fonctions

opérationnels est nécessaire, un écran de type EKA 166 peut être

installé.

Conguration et lectures peuvent être réalisées via l'acheur

graphique AK-MMI.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 5

Page 6

Diodes luminescentes

Une série de diodes luminescentes permettent de suivre les

signaux reçus et émis par le régulateur.

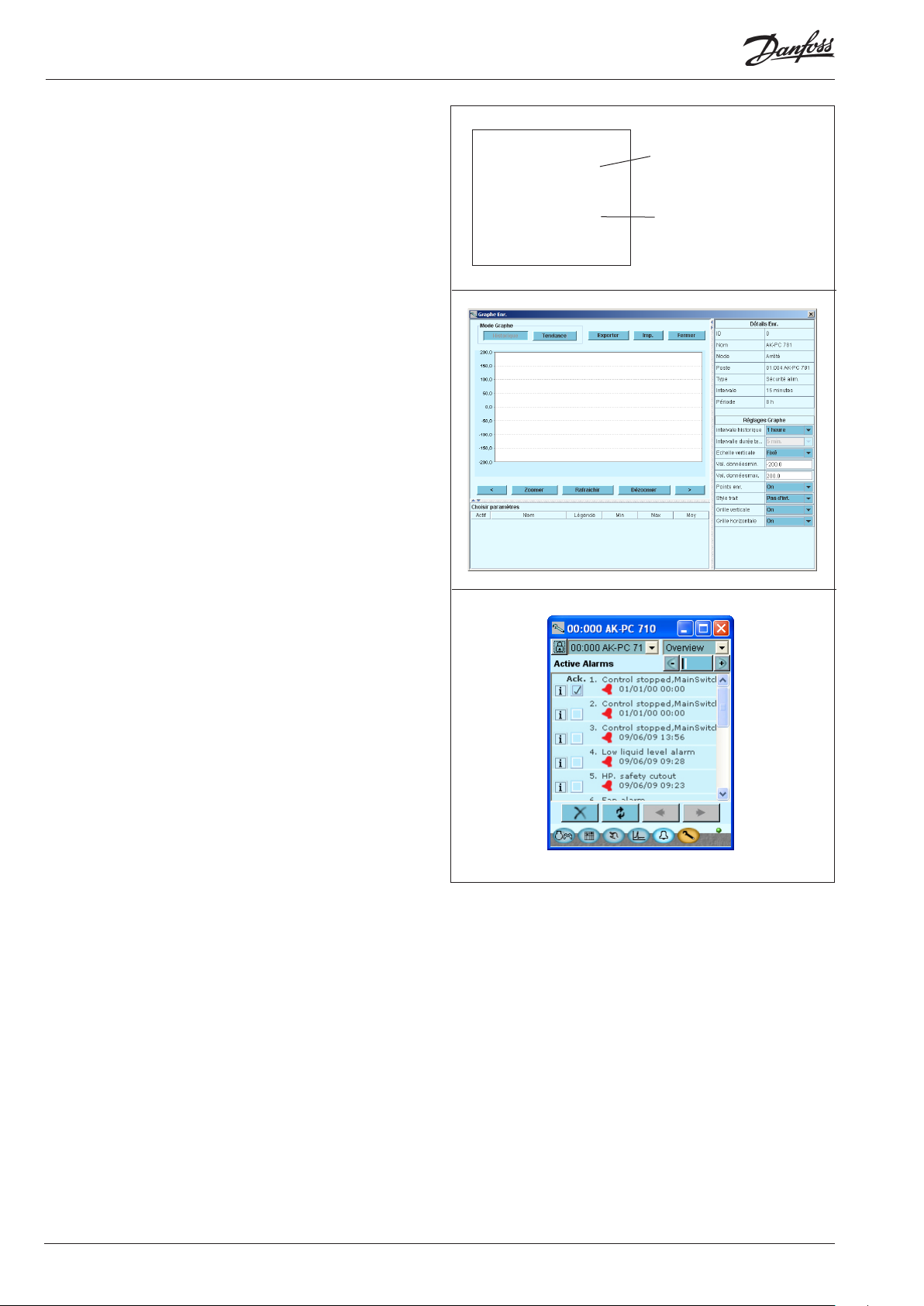

Enregistrement

La fonction Reg. permet de dénir les mesures à acher.

Vous pouvez envoyer les résultats à une imprimante ou les

exporter vers un chier. Ce chier peut être ouvert dans le

programme Excel.

Dans une situation d’entretien, on peut montrer les résultats de

mesures dans une fonction tendance. Les mesures sont alors

prises à l’instant et les résultats sont achés immédiatement.

■ Power

■ Comm

■ DO1 ■ Status

■ DO2 ■ Service Tool

■ DO3 ■ LON

■ DO4

■ DO5 ■ Alarm

■ DO6

■ DO7

■ DO8 ■ Service Pin

Clignotement lent = en ordre

Clignotement rapide = réponse de la

passerelle

Allumée en permanence = erreur

Eteinte en permanence = erreur

Clignotement = alarme active, non

acquittée

Allumée en permanence = alarme

active, acquittée

Alarme

Cet écran montre la liste de toutes les alarmes actives.

Pour conrmer que vous avez vu l’alarme, cochez la case

d’acquittement.

Pour en savoir plus sur une alarme actuelle, cliquez-la pour

appeler un écran explicatif.

Un écran similaire existe pour toutes les alarmes antérieures.

Vous pourrez y trouver les informations supplémentaires pour

connaître éventuellement l’historique des alarmes.

6 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 7

2. Conception d'un régulateur

Ce régulateur peut être conguré sur l'une des 40 applications

xes.

• Il existe 20 applications avec un nombre diérent de compresseurs et de ventilateurs de condenseur.

• Les mêmes applications peuvent aussi être activées avec une

régulation de la vitesse d'un compresseur.

• Les ventilateurs de condenseur peuvent être raccordés par pas

ou avec une régulation de la vitesse.

L'application sélectionnée a déterminé des points de connexion

dénis. Ces derniers ne peuvent pas être modiés.

Outre le module du régulateur, un ou plusieurs des modèles suivants doivent être utilisés. L'application sélectionnée détermine :

• Le module de sortie avec des relais

• Un module d'entrée pour l'enregistrement des signaux On/O

• Un module de sortie analogique pour la régulation d'un ou de

deux variateurs de fréquence : un pour un compresseur et un

autre pour les ventilateurs de condenseur.

Cette section dénit l'application et les modules à utiliser.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 7

Page 8

Sommaire des Modules

• Module régulateur de base qui répond aux exigences des petites

et moyennes installations.

• Modules d’extension. Pour couvrir une plus grande gamme de

régulation nécessitant un supplément d’entrées et de sorties, on

peut raccorder des Modules d’extension au Module régulateur

de base. Un connecteur sur le côté du Module permet le transfert de la tension d’alimentation et la transmission de données

aux autres Modules.

• Partie supérieure

L’intelligence est logée dans la partie supérieure du Module

régulateur de base. C’est dans cette unité qu’a lieu la dénition

de la régulation ; c’est ici que se fait la transmission de données

d’un réseau.

Module d’extension avec

entrées analogiques

supplémentaires.

Acheur externe

pour indiquer la

pression d’aspiration,

par exemple

• Types de connexions

Les entrées et les sorties sont de types diérents. Un type reçoit,

par exemple, le signal émis par des capteurs et des contacts, un

autre reçoit un signal de tension et un troisième fait fonction

de sortie relais, etc. Les diérents types ressortent du tableau

ci-contre.

• Fixed connection

La conception et le montage de la régulation nécessitent un

certain nombre de connexions des types cités. Ce raccordement

doit être réalisé de la façon indiquée sur les schémas suivants.

Module d’extension avec sorties

relais et entrées analogiques

supplémentaires.

Partie inférieure

Module régulateur de base avec

entrées analogiques et sorties à

relais.

Partie supérieure

Le Module d’extension avec sorties relais

existe également dans une autre version :

la partie supérieure est ici dotée de

commutateurs pour la commande manuelle

des relais

Module d’extension avec signal

de sortie analogique.

8 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 9

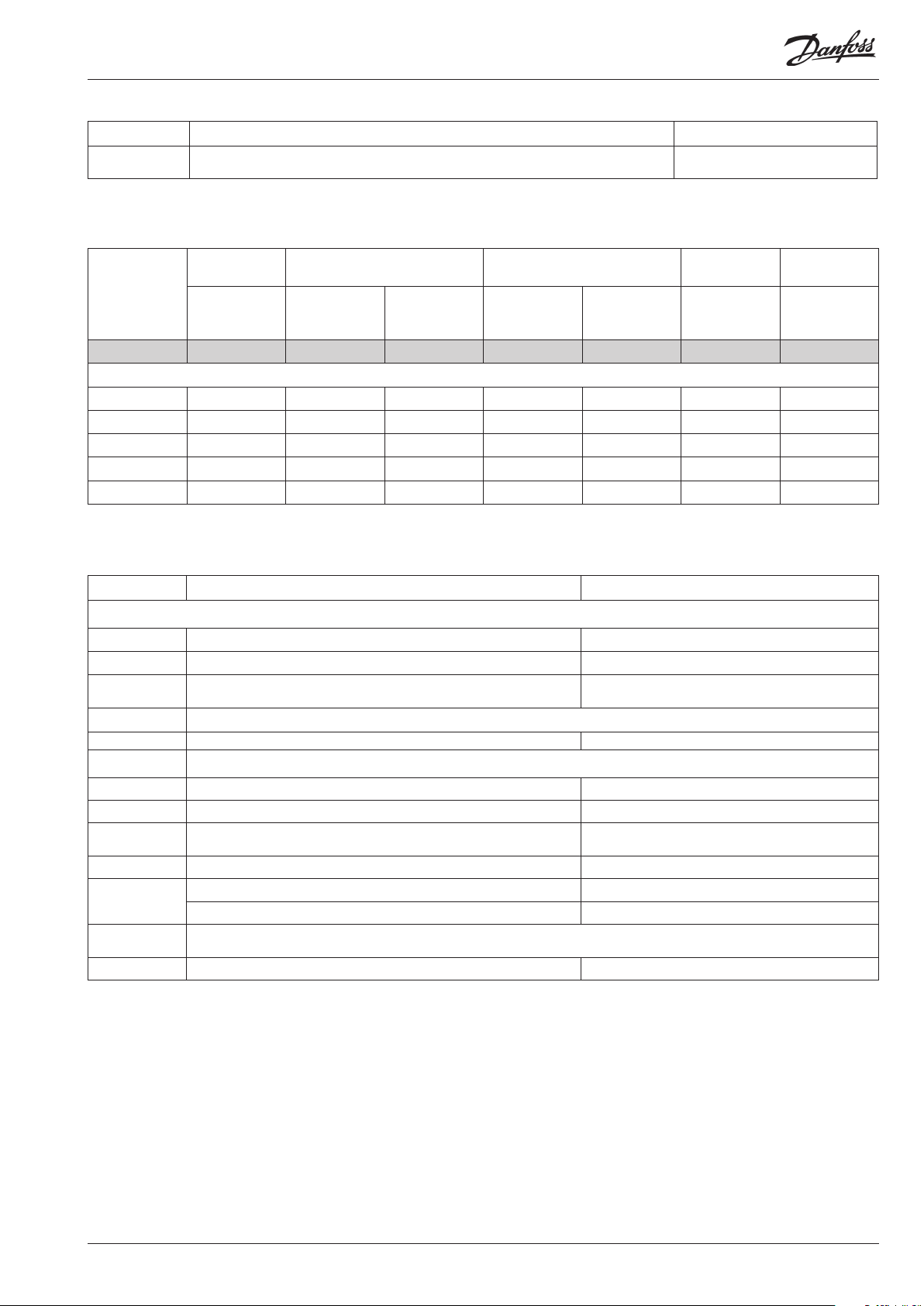

1. Régulateur

Type Fonction Utilisation

AK-PC 710

Régulateur pour régulation de capacité des compresseurs (6) et des condenseur ventilateurs

(6)

Compresseur / condenseur / centrale

2. Modules d’extension et aperçu des entrées et sorties

Type Entrées

analogiques

Pour capteurs,

transmetteurs de

pression etc.

Régulateur 11 4 4 - - - -

Module d'extension

AK-XM 102A 8

AK-XM 102B 8

AK-XM 204A 8

AK-XM 204B 8 x

AK-OB 110 2

Sorties tout/rien Entrées de tension tout/rien

Relais

(SPDT)

Relais statique Basse tension

(Signal DI)

(80 V maxi)

Haute tension

(260 V maxi)

Sorties

analogiques

0-10 V c.c. Pour la comman-

Module avec

commutateurs

de manuelle des

relais de sortie

3. Commande et accessoires AK

Type Fonction Utilisation

Opération

AK-ST 500 Logiciel pour la commande des régulateurs AK AK-commande

- Câble reliant le PC et le régulateur AK AK - Com port

-

Accessoires Module alimentation 230 V / 115 V jusqu’à 24 V

AK-PS 075 18 VA Alimentation du régulateur

Accessoires Acheur externe pour raccordement au module régulateur. Pour indiquer la pression d’aspiration, par exemple

EKA 163B Acheur

EKA 164B Acheur avec boutons de commande

EKA 166

AK-MMI Acheur graphique avec commande

-

Accessoires

AK-OB 101A Horloge en temps réel avec pile de réserve A monter à l’intérieur d’un régulateur AK

Câble reliant le câble du modem et le régulateur AK

Câble reliant le câble et le régulateur AK

Acheur avec boutons de commande et voyants LED pour les entrées et

les sorties

Câble entre acheur EKA et régulateur Longueur = 2 m, 6 m

Câble entre acheur graphique et régulateur Longueur = 0,8 m, 1,5 m, 3 m

Horloge en temps réel pour régulateurs nécessitant une fonction d’horloge sans être connecté à une transmission de données

AK - RS 232

Aux pages suivantes, vous trouverez davantage d’informations sur

chacun des Modules.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 9

Page 10

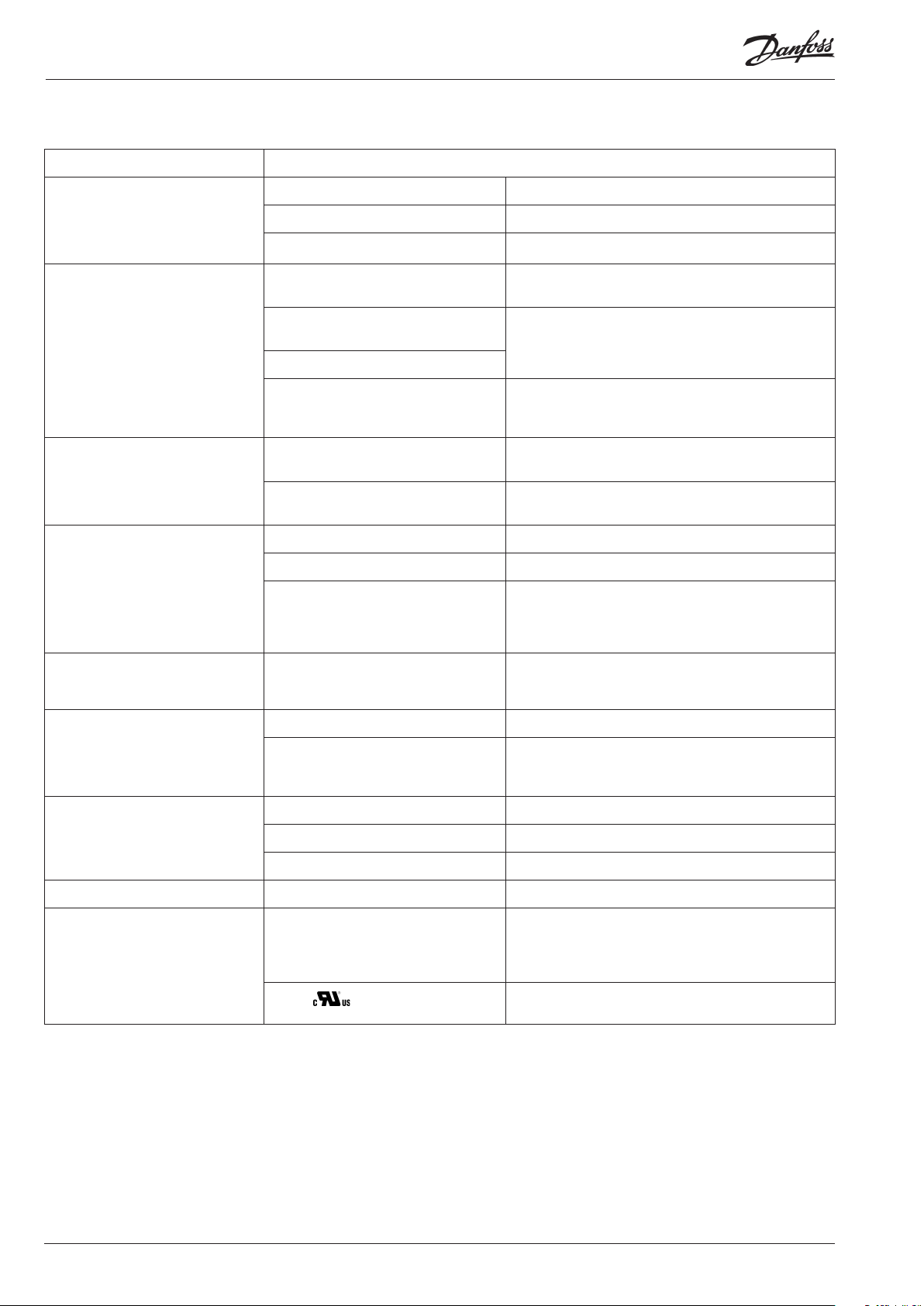

Données communes aux Modules

Tension d’alimentation 24 V c.c./c.a. +/- 20%

Puissance absorbée AK-__ (régulateur) 8 VA

AK-XM 102 2 VA

AK-XM 204 5 VA

Entrées analogiques Pt 1000 ohm /0°C

Transmetteur de pression AKS 32R / AKS 32

(1-5 V)

Signal de tension 0-10 V

Fonction de contact (tout/rien)

Entrées de tension tout/rien

Sortie à relais SPDT

Sorties relais statique

Ambiance

Basse tension

0 / 80 V c.a./c.c.

Haute tension

0 / 260 V c.a.

AC-1 (ohmique)

AC-15 (inductif)

U Min. 24 V

Utilisées pour la régulation du relais du

compresseur

Transport -40 à 70°C

Résolution : 0,1°C

Précision : ± 0,5°C

Résolution 1 mV

Précision +/- 10 mV

Un Module permet le raccordement d’un maximum de 5

transmetteurs de pression.

Fermé à R <20 ohm

Ouvert à R >2 K ohm

(contacts or pas nécessaires)

Fermé : U < 2 V

Ouvert : U > 10 V

Fermé: U < 24 V

Ouvert : U > 80 V

4 A

3 A

Max. 230 V

Il ne faut pas raccorder basse et haute tension au même

groupe de sortie

240 V c.a. maxi, 48 V c.a. mini

Maxi. 0,5 A,

Fuite < 1 mA

-20 à 55°C ,

Fonctionnement

Matériau PC / ABS

Boîtier

Poids, bornes vissées comprises Modules des séries 100- / 200- / régulateur Env. 200 g / 500 g / 600 g

Homologations Conformes à la directive EU sur les appa-

Les données spéciées s’appliquent à tous les Modules.

En cas de données spéciques, celles-ci sont précisées concernant le Module actuel.

Charge capacitive

Les relais ne peuvent pas être utilisés pour le raccordement direct de charges capacitives telles que des LED et la commande marche/arrêt de moteurs EC.

Toutes les charges présentant une alimentation à commutation doivent être connectées à l’aide d’un contacteur adapté ou similaire.

Etanchéité IP10 , VBG 4

Montage Pour intégration Pour montage mural ou sur rail DIN

reils basse tension et testés CEM.

UL 873,

Humidité relative de 0 à 95% RH (non condensate)

Chocs et vibrations à proscrire

Testés LVD selon EN 60730

Testés CEM

Immunité selon EN 61000-6-2

Emission selon EN 61000-6-3

UL le number: E166834 au XM

UL le number: E31024 au PC

10 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 11

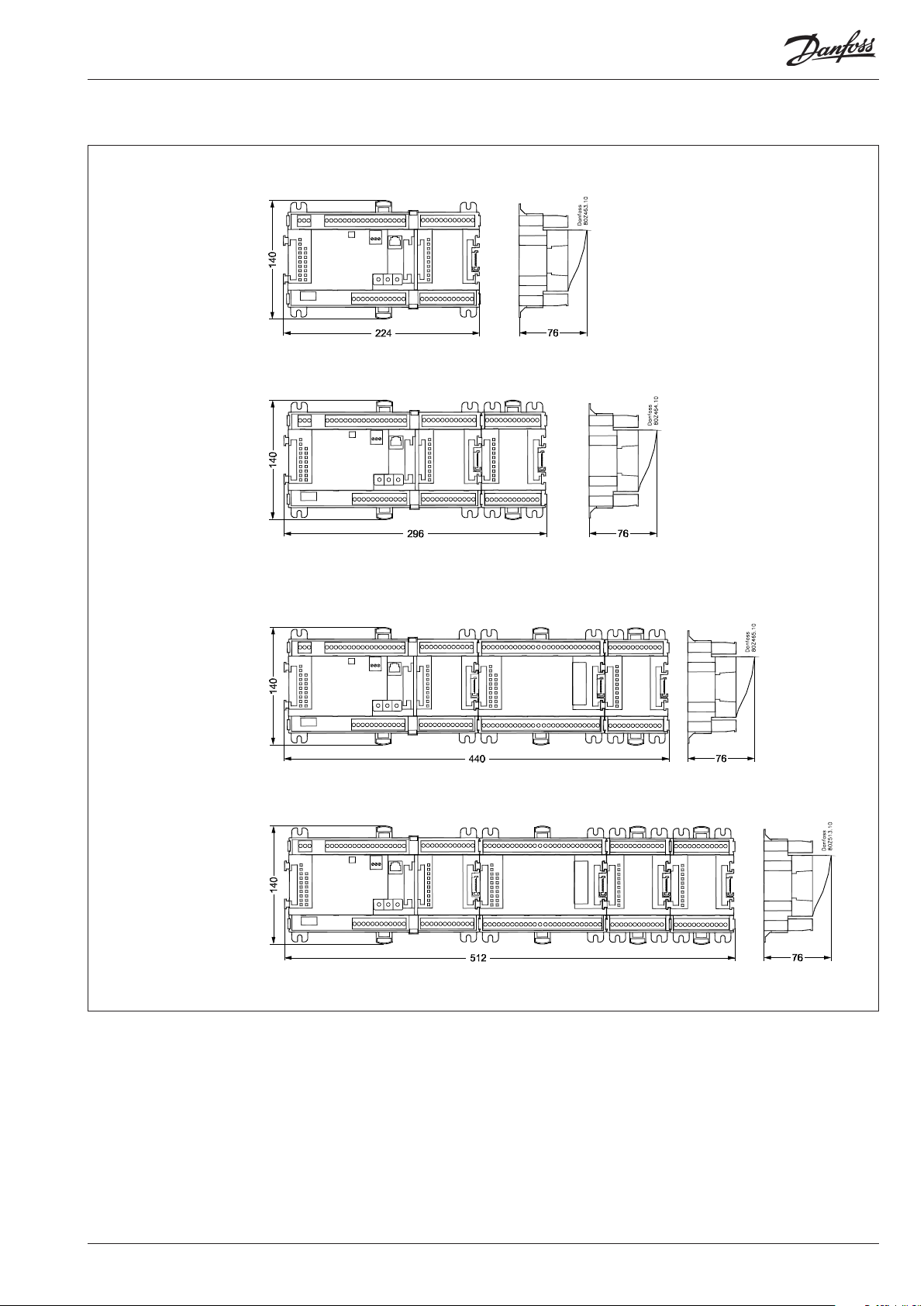

Dimension

AK-PC 710

AK-PC 710 + AK-XM 102

AK-PC 710 + AK-XM 204 + AK-XM 102

AK-PC 710 + AK-XM 204 + AK-XM 102 + AK-XM 102

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 11

Page 12

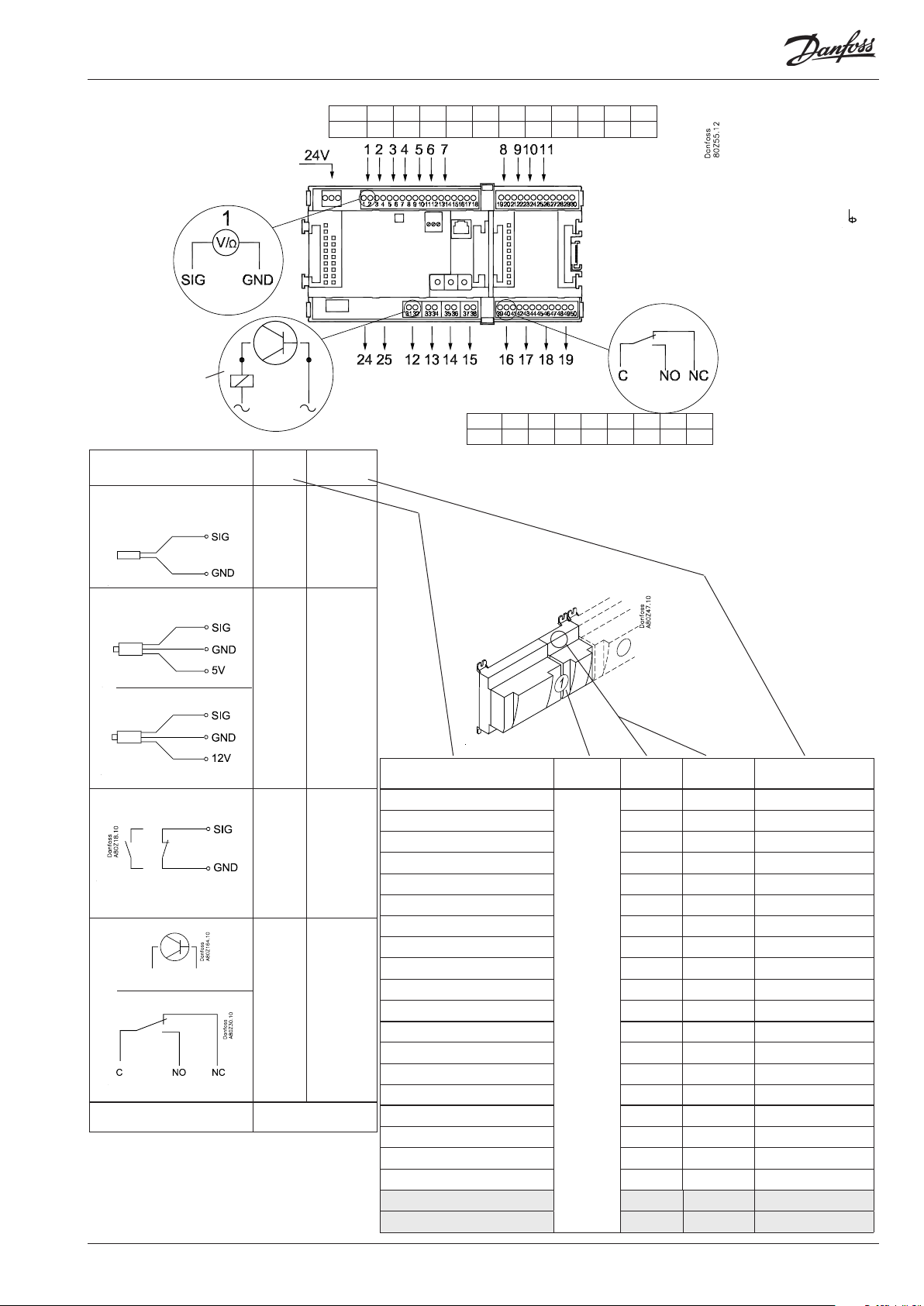

Régulateur

Fonction

Cette série comprend plusieurs régulateurs. Les fonctions

sont dénies par le logiciel programmé, mais extérieurement

les régulateurs sont identiques avec les mêmes connexions

possibles :

11 entrées analogiques pour capteurs, transmetteurs de pression,

signaux de tension et signaux de contacts.

8 sorties numériques, dont 4 sorties relais statique et 4 sorties à

relais.

Tension d’alimentation

Le Module régulateur est alimenté en 24 V c.a. ou c.c.

Il ne faut pas transmettre ces 24 V aux autres régulateurs puisque

le régulateur n’est pas galvaniquement isolé des entrée et des

sorties. Il faut donc installer un transformateur par régulateur. La

class II est indiquée. Il ne faut pas relier les bornes à la terre.

La tension d’alimentation des Modules d’extension éventuels est

transmise par le connecteur du côté droit.

La puissance du transformateur est fonction de la puissance

absorbée par le nombre total de Modules.

PIN

La tension alimentant un transmetteur de pression peut être

relevée de la sortie 5 V ou de la sortie 12 V.

Transmission de données

Si le régulateur doit faire partie d’un système, il faut le relier par le

connecteur LON.

L’installation correcte ressort d’un guide séparé.

Adresse

Pour connecter le régulateur à une passerelle AKA 245, on choisit

une adresse entre 1 et 119. ((Donc, en cas de system manager

AK-SM .., 1-999).

Service PIN

Lorsque le régulateur a été branché sur le câble série, il faut

informer la passerelle sur le nouveau régulateur. Appuyez sur

le contact PIN. La diode « Status » clignote, lorsque la passerelle

envoie son acceptation.

Utilisation

La conguration de la commande du régulateur se fait à l’aide

du programme logiciel «Service Tool » (outil de service). Le

programme est installé sur un PC et le PC est relié au régulateur

par la prise réseau en façade.

Diodes luminescentes

Il y a deux rangs de diodes. Voici leur signication :

Rang de gauche :

• Régulateur sous tension

• Communication avec la carte de fond active (rouge = erreur)

• Etat des sorties DO1 à DO8

Rang de droite :

• Etat du logiciel (clignotement lent = en ordre)

• Communication avec le programme « Service Tool »

• Communication par LON

• Clignotement : alarme

- 3 diodes disponibles

• Le contact « Service PIN » a été actionné

Adresse

■ Power

■ Comm

■ DO1 ■ Status

■ DO2 ■ Service Tool

■ DO3 ■ LON

■ DO4

■ DO5 ■ Alarm

■ DO6

■ DO7

■ DO8 ■ Service Pin

Clignotement lent = en ordre

Clignotement rapide = réponse de la

passerelle

Allumée en permanence = erreur

Eteinte en permanence = erreur

Clignotement = alarme active, non

acquittée

Allumée en permanence = alarme

active, acquittée

Garder la distance

de sécurité !

Il ne faut pas

raccorder le haut

voltage et le bas

voltage au même

groupe de sortie

Un petit Module (carte optionnelle ou Carte optionnelle) peut être

installé au fond du régulateur. Ce Module est décrit plus loin.

12 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 13

Point

Point 1 2 3 4 5 6 7 8 9 10 11

Type AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8 AI9 AI10 AI11

Borne 15: 12 V

Borne 16: 5 V

Borne 27: 12 V

Borne 28: 5 V

Entrées

analogiques

points 1 à 11

Sorties Relais statique

points 12 à 15

Relais 230 V c.a., par

exemple

Signal Type

S

Pt 1000 ohm/0°C

Saux1

Sc3

SS

Sd

P

AKS 32R

3: Brun

2: Bleu

1: Noir

P0

Pc

AKS 32

3: Brun

2: Noir

1: Rouge

On/O Interr.

princ.

Ext.

Jour/

Nuit

PLP

PHP

LL

DO

Comp 1-6

Ventilateur 1

Alarme

Carte optionnelle

Voir le signal sur le côte

du module, s.v.p.

points 24 et 25

utilisés seulement

en cas de carte

optionnelle (« Carte

optionnelle »)

signal

Pt 1000

AKS 32R/

AKS 2050

-1 - xx bar

AKS 32

-1 - zz bar

Actif à:

Fermeture

/

Ouverture

Actif à:

Tout

/

Rien

Sorties de relais

points 16 à 19

Point 12 13 14 15 16 17 18 19

Type DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

Signal Module Point Borne Type Signal /

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

4 (AI 4) 7 - 8

5 (AI 5) 9 - 10

6 (AI 6) 11 - 12

7 (AI 7) 13 - 14

8 (AI 8) 19 - 20

9 (AI 9) 21 - 22

10 (AI 10) 23 - 24

11 (AI 11) 25 - 26

1

12 (DO 1) 31 - 32

La fonction et le numéro de borne sont indiqués sur le schéma réel

13 (DO 2) 33 - 34

14 (DO 3) 35 - 36

15 (DO 4) 37 - 38

16 (DO 5) 39 - 40- 41

17 (DO6) 42 - 43 - 44

18 (DO7) 45 - 46 - 47

19 (DO8) 48 - 49 - 50

24 -

25 -

Borne

17, 18, 29, 30:

(Blindage)

Actif à

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 13

Page 14

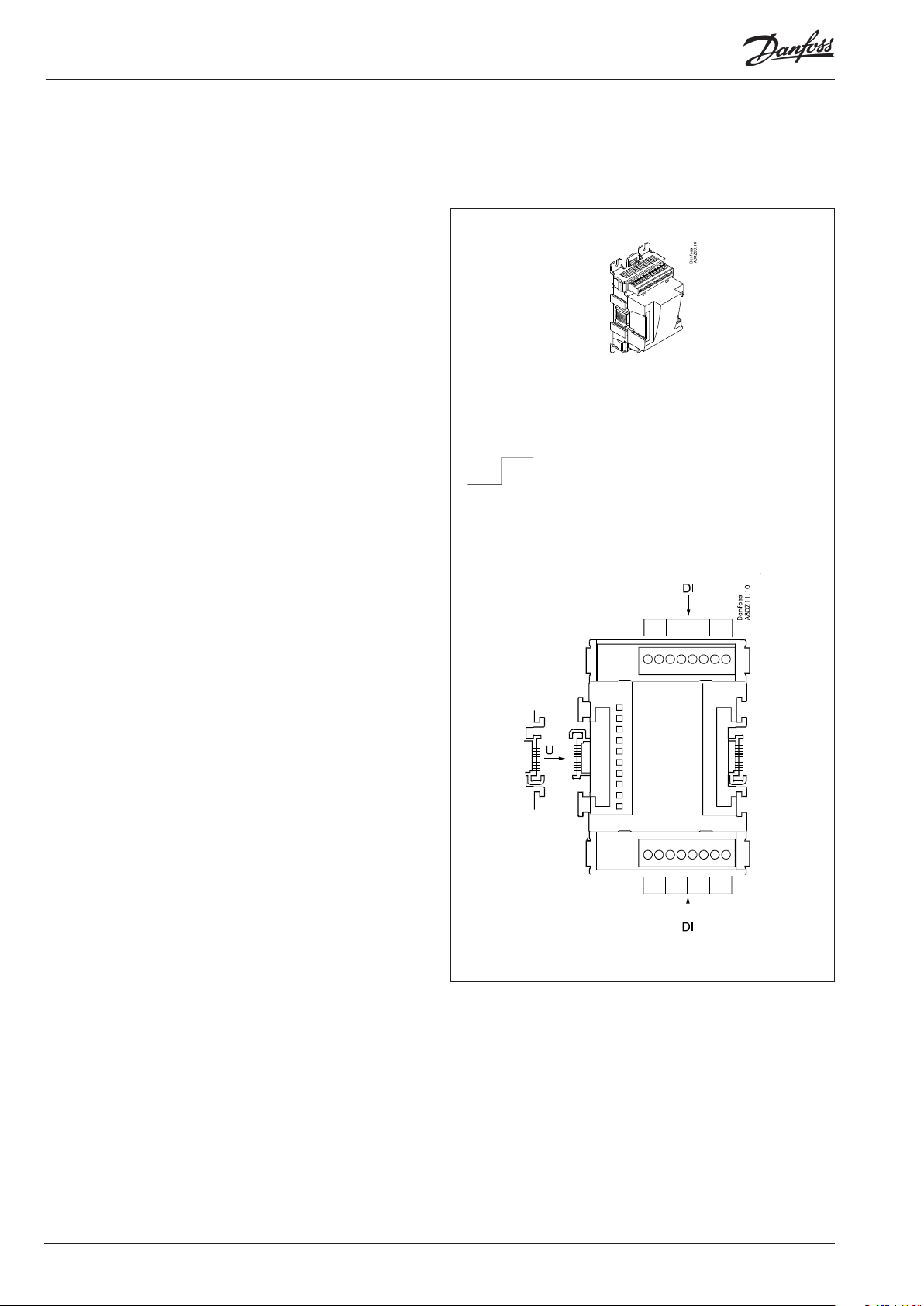

Modules d'extension AK-XM 102A / AK-XM 102B

Fonction

Ces modules comprennent 8 entrées pour signaux de tension

tout/rien (Basse et haute tension).

Signal

AK-XM 102A pour signaux à basse tension

AK-XM 102B pour signaux à haute tension

Tension d’alimentation

La tension d’alimentation du Module est fournie par le module

précédent de la chaîne.

Diodes luminescentes

Voici leur signication :

• Module sous tension

• Communication avec la carte socle active (rouge = erreur)

• Etat de chacune des entrées de 1 à 8 (allumée = sous tension)

AK-XM 102A

Max. 24 V

On/O:

On: DI > 10 V a.c.

O: DI < 2 V a.c.

AK-XM 102B

Max. 230 V

On/O:

On: DI > 80 V a.c.

O: DI < 24 V a.c.

14 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 15

Point

DI

AK-XM 102A: Max. 24 V

AK-XM 102B: Max. 230 V

Signal Actif á

Jour/

Nuit

Circuit

sécu.

Comp.

1-6

Circuit

sécu.

ventilateurs

Fermeture

(sous

tension)

Ouverture

(hors tension)

Point 1 2 3 4

Type DI1 DI2 DI3 DI4

Point 5 6 7 8

Type DI5 DI6 DI7 DI8

/

Signal Module Point Borne Actif à

1 (DI 1) 1 - 2

2 (DI 2) 3 - 4

3 (DI 3) 5 - 6

4 (DI 4) 7 - 8

3 (2)

La fonction et le numéro de borne sont indiqués sur le schéma réel

5 (DI 5) 9 - 10

6 (DI 6) 11 - 12

7 (DI 7) 13 - 14

8 (DI 8) 15 - 16

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 15

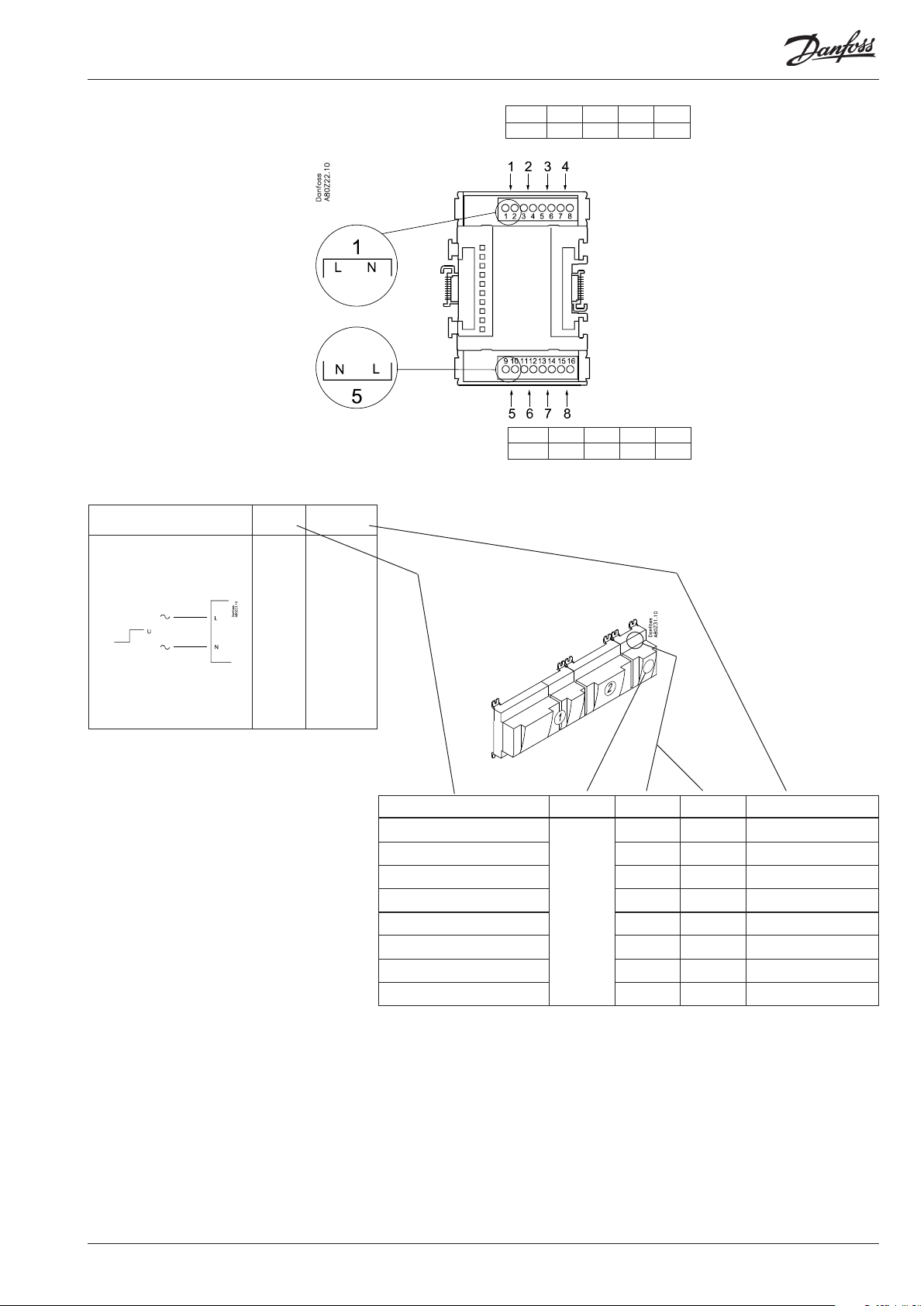

Page 16

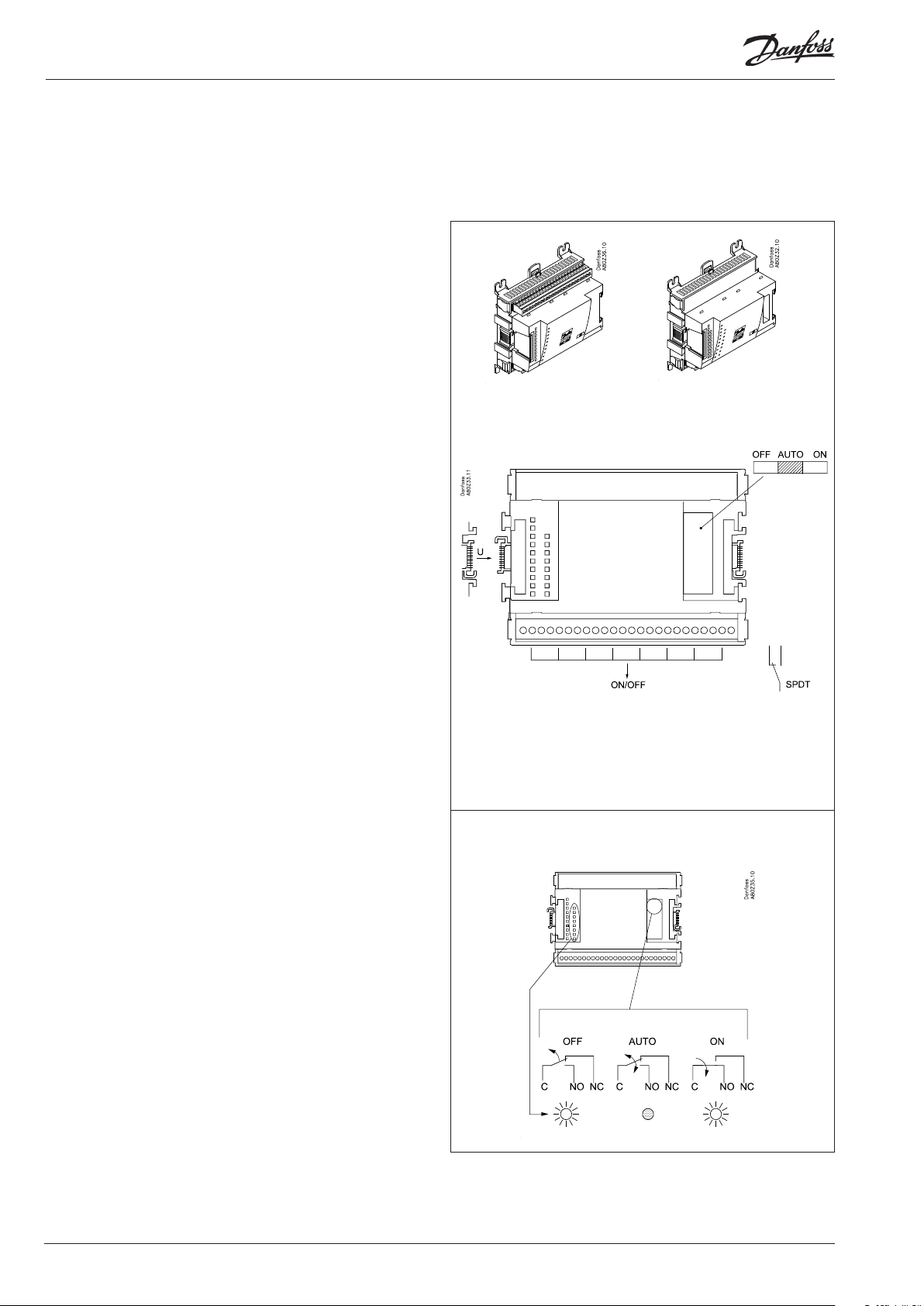

Modules d'extension AK-XM 204A / AK-XM 204B

Fonction

Ces modules comprennent 8 sorties de relais.

Tension d’alimentation

La tension d’alimentation du Module est fournie par le module

précédent de la chaîne.

Commande manuelle du relais

En façade, huit commutateurs permettent la commande manuelle

des relais.

Soit en position O (rien) ou On (tout).

En position Auto, le régulateur est en charge de la commande.

Diodes luminescentes

Il y a deux rangs de diodes. Voici leur signication :

Rang de gauche :

• Régulateur sous tension

• Communication avec la carte socle active (rouge = erreur)

• Etat des sorties DO1 à DO8

Rang de droite : (seul AK-XM 204B)

• Commande manuelle des relais

Allumée = commande manuelle

Eteinte = pas de commande manuelle

Fusibles

En arrière de la partie supérieure, un fusible protège chaque

sortie.

AK-XM 204A AK-XM 204B

Max. 230 V

AC-1: max. 4 A (ohmique)

AC-15: max. 3 A (Inductief)

AK-XM 204B

Forçage du relais

Garder la distance

de sécurité !

Il ne faut pas raccorder la haute et

la basse tension au

même module

16 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 17

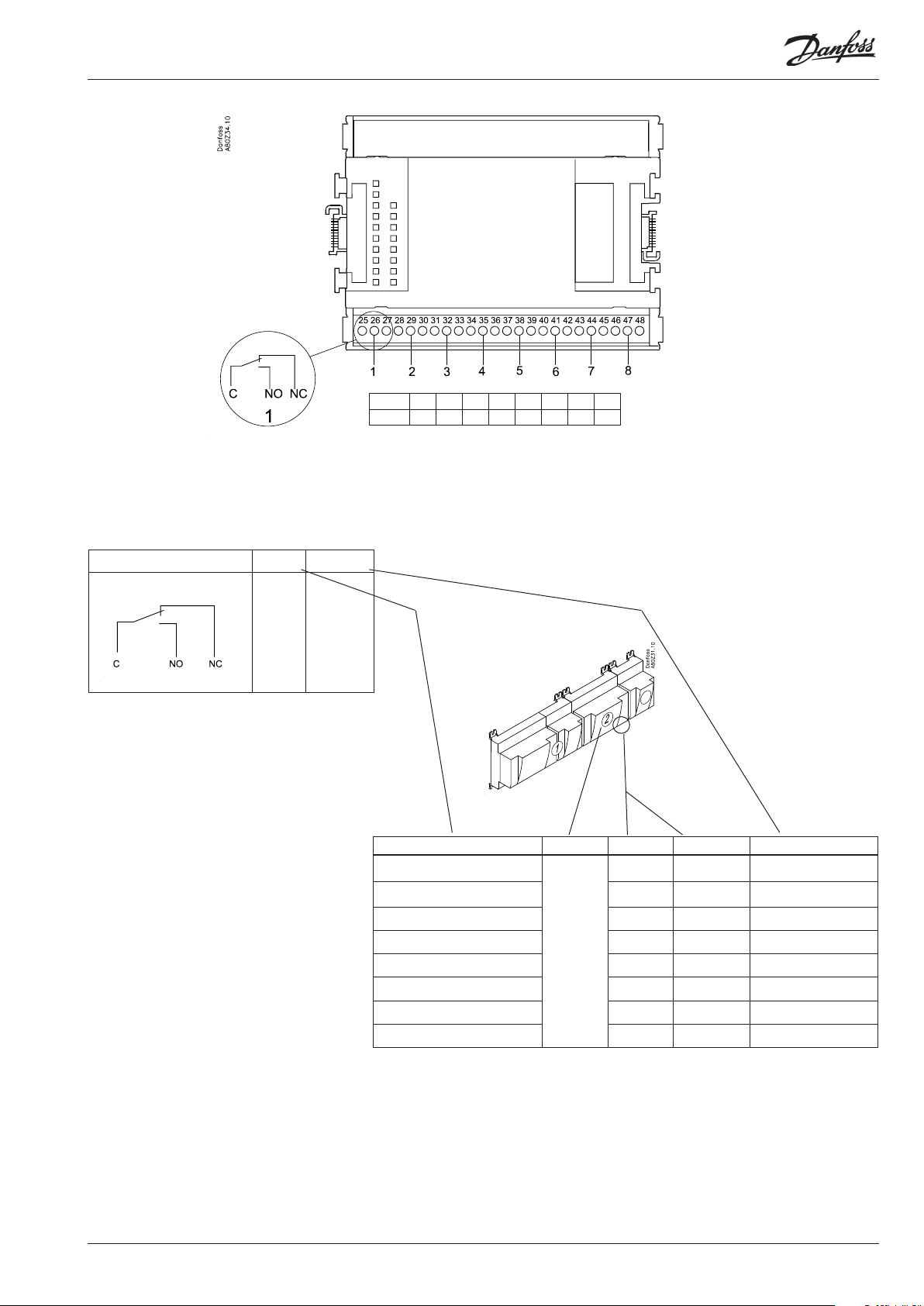

Point

Point 1 2 3 4 5 6 7 8

Type DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

DO

Signal Actif à

Ventilateur 1

Alarme

On

O

/

Signal Module Point Borne Actif à

1 (DO 1) 25 - 27

2 (DO 2) 28 - 30

3 (DO 3) 31 - 33

2

4 (DO 4) 34 -36

5 (DO 5) 37 - 39

6 (DO 6) 40 - 41 - 42

7 (DO 7) 43 - 44 - 45

8 (DO 8) 46 - 47 - 48

La fonction et le numéro de borne sont indiqués sur le schéma réel

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 17

Page 18

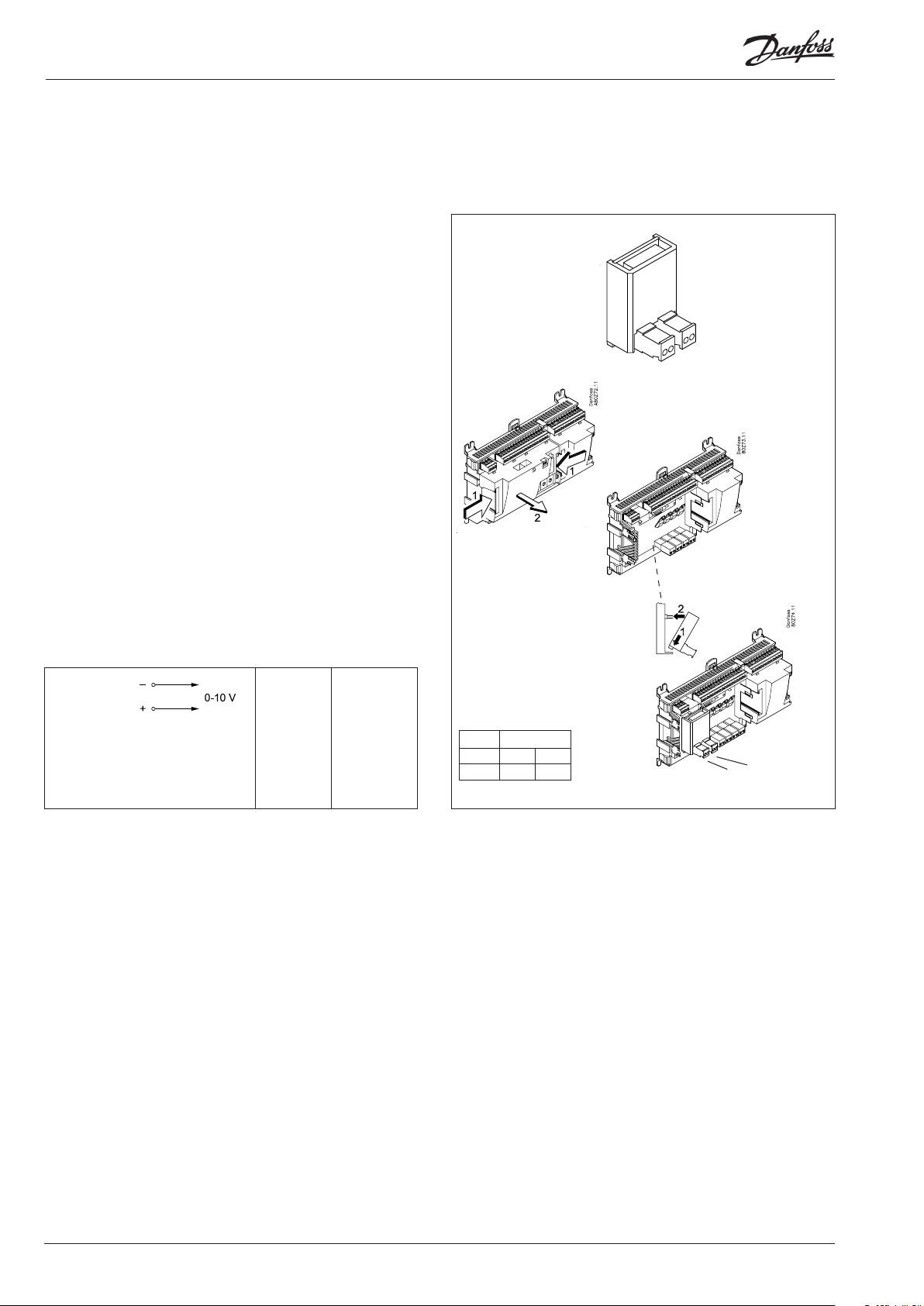

Module d'extension AK-OB 110

Fonction

Ce Module comprend 2 sorties de tensions analogique de 0 à 10 V.

Tension d’alimentation

La tension d’alimentation du Module est fournie par le Module

régulateur.

Emplacement

Le Module est installé sur la carte à l’intérieur du Module

régulateur.

Point

Les deux sorties sont les points 24 et 25 montrés à la page

précédente traitant du régulateur.

Charge max.

I < 2,5 mA

R > 4 kohm

AO AO1:

Comp.

vitesse

AO2:

Cond.

vitesse

0 - 10 V

Module

Point 24 25

Type AO1 AO2

1

AO2

AO1

18 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 19

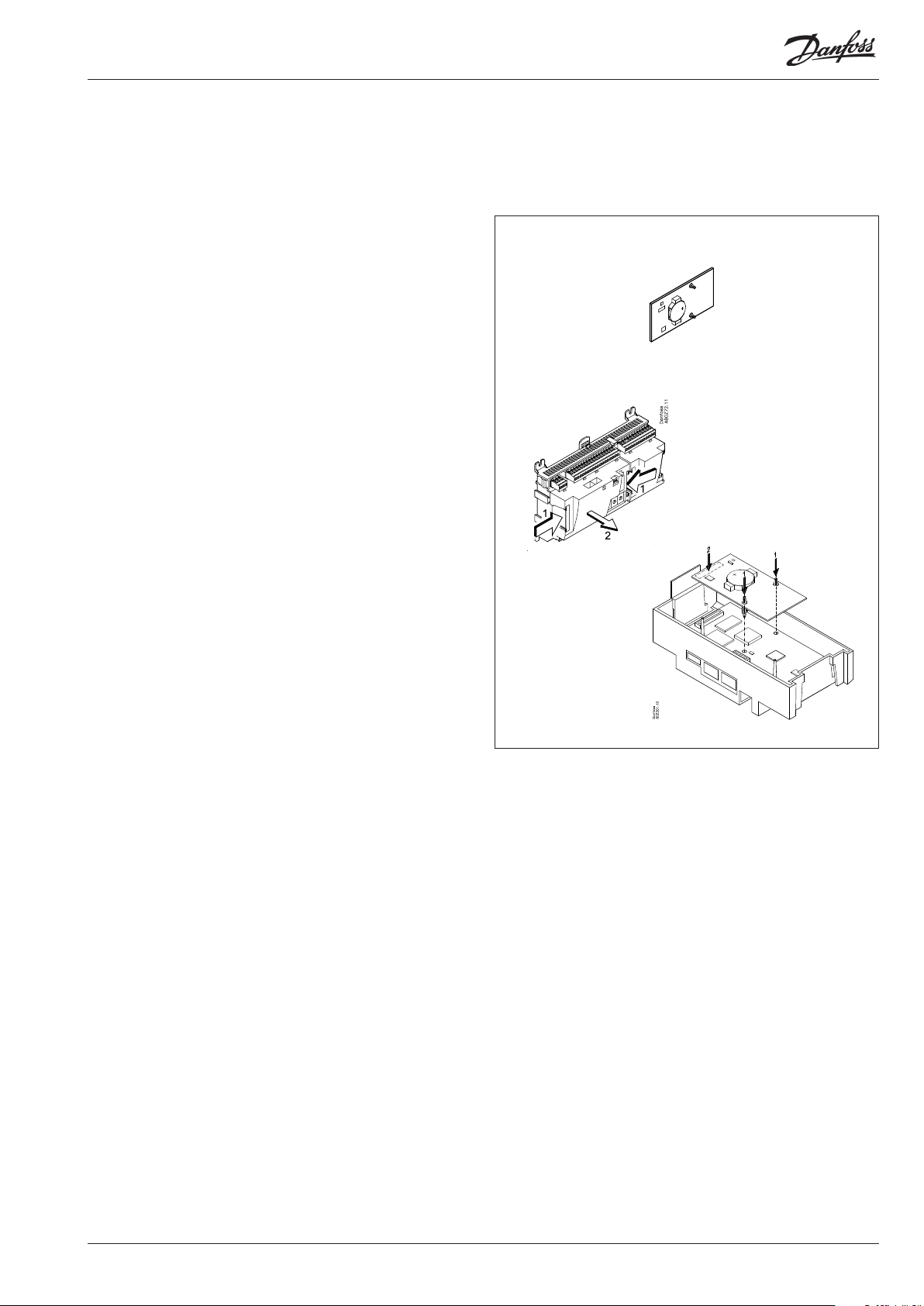

Module d'extension AK-OB 101A

Fonction

Ce module est une horloge avec pile de réserve.

Il convient aux régulateurs non connectés à une transmission de

données avec d’autres régulateurs.

On utilise le Module si le régulateur a besoin d’une pile de réserve

pour les fonctions suivantes :

• Horloge

• Heures xes pour commutations jour/nuit

• Conservation du registre d’alarmes en cas de panne de courant

• Conservation du registre de températures en cas de panne de

courant

Connexion

Le module est à connecteur.

Emplacement

Le module est à placer sur la carte à l’intérieur de l’unité à moteur.

Point

Il n’est pas nécessaire de dénir un point pour un Module

d’horloge – il sut de le connecter.

Durée de vie de la pile

La pile a une vie de plusieurs années – même en cas de pannes de

courant fréquentes.

Une alarme indique le changement imminent de la pile.

Au moment de l’alarme, la pile peut encore fonctionner plusieurs

mois.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 19

Page 20

Modules d'achage EKA 163B / EKA

164B

Fonction

Achage des mesures relevées par le régulateur : pression d’aspiration ou de condensation, par exemple.

Le réglage individuel des fonctions est possible en utilisant l’acheur à boutons de réglage.

Raccordement

Relier le module au régulateur par un câble avec connecteurs.

Utiliser un câble par Module.

Le câble existe en diérentes longueurs.

Les deux types d’acheurs (avec ou sans boutons) peuvent être

raccordés à la sortie A et B.

A = P0 . pression d’aspiration au °C

B = Pc. pression de condensation au °C

L'EKA 166 comprend également plusieurs voyants LED qui permettent de suivre les fonctions individuelles.

EKA 163B EKA 164B

Quand le régulateur démarre, l'achage indique la sortie qui est

connectée. . - - 1=sortie A, - - 2=sortie B, etc.

Emplacement

Placer le module à une distance maximum de 15 m du régulateur.

Point

Pas besoin de dénir un point pour un module d’achage – le

raccorder simplement.

Achage graphique AK-MMI

Fonction

Réglage et achage des valeurs dans le régulateur.

Raccordement

L'acheur se connecte au régulateur via un câble avec des ches

de connexion. Utiliser une che RJ45 pour connecter le régulateur

; la même che sert également pour Service tool AK-ST 500.

Tension d’alimentation

24 V c.a. / c.c. 1.5 VA.

EKA 166

Module

Point - -

Type - -

1

Emplacement

Placer le achage à une distance maximum de 3 m du régulateur.

Point

Pas besoin de dénir un point pour un d’achage – le raccorder

simplement.

20 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 21

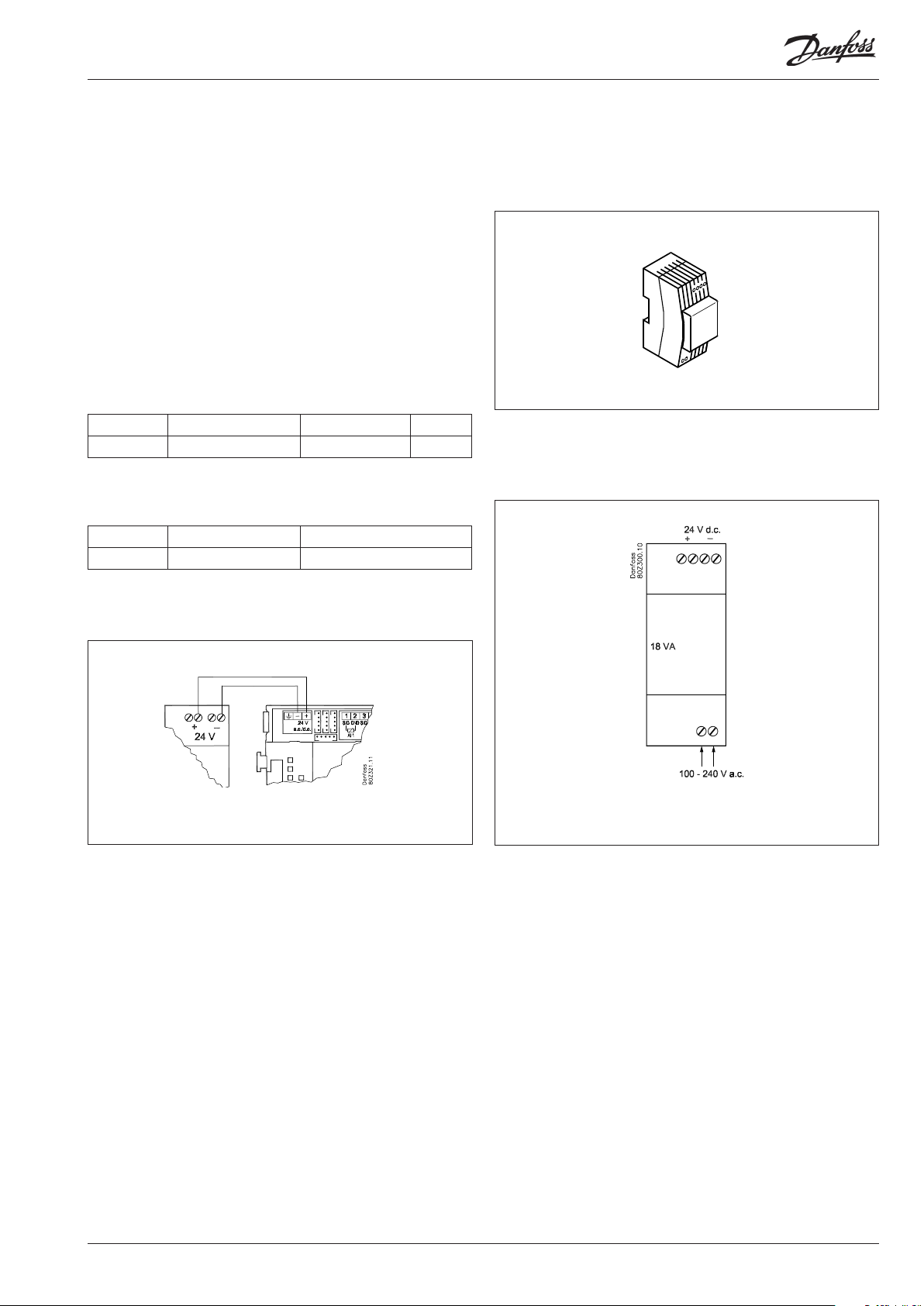

Module Alimentation AK-PS 075

Fonction

Alimentation de 24 V du régulateur.

Tension d’alimentation

230 V c.a. ou 115 V c.a. (de 100 V c.a. à 240 V c.a.)

Emplacement

Sur rail DIN

Eet

Type Tension de sortie Courant de sortie Eet

AK-PS 075 24 V c.c. 0.75 A 18 VA

Dimensions

Type Hauteur Largeur

AK-PS 075 90 mm 36 mm

Raccordement

Alimentation d’un régulateur principal

AK-PS 075

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 21

Page 22

Sélectionner l'application

Généralités

Fonction horloge

La fonction d’horloge et de passage entre heure d’été et heure

d’hiver est logée dans le régulateur.

L’horloge est mise à zéro en cas de panne de courant.

Le réglage de l’horloge est conservé si le régulateur est raccordé

sur un réseau avec passerelle, system manager ou si un Module

horloge est installé dans le régulateur.

Marche/arrêt de la régulation

La marche/arrêt de la régulation est commandée par le logiciel,

ou par une entrée sur le module du régulateur.

Application

40 exemples d'applications sont présentés dans le tableau ci-contre : sélectionner celle qui convient au système.

Le câblage doit être réalisé de la façon indiquée et le régulateur doit être déni pour cette application.

Concernant la régulation de la vitesse

Une carte en option comporte 2 sorties :

La sortie nº1 est dédiée au compresseur

La sortie nº2 est dédiée aux ventilateurs de condenseur

Si la régulation de la vitesse n'est pas utilisée, ne pas tenir compte

des sorties 0-10 V indiquées.

Seul le raccord du compresseur est présenté dans tous les

exemples mais la sortie nº2 peut être utilisée à volonté pour les

ventilateurs de condenseur.

Si la régulation de la vitesse a besoin d'un signal de marche/arrêt,

elle peut être obtenue depuis la sortie « Compresseur 1 » ou «

ventilateur 1 ».

Commande forcée

Le logiciel ore la possibilité d’une commande forcée. Si

un Module d’extension avec sorties de relais est installé, la

partie supérieure du Module comporte éventuellement des

commutateurs ; dans ce cas, ces commutateurs permettent de

forcer chaque relais en position marche ou en position arrêt.

Transmission de données

Le Module régulateur est doté de bornes pour raccorder une

communication de données LON.

Les conditions imposées à l’installation ressortent d’un document

séparé.

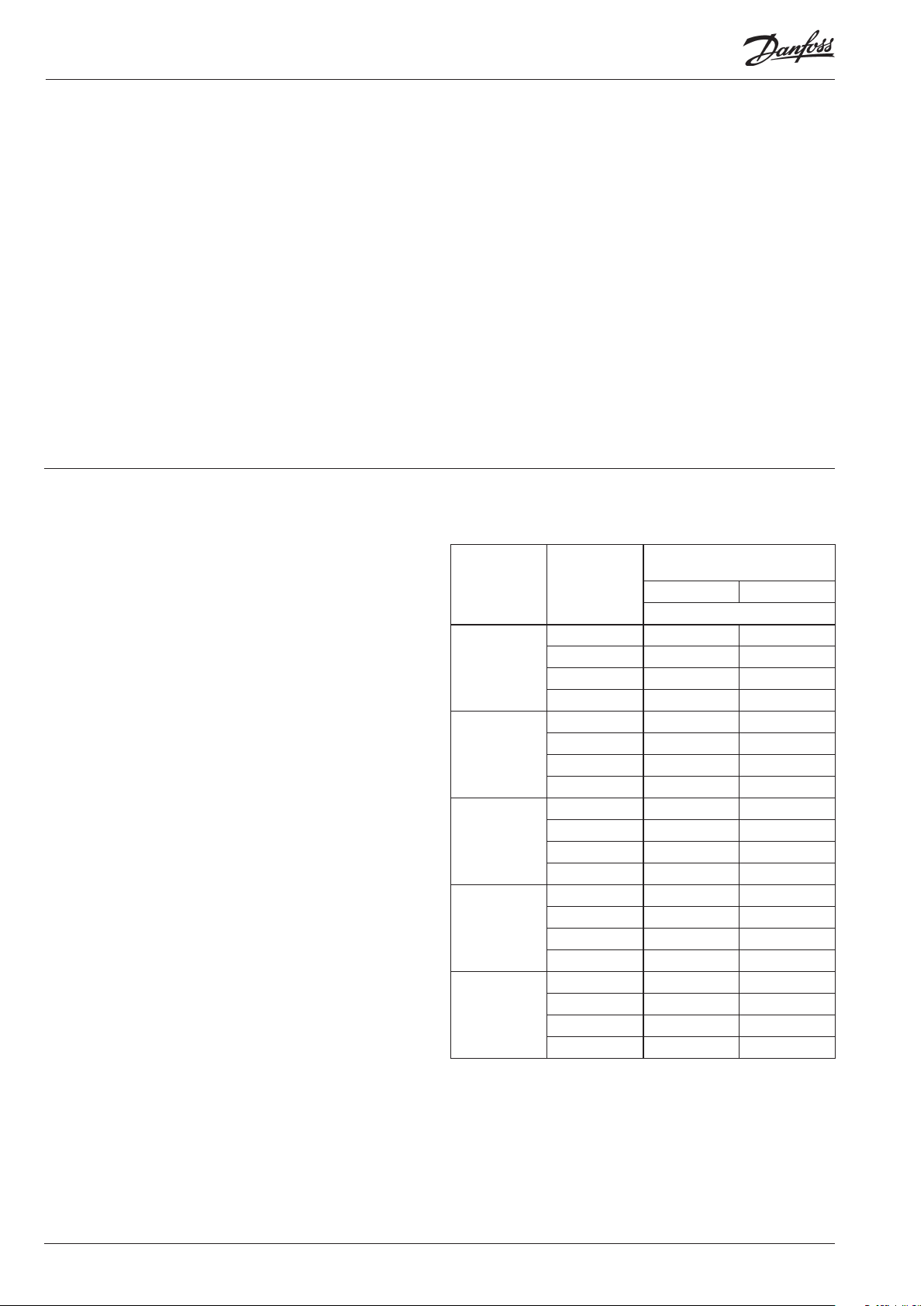

Nombre de

compresseurs

2 0 1 21

3 0 5 25

4 0 9 29

5 0 13 33

6 0 17 37

Nombre de

ventilateurs de

condenseur

2 2 22

3 3 23

4 4 24

3 6 26

4 7 27

5 8 28

3 10 30

4 11 31

5 12 32

4 14 34

5 15 35

6 16 36

4 18 38

5 19 39

6 20 40

Régulation de la vitesse sur un

compresseur

Oui No

Application n°

22 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 23

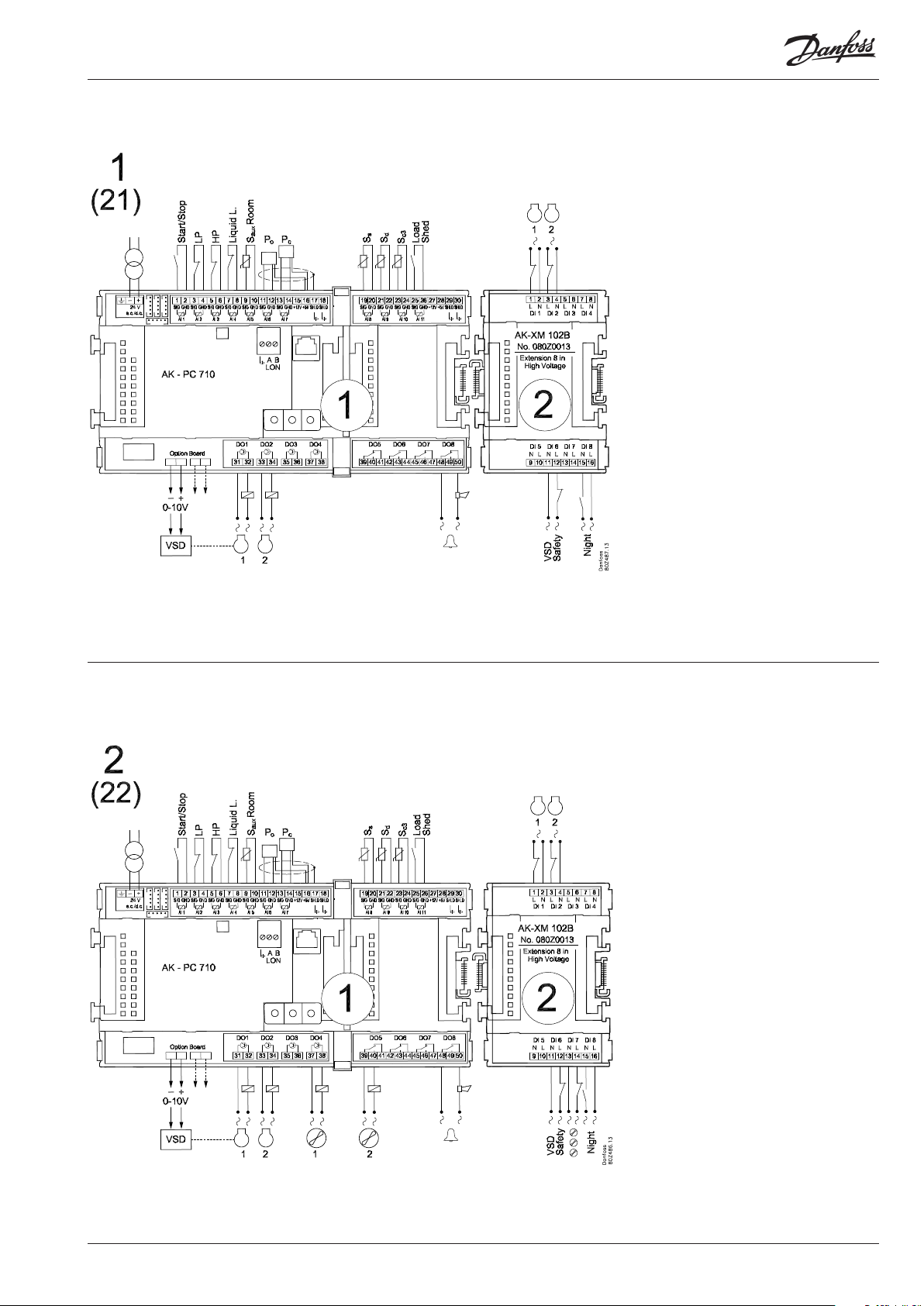

Applications 1 et 21 (pour la 21, retirer la connexion VSD de la carte en option)

Applications 2 et 22 (pour la 22, retirer la connexion VSD de la carte en option)

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 23

Page 24

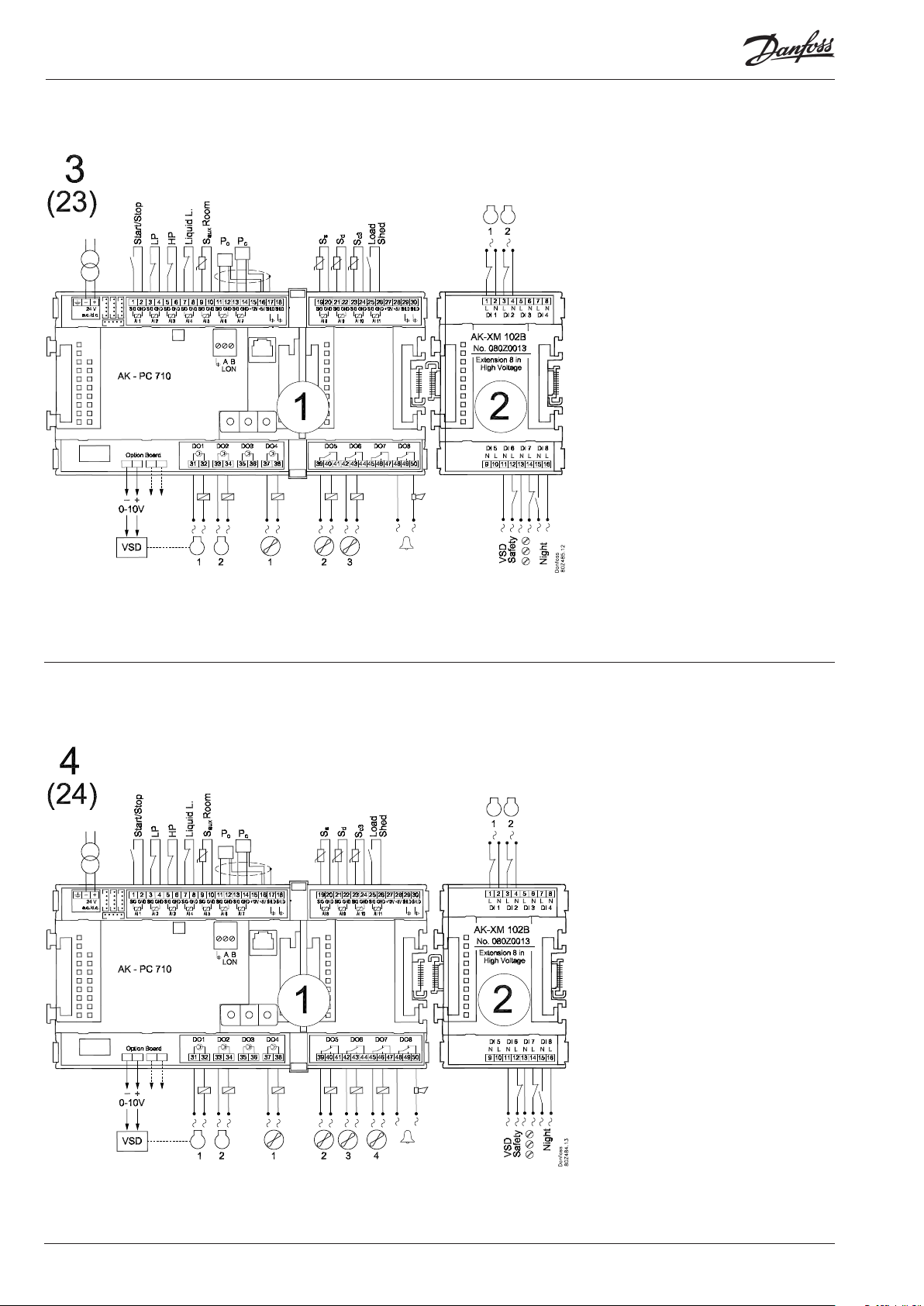

Applications 3 et 23 (pour la 23, retirer la connexion VSD de la carte en option)

Applications 4 et 24 (pour la 24, retirer la connexion VSD de la carte en option)

24 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 25

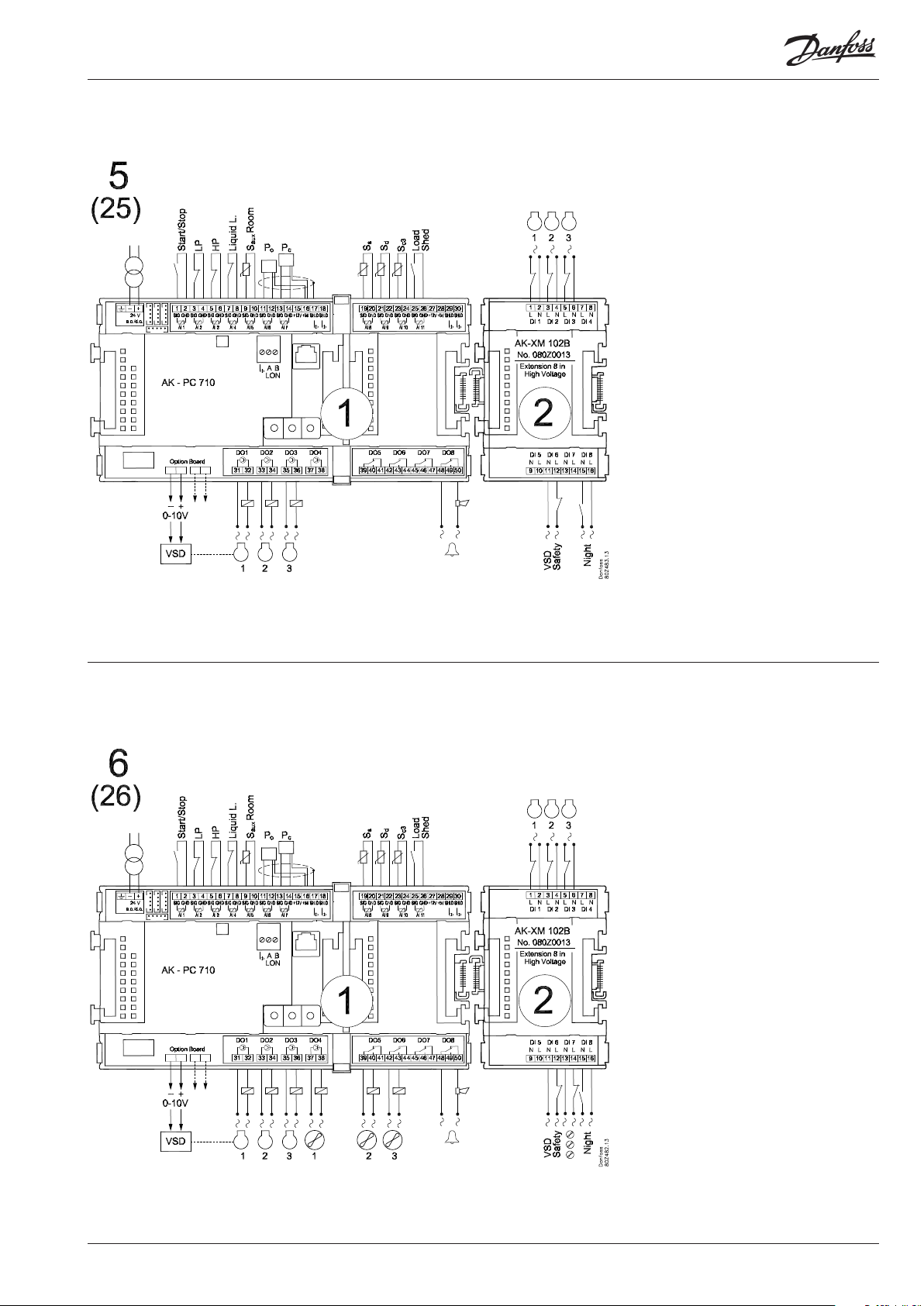

Applications 5 et 25 (pour la 25, retirer la connexion VSD de la carte en option)

Applications 6 et 26 (pour la 26, retirer la connexion VSD de la carte en option)

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 25

Page 26

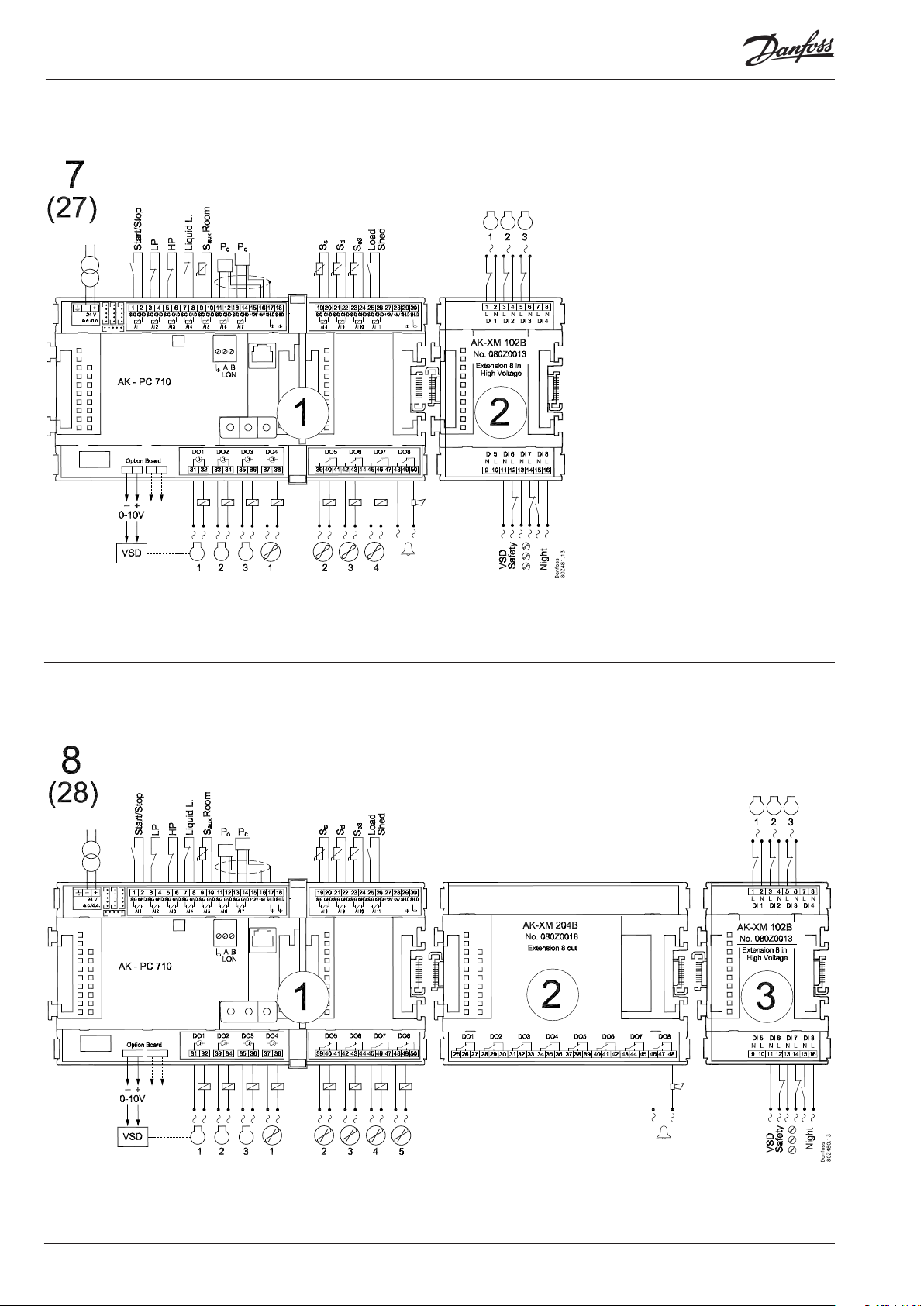

Applications 7 et 27 (pour la 27, retirer la connexion VSD de la carte en option)

Applications 8 et 28 (pour la 28, retirer la connexion VSD de la carte en option)

26 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 27

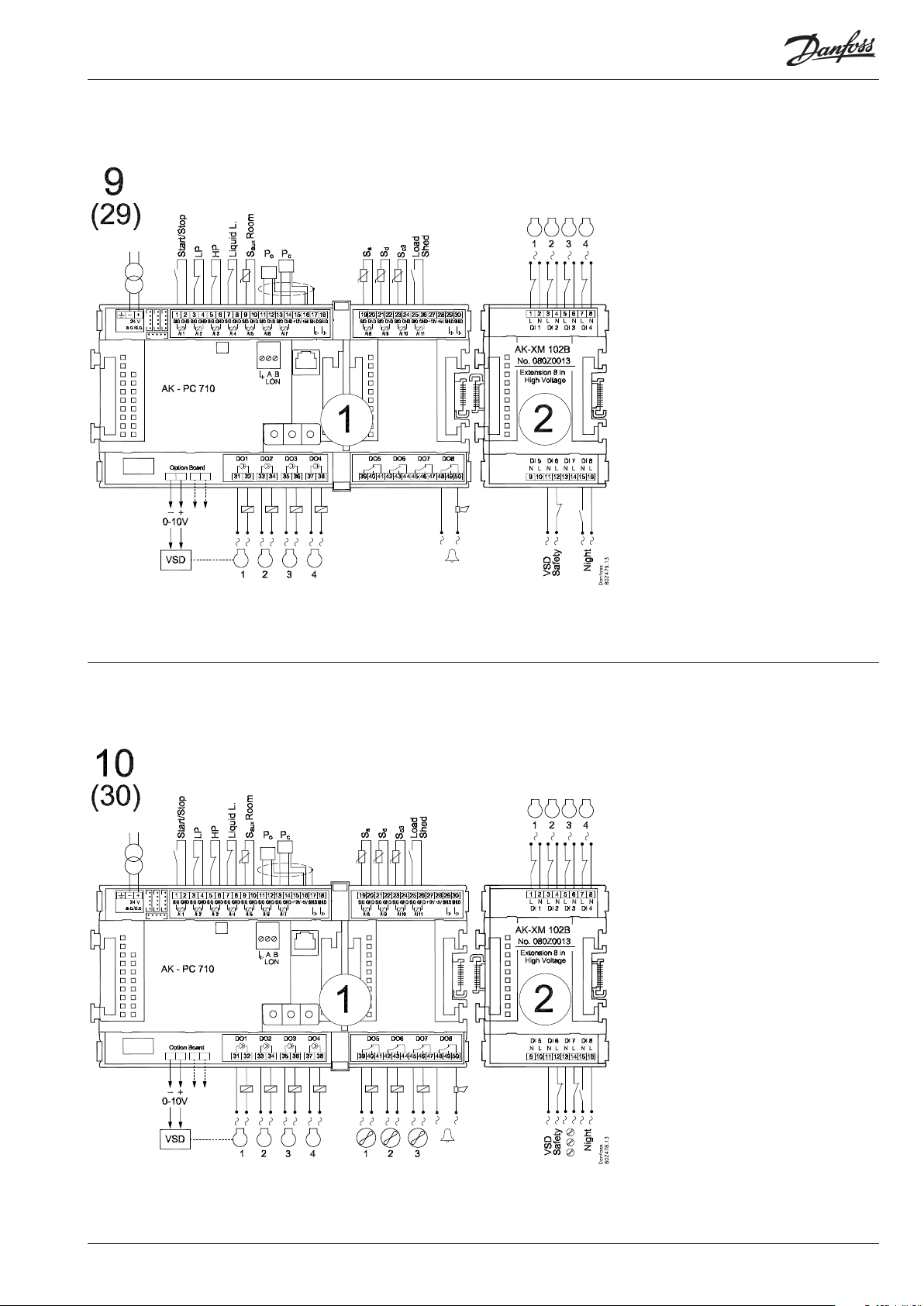

Applications 9 et 29 (pour la 29, retirer la connexion VSD de la carte en option)

Applications 10 et 30 (pour la 30, retirer la connexion VSD de la carte en option)

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 27

Page 28

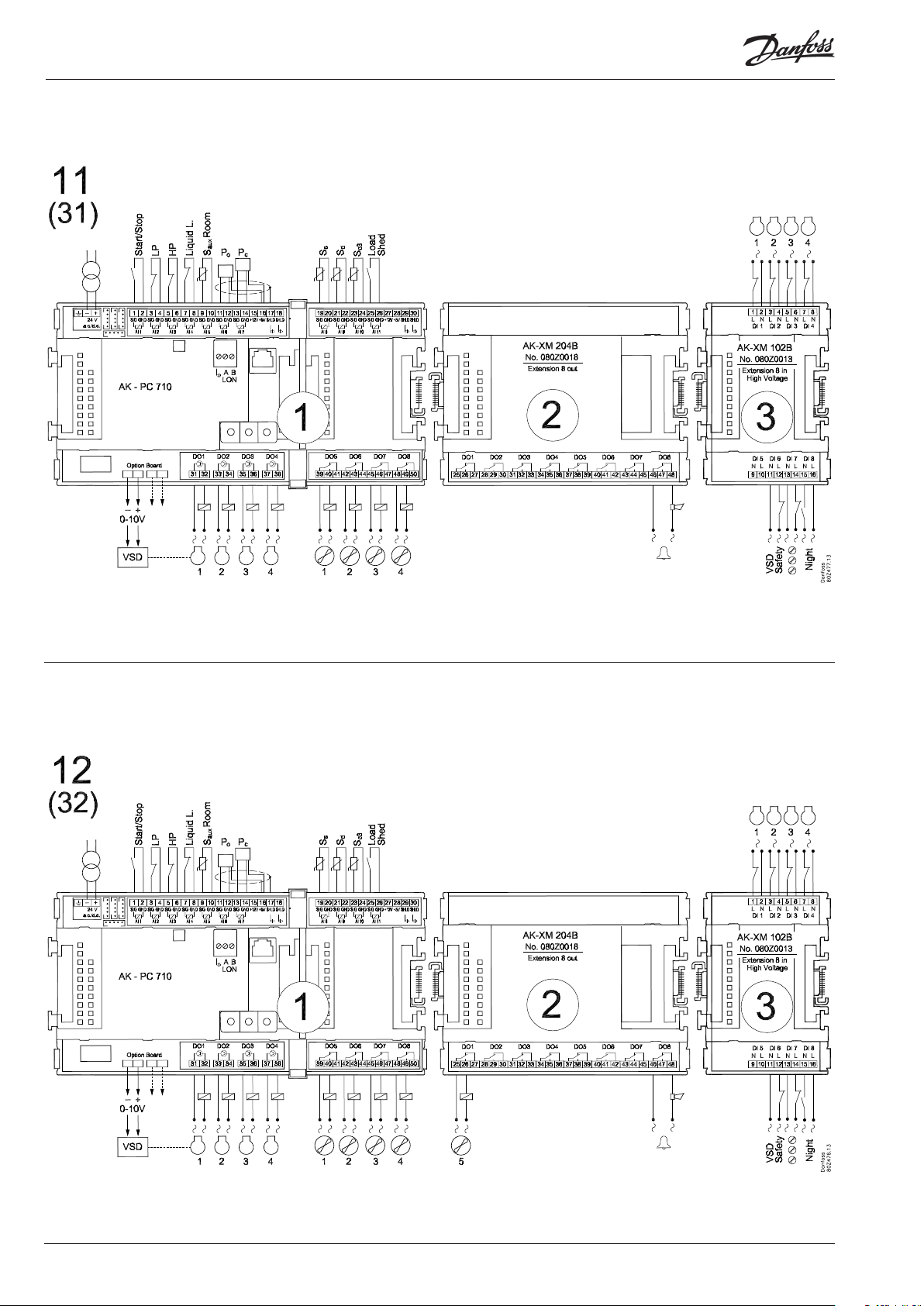

Applications 11 et 31 (pour la 31, retirer la connexion VSD de la carte en option)

Applications 12 et 32 (pour la 32, retirer la connexion VSD de la carte en option)

28 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 29

Applications 13 et 33 (pour la 33, retirer la connexion VSD de la carte en option)

Applications 14 et 34 (pour la 34, retirer la connexion VSD de la carte en option)

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 29

Page 30

Applications 15 et 35 (pour la 35, retirer la connexion VSD de la carte en option)

Applications 16 et 36 (pour la 36, retirer la connexion VSD de la carte en option)

30 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 31

Applications 17 et 37 (pour la 37, retirer la connexion VSD de la carte en option)

Applications 18 et 38 (pour la 38, retirer la connexion VSD de la carte en option)

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 31

Page 32

Applications 19 et 39 (pour la 39, retirer la connexion VSD de la carte en option)

Applications 20 et 40 (pour la 40, retirer la connexion VSD de la carte en option)

32 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 33

Sommaire des modules

1. Régulateur

Type Fonction Langue

AK-PC 710 Régulateur de capacité des compresseurs (6) et des condenseurs ventilateurs (6)

Anglais, allemand, français,

Italien, hollandais, espagnol

2. Modules d’extension et aperçu des entrées et sorties

Type Entrées

analogiques

Pour capteurs,

transmetteurs de

pression etc.

Régulateur 11 4 4 - - - - -

Module d'extension

AK-XM 102A 8 080Z0008

AK-XM 102B 8 080Z0013

AK-XM 204A 8 080Z0011

AK-XM 204B 8 x 080Z0018

AK-OB 110 2 080Z0251

Sorties tout/rien Entrées de tension tout/rien

Relais

(SPDT)

Relais statique Basse tension

(Signal DI)

(80 V maxi)

Haute tension

(260 V maxi)

Sorties

analogiques

0-10 V c.c. Pour la

Module avec

commutateurs

commande

manuelle

des relais de

sortie

Numéros de

code

080Z0106

Numéros de

code

Avec bornes à

visser

3. Commande et accessoires AK

Type Fonction Utilisation

Opération

AK-ST 500 Logiciel pour la commande des régulateurs AK AK-commande 080Z0161

- Câble reliant le PC et le régulateur AK AK - Com port 080Z0262

-

- Câble reliant le PC et le régulateur AK AK -USB 080Z0264

Accessoires Module alimentation 230 V / 115 V jusqu’à 24 V

AK-PS 075 18 VA Alimentation du régulateur 080Z0053

Accessoires Acheur externe pour raccordement au module régulateur. Pour indiquer la pression d’aspiration, par exemple

EKA 163B Acheur 084B8574

EKA 164B Acheur avec boutons de commande 084B8575

EKA 166

AK-MMI Acheur graphique avec commande 080G0311

- Câble entre acheur EKA et régulateur

- Câble entre acheur graphique et régulateur

Câble reliant le câble du modem et le régulateur AK

Câble reliant le câble PDA et le régulateur AK

Acheur avec boutons de commande et voyants LED pour les

entrées et les sorties

AK - RS 232 080Z0261

Longueur = 2 m 084B7298

Longueur = 6 m 084B7299

Longueur = 0.8 m 080G0074

Longueur = 1.5 m 080G0075

Longueur 3 m 080G0076

Numéros de

code

084B8578

Accessoires Horloge en temps réel pour régulateurs nécessitant une fonction d’horloge sans être connecté à une transmission de données

AK-OB 101A Horloge en temps réel avec pile de réserve A monter à l’intérieur d’un régulateur AK 080Z0252

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 33

Page 34

34 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 35

3. Montage et câblage

Ce chapitre décrit la façon dont le régulateur est :

• Monté

• Raccordé

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 35

Page 36

Montage

Montage d’un module sortie analogique

1. Enlevez la partie supérieure du module de base

Pour cela, il faut que le module soit hors tension.

Pressez (vers l’intérieur) le côté à gauche des diodes et le côté à

droite des sélecteurs d’adresses.

Enlevez la partie supérieure du Module de base.

Le module d’extension analogique doit fournir un signal au variateur de

fréquence.

2. Mettez le module d’extension en place dans le

module de base

3. Remettez la partie supérieure du module de base

en place

36 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 37

Montage et câblage - Suite

Montage d'un module E/S sur le module

de base

1. Pour déplacer le capuchon protecteur

Enlevez le capuchon du connecteur situé à droite du module

de base.

Placez le capuchon sur le connecteur à droite du module E/S

qui sera monté tout à fait à droite sur l’ensemble AK.

2. Connectez le module E/S sur le module de base

Pour cela, le module de base doit être hors tension.

Quand les deux clips du rail DIN sont en position ouverte, le module

peut s'intercaler sur le rail DIN, quelle que soit la série du module.

Le démontage se déroule de la même façon, les deux clips en position

ouverte.

La séquence est déterminée par le schéma électrique présenté

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 37

Page 38

Montage et câblage - Suite

Câblage

A la conception, l’on a déterminé la fonction qui doit être raccordée et l’endroit du raccordement.

1. Raccordement des entrées et des sorties

Voir le schéma électrique sélectionné plus haut :

2. Raccordement du réseau LON

L’installation de la transmission de données doit être conforme

aux normes spéciées dans le document RC8AC.

3. Raccordement de la tension d’alimentation

L’alimentation en 24 V est à proscrire pour d’autres régulateurs

ou appareils. Il ne faut pas relier les bornes à la terre.

4. Suivre les indications des diodes luminescentes

Lorsque le régulateur est mis sous tension, il est soumis à un

contrôle interne.

Le régulateur est prêt après une minute (la diode « Status »

émet un clignotement lent).

5. En cas de réseau

Réglez l’adresse et activez le Service Pin.

6. Le régulateur est maintenant prêt à être conguré.

Exemple

Le blindage des câbles de transmetteur de pression doit être relié

au régulateur uniquement.

Communication interne entre les

Modules :

Clignotement rapide = erreur

Allumée en permanence = erreur

■ Power

■ Comm

■ DO1 ■ Status

■ DO2 ■ Service Tool

■ DO3 ■ LON

■ DO4

■ DO5 ■ Alarm

■ DO6

■ DO7

■ DO8 ■ Service Pin

Etat de sortie 1-8

Clignotement lent = OK

Clignotement rapide = réponse de la

passerelle dans les 10 minutes suivant

l’installation du réseau

Allumée en permanence = erreur

Eteinte en permanence = erreur

Communication externe

Clignotement = alarme active / non acquittée

Allumée en permanence = alarme active /

acquitée

Installation de réseau

Attention :

maintenez les câbles de transmission

à distance des câbles haute tension.

38 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 39

4. Conguration et opération

Ce chapitre décrit la façon dont le régulateur est :

• conguré

• commandé

Nous avons décidé de travailler sur la base de l'application nº16,

à savoir la commande de compresseur avec 5 compresseurs et la

commande de condenseur avec 6 ventilateurs :

L’exemple est illustré en page suivante.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 39

Page 40

Exemple d'installation frigorique

Nous avons choisi de décrire la conguration par un exemple

consistant en une centrale de compresseurs et de condenseur.

L’exemple est le même que celui qui est présenté sous le chapitre

« Application nº16 », à savoir le régulateur d'un AK-PC 710 + 3

modules d'extension.

Groupe de compresseurs pour

réfrigération :

• Réfrigérant R134a

• 1 compresseur à vitesse variable (30 kW, 30-60 Hz)

• 4 compresseurs (15 kW) avec égalisation de temps de marche

• Contrôle de sécurité de chaque compresseur

• Contrôle commun de la haute pression

• Contrôle commun de la basse pression

• Réglage P0 15°C, décalage nocturne de 5 K

Condenseur pour réfrigération :

• 6 ventilateurs à régulation étagée

• Régulation Pc en fonction de la température extérieure (Sc3)

Bouteille :

• Contrôle du niveau de liquide dans le réservoir

Carter du compresseur :

• Surveillance de la température dans la pièce de l'installation

Sécurités :

• Contrôle de P0, Pc, Sd et de la surchaue d’aspiration

• P0 max = -5°C, P0 min = -35°C

• Pc max = 50 °C

• Sd max = 120°C

• SH min = 5 °C, SH max = 35 °C

Autres :

• Sortie d’alarme utilisée

• Interrupteur principal externe utilisé

• Surveillance du variateur de vitesse (VSD)

Pour l’exemple actuel, nous utilisons les modules suivants :

• Module de base AK-PC 710

• Module de relais AK-XM 204B

• Module d’entrée digital AK-XM 102B

• Module de sortie analogique AK-OB 110

NB

La capacité variable du compresseur à régulation de vitesse doit être

supérieure à celle des autres compresseurs.

Il n’y a ainsi pas de « trous » dans la capacité enclenchée.

Voir le chapitre 5. Fonctions de régulation.

Il y a également un interrupteur principal interne pour le réglage. Avant

de procéder à la régulation, les deux doivent être en position « ON ».

Les modules utilisés sont sélectionnés au cours de la phase de conception.

40 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 41

Conguration via service tool

AK-ST 500

Raccordement du PC

Raccordez au régulateur le PC chargé du programme « Service

Tool ».

Pour le raccordement et la commande du programme «

AK-Service tool », il est conseillé de se référer au manuel du

programme.

Avant de démarrer le programme Service Tool, il faut que le

régulateur soit allumé (la diode « Status » clignote).

Démarrage du programme Service Tool

Accès (Login) sous le nom SUPV (Superviseur)

Choisissez SUPV et inscrivez le code d’accès correspondant.

Après le raccordement du Service Tool à une nouvelle version d’un régulateur, la première mise en route prendra plus de temps que normalement — des informations sont obtenues du régulateur.

On peut vérier le temps écoulé sur la barre en dessous de l’écran.

Lors de la livraison du régulateur, le code d’accès est 123.

Après accès au régulateur, son écran général apparaît.

Dans ce cas, l’écran général est vide. En fait, le régulateur n’a pas encore

été conguré.

La cloche d’alarme rouge en bas à droite indique une alarme active dans

le régulateur. Dans notre cas, l’alarme est active parce que l’horloge du

régulateur n’a pas encore été réglée.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 41

Page 42

Conguration - Suite

Authorization

1. Appel du menu de conguration

Appuyez sur le bouton orange (Outil) en bas de l’écran.

2. Autorisation

3. Modication des réglages utilisateur ‘SUPV‘

À sa livraison, le régulateur est conguré avec une autorisation standard

pour les diérentes interfaces utilisateur. Ce réglage doit être modié

et adapté à l'installation. Il peut être eectué maintenant ou ultérieurement.

Il convient d’utiliser ce bouton autant de fois que vous souhaitez avancer dans cet écran.

Ici, à gauche, toutes les fonctions n’apparaissent pas encore. De plus en

plus apparaissent au fur et à mesure que l’on avance dans la conguration.

Appuyez sur la ligne « Authorization » pour appeler l’écran de conguration d’utilisateur.

4. Sélection des nom d'utilisateur et code d'accès

5. Ouvrir une nouvelle session avec le nom d'utilisa-

teur et le nouveau code d'accès

Choisissez la ligne SUPV

Appuyez sur le bouton « Change ».

C'est ici que vous pouvez sélectionner le superviseur pour le système

en question et dénir un code d'accès pour cette personne.

Dans les versions précédentes du Service Tool AK-ST 500, il était possible de sélectionner la langue dans ce menu.

Une version améliorée du Service Tool sortira au printemps 2009. Si le

régulateur est utilisé avec cette nouvelle version, le choix de la langue

se fera automatiquement dans le cadre de la conguration du Service

Tool.

Le régulateur utilisera la même langue que celle choisie dans le Service

Tool, mais uniquement s'il dispose de cette langue. Si la langue n'est

pas disponible dans le régulateur, les réglages et achages seront

achés en anglais.

Pour actionner la nouvelle réglage, accédez à nouveau au régulateur

sous le nouvelle nom et utilisant le code d’accès correspondant.

Pour appeler l’écran Login (accès), appuyez sur le cadenas en haut à

gauche de l’écran.

42 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 43

Conguration - Suite

Déblocage de la conguration du régulateur

1. Appel du menu de conguration

2. Choisir Bloquer conguration

3. Choisir Clef conguration

Appuyez sur la case bleue marquée Bloqué.

Le régulateur ne peut être conguré que s’il est « Bloqué ».

L’on peut procéder à des changements de valeurs lorsqu’il est bloqué

mais uniquement pour les réglages qui n’endommagent pas la conguration.

4. Choisir Débloqué

Choisissez Débloqué et appuyez sur OK.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 43

Page 44

Conguration - Suite

Réglage système

1. Appel du menu de conguration

2. Choisir Réglage système

3. Modier les réglages système

Chaque réglage système peut être modié en appuyant sur la case

bleue du réglage ; inscrivez ensuite la valeur désirée.

Lors du réglage du temps, l’heure du PC peut être transférée au

régulateur.

Au moment de raccorder le régulateur à un réseau, la date et l’heure

seront automatiquement réglées par le concentrateur du réseau. Ceci

s’applique aussi pour le passage entre heure d’été et heure d’hiver.

Si le régulateur est installé sur un réseau, une « automatic acknowledgement of alarms » (reconnaissance automatique des alarmes) doit

être réglée sur « disable » (désactivée). Le traitement et la reconnaissance de l'alarme sont transférés vers l'unité du système.

Si le régulateur est installé sans réseau, la « automatic acknowledgement of alarms » (reconnaissance automatique des alarmes) doit être

réglée sur « enable » (activée). Le régulateur reconnaît alors lui-même

les alarmes.

44 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 45

Conguration - Suite

Régler le type d'installation

1. Appel du menu de conguration

2. Choisir Choix type Inst.

Appuyez sur la ligne Choix type Inst.

3. Choisir Choix type Inst

Ce réglage se rapporte aux applications. Voir page 22.

Après réglage de cette fonction, le régulateur s’éteint et redémarre.

Après redémarrage, cet ensemble de réglages sera enregistrés. Y

compris les raccordement. Poursuivez les réglages et vériez les valeurs. Si vous modiez l’un ou l’autre réglage, les nouveaux réglages

seront applicables.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 45

Page 46

Conguration - Suite

Modication de la régulation de fonction d'aspiration

1. Appel du menu de conguration

2. Choix du groupe d'aspiration

3. Régler les valeurs de référence

Appuyez sur le bouton + pour

passer à la page suivante.

4. Régler les valeurs de la régulation de capacité

Le menu de conguration du Service Tool se

modie alors. Il montre les réglages possibles

pour le type d’installation choisi.

Réglages de notre exemple :

- Pression d’aspiration = -15°C

- Augmentation nocturne = 5 K.

Les réglages sont illustrés ici.

Il y a plusieurs pages sous-jacentes.

En l’occurrence, la barre noire indique à quelle

page on se trouve.

Pour passer d’une page à l’autre, il convient

d’utiliser les boutons + et -.

Réglages de notre exemple :

- Réfrigérant = R134a

- Egalisation des temps de marche

- Valeurs pour la régulation de la vitesse

Une régulation de la vitesse se fera toujours

au niveau du compresseur 1.

Les réglages sont illustrés ici.

Ci-après, sur l’illustration, est activée la fonction

qui dénit l’injection de liquide dans l’échangeur

de chaleur.

L’ajustement de la vitesse n’est pas possible sur

tous les compresseurs. En cas de doute, veuillez

prendre contact avec votre fournisseur de

compresseur.

Pour davantage d’informations sur les diverses possibilités de réglage, voir ci-dessous.

Les chires font référence aux chires et aux de la

colonne de gauche.

L’illustration présente uniquement les installations

et les achages nécessaires pour une conguration

déterminée.

3 - Mode reference

Référence = point de réglage + décalage nocturne +

oset à optimisation P0

Réglage ( -80 á +30°C)

Point de réglage pour la pression d’aspiration

souhaitée en °C.

Oset de nuit (-25 - 25 K)

Décalage de la pression de l’évaporateur en régime

de nuit (réglé en Kelvin)

Le passage au régime de nuit peut être réalisé avec

un signal envoyé par la transmission de données,

avec un signal sur l'entrée « nuit » ou par la programmation hebdomadaire du régulateur.

Référence Max (-50 à +80 °C)

Référence maximum de pression d’aspiration

autorisée

Référence Min (-80 à +25 °C)

Référence minimum de pression d’aspiration

autorisée

4 - Applications compresseur

P0 Type Réfrigérant

Choisissez le réfrigérant.

P0 facteur réfrigérant K1, K2, K3

N’est utilisé que si le réfrigérant ne peut être choisi

de la liste (contactez Danfoss pour davantage

d’informations)

Mode réglage étage

Choisissez le schéma d’enclenchement pour les

compresseurs

Premier enclenché, dernier déclenché. (séquentiel)

sortie (FILO) (compresseurs de même taille)

Égalisation du temps de marche (FIFO) (compresseurs de tailles diérentes)

Best t:: Meilleure adaptation de capacité possible

(le moins de sauts de capacité possible)

Pump down

Sélectionnez l’activation ou non d’une fonction

pump down au niveau du dernier compresseur

Ceci an d'éviter des cycles importants aux compresseurs.

Limite Po Pump down (-80 à +30 °C)

Sélectionnez la limite pump down.

Vit.mini AKD (0.5 – 60.0 Hz)

Vitesse min. à laquelle le compresseur doit s’arrêter.

Vit dém AKD (20.0 – 60.0 Hz)

Vitesse minimum lorsque le compresseur doit s’enclencher (doit être réglé sur une valeur supérieure à

« vitesse min. VSD »).

Vit. Max AKD (40.0 – 120.0 Hz)

Vitesse la plus élevée autorisée pour le compresseur

Limites écrêtage

Réglez la capacité max. autorisée lorsqu’un signal

est reçu au niveau de l’entrée "Load shed"

Forcage limite P0

Si P0 dépasse la valeur, une temporisation s'enclenche. Quand la temporisation est expirée, la

limitation de charge est neutralisée.

Forcage tempo

Temps max. pour la limitation de capacité si P0 est

trop élevé

Kp Po (0,1 – 10,0)

Facteur d’amplication pour la régulation PI

Réglages avancés

Sélectionnez si les réglages avancés doivent être

visibles.

Changement de capacité min. (0 – 100 %)

Réglez le changement de capacité minimum qui

doit s’opérer avant que le distributeur de capacité

coupe ou enclenche les compresseurs.

Réduc. cycle

La zone de régulation peut changer en fonction des

arrêts et des enclenchements. Voir chapitre 5.

Durée dém. Initale (15 – 900 s)

Temps après démarrage, où la capacité est limitée

au premier étage

46 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 47

Conguration - Suite

Appuyez sur le bouton + pour

passer à la page suivante.

5. Régler les valeurs de la capacité

du compresseur

Appuyez sur le bouton + pour

passer à la page suivante.

6. Réglez les valeurs assurant un

fonctionnement sûr

Notre exemple concerne :

- Un compresseur à vitesse

commandée de 30 kW

(compresseur n° 1)

- 4 compresseurs de 25 kW

Les réglages sont illustrés ici

(Pour un fonctionnement cyclique,

tous les compresseurs à un pas

présentent la même taille. C'est

la raison pour laquelle un seul

réglage les couvre tous les 4).

Réglages de notre exemple :

- Limite de sécurité pour la

température maximum de la

conduite de pression = 120°C

- Limite de sécurité pour la pression

de condensation maximum =

50°C

- Limite de sécurité pour la pression

d’aspiration minimum = -35°C

- Limite d’alarme pour la pression

d’aspiration maximum = -5°C

- Limites d’alarme pour la

surchaue minimum et

maximum respectivement = 5

et 35 K.

5 - Compresseurs

Est ici dénie la distribution de capacité des compresseurs.

Le réglage de capacité est également destiné aux réglages

de « l’utilisation du compresseur » et « le schéma d'enclenchement ».

Cap. nominale (0,0 – 99,9 kW)

Réglez la capacité nominale du compresseur.

Les compresseurs à vitesse variable doivent avoir réglé la

valeur nominale par la fréquence du réseau (50/60 Hz).

6 - Sécurité

Temporisation de l'alarme du niveau de liquide

Régler la temporisation (depuis la perte du signal à l'entrée

jusqu'à l'envoi de l'alarme)

Temporisation de l'alarme de variateur de vitesse

Régler la temporisation

Limite d'alarme de température

Régler la valeur seuil pour l'alarme de température

Temporisation de l'alarme de température

Régler la temporisation

Capacité d’urgence de jour

Capacité enclenchée souhaitée en régime de jour en cas

d’urgence à la suite d’une erreur au niveau du capteur de

pression d’aspiration / capteur de température de uide

Capacité d’urgence de nuit

Capacité enclenchée souhaitée en régime de nuit en cas

d’urgence à la suite d’une erreur au niveau du capteur de

pression d’aspiration / capteur de température de uide

Limitation Sd maximum

Valeur maximale pour la température de refoulement

A 10 K sous la limite, la puissance enclenchée diminue et

toute la capacité du condenseur s’enclenche.

Si la limite est dépassée, toute puissance enclenchée est

arrêtée.

Limite Pc maximum

Valeur maximale pour la pression de condenseur en °C.

A 3 K sous la limite, toute la capacité du condenseur s’enclenche et la puissance enclenchée du compresseur diminue.

Si la limite est dépassée, toute la capacité du compresseur

s’arrête.

Tempo Pc Max

Temporisation pour l’alarme Pc max.

Limite P0 minimum

Valeur minimum pour la pression d’aspiration en °C.

Sous cette limite, toute la puissance enclenchée est arrêtée.

Alarme P0 maximum

Limite d’alarme pour une pression d’aspiration élevée P0.

Temporisation P0 maximum

Temporisation avant alarme pour une pression élevée P0.

Temps de redémarrage de sécurité

Temporisation commune avant redémarrage des compresseurs.

(Vaut pour les fonctions "Sd max limit", "Pc max limit" et "P0

min limit").

Alarme SH minimum

Limite d’alarme pour la surchaue minimum d’aspiration.

Alarme SH maximum

Limite d’alarme pour la surchaue maximum d’aspiration.

Temporisation de l’alarme SH

Temporisation avant alarme pour surchaue min./max.

d’aspiration.

Appuyez sur le bouton + pour

passer à la page suivante.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 47

Page 48

Conguration - Suite

7. Réglez les temps de marche des

compresseurs

Appuyez sur le bouton + pour

passer à la page suivante.

8. Réglage des temps de déclen-

chement de sécurité

Réglage du temps de

déclenchement (OFF) minimum

du relais de compresseur.

Réglage du temps

d’enclenchement (ON) minimum

du relais de compresseur.

Réglage de la fréquence des

démarrages du compresseur.

7 – Temps anti court cycle

L’on règle ici les temps de marche an d’éviter tout fonctionnement inutile.

Min. OFF time (Temps d'arrêt min)

Temps pendant lequel le compresseur doit tourner au ralenti

avant d'être redémarré.

Min. ON time (Temps de marche min.)

Temps pendant lequel le compresseur doit fonctionner avant

de pouvoir s'arrêter.

Restart time (Temps de redémarrage)

Intervalle de temps le plus réduit possible entre deux démarrages consécutifs.

8 – Temps de sécurité

Temporisation

Temporisation à partir de la suppression de la sécurité automatique et jusqu’au signalement d’une erreur du compresseur.

Temporisation de redémarrage

Temps minimum pendant lequel un compresseur doit être

OK après arrêt de la sécurité. L’on peut ensuite procéder au

redémarrage. (Une alarme déclenchée par la fonction de

sécurité automatique sera maintenue jusqu'à l'expiration du

retard de redémarrage).

En cas de chevauchement des

restrictions, le régulateur choisit

la plus longue.

48 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 49

Conguration - Suite

Réglage de la régulation des

condenseurs

1. Appel du menu de conguration

2. Choisir Condenseur

3. Réglage du mode de régulation

et de la référence

Appuyez sur le bouton + pour

passer à la page suivante.

4. Réglage des valeurs de la régulation de capacité

Dans notre exemple, la pression de

condensation est régulée selon la

température extérieure (référence

ottante).

Les réglages sont illustrés ici.

Notre exemple utilise 6 ventilateurs

à régulation etagée.

Les réglages sont illustrés ici, à

droite.

3 – Référence PC

Choix de référence

Choix de la référence de pression de condensation.

Permanente : est utilisée si l’on souhaite une référence xe =

« réglage »

Flottante : est utilisée si la référence est modiée en fonction

du signal de la température extérieure Sc3, entre la “diérence dimensionnée tm K” /”tm K minimum” réglée et la capacité

actuelle enclenchée du compresseur.

Réglage

Réglage de la pression de condensation souhaitée en °C

Elle doit aussi être réglée lorsque des références ottantes

sont utilisées. La valeur est utilisée comme référence si la

sonde Sc3 est défectueuse.

Diérence Tm minimum

Diérence moyenne de température minimum entre la

température de l’air Sc3 et la température de condensation

Pc lorsqu'aucun compresseur n'est en marche.

Diérence Tm dimensionnée

Diérence moyenne de température dimensionnée entre

la température de l’air Sc3 et la température de condensation Pc en cas de charge maximum (diérence tm en cas de

charge max., généralement de 8 à 15 K).

Référence min.

Référence minimum de pression de condensation admise

Référence max.

Référence maximum de pression de condensation admisee

4 – Régulation de la capacité

Méthode de régulation

Choisissez la forme de régulation pour le condenseur.

Etage : les ventilateurs se connectent par étage par le biais

des sorties relais

Etage/vitesse : la capacité du ventilateur est réglée par le

biais de la combinaison de la régulation de la vitesse et de la

connexion par étage

Vitesse : la capacité du ventilateur est réglée par le biais de la

régulation de la vitesse (variateur de fréquence).

Stratégie de régulation

Choix de la stratégie de régulation

Bande P : la capacité du ventilateur est réglée par le biais de

la régulation de la bande P. La bande P est réglée comme

”bande proportionnelle Xp”.

Régulation PI : la capacité du ventilateur est réglée par le biais

du régulateur PI.

Courbe de capacité

Choix de la forme de la courbe de capacité

Linéaire : Même progression dans toute la zone

Quadratique : forme quadratique de la courbe, qui donne une

progression plus élevée en cas de charges élevées.

Commande démarrage de la vitesse

Vitesse minimum pour démarrer la commande de la vitesse

(doit être réglée à une valeur supérieure à “VSD Min. Speed

%”)

Commande vitesse minimum

Vitesse minimum à laquelle la commande de la vitesse est

arrêtée (charge faible)

Bande proportionnelle Xp

Bande proportionnelle pour régulateur P/PI

Temps d’intégration Tn

Temps d’intégration pour régulateur PI

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 49

Page 50

Conguration - Suite

Conguration des entrées

et des sorties

1. Appel du menu de conguration

2. Choisir la conguration I/O

(Entrées / sorties)

3. Conguration des sorties

Appuyez sur le bouton + pour

passer à la page suivante.

4. Conguration des rien (on/o)

Les sorties sont désactivées par On (relais activé)

!!! Cette alarme a été intervertie, c’est à dire que l’alarme est activée si

la tension d’alimentation du régulateur fait défaut.

Décidez en outre pour chaque entrée si sa destination doit être active

lorsqu’elle est fermée ou ouverte.

On a choisi ici Ouverture pour tous les circuits de sécurité, c’est à dire

que le régulateur reçoit un signal en fonctionnement normal et enregistre une erreur si le signal est coupé.

Appuyez sur le bouton + pour

passer à la page suivante.

50 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 51

Conguration - Suite

5. Conguration des sorties

analogiques

Appuyez sur le bouton + pour

passer à la page suivante.

6. Conguration des entrées

analogiques

La sortie analogique est congurée pour commander la vitesse de

compresseur.

Nous congurons les entrées analogiques pour les sondes.

5 - Sorties analogiques

Les signaux possibles sont

les suivants :

0 -10 V

2 – 10 V

0 -5 V

1 – 5V

6 - Entrées analogiques

Les signaux possibles sont

les suivants :

Capteurs de température

• Pt1000

• PTC 1000

Transmetteurs de pression :

• AKS 32, -1 – 6 Bar

• AKS 32R, -1 – 6 Bar

• AKS 32, - 1 – 9 Bar

• AKS 32R, -1 – 9 Bar

• AKS 32, - 1 – 12 Bar

• AKS 32R, -1 – 12 Bar

• AKS 32, - 1 – 20 Bar

• AKS 32R, -1 – 20 Bar

• AKS 32, - 1 – 34 Bar

• AKS 32R, -1 – 34 Bar

• AKS 32, - 1 – 50 Bar

• AKS 32R, -1 – 50 Bar

• AKS 2050, -1 – 59 Bar

• AKS 2050, -1 – 99 Bar

• AKS 2050, -1 – 159 Bar

• Application ratiométrique personnalisée : ici,

les zones de pressions

min. et max. des transmetteurs sont dénies

(lecture de la pression

relative)

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 51

Page 52

Conguration - Suite

Réglage des priorités d'alarmes

1. Appel du menu de conguration

2. Choisir priorités d'alarmes

3. Réglage des priorités d'alarme compresseurs

Une alarme est raccordée à bon nombre de fonctions.

Ce choix de fonctions et de réglages sous-tend l'accès aux alarmes

actuelles. Elles sont indiquées par du texte dans les trois illustrations.

Toutes les alarmes possibles peuvent recevoir une priorité donnée :

• «Haut » est la plus importante

• « Enreg. seul » est la moins importante

• « Inactif » ne donne aucune réaction

La corrélation entre réglage et action est indiquée à table.

Réglage Enreg. Relais d'alarme Réseau Dest.

Haut X X X X 1

Médium X X X 2

Bas X X X 3

Enreg.seule-

ment

Inactif

Dans l’exemple actuel, nous avons choisi les réglages montrés à achage

Aucun Haut Bas - Haut

X 4

AKM

Appuyez sur le bouton + pour passer à la page suivante.

4. Réglage des priorités d’alarmes pour le condenseur

Dans l’exemple actuel, nous avons choisi les réglages montrés à achage

Appuyez sur le bouton + pour passer à la page suivante.

52 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 53

Conguration - Suite

5. Réglage des priorités d’alarmes concernant les temperatures et les signaux TOR

Dans l’exemple actuel, nous avons choisi les réglages montrés à gauche

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 53

Page 54

Conguration - Suite

Blocage de la conguration

1. Appel du menu de conguration

2. Choisir de Bloquer/Débloquer conguration

3. Bloqcage de la conguration

Appuyez sur la case en face de Clef conguration.

Choisissez Bloqué.

Appuyez sur OK.

La conguration du régulateur est alors bloquée. Pour modier la conguration du régulateur, il faut à nouveau débloquer la conguration.

Le régulateur eectue alors une comparaison des fonctions

choisies et des entrées et sorties dénies.

Le résultat ressort du chapitre suivant où la conguration est

contrôlée.

54 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 55

Conguration - Suite

Contrôle de la conguration

1. Appel du menu de conguration

2.Choisir la I/O conguration

3. Contrôle de la conguration des sorties tout

ou rien

Pour procéder à ce contrôle, il faut que la conguration

soit verrouillée.

(Tout d’abord, lorsque la conguration est verrouillée, tous les

réglages pour les entrées et les sorties restent actifs.)

Une erreur est survenue si apparaît à

l’écran ce qui suit :

Un 0 - 0 devant une fonction dénie.

Si un réglage est revenu à 0-0, il convient de

revérier la conguration

L'erreur est due aux deux modules raccordés au

régulateur activé.

Appuyez sur le bouton + pour passer à la page

suivante.

4. Contrôle la conguration des Entrées digitales

Appuyez sur le bouton + pour passer à la page

suivante.

AK-PC 710 Régulation de capacité RS8FT504 © Danfoss 08-2015 55

Page 56

Conguration - Suite

5. Contrôle de la conguration des Sorties analogiques

Appuyez sur le bouton + pour passer à la page suivante.

6. Contrôle de la conguration des entrées

analogiques

(Si aucune régulation de la vitesse des ventilateurs de condenseur n'est

utilisée, le module et le numéro du point peuvent être 0-0).

56 Régulation de capacité RS8FT504 © Danfoss 08-2015 AK-PC 710

Page 57

Contrôle des connexions

1. Appel du menu de conguration