Design Guide

Control de capacidad

AK-PC 710

ADAP-KOOL® Refrigeration control systems

Índice

1. Introducción ........................................................................... 3

Aplicación ...................................................................................................3

Principios .............................................................................................4

2. Diseño de un controlador ..................................................... 7

Visión general de los módulos ............................................................8

Datos comunes de los módulos ...................................................... 10

Controlador ..................................................................................... 12

Módulo de extensión AK-XM 102A / AK-XM 102B ............14

Módulo de extensión AK-XM 204A / AK-XM 204B ............16

Módulo de extensión AK-OB 110 ............................................ 18

Módulo de extensión AK-OB 101A ......................................... 19

Pantalla EKA 163B / EKA 164B /EKA 166 ............................... 20

Pantalla graco AK-MMI..............................................................20

Módulo alimentación AK-PS 075 ............................................. 21

Selección de la aplicación ..................................................................22

General ..............................................................................................22

Aplicación ........................................................................................ 22

Pedidos ..................................................................................................... 33

3. Montaje y cableado ............................................................. 35

Montaje .................................................................................................... 36

Montaje del módulo de salidas analógicas ......................... 36

Montaje del módulo de extensión sobre el módulo básico

37

Cableado .................................................................................................. 38

4. Conguración y manejo ...................................................... 39

Conguración a través de la herramienta de mantenimiento

AK-ST 500 ................................................................................................. 41

Conexión de PC ó PDA ................................................................41

Ajuste del sistema ......................................................................... 44

Establecer el tipo de planta ....................................................... 45

Ajustar control de compresores ...............................................46

Ajustar control del condensador .............................................49

Conguración de las entradas y salidas ................................ 50

Ajuste de las prioridades de alarma ....................................... 52

Conguración de bloqueo ......................................................... 54

Comprobación de la conguración ........................................55

Comprobación de conexiones .........................................................57

Comprobación de ajustes ..................................................................59

Función calendario ...............................................................................61

Instalación en red ................................................................................. 62

Primer arranque del controlador ....................................................63

Comprobar alarmas ...................................................................... 63

Arranque del controlador .........................................................64

Control manual de la capacidad .............................................. 65

Ajuste rápido .......................................................................................... 66

EKA 164, EKA 166 o AKM ajustes ..................................................... 67

5. Funciones de regulación ..................................................... 73

Grupo de aspiración ............................................................................ 74

Sensor de control .......................................................................... 74

Referencia ........................................................................................ 74

Control de capacidad de compresores .................................75

Métodos de distribución de capacidad ................. 76

Tipos de centrales frigorícas -

combinaciones de compresores ..............................77

Reducción de carga ....................................................... 80

Inyección ON ...................................................................80

Funciones de seguridad .............................................................81

Condensador .......................................................................................... 82

Control de capacidad de condensadores.............................82

Referencia para la presión de condensación ......................82

Distribución de capacidad ................................................................84

Regulación con etapas ........................................................................84

Regulación de velocidad .................................................................... 84

Acoplamientos de condensador .............................................84

Funciones de seguridad para el condensador ...................85

Funciones separado de monitorización .......................................85

Varios .........................................................................................................86

Apéndice A – Combinaciones de compresores y esquemas de

acoplamiento ......................................................................................... 89

2 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

1. Introducción

Aplicación

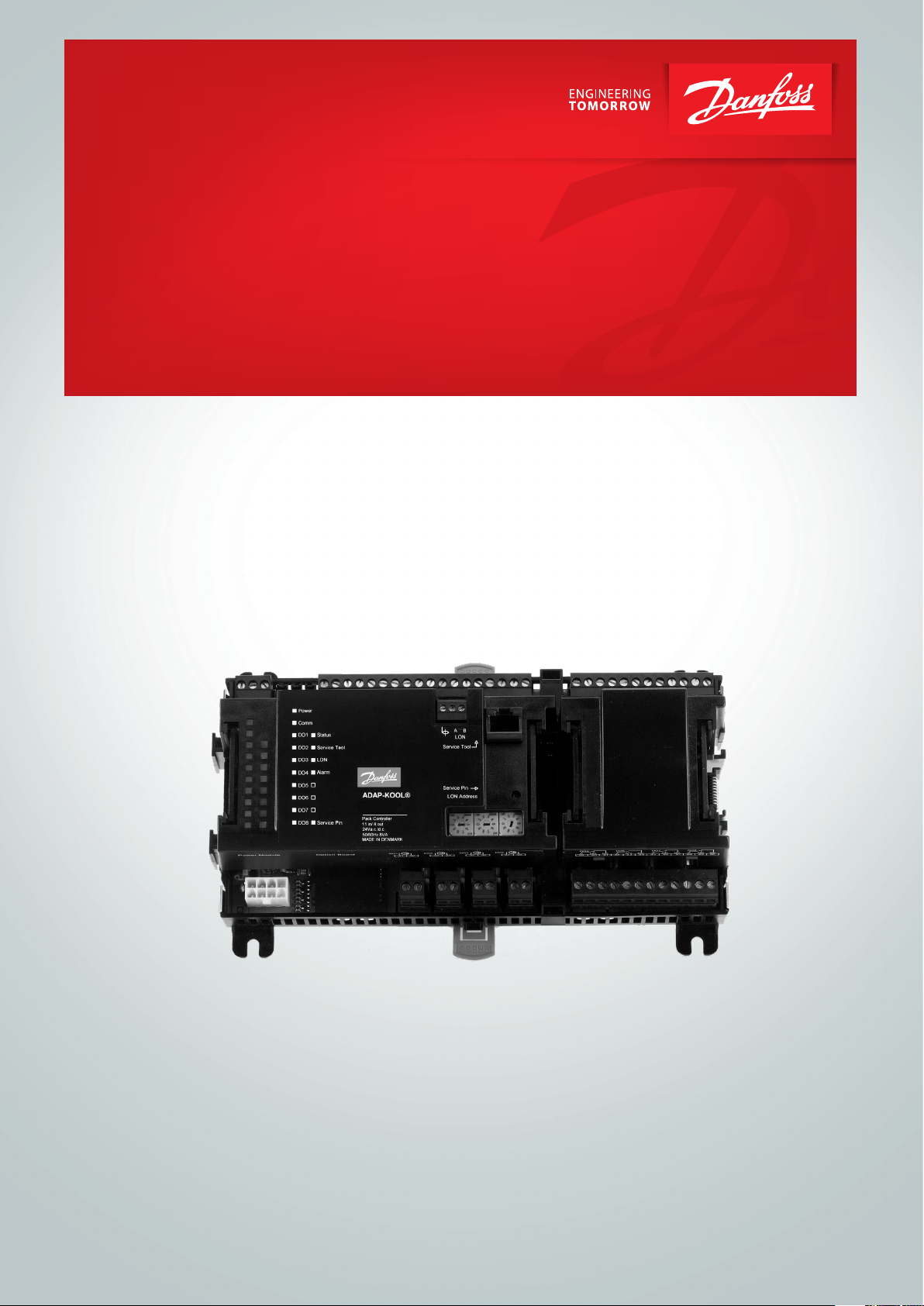

El AK-PC 710 es una unidad de regulación completa para el control de capacidad de compresores y condensadores en sistemas

de refrigeración.

Además del control de capacidad, el controlador puede enviar

señales a otros controladores sobre el estado de funcionamiento,

p.ej. cierre forzado de válvulas de expansión, señales de alarma y

mensajes de alarma.

Resumen de funciones

AK-PC

710

Aplicación

Regulación de un grupo compresor x

Ambos, grupo condensador y compresor x

Regulación de la capacidad del compresor

Sensor de regulación P0

Regulación PI

Número máximo de etapas de compresor 6

Capacidades idénticas de compresores x

Capacidades diferentes de compresores x

Funcionamiento secuencial (primero en entrar-último en salir) x

Regulación de velocidad de 1 ó 2 compresores x

Equilibrado de tiempo de funcionamiento x

Mín. tiempo re-arranque x

Min. tiempo On / max. tiempo o x

La función principal del controlador es controlar compresores y

condensadores, de tal forma que el funcionamiento se realice en

todo momento en unas condiciones óptimas de presión. Tanto la

presión de aspiración como la de condensación están controladas

por las señales de transmisores de presión.

El control de la capacidad puede llevarse a cabo a través de la

presión de aspiración P0.

Funciones:

- Capacidad de controlar hasta 6 compresores

- Control de velocidad de uno compresor

- 1 entrada de seguridad para cada compresor

- Opción de limitación de la capacidad para minimizar los picos de

consumo

- Cuando se detiene el compresor, pueden transmitirse señales a

otros controladores, para que las válvulas electrónicas de expansión se cierren (señal a través del módulo de comunicación de

datos)

- Monitorización de seguridad de alta presión / baja presión /

temperatura de descarga

- Capacidad de controlar hasta 6 ventiladores

- Acoplamiento por etapas, regulación de velocidad o combina-

ción de ambas

- Referencia otante en función de la temperatura exterior

- Monitorización de seguridad de ventiladores

- El estado de las salidas y entradas se muestra a través de los LED

del panel frontal

- Las señales de alarma pueden generarse directamente desde el

controlador y a través de la comunicación de datos

- Las alarmas se muestran mediante mensajes de texto, de manera

que se pueda saber cuál es la causa de la alarma.

- Algunas funciones adicionales, completamente independientes

de la regulación, : dicha supervisión del nivel de líquido y de la

temperatura ambiente.

Referencia de presión de aspiración

Forzado mediante optimización de PO x

Forzado mediante “funcionamiento nocturno” x

Regulación de la capacidad del condensador

Sensor de regulación Pc

Regulación con etapas x

Número máximo de etapas 6

Regulación de velocidad x

Regulación de velocidad y por etapas x

Referencia de presión del condensador

Referencia otante de presión de condensación x

Funciones de seguridad

Mín. presión de aspiración x

Máx. presión de aspiración x

Máx. presión de condensación x

Máx. temperatura del gas de descarga x

Mín. / Máx. recalentamiento x

Monitorización de seguridad de compresores x

Monitorización común de presión alta de compresores x

Monitorización común de presión base de compresores x

Monitorización de seguridad de ventiladores de condensador x

Monitorización de la temperatura ambiente x

Monitorización del nivel de líquido x

Monitorización del convertidor de frecuencia x

Varios

Función Inject On x

Opción para conexión de pantalla separada 2

Opción para conexión de pantalla graco 1

SW = 1.4

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 3

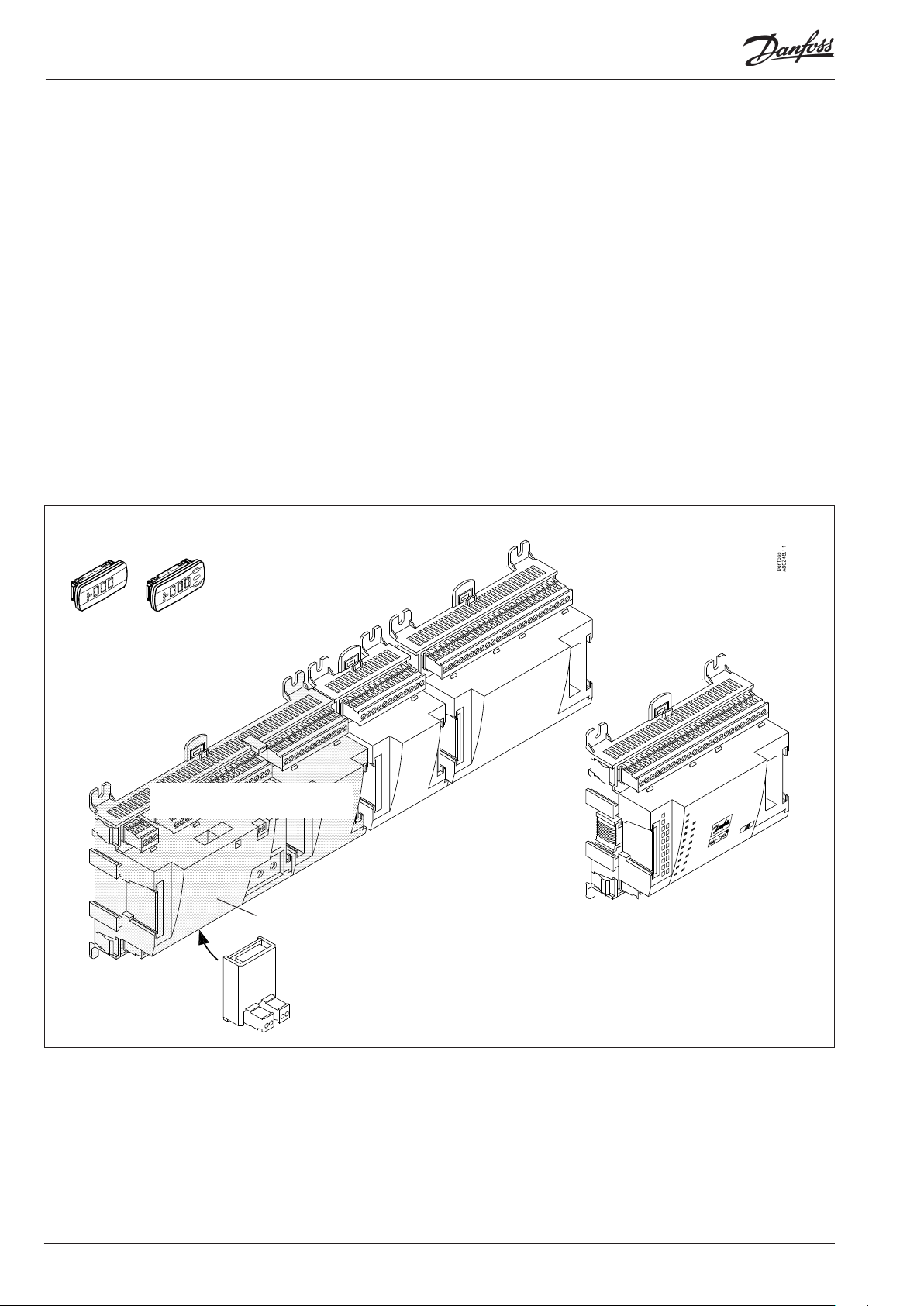

Principios

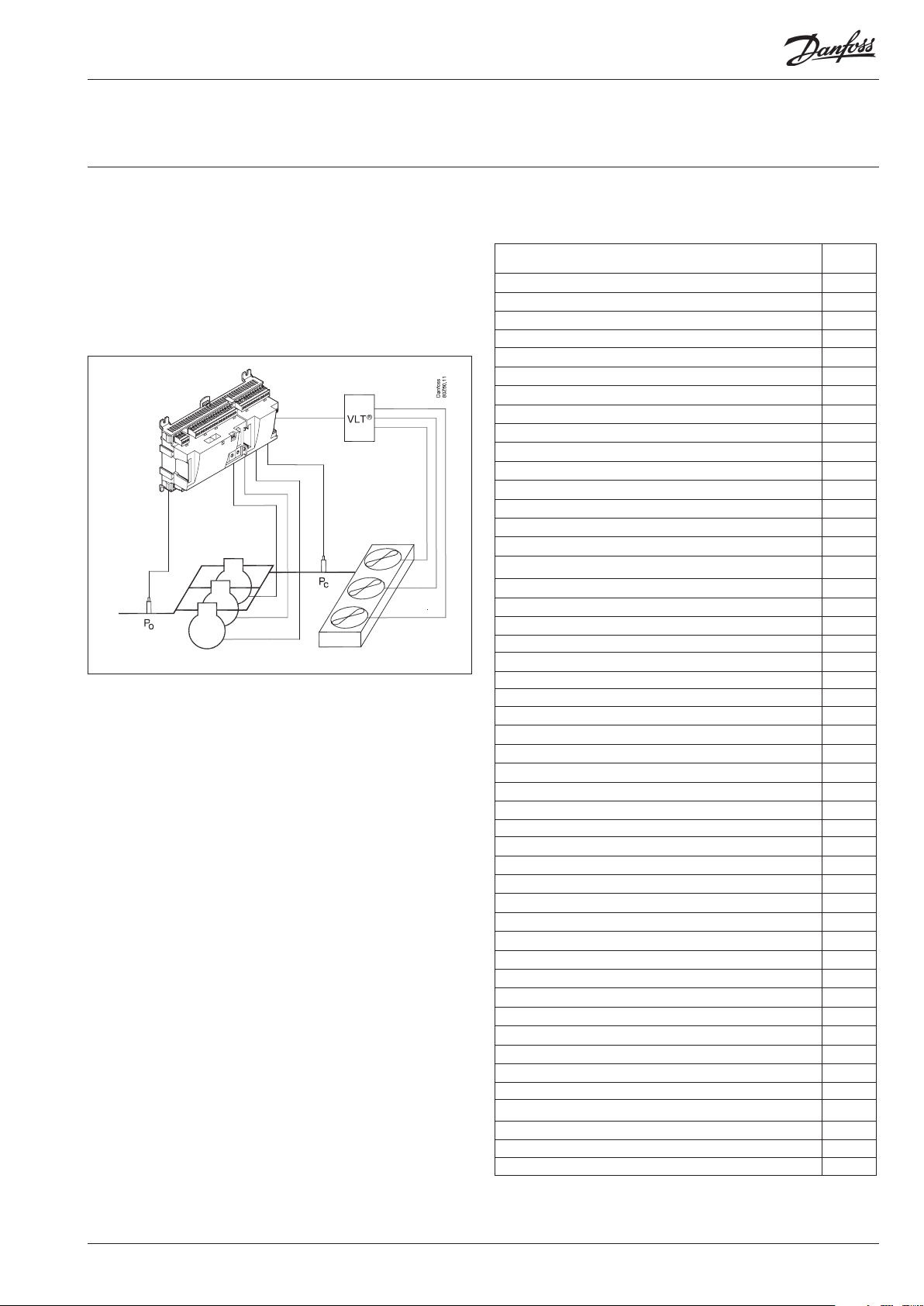

La gran ventaja de esta serie de controladores es que el sistema

puede ampliarse al aumentar el tamaño de la planta. Ha sido

creado para instalaciones de control de refrigeración, pero no para

ninguna instalación especíca: las modicaciones se realizan a

través del software de conguración y extensión hasta 3 módulos.

Son los mismos módulos que se utilizan para cada regulación

y la composición puede cambiarse como se requiera. Con estos módulos (bloques de construcción) hay hasta 40 diversos

de regulación. Sin embargo, es el usuario quien debe ajustar el

sistema de regulación conforme a las necesidades existentes: estas

instrucciones le servirán de guía para resolver todas las dudas que

tenga y permitirle denir el sistema de regulación que necesita y

las conexiones adecuadas.

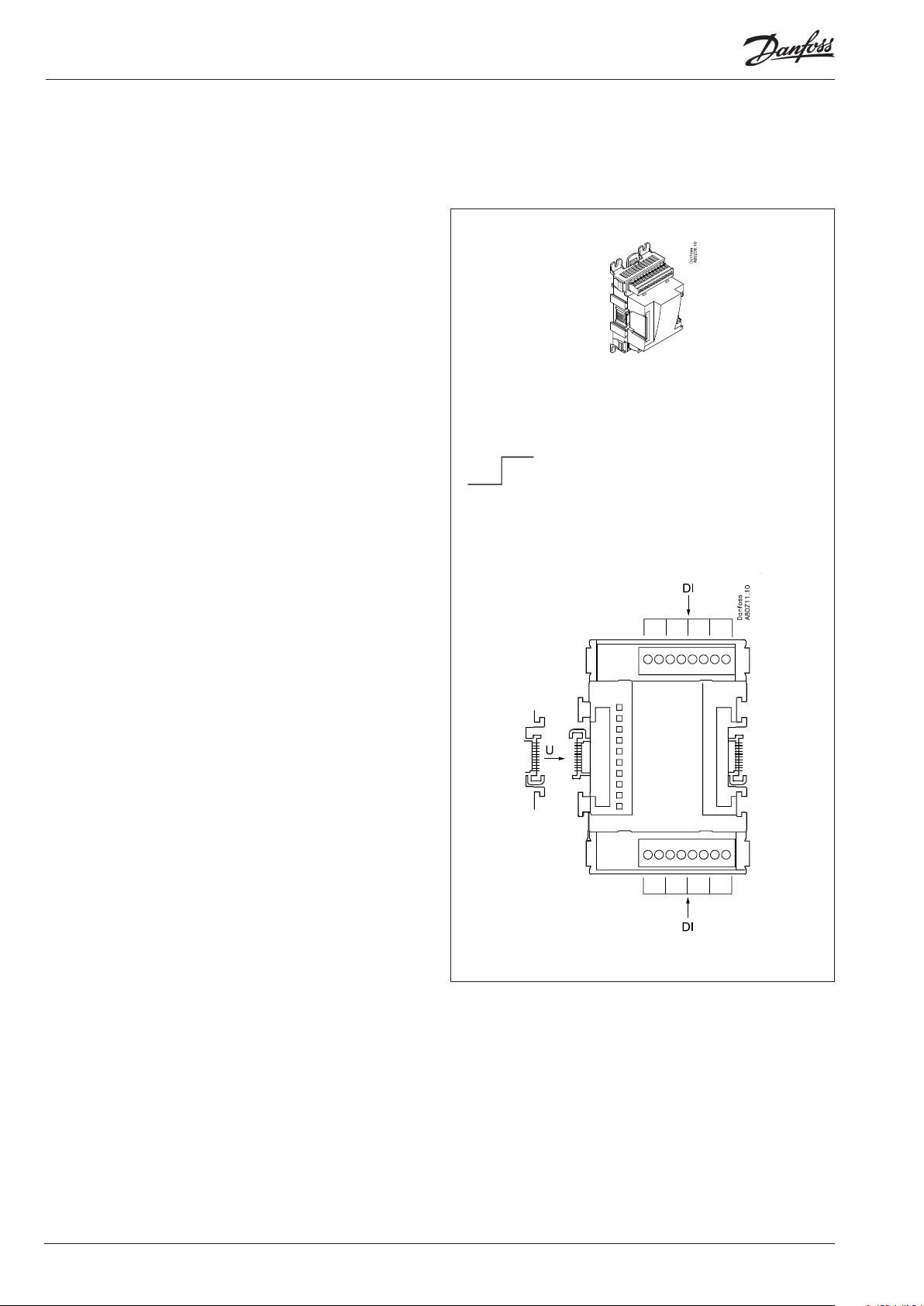

Controlador

Parte superior

Ventajas

• El tamaño del control puede “crecer” a medida que crece la

instalación

• El software puede congurarse para uno o varios sistemas de

regulación

• Distintos sistemas de regulación con los mismos componentes

• Fácil ampliación cuando cambian los requisitos de la instalación

• Concepto exible:

- Serie de controles de construcción común

- Un solo principio para una gran variedad de aplicaciones de

regulación

- Los módulos se seleccionan para los requisitos de conexión

actuales

- Se utilizan los mismos módulos en distintos sistemas de

regulación

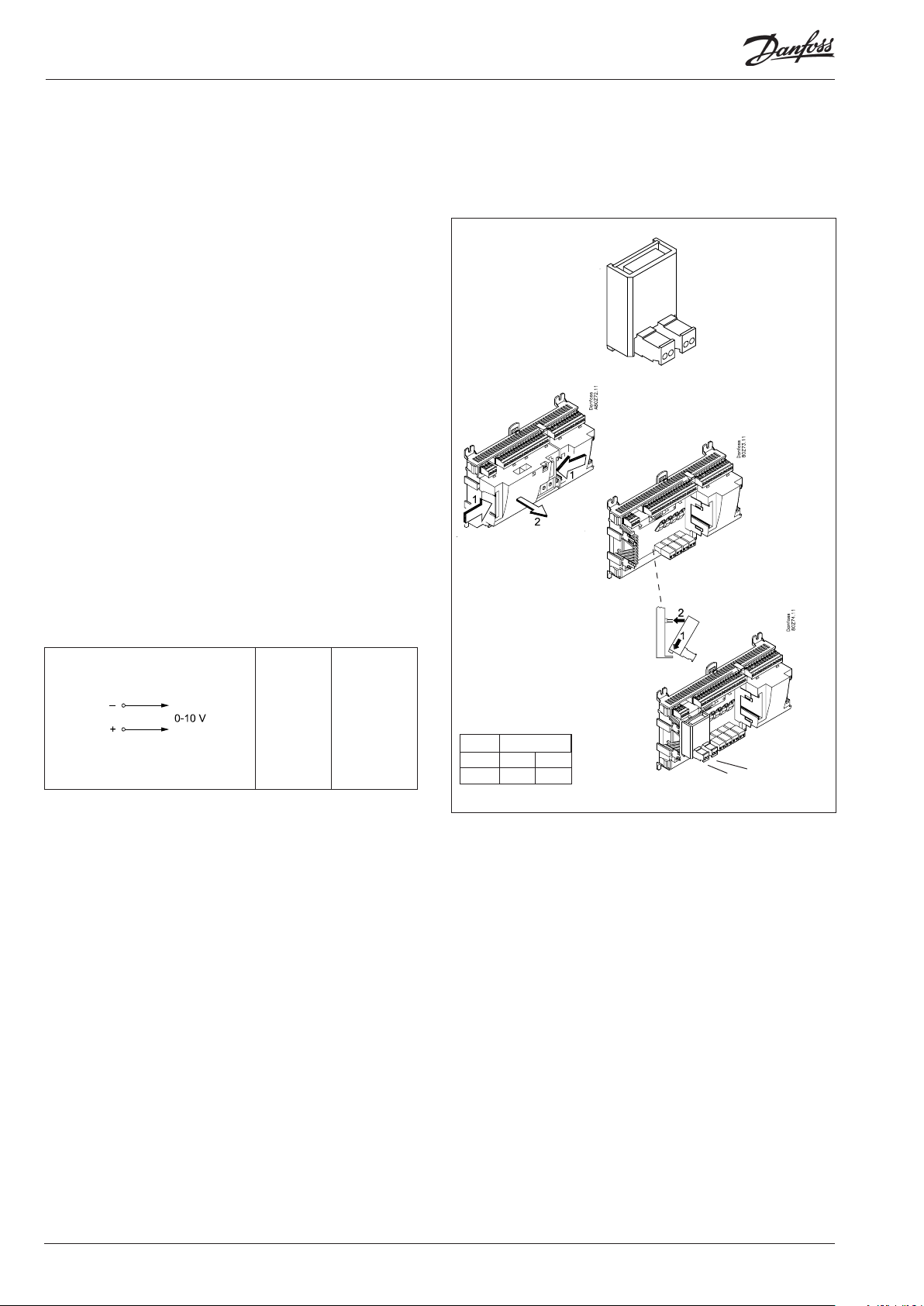

Módulos de extensión

Parte inferior

El controlador es la piedra angular de la regulación. El módulo tiene entradas y

salidas capaces de gestionar pequeños sistemas.

• La parte inferior – y por tanto, los terminales – es la misma para todos los tipos de

controladores.

• La parte superior contiene la unidad inteligente con el software. Esta unidad varía

de acuerdo con el tipo de controlador, pero siempre se suministrará conjuntamente con la parte inferior.

• Además del software, la parte superior viene con las conexiones para comunicación de datos y ajuste de dirección preinstaladas.

Ejemplos

Una regulación con pocas conexiones

podrá realizarse con un solo módulo

controlador

Si el sistema crece y es necesario controlar más funciones, puede ampliarse la

regulación.

Es posible recibir más señales y conmutaciones de relés utilizando módulos adicionales; la cantidad y el tipo de dichos módulos vienen determinados por la aplicación

en cuestión.

En el caso de que haya muchas conexiones, deberán instalarse uno o más módulos de extensión.

4 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

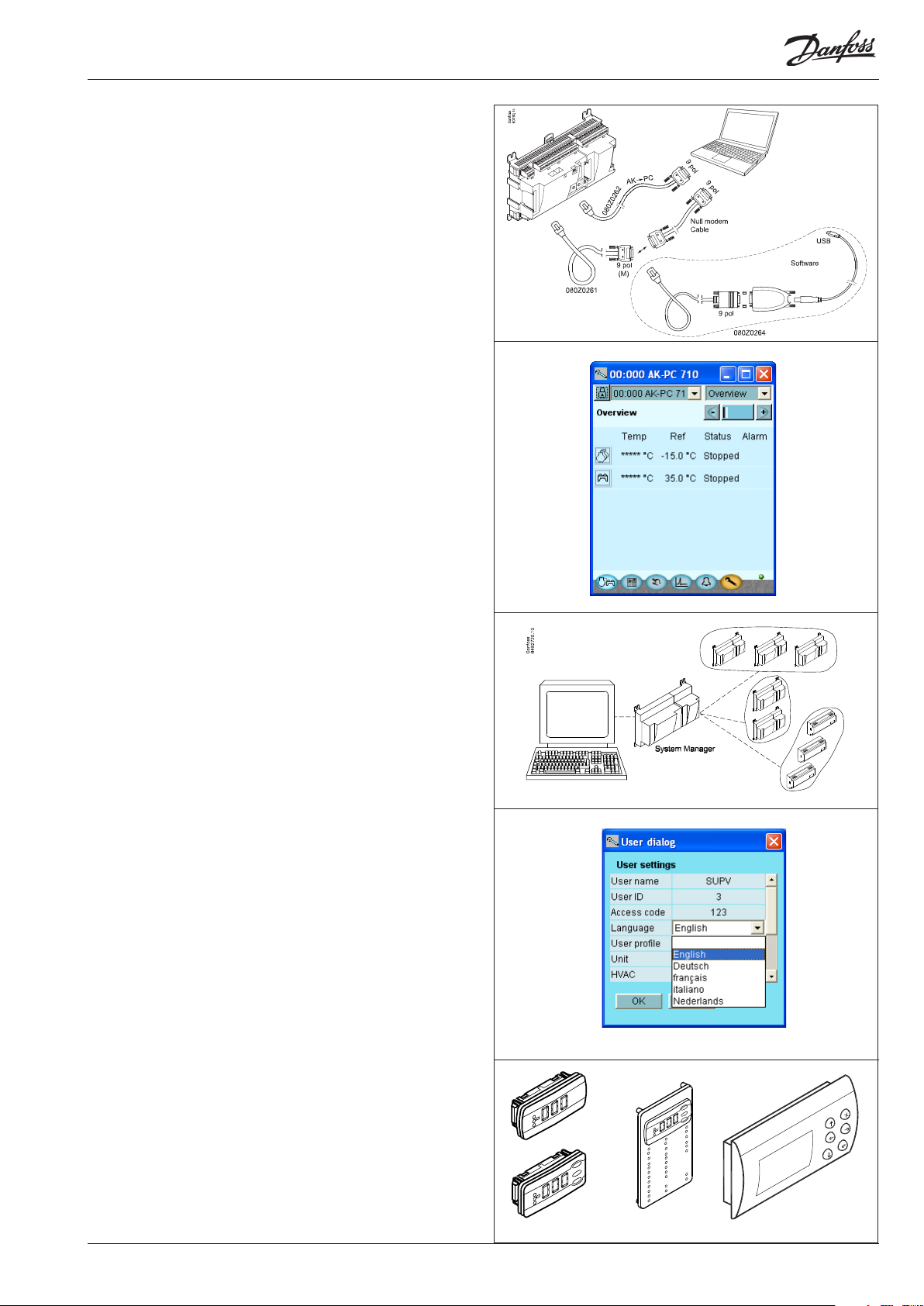

Conexión directa

La conguración y operación del controlador AK debe realizarse a

través del programa “AK-Service Tool”.

El programa se instala en un PC y la conguración y el manejo de

las diversas funciones se realiza a través de las pantallas de menús

del controlador.

Pantallas

Las pantallas de menú son dinámicas, de manera que ajustes diferentes en un menú darán como resultado distintas posibilidades

de ajuste en otros menús.

Una aplicación sencilla con pocas conexiones utilizará una conguración con pocos ajustes.

Una aplicación con muchas conexiones utilizará una conguración con muchos ajustes.

Desde la pantalla de vista general se accede a pantallas subsecuentes para la regulación del compresor y la regulación del

condensador.

Desde la parte inferior de la pantalla se puede acceder a distintas

funciones generales, como “programación”, “operación manual”,

“función de registro”, “alarmas” y “mantenimiento” (conguración).

Enlace a redes

El controlador puede conectarse a una red junto con otros controladores en un sistema de control de refrigeración ADAP-KOOL®.

Después de la conguración, la unidad puede operarse de forma

remota, por ejemplo, mediante nuestro programa AKM.

Usuarios

EL controlador viene en varios idiomas, uno de los cuales puede

ser seleccionado y utilizado por el usuario. Si hay varios usuarios,

cada uno de ellos puede seleccionar su propio idioma. Todos

los usuarios deben tener asignado un perl de usuario que les

proporcionará acceso a todas las funciones o bien que limitará

gradualmente el acceso hasta el nivel más bajo de acceso, que

sólo permite realizar lecturas.

Pantalla externa

Puede instalarse una pantalla externa para leer las medidas de P0

(aspiración) y Pc (condensación).

El ajuste se lleva a cabo en un display con botones de control.

Las diferentes funciones se seleccionan a través de un sistema de

menús.

Si es necesaria la pantalla de compresores, ventiladores y funciones en funcionamiento, se puede instalar la pantalla de tipo EKA

166.

Los ajustes y las lecturas pueden realizarse mediante el display

gráco AK-MMI.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 5

Diodos emisores de luz (LED)

Varios indicadores luminosos de tipo LED hacen posible controlar

las señales que recibe y transmite el controlador.

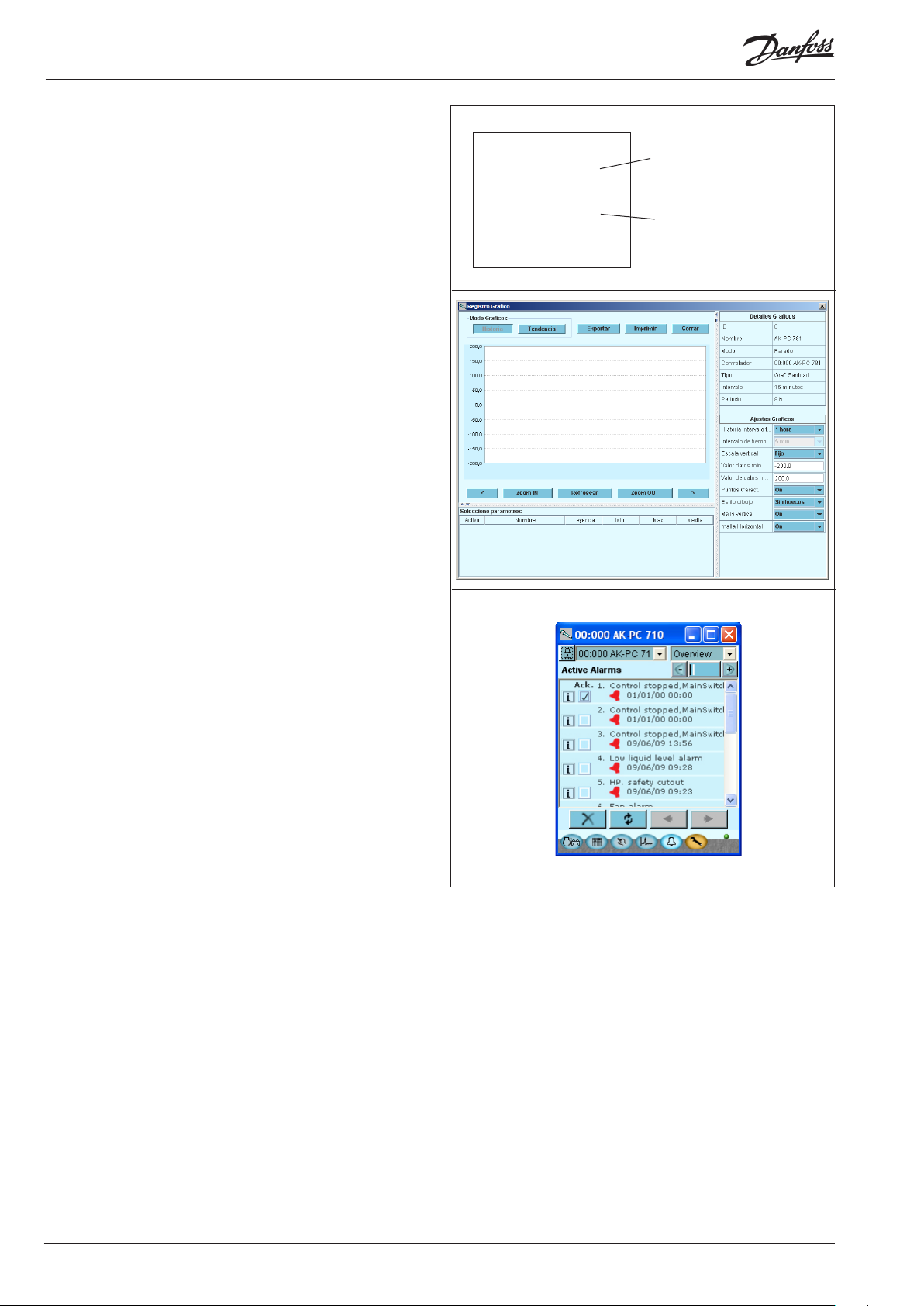

Registro

En la función registro el usuario puede denir las medidas que

desea que se muestren.

Los valores registrados pueden imprimirse o pueden exportarse a

un archivo. Se puede abrir el archivo en Excel.

En una situación de mantenimiento, puede ver las medidas

mediante la función de tendencias. Las medidas se tomarán en

tiempo real y se visualizarán instantáneamente.

n Power

n Comm

n DO1 n Status

n DO2 n Service Tool

n DO3 n LON

n DO4

n DO5 n Alarm

n DO6

n DO7

n DO8 n Service Pin

Parpadeo lento = OK

Parpadeo rápido = respuesta desde

la gateway

Encendida permanentemente = error

Apagada permanentemente = error

Parpadeando = alarma activa/no cancelada

Encendida permanentemente = alarma

activa/cancelada

Alarma

La pantalla muestra una visión general de las alarmas activas.

Si desea conrmar que ha visto la alarma, puede marcarla en el

campo de reconocimiento de alarma.

Se desea conocer más sobre la alarma actual, puede pulsar sobre

ella para obtener una pantalla información.

Existe una pantalla correspondiente para alarmas anteriores. Aquí

puede cargar información si necesita detalles adicionales sobre la

historia de la alarma.

6 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

2. Diseño de un controlador

Este controlador puede congurarse con una de las 40 aplicaciones jas.

• Hay 20 aplicaciones con diferentes números de compresores y

ventiladores del condensador.

• Además, las mismas aplicaciones pueden llevarse a cabo con el

control de velocidad de un compresor.

• Los ventiladores del condensador pueden conectarse en etapas

o con un control de velocidad.

La aplicación seleccionada posee puntos de conexión denidos

jos. Estos no pueden cambiarse.

Además del módulo del controlador, deben utilizarse uno o más

de los siguientes módulos. La aplicación seleccionada determinará:

• El módulo de salida con relés.

• El módulo de entrada para registrar señales de encendido /

apagado.

• El módulo de salida analógica para controlar uno o dos convertidores de frecuencia, uno para un compresor y otro para los

ventiladores del condensador.

En este apartado, se dene la aplicación y qué módulos deben

utilizarse.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 7

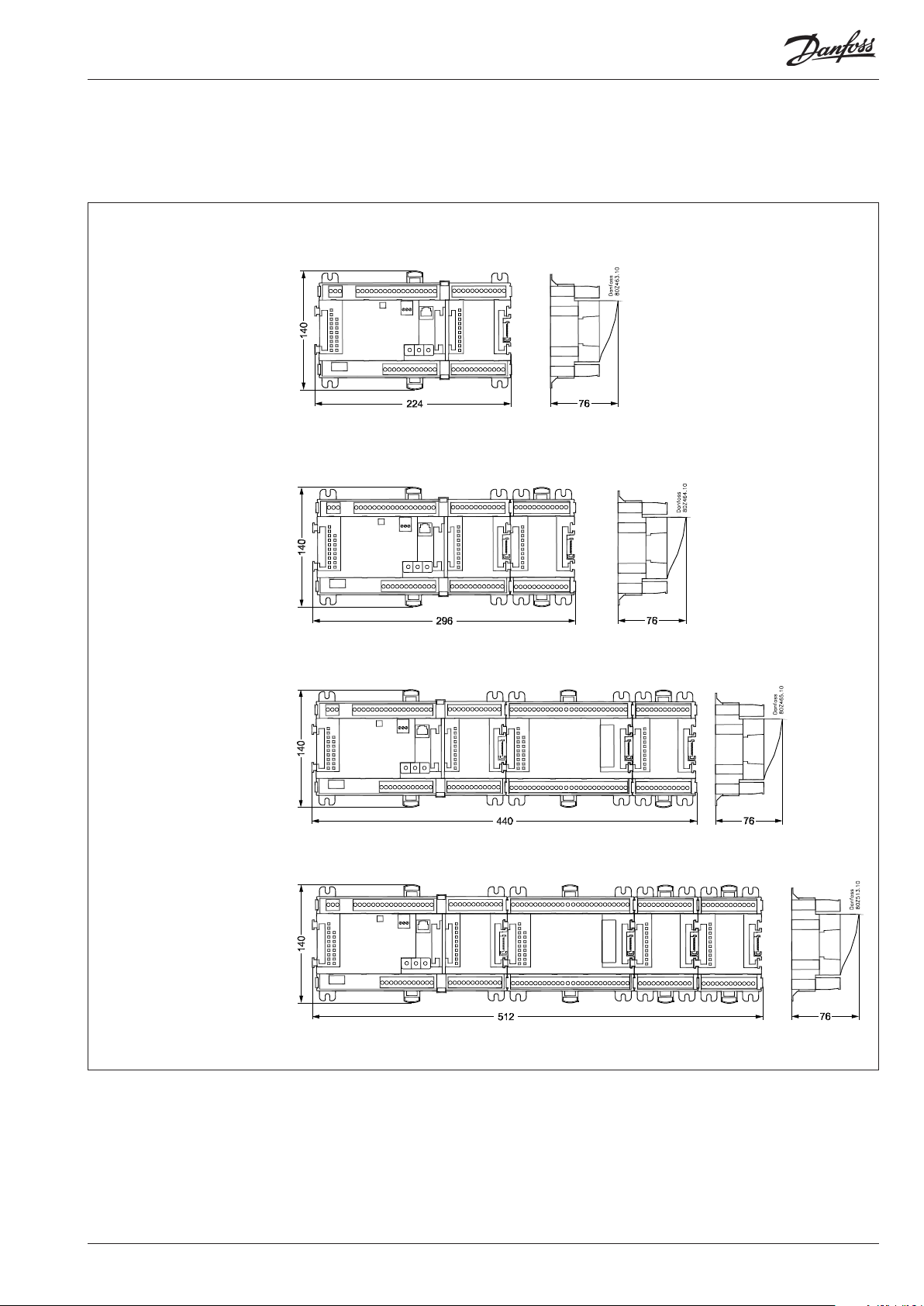

Visión general de los módulos

• Módulo de control – capaz de gestionar los detalles o requisitos

de menor importancia de la planta.

• Módulos de extensión. Cuando la complejidad aumenta y se

hacen necesarias entradas o salidas adicionales, se pueden

acoplar módulos al controlador. Unas conexiones en el lateral del

módulo proporcionan la tensión de alimentación y permiten la

comunicación de datos entre los módulos.

• Parte superior

La parte superior del módulo de control contiene la inteligencia

del sistema. Esta es la unidad en la que se dene la regulación y

donde la comunicación de datos se conecta a otros controles de

una red mayor.

Módulo de extensión con entradas

analógicas adicionales

Pantalla externa para

presión de aspiración,

etc.

• Tipos de conexión

Hay varios tipos de entradas y salidas. Por ejemplo, un tipo puede recibir señales desde sensores y conmutadores, otro puede

recibir una señal de tensión y un tercero puede ser de salidas con

relés, etc. Cada uno de los tipos se muestra en la siguiente tabla.

• Conexión ja

Cuando se planica una regulación (conguración), se generará

una previsión del número de conexiones necesarias de los tipos

mencionados. Esta conexión debe hacerse como se muestra en

los siguientes diagramas.

Módulo de extensión con salidas

adicionales de relé y entradas

analógicas adicionales.

Controlador con entradas analógicas

y salidas de relé.

Parte superior

Módulo de extensión con

2 salidas de señales analógicas

El módulo con las salidas adicionales de relé

está disponible también en una versión en

la que la parte superior se suministra con

interruptores de conmutación, de manera

que las salidas de relé puedan forzarse

manualmente.

8 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

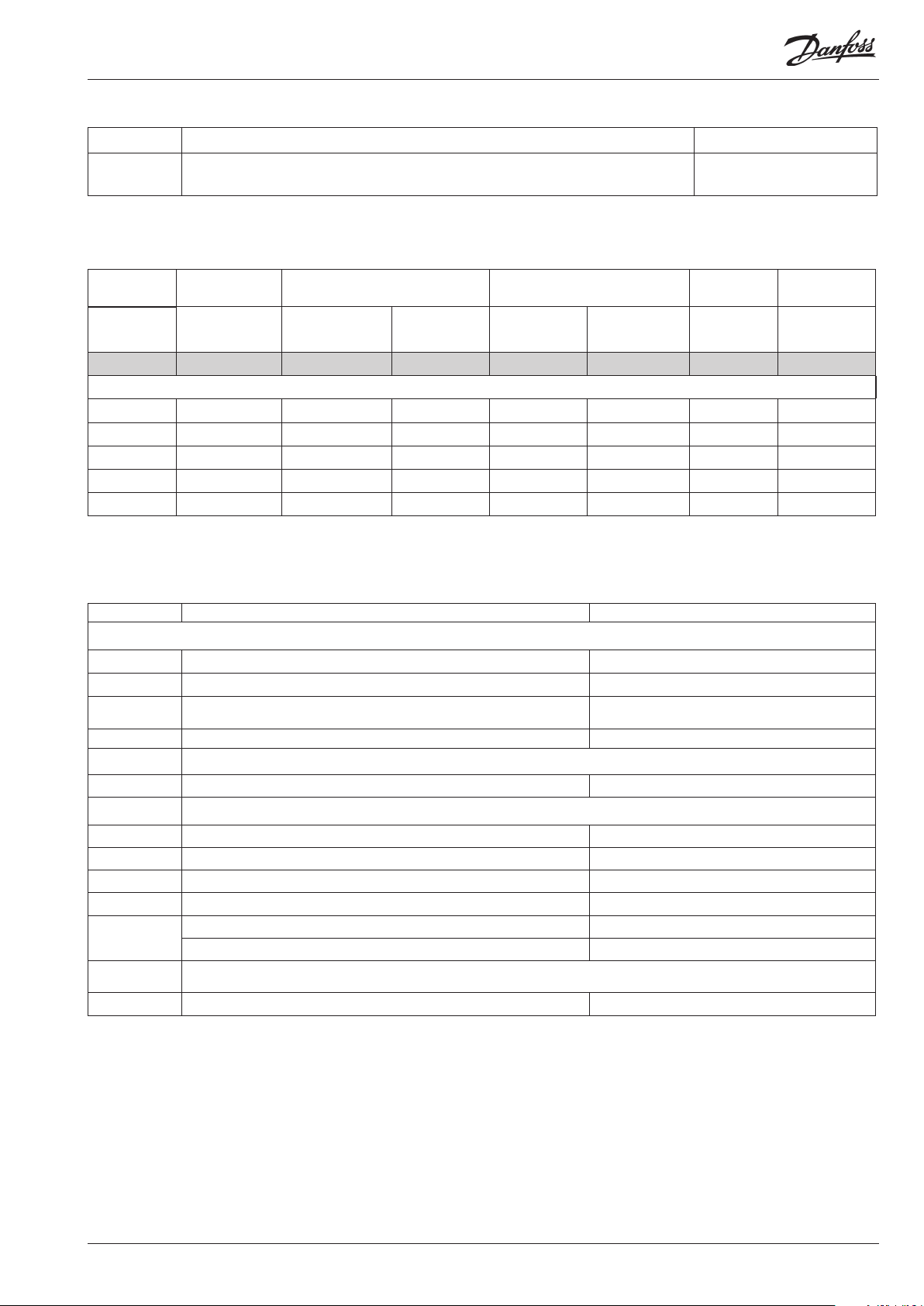

1. Controlador

Tipo Función Aplicación

AK-PC 710 Controlador para control de capacidad de compresores (hasta 6) y condensadores (of up to 6)

Compresor / condensador /

ambos

2. Módulos de extensión y descripción general de entradas y salidas

Tipo Entradas

analógicas

Para sensores,

transmisores de

presión, etc.

Controlador 11 4 4 - - - -

Módulos de extensión

AK-XM 102A 8

AK-XM 102B 8

AK-XM 204A 8

AK-XM 204B 8 x

AK-OB 110 2

Salidas ON/OFF Suministro ON/OFF

Relé

(SPDT)

Estado sólido Baja tensión

(señal DI)

(máx. 80 V)

Alta tensión

(máx. 260 V)

Salidas

analógicas

de 0 a 10 V CC Para forzar sali-

Módulo con

conmutadores

das de relé

3. Funciones y accesorios AK

Tipo Función Aplicación

Funciones

AK-ST 500 Software para operar los controles AK Operación AK

- Cable de conexión PC-controlador AK AK – Puerto COM

-

- Cable de conexión PC-controlador AK

Accesorios Módulo alimentación de 230 V / 115 V a 24 V

AK-PS 075 18 VA Alimentación para controlador

Accesorios Display externo que puede conectarse al modulo controlador. Por ejemplo, para mostrar la presión de aspiración

EKA 163B Pantalla

EKA 164B Pantalla con botones de operación

EKA 166 Pantalla con botones de funcionamiento y LED para entradas y salidas.

AK-MMI Pantalla graco con operación

-

Accesorios

AK-OB 101A Reloj de tiempo real con batería auxiliar. Debe montarse en un controlador AK

Cable de conexión entre el cable de módem nulo y el controlador AK /

Cable de conexión entre el cable PDA y el controlador AK

AK - RS 232

AK - USB

Cable entre pantalla EKA y controlador Longitud = 2 m, 6 m

Cable entre pantalla graco y controlador Longitud = 0,8 m, 1,5 m, 3 m

Reloj de tiempo real para su uso en controladores que requieren una función de reloj pero no están conectados a comunicación de datos.

En las páginas siguientes se proporcionan datos especícos de cada módulo.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 9

Datos comunes de los módulos

Tensión de alimentación 24 Vc.c./c.a. +/- 20%

Consumo de alimentación AK-__ (controlador) 8 VA

AK-XM102 2 VA

AK-XM 204 5 VA

Entradas analógicas Pt 1000 ohmios /0°C Resolución: 0,1°C

Precisión: +/- 0,5°C

Transmisor de presión tipo AKS 32R /

AKS 32 (1-5 V)

Señal de tensión de 0 a 10 V

Función de contacto ON/OFF R < 20 ohm para On

Suministro ON/OFF entradas de

alimentación

Salidas de relé

SPDT

Salidas de estado sólido Utilizado para el control del relé del com-

Temperatura ambiente Durante el transporte de -40 a 70°C

Baja tensión

0 / 80 V CA./CC

Alta tensión

0 / 260 V CA

AC-1 (óhmicas) 4 A

AC-15 (inductivas) 3 A

U Mín. 24 V

presor

En funcionamiento de -20 a 55°C ,

Resolución 1 mV

Precisión +/- 10 mV

Conexión máxima de 5 transmisores de presión en un solo

módulo

R > 20K ohm para O

(no son necesarios contactos con baño de oro)

O: U < 2 V

On: U > 10 V

O: U < 24 V

On: U > 80 V

Máx. 230 V

Las salidas de alta y baja tensión no deben estar conectadas

al mismo grupo de salidas

Máx. 240 V CA, Mín. 48 V CA

Máx. 0,5 A

Fugas < 1 mA

de 0 a 95% HR (sin condensación)

Sin exposición a golpes/vibraciones

Protección Material PC / ABS

Densidad IP10 , VBG 4

Montaje Para montaje sobre raíl DIN o en entrepaño

Peso con terminales de borna

Homologaciones Cumple la directiva EU de baja tensión y los

Los datos mencionados se aplican a todos los módulos.

En caso de que algún dato sea especíco, se indicará junto con el módulo en cuestión.

Carga capacitiva

No se pueden utilizar los relés para la conexión directa de cargas capacitivas, como

LED y controles de arranque y apagado de motores CE.

Todas las cargas con alimentación en modo conmutado deben conectarse a un

contactor adecuado o dispositivo similar.

módulos en series de controladores 100- / 200- /

requisitos de compatibilidad electromagnética.

UL 873,

Aprox. 200 g / 500 g / 600 g

Cumple la Directiva de Baja Tensión según EN 60730

Compatibilidad electromagnética comprobada

Inmunidad conforme a EN 61000-6-2

Emisiones conforme a EN 61000-6-3

Número de expediente UL: E166834 para XM

Número de expediente UL: E31024 para PC

10 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

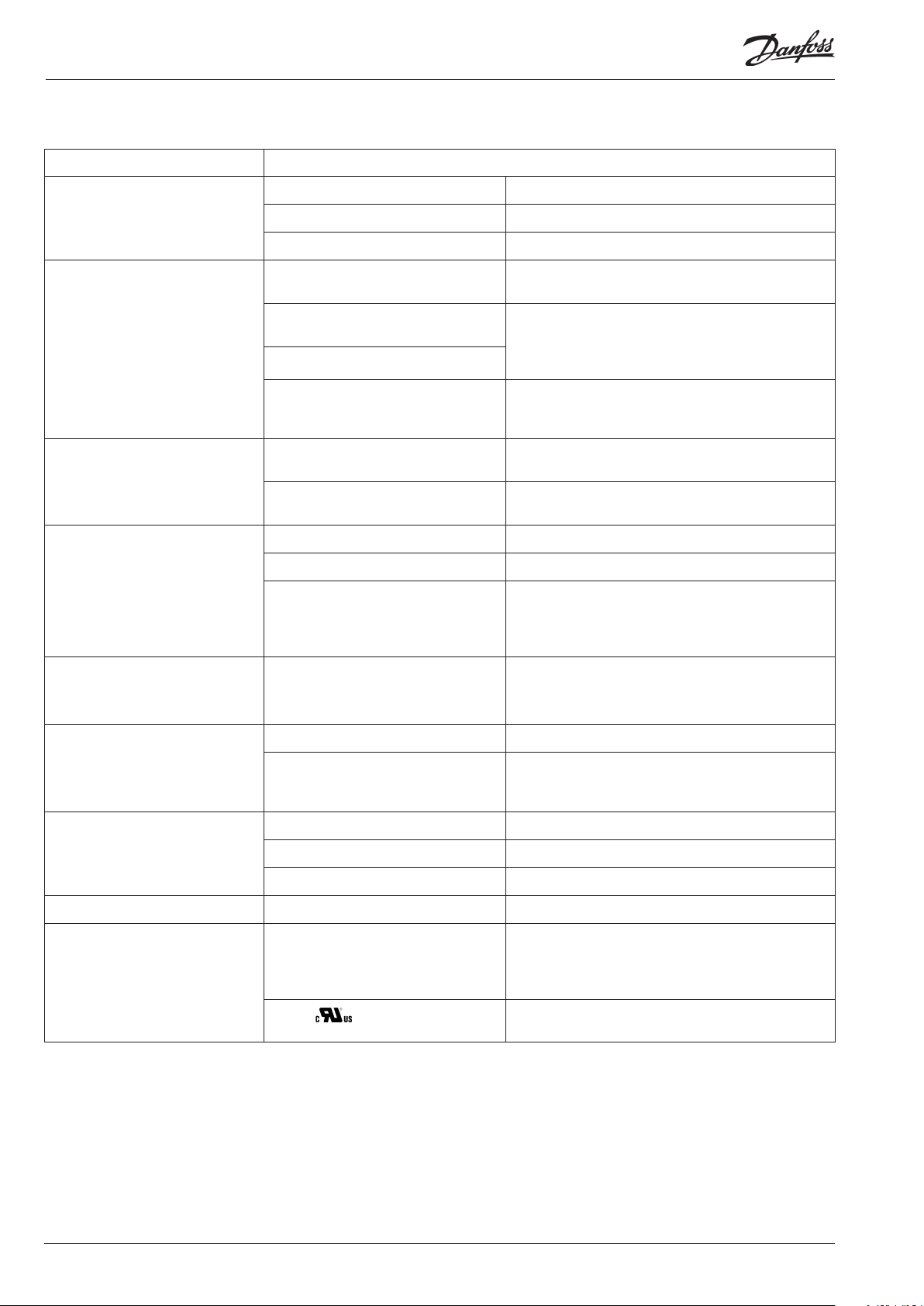

Dimensiones

AK-PC 710

AK-PC 710 + AK-XM 102

AK-PC 710 + AK-XM 204 + AK-XM 102

AK-PC 710 + AK-XM 204 + AK-XM 102 + AK-XM 102

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 11

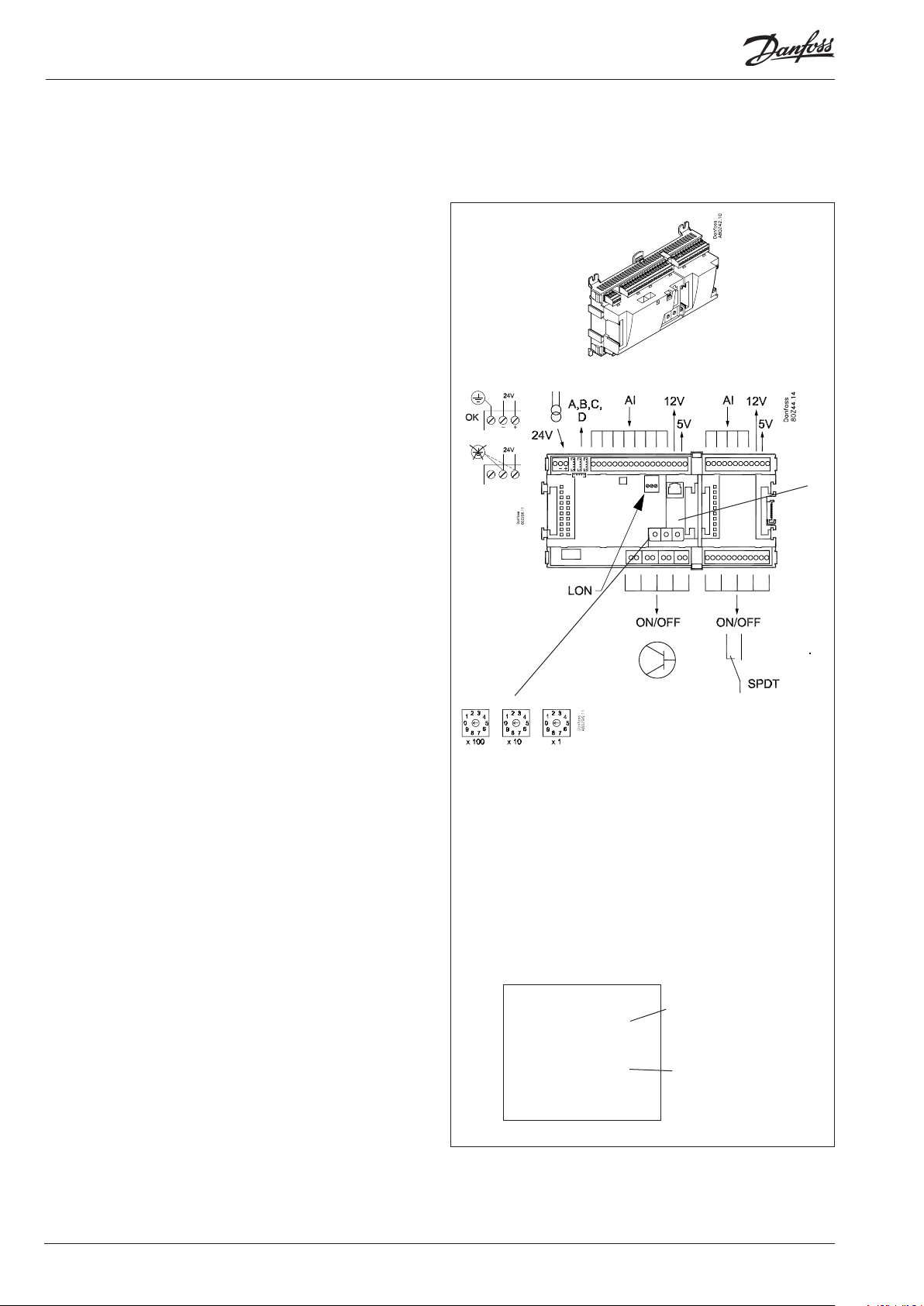

Controlador

Función

Hay varios controladores en la serie. La función viene determinada

por el software incluido, pero externamente los controladores son

idénticos – todos ellos tienen las mismas posibilidades de conexión:

11 entradas analógicas para sensores, transmisores de presión,

señales de tensión y señales de contacto.

8 salidas digitales: 4 de estado sólido y 4 de relés.

Tensión de alimentación

Debe alimentarse el controlador con 24 V CA o CC.

Los 24 V no deben pasarse a otras unidades ni ser utilizados por

otros controladores y no tienen aislamiento galvánico con las

entradas y salida. En otras palabras, es necesario utilizar siempre

un transformador para cada controlador. Debe ser de clase II. Los

terminales no deben conectarse a tierra.

La tensión de alimentación de cualquier módulo de extensión se

transmite a través del conector del lateral derecho.

El tamaño del transformador está determinado por los requisitos

de potencia del número total de módulos.

La tensión de alimentación a un transmisor de presión puede

obtenerse desde la salida de 5 V o desde la de 12 V, dependiendo

del tipo de transmisor.

PIN

Comunicación de datos

Si el controlador se va a integrar en un sistema, las comunicaciones deben realizarse a través de la conexión LON.

La instalación debe hacerse como se indica en las instrucciones

separadas para comunicación LON.

Ajuste de la dirección

Cuando el controlador se conecta a una gateway tipo AKA 245, la

dirección del controlador debe establecerse entre 1 y 119.

(Si es una central de gestión AK-SM, entonces 1-999.)

PIN de servicio

Cuando el controlador se conecta al cable de comunicación de

datos, la gateway debe reconocer al nuevo controlador. Esto se

consigue pulsando la tecla PIN. El LED “status” parpadeará cuando

la gateway envíe el mensaje de reconocimiento.

Operación

La conguración del controlador debe realizarse desde el programa "AK-Service Tool”. El programa debe instalarse en un PC y

el PC debe conectarse al controlador a través del conector de red

situado en la parte frontal de la unidad.

Diodos emisores de luz (LED)

Hay dos las de indicadores LED. Su signicado es el siguiente:

Fila izquierda:

• El controlador tiene tensión

• Comunicación activa con la tarjeta de circuito impreso inferior

(rojo = error)

• Estado de las salidas DO1 a DO8

Fila derecha:

• Estado del software (parpadeo lento = OK)

• Comunicación con el “AK-Service Tool”

• Comunicación a través de LON

• Alarma cuando parpadea el LED

- 3 de los indicadores LED no se utilizan

• El interruptor “Service Pin” ha sido activado

Dirección

n Power

n Comm

n DO1 n Status

n DO2 n Service Tool

n DO3 n LON

n DO4

n DO5 n Alarm

n DO6

n DO7

n DO8 n Service Pin

Parpadeo lento = OK

Parpadeo rápido = respuesta desde

la gateway

Encendida permanentemente = error

Apagada permanentemente = error

Parpadeando = alarma activa/no

cancelada

Encendida permanentemente =

alarma activa/cancelada

¡Mantenga la

distancia de

seguridad!

La alta y la baja

tensión no deben

estar conectadas

al mismo grupo de

salidas

Puede colocarse en la parte inferior del controlador un pequeño

módulo (tarjeta opcional). Este módulo se describe más adelante

en este documento.

12 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

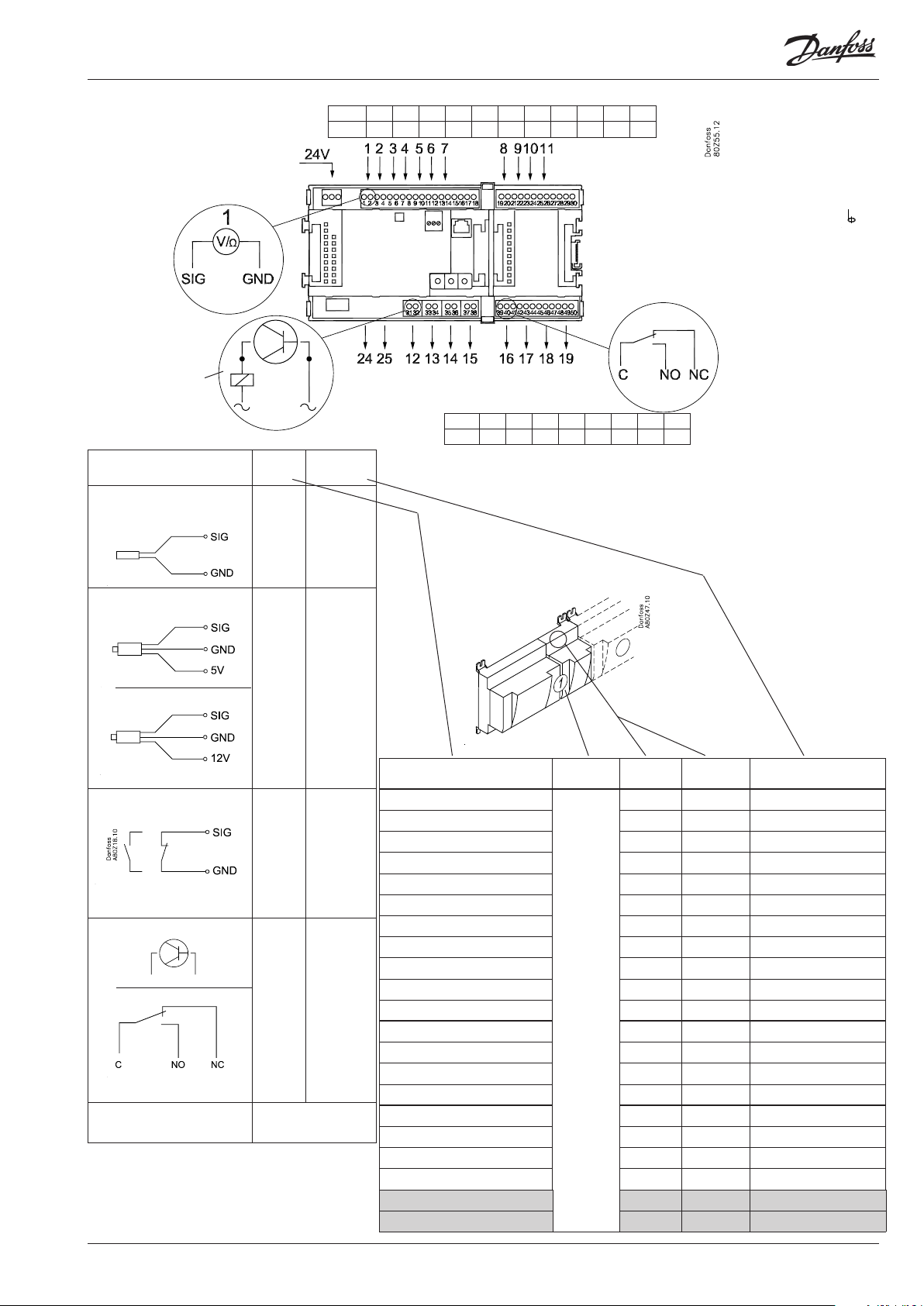

Borna

Borna 1 2 3 4 5 6 7 8 9 10 11

Tipo AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8 AI9 AI10 AI11

Terminal 15: 12 V

Terminal 16: 5 V

Terminal 27: 12 V

Terminal 28: 5 V

Entradas

analógicas

en 1 - 11

Salidas de estado

sólido en 12 - 15

Relé ja 230 Vca

S

Pt 1000 ohmios/0°C

P

AKS 32R

AKS 32

3: Marrón

2: Azul

1: Negro

3: Marrón

2: Negro

1: Rojo

On/O

DO

Tarjeta opcional

Señal

Tipo de

señal

Saux1

Sc3

Pt 1000

SS

Sd

AKS 32R/

AKS 2050

P0

-1 - xx bar

Pc

AKS 32

-1 - zz bar

Interruptor

externo

principal

Día/

Estado

activo

Cerrado

Noche

PLP

Abierto

PHP

LL

Estado

activo

Comp 1-6

Ventilador 1

Alarma

Véase la señal en la

página dedicada al

módulo.

On

O

24 y 25 solo se

utilizan cuando la

tarjeta opcional

está instalada

Borna 12 13 14 15 16 17 18 19

Tipo DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

Señal Módulo Borna Terminal

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

/

4 (AI 4) 7 - 8

5 (AI 5) 9 - 10

6 (AI 6) 11 - 12

7 (AI 7) 13 - 14

8 (AI 8) 19 - 20

9 (AI 9) 21 - 22

/

1

El número de función y de terminal se menciona en el mismo diagrama.

10 (AI 10) 23 - 24

11 (AI 11) 25 - 26

12 (DO 1) 31 - 32

13 (DO 2) 33 - 34

14 (DO 3) 35 - 36

15 (DO 4) 37 - 38

16 (DO 5) 39 - 40 - 41

17 (DO6) 42 -43 - 44

18 (DO7) 45 - 46- 47

19 (DO8) 48 - 49 -50

24 -

25 -

Terminal

17, 18, 29, 30:

(Pantalla del cable)

Salidas de relé en

16 - 19

Tipo de señal /

Estado activo

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 13

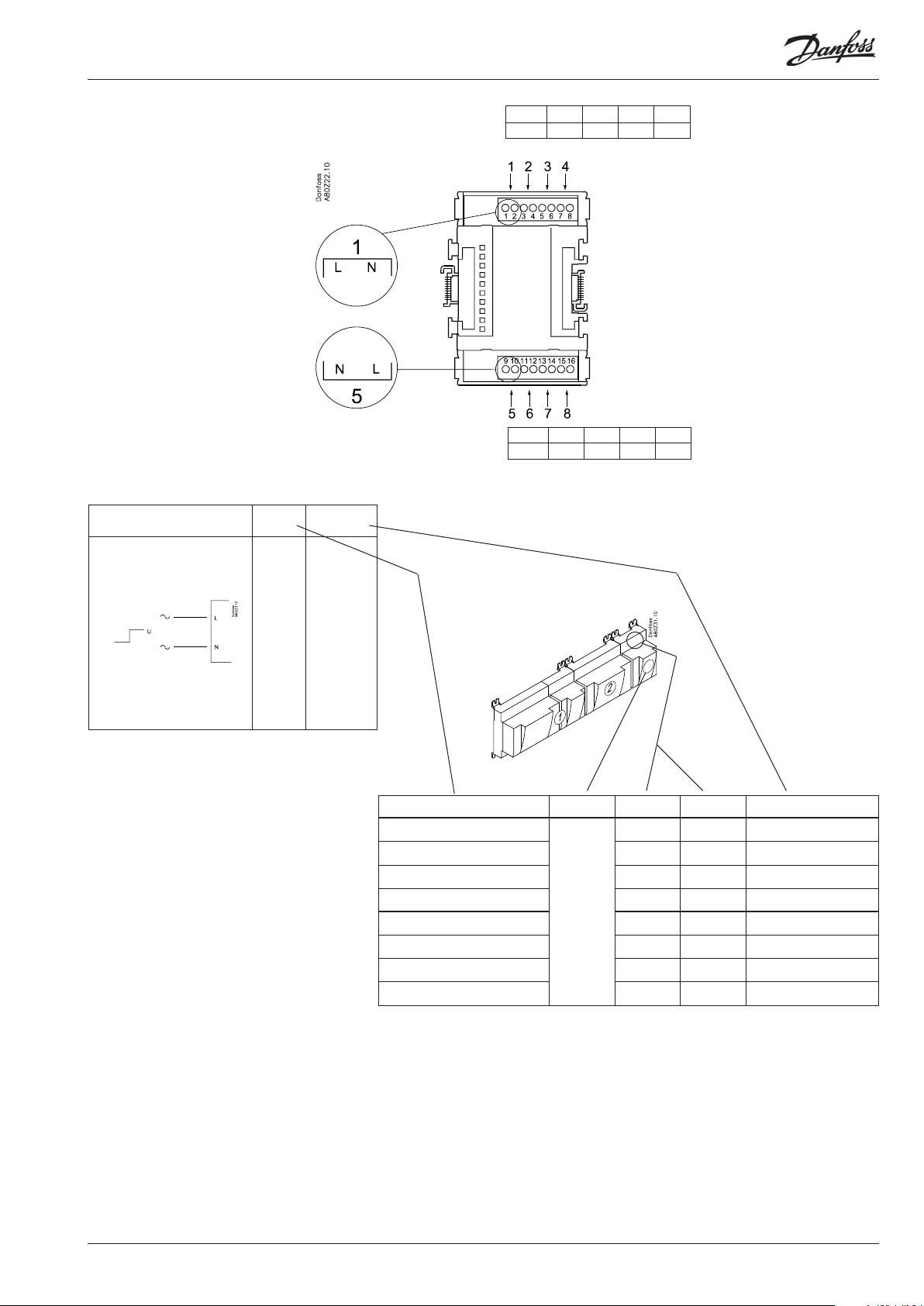

Módulo de extensión AK-XM 102A / AK-XM 102B

Función

El módulo contiene 8 entradas para señales de tensión ON/OFF.

Señal

AK-XM 102A es para señales de baja tensión.

AK-XM 102B es para señales de alta tensión.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior en la la.

Diodos emisores de luz (LED)

Indican:

• El módulo recibe tensión

• La comunicación con el controlador está activa (rojo = error)

• Estado en las entradas individuales 1 a 8 (con luz = la entrada

está energizada)

AK-XM 102A

Máx. 24 V

On/O:

On: DI > 10 V CA

O: DI < 2 V CA

AK-XM 102B

Máx. 230 V

On/O:

On: DI > 80 V CA

O: DI < 24 V CA

14 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Borna

Borna 1 2 3 4

Tipo DI1 DI2 DI3 DI4

Borna 5 6 7 8

Tipo DI5 DI6 DI7 DI8

DI

AK-XM 102A: Máx. 24 V

AK-XM 102B: Máx. 230 V

Señal

Día/

Noche

Seguridad

comp.

1-6

Seguridad vent.

Estado

activo

Cerrado

(con tensión)

/

Abierto

(sin tensión)

Señal Módulo Borna Terminal Estado activo

1 (DI 1) 1 - 2

2 (DI 2) 3 - 4

3 (DI 3) 5 - 6

4 (DI 4) 7 - 8

3 (2)

El número de función y de terminal se menciona en el mismo diagrama.

5 (DI 5) 9 - 10

6 (DI 6) 11 - 12

7 (DI 7) 13 - 14

8 (DI 8) 15 - 16

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 15

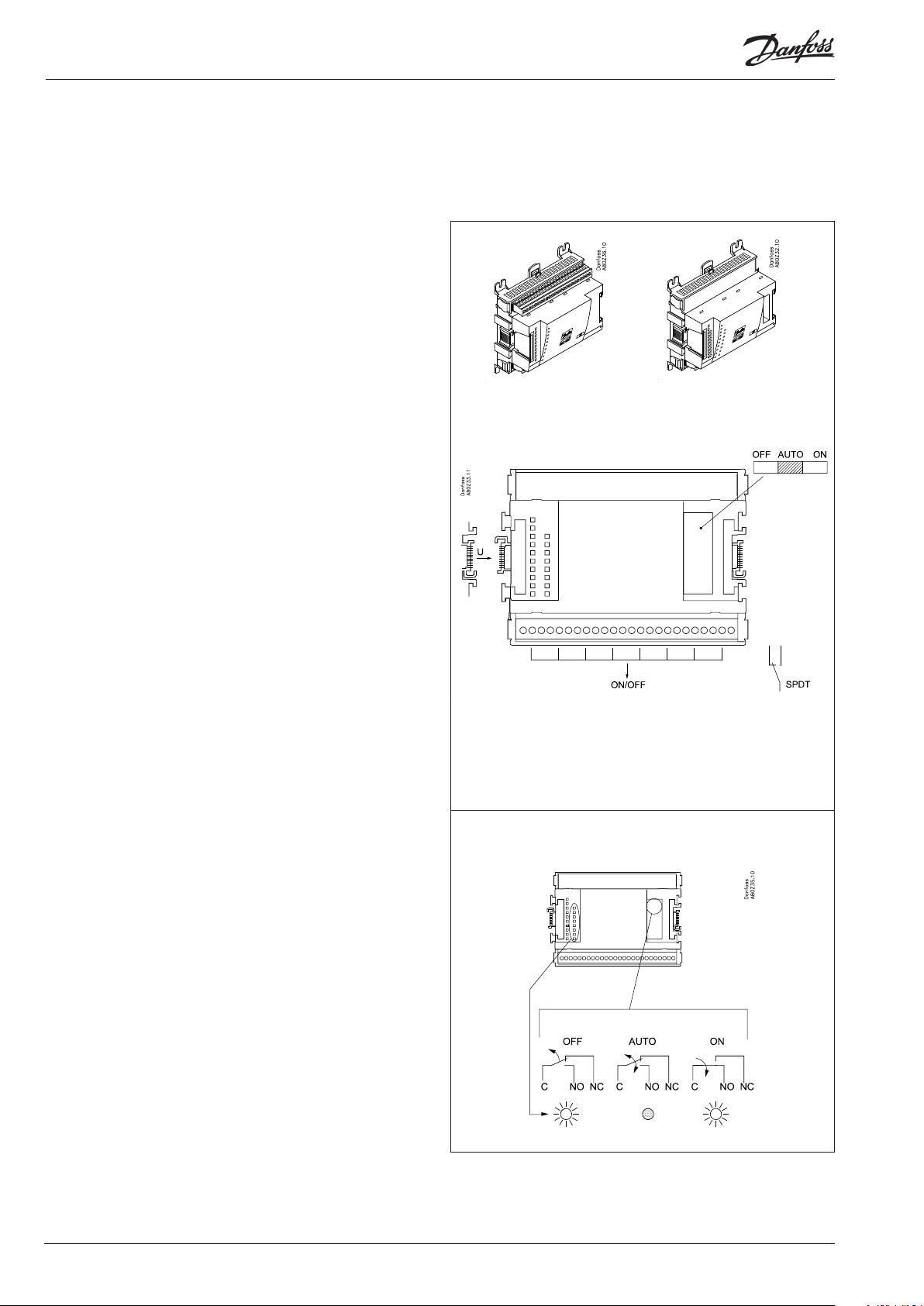

Módulo de extensión AK-XM 204A / AK-XM 204B

Función

El módulo contiene 8 salidas de relé.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo anterior en la la.

Solo AK-XM 204B

Control manual de relé

Ocho conmutadores en la parte frontal permiten forzar la función

de los relés, ya sea en posición OFF o en posición ON.

En la posición Auto el controlador lleva a cabo el control de los

relés.

Diodos emisores de luz (LED)

Hay dos las de indicadores LED. Su signicado es el siguiente:

Fila izquierda:

• El controlador está energizado

• Comunicación activa con la tarjeta de circuito impreso inferior

(rojo = error)

• Estado de las salidas DO1 a DO8

Fila derecha: (Solo AK-XM 204B)

• Control manual de relés

ON = manual

OFF = controlados por la función de relés

AK-XM 204A AK-XM 204B

Fusibles

Detrás de la parte superior hay un fusible para cada salida.

Máx. 230 V

AC-1: máx. 4 A (óhmicos)

AC-15: máx. 3 A (inductivos)

AK-XM 204B

Control manual de relé

¡Mantenga la distancia

de seguridad!

La alta y la baja tensión no

deben estar conectadas al

mismo grupo de salidas

16 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

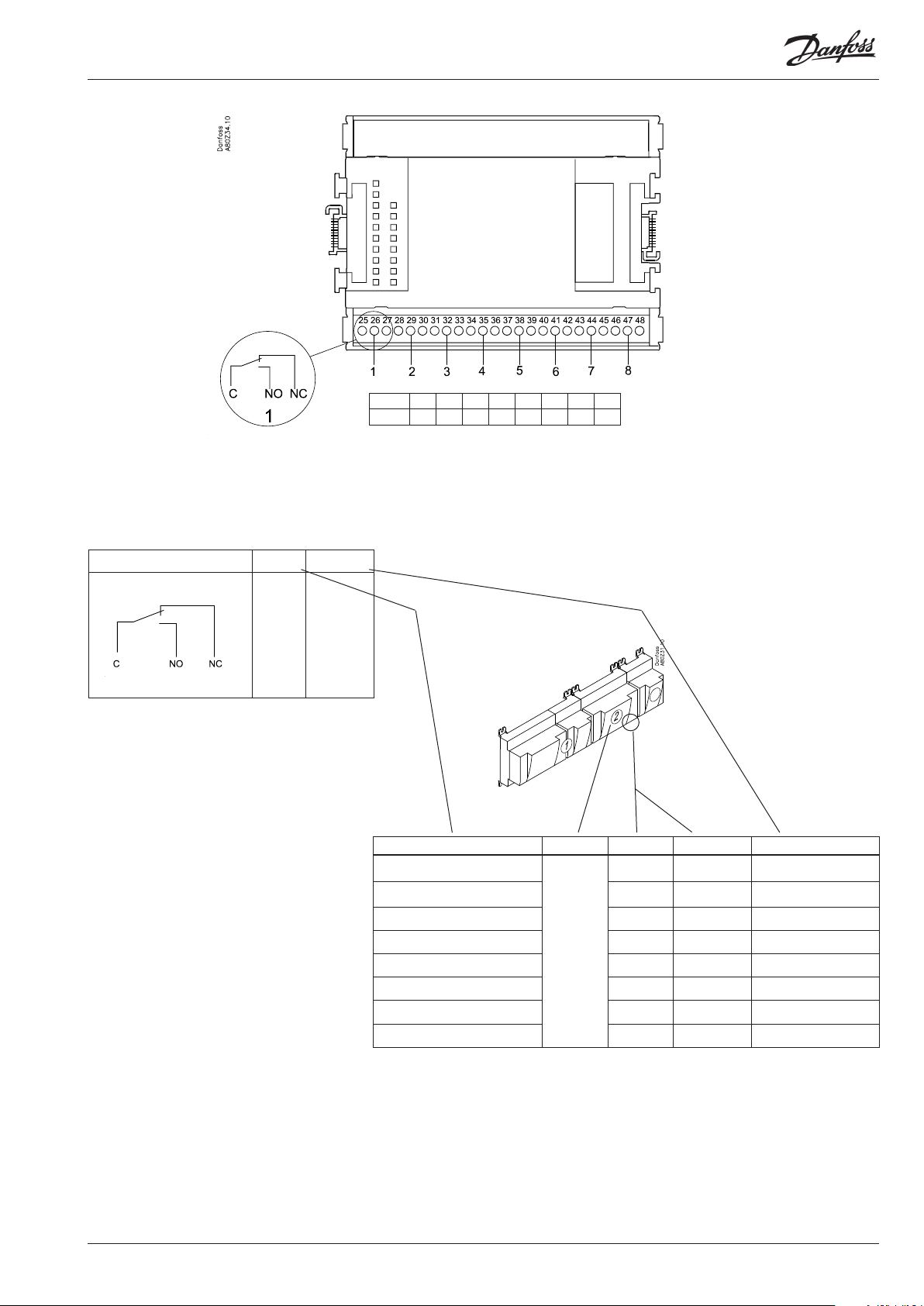

Borna

Borna 1 2 3 4 5 6 7 8

Tipo DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

DO

Señal

Ventilador 1

Alarma

Estado activo

On

/

O

Señal Módulo Borna Terminal Estado activo

1 (DO 1) 25 - 27

2 (DO 2)

28 - 30

3 (DO 3) 31 - 33

2

5 (DO 5) 37 - 39

4 (DO 4)

34 -36

6 (DO 6) 40 - 41 - 42

7 (DO 7) 43 - 44 - 45

El número de función y de terminal se menciona en el mismo diagrama.

8 (DO 8) 46 - 47 - 48

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 17

Módulo de extensión AK-OB 110

Función

Este módulo contiene dos salidas de tensión analógicas de 0 a 10 V.

Tensión de alimentación

La tensión de alimentación al módulo proviene del módulo controlador.

Ubicación

El módulo está ubicado en la tarjeta de PC del módulo del controlador.

Borna

Las dos salidas tienen bornas 24 y 25. Se muestran en una página

anterior en la que se describe también el controlador.

Carga máx.

I < 2,5 mA

R > 4 Kohm

AO AO1:

Comp.

speed

AO2:

Cond

speed

0 - 10 V

Módulo

Borna 24 25

Tipo AO1 AO2

1

AO2

AO1

18 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

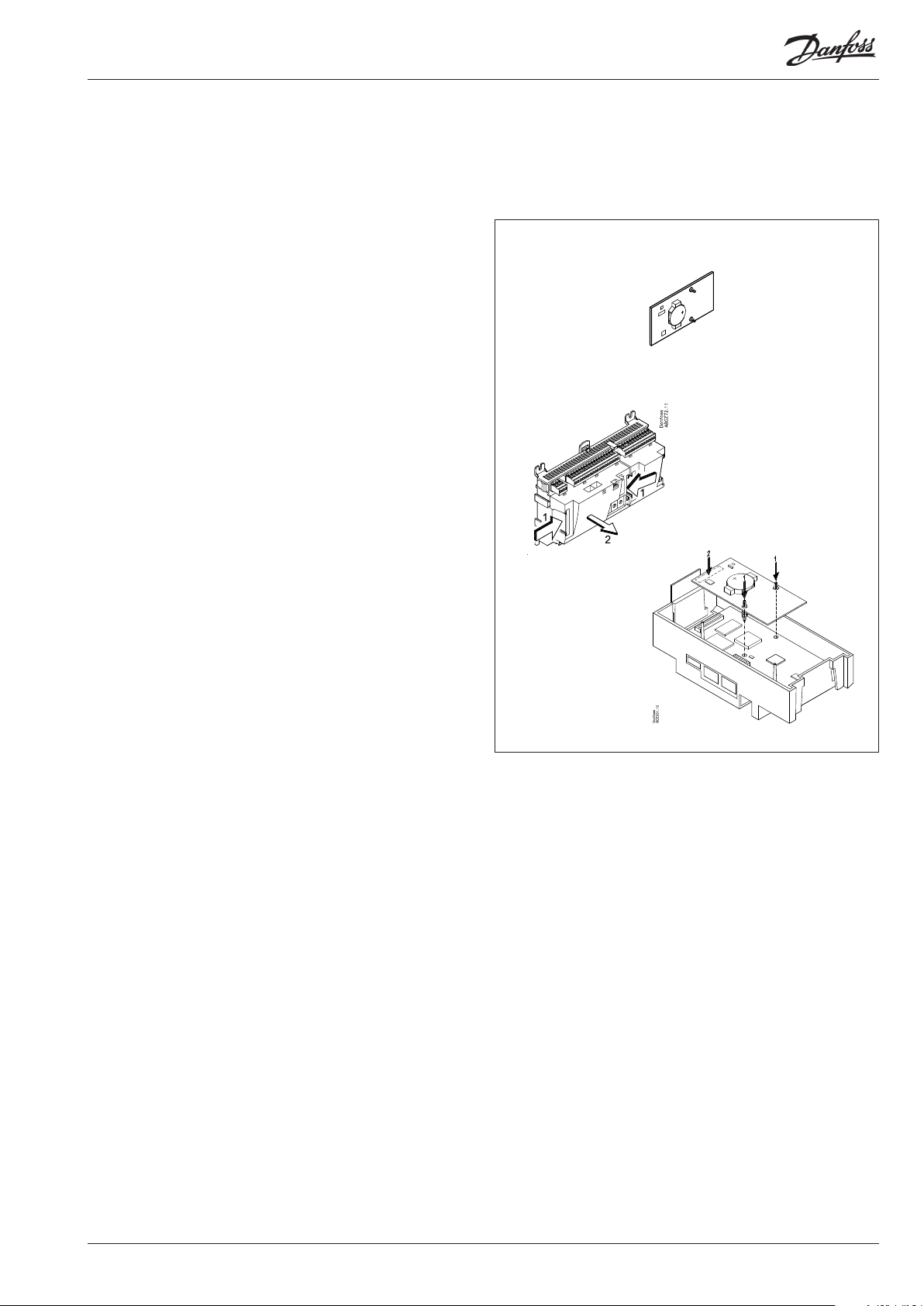

Módulo de extensión AK-OB 101A

Función

El módulo es un reloj de tiempo real con una batería auxiliar.

Este módulo puede utilizarse en controles no conectados en una

unidad de comunicación de datos junto con otros controles. El

módulo se utiliza aquí si el control necesita apoyo de la batería

auxiliar para las siguientes funciones:

• Función de reloj

• Horas jas para conmutación día/noche

• Almacenamiento del registro de alarma en caso de fallo de la

alimentación

• Almacenamiento del registro de temperatura en caso de fallo de

la alimentación

Conexión

El módulo está equipado con un enchufe de conexión.

Ubicación

El módulo se coloca en la tarjeta de circuito impreso de la parte

superior.

Borna

No hay que denir ninguna borna para el módulo de reloj –

simplemente conéctelo.

Vida útil de la batería

La vida útil de la batería es de varios años, incluso si se presentan

frecuentes caídas de tensión.

Cuando es necesario sustituir la batería se emite una alarma.

Después de emitirse la alarma quedan aún varios meses de funcionamiento en la batería.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 19

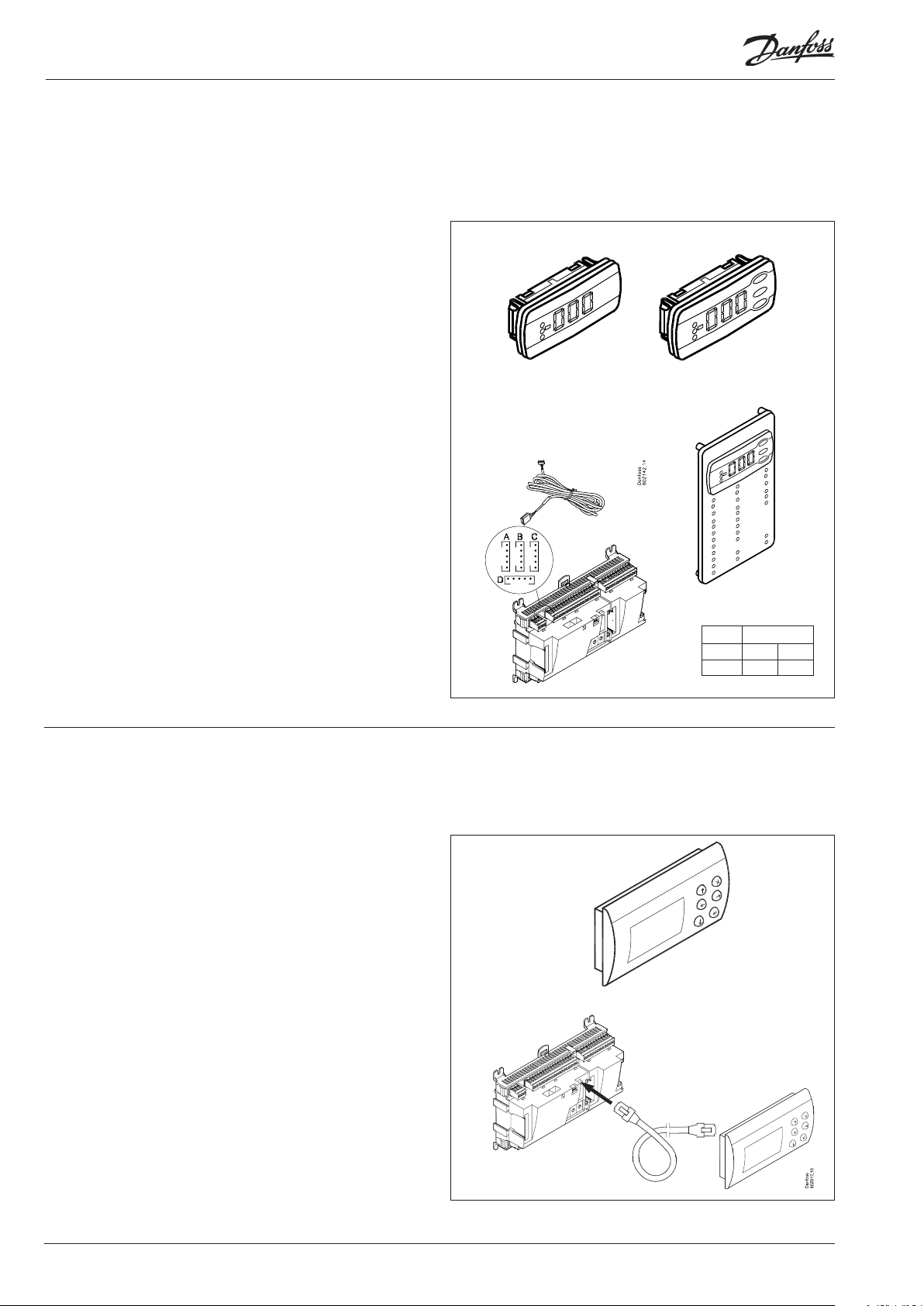

Pantalla EKA 163B / EKA 164B /EKA 166

Función

Visualización de medidas importantes desde el controlador, por

ejemplo presión de aspiración o presión de condensación.

El ajuste de las funciones individuales puede realizarse utilizando

la pantalla con botones de control.

El controlador utilizado es el que determina las medidas y ajustes

aplicables.

Conexión

El display se conecta al controlador mediante un cable con

conectores. Deberá utilizar un cable para cada display. El cable se

suministra con diferentes longitudes.

Ambos tipos de pantalla (con o sin botones de control) pueden

ser conectados a cualquiera de las salidas para pantalla, A o B.

A = P0 . presión de aspiración a °C

B = Pc. presión de condensación a °C

Con EKA 166, también es posible realizar el seguimiento de las

funciones individuales gracias a los LED.

El display mostrará la salida conectada cuando arranque el controlador.. - - 1=salida A, - - 2=salida B, etc.

EKA 163B EKA 164B

Ubicación

El display puede colocarse a una distancia de hasta 15 m del

módulo controlador.

Borna

No hay que denir ninguna borna para la pantalla – simplemente

conéctela.

Pantalla graco AK-MMI

Función

Ajuste y visualización de valores en el controlador.

Conexión

El display se conecta al controlador mediante un cable de

conexiones con clavija. Conecte el RJ45 al controlador; se utiliza

el mismo conector para la herramienta de mantenimiento AK-ST

500.

Tensión de alimentación

24 V c.a. / c.c. 1,5 VA.

EKA 166

Módulo

Borna - -

Tipo - -

1

Ubicación

El display puede colocarse a una distancia de hasta 3 m del controlador.

Borna

No hay que denir ninguna borna para la pantalla – simplemente

conéctela.

20 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

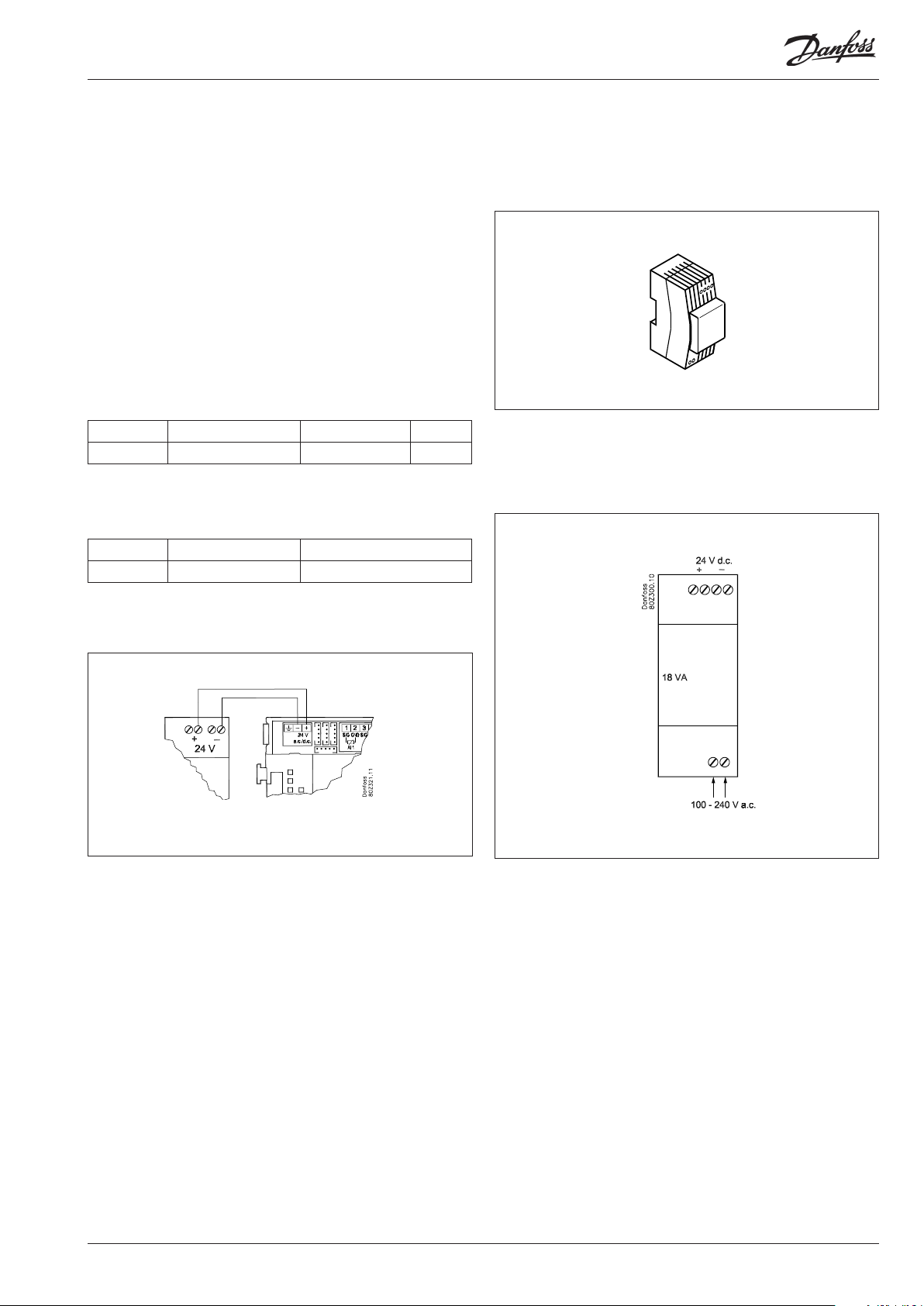

Módulo alimentación AK-PS 075

Función

Alimentación de 24 V CA para el controlador.

Tensión de alimentación

230 V CA ó 115 V CA (de 100 V CA a 240 V CA)

Ubicación

Montaje sobre raíl DIN

Características

Tipo Tensión de salida Corriente de salida Potencia

AK-PS 075 24 V CC 0,75 A 18 VA

Dimensiones

Tipo Altura Anchura

AK-PS 075 90 mm 36 mm

Conexiones

Alimentación para un controlador

AK-PS 075

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 21

Selección de la aplicación

General

Función de reloj

La función de reloj y el cambio entre horario de verano y horario

de invierno son funciones integradas en el controlador.

El reloj se pone a cero cuando se produce un fallo de la alimentación.

El ajuste del reloj se mantiene si el controlador está conectado en

una red con una gateway, una central de gestión o a un módulo

de reloj que puede instalarse en el propio controlador.

Arranque/parada de la regulación

La regulación puede arrancarse o pararse desde el software o a

través de una entrada en el módulo del controlador.

Aplicación

se muestran 40 ejemplos de aplicación como sigue: seleccione el

que se adecúe a su sistema.

Debe realizarse el cableado como se indica y debe ajustarse el

controlador para esta aplicación.

En cuanto a la regulación de velocidad

Una tarjeta opcional posee 2 salidas:

La n.º 1 para el compresor.

La n.º 2 para los ventiladores del condensador.

Si no utiliza el control de velocidad, ignore las salidas 0-10 V que

se muestran.

Se muestra únicamente la conexión del compresor en todos los

ejemplos, pero la salida 2 puede utilizarse para los ventiladores

del condensador a discreción.

Si el control de velocidad necesita una señal de arranque / parada,

esta deberá tomarse de la salida «Compresor 1» o del «Ventilador

1».

Control forzado

El software incorpora una opción de control forzado. Si se utiliza

un módulo de extensión con salidas de relé, pueden utilizarse

los conmutadores de la parte superior del módulo para forzar

manualmente los relés individuales a cualquiera de los estados,

ON u OFF.

Comunicación de datos

El modulo controlado tiene terminales para comunicación de

datos mediante LON.

Los requisitos de la instalación se describen en un documento

aparte.

Número de

compresores

2 0 1 21

3 0 5 25

4 0 9 29

5 0 13 33

6 0 17 37

Número de

ventiladores

del condensador

2 2 22

3 3 23

4 4 24

3 6 26

4 7 27

5 8 28

3 10 30

4 11 31

5 12 32

4 14 34

5 15 35

6 16 36

4 18 38

5 19 39

6 20 40

Regulación de velocidad de un

compresor

Sí No

N.º de aplicación

22 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

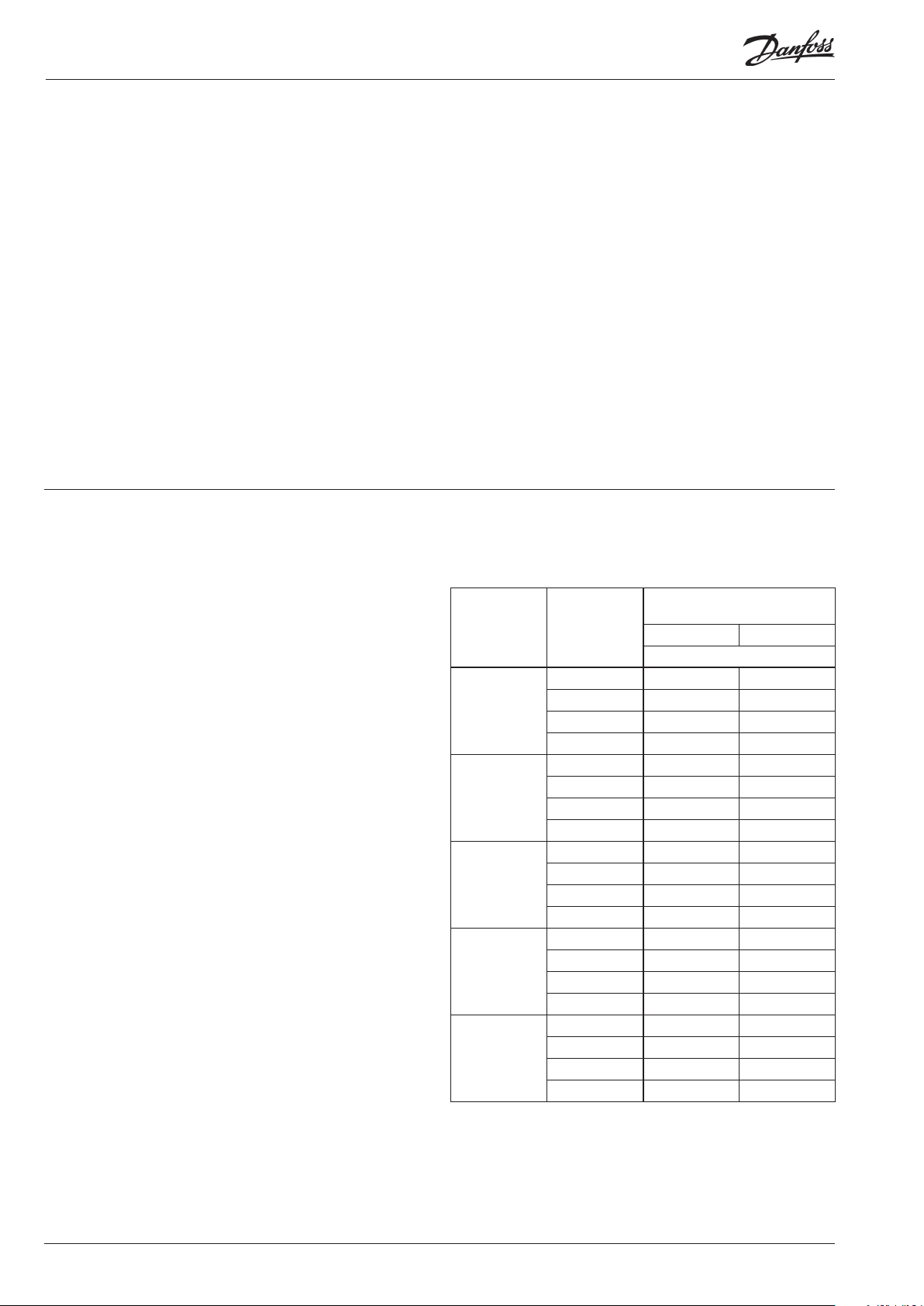

Aplicaciones 1 y 21 (para la 21 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 2 y 22 (para la 22 omita la conexión VSD en la tarjeta opcional)

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 23

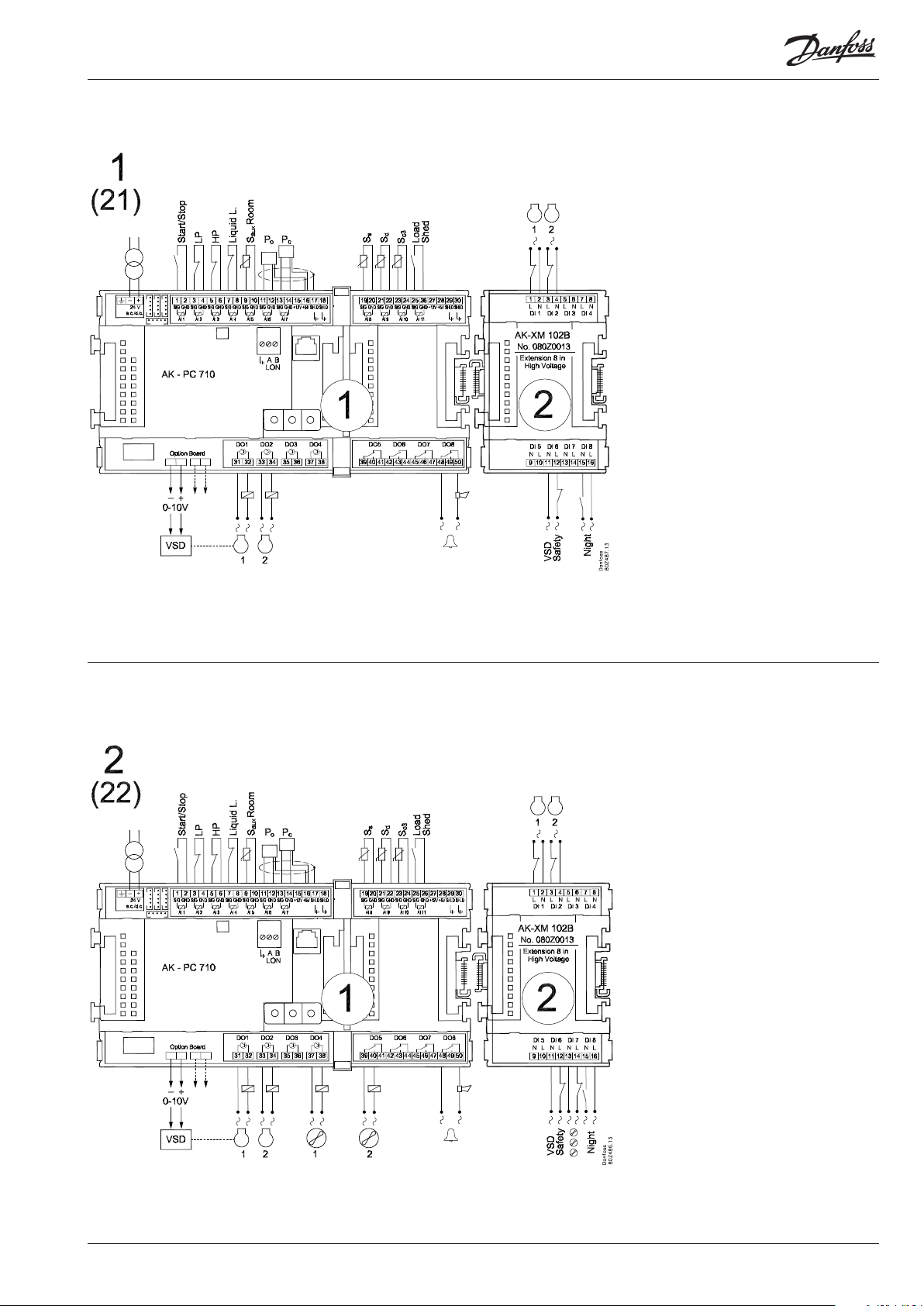

Aplicaciones 3 y 23 (para la 23 omita la conexión VSD en la tarjeta opcional)

1

1

Aplicaciones 4 y 24 (para la 24 omita la conexión VSD en la tarjeta opcional)

24 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

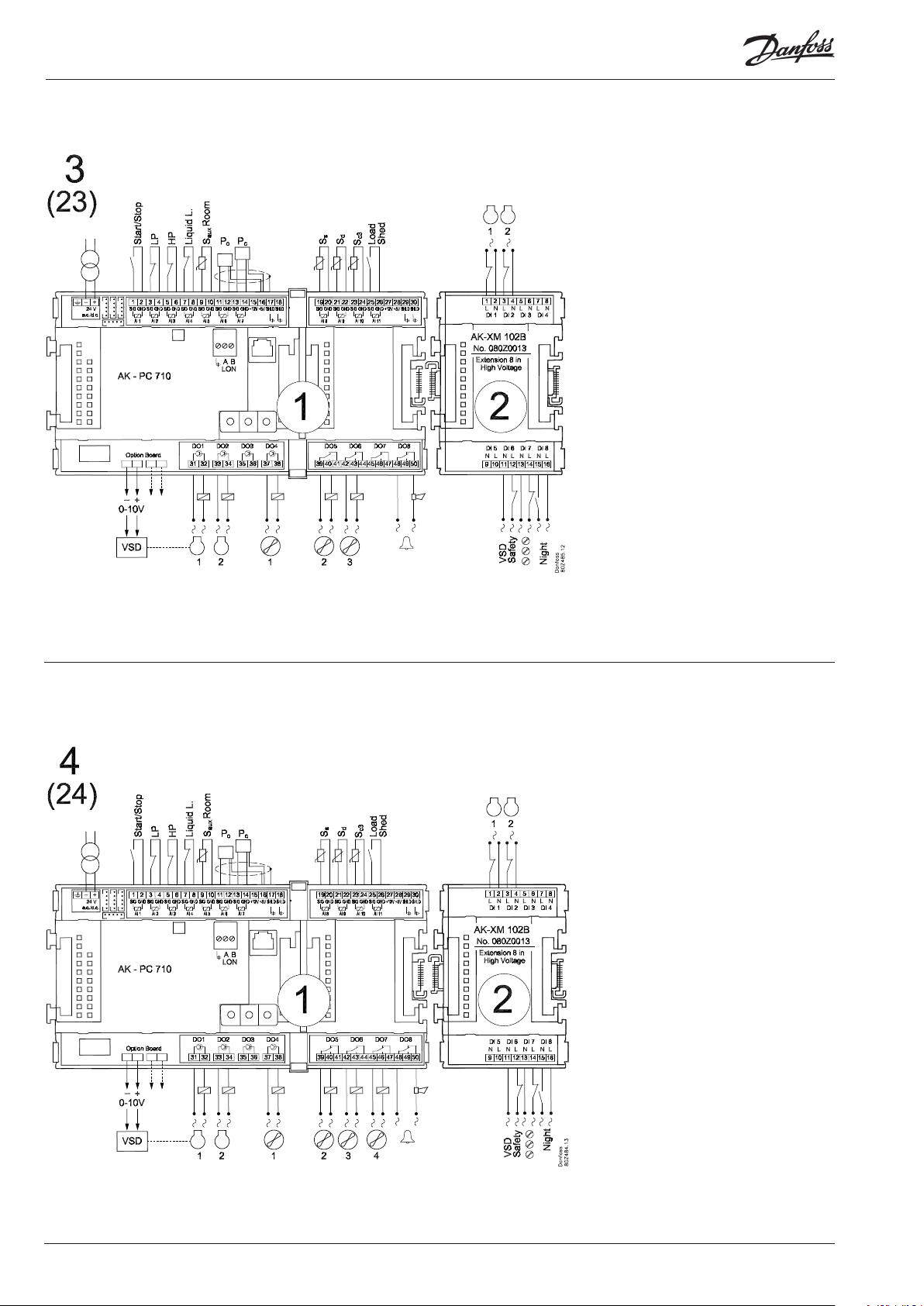

Aplicaciones 5 y 25 (para la 25 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 6 y 26 (para la 26 omita la conexión VSD en la tarjeta opcional)

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 25

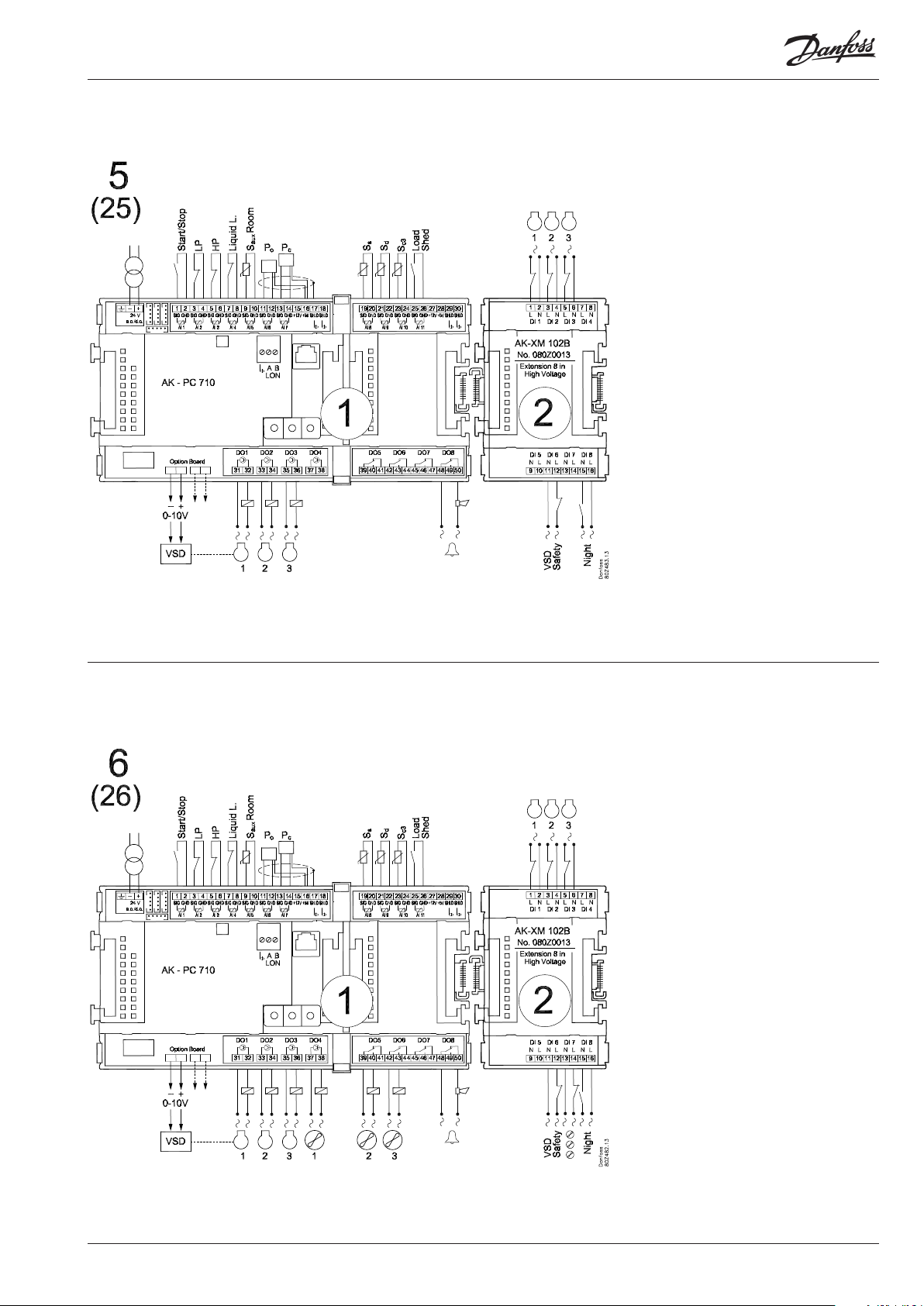

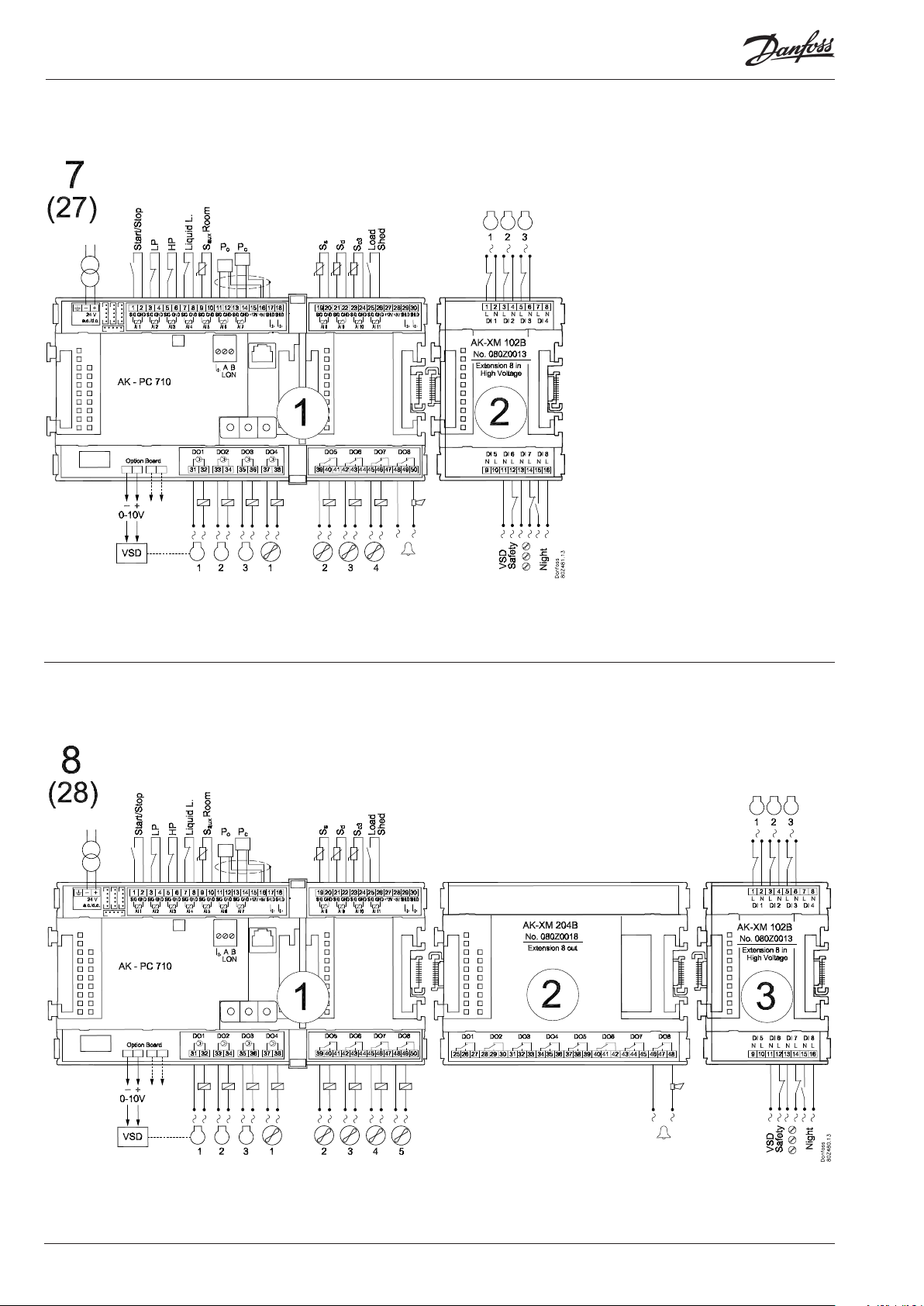

Aplicaciones 7 y 27 (para la 27 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 8 y 28 (para la 28 omita la conexión VSD en la tarjeta opcional)

26 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

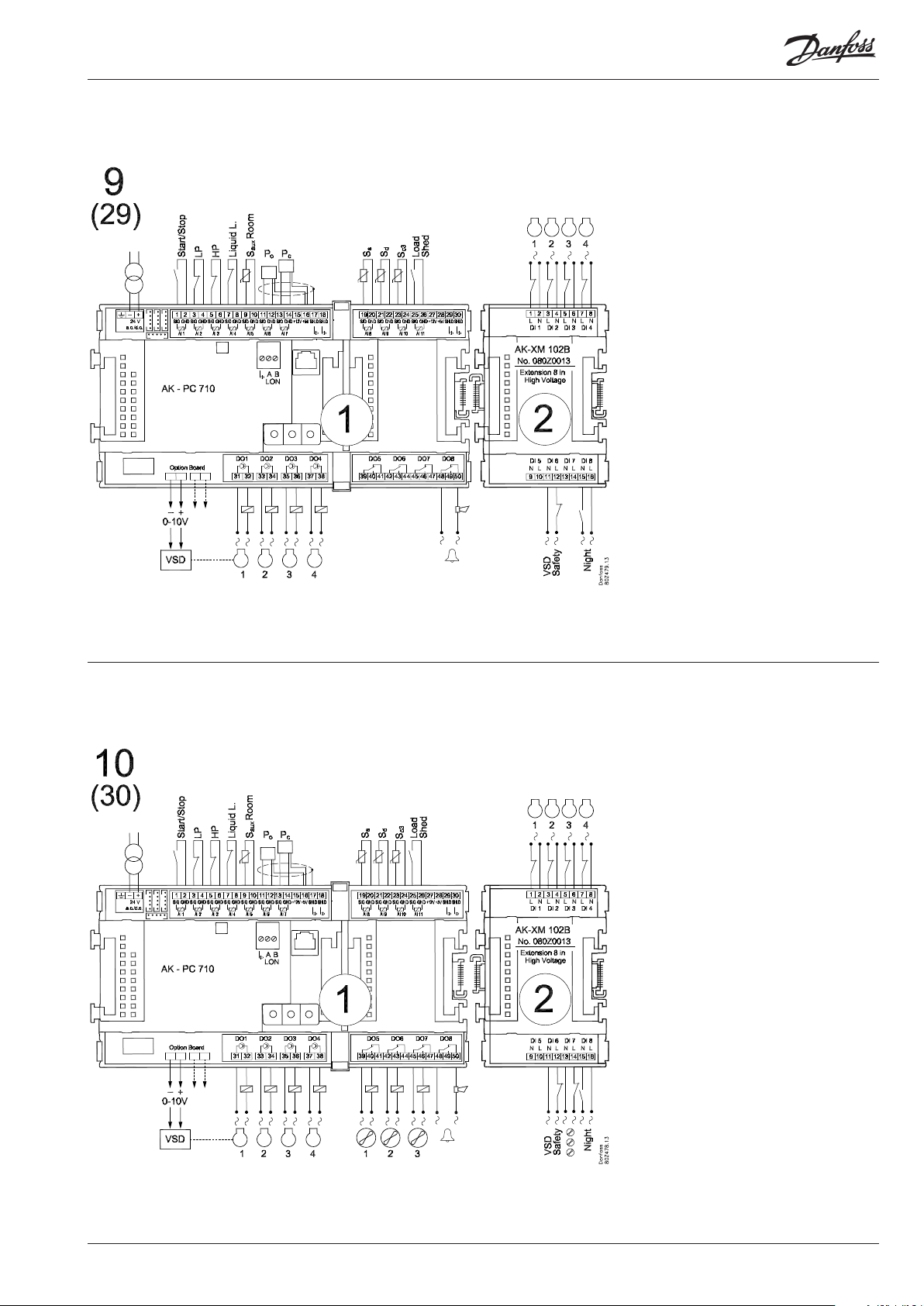

Aplicaciones 9 y 29 (para la 29 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 10 y 30 (para la 30 omita la conexión VSD en la tarjeta opcional)

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 27

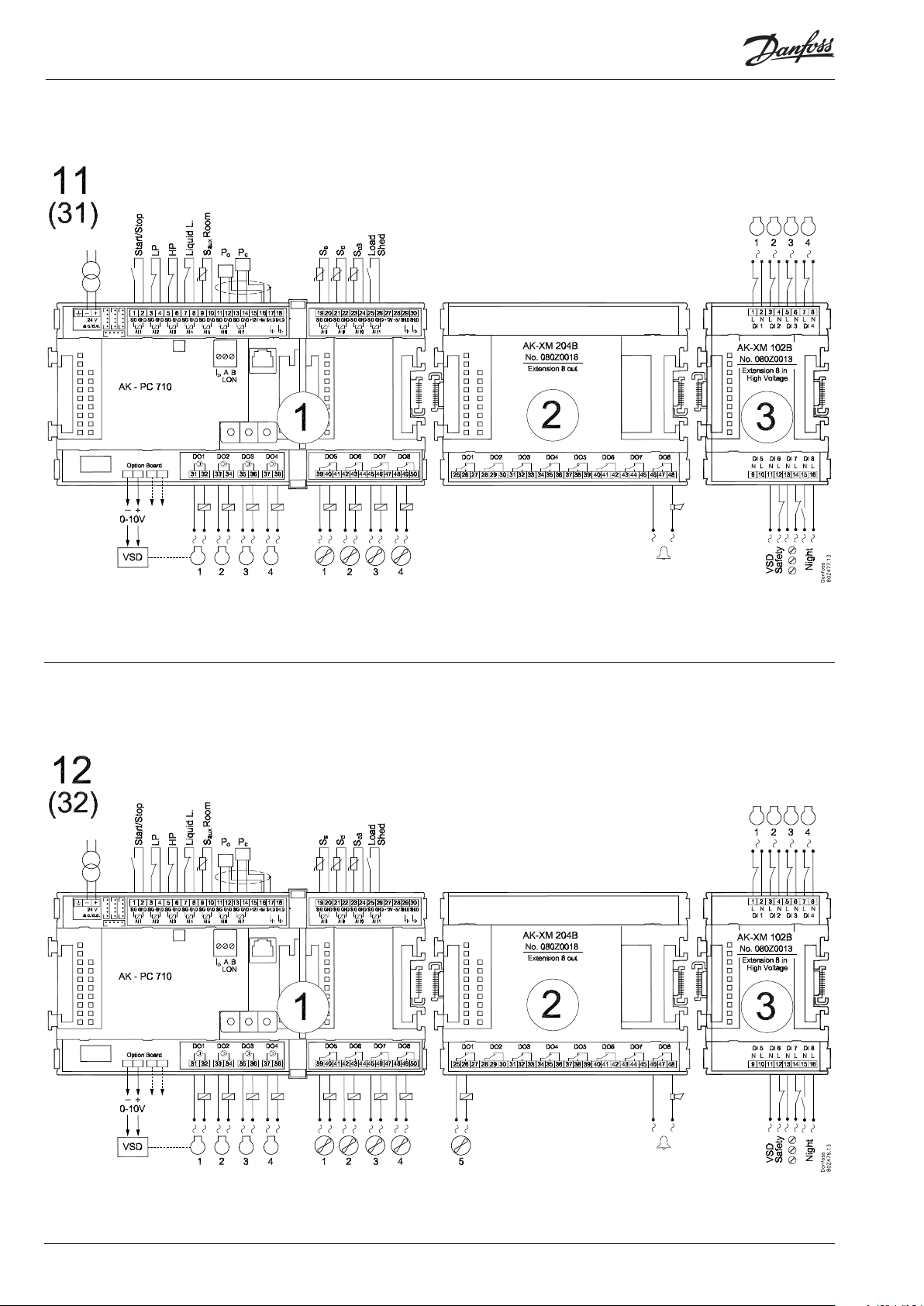

Aplicaciones 11 y 31 (para la 31 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 12 y 32 (para la 32 omita la conexión VSD en la tarjeta opcional)

28 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Aplicaciones 13 y 33 (para la 33 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 14 y 34 (para la 34 omita la conexión VSD en la tarjeta opcional)

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 29

Aplicaciones 15 y 35 (para la 35 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 16 y 36 (para la 36 omita la conexión VSD en la tarjeta opcional)

30 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Aplicaciones 17 y 37 (para la 37 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 18 y 38 (para la 38 omita la conexión VSD en la tarjeta opcional)

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 31

Aplicaciones 19 y 39 (para la 39 omita la conexión VSD en la tarjeta opcional)

Aplicaciones 20 y 40 (para la 40 omita la conexión VSD en la tarjeta opcional)

32 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Pedidos

1. Controlador

Tipo Función Idioma

AK-PC 710

2. Módulos de extensión

Tipo Entradas ana-

Controlador para control de capacidad de compresores y condensadores

Salidas ON/OFF Suministro ON/OFF (señal DI) Salidas

lógicas

Inglés, alemán, francés, holandés, italiano, español 080Z0106

analógicas

Módulo con

conmutadores

N° de código

N° de código

Para sensores,

transmisores de

presión, etc.

Controlador 11 4 4 - - - - -

Módulos de extensión

AK-XM 102A 8 080Z0008

AK-XM 102B 8 080Z0013

AK-XM 204A 8 080Z0011

AK-XM 204B 8 x 080Z0018

AK-OB 110 2 080Z0251

Relé(SPDT) Estado sólido Baja tensión

(máx. 80 V)

Alta tensión

(máx. 260 V)

de 0 a 10 V CC Para forzar

salidas de relé

Con bornas

3. Funciones y accesorios AK

Tipo Función Aplicación N° de código

Operación

AK-ST 500 Software para operar los controles AK Operación AK 080Z0161

- Cable de conexión PC-controlador AK AK – Puerto COM 080Z0262

-

- Cable de conexión PC-controlador AK

Accesorios Módulo alimentación de 230 V / 115 V a 24 V

AK-PS 075 18 VA Alimentación para controlador 080Z0053

Accesorios Pantalla externa que puede conectarse al modulo controlador, por ejemplo, para mostrar la presión de aspiración

EKA 163B Display 084B8574

EKA 164B Display con botones de operación 084B8575

EKA 166

AK-MMI Pantalla gracos con operación 080G0311

- Cable entre display EKA y controlador

Accesorios

AK-OB 101A Reloj de tiempo real con batería auxiliar. Debe montarse en un controlador AK 080Z0252

Cable de conexión entre el cable de módem nulo y el

controlador AK /

Cable de conexión entre el cable PDA y el controlador AK

Pantalla con botones de funcionamiento y LED para

entradas y salidas.

Cable entre display gracos y controlador

Reloj de tiempo real para su uso en controladores que requieren una función de reloj pero no están conectados a comunicación

de datos.

AK - RS 232 080Z0261

AK - USB

Longitud = 2 m 084B7298

Longitud = 6 m 084B7299

Longitud = 0.8 m 080G0074

Longitud = 1.5 m 080G0075

Longitud = 3 m 080G0076

080Z0264

084B8578

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 33

34 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

3. Montaje y cableado

Esta sección describe cómo el controlador:

• se coloca

• se conecta

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 35

Montaje

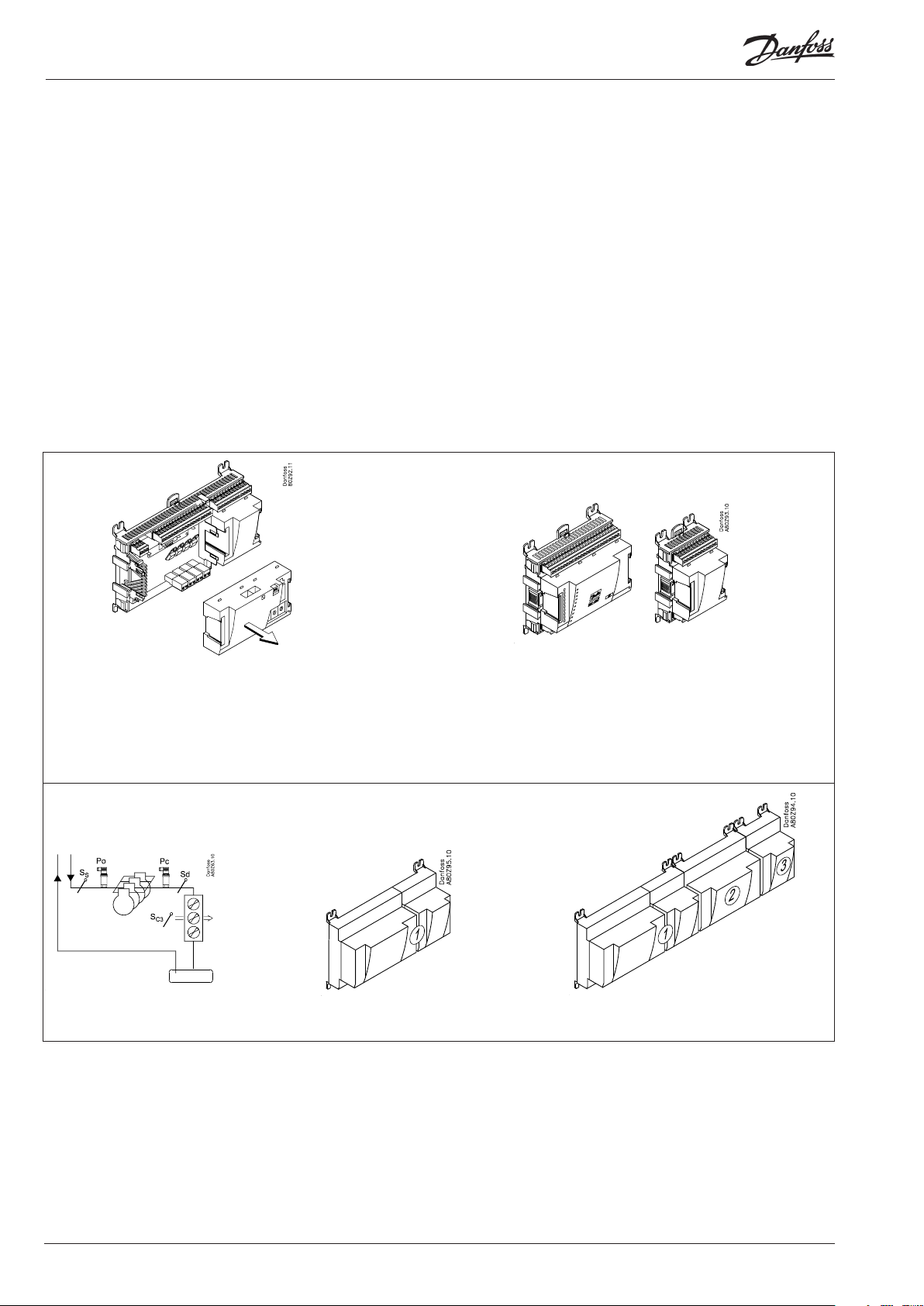

Montaje del módulo de salidas analógicas

1. Levante la parte superior del módulo básico

El módulo básico no debe estar energizado.

Pulse sobre la placa situada en el lado derecho de los LED y en

la placa situada en el lado derecho de los conmutadores rojos

para la dirección.

Levante la parte superior del módulo básico y sepárela.

2. Monte el módulo de extensión en el módulo básico

El módulo de extensión de salidas analógicas proporcionará una señal al

convertidor de frecuencia.

3. Coloque de nuevo la parte superior en el módulo

básico

36 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Montaje y cableado - continuación

Montaje del módulo de extensión sobre el

módulo básico

1. Desmonte la tapa protectora

Desmonte la tapa protectora del conector de la derecha del

módulo básico.

Coloque la tapa en el conector de la derecha del módulo de

extensión que se va a colocar en el extremo derecho del AK .

2. Monte el módulo de extensión y el módulo básico

El módulo básico no debe tener tensión aplicada.

Cuando los dos enganches para el montaje en raíl DIN están en la posición de abiertos, el módulo puede empujarse a su lugar dentro del raíl

DIN, independientemente de la la en la que se encuentre el módulo.

Por tanto, para desmontar la unidad, los dos enganches deben estar en

la posición de abiertos.

La secuencia viene determinada por el diagrama eléctrico mostrado.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 37

Montaje y cableado - continuación

Cableado

Durante la planicación, decida qué función va a conectarse y dónde estará.

1. Conectar entradas y salidas

Véase el anterior diagrama eléctrico seleccionado:

2. Conexión red de comunicación LON

La instalación de la comunicación de datos debe cumplir los

requisitos descritos en el documento RC8AC.

3. Conexión de tensión de alimentación

Es de 24 V y la alimentación no debe ser utilizada por otros

controladores o dispositivos. Los terminales no deben conectarse a tierra.

4. Indicaciones de los indicadores luminosos

Cuando se conecta la tensión de alimentación, el controlador

realizará una comprobación interna. El controlador estará

preparado después de un minuto cuando el diodo “Status”

comience a parpadear lentamente.

5. Cuando hay una red

Establezca la dirección y active el pin de servicio.

Comunicación interna entre

los módulos:

Parpadeo rápido = error

Encendido permanentemente = error

n Power

n Comm

n DO1 n Status

n DO2 n Service Tool

n DO3 n LON

n DO4

n DO5 n Alarm

n DO6

n DO7

n DO8 n Service Pin

Estado en salida 1-8

Parpadeo lento = OK

Parpadeo rápido = respuesta desde la puerta

Encendida permanentemente = error

Apagada permanentemente = error

Comunicación externa

Parpadeando = alarma activa/no cancelada

Encendida permanentemente = alarma

activa/cancelada

Instalación de la red

de enlace en 10 min.

después de la Instalación

de la red

6. El controlador está ahora preparado para que lo

congure.

Example

La pantalla de los cables del transmisor

de presión solo debe conectarse por el

extremo del controlador.

Advertencia

Mantenga los cables de señales separados de los cables de alta tensión.

38 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

4. Conguración y manejo

Esta sección describe cómo el controlador:

• Se congura

• Se maneja

Decidimos trabajar tomando como base la aplicación n.º 16, es

decir, es decir control de compresor con 5 compresores y control

de condensador con 6 ventiladores.

El ejemplo se muestra al dorso.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 39

Ejemplo de planta de refrigeración

Se describe la conguración a través de un ejemplo con un grupo

compresor y un condensador.

El ejemplo es el mismo que el utilizado en la sección "Aplicación

no. 16", el controlador es un AK-PC 710 + 3 módulos de extensión.

Unidad compacta compresor:

• Refrigerante R134a

• Sólo 1 compresor con control de velocidad (30 kW, 30-60 Hz)

• Sólo 4 compresores (15 kW) con equilibrado de horas de funcio-

namiento

• Monitorización de seguridad para cada compresor

• Monitorización común de alta presión

• Monitorización común de bajo presión

• Ajuste Po -15°C, desplazamiento nocturno 5 K

Condensador:

• 6 ventiladores, regulación por etapas

• Pc regula en base a la temperatura exterior indicada por el sensor

Sc3

Recipiente

• Monitorización del nivel de líquido en el recipiente

Ventilador en sala de máquinas

• Monitorización de la temperatura en la sala de máquinas

Funciones de seguridad:

• Monitorización de Po, Pc, Sd y recalentamiento en la línea de

aspiración

• Po máx, = -5°C, Po mín. = -35°C

• Pc máx. = 50°C

• Sd máx. = 120°C

• SH mín., = 5°C, SH máx. = 35°C

Otros:

• Se utiliza salida de alarma

• Se utiliza interruptor principal externo

• Monitorización de convertidor de frecuencia (VSD)

¡NOTA!

La capacidad del compresor que permite ajuste de velocidad debe ser

mayor que la de los otros compresores.

Esto asegura que no hay ”huecos” en la capacidad de activación.

Véase el capítulo 5, Ajuste de las funciones.

Hay también un interruptor principal interno ajustable. Ambos deben

estar ajustados en “ON” antes de que se realice cualquier ajuste.

Los módulos se seleccionan en la fase de diseño.

Para el ejemplo mostrado se utilizan los siguientes módulos:

• Módulo básico AK-PC 710

• Módulo de relés AK-XM 204B

• Módulo de entradas digitales AK-XM 102B

• Módulo de salidas analógicas AK-OB 110

40 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración a través de la herramienta de mantenimiento

AK-ST 500

Conexión de PC

Se conecta al controlador un PC con el programa “Service Tool”

instalado.

El controlador se debe conectar antes de que el LED “Status”

comience a parpadear y antes de ejecutar el programa “Service

Tool”.

Arranque del programa Service Tool

Acceda con el nombre de usuario SUPV

Para conexión y manejo del programa “AK Service Tool” véase el

manual del programa.

La primera vez que se conecta el Service Tool a una nueva versión de

controlador, el arranque del programa puede llevar más tiempo de lo

habitual.

El tiempo se indica con una barra de progreso en la parte inferior de la

pantalla.

El controlador se suministra con la contraseña predeterminada “123”

para el usuario SUPV.

Cuando acceda al controlador se mostrará siempre una vista general del

mismo.

Seleccione el nombre SUPV y teclee la contraseña.

En este caso la vista general está vacía. Esto se debe a que el controlador no ha sido programado aún.

La campana roja de alarma en el margen inferior derecho nos dice que

existe una alarma activa en el controlador. En nuestro caso, la alarma se

debe a que el controlador no ha sido programado.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 41

Conguración - continuación

Authorization

1. Ir a Menú de Conguración

Pulsar el botón de conguración naranja con la llave inglesa,

situado en la parte inferior de la pantalla.

Cuando se suministra el controlador, este se ha ajustado con una

autorización estándar para interfaces de usuario diferentes. El ajuste

debe modicarse y adaptarse a la planta. Los cambios pueden realizarse

ahora o posteriormente.

2. Seleccionar Autorización

3. Cambiar ajustes para el usuario ‘SUPV‘

Pulse este botón siempre que desee acceder a esta pantalla. En el lateral

izquierdo están todas las funciones, aunque no se muestren todavía.

Conforme avance en la conguración se mostrará más información.

Pulse en la línea Autorización para ver la pantalla de conguración de

usuario.

Seleccione la línea con el nombre de usuario SUPV.

Pulse el botón Cambiar (Change)

4. Seleccione el nombre de usuario y

el código de acceso.

Es ahí donde puede seleccionar el supervisor para el sistema concreto y

el correspondiente código de acceso para esta persona.

En versiones anteriores de la herramienta de mantenimiento AK-ST 500,

era posible seleccionar el idioma en este menú.

Saldrá una versión actualizada de la herramienta de mantenimiento en

la primavera de 2009. Si el controlador se utiliza con la nueva versión, la

selección del idioma se realizará de forma automática con respecto a la

conguración de la herramienta de mantenimiento.

El controlador utilizará el mismo idioma seleccionado en la herramienta

de mantenimiento, pero únicamente si el controlador posee este idioma.

Si el controlador no posee el idioma, los ajustes y las lecturas se mostrarán en inglés.

Para activar los ajustes nuevo seleccionado debe acceder de nuevo al

controlador con el nombre de usuario y la contraseña correspondiente.

Accederá a la pantalla de acceso pulsando el candado que se muestra

en la parte superior izquierda de la pantalla.

5. Acceda de nuevo con el nombre de usuario y el

nuevo código de acceso

42 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración - continuación

Desbloqueo de la conguración de los

controladores

1. Ir a Menú de Conguración

2. Seleccionar Bloqueo/Desbloqueo de conguración

El controlador sólo puede ser congurado cuando está desbloqueado.

Los valores se pueden modicar cuando está bloqueado, pero sólo para

aquellos ajustes que no afectan a la conguración.

3. Seleccione bloqueo de la conguración

Seleccione en el campo azul el texto Bloqueada

4. Seleccione desbloquear

Seleccione Desbloqueado y pulse OK.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 43

Conguración - continuación

Ajuste del sistema

1. Ir a Menú de Conguración

2. Seleccione ajuste del sistema

3. Establecer los ajustes del sistema

Todos los ajustes del sistema se pueden cambiar pulsando en la ventana

azul e introduciendo luego el valor deseado para el ajuste.

En el primer campo, introduzca un nombre para el sistema que va a ser

controlado por esta unidad.

Cuando se ajusta la hora, puede transferirse la hora del ordenador al

controlador.

Cuando el controlador está conectado a una red, la unidad central ajustará automáticamente la fecha y la hora a través de la red. Esto también

se aplica al cambio horario para ahorro de energía.

Si el controlador se instala en una red, el «reconocimiento automático de alarmas» debe ajustarse en «deshabilitar». De este modo, el

procesamiento y reconocimiento de alarmas se transere a la unidad

del sistema.

Si el controlador no se instala en una red, el «reconocimiento automático de alarmas» debe ajustarse en «habilitar». De este modo, el controlador mismo reconoce las alarmas.

44 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración - continuación

Establecer el tipo de planta

1. Ir a Menú de Conguración

2. Seleccionar el tipo de planta

Pulsar en la línea Selección de tipo de planta.

3. Establecer el tipo de planta

Este ajuste se reere a las aplicaciones. Véase la pág. 22.

Después de la conguración de esta función, el controlador se reiniciará. Después del reinicio, se habrán realiza do un gran número de

ajustes. Estos incluyen las bornas de conexión. Continúe realizando

los ajustes y compruebe los valores.

Si modica alguno de los ajustes, forzará esos parámetros o variables

con los nuevos valores.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 45

Conguración - continuación

Ajustar control de compresores

1. Ir a Menú de Conguración

2. Seleccionar Grupo de aspiración

3. Ajuste los valores de referencia

Pulse el botón + para ir a la siguiente

página

4. Ajuste los valores para el control

de capacidad

Pulse el botón + para ir a la siguiente

página

El menú de conguración en Service Tool

ha cambiado ahora. Muestra los posibles

ajustes para el tipo de planta seleccionado.

En nuestro ejemplo seleccionamos los

siguientes ajustes:

- Consigna de aspiración = -15°C

- Valor desplazamiento nocturno = 5 K

Los ajustes se muestran aquí en la pantalla.

Hay varias páginas, una a continuación

de la otra.

La barra negra en este campo le indica

cuál de las páginas se está mostrando

actualmente.

Desplácese por las páginas utilizando

los botones + y -.

En nuestro ejemplo seleccionamos:

- 5 compresores

- PO como señal de regulación

- Refrigerante = R134a

- Equilibrado de horas de trabajo

- Valor para la regulación de velocidad

La regulación de velocidad puede estar

siempre únicamente en el compresor 1.

Los ajustes se muestran aquí en la

pantalla.

No todos los compresores admiten ajuste

de su velocidad. En caso de duda, consulte con el suministrador del compresor.

Si desea saber más sobre las diferentes opciones de

conguración, consulte el listado que se muestra más

abajo.

El número hace referencia al número y gura en la

columna de la izquierda.

La pantalla solo muestra los ajustes y lecturas necesarios para una conguración dada.

3- Modo de referencia

Referencia = referencia establecida + desplazamiento nocturno + desplazamiento por la optimización P0

Consigna (-80 a +30°C)

Ajuste de la presión de aspiración requerida en °C

Desplazamiento nocturno (-25 a +25 K)

Valor del desplazamiento de la presión de aspiración asociado a la activación de una señal de puesta en funcionamiento

nocturno (en grados Kelvin).

El cambio al funcionamiento nocturno puede llevarse a cabo

con una señal enviada a través del módulo de comunicación

de datos, con una señal en la entrada «noche» o a través de

la programación semanal en el controlador.

Referencia máxima (-50 a +80°C)

Referencia máxima admisible para la presión de aspiración

Referencia mínima (-80 a +25°C)

Referencia mínima admisible para la presión de aspiración

4 - Aplicación de compresor

Tipo de refrigerante Po

Seleccione el tipo de refrigerante

Factores de refrigerante Pctrl, K1, K2 y K3

Se utiliza solo si “Tipo de refrigerante Po” se ha establecido

como personalizado (contactar con Danfoss si se necesita

más información)

Modo de control por etapas

Seleccione el patrón de acoplamiento para los compresores

Secuencial: Los compresores se activan y desactivan en

estricto orden por número de compresor (compresores del

mismo tamaño)

Cíclico: Equilibrado de tiempo de funcionamiento entre

compresores (compresores de diferente tamaño)

Mejor ajuste: Los compresores se activan y desactivan por

orden, de manera que se adecuen óptimamente a la carga

actual

Vaciado (Pump down)

Seleccione si se requiere o no una función de vaciado en el

último compresor en funcionamiento

Límite de vaciado (-80 a +30°C)

Establece el límite de vaciado para el último compresor

Mínima velocidad VSD (0,5 – 60,0 Hz)

Mínima velocidad permitida antes de la parada variador de

velocidad (bajo nivel de carga)

Velocidad arranque VSD (20,0 – 60,0 Hz)

Velocidad mínima para el arranque del variador de velocidad

(Debe ser mayor que Mínima velocidad VSD)

Máxima velocidad VSD (40,0 – 120,0 Hz)

La velocidad más alta permisible para el compresor con

variador

Límite de reducción de carga

Establece el límite máximo de capacidad para la entrada de

reducción de carga

Límite de inhibición de Po

Establece el límite de inhibición de reducción de carga para

la presión de aspiración Po

Retardo de inhibición

Retardo de inhibición para límite 1 de reducción de carga. Si

la presión de aspiración excede “Límite de inhibición de Po”

durante la reducción de carga y ha transcurrido el retardo

establecido, el límite 1 de reducción de carga será cancelado

Kp Po (0,1 – 10,0)

Factor de amplicación para la regulación P0

Ajustes avanzados de control

Selección si los ajustes de control avanzado de capacidad

deben ser visibles o no

Cambio mínimo de la capacidad (0 – 100%)

Mínimo cambio en la capacidad solicitada que producirá

una activación/desactivación de compresores. Solo es válido

para compresores de una etapa controlados de acuerdo con

el modo de control “Mejor ajuste”.

Minimizar rotación

Establece la amplicación de extensiones de zona dinámica

a la activación/desactivación del compresor

Tiempo inicial al arrancar (15 – 900 s)

Tiempo después de arrancara durante el cual la capacidad de

activación está limitada a la primera etapa de compresor.

46 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración - continuación

5. Ajuste de los valores de capacidad de los compresores

Pulse el botón + para ir a la siguien-

te página

6. Ajuste los valores para funcionamiento seguro

Pulse el botón + para ir a la siguien-

te página

En nuestro ejemplo seleccionamos:

- Compresor con control de velocidad de 30 kW (compresor 1)

- Cuatro compresores de 25 kW

Los ajustes del ejemplo se muestran aquí en la pantalla.

(Para el funcionamiento cíclico,

todos los compresores monoetapa tienen el mismo tamaño. Por

esta razón, únicamente hay un

ajuste, pero se extiende a los 4.)

En nuestro ejemplo selecciona-

mos:

- Límite de seguridad para temperatura de descarga = 120°C

- Límite seguridad para alta presión de condensación = 50°C

- Límite seguridad para baja presión de aspiración = -35°C

- Límite para alta presión de aspiración = -5°C

- Límites de alarma para recalentamiento mínimo y máximo,

respectivamente = 5 y 35 K

5 - Compresores

En esta pantalla se dene la distribución de la capacidad entre los

compresores.

Las capacidades que deben establecerse dependen de la “aplicación de compresor” y del “Modo de control por etapas” que se haya

seleccionado.

Capacidad nominal (0,0 – 99,9 kW)

Establece la capacidad nominal para el compresor en cuestión.

Para compresores con variador de velocidad la capacidad nominal

debe establecerse para la frecuencia de red (50/60 Hz)

6 - Seguridad

Tiempo de retardo de la alarma de nivel de líquido

Ajuste el tiempo de retardo (desde la hora en que se pierde la señal

en la entrada hasta la hora en que se envía la alarma).

Tiempo de retardo de alarma de VSD

Ajuste el tiempo de retardo.

Límite de alarma de temperatura

Ajuste el valor umbral para la alarma de temperatura.

Tiempo de retardo de la alarma de temperatura

Ajuste el tiempo de retardo.

Cap. emergencia diurno

La capacidad de activación deseada para uso diurno en el caso de operaciones de emergencia que resulten de errores en el sensor de presión

de aspiración sensor de temperatura media.

Cap. emergencia nocturno

La capacidad de activación deseada para uso nocturno en el caso de

operaciones de emergencia que resulten de errores en el sensor de

presión de aspiración sensor de temperatura media.

Límite máx. Sd

Valor máximo de temperatura del gas de descarga

10 K por debajo del límite, la capacidad de compresores se reducirá y

la capacidad de todo el condensador se activará.

Si el límite se excede, la capacidad de compresores completa se

desactivará. Límite máx. Pc

Valor máximo para la presión del condensador en °C

3 K por debajo del límite, la capacidad de compresores se reduce y la

capacidad de todo el condensador se activará.

Si el límite se excede, la capacidad de compresores completa se

desactivará.

Límite mín. P0

Valor mínimo para la presión de aspiración en °C

Si el límite se reduce, la capacidad de compresores completa se

desactivará.

Alarma máx. P0

Límite de alarma para alta presión de aspiración P0

Retardo máx. P0

Retardo antes de que se active la alarma por alta presión de aspiración P0.

Tiempo re-arranque de seguridad

Retardo común antes de que se re-arranque el compresor.

(Aplicable a las funciones: “Límite máx. Sd”, “Límite máx. Pc” y “Límite

mín. P0”).

Alarma mín. SH

Límite de alarma para mín. recalentamiento en línea de aspiración.

Alarma máx. SH

Límite de alarma para recalentamiento máximo en línea de aspiración.

Retardo de alarma SH

Retardo antes de alarma para sobrecalentamiento mínimo/máximo

en línea de aspiración.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 47

Conguración - continuación

7. Ajuste el tiempo de funcionamiento de los compresores

Pulse el botón + para ir a la siguien-

te página

8. Ajuste los tiempos de desactiva-

ción de seguridad

Establezca el tiempo mínimo

de desconexión para el relé del

compresor

Establezca el tiempo mínimo

de conexión para el relé del

compresor

Establezca la frecuencia con

la que se permite arrancar al

compresor

Si las restricciones se solapan, el

controlador utilizará la restricción de mayor duración.

7 - Tiempos mínimos de funcionamiento

Congure los tiempos de funcionamiento aquí, de manera que se

pueda evitar el “funcionamiento innecesario”.

Tiempo de apagado mínimo

El tiempo que el compresor debe funcionar al ralentí antes de que

vuelva a arrancar.

Tiempo de encendido mínimo

El tiempo que el compresor debe funcionar antes de que se detenga.

Tiempo de rearranque

El menor intervalo de tiempo entre dos arranques consecutivos.

8 - Temporizadores de seguridad

Retardo de desactivación

El retardo que sigue a una caída de las entradas de seguridad y hasta

que se informa del error de compresor.

Retardo de re-arranque

Tiempo mínimo durante el cual el compresor debe estar en estado

satisfactorio después de una desconexión de seguridad. Después de

este intervalo, puede arrancar de nuevo.

(Una alarma que se dispara con una función automática de seguridad

se mantendrá hasta que el plazo de rearranque haya expirado.)

48 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración - continuación

Ajustar control del condensador

1. Ir a Menú de Conguración

2. Seleccionar condensador

3. Ajustar modo de control y referencia

En nuestro ejemplo, la presión del

condensador se controla en base

a la temperatura exterior (referencia otante).

Los ajustes se muestran aquí en la

pantalla.

3 - Referencia PC

Modo de referencia

Seleccione el modo de referencia de presión del condensador

Ajuste jo: Se utiliza si se necesita una referencia permanente = “Ajuste”

Flotante: Se utiliza si la referencia se cambia en función

de la señal de temperatura externa Sc3, los valores “Dim

tm K”/”Min. tm k” y la capacidad de activación actual de

compresores.

Consigna

Ajuste de la presión de condensación deseada en °C

Asimismo, se debe ajustar cuando se utilizan referencias

otantes. Se utiliza el valor como referencia si el sensor Sc3

resulta defectuoso.

Min. tm

Mínima diferencia media entre temperatura de aire Sc3 y

temperatura de condensación Pc sin carga cuando no hay

compresores en funcionamiento.

Dimensión tm

Diferencia entre la temperatura del aire Sc3 y la de condensación Pc con la carga máxima (diferencia tm a máx. carga,

típicamente 8-15 K).

Referencia mín.

Mín. referencia admisible para la presión de condensador

Referencia máx.

Referencia máxima admisible para la presión de condensador

Pulse el botón + para ir a la siguien-

te página

4. Ajustar valores para regulación

de capacidad

En nuestro ejemplo se utilizan seis

ventiladores.

Los ajustes se muestran aquí en la

pantalla.

4 - Control de capacidad

Modo de control de capacidad

Seleccione el modo de control para el condensador

Etapas: Los ventiladores se conectan por etapas mediante

salidas de relé.

Etapa/velocidad: La capacidad del ventilador se controla

mediante una combinación de control de velocidad y acoplamiento por etapas

Velocidad: La capacidad del ventilador se controla mediante

control de velocidad (convertidor de frecuencia)

Tipo de control

Selección de estrategia de control

Banda -P: La capacidad del ventilador se regula mediante

control de banda-P. La banda P se congura como “Banda

proporcional Xp”

Control PI: La capacidad del ventilador se regula mediante

el controlador PI.

Curva de capacidad

Selección del tipo de curva de capacidad

Lineal: La misma amplicación en toda la zona

Cuadrada: Curva con forma cuadrada, lo que proporciona

mayor amplicación para cargas más grandes.

Velocidad de arranque VSD

Velocidad mínima para arrancar el variador de velocidad

(el ajuste configurado debe ser mayor que “Velocidad

mín. VSD %”)

Velocidad mínima VSD

Mínima velocidad a la que se desactiva el

variador de velocidad (carga baja).

Banda proporcional Xp

Banda proporcional para el controlador P/PI

Tiempo de integración Tn

Tiempo integral para el controlador PI

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 49

Conguración - continuación

Conguración de las entradas y salidas

1. Ir a Menú de Conguración

2. Seleccionar conguración E/S

3. Conguración de las salidas

digitales

Pulse el botón + para ir a la siguien-

te página

4. Ajustar entrada de funciones On/

o

Las salidas se activan con «ON» (relé activado).

!!! La alarma está invertida de manera que se genere una alarma si

falla la alimentación del controlador.

Seleccionamos para cada entrada si la función estará activa cuando

la entrada este en posición Cerrada ó Abierta.

Aquí se ha seleccionado abierto para todos los circuitos de seguridad. Esto signica que el controlador recibirá la señal bajo funcionamiento normal y la registrará como un fallo si la señal se interrumpe.

Pulse el botón + para ir a la siguien-

te página

50 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración - continuación

5. Conguración de las salidas

analógicas

Pulse el botón + para ir a la siguien-

te página

6. Conguración de las señales de

entrada analógicas

Ajustamos las salidas analógicas para el control de velocidad del

compresor.

Ajustamos las entradas analógicas para los sensores.

5 - Salidas analógicas

Las señales posibles son

las siguientes:

0 - 10 V

2 - 10 V

0 - 5 V

0 - 5 V

6 - Entradas analógicas

Las señales posibles son

las siguientes:

Sensores de temperatura:

• Pt1000

• PTC 1000

Transmisores de presión:

• AKS 32, -1 – 6 Bar

• AKS 32R, -1 – 6 Bar

• AKS 32, - 1 – 9 Bar

• AKS 32R, -1 – 9 Bar3

• AKS 32, - 1 – 12 Bar

• AKS 32R, -1 – 12 Bar

• AKS 32, - 1 – 20 Bar

• AKS 32R, -1 – 20 Bar

• AKS 32, - 1 – 34 Bar

• AKS 32R, -1 – 34 Bar

• AKS 32, - 1 – 50 Bar

• AKS 32R, -1 – 50 Bar

• AKS 2050, -1 – 59 Bar

• AKS 2050, -1 – 99 Bar

• AKS 2050, -1 – 159 Bar

• Aplicación radiométrica

personalizada: Aquí se

ajustan las zonas de presión mínima y máxima de

los transmisores (lectura

de presión relativa).

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 51

Conguración - continuación

Ajuste de las prioridades de alarma

1. Ir a Menú de Conguración

2. Seleccionar Prioridades de Alarma

Hay un gran número funciones que llevan una alarma conectada.

Su elección de las funciones y los ajustes ha conectado todas las alar-

mas relevantes que existen. Se mostrarán con texto en las tres guras.

Todas las alarmas que se pueden producir, se pueden ajustar con un

orden de prioridad:

• El más importante es “Alta”

• “Sólo registro” tiene la menor prioridad

• “Desconectada” no produce ninguna acción

La interdependencia entre ajuste y acción puede verse en la tabla.

3. Ajustar prioridades por Grupo de aspiración

Ajustes

Alta X X X 1

Media X X 2

Baja X X 3

Solo registro X 4

Desconec-

tada

En nuestro ejemplo seleccionamos los ajustes mostrados aquí en la

pantalla.

Registro

Selección relés

alarma

Red Dest.-AKM

Pulse el botón + para ir a la siguiente página

4. Ajustar las prioridades de alarma para el condensador

En nuestro ejemplo seleccionamos los ajustes mostrados aquí en la

pantalla.

Pulse el botón + para ir a la siguiente página

52 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración - continuación

5. Ajustar las prioridades de alarma para los alarmas

de temperatura y las señales digitales

En nuestro ejemplo seleccionamos los ajustes mostrados aquí en la

pantalla.

AK-PC 710 Control de capacidad RS8FT505 © Danfoss 08-2015 53

Conguración - continuación

Conguración de bloqueo

1. Ir a Menú de Conguración

2. Seleccionar Bloqueo/Desbloqueo de conguración

3. Bloquear conguración

Pulse en el campo al lado de Bloqueo de conguración.

Seleccione Bloqueado.

Pulse OK.

El ajuste del controlador esta ahora bloqueado. Sí desea hacer algún

cambio en los ajustes del controlador, no olvide desbloquear antes la

conguración.

El control establecerá ahora una comparación entre las

funciones seleccionadas y las entradas y salidas denidas. El

resultado se verá en la siguiente sección, donde se controlan

los ajustes.

54 Control de capacidad RS8FT505 © Danfoss 08-2015 AK-PC 710

Conguración - continuación

Comprobación de la conguración

1. Ir a Menú de Conguración

2. Seleccionar conguración E/S

3. Comprobar la conguración de las salidas

digitales

Este paso necesita que el ajuste esté bloqueado

(Solo cuando el ajuste esté bloqueado estarán activados todos

los ajustes para entradas y salidas.)

Se ha producido un error, si ve lo siguiente:

Un 0 – 0 cerca de una función denida.

Si se muestra un ajuste en 0-0, debe controlar el

ajuste de nuevo.

El error se produce por el intercambio de los dos

módulos conectados al controlador.

Pulse el botón + para ir a la siguiente página

4. Comprobar conguración de las entradas

digitales