Page 1

Instrukcja użytkowania

Sterownik parowników chłodniczych

AK-CC 750A

ADAP-KOOL® Refrigeration control systems

Page 2

Spis treści

1. Wstęp ........................................................................................3

Zastosowanie ............................................................................................. 3

Podstawowa charakterystyka............................................................... 4

2. Budowa sterownika ................................................................7

Przegląd modułów ................................................................................... 8

Wspólne parametry modułów ........................................................... 10

Sterownik ...........................................................................................12

Moduł rozszerzający AK-XM 101A .............................................14

Moduły rozszerzające AK-XM 102A / AK-XM 102B .............16

Moduły rozszerzające AK-XM 103A .........................................18

Moduły rozszerzające AK-XM 204A oraz AK-XM 204B .......20

Moduły rozszerzające AK-XM 205A oraz AK-XM 205B .......22

Moduły rozszerzające AK-XM 208C .........................................24

Moduł rozszerzający AK-OB 110 ................................................ 26

Moduły wyświetlacza EKA 163B oraz EKA 164B ...................27

Wyświetlacz graficzny MMIGRS2 ...............................................27

Moduł zasilania AK-PS 075 / 150 ................................................ 28

Moduł komunikacji AK-CM 102 ................................................. 29

Uwagi wstępne na temat

konstrukcji regulatora ...........................................................................30

Funkcje ................................................................................................30

Podłączenia .......................................................................................31

Ograniczenia ..................................................................................... 31

Konfiguracja układu regulacji pracy parownika .......................... 32

Procedura: ..........................................................................................32

Schemat .............................................................................................. 32

Funkcje sterowania pracą parownika

i mebla chłodniczego ....................................................................32

Podłączenia .......................................................................................34

Tabela konfiguracji podłączeń

Tabela pomaga ustalić, czy sterownik dysponuje

wystarczającą liczbą wejść i wyjść. ...........................................35

Długość sterownika ........................................................................ 36

Łączenie modułów .........................................................................36

Ustalanie punktów przyłączenia ...............................................37

Schemat podłączeń ........................................................................ 38

Napięcie zasilania ............................................................................ 39

Zamawianie ..............................................................................................40

3. Montaż i połączenia elektryczne ..........................................41

Montaż ........................................................................................................ 42

Dołączanie modułu rozszerzającego do sterownika ..........42

Połączenia elektryczne .........................................................................43

4. Konfiguracja i obsługa sterownika.......................................45

Konfiguracja..............................................................................................47

Połączenie z komputerem ...........................................................47

Autoryzacja........................................................................................48

Odblokowanie konfiguracji sterownika ..................................49

Ustawienia systemowe..................................................................50

Rodzaj urządzenia ........................................................................... 51

Nastawy termostatu ....................................................................... 52

Nastawy sekcji chłodzenia ........................................................... 53

Nastawy funkcji odtajania ............................................................ 54

Funkcje ogólne.................................................................................55

Wejściowe sygnały alarmowe ..................................................... 57

Funkcje termostatów .....................................................................58

Wejścia napięciowe ........................................................................59

Konfiguracja wejść i wyjść ...........................................................60

Priorytety alarmów ......................................................................... 62

Blokada konfiguracji ...................................................................... 64

Kontrola konfiguracji .....................................................................65

Kontrola podłączeń ................................................................................66

Kontrola nastaw ......................................................................................67

Włączenie sterownika do układu transmisji danych ..................70

Pierwsze uruchomienie ....................................................................... 71

sterownika ................................................................................................. 71

Uruchomienie sterownika............................................................72

Rejestracja parametrów ................................................................73

Odtajanie ręczne ..................................................................................... 74

5. Regulacyjne funkcje sterownika .........................................75

Wprowadzenie .........................................................................................76

Funkcja termostatu ................................................................................77

Alarmy temperatury ..............................................................................81

Funkcje ogólne ........................................................................................82

Ogólne funkcje monitoringu .............................................................. 85

Zasilanie parowników ...........................................................................86

Odtajanie ................................................................................................... 87

Różne...........................................................................................................92

Informacje .................................................................................................95

Komunikaty alarmowe ..........................................................................96

Dodatek – Zalecane konfiguracje podłączeń groupe 1 ............98

Dodatek – Zalecane konfiguracje podłączeń groupe 2 ..........102

2 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 3

1. Wstęp

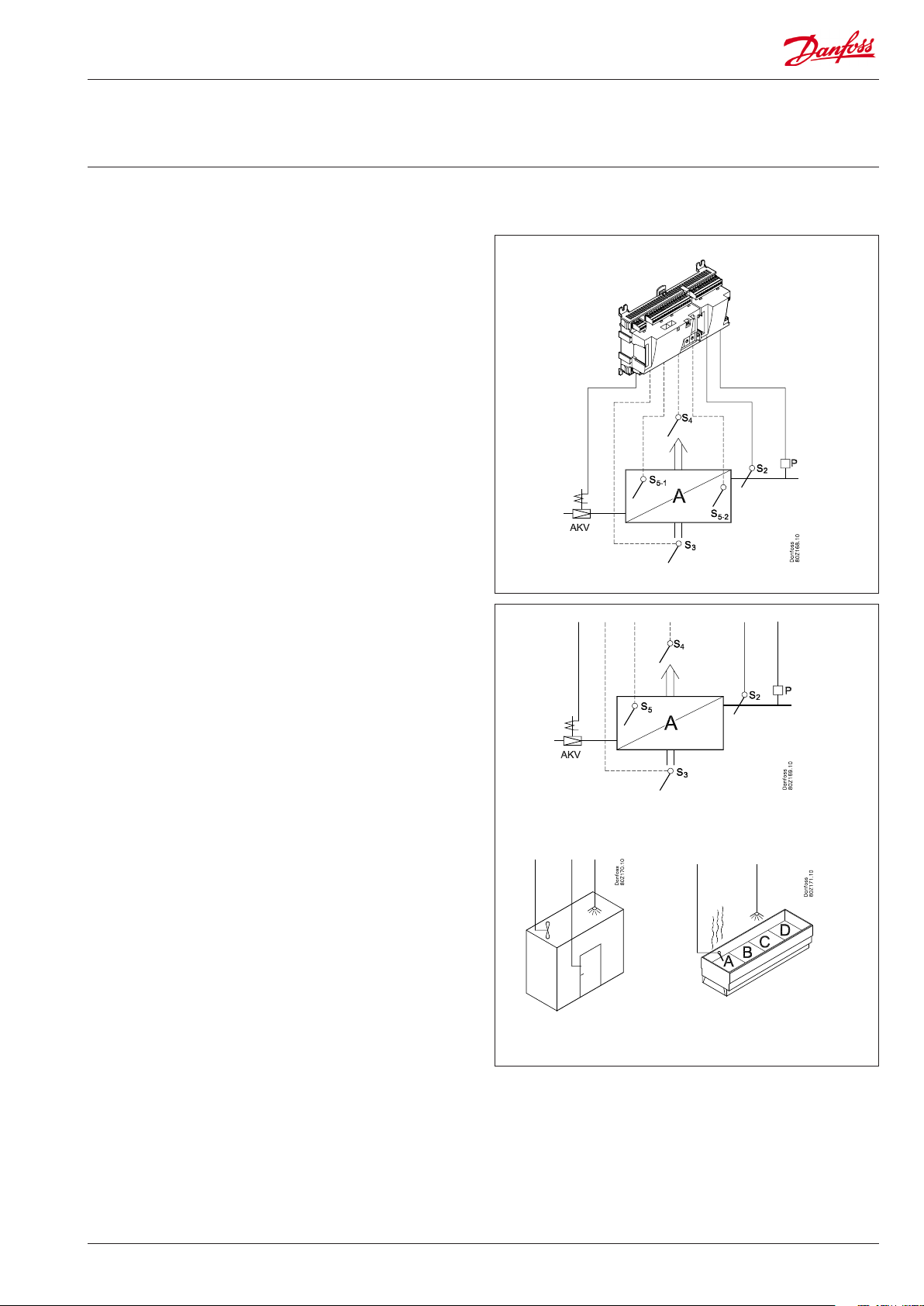

Zastosowanie

Sterowniki AK-CC 750A to kompletne regulatory, które wraz z

zaworami wykonawczymi i czujnikami tworzą układy sterowania

pracą parowników w meblach i komorach chłodniczych w komercyjnych układach chłodniczych.

Ogólnie rzecz biorąc zastępują one wszelkie inne elementy

automatyki, jak termostaty dzienne i nocne, regulatory odtajania,

regulatory nadzorujące pracę wentylatorów, grzałek poręczowych

i oświetlenia, sterowniki zaworów rozprężnych i elektromagnetycznych, czy elementy automatyki z funkcjami alarmów itp.

Sterowniki wyposażono w układ przesyłania danych i umożliwiono ich obsługę za pośrednictwem komputera klasy PC.

Oprócz regulowania pracy parowników, sterowniki AK-CC 750A

mogą wysyłać do innych elementów automatyki informacje o

warunkach roboczych, jak np. sygnały o wymuszonym zamknięciu

zaworu rozprężnego, czy sygnały i komunikaty alarmowe

Zalety

• Sterowanie pracą od 1 do 4 sekcji parowników

• Adaptacyjna regulacja przegrzania zapewniająca optymalne

napełnienie parownika w każdych warunkach roboczych.

• Elektroniczne zasilanie parownika w czynnik chłodniczy za

pośrednictwem zaworu typu AKV lub zaworu z silnikiem krokowym.

• Tradycyjna dwustanowa regulacja temperatury (ZAŁĄCZ/WYŁĄCZ) lub modulowane sterowanie zaworem elektromagnetycznym, zarówno w przypadku chłodzenia bezpośredniego, jak i w

układach pośrednich.

• Termostat w oparciu o średnią ważoną temperatur i termostat

alarmowy.

• Odtajanie w zależności od potrzeb, w oparciu o wydajność

parownika.

• Funkcja mycia urządzenia

• Sterowanie oświetleniem z wykorzystaniem wyłącznika drzwiowego, albo sygnału z układu transmisji danych w zależności od

trybu pracy dziennej lub nocnej.

• Pulsacyjne załączanie grzałek poręczowych, zależnie od dziennego lub nocnego trybu pracy, albo od temperatury punktu rosy.

• Alarm otwartych drzwi oraz regulacja oświetlenia i chłodzenia w

zależności od położenia wyłącznika drzwiowego.

• Funkcja rejestracji wykorzystywana do zapisywania wartości

parametrów pracy i alarmów.

Regulacja pracy jednego, dwóch, trzech

lub czterech parowników

Regulacja

Główną funkcją sterownika AK-CC 750A jest regulacja pracy parownika w taki sposób, aby układ chłodniczy w każdych warunkach pracował przy jak najmniejszym zużyciu energii.

Dzięki rejestrowaniu odpowiednich danych sterownik w taki

sposób dobiera liczbę cykli odtajania, że urządzenie niepotrzebnie nie zużywa energii na zbędne odtajanie i następujące po nim

powtórne wychładzanie.

Odtajanie adaptacyjne

Sterownik AK-CC 750A posiada funkcję odtajania adaptacyjnego.

Dzięki wykorzystaniu elektronicznego systemu sterowania

zawory wtryskowe stopień otwarcia do wyznaczenia średniego

natężenia przepływu czynnika chłodniczego, sterownik może

pośrednio monitorować proces narastania szronu na powierzchni

parownika. Jeśli jego ilość okaże się na tyle duża, że nie wystarczą

standardowe cykle odtajania, sterownik zainicjuje dodatkowe

odtajanie, eliminując w ten sposób konieczność kosztownej

interwencji serwisu z powodu zalodzenia parownika.

AK-CC 750A RS8HP149 © Danfoss 2018-09 3

W komorach chłodniczych

lub mroźniczych

W meblach chłodniczych

lub mroźniczych

SW = 1.2x

Page 4

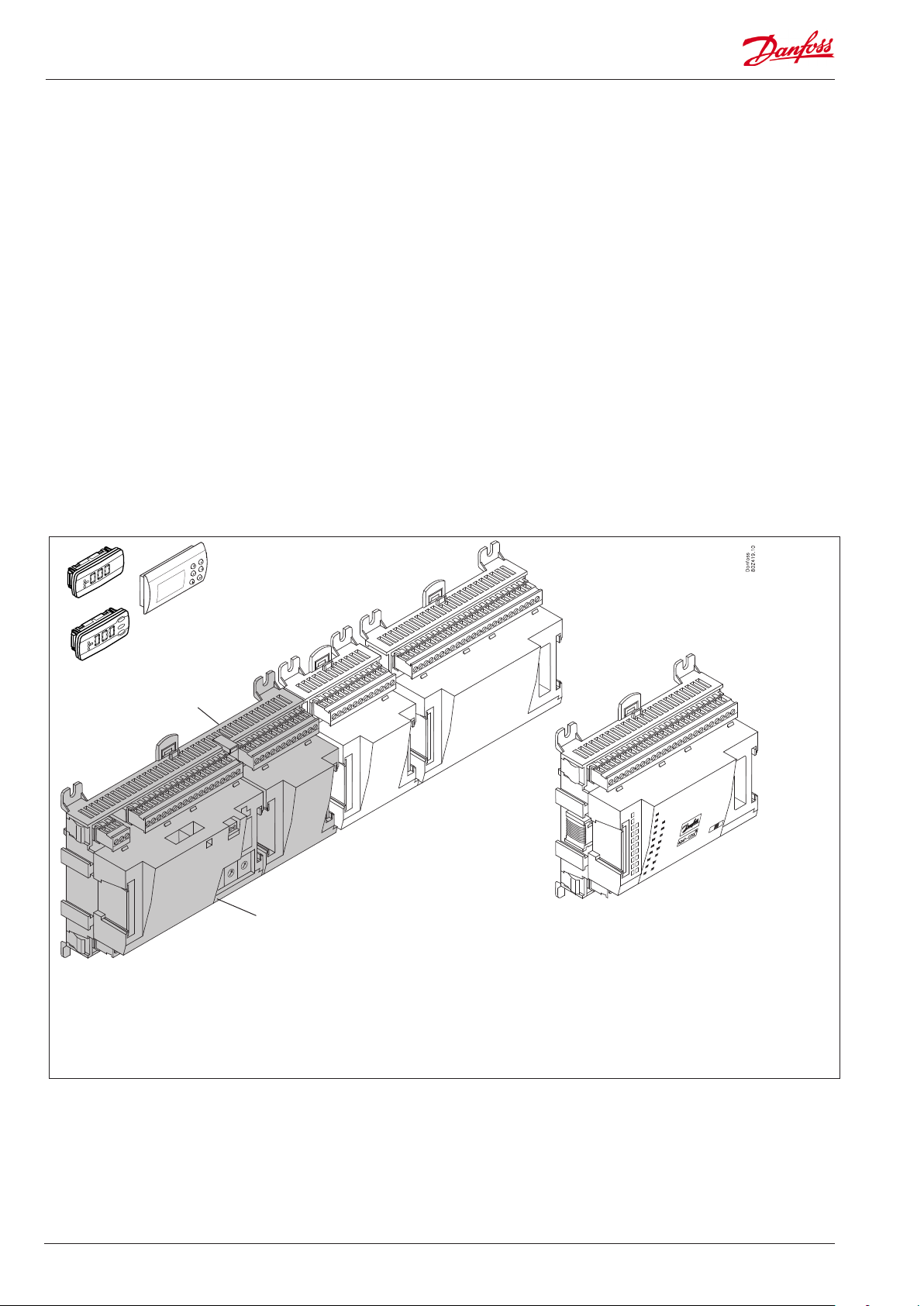

Podstawowa charakterystyka

Ogromną zaletą sterowników tej serii jest możliwość uzupełniania ich konfiguracji w miarę rozbudowywania instalacji chłodniczej. Przeznaczono je do pracy w układzie regulacji urządzeń

chłodniczych, nie zawężając jednak obszaru ich wykorzystania

– dostosowanie sterownika do konkretnej aplikacji odbywa się

poprzez odpowiednią konfigurację oprogramowania i podłączenie

pozostałych elementów. W każdym układzie regulacji występują

te same moduły, a ich zestawienie wynika z konkretnych potrzeb.

Można więc z ich wykorzystaniem zbudować rozmaite układy

sterowania różnorodnych instalacji chłodniczych. Jednak to sam

użytkownik musi pomóc w dostosowaniu sterowników do swoich

wymagań – zamieszczone wskazówki pomogą podjąć właściwe

decyzje i prawidłowo skonfigurować oprogramowanie i podłączenia sterowników.

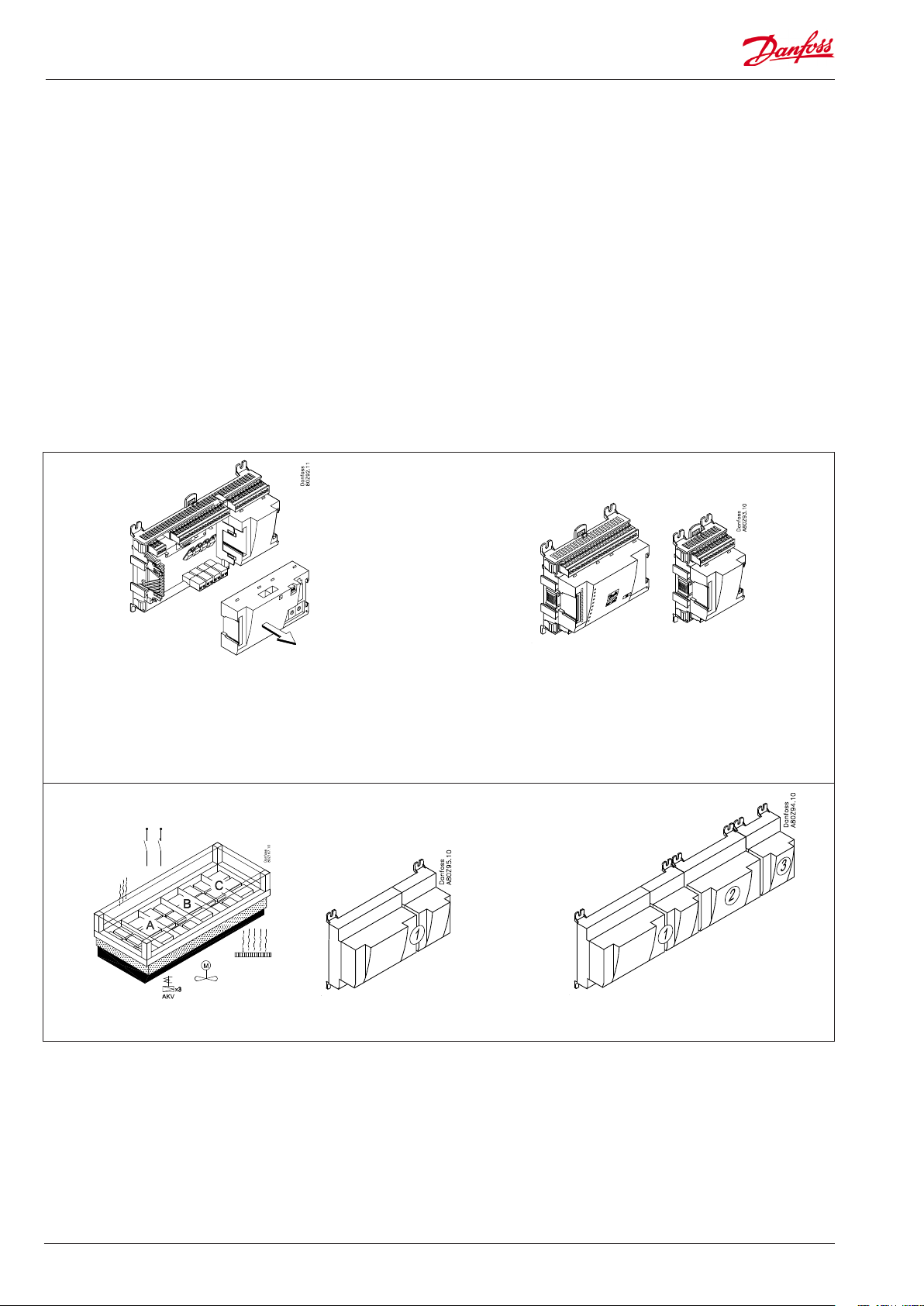

Sterownik

Część górna

Zalety

• Sterownik może „rosnąć” wraz z rozbudowywanym układem

chłodniczym.

• Oprogramowanie można dostosować do pracy w jednym lub

kilku układach regulacji

• Różne funkcje w tych samych elementach automatyki.

• Podatność na modyfikacje wymuszone przez ewentualne zmiany

wymagań

• Elastyczna konfiguracja:

- Jednakowa budowa sterowników

- Jedna zasada działania – wiele zastosowań

- Wybór modułów do konkretnych potrzeb

- Te same moduły w różnych układach regulacji

Moduły rozszerzające

Część dolna

Sterownik jest podstawowym elementem układu regulacji. Posiada wejścia

i wyjścia wystarczające do sterowania pracą małych układów chłodniczych.

• Część dolna – a co za tym idzie, także przyłącza – jest jednakowa dla wszystkich

typów sterowników.

• Część górna zawiera układy logiczne sterownika wraz z oprogramowaniem.

Będzie ona różna, w zależności od konkretnego typu sterownika. Jednak zawsze

jest dostarczona wraz z częścią dolną.

• Część górna posiada dodatkowo przyłącza układu transmisji danych i definio-

-wania adresu.

Przykłady

Regulację z wykorzystaniem niewielu

podłączeń realizuje sam sterownik.

W przypadku rozbudowywania układu i potrzeby realizowania większej ilości funkcji

sterujących, sterownik można powiększyć o dodatkowe moduły rozszerzające.

Dzięki nim pojawia się możliwość przyjmowania większej liczby sygnałów i

obsługiwania większej liczby wyjść. O ich liczbie i rodzaju decyduje konkretne

zastosowanie.

Do obsługi większej liczby podłączeń należy

zainstalować jeden lub więcej modułów rozszerzających

4 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 5

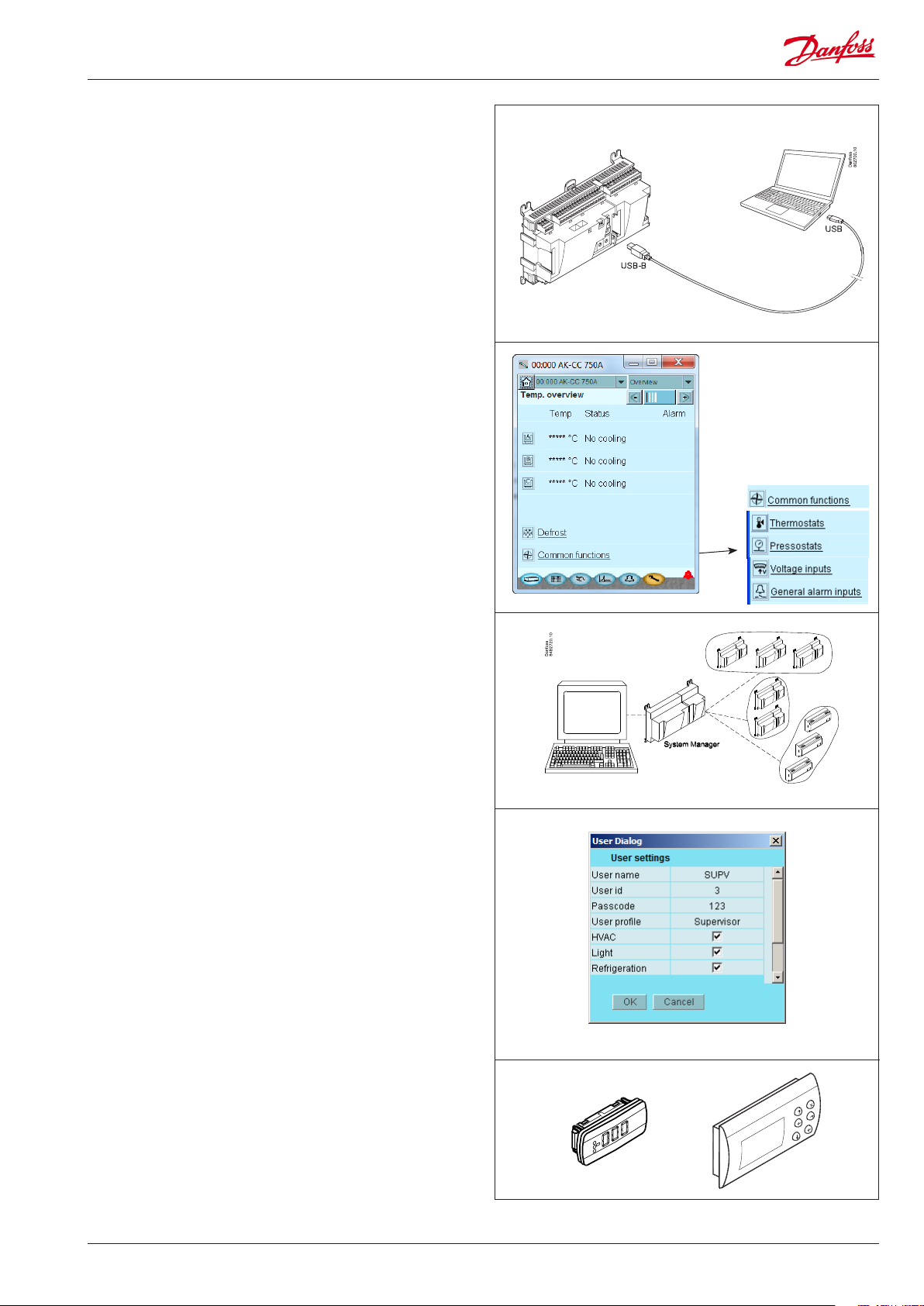

Podłączenie bezpośrednie

Nastawianie i obsługa sterownika AK odbywa się z wykorzystaniem programu komputerowego „AK-Service Tool”.

Na ekranie komputera klasy PC z zainstalowanym programem

można wywołać menu obsługi poszczególnych funkcji sterownika.

Opcje menu

Program posiada dynamiczne menu, co oznacza, że nastawy

dokonane w jednym podmenu wpływają na możliwości wprowa-

-dzania zmian w innych sekcjach.

W nieskomplikowanym przypadku, do obsługi niewielu podłączeń, należy dokonać tylko kilku nastaw.

Im więcej wystąpi podłączeń, tym menu będzie bogatsze.

Menu główne umożliwia dostęp do opcji zgrupowanych w poszczególnych działach.

Ikonami u dołu okna można wywołać kilka funkcji ogólnych, jak

harmonogram zadań, tryb ręczny, funkcję rejestracji danych,

obsługę alarmów i funkcję serwisową (konfigurację).

Podłączenie do sieci transmisji danych

Sterownik może być połączony z siecią LON razem z innymi sterownikami w systemie sterowania ADAP-KOOL®.

Następnie przy pomocy naszego programu typu AKM operacja

konfiguracji może zostać wykonana na odległość.

Użytkownicy

Użytkownik może wybrać jeden z języków, w jakich można obsługiwać menu sterownika. Każdy użytkownik może tu dokonać

swojego wyboru. Użytkownicy muszą posiadać indywidualne

profile, które mogą się różnić poziomem uprawnień. Dzięki temu

poszczególne osoby uzyskują albo pełny dostęp do wszystkich

funkcji, albo dostęp mniej lub bardziej ograniczony, aż do najniższego poziomu, zezwalającego jedynie na odczyt parametrów.

Wyświetlacz zewnętrzny

Do sterownika można podłączyć wyświetlacz, pozwalający

odczytać parametr P0 (ssanie) i Pc (skraplanie). Sterownik AK-CC

750A umożliwia przyłączenie do 4 takich wyświetlaczy.

Można również zamontować wyświetlacz graficzny z przyciskami

sterowania.

AK-CC 750A RS8HP149 © Danfoss 2018-09 5

Page 6

Diody LED

Diody umożliwiają odczyt statusu transmisji sygnałów do i ze

sterownika.

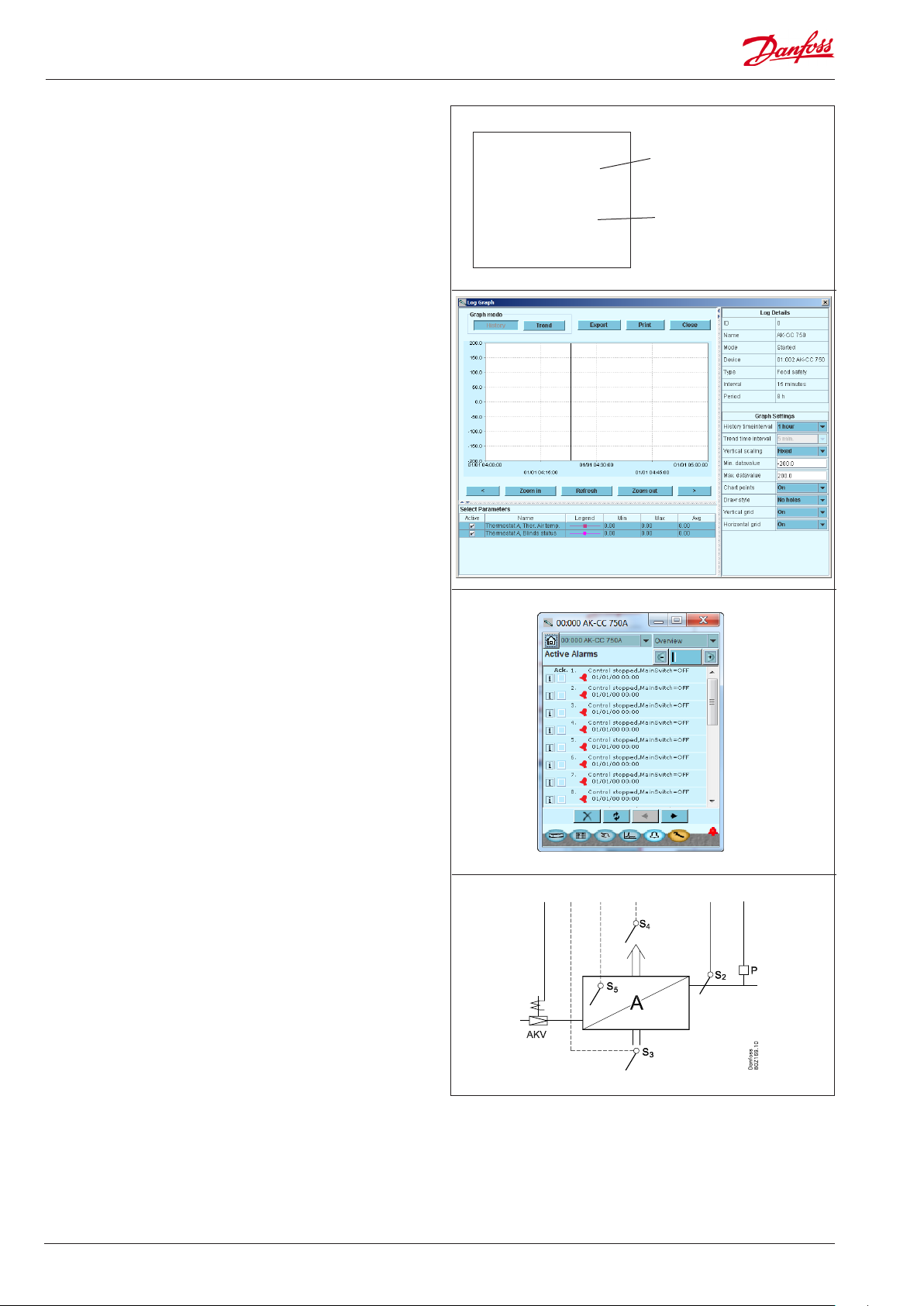

Rejestracja danych

Za pomocą tej funkcji można wybrać parametry, których wartości

mają być monitorowane i rejestrowane.

Dane te można wydrukować lub zapisać w pliku dającym się

odczytać w arkuszu Excel i w programie AKM.

(Funkcja rejestracji dostępna jest jedynie za pośrednictwem AK-ST

500.)

W trybie serwisowym można śledzić trend zmian mierzonych

parametrów. Są one wyświetlane ciągle, w czasie rzeczywistym.

■ Power

■ Comm

■ DO1 ■ Status

■ DO2 ■ Service Tool

■ DO3 ■ LON

■ DO4 ■ I/O Extension

■ DO5 ■ Alarm

■ DO6

■ DO7 ■ Display

■ DO8 ■ Service Pin

Powolne migotanie = Stan prawidłowy

Szybkie migotanie = Sygnał przychodzący

z układu transmisji danych/ zainstalowany

w sieci

Ciągłe świecenie = Błąd

Brak świecenia = Błąd

Migotanie = Aktywny alarm / nie

rozpoznany

Ciągłe świecenie = Alarm aktywny/

rozpoznany

Alarmy

Okno dialogowe umożliwia podgląd wszystkich aktywnych alarmów. Potwierdzenie odczytania alarmu odbywa się przez zaznaczenie odpowiedniego pola.

Aby uzyskać więcej informacji na temat danego alarmu, należy

kliknąć na komunikat o nim, wywołując odpowiednie okno informacyjne.

Takie okno można wywołać dla każdego z zarejestrowanych alarmów. Wprowadzenie odpowiednich danych umożliwi uzyskanie

dalszych szczegółów z historii alarmów.

Odtajanie adaptacyjne

Sterownik AK-CC 750A posiada funkcję odtajania adaptacyjnego.

Na podstawie czasu otwarcia zaworu AKV (ETS/CCMT) sterownik

uzyskuje informację o masowym natężeniu przepływu czynnika

chłodniczego i pośrednio monitoruje proces narastania szronu na

powierzchni parownika. Funkcja ta może anulować zaplanowane

odtajanie, jeśli jest ono zbyteczne, albo wymusić odtajanie ponadplanowe, gdy grozi zalodzenie parownika.

(ETS)

6 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 7

2. Budowa sterownika

W tym rozdziale opisano budowę sterownika.

Modułowa konstrukcja sterowników opiera się na wspólnej dolnej

części przyłączeniowej, a możliwości regulacyjne wynikają z wykorzystania konkretnej części górnej sterownika z zaimplementowanym oprogramowaniem oraz ze sposobu podłączenia i rodzaju

sygnałów wejściowych i wyjściowych. Gdy wymagana liczba

podłączeń jest niewielka, wystarczające może się okazać wykorzystanie tylko zasadniczego modułu sterownika (wraz

z częścią dolną). Jeśli nie, konieczne się staje dodanie jednego

lub kilku modułów rozszerzających.

W tym rozdziale zawarto przegląd możliwych połączeń wraz ze

wskazówkami na temat doboru modułów do konkretnego przypadku.

AK-CC 750A RS8HP149 © Danfoss 2018-09 7

Page 8

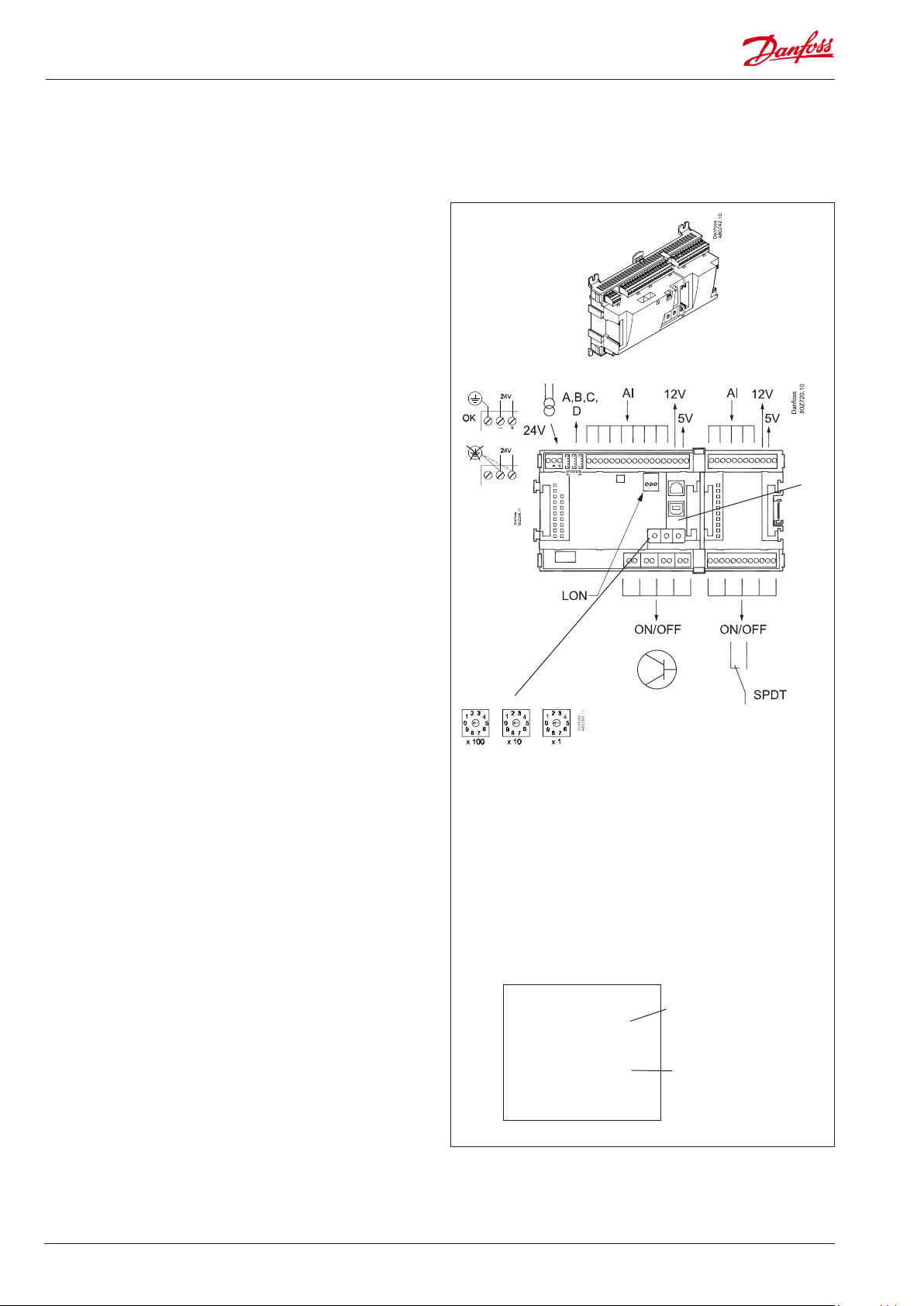

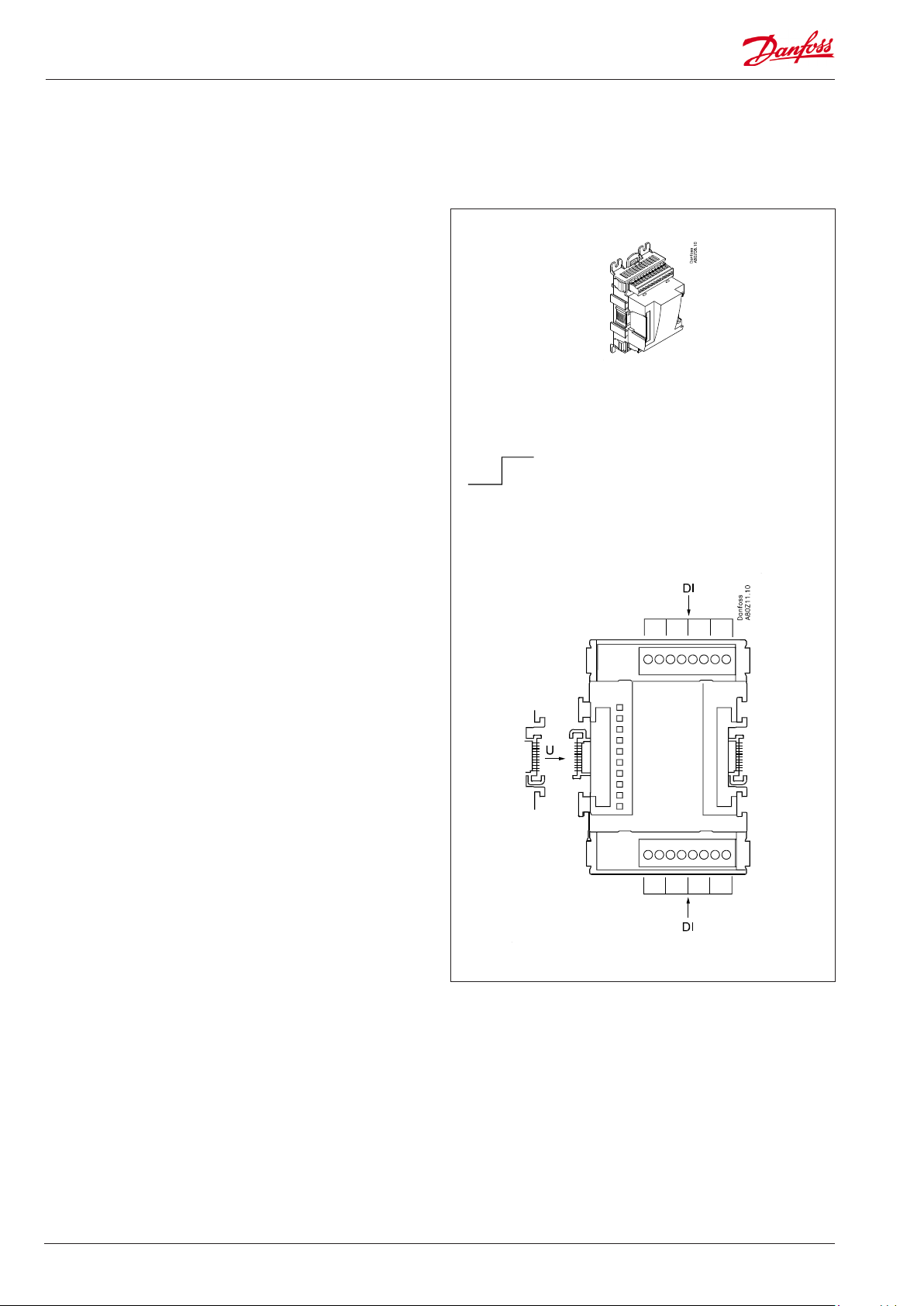

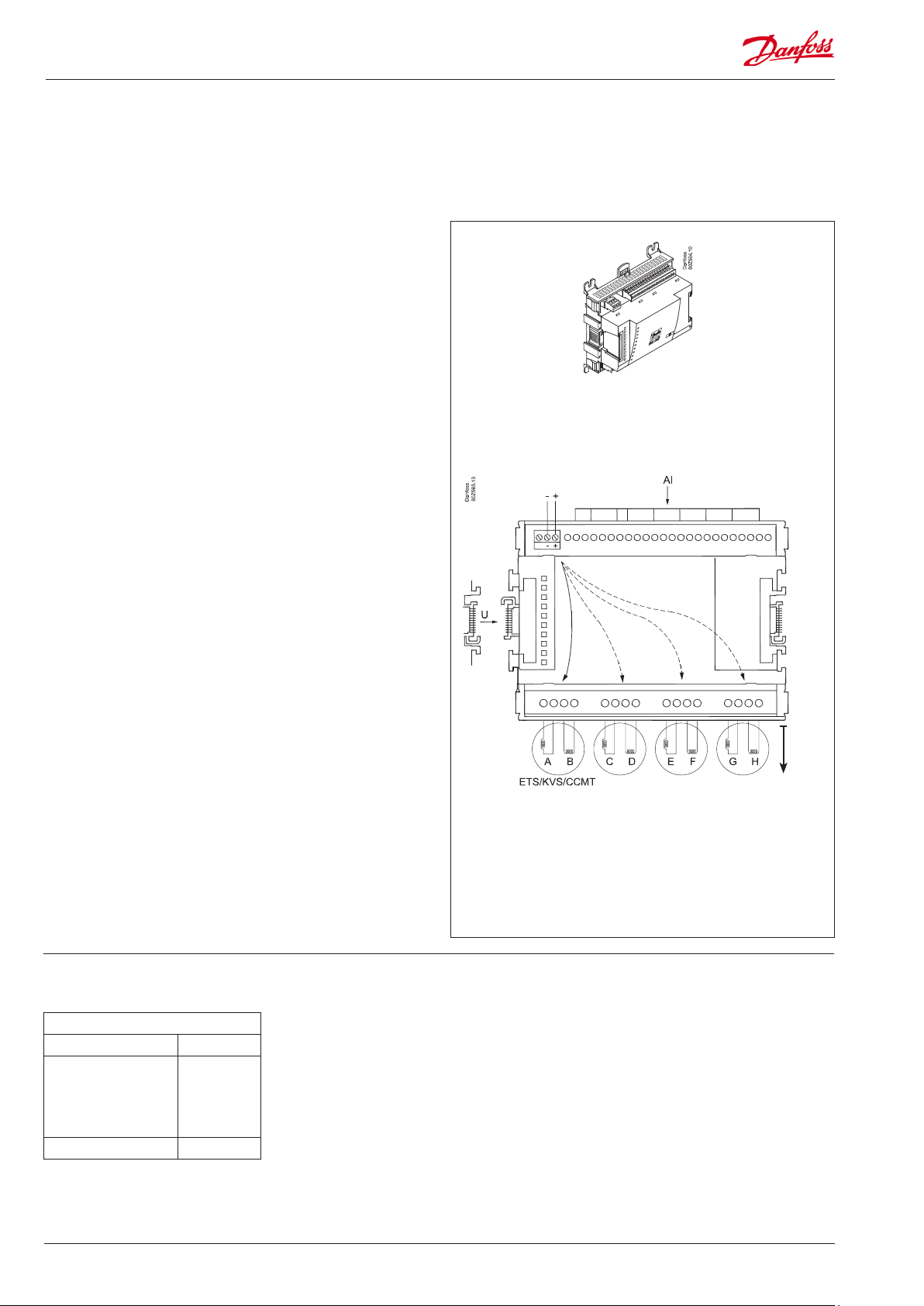

Przegląd modułów

• Moduł sterownika – mogący regulować ograniczoną liczbę

parametrów.

• Moduły rozszerzające. Znajdują zastosowanie w układach chłodniczych o większej liczbie parowników i tam, gdzie wymaga się

obsługi dodatkowych sygnałów wejściowych i wyjściowych. Do

połączenia ze sterownikiem służą złącza umieszczone z boku

modułu, przez które następuje dostarczanie napięcia zasilającego oraz transmisja danych.

• Część górna

Górna część modułu sterownika zawiera układy logiczne wraz z

oprogramowaniem. Ta część decyduje o algorytmie regulacji i

wymianie danych z innymi regulatorami w układzie sterowania.

• Rodzaje podłączeń

Istnieją różne rodzaje wejść i wyjść. Jedne mogą np. otrzymywać

sygnały z czujników i przekaźników, inne przyjmują sygnały

napięciowe, a jeszcze inne mogą być wyjściami dwustanowymi

itd. Poszczególne rodzaje zestawiono w poniższej tabeli.

Moduł rozszerzający z dodatkowymi wejściami analogowymi

• Podłączenia opcjonalne

Konfiguracja układu regulacji wymaga odpowiedniego

dokonania podłączeń wspomnianych wejść i wyjść. Podłączać

je można zarówno do modułu sterownika, jak i do modułów

rozszerzających. Należy jedynie zwrócić uwagę na to, aby nie

mylić rodzajów sygnałów (np. wejściowy sygnał analogowy nie

może trafić do wejścia cyfrowego).

• Programowanie podłączeń

Sterownik musi mieć informację o miejscu przyłączenia

poszczególnych sygnałów wejściowych i wyjściowych. Zatem

w trakcie konfiguracji sterownika każde podłączenie zostaje

zdefiniowane w oparciu o następujący schemat:

- do którego modułu

- do którego zacisku

- zostało podłączone (np. przetwornik ciśnienia / rodzaj / zakres

pomiarowy)

Moduł rozszerzający z dodatkowymi

wyjściami przekaźnikowymi

i wejściami analogowymi.

Zewnętrzne

wyświetlacze

temperatury itp.

Część dolna

Sterownik z wejściami analogowymi

i wyjściami przekażnikowymi

Część górna

Moduł z dodatkowymi wyjściami przekażnikowymi jest też dostępny w wersji z przełącznikami, co pozwala wymusić

zwarcie lub rozwarcie styków.

8 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 9

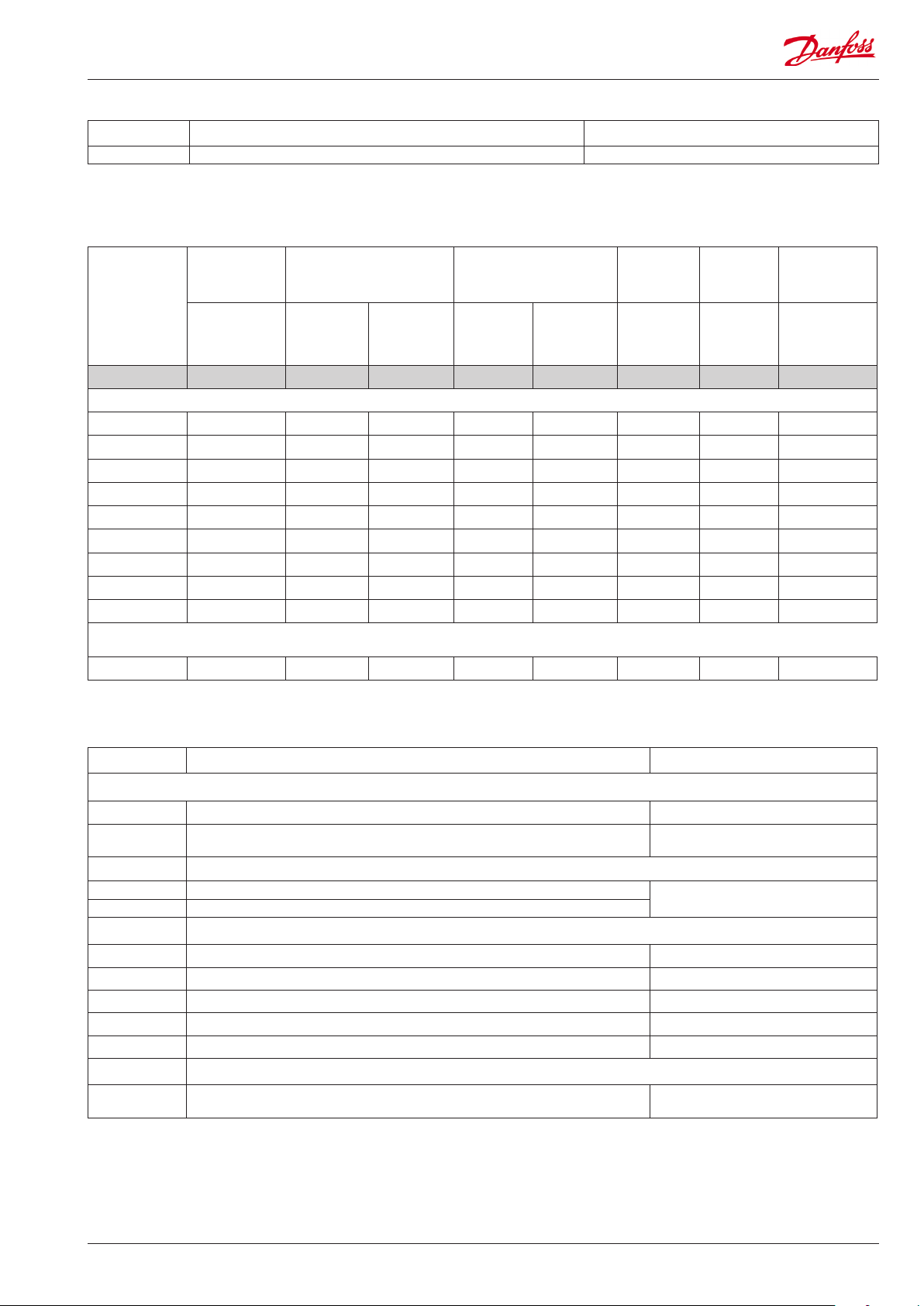

1. Sterownik

Typ Funkcja Zastosowanie

AK-CC 750A Regulator pracy parowników Układy automatyki chłodniczej

2. Moduły rozszerzające oraz przegląd wejść i wyjść

Typ Wejścia anal-

ogowe

Dla czujników,

przetworników

ciśnienia itp.

Sterownik 11 4 4 - - - -

Moduły rozszerzające

AK-XM 101A 8

AK-XM 102A 8

AK-XM 102B 8

AK-XM 103A 4 4

AK-XM 204A 8

AK-XM 204B 8 x

AK-XM 205A 8 8

AK-XM 205B 8 8 x

AK-XM 208C 8 4

Wyjścia przekaźnikowe Wejścia dwustanowe (DI) wyjścia ana-

logowe

Przekaźniki

elektromechaniczne

Przekaźniki

elektroniczne

Niskonapięciowe

(maks. 80 V)

Wysokonapięciowe

(maks. 260 V)

0 -10 V d.c. Dla zaworów

(SPDT)

wyjście

stepper

z kontrolą

kroku

Moduł

z

przełącznikami

Wymuszenie stanu przekaźników

Następujący moduł rozszerzenia można umieścić na płytce PC w module sterownika/regulatora. Jest miejsce tylko na jeden moduł.

AK-OB 110 2

3. Wyposażenie i akcesoria

Typ Funkcja Zastosowanie

Użytkowanie

AK-ST 500 Oprogramowanie serwisowe dla sterowników AK AK - działanie

- Przewód łączący komputer PC i sterownik AK

Akcesoria Moduł zasilania 230 V / 115 V do 24 V

AK-PS 075 18 VA, 24 V d.c.

AK-PS 150 36 VA, 24 V d.c.

Accessories External display that can be connected to the controller module. For showing, say, the refrigeration appliances

EKA 163B Wyświetlacz

EKA 164B Wyświetlacz z przyciskami funkcyjnymi

MMIGRS2 Wyświetlacz graficzny z przyciskami sterowania

- Kabel łączący wyświetlacz EKA ze sterownikiem Długość 2 m, 6 m

- Kabel łączący wyświetlacz graficzny ze sterownikiem Długość 1,5 m, 3 m

Akcesoria Moduły komunikacji do sterowników, których nie można połączyć z modułami w sposób ciągły

AK-CM 102 Moduł komunikacji

USB-A — USB-B (standardowy kabel do

zastosowań informatycznych)

Zasilanie sterownika

Przesyłanie danych dla zewnętrznych

modułów rozszerzających

Na kolejnych stronach wyszczególniono parametry poszczególnych

modułów

AK-CC 750A RS8HP149 © Danfoss 2018-09 9

Page 10

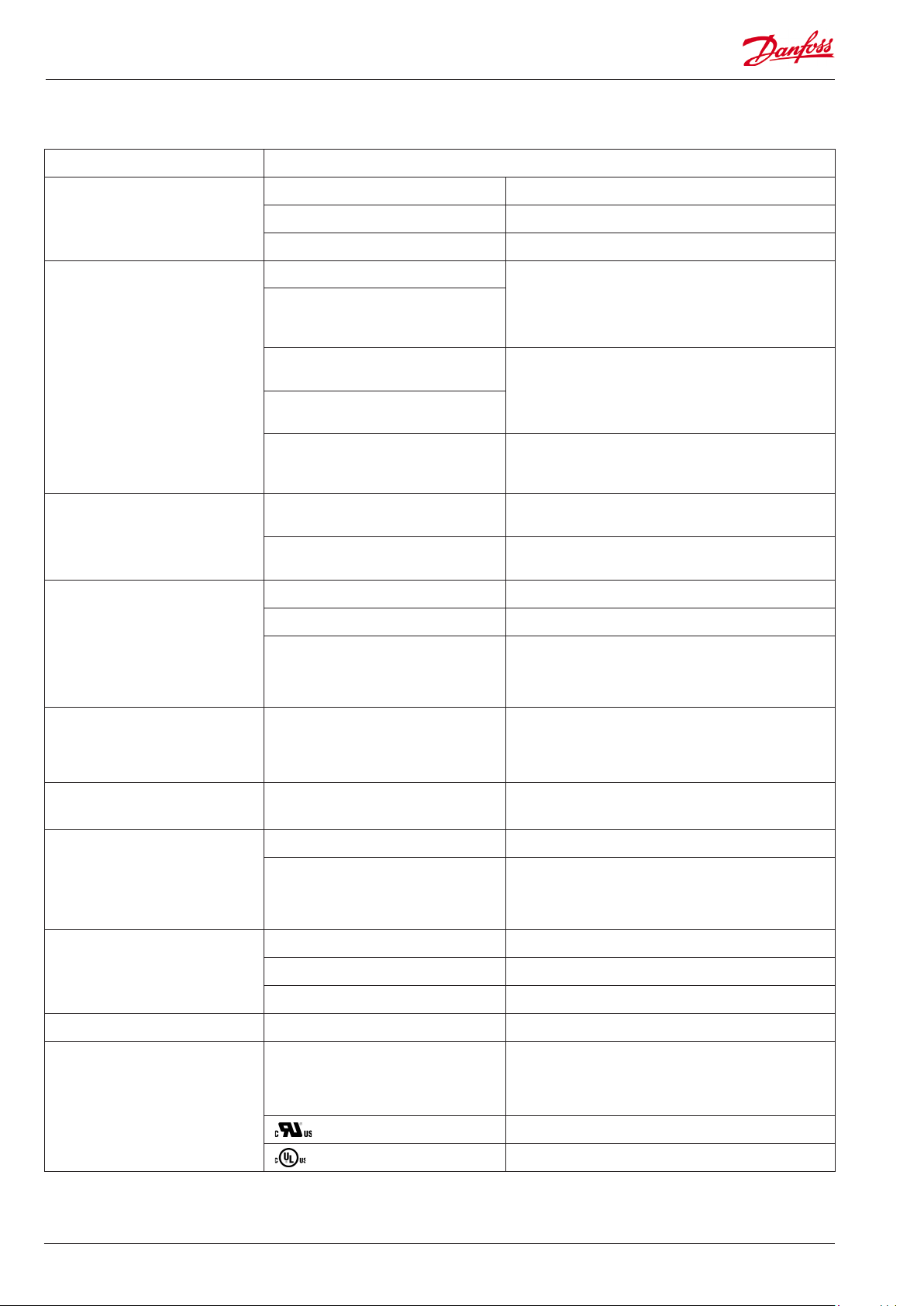

Wspólne parametry modułów

Napięcie zasilania 24 V d.c. / a.c. +/- 20%

Pobór mocy AK-__ (sterownik) 8 VA

AK-XM 101, 102, 103 2 VA

AK-XM 204, 205, 208 5 VA

Wejścia analogowe Pt 1000 ohm /0°C Rozdzielczość: 0,1OC

PTC 1000 ohm /0°C

Przetwornik ciśnienia typu AKS 32R / AKS

2050 / AKS 32 (1-5 V)

Sygnał napięciowy 0-10 V

Funkcja kontaktu (ON/OFF) Załączenie przy R < 20 kW

Wejścia dwustanowe (DI) Niskonapięciowe

Wyjścia przekaźnikowe

elektromechaniczne

SPDT

Wyjścia przekaźnikowe elektroniczne Wykorzystywane do często załączanych

Wyjścia silnika krokowego Używane dla zaworów z wejściem silnika

Temperatura otoczenia Podczas transportu -40 do 70°C

0 / 80 V a.c./d.c.

Wysokonapięciowe

0 / 260 V a.c.

AC-1 (oporowe) 4 A

AC-15 (indukcyjne) 3 A

U Min. 24 V

urządzeń, np.: grzałek poręczowych, wentylatorów, zaworów AKV

krokowego.

Dokładność:

+/- 0,5°C (między -50°C a +50°C)

+/- 1°C (między -100°C a -50°C)

+/- 1°C (między +50°C a +130°C)

Rozdzielczość: 1 mV

Dokładność: +/- 10 mV

Maksymalnie 5 przetworników ciśnienia podłączonych do

jednego modułu

Wyłączenie przy R > 2 kW

(Nie są wymagane pozłacane styki)

Wyłączenie: U < 2 V

Załączenie: U > 10 V

Wyłączenie: U < 24 V

Załączenie: U > 80 V

Max. 230 V

Nie należy podłączać niskiego i wysokiego napięcia do

jednej grupy wyjść.

Max. 240 V AC, Min. 48 V AC

Max. 0,5 A,

Upływ < 1 mA

Max. 1 zawór AKV

20–500 kroków/s

Oddzielne zasilanie wyjść silnika krokowego: 24 V prądu

przemiennego/prądu stałego/xx VA

Podczas pracy -20 do 55°C ,

Obudowa Materiał PC / ABS

Stopień ochrony IP10 , VBG 4

Sposób montażu W tablicy rozdzielczej lub na szynie DIN

Masa z zaciskami śrubowymi Moduły serii 100 / 200 / sterowniki Ok. 200 g / 500 g / 600 g

Aprobaty Dyrektywa niskonapięciowa EU oraz

kompatybilność

elektromagnetyczna (EMC)

Wymienione dane odnoszą się do wszystkich modułów.

Parametry dotyczące tylko wybranych modułów przytoczono w działach im poświęconych.

przy wilgotności względnej 0 do 95% (bez wykraplania

wilgoci),

bez uderzeń i wibracji

Badanie LVD zgodnie z EN 60730

Przetestowane na kompatybilność elektromagnetyczną EMC

Odporność zgodnie z EN 61000-6-2

Emisja zgodnie z EN 61000-6-3

E31024 : CC moduł

E357029 : XM /CM moduły

10 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 11

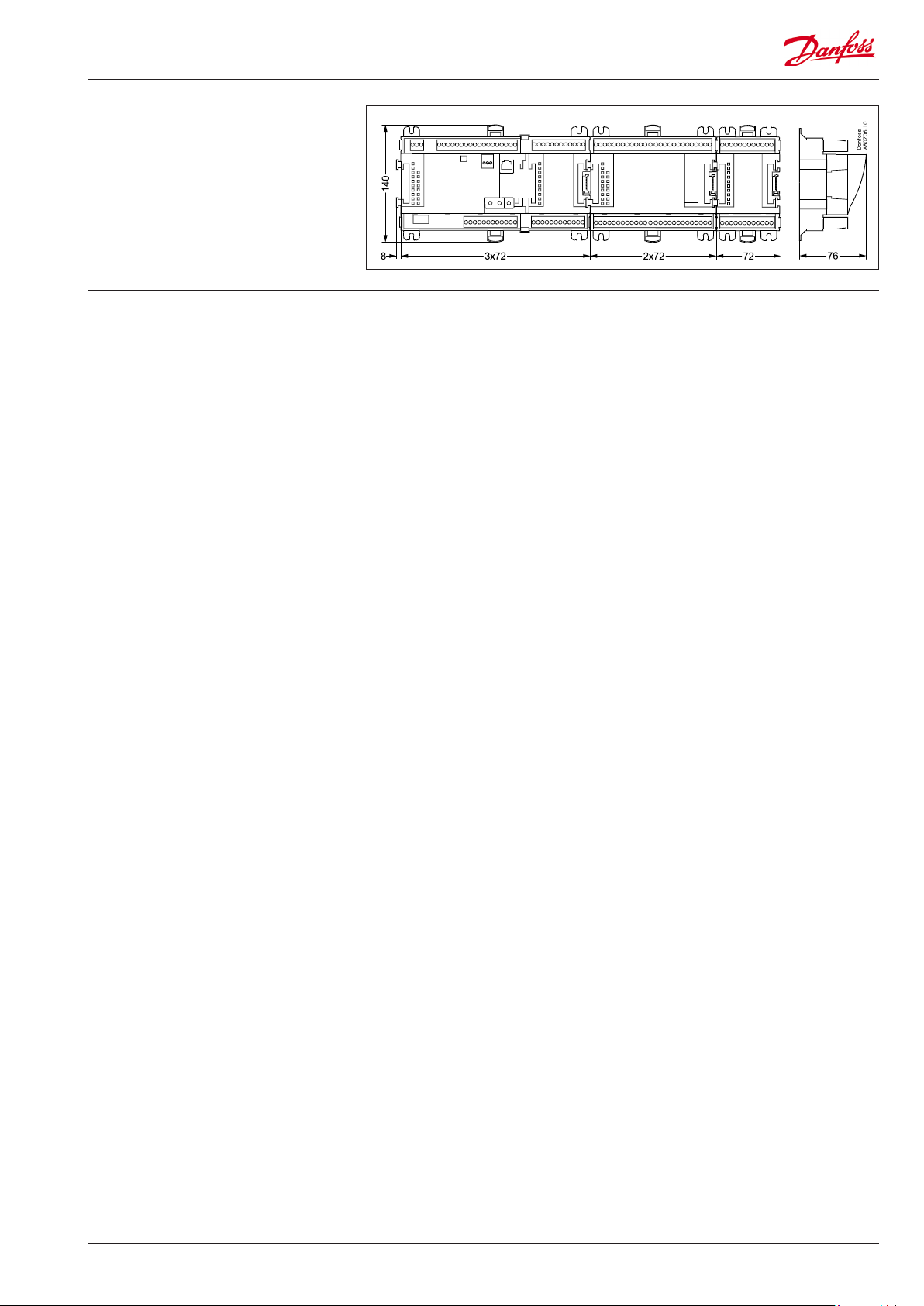

Wymiary

Długość jednostkowego modułu wynosi 72 mm.

Moduły serii 100 składają się z jednego modułu.

Moduły serii 200 składają się z dwóch modułów.

Sterownik składa się z trzech modułów.

Długość zespołu sterownika

i modułów = n x 72 + 8 [mm]

AK-CC 750A RS8HP149 © Danfoss 2018-09 11

Page 12

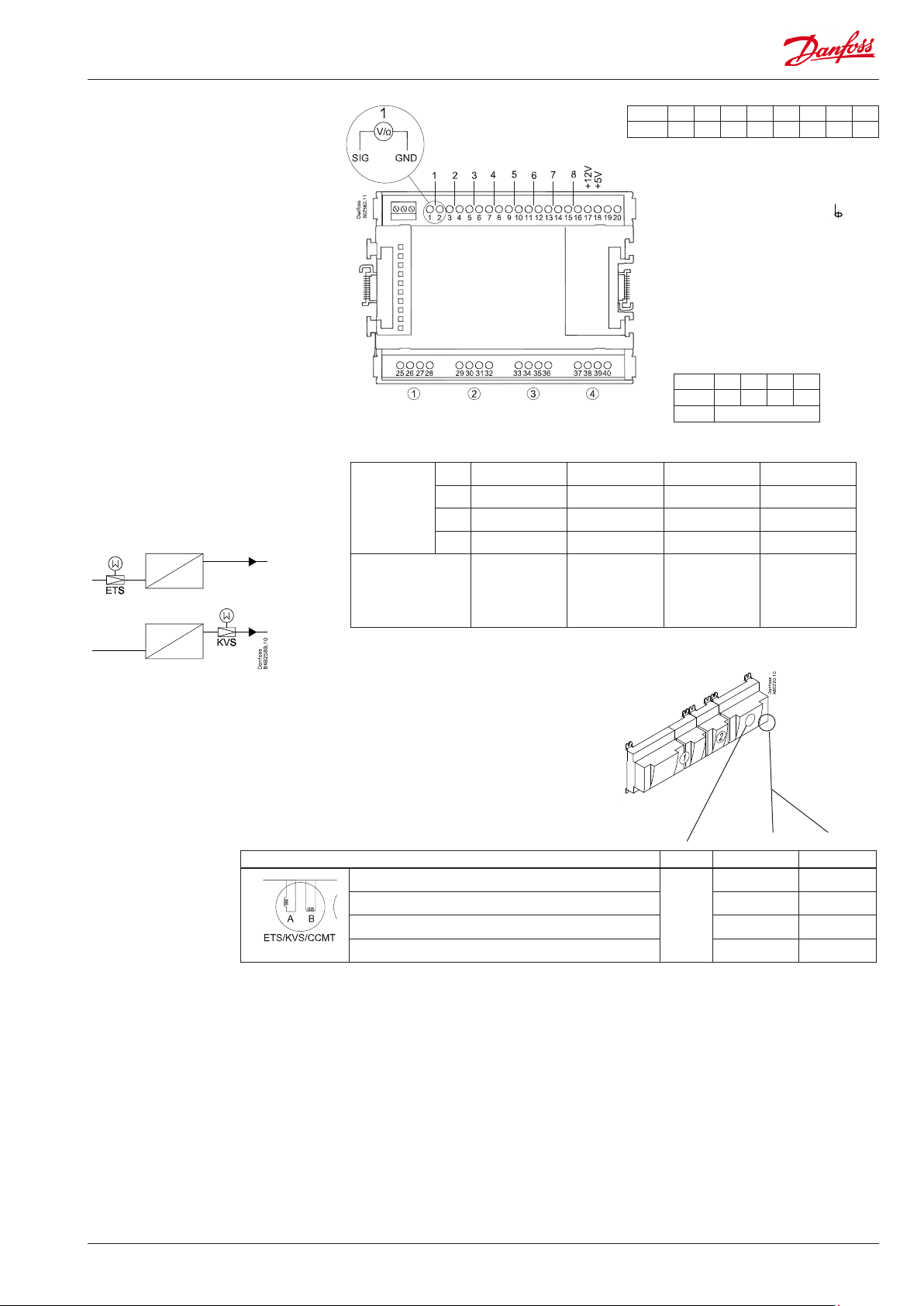

Sterownik

Funkcje

Typoszereg obejmuje kilka typów sterowników.

O funkcjach każdego z nich decyduje oprogramowanie.

Zewnętrznie sterowniki się nie różnią – wszystkie posiadają taki

sam zestaw możliwych podłączeń:

11 wejść analogowych do podłączenia czujników, przetworników

ciśnienia, sygnałów napięciowych i kontaktowych;

8 wyjść przekaźnikowych: 4 elektroniczne i 4 elektromechaniczne.

Napięcie zasilania

Sterownik należy zasilać prądem zmiennym (AC) lub stałym (DC) o

napięciu 24 V.

Napięcie to nie może być przekazywane, ani wykorzystywane

przez inny sterownik, jeśli nie jest galwanicznie odseparowane

od wejść i wyjść. Oznacza to konieczność współpracy osobnego

transformatora z każdym sterownikiem. Wymaga się tu urządzenia

klasy II. Przyłącza nie mogą być uziemione.

Do przekazywania napięcia zasilania do poszczególnych modułów

w zestawie służą złącza umieszczone po prawej stronie.

Wymagana wielkość transformatora zależy od sumarycznego zapotrzebowania mocy przez wszystkie moduły obecne w zestawie.

W zależności od typu przetworników ciśnienia, należy je zasilać z

wyjść 5 V lub 12 V

Układ transmisji danych

Włączenie sterownika w układ transmisji danych odbywa

się za pośrednictwem złącza LON.

Sposób jego wykonania opisano w osobnej instrukcji, dotyczącej układu komunikacji LON

PIN

Adres sterownika

Łącząc sterownik z jednostką nadrzędną typu AKA 245 należy mu

przypisać adres z zakresu od 1 do 119 (od 1 do 200 w przypadku

AK-SM...).

PIN serwisowy

Gdy sterownik jest już podłączony za pomocą przewodu do układu transmisji danych, jednostka nadrzędna musi uzyskać informację o nowym sterowniku. W tym celu należy nacinąć przycisk PIN.

Szybkie migotanie diody „Status” sygnalizuje nadejście potwierdzenia z jednostki nadrzędnej.

Obsługa

Konfigurowanie sterownika odbywa się z pomocą

oprogramowania „Service Tool”. Komputer klasy PC, w którym je

zainstalowano trzeba podłączyć do wtyków z przodu sterownika.

Diody świecące

Diody sygnalizacyjne zgrupowano w dwóch rzędach. Mają one

następujące znaczenie:

Rząd lewy:

• Zasilanie sterownika

• Komunikacja z płytką elektroniczną części dolnej modułu

(czerwony = błąd)

• Stan wyjść DO1 do DO8

Rząd prawy:

• Status oprogramowania (powolne migotanie = prawidłowy)

• Komunikacja z programem „Service Tool”

• Komunikacja z siecią LON

• Komunikacja z modułem AK-CM 102

Address

■ Power

■ Comm

■ DO1 ■ Status

■ DO2 ■ Service Tool

■ DO3 ■ LON

■ DO4 ■ I/O Extension

■ DO5 ■ Alarm

■ DO6

■ DO7 ■ Display

■ DO8 ■ Service Pin

Zachowaj bezpieczny

odstęp!

Nie wolno podłączać

niskiego i wysokiego

napięcia do tej samej

grupy wyjść.

Powolne migotanie = Stan prawidłowy

Szybkie migotanie = Odpowiedź

z jednostki nadrzędnej

Ciągłe świecenie = Błąd

Brak świecenia = Błąd

Migotanie = Alarm aktywny, niezatwierdzony

Ciągłe świecenie = Alarm aktywny,

zatwierdzony

• Alarm sygnalizowany migotaniem

- 1 nie wykorzystywane diody

• Komunikacja z wyświetlaczem przez wtyczkę RJ11

• Przycisk PINu serwisowego aktywowany

12 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 13

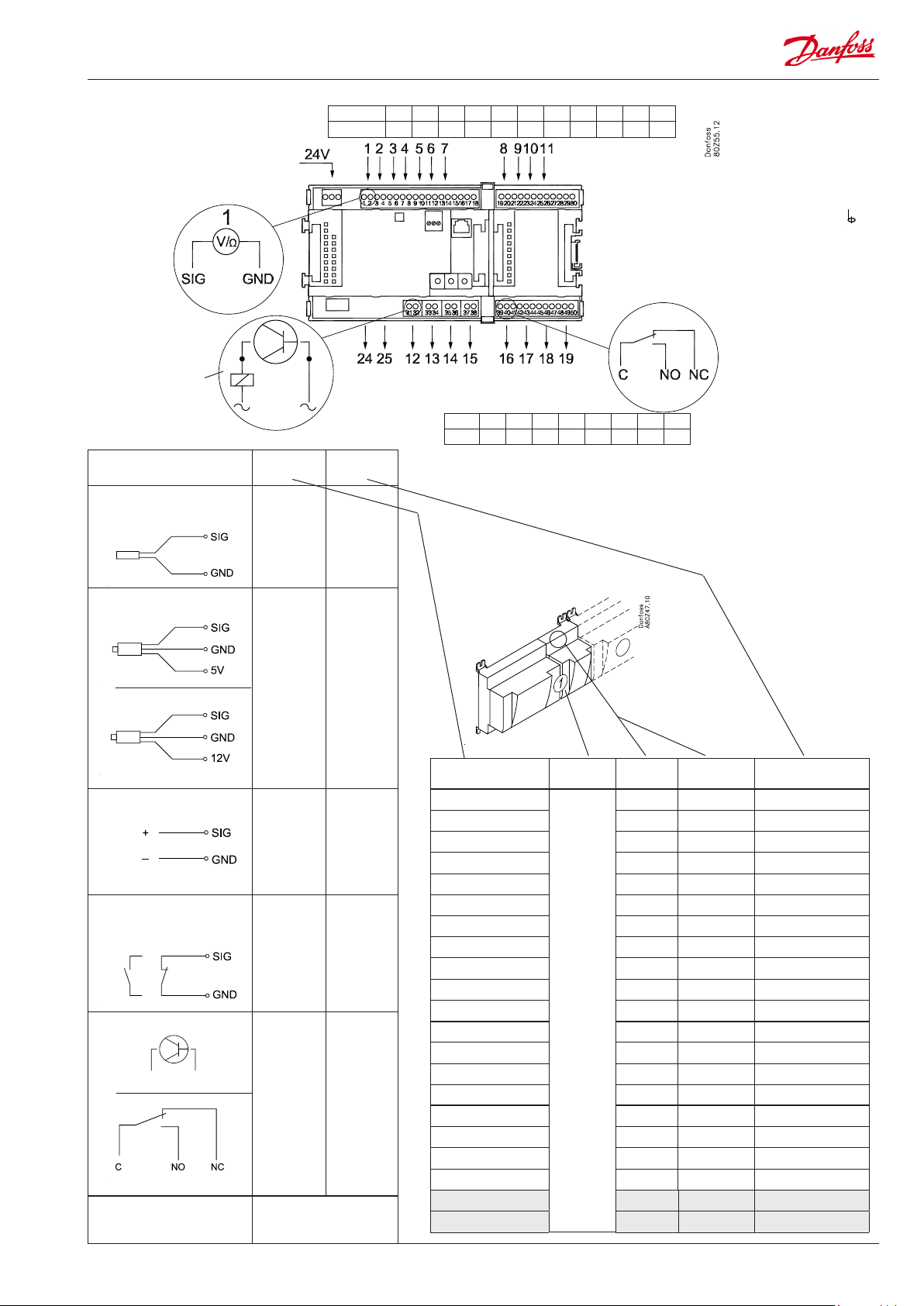

Podłączenia

Punkt 1 2 3 4 5 6 7 8 9 10 11

Typ AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8 AI9 AI10 AI11

Zacisk 15: 12 V

Zacisk 16: 5 V

Zacisk 27: 12 V

Zacisk 28: 5 V

Wejścia

analogowe

1 - 11

Wyjścia przekaźnikowe

elektromechaniczne

12 - 15

Przekaźnik lub cewka

zaworu AKV

na 230 V a.c.

Sygnał

S

Pt 1000 ohm/0°C

S2,

S3

S4,

S5

Saux

P

AKS 32R

AKS 2050

3: Brązowy

2: Niebieski

1: Czarny

P0

Pc

Paux

AKS 32

3: Brązowy

2: Czarny

1: Czerwony

U

...

ZAŁ./WYŁ. Wył. główny

Dzień/

Noc

Drzwi

Odtajanie

DO

Zawór AKV

Wentylator

AKV

Alarm

Oświetlenie

Grzałki poręczowe

Odtajanie

Zasłony

nocne

Zawory

Sprężarka

Option Board

Zobacz sygnał na stronie z

modułem.

24 i 25 stosować

tylko wtedy, gdy

"option Board"

Rodzaj

sygnału

Pt 1000

AKS 32R

AKS 2050

MBS 8250

-1 - xx bar

AKS 32

-1 - zz bar

0 - 5 V

0 - 10 V

Stan:

Zamknięty

/

Otwarty

Stan:

Załączony

/

Wyłączony

Punkt 12 13 14 15 16 17 18 19

Typ DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

Sygnał

Moduł Punkt

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

4 (AI 4) 7 - 8

5 (AI 5) 9 - 10

6 (AI 6) 11 - 12

7 (AI 7) 13 - 14

8 (AI 8) 19 - 20

9 (AI 9) 21 - 22

10 (AI 10) 23 - 24

11 (AI 11) 25 - 26

1

12 (DO 1) 31 - 32

13 (DO 2) 33 - 34

14 (DO 3) 35 - 36

15 (DO 4) 37 - 38

16 (DO 5) 39 - 40- 41

17 (DO6) 42 - 43 - 44

18 (DO7) 45 - 46 - 47

19 (DO8) 48 - 49 - 50

24 -

25 -

Zacisk

17, 18, 29, 30:

(Ekran przewodu)

Przewód ochronny

przetworników ciśnienia

należy przyłączać tylko na

końcu sterownika.

Wyjścia przekaźnikowe

elektromechaniczne

16 - 19

Zacisk

Rodzaj sygnału /

Stan

AK-CC 750A RS8HP149 © Danfoss 2018-09 13

Page 14

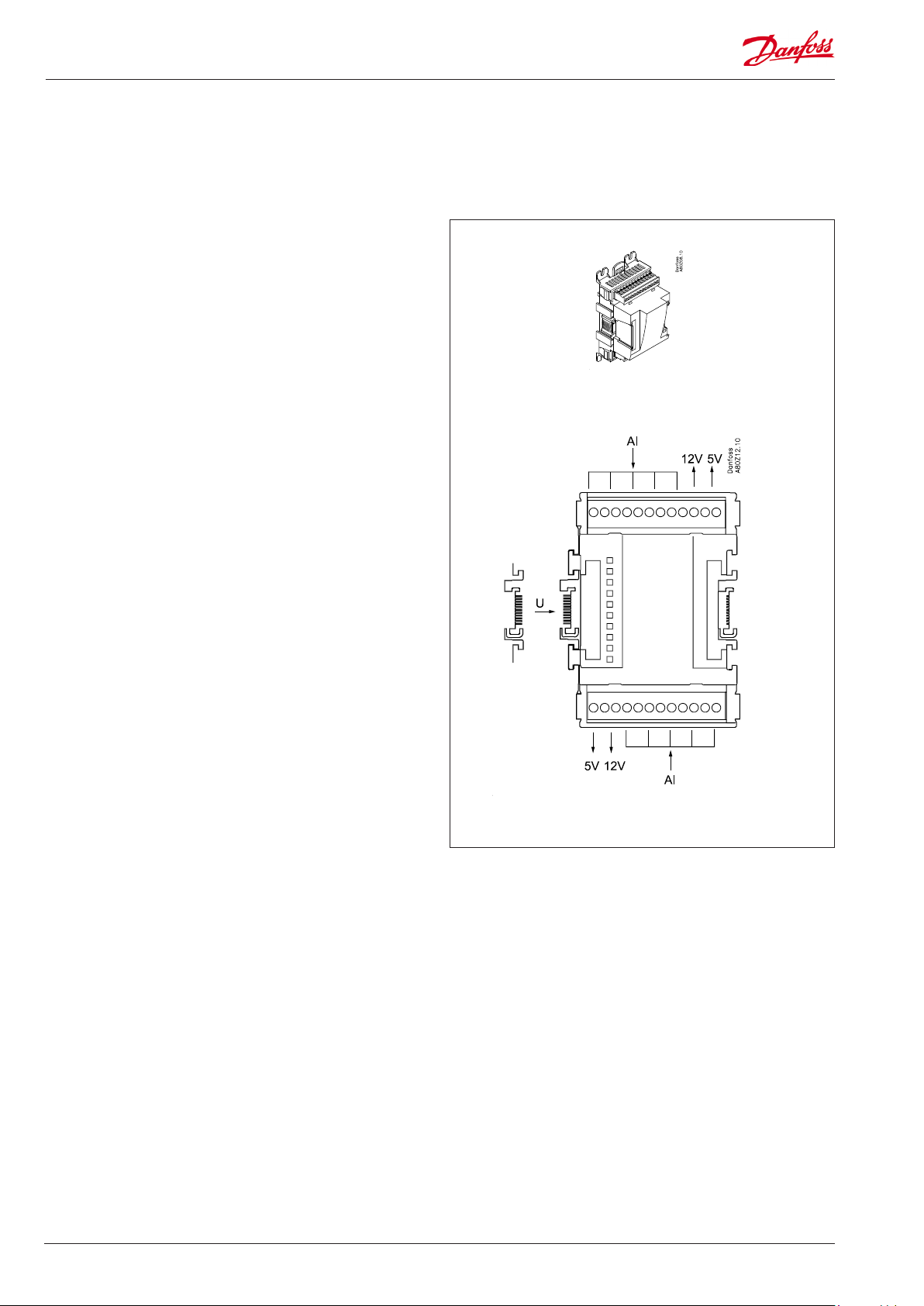

Moduł rozszerzający AK-XM 101A

Funkcja

Moduł zawiera 8 wejść analogowych do podłączenia czujników,

przetworników ciśnienia, sygnałów napięciowych i kontaktowych.

Napięcie zasilania

Zasilanie pochodzi z modułu poprzedzającego.

Zasilanie podłączonych przetworników ciśnienia odbywa się z

wyjść 5 V lub 12 V, w zależności od rodzaju przetwornika.

Diody LED

Wykorzystywane są tylko dwie górne diody sygnalizacyjne. Ich

świecenie oznacza:

• Zasilanie modułu

• Aktywną komunikację ze sterownikiem (czerwony = błąd)

14 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 15

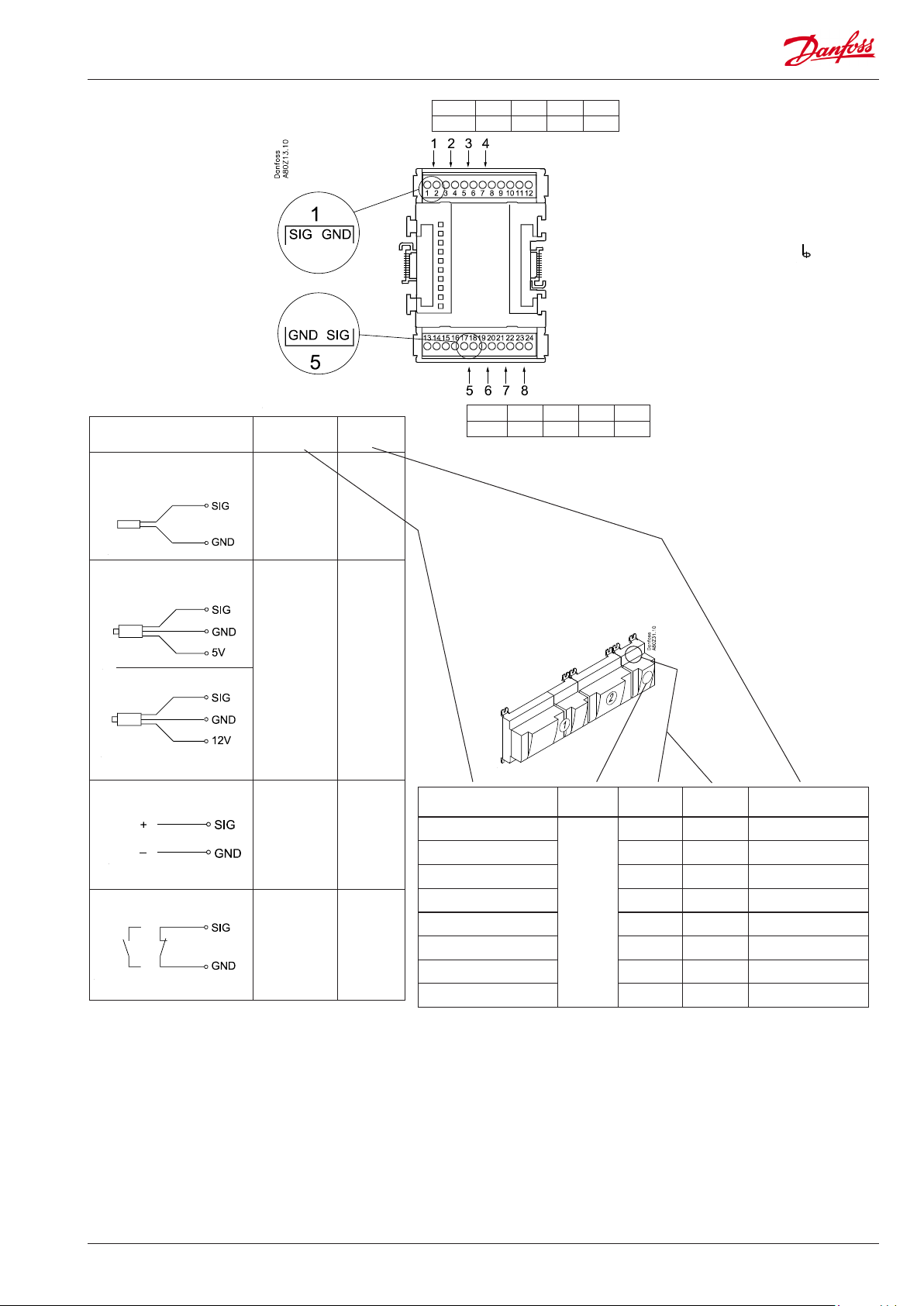

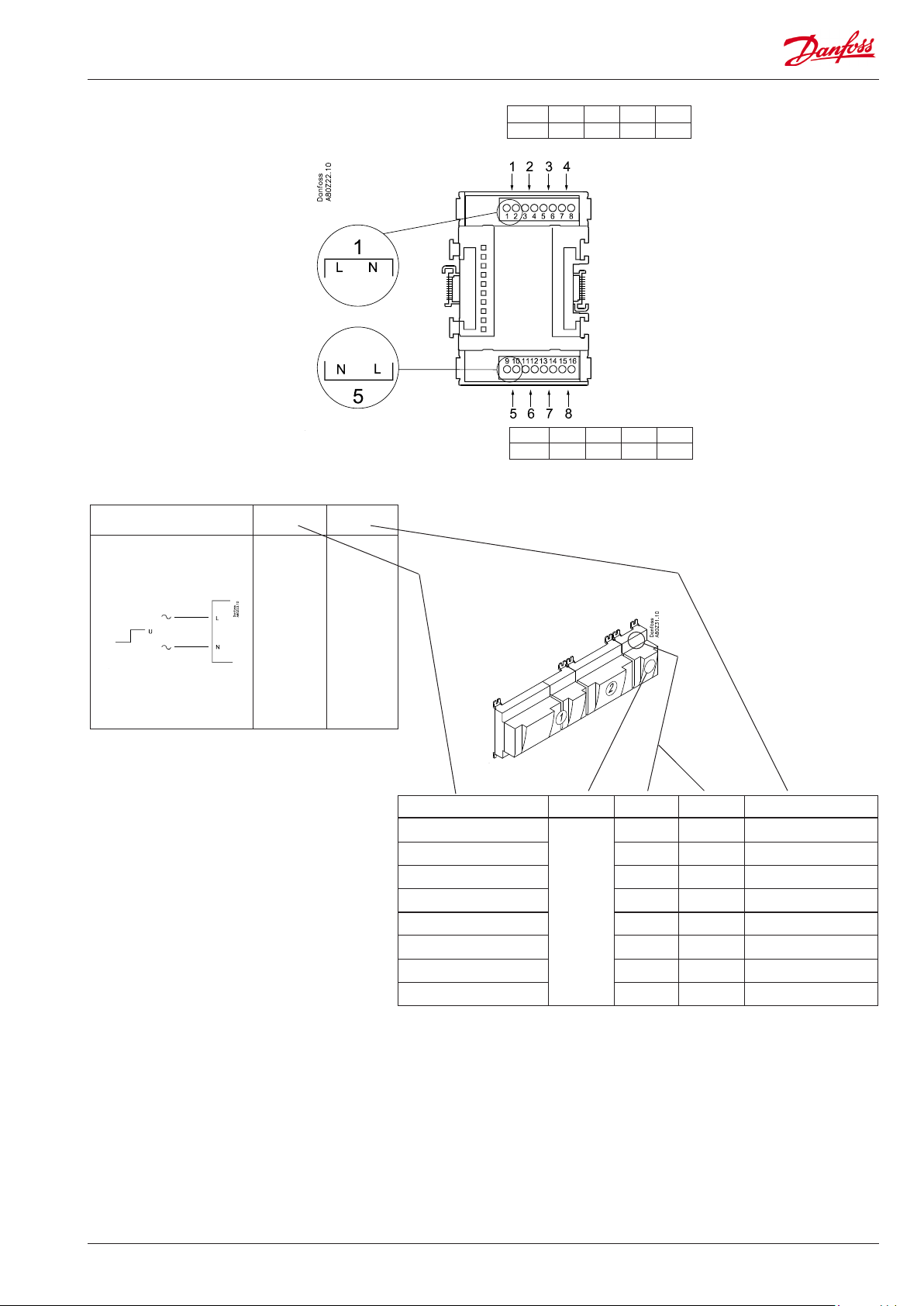

Podłączenia

Punkt 1 2 3 4

Typ AI1 AI2 AI3 AI4

Zacisk 9: 12 V

Zacisk 10: 5 V

W każdej parze górnych zacisków lewy

jest przeznaczony na

sygnał wejściowy

W każdej parze dolnych zacisków prawy

jest przeznaczony na

sygnał wejściowy

S

Pt 1000 ohm/0°C

P

AKS 32R

AKS 2050

AKS 32

3: Brązowy

2: Niebieski

3: Brązowy

2: Czarny

1: Czerwony

1: Czarny

Sygnał

S2

S3

S4

S5

Saux

P0

Pc

Paux

Rodzaj

sygnału

Pt 1000

AKS 32R

AKS 2050

MBS 8250

-1 - xx bar

AKS 32

-1 - zz bar

Zacisk 15: 5 V

Zacisk 16: 12 V

Zacisk

11, 12, 13, 14:

(Ekran przewodu)

Przewód ochronny przetworników ciśnienia należy przyłączać

tylko na końcu sterownika.

Punkt 5 6 7 8

Typ AI5 AI6 AI7 AI8

U

ZAŁ./WYŁ.

...

Wyłącznik

główny

Dzień / Noc

Drzwi

Odtajanie

0 - 5 V

0 - 10 V

Stan:

Zamknięty

/

Otwarty

Sygnał Moduł Punkt

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

4 (AI 4) 7 - 8

5 (AI 5) 17 - 18

6 (AI 6) 19 - 20

7 (AI 7) 21 - 22

8 (AI 8) 23 - 24

Zacisk

Rodzaj sygnału /

Stan

AK-CC 750A RS8HP149 © Danfoss 2018-09 15

Page 16

Moduły rozszerzające AK-XM 102A / AK-XM 102B

Funkcje

Moduł zawiera 8 wejść dla sygnałów napięciowych ZAŁ./WYŁ.

Sygnały

Moduł AK-XM 102A przeznaczono dla sygnałów o niskim napięciu.

Moduł AK-XM 102B przeznaczono dla sygnałów o wysokim napięciu.

Zasilanie

Zasilanie pochodzi z modułu poprzedzającego.

Diody LED

Diody sygnalizują:

• Zasilanie modułu

• Aktywną komunikację ze sterownikiem (czerwony = błąd)

• Stan poszczególnych wejść od 1 do 8 (świecenie = napięcie)

AK-XM 102A

Maks. 24 V

ZAŁ./WYŁ.:

ZAŁ.: DI > 10 V a.c./d.c.

WYŁ.: DI < 2 V a.c./d.c.

AK-XM 102B

Maks. 230 V

ZAŁ./WYŁ.:

ZAŁ: DI > 80 V a.c.

WYŁ.: DI < 24 V a.c.

16 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 17

Podłączenia

DI

Punkt 1 2 3 4

Typ DI1 DI2 DI3 DI4

Punkt 5 6 7 8

Typ DI5 DI6 DI7 DI8

Sygnał Stan

AK-XM 102A: Maks. 24 V

AK-XM 102B: Maks. 230 V

Wyłącznik

główny

Dzień / Noc

Drzwi

Odtajanie

Zamknięty

(napięcie)

Otwarty

napięcia)

(Moduł nie może rejestrować sygnału impulsowego,

np. funkcji resetowania lub czyszczenia urządzenia).

/

(brak

Sygnał Moduł Punkt Zacisk Stan

1 (DI 1) 1 - 2

2 (DI 2) 3 - 4

3 (DI 3) 5 - 6

4 (DI 4) 7 - 8

5 (DI 5) 9 - 10

6 (DI 6) 11 - 12

7 (DI 7) 13 - 14

8 (DI 8) 15 - 16

AK-CC 750A RS8HP149 © Danfoss 2018-09 17

Page 18

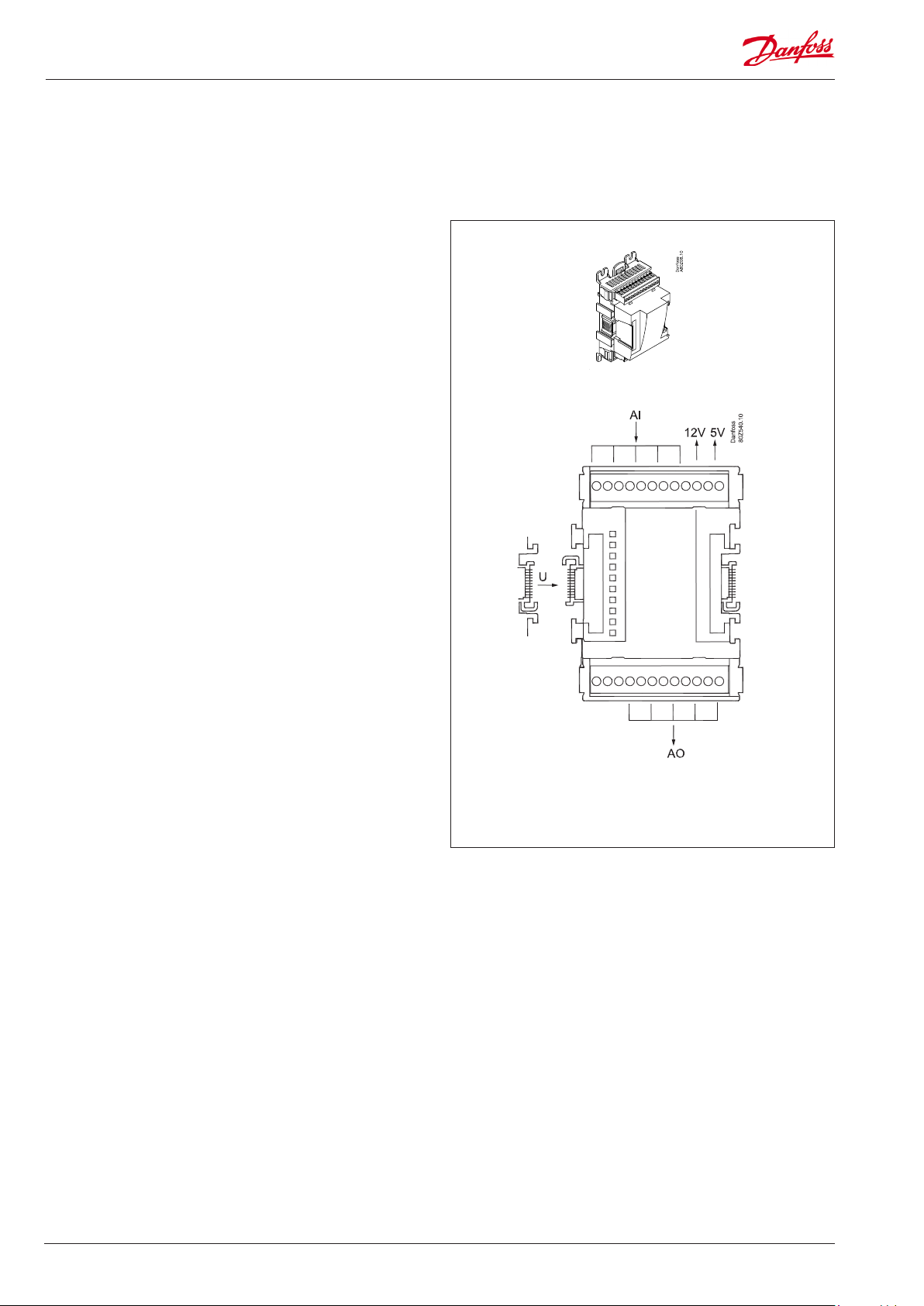

Moduły rozszerzające AK-XM 103A

Funkcje

Moduł zawiera :

4 wejścia analogowe dla czujników, przetworników ciśnienia,

sygnałów napięcia i sygnałów styków.

4 wyjścia analogowe dla wyjść napięcia 0–10 V

Zasilanie

Zasilanie pochodzi z modułu poprzedzającego.

Napięcie zasilania przetwornika ciśnienia może być pobierane z

wyjścia 5 V lub wyjścia 12 V, w zależności od typu przetwornika.

Izolacja galwaniczna

Wejścia są galwanicznie odizolowane od wylotów.

Wyloty AO1 i AO2 są galwanicznie odizolowane od AO3 i AO4.

Diody LED

Wykorzystywane są tylko dwie górne diody sygnalizacyjne. Ich

świecenie oznacza:

• Zasilanie modułu

• Aktywną komunikację ze sterownikiem (czerwony = błąd)

18 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 19

Podłączenia

Punkt 1 2 3 4

Typ AI1 AI2 AI3 AI4

Zacisk 9: 12 V

Zacisk 10: 5 V

W każdej parze górnych zacisków lewy

jest przeznaczony na

sygnał wejściowy

W każdej parze dolnych zacisków prawy

jest przeznaczony na

sygnał wejściowy

S

Pt 1000 ohm/0°C

P

AKS 32R

3: Brązowy

2: Niebieski

AKS 32

3: Brązowy

2: Czarny

1: Czerwony

1: Czarny

Sygnał

S2

S3

S4

S4

S5

Saux

P0

Paux

Rodzaj

sygnału

Pt 1000

AKS 32R /

AKS 2050

MBS 8250

-1 - xx bar

AKS 32

-1 - zz bar

Zacisk

11, 12:

(Ekran przewodu)

Przewód ochronny przetworników ciśnienia należy przyłączać

tylko na końcu sterownika.

Izolacja galwaniczna:

AI 1-4 ≠ AO 1-2 ≠ AO 3-4

Punkt 5 6 7 8

Typ AO1 AO2 AO3 AO4

U

ZAŁ./WYŁ.

AO

...

Wyłącznik

główny

Dzień / Noc

Drzwi

Odtajanie

0 - 5 V

0 - 10 V

Stan:

Zamknięty

/

Otwarty

0-10 V

Sygnał Moduł Punkt

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

4 (AI 4) 7 - 8

5 (AO 1) 17 - 18

6 (AO 2) 19 - 20

7 (AO 3) 21 - 22

8 (AO 4) 23 - 24

Zacisk

Rodzaj sygnału /

Stan

AK-CC 750A RS8HP149 © Danfoss 2018-09 19

Page 20

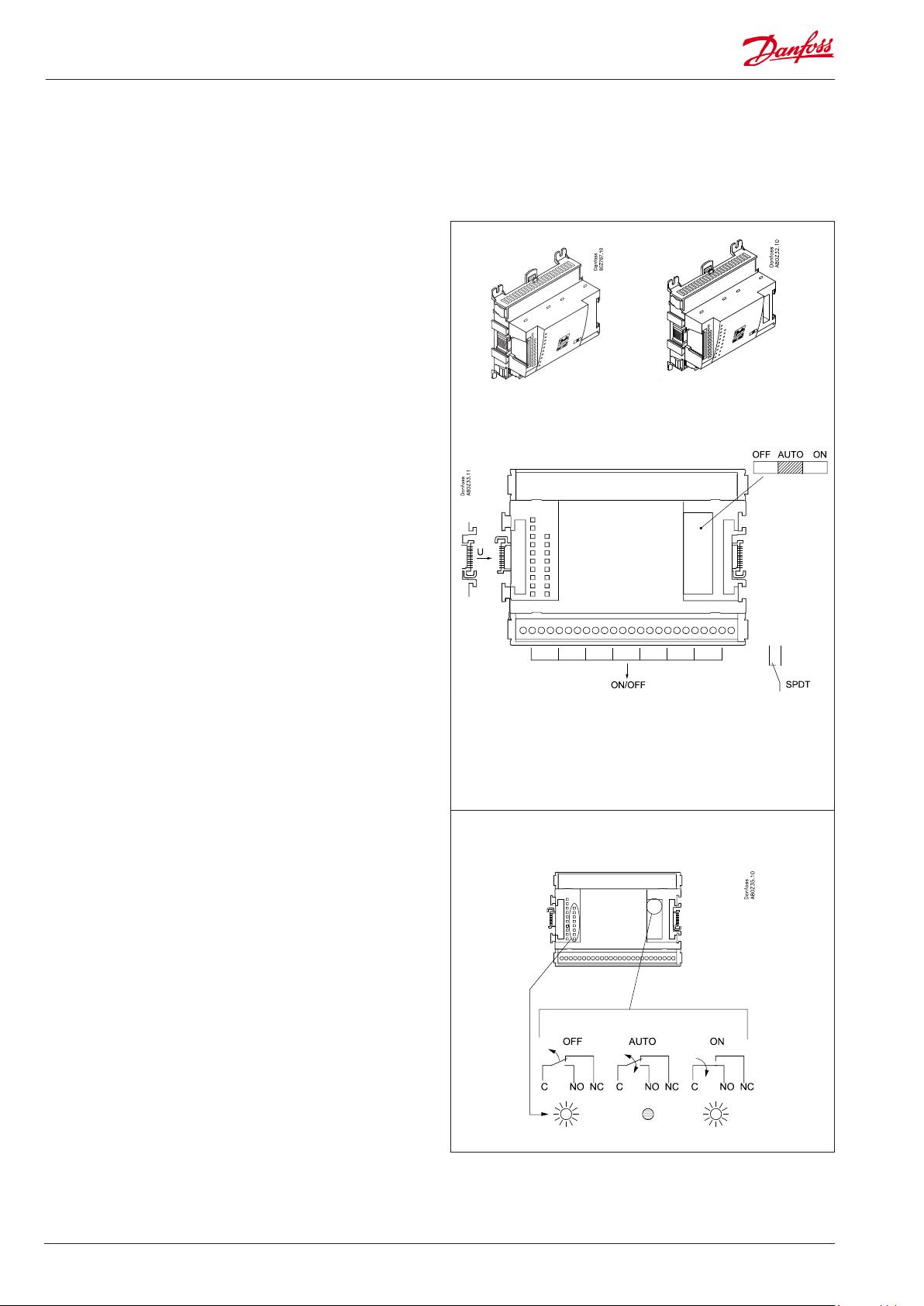

Moduły rozszerzające AK-XM 204A oraz AK-XM 204B

Funkcje

Moduł zawiera 8 wyjść przekaźnikowych.

Zasilanie

Zasilanie pochodzi z modułu poprzedzającego.

Tylko AK-XM 204B

Wymuszenie stanu przekaźnika

Osiem przełączników na panelu czołowym modułu umożliwia

ręczne wymuszenie rozwarcia lub zwarcia styków przekaźników.

Należy je ustawić w położeniu odpowiednio „OFF” albo „ON”.

Pozycja „AUTO” oznacza sterowanie stanem styków przez stero-

-wnik.

Diody LED

Diody sygnalizacyjne zgrupowano w dwóch rzędach. Mają one

następujące znaczenie:

Rząd lewy:

• Zasilanie_

• Komunikacja z płytką elektroniczną części dolnej modułu

(czerwony = błąd)

• Stan wyjść DO1 do DO 8

Rząd prawy (tylko AK-XM 204B):

• Wymuszenie stanu styków

świecenie = sterowanie ręczne

brak świecenia = sterowanie automatyczne

Bezpieczniki

Z tyłu górnej części (modułu) umieszczono bezpieczniki dla każdego wyjścia.

AK-XM 204A AK-XM 204B

Max. 230 V

AC-1: maks. 4 A (oporowe)

AC-15: maks. 3 A (Indukcyjne)

Zachowaj bezpieczny

odstęp!

Nie wolno podłączać niskiego

i wysokiego napięcia do tej

samej grupy wyjść

AK-XM 204B

Wymuszenie stanu przekaźnika

20 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 21

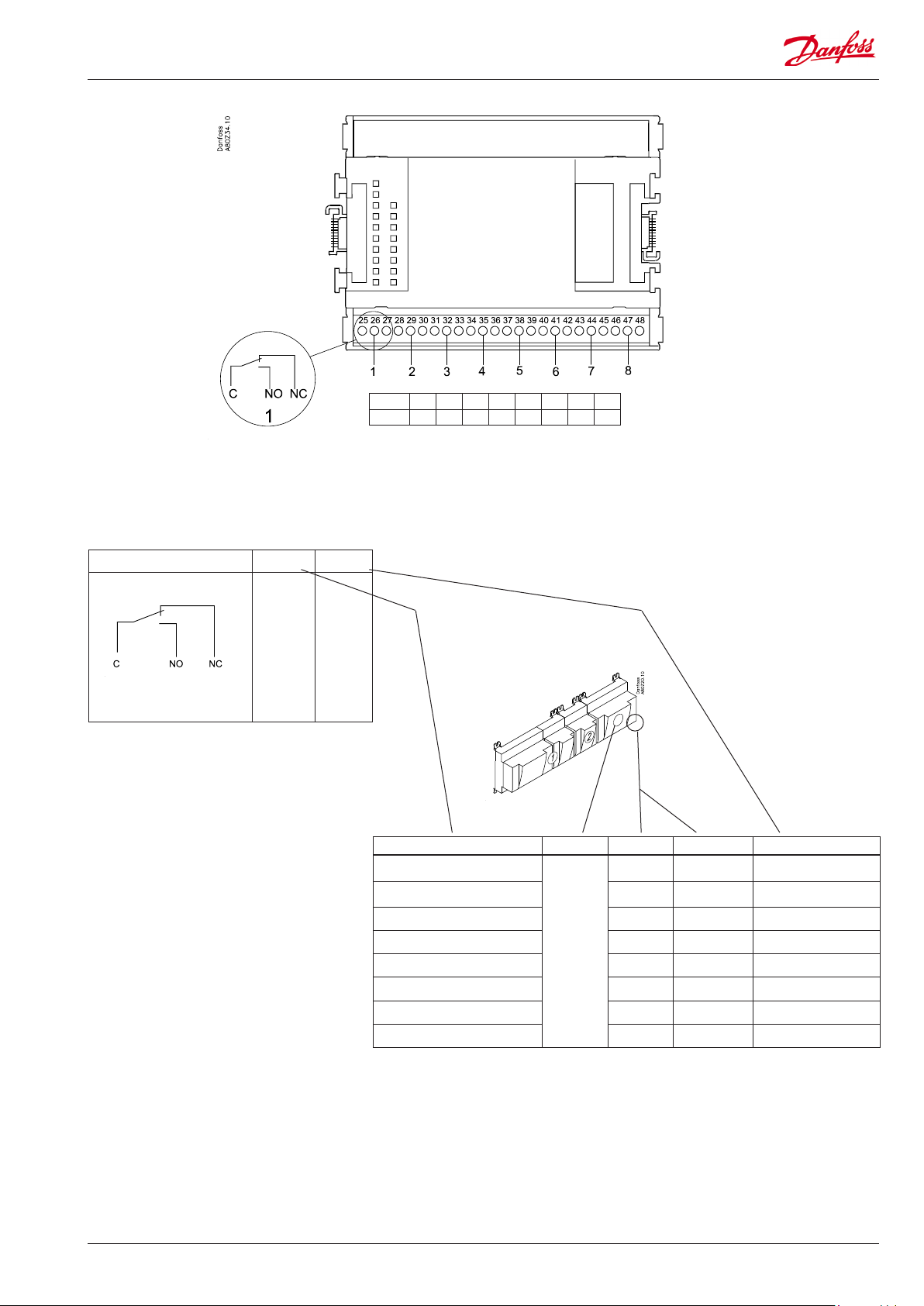

Podłączenia

DO

Sygnał Stan

Wentylator

Alarm

Oświetlenie

Grzałki

poręczowe

Odtajanie

Pokrywy

nocne

Zawór

Sprężarka

WYŁ.

Punkt 1 2 3 4 5 6 7 8

Typ DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

ZAŁ.

/

Sygnał Moduł Punkt Zacisk Stan

1 (DO 1) 25 - 27

2 (DO 2) 28 - 30

3 (DO 3) 31 - 33

4 (DO 4) 34 -36

5 (DO 5) 37 - 39

6 (DO 6) 40 - 41 - 42

7 (DO 7) 43 - 44 - 45

8 (DO 8) 46 - 47 - 48

AK-CC 750A RS8HP149 © Danfoss 2018-09 21

Page 22

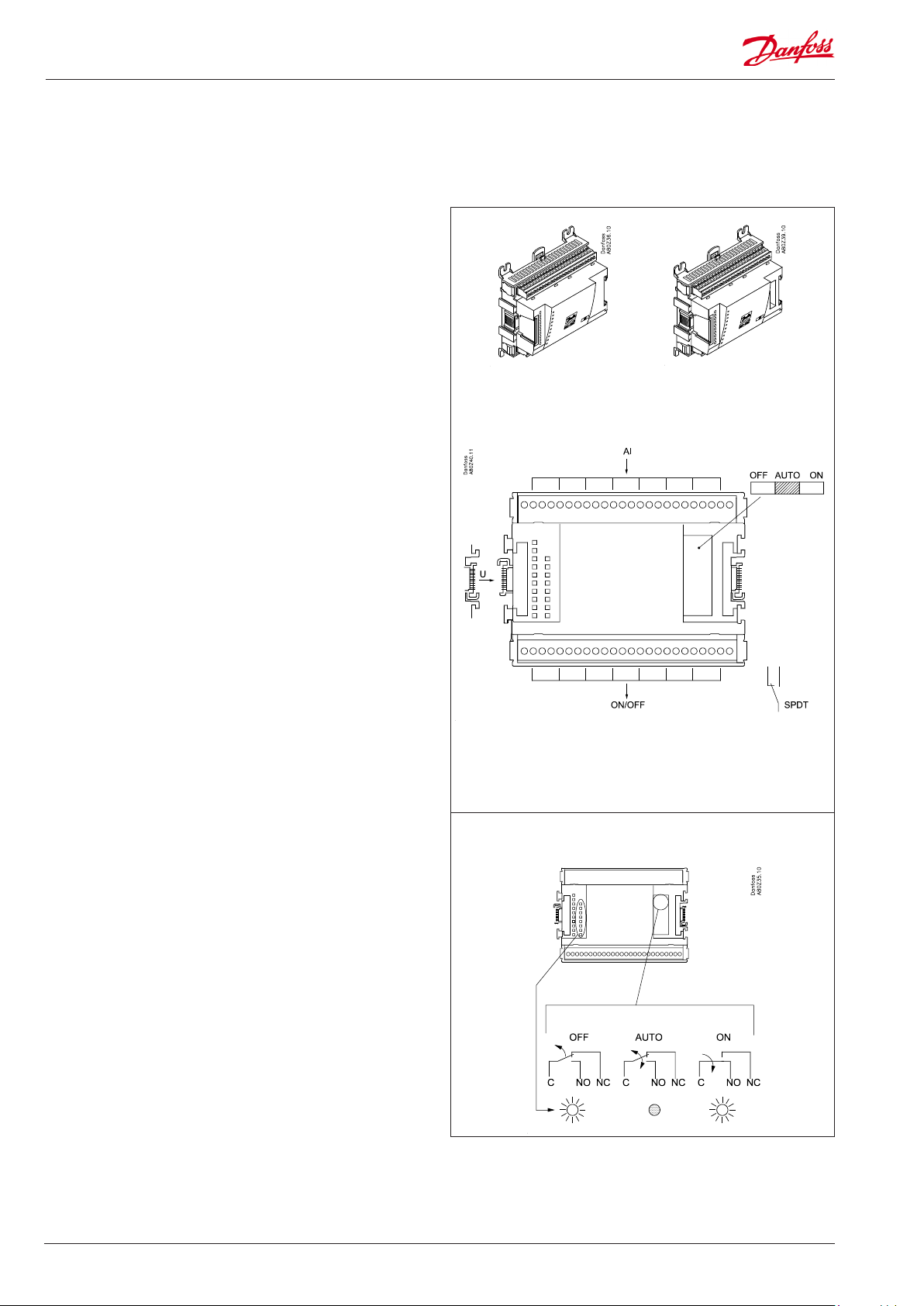

Moduły rozszerzające AK-XM 205A oraz AK-XM 205B

Funkcje

Moduł zawiera:

8 wejść analogowych do podłączenia czujników, przetworników

ciśnienia, sygnałów napięciowych i kontaktowych.

8 wyjść przekaźnikowych.

Zasilanie

Zasilanie pochodzi z modułu poprzedzającego.

(Tylko AK-XM 205B)

Wymuszenie stanu przekaźnika

Osiem przełączników na panelu czołowym modułu umożliwia

ręczne wymuszenie rozwarcia lub zwarcia styków przekaźników.

Należy je ustawić w położeniu odpowiednio „OFF” albo „ON”.

Pozycja „AUTO” oznacza sterowanie stanem styków przez

sterownik.

Diody LED

Diody sygnalizacyjne zgrupowano w dwóch rzędach. Mają one

następujące znaczenie:

Rząd lewy:

• Zasilanie

• Komunikacja z płytką elektroniczną części dolnej modułu

(czerwony = błąd)

• Stan wyjść DO1 do DO 8

Rząd prawy (tylko AK-XM 204B):

• Wymuszenie stanu styków

świecenie = sterowanie ręczne

brak świecenia = sterowanie automatyczne

Bezpieczniki

Z tyłu górnej części (modułu) umieszczono bezpieczniki dla każdego wyjścia.

AK-XM 205A AK-XM 205B

maks. 10 V

Maks. 230 V

AC-1: maks. 4 A (oporowe)

AC-15: maks. 3 A (Indukcyjne)

AK-XM 205B

Wymuszenie stanu przekaźnika

Zachowaj bezpieczny

odstęp!

Nie wolno podłączać niskiego

i wysokiego napięcia do tej

samej grupy wyjść

22 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 23

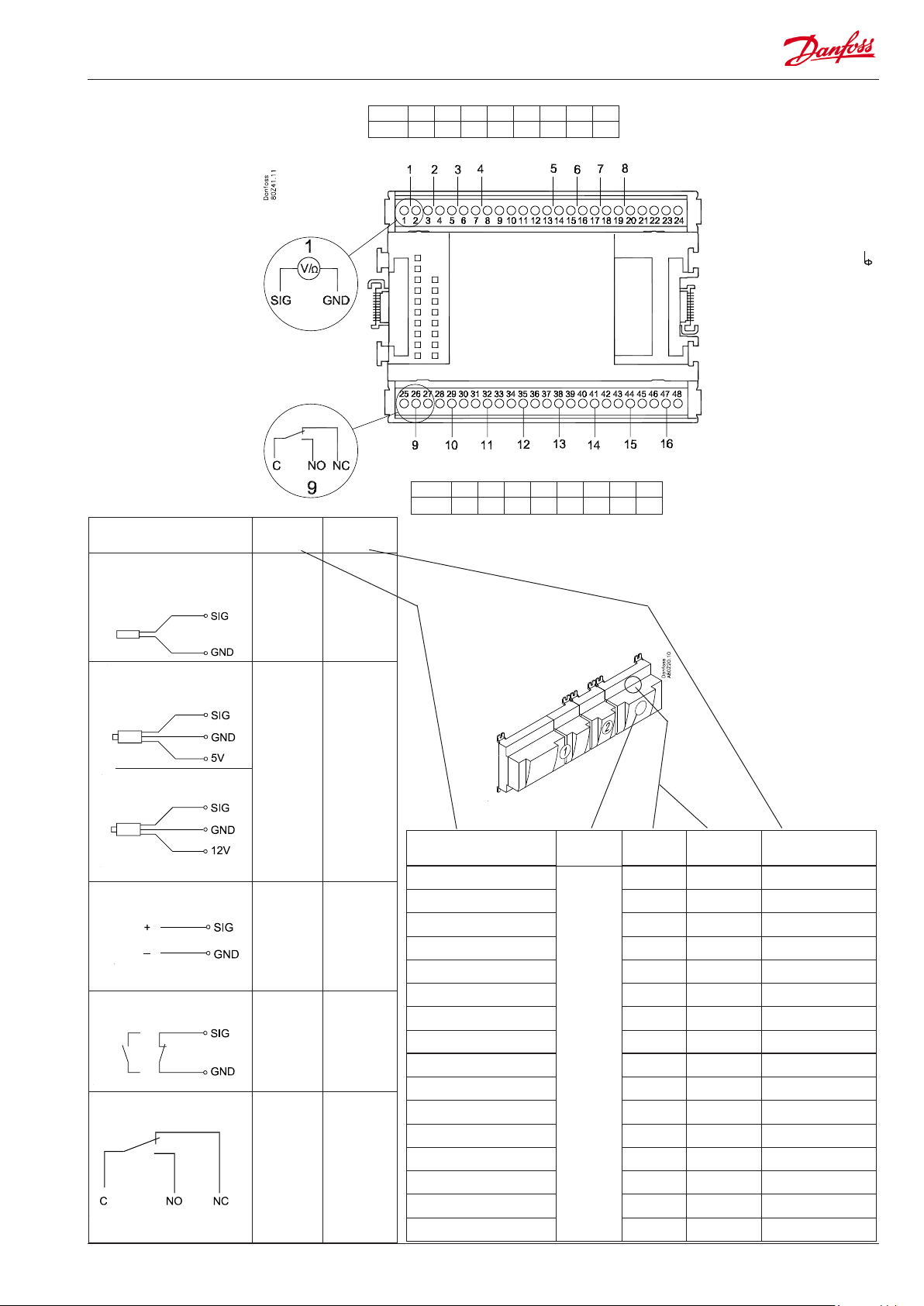

Podłączenia

S

Pt 1000 ohm/0°C

Sygnał Rodzaj

sygnału

S2,

S3

S4,

Pt 1000

S5

Saux

Punkt 1 2 3 4 5 6 7 8

Typ AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8

Zacisk 9: 12 V

Zacisk 10: 5 V

Zacisk 21: 12 V

Zacisk 22: 5 V

Zacisk 11, 12, 23, 24 :

(Ekran przewodu)

Przewód ochronny przetworników ciśnienia należy przyłączać

tylko

na końcu sterownika.

Punkt 9 10 11 12 13 14 15 16

Typ DO1 DO2 DO3 DO4 DO5 DO6 DO7 DO8

P

AKS 32R

AKS 2050

AKS 32

U

ZAŁ./WYŁ.

DO

3: Brązowy

2: Niebieski

1: Czarny

3: Brązowy

2: Czarny

1: Czerwony

P0

Pc

Paux

...

Wyłącznik

główny

Dzień / Noc

Drzwi

Odtajanie

Wentylator

Alarm

Oświetlenie

Grzałki

poręczowe

Odtajanie

Pokrywy

nocne

Zawór

Sprężarka

AKS 32R

AKS 2050

MBS 8250

-1 - xx bar

AKS 32

-1 - zz bar

0 - 5 V

0 - 10 V

Stan:

Zamknię-

ty /

Otwarty

Stan:

ZAŁ.

/

WYŁ.

Sygnał Moduł Punkt Zacisk

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

4 (AI 4) 7 - 8

5 (AI 5) 13 - 14

6 (AI 6) 15 - 16

7 (AI 7) 17 - 18

8 (AI 8) 19 -20

9 (DO 1) 25 - 26 - 27

10 (DO 2) 28 - 29 - 30

11 (DO 3) 31 - 30 - 33

12 (DO 4) 34 - 35 - 36

13 (DO 5) 37 - 36 - 39

14 (DO6) 40 - 41 - 42

15 (DO7) 43 - 44 - 45

16 (DO8) 46 - 47 - 48

Rodzaj sygnału /

Stan

AK-CC 750A RS8HP149 © Danfoss 2018-09 23

Page 24

Moduły rozszerzające AK-XM 208C

Funkcje

Moduł zawiera:

8 wejść analogowych do podłączenia czujników, przetworników

ciśnienia, sygnałów napięciowych i kontaktowych.

4 wyjścia dla silników skokowych.

Zasilanie

Zasilanie pochodzi z modułu poprzedzającego. Tu zasilanie prądem 5 VA.

Napięcie zasilania zaworów musi pochodzić z osobnego zasilania, które musi być galwanicznie oddzielone od zasilania zakresu

sterowania/regulacji.

(Wymagana moc: 7,8 VA dla sterownika/regulatora + xx VA na

zawór).

Może być konieczny UPS, jeśli zawory muszą być otwierane/zamykane podczas awarii zasilania.

Wymagane jest

osobne napięcie

zasilania

24 V d.c. fx. 13 VA

max. 10 V

Diody LED

Diody sygnalizacyjne zgrupowano w 1 rzędach. Mają one

następujące znaczenie:

• Zasilanie

• Komunikacja z płytką elektroniczną części dolnej modułu

(czerwony = błąd)

• Krok 1 do kroku 4 OTWARCIE: Zielony = otwarcie

• Krok 1 do kroku 4 ZAMKNIĘCIE: Zielony = zamknięcie

• Miganie na czerwono = błąd silnika lub połączenia

L = max. 30 m

wyjście:

24 V d.c.

20-500 step/s

Maksymalny prąd fazowy = 325 mA

RMS

∑ P

= max. 21 VA

out

Przekaźnik nie może przerywać

połączenia z zaworem.

Dane zaworu

Typ P

ETS 12.5 - ETS 400

KVS 15 - KVS 42

CCMT 2 - CCMT 8

CCM 10 - CCM 40

CTR 20

CCMT 16 - CCMT 42 5.1 VA

1.3 VA

Zasilanie AK-XM 208C:

Fx: 7.8 + (4 x 1.3) = 13 VA AK-PS 075

Fx: 7.8 + (4 x 5.1) = 28.2 VA AK-PS 150

24 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 25

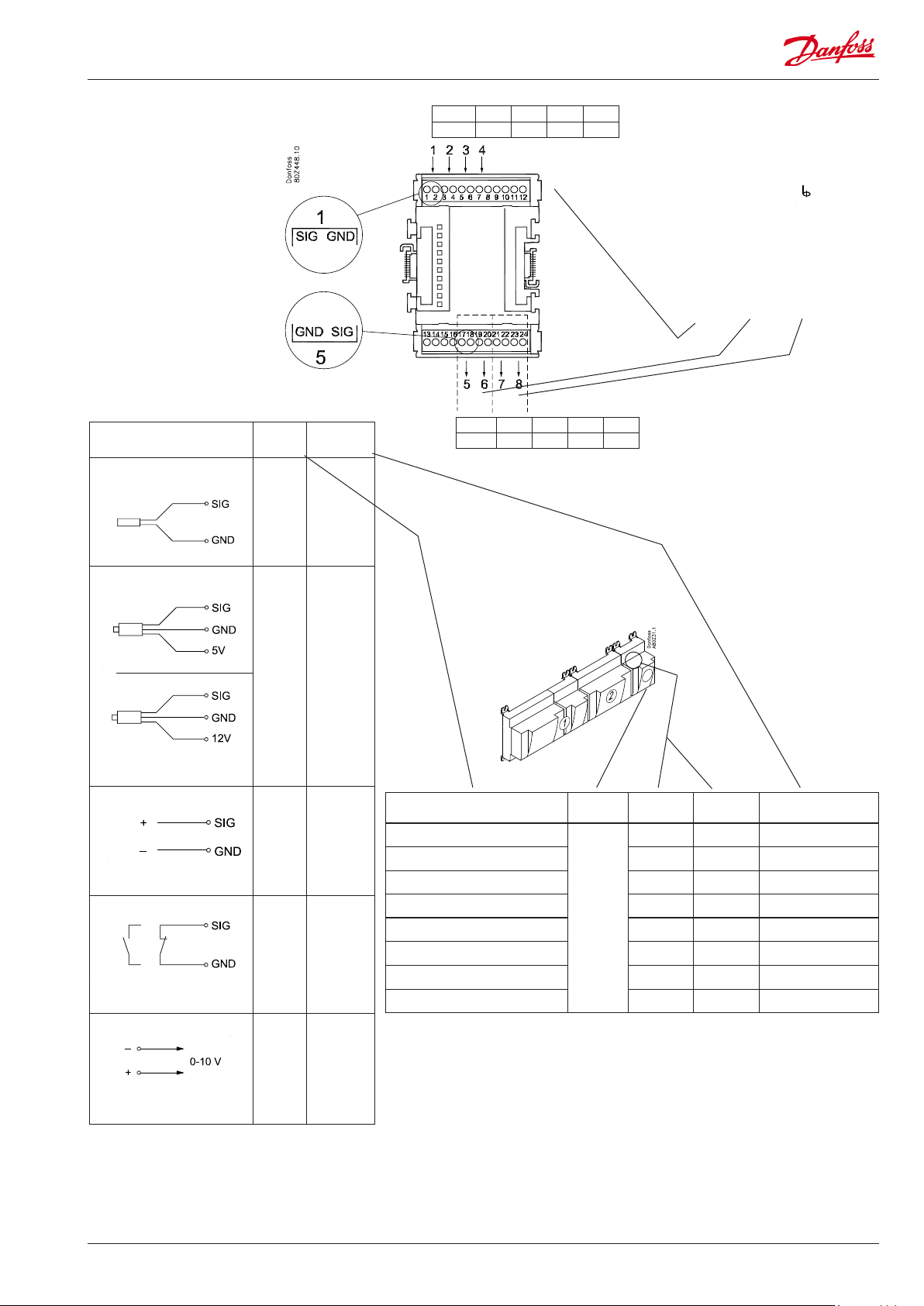

Podłączenia

CCMT

Step /

Zacisk

ETS

CCM / CCMT

CTR

KVS

Punkt 1 2 3 4 5 6 7 8

Typ AI1 AI2 AI3 AI4 AI5 AI6 AI7 AI8

Zacisk 17: 12 V

Zacisk 18: 5 V

Zacisk 19, 20:

(Ekran przewodu)

Przewód ochronny przetworników ciśnienia należy

przyłączać tylko

na końcu sterownika.

Punkt 9 10 11 12

Step 1 2 3 4

Typ AO

1 25 26 27 28

2 29 30 31 32

3 33 34 35 36

4 37 38 39 40

biały czarny czerwony zielony

zawór Modul Step Zacisk

1 (punkt 9) 25 - 28

2 (punkt 10) 29 - 32

3 (punkt 11) 33 - 36

4 (punkt 12) 37 - 40

AK-CC 750A RS8HP149 © Danfoss 2018-09 25

Page 26

Moduł rozszerzający AK-OB 110

Funkcja

Moduł zawiera dwa analogowe wyjścia napięcia 0–10 V.

Zasilanie

Zasilanie pochodzi z modułu poprzedzającego.

Montaż

Moduł jest umieszczony na płytce PC w module sterownika/regulatora.

Punkt podłączenia

Dwa wyjścia mają punkty 24 i 25. Są one pokazane na wcześniejszej stronie, na której przedstawiono również sterownik/regulator.

Izolacja galwaniczna

Wyloty AO1 i AO2 są galwanicznie odizolowane od modułu sterownika, ale nie od siebie nawzajem.

Maksymalne obciążenie

I < 2.5 mA

R > 4 kohm

AO

AO 0 - 10 V

Module

Punkt 24 25

Typ AO1 AO2

1

AO2

AO1

26 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 27

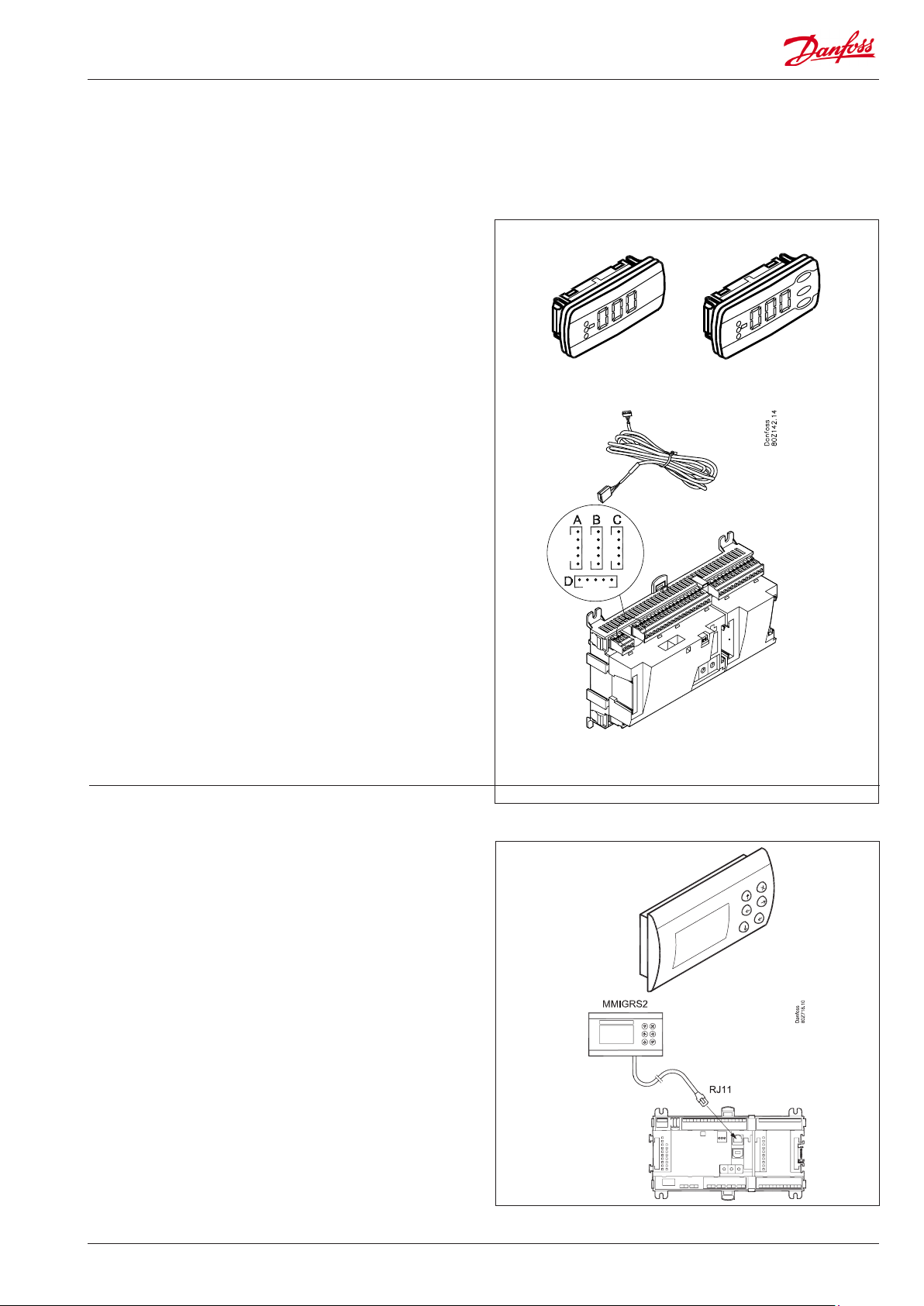

Moduły wyświetlacza EKA 163B oraz EKA 164B

Funkcja

Przeznaczeniem modułów jest wyświetlanie ważnych parametrów

pracy układu, mierzonych przez sterownik, jak np. temperatury

przestrzeni chłodzonej.

W przypadku wyświetlacza z przyciskami funkcyjnymi, możliwa

jest konfiguracja wybranych funkcji sterownika.

Dostępne nastawy i wyświetlane parametry zależą od typu

używanego sterownika.

Podłączenie

Moduł wyświetlacza łączy się ze sterownikiem za pośrednictwem

przewodu zaopatrzonego w odpowiednie wtyki. Każdy moduł

wyświetlacza wymaga jednego takiego przewodu. Dostępne są

one w różnych długościach.

Oba rodzaje wyświetlaczy (z przyciskami lub bez) można

przyłączyć do każdego z wyjść A, B, C lub D.

Kiedy sterownik/regulator jest uruchamiany, na wyświetlaczu

będzie pokazywane podłączone wyjście.

- - 1 = wyjście A

- - 2 = wyjście B

itd.

Montaż

Moduł wyświetlacza można zamontować w odległości do 15 m od

sterownika.

Punkt podłączenia

Nie ma konieczności programowego definiowania punktu

podłączenia – wystarczy przyłączenie fizyczne.

Wyświetlacz graczny MMIGRS2

EKA 163B EKA 164B

Funkcja

Ustawianie i wyświetlanie wartości w sterowniku.

Połączenie

Wyświetlacz jest połączony ze sterownikiem za pośrednictwem

kabla ze złączem wtykowym RJ11.

Napięcie zasilania

Odbierane ze sterownika przez kabel i złącze RJ11.

Terminacja

Konieczna jest terminacja wyświetlacza. Należy zamontować

połączenie między zaciskami H i R.

(Sterownik AK-CC 750A jest terminowany wewnętrznie).

Umieszczenie

Wyświetlacz można umieścić w odległości do 3 m od sterownika.

Punkt/adres

Dla wyświetlacza nie zdefiniowano punktu — wystarczy go

podłączyć.

Adres musi jednak zostać zweryfikowany. Należy zapoznać się z

instrukcjami dołączonymi do sterownika.

AK-CC 750A RS8HP149 © Danfoss 2018-09 27

Page 28

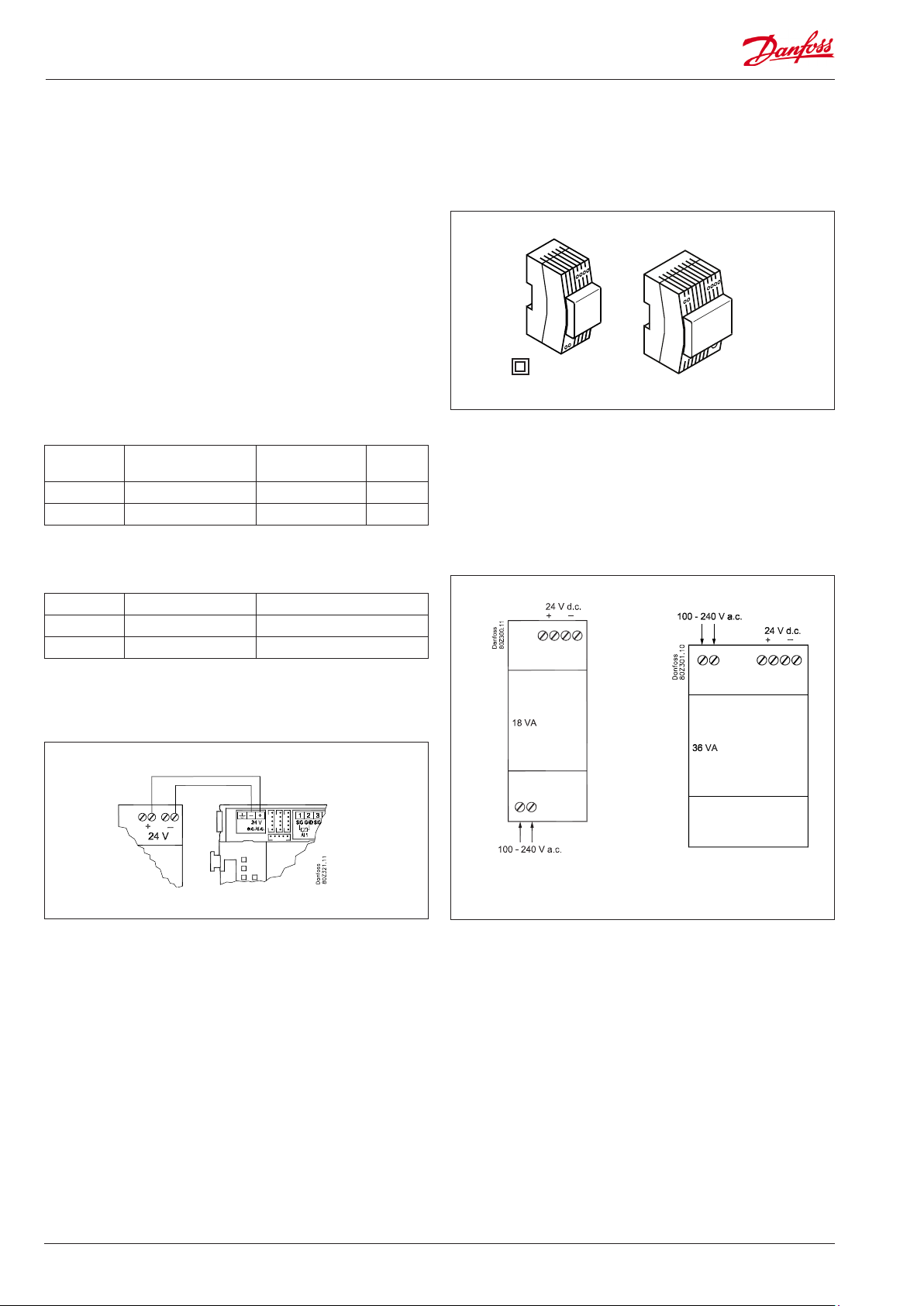

Moduł zasilania AK-PS 075 / 150

Funkcja

Moduł zapewnia zasilanie sterownika prądem elektrycznym o

napięciu 24 V.

Napięcie zasilania

230 V AC lub 115 V AC (od 100 V AC do 240 V AC)

Montaż

Na szynie DIN

Parametry pracy

Typ Napięcie wyjściowe Natężenie wyj-

ściowe

AK-PS 075 24 V d.c. 0.75 A 18 VA

AK-PS 150 24 V d.c. (regulowane) 1.5 A 36 VA

Moc

Wymiary

Typ Wysokość Szerokość

AK-PS 075 90 mm 36 mm

AK-PS 150 90 mm 54 mm

Zasilanie sterownika

Class II

Przyłącza

AK-PS 075

AK-PS 150

28 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 29

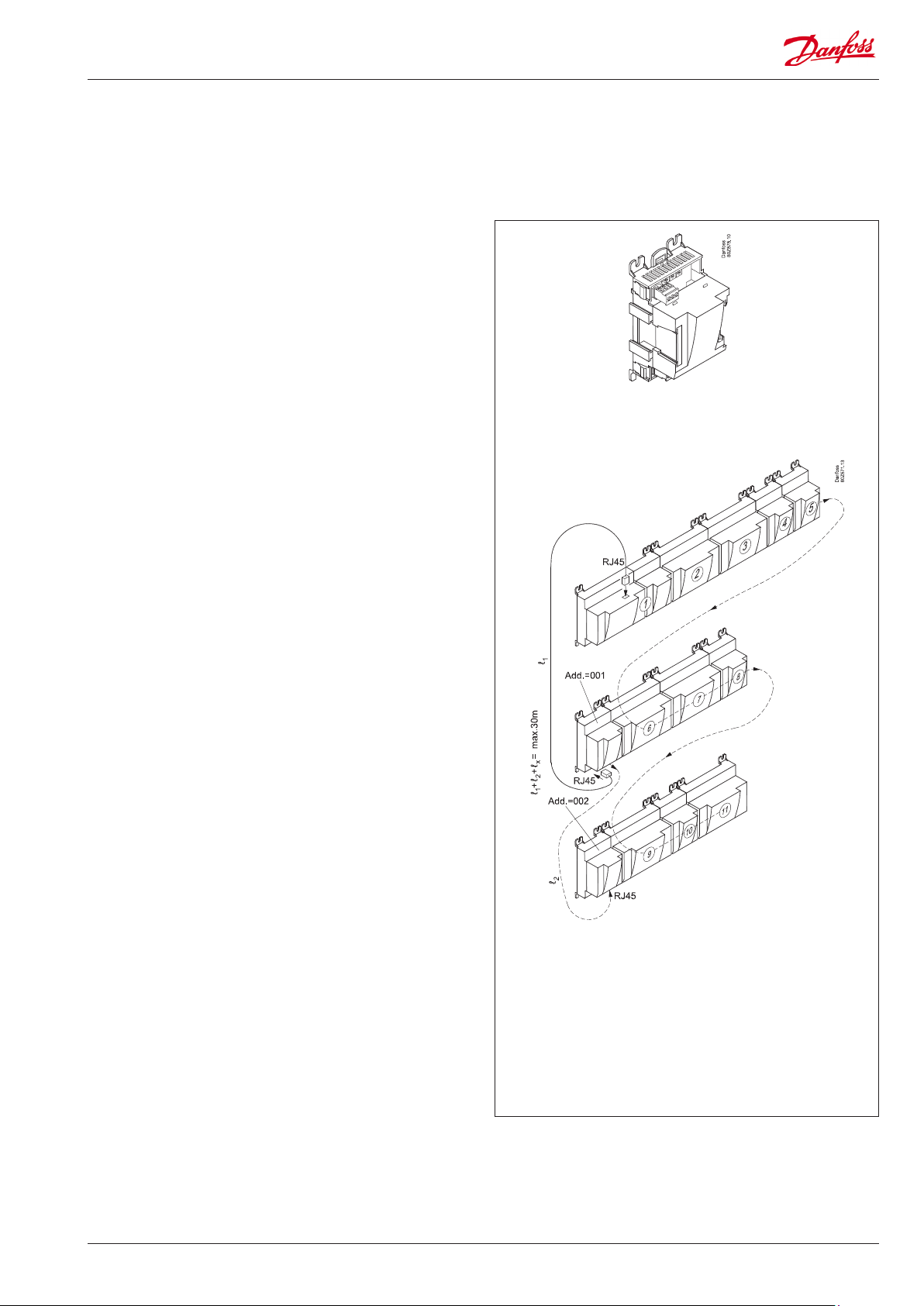

Moduł komunikacji AK-CM 102

Funkcja

Urządzenie jest nowym modułem komunikacji, umożliwiającym

przerwanie ciągu modułów rozszerzających.

Moduł komunikuje się z regulatorem drogą komunikacji danych

i przesyła informacje między sterownikiem a podłączonymi

modułami rozszerzającymi.

Połączenie

Moduł komunikacji i sterownik wyposażone w złącza wtykowe

RJ45.

Do tej komunikacji danych nie można podłączyć żadnych innych

urządzeń. Do jednego sterownika można podłączyć maksymalnie

5 modułów komunikacji.

Kabel komunikacyjny

Dołączony jest jeden metrowy kabel o następującej charakterystyce:

Kabel UTP ANSI/TIA 568 B/C CAT5 ze złączami RJ45.

Umiejscowienie

Maks. 30 m od .sterownika.

(Łączna długość kabli komunikacyjnych wynosi 30 m).

Max. 32 VA

Napięcie zasilania

Do modułu komunikacji należy podłączyć zasilane prądem 24 V

AC lub DC.

Prąd 24 V może pochodzić z tego samego źródła, które zasila sterownik. (Zasilanie modułu komunikacji jest galwanicznie odizolowane od podłączonych modułów rozszerzających).

Zaciski nie mogą być uziemione.

Pobór mocy jest określony przez zużycie mocy dla łącznej liczby

modułów.

Obciążenie żyły sterownika nie może przekraczać 32 VA.

Obciążenie poszczególnych żył modułu AK-CM 102 nie może

przekraczać 20 VA.

Punkt

Punkty połączenia poszczególnych modułów wejścia/wyjścia

należy zdefiniować tak, jak gdyby moduły były swoimi wzajemnymi rozszerzeniami.

Adres

Adres pierwszego modułu komunikacji należy ustawić na wartość

1. Adres każdego drugiego modułu należy ustawić na wartość 2.

Można zaadresować maksymalnie 5 modułów.

Terminacja

Przełącznik terminacji końcowego modułu komunikacji należy

ustawić na WŁ.

Sterownik powinien być stale ustawiony jako WŁĄCZONY.

Max. 20 VA

Max. 20 VA

Ostrzeżenie

Moduły dodatkowe można zamontować wyłącznie po zamontowaniu modułu końcowego (tutaj po module nr 11, patrz rysunek).

Po skonfigurowaniu nie można zmieniać adresu.

AK-CC 750A RS8HP149 © Danfoss 2018-09 29

Page 30

Uwagi wstępne na temat konstrukcji regulatora

Planując przyłączanie do sterownika kolejnych modułów

należy pamiętać o następujących kwestiach. Czasem można

uniknąć konieczności przyłączania dodatkowego modułu, o ile

odpowiednio pogrupuje się sygnały wejściowe i wyjściowe.

• Wejściowy sygnał dwustanowy ZAŁ./WYŁ. można podać na

dwa sposoby. Jako sygnał kontaktowy na wejście analogowe,

albo w postaci sygnału napięciowego na moduł nisko- lub

wysokonapięciowy.

• Dwustanowy sygnał wyjściowy także można wyprowadzić

ze sterownika na dwa sposoby. Z wykorzystaniem wyjścia z

przekaźnikiem elektromechanicznym lub elektronicznym.

Podstawowa różnica tkwi tu w dopuszczalnym obciążeniu

styków oraz w tym, że przekaźnik elektromechaniczny posiada

styk zwierany w stanie otwarcia przekaźnika.

Funkcje

Zegar

W sterowniku zaimplementowano funkcję zegara i przełączania

trybu pracy pomiędzy letnim i zimowym.

W przypadku usterki zasilania ustawienie zegara jest utrzymywane przez co najmniej 12 godzin.

Ustawienie zegara jest aktualizowane, jeśli sterownik jest połączony poprzez sieć z jednostką nadrzędną.

Poniżej przedstawiono kilka wybranych funkcji i podłączeń,

którym należy poświęcić szczególną uwagę podczas planowania

konfiguracji regulatora. Sterownik posiada więcej funkcji, jednak

poniżej przytoczono tylko te, które wymagają szczególnie przemyślanego wykonania podłączeń.

Sterowanie ręczne

Istnieje możliwość ręcznego załączenia lub wyłączenia wybranych

funkcji. Pośród modułów rozszerzających z wyjściami przekaźnikowymi dostępne są elementy wyposażone w przełączniki, za

pomocą, których można wymusić zwarcie lub rozwarcie styków

przekaźników elektromechanicznych.

Ząłczenie i wyłączenie regulacji

Za pośrednictwem oprogramowania można załączyć i wyłączyć

sterowanie pracą urządzenia chłodniczego przez regulator. Istnieje też możliwość podłączenia zewnętrznego włącznika.

Funkcja alarmu

Do wysyłania sygnału alarmowego należy wykorzystać wyjście

przekaźnikowe.

Dodatkowe czujniki temperatury i ciśnienia

Pomiar większej liczby parametrów można zrealizować podłączając czujniki do wejść analogowych.

Układ transmisji danych

Sterownik wyposażono w gniazda transmisji danych LON. Informacje na jej temat zawarto w oddzielnej instrukcji nr RC8AC.

30 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 31

Podłączenia

Zasadniczo wyróżnia się następujące rodzaje podłączeń:

Wejścia analogowe „AI”

Przewody sygnałowe należy doprowadzić

do dwóch zacisków.

Sygnały mogą być następujące:

• Sygnał wartości temperatury z czujnika

temperatury Pt 1000 W

• Sygnał impulsowy lub sygnał reset

• Sygnał kontaktowy o zamknięciu lub

rozwarciu obwodu

• Sygnał napięciowy od 0 do 10 V

• SSygnał z przetwornika ciśnienia typu AKS

32, AKS 32R, AKS 2050 lub MBS 8250.

Do zasilania przetworników służą zaciski

modułu podające napięcie 5 V oraz 12 V.

Programując przetworniki ciśnienia, należy

nastawić przedział mierzonych ciśnień.

Dwustanowe (ZAŁ./WYŁ.) wejścia napięciowe „DI”

Przewody sygnałowe należy doprowadzić

do dwóch zacisków.

• Sygnał może mieć tylko dwie wartości,

albo 0 V, albo nominalną wartość napięcia na wejściu.

Pod tym względem rozróżnia się dwa

rodzaje modułów rozszerzających, przeznaczonych:

- dla sygnałów niskonapięciowych, czyli 24 V

- dla sygnałów wysokonapięciowych, 230 V.

Programując sterownik należy zdecydować, kiedy ma on załączyć

daną funkcję:

• przy braku napięcia na wejściu

• przy występowaniu napięciu.

Wyjścia dwustanowe (ZAŁ./WYŁ.) „DO”

Dwustanowe sygnały wyjściowe mogą

pochodzić z dwóch rodzajów przekaźników:

• Elektromechanicznych

Każdy przekaźnik oprócz styku normalnie rozwartego posiada styk normalnie

zwarty, dzięki czemu istnieje możliwość

realizacji wybranych funkcji w przypadku

zaniku zasilania sterownika.

• Elektronicznych

Te przekaźniki przeznaczono przede

wszystkim do sterowania często załączanymi zaworami AKV. Można je też

wykorzystać do załączania lub wyłączania

przekaźników zewnętrznych. Przekaźniki

elektroniczne znajdują się tylko w mo-

-dule sterownika.

Programując sterownik należy zdecydować, kiedy dana funkcja

jest załączona:

• przy załączonym przekaźniku

• przy wyłączonym przekaźniku

Analogowy sygnał wyjściowy ”AO”

Ten sygnał jest używany, jeśli sygnał

sterujący ma być przekazywany do

zewnętrznego zaworu lub do wentylatorów

z bezszczotkowymi silnikami prądu stałego

(EC).

Podczas programowania musi zostać

zdefiniowany zakres sygnału. 0–5 V, 1–5 V,

0–10 V lub 2–10 V.

Sygnał impulsowy dla silników skokowych.

Ten sygnał jest używany przez silniki zaworowe typu ETS, KVS, CCMT i CTR.

Typ zaworu powinien zostać ustawiony

podczas programowania.

Ograniczenia

O ile system charakteryzuje się dużą elastycznością, zapewnioną

przez możliwość dołączania kolejnych modułów, to jednak należy

sprawdzić, czy wybrana konfiguracja spełnia pewne ograniczenia.

Stopień skomplikowania sterownika wynika z zaimplementowanego oprogramowania, z wielkości procesora i rozmiaru pamięci.

Determinują one liczbę obsługiwanych wejść i wyjść.

Sterownik nie jest wykonany do użycia na płytowym wymienniku

ciepła.

AK-CC 750A RS8HP149 © Danfoss 2018-09 31

a Sumaryczna liczba podłączeń nie może przekroczyć 80.

a Liczbę dołączonych modułów ogranicza pobierana przez nie

moc, która w sumie nie może przekroczyć 32 VA (z samym

sterownikiem włącznie).

a Do sterownika można przyłączyć maksymalnie 5 przetworni-

ków ciśnienia.

a Do każdego modułu rozszerzającego również można

przyłączyć do 5 przetworników ciśnienia.

Wspólny przetwornik ciśnienia

Jeśli kilka sterowników odbiera sygnał z jednego przetwornika

ciśnienia, zasilanie do tych sterowników należy podłączyć w taki

sposób, aby nie było możliwe wyłączenie zasilania jednego sterownika bez wyłączenia pozostałych sterowników. (Po wyłączeniu

zasilania jednego sterownika zostanie wymuszony niski poziom

sygnału wejściowego, ang. „pulled down”, który będą odbierać

także pozostałe sterowniki).

Page 32

Konguracja układu regulacji

pracy parownika

Procedura:

1. Wykonać schemat rozpatrywanego układu.

2. Sprawdzić, czy sterownik posiada funkcje odpowiednie do

obsługi danego układu.

3. Rozplanować wykonanie podłączeń wejść i wyjść.

4.Przygotować tabelę konfiguracji podłączeń i zanotować ich

liczbę.

5. Sprawdzić, czy sterownik posiada wystarczającą liczbę wejść

i wyjść? – Jeśli nie, to czy wystarczy zastąpienie w układzie

sterowania sygnału wejściowego napięciowego ZAŁ./WYŁ.

sygnałem kontaktowym, czy też trzeba dołączyć moduł

rozszerzający?

6. Wybrać odpowiednie moduły rozszerzające.

7. Sprawdzić zgodność z ograniczeniami.

8. Obliczyć całkowitą długość zestawu modułów.

9. Połączyć moduły ze sobą

10. Wykonać podłączenia wejść i wyjść.

11. Wykonać schemat podłączeń lub schemat blokowy układu

sterowania.

12. Zapewnić odpowiednie napięcie zasilania.

12 kroków

do wykonania

1

Schemat

Wykonać schemat funkcjonalny danego układu.

2

Funkcje sterowania pracą parownika i mebla chłodniczego

Zastosowanie

Regulacja pracy komory chłodniczej lub mroźniczej x

Regulacja pracy mebli chłodniczych i mroźniczych x

Liczba parowników 1 - 4

Funkcja termostatu

Termostat wspólny dla wszystkich sekcji x

Termostat indywidualny dla każdej sekcji x

Termostat ZAŁ./WYŁ. współpracujący z zaworem AKV/ETS lub zaworem

elektromagnetycznym

Modulowana regulacja temperatury we współpracy z zaworem AKV/ETS x

Przełączanie pomiędzy dwiema strefami pracy termostatu (dwie

nastawy)

Przełączenie trybu pracy dzień/noc x

Zmiana (przesunięcie) nastawy termostatu za pomocą analogowego

sygnału wejściowego

Czujnik termostatu przed lub za parownikiem x

Czujniki termostatu przed i za parownikiem (termostat wg średniej

ważonej z dwóch odczytów)

Termostat alarmowy (wg średniej ważonej) x

Funkcje ogólne

Sterowanie wentylatorem (pulsacyjne lub silnik EC) x

Sterowanie grzałkami poręczowymi (pulsacyjne) x

Sterowanie sprężarką. Przekaźnik załączony przy zapotrzebowaniu

na chłodzenie.

Funkcja mycia urządzenia x

Wyłączanie urządzenia x

Wyłącznik drzwiowy (styki zewnętrzne) x

Sterowanie oświetleniem x

Sterowanie zasłonami nocnymi X

Wymuszone zamknięcie x

AK-CC

750A

x

x

x

x

x

32 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 33

Wyjście alarmu x

Załączenie / wyłączenie regulacji x

Przyjmowanie zewnętrznych dwustanowych sygnałów alarmowych 10

Przyjmowanie zewnętrznych analogowych sygnałów alarmowych 5

Czujnik temperatury produktu i funkcja alarmu 4

Zasilanie czynnikiem chłodniczym

Sterowanie zaworami AKV/z silnikiem krokowym 4

Sterowanie zaworami elektromagnetycznymi w przewodzie cieczowym 4

Regulacja przegrzania z wykorzystaniem czujnika ciśnienia

lub temperatury

Funkcja MOP x

Wybór rodzaju czynnika chłodniczego x

Podwójna nastawa termostatu

Funkcja znajduje zastosowanie w przypadku urządzeń

o często zmienianym asortymencie przechowywanego towaru

i wymuszonych przez to częstych zmianach nastawy termostatu.

Przełączenie pomiędzy dwiema nastawami termostatu odbywa

się za pośrednictwem przełącznika zewnętrznego.

Funkcja termostatu nocnego

Sterownik może na czas nocy podwyższyć nastawę termostatu.

Odbywa się to albo na podstawie zakodowanego tygodniowego

x

harmonogramu pracy, albo po wymuszeniu sygnałem dwustanowym pochodzącym z przełącznika zewnętrznego, bądź z układu

transmisji danych.

Odtajanie

Odtajanie elektryczne (grzałki) 4

Odtajanie cieczą pośredniczącą lub gorącymi parami x

Funkcja nadtapiania szronu x

Ogrzewanie tacy ociekowej X

Odtajanie adaptacyjne x

Zakończenie odtajania w zależności od temperatury lub czasu x

Odtajanie skoordynowane z wykorzystaniem układu transmisji danych x

Różne

Dedykowany alarm dla wycieku czynnika chłodniczego x

Priorytety alarmów x

Korekcja odczytu czujnika x

Obsługa zewnętrznych wyświetlaczy 4

Współpraca z zewnętrznymi termostatami 5

Współpraca z zewnętrznymi presostatami 5

Sygnały przesyłane układem transmisji danych

Sygnał optymalizacji ciśnienia ssania P0 x

Praca nocna x

Zewnętrzne sterowanie zasilaniem parownika (wymuszone zamknięcie) x

Sterowanie oświetleniem x

Koordynacja odtajań x

Wymuszone chłodzenie x

Czujniki temperatury produktu

W każdej z chłodzonych sekcji można zainstalować indywidualny

czujnik temperatury składowanego towatru. Dzięki temu możliwy

jest bieżący odczyt i rejestracja tych temperatur.

Funkcja mycia urządzenia

Realizacja funkcji odbywa się przy pomocy przycisku zewnętrznego. Pierwsze jego przyciśnięcie zatrzymuje zasilanie parownika

czynnikiem chłodniczym, nie wyłączając wentylatorów.

Drugie przyciśnięcie zatrzymuje wentylatory, umożliwiając mycie

urządzenia.

Trzecie przyciśnięcie wznawia proces chłodzenia.

W przypadku zainstalowania w urządzeniu wyświetlacza, poszczególne fazy tej operacji są sygnalizowane następująco:

Normalne chłodzenie: bieżąca temperatura

Pierwsze użycie przycisku: „Fan”

Drugie przyciśnięcie: „OFF”

Trzecie przyciśnięcie: bieżąca temperatura.

Wyłączenie urządzenia

Sygnał do wyłączenia urządzenia może nadejść przez

układ transmisji danych, albo z dwustanowego wyłącznika

zewnętrznego.

Funkcja wyłącznika drzwiowego

W komorach chłodniczych i mroźniczych wyłącznik drzwiowy

służy do załączania i wyłączania oświetlenia, załączania i

zatrzymywania chłodzenia oraz do uruchamiania alarmu, jeśli

Więcej informacji na temat poszczególnych

funkcji

drzwi zbyt długo pozostają otwarte.

Sterowanie oświetleniem

Funkcję może aktywować wyłącznik drzwiowy, wewnętrzny har-

Termostat wspólny

monogram pracy lub sygnał z układu transmisji danych.

Sygnałem wejściowym dla termostatu może być średnia ważona

z odczytów czujników S3 i S4 umieszczonych w sekcji A.

Alternatywnie, może nim być też wartość minimalna, albo maksymalna, albo średnia z odczytów wszystkich czujników S3 i S4

zainstalowanych w chłodzonych sekcjach.

Czujnik odtajania S5

W przypadku długich parowników może się okazać niezbędne

zainstalowanie dwóch czujników, w celu zapewnienia prawidło-

wego przebiegu procesu odtajania. Nazywają się one przykłado-

wo S5A-1 i S5A-2.

Termostat modulowany

AKV/stepper:

Funkcja może być wykorzystywana wyłącznie w przypadku układów centralnych.

Stopień otwarcia zaworu jest dobierany tak, aby precyzyjnie

utrzymywać temperaturę na stałym, zadanym poziomie.

Funkcja “Inject ON” - wymuszone zamknięcie zaworu

Działanie tej funkcji polega na zamknięciu zaworów zasilających

po zatrzymaniu się wszystkich sprężarek.

Odpowiedni sygnał może być podany układem transmisji danych

lub przekaźnikiem zewnętrznym.

Zawór elektromagnetyczny:

Funkcję można wykorzystać zarówno w przypadku układów

centralnych, jak również układów chłodzenia pośredniego. Cykl

pracy zaworu jest kształtowany tak, aby w określonym przedziale czasu osiągnąć optymalną regulację temperatury. Momenty

otwarcia i zamknięcia poszczególnych zaworów nie pokrywają się,

dzięki czemu praca całego układu odbywa się bez skrajnych zmian

obciążenia.

Odtajanie adaptacyjne

Funkcja ta działa w oparciu o sygnały z czujników temperatury

S3 i S4 oraz z czujnika ciśnienia skraplania Pc. Parownik musi być

zasilany za pomocą zaworu AKV.

Funkcji nie można realizować łącznie z pulsacyjną pracą wentyla-

torów.

Szerszy opis powyższych funkcji znajduje się

w rozdziale 5.

AK-CC 750A RS8HP149 © Danfoss 2018-09 33

Page 34

3

Podłączenia

Poniżej zamieszczono przegląd możliwych podłączeń. Może on

być pomocny w fazie wypełniania tabeli konfiguracji podłączeń

w kroku 4 procedury.

Wejścia analogowe

Czujniki temperatury w każdej sekcji chłodzenia

• S3 czujnik temperatury powietrza na wlocie do chłodnicy

• S4 czujnik temperatury na wylocie powietrza z chłodnicy (można

zaniechać instalacji jednego z czujników S3/S4)

.• S5 czujnik odtajania. Dla długich parowników można użyć

dwóch czujników

• Czujnik temperatury produktu. Jest to czujnik dodatkowy, służący do kontroli temperatury składowanych produktów

• S2 czujnik temperatury czynnika chłodniczego opuszczającego

parownik (na potrzeby sterowania zaworem AKV)

• Saux 1-4 – dodatkowe czujniki temperatury, które mogą zostać

wykorzystane przez termostaty lub układ monitoringu.

Przetworniki ciśnienia

• P0 mierzący ciśnienie parowania (na potrzeby sterowania zaworem AKV).

• Pc mierzący ciśnienie skraplania. Znajduje zastosowanie do odtajania adaptacyjnego, zamiast sygnału z układu transmisji danych

• Paux 1-3, dodatkowe przetworniki, które mogą zostać wykorzystane przez presostaty lub układ monitoringu.

Przetwornik ciśnienia AKS 32R może dostarczać sygnał do pięciu

sterowników.

Sygnał napięciowy

Może być wykorzystany do zmiany nastawy termostatu przez

sygnał z innego sterownika.

• Maksymalnie 5 wejść 0-10 V, do wykorzystania na potrzeby

monitoringu lub funkcji alarmowych.

Wejścia dwustanowe ZAŁ./WYŁ.

Sygnał kontaktowy (na wejściu analogowym) lub sygnał

napięciowy (na wejściu modułu rozszerzającego)

• Zewnętrzne ząłączenie lub wyłączenie regulacji

• Impuls (na wejściu analogowym) używany przez funkcję „czyszczenia urządzenia”

• Przełączanie pomiędzy dwiema nastawami termostatu

• Funkcja "Inject ON" (wymuszone zamknięcie zaworu). Sygnał z

układu regulacji sprężarki

• Inicjacja procesu odtajania

• Impuls (na wejściu analogowym) do uruchamiania odszraniania

• Impuls (na wejściu analogowym) do otwierania/zamykania

zasłon nocnych

• Sygnał z wyłącznika drzwiowego

• Przełączenie trybu pracy dzień/noc (podniesienie nastawy termostatu przy zamkniętych pokrywach nocnych)

• Do 10 wejść dwustanowych DI na potrzeby funkcji alarmowych

inicjowanych przez inne regulatory

Wyjścia dwustanowe

Przekaźniki elektromechaniczne

• Odtajanie (po jednym na każdą sekcję chłodzenia)

• Grzałki poręczowe

• Silnik wentylatora

• Oświetlenie

• Sprężarka (wymuszone chłodzenie)

• Alarm

• Zawór elektromagnetyczny (EVR)

• Zawór odprowadzenia skroplin, zawór w przewodzie ssawnym

• Zasłony nocne

• Ogrzewanie tacy ociekowe

• Funkcje ogólne

Przekaźniki elektroniczne dla zaworów AKV

Elektroniczne przekaźniki półprzewodnikowe sterownika przeznaczono przede wszystkim do sterowania pracą zaworów AKV, chociaż mogą też posłużyć do realizacji funkcji przypisanych powyżej

do przekaźników elektromechanicznych.

(W przypadku zaniku zasilania sterownika przekaźnik półprzewodnikowy zostaje otwarty.)

Wyjście analogowe

• sygnał 0–10 V dla regulacji zaworu lub wentylatora z

bezszczotkowym silnikiem prądu stałego (EC)

• sygnał skokowy do zaworu ETS/CCMT

Przykład

• Mebel mroźniczy z trzema sekcjami chłodzonymi

• Zasilanie parowników za pomocą zaworów AKV (z wykorzysta

niem czujników S2 i P0)

• Odtajanie elektryczne; koniec odtajania sterowany sygnałem

z czujnika temperatury (S5)

• Po dwa czujniki termostatu na każdą sekcję (S3 i S4)

• Sterowanie pracą wentylatorów i grzałek poręczowych

• Zewnętrzny wyłącznik główny

• Zewnętrzny przycisk sterujący funkcją mycia urządzenia

• 3 wyświetlacze do odczytu temperatury w sekcjach chłodzonych

Dla powyższych założeń wypełniono tabelę konfiguracji podłączeń na następnej stronie.

W rezultacie zdecydowano o wykorzystaniu następujących

modułów:

• Sterownik AK-CC 750A

• Moduł rozszerzający AK-XM 101A

• 3 moduły wyświetlaczy EKA 163B

Jeśli zaistniałaby konieczność obsługi dodatkowego wyjścia,

należało by wykorzystać moduł rozszerzający AK-XM 205A lub B.

34 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 35

4

Tabela konguracji podłączeń

Tabela pomaga ustalić, czy sterownik dysponuje

wystarczającą liczbą wejść i wyjść.

Jeśli nie, należy dołączyć jeden lub więcej wspomnianych modułów rozszerzających.

Wynotuj potrzebne podłączenia i wpisz je do tabeli

Wejściowy sygnał analogowy

Przykład

Sygnał napięciowy ZAŁ./WYŁ.

Wejścia analogowe

Czujniki temperatury, S2, S3, S4, S5 12

Dodatkowy Czujniki temperatury / oddzielny termostaty 0

Przetwornik ciśnienia , P0, Pc, oddzielny pressostats 1 P = Max. 5 / modul

Sygnał zasilania z innego sterownika/regulatora, oddzielne sygnały

Sygnał zmiany nastawy

Wejścia dwustanowe ON/OFF Kontakt 24 V 230 V

Wyłącznik zewnętrzny 1

Mycie urządzenia 1

Zmiana zakresu pracy termostatu

Wymuszone chłodzenie

Początek odtajania

Wyłącznik drzwiowy

Nocny tryb pracy

Ogólne wejścia alarmowe (1-10)

Otwieranie/zamykanie zasłon nocnych

Przykład

7

Sygnał napięciowy ZAŁ./WYŁ.

Przykład

Wyjściowy sygnał ZAŁ./WYŁ.

Przykład

Analog output 0-10 V

Stepper output

Przykład

Ograniczenia

Wyjścia dwustanowe ON/OFF

Zawory AKV 3

Zawory elektromagnetyczne w przewodzie cieczowym

Wentylatory 1

Odtajanie (grzałki elektryczne lub zawory gorących par) 3

Zawór odprowadzenia skroplin, zawór w przewodzie ssawnym

Grzałki poręczowe 1

Oświetlenie

Zasłony nocne

Ogrzewanie tacy ociekowej

Sprężarka

Alarm

Ogólne: Termostat 1-5, Presostat 1-5, Sygnał napięciowy 1-5

Analogowy sygnał sterujący, 0-10 V

Zewnętrzna regulacja zaworów / silnik EC

Zawory z stepmotor

Suma podłączeń regulatora 15 8 Suma = maks. 80

Liczba podłączeń sterownika 11 11 0 0 0 0 8 8 0 0 0

Liczba brakujących podłączeń 4 -

5

Brakujące podłączenia, dla których trzeba zainstalować jeden lub więcej modułów rozszerzających: Suma mocy

6

AK-XM 101A (8 wejść analogowych) 1 ___ szt. po 2 VA = __

AK-XM 102A (8 cyfrowych wejść niskonapięciowych) ___ szt. po 2 VA = __

AK-XM 102B (8 cyfrowych wyjść wysokonapięciowych) ___ szt. po 2 VA = __

AK-XM 103A (4 wejść analogowych, 4 wyjścia analogowych) ___ szt. po 2 VA = __

AK-XM 204A / B (8 wyjść przekaźnikowych) ___ szt. po 2 VA = __

AK-XM 205A / B (8 wejść analogowych + 8 wyjść

przekaźnikowych)

AK-XM 208C (8 wejść analogowych + 4 wyjścia stepper ) ___szt. po 5 VA = __

AK-OB 110 (2 wyjścia analogowych) ___ szt. po 0 VA = 0

___ szt. po 5 VA = __

1 szt. po 8 VA = 8

Suma =

Suma = maks. 32 VA

Przykład:

Brak przekroczenia któregokolwiek z 3 ograniczeń => OK

AK-CC 750A RS8HP149 © Danfoss 2018-09 35

Page 36

8

Długość sterownika

Długość jednostkowego modułu wynosi 72 mm.

Moduły serii 100 składają się z jednego modułu.

Moduły serii 200 składają się z dwóch modułów.

Sterownik składa się z trzech modułów.

W przypadku długości szeregu dłuższej niż pożądana można go

przerwać za pomocą modułu AK-CM 102.

Długość zespołu sterownika i modułów = n x 72 + 8 [mm]

zatem:

Moduł Typ Liczba po Długość

Sterownik 1 x 224 = 224 mm

Moduł rozszerzający seria 200 _ x 144 = ___ mm

Moduł rozszerzający seria 100 _ x 72 = ___ mm

Długość całkowita = ___ mm

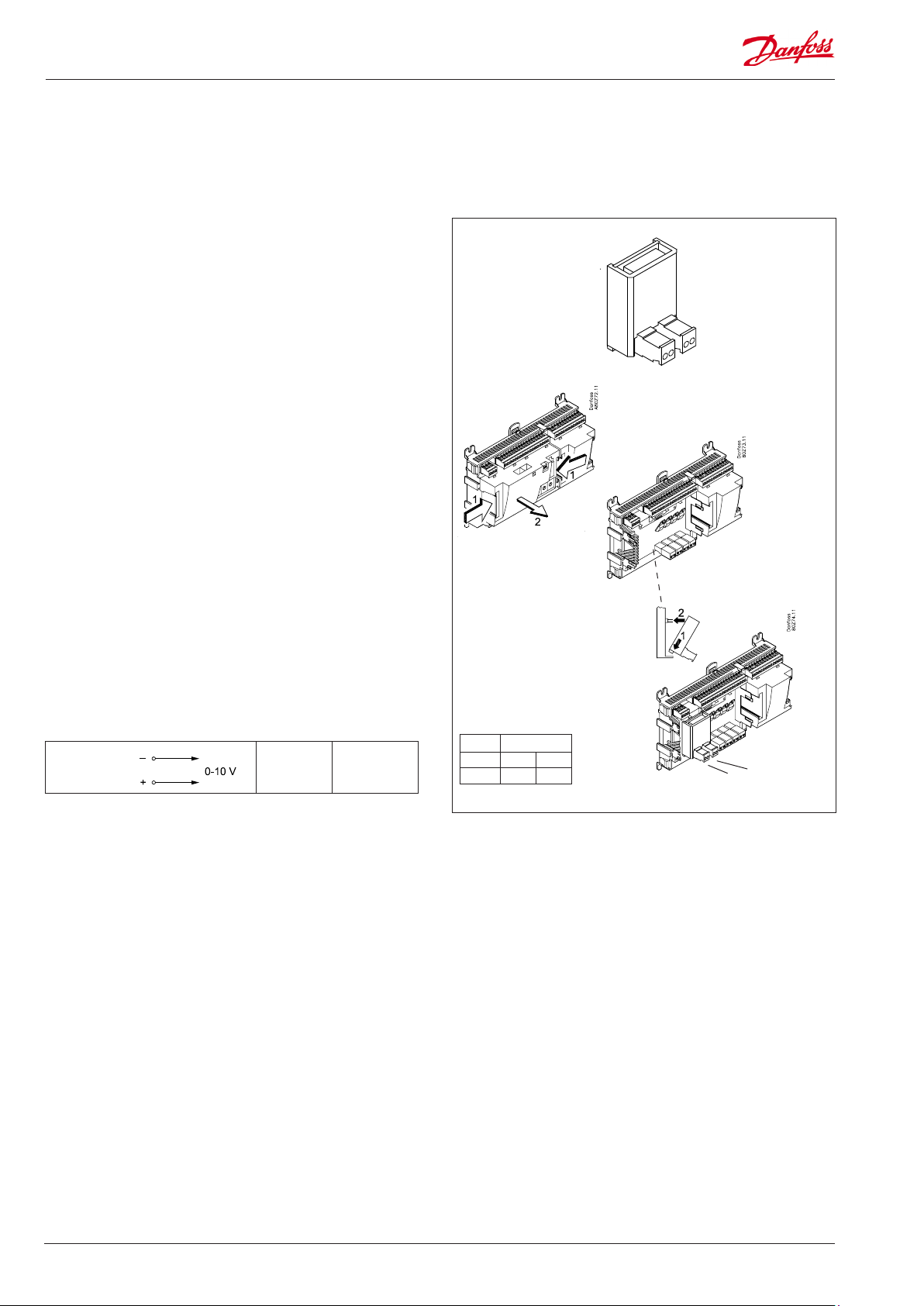

9

Łączenie modułów

Montaż zestawu należy rozpocząć od sterownika i dołączać do

niego kolejne moduły. Ich kolejność nie ma znaczenia.

Przykład (c.d.):

Sterownik + 1 moduł rozszerzający serii 100 =

224 + 72 = 296 mm.

HJednakże, nie wolno zmieniać kolejności modułów po tym, jak

dokona się konfiguracji regulatora, wpisując w sterowniku, które

moduły i które ich przyłącza przeznaczono dla poszczególnych

podłączeń.

Moduły mocuje się jeden za drugim za pomocą złącza, które odpowiada także za dostarczanie napięcia zasilającego i transmisję

sygnałów pomiędzy elementami regulatora.

Nie wolno instalować ani odejmować poszczególnych modułów

pod napięciem.

Zaślepkę ochronną, która pierwotnie znajduje się na złączu sterownika należy nałożyć na odsłonięte złącze ostatniego modułu.

Zapobiegnie to ewentualnym zwarciom i zabrudzeniom tego

złącza.

Po uruchomieniu regulatora sterownik na bieżąco sprawdza, czy

nie utracił połączenia z poszczególnymi modułami. Informacja ta

jest sygnalizowana za pomocą diody LED.

Moduł umieszcza się na szynie DIN i zdejmuje z niej, ustawiwszy

oba uchwyty mocujące w pozycji otwartej.

Example

36 RS8HP149 © Danfoss 2018-09 AK-CC 750A

Page 37

10

Ustalanie punktów przyłączenia

Wszystkie podłączenia muszą posiadać przypisane im moduły

i punkty przyłączenia. W zasadzie, miejsce przyłączenia nie jest

istotne, o ile odpowiada typowi wejścia lub wyjścia.

• Sterownik jest modułem nr 1, następny ma nr 2 itd.

• Punkty przyłączenia stanowią dwa lub trzy zaciski przynależne

do danego wejścia lub wyjścia (np. dwa zaciski dla podłączenia

czujnika, a trzy zaciski w przypadku przekaźnika).

Sporządzanie schematu przyłączeń oraz konfigurowanie sterownika powinno odbywać się jednocześnie. Dużym ułatwieniem

jest wypełnianie tabeli przyłączeń poszczególnych sterowników.

Zasada:

Nazwa Na module W punkcie Funkcja

Sprężarka 1 x x ZAŁ.

Sprężarka 2 x x ZAŁ.

Przekaźnik alarmowy x x WYŁ.

Wyłącznik główny x x Zamknięty

P0 x x AKS 32R 1-6 bar

Spis przyłączy dla sterownika i modułów rozszerzających znajduje

się w rozdziale „Przegląd modułów. sterownik”:

Sygnał Moduł Punkt Zacisk Rodzaj sygnału / Stan

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

4 (AI 4) 7 - 8

Module Point

Należy pamiętać o kolejności numerowania modułów. Prawa część sterownika

może przypominać oddzielny moduł,

jednak nim nie jest.

Wskazówka

W Dodatku uwzględniono 80 rodzajów instalacji.

Jeśli rozpatrywany układ odpowiada jednemu z nich,

można wykorzystać wskazane przyłącza.

- Kolumny 1, 2, 3 i 5 są pomocne podczas programowania,

- Kolumny 2 i 4 są pomocne przy wypełnianiu tabeli podłączeń.

Przykład (c.d.):

Sygnał Moduł Punkt Zacisk

Temperatura powietrza – S3A

Temperatura powietrza – S3B

Temperatura powietrza – S3C

Temperatura powietrza – S4A

Temperatura powietrza – S4B

Temperatura powietrza – S4C

Czujnik odtajania – S5A

Czujnik odtajania – S5B

Czujnik odtajania – S5C

Temperatura przegrzania S2A

Ciśnienie parowania – P0

AKV A

AKV B

AKV C

Wentylatory

Odtajanie A

Odtajanie B

Odtajanie C

Grzałki poręczowe

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4

3 (AI 3) 5 - 6

4 (AI 4) 7 - 8

5 (AI 5) 9 - 10

6 (AI 6) 11 - 12

7 (AI 7) 13 - 14

8 (AI 8) 19 - 20

9 (AI 9) 21 - 22

10 (AI 10) 23 - 24

11 (AI 11) 25 - 26

1

12 (DO 1) 31 - 32

13 (DO 2) 33 - 34

14 (DO 3) 35 - 36

15 (DO 4) 37 - 38

16 (DO 5) 39-40-41

17 (DO6) 42-43-44

18 (DO7) 45-46-47

19 (DO8) 48-49-50

24 -

25 -

Rodzaj

sygnału /

Stan

Pt 1000

Pt 1000

Pt 1000

Pt 1000

Pt 1000

Pt 1000

Pt 1000

Pt 1000

Pt 1000

Pt 1000

AKS32R-12

-

-

-

ZAŁ.

ZAŁ.

ZAŁ.

ZAŁ.

ZAŁ.

Sygnał Moduł Zacisk Przyłącze

Temperatura przegrzania

– S2B

Temperatura przegrzania

– S2C

Wyłącznik zewnętrzny

Mycie urządzenia

2

1 (AI 1) 1 - 2

2 (AI 2) 3 - 4