Page 1

Operating Guide

Pressure Reducer AFD/VFG(S) 2(1)

AFD/VFG(S) 2(1) / 73696420

ENGLISH

DEUTSCH

FRANCAIS

SVENSKA

POLSKI

РУССКИЙ

中文

Pressure Reducer AFD/VFG(S) 2(1) www.danfoss.com Page 6

Druckminderer AFD/VFG(S) 2(1) www.danfoss.de Seite 7

Détendeur AFD/VFG(S) 2(1) www.danfoss.fr Page 8

Tryckreducerare AFD/VFG(S) 2(1)

Reduktor ciśnienia AFD/VFG(S) 2(1)

Регуляторы давления AFD/VFG(S) 2(1) www.danfoss.ru Страница 12

减压阀 AF D/V FG(S) 2(1)

www.danfoss.se Sida 9

www.danfoss.pl Strona 10

www.danfoss.cn

第13页

© Danfoss | 2021.05 AQ13418645844301-010402 | 1

Page 2

AFD/VFG(S) 2(1)

❶

MAINTENANCE

FREE

DN 15-125

T

= 150 °C

max

VF G 2(1)

AFD

DN 150-250

T

= 150 °C

max

VF G 2(1) VFG 2 VFGS 2

AFD

DN 15-125

T

= 200 °C

max

AFD AFD

DN 15-125

T

max

= 350 °C

ZF4

DN 150-250

T

= 200 °C

max

VFG 2 VFGS 2

AFD AFD

T

DN 150-250

= 350 °C

max

AF (1x)

AF (1x ) AF (1x) AF (1x ) AF (1x )

❷ ❸

FD 2

DN 15-80 T

1× 1× 1× 1×

V1, V2 (630 cm2) V1, V2 (630 cm2) V1, V2 (630 cm2) V1, V2 (630 cm2)

AF (1x)

≤ 120 °C

max

DN 15-80 T

> 120 °C; DN 100-250

max

FD 2FD 2

AQ13418645844301-010402 2 | © Danfoss | 2021.05

Page 3

AFD/VFG(S) 2(1)

❹

❻

➐

①

①

②

ZF4

①

DN 150‑250

②

②

❺

AF

③

④

③

100 N m

SW 46

④

④

⑤

➑

SW 13

40 Nm

SW 19

①

②

❾

⑤

G ⁄

④

⑧

⑥

⑥

③

⑦

⑩

⑥

③

40 Nm

SW 19

⑤

⑨

© Danfoss | 2021.05 | 3AQ13418645844301-010402

Page 4

AFD/VFG(S) 2(1)

❿

⓬

100

100

⓫

°C

0

①

① ②

④

③

°C

0

①

VFG/VFGS PN 16

EN -G JL-2 50

(GG -25)

⑤

VFG PN 25

①

EN-GJS-400

(GGG-40.3)

②

⓭

VFGS PN 25

① ②

③

EN-GJS- 400

(GGG-40.3)

VFG PN 40

④

⑥⑤

EN-GP-240- GH

(GS-C 25)

⓮

VFGS PN 40

①

EN-GP-240- GH

(GS-C 25)

②

⑦

AQ13418645844301-010402 4 | © Danfoss | 2021.05

Page 5

AFD/VFG(S) 2(1)

70

120

240

Ø 89

298

Ø 140

⓯

⓰

⑥

SW 36

①

⑤

①

②

④

③

⑦

⑧

L

L

L

H

B

VFG(S) DN 15-125

H

B

1

H

1

VFG DN 150-250

B

VFG(S) DN 150-250

with valve body extension

up to 200 (300) °C

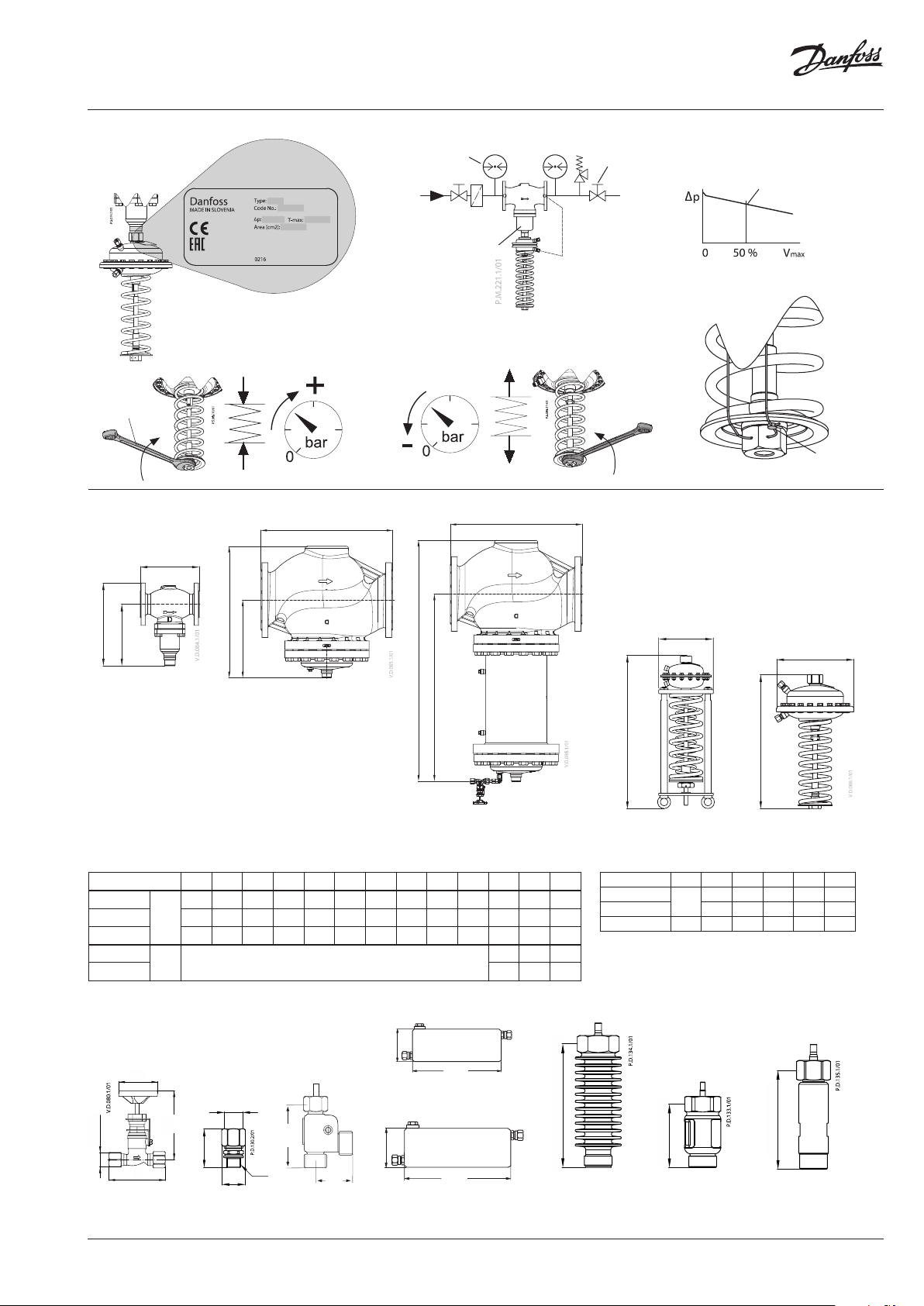

VFG 2, VFG 21, VFGS 2 Valves

DN 15 20 25 32 40 50 65 80 100 125 150 200 250

L

B 213 213 239 239 241 241 276 276 381 381 326 354 401

H 267 267 304 304 323 323 370 370 505 505 505 591 661

B

1

H

1

130 15 0 160 180 200 230 290 310 350 400 480 600 730

mm

mm -

620 852 119 9

799

1089

1459

A

A

H

H

AFD (32/80/250/630 cm2)AFD (160 cm2)

AFD Actuator

Actuator size cm232 80 160 250 630

Ø A

H 435 430 710 470 520

Weight kg 7. 5 7. 5 32.4 13 28

172 17 2 250 263 380

mm

ø60

SW 22

78

Shut off valve

110

Compression

40

Ø10

SW19

fitting

G⁄

Comb. piece

KF2, KF3

Seal pot V1

Seal pot V2

180

Valve stem

extension

ZF4, ZF5

95

Valve stem

extension

ZF6

155

Valve stem

extension

D40

© Danfoss | 2021.05 | 5AQ13418645844301-010402

Page 6

AFD/VFG(S) 2(1)

AFD cm23280160

250

630

bar

1661.5

0.5

ENGLISH

Safety Notes

absolutely necessary to carefully read and

observe these instructions.

Necessary assembly, start-up, and maintenance

work must be performed only by qualified,

trained and authorized personnel.

Prior to assembly and maintenance work on the

controller, the system must be:

Please comply with the instructions of the

system manufacturer or system operator.

Definition of Application

The controller is used for pressure reduction

of steam, water and water glycol mixtures for

heating, district heating and cooling systems.

The technical data on the label plates determine

the use.

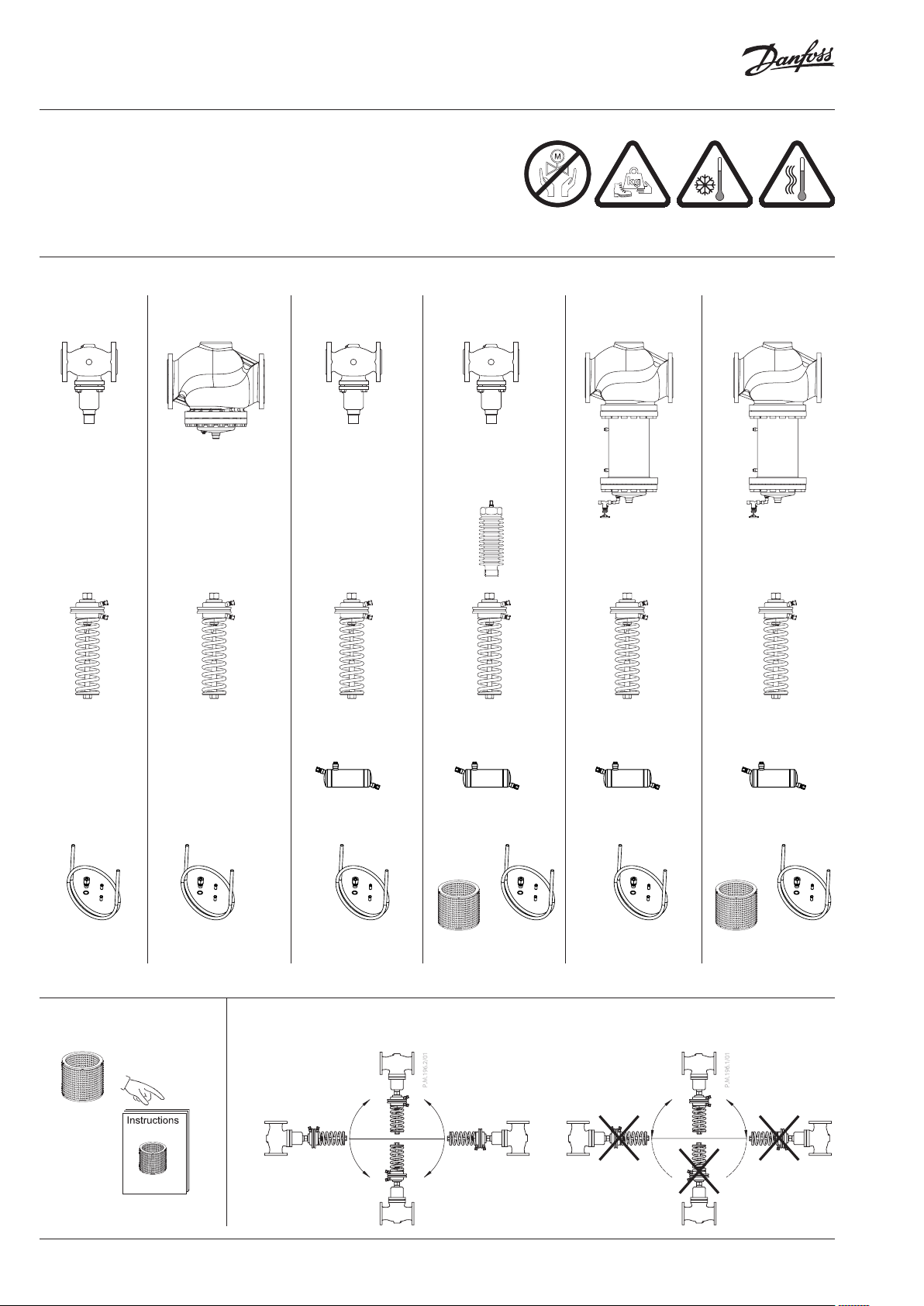

Scope of Delivery ❶

- control valve VFG 2(1)/VFGS2

- extension piece ZF4 for DN < 150

- actuator AFD

- flow divider FD for steam noise reduction

- seal pot V1, V2 if T > 150 °C

- impulse tubes AF

Mounting

Admissible Installation Positions ❸

DN 15‑80 media temperature s up to 120 °C:

Can be installed in any position.

DN 100‑250 and DN 15‑80, media

temperatures higher >120 °C and always at

steam:

Installation only permitted in horizontal

pipelines with the actuator hanging

downwards.

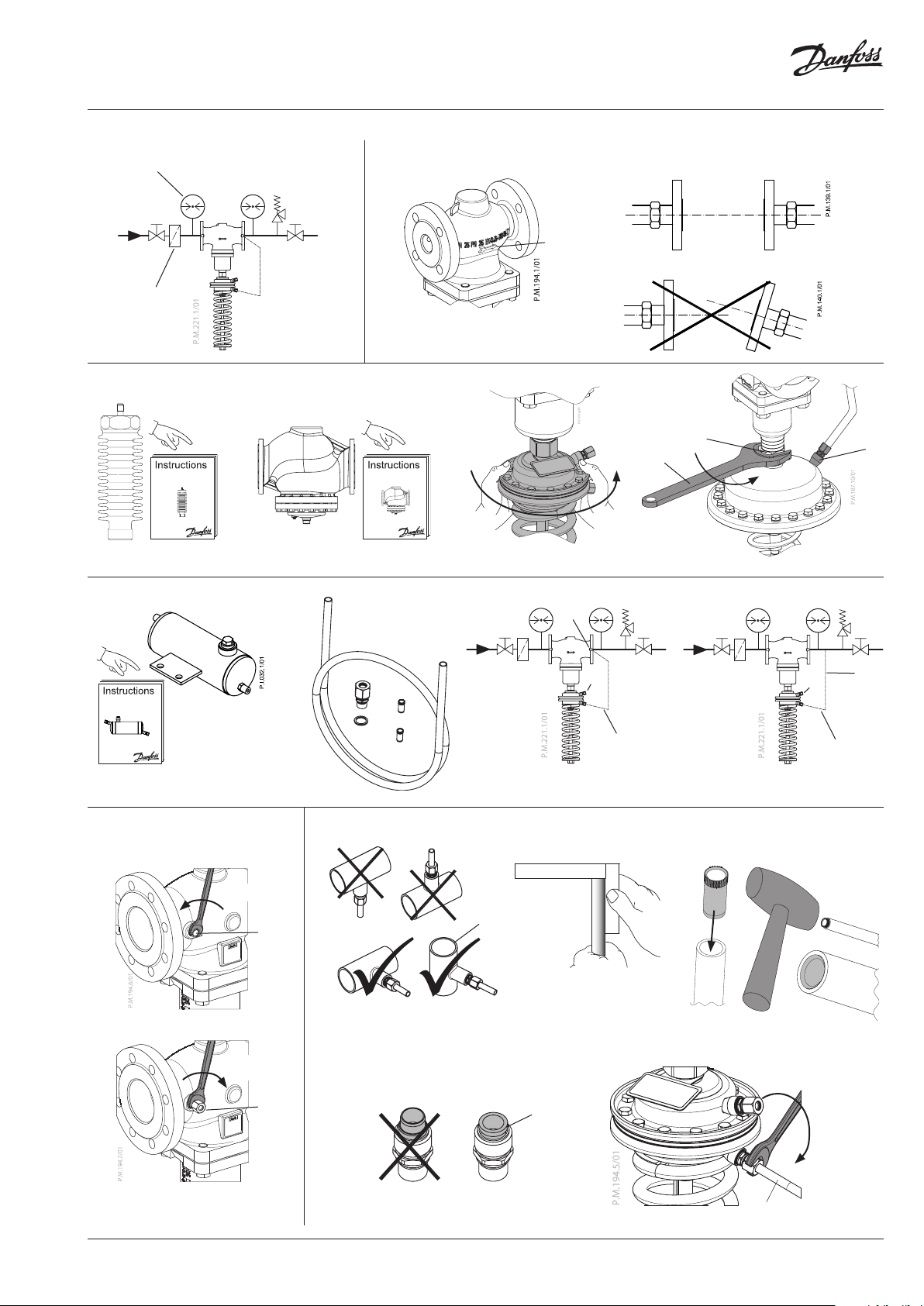

Installation Scheme ❹

Valve Installation ❺

1. Install strainer ❹ ② before the controller.

2. Rinse system prior to installing the valve.

3. Observe flow direction ③ on the valve body.

4. Install the valve.

5. Tighten screws crosswise in 3 steps up to the

Prior to assembly and commissioning

to avoid injury of persons and

damages of the devices, it is

- depressurized,

- cooled down,

- emptied and

- cleaned.

if T

> 200 °C

max

Only for VFGS 2 valves :

If ordered, install flo w divider cage.

Read installation Instructions ❷

attached to the flow divider cage.

Note:The valve is open without pressure and

is closing on rising pressure.

System must be protected behi nd the

pressure reducer by a safet y

monitoring unit (SV, SÜV) ①.

Flanges ④ in the pipel ine must be in

parallel position and se aling surfaces

must be clean and withou t any

damage.

max. torque.

Valve Actuator Installation ➏

Only for valves

VFGS2 DN 15‑125; T = 200‑350 °C:

Install stem extension ZF4.

Read Installation Instructions attached to the

stem extension ①.

Valves DN 150‑250

The actuator stem must b e screwed

into the valve stem.

Observe the Installation Instructions for the DN

150 - 250 valves ②.

1. Place the actuator stem to the valve stem

and screw together gently by hand until it

stops. Rotate the nut simultaneously - makes

it easier ③.

2. Unscrew for approximately one turn.

3. Tighten union nut ④

Torque 100 Nm

Valves DN 15‑125

1. Screw the actuator nut to the valve neck ③.

2. Align actuator, observe position of impulse

tube connection ⑤.

3. Tighten union nut ④

Torque 100 Nm

Impulse Tube Installation ➐

Note: When installing seal pots ①, please

observe the Installation Instructions for the

seal pots.

Which impulse tubes to use?

Use the impulse tube set AF (1×) ②:

Order No.: 003G1391

or use the following pipes:

Stainless steel Ø 10×0 .8

Steel Ø 10×1 DIN 2391

Copper Ø 10×1 D IN 17 54

The impulse tube ③ can be connected directly

to the valve ④ or to the pipeline ⑤.

⑥ ventilation socket, do not conn ect

impulse tube .

Connection to the valve ❽

1. Remove plug ① at the valve (return side).

2. Screw in threaded joint G ⁄ ② with copper

seal, Torque 40 Nm.

- or -

Connection to the Pipeline ➒ ④

No connection downwards/upwards ⑤, could

bring dirt/air into an impulse tube.

1. Cut pipe in rectangular sections ⑥ and

deburr.

2. For copper pipe:

insert sockets ⑦ on both sides.

3. Verify the correct position of the cutting

ring ⑧.

4. Press impulse tube ⑨ into the threaded joint

up to its stop.

5. Tighten union nut ⑩ Torque 40 Nm.

DI N 1745 8

DIN 2391

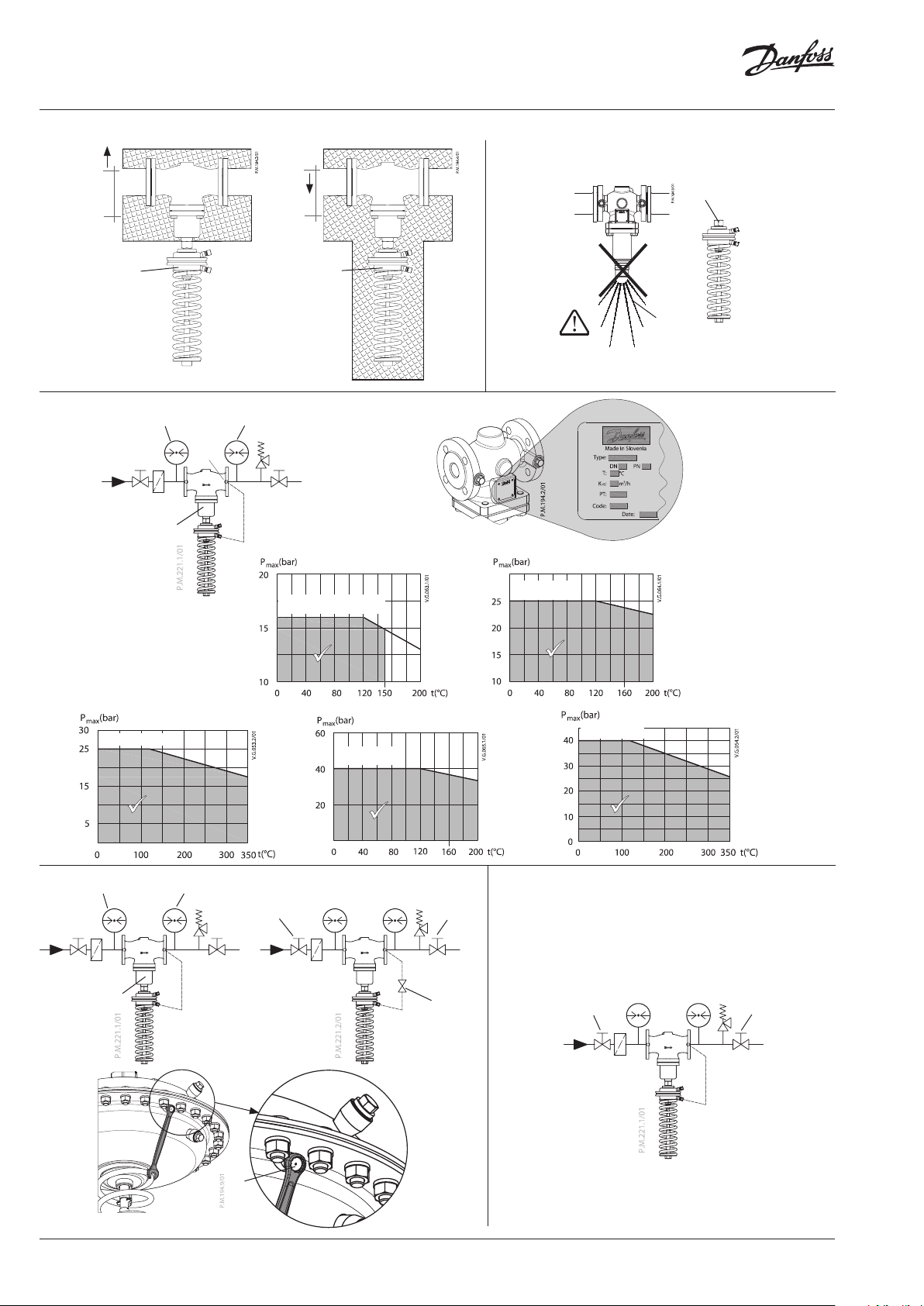

Insulation ❿

For media temperatures up to 100 °C the

pressure actuator ① may be insulated.

Dismounting ⓫

Danger

Danger o f injury by st eam, hot

water!

Valve without actuator is open ①, seal ② is in

the actuator.

Prior to dismounting, depressurize system!

Carry out dismounting in reverse order to

mounting.

Leak and Pressure Tests ⓬

Observe max . permitted pressure, see

bel ow.

The pressure ② behind the valve must not

exceed the pressure ① before the valve.

Non compliance may cause damages at the

controller ③.

Prior the pressure tests, it is absolutely

necessary to disconnect the impulse tube ④.

Close connections with a plug e.g. G ⁄ ISO 228.

Max. pressure [bar] with connected impulse

tube

Observe nominal pressure ⑤ of the valve.

Max. test pressure is 1.5 × PN.

Filling the System, First Start‑up ⓭

The pressure ② behind the valve mus t

not exceed the pressure ① be fore the

valve.

Non-compliance may cause damages at the

controller ③.

1. Open shut-off units ④ at the impulse tube, if

any.

2. Slowly open shut-off unit ⑤ (inlet).

3. Slowly open shut-off unit ⑥ (outlet).

4. Only for actuator 630 cm²:

Open ventilation screw ⑦ by about 2 turns.

As soon as water is penetrating, close screw.

Putting out of Operation ⓮

1. Slowly close shut-off units ① (inlet).

2. Slowly close shut-off units ② (outlet).

Setpoint Adjustment ⓯

Set-point range see rating plate ①.

1. Adjust flow rate at a fitting ② after the

pressure reducer ③ to about 50 % of the

max. flow rate ④.

2. Adjustment of the pressure behind the

valve ⑤.

Turning to the right ⑥ increases the

set-point (stressing the spring, tension

spring)

Turning to the left ⑦ reduces the set-point

(unstressing the spring)

3. The set-point adjuster ⑧ may be sealed.

Dimensions, Weights ⓰

AQ13418645844301-010402 6 | © Danfoss | 2021.05

Page 7

AFD/VFG(S) 2(1)

AFD cm23280160

250

630

bar

1661.5

0.5

DEUTSCH

Sicherheitshinweise

unbedingt zu beachten.

Montage, Inbetriebnahme und

Wartungsarbeiten dürfen nur von sachkundigen

und autorisierten Personen durchgeführt

werden.

Vor Montage- und Wartungsarbeiten am Regler

die Anlage

Die Vorgaben des Anlagenherstellers und

Anlagenbetreibers sind zu beachten.

Bestimmungsgemäße Verwendung

Der Regler dient der Druckreduzierung von

Wasser, Wasser-Glykolgemischen und Dampf für

Heizungs-, Fernheizungsund Kühlungsanlagen.

Die technischen Daten auf den Typenschildern

sind für den Einsatz maßgebend.

Lieferumfang ❶

- Regelventil VFG 2(1)/VFGS 2

- Verlängerungsstück ZF4 für DN < 150,

- Stellantrieb AFD

- Strömungsteiler FD zur

- Tauchbehälter V1, V2, wenn T > 150 °C

- Steuerleitungen AF

Montage

Zulässige Einbaulagen ❸

DN 15 ‑ 80 Mediumstempe raturen bis 120 °C:

Einbaulage beliebig.

DN 100 ‑ 250 und bei DN 15 ‑ 80

Mediumstemperaturen größer 120 °C und

immer bei Dampf:

Einbau nur in waagrechte Rohrleitung mit nach

unten hängendem Antrieb zulässig.

Einbauschema ❹

Einbau Ventil ❺

1. Schmutzfänger ❹ ② vor dem Regler

2. Anlage vor dem Einbau des Ventils spülen.

3. Durchflussrichtung ③ auf dem

4. Ventil einbauen.

5. Schrauben über Kreuz in 3 Stufen bis zum

Um Verletzungen von Personen und

Schäden am Gerät zu vermeiden, ist

diese Anleitung vor der Montage

• drucklos machen,

• abkühlen lassen,

• entleeren und

• reinigen.

wenn T

Dampfschallreduzierung

beigefügte Montageanleitung lesen ❷.

Hinweis: Das Ventil ist drucklos geöffnet und

abgesichert werden..

einbauen.

Ventilgehäuse beachten.

max. Drehmoment anziehen.

> 200 °C

max

Nur für Ventile VFGS 2 :

falls bestellt, Strömungsteiler

einbauen, dem Strömungsteiler

schließt mit steigendem Druck.

Anlage muss nach dem

Druckminderer durch eine

Sicherheitseinrichtung (SV, SÜV) ①

Flansche ④ in der Rohrleitung

müssen parallel, Dichtflächen sauber

und ohne Beschädigung sein.

Montage Ventil und Antrieb ➏

Nur für Ventile

VFGS2 DN 15‑125; T = 200‑350 °C:

Zwischenstück ZF4 montiernen, dem

Zwischenstück beigefügte Montageanleitung

lesen. ①.

Ventile DN 150 ‑ 250

Bei den Ventilen muss die

Antriebstange in die Ventilstange

eingeschraubt werden.

Den Ventilen DN 150 - 250 beigefügte

Montageanleitung lesen ②.

1. Die Stellantriebsstange auf den Ventilschaft

setzen und vorsichtig von Hand bis zum

Anschlag zusammenschrauben. Die Mutter

gleichzeitig drehen – dadurch wird der

Vorgang leichter ③.

2. Etwa eine Umdrehung lösen.

3. Überwurfmutter ④

anziehen Anzugsmoment 100 Nm

Vent ile DN 15 ‑125

1. Stellantriebsmutter am Ventilstutzen

anschrauben ③.

2. Antrieb wegen dem Steuerleitungsanschluss

⑤ ausrichten.

3. Überwurfmutter ④

anziehen Anzugsmoment 100 Nm

Montage Steuerleitungen ➐

Hinweis: Bei Einbau von Vorlagegefäßen

①, bitte den Vorlagegefäßen bei-gefügte

Montageanleitung beachten.

Welche Steuerleitungen verwenden??

Steuerleitungsset AF (1×) ②:

Bestellnummer: 003G1391

oder folgende Rohre verwenden:

Edelstahl Ø 10×0. 8

Stahl Ø 10×1 D IN 2391

Kupfer Ø 10×1 D IN 17 54

Die Steuerleitung ③ kann direkt am Ventil ④

oder an der Rohrleitung ⑤ angebracht werden.

⑥ Entlüftung, keine Steuerleitung

anschließen.

Anschluss am Ventil ❽

1. Stopfen ① am Ventil entfernen.

2. Verschraubung G ⁄ ② mit Kupferdichtung

einschrauben, Anzugsmoment 40 Nm.

- oder -

Anschluss an der Rohrleitung ➒ ④

Anschluss wegen Verschmutzung nicht nach

unten ⑤.

1. Rohr rechtwinklig ⑥ ablängen und

entgraten.

2. Bei Kupferrohr:

Einsteckhülsen ⑦ beidseitig einfügen.

3. Richtige Lage des Schneidrings ⑧

überprüfen.

4. Steuerleitung ⑨ in die Verschraubung bis

zum Anschlag drücken.

5. Überwurfmutter ⑩ anziehen,

Anzugsmoment 40 Nm.

DI N 1745 8

DIN 2391

Isolierung ❿

Bei Mediumstemperaturen bis 100 °C kann auch

der Druckantrieb ① isoliert werden.

Demontage ⓫

Gefahr

Verletzungsgefahr durch Dampf,

Heisswasser

Ventil ist ohne Antrieb offen ①, Abdichtung ②

befindet sich im Antrieb.

Vor Demontage Anlage unbedingt drucklos

machen.

Demontage in umgekehrter Reihenfolge wie die

Montage durchführen.

Dichtheits‑, Druckprüfung ⓬

Max. zulässige Drü cke beachten,

siehe unten.

Druck ② nach dem Ventil

darf den Druck ① vor dem Ventil nicht

überschreiten. Nichtbeachtung kann zu

Schäden am Regler ③ führen.

Vor Druckprüfungen, die Steuerleitung am

Ventil ④unbedingt entfernen. Die Anschlüsse

mit Stopfen G 1/4 ISO 228 schließen.

Max. druck [bar] mit angeschlossener

Steuerleitung

Nenndruck ⑤ des Ventils beachten.

Max. Prüfdruck ist 1,5 x PN.

Füllung der Anlage, Inbetriebnahme ⓭

Der Druck ② am Ventilausgang d arf

den Druck ① am Ventileingang n icht

über schreiten.

Nichtbeachtung kann zu

Schäden am Regler ③ führen.

1. Falls vorhanden, Absperrventil ④ in der

Steuerleitung öffnen.

2. Absperrarmatur ⑤ (Eingang) langsam

öffnen.

3. Absperrarmatur ⑥ (Ausgang) langsam

öffnen.

4. nur bei Antrieb 630 cm2:

Entlüftungsschraube ⑦ ca. 2 Umdrehungen

öffnen, nach dem Wasseraustritt wieder

schließen.

Außerbetriebnahme ⓮

1. Absperrarmatur ① (Eingang) langsam

schließen.

2. Absperrarmatur ② (Ausgang) langsam

schließen.

Sollwerteinstellung ⓯

Sollwertbereich siehe Typenschild ①.

1. Volumenstrom an einer Armatur ② nach

dem Druckminderer ③ auf ca. 50 % des max.

Volumenstroms ④ einstellen.

2. Einstellung des Druckes nach dem Ventil

⑤.

Rechtsdrehung ⑥ erhöht den Sollwert.

(Feder spannen, Druckfeder)

Linksdrehung ⑦ reduziert den Sollwert.

(Feder entspannen)

3. Der Sollwertsteller ⑧ kann plombiert

werden.

Abmessungen, Gewichte ⓰

© Danfoss | 2021.05 | 7AQ13418645844301-010402

Page 8

AFD/VFG(S) 2(1)

AFD cm23280160

250

630

bar

1661.5

0.5

FRANCAIS

Safety Notes

nécessaire de lire attentivement ces instructions

avant l’assemblage et la mise en service et de les

respe cter.

Les travaux d’assemblage, de démarrage et de

maintenance nécessaires doivent être effectués

uniquement par du personnel qualifié, formé et

autorisé.

Avant tout travail d’assemblage et de

maintenance du régulateur, l’installation doit

être:

Suivre les instructions du concepteur ou de

l’opérateur du système.

Conditions d’utilisation

Le régulateur est approprié pour réduire la

pression de l’eau et de l’eau glycolée pour

chauffage, chauffage urbain et installations de

réfrigération.

Les données techniques sur les plaques

signalétiques sont déterminantes pour

l’utilisation.

Contenu de la livraison ❶

- vanne de régulation VFG 2(1)/VFGS 2

- extension ZF4 pour DN < 150 si

- actionneur AFD

- diviseur de débit FD pour réduction du bruit

- pot de condensation V1, V2 si T > 150 °C

- tubes d’impulsion AF

Montage

Orientations de montage autorisées ❸

DN 15‑80 Température du fluide jusqu’à120 °C:

Orientation au choix.

DN 100‑250 pour DN 15‑80, si la température

du fluide est supérieure à 120°C, et toujours

avec de la vapeur :

Montage autorisé uniquement sur tuyauterie

horizontale, avec moteur vers le bas.

Schéma de montage ❹

Montage vanne ❺

1. Monter le filtre ❹ ② devant le régulateur.

2. Rincer l’installation avant le montage

3. Respecter le sens d’écoulement ③ indiqué

Pour éviter qu’une personne se blesse

et que les appareils soient

endommagés, il est absolument

- dépressurisée,

- refroidie,

- vidangée et

- nettoyée.

T

> 200 °C

max

de la vapeur

Uniquement pour vannes VFGS 2:

Si commandé, monter le rédu cteur de

bruit, lire la notice de montage ❷

jointe au réducteur.

Indication: La vanne est ouver te sans

pression et ferme lorsque la pression

augmente

Après le détendeur, l’installati on doit

être sécurisée par un orga ne de

sécurité (SV, SÜV) ①.

sur la vanne

Les brides ④ dans la tuyauterie

doivent être parallèles, les surfaces

d’étanchéité propres et sans

dommages.

4. Monter la vanne.

5. Serrer les vis en 3 étapes en croix, jusqu’au

couple de rotation max.

Montage vanne, moteur ➏

Uniquement pour vannes

VFGS2 DN 15‑125; T = 200‑350 °C:

Monter la pièce intermédiaire ZF4, lire la notice

de montage jointe à cette pièce ①.

Vannes DN 150‑250

Pour les vannes la tige du moteur d oit

être vissée dans la tige de la vanne .

Respecter la notice de montage jointe, pour les

vannes DN 150 - 250 ②.

1. Placer la tige de l’actionneur sur la tige de

la vanne et la visser doucement à la main

jusqu’à ce qu’elle s’arrête. Tourner l’écrou

simultanément pour faciliter la procédure ③.

2. Dévisser d’environ un tour.

3. Serrer l’écrou prisonnier ④, facteur de

serrage 100 Nm

Vannes DN 15‑125

1. Visser l’écrou de l’actionneur sur le col de la

vanne ③.

2. Aligner le moteur avec le raccordement de

conduite de commande⑤.

3. Serrer l’écrou prisonnier ④, facteur de

serrage 100 Nm

Montage conduites de commande ➐

Indication: Avec montage de pots de

condensation ①, respecter la notice de

montage jointe à ces pièces.

Quelles conduites de commande choisir ?

Le kit de conduite de commande AF (1x) ② peut

être utilisé :

Réf. de commande : 003G1391

Lors de l’utilisation d’autres

conduites, utiliser les dimensions suivantes:

Acier inox Ø 10×0. 8

Acier Ø 10×1 DI N 2391

Cuivre Ø 10×1 D IN 17 54

La conduite de commande ③ peut être

raccordée directement à la vanne ④ ou

à la tuyauterie ⑤.

⑥ Aération, ne pas raccorder de

conduite de commande.

Raccordement à la vanne ❽

1. Enlever le bouchon ① de la vanne.

2. Visser le raccord avec un joint cuivre ② dans

le filetage G ¼ facteur de serrage 40 Nm.

- ou -

facteur de serrage 40 Nm ➒ ④

Ne pas faire le raccord vers le bas ⑤ à cause de

l’encrassement.

1. Couper le tuyau d’équerre ⑥ et lisser les

arrêtes.

2. Pour une tuyauterie cuivre, insérer les

douilles ⑦ de chaque côté.

DI N 1745 8

DIN 2391

3. Vérifier la bonne position du raccordement à

olive ⑧.

4. Pousser la conduite de commande ⑨ dans le

filetage jusqu’en butée.

5. Serrer l’écrou prisonnier ⑩, facteur de

serrage 40 Nm.

Isolation ❿

Avec des températures de fluide jusqu’à 100°C,

le moteur ① peut également être isolé.

Démontage ⓫

Danger

Risque s de brûlure s par la vapeur

et l’eau chaude!

La vanne n’est pas étanche sans moteur ①, le

cône d’étanchéité ② se trouve dans l’écrou de

fixation du moteur. Impérativement mettre

l’installation hors pression avant tout

démontage.

Pour le démontage suivre la procédure de

montage dans le sens inverse.

Contrôle d’étanchéité et de pression ⓬

Respecter les pressio ns max.

autorisées, voir ci- dessous.

La pression ② après la vanne ne doit pas être

supérieure à a pression ① avant la vanne.

En cas de non-respect, le

régulateur ③ peut être endommagé.

Avant des contrôles de pression, la conduite

de commande doit impérativement être retirée

de la vanne ④.

Fermer les raccordements avec des bouchons

G ⁄ ISO 228.

Pression max. (bar) avec conduite de commande

raccordée.

Respecter la pression nominale ⑤ de la vanne.

La pression de contrôle max. est 1,5 x PN

Remplissage de l’installation, mise en

service ⓭

La pression ② à la sortie d e la vanne

ne doit pas dépasser la p ression à

l’entrée de la vanne ①.

En cas de non-respect, le régulateur ③ peut

être endommagé.

1. Ouvrir les robinets d’arrêt ④ éventuellement

présents dans la conduite de commande.

2. Ouvrir lentement les robinets d’arrêt ⑤

(entrée).

3. Ouvrir lentement les robinets d’arrêt ⑥

(sortie).

4. Uniquement pour les moteurs 630 cm2,

dévisser la vis de purge ⑦ d’environ 2 tours

pour l’ouvrir, lorsque l’eau a jailli, la revisser.

Mise hors service ⓮

1. Fermer lentement les robinets d’arrêt ①

(entrée).

2. Fermer lentement les robinets d’arrêt ②

(sortie).

AQ13418645844301-010402 8 | © Danfoss | 2021.05

Page 9

AFD/VFG(S) 2(1)

AFD cm23280160

250

630

bar

1661.5

0.5

Réglage de la valeur de consigne ⓯

Plage de réglage, voir plaque signalétique ①.

1. Sur une vanne ② après le détendeur ③,

régler le débit à environ 50% du débit

max. ④.

2. Réglage de la pression après la vanne ⑤.

La rotation à droite ⑥ iaugmente la valeur

de consigne (tendre le ressort)

La rotation à gauche ⑦ réduit la valeur de

consigne (détendre le ressort)

3. Le régleur de valeur de consigne ⑧ peut être

plombé.

Dimensions, poids ⓰

SVENSKA

Säkerhetsmeddelande

anvisningar noggrant före montering och

idrifttagande.

Erforderligt monterings-, igångkörningsoch

underhållsarbete ska endast utföras av

kvalificerad, utbildad och auktoriserad personal.

Innan monterings- och underhållsarbete utförs

på motorn måste systemet vara:

Följ anvisningarna från systemets tillverkare

eller systemets operatör.

Definition av applikation

Regulatorn används för reducering av trycket i

vatten och vatten glykol blandningar och ånga

för värme-, fjärrvärme- och kylsystem.

Tekniska data på typskylten avgör

användningen.

Leveransomfattning ❶

- reglerventil VFG 2(1)/VFGS 2

- förlängningsstycke ZF4 för DN < 150

- ställdon AFD

- Flödesavdelare FD för reducering av ångljud

- tätningskärl V1, V2 om T > 150 °C

- impulsrör AF

Montering

Tillåtna monteringslägen ❸

DN 15‑80 Med iatemperaturer upp till 120 °C:

Lägesoberoende.

DN 100‑250 och DN 15‑80 >120 °C och alltid

med ånga:

Montering endast tillåten i vågrät rörledning

med reglerdelen hängande neråt.

Installationsschema ❹

För att undvika personskador och

skador på enheter är det absolut

nödvändigt att läsa och följa dessa

- trycklöst

- nedsvalnat

- tömt

- rengjort

om T

> 200 °C

max

Endast VFGS 2:

Om flödesfö rdelare är beställd

Läs flödesförde larens bifogade instruktio n ❷.

installera denna.

Observera: Ventilen är öppen utan tryck och

stänger vid ökande tr yck.

Systemet måste skyddas ef ter

tryckreduceraren m ed en

övervakningsenhe t (SV, SÜV) ①.

Montera ventil ❺

1. Montera ett smutsfilter ❹ ② framför

regulatorn.

2. Spola ur systemet före montering av

ventilen.

3. Observera flödesriktningen ③ på

ventilhuset.

Flänsar ④ i rörledningen måste vara

parallella och anliggningsytorna

måste vara rena och oskadade.

4. Montera ventilen.

5. Dra åt skruvarna korsvis i 3 steg upp till max

moment.

Montera reglerdel ➏

Endast för ventiler

VFGS2 DN 15‑125; T = 200‑350 °C:

Montera mellanstycket för ånga ZF4.

Läs bifogad monteringsanvisning ①.

Ventiler DN 150‑250

Reglerdelens spindel skruvas i

ventilens spindel.

Observera monteringsanvisningarna för ventiler

DN 150 - 250 ②.

1. Placera ställdonsaxeln på ventilaxeln och

skruva ihop försiktigt för hand tills det

tar stopp. Vrid muttern samtidigt - det

underlättar ③.

2. Skruva upp cirka ett varv.

3. Dra åt muttern ④

Moment 100 Nm

Ventiler DN 15‑125

1. Skruva fast ställdonsmuttern på

ventilhalsen ③.

2. Rikta upp reglerdelen observera

impulsledningens anslutning ⑤.

3. Dra åt muttern ④

Moment 100 Nm

Montering impulsledning ➐

Observera: Vid montering av

plomberingshuvar ①, observera

monteringsanvisningarna.

Vilka impulsledningar ska användas?

Använd impulsledningsset AF (1×) ②:

Beställningsnummer: 003G1391

Eller använd nedanstående rör:

Rostfritt stål Ø 10×0. 8

Stål Ø 10×1 DI N 2391

Koppar Ø 10 ×1 D IN 1754

Impulsledningen ③ kan anslutas direkt på

ventilen ④ eller till rörledningen ⑤.

⑥ luftnippe l anslut inte

impulsledningen här.

DI N 1745 8

DIN 2391

Amslutning till ventil ❽

1. Ta bort pluggen ① i ventilen.

2. Skruva i den gängade anslutningen G ⁄ ②

med kopparbricka Moment Nm 40.

- eller -

Anslutning till rörledning ➒ ④

Ingen anslutning neråt ⑤ smuts kan fastna.

1. Kapa röret i rät vinkel ⑥ och grada.

2. För kopparrör:

instickshylsor ⑦ på båda sidorna.

3. Kontrollera skärtätningens ⑧ läge.

4. Tryck in impulsledningen ⑨ i den gängade

anslutningen till det tar stopp.

5. Dra åt muttern ⑩ med moment 40 Nm.

Isolering ❿

För mediatemperaturer upp till 100 °C kan

tryckregulatorn ① isoleras.

Demontering ⓫

Fara

Risk för s kador av ånga e ller

hetvatten

Ventil utan reglerdel är öppen ①, tätningen ②

är i reglerdelen.

Systemet ska göras trycklöst före demontering.

Demontering görs i motsatt ordning till

montering.

Läckage‑ och trycktest ⓬

Observera max til låtet tryck, se

nedan.

Trycket ② efter ventilen får inte överstiga

trycket ① före ventilen.

Ovarsamhet kan orsaka skador på regulatorn ③.

Impulsledningarna ska demonteras från

ventilen ④ före trycktest.

Plugga anslutningarna med pluggar G ⁄

ISO 228.

Max tryck (bar) med anslutna impulsledningar

Observera ventilens nominella tryck ⑤.

Max provtryck är 1,5 x PN.

Fylla systemet Igångkörning ⓭

Try cket ② bakom ventilen får inte

överstiga trycket ① fö re ventilen.

Ovarsamhet kan orsaka skador på regulatorn ③.

1. Öppna eventuella avstängningsventiler ④

vid impulsledningarna

2. Öppna avstängningarna i tilloppet ⑤

långsamt.

3. Öppna avstängningarna i returen ⑥

långsamt.

4. Endast för reglerdel 630 cm2. Öppna

luftskruven ⑦ med ca 2 varv. Så snart vatten

läcker igenom dra åt skruven.

Ta ur drift ⓮

1. Stäng avstängningarna ① i tilloppet

långsamt.

2. Stäng avstängningarna ② i returen

långsamt.

© Danfoss | 2021.05 | 9AQ13418645844301-010402

Page 10

AFD/VFG(S) 2(1)

AFD cm23280160

250

630

bar

1661.5

0.5

Inställningsområde ⓯

Inställningsområde se typskylt ①.

1. Justera flödet vid en anslutning ② efter

tryckreduceringen ③ till ca 50% av max

flöde ④.

2. Justering av flödet efter ventilen ⑤.

Vridning till höger ⑥ ökar inställningsvärdet

(ökar fjädertrycket)

Vridning till vänster ⑦ sänker

inställningsvärdet (minskar fjädertrycket)

3. Justerskruven ⑧ kan plomberas.

Mått, Vikt ⓰

POLSKI

Warunki bezpieczeństwa

niniejszymi instrukcjami i przestrzegać

zawartych w nich zaleceń.

Montaż, rozruch i czynności konserwacyjne

mogą być dokonywane wyłącznie przez

wykwalifikowany i uprawniony personel. Przed

montażem i czynnościami konserwacyjnymi

należy koniecznie:

Należy stosować się do instrukcji producenta i/

lub operatora systemu.

Zakres zastosowań

Regulator stosowany jest do regulacji różnicy

ciśnień dla wody i roztworu woda-glikol

w układach grzewczych, instalacjach sieci

cieplnych i chłodzenia.

Dane techniczne na tabliczce znamionowej

określają zakres zastosowań.

Zakres dostawy ❶

- zawór regulacyjny VFG 2(1)/VFGS 2

- przedłużenie ZF4 dla DN < 150

- siłownik AFD

- rozdzielacz przepływu FD do redukcji hałasu

– naczynie kondensacyjne V1, V2 w przypadku

– rurki impulsowe AF

Montaż

Dopuszczalne pozycje montażu ❸

DN 15‑80 temperatura czynnika do 120 °C:

Dowolna pozycja montażu

DN 100 250 i DN 15 80, wyższa temperatura

czynnika > 120°C oraz zawsze w parze wodnej:

można instalować tylko na rurociągu poziomym

z siłownikiem skierowanym w dół.

Aby nie dopuścić do zranienia osób

oraz uszkodzenia urządzeń należy

przed montażem i uruchomieniem

urządzenia bezwzględnie zapoznać z

- zrzucić ciśnienie z układu;

- układ ochłodzić,

- opróżnić,

- i wyczyścić.

jeśli T

> 200 °C

max

pary wodnej

T > 150°C

Tylko dla za worów VFGS 2:

Jeżeli zamówiono, zamontować

klatkę rozdzielacza przepływu.

dołączoną do klatki rozdzielacza przepływu.

Przeczy tać instrukcję montażu ❷

Schemat montażu ❹

Uwaga: zawór pozostaje otwart y przy braku

ciśnienia i zamyka się wraz ze wzrostem

ciśnienia.

Układ za reduktore m ciśnienia należy

zabezpiec zyć za pomocą zaworu

(SV, SÜV) ①.

Montaż zaworu ❺

1. Zamontować filtr ❹ ② przed regulatorem.

2. Przed zamontowaniem zaworu przepłukać

instalację.

3. Zwrócić uwagę na wskaźnik kierunku

przepływu ③ na korpusie zaworu.

Kołnierze ④ na rurociągu muszą być

wzajemnie równoległe, a

powierzchnie po d uszczelki czy ste i

bez uszko dzeń.

4. Zamontować zawór.

5. Dokręcać przeciwległe nakrętki w 3 krokach

do osiągnięcia maksymalnego momentu.

Montaż napędu ➏

Tylko dla zaworów

VFGS 2 DN 15‑125; T = 200‑350 °C:

Zamontować przedłuźkę trzpienia ZF4.

Przeczytać instrukcję montażu dołączoną do

przedłużenia trzpienia ①.

Zawory DN 150‑250

W zaworach DN 150-250 trzpień

napędu musi zostać wkręcony w

trzpień zaworu.

Szczegóły znaleźć można w Instrukcji Montażu

zaworów DN 150-250. ②.

1. Umieścić trzpień siłownika na trzpieniu

zaworu i delikatnie dokręcić ręcznie do

oporu. Jednocześnie obracać nakrętkę —

ułatwia to pracę ③.

2. Odkręcić o około jeden obrót.

3. Dokręcić nakrętkę łączącą ④

Moment: 100 Nm

Zawory DN 15‑125

1. Przykręcić nakrętkę siłownika do szyjki

zaworu ③.

2. Ustawić napęd pamiętając o pozycji

przyłącza przewodu impulsowego ⑤.

3. Dokręcić nakrętkę łączącą ④

Moment: 100 Nm

Podłączenie przewodów impulsowych➐

Note: Jeśli instalowane są naczynia

kondensac yjne ①, szczegóły znaleźć można

w Instrukcji Montażu nacz ynia.

Jakie przewody impulsowe należy

zastosować?

Można zastosować zestaw rurek

impulsowych AF (1×) ②:

Nr zamówieniowy: 003G1391

lub rurki o następujących parametrach:

Stal nierdzewna Ø 10×0 .8

Stal Ø 10×1 DI N 2391

Miedź Ø 10×1 DIN 1754

Rurka impulsowa ③ może zostać podłączona

bezpośrednio do zaworu ④ lub do rurociągu ⑤.

DI N 1745 8

DIN 2391

⑥ króciec ciśnienia atmosferyc znego,

nie podłąc zać rurki impulsowej

Podłączenie do zaworu ❽

1. Usunąć korek ① z zaworu (strona powrotna).

2. Wkręcić złącze gwintowane G ⁄ ② z

uszczelką miedzianą stosując moment

obrotowy 40 Nm.

- lub -

Podłączenie do rurociągu ➒ ④

Nie kierować połączenia w górę/w dół ⑤, gdyż

może to skutkować przedostaniem się do rurki

impulsowej zanieczyszczeń/powietrza.

1. Uciąć rurę pod kątem prostym ⑥ , a

następnie wygładzić krawędzie.

2. W przypadku rur miedzianych:

wstawić tuleje zaciskowe ⑦ na obu końcach.

3. Sprawdzić poprawność położenia pierścienia

zaciskającego ⑧.

4. Wcisnąć do oporu rurkę impulsową ⑨ w

złącze gwintowane.

5. Dokręcić nakrętkę łączącą ⑩ stosując

moment obrotowy 40 Nm.

Izolacja ❿

Dla temperatur czynnika do 100 °C napęd

ciśnieniowy ① może zostać zaizolowany.

Demontaż ⓫

Uwaga

Ryzyko poparzenia parą lub

gorącą wodą!

Zawór bez napędu jest otwarty ①,

uszczelnienie ② znajduje się w napędzie.

Przed demontażem należy bezwzględnie

zrzucić ciśnienie z układu.

Kolejność wykonywanych czynności przy

demontażu odwrotna w stosunku do kolejności

podczas montażu.

Próba ciśnieniowa i szczelności ⓬

Przestrzegać maks. dopuszczalnego

ciśnienia, patrz poniżej.

Ciśnienie ② za zaworem nie może przekraczać

ciśnienia ① przed zaworem.

Nieprzestrzeganie tego zalecenia może

spowodować uszkodzenie regulatora ③.

Przed rozpoczęciem prób ciśnieniowych

należy bezwzględnie odłączyć rurkę

impulsową ④.

Zamknąć połączenia korkiem, np. G ⁄ ISO 228.

Maks. wartość ciśnienia [bar] przy podłączonej

rurce impulsowej

Sprawdzić wartość ciśnienia nominalnego ⑤ na

korpusie zaworu.

Max ciśnienie próbne wynosi 1,5 × PN.

AQ13418645844301-010402 10 | © Danfoss | 2021.05

Page 11

AFD/VFG(S) 2(1)

Napełnienie układu, pierwsze

uruchomienie ⓭

Ciśnienie ② za zaworem nie może

przekraczać ciśnienia ① przed

zaworem.

Nieprzestrzeganie tego zalecenia może

spowodować uszkodzenie regulatora ③.

1. Otworzyć zespoły odcinające ④ na rurce

impulsowej, jeśli występują.

2. Powoli otworzyć zespół odcinający ⑤

(zasilanie).

3. Powoli otworzyć zespół odcinający ⑥

(wylot).

4. Tylko dla siłownika 630 cm²:

Odkręcić śrubę odpowietrzającą ⑦ o około

2 obroty.

Gdy tylko woda zacznie wypływać, zamknąć

śrubę.

Wyłączenie z ruchu ⓮

1. Powoli zamknąć zespół odcinający ①

(zasilanie).

2. Powoli zamknąć zespół odcinający ②

(wylot).

Regulacja nastawy ⓯

Zakres nastawy jest widoczny na płytce ①.

1. Ustawić przepływ na złączce ② za

reduktorem ciśnienia ③ na około 50%

przepływu maksymalnego ④.

2. Dokonać regulacji ciśnienia za zaworem ⑤.

Obracanie w prawo ⑥ zwiększa wartość

nastawy (ściskanie sprężyny, sprężyna

naciągowa)

Obrót w lewo ⑦ zmniejsza wartość

ustawienia (luzowanie sprężyny)

3. Nastawnik ⑧ może zostać zaplombowany.

Wymiary, masy ⓰

РУССКИЙ

Примечания по технике безопасности

Во избежание получения травм или

повреждений устройства, перед

началом работ по его монтажу и

вводу в эксплуатацию, обязательно

прочитайте настоящую инструкцию и

тщательно ее соблюдайте.

Монтаж, наладку и техническое

обслуживание оборудования может

выполнять только квалифицированный

персонал, имеющий допуск к таким работам.

Монтаж, наладку и техническое

обслуживание оборудования может

выполнять только квалифицированный

персонал, имеющий допуск к таким работам.

- сбросить давление;

- охладить;

- опорожнить;

- прочистить.

Следуйте указаниям производителя системы

или оператора системы.

Область применения

Этот регулятор предназначен для

регулирования перепада давления воды и

водных смесей гликоля в трубопроводных

системах централизованного

теплоснабжения и охлаждения.

Границы применения определяют

технические характеристики на фирменной

табличке регулятора.

Комплектация ❶

- Регулирующий клапан VFG 2(1)/VFGS 2

– Удлинитель ZF4 для Ду < 150 если

T

> 200 °C

макс

– Регулирующий блок AFD

– Разделитель потока FD для снижения

шума пара

– Охладитель V1, V2, если T > 150 °C

– Импульсные трубки AF

Монтаж

Только для клапанов VFGS 2:

Установите корпус разделителя

потока, если он был заказан.

установке ❷, прикрепленные к корпусу

разделителя потока.

Прочтите инструкции по

Допустимые положения регулятора

при монтаже ❸

DN 15‑80 температура перемещаемой

среды до 120 °C:

Монтаж в любом положении

Для Ду 100 –250 и Ду 15–80 и температуре

рабочей среды выше > 120 °C, а так же

всегда в случае пара:

Установка разрешается только на

горизонтальном трубопроводе

регулирующим элементом вниз.

Схема установки ❹

Примечание. Без давления клапан

открыт, при повышении давления к лапан

закрывается.

За редуктором давлен ия система

должна быть защищена

устройством (SV, SÜV) ①.

предохранительным

Монтаж клапана ❺

1. Перед регулятором установить сетчатый

фильтр ❹ ②.

2. Перед установкой клапана промыть

систему.

3. Сверить направление потока и стрелки ③

на корпусе клапана.

Фланцы ④ на трубопроводе

должны быть установлены

параллельно, а уплотняемые

чистыми и без повреждений.

4. Zamontować zawór.

5. Dokręcać przeciwległe nakrętki w 3 krokach

поверхности должны быть

do osiągnięcia maksymalnego momentu.

Монтаж регулирующего элемента ➏

Только для клапанов

VFG 2 Ду15–125; T = 200–350 °C:

Установите удлинитель штока ZF4

Прочтите инструкцию по установке,

прикрепленную к удлинителю штока ①.

Клапаны ДУ 150‑250

Для клапанов ДУ 150-250 шток

регулирующего элемента должен

быть завинчен в шток клапана.

Одновременно обратите внимание на

инструкцию по монтажу, прилагаемую к

партии клапанов ДУ 150-250 ②.

1. Установите шток регулирующего блока

на шток клапана и осторожно свинтите

вручную до упора. Чтобы облегчить эту

операцию, одновременно вращайте

гайку ③.

2. Отвинтите примерно на один оборот.

3. Затянуть соединительную гайку ④

крутящим моментом 100 Нм

Клапаны ДУ 15‑125

1. Привинтите гайку регулирующего блока к

шейке клапана ③.

2. Повернуть элемент до требуемого

положения штуцера ⑤ ля импульсной

трубки.

3. Затянуть соединительную гайку ④

крутящим моментом 100 Нм

Монтаж импульсных трубок ➐

Note: При установке уплотнительных

элементов соблюдайте инструкции по их

монтажу ①.

Какую импульсную трубку следует

выбрать?

Можно использовать комплект импульсных

трубок AF (1×) ②:

Кодовый номер: 003G1391

Если используются другие импульсные

трубки, то их размеры следует выбирать в

соответствии с приведенной таблицей:

Нержавеющая

сталь

Сталь Ø 10×1 D IN 2391

Медь Ø 10×1 D IN 17 54

Импульсная трубка ③ может быть

подсоединена непосредственно к клапану ④

или к трубопроводу ⑤.

Соединение с клапаном ❽

1. Удалите заглушку ① на клапане (на

стороне обратного трубопровода).

2. Вверните резьбовое соединение G ⁄

② с медным уплотнением, используйте

момент затяжки 40 Н·м.

- или -

Соединение с трубопроводом ➒ ④

Соединения не должны быть обращены

вверх или вниз ⑤, в противном случае это

может привести к попаданию грязи/воздуха в

импульсную трубку.

1. Разрежьте трубу под прямым углом ⑥ и

зачистите заусенцы.

2. При использовании медных трубок:

вставьте уплотнительную втулку ⑦ с

обеих сторон.

3. Проверьте, правильно ли установлено

врезное кольцо ⑧.

Ø 10×0. 8

⑥ вентиляционный разъем, не

для подключения импульсной

трубки.

DI N 1745 8

DIN 2391

© Danfoss | 2021.05 | 11AQ13418645844301-010402

Page 12

AFD/VFG(S) 2(1)

AFD cm23280160

250

630

bar

1661.5

0.5

仅适用于

阅读减噪器笼上的安装说明书❷。

减压阀后的系统必须通过安全监

与阀体配对的管道上两片法兰

洁 ,无 损 伤 。

4. Вставьте импульсную трубку ⑨ в

резьбовой фитинг до упора.

5. Затяните накидную гайку ⑩ с моментом

затяжки 40 Н·м.

Теплоизоляция ❿

При температурах перемещаемой среды до

100 °С регулирующий элемент ① может быть

также изолирован.

Демонтаж ⓫

Опасно!

При демо нтаже сущ ествует

опасность ожога горячей водой

Клапан без регулирующего элемента открыт

для выхода воды ①. Уплотнение находится в

регулирующем элементе ②.

Перед монтажом следует сбросить давление

в системе!

Демонтаж выполняется в обратном порядке

по отношению к монтажу.

Испытание на прочность и

герметичность ⓬

Посмотрите макс. разрешенное

давление, см. ниже.

Давление ② за клапаном не должно

превышать давление ① перед клапаном.

Несоблюдение указаний может привести к

повреждению регулятора ③.

Перед испытаниями под давлением

обязательно отсоедините импульсную

трубку ④.

Закройте соединения заглушкой, например,

G ⁄ ISO 228.

Макс. давление [бар] с подключенной

импульсной трубкой:

Прочтите значение условного давления на

корпусе клапана ⑤.

Макс. испытательное давление

составляет 1,5 × PУ.

Заполнение системы, первый пуск ⓭

Давление ② за клапаном не

должно превышать давлени е ①

перед клапаном.

Несоблюдение указаний может привести к

повреждению регулятора ③.

1. Откройте запорные устройства ④

на импульсной трубке, если таковые

имеются.

2. Медленно откройте запорное устройство

⑤ (впуск).

3. Медленно откройте запорное устройство

⑥ (выпуск).

4. Только для регулирующего блока 630 cm²:

Открутите винт вентиляционного

отверстия ⑦ приблизительно на 2

оборота.

Как только вода проникнет внутрь,

закройте винт.

Вывод в нерабочее состояние ⓮

1. Медленно закройте запорные устройства

① (впуск).

2. Медленно закройте запорные устройства

② (выпуск).

Гайка настройки сброса давления ⓯

Диапазон давлений см. на шильдике ①.

1. Установите расход на фитинге ②

после редуктора давления ③ до

приблизительно 50 % от максимального

значения ④.

2. Настройка давления за клапаном ⑤.

Поворот вправо ⑥ приводит к

увеличению значения уставки (пружина,

работающая на растяжение, сжимается).

Поворот влево ⑦ приводит к уменьшению

значения уставки (пружина, работающая

на растяжение, разжимается).

3. Настроечная гайка ⑧ может быть

опломбирована.

Габаритные размеры и вес ⓰

中文

安全注意事项

为 避 免 人 员 受 伤 和 设 备 损 坏 ,在

安装和调试前请务必仔细阅读并

遵守本说明。

安 装 、启 动 、维 护 必 须 由 专 业 人 员 进 行 。

在安装和维护控制器之前,系统必须先

进行:

- 卸压,

- 冷却

- 排空

- 清洁。

请遵循系统安装商或系统操作员的指示。

本产品的使用场合

该控制器可为供热、区域供热、制冷等系统减

压,介质可以为蒸汽、水和水-乙二醇溶液等。

产品适用性参考标签铭牌上的技术参数

交付范围 ❶

- 控制阀 VFG 2(1)/VFGS 2

- 延长件 ZF4,用 于 DN < 150

(如果 T

- 驱动器 AFD

- 减噪器 FD,用于降低蒸汽噪音

- 隔热罐 V1,V2(如果 T > 150 °C)

- 脉冲管 AF

安装

允许安装位置 ❸

DN 15 80 最高介质温度 12 0 °C:

可安装在任何位置。

DN 100 250 和 DN 15 80,介 质 温 度 >120 °C 且

始终位于蒸汽处:

仅允许在水平管道中安装,且驱动器向下悬

挂。

> 200 °C)

max

如果已订购,请安装减噪器笼。

VFGS 2 阀门:

安装方案 ❹

注意:无压力时阀门打开,压力增大时阀

门关闭。

控装置进行监控,确保安全

(SV, SÜV) ①.

安装阀门 ❺

1. 在控制器之前 安装过滤器 ❹ ② 。

2. 在安装阀门前应清洗管道。

3. 注意阀体上的流向③。

必须保证平行,且密封面必须清

4. 安装阀门。

5. 分三轮将所有螺栓拧紧至最大扭矩。

阀门驱动器安装 ➏

仅适用于阀门

VFGS 2 DN 15‑125; T = 200‑350 °C:

安装阀杆延长件 ZF4。

阅读阀杆延长件 ① 上的安装说明书。

阀门 DN 150‑250

驱动器驱动杆必须拧入阀门阀杆

中。

查看 DN 150 - 250 阀门②的安装说明

1. 将驱动器驱动杆放在阀杆上,用手轻轻一起

拧紧,直至无法拧动。同时转动螺母-这样

更容易 ③。

2. 拧松大约一圈。

3. 拧紧连接螺母④扭矩 10 0 Nm

阀门 DN 15‑125

1. 将驱动器螺母拧到阀门颈部 ③。

2. 对 齐 驱 动 器 ,观 察 脉 冲 管 接 头 的 位 置 ⑤.

3. 拧紧连接螺母④扭矩 10 0 Nm

脉冲管安装 ➐

注意: 安装隔热罐①时 ,请 查 看 隔 热 罐 的

安装说明书。

要使用哪些脉冲管?

使用脉冲管组 AF (1×) ②:

订货号.: 003G1391

或使用以下管道:

不锈钢

钢

铜

脉冲管③可直接连接至阀门④或管道⑤。

连接阀门 ❽

1. 取下阀门上的丝堵①( 回 水 侧 )。

2. 使 用 铜 密 封 件 ,拧 入 丝 扣 接 头 G ⁄ ② 扭矩

40 Nm 。

- 或 -

连接管道 ➒ ④

不允许向上/向下连接 ⑤, 否则可能会将杂质/

空气带入脉冲管。

1. 以矩形截面切割管道 ⑥ 并清除毛刺。

2. 对于铜管:

在两侧插入插槽 ⑦。

3. 检查切割环 ⑧ 的位置是否正确。

Ø 10×0. 8

Ø 10×1 D IN 2391

Ø 10×1 D IN 17 54

⑥通气槽,请勿连接脉冲管。

DI N 1745 8

DIN 2391

④

AQ13418645844301-010402 12 | © Danfoss | 2021.05

Page 13

AFD/VFG(S) 2(1)

AFD cm23280160

250

630

bar

1661.5

0.5

4. 将脉冲管 ⑨ 按入丝扣接头至其止动位置。

5. 拧紧连接螺母⑩,扭 矩 40 Nm.

保温 ❿

对于不超过 100 °C 的 介 质 温 度 ,可 以 对 压 差 驱

动器①进行保温

拆卸 ⓫

危险

当心蒸汽或热水烫伤!

不带驱动器的阀门是敞开的 ①, 密封件 ② 位于

驱动器内。

拆卸之前,对系统进行泄压!

按照与安装相反的步骤进行拆卸。

泄漏与压力测试 ⓬

切勿超过允许的最大压力,如下

所示。

阀门之后的压力 ② 不得超过阀门之前的压力

①。

违规有可能导致控制器 ③发生损坏。

在进行压力测试之前,绝对 需要断开脉冲管

④。

使 用 丝 堵 封 堵 接 口 ,如 G ⁄ ISO 228。

连接脉冲管时的最大压力 [bar]

注意阀门的公称压力⑤。

最大测试压力为 1.5 × PN.

给 系 统 注 水 ,首 次 启 动 ⓭

阀门之后的压力 ② 不得超过阀门

之前的压力①。

违规可能导致控制器 ③ 发生损坏。

1. 打开脉冲管上的关断装置 ④ (如果有)。

2. 缓慢打开关断装置 ⑤ ( 入 口 )。

3. 缓慢打开关断装置 ⑥ ( 出 口 )。

4. 仅适用于驱动器 630 cm²:

将通气螺钉⑦打开约2圈。

水渗出后,立即拧紧螺钉。

停止运行 ⓮

1. 缓慢关闭关断装置① ( 入 口 )。

2. 缓慢关闭关断装置② ( 出 口 )。

设定点调整 ⓯

有 关 设 定 点 范 围 ,请 参 见 铭 牌 ①。

1. 将减压阀 ③ 之后配件 ② 的流速调节为最

大流速的大约 50 % ④ 。

2. 阀门之后压力的调节 ⑤.

向右转动 ⑥ 提高设定值(增加弹簧压力,

压紧弹簧)

向左转动 ⑦ 降低设定点(释放弹簧压力)

3. 设定点调节器 ⑧ 可以密封。

尺 寸,重 量 ⓰

© Danfoss | 2021.05 | 13AQ13418645844301-010402

Page 14

AFD/VFG(S) 2(1)

AQ13418645844301-010402 14 | © Danfoss | 2021.05

Page 15

AFD/VFG(S) 2(1)

© Danfoss | 2021.05 | 15AQ13418645844301-010402

Page 16

AFD/VFG(S) 2(1)

73696420 / AQ13418645844301-01040216 | © Danfoss | DCS-S/SI | 2021.05

Loading...

Loading...