Page 1

Owner's Manual

JCRAFTSMAN"I

WIRE FEED MIG WELDER

Model No.

196.205690

CAUTION: Before using this

product, read this manual and

follow all its Safety Rules and

Operating Instructions.

Sears, Roebuck and Co., Hoffman Estates, IL 60179 U.S.A.

www.sears.com/craftsman

EspaSol p.31

Page 2

Craftsman Limited Warranty .............. 2

Introduction ........................................ 2

Safety Summary .................................. 3

Safety Information .............................. 3

Shock Hazards .................................. 4

Flash Hazards .................................... 4

Fire Hazards ...................................... 5

Fume Hazards .................................... 6

Compressed Gasses

and Equipment Hazards .................. 6

Additional Safety Information ............ 7

Welder Specifications ........................ 8.

Description ........................................ 8

Welder Operating Characteristics ...... 8

Duty Cycle ........................................ 8

Internal Thermal Protection ................ 8

Know Your Welder .............................. 9

Welder Installation .............................. 10

Power Source Connection ................ 10

Power Requirements ........................ 10

Connect to Power Source ................ 10

Extension Cords .............................. 10

Assembling the Welder ...................... 10

Unpacking the Welder ...................... 10

Packing List ...................................... 10

Assemble the Face Shield .............. 10

Installing the Handle ........................ 11

Installing the Feet ............................ 11

Selecting Shielding Gas .................. 11

Install the Shielding Gas .................. 12

Check the Gas Flow ........................ 12

Align and Set the Drive Roller .......... 13

Install the Welding Wire .................. 13

Set the Wire Drive Tension .............. 15

Change Polarity ................................ 15

Operation ............................................ 16

Controls and Indicators ...................... 16

Power Switch .................................. 16

Voltage Selector .............................. 16

Wire Speed Control .......................... 16

Learning to Weld ................................ 16

Holding the Gun ................................ 16

Welding Techniques .......................... 17

Moving the Gun ................................ 17

Types of Weld Beads ...................... 18

Welding Positions ............................ 18

Multiple Pass Welding ...................... 19

Special Welding Methods ................ 20

Spot Welding .................................. 20

Maintenance ........................................ 21

General .............................................. 21

Consumable Maintenance .................. 21

Maintaining the Contact Tip ................ 21

Maintaining the Nozzle ...................... 22

Testing for a Shorted Nozzle .............. 22

Replace a Gun Liner .......................... 22

Preventive Maintenance .................... 23

Troubleshooting .................................. 23

Wiring Diagram .................................... 25

Parts List .............................................. 26

Suggested Settings ............................ 30

Limited Three-Year Warranty on Craftsman Welder

For three years from the date of purchase, if any part of this welder, except for the gun or

cables, fails due to a defect in material or workmanship, return it to your nearest Sears Parts &

Repair Center, and it will be repaired free of charge. Sears will repair the gun or cables free of

charge for only one year from the date of purchase. This warranty does not cover expendable

parts such as contact tips or nozzles, which are consumed during normal welder operation.

This warranty applies only while this product is used in the United States. This warranty gives

you specific legal rights, and you may also have other rights which vary from state to state.

Sears, Roebuck and Co., D/817WA, Hoffman Estates, IL 60179

This Welder User's guide provides specific information about your wire feed welder. It is to be used

together with the Welding Instruction Guide to provide all of the information needed to safely and

effectively use your wire feed welder. The information in this book applies to your specific model of

wire feed welder and gives instructions on set-up, installation and actual use of the welder.

2

Page 3

Everycraftsman respects the tools with

which they work. They know that the tools

represent years of constantly improved

designs and developments. The true

craftsman also knows that tools are

dangerous if misused or abused.

Reading this operator's manual before using

the welder will enable you to do a better,

safer job. Learn the welder's applications

and ILmitations as well as the specific

poter_i'al hazards peculiar to welding.

IMPORTANT SAFETY

INFORMATION

Note:

• The following safety alert symbols identify

important safety messages inthis manual.

• When you see one of the symbols shown

here, be alert to the possibility of personal

injury and carefully read the message that

follows.

This symbol indicates that the

possibility of electric shock hazard

exists during the operation of the

step(s) that follow.

Tills symbol indicates that the

possibility of fire hazard exists

during the operation of the step(s)

that follow.

The following safety information is provided

as guidelines to help you operate your new

welder under the safest possible conditions.

Any equipment that uses electrical power

can be potentially dangerous to use when

safety or safe handling instructions are not

known or not followed. The following safety

information is provided to give the user the

information necessary for safe use and

operation.

A procedure step preceded by a

WARNING is an indication that the next step

contains a procedure that might be injurious

to a person if proper safety precautions are

not heeded.

A procedure preceded by a CAUTION is an

indication that the next step contains a

procedure that might damage the equipment

being used.

A NOTE may be used before or after a

procedure step to highlight or explain

something in that step.

READ ALL SAFETY INSTRUCTIONS

CAREFULLY before attempting to install,

operate, or service this welder. Failure to

comply with these instructions could result in

personal injury and/or property damage.

RETAIN THESE INSTRUCTIONS FOR

FUTURE REFERENCE.

This symbol indicates that the

helmet must be worn during the

step(s) that follow to protect

against eye damage and burns

due to flash hazard.

This symbol indicates that the

possibility of toxic gas hazard

exists during operation of the

step(s) that follow.

This symbol indicates that the

possibility of being burned by hot

slag exists during operation of the

step(s) that follow.

This symbol indicates that the eye

protection should be worn to

protect against flying debris in

the following step(s).

This symbol indicates that the

possibility of injury or death exists

due to improper handling and

maintenance of compressed gas

cylinders or regulators.

Published standards on safety are

available. They are listed in ADDITIONAL

SAFETY INFORMATION at the end of

this SAFETY SUMMARY.

The National Electrical Code, Occupation

Safety and Health Act regulations, local

industrial codes and local inspection

requirements also provide a basis for

equipment installation, use, and service.

3

Page 4

SHOCK HAZARD

WARNING

ELECTRIC SHOCK CAN KILLI To reduce

the risk of death or serious injury from shock,

read, understand, and follow the following

safety instructions. In addition, make certain

that anyone else who uses this welding

equipment, or who is a bystander in the

welding area understands and follows these

safety instructions as well.

IMPORTANT! TO REDUCE THE RISK

OF DEATH, INJURY, OR PROPERTY

DAMAGE, DO NOT ATTEMPT

OPERATION of this welding equipment

until you have read and understand the

following safety summary.

Do not, in any manner, come into

physical contact with any part of the

welding current circuit. The welding

current circuit includes:

a. the work piece or any conductive

material in contact with it,

b. the ground clamp,

c. the electrode_ or welding wire,

d. any metal parts on the electrode

holder, or wire feed gun.

Do not weld in a damp area or come in

contact with a moist or wet surface.

Do not attempt to weld if any part of

clothing or body is wet.

Do not allow the welding equipment to

come in contact with water or moisture.

Do not drag welding cables, wire feed

gun, or welder power cord through or

allow them to come into contact with

water or moisture.

Do not touch welder, attempt to turn

welder on or off if any part of the body or

clothing is moist or if you are in physical

contact with water or moisture.

Do not attempt to plug the welder into the

power source if any part of body or cloth-

ing is moist, or if you are in physical

contact with water or moisture.

Do not connect welder work piece clamp

to or weld on electrical conduit.

Do not alter power cord or power cord

plug in any way.

Do not attempt to plug the welder

4

into the power source if the ground prong

on power cord plug is bent over, broken

off, or missing.

• Do not allow the welder to be connected

to the power source or attempt to weld if

the welder, welding cables, welding site,

or welder power cord are exposed to any

form of atmospheric precipitation, or salt

water spray.

• Do not carry coiled welding cables around

shoulders, or any other part of the body,

when they are plugged into the welder.

Do not modify any wiring, ground

connections, switches, or fuses in this

welding equipment.

• Wear welding gloves to help insulate

hands from welding circuit.

• Keep all liquid containers far enough

away from the welder and work area so

that if spilled, the liquid can not possibly

come in contact with any part of the

welder or electrical welding circuit.

Replace any cracked or damaged parts

that are insulated or act as

insulators such as welding cables, power

cord, or electrode holder IMMEDIATELY.

FLASH HAZARDS

WARNING

ARC RAYS CAN INJURE EYES AND

BURN SKIN! To reduce the risk of injury

from arc rays, read, understand, and follow

the following safety instructions. In addition,

make certain that anyone else that uses this

welding equipment, or is a bystander in the

welding area understands and follows these

safety instructions as well. Headshields and

filter should conform to ANSI Z87.1 stan-

dards.

Do not look at an electric arc without proper

protection. A welding arc is extremely bright

and intense and, with inadequate or no eye

protection, the retina can be burned, leav-

ing a permanent dark spot in the field of

vision. A shield or helmet with a number 10

shade filter lens (minimum) must be used.

Do not strike a welding arc until all

bystanders and you (the welder) have

welding shields and/or helmets in place.

Do not wear a cracked or broken

Page 5

helmet and replace any cracked or

broken filter lenses IMMEDIATELY.

Do not allow the uninsulated portion

of the wire feed gun to touch the ground

clamp or grounded work to prevent an

arcflash from being

created on contact.

Provide bystanders with shields or

helmets fitted with a #10 shade filter lens.

Wear protective clothing. The intense

light of the welding arc can burn the skin

in much the same way as the sun, even

throughlight-weight clothing. Wear dark

clothing of heavy material. The shirt worn

should be long sleeved and the collar

kept buttoned to protect chest and neck.

ProtectagainstREFLECTEDARC RAYS.

Arc rays can be reflectedoff shinysurfaces

such as aglossy paintedsurface,

aluminum,stainlesssteel, and glass. It is

possiblefor your eyes to be injured by

reflectedarc raysevenwhen wearinga

protectivehelmetor shield. Ifweldingwith a

reflectivesurfacebehindyou,arc rayscan

bounceoff thesurface,then off the filter

lenson the insideof your helmetor shield,

then intoyour eyes. If a reflective

backgroundexists in your welding area,

eitherremoveit or cover itwith something

non-flammableand non-reflective.

Reflectivearc rays can alsocause skin

burnin additionto eye injury.

FIRE HAZARDS

WARNING

FIRE OR EXPLOSION CAN CAUSE

DEATH, INJURY, AND PROPERTY DAM-

AGE! To reduce the risk of death, injury, or

property damage from fire or explosion, read,

understand, and follow the following safety

instructions. In addition, make certain that

anyone else that uses this welding equip-

ment, or is a bystander in the welding area,

understands and follows these safety

instructions as well. REMEMBER!

Arc welding by nature produces sparks, hot

spatter, molten metal drops, hot slag, and hot

metal parts that can start fires, burn skin, and

damage eyes.

• Do not wear gloves or other clothing that

contains oil, grease, or other

flammable substances.

• Do not wear flammable hair

preparations.

Do not weld in an area until it is checked

and cleared of combustible and/or

flammable materials. BE AWARE that

sparks and slag can fly 35 feet and can

pass through small cracks.and openings.

If work and combustibles cannot be

separated by a minimum of 35 feet,

protect against ignition with suitable,

snug-fitting, fire resistant, covers or

shields.

• Do not weld on walls until checking for

and removing combustibles touching the

other side of the walls.

• Do not weld, cut, or perform other such

work on used barrels, drums, tanks, or

other containers that had contained a

flammable or toxic substance. The

techniques for removing flammable sub-

stance and vapors, to make a used

container safe for welding or cutting, are

quite complex and require special

education and training.

Do not strike an arc on a compressed

gas or air cylinder or other pressure

vessel. Doing so will create a brittle area

that can result in a violent rupture

immediately or at a later time as a result

of rough handling.

Do not weld or cut in an area where the

air may contain flammable dust (such as

grain dust), gas, or liquid vapors (such as

gasoline).

Do not handle hot metal, such as the work

piece or electrode stubs, with bare hands.

• Wear leather gloves, heavy long sleeve

shirt, cuffless trousers, high-topped

shoes, helmet, and cap. As necessary,

use additional protective clothing such as

leather jacket or sleeves, fire resistant

leggings, or apron. Hot sparks or metal

can lodge in rolled up sleeves, trouser

cuffs, or pockets. Sleeves and collars

should be kept buttoned and pockets

eliminated from the shirt front.

Have fire extinguisher equipment handy

for immediate user A portable chemical

fire extinguisher, type ABC, is

recommended.

Wear ear plugs when welding overhead

5

Page 6

to prevent spatter or slag from falling

into ear.

Make sure welding area has a good,

solid, safe floor, preferably concrete or

masonry, not tiled, carpeted, or made of

any other flammable material.

Protect flammable walls, ceilings,

and floors with heat resistant covers

or shields.

Check welding area to make sure

it is free of sparks, glowing metal or

slag, and flames before leaving the

welding area.

FUME HAZARDS

WARNING

FUMES, GASSES, AND VAPORS CAN

CAUSE DISCOMFORT, ILLNESS, AND

DEATH! To reduce the risk of discomfort,

illness, or death, read, understand, and

follow the following safety instructions. In

addition, make certain that anyone else that

uses this welding equipment or is a

bystander in the welding area, understands

and follows these safety instructions as well.

chlorinated hydrocarbons, such as

trichloroethylene and perchloroethylene,

can be decomposed by the heat of an

electric arc or its ultraviolet radiation.

These actions can cause PHOSGENE, a

HIGHLY TOXIC gas to form, along with

other lung and eye-irritating gasses. Do

not weld or cut where these solvent

vapors can be drawn into the work area

or where the ultraviolet radiation can

penetrate to areas containing even very

small amounts of these vapors.

Do not weld in a confined area unless it

is being ventilated or the operator (and

anyone else in the area) is wearing an

air-supplied respirator.

Stop welding if you develop momentary

eye, nose, or throat irritation as this

indicates inadequate ventilation. Stop

work and take necessary steps to

improve ventilation in the welding area.

Do not resume welding if physical

discomfortpersists.

COMPRESSED GASSES AND

EQUIPMENT HAZARDS

WARNING

Do not weld in an area until it is checked

for adequate ventilation as described in

ANSI standard #Z49.1. If ventilation is

not adequate to exchange all fumes and

gasses generated during the welding

process with fresh air, do not weld unless

you (the welder) and all bystanders are

wearing air-supplied respirators.

Do not heat metals coated with, or that

contain, materials that produce toxic

fumes (such as galvanized steel), unless

the coating is removed. Make certain the

area is well ventilated, and the operator

and all bystanders are wearing air-sup-

plied respirators.

Do not weld, cut, or heat lead, zinc,

cadmium, mercury, beryllium, or similar

metals without seeking professional

advice and inspection of the ventilation of

the welding area. These metals produce

EXTREMELY TOXIC fumes which can

cause discomfort, illness, and death.

Do not weld or cut in areas that are near

chlorinated solvents. Vapors from

6

IMPROPER HANDLING AND

MAINTENANCE OF COMPRESSED GAS

CYLINDERS AND REGULATORS CAN

RESULT IN SERIOUS INJURY OR DEATH!

To reduce the risk of injury or death from

compressed gasses and equipment hazards,

read, understand, and follow the following

safety instructions. In addition, make certain

that anyone else who uses this welding

equipment or a bystander in the welding area

understands and follows these safety

instructions as well.

• Do not use flammable gasses with MIG

welders. Only inert or nonflammable

gasses are suitable for MIG welding.

Examples are Carbon Dioxide, Argon,

Helium, etc. or mixtures of more than one

of these gasses.

• Do not attempt to mix gasses or refill a

cylinder yourself. Do not expose

cylinders to excessive heat, sparks, slag

and flame, etc. Cylinders exposed to

Page 7

temperatures above 130°F will require

water spray cooling.

• Do not expose cylinders to electricity of

any kind.

Do not use a cylinder or its contents for

anything other than its intended use. Do

not use as a support or roller.

• Do not locate cylinders in passageways

or work area where they may

be struck.

• Do not use a wrench or hammer to open

a cylinder valve that cannot be opened

b3i-hand. Notify your supplier.

• D_ not modify or exchange gas

cylinder fittings.

• Do not deface or alter name, number or

other markings on a cylinder. Do not rely

on cylinder color to identify

the contents.

• Do not connect a regulator to a cylinder

containing gas other than that for which

the regulator was designed.

Do not attempt to make regulator repairs.

Send faulty regulators to manufacturer's

designated repair center for repair.

• Do not attempt to lubricate a regulator.

Always change cylinders carefully to

prevent leaks and damage to their walls,

valves, or safety devices.

Always secure cylinders with a steel chain

so that they cannot be knocked over.

• Always protect a cylinder, especially the

valve, from bumps, falls, falling objects

and weather. Remember that gasses in

the cylinders are under pressure and

damage to a regulator can cause the

regulator or portion of the regulator to be

explosively ejected from the cylinder.

Always make certain the cylinder cap is

securely in place on the cylinder,

whenever the cylinder is moved.

Always close the cylinder valve and

immediately remove a faulty regulator

from service, for repair, if any of the

following conditions exist.

• Gas leaks externally.

Delivery pressure continues to rise with

down stream valve closed.

• The gauge pointer does not move off the

stop pin when pressurized or fails to

return to the stop pin after pressure is

released.

ADDITIONAL SAFETY

INFORMATION

For additional information concerning

welding safety, refer to the following

standards and comply with them as

applicable.

• ANSI Standard Z49.1 - SAFETY IN

WELDING AND CUTTING - obtainable

from the American Welding Society, 550

NW Le Jeune Road, Miamil FL 33126

Telephone (800) 443-9353,

Fax (30_) 443-7559 - www.amweld.org

or www.,_ws:org

• ANSI Standard Z87.1 - SAFE PRAC-

TICE FOR OCCUPATION AND

EDUCATIONAL EYE AND FACE

PROTECTION - obtainable from the

American National Standards Institute,

11 West 42nd St., New York, NY 10036

Telephone (212) 642-4900,

Fax (212) 398-0023 - www.ansi.org

• NFPA Standard 51B - CUTTING AND

WELDING PROCESS - obtainable from

the National Fire Protection Association,

1 Batterymarch Park, P.O. Box 9101,

Quincy, MA 02269-9101

Telephone (617) 770-3000

Fax (617) 770-0700 - www.nfpa.org

• OSHAStandard 29 CFR, Part 1910,

Subpart Q., WELDING, CUTTING AND

BRAZING - obtainable from your state

OSHA office or U.S. Dept. of Labor

OSHA, Office of Public Affairs, Room

N3647, 200 Constitution Ave.,

Washington, DC 20210 - www.osha.gov

• CSA Standard Wl17.2 - Code for

SAFETY IN WELDING AND CUTTING. -

obtainable from Canadian Standards

Association, 178 Rexdale Blvd.,

Etobicoke, Ontario M9W 1R3 -

www.csa.ca

American Welding Society Standard

A6.0. WELDING AND CUTTING

CONTAINERS WHICH HAVE HELD

COMBUSTIBLES. - obtainable from the

American Welding Society, 550 NW Le

Jeune Road, Miami, FL 33126

Telephone (800) 443-9353,

Fax (305) 443-7559 - www.amweld.org

or www.aws.org

7

Page 8

DESCRIPTION

Your new MIG (Metal Inert Gas) wire feed

welder is designed for maintenance and

sheet metal fabrication. The welder consists

of a single-phase power transformer,

stabilizer, rectifier, and a unique built-in

control/feeder.

Now you can weld sheet metal from 24

gauge up to 3/16 inch thick with a single

pass. You can weld thicker steel with

beveling and multiple pass techniques. Table

1 lists your MIG welder specifications.

Table 1. Welder Specifications

Primary (input) volts 120 Vac

Primary (input) Amps 13

Phase Single

Frequency 60Hz

Secondary (output) volts 21

Secondary (UL output) amps 85

Open Circuit Volts (Max.) 30 Vdc

Duty Cycle Rating 40%

MIG welders equipped with gas are capable

of welding with 0.024.(_0:6mm) and 0.030

(0.8mm) solid steel wire on dc reverse

polarity and with 0.030 (0.8mm)

self-shielding flux-core wire on dc straight

polarity. Larger, 0.035 inch (0.9mm) diameter

solid steel wire, on dc reverse polarity may

also be used on this welder. The use of

larger diameter wire makes welding difficult

and the results cannot be guaranteed. Use of

larger than .035 diameter wire is not

recommended.

WELDER OPERATING

CHARACTERISTICS

DUTY CYCLE

The duty cycle rating of a welder defines

how long the operator can weld and how

long the welder must be rested and cooled.

Duty cycle is expressed as a percentage of

10 minutes and represents the maximum

welding time allowed. The balance of the

10-minute cycle is required for cooling.

Your new welder has a duty cycle rating of

40% at the rated output. This means that you

can weld for four (4) minutes out of 10 with

the remaining six (6) minutes required for

cooling. (See Table 2).

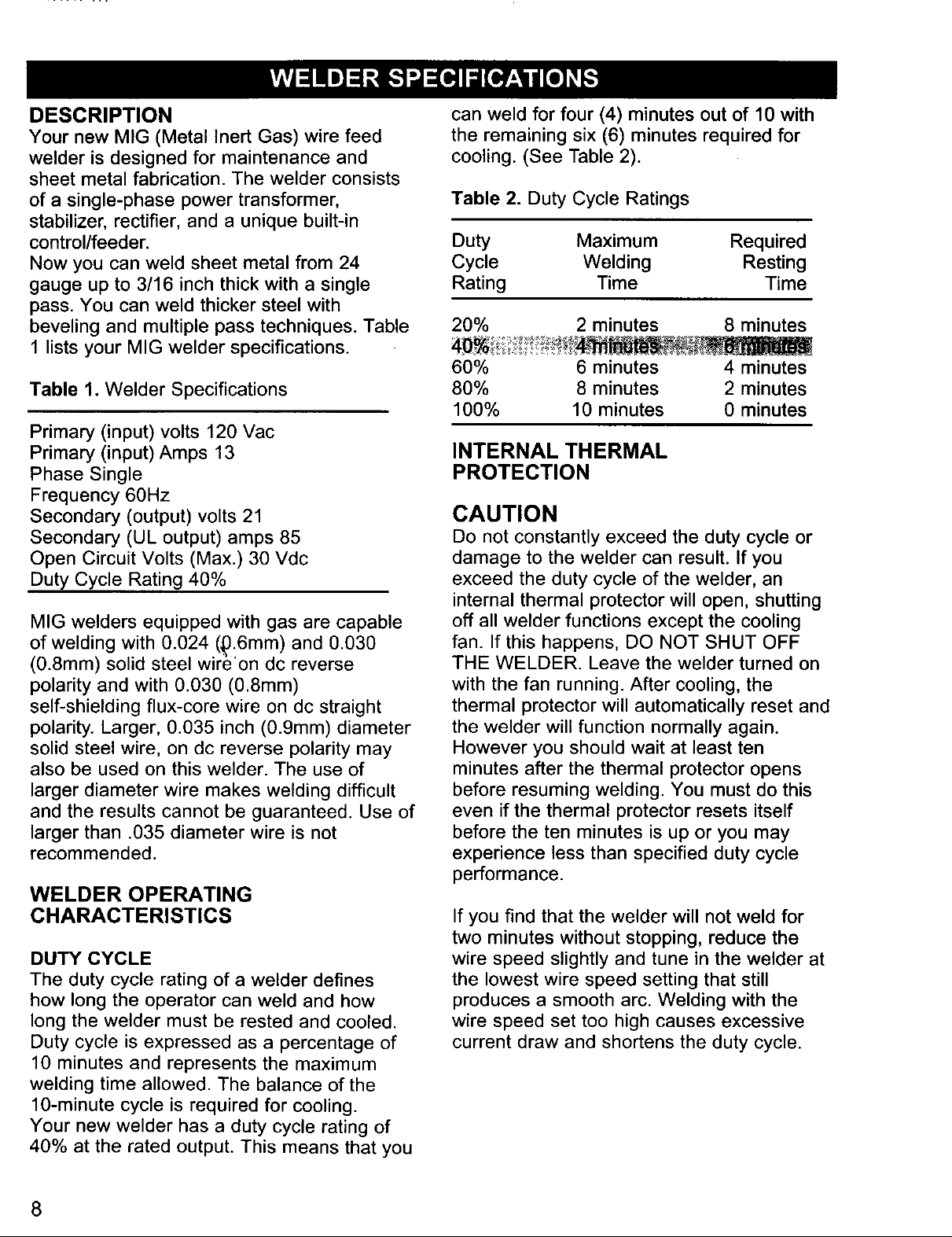

Table 2. Duty Cycle Ratings

Duty Maximum Required

Cycle Welding Resting

Rating Time Time

20% 2 minutes 8 minutes

60% 6 minutes 4 minutes

80% 8 minutes 2 minutes

100% 10 minutes 0 minutes

INTERNAL THERMAL

PROTECTION

CAUTION

Do not constantly exceed the duty cycle or

damage to the welder can result. If you

exceed the duty cycle of the welder, an

internal thermal protector will open, shutting

off all welder functions except the cooling

fan. If this happens, DO NOT SHUT OFF

THE WELDER. Leave the welder turned on

with the fan running. After cooling, the

thermal protector will automatically reset and

the welder will function normally again.

However you should wait at least ten

minutes after the thermal protector opens

before resuming welding. You must do this

even if the thermal protector resets itself

before the ten minutes is up or you may

experience less than specified duty cycle

performance.

If you find that the welder will not weld for

two minutes without stopping, reduce the

wire speed slightly and tune in the welder at

the lowest wire speed setting that still

produces a smooth arc. Welding with the

wire speed set too high causes excessive

current draw and shortens the duty cycle.

8

Page 9

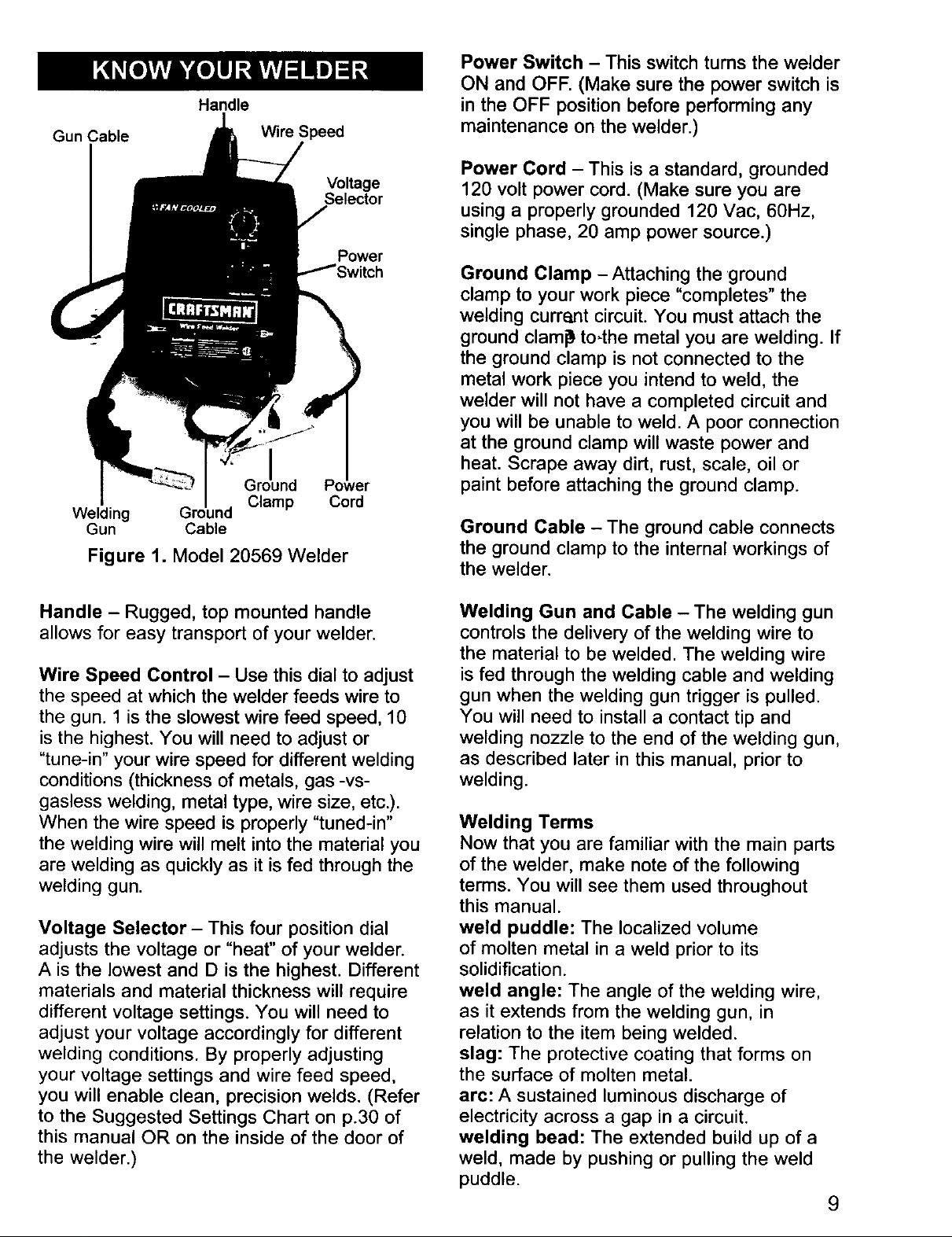

Gun Cable

Handle

Wire Speed

Power Switch - This switch turns the welder

ON and OFF. (Make sure the power switch is

in the OFF position before performing any

maintenance on the welder.)

Voltage

Selector

Power

_r!und Power

Welding Jnd Clamp Cord

Gun Cable

Figure 1. Model 20569 Welder

Handle - Rugged, top mounted handle

allows for easy transport of your welder.

Wire Speed Control - Use this dial to adjust

the speed at which the welder feeds wire to

the gun. 1 is the slowest wire feed speed, 10

is the highest. You will need to adjust or

"tune-in" your wire speed for different welding

conditions (thickness of metals, gas -vs-

gasless welding, metal type, wire size, etc.).

When the wire speed is properly "tuned-in"

the welding wire will melt into the material you

are welding as quickly as it is fed through the

welding gun.

Voltage Selector- This four position dial

adjusts the voltage or "heat" of your welder.

A is the lowest and D is the highest. Different

materials and material thickness will require

different voltage settings. You will need to

adjust your voltage accordingly for different

welding conditions. By properly adjusting

your voltage settings and wire feed speed,

you will enable clean, precision welds. (Refer

to the Suggested Settings Chart on p.30 of

this manual OR on the inside of the door of

the welder.)

Power Cord - This is a standard, grounded

120 volt power cord. (Make sure you are

using a properly grounded 120 Vac, 60Hz,

single phase, 20 amp power source.)

Ground Clamp -Attaching the ground

clamp to your work piece "completes" the

welding current circuit. You must attach the

ground clami_ to-the metal you are welding. If

the ground clamp is not connected to the

metal work piece you intend to weld, the

welder will not have a completed circuit and

you will be unable to weld. A poor connection

at the ground clamp will waste power and

heat. Scrape away dirt, rust, scale, oil or

paint before attaching the ground clamp.

Ground Cable - The ground cable connects

the ground clamp to the internal workings of

the welder.

Welding Gun and Cable - The welding gun

controls the delivery of the welding wire to

the material to be welded. The welding wire

is fed through the welding cable and welding

gun when the welding gun trigger is pulled.

You will need to install a contact tip and

welding nozzle to the end of the welding gun,

as described later in this manual, prior to

welding.

Welding Terms

Now that you are familiar with the main parts

of the welder, make note of the following

terms. You will see them used throughout

this manual.

weld puddle: The localized volume

of molten metal in a weld prior to its

solidification.

weld angle: The angle of the welding wire,

as it extends from the welding gun, in

relation to the item being welded.

slag: The protective coating that forms on

the surface of molten metal.

arc: A sustained luminous discharge of

electricity across a gap in a circuit.

welding bead: The extended build up of a

weld, made by pushing or pulling the weld

puddle.

9

Page 10

POWER SOURCE CONNECTION

POWER REQUIREMENTS

This welder is designed to operate on a

properly grounded 120 volt, 60Hz, single-

phase alternating current (ac) power source

fused with a 20 amp time delayed fuse or

circuit breaker. It is recommended that a

qualified electrician verify the ACTUAL

VOLTAGE at the receptacle into which the

welder will be plugged and confirm that the

receptacle is properly fused and grounded.

The use of the proper circuit size can

eliminate nuisance circuit breaker tripping

when welding.

DO NOT OPERATE THIS WELDER if the

ACTUAL power source voltage is less than

105 volts ac or greater than 132 volts ac.

Contact a qualified electrician if this problem

exists. Improper performance and/or damage

to the welder will result if operated on

inadequate or excessive power.

CONNECT TO POWER SOURCE

Select a properly grounded extension cord

that will mate directly with the power source

receptacle and the welder power cord without

the use of adapters. Make certain that the

extension is properly wired and in good

electrical condition.

Extension cords must be a #12 gauge cord at

the smallest. Do not use an extension cord

over 25 ft. in length.

ASSEMBLING THE WELDER

The following procedures describe the

process required to assemble, install,

maintain, and prepare to weld with your new

wire feed welder.

UNPACKING THE WELDER

1. Remove any cartons or bags containing

parts/accessories. (Most parts are

shipped INSIDE the welder door.)

2. Open the cartons or bags packed with your

welder and inspect their contents for damage.

3. Layout the parts and compare them to

the the packing list in Table 3 to familiar-

ize yourself with the parts and what they

are called. This will help you when

reading the manual.

High voltage danger from power source!

Consult a qualified electrician for proper

installation of receptacle at the power source.

This welder must be grounded while in use to

protect the operator from electrical shock. If

you are not sure if your outlet is properly

grounded, have it checked by a qualified

electrician. Do not cut off the grounding prong

or alter the plug in any way and do not use

any adapters between the welder's power

cord and the power source receptacle. Make

sure the POWER switch is OFF then connect

your welder's power cord to a properly

grounded 120Vac, 60 Hz, single phase, 20

amp power source.

EXTENSION CORDS

For optimum welder performance, an

extension cord should not be used unless

absolutely necessary. If necessary, care

must be taken in selecting an extension cord

appropriate for use with your specific welder.

10

PACKING LIST

Table 3 contains a list of the items you will

find packed in the carton.

Table 3. P_cking List

ITEM QTY.

Welder 1

Face Shield 1

Face Shield Handle 1

Shaded Lens 1

Welder Handle 1

Handle Screws 2

Front and Back Foot 1 ea.

Foot Screws 4

Wire Brush/Hammer 1

Parts Bag 1

Contact Tip 0.024 5

Contact Tip 0.030 5

Contact Tip 0.040 5

Nozzle 2

Wire .030 Fluxcore 1/2 lb.

Manual, Instruction 1

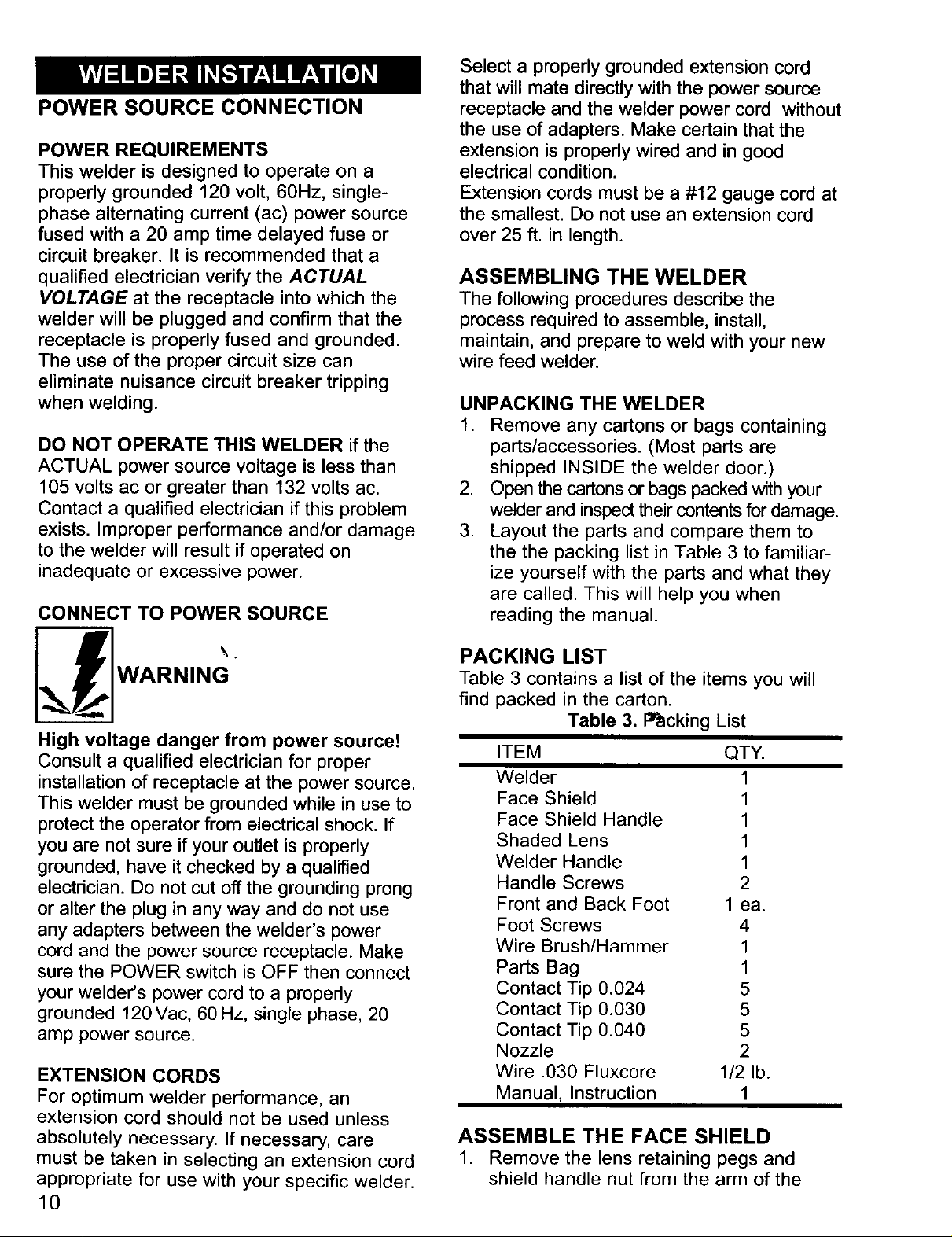

ASSEMBLE THE FACE SHIELD

1. Remove the lens retaining pegs and

shield handle nut from the arm of the

Page 11

shield handle. (DO NoT DISCARDT)

2. Place the shaded lens into the space

provided on the inside of the face shield.

3. Screw the lens retaining nuts into the

holes to either side of the lens until they

are tight against lens.

4. Insert threaded peg on shield handle into

hole on face shield. Press firmly until

threaded peg and smaller peg below it

are locked into place.

5. From inside of shield, screw the shield

handle nut tightly onto peg threads.

See F_ur e 2 for face shield assembly.

Figure 2. Face Shield Assembly

INSTALLING THE HANDLE

1. Insert the tabs of the welder handle into the

slots provided on the top of the welder.

2. Insert a large flat head screw (included in

the accessories bag) into each hole on the

top of the welder handle.

3. With a flat tip screwdriver, securely

tighten both screws. (see Figure 3)

1 1

tighten both screws.

5. Align the holes of the back foot with the

rear screw holes on the bottom of the

welder. The curved face of the back foot

should face the rear of the welder.

6. Insert the two Phillips head screws

(included in the accessories bag) into the

holes.

7. With a Phillips head screwdriver, securely

tighten both screws. (see Figure 4)

I- I

I 1

Figure 4. Feet Installation

SELECTING SHIELDING GAS

The shielding gas plays an extremely

important role in the MIG welding process. It

is critical that the molten weld puddle be

shielded from the atmosphere. The shielding

gas creates a protective pocket around the

weld puddle which keeps impurities in the air

from infecting the weld. Inadequate shielding

will result in porous, brittle welds.

Although there are many gasses and gas

mixtures available for MIG welding, the

following recommendations are based on the

electrical output characteristics and metal

thickness capabilities of this specific

MIG welder.

! I

Figure 3. Handle Installation

INSTALLING THE FEET

Locate the two black plastic feet for the

welder. (The front foot is slightly larger than

the back foot.)

1. Lay the welder on its side.

2. Align the holes of the front foot with the

front screw holes on the bottom of the

welder. The curved face of the front foot

should face the front of the welder.

3. Insert the two Phillips head screws (includ-

ed in the accessories bag) into the holes.

4. With a Phillips head screwdriver, securely

Gas Selection For Steel Welding With

Steel Wire

For either mild or low carbon (High Strength

Structural) steel, use a gas mixture of 75%

Argon and 25% Carbon Dioxide. DO NOT

USE Argon gas concentrations higher than

75% on steel. The result will be extremely

poor penetration, porosity, and brittleness

of weld.

This gas mixture helps to prevent burn

through and distortion on very thin steel yet

provides good penetration on thicker steel.

Its ability to minimize spatter results in clean,

smooth weld appearances. In addition, it

provides good puddle control when welding

vertically or overhead.

11

Page 12

Gas Selection For Stainless Steel Welding

The best shielding gas for stainless steel

welding is a mixture of 90% Helium, 7.5%

Argon, and 2.5% Carbon Dioxide. However,

100% Argon can also be used, but an

increase in the area being heated by the arc

will be experienced causing slightly greater

distortion of the base metal.

Gas Selection For Steel Welding With

Silicon Bronze Wire

Use only pure Argon when welding steel with

Silicon-Bronze wire.

INSTALL THE SHIELDING GAS

CHECK THE GAS FLOW

WARNING

IMPROPER HANDLING AND MAINTENANCE

OF COMPRESSED GAS CYLINDERS AND

REGULATORS CAN RESULT IN SERIOUS

INJURY OR DEATH. To reduce the risk of

injury or death, always stand to the side of the

cylinder opposite the regulator when opening

the cylinder valve, keeping the cylinder valve

between you and the regulator. Never aim the

open cylinder valve port at yourself or

bystanders. Failure to comply with this warning

could result in serious personal injury.

WARNING

IMPROPER HANDLING AND MAINTE-

NANCE OF COMPRESSED GAS CYLIN-

DERS AND REGULATORS CAN RESULT

IN SERIOUS INJURY OR DEATH! Always

secure gas cylinders to the welding cart, a

wall, or other fixed support to prevent the

cylinder from falling o_er and rupturing.

Read, understand, and follow all the COM-

PRESSED GASSES AND EQUIPMENT

HAZARDS in the SAFETY SUMMARY at the

front of this manual. Secure your gas cylin-

der to the welding cart, or other fixed sup-

port.

1. Remove the protective cap from the cylin-

der and inspect the regulator connecting

threads for dust, dirt, oil, and grease.

Remove any dust or dirt with a clean

cloth. DO NOT ATTACH YOUR REGULA-

TOR IF OIL, GREASE, OR DAMAGE

ARE PRESENT.

2. Open the cylinder valve FOR JUST AN

INSTANT to blow out any foreign matter

inside the valve port. Never aim the open

valve cylinder port at yourself or

bystanders.

3. Screw the regulator into the cylinder

valve and tighten with a wrench.

4. Firmly push the gas hose over barbed fit-

tings on back of welder and regulator.

5. Secure both ends of hose onto barbed fit-

tings with hose clamps.

Note: If the cylinder you have is equipped

with male regulator connecting threads

instead of female, you will need to obtain a

special compressed gas cylinder adaptor

from your gas supplier to install between

your gas cylinder and regulator.

-The gas control function does not

require the welder to be turned on or

plugged in.

-To avoid damage to your regulator, make

sure you have the regulator valve closed

before opening the cylinder valve.

1. Slowly crack open the cylinder valve,

then turn open ALL THE WAY.

2. Pull the trigger on the gun to allow the

gas to flow. KEEP THE TRIGGER

PULLED. Listen and feel for gas flowing

from the end of the welding gun. If your

regulator has no adjustment, it has been

preset at the factory for a flow of 20 cubic

feet per hour. If your gas regulator has an

adjustment to control the gas flow rate,

turn the adjustment key clockwise to

increase gas flow; counterclockwise to

reduce flow. For most welding, the gas

flow should be set at 15-20 cubic feet per

hour. If no gas is heard or felt, verify all

steps involved in connecting the gas.

3. Release the trigger.

Note: If welding outside or in a draft, it may

become necessary to set up a wind break to

keep the shielding gas from being blown

from the weld area.

12

Page 13

-MAKE SURE TO TURN OFF THE GAS

CYLINDER VALVE WHEN DONE

WELDING.

ALIGN AND SET THE DRIVE ROLLER

Before installing any welding wire into the

unit, the proper sized groove must be placed

into position on the wire drive mechanism.

Change the drive roller according to the fol-

lowing steps:

1. Remove the drive tension by unscrewing

tl_e tension adjusting screw (ALL THE

V_AY in a counterclockwise direction).

The drive tension screw will come loose,

allowing you to pull the drive tension arm

up away from the drive roller. Make sure

to keep the screw and the spring in place

with the drive tension arm.

2. If there is wire already installed in the

welder, roll it back onto the wire spool by

hand-turning the spool counter-clockwise.

Be careful not to allow the wire to come

out of the rear end of the gun without

holding onto it or it will unspool itself. Put

the end of the wire into the hole on the

outside edge of the wire spool and bend

it over to hold the wire in place. Remove

the spool of wire from the welder.

3. Loosen the drive roller set screw with the

provided hex wrench and pull the drive

roller off the drive shaft.

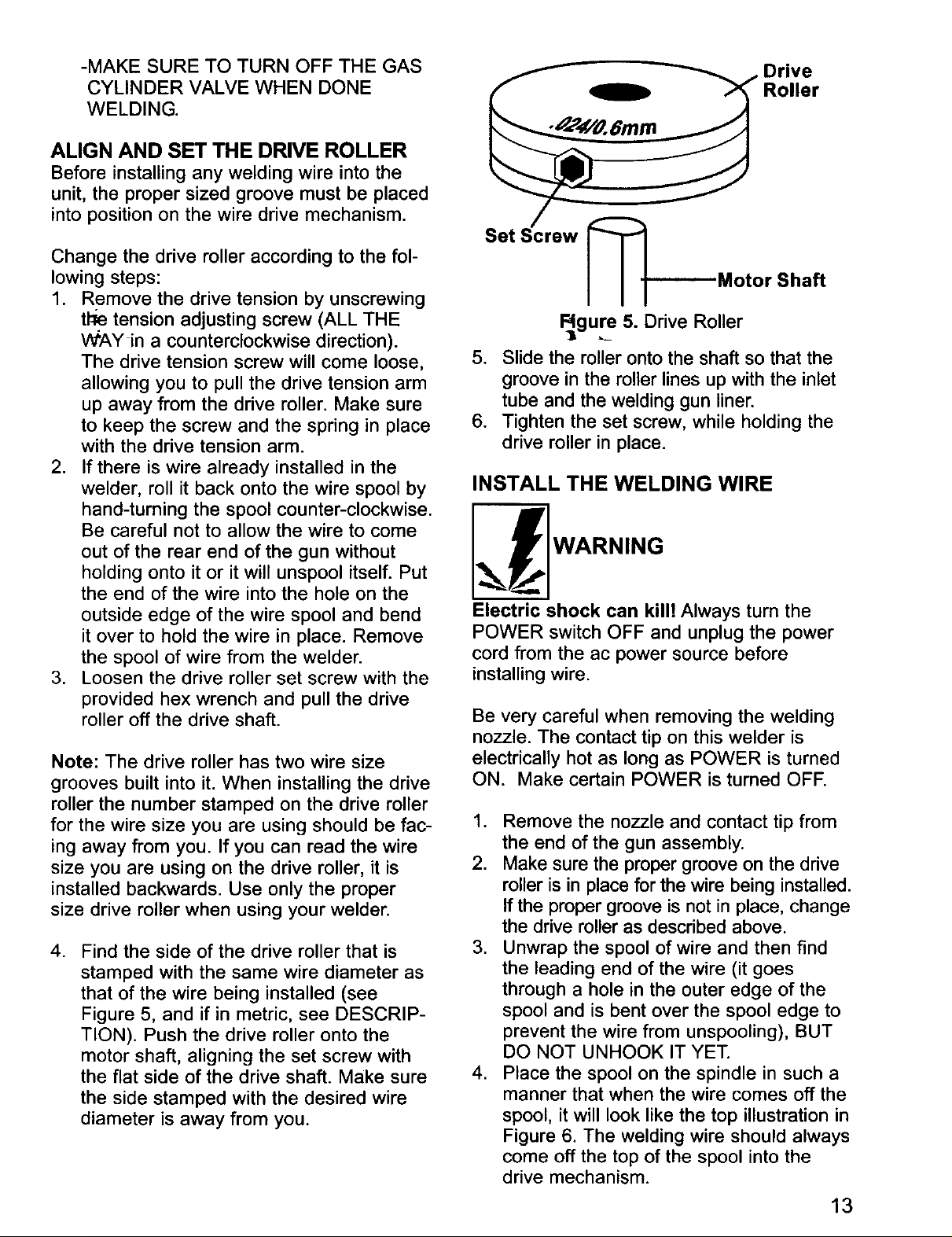

Note: The drive roller has two wire size

grooves built into it. When installing the drive

roller the number stamped on the drive roller

for the wire size you are using should be fac-

ing away from you. If you can read the wire

size you are using on the drive roller, it is

installed backwards. Use only the proper

size drive roller when using your welder.

,

Find the side of the drive roller that is

stamped with the same wire diameter as

that of the wire being installed (see

Figure 5, and if in metric, see DESCRIP-

TION). Push the drive roller onto the

motor shaft, aligning the set screw with

the flat side of the drive shaft. Make sure

the side stamped with the desired wire

diameter is away from you.

, Drive

Roller

_Motor Shaft

Rgure 5. Drive Roller

5. Slide the roller onto the shaft so that the

groove in the roller lines up with the inlet

tube and the welding gun liner.

6. Tighten the set screw, while holding the

drive roller in place.

INSTALL THE WELDING WIRE

I f]WARNING

Electric shock can kill! Always turn the

POWER switch OFF and unplug the power

cord from the ac power source before

installing wire.

Be very careful when removing the welding

nozzle. The contact tip on this welder is

electrically hot as long as POWER is turned

ON. Make certain POWER is turned OFF.

1. Remove the nozzle and contact tip from

the end of the gun assembly.

2. Make sure the proper groove on the drive

roller is in place for the wire being installed.

If the proper groove is not in place, change

the drive roller as described above.

3. Unwrap the spool of wire and then find

the leading end of the wire (it goes

through a hole in the outer edge of the

spool and is bent over the spool edge to

prevent the wire from unspooling), BUT

DO NOT UNHOOK IT YET.

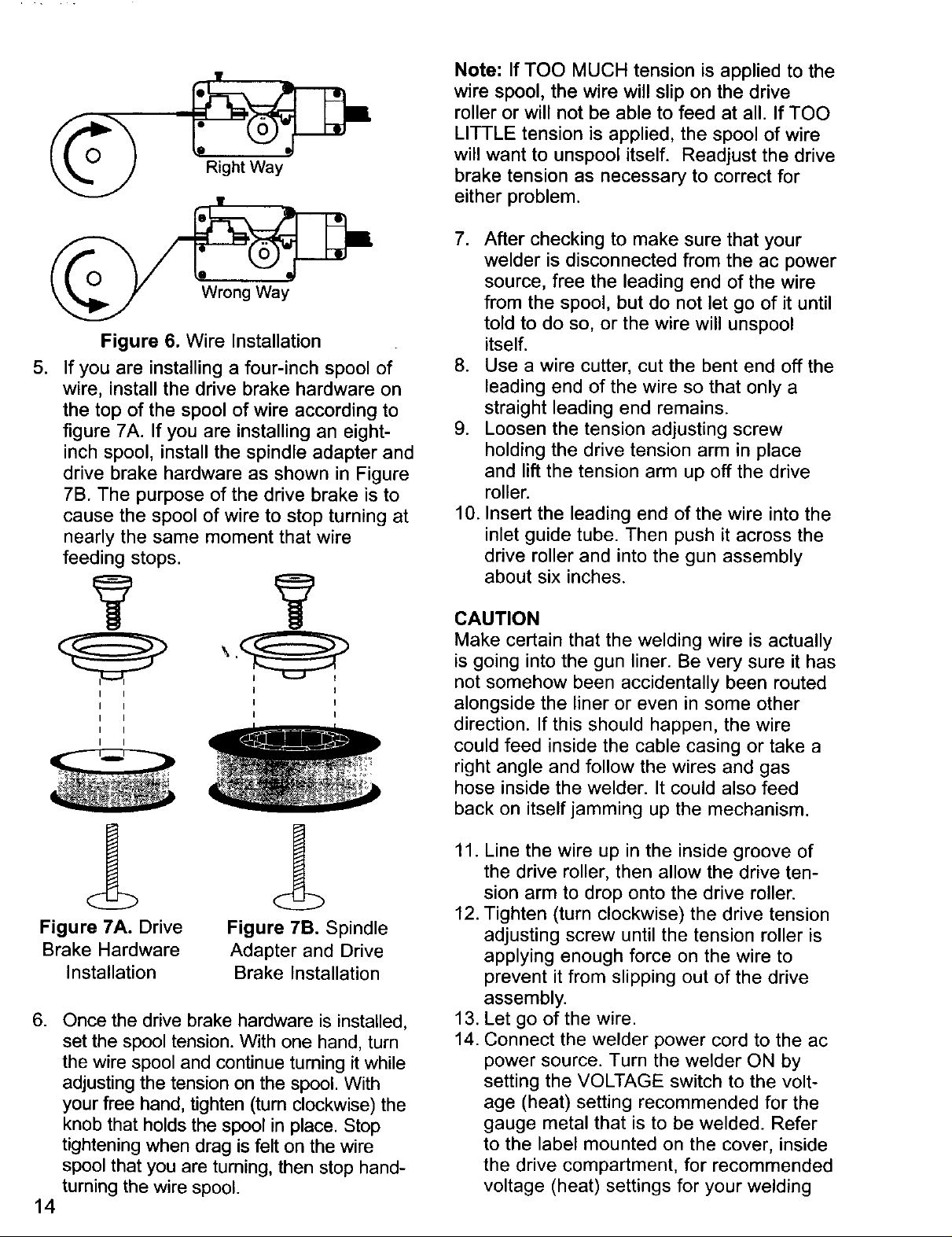

4. Place the spool on the spindle in such a

manner that when the wire comes off the

spool, it will look like the top illustration in

Figure 6. The welding wire should always

come off the top of the spool into the

drive mechanism.

13

Page 14

Right Way

Figure 6. Wire Installation

.

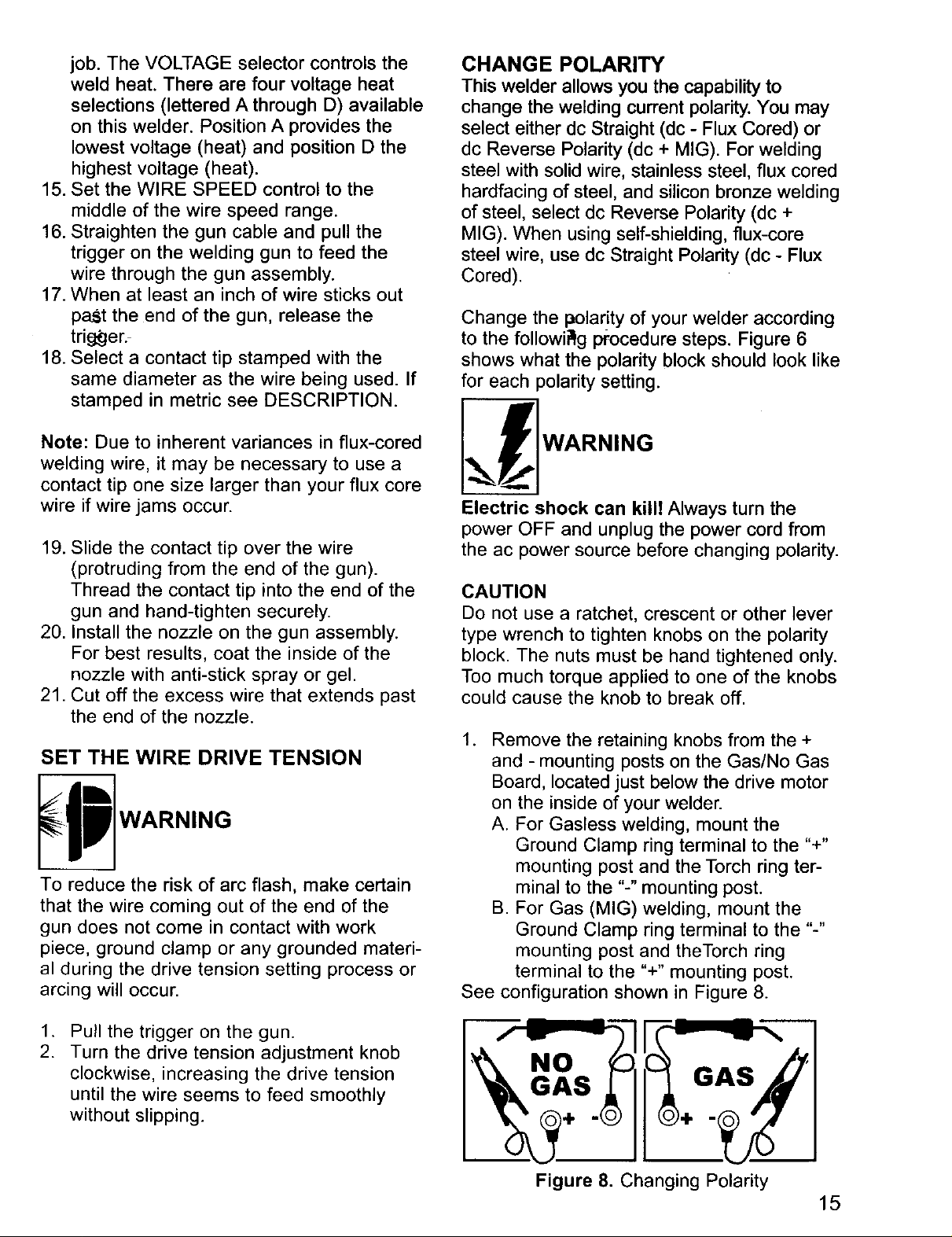

If you are installing a four-inch spool of

wire, install the drive brake hardware on

the top of the spool of wire according to

figure 7A. If you are installing an eight-

inch spool, install the spindle adapter and

drive brake hardware as shown in Figure

7B. The purpose of the drive brake is to

cause the spool of wire to stop turning at

nearly the same moment that wire

feeding stops.

Note: If TOO MUCH tension is applied to the

wire spool, the wire will slip on the drive

roller or will not be able to feed at all. If TOO

LITTLE tension is applied, the spool of wire

will want to unspool itself. Readjust the drive

brake tension as necessary to correct for

either problem.

7. After checking to make sure that your

welder is disconnected from the ac power

source, free the leading end of the wire

from the spool, but do not let go of it until

told to do so, or the wire will unspool

itself.

8. Use a wire cutter, cut the bent end off the

leading end of the wire so that only a

straight leading end remains.

9. Loosen the tension adjusting screw

holding the drive tension arm in place

and lift the tension arm up off the drive

roller.

10. Insert the leading end of the wire into the

inlet guide tube. Then push it across the

drive roller and into the gun assembly

about six inches.

I I I t

I I I I

I I I I

I I

I I

Figure 7A. Drive

Brake Hardware

Installation

Figure 7B. Spindle

Adapter and Drive

Brake Installation

6. Once the drive brake hardware is installed,

set the spool tension. With one hand, turn

the wire spool and continue turning it while

adjusting the tension on the spool. With

your free hand, tighten (tum clockwise) the

knob that holds the spool in place. Stop

tightening when drag is felt on the wire

spool that you are turning, then stop hand-

turning the wire spool.

14

CAUTION

Make certain that the welding wire is actually

is going into the gun liner. Be very sure it has

not somehow been accidentally been routed

alongside the liner or even in some other

direction. If this should happen, the wire

could feed inside the cable casing or take a

right angle and follow the wires and gas

hose inside the welder. It could also feed

back on itself jamming up the mechanism.

11. Line the wire up in the inside groove of

the drive roller, then allow the drive ten-

sion arm to drop onto the drive roller.

12. Tighten (turn clockwise) the drive tension

adjusting screw until the tension roller is

applying enough force on the wire to

prevent it from slipping out of the drive

assembly.

13. Let go of the wire.

14. Connect the welder power cord to the ac

power source. Turn the welder ON by

setting the VOLTAGE switch to the volt-

age (heat) setting recommended for the

gauge metal that is to be welded. Refer

to the label mounted on the cover, inside

the drive compartment, for recommended

voltage (heat) settings for your welding

Page 15

job. The VOLTAGEselector controls the

weld heat. There are four voltage heat

selections (lettered A through D) available

on this welder. Position A provides the

lowest voltage (heat) and position D the

highest voltage (heat).

15. Set the WIRE SPEED control to the

middle of the wire speed range.

16. Straighten the gun cable and pull the

trigger on the welding gun to feed the

wire through the gun assembly.

17. When at least an inch of wire sticks out

pa,._tthe end of the gun, release the

trigger.

18. Select a contact tip stamped with the

same diameter as the wire being used. If

stamped in metric see DESCRIPTION.

Note: Due to inherent variances in flux-cored

welding wire, it may be necessary to use a

contact tip one size larger than your flux core

wire if wire jams occur.

19. Slide the contact tip over the wire

(protruding from the end of the gun).

Thread the contact tip into the end of the

gun and hand-tighten securely.

20. Install the nozzle on the gun assembly.

For best results, coat the inside of the

nozzle with anti-stick spray or gel.

21. Cut off the excess wire that extends past

the end of the nozzle.

SET THE WIRE DRIVE TENSION

To reduce the risk of arc flash, make certain

that the wire coming out of the end of the

gun does not come in contact with work

piece, ground clamp or any grounded materi-

al during the drive tension setting process or

arcing will occur.

CHANGE POLARITY

This welder allows you the capability to

change the welding current polarity. You may

select either dc Straight (dc - Flux Cored) or

dc Reverse Polarity (dc + MIG). For welding

steel with solid wire, stainless steel, flux cored

hardfacing of steel, and silicon bronze welding

of steel, select dc Reverse Polarity (dc +

MIG). When using self-shielding, flux-core

steel wire, use dc Straight Polarity (dc - Flux

Cored).

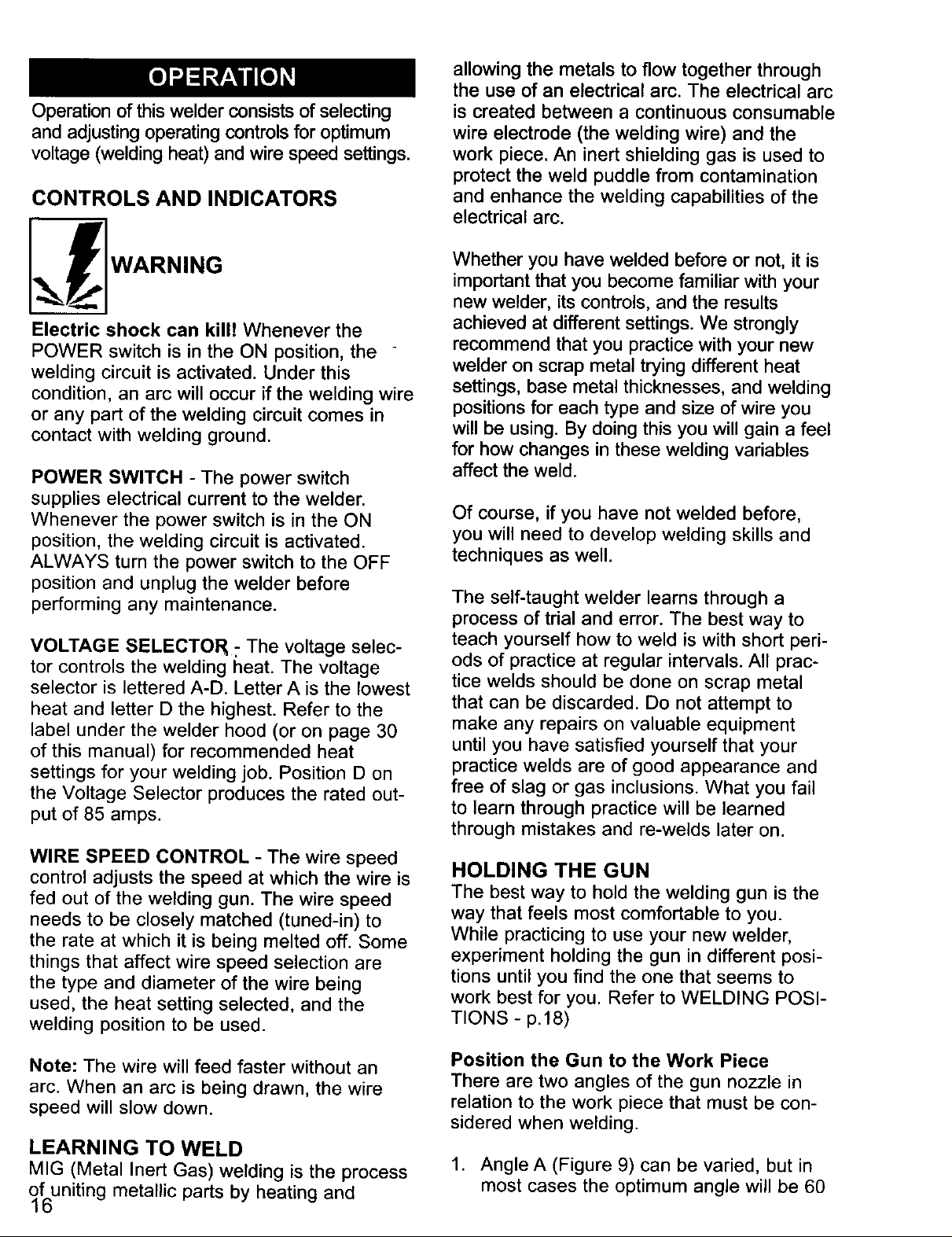

Change the polarity of your welder according

to the followi_lg procedure steps. Figure 6

shows what the polarity block should look like

for each polarity setting.

Electric shock can kill! Always turn the

power OFF and unplug the power cord from

the ac power source before changing polarity.

CAUTION

Do not use a ratchet, crescent or other lever

type wrench to tighten knobs on the polarity

block. The nuts must be hand tightened only.

Too much torque applied to one of the knobs

could cause the knob to break off.

1. Remove the retaining knobs from the +

and - mounting posts on the Gas/No Gas

Board, located just below the drive motor

on the inside of your welder.

A. For Gasless welding, mount the

Ground Clamp ring terminal to the "+"

mounting post and the Torch ring ter-

minal to the "-" mounting post.

B. For Gas (MIG) welding, mount the

Ground Clamp ring terminal to the "-"

mounting post and theTorch ring

terminal to the "+" mounting post.

See configuration shown in Figure 8.

.

Pull the trigger on the gun.

2.

Turn the drive tension adjustment knob

clockwise, increasing the drive tension

until the wire seems to feed smoothly

without slipping.

NO

GAS GAS

Figure 8. Changing Polarity

15

Page 16

Operation of this welder consists of selecting

and adjusting operating controls for optimum

voltage (welding heat) and wire speed settings.

CONTROLS ANDINDICATORS

allowing the metals to flow together through

the use of an electrical arc. The electrical arc

is created between a continuous consumable

wire electrode (the welding wire) and the

work piece. An inert shielding gas is used to

protect the weld puddle from contamination

and enhance the welding capabilities of the

electrical arc.

WARNING

Electric shock can kill! Whenever the

POWER switch is in the ON position, the

welding circuit is activated. Under this

condition, an arc will occur if the welding wire

or any part of the welding circuit comes in

contact with welding ground.

POWER SWITCH - The power switch

supplies electrical current to the welder.

Whenever the power switch is in the ON

position, the welding circuit is activated.

ALWAYS turn the power switch to the OFF

position and unplug the welder before

performing any maintenance.

VOLTAGE SELECTOR; - The voltage selec-

tor controls the welding heat. The voltage

selector is lettered A-D. Letter A is the lowest

heat and letter D the highest. Refer to the

label under the welder hood (or on page 30

of this manual) for recommended heat

settings for your welding job. Position D on

the Voltage Selector produces the rated out-

put of 85 amps.

Whether you have welded before or not, it is

important that you become familiar with your

new welder, its controls, and the results

achieved at different settings. We strongly

recommend that you practice with your new

welder on scrap metal trying different heat

settings, base metal thicknesses, and welding

positions for each type and size of wire you

will be using. By doing this you will gain a feel

for how changes in these welding variables

affect the weld.

Of course, if you have not welded before,

you will need to develop welding skills and

techniques as well.

The self-taught welder learns through a

process of trial and error. The best way to

teach yourself how to weld is with short peri-

ods of practice at regular intervals. All prac-

tice welds should be done on scrap metal

that can be discarded. Do not attempt to

make any repairs on valuable equipment

until you have satisfied yourself that your

practice welds are of good appearance and

free of slag or gas inclusions. What you fail

to learn through practice will be learned

through mistakes and re-welds later on.

WIRE SPEED CONTROL - The wire speed

control adjusts the speed at which the wire is

fed out of the welding gun. The wire speed

needs to be closely matched (tuned-in) to

the rate at which it is being melted off. Some

things that affect wire speed selection are

the type and diameter of the wire being

used, the heat setting selected, and the

welding position to be used.

Note: The wire will feed faster without an

arc. When an arc is being drawn, the wire

speed will slow down.

LEARNING TO WELD

MIG (Metal Inert Gas) welding is the process

of uniting metallic parts by heating and

/O

HOLDING THE GUN

The best way to hold the welding gun is the

way that feels most comfortable to you.

While practicing to use your new welder,

experiment holding the gun in different posi-

tions until you find the one that seems to

work best for you. Refer to WELDING POSI-

TIONS- p.18)

Position the Gun to the Work Piece

There are two angles of the gun nozzle in

relation to the work piece that must be con-

sidered when welding.

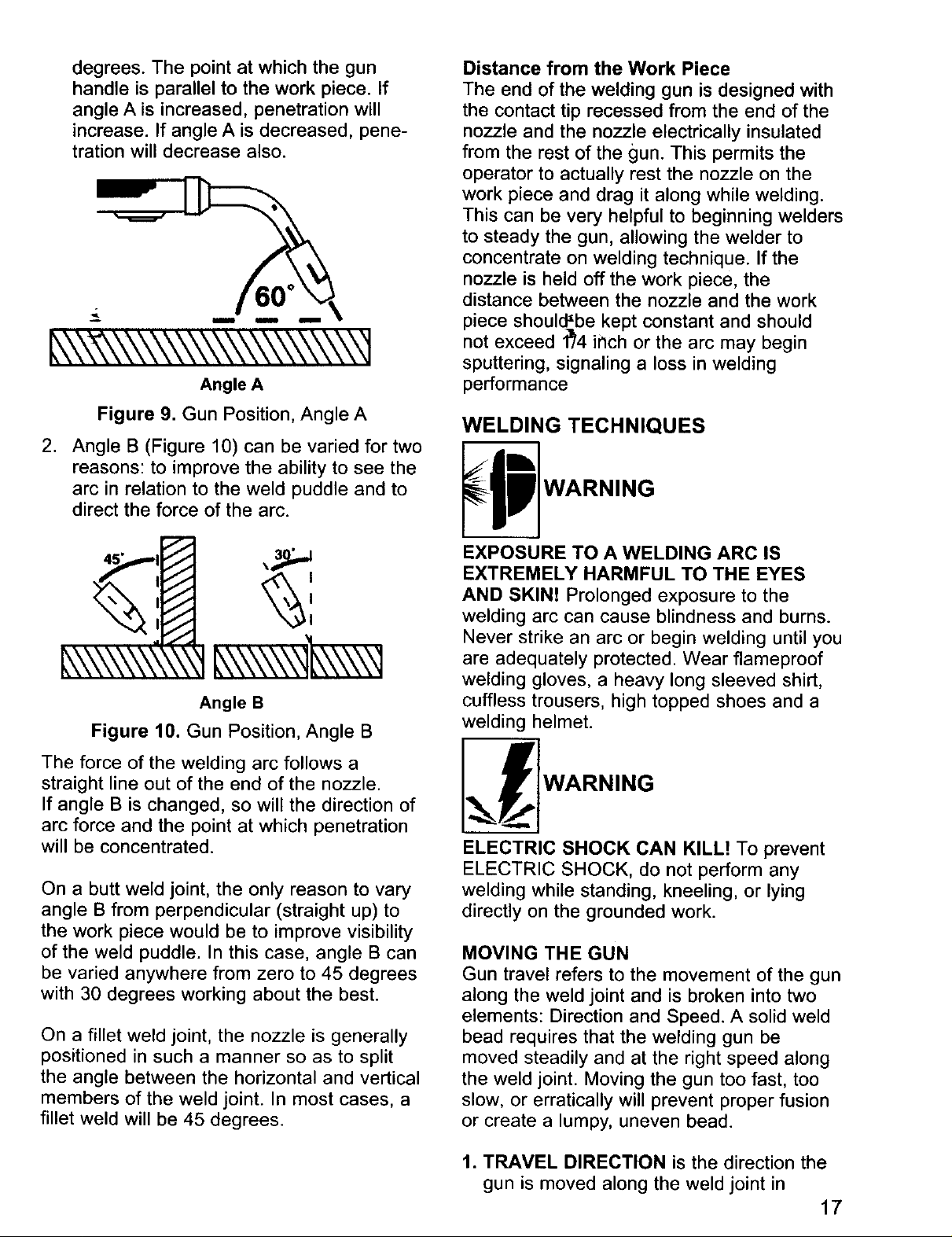

1. Angle A (Figure 9) can be varied, but in

most cases the optimum angle will be 60

Page 17

degrees. The point at which the gun

handle is parallel to the work piece. If

angle A is increased, penetration will

increase. If angle A is decreased, pene-

tration will decrease also.

m i i

Angle A

Distance from the Work Piece

The end of the welding gun is designed with

the contact tip recessed from the end of the

nozzle and the nozzle electrically insulated

from the rest of the gun. This permits the

operator to actually rest the nozzle on the

work piece and drag it along while welding.

This can be very helpful to beginning welders

to steady the gun, allowing the welder to

concentrate on welding technique. If the

nozzle is held off the work piece, the

distance between the nozzle and the work

piece shoul_be kept constant and should

not exceed 1_4 inch or the arc may begin

sputtering, signaling a loss in welding

performance

Figure 9. Gun Position, Angle A

.

Angle B (Figure 10) can be varied for two

reasons: to improve the ability to see the

arc in relation to the weld puddle and to

direct the force of the arc.

Angle B

Figure 10. Gun Position, Angle B

The force of the welding arc follows a

straight line out of the end of the nozzle.

If angle B is changed, so will the direction of

arc force and the point at which penetration

will be concentrated.

On a butt weld joint, the only reason to vary

angle B from perpendicular (straight up) to

the work piece would be to improve visibility

of the weld puddle. In this case, angle B can

be varied anywhere from zero to 45 degrees

with 30 degrees working about the best.

On a fillet weld joint, the nozzle is generally

positioned in such a manner so as to split

the angle between the horizontal and vertical

members of the weld joint. In most cases, a

fillet weld will be 45 degrees.

WELDING TECHNIQUES

WARNING

EXPOSURE TO A WELDING ARC IS

EXTREMELY HARMFUL TO THE EYES

AND SKIN! Prolonged exposure to the

welding arc can cause blindness and burns.

Never strike an arc or begin welding until you

are adequately protected. Wear flameproof

welding gloves, a heavy long sleeved shirt,

cuffless trousers, high topped shoes and a

welding helmet.

ELECTRIC SHOCK CAN KILL! To prevent

ELECTRIC SHOCK, do not perform any

welding while standing, kneeling, or lying

directly on the grounded work.

MOVING THE GUN

Gun travel refers to the movement of the gun

along the weld joint and is broken into two

elements: Direction and Speed. A solid weld

bead requires that the welding gun be

moved steadily and at the right speed along

the weld joint. Moving the gun too fast, too

slow, or erratically will prevent proper fusion

or create a lumpy, uneven bead.

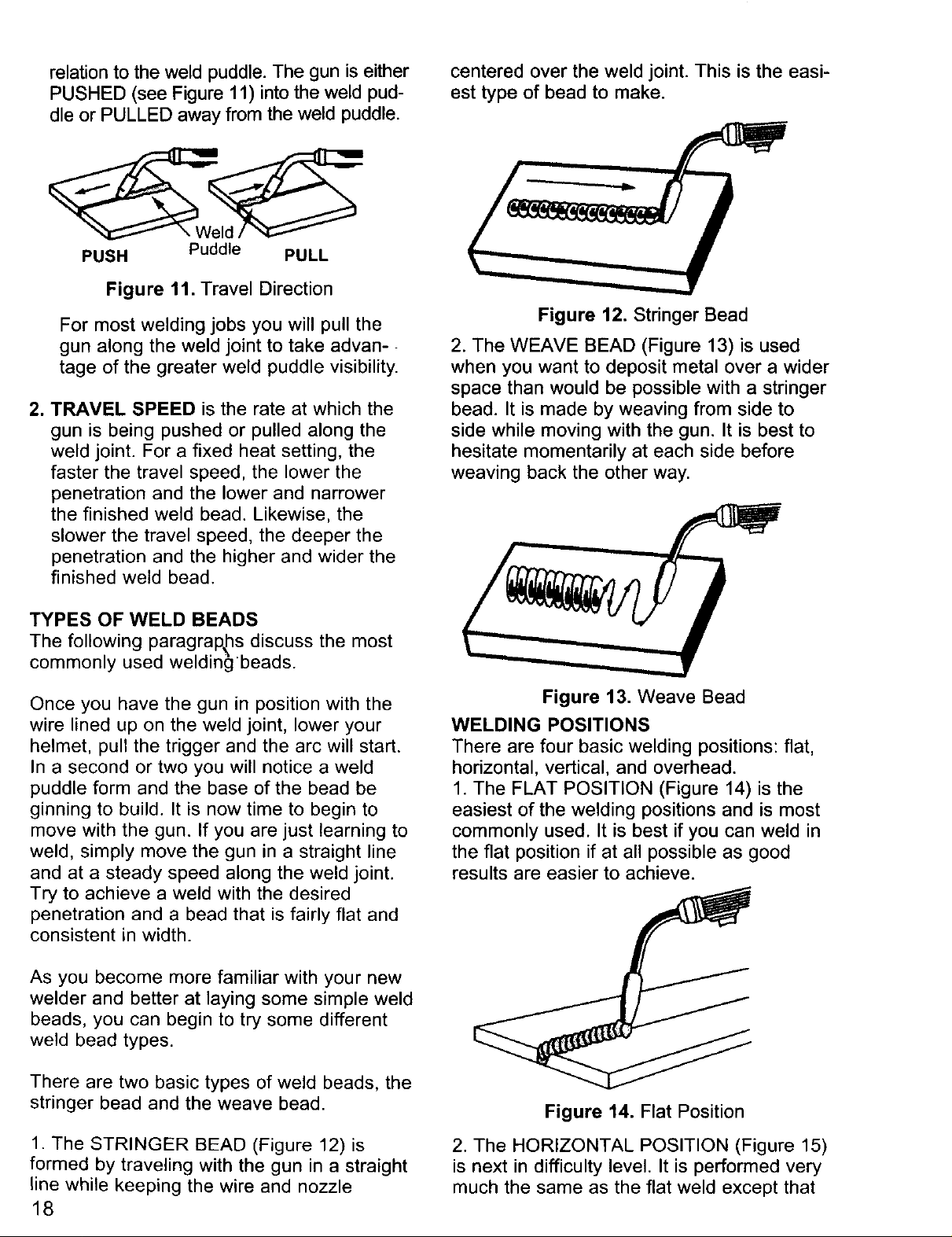

1. TRAVEL DIRECTION is the direction the

gun is moved along the weld joint in

17

Page 18

relation to the weld puddle. The gun is either

PUSHED (see Figure 11) into the weld pud-

dle or PULLED away from the weld puddle.

PUSH Puddle PULL

Figure 11. Travel Direction

For most welding jobs you will pull the

gun along the weld joint to take advan- -

tage of the greater weld puddle visibility.

2. TRAVEL SPEED is the rate at which the

gun is being pushed or pulled along the

weld joint. For a fixed heat setting, the

faster the travel speed, the lower the

penetration and the lower and narrower

the finished weld bead. Likewise, the

slower the travel speed, the deeper the

penetration and the higher and wider the

finished weld bead.

centered over the weld joint. This is the easi-

est type of bead to make.

Figure 12. Stringer Bead

2. The WEAVE BEAD (Figure 13) is used

when you want to deposit metal over a wider

space than would be possible with a stringer

bead. It is made by weaving from side to

side while moving with the gun. It is best to

hesitate momentarily at each side before

weaving back the other way.

TYPES OF WELD BEADS

The following paragrap_hs discuss the most

commonly used weldin_]'beads.

Once you have the gun in position with the

wire lined up on the weld joint, lower your

helmet, pull the trigger and the arc will start.

In a second or two you will notice a weld

puddle form and the base of the bead be

ginning to build. It is now time to begin to

move with the gun. If you are just learning to

weld, simply move the gun in a straight line

and at a steady speed along the weld joint.

Try to achieve a weld with the desired

penetration and a bead that is fairly flat and

consistent in width.

As you become more familiar with your new

welder and better at laying some simple weld

beads, you can begin to try some different

weld bead types.

Figure 13. Weave Bead

WELDING POSITIONS

There are four basic welding positions: flat,

horizontal, vertical, and overhead.

1. The FLAT POSITION (Figure 14) is the

easiest of the welding positions and is most

commonly used. It is best if you can weld in

the flat position if at all possible as good

results are easier to achieve.

There are two basic types of weld beads, the

stringer bead and the weave bead.

1. The STRINGER BEAD (Figure 12) is

formed by traveling with the gun in a straight

line while keeping the wire and nozzle

18

Figure 14. Flat Position

2. The HORIZONTAL POSITION (Figure 15)

is next in difficulty level. It is performed very

much the same as the flat weld except that

Page 19

angle B (see HOLDING THE GUN - p.16) is

such that the wire, and therefore the arc force,

is directed more toward the metal above the

weld joint. This is to help prevent the weld

puddle from running downward while still

allowing slow enough travel speed to achieve

good penetration. A good starting point for

angle B is about 30 degrees DOWN from

being perpendicular to the work piece.

Figure 15. Horizontal Position

3. The VERTICAL POSITION (Figure 16) is

the next most difficult position. Pulling the

gun from top to bottom may be easier for

many people, but in some instances it can

be difficult to prevent the puddle from

running downward. Pushing the gun from

bottom to top may provide better puddle

control and allow slower rates of travel

speed to achieve deeper penetration. When

vertical welding, angle B (see HOLDING

THE GUN - p.16) is usually always kept at

zero, but angle A will generally range from 45

to 60 degrees to provide better puddle

control.

]WARNING

Hot slag can cause fires and serious injury

from burns! Be sure to wear protective cloth-

ing and eye gear when using the Overhead

Position.

4. The OVERHEAD POSITION (Figure 17) is

the most difficult welding position because

gravity is pulling at the weld puddle trying to

make it drip o?f the work piece. Angle A (see

HOLDING THE GUN - p.16) should be main-

tained at 60 degrees, the same as in the flat

position. Maintaining this angle will reduce the

chances of molten metal falling into the nozzle

should it drip from the weld puddle. Angle B

should be held at zero degrees so that the

wire is aiming directly into the weld joint. If

you experience excessive dripping of the weld

puddle, select a lower heat setting. Also, the

weave bead tends to work better than the

stringer bead when welding overhead.

Figure 17. Overhead Position

MULTIPLE PASS WELDING

Figure 16. Vertical Position

Butt Weld Joints. When butt welding thicker

materials, you will need to prepare the edges

of the material to be joined by grinding a

bevel on the edge of one or both pieces of

the metal being joined. When this is done, a

V is created between the two pieces of

metal, that will have to be welded closed. In

most cases more than one pass or bead will

need to be laid into the joint to close the V.

Laying more than one bead into the same

weld joint is known as a multiple-pass weld.

The illustrations in Figure 18 show the

sequence for laying multiple pass beads into

a single V butt joint.

19

Page 20

NOTE: WHEN USING SELF-SHIELDING

FLUX-CORE WIRE it is very important to

thoroughly chip and brush the slag off each

completed weld bead before making another

pass or the next pass will be of poor quality.

of a continuous weld bead. There are three

methods of spot welding: Burn-Through,

Punch and Fill, and Lap (see Figure 20).

Each has advantages and disadvantages

depending on the specific application as well

as personal preference.

PUNCH AND FILL _ LAP SPOT

BURN THROUGH

Figure 20. Spot Welding

.

The BURN-THROUGH METHOD welds

two overlapped pieces of metal together

by burning through the top piece and into

the bottom piece.

Figure 18. Butt Joints

Fillet Weld Joints. Most fillet weld joints, on

metals of moderate to heavy thickness, will

require multiple pass welds to produce a

strong joint. The illustrations in Figure 19

show the sequence of laying multiple pass

beads into a T fillet joint and a lap fillet joint.

i

Lap Joint Welded

I _ In Three Passes

_ __ TJont n

li_,_ _ Three Passes (

With the burn-through method, larger wire

diameters tend to work better than smaller

diameters because they have greater cur-

rent carrying capabilities allowing the arc

to burn through very quickly while leaving

a minimal amount of filler metal build up.

Wire diameters that tend to work best,

with the burn-through method, are 0.030

inch diameter solid wire or 0.035 inch

self-shielding flux-core wire.

Do not use 0.024 inch diameter solid or

0.030 inch self-shielding fiux-core wires

when using the burn-through method

unless the metal is VERY thin or

excessive filler metal build-up and minimal

penetration is acceptable.

Always select the HIGH heat setting with

the burn-through method and tune in the

wire speed prior to making a spot weld.

Figure 19. Fillet Weld Joints

SPECIAL WELDING METHODS

SPOT WELDING

The purpose of a spot weld is to join pieces

of metal together with a spot of weld instead

20

,

The PUNCH AND FILL METHOD

produces a weld with the most finished

appearance of the three spot weld

methods. In this method, a hole is

punched or drilled into the top piece of

metal and the arc is directed through the

hole to penetrate into the bottom piece.

The puddle is allowed to fill up the hole

leaving a spot weld that is smooth and

flush with the surface of the top piece.

Page 21

Select the wire diameter, heat setting, and

tune in the wire speed as if you were

welding the same thickness material with

a continuous bead.

3. The LAP SPOT METHOD directs the

welding arc to penetrate the bottom and

top pieces, at the same time, right along

each side of the lap joint seam.

Select the wire diameter, heat setting, and

tune in the wire speed as if you were

welding the same thickness material with

a co_tinuous bead.

SPOT WELDING INSTRUCTIONS

1. Select the wire diameter and heat setting

recommended above for the method of

spot welding you intend to use.

2. Tune in the wire speed as if you were

going to make a continuous weld.

3. Hold the nozzle piece completely

perpendicular to and about 1/4 inch off

the work piece.

4. Pull the trigger on the gun and release it

when it appears that the desired penetra-

tion has been achieved.

5. Make practice spot welds on scrap metal,

varying the length of time you hold the

trigger, until a desired spot weld is made.

6. Make spot welds on the actual work piece

at desired locations.

This welder has been engineered to give

many years of trouble-free service providing

that a few very simple steps are taken to

properly maintain it.

1. Keep the wire drive compartment lid

closed at all times unless the wire needs

to be changed or the drive tension needs

adjusting.

2. Keep all consumables (contact tips, noz-

zles, and gun liner) clean and replace

when nec_essary. See CONSUMABLE

MAINTEI_ANCE and TROUBLESHOOT-

ING later in this section for detailed

information.

3. Replace power cord, ground cable,

ground clamp, or gun assembly when

damaged or worn.

4. Periodically clean dust, dirt, grease, etc.

from your welder. Every six months, or as

necessary, remove the side panels from

the welder and air-blow any dust and dirt

that may have accumulated inside the

welder.

I f]WARNING

Electric shock can kill! To reduce the risk

of electric shock, always unplug the welder

from its ac power source before removing

side panels.

CONSUMABLE MAINTENANCE

IT IS VERY IMPORTANT TO MAINTAIN THE

CONSUMABLES TO AVOID THE NEED

FOR PREMATURE REPLACEMENT OF

THE GUN ASSEMBLY.

The GUN LINER is intended to provide an

unrestricted path for the welding wire to flow

through the gun assembly. Over time the

liner will accumulate dust, dirt, and other

debris. Replacement is necessary when

these accumulations begin to restrict the free

flow of wire through the gun assembly.

MAINTAINING THE CONTACT TIP

The purpose of the CONTACT TIP is to

transfer welding current to the welding wire

while allowing the wire to pass through it

smoothly.

21

Page 22

Always use a contact tip stamped with the

same diameter as the wire it will be used

with.

Note: Due to inherent variances in flux-cored

welding wire, it may be necessary to use a

contact tip one size larger than your flux core

wire if wire jams occur.

.

If the wire burns back into the tip, remove

the tip from the gun and clean the hole

running through it with an oxygen-acety-

lene torch tip cleaner or tip drill.

.

Over time, the hole in the contact tip will

become worn by the wire passing

through it. The more worn this hole

becomes, the less efficient is the transfer

of welding current to the wire and eventu-

ally arc breakage and difficult arc starting

will result. Replace contact tips when

signs of wear become apparent.

MAINTAINING THE NOZZLE

The nozzle directs the shielding gas to the

weld puddle, determines the size of the

shielding area, and prevents the electrically

hot contact tip from contacting the work

piece.

CAUTION \.

KEEP THE NOZZLE CLEAN! During the

welding process, spatter and slag will build

up inside the nozzle and must be cleaned

out periodically. Failure to clean and/or

replace the nozzle in a timely fashion WILL

CAUSE DAMAGE TO THE FRONT-END OF

THE GUN ASSEMBLY.

For best results, coat the inside of a new, or

freshly cleaned nozzle with anti stick spray

or gel.

1. Stop welding and clean any accumulated

slag or spatter from the nozzle every 5 to

10 minutes of welding time.

2. When welding overhead, if any molten

metal drips from the weld puddle and

falls into the nozzle, STOP WELDING

IMMEDIATELY and clean the nozzle.

3. If the slag cannot be thoroughly cleaned

from the nozzle, REPLACE THE

NOZZLE!

Failure to keep the nozzle adequately

cleaned can result in the following

problems:

22

A SHORTED nozzle results when spatter

buildup bridges the insulation in the nozzle,

allowing welding current to flow through it as

well as the contact tip. When shorted, a

nozzle will steal welding current from the

wire whenever it contacts the grounded work

piece. This causes erratic welds and reduced

penetration. In addition, a shorted nozzle

overheats the end of the gun, which can

DAMAGE the front-end of the gun.

A RESTRICTED nozzle is created when

enough slag builds up in the nozzle to affect

the direction, concentration, and/or rate of

the shielding gas flow. This problem can

cause porous, brittle welds and reduce

penetration.

TESTING FOR A SHORTED NOZZLE

Arcing between the nozzle and the work

piece ALWAYS means the nozzle is shorted,

but this can be hard to detect through the

lens of a welding helmet. The following

testing method is another way to tell if a

nozzle is shorted.

With the welder unplugged from the ac

power source, touch the probes of an

ohmmeter or continuity tester to the end of

the contact tip and the outside of the nozzle.

If there is any continuity at all, the nozzle IS

shorted. Clean or replace as needed.

REPLACE A GUN LINER

When installing a new gun liner, care must be

taken not to kink or otherwise damage the gun

liner. See Figure 21 for the drive assembly

and Figure 22 for the gun assembly.

1. Turn OFF welder POWER SWITCH and

unplug welder from power supply.

2. Open the welder side panel.

3. Loosen the tension arm and lift it up off

the drive roller.

4. Turn the wire spool counter-clockwise (be

sure to hold onto the wire itself while

turning the spool or the wire will unspool

itself when it becomes free of the gun

liner), and remove wire from gun

assembly.

5. Lay gun cable and gun handle straight

out in front of unit.

6. Remove gun liner holding clamp by

removing two self tapping screws and

two bolts with nuts.

Page 23

7. Take gun handle halves apart by remov-

ing five phillips head screws.

8. Remove liner from fast coupler fitting on

gas valve. Depress lip on fast coupler

back towards fitting and pull liner out.

9. Remove liner from outer torch sleeve and

pull out.

10. Remove fast coupler fitting from gas

valve.

11. Install new liner, starting from handle end

and feeding towards unit with fitting end

of I_ner going towards the gas valve.

12. Fitllner for length at feeder end by cut-

ting liner with wire cutters.

13. Reinstall liner holding clamp at feeder.

14. Return all components to the handle

casing and realign them as they were

originally.

15. With both halves of the handle case in

place, tighten the five phillips head

screws.

16. Reinstall the welding wire according to

specifications in INSTALL THE WELDING

WIRE section.

17. Close side panel.

18. Plug welder into power supply and turn

POWER SWITCH to ON position.

Trigg

Live Wire

Switch

Contacts

Gun

Liner

Handle

Casing

Switch

Nozzle

Contact Tip

Gas Diffuser

Conductor Tube

Jbe

Insulation

.

Gas Hose

Switch

Drive Drive Gun

Tension Tension Assembly

Adjustment Arm (Tail

®

Inlet

Guide

Tube

Drive Jn Relief

Roller Liner Clamp

Figure 21. Drive Assembly

Strain

Wire

Gun

Cable

Wire

Figure 22. Gun Assembly

PREVENTIVE MAINTENANCE

Except for internal and external cleaning,

cleaning the nozzle, and occasionally

retightening screws, there is no periodic

maintenance recommended for your welder.

TROUBLESHOOTING

The following TROUBLESHOOTING

information is provided as a guide to help

resolve some of the more common problems

that could be encountered. Table 4 is a

troubleshooting table provided to help you

determine a possible remedy when you are

having a problem with your welder. This table

does not provide all possible solutions, only

those possibilities considered to likely be

common faults. The table consists of a

TROUBLE or symptom, a POSSIBLE

CAUSE for the symptom, and a POSSIBLE

REMEDY for that symptom.

23

Page 24

TROUBLE

POSSIBLE CAUSE

POSSIBLE REMEDY

Dirty, porous, brittle weld

Wire feed works but no arc

Arc works but not feeding wire

iNothing works except fan

Low output or non-

_enetrating weld

Wire is jamming or

"birdnesting" at the

drive roller

1. Plugged welding nozzle

2. No shielding gas

3. Wrong type of gas

4. Dirty or rusty welding wire