Page 1

NNOOTTIICCEE DD''IINNSSTTRRUUCCTTIIOONNSS

MMOONNTTAAGGEE

MMIISSEE EENN SSEERRVVIICCEE

UUTTIILLIISSAATTIIOONN

MMAAIINNTTEENNAANNCCEE

(à fournir à l ’u ti li sa te ur final pour compléter le dossier

d’exploitation r eq uis pendant toute la durée de vie de

l’appareil)

QUIETIS

Groupe de Fluide DESP : 2

Il est impératif de prendre connaissance de ces instructions dès réception de l’appareil et avant toute intervention sur celui-ci.

Notre service technique reste à votre entière disposition au 33 04 42 18 05 00 pour toutes précisions supplémentaires.

Page 2

SSEECCUURRIITTEE

En tant que professionnel, l'installateur doit :

définir les conditions d’exploitation de l'équipement frigorifique dans le cadre de l’installation dont il assure seul la conception et la

responsabilité. Cet appareil est prévu pour être incorporé dans des machines conformément à la Directive Machines. Sa mise en

service est uniquement autorisée s’il a été incorporé dans des machines conformes en leurs totalités aux réglementations légales

en vigueur.

compléter et aménager ces recommandations, si besoin est, en y apportant d'autres sécurités et / ou contrôles en fonction des

conditions d'exploitation de l'équipement frigorifique.

réaliser ou faire réaliser toutes les opérations de montage, mise en service, réparations et maintenance uniquement par des

professionnels qualifiés, compétents en la matière et conformément aux normes EN 378, EN14276, EN13136, EN 13313, EN 60204

et EN 60335, aux Directives européennes, aux règles de sécurité généralement reconnues, aux règles de l’art, aux dispositions

réglementaires du pays d’installation, ainsi qu’à celles qui pourraient être mises en place, le tout, en tenant compte de l’évolution de

la technologie et de la réglementation.

Si ces opérations de montage, mise en service, réparations et maintenance ne sont pas réalisées en accord avec cette notice, la

responsabilité de Profroid ne peut être engagée.

Informer complètement le client sur la conduite, l'entretien, et le suivi de l’équipement frigorifique.

Les appareils sont livrés sous pression d'azote ou d'air sec (vérifier à l'arrivée que l'appareil est sous pression à l'aide d'un

manomètre).

Veuillez respecter les règles de l’art usuelles au transport et à la manutention d’appareils sous pression.

Installez l’appareil dans un lieu suffisamment ventilé conformément aux normes et réglementations car l’appareil est inerté à

l’azote.

Très important : avant toute intervention sur un équipement frigorifique l'alimentation électrique doit être coupée. Il appartient

à l'intervenant d'effectuer les consignations nécessaires.

Profroid dégage toute responsabilité en cas de modification(s) ou de réparation(s) de ses appareils sans son accord préalable.

Les appareils sont exclusivement destinés à des professionnels, pour un usage en réfrigération et pour leurs limites d’utilisation.

Le marquage de l’appareil et ses limites d’utilisation sont présentes sur sa plaque signalétique ; la plaque signalétique est collée sur

l’appareil. La plaque signalétique de l’appareil est aussi jointe à cette notice d’instructions (.pdf). Toute l’installation doit être conçue et

exploitée de façon à ce que les limites d’utilisation de l’appareil ne puissent être dépassées. L’appareil est conçu pour une température

maximale ambiante égale à 38°C (en standard).

L’utilisateur ou l’exploitant doit assurer la conduite et la maintenance de l’équipement avec des personnels qualifiés (pour la France,

selon l’arrêté du 30 juin 2008 relatif à la délivrance des attestations de capacité du personnel prévu à l’article R543-99 du code de

l’environnement, article 1, alinéa 5) en respectant les instructions ci-après, complétées éventuellement par l’installateur. Pour ces

opérations, les normes, les directives et les textes réglementaires cités ci-dessus restent applicables.

Ceci est également valable pour les phases d’arrêt de l’installation.

La durée de vie prise en compte pour la conception de nos appareils est au minimum de 10 ans sous condition de respecter cette notice

d’instructions.

La responsabilité de Profroid ne saurait être engagée en cas de manquement aux respects des préconisations de cette notice.

Les tuyauteries de raccordement des appareils Profroid sont de différents types :

- en cuivre, suivant norme NF EN 12735

- en acier, suivant norme NF EN 10216-2 (nuance P265GH ; n° 1.0425)

- en inox, suivant norme NF EN 10217-7 (nuance 304L – X2CrNi18-9 / n° 1.4307)

Ces tuyauteries doivent être inspectées régulièrement suivant les normes, règles de l’art et textes réglementaires en vigueur dans le

pays d’installation.

Page 3

MONTAGE

Les opérations de chargement et déchargement doivent être réalisées avec les matériels adéquats (chariot, grue…) en utilisant les

éventuels points de levage prévus à cet effet.

Les personnels qualifiés devront être habilités et seront munis d'équipements individuels de protection (gants, lunettes,

chaussures de sécurité, etc.), ils veilleront à ne jamais circuler sous la charge lors des opérations de levage.

Lors de la manutention, l'opérateur s'assurera d'un équilibrage correct afin d'éviter tout risque de basculement de l'équipement.

Vérifier que l’équipement ou ses accessoires n'ont pas été endommagés pendant le transport et qu'il ne manque aucune pièce.

Si l’appareil est installé dans une zone reconnue sismique, alors l’installateur doit prendre les dispositions nécessaires.

Le lieu d’emplacement de l’installation doit être suffisamment solide et horizontal. S’assurer du non transfert de vibrations dans la

structure.

Respecter un dégagement tout autour de l’équipement frigorifique pour faciliter son entretien.

Les installations doivent être réalisées dans des lieux bien aérés.

Les échangeurs doivent être placés dans des lieux en absence de toutes poussières extérieures ou autres matières polluantes du

voisinage susceptibles d'obstruer ou de colmater les batteries.

Lors d'utilisation des appareils en zone corrosive (embrun marin, gaz polluant etc..), s’assurer qu’une protection anticorrosion

adaptée a bien été prévue.

Vérifier que les tuyauteries sont raccordées aux équipements sous pression appropriés (EN378-2).

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent

contraindre les tuyauteries des différents équipements.

Lors des raccordements de tuyauteries, protéger les composants sensibles placés à proximité des assemblages à effectuer.

L'opérateur doit immédiatement obturer toutes les ouvertures du circuit en cas d'intervention (+ mise en pression azote).

Des conduites de décharge (échappements des dispositifs limiteurs de pression) doivent être installées de manière à ne pas

exposer les personnes et les biens aux échappements de fluide frigorigène.

S'assurer que les flexibles ne sont pas en contact avec des parties métalliques.

Les produits ajoutés pour l'isolation thermique et/ou acoustique doivent être neutres vis à vis des matériaux supports.

Les dispositifs de protection, les tuyauteries et les accessoires doivent être protégés contre les effets défavorables de

l'environnement.

Assurer le libre passage des voies d'accès et de secours conformément aux réglementations en vigueur.

MISE EN SERVICE

Avant d'effectuer le branchement électrique, s'assurer que la tension et la fréquence du réseau d'alimentation correspondent aux

indications figurant sur la plaque signalétique, et que la tension d'alimentation est comprise dans la marge de tolérance de +/- 10 %

par rapport à la valeur nominale.

Attention : protection spécifique selon le régime de neutre.

Tout câblage sur site doit être conforme aux normes légales en vigueur dans le pays d’installation (y compris : mise à la Terre).

Avant de mettre un appareil sous tension, vérifier :

- que les branchements électriques ont été effectués correctement,

- que les vis de blocage des différentes bornes sont bien serrées.

Vérifier l'éventuelle présence des dispositifs de blocage des éléments antivibratoires des compresseurs et les retirer s'ils sont

présents.

UTILISATION

Ne pas utiliser les équipements frigorifiques ou composants pour une autre utilisation que celle pour laquelle ils sont prévus.

Se conformer aux recommandations des constructeurs de composants ; notamment celles présentes dans les notices d’instructions.

Il est formellement interdit, pendant le fonctionnement de l'appareil, d'enlever les protections prévues par le fabricant en vue

d’assurer la sécurité de l'utilisateur et/ou le respect des réglementations en vigueur.

Pendant le service, des températures de surface excédant 60°c et/ou en dessous de 0°c pourront être atteintes. Lors de toute

intervention, les personnels intervenant sur l’appareil devront y prendre garde.

Profroid n’est pas informé de l’utilisation réelle des quasi machines ; leurs intégrations et leurs usages doivent être conformes à la

Directive Machines et aux recommandations de cette notice.

Page 4

MAINTENANCE

L’appareil doit être contrôlé et inspecté en service, régulièrement, par un personnel qualifié et agréé ; suivant les réglementations

en vigueur. En France, ceci est énoncé dans l’arrêté français du 15 mars 2000 relatif à l’exploitation des équipements sous

pression.

Note : en France, le cahier technique professionnel n°2 pour l’inspection en service des ESP constitutifs d’ensembles sous pression (en

réfrigération et conditionnement de l’air) du 26 février 2009 décrit les dispositions spécifiques à mettre en œuvre pour que ces ESP

puissent bénéficier d’aménagements aux exigences de l’arrêté ministériel du 15 mars 2000 pour les opérations suivantes :

- vérifications intérieures lors des inspections et requalifications périodiques,

- vérifications extérieures des parois métalliques des tuyauteries et récipients calorifugés lors des inspections et requalifications

périodiques,

- épreuves lors des requalifications périodiques.

Ce cahier technique professionnel n°2 ne s’applique pas aux assemblages sur site.

L’appareil fera l’objet d’une maintenance préventive (EN 378) :

- contrôles pour vérification visuelle externe de l’appareil,

- contrôles en service de l’appareil,

- contrôles de corrosion de l’appareil.

Avant les travaux sur des composants soumis à la pression : arrêter l’installation et attendre que les équipements soient à température

ambiante.

La réglementation française impose la récupération des fluides frigorigènes et interdit le dégazage volontaire dans l'atmosphère.

Avant de retirer les éléments de protection : mettre l’appareil hors service. Effectuer une consignation + vérification absence de

tension.

Ne pas utiliser les tuyauteries comme moyen d'accès ou moyen de stockage.

Le remplacement d’une soupape de sécurité s’effectuera par le même modèle et la même marque que la soupape de sécurité d’origine. S’il

y a changement de modèle et/ou de marque, alors le personnel en charge de ce remplacement devra réaliser une note de calcul suivant

l’EN 13136 et/ou s’adresser à Profroid s’il n’a pas les éléments de détermination.

Manœuvrer régulièrement les vannes de l’appareil pour ne pas qu’elles se bloquent.

S’il y a fermeture d’un robinet bloqué, alors le personnel en charge de cette fermeture devra prendre toutes les mesures nécessaires

pour qu’il n’y ait aucun risque d’augmentation de pression dans la partie de l’appareil qui est isolé (vidange des parties de circuit concerné).

Les vérifications techniques périodiques doivent être effectuées suivant les fréquences déterminées par les normes, les bonnes

pratiques de la profession, l’exploitant et l’installateur.

Assurer le relevé des vérifications périodiques et analyser les données. En cas d’anomalies ou d'incohérences, déterminer la cause et y

remédier.

Page 5

2/57/

OOPPEERRAATTIINNGG IINNSSTTRRUUCCTTIIOONNSS

IINNSSTTAALLLLAATTIIOONN

CCOOMMMMIISSSSIIOONNIINNGG

OOPPEERRAATTIINNGG

MMAAIINNTTEENNAANNCCEE

(must be given to the end user in order to co mp lete the

operating ma nu al d uring the equipment service life)

QUIETIS

PED fluid group : 2

These operating instructions must be read at the delivery of the equipment and prior any operation on it.

Our technical department is at your disposal for any additional information (Tel : ++ 33 4 42 18 05 00).

This document is a translation of the French original version which prevails in all cases.

Page 6

3/57/

SSAAFFEETTYY

As professional, the installer must :

define the operating conditions of the refrigeration equipment under his own responsibility regarding the design. This device need to be

incorporated in machines conforming to the Machines Directive. Its commissioning is only authorized if it has been incorporated in

machines which fully satisfies the legal regulations.

complete and adapt these recommendations, if necessary, by adding other safeties and /or controls according to the refrigeration

equipment’s operating conditions.

have performed all the installing, commissioning and maintenance operations by qualified professionals and conforming with standards EN

378, EN 14276, EN 13136, EN 13313, EN 60204 and EN 60335, the EU directives, the safety rules generally recognized, sound

engineering practice, the local regulations ; as well as those which may be set up, taking into account the evolution of the technology and

the regulations.

If the installation, the commissioning, the operating, the maintenance are not realised according to this operating instructions, the

responsibility of Profroid can not be involved.

completely inform the customer on the control, maintenance and follow-up of the refrigeration equipment.

The devices are delivered under pressurized nitrogen or dry air (make sure at reception that material is under pressure by using a

pressure gauge).

Respect the standard for transport and handling of pressure devices.

Install device in a space with sufficient ventilation regarding standards and regulations because device is under pressure of nitrogen.

Very important : before performing any servicing operation on refrigeration equipment, the electric power supply must be turned off.

The contractor or the company in charge of the installation shall be responsible for carrying out the required instructions.

Profroid disclaims any responsibility for change(s) or repair(s) on its devices made without its prior agreement.

The devices are exclusively intended for professionals, for refrigeration purposes and for their limits of use.

The identification of device and his range of use are written on the name plate. The name plate is stuck on device. The name plate is joined to

this operating instructions (.pdf). The complete installation must be designed and used not to exceed the range of use. Device is designed for

a maximum ambient temperature of 38°C (as standard configuration).

The user or operator shall ensure the control and maintenance of the equipment with qualified professional complying with the instructions

below, possibly completed by the installer. For these operations, the standards and directives mentioned above remain usefull.

This is also available during the stop of the refrigeration installation.

The average life cycle for the design of our devices is of a minimum of 10 years, provided if you follow our operating instructions.

Profroid cannot be held responsible in case of violation to the recommendations of them.

Pipings of Profroid equipment are made with different types :

- in copper, standard NF EN 12735

- in steel, standard NF EN 10216-2 (type P265GH ; n° 1.0425)

- in stainless steel, standard NF EN 10217-7 (type 304L – X2CrNi18-9 ; n° 1.4307)

These pipings must be inspected regularly following standards, sound engineering practice and local regulations in the country of use.

Page 7

4/57/

INSTALLATION

The loading and unloading operations must be performed with adequate handling equipment (forklift, crane, etc.) using possible lifting

points provided for this purpose.

The qualified professional should be certified and will wear individual safety equipment (protective gloves, glasses, safety shoes, etc.) ;

operators will never circulate under the load during lifting operations.

During handling, the operator will ensure a good balance to prevent the equipment from swinging.

Make sure that the equipment or its accessories have not been damaged during shipping and no parts are missing.

If devices are used in a seismic area, then the installer must apply all necessary rules.

The facility’s installation site must be solid enough and horizontal. Make sure that no vibrations are transferred into the structure.

Enough free space all around the refrigeration equipment should be provided to facilitate maintenance operations.

The heat exchangers must be installed in locations free of any external dust or other pollutants from the neighbourhood which could

obstruct or clog the coils.

If devices are used in a corrosive area (sea side, pollutant gas, etc.), make sure that appropriate anticorrosion protection has been

provided.

Make sure that pipings are connected to the appropriate pressurized equipment (EN378-2).

All connecting pipings must be correctly supported and clamped.

For the connection of pipings, protect sensitive components located around the permanent assemblies to be made.

Before any intervention, the operator must obstruct all the openings of the circuit (+ pressurization under nitrogen).

Discharge pipings (outlets of safety valve for example) must be installed in view to protect people and apparatus from leakage of

refrigerant.

Make sure that flexible hoses are not in contact with metal parts.

The products added for thermal and /or acoustic insulation must be neutral with respect to support materials.

The protection devices, pipings and accessories must be protected against unfavourable effects from the environment.

Make sure that access and emergency exit ways are not obstructed to comply with the local regulations.

COMMISSIONING

Prior to electrically connect the facility, make sure that the AC power line voltage and frequency ratings correspond to the indications

on the identification plate and the power voltage is within a tolerance of + 10 % with respect to the rated value.

Specific protection is provided according to the neutral system.

Any on-site wiring must comply with the legal standards in force in the country of installation (including grounding).

Before turning on a device, make sure that :

- the electric connections have been correctly made

- the clamping screws of the various terminals are correctly tightened.

OPERATING

Do not use the refrigeration equipment or components for any utilization other than that for which it is designed.

Comply with the special manufacturers’ recommendations contained in the manufacturers’ operating instructions.

It is strictly prohibited while the device is running to remove the guards and panelling provided by the manufacturer to protect the user

and ensure his safety.

When operating, surface temperatures above 60°C and /or below 0°C may be reached. During any servicing operation, the personnel

should be extremely careful while working on the device.

Profroid is not informed to real use of partly completed machines ; their integrations and use must comply to Machines Directive and

recommendations of this operating instructions.

Page 8

5/57/

MAINTENANCE

The device must be checked and inspected into service, regularly, by a qualified and approved personal, following rules.

The device will be subject to preventive maintenance (EN 378) :

- external visual inspection of device,

- checks of device during running,

- checks of device corrosion.

Before working on pressurized components, shut down the facility and wait until the equipment is at the ambient (room) temperature.

Before removing the guards and panelling, turn off the device. Set it aside and make sure that no power is present.

Do not use piping to access on the equipment or to store something on the equipment.

The replacement of a safety valve must be made by the same brand of the original one.

If there is modification of type and /or brand, then the professional in charge of the replacement will do a calculation sheet following

EN 13136 and /or ask Profroid some elements.

Handle regularly the device valves in view to avoid theirs blocking on.

If a personal in charge of maintenance closed a blocked valve, this personal will must avoid the possible increase of pressure in the part

of device which is isolated.

The periodic technical checks must be made following frequencies determined by standards, sound engineering practice, end user and

installer.

Report periodic checks and analyze the datas. In case of abnormalities or inconsistencies, determine the cause and correct it.

Page 9

6/57/

1 - PRÉAMBULE

Ces recommandations générales s'appliquent à tous les

modèles de la gamme QUIETIS.

Notre service technique reste à votre entière disposition au 33

04 42 18 05 00 pour toutes précisions supplémentaires

1 - INTRODUCTION

These general recommendations apply to all

QUIETIS

range

units

Our Technical Department is available for any

additional information.

Phone number 33 04 42 18 05 00

Page 10

7/57/

2 – GÉNÉRALITÉS

RECEPTION DU MATERIEL

Vérifier que le groupe de condensation et

l’évaporateur (pour les modèles split) n'ont pas été

endommagés pendant le transport et qu'il ne

manque aucune pièce.

Contrôler si le groupe et l’évaporateur (pour les

modèles split) sont sous pression à l'arrivée.

Si l’unité a subi des dégâts ou si la livraison est

incomplète, établir des réserves sur le récépissé de

transport et les confirmer par lettre avec accusé de

réception sous 48 heures au transporteur avec une

copie à votre distributeur.

Si la livraison ne correspond pas à votre commande

(modèle des compresseurs ou tension d'utilisation,

par exemple), contacter votre distributeur.

MANUTENTION ET MISE EN PLACE

Les opérations de déchargement doivent être

réalisées avec les matériels adéquats (chariot etc...).

Le groupe peut être déplacé, soit au moyen de

diable, transpalette.

Attention : Lors de la manutention, l'opérateur

devra s'assurer d'un équilibrage correct afin d'éviter

un basculement de la machine.

Le groupe de condensation doit être parfaitement

de niveau afin de ne pas créer, au niveau des

tuyauteries aspiration et refoulement, une

accumulation d'huile en point bas, ou d'entraîner

des vibrations.

INSTALLATION

Le groupe de condensation a été conçu pour être

installé dans un local ou en extérieur (IP45).

Le groupe est livré sous pression d’azote 5 bars

Implantation

1) Respecter un dégagement tout autour de

l'appareil pour faciliter l'entretien.

2) L'installation doit être réalisée dans un

endroit bien aéré.

3) Il peut être placé dans un local :

- à l'aspiration des grilles d'aération du local

avec extracteur d'air dans le local, en évitant la

recirculation de l'air chaud sur le condenseur.

- au refoulement des grilles d'aération du local

en prévoyant une introduction d'air frais.

4) Si l'installation est prévue sur un toit,

s'assurer que la structure de ce dernier permet de

supporter le poids total du groupe de

condensation.

2 - GENERAL NOTES

RECEIPT OF EQUIPMENT

Check that the condensing unit and evaporator (for

split models) have not been damaged during

transport and that no parts are missing.

Check that the unit and evaporator are still

pressurised on arrival.

If the unit has been damaged or is incomplete, this

should be noted on the Delivery Docket and

confirmed by letter enclosing the Delivery Note

within 48 hours to the carrier with a copy to

distributor.

If the goods delivered do not correspond with your

order (incorrect compressor model or voltage, for

example), please contact distributor.

HANDLING AND INSTALLING

Adequate equipment should be used for unloading

(fork truck, etc)

The unit can be moved, either with a porter's

barrow, a forklift.

Important: During the handling, the operator must

ensure a correct balance to avoid the machine to

tip.

The condensing unit must be perfectly horizontal so

that oil does not accumulate at the lowest point, at

the level of the suction and discharge piping and so

as not to cause vibrations.

INSTALLATION

The condensing unit has been designed to be

installed in a local or outdoor (IP45).

The unit is delivered under nitrogen pressure 5

bars.

Implantation

1) Servicing areas must be left around the unit to

ease its maintenance.

2) The installation must be made in a well

ventilated place.

3) It can be installed inside :

- at the inlet of the ventilation grids of the room,

with an air exhauster in the room, thus avoiding

warm air recirculating over the condenser.

- at the outlet of the ventilation grids of the

room, provided that fresh air inlet is forecast.

4) If the installation is foreseen on a roof, the

structure of this roof must be able to stand the

weight of the unit.

Page 11

8/57/

5) Placer le groupe de condensation dans un

endroit à l'abri de toutes les poussières

extérieures ou autres matières polluantes

susceptibles d'obstruer ou colmater la batterie (

feuilles, papier, etc ... ).

6) fixation du groupe :

- le groupe doit être fixé au sol sur les

pieds existants (voir schéma)

- le groupe peut être accroché également

au mur au moyen des pieds supports

spéciaux (fournis en standard sur les

modèles simple ventilateur).

E = 719 mm pour les modèles ventilateurs diam. 355

E = 804 mm pour tous les autres modèles

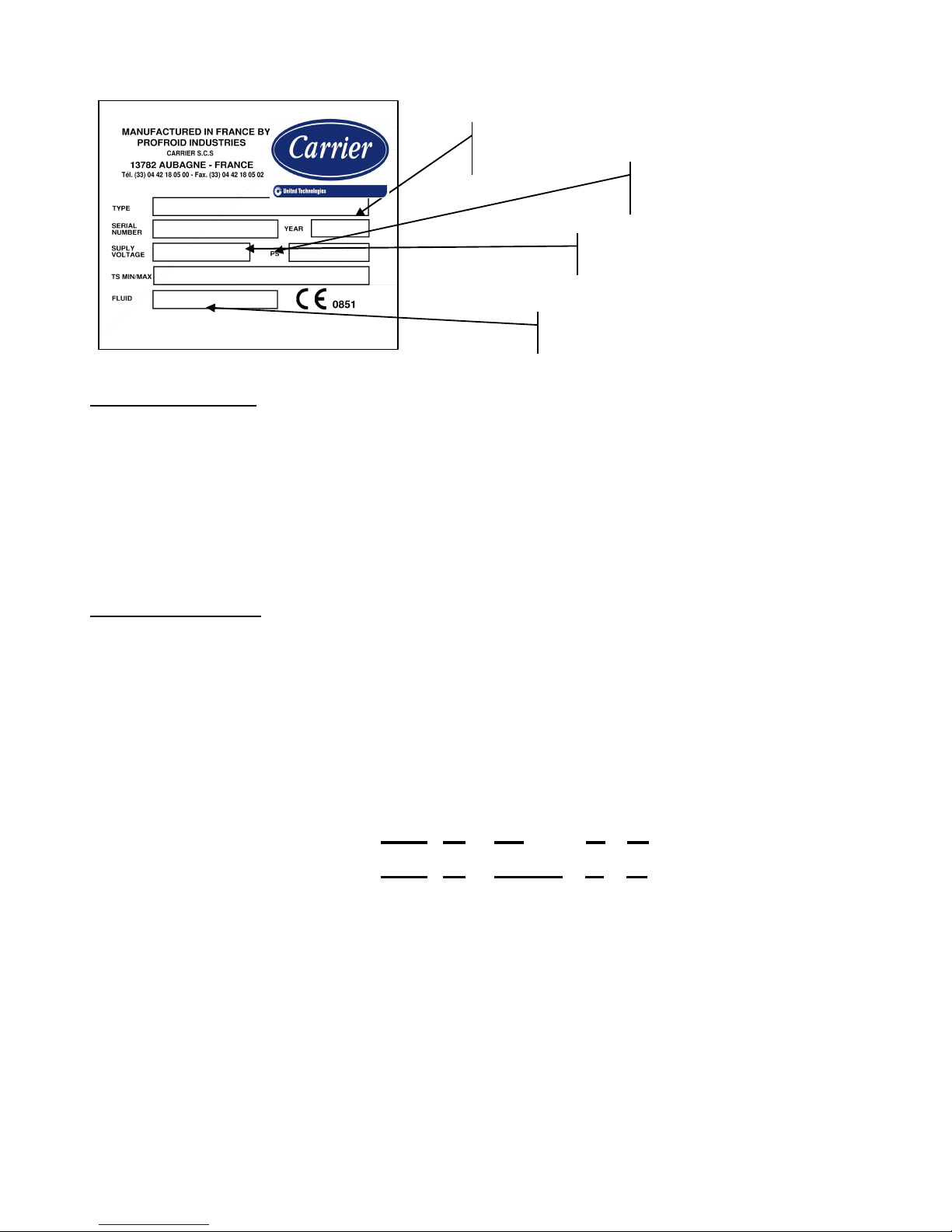

7) plaque signalétique :

- le groupe de condensation et

l’évaporateur sont identifiés chacun au

moyen d’une étiquette réglementaire.

- Le groupe est livré sous pression

d'azote.

5) Put the condensing unit in a place protected

from outside dust or other pollutive agents that

may obstruct or seal the coil (leaves, papers.....).

6) Fixing of the unit :

- the group must be screwed on ground

with existing feet (see fig.)

- - the group may be hanged on the wall

with special feet (supplied in standard

configuration for the single fan units).

E = 719 mm for units with fan diam. 355

E = 804 mm for all others

7) Unit nameplate :

- the condensing unit and evaporator will

be identified with a label.

- the group is delivered with Nitrogen

load.

Page 12

9/57/

3 CONFIGURATION

LE FLUIDE FRIGORIGENE

R404A ou R134a

L'APPLICATION

:

R404A : de +10 à -40°C selon les modèles.

R134a : +10 à -20°C

Pour les installations basses températures prévoir un détendeur thermostatique avec un point MOP à -15°C

minimum.

3 - CONFIGURATION

REFRIGERANT

R404A or R134a

APPLICATIONS

R404A : from +5 to -40°C according to models.

R134a : +10 to -20°C

For the low temperature applications foresee a MOP expansion valve with a MOP point at minimum -15°C.

DESIGNATION / DESIGNATION

WP H 06 Z C

WP H ZB30 Z A

1 2 3 4 5

1 : WP : groupe de condensation QUIETIS / QUIETIS condensing unit

WS : Unité de réfrigération : groupe + évaporateur / cooling unit : group + evaporator

2 : Type d'application / Application type

H : moyenne température / Medium temperature

L : basse température / Low temperature

3 : Modèle / Model

4 : Fluide / Refrigerant

Z = R404A

V = R134a

5 : Tension / Voltage

C = 230V / ~1 / 50Hz

A = 400V / ~3 / 50Hz

Modèle du groupe /

unit model

N° de série /

serial Number

Fluide / refrigerant

Tension / voltage

Page 13

10/57/

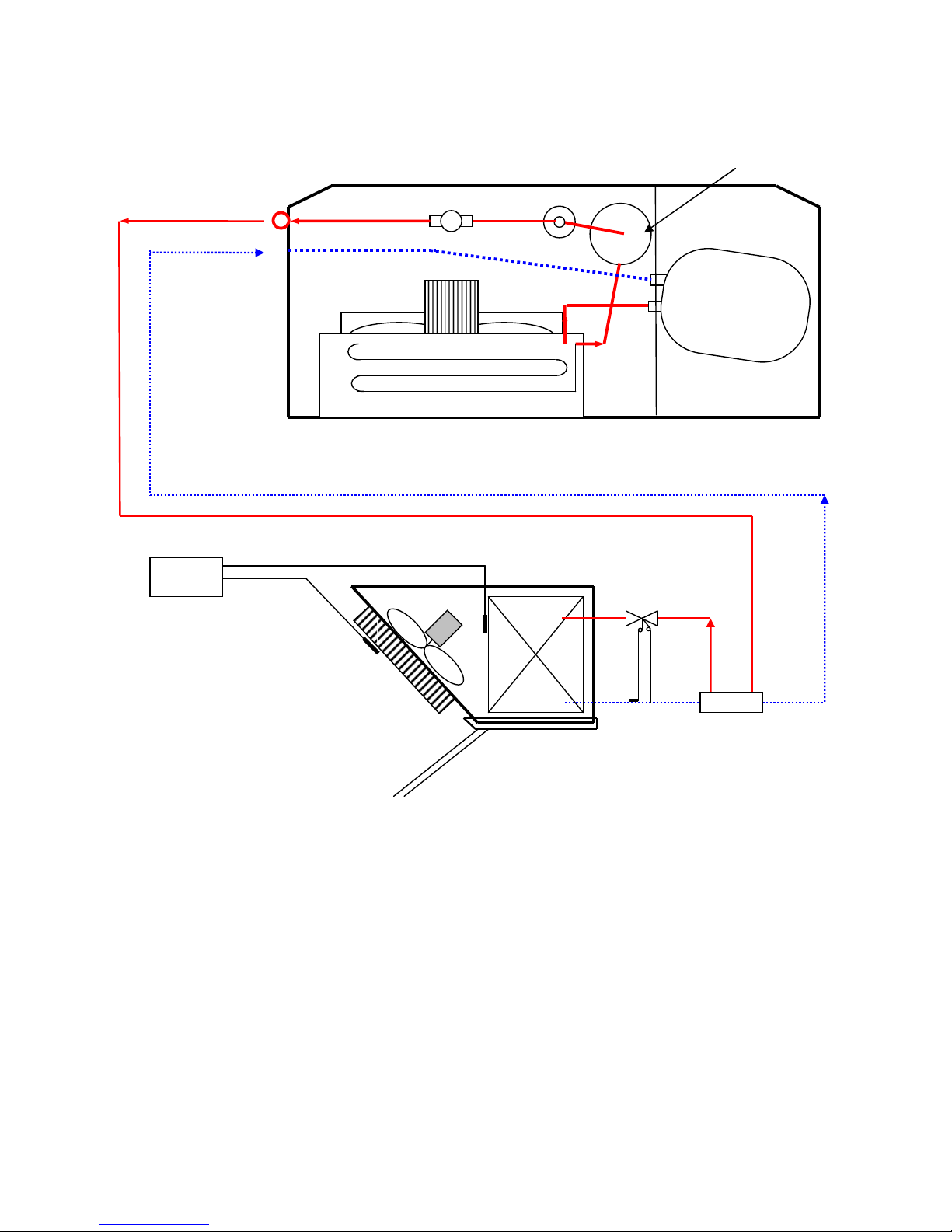

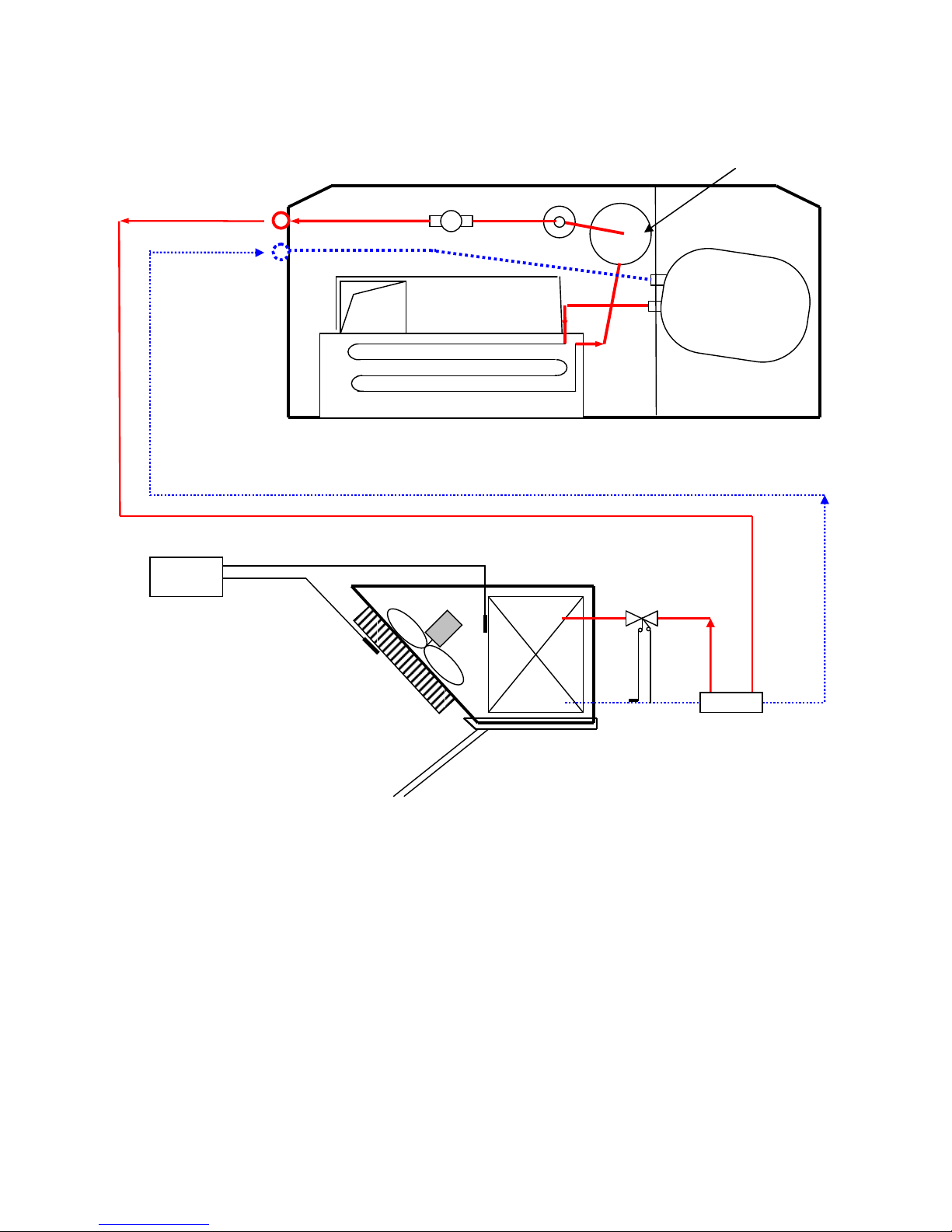

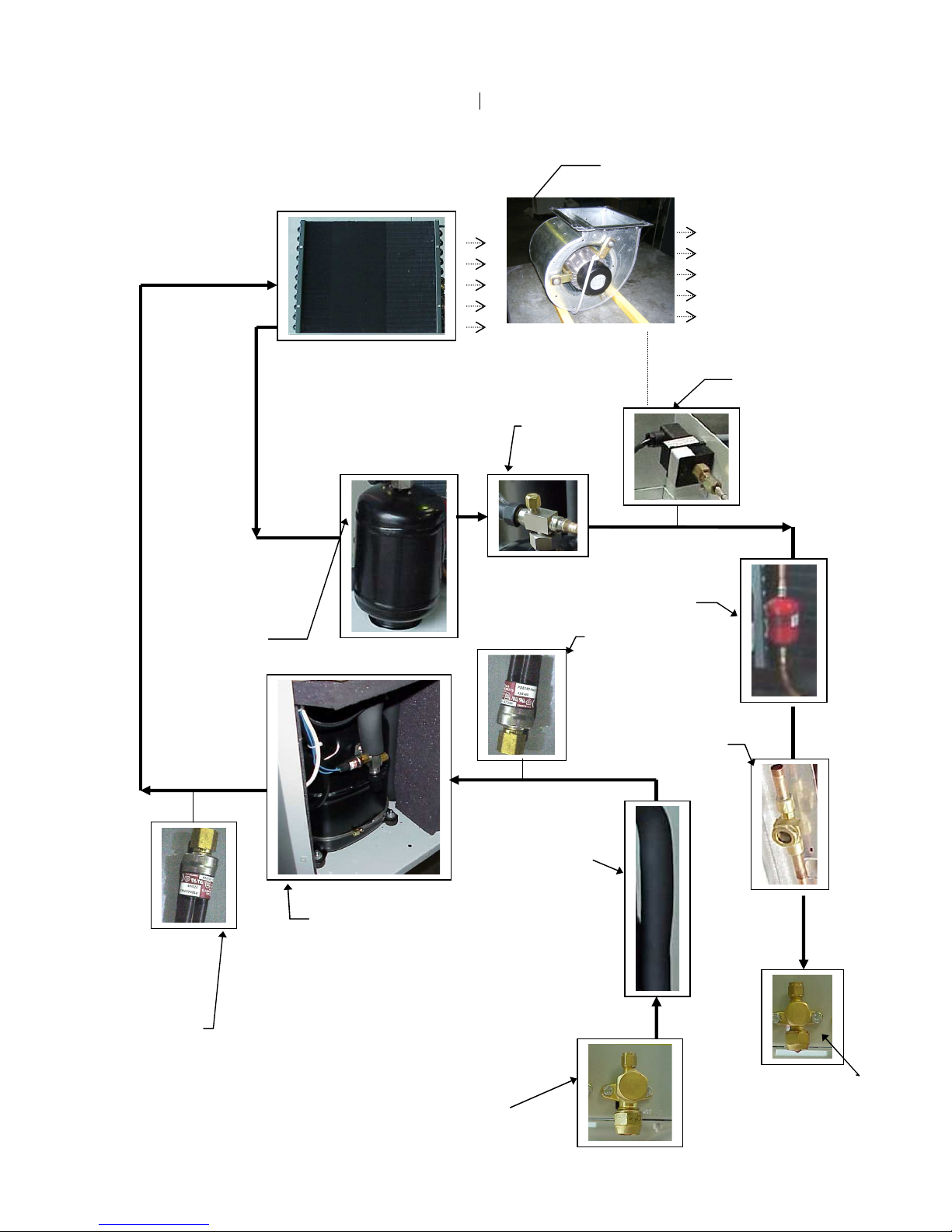

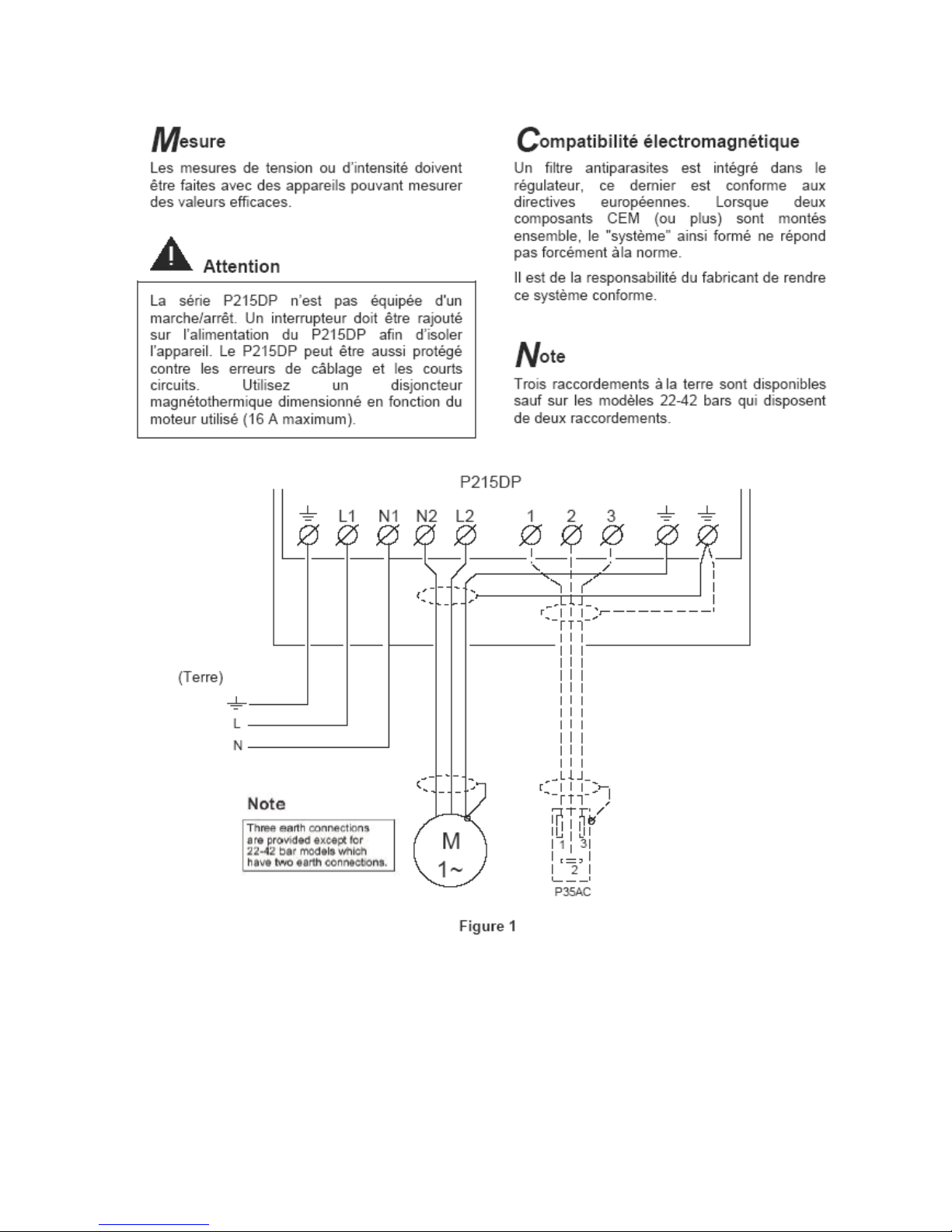

schéma frigorifique / fluid diagrams :

(**) Seulement sur gamme négative / Only on negative range

Condenseur /

Condenser

Déshydrateur / Drier

Vanne Départ liquide /

Liquid line Valve

Compresseur /

Compressor

Aspiration compresseur /

Suction

Voyant / sight-glass

Ventilateur Condenseur /

Condenser fan

Evaporateur/

Evaporator

Détendeur /

Expansion valve

Résistance écoulement /

Drain heater (*)

Sonde température ambiante /

Room temperature probe

Sonde température dégivrage /

Defrost temperature probe

Régulateur /

Electronic regulator

Réservoir de liquide /

Liquid receiver

Page 14

11/57/

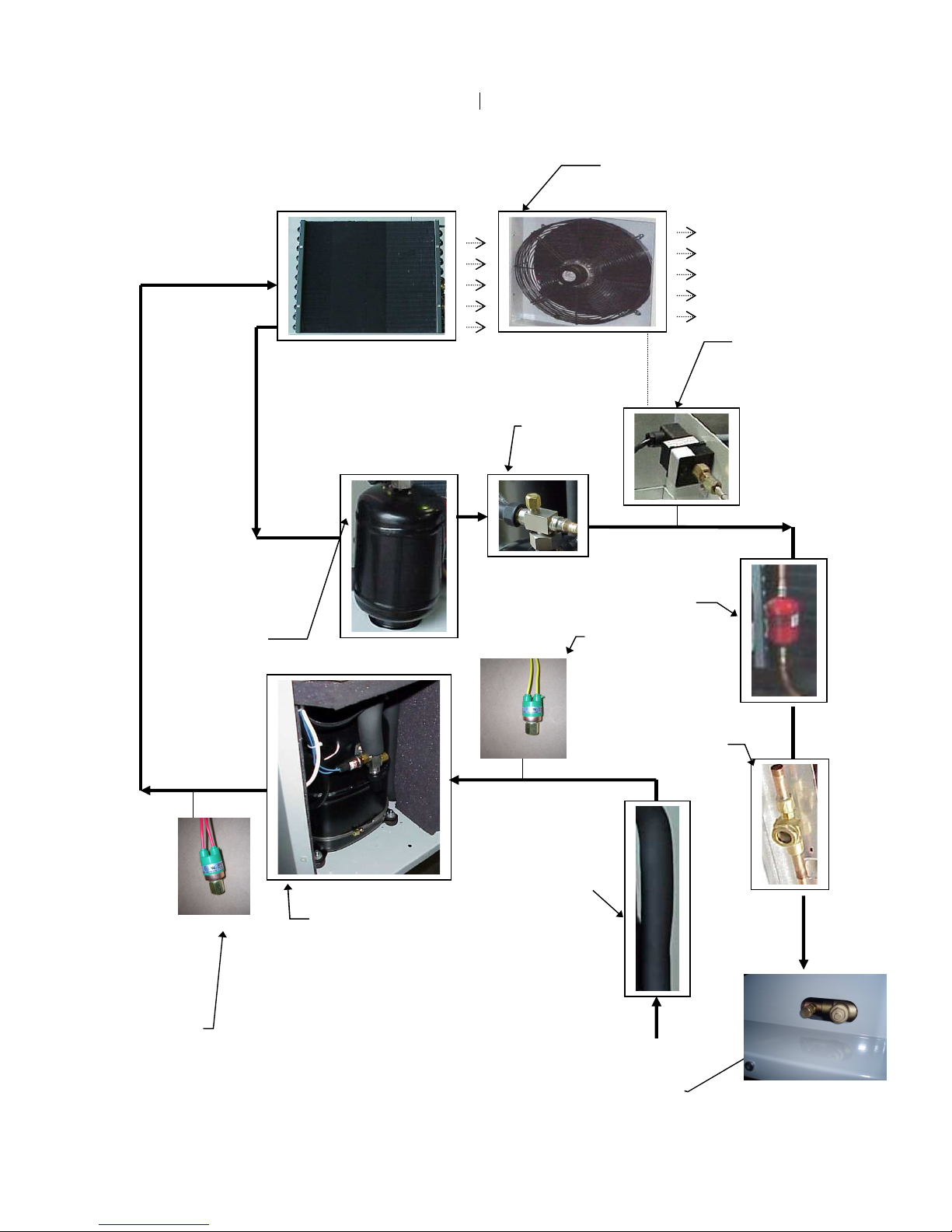

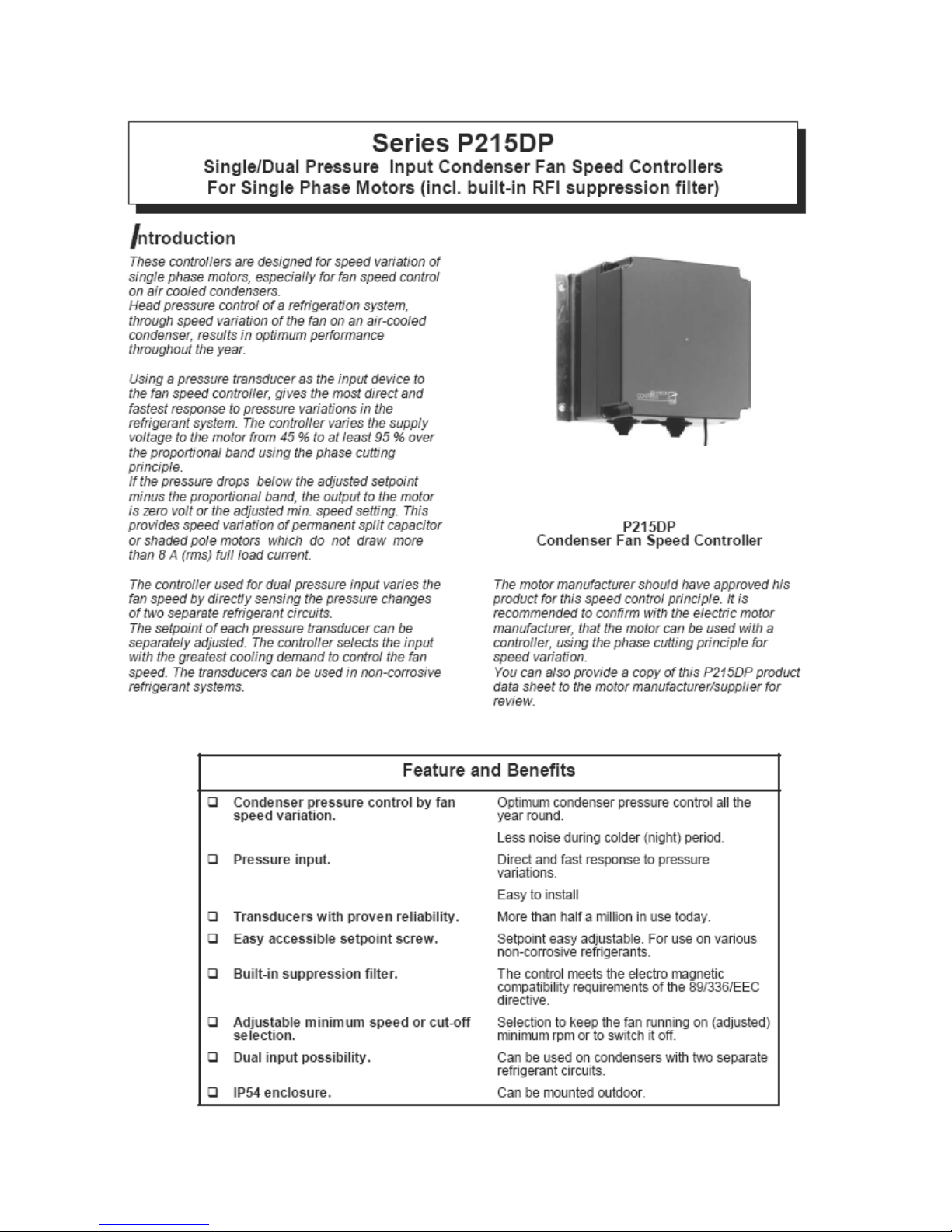

SCHEMA FRIGORIFIQUE GROUPE DE FLUID DIAGRAMS CONDENSING UNIT

CONDENSATION

Pressostat H.P

/ HP pressure.

switch

pressostat B.P. /

LP pressure switch

Voyant /

sight glass

Moto-ventilateur / motor fan

D=350 / 450 / 500 mm 8P

230/~1/50

-

60Hz

Réservoir /

receiver

Déshydrateur

/ filter drier

Compresseur +résistance de carter

avec Isolation phonique

/

compressor + crankcase heater

with acoustical insulation

Variateur de vitesse /

speed variator

Vanne /

valve

Tuyauterie Aspi

isolée

/ insulated

suction tube

Vanne de service liquide +

prise de pression

/ liquid service valve +

set pressure point

Page 15

12/57/

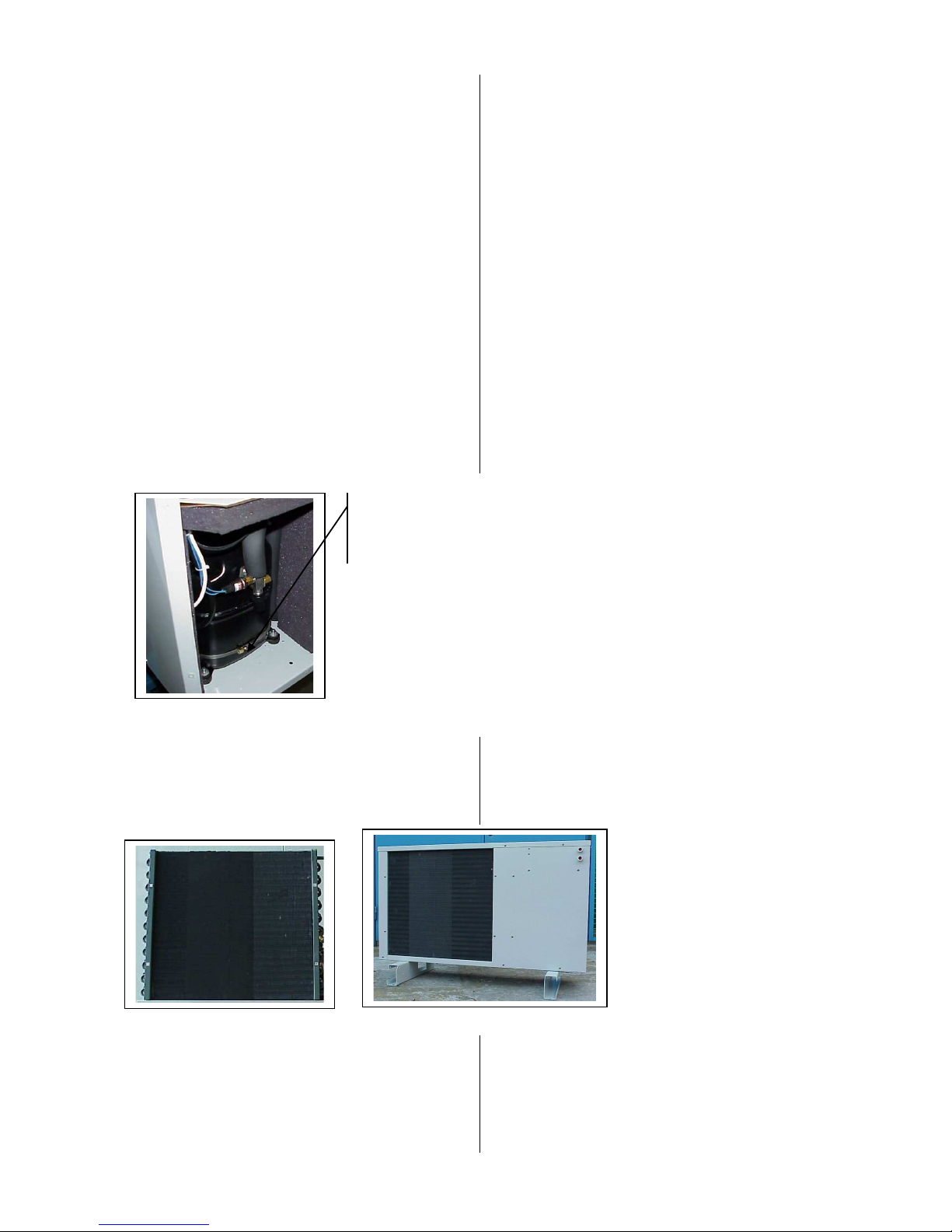

COMPOSANTS

COMPONENTS

Compresseur

Le groupe est équipé d'un compresseur hermétique

ou scroll. Il existe en version monophasé ou

triphasé (triphasé seul pour versions scroll). Une

résistance de carter externe ou interne (suivant

modèle) permet de maintenir l'huile à température.

VERSION SCROLL DIGITAL

2 modèles Twin sont proposés avec la technologie DIGITAL

SCROLL (ZBD30 et ZBD45)

Ce dispositif assure une régulation linéaire de la puissance de 10

à 100%. (par contrôle du déplacement axial du scroll set pendant

de courtes périodes).

La puissance est contrôlée par un régulateur spécifique en

fonction de la pression d’évaporation EC2 552.(cf doc jointe)

Cette technologie qui permet une grande précision de la

régulation de puissance trouve son intérêt dans des application

multi-évaporateurs et des installation où un contrôle précis des

températures est requis..

Compressor

Unit is equipped with a hermetic or scroll

compressor. It exists in single-phase or three-phase

version (only three-phases for scroll). An external or

internal heater crankcase (depending of models)

maintain the temperature oil.

SCROLL DIGITAL VERSION

2 model are proposed with DIGITAL SCROLL technology

(ZBD30 and ZBD45)

This device is able to modulate capacity between 10 and 100%

(by separating the scroll set axially over a short period of time

Capacity is controlled by specific controller function of suction

pressure EC2-552 (find attached notice)

This technology is interesting for multiple evaporators’

installations and for applications requiring precise temperature

control.

Condenseur à air

Le groupe est équipé d'un condenseur à air. Ailettes

aluminium, tubes cuivres avec revêtement peinture

polyester pour une meilleure tenue à la corrosion.

Air condenser

Unit is equipped with an air condenser Aluminium

fins, copper tubes with polyester painting coat for a

best corrosion resistance

Ventilateur

Le groupe est équipé d'un (ou 2 suivant le modèle)

ventilateur, 750 tr/mn, 230/~1/50-60Hz, pales

plastiques (pour un meilleur confort acoustique),

avec protection thermique interne (sonde PTC).

Fan motor

Unit is equipped with a fan motor (or 2, depending

the model), 750 rpm, 230/~1/50-60Hz, plastic blades

(for a best acoustical comfort), and internal thermistor

(PTC sensor)

Résistance de carter

externe / external

crankcase heater

Page 16

13/57/

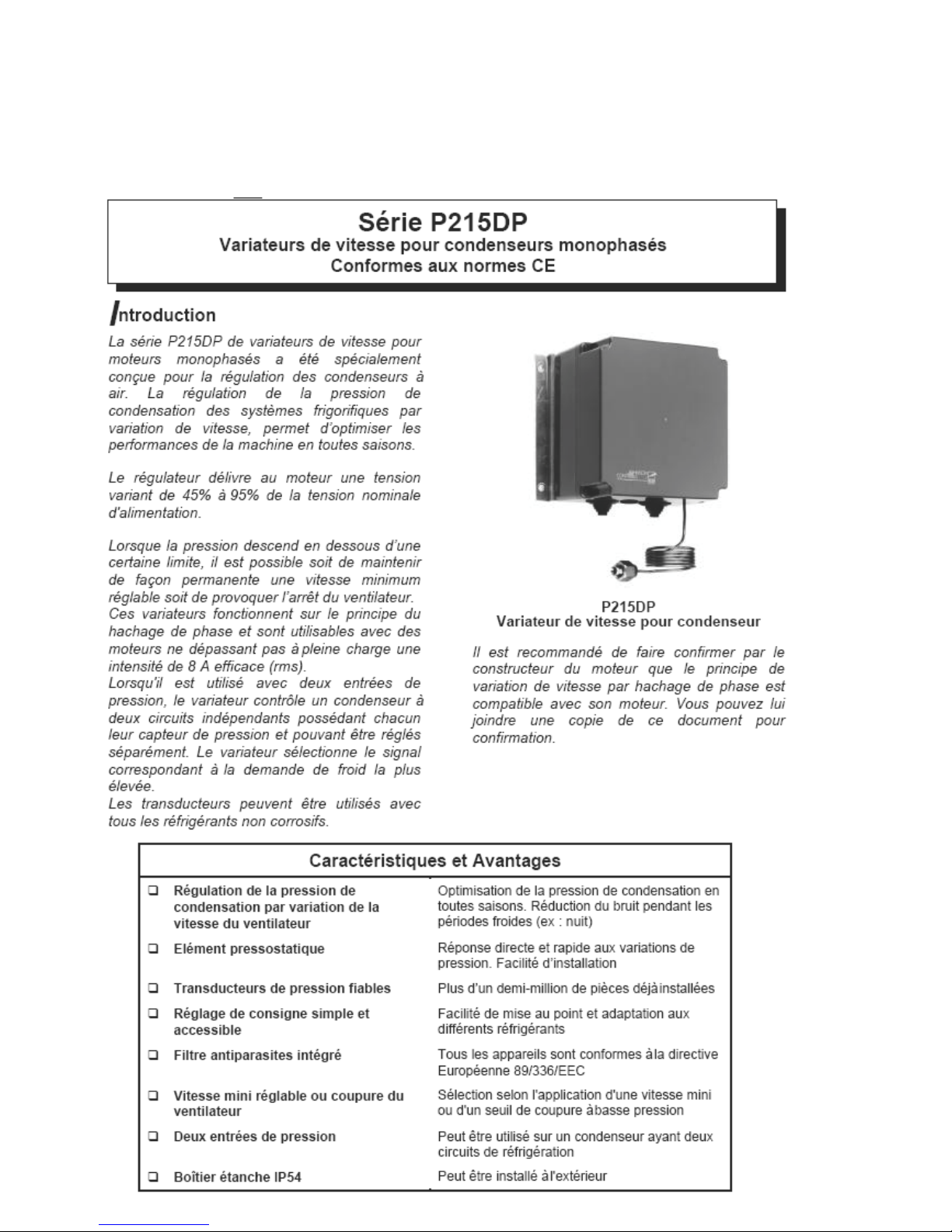

Variateur de vitesse

Le(s) ventilateur(s) est piloté par un variateur de

vitesse. La variation de vitesse s'effectue par

variation de tension. Les ventilateurs sont conçus

pour fonctionnement avec une tension minimum de

100V. A partir de cette limite , la vitesse est

minimale ou nulle (à choisir).

(réglage : voir doc jointe)

Speed controller

Fan(s) motor(s) is controlled by a electronic speed

controller.

The speed variation is set by voltage variation. Fan

motors designed to accept 100V minimum. From this

limit on the speed is minimum or null (to choose).

(set up : refer to attached documentation)

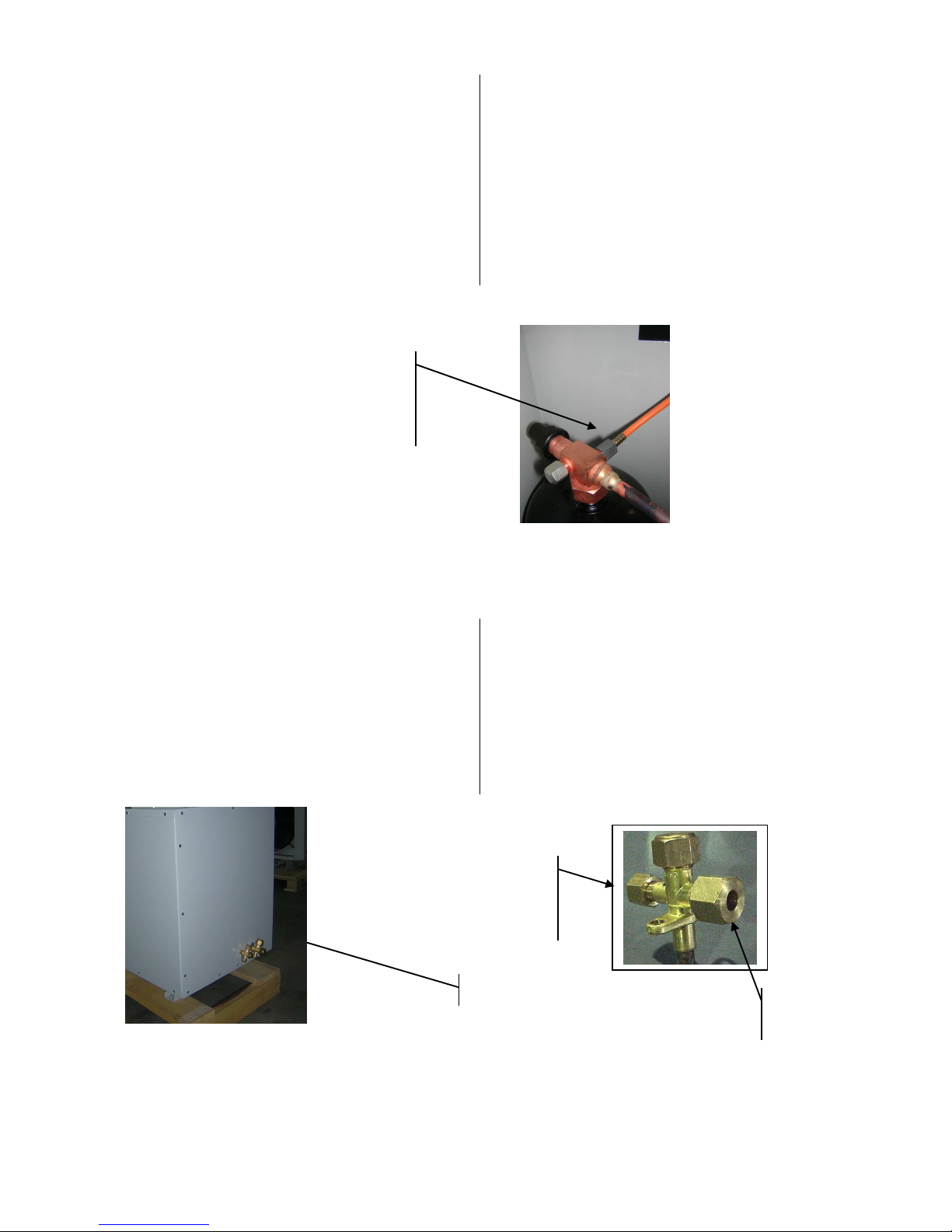

Vannes de raccordement

Le groupe est équipé d‘une vanne sortie liquide

(tous les modèles)

Les connexions sont de type à braser

Connections valves

The unit is equipped with 1 liquid valve:

The connexions type is brazed

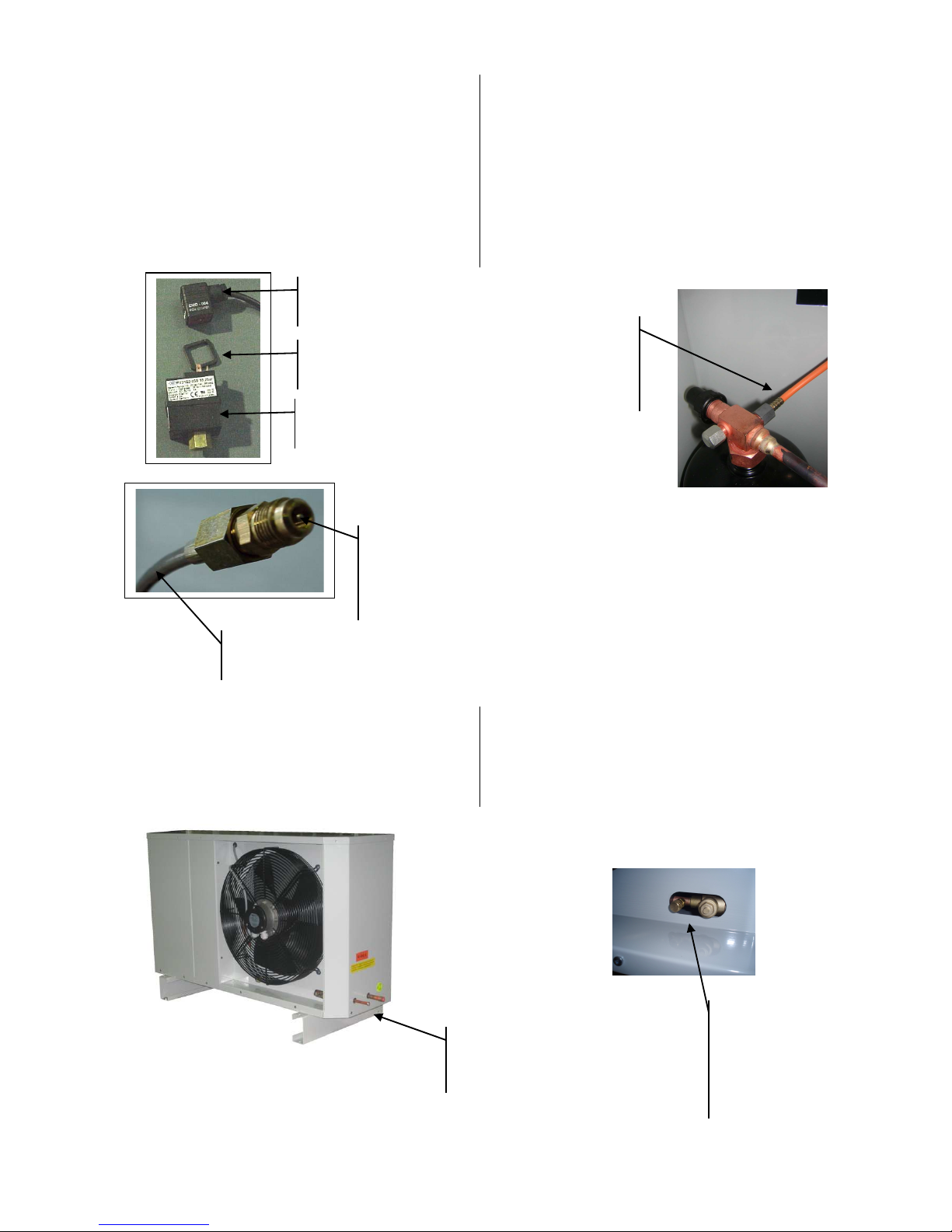

Variateur de vitesse /

speed variator

Joint d'étanchéité /

tightness joint

Connecteur /

connector

Raccord schrader

connecté sur variateur /

schrader connection to

speed variator

Flexible /

hoose

Prise de pression HP

pour variateur / HP

set point for speed

variator

Accès vanne liquide

avec schrader

/ Access to liquid valve

with Schrader

Connexions à

braser / Brazed

connexions

Page 17

14/57/

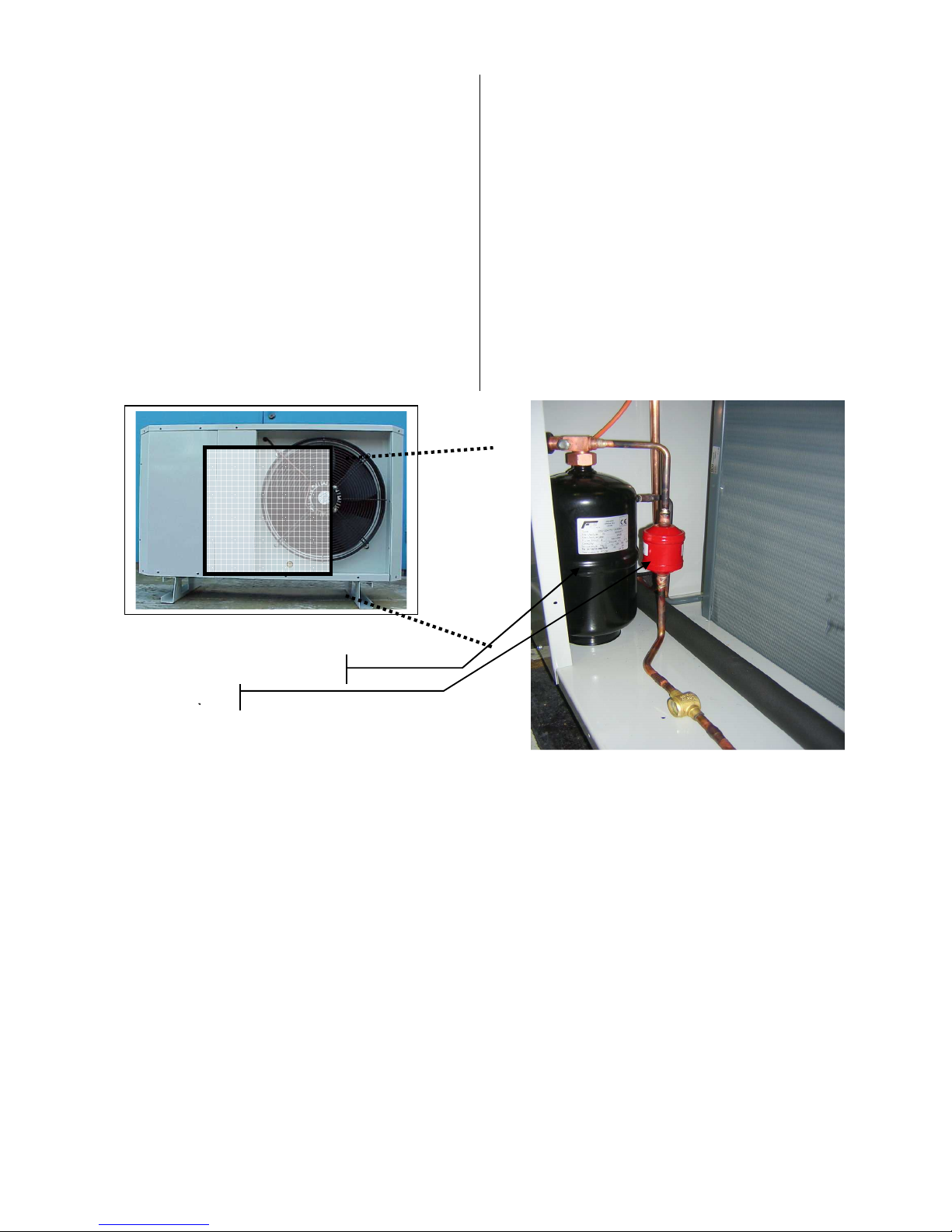

LIGNE LIQUIDE

Réservoir de liquide

Le groupe est équipé d'un réservoir avec une

pression maximum de service de 32 bar.

Déshydrateur

Le groupe est équipé d'un deshydrateur brasé.

Voyant liquide hygroscopique

Le groupe est équipé d'un voyant de liquide utile

lors de la charge du groupe et permettant

d'effectuer un contrôle de son fonctionnement.

LIQUID LINE

Liquid receiver

The unit is equipped with HP receiver with maximum

service pressure of 32 bars.

Filter Dryer

Unit is equipped with a brazed filter drier.

Hygroscopic sight glass

The unit is equipped with a liquid sight glass, useful

when charging the unit and when checking correct

working of the unit.

Déshydrateur / Filter drier

Réservoir / Receiver

Page 18

15/57/

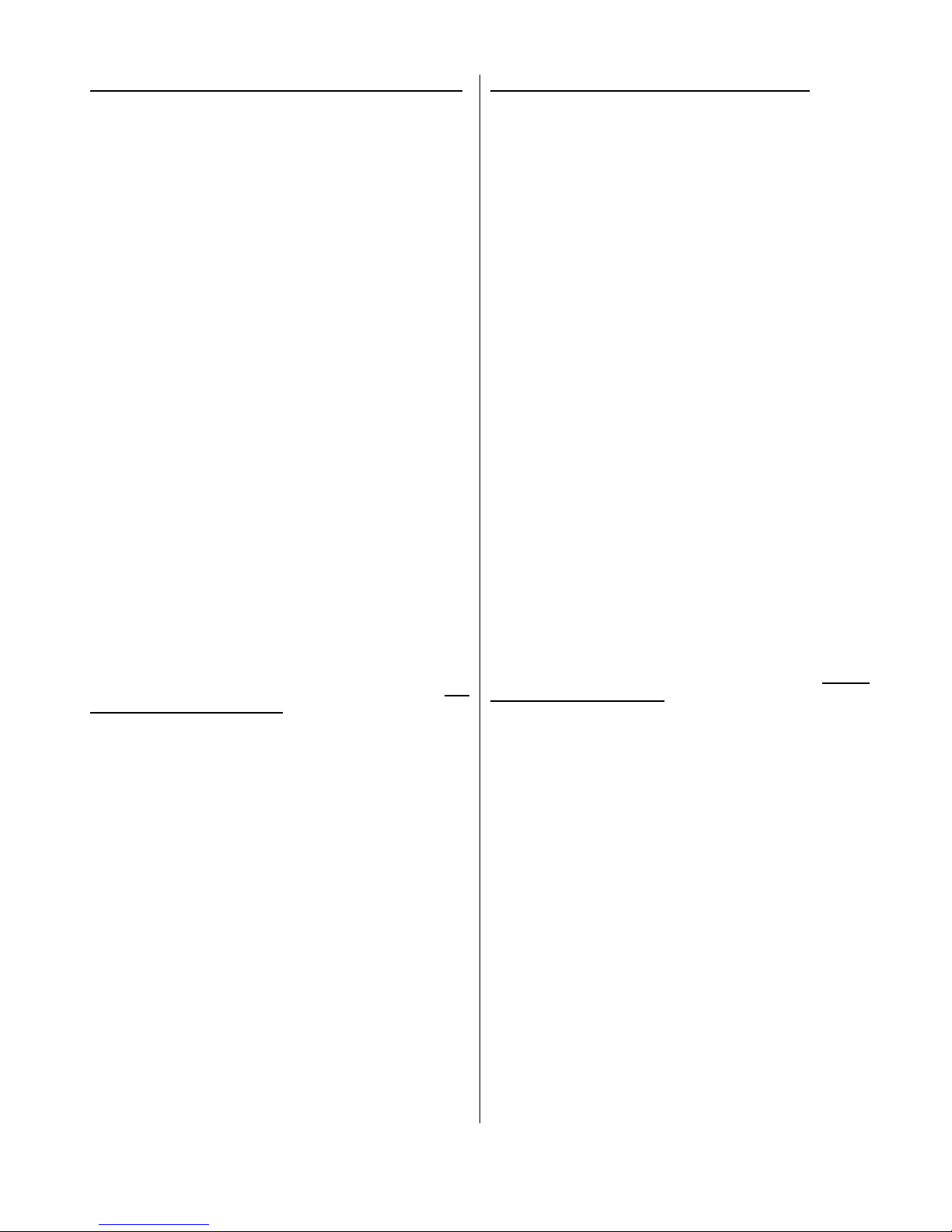

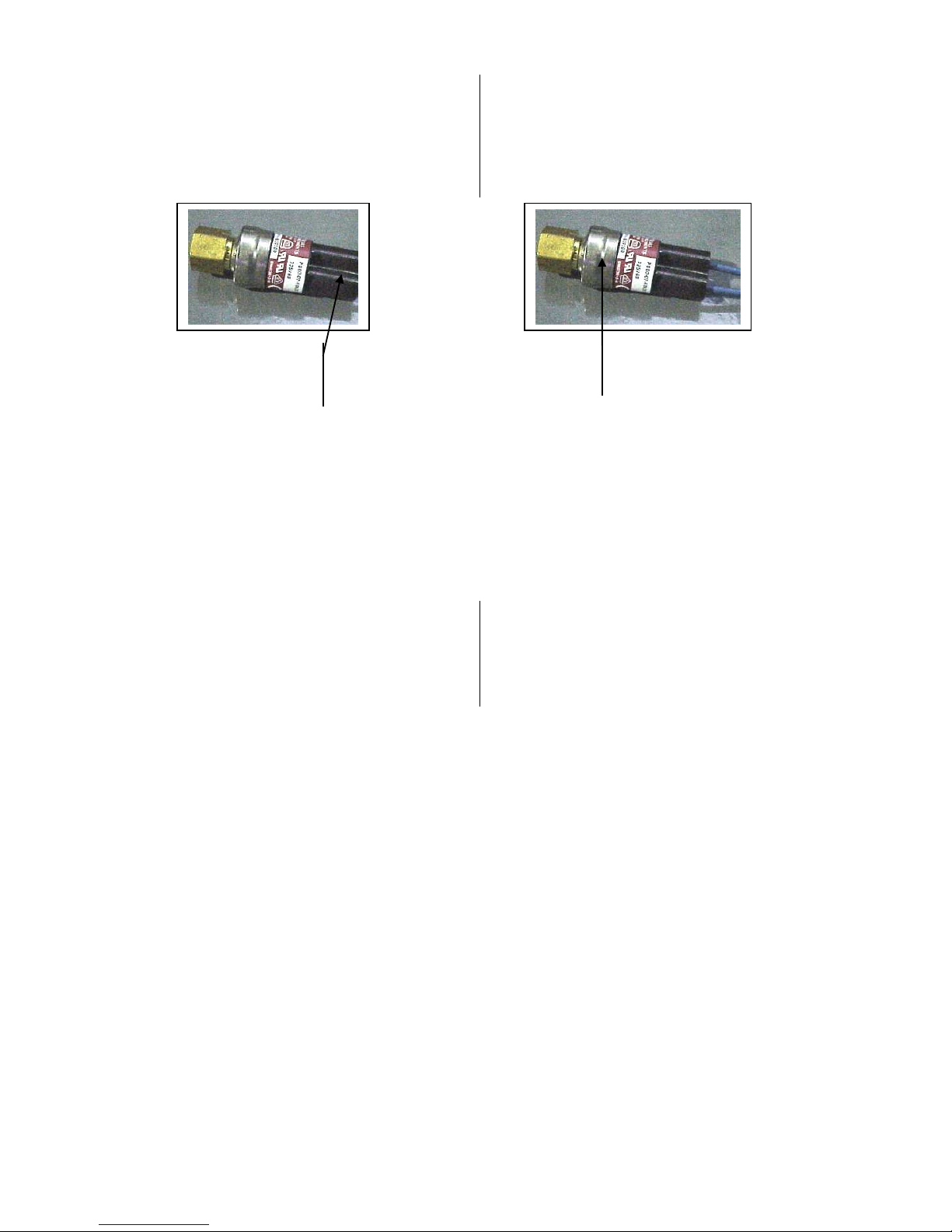

Pressostats de sécurité

Le groupe est équipé en standard d'un pressostat

HP (coupure 27,6 bar relatif, ré-enclenchement 20

bar) et d'un pressostat BP (1,6 bar relatif / réenclenchement 3 bar en positif et 0,3 bar relatif /

ré-enclenchement 1 bar en négatif).

Pressure switches

The unit is equipped with an HP pressure switch (27,6

bar gauge cut out / 20 bar cut in) and an LP pressure

switch (1,6 bar gauge cut out / 3 bar cut in for

positive application and 0,3 bar gauge cut out / 1 bar

cut in for negative application).

Ces pressostats sont uniquement dédiés à la

sécurité.

En option nous proposons un pressostat KP2

réglable pour une utilisation pump down.

Les versions R134a sont équipées d’un pressostat

HP/BP type KP17W à réarmement auto.

Le pressostat KP17W est également proposé en

option sur les versions R404A

Montage position murale

Le groupe peut être installé au sol (tous modèles)

ou accroché au mur (modèles 1 ventilateur

uniquement). Vérifier que la surface d'installation

soit plane et capable de supporter le poids total de

l'unité. En applique s'assurer de la solidité et de la

rigidité des surfaces portantes, afin d'éviter tout

transfert de vibrations

.

These pressure switches are only dedicated to

safety use.

Option: We propose one settable pressure switch

KP2 for pump down use.

Models R134a are fitted with LP/HP pressure switch

type KP17W

KP17W is proposed as option for models R404A

Wall mounting position

The unit may be located on the floor (all models) or

mounted on a wall (single fan models only). Be

sure the surface for installation is horizontal and

that the supporting structure has been designed to

support the operating unit weight. For wall

mounted unit, check that the support is solid and

rigid enough so as not to transmit any vibrations.

Isolation phonique

Le compartiment compresseur est traité

phoniquement au moyen d'un complexe

(masse+mousse) permettant d'atténuer

considérablement les nuisances sonores..

Acoustical insulation

The compressor compartment is insulated with a

special absorber (heavy + mouss) to attenuate

considerably noise effects.

Montage mural / wall mounting

Pressostat BP (cable blanc BT – cable jaune MT)

/ LP switch (white cable LT – yellow cable MT)

Pressostat HP (cable rouge)

/ HP switch( red cable)

Page 19

16/57/

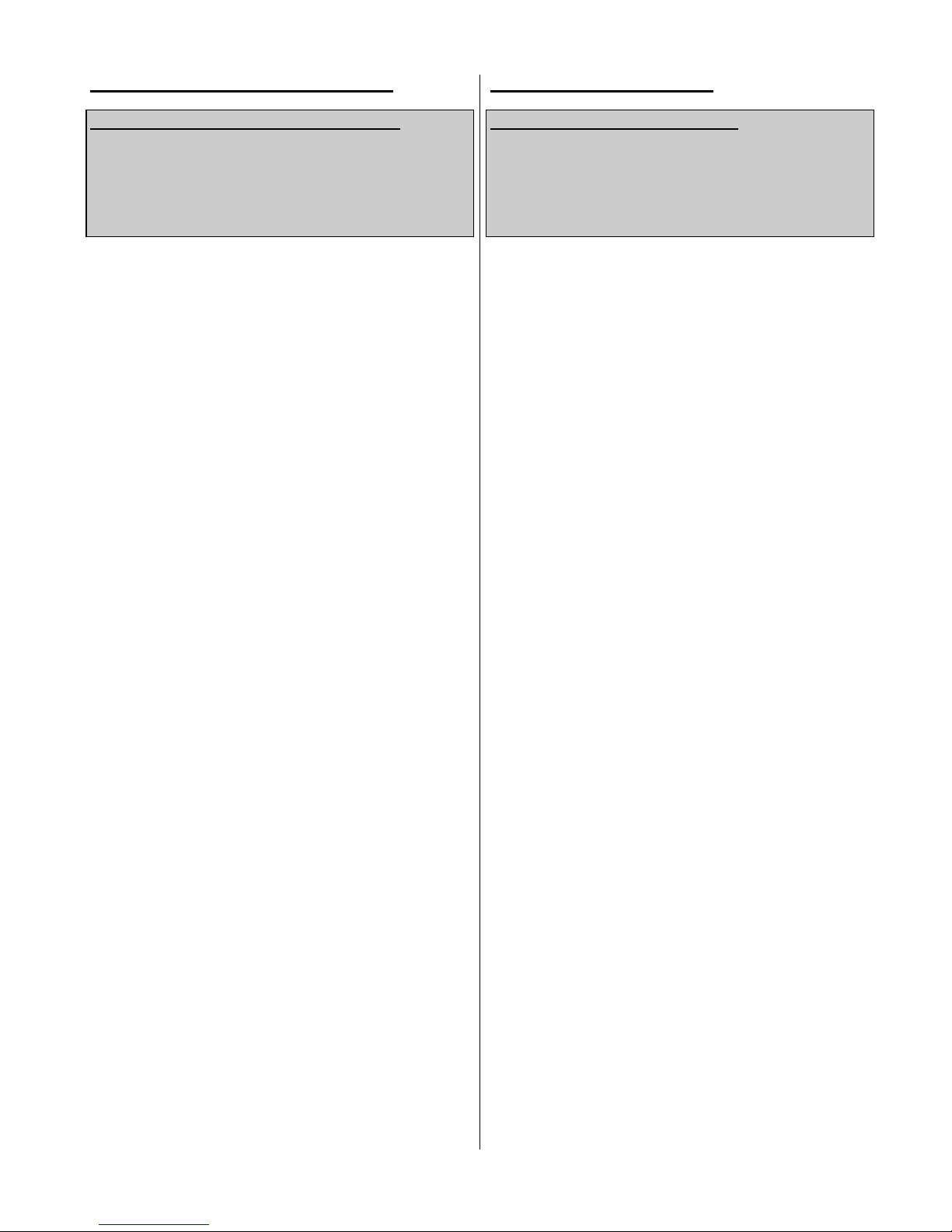

Partie électrique

Le raccordement électrique est réalisé sur

bornier, dans un compartiment situé au dessus du

compresseur

.

Electrical part

The electrical connection is made to a connecting

box located in compartment above the

compressor

EVAPORATEUR

Pour les versions SPLIT SYSTEM se réferer à la documentation

de mise en service du modèle concerné (document séparé)

HOMOLOGATIONS

Etanchéité

Les groupes ont un indice de protection IP 45.

Niveaux acoustiques

Les groupes ont été conçus pour limiter au plus bas

les nuisances sonores et testés en condition de

fonctionnement.

EVAPORATOR

For SPLIT SYSTEM units refer to specific manual dedicated to

evaporator (separate document)

APPROVALS

Tightness

Units have a protection index of IP 45.

Acoustical levels

Units have been designed to limit noise. Units have

been tested in working conditions.

Variateur de vitesse /

speed variator

Continuité électrique de masse /

earth electrical continuity

Page 20

17/57/

4 - OPÉRATIONS PRÉALABLES MISE EN ROUTE

RACCORDEMENTS ELECTRIQUES

Tout câblage sur site doit être conforme aux normes

légales en vigueur dans le pays concerné (NF EN

60204-1 dans la CEE).

Sauf exécution spéciale, la tension nominale doit être :

- Circuit de puissance : 230/~1/50Hz ou 220/~1/60Hz

ou 400-440V/~3/50-60Hz + Terre.

- Circuit de commande est en 230V/1/50-60Hz

(pressostats, ventilateur, résistances de carter).

Les câbles seront déterminés en fonction de :

- L'intensité nominale maximale (se reporter aux

caractéristiques techniques).

- La distance séparant l'unité de son origine

d'alimentation.

- La protection prévue à son origine.

MOTEURS ELECTRIQUES DES COMPRESSEURS

4 - PRELIMINARY START-UP OPERATIONS

ELECTRICAL CONNECTIONS

All cabling on site must conform to the legal standards

in force in the relevant countries (at least equivalent to

EN 60204-1 in the EEC) .

Except for special operation, the nominal voltage is :

- 230V/~1/50Hz or 220/~1/60Hz or 400-440V/~3/5060Hz + Earth for the power circuit.

- 230V/~1/50-60Hz for components of the control

circuit (pressure switches, fan motor, crankcase

heater).

Cables should be sized according to :

- Maximum nominal current (refer to technical data).

- The distance separating the unit of its power supply

origin.

- The protection foreseen at its origin.

COMPRESSOR ELECTRICAL MOTORS

Le moteur du compresseur doit être équipé par le

client d'un dispositif anticourt cycles permettant au

maximum 6 démarrages dans l'heure.

Les protections des moteurs doivent être conformes aux

normes en vigueur et être calibrées sur l’intensité

maximum.

COMPRESSEURS SCROLL

Attention : Les compresseurs Scroll ont un sens unique de

rotation.

Toute rotation en sens inverse peut conduire à une

destruction du compresseur.

A la première mise en route, il est absolument nécessaire

de déterminer le raccordement des phases aux bornes du

compresseur. La manœuvre est délicate avec les

compresseurs hermétiques et doit, de ce fait, être

extrêmement brève (quelques secondes).

- Placer un manomètre BP sur le Té du pressostat de

régulation BP.

- Mettre en route le compresseur par le commutateur de

marche.

- Dès sa mise en route, arrêter le compresseur (cette

manœuvre doit durer impérativement quelques secondes).

- Pendant ce laps de temps, si le manomètre a indiqué une

diminution de pression, le sens de rotation est correct.

- Dans le cas contraire, inverser deux phases au

sectionneur du compresseur et refaire la même opération

pour vérification.

MOTEURS ELECTRIQUES DU CONDENSEUR

Modèles équipés de motoventilateurs diamètre 355, 457 et

500 mm (hélices plastiques).

Les moteurs équipant le condenseur sont du type

230/1/50-60Hz

-I The compressor motor must be fitted by the customer

with a time delay relay allowing a maximum of 6 startups per hour.

The protections of motors must be conform to legal

standards and gauged on maximum current.

SCROLL COMPRESSORS

Important: Scroll compressors only have one rotation

direction. Any rotation in the opposite sense may lead to

a compressor destruction.

During the first start up, it is absolutely necessary to

determine the phases connections to compressor

terminals. That handling must be tactful with hermetic

compressors and must be extremely fast (less than 1

second).

- Place a LP pressure gauge at the schraeder valve of LP

pressure switch.

- Start up the compressor with the start button

- As soon as it is started, stop the compressor (this

handling must take some seconds)

- During that time, if the pressure gauge showed that the

pressure went down, the rotation direction is correct.

- In the opposite case, invert the 2 phases on the

compressor breaker and repeat the same operation for

checking.

CONDENSER ELECTRICAL MOTORS

Models equipped with diameter 355, 457 and 500mm

fan-motors (plastic fans)

The motors equipping the condenser are 230/1/50-60Hz

type.

Page 21

18/57/

AUXILIAIRES DE CONTROLE ET SECURITE

Sécurités

Un pressostat HP automatique, un pressostat BP

automatique et une sécurité thermique interne au

compresseur coupe instantanément le compresseur.

Résistance de carter

Elle fonctionne lorsque le compresseur est arrêté

(asservissement) et lorsque le groupe est sous tension

RACCORDEMENT FRIGORIFIQUE AU RESEAU

P

REALABLEMENT A TOUTE INTERVENTION SUR LE

CIRCUIT FRIGORIFIQUE, ON EXPULSERA LA CHARGE

D'ATTENTE

.

Le tube (cuivre ou acier) utilisé doit être de qualité

frigorifique et conforme à la DESP 97/23/CE.

Toutes les tuyauteries de raccordement doivent être

correctement supportées et fixées, et en aucun cas ne

doivent contraindre les tuyauteries du groupe de

condensation.

Raccordement sur aspiration

La pente des tuyauteries doit toujours être en

direction du groupe, jamais de contre-pente.

Raccordement sur ligne liquide

L’électrovanne sera placée près de l'évaporateur.

Distances maximum entre le groupe QUIETIS et

l'unité intérieure

Dénivellation maximum : 6m

Distance maxi : 15m pour dénivelé nul, 6m pour

dénivelé de 6m.

AUTOMATISMES

N'étant pas le concepteur de l'installation, nous ne

sommes pas responsable du schéma électrique ni de

l'installation frigorifique finale.

Néanmoins nous vous recommandons de veiller à

définir les valeurs de thermostats de commande et la

position des sondes de températures de manière à

éviter des cycles de déclenchements/ réenclenchement répétitifs de l'unité de condensation. .

ADDITIONAL SAFETY CONTROLS

Safety devices

One HP automatic pressure switch, one LP

automatic pressure switch and one thermal safety,

cut off the compressor instantaneously.

Crankcase heater

Runs when compressor is stopped (electrical

enslavement) and when the unit is under voltage.

REFRIGERANT CONNECTIONS TO NETWORK

B

EFORE ANY INTERVENTION ON THE

REFRIGERATION CIRCUIT ONE MUST EJECT THE

HOLDING CHARGE

The steel or copper tube used must be of

refrigeration quality and according to the EC

directive 97/23/EC (PED).

All the piping must be correctly supported and fixed

and in no case should constrain the piping of the

condensing unit.

Connection to Suction Line

The piping should always fall towards the

compressor, never away.

Connection to Liquid Line

This solenoid valve will be positioned near the

evaporator.

Maximum distances between QUIETIS unit and

indoor unit

Maximum height : 6m

Maximum distance : 15m without height or 6m for

6m height

AUTOMATIC DEVICES

As we do not design the installation, we are not

responsible for the electrical layout nor for the

installation.

Nevertheless, we recommend to define cut-in/ cutout of the temperature control and the sensor

position in order to avoid short starting cycles of

the condensing unit.

Page 22

19/57/

5 - OPÉRATION DE MISE EN ROUTE

SECURITE DU PERSONNEL D'INTERVENTION

:

T

RES

IMPORTANT :

AVANT TOUTE INTERVENTION

DANS LE COMPARTIMENT CONDENSEUR (ACCES

FILTRE DESHYDRATEUR PAR EXEMPLE)

L'ALIMENTATION ELECTRIQUE DOIT ETRE COUPEE

AFIN D'EVITER TOUT FONCTIONNEMENT DU

VENTILATEUR LORSQUE LE TECHNICIEN MANIPULE

.

CONTROLE PRELIMINAIRE

. Vérifier le serrage des différents écrous sur

raccords, colliers, flexibles et câbles. En effet, les

trépidations durant le transport ont pu provoquer

des desserrages éventuels.

. Contrôler également si, pour les mêmes raisons

que ci-dessus, il n'y a pas de rupture de tuyauterie.

. Mettre en service les résistances de carter 4 heures

avant démarrage.

CONTROLE D'ETANCHEITE

. On mettra en pression l'ensemble du circuit, avec

un gaz neutre (Azote) complété d'un traceur à une

pression minimum égale à 10 bars et maximale

inférieure à 20 bars.

. Une détection de fuites systématique et soignée au

détecteur électronique sera entreprise sur l'unité.

DESHYDRATATION DU CIRCUIT

Cette opération sera effectuée toutes vannes

ouvertes (y compris électrovannes) avec

raccordement sur la pompe à vide :

- de la partie basse pression

- de la partie haute pression

La qualité de la déshydratation ne se juge pas

sur la rapidité de descente en vide, mais sur le

temps effectif (24 heures à 0,7 mbar semble une

bonne référence).

La remontée totale en pression sur cette durée ne

doit pas être supérieure à 2,6 mbar.

Le taux d'humidité résiduel dans le circuit doit être

inférieur à 20 ppm.

Lorsque l'on sera sous vide on ne procédera jamais

à un contrôle d'isolement du moteur et on ne

démarrera jamais les compresseurs sans avoir

préalablement introduit au moins 1 bar de pression

de fluide. Cela, pour éviter un amorçage électrique

sous vide.

5 - START-UP OPERATIONS

SECURITY OF SERVICE PERSONNEL

:

V

ERY

IMPORTANT :

BEFORE ANY INTERVENTION

IN THE CONDENSER COMPARTMENT (FILTER DRIER

ACCES FOR EXAMPLE) THE ELECTRICAL SUPPLY

MUST BE CUT TO AVOID MOTOR FAN WORKING

WHEN THE TECHNICIAN LORSQUE LE TECHNICIEN

MANIPULATES

.

PRELIMINARY CHECK

. Ensure that all the screws are fully tightened on

connections flanges, flexible connections and

cables as jolting during transport could cause

screws and bolts to loosen.

. Check also if, for same reasons, there are any

breaks in the piping.

. Switch on crankcase heaters 4 hours before startup

LEAKAGE CHECK

. Pressurise the whole system, using a neutral gas

(Nitrogen) with a tracer at a minimum pressure of

10 bars and at a maximum pressure below 20bars.

. Thorough leakage detection using electronic

detector should be carried out on the unit.

CIRCUIT DRYING

This operation must be carried out with all valves

opened (including solenoid valves) with connection

to a vacuum pump:

- of the low pressure side

- of the high pressure side

The quality of drying should not be judged by the

speed at which the level vacuum is reached but on

the effective time it is held (24 hours at 0.7 mbar is

a good standard).

The total increase in pressure during that period

should not be more than 2.6 mbar.

The residual moisture in the system should be less

than 20ppm.

When the installation is under vacuum, a motor

protection test should not be carried out nor should

the compressors be started before at least 1 bar of

fluid pressure is reintroduced. This is to prevent

an electrical short-circuit under vacuum.

Page 23

20/57/

HUILE

Pour le fluide R404A/R134a : polyolester

Pour l'utilisation d'une autre huile, nous vous

conseillons de contacter le constructeur de

compresseur.

Nous tenons néanmoins à vous rappeler en ce qui

concerne le retour d'huile que celui-ci ne dépend pas

uniquement de la nature de l'huile, mais de la

configuration du circuit frigorifique (pente, remontée,

siphon et contre siphon) et des vitesses de circulation,

notamment en basse pression, qui doivent être > 4 m/s

en horizontal et > 7m/s en vertical.

REMPLISSAGE EN FLUIDE FRIGORIGENE

Un remplissage en phase liquide est possible

lorsque l'installation est sous vide, par la vanne

raccordement liquide.

La bouteille de charge doit rester branchée sur cette

vanne en permanence durant toute la période de mise

en service, afin de permettre un ajustement immédiat

de la charge de l'installation.

ESSAIS DES SECURITES

Vérifier la coupure effective des pressostats HP et

BP et les valeurs de coupure

Vérifier le sens de rotation du moto-ventilateur.

L'air doit être aspiré au travers du condenseur.

DEMARRAGE DU COMPRESSEUR

- Ouvrir toutes les vannes (aspiration et liquide)

- Mettre un ampèremètre sur une phase

- Fermer le sectionneur de puissance ou le

disjoncteur

- Démarrer le compresseur

L'intensité monte à un maximum et doit très

rapidement descendre. Dans le cas contraire,

stopper le compresseur pour vérification et

détection de l'anomalie.

COMPLEMENT DE CHARGE

Très rapidement, effectuer le complément de

charge.

En effet, la faible charge en fluide conduit à une

forte surchauffe, et donc, à des températures de

refoulement anormalement hautes.

OIL

For the refrigerant R404A/ R134a : polyolester

If any other oil is to be used, we advise you to

contact the compressor manufacturer.

Please remember that the oil return does not

depend only on the type of oil used, but also on the

design of the refrigerating circuit (drops, risers

and U-bends ) and the gas velocities particularly at

low pressure, must be > 4m/s horizontal and >

7m/s vertical.

REFRIGERANT FLUID CHARGE

It is possible to charge in liquid phase when the

installation is under vacuum through the liquid

connection valve.

The charging bottle must remain connected to this

valve permanently during the whole start-up period

to enable instant adjustment while charging the

installation.

SAFETY SYSTEMS TESTS

Check the HP and LP pressure switches cut and the

cut values

Check the direction of rotation of the fan motors.

The air must be drawn in across the condenser.

START-UP OF COMPRESSOR

- Open all the valves (suction and liquid)

- Place an ammeter on one phase of the

compressor.

- Close the power circuit-breaker or circuit cut-out

switches.

- Start up the compressor.

The voltage increases to maximum and must

decrease very rapidly. If this does not happen, stop

the compressor to check and find the fault.

FINAL CHARGE

Fill up with the remainder very quickly.

An incomplete charge of fluid will cause

considerable superheat and consequently

abnormally high discharge temperatures.

Page 24

21/57/

FONCTIONNEMENT DU VENTILATEUR

Le variateur module la vitesse du (des) motoventilateur(s) en fonction d'une pression de

condensation.

Note : Une tension partielle est présente même si le

moteur ne tourne pas. Couper l'alimentation avant

intervention pour installation ou service.

Se référer impérativement à la notice constructeur

livrée avec l’appareil pour les instructions de réglage.

FAN OPERATION

The variator controls the fan(s) speed motor

according to pressure changes.

Note : Partial voltage is present even if motor is not

running. Disconnect switch before service on motor.

Refer to manufacturer instructions delivered with the

unit for settings.

TOUTE INTERVENTION SUR LE REGLAGE DU

VARIATEUR DE VITESSE NECESSITE L'ARRET DE

L'INSTALLATION AVANT DEPOSE DU TOIT

.

A

NY INTERVENTION ON SPEED VARIATOR SETTING

YOU MUST STOP THE UNIT BEFORE MOVE THE

ROOF

.

Page 25

22/57/

6 - CONTROLES DE FONCTIONNEMENT

SECURITE DU PERSONNEL D'INTERVENTION

:

T

RES

IMPORTANT :

AVANT TOUTE

INTERVENTION DANS LE GROUPE,

L'ALIMENTATION ELECTRIQUE DOIT ETRE

COUPEE

.

Peu après la mise en route, il faut s'assurer des

conditions de fonctionnement de l'installation :

- Le compresseur doit fonctionner dans sa plage

(voir notice constructeur).

- Relever sur compresseur :

. la pression de refoulement

. mesurer la température d'aspiration

. mesurer la température de refoulement

. mesurer la température du carter en

fonctionnement.

- La surchauffe à l'aspiration ne doit pas excéder

20K et ne doit pas être inférieure à 10K. En

conséquence, il faut régler les détendeurs

thermostatiques de l'installation et s'assurer que

la charge de l'unité est correcte.

- Les conditions de refoulement sur le tube de

refoulement doivent se situer dans les zones

suivantes :

. R404A : 70°C < T° refoulement < 100°C

- La température du carter ne doit pas descendre

en dessous de 40°/45°C.

Très important :

Il n'y a pas lieu de rajouter de l'huile en surplus

lors de la mise en service. Attendre plusieurs

heures.

En effet, tout excès d'huile conduit généralement

à des coups d'huile entraînant la dégradation du

compresseur (ruptures clapets / ou joints).

A cet effet, on évitera de dégivrer simultanément

tous les postes, on préférera un dégivrage

fractionné.

S'il apparaît un manque d'huile, cela peut

provenir notamment :

- d'un entraînement d'huile excessif du compresseur

par émulsion dans les carters résultant d'une

dissolution excessive de réfrigérant liquide dans

l'huile (surchauffe trop faible à l'aspiration)

- résistance carter non alimentée à l'arrêt ou

défectueuse.

- d'une mauvaise conception du réseau de

tuyauteries BP de l'installation qui piège de

l'huile, principalement en période de

fonctionnement sous charge frigorifique réduite.

6 - OPERATING CHECKS

SECURITY OF SERVICE PERSONNEL

:

V

ERY

IMPORTANT :

BEFORE ANY

INTERVENTION IN THE GROUP, THE ELECTRICAL

SUPPLY MUST BE CUT

.

Shortly after start-up, the operating conditions of

the equipment must be checked.

- The compressor must operate within its

acceptable limits (see Manufacturer's advice).

- On compressor:

. Check discharge pressure

. Measure suction temperature

. Measure discharge temperature

. Measure running crankcase temperature.

- The suction superheat must not exceed 20K and

should not fall below 10K. Therefore adjust the

thermostatic expansion valves and ensure that

the charge in the unit is correct.

- The discharge temperatures on the discharge

line must be within the following range:

. R404A : 70oC < To discharge < 100oC

- The crankcase temperature must not fall below

40o/45oC

Very Important:

There is no need to add oil over and above the

required quantity during start-up. Wait for

several hours.

Excess oil generally leads to oil slugs on the

condensing unit which causes damage to the

compressor (broken valves or gaskets).

For this reason, all the units should not be

defrosted at the same time - a phased de-frosting

is preferable.

If oil level is low, this could be caused by:

- Too much oil being sent by emulsification in the

compressor resulting in an excessive amount of

refrigerant fluid being dissolved into the oil

(superheat too low at suction inlet)

- crankcase heater defective or not energised when

stopped).

- Wrong design of the LP piping on the oil

entrapment equipment, particularly when

running with reduced refrigerant charge.

Page 26

23/57/

7 - ENTRETIEN

RECOMMANDATIONS

. Tous les 6 mois :

Effectuer un relevé de fonctionnement

-Les pressions et les températures du

compresseur.

-Les intensités du compresseur et du

motoventilateur,

-Les points de coupure des pressostats de

sécurité HP et BP,

-L'enclenchement du ventilateur du condenseur,

-Les niveaux d'huile,

-L'humidité dans les circuits (par le voyant ou

par analyse d'huile),

-On effectuera un contrôle de l'étanchéité du

circuit frigorifique

-L'encrassement de la batterie

-La position de l'hélice dans la virole (serrage

sur l'arbre, état des pâles, ...).

.Tous les ans :

-Effectuer une analyse d'huile.

-Nettoyer le condenseur.

NETTOYAGE

Le nettoyage des batteries peut se faire de

préférence:

-A l'air comprimé,

-Par un brossage avec des éléments non

métalliques,

-A l'eau claire (3 bars maxi à 1,5 m). Eviter toute

projection d'eau sur les moteurs. L'alimentation

électrique devra être impérativement coupée lors de

cette opération.

Eviter tout produit détergeant agressif qui pourrait

être la cause d'une corrosion ultérieure.

ECHANGE D'UN MOTOVENTILATEUR

Le changement d'un motoventilateur ou d'un

variateur de vitesse ne doit être effectué que

lorsque l’alimentation électrique est coupée.

7 -MAINTENANCE

INSTRUCTIONS

. Every 6 months

Proceed to running check:

- Pressures and temperatures of the compressor

- Current of compressor and fan motor

- Safety cut-off points of HP and LP safety

pressure switches.

- Cut-in of fan motor in condenser

- Oil levels

- Moisture in the circuits (through sight-glass or

by analysing oil)

- Tightness of the refrigerating circuit

- Cleanliness of the coil

- Position of fan in the collar (tightness, state of

fans..)

. Every year :

-Carry out analysis of oil

-Clean condenser

CLEANING

The coil cleaning can be done preferably:

- using compressed air

- by brushing with non metallic elements

- With clear water ( 3 bars maxi at 1,5 m).

Avoid any water projection on the motors.

Electric supply must be cut out during this

operation.

Avoid any aggressive detergent product that

may be source of future corrosion.

FAN MOTOR EXCHANGE

The fan motor change or a speed variator can

be done only when the electrical supply is

off.

Page 27

24/57/

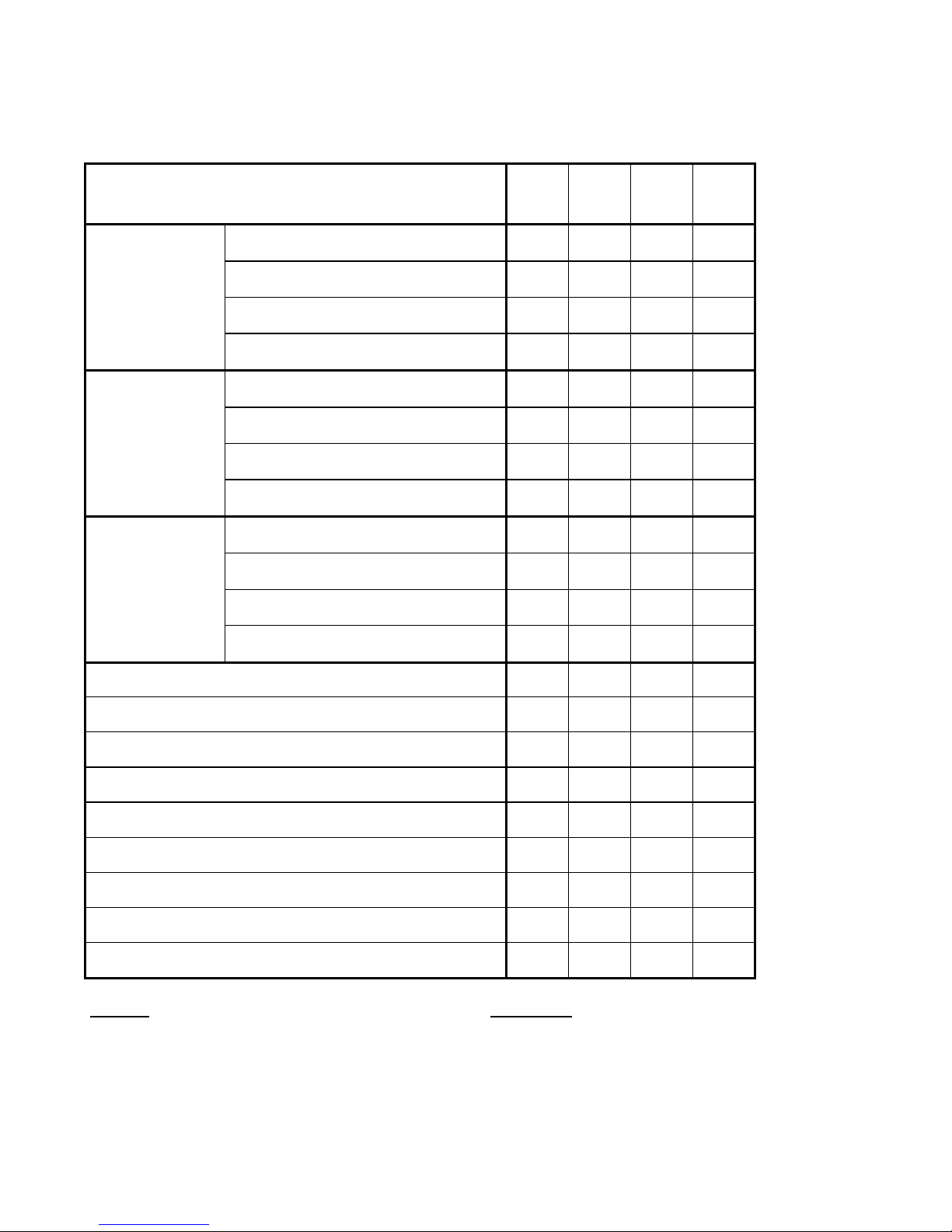

RELEVE DE FONCTIONNEMENT / DETAILED LIST RUNNING VALUES

Date de mise en service / Start up date :

Numéro d'accusé de réception de commande / Acknowledgement of order receipt number :

Lieu d'implantation / Installation place :

Désignation de l'appareil / Device model :

Date

Heure / Time

Pression aspiration

Suction pressure

bar

Température aspiration

Suction temperature

°C

Compresseur

Compressor

Pression de condensation

Condensing pressure

bar

Température de condensation

Condensing temperature

°C

Température entrée air

Air inlet temperature

°C

Température sortie air

Air outlet temperature

°C

Condenseur à air

Air condenser

Température entrée gaz

Gas inlet temperature

°C

Température sortie liquide

Liquid outlet temperature

°C

Température entrée air

Air inlet temperature

°C

Température sortie air

Air outlet temperature

°C

Evaporateur à air

Air evaporator

Température entrée liquide

Liquid inlet temperature

°C

Température sortie gaz

Gas outlet temperature

°C

Tension nominale

Nominal voltage

V

Tension aux bornes

Voltage on terminals

V

Intensité absorbée moteur(s) - Unité de condensation

Motor(s) current absorbed

-

Condensing unit

A

Intensité absorbée moteur(s) - Evaporateur

Motor(s) current absorbed

-

Evaporator

A

Contrôle mécanique : tubes, visserie ...

Mechanical check : tube, screws, ...

Contrôle serrage connexions électriques

Check screwing electrical connections

Nettoyage batterie condenseur et évaporateur

Cleaning condenser and evaporator coil

Contrôle de la régulation

Control check

Contrôle fonctionnement dégivrage

Check defrost running

Entretien

Faire les relevés de fonctionnement et les contrôles suivant le

tableau ci-dessous au moins 2 fois par an et impérativement, à

chaque mise en route pour les groupes utilisés de façon

saisonnière. Tenir propre l'appareil.

Maintenance

Make running measurements and checking according to the

following chart at least twice a year, compulsorily for every

start-up of condensing unit used seasonally. Keep the device

clea

Page 28

25/57/

EXEMPLES DE PANNES

BREAKDOWN EXAMPLES

1 - Température d'aspiration trop haute / Suction temperature too high

Trop de surchauffe du gaz d'aspiration supérieur à 20K

Too much suction gas superheat above 20K

Examiner et régler les détendeurs thermostatiques des évaporateurs.

Examine and adjust the thermostatic expansion valves in

evaporators.

2 - Température d'aspiration trop basse / Suction temperature too low

Liquide dans conduite d'aspiration.

Liquid in the suction line

Régler les détendeurs thermostatiques.

Adjust thermostatic expansion valves

Bulbe desserré ou placé incorrectement.

Sensor bulb is loose or incorrectly positioned

Contrôler si les bulbes sont contact avec la conduite d'aspiration et si

leur position est correcte.

Check if the bulb is in contact with the suction line and if it is

positioned correctly

3 - Pression d'aspiration trop basse / Suction pressure too low

Trop d'huile dans les évaporateurs.

Too much oil in evaporators

Vider l'huile des évaporateurs.

Drain oil from evaporators

Filtre dans conduite de liquide bouché.

Filter in the liquid line clogged

Examiner et nettoyer les filtres dans les conduites de liquide.

Examine and clean filters in liquid line

Trop de surchauffe du gaz d'aspiration.

Too much superheat of suction gas

Régler les détendeurs thermostatiques.

Adjust thermostatic expansion valves

Blocage du détendeur thermostatique en position

fermée.

Thermostatic expansion valve blocked when in closed

position

Dégeler le détendeur thermostatique par des chiffons chauds. Si pas

de réaction, changer le détendeur thermostatique.

De-ice thermostatic expansion valve by means of warm cloths. If no

improvement, change the thermostatic expansion valve.

Vérifier la vanne solénoïde dans conduite de liquide.

Check solenoid valve in the liquid line.

Bobine peut-être grillée, la remplacer.

Peut-être problème de câblage ou de schéma électrique.

Coil may be burnt out - replace coil.

May be a miswiring or problem in the electrical circuit.

Remplissage insuffisant de l'installation.

Installation insufficiently charged.

Charger en réfrigérant l'installation.

Charge the installation with refrigerant

Vanne liquide fermée sur le groupe

Liquid valve closed on the group.

Ouvrir la vanne.

Open the valve.

4 - Compresseur démarre et s'arrête trop souvent à l'enclenchement pressostat BP / Compressor cuts in and out too often on

low pressure safety switch

Voir chapitre 3

Refer Chapter 3

Voir chapitre 3

Refer Chapter 3

Pressostat basse pression défectueux.

Low pressure safety switch is faulty

Changer le pressostat.

Change pressure safety switch.

Évaporateur pris en glace ou présence d'eau congelée

dans le distributeur.

Evaporator iced over or frozen water present in the

distributor.

Nettoyer ou dégivrer l'évaporateur.

Clean or defrost evaporator

5 - Pression d'aspiration trop haute / Suction pressure too high

Remise en route après dégivrage.

Re-start after defrost.

Attendre pour confirmation.

Wait for confirmation.

Problème de compression.

Compression problems.

Changer le compresseur.

change the compressor.

6 - Pression de condenseur trop haute / Condenser pressure too high

Débit air insuffisant au condenseur.

Insufficient air flow into the condenser.

Nettoyer condenseur. Vérifier moto-ventilateurs.

Clean the condenser. Check fan motors.

Pressostat haute pression défectueux.

High pressure safety switch is faulty

Changer le pressostat.

Change pressure safety switch.

Page 29

2/57/

Installation surchargée en fluide.

Installation overcharged with fluid.

Vidange du liquide au réservoir.

Drain liquid into reservoir.

Variateur de vitesse mal réglé.

Speed variator wrongly set.

Vérifier enclenchement. Régler le variateur de vitesse

Check cut in. Adjust speed variator

Air ou gaz non condensables dans le circuit HP

Air or non condensable gas in the HP circuit.

Faire sortir l'air au point haut.

Let air out at highest point.

7 - Température refoulement trop haute / Discharge temperature too high

Surchauffe trop importante à l'aspiration.

Too much superheat on suction.

Régler les détendeurs thermostatiques.

Adjust thermostatic expansion valves.

By pass interne / Internal by-pass. Vérifier les clapets et joints / Check valves and gaskets.

8 - Pression de condensation trop basse / Condensing pressure too low

Variateur de vitesse mal réglé.

Fan cut-in incorrectly set.

Ajuster le variateur de vitesse

Adjust speed variator

9 - Température de carter trop basse / Crakcase temperature too low

Résistance de carter hors service.

Crankcase heater out of order.

Remplacer résistance.

Replace heater.

Retour d'huile trop saturé en fluide.

Oil return saturated in liquid refrigerant.

Régler détendeur thermostatique.

Adjust thermostatic expansion valve.

10 - Bruit anormal du compresseur / Abnormal noise in compressor

S'

IL Y A UN BRUIT ANORMAL AU NIVEAU DU COMPRESSEUR, IL FAUT IMMEDIATEMENT ARRETER CELUI-CI. TROUVER LA CAUSE

DU BRUIT ET Y REMEDIER AVANT DEMARRAGE

.

IF THERE IS AN ABNORMAL NOISE IN THE COMPRESSOR, IMMEDIATLY SWITCH OFF THE COMPRESSOR. FIND

THE CAUSE OF THE NOISE AND REMEDY BEFORE RE-STARTING

Boulons desserrés.

Bolts loose.

Serrer les boulons.

Tighten bolts.

Bruit mécanique interne anormal

Abnormal internal mechanical noise

Ne pas redémarrer le compresseur.

Do not re-start compressor.

Liquide dans conduite d'aspiration.

Liquid in suction line.

Examiner + ajuster les détendeurs thermostatiques. Voir si les

électrovannes liquides ne restent pas ouvertes à l'arrêt.

Check and re-set thermostatic expansion valves.Check that the liquid

solenoid valves do not remain open when machine stops.

Bulbe desserré ou placé incorrectement.

Bulb loose or incorrectly positioned.

Examiner la position du bulbe.

Check bulb position.

11 - Le moteur du compresseur ne démarre pas / The compressor motor does not start

Pressostat basse pression a coupé.

Low pressure switch cuts out.

Voir paragraphe 3.

Refer to paragraph 3

Pressostat haute pression a coupé.

High pressure switch cuts out.

Voir paragraphe 6.

Refer to paragraph 6

Disjoncteur HS.

Circuit breaker out of order.

Examiner la cause et changer le disjoncteur

Check the cause and change circuit breaker.

Protection thermique a coupé.

Thermic protector switched out.

Examiner la cause de l'élévation de température des bobinages.

Examine the cause of increase in motor winding temperature.

Interrupteur principal ouvert.

Main circuit breaker switch open.

Fermer le sectionneur.

Close circuit-breaker.

12 - Compresseur marche d'une manière continue / The compressor works continuously

Remplissage insuffisant de l'installation.

Installation insufficiently charged.

Charger l'installation de frigorigène.

Charge installation with refrigerant.

Évaporateurs bouchés ou présence de glace.

Evaporators clogged or ice present

Nettoyer ou dégivrer les évaporateurs.

Clean and defrost evaporators.

Page 30

3/57/

Ventilateur Centrifuge

Centrifugal Fan

NNOOTTIICCEE DD''IINNSSTTRRUUCCTTIIOONNSS

MMIISSEE EENN SSEERRVVIICCEE EETT EEXXPPLLOOIITTAATTIIOON

N

/

START-UP AND OPERATING INSTRUCTIONS

Groupe de Condensation avec Ventilateur Centrifuge

Condensing Unit with Centrifugal Fan

178, rue du Fauge - Z.I. Les Paluds - B.P. 1152 - 13782 Aubagne Cedex - France

- Tél.(33) 4.42.18.05.00 - Fax France 04.42.18.05.02 - Fax export (33) 4.42.18.05.09 - Télex 420651F -

Page 31

4/57/

1 - PRÉAMBULE

Ces recommandations générales s'appliquent à tous les

modèles de la gamme QUIETIS centrifuge.

IMPORTANT

La présente notice contient un ensemble de recommandations

relatives à la mise en service et à l’exploitation de la machine

frigorifique complémentaire aux instructions de sécurité

contenues dans la « NOTICE D’INSTRUCTIONS SECURITE ».

Il est impératif de prendre connaissance des instructions

sécurité avant toute intervention et préalablement à la

lecture de ce document.

Ces documents pourront être utilisés par l’installateur afin

de réaliser le manuel d’instructions de l’installation à

remettre au client et/ou à l’exploitant.

Dans le document ci-joint, un certain nombre d’incidents a été

identifié avec des causes possibles et des remèdes. Cependant, il

est bien évident, vu la multiplicité des incidents possibles et

donc des solutions, que ce document ne peut être considéré

comme un résumé exhaustif de tous les événements et facteurs

pouvant intervenir sur la machine frigorifique.

Notre service technique reste à votre entière disposition au 33

04 42 18 05 00 pour toutes précisions supplémentaires

1 - INTRODUCTION

These general recommendations apply to all

QUIETIS

range

unit with centrifugal fan

IMPORTANT

This document contains technical recommendations

relating to the start-up and use of the above equipment,

to be used alongside the document SAFETY

INSTRUCTIONS.

It is essential that these safety instructions be read before

any action is taken and before reading the present

document.

These documents could be used by installer for the lay out

of the instructions manual for the owner and/or for the

maintenance company.

Several types of faults have been shown in the attached notes

with possible causes and remedies. However, due to the large

number of possible problems and therefore of possible

solutions, this document should not be considered as a

comprehensive summary of all the factors which can hinder

the smooth running of a refrigerating unit.

Our Technical Department is available for any

additional information.

Phone number 33 04 42 18 05 00

Page 32

5/57/

2 – GÉNÉRALITÉS

RECEPTION DU MATERIEL

Vérifier que le groupe de condensation n'a pas été

endommagé pendant le transport et qu'il ne manque

aucune pièce.

Contrôler si le groupe est sous pression à l'arrivée.

Si l’unité a subi des dégâts ou si la livraison est

incomplète, établir des réserves sur le récépissé de

transport et les confirmer par lettre avec accusé de

réception sous 48 heures au transporteur avec une

copie à votre distributeur.

Si la livraison ne correspond pas à votre commande

(modèle des compresseurs ou tension d'utilisation,

par exemple), contacter votre distributeur.

MANUTENTION ET MISE EN PLACE

Les opérations de déchargement doivent être

réalisées avec les matériels adéquats (chariot etc...).

Le groupe peut être déplacé, soit au moyen de

diable, transpalette.

Attention : Lors de la manutention, l'opérateur

devra s'assurer d'un équilibrage correct afin d'éviter

un basculement de la machine.

Le groupe de condensation doit être parfaitement

de niveau afin de ne pas créer, au niveau des

tuyauteries aspiration et refoulement, une

accumulation d'huile en point bas, ou d'entraîner

des vibrations.

INSTALLATION

Le groupe de condensation a été conçu pour être

installé dans un local ou en extérieur (IP45).

Implantation

1) Respecter un dégagement tout autour de

l'appareil pour faciliter l'entretien.

2) L'installation doit être réalisée dans un

endroit bien aéré.

3) Raccordement sur réseau de gaines :

L’unité est prévue pour être raccordée à un

réseau de gaine à l’aspiration et au refoulement

au moyen de manchettes de raccordement.

Il est fortement recommandé d’installer des

manchettes souples entre le groupe et le réseau

de gaines afin d’éviter la transmission de

vibrations.

Les moto-ventilateurs ne doivent pas être

utilisés bouche bée : toujours prévoir une gaine

de 1 mètre de longueur pour un rendement

optimal et pour assurer la sécurité des personnes

(accès à la turbine possible par l’ouie de

refoulement)

4) Si l'installation est prévue sur un toit,

s'assurer que la structure de ce dernier permet de

supporter le poids total du groupe de

condensation.

2 - GENERAL NOTES

RECEIPT OF EQUIPMENT

Check that the condensing unit has not been

damaged during transport and that no parts are

missing.

Check that the unit is still pressurized on arrival.

If the unit has been damaged or is incomplete, this

should be noted on the Delivery Docket and

confirmed by letter enclosing the Delivery Note

within 48 hours to the carrier with a copy to

distributor.