Carrier 23431-IOM User Manual

30RW / 30R W A 020-300

Refroidisseurs de liquide à condensation par eau ou sans condenseur

avec modules hydrauliques intégrés

Puissance frigorifique nominale: 20 - 310 kW

50 Hz

AQUASNAP

Instructions d'installation, de fonctionnement et

d'entretien

Table des matières

1 - INTRODUCTION ................................................................................................................................................................................................ 4

1.1 - Consignes de sécurité à l'installation ..................................................................................................................................................................... 4

1.2 - Equipements et composants sous pression ............................................................................................................................................................ 4

1.3 - Consignes de sécurité pour la maintenance ........................................................................................................................................................... 5

1.4 - Consignes de sécurité pour la réparation ............................................................................................................................................................... 5

2 - VÉRIFICA TIONS PRÉLIMINAIRES ............................................................................................................................................................... 6

2.1 - Vérification du matériel reçu................................................................................................................................................................................. 6

2.2 - Manutention et positionnement ............................................................................................................................................................................ 7

3 - DIMENSIONS, DEGAGEMENTS, DISTRIBUTION DU POIDS .................................................................................................................. 8

3.1 - 30RW / 30R WA 020-045...................................................................................................................................................................................... 8

3.2 - 30RW / 30RWA 020-045 - Unité sans module hydraulique (Option 116 D) ......................................................................................................... 8

3.3 - 30RW / 30R WA 060-150...................................................................................................................................................................................... 9

3.4 - 30RW / 30R WA 160-300.................................................................................................................................................................................... 10

3.5 - 30RW / 30RWA 160-300 - Unité sans module hydraulique (Option 116D) ........................................................................................................ 10

4 - CARACTERISTIQUES PHYSIQUES ET ÉLECTRIQUES DES UNITÉS 30RW / 30RWA..................................................................... 11

4.1 - Caractéristiques physiques 30RW / 30RWA ....................................................................................................................................................... 11

4.2 - Caractéristiques électriques 30RW / 30RWA ...................................................................................................................................................... 12

4.3 - T ableau de répartition des compresseurs et de leur caractéristiques électriques.................................................................................................... 12

5 - DONNEES D'APPLICA TION .......................................................................................................................................................................... 14

5.1 - Limites de fonctionnement ................................................................................................................................................................................. 14

5.2 - Plage de fonctionnement unité 30RW................................................................................................................................................................. 14

5.3 - Plage de fonctionnement unité 30RWA .............................................................................................................................................................. 15

5.4 - Débit d’eau glacée minimum .............................................................................................................................................................................. 15

5.5 - Débit d’eau glacée maximum ............................................................................................................................................................................. 15

5.6 - Débit variable à l'évaporateur .............................................................................................................................................................................. 15

5.7 - Débit d'eau à l'évaporateur .................................................................................................................................................................................. 15

5.8 - Débit d'eau au condenseur (l/s) ........................................................................................................................................................................... 16

5.9 - Volume d’eau minimum de la boucle d'eau froide ............................................................................................................................................... 16

5.10 - V olume maximum de la boucle d'eau (côté évaporateur et condenseur). ........................................................................................................... 16

5.11 - Volume minimum de la boucle d'eau chaude ..................................................................................................................................................... 16

5.12 - Courbes de pertes de charge à l'évaporateur et condenseur................................................................................................................................ 17

6 - RACCORDEMENT ÉLECTRIQUE ............................................................................................................................................................... 18

6.1 - Connexions électriques des unités 30RW / 30RWA ............................................................................................................................................ 18

6.2 - Alimentation électrique....................................................................................................................................................................................... 19

6.3 - Déséquilibre de phase de tension (%) ................................................................................................................................................................. 19

6.4 - Section des câbles recommandée ........................................................................................................................................................................ 19

7 - RACCORDEMENTS EN EAU......................................................................................................................................................................... 21

7.1 - Précautions d’utilisation ..................................................................................................................................................................................... 21

7.2 - Connexions hydrauliques ................................................................................................................................................................................... 22

7.3 - Protection contre le gel ....................................................................................................................................................................................... 22

7.4 - Détecteur de débit de l'évaporateur et asservissement pompe eau glacée (unité sans module hydraulique) .......................................................... 22

8 - RACCORDEMENT DES CONDUITES DE FLUIDES FRIGORIGÈNE DES UNITÉS 30RWA ............................................................. 24

8.1 - Recommandations pour l’installation des refroidisseurs de liquide avec condenseur à distance. .......................................................................... 24

8.2 - Généralités.......................................................................................................................................................................................................... 24

8.3 - Utilisation des schémas de dimensionnement des tuyauteries.............................................................................................................................. 24

8.4 - Dimensionnement de la tuyauterie de refoulement ............................................................................................................................................. 25

8.5 - Dimensionnement de la tuyauterie liquide .......................................................................................................................................................... 25

9 - RÉGLAGE DU DÉBIT D'EAU NOMINAL A L'ÉVAPORATEUR .............................................................................................................. 27

9.1 - Procédure de réglage du débit d'eau .................................................................................................................................................................... 27

9.2 - Courbe débit/pression des pompes évaporateur ................................................................................................................................................... 28

9.3 - Pression statique disponible pour l'installation (coté évaporateur)........................................................................................................................ 29

Le schéma montré en page de couverture est uniquement à titre indicatif, et n'est pas contractuel.

Le fabricant se réserve le droit de changer le design à tout moment, sans avis préalable.

2

10 - DÉBIT D'EAU AU CONDENSEUR............................................................................................................................................................... 29

10.1 - Courbe débit/pression des pompes condenseur ................................................................................................................................................. 29

10.2 - Pression statique disponible pour l'installation (coté condenseur) ...................................................................................................................... 30

11 - FONCTIONNEMENT D'UN 30 RW AVEC UN AÉRO-RÉFRIGÉRANT "DR Y-COOLER"................................................................. 30

11.1 - Principe de fonctionnement .............................................................................................................................................................................. 30

11.2 - Carte électronique Auxiliaire (AUX1) d'entrées et sorties analogiques et sorties discrètes pour le contrôle d'un aéro-réfrigérant........................ 30

11.3 - Configuration du nombre d'étages de ventilation et de la permutation automatique des étages de ventilation .................................................... 31

11.4 - Affectation des étages de ventilation.................................................................................................................................................................. 31

11.5 - Unités 30R W sans pompe évaporateur et condenseur, configuration de la vanne trois voies pour application basse températu re ambiante........ 31

11.6 - Installation de l'aéro-réfrigérant ......................................................................................................................................................................... 31

12 - FONCTIONNEMENT D'UN 30 RWA AVEC UN CONDENSEUR À AIR À DIST ANCE ....................................................................... 32

12.1 - Principe de fonctionnement .............................................................................................................................................................................. 32

12.2 - V entilateur de tête ............................................................................................................................................................................................. 32

12.3 - Condenseur bi-circuit à "V entilation dissociée" et "Ventilation imbriquée". ....................................................................................................... 32

12.4 - Carte électronique Auxiliaire (AUX1) d'entrées et sorties analogiques et sorties discrètes pour le pilotage du condenseur à air à distance. ........ 32

12.5 - Configuration du nombre d'étages et type de ventilation suivant le modèle de condenseur à air utilisé dans l'installation ................................... 32

12.6 - Arrangements possibles des ventilateurs suivant type de condenseur à air utilisé dans l'installation (schémas ci-après)...................................... 33

13 - MISE EN SERVICE......................................................................................................................................................................................... 35

13.1 - Vérifications préliminaires ................................................................................................................................................................................ 35

13.2 - Mise en route.................................................................................................................................................................................................... 35

12.3 - Fonctionnement de deux unités en ensemble .................................................................................................................................................... 35

14 - PRINCIPAUX COMPOSANTS DU SYSTEME ET CARACTERISTIQUES DE FONCTIONNEMENT ............................................ 36

14.1 - Compresseurs ................................................................................................................................................................................................... 36

14.2 - Lubrifiant ......................................................................................................................................................................................................... 36

14.3 - Evaporateur et Condenseurs ............................................................................................................................................................................. 36

14.4 - Détendeur thermostatique................................................................................................................................................................................. 37

14.5 - Fluide frigorigène ............................................................................................................................................................................................. 37

14.6 - Pressostat de sécurité HP .................................................................................................................................................................................. 37

14.7 - Soupapes de sécurités coté HP et BP ................................................................................................................................................................ 37

14.8 - Indicateur d'humidité ........................................................................................................................................................................................ 37

14.9 - Filtre déshydrateur sur circuit réfrigérant .......................................................................................................................................................... 37

14.10 - Pompe de la boucle d'eau froide, à vitesse fixe (coté évaporateur) ................................................................................................................... 38

14.11- Pompe de la boucle d'eau chaude, à vitesse variable (coté condenseur) ............................................................................................................ 38

14.12 - Filtre d'aspiration des pompes évaporateur et condenseur................................................................................................................................ 38

15 - ENTRETIEN .................................................................................................................................................................................................... 38

15.1 - Brasage, Soudage ............................................................................................................................................................................................. 38

15.2 - Entretien général de l'unité................................................................................................................................................................................ 39

15.3 - Charge en fluide frigorigène ............................................................................................................................................................................. 39

15.4 - Principes........................................................................................................................................................................................................... 39

15.5 - Détection des fuites .......................................................................................................................................................................................... 40

15.6 - Tirage au vide ................................................................................................................................................................................................... 40

15.7 - Recharge en fluide frigorigène .......................................................................................................................................................................... 40

15.8 - Propriétés du R407 C ....................................................................................................................................................................................... 40

15.9 - Maintenance électrique..................................................................................................................................................................................... 40

15.10 - Compresseurs ................................................................................................................................................................................................. 41

15.11 - Entretien de l'évaporateur et du condenseur .................................................................................................................................................... 41

15.12 - Contrôle corrosion .......................................................................................................................................................................................... 41

16 - PROGRAMME DE MAINTENANCE AQUASNAP ................................................................................................................................... 42

16.1 - Planning des maintenances ............................................................................................................................................................................... 42

16.2 - Descriptif des opérations de maintenance ......................................................................................................................................................... 42

17 - LISTE DES CONTROLES A EFFECTUER LORS DE LA MISE EN SER VICE DES REFROIDISSEURS DE LIQUIDE 30R W/

30RWA ...................................................................................................................................................................................................................... 44

3

1 - INTRODUCTION

Préalablement à la mise en service initiale des unités 30RW /

30RWA, les personnes qui s'occupent de l'installation de

l'unité sur site, de la mise en service, de l'utilisation et de la

maintenance doivent connaître les instructions incluses dans

ce document et les caractéristiques techniques spécifiques

propres au site d'installation.

Les refroidisseurs de liquide 30RW / 30RWA sont conçus pour

apporter un très haut niveau de sécurité pendant l'installation,

la mise en service, l'utilisation et la maintenance.

Ils fourniront un service sûr et fiable lorsqu'ils fonctionnent

dans le cadre de leurs plages d'application.

Ce manuel vous donne les informations nécessaires pour que

vous puissiez vous familiariser avec le système de régulation

avant d'effectuer les procédures de mise en service.

Les procédures incluses dans ce manuel suivent la séquence

requise pour l'installation, la mise en service, l'utilisation et la

maintenance des unités.

Assurez-vous que vous comprenez et suivez les procédures et

les précautions de sécurité faisant partie des instructions de la

machine, ainsi que celles figurant dans ce guide.

1.1 - Consignes de sécurité à l'installation

A la réception de l'unité lors de l'installation de l'unité ou de

sa réinstallation et avant la mise en route, inspecter l'unité

pour déceler tout dommage. Vérifier que le ou les circuits

frigorifiques sont intacts, notamment qu'aucun organe ou

tuyauterie ne soit déplacé (par exemple suite à un choc). En

cas de doute procéder à un contrôle d'étanchéité et s'assurer

auprès du constructeur que la résistance du circuit n'est pas

compromise. Si un dommage caractéristique est détecté à la

livraison, déposer immédiatement une réclamation auprès du

transporteur.

Ne pas enlever le socle et l'emballage protecteur avant que

l'unité n'ait été placée en position finale.

Les unités peuvent être manutentionnées sans risque avec un

chariot élévateur en respectant le sens et le positionnement

des fourches du chariot figurant sur la machine.

Elles peuvent être également levées par élingage en utilisant

exclusivement les points de levage identifiés sur l'unité.

Utiliser des élingues d'une capacité correcte et suivre les

instructions de levage figurant sur les plans certifiés fournis

avec l'unité.

La sécurité du levage n'est assurée que si l'ensemble de ces

instructions sont respectées. Dans le cas contraire il y a

risque de détérioration du matériel et d'accident de personnes.

Ne pas obturer les dispositifs de sécurité.

Ceci concerne la(les) soupape(s) sur le circuit hydraulique et

la ou les soupape(s) sur le(s) circuit(s) frigorifique(s).

Dans certains cas les soupapes sont montées sur des vannes

à boule. Ces vannes sont systématiquement livrées d'origine

plombées en position ouverte. Ce système permet d'isoler et

d'enlever la soupape à des fins de contrôle ou de changement. Les soupapes sont calculées et montées pour assurer

une protection contre les risques d'incendie.

Enlever la soupape ne peut se faire que si le risque d'incendie est complètement maîtriser et sous la responsabilité de

l'exploitant.

Toutes les soupapes montées d'usine sont scellées pour

interdire toute modification du tarage. Lorsque les soupapes

sont montées d'usine sur un inverseur (change over), celui-ci

est équipé avec une soupape sur chacune des deux sorties.

Une seule des deux soupapes est en service, l'autre est isolée.

Ne jamais laisser l'inverseur en position intermédiaire, c'est

à dire avec les deux voies passantes (amener l'organe de

manœuvre en butée). Si une soupape est enlevée à des fins

de contrôle ou de remplacement, s'assurer qu'il reste toujours une soupape active sur chacun des inverseurs installés

sur l'unité.

Les soupapes de sécurité doivent être raccordées à des

conduites de décharge. Ces conduites doivent être installées

de manière à ne pas exposer les personnes et les biens aux

échappements de fluide frigorigène. Ces fluides peuvent être

diffusés dans l'air mais loin de toute prise d'air du bâtiment

ou déchargés dans une quantité adéquate d'un milieu

absorbant convenable.

Contrôle périodique des soupapes: Voir paragraphe "Consignes de sécurité pour la maintenance".

Prévoir un drain d'évacuation dans la conduite de décharge

à proximité de chaque soupape pour empêcher une accumulation de condensat.

Prévoir une bonne ventilation car l'accumulation de fluide

frigorigène dans un espace fermé peut déplacer l'oxygène et

entraîner des risques d'asphyxie ou d'explosion.

L'inhalation de concentrations élevées de vapeur s'avère

dangereuse et peut provoquer des battements de coeur

irréguliers, des évanouissements ou même être fatal.

La vapeur est plus lourde que l'air et réduit la quantité

d'oxygène pouvant être respiré. Le produit provoque des

irritations des yeux et de la peau. Les produits de décomposition sont également dangereux.

1.2 - Equipements et composants sous pression

Ces produits comportent des équipements ou des composants

sous pression, fabriqués par Carrier ou par d'autres constructeurs. Nous vous recommandons de consulter votre syndicat

professionnel pour connaître la réglementation qui vous

concerne en tant qu'exploitant ou propriétaire d'équipements

ou de composants sous pression (déclaration, requalification,

réépreuve...). Les caractéristiques de ces équipements ou

composants se trouvent sur les plaques signalétiques ou dans

la documentation réglementaire fournie avec le produit.

S'assurer que les soupapes sont correctement installées

avant de faire fonctionner une machine.

4

Ne pas introduire de pression statique ou dynamique significative au regard des pressions de service prévues, que ce soit

en service ou en test dans le circuit frigorifique ou dans les

circuits caloporteurs, notamment en limitant l'élévation des

aéro-réfrigérants.

1.3 - Consignes de sécurité pour la maintenance

1.4 - Consignes de sécurité pour la réparation

Le technicien qui intervient sur la partie électrique ou frigorifique doit être une personne autorisée, qualifiée et habilitée.

Toutes réparations sur le circuit frigorifique seront faites par

un professionnel possédant une qualification suffisante pour

intervenir sur les unités. Il aura été formé à la connaissance de

l'équipement et de l'installation. Les opérations de brasage

seront réalisées par des spécialistes qualifiés.

Toute manipulation (ouverture ou fermeture) d'une vanne

d'isolement devra être faite par un technicien qualifié et

autorisé. Ces manœuvres devront être réalisées unité à

l'arrêt.

ATTENTION: La vanne de la ligne liquide doit toujours être

totalement ouverte lorsqu'il y a du fluide frigorigène dans le

circuit (cette vanne est située sur la ligne liquide, avant le

boîtier déshydrateur).

Toute intervention sur le circuit frigorifique, y compris le

changement de pierres déshydratantes, n'est autorisé

qu'après le retrait intégral de la charge réfrigérant. Le

transfert de charge côté HP ou BP n'est pas possible, ni

autorisé, sur ces produits.

Lors de toutes les opérations de manutention, maintenance

ou service, les techniciens qui interviennent doivent être

équipés de gants, de lunettes, de vêtements isolants et de

chaussures de sécurité.

Ne pas travailler sur une unité sous tension.

Ne pas intervenir sur les composants électriques quels qu'ils

soient, avant d'avoir pris la précaution de couper l'alimentation générale de l'unité avec le sectionneur intégré au coffret

électrique.

Verrouiller en position ouverte le circuit électrique d'alimentation puissance en amont de l'unité pendant les périodes

d'entretien.

En cas d'interruption du travail, vérifier que tous les circuits

soient hors tension avant de reprendre le travail.

ATTENTION: Bien que les moteurs des compresseurs soient

à l'arrêt , la tension subsiste sur le circuit de puissance tant

que le sectionneur de la machine ou du circuit n'est pas

ouvert. Se référer au schéma électrique pour plus de détails.

Appliquer les consignes de sécurités adaptées.

Contrôles en service: pendant la durée de vie du système,

l'inspection et les essais doivent être effectués en accord

avec la réglementation nationale.

L'information sur l'inspection en service donnée dans

l'annexe C de la norme EN378-2 peut-être utilisée quand des

critères similaires n'existent pas dans la réglementation

nationale.

Contrôle des dispositifs de sécurité (annexe C6 - EN378-2):

Les dispositifs de sécurité sont contrôlés sur site une fois par

an pour les dispositifs de sécurité (pressostats HP), tous les

cinq ans pour les dispositifs de surpression externes (soupapes de sécurité).

Consulter le manuel "30RW / 30RWA - Régulation

Prodialog Plus" pour une explication détaillée de la méthode de test des pressostats haute pression.

Si la machine fonctionne dans une atmosphère corrosive,

inspecter les dispositifs à intervalles plus fréquents.

Effectuer régulièrement des contrôles de fuite et réparer

immédiatement toute fuite éventuelle.

Toutes les parties de l'installation doivent être entretenues par

le personnel qui en est chargé afin d'éviter la détérioration du

matériel ou tout accident de personnes. Il faut remédier

immédiatement aux pannes et aux fuites. Le technicien

autorisé doit être immédiatement chargé de réparer le défaut.

Une vérification des organes de sécurité devra être faite

chaque fois que des réparations ont été effectuées sur l'unité.

En cas de fuite ou de pollution du fluide frigorigène (par

exemple court-circuit dans un moteur) vidanger toute la

charge à l'aide d'un groupe de récupération et stocker le fluide

dans des récipients mobiles.

Réparer la fuite, détecter et recharger le circuit avec la charge

totale de R407 C indiquée sur la plaque signalétique de l'unité.

Ne pas faire de complément de charge. Charger exclusivement

le réfrigérant R407 C en phase liquide sur la ligne liquide.

Vérifier le type de fluide frigorigène avant de refaire la

charge complète de la machine.

L'introduction d'un fluide frigorigène différent de celui

d'origine R407 C provoquera un mauvais fonctionnement de

la machine voir la destruction des compresseurs. Les compresseurs fonctionnant avec ce type de réfrigérant sont

lubrifiés avec une huile synthétique polyolester.

Ne pas utiliser d'oxygène pour purger les conduites ou pour

pressuriser une machine quel qu'en soit la raison. L'oxygène

réagit vio lemment en contact avec l'huile, la graisse et

autres substances ordinaires.

Ne jamais dépasser les pressions maximum de service

spécifiées, vérifier les pressions d'essai maximum admissibles coté haute et basse pression en se référant aux instructions données dans ce manuel ou aux pressions indiquées

sur la plaque signalétique d'identification de l'unité.

Ne pas utiliser d'air pour les essais de fuites. Utiliser uniquement de l'azote.

Ne pas "débraser" ou couper au chalumeau les conduites de

fluide frigorigène et aucun des composants du circuit

frigorifique avant que tout le fluide frigorigène (liquide et

vapeur) ait été éliminé du refroidisseur. Les traces de vapeur

doivent être éliminées à l'azote. Le fluide frigorigène en

contact avec une flamme nue produit des gaz toxiques.

Les équipements de protection nécessaires doivent être

disponibles et des extincteurs appropriés au système et au

type de fluide frigorigène utilisé doivent être à portée de

main.

Ne pas siphonner le fluide frigorigène.

Eviter de renverser du fluide frigorigène sur la peau et les

projections dans les yeux. Porter des lunettes de sécurité.

Si du fluide a été renversé sur la peau, laver la peau avec de

l'eau et au savon.

Si des projections de fluide frigorigène atteignent les yeux,

rincer immédiatement et abondamment les yeux avec de

l'eau et consulter un médecin.

Ne jamais appliquer une flamme ou de la vapeur vive sur un

réservoir de fluide frigorigène. Une surpression dangereuse

peut se développer. Lorsqu'il est nécessaire de chauffer du

fluide frigorigène, n'utiliser que de l'eau chaude.

5

Lors des opérations de vidange et de stockage du fluide

frigorigène, des règles doivent être respectées. Ces règles

permettant le conditionnement et la récupération des hydrocarbures halogénés dans les meilleures conditions de qualité pour

les produits et de sécurité pour les personnes, les biens et

l'environnement sont décrites dans la norme NFE 29795.

Toutes les opérations de transfert et de récupération du fluide

frigorigène doivent être effectuées avec un groupe de transfert.

Une prise 3/8 SAE située sur la vanne manuelle de la ligne

liquide est disponible sur toutes les unités pour le raccordement du groupe de transfert. Il ne faut jamais effectuer de

modifications sur l'unité pour ajouter des dispositifs de

remplissage, de prélèvement et de purge en fluide frigorigène

et en huile. Tous ces dispositifs sont prévus sur les unités.

Consulter les plans dimensionnels certifiés des unités.

Ne pas réutiliser des cylindres jetables (non repris) ou

essayer de les remplir à nouveau. Ceci est dangereux et

illégal. Lorsque les cylindres sont vides, évacuer la pression

de gaz restante et mettre à disposition ces cylindres dans un

endroit destiné à leur récupération. Ne pas incinérer.

Ne pas essayer de retirer des composants montés sur le

circuit frigorifique ou des raccords alors que la machine est

sous pression ou lorsque la machine fonctionne.

S'assurer que la pression du circuit est à 0 kPa avant de

retirer des composants ou de procéder à l'ouverture du

circuit. Lorsque le circuit frigorifique est ouvert pour

effectuer une répartion, il est impératif de boucher toutes les

ouvertures du circuit si la réparation dépasse 30 minutes ;

ceci afin d'éviter une reprise d'humidité dans le circuit et

notamment dans l'huile. Si l'intervention programmée est

plus longue, mettre le circuit sous azote.

Ne pas essayer de réparer ou de remettre en état une soupape lorsqu'il y a corrosion ou accumulation de matières

étrangères (rouille, saleté, dépôts calcaires, etc...) sur le

corps ou le mécanisme de la soupape. Remplacer la si

nécessaire.

Ne pas installer des soupapes de sécurité en série ou à

l'envers.

ATTENTION: Aucune partie de l'unité ne doit servir de

marche pied, d'étagère ou de support. Surveiller périodiquement et réparer ou remplacer si nécessaire tout composant

ou tuyauterie ayant subi des dommages.

Les conduites peuvent se rompre sous la contrainte et libérer

du fluide frigorigène pouvant causer des blessures.

Ne pas monter sur une machine. Utiliser une plate-forme

pour travailler à niveau.

Utiliser un équipement mécanique de levage (grue, élévateur, treuil etc...) pour soulever ou déplacer les composants

lourds.

Pour les composants plus légers, utiliser un équipement de

levage lorsqu'il y a risque de glisser ou de perdre l'équilibre.

Utiliser uniquement des pièces de rechange d'origine pour

toutes réparations ou remplacement de pièces.

Consulter la liste des pièces de rechange correspondant à la

spécification de l'équipement d'origine.

Ne pas vidanger le circuit d'eau contenant de la saumure

industrielle sans en avoir préalablement averti le service

technique de maintenance du lieu d'installation ou l'organisme compétent.

Fermer les vannes d'arrêt sur l'entrée et la sortie d'eau et

purger le circuit hydraulique de l'unité avant d'intervenir

sur les composants montés sur le circuit (filtre à tamis,

pompe, détecteur de débit d'eau, etc).

Inspecter périodiquement les différentes vannes, raccords et

tuyauteries du circuit frigorifique et hydraulique pour

s'assurer qu'il n'y ait aucune attaque par corrosion, et

présence de traces de fuites.

2 - VÉRIFICATIONS PRÉLIMINAIRES

2.1 - Vérification du matériel reçu

- Vérifier que le groupe n'a pas été endommagé pendant le

transport et qu'il ne manque pas de pièces. Si le groupe a

subi des dégâts, ou si la livraison est incomplète, établir

une réclamation auprès du transporteur

- Vérifier la plaque signalétique de l'unité pour s'assurer

qu'il s'agit du modèle commandé.

- La plaque signalétique de l'unité doit comporter les

indications suivantes:

• N° variante

• N° modèle

• Marquage CE

• Numéro de série

• Année de fabrication et date d'essai

• Fluide frigorigène utilisé et groupe de fluide

• Charge fluide frigorigène par circuit

• Fluide de confinement à utiliser

• PS: Pression admissible maxi/mini (côté haute et basse

pression)

• TS: Température admissible maxi/mini (côté haute et

basse pression)

• Pression de déclenchement des soupapes

• Pression de déclenchement des pressostats

• Pression d'essai d'étanchéité de l'unité

• Tension, fréquence, nombre de phases

• Intensité maximale

• Puissance absorbée maximum

• Poids net de l'unité.

- Contrôler que les accessoires commandés pour être

montés sur le site ont été livrés et sont en bon état.

- Ne pas conserver les unités 30RW / 30RWA dans un

endroit extérieur exposé aux intempéries en raison du

mécanisme de régulation sensible et des modules

électroniques.

Un contrôle périodique de l'unité devra être réalisé, pendant

toute la durée de vie de l'unité, pour s'assurer qu'aucun

choc (accessoire de manutention, outils... ) n'a endommagé

le groupe. Si besoin, une réparation ou un remplacement des

parties détériorées doit être réalisé. Voir aussi paragraphe

"Entretien".

6

2.2 - Manutention et positionnement

2.2.1 - Manutention

Voir chapitre " Consignes de sécurité à l'installation"

2.2.2 - Positionnement sur le lieu d'implantation

Toujours consulter le chapitre "Dimensions et dégagements"

pour confirmer qu'il y a un espace suffisant pour tous les

raccordements et les opérations d'entretien. Consulter le

plan dimensionnel certifié fourni avec l'unité en ce qui

concerne les coordonnées du centre de gravité, la position

des trous de montage de l'unité et les points de distribution

du poids.

Les utilisations types de ces unités sont la réfrigération et ne

requièrent pas de tenir aux séismes. La tenue aux séismes

n'a pas été vérifiée.

ATTENTION: Ne pas élinguer ailleurs que sur les points

d'ancrage prévus et signalés sur le groupe.

Avant de reposer l'appareil, vérifier les points suivants:

- L'emplacement choisi peut supporter le poids de l'unité

ou les mesures nécessaires ont été prises pour le

renforcer.

- L'unité devra être installée de niveau sur une surface

plane (1,5 mm / m maximum de faux niveaux dans les

deux axes).

- Les dégagements autour et au-dessus de l'unité sont

suffisants pour assurer l'accès aux composants ou la

circulation de l'air.

- Le nombre de points d'appui est adéquat et leur

positionnement est correct.

- L'emplacement n'est pas inondable.

Vérifications visuelles externes de l'installation:

• comparer l'installation complète avec les plans du

système frigorifique et du circuit électrique ;

• vérifier que tous les composants sont conformes aux

spécifications des plans ;

• vérifier que tous les documents et équipements de sécurité

requis par la présente norme européenne sont présents ;

• vérifier que tous les dispositifs et dispositions pour la

sécurité et la protection de l'environnement sont en place

et conformes à la présente norme européenne ;

• vérifier que tous les documents des réservoirs à pression,

certificats, plaques d'identification, registre, manuel

d'instructions et documentation requis par la présente

norme européenne sont présents ;

• vérifier le libre passage des voies d'accès et de secours ;

• vérifier la ventilation de la salle des machines ;

• vérifier les détecteurs de fluides frigorigènes ;

• vérifier les instructions et les directives pour empêcher le

dégazage délibéré de fluides frigorigènes nocifs pour

l'environnement.

• vérifier le montage des raccords ;

• vérifier les supports et la fixation (matériaux,

acheminement et connexion) ;

• vérifier la qualité des soudures et autres joints ;

• vérifier la protection contre tout dommage mécanique ;

• vérifier la protection contre la chaleur ;

• vérifier la protection des pièces en mouvement ;

• vérifier l'accessibilité pour l'entretien ou les réparations et

pour le contrôle de la tuyauterie ;

• vérifier la disposition des robinets ;

• vérifier la qualité de l'isolation thermique et des barrières

de vapeur.

ATTENTION: S'assurer que tous les panneaux d'habillage

soient bien fixés à l'unité avant d'entreprendre son levage.

Lever et poser l'unité avec précaution. Le manque de

stabilité et l'inclinaison de l'unité peuvent nuire à son

fonctionnement.

Lorsque les unités 30RW / 30RWA sont manutentionnées à

l'aide d'élingues ; il est indispensable de protéger la carrosserie de l'unité constituée de panneaux latéraux et arrières

et de portes frontales contre les chocs accidentels. Utiliser

des entretoises ou un châssis pour écarter les élingues du

haut de l'appareil. Ne pas incliner l'unité de plus de 15°.

Suivre impérativement les consignes figurant sur la notice

de manutention affichée sur l'unité.

Ne jamais soumettre les tôleries (panneaux, montants, portes

d'accès frontales) du groupe à des contraintes de manutention, seule la base est conçue pour cela.

Contrôles avant la mise en route de l'installation:

Avant la mise en route du système de réfrigération, l'installation complète, incluant le système de réfrigération doit être

vérifiée par rapport aux plans de montage, schémas de l'installation, schéma des tuyauteries et de l'instrumentation du

système et schémas électriques.

Les réglementations nationales doivent être respectées pendant

l'essai de l'installation. Quand la réglementation nationale

n'existe pas, le paragraphe 9-5 de la norme EN378-2 peut être

pris comme guide.

7

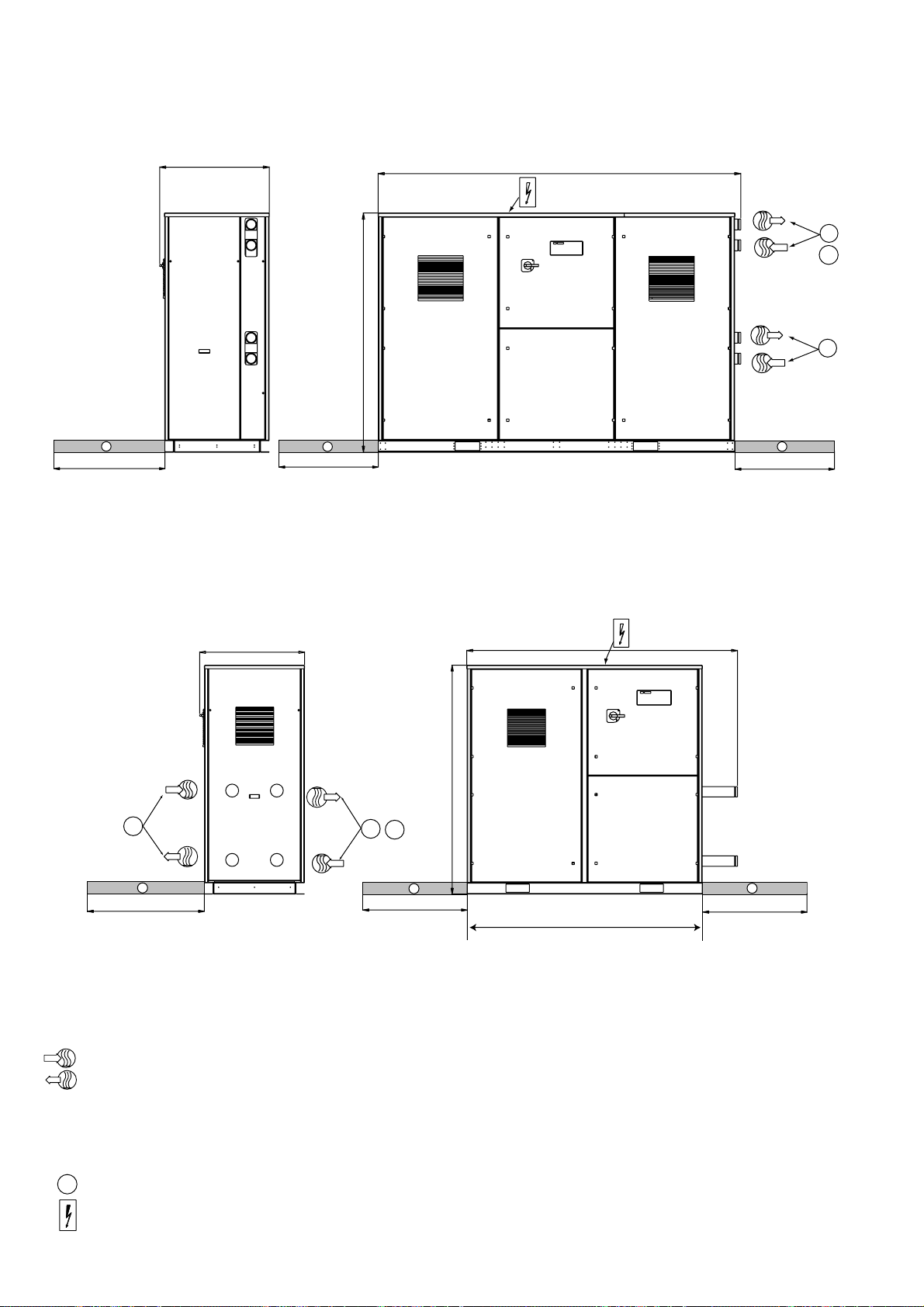

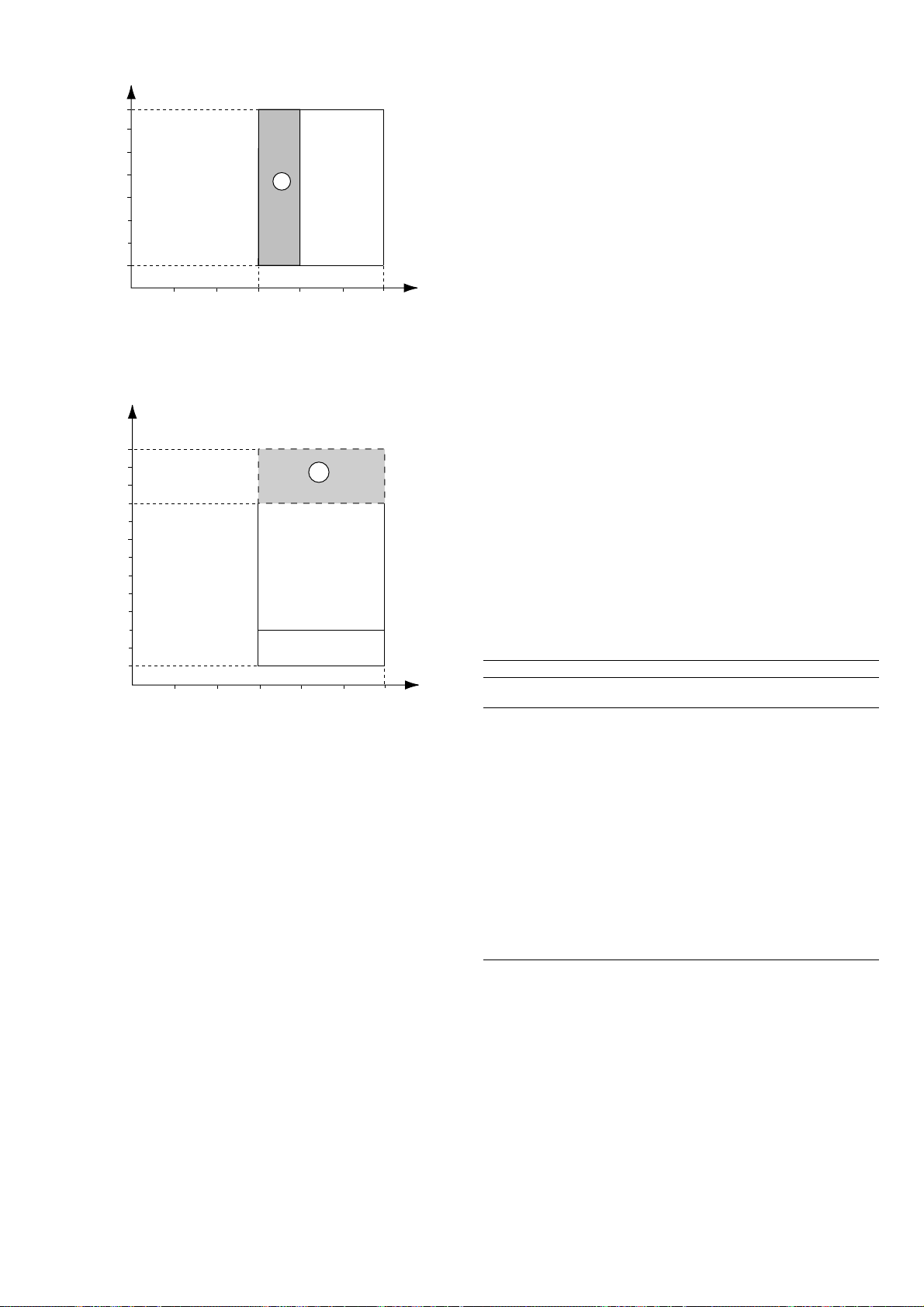

3 - DIMENSIONS, DEGAGEMENTS, DISTRIBUTION DU POIDS

3.1 - 30RW / 30RW A 020-045

30RW / 30RW A 020-045 - Unité sans module hydraulique (Option 1 16 E)

C

A

1750

B

695

1

700

1204

1

700

3.2 - 30RW / 30RWA 020-045 - Unité sans module hydraulique (Option 116 D)

695

124

30RWA

1

900

50

1698

1

900

30RW/30RWA

B

30RW

1

900

C

165 368

A

B

30RWA

A 1"1/4 Gaz 2" Gaz

B 1"1/4 Gaz 2" Gaz

30RW 020 - 030 30RW 040-045

8

3.3 - 30RW / 30RWA 060-150

30RW / 30RW A 060-150 - Unité sans module hydraulique (Option 1 16D)

C

A

1750

B

895

1

700

Légende:

Dimensions en mm

Entrée d'eau

Sortie d'eau

Condenseur (entrée/sortie d'eau pour unité 30RW)

A

Evaporateur

B

C

Entrée/sortie réfrigérant (30RWA uniquement)

Espaces nécessaires à la maintenance

1

Alimentation électrique

2004

1

700

NOTE : Plans non contractuels.

Consulter les plans dimensionnels certifiés.

Se référer aux plans dimensionnels certifiés pour l'emplacement des

points de fixation, la distribution du poids et les coordonnées du centre

de gravité.

Pour les unités 30 RW A sans condenseurs installées avec un condenseur à air, les emplacements des entrées et sorties réfrigérant correspondent aux entrées et sorties d'eau condenseur à eau. Voir C dans la

légende ci-contre.

1

900

9

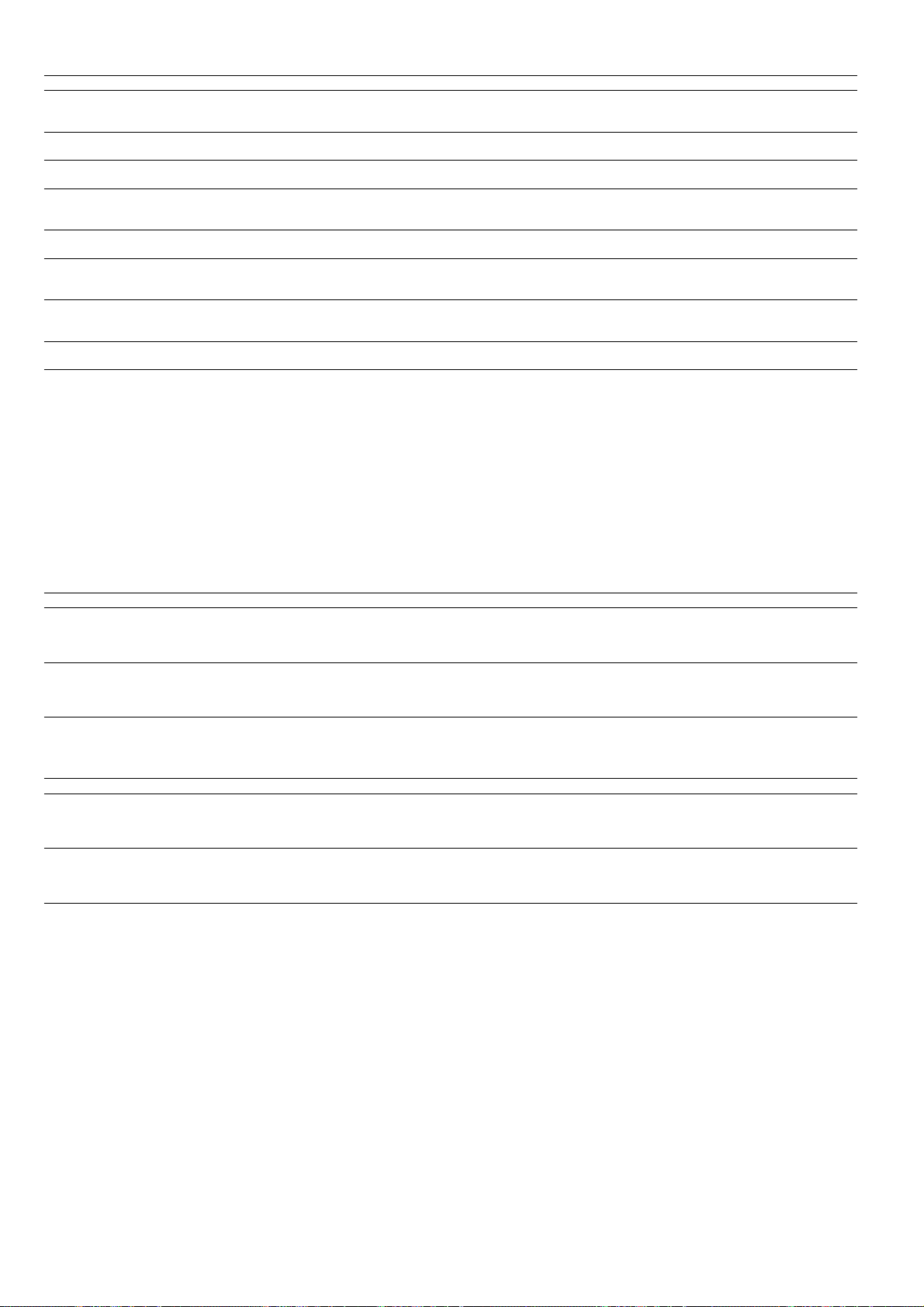

3.4 - 30RW / 30RWA 160-300

1

1100

922

1993

1

700

2950

3.5 - 30RW / 30RWA 160-300 - Unité sans module hydraulique (Option 116D)

A

C

B

1

700

922

B

1

1100

Légende:

Dimensions en mm

Entrée d'eau

Sortie d'eau

Condenseur (entrée/sortie d'eau pour unité 30RW)

A

Evaporateur

B

C

Entrée/sortie réfrigérant (30RWA uniquement)

Espaces nécessaires à la maintenance

1

2300

1963

A

C

1

700

2013 (RW) - 2048 (RWA)

NOTE : Plans non contractuels.

Consulter les plans dimensionnels certifiés.

Se référer aux plans dimensionnels certifiés pour l'emplacement des

points de fixation, la distribution du poids et les coordonnées du centre

de gravité.

Pour les unités 30 RWA sans condenseurs installées avec un condenseur à air, les emplacements des entrées et sorties réfrigérant correspondent aux entrées et sorties d'eau condenseur à eau. Voir C dans la

légende ci-contre.

1

700

10

Alimentation électrique

4 - CARACTERISTIQUES PHYSIQUES ET ÉLECTRIQUES DES UNITÉS 30RW / 30RWA

4.1 - Caractéristiques physiques 30RW / 30RW A

30RW/RWA 020 025 030 040 045 060 070 080 090 110 120 135 150 160 185 210 2 4 5 275 300

Puissance frigorifique nominale

30RW* kW 20,2 25,9 29,9 39,7 45,3 56 70 80 91 108 123 139 149 162 183 216 247 284 310

30RWA** kW 19 24,4 28,2 37,8 43,5 54 67 76 87 102 117 134 143 148 170 198 226 264 291

Poids en fonctionnement 30RW

Avec module hydraulique

pompe simple kg 377 396399 432 452 717 748 789 815 959 1032 1052 1072 1404 1469 16971811 18971897

pompe double kg -----901 931 973 999 1134 1207 1226 1247 1519 1584 1913 2027 2113 2113

Sans module hydraulique k g 350 369 372 405 425 689 719 761 787 872 945 964 985 1089 1154 1367 1481 1567 1572

Poids en fonctionnement 30RWA

Avec module hydraulique

pompe simple kg 333 347 347 370 383 638 658 693 714 788 851 860 871 1193 1241 1404 1558 15961596

pompe double kg -----728749 783 804 903 966 975 985 1248 1296 1517 1671 1709 1709

Sans module hydraulique k g 325 339 339 361 375 627 648 682 703 777 840 849 859953 1001 1164 1318 1361 1371

Fluide frigorigène

30RW † R-407C

Circuit A kg 3,2 3,3 3,3 4,2 6,2 7,5 9,6 11 12,4 14 16,4 18,5 19,3 15 17 19 19 24 24

Circuit B kg -------------151719 19 24 24

Compresseurs 30RW/30RWA Hermétique Scroll 48,3 tr/s

Circuit A 111112222222222 2 2 2 2

Circuit B -------------222222

Nombre d’étages de puissance 111112222222244 4 4 4 4

Puissance minimum % 100 100 100 100 100 46 43 50 50 42 50 46 50 25 25 21 25 23 25

Régulation PRO-DIALOG Plus

Condenseurs (30RW) De type à plaques brasées

Volume d’eau l 2 2,912,91 3,8 4,8 6,1 7,8 99,7 12,2 13,7 15,8 17,9 26,5 26,5 34,9 34,9 46,6 46,6

Pression max. de fonctionnement côté eau

sans module hydraulique kPa 1000

avec module hydraulique kPa 400

Module hydraulique condenseur (30RW)

Pompe condenseur Pompe simple centrifuge à vitesse variable par variateur Pompe simple centrifuge à vitesse variable par variateur de

Quantité 1111111111111111 1 1 1

Puissance kW 2,5 2,5 2,5 2,5 2,5 2,5 2,5 2,5 2,5 5,0 5,0 5,0 5,0 5,0 5,0 6,7 6,7 6,7 6,7

Volume vase d’expansion boucle

condenseur 888881212122525252525353535505050

Evaporateur (30RW/30RWA) A détente directe, de type à plaques brasées

Volume d’eau l2 2,912,91 3,8 4,8 6,1 7,8 99,7 12,2 13,7 15,8 17,9 26,5 26,5 34,9 34,9 46,6 46,6

Pression max. de fonctionnement

côté eau sans module hydraulique kPa 1000

côté eau avec module hydraulique kPa 400

Module hydraulique Evaporateur (30RW/30RWA)

Pompe Evaporateur Pompe simple centrifuge, composite, 48,3 tr/s Pompe simple centrifuge, 48,3 tr/s

Quantité 1111111111111111 1 1 1

Puissance kW 1,0 1,0 1,0 1,0 1,0 2,1 2,1 2,1 2,1 2,5 2,5 2,5 2,5 5,0 5,0 5,0 5,0 5,0 5,0

Volume vase d’expansion boucle

évaporateur l 888881212122525252525353535505050

Connexion d’eau (30RW/30RW A) Victaulic †† (30RW 020-045 sans module hydraulique: raccords vissés Gaz)

Diamètre Raccordement

standard client, Victaulic pouce 2222222223OD3OD3OD3OD33 3 3 3 3

Diamètre Raccordement client

à souder mm 60,3 60,3 60,3 60,3 60,3 60,3 60,3 60,3 60,3 76,1 76,1 76,1 76,1 88,9 88,9 88,9 88,9 88,9 88,9

Connexion réfrigérant client (30RWA) Tube cuivre à braser

Diamètre extérieur tuyauterie

refoulement pouce

Circuit A 7/8 7/8 7/8 7/8 1"1/8 1"1/8 1"1/8 1"1/8 1"3/8 1"3/8 1"3/8 1"3/8 1"3/8 1"1/8 1"3/8 1"3/8 1"3/8 1"3/8 1"3/8

Circuit B -------------1"1/8 1"3/8 1"3/8 1"3/8 1"3/8 1"3/8

Diamètre extérieur tuyauterie de

retour réfrigérant liquide pouce

Circuit A 7/8 7/8 7/8 7/8 7/8 7/8 7/8 7/8 7/8 1"1/8 1"1/8 1"1/8 1"1/8 7/8 7/8 7/8 1"1/8 1"1/8 1"1/8

Circuit B -------------7/87/87/81"1/8 1"1/8 1"1/8

de fréquence, composite (48,3 tr/s à 50Hz) fréquence (48,3 tr/s à 50Hz)

Légende

* Conditions EUROVENT normalisées: entrée-sortie d'eau évaporateur = 12°C/7°C, entrée-sortie d’eau condenseur = 30°C/35°C.

** Conditions EUROVENT normalisées: entrée-sortie d'eau évaporateur = 12°C/7°C, température saturée de condensation bulle = 45°C, sous-refroidissement = 5°C.

† Les unités RWA ont une charge de maintien d'azote uniquement

†† Par manchette tubulaire fournie avec l'unité, comprenant une connexion Victaulic d'un côté, et une partie lisse de l'autre côté.

11

4.2 - Caractéristiques électriques 30RW / 30RW A

30RW/RWA (sans module hydraulique) 020 025 030 040 045 060 070 080 090 110 120 135 150 160 185 210 245 275 300

Circuit puissance

Tension nominale V-ph-Hz 400-3-50

Plage de tension V 360-440

Alimentation du circuit

de commande Le circuit de commande est alimenté par l'intermédiaire du transformateur présent sur l'unité

Puissance absorbée maximum

30RW et 30RWA* kW 8,1 10,3 12,0 15,8 18,0 22,3 27,8 31,6 36,1 42,4 48,8 54,0 59,1 63,2 72,2 84,9 97,6 107,9 118,2

Intensité nominale

30RW** A 9,9 12,6 14,6 17,9 21,1 27,2 32,5 35,8 42,1 48,1 54,0 61,0 68,0 71,7 84,2 96,1 108,0 122,0 136,0

30RWA*** A 10,4 13,3 15,5 19,1 22,4 28,8 34,5 38,1 44,8 51,4 58,0 64,7 71,4 76,3 89,6 102,8 116,0 129,4 142,8

Intensité maximum

30RW et 30RWA**** A 13,7 17,6 20,5 25,9 30,2 38,0 46,3 51,8 60,5 69,2 78,0 99,9 96,0 120,1 120,9 138,5 156,0 174,0 192,0

Intensité maximum au démarrage A 86,0 130,0 130,0 135,0 155,0 147,6 155,5 160,9 185,2 245,2 254,0 309,0 318,0 212,6 245,7 314,5 332,0 396,0 414,0

(unité standard sans démarreur

électronique) 30RW et 30RWA+

Intensité maximum au démarrage A 51,6 78,0 78,0 81,0 93,0 95,6 101,5 106,9 123,2 159,2 168,0 201,0 210,0 158,6 183,7 228,5 246,0 288,0 306,0

(unité avec option démarreur

électronique) 30RW et 30RWA++

Intensité de tenue aux courtcircuits triphasés 30RW/RWA kA 7,5 7,5 7,5 7,5 7,5 10 10 10 10 10 10 10 10 18 18 18 18 18 18

Légende:

* Puissance absorbée, compresseur(s), aux limites de fonctionnement de chaque unité (entrée/sortie d’eau évaporateur = 15°C /10°C et température de

condensation maxi de 65°C, à la tension nominale de 400 V)

** Intensité nominale de fonctionnement de l’unité aux conditions normalisées: entrée-sortie d'eau évaporateur = 12°C/7°C, entrée-sortie d’eau condenseur =

30°C/35°C. Les intensités sont données à la tension nominale de 400V .

*** Intensité nominale de fonctionnement de l’unité aux conditions normalisées: entrée-sortie d'eau évaporateur = 12°C/7°C, température saturée(rosée) de

condensation = 45°C, sous-refroidissement = 5°C. Les intensités sont données à la tension nominale de 400V.

**** Intensité maximum de fonctionnement de l’unité à la puissance absorbée maximum de l’unité et sous 400V

+ Intensité maximum de démarrage à la tension nominale de 400V avec compresseur en démarrage direct (courant de service maximum du ou des plus petits

compresseurs + intensité rotor bloqué du plus gros compresseur).

+ + Intensité maximum de démarrage à la tension nominale de 400V avec compresseur équipé de démarreur électronique (courant de service maximum du ou des

plus petit(s) compresseur(s) + intensité limitée au démarrage du plus gros compresseur).

Module hydraulique évaporateur

30RW/RWA 020 025 030 040 045 060 070 080 090 110 120 135 150 160 185 210 245 275 300

Pompe simple

Puissance mécanique kW 0,75 0,75 0,75 0,75 0,75 1,5 1,5 1,5 1,5 1,85 1,85 1,85 1,85 4 4 4 4 4 4

Puissance absorbée (1) kW 1,0 1,0 1,0 1,0 1,0 2,1 2,1 2,1 2,1 2,5 2,5 2,5 2,5 5 5 5 5 5 5

Intensité maximum (3) A 1,9 1,9 1,9 1,9 1,9 3,9 3,9 3,9 3,9 4,6 4,6 4,6 4,6 8,3 8,3 8,3 8,3 8,3 8,3

Pompe double

Puissance mécanique kW - - - - - 2,2 2,2 2,2 2,2 4 4 4 4 4 4 5,5 5,5 5,5 5,5

Puissance absorbée kW - - - - - 2,8 2,8 2,8 2,8 5,3 5,3 5,3 5,3 5,3 5,3 6,8 6,8 6,8 6,8

Intensité maximum A - - - - - 4,7 4,7 4,7 4,7 8,7 8,7 8,7 8,7 8,7 8,7 11,6 11,6 11,6 11,6

Module hydraulique condenseur

30RW 020 02 5 030 040 045 060 070 080 090 110 120 135 150 160 185 210 245 275 300

Pompe simple à vitesse variable

Puissance mécanique kW 1,85 1,85 1,85 1,85 1,85 1,85 1,85 1,85 1,85 4 4 4 4 4 4 5,5 5,5 5,5 5,5

Puissance absorbée (2) kW 2,5 2,5 2,5 2,5 2,5 2,5 2,5 2,5 2,5 5 5 5 5 5 5 6,7 6,7 6,7 6,7

Intensité maximum (4) A 4,6 4,6 4,6 4,6 4,6 4,6 4,6 4,6 4,6 8,3 8,3 8,3 8,3 8,3 8,3 11,5 11,5 11,5 11,5

Pompe double à vitesse variable

Puissance mécanique kW - - - - - 2,2 2,2 2,2 2,2 4 4 4 4 4 4 5,5 5,5 5,5 5,5

Puissance absorbée kW - - - - - 2,8 2,8 2,8 2,8 5,3 5,3 5,3 5,3 5,3 5,3 6,8 6,8 6,8 6,8

Intensité maximum A - - - - - 4,7 4,7 4,7 4,7 8,7 8,7 8,7 8,7 8,7 8,7 11,6 11,6 11,6 11,6

Nota :

Les puissances absorbées des pompes à eau sont données pour indication seulement.

Les unités 30RW ont une pompe évaporateur et condenseur. Les unités 30RWA n’ont qu’une pompe évaporateur.

- Pour obtenir la puissance maximum absorbée d’une unité avec kit hydraulique : ajouter à la puissance absorbée maximum de l’unité sans module hydraulique *

la puissance absorbée des pompes évaporateur (1) et condenseur (2).

- Pour obtenir l’intensité maximum de fonctionnement d’une unité avec kit hydraulique : ajouter à l’intensité maximum de l’unité sans module hydraulique ****

l’intensité des pompes évaporateur (3) et condenseur (4).

12

4.3 - T ableau de répartition des compresseurs et de leur caractéristiques électriques

Compresseur Unité 30RW / 30RWA

Référence I. Nom I. Max LRA Circuit 020 025 030 040 045 060 070 080 090 110 120 135 150 160 185 210 245 275 300

DQ 12 CA 025 EE 9,9 13,7 86 A A1

DQ 12 CA 001 EE 12,6 17,6 130 A A1 A1

DQ 12 CA 002 EE 14,6 20,4 130 A A2 A2 A1

DQ 12 CA 031 EE 17,9 25,9 135 A A1 A2

DQ 12 CA 032 EE 21,1 30,2 155 A A1

DQ 12 CA 027 EE 27 39 215 A A2

DQ 12 CA 028 EE 34 48 270 A A2 A1+A2 A2

Légende

I Nom Intensité (A) nominale aux conditions normalisées Eurovent (Voir définition des conditions dans Intensité nominale de l'unité)

I Max Intensité (A) de fonctionnement maximum à 360 V

LRA Intensité (A) rotor bloqué

B

B

B

B

B

B B2

A1+A2 A1+A2

A1+A2

A1

A1+A2

A1 A2

A1+A2

A1+A2

A1+A2

A1

B1

A1+A2

B1+B2

B B2

A1

B1

A1+A2

B1+B2

Caractéristiques électriques - NOTA

Notes:

• Les unités 30RW et 30RWA 020 à 300 n’ont qu’un seul point de

raccordement puissance.

• Le coffret électrique renferme en standard:

- les équipements de démarrage et de protection des moteurs de chaque

compresseur et des pompes.

- les éléments de régulation.

• Raccordement sur chantier:

Tous les raccordements au réseau et les installations électriques

doivent être effectués en conformité avec les directives applicables au

lieu d'installation.

• Les unités Carrier 30RW et 30RWA sont conçues pour un respect aisé

de ces directives, la norme européenne EN 60204-1 (équivalent à CEI

60204-1) - (sécurité des machines - équipement électrique des

machines - première partie: règles générales) étant prise en compte,

pour concevoir les équipements électriques de la machine.

Notes:

• Généralement, la recommandation normative CEI 60364 est reconnue

pour répondre aux exigences des directives d'installation.

La norme EN 60204-1 est un bon moyen de répondre aux exigences de

la directive machine §1.5.1.

• L'annexe B de la norme EN 60204-1 permet de décrire les caractéristiques électriques sous lesquelles les machines fonctionnent.

1. Les conditions de fonctionnement des unités 30RW et 30RWA sont

décrites ci-dessous:

Environnement* - La classification de l'environnement est décrite dans

la norme CEI60364 §3:

• gamme de température ambiante: + 5°C à + 40°C classification AA4

• gamme d’humidité (non condensable)*:

50% HR à 40°C

90% HR à 20°C

• altitude: jusqu'à 2000 m

• installation à l’intérieur des locaux*,

• présence d’eau: classification AD2* (possibilités de chutes de

gouttelettes d’eau),

• présence de corps solides: classification AE2* (présences de

poussières non significatives),

• présence de substances corrosives et polluantes, classification AF1

(négligeable),

• vibrations, chocs: classification AG2, AH2.

• Compétence des personnes: classification BA4* (personnel qualifié

selon CEI 60364).

2. Variations de fréquence de l'alimentation puissance: ± 2 Hz.

3. Le conducteur Neutre (N) ne doit pas être connecté directement à

l'unité (utilisation de transformateurs si nécessaire).

4. La protection contre les surintensités des conducteurs d'alimentation

n'est pas fournie avec l'unité.

5. Le ou les interrupteurs - sectionneurs montés d'usine, sont des

sectionneurs du type: apte à l’interruption en charge conforme à EN

60947-3 (équivalent à CEI 60947-3).

6. Les unités sont conçues pour être raccordées sur des réseaux type TN

(CEI 60364). En cas de réseaux IT, la mise à la terre ne peut se faire

sur la terre du réseau. Prévoir une terre locale, consulter les

organismes locaux compétents pour réaliser l’installation électrique.

Note

Si les aspects particuliers d'une installation nécessitent des caractéristiques différentes de celles listées ci-dessus (ou non évoquées),

contacter votre correspondant Carrier.

* Le niveau de protection, des enveloppes électriques, requis au regard

de cette classification est IP21B (selon le document de référence CEI

60529). Toutes les unités 30RW et 30RWA, les panneaux d'habillage

de la machine étant correctement installés, remplissent cette condition

de protection.

13

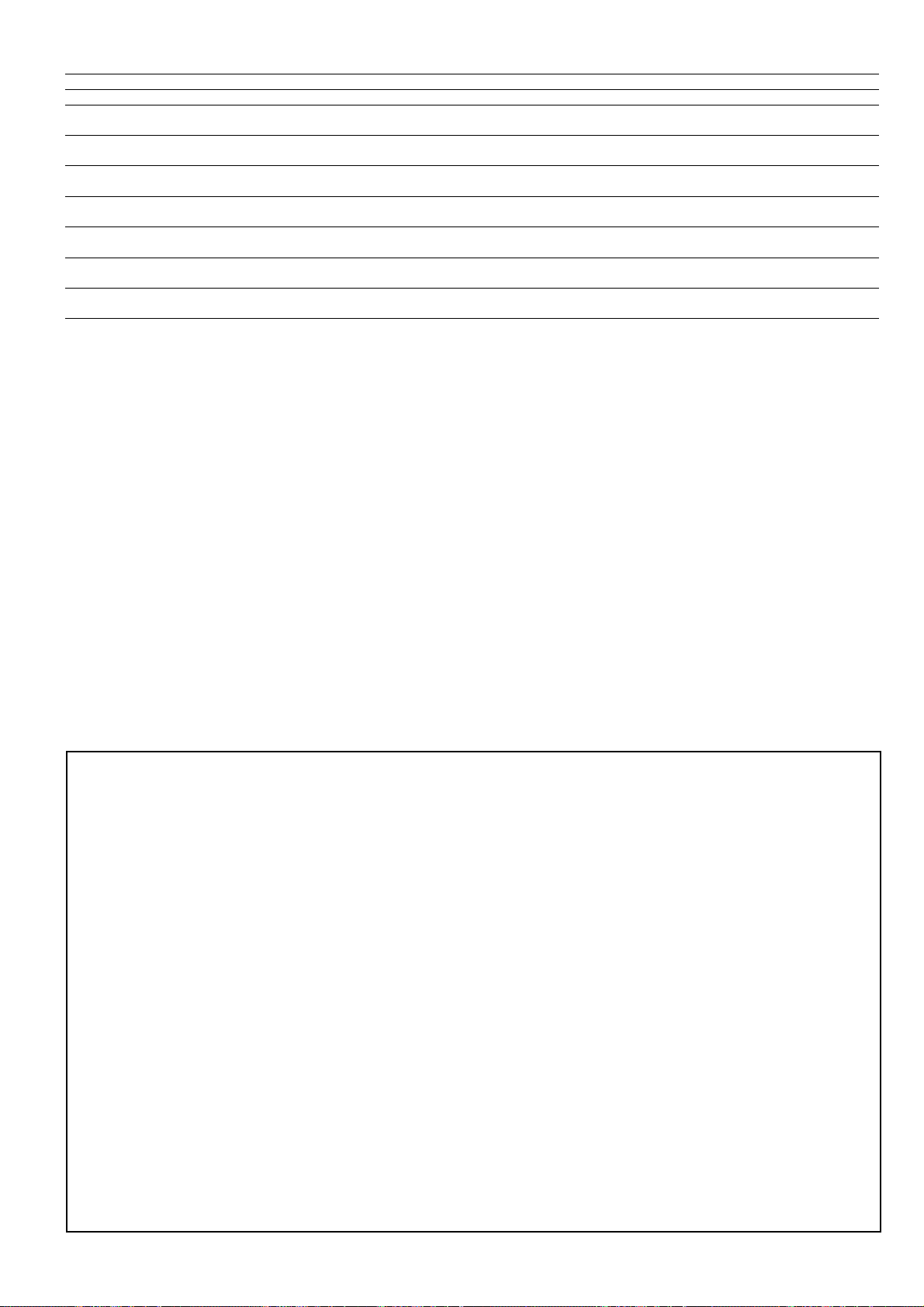

5 - DONNEES D'APPLICATION

5.1 - Limites de fonctionnement

5.2 - Plage de fonctionnement unité 30RW

30RW / 30RWA Au démarrage A l'arrêt

Evaporateur Minimum, °C Maximum, °C Maximum, °C

Température d'entrée d'eau 7,5 30 50

Température de sortie d'eau 5 (Note 1) 15 50

30RW Avec module hydraulique et pompe vitesse

Condenseur Minimum Maximum

T emp d'entrée d'eau -15 47 (note 3)

Temp de sortie d'eau - 52

Aéro-réfrigérant "Dry-cooler"

Temp d'entrée d'air -20 (note 4)

30RW Sans module hydraulique

Condenseur Minimum Maximum

T emp d'entrée d'eau 20 (note 2) 47 (note 3)

Temp de sortie d'eau 25 52

Aéro-réfrigérant "Dry-cooler"

Temp d'entrée d'air (note 5) (note 4)

30R WA Avec un ventilateur à vitesse variable

Condenseur à air Minimum Maximum

Temp d'entrée d' air -10 (note 6)

30R WA Avec ventilateur à vitesse fixe

Condenseur à air Minimum Maximum

Temp d'entrée d' air 0 (note 6)

Notes

1 Les unités 30RW/30RWA peuvent fonctionner de 4°C à 0°C sans

modification.

Dans tout les cas les unités doivent être configurées en basse température de sortie d'eau et l'emploi d'antigel est nécessaire.

2 Les unités 30RW sans module hydraulique fonctionnant en dessous de

20°C d'entrée d'eau au condenseur nécessitent l'utilisation d'une vanne

trois voies pilotée à partir de la sortie analogique 0-10V de la régulation

PRO-DIALOG.

3 Pour un débit correspondant à un delta T au condenseur de 5°C

4 La limite maxi de température d'entrée d'air est fonction de la sélection

de l'aéro-réfrigérant "Drycooler"

5 La plage mini de température d'entrée d'air est entre 15 et 20°C (sans

utilisation de vannes trois voies )

Un fonctionnement à -15°C d'ambiance est possible avec l'utilisation

d'une vanne trois voies pour maintenir la pression de condensation

minimum requise (Voir note 2)

6 La limite maxi de température d'entrée d'air est fonction de la sélection

du condenseur à air à distance.

En fonctionnement

variable

Au démarrage et En fonctionnement

en fonctionnement

Au démarrage et En fonctionnement

en fonctionnement

Au démarrage et en fonctionnement

Au démarrage et en fonctionnement

IMPORTANT: Températures maximales ambiantes. Dans le

cas du stockage et du transport des unités 30RW les températures minimum et maximum à ne pas dépasser sont -20°C et

50°C. Il est recommandé de prendre en considération ces

températures dans le cas du transport par container.

52

50

45

40

35

30

25

20

Température de sortie d'eau condenseur, °C

T empérature d'entrée d'air (aéro-réfrigérant, °C)

Notes 30RW

1 Evaporateur et condenseur ∆T =5°K.

2 Sur les unités 30RW sans kit hydraulique, avec une température d'eau

d'entrée condenseur au-dessous de 20°C, une vanne trois voies est

nécessaire pour pouvoir fonctionner en maintenant une température de

condensation correcte.

3 Avec les unités 30RW équipés de kits hydrauliques, la température

minimum d'entrée d'eau est de -15°C.

4 Température maximum sortie d'eau au condenseur 52°C (à pleine

charge).

A Fonctionnement unité standard sans antigel.

B Fonctionnement unité standard avec antigel obligatoire et configuration

de la régulation pour température de sortie d'eau jusqu'à 0°C.

C Fonctionnement unité standard avec antigel obligatoire et configuration

de la régulation pour température de sortie d'eau jusqu'à -10°C.

D Le fonctionnement à haute température d'air est fonction de la sélection

de l'aéro-réfrigérant.

E Le fonctionnement à basse température d'air est possible avec l'aéro-

réfrigérant jusqu'à -20°C.

-10

Température de sortie d'eau évaporateur, °C

45

40

35

30

25

20

15

10

5

0

-5

-10

-15

-20

Température de sortie d'eau évaporateur, °C

CBA

0

-10

-5

-5

5

0

5

15

10

D

E

15

10

14

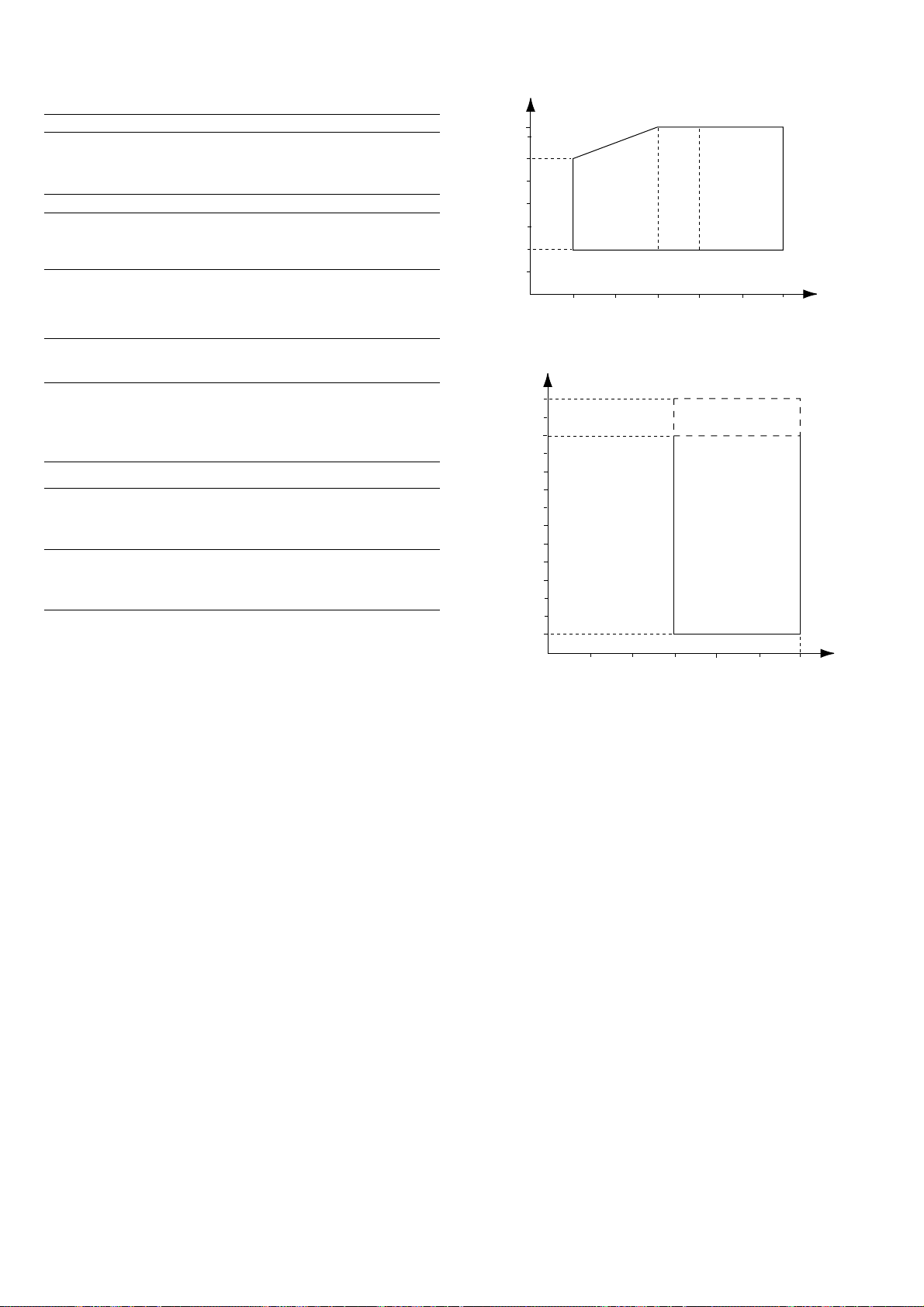

5.3 - Plage de fonctionnement unité 30RWA

64

60

55

50

45

40

35

30

Température de condensation, °C

Température de sortie d'eau évaporateur, °C

50

45

40

35

30

25

20

15

10

5

0

-5

-10

Température d'entrée d'air (condenseur à distance), °C

Température de sortie d'eau évaporateur, °C

Notes 30RWA

1. Evaporateur ∆T = 5K

2 Les unités sont limitées par la température de condensation maxi des

compresseurs 64°C

A Unité standard avec antigel obligatoire et configuration spéciale de la

régulation.

B Le fonctionnement à haute température d'air est fonction de la sélection

du condenseur

C Plage de fonctionnement jusqu'à 0°C si condenseur à air non équipé de

ventilateur de tête à vitesse variable

D Plage de fonctionnement étendue avec ventilateur à vitesse variable

-10

-10

-5

-5

A

0

5

B

C

D

0

5

15

10

15

10

5.4 - Débit d’eau glacée minimum

Si le débit de l'installation est inférieur au débit minimum, il

peut y avoir une re-circulation du débit de l'évaporateur. La

température du mélange quittant l'évaporateur ne doit jamais

être inférieure de 2,8 K au-dessous de la température d'entrée

de l'eau glacée.

5.5 - Débit d’eau glacée maximum

Le débit d’eau glacée maximum est limité par la perte de

charge autorisée maximum dans l’évaporateur. Il est décrit

dans le tableau page suivante. Si le débit est supérieur au

maximum, deux solutions sont possibles:

- Modifier le débit à l'aide de la vanne de réglage

- Bi-passer l'évaporateur pour obtenir une différence de

température plus élevée avec débit plus faible de

l'évaporateur.

5.6 - Débit variable à l'évaporateur

Un débit variable à l'évaporateur peut être utilisé sur les

refroidisseurs standards. Les refroidisseurs maintiennent une

température constante de sortie d’eau dans toutes les conditions de débit. Pour que ceci se produise, le débit minimum

doit être supérieur au débit minimum donné sur le tableau des

débits admissibles et ne doit pas varier de plus de 10% par

minute.

Si le débit change plus rapidement, le système doit contenir

6,5 litres d’eau au minimum par kW au lieu des valeurs

indiquées ci-dessous.

5.7 - Débit d'eau à l'évaporateur

30RW Débit d'eau à l'évaporateur

Débit mini, l/s Débit max*, l/s Débit max**, l/s

Pompe simple Pompe double

020 0,3 1,7 - 1,7

025 0,4 2,5 - 3,1

030 0,5 2,5 - 3,1

040 0,7 3,4 - 3,7

045 0,8 3,8 - 4,7

060 0,9 5,7 5,6 5,9

070 1,2 6,2 6,1 7,3

080 1,4 6,4 6,2 8,0

090 1,5 6,6 6,3 8,4

110 1,8 8,3 11,7 10,3

120 2,2 8,5 12,4 11,4

135 2,4 8,8 13,1 12,8

150 2,7 9,0 13,7 14,3

160 2,7 14,2 14,2 15,9

185 3,1 14,5 14,5 17,0

210 3,8 17,4 22,0 24,0

245 4,4 17,4 22,0 24,0

275 5,0 18,1 23,3 29,1

300 5,5 18,1 23,3 29,1

Légende

* Débit maximum correspondant à une pression disponible de 50kPa (unité

avec module hydraulique).

** Débit maximum correspondant à une perte de charge de 100kPa dans

l'échangeur à plaques (unité sans module hydraulique).

15

Loading...

Loading...