Page 1

Operating Instructions and Replacement Parts Manual

GR2100, GR2200, GR2300

GR3100, GR3200, GR3300

Table of Contents

Description . . . . . . . . . . . . . . . . . . . . . . . . . 1

Unpacking. . . . . . . . . . . . . . . . . . . . . . . . . . 1

Safety Guidelines. . . . . . . . . . . . . . . . . . . . 2

Safety Symbols . . . . . . . . . . . . . . . . . . . . . . 2

Important Safety Information . . . . . 2 - 5

Glossary of Terms. . . . . . . . . . . . . . . . . . . . 6

Pre-operation . . . . . . . . . . . . . . . . . . . . 7 - 9

Generator Operation. . . . . . . . . . . . . . . .10

Welder Operation . . . . . . . . . . . . . . . . . . 12

Compressor Operation. . . . . . . . . . . . . . 12

Maintenance. . . . . . . . . . . . . . . . . . . 13 - 14

Storage . . . . . . . . . . . . . . . . . . . . . . . . . 14

Welding Guidelines . . . . . . . . . . . . .14 - 17

Troubleshooting Chart . . . . . . . . . .18 - 19

General. . . . . . . . . . . . . . . . . . . . . . . . .18

Generator. . . . . . . . . . . . . . . . . . . . . . . 17

Welder. . . . . . . . . . . . . . . . . . . . . . . . . .19

Welds . . . . . . . . . . . . . . . . . . . . . . . . . .19

Wiring Diagram . . . . . . . . . . . . . . . . 22 - 25

Replacement Parts List. . . . . . . . . . 26 - 37

Warranty . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Breathable Air Warning

This compressor / pump is NOT

equipped and should NOT be used

“as is” to supply breathing quality air.

For any application of air for human

consumption, you must fit the air

compressor / pump with suitable in-line

safety and alarm equipment. This

additional equipment is necessary to

properly filter and purify the air to meet

minimal specifications for Grade D

breathing as described in Compressed

Gas Association Commodity

Specification G 7.1 - 1966, OSHA 29

CFR 1910. 134, and/or Canadian

Standards Associations (CSA).

DISCLAIMER OF WARRANTIES

In the event the compressor is used for

the purpose of breathing air application

and proper in-line safety and alarm

equipment is not simultaneously used,

existing warranties shall be voided,

and Campbell Hausfeld disclaims

any liability whatsoever for any loss,

personal injury or damage.

Description

These units are mobile power sources that can provide solutions for jobs offsite and

in remote powerless locations. The GR3100, GR3200, and GR3300 can be used as a

generator, welder, or air compressor. The GR2100, GR2200, and GR2300 can only

be used as a generator and an air compressor. Powered by an air-cooled four cycle

engine, this machine is designed to run at maximum RPM when there is demand for

air or electric power. When there is no demand for power the unit idles down to save

fuel. This unit offers protection features such as; low-oil level shutoff which provides

protection for the engine; and a thermostatically protected alternator.

The air compressor provides compressed air to power pneumatic tools and operate

spray guns. The GR2100 and GR3100 are equipped with twin 5 gallons air tanks. The

GR2200 and GR3200 are equipped with a 30 gallon air tank. The GR2300 and GR3300

are equipped with a 2 gallon accumulator air tank, which connects to a remote tank

(not provided). The pump is oil lubricated; therefore a small amount of oil carryover is

present in the compressed air stream. NOTE: Applications requiring air free of oil or

water should have the appropriate coalescing filter installed.

The generator features a GX390 Honda engine, and is rated at 5,000 continuous watts

and 6,000 surge watts.

The welding system is designed to weld in the Stick process (SMAW ). The 200 amp DC

stick welder can weld up to 1/2 inch steel.

Duty Cycle: 150A @ 100% DC, 180A @ 65% DC, 200A @ 50% DC.

Unpacking

After unpacking the unit, inspect carefully for any damage that may have occurred

during transit. Make sure to tighten fittings, bolts, etc., before putting unit into service.

Report any missing items by calling 1-800-746-5641.

Do not operate unit if damaged during shipping, handling or use.

Serial Number:

Model Number:

Date of Purchase:

Damage could result in bursting and cause injury or property damage.

RETAIN THIS INFORMATION FOR FUTURE REFERENCE

visit www.campbellhausfeld.com

IN975100AV 9/13© 2013 Campbell Hausfeld/Scott Fetzer For parts, product & service information

Page 2

Operating Instructions and Replacement Parts Manual

Please read and save these instructions. Read carefully before attempting to assemble, install,

Safety Guidelines

This manual contains information

operate or maintain the product described. Protect yourself and others by observing all safety

information. Failure to comply with instructions could result in personal injury and/or

property damage! Retain instructions for future reference.

that is very important to know and

understand. This information is

provided for SAFETY and to PREVENT

EQUIPMENT PROBLEMS. To help

recognize this information, observe

the following symbols.

Danger indicates

an imminently

hazardous situation which, if not avoided,

WILL result in death or serious injury.

Warning indicates

a potentially

hazardous situation which, if not avoided,

COULD result in death or serious injury.

Caution indicates

a potentially

hazardous situation which, if not avoided,

MAY result in minor or moderate injury.

Notice indicates

important

information, that if not followed, may cause

damage to equipment.

IMPORTANT: Information that

requires special attention.

Safety Symbols

The following Safety Symbols appear

throughout this manual to alert you

to important safety hazards and

precautions.

Important Safety Information

This manual contains important safety, operational and maintenance information.

If you have any questions, please call 1-800-746-5641 for customer assistance.

Reminder: Keep your dated proof of purchase for warranty purposes! Attach it to this

manual or file it for safekeeping.

CALIFORNIA PROPOSITION 65

This product contains and / or produces chemicals,

cancer and birth defects or other reproductive harm.

EMISSIONS

Engines that are certifi ed to comply

for SORE (Small Off Road Equipment), are certifi ed to

operate on regular unleaded gasoline, and may include

the following emission control systems: (EM) Engine

Modifi cations and (TWC) Three-Way Catalyst (if so

equipped).

Using a generator indoors CAN KILL

contains carbon monoxide. This is a poison you cannot see

or smell.

◆ NEVER use inside a house or garage, EVEN IF doors and windows are open.

◆ Only use OUTSIDE and far away from windows, doors and vents.

GENERAL SAFETY

◆ Before starting or servicing any unit, read and understand all

instructions. Failure to follow safety precautions or instructions can

cause equipment damage and or serious personal injury or death.

Engine instructions for these units are contained in a separate manual.

Retain all manuals for future reference.

◆ Wear safety glasses and use hearing protection when operating the unit.

Never operate this unit in an explosive, flammable and / or

Wear Eye

and Mask

Protection

MANUAL

Read Manual

First

Wear Eye

and Ear

Protection

◆ Never use this unit for any application other than that specified by the

Risk of

Explosion

Risk of

Electrocution

Risk of Flying

Fragments

manufacturer. Never operate this unit under conditions not approved by

the manufacturer. Never attempt to modify this unit to perform in any

manner not intended by the manufacturer.

◆ If the equipment should start to vibrate abnormally, STOP the engine / motor and

check immediately for the cause. Vibration is generally a warning of trouble.

Risk of Light

Rays

Risk of

Hot Parts

Risk of Fire

◆ For maintenance and repairs, use only products and parts recommended by the

manufacturer.

◆ Be sure that the unit is properly grounded to an external ground path prior to

operation. Refer to the section entitled “Grounding” on page 7 for proper grounding

procedures.

Risk of

Fumes

Risk of

Magnetism

Risk of

Pressure

◆ Be sure that the unit is operated only by persons who have read and understand

these instructions.

including lead, known to the State of California to cause

with U.S. EPA emission regulations

YOU IN MINUTES. Generator exhaust

MANUAL

combustible atmosphere.

www.campbellhausfeld.com

2

Page 3

Important Safety Information (Continued)

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

◆ Be sure that the unit is placed or mounted on a flat level

surface prior to and during operation. The unit must not slide

or shift during operation.

◆ Keep all persons away from the unit during operation.

◆ NEVER allow children in the work area.

◆ Do not allow persons wearing loose clothing or jewelry

to start or operate the unit. Loose clothing or jewelry

may become entangled in moving components, causing

equipment damage and or personal injury.

◆ Keep all persons away from parts that move or become hot

during operation.

◆ Use only unleaded fuel. Do not refill the fuel tank while the

engine is running. Use precautions to prevent fuel spillage

during refills. Be sure the fuel tank cap is securely in place

before starting the engine. Clean up any spilled fuel before

starting the engine. Allow engine to cool for at least two

minutes before refueling. Do not add fuel while smoking or if

unit is near any sparks or open flames. Do not overfill tank allow room for fuel to expand. Always keep nozzle in contact

with tank during fueling. Never fuel the unit indoors. Failure

to follow these instructions could result in death or serious

injury.

◆ To reduce fire hazard, keep engine / motor exterior free of oil,

solvent, or excessive grease.

Never mix oil with gasoline for this engine.

This is a four cycle engine designed to run on

pure gasoline. Oil is used for engine lubrication purposes only.

◆ All installation, maintenance, repair and operation of this

equipment should be performed by qualified persons only in

accordance with national, state, and local codes.

◆ Verify that all components of the unit are clean and in good

condition prior to operation. Be sure that the insulation on all

cables, electrode holders, and power cords is not damaged.

Inspect compressed air system, fuel system and electrical

components for signs of damage, deterioration, weakness

or leakage. Always repair or replace damaged components

before operating the unit. Always keep panels, shields, etc. in

place when operating.

◆ Check all fasteners at frequent intervals for proper tightness.

◆ Always operate the unit in a clean, dry, well ventilated area.

Do not operate the unit in humid, wet, rainy, or poorly

ventilated areas.

◆ Always shut the equipment off prior to moving the unit.

◆ Do not use any part of the unit as a work surface.

◆ Do not tamper with governor setting on engine.

Overspeeding the unit severely shortens engine life and may

also be very hazardous.

Shut off the engine and disconnect the spark

plug wire before performing any service or

maintenance to the unit.

GENERATOR SAFETY

◆ Be sure all powered devices are shut off prior to connecting

them to the unit.

◆ Be sure that all tools and appliances are in good repair and

are properly grounded. Use devices that have three prong

power cords. If an extension cord is used, be sure that it has

three prongs for proper grounding.

◆ This unit may be used for emergency stand-by service.

In such cases, a manual transfer switch must be installed

between the electric utilities meter and the electrical

distribution box. This switch should be installed by a licensed

electrician.

WELDER SAFETY

Always keep a fire extinguisher

accessible while performing arc

welding operations.

Improper use of electric arc welders

can cause electric shock, injury, and

death! Take all precautions described in this manual to

reduce the possibility of electric shock.

◆ Always wear dry protective clothing and welding gloves, and

insulated footwear.

◆ Be sure that the work piece is properly supported and

grounded prior to beginning any electric arc welding

operation.

◆ Coiled welding cable should be spread out before use to

avoid overheating and damage to insulation.

Never immerse the electrode or electrode holder

in water. If the unit becomes wet for any reason,

be absolutely certain that it is completely clean and dry prior to

attempting use!

◆ Always attach the work lead first.

◆ Verify that the work piece is securely grounded.

◆ Always shut off the unit when not in use and remove the

electrode from the holder.

◆ Never allow any part of the body to touch the electrode and

ground or grounded work piece at the same time.

◆ Awkward welding conditions and positions can be electrically

hazardous. When crouching, kneeling or at elevations,

be sure to insulate all conductive parts, wear appropriate

protective clothing, and take precautions to prevent injury

from falls.

◆ Never attempt to use this equipment at current settings or

duty cycles higher than those specified on the equipment

labels.

◆ Never use an electric arc welder to thaw frozen pipes.

www.campbellhausfeld.com

3

Page 4

Operating Instructions and Replacement Parts Manual

Section Head (Continued)

Important Safety Information (Continued)

Flying sparks and hot metal can

cause injury. As welds cool, slag

can be thrown off. Take all precautions described in this

manual to reduce the possibility of injury from flying

sparks and hot metal.

◆ Wear ANSI compliant face shield or safety glasses with side

shield protection when chipping or grinding metal parts.

◆ Wear ear plugs when welding overhead to prevent spatter or

slag from falling into ears.

Electric arc welding operations

produce intense light and heat

and ultraviolet (UV) rays. This intense light and UV rays

can cause injury to eyes and skin. Take all precautions

described in this manual to reduce the possibility of injury

to eyes and skin.

◆ All persons operating this equipment or in the area while

equipment is in use must wear protective welding gear

including: welding helmet or shield with at least shade 10,

flame resistant clothing, leather welding gloves, and full foot

protection.

Never look at arc welding operations without

eye protection as described above. Never use a

shade filter lens that is cracked, broken, or rated below number 10.

Warn others in the area not to look at the arc.

Electric arc welding operations

cause sparks and heat metal to

temperatures that can cause severe burns! Use protective

gloves and clothing when performing any metal working

operation. Take all precautions described in this manual

to reduce the possibility of skin and clothing burns.

◆ Make sure that all persons in the welding area are protected

from heat, sparks, and ultraviolet rays. Use additional face

shields and flame resistant barriers as needed.

◆ Never touch work pieces until completely cooled.

Heat and sparks produced during

electric arc welding and other metal

working operations can ignite flammable and explosive

materials! Take all precautions described in this manual

to reduce the possibility of flames and explosions.

◆ Remove fire hazards from the welding area. If this is not

possible, cover them to prevent the welding sparks from

starting a fire. Welding sparks and hot materials from

welding can easily go through small cracks and openings to

adjacent areas. Avoid welding near hydraulic lines. Have a fire

extinguisher readily available.

◆ Take precautions to be sure that flying sparks and heat do not

cause flames in hidden areas, cracks, behind bulkheads, etc.

Fire and explosion hazard!

Do not weld on containers or pipes

that contained flammable / combustible materials or

gases.

Arc welding closed cylinders or

containers such as tanks or drums

can cause explosion if not properly vented! Verify that

any cylinder or container to be welded has an adequate

ventilation hole, so that expanding gases can be released.

Do not breathe fumes that are

produced by the arc welding

operation. These fumes are dangerous. If the welding area

cannot be adequately ventilated, be sure to use an airsupplied respirator.

◆ Keep your head out of the welding fumes.

◆ Do not perform electric arc welding operations on metals

that are galvanized or cadmium plated, or contain zinc,

mercury, or beryllium without completing the following

precautions:

a. Remove the coating from the base metal.

b. Make sure that the welding area is well ventilated.

c. Use an air-supplied respirator.

Extremely toxic fumes are created when these metals are heated.

The electromagnetic field that is

generated during arc welding may

interfere with the operation of various electrical and

electronic devices such as cardiac pacemakers. Persons

using such devices should consult with their physician

prior to performing any electric arc welding operations.

◆ Route the electrode and work cables together and secure with

tape when possible.

◆ Never wrap arc welder cables around the body.

◆ Always position the electrode and work leads so that they are

on the same side of the body.

◆ Exposure to electromagnetic fields during welding may have

other health effects which are not known.

Always be sure that the welding area is secure

and free of hazards (sparks, flames, glowing

metal or slag) prior to leaving. Be sure that the equipment is turned

off and electrode is removed. Be sure that cables are loosely coiled and

out of the way. Be sure that all metal and slag has cooled.

COMPRESSOR SAFETY

Never operate compressor without

a beltguard. Compressors can

start automatically without warning. Personal injury or

property damage could occur from contact with moving

parts.

Do not wear loose clothing or jewelry that will

get caught in the moving parts of the unit.

Compressor parts may be hot even

if the unit is stopped. Keep fi ngers

away from a running compressor; fast moving and hot

parts will cause injury and/or burns.

Never remove or attempt to adjust safety valve.

Keep safety valve free from paint and other

accumulations.

www.campbellhausfeld.com

4

Page 5

Section Head (Continued)

Important Safety Information (Continued)

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

This compressor is equipped with an ASME

code safety valve with a pressure setting of

200 psi for two-stage compressors. Should this ASME code safety valve

require replacement, the replacement valve must have the same flow

and pressure ratings as the original valve to protect the pressurized

components from bursting. The flow and pressure ratings can be

found on the valve. NEVER REMOVE AND REPLACE THIS SAFETY

VALVE WITH A PLUG. The safety valve in the intercooler of a two-stage

compressor does not provide system protection.

Maximum operating pressure is 175 psi for

two-stage compressors. Do not operate with

pressure switch or pilot valves set higher than 175 psi.

Never attempt to repair or modify

a tank! Welding, drilling or any

other modifi cation will weaken the tank resulting in

damage from rupture or explosion. Always replace worn

or damaged tanks.

◆ Tanks rust from moisture build-up, which weakens the tank.

Make sure to drain tank regularly and inspect periodically for

unsafe conditions such as rust formation and corrosion.

\

Drain liquid from tank daily.

◆ Fast moving air will stir up dust and debris which may be

harmful. Release air slowly when draining moisture or

depressurizing the compressor system.

SPRAYING PRECAUTIONS

Do not spray flammable materials

in vicinity of open flame or near

ignition sources including the compressor unit.

◆ Do not smoke when spraying paint, insecticides,

or other flammable substances.

◆ Use a face mask / respirator when spraying and

spray in a well ventilated area to prevent health

and fire hazards.

SAFETY STANDARDS AND SUGGESTED READING

ANSI Standard Z49.1 from American Welding Society, 550 N.W.

LeJune Rd. Miami, FL 33126

Safety and Health Standards

OSHA 29 CFR 1910, from Superintendent of Documents, U.S.

Government Printing Office, Washington, D.C. 20402

National Electrical Code

NFPA Standard 70, from National Fire Protection Association,

Batterymarch Park, Quincy, MA 02269

Safe Handling of Compressed Gases in Cylinders

CGA Pamphlet P-1, from Compressed Gas Association, 1235

Jefferson Davis Highway, Suite 501, Arlington, VA 22202

Code for Safety in Welding and Cutting

CSA Standard W117.2, from Canadian Standards Association,

Standards Sales, 178 Rexdale Boulevard, Rexdale, Ontario,

Canada M9W 1R3

Cutting And Welding Processes

NFPA Standard 51B, from National Fire Protection Association,

1 Battery March Park, P.O. Box 9146, Quincy, MA 02269-9959.

Practice For Occupational And Educational Eye And Face

Protection

ANSI Standard Z87.1, from American National Standards

Institute, 11 West 42nd Street, New York, NY 10036

Arc Welding and Your Health: A Handbook of Health

Information for Welding

From The American Industrial Hygiene Association, 2700

Prosperity Avenue, Suite 250, Fairfax, VA 22031-4319.

Cutting and Welding Processes

NFPA Standard 51B from National Fire Protection Association,

1 Battery March Park, P.O. Box 9146, Quincy, MA 02269-9959.

◆ Do not direct paint or other sprayed material at the

compressor. Locate compressor as far away from the spraying

area as possible to minimize overspray accumulation on the

compressor.

◆ When spraying or cleaning with solvents or toxic

chemicals, follow the instructions provided by the chemical

manufacturer.

The DANGER, WARNING, CAUTION, and NOTICE

notifications and instructions in this manual cannot cover

all possible conditions and situations that may occur.

It must be understood by the operator that caution is a

factor which cannot be built into this product, but must be

supplied by the operator.

OSHA Hazard Communication Standard 29 CFR 1910.1200

OSHA General Industry Standard 29 CFR 1910 Subpart Q from

the Occupational Safety and Health Administration,

www.osha.org or contact your local OSHA office.

Applications Manual for the Revised NIOSH Lifting Equation

From The National Institute for Occupational Safety and Health

(NIOSH), 1600 Clifton Road, Atlanta, GA 30333

Refer to the Material Safety Data Sheets (MSDS) and the

manufacturers’ instructions for metals, electrodes, coatings and

cleaners.

SAVE THESE INSTRUCTIONS

DO NOT DISCARD

www.campbellhausfeld.com

5

Page 6

Operating Instructions and Replacement Parts Manual

Glossary of Terms

AC or Alternating Current - electric current that reverses

direction periodically. Sixty cycle current travels in both

directions sixty times per second.

Arc Length - the distance from the end of the electrode to the

point where the arc makes contact with the work surface.

Base Metal - the material to be welded.

Butt Joint - a joint between two members aligned

approximately in the same plane.

Crater - a pool, or pocket, that is formed as the arc comes in

contact with the base metal.

DC or Direct Current - electric current which flows only in one

direction. The polarity (+ or -) determines which direction the

current is flowing.

DC Reverse Polarity - occurs when the electrode holder is

connected to the positive pole of the welding machine. Reverse

Polarity directs more heat into melting the electrode rather than

the work piece. It is used on thinner material.

DC Straight Polarity - occurs when the electrode holder is

connected to the negative pole of the welding machine. With

straight polarity more heat is directed to the work piece for

better penetration on thicker material.

Electrode - a coated metal wire having approximately the same

composition as the material being welded.

Fillet Weld - approximately a triangle in cross-section, joining

two surfaces at right angles to each other in a lap, T or corner

joint.

Flux - a coating, when heated, that produces a shielding gas

around the welding area. This gas protects the parent and filler

metals from impurities in the air.

Flux Cored Arc Welding (FCAW ) - also called Gasless, is a

welding process used with a wire-feed welding machine. The

weld wire is tubular with flux material contained inside for

shielding.

Gas Metal Arc Welding (GMAW) - also called MIG, is a welding

process used with a wire feed welding machine. The wire is solid

and an inert gas is used for shielding.

Gas Tungsten Arc Welding (GTAW ) - also called TIG, is a

welding process used with welding equipment with a high

frequency generator. The arc is created between a nonconsumable tungsten electrode and the work piece. Filler metal

may or may not be used.

Lap Joint - a joint between two overlapping members in

parallel planes.

Open Circuit Voltage (OCV) - the voltage between the

electrode and the work clamp of the welding machine when

no current is flowing (not welding). The OCV determines how

quickly the arc is struck.

Overlap - occurs when the amperage is set too low. In this

instance, the molten metal falls from the electrode without

actually fusing into the base metal.

Porosity - gas pockets, or cavities, formed during weld

solidification. They weaken the weld.

Penetration - the depth into the work piece that has been heat

effected by the arc during the welding process. A good weld

achieves 100% penetration meaning that the entire thickness

of the work piece has been heated and resolidified. The heat

effected area should be easily seen on the opposite side of the

weld.

Shielded Metal Arc Welding (SMAW) - also called Stick, is a

welding process that uses a consumable electrode to support

the arc. Shielding is achieved by the melting of the flux coating

on the electrode.

Slag - a layer of flux soot that protects the weld from oxides and

other contaminants while the weld is solidifying (cooling). Slag

should be removed after weld has cooled.

Spatter - metal particles thrown from the weld which cool and

harden on the work surface. Spatter can be minimized by using

a spatter resistant spray on the work piece before welding.

Tack Weld - weld made to hold parts in proper alignment until

final welds are made.

Travel Angle - the angle of the electrode in the line of welding.

It varies from 5º to 45º depending on welding conditions.

T Joint - made by placing the edge of one piece of metal on the

surface of the other piece at approximately a 90º angle.

Undercut - a condition that results when welding amperage

is too high. The excessive amperage leaves a groove in the base

metal along both sides of the bead which reduces the strength

of the weld.

Weld Pool or Puddle - a volume of molten metal in a weld

prior to its solidification as weld metal.

Weld Bead - a narrow layer or layers of metal deposited on the

base metal as the electrode melts. Weld bead width is typically

twice the diameter of the electrode.

Work Angle - the angle of the electrode from horizontal,

measured at right angles to the line of welding.

www.campbellhausfeld.com

6

Page 7

Pre-Operation

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

LOCATION

Selecting the proper location can significantly increase

performance, reliability and life of the unit.

◆ For best results locate the unit in an environment that is

clean and dry. Dust and dirt in the unit retain moisture and

increase wear of moving parts.

49.00

Engine

MODELS GR2100, GR2300, GR3100 and GR3300MODELS GR2200 and GR3200

Frame

1.00

◆ There are mounting holes in the bottom of the open frame to

permanently mount the unit if desired. The bolt pattern is

15 inch x 23 inch and will accept 1/2 inch bolts.

◆ Store electrodes in a clean, dry location with low humidity to

preserve the flux coating.

Belt Guard

4 Mounting Holes

for a 1/2 inch Bolt

.56

Ø

Gauge Guard

5.22

15.00

22.97

Frame

9.77 9.38

49.00

Engine

Lower Frame Mounting Feet

10.67

23.00

Belt Guard

Ø

4 Mounting Holes

for a 1/2 inch Bolt

0.50

.64

4 X 1.00

Gauge Guard

12.7218.76

3.72

22.97

18.00

Figure 1 - Mounting schematics (NOTE: all measurements are in inches)

www.campbellhausfeld.com

7

Page 8

Operating Instructions and Replacement Parts Manual

Pre-Operation (Continued)

LUBRICATION

CHECK ENGINE AND PUMP OIL LEVELS

BEFORE OPERATING! Follow lubrication

instructions before operating compressor.

1. Oil is NOT mixed with the gasoline, however adequate

oil supply is necessary for proper engine lubrication.

Refer to the Engine Manual for SAE, API and fill quantity

specifications.

2. Remove pump fill plug and fill pump with 14.1 oz. of oil.

Use full synthetic motor oil like Mobil 1

®

10W-30. Do not

use regular automotive oil such as 10W-30. Additives in

regular oil can cause valve deposits and reduce pump life.

For pumps with an oil sight glass, oil level can be monitored

and maintained as shown in Figure 2.

Full

Add Oil

Figure 2

BATTERY SET-UP AND CONNECTIONS

This unit DOES NOT come with a battery or battery cables. A 12

Volt battery must be connected to the unit. The 12 Volt battery

must be at least a U group size number. Using at least 8 AWG

battery cables, a connection must be made from the starter

solenoid on the Honda engine to an in-line 30 amp fuse, and

then to the positive terminal of the 12 Volt battery. From the

negative battery terminal, a connection must be made to the

ground screw located on the left side of the frame. Please refer to

the wiring schematics in this manual. If you have any questions,

please contact customer service at 1-800-746-5641.

All manufacturer’s warranties are void if the

battery connections are not made as specifi ed in

this manual.

GROUNDING

1. Use the ground terminal and wing nut on the frame to

connect the unit to a suitable ground source. Securely fasten

the end terminal an approved ground wire (not provided) to

the ground terminal on the frame. Tighten the washer and

wing nut on top of the ground wire end terminal.

2. The ground wire should be made of #8 gauge wire. Do

not use wire with a higher gauge number. Higher gauge

numbers indicate thinner wire, which may not provide an

adequate ground path.

3. The other end of the ground wire must be securely fastened

to an approved ground source.

The following are ground sources approved by the National

Electric Code. Other ground sources may be acceptable.

Refer to the National Electric Code and local regulations for

further ground source information. If not sure of regulations

or procedures, obtain assistance from a qualified (licensed or

certified) electrical technician.

a. An underground water pipe at least ten feet in length

b. A non-corrosive underground pipe at least eight feet in

length and 3/4 inch diameter

c. A steel or iron underground rod at least eight feet in

length and 5/8 inch diameter

d. A non-ferrous rod at least eight feet in length, 1/2 inch in

diameter, and approved for grounding purposes

Any rod or pipe used for grounding must be driven to eight feet

deep or buried in the deepest possible trench.

PLUMBING

The GR2300 and GR3300 models include a 2 gallon accumulator

tank. Prior to operation of this unit, the accumulator tank MUST

be connected to your remote air tank. Connect the remote air

tank to the accumulator tank with a minimum of 1/2 inch NPT

fittings and/or 1/2 inch ID hose rated for AT LEAST 200 psi. This

accumulator tank is not to be removed from the unit for any

reason.

Do not operate the unit unless the accumulator

tank is properly installed.

All manufacturer’s warranties are void if the

2 gallon accumulator tank is not plumbed, and

connected as specifi ed in this manual.

www.campbellhausfeld.com

8

Page 9

Pre-Operation (Continued)

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

STARTING (see Figure 3 for replica of actual unit decal)

1. Connect the unit to a suitable ground source (see

Grounding section).

2. Remove all electrical loads from the unit.

3. Set the unloader valve to the UNLOADED position (the

arrow on the unit decal is pointing towards the unloader

valve’s location).

4. Move fuel shut-off lever as far as possible to the right to

enable fuel flow.

5. For a cool engine, slide the choke lever to the left.

6. Set the engine run switch to the RUN position (up).

7. Push and hold the ENGINE START switch until the engine

starts, then release.

8. As the engine warms up and stabilizes, slide the choke lever

back to the right.

9. Set the unloader valve to the LOADED position so that the

unit will begin to build pressure.

IMPORTANT: After each start up, allow the engine to run for 2

to 3 minutes with no load. Always refer to this Owner’s manual

for operation instructions.

Engine speed is preset to provide proper output

voltage. Never attempt to modify or adjust

engine speed or output voltage.

ENGINE BREAK-IN

After initial start-up, the engine should be broken in according

to the manufacturer’s instructions. Refer to the engine manual

for the proper break-in procedure.

COMPRESSOR BREAK-IN

Open the drain valve located underneath the front tank. Allow

the pump to run without a load for 30 minutes. After 30 minutes,

close the drain valve and pressure will begin to build in the

tanks.

SHUT-OFF

1. Shut off and remove all electrical load devices from the unit

2. Allow the engine to run for

2-3 minutes with no electrical loads.

3. Set the engine run switch to the OFF position (down).

4. Verify that the unit has completely stopped.

5. Close the fuel supply valve.

6. Allow the unit to cool before installing any covers or storing

unit.

LOW OIL SHUTDOWN

A low oil shutdown switch is provided to protect the engine.

When engine oil level drops too low for proper engine operation,

the low oil shutdown switch causes the engine to shut off. If oil

level is low when attempting to start the engine, the low oil level

shutdown switch prevents the engine from starting. If engine

does not start, check oil level.

NOTE: It is important to keep the unit on a level surface. The oil

level shutdown switch can prevent the engine from starting even

if oil level is sufficient, when the unit is placed on an uneven

surface.

Figure 3

www.campbellhausfeld.com

9

Page 10

Operating Instructions and Replacement Parts Manual

Generator Operation

GR3100, GR3200 AND GR3300: THE CURRENT RANGE

SELECTOR SWITCH (LOCATED AT THE TOP RIGHT OF

THE ALTERNATOR CONTROL PANEL) MUST BE SET TO

“180/200 - GEN” (FAR RIGHT POSITION) FOR 120VAC &

240VAC OPERATION.

1. All load devices and extension cords should use three prong

terminals. Refer to Table 2 (page 11) for extension cord and

cable size requirements.

2. Allow the engine to run for 2-3 minutes before applying any

electrical loads.

3. The 120 volt duplex receptacles are rated for 20 amps and

may be used in any combination of 120 volt loads and also

with 240 volt loads through the 240 volt receptacles.

All receptacles are part of a circuit protected by a Ground

Fault Circuit Interupter (GFCI). Ground Fault Circuit

Interrupters can significantly reduce the possibility of injury

if an electrical short occurs. The engine must be running

and the front panel switches set to supply power to the

receptacles before the GFCI can be reset.

A Ground Fault Circuit Interrupter may not be

effective if the unit is not grounded! Refer to the

section entitled Grounding for proper steps to ground the unit.

The 120 / 240 volt twist lock receptacle is rated for 30 amps

and may be used in any combination of 120 volt and 240

volt loads.

4. Individual receptacles should not be loaded beyond the

amperage rating.

5. Total combined load through any combination of

receptacles must not exceed the rated load limits of the

unit. Refer to the identification plate on the unit for amp

and wattage specifications.

6. Always shut off and remove loads before starting or shutting

off the engine.

7. When plugging multiple electrical load devices into the

receptacles, be sure to connect and activate the highest

power draw item first. Allow the engine to stabilize, then

connect and activate the next highest power draw device.

The smallest power draw device should be connected to the

receptacle and activated last.

NOTE: Power draw can be calculated by multiplying volts and

amps. The resulting number is wattage.

Never exceed the posted maximum wattage for the unit or any

individual receptacle. Refer to owner’s manuals and product

tags to determine the wattage of all electrical load devices.

If actual watt ratings are not available, the Power Usage Chart,

see Table 1 (page 11), may be used as a general guideline.

Remember that devices which generate heat during operation

such as heaters, incandescent light bulbs, motors and hair

dryers have a higher power draw than devices which generate

little heat during operation such as florescent bulbs, radios, and

clocks.

Long power cords and extension cords also draw additional

power. Keep cords at minimum possible length.

Refer to Table 2 (page 11) for maximum limits for lengths of

extension cords.

8. Circuit protection is provided by circuit breakers. The main

circuit breaker is a rocker type rated for 30 amps. This

is the maximum total current draw for all receptacles in

combination. A 20 amp circuit breaker supplies each of the

two duplex receptacles. The circuit breaker opens when

the load exceeds its maximum capacity or a short circuit

occurs. If the circuit breaker opens, perform the following

procedures to correct the problem:

a. Shut off and disconnect all electrical loads.

b. Attempt to determine the cause of the electrical

problem - overloading or short circuit.

c. Do not use any devices that have short circuits.

Avoid overloading the unit.

d. Press the circuit breaker pushbutton or rocker to reset

the circuit breaker.

Repeated cycling of the circuit breaker indicates

a problem and may cause damage to the unit or

load devices. Do not operate the unit if repeated cycling of the circuit

breaker occurs.

INSTALLATION FOR STAND-BY USE

Precautions must be taken to prevent electrical back feeding

into utility systems. This requires isolation of the electrical

system. To isolate the electrical system, perform the following

procedures:

1. Turn off the main electrical system switch prior to

connecting the unit.

2. In accordance with national and local standards, a double

throw transfer switch must be installed in the system.

Always shut off main power prior to temporary

connection of the unit to a building electrical

system.

Installation of the unit as a backup electrical

source must be performed by a qualified

(licensed or certified) electrical technician.

www.campbellhausfeld.com

10

Page 11

Table Reference Information

TABLE 1 - ESTIMATED POWER USAGE (WATTS)

LOAD DEVICE WATTS LOAD DEVICE WATTS

Bench grinder

(8 in)

1400-2500 Electric fry pan 1500

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

LOAD DEVICE WATTS LOAD DEVICE WATTS

Radio 50-200 Window air

1500-2200

conditioner

Coffee maker 400-700 Fan 40-200

Electric drill

(3/8 inch,

4 amps)

Electric drill

(1/2 inch,

440-600 Circular saw

(Heavy duty

7-1/4 inch)

600-900 Table saw

(10 inch)

1400-2300

1800-4500

5.4 amps)

Refrigerator or

freezer

130-1200 Microwave

oven

Sump pump 800-2200 Water pump 1000-3000

Television 200-500 Water heater 1000-5000

Light bulb AS RATED Space heater 600-4800

TABLE 2 - EXTENSION CORDS

Maximum Recommended Lengths (in feet)

2.5 300 600 1000 600 375 250

5 600 1200 500 300 200 125

7.5 900 1800 350 200 125 100

10 1200 2400 250 150 100 50

15 1800 3600 150 100 65

20 2400 4800 175 125 75 50

25 3000 6000 150 100 60

30 3600 7200 125 65

40 4800 9600 90

1000-1500

TABLE 3 - WELDING CABLES

Total Cable Length * 0 - 20 feet (0 - 6 m) 20 - 50 feet (6 - 15 m) 50 - 100 feet (15 - 30 m)

Maximum Welding Current Recommended Sizes of Copper Welding Cables

200 A 4 AWG (25 mm2) 2 AWG (35 mm2) 1/0 AWG

* Total cable length is the sum of the ground and electrode cable lengths.

www.campbellhausfeld.com

11

Page 12

Operating Instructions and Replacement Parts Manual

Welder Operation

WELDING LEAD ASSEMBLIES

Welding leads assemblies are not included with all units. See

pages 34 and 35 for available welding cable sets or use custom

copper welding cables in the size specified in Table 3 (page 11).

1. Verify that the surfaces of metals to be joined are free from

dirt, rust, paint, oil, scale or other contaminants. These

contaminants make welding difficult and cause poor welds.

All persons operating this equipment or in the

area while equipment is in use must wear

protective welding gear including: eye protection with proper shade

(minimum shade 10), flame resistant clothing, leather welding gloves,

and full foot protection.

If heating, welding, or cutting materials that are

galvanized, zinc plated, lead, or cadmium

plated refer to the General Safety Information Section for instructions.

Toxic fumes may be created when these materials are heated.

2. Connect the work clamp to the work piece. Make sure

the contact is on bare metal and not obstructed by paint,

varnish, corrosion, or non-metallic materials.

3. Insert the exposed part of the electrode (the end with no

flux) into the jaws of the electrode holder.

4. Set the desired current range with the range selector switch

located at the upper right hand corner of the Alternator

control panel. White indicates low range, Yellow for medium

range, and Red for high range.

5. Set the welding current adjustment knob to the proper

amperage for the electrode diameter. Refer to the electrode

manufacturer for proper current settings.

Operating the welder above 200 amps exceeds

engine capacity. Do not weld with the welding

current adjustment knob in any of the last four positions while in the

highest toggle switch setting. Doing so may result in damage to the

engine.

The electrode holder and rod are electrically

“live” (current potential) when the engine is

running.

6. Before striking an arc to begin the welding operation,

disconnect ALL loads from the Generator.

7. Position the electrode to begin weld, lower the welding

helmet or position the hand shield, and strike an arc. Adjust

weld amperage as needed.

8. When finished welding, turn engine off and store unit

properly.

DUTY CYCLE / THERMOSTATIC PROTECTION

Welder duty cycle is the percentage of actual weld time that can

occur in a ten minute interval. For example, at a 10% duty cycle,

actual welding can occur for one minute, then the welder must

cool for nine minutes.

Internal components of the alternator are protected from

overheating with an automatic thermal switch.

Compressor Operation

Before starting the compressor, thoroughly read

all component instructions manuals, especially

the engine manual.

1. Start unit per STARTING instructions on page 9.

2. Adjust the regulator knob to vary the outlet pressure

according to the requirements of the tool(s) being used.

3. Connect air hose(s) to outlet connector(s) and connect

tool(s) to hose(s).

4. An ASME safety valve in the manifold will automatically

release air if the tank pressure exceeds the preset maximum.

5. The discharge tube carries compressed air from the pump

to the check valve. This tube becomes very hot during use.

To avoid the risk of severe burns, never touch the discharge

tube.

6. The check valve allows air to enter the tanks, but prevents

air in the tanks from flowing back into the compressor

pump.

7. There is a drain valve underneath the front air tank. Use

this valve to drain moisture from the tanks daily to reduce

the risk of corrosion. Reduce tanks pressure below 10 psi,

then drain the moisture from the tanks daily to avoid tank

corrosion.

Drain liquid from tank daily.

8. All lubricated compressor pumps discharge some

condensed water and oil with the compressed air. Install

appropriate water / oil removal equipment and controls as

necessary for the intended application.

Failure to install appropriate water / oil removal

equipment may result in damage to machinery

or workpiece.

Do not attach air tools to open end of the hose

until startup is complete and the unit checks

okay.

MOISTURE IN COMPRESSED AIR

Moisture in compressed air will form into droplets as it

comes from an air compressor pump. When humidity is high

or when a compressor is in continuous use for an extended

period of time, this moisture will collect in the tank. When

using a paint spray or sandblast gun, this water will be carried

from the tank through the hose, and out of the gun as droplets

mixed with the spray material.

IMPORTANT: This condensation will cause water spots in a

paint job, especially when spraying other than water based

paints. If sandblasting, it will cause the sand to cake and clog

the gun, rendering it ineffective.

A filter or air dryer in the air line, located as near to the gun as

possible, will help eliminate moisture.

www.campbellhausfeld.com

12

Page 13

Maintenance

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

Release all pressure from the system

before attempting to install, service,

relocate or perform any maintenance.

In order to maintain efficient operation of the

compressor system, check the air filter, oil level and

gasoline level before each use. The ASME safety valve should

also be checked weekly. Pull ring on safety valve and allow the

ring to snap back to normal position. This valve automatically

releases air if the tank pressure exceeds the preset maximum.

If air leaks after the ring has been released, or the valve is stuck

and cannot be actuated by the ring, the ASME safety valve must

be replaced.

Do not attempt to tamper with the ASME

safety valve.

With engine OFF, clean debris from engine, flywheel, tank, air

lines and pump cooling fins.

TANK

Never attempt to repair or modify a

tank! Welding, drilling or any other

modifi cation will weaken the tank resulting in damage

from rupture or explosion. Always replace worn, cracked or

damaged tanks.

Drain liquid from tank daily.

The tank should be carefully inspected at a minimum of once

a year. Look for cracks forming near the welds. If a crack is

detected, remove pressure from tank immediately and replace.

PUMP DRIVE BELT

Belt stretch is a result of normal use. When properly adjusted,

the belt deflects about 1/2 inch with five pounds of force applied

midway between the engine pulley and pump pulley.

To adjust pump belt tension:

1. Remove belt guards.

2. Loosen the four fasteners holding the pump to the

baseplate.

3. Shift the pump in the proper direction using the adjustment

screw below the pump on the frame. The belt must be

properly aligned when adjustment is made.

4. To align belt, lay a straight edge against the face of the pump

pulley, touching the rim at two places.

5. Adjust engine pulley so that the belt runs parallel to the

straight edge.

6. Tighten four fasteners holding the pump to the baseplate.

7. Recheck tension and alignment. If correct, reinstall belt

guards.

ALTERNATOR DRIVE BELT

The alternator uses a multi-V drive belt transmitting a

significant amount of power. Belt tension is critical to belt life.

New belts will stretch after installation and use. When properly

adjusted, the belt deflects 1/4 inch with firm pressure applied

midway between the engine pulley and the alternator pulley.

To adjust alternator belt tension:

1. Remove belt guard.

2. Loosen the 4 bolts holding the engine to the base plate.

3. Use the adjustment screw located below the engine on the

frame to obtain the proper tension. Make sure the pump

belt is not over tightened. The belt must be properly aligned

when the adjustment is made.

4. To align belt, lay a straight edge against the face of the

alternator pulley, touching the rim at two places. The

straight edge should be parallel with the belt.

5. Adjust alternator or engine pulley so that the belt runs

parallel to the straight edge.

6. The pulleys are attached to the shafts using tapered

bushings. The two set-screws must be removed and one

reinserted into the hole with threads on the inner half.

Tighten this screw to press the pulley and bushing apart.

7. Once the bushing is moved to the correct position, move the

two set-screws back to their original locations in the holes

with threads on the outer half and tighten to 175 in-lbs.

8. Recheck tension and alignment. If correct, reinstall belt

guard.

INFREQUENT USAGE

If the unit is used infrequently, starting difficulty may occur. To

help prevent this, the engine should be run for approximately 30

minutes per week.

STORAGE

If the unit is not to be used for extended periods of time, the

following pre-storage procedures should be performed:

1. Make sure engine oil is filled to the proper level.

2. Drain moisture from air tanks.

3. Drain all fuel from the tank, lines, carburetor and fuel valve.

4. Remove the spark plug, and pour approximately one

teaspoon of oil into the spark plug hole.

5. Pull the starter cord several times to spread the oil

throughout the cylinder.

6. Slowly pull the starter cord, until resistance is felt.

This indicates that the piston is moving upward on the

compression cycle, and the intake and exhaust valves are

closed. (The piston pushes a small amount of air from the

spark plug hole on compression.)

www.campbellhausfeld.com

13

Page 14

Operating Instructions and Replacement Parts Manual

Maintenance (Continued)

STORAGE (Continued)

Use of fuel stabilizers or anti-gumming agents in the fuel system

can help prevent the build up of gum and varnish.

Whenever the unit is stored, be sure that the fuel shut-off valve is

in the closed position.

Refer to the engine manual that accompanies this unit for

instructions regarding maintenance of engine components.

The Engine is factory set to 3800 RPM with

NO load. Never tamper with engine speed

settings or frequency settings. Any governor adjustments should be

made by qualified personnel only.

WELD CABLES

1. Check condition of weld cables and immediately repair or

replace any cables with damaged insulation.

2. Check condition of electrode holder insulating pieces and

immediately replace cracked or missing parts.

EVERY 3 MONTHS

Replace any unreadable labels on the unit. Use compressed air

to blow all dust and lint from the ventilation openings.

MAINTENANCE SCHEDULE

OPERATION DAILY WEEKLY MONTHLY EVERY 3 MONTHS

Check Oil Level

Drain Tank

Check Air Filter

Check Safety Valve

Check Belt Tightness

Change Oil

●

●

●

●

●

●

Welding Guidelines

GENERAL

This line of welding machines utilizes a process known as Shielded Metal-Arc Welding

(SMAW). This process is used to bond metals by heating them with an electric arc

created between the electrode and the work piece.

Electrodes used for shielded metal arc welding have two parts. The inner core is a metal

rod or wire that should be similar in composition to the base metal. The outer coating

is called flux. Various types of flux exist. Each coating is used for a particular welding

situation.

While the metal is molten, it can be contaminated by elements in the air. This

contamination could weaken the weld. The flux coating creates a protective barrier

called slag that protects the molten metal from contaminants.

When current (amperage) flows through the circuit to the electrode, an arc is formed

between the end of the electrode and the work piece. The arc melts the electrode and

the work piece. The melted metal of the electrode flows into the molten crater and

forms a bond with the work piece as shown in Figure 4.

NOTE: Discontinue using and discard electrodes that burn down to 1 to 2 inches from

the electrode holder.

Flux

Weld

Slag

Work Piece

Figure 4 - Weld Components

Wire

Crater

www.campbellhausfeld.com

14

Page 15

Welding Guidelines (Continued)

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

STRIKING AN ARC

Place the bare end of the electrode in the holder. Grip the holder

lightly to reduce tiring of the hand and arm.

NOTE: Always keep the jaws of the holder clean to insure good

electrical contact with the electrode.

Be careful not to touch the work piece or

welding bench with the electrode as this causes

arc flashes.

The best method of striking an arc is the scratching method.

Drag the electrode at an angle along the surface much like

striking a match. Upon contact with the plate, lift the electrode

approximately 1/16 inch off the surface or it will stick (See

Figure 5).

NOTE: Should the electrode stick to the work piece, break it

loose by quickly twisting or bending at the holder while pulling

upward. If the electrode does not break loose, disengage the

electrode by releasing it from the holder.

1/16 inch

Same as Electrode Diameter

Figure 5 - Scratching Method

ELECTRODE TYPE AND SIZE

Four types of electrodes are recommended for this welder. The

electrodes are commonly known by the AWS (American Welding

Society) designation as follows:

1. E-6011 Deep penetrating

• Flat bead with deep penetrating arc.

• For rusted or dirty mild steel general repair work.

2. E-6013 General Purpose

• All position, smooth deposit rod with low spatter.

• For all mild steel and general purpose work.

3. E-7014 Fast fill

• Smooth bead and fast deposition

• Ideal for joints with poor fitup and general repair work.

4. E-7018-AC High Strength

• Ideal for pipes and structural applications.

• Low hydrogen reduces porosity for a strong weld.

ARC WELDING BASICS

Four basic techniques affect weld quality. These are: amperage

setting, weld angle, arc length, and travel speed. Proper use of

these techniques is necessary for good weld quality.

AMPERAGE SETTING

The correct amperage involves the adjustment of the welding

machine to the required amp setting. This is regulated by a

current range selector switch and a welding current selector

knob. The amperage required depends on the size (diameter) of

electrode used and the thickness of the work piece.

Consult specifications listed on the welder. Excessive amps burn

through light metals and the weld bead is flat and porous (See

Figure 6). The bead appears high and irregular if the amperage is

too low.

ARC LENGTH

Arc length is the distance from the work piece to the tip of the

electrode, the distance which the arc must travel. A proper

arc length is essential to generate the heat needed for welding

(See Figure 6). An arc that is too long produces an unstable arc,

reduces penetration, increases spatter, and causes flat and wide

beads. Too short an arc does not create enough heat to melt the

work piece, the electrode has a tendency to stick, penetration

will be poor, and uneven beads with irregular ripples result. A

proper arc should be no longer than the diameter of the rod.

The sound of a proper arc is a steady, crisp sizzle, similar to

bacon frying.

TRAVEL SPEED

The travel speed is the rate at which the electrode is moved

across the weld area (See Figure 6). When the speed is too fast,

the bead is narrow and bead ripples are pointed as shown.

When the speed is to slow, the weld metal piles up and the bead

is high and wide. To control travel speed, watch the width of

the weld bead (not the arc) when welding. The weld bead is

the orange, molten metal behind the arc. The width should be

approximately twice the diameter of the welding rod. Control

travel speed to obtain a consistent bead width.

SLAG REMOVAL

Wear ANSI compliant safety glasses (ANSI

Standard Z87.1) and protective clothing when

removing slag. Hot, flying debris can cause personal injury to anyone

in the area.

After completing the weld, wait for the welded sections to cool.

A protective coating called slag now covers the weld bead which

prevents contaminants in the air from reacting with the molten

metal. Once the weld cools to the point that it is no longer

glowing red, the slag can be removed. Removal is done with a

chipping hammer. Lightly tap the slag with the hammer and

break it loose from the weld bead. The final clean-up is done

with a wire brush. When making multiple weld passes, remove

the slag before each pass.

www.campbellhausfeld.com

15

Page 16

Operating Instructions and Replacement Parts Manual

Welding Guidelines (Continued)

W

NOTE: Weld bead

width (W ) should be

approximately twice

the diameter for the

electrode rod used.

Normal Amps,

Arc Length,

Speed

Amperage Too Low

Amperage Too High

Work Piece

Work Piece

Speed Too Fast

Speed Too Slow

Arc Length Too Long

Arc Length Too Short

Figure 6 - Weld Appearance

WELD ANGLE

Weld angle is the angle at which the electrode is held during the welding process. Using

the correct angle ensures proper penetration and bead formation. Electrode angle

involves two positions - travel angle and work angle (See Figure 7).

Travel angle is the angle in the line of welding and may vary from 5º to 45º from the

vertical, depending on welding conditions.

Work angle is the angle from horizontal, measured at right angles to the line of welding.

For most applications, a 45º travel angle and 45º work angle is sufficient. For specific

applications, consult an arc welding handbook.

NOTE: Right handed welders should weld from left to right. Left handed welders

should weld from right to left. The electrode should always point into the weld puddle

as shown.

5º - 45º

Travel Angle

Work Angle

Figure 7 - Weld Angle

www.campbellhausfeld.com

16

Page 17

Welding Guidelines (Continued)

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

WELDING POSITIONS

Four basic welding positions can be used;

flat, horizontal, vertical, and overhead.

Welding in the flat position is easier than

any of the others because welding speed

can be increased, the molten metal has

less tendency to run, better penetration

can be achieved, and the work is less

fatiguing.

Other positions require different

techniques such as a weaving pass,

circular pass, and jogging. A higher skill

level is required to complete these welds.

All work should be performed in the

flat position if possible. For specific

applications, consult an arc welding

handbook.

WELD PASS

Sometimes more then one pass is

necessary to fill the joint. The root pass

is first, followed by filler passes and the

cover pass (See Figures 8 and 9). If the

pieces are thick, it may be necessary to

bevel the edges that are joined at a 60º

angle. Remember to remove the slag

before each pass.

Cover

Filler

Root

Figure 8 - Weld Passes

Figure 9 - Multiple Weld Passes

Lamp Off

Lamp On

Figure 10 - Diode Test Procedure

TESTING WELDER / GENERATOR DIODES

1. Use an Ohmmeter to check each individual diode. Diodes must show continuity

in one direction only.

2. This check can also be done using a 12 Volt battery and a light bulb as shown in

Figure 10.

3. If the diodes are operating properly, the lamp illuminates brightly when the

battery polarity is correct, and goes dim when battery polarity is reversed.

4. If there is no change in lamp brightness when polarity is reversed, the diodes must

be replaced.

For testing of rotor, stator, or field windings, consult an authorized

service center.

www.campbellhausfeld.com

17

Page 18

Operating Instructions and Replacement Parts Manual

Troubleshooting Chart

General

Symptom Possible Cause(s) Corrective Action

Engine will not

start

Engine runs

but there is no

electrical output

Unit runs but

does not support

all electrical

devices

connected

1. Engine switch is set to "OFF".

2. Fuel valve is turned to "CLOSE".

3. Choke is open.

4. Engine is out of gas.

5. Engine is filled with contaminated or

old gas

6. Spark plug is dirty.

7. Spark plug is broken.

8. Unit is not on level surface.

9. Oil is low.

1. Circuit reset button or GFCI breaker is off.

2. Bad connecting of wires / cables.

3. Bad electrical device connected to unit.

1. Unit is overloaded

2. Short in one of the connected devices.

3. Air cleaner is dirty.

1. Set engine switch to "ON".

2. Turn fuel valve to "OPEN" position.

3. Close the choke.

4. Add gas.

5. Change the gas in the engine.

6. Clean spark plug.

7. Replace spark plug.

8. Move unit to a level surface to prevent low oil shutdown from triggering.

9. Add or replace oil.

1. Wait for 2 minutes and push the circuit reset button to the "ON" position and

flip the GFCI breaker to the “ON” position.

2. If you are using an extension cord, use only heavy-duty extension cords that

are specifically designed for outdoor use. Make sure the wattage rating for

each cord exceeds the total wattage of all appliances connected to the unit.

3. Try connecting a different device.

1. Turn off all electrical devices. Unplug all electrical devices. Turn off unit. Wait

several minutes. Restart unit. Try connecting fewer electrical loads to the unit.

2. Try disconnecting any faulty or short-circuited electrical loads.

3. Clean or replace air cleaner.

Generator

Symptom Possible Cause(s) Corrective Action

No output

voltage

Low output

voltage with

no load

High output

voltage with

no load

Low output

voltage under load

Erratic output

voltage

Noisy operation 1. Loose unit or engine bolt (s)

★ These diagnostic and repair procedures should be performed by an authorized service center.

1. Engine speed is too slow

2. Open, shorted, or incorrect wiring

3. Faulty capacitor

4. Open or shorted field windings

5. Open diodes

6. Front panel switch set incorrectly

7. Circuit breaker tripped

1. Engine speed is too slow

2. Open diodes

3. Faulty capacitor

4. Open or shorted fi eld windings

5. Voltage setting on front panel incorrect

1. Faulty capacitor

2. Engine speed is too fast

3. Voltage setting on front panel incorrect

1. Open diode

2. Engine speed too slow at full load

3. Excessive load applied

4. Voltage setting on front panel incorrect

1. Unbalanced engine

2. Dirty, corroded, or loose wiring connection

3. Unstable load applied

2. Short circuit in unit field or load

3. Faulty bearing

1. Adjust engine speed ★

2. Referring to the wiring diagram, clean and reconnect all wiring ★

3. Replace capacitor ★

4. Test winding resistance, replace field winding if necessary ★

5. Test diodes, replace if necessary ★

6. Set front panel switch to generator

7. Reset circuit breaker

1. Adjust engine speed ★

2. Test diodes, replace if necessary ★

3. Replace capacitor ★

4. Test winding resistance, replace field winding if necessary ★

5. Adjust setting on front panel

1. Replace capacitor ★

2. Adjust engine speed ★

3. Adjust setting on front panel

1. Test diodes, replace if necessary ★

2. Adjust engine speed ★

3. Reduce the applied load

4. Adjust setting on front panel

1. Refer to engine manual

2. Referring to the wiring diagram, clean and reconnect all wiring ★

3. Remove all loads, then apply each one individually to determine which one is

causing erratic function

1. Tighten all mountings

2. Test winding resistance, replace fi eld winding if necessary ★

Test load devices for shorts. Replace defective load device.

3. Replace bearing

www.campbellhausfeld.com

18

Page 19

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

Troubleshooting Chart (Continued)

Welder

Symptom Possible Cause(s) Corrective Action

Welder runs but

does not weld

Welder gives

trickle shocks

Arc diffi cult to

strike

★ These diagnostic and repair procedures should be performed by an authorized service center.

Welds

1. Inadequate current at electrode

2. Poor connections at welder

3. Open, shorted, or incorrect wiring

4. Faulty capacitor

5. Open or shorted field windings

6. Open diodes

1. Accidental contact with work piece

2. Current leakage caused by moist clothing

or work area

1. Wrong type of electrode.

2. Electrode diameter too large

3. Work piece not properly grounded

4. Engine speed is too slow

1. Check work clamp, cable and connection to work piece. Check electrode

cable and clamp

2. Check all welder external connections

3. Referring to the wiring diagram, clean and reconnect all wiring ★

4. Replace capacitor ★

5. Test winding resistance, replace field winding if necessary ★

6. Test diodes, replace if necessary ★

1. Avoid contact with work piece

2. Make sure clothing and work area are dry

1. Verify that electrode is for alternating current (AC)

2. Use smaller diameter electrode

3. Verify proper grounding. (No paint, varnish or corrosion)

4. Adjust engine speed ★

Symptom Possible Cause(s) Corrective Action

Bead is

intermittently

too thin or too

thick

Ragged

depressions at

edge of weld

Weld bead does

not penetrate base

metal

Electrode sticks

to workpiece

Electrodes

sputter and

stick

1. Inconsistent travel speed

2. Output amp setting incorrect

1. Travel speed too fast

2. Arc length too short

3. Output amp setting too high

1. Inconsistent travel speed

2. Output amp setting too low

3. Electrode diameter too large

1. Arc length short

2. Amp setting low

3. Incorrect electrode

Damp electrodes Use dry electrodes and store in dry location

1. Carefully watch and control the width of the molten weld bead

2. Adjust output amp setting or change to smaller diameter electrode

1. Watch orange molten weld puddle and control bead width

2. Practice running electrode across workpiece with welder OFF

3. Reduce output amp setting

1. Decrease and maintain constant travel speed

2. Increase output amp setting

3. Change to smaller diameter electrode

1. Lift electrode to correct arc length as soon as arc is struck

2. Increase amp setting or change to smaller diameter electrode

3. Verify electrode is suitable for 62.5 V open circuit voltage

www.campbellhausfeld.com

19

Page 20

Operating Instructions and Replacement Parts Manual

Service Record

DATE MAINTENANCE PERFORMED REPLACEMENT COMPONENTS REQUIRED

www.campbellhausfeld.com

20

Page 21

Notes

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

www.campbellhausfeld.com

21

Page 22

Operating Instructions and Replacement Parts Manual

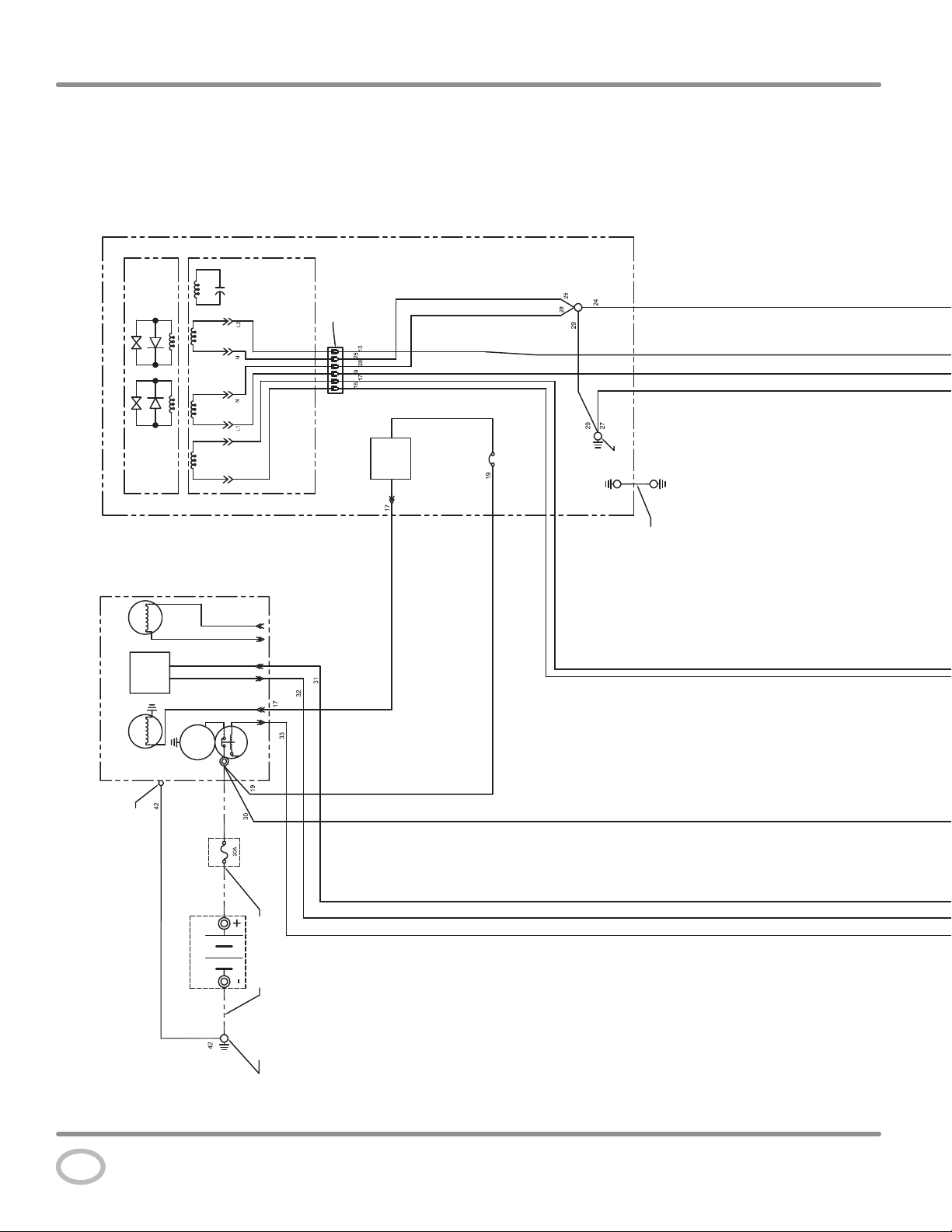

Figure 11 - GR2100, GR2200 and GR2300 Wiring Diagram

www.campbellhausfeld.com

www.campbellhausfeld.com

22

Page 23

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

www.campbellhausfeld.com

23

Page 24

Operating Instructions and Replacement Parts Manual

Figure 12 - GR3100, GR3200 and GR3300 Wiring Diagram

www.campbellhausfeld.com

24

Page 25

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

www.campbellhausfeld.com

25

Page 26

Operating Instructions and Replacement Parts Manual

For Replacement Parts or Technical Assistance, Call 1-800-746-5641

Please provide following information: Address any correspondence to:

- Model number Campbell Hausfeld

- Serial number (if any) Attn: Customer Service

- Part description and number as shown in parts list 100 Mundy Memorial Drive

Mt. Juliet, TN 37122 U.S.A.

11

10

16

19

6 15

35

14

34

13

12

7

1

5

4

6

19

18

33

10

11

25

2

31

22

32

19

18

20

9

8

17

18

29

36

21

24

28

26

27

23

30

24

29 *

21 *

Figure 13 - Chassis Assembly for GR2100 and GR3100 shown; common parts for all models are detailed in Figure 13 parts list

26

* This part is for GR2100 and GR3100 units with T-handle regulators.

www.campbellhausfeld.com

3

Page 27

Chassis Assembly Replacement Parts List

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

GR2100, GR2200, GR2300, GR3100, GR3200, GR3300

Ref.

No. Description Part Number Qty.

1 Chassis assembly with rivet nuts GW010412SJ

GW010410SJ * 1

2

Air gauge guard GW010661KK 1

3 6 inch Air tank AR065101KK

AR065100KK * 2

4

Unloader / check valve with

nipple GW010635AV 1

5

1/2 inch I.D. PTFE hose with

SS braid MJ115014AV 1

6

1/4 inch MNPT, Push to

connect fitting ST081301AV 3

7

1/4 inch Tube, FEP

(replaces short tube and

pressure switch) * MJ115022AV 1

8 Drain valve D-1403 1

9 Reducer Bushing -

3/8 to 1/4 NPT ST071435AV 1

10 1/2 inch MNPT Plated fitting

with 1/2 inch barb (200 psi)

11 1/2 NPT Street elbow plated

fitting (200 psi)

12 Hex bolt, 3/8-16 UNC x

1.00 inch

13 3/8 inch Lock washer

14 Tank cradle bracket GW010613KK 2

15

Solenoid valve - 3 port NC GW010630AV 1

16◆Pan head screw, #8-32 x

1/2 inch

17 Street elbow plated fitting,

200 psi - 3/8 NPT (M x F)

18 3/8 inch NPT Plated fitting with

1/2 inch barb (200 psi)

19 1/2 inch I.D. Flex hose - 300 psi

20 Branch tee plated fitting,

200 psi - 3/8 NPT (F x M x F)

21 Air regulator with round knob

Air regulator with T-handle

22

Air manifold - tank side GW010580AV 1

23◆Air manifold - regulator side GW010585AV 1

24◆2 inch Air gauge - 200 psi MJ119700AV 2

25

Air manifold spacer GW010656AV 4

MJ114030AV

★

★

★

★

★

MJ114025AV

★

★

PA210100AV

GW010160AV * 1

3

3

2

2

2

1

3

1

1

Ref.

No. Description Part Number Qty.

26◆ASME safety valve V-215200AV 1

1/4 inch Washer

27

28

Hex bolt, 1/4 inch - 20 UNC x

1.00 inch

29 Pipe nipple, 3/8 NPT x 1-1/2 inch

Pipe nipple, 3/8 NPT x 2 inch *

30

Quick connect fitting 3/8 NPT female (200 psi)

31

5/16 inch Flat washer

32◆Hex bolt, 5/16 - 18 UNC x

3/4 inch

33

45° Plated elbow - 1/2 MJIC x

1/2 MNPT (200 psi)

34 3/8 inch Flat washer

35 Wiring Bushing MJ110212AV

36

1/8 inch NPT Plug

37◆Campbell Hausfeld Decal (front

and back) [Not Shown] DK667873AV 2

38 GR2100 Specifi cations Decal

(Unit Front) [Not Shown]

GR3100 Specifi cations Decal

(Unit Front) [Not Shown]

Warning Decals [Not Shown]

39

English and Spanish

French and Portuguese

40

Startup-Unload Decal

[Not Shown] DK667876AV 1

41

Warning Decal, Hot Surface

(compressor) [Not Shown] DK631100AV 1

42

Spark Arrestor Decal (engine)

[Not Shown] DK065101AV 1

43

CPSC Warning Decal,

3.25 inch x 8 inch [Not Shown] DK667848AV 1

44

Warning Decal, Earth Ground

[Not Shown] DK667849AV 1

45

Fuel Explosion Warning Decal

[Not Shown] DK197101AV 1

46

12V Circuit Breaker Decal

[Not Shown] DK667877AV 1

-- Not available

★

Standard hardware item - available at your local

hardware store