Bosch REXROTH BS 1 User Manual

Bandstrecke BS 1

Transverse conveyor BS 1

Section à bande BS 1

Tratto a nastro BS 1

Tramo de cinta BS 1

Via de esteira BS 1

3 842 522 488 (2003.09)

DE+EN+FR+IT+ES+PT

The Drive & Control Company

3 842 999 898

DE

EN

FR

IT

ES

PT

Sicherheitshinweise!

Safety instructions!

Conseils de sécurité

TS 12 3 842 522 488 (2003.09)Bosch Rexroth AG

Die Installation, Inbetriebnahme, Wartung

und Instandsetzung, darf nur unter

Berücksichtigung aller

Sicherheitshinweise und -Vorschriften

und nur durch geschultes,

eingewiesenes Fachpersonal

durchgeführt werden!

Alle Sicherheitsabdeckungen, die bei

Wartungsarbeiten entfernt wurden,

müssen vor der Inbetriebnahme wieder

angebracht werden!

Elektrische Anschlüsse nach der

entsprechenden nationalen Vorschrift.

Für Deutschland: VDE-Vorschrift

VDE 0100!

Vor allen Instandsetzungs-, und

Wartungsarbeiten sind die

Energiezuführungen (Hauptschalter,

Druckminderventil etc.) abzuschalten!

Außerdem sind Massnahmen

erforderlich, um ein unbeabsichtigtes

Wiedereinschalten zu verhindern, z. B.

am Hauptschalter ein entsprechendes

Warnschild "Wartungsarbeiten",

"Instandsetzungsarbeiten" etc.

anbringen!

Die bestimmungsgemäße Verwendung

der BS 1 ist der Werkstücktransport auf

Rexroth-Werkstückträgern WT 1 im

Rexroth-Transfersystem TS 1.

Die BS 1 ist nicht begehbar!

Haftung:

Bei Schäden, die aus nicht

bestimmungsgemäßer Verwendung und

aus eigenmächtigen, in dieser Anleitung

nicht vorgesehenen Eingriffen entstehen,

erlischt jeglicher Gewährleistungs- und

Haftungsanspruch gegenüber dem

Hersteller.

Gewährleistung:

Bei Nichtverwendung von

Originalersatzteilen erlischt der

Gewährleistungsanspruch!

Ersatzteilliste MTparts.:

3 842 529 770.

Installation, initial operation, maintenance

and repair work may only be carried out

in accordance with the relevant safety

instructions and regulations and only by

qualified and specially trained personnel!

All security coverings that have been

removed during repair works have to be

reinstalled before comissioning!

All electrical connections must be made

in accordance with the applicable

national regulations. For Germany:

regulation VDE 0100 (VDE, German

Association of Electricians)!

The current must always be switched off

(at main switch, pressure relief valve etc.)

before maintenance and repair work!

Take precautions to prevent inadvertent

restoration of power, e.g. by hanging a

suitable warning sign at the main switch,

such as:

"Maintenance work in progress", or

"Repair work in progress"!

The BS 1 is only designed for the

transport of workpiece pallets in the

TS 1 transfer system with

Rexroth WT 1 workpiece pallets.

Walking on the BS 1 is not permitted!

Liability:

In no event can the manufacturer accept

claims for warranty or liability arising from

damages caused by improper use, or

intervention in the appliance other than

that described in this instruction manual.

Warranty:

The manufacturer can accept no claims

for warranty arising from the use of nonoriginal spare parts!

Spare parts list MTparts.:

3 842 529 770.

Environmental protection:

Always properly dispose of damaged

parts once replacement work is

complete!

L'installation, la mise en service, la

maintenance et les réparations ne

peuvent être effectuées que par des

personnes agréées et compétentes et

en respectant les conseils de sécurité!

Avant la mise en service, remettre en

place tous les carters de sûreté enlevés

pour les travaux de maintenance !

Les branchements électriques doivent

être conformes à la réglementation

nationale. Pour l'Allemagne : norme VDE

0100 !

Avant d'effectuer des réparations ou des

travaux de maintenance, couper

l'alimentation en énergie (interrupteur

principal, mano-détendeur etc.) !

D'autre part, prendre toutes les mesures

nécessaires pour éviter une remise en

marche accidentelle, en apposant par

exemple près de l'interrupteur principal

un panneau d'avertissement "travaux de

maintenance", "réparations" etc. !

Le convoyeur transversal électrique BS 1

n'a été conçu que pour le transport de

pièces dans le système de transfert TS 1

avec les palettes porte-pièces WT 1 de

Rexroth.

Il est interdit de monter sur le BS 1 !

Responsabilité :

Le fabricant décline toute responsabilité

et exclut toute réclamation concernant

les dommages dus à une utilisation non

conforme ou suite à des modifications

effectuées sans autorisation et non

prévues ci-contre.

Garantie :

En cas de non-utilisation des pièces

détachées d'origine, le constructeur

exclut toute responsabilité !

Liste de pièces de rechange MTparts.:

3 842 529 770.

Protection de l'environnement :

Veiller à ce que les pièces endommagées

soient éliminées en toute conformité !

Umweltschutz:

Beim Austausch von Schadteilen ist auf

eine sachgerechte Entsorgung achten!

TS 1 3Bosch Rexroth AG3 842 522 488 (2003.09)

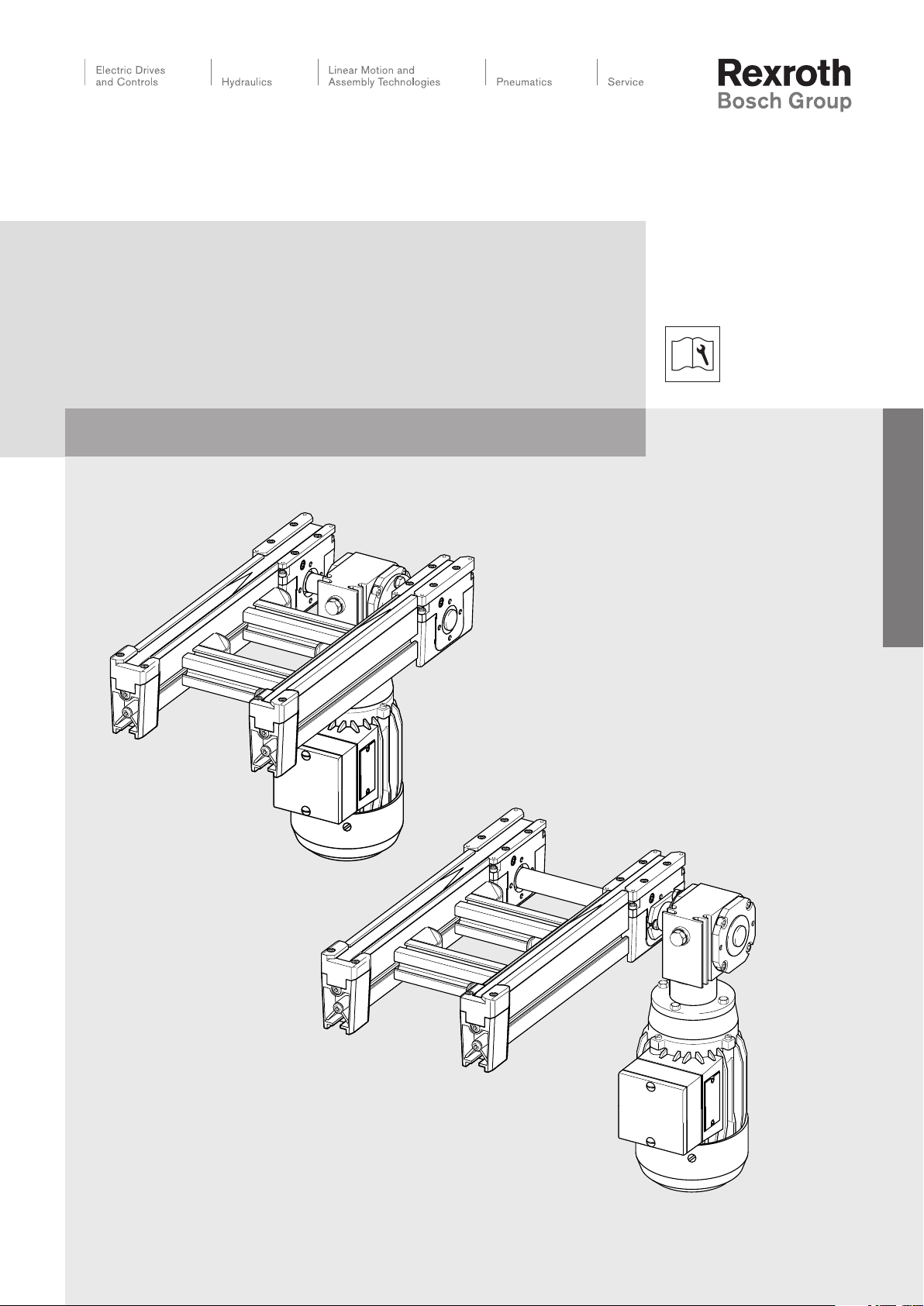

Anlieferungszustand/Lieferumfang BS 1/T

Delivery condition/Scope of delivery

Etat à la livraison/Fournitures

1

4x

”A”

M5x16

A5,3-FST

DE

EN

FR

2

IT

ES

PT

Fig. 1

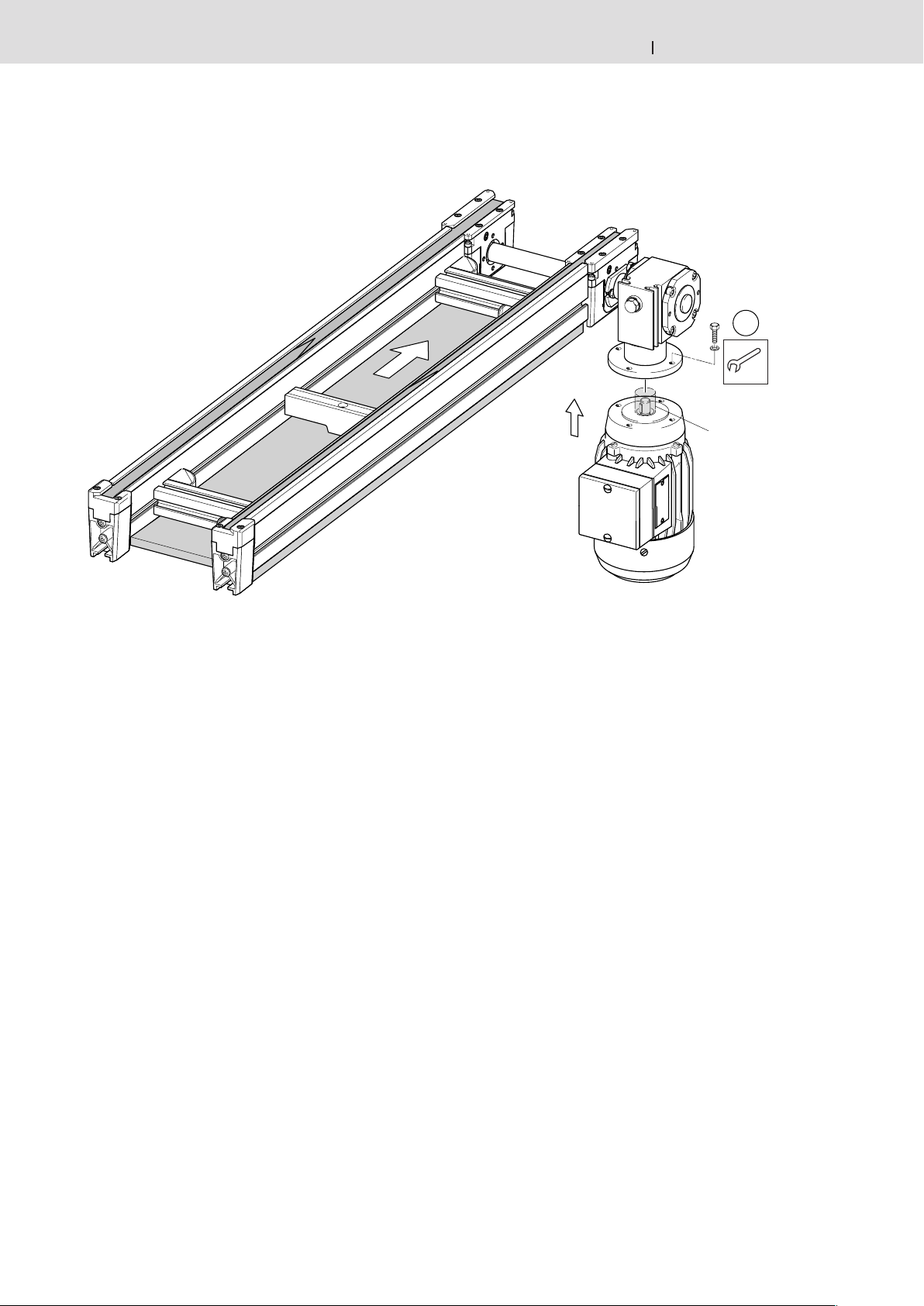

Fig. 1:

1 BS 1, montagefertig mit

Transportsicherung "A"!

2 Getriebemotor mit

Befestigungsmaterial beigelegt.

Fig. 1:

1 BS 1, ready to install with transport

retainer "A"!

2 Gear motor with fastening material

included.

Fig. 1:

1 BS 1, prêt au montage avec sûreté

"A" !

2 Moto-réducteur et matériel de

fixation inclus.

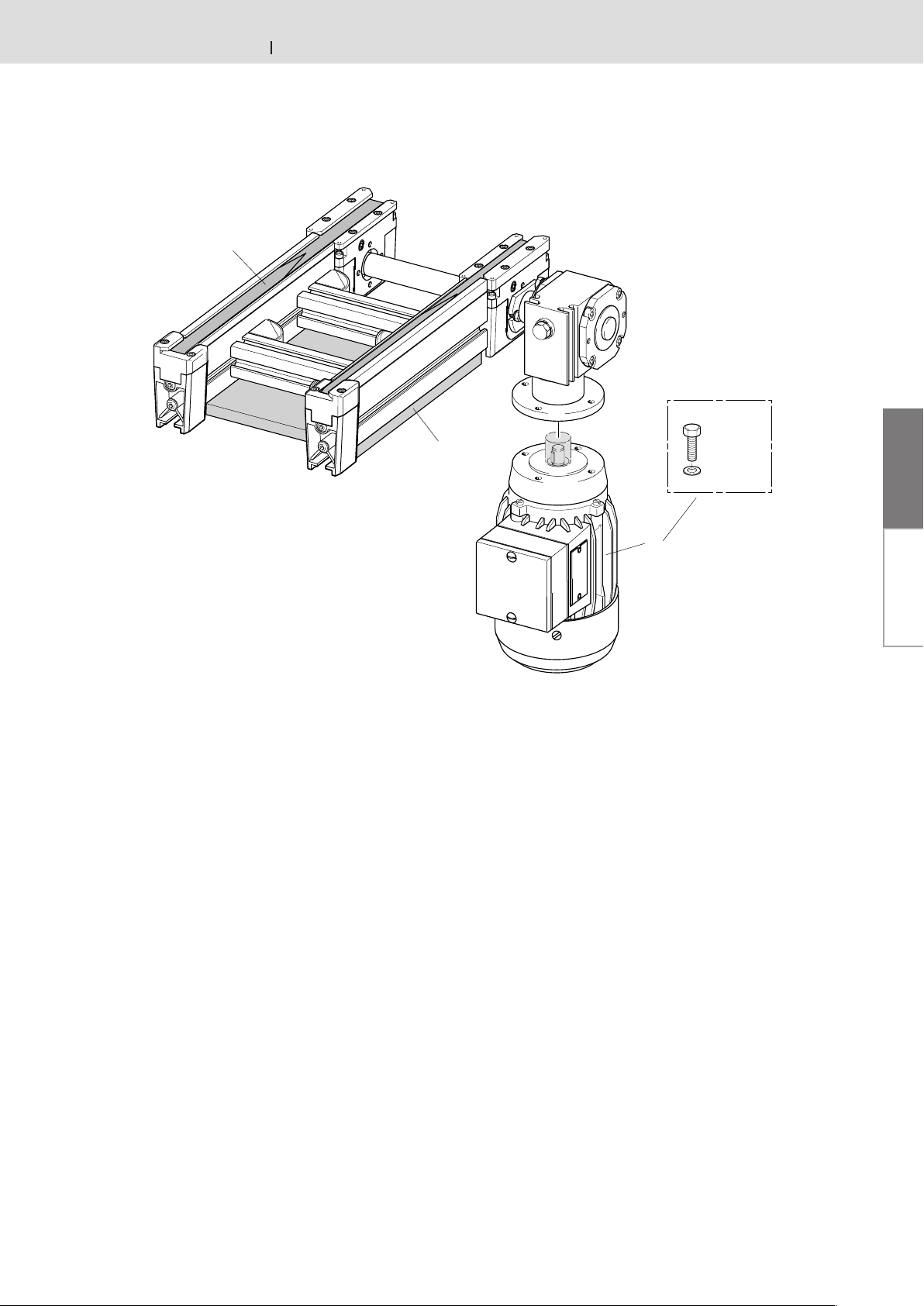

Zubehör

Accessories

Accessoires

TS 14 3 842 522 488 (2003.09)Bosch Rexroth AG

b

[mm] Nr./No./N°

WT

80 3 842 528 493 1x

120 3 842 528 494 1x

160 3 842 528 495 1x

SZ 1

Fig. 3

4x

M6

3 842 523 431

3 842 522 764

Übertrieb-Anbausatz, Fig. 2:

Für den Antrieb einer HQ 1/O

(separate Montageanleitung:

3 842 522 764, ist beigepackt)

Stützen SZ 1, Fig. 3:

Auswahl und Bestell-Nr. siehe TS 1Katalog.

Befestigungssatz Fig. 4:

Für den Einbau der BS 1 zwischen

Strecken ST 1.

Fig. 2

Connecting shaft mounting kit, Fig. 2:

For driving a HQ 1/O

(separate assembly instructions:

3 842 522 764 are enclosed)

Leg sets SZ 1 Fig. 3:

For selection and order numbers see TS

1 catalogue.

Fastening sets Fig. 4:

For installation of BS 1 between

conveyor sections ST 1.

M6x12

Fig. 4

Kit de montage de la transmission

Fig. 2 :

Pour l’entraînement d’une HQ 1/O

(Instructions de montage à part :

3 842 522 764, ci-jointes)

Colonnes support SZ 1 Fig. 3 :

Assortiment et numéros de référence,

consulter le catalogue TS 1.

Kit de fixation Fig. 4 :

Pour le montage de la BS 1 entre des

sections ST 1.

TS 1 5Bosch Rexroth AG3 842 522 488 (2003.09)

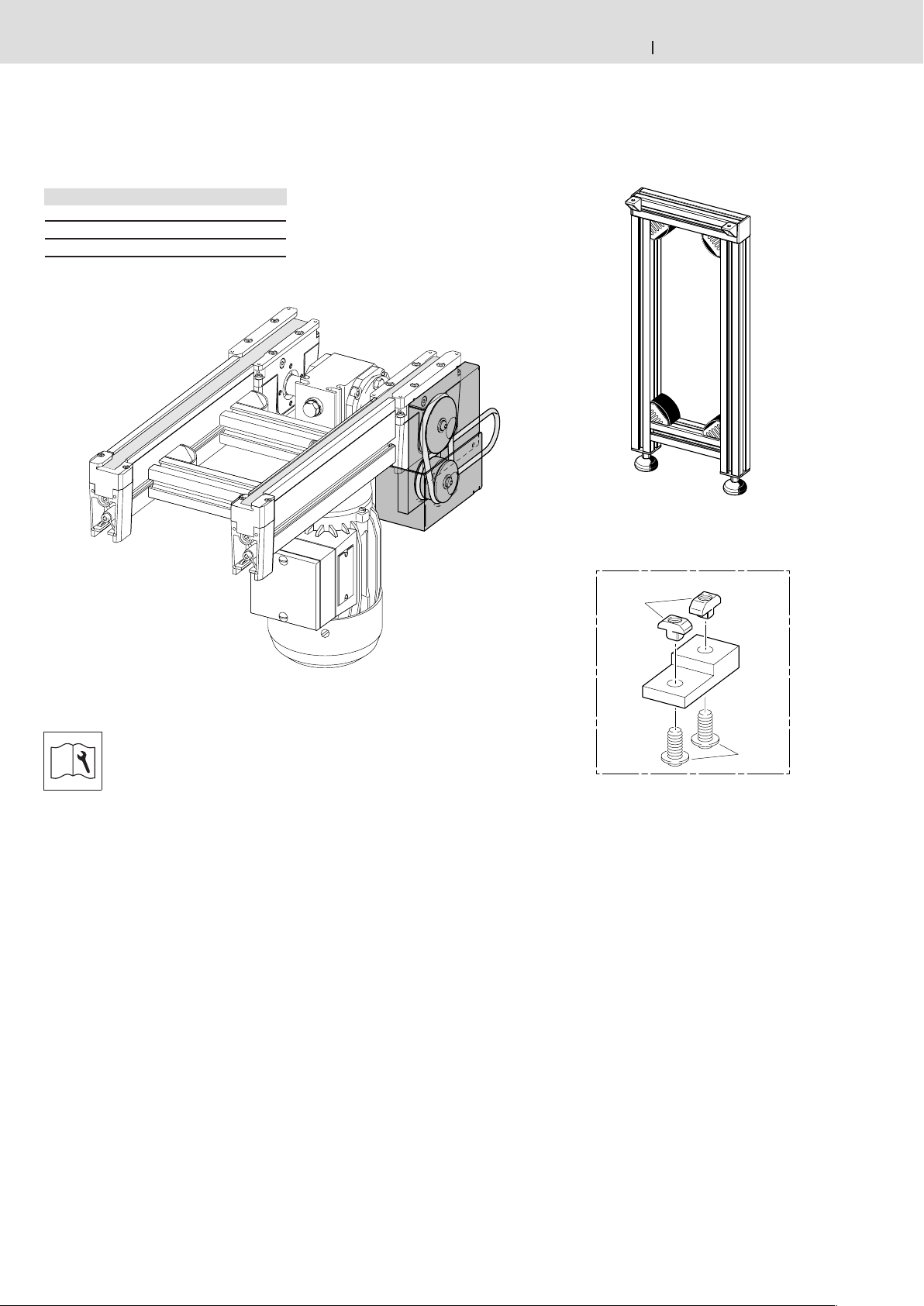

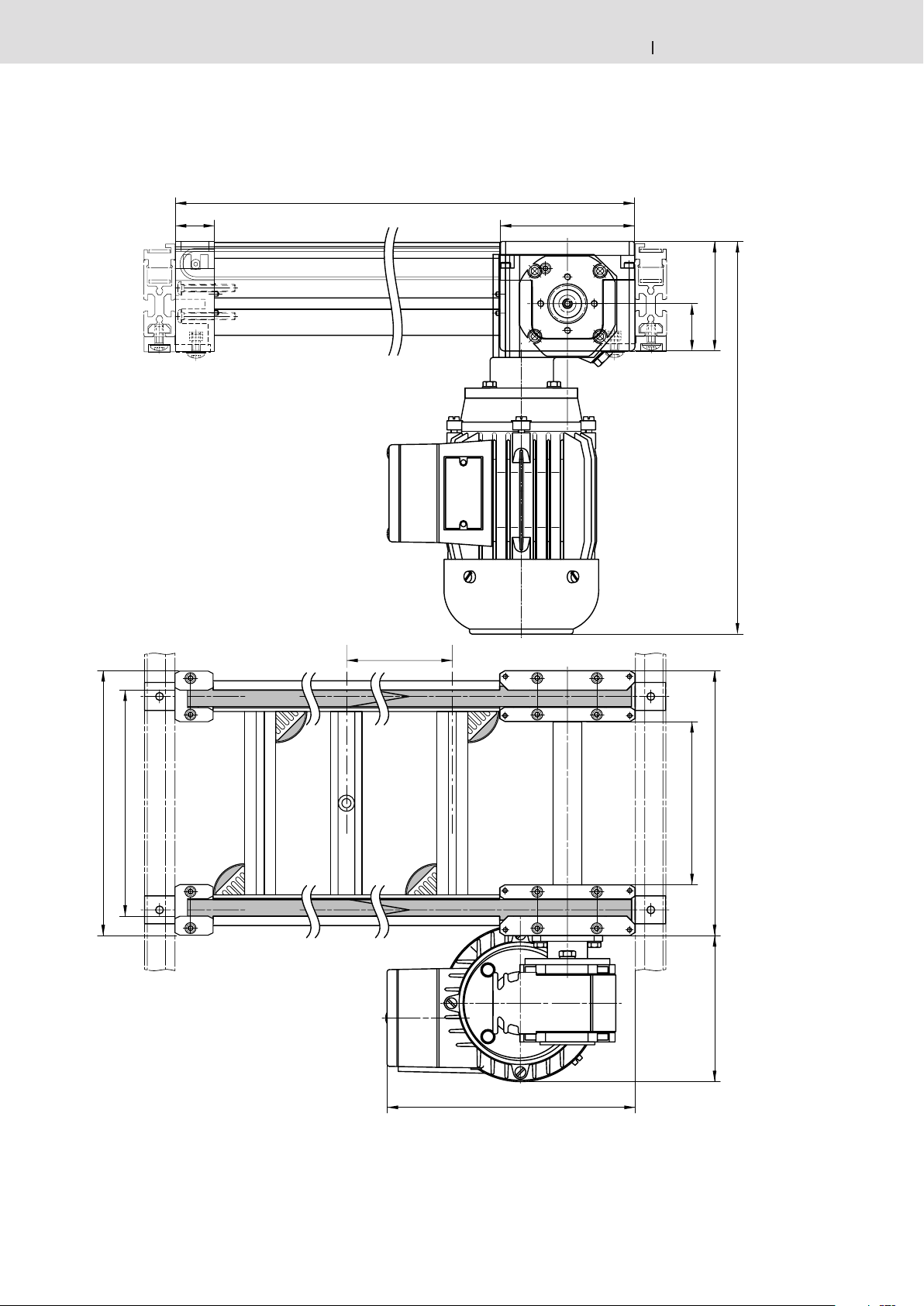

Hauptabmessungen/Funktionsmaße

Main dimensions/Functional dimensions

Dimensions principales/Dimensions fonctionnelles

Motoranbau innen (Fig. 5)

Motor mounting, inner (Fig. 5)

Montage intérieur du moteur (Fig. 5)

l

27

10 9, 5

75

30

DE

EN

FR

ca. 295

IT

ES

PT

b + 2

b + 30

b - 44

b + 28

500

Fig. 5

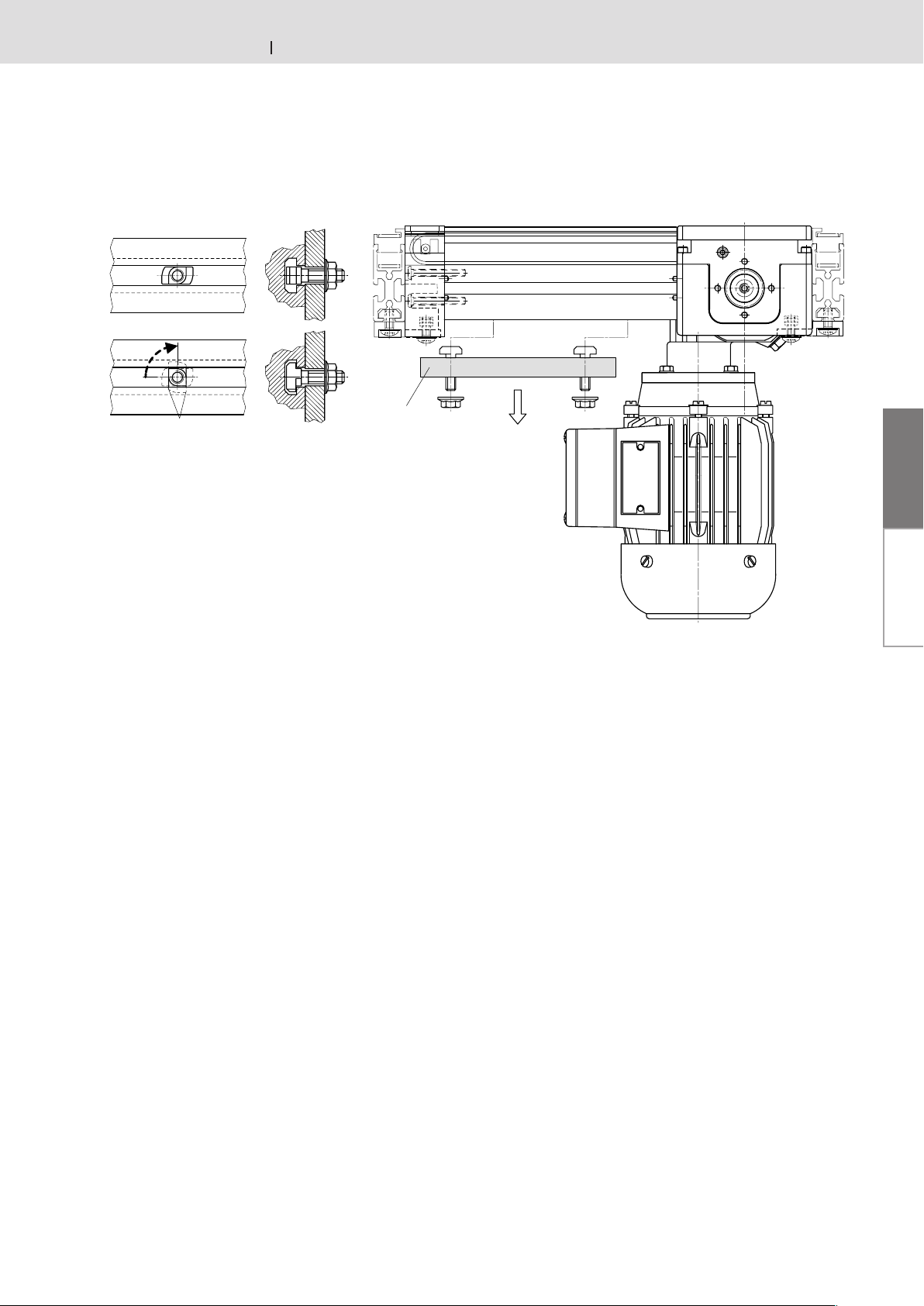

Motoranbau außen (Fig. 6)

Motor mounting, outer (Fig. 6)

Montage extérieur du moteur (Fig. 6)

27

TS 16 3 842 522 488 (2003.09)Bosch Rexroth AG

l

10 9, 5

75

30

ca. 295

500

b + 2

b + 30

18 0

b - 44

b + 28

115

Fig. 6

TS 1 7Bosch Rexroth AG3 842 522 488 (2003.09)

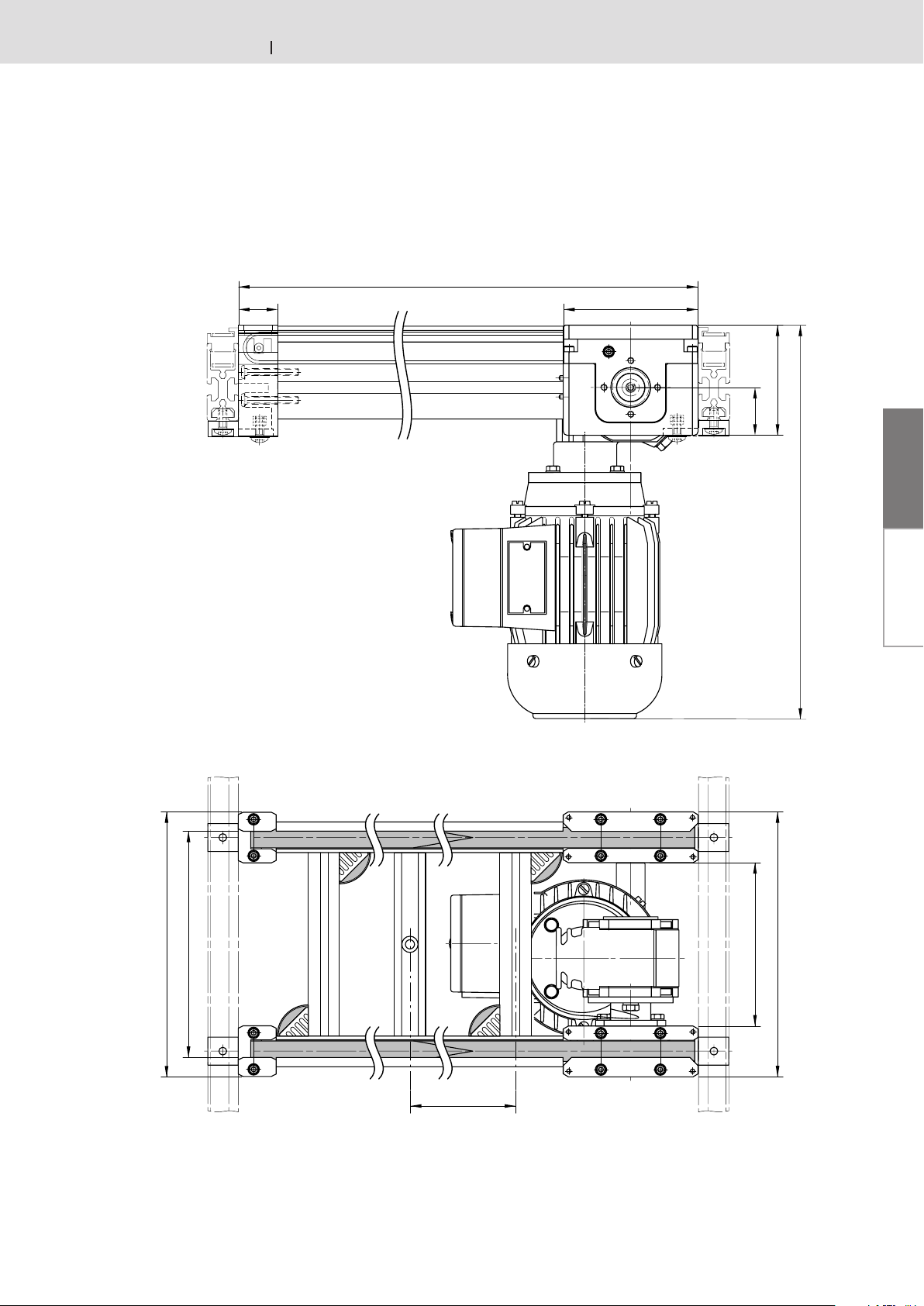

Einbau in das Transfersystem

Installing in the transfer system

Montage dans le système de transfert

A

B

C

Fig. 7

Allgemeines:

Das Befestigen der Baueinheit BS 1 im

Transfersystem erfolgt nach dem

Hammerschraubenprinzip.

Dies bewirkt eine kraftschlüssige

Befestigung in den Längsnuten der

Profile. Beim Festschrauben der

Sechskantmutter dreht sich der

Hammerschraubenkopf um 90° in die

richtige Spannposition (Fig. 7),

max. Anzugsdrehmoment 10 Nm.

A = Einsatzlage

B = Klemmlage

C = Anlage in Nut

(Drehmomentstütze)

Transportsicherung "A" erst nach dem

Einbau zwischen ST 1 oder nach der

Montage auf SZ 1 entfernen (Fig. 8)!

”A”

2x 2x

“A“ = Transportsicherung

“A“ = Transport retainer

“A“ = Sûreté de transport

General:

The BS 1 unit is secured in the transfer

system using the T-bolt principle.

This creates a friction lock in the

longitudinal grooves of the profiles.

When the hex nut is tightened, the

T-bolt head rotates 90° to the proper

fixing position (Fig. 7).

Max. torque 10 Nm.

A = Position on insertion

B = Clamping position

C = Arrangement in groove

(torque support)

Only remove transport retainer "A" after

installation between ST 1 sets or after

mounting on SZ 1 (Fig. 8)!

DE

EN

FR

IT

ES

PT

Fig. 8

Généralités :

La fixation du composant BS 1 sur le

système de transfert est assurée suivant

le principe de la vis à tête rectangulaire.

Ceci permet une fixation de force dans

les rainures longitudinales des profilés.

En vissant à fond l'écrou hexagonal, la

tête de la vis à tête rectangulaire pivote

de 90° et se met dans la position de

serrage correcte (Fig. 7),

couple de serrage max. 10 Nm.

A = Position d'insertion

B = Position de serrage

C = Position dans la rainure

(support du couple)

Enlever la sûreté de transport "A"

seulement après avoir monté la section à

bande entre les ST 1 ou sur le SZ 1

(Fig. 8) !

Einbau zwischen Strecken ST 1

Installation between conveyor sections ST 1

Montage entre les sections ST 1

TS 18 3 842 522 488 (2003.09)Bosch Rexroth AG

4x

M6

3 842 523 431

M6x12

1

SW 8

(4x)

”X”

SW 6

10 N m

2

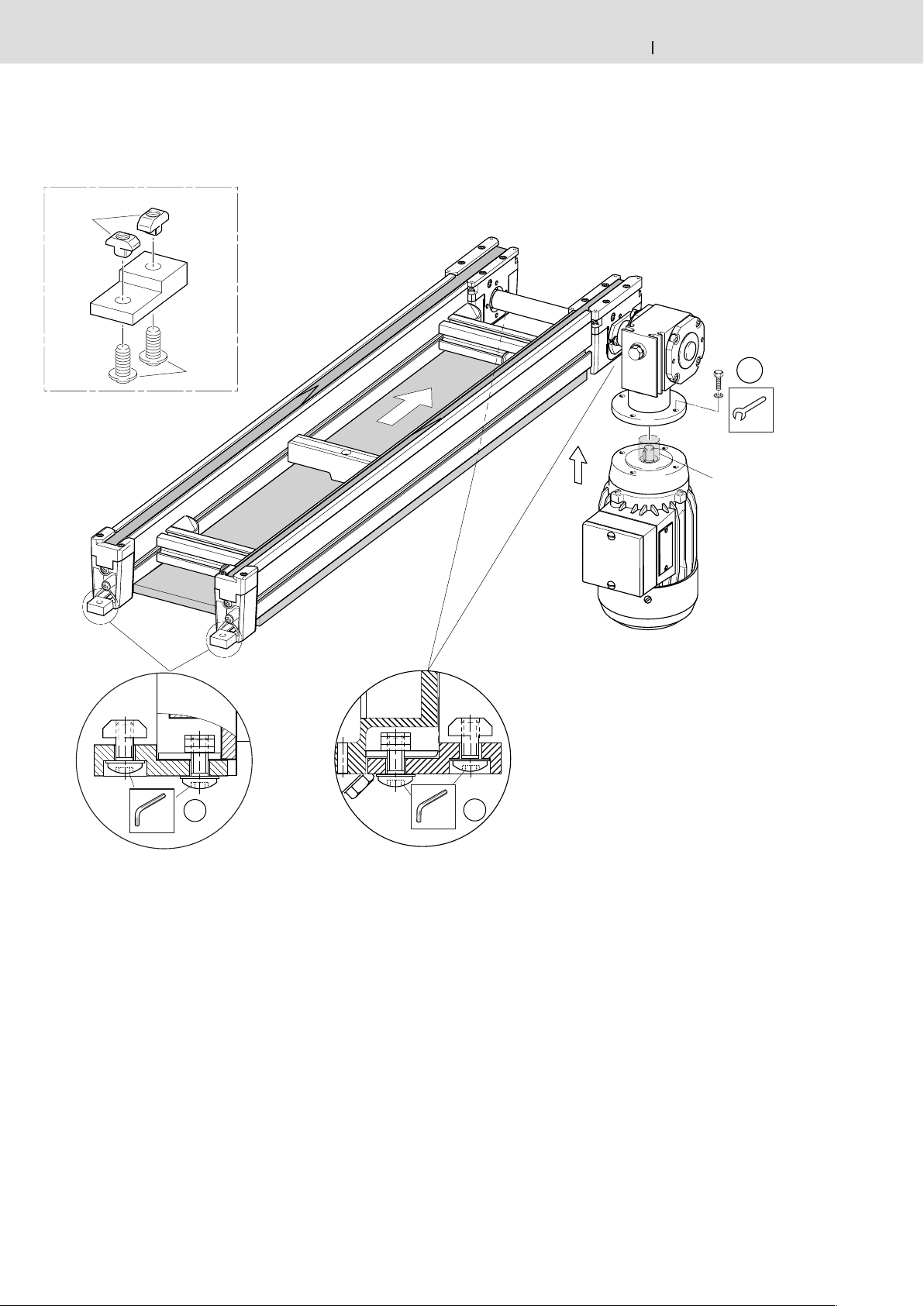

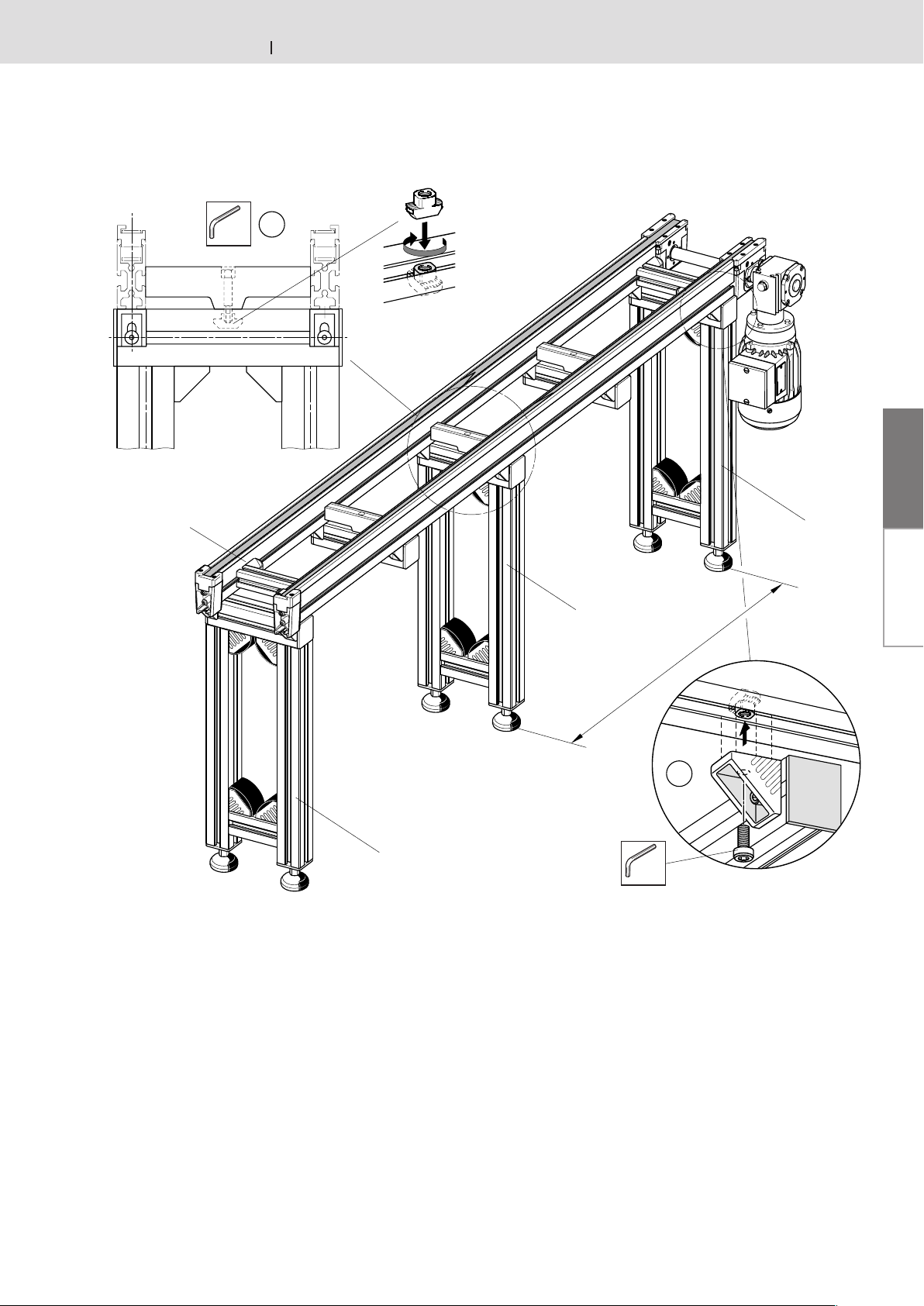

Montagefolge Fig. 9:

1 Gelbe Schutzkappe “X“ von

Motorwelle abziehen, Motor mit

Befestigungssatz am

Getriebeflansch anschrauben, Nabe

im Getriebe ist werkseitig gefettet.

2 Befestigungssätze (3 842 523 431)

an BS 1 montieren.

Fortsetzung Seite 9!

SW 6

10 N m

2

Sequence of assembly Fig. 9:

1 Remove yellow protective cap “X“

from motor shaft, mount motor with

fastening set to gear flange, hub in

gear has already been greased in

the factory.

2 Mount fastening sets

(3 842 523 431) to BS 1.

Continued on page 9!

Fig. 9

Procédure de montage Fig. 9 :

1 Enlever le capuchon jaune de

protection “X“ de l’arbre du moteur,

visser le moteur à l’aide du kit de

fixation sur la bride du réducteur,

le moyeu du réducteur est lubrifié

en usine.

2 Monter les kits de fixation

(3 842 523 431) sur la BS 1.

Suite page 9 !

TS 1 9Bosch Rexroth AG3 842 522 488 (2003.09)

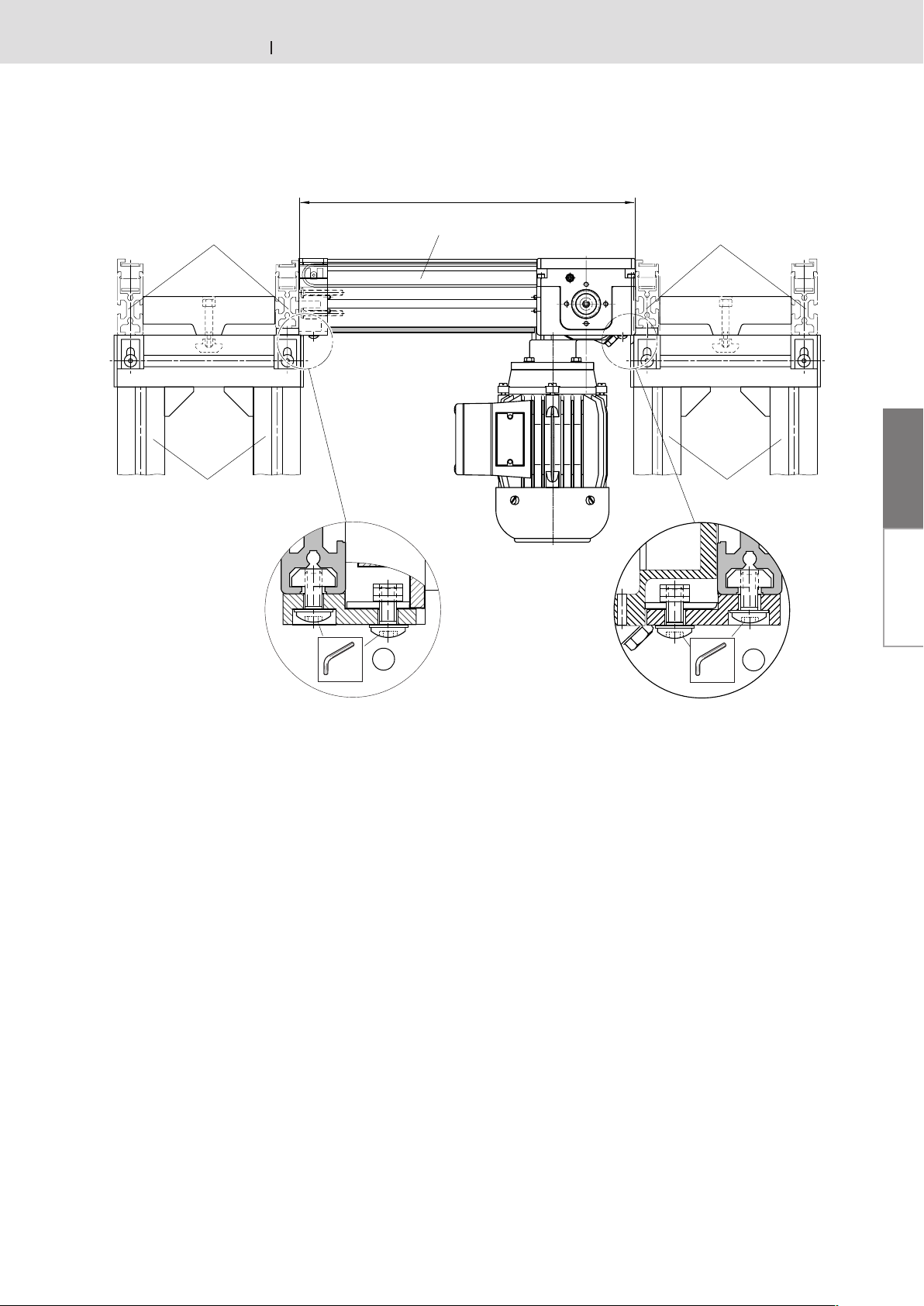

3

Einbau zwischen Strecken ST 1

Installation between conveyor sections ST 1

Montage entre les sections ST 1

l*)

ST 1

SZ 1

SW 6

10 N m

BS 1

ST 1

DE

EN

SZ 1

FR

IT

ES

PT

3

SW 6

10 N m

*) Bei l ≥ 3000 ist mittig eine Stütze SZ 1 vorzusehen!

*) When l ≥ 3000 a leg set SZ 1 must be installed mid-length!

*) Lorsque l ≥ 3000, prévoir un support SZ 1 au milieu!

3 BS 1 von unten zwischen beide

ST 1 einheben und in den T-Nuten

befestigen (Fig. 10)

Der Einbau der BS 1 in die Strecke ST 1

muß aus Gründen der

Funktionssicherheit und zur Verhinderung

des vorzeitigen Verschleißes nach Flucht

und Waage, rechtwinklig und

achsparallel durchgeführt werden!

3 Lift BS 1 between the two ST 1

sets from underneath and secure

it in the T-grooves (Fig. 10)

The BS 1 must be installed in the

conveyor section ST 1 aligned and

level, at right angles and parallel to the

axis, for reasons of functional safety and

to prevent premature wear!

Fig. 10

3 Soulever la BS 1 par en-dessous

entre les deux ST 1 et la fixer dans

les rainures en T (Fig. 10)

Pour des raisons de sécurité de

fonctionnement et pour éviter toute

usure anticipée, lors du montage de la

BS 1 sur une section ST 1, veiller à ce

que celle-ci soit alignée à la verticale

et à l'horizontale en angle droit

parallèlement à l'axe !

Montage auf Stützen SZ 1

Mounting on leg sets SZ 1

Montage sur supports SZ 1

TS 110 3 842 522 488 (2003.09)Bosch Rexroth AG

1

SW 8

(4x)

”X”

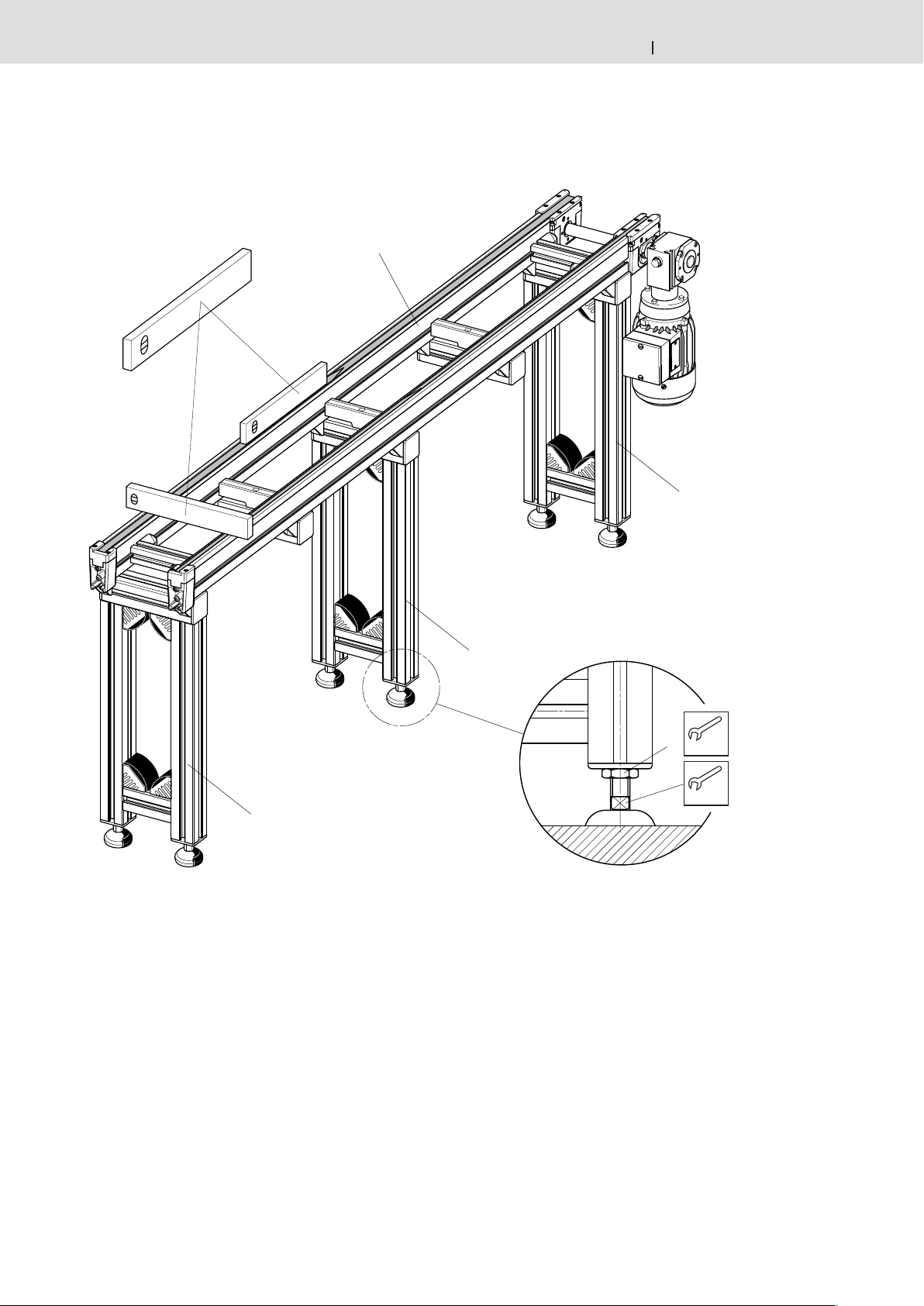

Montagefolge Fig. 11:

1 Gelbe Schutzkappe “X“ von

Motorwelle abziehen, Motor mit

Befestigungssatz am

Getriebeflansch anschrauben. Nabe

im Getriebe ist werkseitig gefettet.

Fortsetzung Seite 11!

Sequence of assembly Fig. 11:

1 Remove yellow protective cap “X“

from motor shaft, mount motor to

gear flange using fastening set.

Hub in gear has already been

greased in the factory

Continued on page 11!

Fig. 11

Procédure de montage Fig. 11 :

1 Enlever le capuchon jaune de

protection “X“ de l’arbre du moteur,

visser le moteur avec le kit de fixation

sur la bride du réducteur. Le moyeu

du réducteur est lubrifié en usine !

Suite page 11 !

TS 1 11Bosch Rexroth AG3 842 522 488 (2003.09)

Montage auf Stützen SZ 1

Mounting on leg sets SZ 1

Montage sur supports SZ 1

BS 1

SW 5

10 N m

2

DE

EN

FR

SZ 1

IT

ES

SZ 1

0

0

0

2

=

<

W

S

PT

2 BS 1 auf SZ 1 montieren.

Die Bandstecke BS 1 kann je nach

Bestellänge auf zwei bis vier Stützen SZ

1 montiert werden. Die SZ 1 werden

jeweils unter die Querverbinder montiert.

Montagebeispiel Fig. 12:

Streckenlänge l = 4000 mit drei Stützen

SZ 1.

SZ 1

2 Mount BS 1 on SZ 1.

Transverse conveyor BS 1 can be

mounted on between two and four leg

sets SZ 1, depending on the length

ordered. Each SZ 1 is attached under a

cross-connector.

Example of assembly, Fig. 12:

section length l = 4000 with three leg

sets SZ 1.

2

SW 5

10 Nm

Fig. 12

2 Monter la BS 1 sur la SZ 1.

La section à bande BS 1, suivant

la longueur commandée, peut être

montée sur 2 à 4 supports SZ 1. Les SZ

1 sont montés sous les liaisons

transversales respectives.

Exemple de montage Fig. 12 :

longueur de section. l = 4000 avec trois

supports SZ 1.

Ausrichten

Alignment

Alignement

TS 112 3 842 522 488 (2003.09)Bosch Rexroth AG

BS 1

SZ 1

SZ 1

”A”

SZ 1

SW 19

SW 13

Fig. 13

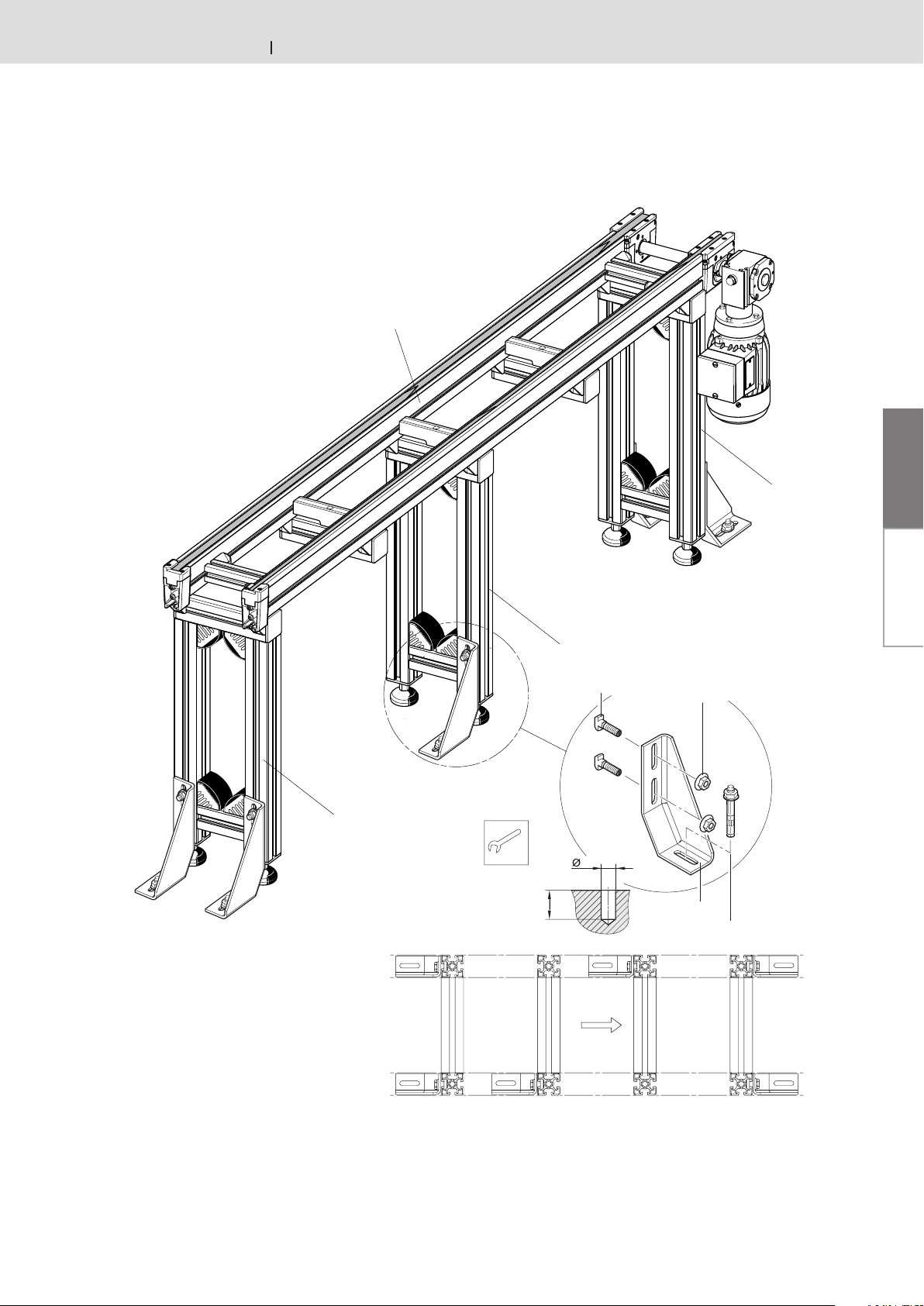

Längs und quer ausrichten, dazu

Spindeln der Gelenkfüße entsprechend

einstellen.

Nach dem Ausrichten mit

Sechskantmutter "A" kontern (Fig. 13).

Align lengthways and widthways,

adjusting the spindles on the hinged feet.

After aligning, counter with hex nut "A"

(Fig. 13).

Aligner longitudinalement et

transversalement, pour cela, régler les vis

sans fin des pieds articulés.

Après l'alignement, bloquer avec

l'écrou hexagonal "A" (Fig. 13).

TS 1 13Bosch Rexroth AG3 842 522 488 (2003.09)

MD = 25 Nm

SW13

73

8

3 842 345 081

3 842 528 718

3 842 146 815

3 842 526 560

BS 1

SZ 1

SZ 1

SZ 1

Montage Fundamentwinkelsatz/Bodendübel (Fig. 14)

Mounting foundation set/floor anchor (Fig. 14)

Montage jeu d'équerres de fondation/chevilles de fond (Fig. 14)

DE

EN

FR

IT

ES

PT

Fig. 14

Installation/Inbetriebnahme

Installation/Initial operation

Installation/Mise en service

TS 114 3 842 522 488 (2003.09)Bosch Rexroth AG

Für das Transfersystem ist kundenseitig

eine NOT-AUS Einrichtung vorzusehen!

Unfallverhütungsvorschrift

Berufsgenossenschaft Stetigförderer,

VBG 10.

Der Motoranschluss muss durch

Fachpersonal ausgeführt werden!

VDE-Vorschrift VDE 0100 für

Deutschland, bzw die entsprechenden

Vorschriften des Anwenderlandes.

Die Oberflächen von Motoren und

Getrieben können unter bestimmten

Last- und Betriebsbedingungen

Temperaturen von bis zu 70 °C

annehmen. In diesen Fällen müssen durch

entsprechende konstruktive Maßnahmen

(Schutzvorrichtungen) oder

entsprechende Warnzeichen,

die jeweils geltenden Unfallverhütungsvorschriften (UVV) erfüllt werden!

The customer is obliged to equip the

transfer system with an EMERGENCY

OFF device.

Unfallverhütungsvorschrift

Berufsgenossenschaft Stetigförderer,

VBG 10. (German accident prevention

regulations of the trade cooperative

association continuous conveyors,

VBG 10).

The motor must be connected by

specialists!

Regulation VDE 0100 of German

Association of Electricians (VDE) for

Germany or the appropriate regulations

for the country where the product is

used.

Unter certain load and operating

conditions, the surfaces of the motors

and gears can reach temperatures of up

to 70°C. In such cases, currently valid

accident prevention regulation (in

Germany: UVV) must be met by

corresponding constructive measures

(safety devices) or safety warning signs!

Un dispositif d’ARRET D’URGENCE

doit être prévu par le client pour le

système de transfert !

Unfallverhütungsvorschrift

Berufsgenossenschaft Stetigförderer,

VBG 10. (Directives nationales

allemandes de prévention des accidents,

convoyeurs à fonctionnement continu,

VBG 10).

Le raccordement du moteur doit être

effectué par un personnel compétent !

Norme VDE 0100 pour l’Allemagne ou les

réglementations correspondantes du

pays de l’utilisateur.

Dans des conditions de charges et des

conditions ambiantes particulières, les

surfaces des moteurs et engrenages

peuvent atteindre des températures

jusqu’à 70 °C. Dans ces cas, les

directives de prévention d’accident

(UVV) en vigueur doivent être satisfaites

par des mesures constructives

appropriées (dispositifs de protection)

ou des panneaux d’avertissement

appropriés !

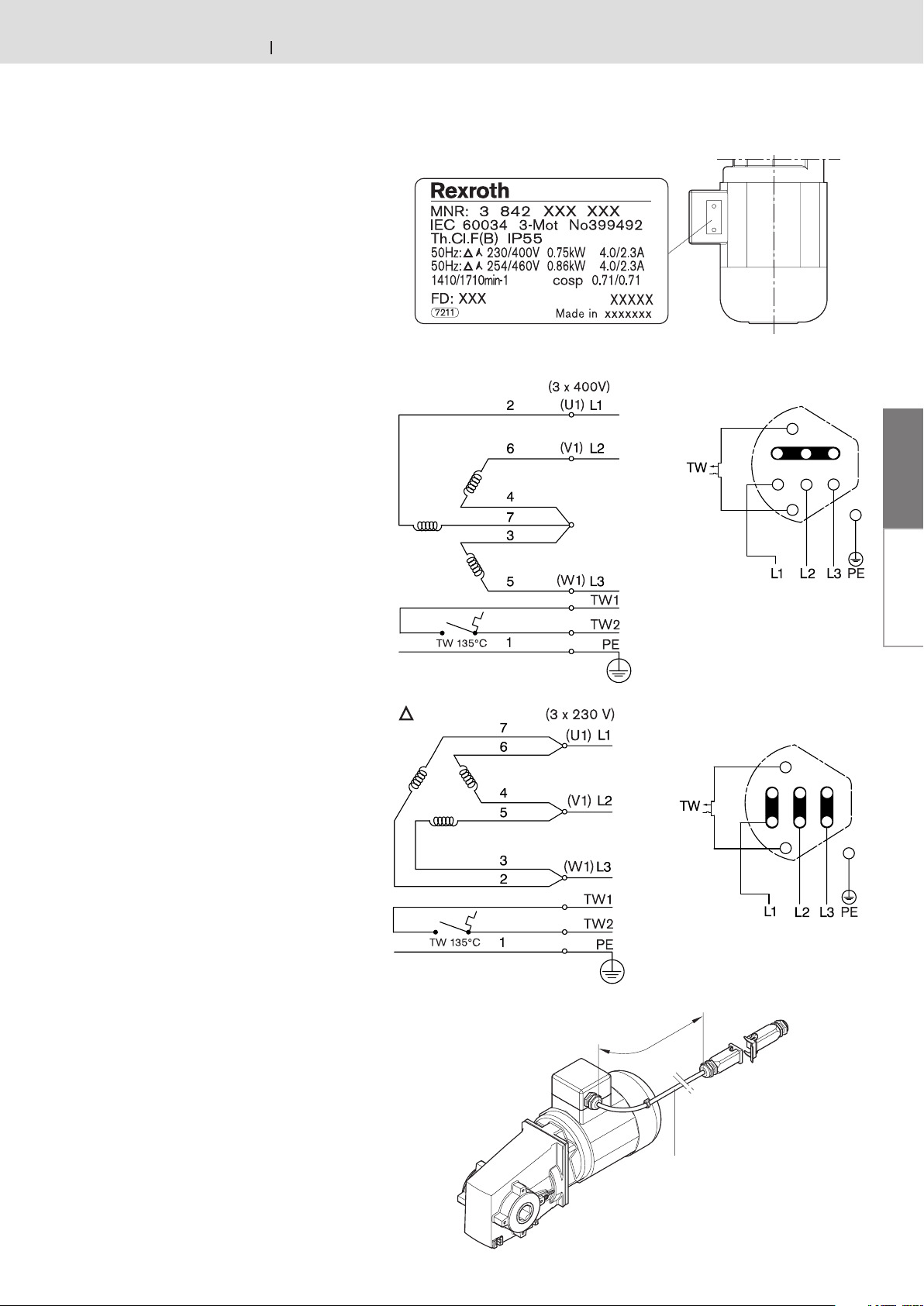

Motoranschluss

Der Motoranschluss ist nach den

Angaben des Typschildes (Fig. A)

entsprechend der Netzspannung nach

Fig. B (Y) oder Fig. C (∆) durchzuführen.

Der Motor ist mit einem Bimetall-Schalter

(potenzialfreier Thermokontakt, 230 V

AC, 300 mA) zur Temperaturüberwachung ausgerüstet.

Der Motor ist so anzuschließen, dass bei

Ansprechen

stromlos geschaltet wird.

Anschlusspläne nach Fig. B bzw. Fig. C

sowie Anschlussplan im Klemmenkasten

beachten !

Kabeleinführung so wählen, dass das

Kabel im Betrieb nicht beschädigt

werden kann.

Option Anschlussleitung:

3 842 409 645 (M20x1,5) (Fig. D).

Vorsicherung beachten!

des Schalters der Motor

Motor connection

The motor must be connected in

accordance with the voltage and current

information as in Fig. B (Y) or Fig. C (∆)

that is listed on the name plate (Fig. A).

The motor is equipped with a bi-metal

switch (potential-free thermal contact,

230 V AC, 300 mA) to monitor the

temperature.

The motor must be connected in such a

manner that it is currentless when the

switch is actuated.

Observe the connection plans in Fig. B

and Fig. C, as well as the connection

plan in the terminal box!

Select a cable entry that prevents

damage to the cable during operation.

Connection cable option:

3 842 409 645 (M20x1.5) (Fig. D).

Pay attention to ballast fuse!

Raccordement du moteur

Procéder au raccordement du moteur

conformément aux spécifications sur la

tension et le courant selon Fig. B (Y) ou

Fig. C (∆) indiquées sur la plaque

signalétique (Fig. A).

Le moteur est équipé pour le contrôle de

la température d’un interrupteur

bimétallique (contact thermique sans

potentiel, 230 V AC, 300 mA). Le

moteur doit être raccordé de telle sorte

que lors du déclenchement de

l’interrupteur, le moteur soit commuté

hors tension.

Tenir compte des schémas de

raccordement selon Fig. B ou Fig. C

ainsi que du schéma de raccordement

dans la boîte de connexions !

Choisir l’entrée de câble de telle sorte

que le câble ne puisse pas être

endommagé pendant le fonctionnement.

Câble de raccordement en option :

3 842 409 645 (M20x1,5) (Fig. D).

Attention au préfusible !

TS 1 15Bosch Rexroth AG3 842 522 488 (2003.09)

Erstinbetriebnahme

Das System nur kurz anlaufen lassen

(max. 2 s) und die richtige Drehrichtung

des Motors überprüfen.

Um die Drehrichtung des Motors zu

ändern, zwei beliebige Drähte ( L1, L2

oder L3 , Fig. B / Fig. C) tauschen.

Hinweis:

Korrigieren Sie bei Motoren mit

werksseitiger Steckerausführung die

Drehrichtung im Schaltschrank oder an

der Steckerkupplung (buchsenseitig).

Dies vereinfacht den Austausch.

Initial operation

Start the system for a moment (max. 2 s)

and check that the motor is rotating in

the correct direction.

Typschild (Beispiel)

Name plate (example)

Plaque signalétique (exemple)

"Y"

kein Netzanschluss

No network connection

Pas de raccordement

au réseau

W2

U1

TW

1

U2 V2

V1 W1

TW

2

Fig. A

DE

EN

FR

IT

Exchange any two wires (L1, L2 or L3,

Fig. B / Fig. C) to change the motor’s

direction of rotation.

Note:

In motors with a factory-installed plug,

correct the direction of rotation in the

switch cabinet or at the plug coupling

(socket side). This will simplify

exchanges.

Première mise en service

Démarrer le système seulement

brièvement (max. 2 s) et vérifier le sens

de rotation correct du moteur.

Pour modifier le sens de rotation du

moteur, permuter deux fils quelconques

(L1, L2 ou L3 , Fig. B / Fig. C).

Remarque :

Pour les moteurs avec un connecteur

installé en usine, corriger le sens de

rotation dans l’armoire de commande ou

sur le coupleur du connecteur (côté

douille). Cela simplifie l’échange.

" "

ES

PT

Fig. B

TW

1

W2

U1

TW

m

m

0

0

4

=

L

V1

V2

U2

W1

2

Fig. C

3 842 409 645 (M20 x 1,5)

Fig. D

Wartung

Maintenance

Maintenance

TS 116 3 842 522 488 (2003.09)Bosch Rexroth AG

Vor Wartungsarbeiten sind die

Energiezuführungen (Hauptschalter etc.)

abzuschalten!

Außerdem sind Maßnahmen erforderlich

um unbeabsichtigtes Wiedereinschalten

zu verhindern, z. B. Warnschild am

Hauptschalter anbringen!

Alle Lagerstellen sind mit einer

Lebensdauerschmierung versehen und

unter normalen Anwendungen

wartungsfrei, sofern nicht anders

angegeben.

Beim Einsatz von fettlösenden

Substanzen auf dem System, z.B. für

Reinigungszwecke, ist jedoch eine

regelmäßige Kontrolle und ggf. eine

Nachschmierung nur mit säure- und

harzfreiem Schmierstoff (z.B. „gleitmo

585K“) erforderlich!

Getriebe (1, Fig. 19)

Das Getriebe ist wartungsfrei!

Motor (2, Fig. 19)

Um eine ausreichende Kühlung

sicherzustellen, müssen Schmutz- und

Staubablagerungen an der Oberfläche

des Motors, den Ansaugöffnungen der

Lüfterhaube und an den Zwischenräumen

der Kühlrippen, den Umgebungs- und

Einsatzbedingungen entsprechend,

regelmäßig entfernt werden.

Prior to maintenance work, disconnect

energy sources (main switch, etc.)!

In addition, take precautions to prevent

inadvertent restoration of power, e. g.,

place a warning sign at the main switch!

All bearings are provided with lifelong

lubrication and are maintenance free

under normal conditions, if not otherwise

indicated.

However, if grease-dissolving

substances are applied to the system,

e.g. for cleaning purposes, a regular

check should be made, and, if necessary,

the bearings should be relubricated with

acid and resin free lubricant only (e.g.

“gleitmo 585K”)!

Gear (1, Fig. 19)

The gear is maintenance-free!

Motor (2, Fig. 19)

To ensure adequate cooling, dirt and

dust must be removed from the motor

surface, the inlets of the fan housing, and

the interior surfaces of the cooling fins

on a regular basis, depending on

environmental and operating conditions.

Déconnecter l'alimentation en énergie

(interrupteur principal etc.) avant

d'entreprendre les travaux de

maintenance !

En outre, prendre les mesures

nécessaires pour éviter une remise en

marche accidentelle, placer p. ex. un

panneau d'avertissement près de

l'interrupteur principal !

Tous les paliers sont pourvus d’un

graissage à vie et sont, sous

applications normales, exempt

d’entretien dans la mesure où rien

d’autre n’est indiqué.

Lors de l’utilisation de substances

dissolvant les graisses sur le système,

par ex. pour des buts de nettoyage, un

contrôle régulier est toutefois nécessaire

et, le cas échéant, un regraissage

uniquement avec un lubrifiant sans acide

et exempt de résine (par ex. « gleitmo

585K ») doit être réalisé !

Réducteur (1, Fig. 19)

Le réducteur ne demande pas d'entretien

!

Moteur (2, Fig. 19)

Pour garantir un refroidissement

suffisant, il est indispensable de nettoyer

régulièrement les saletés et la poussière

qui se sont déposés sur le moteur, dans

les orifices d’aspiration du couvercle du

ventilateur et dans les espaces entre les

ailettes de refroidissement en fonction

des conditions ambiantes données.

Loading...

Loading...