Beko CLEARPOINT L100, CLEARPOINT L200, CLEARPOINT L102, CLEARPOINT L150, CLEARPOINT L204 Instructions For Installation And Operation Manual

...

DE - deutsch

EN - english

FR - français

NL - nederlands

Installations- und Betriebsanleitung

Instructions for installation and operation

Instructions de montage et de service

Installatie- en Gebruiksaanwijzing

Filter mit Flanschanschluss | Filter with anged connection | Filtres à brides | Flenslter

CLEARPOINT® L080 - L304

08- 0 11

deutsch

Inhalt: Einleitung ......................................... 2

Gewährleistung ................................ 2

Sicherheitshinweise ......................... 3

Einsatzgebiete ................................. 3

Funktion ........................................... 4

Wirtschaftlichkeit von Filtern ............ 4

Druckbehälterverordnung .................. 4

Installation ....................................... 4

Wechsel der Filterelemente ............. 5

Zubehör ........................................... 5

Technische Daten ........................... 18

Zeichnungen .................................. 19

Montage Zubehör ............................. 20

Wartungsplan ................................... 21

Einleitung

Diese Installations- und Betriebsanleitung soll dazu beitragen,

das Produkt besser kennenzulernen und die bestimmungsgemäßen Einsatzmöglichkeiten zu nutzen. Darüber hinaus

enthält die Anleitung wichtige Informationen zur sicheren,

sachgerechten und wirtschaftlichen Bedienung.

Alle in dieser Anleitung aufgeführten Anweisungen sind in der

angegebenen Art und Weise durchzuführen, um Gefahren und

Schäden zu vermeiden. Weiterhin gelten die im Verwenderland

und an dem Einsatzort geltenden verbindlichen Regelungen

zur Unfallverhütung sowie die anerkannten fachtechnischen

Regeln für sicherheits- und fachgerechtes Arbeiten.

Jede Person, die im Betrieb des Anwenders mit der Aufstellung, Inbetriebnahme, Wartung und Reparatur des Produktes

beauftragt ist, muss die Anleitung gelesen und verstanden

haben. Sie muss am Einsatzort ständig verfügbar sein.

Gewährleistung

Die CLEARPOINT - Filter sind nach dem Stand der Technik

und den anerkannten sicherheitstechnischen Regeln gebaut.

Dennoch können bei deren Verwendung Leib- und Leben

des Benutzers oder Dritter gefährdet werden bzw. erhebliche

Beeinträchtigungen des Produktes und anderer Sachwerte

entstehen, wenn:

- das Personal nicht geschult ist,

- das Produkt nicht bestimmungsgemäß eingesetzt wird,

- unsachgemäß instandgehalten oder gewartet wird.

Dies kann zum Verlust jeglicher Gewährleistungsansprüche

führen.

Die Geräte sind für neutrale gasförmige Medien ausgelegt, die

frei sind von jeglichen aggressiven Stoen. Bei Nichtbeachtung

entfallen sämtliche Haftungsansprüche.

BEKO TECHNOLOGIES behält sich im Interesse der Weiterentwicklung das Recht vor, jederzeit Änderungen vorzunehmen, die, unter Beibehaltung der wesentlichen Merkmale zur

Steigerung der technischen Leistungsfähigkeit, aus sicherheitsrelevanten oder handelsüblichen Gründen erforderlich sind.

2

CLEARPOINT L080 - L304

deutsch

Sicherheitshinweise

• Das Personal für Aufstellung, Inbetriebnahme, Wartung

und Reparatur muss die entsprechende Qualikation für

diese Arbeiten aufweisen. Insbesondere muss es

- im Umgang mit Einrichtungen der Druckluft vertraut

und unterwiesen sowie über die damit verbundenen

Gefahren unterrichtet sein,

- den auf die Anleitung bezogenen Inhalt kennen,

- über eine dazu befähigende Ausbildung bzw.

Berechtigung verfügen.

• Vor allen Arbeiten ist das Gehäuse drucklos zu machen.

• Bei CLEARPOINT - Filtern mit BEKOMAT sind sämtliche Hinweise der separaten BEKOMAT-Anleitung zu

beachten.

• Zur sicheren Funktion, ist das Produkt innerhalb der Einsatzgrenzen zu betreiben (Betriebsüberdruck, Betriebstemperatur, Volumenstrom, Materialbeständigkeit).

• Bei Ausführung mit BEKOMAT ist zu beachten, dass das

Gerät auf den angegebenen Druckluft-/Gas-Volumenstrom

ausgelegt ist. Bei schwallartigem Kondensatzulauf kann die

Funktion des BEKOMAT beeinträchtigt werden.

• Für einen sicheren und kostenoptimalen Betrieb ist bei

Undichtigkeit die Druckluftzufuhr sofort abzustellen und

die Ursache zu beseitigen.

• CLEARPOINT - Filter inklusive Zubehör regelmäßig

kontrollieren. Dies gilt insbesondere für die Funktion des

Ableiters.

Einsatzgebiet

CLEARPOINT - Filter sind zur Abscheidung von Feststopartikeln, Aerosolen, Öldämpfen und Gerüchen aus nicht

aggressiver Druckluft und technischen Gasen ausgelegt. Je

nach Verwendungszweck verfügen die Filtergehäuse über

verschiedene Filterelemente:

CX Groblterelement zur Abscheidung von Verunreinigungen

bis zu 25 µm

FX Fein-Filterelement zur Abscheidung von Aerosolen bis zu

0,05 mg/m³ und Feststopartikeln bis zu 1 µm

SX Feinst-Filterelement zur Abscheidung von Aerosolen bis

zu 0,005 mg/m³ und Feststopartikeln bis zu 0,01 µm

A Aktivkohle-Filterelemente zur Abscheidung von Öldämpfen

bis zu 0,003 mg/m³ und Gerüchen

R(x) Staublter zur Abscheidung von Partikeln,

Feinheiten von C - S möglich

max. Betriebsüberdruck: L080 - L200: 16 bar

≥ L204: 10 bar

max. Betriebstemperatur: +2 °C ... +60 °C

empfohlene Betriebstemperatur:

C, F, S: +2 °C ... +40 °C

A: +2 °C ... +30 °C

R(x): +2 °C ... +60 °C

CLEARPOINT L080 - L304

3

deutsch

Funktion

Filter C, F, S und R(x)

Feststoe werden durch Aufprall- und Trägheitswirkung abgeschieden, Öl- und Wasseraerosole durch den Koaleszenzeekt.

Durch die Schwerkraftwirkung sammeln sich ausgelterterte

Flüssigkeitsteilchen in dem unteren Filterbehälter und werden

dort manuell oder automatisch abgeleitet. Die Strömungsrich-

tung durch das Filterelement ist für Koaleszenzlter von innen

nach außen, für Staublter von außen nach innen.

Aktivkohle-Filter, Serie A

Das Aktivkohlebett wird von innen nach außen durchströmt.

Öldampf und Gerüche werden adsorbiert und an der Aktivkohle

angelagert. Die Aktivkohle ist in einem Bindegewebe eingelagert, dass zuverlässig Staubpartikel zurückhält.

Wirtschaftlichkeit von Filtern

Grob-, Fein, und Feinstlter

Serien C, F, S und R(x)

Im Laufe der Zeit lagern sich Partikel im Filtrationsmedium ab

und reduzieren den zum Durchströmen freien Raum. Als Folge

steigt der Strömungswiderstand, der von einem Dierenzdruckmanometer angezeigt wird

Bei einem Dierenzdruck von 0,4 bar, spätestens jedoch 1

mal jährlich wird der Wechsel der Filterelemente empfohlen.

Ein späterer Wechsel beeinträchtigt die Wirtschaftlichkeit erheblich, da der höhere Dierenzdruck von dem vorgeschaltetem Kompressor kompensiert werden muss. Eine erhöhte

Stromaufnahme und ein höherer Verschleiß des Kompressors

wären die Folge.

Aktivkohle-Filter, Serie A

Um die Standzeit der Elemente zu verlängern, sollte die Restfeuchte des eintretenden Gases 30 % nicht übersteigen. Nach

spätestens 6 Monaten ist die Kapazität der Elemente erschöpft.

Ein Austausch ist erforderlich.

Zur Vermeidung von zusätzlichen Strömungswiderständen

sollten möglichst gleichbleibende Rohrleitungs-Nennweiten

verwendet werden. Rohrleitungsreduzierungen sollten nur

entsprechend der Teilstromabgänge (Ring-, Verbindungs-,

Anschlussleitung) vorgenommen werden.

Druckgeräterichtlinie

Die Gehäuse sind gemäß Druckgeräterichtlinie (DGRL)

2014/68/EU hergestellt und geprüft worden. Bei Auslieferung

eines Filters werden entsprechende Dokumente mitgeliefert.

Sie sind für einen maximalen Betriebsüberdruck von max. 16

bar (L080 - L200) bzw. 10 bar (≥ L204) und eine max. Temperatur von –10 °C bis + 120 °C ausgelegt. Bei Verwendung

von Zubehör sind deren Einsatzgrenzen zu beachten.

Installation

CLEARPOINT - Filter werden im Herstellerwerk sorgfältig

geprüft und im einwandfreien Zustand dem Spediteur übergeben. Überprüfen Sie die Ware auf sichtbare Beschädigungen

und bestehen ggfs. auf einem entsprechenden Vermerk auf

dem Ablieferungsbeleg. Bei Schäden verständigen Sie unverzüglich den Spediteur und veranlassen eine Begutachtung.

Für Beschädigungen während des Transportes ist der Hersteller nicht verantwortlich.

Aufstellung:

Das Gehäuse ist senkrecht zu montieren. Dabei ist die

Durchströmungsrichtung (siehe Pfeil auf dem Gehäuse) zu

beachten.

Alternativ zu der üblichen hängenden Anordnung in der Rohrleitung kann das Gehäuse stehend aufgestellt werden. Radial

angeschweißte Aufnahmeplatten ermöglichen die optionale

Montage von Stellfüßen, die auf dem Boden verankert werden können. Durch die Wahl von drei Füßen ist ein sicherer

Stand auch bei unebenen Untergründen möglich. Sollten im

Rohrleitungsnetz Schwingungen auftreten, wird der Einsatz

von Schwingungsdämpfern empfohlen.

Für den Wechsel der Filterelemente ist ein Ausbauraum von

850 mm über dem Flanschlter zu berücksichtigen.

Installation:

Um die Ezienz der Filter zu erhöhen, empehlt sich die

Installation an einer möglichst kühlen, aber frostfreien Stelle

des Rohrleitungsnetzes.

Die Abscheideraten und Standzeiten setzen eine Filtration mit

jeweils um eine Stufe gröberen Vorltern voraus (Ausnahme:

Groblter Serie C).

An der Ein- und Austrittsseite von Filtern oder Filterkombinatio-

nen empehlt sich die Installation jeweils eines Absperrventils.

Eine Bypassleitung mit zusätzlichem Absperrventil sollte montiert werden, damit das Leitungsnetz bei anfallenden Wartungsarbeiten weiter mit Druckluft versorgt werden kann.

Vor der Inbetriebnahme sind die lose beigelegten Filterelemente zu montieren (siehe auch Hinweise „Wechsel der

Filterelemente“).

Bis auf Aktivkohle- und Staublter sind alle Filter mit elektronisch niveaugeregelten Kondensatableitern BEKOMAT

ausgestattet. Es sind die Hinweise der separaten BEKOMATAnleitung zu beachten. Der BEKOMAT ist mit dem AnschlussSet (siehe Seite 20) zu montieren.

Bei der Entsorgung des Kondensats sind die jeweils geltenden

gesetzlichen Vorschriften zu beachten. Besonders wirtschaftlich ist die Aufbereitung des anfallenden Kondensats entweder

mit einem Öl-Wasser-Trenner ÖWAMAT oder einer Emulsionssplaltanlage BEKOSPLIT.

4

CLEARPOINT L080 - L304

deutsch

Wechsel der Filterelemente

• Eventuell vorhandene Absperrventile im Gasein- und -austritt schließen.

• Gehäuse drucklos machen.

• Blindansch lösen. Eine verbleibende Flanschschraube

kann wie ein Drehgelenk genutzt werden. Für den voll-

ständigen Zugang wird der Blindansch lediglich zur Seite

gedreht.

• Nach Lockern von zwei Muttern und leichtem Drehen im

Uhrzeigersinn können die Filterelemente komplett mit der

Zugankereinheit aus dem Gehäuse entnommen werden.

• Filterelemente entgegen den Uhrzeigersinn von der Zugankereinheit abschrauben.

• O-Ring der Zugankereinheit austauschen.

• Neue Filterelemente ohne Werkzeug „ngerfest“

(4,7 Nm) auf Gewindestange schrauben und Einheit im

Gehäuse montieren. Muttern zur Sicherung der Zugankereinheit wieder befestigen.

• Flanschdichtung mit Fett leicht einfetten.

• Blindansch montieren.

Zubehör

Dierenzdruckmanometer

Zur Bestimmung des Verschmutzungsgrades der Filter-

elemente werden Dierenzdruckmanometer eingesetzt. Die

Skalierung des Anzeigenfelde ermöglicht auch eine Energiekostenanalyse.

Das Dierenzdruckmanometer FDPS hat zwei Druckkammern,

die durch eine Membrane getrennt sind. Eine Druckkammer für

den Druck vor-, die andere Kammer für den Druck nach dem

Filterelement. Bei anliegender Druckdierenz wird die Lage

der Membrane, und damit die Position eines magnetischen

Kolbens verändert. Sein verändertes Magnetfeld wird reibungsfrei auf den Anzeiger übertragen. Mess- und Anzeigewerk sind

mechanisch voneinander getrennt. Das Anzeigewerk ist somit

drucklos, Verunreinigungen von der Gasseite können das

Anzeigenfeld nicht verschmutzen.

• Filter durch verzögertes Önen der Absperrventile langsam

mit Druck beaufschlagen.

• Nächster Elementwechsel auf dem Gehäuse und im Wartungsplan und auf dem mitgelieferten Aufkleber notieren.

Aufkleber an gut sichtbarer Stelle auf das Filtergehäuse

aufkleben. Für vorausschauende Ersatzteilbevorratung

neue Filterelemente bestellen.

CLEARPOINT L080 - L304

5

english

Content: Introduction ...................................... 6

Guarantee ........................................ 6

Safety rules ...................................... 7

Areas of application ......................... 7

Function ........................................... 8

Economic efficiency of filters .......... 8

Pressure vessel ordinance ........... 8

Installation ........................................ 8

Filter element replacement ............. 9

Accessories....................................... 9

Technical data .................................. 18

Dimensions ....................................... 19

Mounting accessories ....................... 20

Maintenance schedule ..................... 21

Introduction

These instructions for installation and operation will help you to

become more familiar with the CLEARPOINT and enable you

to utilize the device within the intended scope of application.

Furthermore, the instructions contain important information for

ensuring safe, correct and economic operation.

The individual directions have to be followed precisely as described in order to avoid hazards or damage. Additionally, it will

be necessary to observe the accident prevention regulations

valid in the operator’s country and at the place of installation

together with the approved rules of engineering practice concerning correct safety and work procedures.

All persons carrying out the installation, commissioning, maintenance or repair of the product on the operator’s premises must

have read and understood these instructions for installation and

operation. The instructions should be permanently available at

the place of installation.

Guarantee

CLEARPOINT lters are built according to the state of the

art and the approved safety rules of engineering practice.

However, the use of the product can endanger the health

& life of attending personnel or third parties and can have a

considerable negative eect on the product itself or on other

material assets if:

- the personnel is not properly trained,

-

the product is used for purposes other than the intended

application,

- the device is not correctly serviced or main tained.

This can render the guarantee invalid.

CLEARPOINT devices are designed for gaseous neutral media

without any aggressive substances. Non-observance of this

condition excludes all liability claims. In the interest of further

development,

BEKO TECHNOLOGIES reserves the right to implement

changes at any time, while retaining the essential features of

the device, if such changes become necessary to enhance

the technical capacity of the device or for reasons of safety or

standard commercial practice.

6

CLEARPOINT L080 - L304

english

Safety rules

• The personnel carrying out the installation, commissioning, maintenance or repair of the device must be properly

qualied for this type of work. In particular, the persons

concerned must

- be suitably trained and familiar with handling com

pressed-air systems besides being informed about the

associated dangers,

- know the content of the relevant instructions for

installation and operation, and

- prossess vocational qualications or entitlements

in this particular eld of work.

• Before the start of any work, the housing must rst be

depressurized.

• In the case of CLEARPOINT lters with BEKOMAT all the

rules of the separate instructions need to be complied

with.

• To ensure safe functioning, only use the device within the

operational limits (operating pressure, operating tempera-

ture, volumetric ow, material stability).

• Where a BEKOMAT is installed, it must be ensured that

the device is designed for the stated volumetric ow of

compressed air or gas. Condensate surges into the device

can impair the function.

• In the event of leaks, shut o the compressed-air supply

immediately and eliminate the cause in order to maintain

safe and cost-eective operation.

Areas of application

CLEARPOINT filters are designed for the separation of

solid particles, aerosols, oil vapours and odours from nonaggressive compressed air or industrial gases. Depending on

the specic application, the lter housings are provided with

dierent inserts:

CX Coarse lter for the separation of coarse solid matter pol-

lutants up to 25 µm.

FX Fine lter element for the separation of liquids up to

0.05 mg/m³ and solid particles up to 1 µm.

SX Super ne lter element for the separation of liquids up to

0.005 mg/m³ and solid particles up to 0.01 µm.

A Activated carbon lter elements for the separation of oil

vapours up to 0.003 mg/m³ and odours.

R(x) Dust lter for the separation of solid particles,

neness from C to S

Max. operating pressure: L080 - L200: 16 bar

≥ L204: 10 bar

Max. operating temperature: +2 °C ... +60 °C

Recommended operating temperature:

C, F, S: +2 °C ... +40 °C

A: +2 °C ... +30 °C

R(x): +2 °C ... +60 °C

• CLEARPOINT lters, including accessories, must be

checked once a week. This applies in particular to the

function of the separator.

CLEARPOINT L080 - L304

7

english

Function

Filter C, F, S und R(x)

Solid particles are separated by impact and inertia eect, oil and

water aerosols by coalescence eect. Due to gra-vity, ltered

out liquid particles gather in the lower part of the lter housing

from where they are discharged either manually or automati-

cally. With coalescence lters the direction of ow through the

lter element is from the inside to the outside; with dust lters

the ow moves from outside to the inside.

Activated carbon lter A

The ow through the activated carbon bed proceeds from the

inside to the outside. Oil vapours and odours are adsorbed on

the activated carbon. The carbon is incorporated into a binding

fabric which ensures the reliable retention of dust particles.

Economic efciency of lters

Surface and depth lters

series C, F, S und R(x)

In the course of time, particles accumulate in the ltration medium and reduce the space available for ow. Consequently,

the ow resistance will gradually increase, which is indicated

on the dierential pressure gauge.

It is recommended to replace the lter elements at a dierential

pressure of 0.4 bar or at least once a year, whichever comes

rst. If the element replacement is delayed any longer, the economic eciency will suer since the higher dierential pressure

has to be compensated by the upstream compressor. This will

push up the electricity consumption and lead to greater wear

on the compressor.

Activated carbon lter, series A

In order to prolong the service life of the elements, the residual

moisture of the inowing gas should not exceed 30 %. The

capacity of the elements will be exhausted after 6 months at

the latest so that the element should then be replaced.

The nominal diameters of the pipes should be as uniform as

possible in order to avoid creating additional ow resistance.

Reduced pipe sections should only be installed where required

for the partial-ow outlets (ring, connecting or supply lines).

Pressure Vessel Ordinance

The housings are manufactured and tested in accordance with

CE standards. The corresponding documents are supplied

with the lter.

They are designed for a maximum operating pressure of 16 bar

(L080–L200) or 10 bar (≥ L204) and a maximum temperature of

–10°C to +120°C. When using accessories, the operator should

also observe the operational limits for these items.

Installation

CLEARPOINT lters undergo stringent quality control procedures in the manufacturing plant and are handed over to the

forwarding agent in a perfect condition. Upon arrival of the

goods, please check for any visible damage and, where appropriate, insist on a corresponding note on the delivery receipt.

Get in touch immediately with the forwarding agent and arrange

for an assessment of the damage. The manufacturer is not

responsible for any damage caused during transport.

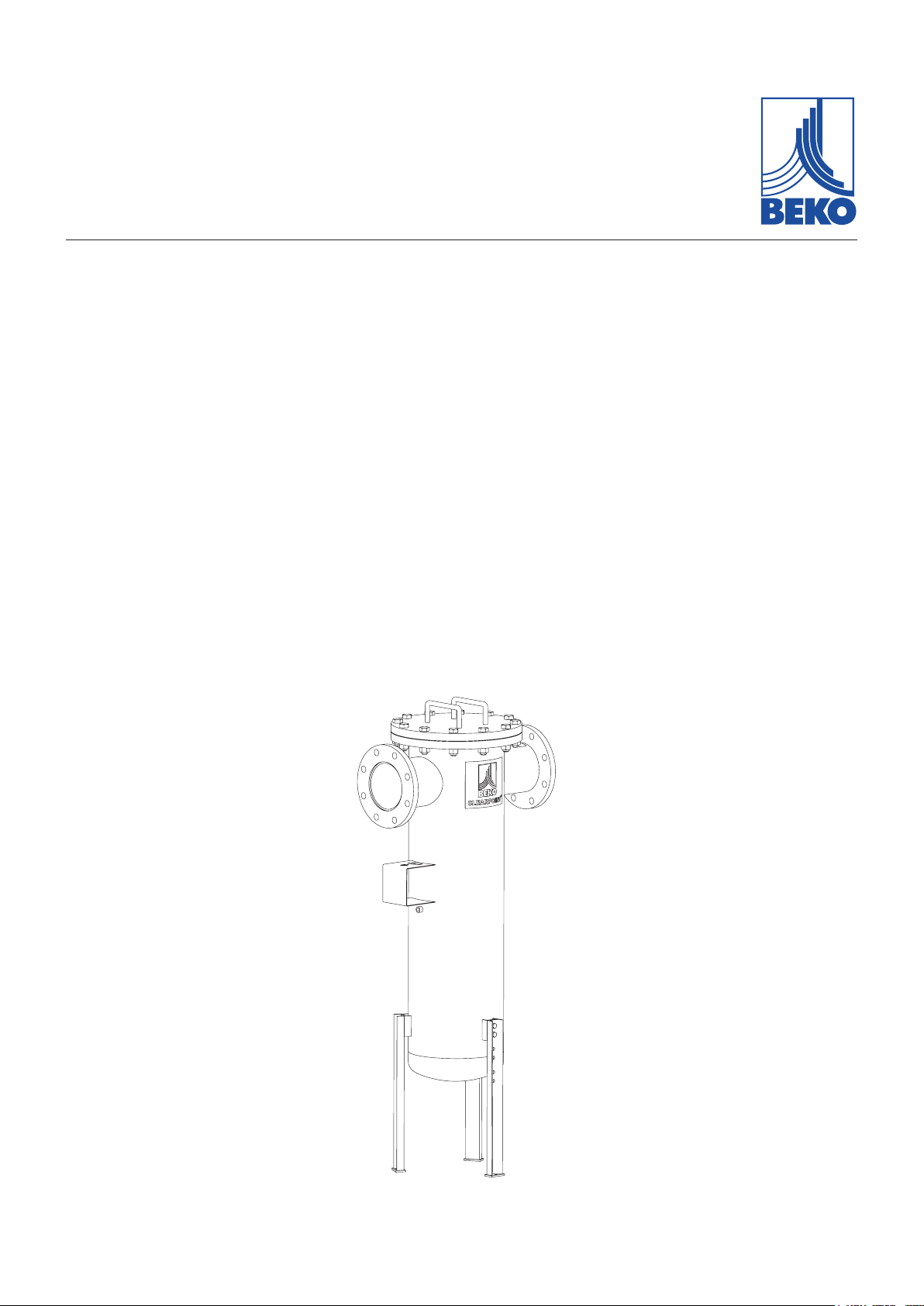

Positioning:

The housing should be mounted in a vertical position. Ob-

serve the direction of ow which is indicated by an arrow on

the housing.

As an alternative to the usual suspension within the pipe net-

work, the housing can also be in a standing position. Radially

welded-on receiving plates allow the optimal mounting of feet

which can then be anchored to the oor. The choice of 3 feet

enables secure positioning of the device even if the oor is not

level. If the pipe network is aected by vibration, it is recom-

mended to install vibration dampers.

For replacing the lter elements it is necessary to leave a

handling space of 850 mm above the Filter.

Installation:

For better lter eciency, it is recommended to install the

device at a preferably cool, but frost-protected point along the

pipe network.

The separation rate and service life gures assume ltration

using prelters of the next coarser grade (exception; coarse

lter series C).

Furthermore, it is recommended to install a shuto valve both

on the inlet and the outlet side of the lters or lter combinations. A bypass line with an additional shuto valve should be

installed so that the pipe network can still be supplied with

compressed air during maintenance work.

Before commissioning install the separately packed lter elements (see “Filter element replacement”).

Separator, prelter and depth lter are supplied with electronically level-controlled condensate drains, type BEKOMAT, as a

standard. Please observe the instructions in the corresponding

documentation.

The condensate must be disposed of in compliance with

the valid legal regulations. Condensate treatment using an

ÖWAMAT oil-water separator or a BEKOSPLIT emulsion splitting plant represents a particularly economic solution.

8

CLEARPOINT L080 - L304

english

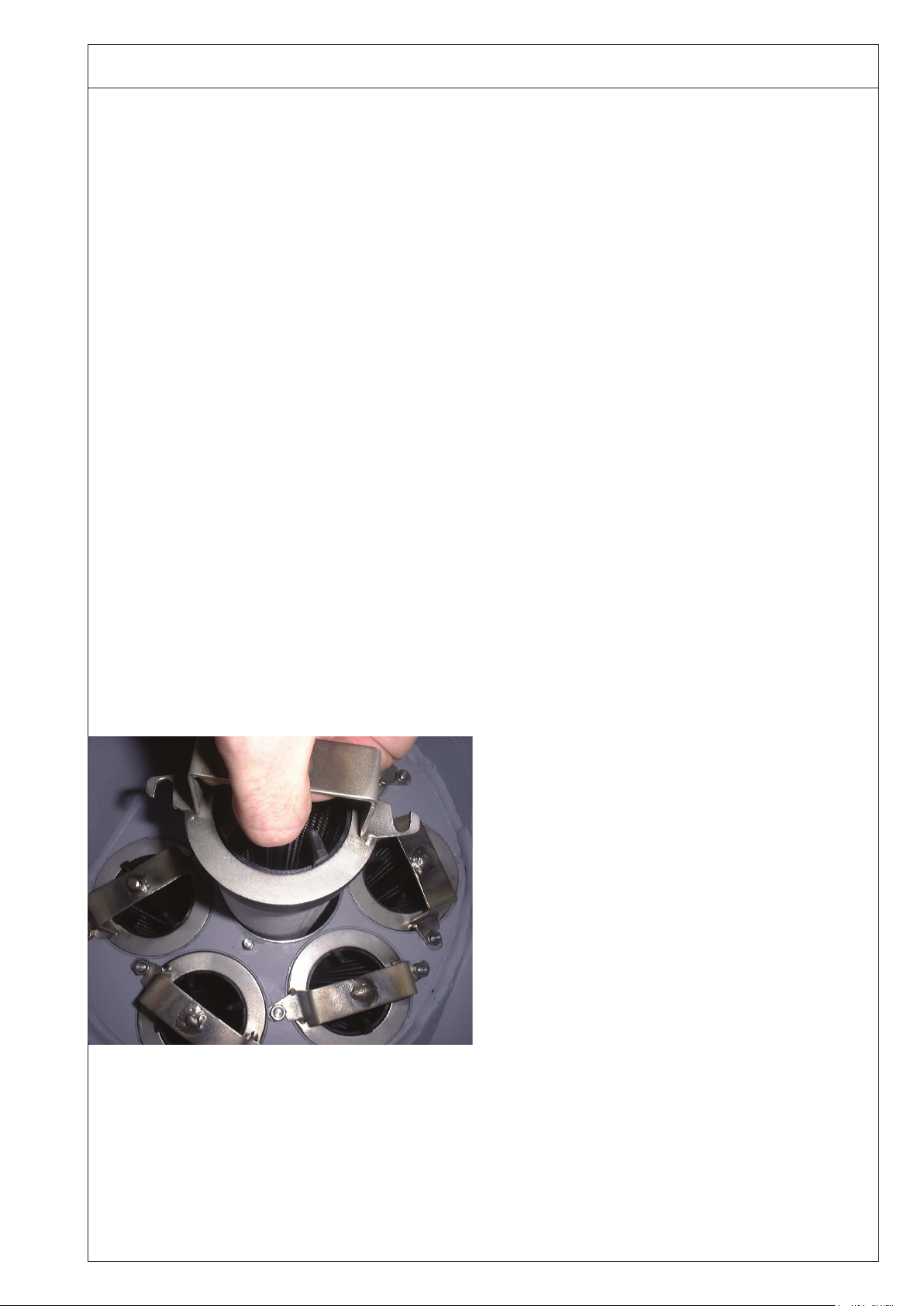

Filter element replacement

• Where appropriate, close shuto valves at gas inlet and

outlet.

• Depressurize the housing.

• Undo blank ange. You can use the last ange screw as

a pivot. The blank ange is then simply turned aside to

provide full access.

• Subsequent to the loosening of two nuts and a slight turn

in clockwise direction, the lter elements, along with the tie

rod unit, may be completely removed from the housing.

• Unscrew the lter elements counter-clockwise from the

tierod unit .

• Replace the o ring of the tie rod unit.

• Screw new lter elements onto the threaded rod (ngertight

4,7 Nm, without tools) and place unit into the housing.

Retighten the nuts in order to secure the tie rod unit.

• Grease ange gasket slightly using Molykote.

• Fit blank ange.

• Slowly admit pressure to the lter by gradual ope-ning of

the shuto valves.

Accessories

Dierential-pressure gauge

Dierential-pressure gauges are used to determine the condition, i.e. the degree of fouling, of the lter elements. The scaling

on the display eld also allows an energy cost analysis.

The FDPS differential-pressure gauge has two pressure

chambers which are separated by a membrane. One chamber

relates to the pressure upstream, the other one to the pres-

sure downstream of the lter element. Any existing pressure

dierence changes the position of the membrane and thus the

position of the magnetic piston. The piston’s changed magnetic

eld is transferred to the pointer without friction. Measuring

system and indicating system are separate from each other.

Therefore, the indicating system functions without pressure,

and contaminants from the gas side cannot soil the display eld.

• Make a note of the date of the next element replacement

on the housing, the maintenance sche- dule and the label

supplied with the elements. Stick the label on a part of the

lter housing where it can easily be seen. Re-order new

elements and, where appropriate, a new oat-type drain

to ensure an adequate stock of spare parts.

CLEARPOINT L080 - L304

9

Loading...

Loading...