Page 1

Dokumentation | DE

EL2212

2-Kanal-Digital-Ausgangsklemme 24…72 V DC mit Übererregung, Multi-Timestamp

03.03.2021 | Version: 2.5

Page 2

Page 3

Inhaltsverzeichnis

Inhaltsverzeichnis

1 Vorwort .......................................................................................................................................................5

1.1 Hinweise zur Dokumentation.............................................................................................................5

1.2 Sicherheitshinweise...........................................................................................................................6

1.3 Ausgabestände der Dokumentation ..................................................................................................7

1.4 Versionsidentifikation von EtherCAT-Geräten...................................................................................8

1.4.1 Beckhoff Identification Code (BIC)................................................................................... 12

2 Produktübersicht.....................................................................................................................................14

2.1 EL2212 - Einführung........................................................................................................................14

2.2 EL2212 - Technische Daten ............................................................................................................15

2.3 Technologie: PWM und induktive Last ............................................................................................16

2.4 Start Up ...........................................................................................................................................17

3 Grundlagen der Kommunikation............................................................................................................18

3.1 EtherCAT-Grundlagen.....................................................................................................................18

3.2 EtherCAT-Verkabelung - Drahtgebunden .......................................................................................18

3.3 Allgemeine Hinweise zur Watchdog-Einstellung .............................................................................19

3.4 EtherCAT State Machine.................................................................................................................21

3.5 CoE-Interface ..................................................................................................................................23

3.6 Distributed Clock .............................................................................................................................28

4 Montage und Verdrahtung......................................................................................................................29

4.1 Tragschienenmontage.....................................................................................................................29

4.2 Hinweise zur Strommessung über Hall-Sensor...............................................................................31

4.3 Anschlusstechnik.............................................................................................................................32

4.4 Positionierung von passiven Klemmen............................................................................................35

4.5 Einbaulagen.....................................................................................................................................36

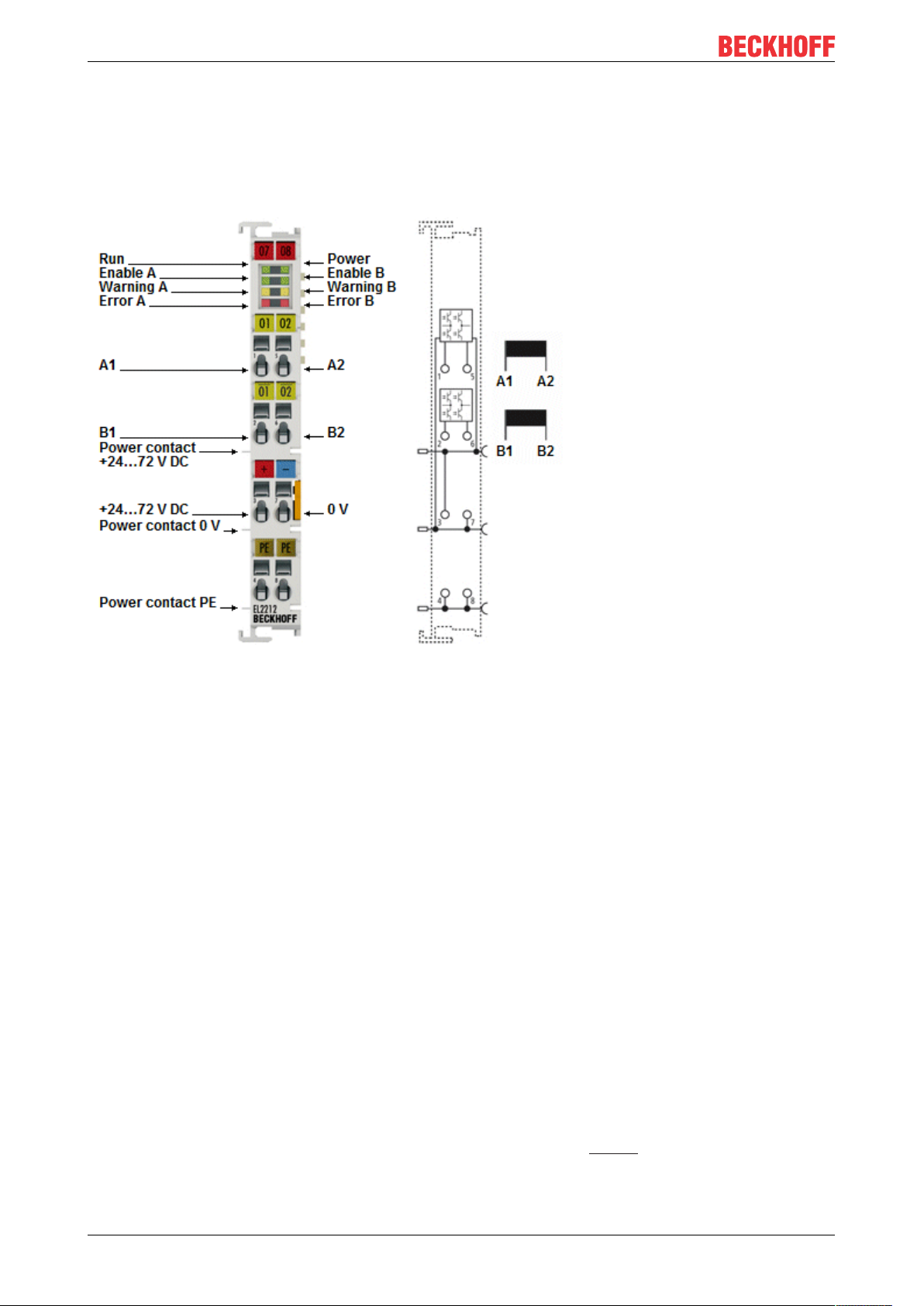

4.6 EL2212 - Anschlussbelegung..........................................................................................................39

5 Inbetriebnahme........................................................................................................................................40

5.1 TwinCAT Quickstart.........................................................................................................................40

5.1.1 TwinCAT 2 ....................................................................................................................... 43

5.1.2 TwinCAT 3 ....................................................................................................................... 53

5.2 TwinCAT Entwicklungsumgebung...................................................................................................66

5.2.1 Installation TwinCAT Realtime Treiber ............................................................................ 67

5.2.2 Hinweise ESI-Gerätebeschreibung.................................................................................. 72

5.2.3 TwinCAT ESI Updater ..................................................................................................... 76

5.2.4 Unterscheidung Online/Offline......................................................................................... 76

5.2.5 OFFLINE Konfigurationserstellung .................................................................................. 77

5.2.6 ONLINE Konfigurationserstellung.................................................................................... 82

5.2.7 EtherCAT Teilnehmerkonfiguration ................................................................................. 90

5.2.8 Import/Export von EtherCAT-Teilnehmern mittels SCI und XTI .................................... 100

5.3 Allgemeine Inbetriebnahmehinweise des EtherCAT Slaves .........................................................106

5.4 Quickstart.......................................................................................................................................115

5.5 Grundlagen zur Funktion ...............................................................................................................120

5.5.1 Weitere Eigenschaften................................................................................................... 121

5.5.2 Aktivierung der externen PWM ...................................................................................... 124

EL2212 3Version: 2.5

Page 4

Inhaltsverzeichnis

5.6 Anwendungshinweise....................................................................................................................127

5.7 Prozessdaten.................................................................................................................................127

5.8 Prozessdatenvorauswahl ..............................................................................................................142

5.9 Distributed Clocks Einstellungen ...................................................................................................146

5.10 Objektbeschreibung und Parametrierung......................................................................................151

5.10.1 Restore-Objekt............................................................................................................... 151

5.10.2 Konfigurationsdaten (kanalspezifisch)........................................................................... 152

5.10.3 Kommando-Objekt ........................................................................................................ 155

5.10.4 Eingangsdaten............................................................................................................... 155

5.10.5 Ausgangsdaten.............................................................................................................. 156

5.10.6 Informations-/Diagnostikdaten (kanalspezifisch) ........................................................... 158

5.10.7 Hersteller-Konfigurationsdaten (gerätespezifisch)......................................................... 160

5.10.8 Informations-/Diagnostikdaten (gerätespezifisch).......................................................... 160

5.10.9 Distributed Clocks Ein-/Ausgangsdaten ........................................................................ 161

5.10.10 Diagnosis History Daten ................................................................................................ 161

5.10.11 Timestamp..................................................................................................................... 162

5.10.12 Standardobjekte............................................................................................................. 162

5.11 Anwendungsdemonstration 1: 12 V Relais....................................................................................177

5.12 Anwendungsdemonstration 2: 24 V Druckluftventil.......................................................................181

5.13 Beispielprogramme........................................................................................................................186

5.13.1 Beispiel 1: Ausgabe und Auswertung von Pulsen ......................................................... 186

5.13.2 Beispiel 2: Multi-Timestamping...................................................................................... 190

6 Diagnose.................................................................................................................................................198

6.1 Diagnose-LEDs .............................................................................................................................200

6.2 Diagnose - Grundlagen zu Diag Messages...................................................................................201

7 Anhang ...................................................................................................................................................211

7.1 Firmware Kompatibilität .................................................................................................................211

7.2 Firmware Update EL/ES/ELM/EM/EPxxxx ....................................................................................212

7.2.1 Gerätebeschreibung ESI-File/XML ................................................................................ 213

7.2.2 Erläuterungen zur Firmware .......................................................................................... 216

7.2.3 Update Controller-Firmware *.efw ................................................................................. 217

7.2.4 FPGA-Firmware *.rbf ..................................................................................................... 219

7.2.5 Gleichzeitiges Update mehrerer EtherCAT-Geräte ....................................................... 223

7.3 EtherCAT AL Status Codes...........................................................................................................224

7.4 Wiederherstellen des Auslieferungszustandes..............................................................................224

7.5 Support und Service ......................................................................................................................226

EL22124 Version: 2.5

Page 5

Vorwort

1 Vorwort

1.1 Hinweise zur Dokumentation

Zielgruppe

Diese Beschreibung wendet sich ausschließlich an ausgebildetes Fachpersonal der Steuerungs- und

Automatisierungstechnik, das mit den geltenden nationalen Normen vertraut ist.

Zur Installation und Inbetriebnahme der Komponenten ist die Beachtung der Dokumentation und der

nachfolgenden Hinweise und Erklärungen unbedingt notwendig.

Das Fachpersonal ist verpflichtet, für jede Installation und Inbetriebnahme die zu dem betreffenden Zeitpunkt

veröffentlichte Dokumentation zu verwenden.

Das Fachpersonal hat sicherzustellen, dass die Anwendung bzw. der Einsatz der beschriebenen Produkte

alle Sicherheitsanforderungen, einschließlich sämtlicher anwendbaren Gesetze, Vorschriften, Bestimmungen

und Normen erfüllt.

Disclaimer

Diese Dokumentation wurde sorgfältig erstellt. Die beschriebenen Produkte werden jedoch ständig weiter

entwickelt.

Wir behalten uns das Recht vor, die Dokumentation jederzeit und ohne Ankündigung zu überarbeiten und zu

ändern.

Aus den Angaben, Abbildungen und Beschreibungen in dieser Dokumentation können keine Ansprüche auf

Änderung bereits gelieferter Produkte geltend gemacht werden.

Marken

Beckhoff®, TwinCAT®, EtherCAT®, EtherCATG®, EtherCATG10®, EtherCATP®, SafetyoverEtherCAT®,

TwinSAFE®, XFC®, XTS® und XPlanar® sind eingetragene und lizenzierte Marken der Beckhoff Automation

GmbH. Die Verwendung anderer in dieser Dokumentation enthaltenen Marken oder Kennzeichen durch

Dritte kann zu einer Verletzung von Rechten der Inhaber der entsprechenden Bezeichnungen führen.

Patente

Die EtherCAT-Technologie ist patentrechtlich geschützt, insbesondere durch folgende Anmeldungen und

Patente: EP1590927, EP1789857, EP1456722, EP2137893, DE102015105702 mit den entsprechenden

Anmeldungen und Eintragungen in verschiedenen anderen Ländern.

EtherCAT® ist eine eingetragene Marke und patentierte Technologie lizenziert durch die Beckhoff

Automation GmbH, Deutschland.

Copyright

© Beckhoff Automation GmbH & Co. KG, Deutschland.

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind

verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmusteroder Geschmacksmustereintragung vorbehalten.

EL2212 5Version: 2.5

Page 6

Vorwort

1.2 Sicherheitshinweise

Sicherheitsbestimmungen

Beachten Sie die folgenden Sicherheitshinweise und Erklärungen!

Produktspezifische Sicherheitshinweise finden Sie auf den folgenden Seiten oder in den Bereichen Montage,

Verdrahtung, Inbetriebnahme usw.

Haftungsausschluss

Die gesamten Komponenten werden je nach Anwendungsbestimmungen in bestimmten Hard- und SoftwareKonfigurationen ausgeliefert. Änderungen der Hard- oder Software-Konfiguration, die über die

dokumentierten Möglichkeiten hinausgehen, sind unzulässig und bewirken den Haftungsausschluss der

Beckhoff Automation GmbH & Co. KG.

Qualifikation des Personals

Diese Beschreibung wendet sich ausschließlich an ausgebildetes Fachpersonal der Steuerungs-,

Automatisierungs- und Antriebstechnik, das mit den geltenden Normen vertraut ist.

Erklärung der Hinweise

In der vorliegenden Dokumentation werden die folgenden Hinweise verwendet.

Diese Hinweise sind aufmerksam zu lesen und unbedingt zu befolgen!

GEFAHR

Akute Verletzungsgefahr!

Wenn dieser Sicherheitshinweis nicht beachtet wird, besteht unmittelbare Gefahr für Leben und Gesundheit

von Personen!

WARNUNG

Verletzungsgefahr!

Wenn dieser Sicherheitshinweis nicht beachtet wird, besteht Gefahr für Leben und Gesundheit von Personen!

VORSICHT

Schädigung von Personen!

Wenn dieser Sicherheitshinweis nicht beachtet wird, können Personen geschädigt werden!

HINWEIS

Schädigung von Umwelt/Geräten oder Datenverlust

Wenn dieser Hinweis nicht beachtet wird, können Umweltschäden, Gerätebeschädigungen oder Datenverlust entstehen.

Tipp oder Fingerzeig

Dieses Symbol kennzeichnet Informationen, die zum besseren Verständnis beitragen.

EL22126 Version: 2.5

Page 7

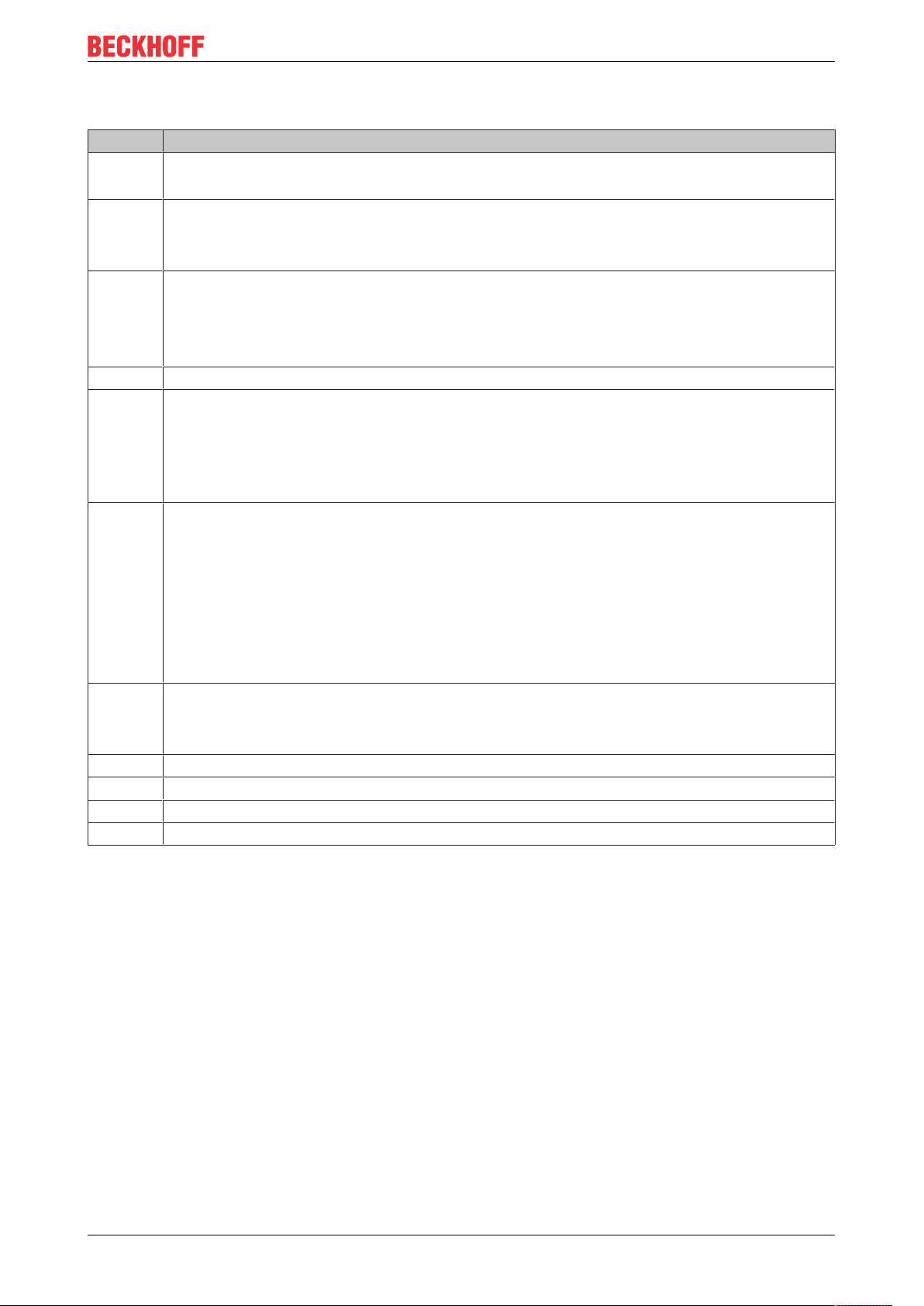

1.3 Ausgabestände der Dokumentation

Version Kommentar

2.5 • Update Kapitel "Technische Daten“

• Update Struktur

2.4 • Update Kapitel "Einführung“

• Update Struktur

• Update Revisionsstand

2.3 • Update Kapitel "Grundlagen zur Funktion“

• Update Kapitel "Objektbeschreibung und Parametrierung"

• Update Struktur

• Update Revisionsstand

2.2 • Update Kapitel "Inbetriebnahme", „Beispielprogramme“

2.1 • Update Kapitel "Hinweise zur Dokumentation"

• Korrektur Technische Daten

• Update Kapitel "TwinCAT 2.1x" -> Kapitel "TwinCAT Entwicklungsumgebung" und Kapitel

"TwinCAT Quick Start"

• Update Revisionsstand

2.0 • Migration

• Ergänzung neuer Features zu FW 08 (Externe PWM, Multi-Timestamp)

• Beispielprogramm 2 hinzugefügt

• Anwendungsdemonstration 1 und 2 sowie Kapitel „Technologie: PWM und induktive Last“

überarbeitet

• Kapitel „Weitere Eigenschaften“ ergänzt

• „Detaillierte Erläuterung zu Enable time check/ Force order“ im Kapitel „Prozessdaten“

hinzugefügt

1.2 • Update Kapitel "Prozessdaten"

• Update Kapitel "Prozessdatenvorauswahl"

• Update Kapitel "Objektbeschreibung und Parametrierung"

1.1 • Update Kapitel "Technische Daten"

1.0 • Ergänzungen & Korrekturen, 1. Veröffentlichung

0.2 - 0.6 • Ergänzungen & Korrekturen

0.1 • vorläufige Dokumentation für EL2212

Vorwort

EL2212 7Version: 2.5

Page 8

Vorwort

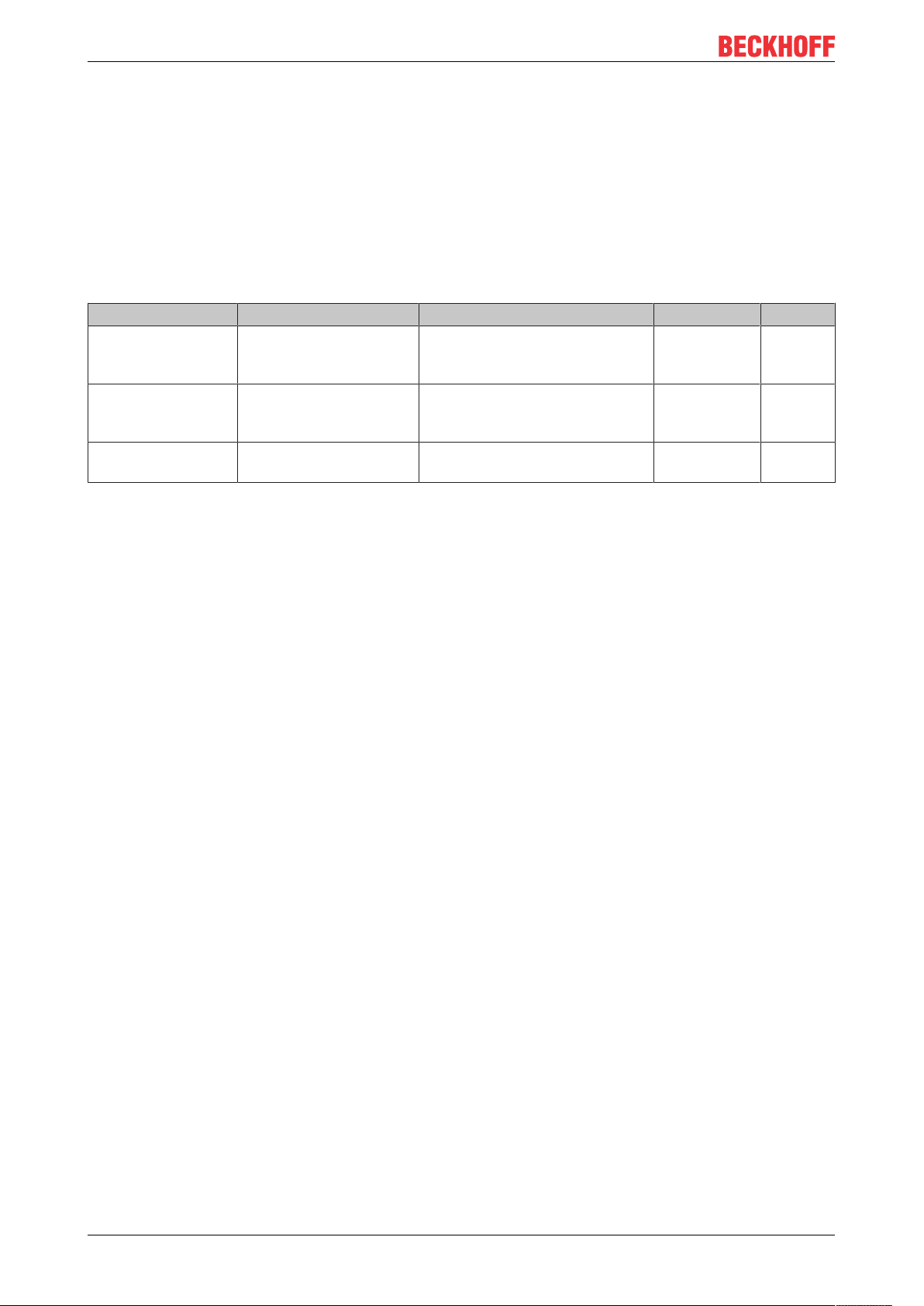

1.4 Versionsidentifikation von EtherCAT-Geräten

Bezeichnung

Ein Beckhoff EtherCAT-Gerät hat eine 14stellige technische Bezeichnung, die sich zusammensetzt aus

• Familienschlüssel

• Typ

• Version

• Revision

Beispiel Familie Typ Version Revision

EL3314-0000-0016 EL-Klemme

(12 mm, nicht steckbare

Anschlussebene)

ES3602-0010-0017 ES-Klemme

(12 mm, steckbare

Anschlussebene)

CU2008-0000-0000 CU-Gerät 2008

3314

(4 kanalige

Thermoelementklemme)

3602

(2 kanalige Spannungsmessung)

(8 Port FastEthernet Switch)

0000

(Grundtyp)

0010

(Hochpräzise

Version)

0000

(Grundtyp)

0016

0017

0000

Hinweise

• die oben genannten Elemente ergeben die technische Bezeichnung, im Folgenden wird das Beispiel

EL3314-0000-0016 verwendet.

• Davon ist EL3314-0000 die Bestellbezeichnung, umgangssprachlich bei „-0000“ dann oft nur EL3314

genannt. „-0016“ ist die EtherCAT-Revision.

• Die Bestellbezeichnung setzt sich zusammen aus

- Familienschlüssel (EL, EP, CU, ES, KL, CX, ...)

- Typ (3314)

- Version (-0000)

• Die Revision -0016 gibt den technischen Fortschritt wie z.B. Feature-Erweiterung in Bezug auf die

EtherCAT Kommunikation wieder und wird von Beckhoff verwaltet.

Prinzipiell kann ein Gerät mit höherer Revision ein Gerät mit niedrigerer Revision ersetzen, wenn nicht

anders z.B. in der Dokumentation angegeben.

Jeder Revision zugehörig und gleichbedeutend ist üblicherweise eine Beschreibung (ESI, EtherCAT

Slave Information) in Form einer XML-Datei, die zum Download auf der Beckhoff Webseite bereitsteht.

Die Revision wird seit 2014/01 außen auf den IP20-Klemmen aufgebracht, siehe Abb. „EL5021 EL-

Klemme, Standard IP20-IO-Gerät mit Chargennummer und Revisionskennzeichnung (seit 2014/01)“.

• Typ, Version und Revision werden als dezimale Zahlen gelesen, auch wenn sie technisch hexadezimal

gespeichert werden.

Identifizierungsnummer

Beckhoff EtherCAT Geräte der verschiedenen Linien verfügen über verschiedene Arten von

Identifizierungsnummern:

Produktionslos/Chargennummer/Batch-Nummer/Seriennummer/Date Code/D-Nummer

Als Seriennummer bezeichnet Beckhoff im IO-Bereich im Allgemeinen die 8-stellige Nummer, die auf dem

Gerät aufgedruckt oder auf einem Aufkleber angebracht ist. Diese Seriennummer gibt den Bauzustand im

Auslieferungszustand an und kennzeichnet somit eine ganze Produktions-Charge, unterscheidet aber nicht

die Module einer Charge.

Aufbau der Seriennummer: KK YY FF HH

KK - Produktionswoche (Kalenderwoche)

YY - Produktionsjahr

FF - Firmware-Stand

HH - Hardware-Stand

EL22128 Version: 2.5

Page 9

Vorwort

Beispiel mit

Ser. Nr.: 12063A02: 12 - Produktionswoche 12 06 - Produktionsjahr 2006 3A - Firmware-Stand 3A 02 Hardware-Stand 02

Ausnahmen können im IP67-Bereich auftreten, dort kann folgende Syntax verwendet werden (siehe

jeweilige Gerätedokumentation):

Syntax: D ww yy x y z u

D - Vorsatzbezeichnung

ww - Kalenderwoche

yy - Jahr

x - Firmware-Stand der Busplatine

y - Hardware-Stand der Busplatine

z - Firmware-Stand der E/A-Platine

u - Hardware-Stand der E/A-Platine

Beispiel: D.22081501 Kalenderwoche 22 des Jahres 2008 Firmware-Stand Busplatine: 1 Hardware Stand

Busplatine: 5 Firmware-Stand E/A-Platine: 0 (keine Firmware für diese Platine notwendig) Hardware-Stand

E/A-Platine: 1

Eindeutige Seriennummer/ID, ID-Nummer

Darüber hinaus verfügt in einigen Serien jedes einzelne Modul über eine eindeutige Seriennummer.

Siehe dazu auch weiterführende Dokumentation im Bereich

• IP67: EtherCAT Box

• Safety: TwinSafe

• Klemmen mit Werkskalibrierzertifikat und andere Messtechnische Klemmen

Beispiele für Kennzeichnungen

Abb.1: EL5021 EL-Klemme, Standard IP20-IO-Gerät mit Seriennummer/ Chargennummer und

Revisionskennzeichnung (seit 2014/01)

EL2212 9Version: 2.5

Page 10

Vorwort

Abb.2: EK1100 EtherCAT Koppler, Standard IP20-IO-Gerät mit Seriennummer/ Chargennummer

Abb.3: CU2016 Switch mit Seriennummer/ Chargennummer

Abb.4: EL3202-0020 mit Seriennummer/ Chargennummer 26131006 und eindeutiger ID-Nummer 204418

EL221210 Version: 2.5

Page 11

Vorwort

Abb.5: EP1258-00001 IP67 EtherCAT Box mit Chargennummer/ DateCode 22090101 und eindeutiger

Seriennummer 158102

Abb.6: EP1908-0002 IP67 EtherCAT Safety Box mit Chargennummer/ DateCode 071201FF und eindeutiger

Seriennummer 00346070

Abb.7: EL2904 IP20 Safety Klemme mit Chargennummer/ DateCode 50110302 und eindeutiger

Seriennummer 00331701

Abb.8: ELM3604-0002 Klemme mit eindeutiger ID-Nummer (QR Code) 100001051 und Seriennummer/

Chargennummer 44160201

EL2212 11Version: 2.5

Page 12

Vorwort

1.4.1 Beckhoff Identification Code (BIC)

Der Beckhoff Identification Code (BIC) wird vermehrt auf Beckhoff-Produkten zur eindeutigen

Identitätsbestimmung des Produkts aufgebracht. Der BIC ist als Data Matrix Code (DMC, Code-Schema

ECC200) dargestellt, der Inhalt orientiert sich am ANSI-Standard MH10.8.2-2016.

Abb.9: BIC als Data Matrix Code (DMC, Code-Schema ECC200)

Die Einführung des BIC erfolgt schrittweise über alle Produktgruppen hinweg.

Er ist je nach Produkt an folgenden Stellen zu finden:

• auf der Verpackungseinheit

• direkt auf dem Produkt (bei ausreichendem Platz)

• auf Verpackungseinheit und Produkt

Der BIC ist maschinenlesbar und enthält Informationen, die auch kundenseitig für Handling und

Produktverwaltung genutzt werden können.

Jede Information ist anhand des so genannten Datenidentifikators (ANSIMH10.8.2-2016) eindeutig

identifizierbar. Dem Datenidentifikator folgt eine Zeichenkette. Beide zusammen haben eine maximale Länge

gemäß nachstehender Tabelle. Sind die Informationen kürzer, werden sie um Leerzeichen ergänzt. Die

Daten unter den Positionen 1 bis 4 sind immer vorhanden.

Folgende Informationen sind enthalten:

EL221212 Version: 2.5

Page 13

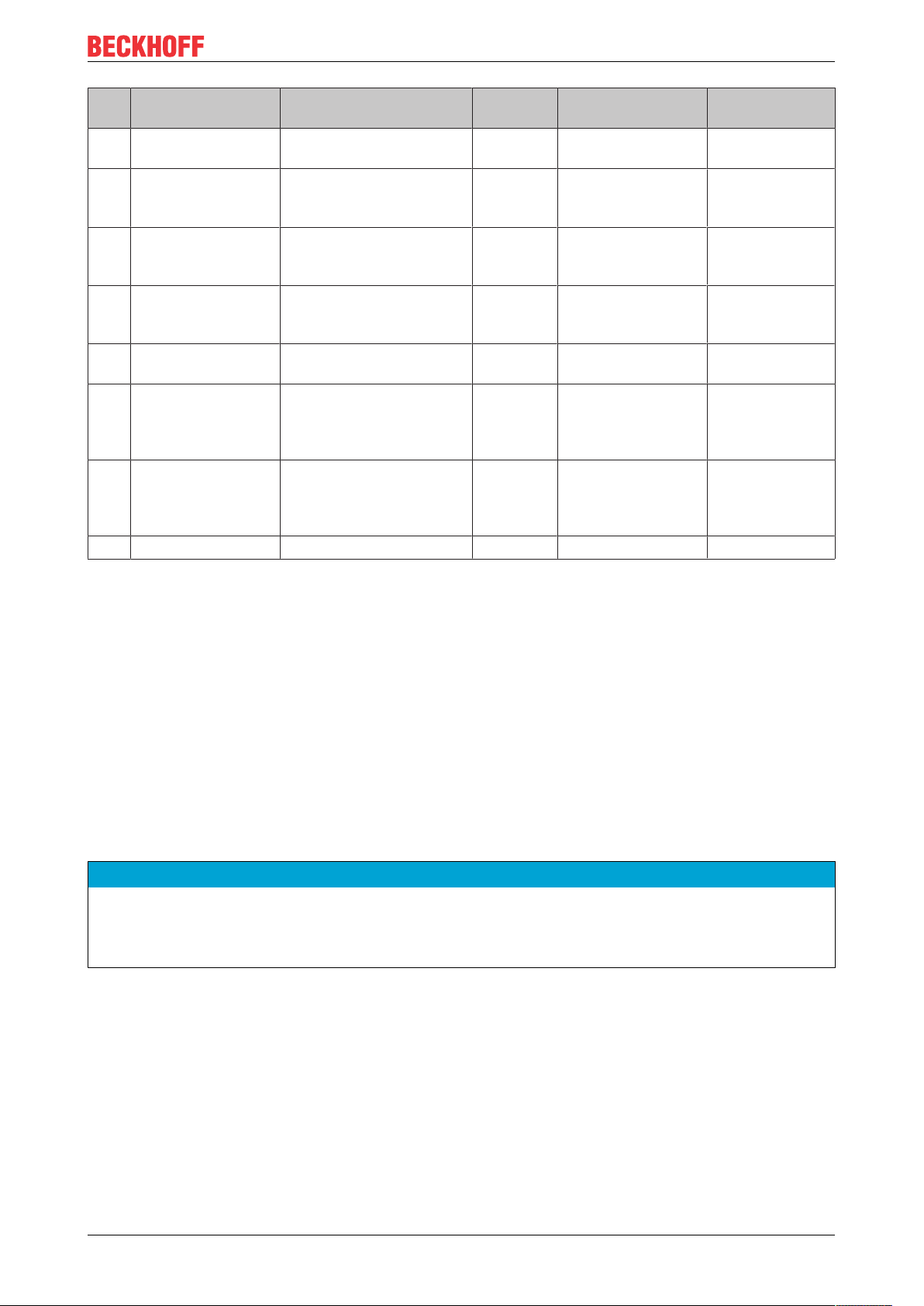

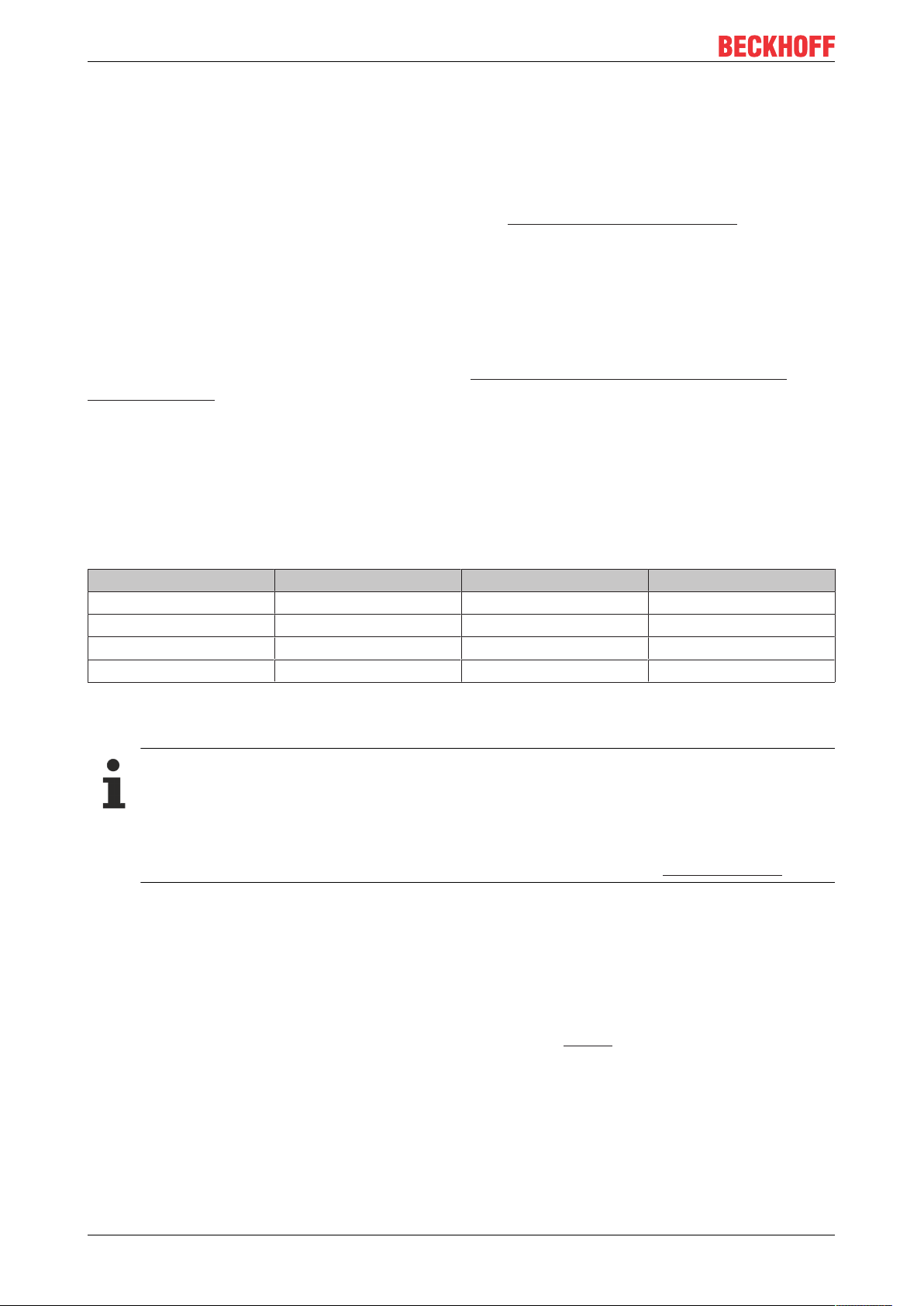

Pos-

Art der Information Erklärung Dateniden-

Nr.

1 Beckhoff-

Artikelnummer

2 Beckhoff Traceability

Number (BTN)

3 Artikelbezeichnung Beckhoff

4 Menge Menge in

5 Chargennummer Optional: Produktionsjahr

6 ID-/Seriennummer Optional: vorheriges

7 Variante Optional:

...

Beckhoff Artikelnummer

Eindeutige

Seriennummer, Hinweis

s. u.

Artikelbezeichnung, z.B.

EL1008

Verpackungseinheit,

z.B. 1, 10…

und -woche

Seriennummer-System,

z.B. bei Safety-Produkten

oder kalibrierten Klemmen

Produktvarianten-Nummer

auf Basis von

Standardprodukten

Vorwort

Anzahl Stellen inkl.

tifikator

1P 8 1P072222

S 12 SBTNk4p562d7

1K 32 1KEL1809

Q 6 Q1

2P 14 2P401503180016

51S 12 51S678294104

30P 32 30PF971, 2*K183

Datenidentifikator

Beispiel

Weitere Informationsarten und Datenidentifikatoren werden von Beckhoff verwendet und dienen internen

Prozessen.

Aufbau des BIC

Beispiel einer zusammengesetzten Information aus den Positionen 1 bis 4 und 6.

Die Datenidentifikatoren sind zur besseren Darstellung jeweils rot markiert:

BTN

Ein wichtiger Bestandteil des BICs ist die Beckhoff Traceability Number (BTN, Pos.-Nr.2). Die BTN ist eine

eindeutige, aus acht Zeichen bestehende Seriennummer, die langfristig alle anderen SeriennummernSysteme bei Beckhoff ersetzen wird (z. B. Chargenbezeichungen auf IO-Komponenten, bisheriger

Seriennummernkreis für Safety-Produkte, etc.). Die BTN wird ebenfalls schrittweise eingeführt, somit kann

es vorkommen, dass die BTN noch nicht im BIC codiert ist.

HINWEIS

Diese Information wurde sorgfältig erstellt. Das beschriebene Verfahren wird jedoch ständig weiterentwickelt. Wir behalten uns das Recht vor, Verfahren und Dokumentation jederzeit und ohne Ankündigung zu

überarbeiten und zu ändern. Aus den Angaben, Abbildungen und Beschreibungen in dieser Information

können keine Ansprüche auf Änderung geltend gemacht werden.

EL2212 13Version: 2.5

Page 14

Produktübersicht

2 Produktübersicht

2.1 EL2212 - Einführung

Zweikanalige Digital Ausgangsklemme 24..72 V DC mit Übererregung und Timestamp

Die digitale Ausgangsklemme EL2212 schaltet die binären Steuersignale des Automatisierungsgerätes –

galvanisch getrennt zur Prozessebene – an die Aktoren weiter. Ab FW04 unterstützt sie auch das

Multitimestamp-Verfahren - durch Multi-Timestamp können zudem in jedem EtherCAT-Zyklus so viele

Ereignisse pro Kanal einzeln ausgegeben werden, wie im internen Buffer vorgeladen wurden.

Sie ist für mechanische Aktoren, z. B. Ventile oder Relais geeignet, die besonders schnell geschaltet werden

sollen. Zu diesem Zweck wird die Klemme mit einer höheren Betriebsspannung gespeist, als der

Nennspannung des Aktors entspricht. Im Einschaltmoment wird diese Spannung für einige Millisekunden an

den Aktor weitergegeben und sorgt dort durch den entsprechend erhöhten Laststrom für dynamisches

Schalten. Einstellungsgemäß schaltet sie dann automatisch in einen stromregelnden PWM-Modus, senkt

den Haltestrom ab und reduziert damit insbesondere die Verlustleistung. Das Abschalten der Last und damit

ggf. die mechanische Rückbewegung wird durch ein aktives Umpolen der Betriebsspannung erheblich

beschleunigt. Die gesamte Dynamik des Schaltvorgangs wird im CoE der Klemme parametriert. Das An-/

Abschalten wird über die Prozessdaten gesteuert.

Zusätzlich ist es möglich, mit einer übergeordneten An/Aus-Steuerung, der sog. „externen PWM“, den Aktor

pulsierend zu betreiben um z.B. eine dauerhafte ON-Schaltung zu vermeiden (Langsamfahrschutz).

Die EL2212 kann als normale 2-kanalige Ausgangsklemme betrieben werden. Sie schaltet also nach

Empfang der Prozessdaten. Als weitere Betriebsart kann die Klemme auch mit Distributed Clocks und

Timestamp-Funktion wie die EL2252 betrieben werden und schaltet die Ausgänge dann mit der

Nanosekunden-genauen Distributed-Clocks-Präzision unabhängig vom Buszyklus. Dadurch ist die

zeitsynchrone Zusammenarbeit mit anderen Klemmen im Distributed-Clocks-System möglich.

Die EL2212 enthält zwei Kanäle, deren Signalzustand durch Leuchtdioden angezeigt wird.

Als Einspeiseklemme für eine Versorgungsspannung von >24V kann die EL9150 verwendet werden.

EL221214 Version: 2.5

Page 15

Produktübersicht

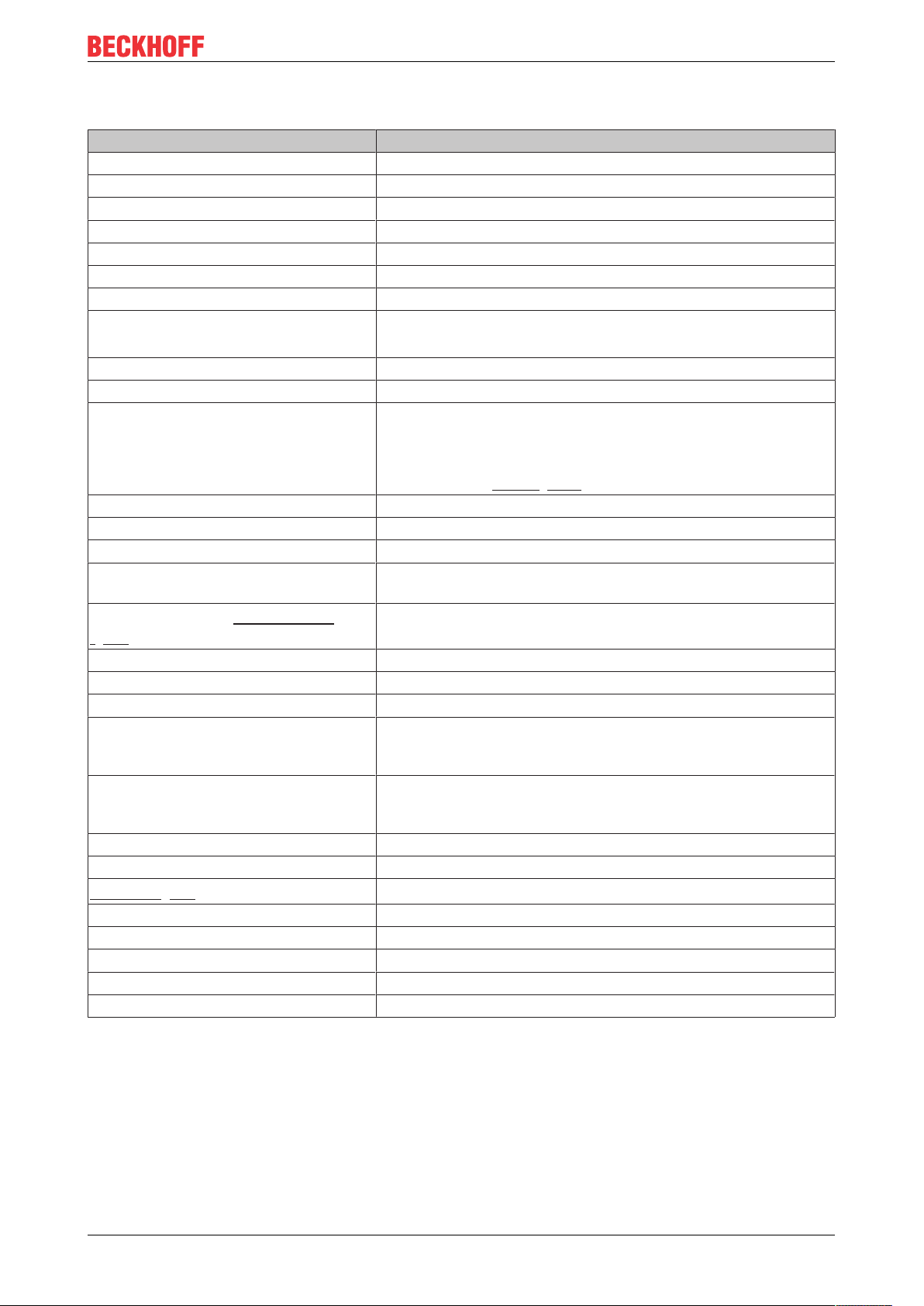

2.2 EL2212 - Technische Daten

Technische Daten EL2212

Anzahl der Ausgänge 2

Nennlastspannung 24…72 V DC (-15%/+0%)

Lastart induktiv > 1 mH

Auflösung Time Stamp 1ns

Genauigkeit Time Stamp in der Klemme 10ns (+ Ausgangsschaltungsdrift)

Distributed Clocks ja

Genauigkeit der Distributed Clocks << 1 µs

Ausgangsstrom (je Kanal) Peakstrom: max. 10A Peakstrom "Boost-On-Phase" je Kanal

Haltestrom: 0,2 .. 2,5 A je Kanal

Kurzschlussstrom Ausgang kurzschlussgeschützt, typ. 12 A

Verpolungsschutz nein

Schaltzeiten ohne Distributed Clocks: TON/T

mit Distributed Clocks: TON/T

Kompensation

(siehe Hinweise Delay [}120])

Ausgangsstufe Vollbrücke (Push/Pull)

Spannungsversorgung für Elektronik über den E-Bus

Stromaufnahme aus dem E-Bus typ. 120 mA

Stromaufnahme Powerkontakte

abhängig von Last und Dynamik

(Versorgungskontakte)

Unterstützt Funktion NoCoeStorage

ja

[}24]

Potenzialtrennung 500 V

(E-Bus/Feldspannung)

eff

Konfiguration über TwinCAT System Manager

Gewicht ca. 50 g

zulässiger

0°C ... + 55°C

Umgebungstemperaturbereich im

Betrieb

zulässiger

-25°C ... + 85°C

Umgebungstemperaturbereich bei

Lagerung

zulässige relative Luftfeuchtigkeit 95%, keine Betauung

Abmessungen (B x H x T) ca. 15 mm x 100 mm x 70 mm

Montage [}29]

auf 35mm Tragschiene nach EN60715

Vibrations-/Schockfestigkeit gemäß EN60068-2-6/ EN60068-2-27

EMV-Festigkeit/Aussendung gemäß EN61000-6-2/ EN61000-6-4

Schutzart IP 20

Einbaulage beliebig

Zulassung CE

: 20 µs typ.

OFF

: < 1 µs typ. durch interne

OFF

EL2212 15Version: 2.5

Page 16

Produktübersicht

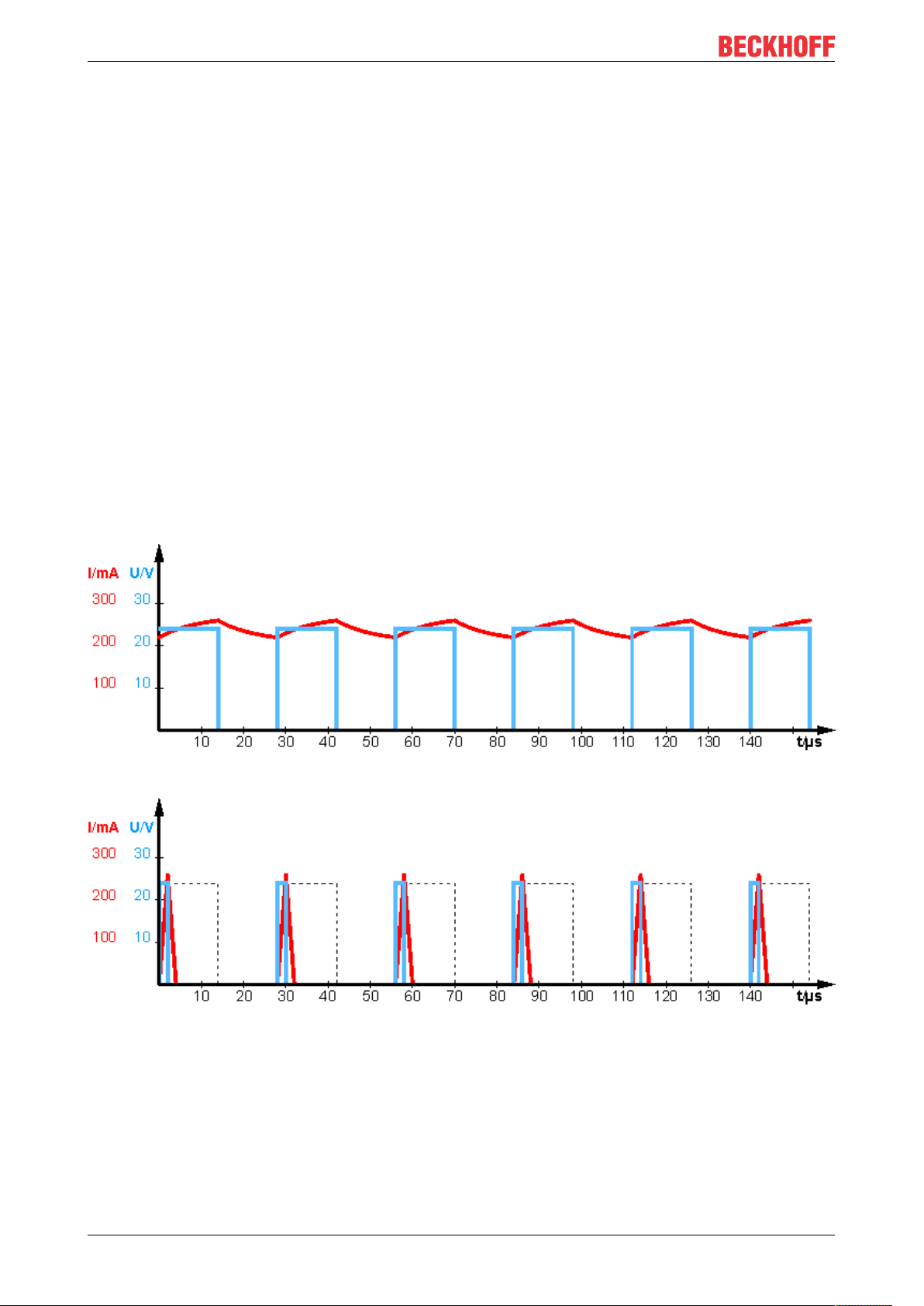

2.3 Technologie: PWM und induktive Last

Interne PWM der Klemme

Die 2-Kanal-Digital-Ausgangsklemme EL2212 hat für jeden Kanal eine kompakte PWM-Endstufe in kleinster

Bauform integriert, die in 3 Phasen einen bzw. zwei Aktoren ansteuert. Dabei wird in jedem Fall die

angelegte Versorgungsspannung auf den Aktor durchgeschaltet. Um einen in Abhängigkeit vom ohmschen

Widerstand des Aktors ggf. unzulässig zu hohen Laststrom entgegen zu wirken, wird in den verschiedenen

Phasen durch Pulsweitenmodulation (PWM) die Spannung an den Aktor nur pulsierend durchgeschaltet. Im

zeitlichen Mittel stellt sich dadurch am Aktor insgesamt ein geringerer Strom ein, der durch die induktive

Komponente des Aktors nahezu zu einer Gleichspannung geglättet wird. Dieser Vorgang kommt bei der

Klemme EL2212 zum Einsatz und erfolgt stets durch die Vorgabe des Haltestroms und der

Versorgungsspannung: der vorgegebene Strom wird als Sollwert eingeregelt auch wenn die

Versorgungsspannung mit dem Innenwiderstand des Aktors einen weitaus größeren Laststrom ermöglicht.

Pulsweitenmodulation zur Stromregelung

Mittels PWM-Endstufe wird die Pulsweitenmodulation (PWM) der Versorgungsspannung zur Regelung des

Ausgangsstroms einer angeschlossenen Ohmsch-Induktiven Last eingesetzt. Dem Ausgang wird dabei die

Versorgungsspannung in voller Höhe mit einer bestimmten Frequenz pulsierend zugeführt. Nur mit dem

High -Pegel baut sich an der Induktivität ein Laststrom auf. Eine Änderung des Laststroms erfolgt nun nicht

durch Änderung der Spannungshöhe, sondern durch die Dauer des Ausschaltens (Pulsweite) im Verhältnis

zur Periodendauer. Dies ergibt ein Tastverhältnis von Pulsweite dividiert durch Periodendauer entsprechend

zwischen 0 bis 100% und ist proportional zum Laststrom.

Abb.10: Betrieb an Last mit ausreichend großer Induktivität

Abb.11: Betrieb an Last mit zu kleiner Induktivität (nahezu ohmsch)

In der Abbildung „Betrieb an Last mit zu kleiner Induktivität“ ist zur Veranschaulichung der Betrieb mit einer

nicht ausreichend großen Induktivität dargestellt. Ein kontinuierlicher Stromfluss kommt nicht zustande. Der

Strom "lückt". Diese Betriebsart ist nicht zulässig.

EL221216 Version: 2.5

Page 17

Pulsweitenstromklemmen benötigen induktive Lasten

Die Induktivität der Last sollte mindestens 1 mH betragen! Ein Betrieb der Pulsweitenstromklemmen

an Lasten mit einer Induktivität von weniger als 1 mH wird nicht empfohlen, weil auf Grund des unterbrochenen Stromflusses kein Bezug zwischen dem Sollwert und dem arithmetischen Mittelwert

des Stroms gegeben ist!

2.4 Start Up

Zur Inbetriebsetzung:

• montieren Sie den EL2212 wie im Kapitel Montage und Verdrahtung [}29] beschrieben

• konfigurieren Sie den EL2212 in TwinCAT wie im Kapitel Inbetriebnahme [}115] beschrieben.

Produktübersicht

EL2212 17Version: 2.5

Page 18

Grundlagen der Kommunikation

3 Grundlagen der Kommunikation

3.1 EtherCAT-Grundlagen

Grundlagen zum Feldbus EtherCAT entnehmen Sie bitte der EtherCAT System-Dokumentation.

3.2 EtherCAT-Verkabelung - Drahtgebunden

Die zulässige Leitungslänge zwischen zwei EtherCAT-Geräten darf maximal 100 Meter betragen. Dies

resultiert aus der FastEthernet-Technologie, die vor allem aus Gründen der Signaldämpfung über die

Leitungslänge eine maximale Linklänge von 5 + 90 + 5 m erlaubt, wenn Leitungen mit entsprechenden

Eigenschaften verwendet werden. Siehe dazu auch die Auslegungsempfehlungen zur Infrastruktur für

EtherCAT/Ethernet.

Kabel und Steckverbinder

Verwenden Sie zur Verbindung von EtherCAT-Geräten nur Ethernet-Verbindungen (Kabel + Stecker), die

mindestens der Kategorie 5 (CAT5) nach EN 50173 bzw. ISO/IEC 11801 entsprechen. EtherCAT nutzt 4

Adern des Kabels für die Signalübertragung.

EtherCAT verwendet beispielsweise RJ45-Steckverbinder. Die Kontaktbelegung ist zum Ethernet-Standard

(ISO/IEC 8802-3) kompatibel.

Pin Aderfarbe Signal Beschreibung

1 gelb TD+ Transmission Data +

2 orange TD- Transmission Data 3 weiß RD+ Receiver Data +

6 blau RD- Receiver Data -

Aufgrund der automatischen Kabelerkennung (Auto-Crossing) können Sie zwischen EtherCAT-Geräten von

Beckhoff sowohl symmetrisch (1:1) belegte als auch Cross-Over-Kabel verwenden.

Empfohlene Kabel

Es wird empfohlen die entsprechenden Beckhoff Komponenten zu verwenden, z.B.

- Kabelsätze ZK1090-9191-xxxx bzw.

- feldkonfektionierbare RJ45 Stecker ZS1090-0005

- feldkonfektionierbare Ethernet Leitung ZB9010, ZB9020

Geeignete Kabel zur Verbindung von EtherCAT-Geräten finden Sie auf der Beckhoff Website!

E-Bus-Versorgung

Ein Buskoppler kann die an ihm angefügten EL-Klemmen mit der E-Bus-Systemspannung von 5V

versorgen, in der Regel ist ein Koppler dabei bis zu 2A belastbar (siehe Dokumentation des jeweiligen

Gerätes).

Zu jeder EL-Klemme ist die Information, wie viel Strom sie aus der E-Bus-Versorgung benötigt, online und im

Katalog verfügbar. Benötigen die angefügten Klemmen mehr Strom als der Koppler liefern kann, sind an

entsprechender Position im Klemmenstrang Einspeiseklemmen (z.B. EL9410) zu setzen.

Im TwinCAT System Manager wird der vorberechnete theoretische maximale E-Bus-Strom angezeigt. Eine

Unterschreitung wird durch negativen Summenbetrag und Ausrufezeichen markiert, vor einer solchen Stelle

ist eine Einspeiseklemme zu setzen.

EL221218 Version: 2.5

Page 19

Grundlagen der Kommunikation

Abb.12: System Manager Stromberechnung

HINWEIS

Fehlfunktion möglich!

Die E-Bus-Versorgung aller EtherCAT-Klemmen eines Klemmenblocks muss aus demselben Massepotential erfolgen!

3.3 Allgemeine Hinweise zur Watchdog-Einstellung

Die ELxxxx Klemmen sind mit einer Sicherungseinrichtung (Watchdog) ausgestattet, die z.B. bei

unterbrochenem Prozessdatenverkehr nach einer voreinstellbaren Zeit die Ausgänge in einen sicheren

Zustand schaltet, in Abhängigkeit vom Gerät und Einstellung z.B. auf AUS.

Der EtherCAT Slave Controller (ESC) verfügt dazu über zwei Watchdogs:

• SM-Watchdog (default: 100 ms)

• PDI-Watchdog (default: 100 ms)

SM-Watchdog (SyncManagerWatchdog)

Der SyncManager-Watchdog wird bei jeder erfolgreichen EtherCAT-Prozessdaten-Kommunikation mit der

Klemme zurückgesetzt. Findet z.B. durch eine Leitungsunterbrechung länger als die eingestellte und

aktivierte SM-Watchdog-Zeit keine EtherCAT-Prozessdaten-Kommunikation mit der Klemme statt, löst der

Watchdog aus und setzt die Ausgänge auf FALSE. Der OP-Status der Klemme bleibt davon unberührt. Der

Watchdog wird erst wieder durch einen erfolgreichen EtherCAT-Prozessdatenzugriff zurückgesetzt. Die

Überwachungszeit ist nach unten genanntem Verfahren einzustellen.

Der SyncManager-Watchdog ist also eine Überwachung auf korrekte und rechtzeitige

Prozessdatenkommunikation mit dem ESC von der EtherCAT-Seite aus betrachtet.

PDI-Watchdog (Process Data Watchdog)

Findet länger als die eingestellte und aktivierte PDI-Watchdog-Zeit keine PDI-Kommunikation mit dem

EtherCAT Slave Controller (ESC) statt, löst dieser Watchdog aus.

PDI (Process Data Interface) ist die interne Schnittstelle des ESC, z.B. zu lokalen Prozessoren im EtherCAT

Slave. Mit dem PDI-Watchdog kann diese Kommunikation auf Ausfall überwacht werden.

Der PDI-Watchdog ist also eine Überwachung auf korrekte und rechtzeitige Prozessdatenkommunikation mit

dem ESC, aber von der Applikations-Seite aus betrachtet.

Die Einstellungen für SM- und PDI-Watchdog sind im TwinCAT System Manager für jeden Slave gesondert

vorzunehmen:

EL2212 19Version: 2.5

Page 20

Grundlagen der Kommunikation

Abb.13: Karteireiter EtherCAT -> Erweiterte Einstellungen -> Verhalten --> Watchdog

Anmerkungen:

• der Multiplier ist für beide Watchdogs gültig.

• jeder Watchdog hat dann noch eine eigene Timer-Einstellung, die zusammen mit dem Multiplier eine

resultierende Zeit ergibt.

• Wichtig: die Multiplier/Timer-Einstellung wird nur beim Start in den Slave geladen, wenn die Checkbox

davor aktiviert ist.

Ist diese nicht aktiviert, wird nichts herunter geladen und die im ESC befindliche Einstellung bleibt

unverändert.

Multiplier

Beide Watchdogs erhalten ihre Impulse aus dem lokalen Klemmentakt, geteilt durch den WatchdogMultiplier:

1/25 MHz * (Watchdog-Multiplier + 2) = 100 µs (bei Standard-Einstellung 2498 für den Multiplier)

Die Standard Einstellung 1000 für den SM-Watchdog entspricht einer Auslösezeit von 100ms.

Der Wert in Multiplier + 2 entspricht der Anzahl 40ns-Basisticks, die einen Watchdog-Tick darstellen.

Der Multiplier kann verändert werden, um die Watchdog-Zeit in einem größeren Bereich zu verstellen.

Beispiel „Set SM-Watchdog“

Die Checkbox erlaubt eine manuelle Einstellung der Watchdog-Zeiten. Sind die Ausgänge gesetzt und tritt

eine EtherCAT-Kommunikationsunterbrechung auf, löst der SM-Watchdog nach der eingestellten Zeit ein

Löschen der Ausgänge aus. Diese Einstellung kann dazu verwendet werden, um eine Klemme an langsame

EL221220 Version: 2.5

Page 21

Grundlagen der Kommunikation

EtherCAT-Master oder sehr lange Zykluszeiten anzupassen. Der Standardwert des SM-Watchdog ist auf

100ms eingestellt. Der Einstellbereich umfasst 0...65535. Zusammen mit einem Multiplier in einem Bereich

von 1...65535 deckt dies einen Watchdog-Zeitraum von 0...~170 Sekunden ab.

Berechnung

Multiplier = 2498 → Watchdog-Basiszeit = 1 / 25MHz * (2498 + 2) = 0,0001Sekunden = 100µs

SM Watchdog = 10000 → 10000 * 100µs = 1 Sekunde Watchdog-Überwachungszeit

VORSICHT

Ungewolltes Verhalten des Systems möglich!

Die Abschaltung des SM-Watchdog durch SM Watchdog = 0 funktioniert erst in Klemmen ab Version

-0016. In vorherigen Versionen wird vom Einsatz dieser Betriebsart abgeraten.

VORSICHT

Beschädigung von Geräten und ungewolltes Verhalten des Systems möglich!

Bei aktiviertem SM-Watchdog und eingetragenem Wert 0 schaltet der Watchdog vollständig ab! Dies ist die

Deaktivierung des Watchdogs! Gesetzte Ausgänge werden dann bei einer Kommunikationsunterbrechung

NICHT in den sicheren Zustand gesetzt!

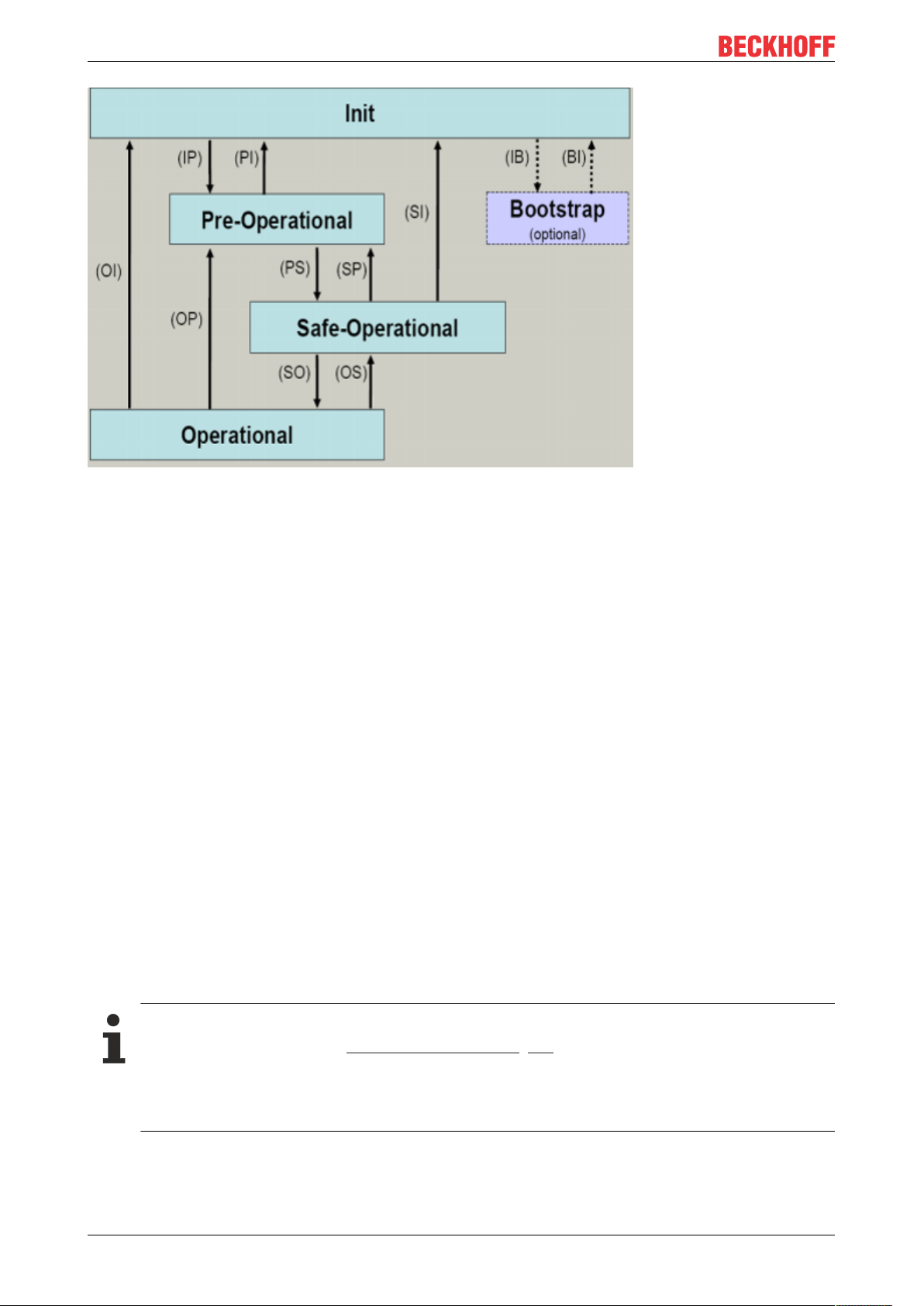

3.4 EtherCAT State Machine

Über die EtherCAT State Machine (ESM) wird der Zustand des EtherCAT-Slaves gesteuert. Je nach

Zustand sind unterschiedliche Funktionen im EtherCAT-Slave zugänglich bzw. ausführbar. Insbesondere

während des Hochlaufs des Slaves müssen in jedem State spezifische Kommandos vom EtherCAT Master

zum Gerät gesendet werden.

Es werden folgende Zustände unterschieden:

• Init

• Pre-Operational

• Safe-Operational und

• Operational

• Boot

Regulärer Zustand eines jeden EtherCAT Slaves nach dem Hochlauf ist der Status OP.

EL2212 21Version: 2.5

Page 22

Grundlagen der Kommunikation

Abb.14: Zustände der EtherCAT State Machine

Init

Nach dem Einschalten befindet sich der EtherCAT-Slave im Zustand Init. Dort ist weder Mailbox- noch

Prozessdatenkommunikation möglich. Der EtherCAT-Master initialisiert die Sync-Manager-Kanäle 0 und 1

für die Mailbox-Kommunikation.

Pre-Operational (Pre-Op)

Beim Übergang von Init nach Pre-Op prüft der EtherCAT-Slave, ob die Mailbox korrekt initialisiert wurde.

Im Zustand Pre-Op ist Mailbox-Kommunikation aber keine Prozessdaten-Kommunikation möglich. Der

EtherCAT-Master initialisiert die Sync-Manager-Kanäle für Prozessdaten (ab Sync-Manager-Kanal 2), die

FMMU-Kanäle und falls der Slave ein konfigurierbares Mapping unterstützt das PDO-Mapping oder das

Sync-Manager-PDO-Assignement. Weiterhin werden in diesem Zustand die Einstellungen für die

Prozessdatenübertragung sowie ggf. noch klemmenspezifische Parameter übertragen, die von den

Defaulteinstellungen abweichen.

Safe-Operational (Safe-Op)

Beim Übergang von Pre-Op nach Safe-Op prüft der EtherCAT-Slave, ob die Sync-Manager-Kanäle für die

Prozessdatenkommunikation sowie ggf. ob die Einstellungen für die Distributed-Clocks korrekt sind. Bevor er

den Zustandswechsel quittiert, kopiert der EtherCAT-Slave aktuelle Inputdaten in die entsprechenden DPRAM-Bereiche des EtherCAT-Slave-Controllers (ECSC).

Im Zustand Safe-Op ist Mailbox- und Prozessdaten-Kommunikation möglich, allerdings hält der Slave seine

Ausgänge im sicheren Zustand und gibt sie noch nicht aus. Die Inputdaten werden aber bereits zyklisch

aktualisiert.

Ausgänge im SAFEOP

Die standardmäßig aktivierte Watchdogüberwachung [}19] bringt die Ausgänge im Modul in Abhängigkeit von den Einstellungen im SAFEOP und OP in einen sicheren Zustand - je nach Gerät

und Einstellung z.B. auf AUS. Wird dies durch Deaktivieren der Watchdogüberwachung im Modul

unterbunden, können auch im Geräte-Zustand SAFEOP Ausgänge geschaltet werden bzw. gesetzt

bleiben.

EL221222 Version: 2.5

Page 23

Grundlagen der Kommunikation

Operational (Op)

Bevor der EtherCAT-Master den EtherCAT-Slave von Safe-Op nach Op schaltet, muss er bereits gültige

Outputdaten übertragen.

Im Zustand Op kopiert der Slave die Ausgangsdaten des Masters auf seine Ausgänge. Es ist Prozessdatenund Mailbox-Kommunikation möglich.

Boot

Im Zustand Boot kann ein Update der Slave-Firmware vorgenommen werden. Der Zustand Boot ist nur über

den Zustand Init zu erreichen.

Im Zustand Boot ist Mailbox-Kommunikation über das Protokoll File-Access over EtherCAT (FoE) möglich,

aber keine andere Mailbox-Kommunikation und keine Prozessdaten-Kommunikation.

3.5 CoE-Interface

Allgemeine Beschreibung

Das CoE-Interface (CAN application protocol over EtherCAT) ist die Parameterverwaltung für EtherCATGeräte. EtherCAT-Slaves oder auch der EtherCAT-Master verwalten darin feste (ReadOnly) oder

veränderliche Parameter, die sie zum Betrieb, Diagnose oder Inbetriebnahme benötigen.

CoE-Parameter sind in einer Tabellen-Hierarchie angeordnet und prinzipiell dem Anwender über den

Feldbus lesbar zugänglich. Der EtherCAT-Master (TwinCAT System Manager) kann über EtherCAT auf die

lokalen CoE-Verzeichnisse der Slaves zugreifen und je nach Eigenschaften lesend oder schreibend

einwirken.

Es sind verschiedene Typen für CoE-Parameter möglich wie String (Text), Integer-Zahlen, Bool'sche Werte

oder größere Byte-Felder. Damit lassen sich ganz verschiedene Eigenschaften beschreiben. Beispiele für

solche Parameter sind Herstellerkennung, Seriennummer, Prozessdateneinstellungen, Gerätename,

Abgleichwerte für analoge Messung oder Passwörter.

Die Ordnung erfolgt in zwei Ebenen über hexadezimale Nummerierung: zuerst wird der (Haupt)Index

genannt, dann der Subindex. Die Wertebereiche sind

• Index: 0x0000…0xFFFF (0...65535

• SubIndex: 0x00…0xFF (0...255

dez

)

dez

)

Üblicherweise wird ein so lokalisierter Parameter geschrieben als 0x8010:07 mit voranstehendem „0x“ als

Kennzeichen des hexadezimalen Zahlenraumes und Doppelpunkt zwischen Index und Subindex.

Die für den EtherCAT-Feldbusanwender wichtigen Bereiche sind

• 0x1000: hier sind feste Identitäts-Informationen zum Gerät hinterlegt wie Name, Hersteller,

Seriennummer etc. Außerdem liegen hier Angaben über die aktuellen und verfügbaren

Prozessdatenkonstellationen.

• 0x8000: hier sind die für den Betrieb erforderlichen funktionsrelevanten Parameter für alle Kanäle

zugänglich wie Filtereinstellung oder Ausgabefrequenz.

Weitere wichtige Bereiche sind:

• 0x4000: hier befinden sich bei manchen EtherCAT-Geräten die Kanalparameter. Historisch war dies

der erste Parameterbereich, bevor der 0x8000 Bereich eingeführt wurde. EtherCAT Geräte, die früher

mit Parametern in 0x4000 ausgerüstet wurden und auf 0x8000 umgestellt wurden, unterstützen aus

Kompatibilitätsgründen beide Bereiche und spiegeln intern.

• 0x6000: hier liegen die Eingangs-PDO („Eingang“ aus Sicht des EtherCAT-Masters)

• 0x7000: hier liegen die Ausgangs-PDO („Ausgang“ aus Sicht des EtherCAT-Masters)

EL2212 23Version: 2.5

Page 24

Grundlagen der Kommunikation

Verfügbarkeit

Nicht jedes EtherCAT Gerät muss über ein CoE-Verzeichnis verfügen. Einfache I/O-Module ohne

eigenen Prozessor verfügen in der Regel. über keine veränderlichen Parameter und haben deshalb

auch kein CoE-Verzeichnis.

Wenn ein Gerät über ein CoE-Verzeichnis verfügt, stellt sich dies im TwinCAT System Manager als ein

eigener Karteireiter mit der Auflistung der Elemente dar:

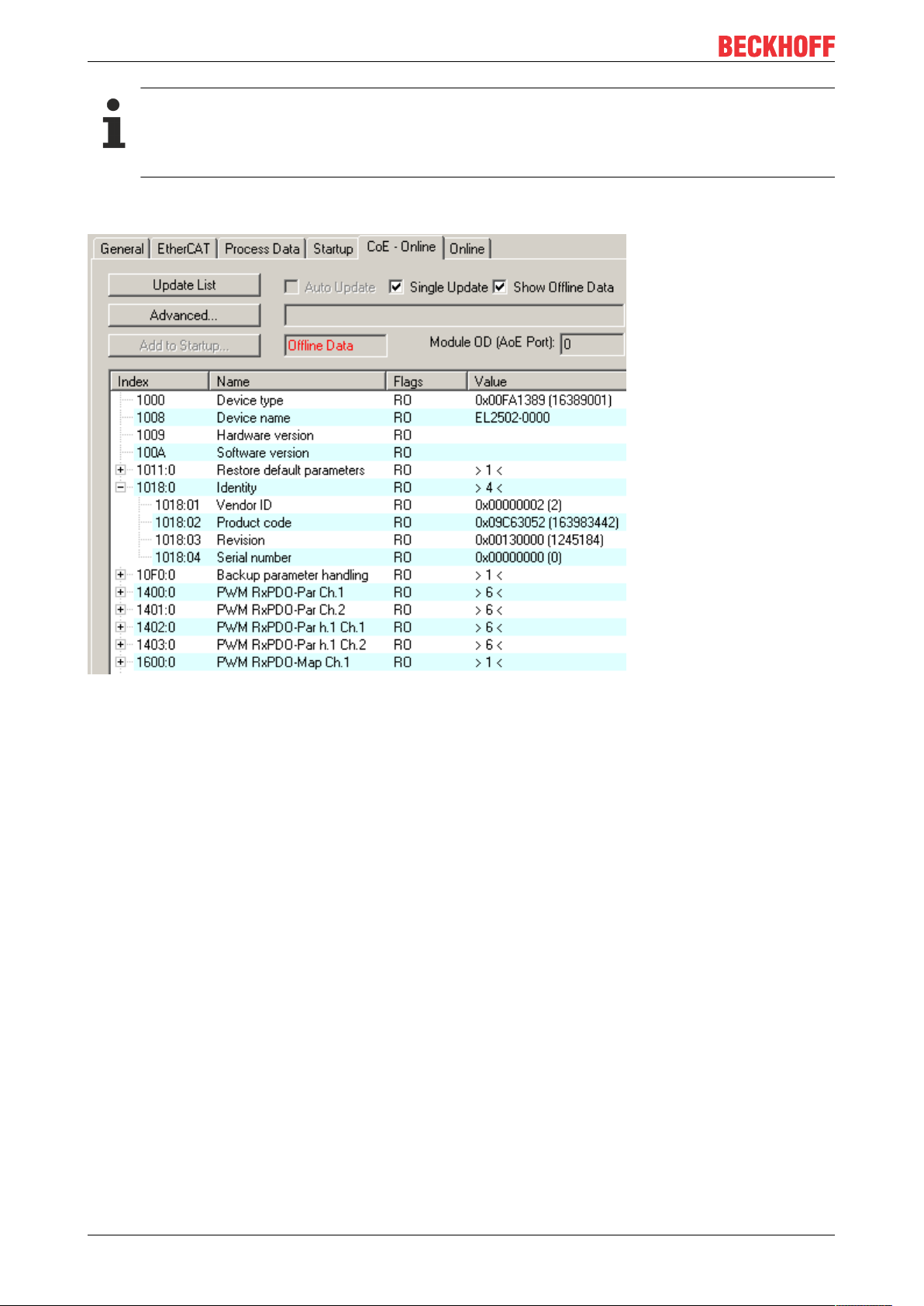

Abb.15: Karteireiter „CoE-Online“

In der oberen Abbildung sind die im Gerät „EL2502“ verfügbaren CoE-Objekte von 0x1000 bis 0x1600

zusehen, die Subindizes von 0x1018 sind aufgeklappt.

Datenerhaltung und Funktion „NoCoeStorage“

Einige, insbesondere die vorgesehenen Einstellungsparameter des Slaves sind veränderlich und

beschreibbar. Dies kann schreibend/lesend geschehen

• über den System Manager (Abb. Karteireiter „CoE-Online“) durch Anklicken

Dies bietet sich bei der Inbetriebnahme der Anlage/Slaves an. Klicken Sie auf die entsprechende Zeile

des zu parametrierenden Indizes und geben sie einen entsprechenden Wert im „SetValue“-Dialog ein.

• aus der Steuerung/PLC über ADS z.B. durch die Bausteine aus der TcEtherCAT.lib Bibliothek

Dies wird für Änderungen während der Anlangenlaufzeit empfohlen oder wenn kein System Manager

bzw. Bedienpersonal zur Verfügung steht.

EL221224 Version: 2.5

Page 25

Grundlagen der Kommunikation

Datenerhaltung

Werden online auf dem Slave CoE-Parameter geändert, wird dies in Beckhoff-Geräten üblicherweise ausfallsicher im Gerät (EEPROM) gespeichert. D.h. nach einem Neustart (Repower) sind die

veränderten CoE-Parameter immer noch erhalten.

Andere Hersteller können dies anders handhaben.

Ein EEPROM unterliegt in Bezug auf Schreibvorgänge einer begrenzten Lebensdauer. Ab typischerweise 100.000 Schreibvorgängen kann eventuell nicht mehr sichergestellt werden, dass neue

(veränderte) Daten sicher gespeichert werden oder noch auslesbar sind. Dies ist für die normale Inbetriebnahme ohne Belang. Werden allerdings zur Maschinenlaufzeit fortlaufend CoE-Parameter

über ADS verändert, kann die Lebensdauergrenze des EEPROM durchaus erreicht werden.

Es ist von der FW-Version abhängig, ob die Funktion NoCoeStorage unterstützt wird, die das Abspeichern veränderter CoE-Werte unterdrückt.

Ob das auf das jeweilige Gerät zutrifft, ist den technischen Daten dieser Dokumentation zu entnehmen.

• wird unterstützt: die Funktion ist per einmaligem Eintrag des Codeworts 0x12345678 in CoE

0xF008 zu aktivieren und solange aktiv, wie das Codewort nicht verändert wird. Nach dem Einschalten des Gerätes ist sie nicht aktiv.

Veränderte CoE-Werte werden dann nicht im EEPROM abgespeichert, sie können somit beliebig

oft verändert werden.

• wird nicht unterstützt: eine fortlaufende Änderung von CoE-Werten ist angesichts der o.a. Lebensdauergrenze nicht zulässig.

Startup List

Veränderungen im lokalen CoE-Verzeichnis der Klemme gehen im Austauschfall mit der alten

Klemme verloren. Wird im Austauschfall eine neue Klemme mit Werkseinstellungen ab Lager

Beckhoff eingesetzt, bringt diese die Standardeinstellungen mit. Es ist deshalb empfehlenswert, alle

Veränderungen im CoE-Verzeichnis eines EtherCAT Slave in der Startup List des Slaves zu verankern, die bei jedem Start des EtherCAT Feldbus abgearbeitet wird. So wird auch ein im Austauschfall ein neuer EtherCAT Slave automatisch mit den Vorgaben des Anwenders parametriert.

Wenn EtherCAT Slaves verwendet werden, die lokal CoE-Wert nicht dauerhaft speichern können,

ist zwingend die StartUp-Liste zu verwenden.

Empfohlenes Vorgehen bei manueller Veränderung von CoE-Parametern

• gewünschte Änderung im System Manager vornehmen

Werte werden lokal im EtherCAT Slave gespeichert

• wenn der Wert dauerhaft Anwendung finden soll, einen entsprechenden Eintrag in der StartUp-Liste

vornehmen.

Die Reihenfolge der StartUp-Einträge ist dabei i.d.R. nicht relevant.

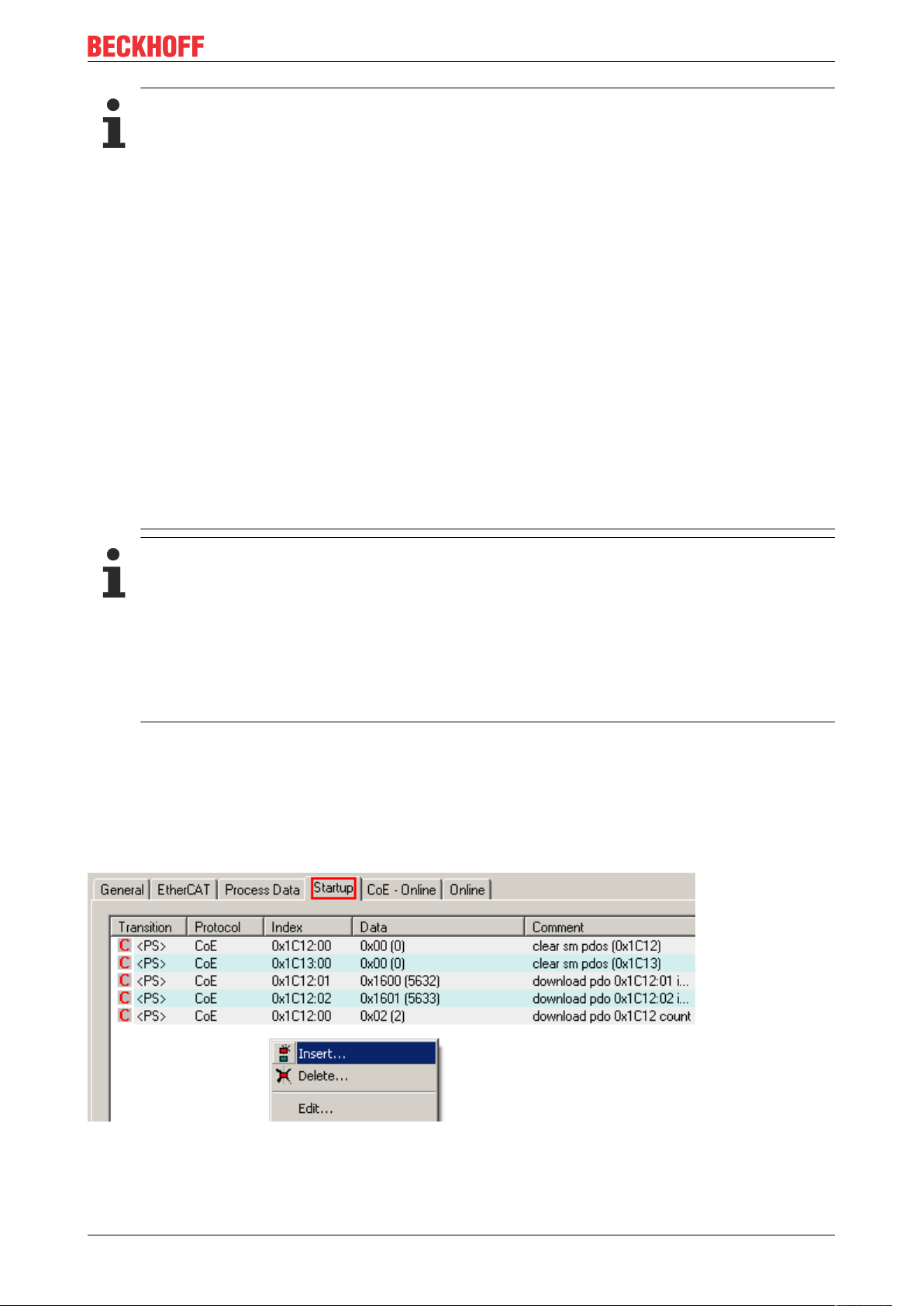

Abb.16: StartUp-Liste im TwinCAT System Manager

In der StartUp-Liste können bereits Werte enthalten sein, die vom System Manager nach den Angaben der

ESI dort angelegt werden. Zusätzliche anwendungsspezifische Einträge können angelegt werden.

EL2212 25Version: 2.5

Page 26

Grundlagen der Kommunikation

Online/Offline Verzeichnis

Während der Arbeit mit dem TwinCAT System Manager ist zu unterscheiden ob das EtherCAT-Gerät gerade

„verfügbar“, also angeschaltet und über EtherCAT verbunden und damit online ist oder ob ohne

angeschlossene Slaves eine Konfiguration offline erstellt wird.

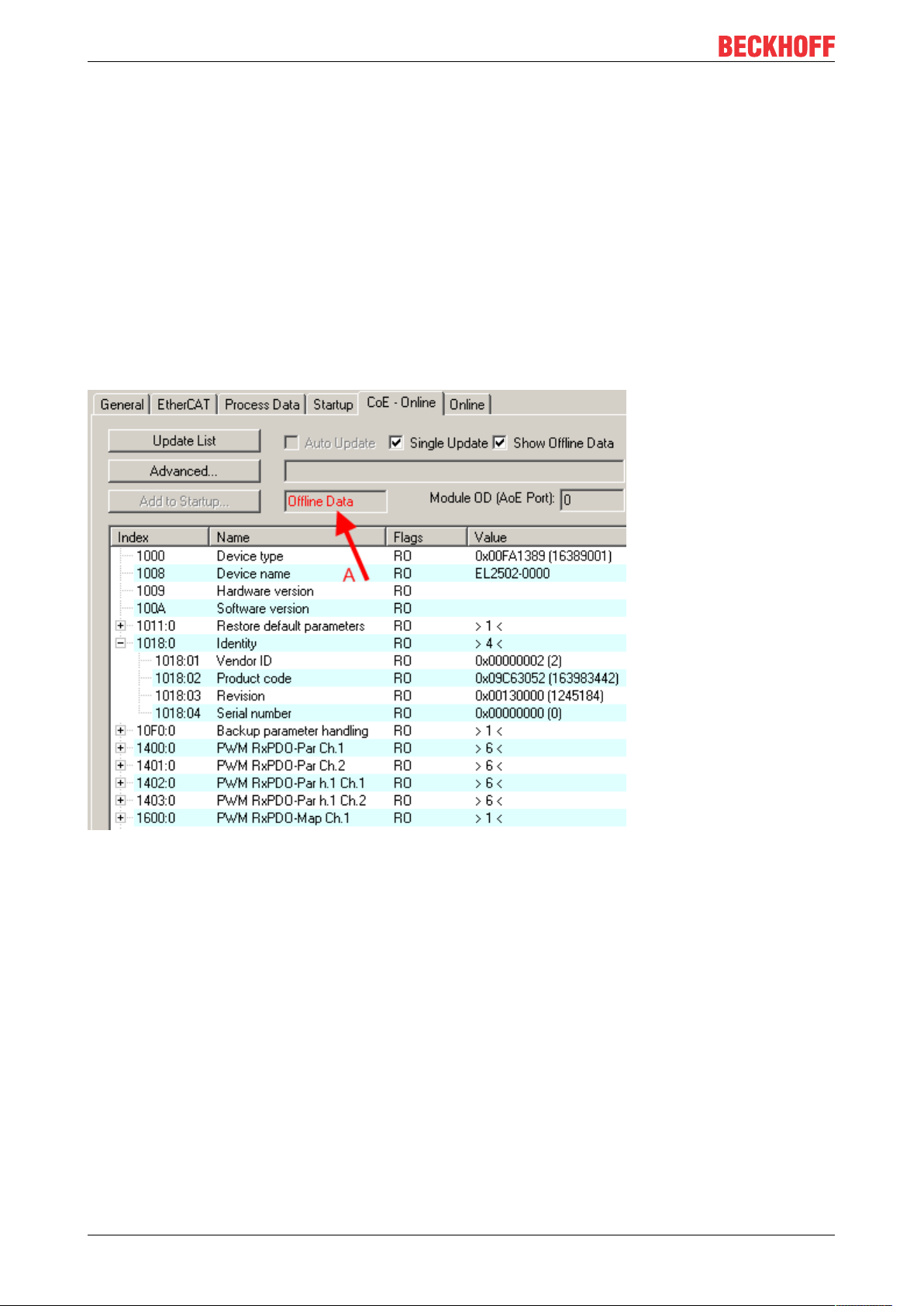

In beiden Fällen ist ein CoE-Verzeichnis nach Abb. „Karteireiter ‚CoE-Online‘“ zu sehen, die Konnektivität

wird allerdings als offline/online angezeigt.

• wenn der Slave offline ist:

◦ wird das Offline-Verzeichnis aus der ESI-Datei angezeigt. Änderungen sind hier nicht sinnvoll bzw.

möglich.

◦ wird in der Identität der konfigurierte Stand angezeigt

◦ wird kein Firmware- oder Hardware-Stand angezeigt, da dies Eigenschaften des realen Gerätes

sind.

◦ ist ein rotes Offline zu sehen

Abb.17: Offline-Verzeichnis

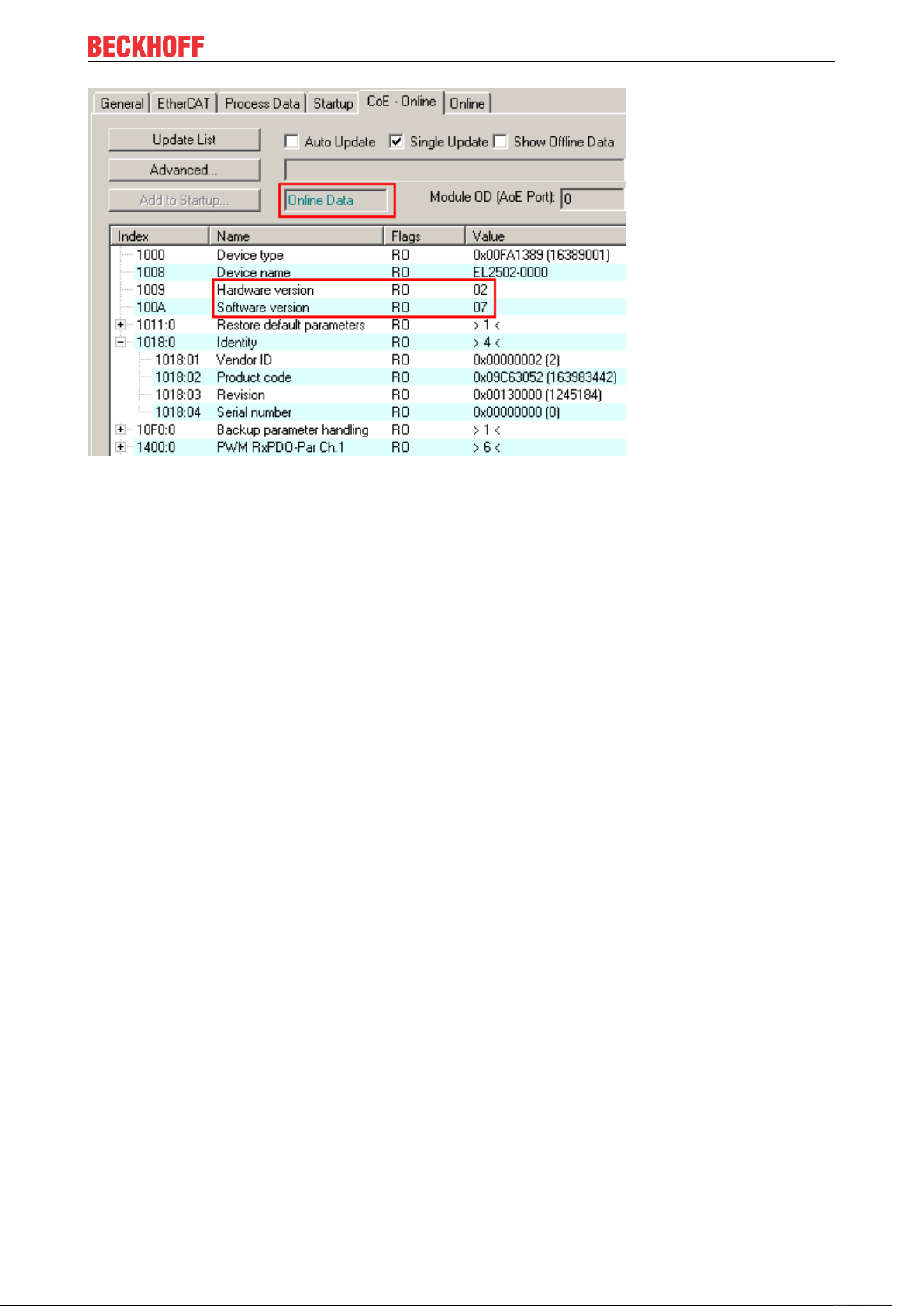

• wenn der Slave online ist

◦ wird das reale aktuelle Verzeichnis des Slaves ausgelesen. Dies kann je nach Größe und

Zykluszeit einige Sekunden dauern.

◦ wird die tatsächliche Identität angezeigt

◦ wird der Firmware- und Hardware-Stand des Gerätes laut elektronischer Auskunft angezeigt

◦ ist ein grünes Online zu sehen

EL221226 Version: 2.5

Page 27

Abb.18: Online-Verzeichnis

Grundlagen der Kommunikation

Kanalweise Ordnung

Das CoE-Verzeichnis ist in EtherCAT Geräten angesiedelt, die meist mehrere funktional gleichwertige

Kanäle umfassen. z.B. hat eine 4 kanalige Analogeingangsklemme 0...10V auch vier logische Kanäle und

damit vier gleiche Sätze an Parameterdaten für die Kanäle. Um in den Dokumentationen nicht jeden Kanal

auflisten zu müssen, wird gerne der Platzhalter „n“ für die einzelnen Kanalnummern verwendet.

Im CoE-System sind für die Menge aller Parameter eines Kanals eigentlich immer 16 Indizes mit jeweils 255

Subindizes ausreichend. Deshalb ist die kanalweise Ordnung in 16

dez

/10

-Schritten eingerichtet. Am

hex

Beispiel des Parameterbereichs 0x8000 sieht man dies deutlich:

• Kanal 0: Parameterbereich 0x8000:00 ... 0x800F:255

• Kanal 1: Parameterbereich 0x8010:00 ... 0x801F:255

• Kanal 2: Parameterbereich 0x8020:00 ... 0x802F:255

• ...

Allgemein wird dies geschrieben als 0x80n0.

Ausführliche Hinweise zum CoE-Interface finden Sie in der EtherCAT-Systemdokumentation auf der

Beckhoff Website.

EL2212 27Version: 2.5

Page 28

Grundlagen der Kommunikation

3.6 Distributed Clock

Die Distributed Clock stellt eine lokale Uhr im EtherCAT Slave Controller (ESC) dar mit den Eigenschaften:

• Einheit 1 ns

• Nullpunkt 1.1.2000 00:00

• Umfang 64 Bit (ausreichend für die nächsten 584 Jahre); manche EtherCAT-Slaves unterstützen

jedoch nur einen Umfang von 32 Bit, d.h. nach ca. 4,2 Sekunden läuft die Variable über

• Diese lokale Uhr wird vom EtherCAT Master automatisch mit der Master Clock im EtherCAT Bus mit

einer Genauigkeit < 100 ns synchronisiert.

Detaillierte Informationen entnehmen Sie bitte der vollständigen EtherCAT-Systembeschreibung.

EL221228 Version: 2.5

Page 29

Montage und Verdrahtung

4 Montage und Verdrahtung

4.1 Tragschienenmontage

WARNUNG

Verletzungsgefahr durch Stromschlag und Beschädigung des Gerätes möglich!

Setzen Sie das Busklemmen-System in einen sicheren, spannungslosen Zustand, bevor Sie mit der Montage, Demontage oder Verdrahtung der Busklemmen beginnen!

Montage

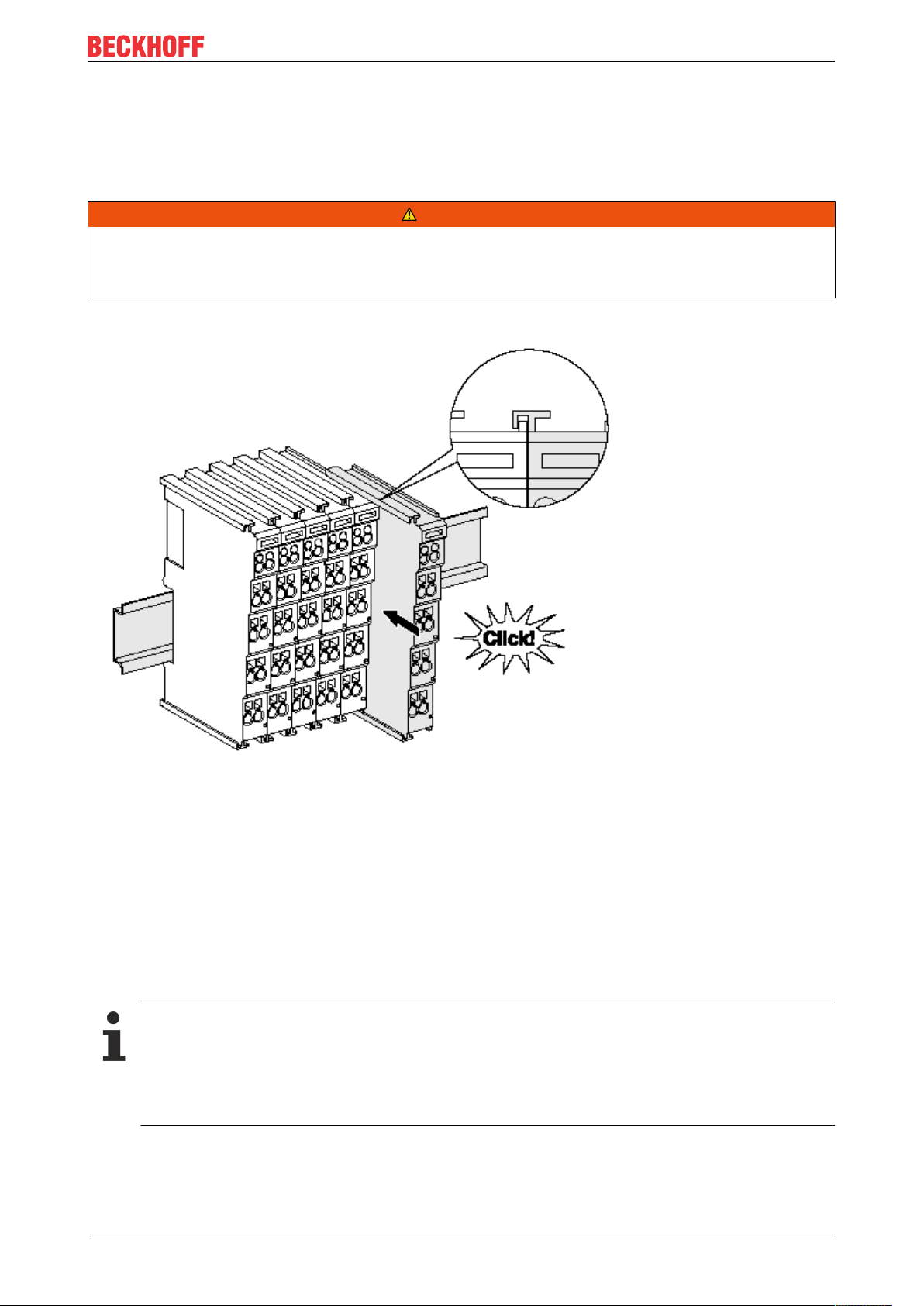

Abb.19: Montage auf Tragschiene

Die Buskoppler und Busklemmen werden durch leichten Druck auf handelsübliche 35 mm Tragschienen

(Hutschienen nach EN60715) aufgerastet:

1. Stecken Sie zuerst den Feldbuskoppler auf die Tragschiene.

2. Auf der rechten Seite des Feldbuskopplers werden nun die Busklemmen angereiht. Stecken Sie dazu

die Komponenten mit Nut und Feder zusammen und schieben Sie die Klemmen gegen die Tragschiene, bis die Verriegelung hörbar auf der Tragschiene einrastet.

Wenn Sie die Klemmen erst auf die Tragschiene schnappen und dann nebeneinander schieben ohne

das Nut und Feder ineinander greifen, wird keine funktionsfähige Verbindung hergestellt! Bei richtiger

Montage darf kein nennenswerter Spalt zwischen den Gehäusen zu sehen sein.

Tragschienenbefestigung

Der Verriegelungsmechanismus der Klemmen und Koppler reicht in das Profil der Tragschiene hinein. Achten Sie bei der Montage der Komponenten darauf, dass der Verriegelungsmechanismus

nicht in Konflikt mit den Befestigungsschrauben der Tragschiene gerät. Verwenden Sie zur Befestigung von Tragschienen mit einer Höhe von 7,5mm unter den Klemmen und Kopplern flache Montageverbindungen wie Senkkopfschrauben oder Blindnieten.

EL2212 29Version: 2.5

Page 30

Montage und Verdrahtung

Demontage

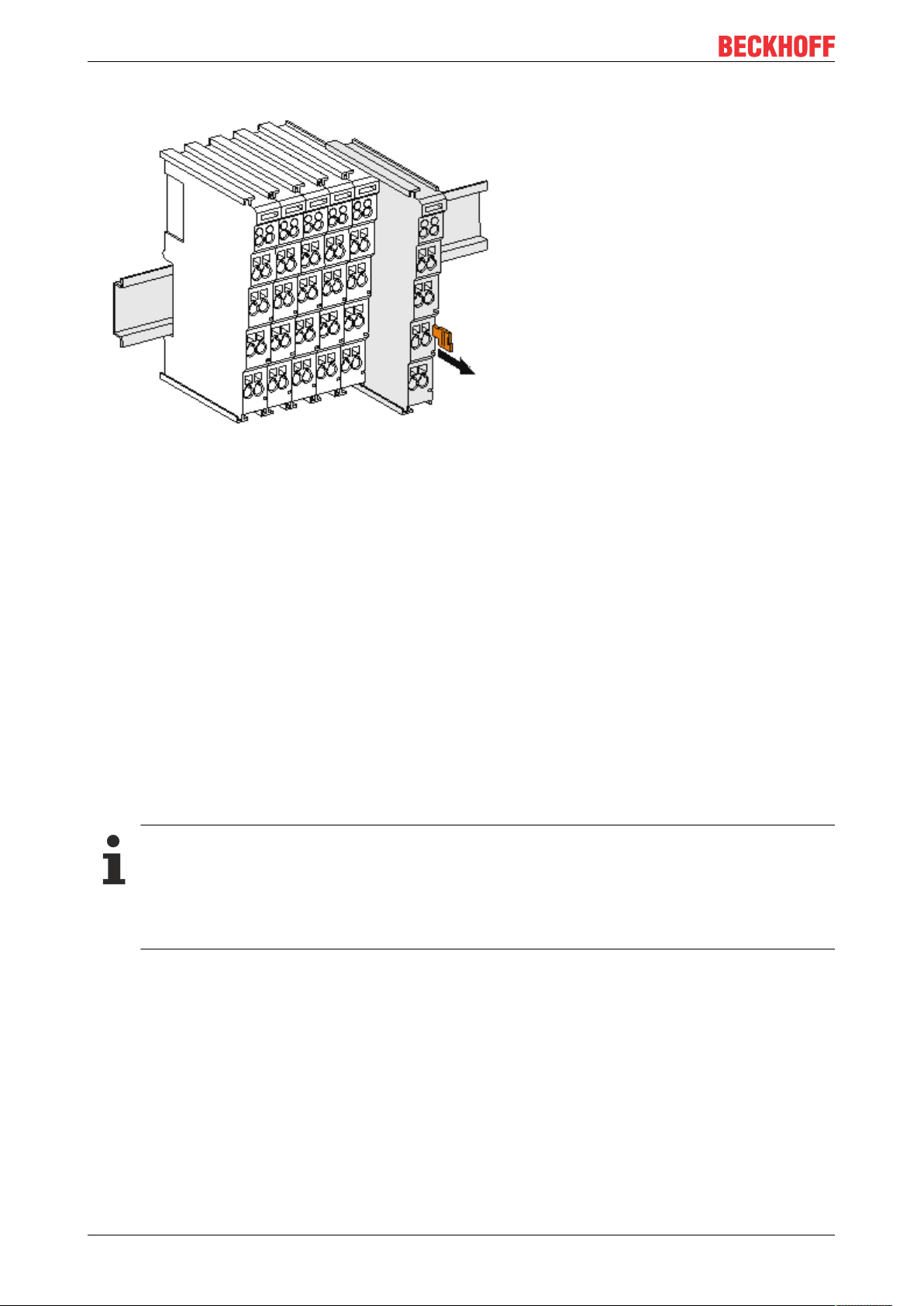

Abb.20: Demontage von Tragschiene

Jede Klemme wird durch eine Verriegelung auf der Tragschiene gesichert, die zur Demontage gelöst werden

muss:

1. Ziehen Sie die Klemme an ihren orangefarbigen Laschen ca. 1 cm von der Tragschiene herunter. Dabei wird die Tragschienenverriegelung dieser Klemme automatisch gelöst und Sie können die Klemme

nun ohne großen Kraftaufwand aus dem Busklemmenblock herausziehen.

2. Greifen Sie dazu mit Daumen und Zeigefinger die entriegelte Klemme gleichzeitig oben und unten an

den Gehäuseflächen und ziehen sie aus dem Busklemmenblock heraus.

Verbindungen innerhalb eines Busklemmenblocks

Die elektrischen Verbindungen zwischen Buskoppler und Busklemmen werden durch das

Zusammenstecken der Komponenten automatisch realisiert:

• Die sechs Federkontakte des K-Bus/E-Bus übernehmen die Übertragung der Daten und die

Versorgung der Busklemmenelektronik.

• Die Powerkontakte übertragen die Versorgung für die Feldelektronik und stellen so innerhalb des

Busklemmenblocks eine Versorgungsschiene dar. Die Versorgung der Powerkontakte erfolgt über

Klemmen auf dem Buskoppler (bis 24V) oder für höhere Spannungen über Einspeiseklemmen.

Powerkontakte

Beachten Sie bei der Projektierung eines Busklemmenblocks die Kontaktbelegungen der einzelnen

Busklemmen, da einige Typen (z.B. analoge Busklemmen oder digitale 4-Kanal-Busklemmen) die

Powerkontakte nicht oder nicht vollständig durchschleifen. Einspeiseklemmen (KL91xx, KL92xx

bzw. EL91xx, EL92xx) unterbrechen die Powerkontakte und stellen so den Anfang einer neuen Versorgungsschiene dar.

PE-Powerkontakt

Der Powerkontakt mit der Bezeichnung PE kann als Schutzerde eingesetzt werden. Der Kontakt ist aus

Sicherheitsgründen beim Zusammenstecken voreilend und kann Kurzschlussströme bis 125A ableiten.

EL221230 Version: 2.5

Page 31

Abb.21: Linksseitiger Powerkontakt

Montage und Verdrahtung

HINWEIS

Beschädigung des Gerätes möglich

Beachten Sie, dass aus EMV-Gründen die PE-Kontakte kapazitiv mit der Tragschiene verbunden sind. Das

kann bei der Isolationsprüfung zu falschen Ergebnissen und auch zur Beschädigung der Klemme führen

(z.B. Durchschlag zur PE-Leitung bei der Isolationsprüfung eines Verbrauchers mit 230V Nennspannung).

Klemmen Sie zur Isolationsprüfung die PE- Zuleitung am Buskoppler bzw. der Einspeiseklemme ab! Um

weitere Einspeisestellen für die Prüfung zu entkoppeln, können Sie diese Einspeiseklemmen entriegeln und

mindestens 10mm aus dem Verbund der übrigen Klemmen herausziehen.

WARNUNG

Verletzungsgefahr durch Stromschlag!

Der PE-Powerkontakt darf nicht für andere Potentiale verwendet werden!

4.2 Hinweise zur Strommessung über Hall-Sensor

Das in dieser Dokumentation angesprochene Gerät verfügt über einen oder mehrere integrierte HallSensoren zur Strommessung.

Dabei wird das magnetische Feld, das durch einen Stromfluss durch einen Leiter erzeugt wird, von dem

Hall-Sensor quantitativ erfasst.

Um die Messung nicht zu beeinträchtigen wird empfohlen, äußere Magnetfelder vom Gerät abzuschirmen

oder hinreichend weit entfernt zu halten.

EL2212 31Version: 2.5

Page 32

Montage und Verdrahtung

Hintergrund

Ein stromdurchflossener Leiter erzeugt in seinem Umfeld ein magnetisches Feld nach

B = µ0 * I / (2π * d)

mit

B [Tesla] magnetisches Feld

µ0 = 4*π*10-7 [H/m] (Annahme: keine magnetische Abschirmung)

I [A] Strom

d [m] Abstand zum Leiter

Beeinträchtigung durch äußere Magnetfelder

Die magnetische Feldstärke sollte allseitig um das Gerät herum eine zulässige Größe nicht übersteigen.

Praktisch bedeutet dies für den empfohlenen Mindestabstand eines benachbarten Stromleiters zur

Geräteoberfläche:

● Strom 10 A: 12 mm

● Strom 20 A: 25 mm

● Strom 40 A: 50 mm

Wenn es in der Gerätedokumentation nicht anders spezifiziert ist, ist das Aneinanderreihen von Modulen (z.B. Reihenklemmen im 12 mm Rastermaß) gleichen Typs (z.B. EL2212-0000) darüberhinaus zulässig.

4.3 Anschlusstechnik

WARNUNG

Verletzungsgefahr durch Stromschlag und Beschädigung des Gerätes möglich!

Setzen Sie das Busklemmen-System in einen sicheren, spannungslosen Zustand, bevor Sie mit der Montage, Demontage oder Verdrahtung der Busklemmen beginnen!

Übersicht

Mit verschiedenen Anschlussoptionen bietet das Busklemmensystem eine optimale Anpassung an die

Anwendung:

• Die Klemmen der Serien KLxxxx und ELxxxx mit Standardverdrahtung enthalten Elektronik und

Anschlussebene in einem Gehäuse.

EL221232 Version: 2.5

Page 33

Montage und Verdrahtung

• Die Klemmen der Serien KSxxxx und ESxxxx haben eine steckbare Anschlussebene und ermöglichen

somit beim Austausch die stehende Verdrahtung.

• Die High-Density-Klemmen (HD-Klemmen) enthalten Elektronik und Anschlussebene in einem

Gehäuse und haben eine erhöhte Packungsdichte.

Standardverdrahtung

Abb.22: Standardverdrahtung

Die Klemmen der Serien KLxxxx und ELxxxx sind seit Jahren bewährt und integrieren die schraublose

Federkrafttechnik zur schnellen und einfachen Montage.

Steckbare Verdrahtung

Abb.23: Steckbare Verdrahtung

Die Klemmen der Serien KSxxxx und ESxxxx enthalten eine steckbare Anschlussebene.

Montage und Verdrahtung werden wie bei den Serien KLxxxx und ELxxxx durchgeführt.

Im Servicefall erlaubt die steckbare Anschlussebene, die gesamte Verdrahtung als einen Stecker von der

Gehäuseoberseite abzuziehen.

Das Unterteil kann, über das Betätigen der Entriegelungslasche, aus dem Klemmenblock herausgezogen

werden.

Die auszutauschende Komponente wird hineingeschoben und der Stecker mit der stehenden Verdrahtung

wieder aufgesteckt. Dadurch verringert sich die Montagezeit und ein Verwechseln der Anschlussdrähte ist

ausgeschlossen.

Die gewohnten Maße der Klemme ändern sich durch den Stecker nur geringfügig. Der Stecker trägt

ungefähr 3mm auf; dabei bleibt die maximale Höhe der Klemme unverändert.

Eine Lasche für die Zugentlastung des Kabels stellt in vielen Anwendungen eine deutliche Vereinfachung

der Montage dar und verhindert ein Verheddern der einzelnen Anschlussdrähte bei gezogenem Stecker.

Leiterquerschnitte von 0,08mm2 bis 2,5mm2 können weiter in der bewährten Federkrafttechnik verwendet

werden.

Übersicht und Systematik in den Produktbezeichnungen der Serien KSxxxx und ESxxxx werden wie von den

Serien bekannt KLxxxx und ELxxxx weitergeführt.

EL2212 33Version: 2.5

Page 34

Montage und Verdrahtung

High-Density-Klemmen (HD-Klemmen)

Abb.24: High-Density-Klemmen

Die Busklemmen dieser Baureihe mit 16 Anschlusspunkten zeichnen sich durch eine besonders kompakte

Bauform aus, da die Packungsdichte auf 12mm doppelt so hoch ist wie die der Standard-Busklemmen.

Massive und mit einer Aderendhülse versehene Leiter können ohne Werkzeug direkt in die

Federklemmstelle gesteckt werden.

Verdrahtung HD-Klemmen

Die High-Density-Klemmen der Serien ELx8xx und KLx8xx unterstützen keine stehende Verdrahtung.

Ultraschall-litzenverdichtete Leiter

Ultraschall-litzenverdichtete Leiter

An die Standard- und High-Density-Klemmen (HD-Klemmen) können auch ultraschall-litzenverdichtete (ultraschallverschweißte) Leiter angeschlossen werden. Beachten Sie die unten stehenden Ta-

bellen zum Leitungsquerschnitt [}34]!

Verdrahtung

Klemmen für Standardverdrahtung ELxxxx/KLxxxx und für steckbare Verdrahtung ESxxxx/KSxxxx

Abb.25: Befestigung einer Leitung an einem Klemmenanschluss

Bis zu acht Anschlüsse ermöglichen den Anschluss von massiven oder feindrähtigen Leitungen an die

Busklemmen. Die Klemmen sind in Federkrafttechnik ausgeführt. Schließen Sie die Leitungen

folgendermaßen an:

EL221234 Version: 2.5

Page 35

Montage und Verdrahtung

1. Öffnen Sie eine Federkraftklemme, indem Sie mit einem Schraubendreher oder einem Dorn leicht in

die viereckige Öffnung über der Klemme drücken.

2. Der Draht kann nun ohne Widerstand in die runde Klemmenöffnung eingeführt werden.

3. Durch Rücknahme des Druckes schließt sich die Klemme automatisch und hält den Draht sicher und

dauerhaft fest.

Klemmengehäuse ELxxxx, KLxxxx ESxxxx, KSxxxx

Leitungsquerschnitt 0,08 ... 2,5mm

2

0,08 ... 2,5mm

2

Abisolierlänge 8 ... 9mm 9 ... 10mm

High-Density-Klemmen ELx8xx, KLx8xx (HD)

Bei den HD-Klemmen erfolgt der Leiteranschluss bei massiven Leitern werkzeuglos, in Direktstecktechnik, d.

h. der Leiter wird nach dem Abisolieren einfach in die Kontaktstelle gesteckt. Das Lösen der Leitungen

erfolgt, wie bei den Standardklemmen, über die Kontakt-Entriegelung mit Hilfe eines Schraubendrehers. Den

zulässigen Leiterquerschnitt entnehmen Sie der nachfolgenden Tabelle.

Klemmengehäuse HD-Gehäuse

Leitungsquerschnitt (Aderleitung mit Aderendhülse) 0,14 ... 0,75mm

Leitungsquerschnitt (massiv) 0,08 ... 1,5 mm

Leitungsquerschnitt (feindrähtig) 0,25 ... 1,5mm

Leitungsquerschnitt (ultraschall-litzenverdichtet)

nur 1,5mm2 (siehe Hinweis [}34]!)

2

2

2

Abisolierlänge 8 ... 9mm

Schirmung

Schirmung

Analoge Sensoren und Aktoren sollten immer mit geschirmten, paarig verdrillten Leitungen angeschlossen werden.

4.4 Positionierung von passiven Klemmen

Hinweis zur Positionierung von passiven Klemmen im Busklemmenblock

EtherCAT-Klemmen (ELxxxx / ESxxxx), die nicht aktiv am Datenaustausch innerhalb des Busklemmenblocks teilnehmen, werden als passive Klemmen bezeichnet. Zu erkennen sind diese Klemmen

an der nicht vorhandenen Stromaufnahme aus dem E-Bus. Um einen optimalen Datenaustausch zu

gewährleisten, dürfen nicht mehr als zwei passive Klemmen direkt aneinander gereiht werden!

Beispiele für die Positionierung von passiven Klemmen (hell eingefärbt)

Abb.26: Korrekte Positionierung

EL2212 35Version: 2.5

Page 36

Montage und Verdrahtung

Abb.27: Inkorrekte Positionierung

4.5 Einbaulagen

HINWEIS

Einschränkung von Einbaulage und Betriebstemperaturbereich

Entnehmen Sie den technischen Daten zu einer Klemme, ob sie Einschränkungen bei Einbaulage und/oder

Betriebstemperaturbereich unterliegt. Sorgen Sie bei der Montage von Klemmen mit erhöhter thermischer

Verlustleistung dafür, dass im Betrieb oberhalb und unterhalb der Klemmen ausreichend Abstand zu anderen Komponenten eingehalten wird, so dass die Klemmen ausreichend belüftet werden!

Optimale Einbaulage (Standard)

Für die optimale Einbaulage wird die Tragschiene waagerecht montiert und die Anschlussflächen der EL/KLKlemmen weisen nach vorne (siehe Abb. Empfohlene Abstände bei Standard-Einbaulage). Die Klemmen

werden dabei von unten nach oben durchlüftet, was eine optimale Kühlung der Elektronik durch

Konvektionslüftung ermöglicht. Bezugsrichtung „unten“ ist hier die Erdbeschleunigung.

EL221236 Version: 2.5

Page 37

Montage und Verdrahtung

Abb.28: Empfohlene Abstände bei Standard-Einbaulage

Die Einhaltung der Abstände nach Abb. Empfohlene Abstände bei Standard-Einbaulage wird empfohlen.

Weitere Einbaulagen

Alle anderen Einbaulagen zeichnen sich durch davon abweichende räumliche Lage der Tragschiene aus,

siehe Abb. Weitere Einbaulagen.

Auch in diesen Einbaulagen empfiehlt sich die Anwendung der oben angegebenen Mindestabstände zur

Umgebung.

EL2212 37Version: 2.5

Page 38

Montage und Verdrahtung

Abb.29: Weitere Einbaulagen

EL221238 Version: 2.5

Page 39

4.6 EL2212 - Anschlussbelegung

Montage und Verdrahtung

Klemmstelle Beschreibung

Bezeichnung Nr.

A1 1 Ausgang A1 für Last A

B1 2 Ausgang B1 für Last B

POWER + 24..72 V 3 Eingang Versorgungsspannung Last, intern verbunden mit positiven

Powerkontakt

PE 4 PE (intern verbunden mit Klemmstelle 8 und PE Powerkontakt)

A2 5 Ausgang A2 für Last A

B2 6 Ausgang B2 für Last B

POWER 0V 7 Eingang Versorgungsspannung Last, intern verbunden mit negativen

Powerkontakt

PE 8 PE (intern verbunden mit Klemmstelle 4 und PE Powerkontakt)

Aufladung bei Anschluss Versorgungsspannung

In der EL2212 sind große Kapazitäten zur Sicherstellung der hohen Stoßströme enthalten. Deshalb

kann es beim Anschluss an die Versorgungsspannung durch die Aufladung der Kapazitäten zu

Funkenentladung am Kontaktpunkt kommen. Es wird empfohlen, zuerst die Leitungsverbindungen

herzustellen, und erst dann die Spannungsversorgung (Transformator, Netzteil) einzuschalten.

EL2212 39Version: 2.5

Page 40

Inbetriebnahme

5 Inbetriebnahme

5.1 TwinCAT Quickstart

TwinCAT stellt eine Entwicklungsumgebung für Echtzeitsteuerung mit Multi-SPS-System, NC Achsregelung,

Programmierung und Bedienung dar. Das gesamte System wird hierbei durch diese Umgebung abgebildet

und ermöglicht Zugriff auf eine Programmierumgebung (inkl. Kompilierung) für die Steuerung. Einzelne

digitale oder analoge Eingänge bzw. Ausgänge können auch direkt ausgelesen bzw. beschrieben werden,

um diese z.B. hinsichtlich ihrer Funktionsweise zu überprüfen.

Weitere Informationen hierzu erhalten Sie unter http://infosys.beckhoff.de:

• EtherCAT Systemhandbuch:

Feldbuskomponenten → EtherCAT-Klemmen → EtherCAT System Dokumentation → Einrichtung im

TwinCAT System Manager

• TwinCAT2 → TwinCAT System Manager → E/A- Konfiguration

• Insbesondere zur TwinCAT – Treiberinstallation:

Feldbuskomponenten → Feldbuskarten und Switche → FC900x – PCI-Karten für Ethernet →

Installation

Geräte, d.h. „devices“ beinhalten jeweils die Klemmen der tatsächlich aufgebauten Konfiguration. Dabei gibt

es grundlegend die Möglichkeit sämtliche Informationen des Aufbaus über die „Scan“ - Funktion

einzubringen („online“) oder über Editorfunktionen direkt einzufügen („offline“):

• „offline“: der vorgesehene Aufbau wird durch Hinzufügen und entsprechendes Platzieren einzelner

Komponenten erstellt. Diese können aus einem Verzeichnis ausgewählt und Konfiguriert werden.

◦ Die Vorgehensweise für den „offline“ – Betrieb ist unter http://infosys.beckhoff.de einsehbar:

TwinCAT2 → TwinCAT System Manager → EA - Konfiguration → Anfügen eines E/A-Gerätes

• „online“: die bereits physikalisch aufgebaute Konfiguration wird eingelesen

◦ Sehen Sie hierzu auch unter http://infosys.beckhoff.de:

Feldbuskomponenten → Feldbuskarten und Switche → FC900x – PCI-Karten für Ethernet →

Installation → Geräte suchen

Vom Anwender –PC bis zu den einzelnen Steuerungselementen ist folgender Zusammenhang vorgesehen:

EL221240 Version: 2.5

Page 41

Inbetriebnahme

Abb.30: Bezug von der Anwender Seite (Inbetriebnahme) zur Installation

Das anwenderseitige Einfügen bestimmter Komponenten (E/A – Gerät, Klemme, Box,..) erfolgt bei

TwinCAT2 und TwinCAT3 auf die gleiche Weise. In den nachfolgenden Beschreibungen wird

ausschließlich der „online“ Vorgang angewandt.

Beispielkonfiguration (realer Aufbau)

Ausgehend von der folgenden Beispielkonfiguration wird in den anschließenden Unterkapiteln das Vorgehen

für TwinCAT2 und TwinCAT3 behandelt:

• Steuerungssystem (PLC) CX2040 inkl. Netzteil CX2100-0004

• Rechtsseitig angebunden am CX2040 (E-Bus):

EL1004 (4-Kanal-Digital-Eingangsklemme 24VDC)

• Über den X001 Anschluss (RJ-45) angeschlossen: EK1100 EtherCAT-Koppler

• Rechtsseitig angebunden am EK1100 EtherCAT-Koppler (E-Bus):

EL2008 (8-Kanal-Digital-Ausgangsklemme 24VDC;0,5A)

• (Optional über X000: ein Link zu einen externen PC für die Benutzeroberfläche)

EL2212 41Version: 2.5

Page 42

Inbetriebnahme

Abb.31: Aufbau der Steuerung mit Embedded-PC, Eingabe (EL1004) und Ausgabe (EL2008)

Anzumerken ist, dass sämtliche Kombinationen einer Konfiguration möglich sind; beispielsweise könnte die

Klemme EL1004 ebenso auch nach dem Koppler angesteckt werden oder die Klemme EL2008 könnte

zusätzlich rechts an dem CX2040 angesteckt sein – dann wäre der Koppler EK1100 überflüssig.

EL221242 Version: 2.5

Page 43

Inbetriebnahme

5.1.1 TwinCAT 2

Startup

TwinCAT2 verwendet grundlegend zwei Benutzeroberflächen: den „TwinCAT System Manager“ zur

Kommunikation mit den elektromechanischen Komponenten und „TwinCAT PLC Control“ für die Erstellung

und Kompilierung einer Steuerung. Begonnen wird zunächst mit der Anwendung des „TwinCAT System

Manager“.

Nach erfolgreicher Installation des TwinCAT-Systems auf den Anwender PC der zur Entwicklung verwendet

werden soll, zeigt der TwinCAT2 (System Manager) folgende Benutzeroberfläche nach dem Start:

Abb.32: Initiale Benutzeroberfläche TwinCAT2

Es besteht generell die Möglichkeit das TwinCAT „lokal“ oder per „remote“ zu verwenden. Ist das TwinCAT

System inkl. Benutzeroberfläche (Standard) auf dem betreffenden PLC installiert, kann TwinCAT „lokal“

eingesetzt werden und mit Schritt „Geräte einfügen [}45]“ fortgesetzt werden.

Ist es vorgesehen, die auf einem PLC installierte TwinCAT Laufzeitumgebung von einem anderen System

als Entwicklungsumgebung per „remote“ anzusprechen, ist das Zielsystem zuvor bekannt zu machen. Im

Menü unter „Aktionen“ → „Auswahl des Zielsystems...“, über das Symbol „ “ oder durch Taste „F8“ wird

folgendes Fenster hierzu geöffnet:

EL2212 43Version: 2.5

Page 44

Inbetriebnahme

Abb.33: Wähle Zielsystem

Mittels „Suchen (Ethernet)...“ wird das Zielsystem eingetragen. Dadurch wird ein weiterer Dialog geöffnet um

hier entweder:

• den bekannten Rechnernamen hinter „Enter Host Name / IP:“ einzutragen (wie rot gekennzeichnet)

• einen „Broadcast Search“ durchzuführen (falls der Rechnername nicht genau bekannt)

• die bekannte Rechner - IP oder AmsNetId einzutragen

Abb.34: PLC für den Zugriff des TwinCAT System Managers festlegen: Auswahl des Zielsystems

Ist das Zielsystem eingetragen steht dieses wie folgt zur Auswahl (ggf. muss zuvor das korrekte Passwort

eingetragen werden):

Nach der Auswahl mit „OK“ ist das Zielsystem über den System Manager ansprechbar.

EL221244 Version: 2.5

Page 45

Inbetriebnahme

Geräte einfügen

In dem linksseitigen Konfigurationsbaum der TwinCAT2 – Benutzeroberfläche des System Managers wird

„E/A Geräte“ selektiert und sodann entweder über Rechtsklick ein Kontextmenü geöffnet und „Geräte

Suchen…“ ausgewählt oder in der Menüleiste mit die Aktion gestartet. Ggf. ist zuvor der TwinCAT

System Manager in den „Konfig Modus“ mittels oder über das Menü

„Aktionen“ → „Startet/ Restarten von TwinCAT in Konfig-Modus“(Shift + F4) zu versetzen.

Abb.35: Auswahl „Gerät Suchen..“

Die darauf folgende Hinweismeldung ist zu bestätigen und in dem Dialog die Geräte „EtherCAT“ zu wählen:

Abb.36: Automatische Erkennung von E/A Geräten: Auswahl der einzubindenden Geräte

Ebenfalls ist anschließend die Meldung „nach neuen Boxen suchen“ zu bestätigen, um die an den Geräten

angebundenen Klemmen zu ermitteln. „Free Run“ erlaubt das Manipulieren von Ein- und Ausgangswerten

innerhalb des „Config Modus“ und sollte ebenfalls bestätigt werden.

Ausgehend von der am Anfang dieses Kapitels beschriebenen Beispielkonfiguration [}41] sieht das

Ergebnis wie folgt aus:

EL2212 45Version: 2.5

Page 46

Inbetriebnahme

Abb.37: Abbildung der Konfiguration im TwinCAT2 System Manager

Der gesamte Vorgang setzt sich aus zwei Stufen zusammen, die auch separat ausgeführt werden können

(erst das Ermitteln der Geräte, dann das Ermitteln der daran befindlichen Elemente wie Boxen, Klemmen

o.ä.). So kann auch durch Markierung von „Gerät ..“ aus dem Kontextmenü eine „Suche“ Funktion (Scan)

ausgeführt werden, die hierbei dann lediglich die darunter liegenden (im Aufbau vorliegenden) Elemente

einliest:

Abb.38: Einlesen von einzelnen an einem Gerät befindlichen Klemmen

Diese Funktionalität ist nützlich, falls die Konfiguration (d.h. der „reale Aufbau“) kurzfristig geändert wird.

PLC programmieren und integrieren

TwinCAT PLC Control ist die Entwicklungsumgebung zur Erstellung der Steuerung in unterschiedlichen

Programmumgebungen: Das TwinCAT PLC Control unterstützt alle in der IEC 61131-3 beschriebenen

Sprachen. Es gibt zwei textuelle Sprachen und drei grafische Sprachen.

• Textuelle Sprachen

◦ Anweisungsliste (AWL, IL)

EL221246 Version: 2.5

Page 47

Inbetriebnahme

◦ Strukturierter Text (ST)

• Grafische Sprachen

◦ Funktionsplan (FUP, FBD)

◦ Kontaktplan (KOP, LD)

◦ Freigrafischer Funktionsplaneditor (CFC)

◦ Ablaufsprache (AS, SFC)

Für die folgenden Betrachtungen wird lediglich vom strukturierten Text (ST) Gebrauch gemacht.

Nach dem Start von TwinCAT PLC Control wird folgende Benutzeroberfläche für ein initiales Projekt

dargestellt:

Abb.39: TwinCAT PLC Control nach dem Start

Nun sind für den weiteren Ablauf Beispielvariablen sowie ein Beispielprogramm erstellt und unter dem

Namen „PLC_example.pro“ gespeichert worden:

EL2212 47Version: 2.5

Page 48

Inbetriebnahme

Abb.40: Beispielprogramm mit Variablen nach einem Kompiliervorgang (ohne Variablenanbindung)

Die Warnung 1990 (fehlende „VAR_CONFIG“) nach einem Kompiliervorgang zeigt auf, dass die als extern

definierten Variablen (mit der Kennzeichnung „AT%I*“ bzw. „AT%Q*“) nicht zugeordnet sind. Das TwinCAT

PLC Control erzeugt nach erfolgreichen Kompiliervorgang eine „*.tpy“ Datei in dem Verzeichnis in dem das

Projekt gespeichert wurde. Diese Datei („*.tpy“) enthält u.a. Variablenzuordnungen und ist dem System

Manager nicht bekannt, was zu dieser Warnung führt. Nach dessen Bekanntgabe kommt es nicht mehr zu

dieser Warnung.

Im System Manager ist das Projekt des TwinCAT PLC Control zunächst einzubinden. Dies geschieht über

das Kontext Menü der „SPS- Konfiguration“ (rechts-Klick) und der Auswahl „SPS Projekt Anfügen…“:

Abb.41: Hinzufügen des Projektes des TwinCAT PLC Control

EL221248 Version: 2.5

Page 49

Inbetriebnahme

Über ein dadurch geöffnetes Browserfenster wird die PLC- Konfiguration „PLC_example.tpy“ ausgewählt.

Dann ist in dem Konfigurationsbaum des System Manager das Projekt inklusive der beiden „AT“ –

gekennzeichneten Variablen eingebunden: