Page 1

EISFLOCKENBEREITER

104409 F80

104436 F125

BETRIEBSHANDBUCH

71503

135-0-000 service Flakers DE

Page 2

Page 3

D

INHALT

Technische Spezifikationen F80 2

Technische Spezifikationen F125 3

ALLGEMEINE INFORMATIONEN UND INSTALLATION

Einleitung 4

uspacken und Kontrolle - Eisbereiter 4

A

Aufstellung und Ausrichtung 5

Elektroanschlüsse 5

Wasserversorgung und Abfluss 6

Abschließende Kontrolle 6

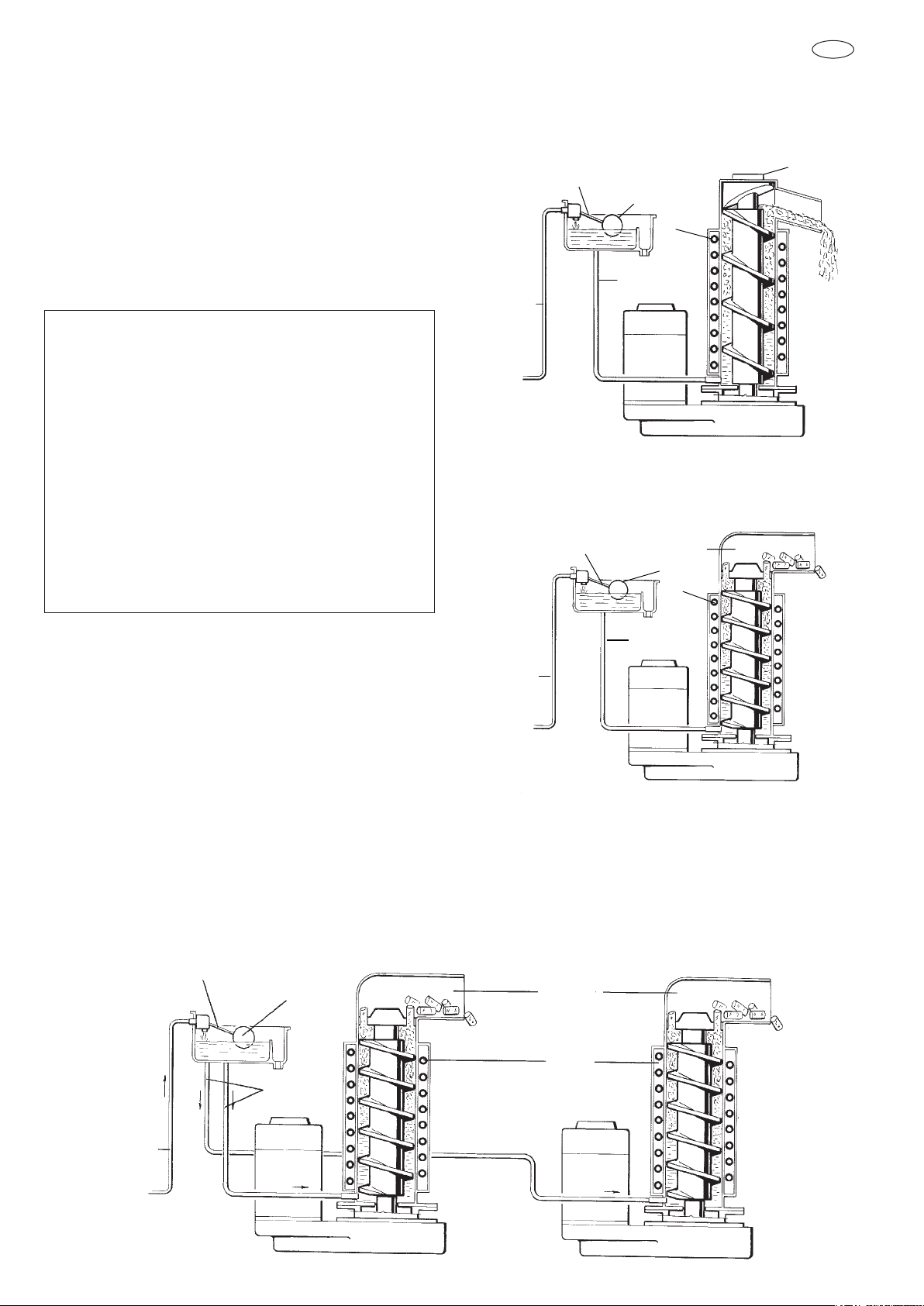

Installationsschema 7

BETRIEBSANLEITUNG

Einschalten 8

Kontrollen nach dem Einschalten 10

FUNKTIONSPRINZIP

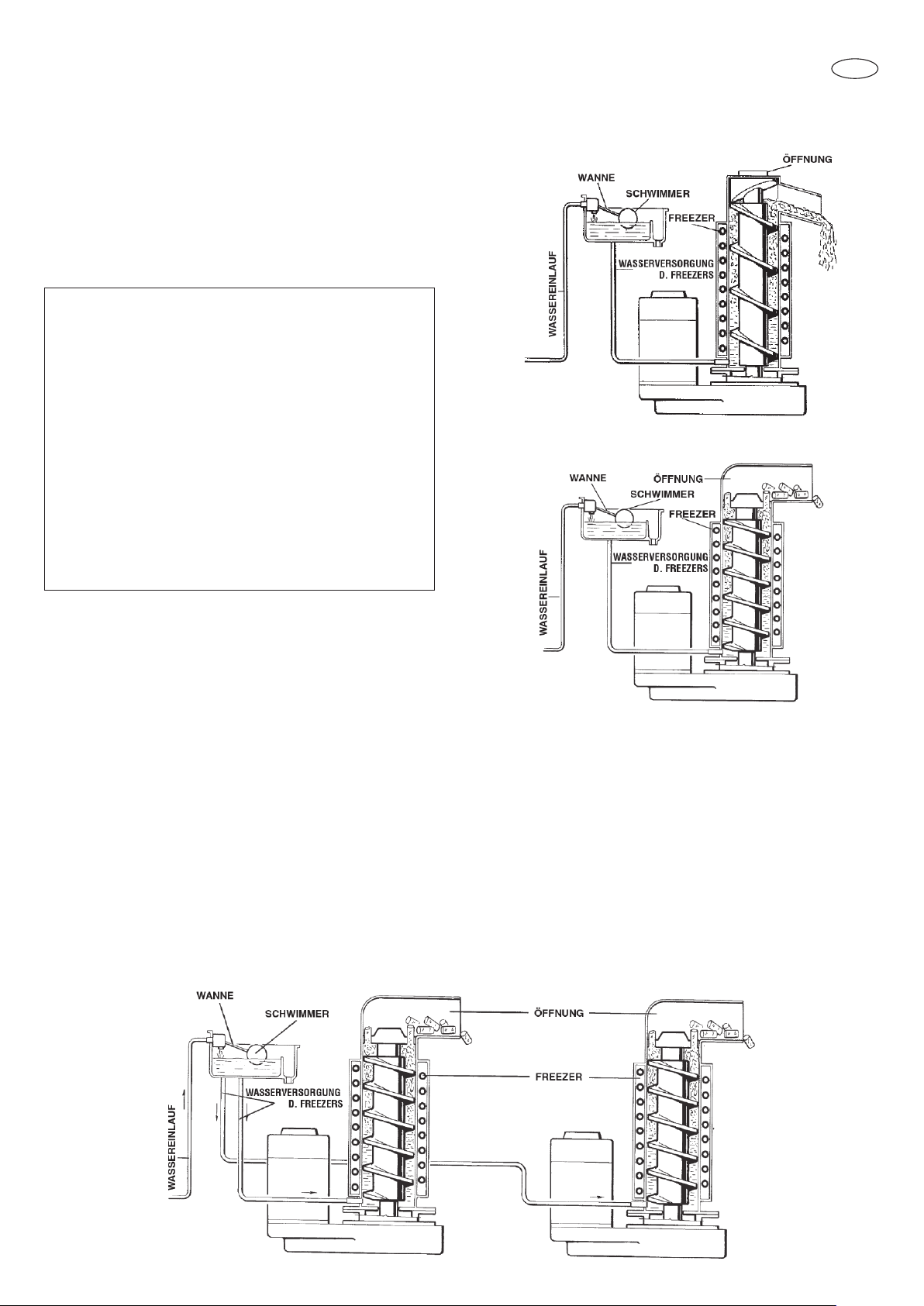

Wasserkreislauf 13

Kältemittelkreislauf 14

Mechanisches System 16

Beschreibung der Bestandteile 18

EINSTELLUNG, ENTFERNUNG UND WECHSEL VERSCHIEDENER BESTANDTEILE

A Einstellung des Wasserstands im Verdampfer 23

B. Wechsel des Drehrichtungsfühlers des Motors (Hall Effekt) 23

C Wechsel des Temperaturfühlers des Kondensators 24

D Wechsel der optischen Kontrolle des Eisstands 24

E Wechsel des Wasserstandfühlers in der Wanne 24

F Wechsel der Steuerkarte 24

G Wechsel der Eisauswurföffnung 24

H Wechsel von Schnecke, Dichtungsring, Lager und Kupplung 25

I Wechsel des Getriebemotors 26

J Wechsel des Lüftermotors 26

K Wechsel des Trockners 27

L Wechsel des Verdampfers 27

M Wechsel des luftgekühlten Kondensators 27

N Wechsel des wassergekühlten Kondensators 28

(wassergekühlte Geräte) 28

P Wechsel des Kompressors 28

WARTUNGS- UND REINIGUNGSANLEITUNG

Einleitung 37

Reinigung des Eisbereiters 37

Anleitung für die Reinigung des Wasserkreislaufs 38

1

Page 4

D

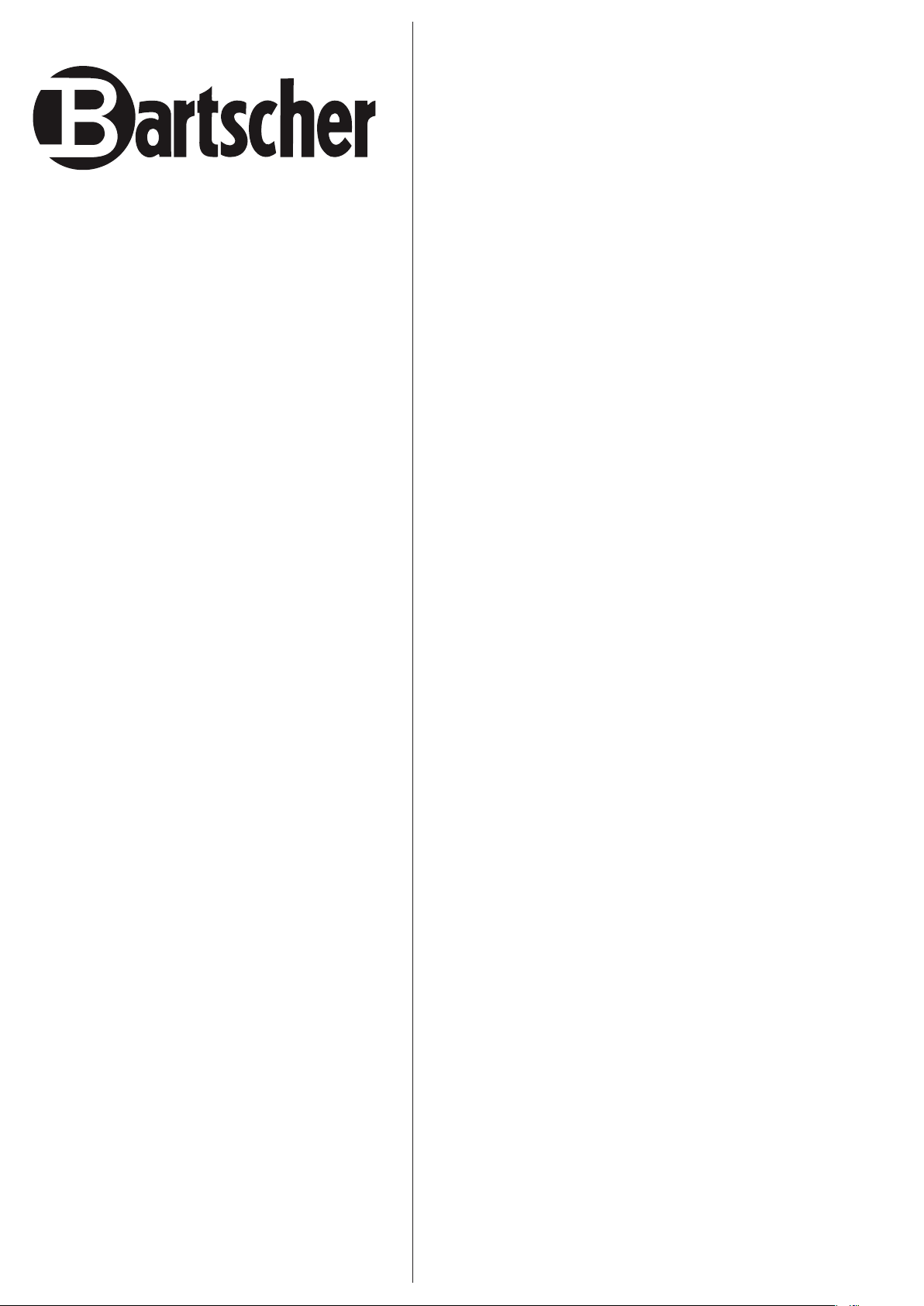

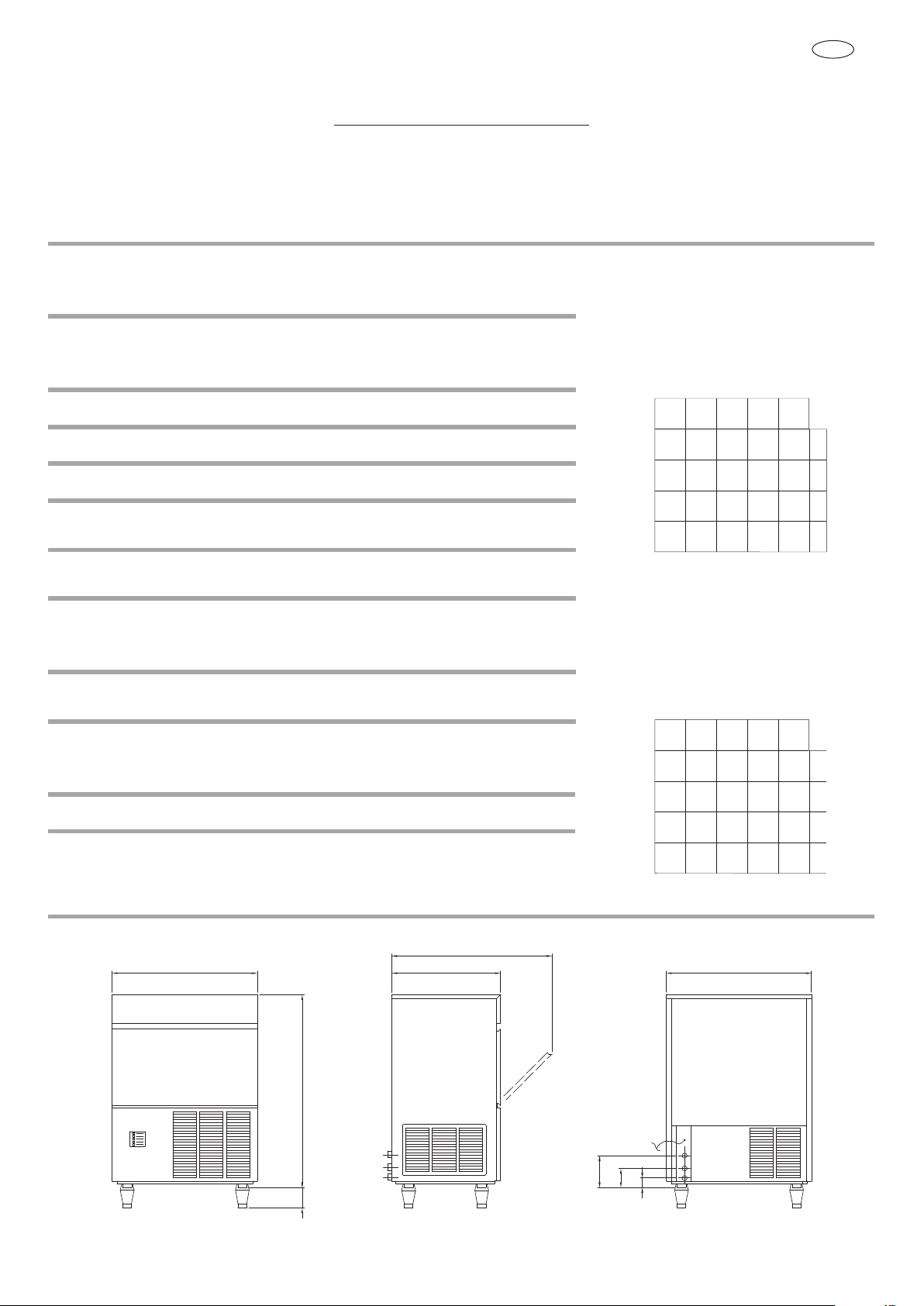

TECHNISCHE SPEZIFIKATIONEN

835

600

570

695

624

21

8

5044

570

MODULARER ELEKTRONISCHER

EISFLOCKENBEREITER mod. F80 (R 134a)

Produzione di ghiaccio in 24 ore fino a

ce produced for 24 hours up to

I

Eisproduktion in 24 Stunden bis zu

roduction de glace en 24 h jusqu’à

P

Produccion de hielo en las 24 horas hasta

Raffreddamento unità condensatrice aria o acqua: consumo n. 20 litri per ora*

ondensing unit cooling air or water: consumption n. 20 litres per hour*

C

Kondensatoreinheit Luft oder Wasser: Verbrauch n. 20 liter pro Stunde*

efroidissement de l’unité de condensation air ou eau: consommation n. 20 litres par heure*

R

Refrigeración de la unidad condensadora aire o agua: consumo n. 20 litros para hora*

Potenza assorbita/Absorbed power/Leistungsaufnahme

uissance absorbée/Potencia Absorbida

P

efrigerante/Refrigerant/Kältemittel

R

Réfrigérant/Refrigerant

Attacco entrata acqua/Water iniet connection

nschluss für Wasserzufluss/Prise entrée d’eau/conexión entrada agua

A

Attacco scarico acqua/Water output connection

Anschluss für Wasserabfluss/Prise écoulement d’eau

Conexión desague

limentazione monofase/Single phase input/

A

inphasige Spannung/Alimentation monophase

E

Alimentación monofásica

Alimentazione voltaggi speciali: a richiesta

Extra voltages: on request

Andere Spannungen: Lieferbar auf Wunsch

Alimentation voltages spéciaux: sur demande

Otros voltajes especiales: según pedido

Capacità deposito - Storage bin capacity

Inhalt des Vorrats-Eisbehänders

Capacité de la réserve - Capacidad del deposito

Carrozzeria

External structure

Ausfühnrung inox

Carrosserie

Carroceria

Peso netto/Net weight/Netto Gewcht

Poids net/Peso neto

(*) con temperatura acqua 15 °C

with water temperature 15 °C

mit Wassertemperatur 15 °C

avec température eau 15 °C

con temperatura agua 15 °C

220V-240V - 50 Hz

kg. 90

W 400

R 134a

3/4” Gas

mm. Ø 20

kg. 20

kg. 53

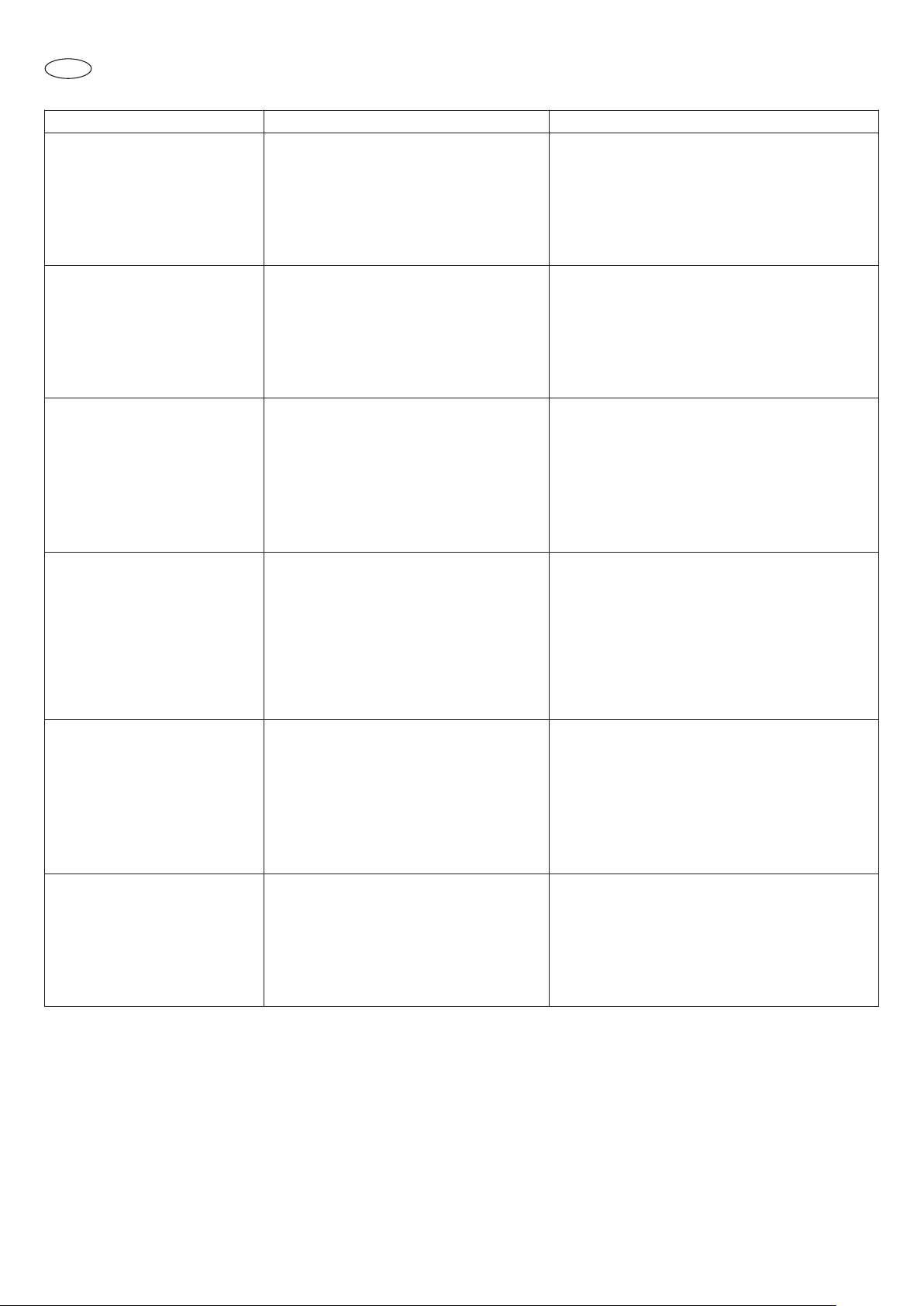

PRODUZIONE DI GHIACCIO

CE PRODUCTION

I

IS PRODUKTION

E

RODUCTION DE GLACE

P

PRODUCICON DE HIELO

RAFFR. AD ACQUA/WATER COOLED

ASSERGEKÜHLT/REFR. A EAU

W

EFR. A AGUA

R

Temperatura acqua/Water temperature

Wassertemperatur/Température eau

emperatura agua

T

°C 32° 21° 15° 10°

10°

76 81 84 86 kg

21° 72 77 80 82 kg

32° 68 74 76 78 kg

Températura ambiente

Température ambiante

Ambient temperature

Raumtemperatur

Temperatura ambiente

38° 64 70 71 72 kg

Prod. ghiaccio in 24 h/Ice prod. per 24 h

Eisprod. in 24 h/Prod. de glace en 24 h

Prod. de hielo en 24 h

RAFFR. AD ARIA/AIR COOLED

LUFTGEKÜHLT/REFR. A AIR

REFR. A AIRE

emperatura acqua/Water temperature

T

Wassertemperatur/Température eau

Temperatura agua

°C 32° 21° 15° 10°

10° 78 84 87 90 kg

21° 72 78 81 84 kg

Températura ambiente

Température ambiante

Raumtemperatur

Ambient temperature

Temperatura ambiente

32° 58 63 66 68 kg

38° 48 52 54 56 kg

Prod. ghiaccio in 24 h/Ice prod. per 24 h

Eisprod. in 24 h/Prod. de glace en 24 h

Prod. de hielo en 24 h

Dimensioni / Dimensions / Masse / Dimensions / Dimensiones

2

Page 5

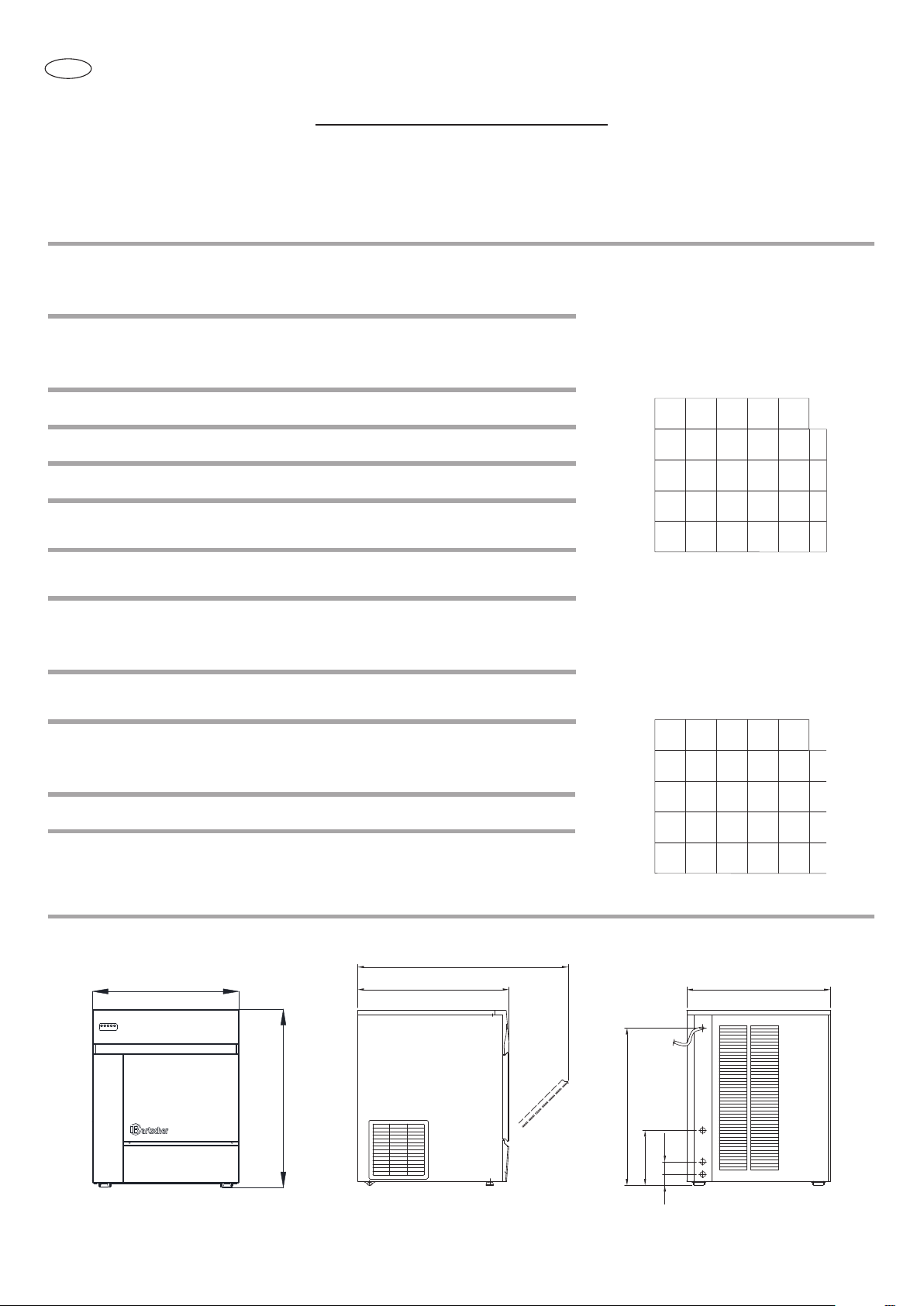

D

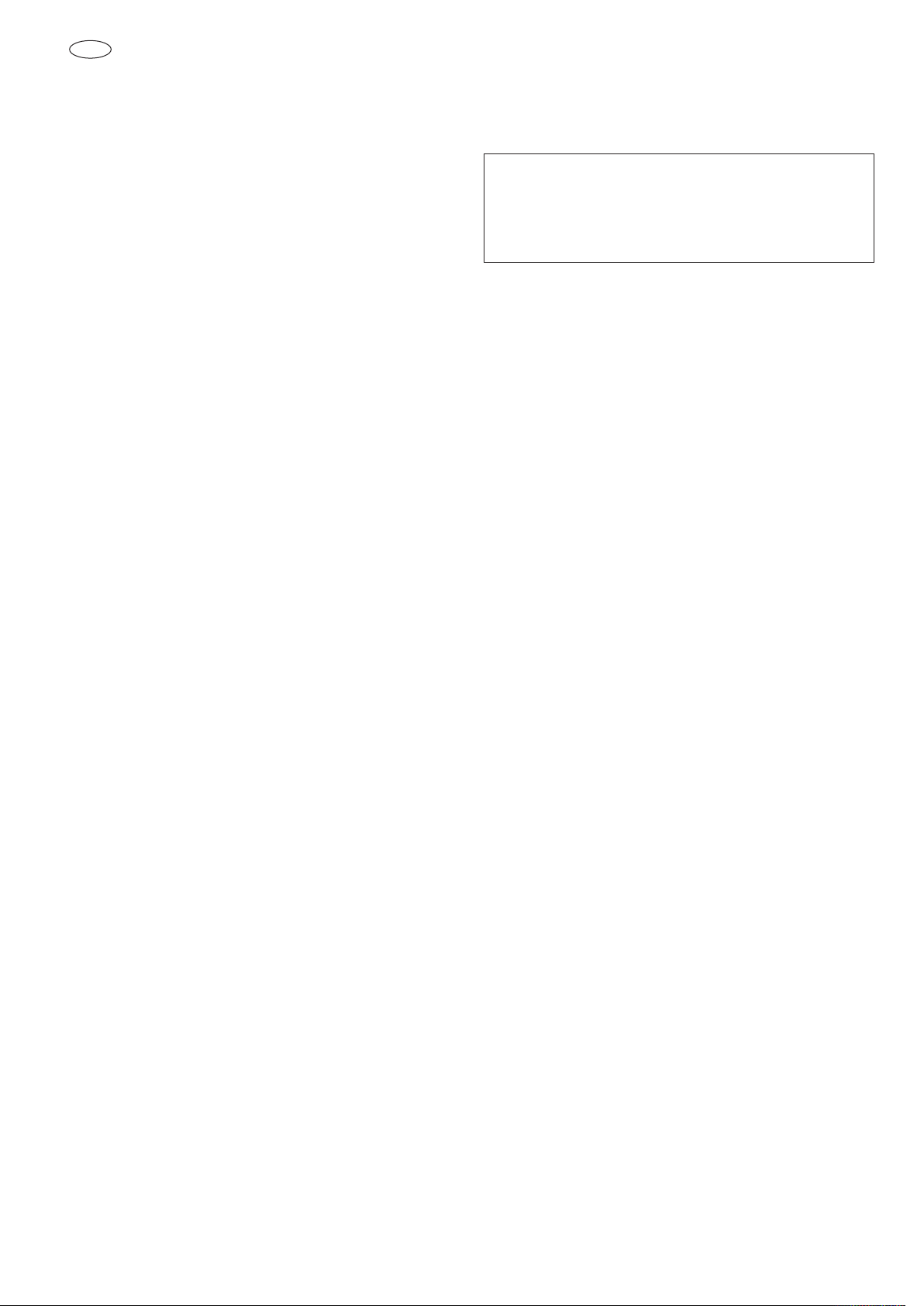

TECHNISCHE SPEZIFIKATIONEN

680

90595~

750

510 680

150

90

45

MODULARER ELEKTRONISCHER

EISFLOCKENBEREITER mod. F125 (R 134a)

roduzione di ghiaccio in 24 ore fino a

P

Ice produced for 24 hours up to

isproduktion in 24 Stunden bis zu

E

roduction de glace en 24 h jusqu’à

P

roduccion de hielo en las 24 horas hasta

P

affreddamento unità condensatrice aria o acqua: consumo n. 24 litri per ora*

R

ondensing unit cooling air or water: consumption n. 24 litres per hour*

C

Kondensatoreinheit Luft oder Wasser: Verbrauch n. 24 liter pro Stunde*

efroidissement de l’unité de condensation air ou eau: consommation n. 24 litres par heure*

R

Refrigeración de la unidad condensadora aire o agua: consumo n. 24 litros para hora*

Potenza assorbita/Absorbed power/Leistungsaufnahme

uissance absorbée/Potencia Absorbida

P

Refrigerante/Refrigerant/Kältemittel

éfrigérant/Refrigerant

R

Attacco entrata acqua/Water iniet connection

nschluss für Wasserzufluss/Prise entrée d’eau/conexión entrada agua

A

Attacco scarico acqua/Water output connection

nschluss für Wasserabfluss/Prise écoulement d’eau

A

onexión desague

C

limentazione monofase/Single phase input/

A

inphasige Spannung/Alimentation monophase

E

Alimentación monofásica

Alimentazione voltaggi speciali: a richiesta

Extra voltages: on request

Andere Spannungen: Lieferbar auf Wunsch

Alimentation voltages spéciaux: sur demande

Otros voltajes especiales: según pedido

Capacità deposito - Storage bin capacity

Inhalt des Vorrats-Eisbehänders

Capacité de la réserve - Capacidad del deposito

Carrozzeria

External structure

Ausfühnrung inox

Carrosserie

Carroceria

Peso netto/Net weight/Netto Gewcht

Poids net/Peso neto

(*) con temperatura acqua 15 °C

with water temperature 15 °C

mit Wassertemperatur 15 °C

avec température eau 15 °C

con temperatura agua 15 °C

kg. 120

W 480

R 134a

3/4” Gas

mm. Ø 20

220V-240V - 50 Hz

kg. 27

kg. 64

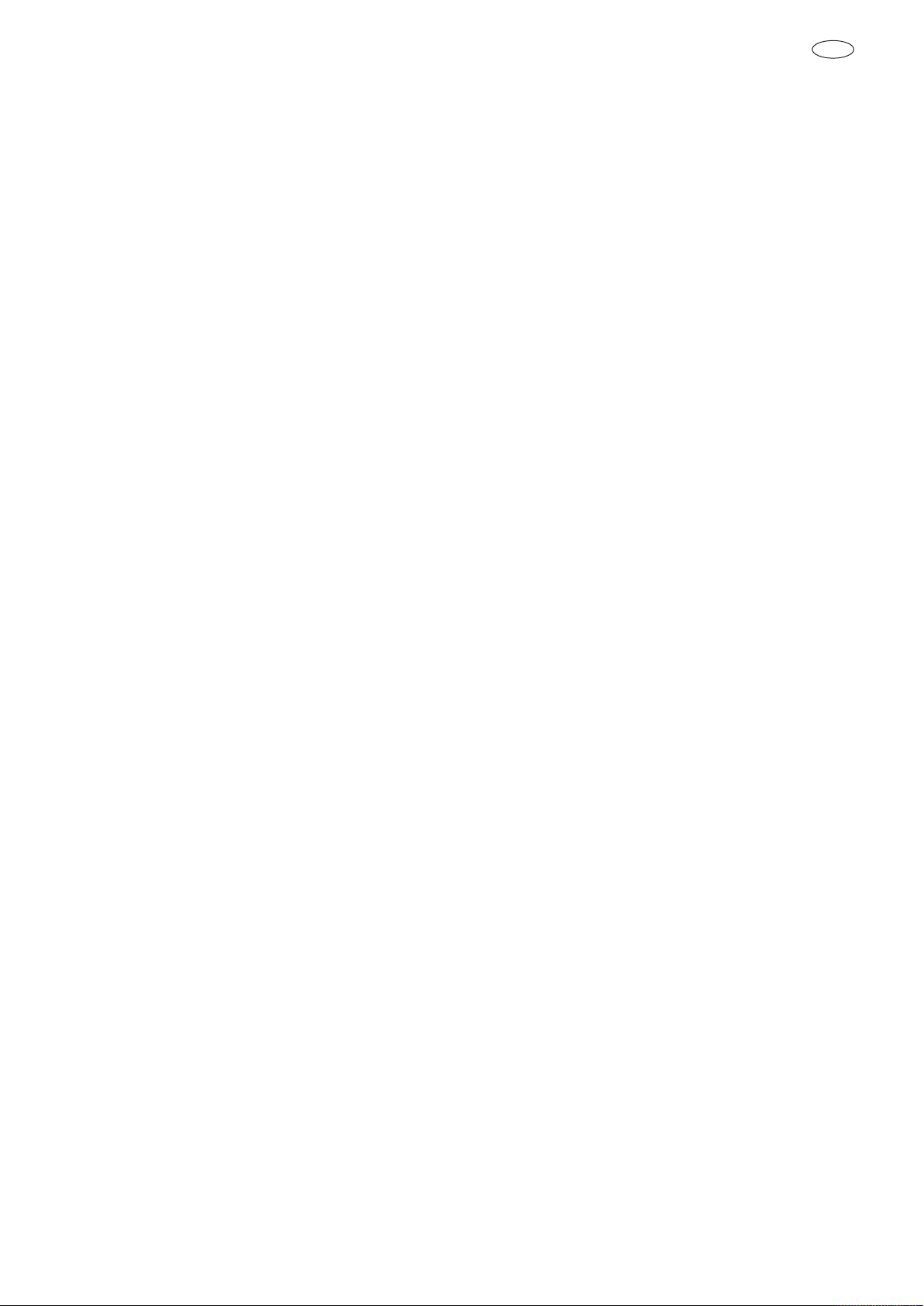

RODUZIONE DI GHIACCIO

P

CE PRODUCTION

I

IS PRODUKTION

E

PRODUCTION DE GLACE

PRODUCICON DE HIELO

RAFFR. AD ACQUA/WATER COOLED

ASSERGEKÜHLT/REFR. A EAU

W

REFR. A AGUA

emperatura acqua/Water temperature

T

Wassertemperatur/Température eau

Temperatura agua

°C 32° 21° 15° 10°

10°

97 108 117 120 kg

21° 95 105 115 117 kg

32° 90 100 107 110 kg

Températura ambiente

Température ambiante

Ambient temperature

Raumtemperatur

Temperatura ambiente

38° 87 97 102 105 kg

Prod. ghiaccio in 24 h/Ice prod. per 24 h

Eisprod. in 24 h/Prod. de glace en 24 h

Prod. de hielo en 24 h

RAFFR. AD ARIA/AIR COOLED

LUFTGEKÜHLT/REFR. A AIR

REFR. A AIRE

emperatura acqua/Water temperature

T

Wassertemperatur/Température eau

Temperatura agua

°C 32° 21° 15° 10°

10° 102 111 115 120 kg

21° 95 104 108 110 kg

Températura ambiente

Température ambiante

Raumtemperatur

Ambient temperature

Temperatura ambiente

32° 84 90 94 97 kg

38° 75 81 85 87 kg

Prod. ghiaccio in 24 h/Ice prod. per 24 h

Eisprod. in 24 h/Prod. de glace en 24 h

Prod. de hielo en 24 h

Dimensioni / Dimensions / Masse / Dimensions / Dimensiones

3

Page 6

D

D

ALLGEMEINE INFORMATIONEN UND INSTALLATION

A E inleitung

Diese Betriebsanleitung wurde erstellt, um über

die technische Spezifikationen zu informieren

und alle Anleitungen für die Aufstellung, das

Einschalten, den Betrieb, die Wartung und die

Reinigung der modularen Eisflocken- und

Supereisflockenbereiter Bartscher F80 F125 zu

geben.

Die elektronischen Eisflockenbereiter-wurden

mit einem hohen Qualitätsstandard geplant und

erzeugt. Sie wurden umfassend über mehrere

Stunden geprüft und bieten maximale Leistung

bei sämtlichen Verwendungsarten und in jeder

Situation.

B. AUSPACKEN UND KONTROLLE

Eisbereiter

1 Die Hilfe des Vertragshändlers oder

Vertreters anfordern, damit eine korrekte

Aufstellung erfolgen kann.

2 Die Außenverpackung aus Karton und den

für den Versand verwendeten Holzunterteil

einer Sichtprüfung unterziehen. Alle sichtbaren Schäden auf der Außenverpackung müssen dem Spediteur bekannt gegeben werden. In diesen Fällen muss das Gerät in

Anwesenheit eines Vertreters des Spediteurs

überprüft werden.

3 a) Die Plastikbänder, mit denen die

Kartonverpackung zusammengehalten

wird, durchschneiden.

b) Die Metallklammern entfernen, mit denen

der Verpackungskarton am Unterteil

befestigt ist.

ANMERKUNG. Um die Qualitäts- und

Sicherheitsmerkmale dieses Eisbereiters

nicht zu beeinträchtigen oder zu reduzieren,

empfehlen wir eine strikte Einhaltung der in

dieser Anleitung enthaltenen Anweisungen

betreffend den Einbau und der täglichen

Wartungsarbeiten.

c) Den oberen Teil der Verpackung öffnen

und die Schutzfolien und –kanten aus

Polystyrol entfernen.

d) Den gesamten Karton anheben und vom

Gerät abziehen.

4 Die Vorderplatte und die Seitenplatten des

Geräts entfernen, um zu überprüfen, ob beim

Transport Schäden eingetreten sind.

Wie im Punkt 2 erläutert, den Spediteur von

allfälligen Schäden in Kenntnis setzen.

5 Alle innen für den Versand verwendeten

Halterungen und die schützenden

Klebebänder entfernen.

6

Überprüfen, ob die Leitungen des

Kältemittelkreislaufes sich nicht aneinander

reiben oder mit anderen Leitungen oder

Flächen in Berührung kommen. Sicherstellen,

dass sich der Lüfter frei drehen kann.

7 Überprüfen, ob der Kondensator auf seinen

schwingungsdämpfenden Halterungen frei

schwingen kann.

8 Die Daten auf dem Schild beim Wasser- und

Elektroanschluss auf der Rückseite des

Rahmens kontrollieren und überprüfen, ob

die vorhandene Netzspannung der auf dem

Schild angegebenen Spannung des Geräts

entspricht.

4

Page 7

D

C. AUFSTELLUNG UND WAAGRECHTE AUS-

D6D

RICHTUNG

ACHTUNG Dieser Eisflockenbereiter wurde

für die Aufstellung in Räumen geplant,

deren Raumtemperatur niemals unter 10°C

fällt oder über 40°C steigt.

Der Betrieb über einen längeren Zeitraum

bei Temperaturen außerhalb dieser

Grenzwerte fällt laut Garantiebestimmungen

in die Kategorie unsachgemäßer Gebrauch

und führt daher automatisch zu einem

Verfall der Garantieansprüche.

1 Den Behälter und den entsprechenden

modularen Eisbereiter am endgültigen

Aufstellort positionieren. Bei der Wahl des

Aufstellortes sind folgende

Betriebsgrenzwerte zu berücksichtigen:

a) Raumtemperatur: min. 10°C; max. 40°C.

b) Wassertemperatur: min. 5°C; max. 40°C.

c) Gut belüfteter Raum, damit eine wirksame

Belüftung des Geräts und somit eine korrekte Betriebsweise des Kondensators

gewährleistet sind.

d) Ausreichend Platz für die Anschlüsse im

hinteren Teil des Geräts.

Einen Platz von mindestens 15 cm um die

Einheit frei lassen, so dass vor allem bei den

luftgekühlten Modellen eine korrekte und

wirksame Luftzirkulation sichergestellt ist.

2 Den Behälter in beiden Richtungen, von

vorne nach hinten und von links nach rechts,

mit Hilfe der verstellbaren Füße waagrecht

ausrichten.

D. ELEKTROANSCHLUSSE

Das Typenschild des Geräts kontrollieren, um

aufgrund der angegebenen Spannung die Art

und den Querschnitt des zu verwendenden

Elektrokabels festzulegen.

Alle Geräte sind mit einem Stromkabel ausgestattet, das laut den Angaben auf dem

Typenschild der einzelnen Geräte an eine

Stromleitung mit Erdung und einen passenden

thermomagnetischen Schalter mit Sicherungen

angeschlossen werden muss.

Die maximal zulässige Spannungsschwankung

darf 10% des Wertes auf dem Typenschild nicht

überschreiten oder aber diesen nicht um 6%

unterschreiten.

Eine niedrige Spannung kann zu anormalem

Betrieb führen und schwere Schäden an den

Schutzvorrichtungen und den elektrischen

Wicklungen verursachen.

ANMERKUNG: Alle Außenanschlüsse müssen fachgerecht und in Übereinstimmung mit

den örtlich geltenden Bestimmungen hergestellt werden. In einigen Fällen ist der Einsatz

eines geprüften Elektrikers erforderlich.

Vor dem Anschluss des Eisflockenbereiter an

die Stromleitung noch kontrollieren, ob die auf

dem Typenschild ausgewiesene Spannung des

Geräts mit der Spannung der Stromversorgung

übereinstimmt.

ANMERKUNG: Dieser Eisflockenbereiter

enthält sensible und hochpräzise

Komponenten. Stöße und heftige Schläge

sind daher zu vermeiden.

5

Page 8

E. WASSERVERSORGUNG UND ABFLUSS

D7DD

EINLEITUNG

Bei der Wahl der Wasserversorgung der

Eisflockenbereiter F80, F125 müssen folgende

Punkte berücksichtigt werden:

a) Länge der Leitung

b) Klarheit und Reinheit des Wassers

c) Geeigneter Wasserdruck

Da Wasser der alleinige und daher wichtigste

Bestandteil bei der Erzeugung von Eis ist, darf

keiner der drei Punkte vernachlässigt werden.

Ein niedriger Druck in der Wasserversorgung

unter 1 bar kann Betriebsstörungen des Geräts

verursachen. Die Verwendung von Wasser mit

einem überhöhten Mineralanteil führt zu starken

Verkrustungen der Innenelemente des

Wasserkreislaufes, während besonders stark

enthärtetes Wasser mit einem geringen

Mineralsalzgehalt eher „trockenes“ Flockeneis

erzeugt.

ACHTUNG. Die Verwendung von vollständig enthärtetem Wasser (ohne oder fast

ohne Mineralsalze) mit einer elektrischen

Leitfähigkeit von unter 30 μS verhindert

den Durchfluss von Niederspannungsstrom zwischen den Mindeststandfühlern

in der Schwimmerwanne und verursacht

daher die Ausschaltung oder den

Betriebsausfall des Geräts.

Stark chlor- oder eisenhältiges Wasser kann durch

Aktivkohlefilter teilweise verbessert werden.

WASSERVERSORGUNG

Das Außengewinde beim Wasserzulauf mit

einem ¾ Zoll Anschluss unter Verwendung

eines verstärkten Kunststoffschlauchs aus

ungiftigem Material für Lebensmittel oder einem

Kupferrohr mit einem Außendurchmesser von

3/8 Zoll an die Versorgungsleitung anschließen.

Die Wasserversorgungsleitung muss mit einem

Sperrventil versehen sein, das an einem

zugänglichen Ort in der Nähe des Geräts montiert ist.

Wenn das verwendete Wasser besonders ver-

unreinigt ist, empfiehlt sich die Verwendung von

Filtern oder Kläranlagen, um das Wasser entsprechend aufzubereiten.

WASSERVERSORGUNG

WASSERGEKÜHLTE MODELLE

Die wassergekühlten Modelle benötigen zwei

getrennte Wasserversorgungsleitungen; eine

für die Schwimmerwanne, eine andere, die über

das mechanische Verstellventil zu den

Kühlkondensatoren führt.

Auch für den Wasseranschluss des

Kondensators müssen ein Schlauch aus verstärktem Plastik oder ein 3/8 Kupferrohr mit

Innengewinde ¾ Zoll und ein getrenntes

Sperrventil verwendet werden.

WASSERABFLUSS

Es wird empfohlen, als Abflussrohr einen steifen

Kunststoffschlauch mit einem

Innendurchmesser von 18 mm und einer

Mindestneigung von 3 cm pro Längenmeter zu

verwenden.

Der Abfluss des überschüssigen Wassers

erfolgt durch Schwerkraftwirkung. Für einen

regelmäßigen Ablauf muss der Abfluss einen

vertikalen Lufteinlass in der Nähe des

Anschlusses haben und in einen offenen

Siphon enden.

WASSERABFLUSS

WASSERGEKÜHLTE MODELLE

Die wassergekühlten Geräte benötigen einen

getrennten Wasserablauf, der an ein ¾ Zoll

Außengewinde anzuschließen ist und durch

„Wasserablauf – nur bei Wasserkühlung“

gekennzeichnet ist.

ANMERKUNG Alle Außenanschlüsse müssen fachgerecht und unter Einhaltung der

örtlich geltenden Bestimmungen hergestellt

werden. In einigen Fällen ist der Einsatz

eines geprüften Elektrikers erforderlich.

F. ABSCHLIESSENDE KONTROLLE

1 Wurde das Gerät in einem Raum aufgestellt,

in dem die Raumtemperatur auch während

der Wintermonate mindestens 10°C beträgt?

Page 9

2 Gibt es einen freien Raum von mindestens 15

cm hinter und an den Seiten des Gerätes, um

eine effiziente Lüftung des Kondensators zu

gewährleisten?

3 Steht das Gerät gerade? (WICHTIG)

4 Wurde das Gerät an die Stromleitung ange-

schlossen? Wurde der Anschluss an die

Wasseversorgungs und –abflussleitungen

hergestellt? Ist der Wasserzufuhrhahn offen?

5 Wurde die Spannung der Stromleitung

geprüft? Entspricht sie der Spannung auf

dem Typenschild des Geräts?

6 Wurde der Druck der Wasserversorgung

geprüft, um sicherzustellen, dass das Gerät

einen Eingangsdruck von 1 bar hat?

7 Wurden die Befestigungsbolzen des

Kompressors überprüft? Können sie in den

Halterungen schwingen?

8 Alle Leitungen des Kältemittelkreislaufs und

des Wasserkreislaufs kontrollieren und über-

prüfen, ob Vibrationen oder Reibungen vorhanden sind. Kontrollieren, ob die

Rohrklemmen fest angezogen und die elektrischen Kabel ordentlich angeschlossen

sind.

9 Wurden die Innenwände des Eisbehälters

und die Außenwände des Geräts selbst

gereinigt?

10Wurde die Betriebsanleitung übergeben und

wurden dem Eigentümer die für den Betrieb

und die regelmäßige Wartung des Geräts

erforderlichen Anweisungen erteilt?

11Wurde die Garantiekarte ausgefüllt? Die

Seriennummer und das Modell auf dem

Typenschild kontrollieren und die Karte an

das Werk senden.

12Hat der Benutzer den Namen und die

Telefonnummer des örtlich zuständigen

Kundendienstzentrums erhalten?

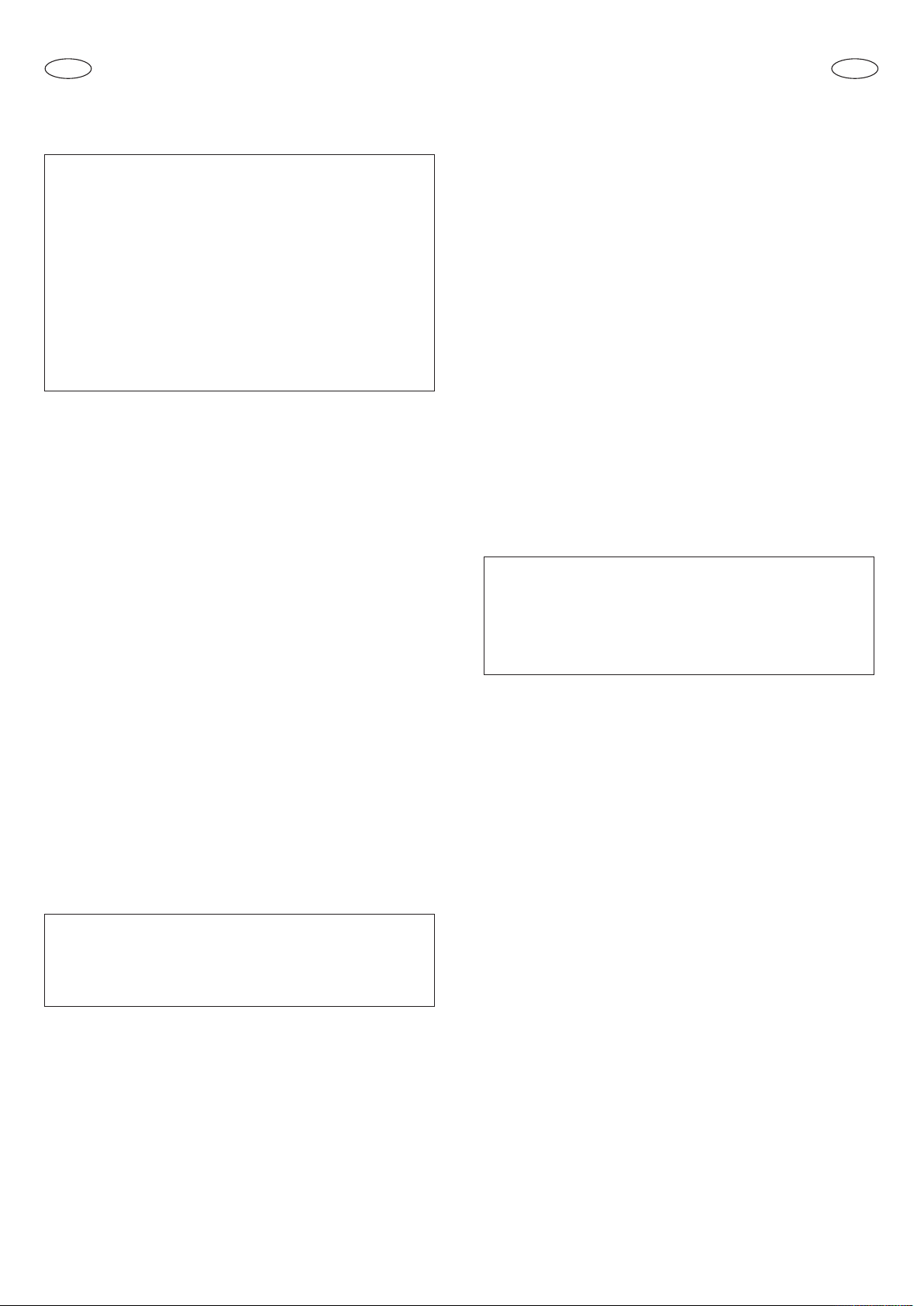

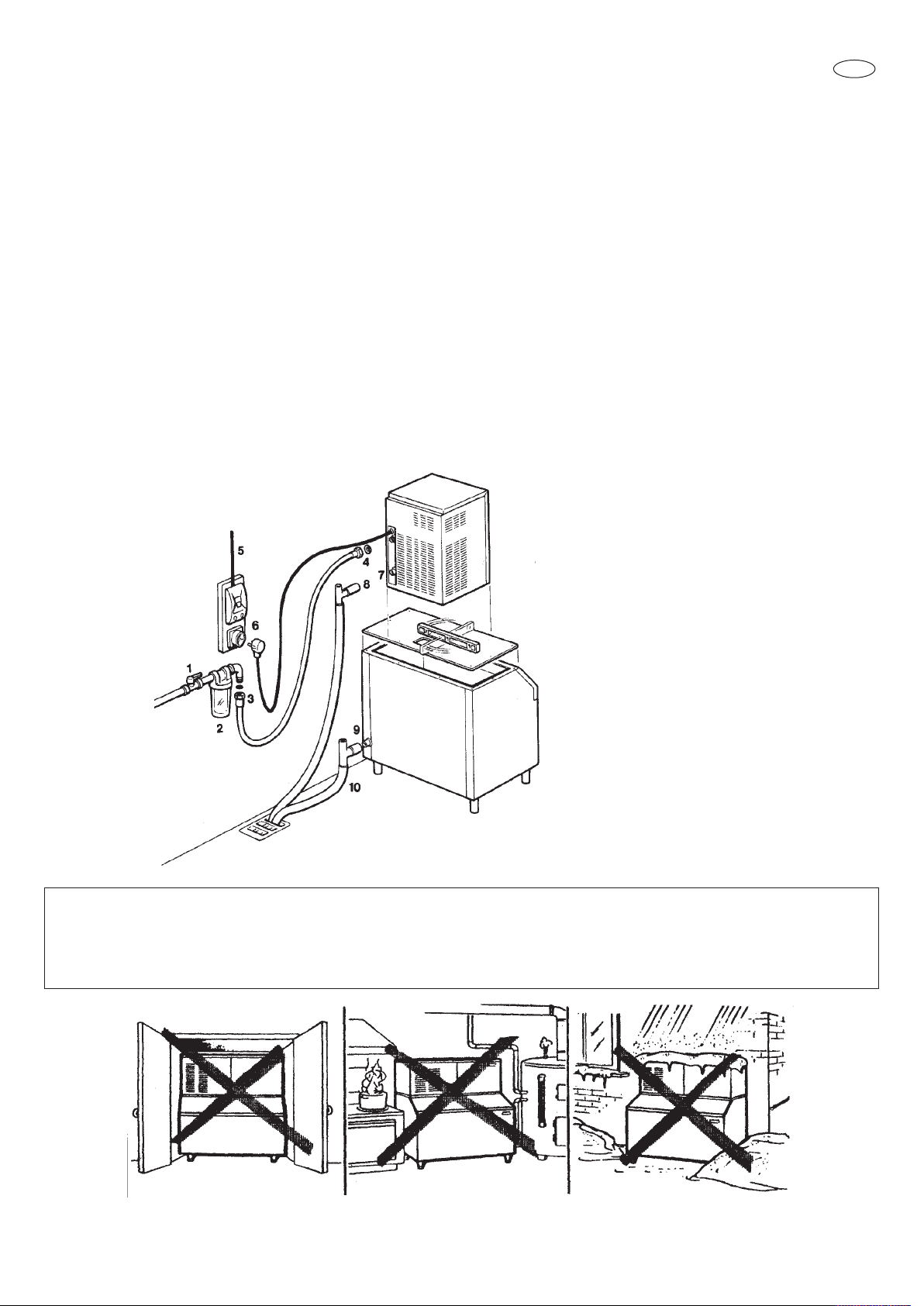

1 Sperrventil

2 Wasserfilter

3 Wasserversorgungsleitung

4 ¾ Zoll Anschluss

5 Elektrische Leitung

6 Hauptschalter

7 Abflussanschluss

8 Belüfteter Abfluss

10 Wasserabfluss

mit belüftetem Siphon

ACHTUNG. Dieser Eisflockenbereiter wurde nicht für die Aufstellung im Freien oder für den

Betrieb bei Raumtemperaturen unter 10°C (50°F) oder über 40°C (100°F) entwickelt. Dasselbe

gilt für die Temperaturen des Leitungswassers, die nicht unter 5°C (40°F) oder über 35°C

(90°F) liegen dürfen.

Page 10

D

ALLGEMEINE INFORMATIONEN UND INSTALLATION

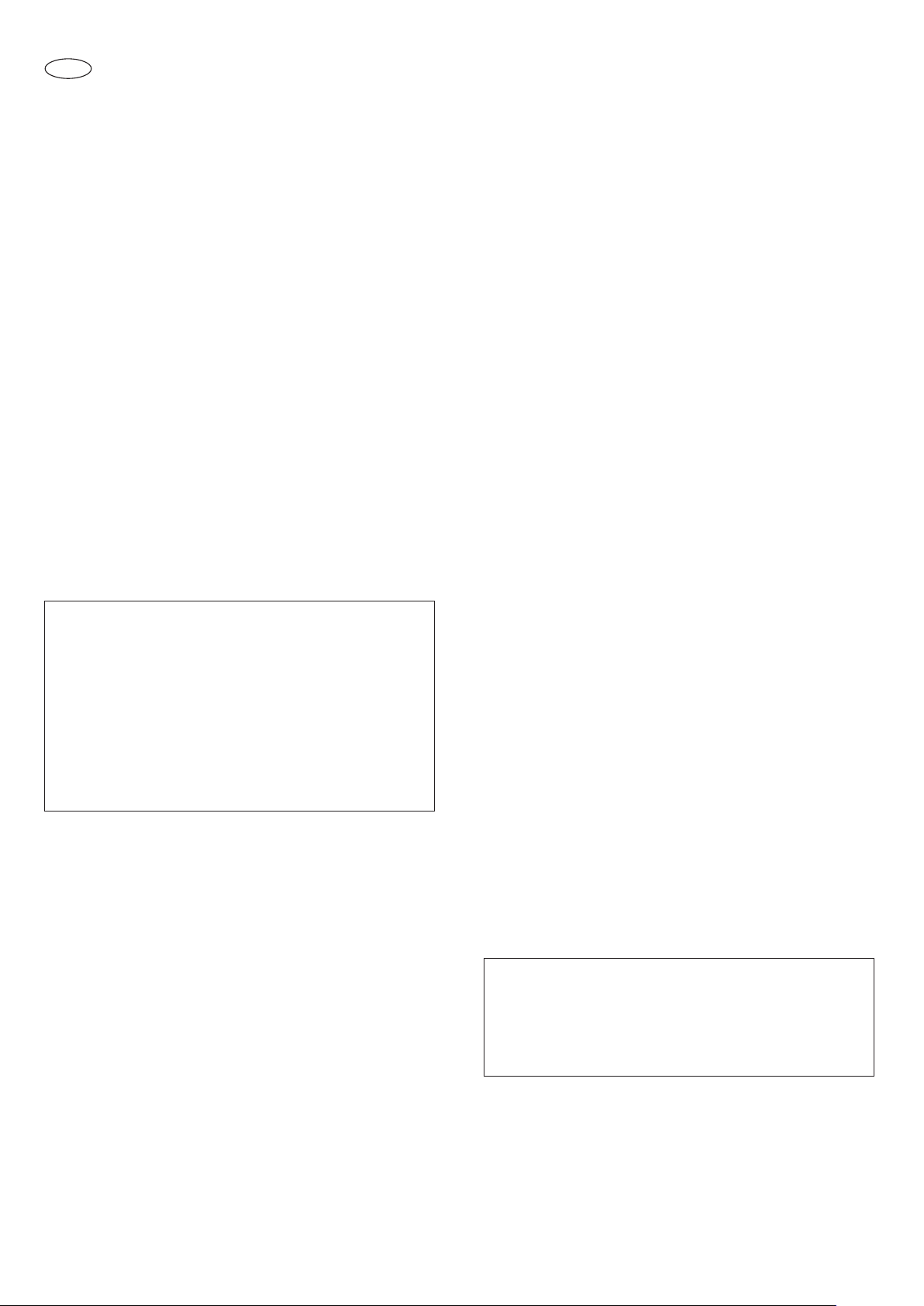

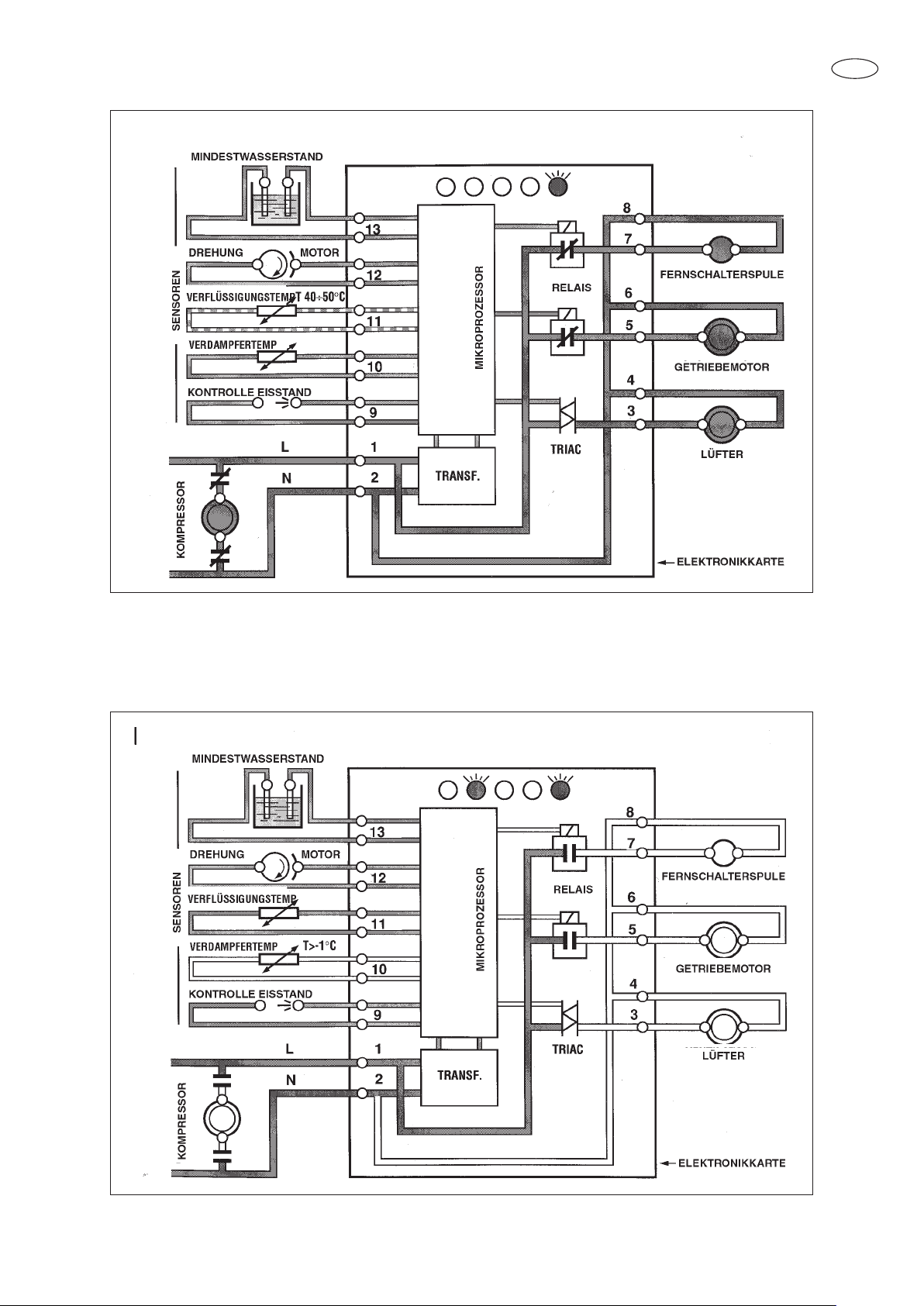

Einschalten

Nach der korrekten Installation des Geräts und

dem Anschluss an das Strom- und Wassernetz,

beim Einschalten folgendermaßen vorgehen:

A Das Wassersperrventil öffnen und dem Gerät

durch den externen Hauptschalter der elektrischen Leitung Strom zuführen. Die erste

grüne LED leuchtet auf, um anzuzeigen,

dass das Gerät Strom erhält.

ANMERKUNG. Immer wenn dem Gerät

nach einem Stillstand (elektrischer Trennung)

Strom zugeführt wird, blinkt die ROTE LED

drei Minuten lang. Danach läuft das Gerät an

und schaltet zunächst den Getriebemotor

und nach 5 Sekunden den Kompressor

(Abb.1) ein.

B Nach einer Wartephase (von 3 Minuten)

beginnt das Gerät automatisch zu laufen und

schaltet nacheinander die folgenden

Bestandteile ein:

GETRIEBEMOTOR

KOMPRESSOR

LÜFTERMOTOR (bei luftgekühlten Geräten),

gesteuert von dem zwischen den Rippen des

Kondensators eingebauten Temperaturfühler

(Abb. 2)

C Nach Ablauf von 2-3 Minuten ab Anlaufen

des Kompressors beginnt das Gerät, die

ersten Eiskörner in den Eisbehälter zu werfen.

ANMERKUNG. Die zu Beginn ausgeworfenen Eiskörner sind nicht sehr fest, weil die

Verdampfungstemperatur erst den

Betriebswert erreichen muss. Erst nach

ungefähr 10 Minuten sinkt die

Verdampfungstemperatur auf den

Betriebswert, damit das Eis die richtige

Festigkeit erhält.

ABB. 1

8

Page 11

D

A

B

B

.

2

ABB. 3

9

Page 12

D

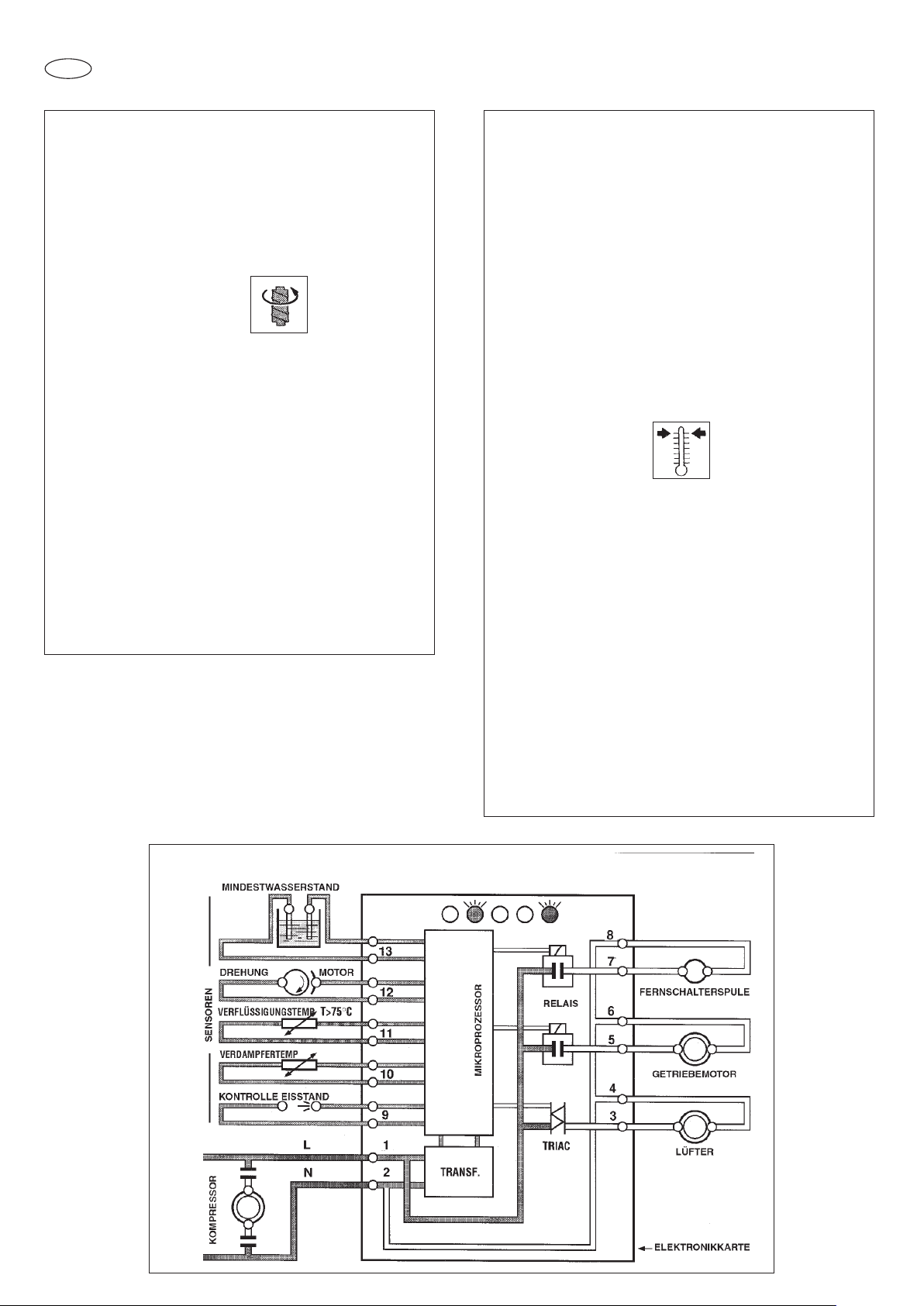

ANMERKUNG. Wenn die von einem eigens vorgesehenen Fühler gemessene Temperatur des

Verdampfers 10 Minuten nach Einschalten des

Geräts nicht auf einen Wert von unter -1°C (kein

oder zu wenig Kältemittel im System usw.)

gesunken ist, schaltet sich der Eisflockenbereiter

aus. In diesem Fall blinkt die 5. GELBE

ALARM-LED (Abb.3).

Der Eisflockenbereiter bleibt für die Dauer von

ungefähr einer Stunde außer Betrieb. Danach

beginnt er wieder ordnungsgemäß zu arbeiten.

Wenn derselbe Fehler innerhalb von 3 Stunden

dreimal auftritt, schaltet sich der

Eisflockenbereiter endgültig ab und eine

Überwachungs-LED zeigt auf dem Bedienfeld

einen Alarm an. Sobald die Ursache für die

Störung behoben ist, muss das Gerät vom

Strom getrennt und wieder angeschlossen werden, damit es wieder anlaufen kann.

Die ROTE LED zur Anzeige der Verzögerung

der Inbetriebnahme blinkt 3 Minuten lang und

beginnt danach wieder zu arbeiten.

KONTROLLEN NACH DEM EINSCHALTEN

D Erforderlichenfalls nach Entfernung der

Vorderplatte auf beiden Schrader-Ventilen –

für den Hoch- und Niederdruck – die

Betriebsmanometer einbauen, um den

Kondensations- und den Ansaugungsdruck

zu messen.

ANMERKUNG. Bei den luftgefühlten Modellen

wird der Kondensationsdruck durch den

Lüfter, der von einem Fühler/Sensor zwischen

den Rippen des Kondensators in Intervallen

geschalten wird, zwischen 17 und 18 bar

gehalten. Sollte die Kondensationstemperatur

bei den luftgekühlten Modellen 70°C erreichen, weil der Kondensator verstopft ist bzw.

der Lüftermotor nicht arbeiten, oder bei den

wassergekühlten Modellen 62°C, unterbricht

der Temperaturfühler des Kondensators sofort

den Betrieb des Geräts und schaltet gleichzeitig die ROTE WARN-LED ein (Abb.4).

Der Eisflockenbereiter bleibt ca. 1 Stunde lang

ausgeschaltet, danach beginnt er wieder ordnungsgemäß zu arbeiten. Wenn derselbe

Fehler innerhalb von 3 Stunden dreimal auftritt,

schaltet sich der Eisflockenbereiter endgültig

ab und eine Überwachungs-LED zeigt auf dem

Bedienfeld einen Alarm an.

Sobald die Ursache für die Störung behoben

ist, muss das Gerät vom Strom getrennt und

wieder angeschlossen werden, damit es wieder anlaufen kann.

Die ROTE LED zur Anzeige der Verzögerung

der Inbetriebnahme blinkt 3 Minuten lang und

beginnt danach wieder zu arbeiten.

ABB. 4

10

Page 13

D

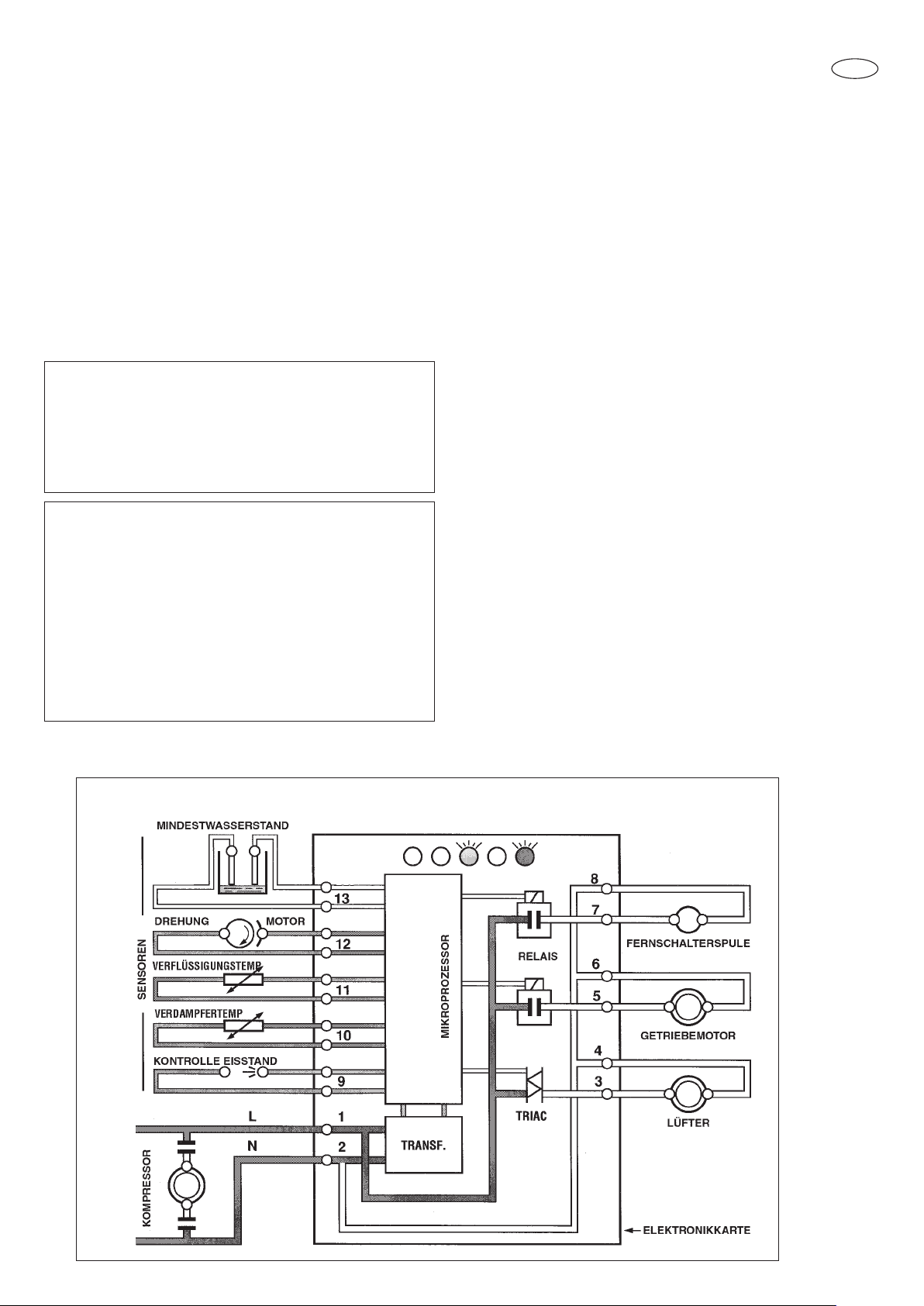

E Die korrekte Auslösung des

Wassermindeststandfühlers in der

Schwimmerwanne durch Schließen des

Wassersperrventils des Geräts prüfen. Nach

einigen Augenblicken, sobald der

Wasserstand in der Wanne unter den Stand

der Fühler gefallen ist, schaltet sich das

Gerät sofort aus. Gleichzeitig leuchtet die

GELBE LED zur Anzeige des zu geringen

Wasserstands (Abb.5).

ANMERKUNG. Der Fühler zur Kontrolle des

Wasserstands misst das Wasser in der

Wanne. Dazu fließt Niederspannungsstrom

durch das in der Schwimmerwanne enthaltene Wasser.

ACHTUNG. Die Verwendung von besonders

enthärtetem Wasser (ohne oder fast ohne

Mineralsalze) mit einer elektrischen

Leitfähigkeit von unter 30 μS verhindert den

Durchfluss von Niederspannungsstrom zwischen den Mindeststandfühlern in der

Schwimmerwanne und verursacht daher die

Ausschaltung oder den Betriebsausfall des

Geräts. Die GELBE LED kein Wasser leuchtet, auch wenn genug Wasser vorhanden ist.

Nach Wiederherstellung der Wasserversorgung

des Geräts erlischt die GELBE LED sofort.

Gleichzeitig beginnt die ROTE LED zu blinken.

Nach 3 Minuten beginnt das Gerät wieder zu

arbeiten, wobei zunächst der Getriebemotor

und nach 5 Minuten der Kompressor eingeschaltet werden.

F Die korrekte Funktionsweise der optischen

Kontrolle des im Behälter aufgebauten

Eisstands prüfen. Zu diesem Zweck das Eis

zwischen die beiden Fühler in der

Eisauswurföffnung geben.

Durch diese Vorgangsweise wird der Leuchtfluss

zwischen den beiden Infrarotsensoren unterbrochen, während die

GELBE LED Behälter

voll auf dem Vorderteil der Elektronikkarte

blinkt. Das Gerät schaltet sich nach ca. 6

Sekunden automatisch aus. Gleichzeitig

beginnt die

VOLL

zu blinken (Abb.6).

GELBE DAUERLED BEHÄLTER

Die Maschine läuft 6“ nach

Wiederherstellung des Leuchtflusses zwischen den beiden Sensoren nach einer

Wartezeit von 3 Minuten wieder an. Das

gelbe Anzeigelicht, das sich zuvor eingeschaltet hat, erlischt wieder.

ABB. 5

11

Page 14

D

ANMERKUNG. Der Betrieb des Systems der

optischen Kontrolle des Eisstands erfolgt

zwar unabhängig von der Temperatur, kann

aber sowohl durch externe Lichtquellen als

auch durch allfällige Kalkablagerungen auf den

optischen Lesegeräten (Infrarotsensoren)

beeinflusst werden. Um eine korrekte

Funktionsweise des Gerätes zu gewährleisten,

empfiehlt es sich daher, es nicht in der Nähe

von direkten Lichtquellen zu installieren, die

Klappe des Behälters geschlossen zu halten

und alle Angaben im Wartungsabschnitt über

die regelmäßige Reinigung der optischen

Lesegeräte strikt zu befolgen.

G

Falls sie eingebaut sind, die

Betriebsmanometer entfernen und die zuvor

abgenommene Vorderplatte wieder montieren.

H Den Benutzer über die Funktionsweise des

Eisflockenbereiters und über die Reinigungsund Desinfektionsmaßnahmen informieren.

ANMERKUNG. Auf der Vorderseite der

Elektronikplatte befindet sich ein I/R-Trimmer,

der für die Einstellung der Sensibilität der

Fotozelle zur Kontrolle des Eisstands wichtig

ist. Durch die Einstellung des Trimmers können Probleme beseitigt werden, die durch

die Ablagerung von Kalk oder den Verlust

der Sensibilität der Fotozelle verursacht werden.

Bei der Einstellung Eis (aber keine anderen

Festkörper) zwischen Sender und

Empfänger geben, und dadurch die korrekte

Funktionsweise prüfen.

Wenn es zu keiner Unterbrechung kommt,

die Sensibilität durch Drehen des Trimmers

im Uhrzeigersinn erhöhen.

ABB. 6

12

Page 15

D

FUNKTIONSPRINZIP

WASSERKREISLAUF

Das Wasser gelangt durch den auf der

Rückseite befindlichen Einlassanschluss, in

dem ein Magnetventil eingesetzt ist, in das

Gerät und fließt von hier durch ein

Schwimmerventil in die Wasserwanne.

ANMERKUNG. Das Wasser in der Wanne wird

von einem aus zwei Fühlern bestehenden

System erfasst, die in Verbindung mit einer

Elektronikkarte arbeiten. Sie senden

Niederspannungsstrom durch die im Wasser

enthaltenen Mineralsalze. Bei niedrigem

Wasserstand oder bei besonders reinem

Wasser, d.h. Wasser mit einer Leitfähigkeit von

unter 30 μ s (demineralisiertes Wasser) erfolgt

eine Unterbrechung des Stromflusses zur

Elektronikkarte und daher die Abschaltung des

Geräts bei gleichzeitigem Aufleuchten der

GELBEN LED „kein Wasser“.

Die Wasserwanne befindet sich seitlich des

Gefrierzylinders oder Freezers auf einer Höhe,

die mit Hilfe eines verbundenen Gefäßes die

Aufrechterhaltung des korrekten und kontinuierlichen Wasserstands im Freezer ermöglicht.

Das Wasser gelangt aus der Wanne durch ein

Verbindungsrohr in den Freezer, wo es gefroren

und in Eis umgewandelt wird. Das Eis wird durch

eine sich im Freezer drehende Schnecke aus

rostfreiem Stahl ständig in Bewegung gehalten.

Die in das Wasser im Zylinder getauchte

Schnecke wird durch einen Getriebemotor

gegen den Uhrzeigersinn in Drehung gehalten,

so dass die Eisschicht, die sich nach und nach

an den gekühlten Innenwänden des Freezers bildet, nach oben gedrückt wird.

Während das Eis von der Schnecke nach oben

gedrückt wird, verdichtet es sich immer stärker.

Sobald es mit dem Eisbrecher in Berührung

kommt, wird es zusammengedrückt und splittert sich dann in kleine Körnchen auf, die zu

einem entsprechenden Förderer (Öffnung)

geleitet werden, bei dessen Ausgang sie dann

in den Eissammelbehälter fallen. Durch

Einschalten des Geräts, d.h. durch

Spannungszuführung, beginnt der kontinuierli-

13

Page 16

D

che beständige Prozess der Eisbereitung, der

so lange dauert, bis im Eissammelbehälter der

Stand der optischen Fühler auf den beiden

Seiten der Eisabwurföffnung erreicht ist.

Sobald das Eis den Infrarotfluss zwischen den

beiden optischen Lesegeräten unterbricht,

schaltet sich das Gerät ab und gleichzeitig leuchtet die GELBE LED Behälter voll auf.

ANMERKUNG. Die Unterbrechung des

Lichtstrahls zwischen den beiden optischen

Lesegeräten wird durch Blinken der GELBEN

LED Behälter voll angezeigt. Nach einer durchgehenden Unterbrechung des Lichtstrahls

über ca. 6 Sekunden, stellt sich das Gerät ab

und die GELBE LED leuchtet mit Dauerlicht.

Die Verzögerung von 6 Sekunden dient zur

Vermeidung der Ausschaltung des

Eisflockenbereiters, die durch Eiskörnchen

verursacht werden kann, die in der

Auswurföffnung gleiten und einen Augenblick

lang den Lichtstrahl zwischen den beiden optischen Lesegeräten unterbrechen.

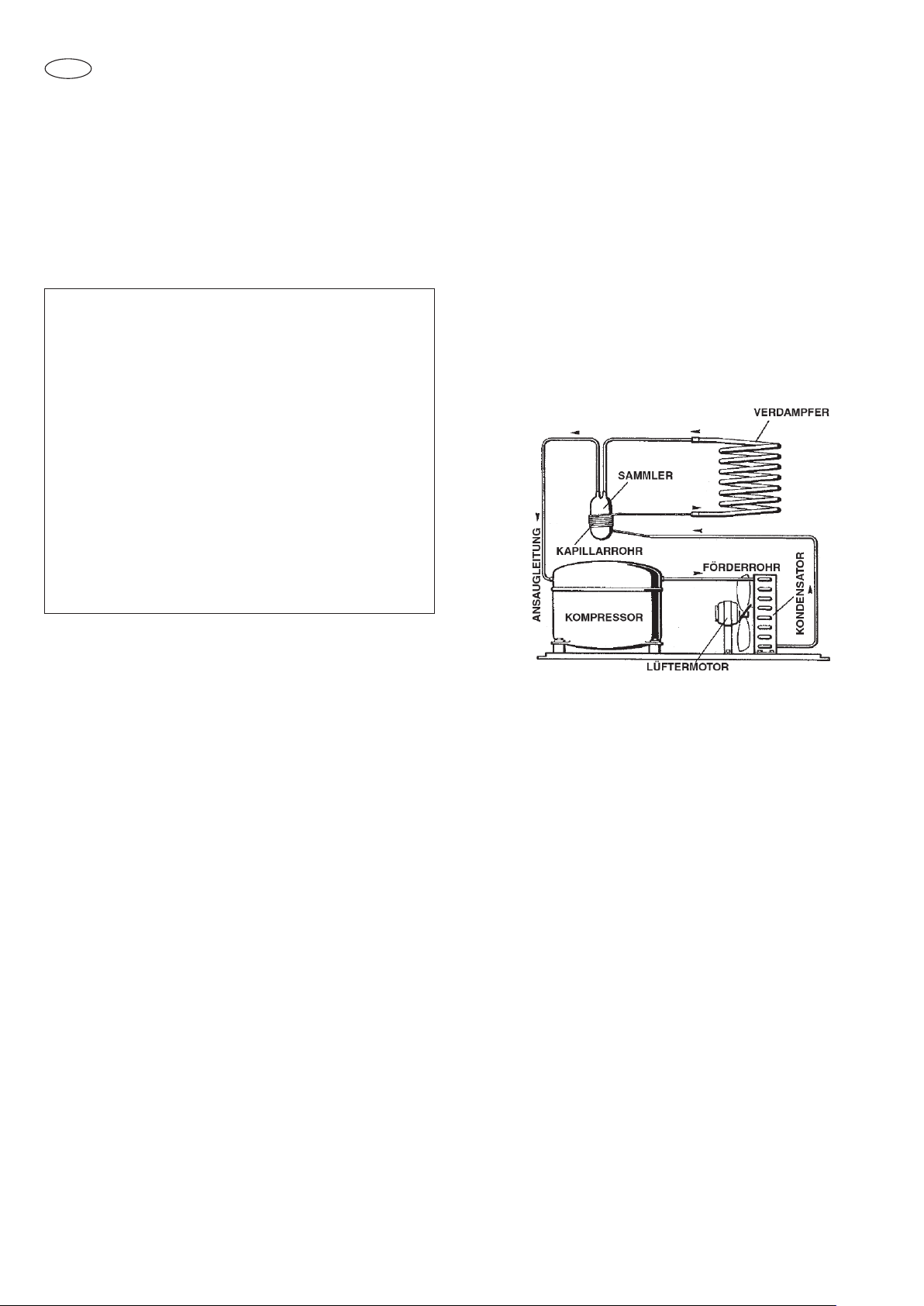

Mittels und den Übergang vom flüssigen in den

dampfförmigen Zustand.

Nach dem Durchfluss durch den Sammler wird

das Kältemittel im dampfförmigen Zustand über

die Ansaugleitung erneut vom Kompressor

angesaugt.

Der Förderdruck des Kältemittelsystems (hoher

Druck) wird mit Hilfe des Temperaturfühlers des

Kondensators, der sich bei luftgekühlten

Modellen zwischen den Kühlrippen befindet und bei wassergekühlten Modellen Kontakt mit

der Leitung des flüssigen Kältemittels hat - zwischen zwei festgelegten Werten gehalten.

Sobald Eis aus dem Behälter entnommen wird,

wird der Lichtstrahl zwischen den optischen

Lesegeräten wiederhergestellt. Nach ungefähr

6 Minuten beginnt das Gerät wieder zu arbeiten. Die GELBE LED Behälter voll erlischt und

aktiviert danach einen 3 SekundenVerzögerungstimer.

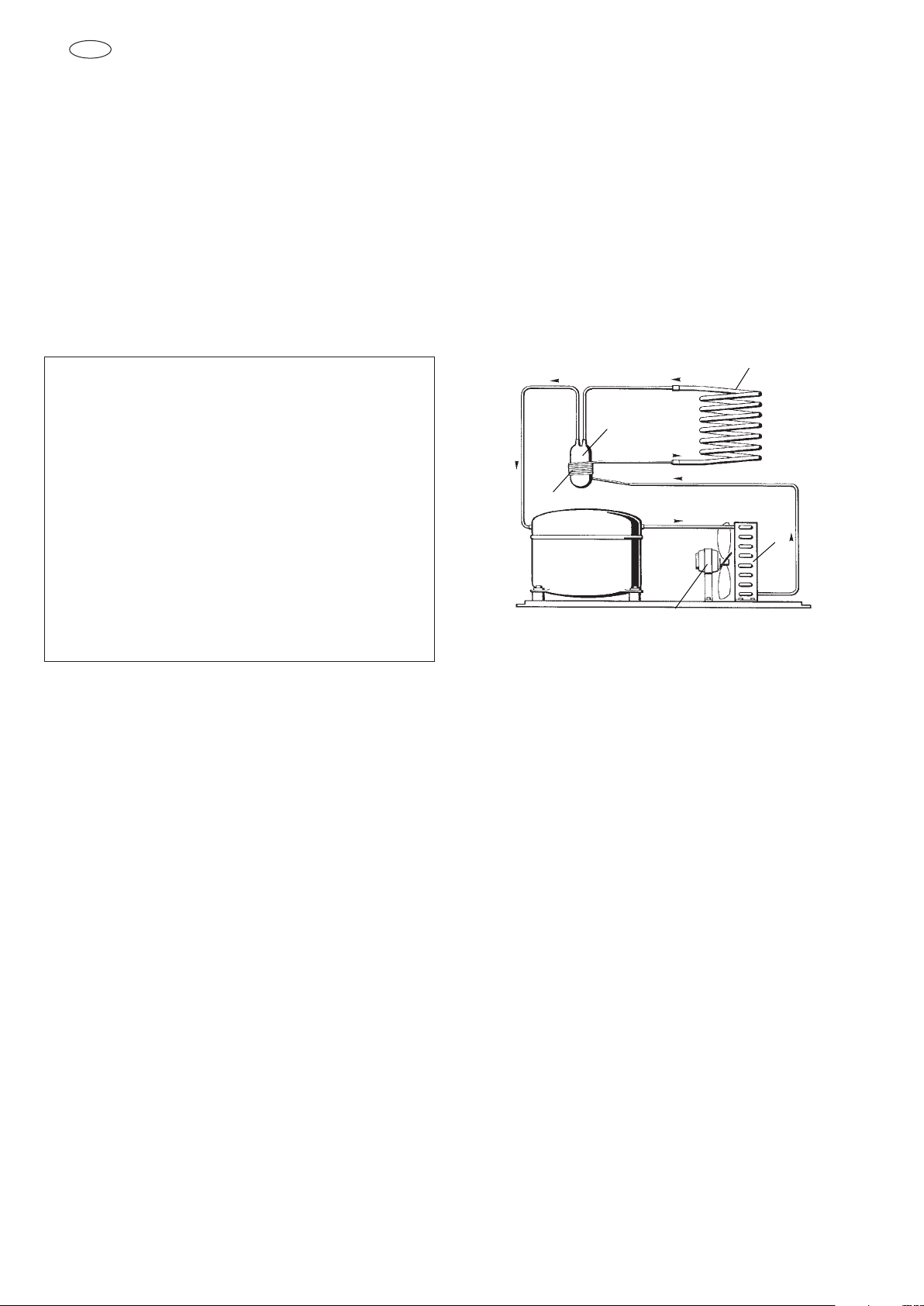

KÄLTEMITTELKREISLAUF

Das gasförmige Kältemittel mit hoher Temperatur

wird vom Kompressor eingepumpt und nimmt

beim Durchgang durch den Kondensator flüssigen Zustand an.

Die Flüssigkeitsleitung leitet das Kältemittel vom

Kondensator über den Trockner in ein

Kapillarrohr.

Beim Durchfluss durch das Kapillarrohr verliert

das Kältemittel im flüssigen Zustand allmählich

teilweise an Druck und dadurch auch an

Temperatur.

Danach gelangt es in die Verdampferschlangen

oder den Gefrierzylinder.

Beim Kontakt mit der kalten Wand des

Verdampfers gibt das Wasser Wärme an das in

der Verdampferschlange fließende Kältemittel ab

und bewirkt dadurch die Verdampfung des

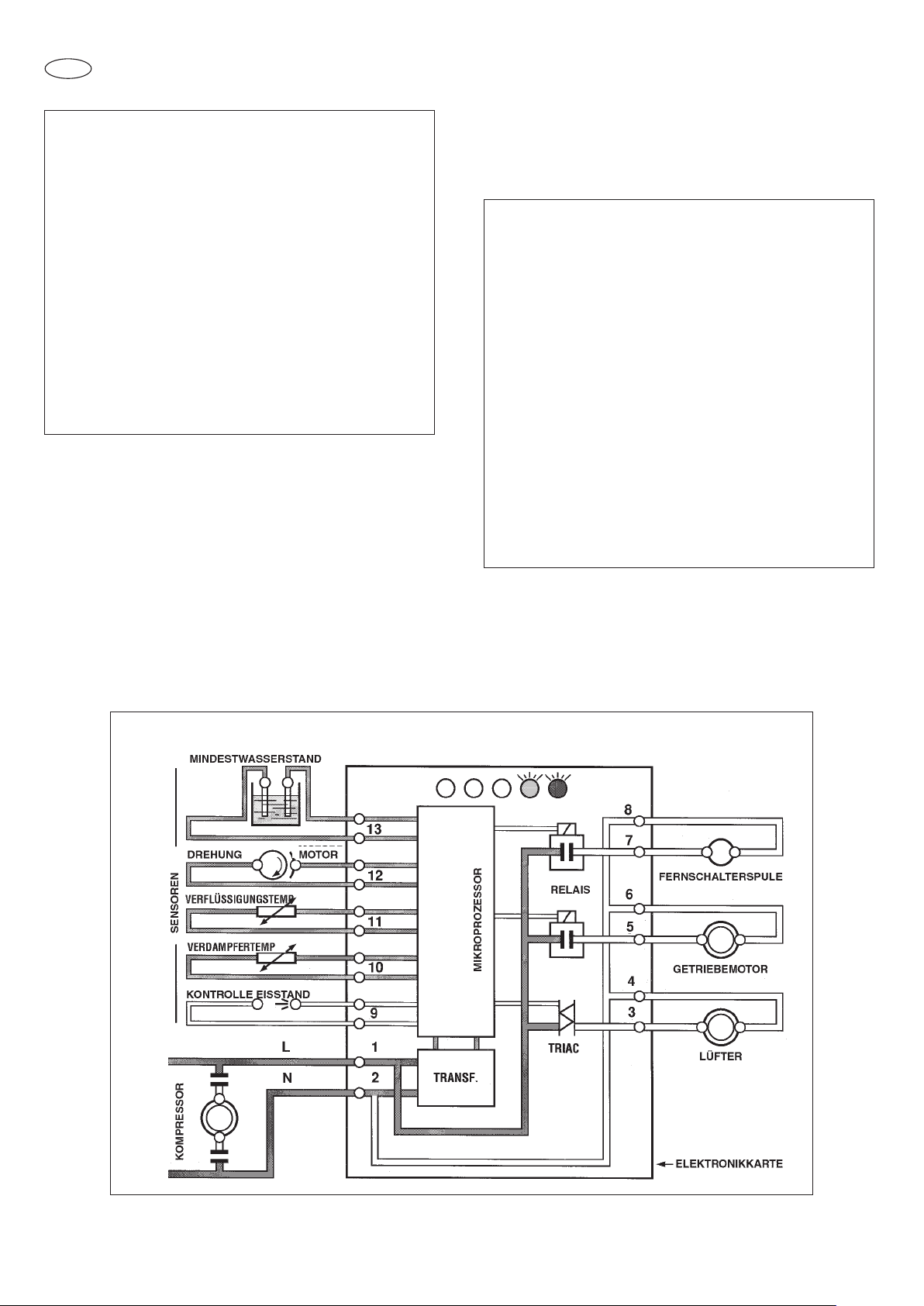

Wenn die Temperatur des Kondensators einen

bestimmten Wert überschreitet, ändert der

Fühler bei luftgekühlten Geräten sein elektrisches Potenzial und sendet

Niederspannungsstrom an den

MIKROPRO-

ZESSOR der Elektronikkarte, der das empfan-

gene Signal verarbeitet und (im ON/OFF-Modus)

den LÜFTERMOTOR über einen

TRIAC am

Ausgang der Elektronikkarte mit Strom versorgt.

Bei den wassergekühlten Modellen erfolgt die

Steuerung des Hochdrucks durch ein

Regelventil, das mit einem Kapillarrohr an die

Leitung der Flüssigkeit des Kältekreislaufs angeschlossen ist und automatisch den Wasserfluss

zum Kondensator regelt, so dass der

Förderdruck des Kältemittels konstant bei 14 bar

bleibt.

14

Page 17

D

ANMERKUNG. Sollte der Temperaturfühler des

Kondensators bei den luftgekühlten Modellen

eine Temperatur von

gekühlten Modellen eine Temperatur von

70°C und bei den wasser-

62°C

aus einem der folgenden Gründe

- KONDENSATOR VERSCHMUTZT (luftgek.)

- UNZUREICHENDES WASSER

FÜR VERDAMPFUNG (wassergek)

- LÜFTERMOTOR DURCHGEBRANNT

ODER BLOCKIERT (luftgek.)

- HOHE RAUMTEMPERATUR (über 43°C)

messen, bewirkt er eine sofortige Abschaltung

des Geräts, um einen längerfristigen Betrieb

unter nicht normalen Umständen zu vermeiden.

Gleichzeitig schaltet er die

ROTE LED Alarm ein.

Der Eisflockenbereiter bleibt ungefähr eine

Stunde lang abgeschaltet, danach arbeitet er

wieder ordnungsgemäß.

Wenn derselbe Fehler innerhalb von 3 Stunden

dreimal auftritt, schaltet sich der

Eisflockenbereiter endgültig ab und eine

Überwachungs-LED zeigt auf dem Bedienfeld

einen Alarm an.

Sobald die Ursache für die Störung behoben ist,

muss das Gerät vom Strom getrennt und wieder

angeschlossen werden, damit es wieder anlaufen kann. Die ROTE LED zur Anzeige der

Verzögerung der Inbetriebnahme blinkt 3

Minuten lang und beginnt danach wieder zu

arbeiten. Der Kondensatorfühler dient auch als

Sicherheitsvorrichtung bei Raumtemperaturen

von unter 1°C. Unter diesen Bedingungen schaltet er den Eisflockenbereiter mit einer

Alarmmeldung ab (ROTE LED mit Dauerlicht).

Sollte die Raumtemperatur in den akzeptablen

Mindestbereich (5°C) zurückkehren, läuft das

Gerät wieder an und aktiviert automatisch den

Verzögerungstimer für 3 Minuten nach

Inbetriebnahme.

ABB. 7

Der Ansaug- oder Niederdruck stabilisiert sich

einige Minuten nach Einschalten des

Eisbereiters bei normalen Raumbedingungen

(21°C) auf einen Wert von 2÷2,5 bar.

Dieser Wert könnte abhängig von der

Temperatur des in den Kondensator geleiteten

Wassers um 1 oder 2 Zehntel bar auf oder ab

schwanken.

15

Page 18

D

ANMERKUNG. Wenn die von einem eigenen

Fühler beim Ausgang des Verdampfers

gemessene Temperatur des Verdampfers 10

Minuten nach Anlaufen des Geräts nicht auf

einen Wert von unter -1°C gesunken ist,

schaltet sich das Gerät aus. In diesem Fall

blinkt die 5. GELBE ALARM-LED.

Der Eisflockenbereiter bleibt für die Dauer

von ungefähr einer Stunde ausgeschaltet.

Danach beginnt er wieder ordnungsgemäß

zu arbeiten.

Wenn derselbe Fehler innerhalb von 3

Stunden dreimal auftritt, schaltet sich der

Eisflockenbereiter endgültig ab und eine

Überwachungs-LED zeigt auf dem

Bedienfeld einen Alarm an. Sobald die

Ursache für die Störung behoben ist, muss

das Gerät vom Strom getrennt und wieder

angeschlossen werden, damit es wieder

anlaufen kann.

Die ROTE LED zur Anzeige der Verzögerung

der Inbetriebnahme blinkt 3 Minuten lang

und beginnt danach wieder zu arbeiten.

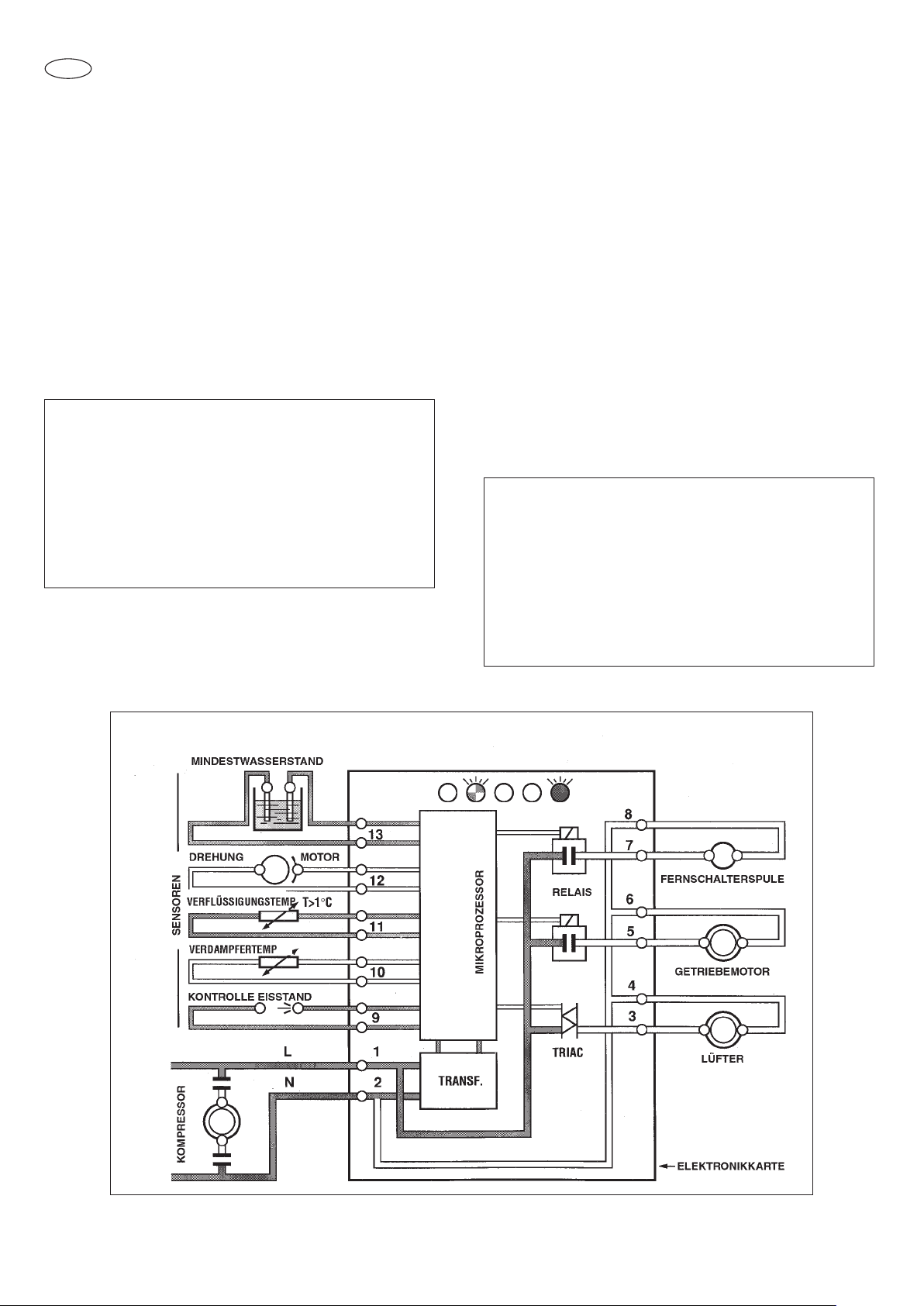

MECHANISCHES SYSTEM

Das mechanische System der Bartscher

Eisflockenbereiter besteht im Wesentlichen aus

einer Einheit aus einem Getriebemotor, der

durch eine Kupplung, eine Schnecke im vertikalen Verdampfungszylinder (Freezer)

antreibt. Der Getriebemotor, der aus einem

Einphasenmotor mit Dauerkondensator besteht,

der auf einem Reduktionsgetriebe und Ritzel

montiert ist, treibt die Schnecke mit einer

Geschwindigkeit von 9,5 Umdrehungen in der

Minute an.

ABB. 8

ANMERKUNG. Die Drehung des Motors des

Getriebes wird von einem System gesteuert,

das aus einem auf der oberen Welle montierten

Magneten besteht, der ein drehendes

Magnetfeld erzeugt, sowie aus einem Sensor,

der die Änderungen erfasst und ein elektrisches

Signal an die Elektronikkarte sendet (Hall

Effekt) Wenn der Getriebemotor aufgrund

einer Störung auf unter 1300 Umdrehungen

pro Minute verlangsamt wird, schaltet der

durch die elektromagnetische Steuerung an die

Karte übermittelte Strom (wie zum Beispiel bei

Hinweis auf eine Drehung in die verkehrte

Richtung) den Eisbereiter sofort ab und lässt

die GELBE Warn-LED aufleuchten.

Dadurch wird ein vorzeitiger Verschleiß der

mechanischen und elektrischen Teile des

Antriebssystems verhindert und sie müssen

somit nicht über einen längeren Zeitraum hohen

Belastungen standhalten.

Der Eisflockenbereiter bleibt ungefähr eine

Stunde lang außer Betrieb, danach arbeitet er

wieder ordnungsgemäß. Wenn derselbe Fehler

innerhalb von 3 Stunden dreimal auftritt, schaltet sich der Eisbereiter endgültig ab und eine

Überwachungs-LED zeigt auf dem Bedienfeld

einen Alarm an. Sobald die Ursache für die

Störung behoben ist, muss das Gerät vom

Strom getrennt und wieder angeschlossen werden, damit es wieder anlaufen kann.

16

Page 19

D

Zu tiefe Raum- oder Wassertemperaturen (weit

niedriger als die Betriebsgrenzen von 10°C

bzw. 5°C) oder wiederholte Unterbrechung der

Wasserversorgung des Verdampfers

(Verbindungsleitungen SchwimmerwanneVerdampfer teilweise verlegt) können zur

Bildung von hartem und kompaktem Eis führen,

das zu einer Überlastung der Bestandteile der

Antriebselemente führt und ihre

Geschwindigkeit reduziert.

Wenn der Getriebemotor von den 1400

Umdrehungen/Minute laut Typenschild auf-

grund einer Störung auf unter 1300

Umdrehungen/Minute herabgesenkt wird,

führt der von der elektromagnetischen

Steuerung an die Karte übertragene Strom

zu einer sofortigen Abschaltung (wie zum

Beispiel bei Anzeichen auf eine Drehung in

die verkehrte Richtung) mit Aufleuchten der

GELBEN Warn-LED.

Dadurch wird ein vorzeitiger Verschleiß der

mechanischen und elektrischen Teile des

Antriebssystems verhindert und sie müssen

somit nicht über einen längeren Zeitraum hohen

Belastungen standhalten.

Kältemittel-Expansionsvorrichtung:

Kapillarrohr

Kältemittelfüllmenge (R 134a)

Luftgekühlt Wassergekühlt

F80 300 gr 300 gr

F125 400 gr 300 gr

Betriebsdrücke

(bei einer Raumtemperatur von 21°C)

Förderdruck 8÷9 bar 8÷5 bar

Ansaugdruck 0.5 bar 0.5 bar

Betriebsdrücke

(bei einer Raumtemperatur von 21°C)

Förderdruck 17÷18 bar 17 bar

Ansaugdruck 2.5 bar 2.5 bar

ANMERKUNG. Zur Wiederherstellung des

Betriebs nach Behebung der Ursache für die

Abschaltung müssen die oben angegebenen

Schritte, wie bei Drehung in die falsche

Richtung, durchgeführt werden.

,

ANMERKUNG. Vor der Kältemittelnachfüllung die Daten auf dem Typenschild des Gerätes prüfen

und die Art und Menge des Kältemittels für den betreffenden Gerätetyp ermitteln.

17

Page 20

D

BESCHREIBUNG DER BESTANDTEILE

A Verdampfer-Temperaturfühler

Der Temperaturfühler des Verdampfers, der

sich in einem Fühlerrohr befindet, das an den

Ausgang des Gefrierzylinders geschweißt ist,

misst die Temperatur des angesaugten

Kältemittels und sendet ein Signal (Niederspannungsstrom) an den Mikroprozessor.

Abhängig von dem empfangenen Signal, gibt

der der Mikroprozessor den Eisbereiter zum weiteren Betrieb frei (Verdampfungstemperatur

unter -1°C 10 Minuten nach Anlauf), oder sorgt

für die Abschaltung, wenn im System Kältemittel

teilweise oder gänzlich fehlt. Dabei leuchtet die

5. GELBE WARN-LED blinkend (Verdampfungstemperatur über -1C° 10 Minuten nach

Inbetriebsetzung).

ANMERKUNG. Der Eisflockenbereiter bleibt

für die Dauer von ungefähr einer Stunde ausgeschaltet. Danach beginnt er wieder ordnungsgemäß zu arbeiten. Wenn derselbe Fehler

innerhalb von 3 Stunden dreimal auftritt, schaltet sich der Eisbereiter endgültig ab und auf

dem Bedienfeld zeigt eine Überwachungs-LED

einen Alarm an. Sobald die Ursache für die

Störung behoben ist, muss das Gerät vom

Strom getrennt und wieder angeschlossen werden, damit es wieder anlaufen kann.

B Wassermindeststandfühler in der

Schwimmerwanne

Der Wassermindeststandfühler in der

Schwimmerwanne besteht aus zwei Stiften

(Sensoren) aus rostfreiem Stahl, die vertikal am

Deckel befestigt und elektrisch an den

Niederspannungskreislauf der Elektronikkarte

angeschlossen sind.

Das untere Ende der Fühler ist in das Wasser in

der Wanne eingetaucht und zeigt durch den

Stromfluss, der über die im Wasser enthaltenen

Mineralsalze übertragen wird, der

Elektronikkarte das Vorhandensein an.

ACHTUNG. Wassermangel. oder die

Verwendung von Wasser ohne Mineralsalze

(mit einer elektrischen Leitfähigkeit von unter

30 μS) bewirkt die Unterbrechung oder

Verringerung des an die Elektronikkarte übertragenen Stroms und verursacht daher die

Abschaltung des Eisbereiters, die durch das

Aufleuchten der entsprechenden GELBEN

LED angezeigt wird.

C Kondensatortemperaturfühler

Der Temperaturfühler des Kondensators (der bei

luftgekühlten Modellen zwischen den Kühlrippen

und bei wassergekühlten Modellen auf den

Kühlschlangen montiert ist) misst die

Kondensationstemperatur und meldet

Veränderungen durch ein Signal an die

Elektronikkarte. Falls die vom Kondensatorfühler

gemessene Temperatur unter +1°C (zu niedrige

Raumtemperatur) liegt, schaltet sich die

Elektronikkarte sofort aus und gibt das Anlaufen

des Geräts nicht frei, bis die Fühlertemperatur

nicht auf höhere Werte (5°C) angestiegen ist. Bei

den luftgekühlten Modellen steuert der

Kondensatorfühler auch den Betrieb des

Lüftermotors durch den MIKROPROZESSOR der

Elektronikkarte. Durch einen TRIAC gibt die Karte

den Betrieb des Lüftermotors frei, der die Wärme

aus dem Kondensator ableitet und daher die

Temperatur senkt. Wenn die

Kondensatortemperatur 70°C bzw. 62°C über-

steigt, schaltet das Signal, das in den MIKROPROZESSOR gelangt, das Gerät sofort ab.

ANMERKUNG. Der Eisflockenbereiter bleibt

für die Dauer von ungefähr einer Stunde ausgeschaltet. Danach beginnt er wieder ordnungsgemäß zu arbeiten. Wenn derselbe Fehler

innerhalb von 3 Stunden dreimal auftritt, schaltet sich der Eisflockenbereiter endgültig ab und

auf dem Bedienfeld zeigt eine ÜberwachungsLED einen Alarm an. Sobald die Ursache für

die Störung behoben ist, muss das Gerät vom

Strom getrennt und wieder angeschlossen werden, damit es wieder anlaufen kann.

18

Page 21

D

D Geschwindigkeits- und

Drehrichtungsfühler des Getriebemotors

Der Geschwindigkeits- und Drehrichtungsfühler

des Motors des Getriebes, der sich in einem entsprechenden Gehäuse im oberen Motorenteil

befindet, misst über ein magnetisches Signal

(Hall-Effekt) die Geschwindigkeit und die

Drehrichtung des Motors. Wenn die

Geschwindigkeit auf unter 1300 Umdrehungen

pro Minute sinkt, bewirkt das an den MIKROPROZESSOR der Elektronikkarte gesandte Signal die

sofortige Abschaltung des Geräts bei gleichzeitigem Aufleuchten der GELBEN ALARM-LED.

Derselbe Vorgang tritt bei falscher Drehrichtung

des Motors (gegen den Uhrzeigersinn) ein.

Dadurch wird verhindert, dass das Eis im Freezer

mit der Schnecke eins wird.

ANMERKUNG. Der Eisflockenbereiter bleibt

für die Dauer von ungefähr einer Stunde ausgeschaltet. Danach beginnt er wieder ordnungsgemäß zu arbeiten. Wenn derselbe Fehler

innerhalb von 3 Stunden dreimal auftritt, schaltet sich der Eisflockenbereiter endgültig ab und

auf dem Bedienfeld zeigt eine ÜberwachungsLED einen Alarm an. Sobald die Ursache für

die Störung behoben ist, muss das Gerät vom

Strom getrennt und wieder angeschlossen werden, damit es wieder anlaufen kann.

E System zur optischen Kontrolle des

Eisstands

Das System zur optischen Kontrolle des

Eisstands, das sich in der Eisauswurföffnung

befindet, schaltet den Betrieb des Geräts ab,

wenn der Eisstand den von zwei optischen

Lesegeräten übertragenen (Infrarot-)Lichtstrahl

unterbricht.

Wenn der Lichtstrahl unterbrochen wird,

beginnt die GELBE LED Behälter voll zu blinken. Die durchgehende Unterbrechung des

Lichtstrahls über einen Zeitraum von mehr als 6

Sekunden bewirkt eine vollständige

Abschaltung des Eisflockenbereiters, wobei

durch Aufleuchten der zweiten GELBEN LED

auch die Ursache für die Abschaltung angezeigt wird.

Durch die 6 Sekunden-Verzögerung bei der

Außerbetriebsetzung des Geräts wird eine

Abschaltung des Eisflockenbereiters wegen

zufälliger und unterwünschter Unterbrechungen

des Lichtstrahls (Eiskörner, die in die

Auswurföffnung rutschen) vermieden.

Sobald das Eis entfernt ist und der Lichtstrahl

zwischen den optischen Lesegeräten wieder

hergestellt ist, aktiviert die Elektronikkarte nach

6 Sekunden die Wiederaufnahme des Betriebs

des Geräts, wobei gleichzeitig die GELBE LED

erlischt.

Widerstandswerte

Verdampferfühler

KTY 10.62

T°C Rmin Rmax

-30 1223 1276

-20 1345 1394

-10 1474 1517

0 1611 1650

10 1757 1788

20 1910 1933

25 1990 2010

30 2067 2092

40 2226 2263

50 2395 2442

60 2569 2629

70 2752 2824

80 2941 3027

Widerstandswerte

Kondensatorfühler

KTY 11.7

T°C Rmin Rmax

-30 1236 1301

-20 1358 1422

-10 1489 1547

0 1628 1683

10 1774 1824

20 1929 1972

25 2010 2050

30 2088 2134

40 2249 2308

50 2420 2490

60 2594 2681

70 2779 2880

80 2970 3087

Eigenschaften der optischen Fühler für

Flocken

Infrarotempfänger (Fototransistor)

Maximale Spannung Vce 35V

Maximaler Strom Ic 50 mA

Kollektorstrom wobei

Ev=1000 1x, Vce=5V zwischen 1 und 2 mA

Betriebstemperatur -55°C ÷ +100°C

Infrarotsender (Fotodiode)

Max. Umkehrspannung Vr 5V

Maximaler Strom If 100 mA

Direkte Spannung Vr@100mA 25°C = 1.5V

Betriebstemperatur -55°C ÷ +100°C

19

Page 22

D

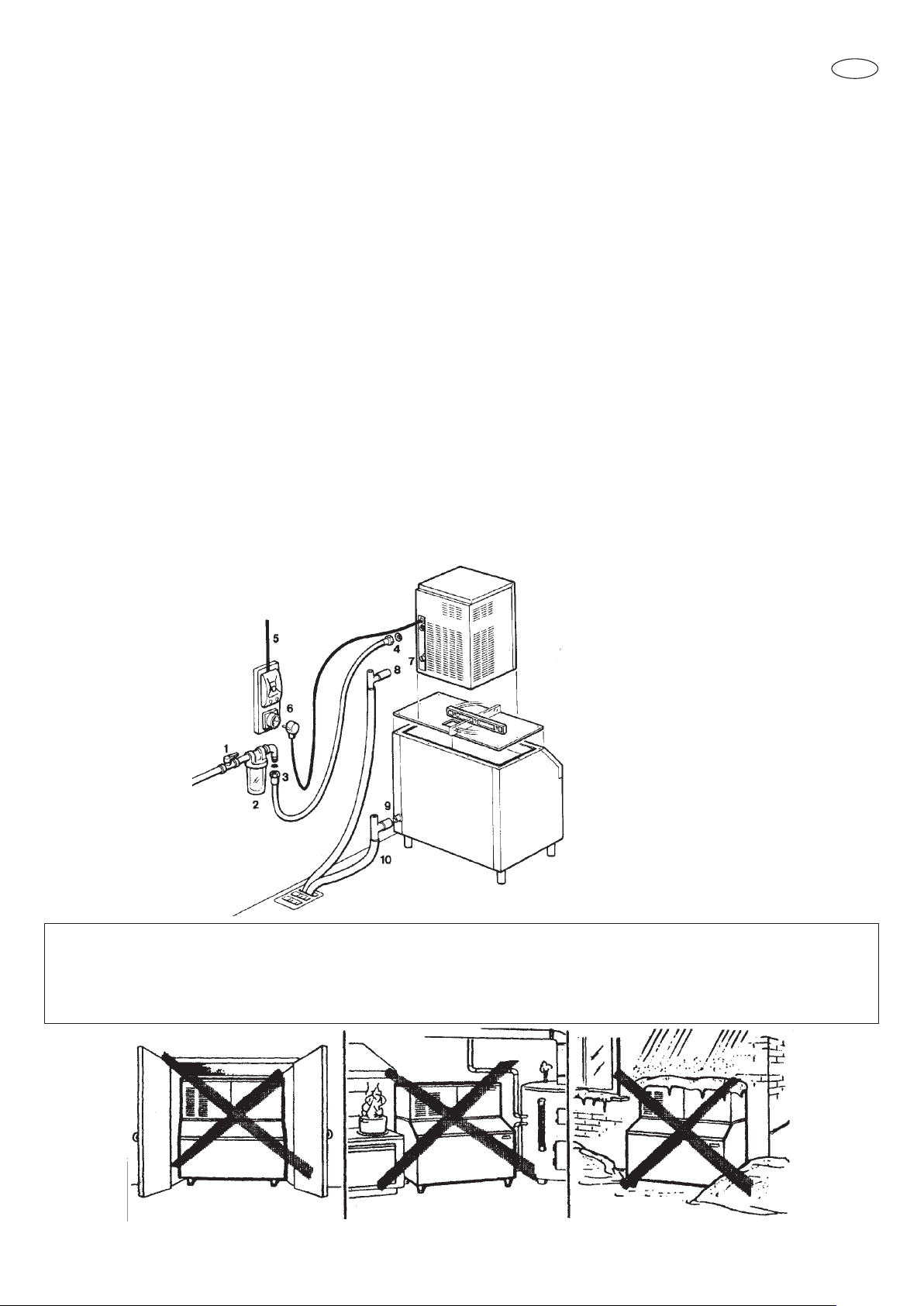

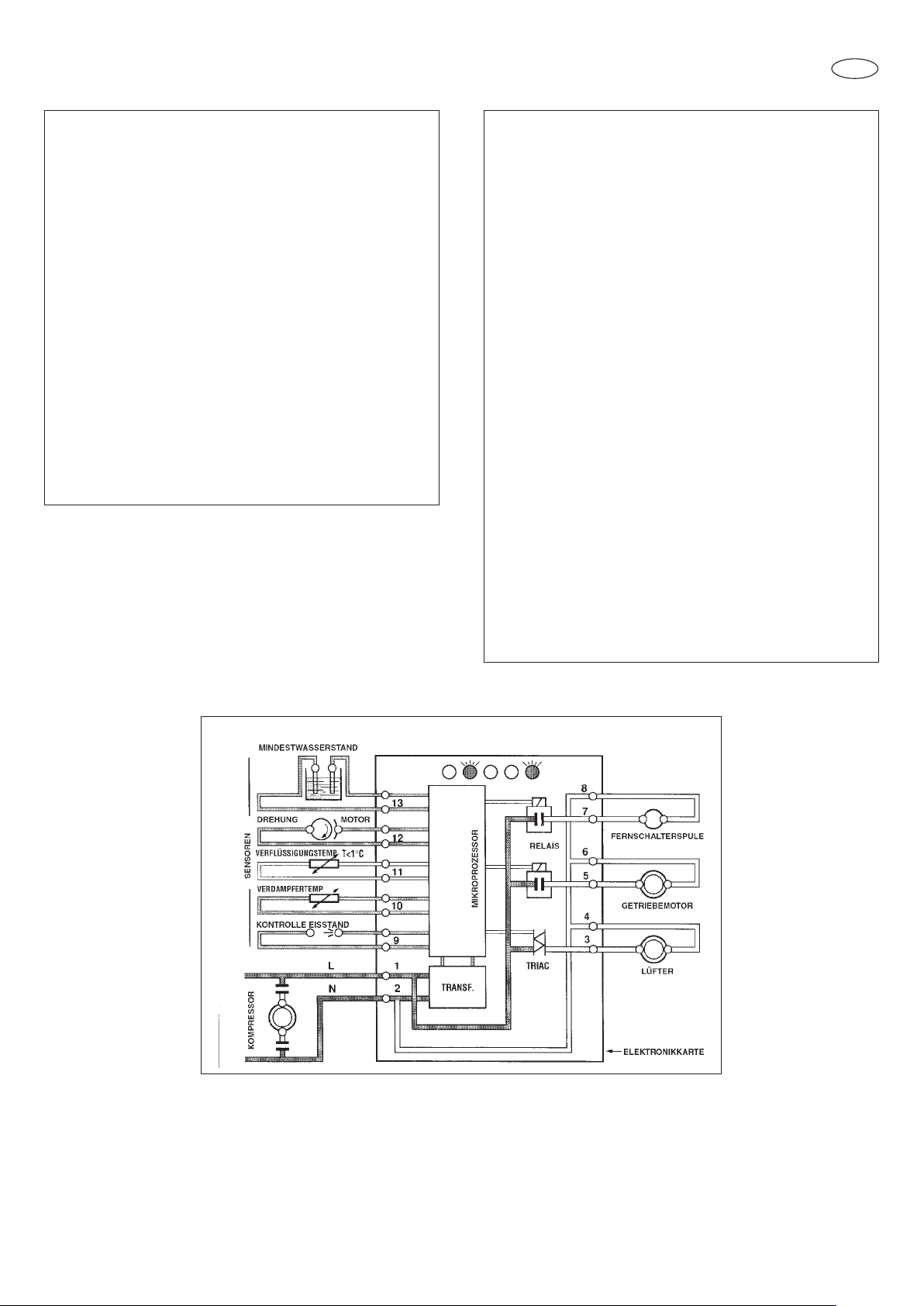

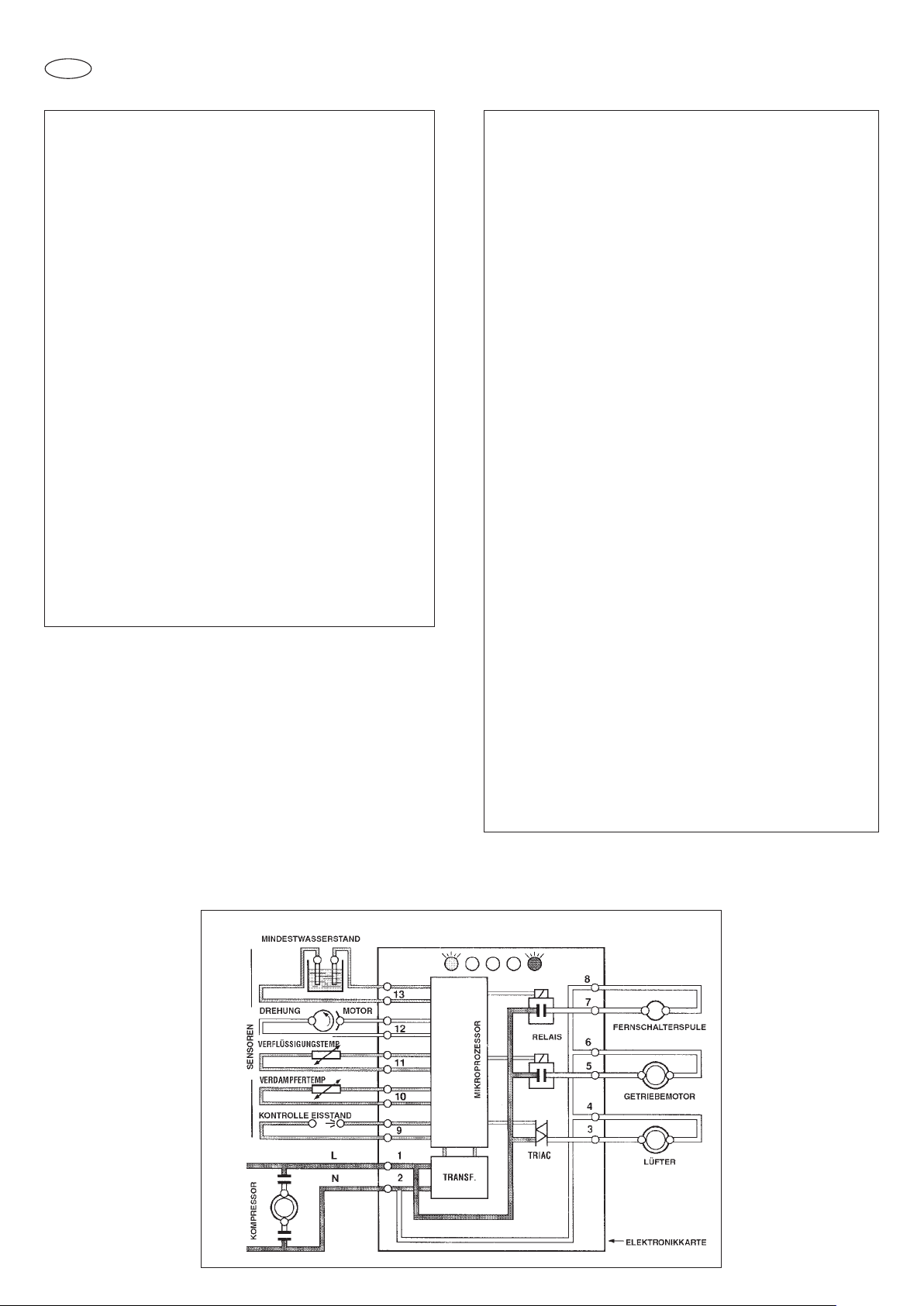

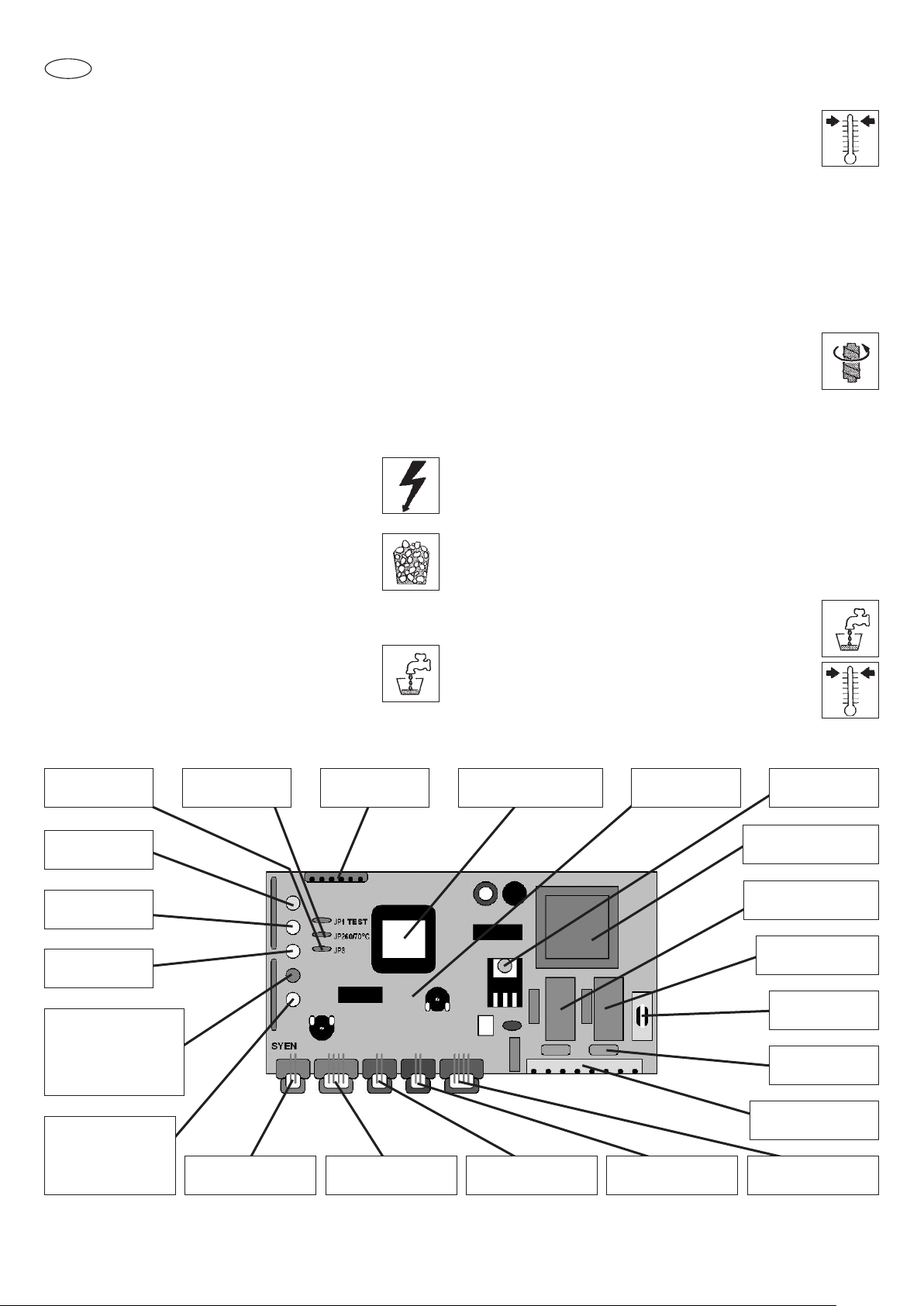

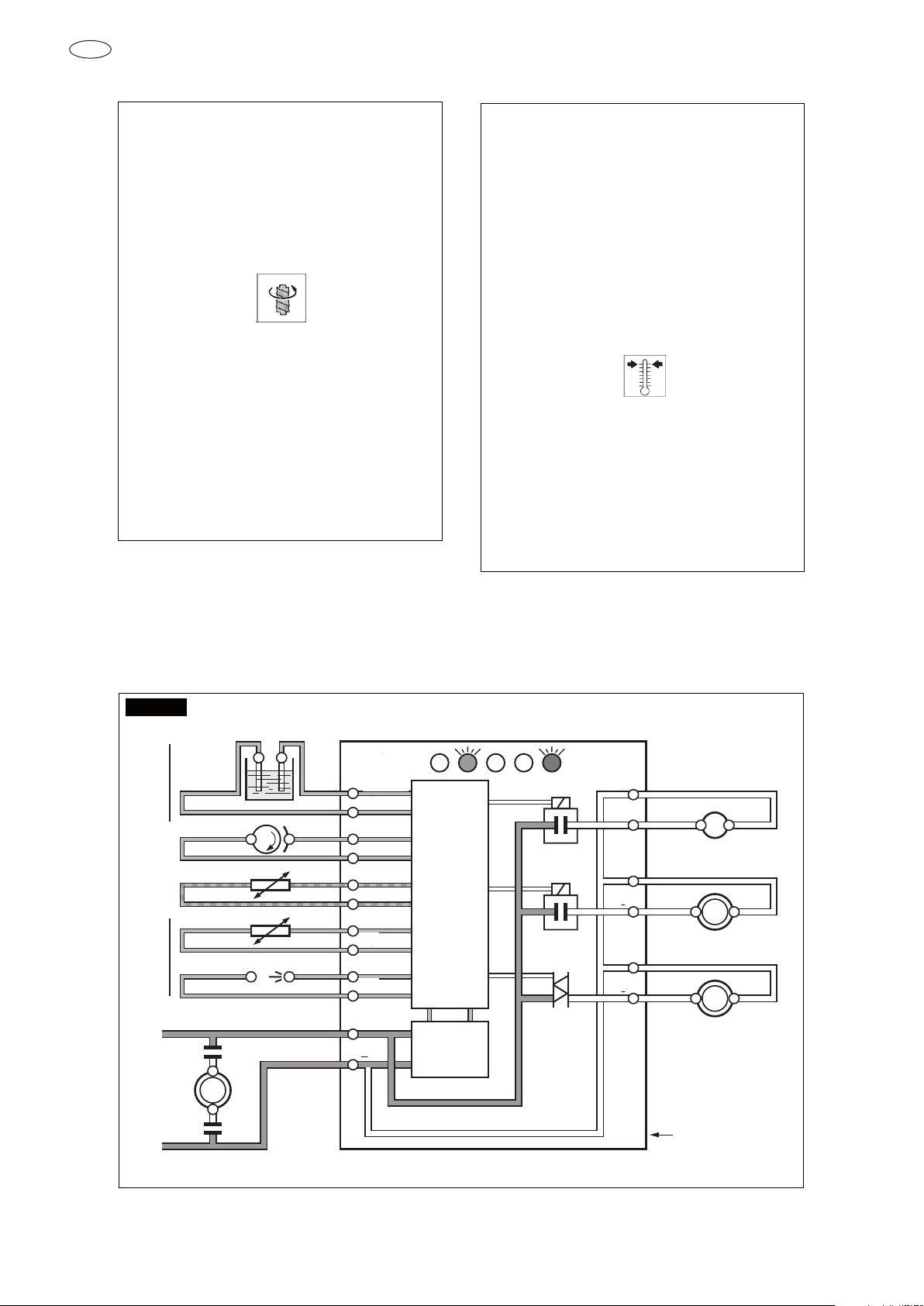

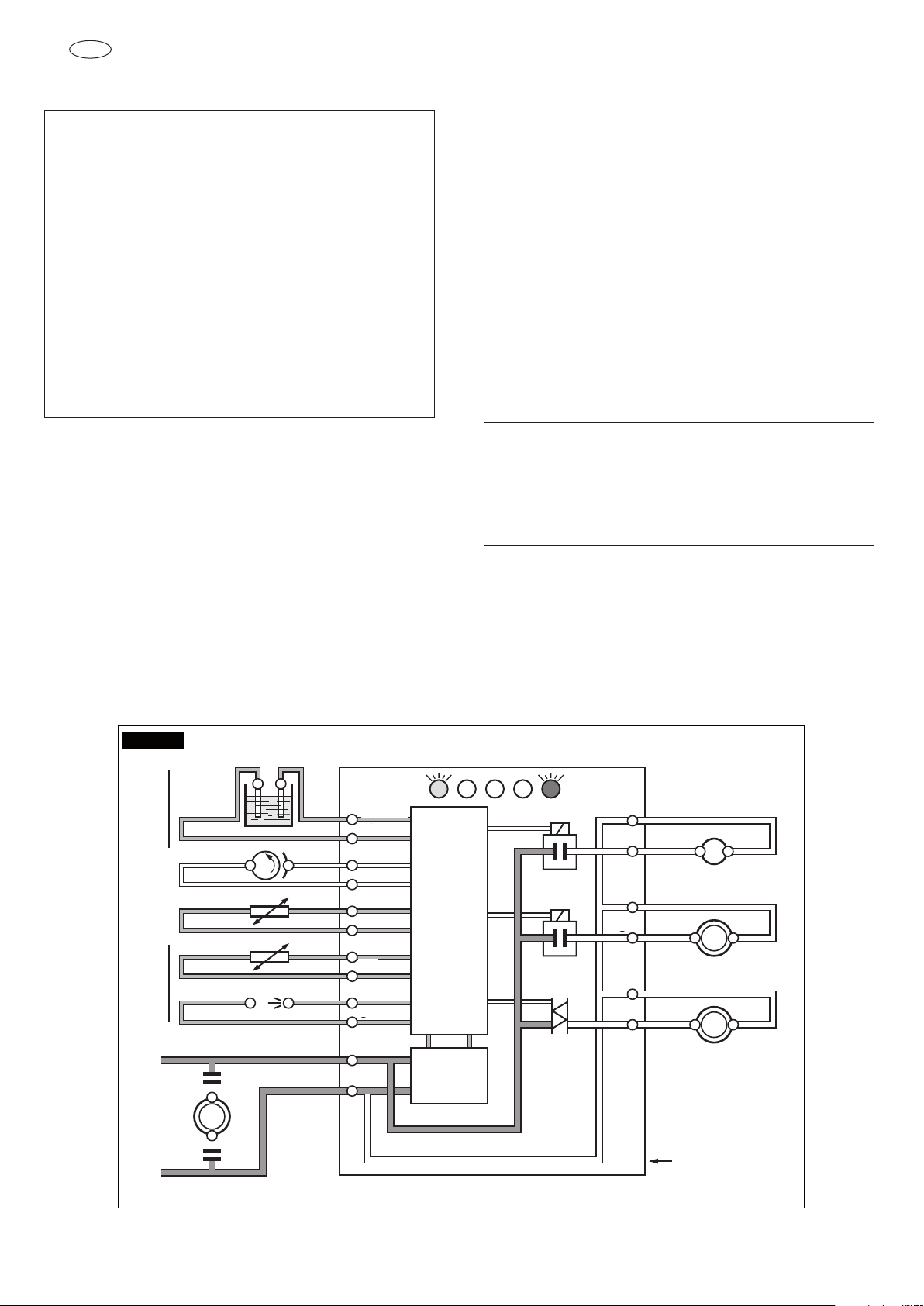

F Steuerkarte (Mikroprozessor)

Die im Vorderteil des Geräts montierte

Steuerkarte besteht aus einem

Hochspannungs- und einem

Niederspannungskreislauf, die nach den geltenden gesetzlichen Vorgaben getrennt und

durch eine Sicherung geschützt sind. Sie wird

durch LEDs zur Anzeige der Funktionen und

Anschlussklemmen für die Peripheriegeräte am

Eingang (Sensoren) und am Ausgang (elektrische Bestandteile) ergänzt. Die Steuerkarte, die

über den MIKROPROZESSOR Signale verarbeitet, regelt die elektrischen Bestandteile

(Getriebemotor, Kompressor usw.) und steuert

auf diese Weise das gesamte Geräte.

GRÜNE LED

Gerät steht unter Spannung/Betrieb

GELBE LED

BLINKT: I/R Strahl unterbrochen DAUERLICHT: Eisbehälter voll

ROTE LED

DAUERLICHT

– Alarm der Einheit wegen zu hoher

Kondensationstemperatur

– Alarm der Einheit wegen

Raumtemperatur <+1°C.

BLINKENDES LICHT

– 3 Minuten Anlaufverzögerung.

GELBE LED

DAUERLICHT

– Alarm der Einheit wegen Drehung

des Getriebemotors in die verkehrte Richtung

– Alarm der Einheit wegen zu niedriger

Drehgeschwindigkeit oder wegen

Blockierung des Getriebemotors.

BLINKENDES LICHT

– Alarm der Einheit wegen

Verdampfungstemperatur >-1°C nach

10minütigem Betrieb.

GELBE LED

Kein Wasser in der Schwimmerwanne

3’ STAND-BY

POWER

BEHÄLTER

VOLL

KEIN WASSER

HOHE TEMP.

KONDENSATOR

NIEDRIGE

RAUMTEMPERATUR

3 MIN STAND-BY

60°C - 70°C FERNFÜHLER MIKROPROZESSOR

GELB UND ROT

– BLINKEND: schadhafter

Verdampferfühler

– DAUERLICHT: schadhafter

Kondensatorfühler

I/R

EINSTELLUNG

TRIAC

TRANSFORMATOR

RELAIS

GETRIEBEMOTOR

RELAIS

KOMPRESSOR

SICHERUNG

HEIZELEMENT

HOHE TEMP.

VERDAMPFER

GETRIEBEMOTOR

20

ANSCHL.

WASSERFÜHLER

GETRIEBEMOTOR

FÜHLER

KONDENSATORFÜ

HLER

VERDAMPFERFÜH

LER

KLEMMENLEISTE

EISSTANDFÜHLER

Page 23

D

G Steckerkontakte

Die Steuerkarte ist ferner mit drei

Steckerkontakten(Jumper) ausgestattet, die folgende Funktionen haben:

J1 = Test: Wird im Werk während der

Abnahmephase zur Prüfung der elektrischen

Teile verwendet, um die 3-minütige Stand-ByZeit durch Schließen der Kontakte zur arbeitenden Karte zu überbrücken.

J2 Syen / J3 Pro. El. Ind. - 60/70 °C :

Festlegung der Einstellung des Alarms wegen

hoher Kondensationstemperatur, die vom

Kondensatorfühler gemessen wird:

• 60°C Jumper GESCHLOSSEN

• 70 °C Jumper OFFEN

J3 Syen / J2 Pro. El. Ind. - 3’ / 60’:

Steuert die Wartezeit bei jedem Neuanlauf,

wenn die Maschine durch den Hauptschalter

aus- und wiedereingeschaltet wird.

• 3' Jumper GESCHLOSSEN - Alle SF-Einheiten

mit Ausnahme des Modells

H Schwimmerwanne

Die Wanneneinheit besteht aus einem Becken

aus Plastik, in dessen oberem Teil ein

Schwimmer mit einer Einstellschraube eingesetzt ist, der den Wasserstand im

Verdampfungszylinder konstant hält.

Am Deckel sind vertikal zwei Fühler zur

Kontrolle des Wassermindeststands befestigt,

die der Steuerkarte anzeigen, ob genug Wasser

in der Wanne ist oder nicht.

I Freezer oder Verdampfer

Der Verdampfer besteht aus einem vertikalen

Zylinder aus rostfreiem Stahl, auf den außen

eine Verdampfungskammer für das Kältemittel

aufgeschweißt ist, in der sich die Schnecke (um

die Zylinderachse) dreht. Die Freezereinheit

wandelt das Wasser, das die Innenwand

berührt, in Eis um. Das Eis wird durch die

Wirkung der sich drehenden Schnecke nach

oben gedrückt, vom Eisbrecher in viele kleine

Körnchen gebrochen und zu der an der Seite

oben befindlichen Auswurföffnung befördert.

Das Eis, das sich durch die Berührung des

Wassers mit den Innenwänden es Kühlzylinders

bildet, wird durch die sich im Zylinder drehende

Schnecke, die durch das obere (im Eisbrecher)

und das untere Lager in Achse gehalten wird,

nach oben gedrückt.

Im unteren Teil ist genau über dem Lager der

Dichtring für Drehwellen eingebaut, der die

Einheit Freezer/Schnecke hermetisch abdichtet, so dass das dort für die Umwandlung in Eis

einfließende Wasser nicht ausströmen kann.

ANMERKUNG. Der Deckel muss unbedingt

korrekt auf der Schwimmerwanne sitzen, damit

die Fühler eingetaucht sind und das elektrische

Signal übertragen können, das der Steuerkarte

bestätigt, dass sich Wasser im Wanne befindet,

und auf diese Weise unnötige Abschaltungen

des Eisflockenbereiters verhindert

21

Page 24

D

J Eisbrecher

Der Eisbrecher befindet sich im oberen Teil des

Freezers und wirkt dem an den Zylinderwänden

aufsteigendem Eis entgegen, das auf diese

Weise komprimiert wird, so dass ein Teil des

darin enthaltenen Wassers beseitigt und das

Eis in viele Körnchen gebrochen wird, die in

den Behälter befördert werden.

Im Eisbrecher befindet sich das obere Lager,

das aus zwei Reihen Rollen aus rostfreiem Stahl

besteht, die den von der Schnecke ausgeübten

radialen und axialen Belastungen standhalten

können.

Dieses Lager ist mit einem speziellen, wasserabstoßenden Lebensmittelschmierfett

geschmiert.

ANMERKUNG. Es wird empfohlen, alle sechs

Monate den Zustand des Schmiermittels und

des oberen Lagers zu überprüfen.

K Getriebemotor

Der Getriebemotor besteht aus einem einphasigen Asynchronmotor mit Dauerkondensator,

der auf ein Reduktionsgetriebe mit Ritzel aufgeschrumpft ist. Die Getriebemotoreinheit treibt

durch eine Kupplung die Schnecke im vertikalen Verdampfer oder Freezer an, die das Eis

nach oben drückt.

Der Rotor des Motors ist auf zwei Kugellager mit

Dauerschmierung gelagert und überträgt die

Bewegung auf ein Kunststoffgetriebe (zur

Geräuschreduzierung) und von dort, durch

Getriebe und Ritzel, die in Kaskade geschaltet

und auf Rollenlager im oberen und unteren

Gehäuse gelagert sind, auf die Abtriebswelle.

Das gesamte Reduktionsgetriebe ist durch zwei

Öldichtungen in den Durchgangsöffnungen der

Rotorwelle und der Abtriebswelle hermetisch

dicht und mit einem speziellen Fett (MOBILPLEX IP 44) geschmiert.

Die Einheit kann einfach durch Lösen und Öffnen der beiden Gehäusehälften aus Aluminium

ausgebaut und überprüft werden. Die

Abtriebswelle des Getriebemotors ist durch

Kupplungsnaben, die die Bewegung ausschließlich durch Drehung in die richtige Richtung

(gegen den Uhrzeigersinn) übertragen, mit der

Schnecke des Verdampfers gekuppelt.

L Lüftermotor (luftgekühlte Modelle)

Der elektrisch an den TRIAC der Steuerkarte

angeschlossene Lüftermotor lässt die Kühlluft

durch den Kondensator strömen, um die

Kondensationstemperatur zwischen zwei vom

Fühler festgelegten Werten zu halten, die den

Kondensationsdruckwerten von 17 ÷ 18 bar

entsprechen.

M Regelventil (wassergekühlte Modelle)

Das Regelventil hält den Hochdruck im

Kältemittelkreislauf durch Änderung des

Kühlwasserflusses des Kondensators konstant.

Bei steigendem Druck öffnet sich das

Regelventil weiter, um den Kühlwasserfluss zum

Kondensator zu erhöhen.

N Kompressor

Der hermetische Kompressor ist das Herzstück

des Systems, der das Kältemittel im

Kältemittelkreislauf zirkulieren lässt.

Er saugt das Kältemittel in Form von Dampf mit

niedrigem Druck und Temperatur an, verdichtet

es und erhöht dadurch seinen Druck und seine

Temperatur, wandelt es in Dampf mit hohem

Druck und hoher Temperatur um und leitet es

durch das Auslassventil oder das Förderventil

in den Kreislauf.

22

Page 25

D

EINSTELLUNG, ENTFERNUNG UND WECHSEL

VERSCHIEDENER BESTANDTEILE

ANMERKUNG. Vor allen Arbeiten zum

Wechsel von Bestandteilen oder zur

Einstellung sind die nachstehenden

Anleitungen sorgfältig zu lesen.

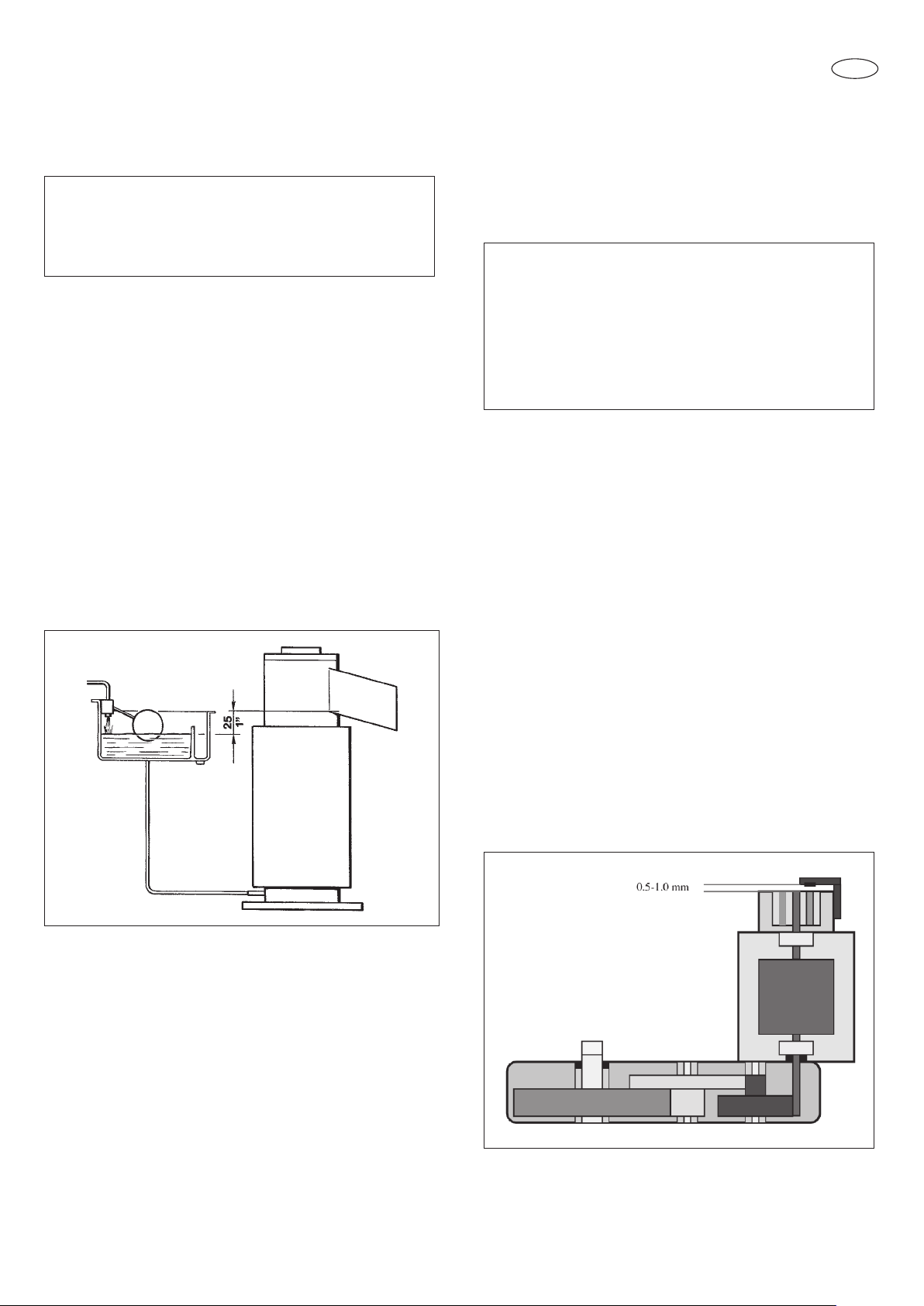

A Einstellung des Wasserstands im

Verdampfer

Der richtige Wasserstand im Verdampfer liegt

bei ungefähr 25 mm unter dem unteren Teil der

Eisauswurföffnung.

Ein Stand unter dem normalen Wasserstand

kann eine größere Reibung zwischen Eis und

Schnecke verursachen, da das Wasser in diesem Fall rascher gefriert.

Wenn der Wasserstand über oder unter dem

Normalstand liegt, muss er durch die

Einstellung erhöht oder gesenkt und dadurch

die Wasserwanne ebenfalls erhöht oder

gesenkt werden.

angegeben vorgehen und die Wanne

senken, sobald es vom Gehäuse gelöst

wurde.

ACHTUNG. Vor den in den nachfolgenden

Abschnitten beschriebenen Einstellungen

oder dem Wechsel von Teilen ist sicherzustellen, dass die Stromzufuhr unterbrochen und das hydraulische Sperrventil

geschlossen ist, um Unfälle oder Schäden

am Gerät zu vermeiden.

B. Wechsel des Drehrichtungsfühlers des

Motors (Hall Effekt)

1 Bei den Modellen F80 F125 die

vordere/obere und die seitliche/hintere Platte

abnehmen.

2 Die drei Schrauben zur Befestigung des

Kunststoffdeckels am Gehäuse des magneti-

schen Fühlers lösen und entfernen.

3 Die beiden Schrauben, mit denen der Fühler

am Kunststoffgehäuse befestigt ist, lösen

und diesen aus seinem Sitz ziehen.

4

Im unteren Teil des Schaltkastens die Klemme

des Drehrichtungsfühlers mit vier roten Dornen

suchen und durch Drücken auf die

Befestigungslasche aus ihrem Sitz ziehen.

5 Beim Einbau des neuen

Drehrichtungsfühlers des Motors in

umgekehrter Reihenfolge vorgehen.

1 Zur Erhöhung des Wasserstands folgender-

maßen vorgehen:

a Die Schraube, mit der die

Wannenhalterung an das Gehäuse geschraubt ist, lösen und die Wanne soweit

anheben, wie es für die Einstellung des

Wasserstands erforderlich ist.

b Die Schraube in das entsprechende Loch

der Halterung stecken, die festzuschrauben ist.

2 Zur Senkung des Wasserstands wie oben

23

Page 26

D

C Wechsel des Temperaturfühlers des

Kondensators

1 Die obere vordere Platte entfernen. Beim

Modell SFN1000 die rechte Seitenplatte entfernen.

2 Das Fühlerrohr des Kondensators zwischen

den Kühlrippen suchen und bei luftgekühlten

Modellen herausziehen.

Bei wassergekühlten Modellen das Rohr

nach Öffnen des (wiederverwendbaren)

Kunststoffbinders, mit dem es an der

Flüssigkeitsleitung befestigt ist, entfernen.

3 Im hinteren Teil des Schaltkastens die

Klemme des Kondensatorfühlers suchen und

durch Drücken auf die Befestigungslasche

aus ihrem Sitz ziehen.

4 Beim Einbau des neuen Fühlers des

Kondensators in umgekehrter Reihenfolge

vorgehen.

ANMERKUNG. Die Wassermindeststandfühler

im Kondensator sind mit denselben

Befestigungsklemmen ausgestattet.

Um eine Verwechslung beim Austausch zu vermeiden, darauf achten, dass die

Befestigungsklemmen und -dorne verschiedene Farben haben.

D Wechsel der optischen Kontrolle des

Eisstands

1 Die vordere obere Platte entfernen.

2 Im hinteren Teil des Schaltkastens die

Klemme der optischen Kontrolle des

Eisstands mit vier schwarzen Dornen suchen

und durch Drücken auf die

Befestigungslasche aus ihrem Sitz ziehen.

3 Die beiden Schrauben, die das optische

System an der Abflussleitung befestigen,

lösen.

4 Beim Einbau der neuen optischen Kontrolle

des Eisstands in umgekehrter Reihenfolge

vorgehen.

E Wechsel des Wasserstandfühlers in der

Wanne

1 Die vordere obere Platte entfernen.

2 Die Befestigungsmuttern der

Ringkabelschuhe von den beiden Stäben

aus rostfreiem Stahl – Wasserstandfühler –

lösen, die sich auf dem Deckel der

Schwimmerwanne befinden.

3 Im hinteren Teil des Schaltkastens die

Klemme des Mindestwasserstandfühlers mit

zwei roten Dornen suchen und durch

Drücken auf die Befestigungslasche aus

ihrem Sitz ziehen.

4 Beim Einbau des neuen Mindeststandfühlers

in umgekehrter Reihenfolge vorgehen.

F Wechsel der Steuerkarte

1 Die vordere obere Platte entfernen.

2 Im hinteren Teil des Schaltkastens die

Klemme der einzelnen Fühler suchen und

durch Drücken auf die Befestigungslasche

aus ihren Sitzen ziehen.

3. Die Klemmen für die elektrischen Anschlüsse

vom hinteren Teil der Steuerkarte abziehen

und danach die gesamte Steuerkarte durch

Lösen der vier Schrauben, mit denen sie am

elektrischen Schaltkasten aus Kunststoff

befestigt ist, entfernen.

4 Beim Einbau der neuen Steuerkarte in

umgekehrter Reihenfolge vorgehen.

G Wechsel der Eisauswurföffnung

1 Die Schrauben lockern und die obere vorde-

re Platte entfernen.

2 Die Flügelmutter entfernen und die Öffnung

aus dem Eisauswurfkanal nehmen. Auf die

optischen Lesegeräte achten, damit diese

nicht beschädigt werden.

3 Die beiden Schellen, mit denen die

Polystyrolschalen am oberen Teil des

Verdampfers befestigt sind, und die beiden

Isolierschalen abnehmen.

4 Bei den Modellen F125 die Öffnung aus rost-

freiem Stahl aus ihrem oberen Bronzeteil

herausziehen, bei den anderen Modellen die

beiden Bolzen lösen, mit denen sie am

Eisbrecher befestigt sind.

5 Bei den Modellen F125 die beiden

Schrauben lösen, mit denen die

Bronzeöffnung am Verdampfer befestigt ist,

und diese freilegen.

24

Page 27

D

ANMERKUNG. Bei den Modellen F125 und

F80 die viereckige Gummidichtung der Öffnung kontrollieren und wechseln, falls sie

beschädigt ist.

6 Beim Einbau der neuen Öffnung in

umgekehrter Reihenfolge vorgehen.

7 Das restliche Schmierfett aus der

Eisbrechereinheit entfernen und die O R

Dichtung überprüfen und wechseln, falls ihr

Zustand nicht einwandfrei ist.

8 Das Lager im Eisbrecher sorgfältig prüfen. Bei

Anzeichen von beginnendem Verschleiß oder

fehlendem Schmiermittel sofort wechseln.

H Wechsel von Schnecke, Dichtungsring,

Lager und Kupplung

1 Die Schrauben lösen und die vordere obere

Platte entfernen.

2 Das im Punkt H beschriebene Verfahren für

die Entfernung der Eisauswurföffnung

anwenden.

3 Die beiden Schrauben, mit denen die

Halterung der Öffnung am Verdampfer befes

tigt is t, lösen und entfernen.

4 Den Ring im oberen Teil des Eisbrechers des

Verdampfers ergreifen und kraftvoll nach

oben ziehen, um die Einheit SchneckeEisbrecher herauszuziehen.

ANMERKUNG. Sollte es nicht möglich sein, die

Einheit Schnecke-Eisbrecher von oben herauszuziehen, die in den Punkten 10 und 11 dieses Abschnitts beschriebene Vorgangsweise

anwenden, um über den unteren Teil der

Schnecke einwirken zu können.

Mit einem Holz- oder Kunststoffhammer auf das

untere Ende der Schnecke schlagen, um sie zu

lockern und aus dem oberen Teil des

Verdampfers herauszulösen.

ACHTUNG. Das obere Lager arbeitet unter

schwierigen Schmierungsbedingungen, weil

es sich im Eisbrecher befindet, wo sich normalerweise viel Kondensat bildet.

Es muss unbedingt wasserabstoßendes

Lebensmittelschmierfett verwendet werden,

um eine ordnungsgemäße Schmierung des

oberen Lagers zu gewährleisten.

9 Den Messingdrehring des

Stopfbüchsensystems aus dem unteren Teil

der Schnecke herausziehen.

9 Bei den Modellen F125 den Messingdrehring

des Stopfbüchsensystems aus dem unteren

Teil der Schnecke herausziehen, während bei

den restlichen Modellen der Stahlring mit Feder

herausgezogen werden muss.

ANMERKUNG. Wenn die Schnecke für die

Durchführung einer Kontrolle oder zum

Wechsel ausgebaut wird, immer darauf dachten, dass kein Schmutz in den Verdampfer

gelangt, und dass sich kein Schmutz auf der

Graphitoberfläche des Dichtrings ablagert.

Im Zweifelsfall den gesamten Dichtring sofort

auswechseln.

5 Bei den Modellen F125 den Seegerring, mit

dem der Deckel am Eisbrecher befestigt ist, mit

einer Seegerzange entfernen. Bei den anderen

Modellen ist ein Schraubenzieher zur

Entfernung des Deckels zu verwenden.

6. Den Kopfbolzen, mit dem die Einheit

Eisbrecher-Lager an der Schnecke befestigt ist,

lösen und entfernen und die Eisbrechereinheit

aus der Schnecke herausziehen.

10Die drei/vier Bolzen, mit denen die

Aluminiumhalterung am unteren Teil des

Verdampfers befestigt ist, lösen und entfernen.

11Den Verdampfer anheben und aus seiner

Halterung heben. Danach ein Holz- oder

Kunststoffwerkzeug mit passendem

Durchmesser und Länge in den oberen Teil des

Verdampfers schieben, damit vom unteren

Ende her sowohl der Dichtring als auch das

untere Lager herausgedrückt werden können.

Erforderlichenfalls einen Holzhammer verwenden.

25

Page 28

D

12Bei den Superflockeneis-Modellen mit den

Blättern von zwei Schraubenziehen auf den

unteren Rand des Messingrings des unteren

Lagergehäuses drücken und es entfernen.

ANMERKUNG. Es empfiehlt sich, sowohl den

mechanischen Dichtring als auch das obere

und untere Lager sowie die O R Dichtungen zu

wechseln, wann immer die Verdampfereinheit

ausgebaut wird.

Zu diesem Zweck steht ein Satz dieser Teile

sowie ein Röhrchen mit wasserabweisendem

Lebensmittelschmierfett zur Verfügung.

13Die Bauteile der Antriebskupplung aus der

Aluminiumhalterung herausziehen.

14Den Zustand der beiden Halbkupplungen kon-

trollieren. Bei Verschleiß sofort austauschen.

15Das untere Lager in seinem Bronzegehäuse

einbauen und darauf achten, dass der weiße

Kunststoffring nach oben zeigt.

16Das obere Lager des Eisbrechers einbauen.

Mit dem radialen Teil beginnen, der mit der flachen Oberfläche nach oben montiert werden

muss.

17Schmiermittel (Fett) auf den oberen Teil sch-

mieren. Danach den Rollenkäfig mit den kleineren Öffnungen nach oben montieren, um ein

kleines Spiel zwischen dem Kunststoffkäfig und

der flachen Oberfläche des unteren Lagerteils

zu lassen (siehe Zeichnung).

18Einfetten und danach die Ausgleichsscheibe

aus Stahl montieren.

19Nach dem Wechsel der O-Ring-Dichtung im

Eisbrecher, den Eisbrecher auf der Schnecke

oben einbauen und mit dem oberen Bolzen

befestigen.

20Die Schnecken-Eisbrechereinheit im

Verdampfer einbauen. Dabei die vorherigen

Punkte in umgekehrter Reihenfolge anwenden.

I Wechsel des Getriebemotors

1 Bei den Modellen F 125 die vordere/obere

und die seitliche/hintere Platte

2 Die drei-vier Schrauben lösen, mit denen der

Verdampfer am oberen Gehäuse des

Getriebemotors befestigt ist.

3 Den Fühler für die Motordrehrichtung laut

Anleitungen im Punkt B entfernen.

Danach die Schrauben lösen, mit denen der

Getriebemotor am Rahmen befestigt ist.

4 Die Stromversorgung des Motors durch die

Elektroanlage des Geräts unterbrechen. Der

Getriebemotor ist jetzt freigelegt und kann

ausgetauscht werden.

Beim Einbau des neuen Getriebemotors das

5

Verfahren in umgekehrter Reihenfolge anwenden.

J Wechsel des Lüftermotors

1 Bei den Modellen F 125 die vordere/obere

und die seitliche/hintere Platte

2 Die Mutter lösen und das gelbe/grüne

Erdungskabel herausziehen. Die Dorne für den

Anschluss der elektrischen Kabel des Lüfters

suchen und herausziehen.

3 Bei den Modellen F125 die Bolzen lösen, mit

denen die Lüftereinheit am Sockel des Geräts

befestigt ist und herausnehmen.

ANMERKUNG. Beim Einbau eines neuen

Lüftermotors sicherstellen, dass die Flügel

keine Teile berühren und sich frei drehen.

26

Page 29

D

K Wechsel des Trockners

1 Bei den Modellen F 125 vordere/obere und

die seitliche/hintere Platte

2 Das Kältemittel aus dem System entfernen

und in einen eigenen Behälter fließen lassen,

damit es später nach einer entsprechenden

Reinigung wiederverwertet werden kann.

3 Die Kältemittelleitungen von den beiden

Enden (das Kapillarrohr auf einer Seite des

Trockners bei den Modellen F125

abschweißen.

4 Bei der Montage des neuen Trockners die

Plomben an den beiden Enden abnehmen

und die Leitungen des Kältemittels verschweißen.

5 Den Kältemittelkreislauf sorgfältig spülen, um

Feuchtigkeit und die nicht kondensationsfähigen Gase nach dem Einbau des neuen

Trockners zu entfernen.

6 Den Kältemittelkreislauf mit der richtigen

Menge an Kältemittel befüllen (siehe

Typenschild) und überprüfen, ob Austritte bei

den eben verschweißten Stellen vorhanden

sind.

7 Die zuvor abgenommenen Platten wieder

montieren.

L Wechsel des Verdampfers

1 Die Anweisungen des Punktes H für die

Entfernung der Eisauswurföffnung befolgen.

2 Die Schelle vom Anschluss des

Wassereinlaufs in den Verdampfer entfernen

und den Schlauch herausziehen. Das darin

enthaltene Wasser in einen Behälter entleeren.

3 Das Fühlerrohr des Verdampfers wie im

Punkt B angegeben herausziehen.

4 Das Kältemittel aus dem System entfernen

und in einen eigenen Behälter fließen lassen,

damit es später nach einer entsprechenden

Reinigung wiederverwertet werden kann.

5 Das Kapillarrohr und die Sammler-

/Ansaugeinheit vom Abflussrohr des

Verdampfers abschweißen und trennen.

6 Die drei-vier Bolzen lösen, mit denen der

Verdampfer am oberen Gehäuse des

Getriebemotors befestigt ist.

7 Den Verdampfer vom Getriebemotor abneh-

men und erforderlichenfalls die

Aluminiumhalterung durch Lösen der dreivier Bolzen vom Verdampfer entfernen.

ANMERKUNG. Den Trockner jedes Mal wechseln, wenn der Kältekreislauf offen ist.

Den neuen Trockner nicht einsetzen, bevor

nicht alle Reparaturen und Wechsel durchgeführt wurden.

8 Beim Einbau des neuen Verdampfers das

Verfahren in umgekehrter Reihenfolge

anwenden.

ANMERKUNG. Nach dem Wechsel des

Verdampfers den Kältekreislauf sorgfältig reinigen, um Feuchtigkeit und die nicht kondensationsfähigen Gase zu entfernen.

M Wechsel des luftgekühlten Kondensators

1 Bei den Modellen F 125 die vordere/obere

und die s eitliche/hintere Platte

2 Das Fühlerrohr aus den Kühlrippen des

Kondensators entfernen.

3 Die Bolzen, mit denen er am Sockel/Rahmen

befestigt ist, lösen.

4 Das Kältemittel aus dem System entfernen

und in einen eigenen Behälter fließen lassen,

um es später nach der entsprechenden

Reinigung wiederverwerten zu können.

5 Die Kältemittelleitungen von den beiden

Enden des Kondensators abschweißen.

ANMERKUNG. Den Trockner jedes Mal wechseln, wenn der Kältekreislauf offen ist.

Den neuen Trockner nicht einsetzen, bevor

nicht alle Reparaturen und Wechsel durchgeführt wurden.

6 Beim Einbau des neuen Kondensators das

Verfahren in umgekehrter Reihenfolge

anwenden

ANMERKUNG. Nach dem Wechsel des

Kondensators den Kältekreislauf sorgfältig reinigen, um Feuchtigkeit und die nicht kondensationsfähigen Gase zu entfernen.

27

Page 30

D

N Wechsel des wassergekühlten

Kondensators

1 Bei den Modellen F 125 die vordere/obere

und die seitliche/hintere Platte

2 Das Fühlerrohr aus dem Kondensator entfer-

nen.

3 Die Bolzen, mit denen er am Sockel befestigt

ist, lösen und entfernen.

4 Die Schlauchklemmen abschrauben und die

Kunststoffleitung von den beiden Enden des

Kondensators abziehen.

5 Das Kältemittel aus dem System entfernen

und in einen eigenen Behälter fließen lassen,

um es später nach der entsprechenden

Reinigung wiederverwerten zu können.

6 Die Kältemittelleitungen von den beiden

Enden des Kondensators abschweißen.

ANMERKUNG. Den Trockner jedes Mal wechseln, wenn der Kältekreislauf offen ist.

Den neuen Trockner nicht einsetzen, bevor

nicht alle Reparaturen und Wechsel durchgeführt wurden.

6 Das Kapillarrohr des Regelventils suchen

und am Kältekreislauf abschweißen. Danach

aus dem Gerät entfernen.

ANMERKUNG. Den Trockner jedes Mal wechseln, wenn der Kältekreislauf offen ist.

Den neuen Trockner nicht einsetzen, bevor

nicht alle Reparaturen und Wechsel durchgeführt wurden.

7 Per installare un nuovo condensatore seguire

le suddette procedure a ritroso.

ANMERKUNG. Nach dem Wechsel des

Kondensators den Kältekreislauf sorgfältig reinigen, um Feuchtigkeit und die nicht kondensationsfähigen Gase zu entfernen.

ANMERKUNG. Der Wasserdurchfluss durch

das Regelventil kann durch eine entsprechende Schraube auf dem oberen Teil seines

Schafts eingestellt werden, bis ein

Kondensationsdruck von 14 bar erreicht ist.

7 Beim Einbau des neuen Kondensators das

Verfahren in umgekehrter Reihenfolge

anwenden.

ANMERKUNG. Nach dem Wechsel des

Kondensators den Kältekreislauf sorgfältig reinigen, um Feuchtigkeit und die nicht kondensationsfähigen Gase zu entfernen.

O Austausch des Regelventils

(wassergekühlte Geräte)

1 Bei den Modellen F125 die vordere/obere

und die seitliche/hintere Platte

2 Das Wassersperrventil schließen und die

Zufuhrleitungen zum Regelventil vom hinteren Teil des Gerätes trennen.

3 Die Schlauchklemme lösen und den

Plastikschlauch aus dem Schlauchhalter am

Ausgang des Regelventils entfernen.

4 Die Mutter, mit der das Regelventil am

Rahmen des Geräts befestigt ist, lösen.

5 Das Kältemittel aus dem System entfernen

und in einen eigenen Behälter fließen lassen,

um es später nach der entsprechenden

Reinigung wiederverwerten zu können

P Wechsel des Kompressors

1 Bei den Modellen F125 die vordere/obere

und die seitliche/hintere Platte.

2 Den Deckel abnehmen und die elektrischen

Kabel aus den Klemmen des Kompressors

herausziehen.

3 Das Kältemittel aus dem System entfernen

und in einen eigenen Behälter fließen lassen,

um es später nach der entsprechenden

Reinigung wiederverwerten zu können

4 Sowohl die Förderleitung als auch die

Saugleitung vom Kompressor abschweißen.

5 Die Schrauben, mit denen er am Sockel

befestigt ist, lösen und den Kompressor aus

dem Sockel des Geräts entfernen.

6 Bei den Modellen F125 die Arbeits-

/Fülleitung abschweißen, um sie auf den

neuen Kompressor aufschweißen zu können.

28

Page 31

D

ANMERKUNG. Den Trockner jedes Mal wechseln, wenn der Kältekreislauf offen ist.

Den neuen Trockner nicht einsetzen, bevor

nicht alle Reparaturen und Wechsel durchgeführt wurden.

7 Beim Einbau des neuen Kompressors das

Verfahren in umgekehrter Reihenfolge

anwenden.

ANMERKUNG. Nach dem Wechsel des

Kondensators den Kältekreislauf sorgfältig reinigen, um Feuchtigkeit und die nicht kondensationsfähigen Gase zu entfernen.

29

Page 32

CONS.

POWER

CONSUMO

ELETTRICO

STROMVERBRAUCH

BEMOTOR

ASSORBIMENTO

MOTORIDUTTORE

AUFNAHME GETRIE-

AMPS MOTOREDUCT.

ASS.

ASS.

POTENZA

CARICA

AMPS

START

AVVIAMENTO

MARCIA

ASSORBITA

CAPILLARE

REFRIGERANTE

AMP. START

AMP.

AMPS

BETRIEB

POWER

NE LEISTUNG

AUFGENOMME-

CAPILLAR

REFR. CHARGE

3000mm.

KAPILLARROHR

KÄLTEMITTEL

BEFÜLLUNG MIT

2500mm.

30

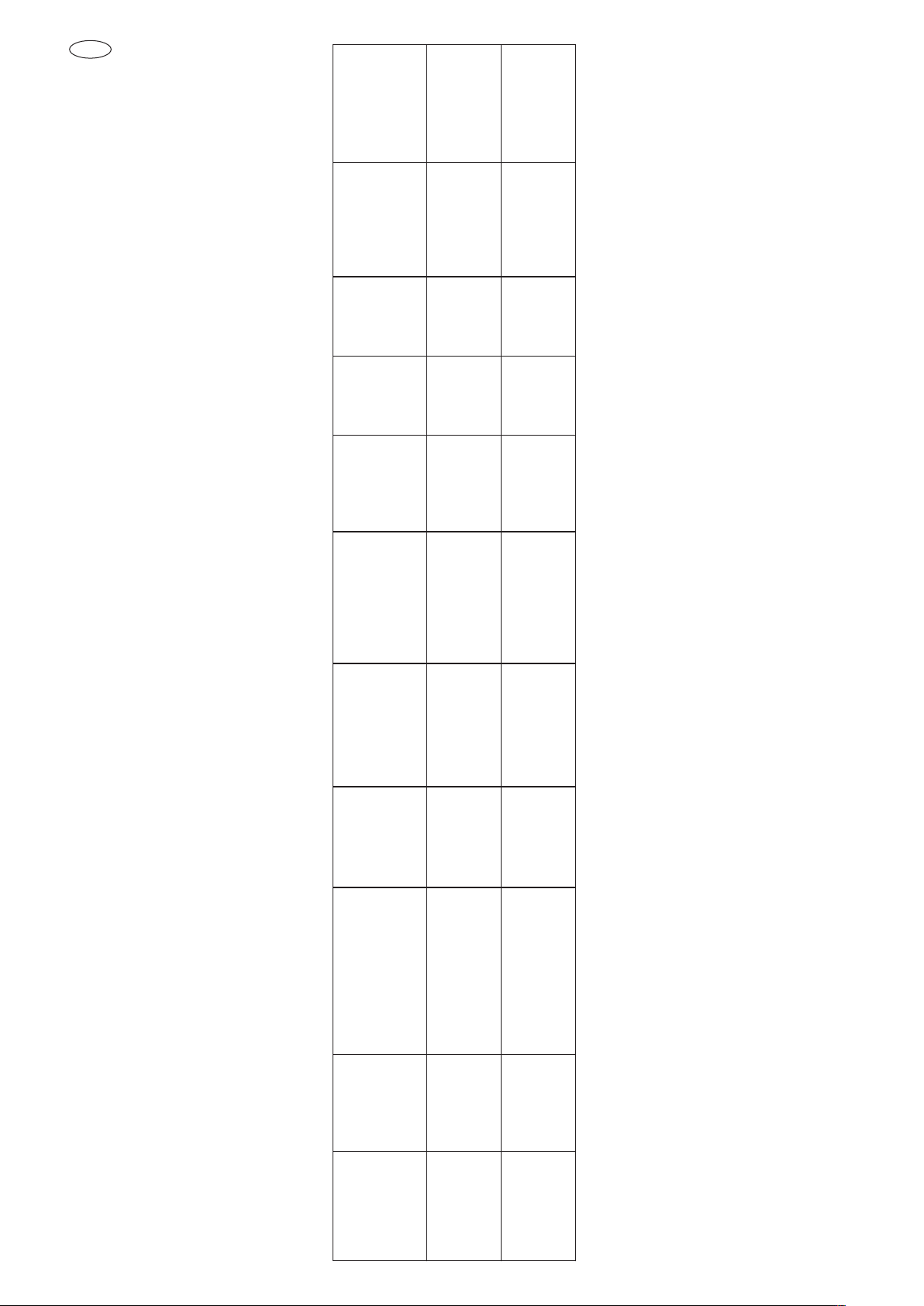

TECHNISCHE DATEN DES EISFLOCKENBEREITERS

KÄLTEMITTEL

REFRIGERANT

REFRIGERANTE

KOMPRESSOR

COMPRESSOR

COMPRESSORE

VOLTS

MODEL

MODELL

MODELLO

GL90TB R134A D: 2.2mm

F80 A/W 230/50/1 ELECTROLUX R134a 300/300 gr. D int. 0.90 400W 2.6A 11A 0.200A 9.6 KWH/24 HR

GP14 TB R134A D: 2.2mm

F125 A/W 230/50/1 UNITE HERMETIQUE R134A 400/300gr D int. 1.00 480W 3.2A 18A 0.200A 11.5 KWH/24 HR

Page 33

D

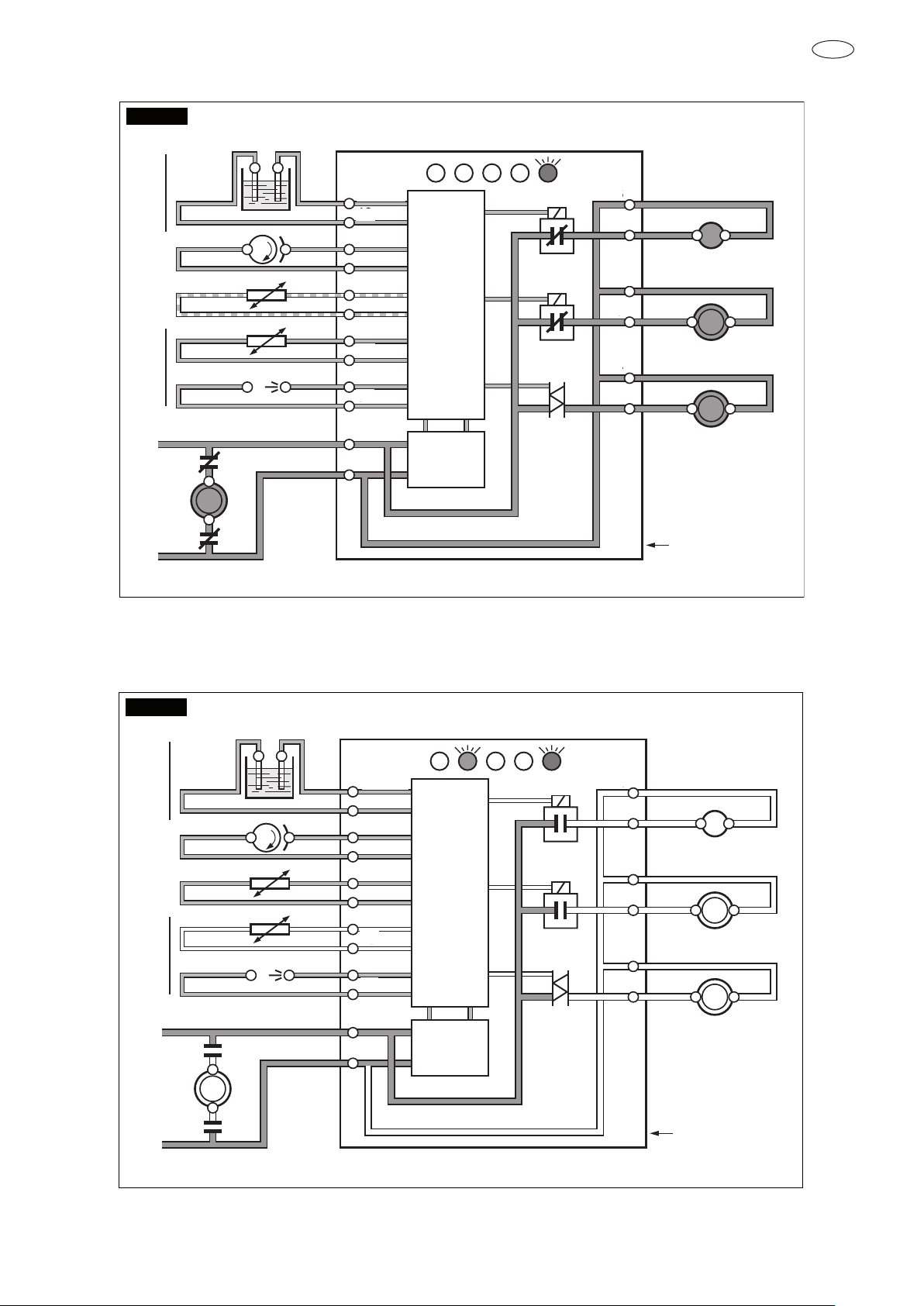

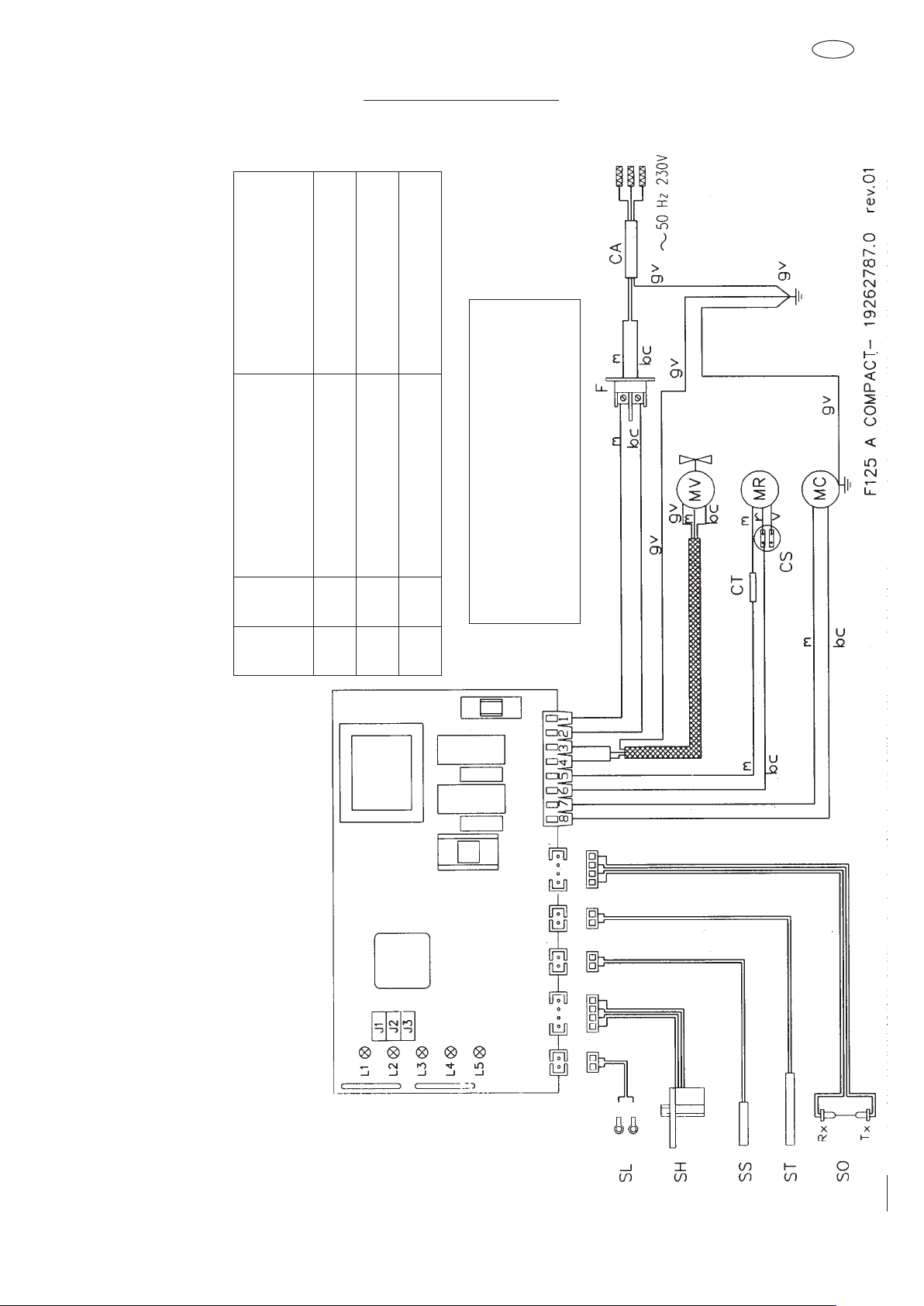

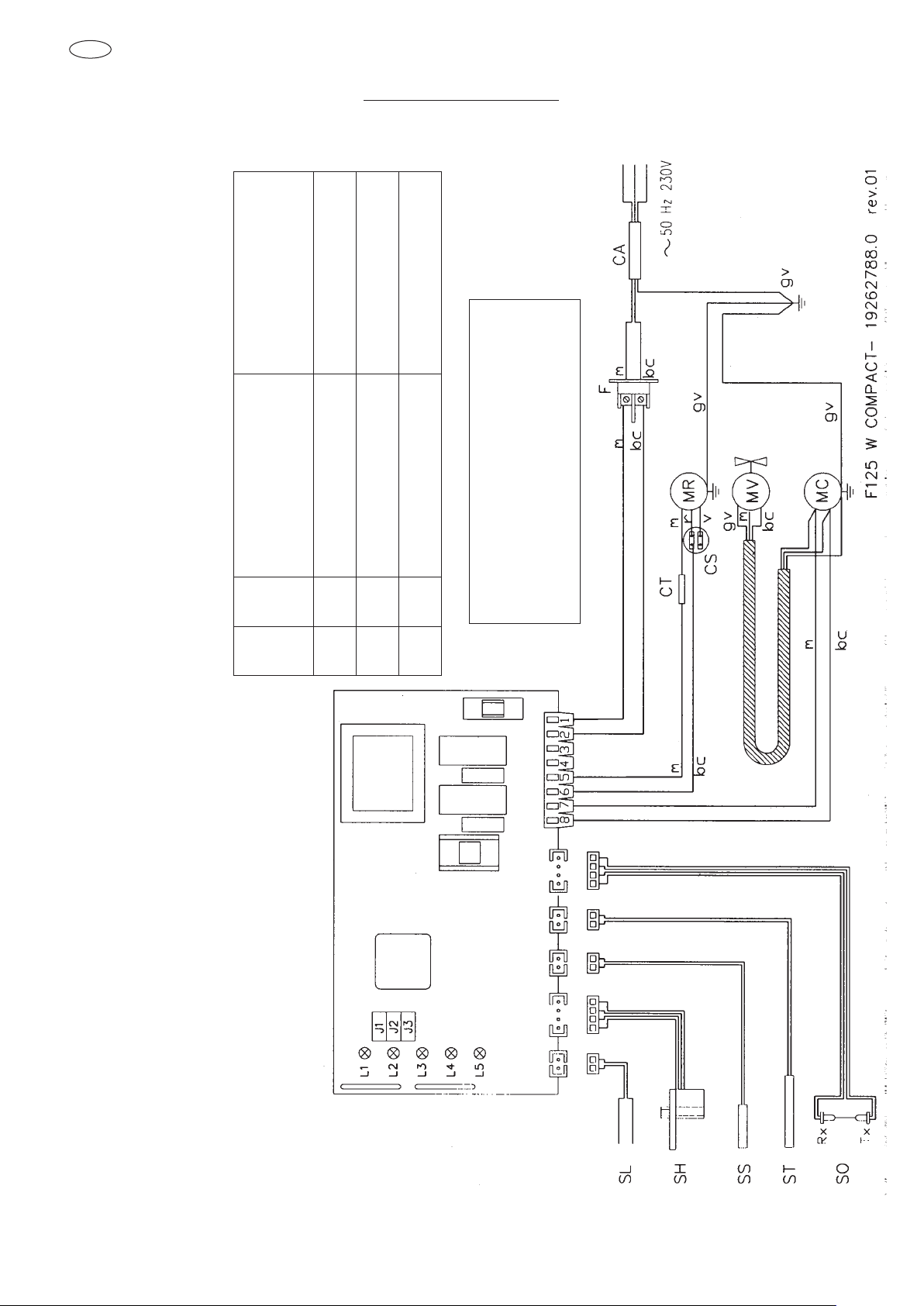

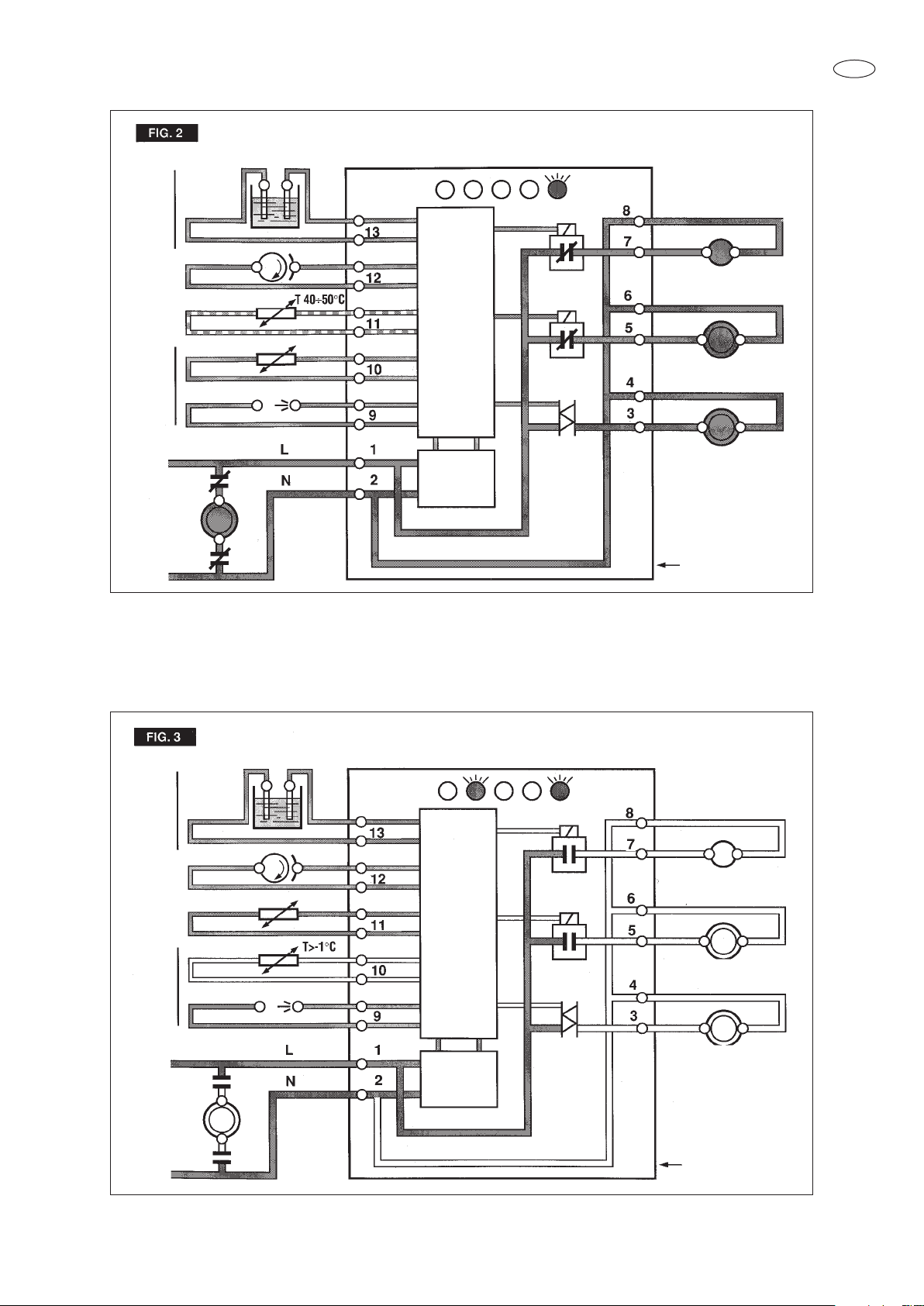

SCHALTPLAN F80

UFTKÜHLUNG

L

220-240/50/1

O FF

AUS

Allarme 60°C

Normal Betrieb

Normal operation

too high evap. temp

3’ stand by

Bin full

LEDS INDICATIONS

No water

Power on

Wrong rotation