Page 1

Руководство по эксплуатации подшипниковых узлов DODGE®

серии USDAF 23000 с адаптированной установкой (10-15/16” - 15-3/4”)

серии USDAF 23100 с адаптированной установкой (9-7/16” - 14”)

серии USDAF 23200 с адаптированной установкой (8-15/16” - 12-1/2”)

Внимательно ознакомьтесь с данными указаниями перед началом работ по монтажу или эксплуатации.

ОБЩАЯ ИНФОРМАЦИЯ

Подшипники DODGE серии USDAF отвечают всем действующим

стандартам ABMA. Данные подшипниковые узлы поставляются в корпусах

с адаптированной установкой размерами от 8-15/16” до 15-3/4”. Варианты

уплотнений включают трехструктурное TRIPLE-TECT, раздельное кольцевое

лабиринтное (LER) и вспомогательное таконитовое. В настоящем руководстве

приведена полная информация о монтаже, техническом обслуживании и

модернизации блоков в корпусах с адаптированной установкой.

ОСМОТР

Осмотрите вал. Произведите инспекцию вала на гладкость, прямоту и

чистоту поверхности в пределах стандартных допусков. Произведите

осмотр подшипника. Избегайте попадания любых загрязнений или влаги

на подшипник. Не удаляйте консервирующий состав, обеспечивающий

защиту и смазку, и являющийся совместимым со стандартными

консистентными смазочными веществами.

УКАЗАНИЯ ПО МОНТАЖУ

ВНИМАНИЕ: Для предотвращения непреднамеренного запуска

привода отключите и установите предупредительную табличку или

опломбируйте источник питания перед производством дальнейших

работ. Невыполнение данного требования может привести к травмам

персонала.

ПРИМЕЧАНИЕ: Крышки корпуса и основания не являются

взаимозаменяемыми; таковые элементы должны совпадать с

контактирующей половиной. Сначала установите неподвижный

подшипник.

1. Нанесите слой маловязкого масла или другого ингибитора коррозии

на участок расположения переходника на валу.

2. Измерьте внутренний зазор подшипника перед установкой.

Установите подшипник в вертикальном положении, см. рис. 1.

Вставьте внутреннее кольцо и роликовые элементы сильным вжатием

в проходное отверстие внутреннего кольца с одновременным

проворачиваем кольца несколько раз. Установите узлы роликовых

элементов, убедившись в размещении ролика в наивысшей точке

с обеих сторон. Вдавите данные верхние роликовые элементы для

обеспечения контакта с центральным направляющим фланцем. При

помощи толщиномера измерьте просвет с обеих сторон, вставляя

инструмент максимально далеко и проводя по верху ролика (рис. 1).

Запишите измеренное значение для использования в шаге 3d.

ПРИМЕЧАНИЕ: Не разрешается вращать подшипник при

перемещении толщиномера между роликом и наружной

обоймой. Проверку радиального зазора производите при

помощи пропиливающих движений.

ПРИМЕЧАНИЕ: В случае использования раздельных кольцевых

лабиринтных (LER) и вспомогательных таконитовых уплотнений

следуйте указаниям соответствующих поставщиков. Информация

о трехструктурном уплотнении TRIPLE-TECT приведена в шаге 3.

ВНИМАНИЕ: В связи с опасностью для людей или имущества аварий,

вызванных некорректным использованием изделий, необходимо

придерживаться указанных ниже методов эксплуатации. Изделия должны

использоваться в соответствии с технической информацией, приведенной

в каталоге. Необходимо применять надлежащие методики монтажа,

технического обслуживания и эксплуатации. Необходимо следовать

инструкциям, содержащимся в руководствах. Должны проводиться

осмотры, необходимые для обеспечения безопасной эксплуатации

в существующих условиях работы. Должны быть установлены

надлежащие и являющиеся целесообразными или рекомендованными

согласно нормативам по технике безопасности ограждения и другие

соответствующие защитные средства, не входящие в объем поставки

и сферу ответственности компании Baldor Electric. Настоящее

устройство и относящееся к ней оборудование должны устанавливаться

и обслуживаться квалифицированным персоналом, знакомым с

конструкцией и работой всего оборудования системы и сопряженными

с ней потенциальными опасностями. При наличии опасности для людей

или имущества за выходным валом редуктора скорости конструкцией

ведомого оборудования должно быть предусмотрено отказоустойчивое

устройство.

3. Установите части подшипника в указанной ниже последовательности.

(См. чертеж деталей).

a. Конусное манжетное уплотнение — надвиньте одно из конусных

b. Кольцевое уплотнение — установите прокладочное кольцо на

c. Переходная манжета — надвиньте на вал резьбовой стороной

d. Подшипник — убедитесь в регистрации значения внутреннего

e. Затяните контргайку вручную с последующим легким

f. Кольцевое уплотнение — установите второе кольцевое

g. Конусное манжетное уплотнение — надвиньте второе конусное

1

Рис. 1. Измерение внутреннего зазора.

манжетных уплотнений на вал кромкой по направлению к

подшипнику. ПРИМЕЧАНИЕ: Запрещается устанавливать

конусное манжетное уплотнение до размещения и затягивания

крышки подшипника.

вал наибольшим наружным диаметром к подшипнику.

наружу до приблизительного требуемого места расположения

подшипника. Нанесите слой маловязкого масла на наружный

диаметр манжеты. Не используйте консистентные смазочные

вещества,

зазора. Установите подшипник на переходную манжету,

обеспечив совпадение конусного проходного отверстия

подшипника с конусным наружным диаметром манжеты.

Установите подшипник в надлежащее положение на валу.

простукиванием прутка, выставленного по граням наружного

диаметра гайки. При помощи крупного рычажного ключа или

гидравлической гайки продвигайте подшипник на переходную

манжету до уменьшения зазора до требуемого значения

(таблица 1).

Прикрутите запорную планку болтовым соединением к стопорной

гайке с внутренним выступом планки в пазу переходной

манжеты. При необходимости, следует подтянуть, а не ослабить

стопорную гайку до посадки выступа в паз переходной манжеты.

Зафиксируйте поставляемым проводом болты запорной планки

в требуемом положении для предотвращения вывинчивания изза вибрации.

уплотнение большим наружным диаметром к стопорной гайке.

манжетное уплотнение на вал кромкой по направлению к

подшипнику.

ПРИМЕЧАНИЕ: Запрещается устанавливать конусное

манжетное уплотнение до размещения и затягивания

крышки подшипника.

Таблица 1. Внутренний зазор.

Диаметр вала (дюйм.) Уменьшение внутреннего зазора *(мм)

8-15/16 - 9 0,1143 - 0,1524

9-7/16 - 10-1/2 0,1143 - 0,1651

10-15/16 - 11 0,127 - 0,1905

11-7/16 - 12-1/2 0,1524 - 0,2159

12-7/16 - 12-1/2 0,1651 - 0,2286

13-15/16 - 13-1/2 0,1651 - 0,2286

15 0,1651 - 0,2286

15-3/4 0,2032 - 0,2667

*

Величина уменьшения зазора относительно значения, измеренного

в шаге 2.

Page 2

4. Удалите любые остатки краски, загрязнений или задиров

с контактирующих поверхностей на обеих сторонах.

Тщательно очистите канавки уплотнения на обеих сторонах.

Установите опорную половину корпуса на основание

и нанесите смазочное масло на седла подшипника.

5. Нанесите консистентное смазочное вещество на подшипник

и кольцевые уплотнения. Вдавите смазочное вещество

между роликовыми элементами (см. раздел "Смазывание").

6. Разместите вал с подшипником в нижней половине

корпуса подшипника, осторожно направляя

кольцевые уплотнения в соответствующие канавки.

7. Прикрутите нижнюю половину корпуса к основанию при

помощи анкерных болтов марки 8. Передвиньте вал к

торцевой стороне с целью вставки распорного кольца, см.

чертеж. Отцентруйте все прочие установленные на данном

валу подшипники в соответствующих седлах корпуса.

ПРИМЕЧАНИЕ: Только один из подшипников на валу является

неподвижным, прочие подшипники должны быть подвижными.

8. Выступающая часть вала не должна выдаваться за пределы

переходной муфты во избежание трения о торцевую втулку или

корпус на цельнолитом закрытом конце вала.

9. Разместите валик из кремнийорганического герметика между

крышкой и основанием.

10. Нанесите консистентную смазку на канавки уплотнения в крышке

с последующей установкой узла на подшипник. Два установочных

штифта обеспечат соосность крышки и нижней половины корпуса.

ПРИМЕЧАНИЕ: Каждая крышка должна совпадать с контактирующей

нижней половиной, в связи с невозможностью взаимозаменяемости

данных деталей.

11. Затяните болты крышки до указанного в таблице 2 крутящего усилия.

12. Убедитесь в наличии рабочего зазора на прокладочных кольцах

трехструктурного уплотнения TRIPLE-TECT.

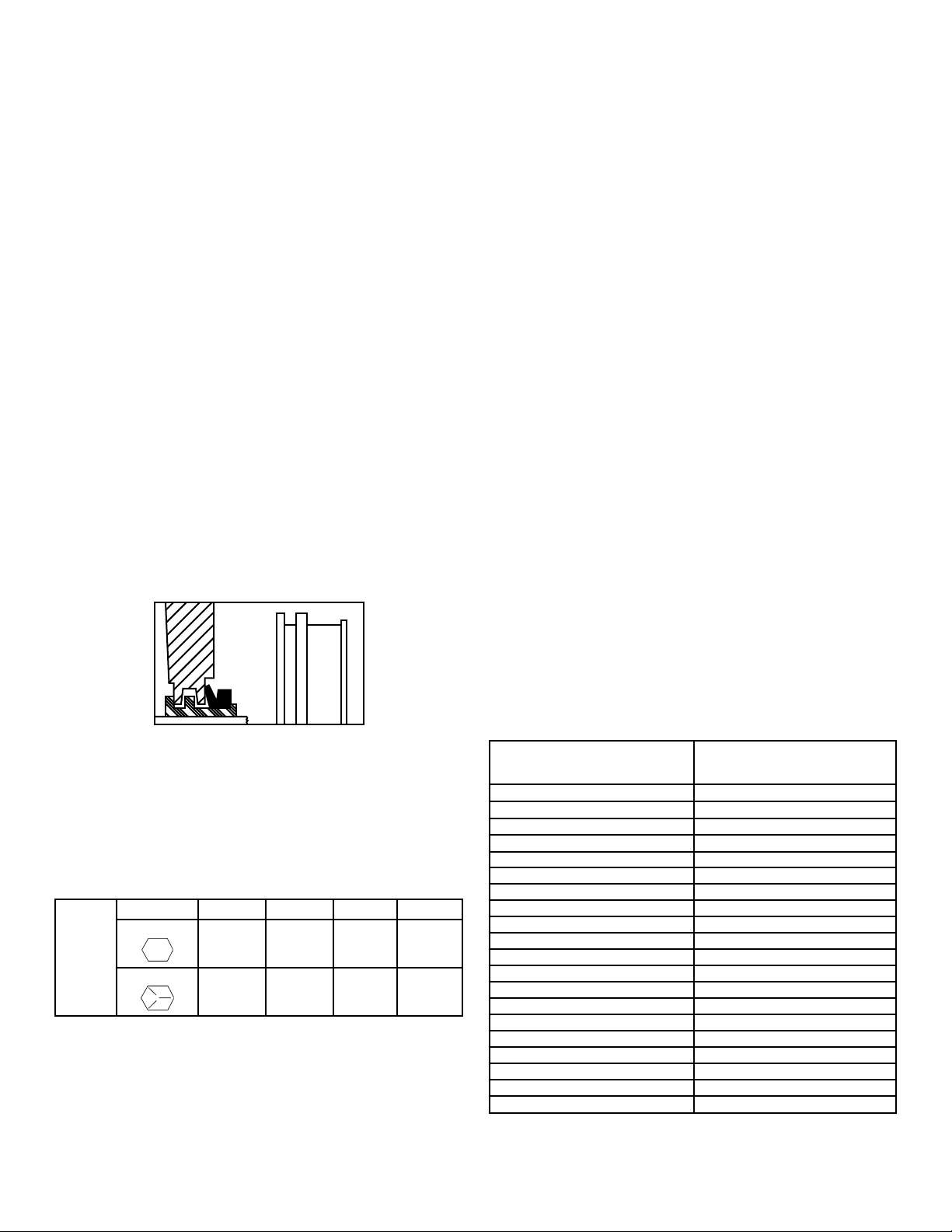

Рис. 2. Патентованное трехструктурное

уплотнение Triple-Tect

13. Расцентровка подшипниковых узлов должна быть в пределах ±1/3°.

14. Выполните шаги 1-13 для разжимного подшипника, за исключением

вставки распорного кольца. Расположите разжимной подшипник в

центре корпуса.

Таблица 2. Рекомендуемые крутящие усилия для болтов.

Размер 1-3/8-6 1-1/2-6 1-3/4-5 2–4-1/2

Крутящее

усилие

(Н-м)

Марка 2

Марка 5

881 1180 1858 2793

1993 2644 3105 4664

15. С данными крупнопроходными подшипниковыми узлами

рекомендуется использование противорежущих ножей.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ВНИМАНИЕ: Для предотвращения непреднамеренного запуска

привода отключите и установите предупредительную табличку или

опломбируйте источник питания перед производством дальнейших

работ. Невыполнение данного требования может привести к травмам

персонала. Снимите крышку корпуса для осмотра смазки и подшипника.

ВНЕСЕНИЕ КОНСИСТЕНТНОЙ СМАЗКИ

Подшипники серии USDAF специально предназначены для эксплуатации

в загрязненных, запыленных или влажных условиях. В целях обеспечения

надлежащей защиты подшипников во время установки набейте вкладыш

смазочным веществом на 100% незамедлительно после корректной

установки подшипника на вал.

В случае падения частоты вращения блока на 20% - 80% от максимального

значения (таблица 5), набейте нижнюю половину корпуса консистентной

смазкой на 30-50%. При падении частоты вращения системы до уровня

менее 20% от максимального значения набейте полость подшипника

смазкой на 100%. В случае превышения частотой вращения значения 80%

от максимального уровня не следует добавлять консистентную смазку ни

в нижнюю половину корпуса ни в крышку.

ВНИМАНИЕ: Для повторного смазывания необходимо открыть

участки вращающихся частей. Соблюдайте крайнюю осторожность

во время выполнения указанных действий. Невыполнение данного

требования может привести к травмам персонала.

При каждом цикле повторного смазывания в системах с частотой вращения до

80% от максимального значения, медленно добавляйте смазочное вещество

до начала выхода свежей смазки из уплотнений. Повторное смазывание

производится на вращающемся подшипнике. Для обеспечения безопасности

персонала следует использовать линии дистанционного смазывания.

При частоте вращения выше 80% от максимального значения добавьте

32 рабочих хода пресс-масленки в ходе каждого цикла смазывания

подшипников. В системах с частотой вращения выше 80% от максимального

значения следует постоянно контролировать рабочую температуру.

В случае определения серьезного изменения рабочей температуры

рекомендуется удалить использованное смазочное вещество и заполнить

подшипник свежей смазкой согласно приведенным выше указаниям.

Используйте консистентное смазочное вещество с вязкостью при

рабочей температуре, обеспечивающей полное пленочное смазывание

(таблица 3). Учитывайте повышение температуры подшипника на 10°С 40°С выше окружающей, в зависимости от частоты вращения и нагрузки.

Рассматривайте значения таблицы 4 в качестве общего руководства по

повторному смазыванию подшипников. Предпочтительным является частое

внесение небольших количеств смазочного вещества по сравнению с редко

добавляемыми большими объемами консистентной смазки. За указаниями

касательно смазывания специальных систем с высокими скоростями или

высокими температурами обратитесь в компанию Baldor Electric Company,

DODGE Engineering, г. Гринвиль, штат Южная Каролина, США.

Таблица 3. Вязкость масла в консистентном смазочном веществе.

Δ Ду

[проходной диаметр

(дюйм.). х об/мин]

100 3500

200 3150

300 2750

400 2375

500 2000

600 1750

700 1500

800 1300

900 1075

1000 900

1400 625

1600 525

1800 450

2000 400

3000 300

4000 200

5000 150

6000 130

7000 110

8000 100

* Для нагрузок выше 18% от динамической производительности

рекомендуется использование смазки с противозадирной присадкой,

имеющее

указанную выше вязкость.

2

Вязкость при средних нагрузках *

(сек. Сейболта при рабочей

температуре)

Page 3

(для эксплуатации в течение 12 часов/день при макс. температуре 66°С/150°F)

* 8-15/16 - 15-3/4

* При непрерывном круглосуточном функционировании следует уменьшить интервал

смазывания на 50%.

Диаметр вала

8-15/16 - 9 – – 700

9-7/16 - 9-1/2 – 670 630

10 - 10-1/2 – 630 600

10-15/16 - 11 630 600 560

11-7/16 - 11-1/2 600 – –

11-15/16 - 12 600 530 530

12-7/16 - 12-1/2 560 500 480

12-15/16 - 13 530 – –

13-7/16 - 13-1/2 530 480 –

13-15/16 - 14 500 450 –

15 450 – –

15-3/4 450 – –

№ Название детали

12 4-шатун (стандарт) 1 422580 422580 422502 422502 422529 422529 035183 035183 044164 044164 044165 044165 044166 044166 035417 035943

4-шатун (цельнолитой

закрытый)

21 Роликовый подшипник 1 422582 422582 422531 422531 422531 422531 421282 421282 422036 422036 422036 422036 422054 422054 421283 421284

16 Уплотнения

TRIPLE-TECT

(трехструктурное)

Раздельное кольцевое

(LER)*

Вспомогательное* 2 045781 044440 045784 045787 045790 045793 046567 046568 045796 045799 045802 045805 045808 046569 046570 046572

18

Неподвижная проставка

Переходная манжета в

20

сборе (SNP)

14 Смазочный штуцер 1 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015

26 Сливная пробка 2 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033

* На каждый подшипник требуется только по два уплотнения любого одного типа. Для цельнолитых подшипниковых узлов с закрытым концом требуется только по одному уплотнению на блок.

№ Название детали

12 4-шатун (стандарт) 1 037461 037461 037432 037432 037434 037434 037436 037436 035945 035945 037438 037438 037440 037440

4-шатун (цельнолитой

закрытый)

21 Роликовый подшипник 1 421294 421294 421285 421285 421286 421286 421287 421287 052081 052081 421288 421288 421289 421289

16 Уплотнения

TRIPLE-TECT

(трехструктурное)

Раздельное кольцевое

(LER)*

Вспомогательное* 2 040900 040901 045778 042396 045781 044440 045790 045793 046567 046568 045802 045805 045808 046569

18 Неподвижная проставка 1 037463 037463 422587 422587 423378 423378 042323 042323 422846 422846 422500 422500 422847 422847

Переходная манжета в

20

сборе (SNP)

14 Смазочный штуцер 1 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015

26 Сливная пробка 2 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033

* На каждый подшипник требуется только по два уплотнения любого одного типа. Для цельнолитых подшипниковых узлов с закрытым концом требуется только по одному уплотнению на блок.

№ Название детали

4-шатун (стандарт)

12

4-шатун (цельнолитой закрытый)

Роликовый подшипник

21

Уплотнения

16

TRIPLE-TECT (трехструктурное)*

Раздельное кольцевое (LER)*

Вспомогательное*

Неподвижная проставка

18

Переходная манжета в сборе (SNP)

20

Смазочный штуцер

14

Сливная пробка

26

* На каждый подшипник требуется только по два уплотнения любого одного типа. Для цельнолитых подшипниковых узлов с закрытым концом требуется только по одному уплотнению на блок.

Таблица 4. Периодичность смазывания (мес.)*

Размер

Таблица 5. Максимальная частота вращения, об/мин

Максимальная частота вращения, об/мин - консистентная смазка

23000K 23100K 23200K

До 250 251-500 501-630

Кол-во

1 037426 037426 037427 037427 037428 037428 035185 035185 037429 037429 037430 037430 037431 037431 035418 035944

2 047942 047943 047944 047945 047946 047947 047948 047949 047950 047951 047952 047953 047954 047955 047956 047957

2 042037 422588 042038 042039 042040 422535 046498 046499 042090 042091 042092 042093 042094 042095 050474 047566

1 422587 422587 422553 422553 422553 422553 422829 422829 042323 042323 042323 042323 042324 042324 422500 422847

1 043581 422576 043582 043583 043584 422525 047632 047635 043635 043636 043637 043638 043639 043640 040830 047638

Частота вращения, об/мин.

1 0,5 0,25

10-15/16 11 11-7/16 11-1/2 11-15/16 12 12-7/16 12-1/2 12-15/16 13 13-7/16 13-1/2 13-15/16 14 15 15-3/4

Кол-во

9-7/16 9-1/2 10-7/16 10-1/2 10-15/16 11 11-15/16 12 12-7/16 12-1/2 13-7/16 13-1/2 13-15/16 14

1 037462 037462 037433 037433 037435 037435 037437 037437 035946 035946 037439 037439 037441 037441

2 043538 422545 047940 047941 047942 047943 047946 047947 047948 047949 047952 047953 047954 047955

2 042510 422594 042036 422573 042037 422588 042040 422535 046498 046499 042092 042093 042094 042095

1 047630 047631 045431 047637 047638 045464 047639 050531 047641 047642 047643 045434 047644 047645

Кол-

8-15/16 9 9-7/16 9-1/2 10-7/16 10-1/2 10-15/16 11 11-15/16 12 12-7/16 12-1/2

во

1 037464 037464 037442 037442 037444 037444 037447 037447 037449 037449 037451 037451

1 037465 037465 037443 037443 037446 037446 037448 037448 037450 037450 037452 037452

1 422511 422511 421290 421290 421291 421291 421292 421292 422844 422844 421293 421293

2 043571 043572 043538 422545 047940 047941 047942 047943 041946 047947 047948 047949

2 042544 042545 042510 422594 042036 422573 042037 422588 042040 422535 046498 046499

2 040899 040995 040900 040901 045778 042396 045781 044440 045790 045793 046567 046568

1 037463 037463 422553 422553 423378 423378 042323 042323 422846 422846 423377 423377

1 047628 047629 047646 047647 047648 047649 047678 047679 047680 422843 047681 047682

1 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015 405015

2 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033 430033

Таблица 6. Запасные части для серии 23000

Таблица 7. Запасные части для серии 23100

Таблица 8. Запасные части для серии 23200

ДОЛГОВРЕМЕННОЕ ХРАНЕНИЕ СОБРАННЫХ

ПОДШИПНИКОВ

Некоторые компоненты, например, шкивы конвейеров и вентиляторы, поставляются

на объект с установленными на валы подшипниками. В связи с возможностью

продолжительного хранения указанных устройств на незащищенных площадках,

подверженных воздействию осадков, пыли и пр., подшипники должны быть набиты

смазкой на 100% и опломбированы во время сборки с целью предотвращения

загрязнения или коррозии. Следует проворачивать вал минимум один раз в месяц.

Перед началом работ по монтажу конструкции: в устройствах с частотой вращения

более 20% от каталожной максимальной скорости следует увеличить количество

консистентной смазки.

14 18

21

20 12

16

НЕПОДВИЖН.

26

Рис. 3. Детали адаптированной установки.

ПОДВИЖН.

3

Page 4

Таблица 9. Таблица размеров литых конических лунок корпусов серии

USDAF

Корпус

3248 23248K

3152 23152K

3252 23252K

3156 23156K

3256 23256K

060 23060K

3160 23160K

064 23064K

064L 23064K

068 23068K 6,59 4,25 1,64 34 2 1-7/8 37

3260 23260K

3164 23164K

072 23072K

072L 23072K

076 23076K

3264 23264K

3168 23168K

3268 23268K

3172 23172K

3176 23176K

080 23080K

084 23084K

Серия

подшипников

AA

(дюйм.)BB(дюйм.)CC(дюйм.)HH(дюйм.)

6,22 4,34 1,66 30 1-3/4 1-5/8 33

6,81 4,63 1,44 33,50 1-3/4 1-5/8 36,25

7,17 4,44 1,31 36,50 2 1-7/8 39,75

7,72 5,22 2,00 38,25 2-1/8 2 41,58

7,75 5,25 1,50 40,75 2-1/8 2 44

Размер

отв.

(дюйм.)

H

Прох. отв.

(дюйм.)

(дюйм.)

II

Описания деталей на рис. 4.

Поз. Описание

Опциональное место смазывания уплотнения

A

Опциональное место установки и/или смазывания воздушного

B

клапана, датчика вибрации подшипника без канавки W33

Место расположения термопары

C

Место смазывания подшипника с канавкой W33

D

Отверстие для смазывания подшипника с канавкой W33, стандартное

E

для опорных подшипников

Место расположения просверленного и нарезанного отверстия для

F

воздушного сбросного клапана или бокового смазочного штуцера для

подшипника без канавки W33

Место расположения установочного штифта в метрических корпусных

G

узлах опорных подшипников

Место расположения просверленного отверстия для опционального

H

шестиболтового крепления или размещения опционального

установочного штифта

I Опциональное место расположения установочного штифта

II

HH

DODGE

DODGE

CC

ТИП BB

ТИП AA

C

H F

I

E

Рис. 4. Размерный и описательный чертежи корпуса подшипниковых узлов серии USDAF

B

D

A

П/я 2400, г. Форт-Смит, штат Аризона, 72902-2400, США. Тел.: (1) 479.646.4711, факс (1) 479.648.5792, международная линия факса (1) 479.648.5895

Техническая поддержка ряда продукции Dodge

6040 Пондерс Корт, г. Гринвиль, штат Южная Каролина, 29615-4617, США. Тел.: (1) 864.297.4800, Факс: (1) 864,281.2433

www.baldor.com

© Baldor Electric Company

Все права защищены. Отпечатано в США.

IMN3022RU (вместо 499808)

3/13

Loading...

Loading...