INDUSTRIES LIMITED

Installation, Operation & Maintenance

Instructions for MF Series Solution Feeders

En Français Page 12

Startup Procedure

1) Close isolation valve between feeder and system connection

point

2) Fill reservoir, turn valve on feeder to mix/purge and plug in

3) Ensure pump is cycling fluid through reservoir (primed)

4) Turn valve to run and open isolation valve to system

2615 Wentz Avenue, Saskatoon, SK S7K 5J1 Ph: (306) 651-1815 Fax: (306) 651-2293

email: sales@axiomind.com website: www.axiomind.com

MF200 and MF300 HYDRONIC SYSTEM FEEDER

INSTALLATION, OPERATION AND MAINTENANCE INSTRUCTIONS

The System Feeder is used to maintain a minimum system pressure within a hydronic heating or cooling

system. It should be used to pressurize the system while system temperature is at it’s lowest.

Installation Instructions

1. Set System Feeder on a secure and level base or in the optional tank shelf.

2. Connect the unit to the system using copper or plastic tubing. Ensure that there is a system isolation

valve installed to allow for isolation of the unit. DO NOT INSTALL A CHECK VALVE OR

PRESSURE REGULATOR BETWEEN SYSTEM FEEDER AND SYSTEM.

3. Mount power supply and secure with mounting bracket. Do not power up System Feeder until a

system connection is made, isolation valve is closed and Feeder valve is set to mix.

4. To connect the system feeder to the RIA10-1-SAA alarm panel remove low level float switch from

circuit and connect to axiom RIA10-1-SAA alarm panel.

5. Install proper water/glycol mix in the tank to a level above minimum level indication on tank scale. A

30-50% Polypropylene Glycol is Recommended.

6. Close system isolation valve, turn feeder valve to vertical position (mix position).

7. Insert DC plug into the System Feeder first, and then plug power supply into 120v outlet. The red

LED in the power supply cord should light up. If it does not, check the fuse and power receptacle.

8. Once the pump is primed, turn the feeder valve handle to horizontal position (run position), open

system isolation valve and allow pump to pressurize system. If system pressure is below pressure

switch setting (18 psi), the pump will start. The System Feeder will run until system is pressurized to

approximately 18 psi. and shut-off. It may cycle rapidly a number of times while system pressure

stabilizes and while air is removed from the system. The cycling will stop once system pressure rises

above 18 psi due to thermal expansion.

9. If a higher fill pressure is required (up to 25 psi) the internal pressure switch may be adjusted by

turning the center adjusting screw counter clockwise to increase pressure. Access to the pressure

switch can be gained by lifting the left side of the top cover.

10. The MF200 is shipped with a small amount of 50% propylene glycol (non-toxic) in the discharge

tubing between the pump and the check valve. This is to aid in priming.

Please note that the pressure gauge supplied with the unit may read differently from another gauge,

which may be installed elsewhere in the system. This may be due to gauge calibration or differences in

elevation within the system and should not be a concern.

The System Feeder does not require any scheduled maintenance. Should you wish to test pump operation,

turn mix/purge valve to vertical position to start pump. Turning mix/purge valve handle to horizontal

position will stop pump.

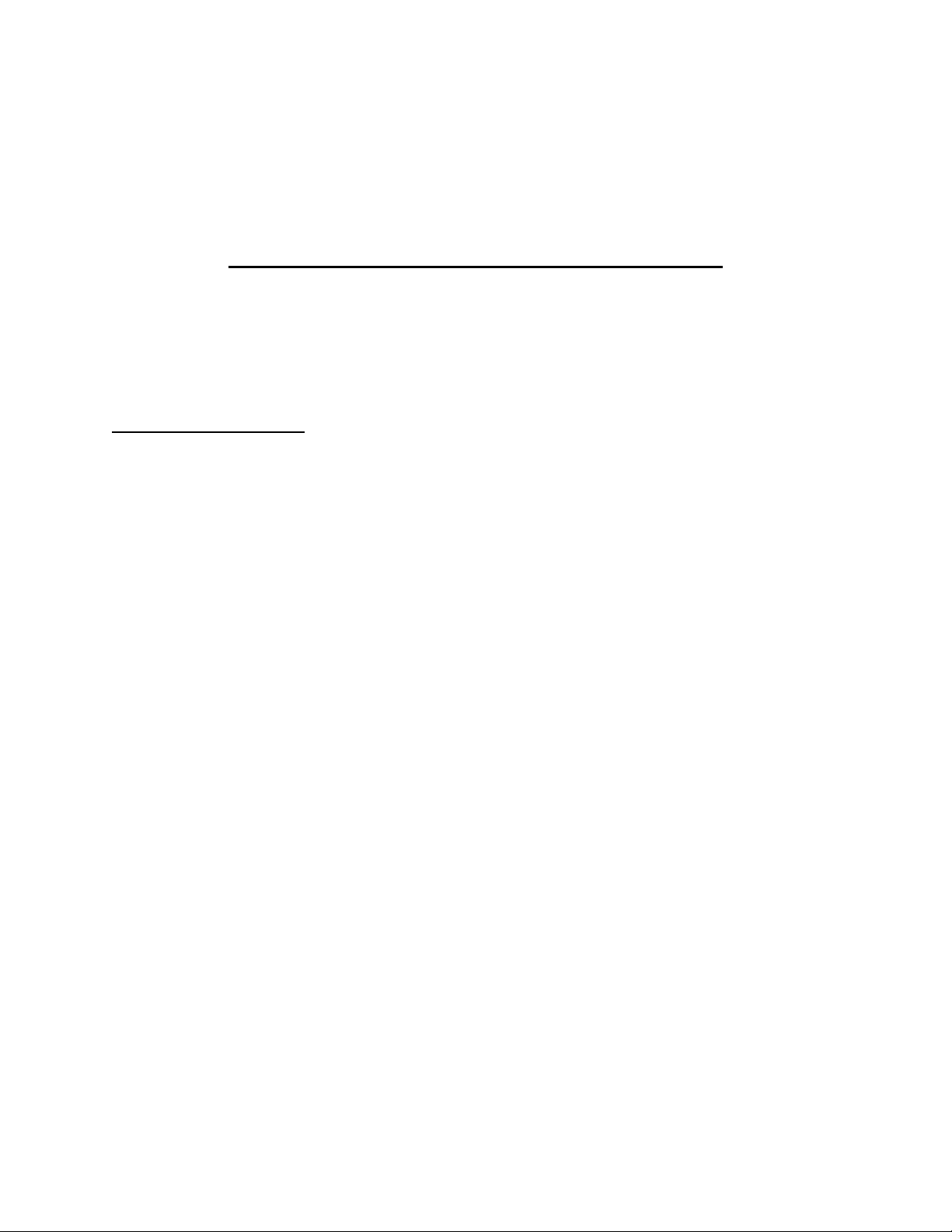

COLD STATIC FILL PRESSURE

The cold static fill pressure (CSFP) in a closed hydronic system has to be high enough to

accomplish three things.

1) Overcome the static head (height) between the fill point and the highest point in the system.

2) Provide adequate pressure (minimum 4 psig) at the top of the system for proper air venting.

3) Maintain adequate pressure at the inlet of the system pumps to prevent cavitation.

The formula for calculating the required CSFP to satisfy points 1 & 2 is:

(Static height in feet/2.31) + 4 = CSFP in psig.

As an example, the CSFP for a system with a static height above the fill point of 40 feet would

be: (40/2.31) + 4 = 21.3 psig.

For most closed hydronic systems operating below about 210 F, maintaining the minimum topof-system pressure at 4 psig will be adequate to prevent pump cavitation even if the pumps are at

or near the top of the system as well.

IMPORTANT NOTE – For air-charged diaphragm or bladder tanks, the air charge in the tank must be

adjusted to equal the cold static fill pressure before it is connected to the system.

Purger

Pump

Expansion

Tank

Connection Schematic – MF 200 Packaged System Feeder

MF 200

Installation Instructions for the RIA10-1-SAA Control Panel for use

with MF200 Feeder

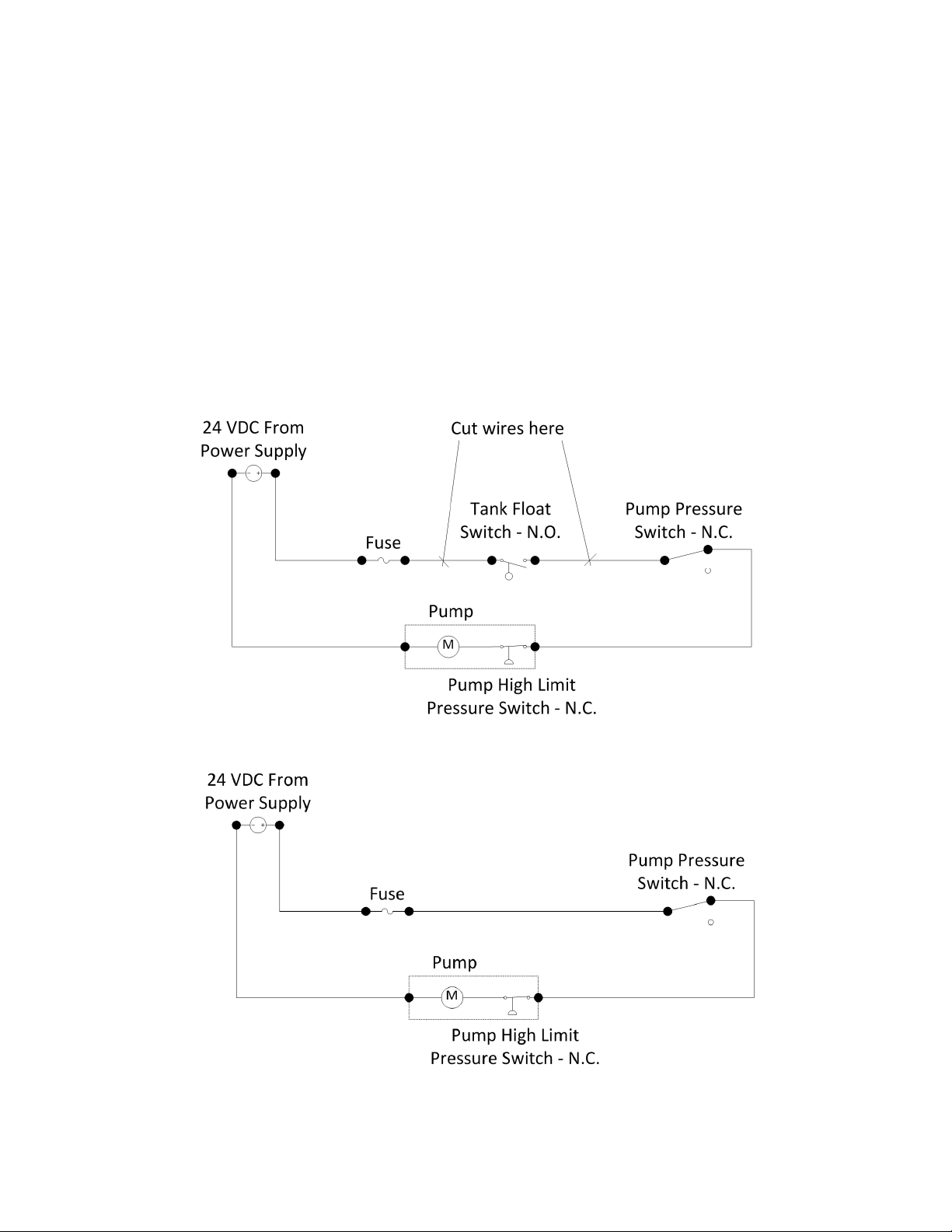

The low level float switch in the MF series are factory wired to be OPEN on LOW LEVEL. Remove the

screws fastening the top cover to the unit and lift the cover to get access to the float switch wiring.

Disconnect the power before doing this.

1. Cut the wires connecting the float switch to the rest of the MF200 circuit.

2. Connect the wires to complete the circuit without the float switch.

Note – the switch positions shown in this document are for the unit as it comes out of the box, with no

fluid in the tank and no pressure in the system

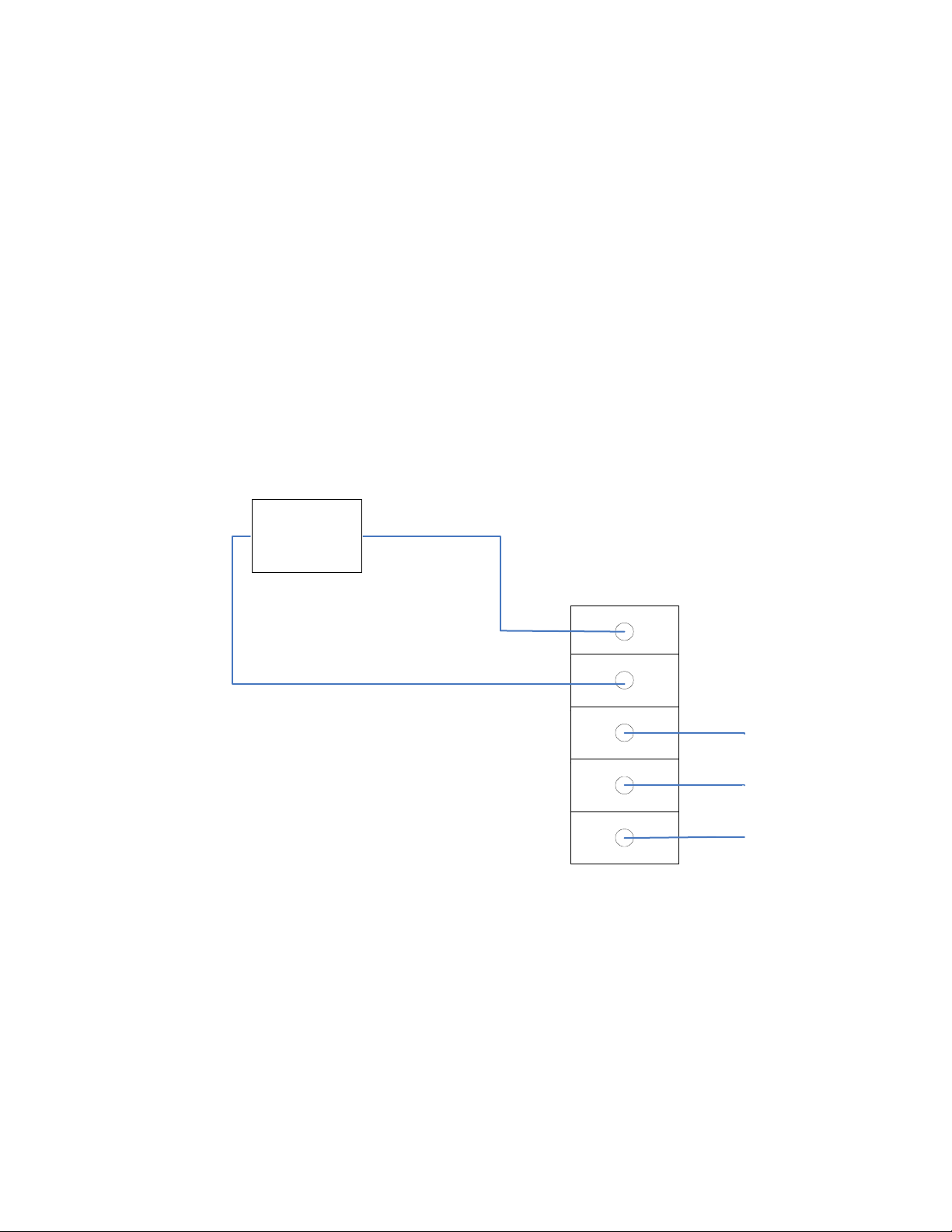

3. Extend the wires from the float switch and push the float cable through strain relief fitting in control

panel and connect float wires to terminals 1 and 2 on terminal strip. Connect ground wire to ground

connection. Tighten strain relief nut to secure cable into panel.

4. Connect DCS wiring to remote alarm dry contacts as requested to provide alarm signal.

5. To disable the audible alarm, remove the jumper on the control board.

6. Plug the MF200 into the RIA10-1-SAA panel.

Interrupteur à

flotteur

Retirez le cavalier pour désactiver l’alarme sonore

Note : l’isolation du câblage à basse tension doit être approuvée pour

300V

1

2

3

N.F.

4

N.O.

5

COM

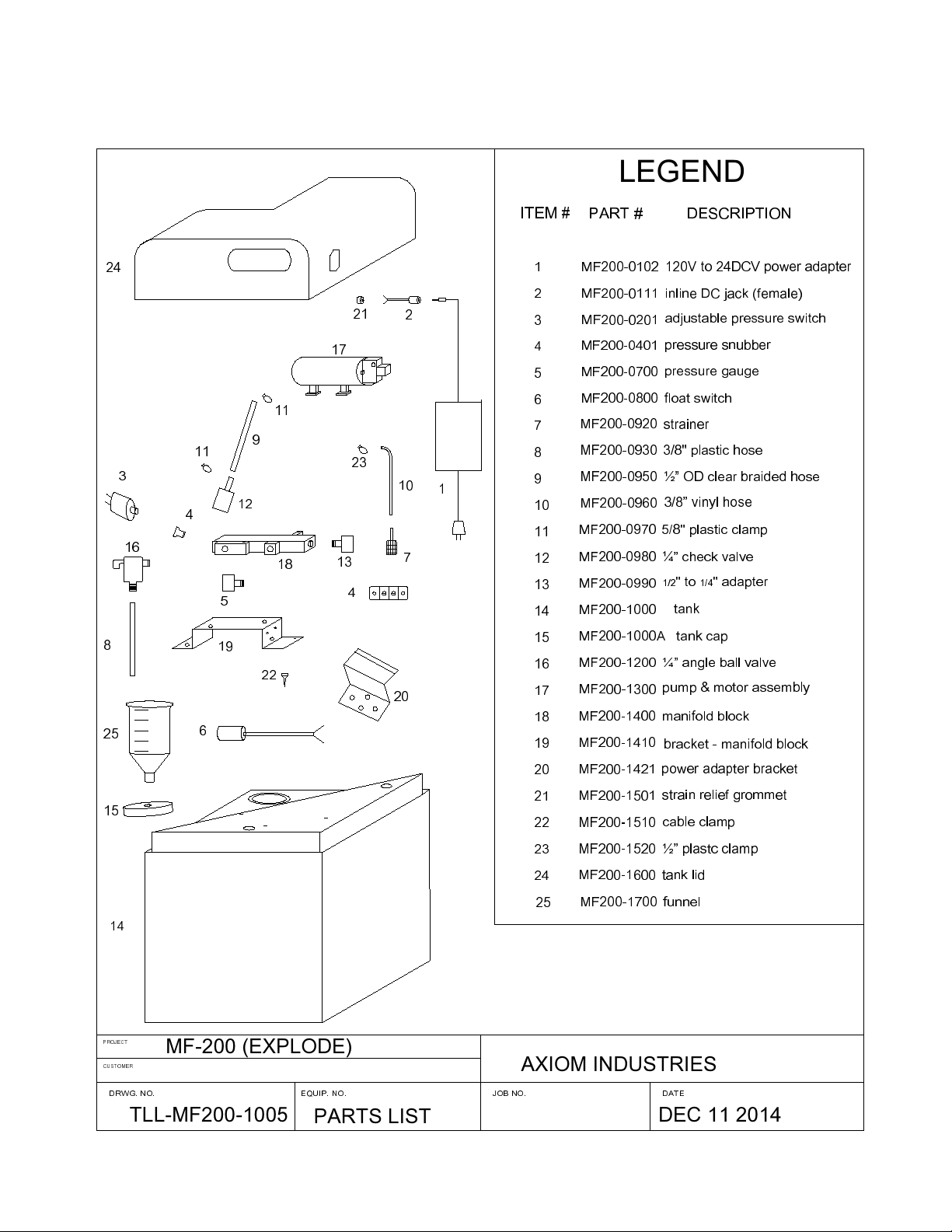

LEGEND

ITEM #

8

25

15

24

14

21

17

2

11

12

9

23

10

1

11

3

4

16

18

5

13

4

7

19

22

20

6

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

MF200-0102

MF200-0111

MF200-0201

MF200-0401

MF200-0700

MF200-0800

MF200-0920

MF200-0930

MF200-0950

MF200-0960

MF200-0980

MF200-0990

MF200-1000

MF200-1000A

MF200-1200

MF200-1300

MF200-1400

MF200-1410

MF200-1421

MF200-1501

MF200-1510

MF200-1520

MF200-1600

25

PROJECT

CUSTOMER

DRWG. NO. EQUIP. NO. JOB NO. DATE

MF-200 (EXPLODE)

TLL-MF200-1005

PARTS LIST

AXIOM INDUSTRIES

DEC 11 2014

DESCRIPTIONPART #

120V to 24DCV power adapter

inline DC jack (female)

adjustable pressure switch

pressure snubber

pressure gauge

float switch

strainer

3/8" plastic hose

½” OD clear braided hose

3/8” vinyl hose

5/8" plastic clampMF200-0970

¼” check valve

1/2

" to

1/4

" adapter

tank

tank cap

¼” angle ball valve

pump & motor assembly

manifold block

bracket - manifold block

power adapter bracket

strain relief grommet

cable clamp

½” plastc clamp

tank lid

funnelMF200-1700

LEGEND

ITEM #

8

14

24

21

2

17

11

11

3

4

9

23

10

12

1

16

5

19

22

18

13

4

20

7

6

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

MF200-0102

MF200-0111

MF200-0201

MF200-0401

MF200-0700

MF200-0810

MF200-0920

MF200-0930

MF200-0960

MF200-0950

MF200-0970

MF200-0980

MF200-0990

MF200-1000A

MF300-1001

MF200-1200

MF200-1300

MF200-1400

MF200-1410

MF200-1421

MF200-1501

MF200-1510

MF200-1520

MF300-1600

15

PROJECT

CUSTOMER

DRWG. NO. EQUIP. NO. JOB NO. DATE

MF-300 (EXPLODE)

TLL-MF200-1005

PARTS LIST

AXIOM INDUSTRIES

DEC 11 2014

DESCRIPTIONPART #

120V to 24DCV power adapter

inline DC jack (female)

adjustable pressure switch

pressure snubber

pressure gauge

float switch

strainer

3/8" plastic hose

½” OD clear braided hose

3/8” vinyl hose

5/8" plastic clamp

¼” check valve

1/2

" to

1/4

" adapter

tank cap

tank

¼” angle ball valve

pump & motor assembly

manifold block

bracket - manifold block

power adapter bracket

strain relief grommet

cable clamp

½” plastc clamp

tank lid

Adjusting the Pressure setting on the MF200

The high limit pressure switch is integral to the pump and will open if the pressure reaches approx. 27 psig.

NOTE – this switch is only found in units with the new style pump, serial number 03-1215 and higher.

The pressure switch is factory set to shut off the pump at about 18 psig. It can be field adjusted to a

maximum of 25 psig.

Adjustable

pressure set

screw

Clean strainer and check concentration

Troubleshooting Chart

Symptom Possible Cause Resolution

Pump will not start

Blown fuse Check LED indicator light on power

Power supply or Breaker Check LED indicator light on power

Power supply unplugged or loose

Pressure switch out of adjustment Adjust pressure switch according to

Faulty pressure switch First obtain snubber from reseller and

Pump failure Obtain pump from reseller and replace

Pump will not shut off

Leak in system or pump Inspect system and repair leak

Faulty pressure switch Obtain pressure switch and snubber

Fluid level in tank is low Add correct fluid. Check for cause of

system fluid loss

cord, check fuse and replace if needed

(2.5 Amps)

cord, flip breaker or obtain power

supply from reseller and replace

Plug in power supply or correct faulty

electrical connections

Air lock in pump Turn purge/mixing valve to prime

electrical connection

the manufacturers recommendations

replace. If problem continues obtain

pressure switch from reseller then

replace

pump

from reseller then replace

Pump will not prime

Fluid level in tank is low Add correct fluid. Check for cause of

Strainer on inlet hose is blocked Clean strainer

Product in tank is too thick or

Inlet tubing leak is drawing air Replace tubing and repair leak

Inlet/Outlet tube severely restricted

Check valve stuck Tap check valve lightly

system fluid loss

Congealed glycol

(Kinked)

of glycol mixture

Replace tubing

Pressure switch not adjusted to proper

Air is being removed from system and

Noisy / Rough operation

Pump is overloaded and pump

pressure switch not cutting out

Obtain Replacement pump from

reseller and install

Loose pump head or drive screws Tighten screws

Feeder is plumbed with rigid pipe

Plumb with PEX or plastic pipe

causing noise to transmit

Feeder Leaking

Manifold block over tightened and

cracked

Obtain replacement manifold block

from reseller and install

Loose fittings Tighten fittings

Pump has punctured diaphragm Obtain Replacement pump from

reseller and install

System pressure low

Fluid level in tank is low Add correct fluid. Check for cause of

system fluid loss

Blown fuse Check LED indicator light on power

cord, check fuse and replace if needed

Power supply or Breaker Check LED indicator light on power

cord, flip breaker or obtain power

supply from reseller and replace

Pressure switch out of adjustment Adjust pressure switch according to

the manufacturers recommendations

Snubber on pressure switch is plugged Obtain snubber from reseller and

replace

Faulty pressure switch Obtain pressure switch and snubber

from reseller then replace

Power supply unplugged or loose

electrical connections

Plug in power supply or correct faulty

electrical connection

Pump failure Obtain pump from reseller and install

System pressure to high

setpoint

Adjust pressure switch, refer to

maintenance manual for instructions

Snubber on pressure switch is plugged Obtain snubber from reseller and

replace. Ensure fluid in tank is clean.

Faulty pressure switch Obtain pressure switch and snubber

from reseller then replace

Pump Cycles Continually

No action required

pump is only making up fluid

Leak in system Inspect system and repair leak

Check valve or Regulator installed

Remove check valve or regulator

between System Feeder and system

Alimentateurs de solution MF

Instructions d’installation, de fonctionnement et d’entretien

Procédure de mise en marche

1. Fermer le robinet d’isolement entre l’alimentateur et le

raccordement au système.

2. Remplir le réservoir, tourner la manette du robinet à Mélange

(Mix) sur l’alimentateur et brancher.

3. S’assurer que la pompe refoule la solution à partir du réservoir

(qu’elle est amorcée).

4. Tourner la manette du robinet à Marche (Run) et ouvrir le

robinet d’isolement du système.

Alimentateurs de solution MF

Instructions d’installation, de fonctionnement et d’entretien

Le MF200 est utilisé pour maintenir une pression minimum du système dans un système de chauffage ou

de refroidissement hydronique. Il devrait être utilisé pour pressuriser le système quand la température du

système est au plus bas.

Installation

1. Placer l’ensemble MF200 sur une surface plate et de niveau.

2. Raccorder l’appareil au système au moyen d'un tuyau de cuivre ou de plastique. S'assurer qu’il y a un

robinet d’isolement du système pour pouvoir isoler l’appareil. NE PAS INSTALLER DE CLAPET

ANTIRETOUR OU DE RÉGULATEUR DE PRESSION ENTRE L'ALIMENTATEUR ET LE

SYSTÈME.

3. Installer l’alimentation en électricité et fixer avec un support de fixation. Ne pas mettre le MF 200 sous

tension avant de connecter le système et que le clapet d’isolement soit ouvert.

4. Pour brancher l’alimentateur au panneau d'alarme RIA10-1-SAA, retirez du circuit l’interrupteur de bas

niveau à flotteur et branchez l’alimentateur au panneau d'alarme RIA10-1-SAA d’Axiom.

5. Installer le bon mélange eau/glycol dans le réservoir sous l’indicateur de niveau minimum sur l’échelle

du réservoir. On recommande 30 à 50% de glycol polypropylène.

6. Fermer le robinet d’isolement du système, tourner la manette du robinet de l’alimentateur en

position verticale – Mélange (Mix).

7. Brancher d’abord la fiche CC dans l’alimentateur, puis le transformateur dans la prise à 120 V. Le

témoin DEL rouge sur le cordon d’alimentation devrait s’allumer, sinon vérifier le fusible et la prise de

courant.

8. Une fois la pompe amorcée, tourner la manette du robinet de l’alimentateur en position horizontale

(Marche), ouvrir le robinet d’isolement et laisser la pompe pressuriser le système. Si la pression du

système est en dessous du réglage du pressostat (18 lb/po2), la pompe démarrera. L’alimentateur

fonctionnera jusqu’à ce que le système soit pressurisé à 18 lb/po2 environ et fermera. Il pourra cycler

rapidement quelque fois pendant que la pression du système se stabilise et que l’air est retiré du

système. Le cyclage s’arrêtera une fois que la pression du système dépassera 18 lb/po2 en raison de la

dilatation thermique.

9. Si une pression de remplissage plus élevée est nécessaire (jusqu'à 25 psi), le pressostat interne peut être

réglé pour augmenter la pression en tournant la vis de réglage centrale dans le sens antihoraire. On a

accès au pressostat en soulevant le côté gauche du couvercle.

10. L’alimentateur MF est expédié avec une petite quantité de propylène glycol (non toxique) à 50 % dans

le tube de décharge entre la pompe et le clapet antiretour afin de faciliter l’amorçage

Veuillez noter que la jauge de pression fournie avec l’appareil peut se lire différemment d’une autre

jauge, qui peut être installée ailleurs dans le système. Cela peut être dû à l’étalonnage de la jauge ou à une

différence d’élévation dans le système et ne devrait pas vous inquiéter.

L’alimentateur ne nécessite pas d’entretien périodique. On peut toutefois vérifier le fonctionnement de

la pompe en tournant la manette de Mélange (Mix) en position verticale pour la faire démarrer. La pompe

arrêtera en retournant la manette en position horizontale.

PRESSION DE REMPLISSAGE STATIQUE À FROID

La pression de remplissage statique à froid dans un système hydronique en circuit fermé doit être

suffisamment élevée pour accomplir trois choses.

1) surmonter la charge statique (la hauteur) entre le point de remplissage et le point le plus élevé dans le

système.

2) fournir une pression suffisante (minimum 4 psi) en haut du système pour une bonne ventilation de l’air.

3) Maintenir une pression suffisante à l’entrée des pompes du système pour empêcher la cavitation.

La formule de calcul de la pression de remplissage statique à froid requise pour satisfaire aux points 1 et 2

est la suivante:

(hauteur statique en pieds/2,31) + 4 = Pression de remplissage statique à froid en psi.

Par exemple, la pression de remplissage statique à froid pour un système ayant une hauteur statique audessus du point de remplissage de 40 pieds sera : (40/2,31) + 4 = 21,3 psi

Pour la plupart des systèmes hydroniques en circuit fermé fonctionnant au-dessous de 210 F environ,

maintenir la pression minimum en haut du système à 4 psi suffira pour empêcher la cavitation de la pompe

même si les pompes sont en haut du système ou près du haut aussi.

REMARQUE IMPORTANTE – Pour les réservoirs à membrane remplie d’air ou les réservoirs souples, la

charge d’air dans le réservoir doit être réglée pour être égale à la pression de remplissage statique à froid

avant qu’il soit connecté au système.

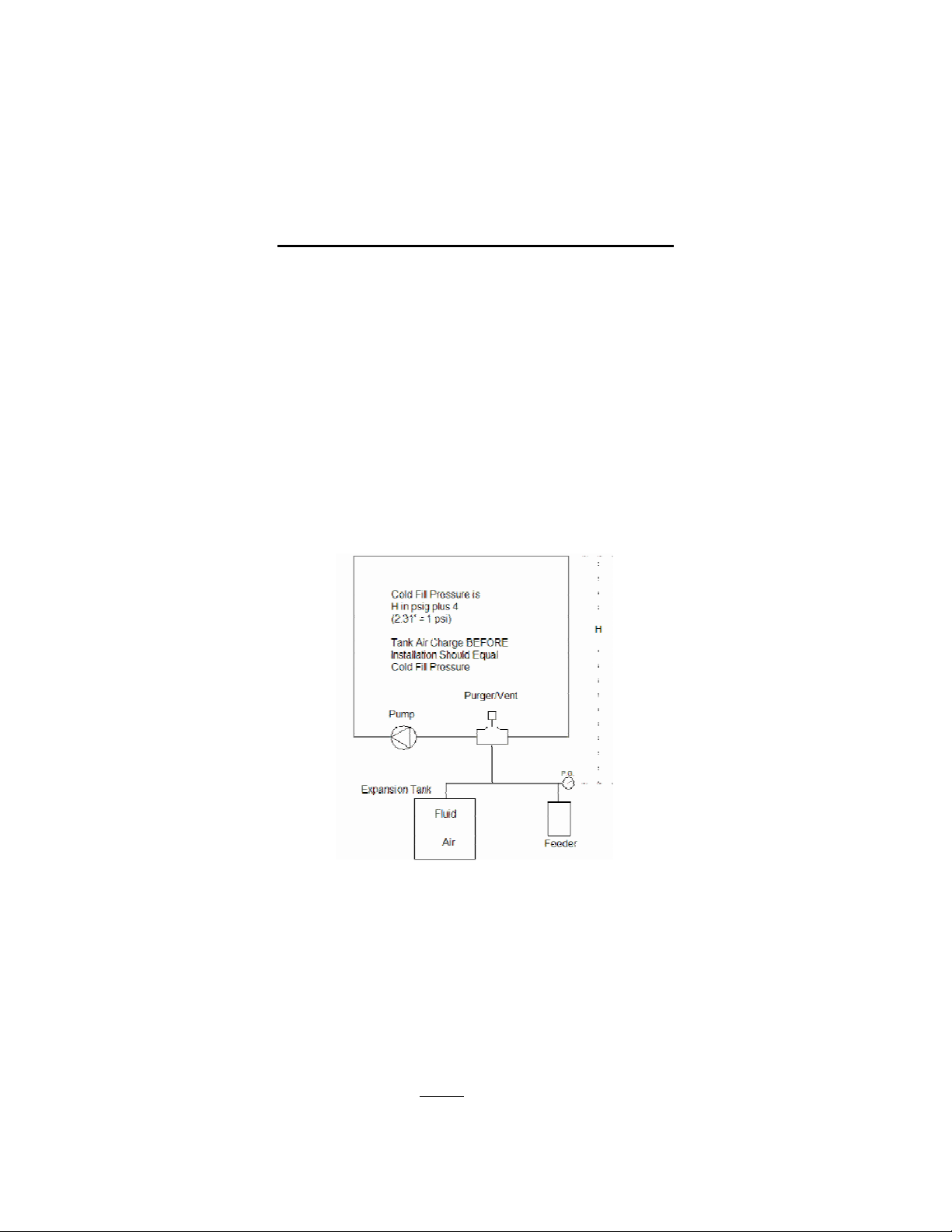

Séparateur d’air

et purgeur

Pump

Réservoir

d’expansion

MF 200

Schéma de raccordement – Ensemble d'alimentation MF

Installation du panneau de contrôle RIA10-1-SAA pour utilisation avec

l’alimentateur MF200

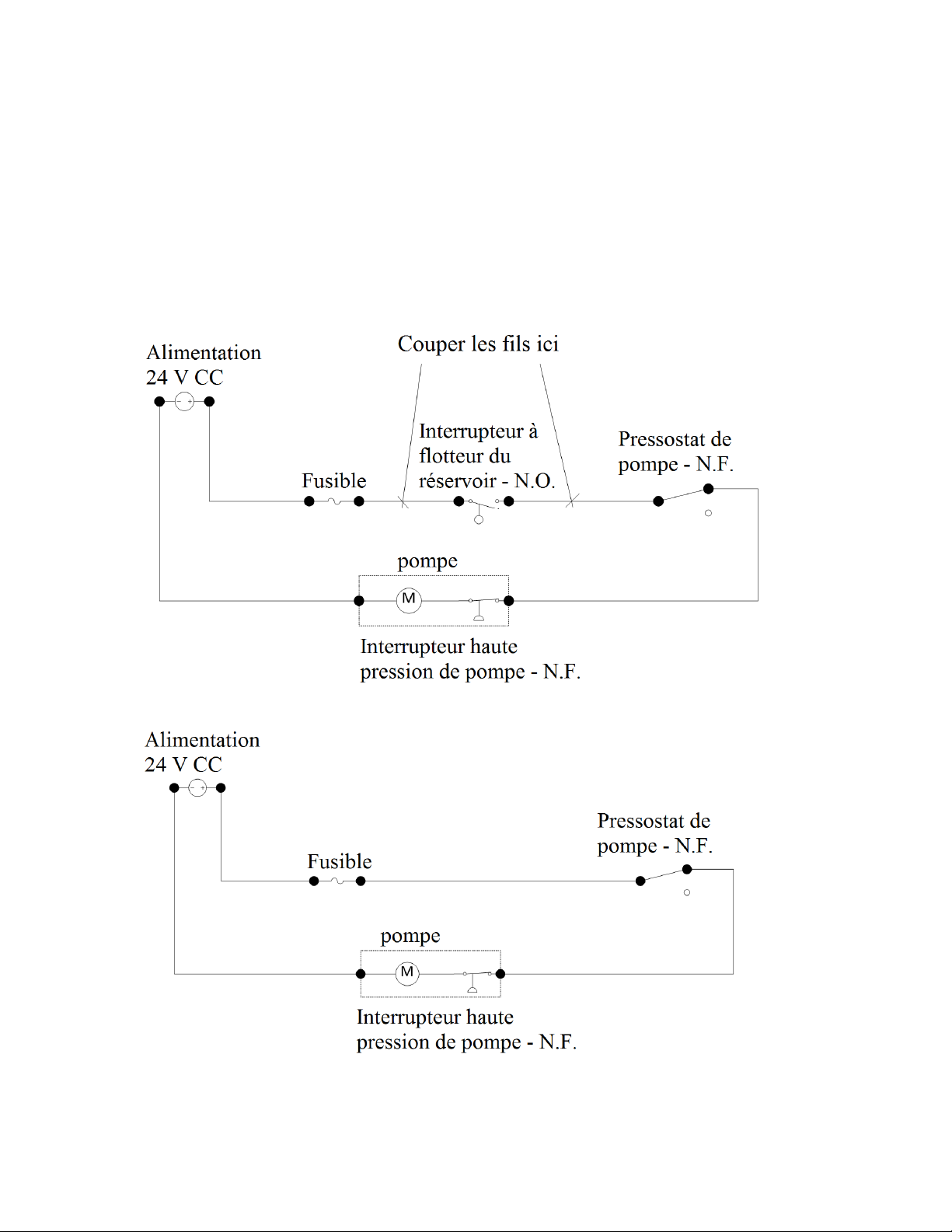

L'interrupteur de bas niveau à flotteur de la gamme MF est câblé en usine pour être OUVERT en cas

de BAS NIVEAU. Coupez l’alimentation électrique à l’alimentateur. Retirez les vis de fixation du

couvercle et soulevez-le pour accéder au câblage de l'interrupteur à flotteur.

1. Coupez les fils qui relient l'interrupteur à flotteur au reste du circuit du MF200.

2. Branchez les fils pour réaliser un circuit sans l'interrupteur à flotteur.

Remarque - l’état des interrupteurs illustrés dans ce feuillet vaut pour un appareil tel qu'il sort de

son emballage, sans fluide dans le réservoir et sans pression dans le système.

3. Allongez les fils de l'interrupteur à flotteur et poussez le câble du flotteur à travers le protecteur de

cordon du panneau de contrôle et branchez les fils du flotteur aux bornes 1 et 2 du bornier. Branchez

le fil de mise à la terre à la borne de terre. Serrez l’écrou du protecteur de cordon pour bien fixer le

câble dans le panneau.

4. Branchez le câblage du système à commande numérique aux contacts secs d’alarme à distance tel

que requis pour fournir un signal d'alarme.

5. Pour désactiver l'alarme sonore, retirez le cavalier de la carte de contrôle.

6. Branchez le MF200 au panneau du RIA10-1-SAA.

ITEM #

LEGEND

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

MF200-0102

MF200-0111

MF200-0201

MF200-0401

MF200-0700

MF200-0800

MF200-0920

MF200-0930

MF200-0960

MF200-0950

MF200-0970

MF200-0980

MF200-0990

MF200-1000

MF200-1000A

MF200-1200

MF200-1300

MF200-1400

MF200-1410

MF200-1421

MF200-1501

MF200-1510

MF200-1520

MF200-1600

5/8" plastic clamp

8

25

15

24

21

17

2

11

12

9

23

10

1

3

11

4

16

18

13

7

5

4

19

22

20

6

25

14

PROJECT

CUSTOMER

DRWG. NO. EQUIP. NO. JOB NO. DATE

MF-200 (EXPLODE)

TLL-MF200-1005

PARTS LIST

AXIOM INDUSTRIES

DEC 11 2014

DESCRIPTIONPART #

120V to 24DCV power adapter

inline DC jack (female)

adjustable pressure switch

pressure snubber

pressure gauge

float switch

strainer

3/8" plastic hose

½” OD clear braided hose

3/8” vinyl hose

¼” check valve

1/2

" to

1/4

" adapter

tank

tank cap

¼” angle ball valve

pump & motor assembly

manifold block

bracket - manifold block

power adapter bracket

strain relief grommet

cable clamp

½” plastc clamp

tank lid

funnelMF200-1700

LEGEND

ITEM #

8

14

24

21

17

2

11

12

9

23

10

1

3

11

4

16

18

5

13

4

7

19

22

20

6

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

MF200-0102

MF200-0111

MF200-0201

MF200-0401

MF200-0700

MF200-0810

MF200-0920

MF200-0930

MF200-0960

MF200-0950

MF200-0970

MF200-0980

MF200-0990

MF200-1000A

MF300-1001

MF200-1200

MF200-1300

MF200-1400

MF200-1410

MF200-1421

MF200-1501

MF200-1510

MF200-1520

MF300-1600

15

PROJECT

CUSTOMER

DRWG. NO. EQUIP. NO. JOB NO. DATE

MF-300 (EXPLODE)

TLL-MF200-1005

PARTS LIST

AXIOM INDUSTRIES

DEC 11 2014

DESCRIPTIONPART #

120V to 24DCV power adapter

inline DC jack (female)

adjustable pressure switch

pressure snubber

pressure gauge

float switch

strainer

3/8" plastic hose

½” OD clear braided hose

3/8” vinyl hose

5/8" plastic clamp

¼” check valve

1/2

" to

1/4

" adapter

tank cap

tank

¼” angle ball valve

pump & motor assembly

manifold block

bracket - manifold block

power adapter bracket

strain relief grommet

cable clamp

½” plastc clamp

tank lid

Modification du réglage de la pression sur le MF200

Le pressostat de limite supérieure fait partie intégrante de la pompe et s'ouvre si la pression atteint

env. 27 psi. NOTE : cet interrupteur se trouve uniquement sur les appareils de nouvelle version dont

les numéros de série sont 03-1215 en montant.

Le pressostat est réglé en usine pour arrêter la pompe à environ 18 psig. Il peut être réglé sur place à

un maximum de 25 psi.

Vis de réglage de

la pression

Solution trop épaisse dans le réservoir

Troubleshooting Chart

Problème Cause possible Mesure corrective

La pompe ne démarre pas

Fusible grillé Vérifier le témoin DEL sur le cordon

Transformateur ou disjoncteur Vérifier le témoin DEL sur le cordon

Transformateur débranché ou

Pressostat déréglé Régler le pressostat selon les

Pressostat défectueux D'abord remplacer l’amortisseur. Si le

Pompe défectueuse Remplacer la pompe.

La pompe n’arrête pas

Fuites dans le système ou la pompe Inspecter et réparer la fuite.

Pressostat défectueux Remplacer l’amortisseur et le

Niveau de solution trop bas dans le

réservoir

connexions desserrées

Poche d’air dans la pompe Tourner la manette du robinet de

Ajouter la quantité de liquide

nécessaire. Rechercher la cause de

fuite dans le système.

d'alimentation. Vérifier le fusible et le

remplacer si nécessaire (2,5 A).

d'alimentation. Replacer le disjoncteur

ou remplacer le transformateur.

Brancher le transformateur ou réparer

la connexion électrique défectueuse.

directives du manufacturier.

problème persiste, remplacer le

pressostat.

Marche/Mélange pour amorcer la

pompe.

pressostat.

La pompe ne veut pas

s'amorcer

Niveau de solution trop bas dans le

Tamis bouché sur boyau d'aspiration Nettoyer le tamis.

Une fuite du tube d'aspiration fait Remplacer le tube et réparer la fuite.

Clapet antiretour collé Frapper légèrement sur le clapet

antiretour

Ajouter la quantité de liquide

réservoir

ou glycol figé

nécessaire. Rechercher la cause de

fuite dans le système.

Nettoyer le tamis et vérifier la

concentration de glycol dans la

solution.

entrer de l'air

Débit trop restreint du tube

Remplacer le tube.

d'aspiration ou de refoulement (pincé)

Fonctionnement bruyant

Pompe surchargée et pressostat de

Remplacer la pompe.

pompe inopérant

Vis de tête de pompe ou

Resserrer les vis.

d’entraînement desserrées

Alimentateur installé avec une

tuyauterie rigide qui transmet bruit et

Installer avec tuyauterie PEX ou

plastique.

vibrations

Alimentateur qui fuit

Bloc manifold trop serré et fissuré Remplacer le bloc manifold.

Raccords desserrés Resserrer les raccords.

Diaphragme de pompe perforé Remplacer la pompe.

Pression du système trop

basse

Niveau de solution trop bas dans le

réservoir

Ajouter la quantité de liquide

nécessaire. Rechercher la cause de

fuite dans le système.

Fusible grillé Vérifier le témoin DEL sur le cordon

d'alimentation. Vérifier le fusible et le

remplacer si nécessaire

Transformateur ou disjoncteur Vérifier le témoin DEL sur le cordon

d'alimentation. Replacer le disjoncteur

ou remplacer le transformateur.

Pressostat déréglé Régler le pressostat selon les

recommandations du fabricant.

L’amortisseur du pressostat est

Remplacer l’amortisseur.

bouché

Pressostat défectueux Remplacer l’amortisseur et le

pressostat.

Transformateur électrique débranché

ou connexions desserrées

Brancher le transformateur ou réparer

la connexion électrique défectueuse.

Panne de la pompe Remplacer la pompe.

Pression du système trop

élevée

L’amortisseur du pressostat est

Pressostat défectueux Remplacer l’amortisseur et le

Pressostat réglé à un point de

consigne inapproprié

bouché

Régler le pressostat selon les

directives du manuel d’entretien.

Remplacer l’amortisseur. Voir à ce

que la solution soit propre.

pressostat.

La pompe fonctionne sans

arrêt

Fuite dans le système Inspecter le système et réparer la fuite.

Clapet ou régulateur installé entre

La pompe retire l’air du système et

refoule la solution

l’alimentateur et le système

La pompe retire l’air du système et

refoule la solution

Retirer le clapet ou le régulateur.

Loading...

Loading...