SWIMMING POOL HEAT PUMP User and service manual

POMPE À CHALEUR POUR PISCINE Manuel d’installation et d’utilisation

ZWEMBAD WARMTEPOMP Gebruiker en service manual

BOMBA DE CALOR PARA PISCINA Manual del usuario y de servicio

SCHWIMMBAD-WÄRMEPUMPE Benutzer- und Wartungshandbuch

PISCINA POMPA DI CALORE Istruzioni per l'uso e di servizio

ELYO SMART NN

E

F

N

IT

E

D

CO2 Regulation-----------------------------------------------------------------P1

ENGLISH--------------------------------------------------------------------------P7

FRENCH---------------------------------------------------------------------------P51

NEDERLAND---------------------------------------------------------------------P95

SPANISH--------------------------------------------------------------------------P139

GERMANY------------------------------------------------------------------------P184

ITALY ------------------------------------------------------------------------------P227

- 1 -

Regulation (EU) n° 517/2014 of 16/04/14 on fluorinated greenhouse gases and

repealing Regulation (EC) n° 842/2006

Leak checks

1. Operators of equipment that contains fluorinated greenhouses gases in quantities of 5 tons of CO2, equivalent or more

and not contained in foams shall ensure that the equipment is checked for leaks.

2. F

or equipment that contains fluorinated greenhouse gases in quantities of 5 tons of

CO

2

equivalent or more, but of less than 50

tons of

CO

2

equivalent: at least every 12 months.

Picture of the equivalence CO

2

1. Load in kg and Tons amounting CO2.

Load and Tons amounting CO

2

Frequency of test

From 2 at 30 kg load = from 5 at 50 Tons

Each year

Concerning the Gaz R 410a, 2.39kg amounting at 5 tons of

CO

2

, commitment to check each year.

Training and certification

1. The operator of the relevant application shall ensure that the relevant personnel have obtained the necessary

certification, which implies appropriate knowledge of the applicable regulations and standards as well as the necessary

competence in emission prevention and recovery of fluorinated greenhouse gases and handling safety the relevant type

and size of equipment.

Record keeping

1. Operators of equipment which is required to be checked for leaks, shall establish and maintain records for each piece of

such equipment specifying the following information:

a) T

he quantity and type of fluorinated greenhouse gases installed

;

b) The quantities of fluorinated greenhouse gases added during installation, maintenance or servicing or due to leakage;

c) Whether the quantities of installed fluorinated greenhouse gases have been recycled or reclaimed, including the name

and address of the recycling or reclamation facility and, where applicable, the certificate number;

d) The quantity of fluorinated greenhouse gases recovered

e) The identity of the undertaking which installed, serviced, maintained and where applicable repaired or decommissioned

the equipment, including, where applicable, the number of its certificate;

f) The dates and results of the checks carried out;

g) If the equipment was decommissioned, the measures taken to recover and dispose of the fluorinated greenhouse gases.

2. The operator shall keep the records for at least five years, undertakings carrying out the activities for operators

shall keep copies of the records for at least five years.

- 2 -

Règlement (UE) n° 517/2014 du 16/04/14 relatif aux gaz à effet de serre

fluorés et abrogeant le règlement (CE) n° 842/2006

Contrôles d’étanchéité

1. Les exploitants d’équipements qui contiennent des gaz à effet de serre fluorés dans des quantités supérieures ou égales

à 5 tonnes équivalent CO2, veillent à ce que ces équipements fassent l’objet de contrôles d’étanchéité.

2. Au 1 janvier 2017 les contrôles d’étanchéité sont à effectuer au moins tous les douze mois, pour les équipements dans

des quantités supérieures ou égales à 5 tonnes équivalent CO2mais inférieures à 50 tonnes équivalent CO

2.

Tableau des équivalences CO

2

1. Charge en kg et Tonnes équivalant CO2.

Charge et Tonnes équivalant CO2

Fréquence du contrôle

De 2 à 30 kg de charge soit de 5 à 50 Tonnes

Tous les ans

Pour le Gaz R 410a, 2.39kg équivalences à 5 tonnes de CO2 donc devoir de vérifier tous les ans.

Formation et certification

1. L'exploitant veille à ce que le personnel concerné ait obtenu la certification nécessaire, qui implique une connaissance

appropriée des règlements et des normes applicables ainsi que la compétence nécessaire en termes de prévention

d'émission, de récupération des gaz à effet de serre fluorés, de manipulation sans danger pour les contrôles d’étanchéité

de l’équipement.

Tenue de registres

1. Les exploitants d’équipements qui doivent faire l’objet d’un contrôle d’étanchéité établissent et tiennent à jour, pour

chaque pièce de ces équipements, des registres dans lesquels ils consignent les informations suivantes :

a) La quantité et le type de gaz à effet de serre fluorés installées;

b) Les quantités de gaz ajoutées pendant l’installation, la maintenance ou l’entretien ou à cause d’une fuite;

c) La quantité de gaz installés qui a été éventuellement recyclée ou régénérée, y compris le nom et l’adresse de

l’installation de recyclage ou de régénération et, le cas échéant, le numéro de certificat;

d) La quantité de gaz récupérée;

e) L’identité de l’entreprise qui a assuré l’installation, l’entretien, la maintenance et, le cas échéant, la réparation ou la

mise hors service de l’équipement, y compris, le cas échéant, le numéro de son certificat;

f) Les dates et les résultats des contrôles effectués;

g) Si l’équipement a été mis hors service, les mesures prises pour récupérer et éliminer les gaz.

2. Les exploitants conservent les registres visés audit paragraphe pendant au moins cinq ans, les entreprises

exécutant les activités pour le compte des exploitants conservent des copies des registres visés au paragraphe 1

pendant au moins cinq ans.

- 3 -

Verordening (EU) nr. 517/2014 van het Europees Parlement en de Raad van 16

april 2014 betreffende gefluoreerde broeikasgassen en tot intrekking van

Verordening (EC) nr. 842/2006

Controle op lekkages

1. Exploitanten van apparatuur die gefluoreerde broeikasgassen in hoeveelheden van 5 ton CO2, zelfde aantal of meer

bevatten en niet verpakt in het isolatieschuim dragen er zorg voor dat de apparatuur wordt gecontroleerd op lekken.

2. Voor apparatuur die gefluoreerde broeikasgassen in hoeveelheden van 5 ton CO2 zelfde aantal of meer bevatten,

maar minder dan 50 ton CO2-equivalent: tenminste iedere 12 maanden.

Beeld van de

CO2-equivalent

1. Lading in kg en Ton van hoeveelheid CO2.

Lading en Ton van hoeveelheid

CO

2

Testfrequentie

Van 2 tot 30 kg lading = van 5 tot 50 Ton

Ieder jaar

Met betrekking tot Gaz R 410a, 2.39kg met de hoeveelheid 5 ton

CO

2

, toewijding aan jaarlijkese controle.

Training en certificatie

1. De exploitant van de betreffende toepassing zal er voor zorg dragen dat het betrokken personeel de nodige certificering

hebben verkregen, hetgeen inhoudt voldoende kennis van de geldende voorschriften en norm te bezitten, alsmede de

nodige deskundigheid in emissiepreventie en terugwinning van gefluoreerde broeikasgassen en hanteren van de veiligheid

van de betreffende type en de omvang van de apparatuur.

Registratie

1. Exploitanten van apparatuur die verplicht zijn op lekkage te controleren, zullen registers aanmaken en bijhouden voor

elk deel van dergelijke apparatuur dat de volgende informatie bevat:

a) De hoeveelheid en het type van de geïnstalleerde gefluoreerde broeikasgassen;

b) De hoeveelheden gefluoreerde broeikasgassen toegevoegd tijdens het installeren, onderhoud of de service of als gevolg

van lekkage;

c) Of de hoeveelheden van de geïnstalleerde gefluoreerde broeikasgassen zijn gerecycleerd of teruggewonnen, inclusief de

naam en het adres van de recycling- of terugwinningsinstallatie en waar van toepassing het certificaatnummer;

d) De hoeveelheid teruggewonnen gefluoreerde broeikasgassen

e) De identiteit van de onderneming die de installatie, reparatie, onderhoud uitvoert en voor zover van toepassing

reparties of verwijdering van apparatuur voor zijn rekening neemt, inclusief, in voorkomend geval, het nummer van haar

certificaat;

f) De data en de resultaten van de verrichte controles;

g) Indien de apparatuur buitengebruik werd gesteld, de genomen maatregelen voor het terugwinnen en afvoeren van de

gefluoreerde broeikasgassen.

2. De exploitant zal de administratie gedurende tenminste vijf jaar bewaren, de ondernemingen die de

werkzaamheden voor de exploitanten uitvoeren, moeten tenminste vijf jaar kopieën van de registers bijhouden.

- 4 -

Reglamento (UE) n ° 517/2014 del 16/04/14 sobre gases fluorados de efecto

invernadero y anulación del Reglamento (CE) n ° 842/2006

Inspección de fugas

1. Los operadores de equipos que contengan gases invernaderos fluorados en cantidades de 5 toneladas de CO2, equivalentes o más y

no contenidas en espumas deberán asegurarse de que el equipo se ha comprobado si hay fugas.

2. Para equipos que contengan gases fluorados de efecto invernadero en cantidades de 5 toneladas de CO2 equivalente o más, pero de

menos de 50 toneladas de CO2 equivalente: al menos cada 12 meses.

Foto de la equivalencia de CO2

1. Carga en kg y toneladas de CO2.

Carga y toneladas de CO2

Frecuencia de la prueba

De 2 a 30 kg carga = de 5 a 50 Toneladas

Cada año

En cuanto a la Gaz R 410a, 2,39kg por un importe de 5 toneladas de CO2, se compromete a comprobar

cada año.

Entrenamiento y Certificación

1. El

operador

de la pertinente aplicación debe garantizar que el personal pertinente haya obtenido la certificación

necesaria, lo que implica un conocimiento adecuado de las normas y reglamentaciones aplicables, así como la

competencia necesaria en materia de prevención de emisiones y recuperación de gases fluoradostipo y tamaño del

equipo.

Mantenimiento de registros

1. Los explotadores de equipos que se requieran verificar fugas deberán establecer y mantener registros para cada pieza

de dicho equipo especificando la siguiente información:

A) La cantidad y el tipo de gases fluorados de efecto invernadero instalados;

B) La cantidad de gases fluorados de efecto invernadero añadidas durante la instalación, el mantenimiento o el servicio o

debido a fugas;

C) si se han reciclado o recuperado la cantidad de gases fluorados de efecto invernadero instalados, incluido el nombre y la

dirección de la instalación de reciclado o de regeneración y, en su caso, el número del certificado;

D) La cantidad de gases fluorados de efecto invernadero recuperados

E) La identidad de la empresa instalada, reparada, mantenida y, en su caso, reparada o desmantelada el equipo, incluido,

en su caso, el número de su certificado;

F) Las fechas y resultados de los controles efectuados;

G) Si el equipo fuera desmantelado, las medidas adoptadas para recuperar y tratar de los gases fluorados de efecto

invernadero

2. El operador debe conservar los registros durante al menos cinco años, las empresas que realicen las actividades de

los operadores deben conservar las copias de los registros durante al menos cinco años.

- 5 -

Verordnung (EU) Nr. 517/2014 vom 16/04/14 über fluorierte Treibhausgase und die

Verordnung (EG) zur Aufhebung Nr. 842/2006

Dichtheitsprüfung

1. Die Betreiber von den Geräte, die die fluorierte Treibhausgase in Mengen von 5 Tonnen CO2-Äquivalent oder mehr enthalten und

nicht in Schäumen enthalten, müssen sicherstellen, dass das Gerät auf Dichtheit überprüft wird.

2. Für die Geräte, die fluorierte Treibhausgase in Mengen von 5 Tonnen 5 Tonnen CO2-Äquivalent oder mehr enthalten aber weniger als

50 Tonnen CO2-Äquivalent enthalten: mindestens alle 12 Monate.

Bild der Gleichwertigkeit CO

2

1. Belastung von CO2 in kg und Tonnen.

Belastung und Tonnen von CO2

Häufigkeit der Prüfung

Von 2 bei 30 kg Belastung = von 5 bei 50 Tonnen

Jedes Jahr

In Bezug auf die Gaz R410a, 2,39 kg in Höhe von 5 Tonnen CO2, Engagement für die Überprüfung jedes Jahr.

Ausbildung und Zertifizierung

1.

Die Betreiber der betreffenden Anwendung sollen dafür Sorge tragen, dass die zuständige Person die erforderliche Zertifizierung

erlangt hat, die die angemessene Kenntnisse der geltenden Vorschriften und Normen sowie die notwendige Kompetenz in Bezug auf

die Emissionsvermeidung und - verwertung von fluorierten Treibhausgasen und der Handhabungssicherheit der betreffenden Typen

und Größe der Ausrüstung beinhaltet.

Aufbewahrung der Aufzeichnungen

1. Die Betreiber von den Geräte, die auf Dichtheit überprüft werden müssen, müssen für jedes Gerät, das die folgenden Angaben

enthält, Aufzeichnungen erstellen und verwalten:

a) Die Menge und Art der installierten fluorierten Treibhausgase;

b) Die Mengen an fluorierten Treibhausgasen, die während der Installation, Wartung oder Service oder aufgrund von Leckagen

hinzugefügt werden;

c) Ob die Mengen der installierten fluorierten Treibhausgase wiederverwandt oder zurückgefordert wurden, einschließlich der Name

und Anschrift der Wiederverwendung oder Rückgewinnungsanlage und gegebenenfalls der Bescheinigungsnummer;

d) Die Menge der fluorierten Treibhausgase wiederhergestellt wird;

e) Die Identität des Unternehmens, das die Ausrüstung installiert, gewartet und gegebenenfalls repariert oder außer Betrieb hat,

gegebenenfalls einschließlich der Nummer des Zertifikats;

f) Datum und Ergebnisse der Prüfung durchgeführt werden;

g) Wenn das Gerät außer Betrieb hat, wurden die Maßnahmen zur Rückgewinnung und Beseitigung der fluorierten Treibhausgase

getroffen.

2. Die Betreiber bewahrendie Aufzeichnungen für mindestens fünf Jahre lang auf, wobei die Unternehmen, die die Tätigkeiten für

die Betreiber ausführen, die Aufzeichnungen für mindestens fünf Jahre lang aufbewahren soll.

- 6 -

Regolamento (UE) n ° 517/2014 del 16/04/14 sui gas serra fluorurati ad

effetto serra e che abroga il regolamento (CE) n ° 842/2006

controlli di perdite

1. Gli operatori delle apparecchiature che contengono gas fluorurati ad effetto serra con quantità di 5 tonnellate di CO2, equivalenti o

superiore e non contiene nelle schiume, devono garantire che il materiale sia stato verificato la presenza di perdite.

2. Per le apparecchiature che contengono gas fluorurati ad effetto serra con quantità di 5 tonnellate di CO2 equivalente o superiore,

ma inferiore a 50 tonnellate di CO2 equivalente: controllare almeno ogni 12 mesi.

Immagine del CO2 dell'equivalenza

1. Caricare il totale CO2 in chili e tonnellate.

Caricare il totale CO2 in chili e tonnellate

Frequenza di test

Dal 2 a 30 chili di carico = dal 5 a 50

tonnellate

Annuale

Per quanto riguarda la Gaz R 410a, 2.39 chili pari a 5 tonnellate di CO2, l'obbligo a controllare ogni anno.

Formazione e certificazione

1. Il gestore della relativa domanda deve assicurare che il personale interessato abbia ottenuto la certificazione necessaria,

che implica una conoscenza appropriata dei regolamenti e delle norme vigenti, nonché la necessaria competenza in

materia di prevenzione delle emissioni e di recupero dei gas fluorurati ad effetto serra e la sicurezza la gestione

dell'apparecchiatura del relativo tipo e dimensioni.

Conservazione di registri

1. Gli operatori di attrezzatura che è necessario per controllare la presenza di perdite, deve stabilire e mantenere i record

per ogni pezzo di tali attrezzature specificando le seguenti informazioni:

a) La quantità e il tipo di gas fluorurati ad effetto serra installati;

b) Le quantità di gas fluorurati ad effetto serra aggiunte durante l'installazione, manutenzione o assistenza o a causa di

perdite;

c) Se la quantità di gas fluorurati ad effetto serra installate sono state riciclate e rigenerate, insieme al nome e l'indirizzo

del centro di riciclaggio o recupero e, se del caso, il numero del certificato;

d) la quantità di gas fluorurati ad effetto serra recuperata

e) L'identità dell'impresa che ha installato, servito, manutenuto e, se del caso riparato o decommissionato le attrezzature,

include, se del caso, il numero del proprio certificato;

f) Le date ei risultati dei controlli effettuati;

g) Se l'apparecchiatura è stata decommissionata, le misure adottate per recuperare e sistemare i gas fluorurati ad effetto

serra.

2. L'operatore deve conservare i registri per almeno cinque anni, le imprese che svolgono le attività per gli operatori

devono tenere copie dei registri per almeno cinque anni.

- 7 -

SWIMMING POOL HEAT PUMP

ELYO SMART NN

User and Service manual

- 8 -

1. Description

2. Transport information

3. Specifications

4. Accessories and options

5. Location and connection

6. Electrical Wiring

7. Start-up of the Heat Pump

8. Troubleshooting

9. Exploded Diagram

Thank you for using ELYO SMART NN swimming pool heat pump for your pool heating, it will heat your pool water

and keep the constant temperature when the air ambient temperature is at -12 to 43

℃

WARNING:

*Please always empty the water in heat pump during winter time or when the ambient temperature drops below

0℃, or else the Titanium exchanger will be damaged because of being frozen, in such case, your warranty will be

lost.

*Please always cut the power supply if you want to open the cabinet to reach inside the heat pump, because there

is high voltage electricity inside.

*Please well keep the display controller in a dry area, or well close the insulation cover to protect the display

controller from being damaged by humidity.

INDEX

- 9 -

1.1 With your Heat Pump

- Water connection assembly 50 mm (pcs: 2)

- User and service manual

- Condensed connection

- 10 meters’ signal wire

- Waterproof box

- Winter cover

- Anti-vibration base (pcs: 4)

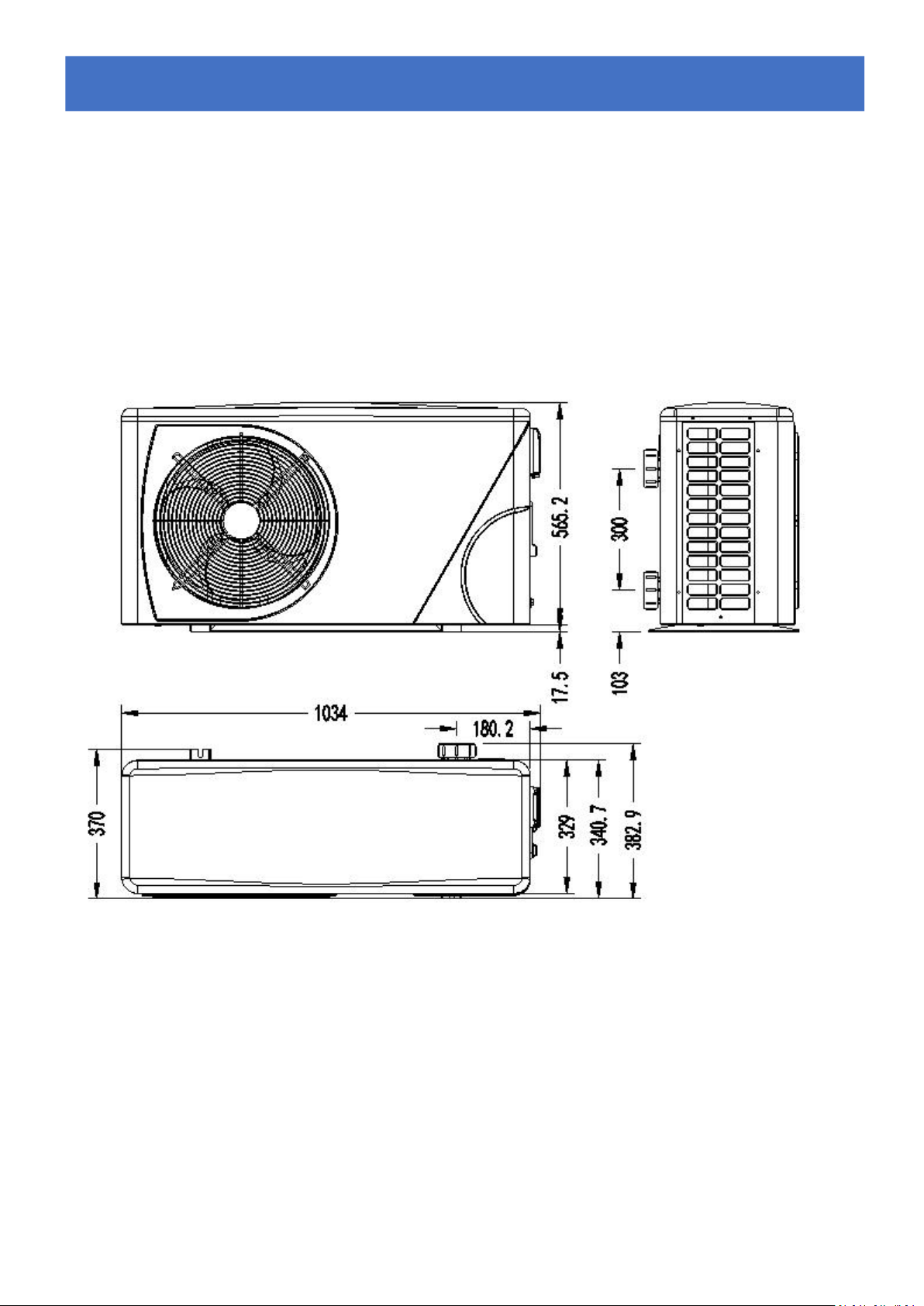

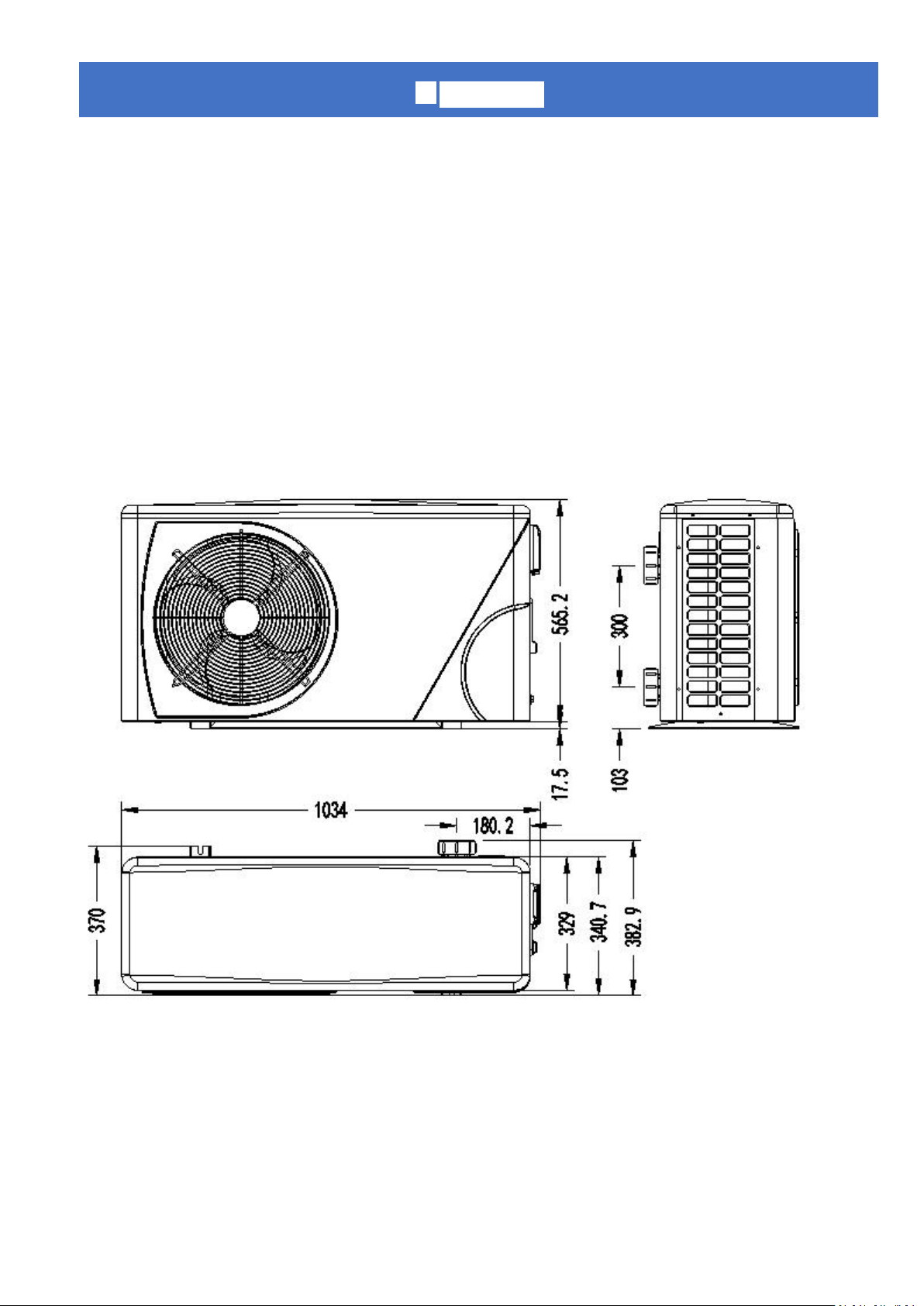

1.2 Dimension

Model: ELYO SMART NN 06/09

1. Description

- 10 -

Models: ELYO SMART NN 12/16

Models: ELYO SMART NN 20

1. Description

- 11 -

Models: ELYO SMART NN 25/ 25T, ELYO SMART NN 30/ 30T

1. Description

- 12 -

2.1 Delivery of the packaging

For the transportation, the heat pump is fix on the pallet and cover with a carton box.

To preserve from any damage, the heat pump must be transfer on is pallet.

All material, Even if the transport is chargeable to supplier, can be damaged during its routing at the customer

and it is the responsibility of the addressee to make sure of the correspondence of the delivery

The addressee has to written all the reserves at the reception on the delivery note of the carrier if he notices

damages of the packaging. DO NOT FORGET TO CONFIRM BY REGISTERED LETTER TO THE CARRIER UNDER 48

H.

2.2 Stock advice

Heat pump must be stored and transfer in vertical position in its original packaging. If it is not the case, she

cannot be operated at once, a minimum period of 24H is necessary before to switch on the electrical power.

FORBIDDEN

2.3 Transfer to the final position

During the unpacking of the product and the transfer from is palette of origin to final place, it is necessary to

maintain the heat pump vertical position.

Water connection are not there to assure the function of handle, on the contrary support the weight of the

heat pump on the water connection must be damage definitively the product. The manufacturer could not be

take the responsible in case of damage.

2. Transport information

- 13 -

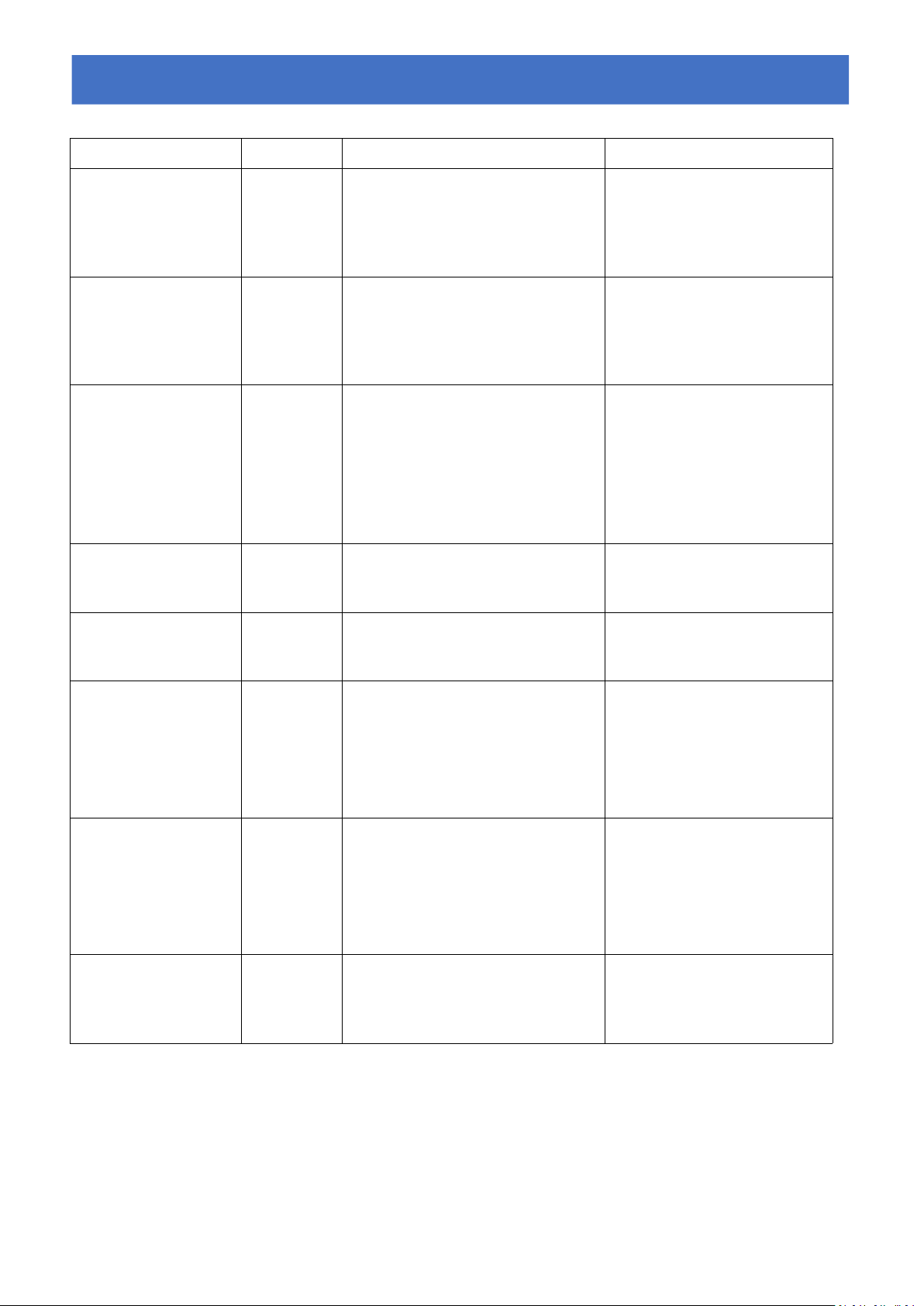

Technical data ELYO SMART NN pool heat pumps

CE Standard, R410A, Heating and Cooling, Auto mode ,inverter compressor, compressor defrosting, ABS Cabinet

* Above data are subjects to modification without notice.

MODEL

Elyo Smart NN

06

Elyo Smart NN

09

Elyo Smart NN

12

Elyo Smart NN

16

Elyo Smart NN

20

CODE

68769

68770

68771

68772

68774

* Performance at Air 26℃, Water 26℃, Humidity 80%

Heating capacity

kW

6.1-2.1

9.2-2.3

12.5-2.9

16-3.8

19-4.7

Power consumption

kW

1.097-0.16

1.59-0.18

2.02-0.22

2.66-0.3

3.4-0.37

C.O.P.

13-5.6

13-5.8

13-6.2

12.6-6

12.5-5.6

* Performance at Air 15℃, Water 26℃, Humidity 70%

Heating capacity

kW

4.7-2.5

6.8-1.9

9.2-2.2

11.5-3

14.7-3.9

Power consumption

kW

1.04-0.35

1.51-0.27

2-0.31

2.55-0.39

3.27-0.51

C.O.P.

7.1-4.5

7.1-4.5

7.1-4.6

7-4.5

7-4.5

* General data

Compressor type

GMCC/TOSHIBA

MITSUBISHI

Voltage

V

220~240V / 50Hz /1PH

Rated current

A

4.4

6.9

8.5

11.7

16.3

Minimum fuse

A7101316

20

Advised pool volume

(with pool cover)

m³

10-25

12-33

15-60

25-85

55-120

Advised water flux

m3/h

2.5

2.8

3.7

4.6

5.0

Water pressure drop

Kpa12121415

18

Heat exchanger

Twist-titanium tube in PVC

Water connection

mm

50

Fan quantity

1

Ventilation type

Horizontal

Fan speed

RPM

500-850

500-650

550-850

450-650

Power input of Fan

W

5-25

5-25

10-100

10-120

10-120

Noise level(1m)

dB(A)

40-50

40-52

40-52

41-54

41-54

Refrigerant (R410a)

g

800

950

1050

1600

2300

CO2 equivalent

Tonne

1.7

2.0

2.2

3.4

4.9

* Dimension/ Weight

Net weight

kg54546878

98

Gross weight

kg66667383

113

Net dimension

mm

1008*380*577

1050*440*709

1050*450*870

Packing dimension

mm

1095*430*705

1130*470*850

1140*480*1010

3. Specifications

- 14 -

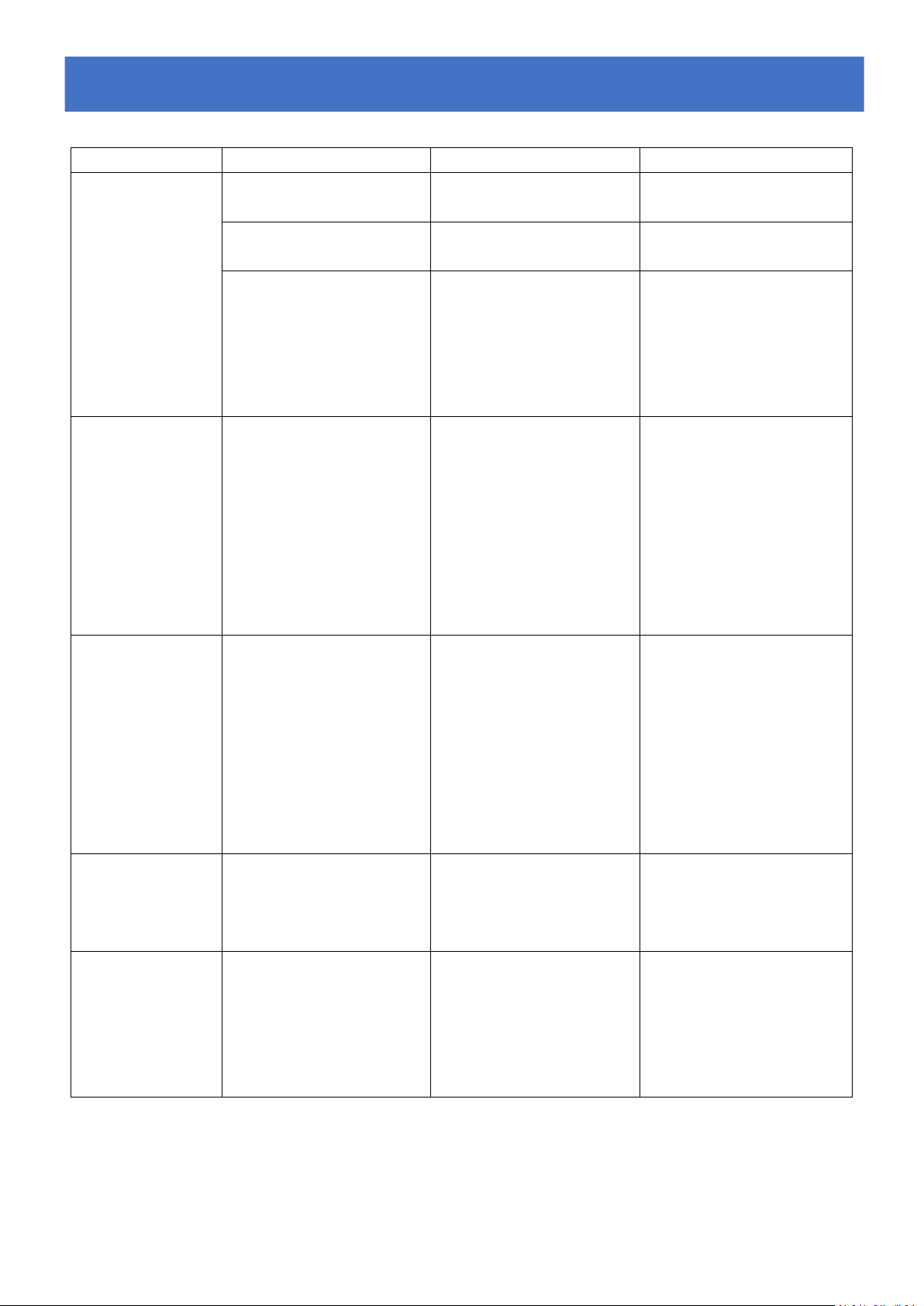

Technical data ELYO SMART NN pool heat pumps

CE Standard, R410A, Heating and Cooling, Auto mode ,inverter compressor, compressor defrosting, ABS Cabinet

MODEL

Elyo Smart NN

25

Elyo Smart NN

25T

Elyo Smart NN

30

Elyo Smart NN

30T

CODE

68775

68776

68850

68851

*Performance at Air 26℃, Water 26℃, Humidity 80%

Heating capacity

kW

24-5.9

24-5.9

28.5-6.8

28.5-6.8

Power consumption

kW

4.28-0.47

4.28-0.47

5.09-0.54

5.09-0.54

C.O.P.

12.5-5.6

12.5-5.6

12.4-5.6

12.4-5.6

* Performance at Air 15℃, Water 26℃, Humidity 70%

Heating capacity

kW

18.9-4.7

18.9-4.7

23.2-5.6

23.2-5.6

Power consumption

kW

4.2-0.61

4.2-0.61

5.16-0.73

5.16-0.73

C.O.P.

7-4.5

7-4.5

7-4.5

7-4.5

** General data

Compressor type

MITSUBISHI

Voltage

220V/50HZ/1PH

380V/50HZ

/3PH

220V/50HZ

/1PH

380V/50HZ/3PH

Rated current

A

18.9

6.9

22.5

8.2

Minimum fuse

A2693413

Advised pool volume

(with pool cover)

m³

65-130

65-130

75-180

75-180

Advised water flux

m3/h

8.0

8.0

10.0

10.0

Water pressure drop

Kpa20202525

Heat exchanger

Twist-titanium tube in PVC

Water connection

mm

50

Ventilation type

Horizontal

Fan speed

RPM

500-850

Power input of fan

(10-120)*2

Noise level(1m)

dB(A)

42-60

42-60

42-60

42-60

Refrigerant (R410a)

g

3000

3000

3800

3800

CO2 equivalent

Tonne

6.3

6.3

80.

8.0

* Dimension/ Weight

Net weight

Kg

117

117

128

128

Gross weight

Kg

135

135

146

146

Net dimension

mm

1050*452*1295

Packing dimension

mm

1130*515*1430

* Above data are subjects to modification without notice.

3. Specifications

- 15 -

4.1 Accessories list

Anti-vibration base, 4 pcs

Draining jet, 2 pcs

Waterproof box, 1 pc

10M signal wire, 1 pc

Modbus signal wire,1 pc

Water connection assembly, 2 sets

Winter Cover,1 pc

4.2 The Kit By-Pass

The kit By-Pass is the essential accessory for the installation of your heat pump, it is also a tool for the optimization

of the heating of the water. The regulation of the valves allows to optimize the flow of water and with the

manometer to make sure the optimize running of the compressor, see paragraph 5.6 controls of the pressure.

4. Accessories and options

- 16 -

4.3 Accessories Installation

Anti-vibration bases

1. Take out 4 Anti-vibration bases

2. Put them one by one on the

bottom of machine like the picture.

Draining jet

1. Install the draining jet under the

bottom panel

2. Connect with a water pipe to

drain out the water.

Note: Lift the heat pump to install

the jet. Never overturn the heat

pump, it could damage the

compressor.

Water Inlet & outlet junction

1. Install the two joints like the

picture shows

2. Screw them onto the water Inlet

& outlet junction

Cable wiring

1. Open the wiring block box

(marked red) on the side of

machine

2. Fix the other side on joints inside

the electric box.

Water pump wiring (Dry contact)

1. Open the wiring block box

(marked red) on the side of

machine

2. Fix the other side on joints inside

the electric box.

4. Accessories and options

- 17 -

5.1 Heat pump location

The unit will work properly in any desired location as long as the following three items are present:

1. Fresh air

2. Electricity

3. Swimming pool filters

The unit may be installed in virtually any outdoor location as long as the specified minimum distances to other

objects are maintained (see drawing below). Please consult your installer for installation with an indoor pool.

Installation in a windy location does not present any problem at all, unlike the situation with a gas heater (including

pilot flame problems).

5. Location and connection

- 18 -

5.2 Check-valve installation

NOTE

Note: If automatic dosing equipment for chlorine and acidity (pH) is used, it is essential to protect the heat

pump against excessively high chemical concentrations which may corrode the heat exchanger. For this reason,

equipment of this sort must always be fitted in the piping on the downstream side of the heat pump, and it is

recommended to install a check-valve to prevent reverse flow in the absence of water circulation.

Damage to the heat pump caused by failure to observe this instruction is not covered by the warranty.

5. Location and connection

- 19 -

5.3 Typical arrangement

This arrangement is only an illustrative example.

NOTE

The factory supplies only the heat pump. All other components, including a bypass if necessary, must be

provided by the user or the installer.

5. Location and connection

- 20 -

5.4 Initial operation

After all connections, have been made and checked, carry out the following procedure:

1. Switch on the filter pump, check for leaks and verify that water is flowing from and to the swimming pool.

2. Connect power to the heat pump and press the On/Off button on the LED control panel. The unit will

start up after the time delay expires (see below).

3. After a few minutes, check whether the air blowing out of the unit is cooler.

4. When turn off the filter pump, the unit should also turn off automatically, if not, then adjust the flow switch.

Depending on the initial temperature of the water in the swimming pool and the air temperature, it may take

several days to heat the water to the desired temperature. A good swimming pool cover can dramatically reduce

the required length of time.

NOTE

Water Flow Switch:

It is equipped with a flow switch for protecting the HP unit running with adequate water flow rate. It will turn

on when the pool pump runs and shut it off when the pump shuts off.

Time delay - The heat pump has a built-in 3-minute start-up delay to protect the circuitry and avoid excessive

contact wear. The unit will restart automatically after this time delay expires. Even a brief power interruption will

trigger this time delay and prevent the unit from restarting immediately. Additional power interruptions during this

delay period do not affect the 3-minute duration of the delay.

5. Location and connection

- 21 -

5.5 Condensation

The air drawn into the heat pump is strongly cooled by the operation of the heat pump for heating the pool water,

which may cause condensation on the fins of the evaporator.

NOTE

The amount of condensation may be as much as several litters per hour at high relative humidity. This is

sometimes mistakenly regarded as a water leak.

5.6 Pressure gauge display (R410A)

Examine the pressure gauge which indicates the refrigerant gas pressure of the unit, the below table shows

the normal value of the gas pressure (R410A) when the machine is in power off or running conditions.

Unit Condition

Power Off

Ambient (℃)

-5~5

5~15

15~25

25~35

Water temp (℃)

///

/

Pressure gauge (Mpa)

0.68~0.93

0.93~1.25

1.25~1.64

1.64~2.1

Unit Condition

Running

Ambient (℃)

/////

Water temp (℃)

10~15

15~20

20~25

25~30

30~35

Pressure gauge (Mpa)

1.3~1.8

1.5~1.9

1.6~2.3

1.9~2.8

2.1~3.5

5. Location and connection

5. Location and connection

- 22 -

6.1 Inverter swimming pool heat pump wiring diagram

Ref. ELYO SMART NN 06/09/12/16/20

Basic electrical wiring

6. Electrical Wiring

- 23 -

Electrical Wiring with modbus

6. Electrical Wiring

- 24 -

6.2 Inverter swimming pool heat pump wiring diagram

Ref. ELYO SMART NN 25/30

Basic electrical wiring

6. Electrical Wiring

- 25 -

Electrical Wiring with modbus

6. Electrical Wiring

- 26 -

6.3 Inverter swimming pool heat pump wiring diagram

Ref. ELYO SMART NN 25T/30T

Basic electrical wiring

6. Electrical Wiring

- 27 -

Electrical Wiring with modbus

* Above electrical wiring diagram only for your reference, please subject machine posted the wiring diagram.

6. Electrical Wiring

- 28 -

6.4 Electrical protection

The power supply for the heat pump must come, preferably, from an exclusive circuit with regulatory

protection components (30mA differential protection) and a magneto-thermal switch.

- The electrical installation must be carried out by a specialized professional (electrician) in accordance with

the standards and regulations in force in the country of installation.

- The heat pump circuit must be connected to a safety earth circuit at the terminal block.

- The cables must be properly installed to prevent interference.

- The pump is intended for connection to a general power supply with earth connection.

- Section of the cable; This section is indicative and should be checked and adapted according to the needs

and conditions of use.

- The tolerance of acceptable voltage variation is +/- 10% during operation.

The connections must be dimensioned according to the power of the device and the state of

installation.

Models

Circuit

breaker

Maximum length of the wire

2,5 mm²

4 mm²

6 mm²

10 mm²

ELYO SMART NN 06

7 A

84 m

135 m

200 m

335 m

ELYO SMART NN 09

10 A

57 m

90 m

130 m

225 m

ELYO SMART NN 12

13 A

43 m

68 m

100 m

170 m

ELYO SMART NN 16

16 A

34 m

54 m

80 m

135 m

ELYO SMART NN 20

20 A

29 m

45 m

66 m

110 m

ELYO SMART NN 25

26 A

135 m

210 m

315 m

525 m

ELYO SMART NN 25T

9 A

105 m

160 m

240 m

400 m

ELYO SMART NN 30

34 A

21 m

34 m

49 m

84 m

ELYO SMART NN 30T

13 A-27 m

39 m

68 m

These values are given as a guideline, only the intervention of an authorized technician

can determine the values corresponding to your installation.

The electric line must be equipped with a ground connection and with a circuit breaker with

difference 30mA in head.

6. Electrical Wiring

- 29 -

6.5 Installation of the display deportee

Photo(1) Photo(2) Photo(3) Photo(4) Photo(5)

- The side with plug connects with the control panel (photo1)

- The other side of the signal wire. (photo2)

- Open the wiring panel and put the side without plug through the electrical box. (photo3,4)

- Insert the wiring into the designated position on the Modbus Module or PCB(without Modbus). (photo5)

6.6 Installation of the Modbus /Fluidra Connect Signal Wire

Photo(6) Photo(7) Photo(8) Photo(9)

- Open the terminal cover (photo6)

- Take the Modbus /Fluidra Connect signal wire from the accessories (photo7) and put the round end of the

signal wire into the signal wire from Modbus Module. (photo 8)

- Three wire terminal :“A+” ,“B- ”, “GND” (Photo 9)

6. Electrical Wiring

- 30 -

Dry contact timer connection

Timer

Dry contact pump connection

6. Electrical Wiring

- 31 -

7. Display Controller Operation

7.1. Guide for operation

When the heat pump connects to the power, the LED display shows a code for 3 seconds which indicates the heat

pump model.

7.2 The keys and their operations

7.2.1 button

Press to start the heat pump unit, the LED display shows the desired water temperature for 5 seconds,

then shows the inlet water temperature and the operation mode.

Press to stop the heat pump unit and show “OFF”

Notice : During the parameter checking and setting, press the to quick-exit and save the current setting .

Press again to turn on/off the machine.

7.2.2 button

Press for 5 secondes to switch the heating mode and auto mode.

7.2.3 and button

Clock/unclock the display:

Hold and for 5 seconds to lock/Unlock the display.

Water temperature setting:

Press or to set the water temperature directly.

7. Start-up of the Heat Pump

- 32 -

Parameter checking:

Press first, then press to check the User parameter from d0 to d14

Code

Condition

Scope

Remark

d0

IPM mould temperature

0-120℃

Real testing value

d1

Inlet water temp.

-9℃~99℃

Real testing value

d2

Outlet water temp.

-9℃~99℃

Real testing value

d3

Ambient temp.

-30℃~70℃

flash if Real value<-9

d4

Frequency limitation code

0,1,2,4,8,16

Real testing value

d5

Piping temp.

-30℃~70℃

flash if Real value<-9

d6

Gas exhaust temperature

0℃~C5℃ (125℃)

Real testing value

d7

Step of EEV

0~99

N*5

d8

Compressor running frequency

0~99Hz

Real testing value

d9

Compressor current

0~30A

Real testing value

d10

Current fan speed

0-1200 (rpm)

Real testing value

d11

Error code for last time

All error code

d12

MOBUS COM

0 - 5

Setting, Modbus Only

d13

MODBUS ID Address

1 - 88

Setting, Modbus Only

d14

Product Code

0000- FFFF

Setting, Modbus Only

Remark:

d4: Frequency limitation code,

0: No frequency limit;

1: Coil pipe temperature limit;

2: Overheating or overcooling frequency limit;

4: Drive Current frequency limit;

8: Drive voltage frequency limit;

16: Drive high temperature frequency limit

7. Start-up of the Heat Pump

- 33 -

Press first, then press to check/adjust the User parameter from P1 to P7

Code with connect

Parameter P

Description

68769

0CA1

ELYO SMART NN 6.1-2.1

68770

0CA2

ELYO SMART NN 9.2-2.3

68771

0CA3

ELYO SMART NN 12.5-2.9

68772

0CA4

ELYO SMART NN 16-3.8

68774

0CA6

ELYO SMART NN 19-4.7

68775

0CA7

ELYO SMART NN 24-5.9

68776

0CA8

ELYO SMART NN 24-5.9 T

68850

0CF2

ELYO SMART NN 28.5-6.8

68851

0CF3

ELYO SMART NN 28.5-6.8 T

Product code parameter P (Modbus Only): Press + for 5 second, the first digital number flashes, press

or to choose the target number from 0-F, then press go to adjust the second number. So does the

third and forth number. Lastly press to save the setting and exit, or it automatically exit after 15 seconds.

After the setting, the product code parameter P couldn’t be reset, even if system reset,Its setting value is always

retained.

Code

Name

Scope

Default

Remark

P0

Mandatory defrosting

0-1

0

0: Default normal operation

1: mandatory defrosting.

P1

Working mode

0-111:Heating mode, 0:cooling mode,

P2

Timer on/off

0-1

0

1 Timer on/off is under function,0 Timer on/off is out

of function (The setting of P5 and P6 won’t work)

P3

Water pump

0-1

0

1:Always running;

0:Depends on the running of compressor

P4

Current time

HH:MM

00:00

0-23:0-59

P5

Timer on

HH:MM

00:00

0-23:0-59

P6

Timer off

HH:MM

00:00

0-23:0-59

P7

Water temp. calibration

-9~9

0

Default setting: 0

P12

MOBUS COM

0 - 5

0

Modbus Only(default value after reset

)

P13

MODBUS ID Address

1 - 88

9

Modbus Only(default value after reset)

7. Start-up of the Heat Pump

- 34 -

7.2.4 System reset function

Press and in 10s, the system will reset and display “0000” on the controller.

7.2.5

Symbol of heating, the light will be on when it is in operation.

When defrosting, the light will flash.

7.2.6

Symbol of cooling, the light will be on when it is in operation.

7.2.7

Symbol of automatic stop, the light will be on when it is in operation.

7.2.8

Symbol of automatic start, the light will be on when it is in operation.

7.2.9

Press this button, the light will be flash, the heat pump will operate in ‘Full output’ only.

7.2.10

While you choose the Smart, the heat pump will just operate in ‘Medium output’ and ‘Full output’

When in ‘Medium output’, the light of Smart will flash.

When in ‘Full output’, the lamp of Smart is lighting, the lamp of Powerful will be flash.

7.2.11

While you choose the Silent, the heat pump will just operate in ‘Medium output’ and ‘Small output’

When in ‘Small output’, the light of Silent will flash.

When in ‘Medium output’, the lamp of Silent is lighting, the lamp of Smart will be flash.

7. Start-up of the Heat Pump

- 35 -

7.2.12 Auto Mode

There are 3 models for the unit, Heating only, Auto mode(heating and cooling switch), Cooling only.

You can switch Heating only and Auto mode by pressing for 5 seconds, no matter the unit is on or off.

Operation logic of Auto Mode

Set water temperature

(Tset)

Current water in

temperature

(Tset +2℃)

Current working

mode

After 3 minutes or above,

it will switch to

Tset (eg: 28℃)

Tset +2℃(eg:30℃)

Heating mode

Cooling mode

Tset (eg: 28℃)

Tset-2℃(eg: 26℃)

Cooling mode

Heating mode

light together

light on

7. Start-up of the Heat Pump

- 36 -

7.3 Heating operation logic

NO

Working status

Working mode

Water in temperature

Heat pump working level

1

Start-up of

heat pump

SMART

≦

Tset-1

POWERFUL

2

Tset-1< and < Tset+1

SMART

3

≧

Tset+1

Standby

4

SILENT

≦

Tset-1

SMART

5

Tset-1< and < Tset+1

SILENT

6

≧

Tset+1

Standby

7

POWERFUL

<Tset+1

POWERFUL

8

≧

Tset+1

Standby

9

Restart heating from standby status is the same as the Start-up

7.4 Cooling operation logic

NO

Working status

Working mode

Water in temperature

Heat pump working level

1

Start-up of

heat pump

SMART

≦

Tset-1

Standby

2

Tset-1< and <Tset+1

SMART

3

≧

Tset+1

POWERFUL

4

SILENT

≦

Tset-1

Standby

5

Tset-1< and <Tset+1

QUIET

6

≧

Tset+1

SMART

7

POWERFUL

>Tset-1

POWERFUL

8

≦

Tset-1

Standby

9

Restart cooling from standby status is the same as the Start-up

- 37 -

8.1 Error code display on LED wire controller

Malfunction

Error code

Reason

Solution

Inlet water temperature

sensor failure

PP01

1. The sensor in open or short circuit

2. The wiring of sensor is loose

1. Check or change the sensor

2.Re-fix the wiring of the sensors

Outlet water temperature

sensor failure

PP02

1. The sensor in open or short circuit

2. The wiring of sensor is loose

1. Check or change the sensor

2.Re-fix the wiring of the sensors

Heating piping sensor

failure

PP03

1. The sensor in open or short circuit

2. The wiring of sensor is loose

1. Check or change the sensor

2.Re-fix the wiring of the sensors

Gas return sensor failure

PP04

1. The sensor in open or short circuit

2. The wiring of sensor is loose

1. Check or change the sensor

2.Re-fix the wiring of the sensors

Ambient temperature

sensor failure

PP05

1. The sensor in open or short circuit

2. The wiring of sensor is loose

1. Check or change the sensor

2.Re-fix the wiring of the sensors

Exhaust piping sensor

failure

PP06

1. The sensor in open or short circuit

2. The wiring of sensor is loose

1. Check or change the sensor

2.Re-fix the wiring of the sensors

Antifreeze protection in

Winter

PP07

Ambient temperature or water inlet

temperature is too low

Normal protection

Low ambient temperature

protection

PP08

1.Beyond the scope of using

environment

2. Sensor abnormality

1. Stop using, beyond the scope of

using

2.Change the sensor

Piping temperature

too high protection

under cooling mode

PP10

1. Ambient temperature is too high or

the water temperature is too high in

cooling mode

2. Refrigeration system is abnormal

1. Check the scope of using

2. Check refrigeration system

T2 water temp. Too low

protection under

cooling mode

PP11

1. Low water flow

2. T2 temperature sensor abnormal

1. Check water pump and waterway

system

2. Change T2 temperature sensor

High pressure failure

EE01

1. Ambient temperature is too high

2. Water temperature is too high

3. Water flow is too low

Fan motor speed is abnormal or fan motor has

damaged

1. Check the water flow or water

pump

2. Check the fan motor

3. Check and repair the piping

system

Low pressure failure

EE02

1. EEV has blocked or pipe system is

jammed

2. Motor speed is abnormal or motor

has damaged

3. Gas leakage

1. Check the EEV and piping system

Check the motor

2. Through the high pressure gauge

to check the pressure value

Water flow failure

EE03

Or” ON”

1. Water flow switch is damaged

2. No/ Insufficient water flow.

1. Change the water flow switch

2. Check the water pump or the waterway

system

Over heating protection

for water temperature (T2)

in heating mode

EE04

1. Low water flow

2. Water flow switch is stuck and the water

supply is cut off

3. T2 sensor is abnormal

1. Check the water way system

2. Check the water pump or water flow

switch

3. CheckT2 sensor or change another one

8. Troubleshooting

- 38 -

Malfunction

Error code

Reason

Solution

T6 Exhaust too high

protection

EE05

1.Lack of gas

2.Low water flow

3.Pipingsystem has been blocked

4.Exhaust temp. Sensor failure

1. Check the high pressure gauge, if too low, fill

with some gas

2. Check the waterway system and water pump

3. Check the piping system if there was any

block

4. Change a new exhaust temp. sensor

Controller failure

EE06

1. Wire connection is not good, or damaged

signal wire

2. Controller failure

1. Check and re-connect the signal wire

2. Change a new signal wire

3. Turn off electricity supply and restart machine

4. Change anew controller

Compressor current

protection

EE07

1. The compressor current is too large

instantaneously

2. Wrong connection for compressor phase

sequence

3.Compressor accumulations of liquid and oil

lead to the current becomes larger

4. Compressor or driver board damaged

5. The water flow is abnormal

6. Power fluctuations within a short time

1. Check the compressor

2. Check the waterway system

3. Check if the power in the normal

range

4. Check the phase sequence connection

Communication

failure between

controller and main

board

EE08

1. Poor signal wire connection or damaged

signal wire

2. Controller malfunction

1. Check and re-connect the signal wire

2. Change a new signal wire

3. Turn off electricity supply and restart machine

4. Change anew controller

Communication

failure between

Main control board

and Driving board

EE09

1. Poor connection of communication wire

2. The wire is damaged

1. Check the wire connection

2. Change a new wire

VDC voltage too

high protection

EE10

1. Mother line voltage is too high

2. Driver board is damaged.

1. Check if the power is in the normal range

2. Change driver board or main board

IPM module

protection

EE11

1. Data mistake

2. Wrong compressor phase connection

3. Compressor liquid and oil accumulation

lead to the current becomes larger

4. Compressor or driver board damaged

1. Program error, turn off electricity supply and

restart after 3 minutes

2. Change driver board

3. Check compressor sequence connection

VDC voltage too

low protection

EE12

1. Mother line voltage is too low

2. Driver board is damaged.

1. Check if the power is in the normal range

2. Change driver board

8. Troubleshooting

- 39 -

Malfunction

Error code

Reason

Solution

Input current over high

protection.

EE13

1. The compressor current is too

large momentary

2. The water flow is abnormal

3. Power fluctuations within a short

time

4. Wrong PFC inductor

1. Check the compressor

2. Check the waterway system

3. Check if the power is in the

normal range

4. Check if the correct PFC

inductor is used

IPM module thermal

circuit is abnormal

EE14

1. Output abnormity of IPM module

thermal circuit

2. Fan motor is abnormal or

damaged

Fan blade is broken

1. Change a driver board

2. Check if the motor speed is

too low or fan motor damaged,

change another one

3. Change another fan blade

IPM module

temperature too high

protection

EE15

1. Output exception of IPM module

thermal circuit

2. Motor is abnormal or damaged

3. Fan blade is broken

1. Change a driver board

2. Check if the fan motor speed

is too low or fan motor

damaged, change another one

3. Change another fan blade

PFC module protection

EE16

1. Output exception of PFC module

2. Motor is abnormal or damaged

3. Fan blade is broken

4. Input voltage leap, input power is

abnormal

1. Change a driver board

2. Check if the motor speed is

too low or fan motor damaged,

change another one

3. Change another fan blade

4. Check the input voltage

DC fan

motor

failure

EE17

1. DC motor is damaged

2. Main board is damaged

3. The fan blade is stuck

1. Detect DC motor, replace with

a new one

2. Change a new main board

3. Find out the barrier and work

it out

PFC module thermal

circuit is abnormal

EE18

The driver board is damaged

1. Change a new driver board

2. Check if the fan motor speed is

too low or fan motor damaged,

change another one

PFC module high

temperature protection

EE19

1. PFC module thermal circuit

output abnormal

2. Motor is abnormal or damaged

3. Fan blade is broken

4. The screw in the driver board is

not tight

1. Change a new driver board

2. Check if the motor speed is

too low or fan motor damaged,

change another one

3. Change another fan blade

4. Check if the screw is loose

Input power failure

EE20

The supply voltage fluctuates too

much

Check whether the voltage is

stable

8. Troubleshooting

- 40 -

Malfunction

Error code

Reason

Solution

Software control

exception

EE21

1.Compressor runs out of step

2. Wrong program

3. Impurity inside compressor causes

the unstable rotate speed

1. Check the main board or

change a new one

2. Enter correct program

Current detection circuit

failure

EE22

1. Voltage signal abnormal

2. Driver board is damaged

1. Check the main board or

change a new one

2. Change a new driver board

Compressor start failure

EE23

1. Main board is damaged

2. Compressor wiring error or poor

contact or unconnected

3. Liquid accumulation inside

4. Wrong phase connection for

compressor

1. Check the main board or

change a new one

2. Check the compressor

wiring according to the circuit

diagram

Check the compressor or

change a new one

Ambient Temperature

device failure on Driver

board

EE24

Ambient Temperature device failure

Change driver board or main

board

Compressor phase

failure

EE25

Compressors U, V, W are connected

to one phase or two phases.

Check the actual wiring

according to the circuit diagram

Four-way valve reversal

failure

EE26

1. Four-way valve reversal failure

2. Lack of refrigerant (no detect

when T3 or T5 malfunction)

1. Switch to Cooling mode to

check the 4-way valve if it has

been reversed correctly

2. Change a new 4-way valve

3. Fill with gas

EEPROM data read

malfunction

EE27

1. Wrong EEPROM data in the

program or failed input of EEPROM

data

2. Main board failure

1. Re-enter correct EEPROM

data

2. Change a new main board

The inter-chip

communication failure

on the main control

board

EE28

Main board failure

1. Turn off electricity supply

and restart it

2. Change a new main board

8. Troubleshooting

- 41 -

8.2 Other Malfunctions and Solutions (No display on LED wire controller)

Malfunctions

Observing

Reasons

Solution

Heat pump is

not running

LED wire controller

no display.

No power supply

Check cable and circuit breaker if

it is connected

LED wire controller.

Displays the actual time.

Heat pump under standby

status

Startup heat pump to run.

LED wire controller

displays the actual

water temperature.

1. Water temperature is

reaching to setting value, HP

under constant temperature

status.

2. Heat pump just starts to run.

3. Under defrosting.

1. Verify water temperature

setting.

2. Startup heat pump after a few

minutes.

3. LED wire controller should

display "Defrosting".

Water temperature is

cooling when HP runs

under heating mode

LED wire controller displays

actual water temperature and no

error code displays.

1. Choose the wrong mode.

2. Figures show defects.

3. Controller defect.

1. Adjust the mode to proper

running

2. Replace the defect LED wire

controller, and then check the

status after changing the running

mode, verifying the water inlet

and outlet temperature.

3. Replace or repair the heat

pump unit

Short running

LED displays actual water

temperature, no error code

displays.

1. Fan NO running.

2. Air ventilation is not enough.

3. Refrigerant is not enough.

1. Check the cable connections

between the motor and fan, if

necessary, it should be replaced.

2. Check the location of heat

pump unit, and eliminate all

obstacles to make good air

ventilation.

3 Replace or repair the heat pump

unit.

water stains

Water stains on heat pump unit.

1. Concreting.

2. Water leakage.

1. No action.

2. Check the titanium heat

exchanger carefully if it is any

defect.

Too much ice on

evaporator

Too much ice on evaporator.

1. Check the location of heat

pump unit, and eliminate all

obstacles to make good air

ventilation.

2. Replace or repair the heat

pump unit.

8. Troubleshooting

- 42 -

9. 1 Exploded Diagram

Model: ELYO SMART NN 06/09

9. Exploded Diagram

- 43 -

9.2 Part list

Model : ELYO SMART NN 06/09

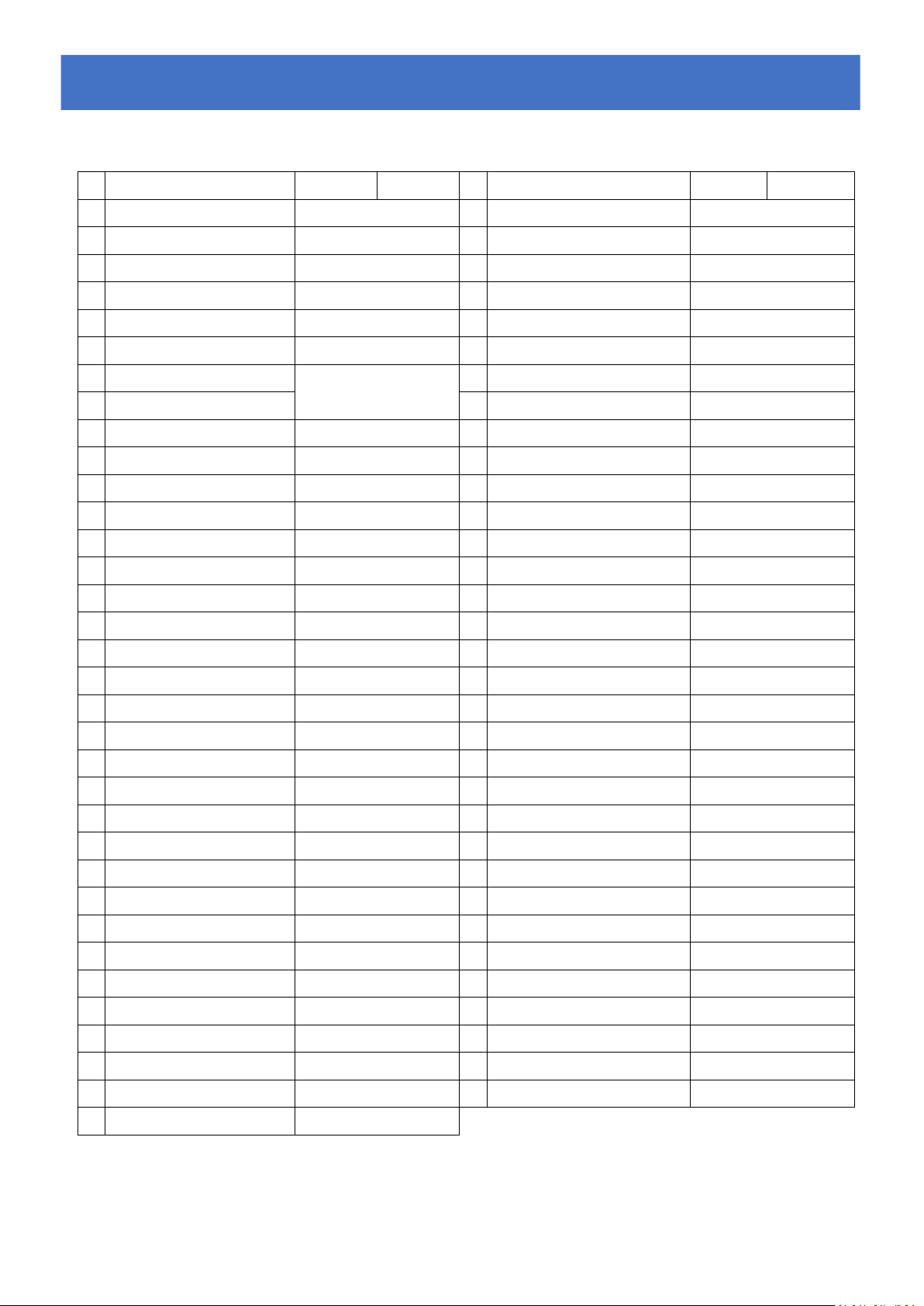

No.

Parts name

68769

68770

No.

Parts name

68769

68770

1

Top cover

133050022

35

Back Panel

1330500562

2

Ambient temp. sensor TH1

117110020

36

Pressure gauge

110800001

3

Ambient temp. sensor clip

133020010

37

Water connection sets

113900082

4

Back grill

108140012

38

Red rubber ring

133020012

5

Evaporator

103000199/103000195

39

Rubber ring on water

133020026

6

Pipe temp. sensor TH2

117110004

40

Water flow switch

112100021-1

7

Temperature sensor

113190001

41

Sealing ring

116000001-2

8

Temperature sensor

42

Water out temp. sensor TH5

117110011

9

Isolation panel

108030096/108140066

43

Exchanger temperature

108010025

10

Reactor

117230003

44

Titanium heat exchanger

102040585/102040501

11

Pillar

108140015

45

Drainage plug

150000110

12

Top frame

180140052

46

Water in temp. sensor TH6

117110012

13

Fan motor bracket

180140056

47

Blue rubber ring

133020011

14

Left side panel

133050057

48

Water connection sets

113900082

15

Fan motor

112000041

49

Exhaust piping

113010182

16

Fan blade

132000010

50

High pressure switch

116000066

17

Front panel

133050008

51

Exchanger to EEV

113070036

18

Front grill

1081400113

52

EEV

119000017

19

Base tray

108140051

53

EEV to distribution pipe

113080060

20

Compressor

101000142

54

Suction valve

120000023

21

Compressor damping feet

136020019

55

Gas return piping

113020258

22

Compressor heating belt

142000072

56

Low pressure switch

116000069

23

Terminal box

108160024

57

Low pressure switch

116000070

24

Right side panel

1330500552

58

4-way valve to collective

113060094

25

5-bit terminal

115000004

59

4-way valve to exchanger

113030091

26

Clip

136010004

60

4 way valve

121000020

27

Terminal blocks plastic

133050026

61

Exhaust temp. sensor TH3

117110021

28

Wiring box

108010018

62

Electric box cover

108030059

29

Connector of cable

110000008

63

Inverter PCB

117100014-V1.5

30

Controller

117020150

64

Electric box

108030095

31

Waterproof controller box

113712007

65

magnet ring

117240002

32

Distributor assembly

113040093

66

magnet ring

117240003

33

Rubber block

136020018

67

Modbus module

117010095

34

Collective assembly

113050108

9. Exploded Diagram

- 44 -

Model: ELYO SMART NN 12

9. Exploded Diagram

- 45 -

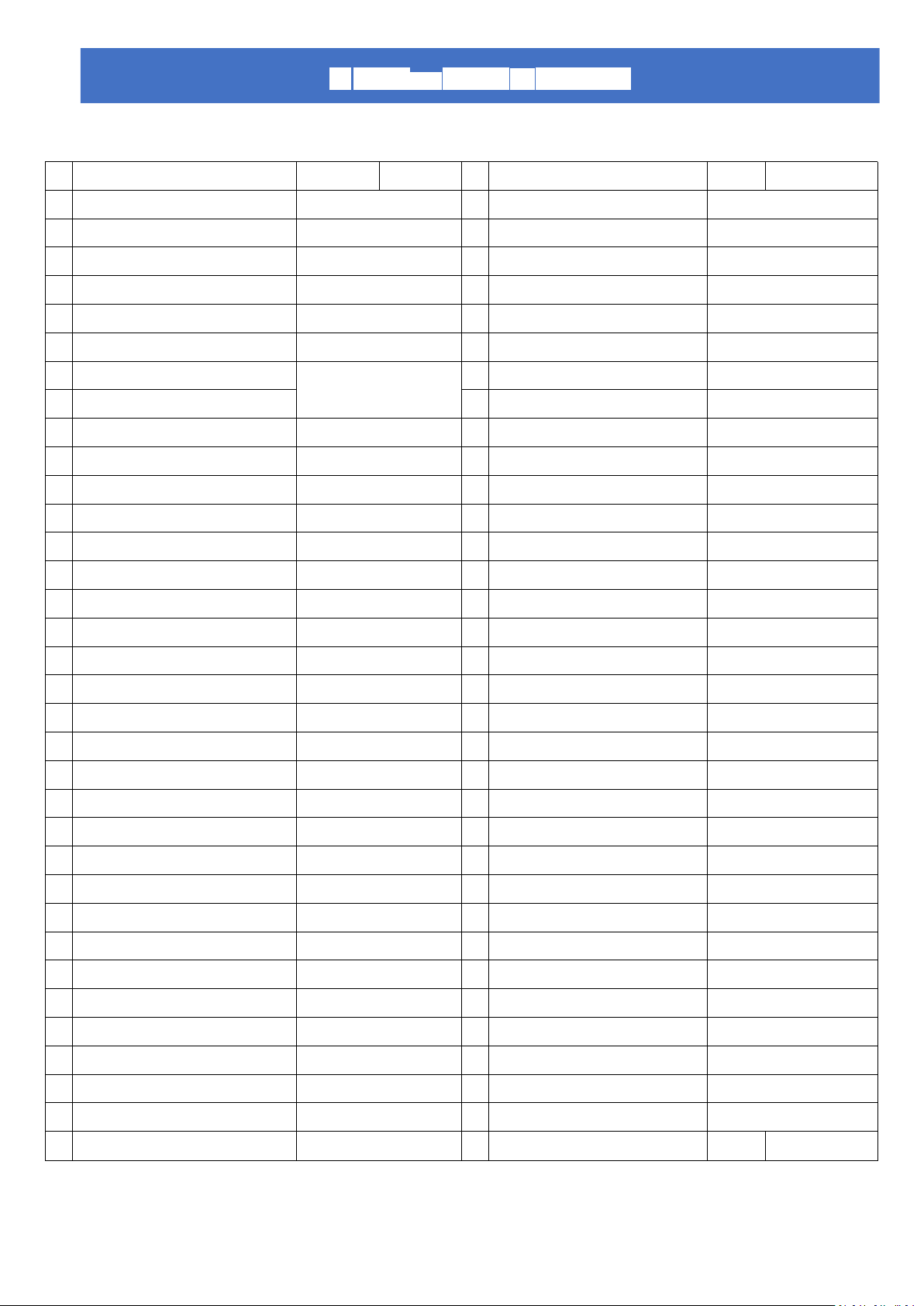

Model: ELYO SMART NN 12

NO.

Parts name

68771

NO.

Parts name

68771

1

Top cover

133090029

35

Back Panel

133090027

2

Ambient temp. sensor TH1

117110020

36

Water connection sets

113900082

3

Ambient temp. sensor clip

133020010

37

Red rubber ring

133020012

4

Back grill

108110040

38

Rubber ring on water connection

133020026

5

Evaporator

103000182

39

Water flow switch

112100021-1

6

Pipe temp. sensor TH2

117110004

40

Sealing ring

116000001-2

7

Temperature sensor piping clip

113190001

41

Water out temp. sensor TH5

117110011

8

Sensor casing pipe

42

Exchanger temperature sensor clip

108010025

9

Isolation panel

108050073

43

Water connection sets

113900082

10

Reactor

117230003

44

Blue rubber ring

133020011

11

Pillar

108110004

45

Titanium heat exchanger

102040548

12

Top frame

108110038

46

Water in temp. sensor TH6

117110012

13

Left side panel

133090026

47

Drainage plug

150000110

14

Fan motor bracket

108110043

48

Exhaust temp. sensor TH3

117110021

15

Fan motor

112000031

49

High pressure switch

116000066

16

Fan blade

132000015

50

Suction valve

120000026

17

Front panel

133090025

51

Exhaust piping

113010165

18

Front grill

108110012

52

Low pressure switch

116000072

19

Base tray

108110042

53

Low pressure switch

116000071

20

Compressor damping feet

136020019

54

Gas return piping

113020252

21

Compressor

101000163

55

4-way valve to exchanger

113030081

22

Compressor heating belt

142000072

56

4-way valve to collective piping

113060084

23

Terminal Board

108010065

57

EEV to distribution piping

113080061

24

Right side panel

133090028

58

Exchanger to EEV

113070037

25

Pressure gauge

110800001

59

EEV

119000017

26

5-seat terminal

115000004

60

4 way valve

121000006

27

Clip

136010004

61

Electric box cover

108050017

28

Terminal blocks plastic cover

133250005

62

Wiring trunking

136020003

29

wire connection

110000008

63

Inverter PCB

117100014-V1.5

30

Wiring box

108010018

64

Electric box

108110031

31

Waterproof controller box

113712007

65

magnet ring

117240002

32

Controller

117020150

66

magnet ring

117240003

33

Collective assembly

113050093

67

Modbus module

117010095

34

Distributor assembly

113040092

9. Exploded Diagram

- 46 -

Model: ELYO SMART NN 16

9. Exploded Diagram

- 47 -

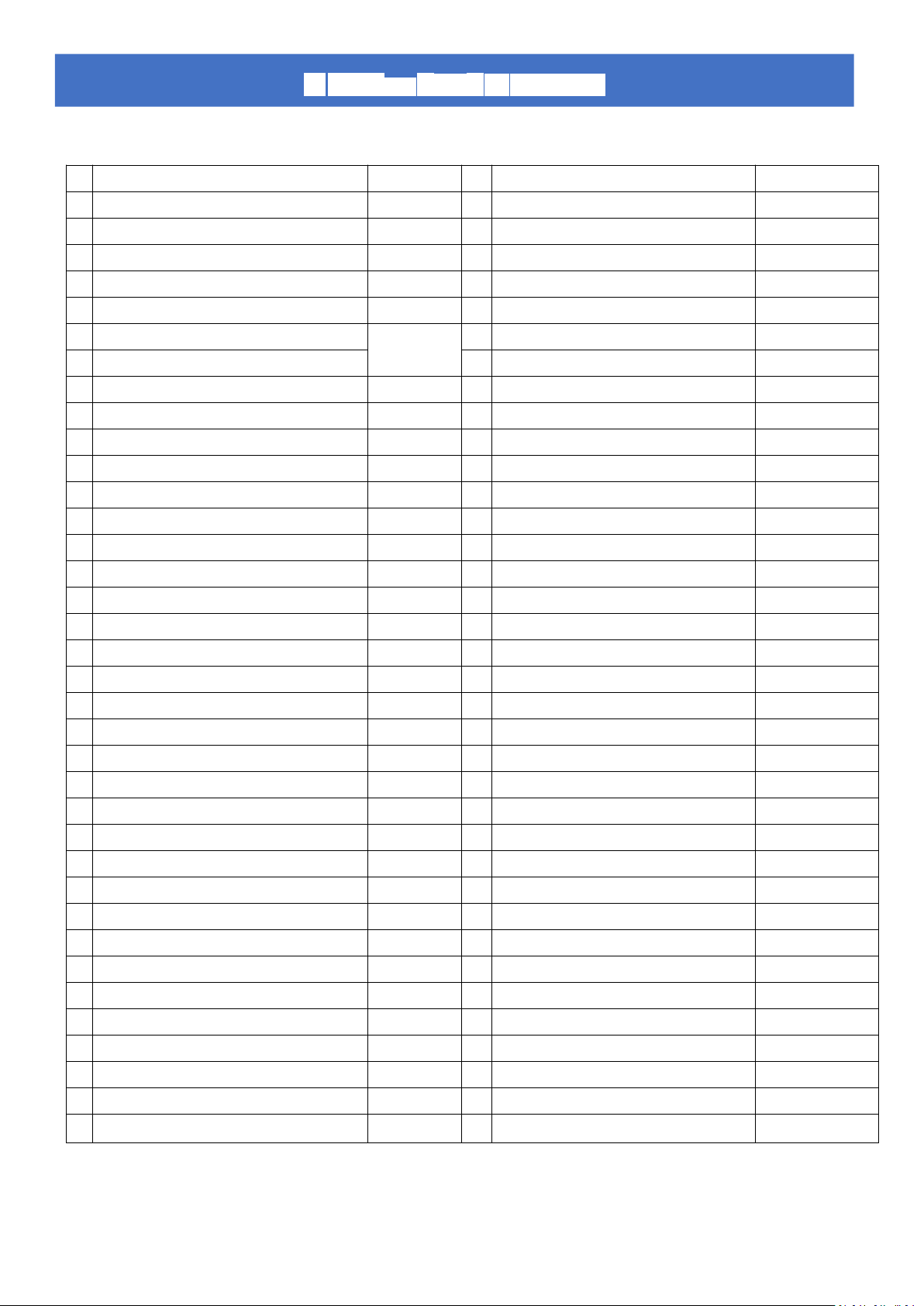

Model: ELYO SMART NN 16

NO.

Parts name

68772

NO.

Parts name

68772

1

Top cover

133090029

37

Water connection sets

113900082

2

Ambient temp. sensor TH1

117110020

38

Red rubber ring

133020012

3

Ambient temp. sensor clip

133020010

39

Rubber ring on water connection

133020026

4

Back grill

108110040

40

Water flow switch

112100021-1

5

Evaporator

103000130

41

Sealing ring

116000001-2

6

Pipe temp. sensor TH2

117110004

42

Water out temp. sensor TH5

117110011

7

Temperature sensor piping clip

113190001

43

Exchanger temperature sensor clip

108010025

8

Temperature sensor casing pipe

44

Water connection sets

113900082

9

Isolation panel

108050073

45

Blue rubber ring

133020011

10

Reactor

117230003

46

Titanium heat exchanger

102040549

11

Pillar

108110004

47

Water in temp. sensor TH6

117110012

12

Top frame

108110038

48

Drainage plug

150000110

13

Left side panel

133090026

49

Filter

120000066

14

Fan motor bracket

108110043

50

Filter to liquid storage tank

113130002

15

Fan motor

112000031

51

4 way valve to exchanger

113030081

16

Fan blade

132000015

52

Exhaust temp. sensor TH3

117110021

17

Front panel

133090025

53

High pressure switch

116000066

18

Front grill

108110012

54

Exhaust piping

113010159

19

Base tray

108110042

55

Gas return piping

113020246

20

Compressor damping feet

136020019

56

Low pressure switch

116000072

21

Compressor

101000162

57

Low pressure switch

116000071

22

Liquid storage tank

105000004

58

Suction valve

120000026

23

Compressor heating belt

142000074

59

4-way valve to collective pipe

113060084

24

Terminal box

108010065

60

EEV to distribution pipe

113080051

25

Right side panel

133090028

61

EEV

119000017

26

Pressure gauge

110800001

62

Liquid storage tank to EEV

113120002

27

5-bit terminal

115000004

63

4 way valve

121000006

28

Clip

136010004

64

Exchanger to filter

113170021

29

Terminal blocks plastic cover

133250005

65

Electric box cover

108050017

30

Connector of cable

110000008

66

Wiring trunking

136020003

31

Wiring box

108010018

67

Inverter PCB

117100016-V1.5

32

Waterproof controller box

113712007

68

Electric box

108110031

33

Controller

117020150

69

magnet ring

117240002

34

Collective assembly

113050093

70

magnet ring

117240003

35

Distributor assembly

113040092

71

Modbus module

117010095

36

Back Panel

133090027

9. Exploded Diagram

- 48 -

Model: ELYO SMART NN 20

9. Exploded Diagram

- 49 -

Model:ELYO SMART NN 20

NO

Parts name

68774

NO

Parts name

68774

1

Top cover

133260001

37

Back Panel

133260002

2

Ambient temp. sensor TH1

117110020

38

EEV

119000021

3

Ambient temp. sensor clip

133020010

39

Liquid storage tank to EEV

113120019

4

Back grill

108560014

40

Exchanger to filte

113170032

5

Evaporator

103000204

41

4 way valve

121000009

6

Temperature sensor piping clip

113190001

42

Exchanger to filter

113010171

7

Temperature sensor casing pipe

43

Exhaust temperature sensor TH3

117110021

8

Pipe temp. sensor TH2

117110004

44

High pressure switch

116000068

9

Isolation panel

108560010

45

Suction valve

120000026

10

Reactor

117230002

46

Gas return piping

113020259

11

Top frame

108560002

47

Low pressure switch

116000074

12

Pillar

108560003

48

Low pressure switch

116000073

13

Left side panel

133260005

49

Filter to liquid storage tank

113130002

14

Fan motor bracket

108560011

50

4 way valve to collective pipe

113060096

15

Fan motor

112000031

51

Liquid storage tank

105000004

16

Fan blade

132000023

52

4 way valve to exchanger

113030093

17

Front panel

133260003

53

EEV to distribution pipe

113080056

18

Front grill

1081700171

54

Water connection sets

113900082

19

Base tray

108560009

55

Red rubber ring

133020012

20

Compressor

101000150

56

Rubber ring on water connection

133020026

21

Liquid storage tank

105000004

57

Water flow switch

112100021-1

22

Compressor heating belt

142000076

58

Sealing ring

116000001-2

23

Compressor damping feet

142000076

59

Water out temp. sensor TH5

117110011

24

Terminal box

108010065

60

Exchanger temperature sensor clip

108010025

25

Right side panel

133260004

61

Titanium heat exchanger

102040555

26

5-bit terminal

115000004

62

Water connection sets

113900082

27

Clip

136010004

63

Blue rubber ring

133020011

28

Pressure gauge

110800001

64

Water in temp. sensor TH6

117110012

29

Terminal blocks plastic cover

133250005

65

Drainage plug

150000110

30

Wiring box

108010018

66

Electric box cover

108540006

31

Connector of cable

110000008

67

Wiring trunking

136020003

32

Controller

117020150

68

Inverter PCB

117100015-V1.5

33

Waterproof controller box

113712007

69

Electric box

108560012

34

Distributor assembly

113040094

70

magnet ring

117240002

35

B Type Rubber fixing block

136020005

71

magnet ring

117240003

36

Collective assembly

113050095

72

Modbus module

117010095

9. Exploded Diagram

- 50 -

Model: ELYO SMART NN 25/25T/30/30T

9. Exploded Diagram

- 51 -

Model: ELYO SMART NN 25/30

NO

Parts name

68775

68850

NO

Parts name

68775

68850

1

Top cover

1331000011

41

Back Panel

133250023

2

Ambient temp. sensor TH1

117110020

42

Water connection sets

113900082

3

Ambient temp. sensor clip

133020010

43

Red rubber ring

133020012

4

Back grill

108550007

44

Rubber ring on water

133020026

5

Evaporator

103000207/103000208

45

Water flow switch

112100021-1

6

Temperature sensor piping clip

113190001

46

Water out temp. sensor TH5

117110011

7

Temperature sensor casing

113190001

47

Sealing ring

116000001-2

8

Pipe temp. sensor TH2

117110004

48

Exchanger temperature sensor

108010025

9

Isolation panel

108120036

49

Titanium heat exchanger

102040503

10

Reactor

117230001

50

Water connection sets

113900082

11

Pillar

108120035

51

Blue rubber ring

133020011

12

Top frame

108120034

52

Water in temp. sensor TH6

117110012

13

Fan motor bracket

108120037

53

Drainage plug

150000110

14

Fan motor

112000031

54

Exchanger to filter

113170028

15

Fan motor cover

108010024

55

EEV

119000022

16

Fan blade

132000015

56

EEV to distribution pipe

113080055

17

Left side panel

133250024

57

Liquid storage tank to EEV

113120020

18

Front panel

1332500011

58

4 way valve to exchanger

113030087

19

Front grill

108010014

59

Exhaust temperature sensor

117110021

20

Pillar

108550009

60

High pressure switch

116000068

21

Base tray

108550005

61

4-way valve

121000009

22

Compressor

101000122

62

Exhaust pipe

113010158

23

Rubber block

136020005

63

Suction valve

120000023

24

Compressor heating belt

142000077

64

Low pressure switch

116000074

25

Liquid storage tank

105000008

65

Low pressure switch

116000073

26

Pillar

108550006

66

Gas return piping

113020245

27

Terminal box

108010065

67

4 way valve to collective pipe

113060083

28

Connector of cable

110000008

68

Filter to liquid storage tank

113130015

29

Right side panel

133250022

69

Filter

120000066

30

Pressure gauge

110800001

70

Electric box cover

108120040

31

3-bit terminal for Eletricity

115000025

71

Driver board

117140002

32

Clip

136010004

72

Electric box

108120038

33

Terminal blocks plastic cover

1332500053

73

Scale board

108120039

34

Terminal pillar

108550006

74

Filter board

117260001

35

3-bit terminal for water pump

115000027

75

PCB

117250001-V1.5

36

Waterproof controller box

113712007

76

magnet ring

117240002

37

Controller

117020150

77

magnet ring

117240003

38

Wiring box

108010018

78

Modbus module

117010095

39

Distribution assembly

113040101

79

Relay

142000038

40

Collective assembly

113050109

9. Exploded Diagram

- 52 -

Model: ELYO SMART NN 25T/30T

NO

Parts name

68776

68851

NO

Parts name

68776

68851

1

Top cover

1331000011

41

Back Panel

133250023

2

Ambient temp. sensor TH1

117110020

42

Water connection sets

113900082

3

Ambient temp. sensor clip

133020010

43

Red rubber ring

133020012

4

Back grill

108550007

44

Rubber ring on water

133020026

5

Evaporator

103000207/103000208

45

Water flow switch

112100021-1

6

Temperature sensor piping

113190001

46

Water out temp. sensor TH5

117110011

7

Temperature sensor casing

113190001

47

Sealing ring

116000001-2

8

Pipe temp. sensor TH2

117110004

48

Exchanger temperature

108010025

9

Isolation panel

108120036

49

Titanium heat exchanger

102040503

10

Reactor

117230001

50

Water connection sets

113900082

11

Pillar

108120035

51

Blue rubber ring

133020011

12

Top frame

108120034

52

Water in temp. sensor TH6

117110012

13

Fan motor bracket

108120037

53

Drainage plug

150000110

14

Fan motor

112000031

54

Exchanger to filter

113170028

15

Fan motor pipe cover

108010024

55

EEV

119000022

16

Fan blade

132000015

56

EEV to distribution pipe

113080055

17

Left side panel

133250024

57

Liquid storage tank to EEV

113120020

18

Front panel

1332500011

58

4 way valve to exchanger

113030087

19

Front grill

108010014

59

Exhaust temperature sensor

117110021

20

Panel pillar

108550009

60

High pressure switch