Installations et compresseurs spéciaux pour activités sous-marine

Compresseurs

Compresseurs

à haute et basse pression

à haute et basse pression

MCH 14 TECH NITROX

MCH 14 TECH NITROX

Revision:

VERSION: Français

MANUEL

DINSTRUCTIONS

DOC: MCH 14 TECH-NITROX-09-01

LUSAGE EN BREF

L’usage en bref............................................................................................................................... 7

1

2

GARANTIE ET SERVICE APRES VENTE

1.1 Garantie ............................................................................................................................... 8

1.2 Service après vente .............................................................................................................. 8

DESCRIPTION TECHNIQUE

2.1 Principe de fonctionnement.................................................................................................. 10

2.2 Description du groupe pompant............................................................................................ 12

2.2.1 Groupe monobloc - compresseur à haute pression.....................................................13

2.2.2 Groupe têtes - compresseur à haute pression............................................................ 14

2.2.3 Soupapes de sécurité - compresseur à haute pression .............................................. 14

2.2.4 Groupe lubrification ..................................................................................................... 14

2.2.5 Soupape de limitation de la pression ........................................................................... 15

2.2.6 Tuyau de refroidissement - compresseur à haute pression ........................................ 15

2.2.7 Filtres - compresseur à haute pression ....................................................................... 15

2.2.8 Pilot valves .................................................................................................................. 16

2.2.9 Châssis et cabine insonorisante - compresseur à haute pression .............................. 17

2.3 Contrôle machine - compresseur à haute pression............................................................... 17

3

4

CARACTERISTIQUES TECHNIQUES

3.1 Caractéristiques techniques du groupe pompant .................................................................. 18

3.1.1 Dimensions et poids....................................................................................................18

3.1.2 Machine série MCH 14 TECH NITROX ....................................................................... 19

3.2 Bruit....................................................................................................................... .............. 20

PRECAUTIONS POUR LUSAGE

ET LES TACHES DENTRETIEN

4.1 Schémas zones machine..................................................................................................... 22

4.1.1 Dispositifs de sécurité ................................................................................................. 2 3

4.1.2 Zone des dangers résiduels.........................................................................................25

2

Index

DEBALLAGE ET MANUTENTION

5.1 Déballage ............................................................................................................................. 26

5.2 Contenu de l’emballage ........................................................................................................ 27

5.3 Manutention ......................................................................................................................... 27

5

INSTALLATION

6.1 Mise en place ...................................................................................................................... 27

6.2 Branchements......................................................................................................................29

6.2.1 Branchement rallonge de la prise d’air......................................................................... 29

6.2.2 Branchement des fouets de tuyaux ............................................................................. 33

6.2.3 Connexions électriques ............................................................................................... 34

TABLEAU DE COMMANDE

7.1 Tableau de commande ......................................................................................................... 35

7.2 Dispositifs de signalisation et contrôle ................................................................................. 36

6

7

USAGE

8.1 Opérations préalables .......................................................................................................... 38

8.2 Recharge des bouteilles....................................................................................................... 39

8.3 Etalonnage des analyseurs .................................................................................................. 42

8.4 Soupape pilote du compresseur à basse pression ............................................................... 43

8.4.1 Réglage de la pression......................................................................................................... 43

8.4.2 Réglage de la pression différentielle ..................................................................................... 43

USAGE

9.1 Opérations préalables .......................................................................................................... 44

9.2 Recharge des bouteilles....................................................................................................... 47

Index

3

8

9

10

MISE HORS SERVICE DE

DEMANTELEMENT DE LA MACHINE

10.1 Instructions en cas d’inactivité prolongée ............................................................................. 58

10.2 Traitement des déchets........................................................................................................ 58

10.3 Démantèlement de la machine............................................................................................. 59

11

ENTRETIEN

1 1.1 Généralités ..................................................................................................................... 61

1 1.2 Maintenance préventive ................................................................................................... 61

1 1. 3 Vidange de l’huile lubrifiante............................................................................................ 62

1 1. 4 Contrôle de la courroie de transmissionx......................................................................... 64

1 1 .5 Filtres de aspiration du compresseur à basse pression.................................................. 64

1 1.5.1 Filtres pour l’humidité et les condensats du compresseur à basse pression.................... 65

1 1.5.2 Filtres de aspiration du compresseur à haute pression.................................................. 67

1 1. 6 Filtre aux charbons actifs et criblage moléculaire compresseur a haute pression ............ 69

1 1. 7 Tuyau de remplissage compresseur à haute pression .................................................... 71

1 1. 8 Soupape d’aspiration de décharge compresseur à haute pression ................................. 71

1 1. 9 Têtes compresseur a haute pression ..............................................................................72

1 1.10 Cylindres compresseur a haute pression......................................................................... 73

1 1. 1 1 Instructions générales de maintenance sur le compresseur à basse pression................. 73

1 1. 1 1.1 Soupape d’échappement de la pression .......................................................................... 73

1 1.1 1.2 Clapet de drainage du réservoir ....................................................................................... 73

1 1.1 1.3 Interrupteur de pression................................................................................................... 74

1 1.11.4 Courroies ........................................................................................................................ 74

1 1. 1 1.5 Soupapes du compresseur ............................................................................................. 74

1 1. 11 .6 Déchargeoir centrifuge et soupape d’échappement de la pression ................................... 74

1 1.1 1.7 Soupape de contrôle ....................................................................................................... 75

1 1. 1 1.8 Soupape d’échappement de la pression interstade.......................................................... 75

12

1 1.12 Planification de maintenance .......................................................................................... 76

RECHERCHE DES PANNES

12.1 Liste des anomalies .............................................................................................................76

4

Indice

REGISTRE

13.1 Registre ............................................................................................................................... 83

13

SCHEMAS DE LA MACHINE

14.1 Schéma de compression ..................................................................................................... 84

14.2 Schéma de compression - compresseur à haute pression ................................................... 85

14.3 Schéma électrique ...............................................................................................................86

PIECES DETACHEES

15.1 Vue éclatée des pièces de la machine..............................................................................89

Monobloc .......................................................................................................................... 91

Groupe bielles pistons ...................................................................................................... 93

Groupe cylindres............................................................................................................... 95

Groupe têtes..................................................................................................................... 97

Tuyau de refroidissement .................................................................................................. 99

14

15

Système filtrante............................................................................................................... 101

Separateur de condense ................................................................................................... 10 3

Poulie - Monobloc et cylindres - compresseur à basse pression ....................................... 10 4

Groupe bielles pistons- compresseur à basse pression..................................................... 10 5

Groupe cylindres, valve et filtre - compresseur à basse pression ...................................... 10 6

Groupe pompant à basse pression et Tuyau .................................................................... 10 7

PIECES

16.1 Pieces ..............................................................................................................................108

Indice

5

16

En vue de rendre plus aisée la lecture, on a adopté certaines inscriptions:

DANGER

On utilise la mention DANGER quand les consignes ne sont pas respectées ou que des organes

manipulés peuvent causer de graves dommages ou même la mort.

A TTENTION

La mention A TTENTION est utilisée quand on ne respecte pas les instructions et que cela peut causer

des dégâts à la machine, à des éléments accompagnant celle-ci ou à l’environnement qui l’entoure.

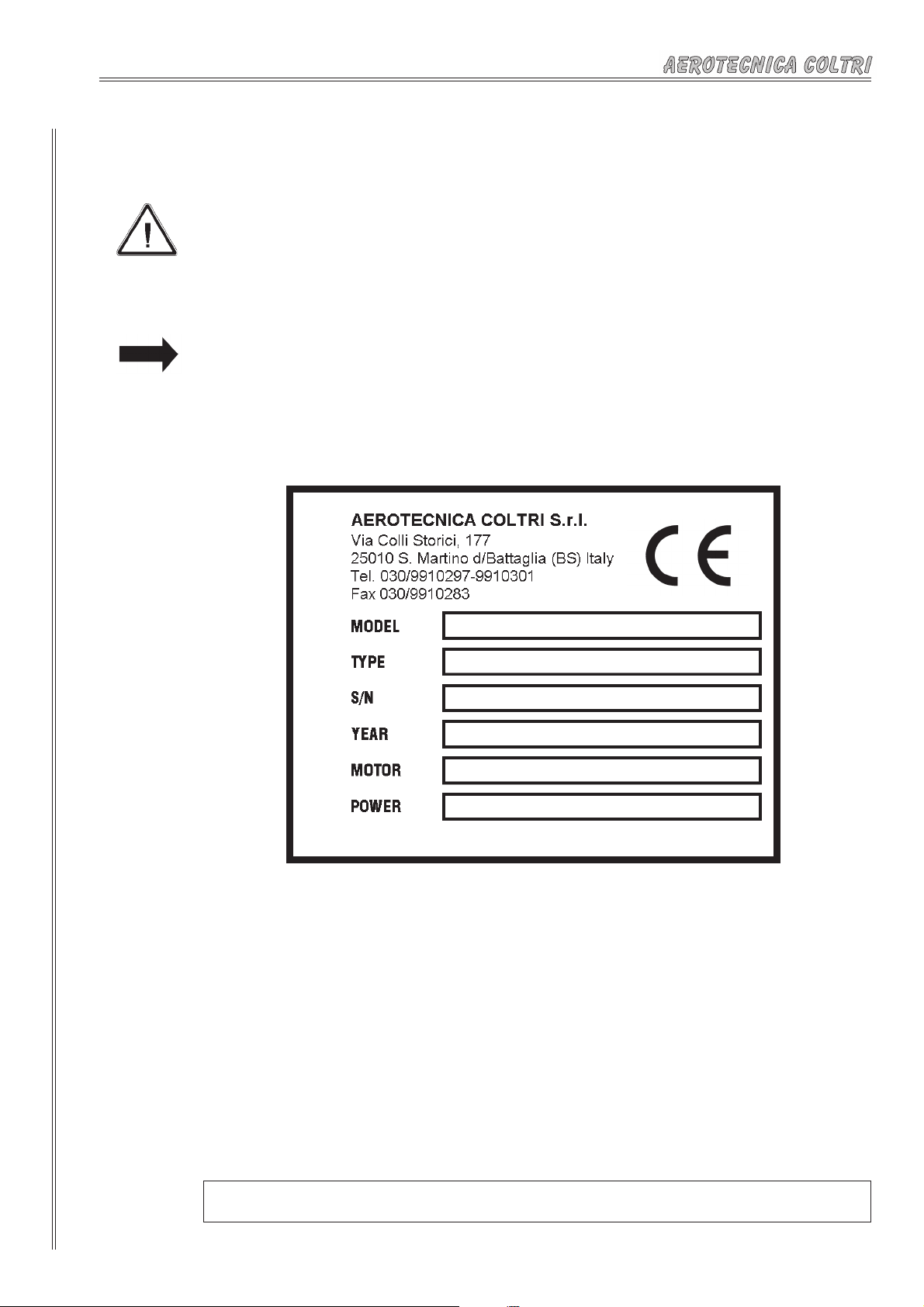

ETIQUETTE APPLIQUEE SUR LES COMPRESSEURS

Pour ce qui est de la sécurité des personnes exposées et des choses, un opuscule spécial, intitulé

“NORMES DE SECURITE” est fourni en équipement comme faisant partie intégrante du Manuel

d’Instructions du compresseur.

Ce manuel est propriété de la Société AEROTECNICA COL TRI S.r.l., toute reproduction même partielle est

interdite.

6

L’usage en bref

LUSAGE EN BREF

Les informations suivantes ne sont à consulter et à appliquer qu’après avoir lu le présent

manuel, le manuel “Normes de sécurité” et bien compris et assimilé leur contenu.

- Vérifier si le lieu où est aménagé la machine est conforme aux caractéristiques d’aération requises

(voir chap. 6.1).

- Si la machine est installée dans un lieu qui ne possède pas les caractéristiques précédemment

mentionnées, brancher une rallonge de prise d’air (voir chap. 6.2.1).

- Brancher les tuyaux de recharge à la machine (voir chap. 6.2.2).

- Vérifier le niveau d’huile de lubrification du groupe pompant (voir chap. 8.2). Si le niveau est insuffisant,

éteindre la machine, ajouter ou vidanger l’huile (voir chap. 8.1).

- Mettre la machine en route en agissant sur l’interrupteur général (voir chap. 7.1).

- Vérifier le sens de rotation du moteur . Si le sens de rotation ne correspond pas à celui reporté sur le

carter de la courroie, éteindre la machine et invertir les phases d’alimentation principales (voir

chap. 7.2).

- Vérifier le fonctionnement de la soupape de sécurité (voir chap. 9.1).

- Vérifier l’état d’usure des bouteilles à remplir (voir chap. 9.1).

- Changer , sur le tableau de commande, le pressostat à la valeur de pression de recharge reportée sur

la bouteille (voir chap. 8.1).

- Monter l’embout du tuyau sur la bouteille et veiller à ce que les robinets du tuyau soient ouverts (voir

chap. 9.2).

- Ouvrir le robinet de la bouteille et mettre le compresseur en route (voir chap. 9.2).

- Lorsque le remplissage est accompli, le pressostat s’arrête automatiquement, fermer les robinets de

la bouteille et du tuyau.

- Appuyer sur le poussoir d’évent de la pression, puis débrancher l’embout de la bouteille (voir

chap. 9.2).

L’usage en bref

7

1

GARANTIE ET SERVICE APRES VENTE

1.1

Garantie

La Société AEROTECNICA COLTRI S.r.l. garantit ses compresseurs contre tout vice ou défaut de

conception, fabrication et du matériel utilisé. Si dans les 12 mois qui suivent à partir de la date de

livraison, il y aurait une manifestation quelconque; le client devra dénoncer à

AEROTECNICA COLTRI S.r .l. les vices/défauts relevés dans un délai de huit jours après sa découverte,

par lettre recommandée a.r. ou télégramme sous peine de cessation de garantie.

La garantie n’est valable que pour les vices et défauts se produisant quand le compresseur est

correctement utilisé, suivant les instructions du présent manuel et effectué la maintenance périodique

prévue.

Sont hors de garantie les pannes dérivant d’un usage impropre de la machine, d’agents atmosphériques,

d’endommagements imputables au transport; les matériaux de consommation et d’entretien périodique

ne rentrant pas dans les termes de garantie et sont entièrement à la charge du client; dans tous les cas

la garantie cesse automatiquement quand le compresseur a subi des malfaçons ou des interventions de

techniciens non agrées par la Société AEROTECNICA COL TRI S.r.l.

Le compresseur reconnu comme défectueux pour des défauts de conception, fabrication ou du matériel,

sera réparé ou substitué gratuitement dans l’usine AEROTECNICA COL TRI S.r.l. à San Martino della

Battaglia (BRESCIA); sont à la charge du client, les frais de transport, expédition les pièces détachées

et les éventuels produits de consommation.

Au cas où, une intervention chez le client pendant la garantie serait nécessaire, seront à la charge de ce

dernier les frais de voyage gîte et couvert du personnel envoyé par AEROTECNICA COL TRI S.r.l.

La prise en charge des machines et/ou éventuels composants défectueux ou des éventuels transferts

pour le contrôle des défauts et/ou vices dénoncés par le client ne comporteront, en aucun cas, une

reconnaissance implicite quant à l’utilisation de la garantie.

T oute réparation et/ou substitution ef fectuée par AEROTECNICA COL TRI S.r.l. pendant la période de

garantie ne prolonge pas la durée de celle-ci. La reconnaissance de garantie en elle-même ne comporte

absolument pas l’obligation de dédommagement à la charge de AEROTECNICA COL TRI S.r.l. Pour ce

qui est des éventuels dommages aux personnes et choses, ainsi que tout autre dommage direct ou

indirect (production ou gain manqués), éventuellement imputables aux vices et défauts du compresseur,

AEROTECNICA COLTRI S.r .l. décline toute responsabilité, hormis le cas où il y aurait reconnaissance

de faute grave à sa charge.

1.2 Service après vente

Les techniciens de chez AEROTECNICA COL TRI S.r.l. sont disponibles pour toute intervention d’entretien

habituelle ou inhabituelle.

T oute demande d’intervention doit être envoyée à AEROTECNICA COL TRI S.r .l. à l’adresse suivante:

AEROTECNICA COLTRI S.r .l.

Via Colli Storici, 177

25010 San Martino della Battaglia (BRESCIA) ITALIA

Fax: +39 030 9910283

e-mail: coltrisub@coltrisub.it

8

Garantie et service après vente

DESCRIPTION TECHNIQUE

In qDans ce chapitre, il y a la description technologique de la machine et des pièces principales qui la

composent.

2.1 Principe de fonctionnement .............................................................................................. 10

2.2 Description du groupe pompant .......................................................................................12

2.2.1Groupe monobloc ...................................................................................................... 13

2.2.2 Groupe têtes .............................................................................................................. 14

2.2.3 Soupapes de sécurité................................................................................................ 14

2.2.4 Groupe lubrification.................................................................................................. 14

2.2.5 Soupape de limitation de la pression ...................................................................... 15

2.2.6 Tuyau de refroidissement ......................................................................................... 15

2.2.7 Filtres ......................................................................................................................... 15

2.2.8 Soupape pilote .......................................................................................................... 16

2

2.2.9 Châssis et cabine insonorisante ............................................................................... 17

2.3 Contrôle machine............................................................................................................... 17

Description technique

9

2.1

Principe de fonctionnement

AVERTISSEMENT :

LA ST A TION DE RECHARGE EST CONÇUE POUR PRODUIRE AIR/NITROX RESPIRABLE.

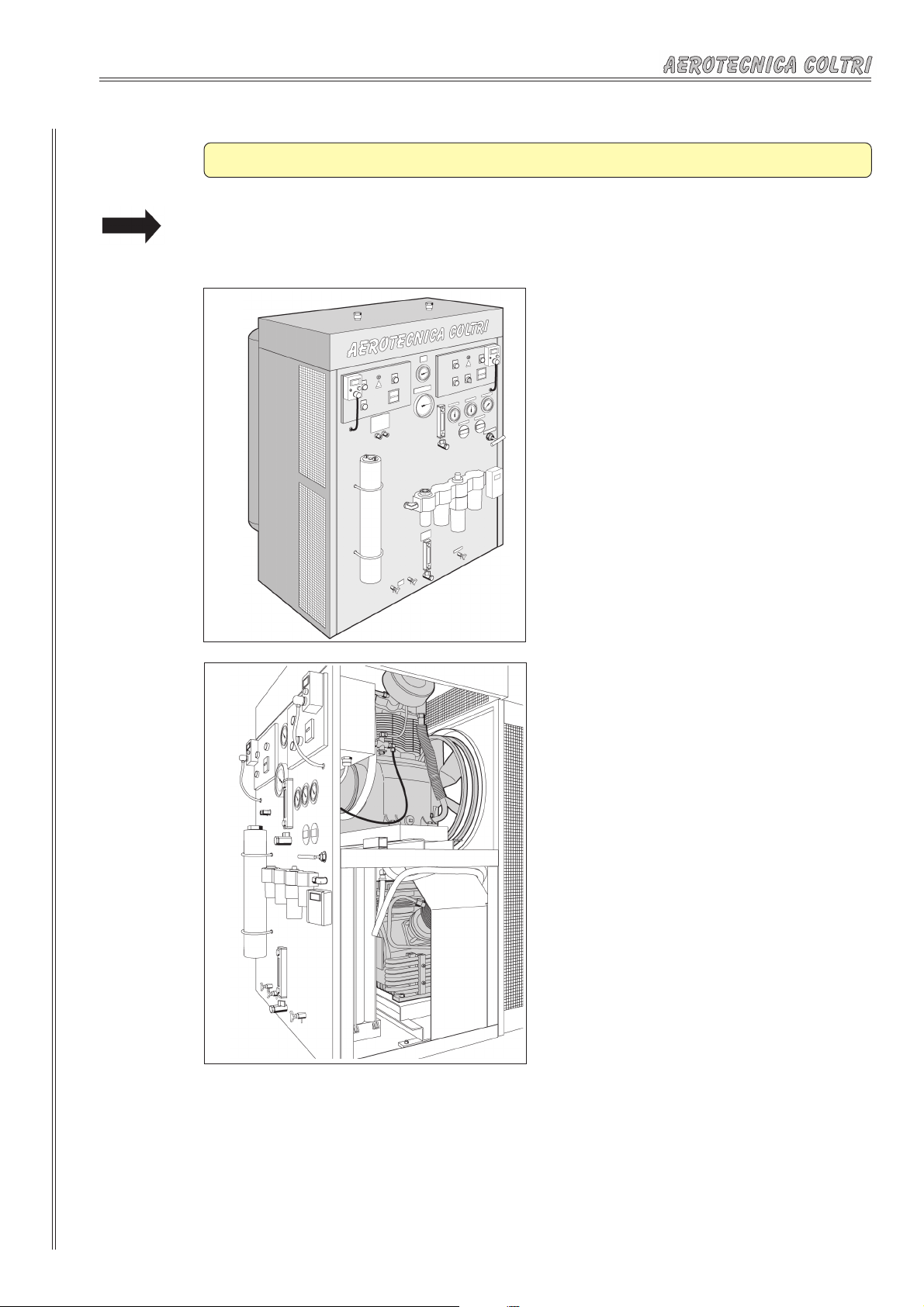

Les stations de recharge série “MCH 14 TECH

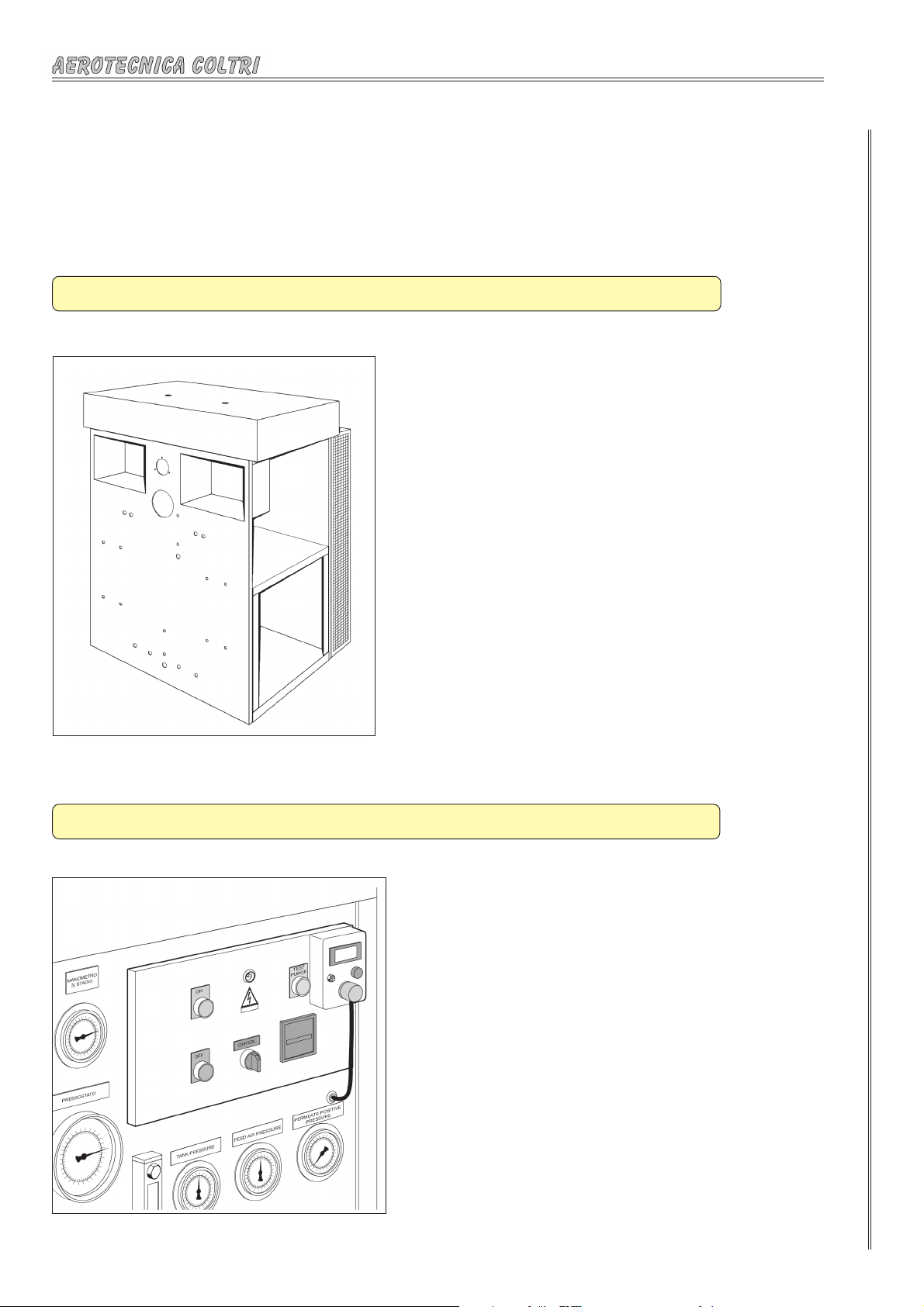

NITROX” sont du type demi-insonorisés (Fig. 1).

1

Ce modèle est équipé de deux compresseurs (Fig.

2), le premier à basse pression (celui du haut) et

le second à haute pression (celui du bas) 2 stades

de compression avec refroidissement à air forcé à

3 stades de compression.

2

Le système est en mesure de fournir du nitrox avec un pourcentage d’oxygène compris entre 22% et

40% par volume.

L’alimentation en basse pression fournit de l’air à la membrane et la membrane fournit le nitrox au

compresseur à haute pression

10

Description technique

Ce système fournit un gaz respirable contenant un pourcentage élevé d’oxygène - par rapport au

pourcentage ordinaire de l’atmosphère - environ 21% d’oxygène (O 2 ) par volume.

Ce système se sert de la technologie de séparation des gaz, qui utilise une membrane perméable pour

séparer des molécules de gaz des autres molécules, permettant ainsi à un flux contrôlé de gaz de

sortir avec des concentrations en oxygène différentes.

Ce système produit du Nitrox avec des concentrations en oxygène allant de 22% à 40% aux pressions

maximales de 225-232 bar (3200 - 3700 psi). Un gaz de fourniture est nécessaire, dans ce cas de

l’air, conformément aux spécifications de la norme UNI EN 132 Appendice “A” et CGA - E DIN 3188. Ce

gaz de fourniture est envoyé, à basse pression 10-13 bar (145-185 psi), au raccord d’entrée de la

membrane.

Le flux de gaz passe à travers un réchauffeur , contrôlé par un thermostat automatique. Pendant que le

gaz circule, sa température s’élève (35° C - 1 10° F). Le but de ce réchauffeur est d’uniformiser les

variations de température du gaz et de produire une courbe de performance plus linéaire. Une fois le

réchauffeur traversé, le gaz en entrée peut passer à travers la membrane. Pendant que le gaz traverse

la membrane, le volume de gaz applique une pression sur les parois intérieures des fibres perméables

qui provoque la migration, à travers les parois des différents niveaux, des différents composants de l’air .

De cette façon il est possible de produire des volumes de gaz ayant les concentrations en O 2 voulues.

Au cours de cette phase, le contenu normal en oxygène de l’air, conformément aux spécifications des

Normes UNI EN 132, CGA-E et DIN 3188 (20.9%), croît pour atteindre des pourcentages de production

de l’ordre de 23% à 40%.

Une soupape à pointeau placée sur l’échappement du gaz éliminé (azote) contrôle les concentrations

en O 2 tandis que le réglage de la pression à l’entrée permet de contrôler le volume produit par la

membrane. Ce contrôle du volume d’échappement est indispensable pour équilibrer les besoins d’entrée

du compresseur à haute pression. Pendant sa production, le volume de gaz, ayant la concentration en

oxygène voulue, est contenu et dirigé vers le raccord d’alimentation du compresseur à haute pression.

Un clapet de surpression est monté sur l’aspiration du compresseur à haute pression afin de protéger le

compresseur des risques de sur-pressurisation du premier stade. Une protection de la pression

d’alimentation est garantie de la même façon, en montant un clapet de sous-pression du côté de la

prise d’air du raccord de sortie de la membrane.

Le volume du gaz est, ensuite, comprimé, et, alternativement, refroidi et comprimé encore jusqu’à ce

qu’il atteigne sa pression finale de production. Les processus de filtrage et de purification finaux sont

effectués lors du vidage final du compresseur .

Le gaz nitrox est disponible avec les concentrations en oxygène voulues (jusqu’à 40% O 2 par volume)

à des pressions maximales allant de 225-232 bar (3200 - 3700 psi), pour remplir les bouteilles de Nitrox.

Spécifications typiques de l’Air :

Pourcentage en O

: ....................................... 1000 PPM

CO

2

: ................ 20-22 %

2

CO : .......................................... 10 PPM

Hydrocarbures : ........................ 25 PPM

Eau : ......................................... 67 PPM

T empérature de condensation : . - 50° F

Huile et Particules :................... 5 mg/m

3

Odeur :...................................... Aucune

Description technique

11

2.2

Description du groupe pompant -

Compresseur à haute pression

Le groupe pompant a la fonction de produire de l’air comprimé haute pression (200-300 bar) en le

purifiant à travers des systèmes de décantation et de filtrage jusqu’à un degré de pureté égal ou supérieur

aux limites fixées dans les normes DIN 3188 - UNI EN 132 - CGA V/E. Ou bien d’augmenter la pression

du gaz aspiré (seuls des gaz inertes - non explosifs).

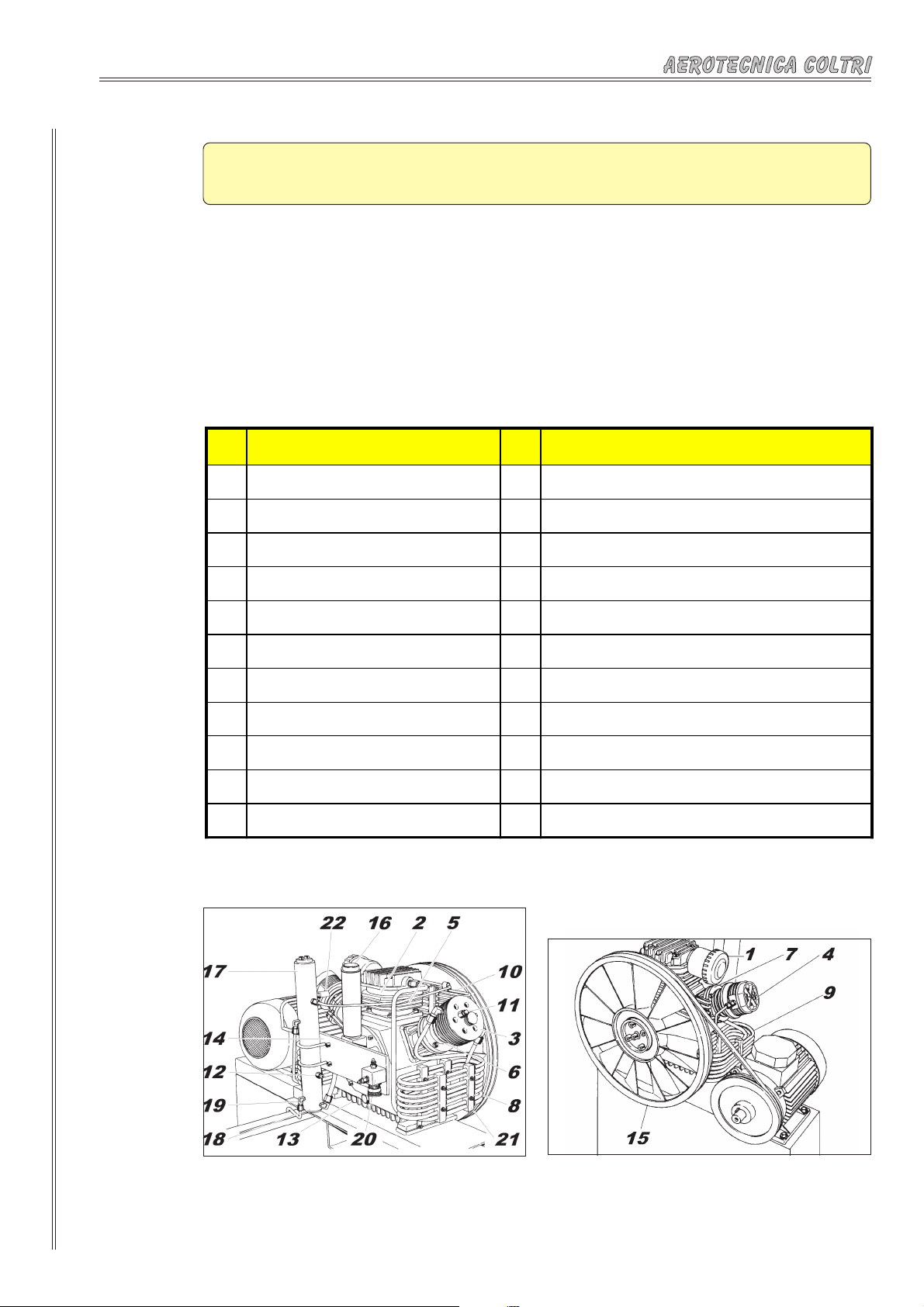

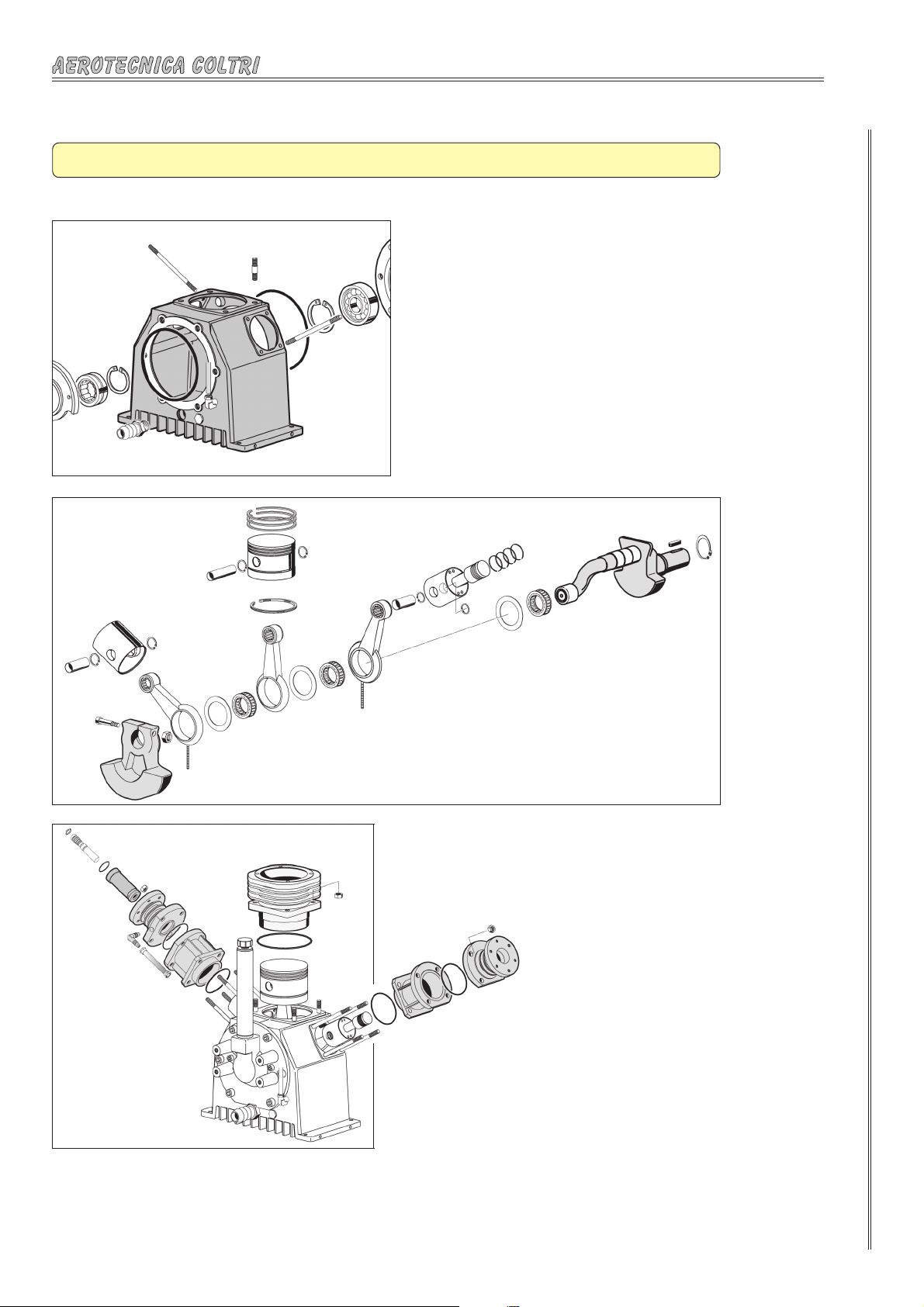

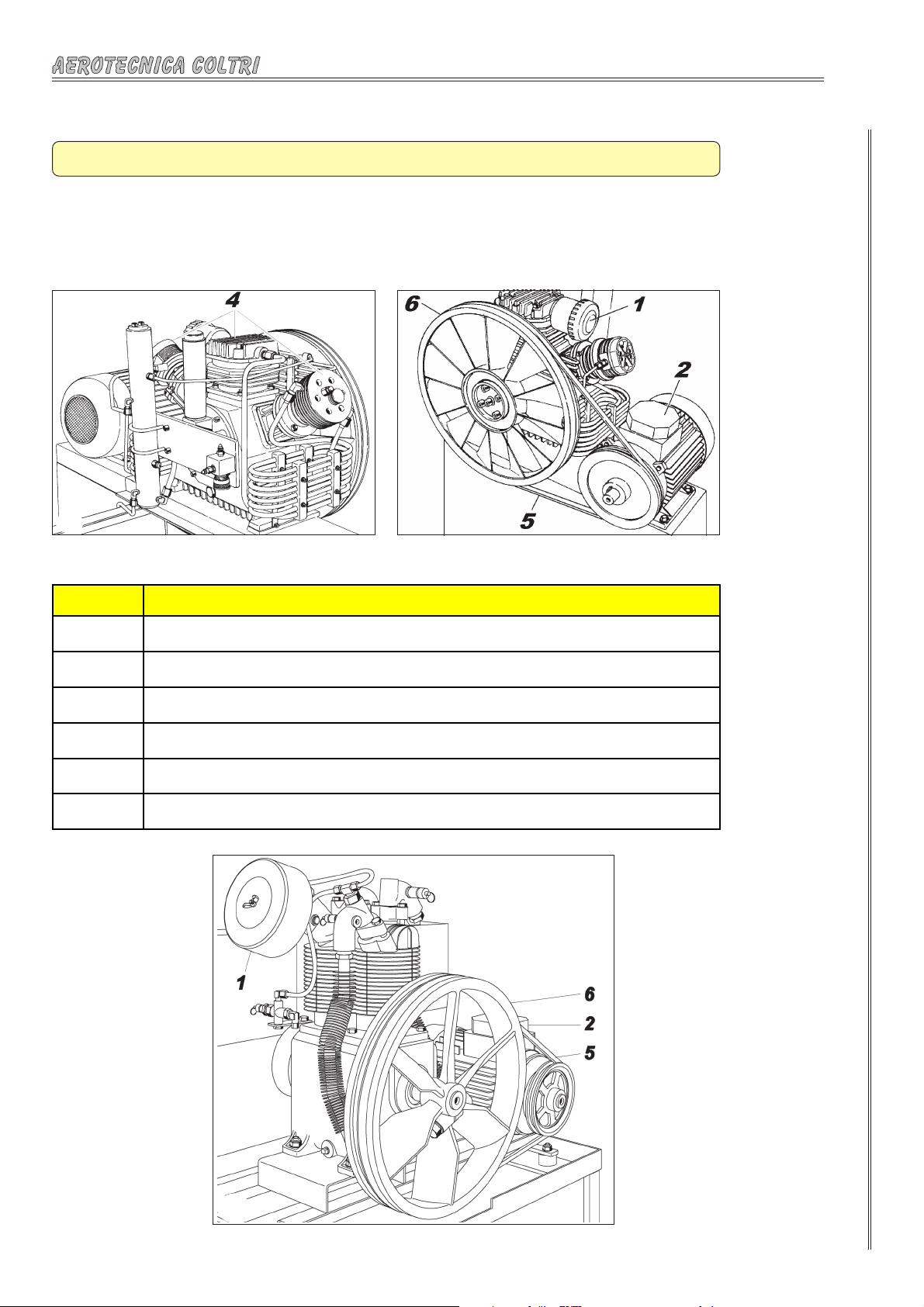

Ce dispositif est composé des composants suivants (Fig. 3-4):

Tableau 1

N° Description N° Description

1

Filtre d'aspiration

2

Tête 1° stade

3

Tête 2° stade

4

Tête 3° stade

5

Cylindre 1° stade

Cylindre 2° stade

6

7

Cylindre guide 3° stade

8

Tuyau de refroidis se me nt 1°-2° stade

9

Tuyau de refroidis se me nt 2°-3° stade

10

Tuyau de refroi d is s eme nt fi na l

11

Soupape de sécurité 1° stade

3

12

Soupape de sécurité 2° stade

13

Monobloc

14

Bride de support filtre

15

Ventilateur

16

Bouchon d e remplissage huile

Purgeur de condenseur final

17

18

Purgeur de condenseur entre-stade

19

Raccords écoulement condenseur

20

Soupape de limitation

21

Bride de fixation tuyaux du refroidisseur

22

Soupape de sécurité final

12

4

Description technique

Groupe monobloc - Compresseur à haute pression

De ce groupe font aussi partie le vilebrequin, les

pistons et les cylindres.

Le monobloc (Fig. 5) est réalisé en alliage

d’aluminium, les deux flasques équipées de

roulement à bille et à rouleaux qui supportent le

vilebrequin sont rendues étanches par rapport à

l’huile du monobloc par le biais d’un joint torique

et joint spi. Le vilebrequin et les bielles tournent

uniquement sur des roulements à rouleaux ou à

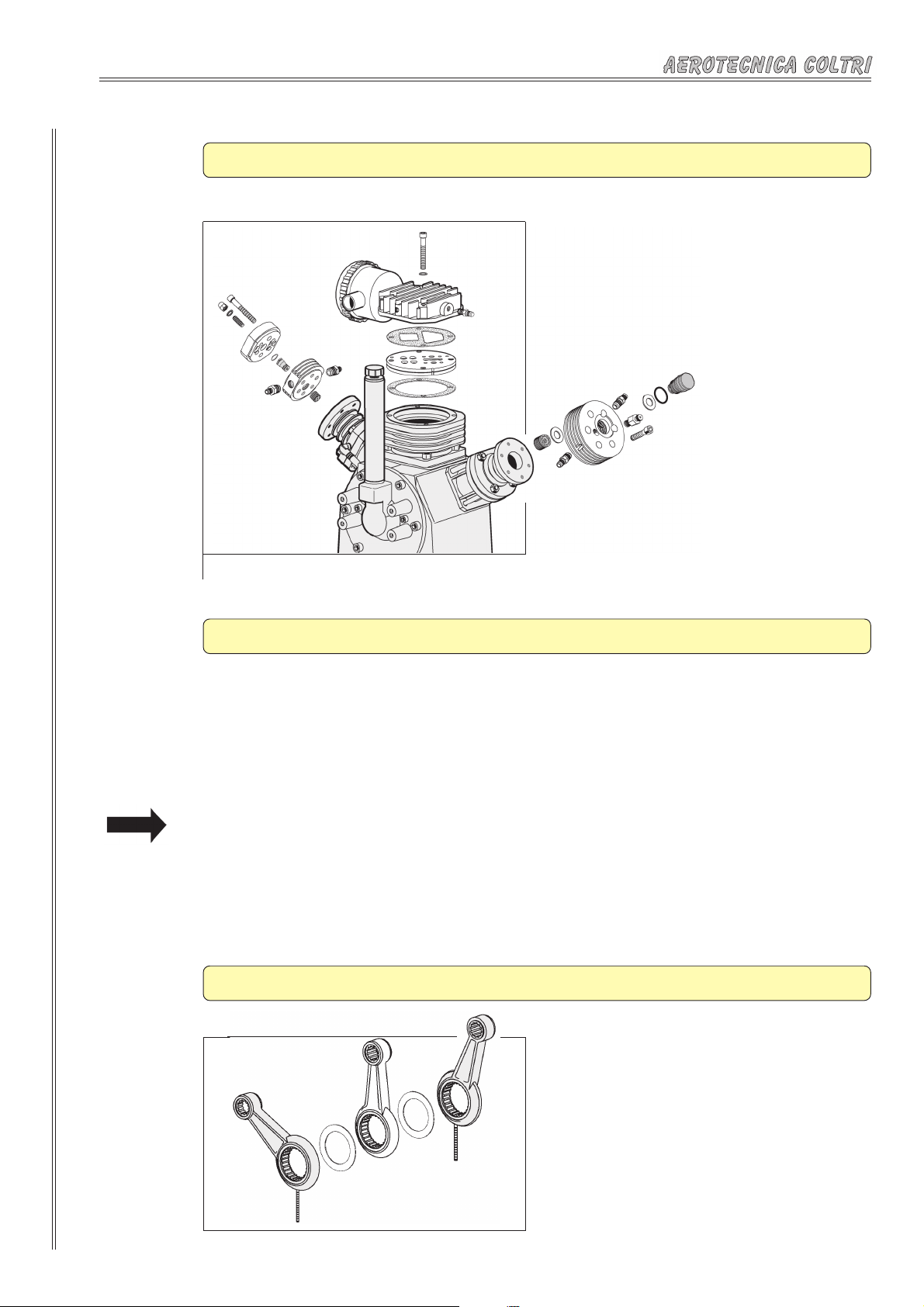

billes (Fig. 6).

Les trois bielles sont montées sur le vilebrequin

à un seul angle de manivelle.

5

2.2.1

6

Les cylindres sont en fonte (Fig. 7), les pistons

sont en aluminium et des segments d’étanchéité

multiples traditionnels. Le piston du stade à haute

pression est recouvert avec un procédé contre

l’usure. Le cylindre flotant possède, quant à lui,

un traitement autolubrifiant.

7

Description technique

13

2.2.2

Groupe têtes (Fig. 8) - Compresseur à haute pression

Dans le groupe têtes sont prévues des soupapes de

décharge et d’aspiration.

La tête du 1° stade est du type lamellaire et

comprend aussi bien l’aspiration que l’évacuation.

Les soupapes d’aspiration et de décharge sont toutes

deux placées directement et respectivement dans

les sièges filetés des têtes, du 2° et 3° stade. Les

soupapes d’aspiration peuvent être démontées à

l’aide de clés à pivot spéciales (cod. SC000480),

après avoir enlevé les têtes.

Les soupapes de décharge peuvent être

8

démontées de l’extérieur.Voir le Chapitre 11

“Entretien”.

2.2.3

2.2.4

Soupapes de sécurité - Compresseur à haute pression

Les soupapes de sécurité (voir figure 5) ont comme fonction de protéger la machine (et les bouteilles)

des surpressions.

Ces soupapes sont calibrées préalablement à l’usine aux pressions suivantes:

- soupape de sécurité de 1° stade: 8 bar;

- soupape de sécurité de 2° stade: 50 bar;

- soupape de sécurité ou finale de 3° stade: 225 bar – ou bien 330 bar .

A TTENTION

L’intervention sur les soupapes pour en augmenter la pression de calibrage n’est absolument pas autoriseé.

Au cas où il aurait une intervention de leur part, pourvoir à chercher la cause qui a généré la pression

maximale, puis intervenir en suivant les instructions du paragraphe 12.1.

La manipulation des soupapes de sécurité peuvent provoquer de sérieux dégâts et cessation de la

garantie.

Groupe lubrification - Compresseur à haute pression

La lubrification est obtenue au moyen d’une queue

vissée dans la partie inférieure des bielles du

2° et 3° stade (Fig. 9).

Le 3° stade de haute pression est lubrifié par les

vapeurs d’huile.

9

14 Description technique

Valvola di mantenimento della pressione -

Haute pression compresseur

Cette soupape est montée après le filtre final. A partir de la mise en route du compresseur, elle maintient,

au bout de quelques secondes, la pression du système tout entier à 100 ± 20 bar (voir table éclatée le

Chapitre 14), dans le but d’éliminer de l’air la plus grande quantité d’eau possible. Fonctionne aussi

comme soupape non retour.

2.2.5

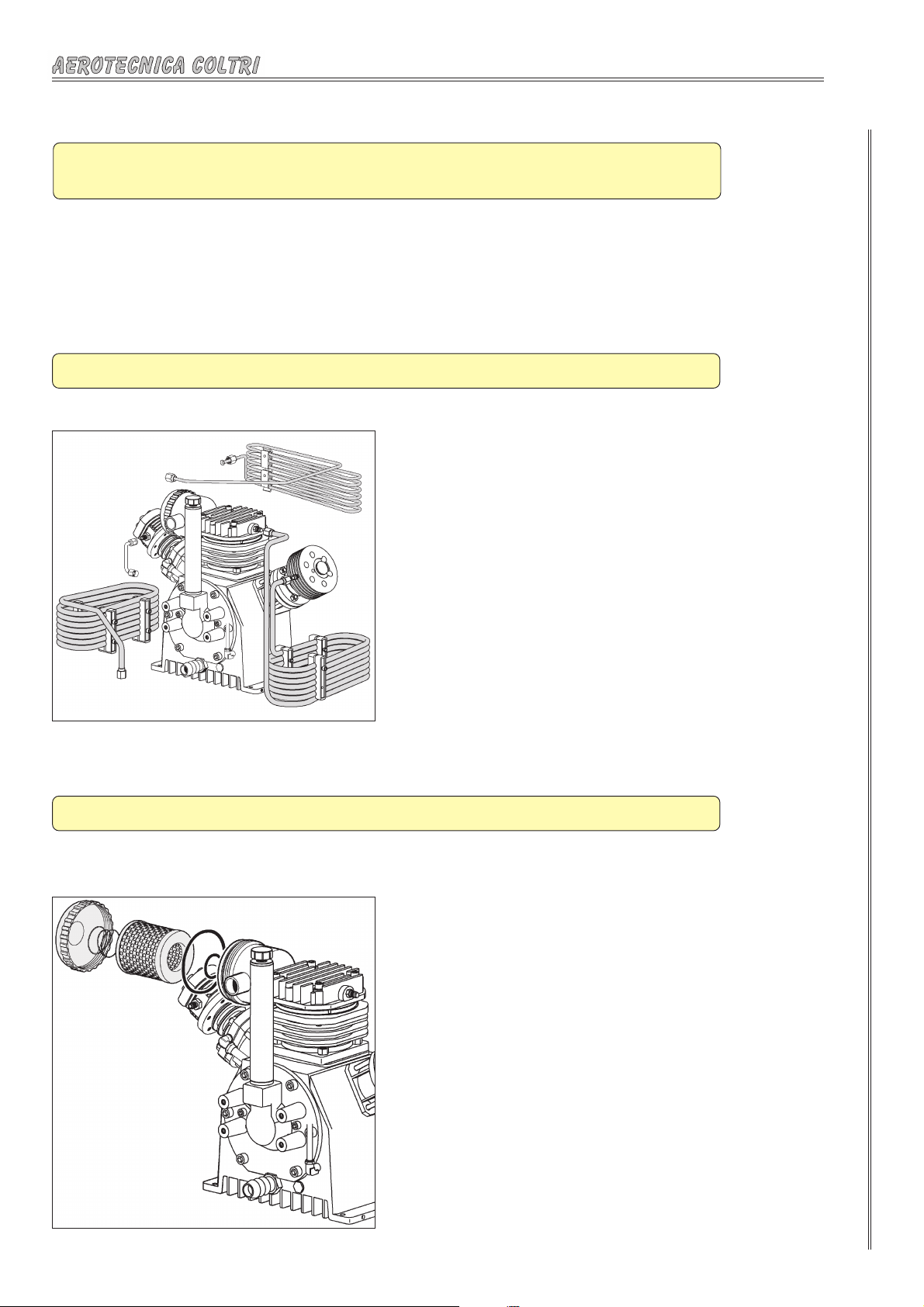

Tuyau de refroidissement (Fig. 10)-Compresseur à haute pression

Les tubes de refroidissement entre le 1° et 2° stade,

entre le 2° et 3° stade et après le 3° stade sont

réalisés en acier inoxydable tout comme ceux

servant au passage de l’air entre le séparateur et

le filtre.

10

Filtres - Compresseur à haute pression

2.2.6

2.2.7

FIL TRE D’ASPIRA TION (Fig. 1 1)

11

Description technique

Le filtre d’aspiration et accouplé directement au

couvercle de la tête du 1° stade.

Le filtre d’aspiration se compose d’un corps

cylindrique en aluminium muni d’un bouchon à vis,

dans lequel se trouve placée la cartouche filtrante.

Un raccordement spécial est prévu sur le filtre pour

brancher une rallonge (optionnelle) consentant de

prélever l’air de l’extérieur, au cas où, le lieu de

l’aménagement du compresseur ne posséderait pas

les caractéristiques d’aération appropriées.

Pour que le compresseur fonctionne bien, il faut

effectuer la maintenance prévue du filtre, à la

fréquence préconisée (instructions au paragraphe

1 1.6).

15

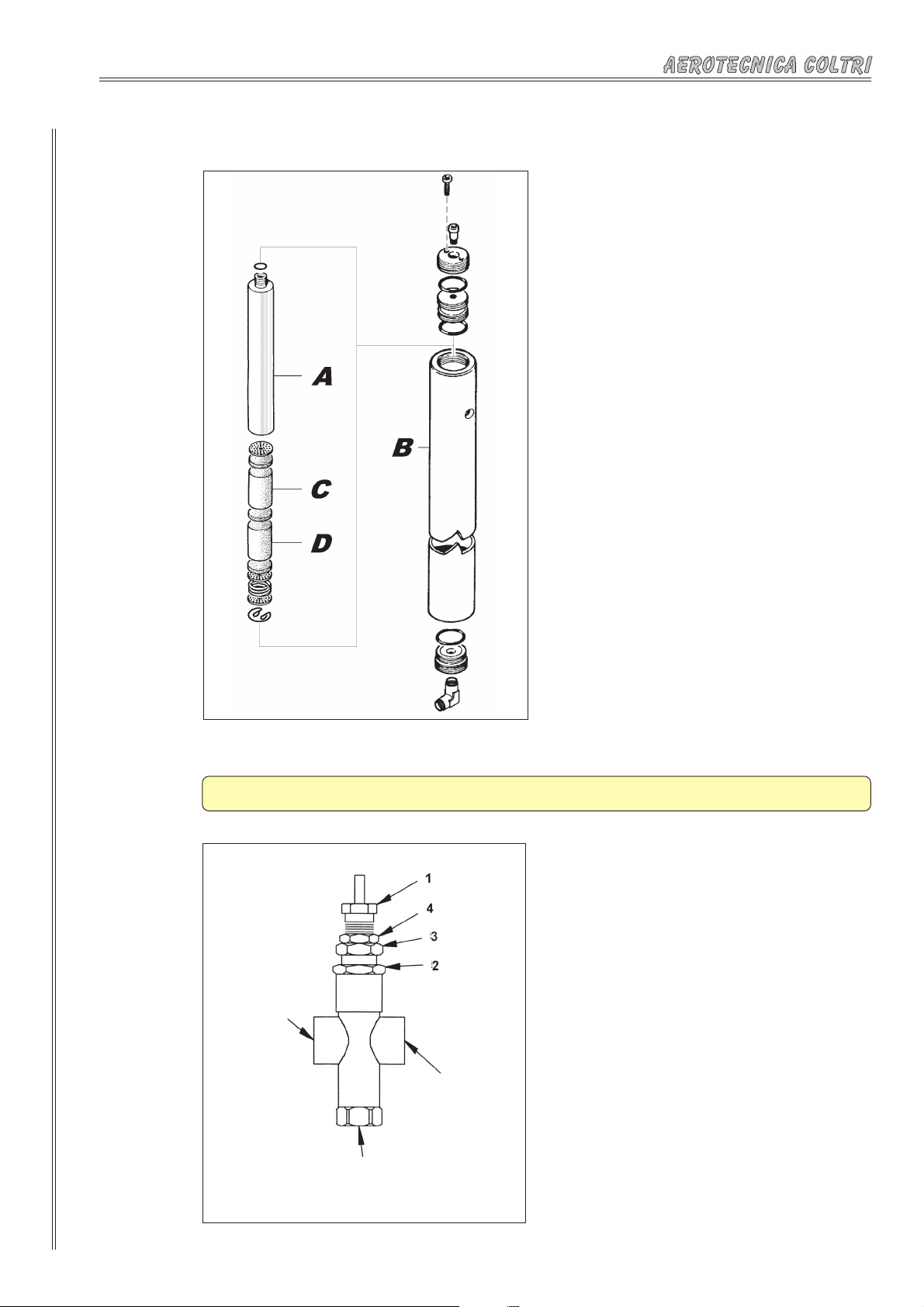

FILTRE AUX CHARBONS ACTIFS ET CRIBLAGE MOLECULAIRE (Fig. 12)

Le filtre se constitue d’un tuyau en aluminium (B)

dans lequel est logée la cartouche du filtre même

(A).

L’enveloppe de la cartouche contient à son tour du

charbon actif (C) et le criblage moléculaire (D),

interposé entre les disques de feutre.

L’état de la cartouche est une des conditions

essentielles pour ce qui est de la qualité de l’air

(voir paragraphe 11.7 pour la substitution).

2.2.8

12

Pilot valves - Compresseur à basse pression

The Pilot V alve is designed to act as an automatic

“on” and “off” air switch. When in the “on” position

it allows air to flow from the tank through the Valve

to some device such as a compressor suction

unloader, thus actuating it.

In the “off” position (Fig. 13a). this valve stops the

flow of air through the valve and release the pressure

RACCORD

MTG

in the line to the device.

The Pilot V alve works as follows: T ank air pressure

acts on the bottom of the valve.

When pressure is great enough to overcome spring

RACCORD DE

CONNEXION

force holding valve down on lower seat, it lifts off

seat and allows air to flow around valve and out

through side opening in Pilot V alve.

When pressure in tank and on valve drops, spring

forces valve back down on lower seat.

RELEVEMENT POUR

RECEPTEUR AIR

13a

16

Description technique

Air in line to device being actuated can then escape through upper seat and out vent hole. The pressure

at which the Pilot V alve is “on” or “off” is controlled by the spring which has been installed at the factory .

A small adjustment can be made in the field by changing the spring force by compressing the spring

more or less with the adjusting screw provided by the Pilot V alve.

Châssis et cabine insonorisante

Le compresseur et le moteur électrique sont

montés sur un châssis d’acier soudé et peint avec

des résines époxydes, ils sont enfermés dans une

cabine insonorisante recouverte de panneaux

insonorisants, hydrofuges et ignifuges (Fig.13).

L’étude optimale du flux de refroidissement consent

de conserver la température à l’intérieur un petit

peu plus élevée que celle ambiante.

13

2.2.9

Contrôle machine

14

Description technique

2.3

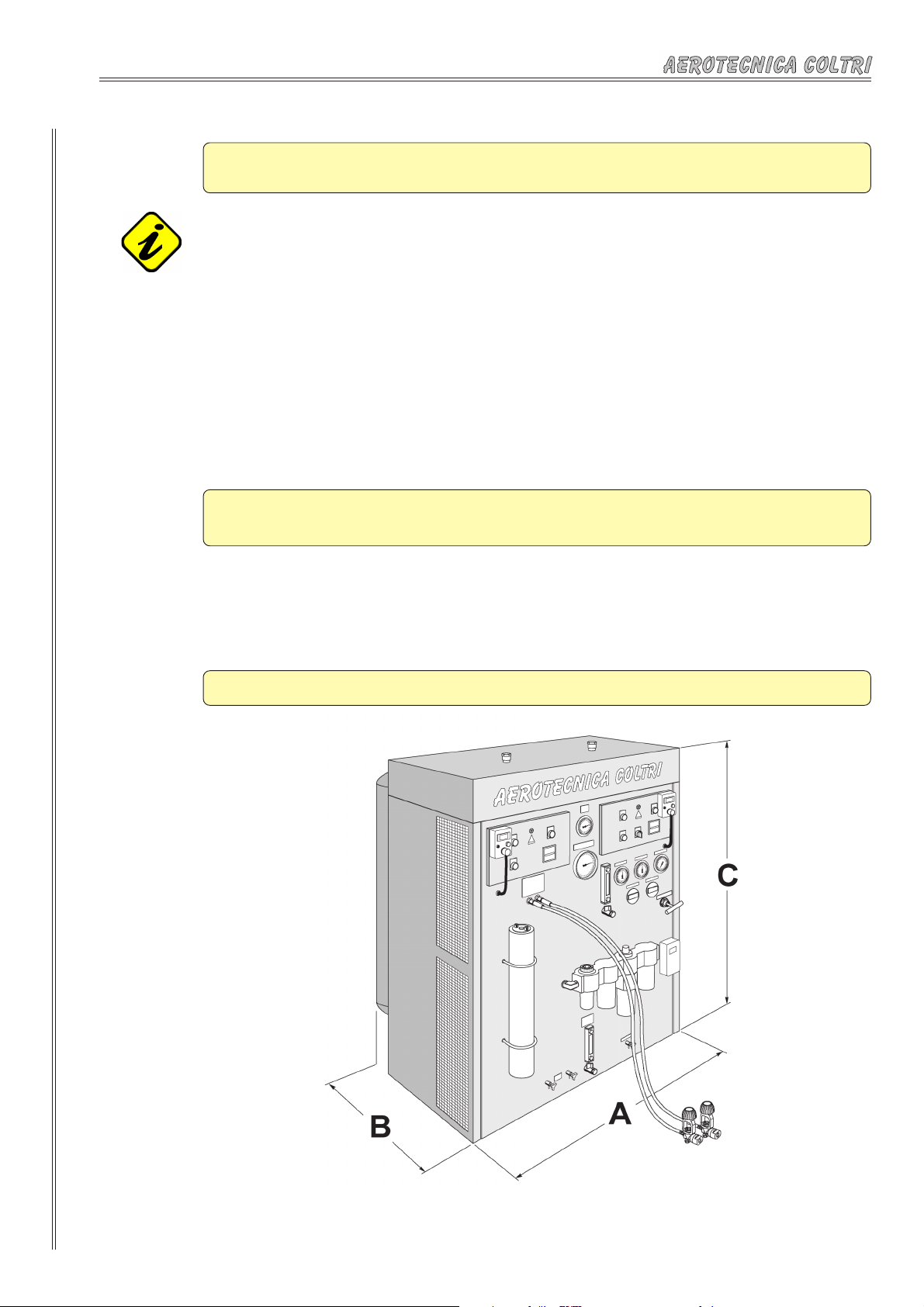

Les fonctions de contrôle de la machine sont

effectuées à partir d’un tableau électrique de

commande (Fig. 14).

Sur chaque tableau nous avons prévu plusieurs

poussoirs de fonctionnement ainsi qu’un

compteur pour mémoriser les heures de

fonctionnement de la machine.

Les mêmes commandes se trouvent aussi sur

les deux tableaux de commande indépendants,

un compteur consentant la mise en mémoire des

heures d’exploitation de la machine.

17

3

CARACTERISTIQUES TECHNIQUES

Dans ce chapitre, des renseignements techniques concernant la machine y sont donnés.

3.1 Caractéristiques techniques du groupe pompant............................................................. 18

3.1.1 Dimensions et poids.................................................................................................. 18

3.1.2 Machine série MCH 14 TECH NITROX...................................................................... 19

3.2 Bruit .................................................................................................................................... 20

3.1

3.1.1

Caractéristiques techniques - Basse pression

compresseur

Le groupe pompant se compose de: trois stades de compressions, trois cylindres, refroidissement à

l’air forcé par le biais d’un ventilateur de grand diamètre, lubrification par barbotage et plongement de

queues, tuyaux de refroidissement en acier inoxydable.

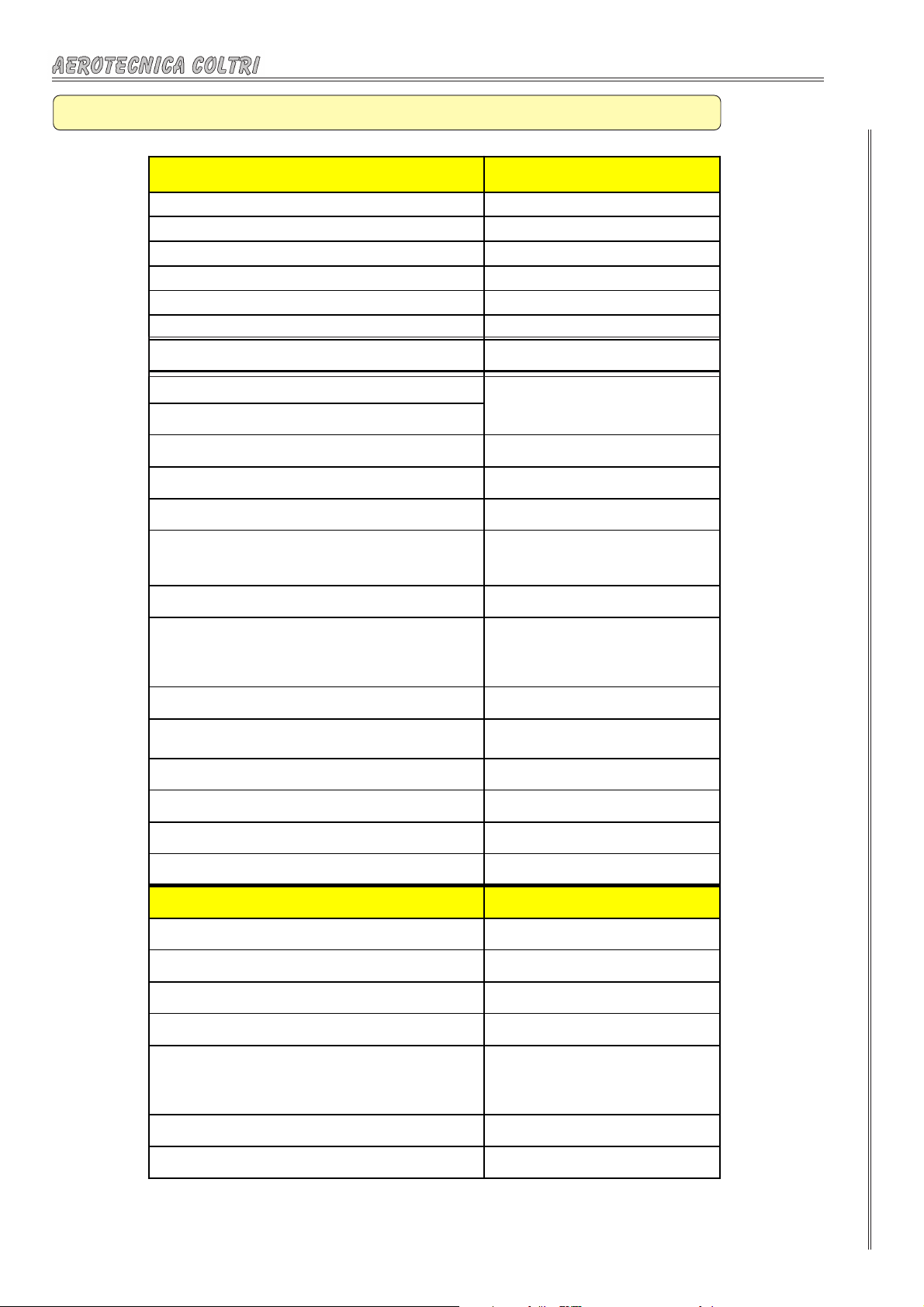

Dimensions et poids (Fig. 15)

18

15

Caracteristiques techniques

Caractéristiques techniques MCH 14 TECH NITROX

3.1.2

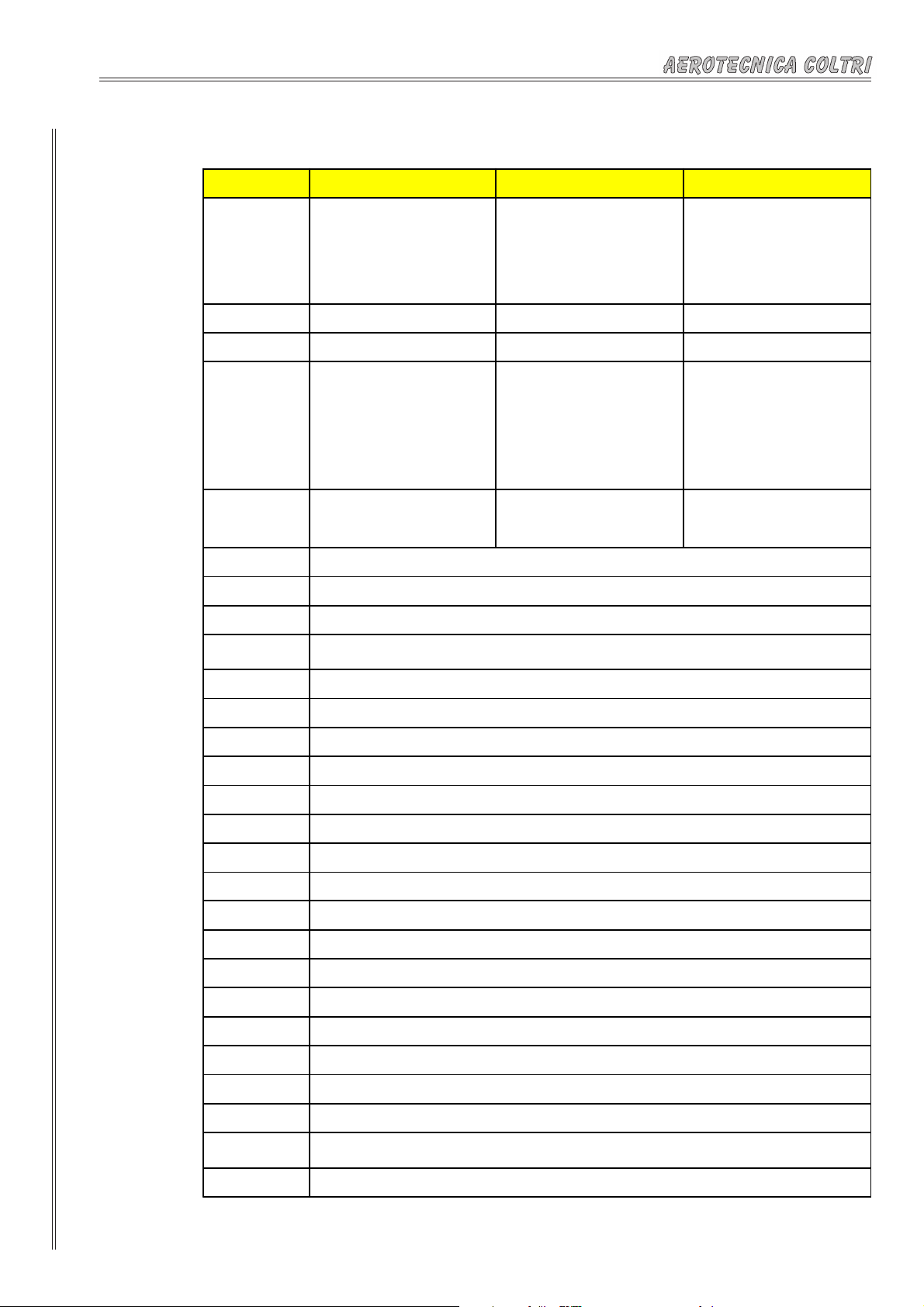

Tableau 1

Compresseur à haute pression :

Pression maximale de sortie 300 bar - 4700 psi

Pression Finale de Vidage du Système 225 bar - 3200 psi

Nombre de stades 3

Nombre de cylindres 3

Débit ca 230 Lt/min. 14 m3/h 5 - 8.0 SCFM

Lubrifiant Synthétique Nitrox

Vidanges des condensats 2 manuel - 1 automatique

Pression maximale de pointe non continue pour le NITROX

225 o 330 bar - 3200 o 4700 psi

Press ion maximale d'util isa tio n non continue p our l'A IR

Diamètre des cylindres 95/38/14 mm

Régime de rotation 1350 r.p.m.

Course des pistons 40 mm

1° stade:

Pressions intermédiaires

Puissance du moteur 2x 5,5Kw-7,5HP

2° stade:

3° stade:

225-330 bar/3200-4800 psig

5 bar/70 psig

40 bar/570 psig

400V - 50Hz

Tension et fréquence (triphasée)

Températur e de fonctionnement de la membr a ne 38-46 °C - 100-115 Fahrenheit

Composition du gaz en entrée

Consommation de gaz en ent rée 14 - 28 m

Composition du gaz à la sortie Nitrox: 26% - 40% - aria

Volume du gaz à la sortie (Stabilisé) @ 32% - 40% (5-10 SCFM ) - 9-18 m

Limite d'utilisation du réservoir accumulateur max 200psi - 14 bar

440V - 60Hz

230V - 50Hz

230V - 60Hz

Air conforme à UNI EN 132 -

DIN 3188 - CGA/E

3

/h

Compresseur à basse pression :

Pression maximale de sortie 13 bar

Nombre de stades 2

Nombre de cylindres 2

3

Débit 23.5 SCFM - 40 m

400V - 50Hz

Tension et fréquence (triphasée)

440V - 60Hz

230V - 50Hz

230V - 60Hz

/h

3

/h

Lubrifiant Synthétique Nitrox

Vidanges condensats 1manuel - 1 automatique

* Pression en entrée sur la membrane réglée pour équilibrer les besoins du compresseur.

Caracteristiques techniques

19

3.2

Bruit

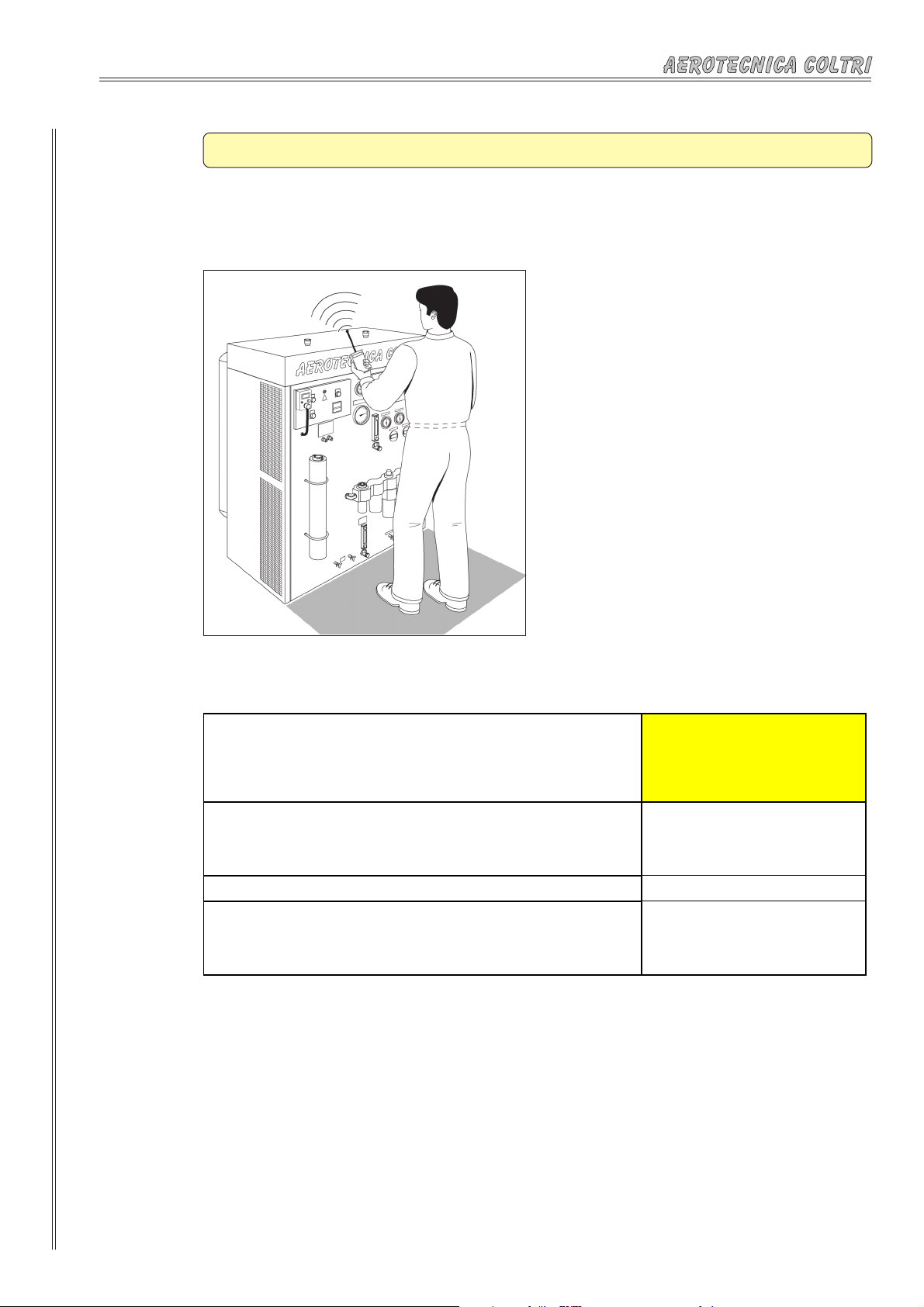

Les compresseurs série MCH 14 TECH NITROX, sont étudiés et construits afin de réduire au minimum

la pollution acoustique.

Le relèvement du bruit de la machine a été effectué

à partir de “la position de l’opérateur” (Fig.16), selon

les modalités et avec les résulats suivants:

16

Tableau 2

PROCEDE DE MESURAGE

MCH 14 TECH NITROX

ISO 3746

Niveau de la pression ac o us tique du poste opérateur

Niveau de la puiss ance aco ustique

Niveau de pointe

Phonomètre intég r at eur Br uel & Kjac r

Microphone pour phonomètre

Calibrateur

Au cas où les machines utilisées pour des travaux dans des locaux où le niveau d’exposition au bruit

journalier des opérateurs devait être supérieur à 80 dBA, l’employeur devra pourvoir à appliquer les

mesures de sécurité appropriées pour sauvegarder la santé des opérateurs. L’opérateur, en cas de

nécessité, devra endosser des accessoires individuels de protection contre le bruit.

INSTRU MENTS

dB(A) 75

dB(A) 97, 1

-

Mod. 2231 cl . 1

Mod. 4155 cl . 1

Mod. 4230 cl . 2

20

Caracteristiques techniques

PRECAUTIONS POUR LUSAGE

ET LES TACHES DENTRETIEN

Consulter “Manuel Normes de sécurités” spécifique livré ci-joint à ce présent manuel (dont il fait partie

intégrante).

4.1 Schémas zones machine ................................................................................................... 22

4.1.1 Dispositifs de sécurité ............................................................................................... 23

4.1.2 Zone des dangers résiduels...................................................................................... 25

A VERTISSEMENTS GÉNÉRAUX

LES COMPOSANTS UTILISÉS CONTIENNENT DES ÉLÉMENTS SUSCEPTIBLES DE VOUS EXPOSER

À DES FLUX DE GAZ, À HAUTE ET À BASSE PRESSION, QUI DOIVENT ÊTRE TRAITÉS AVEC

SOIN, MÊME À BASSE PRESSION, AFIN D’ÉVITER DE VOUS BLESSER GRA VEMENT.

NE DIRIGEZ JAMAIS LES FLUX DE GAZ VERS UNE QUELCONQUE PA RTIE DU CORPS. TOUTES

LES TUYAUTERIES À HAUTE PRESSION SONT SUSCEPTIBLES DE PROVOQUER DES

BLESSURES GRAVES SI ELLES NE SONT PAS CORRECTEMENT SERRÉES SUR LEURS

RACCORDS. FAITES TRÈS A TTENTION LORSQUE VOUS EFFECTUEZ LES RACCORDEMENTS.

4

Conseil de prudence opérationnelle : Ce système contient des dispositifs de vidange automatique

des condensats. Utilisez la fonction de purge automatique

pour contrôler si le fonctionnement est correct. Lorsque le

compresseur est en marche, ouvrez les soupapes de purge

manuelle, au moins une fois par jour, pour vérifiez que la

purge automatique fonctionne correctement.

Conseil de prudence opérationnelle : N’UTILISEZ JAMAIS DE L’HUILE MINÉRALE DANS LES

GROUPES DE POMPAGE . Utilisez uniquement de l’huile

Synthétique NITROX. N’UTILISEZ PAS À SA PLACE

UNE HUILE D’UN AUTRE TYPE AYANT D’AUTRES

CARACTÉRISTIQUES.

Conseil de prudence opérationnelle : N’UTILISEZ PAS LA STATION DE RECHARGE POUR

PRODUIRE PLUS DE 40% DE CONCENTRATION EN O 2 .

Conseil de prudence opérationnelle : L’AZOTE QUI SOR T DE LA SOUP APE À POINTEAU DOIT

S’ÉCOULER À L’AIR LIBRE. SI L ’AZOTE EST RECUEILLI

DANS UN ESPACE CLOS IL PEUT CAUSER LA

SUFFOCATION ET MÊME LA MOR T .

Conseil de prudence opérationnelle : Ne dépassez pas 232 bar (3700 psi) si le Nitrox est pompé.

Conseil de prudence opérationnelle : La température à l’intérieur de la station de recharge ne doit

jamais dépasser 46 °C (1 15° F).

recharge si cette température est plus élevée.

Precautions pour l’usage et les taches d’entretien

21

N’utilisez pas la station de

4.1

Schémas zones machine

Les compresseurs série MCH 13-16-26-32/ET Compact sont des machines automatiques à

alimentation électrique.

T outefois, le terme “opérateur” comme il est employé continuellement dans ce manuel, entend définir

les profils professionnels suivants:

- PREPOSE A L’ENTRETIEN, c’est la personne chargée de transporter, installer, mettre en route,

régler, nettoyer, réparer, changer les outillages, effectuer la maintenance de la machine. Ce profil

doit correspondre à du personnel qualifié qui a suivi des cours de spécialisation, formation et ayant

une certaine expérience en matière de transport, installation, mise en marche, entretien machine et

installation du type mécanique, électrique, pneumatique.

Il est opportun que le préposé à l’entretien suive également un cours de formation et de spécialisation

concernant la machine organisé par les techniciens de la Société AEROTECNICA COL TRI S.r.l.

- PREPOSE AU FONCTIONNEMENT, c’est la personne chargée de travailler sur la machine; son

travail se limite au chargement des bouteilles et aux opérations de commande. Cette personne doit

connaître parfaitement la machine, toutes les consignes et modes de fonctionnement de la machine

qui se trouvent dans ce manuel et dans le manuel des normes.

Il est formellement interdit au préposé au fonctionnement d’effectuer des opérations différentes par

rapport à celles des points cités ci-dessus, d’oeuvrer dans des zones différentes par rapport à celles de

marquées sur la figure 17.

17

22

Precautions pour l’usage et les taches d’entretien

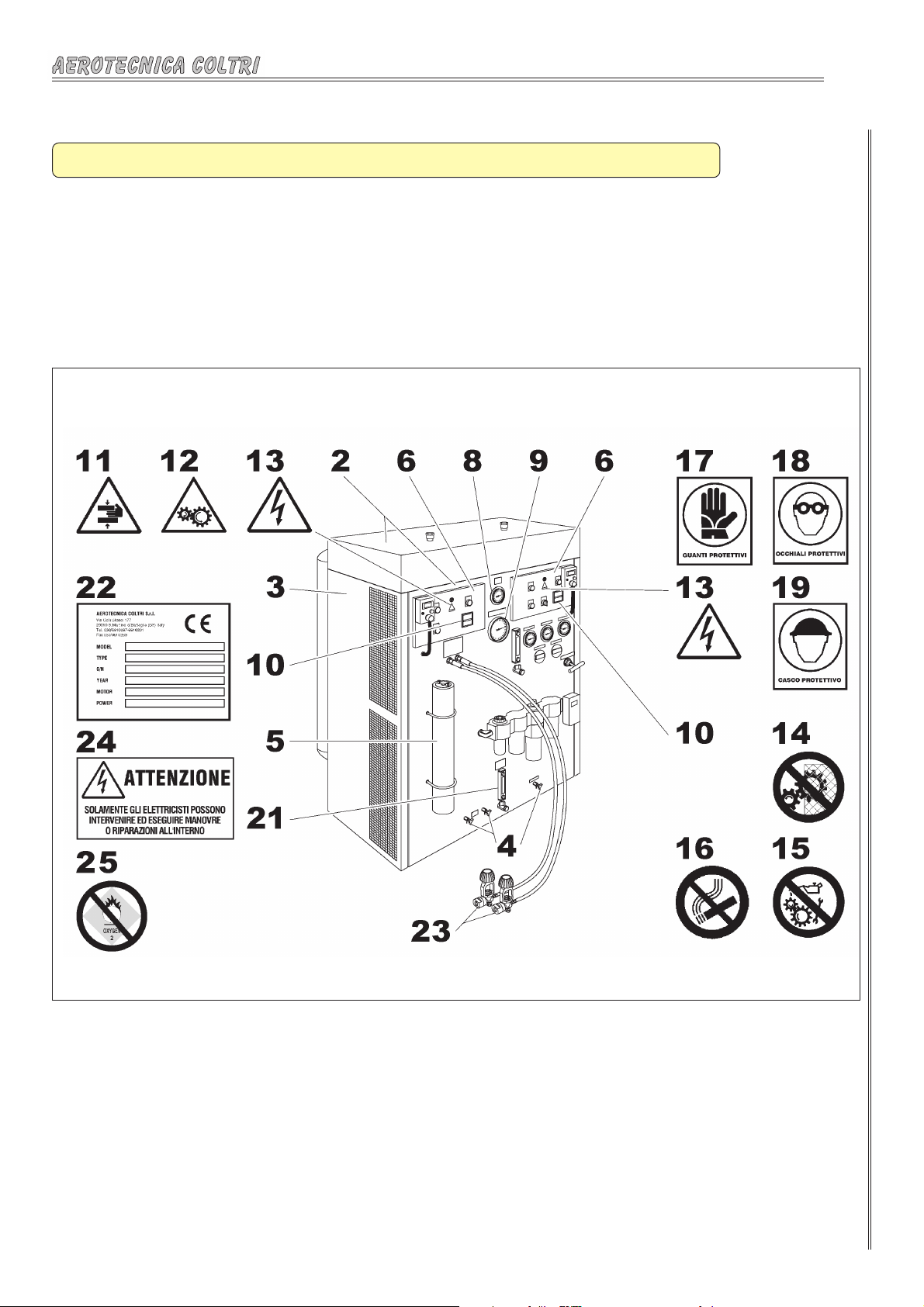

Dispositifs de sécurité

Les compresseurs série MCH 14 TECH NITROX (Fig.18),ont équipés d’une série de protections fixées

par des vis, de dispositifs de protection qui tout en assurant la sécurité de l’opérateur délimitent le

champ opérationnel et en assurent le bon fonctionnement.

Sur la figure, on peut localiser les dispositifs de sécurité présents sur les compresseurs et les étiquettes

des consignes appliquées.

4.1.1

18

Precautions pour l’usage et les taches d’entretien

23

Tableau 1

POSITION DISPOSITIF DE SECURITE DESCRIPTION CONTROLE

Soupape de sécurité. P ro tè g e l e tr o i s i è m e s t a d e e t le s

bouteilles d'une charge excessi ve; elle

est calibrée à l'essai des compresseu rs.

1

2

3

4

Châssis insonorisant. Réalisé en acier. En vérifier l'état périodiquement.

Panneaux latéraux. Fixés avec une serrure. En vérifier l'état périodiquement.

Robinets de d écharge condense

manuels.

La condense est une émulsion laiteuse

formée par de l'eau et de l'huile.

L'humidité absorbée par le filtre

provoque l'épuisement de ce dernier et

par la suite une contamination.

La soupape de sécurit é est à contrôler à

chaque rec harg e; me ttre le c om pre sseur en marche en tenant les robinets de

la bo uteille fermé s et la so upap e finale

ouverte, vérifier le bon fonctionnement

de la soupape de sécurité avec le

manomètre, ouvrir le robinet et

recharger.

Ouvrir les robinets de décharge toutes

les 10 -15 mi nutes et contr ôler que la

condense sorte d'une manière visible et

consistante. En cas de décharge de

condense automati que, vérifie r son bon

fonctionnement en ouvrant les robinets

de décharge, la condense doit se

présenter en quantité minime.

10

11

12

13

14

15

16

17

18

19

Filtre à c harbon actif et cri blage

5

6

moléculaire.

Tableau électrique normes EN 60204-1 degré de protection IP 54 verrouillage à clé.

La qualité de l'air dépend en grande

partie de son état.

La cartouche est à substituer avant que

l'air ne sen te mauv ais. Pour la f réquence

des subs titutions voi r les instructio ns au

chapitre 11 "Entretien" .

7

8

9

Manomètre indiquant la pression d'exercice.

Pressostat, à calibrage manuel indiquant la pression maximale de recharge de la bouteille, lorsque l'on dépasse la pression

établie le compresseur stoppe.

Compteur scellé pour mémoriser les heures d'exploitation effectives afin d'effectuer un entretien périodique correct.

Symbole: danger de s'écraser les mains (au cas où les panneaux latéraux sont enlevés).

Symbole: danger organes en mouvement.

Symbole: danger tension électrique.

Symbole: défense d'enlever les dispositifs de sécurité.

Symbole: organes en mouvement, défense d'oeuvrer.

Symbole: défense de fumer.

Plaquette id éogramme: ordre de porter des gants.

Plaquette id éogramme: ordre de porter des lunettes.

Plaquette id éogramme: ordre de porter un casque.

20

21

22

23

24

25

(Voir annexe "N ormes de sécurité")

(Voir cha pitre 11)

Plaquette sur moteur électrique portant les données tension, phases, fréquence, puissance d'interruption.

Voyant niveau d'huile du groupe pompant.

Plaquette machine portant la marque CE.

Zone tuyau: danger de contact direct de la part de l'opérateur en cas de rupture pendant le remplissage des bouteilles.

Plaquette: attention tension. Seul le personnel compétent peut intervenir.

Plaquette d'attention présence d'oxygène - DANGER D'EXPLOSION

Avertissement: utiliser la machine et effectuer les tâches d'entretien conformément au manuel d'instructions.

Avertissement: couper le courant électrique avant toute tâche d'entretien.

24

Precautions pour l’usage et les taches d’entretien

Zone des dangers résiduels

Dans certaines zones de la machine, il y a des dangers résiduels qu’il n’a pas été possible d’éliminer

pendant la phase d’étude ou de délimiter à l’aide de boucliers, compte tenu, de la fonctionnalité particulière

des compresseurs série MCH 14 TECH NITROX (Fig. 19-20-21). Chaque opérateur doit connaître les

dangers résiduels présents sur la machine en vue d’éviter tout incident.

19 20

Tableau 2

POSITION DESCRIPTION

4.1.2

1

2

3

4

5

6

Danger de pollution d'air produit par un éventuel mélange de fumées ou vapeurs d'huile lubrifiante et d'air comprimé

produit.

Dangers de nature électrique. Utiliser la machine munie de protections électriques adéquates, particulièrement en

cas de présence d'eau et humidité.

Dangers dérivants du bruit émis par le compresseur, si au cours des tâches d'entretien on devait oeuvrer sans les

protections.

Zone groupe pompant: dangers de nature thermique. Pour toute tâche d'entretien (protections enlevées), attendre

environ 30 minutes après avoir stoppé le moteur.

Zone courroie de transmission: danger d'écrasement ou d'entraînement, au cas où, au cours des tâches d'entretien

on oeuvrait sans les carters de protection.

Zon e ventil at eur de r efroidiss em ent: danger de heurt et d'abra sion, au cas où, en cour s d u remp l is s age de s boute illes

on oeuvrait sans les carters de protection.

21

Precautions pour l’usage et les taches d’entretien

25

5

DEBALLAGE ET MANUTENTION

Dans ce chapitre sont présentes toutes les instructions nécessaires pour le déballage et la manutention

de la machine.

5.1 Déballage ............................................................................................................................ 26

5.2 Contenu de l’emballage ..................................................................................................... 27

5.3 Manutention ....................................................................................................................... 27

5.1

Déballage

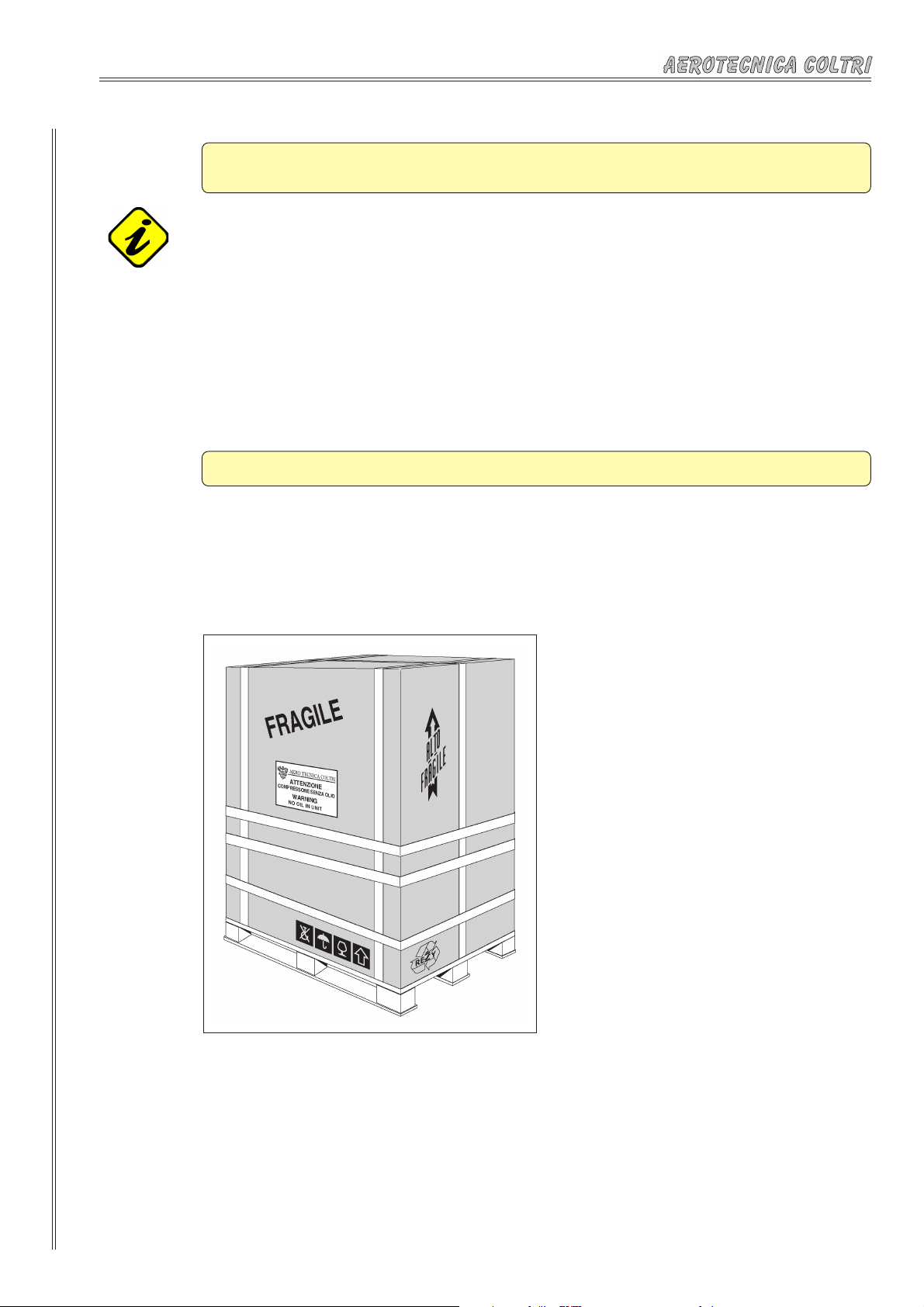

Les machines de la série “MCH 14 TECH NITROX” sont expédiées entièrement assemblées, mais les

tuyaux en équipement sont séparés.

Les compresseurs sont introduits dans des cartons montés sur des europalettes de manière à en

faciliter le transport et la manutention.ssere facilmente movimentate e trasportate.

Pour déballer les cartons contenant les machines,

suivre attentivement les instructions reportées sur

ces derniers (Fig. 22).

22

26

Déballage et manutention

Contenu de lemballage

La machine est munie des équipements de série suivants:

- 2 fouets de recharge de 1200 mm avec robinet;

- livret d’exploitation et entretien;

- supplément au Manuel d’instruction (Normes de sécurité);

- huile de lubrification en bidons (4 l ).

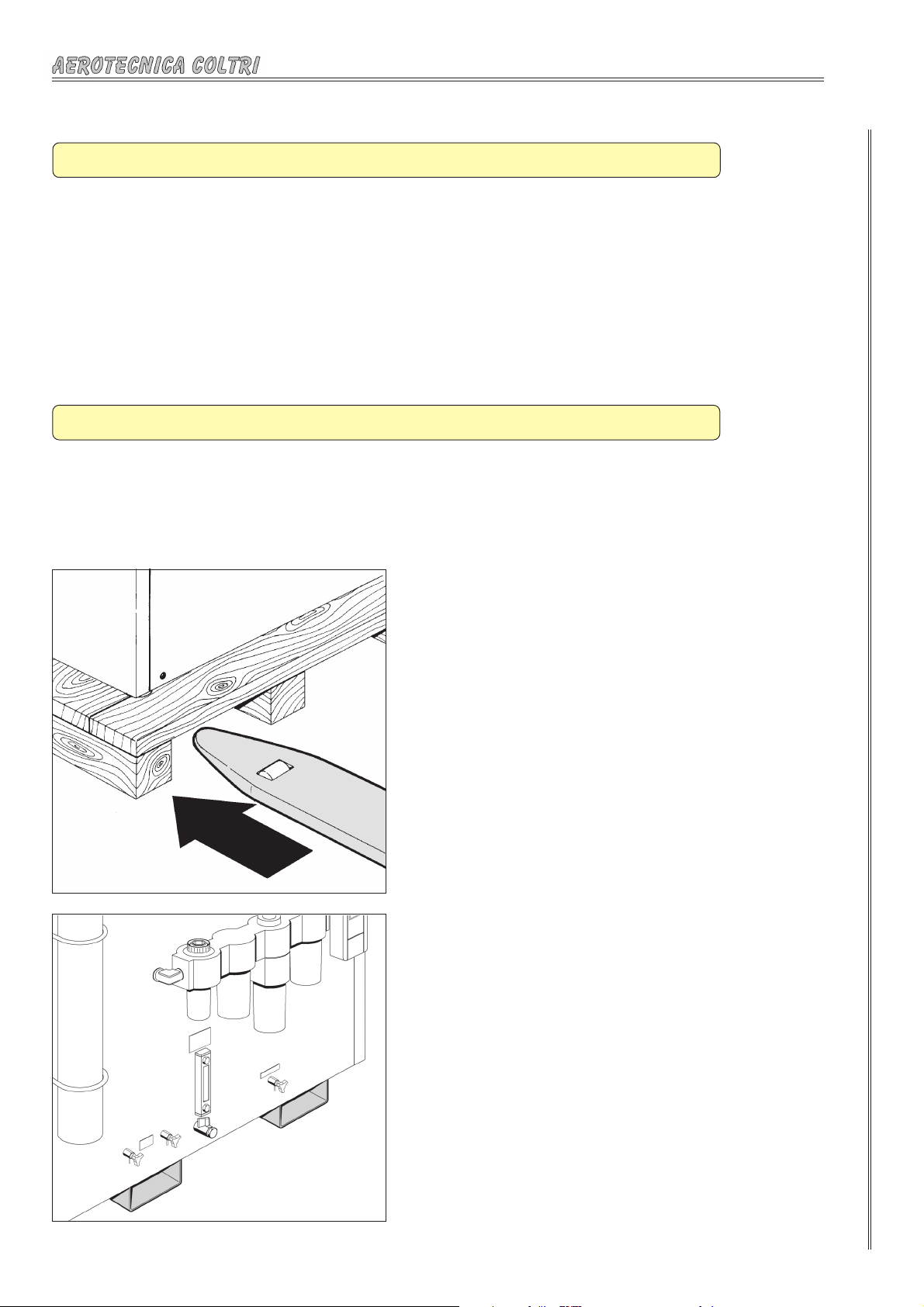

Après avoir enlevé le compresseur de son emballage comme expliqué ci-dessus, on peut transporter la

machine au lieu prévu.

Pour effectuer cette opération, il faudra avoir

recours aux fourches d’un chariot élévateur (dune

portée adéquate), à introduire dans la base de

l’europalette sur laquelle se trouve placée la

machine (Fig. 23).

5.2

5.3 Manutention

23

24

Déballage et manutention

Le modèle est équipé de longerons spéciaux fixés

au-dessous de la structure (Fig. 24) ce qui

consent la manutention de la machine à l’aide

d’un chariot élévateur à fourches même sans

europalettes.

27

6

INSTALLATION

Dans ce chapitre sont illustrées les opérations ayant trait à l’aménagement de la machine.

Pour ce qui est des instructions suivantes, on présume que l’opérateur ait déjà pris connaissance des

consignes reportées au Chapitre 4 “Précautions au niveau usage et l’entretien”.

6.1 Mise en place ..................................................................................................................... 28

6.2 Branchements .................................................................................................................... 29

6.2.1 Branchement rallonge de la prise d’air.................................................................... 29

6.2.2 Branchement des tuyaux de recharge ...................................................................... 33

6.2.3 Connexions électriques............................................................................................. 34

A TTENTION

Avant d’amorcer les opérations d’aménagement ci-dessous, lire attentivement le Chapitre 4 “Précautions

au niveau usage et entretien” puis oeuvrer comme prescrit.

6.1

Mise en place

1 Mettre la machine en place au lieu prévu et contrôler qu’elle soit nivelée (l’inclinaison du plan ne doit

pas dépasser 5°, pour en assurer la parfaite lubrification). Pour ce qui est de l’encombrement de la

machine, consulter le parag. 3.1.2 “Dimensions et poids”.

A TTENTION

Les compresseurs utilisés à bord de bateaux peuvent être certifiés avec le test R.I.Na (Registre

Naval Italien), sur demande comme fourniture spéciale.

2 Vérifier que l’aération du lieu choisi pour l’aménagement soit appropriée:

- Il faut qu’il y ait un bon échange d’air (plusieurs fenêtres), pas de poussière et pas de dangers

d’explosion, corrosion ou incendie.

3 Dans des locaux où la température va au-delà de 40 °C (104° F), l’emploi d’une huile lubrifiante

synthétique et la climatisation de ces derniers sont nécessaires.

28

Installation

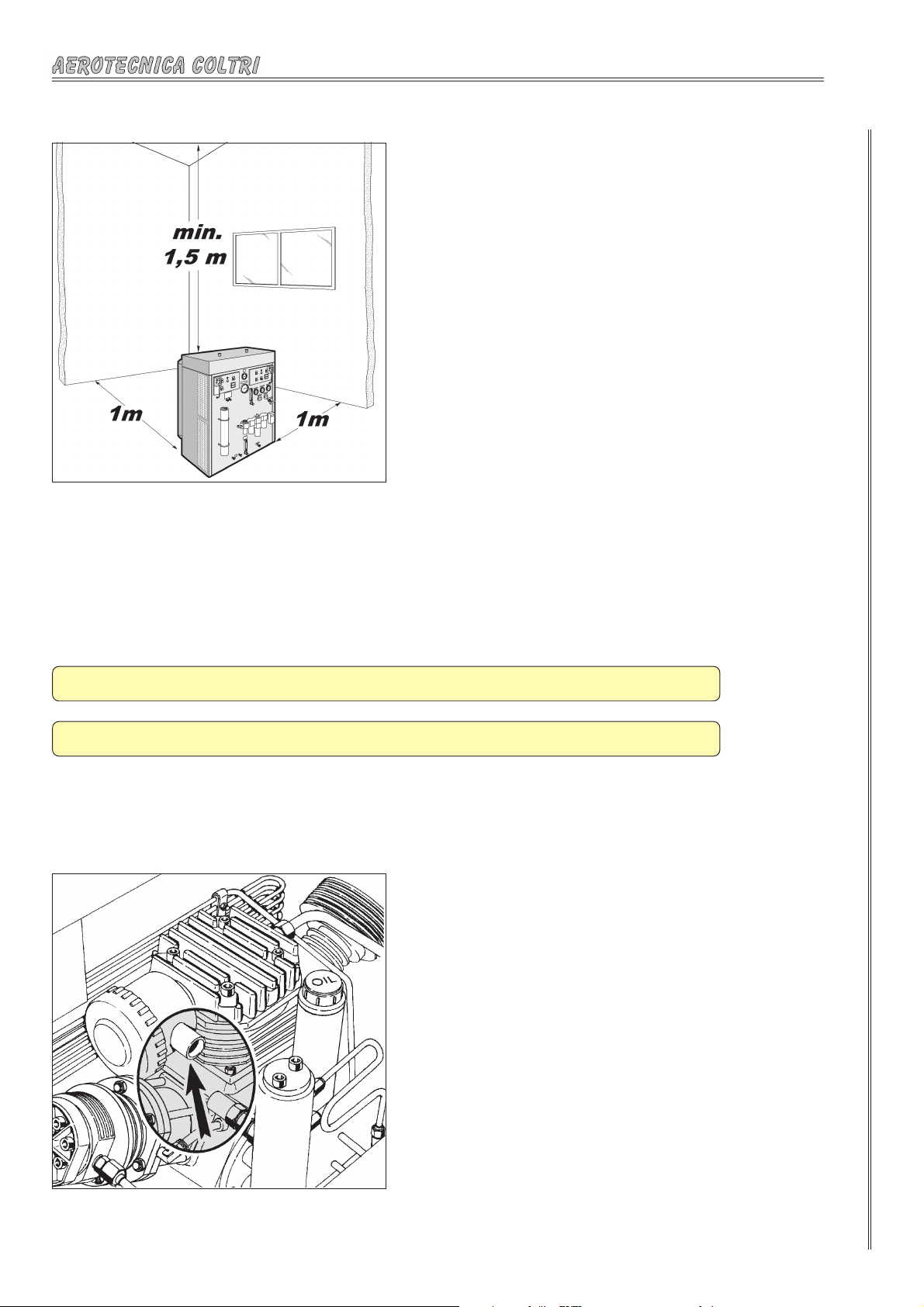

4 Mettre la machine en place à la distance

d’au moins 1 m des parois environnantes et

à 1,5 m à partir du plafond, afin de ne pas

compromettre le bon fonctionnement et

refroidissement du groupe pompant (Fig.25).

25

5 S’assurer que la machine soit suffisamment éclairée afin de pouvoir embrasser aisément tous les

détails (surtout les inscriptions des plaquettes).

Ajouter un éclairage électrique si la lumière du jour n’est pas suffisante.

Branchements

Branchement rallonge de la prise dair

Nell’eventualità in cui la macchina venga posizionata in un luogo privo delle caratteristiche di ventilazione indicate al paragrafo precedente, sarà necessario provvedere all’installazione di una prolunga per la

presa dell’aria dall’esterno o da un luogo con le caratteristiche di ventilazione citate.

26

Cette rallonge fournie en optionnel devra être

branchée dans l’embout d’aspiration spécial

(Fig. 26).

6.2

6.2.1

Installation

29

Pour raccorder la rallonge procédez de la sorte :

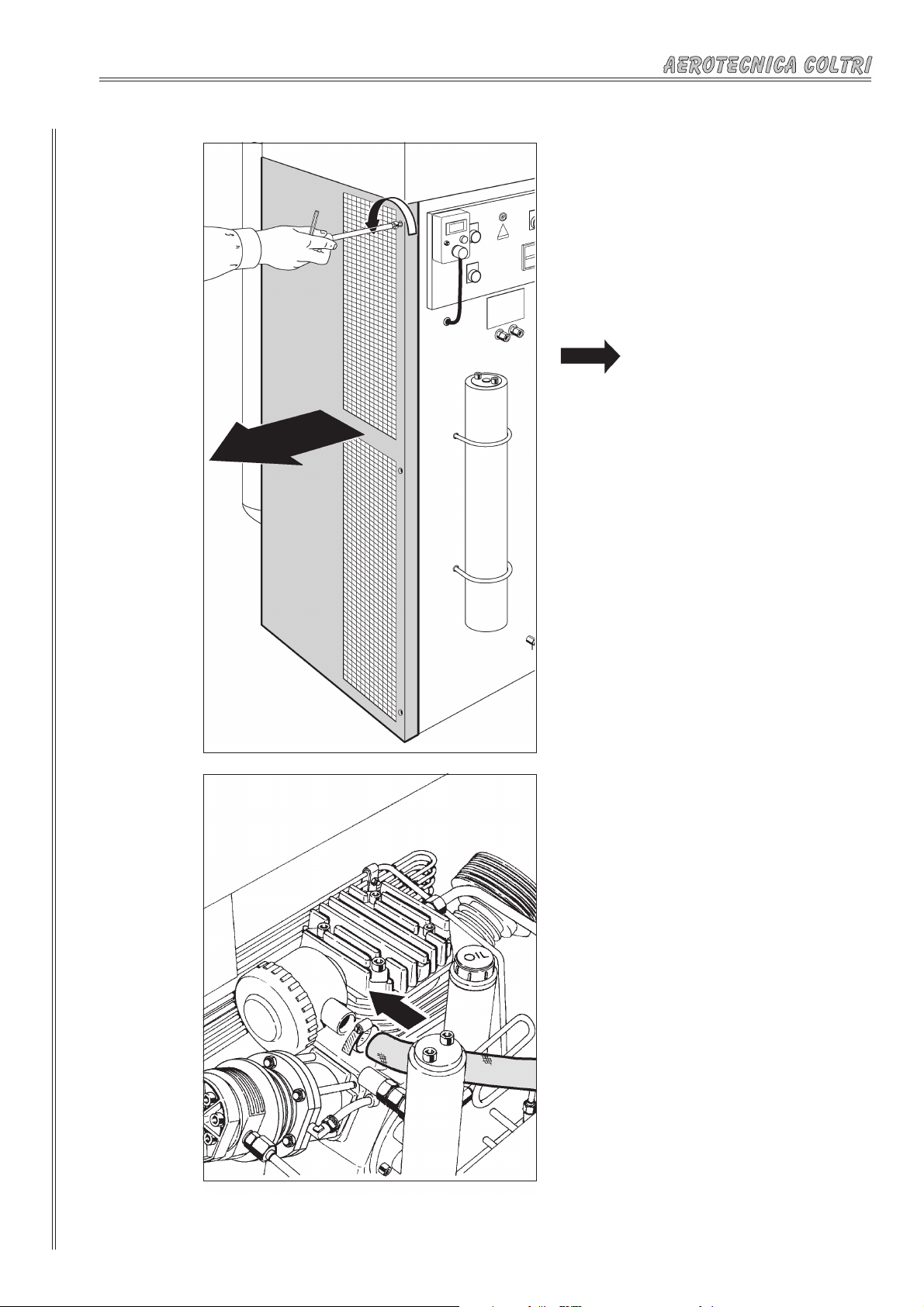

1 Otez le carter latéral de protection gauche (en

regardant le compresseur par le devant), en

desserrant les vis de fixation (Fig. 27).

ATTENTION

N’utilisez que des tuyaux flexibles renforcés à

l’intérieur par des spirales en acier, afin

d’empêcher la formation de plis et, en

conséquence, la réduction de leur section.

27

28

2 Raccordez les tuyaux de rallonge sur le

raccord (Fig. 28).

30

Installation

Loading...

Loading...