Page 1

Code 62456585 Rev: 07/2005

Page 2

Technical data 3 - 4 Technische Beschreibung

Burner selection 5 Merkmale der Brenner

Installation 6 Installation - Montage

Water connection 7 Hydraulischer Anschluss

Electrical connection 8 Elektrischer Anschluss

Casing assembly 9 – 10 – 11 -12 Montage der Ummantelung

Specification sheet 13 Beschreibung für das Leistungsverzeichnis

Commissioning and Servicing instructions 14 Inbetriebnahme - Instandhaltung

Boiler spare parts list 15 - 16 Ersatzteilliste - Kessel

2

Manufactured by

ACV – Manufacturing

B 7180 Seneffe

ACV reserves the right to change the technical characteristics

and specification of its products without notice

ACV behält sich das Recht vor, die technischen Eigenschaften und

die Ausrüstung seiner Geräte ohne vorherige Mitteilung zu ändern

Page 3

g

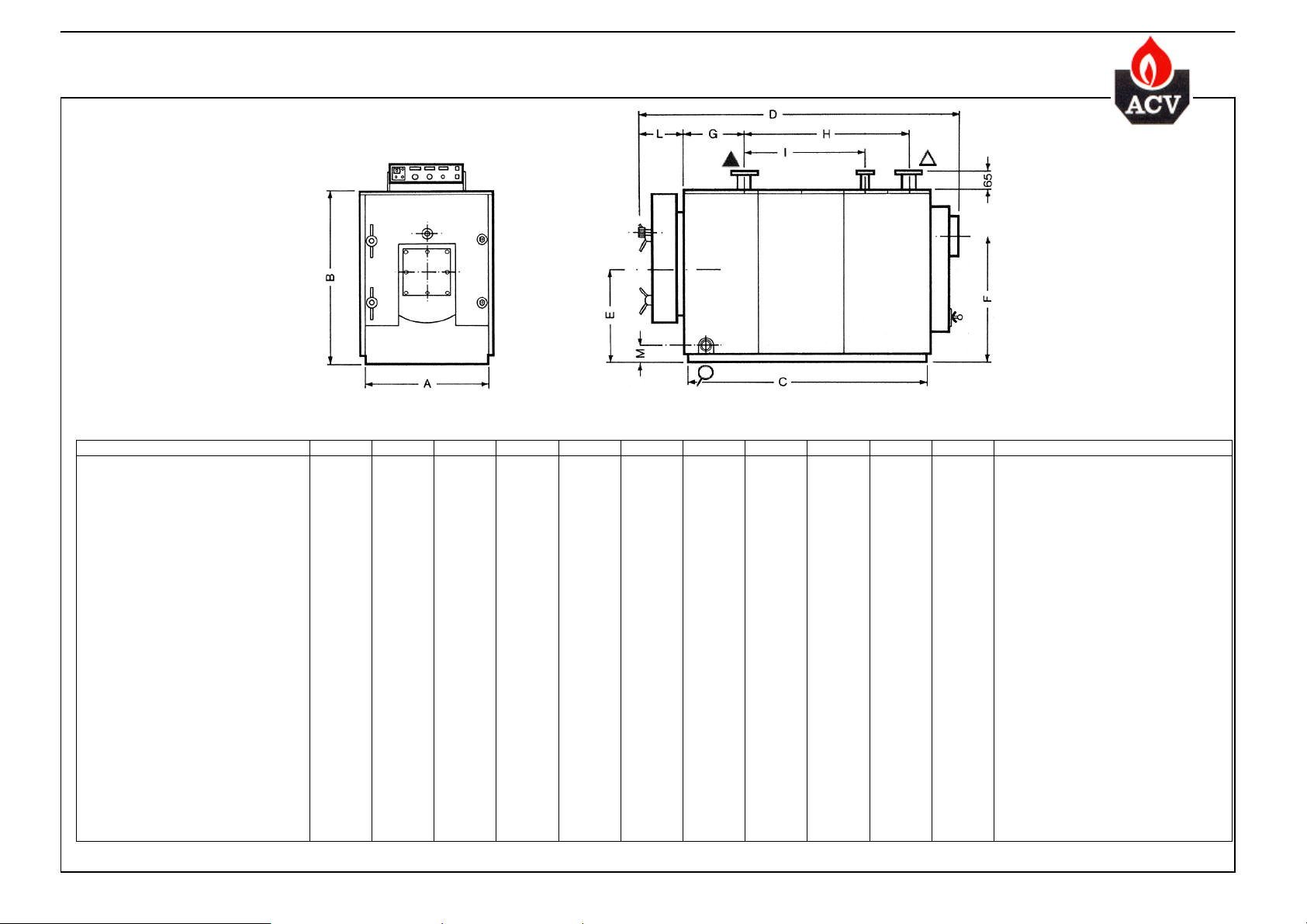

TECHNICAL DATA –TECHNISCHE MERKMALE

Maximum operating temperature: 110 °C

Maximum working pressure: 6 bar (EN 303)

Width of casin

TYPE COMPACT A CA 250 CA 300 CA 350 CA 400 CA 500 CA 600 CA 700 CA 800 CA 900 CA 1000 CA 1250

Code 4120401 4120501 4120601 4120701 4120801 4120901 4121001 4121101 4121201 4121301 4611901

Fuel Type Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl Gas/Fuel-Öl typ

Input KW 324/343 381/419 444/482 507/559 635/698 769/824 886/962 1014/1104 1141/1243 1267/1393 1593 kW

Rated output KW 291/314 349/384 407/442 465/512 582/640 698/756 814/884 930/1012 1047/1140 1163/1279 1453 kW

Combustion efficiency % 91,5 91,6 91,6 91,65 91,7 91,7 91,85 91,7 91,75 91,8 92,1 %

Maintenance loss at 60°C as % of

rated value % 0,192 0,192 0,192 0,192 0,192 0,153 0,153 0,153 0,153 0,063 0,1 %

Water pressure drop mbar 22/26 28/34 37/44 23/28 35/42 30/36 33/39 40/48 47/56 50/60 60 mbar

Pressure drop, flue mbar 3,2/3,8 3,6/4,3 4/4,8 4,3/5,2 5,3/5,8 5,6/6,7 5,9/7,1 6,4/7,7 6,8/8,2 7,1/8,4 7,8 mbar

Mass rate of combustion products

Total capacity L 350 400 470 630 650 800 890 920 1030 1140 1240 L

Primary connection (T3 – T4) Flange DN 80 DN 80 DN 80 DN 100 DN 100 DN 100 DN 100 DN 125 DN 125 DN 125 DN 125 Ø Flansch

Chimney (T1)connection O.D. Ø mm 240 240 240 300 300 350 350 450 450 450 450 mm

Dimensions (mm) A 890 890 890 1100 1100 1200 1200 1300 1300 1300 1300 A

B 1095 1095 1095 1300 1300 1455 1455 1555 1555 1555 1555 B

C 1250 1400 1500 1660 1740 1760 1840 1840 2090 2350 2490 C

D 1730 1880 1980 2190 2270 2290 2370 2370 2620 2880 3020 D

E 560 560 560 680 680 760 760 800 800 800 800 E

F 790 790 790 930 930 1020 1020 1110 1110 1110 1110 F

G 450 450 450 465 465 465 465 465 465 465 465 G

H 580 730 830 970 1050 1070 1150 1150 1400 1660 1810 H

I 330 480 580 650 730 750 830 830 1080 1340 1490 I

L 250 250 250 270 270 270 270 270 270 270 270 L

M 110 110 110 130 130 140 140 145 145 145 145 M

Empty weight Kg 710 770 830 1075 1185 1465 1570 1570 1945 2100 2200 Kg

: add 70 mm to the dimension "A"

Gas Kg/sec 0,16 0,2 0,22 0,23 0,32 0,39 0,45 0,5 0,55 0,62 0,77 Kg/sec

Oil Kg/sec 0,15 0,2 0,21 0,25 0,3 0,35 0,44 0,52 0,55 0,6 0,76 Kg/sec

Maximale Betriebstemperatur: 110 °C

Betriebsdruck: 6 bar (EN 303)

Breite incl. Ummantelung: Masse unter "A" + 70 mm

TYP COMPACT A

Code

Vor- und Rücklauf Heizung T3-T4

Kaminanschluss (T1 Aussen Φ)

Brennstoff

Leistungsaufnahme

Nennleistung

Verbrennungsertrag

Hitzeverlust bei 60°C, in % von

Nennleistung

Druckverlust im Wasser

Brennkammerdruck

Abgasmassen

Gas

öl

Wasserinhalt

Abmessungen (mm)

Leergewicht

3

Page 4

TECHNICAL DATA –TECHNISCHE BESCHREIBUNG

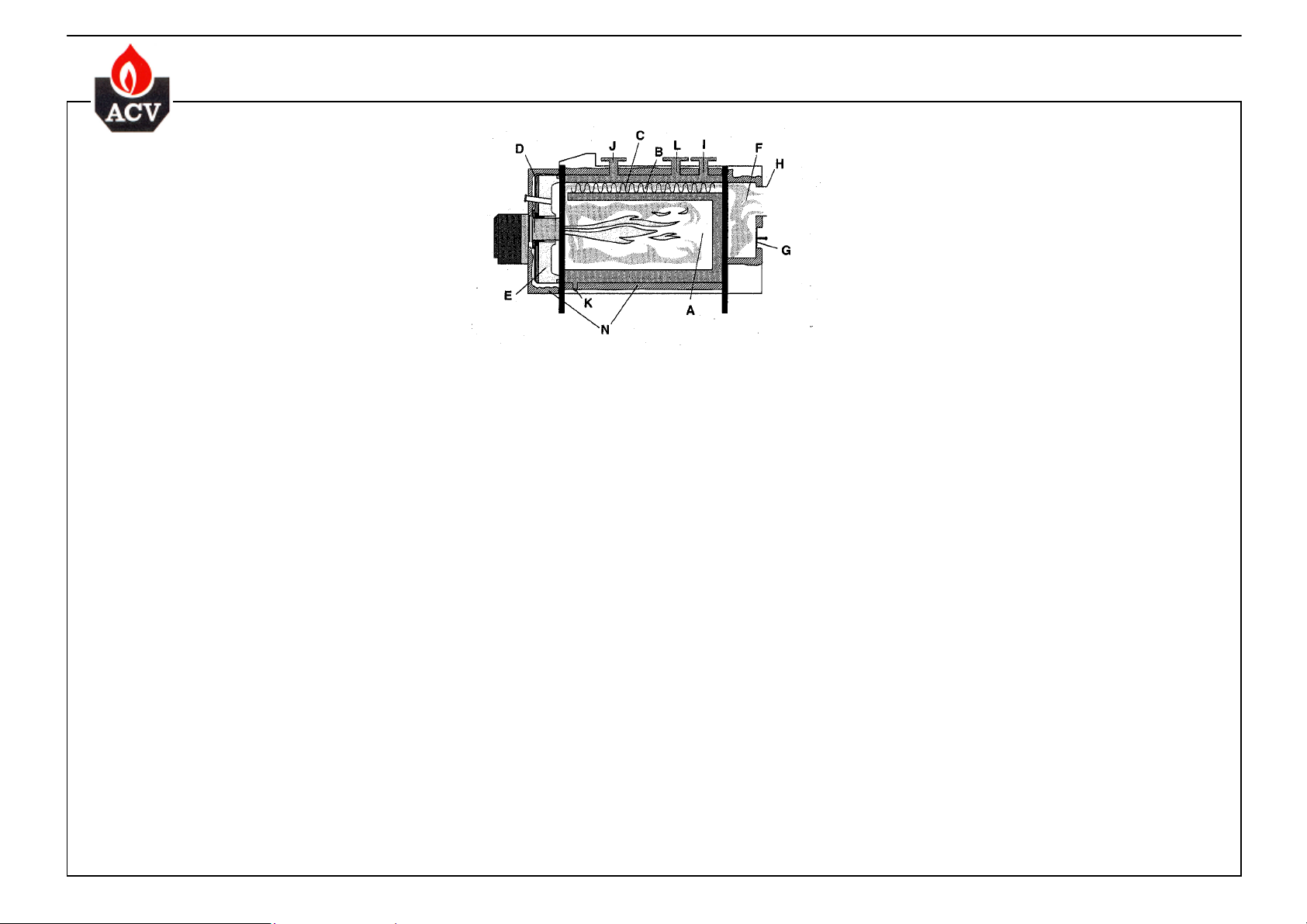

A = water cooled combustion chamber

B = firetubes

C = turbulators

D = combustion chamber door

E = door insulation

F = smokehood

G = cleanout cover

Boiler body

Water cooled combustion chamber constructed from

carbon steel ST 37/2 plates, with a thickness per DIN

4702 Pt 1. Pressurised combustion chamber and fire

tubes, the latter fitted with removable turbulators.

After welding, the boiler body is hydrotested at 7.5

bars.

Combustion chamber

The combustion chamber is free to expand and is

constructed in accordance with the requirements of

DIN 4702.

The thickness of the plates is:

type 250-350: 6 mm,

type 400-500: 7 mm

type 600-1250: 8 mm.

Fire tubes

The fire tubes protrude 10 mm through the rear tube

plate. This ensures "overheating" of the ends of the

tubes and the evaporation of any condensation

forming there.

Water circulation

The return water is directed onto the front tube plate

by a baffle.

The lower part of the boiler does not contain firetubes to avoid potential sludge deposits, reducing the

heat transfer.

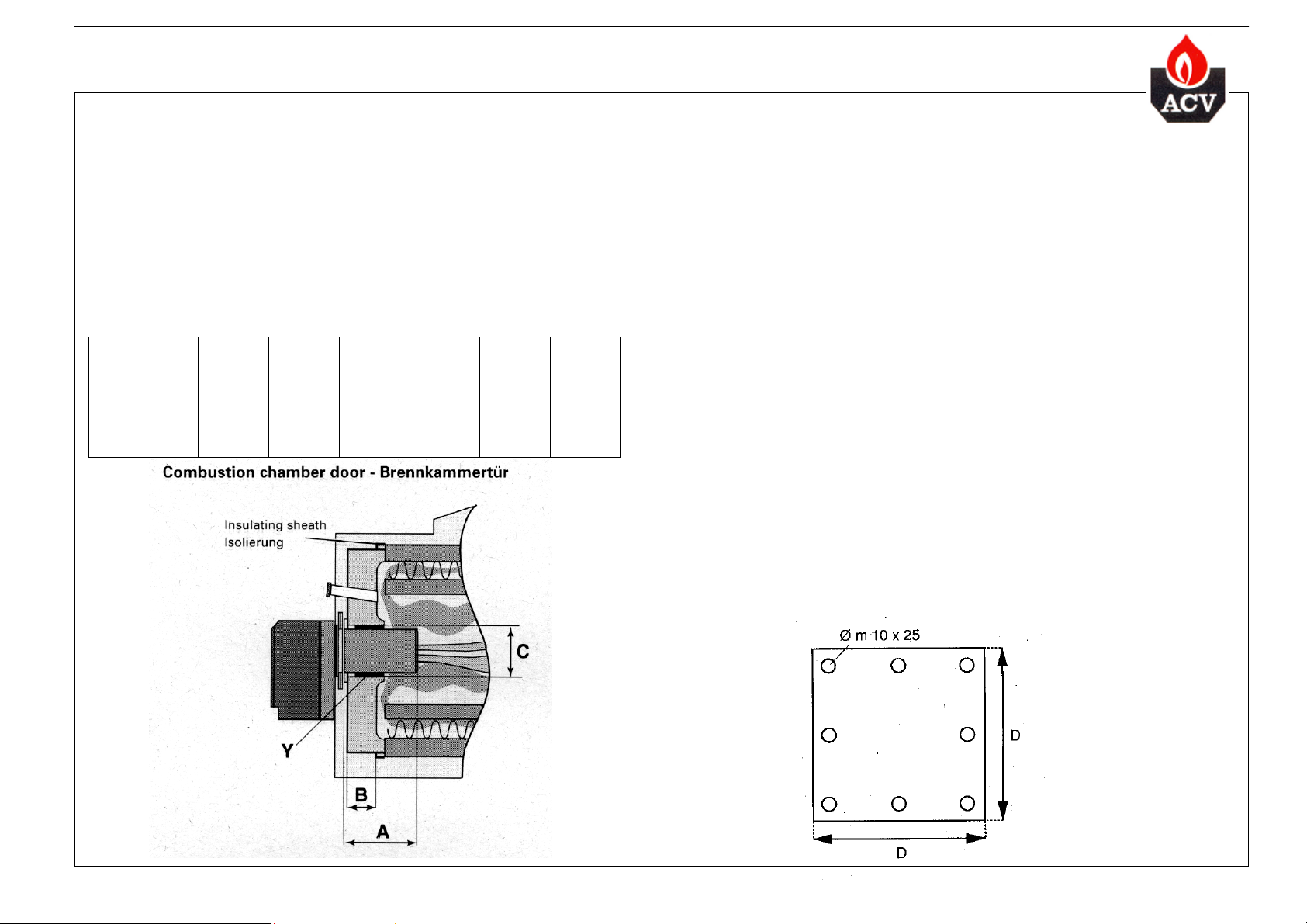

Combustion chamber door

The combustion chamber door opens right or left as

required by site conditions.

A ceramic fibre brick laid down on a rockwool screen

provides a good insulation. Tightening the door

against a ceramic fibre gasket using four M 12 nuts

ensures gas tightness.

Smoke hood

The removable smoke hood is manufactured in 3 mm

steel and fixed by six M10 bolts. The lower part of the

smoke hood has a cleanout cover Ø150 mm.

H = chimney connection

I = flow connection

J = return connection

K = drain cock

L = safety valve tapping

N = glasswool insulation

Casing

The all-metal casing is degreased and phosphated

before coating.

The epoxy-polyester coating is heated up to 200°C,

which ensures a high quality finish and guarantees a

long life.

Insulation

The COMPACT A range of boilers have a double

insulation:

• approximately 100 mm thickness of glass wool on

the boiler body

• approximately 25 mm of aluminium faced glass

wool in the casing panels.

Safety

The COMPACT A range of boilers are fitted with a

safety switch to prevent firing if the combustion

chamber door is not correctly closed.

A manual reset limit thermostat factory preset at

103°C prevents overheating.

Packing

The boiler is delivered on a wooden base with in the

furnace of the boiler the control panel, the turbulators

and the insulation for the boiler body. The complete

casing is packed in a wooden box.

Standard controls

• Thermometer

• Control thermostat first and second stage

• Manual reset limit thermostat

• On/Off switch

• Electric plug

• Warning light door closure

• Indicator light 1

st

and 2nd stage

• Fitting for hour run meter

A = Wassergekühlte Brennkammer

B = Rauchgaszüge

C = Turbulatoren

D = Brennkammertür

E = Türisolierung

F = Rauchgassammelkasten

G = Reinigungsöffnung

Kesselkörper

Heizkessel aus Stahl ST 37/2 nach DIN 4702 Teil1

konstruiert und mit wassergekühlter

Unterdruckbrennkammer ausgestattet.

Die Rauchgaskanale sind mit demontierbaren

Turbulatoren ausgestattet.

Der Kesselkörper wird nach der Montage mit 7,5 bar

hydraulisch geprüft.

Brennkammer

Brennkammer nach DIN 4702 aus massivem Stahl von

6 mm Starke (bei den Ausführungen 250-350),

7 mm Starke (bei den Ausführungen 400-500) oder

8 mm Starke (bei den Ausführungen 600-1250).

Rauchgaskanale

Die Rauchgaszüge ragen 10 mm aus der

Brennkammer heraus, um jegliche Kondensation zu

verhindern. Die Endstücke der Züge werden so- mit

zusätzlich erhitzt und eventuell entstehendes

Kondenswasserverdampft.

Wasserzirkulation

Das Rücklaufwasser wird durch ein eingebautes

Zirkulationssystem in den vorderen Bereich des

Kessels geleitet. Auf Verrohrungen im unteren Bereich

wurde gezielt verzichtet, damit keinerlei Ablagerungen

die Wärmeübertragung behindern.

Brennkammertür

Massive Brennkammertür mit rechtem oder linkem

Türanschlag.

Isolierung durch einen keramischen Türstein, der auf

eine Isolierschicht aus Mineralwolle aufgebracht wird.

Schließlich wird noch eine Dichtung aus Keramikfaser

montiert und mit 4 Muttern M 12 befestigt.

Rauchgassammelkasten

Demontierbarer Rauchgassammelkasten BUS 3 mm

starkem Stahl, die Befestigung ist durch 6

H = Kaminanschluss

I = Heizungsvorlauf

J = Heizungsrücklauf

K = Entleerung

L = Anschluss Sicherheitsventil

N = Isolierung aus Glaswolle

Bolzen M 10 gesichert.

Der Rauchgassammelkasten weist im unteren Bereich eine Reinigungsöffnung Ø150 mm auf.

Ummantelung

Die Ummantelung BUS Stahlblech wird vor dem

lackieren entfettet und phosphatiert. Anschließend

erfolgt die Einbrennlackierung bei 200°C - Garantie für

lange Lebensdauer und erstklassige Verarbeitung.

Epoxy-Polyester Schutz.

Isolierung

Der COMPACT A ist doppelt isoliert;

• eine Glaswollschicht von 100 mm wird direkt auf den

Kesselkörper aufgebracht.

• eine weitere Schicht von 25 mm Glaswolle mit

Aluminiumbeschichtung isoliert die Ummantelung.

Sicherheit

.Der COMPACT A ist mit einem Sicherheitssystem

ausgerüstet. welches eine Sicherheitsabschaltung bei

geöffneter Brennkammertür vornimmt.

.Der manuell wiedereinschaltbare

Sicherheitsthermostat verhindert jegliche Überhitzung

Einstelltemperatur: 103°C.

Verpackung

Der Kessel wird auf einer Holzpalette geliefert.

Schaltfeld. Turbulatoren und Mineralfasermatten für die

Isolierung des Kesselkörpers befinden sich im

Brennkammer. Die Ummantelung ist für den Transport

durch ein Holzbehaltnis geschützt.

Basisregelung

• Thermometer

• Regelthermostat -1. und 2. Betriebsstufe

• Sicherheitsthermostat -manuell wiedereinschaltbar

• Hauptschalter

• Steckdose

• Kontrollleuchte -Tür

• Kontrollleuchte -1. und 2. Betriebsstufe.

• Môglichkeit zum Einbau des Betriebsstundenzahlers.

4

Page 5

gung

BURNER SELECTION –BESCHREIBUNG DES BRENNERS

The boiler is approved according to EN 303.

Therefore, it can be combined with burners conform to EN 267 for fueloil, or EN 676 for gas.

Contact your local ACV distributor for more information.

IMPORTANT: the burnerhead must meet all the requirements below:

Boiler – Kessel

Type CA

250 - 350 345 300 245 190 185 350

400 - 500 375 325 245 200 205 350

600 - 700 425 370 320 250 240 450

800 - 1250 425 370 320 250 265 450

A

(mm)

Gaz (s)

A (mm)

Fuel-öl

A(mm)

Heavy fuel

Schweröl

B

(mm) C (mm)

D

(mm)

Die CA-Kessel is zugelassen nach EN 303.

Der Kessel kann deshalb kombiniert werden mit Brenner zugelassen nach EN 267 (Heizöl) oder

EN 676 (Gas).

Bitte nehmen Sie kontakt auf mit ihren ACV-Vertretung für weitere Informationen.

WICHTIG: Der Brenner unterstehende Forderungen erfüllen:

Important:

It is necessary to insulate

the burnermouth with

the insulating sheat – see ref. Y.

Aufgepaßt:

Es ist unentbehrlich das Brennerrohr mit der zu

diesem Zweck vorgesehen Isolierung zu

isolieren (siehe Y)

Burner mounting flanges

Befesti

sflansch des Brenners

5

Page 6

INSTALLATION - MONTAGE

Boiler room

IMPORTANT: The boiler must be installed by a qualified engineer in accordance with the local

standards and codes of practice.

This room must comply with all local regulations in terms of dimensions, fire resistance of walls, steel

doors, flues and high and low ventilation.

It must be large enough to allow good access and the entrance must be large enough to allow entry

and replacement of the boiler body.

Minimum side clearance: 600 mm.

Minimum front clearance: 1250 mm.

Minimum rear clearance: 600 mm.

Minimum top clearance: 1000 mm.

It is imperative that there is adequate low-level ventilation, to allow combustion air to the burner, high

level ventilation and a drain for use during boiler drain-down.

The table below is shown by way of indication only, as regulations may vary from country to country.

Heizungsraum

WICHTIG: Die Installation ist von entsprechend qualifiziertem Fachpersonal in

Übereinstimmung mit den einschlägigen Normen und Vorschriften durchzuführen.

Die örtlich geltenden Normen in Bezug auf Abmessungen, Hitzewiderstand, Stahltüren, Kamin,

sowie Be- und Entlüftung sind zu beachten.

Der Heizungsraum muß geräumig genug sein, um einen leichten Zugang zum Gerat zu

ermöglichen.

Minimaler Seiten abstand: 600 mm.

Minimaler Abstand vorn: 1250 mm.

Minimaler Abstand vorn: 600 mm.

Minimaler Abstand oberhalb: 1000 mm.

Der Heizungsraum muß ausreichend be- und entlüftet werden und mit einem Abfluss für die

Entleerung versehen sein.

Aufgrund der von Land zu Land unterschiedlichen Vorschriften hat die nachstehende Tabelle

lediglich Referenzcharakter.

Details of flue and ventilation requirements Beschreibung von Kamin und Belüftung

Boiler type CA 250 300 350 400 500 600 700 800 900 1000 1250 Kessel CA Typ

Minimum fresh air

intake

m³/h

High level ventilation dm² 3 3 3 3 4 4 4 6 6 6 8 dm² Belüftung

Low level ventilation dm² 18 22 25 30 37 43 50 58 65 73 90 dm² Entlüftung

Single wall flue Herkömmlicher Kamin:

Height 10 m. – Φ min. mm 270 300 330 360 400 430 470 490 520 550 600 mm Höhe 10 m. – Φ min.

Height 15 m. – Φ min. mm 250 270 300 330 360 390 420 450 470 500 550 mm Höhe 15 m. – Φ min.

Height 20 m. – Φ min. mm 240 260 290 310 310 360 390 420 440 470 500 mm Höhe 20 m. – Φ min.

Height 25 m. – Φ min. mm 230 250 270 290 290 350 370 400 420 440 470 mm Höhe 25 m. – Φ min.

Twin wall flue

Height 10 m. – Φ min. mm 230 240 260 270 300 330 350 370 390 410 470 mm Höhe 10 m. – Φ min.

Height 15 m. – Φ min. mm 220 230 250 260 290 310 330 350 370 390 440 mm Höhe 15 m. – Φ min.

Height 20 m. – Φ min. mm 220 230 240 250 280 290 310 330 350 370 420 mm Höhe 20 m. – Φ min.

Height 25 m. – Φ min. mm 210 220 230 240 270 280 300 320 330 350 400 mm Höhe 25 m. – Φ min.

296

363 417 483 604 714 835 956 1077 1210 1500 m³/h Minimale Frischluftzufuhr

Metallkamin mit doppelter

Wandung

The cross sectional area of the flue is calculated from:

S = 5,6 Qc / √H

S in cm² Qc= KW (input) H in m

The metal chimney is designed according DIN 4705

6

Der Durchmesser bei einem herkömmlichen Kamin wird nach formel:

S = 5,6 Qc / √H berechnet.

S in cm² ausgedrückt Qc = KW (Eingang) H = m

Die Abmessungen des Metallkamins werden nach DIN 4705 berechnet.

Page 7

WATER CONNECTION –HYDRAULISCHE ANSCHLÜSSE

With this type of boiler, it is essential to install a primary circulation loop (A) is installed in order to

avoid local overheating of the boiler body and to control the return temperature to the boiler,

which must not fall below 60° C.

A probe mounted in the return water, set at a minimum of 60°C, brings on the heating pumps if

the return water falls to a too Iow temperature.

Die Kessel vom Typ CA müssen mit einem Zirkulationsanschluss am Primarkreislauf (A)

ausgestattet werden, um die Überhitzung einzelner Partien des Kesselkörpers zu vermeiden und

um die Rücklauftemperatur oberhalb von 60°C zu bewahren.

Am Rücklauf ist ein auf 60°C eingestellter Fühler befestigt, der die Inbetriebnahme der Pumpe bei

zu niedriger Rücklauftemperatur verhindert.

Specification for the primaryloop (A) pump

Eigenschaften der Umwalzpumpe im Primarkreislauf (A)

CA 250:

Pump(e) UMC 32-30 F 06

Ø 6/4" - DN 32 - PN 6

6,25 m³/h – 0,05 bar

CA 300 -CA 400:

pump(e) UMC 50-30 F 06

Ø 2" - DN 50 - PN 6

12,5 m³/h – 0,06 bar

CA 500 -CA 1250:

pump(e) UMC 80-30 F 06

Ø 3" - DN 80 - PN 6

25 m³/h - 0,12 bar

Specification of safety valves Beschreibung des Siecherheitsventils

Boiler type CA 250 300 350 400 500 600 700 800 900 1000 1250 Kessel CA

Safety valve preset at

6 bar maximum

Ø 5/4" 5/4" 5/4" 5/4" 6/4" 6/4" 6/4" 2" 2" 2" 2" Ø

Sicherheitsventil, auf max.

6 bar eingestellt

7

Page 8

t

d

ELECTRICAL CONNECTION –ELEKTRISCHER ANSCHLUß

Control panel - Schaltfeld

Wiring diagram for Compact A high output boilers

Elektroschema der Großkessel Compact A

A = On/Off switch / Hauptschalter

B = Electric plug / Anschlußstecker

C = Door safety lamp / Kontrolleuchte des Türschalters

D = Limit thermostat / Sicherheitsthermostat manuell

st

E = 1

stage thermostat / Thermostat 1. Betriebsstufe

nd

stage thermostat/ Thermostat 2. Betriebsstufe

F = 2

Mounting of the sensor

Position der Fühler

s

1

stage

1. Betriebstufe

st

G = Hour run meter and larnp 1

Betriebsstundenzahler 1. Betriebsstufe

H = Hour run meter and lamp 2

stage /

nd

stage /

Betriebsstundenzahler 2. Betriebsstufe

I = Door safety switch / Türschalter

J = Burner 1

K = Burner 2

The door switch is a boiler safety device.

It prevents the burner to operate if the

firebox door is not closed properly. Special

attention should therefore be given when

mounting and adjusting it.

The parts used are:

-Switch positioning bracket

-Switch (connected to the control panel)

-Switch stop (type 250 -1250)

-Set of securing nuts and bolts.

Assembling procedure:

1. Fix the switch to the bracket and fit the

assembly on the front tube plate in the

holes provided. It goes on the side opposite

the hinge (optional choice).

2. Fix the stop to the lower securing bar of

the door in way of the switch slot.

3. Adjust the position of the switch and/or

stop to ensure that the switch operates

when the door is only very slightly open.

4. Test it to ensure that it is operating

properly (with the burner off).

st

stage / Brenner 1. Betriebsstufe

nd

stage / Brenner 2. Belriebsstufe

n

2

stage

2. Betriebstufe

A: Thermometer

B: Control thermostat 1

C: Control thermostat 2

st

stage

nd

stage

D: Manual reset limit thermostat (103°C)

F: On/Off switch

H: Electric plug

I: Door safety lamp

st

J: 1

stage operating lamp

K: 2nd stage operating lamp

L: Hour run meter 1

M: Hour run meter 2

st

stage

nd

stage

Der Türschalter dient der

Sicherheitsabschaltung, falls die

Brennkammertür nicht ordnungsgemäß

geschlossen wurde. Die korrekte Montage

dieses Schalters ist demnach von äußerster

Wichtigkeit.

Bestandteile:

-Positionierungshilfe.

-Schalter (an das Schaltfeld angeschlossen).

-Stopper (Typ 250 bis 1250).

-1 Set Muttern und Bolzen für die Montage.

Montage:

1. Schalter auf das mitgelieferte Winkeleisen

und an der Brennkammerplatte in die

vorgesehenen Perforierungen gegenüber

dem gewählten Türanschlag einbringen.

2. Stopper an Brennkammertür und Schalter

befestigen.

3. Position von Schalter und/oder Stopper

einstellen, um eine sofortige Reaktion auch

bei leichter Rotation der Tür zu

gewährleisten.

4. Funktion bei ausgeschaltetem Brenner

testen.

A: Thermometer

B: Regelthermostat 1. Betriebsstufe

C: Regelthermostat 2. Betriebsstufe

D: Sicherheitsthermostat manuell Wiedereinschaltbar (103° C)

F: Hauptschalter

H: Anschlußstecker

I: Kontrolleuchte des Türschalters

J: Kontrolleuchte1. Betriebsstufe

K: Kontrolleuchte 2. Betriebsstufe

L: Betriebsstundenzahler1. Betriebsstufe

M: Betriebsstundenzahler 2. Betriebsstufe

Pre-adjusting of the control thermostat

It is possible to set a maximum or minimum limit on the

thermostat. To do this a spring is fitted inside the thermostat

control knob as shown on the sketch below.

Voreinstellung des Regelthermostaten

Zur Temperaturbegrenzung muß der Regelknopf wie auf der

untenstehenden Skizze gezeigt mit der Feder blockiert werden.

Procedure for de-restricting

the IMIT Thermostat

Remove the control knob (1)

Remove the metal spring (2).

Re-assemble the control knob.

Aufheben der Temperaturbegrenzung

beim Thermostaten IMIT

Regelknopf entfernen (1).

Metallfeder entfernen (2).

Regelknopf wieder befestigen.

8

Page 9

CASING ASSEMBLY –MONTAGE DER UMMANTELUNG

1) The CA boiler is delivered complete with the following items:

Uninsulated heating body

o The baffles are packaged, the assembly is fixed to the boiler tubes

o The following are placed in the firebox:

Heating body insulation with aluminium sheet protection (rolled up rock wool)

Combustion tube insulation (ceramic fibre)

Mounting hardware set (with screw, nut, door switch stop,...)

Strapping to fix the insulation to the body

Wooden crate containing:

o Insulated jacket

o Control panel (with pre-wired door switch), packed with these instructions

o Additional insulation for the heating body.

2) Wrap the insulation, overlaid with an aluminium sheet, around the boiler

body.

Cut the insulation to fit around the tubes. Secure the insulation with the

strappings provided.

1) Der CA wird in zwei Teilen geliefert:

Der nicht isolierte Kesselkörper:

o Die Turbulatoren sind verpackt und am Kesselkörper befestigt.

o ln der Brennkammer befinden sich:

Rockwohl in Rollen mit Aluminium-Belag zur Isolierung des Kesselkörpers;

Die Isolierung des Brennerrohres aus Keramikfaser

Montageset incl. Schraube, Mutter, Stopper für Türkontakt

Blaues Umreifungsband zur Befestigung der Isolierung am Kesselkörper.

Das Holzbehältnis mit:

o der isolierten Ummantelung

o dem Schaltfeld mit vorverdrahtetem Türschalter, mit der vorliegenden Montageanleitung verpackt

o einer zusätzlichen lsolierung für den Kesselkörper

2) Die Isolierung mit Aluminium-Verkleidung auf den

Kesselkörper aufbringen.

lm Bereich der Stuzen die notwendigen Einschnitte

vornehmen. Die Isolierung mit Hilfe des Umreifungs-bandes

befestigen.

3) Place the side locator on the lower boiler stiffening sections.

The locators placed at the ends, against the tube plates, for supporting

purpose.

The middle one will also act as a securing mechanism.

3) Die Positionierer für die Seitenbleche am unteren

Kesselrahmen befestigen.

Die auBeren Positionierer dienen dabei lediglich ais Stütze, der

mittlere hat ebenfalls eine Blockierfunction.

9

Page 10

CASING ASSEMBLY –MONTAGE DER UMMANTELUNG

4) Fit a rear side panel.

To position it correctly:

- its top edge should fit against the top stiffening section

-The flanged slot on the panel fits over the rear tube plate.

5) Fit the other side panels.

.

4) Eine der seitlichen Rückwände montieren. Hierbei ist folgendes

zu beachten:

- die Oberkante wird dabei in den oberen Rahmen eingehangt.

- die seitlichen Kanten müssen die hintere Abgasplatte leicht

überragen.

5) Die anderen Seitenbleche montieren.

10

6) Clip the control panel to the forward side panels.

Plug in the electric connectors (burner) at the rear of the control panel,

and bring them out of the jacket through the cable glands provided.

6) Das Schaltfeld auf den vorderen Seitenblechen befestigen.

Die Brennerstecker hinter dem Schaltfeld einführen und sie wieder

sus der Ummantelung durch die hierzu vorgesehenen

Kabeldurchführungen leiten.

Page 11

CASING ASSEMBLY –MONTAGE DER UMMANTELUNG

7) Install the door switch (see page 12) ~

8) Fit the rear panels.

9) Screw on the stiffener between the bottom parts of the forward

side panels.

7) Türschalter montieren (siehe Seite 12)

8) Die Rückbleche befestigen.

9) Den Abstandhalter zwischen den unteren Teilen der vorderen

Seitenbleche befestigen.

10) Clip on the top panels.

10) Die oberen Bleche befestigen.

11

Page 12

CASING ASSEMBLY –MONTAGE DER UMMANTELUNG

11) Position the firebox door cover panel, line up the holes

in the jacket with the threaded holes in the door (not far

from the hinges) screw on.

12) After adjusting and closing the furnace door, clip on the

corner seals.

11) Die Verkleidung der Brennerkammertür angleichen

festschrauben.

12) Nach genauer Einstellung der Brennerkammertür,

Eckverkleidungen befestigen. Seitenbleche befestigen.

12

Page 13

SPECIFICATION SHEET –BESCHREIBUNG FÜR DAS LEISTUNGSVERZEICHNIS

High efficiency steel boiler conforming to the requirements laid down in DIN 4702 Pt 1.

Maximum working pressure: 6 bar (EN303).

Test pressure: 7,5 bars.

Constructed tram heavy gauge sheet steel.

Tube sheets: 6 mm.

Combustion chamber plate thickness:

6 mm.: type 250 - 350

7 mm.: type 400 - 500

8 mm.: type 600 - 1250

Pressurized boiler with removable turbulators in the fire tubes.

Unrestrained water-cooled combustion chamber.

Double insulated (rock wool and ceramic fiber brick) combustion chamber door, opening left

or right.

Sealing around blast tube by insulating sheath.

Removable smoke hood in 3 mm steel with 150 mm Ø cleanout cover.

Glass wool boiler body insulation (approx 80 mm thick) and further insulation in the casing

panels.

Metal casing coated after degreasing and phosphate treatment.

Door safety switch to prevent firing if the combustion chamber door is not correctly closed.

Controls:

Thermometer

1st and 2nd stage control thermostats

1st and 2nd stage indicator lamps

1st and 2nd stage hour run meters (optional)

Manual reset limit thermostat

On/off switch

Electric plug

COMPACT A Boilers

Type: …

Code: …

Output (kW): …

Heating surface (m²): ...

Combustion chamber volume (m³): ...

Type CA 250 300 350 400 500 600 700 800 900 1000 1250 Kessel Typ CA

Code 04120401 04120501 04120601 04120701 04120801 04120901 04121001 04121101 04121201 04121301 04611901 Code

Rated output 291/314 349/384 407/442 465/512 582/640 698/756 814/884 930/1012 1047/1140 1163/1279 1453 Wärmedurchsatz (kW output)

Heating surface (m²) 6,72 8,17 9,08 10,2 11,74 13,7 15,68 17,75 21,56 25,89 29,73 Heizfläche (m²)

Combustion chamber volume (m³) 0,29 0,328 0,353 0,461 0,486 0,619 0,65 0,786 0,903 1,0024 1,124 Brennkammer volumen (m³)

Stahlkessel mit hohem Wirkungsgrad nach DIN 4702 Teil1 konstruiert.

Betriebsdruck: 6 bar (EN303).

Prüfdruck: 7,5 bar.

Robuste Stahlbleche.

Blechstarke für Rauchgaskanale: 6 mm.

Brennkammer :

6 mm.: Typ 250 - 350

7 mm.: Typ 400 - 500

8 mm.: Typ 600 - 1250

Brennkammer unter Druck -Rauchgaszüge mit demontierbaren Turbulatoren.

Wassergekühlte Brennkammer.

Brennkammertür mit rechtem oder linkem Anschlag, doppelt isoliert mit einer Isoliermatratze

aus Rockwohl und Türstein aus Keramikfaser.

Dichtring aus Keramikfaser.

Demontierbarer Rauchgassammelkasten aus Stahl, 3 mm stark, mit Reinigungsöffnung Ø 150

mm im unteren Bereich.

Die 80 mm starke Isolierung aus Glaswolle wird direkt auf den Kesselkörper aufgebracht, eine

zweite Isolierschicht befindet sich auf der Ummantelung.

Die Metallummantelung wird vor der Einbrennlackierung entfettet und phosphatiert.

Sicherheitsabschaltung des Brenners bei geöffneter Brennkammertür.

Regelung:

Thermometer

Regelthermostat mit 2 Betriebsstufen

Kontrollleuchte 1. und 2. Betriebsstufe

Betriebsstundenzahler 1. und 2. Betriebsstufe

Sicherheitsthermostat, manuell wiedereinschaltbar

Hauptschalter

Steckdose

Kessel COMPACT A

Typ : …

Code: ...

Nennleistung (kW): ...

Heizflache (m²): ...

Brennkammervolumen (m³): ...

13

Page 14

COMMISSIONING AND SERVICING INSTRUCTIONS

INBETRIEBNAHME - WARTUNG

BEFORE COMMISSIONING

Clean the heat exchanger and turbulator system to remove any

dirt etc.

COMMISSIONING

1. Filling

Check, and if necessary treat the filling water, to reach the

following characteristics: total hardness <15'F, pH between 7

and 8, oxygen content <0.5 ppm and free of dirt.

Ensure that all valves, except the drain cock, are open. Set

the 3 or 4 way mixing valve in the middle position.

Purge the installation and check the pressure: hydrostatic

head for open systems or hydrostatic head + 0,5 bar for

closed systems.

Check the water supply and check and mark the drains and

overflow.

2. Commissioning the boiler

Check that the turbulators are correctly positioned in the fire

tubes, the front end must be level with the front tube sheet.

ensure that the combustion chamber door is correctly closed

and secured.

Carefully fill the gap between the ceramic brick and the

burner blast tube with a flexible ceramic fibre based

insulation.

Check that the length of the burner combustion head

conforms with the requirements given on page 5.

If necessary adjust the position and tightness of the burner.

On initial operation proceed slowly.

Avoid return temperatures below 60°C.

Ensure that the circulation of water trough the boilers is

adequate.

Never inject low temperature water into the boiler.

3. Commissioning the burner

Check that the burner model matches the output of the

boiler.

Check that all safety devices are functioning and are

correctly adjusted: safety valve, expansion tank and

thermostats.

Check that the pumps operate correctly.

Open ail system valves.

Start the burner.

4. Performance check

After having checked the burner input, adjust and check the

combustion characteristics: flue gas temperature, C02 - CO

and smoke number.

Check the operation of the limit and control thermostats and

the minimum thermostat together with the door safety

switch.

Check the operation of the safety valve by operating

manually (max. setting 6 bar).

Check the boiler room ventilation and the soundness of the

flue system.

Check that the temperature of the return water is not less

than 60°C and that the primary recirculation circuit is

connected and operating correctly (see page 7).

.

5. Recommendation

ln order to prevent deterioration of the door insulation it is

recommended that the boiler be left running on low fire for 24

hours

6. Adjustment of thermostats

Set thermostat (B) for low fire at the operating temperature

required.

Set thermostat (C) for high fire at a temperature 10°C below

the low fire setting.

SERVICING

The boiler should be serviced at least once a year. Regular

servicing reduces fuel consumption and increases boiler life.

To clean the boiler proceed as follows:

Disconnect the burner (switch off at the on/off switch)

Open the combustion chamber door.

Pull out the steel turbulators

Brush out the fire tubes with a wire brush

Push the turbulators back into the fire tubes

Clean the combustion chamber and remove all debris

Unscrew and remove the inspection door from the flue

chamber.

Clean the flue chamber and re-fit the inspection door (check

for leakage)

Clean the burner head and electrodes

Clean or replace the nozzle

Check the adjustments of the burner head

Close the combustion chamber door and recommission

Check the combustion characteristics

Periodically carry out purges to remove any sludge deposits

from the bottom of the boiler.

Never drain the installation unless necessary.

Note:

When using heavy oil clean every month and if the flue gas

temperature increases by approximately 30°C.

VOR DER INBETRIEBNAHME

Kesselkörper und Rohrsystem ausspülen, um eventuelle

Unreinheiten zu entfernen.

INBETRIEBNAHME -WARTUNG

1. Füllen der Installation

Versorgungswasser prüfen und bei Bedarf behandeln.

Folgende Werte sind zu beachten: Wasserhärte: < 15'F, pHWert zwischen 7 und 8, Freier Sauerstoff < 0.5 ppm und

keine Verunreinigungen.

Stellen Sie bitte sicher, das alle Ventile der Anlage, außer

dem Entleerungsventil geöffnet sind. Das 3- oder 4-WegeMischventil muss sich in der Zwischenposition befinden.

Anlage entlüften und dabei den Druck überwachen:

hydrostatische Höhe in Anlagen mit geöffnetem

Ausdehnungsgefäß; hydrostatische Höhe + 0.5 bar in

geschlossenen Anlagen.

Wasserversorgung kontrollieren und Entleerung, sowie

Überlaufstutzen sichtbar machen.

2. Inbetriebnahme des Kessels

Position der Turbulatoren in den Abgasrohren prüfen, die

Vorderseite muss die Brennkammerplatte leicht berühren.

Sicherstellen, dass die Brennkammertür korrekt geschlossen

wurde.

Raum zwischen dem feuerfesten Stein und dem Brennerkopf

sorgfältig abdichten. Bitte verwenden Sie einen elastischen

Dichtstoff aus Keramikfaser.

Prüfen, ob die Lange des Brennerkopf es den Angaben auf

Seite 5 entspricht.

Position und Dichtigkeit des Flammenschaulochs prüfen.

Die erste Inbetriebnahme muss langsam, nach Möglichkeit

auf der ersten Betriebsstufe erfolgen.

Betrieb bei Temperaturen unter 60°C ist zu vermeiden.

Stellen Sie sicher, dass die Wasserzirkulation im Kessel

effektiv ist.

Füllen Sie niemals Wasser auf geringer Temperatur in den

Kessel.

3. Inbetriebnahme des Brenners

Belastung des Brenners im Verhältnis zur Nennleistung des

Kessels prüfen.

Regelung und Anschlüsse der Sicherheitseinrichtungen

prüfen: Sicherheitsventile, Ausdehnungsgefäß und

Thermostaten.

Funktion der Umwalzpumpen prüfen.

Ventile der Anlage öffnen.

Brenner in Betrieb nehmen.

4. Prüfung

Sobald die Brennerbelastung geprüft wurde, können die

Einstellung und die Kontrolle der Verbrennungsmerkmale

erfolgen: Rauchgastemperatur, CO2 , CO, Rußzahl.

Funktion von Regel- und Sicherheitsthermostaten,

Minimalthermostat und Türschalter kontrollieren.

Funktion des Sicherheitsventilen durch manuelles Betätigen

prüfen (max. 6 bar).

Ausreichende Be- und Entlüftung des Heizungsraumes und

Konformität des Kamins sicherstellen.

Die Ternperatur des Rücklaufwassers darf 60°C nicht

unterschreiten, die Funktion des PrimarZirkulationsanschlusses ist zu überprüfen (siehe Seite 7).

5. Empfehlungen

Um die Zerstörung des feuerfesten Türsteines zu verhindern,

betreiben Sie bitte den Kessel zunächst 24 Stunden lang bei

geringer Temperatur.

6. Einstellung der Thermostaten

Thermostat B zur ersten Betriebsstufe auf die gewünschte

Temperatur einstellen.

Der Thermostat C für die zweite Betriebsstufe muss auf eine

Temperatur, die 10°C unter der des Thermostaten B liegt,

eingestellt werden.

WARTUNG

Der Kessel sollte mindestens einmal jährlich instandgehalten

werden. Die regelmäßige Wartung verringert den

Energieverbrauch und verlängert die Lebensdauer Ihres

Kessels. Zur Reinigung des Kessels sind folgende Punkte zu

beachten:

Brenner durch Betätigung des Hauptschalters außer Betrieb

setzen.

Brennkammertür öffnen

Stahlturbulatoren entfernen

Rauchgaszüge mit einer Eisenbürste reinigen

Turbulatoren wieder montieren

Brennkammer reinigen und Rückstande entfernen

Abdeckung des Rauchgassammelkastens abschrauben und

demontieren

Rauchgassammelkasten reinigen und Abdeckung wieder

montieren (Dichtigkeit kontrollieren)

Brennerkopf und Zündelektroden reinigen

Düsen reinigen oder austauschen

Einstellung des Brennerkopfes kontrollieren

Brennkammertür schließen und Kessel wieder in Betrieb

setzen

Verbrennung kontrollieren

Regelmäßig entlüften, damit alle Rückstande im unteren

Bereich des Kessels entfernt werden

Bitte entleeren Sie nur, wenn absolut notwendig.

Anmerkung:

Bei Verwendung von Schweröl, ist der Kessel monatlich, und

sobald die Rauchgastemperatur um circa 30°C ansteigt, zu

reinigen.

14

Page 15

SPARE PARTS LIST BOILERS - ERSATZTEILE KESSEL

DESCRIPTION

Control thermostat (cap. length 3 m) 54764003 Regelthermostat (Kapillarlange: 3 m) Jacket CA 250 Ummantelung CA 250

Safety thermostat 103°C manual resettable 54764006 Sicherheitsthermostat, manuell wieder- Right hand side panel (1) 21471254 Rechtes Seitenblech (1)

(Length of capilair: 3 m) einschaltbar 103°C (Kapillarlange 3 m) Left hand side panel (2) 21472254 Linkes Seitenblech (2)

Vertical thermometer (cap. length 3 m) 54403000 Waagerechter Thermometer (3 m) Front shroud (3) 21473254 Vorderblech (3)

Indicator lamp 54428203 Kontrollleuchte Top rear (4) 21474254 Oberes Rückblech (4)

Main switch 54428202 Hauptschalter Right cover (5) 21475254 Rechte Abdeckung (5)

Fuse holder 54428069 Steckdose RH & LH shroud (6) 21476254 Rechtes/Linkes Blech Brennkammertür (6)

Door switch 54428070 Schalter Bare panel (7) 21477254 Schaltfeld ohne Regeleinrichtungen (7)

Drywell (1/2") length 100 mm 63438001 Tauchhülse,(½") -100 mm lang Panel complete (7) 24614050 Komplettes Schaltfeld (7)

Fire door complete -Type 250 to 350 53455220 Komplette Brennkammertür- CA 250 - 350 Bottom rear (8) 21478254 Unteres Rückblech (8)

Type 400 and 500 53455221 CA 400 - 500 Left cover (9) 21479254 Linke Abdeckung (9)

Type 600 and 700 53455222 CA 600 - 700 Jacket CA 300 Ummantelung CA 300

Type 800 to 1250 53455223 CA 800 -1250 Right hand side panel(1) 21471255 Rechtes Seitenblech (1)

Flue gas box - Type 250 to 350 53455224 Rauchgassammelkasten CA 250 - 350 Left hand side panel(2) 21472255 Linkes Seitenblech (2)

Type 400 and 500 53455225 CA 400 - 500 Front shroud (3) 21473254 Vorderblech (3)

Type 600 and 700 53455226 CA 600 -700 Top rear (4) 21474254 Oberes Rückblech (4)

Type 800 to 1250 53455229 CA 800 -1250 Right cover (5) 21475255 Rechte Abdeckung (5)

Brass cover for sight glass 43416229 Messingumrandung für Schauloch RH & LH shroud (6) 21476254 Rechtes/Linkes Blech Brennkammertür (6)

Sight glass + seal 53418162 Glas und Dichtung für Schauloch Bare panel (7) 21477254 Schaltfeld ohne Regeleinrichtungen (7)

Insulating strip for furnace door - 5m 51401134 Isolierende Dichtung für Brennkammertür - 5 m Panel complete (7) 24614050 Komplettes Schaltfeld (7)

Insulating joint for flue gas box 51401138 Isolierende Dichtung Rauchgassammelkasten Bottom rear (8) 21478254 Unteres Rückblech (8)

Baffles CA 250 L:1250. (24 pces) 50423367 Turbulatoren CA 250 – L:1250 - Anzahl 24 Left cover (9) 21479255 Linke Abdeckung (9)

Baffles CA 300 L:1250. (28 pces) 50423368 Turbulatoren CA 300 – L:1250 - Anzahl 28 Jacket CA 350 Ummantelung CA 350

Baffles CA 350 L:1250. (30 pces) 50423369 Turbulatoren CA 350 – L:1250 - Anzahl 30 Right side (1) 21471256 Rechtes Seitenblech (1)

Baffles CA 400 L:1500+350 (28 pces) 50423370 Turbulatoren CA 400 – L:1500+350 - Anzahl 28 Left side (2) 21472256 Linkes Seitenblech (2)

Baffles CA 500 L:1500+350 (33 pces) 50423371 Turbulatoren CA 500 – L:1500+350 - Anzahl 33 Front shroud (3) 21473254 Vorderblech (3)

Baffles CA 600 L:1500+350 (38 pces) 50423372 Turbulatoren CA 600 – L:1500+350 - Anzahl 38 Top rear (4) 21474254 Oberes Rückblech (4)

Baffles CA 700 L:1500+350 (44 pces) 50423373 Turbulatoren CA 700 – L:1500+350 - Anzahl 44 Right cover (5) 21475256 Rechte Abdeckung (5)

Baffles CA 800 L:1500+350 (50 pces) 50423374 Turbulatoren CA 800 – L:1500+350 - Anzahl 50 RH & LH shroud (6) 21476254 Rechtes/Linkes Blech Brennkammertür (6)

Baffles CA 900 L:1500+350 (56 pces) 50423375 Turbulatoren CA 900 – L:1500+350 - Anzahl 56 Bare panel (7) 21477254 Schaltfeld ohne Regeleinrichtungen (7)

Baffles CA 1000 L:1500+350 (62 pces) 50423376 Turbulatoren CA1000 L:1500+350 - Anzahl 62 Panel complete (7) 24614050 Komplettes Schaltfeld (7)

Pin for jacket 47405005 Klemm (Ummantelung) Bottom rear (8) 21478254 Unteres Rückblech (8)

Pinholder for jacket 47405004 Klemmhalter (Ummantelung) Left cover (9) 21479256 Linke Abdeckung (9)

Plug (M) 3 pin 54428130 Stecker (M) 3 klemmen Jacket CA 400 Ummantelung CA 400

Plug (F) 3 pin 54428131 Stecker (F) 3 klemmen Right side (1) 21471257 Rechtes Seitenblech (1)

Plug (M) 4 pin 54428087 Stecker (M) 4 klemmen Left side (2) 21472257 Linkes Seitenblech (2)

Plug (F) 4 pin 54428050 Stecker (F) 4 klemmen Front shroud (3) 21473257 Vorderblech (3)

Plug (M) 7 pin 54428047 Stecker (M) 7 klemmen Top rear (4) 21474257 Oberes Rückblech (4)

Plug (F) 7 pin 54428048 Stecker (F) 7 klemmen Right cover (5) 21475257 Rechte Abdeckung (5)

Right side shroud (6) 21476257 Rechtes Seitenblech Brennkammertür (6)

CODE BESCHREIBUNG DESCRIPTION CODE BESCHREIBUNG

Bare panel (7) 21477257 Schaltfeld ohne Regeleinrichtungen (7)

Jacket

Ummantelun

Control Panel complete (7) 24614051 Komplettes Schaltfeld (7)

Bottom rear (8)

Left cover (9) 21479257 Linke Abdeckung (9)

Left side shroud (10)

Fixing bracket (11)

21478257 Unteres Rückblech (8)

2147E257 Linkes Seitenblech Brennkammertür (10)

2147C257 Montagerahmen (11)

15

Page 16

SPARE PARTS LIST BOILERS - ERSATZTEILE KESSEL

DESCRIPTION CODE

Jacket CA 500

Right side (1) 21471257 Rechtes Seitenblech (1) Right side (1) 21471259 Rechtes Seitenblech (1)

Left side (2) 21472257 Linkes Seitenblech (2) Left side (2) 21472259 Linkes Seitenblech (2)

Front shroud (3) 21473257 Vorderblech (3) Front shroud upper (3) 21473259 Oberes Vorderblech (3)

Top rear (4) 21474257 Oberes Rückblech (4) Top rear (4) 21474259 Oberes Rückblech (4)

Right cover (5) 21475257 Rechte Abdeckung (5) Right Cover (5) 21475259 Rechte Abdeckung (5)

Right side shroud (6) 21476257 Rechtes Seitenblech Brennkammertür (6) Right side shroud (6) 21476259 Rechtes Seitenblech Brennkammertür (6)

Bare panel (7) 21477257 Schaltfeld ohne Regeleinrichtungen (7) Bare panel (7) 21477148 Schaltfeld ohne Regeleinrichtungen (7)

Panel complete (7) 24614051 Komplettes Schaltfeld (7) Panel complete (7) 24614018 Komplettes Schaltfeld (7)

Bottom rear (8) 21478257 Unteres Rückblech (8) Bottom rear (8) 21478259 Unteres Rückblech (8)

Left cover (9) 21479257 Linke Abdeckung (9) Left Cover (9) 21479259 Linke Abdeckung (9)

Left side shroud (10) 2147E257 Linkes Seitenblech Brennkammertür (10) Left side shroud (10) 2147E259 Linkes Seitenblech Brennkammertür (10)

Fixing bracket (11) 2147C257 Montagerahmen (11) Mounting bracket (11) 2147C257 Montagerahmen (11)

Jacket CA 600 Ummantelung CA 600 Front shroud lower(12) 2147D259 Unteres Vorderblech (12)

Right side (1) 21471258 Rechtes Seitenblech (1) Jacket CA 900 Ummantelung CA 900

Left side (2) 21472258 Linkes Seitenblech (2) Right side (1) 21471260 Rechtes Seitenblech (1)

Front shroud (3) 21473258 Oberes Vorderblech (3) Left side (2) 21472260 Linkes Seitenblech (2)

Top rear (4) 21474258 Oberes Rückblech (4) Front shroud upper (3) 21473260 Oberes Vorderblech (3)

Right cover (5) 21475258 Rechte Abdeckung (5) Top rear (4) 21474260 Oberes Rückblech (4)

Right side shroud (6) 21476258 Rechtes Seitenblech Brennkammertür (6) Right Cover (5) 21475260 Rechte Abdeckung (5)

Bare panel (7) 21477148 Schaltfeld ohne Regeleinrichtungen (7) Right side shroud (6) 21476259 Rechtes Seitenblech Brennkammertür (6)

Panel complete (7) 24614018 Komplettes Schaltfeld (7) Bare panel (7) 21477148 Schaltfeld ohne Regeleinrichtungen (7)

Bottom rear (8) 21478258 Unteres Rückblech (8) Panel complete (7) 24614018 Komplettes Schaltfeld (7)

Left cover (9) 21479258 Linke Abdeckung (9) Bottom rear (8) 21478259 Unteres Rückblech (8)

Left side shroud (10) 2147E258 Linkes Seitenblech Brennkammertür (10) Left Cover (9) 21479260 Linke Abdeckung (9)

Fixing bracket (11) 2147C257 Montagerahmen (11) Left side shroud (10) 2147E259 Linkes Seitenblech Brennkammertür (10)

Front shroud lower (12) 2147D258 Unteres Vorderblech (12) Mounting bracket (11) 2147C257 Montagerahmen (11)

Jacket CA 700 Ummantelung CA 700 Front shroud lower (12) 2147D259 Unteres Vorderblech (12)

Right side (1) 21471258 Rechtes Seitenblech (1) Jacket CA 1000 Ummantelung CA 1000

Left side (2) 21472258 Linkes Seitenblech (2) Right side (1) 21471259 Rechtes Seitenblech (1)

Front shroud (3) 21473258 Oberes Vorderblech (3) Left side (2) 21472259 Linkes Seitenblech (2)

Top rear (4t 21474258 Oberes Rückblech (4) Front shroud upper (3) 21473259 Oberes Vorderblech (3)

Right cover (5) 21475258 Rechte Abdeckung (5) Top rear (4) 21474259 Oberes Rückblech (4)

Right side shroud (6) 21476258 Rechtes Seitenblech Brennkammertür (6) Right Cover (5) 21475261 Rechte Abdeckung (5)

Bare panel (7) 21477148 Schaltfeld ohne Regeleinrichtungen (7) Right side shroud (6) 21476259 Rechtes Seitenblech Brennkammertür (6)

Panel complete (7) 24614018 Komplettes Schaltfeld (7) Bare panel (7) 21477148 Schaltfeld ohne Regeleinrichtungen (7)

Bottom rear (8) 21478258 Unteres Rückblech (8) Panel complete (7) 24614018 Komplettes Schaltfeld (7)

Left cover (9) 21479258 Linke Abdeckung (9) Bottom rear (8) 21478259 Unteres Rückblech (8)

Left side shroud (10) 2147E258 Linkes Seitenblech Brennkammertür (10) Left Cover (9) 21479261 Linke Abdeckung (9)

Fixing bracket (11) 2147C257 Montagerahmen (11) Left side shroud (10) 2147E259 Linkes Seitenblech Brennkammertür(10)

Front shroud lower (12) 2147D258 Unteres Vorderblech (12) Side panel, centre 21471261 Mittel Seitenblech.

Mounting bracket (11) 2147C257 Montagerahmen (11)

Front shroud lower (12) 2147D259 Unteres Vorderblech (12)

BESCHREIBUNG

Ummantelung CA 500

DESCRIPTION

CODE

Jacket CA 800 Ummantelung CA 800

BESCHREIBUNG

16

Loading...

Loading...