Page 1

Инверторный сварочный аппарат

REAL MIG 160 (N24001)

REAL MIG 200 (N24002)

Руководство по эксплуатации

Page 2

СОДЕРЖАНИЕ

1. УКАЗАНИЯ ПО ИСПОЛЬЗОВАНИЮ РУКОВОДСТВА ПО

ЭКСПЛУАТАЦИИ

2. ДЕКЛАРАЦИЯ СООТВЕТСТВИЯ

3. ОБЩЕЕ ОПИСАНИЕ

4. МЕРЫ БЕЗОПАСНОСТИ

4.1. Условия эксплуатации оборудования

4.2. Меры безопасности при проведении сварочных работ

4.3. Пожаровзрывобезопасность

4.4. Меры безопасности при работе с газовыми баллонами

4.5. Электробезопасность

4.6. Электромагнитные поля и помехи

4.7. Классификация защиты по IP

5. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

6. ОПИСАНИЕ АППАРАТА

7. ПОДГОТОВКА АППАРАТА К РАБОТЕ ДЛЯ MIG/MAG и FCAW

СВАРКИ

7.1. Общие рекомендации для MIG/MAG и FCAW сварки

8. ПОДГОТОВКА АППАРАТА К РАБОТЕ ДЛЯ MMA СВАРКИ

8.1. Общие рекомендации для MMA сварки

4

4

5

6

6

6

7

7

8

8

9

10

11

13

23

37

38

9. ВЫБОР РАЗДЕЛКИ КРОМОК СВАРИВАЕМОГО МЕТАЛЛА

10. ПРОБЛЕМЫ И ИХ РЕШЕНИЯ ДЛЯ MIG/MAG И MMA СВАРКИ

11. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

12. УСТРАНЕНИЕ НЕПОЛАДОК

13. ХРАНЕНИЕ

14. ТРАНСПОРТИРОВКА

2

43

48

52

53

54

54

Page 3

REAL MIG

1. УКАЗАНИЯ ПО ИСПОЛЬЗОВАНИЮ РУКОВОДСТВА

ПО ЭКСПЛУАТАЦИИ

Пожалуйста, внимательно ознакомьтесь с данным руководством перед установкой и

использованием оборудования.

Руководство является неотъемлемой частью аппарата и должно сопровождать его при

изменении местоположения или перепродаже.

Информация, содержащаяся в данной публикации является верной на момент поступления в печать. Компания в интересах развития оставляет за собой право изменять спецификации и комплектацию, также вносить изменения в конструкцию оборудования в любой

момент времени без предупреждения и без возникновения каких-либо обязательств.

Производитель не несет ответственности за последствия использования или работу аппарата в случае неправильной эксплуатации или внесения изменений в конструкцию, а также

за возможные последствия по причине незнания или некорректного выполнения условий

эксплуатации, изложенных в руководстве.

Пользователь оборудования всегда отвечает за сохранность и разборчивость данного

руководства.

По всем возникшим вопросам, связанным с эксплуатацией и обслуживанием аппарата, вы

можете получить консультацию у специалистов нашей компании.

ОБРАТИТЬ ВНИМАНИЕ! Особенности, требующие повышенного внимания

сo стороны пользователя.

2. ДЕКЛАРАЦИЯ СООТВЕТСТВИЯ

Благодарим вас за то, что вы выбрали сварочное оборудование торговой марки «Сварог»,

созданное в соответствии с принципами безопасности и надежности.

Высококачественные материалы и комплектующие, используемые при изготовлении этих

сварочных аппаратов, гарантируют высокий уровень надежности и простоту в техническом

обслуживании и работе.

ДЕКЛАРАЦИЯ СООТВЕТСТВИЯ

Настоящим заявляем, что оборудование предназначено для промышленного

и профессионального использования, имеет декларацию о соответствии ЕАС.

Соответствует требованиям ТР ТС 004/2011 «Низковольтное оборудование» и

ТР ТС 020/2011 «Электромагнитная совместимость технических средств».

3

Page 4

3. ОБЩЕЕ ОПИСАНИЕ

Производство сварочного оборудования ТМ «Сварог» осуществляется на заводе Shenzhen

Jasic Technology – одном из ведущих мировых производителей инверторных аппаратов,

который уже 20 лет поставляет сварочное оборудование в США, Австралию и страны Европы.

В России эксклюзивным представителем Shenzhen Jasic Technology является компания

«ИНСВАРКОМ».

В настоящий момент компания Shenzhen Jasic Technology имеет четыре научно-исследовательских центра и три современных производственных площадки. Благодаря передовым

исследованиям компания получила более 50 национальных патентов и 14 наград за вклад

в национальную науку и развитие технологий в области сварки, завод также обладает статусом предприятия государственного значения. Производство компании имеет сертификат ISO 9001,

производственный процесс и продукция соответствуют мировым стандартам.

С 2007 года оборудование торговой марки «Сварог» успешно зарекомендовало себя у

нескольких сотен тысяч потребителей в промышленности, строительстве, на транспорте и в

бытовом использовании. Компания предлагает широкий ассортимент сварочного оборудования и сопутствующих товаров:

• Инверторное оборудование для ручной дуговой сварки;

• Инверторное оборудование для аргонодуговой сварки;

• Инверторные полуавтоматы для сварки в среде защитных газов;

• Оборудование для воздушно-плазменной резки;

• Универсальные и комбинированные сварочные инверторы;

• Аксессуары, комплектующие и расходные материалы;

• Средства защиты для сварочных работ.

Компания имеет широкую сеть региональных дилеров и сервисных центров по всей

территории России. Все оборудование обеспечивается надежной технической поддержкой,

которая включает гарантийное и послегарантийное обслуживание, поставки расходных

материалов, обучение, пусконаладочные и демонстрационные работы, а также консультации

по подбору и использованию оборудования. При поступлении на склад вся продукция проходит контрольное тестирование и тщательную предпродажную проверку, что гарантирует

стабильно высокое качество товаров ТМ «Сварог».

4

Page 5

REAL MIG

4. МЕРЫ БЕЗОПАСНОСТИ

При неправильной эксплуатации оборудования процесс сварки представляет собой опасность для сварщика и людей, находящихся в пределах или рядом с рабочей зоной.

При эксплуатации оборудования и последующей его утилизации необходимо соблюдать

требования действующих государственных и региональных норм и правил безопасности

труда, экологической, санитарной и пожарной безопасности.

К работе с аппаратом допускаются лица не моложе 18 лет, изучившие инструкцию по эксплуатации и устройство аппарата, имеющие допуск к самостоятельной работе и прошедшие

инструктаж по технике безопасности.

4.1. УСЛОВИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

• Аппараты предназначены только для тех операций, которые описаны в данном руководстве. Использование оборудования не по назначению может привести к выходу его из

строя.

• Сварочные работы должны выполняться при влажности не более 80%. При использовании оборудования температура воздуха должна составлять от -5°С до +40°С.

• В целях безопасности рабочая зона должна быть очищена от пыли, грязи и оксидирующих газов в воздухе.

• Перед включением аппарата убедитесь, что его вентиляционные отверстия остаются

открытыми, и он обеспечен продувом воздуха.

• Запрещено эксплуатировать аппарат, если он находится в неустойчивом положении

и его наклон к горизонтальной поверхности составляет больше 15°.

ВНИМАНИЕ! Не используйте данные аппараты для размораживания

труб, подзарядки батарей или аккумуляторов, запуска двигателей.

ВНИМАНИЕ! Данное оборудование нельзя эксплуатировать при загрязненном окружающем воздухе или повышенной влажности без специальных фильтров, исключающих попадание влаги, мелких посторонних

предметов и пыли внутрь аппарата.

4.2. МЕРЫ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ СВАРОЧНЫХ РАБОТ

• Дым и газ, образующиеся в процессе сварки, опасны для здоровья. Рабочая зона должна хорошо вентилироваться. Старайтесь организовать вытяжку непосредственно над зоной

сварки.

• Не работайте в одиночку в тесных, плохо проветриваемых помещениях – работа долж-

5

Page 6

на вестись под наблюдением другого человека, находящегося вне рабочей зоны.

• Излучение сварочной дуги опасно для глаз и кожи. При сварке используйте сварочную маску, защитные очки и специальную одежду с длинным рукавом вместе с перчатками

и головным убором. Одежда должна быть прочной, подходящей по размеру, из негорючего

материала. Используйте прочную обувь для защиты от воды и брызг металла.

• Не надевайте контактные линзы, интенсивное излучение дуги может привести к их

склеиванию с роговицей.

• Процесс сварки сопровождается поверхностным шумом, при необходимости используйте средства защиты органов слуха.

• Помните, что заготовка и оборудование сильно нагреваются в процессе сварки.

Не трогайте горячую заготовку незащищенными руками.

• Во время охлаждения свариваемых поверхностей могут появляться брызги, и температура заготовок остается высокой в течение некоторого времени.

• Должны быть приняты меры для защиты людей, находящихся в рабочей зоне или рядом с ней. Используйте для этого защитные ширмы и экраны. Предупредите окружающих,

что на дугу и раскаленный металл нельзя смотреть без специальных защитных средств.

• Всегда держите поблизости аптечку первой помощи. Травмы и ожоги, полученные во

время сварочных работ, могут быть очень опасны.

ВНИМАНИЕ! После завершения работы убедитесь в безопасности рабочей зоны, чтобы не допустить случайного травмирования людей или

повреждения имущества.

4.3. ПОЖАРОВЗРЫВОБЕЗОПАСНОСТЬ

• Искры, возникающие при сварке, могут вызвать пожар, поэтому все воспламеняющиеся

материалы должны быть удалены из рабочей зоны.

• Рядом с рабочей зоной должны находиться средства пожаротушения, персонал обязан

знать, как ими пользоваться.

• Запрещается сварка сосудов, находящихся под давлением, емкостей, в которых находились горючие и смазочные вещества. Остатки газа, топлива или масла могут стать причиной

взрыва.

• Запрещается носить в карманах спецодежды легковоспламеняющиеся предметы

(спички, зажигалки), работать в одежде с пятнами масла, жира, бензина и других горючих

жидкостей.

4.4 МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ГАЗОВЫМИ БАЛЛОНАМИ

• Баллоны с газом находятся под давлением и являются источниками повышенной

опасности.

6

Page 7

REAL MIG

• Баллоны должны устанавливаться вертикально с дополнительной опорой для предотвращения их падения.

• Баллоны не должны подвергаться воздействию прямых солнечных лучей и резкому

перепаду температур. Соблюдайте условия хранения и температурный режим, рекомендованные для конкретного газа.

• Баллоны должны находиться на значительном расстоянии от места сварки, чтобы избежать воздействия на них пламени или электрической дуги, а также не допустить попадания

на них брызг расплавленного металла.

• Закрывайте вентиль баллона при завершении сварки.

• При использовании редукторов и другого дополнительного оборудования соблюдайте

требования к их установке и правила эксплуатации.

4.5. ЭЛЕКТРОБЕЗОПАСНОСТЬ

• Для подключения оборудования используйте розетки с заземляющим контуром.

• Запрещается производить любые подключения под напряжением.

• Категорически не допускается производить работы при поврежденной изоляции кабеля, горелки, сетевого шнура и вилки.

• Не касайтесь неизолированных деталей голыми руками. Сварщик должен осуществлять

сварку в сухих сварочных перчатках.

• Отключайте аппарат от сети при простое.

• Переключение режимов функционирования аппарата в процессе сварки может повредить оборудование.

• Увеличение длины сварочного кабеля или кабеля горелки на длину более 8 метров

повышает риск перегрева кабеля и снижает выходные характеристики сварочного аппарата

в зоне сварочной ванны.

ВНИМАНИЕ! При поражении электрическим током прекратите сварку,

отключите оборудование, при необходимости обратитесь за медицинской помощью. Перед возобновлением работы тщательно проверьте

исправность аппарата.

4.6. ЭЛЕКТРОМАГНИТНЫЕ ПОЛЯ И ПОМЕХИ

• Сварочный ток является причиной возникновения электромагнитных полей. При длительном воздействии они могут оказывать негативное влияние на здоровье человека.

• Электромагнитные поля могут вызывать сбои в работе оборудования, в том числе

в работе слуховых аппаратов и кардиостимуляторов. Люди, пользующиеся медицинскими

приборами, не должны допускаться в зону сварки без консультации с врачом.

7

Page 8

• По возможности электромагнитные помехи должны быть снижены до такого уровня,

чтобы не мешать работе другого оборудования. Возможно частичное экранирование электрооборудования, расположенного вблизи от сварочного аппарата.

• Соблюдайте требования по ограничению включения высокомощного оборудования

и требования к параметрам питающей сети. Возможно использование дополнительных

средств защиты, например, сетевых фильтров.

• Не закручивайте сварочные провода вокруг себя или вокруг оборудования, будьте

особенно внимательны при использовании кабелей большой длины.

• Не касайтесь одновременно силового кабеля электрододержателя и провода заземления.

• Заземление свариваемых деталей эффективно сокращает электромагнитные помехи,

вызываемые аппаратом.

4.7. КЛАССИФИКАЦИЯ ЗАЩИТЫ ПО IP

Сварочные аппараты REAL MIG 160 (N24001), REAL MIG 200 (N24002) обладают классом

защиты IP21S. Это означает, что корпус аппарата отвечает следующим требованиям:

• Защита от проникновения внутрь корпуса пальцев и твердых тел диаметром более 12 мм.

• Капли воды, падающие вертикально, не оказывают вредного воздействия на изделие.

Оборудование было отключено от сети во время тестов на влагозащиту.

ВНИМАНИЕ! Несмотря на защиту корпуса аппарата от попадания влаги,

производить сварку под дождем или снегом категорически запрещено.

Данный класс защиты не означает защиту от конденсата. По возможности обеспечьте постоянную защиту оборудования от воздействия

атмосферных осадков.

8

Page 9

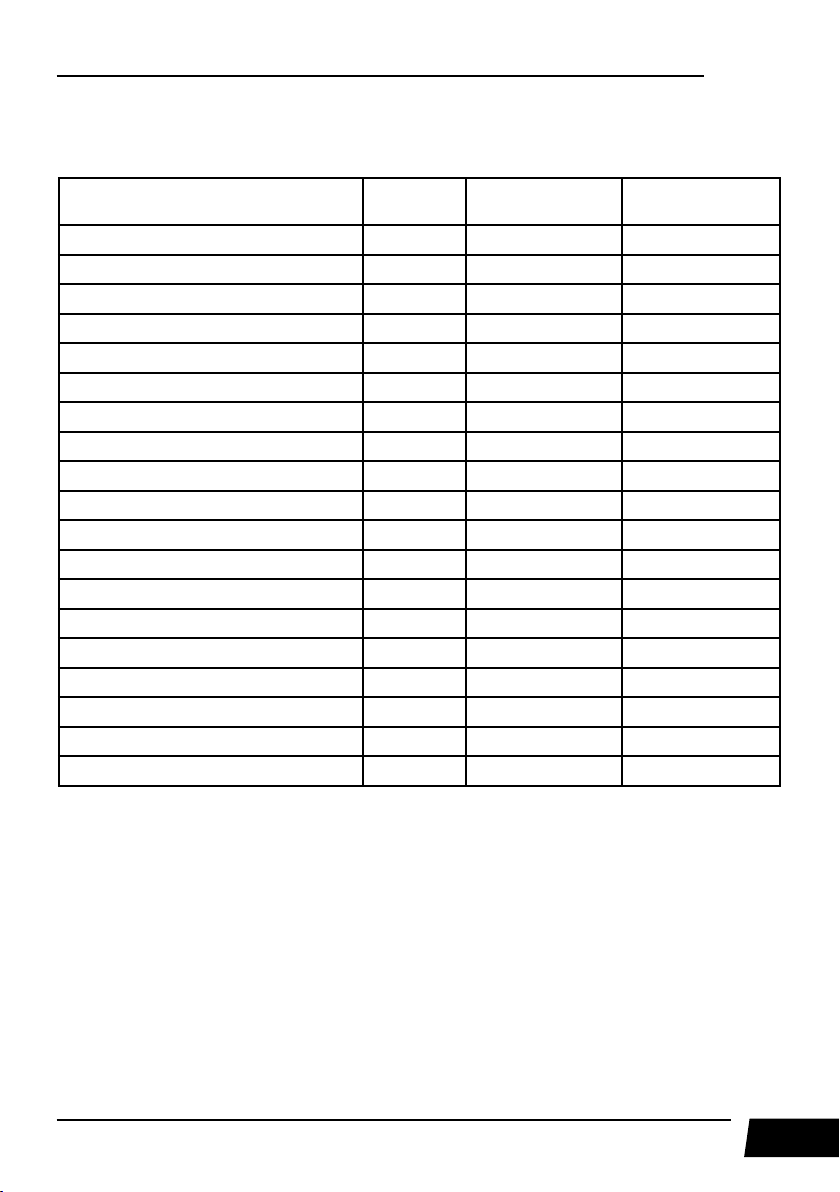

5. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

REAL MIG

Наименование параметра

Параметры сети В; Гц 160-270; 50 160-270; 50

Потребляемая мощность MIG/MMA кВА 5,9/6 7,7/6,1

Потребляемый ток А 26 35

Сварочный ток MIG/MMA А 30-160/10-140 30-200/10-160

Рабочее напряжение MIG/MMA В 15,5-22/20,4-25,6 15,5-23,5/20,4-26,4

Сварочный ток при ПН 100% MIG/MMA А 90/80 100/90

Напряжение холостого хода MIG/MMA В 52/60 52/60

Подающий механизм встроенный встроенный

Диаметр сварочной проволоки MIG мм 0,6/0,8 0,6/0,8/1,0

Диаметр электрода MMA мм 1,5-3 1,5-4

Максимальная масса катушки кг 5 5

Скорость подачи проволоки м/мин. 1,5-14 1,5-14

Количество роликов шт. 2 2

Коэффициент мощности 0,7 0,7

КПД % 85 85

Класс изоляции F F

Степень защиты IP21S IP21S

Габаритные размеры мм 502х225х375 502х225х375

Масса кг 12,5 13

Единица

измерения

REAL MIG 160

(N24001)

REAL MIG 200

(N24002)

9

Page 10

6. ОПИСАНИЕ АППАРАТА

На рисунке 6.1 показан вид спереди.

1. Индикатор сети

2. Индикатор перегрева

3. Регулировка скорости подачи

проволоки

4. Регулятор напряжения MIG/MAG

5. Тумблер переключения способов

сварки MIG/MAG/MMA

6. Регулятор силы сварочного тока MMA

7. Панельная розетка «-»

8. Переключатель полярности для MIG/

MAG сварки

9. Разъем подключения горелки

10. Панельная розетка «+»

11. Вентиляционные отверстия

Рис. 6.1. Вид спереди.

На рисунке 6.2 показан вид сзади.

1. Кнопка включения

2. Штуцер входа газа Ø 9 мм

3. Сетевой кабель

4. Вентиляционные отверстия

2

4 3

1

6

5

7

8

9

11

10

1

10

2

3

4

Рис. 6.2. Вид сзади.

Page 11

На рисунке 6.3 показан вид сбоку.

567

Рис. 6.3. Вид сбоку.

1. Ручка для транспортировки

2. Дожигание сварочной проволоки (см. раздел 7, пункт 11)

3. Холостой прогон проволоки

4. Подающий механизм

5. Ось катушки

6. Провод заземления дверцы

7. Дверца

REAL MIG

1

2

3

4

11

Page 12

7. ПОДГОТОВКА АППАРАТА К РАБОТЕ ДЛЯ MIG/MAG И

FCAW СВАРКИ

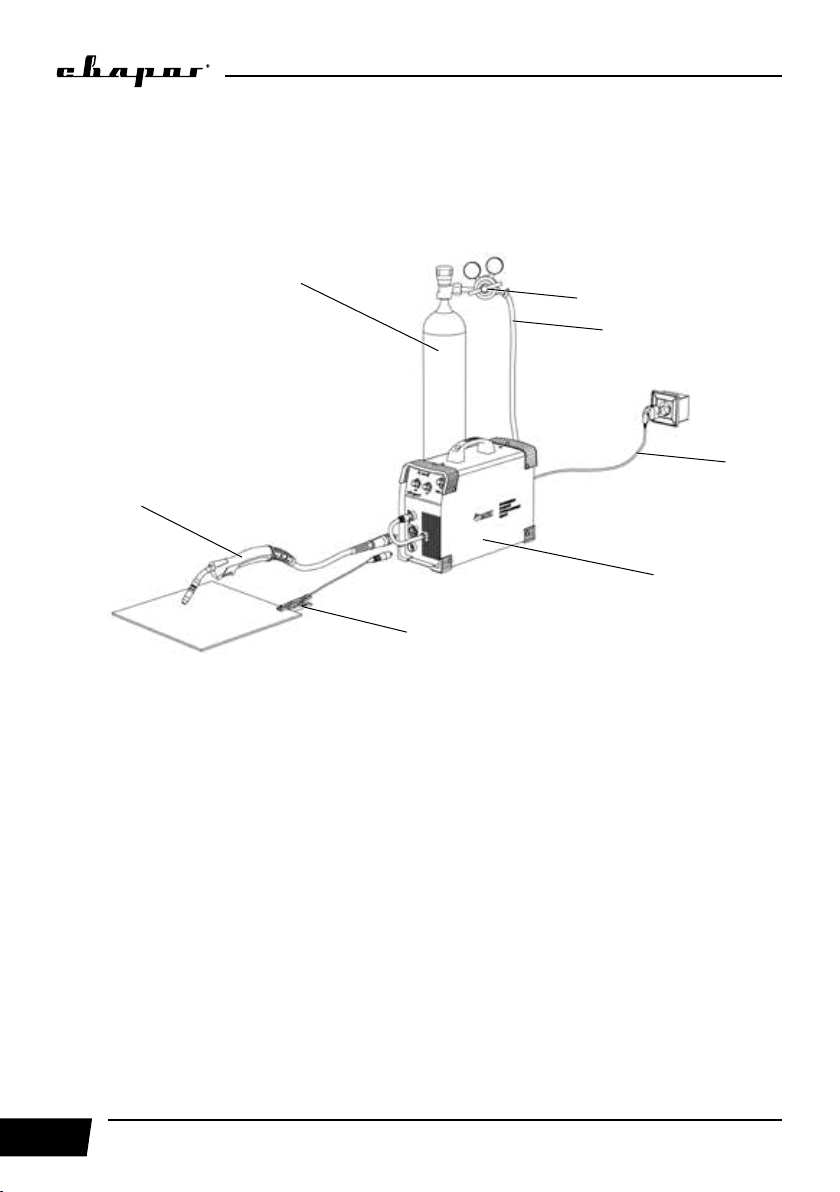

Схема подключения аппарата для MIG, MAG и FCAW сварки показана на рисунке 7.1.

3

1

7

Рис. 7.1. Схема подключения оборудования.

1. Горелка. 2. Редуктор. 3. Баллон. 4. Газовый шланг. 5. Сетевой кабель. 6. Сварочный

аппарат. 7. Клемма заземления.

1. Подсоедините сетевой кабель к электросети с требуемыми параметрами. Проверьте

надежность соединения кабеля и сетевой розетки.

2. Подсоедините газовый шланг к газовому разъему аппарата (п. 2, рис. 6.2) и к газовому

редуктору, присоединенному к баллону. При подключении баллон и редуктор должны быть

закрыты. Система газоснабжения, состоящая из газового баллона, редуктора и газового

шланга, должна иметь плотные соединения (используйте винтовые хомуты), чтобы обеспечить надежную подачу газа и защиту сварочного шва.

3. Подключите сварочную горелку для MIG/MAG сварки в «евроразьем» на передней

панели сварочного аппарата.

4. Вставьте силовой наконечник кабеля клеммы заземления в панельную розетку со

знаком «+» или «-» (в зависимости от необходимых технологических задач см. раздел 7.1)

на передней панели аппарата, поверните его до упора по часовой стрелке, убедитесь в

плотной фиксации соединения. Закрепите клемму заземления на заготовке.

2

4

5

6

12

Page 13

При неплотном подсоединении кабелей возможны выгорания панельных розеток и выхода из строя источника питания.

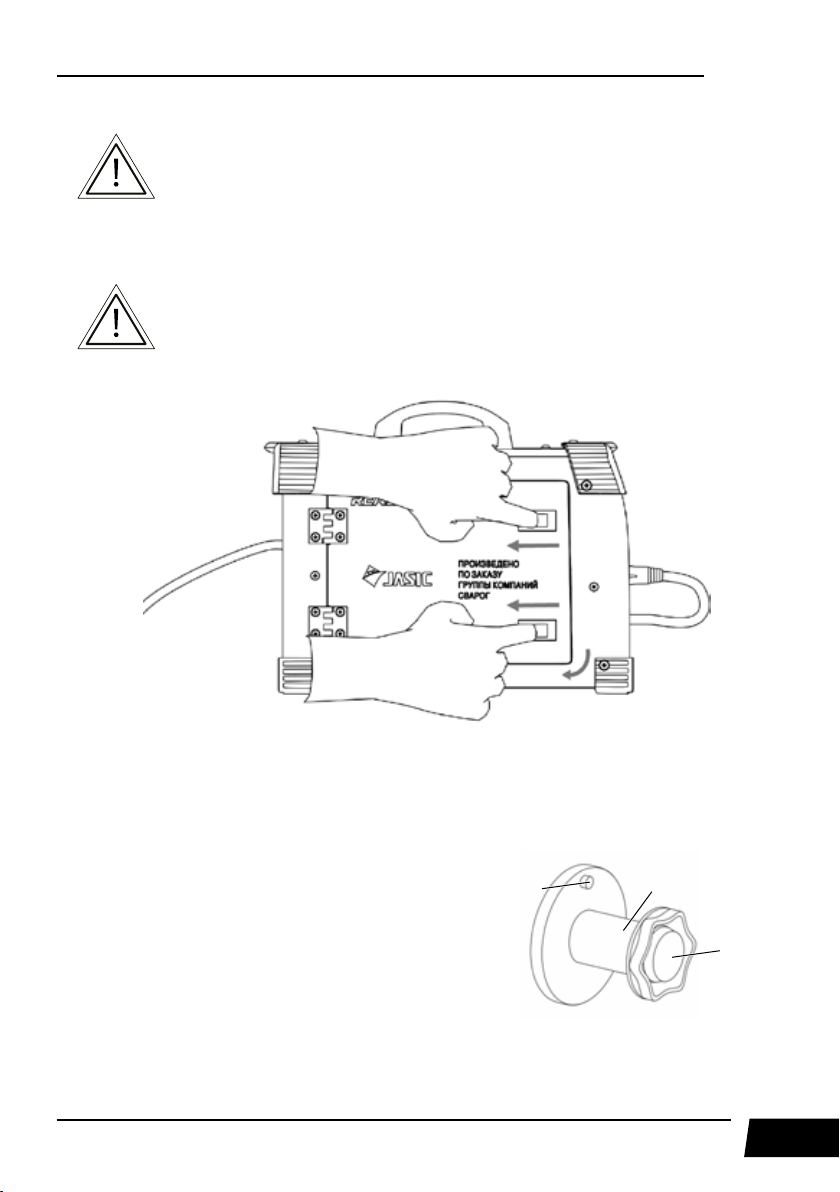

5. Одновременно двумя руками потяните защелки дверцы на себя, откройте дверцу сва-

рочного аппарата (см. рис. 7.2).

Не допускайте перекос дверцы во избежание поломки петель.

REAL MIG

Рис. 7.2. Открытие дверцы сварочного аппарата.

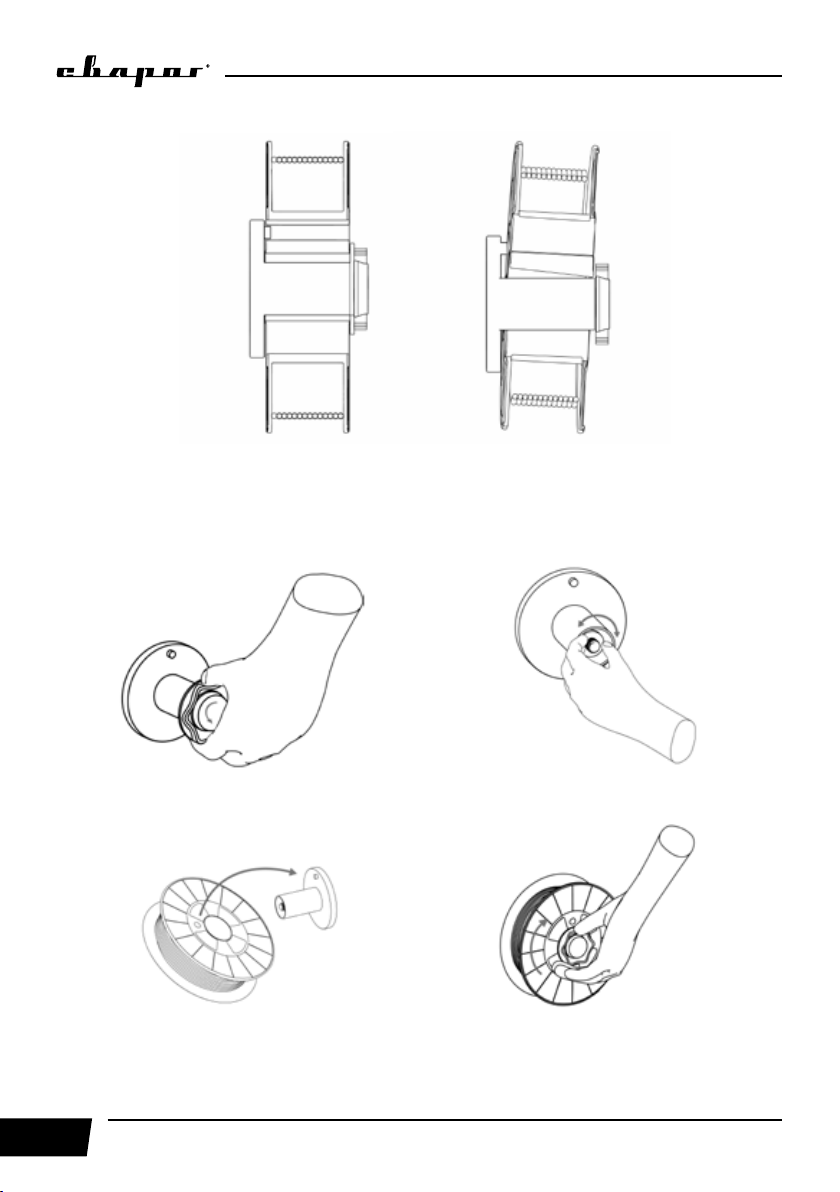

6. Установите катушку с проволокой на ось катушки (см. рис. 7.3). Не допускайте переко-

са катушки (см. рис. 7.4).

3

1. Ось катушки

2. Прижимная гайка

3. Фиксатор катушки

Рис. 7.3. Ось катушки.

1

2

13

Page 14

А Б

Рис. 7.4. Установка катушки с проволокой на ось катушки.

А - Правильно. Б - Неправильно.

На рисунке 7.5 показан порядок установки катушки типа D 200.

1. Открутите прижимную гайку 2. Отрегулируйте усилие прижима

3. Установите катушку с проволокой 4. Закрутите прижимную гайку

Рис. 7.5. Установка катушки типа D 200.

14

Page 15

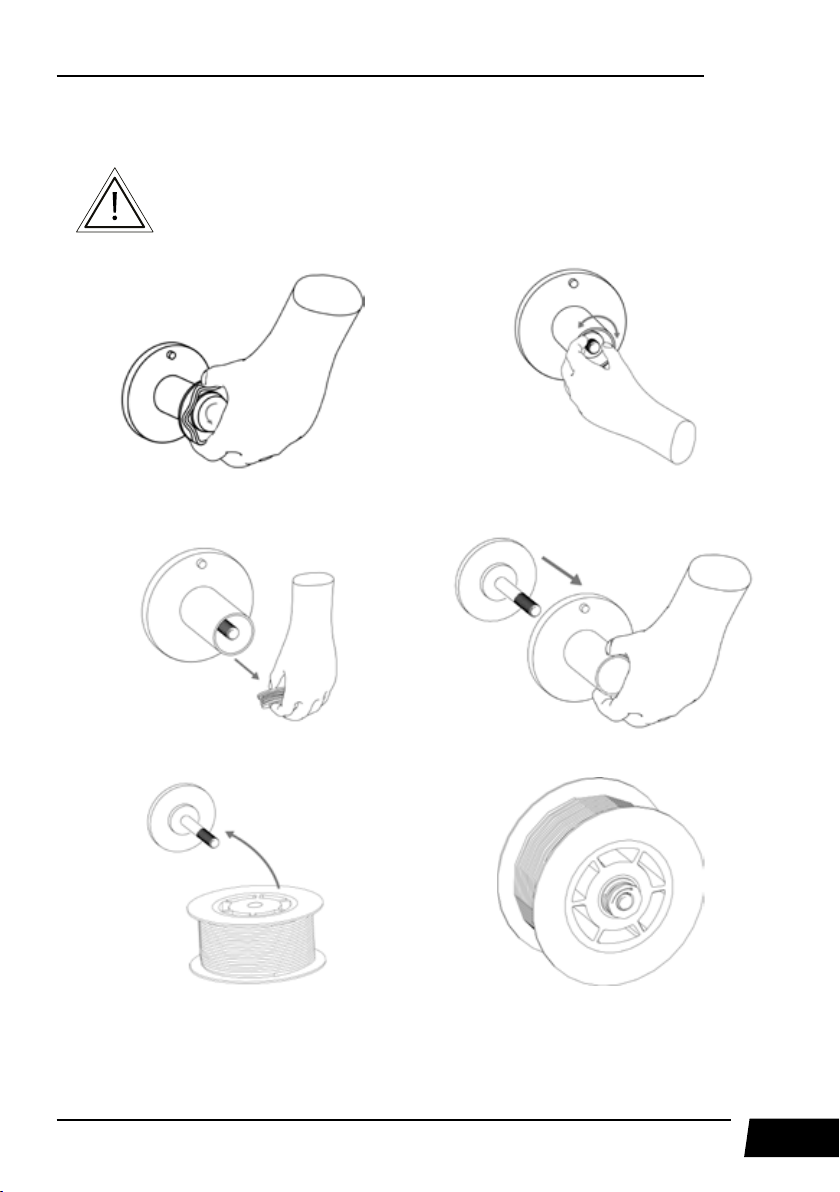

На рисунке 7.6 показан порядок установки катушки типа D 100.

Конструкция оси катушки может отличаться и не иметь возможность

установки катушки типа D 100, только D 200.

1. Открутите прижимную гайку 2. Открутите регулятор усилия прижима

REAL MIG

3. Снимите регулятор 4. Снимите верхний кожух

5. Наденьте катушку типа D 100 на шток 6. Закрутите регулятор усилия прижима

Рис. 7.6. Установка катушки типа D 100.

15

Page 16

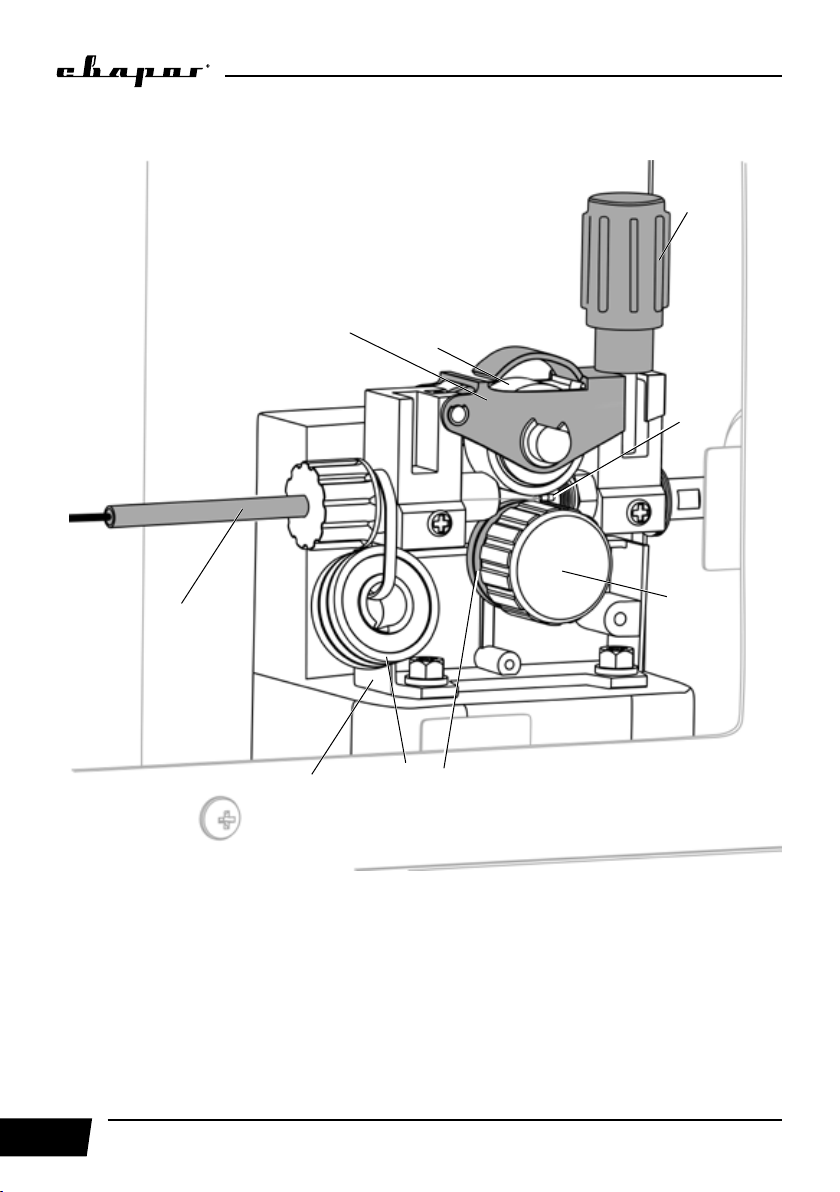

Механизм подачи проволоки показан на рисунке 7.7.

5

3

4

6

2

9

1

Рис. 7.7. Механизм подачи проволоки.

1. Корпус. 2. Направляющая входа проволоки. 3. Прижим. 4. Прижимной ролик.

5. Механизм усилия зажатия. 6. Направляющая выхода проволоки. 7. Винт.

8. Подающий ролик. 9. Сменный ролик.

8

7

16

Page 17

REAL MIG

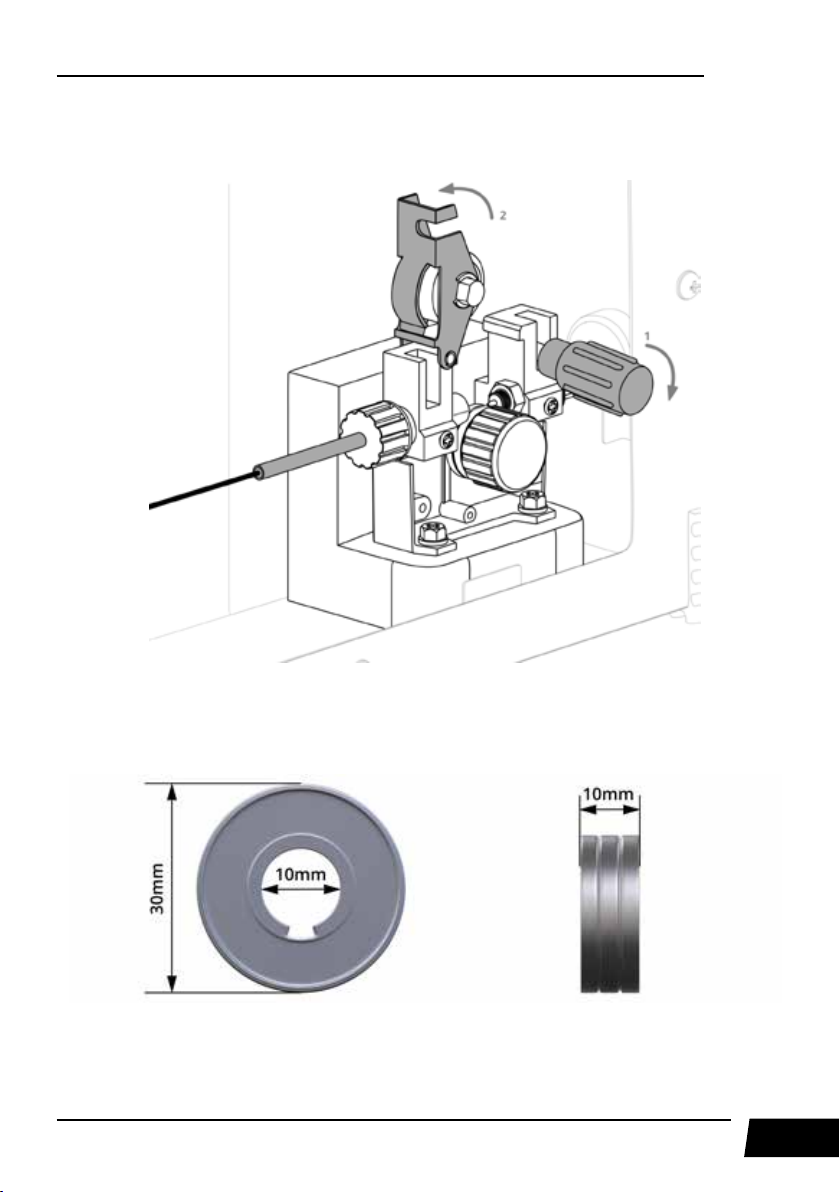

7. Откройте механизм подачи проволоки. Потяните на себя механизм прижима, потяните

вверх прижимной ролик (см. рис. 7.8).

Рис. 7.8. Открытие механизма подачи проволоки.

В зависимости от диаметра сварочной проволоки выберите канавку на подающем ролике

(см. рис. 7.9).

Рис. 7.9. Общий вид подающего ролика для данных аппаратов.

17

Page 18

8. Установите необходимую канавку в зависимости от диаметра сварочной проволоки

(см. рис. 7.10).

Рис. 7.10. Порядок смены подающего ролика.

9. Заправьте сварочную проволоку (см. рис. 7.11).

Перед заправкой сварочной проволоки убедитесь в соответствии типа

и диаметра направляющего канала в зависимости от типа и диаметра

сварочной проволоки (см. раздел 7.1).

18

Page 19

1. Откройте механизм подачи проволоки

2. Одной рукой заведите сварочною

проволоку в направляющую входа и

постепенно протягивавайте, другой

рукой, прижимая проволоку к подающему

ролику, направьте ее в направляющую

выхода

REAL MIG

3. Закройте механизм подачи проволоки

19

Page 20

4. Открутите сварочный наконечник на

горелке

5. Нажмите и держите кнопку холостого

прогона проволоки до тех пор пока она не

выйдет из горелки

6. Закрутите сварочный наконечник

7. Проволока заправлена, горелка готова

к работе

Рис. 7.11. Порядок заправки сварочной проволоки.

10. Установите необходимое усилие зажатия сварочной проволоки (см. рис. 7.20).

11. Установите дожигание проволоки (burnback) (п. 2, рис. 6.3).

Дожигание проволоки регулирует вылет проволоки относительно сварочного наконечника после окончания сварочного процесса.

20

Page 21

Вылет проволоки выбирается в

зависимости от типа соединения. Чем

меньше значение, тем меньше вылет, чем

больше значение, тем больше вылет. Для

большинства случаев вылет сварочной

проволоки можно установить на значении 5.

12. Одновременно двумя руками потяните защелки дверцы на себя, закройте дверцу

сварочного аппарата (см. рис. 7.12).

Не допускайте перекос дверцы во избежание поломки петель.

REAL MIG

Рис. 7.12. Закрытие дверцы сварочного аппарата.

13. Выберите способ сварки MIG/MAG (п 5., рис. 6.1) на передней панели сварочного

аппарата.

14. Установите необходимый расход газа в зависимости от выполняемых задач (см. табл. 7.7).

Давление газа в большинстве случаев выбирается от 0,1 до 0,3 мПа.

21

Page 22

15. Выставьте необходимые параметры сварки (см. таблицу 7.7).

16. Начинайте сварочный процесс.

7.1. ОБЩИЕ РЕКОМЕНДАЦИИ ДЛЯ MIG/MAG И FCAW СВАРКИ

Один из наиболее применяемых видов сварки. Обладает хорошей производительностью,

позволяет сваривать большие толщины. Отсутствуют операции по зачистке и удалению

шлака. Возможность визуального наблюдения за образованием сварочного шва.

Краткое обозначение способов сварки:

MIG - полуавтоматическая сварка в среде инертных газов;

MAG - полуавтоматическая сварка в среде активных газов;

FCAW - полуавтоматическая сварка порошковой проволокой.

При полуавтоматической сварке в среде защитных газов существует два способа подключения сварочного оборудования для работы на постоянном токе (cм. рис. 7.13):

Сварочные аппараты серии REAL MIG 160 (N24001), REAL MIG 200

(N24002) имеют возможность переключения полярности.

Рис. 7.13. Выбор полярности при MIG/MAG и FCAW сварке.

• Прямая полярность - горелка подсоединена к разъему «-», а заготовка к «+». Исполь-

зуют при сварке порошковой проволокой.

• Обратная полярность - горелка подсоединена к разъему «+», а заготовка к «-». Основной способ подключения, применяется при сварке сплошной проволокой (углеродистой, нержавеющей, алюминиевой).

Для работы понадобится предназначенная для этого горелка (см. рис. 7.14).

Горелка в стандартной комплектации может отличаться.

22

Page 23

REAL MIG

10

111213

8 9

6

14

10. Провод

11. Направляющий канал (см. табл. 7.4, 7.5)

12. Пружина

13. Кольцо

14. Кожух разъема

15. Гайка разъема

16. Соединение

7

5

15

Рис. 7.14. Схема горелки для MIG сварки.

17. Гайка разъема

1617

4

3

2

1

1. Сопло (см. табл. 7.1)

2. Сварочный наконечник (см. табл. 7.2)

3. Вставка под наконечник

4. Спираль к соплу

5. Гусак

6. Рукоятка

7. Кнопка

8. Кольцо

9. Пружина

23

Page 24

Расходные материалы для сварочных горелок.

В зависимости от типа горелки и вида сварного соединения можно менять сопла для получения необходимого качества шва. Чем больше диаметр выходного отверстия, тем лучше

защита, но больше расход газа.

Таблица 7.1. Сопло для сварочных горелок.

MS 15, UC1500-30ER Артикул MS 25 Артикул

ICS0062 ICS0077

ICS0063 ICS0078

ICS0064 ICS0079

Сварочные наконечники для данных типов горелок взаимозаменяемые (cм. табл. 7.2,

7.3).

Таблица 7.2. Сварочные наконечники для горелок типа MS 15, UC1500-30ER.

24

Диаметр

проволоки

0,6 ICU0003-06 -

0,8 ICU0003-08 ICU0003-58

0,9 ICU0003-09 ICU0003-59

1,0 ICU0003-10 ICU0003-60

E-CU E-CU-AL

Артикул

Page 25

Таблица 7.3. Сварочные наконечники для горелок типа MS 25.

REAL MIG

Диаметр

проволоки

0,6 ICU0004-06 - -

0,8 ICU0004-08 ICU0004-58 ICU0004-78

0,9 - ICU0004-59 -

1,0 ICU0004-10 ICU0004-60 ICU0004-80

E-CU E-CU-AL CU-CR-ZR

Артикул

Перед началом сварки при изменении диаметра или марки проволоки

необходимо заменить токоподводящий наконечник и направляющий

канал.

При использовании алюминиевой проволоки направляющий канал

необходимо заменить на тефлоновый.

Порядок смены стального направляющего канала показан на рисунке 7.15.

Таблица 7.4. Разновидность стальных каналов.

Стальной канал для проволоки 0,6-0,9 мм Цвет Артикул

3 м Синий IIC0500

4 м IIC0506

5 м IIC0507

Стальной канал для проволоки 1,0-1,2 мм

3 м Красный IIC0560

4 м IIC0566

5 м IIC0567

25

Page 26

1. Снимите сопло

2. Открутите сварочный наконечник

3. Открутите прижимную гайку

4. Извлеките старый направляющий канал

5. Аккуратно смотайте его

26

Page 27

6. Заправьте новый канал

7. Закрутите прижимную гайку

8. Откусите стальной канал на

необходимую длину

Канал поставляется с

запасом по длине.

REAL MIG

9. Закрутите сварочный наконечник

10. Закрутите прижимную гайку с

помощью инструмента

Рис. 7.15. Смена стального канала.

27

Page 28

Порядок смены тефлонового направляющего канала показан на рисунке 7.16.

Таблица 7.5. Разновидность тефлоновых каналов.

Тефлоновый канал для проволоки 0,6-0,9 мм Цвет Артикул

3 м Синий IIC0100

4 м IIC0106

5 м IIC0107

Тефлоновый канал для проволоки 1,0-1,2 мм

3 м Красный IIC0160

4 м IIC0166

5 м IIC0167

1. Снимите сопло

2. Открутите сварочный наконечник

3. Открутите прижимную гайку

28

Page 29

4. Извлеките старый направляющий канал

5. Аккуратно смотайте его

6. Заправьте новый канал

REAL MIG

7. Закрутите сварочный наконечник

8. Наденьте уплотнительное кольцо и

цангу

29

Page 30

9. Закрутите прижимную гайку с помощью

инструмента

10. Отрежьте канал, вылет рекомендовано

оставить 2-3 мм

Канал поставляется с

запасом по длине.

Рис. 7.16. Смена тефлонового канала.

Периодически продувайте сварочную горелку сжатым воздухом для удаления грязи и

мелкой стружки (см. рис. 7.17).

30

Рис. 7.17. Схема продувки горелки.

Page 31

Для увеличения срока службы наконечника и сопла перед сваркой рекомендуется обрабатывать их специальными антипригарными составами.

Перед заправкой проволоки в горелку необходимо убедиться, что:

• диаметр сварочной проволоки и ролика одинаковый;

• форма канавки соответствует типу сварочной проволоки (см. рис. 7.18).

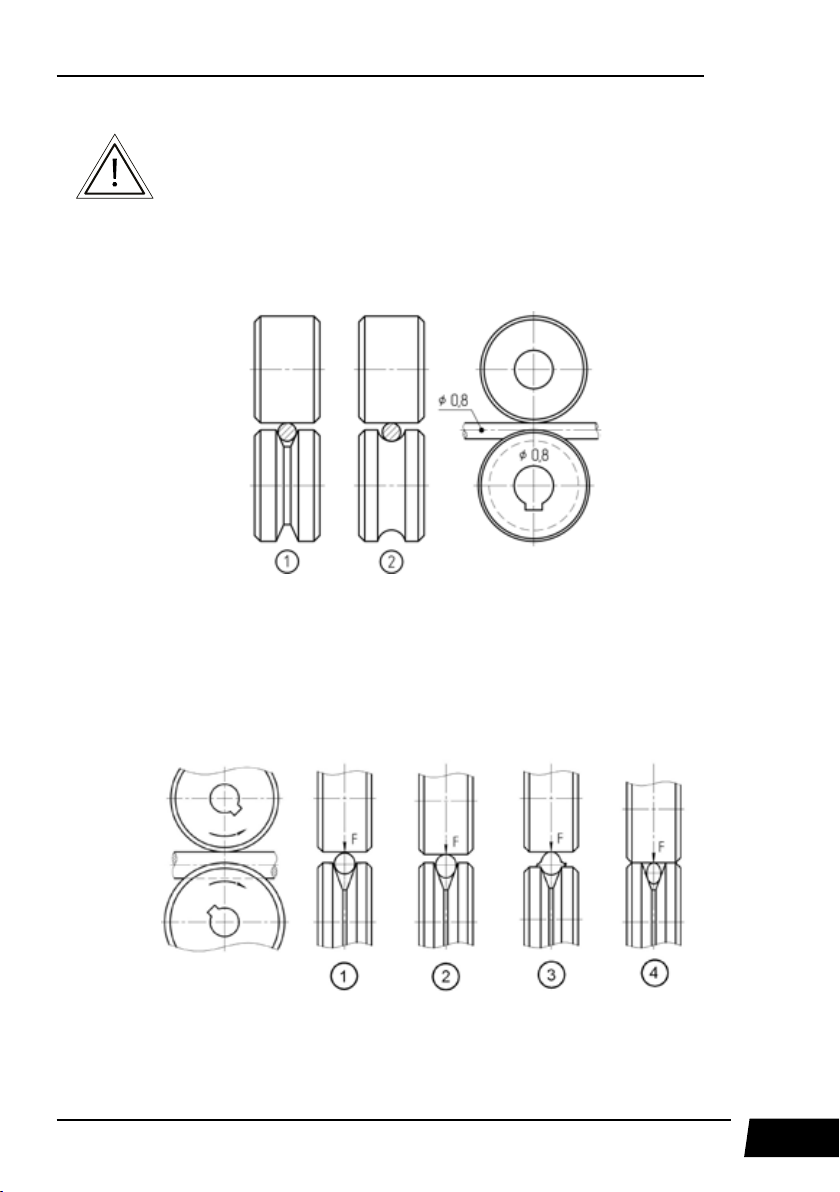

Рис. 7.18. Выбор подающего ролика.

1. V-образная канавка, используется для стальной проволоки.

2. U-образная канавка, используется для алюминиевой проволоки.

REAL MIG

Основные проблемы, встречающиеся при неправильно подобранных параметрах ролика и

сварочной проволоки (см. рис. 7.19).

Рис. 7.19. Усилие зажатия сварочной проволоки.

1. Нормальное усилие зажатия. 2. Чрезмерное усилие зажатия. 3. Слишком большой

диаметр проволоки. 4. Слишком маленький диаметр проволоки.

31

Page 32

Выбор усилия зажатия сварочной проволоки показан на рисунке 7.20.

Тип материала Усилие

Низкоуглеродистая, легированная 2,5-3,5

Алюминиевая 1-2,5

Порошковая 2-2,5

Рис. 7.20. Усилие зажатия сварочной проволоки.

Вылет сварочной проволоки считается нормальным в пределах 5-10 мм. При увеличении

вылета возрастает вероятность образования дефектов (см. рис 7.21).

32

Рис. 7.21. Вылет сварочной проволоки.

1. Нормальный вылет. 2. Слишком маленький. 3. Слишком большой.

Вылет сварочной проволоки при сварке необходимо выдерживать

постоянным.

Page 33

REAL MIG

На рис. 7.22 показан пример сварки в нижнем положении нахлесточного соединения.

Рис. 7.22. Формирование сварочного шва.

1. Угол наклона горелки нормальный. 2. Угол наклона горелки слишком большой. 3. Угол

наклона горелки слишком маленький.

Сварку в среде защитных газов в нижнем положении без разделки кромок выполняют

обычно без поперечных колебаний. Угол наклона горелки относительно заготовки показан

на рисунке 7.23

Рис. 7.23. Угол наклона горелки.

1. Сварка «на себя»: узкий шов, большая глубина проплавления.

2. Сварка «от себя»: широкий шов, небольшая глубина проплавления.

3. Сварка «от себя»: узкий шов, большая глубина проплавления.

33

Page 34

При сварке алюминиевой проволокой сварку рекомендовано вести «от

себя». Это снижает вероятность получения сварочного шва низкого

качества.

При сварке угловых швов в вертикальном положении сварку ведут снизу-вверх. При

сварке тонколистового металла сварку следует вести сверху-вниз, это упрощает сварочный

процесс и уменьшает вероятность прожига металла (см. рис. 7.24).

Рис. 7.24. Сварка угловых швов.

Сварочную проволоку следует выбирать максимально приближенную к химическому

составу основного металла.

Таблица 7.6. Выбор сварочной проволоки.

Наиболее часто используемые марки стали Сварочная проволока

Углеродистые, конструкционные и

низколегированные стали

08Х13, 08Х17Т Св-12Х13, Св-08Х14ГНТ, Св-10Х17Т

12Х18Н10Т, 08Х19Н10Т, 03Х18Н11 Св-06Х19Н9Т, Св-01Х19Н9

Сплавы AlMg, содержащие 3%Mg: AlMg

Сплавы Al-Si, Al-Si-Mg: АД31, АД33, АД35 ELKRAFT ER4043

, AlMg4, AlMg5, AlMg6ELKRAFT ER5356

3

Св-08, Св-08Г2С, Св-08А,

ELKRAFT ER-70S-6

34

Page 35

Таблица 7.7. Сводная таблица выбора режима при MIG сварке.

REAL MIG

Толщина

металла, мм

0,8 0 0,6 60-70 15-16,5 50-60 10

1,0 0 0,8 70-80 16,5-17,5 50-60 10

1,2 0 0,8 70-85 17-18 45-55 10

1,6 0 0,8 80-100 18-19 45-55 10-15

2,0 0-0,5 0,8 100-110 19-20 45-55 10-15

2,3 0,5-1,0 0,8 110-130 19-20 50-55 10-15

3,2 0,5-1,0 1,0 130-150 19-20 50-55 10-15

4,5 1,2-1,5 1,0 150-170 21-23 40-50 10-15

Зазор,ммДиаметр

проволоки,

мм

Сварочный

ток, А

Рабочее

напряжение, В

Скорость

сварки,

см/мин.

Расход

газа,

л/мин.

Данные рекомендации носят ознакомительный характер.

35

Page 36

8. ПОДГОТОВКА АППАРАТА К РАБОТЕ ДЛЯ MMA СВАРКИ

Схема подключения оборудования для сварки покрытыми электродами показана на

рисунке 8.1.

1

4

3

2

Рис. 8.1. Схема подключения оборудования.

1. Электрододержатель. 2. Клемма заземления. 3. Сварочный аппарат. 4. Сетевой шнур.

1. На передней панели сварочного аппарата расположены два панельных разъема: «+» и

«-». Для плотного закрепления кабеля с электрододержателем и кабеля с клеммой заземления в разъемах необходимо вставить силовой наконечник с соответствующим кабелем в

панельный разъем до упора и повернуть его по часовой стрелке до упора.

При неплотном подсоединении кабелей возможны выгорание панельных розеток и выход из строя источника питания.

Выбирайте способ подключения и режимы сварки в зависимости от конкретной ситуации

и типа электрода согласно рекомендациям производителя материалов или требованиям

технологического процесса (см. раздел 8.1). Неправильное подключение оборудования

может вызвать нестабильность горения дуги, разбрызгивание расплавленного металла и

прилипание электрода.

2. Перейдите в режим ММА (п. 5, рис. 6.1) на передней панели сварочного аппарата.

3. Выставьте необходимое значение силы тока (см. таблицу 8.1 ).

4. Начинайте сварочный процесс.

36

Page 37

REAL MIG

8.1. ОБЩИЕ РЕКОМЕНДАЦИИ ДЛЯ MMA СВАРКИ

Возбуждение дуги осуществляется при кратковременном прикосновении конца электрода к изделию и отведению его на требуемое расстояние. Технически этот процесс можно

осуществлять двумя приемами:

• касанием электрода впритык и отведением его вверх;

• чирканием концом электрода, как спичкой о поверхность изделия.

Рис. 8.2. Способы зажигания сварочной дуги.

Не стучите электродом по рабочей поверхности при попытках зажечь дугу, вы можете

отбить его покрытие и в дальнейшем только усложнить себе задачу.

Электроды для сварки должны быть сухими или прокаленными в соответствии с режимом

прокалки для данных электродов, соответствовать выполняемой работе, свариваемой марке

стали и ее толщине, току сварки и полярности.

Свариваемые поверхности должны быть по возможности сухими, чистыми, не иметь

ржавчины, краски и прочих покрытий, затрудняющих электроконтакт.

Как только дуга будет зажжена, электрод надо держать так, чтобы расстояние от конца

электрода до изделия примерно соответствовало диаметру электрода. Для получения равномерного шва далее данную дистанцию необходимо поддерживать постоянной (см. рис. 8.3).

37

Page 38

3

2

1

Рис. 8.3. Схема образования дуги:

А) короткое замыкание; Б) образование дуги; В) правильное положение электрода при

сварке, где: 1 - металл, 2 - электрическая дуга, 3 - электрод, Lд - расстояние от электрода до

поверхности сварочной ванны.

Длина дуги при сварке покрытым электродом считается нормальной в пределах 0,5-1,1

диаметра электрода.

При горении дуги в жидком металле образуется кратер (см. рис. 8.4), являющийся местом

скопления неметаллических включений, что может привести к возникновению трещин.

Поэтому в случае обрыва дуги (а также при смене электрода) повторное зажигание следует

производить позади кратера и только после этого производить процесс сварки. Не допускайте затекания жидкого металла впереди дуги.

38

Page 39

Рис. 8.4. Начало сварки при смене электрода.

Старайтесь заканчивать сварку заваркой кратера, это достигается путем укорачивания

дуги вплоть до частых кратковременных замыканий.

Существует два способа подключения сварочного оборудования для работы на

постоянном токе (см. рис. 8.5):

REAL MIG

Рис. 8.5. Способы подключения.

39

Page 40

• прямая полярность — электрододержатель (горелка) подсоединен к разъему «-», а

заготовка к «+»;

• обратная полярность — заготовка подсоединена к разъему «-», а электрододержатель

(горелка) к «+».

Выбирайте способ подключения в зависимости от конкретной ситуации и типа электрода.

Неправильное подключение оборудования может вызвать нестабильность горения дуги,

разбрызгивание расплавленного металла и прилипание электрода.

Если не известна марка электрода и у вас возникли затруднения в

выборе полярности, то учитывайте, что большинству марок электродов

рекомендована обратная полярность.

Старайтесь избегать ситуации, когда приходится использовать чрезмерно длинные кабель

электрододержателя и обратный кабель.

При необходимости увеличения их длины увеличивайте тогда также и

сечения кабелей с целью уменьшения падения напряжения на кабелях.

В общем случае постарайтесь просто пододвинуть источник ближе к зоне сварки для

использования кабелей 3-5 метровой длины.

Зависимость силы сварочного тока от диаметра электрода и толщины свариваемого металла при сварке в нижнем положении:

Таблица 8.1. Сводная таблица зависимостей при ММА сварке.

Диаметр электрода, мм Сварочный ток, А Толщина металла, мм

1,5 25-40 1-2

2 60-70 3-5

3 90-140 3-5

4 160-200 4-10

5 220-280 10-15

40

Page 41

Таблица 8.2. Рекомендации по выбору электродов.

Металл Марка электрода

Углеродистые, конструкционные и

низколегированные стали

Нержавеющие стали 12Х18Н10, 12Х17 и т. д.

аустенитного класса

Алюминий и его сплавы ОЗА-1, ОЗА-2

АНО-4, МР-3, АНО-6, ОК 46, ОЗС-12,

(УОНИИ-13/55) и т. д.

ЦТ-15, ЦЛ-11, ЦЛ-15, ОЗЛ-6, ОЗЛ-8 и т. д.

Данные рекомендации носят ознакомительный характер.

REAL MIG

41

Page 42

9. ВЫБОР РАЗДЕЛКИ КРОМОК СВАРИВАЕМОГО МЕТАЛЛА

S

e

e

g

(45±2)°

Выбор разделки кромок зависит от толщины свариваемого металла и вида соединения.

Рис. 9.1. Пример стыкового соединения.

№ Подготовка

С2

С8

С15

42

кромок

S

S

Сварной шов Для MMA сварки Для MIG/MAG сварки

Толщина

свариваемого

металла S, мм

Зазор b, мм

Ширина шва e, мм

S

b

(45±2)°

S

b

b

1±1

e

S

1,5-4,0 6,0-8,0 0,8-6,0 6,0-9,0

g

4,0-14,0 12,0-14,0 6,0-20,0 8,0-26,0

14 и

g

более

14 и

более

Толщина

свариваемого

металла S, мм

20 и

более

Зазор b, мм

Ширина шва e, мм

30 и

более

Page 43

Рис. 9.2. Пример таврового соединения.

b

S

°

REAL MIG

№ Подготовка

кромок

Т1

Т6

b

Т8

b

S

1±1

S

S

1±1

S

Сварной шов Для MMA сварки Для MIG/MAG сварки

Толщина

свариваемого

металла S, мм

Зазор b, мм

Ширина (катет)

(45±2)°

(45±2)

k

k

0,15S-0,5S

e

0,15S-0,5S

e

шва e (k), мм

2,0-5,0 2,0-5,0 0,8-6,0 0,8-6,0

5,0-8,0 10 6,0-14,0 8,0-18,0

8,0-14,0 14,0-18,0 14,0-18,0 18,0-20,0

14 и

более

12 и

более

Толщина

свариваемого

18 и

более

металла S, мм

Зазор b, мм

Ширина (катет)

шва e (k), мм

20 и

более

Катет шва k, мм

43

Page 44

Рис. 9.3. Пример углового соединения.

0,155-0,55

№ Подготовка

кромок

У4

b

s

У6

У8

(45±2)°

S

b

(45±2)°

b

S

Сварной шов Для MMA сварки Для MIG/MAG сварки

Толщина

свариваемого

металла S, мм

Зазор b, мм

Ширина (катет)

1±1

1±1

шва e (k), мм

-0,5

+1,3

0,5

е

s

e

S

e

S

e

1,5-5,0 8,0-10,0 0,8-5,0 4,0-8,0

g

5,0-14,0 12,0-24,0 5,0-16,0 6,0-20,0

14 и

g

более

12 и

более

Толщина

свариваемого

16 и

более

металла S, мм

Зазор b, мм

Ширина (катет)

шва e (k), мм

20 и

более

44

Page 45

Рис. 9.4. Пример соединения с отбортовкой.

e

g

REAL MIG

№ Подготовка

кромок

С1

s

С28

s

90

Сварной шов Для MMA сварки Для MIG/MAG сварки

Толщина

свариваемого

металла S, мм

Зазор b, мм

Ширина шва e, мм

b

s

s

s

90

+2

0

е

1,0-2,0 5,0-6,0 0,5-1,4 2,0-5,0

s

2,0-4,0

5,0-6,0 1,4-4,0 5,0-9,0

1,0-6,0 5,0-14,0 1,0-6,0 5,0-15,0

6,0-12,0 14,0-26,0 6,0-12,0 15,0-28,0

Толщина

свариваемого

металла S, мм

Зазор b, мм

Ширина шва e, мм

45

Page 46

Рис. 9.5. Пример нахлесточного соединения.

№ Подготовка

Сварной шов Для MMA сварки Для MIG/MAG сварки

кромок

Толщина

свариваемого

металла S, мм

Зазор b, мм

Смещение

Н1

пластин C, мм

k

b

с

s

b

2,0-10,0 3,0-40,0 0,8-10,0 3,0-40,0

k

10 и

s

более

12 и

более

Толщина

свариваемого

металла S, мм

10 и

более

Зазор b, мм

40 и

более

b (зазор) - кратчайшее расстояние между кромками собранных для сварки деталей.

k (катет углового шва) - кратчайшее расстояние от поверхности одной из свариваемых

частей до границы углового шва на поверхности второй свариваемой части.

g (высота усиления) - наибольшее расстояние от гипотенузы катета до поверхности лицевого шва.

h (глубина проплавления) - расстояние без высоты усиления шва между гипотенузой

катета и корнем соединения.

А (зона очистки до сварки) = S+2К+20

В (зона очистки до сварки) = К+10

(зона очистки до сварки) = е+20

А

2

е (ширина шва) - наибольшее расстояние сварного шва от одной свариваемой кромки до другой.

S - толщина основного металла.

c - расстояние от одной свариваемой кромки до другой.

Сварные соединения согласно ГОСТ 5264-80. Ручная дуговая сварка покрытым электродом (ММА), ГОСТ 14771-76. Дуговая сварка в защитном газе (MIG/MAG, TIG).

Данные рекомендации носят ознакомительный характер.

Смещение

пластин C, мм

46

Page 47

REAL MIG

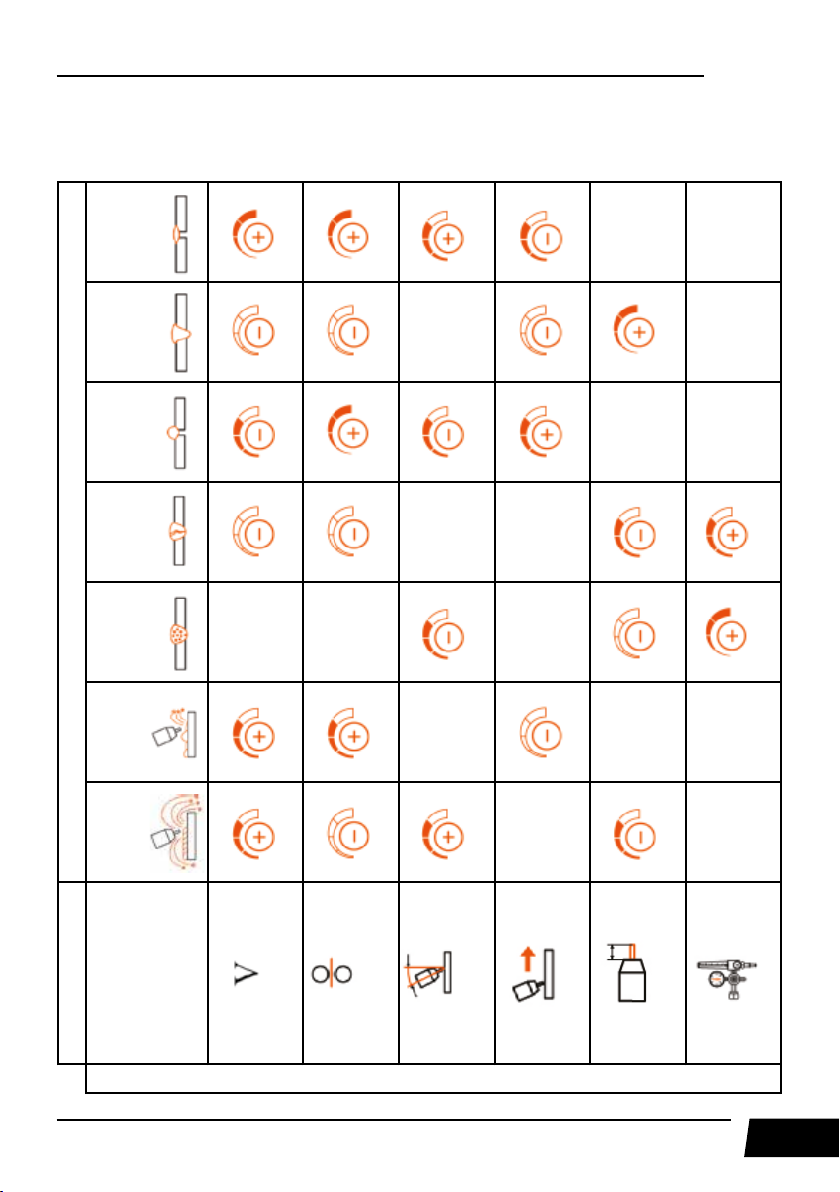

10. ПРОБЛЕМЫ И ИХ РЕШЕНИЯ ДЛЯ MIG/MAG И MMA СВАРКИ

Прожиг Непровар

Чрез-

мерное

усиление

шве

MIG/MAG

Поры в шве Трещины в

шов

мерный

Неравно-

вание

Сильное

разбрызги-

Решение

Напряжение на дуге, В

Скорость подачи

проволоки, м/мин

Угол наклона

сварочной горелки, °

Режимы сварки

Скорость сварки, м/час

Вылет электрода, мм

Расход газа, л/мин

47

Page 48

- проверить- уменьшить - значительно

- значительно

увеличить

уменьшить

48

прижима

Проверить усилие

наконечник

Некачественный газ

Поменять сварочный

Прочистить канал

Оборудование

напряжение

Проверить сетевое

Плохой контакт массы

- увеличить

Данные рекомендации носят ознакомительный характер.

Page 49

Прожиг Непровар

Большая

чешуйчатость

с основным

MMA

Несплавление

горения дуги

Неравномерность

шва

металлом

элетрода)

(козырение

REAL MIG

зование

Сильное

шлакообра-

гивание

Сильное

разбрыз-

Решение

Сила тока, А

Длина дуги, мм

Режимы сварки

электрода, °

Угол наклона

Скорость сварки, м/час

49

Page 50

- проверить- уменьшить - значительно

- значительно

увеличить

уменьшить

50

Плохой контакт массы

кабелей

металл, очистить

Сильно загрязненный

Маленькое сечение

Оборудование

Прокалить электроды

напряжение

Проверить сетевое

- увеличить

Данные рекомендации носят ознакомительный характер.

Page 51

REAL MIG

11. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ВНИМАНИЕ! Для выполнения технического обслуживания требуется обладать профессиональными знаниями в области электрики и знать правила техники безопасности. Специалисты должны иметь допуски к проведению таких работ.

ВНИМАНИЕ! Отключайте аппарат от сети при выполнении любых работ

по техническому обслуживанию.

Периодичность Мероприятия по техническому обслуживанию

До/после использования и

транспортировки

Раз в год • Испытания на изоляционное сопротивление и целостность

• Проверьте надежность подключения аппарата к электрической

сети.

• Проверьте целостность изоляции всех кабелей. Если изоляция

повреждена, заизолируйте место повреждения или замените

кабель.

• Проверьте все соединения аппарата (особенно силовые

разъемы). Если имеет место окисление контактов, удалите его с

помощью наждачной бумаги и подсоедините провода снова.

• Проверьте работоспособность кнопок управления, регуляторов

и тумблеров на передней и задней панелях источника питания.

• После включения электропитания проверьте сварочный

аппарат на отсутствие вибрации, посторонних звуков

или специфического запаха. При появлении одного из

вышеперечисленных признаков отключите аппарат и

обратитесь в сервисный центр.

• Убедитесь в работоспособности вентилятора. В случае его

повреждения прекратите эксплуатацию аппарата и обратитесь в

сервисный центр.

• Визуальный осмотр быстроизнашиваемых частей, замена на

новые при большом износе.

заземления должны проводиться в сервисных центрах.

Общие рекомендации:

• Следите за чистотой сварочного аппарата, удаляйте пыль с корпуса с помощью чистой и

сухой ветоши.

• Не допускайте попадания в аппарат капель воды, пара и прочих жидкостей. Если же

вода все-таки попала внутрь, вытрите ее насухо и проверьте изоляцию (как в самом соединении, так и между разъемом и корпусом).

51

Page 52

12. УСТРАНЕНИЕ НЕПОЛАДОК

Внимание! Ремонт данного сварочного оборудования в случае его поломки может осу-

ществляться только квалифицированным техническим персоналом.

Неисправность Причина и методы устранения

Сигнальная лампа не горит, нет сварочной

дуги, встроенный вентилятор не работает.

Сигнальная лампа выключена, нет сварочной

дуги, но встроенный вентилятор работает.

Сигнальная лампа включена, вентилятор

работает, но сварочной дуги нет.

Цифровой индикатор работает, вентилятор

работает. При повторном запуске

оборудования загорается сигнальная лампа.

Чрезмерное количество искр в процессе

сварки.

а) Нет напряжения сети или обрыв в силовом

кабеле. Проверьте напряжение сети.

Замените силовой кабель.

б) Дефект или повреждение оборудования.

Обратитесь в сервисный центр.

в) Аппарат находится в режиме защиты от

сбоев из-за чрезмерного напряжения сети.

Проверьте напряжение сети.

а) Нарушены внутренние соединения

аппарата. Обратитесь в сервисный центр.

а) Аппарат находится в режиме защиты от

перегрева. Не выключайте аппарат, чтобы

вентилятор понизил температуру.

а) Возможно оборудование находится

в режиме защиты от перегрева. Не

выключайте аппарат, чтобы вентилятор

понизил температуру.

б) Возможны повреждения цепи инвертора.

Обратитесь в сервисный центр.

а) Подобран неправильный режим сварки.

Подберите необходимый режим сварки

согласно необходимым требованиям.

52

Page 53

REAL MIG

13. ХРАНЕНИЕ

Аппарат в упаковке изготовителя следует хранить в закрытых помещениях с естественной

вентиляцией при температуре от -30 до +55 °С и относительной влажности воздуха до 80 %.

Наличие в воздухе паров кислот, щелочей и других агрессивных примесей не допускается.

Аппарат перед закладкой на длительное хранение должен быть упакован в заводскую

коробку.

После хранения при низкой температуре аппарат должен быть выдержан перед эксплуатацией при температуре выше 0 °С не менее шести часов в упаковке и не менее двух часов

без упаковки.

14. ТРАНСПОРТИРОВКА

Аппарат может транспортироваться всеми видами закрытого транспорта в соответствии с

правилами перевозок, действующими на каждом виде транспорта.

Условия транспортирования при воздействии климатических факторов:

- температура окружающего воздуха от -30 до +55 °С;

- относительная влажность воздуха до 80 %.

Во время транспортирования и погрузочно-разгрузочных работ упаковка с аппаратом не

должна подвергаться резким ударам и воздействию атмосферных осадков.

Размещение и крепление транспортной тары с упакованным аппаратом в транспортных

средствах должны обеспечивать устойчивое положение и отсутствие возможности ее перемещения во время транспортирования.

ВНИМАНИЕ! Перед использованием изделия ВНИМАТЕЛЬНО изучите раздел «Меры безопасности» данного руководства.

53

Page 54

Санкт-Петербург

2017

Loading...

Loading...