Page 1

Ред. 1

1

Page 2

2

Page 3

Ред. 1

3

УВАЖАЕМЫЙ ПОКУПАТЕЛЬ!

Выражаем благодарность за Ваш выбор и гарантируем высокое

качество, безупречное функционирование приобретенного Вами изделия

марки «Ресанта», при соблюдении правил его эксплуатации.

В настоящее время над производством сварочного

оборудования работает крупный научно-исследовательский центр, пять

основных современных производственных площадок, а также, несколько

дополнительных. Благодаря передовым исследованиям и надежности

сварочного оборудования, сварочное оборудование РЕСАНТА надежно

зарекомендовало себя у нескольких миллионов потребителей в бытовой,

строительной и промышленной эксплуатации.

Мы предлагаем широкий ассортимент сварочного оборудования и

сопутствующих товаров:

• Инверторное оборудование для ручной дуговой сварки;

• Инверторное оборудование для аргонодуговой сварки;

• Инверторные полуавтоматы для сварки в среде защитных газов;

• Оборудование для воздушно-плазменной резки;

• Универсальные и комбинированные сварочные инверторы;

• Средства защиты при сварочных работах;

• Комплектующие, расходные материалы и аксессуары.

Сварочное оборудование марки РЕСАНТА широко представлено

среди представительств и дилеров по всей территории России.

Оборудование проходит контрольное тестирование на производстве, а

также, дальнейшую тщательную предпродажную проверку, гарантийное и

послегарантийное обслуживание, что обеспечивает стабильность

высокого качества марки РЕСАНТА.

Перед использованием данного устройства обязательно прочтите

инструкцию!

Конструкция аппарата воздушно-плазменной резки непрерывно

совершенствуется, поэтому приобретенная Вами модель может

незначительно отличаться от описываемой в данном руководстве.

Мы всегда рады получить от Вас обратную связь по эксплуатации

нашей продукции, а также по улучшению его качества:

E-mail: idea@resanta.ru

Web site: http://www.resanta.ru

Page 4

4

СОДЕРЖАНИЕ

1. ОБЩИЕ СВЕДЕНИЯ ................................................................................. 5

2. ОБЩИЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ..................................... 5

3. КОМПЛЕКТАЦИЯ ...................................................................................... 9

4. ОБЩИЙ ВИД И ОПИСАНИЕ УСТРОЙСТВА .......................................... 10

5. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ...................................................... 12

6. ПОДГОТОВКА УСТРОЙСТВА К РАБОТЕ ............................................... 13

7. ОБЩИЕ СВЕДЕНИЯ ПО ЭКСПЛУАТАЦИИ И ПОРЯДОК РАБОТЫ ...... 16

8. ОБЩИЕ РЕКОМЕНДАЦИИ ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ . 18

9. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ........................................................ 23

10. ВОЗМОЖНЫЕ НЕПОЛАДКИ .................................................................. 25

11. ТРАСПОРТИРОВКА И ХРАНЕНИЕ ........................................................ 26

12. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА ........................................................ 26

13. СЕРВИСНЫЕ ЦЕНТРЫ .......................................................................... 29

14. ГАРАНТИЙНЫЙ ТАЛОН .......................................................................... 31

Page 5

Ред. 1

5

1. ОБЩИЕ СВЕДЕНИЯ

Данный паспорт технического устройства является справочным

материалом, в котором описываются основные элементы управления

изделием.

Внимание!

Перед использованием данного устройства обязательно прочтите инструкцию.

Представленная документация содержит минимально необходимые

сведения для применения изделия. Предприятие-изготовитель вправе

вносить в конструкцию усовершенствования, не изменяющие правила и

условия эксплуатации, без отражения их в эксплуатационной

документации. Дата производства отражена в серийном номере

устройства в формате ггмм с 16 по 19 символы.

Правила реализации продукции определяются предприятиями

розничной торговли в соответствии с требованиями действующего

законодательства.

Аппарат плазменной резки ИПР 100 предназначен для плазменной

резки токопроводящих металлов толщиной до 40мм: нержавеющей и

оцинкованной стали, алюминия, меди, латуни и т.д.

У каждого плазмореза есть источник питания, плазмотрон (основной

узел) и компрессор, который подает воздух. При включении аппарата,

этот воздух попадает в плазмотрон и разогревается от температуры в

25-30 тысяч градусов по Цельсию. При такой температуре воздух

ионизируется и начинает проводить электрический ток. В плазмотроне

появляется электрическая дуга, которую воздух «доставляет» до

заготовки. Металл начинается плавиться, и появляется разрез. Вокруг

места разреза металл нагревается незначительно, что позволяет делать

ровный и аккуратный рез.

2. ОБЩИЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

Внимание!

Прочтите руководство.

Несоблюдение всех инструкций, указанных ниже, может привести к поражению

электрическим током, пожару и / или серьезной травме.

2.1 Безопасность рабочего места

•

Рабочее место должно быть в чистоте и хорошо освещенным.

Беспорядок и плохое освещение могут привести к несчастным

случаям.

Page 6

6

•

Не работайте плазменным резаком во взрывоопасной атмосфере,

например, вблизи легко воспламеняющихся жидкостей, газов или

пыли. Плазменная резка создает искры, которые могут привести к

воспламенению пыли или паров.

•

Не допускайте присутствия детей и посторонних лиц во время

работы с плазменным резаком. Отвлечение внимания может

привести к утрате контроля над аппаратом.

2.2 Электрическая безопасность

•

Избегайте прямого контакта с заземленными предметами, такими как

трубы, радиаторы, плиты и холодильники. Если Ваше тело не

заземлено, существует повышенная опасность поражения

электрическим током.

•

Не используйте плазменный резак под дождем или в условиях

повышенной влажности.

•

Не используйте шнур питания не по назначению. Держите шнур

вдали от источников тепла, агрессивных сред, острых кромок или

движущихся предметов.

•

При работе на улице плазменным резаком используйте удлинитель,

предназначенный для использования вне помещений.

2.3 Личная безопасность

•

Будьте внимательны и руководствуйтесь здравым смыслом при

эксплуатации плазменного резака. Не используйте плазменный

резак, если вы устали или находитесь под воздействием наркотиков,

алкоголя, лекарств или других веществ, изменяющих сознание.

Секундная потеря концентрации во время работы плазменного

резака может привести к серьезным травмам.

•

При работе с плазменным резаком используйте средства

индивидуальной защиты (см. Общие инструкции по эксплуатации).

•

Избегайте случайного включения аппарата. Убедитесь, что

выключатель питания в положение «ВЫКЛ» перед подключением

шнура питания к сети.

•

Сохраняйте правильную стойку во время работы с плазменным

резаком. Это позволит лучше контролировать работу с плазменным

резаком в непредвиденных ситуациях.

2.4 Специальные правила техники безопасности

•

Сохраняйте ярлыки и бирки на аппарате. Они содержат важную

информацию по безопасности.

•

Для предотвращения поражения электрическим током, не касайтесь

частей аппарата, находящихся под напряжением. Носите защитную

одежду. Сила тока достаточна, чтобы привести к серьезным травмам

или смерти. Не используйте плазменный резак, если вы не

изолированы от земли и от заготовки.

Page 7

Ред. 1

7

•

Избегайте поражения глаз и участков тела. Используйте защитную

маску с затемненным стеклом, специальные перчатки и фартук. Свет

от дуги и инфракрасное излучение может повредить глаза и вызвать

ожоги кожи. Не допускайте присутствия посторонних без надлежащей

защиты глаз и тела.

•

Не храните легковоспламеняющиеся и взрывоопасные вещества

ближе 10 метров от места резки. На них могут попасть искры от

резака. Держите огнетушитель в пределах досягаемости. Тщательно

очистите разрезаемую деталь от любой краски, жира или других

посторонних веществ.

•

Избегайте случайных запусков. Перед включением плазменного

резака необходимо подготовиться к работе с ним.

•

Не оставляйте плазменный резак без присмотра, когда он подключен

к сети. Переведите выключатель в положение «ВЫКЛ» и выньте

вилку из розетки перед уходом.

•

Используйте струбцины или другие приспособления для надежного

крепления заготовки на рабочей поверхности. Удерживать заготовку

руками ненадежно, вы можете потерять контроль.

•

Плазменный резак не игрушка! Храните аппарат в недоступном для

детей месте.

•

Людям с кардиостимуляторами, необходимо проконсультироваться

со своим врачом перед использованием аппарата.

Электромагнитные поля в непосредственной близости от

кардиостимулятора могут вызвать помехи в работе

кардиостимулятора. Кроме того, людям с кардиостимуляторами

необходимо соблюдать дополнительные правила:

•

Не работайте в одиночку.

•

Не используйте аппарат с неисправным выключателем питания.

•

Надлежащим образом следите за подключением и работой аппарата,

чтобы избежать поражения электрическим током.

•

Аппарат должен быть заземлен посредством крепежного болта на

задней панели аппарата. При подключении аппарата нужно

использовать устройство защитного отключения.

Предотвращение поражения глаз.

Использование средств

индивидуальной защиты и защитных приспособлений

уменьшает риск получения травмы.

•

Используйте защитные затемненную маску или очки во время резки.

•

Надевайте огнестойкие ботинки или сапоги при использовании

аппарата. Не носите брюки с манжетами, робы с открытыми

карманами, или любую одежду, на которой могут удерживаться капли

расплавленного металла и искры.

Page 8

8

•

Предохраняйте одежду от попадания на нее жира, масла,

растворителей или горючих веществ. Защитная одежда и защитные

перчатки должны быть сухими.

•

Носите специальный головной убор для защиты головы и шеи.

Используйте фартук и нарукавники, предназначенные для сварки и

резки.

•

При резке материала в замкнутом пространстве, предохраняйте уши

от попадания искр специальной защитой.

Для предотвращения пожара

, удалите все горючие

материалы из области работы.

•

При возможности проводите работы в месте вдали от горючих

материалов. Если это не представляется возможным, защитите

объекты с помощью огнезащитного материала.

•

Удалите или обезопасьте от огня горючие материалы в радиусе 10

метров вокруг рабочей области. Используйте огнестойкие материалы,

чтобы покрыть открытые двери, окна, трещины и другие отверстия.

•

Оградите рабочее место с помощью переносных огнестойких экранов.

Защитите от искр и теплового воздействия горючие стены, потолки,

полы и т.д. огнеупорными покрытиями.

•

При работе на металлической стене, потолке и т. д. предотвратите

возможность воспламенения горючих материалов с другой стороны,

переместив их в безопасное место. Если это не представляется

возможным, назначьте кого-либо в качестве ответственного, снабдив

его огнетушителем во время резки и, по крайней мере в течении

получаса после завершения резки.

•

Не производите резку материалов, имеющих горючие покрытия или с

горючей внутренней структурой, такие как стены или потолки, без

проверенного метода устранения опасности.

•

Не выбрасывайте горячий шлак и отработанный материал в емкость

из горючих материалов. Держите огнетушитель рядом и знайте, как им

воспользоваться.

•

После резки внимательно осмотрите рабочее пространство на

наличие огня. Помните, что дым или огонь может быть не заметен в

течение некоторого времени после начала пожара.

•

Не используйте резак в среде, содержащей опасные реактивные или

горючие газы, пары, жидкости или пыль. Обеспечьте достаточную

вентиляцию в рабочей зоне, чтобы предотвратить накопление газов,

паров или пыли. Не нагревайте контейнера, содержание которых Вам

неизвестно, при нагревании может произойти возгорание

легковоспламеняющихся или взрывоопасных паров. Проводите

очистку контейнеров перед применением плазменного резака.

•

Не прикасайтесь к электрическим частям.

Page 9

Ред. 1

9

•

Не надевайте влажные или поврежденные перчатки.

•

Для защиты от поражения электрическим током, используйте обувь на

диэлектрической подошве и специальные перчатки.

•

Убедитесь, что аппарат находится в устойчивом положении перед

использованием. Падение плазменного резака в процессе работы

может привести к поражению электрическим током, серьезным

травмам или пожару.

•

Убедитесь, что плазменный резак надежно заземлен.

•

Избегайте чрезмерного воздействия паров и газов. Не вдыхайте пары.

При необходимости используйте систему вентиляции или вытяжку,

эффективно отводящую пары и газы из рабочей зоны.

•

Поджиг дуги происходит при нажатии кнопки плазменной горелки.

Направьте резак на разрезаемую деталь, прежде чем зажечь дугу. Не

направляйте сопло резака в сторону людей или

легковоспламеняющихся предметов.

•

Отключите аппарат от сети, прежде чем выполнять любые настройки

аппарата, техническое обслуживание или чистку.

•

Используйте только сжатый воздух, настраивайте давление в

зависимости от типа работ. Никогда не используйте кислород,

углекислый газ, горючие или сжиженные газы в качестве источника

для плазменного резака. Такие газы способны вызвать взрыв, что

приведет к серьезным травмам.

•

Предупреждения, меры предосторожности и инструкции, приведенные

в этом руководстве, не могут охватить все возможные ситуации,

которые могут произойти. Пользователь должен быть бдителен и

соблюдать осторожность при работе с аппаратом.

3. КОМПЛЕКТАЦИЯ

В комплектацию ИПР-100 входят:

1. Инверторный аппарат для воздушно-плазменной резки – 1шт

2. Плазменный резак ИПР 100 в сборе, 6м -1 шт

3. Клемма заземления в сборе 300А с кабелем 16 мм2, 3м – 1 шт

4. Влагомаслоотделитель – 1 шт

5. Шланг газовый 8х12, 3м – 1 шт

6. Ключ для затяжки электрода и наконечника.

7. Электрод

8. Сопло

9. Ограничитель

10.Паспорт

Page 10

10

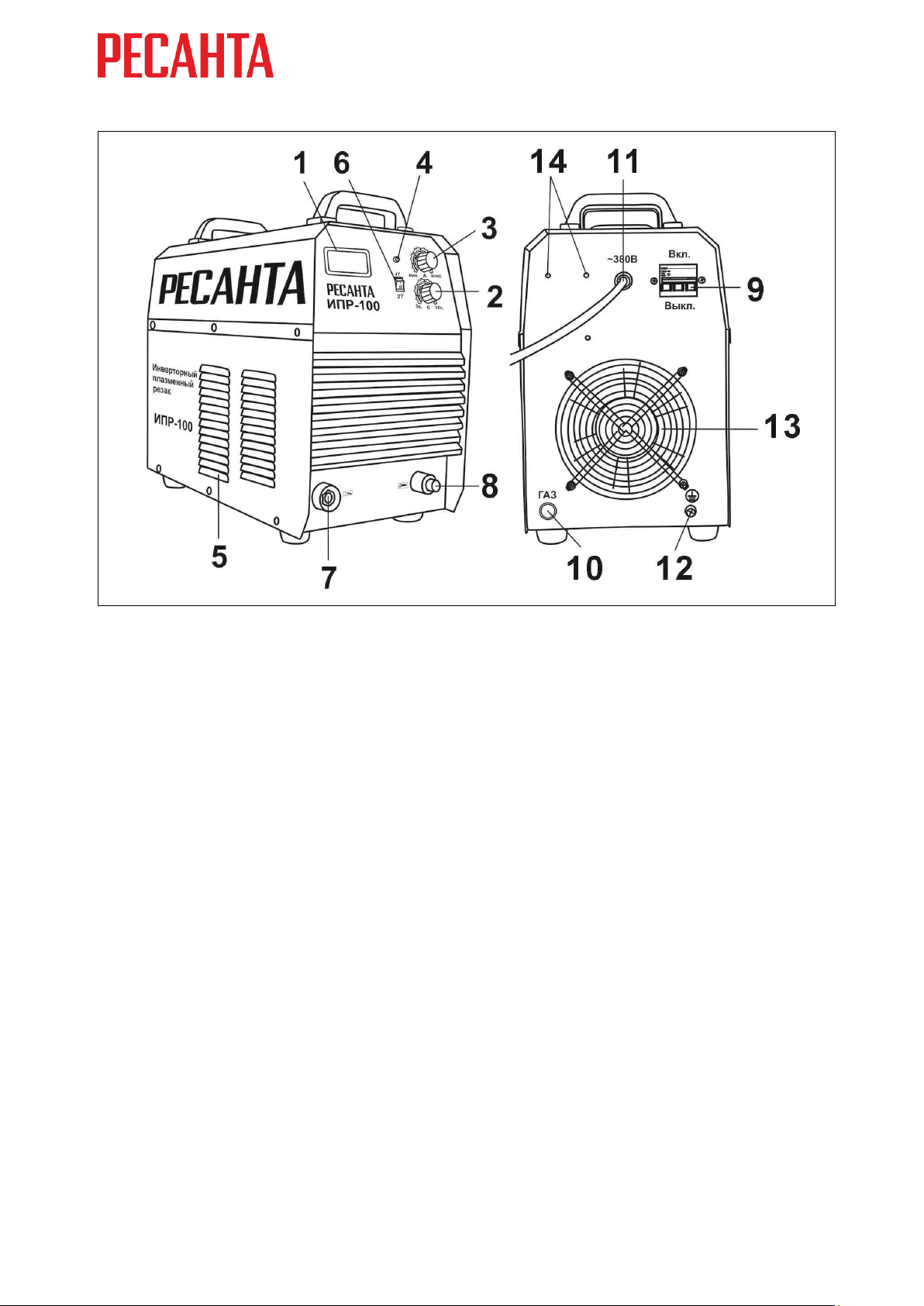

4. ОБЩИЙ ВИД И ОПИСАНИЕ УСТРОЙСТВА

Рис. 1. Общий вид ИПР-100

*Внешний вид устройств может отличаться от изображенного на рисунке

Передняя панель:

1. Цифровой дисплей.

2. Регулятор времени подачи воздуха после окончания резки.

3. Ручка потенциометра (настройки силы тока)

4. Индикатор "Перегрев"

5. Решетка вентиляции

6. Кнопка переключения режимов 2Т/4Т

7. Разъем (+) для клеммы заземления

8. Разъем подключения плазматрона

Задняя панель:

9. Сетевой выключатель

10. Штуцер для подключения компрессора (11 мм).

11. Силовой кабель

12. Болт заземления

13. Решетка вентиляции

14. Места крепления фильтр-регулятора (влагомаслоотделителя)

Page 11

Ред. 1

11

Элементы управления и индикации:

Рис. 2. Элементы управления и индикации

1. Цифровой дисплей - отображает величину тока резки.

2. Регулятор времени подачи воздуха после окончания резки -

устанавливает величину продувки воздухом зоны резки после окончания

процесса.

3. Регулятор потенциометра – регулятор тока позволяет установить и

регулировать величину тока резки. Ток выбирается в зависимости от

толщины разрезаемого металла.

4. Индикатор "Перегрев» - загорается во время перегрева аппарата.

В случае длительной непрерывной работы аппарата на большом токе,

температура его внутренних компонентов может превысить допустимую.

Чтобы этого избежать, прекратите работу при включении индикатора.

Через некоторое время аппарат восстановит свою работоспособность, и

когда индикатор погаснет, вы можете продолжать работу.

5. Переключатель режимов 2Т/4Т – режим позволяет установить 2-х

тактный или 4-х тактный режим управления циклом резки.

2-х тактный режим («быстрый»): при нажатии кнопки на плазматроне

начинается цикл резки, отпускаете – заканчивается. Рекомендуется

применять при длине реза менее 200 мм.

4-х тактный режим («долгий»): обычно используется для длительного

цикла работы (при кратковременном нажатии кнопки на плазматроне

начинается процесс резки, при повторном кратковременном нажатии –

заканчивается). Рекомендуется применять при длине реза более 200 мм.

Page 12

12

5. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Серия ИПР/Модель

ИПР-100

Параметры сети,В

380 ± 15%

Частота питающей сети, Гц

50

Диапазон регулирования

тока реза, А

20-100

Потребляемый ток, А

25А

ПН (40°С), %

70

Плата управления

IGBT Inverter

Режущая способность, мм

Максимальная толщина разрезаемого

металла - 40

конструкционная сталь - 30

нержавейка - 15

алюминий - 15

Система поджига дуги

Высокочастотный

Отсоединение кабеля

горелки

да

Производительность

компрессора

≥ 220 л/мин

Напряжение холостого хода

300В

Номинальное напряжение

дуги

88 – 120В

Номинальное давление

компрессора, Бар

0,4 -0,6

Диапазон рабочих

температур,°С

-20+50

КПД,%

85

Класс изоляции

F

Степень защиты, IP

21S

Вес, кг

27,7

Габариты, мм

560*300*490

1 бар = 0,1 Мпа

Таблица. 1. Технические характеристики

Page 13

Ред. 1

13

6. ПОДГОТОВКА УСТРОЙСТВА К РАБОТЕ

Внимание!

До установки и использования аппарата прочтите всю информацию, приведенную в

данном разделе.

Для предотвращения несчастных случаев от случайного включения аппарата:

• Переведите выключатель на задней панели плазменного резака в

положение «ВЫКЛ».

• Отключайте аппарат от сети при его сборке, настройке и после завершения

работы.

При распаковке убедитесь в целостности аппарата и отсутствии

каких-либо повреждений.

Рис. 3. Схема подключения аппарата воздушно-плазменной резки.

1. Горелка.

2. Клемма заземления.

3. Аппарат плазменной резки.

4. Компрессор.

5. Газовый шланг.

6. Сетевой кабель.

1. Установите на заднюю панель аппарата фильтр-регулятор

(влагомаслоотделитель).

2. Подключите газовый шланг, идущий от компрессора к регулятору

давления к штуцеру на задней стенке резака. Система подачи сжатого

воздуха, состоящая из компрессора, регулятора давления и газового

шланга, должна иметь плотные соединения (используйте винтовые

хомуты), чтобы не допустить утечек и обрыва газового шланга.

Периодически сливайте конденсат из ресивера компрессора. Большое

содержание конденсата уменьшает срок службы плазменного резака и

может привести к поломке оборудования.

3. Вставьте силовой наконечник кабеля клеммы заземления в разъем

«+» на передней панели аппарата, поверните его до упора по часовой

стрелке, убедитесь в плотной фиксации соединения. Закрепите клемму

заземления на заготовке.

Page 14

14

4. Подсоедините разъем плазмотрона как указано на рис.4 и 5

Рис. 4. Подключение разъема горелки (плазмотрона)

5. Подключите силовой вход горелки к разъему аппарата на передней

панели, убедитесь в плотной фиксации соединения. При неплотном

подсоединении кабелей возможны выгорания разъемов и выход из строя

аппарата плазменной резки.

Рис.5. Подключение горелки Таблица 2. Подключение горелки

6. Установите на заднюю панель аппарата фильтр-регулятор

(влагомаслоотделитель).

Рис.6. Сборка и установка фильтр-регулятора

№ контакта

Обозначение

1, 9

Дежурная дуга

3, 6

Включение/выключение

Page 15

Ред. 1

15

Рис.7. Подключение шлангов фильтр-регулятора (влагомаслоотделителя)

7. Подсоедините сетевой кабель аппарата и компрессора к

электросети с требуемыми параметрами. Проверьте надежность

соединения кабеля и сетевой розетки.

Рис. 8. Схема подключения к сети.

1. Выключатель

2. Предохранители

3. Сетевой кабель источника

питания

а, б, в) Подключение фазы

г) Заземляющий кабель

(земля, не соединять с

нулевым проводом)

8. Включите компрессор и дождитесь, пока давление сжатого воздуха

достигнет максимальных значений.

9. Выставьте необходимые параметры резки. Давление сжатого

воздуха должно быть постоянным и не должно быть ниже 0,4 МПа и

больше 0,6 МПа. При работе на низком давлении сжатого воздуха срок

службы плазменной горелки сокращается.

10. Поднесите плазменный резак к заготовке, нажмите кнопку на

плазменной горелке, появится основная дуга. Начинайте процесс резки.

Page 16

16

7. ОБЩИЕ СВЕДЕНИЯ ПО ЭКСПЛУАТАЦИИ И ПОРЯДОК РАБОТЫ

Рабочее место и установка заготовки

1.

Рабочее место должно быть чистым, достаточно просторным и

хорошо освещенным.

2.

Шнур питания должен быть аккуратно проложен к рабочему месту

таким образом, чтобы исключить возможность случайного отключения

или повреждения. Длина шнура питания должна обеспечивать свободное

передвижение аппарата во время работы.

3.

Поблизости не должно быть объектов, которые могут представлять

опасность во время работы.

4.

Необходимо установить защитные перегородки, чтобы оградить

рабочее место и ограничить распространение искр и брызг от

разрезаемого металла.

5. Заготовка должна быть установлена на специальной площадке так,

чтобы разрезаемые листы находились на цементном полу.

Внимание!

При работе с плазменным резаком необходимо использовать средства

индивидуальной защиты и защитные приспособления: защитная маска, респиратор,

специальные рабочие перчатки, обувь на диэлектрической подошве, фартук и

защитный костюм без карманов. Не смотрите на горящую дугу. Излучение от дуги

может повредить глаза и сжечь кожу. Нельзя вдыхать пары от дуги.

Порядок работы

1. ВАЖНО! Рабочий цикл определяет максимальное время работы с

резаком в течение 10-ти минутного периода, при котором использование

плазменного резака не нарушает его функций при данном рабочем токе.

Плазменный резак оснащен встроенной системой тепловой защиты.

Когда устройство перегревается, оно автоматически выключается, а

затем возвращается в рабочее состояние, когда остынет.

2. Установите давление воздуха на входе с помощью ручки

регулятора на фильтре. Следите за давлением при помощи манометра.

Для того, чтобы воздух оставался сухим, в регулятор давления встроен

влагомаслоотделитель.

Влагомаслоотделитель — это приспособление, которое значительно

понижает содержание влаги в пропускаемом через него воздухе.

Присутствующая в воздухе влага почти всегда пагубно влияет как на

оборудование, так и на процессы, которые с его помощью

осуществляются. Прежде всего, страдает сам компрессор, внутри

которого пар частично может превращаться в конденсат, то есть уже

жидкую воду. Вода, как известно, способствует процессу коррозии.

Применяя же влагомаслоотделитель, удается значительно подсушить

Page 17

Ред. 1

17

поступающий в компрессор воздух, а значит — продлить срок службы

компрессора.

Клемма заземляющего провода должна быть надежно закреплена на

заготовке, очищенной от ржавчины, краски, масла и пр.

3. Установите нужный ток в зависимости от толщины металла с

помощью ручки потенциометра. Чем больше толщина металла, тем

большую силу тока следует установить регулятором.

Тип

разрезаемого

металла

Толщина

(мм)

Диаметр

сопла

(мм)

Ток

реза

(А)

Скорость

резки

(м/мин)

Средняя

ширина

реза (мм)

Рабочее

давление

сжатого

воздуха

(мПа)

Углеродистая

сталь

1 – 5

1,1

20 – 35

1,4 – 1,2

1,2 – 1,4

0,5

5 – 10

1,1 – 1,4

40 – 50

1,4 – 1,3

1,2 – 1,4

0,6

10 – 15

1,4

50 – 65

1,0 – 1,1

1,4 – 1,8

15 – 20

1,7

65 – 90

0,8 – 0,7

1,7 – 2,2

0,8

20 – 35*

1,9

90 – 100

0,4 – 0,2

2,0 – 2,5

Нержавеющая

сталь

2 – 5

1,1 – 1,4

20 – 40

3,0 – 2,8

1,5 – 2

0,6

5 – 10

1,4 – 1,7

40 – 60

2,8 – 0,9

2 – 2,5

0,75

10 – 15

1,7

60 – 80

0,9 – 0,65

2,5 – 3,0

0,8

15 – 25*

1,9

80 – 90

0,65 – 0,3

3,0 – 3,2

Алюминий

2 – 15

1,4

20 – 40

1,5 – 0,4

1,5 – 2

0,6

10 – 20

1,7

40 – 75

0,6 – 0,3

2 – 2,5

0,8

20 – 25*

1,9

75 –

100

0,2 – 0,1

2,5 – 3,0

Таблица 3. Зависимость силы тока от толщины металла

4. Установите выключатель питания в положение «ВЫКЛ», а затем

подключите к сети шнур питания.

5. Держите плазменную горелку уверенно.

Внимание!

При нажатой кнопке горелка может вырваться из рук. Не направляйте горелку в

сторону людей или легко воспламеняющихся предметов.

6. Когда все готово для работы, переведите кнопку включения питания

в положение «ВКЛ». Загорится значение тока на дисплее.

Внимание!

Для предотвращения серьезных травм держите плазменную горелку вдали от

тела, когда нажимаете кнопку горелки. После нажатия включателя загорится дуга.

7. Нажмите кнопку на плазменной горелке для начала процесса.

Убедитесь, что резка происходит только над заготовкой.

8. Медленно перемещайте плазменную горелку перпендикулярно

вдоль линии разреза. Поток плазмы вызывает расплавление метала.

Page 18

18

Если качество резки неудовлетворительное, то увеличьте силу тока с

помощью ручки потенциометра или увеличьте расход воздуха, повысив

давление на входе.

9. Для резки нержавеющей стали толщиной от 5мм до 20 мм

рекомендуется использовать азот вместо воздуха.

10. Горелка оснащена защитным охлаждением сопла. Воздух

продолжает обдувать сопло в течение нескольких секунд

(устанавливается регулятором на фронтальной панели) после отпускания

кнопки плазменной горелки

Примечание: При интенсивном использовании плазменного резака,

сработает защита от перегрева, загорится оранжевый светодиод н

фронтальной панели. Требуется подождать не более 3 минут. Как только

прибор достаточно охладится, оранжевый светодиод погаснет, можно

продолжать работу.

Не выключая аппарат из сети, дождитесь, пока аппарат остынет и

погаснет красный светодиод.

Примечание: Если произойдет перегрузка в сети на входе плазменного

резака, то сработает автоматический выключатель. Чтобы продолжить

процесс резки, необходимо его заново включить.

По окончании резки:

• Отпустите кнопку горелки и отведите горелку от поверхности заготовки.

• Выключатель питания переведите в положение «ВЫКЛ».

• Установите плазменную горелку на металлической подставке.

• Выключите подачу воздуха.

• Отключите шнур питания от электрической сети.

•

Необходимо, чтобы все элементы плазменного резака полностью

остыли.

8. ОБЩИЕ РЕКОМЕНДАЦИИ ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ

Сущность плазменной резки заключается в локальном нагреве

основного металла и выдувании жидкого металла потоком

плазмообразующего газа. Температура плазменной струи может

достигать 15000°С, что позволяет производить резку большого перечня

сталей и сплавов.

Высокая температура и давление необходимы для создания плазмы.

Электрическая дуга обеспечивает подвод тепла, а через узкое выходное

отверстие плазма истекает под давлением, значительно превосходящем

давление воздуха на входе.

Газ, применяемый при плазменной резке сталей и сплавов, это

сжатый воздух или азот.

Page 19

Ред. 1

19

Внимание!

Применение других газов приведет к выходу из строя оборудования и снятию его с

гарантийного обслуживания.

Рис. 9. Процесс плазмообразования

На получение качественного реза влияют следующие параметры:

• Сила тока и скорость реза

Рис.10. Влияние силы тока и скорости реза.

Плохое качество реза. Верхние кромки оплавлены, рез

неравномерный, заметны большие перпендикулярные канавки, большое

количество шлака с обратной стороны реза.

Хорошее качество реза. Верхние кромки острые, равномерный рез,

минимальное количество грата.

• Расстояние до разрезаемого изделия

Можно увеличить срок службы сопла и частей плазмотрона, ведя

плазмотрон на небольшом (1-2мм) расстоянии от разрезаемой детали.

Page 20

20

В этом случае сопло меньше повреждается брызгами, а также нет

механического и теплового воздействия поверхности изделия на сопло.

Используйте для этого ограничитель в комплекте (см.рис 12).

Рис. 11. Выбор расстояния

от сопла плазмотрона до

разрезаемого изделия

Рис. 12. Комплектующие

для удобства резки

В комплектацию аппарата воздушно-плазменной резки входят и

изображены на рис 12:

1.Ключ для затяжки электрода и наконечника

2.Ограничитель

Оптимальное расстояние между соплом и листом должно быть от 0,1

до 3,0 мм Расстояние необходимо выдерживать постоянным.

Если вы поместите под изделием ванну с водой, можно практически

полностью убрать вредное влияние дыма и брызг металла.

• Угол наклона плазмотрона относительно разрезаемого металла

Рис.13. Влияние угла наклона на качество реза.

1. Выбран правильный угол наклона и расстояние до изделия.

2. Выбран неправильный угол наклона.

3. Расстояние до изделия выбрано слишком большое.

• Давление и чистота сжатого воздуха.

Давление сжатого воздуха должно быть постоянным, без пульсаций

и не должно быть ниже 0,4 Мпа и выше 0,6 МПа.

Page 21

Ред. 1

21

Чистоту сжатого воздуха можно определить следующими способами:

1. Проверьте использованные сопла и электроды, если они черные от

сожженных веществ, то воздух плохого качества.

2. Положите зеркало под отверстие сопла и направьте на него воздух,

если воздух влажный, то зеркало запотеет.

• Степень износа быстроизнашиваемых частей (см. рис. 14).

Быстроизнашиваемые части – это сопло и электрод. При износе этих

частей наблюдается заметное ухудшение качества реза, верхние кромки

оплавлены, большое количество шлака, в некоторых случаях

ионизированная дуга горит в бок. Износ определяется визуальным

контролем.

Выход из строя сопел и электродов можно легко предупредить по

нескольким признакам, которые выдают изношенные расходники.

Опытный оператор по звуку резки и цвету пламени дуги (при выгорании

циркониевой вставки оно приобретает зеленоватый оттенок), а также по

необходимости уменьшать высоту плазмотрона при пробивке, всегда

определит, когда пора менять электрод.

Разумным подходом является ведение журнала со средним временем

работы электрода или сопла от замены до замены. Сопло и электрод

могут выдерживать разное количество пробивок в зависимости от тока

резки, типа и толщины материала. Например, при резке нержавеющей

стали требуется более частая замена расходников.

Однажды определив по такому журналу среднее время жизни электрода

для каждого конкретного вида вырезаемых деталей, можно выполнять

плановую замену сопел и электродов, не доводя до появления брака в

вырезаемых деталях или до поломки пламенного резака.

Рис. 14. Износ сопла и электрода

Page 22

22

• Порядок начала реза с края листа

Рис. 15. Рез с края листа.

1. Установите плазменную горелку перпендикулярно относительно

разрезаемого изделия.

2. Опустите плазменную горелку на минимальное расстояние и

нажмите на кнопку.

3. Начинайте процесс плазменной резки.

• Порядок начала реза с середины листа

Рис. 16. Рез с середины листа.

1. Установите плазменную горелку под небольшим углом

относительно разрезаемого изделия и нажмите на кнопку.

2. Переместите плазменную горелку перпендикулярно разрезаемого

изделия.

3. Опустите плазменную горелку на минимальное расстояние,

начинайте процесс плазменной резки.

Внимание!

Для увеличения срока службы быстроизнашиваемых частей при резке с

середины листа для больших толщин отверстие перед резкой

рекомендовано просверлить сверлом.

Техника плазменной резки

1. Чтобы овладеть техникой использования плазменного резака

необходимо затратить достаточно времени и усилий. Тренируйтесь

зажигать и удерживать дугу на различных образцах металла перед

Page 23

Ред. 1

23

резкой деталей. Это поможет Вам выработать представления о

диапазоне рабочих параметров для заготовки.

2. Установить давление воздуха на входе в соответствии с

техническими характеристиками. Увеличение давления воздуха

увеличивает скорость истечения плазмы и скорость резки.

3. Скорость перемещения плазменной горелки зависит от толщины

металла. Горелка должна перемещаться во время резки.

9. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Внимание!

Процедуры, специально не оговоренные в настоящем руководстве, должны

выполняться только квалифицированным специалистом.

Обслуживание

Ваш плазменный резак должен обслуживаться квалифицированным

специалистом по ремонту с использованием только оригинальных

запасных частей. Это будет гарантировать его безопасность при

дальнейшей эксплуатации.

Внимание!

Для предотвращения несчастных случае от случайного включения аппарата:

Переведите выключатель на лицевой панели плазменного резака в положение

«ВЫКЛ».

Отключайте аппарат от сети при его сборке, настройке, обслуживании и после

завершения работы.

Не используйте поврежденное оборудование. Если Вас беспокоят посторонние шумы

или вибрация при работе плазменного резака, следует устранить проблемы перед его

использованием.

9.1 Очистка, обслуживание и смазка

•

Перед каждым использованием

проверьте общее состояние

плазменного резака. Проверьте надежность винтов, отсутствие

трещин или сломанных деталей, поврежденной электропроводки, и

любых других вещей, которые могут повлиять на безопасную

эксплуатацию плазменного резака.

•

После использования аппарата протрите внешние его поверхности

чистой тканью.

•

Периодически с помощью сжатого воздуха продувайте внутренность

аппарата от пыли. Используйте сухой чистый сжатый воздух для

продувки. Если машина работает в условиях сильно загрязненной

окружающей среды, проводите очистку два раза в месяц.

Page 24

24

•

При продувке будьте осторожны – сильное давление воздуха может

повредить небольшие части аппарата.

•

Следите за чистотой аппарата, удаляйте пыль с корпуса с помощью

чистой и сухой ветоши.

•

Не допускайте попадания в аппарат капель воды, пара и прочих

жидкостей.

•

Проверяйте состояние клемм и контактов внутри устройства: если

есть ржавчина или расшатавшиеся контакты, используйте

наждачную бумагу для удаления ржавчины или окислов, и повторно

закрепите их.

•

Не допускайте попадания воды или водяного пара во внутренние

части машины. Если это произошло, просушите, а затем измерьте

сопротивление между корпусом и токоподводящими элементами. Не

продолжайте работу, пока не убедитесь, что отсутствуют

нетипичные явления.

•

Если аппарат долгое время не используется, поместите его в

коробку, храните ее в сухом месте.

Внимание!

Если шнур питания плазменного резака поврежден, он должен быть заменен только

квалифицированным специалистом

9.2 Уход за насадками

Разборку плазмотрона осуществляйте только при выключенном аппарате.

Убедитесь, что части плазмотрона находятся в остывшем состоянии.

1. Ручка

2. Включатель

3. Корпус

4. Электрод

5. Сопло

6. Колпачок

Рис. 17. Составные части горелки (плазмотрона)

•

Открутите колпачок (6)

•

Протрите колпачок (6) и сопло (5) снаружи чистой щеткой с

металлическим ворсом.

•

Рассмотрите сопло (5). Его кончик должен быть плоским и ровным.

Если обнаружите значительные неровности, трещины, сколы, это

повлияет на качество резки, и поэтому сопло нужно заменить.

•

После осмотра и очистки оставьте в нужной последовательности

колпачок (6), сопло (5) и электрод (4).

•

Проверьте работоспособность плазменной горелки.

1 2 3 4 5

6

Page 25

Ред. 1

25

10. ВОЗМОЖНЫЕ НЕПОЛАДКИ

Внимание!

Чтобы предотвратить серьезные травмы:

Отключайте плазменный резак от сети питания во время его перемещения, осмотра,

обслуживания и настройки.

Возможные

неполадки

Возможные причины и решения

Дуга

нестабильна

Плохое соединение рукава с горелкой и провода заземления к

клеммам аппарата: Убедитесь, что все соединения затянуты.

Повреждены части рукава с горелкой, либо сама плазменная

горелка: Квалифицированный специалист должен провести ремонт

/ замену неисправных частей.

Засор отверстия сопла, либо обгорание.

Плазменный

резак не

работает, когда

включен

Включение устройства тепловой защиты: Позвольте аппарату

остыть, пока красный светодиод не погаснет, а затем продолжите

его использование. Сократите продолжительность времени резки,

чтобы уменьшить нагрузку на плазменный резак и плазменную

горелку.

Слабая дуга

Несоответствующее напряжение: Проверьте напряжение и, если

оно недостаточное, используйте стабилизатор напряжения или

откорректируйте напряжение иным способом

Дуга не

зажигается

Неправильное заземление: Убедитесь, что заготовка

контактирует надлежащим образом со шнуром заземления, и что

заготовка надлежащим образом очищена в месте крепления шнура

заземления.

Чрезмерный износ сопла: Убедитесь, что насадка имеет

правильный размер для используемой горелки. Убедитесь, что

отверстие горелки не деформировано, не расширенно и негрязное.

При необходимости, замените сопло с правильным размером и

нужного типа.

Газ не поступает

Сопло засорено: Проверьте состояние сопла. Очистите или

замените его при необходимости.

Регулятор расхода воздуха закрыт. Убедитесь, что регулятор

правильно настроен.

Подача воздуха через шланг заблокирована. Проверьте шланг

подачи воздуха, и рукав плазменной горелки

Плазменный

резак постоянно

перегревается

Входное напряжение слишком высокое или слишком низкое.

Проверьте напряжение и при необходимости используйте

стабилизатор напряжения или откорректируйте напряжение иным

способом.

Таблица 3. Возможные неполадки

Page 26

26

11. ТРАСПОРТИРОВКА И ХРАНЕНИЕ

Аппарат в упаковке изготовителя следует хранить в закрытых

помещениях с естественной вентиляцией при температуре от -30 до +55

°С и относительной влажности воздуха до 80 %.

Наличие в воздухе паров кислот, щелочей и других агрессивных

примесей не допускается.

Аппарат перед закладкой на длительное хранение должен быть

упакован в заводскую коробку.

После хранения при низкой температуре аппарат должен быть

выдержан перед эксплуатацией при температуре выше 0 °С не менее

шести часов в упаковке и не менее двух часов без упаковки.

Аппарат может транспортироваться всеми видами закрытого

транспорта в соответствии с правилами перевозок, действующими на

каждом виде транспорта.

Условия транспортирования при воздействии климатических

факторов:

- температура окружающего воздуха от -30 до +55 °С;

- относительная влажность воздуха до 80 %.

Во время транспортирования и погрузочно-разгрузочных работ

упаковка с аппаратом не должна подвергаться резким ударам и

воздействию атмосферных осадков.

Размещение и крепление транспортной тары с упакованным

аппаратом в транспортных средствах должны обеспечивать устойчивое

положение и отсутствие возможности ее перемещения во время

транспортирования.

12. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

• Изготовитель гарантирует работу аппарата воздушно-плазменной

резки на протяжении двух лет со дня продажи.

• Гарантийный ремонт производится только при наличии печати

фирмы, даты продажи, подписи продавца и подписи покупателя в

Гарантийном талоне. Если что-то из выше перечисленного

отсутствует, гарантийный ремонт не производится.

• Гарантийный ремонт не производится при нарушении требований,

изложенных в паспорте.

• Гарантия не распространяется на комплектующие сварочного

аппарата (держатели электродов, зажимы массы, сварочные провода).

• Гарантийный ремонт не производится при нарушении целостности

конструкции, наличии механических повреждений (трещины, сколы,

следы ударов и падений, и любые деформации корпуса) являющиеся

результатом неправильной или небрежной эксплуатации,

транспортировки, хранения.

Page 27

Ред. 1

27

• Гарантийный ремонт не производится при наличии на изделии

следов разбора или других, не предусмотренных документацией,

вмешательств в его конструкцию, а также при нарушении заводских

регулировок.

• Гарантийный ремонт не производится при выходе из строя

элементов входных цепей (варистор, конденсатор), что является

следствием воздействия на аппарат импульсной помехи сети питания.

• Гарантийный ремонт не производится при сильном внутреннем

загрязнении изделия, повреждении внутренних устройств и деталей

посторонними предметами.

Данный документ не ограничивает определенные законом права

потребителя, но дополняет и уточняет оговоренные законом

обязательства, предполагающие соглашения сторон.

• Гарантия не распространяется на части, подверженные

естественному износу. Условия гарантии не предусматривают

профилактику и чистку изделия, регулировку рабочих параметров, а

также выезд мастера к месту эксплуатации изделия с целью его

настройки, ремонта или консультаций.

• Транспортные расходы не входят в объем гарантийного

обслуживания

Page 28

28

Дорогой покупатель!

Мы выражаем Вам огромную признательность за Ваш выбор. Мы

делаем все возможное, чтобы данное изделие удовлетворяло Вашим

запросам, а качество соответствовало лучшим мировым образцам.

Компания “Ресанта” устанавливает официальный срок службы на

инверторный плазменный резак 5 лет, при условии соблюдения

правил эксплуатации.

При покупке изделия требуйте проверки его комплектации,

внешнего вида и правильного заполнения гарантийного талона в

Вашем присутствии.

В случае возникновения неисправностей не пытайтесь

самостоятельно ремонтировать изделие, т.к. это опасно и приводит к

утрате гарантии.

Все пожелания по качеству товара присылайте по адресу

idea@resanta.ru

Page 29

Ред. 1

29

13.

СЕРВИСНЫЕ ЦЕНТРЫ

:

• Абакан, Молодежный квартал, 12/а, тел.: 8 (3902) 26-30-10, +7 908 326-30-10

• Астрахань, ул. Рыбинская, д.11, тел.: 8 (8512) 42-93-77.

• Армавир, ул. Карла Либкнехта, д.68/5, тел.: +7 962 855-40-18.

• Архангельск, Окружное шоссе, д.6, тел.: 8 (8182) 42-05-10.

• Барнаул, пр. Базовый, д.7, тел: 8 (3852) 57-09-55, 50-53-48.

• Белгород, ул. Константина Заслонова, д. 92, тел: 8 (4722) 402-913.

• Благовещенск, ул. Раздольная 27, тел. 8 914 601 0007.

• Братск, Пром.зона БЛПК, п 27030101, офис 2б, тел: +7 914 939-23-72.

• Брянск, ул. 2-ая Почепская, д. 34А, тел: 8 (4832) 58-01-73.

• Великий Новгород, ул. 3-я Сенная, д.2А, тел: 8 (8162) 940-035.

• Владивосток, ул. Снеговая, д.119, тел: +7 904 624-03-29.

• Владимир, ул. Гастелло, д.8 А, тел: 8 (4922) 77-91-31, 8 (4922) 44-40-84.

• Волгоград, проспект Ленина д.69 "А" первый этаж,

тел.: 8 (8442) 78-01-68 (доб.2 - сервис).

• Вологда, ул. Гончарная 4А; т.+7 981 507-24-12.

• Воронеж, ул. Электросигнальная, д.17, тел: 8 (473) 261-10-34.

• Дзержинск, ул. Красноармейская, д.15е, оф.21 тел: 8 (8313) 39-79-89.

• Екатеринбург, ул. Бисертская, 145, офис 6, тел.: 8 (343) 384-57-25.

• Иваново, ул. Спартака, д.13., тел 8 (4932) 77-41-11.

• Иркутск, ул. Трактовая, д.28, тел: +7 908 660-41-57 (сервис), 8 (3952) 70-71-62.

• Йошкар-Ола, ул. Мира, д.113 тел.: 8(8362) 49-72-32.

• Казань, ул. Поперечно-Авангардная, д.15, тел: 8 (843) 206-03-65.

• Калининград, ул. Ялтинская, д. 129, тел: 8 (4012) 71-95-04.

• Калуга, пер. Сельский, д.2А, тел: 8 (4842) 92-23-76.

• Кемерово, ул. Радищева, д.2/3, тел: 8 (3842) 65-02-69.

• Киров, ул. Потребкооперации, д.17, тел: 8 (8332) 21-42-71, 21-71-41.

• Кострома, ул. Костромская, д. 101, тел: 8 (4942) 46-73-76.

• Краснодар, ул. Грибоедова, д.4, литер "Ю", тел: +7 989 198-54-35.

• Красноярск, ул. Северное шоссе, 7а, тел: 8 (391) 293-56-69.

• Курган, ул. Омская, д.171Б, тел: 8 (3522) 630-925, 630-924.

• Курск, ул. 50 лет Октября,д.126 А. Тел.: 8 (4712) 36-04-46, 8 (4712) 77-13-63.

• Липецк, ул. Боевой проезд, д.5, тел: 8(4742) 52-26-97.

• Магнитогорск, ул. Рабочая, д.109, стр. 2, тел.: +7 919 342-82-12.

• Москва, ул. Нагатинская, д.16 Б, тел: 8 (499) 584-44-90.

• Москва, Ильменский проезд, д. 9А, стр. 1, тел.: 8 (495) 968-85-70.

• Москва, Сигнальный проезд 16, строение 3, корпус 4, офис 105,

тел.: 8-495-108-64-86 доб. 2, +7 906 066-03-46.

• Москва, ул. Никопольская, д.6, стр.2, тел.: 8 (495) 646-41-41, +7 926 111-27-31.

• Мурманск,ул. Домостроительная, д. 21/2, тел.: +7 960 020-46-59, +7 960 020-46-83.

• Набережные Челны, Мензелинский тракт, д.52а, офис 405, тел.: 8 (8552) 20-57-43.

• Нижний Новгород, ул. Вятская, д.41, тел: 8 (831) 429-05-65 доб.2.

• Нижний Тагил, ул. Индустриальная, д.35, стр.1, тел.: 8 (3435) 96-37-60.

• Новокузнецк, ул. Щорса, д.15, тел: 8 (3843) 20-49-31.

• Новороссийск, ул. Осоавиахима, дом 212, тел: 8 (8617) 309-454

• Новосибирск, ул. Даргомыжского, д.13, этаж 1, помещение 2 (правое крыло),

тел. 8 (383) 373-27-96.

• Омск, ул. 20 лeт РККА, д.300/3, тел: 8 (3812) 38-18-62, 21-98-18, 21-98-26.

• Оренбург, пр. Бр.Коростелевых, д.163, тел: 8 (3532) 48-64-90.

• Орёл, пер. Силикатный, д.1, тел: 8 (4862) 44-58-19.

• Орск, ул. Союзная, д.3, тел: 8 (3532) 37-62-89.

• Пенза, ул. Измайлова, д.17а, тел: 8 (8412) 22-46-79.

• Пермь, ул. Левченко, д.1, лит.Л тел.: 8 (342) 254-40-78.

Page 30

30

• Петрозаводск, район Северная Промзона, ул. Заводская, д. 10 А,

тел.: 8 (812) 309-87-08.

• Псков, ул. Леона Поземского, д.110, тел.: 8 (8112) 700-181, 8(8112) 296-264.

• Пятигорск, ул. Ермолова 46 Б, тел: +7 968 279-279-1, 8 (8652) 20-58-50.

• Ростов-на-Дону, ул. Вавилова, д.62Г, склад №11, тел: +7 938 100-20-83.

• Рязань, ул. Зубковой, д. 8а (завод Точинвест), 3 этаж, офис 6, тел.: 8 (4912) 30-13-22.

• Самара, Советский р-н, ул. Заводское шоссе, д.15А, лит. А, тел.: 8 (846) 206-05-52.

• Санкт-Петербург, ул.Минеральная, д. 31, лит В, тел: 8 (812) 384-66-37.

• Санкт-Петербург, ул. Автобусная, д. 6B, тел: 8 (812) 309-73-78.

• Саранск, ул. Пролетарская, д.130А, база Комбината "Сура", тел.: 8 (8342) 22-36-37

• Саратов, ул. Пензенская, д. 2, тел: 8 (8452) 49-11-79.

• Смоленск, Краснинское шоссе, д.35Г, 1 этаж, тел: 8 (4812) 29-46-99.

• Сочи, ул. Гастелло, д.23А, тел: 8 (862) 226-57-45.

• Ставрополь, ул. Коломийцева, д. 46, тел.: +7 961 455-04-64, 8 (8652) 500-727,

500-726.

• Стерлитамак, ул. Западная, д.18, литер А тел.: 8 (3472) 294-410.

• Сургут, ул. Базовая, д. 5, тел.: 8 (3462) 758-231, доб.1-офис, доб.2-сервис.

• Тамбов, проезд Монтажников, д.2Г, тел: 8 (4752) 42-98-98, +7 964 130-85-73.

• Тверь, пр-т. 50 лет Октября, д.15б, тел: 8 (4822) 35-17-40.

• Томск, ул. Добролюбова, д.10, стр.3 тел: +7 952 801-05-17.

• Тольятти, ул. Коммунальная, д.23, стр.2 тел: 8 (8482) 651-205; +7 964 973-04-29.

• Тула, Ханинский проезд, д. 25, тел: 8 (4872) 38-53-44 / 37-67-45.

• Тюмень, ул. Судостроителей, д.16, тел: 8 (3452) 69-62-20.

• Удмуртская Республика, Завьяловский р-н, д. Пирогово, ул. Торговая, д.12,

тел: 8 (3412) 57-60-21 / 26-03-15.

• Улан-Удэ, ул.502км. д.160 оф 14. Тел. 8(3012) 20-42-87.

• Ульяновск, ул. Урицкого, д.25/1, склад №2, тел: 8 (8422) 27-06-30, 27-06-31.

• Уфа, ул. Кузнецовский затон, д.20, тел.: 8 (347) 246-28-43 (сервисный центр);

8 (347) 214-53-59 (офис).

• Хабаровск, ул. Индустриальная, д. 8а, тел:8 (4212) 79-41-73.

• Чебоксары, Базовый проезд, д.15, тел: 8 (8352) 35-53-83, 21-41-75.

• Челябинск, ул. Морская, д.6, тел: 8 (351) 222-43-15, 222-43-16.

• Череповец, ул. Архангельская, д. 47, склад №10, тел: +7 911 517-87-92.

• Шахты, Ростовская область, пер. Сквозной, д. 86а, тел. офис +7 961 428-87-69, СЦ

+7 909 406-63-11.

• Ярославль, Тутаевское шоссе, д. 4, офис 1, офис: 8 (4852) 69-52-09, сервис:

8-965-726-32-20.

• Казахстан, г. Алматы, Илийский тракт, 29, тел: (727) 225 47 45, 225 47 46.

• Казахстан, г. Нур-Султан (Астана), ул. Циолковского 4, склад 8а,

тел +7 (771) 754 02 45.

• Казахстан, г. Караганда, ул. Молокова 102, тел: +7 (707) 469 80 56.

• Казахстан, г.Тараз, ул. Санырак батыра, 47м, тел.: +7 (7262) 97-00-12.

• Казахстан, г. Усть-Каменогорск, ул. Новаторов 10, тел: 8 (7232) 40-32-19,

8 (708) 440-32-19.

• Казахстан, г. Шымкент, ул. Толе би 26, корп.1, офис 206 тел: (7252) 53-72-67.

Полный актуальный список сервисных центров Вы так же можете

посмотреть на сайте www.resanta.ru

Page 31

Ред. 1

31

14. ГАРАНТИЙНЫЙ ТАЛОН

ИНВЕРТОРНЫЙ ПЛАЗМЕННЫЙ РЕЗАК

зав №_________________

модель _________________

Дата продажи _____________________

Наименование и адрес торговой

организации__________________________

м.п.

С правилами эксплуатации и условиями гарантии ознакомлен. Продукция

получена в полной комплектации. Претензий к внешнему виду не имею.

ФИО и подпись покупателя

ГАРАНТИЙНЫЙ ТАЛОН ГАРАНТИЙНЫЙ ТАЛОН ГАРАНТИЙНЫЙ ТАЛОН

Описание дефекта, № прибора Описание дефекта, № прибора Описание дефекта, № прибора

________________________ ________________________ ________________________

________________________ ________________________ ________________________

________________________ ________________________ ________________________

________________________ ________________________ ________________________

________________________ ________________________ ________________________

________________________ ________________________ ________________________

________________________ ________________________ ________________________

________________________ ________________________ ________________________

М.П. М.П. М.П.

________________________ ________________________ ________________________

________________________ ________________________ ________________________

Page 32

32

Изготовитель (импортер):

«ТЕК Техник унд Энтвинклунг»

Адрес: Зюдштрассе, 14, Базель, Швейцария

Сделано в КНР

Ред.1

Loading...

Loading...