ОКП42 1281

ООО «НПП «ПРОМЫШЛЕННАЯ АВТОМАТИКА»

ДАТЧИКИ ДАВЛЕНИЯ ДДM

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

А103.406.230.000 РЭ

2008

2

С О Д Е Р Ж А Н И Е

стр.

1. Введение 3

2. Назначение 3

3. Технические данные 3

4. Комплектность 4

5. Устройство и работа 4

6. Размещение и монтаж 5

7. Указание мер безопасности 5

8. Подготовка к работе 6

9. Порядок работы 7

10. Проверка технического состояния 7

11. Правила хранения и транспортирования 7

12. Методика поверки 8

13. Оформление результатов поверки 11

14. Приложения:

Рис.3. Схема поверки датчика ДДМ 12

Рис.4. Схема 3-х проводного подключения внешних нагрузок и питания 13

3

Модель

кПа

Допустимая перегрузка,

кПа

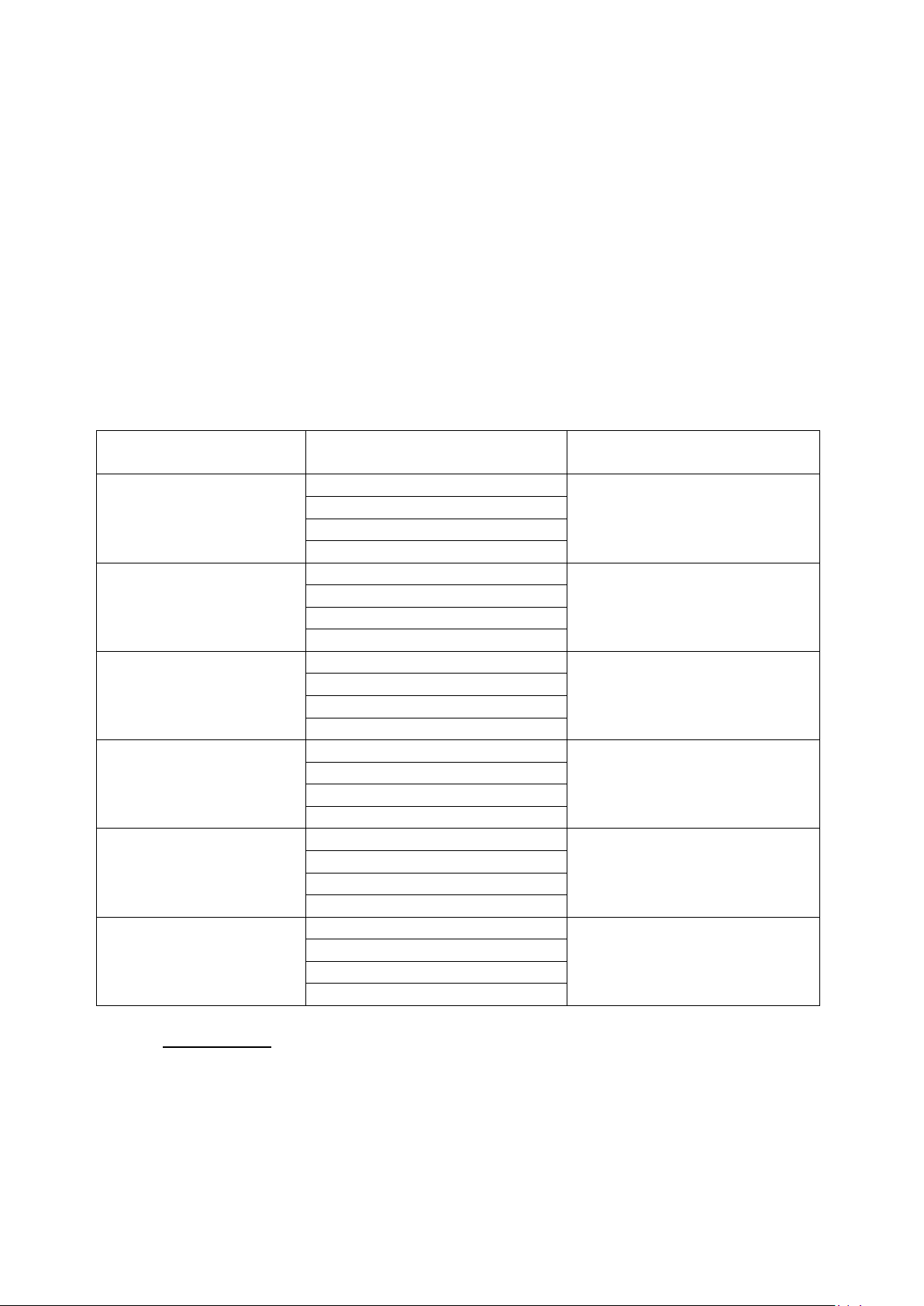

ДДМ-2500ДИ

2500

5000

1600

1000

600

ДДМ- 200ДИ

ДДМ-200ДИЖ

200

400

160

100

60

ДДМ- 40ДИ

40,0

200

25,0

16,0

10

ДДМ-10ДИ

10.0

75

6.0

4.0

2.5

ДДМ-2.5ДИ

2.5

10

1.6

1.0

0.6

ДДМ-0,25ДИВ

±0,25

±1

±0,125

±0,08

±0,05

1. ВВЕДЕНИЕ

1.1. Настоящее руководство по эксплуатации распространяется на датчики

давления типа ДДМ и содержит сведения необходимые для правильной эксплуатации датчика давления.

2. НАЗНАЧЕНИЕ

2.1. Датчик давления типа ДДМ (в дальнейшем - датчик) предназначен для

преобразования избыточного давления (ДДМ-ДИ) и избыточного давления и разрежения (ДДМ-ДИВ) газа в стандартный токовый сигнал (4-20) мА или (0-5) мА.

Датчики давления ДДМ-200ДИЖ и ДДМ-2500ДИ могут применяться для

измерения давления газа или жидкости.

2.2. Датчик может быть использован для работы в системах автоматического контроля, регулирования и управления технологическими процессами в теп-

лоэнергетике, системах вентиляции и других отраслях.

3. ТЕХНИЧЕСКИЕ ДАННЫЕ

3.1. Верхний предел измеряемого давления:

Примечание: Пределы переключаются потребителем.

3.2. Предельные значения выходного сигнала постоянного тока:

(код 42), мА 4 – 20

(код 05), мА 0 - 5

3.3. Напряжение питания датчика,

постоянный ток, В 36/241

переменный ток, В 24 3

4

Обозначение документа

Наименование

Количество

А103.406.230.000

Датчик давления ДДМ

1

А103.406.230.000ПС

Паспорт

1

А103.406.230.000РЭ

Руководство по эксплуатации

1 на 10-30 изд.

Розетка DIN 43650

1

А103.406.230.410

Держатель – по контракту

1 (ЗИП)

Винт М4 х 16 – по контракту

2 (ЗИП)

Гайка М4 – по контракту

2 (ЗИП)

3.4. Нагрузочное сопротивление датчика должно быть в пределах:

датчик c выходным сигналом 4-20 мА:

-при питании от источника постоянного тока напряжением =36 В,

Ом от 1 до 1000

-при питании от источника постоянного тока напряжением =24 В или пере-

менного тока напряжением 24 В (трансформатор), Ом от 0 до 500

датчик с выходным сигналом 0-5 мА:

- при питании от источника постоянного тока напряжением =(2436) В

или переменного тока напряжением 24 В (трансформатор),Ом от 0 до 2500

3.5. Предел допускаемой основной погрешности датчика, выраженный в %

от диапазона измерения выходного сигнала, не превышает 1.

3.6. Вариация выходного сигнала не превышает половины абсолютного

значения предела допускаемой основной погрешности.

3.7. Дополнительная температурная погрешность на каждые 10°С измене-

ния температуры в пределах рабочего диапазона % не более 0.5.

3.8. Потребляемая датчиком мощность, ВА не более 1,5

3.9. Климатическое исполнение УХЛ для категории размещения 3.1 по

ГОСТ 15150-69 , но для работы при температуре от 5°С до 50°С.

3.10. По устойчивости к механическим воздействиям датчик относится к

группе N3 по ГОСТ 12997-84.

3.11. Степень защиты по ГОСТ 14254-80 IP54

3.12. Наработка на отказ, час 80000

3.13. Масса, кг не более 0,8

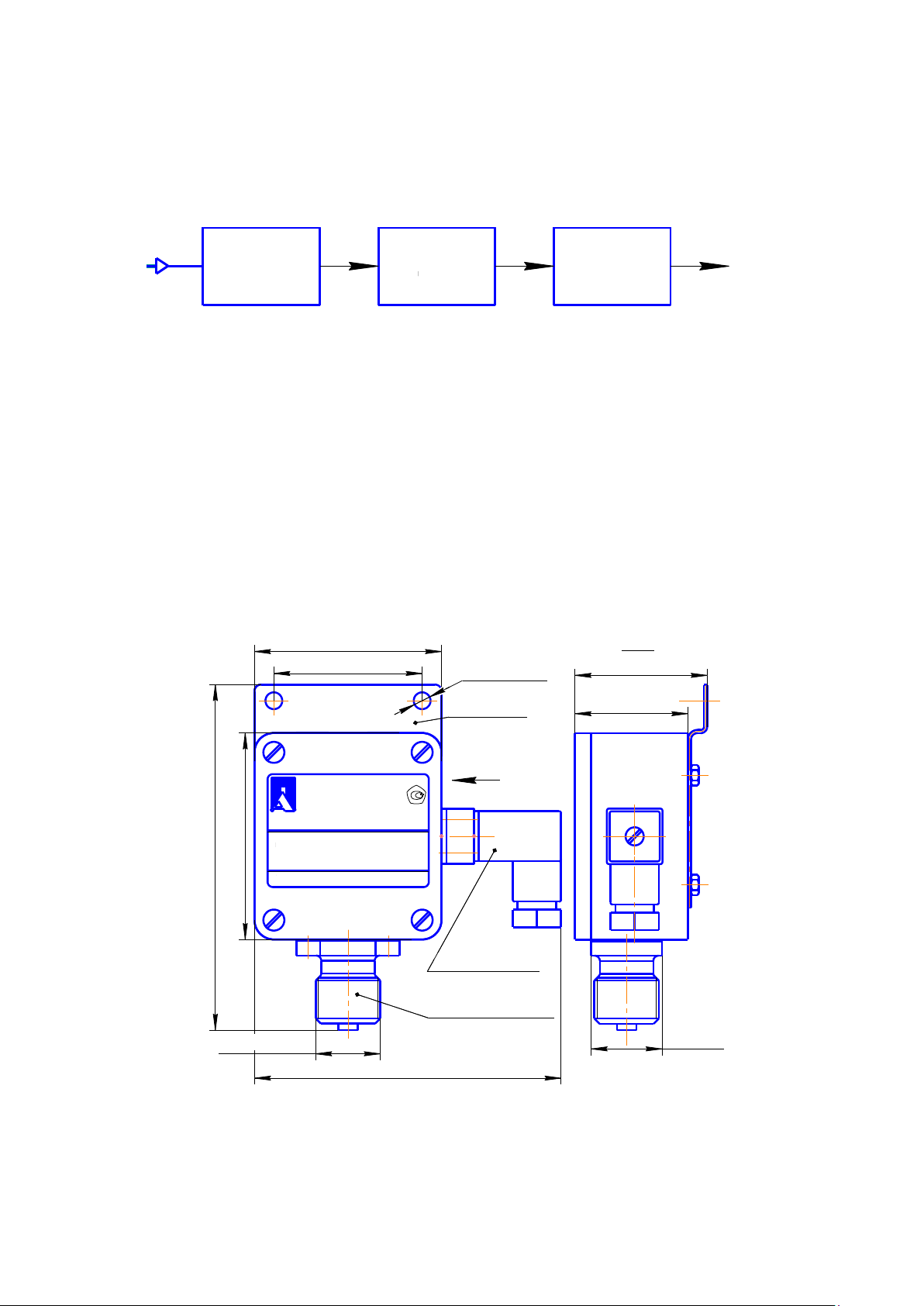

3.14. Габаритные размеры, мм:

длина х ширина х высота 108х93х41

4. КОМПЛЕКТНОСТЬ

4.1. Датчик поставляется в соответствии с ТУ4212-030-27831671-00 (таблица 4.1).

Таблица 4.1.

5

Ч Э Д У П Н Т

( 4 - 2 0 ) m A

( 0 - 5 ) m A

Ч Э Д У П Н Т

( 4 - 2 0 ) m A

( 0 - 5 ) m A

6 4

M 2 0 • 1 , 5 - 8 g

5 8

Д А Т Ч И К Д А В Л Е Н И Я

Д Д М - 1 0 Д И

П Р Е Д Е Л Ы И З М Е Р Е Н И Й

2 , 5 ; 4 ; 6 ; 1 0 к П а

В Ы Х О Д Н О Й С И Г Н А Л

( 0 - 5 ) / ( 4 - 2 0 ) м А

I P 5 4

У Х Л 3 . 1

1 . 0

= 3 6 / 2 4 В ;

~ 2 4 В

Ш т у ц е р М 2 0 х 1 , 5 - 8 g

Д е р ж а т е л ь

4 6 ± 0 , 1

2 о т в .

6 , 5

В и д А

4 1

3 5

А

S = 2 2

Р а з ъ е м D I N 4 3 6 5 0

1 0 8

9 3

6 4

M 2 0 • 1 , 5 - 8 g

5 8

Д А Т Ч И К Д А В Л Е Н И Я

Д Д М - 1 0 Д И

П Р Е Д Е Л Ы И З М Е Р Е Н И Й

2 , 5 ; 4 ; 6 ; 1 0 к П а

В Ы Х О Д Н О Й С И Г Н А Л

( 0 - 5 ) / ( 4 - 2 0 ) м А

I P 5 4

У Х Л 3 . 1

1 . 0

= 3 6 / 2 4 В ;

~ 2 4 В

Ш т у ц е р М 2 0 х 1 , 5 - 8 g

Д е р ж а т е л ь

4 6 ± 0 , 1

2 о т в .

6 , 5

В и д А

4 1

3 5

А

S = 2 2

Р а з ъ е м D I N 4 3 6 5 0

1 0 8

9 3

5. УСТРОЙСТВО И РАБОТА ДАТЧИКА

5.1. Структурная схема датчика (рис.1) включает в себя:

1) интегральный упругий чувствительный элемент ЧЭ;

2) дифференциальный усилитель ДУ;

3) преобразователь напряжение-ток ПНТ.

Рис.1 Структурная схема датчика

Контролируемое давление воспринимается ЧЭ и преобразуется им в элек-

трические сигналы, пропорциональные контролируемому давлению.

Сигналы с выхода ЧЭ поступают в дифференциальный усилитель, где

происходит формирование выходного сигнала в виде постоянного напряжения 0 В

– 1,6 В.

Преобразователь ПНТ преобразует сигнал с ДУ до нормализованной ве-

личины (4 – 20) мА или (0 – 5) мА.

5.2. Общий вид датчика показан на рис.2.

Датчик состоит из интегрального чувствительного элемента, установленно-

го в собственном корпусе со штуцером для подачи давления в рабочую полость.

В корпусе датчика установлены печатная плата с элементами электриче-

ской схемы, разъем для внешнего подключения.

Рис.2 Общий вид датчика

6

6. РАЗМЕЩЕНИЕ И МОНТАЖ

6.1. Крепление датчика на объекте производится непосредственно на тру-

бопроводе с помощью штуцера М20х1,5 (S=22) или с помощью держателя с двумя

монтажными отверстиями =6,5 мм и 2-х крепежных болтов с гайками М 4.

6.2. Контролируемое давление подводится через штуцер или посредством

трубопровода с использованием стандартного ниппеля и накидной гайки (в ком-

плект не входит).

6.3. Кабели подключения датчика к электрической схеме должны быть вы-

полнены из проводов сечением 0,35-0,5 мм2 .

7. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

.1. При профилактических и регулировочных работах, производимых с дат-

чиком пользоваться исправным и изолированным инструментом.

7.2. При работе с переменными резисторами настройки нуля "0" и "4мA"

и диапазонов "М1", "М2", "М3", "М4" вращать оси резисторов медленно, без

толчков и рывков.

7.3. Внешний осмотр, ремонт и профилактические работы проводить при

отключенном электрическом питании.

8. ПОДГОТОВКА К РАБОТЕ

8.1. При подготовке датчика к работе необходимо:

визуально проверить состояние датчика на отсутствие поломок, вы-

званных транспортировкой;

изучить техническую документацию;

убедиться в соответствии установки и монтажа указаниям раздела 6

настоящего руководства;

подключить электрическое питание в соответствии со схемами рис.3

ПРИЛОЖЕНИЕ 1 ;

проверить надежность подключения проводов;

при необходимости выбрать диапазон измерения и установить код

выходного сигнала DIP-переключателями, для чего снять крышку

корпуса и установить положения переключателей в соответствии с

таблицей 8.1 (таблица переключений находится также на внутренней

стороне крышки).

7

Модель

Положение переключателей

Диапазон,кПа

1 2 3 4 5 6 7

8

ДДМ-2500ДИ

2500

ON

OFF

OFF

OFF

ON

1600

OFF

ON

OFF

OFF

ON

1000

OFF

0FF

ON

OFF

ON

600

OFF

OFF

OFF

ON

ON

ДДМ- 200ДИ

ДДМ- 200ДИЖ

200

ON

OFF

OFF

OFF

ON

160

OFF

ON

OFF

OFF

ON

100

OFF

0FF

ON

OFF

ON

60

OFF

OFF

OFF

ON

ON

ДДМ- 40ДИ

40,0

ON

OFF

OFF

OFF

ON

25,0

OFF

ON

OFF

OFF

ON

16,0

OFF

0FF

ON

OFF

ON

10

OFF

OFF

OFF

ON

ON

ДДМ-10ДИ

10.0

ON

OFF

OFF

OFF

ON

6.0

OFF

ON

OFF

OFF

ON

4.0

OFF

0FF

ON

OFF

ON

2.5

OFF

OFF

OFF

ON

ON

ДДМ-2.5ДИ

2.5

ON

OFF

OFF

OFF

ON

1.6

OFF

ON

OFF

OFF

ON

1.0

OFF

0FF

ON

OFF

ON

0.6

OFF

OFF

OFF

ON

ON

ДДМ-0,25ДИВ

±0,25

ON

OFF

OFF

OFF

OFF

±0,125

OFF

ON

OFF

OFF

OFF

±0,08

OFF

0FF

ON

OFF

OFF

±0,05

OFF

OFF

OFF

ON

OFF

Код

вых.сигнала

05

ON

OFF 42

OFF

ON

Таблица 8.1.

соответствует максимальному диапазону и выходному сигналу 0-5 мА.

после включения электрического питания через 30 минут определить соответствие

нижнего и верхнего предельного значения (0 мA и 5 мA или 4 мA и 20 мA, в зави-

симости от кода выходного сигнала) выходных сигналов нижнему и верхнему предельным значениям давлений измеряемого диапазона. Кроме того, при изменении

измеряемого давления выходной сигнал должен изменяться. Контроль выходного

сигнала производить миллиамперметром, подключенным к выходным цепям дат-

чика (например, в соответствии с рис.4 ПРИЛОЖЕНИЕ 2).

ние измеряемого давления, выдержать 1 минуту, при этом изменения выходного

сигнала датчика и контрольного прибора давления не допустимы. Проверку герметичности производить одновременно с проверкой работоспособности по п.8.2. При

несоответствии проверяемых параметров датчика, настройка проводится в специализированных лабораториях с применением необходимого оборудования и со-

блюдения правил ТБ.

закрыть крышку датчика.

Исходное положение переключателей, если это не оговорено в контракте,

8.2. Проверить работоспособность, для чего:

8.3. Проверить герметичность, для чего: задав верхнее предельное значе-

8.4. Подключить нагрузку в соответствии со схемой рис.3.или рис.4.

8

Наименование параметра, инстру-

мент, методика проверки

Технические требования

1.Внешний осмотр датчика.

Визуально проверяется состояние

корпуса, разъема, штуцера.

Корпус, разъем, штуцер не должны

иметь трещин и вмятин.

2.Проверка работоспособности дат-

чика. Проводится по методике п.8.2.

Датчик должен обеспечивать выдачу

выходного сигнала при контрольных

давлениях с допустимым отклонением

от стандартной характеристики (4-20)

мА или (0-5) мА не более 1 %.

9. ПОРЯДОК РАБОТЫ

9.1. Эксплуатация датчика производится в составе объекта или изделия.

Все указания по порядку работы с датчиком определяются руководством по эксплуатации основного изделия с учетом технических параметров датчика, приве-

денных в настоящем документе.

10. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

10.1. Проверка технического состояния датчика проводится с целью обеспечения работоспособности в период его эксплуатации.

10.2. Работоспособность и точностные характеристики датчика проверяются в нормальных климатических условиях в специализированных лабораториях

(цехах) с применением необходимого оборудования, контрольно-поверочной аппаратуры и соблюдением правил техники безопасности

10.3. Допускается использовать приборы, по техническим характеристикам

и классу точности не хуже оговоренных в настоящем документе.

10.4. Проверка технического состояния проводится 1 раз в 24 месяцев согласно перечню, приведенному в таблице 10.1

Таблица 10.1.

11. ПРАВИЛА ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ

11.1. Датчики могут храниться как в транспортной таре, так и без упаковки.

11.2. Датчик должен хранится в закрытых хорошо вентилируемых помещениях, при температуре окружающего воздуха от 5 до 40 оС и относительной влаж-

ности до 80 %.

11.3. В помещениях для хранения не должно быть пыли, паров кислот и

щелочей, а также газов, вызывающих коррозию.

11.4. Датчик в упаковочной таре завода-изготовителя допускается транс-

портировать в закрытом транспорте любого вида, а также открытым транспортом

в контейнерах или ящиках (с защитой от дождя и снега) в диапазоне температур

о

40

С и относительной влажности 95 % при температуре 35 оС. Допускается воз-

действия ударов с ускорением 20 м/с

11.5. При погрузке, разгрузке и транспортировании должна исключаться

возможность механического повреждения упаковки и датчика.

2

при частоте от 80 до 120 ударов в минуту.

9

Наименование средства поверки

Основные метрологические

характеристики

Установка переносная поверочная ти-

па УПП-1 с напоромером НОСП

4; 10; 40 кПа

Автоматизированный задатчик избы-

точного давления «Воздух-1.6»

(1 – 160) кПа, предел допускаемой основной погрешности 0.02%;0.05% от

действительного значения измеряемо-

го параметра

Миллиамперметр типа Щ300

Предел (0 – 30) мА кл.0.25

Микроманометр компенсационный

жидкостной МКВ-250

Предел 2500 кПа, Кл.0,6

Грузопоршневой пресс МП-60

Предел 6000 кПа

Манометр образцовый типа МО

Предел 4000 кПа, Кл.0,4

Источник постоянного тока Б5-8

Наибольшее значение напряжения 50

V. Допускаемое отклонение 0.5% от

установленного значения

Допускается использовать контрольно-

поверочную аппаратуру согласно пе-

речню Методики поверки МИ 1997-89

12. МЕТОДИКА ПОВЕРКИ

12.1 Методика поверки устанавливает методы и средства первичной и периодических поверок.

Периодическая поверка проводится в сроки, установленные потребителем

в зависимости от условий эксплуатации и требуемой точности выполнения изме-

рений, но не реже раза в два года.

Датчики подлежат ведомственной поверке; рекомендуемая периодичность

поверки - один раз в год.

12.2 При выполнении периодических поверок должны быть выполнены

следующие операции:

Внешний осмотр.

Опробование.

Определение основной погрешности датчика.

12.3 При проведении поверки применяют средства указанные в таблице

12.1.

12.4 При проведении поверки должны быть соблюдены следующие усло-

вия:

температура окружающего воздуха (23) оС;

относительная влажность окружающего воздуха от 30 до 80%;

давление в помещении, где проводится поверка от 84 до 106.7 кПа;

вибрации, тряска, удары, наклоны и магнитные поля (кроме земного),

влияющие на работу датчика, должны отсутствовать,

напряжение питания (=36/241)В или (~243)В (соответствует условиям

эксплуатации)

Таблица 12.1

сопротивление нагрузки:

(51050Ом для датчиков с выходным сигналом (4-20) мА; (120050Ом

для датчиков с выходным сигналом (0-5) мA;

рабочая среда – воздух.

10

12.5 Перед проведением поверки должны быть выполнены следующие

подготовительные работы.

Датчик должен быть выдержан при температуре, указанной в п.12.4 не ме-

нее 3 часов. Выдержка перед началом испытаний после включения электрическо-

го питания должна быть не менее 30 минут.

12.6 Проведение поверки.

12.6.1 Внешний осмотр.

При внешнем осмотре должно быть установлено соответствие датчика

следующим требованиям:

датчик должен иметь паспорт или документ его заменяющий при прове-

дении поверки.

на датчике должна быть табличка с маркировкой, соответствующей пас-

порту;

должен быть обеспечен доступ к регулирующим элементам нуля и верх-

него предела.

12.6.2 Опробование.

При опробовании проверяют работоспособность путем изменения измеря-

емого давления от нижнего предельного значения до верхнего, при этом должен

изменяться выходной сигнал в пределах (0 – 5) мA или (4 - 20) мА в зависимости

от положения переключателя кода выходного сигнала.

12.6.3 Определение основной погрешности датчика.

Проверка производится для каждого диапазона, начиная с меньшего, с кодом вы-

ходного сигнала 05, при этом положения переключателей должны соответствовать

таблице 8.1.

Для доступа к DIP переключателям снять крышку датчика, отвернув 4 винта.

При периодической поверке основную погрешность определяют в два цикла: до

корректировки изменения выходного сигнала (калибровки) и после корректировки

диапазона. Допускается второй цикл не проводить, если основная погрешность

соответствует значениям п.3.5.

включить приборы, установить на источнике питания датчика напряже-

ние, указанное в п.12.4 и выдержать 30 минут;

в рабочую полость подать сжатый воздух давлением, значение которого

равно нижнему предельному значению диапазона измерения датчика и

проконтролировать выходной сигнал по миллиамперметру;

повторить указанную операцию для последующих контрольных точек

согласно таблицам 12.2 или 12.3;

при несоответствии диапазона изменения выходного сигнала значениям

п.3.2, провести корректировку нижнего предельного значения диапазона

("нуля") и верхнего предельного значения диапазона (для чего снять

крышку датчика) в следующем порядке:

- при отсутствии давления резистором "0" выставить выходной сиг-

нал равным: 0,0 мА для датчика с выходным сигналом (0-5) мA с

погрешностью не более 0,01 мА.

- установить переключатель 6 в положение OFF, а переключатель 7

в положение ON.

- при отсутствии давления резистором "4 мA" выставить 4,0 мА для

датчика с выходным сигналом (4-20) мA с погрешностью не более

0,03 мА;

- калибратором задать давление равное верхнему предельному

значению диапазона измерения датчика и резистором "М [n]" (n =

1,2,3,4 номер используемого поддиапазона) выставить выходной

сигнал равным:

11

Тип датчика

Диапазон,

кПа

I, мА

4,0

7,2

10,4

13,6

16,8

20,0

ДДМ-2500ДИ

2500

ДДМ-2500ДИ

0

500

1000

1500

2000

2500

1600

0

320

640

960

1280

1600

1000

0

200

400

600

800

1000

600

0

120

240

360

480

600

ДДМ- 200ДИ

ДДМ- 200ДИЖ

200

ДДМ-200ДИ

ДДМ- 200ДИЖ

0

40,0

80,0

120

160

200

160

0

32,0

64,0

96,0

128

160

100

0

20,0

40,0

60,0

80,0

100

60

0

12,0

24,0

36,0

48,0

60,0

ДДМ- 40ДИ

40,0

ДДМ-40ДИ

0

8,0

16,0

24,0

32,0

40,0

25,0

0

5,0

10,0

15,0

20,0

25,0

16,0

0

3,2

6,4

9,6

12,8

16,0

10

0

2,0

4,0

6,0

8,0

10,0

ДДМ-10ДИ

10.0

ДДМ-10ДИ

0

2,0

4,0

6,0

8,0

10,0

6.0

0

1,2

2,4

3,6

4,8

6,0

4.0

0

0,8

1,6

2,4

3,2

4,0

2.5

0

0,5

1,0

1,5

2,0

2,5

ДДМ-2.5ДИ

2.5

ДДМ-2.5ДИ

0

0,5

1,0

1,5

2,0

2,5

1.6

0

0,32

0,64

0,96

1,28

1,6

1.0

0

0,2

0,4

0,6

0,8

1,0

0.6

0

0,12

0,24

0,36

0,48

0,6

ДДМ-0,25ДИВ

±0,25

ДДМ-

0,25ДИВ

-0,25

-0,15

-0,05

0,05

0,15

0,25

±0,125

-0,125

-0,075

-0,025

0,025

0,075

0,125

±0,08

-0,08

-0,048

-0,016

0,016

0,048

0,08

±0,05

-0,05

-0,03

-0,01

0,01

0,03

0,05

20 мА для датчика с выходным сигналом (4-20) мA с погреш-

ностью не более 0,03 мА;

5,0 мА для датчика с выходным сигналом (0-5) мА с погрешно-

стью не более 0,01 мА.

Проверить величину выходного сигнала в промежуточных точках согласно

таблиц 12.2 или 12.3 как при прямом, так и обратном ходах.

12.6.4 Сравнить полученные значения с табличными:

- для датчиков с выходным сигналом (4-20) мA допустимы отклонения от

таблицы 12.2 не более 0,12 мА - при первичной поверке (приемо-сдаточные испытания); 0,16 мА - при периодической поверке (при эксплуатации).

- для датчиков с выходным сигналом (0-5) мA допустимы отклонения от

таблицы 12.3 не более 0,04 мА - при первичной поверке (приемо-сдаточные испытания); 0,05 мА - при периодической поверке (при эксплуатации).

Контрольные точки для поверки датчиков ДДМ

с выходным сигналом (4-20)мA

Таблица 12.2

12

Тип датчика

Диапазон,

кПа

I, мА

0

1,0

2,0

3,0

4,0

5,0

ДДМ-2500ДИ

2500

ДДМ-2500ДИ

0

500

1000

1500

2000

2500

1600

0

320

640

960

1280

1600

1000

0

200

400

600

800

1000

600

0

120

240

360

480

600

ДДМ- 200ДИ

ДДМ- 200ДИЖ

200

ДДМ-200ДИ

ДДМ- 200ДИЖ

0

40,0

80,0

120

160

200

160

0

32,0

64,0

96,0

128

160

100

0

20,0

40,0

60,0

80,0

100

60

0

12,0

24,0

36,0

48,0

60,0

ДДМ- 40ДИ

40,0

ДДМ-40ДИ

0

8,0

16,0

24,0

32,0

40,0

25,0

0

5,0

10,0

15,0

20,0

25,0

16,0

0

3,2

6,4

9,6

12,8

16,0

10,0

0

2,0

4,0

6,0

8,0

10,0

ДДМ-10ДИ

10.0

ДДМ-10ДИ

0

2,0

4,0

6,0

8,0

10,0

6.0

0

1,2

2,4

3,6

4,8

6,0

4.0

0

0,8

1,6

2,4

3,2

4,0

2.5

0

0,5

1,0

1,5

2,0

2,5

ДДМ-2.5ДИ

2.5

ДДМ-2.5ДИ

0

0,5

1,0

1,5

2,0

2,5

1.6

0

0,32

0,64

0,96

1,28

1,6

1.0

0

0,2

0,4

0,6

0,8

1,0

0.6

0

0,12

0,24

0,36

0,48

0,6

ДДМ-0,25ДИВ

±0,25

ДДМ-

0,25ДИВ

-0,25

-0,15

-0,05

0,05

0,15

0,25

±0,125

-0,125

-0,075

-0,025

0,025

0,075

0,125

±0,08

-0,08

-0,048

-0,016

0,016

0,048

0,08

±0,05

-0,05

-0,03

-0,01

0,01

0,03

0,05

Контрольные точки для поверки датчиков ДДМ

с выходным сигналом (0-5)мA

Таблица 12.3

13. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

13.1 Положительные результаты первичной поверки датчиков оформляют

записью в паспорте (раздел «Свидетельство о приемке»).

13.2 Положительные результаты периодической поверки ведомственной

метрологической службой оформляются свидетельством поверки.

13.3 При отрицательных результатах поверки датчики давления бракуются.

13

д а в л е н и я и з м е р и т е л ь н ы е " .

с о г л а с н о п е р е ч н ю : М е т о д и к а п о в е р к и М И 1 9 9 7 - 8 9 " П р е о б р а з о в а т е л и

2 . Д о п у с к а е т с я и с п о л ь з о в а н и е к о н т р о л ь н о - п о в е р о ч н о й а п п а р а т у р ы

П р и м е ч а н и е . 1 . З а д а т ч и к д а в л е н и я - у с т а н о в к и у к а з а н н ы е в т а б л и ц е 1 2 . 1 в з а в и с и м о с т и

о т п р е д е л о в д а т ч и к а .

Р и с . 3 . С х е м а п о в е р к и д а т ч и к а Д Д М .

к л . 0 . 2 5

к л . 0 . 2 5

Р - м и л л и а м п е р м е т р Щ 3 0 0 , п р е д е л ы 0 - 1 0 m A

R - р е з и с т о р С 2 - 3 3 - 1 - 1 . 2 к О м

б ) д л я м о д е л е й с в ы х о д н ы м с и г н а л о м 0 - 5 m А :

Р - м и л л и а м п е р м е т р Щ 3 0 0 , п р е д е л ы 0 - 2 0 m A

R - р е з и с т о р С 2 - 3 3 - 1 - 5 1 0 О м

а ) д л я м о д е л е й с в ы х о д н ы м с и г н а л о м 4 - 2 0 m А :

= 3 6 В / 2 4 В

-

+

З а д а т ч и к

д а в л е н и я

Д Д М - Д И

R

В ы х о д I

О б щ и й

+ 3 6 В

4

3

2

1

Ц Е П Ь

> >

Р о з е т к а D I N 4 3 6 5 0

P

ПРИЛОЖЕНИЕ 1

14

Р и с . 4 . С х е м а 3 - х п р о в о д н о г о п о д к л ю ч е н и я н а г р у з о к и п и т а н и я .

R - н а г р у з к а д а т ч и к а ( в х о д н о е с о п р о т и в л е н и е

р е г и с р а т о р а и л и р е г у л я т о р а ) .

= 3 6 В / ~ 2 4 В

-

+

И з м е р я е м о е

д а в л е н и е

Д Д М

+ R -

В ы х о д I

О б щ и й

+ 3 6 В

4

3

2

1

Ц Е П Ь

> >

Р о з е т к а D I N 4 3 6 5 0

ПРИЛОЖЕНИЕ 2

Loading...

Loading...