2

Пожалуйста, перед установкой и использованием данного оборудования внимательно

прочитайте и разберитесь в данном руководстве.

Компания оставляет за собой право вносить изменения в данное руководство и не обязана

предупреждать об этом заранее.

В данном руководстве возможны неточности. Пожалуйста, свяжитесь с нами при их обнаружении.

Руководство по эксплуатации издано 09 сентября 2014 года. Издание 7.

Содержание

1. Меры предосторожности и техника безопасности .................................................. 3

2. Комплектация ................................................................................................................ 6

3. Общее описание ................................................................................................ ........... 7

4. Основные характеристики .......................................................................................... 8

5. Описание панели ........................................................................................................ 10

6. Установка и эксплуатация ......................................................................................... 14

7. Техническое обслуживание ....................................................................................... 19

8. Диагностика неисправностей ................................................................................... 20

9. В помощь сварщику ................................................................................................ ... 22

10. Гарантийный талон .................................................................................................... 33

11. Сервисные центры ..................................................................................................... 35

www.barsweld.ru. Тел.:+7 (495) 728-43-44 Импортер: BARSWELD Производитель: Shenzhen Chanrong Technology Co. Ltd.

Руководство по эксплуатации · PROFI MIG серия

1. Меры предосторожности и техника безопасности

Нарушение техники безопасности при проведении сварочных работ часто приводит к самым

печальным последствиям – пожарам, взрывам и, как следствие, травмам и гибели людей.

Так же при сварке возможны следующие травмы: поражение электрическим током, ожоги от шлака и

капель металла, травмы механического характера.

Для предотвращения всех этих положений важно неукоснительно соблюдать меры предосторожности:

Подготовить рабочее место согласно технике безопасности:

При дуговой электросварке брызги расплавленного металла разлетаются на значительные расстояния,

что вызывает опасность пожара. Поэтому сварочные цеха (посты) должны сооружаться из негорючих

материалов, в местах проведения сварочных работ не допускается скопление смазочных материалов,

ветоши и других легковоспламеняющихся материалов.

Для быстрой ликвидации очагов пожаров рабочее место должно быть оснащено средствами

пожаротушения: огнетушитель и емкость с водой, которые должны находиться в легкодоступном месте.

Пожар может начаться не сразу, поэтому по окончании сварки следует внимательно осмотреть место

проведения работ: не тлеет ли что-нибудь, не пахнет ли дымом и гарью.

Необходимо иметь профессиональную подготовку для работы с оборудованием.

Сварщик должен иметь действующее разрешение для работы со сварочными металлами.

Сварщик должен пройти медицинское освидетельствование.

Обеспечить необходимую защиту:

Необходимо проверить изоляцию всех проводов, связанных с питанием источника тока и

сварочной дуги, устройства геометрически закрытых включающих устройств, заземление,

корпусов сварочных аппаратов. Заземлению подлежат: корпуса источников питания,

аппаратного ящика и вспомогательное электрическое оборудование. Сечение заземляющих

проводов должно быть не менее 2,5 мм

Необходимо использовать различные средства индивидуальной защиты, такие как:

сварочные маски, специальную брезентовую одежду, брезентовые рукавицы, кожаные

ботинки.

При сварке необходимо использовать электрододержатели с хорошей изоляцией, которая

гарантирует, что не будет случайного контакта токоведущих частей электрододержателя со

свариваемым изделием или руками сварщика.

Необходимо работать в исправной сухой спецодежде и рукавицах. При работе в тесных

отсеках и замкнутых пространствах обязательно использование резиновых галош и ковриков,

источников освещения с напряжением не выше 6-12 В.

Необходимо проводить сварочные работы только в хорошо вентилируемых помещениях или

использовать вентиляционное оборудование.

2

.

3

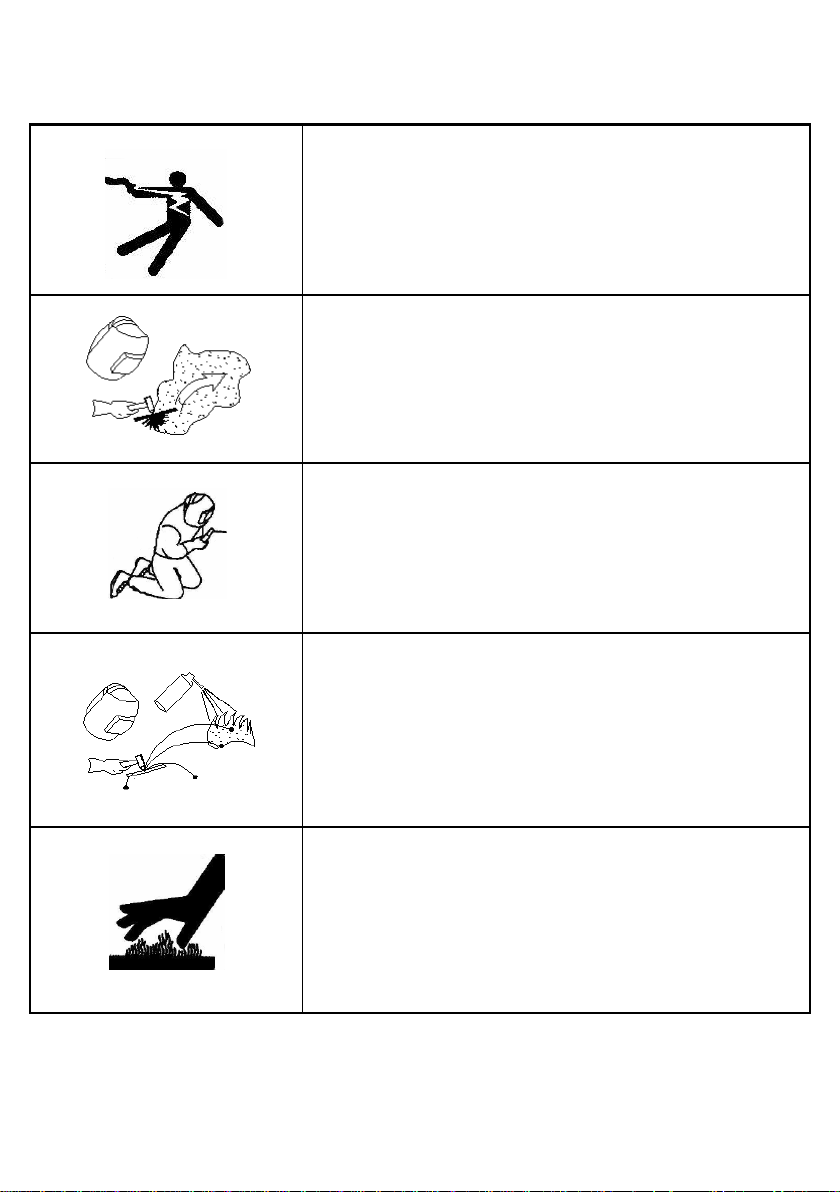

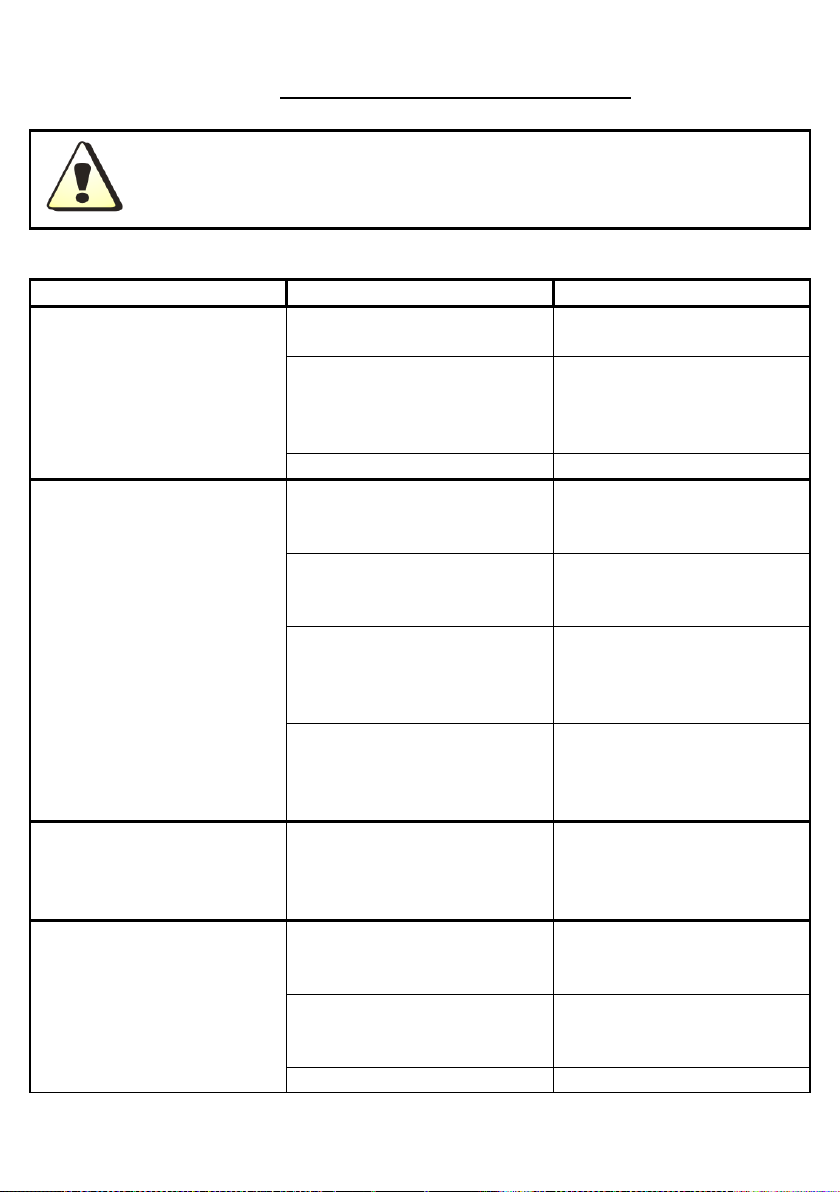

Электрический ток (может привести к серьезным увечьям или

даже смерти).

Для предотвращения надо:

установить заземление перед началом работы;

никогда не дотрагиваться до деталей, подключенных к

источнику питания, голыми руками или, находясь в мокрых

перчатках или одежде.

Дым и газ (может быть вредным для здоровья).

Для предотвращения надо:

избегать вдыхания дыма и газа во время сварки;

при сварке находиться в хорошо проветриваемом

помещении или использовать вентиляционное

оборудование.

Световое излучение (может привести к повреждению глаз или

ожогам).

Для предотвращения надо:

для защиты ваших глаз и тела использовать подходящую

сварочную маску и защитную одежду;

для защиты наблюдателей использовать подходящие

сварочные маски и ширмы.

Неправильная работа (может быть причиной пожара или даже

взрыва).

Для предотвращения надо:

убедиться в отсутствии легковоспламеняющихся

материалов рядом с местом работы, т. к. сварочные искры

могут быть причиной пожара;

иметь поблизости огнетушитель;

не использовать данное оборудование для разогрева труб.

Большая температура изделия (может привести к ожогам).

Для предотвращения надо:

не трогать горячее изделие голыми руками сразу после

сварки. Дать ему остыть;

при длительной сварке необходимо использовать

охлаждение.

Для сведения к минимуму возможности получения травм и увечий, ознакомьтесь с их

причинами и мерами предосторожности:

4

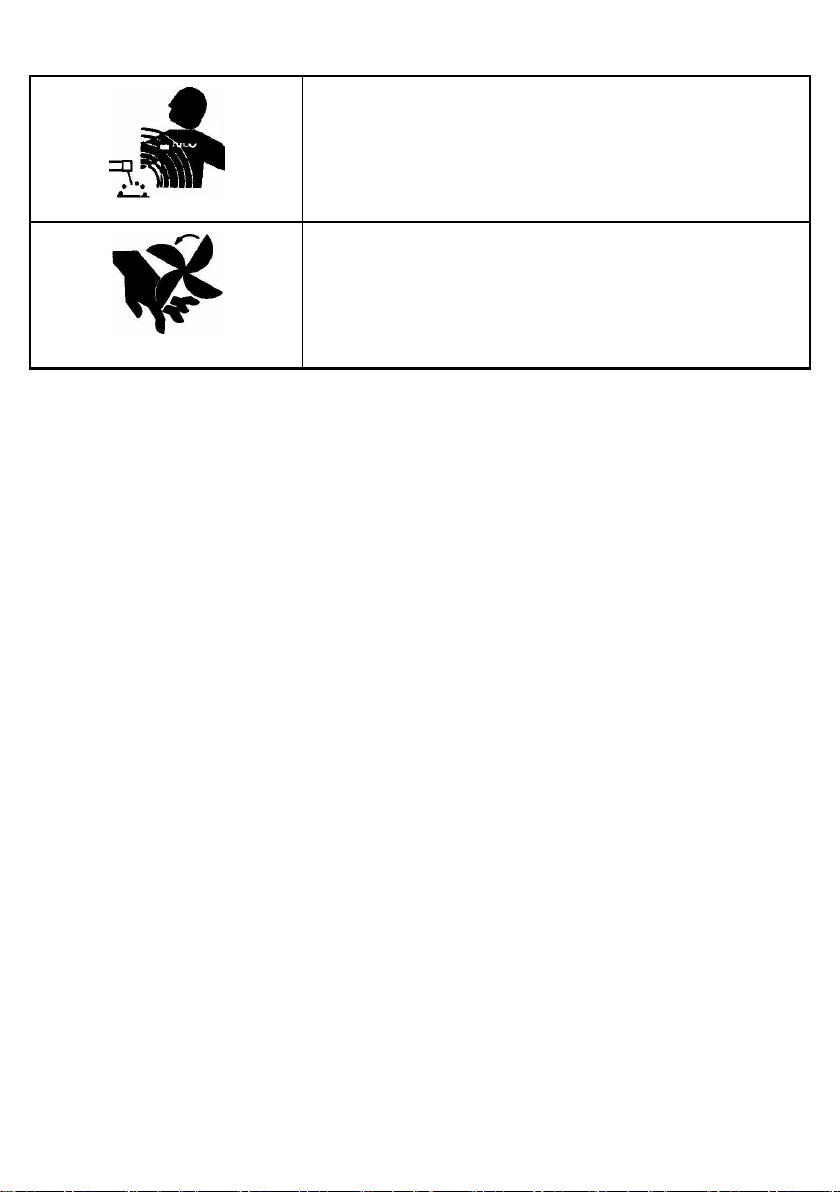

Магнитные поля (оказывают действия на электронные

стимуляторы сердца).

Для предотвращения надо:

людям, имеющим электронные стимуляторы сердца,

перед работой необходимо проконсультироваться с

врачом.

Движущиеся части (могут привести к увечьям).

Для предотвращения надо:

избегать контакта с движущими частями, например, с

вентиляторами;

все двери, панели, крышки и другие защитные устройства

должны быть закрыты во время работы.

При проблемах с оборудованием необходимо обратиться к профессиональной помощи:

Использовать данное руководство при возникновении каких-либо трудностей при установке

или работе.

Обратиться в сервисный центр вашего поставщика для профессиональной помощи, если

после прочтения данного руководства у вас все еще остались вопросы.

Производственные условия:

Сварка должна выполняться в сухой окружающей среде с влажностью не более 80 %.

Температура окружающей среды должна быть между -10 ℃ и +30 ℃.

Избегайте сварки под открытым небом, если нет защиты от солнечного света или дождя.

Избегайте сварки в среде с большим содержанием пыли или коррозийного химического газа.

Всегда сохраняйте изделие сухим и не помещайте его во влажную землю или лужи.

5

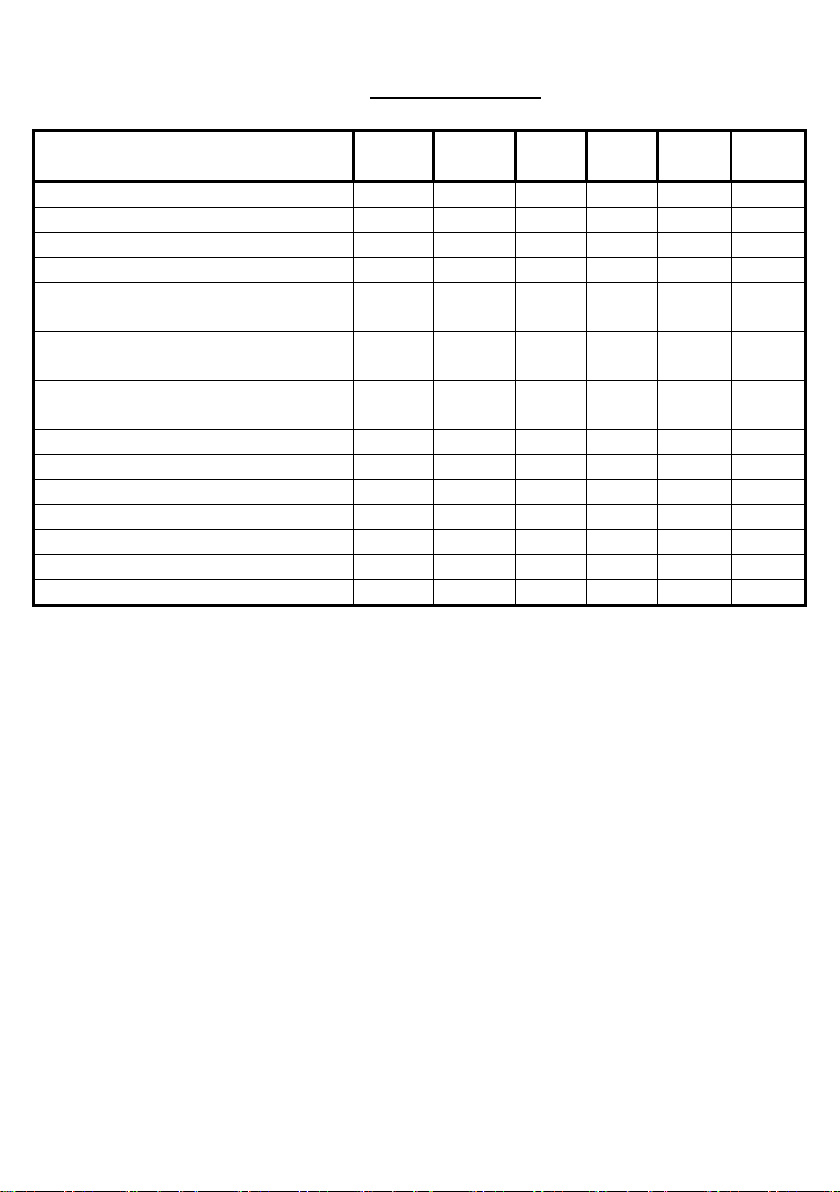

Название

Кол-во

MIG-

167 D

MIG-

207 D

MIG-

257 D

MIG-

257 DT

MIG-

357 DT

Аппарат

1 шт. + + + +

+

Сетевой кабель (2 м)

1 шт. + + + + + Кабель с клеммой заземления (3 м)

1 шт. + + + + + Соединитель кабельных разъемов

2 шт. + + + +

+

Сварочная горелка MIG с кабелем

(2,5 м)

1 шт. + + + +

+

Быстроразъемное соединение для

смены полярности

1 шт. + + + +

+

Разъем для крепления кабеля

управления

1 шт.

нет

нет

нет + +

Регулятор с подогревом

1 шт.

нет + + + +

Рукав воздушный (3 м)

1 шт. + + + +

+

Фиксатор для рукава

2 шт.

нет

нет

нет + +

Токосъемник

4 шт.

нет

нет

нет + +

Цепь для крепления баллона (1 м)

1 шт.

нет

нет

нет + +

Шестигранник

1 шт.

нет

нет

нет + +

Руководство пользователя

1 шт. + + + +

+

2. Комплектация

6

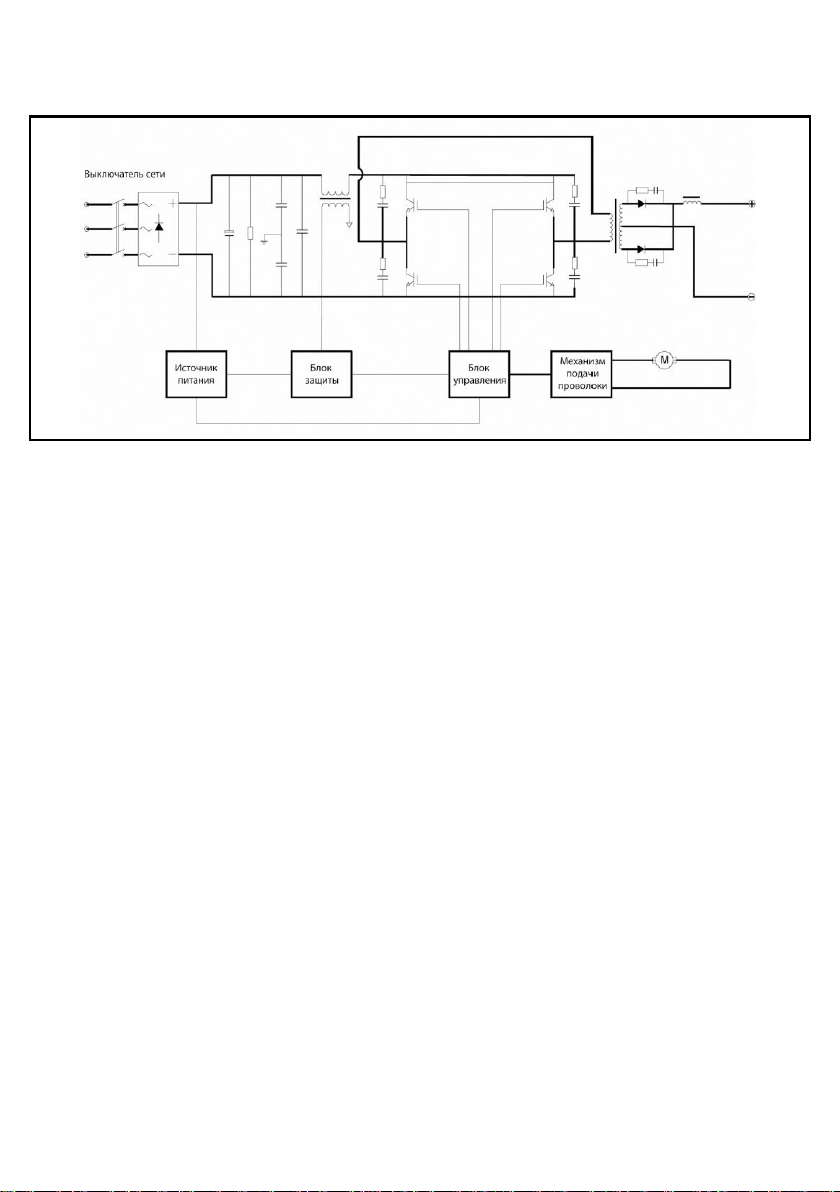

3. Общее описание

Сварочный полуавтомат представляет собой аппарат с механизированной подачей сварочной

проволоки, но перемещаемый в процессе сварки вручную. Сварочные полуавтоматы используются для

сварки металлических конструкций из различных видов сталей и сплавов. Сварочные полуавтоматы

часто можно увидеть в автосервисах, ремонтных мастерских и на строительных площадках. На

сегодняшний день полуавтомат - один из наиболее распространенных видов сварочных аппаратов.

С помощью аппаратов БАРС доступны следующие виды сварки:

Ручная дуговая сварка (MMA)*

Сварка в среде защитных газов (MIG/MAG).

Аргонно-дуговая сварка в среде инертного газа аргона неплавящимся и плавящимся

электродами (TIG)**.

Инверторный сварочный полуавтомат – устройство повышенной частоты.

Высокочастотная составляющая позволяет:

Снизить его габариты и вес.

Существенно повысить КПД источника питания.

Исключить шумовое загрязнение почти полностью, т.к. рабочая частота выше диапазона

звуковых частот.

Обеспечить хорошие технологические свойства.

Обеспечить широкий предел регулирования.

Преимущества:

Высокое качество сварочного шва даже при разнотолщинных свариваемых деталях.

Сварка малых толщин.

Широкий диапазон свариваемых материалов (алюминий, магний, титан, никель и др.).

Зона термического влияния очень узкая, поэтому деталь деформируется очень мало или

вовсе не деформируется.

Простота применения, не требующая высокой квалификации сварщика, ввиду автоматизации

процесса.

Возможность сварки во всех пространственных положениях.

Устойчивая работа даже от 185 Вольт

Наличие цифрового дисплея

Увеличенное значение ПН позволяет работать дольше без перерыва.

Современные технологии управления позволяют настроить сварочный ток в несколько

мгновений.

Минимальное разбрызгивание.

Сварка короткой дугой.

Минимальный перегрев свариваемого изделия.

Высокий КПД и быстродействие.

Стабильный ток.

Функция hot-start облегчает зажигание дуги.**

Функция arc-force кратковременно увеличивает сварочный ток, предназначена для

предотвращения прилипания электрода.**

Функция anti-sticking препятствует залипанию электрода.**

* Функция доступна для аппаратов MIG-167 D, MIG-257 DT, MIG-357 DT.

** Функция доступна для аппарата MIG-357 DT.

7

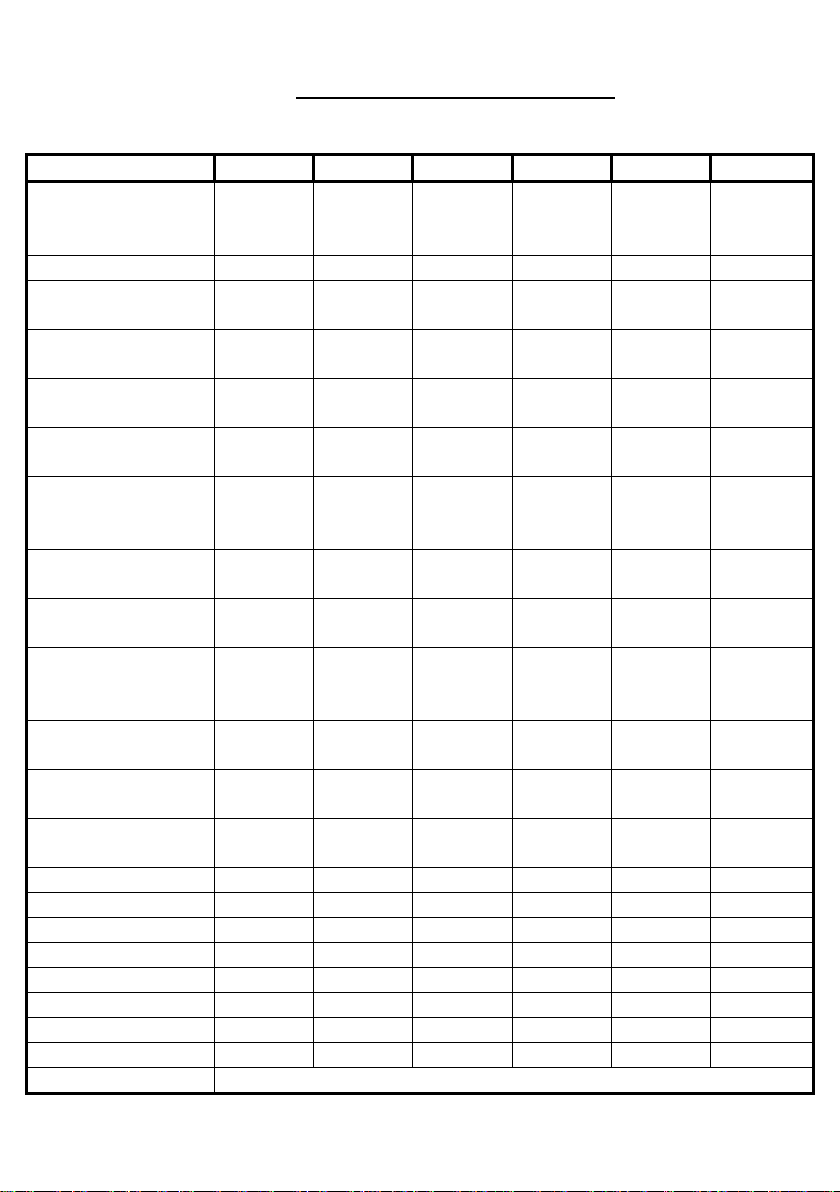

Тип

MIG-167 D

MIG-207 D

MIG-257 D

MIG-257 DT

MIG-257 DT

MIG-357 DT

Параметры электросети (В)

AC220В±15%

50/60Гц,

1 фаза

AC220В±15%

50/60Гц,

1 фаза

AC380В±15%

50/60Гц,

3 фазы

AC220В±15%

50/60Гц,

1 фаза

AC380В±15%

50/60Гц,

3 фазы

AC380В±15%

50/60Гц,

3 фазы

Потребляемый ток (А) (MMA)

27

нет

нет

43

43

22.8

Потребляемый ток (А)

(MIG/MAG)

32

27.6

14

38

38

21.8

Потребляемая мощность

(кВа) (MMA)

6.5

нет

нет

11.8

11.8

15.1

Потребляемая мощность

(кВа) (MIG/MAG)

6.0

7.5

9.2

10.4

10.4

14.4

Диапазон регулирования

сварочного тока (А) (MMA)

10-160

нет

нет

10-250

10-250

20-350

Диапазон регулирования

сварочного тока (А)

(MIG/MAG)

30-160

50-200

50-250

30-250

30-250

20-350

Диапазон регулирования

напряжения (В) (MMA)

20.4-25.7

нет

нет

20.4-30

20.4-30

20.8-34

Диапазон регулирования

напряжения (В) (MIG/MAG)

15.5-24

16.5-24

16.5-26.5

15.5-26.5

15.5-26.5

16.5-32.5

Диапазон регулирования

скорости подачи проволоки

(м/мин)

1.5-16

нет

нет

1.5-16

1.5-16

1.5-16

Напряжение на холостом

ходу (В)

53

50

50

56.5

54.0

60

Диаметр сварочной

проволоки (мм)

0.6-1.0

0.6-1.0

0.6-1.0

0.6-1.0

0.6-1.0

0.8-1.2

Диаметр сварочных

электродов (мм)

2.0-4.0

нет

нет

2.0-5.0

2.0-5.0

2.0-5.0

ПН (%)

35

35

35

35

35

60

КПД (%)

85

85

85

85

85

85

Коэффициент мощности

0.75

0.75

0.85

0.75

0.75

0.93

Степень защиты

IP21S

IP21S

IP21S

IP21S

IP21S

IP21S

Класс изоляции

F F F F F

F

Габариты (мм)

450x230x360

500x263x430

500x273x440

880x296x616

880x296x616

880x296x715

Вес (кг)

18

25

26.5

48

48

53

Тележка

нет

нет

нет

есть

есть

есть

Мощность генератора (кВт)

См. таблицу 13 в разделе “В помощь сварщику”

4. Основные характеристики

Таблица 1. Основные характеристики

8

Блок-схема

9

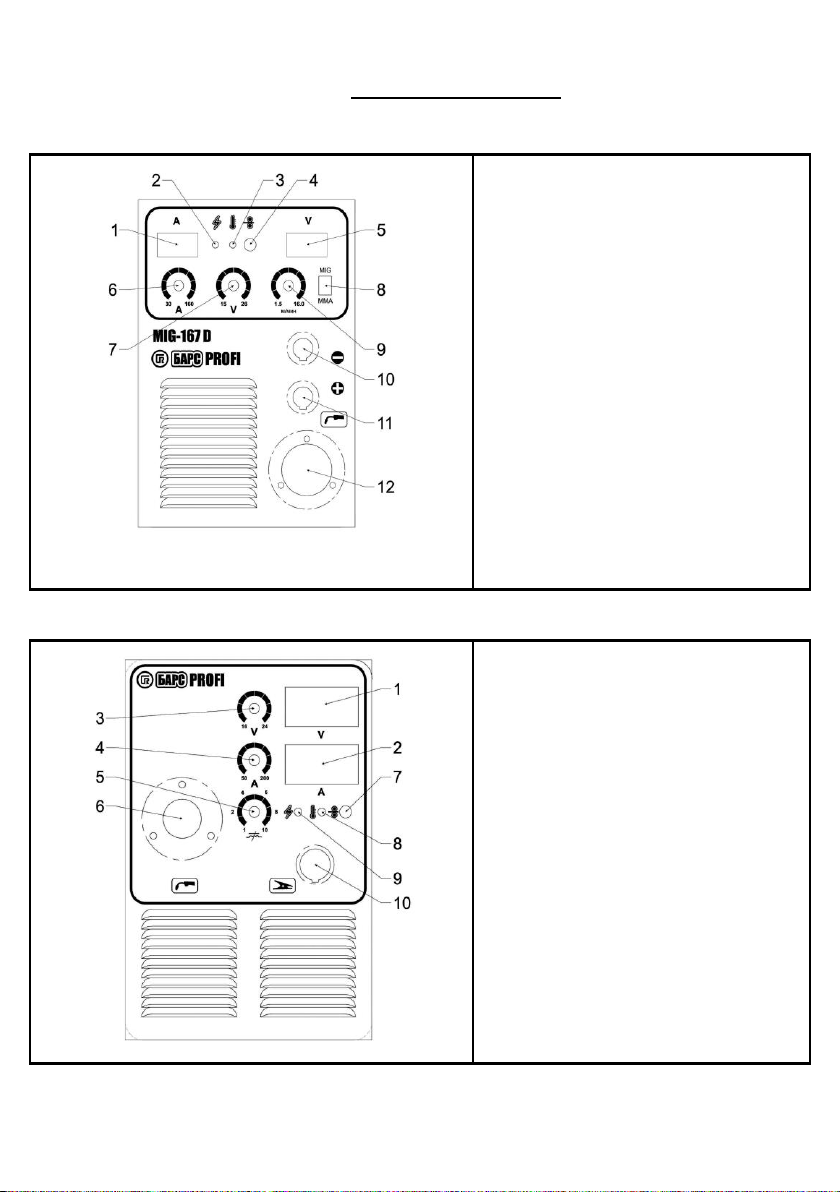

1. Дисплей (показывает значение тока)

2. Сигнальная лампа 1 (загорается при

включении аппарата в сеть)

3. Сигнальная лампа 2 (загорается при

срабатывании термозащиты)

4. Кнопка “Протяжка проволоки”

5. Дисплей (показывает значение

напряжения)

6. Регулятор сварочного тока

7. Регулятор напряжения

8. Переключатель режимов MMA/MIG (MAG)

9. Регулятор скорости подачи проволоки

10. “-” разъем для подключения сварочного

кабеля

11. “+” разъем для подключения сварочного

кабеля

12. Разъем для подключения сварочной

горелки

1. Дисплей (показывает значение

напряжения)

2. Дисплей (показывает значение тока)

3. Регулятор напряжения

4. Регулятор сварочного тока

5. Регулятор индуктивности

6. Разъем для подключения сварочной

горелки

7. Кнопка “Протяжка проволоки”

8. Сигнальная лампа 2 (загорается при

срабатывании термозащиты)

9. Сигнальная лампа 1 (загорается при

включении аппарата в сеть)

10. Разъем для подключения кабеля клеммы

заземления

5. Описание панели

5.1 Передняя панель (MIG-167 D)

5.2 Передняя панель (MIG-207 D, MIG-257 D)

10

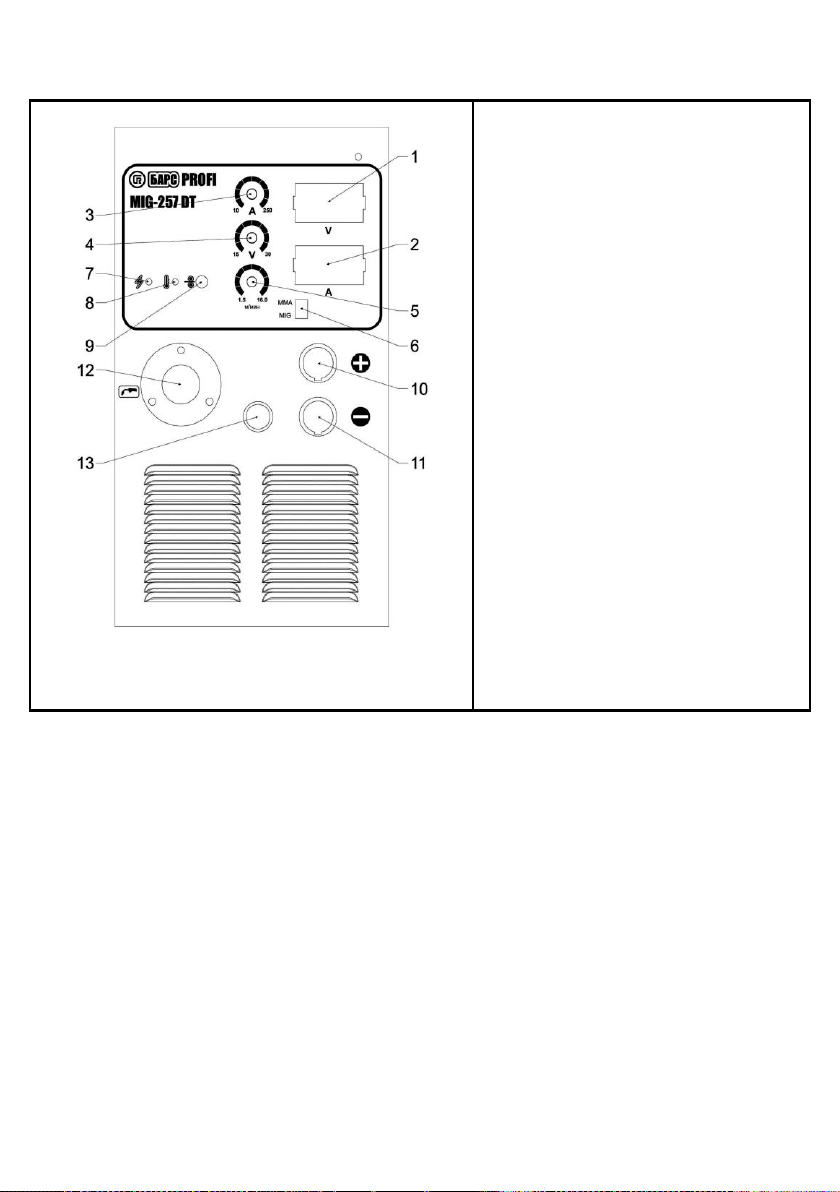

1. Дисплей (показывает значение

напряжения)

2. Дисплей (показывает значение тока)

3. Регулятор сварочного тока

4. Регулятор напряжения

5. Регулятор скорости подачи проволоки

6. Переключатель режимов MMA/MIG (MAG)

7. Сигнальная лампа 1 (загорается при

включении аппарата в сеть)

8. Сигнальная лампа 2 (загорается при

срабатывании термозащиты)

9. Кнопка “Протяжка проволоки”

10. “+” разъем для подключения сварочного

кабеля

11. “-” разъем для подключения сварочного

кабеля

12. Разъем для подключения сварочной

горелки

13. Разъем для подключения кабеля

5.3 Передняя панель (MIG-257 DT)

11

1. Переключатель снижения напряжения

холостого хода

2. Сигнальная лампа 1 (загорается при

включении аппарата в сеть)

3. Сигнальная лампа 2 (загорается при

срабатывании термозащиты)

4. Кнопка “Протяжка проволоки”

5. Дисплей (показывает значение

напряжения)

6. Регулятор сварочного тока (MMA)

7. Дисплей (показывает значение тока)

8. Регулятор напряжения

9. Регулятор скорости подачи проволоки

10. Регулятор индуктивности

11. Переключатель режимов TIG/MMA/MIG

(MAG)

12. “+” разъем для подключения сварочного

кабеля

13. “-” разъем для подключения сварочного

кабеля

14. Разъем для подключения сварочной

горелки

15. Разъем для подключения кабеля

5.4 Передняя панель (MIG-357 DT)

12

5.6 Описание некоторых функций

Переключатели

Переключатель режимов MMA/MIG (MAG) (Доступно для аппаратов MIG-167 D, MIG-257 DT)

Когда включен режим MMA, доступна ручная дуговая сварка. Когда включен режим MIG (MAG),

доступна полуавтоматическая сварка в среде защитных газов.

Переключатель режимов TIG/MMA/MIG (MAG) (Доступно для аппарата MIG-357 DT)

Когда включен режим TIG, доступна аргонно – дуговая сварка, когда включен режим MMA, доступна

ручная дуговая сварка. Когда включен режим MIG (MAG), доступна полуавтоматическая сварка в среде

защитных газов.

Переключатель снижения напряжения холостого хода (Доступно для аппарата MIG-357 DT)

Необходим для снижения напряжения холостого хода, когда работы не производятся. При включении

данного режима риск поражения электричеством снижается.

Кнопка “Протяжка проволоки”

Включает подачу проволоки без включения нагрузки и подачи газа.

Регуляторы значений

Регулятор индуктивности (Доступно для аппаратов MIG-207 D, MIG-257 D, MIG-357 DT)

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее

в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник

сварочного тока регулируемой индуктивности. Величина индуктивности определяет скорость

нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она

плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым.

Регулятор мягкого финиша Burnback (находится на боковой панели аппаратов MIG-167 D, MIG257 DT, MIG-357 DT)

Для предотвращения залипания проволоки в сварочной ванне, необходимо отрегулировать время

дожигания проволоки после остановки ее подачи. При максимальном значении регулятора время

дожигания будет максимальным. При минимальном значении – минимальным.

13

6. Установка и эксплуатация

Внимание: устанавливайте аппарат внимательно, согласно шагам, указанным ниже.

Выключайте переключатель тумблера перед любыми работами.

Класс защиты оборудования IP21S, поэтому избегайте работы под дождем.

6.1 Установка

Подключение аппарата к сети

Для подключения аппарата к сети, необходимо использовать сетевой кабель. Его необходимо

подключить с требуемыми параметрами и проверить соединение, т.к. окисления могут привести к

серьезным последствиям и даже поломке. Другой конец сетевого кабеля подключите к

соответствующему разъему на задней панели аппарата через предохранитель. Заметьте, что аппараты

MIG-167 D (220 В), MIG-207 D (220 В) и MIG-257 DT (220 В) необходимо подсоединить к однофазной

питающей сети с напряжением 220 В, а аппараты MIG-257 D (380 В), MIG-257 DT (380 В) и MIG-357 DT

(380 В) – к трехфазной с напряжением 380 В. Затем проверьте с помощью мультиметра, чтобы

технические данные напряжения и частоты питающей сети соответствовали техническим параметрам

аппарата.

ВНИМАНИЕ!

Для защиты от перегрузки или короткого замыкания подключение сетевого кабеля к питающей сети

необходимо производить через автоматический выключатель.

Аппараты MIG-167 D, MIG-257 DT (220В), MIG-207 D необходимо подключать к питающей сети 220 В

через автоматический двухполюсный выключатель (номинальный тока автомата от 63А).

Аппараты MIG-257 D, MIG-257 DT (380В), MIG-357 DT подключите к питающей сети 3х380В через

автоматический трехполюсный выключатель с номинальным током от 25А.

Автоматический выключатель расположен на задней панели аппаратов.

Подсоединение катушки со сварочной проволокой

Закрепите катушку сварочной проволоки на оси держателя проволоки. Убедитесь, что ничего не

мешает подаче проволоки, а катушка плотно сидит на держателе. Закрепите ее.

Наденьте перчатки, распакуйте проволоку и отрежьте загнутый конец. Ослабьте винт прижимного

ролика и уложите проволоку в канавку подающего ролика. Прижмите ее, а затем пропустите через

сварочную горелку. Канавка ролика должна соответствовать диаметру проволоки. Нажмите на кнопку

"Подача проволоки", чтобы проволока вышла из горелки.

6.1.1. MMA режим (Функция доступна для аппаратов MIG-167 D, MIG-257 DT, MIG-357 DT)

Сварочные кабели, такие как кабель электрододержателя и кабель клеммы заземления, подключаются

к соответствующим разъемам ”+” и ”-” в зависимости от применяемых электродов. Для прямой

полярности кабель электрододержателя необходимо вставить в разъем ”-”, а кабель клеммы

заземления – в разъем ”+”.

Выбирать полярность надо в зависимости от конкретной ситуации. При неправильном подключении

появляются такие явления, как: нестабильная дуга, чрезмерное разбрызгивание и прилипание

электрода. Для решения данных проблем измените соединение посредством перемены местами

14

сварочных кабелей.

Кабели должны быть плотно подсоединены, так как слабое подключение снижает эффективность

работы.

Внимание: осмотр и сборка оборудования могут производиться только тогда, когда аппарат

отключен от сети.

Включение аппарата и подготовка к началу работы

После выполнения действий, указанных выше, переведите тумблер в положение “Вкл.”, аппарат

начнет свою работу с включения амперметра и работы вентилятора.

Выставьте переключатель режимов MMA/MIG (или TIG/MMA/MIG для аппарата MIG-357 DT) в режим

”MMA”.

Задайте необходимую величину сварочного тока согласно типу и размеру электрода (смотрите

таблицы 1-5 в разделе ”В помощь сварщику”).

Обращайте внимание на упаковку электродов, где указывается их полярность и ток.

Процесс сварки

Держите маску перед лицом. Легким касанием оголенного кончика электрода зажгите дугу и приступите

к работе. Затем, при появлении дуги установите дистанцию от свариваемого изделия, которая должна

равняться диаметру электрода. Помните, что угол наклона электрода должен составлять 20-30°.

Окончание работы

После выполнения всех необходимых работ, выключите аппарат посредством перевода тумблера в

положение “Выкл.”. Проверьте, ничего ли не тлеет вокруг, т.к. пожар может начаться не сразу, а через

некоторое время.

Включение аппарата и подготовка к началу работы

Подключите соответствующие кабели в необходимые разъемы и крепко зафиксируйте.

Снабжение газом: Подсоедините газовый шланг к медному штуцеру. Система газоснабжения,

состоящая из газового баллона, редуктора и газового шланга, должна иметь плотные соединения,

чтобы обеспечить надежную подачу газа, что является чрезвычайно важным для осуществления

сварки в среде защитных газов. (Примерная схема показана на рисунке ниже).

6.1.2. MIG/MAG режим

15

Не забудьте заземлить аппарат для предотвращения возникновения статического

электричества и утечки токов.

Внимание: осмотр и сборка оборудования могут производиться только тогда, когда аппарат

отключен от сети.

При сварке в среде углекислого газа необходимо использовать постоянный ток обратной

полярности, так как сварка током прямой полярности приводит к неустойчивому горению дуги.

После выполнения действий, указанных выше, переведите тумблер в положение “Вкл.”, аппарат начнет

свою работу с включения питания и работы вентилятора.

Откройте вентиль на газовом баллоне. Для подачи газа нажмите кнопку на горелке и установите расход

защитного газа с помощью редуктора.

Установите контактный наконечник с внутренним диаметром, соответствующим диаметру сварочной

проволоки, отпустите прижимной ролик, отрегулируйте усилие прижима.

Выставьте переключатель режимов MMA/MIG (или TIG/MMA/MIG для аппарата MIG-357 DT) в режим

”MIG”.

Используйте таблицы 6-7 в разделе ”В помощь сварщику для выставления необходимых параметров.

Процесс сварки

Поднесите горелку к заготовке так, чтобы проволока не касалась заготовки, а находилась на

расстоянии нескольких миллиметров от неё. Нажмите кнопку на горелке, осциллятор обеспечит поджиг

дуги. При наличии дуги приступайте к процессу сварки.

После окончания сварки, не убирайте горелку и не выключайте подачу газа в течение 1 секунды.

Данное действие необходимо, чтобы защитить сварочный шов от попадания ненужных газов, и,

следовательно, избежать возникновения возможных дефектов.

Окончание работы

После выполнения всех необходимых работ, выключите аппарат посредством перевода тумблера в

положение “Выкл.”. Проверьте, ничего ли не тлеет вокруг, т.к. пожар может начаться не сразу, а через

некоторое время.

Включение аппарата и подготовка к началу работы

Вставьте вилку горелки в соответствующий разъем и зафиксируйте ее с помощью отвертки.

Вставьте кабель управления горелки в соответствующий разъем на передней панели и зафиксируйте

ее с помощью отвертки.

Вставьте силовую вставку обратного кабеля в гнездо, помеченное знаком “+” на передней панели,

закрутите ее по часовой стрелке. Поместите заземляющий зажим на заготовку.

Снабжение газом: Подсоедините газовый шланг к медному штуцеру. Система газоснабжения,

состоящая из газового баллона, редуктора и газового шланга должна иметь плотные соединения,

чтобы обеспечить надежную подачу газа, что является чрезвычайно важным для осуществления TIG

сварки. (Примерная схема показана на рисунке выше).

Не забудьте заземлить аппарат для предотвращения возникновения статического

электричества и утечки токов.

Внимание: осмотр и сборка оборудования могут производиться только тогда, когда аппарат

отключен от сети.

При сварке в среде углекислого газа необходимо использовать постоянный ток обратной

6.1.3. TIG режим (только для аппарата MIG-357 DT)

16

полярности, так как сварка током прямой полярности приводит к неустойчивому горению дуги.

После выполнения действий, указанных выше, переведите тумблер в положение “Вкл.” (на задней

панели), аппарат начнет свою работу с включения амперметра и работы вентилятора.

Выставьте переключатель режимов TIG/MMA/MIG в режим ”TIG”.

Откройте вентиль на газовом баллоне. Для подачи газа нажмите кнопку на горелке и установите расход

защитного газа с помощью редуктора.

Установите значение тока в соответствии с толщиной заготовки и видом материала (смотрите таблицы

8-12 в разделе ”В помощь сварщику”).

Процесс сварки

Наденьте сварочную маску. Поднесите горелку к заготовке так, чтобы вольфрамовый электрод не

касался заготовки, а находился на расстоянии 2-4 мм от неё. Нажмите кнопку на горелке, осциллятор

обеспечит поджиг дуги. При наличии дуги приступайте к процессу сварки.

Окончание работы

После выполнения всех необходимых работ выключите аппарат посредством перевода тумблера в

положение “Выкл.” (на задней панели). Проверьте, ничего ли не тлеет вокруг, т.к. пожар может начаться

не сразу, а через некоторое время.

6.2 Эксплуатация

Вентиляция

Данный аппарат может создать сильный сварочный ток, у которого есть строгие требования

охлаждения и которые нельзя достичь посредством только естественной вентиляции. Поэтому

встроенный вентилятор необходим для эффективного охлаждения и устойчивой работы аппарата.

Перед началом работ сварщик должен удостовериться, что жалюзи вентилятора (решетки) аппарата

раскрыты и ничем не заблокированы. Минимальное расстояние между аппаратом и соседними

объектами должно составлять 30 см. Хорошая вентиляция является залогом нормальной работы и

продолжительной жизни аппарата.

Перегрузка

ПН - продолжительность нагрузки. ПН для аппаратов MIG-167D, MIG-207D, MIG-257D, MIG-257 DT

(220В и 380 В) при работе на максимальном токе (для просмотра диапазона сварочного тока,

пожалуйста, обратитесь к таблице 1. Основные характеристики) равно 35% (из расчета 10 минут, где

3,5 минуты - работа, 6,5 минут – отдых). ПН для аппаратов MIG-357 DT при работе на максимальном

токе равно 60% (из расчета 10 минут, где 6 минут - работа, 4 минуты – отдых) Это значит, что при

работе на максимальном токе более 3.5 (или 6) минут происходит перегрузка аппарата с последующим

нагревом. Перегрузка может значительно сократить срок эксплуатации аппарата.

Перенапряжение

Для просмотра диапазона напряжения электропитания аппарата, пожалуйста, обратитесь к таблице 1.

Основные характеристики. Оборудование имеет функцию автоматической компенсации напряжения

сети, которая гарантирует, что сварочный ток изменяется в пределах данного диапазона. В случае,

если входное напряжение сети превышает допустимое значение, возможно повреждение компонентов

аппарата.

17

Перегрев

Внезапная остановка может произойти из-за перегрева. При перегреве аппарата загорается

сигнальная лампа, и процесс сварки автоматически останавливается. При этом, не отключая аппарат,

дождитесь, пока внутренняя температура не станет соответствовать стандартному диапазону. И

погаснет лампа индикатора.

18

Внимание: следующие действия требуют достаточных профессиональных

знаний в области сварки и электричества и всестороннем знании безопасности.

Сварщики должны иметь свидетельства о квалификации. Удостоверьтесь, что

входной кабель аппарата выключен из сети, прежде чем раскрыть сварочный

аппарат.

7. Техническое обслуживание

Периодически проверяйте, находится ли аппарат, особенно внутренняя схема и соединения

кабелей и разъемов, в хорошем состоянии. Затяните расшатанные соединения. При

обнаружении окисления, устраните наждачной бумагой и затем повторно соедините.

Держите руки, волосы и инструменты далеко от движущихся частей, таких как вентилятор,

дабы избежать травм или повреждение аппарата.

Очищайте периодически от пыли сухим и чистым сжатым воздухом. Если аппарат находится

в среде сильного задымления или загрязнения, чистите аппарат ежедневно. Давление

сжатого воздуха должно быть надлежащего уровня, чтобы избежать повреждения мелких

деталей.

Избегайте дождя, воды и пара, пропитывающего аппарат. При попадании воды высушите

аппарат и проверьте изоляцию (включая изоляцию между соединениями).

Периодически проверяйте, находится ли покрытие изоляции всех кабелей в хорошем

состоянии. При нахождении каких-либо повреждений изоляции кабеля, повторно оберните

его или замените.

Если аппарат не используется в течение долгого времени, поместите его в первоначальную

упаковку и поставьте в сухое место.

Проводите работы при закрытом корпусе аппарата.

Пожалуйста, обратите внимание на то, что:

Некачественное техническое обслуживание может привести к снятию аппарата с гарантии.

Аппарат может быть снят с гарантии в случае попыток самостоятельного ремонта, а также

нарушения заводской пломбировки.

19

Внимание: если аппарат не отработал свой гарантийный срок, не производите

ремонт самостоятельно.

Сбой

Причина

Решение

Аппарат включен, сигнальная лампа не

горит, нет сварочного тока, встроенный

вентилятор не работает

Не работает выключатель сети

Проверьте выключатель и при

необходимости замените его

Отсутствует сетевое напряжение

Проверьте провода на наличие

повреждений

Проверьте хорошо ли соединены

элементы сетевого кабеля

Обрыв силового кабеля

Замените силовой кабель

Аппарат включен, горит сигнальная

лампа, нет сварочного тока, встроенный

вентилятор не работает

Напряжение сети превышает

допустимое значение

Проверьте напряжение сети.

Выставите необходимое значение,

согласно справочникам и таблицам

Ошибка в выборе питающей

электросети 380В-220В

Проверьте по таблице основных

характеристик и выберете

необходимую электросеть

Перепады входного тока в связи с

неисправностью сетевого кабеля и

отключение аппарата в связи с

запуском режима защиты от сбоев

Проверьте сетевой кабель. При

необходимости замените его

Проверьте, хорошо ли соединены

элементы сетевого кабеля

Частое включение и выключение

аппарата в короткий промежуток

времени приводит к запуску режима

защиты от сбоев

Выключите аппарат и снова включите

его не ранее, чем через три минуты

Аппарат включен, сигнальная лампа не

горит, встроенный вентилятор работает,

осциллятор не действует, поэтому

невозможно поджечь дугу

Внутренние неисправности

Обратитесь за помощью в сервисный

центр

Аппарат включен, горит сигнальная

лампа, дуги нет

Включен режим защиты от сбоев

Выключите источник тока, подождите,

пока индикатор погаснет, и снова

включите аппарат

Включен режим защиты от перегрева

Не отключая аппарат, дождитесь

момента, когда погаснет индикатор, и

можете снова приступать к сварке

Внутренние неисправности инвертора

Обратитесь в сервисный центр

8. Диагностика неисправностей

Общий анализ сбоев и их решение:

20

Повреждение обратного кабеля

Замените его

Перепады рабочего тока в процессе

сварки

Повреждение потенциометра

Обратитесь в сервисный центр

Имеют место сильные перепады

напряжения в сети, либо пропадает

контакт в сетевом кабеле

Проверьте сетевой кабель на наличие

повреждений;

Проверьте, хорошо ли соединены

элементы сетевого кабеля

Чрезмерное разбрызгивание при ручной

сварке

Неверно выбрана полярность

подключения сварочных кабелей

Поменяйте местами сварочные

кабели, подсоединенные к разъемам

”+” и ”-”

В процессе сварки возникает

чрезмерный уровень напряжения.

Трудности при работе с электродами с

щелочным покрытием

Неверно выбрана полярность

подключения сварочных кабелей

Поменяйте местами сварочные

кабели, подсоединенные к разъемам

”+” и ”-”

Примечание: при возникновении проблем, не указанных в данной таблице, позвоните в

сервисный центр.

21

Данные советы и таблицы помогут вам в различных ситуациях, например, помогут вам подобрать

правильный электрод для сварки, избежать некоторых дефектов или оказать первую помощь.

Покрытие

электрода

Диаметр

электрода (мм)

Сварочный ток (А) при положении шва

нижнем

вертикальном

потолочном

Основное

2,5

70-90

60-80

55-75 3 90-110

80-100

70-90

4

120-170

110-150

95-135

5

170-210

150-190

-

Рутиловое

2,5

70-90

60-80

55-75

3

90-130

80-115

75-105

4

140-190

125-170

110-155

5

180-230

165-205

-

Диаметр электрода

(мм)

Сила тока (А)

Напряжение на дуге (В)

Обратная

Прямая

2

20-100

65-160

10-30

3

100-160

140-180

20-40

4

140-220

250-340

30-50

5

220-280

270-360

40-60

Толщина

металла

(мм)

Соединение

Стыковое

Тавровое

Нахлесточное

Свароч.

ток (А)

Диаметр

элек-да (мм)

Сварочный

ток (А)

Диаметр

электрода (мм)

Сварочный

ток (А)

Диаметр

электрода (мм)

1

25-35 2 30-50 2 30-50

2,5

1,5

35-50 2 40-70

2-2,5

35-75

2,5

2

45-70

2,5

50-80

2,5-3

55-85

2,5-3

3

70-120 3 70-130

3

75-130

3

4

120-160

3-4

120-160

3-4

120-180

3-4

5

130-180

3-4

130-180

4

130-180

4

10

140-220

4-5

150-220

4-5

150-220

4-5

15

160-250

4-5

160-250

4-5

160-250

4-5

20

160-340

4-6

160-340

4-6

160-340

4-6

9. В помощь сварщику

MMA режим

Таблица 1. Настройка сварочного тока в зависимости от положения сварки

Таблица 2. Настройка сварочного тока в зависимости от полярности тока

Таблица 3. Ориентировочные режимы сварки в зависимости от типа соединения и толщины

22

Сварочный кабель

Марок КГ, КОГ

Сварочный ток

(А)

Сечение

провода (мм2)

100

10

200

25

300

35

400

50

500

70

С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не изменяется.

С повышение напряжения ширина шва резко увеличивается, а глубина провара уменьшается. Это важно

учитывать при сварке тонкого металла. Несколько уменьшается и выпуклость (усиление) шва. При одном и том же

напряжении ширина шва при сварке на постоянном токе (особенно обратной полярности) значительно больше,

чем ширина шва при сварке на переменном токе.

С увеличением скорости (до 40-50 м/ч), сначала глубина провара возрастает, затем уменьшается. При скорости

более 70-80 м/ч основной металл не успевает прогреваться, и по обеим сторонам шва возможны подрезы.

Таблица 4. Зависимость диаметра сварочного провода от сварочного тока

Таблица 5. Влияние сварочного тока, напряжения дуги и скорости сварки на форму и размеры

шва

23

Процесс/толщина

метал.

1,0 мм

1,5 мм

2,0 мм

3,0 мм

4,0 мм

Мате-

риал

Диам.

(мм)

Газ

Подача

(м/мин)

Напряж.

(В)

Подача

(м/мин)

Напряж.

(В)

Подача

(м/мин)

Напряж.

(В)

Подача

(м/мин)

Напряж.

(В)

Подача

(м/мин)

Напряж.

(В)

Fe

0,8

СО2 2,5

19,0

4,5

19,5

7,0

21,0

11,0

27,0

13,0

29,0

Fe

1,0

СО2

2,0

18,0

2,5

19,0

3,0

20,0

4,5

21,0

6,0

22,5

Fe

1,2

СО2

1,0

18,0

2,0

20,0

2,5

21,0

3,5

22,0

4,5

23,0

Fe

0,8

ArСО2

3,0

16,0

6,0

18,0

7,5

19,5

11,0

20,0

14,0

26,0

Fe

1,0

ArСО2

2,0

15,0

3,0

16,0

4,0

17,0

6,0

19,0

8,0

20,0

Fe

1,2

ArСО2

1,5

16,5

2,5

17,5

3,5

18,0

4,5

20,5

5,5

20,5

Fe

1,6

ArСО2 - -

1,0

17,0

2,0

18,0

2,5

18,5

3,0

19,5

CrNi

1,0

ArСО2

3,0

15,0

4,0

16,0

6,0

17,0

8,5

20,0

9,0

25,0

CrNi

1,2

ArСО2

2,0

15,0

3,0

16,0

3,5

16,5

6,0

18,0

8,0

24,0

Al

1,0

Ar

4,0

14,5

6,0

15,0

7,5

16,0

9,0

19,0

11,0

22,0

Al

1,2

Ar

3,5

13,0

5,0

15,0

8,0

16,0

9,0

17,0

10,0

18,0

Процесс/толщина

метал.

6,0 мм

10,0 мм

Мате-

риал

Диам.

(мм)

Газ

Подача

(м/мин)

Напряж.

(В)

Подача

(м/мин)

Напряж.

(В)

Fe

0,8

СО2 18,0

30,0

24,0

37,0

Fe

1,0

СО2

9,0

24,5

14,0

32,0

Fe

1,2

СО2

7,5

28,5

11,0

36,0

Fe

0,8

ArСО2

18,0

31,0

24,0

33,0

Fe

1,0

ArСО2

11,5

26,5

16,0

30,0

Fe

1,2

ArСО2

8,0

29,0

10,0

32,0

Fe

1,6

ArСО2

4,0

22,0

5,5

29,0

CrNi

1,0

ArСО2

10,0

27,0 - -

CrNi

1,2

ArСО2

10,0

24,0

15,0

31,0

Al

1,0

Ar

13,0

25,0

15,0

27,0

Al

1,2

Ar

13,0

23,0

15,0

26,0

MIG/MAG режим

Таблица 6. Выбор подачи проволоки и напряжения в зависимости от материала, диаметра

проволоки и газа

24

Катет

шва (мм)

Диаметр

проволоки

(мм)

Режим сварки

Вылет

электрода

(мм)

Производительность

(г/с)

Сила тока

(А)

Напряжение

на дуге (В)

Расход газа

(л/мин) 2 0,8

100

20-22 8 8-10

0,43

1,0

110

19-20

10-12

0,41

3

1,0

150

21-22

8-10

10-12

0,82

1,2

180

22-23

12-15

1,09

1,4

200

21-22

14-16

0,98

4

1,2

200

22-23

10-14

12-15

0,99

1,4

270

24-25

15-18

1,09

5-6

1,4

320

27-28

14-20

18-20

1,36

1,6

380

27-29

18-20

1,44

Марка электрода

Цвет

Свариваемые

материалы

Тип тока

WC

Серый

Нерж., цвет. металлы

Переменный

WZ

Белый

Аллюм., цвет. металлы

Переменный

WT

Красный

Нерж.

Постоянный

WL

Синий

Универсал.

Постоянный

Толщина

плиты (мм)

Способ

соединения

Вольфрам.

электрод,

d (мм)

Диаметр

проволоки

(мм)

Тип тока

Рабочий

ток (А)

Расход газа

(л/мин)

Скорость сварки

(см/мин)

1,0

1,2

1,5

Стыковое

Стыковое

Стыковое

2

2

2

1,6

1,6

1,6

Постоян.,

положит.

7~28

15

5~19

3~4

3~4

3~4

12~47

25

8~32

Таблица 7. Режимы полуавтоматической сварки низкоуглеродистой стали (защитный газ –

углекислый газ)

TIG режим

Таблица 8. Маркировка вольфрамовых электродов

Таблица 9. Настройки аппарата для TIG-сварки листов из нержавеющей стали

(ориентировочно)

25

Толщина

плиты

(мм)

Форма

разделки

Кол-во

слоев

сварки

Диаметр

вольфрам.

Электрода

(мм)

Диаметр

проволоки

(мм)

Рабочий

ток (А)

Расход газа (л/мин)

Диаметр сопла (мм)

0,5

1,0

1,5

2,0

2,5

I

1

1

1

1

1

1,5

2,0

2,0

2,0~3,0

2,0~3,0

1,0

1,0~2,0

1,0~2,0

1,0~2,0

2,0

30~50

40~60

60~80

80~110

110~120

8~10

8~10

10~12

12~14

12~14

6~8

6~8

8~10

10~12

10~12

14~16

14~16

14~16

16~20

16~20

10

10

10~12

12~14

12~14

3,0

4,0

5,0

6,0

7,0

8,0

Y

1~2

2

2~3

2~3

2~3

3~4

3,0

3,0~4,0

4,0

4,0

4,0

4,0

2,0~3,0

2,0~3,0

3,0

3,0~4,0

3,0~4,0

3,0~4,0

120~140

130~150

130~150

140~180

140~180

140~180

12~14

14~16

14~16

14~16

14~16

14~16

10~12

12~14

12~14

12~14

12~14

12~14

16~20

20~25

20~25

25~28

25~28

25~28

14~18

18~20

18~20

18~20

20~22

20~22

10

20

22

25

30

W

4~6

12

12

15~16

17~18

4,0

4,0

4,0

4,0

4,0

3,0~4,0

4,0

4,0~5,0

3,0~4,0

3,0~4,0

160~200

200~240

230~250

200~220

200~220

14~16

12~14

15~18

16~18

16~18

12~14

10~12

18~20

20~26

20~26

25~28

20

18~20

26~30

26~30

20~22

18

20

22

22

Толщина

плиты

(мм)

Форма

разделки

Кол-во

слоев

сварки

Диаметр

вольфрам.

электрода

(мм)

Диаметр

проволоки

(мм)

Прогрев

(˚С)

Рабочий

ток (А)

Объем

подачи

газа

(л/мин)

Диаметр сопла

(мм)

1,5

2

I

1/0

1/0 2 2~3

1,6~2,0

2~2,5 - -

50~80

50~80

7~9

8~12 8 8~12

3

4

5

8

10

12

16

20

Y

1/0

1~2/1

1~2/1

2/1

3~4/1~2

3~4/1~2

4~5/1~2

4~5/1~2

3

4

4

5

5

5~6

6

6

2~3

3

3~4

4~5

4~5

4~5

5~6

5~6

-

-

-

100

100~150

150~200

200~220

200~260

15~180

180~200

180~240

260~320

280~340

300~360

340~380

360~400

8~12

10~15

10~15

16~20

16~20

18~22

20~24

25~30

8

8~12

8~12

10~12

14~16

14~16

16~20

20~22

16~20

22~25

W

2~3/2~3

2~3/2~3 6 6~7

5~6

5~6

200~260

200~260

300~380

360~400

25~30

30~35

16~20

20~22

Таблица 10. Настройки аппарата для TIG-сварки листов из титана и его сплавов

(ориентировочно)

Таблица 11. Настройки аппарата для TIG-сварки листов из алюминия и его сплавов

(ориентировочно)

26

Углеродистые и низколегированные стали

Т.к. при сварке трудно избежать образования пор (из-за недостаточного раскисления металла), следует

снизить долю основного металла в наплавленном металле шва.

Сварку обычно ведут на постоянном токе прямой полярности

Напряжение на дуге должно быть минимально возможным, что соответствует короткой дуге

Высоколегированные (нержавеющие) и жаропрочные стали и сплавы

1. Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит

плотность шва.

2. Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы

(отношения ширины шва к его толщине). Иначе в металле шва и околошовной зоны появятся горячие

(кристаллизационные) трещины.

3. После сварки металл должен как можно быстрее остыть. Для этого используют медные, охлажденные водой,

подкладки; промежуточное остывание слоев; охлаждение швов водой. Это повысит коррозионную стойкость

сварного соединения.

4. Сварку обычно ведут на постоянном токе прямой полярности

5. Необходимо минимизировать количество погонной энергии, вводимой в основной металл. Достигается

соблюдением следующих условий: короткая сварочная дуга, отсутствие поперечных колебаний грелки,

максимально допустимая скорость беспрерывной сварки и повторного нагрева одного и того же участка,

минимально возможные токовые режимы.

Алюминий и его сплавы

1. Т.к. температура плавления окисной пленки значительно выше, чем у алюминия, и она расплавляется позже,

необходимо строго соблюдать техники сварки алюминия.

2. Высокая теплопроводность алюминия требует увеличения сварочного тока в 1,2-1,5 раза по сравнению,

например, со сваркой стали.

3. Т.к. образуются значительные остаточные деформации, необходимо применять специальные меры и

приспособления.

4. Учтите, что окисная пленка не растворяется в жидком алюминии. Это мешает формированию шва и служит

причиной появления в нем металлических дефектов.

5. При нагреве алюминия и его сплавов нет явных признаков их перехода в жидкое состояние. Требуется

высокая квалификация сварщика для определения данных признаков.

6. Напряжение холостого хода источника должно быть повышенным.

7. Чтобы снизить вероятность окисления металла шва, размеры сварочной ванны нужно выдерживать

минимальными.

Медь и ее сплавы

1. Высокая теплопроводность меди (в 6 раза больше, чем у железа) требует применять сварочную дугу с

увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы

сварных соединений – стыковые и схожие с ними по характеру теплоотвода.

2. Большая жидкотекучесть меди (в 2-2,5 раза выше, чем у стали) осложняет сварку вертикальных и

потолочных швов. Она возможна только при минимальных размерах сварочной ванны и коротком времени

пребывания тепла в жидком состоянии. При сварке стыковых соединений в нижнем положении с

Таблица 12. Советы по сварке различных металлов

27

гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита,

сухого асбеста, флюсовых подушек и т.п.

3. Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости

шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений

вредными примесями.

4. Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять

присадочный материал с раскислителями, главные из которых фосфор, кремний и марганец.

5. Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой

значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет

предварительного подогрева конструкций: из меди до 250-300 С, из бронзы до 500-600 С.

Диаметр электрода (мм)

Пиковая мощность генератора (кВт)

2

2,5

3

3,5 4 4,5

5

5,5

Название

несчастного случая

Способ оказания первой медицинской помощи

Термические ожоги

Ожог без нарушения целостности ожоговых пузырей:

Промывайте поврежденный участок под холодной водой в течение 10-15 минут.

Приложите к поврежденному участку холод (например, лед) на 20-30 минут.

Ожог с нарушением целостности ожоговых пузырей:

Поврежденный участок прикрыть сухой чистой тканью.

Приложите к поврежденному участку холод (например, лед).

Внимание: запрещается промывать водой при нарушении целостности ожоговых

пузырей

Ранение глаз или век

Накрыть глаз чистой салфеткой или платком.

Зафиксировать салфетку повязкой и прикрыть этой же повязкой второй глаз для

прекращения движения глазных яблок.

Внимание: запрещается промывать рану. Обработать 1% спиртовым зеленым

бриллиантовым раствором (зеленкой)

Переломы костей

конечностей

Зафиксировать конечность с помощью складных шин.

При открытых переломах сначала наложить повязку и только затем – шину.

Ранение конечности

Накрыть рану чистой салфеткой.

Перебинтовать салфетку или приклеить лейкопластырем.

Внимание: Промывать рану водой или спиртовым раствором запрещается

Общее

Таблица 13. Зависимость пиковой мощности генератора от диаметра электрода

Таблица 14. Оказание первой медицинской помощи пострадавшему при несчастном случае

28

Наименование

Описание

Причина

Способы предупреждения

и устранения

Кратеры

Усадочная раковина

в конце валика

сварного шва, не

заваренная до или во

время выполнения

последующих

проходов. Является

очагом развития

трещин.

Обрыв дуги.

Неправильное

выполнение

конечного

участка шва.

Перед сваркой:

Отсутствуют.

Во время сварки:

Заварить кратер одним из следующих приемом.

Повторным зажиганием дуги и заполнением кратера

жидким металлом.

Возвратно-поступательным движением электрода.

Способ устранения:

Повторно заварить кратер.

Поры

Несплошность,

образованная газами,

задержанными в

расплавленном

металле.

Быстрое

охлаждение

шва.

Загрязнение

кромок

маслом,

ржавчиной и

т.п.

Перед сваркой:

Электроды не должны иметь окисленную

поверхность стержня.

Тщательно защищать кромки от ржавчины и грязи.

Прокаливать покрытые электроды, согласно

паспортным режимам для каждого типа и марки.

Во время сварки:

Вести сварку преимущественно в нижнем

положении.

Использовать режимы сварки с минимальной

температурой сварочной ванны.

Перемешивать сварочную ванну.

Выполнять швы с увеличенной шириной сварочной

ванны.

Способ устранения:

Дефектный участок вырубают или вычищают и

вновь заваривают.

Включения

шлака

Шлак, попавший в

металл сварного шва.

Грязь на

кромках.

Малый

сварочный ток.

Большая

скорость

сварки.

Перед сваркой:

Использовать электроды, обеспечивающие

высокую жидкотекучесть металла сварочной ванны.

Не использовать электроды с тонким и особо

тонким покрытиями.

Применять электроды с покрытиями,

обеспечивающие низкую вязкость и хорошую

смачиваемость.

Во время сварки:

Перемешивать жидкий металл сварочной ванны.

Формировать шов минимальной ширины.

Использовать режимы сварки, при которых время

существования сварочной ванны минимально.

Способ устранения:

Дефектный участок удалить шлифовальным

инструментом или заварить.

Наплыв

Избыток

Большой

Перед сваркой:

Примечание: знание способов оказания первой помощи поможет вам или другому пострадавшему человеку в

начальный момент несчастного случая, что облегчит ваше (или другого пострадавшего человека)

выздоровление в будущем. Пожалуйста, внимательно изучите эту таблицу.

Таблица 15. Дефекты сварных швов

29

наплавленного

металла сварного

шва, натекший на

поверхность

основного металла,

но не сплавленный с

ним.

сварочный ток.

Неправильный

наклон

электрода.

Излишне

длинная дуга.

Выбрать оптимальный режим сварки.

Строго соблюдать требования технологического

процесса.

Использовать соответствующие сварочные

материалы.

Во время сварки:

Корректировать режим сварки в зависимости от

схемы формирования шва.

Вести сварку строго по середине разделки кромок.

Способ устранения:

Чрезмерную выпуклость удалить шлифовальным

инструментом.

Подрезы

Продольное

углубление

отдельными

участками на

наружной

поверхности валика

сварного шва.

Является

концентратором

напряжения.

Большой

сварочный ток.

Длинная дуга

при сварке

угловых швов

– смещение

электрода в

сторону

вертикальной

стенки.

Перед сваркой:

Подогревать свариваемые кромки.

Использовать сварочные материалы, улучшающие

смачиваемость расплава.

Использовать приспособления для формирования

шва в оптимальном пространственном положении.

Во время сварки:

Вести сварку наклонным электродом углом вперед.

Точно ориентировать электрод по оси шва и длине

дуги.

Использовать инверторный источник питания.

Способ устранения:

Дефектный участок удалить шлифовальным

инструментом и заварить повторно облицовочным

швом.

Непровар

Несплошность по

всей длине шва или

на его отдельном

участке,

возникающая из-за

неспособности

расплавленного

металла проникнуть

внутрь соединения.

Является

концентратором

напряжения,

вызывающим

развитие трещин.

Малый угол

скоса

вертикальных

кромок.

Малый зазор

между ними.

Загрязнение

кромок.

Недостаточный сварочный

ток.

Завышенная

скорость

сварки.

Перед сваркой:

Правильно выбрать вид разделки кромок.

Собрать кромки с соблюдением их геометрических

размеров.

Использовать кантователи для удобного

расположения шва.

Во время сварки:

Строго соблюдать режимы сварки, в частности, по

сварочному току.

Вести сварку на короткой дуге.

Вести сварку в “нижнем”положении или в

положении в “ лодочку ”.

Способ устранения:

Если несплавление доступно для повторной

заварки, то корень шва в месте дефекта вычищают

и заваривают повторно.

Прожог

Вытекание металла

сварочной ванны, в

результате чего

образуется сквозное

отверстие в

сварочном шве.

Нарушает

сплошность сварного

Большой ток

при малой

скорости

сварки.

Большой зазор

между

кромками.

Под

Перед сваркой:

Использовать специальные подкладки.

Оптимизировать режим сварки по скорости и

мощности источника нагрева.

Применять кантователи, вращатели для выбора

пространственного положения, исключающего

прожог.

Во время сварки:

30

шва.

свариваемый

шов плохо

поджата

флюсовая

подушка или

медная

подкладка.

Применять импульсно-дуговые режимы сварки.

Вести дуговую сварку “вперед” углом, а газовую

“левым” способом.

Строго соблюдать постоянство зазора в стыке.

Способ устранения:

Недостающий металл поверхности наплавить

дополнительно.

Натек удалить шлифовальным инструментом.

Трещины

Несплошность,

вызванная местным

разрушением шва и

его охлаждением,

либо действием

нагрузок. Является

концентратором

напряжения и очагом

разрушения.

Резкое

охлаждение

конструкции.

Высокое

напряжение в

жестко

закрепленных

конструкциях.

Повышенное

содержание

серы или

фосфора.

Перед сваркой:

Правильно выбрать основной металл и сварочные

материалы.

Выбрать оптимальный режим.

Использовать приспособления для снижения

напряжений, возникающие при сварке.

Во время сварки:

Применять технику сварки, обеспечивающую

оптимальный термический цикл и геометрию

сварочной ванный.

По возможности обеспечить измельчение зерен

материала сварочной ванны в период ее

кристаллизации.

Способ устранения:

Место образования трещины удалить

облицовочным инструментом.

Образовавшуюся полость заварить.

С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не изменяется.

С повышение напряжения ширина шва резко увеличивается, а глубина провара уменьшается. Это

важно учитывать при сварке тонкого металла. Несколько уменьшается и выпуклость (усиление) шва.

При одном и том же напряжении ширина шва при сварке на постоянном токе (особенно обратной

полярности) значительно больше, чем ширина шва при сварке на переменном токе.

С увеличением скорости (до 40-50 м/ч), сначала глубина провара возрастает, затем уменьшается.

При скорости более 70-80 м/ч основной металл не успевает прогреваться, и по обеим сторонам шва

возможны подрезы.

Таблица 15. Влияние сварочного тока, напряжения дуги и скорости сварки на форму и размеры

шва

Мы постоянно улучшаем данное сварочное оборудование, поэтому некоторые части могут быть

изменены для достижения лучшего качества, но главные функции и операции останутся без

изменений. Мы надеемся на ваше понимание.

----------------------------

31

32

10. Гарантийный талон

Гарантийные обязательства

Внимание: гарантия действительна только на территории РФ.

1. Претензии по качеству вашего оборудования принимаются в пределах гарантийного срока (12

месяцев с даты продажи, но не более 18 месяцев с даты производства). Ремонт или замена

деталей, преждевременно вышедших из строя по вине предприятия-изготовителя,

осуществляется бесплатно при условии соблюдения требования по монтажу, эксплуатации и

периодическому техническому обслуживанию.

2. Прием изделия в гарантийную мастерскую производится только при наличии всех

комплектующих.

3. Предметом гарантии не является неполная комплектация изделия, которая могла быть

обнаружена при продаже изделия. Претензии от третьих лиц не принимаются.

4. Гарантийные обязательства не распространяются на расходные материалы.

5. Гарантийные обязательства не распространяются на аппараты:

имеющие повреждения, вызванные различными внешними воздействиями (мех аническим),

а также проникновением внутрь изделия посторонних предметов (насекомых, животных,

пыли) или жидкостей;

подвергавшиеся вскрытию, ремонту или модификации вне уполномоченной сервисной

мастерской;

имеющие повреждения защитной пломбы (наклейки);

использовавшиеся не по назначению;

поврежденные в результате подключения к сети с несоответствующими номинальными

параметрами, заявленными в руководстве по эксплуатации.

6. Покупателю может быть отказано в гарантийном ремонте если:

гарантийный талон утрачен или в него были внесены несанкционированные дополнения,

исправления, подчистки;

невозможно идентифицировать серийный номер оборудования, печать или дату продажи на

гарантийном талоне.

7. Использование с автономными дизельными или бензиновыми генераторами требует

дополнительного внимания к условиям эксплуатации. Убедитесь, что используемый

генератор удовлетворяет требованиям по мощности и параметрам электросети.

Неисправность аппарата, возникшая при подключении к генератору, имеющему

нестабильные выходные характеристики, не покрываются гарантией. Рекомендуем принять

необходимые меры для сохранности аппарата: установка фильтров, стабилизаторов и т.д.

33

Модель:

Заводской номер:

Название фирмы продавца:

Печать продавца:

Гарантийный срок:

12 месяцев с даты продажи, но не более 18 месяцев

с даты производства

Дата продажи:

Подпись продавца:

Отметка о ремонте:

Отметка о ремонте:

34

Официальный головной сервисный центр аппаратов ТМ “БАРС”:

Город

Компания

Адрес

Телефон

Email/интернет

Москва

“СВАРБИ”

1-й Дорожный пр-д,

д. 6, стр. 6

(495) 77-55-830,

518-94-64

remont@svarbi.ru/www.

svarbi.ru

Официальные сервисные центры:

Город

Компания

Адрес

Телефон

Email/интернет

Санкт-

Петербург

ЗАО “СЕВЭКО”

Уральская ул., д. 17

(812) 320-70-05,

327-68-67

www.seveko.ru

Подольск

"Витал-Газ"

ул. Железнодорожная,

д. 20

(495) 660-76-21,

221-61-99

nak_ov@mail.ru/www.vit

algaz.ru

Уфа

"Интерсварком"

ул. Бакалинская, д.

9/3

(347) 256-87-48,

256-87-60

intersvarkom@mail.ru

/www.intersvarkom.ru

Калининград

“АТЕКС Сервис”

Нарвская ул., д. 49Е

(4012) 92-19-11

atexservice@yandex.ru

Белгород

ТД “Сварка”

ул. Студенческая, 40

(4722) 90-17-78,

34-73-51

ecoweld@gmail.com

Барнаул

“Сварщик Алтая”

ул. Юрина, 209

(3852) 40-23-63,

555-609

555609@mail.ru

Краснодар

“Все для сварки”

ул. Уральская, дом №

126/3, оф. 9

(861) 232-13-30

-

Курган

“Техника и Сварка”

ул. Некрасова, 65

(3522) 65-10-10,

25-34-24; 55-05-80

-

Чебоксары

“Региональный

Центр Сварки”

Складской проезд, 6,

Склад 19/1

(8352) 40-59-59,

40-59-60; 44-08-72

-

Липецк

ИП Каланкин И. И.

ул. Дружбы, д. 1А

(4742) 48-36-07

-

Нижний

Новгород

“Электро Интел”

ул. Нартова, д. 2

(831) 437-13-07

-

Боровичи

ИП Андреев А. А.

ул. Ленинградская, д.

40

(81664) 45-99-1

-

11. Сервисные центры

35

36

Loading...

Loading...