Page 1

D Einbau- und Betriebsanleitung

GB Installation and operating instructions

F Notice de montage et de mise en service

E Instrucciones de instalación y funcionamiento

I Istruzioni di montaggio, uso e manutenzione

GR Οδηγίες εγκατάστασης και λειτουργίας

N Montasje- og bruksanvisning

H Beépítési és üzemeltetési utasítás

PL Instrukcja montażu i obsługi

RUS Инструкция по монтажу и эксплуатации

Wilo-VeroLine-IPL (3 – 7,5 kW)

Wilo-VeroTwin-DPL (3 – 7,5 kW)

2 063 315 / 2005-10-05-WILO

Page 2

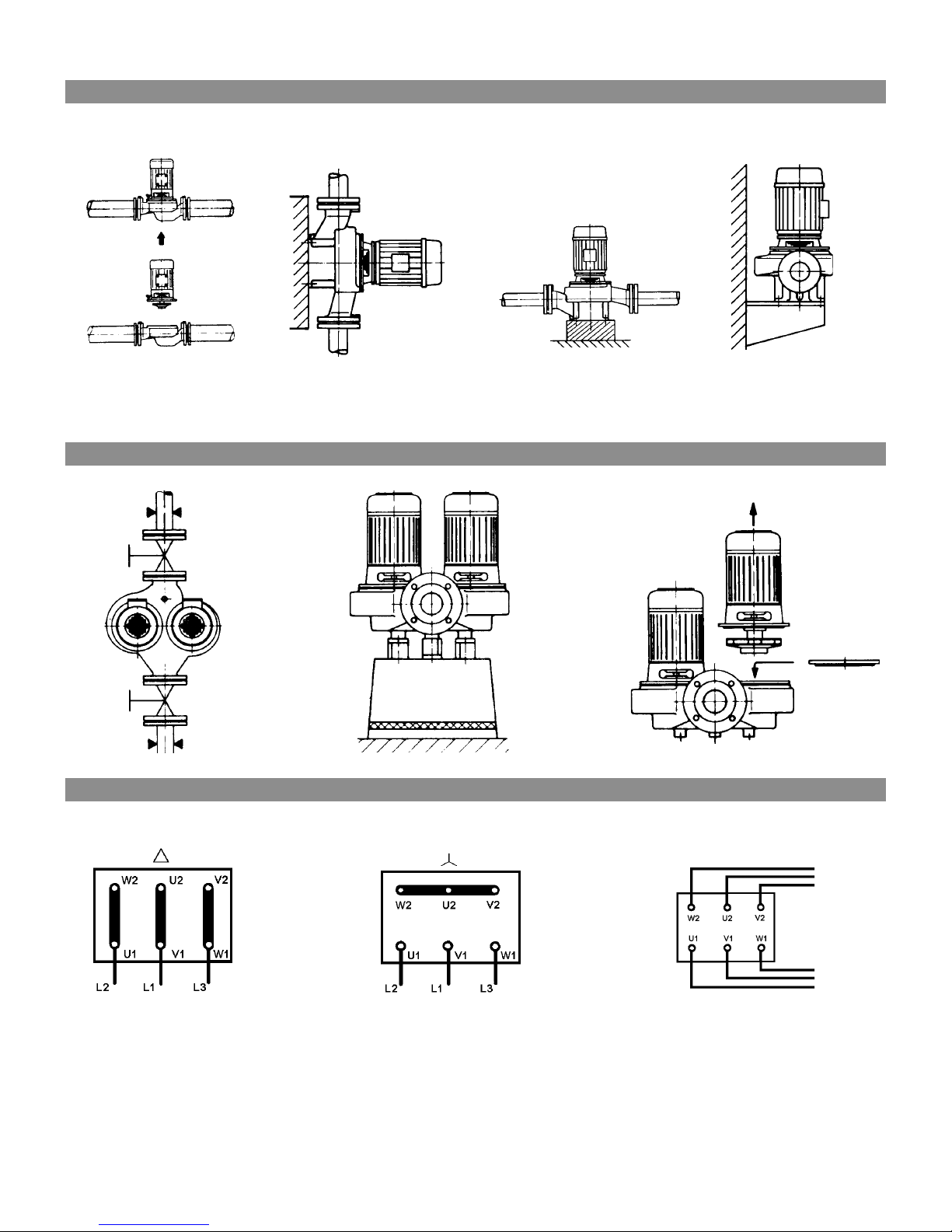

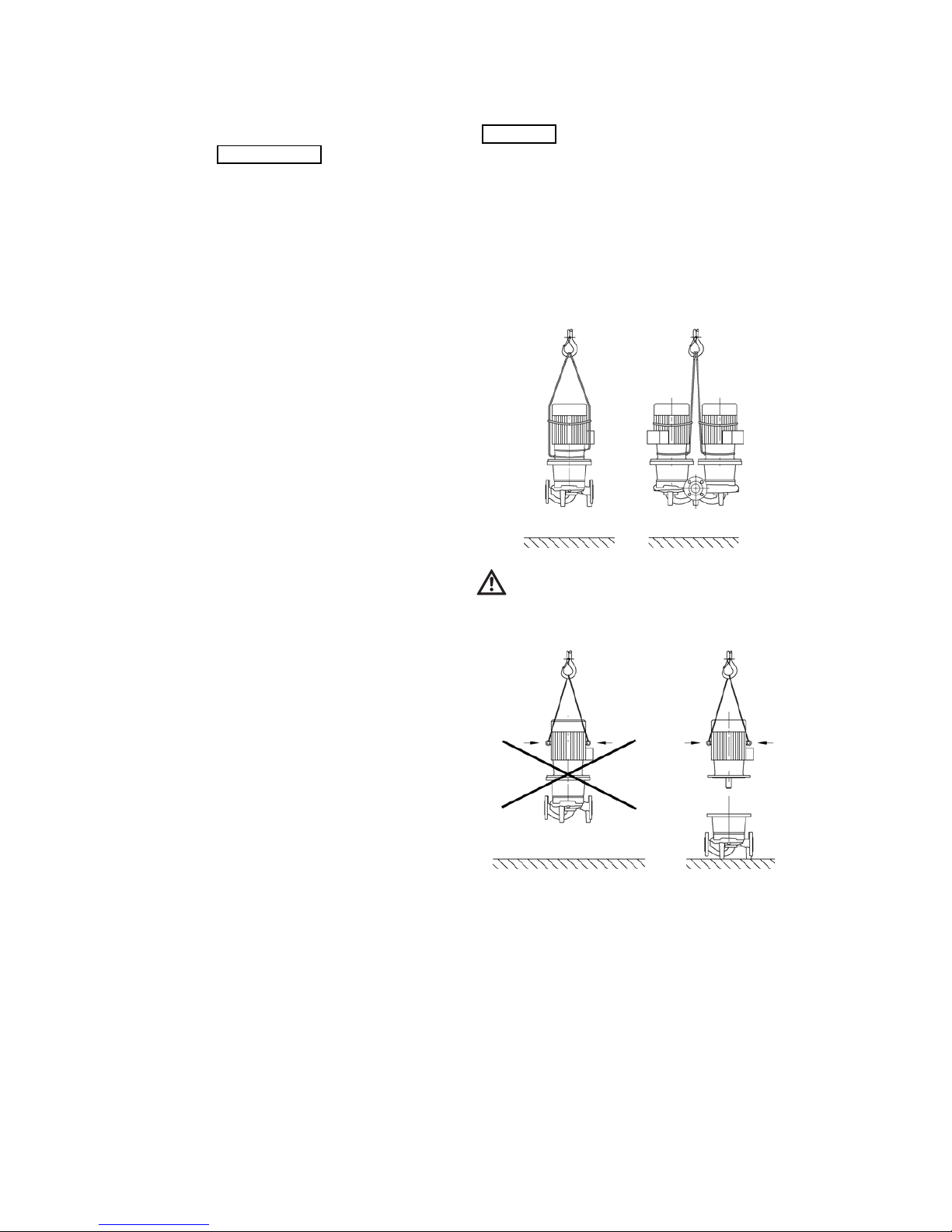

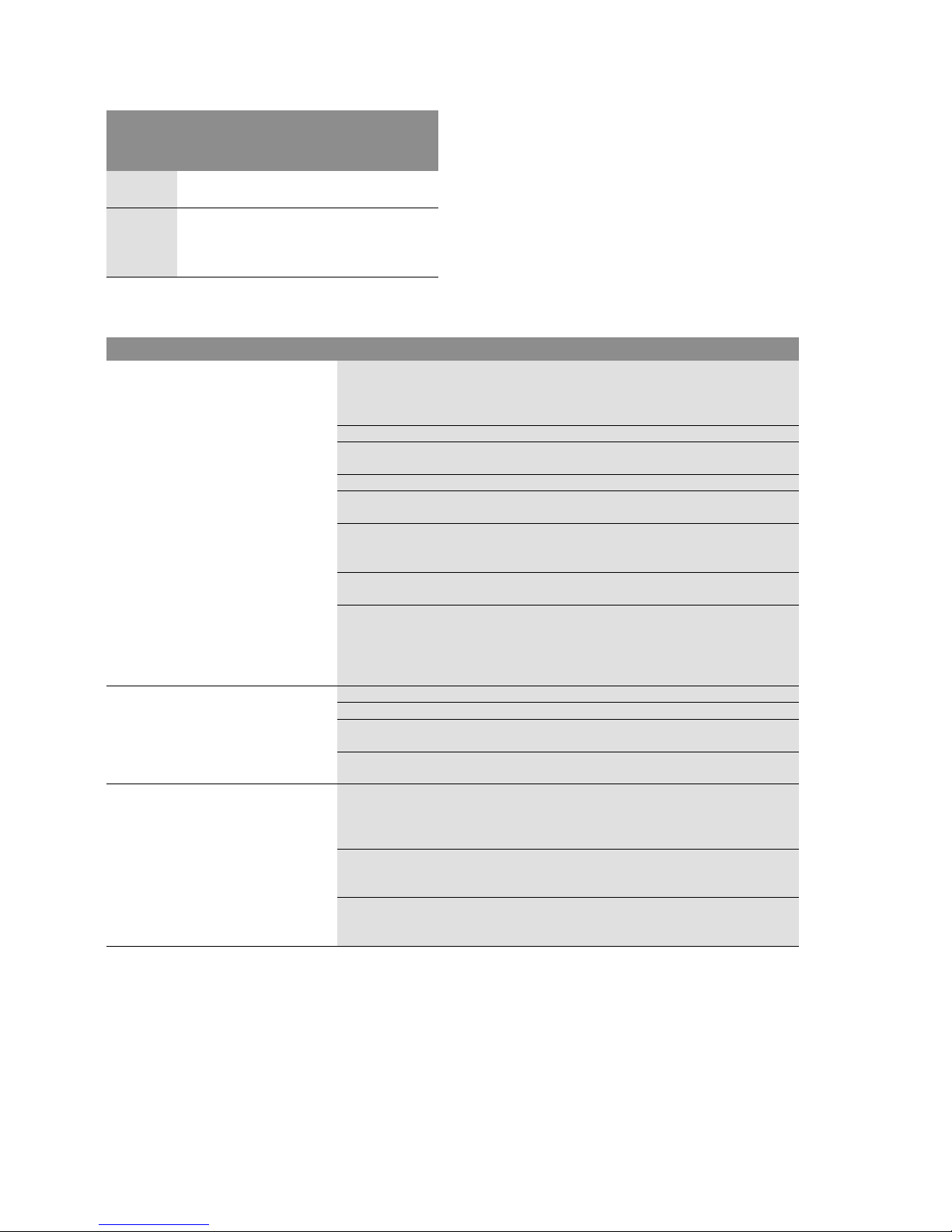

Fig.1: IPL

Fig. 1: IPL

ⱕ 7,5 kW

Fig.2: DPL

Fig.3:

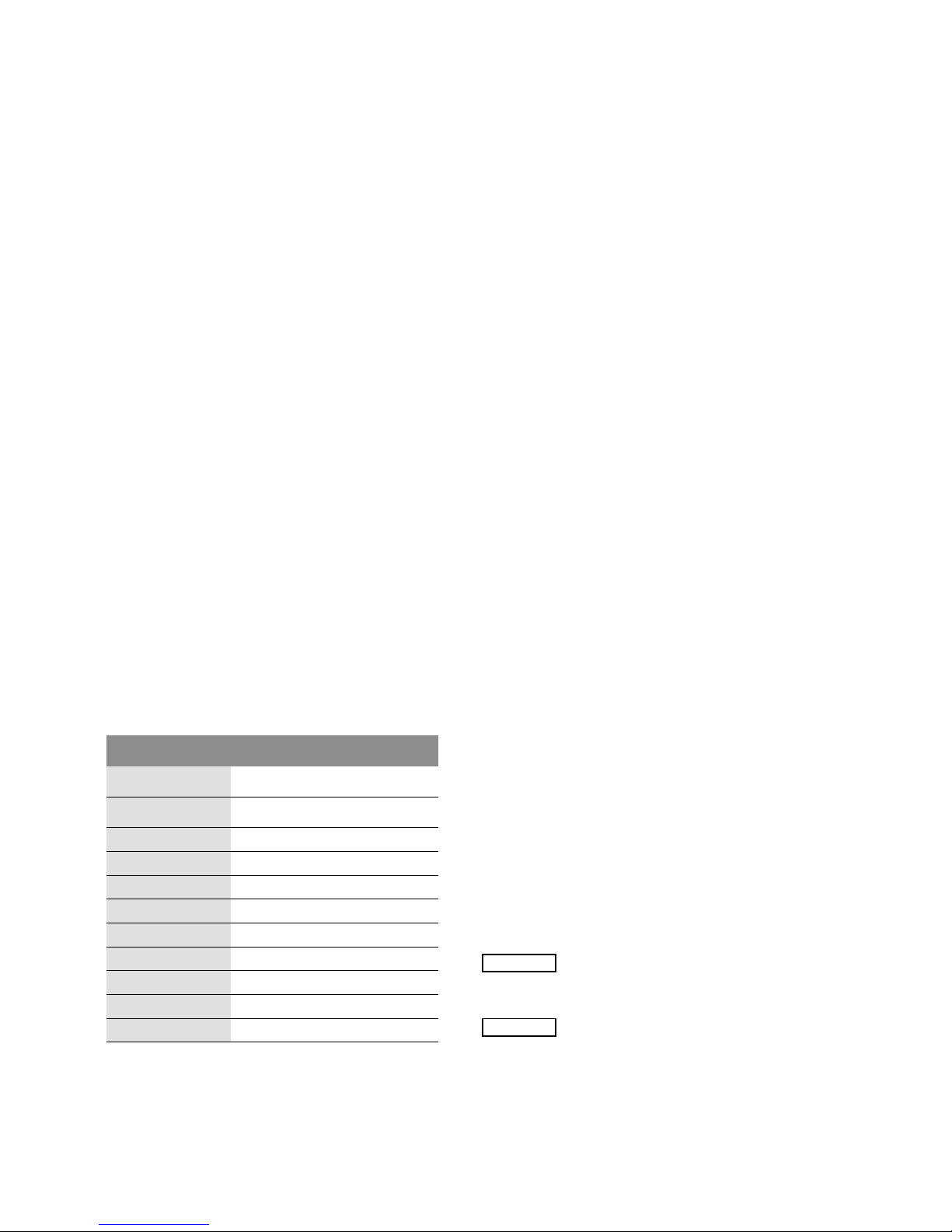

3a 3b 3c

Page 3

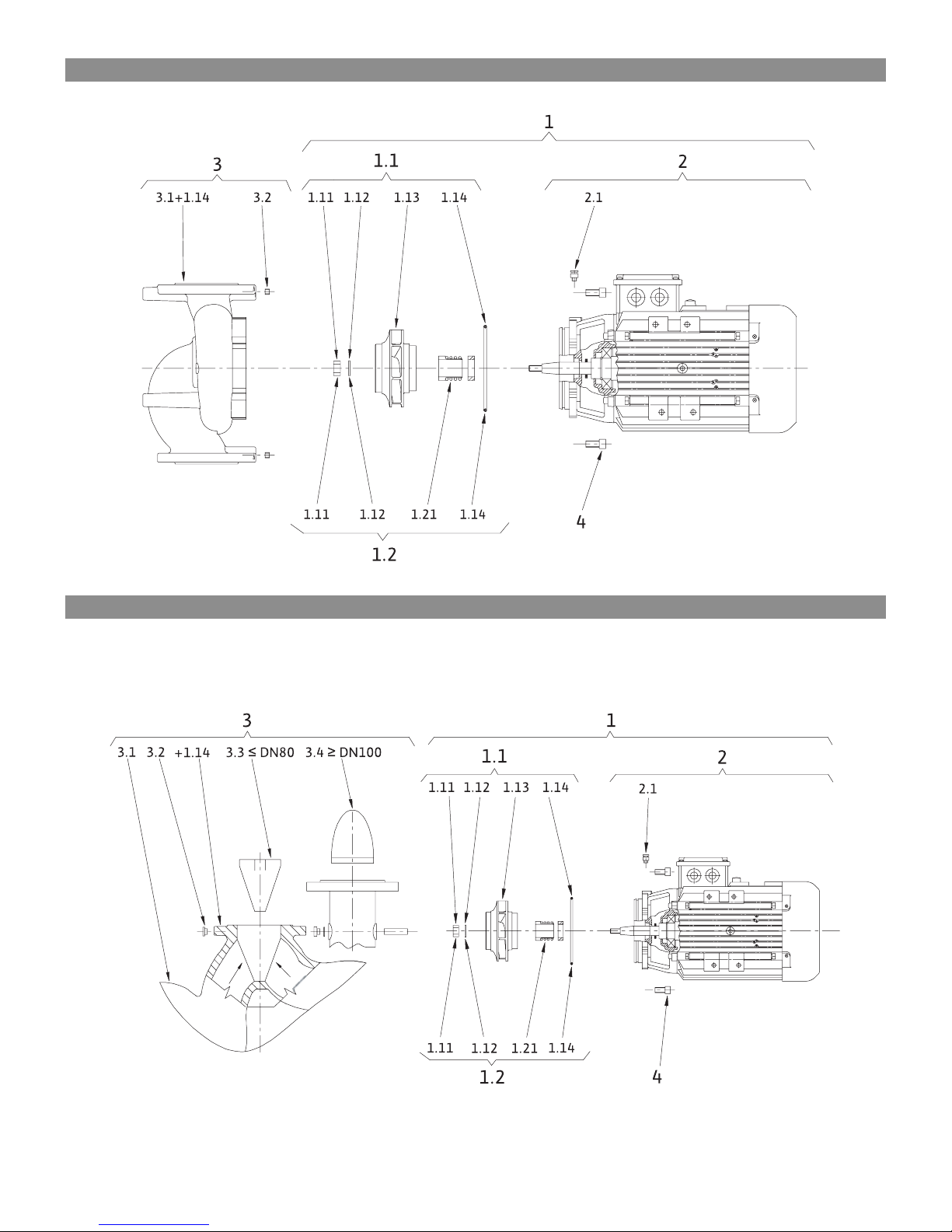

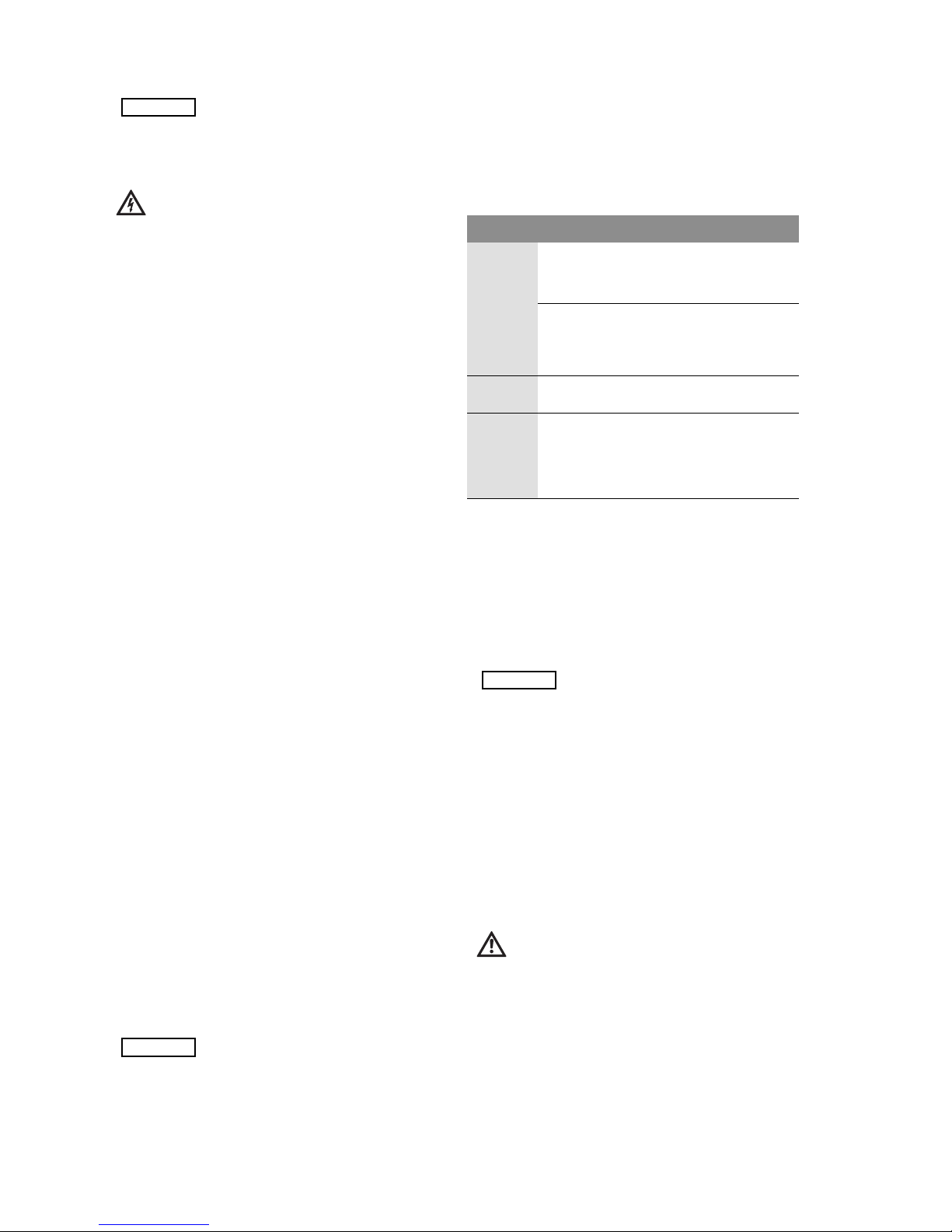

Fig.4: IPL

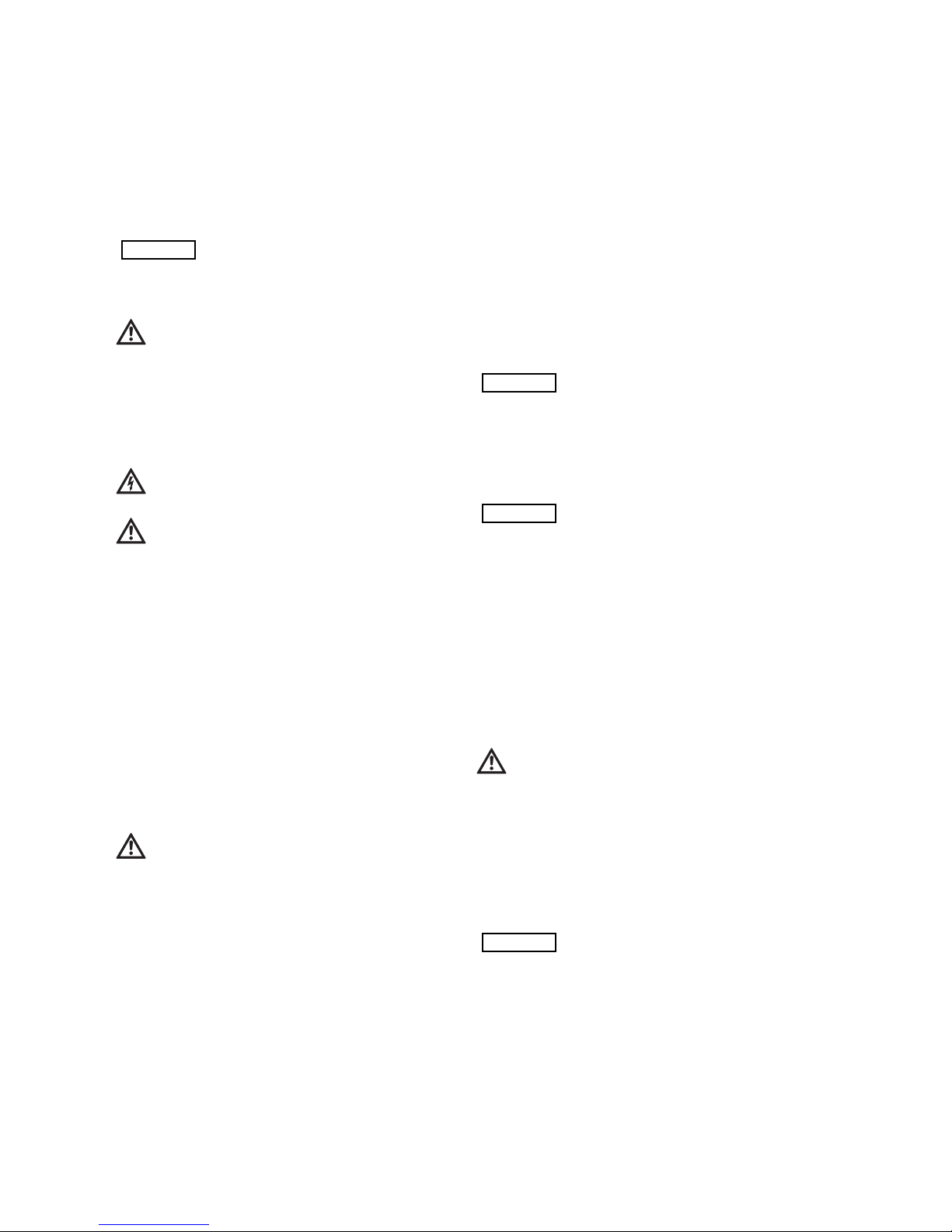

Fig.5: DPL

Page 4

D Einbau- und Betriebsanleitung 3

GB Installation and operating instructions 10

F Notice de montage et de mise en service 16

E Instrucciones de instalación y funcionamento 23

I Istruzioni di montaggio, uso e manutenzione 30

GR Οδηγίες εγκατάστασης και λειτουργίας 37

N Montasje- og bruksanvisning 45

H Beépítési és üzemeltetési utasítás 51

PL Instrukcja montażu i obsługi 58

RUS Инструкция по монтажу и эксплуатации 65

Page 5

Deutsch

Einbau- und Betriebsanleitung Wilo-IPL/-DPL (3-7,5 kW) 3

Einbau- und Betriebsanleitung

1 Allgemeines

Einbau und Inbetriebnahme nur durch Fachpersonal

1.1 Verwendungszweck

Die Trockenläuferpumpen der Baureihen IPL

(Inline) und DPL (Doppel) werden als

Umwälzpumpen in der Gebäudetechnik eingesetzt in:

• Warmwasser-Heizungssystemen,

• Kühl- und Kaltwasserkreisläufen,

• Industriellen Umwälzsystemen,

• Wärmeträgerkreisläufen.

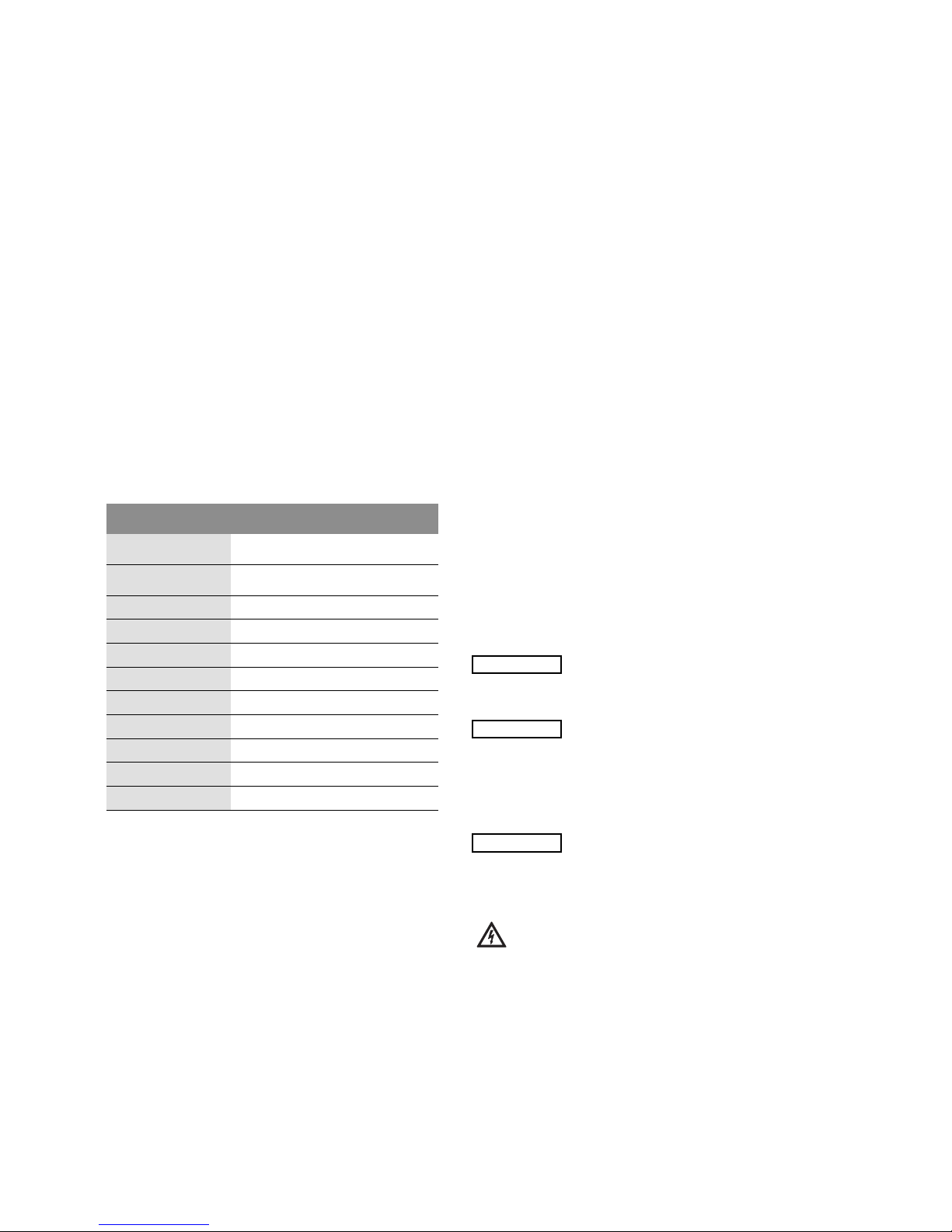

1.2 Angaben über die Erzeugnisse

1.2.1 Typenschlüssel

Bei Ersatzteilbestellungen sind sämtliche Daten

des Pumpen- und Motortypenschildes anzugeben.

Fördermedien:

werden Wasser/Glykol-Gemische im Mischungsverhältnis bis 40% Glykolanteil (oder Fördermedien mit anderer Viskosität als reines Wasser)

eingesetzt, so sind die Förderdaten der Pumpe

entsprechend der höheren Viskosität, abhängig vom prozentualen Mischungsverhältnis und

von der Mediumstemperatur zu korrigieren.

Zusätzlich ist die Motorleistung bei Bedarf anzupassen. Nur Markenware mit Korrosionsschutzinhibitoren verwenden, Herstellerangaben

beachten.

Das Fördermedium muss sedimentfrei sein.

2Sicherheit

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei Aufstellung und Betrieb zu

beachten sind. Daher ist diese Betriebsanleitung

unbedingt vor Montage und Inbetriebnahme vom

Monteur sowie dem zuständigen Betreiber zu

lesen.

Es sind nicht nur die unter diesem Hauptpunkt

Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch die unter den

folgenden Hauptpunkten eingefügten, speziellen

Sicherheitshinweise.

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung

Die in dieser Betriebsanleitung enthaltenen

Sicherheitshinweise, die bei Nichtbeachtung

Gefährdungen für Personen hervorrufen können,

sind mit dem allgemeinen Gefahrensymbol

bei Warnung vor elektrischer Spannung mit

besonders gekennzeichnet.

Beispiel: IPL/-DPL (3-7,5 kW)

IPL IPL = Inline-Pumpe

DPL DPL= Doppelpumpe

50 Nennweite des Rohranschlusses [mm]

/170 Nenndurchmesser des Laufrades [mm]

-7,5 Nennleistung des Motors in kW

/2 2-poliger Motor

1.2.2 Anschluss- und Leistungsdaten

Drehzahlen: IPL, DPL 2900, 1450 1/min

Nennweiten DN: IPL

DPL

32-100

32-100

Zulässige Temperatur min./max. -10°C bis +120°C

Höchstzul. Umgebungstemp. 40°C

Max. zulässiger Betriebsdruck 10 bar

Isolationsklasse F

Schutzart IP 55

Rohr- und Druckmessanschlüsse Flansche PN 16 nach DIN EN 1092-2 mit Druckmessanschlüssen Rp 1/8 nach

DIN 3858

Zulässige Fördermedien Heizungswasser gem. VDI 2035

Kühl-/Kaltwasser

Wasser/Glykol-Gemisch bis 40 % Vol.-Anteil Glykol

Wärmeträgeröl

Andere Medien auf Anfrage

●

●

●

|

|

Elektrischer Anschluss 3 ~ 400 V, 50 Hz

3 ~ 230 V, 50 Hz, bis 3 kW einschl.

3 ~ 230 V, 50 Hz, ab 4 kW

3

~

440 - 480V 60Hz

●

|

|

Kaltleiterfühler

|

Drehzahlumschaltung, Drehzahlregelung Pol-Umschaltung

Regelgeräte (Wilo-CR-System)

|

●

●

Standardausführung

| Sonderausführung bzw. Zusatzausrüstung (gegen Mehrpreis)

Alternativanwendung der Standardausführung (ohne Mehrpreis)

Page 6

Deutsch

4 Wilo AG 10/2005

Bei Sicherheitshinweisen, deren Nichtbeachtung

Gefahren für die Pumpe/Anlage und deren Funktion hervorrufen können, ist das Wort

eingefügt.

2.2 Personalqualifikation

Das Personal für die Montage muss die

entsprechende Qualifikation für diese Arbeiten

aufweisen.

2.3 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

eine Gefährdung für Personen und Pumpe / Anlage

zur Folge haben. Die Nichtbeachtung der Sicherheitshinweise kann zum Verlust jeglicher

Schadenersatzansprüche führen.

Im einzelnen kann Nichtbeachtung beispielsweise

folgende Gefährdungen nach sich ziehen:

• Versagen wichtiger Funktionen der Pumpe/

Anlage,

• Gefährdungen von Personen durch elektrische

und mechanische Einwirkungen.

2.4 Sicherheitshinweise für den Betreiber

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten.

Gefährdungen durch elektrische Energie sind

auszuschließen. Vorschriften des VDE und der

örtlichen Energieversorgungsunternehmen

beachten.

2.5 Sicherheitshinweise für Inspektions- und

Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle

Inspektions- und Montagearbeiten von autorisiertem und qualifiziertem Fachpersonal ausgeführt werden, das sich durch eingehendes Studium der Betriebsanleitung ausreichend

informiert hat.

Grundsätzlich dürfen Arbeiten an der Pumpe/

Anlage nur im Stillstand durchgeführt werden.

2.6 Eigenmächtiger Umbau und

Ersatzteilherstellung

Veränderungen der Pumpe/Anlage sind nur nach

Absprache mit dem Hersteller zulässig. Originalersatzteile dienen der Sicherheit. Die Verwendung

anderer Teile hebt die Haftung für die daraus

entstehenden Folgen auf.

2.7 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe/

Anlage ist nur bei bestimmungsmäßiger Verwendung entsprechend Abschnitt 1 der Betriebsanleitung gewährleistet. Die im Katalog /

Datenblatt angegebenen Grenzwerte dürfen auf

keinen Fall über- bzw. unterschritten werden.

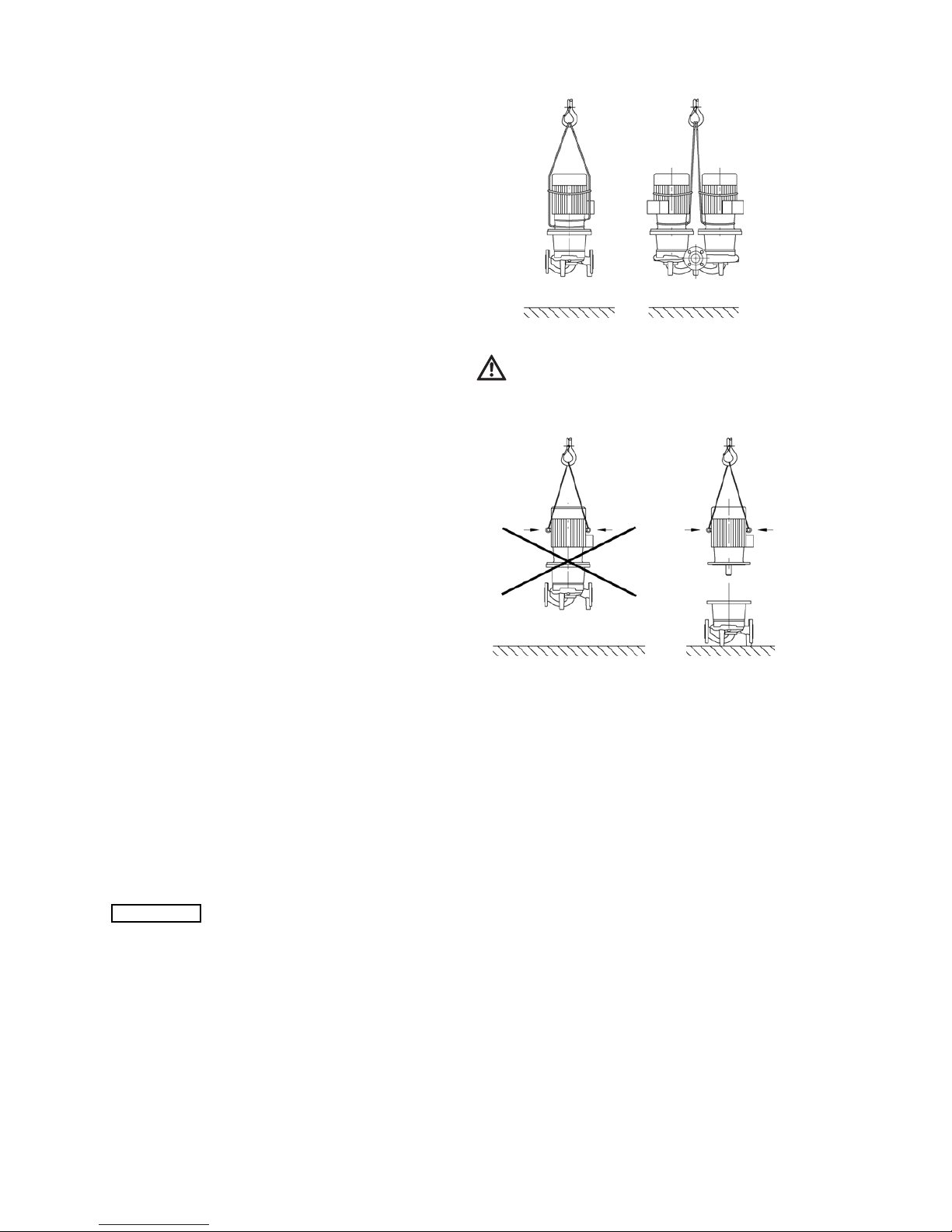

3 Transport und Zwischenlagerung

Die Transportösen am Motor sind nur zum Transport des Motors, nicht aber der ganzen Pumpe

zugelassen.

4 Beschreibung von Erzeugnis und Zubehör

4.1 Beschreibung der Pumpen

Alle hier beschriebenen Pumpen sind einstufige

Niederdruck-Kreiselpumpen in Kompaktbauweise. Der Motor ist mit einer ungeteilten Welle

zur Pumpe hin ausgeführt. Die Pumpen können

sowohl als Rohreinbaupumpe direkt in eine ausreichend verankerte Rohrleitung montiert oder

auf einen Fundamentsockel gestellt werden.

In Verbindung mit einem Regelgerät (Wilo-CRSystem) kann die Leistung der Pumpen stufenlos

geregelt werden. Dies ermöglicht eine optimale

Anpassung der Pumpenleistung an den Bedarf des

ACHTUNG!

Die Pumpe ist bei Transport und

Zwischenlagerung gegen Feuchtigkeit

und mechanische Beschädigung zu

schützen. Der Transport der Pumpe ist

mittels zugelassener Lastaufnahmemittel

durchzuführen. Sie sind an den Pumpenflanschen und gegebenenfalls am MotorAußendurchmesser (Sicherung gegen

Abrutschen erforderlich!) anzuschlagen.

Die Transportösen am Motor dienen dabei

nur zur Führung bei Lastaufnahme.

ACHTUNG!

Page 7

Deutsch

Einbau- und Betriebsanleitung Wilo-IPL/-DPL (3-7,5 kW) 5

Systems und einen wirtschaftlichen Pumpenbetrieb.

• IPL: Das Pumpengehäuse ist in INLINE-Bauart

ausgeführt, d.h. saug- und druckseitige Flansche

liegen in einer Mittellinie (Bild 1). Alle Pumpengehäuse sind mit Pumpenfüßen versehen. Die Montage auf einen Fundamentsockel wird ab

Motornennleistung 5,5 kW und größer empfohlen.

• DPL: Zwei Pumpen sind in einem gemeinsamen

Gehäuse angeordnet (Doppelpumpe). Das Pumpengehäuse ist in INLINE-Bauart ausgeführt (Bild

2). Alle Pumpengehäuse sind mit Pumpenfüßen

versehen. Die Montage auf einen Fundamentsockel wird ab Motornennleistung 4 kW und größer

empfohlen.

In Verbindung mit einem Regelgerät wird nur die

Grundlastpumpe im Regelbetrieb gefahren. Für

den Vollastbetrieb steht die zweite Pumpe als

Spitzenlastaggregat zur Verfügung. Außerdem

kann die zweite Pumpe die Reservefunktion im

Störfall übernehmen.

4.2 Lieferumfang

IPL:

• Inline-Pumpe

• Einbau- und Betriebsanleitung

DPL:

• Doppelpumpe

• Einbau- und Betriebsanleitung

4.3 Zubehör

Zubehör muss gesondert bestellt werden

• Kaltleiterauslösegerät für Schaltschrankeinbau

• IPL und DPL: 3 Konsolen mit Befestigungsmaterial

für Fundamentaufbau

• DPL: Blindflansch für Reparatureinsätze

5 Aufstellung / Einbau

5.1 Montage

• Einbau erst nach Abschluss aller Schweiß- und

Lötarbeiten und der ggf. erforderlichen Spülung

des Rohrsystems vornehmen. Schmutz kann die

Pumpe funktionsunfähig machen.

• Die Standardpumpen müssen witterungsgeschützt in einer frost/staubfreien, gut belüfteten

und nicht explosiven Umgebung installiert werden.

• Die Pumpe an gut zugänglicher Stelle montieren,

so dass eine spätere Überprüfung oder ein Austausch leicht möglich ist.

• Senkrecht über der Pumpe ist ein Haken oder eine

Öse mit entsprechender Tragfähigkeit (Gesamtgewicht der Pumpe: siehe Katalog / Datenblatt)

anzubringen, woran bei Wartung oder Reparatur

der Pumpe Hebezeug oder ähnliche Hilfsmittel

angeschlagen werden können.

• Die Pumpe ist mittels zugelassener Lastaufnahmemittel zu heben (siehe Absatz 3).

• Axialer Mindestabstand zwischen einer Wand und

der Lüfterhaube des Motors: Freies Ausbaumaß

von min. 200 mm + Ø der Lüfterhaube.

• Absperreinrichtungen sind grundsätzlich vor und

hinter der Pumpe einzubauen, um bei Überprüfung oder Austausch der Pumpe ein Entleeren der

gesamten Anlage zu vermeiden.

• Bei Gefahr durch Rückströmung ist ein Rückflussverhinderer vorzusehen.

• Rohrleitungen und Pumpe spannungsfrei montieren. Die Rohrleitungen sind so zu befestigen, dass

die Pumpe nicht das Gewicht der Rohre trägt.

• Das Entlüftungsventil (Bild 4, 5, Pos. 2.1) muss

immer nach oben zeigen.

• Bei Einsatz der Pumpe in Klima- oder Kälteanlagen

kann das in der Laterne anfallende Kondensat

gezielt über vorhandene Bohrungen abgeführt

werden.

Jede Einbaulage außer "Motor nach unten" ist

zulässig.

Die Einbaulage mit waagerechter Motorwelle ist

bei den Baureihen IPL und DPL bis zu einer Motorleistung von 7,5 kW zulässig.

Einbaulagen: IPL siehe Bild 1

DPL siehe Bild 2

Der Motorklemmenkasten darf nicht nach unten

zeigen. Im Bedarfsfall kann der Motor bzw. Einstecksatz nach Lösen der Sechskantschrauben

gedreht werden.

4.4 Geräuscherwartungswerte als Orientierung

Schall-Druckpegel pA [dB] 1)

Motorleistung Pumpe mit Motor

PN [kW] 1450 min

–1

2900 min

–1

<0,55 52 –

0,75 53 –

1,10 54 –

1,50 54 –

2,20 57 –

3,00 58 64

4,00 58 67

5,50 63 70

7,50 64 71

1)

Räumlicher Mittelwert von Schalldruckpegeln auf einer

quaderförmigen Messfläche in 1 m Abstand von der

Motoroberfläche.

Beim Verdrehen die Gehäuse-O-RingDichtung nicht beschädigen.

Beim Fördern aus einem Behälter ist für ein

stets ausreichendes Flüssigkeitsniveau

über dem Saugstutzen der Pumpe zu sorgen, damit die Pumpe keinesfalls trocken

läuft. Der Mindest-Zulaufdruck muss

eingehalten werden.

ACHTUNG!

ACHTUNG!

Page 8

Deutsch

6 Wilo AG 10/2005

5.2 Elektrischer Anschluss

Der elektrische Anschluss ist von einem beim

örtlichen EVU zugelassenen Elektroinstallateur

und entsprechend den geltenden VDE-Vorschriften auszuführen.

• Der elektrische Anschluss muss nach VDE 0730/

Teil 1 über eine feste Anschlussleitung erfolgen,

die mit einer Steckvorrichtung oder einem allpoligen Schalter mit mindestens 3 mm Kontaktöffnungsweite versehen ist.

• Um den Tropfwasserschutz und die Zugentlastung der Kabelverschraubung sicherzustellen, ist

eine Anschlussleitung mit ausreichendem Außendurchmesser zu verwenden. Es ist durch entsprechende Positionierung der Kabelverschraubung

oder durch entsprechende Kabelverlegung sicherzustellen, dass kein Tropfwasser in den Klemmenkasten laufen kann.

• Bei Einsatz der Pumpen in Anlagen mit Wassertemperaturen über 90°C muss eine entsprechend

wärmebeständige Anschlussssleitung verwendet

werden.

• Die Anschlussleitung ist so zu verlegen, dass in

keinem Fall die Rohrleitung und/oder das Pumpen- und Motorgehäuse berührt werden.

• Stromart und Spannung des Netzanschlusses

überprüfen.

• Typenschilddaten des Motors beachten.

Netzseitige Absicherung: abhängig vom

Motornennstrom.

• Pumpe / Anlage vorschriftsmäßig erden.

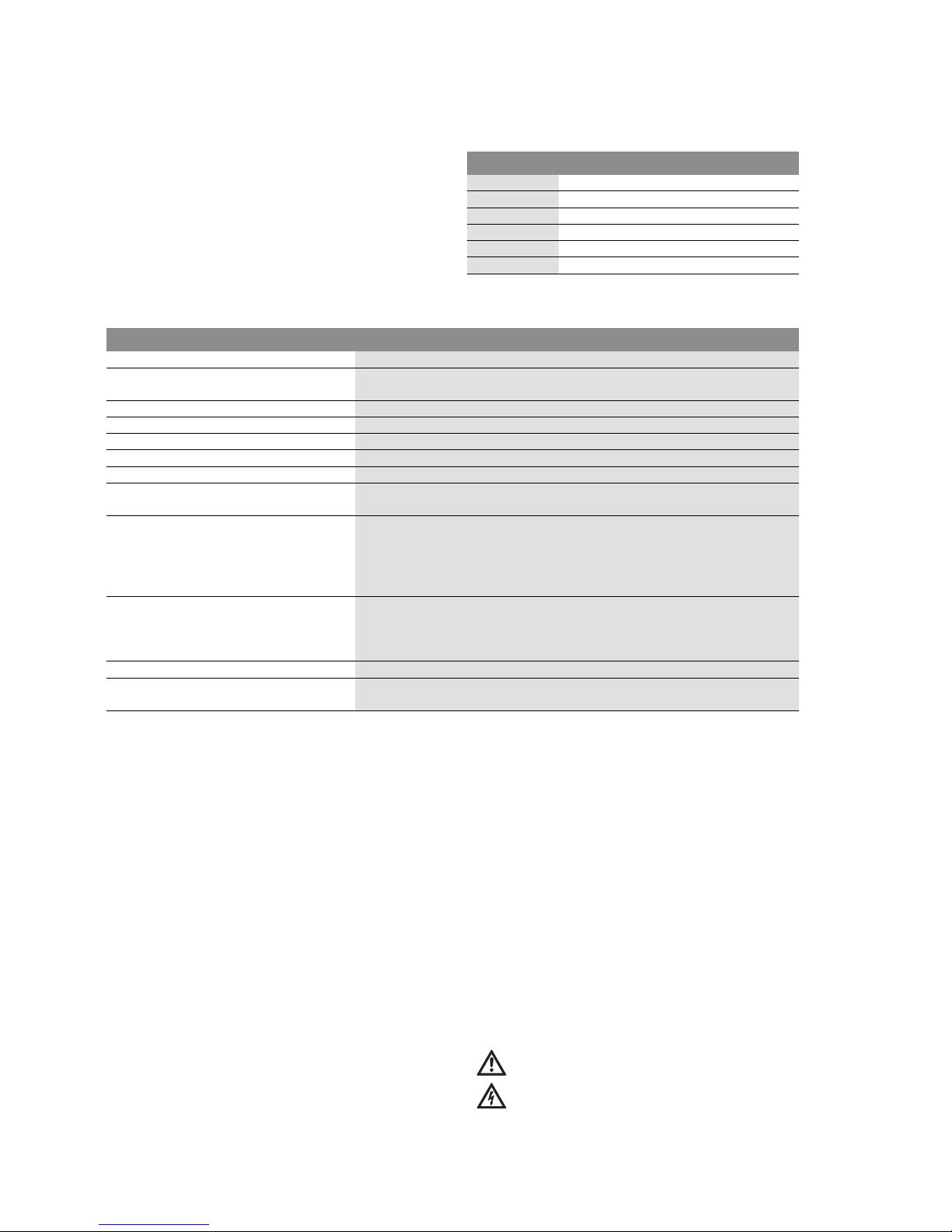

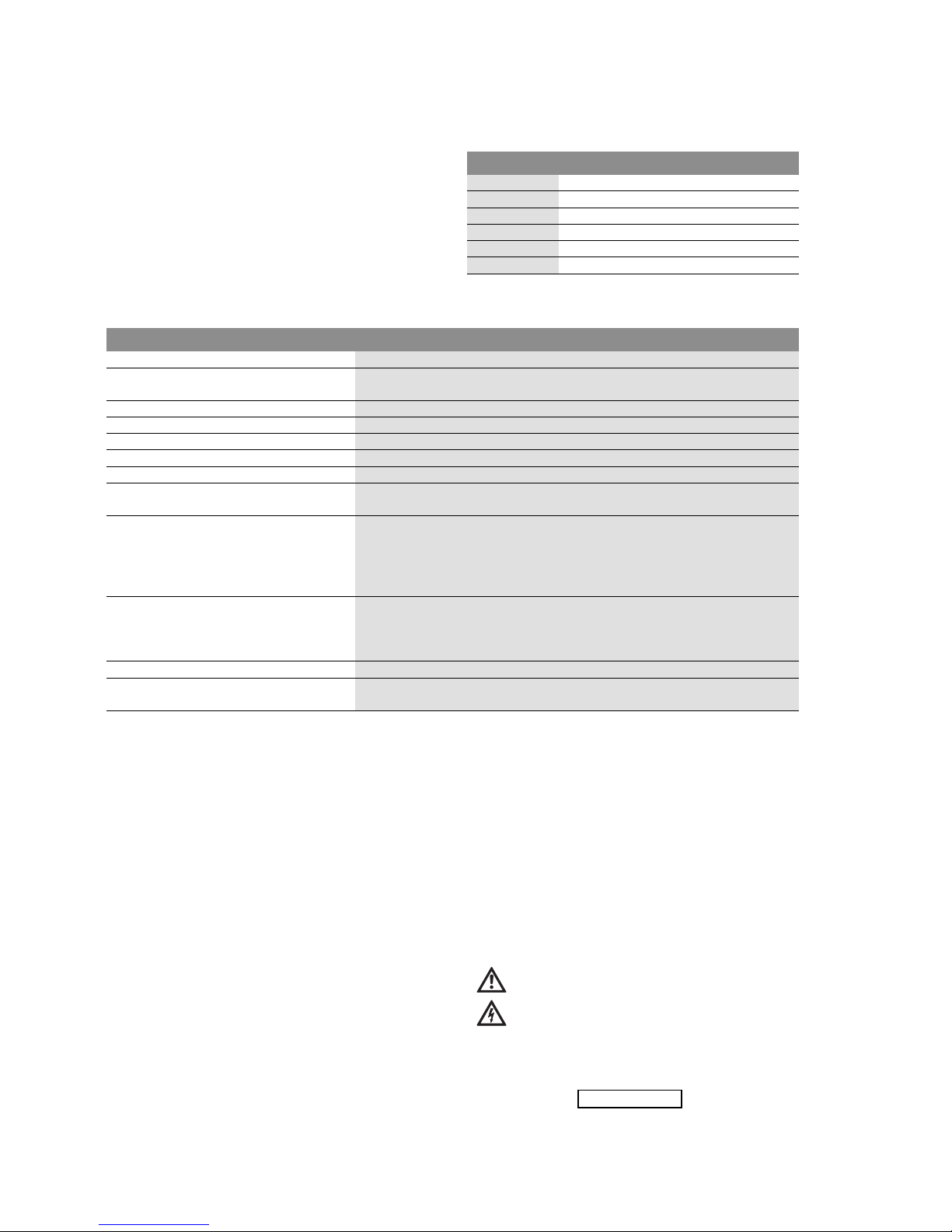

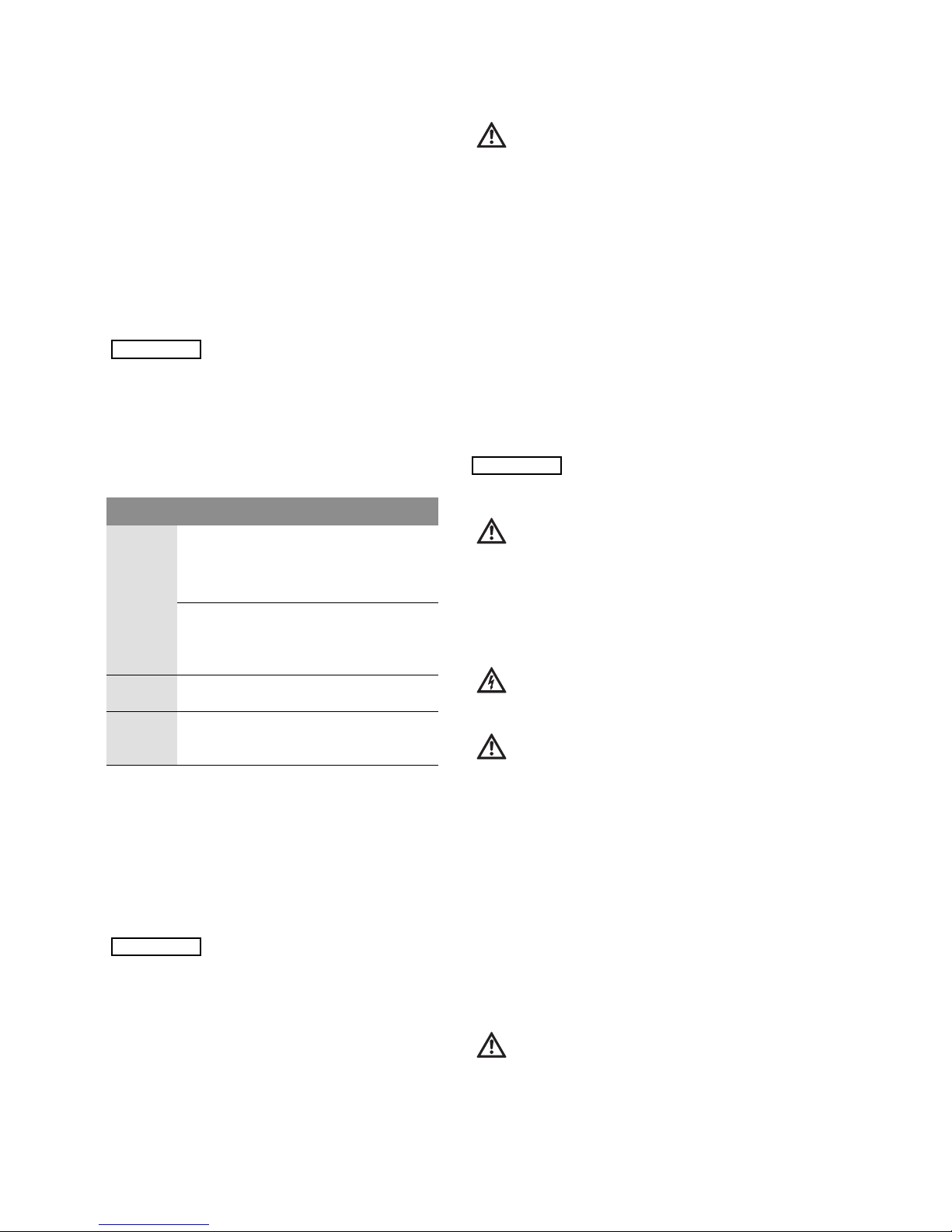

• Das Anschlussschema für den Elektroanschluss

befindet sich im Klemmenkastendeckel (s. auch

Bild 3).

• Der Motor muss gegen Überlast durch einen

Motorschutzschalter oder durch das Kaltleiterauslösegerät abgesichert werden.

Einstellung des Motorschutzschalters:

Direktanlauf: Einstellung auf Motornennstrom

nach Angaben des Motortypenschildes,

Y-⌬-Anlauf: Ist der Motorschutzschalter in die

Zuleitung zur Y-⌬-Schützkombination

geschaltet, so erfolgt die Einstellung wie bei

Direktanlauf. Ist der Motorschutzschalter in einen

Strang der Motorzuleitung (U1/V1/W1 oder U2/

V2/W2) geschaltet, so ist der Motorschutzschalter

auf den Wert 0,58

⫻ Motornennstrom einzustel-

len.

• In Sonderausführung ist der Motor mit Kaltleiterfühlern ausgestattet. Kaltleiterfühler am Kaltleiterauslösegerät anschließen.

• Der Netzanschluss an das Klemmenbrett ist

abhängig von der Motorleistung P2, von der Netzspannung und von der Einschaltart. Die erforderliche Schaltung der Verbindungsbrücken im

Klemmenkasten ist folgender Tabelle und Bild 3 zu

entnehmen..

• Bei Anschluss von automatisch arbeitenden

Schaltgeräten die entsprechende Einbau- und

Betriebsanleitung beachten.

6 Inbetriebnahme

• Pumpe, Saug- und Zulaufleitung müssen gefüllt

und entlüftet sein.

• Um Kavitationsgeräusche und -schäden zu vermeiden, muss ein Mindest-Zulaufdruck am

Saugstutzen der Pumpe gewährleistet werden.

Dieser Mindest-Zulaufdruck ist abhängig von der

Betriebssituation und dem Betriebspunkt der

Pumpe und muss dementsprechend festgelegt

werden. Wesentliche Parameter zur Festlegung

des Mindest-Zulaufdruckes sind der NPSH-Wert

der Pumpe in ihrem Betriebspunkt und der

Dampfdruck des Fördermediums.

• Pumpen durch Lösen der Entlüftungsschrauben

(Bild 4, 5, Pos. 2.1) entlüften

Verbrühungsgefahr!

Je nach Temperatur des Fördermediums und Systemdruck kann beim vollständigen Öffnen der

Entlüftungsschraube heißes Fördermedium in

flüssigem oder dampfförmigem Zustand austreten bzw. unter hohem Druck herausschießen.

• Durch kurzzeitiges Einschalten überprüfen, ob die

Drehrichtung mit dem Pfeil auf dem Motor (Lüfterhaube bzw. Flansch) übereinstimmt. Bei falscher Drehrichtung ist wie folgt zu verfahren:

• Bei direktem Anlauf: 2 Phasen am Klemmenbrett

des Motors vertauschen (z.B. L1 gegen L2),

Bei Anlagen, die isoliert werden, darf nur

das Pumpengehäuse einisoliert werden,

nicht Laterne und Motor.

An die Klemmen Kaltleiterfühler darf nur

eine max. Spannung von 7,5V angelegt

werden, höhere Spannung zerstört die

Kaltleiterfühler.

ACHTUNG!

ACHTUNG!

Bild 3

Einschaltart

Motorleistung

P

2

ⱕ 3 kW

Motor-

leistung

P2 ⱖ 4 kW

Netzspannung Netz-

spannung

3 ~230 V 3 ~ 400 V 3 ~ 400 V

Direkt ⌬-Schaltung

(3a)

Y-Schaltung

(3b)

⌬-Schaltung (3a)

Y-⌬-

Anlauf

Verbindungs-

brücken ent-

fernen (3c)

nicht möglich Verbin-

dungs-

brücken

entfernen

(3c)

Die Pumpe darf nicht trocken laufen.

Trockenlauf zerstört die Gleitringdichtung!

ACHTUNG!

Page 9

Deutsch

Einbau- und Betriebsanleitung Wilo-IPL/-DPL (3-7,5 kW) 7

• Bei Y-⌬-Anlauf: Am Klemmenbrett des Motors

von 2 Wicklungen jeweils Wicklungsanfang und

Wicklungsende vertauschen (z.B. V1 gegen V2

und W1 gegen W2).

• Die Fördermenge soll 10% der maximalen Förderleistung nicht unterschreiten.

• Prüfen, ob die Stromaufnahme nicht den Nennstrom auf dem Typenschild übersteigt.

Verbrennungs-/Erfrierungsgefahr bei

Berührung der Pumpe!

Je nach Betriebszustand der Pumpe bzw. der

Anlage (Temperatur des Fördermediums) kann die

gesamte Pumpe sehr heiß oder sehr kalt werden.

Während des Betriebes Abstand halten!

7Wartung

Vor Wartung- oder Instandsetzungsarbeiten

Anlage spannungsfrei schalten und gegen unbefugtes Wiedereinschalten sichern.

Verbrühungsgefahr!

Bei hohen Wassertemperaturen und Systemdrücken Pumpe vorher abkühlen lassen.

7.1 Gleitringdichtung

Während der Einlaufzeit können geringfügige

Tropfleckagen auftreten. Es ist jedoch

wöchentlich eine Sichtkontrolle erforderlich. Bei

deutlich erkennbarer Leckage ist ein Dichtungswechsel vorzunehmen. Wilo bietet ein ReparaturSet an, das die für einen Wechsel notwendigen

Teile enthält.

Wechsel der Gleitringdichtung (Bild 4, 5) :

• Anlage spannungsfrei schalten und gegen unbefugtes Wiedereinschalten sichern.

• Absperrarmaturen vor und hinter der Pumpe

schließen.

• Pumpe durch Öffnen der Entlüftungsschraube

(Pos. 2.1) drucklos machen.

Verbrühungsgefahr!

Bei heißen Fördermedien

• Motor abklemmen, falls Kabel für die Demontage

des Motors zu kurz ist.

• Motorbefestigungsschrauben (Pos. 4) am Motorflansch lösen und Motor mit Laufrad und Wellendichtung mit geeignetem Hebezeug von der

Pumpe abheben.

• Laufradbefestigungsmutter (Pos. 1.11) lösen, darunterliegende Unterlegscheibe (Pos. 1.12) abnehmen und Laufrad (Pos. 1.13) von Pumpenwelle

abziehen.

• Gleitringdichtung (Pos. 1.21) von der Welle abziehen.

• Pass-/Sitzflächen der Welle sorgfältig säubern.

• Gegenring der Gleitringdichtung mit Dichtmanschette aus dem Laternenflansch sowie den O-

Ring (Pos. 1.14) entfernen und die Dichtungssitze

säubern.

• Neuen Gegenring der Gleitringdichtung mit Dichtmanschette in den Dichtungssitz des Laternenflansches eindrücken. Als Schmiermittel kann

handelsübliches Geschirrspülmittel verwendet

werden.

• Neuen O-Ring in die Nut des O-Ringsitzes der

Laterne montieren.

• Neue Gleitringdichtung bis Ende Kegelsitz auf die

Welle ziehen. Als Schmiermittel kann handelsübliches Geschirrspülmittel verwendet werden.

• Laufrad mit Unterlegscheibe und Mutter montieren, dabei am Laufradaußendurchmesser kontern.

Beschädigungen der Gleitringdichtung durch Verkanten vermeiden.

• Motor mit Laufrad und Wellendichtung mit geeignetem Hebezeug vorsichtig in das Pumpengehäuse einführen und verschrauben.

• Motorkabel anklemmen.

7.2 Motor

Erhöhte Lagergeräusche und ungewöhnliche

Vibrationen zeigen einen Lagerverschleiß an. Das

Lager bzw. der Motor muss dann gewechselt werden.

Wechsel des Motors (Bild 4, 5):

• Anlage spannungsfrei schalten und gegen unbefugtes Wiedereinschalten sichern.

• Absperrarmaturen vor und hinter der Pumpe

schließen.

• Pumpe durch Öffnen der Entlüftungsschraube

(Pos. 2.1) drucklos machen.

Verbrühungsgefahr!

Bei heißen Fördermedien

• Motoranschlussleitungen entfernen.

• Motorbefestigungsschrauben (Pos. 4) am Motorflansch lösen und Motor mit Laufrad und Wellendichtung mit geeignetem Hebezeug von der

Pumpe abheben.

• Neuen Motor mit Laufrad und Wellendichtung mit

geeignetem Hebezeug vorsichtig in das Pumpengehäuse einführen und verschrauben.

• Motorkabel anklemmen.

Die Pumpe darf nicht länger als 10

Minuten bei Fördermenge Q=0 m³/h

(geschlossenes Absperrventil) betrieben

werden.

ACHTUNG!

Vorgeschriebenes Schraubenanzugsmoment beachten (siehe 7.3)

Vorgeschriebenes Schraubenanzugsmoment beachten (siehe 7.3)

Vorgeschriebenes Schraubenanzugsmoment beachten (siehe 7.3)

ACHTUNG!

ACHTUNG!

ACHTUNG!

Page 10

Deutsch

8 Wilo AG 10/2005

7.3 Schraubenanzugsmomente

8Störungen, Ursachen und Beseitigung

Lässt sich die Betriebsstörung nicht beheben, wenden Sie sich bitte an Ihren Sanitär- und Heizungsfachhandwerker oder an den WILO-Kundendienst.

Schraubenverbindung Anzugsdreh-

moment

Nm ± 10%

Montageanweisungen

Laufrad Welle

M 10

M12

30

60

Pumpengehäuse -

Motorflansch

M16 100 gleichmäßig

über Kreuz

anziehen

Störungen Ursachen Beseitigung

Pumpe läuft nicht an oder setzt aus

Pumpe blockiert Motor spannungsfrei schalten, Ursache

der Blockierung entfernen; falls Motor

blockiert, Motor / Stecksatz überholen /

tauschen

Kabelklemme lose alle Klemmenschrauben anziehen

Sicherungen defekt Sicherungen prüfen, defekte Sicherun-

gen auswechseln

Motor schadhaft Kundendienst einschalten

Motorschutzschalter hat ausgelöst Pumpe druckseitig auf Nennvolumen-

strom eindrosseln

Motorschutzschalter falsch eingestellt Motorschutzschalter auf den richtigen

Nennstrom des Typenschildes einstel-

len.

Motorschutzschalter durch zu hohe

Umgebungstemperatur beeinflusst

Motorschutzschalter versetzen oder

durch Wärmeisolierung schützen

Kaltleiterauslösegerät hat ausgelöst Motor und Lüfterhaube auf Verunreini-

gungen prüfen und ggfs. säubern,

Umgebungstemperatur prüfen und ggfs.

durch Zwangsbelüftung Umgebungs-

temperatur ⱕ 40 °C sicherstellen

Pumpe läuft mit

verringerter Leistung

Falsche Drehrichtung Drehrichtung prüfen, evtl. ändern

Druckseitiges Absperrventil gedrosselt Absperrventil langsam öffnen

Drehzahl zu gering falsche Klemmenbrückung (Y anstatt ⌬)

beheben

Luft in Saugleitung Undichtheiten an Flanschen beheben,

entlüften

Pumpe macht Geräusche Unzureichender Vordruck Vordruck erhöhen, Mindestdruck am

Saugstutzen beachten, saugseitigen

Schieber und Filter überprüfen und ggfs.

reinigen

Motor hat Lagerschaden Pumpe durch WILO-Kundendienst oder

Fachbetrieb überprüfen und ggfs.

instandsetzen lassen

Laufrad schleift an Planflächen und Zentrierungen sowie

zwischen Laterne und Pumpengehäuse

überprüfen und ggfs. säubern.

Page 11

Deutsch

Einbau- und Betriebsanleitung Wilo-IPL/-DPL (3-7,5 kW) 9

9Ersatzteile

Lieferbare Ersatzteile (siehe Bild 4, 5):

1 Austauschsatz komplett

1.1 Bausatz Laufrad mit

1.11 Mutter

1.12 Unterlegscheibe

1.13 Laufrad

1.14 O-Ring

1.2 Bausatz Gleitringdichtung mit

1.11 Mutter

1.12 Unterlegscheibe

1.14 O-Ring

1.21 Gleitringdichtung kpl.

2 Austauschsatz Motor

2.1 Entlüftungsschraube

3 Pumpengehäuse komplett mit

1.14 O-Ring

3.1 Pumpengehäuse (IPL. DPL)

3.2 Stopfen für Druckmessanschlüsse

3.3 Umschaltklappe ⱕ DN 80

(nur DPL-Pumpen)

3.4 Umschaltklappe ⱖ DN 100

(nur DPL-Pumpen)

4 Befestigungsschrauben für Motorflansch /

Pumpengehäuse (Auch im Austausch-Satz

Motor)

Bei Ersatzteilbestellungen bitte o.g. Ersatzteilnummern und -bezeichnungen sowie sämtliche

Daten des Pumpen- und Motortypenschildes

angeben.

Technische Änderungen vorbehalten!

Eine einwandfreie Funktion der Pumpe

kann nur gewährleistet werden, wenn

Wilo-Originalersatzteile verwendet werden.

ACHTUNG!

Page 12

English

10 Wilo AG 10/2005

1 General

Installation and service by qualified personnel

only.

1.1 Fields of applications

Series IPL (Inline) and DPL (Dual) glanded pumps

are used for circulating duties in mechanical building services to serve:

• Central hot water heating systems

• Chilled and condenser water systems

• Closed industrial circulating systems

• Heat transfer systems.

1.2 Product information

1.2.1 Serial codes

When ordering spare parts, all data of pump and

motor name plate must be stated.

Permissible fluids:

When using water/glycol mixtures of a mixing

ratio up to 40% glycol (or fluids of viscosities

other than water) it will be necessary to correct

the hydraulic pump data according to the higher

viscosity, depending on the mixing ratio and

the fluid temperature. Only approved makes of

additives with corrosion inhibitors in strict com

pliance with manufacturers` instructions must be

used.

The fluid must be free of sediments.

2 Safety rules

These instructions contain basic rules on safety

aspects which must be strictly adhered to for

installation and operation. It is therefore imperative for Installers and Operators to study these

instructions prior to installation and commission

ing.

Not only the safety references under this main

heading need attention but also those added

and specifically marked under the ensuing headers.

2.1 Symbols marking safety reference in these

instructions

Safety precautions in these operating instructions

which, if not followed, could cause personal injury

are indicated by the symbol:

Safety precautions warning of danger due to

electricity are indicated by the symbol:

The following symbol is used to indicate that by

ignoring the relevant safety instructions, damage

could be caused to the pump/machinery and its

functions:

IPL/-DPL (3-7,5 kW)

IPL IPL = Inline-pump

DPL DPL= Double-pump

50 Pump connection size [mm]

/170 Nominal impeller diameter [mm]

-7,5 Rated motor power kW

/2 2-pole motor

1.2.2 Technical data

Motor speeds: IPL, DPL 2900, 1450 1/min

Connection sizes DN: IPL

DPL

32 – 100

32 – 100

Permissible temperature min./max. –10°C to +120°C

Maximum ambient temperature 40°C

Maximum working pressure 10 bar

Insulation class F

Enclosure rating IP 55

Pipe and gauge connections Flanges PN 16 to DIN EN 1092-2

with gauge tappings

1

/8“ BSP

Permissible fluids Heating water to VDI 2035

Chilled/condenser water

Water/Glycol-mixtures up to 40 % glycol content

Heat transfer oil

Other media on request

●

●

●

|

|

Electrical wiring connections 3 ~ 400 V, 50 Hz

3 ~ 230 V, 50 Hz: up to 3 kW

3 ~ 230 V, 50 Hz:4 kW and above

3

~

440 - 480V 60Hz

●

|

|

Thermal resistor sensor

|

Variable speed control Pol change multi-speed motors

Automatic control gear (Wilo-CR-System)

|

●

●

Standard design

| Special design or additional equipment at extra cost

Alternative application of standard design (no additional costs)

ATTENTION!

Page 13

English

Installation and operating instructions Wilo-IPL/-DPL (3-7,5 kW) 11

2.2 Trade qualifications

The personnel installing the pump must have the

appropriate qualification for this work.

2.3 Dangers from non-observance of safety rules

Non-observance of safety reference may cause

harm to persons and pump or installation. Failure

to comply with safety reference could invalidate

all warrantly/damage claims.

In detail, non-compliance may e.g. cause the following danger situations:

• Failure of important pump or machinery functions

• Injury resulting from electrical or mechanical factors

2.4 Safety reference for the operator

Ruling local regulations on the prevention of accidents must be observed.

Danger from electrical energy must be excluded

(conforming to local and general regulations).

2.5 Safety reference for inspections and

installation

It is the operators responsibility to ensure that all

inspection and installation work is carried out by

authorized and qualified personnel only, after

having made themselves fully conversant with

these instructions.

On principle, work must be carried out only with

the pump/plant switched off and at complete

standstill.

2.6 Arbitary alterations and spare parts

procurement

Any alterations to the pump/plant are only permitted if authorized by the manufacturers. Original spare parts ensure safety and reliability. The

use of unauthorized parts could invalidate any

claims for consequential damages.

2.7 Inadmissible operating conditions

Operational safety of the plant is only ensured if

used in strict accordance with chapter 1 of these

instructions. Limits stated in catalogue/data sheet

must not be exceeded under any circumstances.

3 Transport and intermediate storage

The lifting gear has to be fitted on the

pumpflanges and perhaps on the outer

diameter of the motor (Attention: the lifting

gear has to be fixed against slide slip!). The

lifting eyebolts on the motor are only suitable for fixing the position of the lifting

gear.

The lifting eyebolts of the motor are suitable for

the weight of the motor. It´s not allowed to carry

the complete pump on the lifting eyebolts of the

motor.

4 Description of product and accessories

4.1 Description of the pumps

All pumps dealt with herein are single-stage, lowpressure centrifugal pumps in monoblock design,

with extended single motor/pump shaft. The

pumps can be installed either pipe-supported in

sufficiently anchored pipework or base-mounted

on a plinth.

Its capacity can be infinitely varied if used in conjunction with the respective control gear (WiloCR-System). This will enable an optimum adapta

tion of pump performance to actual load demands

and an economical pump operation.

• IPL: The pump housing is of the inline design

with suction and discharge connection axially in

line (Fig.1). All pump housings are designed with

the possibility of base mounting on a plinth.

Pumps with a power 5,5kW and above to be

based mounted.

• DPL: Two pumps heads mounted in a common

housing (double-pump), the pump housing is

being of inline design (Fig.2). All pump housings

are designed with the possibility of base mounting on a plinth. Pumps with a power 4 kW and

above to be based mounted.

The pump must be protected from moisture and mechanical damage at all times

during transport and intermediate storage. It must be carefully handled by means

of authorized lifting gear.

ATTENTION!

Page 14

English

12 Wilo AG 10/2005

When used in conjunction with an automatic

variable speed controller only the base-duty

pump is operated variably. The second pump

remains available for parallel operation to cover

peak-load demand and additionally, for standby

duty to take over under fault conditions.

4.2 Scope of supply

IPL:

•Single pump

• Installation and operating instructions.

DPL:

•Double pump

• Installation and operating instructions.

4.3 Accessories

Accessories must be ordered separately.

• PTC trip relay for switchboard mounting.

• IPL and DPL: 3 support feet and sundries for base

mounting.

• DPL: Blind flange for repair purpose

5 Siting / Installation

5.1 Installation

• Installation only after all welding/soldering on the

pipework is completed and the pipe system has

been flushed out. Foreign matter and impurities

may cause damage to the pump.

• Standard design pumps must be installed in a

frost- and dustfree, well-ventilated and non

potential explosive environment.

• Mount the pump in an easily accessible position in

order to facilitate later inspections or exchange.

• Provide and place a hook or eyebolt of respective

load bearing capacity (total weight of pump: see

catalogue/data sheet) vertically above the pump,

suitable for taking lifting gear or other mechanical

aids capable of handling the pump for maintenance or repairs.

• The pump must be carefully handled by means of

authorized lifting gear (see chap. 3).

• Minimum axial clearance between a wall and the

motor fan cover: clearance required for removal to

min. 200 mm + Ø of fan cover.

• Isolating valves must be provided and installed on

suction and discharge ports in order to avoid draining the whole pipe system when servicing or

exchanging the pump.

• At the risk of backflow a non-return valve must be

provided.

• Pump must be mounted free of stress from the

pipework. The pipes must be attached in such way

that the pump does not bear the weight of the

pipes.

• The venting valve always must face upwards (Fig.

4, 5, pos. 2.1).

• When pumps are used in airconditioning/cooling

systems, it is possible to drain off the condensation of the lantern through drilled holes.

• Any mounting position except „motor downwards“ is allowed.

The mounting position with horizontal motor

shaft of the IPL and DPL range is permissible for

pumps with ⱕ 7,5 kW motor power.

Mounting positions: IPL see Fig. 1

DPL see Fig. 2

The motor terminal box must not face downwards.

If necessary, the motor or the motor impeller unit

can be turned after removing the screws.

5.2 Electrical wiring

All electrical wiring to be carried out by qualified

and licensed electricians in strict conformity to

ruling local regulations.

• All wiring and external gear must comply with

ruling regulations (use of cables, all-pole switches, air gaps, etc. in accordance with the latest

edition of IEE wiring regulations).

• For protection against drip water and to ensure a

firm gland grip the mains supply cable must be of

sufficiently large size. The position of the

cableentrance in electrical connection box of the

motor or the cableposition has to protect the

electrical connection box against drip water.

4.4 Expected noise values as guideline

Sound pressure level pA [dB] 1)

power of motor Pump with Motor

PN [kW] 1450 min

–1

2900 min

–1

<0,55 52 –

0,75 53 –

1,10 54 –

1,50 54 –

2,20 57 –

3,00 58 64

4,00 58 67

5,50 63 70

7,50 64 71

1)

Average area sound pressure level value measured in a

cubic area at a distance of 1 m to the motor surface.

When turning, take care not to damage

the housing o-ring.

When sucking from tank make sure that

the level of liquid is always above the

pump suction port to avoid dry-running of

the pump.The minimum inlet pressure

must be maintained.

For units which are be insulated, only the

pump housing may be insulated, not the

lantern and the motor.

ATTENTION!

ATTENTION!

ATTENTION!

Page 15

English

Installation and operating instructions Wilo-IPL/-DPL (3-7,5 kW) 13

• Heat-resistant power cable must be used for

pumps in systems with water temperatures above

90°C.

• The power cable must be routed in such a way to

avoid any contact with pipework and/or pump/

motor housings.

• Check available mains power supply and voltage.

• Observe motor name plate data.

• Mains power supply fuses: depending on motor

full-load current.

• The pump/installation must be earthed in compliance with the applicable regulations.

• The power wiring diagramm is inside the terminal

box cover (see also Fig. 3).

• Mains power supply to the terminal depends on

rated motor power P2, the supply voltage and

the starting method. For the required terminal

bridge connections refer to table below and

Fig. 3.

• Comply with respective installation and operating

instructions when wiring to automatic pump control gear.

6 Commissioning

• Pump, suction and inlet piping must be filled and

properly vented.

• In order to avoid noise and damage due to cavitation a minimum inlet pressure must be ensured at

the pump suction port. This minimum inlet pressure depends on the operating conditions and the

duty point of the pump and must be accordingly

calculated. Significant criteria for calculating the

minimum required inlet pressure are the NPSHlevel of the pump at its operating point and the

vapour pressure of the liquid.

• Vent pumps by unscrewing its air vent plugs (Fig.

4, 5, pos. 2.1).

Beware of scalding!

Depending on the fluid temperature and the system pressure, if the vent screw is completely loosened hot liquid or gas can escape or even shoot

out at higth pressure.

• Check the direction of rotation by briefly switching on the pump and make sure that rotation

coresponds with the arrow on the motor (fan

cover or flange). If necessary, correct as follows:

• DOL-Starting: Change any 2 phase wires at the

motor terminals (e.g. L1 and L2).

Y-⌬-Starting: At the motor terminals change

winding start and end terminal connections

respectively of 2 windings (e.g. V1 with V2 and W1

with W2).

• Ensure a minimum flow of about or higher than

10 % of the maximum flow of the pump.

• Check that the current input does not exceed the

valve indicated on the motor data plate.

Risk of burning / frostbitten if the pump is

touched!

Depending on the operating conditions of the

pump or installation (fluid temperature), the entire

pump can become very hot or very cold.

Keep distance during pump operation!

7Maintenance

Before starting service or repair work switch off

the plant and secure against unauthorized switching.

Beware of scalding!

In the event of high temperatures and high system

pressure, the pumps should be allowed to cool

down.

7.1 Mechanical seal

Slight may occur during the running-in period.

Visual leakage checks are however required

weekly. Distinctly visible leakage will require an

exchange of the seal. WILO offers a repair set con

-

taining all parts required for an exchange.

Exchange of the mechanical seal (Fig. 4, 5):

• Switch off power supply and secure against unauthorized switching.

• Close isolating valves at both pump ports.

• Lower the pressure of the pump by opening the air

vent plugs (pos. 2.1).

Beware of scalding!

In the event of hot liquids,

• Disconnect wires from motor terminals if cable

length is too short for dismantling the motor.

• Unscrew the motor fixing-screws (pos. 4) at

motorflange and lift the motor with impeller and

Terminals must not be connected to a

voltage over 7.5V, a higher voltage will

damage the PTC-sensors.

Figure 3

Starting

arrangement

Motor

power rating

P

2

ⱕ 3 kW

Motor

power

rating

P2 ⱖ 4 kW

Mains power Mains

power

3 ~230 V 3

~

400 V 3

~

400 V

DOL-Starting

⌬-connec-

tions (3a)

Y-connec-

tions (3b)

⌬-connec-

tions (3a)

Y-⌬-

Starting

Remove

terminal

bridges (3c)

Not possible Remove

terminal

bridges (3c)

The pump must not run dry. Dry-running

will damage the mechanical seal!

ATTENTION!

ATTENTION!

The pump must not run for longer than 10

minutes with a flow rate of Q = 0 m³/h

(closes discharge valve).

ATTENTION!

Page 16

English

14 Wilo AG 10/2005

shaft seal off pumphousing by means of suitable

lifting gear.

• Unscrew the impeller fixing-nut (pos. 1.11) together with the plain washer (pos. 1.12) and pull off

the impeller (pos. 1.13) from the pumpshaft.

• Remove mechanical seal (pos. 1.21) from shaft.

• Carefully clean fitting/seat area of shaft.

• Remove the stationary ring of the mechanical seal

with seal collar from its seat in the lantern flange,

remove the o-ring (pos. 1.14) and clean the seat

areas.

• Press the new stationary ring of the mechanical

seal with seal collar on its seat in the lantern

flange. Use ordinary liquid soap for lubrication.

• Insert new o-ring into the groove on its seat of the

lantern.

• Push new mechanical seal up to the end of the

conical seat right onto shaft. Use ordinary liquid

soap for lubrication.

• Refit impeller with plain washer and nut, fix by the

outer impellerdiameter. Handle carefully to save

the mechanical seal.

• Remount the motor with impeller and shaft seal by

means of suitable lifting gear and secure the

motorflange connection with bolts.

• Rewire power leads to motor terminals.

7.2 Motor

Increasing bearing noise and undue vibrations

indicate a worn bearing. The bearing or the complete motor then needs replacing.

Exchange of the motor (Fig. 4, 5):

• Switch off power supply and secure against unauthorized switching.

• Close isolating valves at both pump ports.

•

• Lower the pressure of the pump by opening the air

vent plug (pos. 2.1).

Beware of scalding!

In the event of hot liquids.

• Disconnect wires from motor terminals

• Unscrew the motor fixing-screws (pos. 4) at

motorflange and lift the motor with impeller and

shaft seal off pumphousing by means of suitable

lifting gear.

• Rewire power leads to motor terminals.

7.3 Screw tightening torque

Observe screw tightening torque regulations (see 7.3).

Observe screw tightening torque regulations (see 7.3).

ATTENTION!

ATTENTION!

Observe screw tightening torque regulations (see 7.3).

Screw Connection Tightening

Torque

Nm

± 10%

Mounting

Instructions

Impeller Shaft

M 10

M12

30

60

Pump

Housing

-

Motorflange

M16 100 tighten the

screws

equally

crosswise

ATTENTION!

Page 17

English

Installation and operating instructions Wilo-IPL/-DPL (3-7,5 kW) 15

8 Faults, causes and remedies

If the fault cannot be remedied, please contact your local plumbing and heating specialist or WILO customer

services.

9 Spare parts

Available spare parts (see Fig. 4, 5):

1 Exchange set complete

1.1 Set impeller with

1.11 Nut

1.12 Plain washer

1.13 Impeller

1.14 O-ring

1.2 Set mechanical seal with

1.11 Nut

1.12 Plain washer

1.14 O-ring

1.21 Mechanical seal complete

2 Exchange set motor

2.1 Vent screw

3 Pumphousing complete with

1.14 O-ring

3.1 Pumphousing (IPL, DPL)

3.2 Plug for gauge tappings

3.3 Check flap ⱕ DN 80 (DPL-Pumps only)

3.4 Check flap ⱖ DN 100

(DPL-Pumps only)

4 Fixing-screws motorflange / pumphousing

(also within exchange set motor)

When ordering spare parts, please state spare part

numbers - descriptions and all data of pump and

motor name plate.

Technical modifications reserved!

Faults Possible cause Remedy

Pump does not start or fails to run Pump chocked up switch off power supply, take-off pump

head, remove obstruction; if motor blocked, overhaul/exchange motor/pump

head

Loose terminals tighten all terminals

Defect fuses check fuses, change defect fuses

Faulty motor call service

Tripped overload relay throttle hydraulic flow rate down to

nominal at discharge side of pump

Incorrectly set trip relay reset thermal overloads to name plate

FLC-value

Thermal overload are influenced by

excessive ambient temperature

reposition overload relay or protect by

thermal insulation

Tripped PTC-relay check motor and fan cover for dirt/dust

accumulation and clean if necessary;

check ambient temperature and if

necessary, ensure an ambient tempera-

ture ⱕ 40 °C by forced ventilation.

Pump runs at reduced

capacity

incorrect rotation check direction of rotation, if necessary

Discharge valve throttled too far slowly open isolating valve

Speed too low correct wrong terminal bridging

(Y in lieu ⌬)

Air in suction pipe check and correct flange leakages,

eventually vent pipe section

Pump makes noise insufficient inlet pressure raise inlet pressure, ensure minimum

required inlet pressure at suction port,

check and if necessary clean suction-

side isolating valve and strainer

Faulty motor bearings Arrange for pump to be inspected and, if

necessary, to be repaired by Wilo or

other authorized service.

Impeller scratches Test the contact between lantern and

pumphousing. Clean it, if necessary.

Only original Wilo spare parts are to be

used to ensure the fault-free operation of

the pump.

ATTENTION!

Page 18

Français

16 Wilo AG 10/2005

1 Généralités

L’installation et la mise en service devront être

réalisées uniquement par du personnel qualifié.

1.1 Applications

Les pompes à rotor sec des séries IPL (in-line) et

DPL (double) sont utilisées comme pompes de circulation en technique de construction pour:

• les dispositifs de chauffage à l'eau chaude,

• de climatisation,

• Les systèmes de circulation industriels,

• les circuits caloporteurs.

1.2 Caractéristiques du produit

1.2.1 Plaque signalétique

Lors de toute commande de pièces détachées,

il convient de mentionner toutes les données

de la plaque signalétique des pompes et du

moteur.

Fluides véhiculés:

Si l'on utilise un mélange eau/glycol où la proportion de glycol (ou de fluides véhiculés ne présentant pas la même viscosité que l'eau pure) ne

dépasse pas 40%, il convient de rectifier les caractéristiques de la pompe pour les adapter à la viscosité plus élevée, en fonction des proportions

exprimées en pourcentage et de la température

ambiante. En outre, on peut adapter, si nécessaire,

la capacité du moteur. N’utiliser que des produits

de marques dotés d’inhibiteurs de protection contre la corrosion, respecter les consignes du fabricant.

Le fluide véhiculé ne doit comporter aucun résidu.

2Sécurité

La présente notice contient des instructions primordiales, qui doivent être respectées lors du

montage et de la mise en service. C'est pourquoi

elle devra être lue attentivement par le monteur et

l'utilisateur et ce, impérativement avant le montage et la mise en service.

Il y a lieu d'observer non seulement les instructions générales de cette section, mais aussi les

prescriptions spécifiques abordées dans les points

suivants.

2.1 Signalisation des consignes de la notice

Les consignes de sécurité contenues dans cette

notice qui, en cas de non-observation, peuvent

IPL/-DPL (3-7,5 kW)

IPL IPL = Pompe in-line

DPL DPL= Pompe double

50 Diamètre nominal de la bride de raccorde-

ment [mm]

/170 Diamètre nominal de la roue [mm]

-7,5 Puissance nominale du moteur en kW

/2 Moteur à 2 pôles

1.2.2 Raccordement et puissance

Vitesse de rotation: IPL, DPL

2900, 1450 tr/mn

Diamètres nominaux DN:IPL

DPL

32 – 100

32 – 100

Température min./max. admise de -10°C à +120°C

Temp. ambiante maxi. admissible 40°C

Pression maxi admissible 10 bars

Classe d’isolation F

Type de protection IP 55

Brides de raccordement et prises de pres-

sion

Bride PN 16 selon la norme DIN 1092-2

avec prises de pression Rp 1/

8

selon la norme DIN 3858

Fluides véhiculés autorisés Eau de chauffage selon VDI 2035

Eau de refroidissement/Eau froide

Mélange eau/glycol (maximum 40 % de glycol)

Huile caloporteuse

Autres fluides sur demande

●

●

●

|

|

Raccordement électrique 3 ~ 400 V, 50 Hz

3 ~ 230 V, 50 Hz, jusque 3 kW inclus

3 ~ 230 V, 50 Hz, à partir de 4 kW

3

~

440 - 480V 60Hz

●

|

|

Capteurs thermistor

|

Changement de vitesse, variation de vitesse Changement du nombre des pôles

Coffret de variation de vitesse (WILO-CR-System)

|

●

●

Modèle standard

| Modèle spécial selon l'équipement (moyennant un supplément de prix)

Emploi alternatif du modèle standard (sans frais supplémentaires)

Page 19

Français

Notice de montage et de mise en service Wilo-IPL/-DPL (3-7,5 kW) 17

représenter un danger pour les personnes, sont

symbolisées par le logo suivant:

En cas de danger électrique, le symbole indiqué

est le suivant:

Les consignes de sécurité dont la non-observation

peut représenter un danger pour l’installation et

son fonctionnement sont indiquées par le signe:

2.2 Qualification du personnel

Il convient de veiller à la qualification du personnel

amené à réaliser le montage.

2.3 Dangers encourus en cas de non-observation

des consignes

La non-observation des consignes de sécurité

peut constituer un danger pour les personnes, la

pompe ou l’installation. Elle peut également

entraîner la suspension de tout recours en garantie.

Plus précisément, les dangers encourus peuvent

être les suivants:

• Défaillance de fonctions importantes de la pompe

ou de l'installation.

• Danger pour les personnes en cas de dysfonctionnement électrique et mécanique de la machine.

2.4 Consignes de sécurité pour l'utilisateur

Il convient d’observer les consignes en vue d’exclure tout risque d’accident.

Il y a également lieu d’exclure tous dangers liés à

l’énergie électrique. Respecter les consignes de la

VDE (Union des électrotechniciens allemands) et

de votre distributeur d’électricité local.

2.5 Conseils de sécurité pour les travaux

d'inspection et de montage

L'utilisateur doit faire réaliser ces travaux par une

personne spécialisée qualifiée ayant pris connais

sance du contenu de la notice.

Les travaux réalisés sur la pompe ou l’installation

ne doivent avoir lieu que si les appareillages correspondants sont à l’arrêt.

2.6 Modification du matériel et utilisation de pièces

détachées non agréées

Toute modification de la pompe ou de l'installation ne peut être effectuée que moyennant

l'autorisation préalable du fabricant. Les pièces de

rechange originales garantissent la sécurité. L’utilisation d’autres pièces peut dégage r notre société

de toute responsabilité.

2.7 Modes d'utilisation non autorisés

La fiabilité du matériel livré n’est garantie que si

les prescriptions précisées au chap. 1 de la notice

d’utilisation sont respectées. Les limites mentionnées dans le catalogue/la fiche technique ne peuvent en aucun cas être dépassées ou ne pas être

atteintes.

3 Transport et stockage avant utilisation

Les œillets de suspension du moteur ne sont

autorisés que pour le transport du moteur,

mais pas pour la pompe entière.

4 Description du produit et de ses

accessoires

4.1 Description de la pompe

Toutes les pompes décrites ci-dessous sont des

pompes centrifuges basse pression à un étage

compactes et moteur avec arbre long. Les pompes

peuvent être directement installées en ligne dans

un système de tuyauterie suffisamment ancré ou

être montées sur un socle de fondation.

Un coffret de variation de vitesse (WILO-CR-System) permet de régler la puissance des pompes en

continu. Ce système permet une adaptation optimale de la puissance de la pompe aux besoins du

ATTENTION!

Pendant le transport et le stockage avant

utilisation, protéger la pompe contre

l'humidité et tout dommage mécanique.

Le transport de la pompe doit être effectué au moyen d'un dispositif de suspension autorisé. Il doit être fixé aux brides

des pompes et, s’il y a lieu, au diamètre

extérieur du moteur (garantie contre

glissements indispensable!).

Les œillets de suspension du moteur ne

servent qu’à la conduite en cas de levage.

ATTENTION!

Page 20

Français

18 Wilo AG 10/2005

système, ainsi qu’un mode de fonctionnement

économique.

• IPL: Le corps de pompe est réalisé selon le type IN-

LINE, c’est-à-dire que les brides côté aspiration et

côté refoulement se situent sur une même ligne

médiane (Figure 1). Tous les corps de pompe sont

munis de pieds. Le montage sur un socle est

recommandé à partir d’une puissance nominale de

moteur de 5,5 kW et plus.

• DPL: Deux pompes sont disposées dans un même

corps (pompe double). Le corps de pompe est réalisé selon le type IN-LINE (Figure 2). Tous les corps

de pompe sont munis de pieds. Le montage sur un

socle est recommandé à partir d’une puissance

nominale de moteur de 4 kW et plus.

Reliée à un dispositif de régulation, seule la pompe

de base fonctionne en mode réglage. Pour le fonctionnement en pleine charge, la deuxième pompe

fait office d’unité de charge maximale et fonctionne en parallèle. La deuxième pompe peut en

outre servir de pompe de secours en cas de panne.

4.2 Étendue de la fourniture

IPL:

• Pompe in-line

• Notice de montage et de mise en service

DPL:

• pompe double:

• Notice de montage et de mise en service

4.3 Accessoires

Les accessoires doivent être commandés séparément.

• Protection thermique pour installation dans une

armoire électrique

• IPL et DPL: 3 consoles avec matériel de fixation

pour installation sur socle.

• DPL: Plaque d'obturation pour la réparation

5Installation / Montage

5.1 Montage

• Le montage devra être réalisé après avoir terminé

toutes les opérations de soudage et de brasage

et, le nettoyage de la tuyauterie. La saleté

peut entraver le fonctionnement correct de la

pompe.

• La pompe doit être installée dans un environnement hors gel et hors poussière bien aéré et hors

atmosphère explosive.

• Installer la pompe dans un endroit facile d’accès

pour permettre toute intervention ultérieure

(contrôle/dépannage).

• Perpendiculairement à la pompe doit être fixé un

crochet ou œillet doté d’une résistance de portée

adéquate (Poids total de la pompe: voir catalogue/

fiche technique) afin de pouvoir, pour l’entretien

ou une réparation, accrocher la pompe à un engin

de levage ou à un autre dispositif similaire.

• La pompe doit être levée au moyen de systèmes

de levage autorisés (voir paragraphe 3).

• Distance axiale minimale entre un mur et la bague

de ventilateur du moteur: Dimension libre après

installation de mini 200 mm + Ø de la bague de

ventilateur.

• Il est indispensable d'installer des vannes de sectionnement en amont et en aval de la pompe pour

éviter de devoir vider la totalité de l'installation

lors des vérifications ou du remplacement de la

pompe.

• Si nécessaire, installer un clapet anti-retour au

refoulement.

• Monter la tuyauterie et la pompe de manière à ce

qu'elles soient exemptes de contraintes. La

tuyauterie doit être fixée de telle sorte que la

pompe ne porte pas le poids des canalisations.

• La soupape d’évacuation (Figures 4, 5, Pos. 2.1)

doit toujours être orientée vers le haut.

• En utilisant la pompe dans des installations de

conditionnement d’air ou des installations frigorifiques, le produit de condensation accumulé dans

la lanterne peut être évacué par les ouvertures

existantes.

• Toutes les positions de montage sont autorisées,

sauf celles où le moteur est orienté vers le bas.

Le montage des pompes IPL et DPL avec axe

d’arbre horizontal n’est autorisé que pour une

puissance inférieure à 7,5 kW.

Positions de montage IPL voir figure 1

DPL voir figure 2

La boîte à bornes du moteur n e doit pas se trouv er

vers le bas. Si nécessaire, le moteur ou le kit

emboîtable peut être tourné après avoir dévissé

les écrous à six pans.

4.4 Valeurs escomptées du bruit à titre

d’information

Niveau de pression acoustique pA [dB] 1)

Puissance du

moteur

Pompe

avec moteur

PN [kW] 141450 min –1 2902900 min –1

<0,55 52 –

0,75 53 –

1,10 54 –

1,50 54 –

2,20 57 –

3,00 58 64

4,00 58 67

5,50 63 70

7,50 64 71

1)

Valeur moyenne des niveaux de pression acoustique sur

une surface de mesure rectangulaire à 1 m de distance

de la surface du moteur.

Ne pas endommager le joint de boîtier

(joint torique d’étanchéité) lors de cette

opération.

ATTENTION!

Page 21

Français

Notice de montage et de mise en service Wilo-IPL/-DPL (3-7,5 kW) 19

5.2 Raccordement électrique

Le raccordement électrique doit être effectué par

un électricien agréé, conformément aux prescriptions locales en vigueur.

• Conformément à la norme VDE 0730/partie 1, le

raccordement électrique doit être effectué via une

conduite de raccordement fixe munie d’un connecteur ou d’un contacteur multipolaire pourvu

d’une plaque d’ouverture de contact minimale de

3 mm.

• Pour assurer la protection de l'installation contre

l'eau et le soulagement de traction des raccords à

vis, utiliser un câble de raccordement avec un

diamètre extérieur suffisant. Un positionnement

conforme des raccords à vis ou une pose de câbles

adéquate permettent de garantir qu’aucune

goutte d’eau ne pénètre dans les boîtes de connexions.

• Si l'on place la pompe dans des installations refoulant des liquides dont la température dépasse

90°C, il convient d'utiliser un câble de raccordement résistant à la chaleur.

• Le câble de raccordement doit être placé de façon

à ne jamais entrer en contact avec la canalisation

principale et/ou le corps des pompes et la carcasse

moteur.

• Vérifier la nature du courant et la tension du raccordement au réseau.

• Respecter les données de la plaque signalétique

du moteur.

• Protection par fusibles: dépend du courant nominal du moteur

• La pompe/l’installation doivent être mises à la

terre conformément aux instructions.

• Le schéma du raccordement électrique se trouve

sur le couvercle de la boîte de connexions (voir

aussi figure 3).

• Le moteur doit être protégé des surintensités de

courant par des fusibles grâce à un coffret électrique ou à une protection par sondes thermiques

ou thermistances.

Réglage de l’interrupteur de protection pour

moteurs:

Courant de démarrage direct: réglez le courant

nominal du moteur en fonction des indications de

la plaque signalétique.

Courant de démarrage Y-⌬: Si l’interrupteur de

protection moteur est connecté à la conduite

d'alimentation de la combinaison de circuit en

étoile-triangle, le réglage s'effectue exactement

de la même façon que dans le cas d'un démarrage

direct. Si l’interrupteur de protection moteur est

connecté en phase avec l’alimentation moteur

(U1/V1/W1 ou U2/V2/W2), il doit être réglé sur la

valeur 0,58

⫻ le courant nominal du moteur.

• Dans la version spéciale, le moteur est équipé de

thermistances . Raccorder les thermistances à

l'appareil de déclenchement des sondes.

• Le raccordement au réseau au niveau de la tab-

lette à bornes dépend de la puissance du moteur

P

2

, de la tension du réseau et du type de branchement. Pour le montage des ponts de raccordement dans la boîte de connexions, se référer

au tableau ci-dessous et à la figure 3

• Pour le raccordement d'appareillages électriques

automatiques, se reporter à la notice de montage

et de mise en service correspondante.

6 Mise en service

• La pompe et les tuyauteries d'aspiration et de

refoulement doivent être remplies d'eau et purgées de l'air qu'elles contenaient.

• Afin d'éviter les bruits et les dommages causés par

la cavitation, il est nécessaire d'assurer une pression d'admission minimale dans les canalisations

d'aspiration. Cette pression minimale dépend des

conditions de fonctionnement et du point de

fonctionnement de la pompe et doit être déterminée en conséquence. La valeur NPSH de la pompe

à son point de fonctionnement et la pression de la

vapeur du fluide refoulé sont des paramètres

essentiels pour déterminer la pression d'admission

minimale.

• Ventiler les pompes en dévissant les vis d’évacuation d’air (Figures 4, 5, Pos. 2.1).

En cas de refoulement provenant d'un réservoir, veiller à ce que le niveau du fluide

reste suffisant au-dessus de la canalisation d'aspiration de la pompe afin que

celle-ci ne fonctionne jamais à sec.

Respecter la pression d'admission minimale.

Pour les installations isolées, seul le corps

de pompe, peut l’être, pas la lanterne ni le

moteur.

ATTENTION!

ATTENTION!

La tension aux bornes ne doit pas dépasser

7,5 V. Une tension plus élevée détruirait

les thermistances.

Figure 3

Type de

démarrage

Puissance

du moteur

P

2

ⱕ 3 kW

Puissance

du moteur

P2 ⱖ 4 kW

Tension du réseau Tension du

réseau

3 ~230 V 3

~

400 V 3

~

400 V

Direct Couplage ⌬

(3a)

Couplage

Y(3b)

Couplage ⌬

(3a)

Y-⌬ Enlever les

barrettes de

jonction (3c)

Pas possible Enlever les

barrettes de

jonction (3c)

La pompe ne peut fonctionner à sec. Le

fonctionnement à sec détruit la garniture

mécanique.

ATTENTION!

ATTENTION!

Page 22

Français

20 Wilo AG 10/2005

Risque de brûlure!

Selon la température du fluide et la pression du

système, lorsqu’on ouvre la vis de dégazage, il

peut arriver que le fluide jaillisse avec une certaine

pression. Si l’eau est à température élevée.

• En effectuant une brève mise en marche, vérifiez

si le sens de rotation concorde avec la flèche

située sur le moteur (bague de ventilateur ou

bride). Dans le cas contraire, procéder comme suit:

• Démarrage direct: permuter les deux phases sur la

boîte à bornes du moteur (ex: L1 contre L2),

• Démarrage en étoile-triangle: Sur la boîte à bornes

du moteur, échanger, selon le cas, la position

d'origine ou de fin d'enroulement des deux bobines (ex: V1 contre V2 et W1 contre W2).

• Nous de commandons d’assurer un débit minimum égal ou supérieur à 10 % environ du débit

maximum de la pompe.

• Vérifier que l’intensité absorbée est inférieure ou

égale à celle indiquéesur la plaque moteur.

Risque de brûlure / de gelure au simple contact

de la pompe!

En fonction des conditions de fonctionnement de

la pompe ou de l’installation (température du liquide refoulé), l’ensemble de la pompe peut devenir

extrêmement chaud ou extrêmement froid.

Maintenez la distance pendant l’opération!

7 Entretien

Avant tous travaux d’entretien ou de réparation,

mettre l’installation hors tension et s’assurer contre les redémarrages non autorisés.

Danger de brûlure!

Laisser d’abord la pompe refroidir si la température de l’eau véhiculée et la pression du système

sont importantes.

7.1 Garniture mécanique

Au démarrage, quelques fuites peuvent se produire. Il convient cependant de procéder à un contrôle tous les semaines. En cas de fuite manifeste,

changer le joint. WILO propose un set de répara

tion contenant les pièces nécessaires à un remplacement.

Remplacement de la garniture mécanique (Figures 4, 5):

• Mettre l'installation hors tension et la protéger de

toute remise en marche non autorisée.

• Fermer les vannes de sectionnement devant et

derrière la pompe.

• Retirer la pression de la pompe en ouvrant la vis

d’évacuation d’air (Pos. 2.1).

Danger de brûlure!

Liquides refoulés.

• Débrancher le moteur au cas où les câbles de

démontage de celui-ci seraient trop courts.

• Dévisser les vis de fixation du moteur (Pos. 4) sur

la bride du moteur et retirer ce dernier de la pompe

à l’aide d’un engin de levage approprié.

• Desserrer l’écrou de fixation de la roue (Pos. 1.11),

ôter la rondelle se trouvant dessous (Pos. 1.12) et

enlever de la roue (Pos. 1.13) de l’arbre de la

pompe.

• Enlever la garniture mécanique (Pos. 1.21) de

l'arbre.

• Nettoyer avec soin les surfaces de contact et de

fixation de l’arbre.

• Ôter de la bride de la lanterne la bague antagoniste

de la garniture mécanique et le joint étanche ainsi

que le joint torique (Pos. 1.14) et nettoyer les surfaces de contact.

• Insérer dans la surface de contact de la bride de la

lanterne la nouvelle bague antagoniste de la garniture mécanique à l’aide d’un joint en U étanche.

Du produit vaisselle courant peut être utilisé

comme lubrifiant.

• Monter le nouveau joint torique dans la rainure de

la surface de contact du joint.

• Tirer la nouvelle garniture mécanique sur l’arbre

jusqu’au bout du siège conique. Du produit vaisselle courant peut être utilisé comme lubrifiant.

• Monter de la roue avec une rondelle plate et un

écrou, et bloquer par contre-écrou sur le diamètre

extérieur de la roue. En serrant, éviter d’endommager la garniture mécanique.

• Monter le moteur à l’aide d’un engin de levage

approprié et visser l’assemblage la bride du

moteur.

• Connecter câbles du moteur.

7.2 Moteur

Des bruits persistants provenant du palier et des

vibrations inhabituelles témoignent de l'usure du

palier. Il est alors nécessaire de remplacer le coussinet ou le moteur.

Changement du moteur (Figure 4, 5):

• Mettre l'installation hors tension et empêcher

toute remise en marche non autorisée.

• Fermer les vannes de sectionnement devant et

derrière la pompe.

• Retirer la pression de la pompe en ouvrant la vis

d’évacuation d’air (Pos. 2.1).

Danger de brûlure!

Liquides refoulés.

• Eloigner conduites de raccordement du moteur.

La pompe ne peut fonctionner plus de 10

minutes à un refoulement Q = 0 m

3

/h

(vanne au refoulement fermée).

ATTENTION!

Observer l’instruction concernant le

moment du serrage des vis (voir 7.3)

Observer l’instruction concernant le

moment du serrage des vis (voir 7.3)

ATTENTION!

ATTENTION!

Page 23

Français

Notice de montage et de mise en service Wilo-IPL/-DPL (3-7,5 kW) 21

• Dévisser les vis de fixation du moteur (Pos. 4) sur

la bride du moteur et retirer ce dernier de la pompe

à l’aide d’un engin de levage approprié.

• Monter un nouveau moteur à l’aide d’un engin de

levage approprié et visser l’assemblage la bride du

moteur.

• Connecter câbles du moteur.

7.3 Moments du serrage des vis

8 Pannes, causes et remèdes

S’il n’est pas possible de remédier au défaut, veuillez faire appel à votre spécialiste en installations sanitaires ou

de chauffage, ou au S.A.V. WILO.

Observer l’instruction concernant le

moment du serrage des vis (voir 7.3)

ATTENTION!

Assemblage par boulons Couple initial

de démarrage

Nm ± 10%

Instructions

d’assemblage

Roue Arbre du

moteur

M 10

M12

30

60

corps de

pompe bride du

moteur

M16 100 Resserrer en

croix uniformément

Problèmes Cause possible Remède

La pompe ne fonctionne pas ou s´arrête

Pompe bloquée Mettre moteur hors tension, éliminer

cause du blocage; si le moteur se bloque,

réviser/échanger le moteur/bloc

enfichable

Bornes de câble lâches Resserrer toutes les vis des bornes de

raccordement

Fusibles défectueux Vérifier les fusibles, changer les fusibles

défectueux

Moteur endommagé contacter le SAV

Le relais de protection moteurs est

déclanché

Ajuster le débit nominal côté refoule-

ment

Relais de protection mal réglé Ajuster l’intensité nominale comme indi-

qué sur la plaque signalétique

Le relais de protection moteur subit

l’influence de températures ambiantes

trop élevées

Remplacer l’interrupteur de protection

moteur ou installer un système d'isola-

tion thermique

La protection thermique s’est déclenchée.

Vérifier si des impuretés se trouvent

dans le moteur et le couvercle d'aspira-

tion et nettoyer le cas échéant. Vérifier la

température ambiante et, au besoin,

assurer une température ⱕ 40°C grâce à

une aération contrôlée.

La pompe fonctionne

à une puissance réduite

Sens de rotation incorrect Vérifier le sens de rotation; le modifier si

nécessaire

Vanne d'arrêt obturée côté refoulement Ouvrir lentement la vanne d'arrêt

Vitesse de rotation trop faible Corriger la connexion des bornes (cou-

plage étoile au lieu de triangle)

Air dans la tuyauterie d'aspiration Remédier au défaut d'étanchéité de la

bride, purger

La pompe fait du bruit Pression d'alimentation insuffisante Augmenter la pression d'alimentation,

surveiller la pression minimale dans la

tubulure d'aspiration; côté aspiration,

vérifier le tiroir et le filtre, nettoyer au

besoin

Le monteur est endommagé au niveau

des roulements

Faire contrôler la pompe par le SAV de

WILO ou par un technicien, faire réparer

si nécessaire.

Le rotor frotte Vérifier et, le cas échéant, nettoyer les

surfaces planes et les centrages situés

entre la lanterne et le corps de la pompe.

Page 24

Français

22 Wilo AG 10/2005

9 Pièces détachées

Pièces de rechange livrables (voir figure 4, 5):

1 Set complet de remplacement

1.1 Jeu de pièces détachées pour roue avec

1.11 Ecrou

1.12 Rondelle

1.13 Roue

1.14 Joint torique

1.2 Jeu de pièces détachées pour garniture

mécanique avec

1.11 Ecrou

1.12 Rondelle

1.14 Joint torique

1.21 Garniture mécanique complète

2 Set de remplacement moteur

2.1 Vis d’évacuation d’air

3 Corps de pompe complet avec

1.14 Joint torique

3.1 Corps de pompe (IPL, DPL)

3.2 Bouchon pour prise de pression

3.3 Clapet directionnel £ DN 80

(pompes DPL uniquement)

3.4 Clapet directionnel Š DN 100

(pompes DPL uniquement)

4 Vis de fixation pour bride du moteur / corps de

pompe (également inclus dans le kit-moteur).

A la commande des pièces détachées, prière

d’indiquer les numéros et désignations des pièces

en question ainsi que toutes les données concernant la plaque signalétique de la pompe et du

moteur.

Sous réserve de modifications techniques !

Seule l’utilisation des pièces détachées

Wilo peut garantir un fonctionnement

parfait de la pompe.

ATTENTION!

Page 25

Espagñol

Instrucciones de instalación y funcionamento Wilo-IPL/-DPL (3-7,5 kW) 23

Instrucciones de instalación y funcionamento

1 Generalidades

El montaje y la puesta en marcha deben ser realizados sólo personal cualificado.

1.1 Aplicaciones

La bombas de rotor seco de las series IPL (Inline), y

DPL (Doble) se utilizan como bombas de circulación en las instalaciones hidráulicas de los edificios

en:

• los sistemas de calefacción de agua caliente,

• los circuitos de agua de refrigeración y de agua

fría,

• los sistemas industriales de circulación,

• los sistemas de transferencia de calor.

1.2 Datos sobre el producto

1.2.1 Claves del tipo

Para pedidos de repuestos deberán facilitarse

todos los datos de la placa de características de la

bomba y del motor.

Medios de impulsión:

Si se utilizan mezclas de agua/glicol con un contenido de hasta el 40% de glicol (o medio de

impulsión con una viscosidad diferente a la del

agua pura), hay que revisar las características de la

bomba en función del grado de viscosidad más

elevado, dependiendo de la dosificación en porcentaje y de la temperatura del fluido. Además

habría que revisar la potencia del motor si fuera

necesario. Utilice sólo productos de marca que

estén provistos de inhibidores contra la corrosión.

Respete siempre estrictamente las instrucciones

del fabricante.

No debe haber sedimentos en el medio de impulsión.

2 Instrucciones de seguridad

Las instrucciones contienen información fundamental acerca de las medidas de seguridad que se

deben adoptar a la hora de la instalación y de la

puesta en marcha. Por ello, es imprescindible que

tanto el instalador como el usuario lean las

instrucciones antes de pasar al montaje y la puesta

en marcha.

Además de la información general contenida en

este apartado, también deben tenerse en cuenta

las advertencias específicas que se exponen en los

apartados siguientes.

2.1 Señalización de las advertencias

Las advertencias que, en caso de incumplimiento,

implican peligro para las personas están señaladas

con el símbolo:

En caso de advertencias relativas a la tensión eléctrica, el símbolo indicado es el siguiente:

IPL/-DPL (3-7,5 kW)

IPL IPL = Bomba Inline

DPL DPL= Bomba Doble

50 Diámetro nominal de la conexión [mm]

/170 Diámetro nominal del rodete [mm]|

-7,5 Potencia nominal del motor en kW

/2 Motor de 2 polos

1.2.2 Datos técnicos

Velocidades de rotación (rpm) 2900, 1450 1/min.

Diámetro nominal DN: IPL

DPL

32-100

32-100

Temperatura mín./máx. admisible de -10°C a +120°C

Temperatura ambiente máx. admisible 40°C

Presión máxima de trabajo 10 bar

Clase de aislamiento F

Tipo de protección IP 55

Conexiones de tubería y del manómetro Brida PN 16 según EN 1092-2

con conexiones del manómetro Rp 1/8 según DIN 3858

Medios de impulsión admisibles Agua de calefacción según VDI 2035

Agua de refrigeración/Agua fría

Mezcla agua/glicol (máx. 40% de glicol)

Aceite térmico

Otros medios bajo consulta

●

●

●

|

|

Conexión eléctrica 3 ~ 400 V, 50 Hz

3 ~ 230 V, 50 Hz, 3 kW

3

~

230 V, 50 Hz, 4 kW

3 ~ 440 - 480V, 60Hz

●

|

|

Termistor

|

Regulación/conmutación de la velocidad Conmutación de polos

Cuadros de regulación (Sistema Wilo-CR, accesorio)

|

●

●

Modelo estándar

| Ejecución especial o equipamiento adicional (con suplemento de precio)

Aplicación alternativa del modelo estándar (sin suplemento de precio)

Page 26

Espagñol

24 Wilo AG 10/2005

Las advertencias que, en caso de incumplimiento,

implican peligro para la bomba y para su correcto

funcionamiento están señaladas con la palabra:

2.2 Cualificación del personal