Page 1

Wilo-Sub TWI 4-6

D Einbau- und Betriebsanleitung

GB Installation and operating instructions

F Notice de montage et de mise en service

E Instrucciones de instalación y funcionamiento

TR Montaj ve kullanma kılavuzu

RUS Инструкция по монтажу и эксплуатации

SK Návod na montáž a obsluhu

4 069 717-Ed.03/2008-01-Wilo!

Page 2

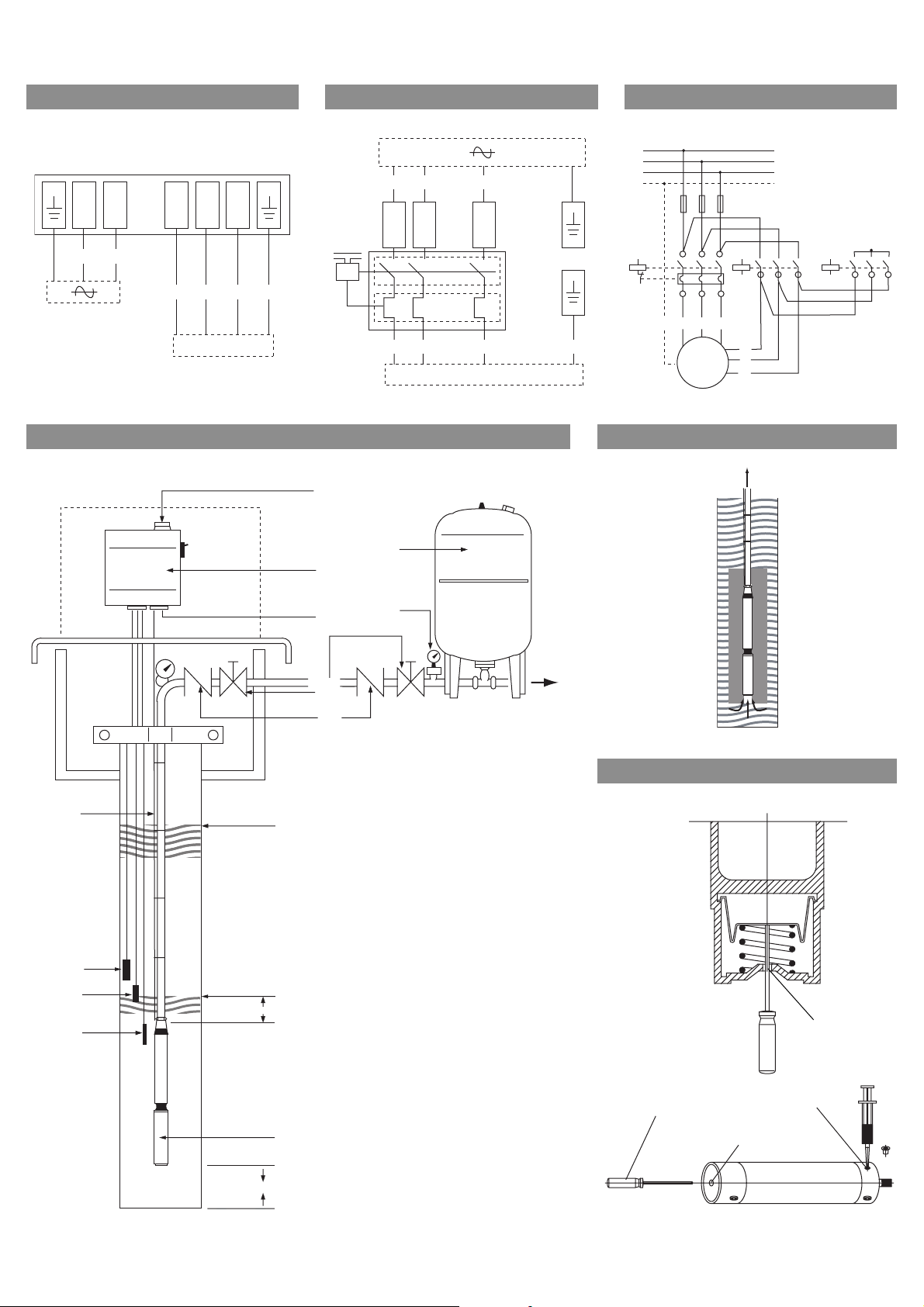

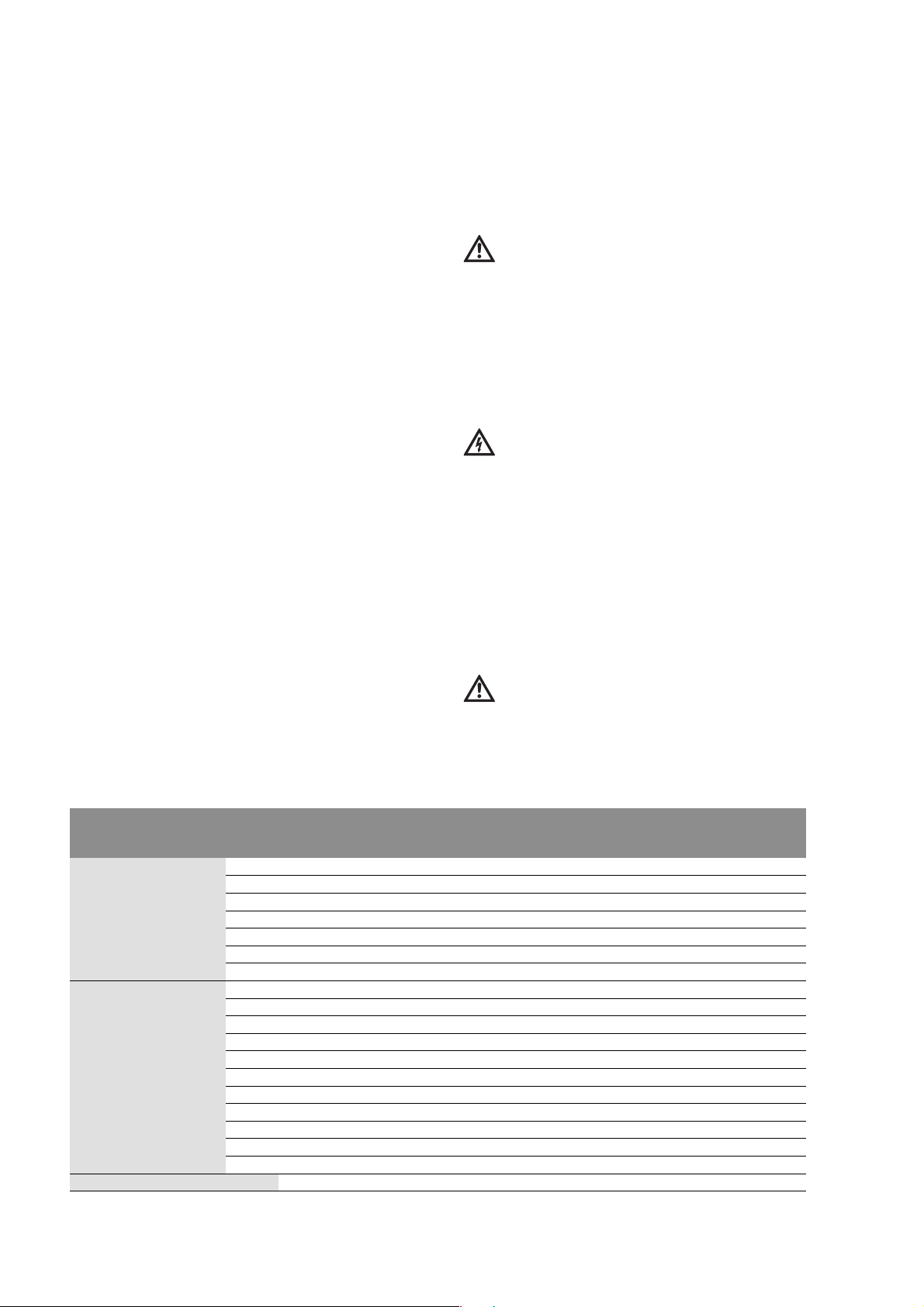

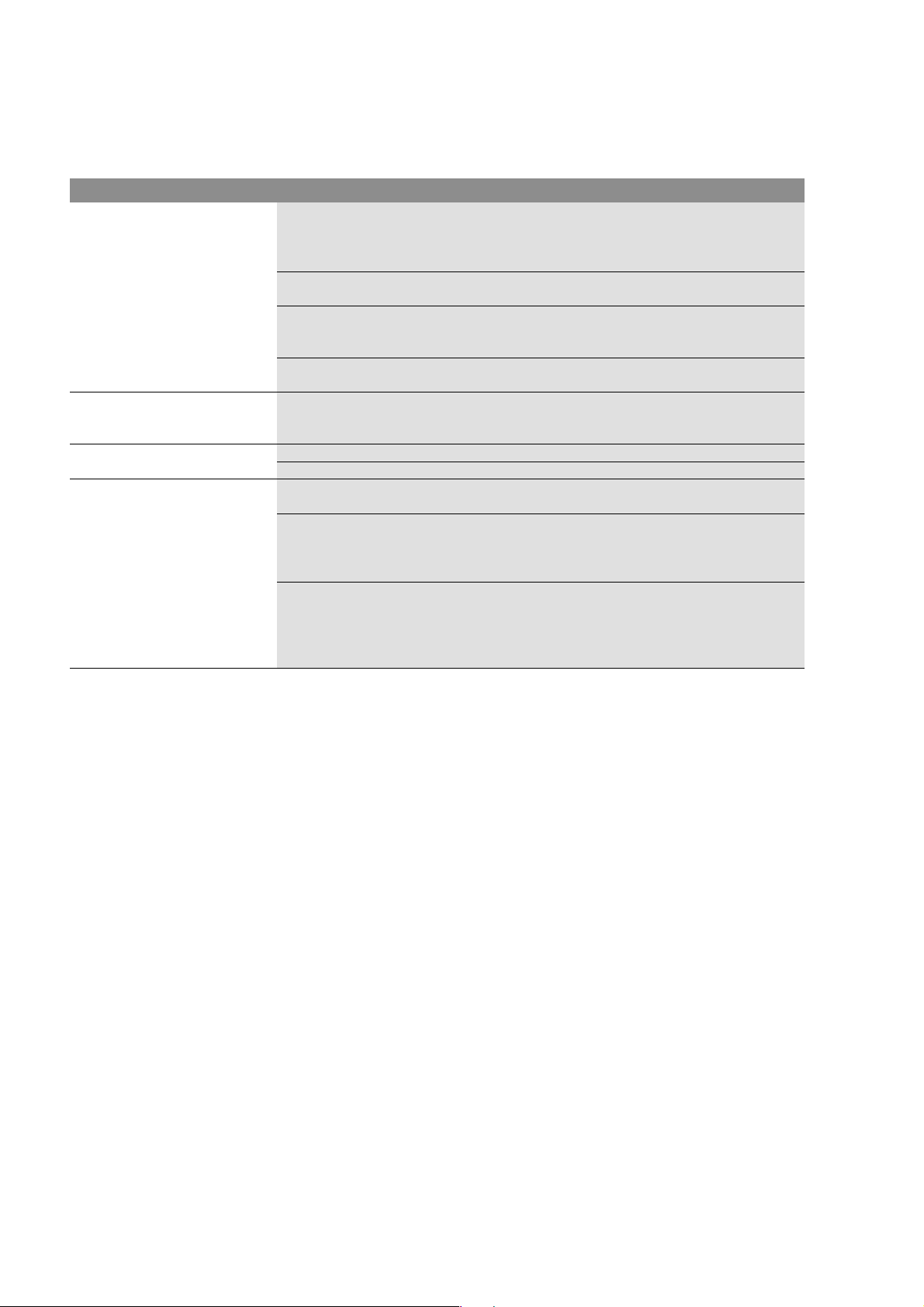

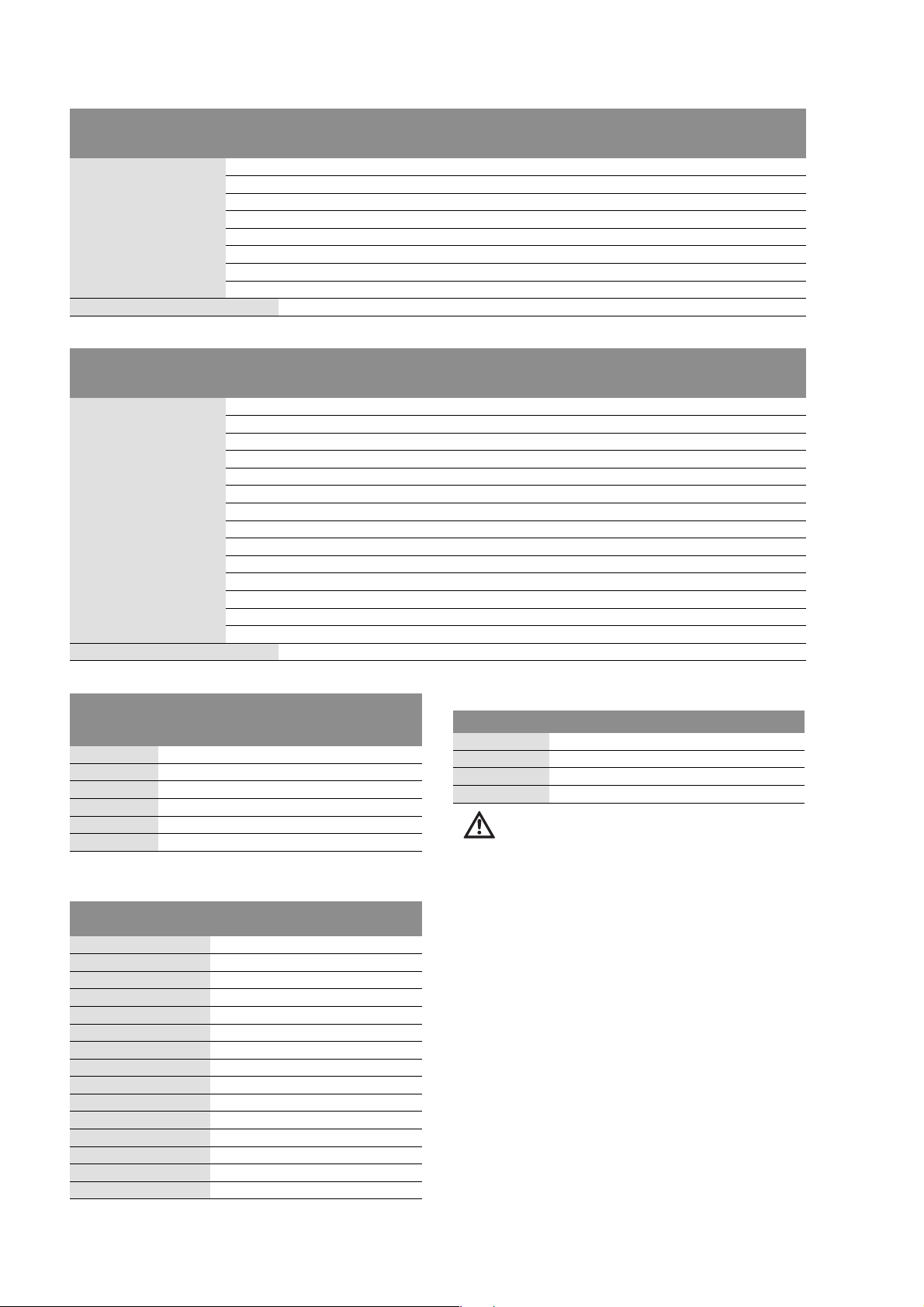

Fig.1: Fig.2: Fig.3:

L1

L2

L3

UV W

L

N

PE

abc d

M 1 ~

dbca

M 3 ~

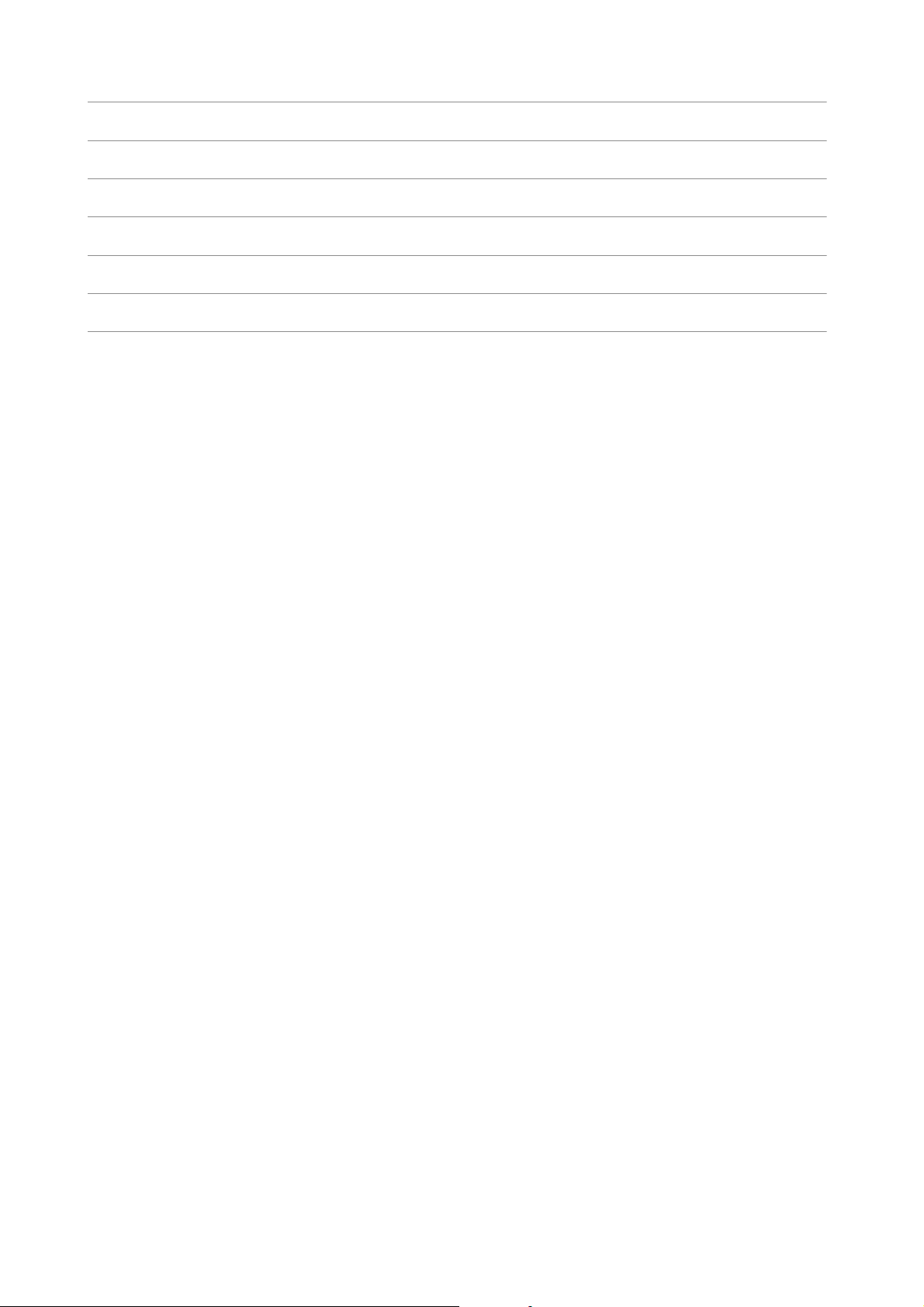

Fig.4: Fig.5:

9

ad b c

M 3 ~

c

a

b

11

8

10

12

13

Fig.6:

5

4

3

2

7

6

Min. 0,20

E

1

0,30 - 1,00 m

D

C

E

Page 3

D Einbau- und Betriebsanleitung 3

GB Installation and operating instructions 10

F Notice de montage et de mise en service 17

E Instrucciones de instalación y funcionamiento 25

TR Montaj ve kullanma kılavuzu 33

RUS Инструкция по монтажу и эксплуатации 40

SK Návod na montáž a obsluhu 48

Page 4

Page 5

Deutsch

Einbau- und Betriebsanleitung

1 Allgemeines

Über dieses Dokument

Die Einbau- und Betriebsanleitung ist Bestandteil

des Produktes. Sie ist jederzeit in Produktnähe

bereitzustellen. Das genaue Beachten dieser

Anweisung ist Voraussetzung für den bestimmungsgemäßen Gebrauch und die richtige Bedienung des Produktes.

Die Einbau- und Betriebsanleitung entspricht der

Ausführung des Produktes und dem Stand der

zugrunde gelegten sicherheitstechnischen Normen bei Drucklegung.

2Sicherheit

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei Aufstellung und Betrieb zu

beachten sind. Daher ist diese Betriebsanleitung

unbedingt vor Montage und Inbetriebnahme vom

Monteur sowie dem zuständigen Betreiber zu

lesen.

Es sind nicht nur die unter diesem Hauptpunkt

Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch die unter den

folgenden Hauptpunkten mit Gefahrensymbolen

eingefügten, speziellen Sicherheitshinweise.

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung

2.2 Personalqualifikation

Das Personal für die Montage muss die entsprechende Qualifikation für diese Arbeiten aufweisen.

2.3 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

eine Gefährdung für Personen und Pumpe/Anlage

zur Folge haben. Die Nichtbeachtung der Sicherheitshinweise kann zum Verlust jeglicher Schadenersatzansprüche führen.

Im Einzelnen kann Nichtbeachtung beispielsweise

folgende Gefährdungen nach sich ziehen:

• Versagen wichtiger Funktionen der Pumpe/

Anlage,

• Versagen vorgeschriebener Wartungs- und Reparaturverfahren

• Gefährdungen von Personen durch elektrische,

mechanische und bakteriologische Einwirkungen,

• Sachschäden.

2.4 Sicherheitshinweise für den Betreiber

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten.

Gefährdungen durch elektrische Energie sind auszuschließen. Weisungen lokaler oder genereller

Vorschriften [z.B. IEC, VDE usw.] und der örtlichen

Energieversorgungsunternehmen sind zu beachten.

Symbole:

Allgemeines Gefahrensymbol

Gefahr durch elektrische Spannung

NÜTZLICHER HINWEIS

Signalwörter:

GEFAHR!

Akut gefährliche Situation.

Nichtbeachtung führt zu Tod oder schwersten

Verletzungen.

WARNUNG!

Der Benutzer kann (schwere) Verletzungen

erleiden. 'Warnung' beinhaltet, dass (schwere)

Personenschäden wahrscheinlich sind, wenn der

Hinweis missachtet wird.

VORSICHT!

Es besteht die Gefahr, die Pumpe/Anlage zu

beschädigen. 'Vorsicht' bezieht sich auf mögliche Produktschäden durch Missachten des Hinweises.

2.5 Sicherheitshinweise für Inspektions- und

Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle

Inspektions- und Montagearbeiten von autorisiertem und qualifiziertem Fachpersonal ausgeführt werden, dass sich durch eingehendes

Studium der Betriebsanleitung ausreichend informiert hat.

Die Arbeiten an der Pumpe/Anlage dürfen nur im

Stillstand durchgeführt werden.

2.6 Eigenmächtiger Umbau und

Ersatzteilherstellung

Veränderungen der Pumpe/Anlage sind nur nach

Absprache mit dem Hersteller zulässig. Originalersatzteile und vom Hersteller autorisiertes Zubehör

dienen der Sicherheit. Die Verwendung anderer

Teile kann die Haftung für die daraus entstehenden Folgen aufheben.

2.7 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe/

Anlage ist nur bei bestimmungsgemäßer Verwendung entsprechend Abschnitt 4 der Betriebsanleitung gewährleistet. Die im Katalog/Datenblatt

angegebenen Grenzwerte dürfen auf keinen Fall

unter- bzw. überschritten werden.

HINWEIS: Ein nützlicher Hinweis zur Handhabung

des Produktes. Er macht auch auf mögliche

Schwierigkeiten aufmerksam.

Einbau- und Betriebsanleitung Wilo-Sub TWI4-6 3

Page 6

Deutsch

3 Transport und Zwischenlagerung

Sofort nach Erhalt des Produkts:

• Produkt auf Transportschäden überprüfen,

• Bei Transportschäden die notwendigen Schritte

innerhalb der entsprechenden Fristen beim Spediteur einleiten.

VORSICHT! Gefahr vor Sachschäden!

Unsachgemäßer Transport und unsachgemäße

Zwischenlagerung können zu Sachschäden am

Produkt führen.

• Die Pumpe darf zum Transport nur an dem dafür

vorgesehenen Bügel aufgehängt / getragen

werden. Niemals am Kabel!

• Die Pumpe ist bei Transport und Zwischenlagerung gegen Feuchtigkeit, Frost, Hitze, direkter

Sonneneinstrahlung und mechanischer Beschädigung zu schützen.

• Der Druckstutzen der Pumpe ist bei der Lagerung fest zu verschließen, um Verunreinigungen

zu vermeiden.

• Bei Transport und Zwischenlagerung muss

beachtet werden, dass der Gefrierpunkt der

Motorfüllung bei -8°C liegt.

• Alle Stromzuführungsleitungen sind gegen

Abknicken, Beschädigungen und Feuchtigkeitseintritt zu schützen.

• Die Pumpe ist horizontal auf festen, ebenen

Grund zu lagern.

4 Bestimmungsgemäße Verwendung

Die Unterwassermotorpumpen Wilo-Sub TWI sind

geeignet zur Förderung von sauberem oder leicht

verschmutztem Wasser ohne langfaserige und

abrasive Bestandteile.

Sie werden eingesetzt

• für Bohrlöcher und Zisternen,

• zum Pumpen und Verteilen von Brauchwasser für:

• den Hausgebrauch (Trinkwasserversorgung)

• die Landwirtschaft (Bewässerung, Beregnung)

• die Industrie (Druckerhöhung etc.)

HINWEIS: Zum jeweiligen Einsatzfall sind die örtlichen Vorschriften zu beachten.

Die Pumpen werden ausschließlich überflutet

(getaucht) aufgestellt und können horizontal mit

Kühlmantelrohr und vertikal installiert werden.

VORSICHT! Gefahr vor Sachschäden! Das Fördern unzulässiger Stoffe kann zu Sachschäden

am Produkt führen.

Die Pumpen sind nicht geeignet für Wasser mit

groben Verunreinigungen wie Fasern oder

brennbare Flüssigkeiten sowie für den Einsatz in

explosionsgefährdeten Bereichen.

Zur bestimmungsgemäßen Verwendung gehört

auch die Einhaltung dieser Anleitung.

Jede darüber hinausgehende Verwendung gilt als

nicht bestimmungsgemäß.

5 Angaben über das Erzeugnis

5.1 Typenschlüssel (Standard-Variante)

Beispiel: WILO-Sub TWI 4.01-09-B EM

TWI Unterwassermotor-Pumpe

4 bzw. 6 Mindestdurchmesser:

Bohrlochdurchmesser 4" und 6“

Pumpendurchmesser max. 98 mm bei 4“, max.

152mm bei 6“

.01 Nennvolumenstrom (m³/h)

-09

-B Pumpengeneration

EM EM = Wechselstrom 1~230V (50Hz/60Hz) mit

5.2 Technische Daten 50Hz 60Hz

Zulässige Bestandteile der

Fördermedien:

Netzspannung: 1~230V (4“),

Schutzart: IP 68

Max. Fördermenge:

Max. Förderhöhe: 4“ = 320 m

Druckstutzen: 1¼“, 1½“, 2“ bei 4“ Hydraulik

Zul. Temperaturbereich des

Fördermediums:

Max. Tauchtiefe: 350 m

Max. Schalthäufigkeit:

Stufenzahl der Pumpe

Anlaufgerät

DM = Drehstrom 3~400V (50Hz), 3~480V (60

Hz)

SD = Drehstrom, Stern-Dreieck-Anlauf (nur

6“-Motoren)

max. Sandgehalt 50 g/m³

1~230V (4“)

3~400V (4“,

6“)

4“ = 20 m³/h

6“ = 78 m³/h

6“ = 410 m

2½“, 3“ bei 6“ Hydraulik

+3 bis 30 °C

20/h

5.3 Lieferumfang (Standard-Variante)

• Unterwassermotorpumpe

• integriertem Rückflussverhinderer

• Anschlusskabel

• 1,5 m, 2,5 oder 5 m langes, lösbares Anschlusskabel (4x1,5mm²) bei 4“-Motoren oder

• 4 m langem Anschlusskabel (4x4mm²) bei 6“Motoren

• 230 V inkl.:

• Schaltkasten mit Kondensator

• integriertem thermischem Motorschutz

• Ein-, Ausschalter

HINWEIS: Die elektrischen Verbindungen erfolgen

werkseitig.

• Einbau- und Betriebsanleitung

5.4 Zubehör (optional):

• Rückflussklappe am Ausgang des Bohrloches

• Trockenlaufschutz: Schwimmerschalter oder

Elektrode

• WILO-ER Schaltgerät (Motorschutz + Wasserstandsüberwachung)

• Motorkabel: als Bausatz (incl. Stecker) oder als

Meterware (ohne Stecker)

3~480V (4“,

6“)

4“ = 25 m³/h

6“ = 97 m³/h

4“ = 340 m

6“ = 520 m

4 WILO AG 01/2008

Page 7

Deutsch

• Schrumpfschläuche, oder Vergußmuffen (zur Verlängerung des Motorkabels)

• Druck-, Vorratsbehälter

• WILO-Fluidcontrol oder WILO-Druckschaltung ER

als Plug & Pump Pakete (siehe gesonderte EBA)

6 Beschreibung und Funktion

6.1 Beschreibung der Pumpe (Fig. 4)

Pos. Bauteil-Beschreibung

1 Pumpe Wilo-Sub in DM Ausführung

2

3

4 Tauch-Elektrode Oberes Niveau

5

6

7 Statisches Niveau (Pumpe abgeschaltet)

8

9

10 Druckschalter mit Manometer

11

12

13 Rückflußverhinderer

Tauch-Elektrode Masse

Tauch-Elektrode Wassermangel

Motor-Anschlußkabel

Dynamisches Niveau (Pumpe in Betrieb)

Schaltkasten (mit Trockenlaufschutz)

Netzanschluss / Spannungsversorgung

Druck-/Vorratsbehälter

Absperrarmatur

Vollüberflutbare, mehrstufige Unterwassermotorpumpe mit radialen oder halb-axialen Laufrädern. Kupplung und Flansche verwendbar für

Motoren mit Pumpe, Einbauabmessungen in

Übereinstimmung mit NEMA-Standards. Eingebauter Rückflussverhinderer im Pumpenkopf.

Zwischenlager in jeder Stufe, speziell konstruiert,

um die Wellenlagerung zu optimieren. Robuster

Kabelschutz. Hydraulikbauteile zur Erzielung von

hohen Wirkungsgraden optimiert. Hohe Beständigkeit gegen Korrosion und Abrasion, die durch

Eigenschaften des Edelstahls erreicht werden.

Leichter Service durch einfache Demontage- und

Montageeigenschaften des Aggregates.

Korrosionsfreier Wechsel- oder Drehstrommotor

mit lackisolierten Wicklungen in hermetisch vergossenem Stator für Direktanlauf mit selbstschmierenden Lagern.

Die Motorkühlung erfolgt durch Übertragung der

Verlustwärme auf das Fördermedium um den

Außenmantel des Motors. Die Mindestfließgeschwindigkeit des Fördermediums entlang des

Motors beträgt beim 4“-Motor 10cm/sec und

beim 6“-Motor 16cm/sec.

6.2 Sanftanlauf und Frequenzumrichter

Im Allgemeinen können alle Motoren in Kombination mit Frequenzumrichtern und elektronischen

Startern (Sanftanlauf), innerhalb der nachfolgend

beschriebenen Grenzen, betrieben werden.

VORSICHT! Gefahr vor Sachschäden!

Wenn diese Einsatzbedingungen nicht erfüllt

sind reduziert sich die Lebensdauer der Pumpe

und kann zur Zerstörung des Motors führen!

6.2.1 Bedingungen bei Verwendung von

elektronischen Startern (Sanftanlauf)

• Die minimale erforderliche Kühlfließgeschwindigkeit muss bei sämtlichen Betriebspunkten

gewährleistet sein (4“-Motoren - 10cm/sec, 6“Motoren - 16cm/sec.)

• Die Stromaufnahme muss während des gesamten

Betriebs unterhalb des Nennstromes (In) (siehe

Typenschildangabe) liegen.

• Die Rampenzeit für die Anlauf-/Stopvorgänge

zwischen 0 und 30 Hz ist auf maximal 1 sec. einzustellen. Die Rampenzeit zwischen 30 Hz und der

Nennfrequenz ist auf maximal 3 sec. einzustellen.

• Die Spannung beim Start muss mindestens 55%

der Motornennspannung betragen.

• Zur Vermeidung von Verlustleistungen während

des Betriebs, den elektronischen Starter (Sanftanlauf) nach Erreichen des Normalbetriebs überbrücken.

6.2.2 Bedingungen bei Verwendung von

Frequenzumrichter

• Dauerbetrieb kann nur zwischen 30 Hz und 50 Hz

(60Hz) gewährleistet werden.

• Zur Abkühlung der Motorwicklung wird eine Zeitspanne von mindestens 60 sec. zwischen Pumpenstop und Neustart empfohlen.

• Nie den Nennstrom (siehe Typenschildangabe)

überschreiten.

Maximale Spannungsspitze: 1000V

Maximale Spannungsanstiegsgeschwindigkeit:

500V/µs

• Zusätzliche Filter sind erforderlich, wenn die

erforderliche Steuerspannung 400 V überschreitet.

• Die Spannung beim Start muss mindestens 55%

der Motornennspannung betragen.

7 Installation und elektrischer Anschluss

GEFAHR! Lebensgefahr!

Unsachgemäße Installation und unsachgemäßer

elektrischer Anschluss können lebensgefährlich

sein.

• Installation und elektrischen Anschluss nur

durch Fachpersonal und gemäß geltender Vorschriften durchführen lassen!

• Vorschriften zur Unfallverhütung beachten!

7.1 Installation.

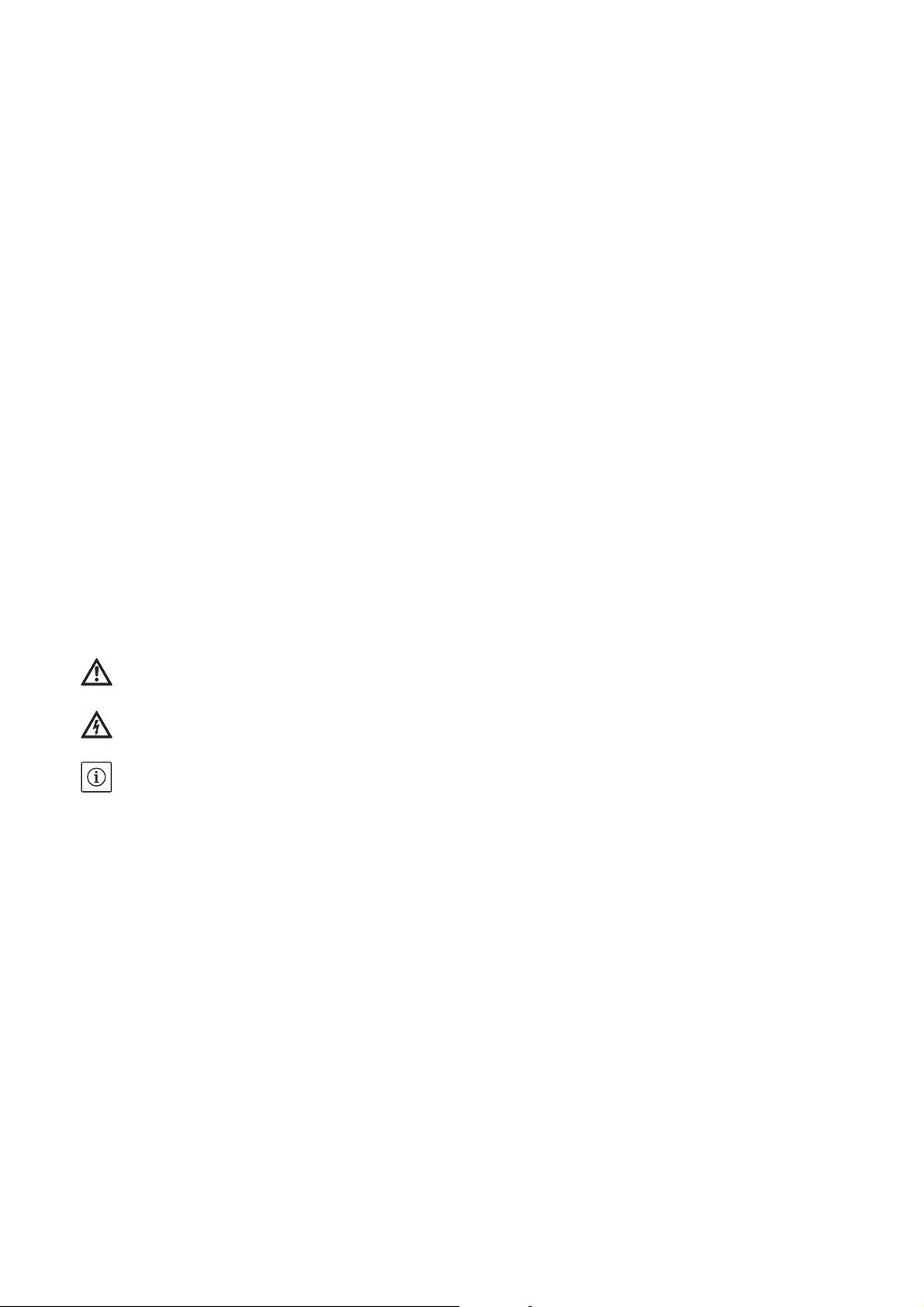

Die Pumpe kann vertikal oder horizontal mit Kühlmantelrohr eingebaut werden.

VORSICHT! Gefahr vor Sachschäden!

Gefahr der Beschädigung durch unsachgemäße

Handhabung. Die Bohrlöcher oder Pumpstationen müssen nach den allgemein gültigen technischen Regel an-, ausgelegt werden.

VORSICHT! Gefahr vor Sachschäden!

Im Falle einer Installation in einem Bohrloch > 4“

bzw. 6“ (siehe Fig. 4) oder einem Vorratsbehälter bei horizontalem Einbau muss unbedingt ein

Wasserführungsmantel um Pumpe und Motor

Einbau- und Betriebsanleitung Wilo-Sub TWI4-6 5

Page 8

Deutsch

angebracht werden, um eine ausreichende Kühlung des Motors zu gewährleisten!

• Für 4“ Pumpen mit Nennvolumenstrom >9 m³/h

wird ein 6“ Bohrloch empfohlen, für 6“ Pumpen

>30 m³/h Nennvolumenstrom ein 8“ Bohrloch.

• Der Wasserzufluß im Bohrloch oder Brunnen muss

ausreichend für die Förderleistung der Pumpe

sein.

• Die Pumpe wird mit Hilfe eines Flaschenzuges mit

Kette und Dreifuß, schwere Pumpen mittels Seilwinde herabgelassen. Die Installation sollte

außerhalb des Wasserzulaufs bzw. des Filterrohres

erfolgen.

• Die Pumpe darf niemals trocken laufen. Dazu muss

sichergestellt werden, dass selbst in Trockenperioden der Wasserspiegel niemals unterhalb der

Oberkante des Aggregates absinkt.

• Um ein freies Herablassen der Pumpe gewährleisten zu können, ist ein gleichbleibender Rohrinnendurchmesser von 4“ (102 mm) bzw. 6“ (152

mm) sicherzustellen.

• Die Pumpe darf niemals am elektrischen Kabel

herabgelassen bzw. hochgezogen werden.

• Der elektrische Anschluss sowie Verlängerung des

Motorkabels, muss vor dem Herablassen der

Pumpe vorgenommen werden.

• Die Pumpe muss mind. 0,30 m über dem Boden

des Brunnens oder des Bohrloches installiert werden (Fig. 4).

• Das Anlagentypenschild muss in der Nähe des

Bohrloches angebracht sein, um Zugang zu den

technischen Daten der Anlage zu haben.

• Vor dem Herablassen (und während des Ablassens

in tiefe Bohrlöcher) muss der Isolationswiderstand

am Motor und am Kabel geprüft werden (mind. 2 M

Ω).

• Die Pumpe kann mittels einer fest en oder flexiblen

Rohrleitung in der Nennweite 1¼“ bis 3“, je nach

Pumpenausführung angeschlossen werden.

• Bei Einsatz von flexiblen Rohrleitungen muss die

Pumpe durch ein Sicherungsseil gehalten werden.

Hierzu sind die Stahlösen am Pumpenkopf zu

benutzen. Feste Rohrleitungen sind zu bevorzugen.

• Es wird empfohlen am Ausgang des Bohrloches

einen zusätzlichen Rückflussverhinderer, sowie

eine Absperrarmatur vorzusehen.

VORSICHT! Gefahr vor Sachschäden!

Bei erhöhtem Wasserdruck (>180 m Ws) muss

direkt am Pumpenauslass ein Rückflussverhinderer installiert werden. Der Rückflussverhinderer muss für einen zulässigen Betriebsdruck

von mind. 20 bar ausgelegt sein!

• Es muss die erforderliche Motorkühlung beachtet

werden (siehe Tabelle bei Punkt “Mediumstemperatur“)!

7.2 Elektrischer Anschluss

GEFAHR! Lebensgefahr!

Bei unsachgemäßem elektrischem Anschluss

besteht Lebensgefahr durch Stromschlag.

Elektrischen Anschluss nur durch vom örtlichen

Energieversorger zugelassenen Elektroinstallateur und entsprechend den örtlich geltenden

Vorschriften ausführen lassen.

• Strom und Spannung des Netzanschlusses müssen den Angaben auf dem Typenschild entsprechen.

• Anschlusskabel gemäß geltenden Normen/Vorschriften benutzen und gemäß des Klemmanschlussplanes des Schaltgerätes oder

Schaltschrankes anschließen.

VORSICHT! Gefahr vor Sachschäden!

Die max. Länge des Kabels ist abhängig von der

Nennstromaufnahme des Motors und vom

Kabelquerschnitt!

Vor Anschluss des Kabels anhand der Tabelle die

Länge und den Durchmesser überprüfen!

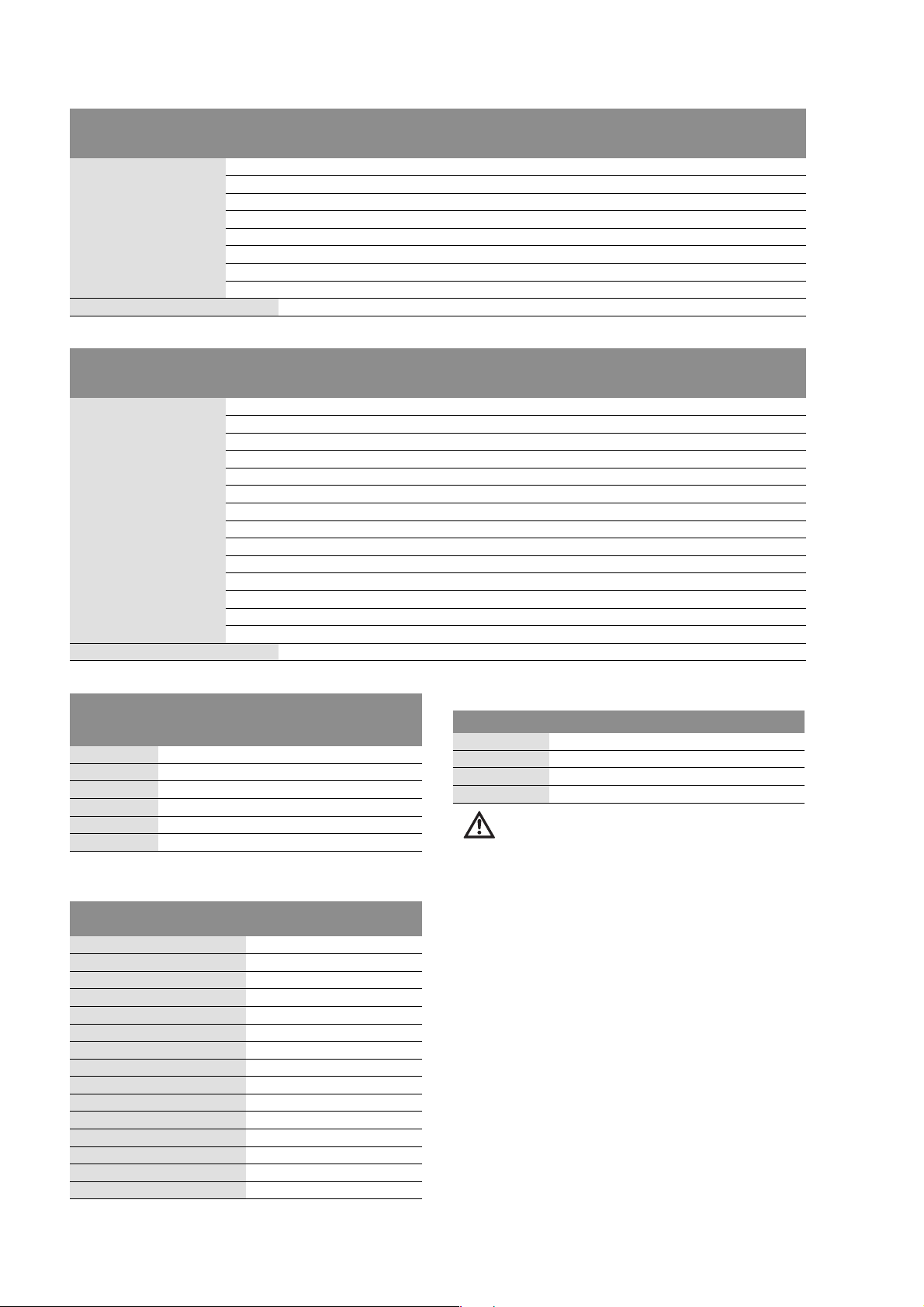

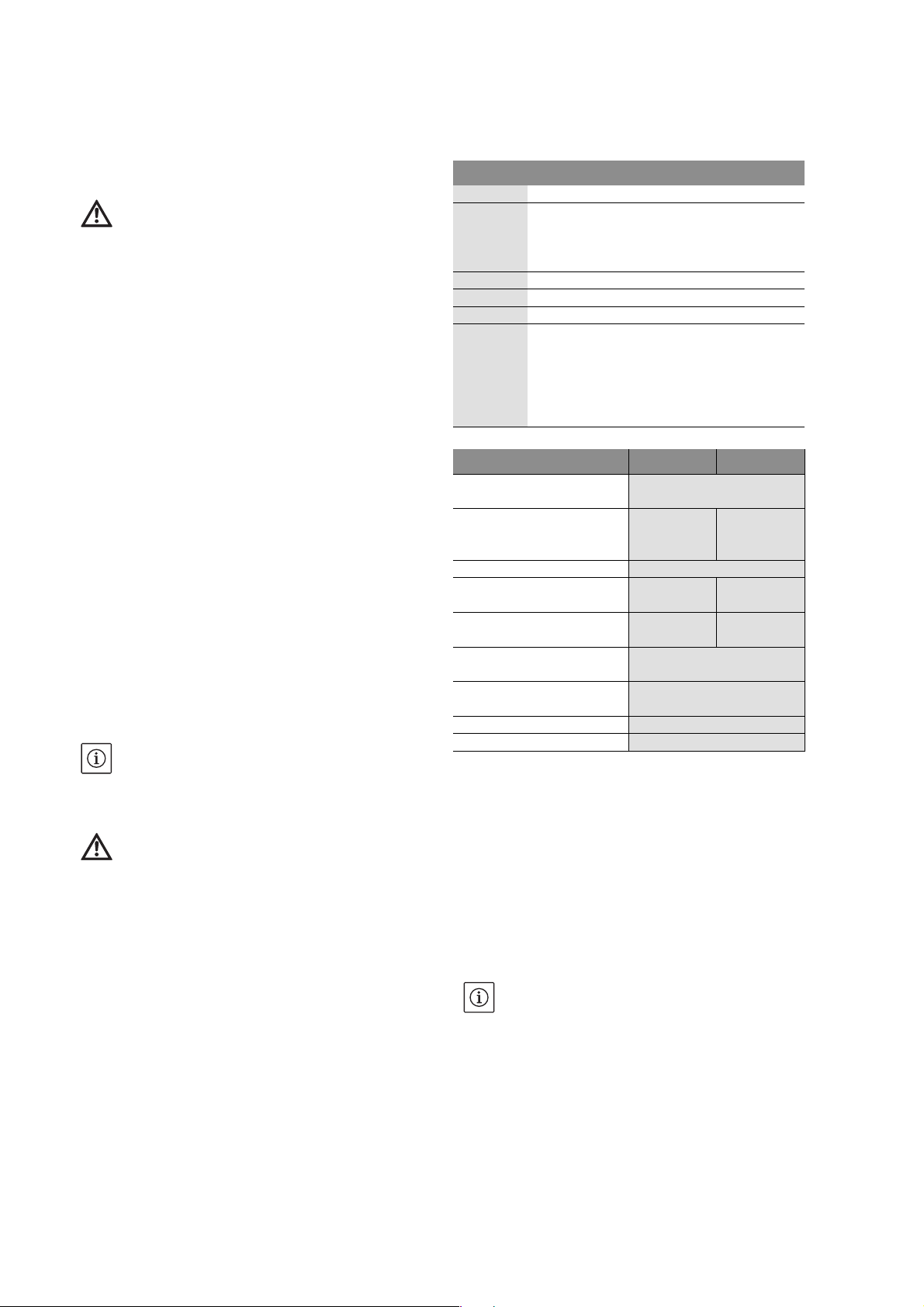

Durchmesser und max. Längen des Kabels bei Direkt Anlauf:

Motorausführung Motor Kabel

kW 4 x 1,5 mm² 4 x 2,5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

EM

1~ 50/60Hz 230V

DM

3~ 50Hz 400V

3~ 60Hz 480V

Kabelgewicht (kg/m) 0,20 0,25 0,30 0,40 0,65 0,85

0,25100---------0,3785144-------0,55 64 107 140 -- -- -0,75 49 83 110 165 -- -1,10 32 54 80 120 195 -1,50 25 35 60 95 153 245

2,20 17 25 45 65 102 163

0,37 661 1102 1764 2646 4411 7057

0,55 454 758 1213 1819 3032 4852

0,75 341 569 911 1367 2279 3647

1,10 245 409 655 983 1639 2623

1,50 179 299 478 718 1196 1915

2,20 121 202 324 486 811 1298

3,00 94 157 252 378 630 1008

3,70 76 128 204 307 512 819

4,00 70 118 188 283 472 755

5,50 52 87 140 210 351 562

7,50 39 65 104 157 261 418

6 WILO AG 01/2008

Page 9

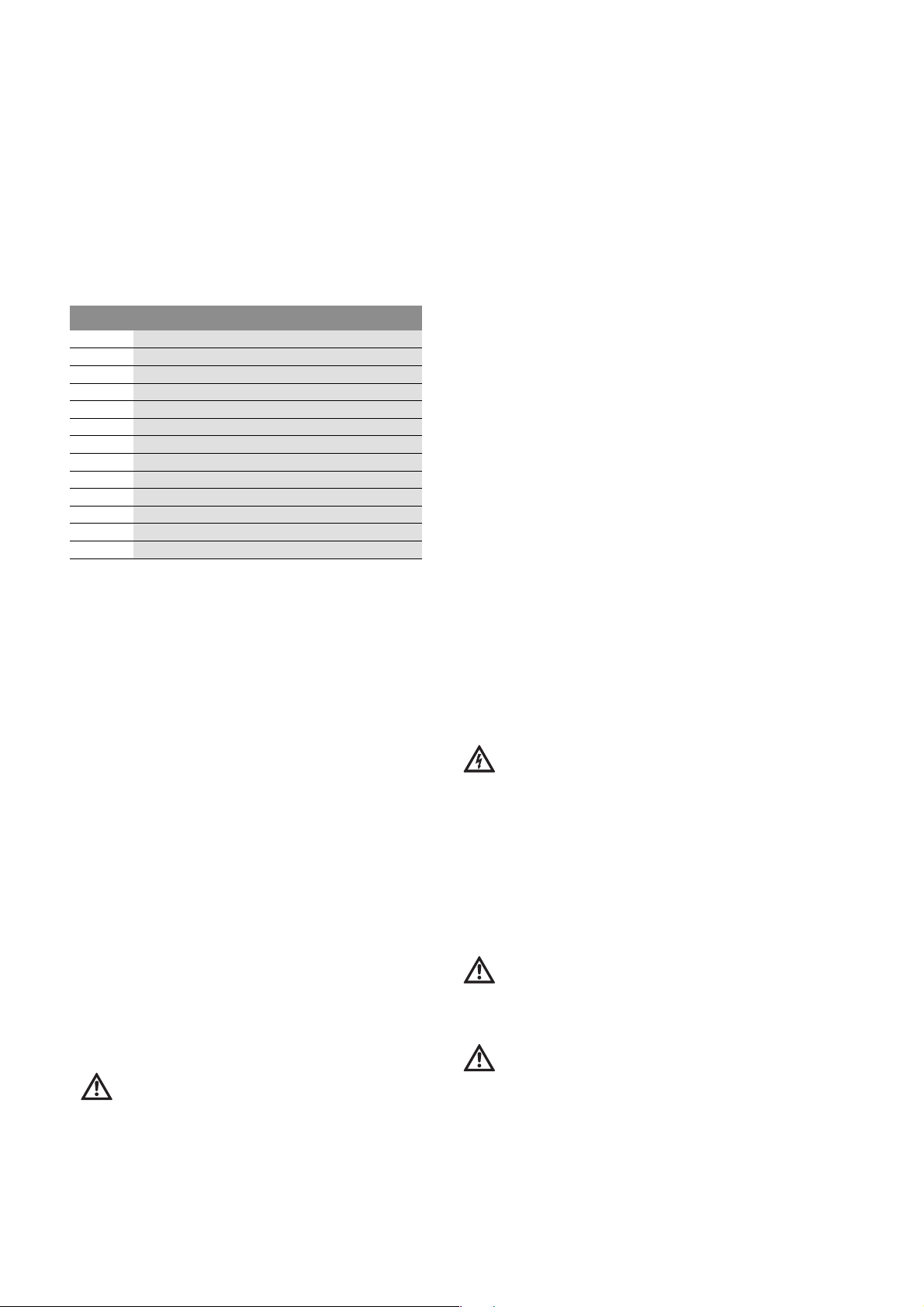

Durchmesser und max. Längen des Kabels bei Direkt Anlauf:

Motorausführung Motor Kabel

kW 4 x 1,5 mm² 4 x 2,5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

DM

3~ 50Hz 400V

3~ 60Hz 480V

Kabelgewicht (kg/m) 0,20 0,25 0,30 0,40 0,65 0,85

Durchmesser und max. Längen des Kabels (6“-Motoren) bei Stern-Dreieck Anlauf:

Motorausführung Motor Kabel

DM

3~ 50Hz 400V

3~ 60Hz 480V

Kabelgewicht (kg/m) 0,20 0,25 0,30 0,40 0,65 0,85

9,30 32 54 87 130 217 348

11,00 -- 45 72 109 181 291

15,00 -- -- 54 81 135 216

18,50 -- -- 44 66 110 176

22,00 -- -- -- 55 92 147

30,00--------67108

37,00----------89

45,00----------73

kW 4 x 1,5 mm² 4 x 2,5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

2,20 182 304 486 730 1217 1947

3,00 141 236 378 567 945 1513

3,70 115 192 307 461 768 1229

4,00 106 177 283 425 708 1133

5,50 79 131 210 316 527 843

7,50 58 98 157 235 392 628

9,30 48 81 130 195 326 522

11,00 40 68 109 163 272 436

15,00 30 50 81 121 203 324

18,50 24 41 66 99 165 264

22,00 -- 34 55 83 138 221

30,00 -- -- 40 60 101 162

37,00 -- -- -- 50 83 134

45,00--------68109

Deutsch

1~ 230 V (50Hz, 60Hz), EM-Version (Fig. 1)

Leistung Stromaufnahme

230V

kW A µF

0,37 3,2 16

0,55 4,3 20

0,75 5,3 30

1,10 7,8 40

1,50 9,9 50

2,20 14,9 75

3~400V 50Hz, 3~480V 60Hz, DM-Version

(Fig. 2 / 3)

Leistung Stromaufnahme 400/480 V

kW A

0,37 1,3

0,55 1,7

0,75 2,2

1,10 3,2

1,50 4,0

2,20 5,9

3,00 7,8

3,70 9,1

4,00 10,0

5,50 13,7

7,50 18,0

9,30 20,3

11,00 23,3

15,00 31,3

18,50 38,5

BetriebsKondensator

Anschlüsse

(Aderkennzeichnung)

Fig. 1 - 3

aschwarz

bblau / grau

cbraun

dgrün / gelb

VORSICHT! Gefahr vor Sachschäden!

Bei nicht ordnungsgemäßem Anschluss des

Motors kann dieser beschädigt werden!

• Überprüfen Sie die Netzspannung

• Das Kabel zwischen Schaltkasten und Pumpe

nicht durchtrennen. Der Schaltkasten beinhaltet

die notwendigen Kondensatoren des Motors (nur

bei EM Versionen).

•Erdung vorsehen

• Motorschutz ist durch einen thermischen oder

magnetischen Schalter vorgeschrieben (vorhanden bei der EM-Version, vorzusehen bei der DMVersion)

8 Inbetriebnahme

8.1 Drehrichtungskontrolle (nur für

Drehstrommotoren- bei Wechselstrommotoren

keine Verwechslung der Drehrichtung möglich)

Um die richtige Drehrichtung zu bestimmen,

genügt es, den Wasserdruck auf der Druckseite

Einbau- und Betriebsanleitung Wilo-Sub TWI4-6 7

Page 10

Deutsch

der eingeschalteten Pumpe zu überprüfen.

HINWEIS: Wenn die Pumpe bei falscher Drehrichtung betrieben wird, tritt eine Reduzierung des

Förderstroms auf.

Bei falscher Drehrichtung müssen 2 Phasen des

Netzanschlusses (im Schaltkasten oder am Kontaktgeber) getauscht werden.

8.2 Inbetriebnahme

VORSICHT! Gefahr vor Sachschäden!

Beschädigungsgefahr für die Gleitringdichtung.

Niemals die Pumpe trocken laufen lassen, auch

nicht kurzzeitig!

• Nochmals alle elektrischen Anschlüsse, den elektrischen Schutz, sowie die Sicherungen überprüfen.

• Die Stromaufnahme phasenweise überprüfen und

mit den Werten auf dem Typenschild vergleichen.

Niemals den für den Motor zugelassenen Motornennstrom (In) überschreiten (siehe Typenschild)

• Die Spannung bei laufendem Motor prüfen.

Zugelassene Toleranz: ± 10%.

• Den Druckstutzen entlüften, um beim Starten

Druckstöße zu vermeiden.

• Bei Erstinbetriebnahme die Ventile schließen,

damit durch den Anlauf bedingte Druckschläge

und kurzzeitig erhöhte Sandmengen im Fördermedium (bei Erstnutzung des Brunnens) minimiert

werden.

• Pumpe nicht mehr als 20mal pro Stunde starten

(Überhitzungsgefahr).

• Sicherstellen, dass die Pumpe nur innerhalb des

fettgedruckten Bereichs der Katalogkennlinie

betrieben wird. Keinesfalls die Pumpe rechts oder

links außerhalb des fettgedruckten Bereichs der

Kennlinie betreiben.

• Bei geschlossenen Ventil, Pumpe niemals längere

Zeit betreiben.

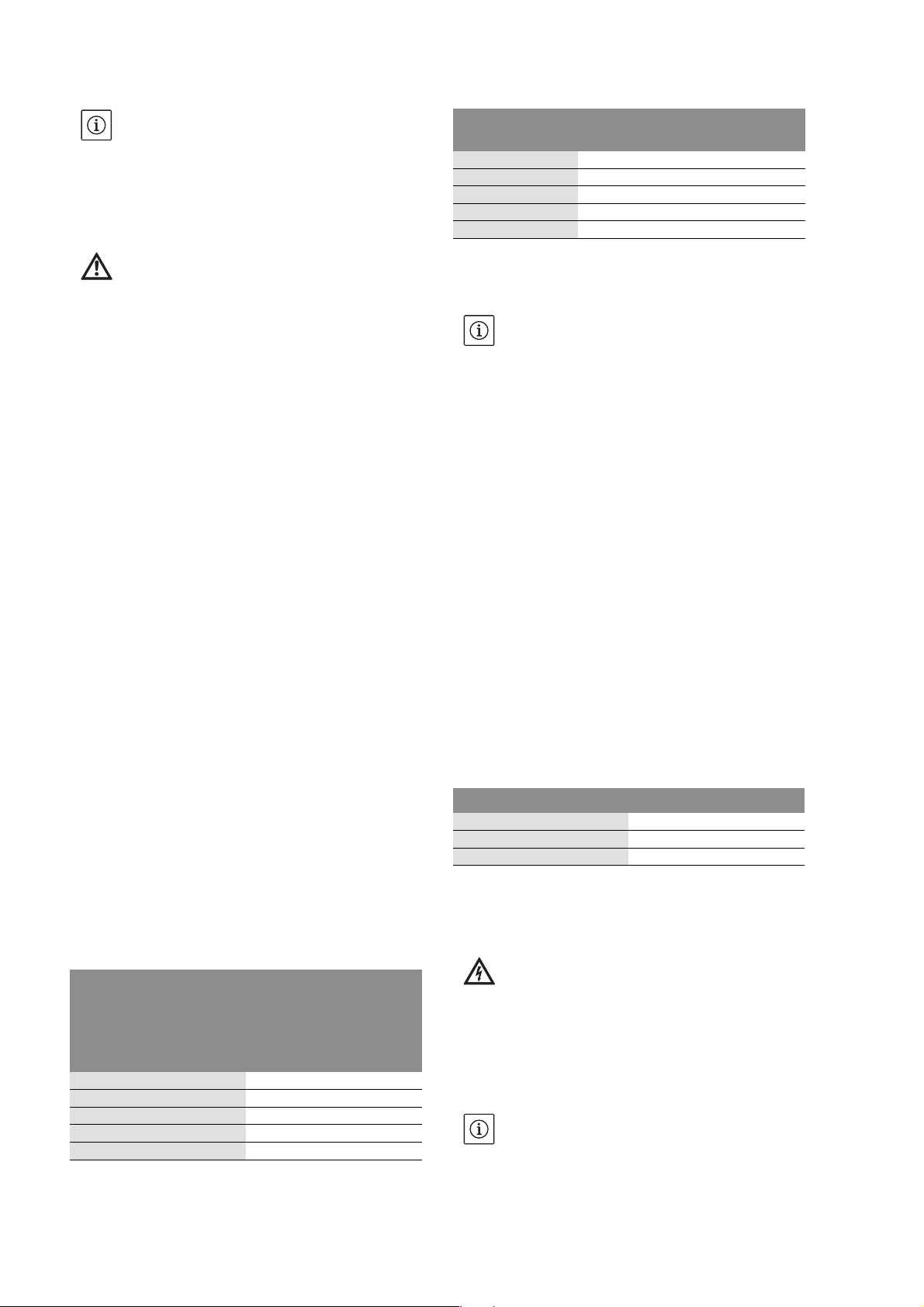

Mediumstemperatur

Wassertemperatur Einstellung (%) des Nennstromes

von 0,37 kW bis 5,5 kW

35°C 95 %

40°C 95%

45°C 90%

50°C 80%

55°C 70%

Um die Kühlung des Motors bei höheren Temperaturen zu gewährleisten, muss die Förderleistung

proportional zur Motorleistung reduziert werden

(siehe vorstehende Tabelle)

HINWEIS: Die Motoren nicht bei Mediumstemperaturen betreiben, die 55°C übersteigen!

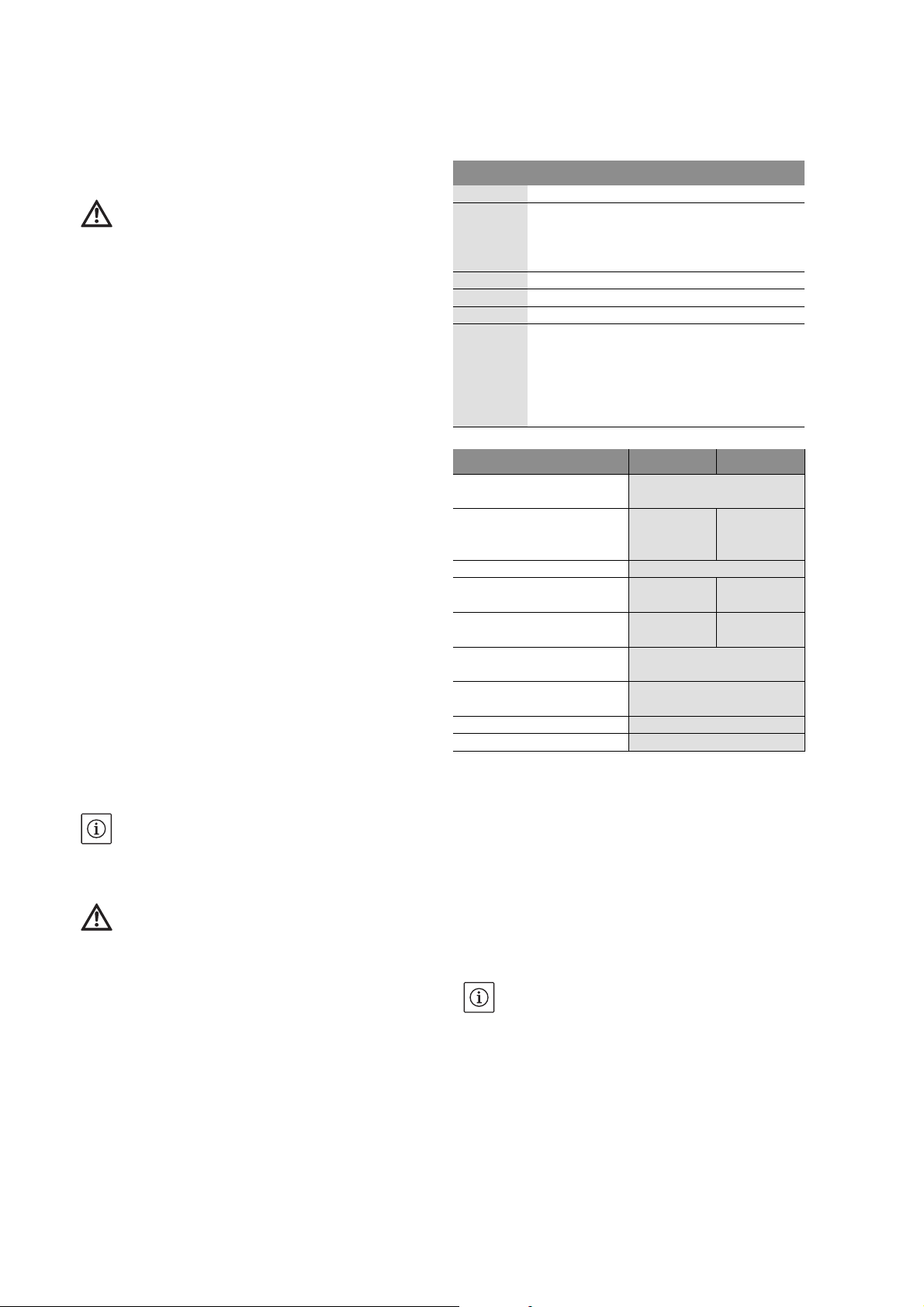

8.4 Füllstand des Motors prüfen und korrigieren

(Fig. 6)

Die Füllstandskontrolle und Korrektur der Motorfüllung muss von qualifizierten Personal durchgeführt werden. Beim Motor TWI4 darf das Nachfüllen nur durch den Hersteller durchgeführt werden.

• Motor horizontal legen mit Öffnung (C) nach

oben

• Prüfstift in die Bohrung (E) am Membrangehäuse

einführen und Membranstand (D) -siehe Tabelle

1- prüfen. Die Einkerbung am Prüfstift muss mit

der Außenkante der Bohrung übereinstimmen.

• Bei zu niedrigem Wasserstand, Filter (C) entfer-

nen (nur bei TWI6).

• Gefüllte Spritze am Ventil ansetzen und Wasser

in den Motor einspritzen.

• Zum Entlüften Ventil mit dem Prüfstift kurz ein-

drücken, bis Wasser blassenfrei austritt. Vorsicht Überdruck!

• So oft Wasser nach spritzen bis der Membranab-

stand (D) erreicht ist.

• Filter (C) wieder einsetzen.

8.3 Mediumstemperatur

Unterwassermotorpumpen dürfen bei Nennstrom

zwischen einer mind. Temperatur von 3°C und

einer max. Temperatur von 30°C betrieben werden. Um eine effektive Kühlung zu gewährleisten,

muss die Zirkulations-Fließgeschwindigkeit des

Kühlwassers über der Motor-Oberfläche wenigstens 10 cm/sec. bei 4“-Motoren und 16 cm/sec.

bei 6“-Motoren betragen.

Min. erforderlicher Volumenstrom zur Motorkühlung bis

30 °C Wassertemperatur

Innendurchmesser

Brunnenwand oder

Kühlmantelrohr

102mm (4“) 0,30 m³/h -127mm (5“) 1,60 m³/h -152mm (6“) 3,00 m³/h 2,10 m³/h

178mm (7“) 4,60 m³/h 6,00 m³/h

203mm (8“) 6,90 m³/h 10,30 m³/h

4“-Motor 6“-Motor

Motortyp Prüfmaß (D) Toleranz

4“ 10mm +/- 2mm

6“ (AISI 304 SS) 59mm +/- 2mm

6“ (AISI 316 SS) 19mm +/- 2mm

9Wartung

Wartungs- und Reparaturarbeiten nur durch

qualifiziertes Fachpersonal!

GEFAHR! Lebensgefahr!

Bei Arbeiten an elektrischen Geräten besteht

Lebensgefahr durch Stromschlag.

• Bei allen Wartungs- und Reparaturarbeiten ist

die Pumpe spannungsfrei zu schalten und gegen

unbefugtes Wiedereinschalten zu sichern.

• Schäden am Anschlusskabel sind grundsätzlich

nur durch einen qualifizierten Elektroinstallateur zu beheben.

HINWEIS: Keine besondere Wartung während des

Normalbetriebes erforderlich.

8 WILO AG 01/2008

Page 11

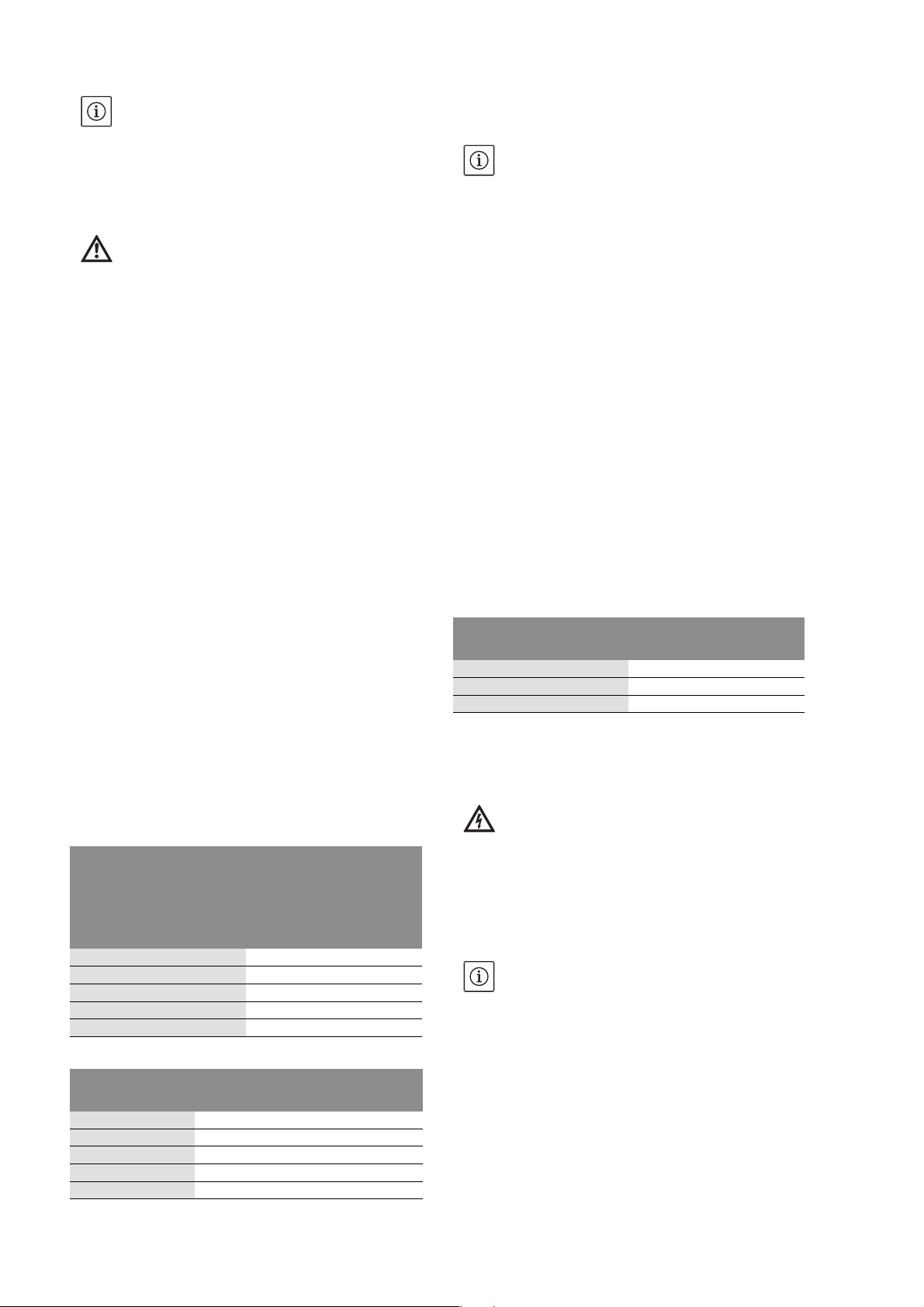

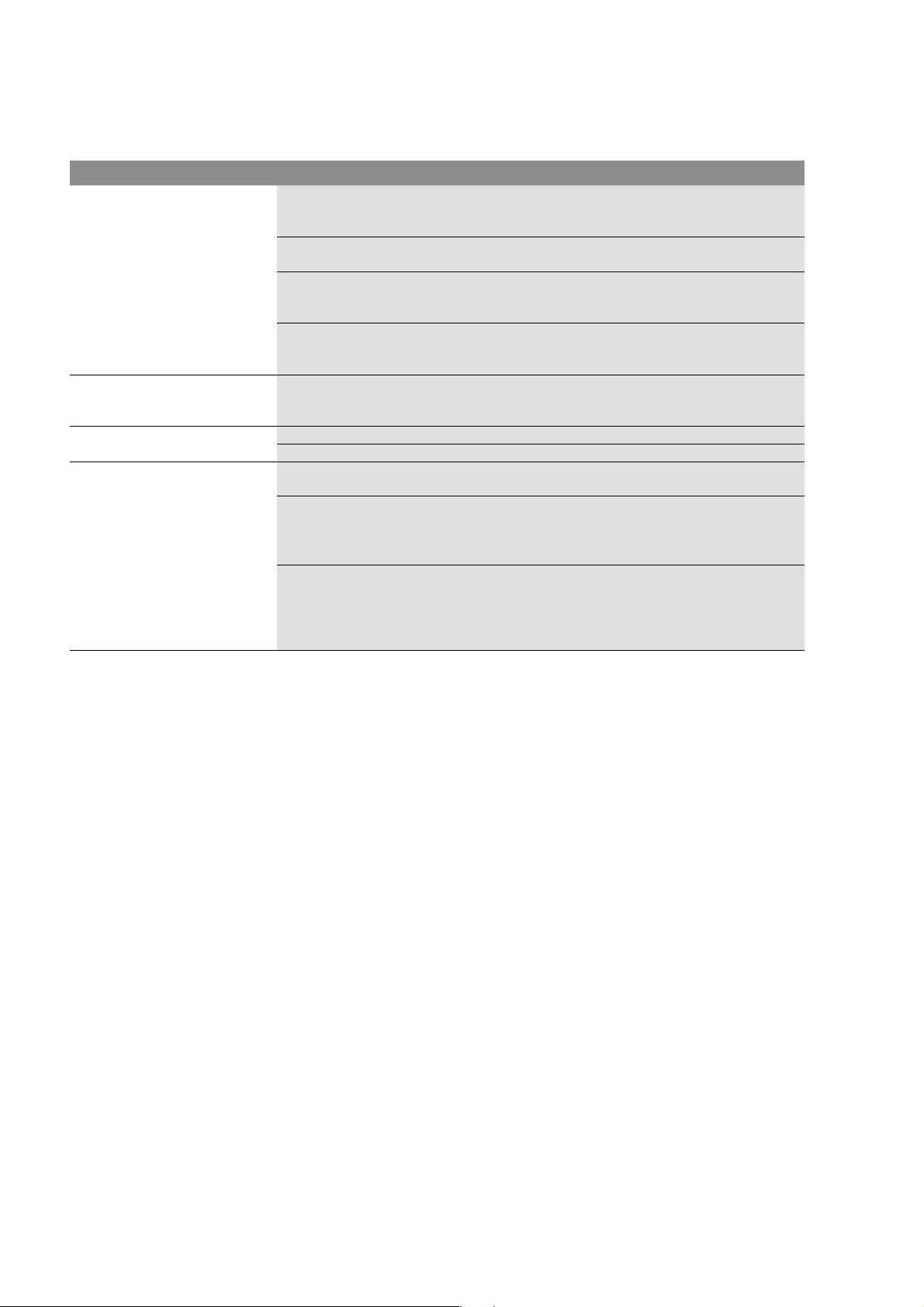

10 Störungen, Ursachen und Beseitigung

Störungsbeseitigung nur durch qualifiziertes

Fachpersonal durchführen lassen! Sicherheitshinweise unter Wartung beachten.

Störungen Ursachen Beseitigung

Pumpe läuft nicht an Falsche Spannung oder Spannungsabfall. Spannung beim Anlauf überprüfen, ein zu

geringer Kabeldurchschnitt kann zu einem

Spannungsabfall führen und die Pumpe

nicht anlaufen lassen.

Unterbrechung des Anschlusskabels. Widerstände der Phasen messen, Pumpe

heraufziehen und die Kabel kontrollieren.

Der Motorschutzschalter wurde ausgelöst. Schutzschaltereinstellung der Auslöse-

stromstärke prüfen und diese mit dem aufgenommenen Nennstrom vergleichen.

Pumpe startet zu oft. Startvorgänge reduzieren, Überhitzungsge-

fahr des Motors (ca. 1 min.).

Pumpe läuft fördert aber nicht Kein Wasser oder zu niedriger Wasserspiegel •Wasserniveau kontrollieren, mind. 0,20 m

über dem Ansaugstutzen gewährleisten.

• Pumpe entlüften.

Die Fördermenge ist zu niedrig. Der Ansaugfilter ist verstopft Pumpe heraufziehen und Filter säubern.

Falsche Drehrichtung (DM-Version) Zwei Phasen im Anschlusskasten tauschen.

Pumpe springt zu oft an.

Zu geringe Differenz zwischen Ein- und

Ausschaltdruck

Elektroden sind falsch installiert. Abstand zwischen den Elektroden so regeln,

Der Ausgleichsbehälter ist zu klein ausgelegt oder mit falschen Vordruck.

Differenz zwischen Ein- und Ausschaltdruck

erhöhen.

dass ein entsprechender Zeitraum zwischen

Stillstand und Betrieb der Pumpe gewährleistet ist.

Druck kontrollieren und regeln (Ein- und

Ausschalten). Vordruck des Behälters prüfen. Ausgleichsbehälter gegen einen Größeren tauschen oder durch einen Zusätzlichen

ergänzen.

Deutsch

Lässt sich die Betriebsstörung nicht beheben,

wenden Sie sich bitte an das Fachhandwerk oder

an die nächstgelegene Wilo Kundendienststelle

oder Vertretung.

11 Ersatzteile

Die Ersatzteil-Bestellung erfolgt über örtliche

Fachhandwerker und/oder den Wilo Kundendienst.

Um Rückfragen und Fehlbestellungen zu vermeiden, sind bei jeder Bestellung sämtliche Daten des

Typenschildes anzugeben.

Technische Änderungen vorbehalten!

Einbau- und Betriebsanleitung Wilo-Sub TWI4-6 9

Page 12

English

Installation and operating instructions

1 General

About this document

These installation and operating instructions are

an integral part of the product. They must be kept

readily available at the place where the product is

installed. Strict adherence to these instructions is

a precondition for the proper use and correct

operation of the product.

These installation and operating instructions correspond to the relevant version of the product and

the underlying safety standards valid at the time

of going to print.

2Safety

These operating instructions contain basic information which must be adhered to during installation and operation. For this reason, these operating instructions must, without fail, be read by the

service technician and the responsible operator

before installation and commissioning.

It is not only the general safety instructions listed

under the main point "safety" that must be adhered

to but also the special safety instructions with

danger symbols included under the following main

points.

2.1 Indication of instructions in the operating

instructions

Symbols:

General danger symbol

2.3 Danger in the event of non-observance of the

safety instructions

Non-observance of the safety instructions can

result in risk of injury to persons and damage to

pump/unit. Non-observance of the safety instructions can result in the loss of any claims to damages.

In detail, non-observance can, for example, result

in the following risks:

• Failure of important pump/unit functions

• Failure of required maintenance and repair procedures

• Danger to persons from electrical, mechanical and

bacteriological influences

• Property damage

2.4 Safety instructions for the operator

The existing directives for accident prevention

must be adhered to.

Danger from electrical current must be eliminated.

Local directives or general directives [e.g. IEC, VDE

etc.] and local power supply companies must be

adhered to.

2.5 Safety instructions for inspection and installation work

The operator must ensure that all inspection and

installation work is carried out by authorised and

qualified personnel, who are sufficiently informed

from their own detailed study of the operating

instructions.

Work to the pump/unit must only be carried out

when at a standstill.

Danger due to electrical voltage

NOTE

Signal words:

DANGER!

Acutely dangerous situation.

Non-observance results in death or the most

serious of injuries.

WARNING!

The user can suffer (serious) injuries. 'Warning'

implies that (serious) injury to persons is probable if this information is disregarded.

CAUTION!

There is a risk of damaging the pump/unit. 'Caution' implies that damage to the product is likely

if this information is disregarded.

NOTE: Useful information on handling the product. It draws attention to possible problems.

2.2 Personnel qualifications

The installation personnel must have the appropriate qualifications for this work.

2.6 Unauthorised modification and manufacture of

spare parts

Modifications to the pump/unit are only permissible after consultation with the manufacturer.

Original spare parts and accessories authorised by

the manufacturer ensure safety. The use of other

parts can nullify the liability from the results of

their usage.

2.7 Improper use

The operating safety of the supplied pump/unit is

only guaranteed for conventional use in accordance with Section 4 of the operating instructions.

The limit values must on no account fall under or

exceed those specified in the catalogue/data

sheet.

Installation and operating instructions

10 WILO AG 01/2008

Page 13

English

3 Transport and interim storage

Immediately after receiving the product:

• Check the product for damage in transit.

• If damage is found, the necessary procedures

involving the forwarding agent must be taken

within the specified period.

CAUTION! Danger of material damage!

The product may be damaged if it is not transported and stored correctly.

• For transport, the pump may only be lifted or

carried using the brackets intended for that purpose. The cable should never be used for lifting!

• The pump must be protected from moisture,

frost, heat, direct sunlight and mechanical damage during transport and interim storage.

• Firmly seal the pump pressure port to avoid contamination.

• During transport and interim storage observe

that the freezing point of the motor fluid

is -8 °C.

• Protect all electricity supply cables from kinking, damage and the penetration of moisture.

• Store the pump horizontally on a solid, level surface.

4Intended use

Wilo-Sub TWI submersible pumps are suitable for

pumping clean or slightly muddy water not containing long fibrous and abrasive components.

They are used for the following applications:

• for boreholes and cisterns,

• for pumping and distributing secondary hot water

for:

• domestic use (potable water supply)

• agriculture (irrigation, sprinkling)

• industry (pressure boosting etc.)

NOTE: Follow the locally applicable regulations for

the intended application.

The pumps are only installed flooded (immersed)

and can be installed horizontally and vertically

with cooling jacket pipe.

CAUTION! Danger of material damage! Pumping

materials which are not approved can lead to

damage to the product.

The pumps are not suitable for water containing

coarse contaminants such as fibres or flammable

liquids or for use in potentially explosive areas.

Correct use of the pump/installation also includes

following these instructions.

Any use over and beyond these is considered to be

incorrect use.

5 Product information

5.1 Type key (standard versions)

Example: WILO-Sub TWI 4.01-09-B EM

TWI Submersible pump

4 or 6 Minimal diameter:

4" and 6" borehole diameters

Pump diameter max. 98 mm for 4",

max. 152 mm for 6"

.01 Rated volume flow rate (m³/h)

-09

-B Pump generation

EM EM = Single-phase 1~230 V (50 Hz/60 Hz)

5.2 Technical data 50 Hz 60 Hz

Permissible fluid components:

Mains voltage: 1~230 V (4"),

Protection class: IP 68

Max. volume flow:

Max. delivery head: 4" = 320 m

Pressure port: 1¼", 1½", 2" for 4" hydraulics

Permissible fluid temperature range:

Max. submersion depth: 350 m

Max. switching frequency:

Number of pump stages

with soft starter

DM = Three-phase current 3~400 V (50 Hz),

3~480 V (60 Hz)

SD = Three-phase current, star-delta-start

(6" motors only)

max. sand content 50 g/m³

1~230 V (4")

3~400 V

(4", 6")

4" = 20 m³/h

6" = 78 m³/h

6" = 410 m

2½", 3" for 6" hydraulics

+3 to 30 °C

20/h

5.3 Scope of delivery (standard versions)

• Submersible motor pump

• Integrated non-return valve

• Connecting cable

• 1.5 m, 2.5 or 5 m long, detachable connecting

cable (4x1.5 mm²) for 4" motors or

• 4 m long connecting cable (4x4 mm²)

for 6" motors

• 230 V incl.:

• Switchbox with capacitor

• Integrated thermal motor protection

• On/Off switch

NOTE: Electrical connections are prepared at the

works.

• Installation and operating instructions

3~480 V

(4", 6")

4" = 25 m³/h

6" = 97 m³/h

4" = 340 m

6" = 520 m

5.4 Accessories (optional):

• Non-return valve on the borehole output

• Dry-running protection system: Float switch or

electrode

• WILO-ER switchgear (motor protection + waterlevel monitoring)

• Motor cable: as kit (incl. plug) or by the meter

(without plug)

Installation and operating instructions Wilo-Sub TWI4-6 11

Page 14

English

• Shrinkage hoses, or moulded sleeves (for motor

cable extension)

• Pressure vessel, tank

• WILO Fluidcontrol or WILO pressure switching ER

as Plug & Pump package (see separate installation

and operating instructions)

6 Description and function

6.1 Description of the pump (Fig. 4)

Pos. Description of component

1 Wilo-Sub pump DM version

2

3

4 Submersible electrode upper level

5

6

7

8

9

10 Pressure switch with pressure gauge

11

12

13 Non-return valve

Submersible electrode ground

Submersible electrode low water

Motor connecting cable

Dynamic level (pump in operation)

Static level (pump switched-off)

Switchbox (with dry-running protection system)

Mains supply

Pressure vessel/tank

Shut-off valve

Fully submersible, multistage submersible pump

with radial or semi-axial impellers. Coupling and

flange usable for motors with pumps, installation

dimensions in compliance with NEMA standards.

Built-in non-return valve in the pump head. Intermediate bearing in each stage, specially designed

to optimise the shaft bearings. Sturdy cable protection. Optimised hydraulics components for

achieving high efficiency. High resistance against

corrosion and abrasion, thanks to the qualities of

the stainless steel. Easy servicing, thanks to simple dismantling and installation characteristics of

the unit.

Corrosion-free single-phase or three-phase

motor with enamelled windings in hermetically

cast stator for direct starting with self-lubricating

bearings.

Motor cooling is achieved by transferring lost heat

to the fluid around the outer jacket of the motor.

The minimum flow speed of the fluid along the

motor is 10 cm/sec for a 4" motor is and is

16 cm/sec for a 6" motor.

6.2 Soft starter and frequency converter

As a general rule all motors can, within the limits

described in the following, be operated in combination with frequency converters and electronic

starters (soft starter).

CAUTION! Danger of material damage!

If these operating requirements are not met, the

service life of the pump will be reduced and can

destroy the motor!

6.2.1 Requirements when using electronic starters

(soft starter)

• The minimum required cooling flow speed must

be ensured at all duty points

(4" motors - 10 cm/sec, 6" motors - 16 cm/sec.)

• The current consumption must remain below the

nominal current (In) level during the entire operation (see name plate information).

• The ramp time for the start/stop procedures

between 0 and 30 Hz should be set to maximum

1 sec. The ramp time between 30 Hz and the

nominal frequency should be set to maximum

3sec.

• During start-up the voltage must be at least 55 %

of the nominal motor voltage.

• After normal operation has been reached, bridge

the electronic starter (soft starter) in order to

avoid power dissipation during operation.

6.2.2 Requirements when using frequency converters

• Permanent operation can only be ensured

between 30 Hz and 50 Hz (60 Hz).

• A time of min. 60 seconds between pump stop and

restart is recommended to cool the motor winding.

• Never exceed the nominal current (see name plate

information).

Maximum voltage peak: 1000 V

Maximum rate of voltage rise: 500 V/µs

• Additional filters are required if the control voltage required exceeds 400 V.

• During start-up the voltage must be at least 55 %

of the nominal motor voltage.

7Installation and electrical connection

DANGER! Risk of fatal injury!

Incorrect installation and incorrect electrical

connection can result in death.

• Installation and electrical work must only be

done by qualified personnel and in accordance

with applicable regulations!

• Accident prevention regulations must be

observed.

7.1 Installation

The pump can be installed vertically or horizontally with a cooling jacket pipe.

CAUTION! Danger of material damage!

Danger of damage due to incorrect handling.

Boreholes or pumping stations must be

arranged/designed according to generally valid

rules of technology.

CAUTION! Danger of material damage!

If installed in a > 4" or 6" borehole (see Fig. 4) or

if installed horizontally in a tank, it is imperative

that a suction shroud is fitted on the pump and

motor in order to ensure sufficient motor cool-

!

ing

12 WILO AG 01/2008

Page 15

English

• A 6" borehole is recommended for 4" pumps with

>9 m³/h rated volume flow rate, an 8" borehole is

recommended for 6" pumps with >30 m³/h rated

volume flow rate.

• The water inlet in a borehole or well must be adequate for the pump's flow capacity.

• The pump is lowered into place using a block and

tackle and tripod, heavy pumps are lowered into

place using a cable winch. Installation should take

place away from the incoming water or the filter

pipe.

• Never allow the pump to run dry. It must be

ensured that, even during dry periods, the water

level never falls below the top of the unit.

• A consistent inner pipe diameter of 4" (102 mm)

or 6" (152 mm) should be ensured in order to

guarantee that the pump can be lowered easily.

• The pump must never be lowered or pulled up

using the electrical cable.

• Electrical connection work and extension of the

motor cable must be performed before lowering

the pump.

• The pump must be installed at least 0.30 m above

the bottom of the well or the borehole (Fig. 4).

• The system name plate must be fitted near the

borehole to ensure access to the technical data of

the installation.

• The insulation resistance on the motor and cable

must be checked prior to lowering (and during

lowering in deep boreholes) (min. 2 M

• Depending on pump design, the pump can be

connected via a solid or flexible pipe, 1¼" to 3"

nominal diameter.

• The pump must be secured using a safety rope

when using flexible pipes. Use the steel eye bolts

Ω).

on the pump head for this. Solid pipes are preferred.

• It is recommended that you fit an additional nonreturn valve and shut-off valve on the borehole

output.

CAUTION! Danger of material damage!

When the water pressure is raised (>180 m Ws)

a non-return valve must be installed directly at

the pump outlet. The non-return valve must be

designed for a permissible operating pressure of

at least 20 bar!

• Observe the required motor cooling (see table

under "Fluid temperature")!

7.2 Electrical connection

DANGER! Risk of fatal injury!

A fatal shock may occur if the electrical connection is not made correctly.

Only allow the electrical connection to be made

by an electrician approved by the local electricity supplier and in accordance with the local regulations in force.

• The current type and voltage of the mains connection must correspond to the specifications on

the name plate.

• Use the connecting cable in accordance with

applicable standards/regulations and connect it

according to the switchgear or switch cabinet terminal diagram.

CAUTION! Danger of material damage!

The max. length of the cable is dependent on the

nominal current consumption of the motor and

the cable cross-section!

Refer to the table and check the lengths and

diameters of the cable before connection!

Diameter and max. lengths of the cable for direct start:

Motor version Motor Cable

kW 4 x 1.5 mm² 4 x 2.5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

EM

1~ 50/60 Hz 230 V

DM

3~ 50 Hz 400 V

3~ 60 Hz 480 V

Cable weight (kg/m) 0.20 0.25 0.30 0.40 0.65 0.85

0.25100----------

0.3785144--------

0.55 64 107 140 -- -- --

0.75 49 83 110 165 -- --

1.10 32 54 80 120 195 --

1.50 25 35 60 95 153 245

2.20 17 25 45 65 102 163

0.37 661 1102 1764 2646 4411 7057

0.55 454 758 1213 1819 3032 4852

0.75 341 569 911 1367 2279 3647

1.10 245 409 655 983 1639 2623

1.50 179 299 478 718 1196 1915

2.20 121 202 324 486 811 1298

3.00 94 157 252 378 630 1008

3.70 76 128 204 307 512 819

4.00 70 118 188 283 472 755

5.50 52 87 140 210 351 562

7.50 39 65 104 157 261 418

Installation and operating instructions Wilo-Sub TWI4-6 13

Page 16

English

Diameters and max. lengths of the cable for direct start:

Motor version Motor Cable

kW 4 x 1.5 mm² 4 x 2.5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

DM

3~ 50 Hz 400 V

3~ 60 Hz 480 V

Cable weight (kg/m) 0.20 0.25 0.30 0.40 0.65 0.85

Diameters and max. lengths of the cable (6" motors) for star-delta start:

Motor version Motor Cable

DM

3~ 50 Hz 400 V

3~ 60 Hz 480 V

Cable weight (kg/m) 0.20 0.25 0.30 0.40 0.65 0.85

9.30 32 54 87 130 217 348

11.00 -- 45 72 109 181 291

15.00 -- -- 54 81 135 216

18.50 -- -- 44 66 110 176

22.00 -- -- -- 55 92 147

30.00--------67108

37.00----------89

45.00----------73

kW 4 x 1.5 mm² 4 x 2.5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

2.20 182 304 486 730 1217 1947

3.00 141 236 378 567 945 1513

3.70 115 192 307 461 768 1229

4.00 106 177 283 425 708 1133

5.50 79 131 210 316 527 843

7.50 58 98 157 235 392 628

9.30 48 81 130 195 326 522

11.00 40 68 109 163 272 436

15.00 30 50 81 121 203 324

18.50 24 41 66 99 165 264

22.00 -- 34 55 83 138 221

30.00 -- -- 40 60 101 162

37.00 -- -- -- 50 83 134

45.00--------68109

1~ 230 V (50 Hz, 60 Hz), EM version (Fig. 1)

Capacity Current consump-

tion 230V

kW A µF

0.37 3.2 16

0.55 4.3 20

0.75 5.3 30

1.10 7.8 40

1.50 9.9 50

2.20 14.9 75

3~400 V 50 Hz, 3~480 V 60 Hz, DM version

(Fig. 2 / 3)

Capacity Current consumption400/480 V

kW A

0.37 1.3

0.55 1.7

0.75 2.2

1.10 3.2

1.50 4.0

2.20 5.9

3.00 7.8

3.70 9.1

4.00 10.0

5.50 13.7

7.50 18.0

9.30 20.3

11.00 23.3

15.00 31.3

18.50 38.5

Operating capacitor

Connections

(wire identification)

Fig. 1 - 3

ablack

bblue / grey

cbrown

d green/yellow

CAUTION! Danger of material damage!

Connecting the motor incorrectly can damage it!

• Check the mains voltage

• Do not cut the cable between the switchbox and

pump. The switchbox contains the necessary

motor capacitors (EM versions only).

•Fit ground

• Motor protection is regulated by a thermal or

magnetic switch (fitted on EM ver sio n, t o be fitt ed

on the DM version)

8 Commissioning

8.1 Direction of rotation check (three-phase

motors only, the direction of rotation cannot be

confused on single-phase motors)

In order to define the correct direction of rotation,

it suffices to check the water pressure on the

pressure side of the pump that is running.

14 WILO AG 01/2008

Page 17

English

NOTE: If the pump is being operated with the

wrong direction of rotation, a reduction in the

volume flow occurs.

If the direction of rotation is incorrect, 2 phases of

the mains connection (in the switchbox or on the

contact maker) have to be changed.

8.2 Commissioning

CAUTION! Danger of material damage!

Danger of damage to the mechanical seal. Never

allow the pump to run dry, even for a short time.

• Check all electrical connections, the electrical

protection, and fuses once again.

• Check the current consumption intermittently

and compare with the values on the name plate.

Never exceed the motor nominal current (In)

permissible for the motor (see name plate)

• Check the voltage with the motor running.

Permissible tolerance: ± 10 %.

• Vent the pressure ports in order to avoid pressure

surge during start-up.

• Close the valves during initial commissioning to

minimise fluid hammers due to start-up and

briefly increased amounts of sand in the fluid (during initial use of the well).

• Do not start the pump more than 20 times an hour

(danger of overheating).

• Ensure that the pump is only operated within the

area printed in bold of the curve illustrated in the

catalogue. Under no circumstances operate the

pump to the right or left beyond the curve area

printed in bold.

• Never operate the pump for an extended period

with the valve closed.

8.3 Fluid temperature

Submersible pumps may, at nominal current, be

operated between min. 3 °C and max. 30 °C. In

order to guarantee effective cooling, the circulation flow velocity of the cooling water over the

surface of the motor must be at least 10 cm/sec.

for 4" motors and 16 cm/sec. for 6" motors.

Min. required volume flow for motor cooling up to a water

temperature of 30 °C

Inside diameter of the

side of the well or cooling

jacket pipe

102 mm (4") 0.30 m³/h -127 mm (5") 1.60 m³/h -152 mm (6") 3.00 m³/h 2.10 m³/h

178 mm (7") 4.60 m³/h 6.00 m³/h

203 mm (8") 6.90 m³/h 10.30 m³/h

4" motor 6" motor

In order to guarantee motor cooling at higher

temperatures, the flow rate must be reduced proportionally to the motor power (see table above)

NOTE: Do not operate the motors where the fluid

temperature exceeds 55 °C!

8.4 Checking and correcting the motor filling level

(Fig. 6)

The checking and correction of the filling level of

the motor fluid must be performed by qualified

personnel. The TWI4 motor may only be refilled by

the manufacturer.

• Lie the motor horizontally with opening (C) fac-

ing upwards

• Insert the pin gauge into the drilling (E) on the

diaphragm housing and check the diaphragm

level (D) -see table 1-. The notch on the pin

gauge must be level with the outer edge of the

drilling.

• If the water lever is too low, remove the filter (C)

(for TWI6 only).

• Place a filled syringe on the valve and inject

water into the motor.

• To vent the valve, briefly press the valve in with

the pin gauge until water that is free of bubbles

emerges. Caution over pressure!

• Continue filling with water until the diaphragm

level (D) has been reached.

• Re-insert the filter (C).

Type of motor Test dimen-

sion (D)

4" 10 mm +/- 2 mm

6" (AISI 304 SS) 59 mm +/- 2 mm

6" (AISI 316 SS) 19 mm +/- 2 mm

Tolerance

9Maintenance

Maintenance and repairs may only be carried out

by qualified experts!

DANGER! Risk of fatal injury!

When working on electrical equipment, there is

a risk of a fatal shock.

• The pump should be electrically isolated and

secured against unauthorised switch-on during

any maintenance or repair work.

• Any damage to the connecting cable should

always be rectified by a qualified electrician

only.

NOTE: No particular maintenance necessary during normal operation.

Fluid temperature

Water temperature

35 °C 95 %

40 °C 95 %

45 °C 90 %

50 °C 80 %

55 °C 70 %

Installation and operating instructions Wilo-Sub TWI4-6 15

Adjustment (%) of the nominal current from 0.37 kW to 5.5 kW

Page 18

English

10 Faults, causes and remedies

Only have faults remedied by qualified personnel!

Follow the safety instructions in Maintenance.

Faults Causes Remedy

Pump does not start. Incorrect voltage or voltage drop. Check voltage during start, a too narrow a

cable cross-section can lead to a voltage

drop and the pump does not start.

Breaks in the connecting cable. Measure the phase resistances, pull up the

pump and check the cable.

Pump running but does

not pump.

The volume flow is too low.

The pump starts too often.

The motor protection switch has been

triggered.

The pump starts too often. Reduce the number of starting procedures,

No water or the water level is too low • Check the water level, ensure there is

The suction filter is blocked Pull up the pump and clean the filter.

Incorrect direction of rotation (DM version) Change two phases in the connection box.

The difference between the switch-on and

switch-off pressure too low

Electrodes are installed incorrectly. Arrange the electrodes at a distance from

The diaphragm expansion tank is too small

or has incorrect supply pressure.

Check the protective switch setting of the

triggering current strength and compare it

with the nominal current being drawn.

danger of motor overheating

(approx. 1 min.).

min. 0.20 m water above the suction port.

• Vent pump.

Increase the difference between the

switch-on and switch-off pressure.

each other so adequate time between pump

standstill and pump operation is guaranteed.

Check and regulate the pressure (switch on

and off). Check the tank supply pressure.

Replace the diaphragm expansion tank with

a larger one or supplement with an additional diaphragm expansion tank.

If the operating fault cannot be remedied,

please consult a skilled professionals or the

nearest Wilo after-sales service or representative office.

11 Spare parts

Spare parts may be ordered via local professional

technicians and/or the Wilo after-sales service.

To avoid queries and incorrect orders, all data on

the name plate should be submitted for each

order.

Subject to change without prior notice!

16 WILO AG 01/2008

Page 19

Français

Notice de montage et de mise en service

1 Généralités

A propos de ce document

La notice de montage et de mise en service fait

partie intégrante du matériel et doit être disponible en permanence à proximité du produit. Le strict

respect de ses instructions est une condition

nécessaire à l'installation et à l'utilisation conformes du matériel.

La rédaction de la notice de montage et de mise en

service correspond à la version du matériel et aux

normes de sécurité en vigueur à la date de son

impression.

2Sécurité

Ce manuel renferme des consignes essentielles

qui doivent être respectées lors du montage et de

l'utilisation. Ainsi il est indispensable que l'installateur et l'opérateur du matériel en prennent connaissance avant de procéder au montage et à la

mise en service.

Les consignes à respecter ne sont pas uniquement

celles de sécurité générale de ce chapitre, mais

aussi celles de sécurité particulière qui figurent

dans les chapitres suivants, accompagnées d'un

symbole de danger.

2.1 Signalisation des consignes de la notice

Symboles :

Symbole général de danger

Consignes relatives aux risques électriques

2.3 Dangers en cas de non-observation des consignes

La non-observation des consignes de sécurité

peut constituer un danger pour les personnes,

la pompe ou l'installation. Elle peut également

entraîner la suspension de tout recours en garantie.

Plus précisément, les dangers peuvent être les

suivants :

• défaillance de fonctions importantes de la pompe

ou de l'installation

• défaillance du processus d'entretien et de réparation prescrit

• dangers pour les personnes par influences électriques, mécaniques ou bactériologiques

• dommages matériels

2.4 Consignes de sécurité pour l'utilisateur

Il convient d'observer les consignes en vue

d'exclure tout risque d'accident.

Il y a également lieu d'exclure tout danger lié à

l'énergie électrique. On se conformera aux dispositions de la réglementation locale ou générale

[IEC, VDE, etc.], ainsi qu'aux prescriptions de

l'entreprise qui fournit l'énergie électrique.

2.5 Consignes de sécurité pour les travaux d'inspection et de montage

L'utilisateur doit faire réaliser ces travaux par une

personne spécialisée qualifiée ayant pris connaissance du contenu de la notice.

Les travaux réalisés sur la pompe ou l'installation

ne doivent avoir lieu que si les appareillages correspondants sont à l'arrêt.

REMARQUE

Signaux :

DANGER !

Situation extrêmement dangereuse.

Le non-respect entraîne la mort ou des blessures graves.

AVERTISSEMENT !

L'utilisateur peut souffrir de blessures (graves).

« Avertissement » implique que des dommages

corporels (graves) sont vraisemblables lorsque

la consigne n'est pas respectée.

ATTENTION !

Il existe un risque d'endommager la pompe/installation. « Attention » signale une consigne

dont la non-observation peut engendrer un

dommage pour le matériel et son fonctionnement.

REMARQUE : Remarque utile sur le maniement du

produit. Elle fait remarquer les difficultés éventuelles.

2.2 Qualification du personnel

Il convient de veiller à la qualification du personnel

amené à réaliser le montage.

2.6 Modification du matériel et utilisation de pièces

détachées non agréées

Toute modification de la pompe ou de l'installation ne peut être effectuée que moyennant

l'autorisation préalable du fabricant. L'utilisation

de pièces détachées d'origine et d'accessoires

autorisés par le fabricant garantit la sécurité.

L'utilisation d'autres pièces dégage la société de

toute responsabilité.

2.7 Modes d'utilisation non autorisés

La sécurité de fonctionnement de la pompe/de

l'installation livrée n'est garantie que si les prescriptions précisées au chap. 4 de la notice de montage et de mise en service sont respectées. Les

valeurs indiquées dans le catalogue ou la fiche

technique ne doivent en aucun cas être dépassées, tant en maximum qu'en minimum.

Notice de montage et de mise en service

Notice de montage et de mise en service Wilo-Sub TWI4-6 17

Page 20

Français

3 Transport et entreposage

Dès la réception du produit :

• Contrôler le produit à la recherche de dommages

dus au transport,

• en cas de dommages dus au transport, faire les

démarches nécessaires dans les délais correspondants auprès du transporteur.

ATTENTION ! Risque de dommages matériels !

Un transport et un entreposage incorrects peuvent causer des dommages matériels au produit.

• La pompe peut seulement être accrochée/portée au niveau de l'étrier conçu à cet effet. Ne

jamais la porter au niveau du câble !

• La pompe doit être protégée de l'humidité, du

gel, de la chaleur, du rayonnement solaire direct

et d'un endommagement mécanique pendant le

transport et l'entreposage.

• La bride de refoulement de la pompe doit être

resserrée fermement lors du stockage afin

d'éviter des impuretés.

• Veiller à ce que le point de congélation du liquide

du moteur s'élève à -8 °C pendant le transport

et l'entreposage.

• Toutes les conduites d'alimentation en courant

doivent être protégées contre le pliage, les

endommagements et l'humidité.

• La pompe doit être stockée à l'horizontale sur un

sol dur et plan.

4 Applications

Les pompes submersibles Wilo-Sub TWI sont conçues pour le pompage de l'eau propre ou de l'eau

légèrement encrassée sans composant à longues

fibres ou abrasif.

Elles sont utilisées

• pour les forages et les citernes,

• pour le pompage et la distribution de l'eau chaude

sanitaire destinée :

• à l'usage domestique (distribution d'eau pota-

ble)

• à l'agriculture (irrigation, arrosage)

• à l'industrie (augmentation du niveau de pres-

sion etc.)

REMARQUE: Les directives locales doivent être

observées pour le cas d'utilisation respectif.

Les pompes sont exclusivement montées en état

submergé (immergé) et peuvent être installées à

l'horizontale avec le tube d'enveloppe de refroidissement et à la verticale.

ATTENTION ! Risque de dommages matériels !

Le pompage de matières non autorisées peut

endommager la pompe.

Les pompes ne sont pas conçues pour l'eau contenant des impuretés grossières comme les

fibres ou les liquides combustibles ni pour l'utilisation dans des domaines explosifs.

L'observation de ces instructions fait également

partie de l'utilisation conforme à l'usage prévu.

Toute autre utilisation est considérée comme non

conforme à l'usage prévu.

5 Informations produit

5.1 Dénomination (version standard)

Exemple : WILO-Sub TWI 4.01-09-B EM

TWI Pompe à moteur immergé

4 ou 6 Diamètre minimum :

Diamètres de forage 4" et 6"

Diamètre de pompe max. 98 mm avec 4",

max. 152 mm avec 6"

.01 Débit nominal (m³/h)

-09

-B Génération de pompe

EM EM = Courant monophasé 1~230 V (50 Hz/

5.2 Caractéristiques

Composants autorisés des

fluides véhiculés :

Tension d'alimentation : 1~230 V (4"),

Classe de protection : IP 68

Débit max. :

Hauteur manométrique

max. :

Bride de refoulement : 1¼", 1½", 2" avec

Plage de température autorisée du fluide véhiculé :

Profondeur d'immersion

max. :

Nombre de démarrages

max. :

Nombre d'étages de la pompe

60 Hz) avec démarrage en douceur

DM = Courant triphasé 3~400 V (50 Hz),

3~480 V (60 Hz)

SD = Courant triphasé, démarrage étoiletriangle (uniquement moteurs de 6")

50 Hz 60 Hz

techniques

Teneur max. en sable 50 g/m³

1~230 V (4")

3~400 V

(4", 6")

4" = 20 m³/h

6" = 78 m³/h

4" = 320 m

6" = 410 m

hydraulique de 4"

2½", 3" avec hydraulique

de 6"

+3 à 30 °C

350 m

20/h

5.3 Etendue de la fourniture (version standard)

• Pompe submersible

• Clapet anti-retour intégré

• Câble de raccordement

• Câble de raccordement amovible de 1,5 m, 2,5

ou 5 m (4x1,5 mm²) avec des moteurs de 4" ou

• Câble de raccordement de 4 m (4x4 mm²) avec

des moteurs de 6"

• 230 V y compris :

• Coffret de commande avec condensateur

• Protection moteur thermique intégrée

• Commutateur, coupe-circuit

REMARQUE : Les connexions électriques sont réalisées en usine.

• Notice de montage et de mise en service

3~480 V

(4", 6")

4" = 25 m³/h

6" = 97 m³/h

4" = 340 m

6" = 520 m

18 WILO AG 01/2008

Page 21

Français

5.4 Accessoires (en option) :

• Clapet anti-retour sur la sortie du forage

• Protection contre marche à sec : interrupteur à

flotteur ou électrode

• Appareillage électrique WILO-ER (protection

moteur + contrôle du niveau d'eau)

• Câble de moteur : comme kit (avec fiche) ou au

mètre (sans fiche)

• Gaines thermorétractables ou manchons à sceller

(pour prolonger le câble du moteur)

• Réservoir à pression, réservoir préliminaire

• Fluidcontrol WILO ou commutation à pression

WILO ER comme ensembles Plug & Pump (voir

notice de montage et de mise en service séparée)

6 Description et fonctionnement

6.1 Description de la pompe (Fig. 4)

Pos. Description des composants

1

2

3

4 Electrode immergée du niveau supérieur

5

6

7 Niveau statique (pompe hors service)

8

9 Alimentation réseau/alimentation électrique

10

11

12 Vanne d'arrêt

13

Pompe Wilo-Sub, version courant triphasé

Electrode immergée de la masse

Electrode immergée du manque d'eau

Câble de raccordement du moteur

Niveau dynamique (pompe en service)

Coffret de commande (avec protection contre

marche à sec)

Pressostat avec manomètre

Réservoir à pression/réservoir préliminaire

Clapet anti-retour

Pompe submersible multicellulaire à moteur

immergé avec roues radiales ou semi-axiales.

Accouplement et bride utilisables pour les

moteurs avec pompe, dimensions de montage en

accord avec les standards NEMA. Clapet antiretour monté dans la tête de pompe. Paliers intermédiaires à chaque étage, spécialement construits pour optimiser le logement de l'arbre.

Enveloppe protectrice de câbles solide. Composants hydrauliques optimisés permettant d'obtenir des rendements élevés. Résistance élevée à la

corrosion et à l'abrasion, qui est obtenue grâce aux

propriétés de l'acier inoxydable. Service aisé grâce

à des propriétés de démontage et de montage de

l'agrégat faciles.

Moteur monophasé ou triphasé résistant à la corrosion avec des bobinages enrobés d'une laque

dans un stator scellé hermétiquement pour un

démarrage direct avec des paliers autolubrifiants.

Le refroidissement du moteur est réalisé en transmettant la chaleur dissipée au fluide véhiculé

autour de l'enveloppe extérieure du moteur. La

vitesse d'écoulement minimum du fluide véhiculé

le long du moteur s'élève, avec un moteur de 4", à

10 cm/sec et, avec un moteur de 6", à 16 cm/sec.

6.2 Démarrage en douceur et convertisseur

de fréquence

En général, tous les moteurs peuvent être utilisés

en combinaison avec les convertisseurs de fréquence et les démarreurs électroniques (démarrage en douceur) au sein des limites décrites ciaprès.

ATTENTION ! Risque de dommages matériels !

Si les conditions d'utilisation ne sont pas remplies, la durée de vie de la pompe est réduite et

le moteur risque d'être détruit !

6.2.1 Conditions d'utilisation des démarreurs électroniques (démarrage en douceur)

• La vitesse d'écoulement minimum nécessaire de

refroidissement doit être garantie sur tous les

points de fonctionnement (moteurs de 4" 10 cm/sec, moteurs de 6" - 16 cm/sec.)

• L'intensité absorbée doit se trouver, pendant le

fonctionnement complet, au-dessous du courant

nominal (In) (voir indication de la plaque signalétique).

• Le temps de rampe pour les procédures de démarrage/d'arrêt entre 0 et 30 Hz doit être réglé sur

1 sec. maximum. Le temps de rampe entre 30 Hz

et la fréquence nominale doit être réglé sur 3 sec.

maximum.

• La tension au démarrage doit s'élever à au moins

55 % de la tension nominale du moteur.

• Pour éviter des pertes en puissance pendant le

fonctionnement, ponter le démarreur électronique (démarrage en douceur) après avoir atteint le

fonctionnement normal.

6.2.2 Conditions d'utilisation du convertisseur

de fréquence

• Le fonctionnement continu peut seulement être

garanti entre 30 Hz et 50 Hz (60 Hz).

• Pour le refroidissement du bobinage du moteur,

un laps de temps d'au moins 60 sec. doit être respecté entre l'arrêt de la pompe et le redémarrage.

• Ne jamais dépasser le courant nominal (voir indication de la plaque signalétique).

Pic maximum de tension : 1000 V

Vitesse maximum de montée de la tension :

500 V/µs

• Des filtres supplémentaires sont nécessaires si la

tension de commande requise dépasse 400 V.

• La tension au démarrage doit s'élever à au moins

55 % de la tension nominale du moteur.

7 Montage et raccordement électrique

DANGER ! Danger de mort !

Un montage et un raccordement électrique non

conformes peuvent avoir des conséquences

mortelles.

• Ne faire effectuer le montage et le raccordement électrique que par du personnel spécialisé

et conformément aux prescriptions en vigueur !

• Observer les consignes de prévention des accidents !

Notice de montage et de mise en service Wilo-Sub TWI4-6 19

Page 22

Français

7.1 Montage

La pompe peut être montée à la verticale ou à

l'horizontale avec un tube d'enveloppe de refroidissement.

ATTENTION ! Risque de dommages matériels !

Risque de détérioration dû à une manipulation

non conforme. Les forages ou stations de pompage doivent être construits et dimensionnés

conformément aux règles techniques généralement en vigueur.

ATTENTION ! Risque de dommages matériels !

Dans le cas d'un montage dans un forage > 4" ou

6" (voir Fig. 4) ou dans un réservoir préliminaire

avec montage horizontal, une enveloppe de guidage de l'eau doit impérativement être mise en

place autour de la pompe et du moteur afin de

garantir un refroidissement suffisant du

moteur!

• Pour les pompes de 4" avec un débit nominal

>9 m³/h, un forage de 6" est recommandé, pour

les pompes de 6" d'un débit nominal >30 m³/h, un

forage de 8" est recommandé.

• L'écoulement d'eau dans le forage ou le puits doit

être suffisant pour le débit de la pompe.

• La pompe est descendue à l'aide d'une moufle

avec chaîne et d'un trépied, de lourdes pompes à

l'aide de treuils pour câble. Le montage devrait

être réalisé en dehors de l'arrivée de l'eau ou du

tube de filtrage.

• La pompe ne doit jamais fonctionner à sec. Il faut

s'assurer à cet effet que, même en périodes de

sécheresse, le niveau de l'eau ne descend pas audessous du bord supérieur du groupe.

• Afin de pouvoir garantir une descente libre de la

pompe, un diamètre intérieur de tube constant de

4" (102 mm) ou 6" (152 mm) doit être assuré.

• La pompe ne doit jamais être descendue ou

remontée avec le câble électrique.

• Le raccordement électrique et le prolongement du

câble du moteur doivent être réalisés avant la descente de la pompe.

• La pompe doit être installée à 0,30 m au-dessus

du sol du puits ou du forage (Fig. 4).

• La plaque signalétique de l'installation doit être

appliquée à proximité du forage pour pouvoir permettre l'accès aux caractéristiques techniques de

l'installation.

• Avant la descente (et pendant l'abaissement dans

les forages profonds), la résistance d'isolement du

moteur et du câble doit être contrôlée (au moins

2fois

Ω).

• La pompe peut être raccordée au moyen d'une

tuyauterie fixe ou flexible de diamètre nominal

1¼" à 3", selon le modèle de pompe.

• En cas d'utilisation de tuyauteries flexibles, la

pompe doit être maintenue par un câble de sécurité. Les œillets d'acier de la tête de pompe doivent

être utilisés à cet effet. Les tuyauteries fixes doivent être utilisées de préférence.

• Il est recommandé de prévoir sur la sortie du

forage un clapet anti-retour supplémentaire ainsi

qu'une vanne d'arrêt.

ATTENTION ! Risque de dommages matériels !

En cas de pression de l'eau élevée (>180 m de

colonne d'eau), un clapet anti-retour doit être

installé directement sur la sortie de la pompe.

Le clapet anti-retour doit être conçu pour une

pression de service autorisée de 20 bar au

moins !

• Veiller à un refroidissement suffisant du moteur

(voir tableau au point « Température du fluide ») !

7.2 Raccordement électrique

DANGER ! Danger de mort !

En cas de raccordement électrique non conforme, il y a un danger de mort par choc électrique.

Ne faire effectuer le raccordement électrique

que par des installateurs électriques agréés par

le fournisseur d'énergie électrique local et conformément aux prescriptions locales en vigueur.

• Le courant et la tension de l'alimentation réseau

doivent coïncider avec les indications de la plaque

signalétique.

• Utiliser le câble de raccordement conformément

aux normes/prescriptions en vigueur et le raccorder conformément au schéma des connexions

serrées de l'appareillage électrique ou de l'armoire

de commande.

ATTENTION ! Risque de dommages matériels !

La longueur max. du câble dépend de l'intensité

absorbée nominale du moteur et de la section

transversale du câble !

Avant de raccorder le câble, contrôler sa longueur et son diamètre à l'appui du tableau !

20 WILO AG 01/2008

Page 23

Diamètres et longueurs max. du câble en cas de démarrage direct :

Modèle de moteur Mo-

Câble

teur

kW 4 x 1,5 mm² 4 x 2,5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

EM

1~ 50/60 Hz230 V

0,25100---------0,3785144-------0,55 64 107 140 -- -- -0,75 49 83 110 165 -- -1,10 32 54 80 120 195 -1,50 25 35 60 95 153 245

2,20 17 25 45 65 102 163

DM

3~ 50 Hz 400 V

3~ 60 Hz 480 V

0,37 661 1102 1764 2646 4411 7057

0,55 454 758 1213 1819 3032 4852

0,75 341 569 911 1367 2279 3647

1,10 245 409 655 983 1639 2623

1,50 179 299 478 718 1196 1915

2,20 121 202 324 486 811 1298

3,00 94 157 252 378 630 1008

3,70 76 128 204 307 512 819

4,00 70 118 188 283 472 755

5,50 52 87 140 210 351 562

7,50 39 65 104 157 261 418

Poids du câble (kg/m) 0,20 0,25 0,30 0,40 0,65 0,85

Français

Diamètres et longueurs max. du câble en cas de démarrage direct :

Modèle de moteur Mo-

Câble

teur

kW 4 x 1,5 mm² 4 x 2,5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

DM

3~ 50 Hz 400 V

3~ 60 Hz 480 V

9,30 32 54 87 130 217 348

11,00 -- 45 72 109 181 291

15,00 -- -- 54 81 135 216

18,50 -- -- 44 66 110 176

22,00 -- -- -- 55 92 147

30,00--------67108

37,00----------89

45,00----------73

Poids du câble (kg/m) 0,20 0,25 0,30 0,40 0,65 0,85

Diamètres et longueurs max. du câble (moteurs de 6") avec démarrage étoile-triangle :

Modèle de moteur Mo-

Câble

teur

kW 4 x 1,5 mm² 4 x 2,5 mm² 4 x 4 mm² 4 x 6 mm² 4 x 10 mm² 4 x 16 mm²

DM

3~ 50 Hz 400 V

3~ 60 Hz 480 V

2,20 182 304 486 730 1217 1947

3,00 141 236 378 567 945 1513

3,70 115 192 307 461 768 1229

4,00 106 177 283 425 708 1133

5,50 79 131 210 316 527 843

7,50 58 98 157 235 392 628

9,30 48 81 130 195 326 522

11,00 40 68 109 163 272 436

15,00 30 50 81 121 203 324

18,50 24 41 66 99 165 264

22,00 -- 34 55 83 138 221

30,00 -- -- 40 60 101 162

37,00 -- -- -- 50 83 134

45,00--------68109

Poids du câble (kg/m) 0,20 0,25 0,30 0,40 0,65 0,85

Notice de montage et de mise en service Wilo-Sub TWI4-6 21

Page 24

Français

1~ 230 V (50 Hz, 60 Hz), exécution EM (Fig. 1)

Performances

kW A µF

0,37 3,2 16

0,55 4,3 20

0,75 5,3 30

1,10 7,8 40

1,50 9,9 50

2,20 14,9 75

Performances Intensité absorbée 400/480 V

kW A

0,37 1,3

0,55 1,7

0,75 2,2

1,10 3,2

1,50 4,0

2,20 5,9

3,00 7,8

3,70 9,1

4,00 10,0

5,50 13,7

7,50 18,0

9,30 20,3

11,00 23,3

15,00 31,3

18,50 38,5

Fig. 1 - 3

anoir

bbleu/gris

cmarron

dvert/jaune

Intensité absorbée

230V

3~400 V 50 Hz, 3~480 V 60 Hz,

exécution DM (Fig. 2 / 3)

Raccordements

(identification des brins)

ATTENTION ! Risque de dommages matériels !

En cas de raccordement incorrect du moteur, il

risque d'être endommagé !

•Contrôler la tension d'alimentation

• Ne pas sectionner le câble qui relie le coffret de

commande à la pompe. Le coffret de commande

contient les condensateurs nécessaires du moteur

(uniquement pour les exécutions EM).

• Prévoir la mise à la terre

• La protection moteur est réalisée grâce à un coupleur thermique ou magnétique (disponible sur

l'exécution EM, à prévoir sur l'exécution DM)

Condensateur de

service

8 Mise en service

8.1 Le contrôle du sens de rotation (uniquement

pour les moteurs triphasés ; pour les moteurs

monophasés, pas de confusion du sens de rotation possible)

Afin de déterminer le sens de rotation correct, il

suffit de contrôler la pression de l'eau sur le côté

de la pression de la pompe en marche.

REMARQUE : Si la pompe est exploitée avec un

sens de rotation incorrect, une réduction du débit

intervient.

En cas de sens de rotation incorrect, 2 phases de