Page 1

Паспорт / инструкция по монтажу и эксплуатации

Изготовитель: WILO SE, Werk HOF

Heimgartenstraße 1–3, 95030 Hof, Германия

Импортер: ООО «ВИЛО РУС»

Россия, 123592, Москва, ул. Кулакова, 20

Сертификат соответствия: РОСС DE.AB52.В08365

ГОСТ Р 52743-2007 Разд. 5, ГОСТ 22247-96 Разд. 1, 5, 6

Подробная информация на конкретную модель наcоса указана в

каталоге, в программе Wilo Select и EMU-Select.

Wilo FA... + T20.1…

Паспорт/инструкция по монтажу и эксплуатации

Номер заказа

Номер насосного агрегата

Page 2

Оглавление

1 Введение 1-1

Предисловие 1-1

Строение данной инструкции 1-1

Квалификация персонала 1-1

Иллюстрации 1-1

Авторское право 1-1

Используемые сокращения и термины 1-1

Адрес изготовителя 1-2

Право на внесение изменений 1-2

2 Техника безопасности 2-1

Инструкции и указания по технике безопасности 2-1

Примененные нормативные акты и символы СЕ 2-2

Общие правила техники безопасности 2-2

Электрические работы 2-2

Электрическое подключение 2-3

Заземление 2-3

Порядок действий при эксплуатации оборудования 2-3

Предохранительные и контрольные устройства 2-3

Эксплуатация во взрывоопасной атмосфере 2-4

Звуковое давление 2-4

Перекачиваемая жидкость 2-4

Гарантия 2-4

3 Описание изделия 3-1

Использование по назначению, области применения 3-1

Условия эксплуатации 3-1

Конструкция 3-1

Маркировка типа 3-4

Охлаждение 3-4

Заводская табличка 3-4

Технические данные 3-5

4 Транспортировка и хранение 4-1

Поставка 4-1

Транспортировка 4-1

Хранение 4-1

Возврат 4-2

5 Монтаж 5-1

Общие сведения 5-1

Виды монтажа 5-1

Сведения для надежной работы насоса 5-1

Рабочая зона 5-2

Монтажные принадлежности 5-6

Монтаж 5-6

Защита от сухого хода 5-11

Демонтаж 5-13

6 Ввод в эксплуатацию 6-1

Подготовительные работы 6-1

Электрическая система 6-2

Направление вращения 6-2

Защита мотора и виды включений 6-2

После включения 6-3

7 Техническое обслуживание 7-1

Эксплуатационные материалы 7-2

Интервалы технического обслуживания 7-2

Работы по техническому обслуживанию 7-3

Замена эксплуатационных материалов 7-4

Камера уплотнений 7-5

Ремонтные работы 7-6

0- 1

Page 3

8 Вывод из эксплуатации 8-1

Временный вывод из эксплуатации 8-1

Полный вывод из эксплуатации / постановка на хранение 8-1

Возобновление эксплуатации после длительного хранения 8-1

9 Поиск и устранение неисправностей 9-1

Неисправность: Оборудование не запускается 9-1

Неисправность: Оборудование запускается, но сразу же после включения срабатывает

Неисправность: насос работает, но не перекачивает 9-2

Неисправность: Насос работает, указанные рабочие параметры не выдерживаются 9-2

Неисправность: Насос работает неравномерно, с высоким уровнем шума 9-3

Неисправность: Протечка через скользящее торцевое уплотнение, устройство контроля

Дальнейшие действия по устранению неисправностей 9-4

А Ведомость операторов-машинистов и работ по техническому обслуживанию и

Ведомость операторов-машинистов А-1

Ведомости работ по техническому обслуживанию и осмотрам А-2

В Монтажная схема – стяжные анкеры В-1

Общая информация об изделии В-1

Использование по назначению, области применения В-1

Транспортировка и хранение В-1

Установка стяжного анкера В-1

С Работа от статического преобразователя частоты С-1

Выбор мотора и преобразователя частоты С-1

Минимальная частота вращения погружных насосов (скважинные насосы) С-1

Минимальная частота вращения насосов для сточных и загрязненных вод С-1

Максимальные пики напряжения и скорость нарастания С-1

ЭМС С-1

Защита мотора С-2

Эксплуатация при частоте до 60 Гц С-2

Заключение С-2

D Технический паспорт Ceram C0 D-1

Общие сведения D-1

Описание D-1

Состав D-1

Свойства D-1

Технические данные D-1

Стойкость D-2

Подготовка поверхности D-2

Подготовка материала D-2

Указания по обработке D-2

Строение покрытия и расход материала D-3

Интервалы последующей обработки / последующее покрытие D-3

Время затвердения D-3

Требуемый материал D-3

Рабочие шаги D-3

Очистка рабочих средств D-3

Хранение D-3

Меры безопасности D-3

E Монтаж устройства погружного монтажа E-1

Описание изделия E-1

Использование по назначению E-1

Транспортировка и хранение E-1

Работы по техническому обслуживанию E-1

Маркировка типа E-1

Монтаж различных устройств погружного монтажа E-2

Монтаж устройства погружного монтажа R2 и DN36… - DN250… E-2

Монтаж устройства погружного монтажа DN300… - DN600… E-7

Ввод в эксплуатацию E-9

защитный автомат мотора 9-1

камеры уплотнений сигнализирует об ошибке и выключает насос 9-3

А-1

осмотрам

0- 2

Page 4

F Электрическое подключение F-1

Соблюдение безопасности F-1

Сопротивление изоляций F-1

Контрольные устройства F-1

Расшифровка сносок на листе схемы электрического подключения F-2

0- 3

Page 5

1 Введение

персонала,

Поставляемое оборудование изготовлено на современном уровне техники и

технологии. Перед первым вводом изделия в эксплуатацию, персонал обязан

внимательно изучить данную инструкцию по монтажу и эксплуатации, это

необходимо для обеспечения дальнейшей безопасной и экономичной работы

оборудования.

Этот документ содержит все необходимые данные об изделии,

обеспечивающие его эффективное применение по назначению. Кроме того,

имеется вся необходимая информация, позволяющая своевременно

распознать опасности, снизить расходы на ремонт и простои, повысить срок

службы и надежность работы изделия.

Перед началом работ необходимо выполнить все требования техники

безопасности и указания изготовителя. Настоящая инструкция по

эксплуатации и техническому обслуживанию дополняет существующие

местные предписания по охране труда и технике безопасности. Инструкция

должна всегда находиться рядом с местом эксплуатации изделия и быть

доступна персоналу.

Инструкция разделена на главы. Каждая глава имеет заголовок, позволяющий

определить, что описывается в этой главе.

Главы с числовой нумерацией соответствуют стандартным главам для каждого

изделия. В них приведена подробная информация об изделии.

Главы с алфавитной нумерацией добавлены для каждого конкретного заказа.

В них приводится информация о выбранных Вами принадлежностях,

специальных покрытиях, схемы соединений, заявление о соответствии

стандартам и т.п.

Оглавление одновременно является краткой справкой, т. к. в нем приведены

все основные разделы с заголовками. Заголовки каждого раздела находятся во

внешней колонке, благодаря чему их видно даже при быстром

перелистывании.

Особо выделены все важные инструкции и указания по технике безопасности.

Точные данные о их строении приводятся в главе 2 «Техника безопасности».

Весь персонал, который работает с оборудованием, должен иметь

соответствующую квалификацию, например, электрические работы

разрешается выполнять только квалифицированным специалистамэлектрикам.

Весь персонал должен быть совершеннолетним и соблюдать действующие

местные правила по технике безопасности для предотвращения несчастных

случаев.

Персонал обязан изучить и понять данную инструкцию по монтажу и

эксплуатации; при необходимости, следует заказать у изготовителя данную

инструкцию на требуемом языке.

Используемые иллюстрации – это оригинальные чертежи и рисунки изделий.

Это допускается при таком многообразии изделий, их размеров, и

конструкций. Точные иллюстрации и размеры приведены в документации

изготовителя.

Авторское право по настоящей Инструкции по монтажу и эксплуатации

сохраняются за изготовителем. Настоящая Инструкция по монтажу и

эксплуатации предназначена для квалифицированного

осуществляющего монтаж, эксплуатацию и техническое обслуживание

оборудования. Инструкция содержит предписания и иллюстрации

технического характера, которые не разрешается полностью или частично

размножать, распространять или использовать без разрешения для

конкурентных целей или сообщать третьим лицам.

В данной инструкции по монтажу и эксплуатации используются различные

сокращения и термины. В таблице 1 приведены все сокращения, в таблице 2

все специальные термины.

Сокращения Пояснение

прибл. приблизительно

т.е. то есть

мин. минимум, не менее

макс. максимум, не более

и т.д. и так далее

и т.п. и тому подобие

см. смотри

Таблица 1-1: Сокращения

Предисловие

Строение данной

инструкции

Квалификация персонала

Иллюстрации

Авторское право

Используемые сокращения

и термины

1- 1

Page 6

Термин Пояснение

Сухой ход Изделие работает с полной частотой вращения, но

Тип монтажа

«мокрый»

Тип монтажа

«сухой»

Тип монтажа

«переносной

»

Режим

эксплуатации

«S1»

(длительный

режим)

Режим

эксплуатации

«S2»

(кратковреме

нный режим)

«Чавкающий

» режим

Устройство

защиты от

сухого хода

Устройство

управления

уровнем

Таблица 1-2: Термины

WILO SE

Heimgartenstr. 1DE - 95030 Hof

Телефон:+49 9281 974-0

Факс:+49 9281 96528

www.wilo.com

ВИЛО РУС

123592 Москва, ул. Кулакова 20

Телефон +7 495 781 06 90

Факс +7 495 781 06 91

wilo@wilo.ru

www.wilo.ru

Изготовитель сохраняет за собой все права на внесение технических

изменений в изделия и/или конструктивные детали. Действие настоящей

Инструкции по монтажу и эксплуатации распространяется на изделие,

указанное на титульном листе.

отсутствует перекачиваемая жидкость. Следует избегать

возникновения сухого хода, для этого должно быть

установлено предохранительное устройство!

При этом типе монтажа изделие погружается в

перекачиваемую жидкость. Оно полностью окружено

перекачиваемой жидкостью. Необходимо учитывать данные

о максимальной глубине погружения и минимальном

покрытии водой!

При этом типе монтажа изделие устанавливается в сухом

виде, т.е. перекачиваемая жидкость подводится и отводится

через систему трубопроводов. Изделие не погружается в

перекачиваемую жидкость. Необходимо учитывать, что

поверхности изделия могут иметь высокую температуру!

При этом типе монтажа изделие оснащается опорой. Оно

может применяться и эксплуатироваться в любом месте.

Учитывать данные о максимальной глубине погружения и

минимальном покрытии водой, а также тот факт, что

поверхности изделия имеют очень высокую температуру!

При номинальной нагрузке достигается постоянная

температура, которая даже при длительной работе больше

не растет. Оборудование может работать безостановочно

при номинальной нагрузке, при этом не превышается

допустимая температура.

Небольшая длительность работы при номинальной нагрузке,

с последующей длительной паузой. Максимальная

длительность работы указывается в минутах, например, S2-

15. В течение этого времени оборудование может работать с

номинальной нагрузкой, при этом не превышается

допустимая температура. Пауза должна продолжаться до тех

пор, пока температура оборудования не будет отличаться от

температуры охлаждающей жидкости больше чем на 2 ˚С.

«Чавкающий» режим аналогичен сухому ходу. Изделие

работает с полной частотой вращения, но подается лишь

небольшой объем жидкости. «Чавкающий» режим возможен

только для некоторых типов, см. главу «Описание изделия».

Устройство защиты от сухого хода должно вызывать

автоматическое отключение изделия, если достигнуто

минимальное покрытие изделия водой. Это достигается

путем установки соответствующего устройства, например,

поплавкового выключателя.

Устройство управления уровнем должно автоматически

включать и выключать изделие при различных уровнях

заполнения. Это достигается путем установки

соответствующего устройства, например, датчика уровня

или двух поплавковых выключателей.

Адрес изготовителя

Право на внесение

изменений

1- 2

Page 7

2 Техника безопасности

В данной главе приведены все указания по технике безопасности и

технические инструкции, кроме того, в каждой главе приводятся особые

указания по технике безопасности и технические инструкции, которые

необходимо соблюдать. Во время монтажа, эксплуатации, технического

обслуживание, транспортировки и т.п. необходимо строго соблюдать все

указания и инструкции по технике безопасности. Пользователь отвечает за

то, чтобы весь персонал строго исполнял эти указания и инструкции.

Для исключения травм персонала и материального ущерба в данной

инструкции по эксплуатации и техническому обслуживанию используются

инструкции и указания по технике безопасности. Инструкции и указания по

технике безопасности выделяются в общем тексте и различаются следующим

образом:

Инструкция печатается с отступом от края 10 мм, с размером жирного шрифта

10 пунктов. Инструкции содержат текст, который указывает на

предшествующий текст или определенные разделы главы или выделяет

краткие инструкции. Пример:

Для взрывозащищенного оборудования также соблюдайте

информацию, приведенную в главе «Взрывозащита по

стандарту ...»!

Указания по технике безопасности печатаются с отступом от края 5 мм, с

размером жирного шрифта 12 пунктов. Указания в только отношении

материального ущерба печатаются шрифтом серого цвета. Указания в

отношении травм людей печатаются шрифтом черного цвета и всегда связаны

с символом опасности. В качестве предупреждающих символов используются

символы опасности, запрещающие и предписывающие символы. Пример:

Инструкции и указания по

технике безопасности

Указания по технике

безопасности

Используемые пиктограммы соответствуют общепринятым Европейским

стандартам и предписаниям, например, DIN, ANSI.

Каждое указание по технике безопасности начинается с одного из следующих

сигнальных слов:

Сигнальное слово Значение

Опасно Грозит опасность получения тяжелых травм или

Осторожно Грозит опасность получения тяжелых травм людей!

Внимание Грозит опасность получения травм людей!

Внимание (указание

без символа)

Таблица 2-1: Сигнальные слова и их значение

Указания по технике безопасности начинаются с сигнального слова и

упоминания опасности, затем указываются источник опасности и возможные

последствия, после чего следуют указания по предотвращению опасности.

Пример:

Осторожно! Вращающиеся детали!

Вращающимся рабочим колесом могут быть нанесены травмы

и даже отрезаны конечности. Для исключения травм

необходимо отключить оборудование и дождаться полной

остановки мотора.

даже смертельного исхода!

Грозит опасность серьезного материального ущерба,

не исключено полное разрушение!

2- 1

Page 8

едствами

Выпускаемое оборудование соответствует требованиям:

− различных нормативных актов ЕС,

− различных гармонизированных стандартов,

− и различных национальных стандартов.

Точная информация об использованных нормативных актах и стандартах

приведена в Заявлении о соответствии стандартам ЕС. Оно выдается согласно

нормативным актам ЕС 98/37/EG, приложение II A.

Кроме того, при эксплуатации, монтаже и демонтаже изделия дополнительно

требуется соблюдать различные местные предписания. Это могут быть,

например, правила техники безопасности, предписания Союза немецких

электротехников VDE, Закон о безопасности оборудования ГОСТ, СНИП и т.п.

Символ CE находится на заводской табличке или в непосредственной близости

от нее. Заводская табличка расположена на корпусе мотора или на раме.

− При монтаже и демонтаже изделия запрещена работа в одиночку.

− Все работы (монтаж, демонтаж, техническое обслуживание,

инсталляция) разрешается выполнять только при отключенном от сети

оборудовании. Изделие должно быть отсоединено от электрической

сети и защищено от несанкционированного включения. Все

вращающиеся части должны быть остановлены.

− Оператор должен немедленно сообщать старшему ответственному

лицу о любой неисправности или неправильной работе оборудования.

− При появлении следующих неисправностей, снижающих безопасность

работы, оператор обязан немедленно выключить оборудование:

− Отказ предохранительных и/или контрольных устройств

− Повреждение важных деталей

− Повреждение электрических устройств, проводов и изоляции.

− Инструменты и другое оснащение должны храниться в специально

предназначенных местах, чтобы обеспечивать их надежную и

безопасную работу.

− При работах в закрытых помещениях необходимо обеспечить

достаточную вентиляцию.

− При проведении сварочных работ и/или работ с

электрооборудованием необходимо убедиться в отсутствии опасности

взрыва.

− Допускается использование только допущенных и проверенных

официальными службами такелажных и строповочных средств.

− Такелажные средства должны подбираться в соответствии с

конкретными условиями (климат, грузозацепы, груз и т.д.). Если

после использования они не снимаются с оборудования, их нужно

отчетливо обозначить как такелаж. В дальнейшем такелажные

средства подлежат бережному хранению.

− Подвижные вспомогательные подъемные средства следует

использовать так, чтобы обеспечивалась их устойчивость во время

эксплуатации.

− При пользовании передвижными грузоподъемными ср

следует принять меры по предотвращению опрокидывания, смещения,

соскальзывания груза и т.п.

− Не допускать нахождение людей под висящими грузами. Кроме того,

запрещается перемещать висящие грузы над рабочими местами, где

находятся люди.

− При использовании передвижных грузоподъемных средств, при

необходимости (например, при ограниченном обзоре), следует

привлечь еще одного человека для координации работ.

− Поднимаемый груз следует транспортировать так, чтобы при

отключении электропитания никто не пострадал. Запрещено

проводить такие работы на открытом воздухе при плохих погодных

условиях.

Эти указания необходимо строго соблюдать. Несоблюдение

может привести к тяжелым травмам персонала и/или к

значительному материальному ущербу.

Выпускаемое оборудование работает на переменном промышленном токе

большой силы. Необходимо соблюдать местные предписания (в частности, VDE

0100, соответствующие ГОСТ и СНИП). При осуществлении подключений

следует руководствоваться техническим паспортом «Электрическое

подключение». Следует строго соблюдать установленные технические данные!

Если произошло выключение оборудования каким-либо

предохранительным устройством, повторное включение

разрешается только после поиска и устранения

неисправности.

Примененные нормативные

акты и символ СЕ

Общие правила техники

безопасности

Электрические работы

2- 2

Page 9

При включении оборудования через электрические пусковые устройства,

Опасность поражения электрическим током!

Неправильное обращение с электрическим током во время работ

на электрооборудовании опасно для жизни! Эти работы должны

выполняться только квалифицированными специалистамиэлектриками.

Внимание!

Не допускать попадания влаги! При попадании влаги в кабель он

становится непригодным к дальнейшей эксплуатации. Запрещено

погружать конец кабеля в перекачиваемую или другую жидкость.

Неиспользуемые жилы должны быть отключены и изолированы!

Работающий на оборудовании оператор должен знать об электрическом

подключении изделия, а также о способах его отключения.

особенно электронные - типа устройств плавного пуска и преобразователей

частоты, в целях соблюдения указаний по электромагнитной совместимости

требуется учитывать предписания и инструкции изготовителя данных

устройств. Возможно, потребуются применение экранированных токоведущих

кабелей и кабелей управления.

Внимание!

Подключение разрешается производить лишь через

коммутационную аппаратуру, отвечающую требованиям

безопасности эксплуатации, стандартам РФ и допустимую к

применению на территории РФ. Мобильные и радиотелефоны

могут приводить к перебоям в работе установки.

Осторожно! Электромагнитное излучение!

Электромагнитное излучение представляет опасность для жизни

людей с кардиостимуляторами. Необходимо установить на

аппаратуру соответствующие таблички и обратить на это

внимание лиц, которых это касается!

Наше оборудование, включая предохранительные устройства, пульт

управления и подъемные устройства обязательно должны быть заземлены.

Если имеется возможность контакта обслуживающего персонала с

оборудованием или перекачиваемой жидкостью (например, на строительных

площадках), заземленное соединение должно быть дополнительно защищено

автоматом защитного отключения (УЗО).

Электрооборудование по действующим стандартам

соответствует классу защиты двигателей IP 68.

При эксплуатации изделия подлежат соблюдению все действующие законы и

предписания по обеспечению защиты рабочего места, предотвращению

несчастных случаев и обращению с электрическими машинами. В целях

безопасной работы пользователь должен четко распределить обязанности

среди персонала. Весь персонал несет ответственность за соблюдение

указанных предписаний.

Обращать внимание, что во время эксплуатации вращающиеся детали

(рабочее колесо, пропеллер) имеют острые кромки из-за наличия в

перекачиваемой жидкости определенных включений.

Осторожно! Вращающиеся детали!

Вращающимися деталями (например, рабочим колесом

пропеллером и т.п.) могут быть нанесены травмы и даже

отрезаны конечности. Для проведения любых работ по ремонту и

обслуживанию необходимо отключить оборудование от сети и

дождаться полной остановки мотора.

Оборудование оснащено различными предохранительными и контрольными

устройствами, такими как, приемные сетчатые фильтры, датчики температуры,

устройство контроля камеры уплотнений и т.п. Эти устройства запрещено

демонтировать или отключать.

Перед вводом в эксплуатацию эти устройства, например, датчики

температуры, поплавковые выключатели и т.п. должны быть подключены

специалистом-электриком к соответствующему прибору управления или реле

(см. технический паспорт «Электрическое подключение»). Обязательна их

проверка на работоспособность. Для определенных устройств (например,

термисторы РТС или датчики РТ100) требуется применение соответствующего

прибора управления или реле. Эти приборы управления/реле можно

приобрести у изготовителя или в специализированной торговой организации.

Персонал должен знать об используемых приборах

управления/реле и принципе их работы.

Электрическое

подключение

Заземление

Порядок действий при

эксплуатации оборудования

Предохранительные и

контрольные устройства

2- 3

Page 10

Осторожно!

Запрещается эксплуатация оборудования, со снятыми,

поврежденными или неисправными предохранительными и

контрольными устройствами!

Обозначенные символом взрывозащиты (Ех) применяются во взрывоопасной

атмосфере. Для эксплуатации во взрывоопасной атмосфере изделия должны

соответствовать определенным нормам. Кроме того, пользователем должны

соблюдаться определенные правила поведения и нормативные акты.

Изделия, которые допущены к эксплуатации во

Изделие, в зависимости от мощности (кВт), во время эксплуатации создает

звуковое давление в диапазоне от 70дБ (A) до 110дБ (A).

Действительное звуковое давление зависит от нескольких факторов. К ним

относятся, например, метод и тип монтажа (сухой, мокрый, переносной),

крепление принадлежностей (например, устройство погружного монтажа) и

трубопроводов, место эксплуатации, глубина погружения и т.д.

Внимание! Носить средства защиты органов слуха!

Каждая перекачиваемая жидкость отличается по составу, агрессивности,

абразивному действию, содержанию твердых включений и т.д. Наше

оборудование применяется во многих областях. Более точная информация об

этом приведена в главе 3, техническом паспорте оборудования и в

подтверждении заказа. Обязательно следует учитывать, что из-за изменения

плотности, вязкости или состава жидкости меняются и гидравлические

параметры изделия.

Для различных перекачиваемых сред также требуются различные материалы и

формы рабочих колес. Чем точнее будут сведения для заказа, тем лучше будет

адаптировано оборудование к этим требованиям. Если возникают изменения в

области применения и/или в перекачиваемой жидкости, необходимо сообщить

изготовителю для адаптации оборудование к новым условиям.

При переходе оборудования на новую жидкость необходимо учитывать

следующее:

В данной главе приводится общая информация о гарантийных обязательствах.

Договорные положения всегда имеют приоритет и не отменяются данной

главой!

Изготовитель обязуется устранять любые неисправности и дефекты в

изделиях, поставленных им, если выполнялись следующие условия:

взрывоопасной атмосфере, имеют в наименовании суффикс

«Ex» (например, T… Ex…)! Кроме того, на заводской табличке

имеется символ «Ех»! При использовании изделий во

взрывоопасной атмосфере необходимо также соблюдать

указания, приведенные в главе «Защита от взрыва по

стандарту …»!

Согласно действующим законам, нормативным актам, стандартам

и предписаниям, начиная со звукового давления 85дБ (A)

обязательно ношение средств защиты органов слуха!

Пользователь несет ответственность за выполнение этого

предписания!

− Оборудование, которое эксплуатировалось в сточных и/или

производственных водах, перед использованием с чистой и питьевой

водой должно быть тщательно очищено.

− Оборудование, работавшее с опасными для здоровья жидкостями,

перед сменой жидкости должно быть обеззаражено. Кроме того,

следует уточнить у изготовителя возможность использования данного

оборудования с другой жидкостью.

− В оборудовании, которое эксплуатируется со смазочной или

охлаждающей жидкостью (например, маслом), при повреждении

торцевого уплотнения возможно попадание этой жидкости в

перекачиваемую среду.

Опасность, вызываемая взрывоопасными средами!

Перекачивание взрывоопасных жидкостей (например, бензина,

керосина и т.д.) категорически запрещено. Эти изделия не

предназначены для перекачивания подобных жидкостей!

Эксплуатация во

взрывоопасной атмосфере

Звуковое давление

Перекачиваемая жидкость

Гарантия

2- 4

Page 11

− Очевидный дефект материала и/или конструкции.

− О дефектах изготовителю сообщается письменно в течение

договоренного гарантийного срока.

− Изделие использовалось только по назначению и в предусмотренных

условиях эксплуатации.

− Все предохранительные и контрольные устройства были подключены

и проверены квалифицированным персоналом.

Если договором не установлено иного, гарантийный срок составляет 12

месяцев с даты ввода в эксплуатацию или 18 месяцев с даты поставки. Иные

условия должны быть указаны в письменном виде в подтверждении заказа. Он

длится не менее, чем до установленного договором конца гарантийного срока

изделия.

Для ремонтов, замены, дооснастки и переделок допускается использовать

только оригинальные запасные части, поставляемые изготовителем. Только их

применение гарантируют максимально возможный срок службы и надежность в

работе оборудования. Эти детали, узлы и запасные части специально

разработаны для поставляемых изделий. Несанкционированные дооснастки и

переделки и использование неоригинальных запасных частей может вести к

серьезным повреждениям изделия и/или к тяжелым травмам персонала, за

последствия которых изготовитель ответственности не несет.

Необходимо регулярно проводить предусмотренные осмотры и работы по

техническому обслуживанию оборудования. Их проведение разрешено только

опытным, квалифицированным и получившим специальный допуск лицам.

Обязательно ведение прилагаемой ведомости работ по осмотрам и

техническому обслуживанию, необходимое для контроля проведения

предписанного технического обслуживания и осмотров. Работы по

техническому обслуживанию, не предусматриваемые настоящей инструкцией,

а также все виды ремонтных работ должны проводиться только изготовителем

или авторизованной сервисной организацией.

Ведомость операторов-машинистов необходимо заполнять своевременно,

аккуратно и полностью. В этой ведомости каждое лицо, допущенное к работе

с изделием, удостоверяет получение инструкции по монтажу и эксплуатации,

прочтение, усвоение и ее понимание.

Неполадки и неисправности, влияющие на безопасность эксплуатации

изделия, должны быть немедленно и квалифицированно устранены обученным

этому персоналом. Изделие допускается к эксплуатации только в технически

исправном состоянии. Во время установленного договором гарантийного срока

ремонт изделия разрешается выполнять только изготовителю и/или

авторизованной сервисной организацией! Изготовитель оставляет за собой

право потребовать отправить неисправное оборудование на завод в целях его

осмотра!

За появившиеся неисправности и дефекты изготовитель не несет никакой

ответственности в следующих случаях:

− Неправильно выполненный подбор оборудования из-за неверных

данных пользователя или заказчика

− Несоблюдение указаний по технике безопасности, предписаний и

необходимых требований, устанавливаемых законодательством и

данной инструкцией по монтажу и эксплуатации

− Неправильное транспортировка и хранение

− Неправильный монтаж/демонтаж

− Неправильное техническое обслуживание

− Неправильно выполненные ремонтные работы

− Неправильно выполненные строительные работы

− Химические, электрохимические и электрические воздействующие

факторы

− Эксплуатационный износ

При этом исключается любая ответственность изготовителя за причиненный

физический и/или материальный ущерб.

Общие сведения

Гарантийный срок

Запасные части, дооснастка

и переделки

Техническое обслуживание

Ведомость операторовмашинистов

Повреждения изделия

Исключение

ответственности

2- 5

Page 12

3 Описание изделия

Выпуск оборудования производиться с постоянным контролем качества. При

правильном монтаже и регулярном техническом обслуживании гарантируется

бесперебойная работа оборудования.

Погружные фекальные насосы применяются в насосных станциях, на очистных

сооружениях и других предприятиях для отведения коммунальной и

промышленной сточной воды. Сточная вода также может содержать твердые

включения.

Моторы типа T используется для мокрого монтажа. Некоторые типы моторов

ограниченно подходят для сухого и переносного монтажа.

Не допускается эксплуатация в «чавкающем» режиме! В

зависимости от типа монтажа и типа мотора, насос должен

быть погружен в перекачиваемую жидкость, как минимум, до

верхней кромки корпуса гидравлической части или мотора!

Насос предназначен для перекачивания слабо или сильно загрязненной воды.

При использовании стандартного оборудования перекачиваемая жидкость

должна иметь плотность не более 1050 кг/м3 и вязкость не более 1x10-6м2/с.

Для работы с абразивными и агрессивными жидкостями также производится

оборудование в специальном исполнении. Для выяснения других возможных

областей применения необходимо проконсультироваться с изготовителем.

Точные данные об исполнении оборудования приведены в технических

данных.

Управление насосом может осуществляться со специально предусмотренного

пункта управления или при помощи соответствующего прибора управления.

В зависимости от исполнения, насос может эксплуатироваться

с различными типами монтажа. Необходимо соблюдать все

указания по режиму работы насоса и минимальному

покрытию водой!

ВНИМАНИЕ! Оборудование не является самовсасывающим,

т. е. для работы насоса рабочее колесо всегда должно быть

полностью погружено в перекачиваемой жидкости.

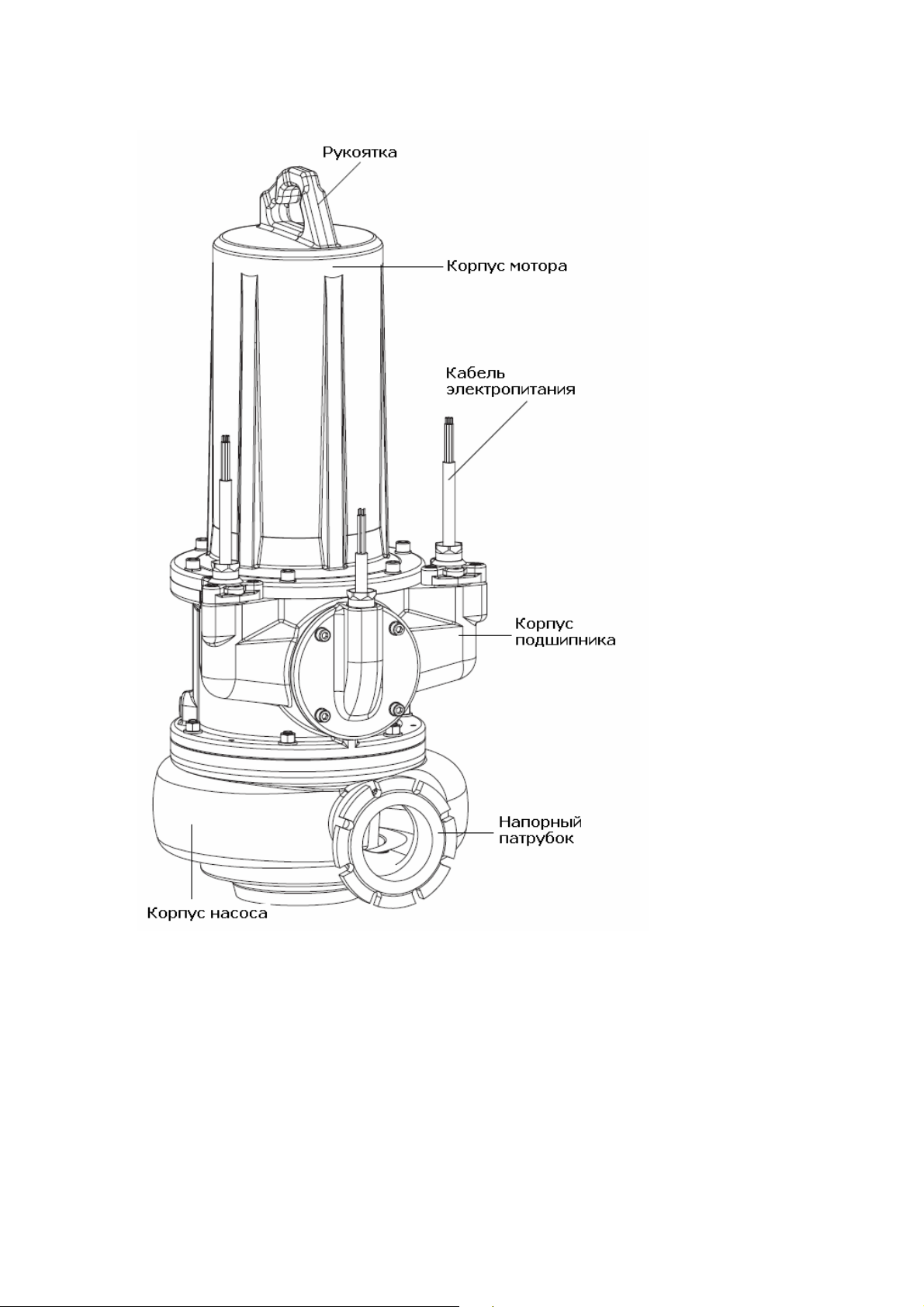

Насосный агрегат состоит из мотора, корпуса насосной части и

соответствующего рабочего колеса. Насосный агрегат имеет модульную

конструкцию. С этим связан различный внешний вид комплектных агрегатов.

Использование по

назначению, области

применения

Условия эксплуатации

Конструкция

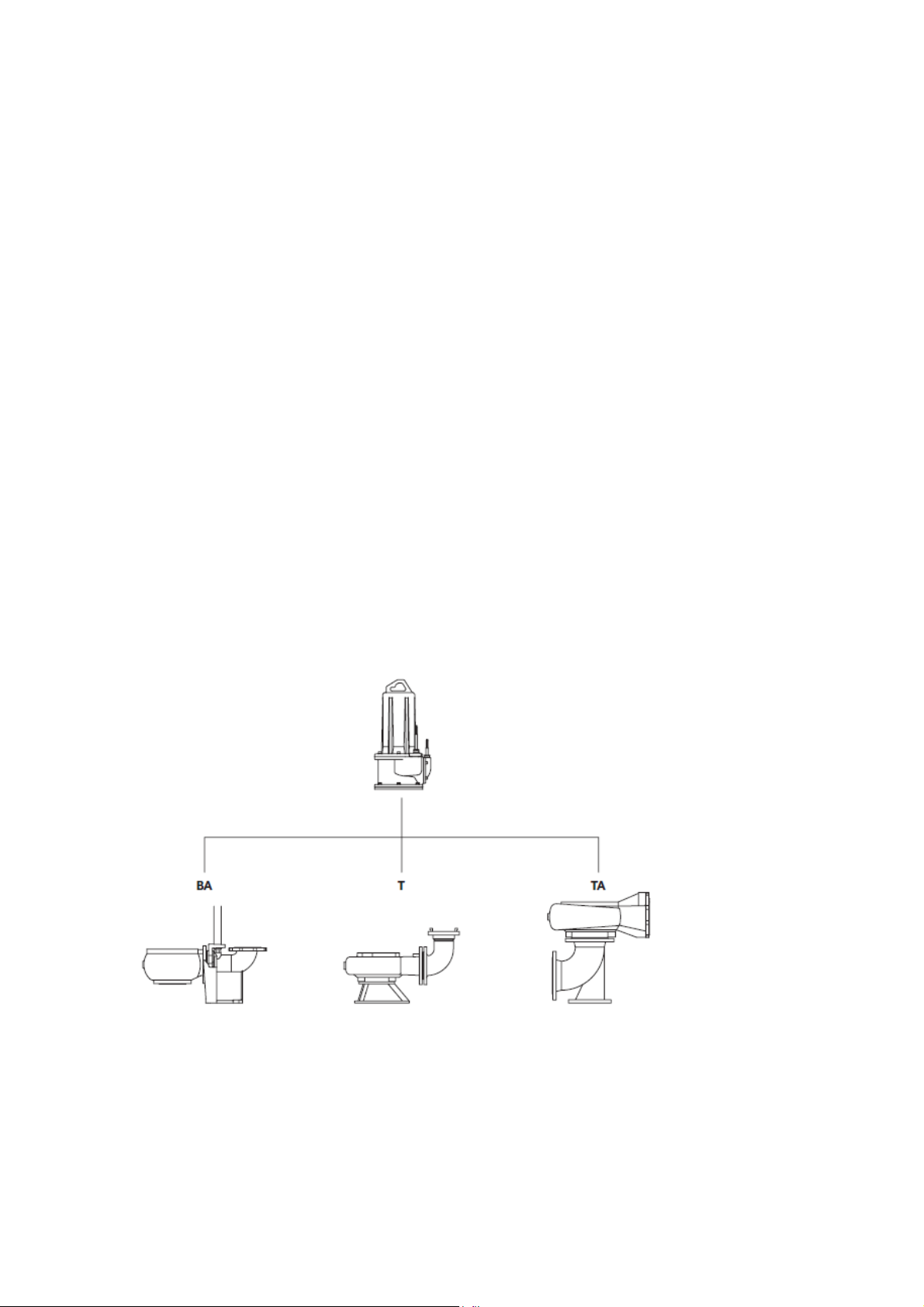

Рис. 3-1: Внешний вид различных агрегатов

3- 1

Page 13

акрытые рабочие колеса оснащены

Вал и резьбовые соединения выполнены из нержавеющей стали. Трехфазный

асинхронный мотор состоит из статора с обмотками из провода классом

изоляции «F» и вала мотора с пакетом ротора. Питающий кабель рассчитан на

высокие механические нагрузки и имеет водонепроницаемую оболочку для

защиты от перекачиваемой жидкости. Зажимы кабелей в моторе также

защищены от проникновения к ним перекачиваемой жидкости. Применяемые

подшипники качения имеют смазку на весь срок службы и не требуют

обслуживания.

Корпус насосной части изготавливается из различных материалов и, в

зависимости от исполнения, может поставляться с различными патрубками.

Благодаря этому насос соединяется с соответствующей системой

трубопроводов. Корпуса некоторых насосных частей имеют отверстие с

крышкой для очистки. Через нее могут удаляться различные засорения. В

зависимости от типа применяемой насосной части, она может быть оснащена

щелевым уплотнением. Щелевое уплотнение находится во всасывающем

патрубке или прямо в корпусе насосной части. Подвижное и неподвижное

кольцо щелевого уплотнения имеют зазор между рабочим колесом и

всасывающим патрубком. Если этот зазор слишком большой,

производительность насоса уменьшается и/или это может привести к

засорению. При большом износе эти кольца должны быть заменены.

В насосах со шнековым рабочим колесом величина зазора между рабочим

колесом и всасывающим патрубком регулируется распорками!

В зависимости от исполнения, уплотнение между насосом и мотором

осуществляется тремя различными способами:

− двумя отдельными торцевыми уплотнениями с последовательным

расположением,

− двумя торцевыми уплотнениями в одной блочной кассете из

нержавеющей стали,

Подвижные и неподвижные кольца применяемых торцевых уплотнений

выполнены из карбида кремния.

Корпус подшипника расположен между корпусами мотора и насоса и

изготовлен из серого чугуна или нержавеющей стали. Корпус оснащен

камерой уплотнений. Камера уплотнений заполнена белым медицинским

маслом, благодаря чему обеспечивается длительная смазка и охлаждение

уплотнения.

Дополнительно также имеется камера протечек. В нормальном состоянии

камера пустая и собирает жидкость, которая протекает через второе торцевое

уплотнение.

Рабочее колесо крепится непосредственно на валу мотора и приводится им во

вращение. В качестве материалов применяются различные виды чугуна. Если

требуется особая защита от износа, то подходящие для этого рабочие колеса

изготавливаются из отбеленного чугуна «Abrasit» или чугунные покрываются

защитным слоем из жидкой керамики. В зависимости от области применения,

используются рабочие колеса различных форм, например, канальные,

шнековые или вихревые. Как правило, з

кольцом щелевого уплотнения.

Мотор оснащается термодатчиками для защиты от перегрева. Камера протечек

оснащена поплавковым выключателем. Он отключает насос, если в камере

протечек появляется недопустимый уровень воды. Кроме того, насос

оснащается электродами для контроля протечек в камере мотора и в клеммной

камере, а также электродом в камере уплотнений. Если вода попадает в мотор,

клеммную камеру или в камеру уплотнений, то, в зависимости от типа

подключения и прибора управления, появляется предупреждающий сигнал

и/или оборудование отключается.

Точные данные об используемых предохранительных и

контрольных устройствах и их подключении приведены в

техническом паспорте на странице «Схема электрического

подключения»!

Мотор

Насос

Уплотнение

Корпус уплотнений

Рабочие колеса

Предохранительные и

контрольные устройства

3- 2

Page 14

Конструкция насосного

агрегата

Рис. 3-2: Конструкция насосного агрегата

3- 3

Page 15

В обозначении содержится информация об исполнении насосного агрегата

Пример насоса: FA08.xx RFE

FA Погружной фекальный насос

08 Подсоединение напорного патрубка (х10 = например, DN80)

xx Числовая характеристика гидравлических параметров насоса

RF Материал (RF – нержавеющая сталь)

E Исполнение рабочего колеса

Исполнения рабочих колес

E Однолопастное рабочее колесо

D Трехлопастное рабочее колесо

M Режущий механизм

S Шнековое рабочее колесо

V Четырехлопастное рабочее колесо

W Вихревое рабочее колесо

Z Двухлопастное рабочее колесо

WR Вихревое рабочее колесо со взмучивающей головкой

Пример мотора: T17-6/12HEx

x Тип мотора (FK, FO, FKT, HC, T)

17 Диаметр пакета статора в сантиметрах

6 Число пар полюсов

12 Длина пакета в сантиметрах (округленная)

H Механическое исполнение

Ex Допуск к работе во взрывоопасных зонах

Варианты механического исполнения

H 1 радиальное уплотнение и 1 скользящее торцевое уплотнение

G 2 отдельных скользящих торцевых уплотнений

K Кассетное блочное уплотнение

R Исполнение мотора для мешалки

P Исполнение мотора для KRR

Таблица 3-1: Маркировка типа

Корпус мотора типа T заполнен воздухом. Отвод выделяющегося при работе

тепла обеспечивается через корпус и далее в перекачиваемую жидкость и/или

в окружающий воздух. Необходимо обратить внимание на следующее:

− При погружном и мобильном монтаже насосный агрегат

должен быть погружен до верхней кромки корпуса мотора. Для

некоторых типов моторов корпус мотора может выступать из

жидкости (режим работы S2). В этом случае необходимо

учитывать следующее: при работе насоса уровень жидкости не

должен опускаться ниже верхней кромки корпуса насосной

части и время такой работы жестко регламентируется в

кратковременном режиме (S2-…).

− Для некоторых типов моторов Т также допускается сухой

монтаж. Эти насосные агрегаты разрешается эксплуатировать

Символ Обозначение Символ Обозначение

P-Typ Тип насоса MFY Год изготовления

M-Typ Тип мотора P Номинальная мощность

S/N Серийный номер агрегата F Частота тока

Q Подача U Номинальное напряжение

H Напор I Номинальный ток

N Число оборотов I

TPF Температура жидкости

IP Степень защиты ISF Ток при сервис-факторе

OT Тип монтажа

Cos φ Косинус фи

IM[/S

Таблица 3-2: Обозначение данных на заводской табличке

только в кратковременном режиме (S2-…).

Пусковой ток

мотора

Максимальная глубина

погружения

(макс.)

(s=погружной/е = сухой)

Диаметр рабочего

колеса/число ступеней

ST

SF Сервис-фактор

MC Схема подключение

∇

Маркировка типа

Охлаждение

Заводская табличка

Технические данные

3- 4

Page 16

Год изготовления:

Номер заказа:

Серийный номер:

Описание изделия: Wilo-EMU

Тип насоса: FA...

Исполнение: A

Модель: 0

Диаметр рабочего колеса: -/откорректирован:Дополнительное оборудование:

Тип мотора: Т20.1…

Исполнение: А

Модель: 0

Напорный патрубок

Всасывающий патрубок

Таблица 3-3:

Подача Q:

Напор H

Число оборотов:

Напряжение:

Частота: 50 Гц

Таблица 3-4:

Пусковой ток:

Номинальный ток:

Номинальная мощность:

Тип пуска: Прямой

Коэффициент мощности (Cos phi):

Макс. частота включений: 15/час

Минимальный перерыв между включениями: 3 минуты

Сервис-фактор: 1.00

Режим работы

Погружной монтаж: S1

Сухой монтаж:

Обозначение взрывозащиты:

Номер взрывозащиты:

Таблица 3-5:

Камера мотора: --- --Камера уплотнений: - Esso Marcol 82 (белое медицинское масло)

Система охлаждения: --- --Таблица 3-6:

Насос:

Рабочее колесо:

Таблица 3-7:

Штекер:

Прибор управления:

Длина питающего кабеля: 10.00 м

Питающий кабель 1

Кол-во: 1

Тип:

Размер:

Питающий кабель 2

Кол-во: 0

Тип:

Размер:

Питающий кабель 3

Кол-во: 0

Тип:

Размер:

Контрольный кабель

Кол-во: 0

Тип: Размер: Контроль камеры уплотнений

Кол-во: 0

Тип:

Размер:

Таблица 3-8:

:

man

Агрегат

Данные рабочей точки*

Данные мотора*

Заливаемый объем/

смазочное средство

Покрытия

Электрическое

подключение

3- 5

Page 17

Тип монтажа: Погружной

Вид монтажа: Вертикальный

Макс. глубина погружения: 12,5 м

Минимальное покрытие водой: 0,1 м

Макс. температура перекачиваемой жидкости: 40 ˚С

Размеры: См. лист данных/каталог

Масса: См. лист данных/каталог

Звуковое давление: В зависимости от системы

Таблица 3-9:

*действительно для стандартных значений (перекачиваемая жидкость: чистая

вода, плотность: 1кг/дм3. Вязкость 1х10-6 м2/с. Температура: 20 ˚С. Давление:

1,013 бар)

Общее

3- 6

Page 18

4 Транспортировка и хранение

После доставки оборудование сразу проверить на комплектность и отсутствие

повреждений. Об обнаруженных недостатках и повреждениях следует

сообщить транспортной компании и изготовителю в день доставки, в

противном случае любые претензии будут отклонены. Обнаруженные

недостатки и повреждения должны быть зафиксированы в поставочных или

отгрузочных документах.

При транспортировке допускается применение только специально

предусмотренных и допущенных строповочных средств, транспортных средств

и подъемных механизмов. Они должны иметь требуемую грузоподъемность и

обеспечивать надежную транспортировку изделия. При использовании цепей

их следует закреплять.

Персонал должен иметь соответствующую квалификацию для таких работ и во

время работы должен выполнять все действующие местные предписания по

технике безопасности.

Поставка оборудования с завода-изготовителя или от поставщика

производится в соответствующей упаковке, для исключения его повреждений

при транспортировке и хранении. При дальнейшей перегрузке оборудования

следует бережно сохранять упаковку для повторного использования.

Внимание! Не допускать замерзания!

Новые поставленные изделия подготовлены для хранения не менее 1 года. В

случае промежуточного хранения изделие перед отправкой на склад следует

тщательно очистить!

Для обеспечения условий хранения необходимо:

Внимание! Не допускать попадания влаги!

При использовании в оборудовании питьевой воды в качестве

охлаждающего/смазочного средства изделие должно

транспортироваться таким образом, чтобы исключить

замерзание. Если это невозможно, то вода из оборудования

должна быть слита и оборудование просушено!

− Изделие надежно установить на прочное основание и защитить от

опрокидывания. При этом погружные мешалки, скважинные насосы в

напорных кожухах хранятся горизонтально, а фекальные, дренажные

и скважинные насосы – вертикально. Допускается хранение

скважинных насосов в горизонтальном положении. При этом нужно

следить за тем, чтобы они не прогибались. В противном случае в

результате воздействия недопустимых изгибающих напряжений

возможно повреждение насоса.

Опасность, вызываемая падением!

ЗАПРЕЩЕНО устанавливать на хранение изделие,

предварительно не закрепив его. При падении изделия

возможно получение травм персоналом!

− Наши изделия могут кратковременно храниться при температуре не

ниже -15°C. Складское помещение должно быть сухим. Необходимо

обеспечить надежное от замерзания хранение в помещении с

температурой в диапазоне от +5°C до +25°C.

Допускается хранение изделия, заполненного питьевой

− ЗАПРЕЩЕНО хранить изделие в помещениях, где производятся

− Для предотвращения попадания загрязнений в изделия необходимо

− Все сетевые кабели следует закрепить и предохранить от

водой, в помещениях с положительной температурой не

более 4-х недель. При более длительном хранении их

необходимо опорожнить и просушить.

сварочные работы, так как излучение и выделяющиеся газы могут

разрушать эластомерные детали и покрытия.

надежно закрыть их всасывающие и/или нагнетающие патрубки.

изломов/изгибов, повреждений и проникновения влаги.

Опасность поражения электрическим током!

Поврежденные кабели электропитания являются источником

опасности для жизни! Поврежденные кабели должны быть

немедленно заменены квалифицированным электриком.

При попадании влаги в кабель он получает повреждения и

становится непригодным для дальнейшего использования.

ЗАПРЕЩЕНО свободный конец кабеля погружать в

перекачиваемую или любую другую жидкость.

Поставка

Транспортировка

Хранение

4- 1

Page 19

− Необходимо исключить воздействие на изделие прямого солнечного

света, высоких температур, мороза и пыли. Высокие или низкие

температуры могут привести к серьезным повреждениям пропеллеров,

рабочих колес и покрытий!

− Необходимо регулярно (не реже 1-го раза в месяц) проворачивать

рабочие колеса или пропеллеры. Благодаря этому предотвращается

заклинивание подшипников и обновляется слой смазки в скользящем

торцевом уплотнении. В изделиях с редуктором предотвращается

заклинивание шестерней и обеспечивается возобновление слоя

смазки (что препятствует поверхностной коррозии).

Осторожно! Острые кромки!

На рабочих колесах и пропеллерах могут быть острые кромки.

Несоблюдение мер безопасности может привести к

получению травм! Необходимо использовать защитные

рукавицы.

− Перед вводом в эксплуатацию после длительного хранения изделие

необходимо очистить от загрязнений, например, пыли и остатков

масла. Также необходимо проверить легкость хода и отсутствие

повреждений покрытий рабочих колес и пропеллеров.

Перед вводом в эксплуатацию обязательно проверить

уровни заполнения (масла, заливки двигателя и т.п.)

каждого изделия и, при необходимости, долить. Изделия,

заливаемые питьевой водой, перед вводом в эксплуатацию

должны быть ею залиты в необходимом объеме! Данные о

заливке приведены в техническом паспорте машины!

Поврежденные покрытия должны быть немедленно

восстановлены. Только неповрежденное покрытие

полностью выполняет свое назначение!

При соблюдении этих правил, изделие может храниться более длительный

срок. Внимание, эластомерные детали и покрытия подвержены естественному

старению. При хранении свыше 6 месяцев необходимо их проверять и, при

необходимости, заменять. В случае возникновения вопросов обращайтесь к

изготовителю!

Изделия, которые посылаются обратно на завод-изготовитель, должны быть

чистыми и в соответствующей упаковке. Это означает, что изделие должно

быть очищено от загрязнений, а при применении во вредных для здоровья

жидкостях должно быть обеззаражено. Упаковка должна надежно защищать

изделие от повреждений. В случае возникновения вопросов обращайтесь к

изготовителю!

Возврат

4- 2

Page 20

5. Монтаж

Во избежание поломок оборудования и опасных травм при монтаже следует

соблюдать следующие требования:

− Монтажные работы, включая сборку и наладку, разрешается

выполнять только квалифицированным работникам с соблюдением

требований техники безопасности.

− Перед началом монтажных работ оборудование и монтажные

комплекты следует проверить на отсутствие повреждений,

полученных при транспортировке.

После перекачивания воды, содержащей известь, глину или цемент,

необходимо промыть оборудование чистой водой, чтобы предотвратить

образование отложений и вызванные этим последующие разрушения или

выходы из строя.

При использовании систем управления по уровню жидкости необходимо

учитывать минимальный уровень для необходимого покрытия оборудования

водой. Не допускать образования воздушной воронки (уровень уточнить у

изготовителя) и попадания воздуха в насос и в систему трубопроводов. Для

удаления попавшего воздуха применять воздухоотводчики. Защищайте

оборудование от замерзания.

Объем резервуара должен быть рассчитан таким образом, чтобы происходило

допустимое число включений и выключений оборудования при его

автоматической работе.

Возможные варианты вертикального монтажа оборудования:

− Мокрый (погружной) монтаж с устройством погружного монтажа (BA)

− Сухой монтаж (ТА)

− Переносной (мобильный) монтаж с опорным основанием насоса (T)

При работе насоса на него действуют различные виды нагрузок, которые

передаются на подшипники, уплотнения и другие элементы насоса. Чтобы

гарантировать надежную и безупречную работу насосов необходимо

выполнять следующее:

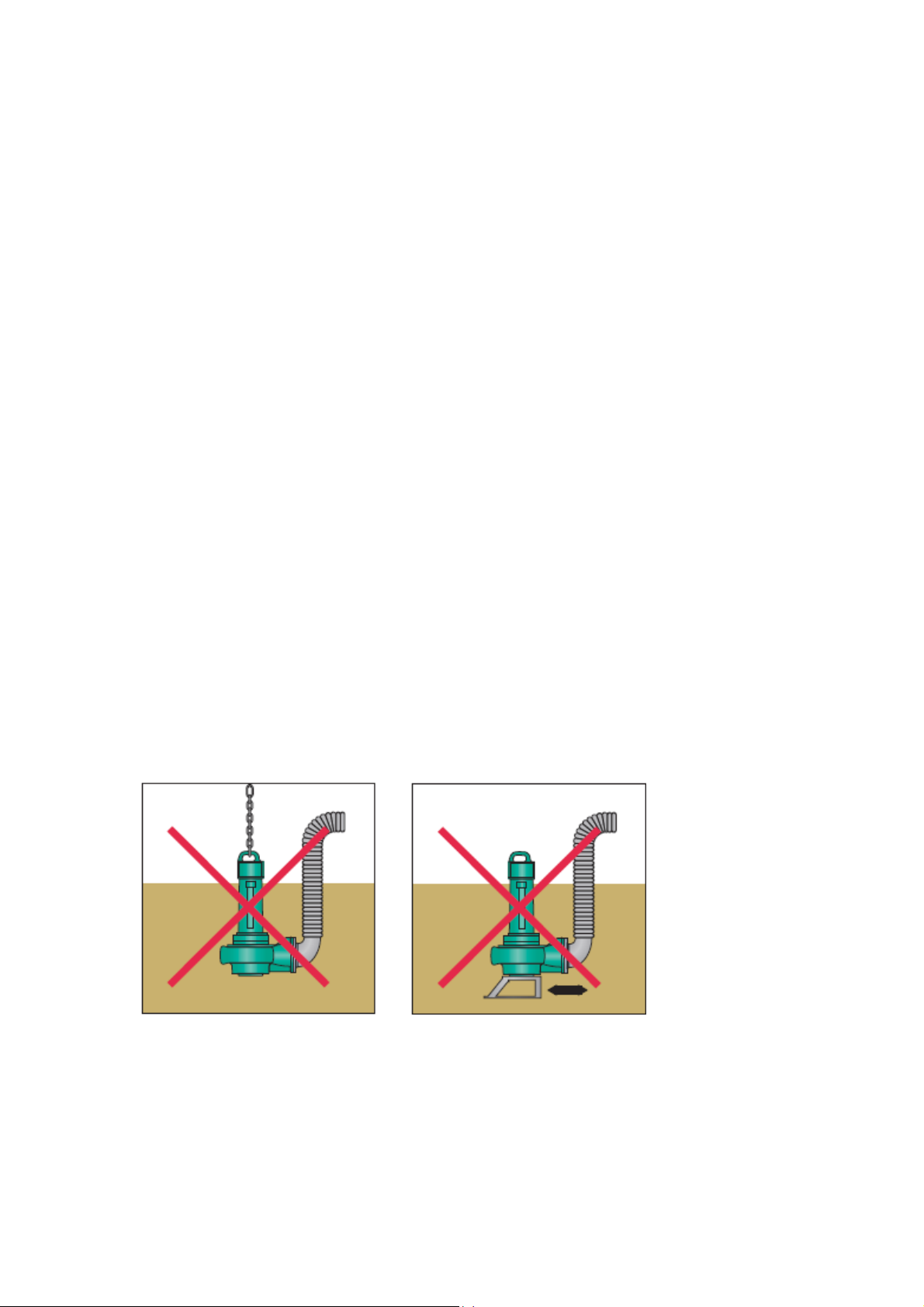

1. Насос должен закрепляться так, чтобы он не вращался, не качался

или не совершал какие-либо движения, насос нельзя подвешивать на

цепи или на тросе (рис 1).

2. При длительной работе насос при мобильном монтаже не должен

оставаться незакрепленным на гладкой поверхности (рис 2). Пусковой

рывок, постоянные вибрации и колебания насоса будут постоянно

двигать его по ровной поверхности. В таком случае насос должен быть

закреплен на полу или фундаменте.

Общие сведения

Виды монтажа

Сведения для

надежной работы

насоса

Рис 1 Рис 2

5- 1

Page 21

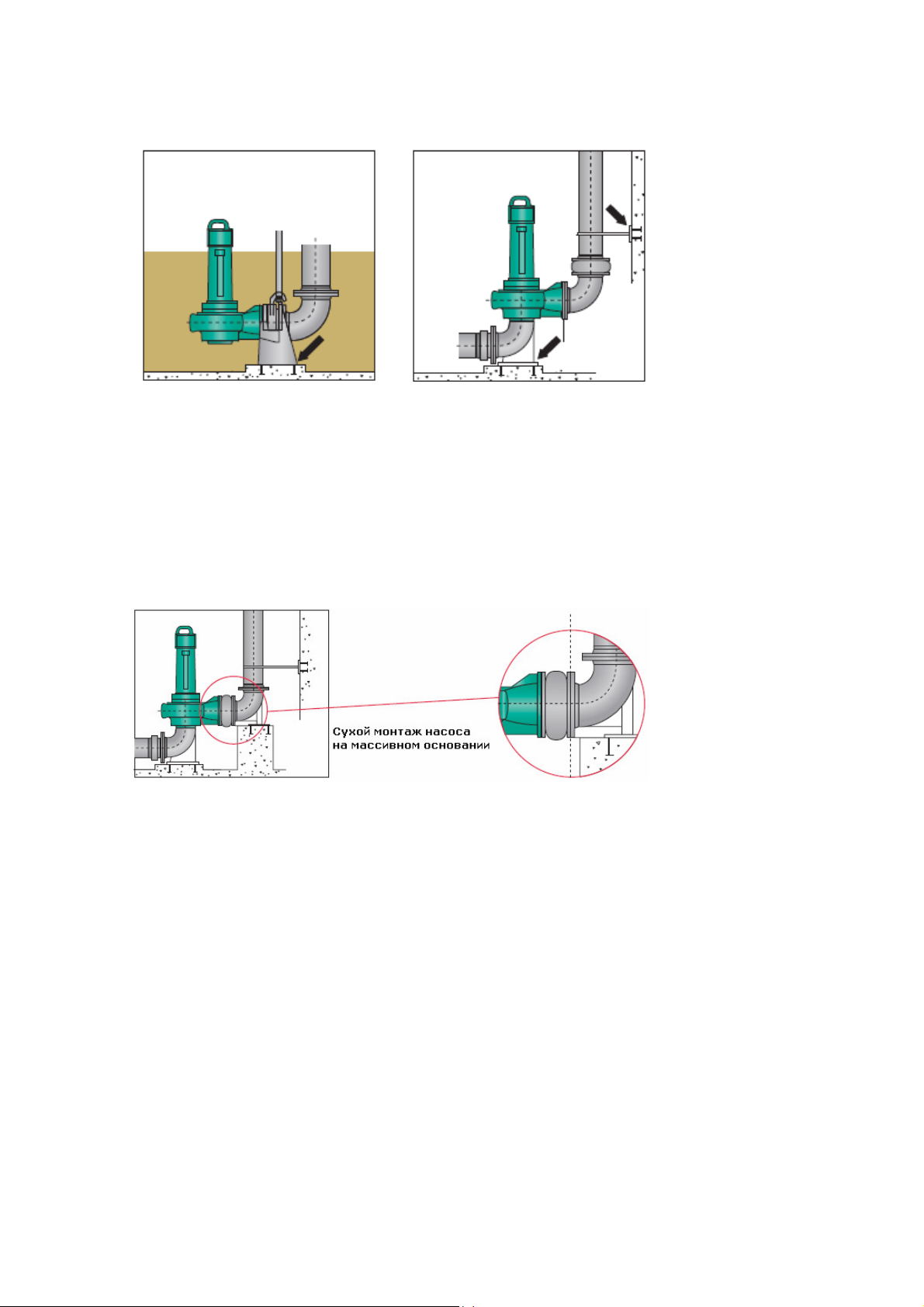

3. При стационарном монтаже фиксация насоса должна быть

произведена к неподвижному основанию, которое не должно

передавать, вызывать и отражать колебания (рис 3 и 4)

Рис. 3 Рис 4

4. Для установки насоса нужно применять устройство погружного

монтажа (погружная установка, рис 3), или опорное фланцевое

колено (сухая установка, рис 4)., закрепленные непосредственно на

фундаменте станции (или щахты).

5. Совершенно не допустим монтаж насоса на конструкции, в которой

могут возникать или которая может передавать колебания. При

движении жидкости в трубопроводе или его элементах возникают

силы, которые приводят к собственным колебаниям трубопровода.

При подключении трубопровода к насосу происходит их взаимное

влияние, поэтому подсоединение насоса к трубопроводу должно

производиться через компенсаторы. В качестве компенсаторов

используются демпфирующие элементы, например, резиновые

вставки (рис 5).

Рис. 5

Рабочая зона должна быть рассчитана на конкретное оборудование. Следует

предусмотреть возможность свободного монтажа подъемного устройства,

необходимого для монтажа/демонтажа оборудования. Место монтажа

оборудования должно быть доступно для работы подъемного устройства, без

создания опасных и аварийных ситуаций. Оборудование устанавливается с

помощью монтажного комплекта на прочное основание.

Линии электропитания должны быть проложены так, чтобы в любое время

обеспечить безопасную эксплуатацию и незатрудненный монтаж/демонтаж

оборудования.

Элементы конструкций и фундаменты должны иметь достаточную прочность,

чтобы обеспечить надежное крепление. Фундамент изготавливается в

соответствии с проектом и за его подготовку, прочность, правильность

размеров и несущую способность отвечает владелец оборудования!

Сухой ход насоса категорически запрещен. Поэтому обязательно необходимо

применять устройство управления по уровню и защиту от сухого хода.

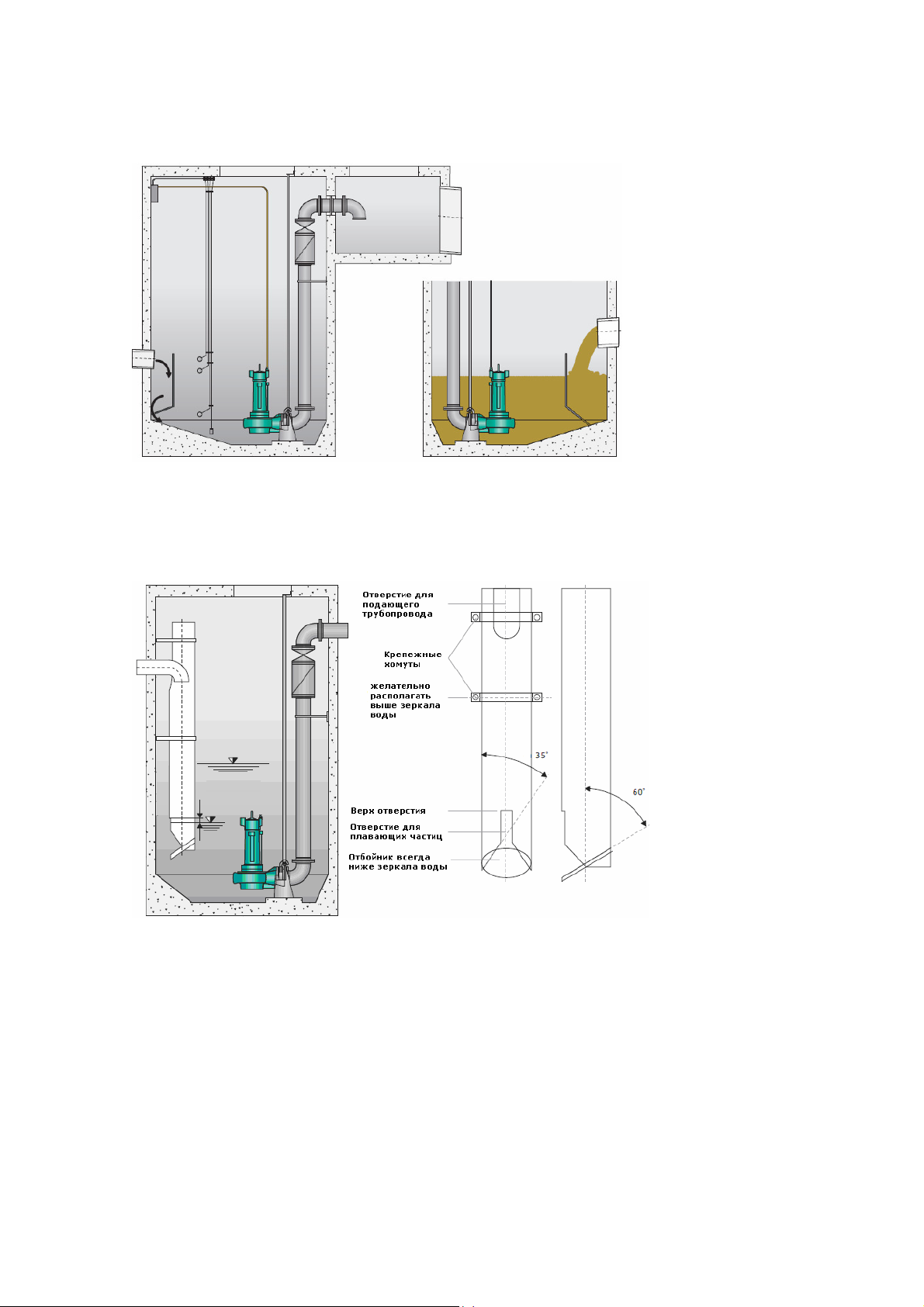

Жидкость, попадающая в шахту, не должна падать непосредственно в зону

работы насоса, т.к. при этом воздух попадает в жидкость и соответственно в

насос. Это приводит к неблагоприятным условиям работы насоса, в частности

к вибрации, оборудование работает неравномерно и подвергается

повышенному износу и как следствие это может привести к выходу из строя.

Для правильного подвода жидкости к насосу необходимо применять

направляющие или отбойные щитки.

Рабочая зона

5- 2

Page 22

Для снижения турбулентности потока и предотвращения возможности

образования пузырьков воздуха в резервуаре рядом со всасывающим

патрубком на входе в резервуар устанавливается отбойный щиток. Нижний

край щитка всегда должен быть погружен в воду, это означает, что он должен

быть расположен ниже минимального уровня воды в резервуаре (рис 6).

Рис 6

В канализационных насосных станциях, в которых подводящий трубопровод

расположен намного выше насоса, или станция имеет малый объем и

невозможна установка стандартного отбойника рекомендуется устанавливать

трубу-гаситель, в которой происходит значительное снижение кинетической

энергии в ограниченном объеме и она предотвращает образование воздушных

пузырьков в резервуаре (рис 7).

Рис 7

5- 3

Page 23

В канализационных насосных станциях напорный трубопровод, как правило,

идет вверх. При выключении насоса твердая взвесь (например, песок),

содержащаяся в перекачиваемой жидкости, оседает вниз в напорном

трубопроводе и на всех препятствиях. Поэтому обратный клапан должен быть

установлен таким образом, чтобы оседающие частицы не откладывались на

нем и не мешали функционировать. Это означает выполнение следующих

требований:

1. Не желательно устанавливать обратный клапан в вертикальной части

трубопровода, чтобы исключить оседание частиц на нем. Нарушения

функционирования могут проявляться в виде неравномерной подачи,

вибрации подвижных частей обратного клапана, уменьшении прохода

и обратного потока жидкости. В дальнейшем может произойти полная

блокировка обратного клапана. В худшем случае обратный клапан

вообще перестанет открываться, что приведет к нарушению

функционирования всей станции. При наличии длинного напорного

трубопровода обратный клапан всегда необходимо располагать в его

горизонтальной части.

Установка

обратного клапана*

Рис 8. Твердая взвесь на обратном клапане.

Рис 9. Твердая взвесь оседает на трубе.

2. Обратный клапан и запорная арматура должны монтироваться таким

образом, чтобы обеспечить к ним легкий доступ для проверки и

очистки. При возможности запорную арматуру необходимо

располагать в отдельном колодце.

3. Если нет возможности смонтировать обратный клапан на

горизонтальной части напорного трубопровода и/или напорный

трубопровод короткий, то можно смонтировать обратный клапан в

наивысшей точке вертикальной части напорного трубопровода. Не

допускается размещение обратного клапана непосредственно на

насосе, то есть в нижней части напорного трубопровода.

* не входит в объем поставки насоса.

5- 4

Page 24

При перекачивании стоков нельзя допускать оседания взвешенных частиц на

основных элементах, это может привести к нарушению в работе арматуры и

насосов.

1. Подключение напорного трубопровода не должно производиться к

нижней части коллектора. В этом случае взвеси скапливаются в месте

подключения и проводят к нарушениям в работе обратного клапана и

насоса.

Подсоединение

напорного

трубопровода

Рис 10

2. Трубопровод должен всегда подсоединяться к верхней части коллектора

по направлению потока.

3. Арматура (обратный клапан и задвижка) должны монтироваться перед

местом присоединения к коллектору

Наилучший вариант подключения: подводящий трубопровод подсоединить к

верхней части коллектора с направлением подсоединения – сверху вниз.

5- 5

Page 25

Максимальная грузоподъемность должна быть выше, чем суммарный вес

оборудования, присоединенных элементов и кабелей. Следует обеспечить

незатрудненную и безопасную возможность подъема и опускания

оборудования. В зоне поворота не должны находиться препятствия и какиелибо мешающие предметы.

С помощью кабельных хомутов токоведущие провода крепятся к трубопроводу

или другому оснащению. Они должны предотвращать провисание и

повреждение токоведущих проводов. В зависимости от длины и веса кабелей,

хомуты должны устанавливаться каждые2-3 м.

Следите за тем, чтобы всегда имелся необходимый инструмент (например,

гаечные ключи) и/или другой материал (например, дюбеля, стяжные анкеры и

т. п.). Крепежный материал должен обладать достаточной прочностью, чтобы

обеспечить надежный и безопасный монтаж.

При монтаже оборудования следует учитывать следующее:

− Эти работы могут выполняться только квалифицированными

специалистами

− Работы на электрооборудовании могут выполняться только

специалистами-электриками.

− Оборудование поднимать за рукоятку или грузовую проушину, ни в

коем случае не за питающий кабель. При монтаже с использованием

цепей, цепи должны крепиться к насосу за проушины или рукоятку с

помощью специальных серег. Средства подъема оборудования

(такелажные средства) должны иметь допуск надзорных служб.

− Подлежат соблюдению все правила, предписания и законы по работе

под висящими и с тяжелыми грузами.

− Пользуйтесь необходимыми средствами индивидуальной защиты.

− В случае опасности появления ядовитых и удушающих газов принять

все меры для их удаления (проветривание) и исключения поражения

персонала!

− Кроме того, подлежат соблюдению отраслевые предписания по охране

труда и технике безопасности, а также положения настоящей

«Инструкции по монтажу и эксплуатации».

− Перед монтажом оборудования следует проверить защитное покрытие

насоса и мотора от коррозии. При обнаружении дефектов их следует

Только при наличии полноценного защитного покрытия достигается

оптимальная защита от коррозии.

устранить.

Опасность падения!

При монтаже оборудования и принадлежностей работы

производятся непосредственно у края резервуара.

Невнимательность или неверный выбор одежды могут

привести к падению. Грозит опасность для жизни!

Необходимо соблюдать все меры безопасности.

Если во время работы корпус мотора выступает из

перекачиваемой жидкости, то необходимо соблюдать условия

режима эксплуатации для непогруженного состояния мотора!

Если он неуказан, запрещается эксплуатировать насос с

выступающим из жидкости корпусом мотора! В этом случае

необходимо применять мотор, подходящий для сухой

установки.

Монтажные

принадлежности

Поворотный подъемник

Кабельный хомут

Крепежный материал и

инструмент

Монтаж

5- 6

Page 26

Для мокрого (погружного) монтажа должно быть установлено устройство

погружного монтажа, которое отдельно заказывается у изготовителя. К нему

подсоединяется система напорных трубопроводов. Присоединенная система

трубопроводов должна быть самонесущей, т. е. она не должна опираться на

устройство погружного монтажа. Трубопроводы по всей длине должны быть

так закреплены, чтобы исключить при работе перемещение и вибрацию

оборудования. Рабочая зона должна быть рассчитана таким образом, чтобы

устройство погружного монтажа могло монтироваться и эксплуатироваться без

проблем. Размеры направляющих труб для опускания/подъема насоса

запрашивать у изготовителя. Для технического обслуживания и/или ремонта

насос должен быть вынут из рабочей зоны. Это возможно в любой момент

благодаря устройству погружного монтажа.

Оборудование должно быть до верхней кромки корпуса мотора

полностью погружено в перекачиваемую жидкость.

− Смонтировать и надежно закрепить устройство погружного монтажа в

рабочей зоне. (Если Вы используете оригинальное устройство

погружного монтажа, то сведения о монтаже Вы найдете в

приложении к данной инструкции по эксплуатации!).

− Оборудование подготовить для работы с устройством погружного

монтажа.

− Проверить прочность крепления основания устройства погружного

монтажа и его работоспособность перед заполнением резервуара.

− Оборудование перед началом эксплуатации должно быть подключено

к электрической сети специалистом; необходимо проверить

направление вращения, как описано в гл. 6.

− Оборудование медленно опустить по направляющим трубам в рабочую

зону. При опускании слегка натягивать токоведущие провода. Когда

оборудование присоединено к устройству погружного монтажа,

токоведущие провода должным образом предохранить отпадения

и/или повреждения. Обязательно проверить правильность и

надежность фиксации оборудования в устройстве погружного

монтажа. Не допускать к эксплуатации оборудование, которое

ненадежно закреплено в устройстве погружного монтажа.

− При новом монтаже: заполнить водой рабочую зону и удалить воздух

из напорного трубопровода.

− Оборудование ввести в эксплуатацию, как описано в гл. 6.

Мокрый монтаж с

устройством

погружного

монтажа

Рис 11 Пример монтажа мокрой установки

5- 7

Page 27

Переменная работа насосов

Минимальные

расстояния

Рис 12а

Параллельная работа насосов

Рис. 12б

5- 8

Page 28

При этом виде монтажа имеется разделенная рабочая зона. В приемном

резервуаре собирается перекачиваемая жидкость, в машинном отделении

устанавливается оборудование. Рабочая зона должна быть выполнена в

соответствие с проектом с учетом рекомендаций производителей

оборудования. Оборудование устанавливается в указанном месте в машинном

отделении и соединяется с системой трубопроводов на всасывающей и

напорной стороне. Само оборудование не погружается в перекачиваемую

жидкость.

Система всасывающих и напорных трубопроводов должна быть самонесущей,

т.е. она не должна опираться на оборудование. Кроме того, оборудование

должно быть присоединено к ней таким образом, чтобы не создавались

механические напряжения и вибрации. Для исключения воздействия

трубопроводов на насос и передачи вибрации необходимо использовать

эластичные соединительные элементы (компенсаторы). Применяемые на

трубопроводах задвижки и обратные клапаны должны монтироваться как

можно дальше от насоса (желательно на горизонтальном участке

трубопровода), при этом они должны иметь свои опоры. Для технического

обслуживания и ремонта оборудование не требуется доставать из рабочей

зоны. Но возможно, что потребуется демонтаж системы трубопроводов.

Оборудование не является самовсасывающим, поэтому корпус

насоса должен быть полностью заполнен перекачиваемой

жидкостью. Мин. уровень в приемном резервуаре должен быть

таким же, как высота верхней кромки корпуса насоса!

Прежде, чем оборудование можно будет отсоединить от системы

трубопроводов, при этом виде монтажа необходимо закрыть запорную

арматуру на всасывающей и напорной стороне. Токоведущие кабели должны

быть надежно проложены, чтобы они не получали повреждения и не

представляли собой источник опасности.

Внимание! Опасность получения ожогов! Части корпуса

могут иметь температуру гораздо выше 40°C.Грозит

опасность получения ожогов! После выключения

вначале дайте оборудованию охладиться до

температуры окружающей среды.

Сухой монтаж

Рис 13 Пример монтажа сухой установки

5- 9

Page 29

При этом типе монтажа оборудование оснащено опорой насоса для мобильного

монтажа. Она устанавливается на всасывающем патрубке и обеспечивает

надежную установку оборудования на твердом грунте. В этом исполнении

возможно любое позиционирование в рабочей зоне. При использовании в

рабочих зонах с мягким грунтом необходимо применить твердую опору, чтобы

предотвратить опускание. К напорному патрубку присоединяется шланг.

При длительной эксплуатации для этого типа монтажа оборудование должно

быть надежно закреплено на грунте для исключения его перемещений. Этим

предотвращаются вибрации и обеспечивается спокойная работа с

минимальным износом.

Оборудование должно быть до верхней кромки корпуса мотора

полностью погружено в перекачиваемую жидкость.

− Оборудование установить вертикально.

− Закрепить шланг на напорном патрубке

− Проложить питающий кабель.

− Оборудование должно быть подключено к электрической сети

специалистом; перед началом эксплуатации необходимо проверить

направление вращения, как описано в гл. 6.

− При необходимости, закрепить на рукоятке цепь или трос.

− Поднять оборудование и опустить в предусмотренное место (шахту,

котлован).

− Проверьте, находится ли оно вертикально и стоит ли на прочной

опоре. Избегать оседания!

− Питающий кабель натянуть и проложить таким образом, чтобы

предотвратить опасность его повреждения.

− Шланг проложить таким образом, чтобы предотвратить опасность его

повреждения. Шланг закрепить в требуемом месте (например, к

сливу.)

− Оборудование ввести в эксплуатацию, как описано в гл. 6.

Внимание! Опасность получения ожогов! Части корпуса

могут иметь температуру гораздо выше 40°C.Грозит

опасность получения ожогов! После выключения

вначале дайте оборудованию охладиться до

температуры окружающей среды.

Мобильный монтаж

Рис 14 Пример монтажа мобильной установки

5- 10

Page 30

Оборудование всегда должно быть до верхней кромки корпуса насоса

погружено в перекачиваемую жидкость. Необходимо исключить, чтобы воздух

не попадал в корпус насоса. Необходимо всегда устанавливать защиту от

сухого хода. Для этого с помощью соответственного прибора управления

можно применять: поплавковый выключатель, датчик уровня, погружные

электроды или другие устройства измерения уровня, которые устанавливаются

в шахте и настраиваются на минимальный уровень. При достижении

минимального уровня насос должен надежно отключаться

При защите от сухого хода, необходимо учитывать

минимальный уровень жидкости над насосом для исключения

образования воздушной воронки!

Необходимо применять и настраивать такую комбинацию

датчиков уровня, при которой не будет превышения

допустимого количества включений насоса.

В зависимости от системы возможны следующие варианты управления работой

оборудования по уровню жидкости:

При этом способе электрический контакт в поплавке в зависимости от уровня

жидкости или замкнут или разомкнут. Поплавковые выключатели должны

иметь в шахте свободу перемещения. Для взрывоопасных рабочих зон

необходимо применять разделительное реле.

.

Защита от сухого

хода

Варианты

управления работой

по уровню

Поплавковые выключатели

Рис. 15

5- 11

Page 31

Этот поплавок имеет короткий кабель для перемещений по вертикали и

соответственно небольшой диапазон по уровням между включением и

выключением. Чтобы избежать частых пусков оборудования, необходимо

применять минимум два поплавковых выключателя. Нижний для выключения

насоса (защита от сухого хода) и верхний для включения насоса (рис 16).

Этот поплавковый выключатель имеет большой угол между точками

включения и выключения. Он закрепляется на трубопроводе. Уровни

включения/выключения определяются длиной кабеля (рис 17).

Одноточечный поплавковый

выключатель

Двухточечный поплавковый

выключатель

Рис. 16 Рис. 17

При этом способе при помощи измерительного колокола измеряется давление.

Столб жидкости создает давление, которое по шлангу передается на прибор

управления. В приборе управления давление преобразуется в электрический

сигнал. Тем самым возможно непрерывное измерение уровня и свободное

задание точек выключения/включения (рис 18).

При этом способе также измеряется гидростатическое давление. Давление

через мембрану сразу на датчике давления преобразуется в электрический

сигнал (рис 19).

Измерение

гидростатического давления

Датчик давления

Рис. 18 Рис 19

5- 12

Page 32

При этом способе погружные электроды подключаются к соответствующему

реле, которое определяет по сопротивлению, имеется ли жидкость или нет.

Это простой способ управления по уровня для заполнения и опорожнения

резервуара по уровню. Также часто применяется для защиты от сухого хода.

Но этот способ не применяется для канализационных насосных станций (рис

20).

Сенсор излучает ультразвуковые волны, которые отражаются и возвращаются

обратно. По времени получения обратно звукового импульса определяется

уровень жидкости (рис 21). Примечание: при сливе в резервуар пены после

пожаротушения возможно ложное срабатывание на запуск по уровню пены

при отсутствии жидкости.

Кондуктивный метод

Ультразвук

Рис. 20 Рис 21

Перед демонтажем насоса необходимо надежно его отключить от

электрической сети.

При сухом монтаже система трубопроводов должна быть опорожнена или

отключена запорной арматурой. После этого оборудование должно быть

демонтировано от трубопровода и поднято из рабочей зоны с помощью

подъемника.

При переносном монтаже оборудование после отсоединения от

электрической сети и опорожнения напорного трубопровода может быть

поднято из ямы. При необходимости, вначале должен быть демонтирован

шланг. Также в случае глубоких ям или тяжелого оборудования использовать

соответствующий подъемник.

При мокром монтаже с устройством погружного монтажа оборудование

поднимается из шахты цепью или тросом с помощью подъемного устройства.

Для этой цели не требуется его специальное опорожнение. Следите за тем,

чтобы не повреждались питающие кабеля!

Опасность из-за ядовитых веществ! Оборудование,

работающее с опасными для здоровья средами,

является источником опасности для жизни. Перед

любыми другими работами это оборудование должно

быть обеззаражено! При этом пользуйтесь

необходимыми средствами индивидуальной защиты!

Демонтаж

5- 13

Page 33

6. Ввод в эксплуатацию.

Глава «Ввод в эксплуатацию» содержит все важные указания для

обслуживающего персонала, соблюдение которых необходимо для надежного

ввода в эксплуатацию и эксплуатации оборудования. Следующие положения

должны строго соблюдаться и контролироваться:

− Вид монтажа

− Режим эксплуатации

− Минимальное покрытие водой / максимальная глубина погружения

После длительных перерывов в работе эти параметры также

должны быть проверены, а обнаруженные неисправности

устранены!

Инструкция по монтажу и эксплуатации всегда должна

находиться рядом с оборудованием, либо в специально

предназначенном месте, где она постоянно доступна

персоналу.

Во избежание травм персонала и поломок оборудования при вводе его в

эксплуатацию обязательному соблюдению подлежат следующие требования:

Работы по вводу в эксплуатацию разрешается выполнять

только квалифицированному, специально обученному

персоналу с соблюдением указаний по технике безопасности.

− Весь персонал, так или иначе связанный с оборудованием, должен

получить, прочесть и понять Инструкцию по монтажу и эксплуатации.

Это обстоятельство должно быть зафиксировано подписью в

«Ведомости операторов-машинистов».

− Перед вводом в эксплуатацию проверить все устройства защиты

мотора и аварийные выключатели.

− Наладку электротехнических и механических устройств разрешается

проводить только квалифицированным специалистам.

− Настоящее оборудование предназначено для работы только в

оговоренных условиях эксплуатации.

Оборудование спроектировано и собрано согласно последнему слову техники,

и при соблюдении всех указаний и требований настоящей Инструкции оно

работает надежно в течение всего срока эксплуатации.

Небольшие утечки масла через скользящее торцевое уплотнение при поставке

допустимы, но перед опусканием и погружением оборудования в резервуар с

перекачиваемой жидкостью их следует удалить.

Необходимо проверить следующие пункты:

− Прокладка кабелей. Должно быть отсутствие петель, кабели должны

быть слегка натянуты.

− Проверить температуру перекачиваемой жидкости и глубину

погружения – см. раздел 3 Инструкции

− Если к напорному патрубку подсоединен шланг, то его перед

использованием промыть чистой водой, чтобы отложения не

приводили к засорению.

− При мокром монтаже очистить дно резервуара

− Система напорных и всасывающих трубопроводов должна быть

очищена и промыта. Открыть все задвижки.

− Проверить прочность и правильность крепления насоса,

принадлежностей, системы трубопроводов, устройства погружного

монтажа перед заполнением резервуара жидкостью.

− Корпус насоса должен быть полностью залит перекачиваемой

жидкостью, в нем не должен находиться воздух. Удаление воздуха

может выполняться через подходящие воздухоотводные устройства в

установке или, если имеются, через воздуховыпускные отверстия на

напорном патрубке.

− Проверить имеющиеся датчики контроля уровня жидкости в

резервуаре или устройства защиты от сухого хода.

Перед вводом в эксплуатацию проверить состояние изоляции

мотора, а также проверить уровень заполнения согласно гл. 7.

Подготовительные

работы

6- 1

Page 34

При выборе и прокладке электрических кабелей, а также при подключении

мотора должны соблюдаться действующие местные предписания и

предписания Союза немецких электротехников VDE. Для обеспечения

управления и защиты мотора насоса необходимо применять соответствующие

приборы управления. В случае их отсутствия обязательно должны быть

установлены: автомат защиты сети (АЗС) и тепловое реле защиты мотора при

перегрузке по току, настроенные по номинальному току двигателя (см. данные

шильдика насоса). Следите за правильностью направления вращения! При

неправильном направлении вращения оборудование не развивает требуемой

производительности и в неблагоприятных обстоятельствах могут произойти

поломки. Проверьте рабочее напряжение, обращая внимание на равномерную

нагрузку всех фаз согласно техническому паспорту оборудования. Рабочее

напряжение сети должно соответствовать данным шильдика насоса и

требованиям ГОСТ-13109-97.

Проследите за тем, чтобы были подключены и проверены все температурные

датчики и контрольные устройства мотора, например, устройство контроля

камеры уплотнений. Необходимые сведения содержатся в техническом

паспорте «Схема электрических соединений».

Электрическая

система

Опасность поражения электрическим током!

Неправильное обращение с электрическим током

представляет опасность для жизни! Любое

оборудование, поставляемое со свободными концами

кабелей (без штекеров), должно быть подключено

квалифицированным электриком.

Электрическое подключение оборудования должно выполняться согласно

техническому паспорту «Схема электрических соединений». Контроль

направления вращения может осуществляться прибором, указывающим

порядок чередования фаз. Он присоединяется параллельно подключению

насоса и указывает направление вращения имеющегося магнитного поля. Для

правильной работы оборудования требуется поле, вращающееся по часовой

стрелке (вид на мотор сверху).

Если прибор указывает на вращение поля против часовой стрелки, необходимо

поменять местами две фазы.

Заданные рабочие характеристики насоса достигаются при

правильном направлении вращения двигателя (по часовой

стрелке).

Оборудование не предназначено для работы с полем,

вращающимся против часовой стрелки.

Направление

вращения