WWAALLTTHHEERR PPIILLOOTT

Betriebsanleitung / Operating Instructions / Instruccciones de

Servicio

Automatische Spritzpistolen / Automatic Spray Guns / Pistola

de Pulverización

PILOT WA 600 / WA 610

The WALTHER PILOT Product Range

• Manual spray guns

• Automatic spray guns

• HVLP spray guns

• Two-component spray guns

• Pressure containers

• Nonpressurized containers

• Agitator systems

• Airless equipment and fluid pumps

• Material circulation systems

• Two-pack systems

• Marking equipment

• Combined spraying and drying booths

• Spray booths with dry filtering

• Spray booths with wet filtering

• Powder booths

• Powder spraying equipment

• Adhesive spraying systems

• Dryers

• Air regulators / air filters

• Health protection equipment

Das WALTHER PILOT - Programm

• Hand-Spritzpistolen

• Automatik-Spritzpistolen

• Niederdruck-Spritzpistolen (System HVLP)

• Zweikomponenten-Spritzpistolen

• Materialdruckbehälter

• Drucklose Behälter

• Rührwerk-Syisteme

• Airless-Geräte und Flüssigkeitspumpen

• Materialumlaufsysteme

• 2-K - Anlagen

• Signieranlagen

• Kombinierte Spritz- und Trockenboxen

• Absaugsysteme mit Trockenabscheidung

• Absaugsysteme mit Nassabscheidung

• Pulversprühstände

• Pulverspritzgeräte

• Kleberspritzsysteme

• Trockner

• Zuluft-Systeme

• Atemschutz-Systeme und Zubehör

WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18-30 • D-42327 Wuppertal

Tel.: 0202 / 787-0 • Fax: 0202 / 787-217

http://www.walther-pilot.de

E-mail: info@walther-pilot.de

PILOT WA 600 / WA 610

Rep.-Set Nr.:

Repair Set No.:

Núm. kit de reparación: V 16 600 02 .. 3

EG-Konformitätserklärung

Wir, der Gerätehersteller, erklären in alleiniger Verantwortung, daß das Produkt in

der untenstehenden Beschreibung den einschlägigen grundlegenden Sicherheitsund Gesundheitsanforderungen entspricht.Bei einer nicht mit uns abgestimmten

Änderung an dem Gerät oder bei einer unsachgemäßen Verwendung verliert diese

Erklärung ihre Gültigkeit.

Wuppertal,den 7. Juli 2003

Name:Torsten Bröker

Stellung im Betrieb:Leiter der Konstruktion und Entwicklung

Diese Erklärung ist keine Zusicherung von Eigenschaften im Sinne der Produkthaftung. Die Sicherheitshinweise der

Produktdokumentation sind zu beachten.

Declaration of CE-Conformity

We, the manufacturers of the equipment, hereby declare under our sole responsibility that the product(s) described below conform to the essential safety requirements. This declaration will be rendered invalid if any changes are made to the

equipment without prior consultation with us.

Wuppertal, the 7th of July 2003

Name:Torsten Bröker

Position:Manager, Design and Development

This Declaration does not give assurance of properties in the sense of product liability.The safety instructions provided in the product documentaion must be observed at all times.

Hersteller WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217 • www.walther-pilot.de

Typenbezeichnung Modell: Automatische Spritzpistole PILOT WA 600 / WA 610

WA 600 V 20 410

WA 610 V 20 420

Verwendungszweck Verarbeitung spritzbarer Materialien

Angewandte Normen und Richtlinien

EG-Maschinenrichtlinien 98 / 37 EG

94 / 9 EG (ATEX Richtlinien)

DIN EN 292 Teil 1

DIN EN 292 Teil 2

DIN EN 1953

Spezifikation im Sinne der Richtlinie 94 / 9 / EG

Kategorie 2 Gerätebezeichnung II 2 G c T 5

Tech.File,Ref.:

2406

besondere Hinweise :

Das Produkt ist zum Einbau in ein anderes Gerät bestimmt. Die Inbetriebnahme ist so

lange untersagt, bis die Konformität des Endproduktes mit der Richtlinie 98 / 9 / EG festgestellt ist.

Manufacturer WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217 • www.walther-pilot.de

Type Designation Model: Automatic Spray Gun PILOT WA 600 / WA 610

WA 600 V 20 410

WA 610 V 20 420

Intended purpose Processing of sprayable media

Applied Standards and Directives

EU-Machinery Directive 98 / 37 CE

94 / 9 EC (ATEX Directives)

DIN EN 292 Part 1

DIN EN 292 Part 2

DIN EN 1953

Specification according 94 / 9 / CE

Category 2 Part marking II 2 G c T 5

Tech.File,Ref.:

2406

special remarks :

The named product is intended for installation in other equipment.Commissioning is prohibited until such time as the end product has been proved to conform to the provision of

the Directives 98 / 37 / CE.

Declaración de conformidad CE

Como fabricante de este aparato, certificamos bajo nuestra plena responsabilidad

que el producto descrito más abajo cumple con los requisitos de seguridad y

protección de la salud en vigor. Cualquier modificación sin autorización previa o

uso inadecuado del aparato anulan la validez de esta declaración.

Wuppertal, el 7 de julio 2003

Nombre: Torsten Bröker

Puesto: Jefe de la construcción y del desarrollo

Esta declaración no constituye una declaración de responsabilidad en cuanto a la caracteristicas estipuladas en la

garantía del aparato. Las consignas de seguridad de las instrucciones de uso deben seguirse.

i.V.

Fabricante WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

Denominación del

modelo

Pistolas automáticas de pulverización PILOT WA 600 / WA 610

WA 600 V 20 410

WA 610 V 20 420

(Versión circulación)

Uso aplicación de materiales pulverizables

Normas y directivas aplicadas

Directiva EU sobre las máquinas 98 / 37 CE

94 / 9 EC (directivas ATEX)

DIN EN 292 1a Parte

DIN EN 292 2da Parte

DIN EN 1953

Especificación en el sentido de 94 / 9 / CE

Categoría 2

designación del aparato

II 2 G c T 5

Tech.File,Ref.:

2406

Indicaciones particulares:

Este aparato está diseñado para integrarse a otro equipo. La puesta en marcha no se

autoriza hasta que la conformidad del producto final con los requisitos de la directiva

98 / 37 / CE no haya sido establecida.

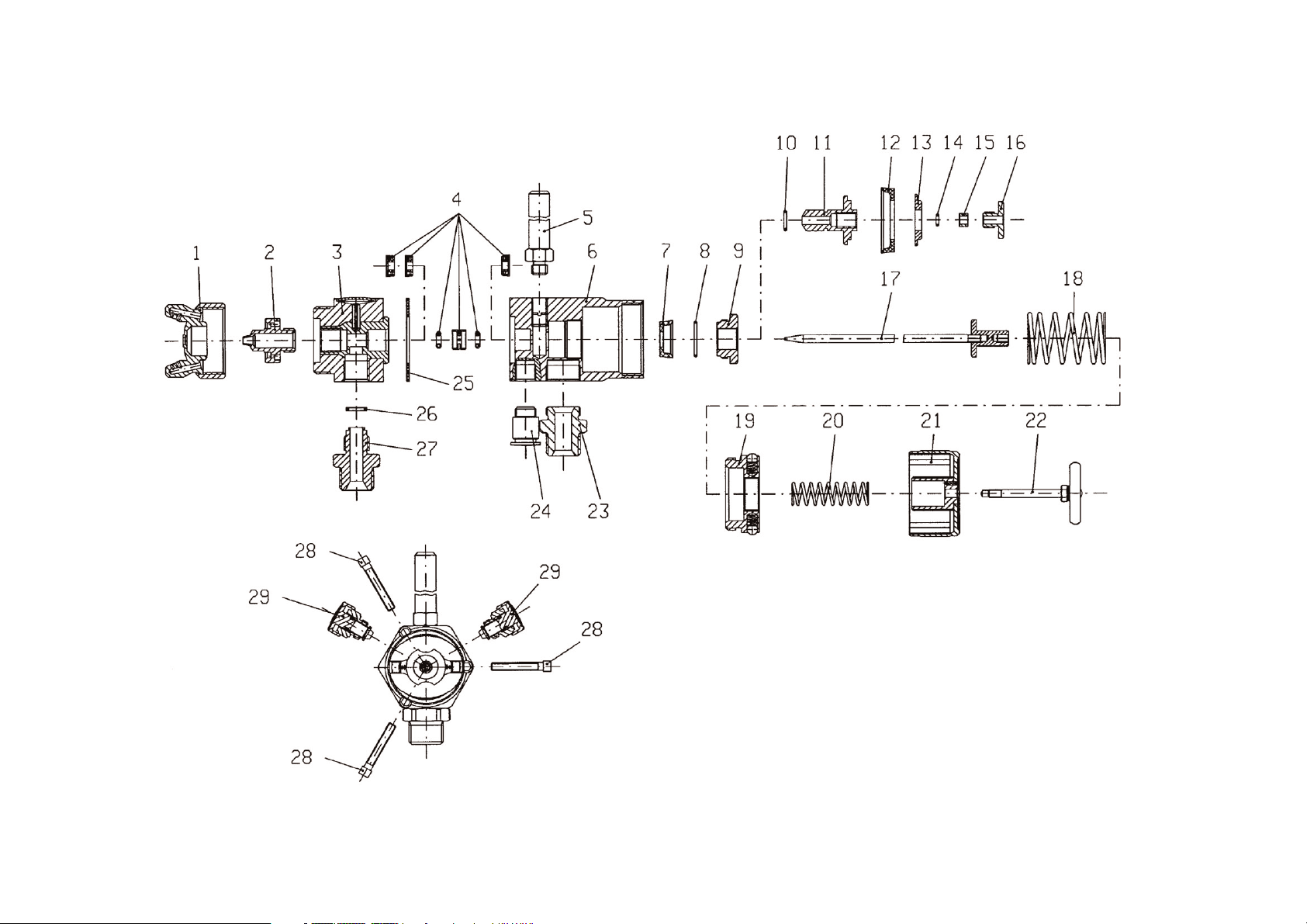

Ersatzteilliste WA 600 und WA 610

Pos. Ersatzteilnummer Bezeichnung

1 V 10 151 30 039* Luftkopf 0,3 - 1,5 mm Ø

V 10 151 30 189* Luftkopf 1,8 - 2,2 mm Ø

2 V 10 151 40 .. 3* Materialdüse

3 V 20 410 10 000 Vorderteil

4 V 09 001 80 000 Nadelpackung kompl.

5 V 20 310 09 003 Befestigungsbolzen

6 V 20 410 40 000 Kolbengehäuse

7 V 09 220 27 000 Topfmanschette

8 V 09 103 22 001 O-Ring

9 V 20 410 24 004 Kolbenbuchse

10 V 09 102 67 000 O-Ring

11 V 20 410 23 004 Kolben

12 V 09 220 28 000 Topfmanschette

13 V 20 410 18 004 Klemmscheibe

14 V 09 102 20 001 O-Ring

15 V 20 410 39 004 Druckstück

16 V 20 410 16 004 Kolbenschraube

17 V 20 410 30 .. 3* Materialnadel

18 V 20 410 17 000 Kolbenfeder

19 V 20 410 27 000 Gewindebuchse

20 V 20 410 28 003 Nadelfeder

21 V 20 410 29 000 Regelkappe

22 V 20 410 36 000 Zugstange kompl.

23 V 20 410 19 005 Spritzluftanschluss

24 V 66 101 53 322 Steuerluftanschluss

25 V 09 001 81 000 Dichtung

26 V 09 002 51 000 Dichtung

27 V 20 410 13 003 Materialanschluß

28 V 20 410 37 003 Innensechskantschraube

29 V 20 410 20 000 Rund- u. Breitstrahlregelung

Abweichende Ersatzteile Modell WA 610

3 V 20 420 10 000 Vorderteil

• Bei Ersatzteilbestellung bitte entsprechende Größe angeben,

Durchmesser: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 • 1,5 • 1,8 • 2,0 • 2,2 mm

Wir empfehlen, alle fett gedruckten Teile (Verschleissteile) am Lager zu halten.

Rep.-Set Nr.: V 16 600 02 .. 3

beinhaltet alle fett gedruckten Ersatzteile

Inhaltsverzeichnis

1 Allgemeines

1.1 Kennzeichnung der Modelle

1.2 Bestimmungsmäßige Verwendung

1.3 Sachwidrige Verwendung

2 Technische Beschreibung

3 Sicherheitshinweise

4 Inbetriebnahme

4.1 Steuerluft-, Zerstäuberluft- und Materialanschluss

4.2 Spritzbildprobe erzeugen

4.3 Spritzbild verändern

4.4 Mängel eines Spritzbildes beheben

5 Spritzautomat umrüsten

5.1 Luftkopf wechseln

5.2 Materialdüse wechseln

5.3 Materialnadel wechseln

5.4 Nadelpackung wechseln

6 Fehlersuche und -beseitigung

7 Reinigung und Wartung

8 Technische Daten

1 Allgemeines

1.1 Kennzeichnung der Modelle

Modelle: Automatische Spritzpistole PILOT WA 600 / WA 610

Typ: WA 600 V 20 600

WA 610 V 20 610

Hersteller: WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217 • www.walther-pilot.de

1.2 Bestimmungsgemäße Verwendung

Der automatische Spritzautomat dient ausschließlich der Verarbeitung spritzbarer

Medien, insbesondere:

• Lacke und Farben

• Fette, Öle und Korrosionsschutzmittel

• Kleber

• Keramikglasuren

• Beizen

Sind Materialien, die Sie verspritzen wollen, hier nicht aufgeführt, wenden Sie sich bitte

an WALTHER Spritz- und Lackiersysteme GmbH, Wuppertal.

Die spritzbaren Materialien dürfen lediglich auf Werkstücke bzw. Gegenstände aufgetragen werden.

Die Temperatur des Spritzmaterials darf 80°C nicht überschreiten.

Die Spritzautomaten PILOT WA 600 und WA 610 sind keine handgeführten

Spritzautomaten und müssen deshalb an einer geeigneten Halterung befestigt werden.

Die bestimmungsmäßige Verwendung schließt auch ein, dass alle Hinweise und

Angaben der vorliegenden Betriebsanleitung gelesen, verstanden und beachtet werden.

Das Gerät erfüllt die Explosionsschutz-Forderungen der Richtlinie 94/9EG (ATEX100a)

für die auf dem Typenschild angegebene Explosionsgruppe, Gerätekategorie, und

Temperaturklasse.

Beim Betreiben des Gerätes sind die Vorgaben dieser Betriebsanleitung unbedingt einzuhalten.

Die vorgeschriebenen Inspektions- und Wartungsintervalle sind einzuhalten.

Die Angaben auf den Geräteschildern bzw. die Angaben in dem Kapitel technische

Daten sind unbedingt einzuhalten und dürfen nicht überschritten werden. Eine Überlastung des Gerätes muss ausgeschlossen sein.

Das Gerät darf in explosionsgefährdeten Bereichen nur nach Maßgabe der zuständigen

Aufsichtsbehörde eingesetzt werden.

Der zuständigen Aufsichtsbehörde bzw. dem Betreiber obliegt die Festlegung der

Explosionsgefährdung (Zoneneinteilung).

Es ist betreiberseitig zu prüfen und sicherzustellen, daß alle technischen Daten und

die Kennzeichnung gemäß ATEX mit den notwendigen Vorgaben übereinstimmen.

Anwendungen, bei denen der Ausfall des Gerätes zu einer Personengefährdung führen könnten, sind betreiberseitig entsprechende Sicherheitsmaßnahmen vorzusehen.

Falls im Betrieb Auffälligkeiten erkannt werden, muss das Gerät sofort stillgesetzt

werden und es ist mit WALTHER-PILOT Rücksprache zu halten.

Erdung / Potentialausgleich

Es muß sichergestellt werden, dass die Spritzpistole separat oder in Verbindung mit

dem Gerät auf dem sie aufgebaut ist, ausreichend geerdet ist (maximaler Widerstand

10

6

Ω).

1.3 Sachwidrige Verwendung

Der Spritzautomat darf nicht anders verwendet werden, als es im Abschnitt 1.2

Bestimmungsgemäße Verwendung beschrieben steht. Jede andere Verwendung

ist sachwidrig.

Zur sachwidrigen Verwendung gehören z. B.:

• Das Verspritzen von Materialien auf Personen und Tiere

• Das Verspritzen von flüssigem Stickstoff

2 Technische Beschreibung

Die Spritzautomaten PILOT WA 600 und WA 610 arbeiten voll automatisch und

werden über eine 3/2-Wege-Steuerventil angesteuert. Dazu können Hand-, Fußoder Magnetventile eingesetzt werden.

Zunächst wird die Zerstäuberluft über ein 3/2-Wege-Ventil zugeschaltet.

Danach wird das für die Steuerluft erforderliche 3/2-Wege-Ventil angesteuert. Die

in den Zylinderraum einströmende Druckluft betätigt den Steuerkolben und öffnet

die Materialzufuhr.

Wird die Steuerluft durch das 3/2-Wege-Ventil unterbrochen, entweicht die im

Zylinderraum befindliche Druckluft. Der Federdruck der Kolbenfeder verschließt die

Materialzufuhr zur Materialdüse.

Anschließend wird die Zerstäuberluft über das 3/2-Wege-Ventil abgeschaltet.

Die Materialnadel und die Materialdüse sind aus Edelstahl rostfrei gefertigt.

Sämtliche materialführenden Teile sind in Edelstahl rostfrei gefertigt.

3 Sicherheitshinweise

• Das Spritzgerät darf nur von sachkundigen Personen in Betrieb genommen werden.

• Die einschlägigen Sicherheits- und Arbeitsschutzvorschriften des jeweiligen

Landes oder Verwendungsgebietes sind zu beachten und einzuhalten.

• Beachten Sie die Verarbeitungs- und Sicherheitshinweise der Hersteller von

Spritzmaterial und Reinigungsmittel.

• Benutzen Sie das Spritzgerät nur in gut belüfteten Räumen. Im Arbeitsbereich ist

Feuer, offenes Licht und Rauchen verboten.

2

3

• Tragen Sie vorschriftsmäßigen Atemschutz, vorschriftsmäßige Arbeitskleidung und

einen Gehörschutz.

• Die partikelführende Abluft ist vom Arbeitsbereich und Betriebspersonal fern zu halten.

Sorgen Sie für eine entsprechende Absaugung.

• Halten Sie beim Verspritzen von Materialien keine Hände oder andere Körperteile vor

die unter Druck stehende Düse des Spritzgerätes.

• Richten Sie das Spritzgerät nicht auf Personen oder Tiere.

• Schalten Sie vor jeder Wartung und Instandsetzung die Luft- und Materialzufuhr

zum Spritzgerät drucklos.

• Es muß sichergestellt werden, dass die Spritzpistole separat oder in Verbindung mit dem

Gerät auf dem sie aufgebaut ist, ausreichend geerdet ist (maximaler Widerstand 10

6

Ω).

• Achten Sie darauf, daß nach Montage- und Wartungsarbeiten alle Muttern, Schrauben

und Verschraubungen fest angezogen sind.

• Verwenden Sie nur Original-Ersatzteile, da WALTHER nur für diese eine sichere und

einwandfreie Funktion garantieren kann.

Bei Nachfragen zur gefahrlosen Benutzung der Spritzgeräte wenden Sie sich bitte an

WALTHER Spritz- und Lackiersysteme GmbH, D-42327 Wuppertal.

4 Inbetriebnahme

Bevor Sie den Spritzautomaten in Betrieb setzen, müssen folgende Voraussetzungen

erfüllt sein:

• Der Steuerluftdruck muss an dem Spritzautomaten anstehen.

• Der Zerstäuberluftdruck muss an dem Spritzautomaten anstehen.

• Der Materialdruck muss an dem Spritzautomaten anstehen.

4.1 Steuerluft-, Zerstäuberluft- und Materialanschluß

• Befestigen Sie den Steuerluftanschluß (über das 3/2-Wege-Ventil) an dem Spritzauto-

maten und stellen Sie den erforderlichen Steuerluftdruck ein (min. 4,5 bar).

• Befestigen Sie den Zerstäuberluftanschluß an der Luftleitung (gereinigte Druckluft) und

an dem Zerstäuberluftanschluß des Spritzautomaten.

1 2 3

1 2 3

1 = Materialanschluß 2 = Steuerluftanschluß 3 = Zerstäuberluftanschluß

• Schalten Sie die Druckluft ein und stellen Sie am Reduzierventil den gewünschten Zerstäuberluftdruck ein (max. 8 bar).

• Füllen Sie Material in das Materialdruckgefäß ein und verschließen Sie den Deckel.

• Befestigen Sie den Materialzuführungsschlauch am Materialdruckgefäß bzw.

einer Pumpenanlage und am Materialanschluß des Spritzautomaten. Stellen Sie

den gewünschten Materialdruck ein (max. 8 bar).

• Öffnen Sie den Materialhahn am Druckgefäß.

4.2 Spritzbildprobe erzeugen

Eine Spritzbildprobe sollte immer dann erstellt werden, wenn:

• der Spritzautomat zum ersten Mal in Betrieb gesetzt wird.

• das Spritzmaterial ausgetauscht wird.

• der Spritzautomat zur Wartung oder Instandhaltung zerlegt wurde.

Das Spritzbild kann auf ein Probewerkstück, Blech, Pappe oder Papier appliziert

werden.

4.3 Spritzbild verändern

• Zur Auswahl stehen Rund- oder Breitstrahlköpfe.

• Durch Verändern der Zerstäuberluft wird die Strahlbreite variiert.

• Die Materialdurchflußmenge wird durch den Materialdruck und dem Durchmesser

der Materialdüse bestimmt.

4.4 Mängel eines Spritzbildes beheben

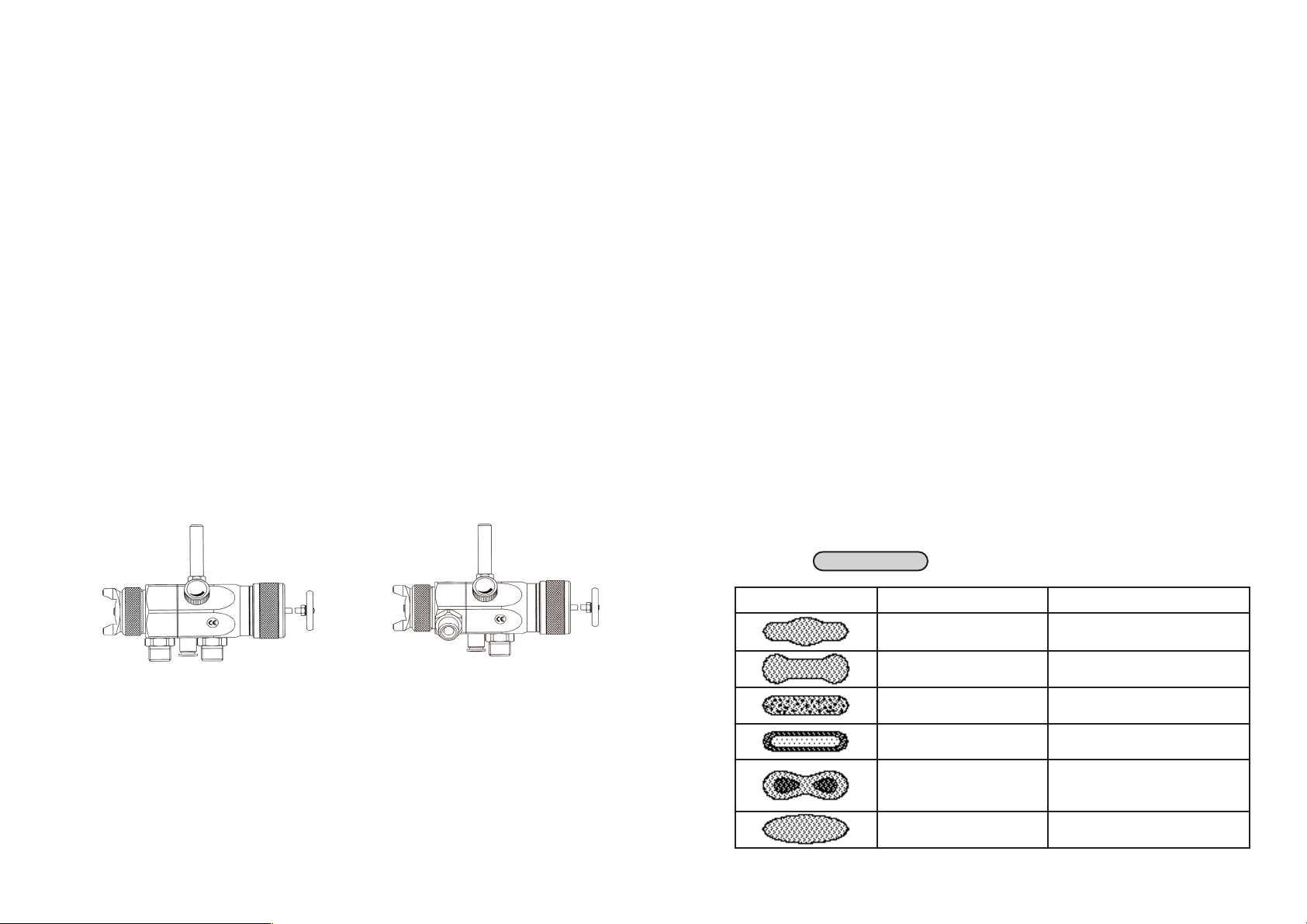

Die folgende Tabelle zeigt Ihnen, mit welchen Einstellungen Sie das Spritzbild

beeinflussen können.

angestrebtes Spritzergebnis

54

Spritzbildprobe Abweichung erforderliche Einstellung

Spritzbild ist in der Mitte

zu dick

• breitere Spritzstrahlform

einstellen

Spritzbild ist an den

Enden zu dick

• rundere Spritzstrahlform

einstellen

Spritzbild ist ziemlich

grobtropfig

• Zerstäuberluftdruck

erhöhen

Materialauftrag ist in der

Spritzbildmitte sehr dünn

• Zerstäuberluftdruck

verringern

Spritzbild ist in der Mitte

gespalten

• Düsendurchmesser erhöhen

• Zerstäuberluftdruck verringern

• Materialdruck erhöhen

Spritzbild ist sehr ballig

• Materialdruck verringern

• Zerstäuberluftdruck erhöhen

6 Fehlersuche und -beseitigung

Warnung

Schalten Sie vor jeder Instandsetzung die Steuer- und Zerstäuberluft sowie die

Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

7 Reinigung und Wartung

• Damit die Lebensdauer und Funktion des Spritzautomaten lange erhalten bleibt,

muss der Spritzautomat regelmäßig gewartet, gereinigt und geschmiert werden.

• Schalten Sie vor jeder Wartung die Steuer- und Zerstäuberluft sowie die Materialzufuhr zu dem Spritzautomaten drucklos.

• Die Reinigung sollte nach jedem Farb- und Materialwechsel oder je nach Verschmutzungsgrad erfolgen.

• Verwenden Sie zur Reinigung nur Reinigungsmittel, die vom Hersteller des

Spritzmaterials angegeben werden und die folgenden Bestandteile nicht enthalten:

- Halogenierte Kohlenwasserstoffe

(z. B. 1.1.1 Trichlorethan, Methylen-Chlorid, usw.)

-Säuren und säurehaltige Reinigungsmittel

-Entlackungsmittel

-Regenerierte Lösemittel (Reinigungsverdünnungen)

• Legen Sie den Spritzautomaten nie komplett in Löse- oder Reinigungsmittel. Die

einwandfreie Funktion des Spritzautomaten könnte sonst gefährdet sein.

• Verwenden Sie zur Reinigung keine spitzen oder harten Gegenstände.

Präzisionsteile könnten sonst beschädigt werden und das Spritzergebnis verschlechtern.

Fehler Ursache Abhilfe

Pistole tropft Materialnadel oder -düse

verschmutzt

Materialnadel oder -düse

beschädigt

Ausbauen und reinigen

Austauschen

Pistole öffnet nicht Steuerluftdruck zu niedrig Steuerluftdruck erhöhen auf min.

4,5 bar

Stoßweiser oder

flatternder

Spritzstrahl

Zu wenig Material im

Spritzbehälter

Material auffüllen (s. Betriebsanleitung des Materialherstellers)

Pistole bläst in

Ruhestellung

Topfmanschette Pos. 7

beschädigt

Auswechseln

Material sprudelt im

Materialbehälter

Zerstäuberluft gelangt

über Materialkanal in den

Materialbehälter.

Materialdüse oder Luftkopf

nicht richtig angezogen

Teile reinigen, anziehen oder

ersetzen

Spritzteil einseitig Hornbohrung am Luftkopf

verschmutzt

Ausbauen und reinigen

l

l

5 Spritzautomat umrüsten

Die zum Spritzmaterial passende Luftkopf-, Materialdüse-, Nadelkombination bildet eine

aufeinander abgestimmte Einheit - die Düseneinlage.Tauschen Sie immer die komplette

Düseneinlage aus, damit die gewünschte Spritzbildqualität erhalten bleibt.

Warnung

Unterbrechen Sie vor jeder Umrüstung die Luft- und Materialzufuhr zur Spritzpistole Verletzungsgefahr.

Hinweis

Zur Durchführung der im Folgenden aufgeführten Arbeitsschritte benutzen Sie bitte die

Explosionszeichnung am Anfang dieser Betriebsanleitung.

5.1 Luftkopf wechseln

1. Schrauben Sie die Luftkopfmutter ab.

2. Entfernen Sie den Luftkopf Pos. 1.

5.2 Materialdüse wechseln

1. Schrauben Sie die Luftkopfmutter ab.

2. Entfernen Sie den Luftkopf.

3. Schrauben Sie die Materialdüse Pos. 2 aus.

4. Der Einbau geschieht in umgekehrter Reihenfolge.

5.3 Materialnadel wechseln

1. Schrauben Sie die Zugstange Pos. 22 aus.

2. Schrauben Sie die Regelkappe Pos. 21 ab.

3. Entfernen Sie die Nadelfeder Pos. 20.

4. Schrauben Sie die Gewindebuchse Pos. 19 aus dem Körper.

5. Ziehen Sie die komplette Einheit Pos. 9 -16, die Nadel Pos. 17 und den Kolben

Pos.11 heraus.

6. Ziehen Sie die Nadel aus dem Kolben heraus.

7. Das Einstellmaß, die Nadelspitze bis zum Kolben beträgt 79,0 mm.

8. Der Einbau geschieht in umgekehrter Reihenfolge.

5.4 Nadelpackung wechseln

1. Schrauben Sie das Vorderteil Pos. 3 vom Kolbengehäuse Pos. 6 ab.

2. Entfernen Sie die Dichtung Pos. 25.

3. Bauen Sie die komplette Nadelpackung Pos. 4 aus. Verwenden Sie hierzu einen

gebogenen Draht.

4. Fetten Sie die neue Nadelpackung leicht ein.

5. Der Einbau geschieht in umgekehrter Reihenfolge.

76

8

• Für Schäden, die aus einer unsachgemäßen Behandlung herrühren, übernimmt

WALTHER PILOT keine Gewährleistung.

8 Technische Daten

Gewicht: 360 g

Anschluß:

Zerstäuberluft: G 1/4

Steuerluft: CK 1/8 PK 4

Materialzufuhr: G 3/8

Druckbereich:

Steuerluftdruck: min. 4,5 bar

Materialdruck: max. 8 bar

Zerstäuberluftdruck: max. 8 bar

Schallpegel

(gemessen in

ca. 1 m Abstand

zur Spritzpistole) 83 dB (A)

Luftverbrauch bei:

Eingangsdruck: Rundstrahl Breitstrahl

1,0 bar 150 L/min. 180 L/min.

2,0 bar 210 L/min. 260 L/min.

3,0 bar 250 L/min. 310 L/min.

4,0 bar 280 L/min. 360 L/min.

5,0 bar 310 L/min. 400 L/min.

6,0 bar 340 L/min. 430 L/min.

Technische Änderungen vorbehalten.

Listing of Replacement Parts WA 600 and WA 610

Item Parts No. Description

1 V 10 151 30 039* Air Control Head 0,3 - 1,5 mm Ø

V 10 151 30 189* Air Control Head 1,8 - 2,2 mm Ø

2 V 10 151 40 .. 3* Material Nozzle

3 V 20 410 10 000 Front Part

4 V 09 001 80 000 Needle Packing compl.

5 V 20 310 09 003 Connection

6 V 20 410 40 000 Piston Casing

7 V 09 220 27 000 Cup Seal

8 V 09 103 22 001 O-Ring

9 V 20 410 24 004 Piston-Boss Bushing

10 V 09 102 67 000 O-Ring

11 V 20 410 23 004 Piston Bushing

12 V 09 220 28 000 Cup seal

13 V 20 410 18 004 Clamping Washer

14 V 09 102 20 001 O-Ring

15 V 20 410 39 004 Pressure Ring

16 V 20 410 16 004 Piston Screw

17 V 20 410 30 .. 3* Material Needle

18 V 20 410 17 000 Piston Spring

19 V 20 410 27 000 Threaded Ring

20 V 20 410 28 003 Needle Spring

21 V 20 410 29 000 Cap

22 V 20 410 36 000 Threaded Rod compl.

23 V 20 410 19 005 Atomizing Air Connection

24 V 66 101 53 322 Control Air Connection

25 V 09 001 81 000 Seal

26 V 09 002 51 000 Seal

27 V 20 410 13 003 Material Connection

28 V 20 410 37 003 Hexagonal Screw

29 V 20 410 20 000 Round- and Wide-Fan-Adjustment

Deviating spare parts Model WA 610

3 V 20 420 10 000 Front Part

* Please make sure to quote the required size when placing an order for replacement

parts,diameter: 0.3 • 0.5 • 0.8 • 1.0 • 1.2 • 1.5 • 1.8 • 2.0 • 2.2 mm

We recommend to hold all bold-faced replacement parts on stock.

Repair Set No.: V 16 600 02 .. 3

Includes all bold-faced wearing parts

Contents

1 General

1.1 Identification of Model Versions

1.2 Normal Use

1.3 Improper use

2 Technical Description

3 Safety

4 Using the Spray Gun

4.1 Connections for Control Air, Atomising Air and Material

4.2 Spraying a Test Pattern

4.3 Changing the Spray Pattern

4.4 Correction of Spray Pattern Imperfections

5 Re-tooling the Spray Gun

5.1 Changing the Air Cap

5.2 Changing the Material Nozzle

5.3 Changing the Material Needle

5.4 Changing the Needle Seal

6 Troubleshooting

7 Cleaning and Maintenance

8 Technical Data

1 General

1.1 Identification of Model Version

Model: Automatic Spray Gun PILOT WA 600 / WA 610

Type: WA 600 V 20 600

WA 610 V 20 610

Manufacturer: WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Straße 18-30

D-42327 Wuppertal

Tel: +49 202 787-0

Fax: +49 202 787-217 • www.walther-pilot.de

1.2 Normal Use

The automatic spray gun must be used only for processing sprayable materials, in particular:

• lacquers and paints

• grease, oil and anti-corrosion agents

• adhesives, grease, oil and anti-corrosion agents

• ceramic glazes

• stains

If you intend to spray materials that are not listed here, please contact WALTHER

Spritz- und Lackiersysteme GmbH, Wuppertal.

The sprayable materials must be sprayed only on workpieces or objects.

The temperature of the material to be sprayed must not exceed 80°C.

The model PILOT WA 600 und WA 610 is not a hand-held spray gun and must therefore

be mounted in a suitable bracket.

Proper use of the spray gun also includes the fact that you have read, understood and

observed all information, advice and safety requirements presented in this instruction

manual.

This equipment complies with the explosion protection requirements of Directive 94 / 9 /

EC (ATEX 100a) for the explosion group, equipment category and temperature class

indicated on the type plate. When using the equipment, the requirements specified in

these Operating Instructions must be observed at all times.

The technical data indicated on the equipment rating plates and the specifications in the

chapter "Technical Data" must be complied with at all times and must not be exceeded.

An overloading of the equipment must be ruled out.

The equipment may be used in potentially explosive atmospheres only with the authorisation of the relevant supervisory authority.

The relevant supervisory authority or the operator of the equipment are responsible for determining the explosion hazard (zone classification).

The operator must check and ensure that all technical data and the marking of the

equipment in accordance with ATEX are compliant with the necessary requirements.

The operator must provide corresponding safety measures for all applications in

which the breakdown of the equipment might lead to danger to persons.

If any irregularities are observed while the equipment is in operation, the equipment must be put out of operation immediately and WALTHER PILOT must be

consulted.

Grounding / Equipotential Bonding

You must ensure that the spray gun is properly earthed (grounded) either separately or in connection with the equipment with which it is being used (maximum

resistance 10

6

Ω).

1.3 Improper Use

The spray gun must not be used in any other way than as described above in the

section 1.2 Normal Use.

Any other form of use is prohibited.

Improper use includes:

• spraying materials onto persons or animals

• spraying liquid nitrogen

2 Technical Description

The models PILOT WA 600 and WA 610 are operated automatically by compressed air and is controlled via 3/2-way control valves. Hand-operated, foot-operated

or solenoid-valve-operated valves can be used for this purpose.

First, the atomising air is introduced by a 3/2-way valve.

Then, the 3/2-way control valve required for the control air is actuated.

The compressed air flowing into the cylinder chamber moves the control piston

and opens the material feed.

If the control air is interrupted by the 3/2-way valve, the compressed air in the

cylinder chamber is allowed to escape. The spring pressure of the piston spring

shuts off the material feed to the material nozzle.

After this, the atomising air is switched off by the 3/2-way valve.

Nozzle and needle are made of corrosion-free stainless steel.

3 Safety

• The spray gun must be used only by trained and qualified persons.

• All relevant rules of safety and workers' safety regulations applicable in the coun-

try or area of use must be fully observed.

• Observe the instructions given by the manufacturers of the spraying material and

the cleaning agents with regard to safety and proper use.

• Use the spray gun only in well-ventilated rooms. Fire, naked flames and smoking

are prohibited within the working area.

2 3

• Always wear the regulation breathing masks, protective clothing and hearing protection

when using the spray gun.

• Exhaust air which contains particles must be kept away from the working area and

operating personnel. Make sure that adequate exhaust extraction is provided.

• When spraying materials, keep your hands and other parts of the body away from the

pressurised nozzle of the spray gun.

• Do not direct the spray gun at persons or animals.

• Before carrying out maintenance or servicing, ensure that the air and material feed to

the spray gun have been de-pressurised.

• You must ensure that the spray gun is properly earthed (grounded) either separately or

in connection with the equipment with which it is being used (maximum resistance

10

6

Ω).

• After carrying out assembly and maintenance work, ensure that all nuts, bolts and

screw connections have been fully tightened.

• Use only original spare parts, since WALTHER can only guarantee safe and fault-free

operation for original parts.

For further information on the safe use of spraying equipment, please contact WALT-

HER Spritz- und Lackiersysteme GmbH, Wuppertal.

4 Using the Spray Gun

Before using the spray gun, ensure that the following conditions apply:

• The control air pressure is applied to the spray gun

• The atomising air pressure is applied to the spray gun

• The material pressure is applied to the spray gun

4.1 Connections for Control Air, Atomising Air and Material

• Connect the control air connector (via the 3/2-way valve) to the spray gun and set the

control air pressure (min. 4.5 bar).

• Connect the atomising air connector to the air hose (filtered compressed air supply) and to the atomising air connection.

• Switch on the compressed air and set the required atomising air pressure at the

reducing valve (max. 8 bar).

• Fill the pressure pot with the material to be sprayed and close the lid.

• Connect the material feed hose to the pressure pot or the pump and to the

material connection. Set the required material pressure (max. 8 bar).

• Open the material valve on the pressure pot.

4.2 Spraying a Test Pattern

A test spray pattern should always be made whenever:

• the spray gun is used for the first time

• the spraying material is changed

• the spray gun has been disassembled for maintenance or servicing.

The test pattern can be sprayed on a test workpiece, panel, cardboard or paper.

4.3 Changing the Spray Pattern

• Round-fan or wide-fan air caps are available.

• The fan width can be varied by changing the atomising air.

• The material flow rate is determined by the material pressure and the diameter

of the material nozzle.

4.4 Correction of Spray Pattern Imperfections

The following table shows how to correct a defective spray pattern.

Desired Spray Pattern

1 2 3

1 2 3

1 = Material connection 2 = Control air connection 3 = Atomizing air connection

54

Spray pattern test Fault Necessary adjustment

Swollen centre • Spray jet should be flatter

Swollen ends • Spray jet should be rounder

Coarse pearl effect • Increase atomising air pressure

Unduly thin paint

layer in centre

• Decrease atomising air pressure

Split centre

• Increase nozzle diameter

• Reduce atomising air pressure

• Increase material pressure

Split centre

• Decrease material pressure

• Increase atomising air pressure

5 Re-tooling the Spray Gun

The combination of air cap, material nozzle and needle for a certain spraying material

forms a specially matched unit - the nozzle assembly.

Always exchange the complete nozzle assembly in order to maintain the desired spray

pattern quality.

Warning

Air and material inputs must be shut off prior to re-tooling - risk of injury.

Note

Please refer to the exploded view at the beginning of this manual to perform the steps

detailed below.

5.1 Changing the Air Cap

1.Unscrew the air cap nut.

2.Remove the air cap.

5.2 Changing the Material Nozzle

1.Unscrew the air cap nut.

2.Remove the air cap.

3.Unscrew the material nozzle from the spray gun head.

4.Installation takes place in reverse order.

5.3 Changing the Material Needle

1.Unscrew the threaded rod.

2.Unscrew the air cap.

3.Remove the needle spring.

4.Unscrew the threaded ring.

5.Withdraw the piston together with the material needle.

6.Unscrew the material needle from the piston.

7.The distance between the tip of the material needle and the piston should be set at

79,0 mm.

8.Installation takes place in reverse order.

5.4 Changing the Needle Seal

1.Unscrew the front part from the piston casing.

2.Remove the seal.

3.Remove the complete needle packing using a strong wire with a hook at its end.

4.Lubricate the new needle seal packing..

5.Installation takes place in reverse order.

6 Troubleshooting

Warning

Prior to any servicing and repair work the spray gun should be inunpressurised

state, i.e. all control air and atomising air pressure as well as all material inputs

must be shut off - risk of injury.

7 Cleaning and maintenance

• To ensure that the spray gun functions properly and to maximise its service life,

the spray gun must be maintained, cleaned and lubricated regularly.

• Before carrying out any maintenance, ensure that the control air and atomising

air as well as the material feed are de-pressurised.

• Cleaning should be carried out after every colour and material change or according to the degree of contamination.

• For cleaning the spray gun, use only those cleaning agents that are specified by

the material manufacturer and ensure that they do not contain any of the following components:

-halogenated hydrocarbons,( e.g. 1,1,1-trichloroethane, methylene chloride,etc.)

-acids or acidic cleaning agents,

-paint strippers,

-regenerated solvents (cleaning thinners).

• Never immerse the whole spray gun in solvent or cleaning agent, as this could

harm the correct functioning of the gun.

Spray pattern Fault Adjustment

Gun drips Material needle or nozzle

dirty

Material needle or nozzle

damaged

Remove and clean

Replace

Gun does not open Control air pressure too low Increase control air pressu-

re to min. 4.5 bar

Irregular or splattering

spray

Insufficient material in container

Fill up with material (see

instructions from material

manufacturer)

Gun sprays when switched off

O-ring Item 7 damaged Replace

Material bubbling in

material container

Atomising air is entering the

material container via the

material channel. Material

nozzle or air cap not properly tightened

Clean the parts, tighten or

replace

Spray fan one-sided Air cap horn bore dirty Remove and clean

6 7

l

l

• Do not use sharp or hard objects to clean the spray gun, as this might cause

damage to precision parts and impair the spraying result.

• WALTHER PILOT cannot accept any liability for damage caused by improper

treatment of the spray gun.

8 Technical Data

Weight: 360 g

Connections

Atomising air: G 1/4

Control air CK 1/8 PK 4

Material feed: G 3/8

Pressure range:

Control air pressure: min. 4,5 bar

Material pressure: max. 8 bar

Atomising air pressure: max. 8 bar

Noise Level

(measured at a

distance of ca. 1 m

from spray gun) 83 dB (A)

Air Consumption:

Air input: Round fan Wide fan

1,0 bar 150 L/min. 180 L/min.

2,0 bar 210 L/min. 260 L/min.

3,0 bar 250 L/min. 310 L/min.

4,0 bar 280 L/min. 360 L/min.

5,0 bar 310 L/min. 400 L/min.

6,0 bar 340 L/min. 430 L/min.

Technical data are subject to change.

8

Lista de partes de recambio PILOT WA 600 y WA 610

Pos. Referencia Denominación

1 V 10 151 30 039* Cabeza neumática 0,3 - 1,5 mm ø

V 10 151 30 189* Cabeza neumática 1,8 - 2,2 mm ø

2 V 10 151 40 .. 3* Tobera de material

3 V 20 410 10 000 Parte anterior

4 V 09 001 80 000 Empaquetadura de aguja compl.

5 V 20 310 09 003 Bulón de fijación

6 V 20 410 40 000 Caja de pistón

7 V 09 220 27 000 Manguito

8 V 09 103 22 001 Junta tórica

9 V 20 410 24 004 Casquillo de pistón

10 V 09 102 67 000 Junta tórica

11 V 20 410 23 004 Pistón

12 V 09 220 28 000 Manguito

13 V 20 410 18 004 Arandela

14 V 09 102 20 001 Junta tórica

15 V 20 410 39 004 Pieza de presión

16 V 20 410 16 004 Tornillo de pistón

17 V 20 410 30 .. 3* Aguja de material

18 V 20 410 17 000 Resorte de pistón

19 V 20 410 27 000 Casquillo roscado

20 V 20 410 28 003 Resorte de aguja

21 V 20 410 29 000 Tapa

22 V 20 410 36 000 Barra de tracción compl.

23 V 20 410 19 005 Empalme de aire de pulverización

24 V 66 101 53 322 Empalme de aire de mando

25 V 09 001 81 000 Junta

26 V 09 002 51 000 Junta

27 V 20 410 13 003 Empalme de material

28 V 20 410 37 003 Tornillo con hueco hexagonal en la cabeza

29 V 20 410 20 000 Regulación de chorro redondo y ancho

Lista de partes de recambio para modelo PILOT WA 610 (parte divergente)

3 V 20 420 10 000 Parte anterior

* Al encargarnos piezas de recambio indíquenos siempre los respectivos tamaños.

Recomendamos mantener siempre un stock de las partes de desgaste señalados en

negrita.

Tamaño de tobera a escoger: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 • 1,5 • 1,8 • 2,0 • 2,2 mm

Kit de reparación: V 16 600 02 .. 3

contiene todas las partes de desgaste (señalados en negrita).

Sumario

1 Generalidades

1.1 Identificación de los modelos

1.2 Uso común

1.3 Uso indebido

2 Características técnicas

3 Consignas generales de seguridad

4 Montaje

4.1 Fijación de la pistola

4.2 Empalmes de alimentación

5 Manejo

5.1 Consignas de seguridad

5.2 Puesta en y fuera de servicio

5.3 Prueba de aplicación

5.4 Regulación del chorro de pulverización

5.5 Eliminar los defectos de la prueba de aplicación

5.6 Modificación del chorro de pulverización

6 Limpieza

6.1 Consignas de seguridad

6.2 Limpieza completa

6.3 Limpieza de rutina

7 Mantenimiento

7.1 Recambio de empaquetadura de aguja defectosa

7.2 Recambio de tobera, aguja, resortes y juntas

8 Identificación y eliminación de los fallos

9 Fluidos residuales

10 Datos técnicos

11 Generalidades

1.1 Identificación de los modelos

Modelos: Pistolas automáticas de pulverización PILOT WA 600 / WA 610

Tipo: WA 600 V 20 410

WA 610 V 20 420

(Versión circulación)

Fabricante: WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 00 49 202 / 787-0

Fax: 00 49 202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

1.2 Uso común

Las pistolas automáticas de pulverización PILOT WA 600 / WA 610 se prestan a la

aplicación de toda clase de materiales pulverizables, como por ejemplo:

• lacas y pinturas

• grasas, aceites y anticorrosivos

• adhesivos

• barnizes ceramicos

• fluidos ácidos o

• agresivos

Si la presente lista no incluye los materiales que Ud. utiliza, consulte a WALTHER

Spritz- und Lackiersysteme GmbH, Wuppertal, Alemania.

El material sólo se puede aplicar sobre objetos o piezas.

La temperatura del producto pulverizado no debe exceder los 80°C.

Los modelos PILOT WA 600 / WA 610 no son pistolas manuales y por lo tanto se

tendrán que colocar sobre un soporte estable y adecuado.

El termino "uso común" presupone que todas las consignas e instrucciones de servicio hayan sido leidas, entendidas y seguidas.

Este aparato cumple con los requisitos de protección contra las explosiones de la

directiva 94 / 9 CE (ATEX100a) para el grupo, la categoría y la clase de temperatura

en la placa de características. Es indispensable respetar las indicaciones de estas

instrucciones de servicio. Siga los intervalos de mantenimiento y revisión prescritos.

Siga cuidadosamente las indicaciones de las placas de características y del capitulo

Datos técnicos. Hay que evitar absolutamente una sobrecarga del aparato. El aparato solo deberá utilizarse conforme a las instrucciones de las autoridades competentes.

La determinación del peligro de explosión incumbe a las autoridades competentes o al usuario (clasificación de las zonas).

El usuario debe asegurarse que los datos técnicos corresponden exactamente a los

requisitos ATEX. El usuario deberá tomar las medidas de seguridad necesarias en el

caso de aplicaciones susceptibles de representar un peligro para las personas.

Si se constatan disfuncionamientos del aparato, ponga inmediatamente el aparato

fuera de servicio y avise a WALTHER-PILOT.

Puesta a la tierra / compensación de potencial

Asegúrese que la pistola de pulverización, independiente o conectada con el aparato en lo cual está montada, cuenta con una puesta a tierra suficiente (resistencia

máxima 10

6

Ω).

1.3 Uso indebido

No se deberá utilizar la pistola para otros fines que aquellos definidos en el párrafo

1.2 Uso común. Se considera indebido cualquier otro tipo de uso.

Incluidas en esta categoría:

• la pulverización de producto hacia personas o animales.

• la pulverización de nitrígeno líquido.

2 Technische Beschreibung

Los modelos PILOT WA 600 / WA 610 trabajan completamente automáticos con un

mando neumático que funcianan con una válvula de mando de 3/2.

Se pueden integrar válvulas manuales, de pié o magnéticas.

Primero se abre con una válvula de mando 3/2 el aire de pulverización.

Después se abre la válvula de mando de 3/2 para el aire de mando. El aire entra

en lel cilindro para el pistón, en seguida se abre el canal del aire de pulverización

y finalmente el canal de alimentación de material.

Al desactivar la válvula de mando de 3/2, escapa el aire comprimido presente en

el cilindro, la contrapresión del resorte hace volver la aguja a su posición inicial y

cierra la alimentación de material a la tobera.

A continuación cierra la válvula de mando de 3/2 el aire de pulverización.

Todas las partes en contacto con el material son de acero inoxidable.

Dos empalmes de alimentación de material colocados en la parte anterior permite

conectar la pistola PILOT WA 610 a un sistema de circulación. Así, por medio del

tubo circular del sistema, se pueden alimentar varias unidades simultaneamente.

3 Consignas generales de seguridad

Respete las prescripciones, normas de seguridad y de protección de la salud previstas por la legislación del trabajo para la prevención de los accidentes.

Sólo utilice la pistola en áreas bien ventiladas. Se prohíbe fumar y cualquier fuente

de chispas en el área de trabajo. La pulverización de materiales muy inflamables

(pinturas, adhesivos, solventes etc.) puede ser dañina para la salud y representa

un riesgo potencial de explosiones o incendios.

Tendrá que asegurarse que la pistola de pulverización está debidamente puesta a

la tierra por medio de un flexible de aire conductor(resistencia máxima 10

6

Ω).

Antes de proceder a trabajos de limpieza o reparación, cierre la alimentación de

aire y de material de la pistola – riesgo de heridas

No deje la mano o cualquier parte del cuerpo al alcance de la tobera bajo presión

de la pistola – riesgo de heridas.

2

3

No dirija la pistola hacia las personas o animales – riesgo de heridas

Siga el modo de empleo y las consignas de seguridad de los fabricantes del material

de pulverización y del producto de limpieza. Los materiales agresivos y cáusticos en

particular pueden ser dañinos para su salud.

Utilice una protección auditiva en el área de trabajo. El nivel de ruido de la pistola es

de 83 dB (A).

La niebla cargada de partículas ha de ser evacuada lejos del área de trabajo y del

personal. Utilice una máscara de protección y ropa de trabajo reglamentarias cuando

aplica material con la pistola de pulverización. Las partículas en suspensión son

dañinas para su salud.

Asegúrese sistemáticamente después del montaje o del mantenimiento que los tornillos y tuercas están bien sujetados.

Sólo utilice partes de recambio originales WALTHER ya que la garantía de funcionamiento y de seguridad no se extiende a partes de otro origen.

Para preguntas de utilizar seguro la pistola y los materiales, consulte a WALTHER

Spritz- und Lackiersysteme GmbH, Wuppertal (Alemania).

4 Montaje

La pistola sale completamente montada de fábrica. Antes de ponerla en servicio se

tendrán que realizar las siguientes tareas:

4.1 Fijación de la pistola

Fíje la pistola sobre un soporte estable y adecuado como en el ejemplo siguiente:

Para esto utilíce el bulón de fijación 1, diametro 8 mm.

A petición le suministramos otros dispositivos de fijación.

4.2 Empalmes de alimentación

Peligro

No confunda el empalme del aire de mando con el empalme del aire de pulverización

- riesgo de heridas.

M ST Z

ST Z

Empalme de

material

M = Empalme de material

ST = Empalme de aire de mando

Z = Empalme de aire de pulverización

Ya está la pistola completamente montada y lista para la puesta en servicio.

5 Manejo

5.1 Consignas de seguridad

Al utilizar la pistola respete en especial las siguientes consignas!

• Traiga una máscara protectora y ropa de trabajo reglamentaria. Las partículas

en suspensión son peligrosas para su salud.

• Traiga una protección contra ruidos en el area de trabajo. El nivel de ruido medi-

do a un metro de distancia es de unos 83 dB(A) y puede causar daños auditivos.

• No debe existir ninguna fuente de chispas en el area de trabajo. La pulverización

de materiales muy inflamables (lacas y adhesivos por ej.) aumenta los riesgos

de explosión e incendio.

5.2 Puesta en y fuera de servicio

Antes de poner la pistola en servicio asegúrese que:

• la presión del aire de mando esté presente a la pistola

• la presión de pulverización esté presente a la pistola

• la presión del material esté presente a la pistola.

Atención

La presión del material no debe exceder los

• 8 bar.

Sólo en este caso se podrán garantizar el buen funcionamiento y la seguridad de

la pistola.

Ajuste la presión del aire de mando al menos

• 4,5 bar,

para permitir la puesta en servicio.

La puesta y la parada de servicio se pueden activar mediante la válvula de mando

de 3/2 (ver instrucciones de servicio del fabricante).

Peligro

Cierre la presión de la pistola después de cada utilización - riesgo de explosión de

las mangueras con presión - riesgo de heridas.

5

4

1

WA 600

WA 610

l

l

l

Regulación de la presión del material

Este ajuste sólo se podra lograr a partir de la bomba o del calderín a presión.

Siga las instrucciones de servicio y las consignas de seguridad del fabricante.

Regulación de la presión del aire de pulverización

La presión del aire de pulverización se ajusta a partir de la válvula reductora de

presión del compresor. Siga las instrucciones de servicio y las consignas de

seguridad del fabricante.

Si desea modificar el chorro mas allá de las posibilidades de la pistola, se tendrá

que reconvertirla (véase 5.6 Modificación de la pistola).

WALTHER ofrece una amplia selección de conjuntos de cabezas neumáticas,

toberas y agujas.

5.5 Eliminar los defectos de la prueba de aplicación

El cuadro siguiente indica los ajustes que modifican la forma del chorro.

Resultado deseado

l

l

5.3 Pruebas de aplicación

Una prueba de aplicación es siempre necesaria cuando:

• se utiliza la pistola por primera vez

• se pulveriza un material después de otro

• se ha desmontado la pistola para mantenimiento o reparación

La prueba de aplicación puede realizarse sobre una pieza galvanizada, cartón o papel.

Peligro

Aleje la mano y otras partes del cuerpo de la tobera con presión de la pistola

- riesgo de heridas.

Peligro

Asegurese al pulverizar que ninguna persona se encuentre al alcance del chorro de

pulverización de la pistola - riesgo de heridas.

1. Ponga la pistola en servicio para realizar una prueba de aplicación (véase 5.2

Puesta eny fuera de servicio).

2. Controle la prueba y haga los ajustes necesarios directamente en la pistola

(véase 5.4 Regulación del chorro de pulverización).

5.4 Regulación del chorro de pulverización

Con las PILOT WA 600 / WA 610 la regulación del chorro se logra con los siguientes

ajustes.

Regulación del aire de pulverización

Por medio de las dos tuercas 1 y 2 se ajusta perfectamente el chorro de pulverización.

La tuerca B ajusta el chorro ancho o plano.

La tuerca R ajusta el chorro redondo.

Regulación del caudal de material

Gire la tuerca reguladora de alimentación de

material 1 (muesca en el casquillo elastico)

• hacia el interior, para reducir el caudal

• hacia el exterior, para incrementar el caudal.

Por medio de la barra de enganche 2, se

puede activar el paso del caudal de material

por la tobera sin abrir el aire de pulverización.

76

B

R

1

2

Prueba de

aplicación

Desviación Regulación necesaria

Chorro demasiado

grueso en el centro

• Incrementar lo ancho del chorro

Bordes demasiado

ancho

• Incrementar lo redondo del chorro

Chorro con salpicaduras

• Aumentar la presión del aire de

pulverización

Aplicación muy delgada en el centro

• Reducir la presión de pulverización

Chorro dividido en el

centro

• Aumentar le diámetro de la tobera

• Reducir la presión de pulverización

• Aumentar la presión del material

Aplicación ovalada

• Reducir la presión del material

• Aumentar la presión del aire de

pulverización

6.2 Limpieza completa

Para incrementar el tiempo de vida de la pistola y conservarla en buen estado de

funcionamiento es necesario limpiarla y lubricarla con regularidad.

Sólo utilice para la limpieza de la pistola agentes limpiadores recomendados por

el fabricante del material pulverizado y que no contengan los componentes

siguientes:

• hidrocarburos halogenisados

(como por ejemplo 1,1,1 triclorostano; cloruro de metileno etc.)

• ácidos o agentes limpiadores ácidos

• disolventes regenerados (agentes limpiadores diluidos)

• productos de decapado

Estos componentes generan reacciones químicas de oxidación al entrar en contacto con las piezas galvanizadas de la pistola.

WALTHER no asume ninguna responsabilidad en caso de daños causados por

una limpieza inadecuada.

Límpie la pistola

• antes de cada cambio de color o de material

• al menos una vez a la semana

• según el tipo de material o el nivel de ensuciamiento varias veces a la semana.

Atención

No deposite la pistola directamente en el disolvente o en cualquier otro agente

limpiador. Ya no se podría garantizar su buen funcionamiento.

Atención

No utilice superficies duras o objetos puntiagudos para limpiar su pistola. Las piezas de precisión podrían llegar a dañarse y perjudicar sus resultados de pulverización.

1. Desmonte la pistola, véase 5.5 Recambio de tobera y aguja.

2. Límpie la cabeza neumática y la tobera con un pincel y el agente lipiador.

3. Límpie el cuerpo de la pistola y las partes restantes con una gamuza empapa-

da con el agente limpiador.

4. Unte las piezas siguientes con una fina película de grasa:

• Manguito del pistón

• Anillo del pistón

• Aguja

• Resorte de la aguja

Para esto utilice un pincel y una grasa neutral exenta de ácidos o resinas.

Para volver a montar la pistola proceda en la orden inversa.

8

9

5.6 Modificación del chorro de pulverización

La cabeza neumática, la tobera y la aguja necesarias para la aplicación de un material particular forman un conjunto único, el sistema de tobera. Para garantizar la continuidad de su calidad de aplicación, cambie siempre el sistema en su conjunto.

Peligro

Antes de proceder a cualquier trabajo de reconversión, cierre la alimentación del

material y del aire a la pistola - riesgo de herida.

Recomendación

Antes de proceder a los pasos siguientes sirvase revisar el croquis de explosión

(hoja plegada) al principio de estas instrucciones de servicio.

Recambio de la cabeza neumática y de la tobera de material

1. Afloje la tuerca de la cabeza neumática pos 1.

2. Saque la cabeza neumática de la parte anterior pos. 3 de la pistola.

3. Afloje y saque la tobera pos. 2 de la parte anterior de la pistola (llave de 13).

Proceda en la orden inversa para el montaje.

Recambio de la aguja de material

1. Afloje y quite la barra de tracción pos. 22.

2. Destornille la tapa pos. 21 y saque el resorte de aguja pos. 20.

3. Afloje el casquillo roscado pos. 19, quite el resorte de pistón pos. 18 y saque la

aguja de material pos. 17.

Proceda en la orden inversa para el montaje.

6 Limpieza

6.1 Consignas de seguridad

• Antes de proceder a cualquier trabajo de mantinimiento, cierre la alimentación del

material y del aire a la pistola - riesgo de herida.

• No deberá existir ninguna fuente de chispa dentro del area de trabajo. La aplicaci-

ón de materiales muy inflamables (disolventes) aumenta los riesgos de explosión e

incendio.

• Siga las instrucciones de uso y las consignas de seguridad de los fabricantes de

materiales pulverizables y de solventes. Los materiales agresivos y causticos en

particular pueden perjudicar a su salud y ocasionar daños materiales.

l

l

l

7.1 Recambio de una empaquetadura de aguja defectosa

1. Cierre la presión de la pistola.

2. Quite la aguja de material pos. 17 como describe en el punto 5.6 Modificación..

3. Quite la parte anterior pos. 3 de la caja de pistón pos. 6 afloando los 3 tornillos

4. Saque la empaquetadura pos. 4 de aguja con una pequeña herramienta de

ancla.

5. Lubrique la empaquetadura nueva con una grasa neutral, sin ácidos ni resinas.

6. Coloque la empaquetadura nueva en el cuerpo de la pistola.

Para volver a montar las otras piezas proceda en la orden inversa.

Recomendación

La empaquetadura pos. 4 gastada no se deberá volver a utilizar. No se garantiza

que quede libre de fugas.

7.2 Recambio de tobera, aguja, resortes y juntas

Desmonte la pistola siguiendo las instrucciones del párrafo 5.6 Recambio de

tobera y aguja cuando las siguientes piezas se tengan que cambiar:

• tobera de material

• resorte de pistón

• aguja de material*

• resorte de la aguja*

• manguito*

Recomendación

Las piezas marcadas con una * deben untarse con una grasa neutral sin ácidos

ni resinas, antes de colocarse en el cuerpo de la pistola.

WALTHER le puede suministrar un kit de reparación para los modelos PILOT WA

600 y WA 610 con el conjunto de las piezas de desgaste rapido:

No. de articulo: V 16 600 02 . . 3 (WA 600 / WA 610)

Las piezas de desgaste aparecen con letras gruesas en la lista de las piezas de

recambio.

6.3 Limpieza de rutina

En caso de frequente cambio de color o (según el tipo del material) a la parada de

servicio, le podrá limpiar la pistola sin desmontarla.

Recomendación

Para preservar la seguridad del funcionamiento y la calidad de la pistola, úntela y

límpiela con regularidad (véase el párrafo 6.2 Limpieza completa).

Antes de proceder a la limpieza de rutina es preciso cumplir con la siguientes condiciones:

1. El calderín limpio se habra rellenado con el agente limpiador adecuado. La

presión del material estará presente a la pistola. El agente limpiador no se

deberá pulverizar.

2. Ponga la pistola en servicio, véase 5.2 Puesta en servicio.

3. No pare el servicio hasta que el agente limpiador salga completamente limpio.

Para evitar la puesta en servicio del sistema completo de pulverización, se puede

abrir manualmente la alimentación del material de los modelos PILOT WA 600 / WA

610.

El sistema de pulverización con presión cerrada puede ya quedar parado hasta su

próxima utilización.

1. Saque el disco de la pistola hacia atrás.

El canal de alimentación del material está abierto y se

pueden limpiar tubo y tobera.

2. Sólo suelte el disco cuando el agente limpiador salga

completamente claro.

7 Mantenimiento

Peligro

Antes de proceder a cualquier trabajo de mantenimiento cierre la alimentación de

material, de aire de pulverización y de aire de mando a la pistola - riesgo de heridas.

Recomendación

Antes de proceder a los pasos siguientes sirvase revisar el croquis de explosión al

principio de estas instrucciones de servicio.

10

11

l

8 Datos técnicos

Peso: 360 g

Anschluß:

para aire de pulverización: G 1/4

para aire de mando: CK 1/8 PK 4

para alimentación del material: G 3/8

Límetes de presión:

presión del aire de mando: min. 4,5 bar

presión del material: max. 8 bar

presión del aire de pulverización: max. 8 bar

Temperatura máxima

de servicio de la pistola 80 °C

Nivel de ruido

(medido a un metro

de distancia de la pistola) 83 dB (A)

Consumo de aire:

Presión de aire

de entrada: Chorro redondo Chorro ancho

1,0 bar 150 L/min. 180 L/min.

2,0 bar 210 L/min. 260 L/min.

3,0 bar 250 L/min. 310 L/min.

4,0 bar 280 L/min. 360 L/min.

5,0 bar 310 L/min. 400 L/min.

6,0 bar 340 L/min. 430 L/min.

Nos reservamos el derecho a modificaciones técnicas.

12

13

8 Identificación y eliminación de los fallos

Peligro

Antes de proceder a cualquier trabajo de limpieza o de mantenimiento cierre la alimentación de material, de aire de pulverización y de aire de mando - riesgo de heridas

.

9 Fluidos residuales

Los fluidos residuales resultando del mantenimiento y de la limpieza de la pistola se

deberán evacuar de acuerdo a las disposiciones y leyes relevantes.

Peligro

Siga las instrucciones de los fabricantes de materiales pulverizables y agentes limpiadores. Una evacuación precaria de los fluidos residuales es peligrosa para la salud

y el medio ambiente de los hombres y animales.

Defecto Causa Remedio

La pistola gotea

La tobera o la aguja están

ensuciadas

La tobera o la aguja están

dañadas

Desmonte y limpie la tobera o

la aguja, véase 5.6 Recambio

de tobera y de aguja

véase 5.6 Recambio de aguja o

tobera

La pistola no se

abre

La presión del aire de mando

está demasiado baja

Aumente la presión al menos

4,5 bar

El chorro sale con

irregularidad

Hace falta de material en el

depósito

Rellenar con material (véase

instrucciones de servicio del

fabricante)

La pistola sigue

soplando en condición de reposo

El manguito pos. 7 está dañado Cambiarlo

El material borbotea en el déposito

El aire de pulverización llega

por caudal de material en el

déposito - la tobera de material

o la cabeza neumática están

flojo

Limpiar, sujetar or cambiar las

piezas

Chorro de un lado Cuerno de la cabeza tapado Desmonte y limpie la cabeza

neumática

l

l

Loading...

Loading...