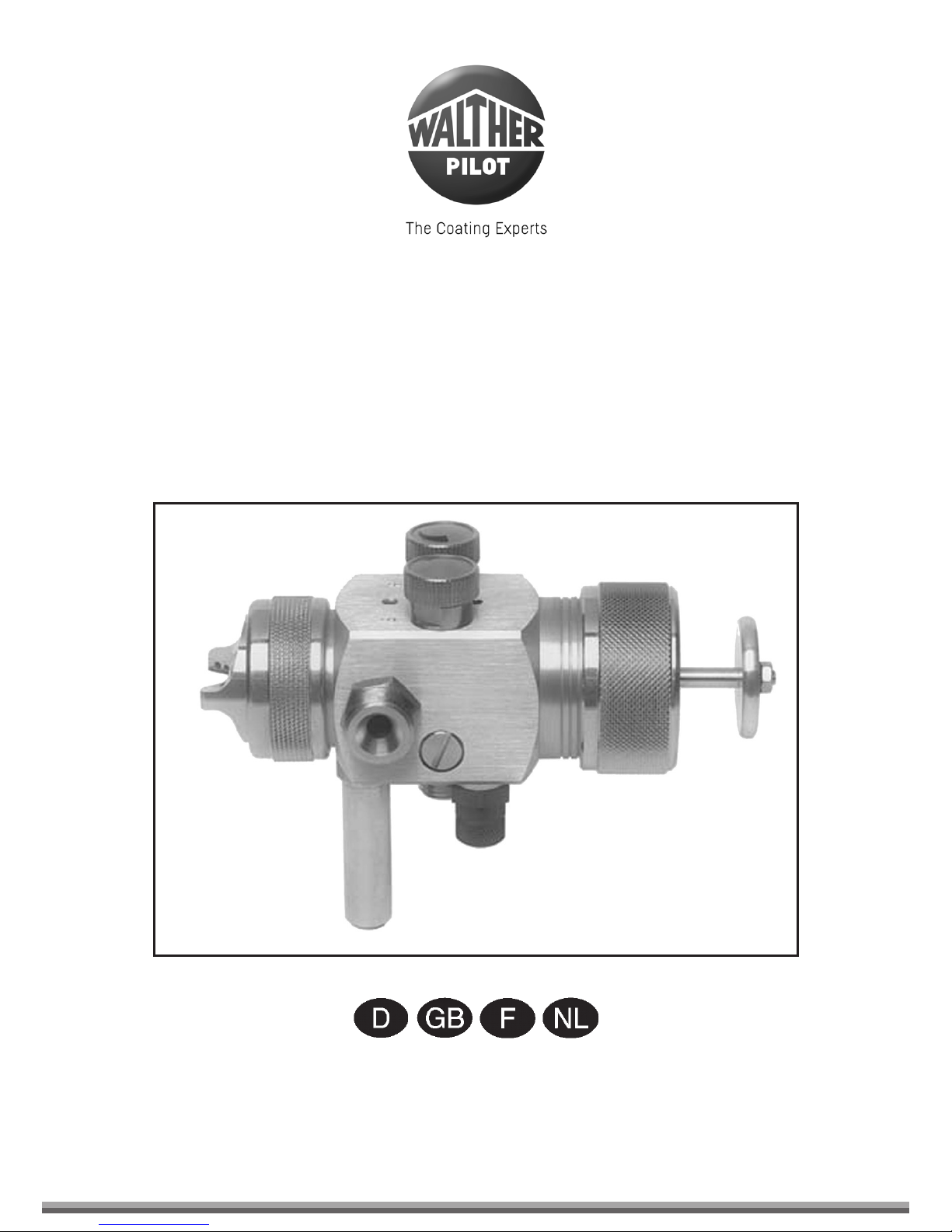

WALTHER PILOT WA 430, WA 472-K, WA 471-K, WA 473-K, PILOT WA 400 Operating Instructions Manual

...

Betriebsanleitung / Operating Instructions /

Instructions de Service / Gebruiksaanwijzing

PILOT WA 400 / PILOT WA 410 / PILOT WA 420 /

PILOT WA 430 / PILOT WA 470-K / PILOT WA 471-K /

PILOT WA 472-K / PILOT WA 473-K

Automatische Spritzpistolen / Automatic Spray Guns

Pistolets de pulvérisation automatiques / Automatische spuitpistolen

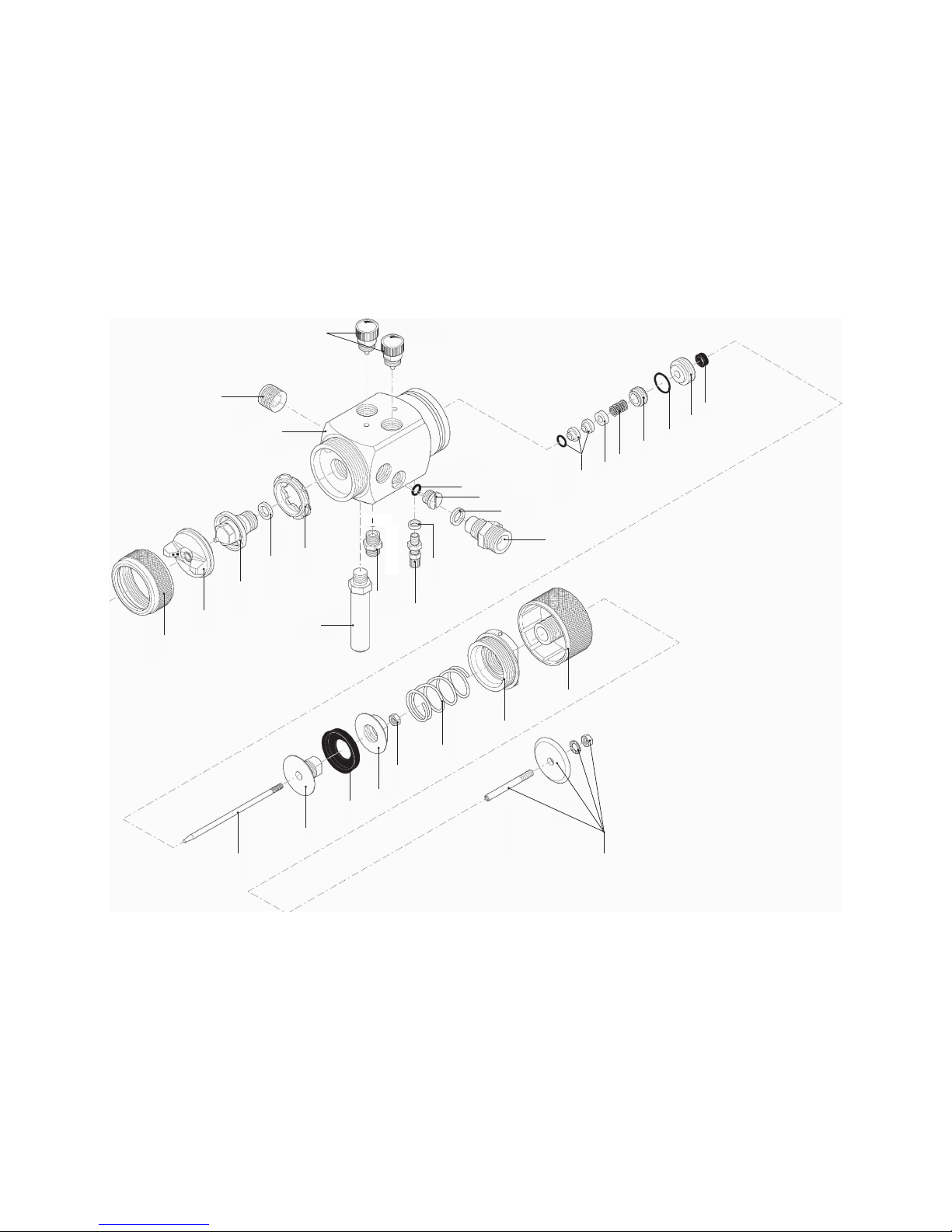

32

PILOT WA 400

Stand Mai 2007

1

9

5

4

3

2

24

23

13

16

15

22

21

20

19

18

12

11

4

29

28

27

26

25

7

33

32

31

30

6

8

17

14

Seite 6 - 23

Page 24 - 41

Page 42 - 59

Pagina 60 - 77

76

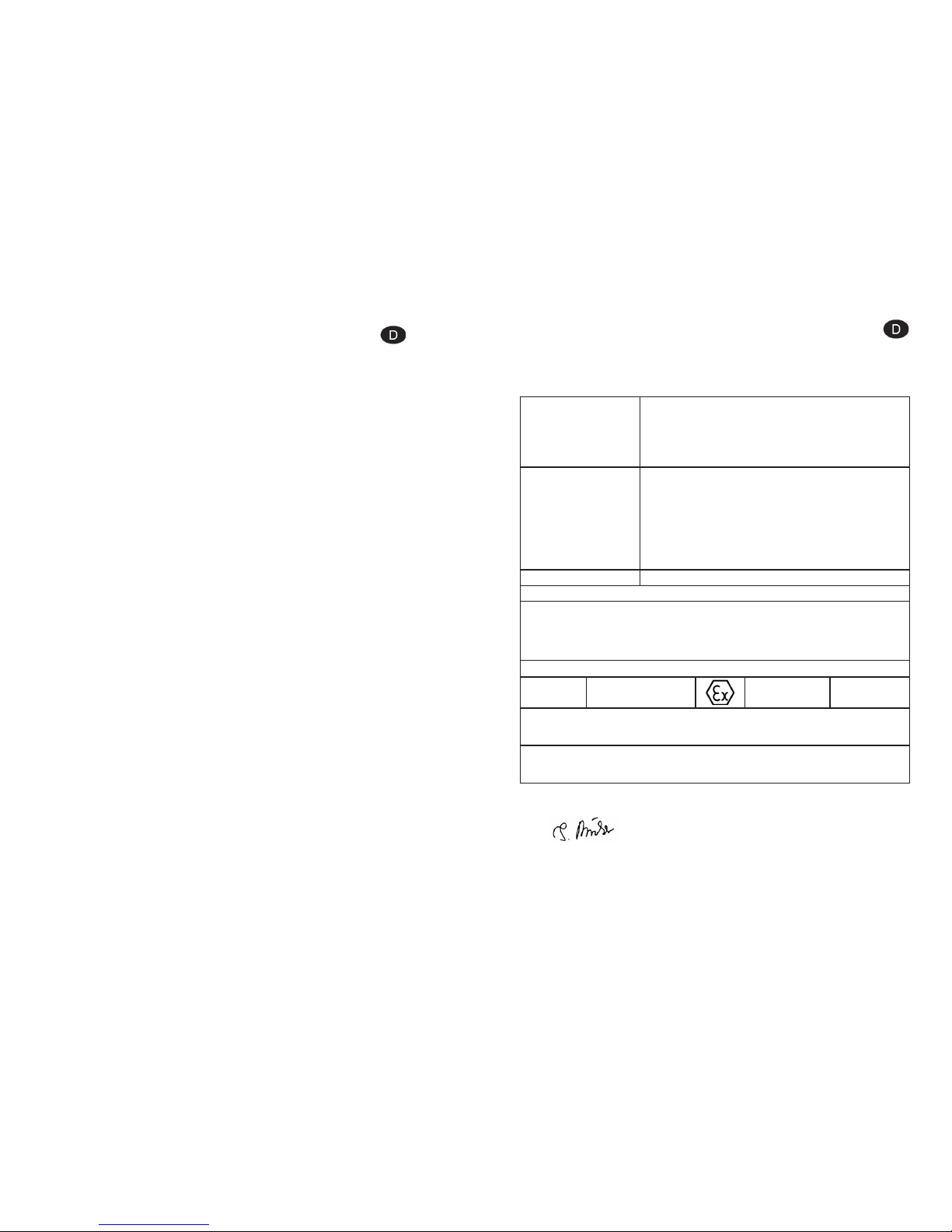

EG/EU-Konformitätserklärung

Wir, der Gerätehersteller, erklären in alleiniger Verantwortung, dass das Produkt in der untenstehenden Beschreibung den einschlägigen grundlegenden Sicherheits- und Gesundheitsanforderungen entspricht. Bei einer nicht mit uns abgestimmten Änderung an dem Gerät oder bei

einer unsachgemäßen Verwendung verliert diese Erklärung ihre Gültigkeit.

Hersteller WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18 - 30

D - 42327 Wuppertal

Tel.: +49(0)202 / 787 - 0

Fax: +49(0)202 / 787 - 2217

www.walther-pilot.de • e-mail: info@walther-pilot.de

Typenbezeichnung Automatische Spritzpistolen

PILOT WA 400 (Standardausführung) 20 540

PILOT WA 410 (Umlaufausführung) 20 541

PILOT WA 420 (Niederdruckausführung HVLP) 20 542

PILOT WA 430 (Niederdruck- und Umlaufausführung) 20 543

PILOT WA 470-K (Kleberausführung - Standard) 20 580

PILOT WA 471-K (Kleberausführung - Umlauf) 20 581

PILOT WA 472-K (Kleberausführung - System HVLP) 20 582

PILOT WA 473-K (Kleberaus. - System HVLP - Umlauf) 20 583

Verwendungszweck Verarbeitung spritzbarer Materialien

Angewandte Normen und Richtlinien

EG-Maschinenrichtlinien 2006/42/EG

2014/34/EU (ATEX Richtlinien)

DIN EN ISO 12100

DIN EN 1953 DIN EN 13463-1

DIN EN 1127-1 DIN EN 13463-5

Spezifikation im Sinne der Richtlinie 2014/34/EU

Kategorie 2

Gerätebezeichnung

II 2 G c T 5

Tech.File,Ref.:

2407

Bevollmächtigt mit der Zusammenstellung der technischen Unterlagen:

Nico Kowalski, WALTHER Spritz- und Lackiersysteme GmbH, Kärntner Str. 18 - 30

D- 42327 Wuppertal

Besondere Hinweise :

Das Produkt ist zum Einbau in ein anderes Gerät bestimmt. Die Inbetriebnahme ist so lange

untersagt, bis die Konformität des Endproduktes mit der Richtlinie 2006/42/EG festgestellt ist.

Wuppertal, den 02. November 2016

Name: Torsten Bröker

Stellung im Betrieb: Leiter der Konstruktion und Entwicklung

Diese Erklärung ist keine Zusicherung von Eigenschaften im Sinne der Produkthaftung. Die Sicherheitshinweise

der Produktdokumentation sind zu beachten.

Inhaltsverzeichnis

Explosionszeichnung 2

Konformitätserklärung 7

Ersatzteilliste 8

1 Allgemeines 12

1.1 Kennzeichnung der Modelle 12

1.2 Bestimmungsgemäße Verwendung 12

1.3 Sachwidrige Verwendung 13

2 Technische Beschreibung 13

3 Sicherheitshinweise 14

3.1 Kennzeichnung der Sicherheitshinweise 14

3.2 Allgemeine Sicherheitshinweise 14

4 Montage 15

4.1 Spritzpistole befestigen 15

4.2 Versorgungsleitungen anschließen 15

5 Bedienung 16

5.1 Sicherheitshinweise 16

5.2 Inbetrieb- und Außerbetriebsetzen 16

5.3 Spritzbildprobe erzeugen 16

5.4 Spritzbild verändern 17

5.5 Spritzpistole umrüsten 18

6 Reinigung 19

6.1 Sicherheitshinweise 19

6.2 Grundreinigung 19

6.3 Routinereinigung 20

7 Instandsetzung 21

7.1 Undichte Nadelpackung austauschen 21

7.2 Materialdüse, -nadel, Federn und Dichtungen austauschen 21

8 Fehlersuche und -beseitigung 22

9 Entsorgung 22

10 Technische Daten 23

ppa.

98

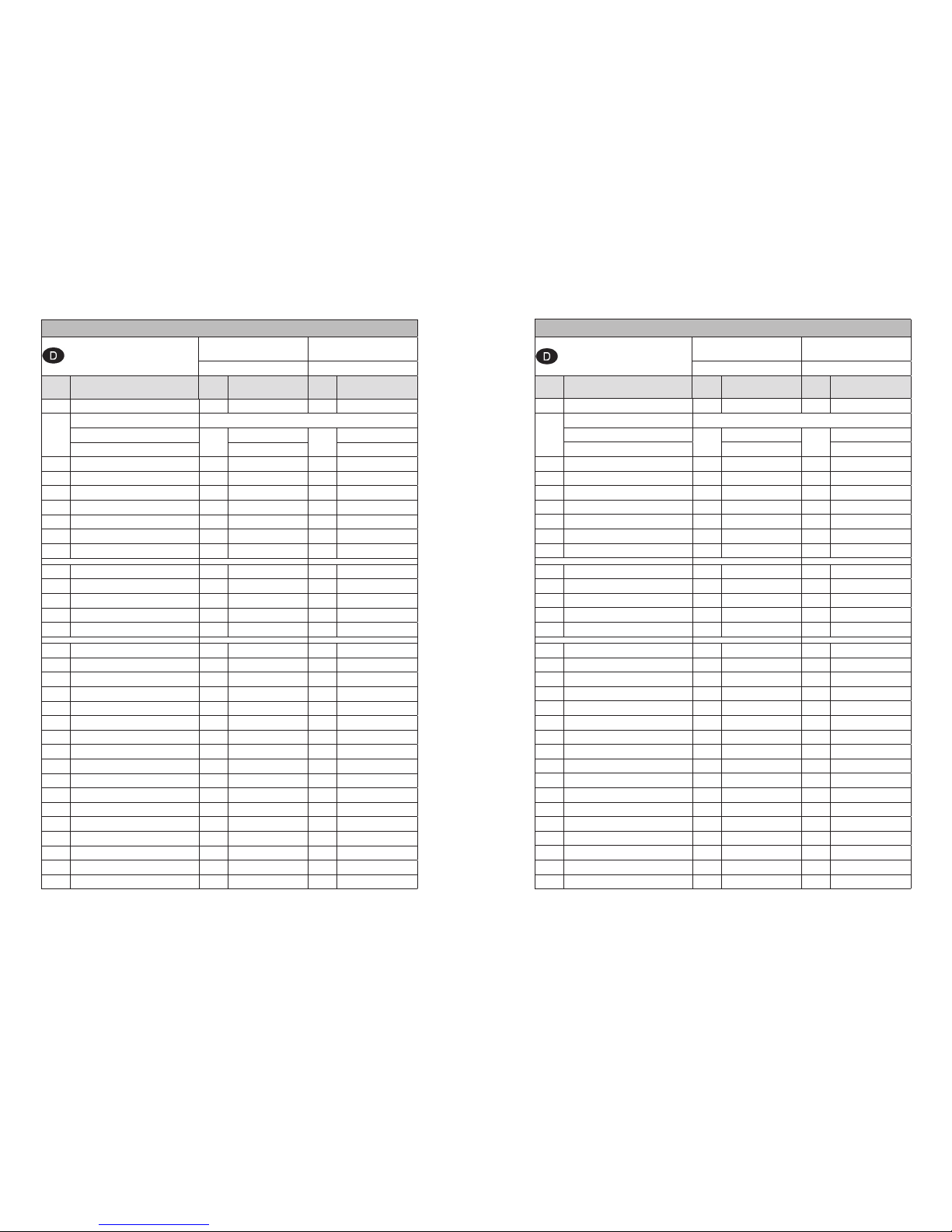

Ersatzteilliste:

PILOT WA 400

Standard

PILOT WA 410

Umlauf

V 20 540 V 20541

Pos. Bezeichnung Stck. Artikelnummer Stck. Artikelnummer

1 Luftkopfmutter 1 V 11 360 04 300 1 V 11 360 04 300

2

Luftkopf wahlweise

Düsengröße 0,5 - 1,8 mm ø

1

V 11 360 30 060*

1

V 11 360 30 060*

Düsengröße 2,0 - 2,5 mm ø V 11 360 30 210* V 11 360 30 210*

3 Materialdüse wahlweise 1 V 11 601 40 . . 3* 1 V 11 601 40 . . 3*

4 Zwischenring 2 V 09 002 16 000 2 V 09 002 16 000

5 Luftverteilerring 1 V 11 601 04 000 1 V 11 601 04 000

6 Pistolengehäuse 1 V 20 540 10 000 1 V 20 540 30 000

7 Verschlussstopfen 1 V 20 540 40 003 1 V 20 540 40 003

8 Breit- Rundstrahlregelung 2 V 11 601 20 000 2 V 11 601 20 000

9 Materialanschlussnippel 1 V 20 540 22 003 2 V 20 540 22 003

11 Stopfen 1 V 20 540 33 005 - -

12 O-Ring 1 V 09 103 18 000 1 V 09 103 18 000

13 Schnellverschraubung kompl. 1 V 66 100 02 027 1 V 66 100 02 027

14 Dichtung 1 V 66 100 02 223 1 V 66 100 02 223

15 Doppelnippel 1 V 00 101 01 000 1 V 00 101 01 000

17 Befestigungsbolzen 1 V 20 510 21 003 1 V 20 510 21 003

18 Nadelpackung kompl. 1 V 09 001 72 000 1 V 09 001 72 000

19 Druckstück 1 V 10 361 07 000 1 V 10 361 07 000

20 Packungsfeder 1 V 20 510 12 003 1 V 20 510 12 003

21 Packungsschraube 1 V 20 510 11 003 1 V 20 510 11 003

22 O-Ring 1 V 09 103 30 001 1 V 09 103 30 001

23 Dichtschraube 1 V 20 540 23 004 1 V 20 540 23 004

24 Nutring 1 V 09 222 00 000 1 V 09 222 00 000

25 Materialnadel wahlweise 1 V 20 540 20 . . 3* 1 V 20 540 20 . . 3*

26 Kolben 1 V 20 540 26 004 1 V 20 540 26 004

27 Topfmanschette 1 V 20 651 06 000 1 V 20 651 06 000

28 Klemmscheibe 1 V 20 540 25 004 1 V 20 540 25 004

29 Kontermutter 1 V 20 540 17 003 1 V 20 540 17 003

30 Kolbenfeder 1 V 20 540 16 003 1 V 20 540 16 003

31 Gewindebuchse kompl. 1 V 20 540 31 000 1 V 20 540 31 000

32 Kappe kompl. 1 V 20 540 35 000 1 V 20 540 35 000

33 Zugstange kompl. 1 V 20 540 39 000 1 V 20 540 39 000

Ersatzteilliste:

PILOT WA 420

HVLP

PILOT WA 430

HVLP-Umlauf

V 20 542 V 20 543

Pos. Bezeichnung Stck. Artikelnummer Stck. Artikelnummer

1 Luftkopfmutter 1 V 11 360 04 300 1 V 11 360 04 300

2

Luftkopf wahlweise

Düsengröße 0,5 - 1,8 mm ø

1

V 11 631 11 061*

1

V 11 631 11 061*

Düsengröße 2,0 - 2,5 mm ø V 11 631 11 211* V 11 631 11 211*

3 Materialdüse wahlweise 1 V 11 601 40 . . 3* 1 V 11 601 40 . . 3*

4 Zwischenring 2 V 09 002 16 000 2 V 09 002 16 000

5 Luftverteilerring 1 V 11 631 04 000 1 V 11 631 04 000

6 Pistolengehäuse 1 V 20 540 50 000 1 V 20 540 55 000

7 Verschlussstopfen 1 V 20 540 40 003 1 V 20 540 40 003

8 Breit- Rundstrahlregelung 2 V 11 601 20 000 2 V 11 601 20 000

9 Materialanschlussnippel 1 V 20 540 22 003 2 V 20 540 22 003

11 Stopfen 1 V 20 540 33 005 - -

12 O-Ring 1 V 09 103 18 000 1 V 09 103 18 000

13 Schnellverschraubung kompl. 1 V 66 100 02 027 1 V 66 100 02 027

14 Dichtung 1 V 66 100 02 223 1 V 66 100 02 223

15 Doppelnippel 1 V 00 101 01 000 1 V 00 101 01 000

17 Befestigungsbolzen 1 V 20 510 21 003 1 V 20 510 21 003

18 Nadelpackung kompl. 1 V 09 001 72 000 1 V 09 001 72 000

19 Druckstück 1 V 10 361 07 000 1 V 10 361 07 000

20 Packungsfeder 1 V 20 510 12 003 1 V 20 510 12 003

21 Packungsschraube 1 V 20 510 11 003 1 V 20 510 11 003

22 O-Ring 1 V 09 103 30 001 1 V 09 103 30 001

23 Dichtschraube 1 V 20 540 23 004 1 V 20 540 23 004

24 Nutring 1 V 09 222 00 000 1 V 09 222 00 000

25 Materialnadel wahlweise 1 V 20 540 20 . . 3* 1 V 20 540 20 . . 3*

26 Kolben 1 V 20 540 26 004 1 V 20 540 26 004

27 Topfmanschette 1 V 20 651 06 000 1 V 20 651 06 000

28 Klemmscheibe 1 V 20 540 25 004 1 V 20 540 25 004

29 Kontermutter 1 V 20 540 17 003 1 V 20 540 17 003

30 Kolbenfeder 1 V 20 540 16 003 1 V 20 540 16 003

31 Gewindebuchse kompl. 1 V 20 540 31 000 1 V 20 540 31 000

32 Kappe kompl. 1 V 20 540 35 000 1 V 20 540 35 000

33 Zugstange kompl. 1 V 20 540 39 000 1 V 20 540 39 000

1110

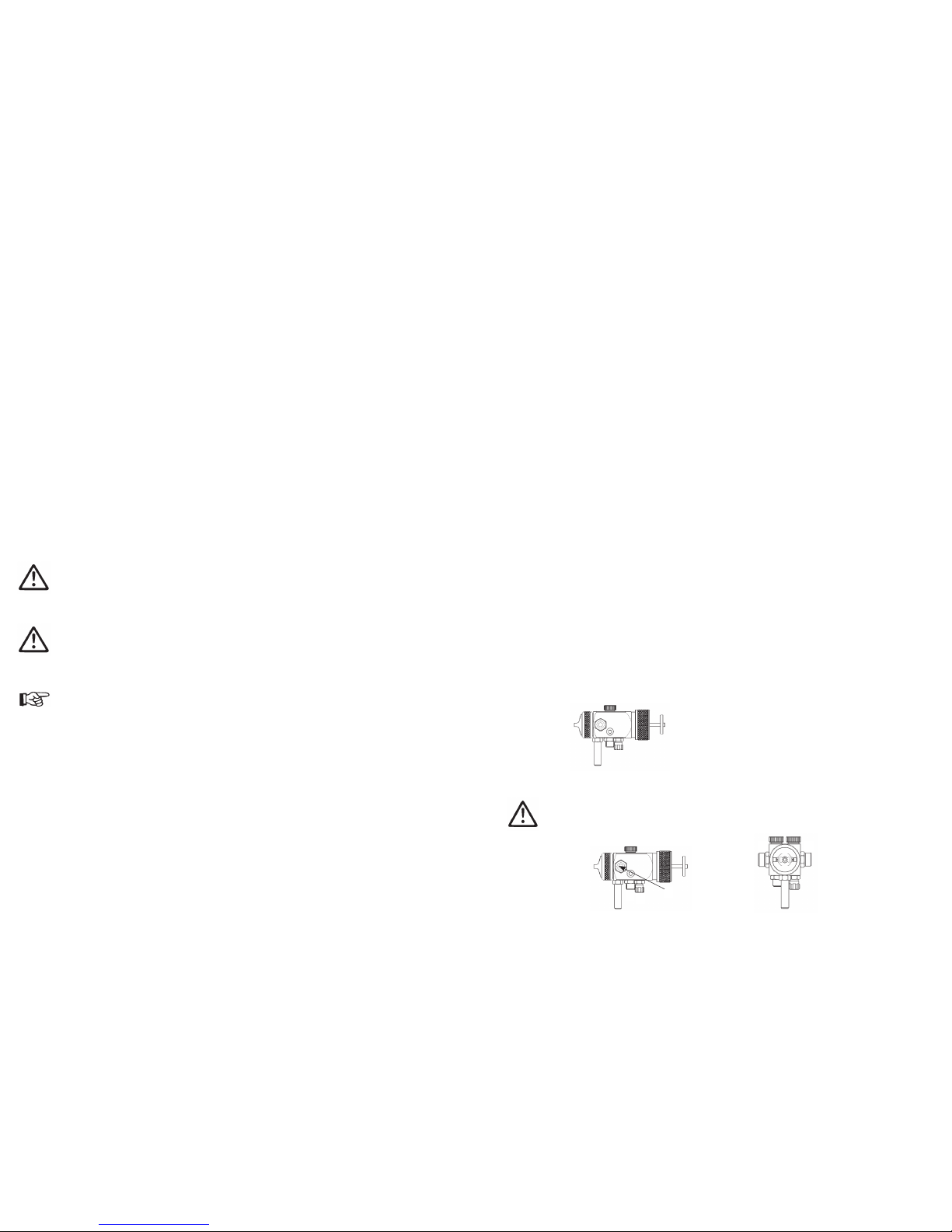

Ersatzteilliste:

PILOT WA 470-K

Kleber-Standard

PILOT WA 471-K

Kleber-Umlauf

PILOT WA 472-K

Kleber- HVLP

PILOT WA 473-K

Kleber HVLP-Umlauf

V 20 580 V 20 581 V 20 582 V 20 583

Pos.

Bezeichnung

Stck.

Artikelnummer

Stck.

Artikelnummer

Stck.

Artikelnummer

Stck.

Artikelnummer

1

Luftkopfmutter 1 V 11 360 04 300 1 V 11 360 04 300 1 V 11 360 04 300 1 V 11 360 04 300

2

Luftkopf wahlweise

Düsengröße 0,5 - 1,0 mm ø1V 11 631 12 055*1V 11 631 12 055*1V 11 631 12 055*1V 11 631 12 055*

Düsengröße 1,2 - 1,8 mm ø V 11 631 12 205* V 11 631 12 205* V 11 631 12 205* V 11 631 12 205*

Düsengröße 2,0 - 2,5 mm ø V 11 631 12 255* V 11 631 12 255* V 11 631 12 255* V 11 631 12 255*

3

Materialdüse wahlweise 1 V 11 641 40 . . 3* 1 V 11 641 40 . . 3* 1 V 11 641 40 . . 3* 1 V 11 641 40 . . 3*

5

Luftverteilerring 1 V 11 601 04 000 1 V 11 601 04 000 1 V 11 631 04 000 1 V 11 631 04 000

6

Pistolengehäuse 1 V 20 580 01 000 1 V 20 581 01 000 1 V 20 582 01 000 1 V 20 583 01 000

7

Verschlussstopfen 1 V 20 540 40 003 1 V 20 540 40 003 1 V 20 540 40 003 1 V 20 540 40 003

8

Breit- Rundstrahlregelung 2 V 11 601 20 000 2 V 11 601 20 000 2 V 11 601 20 000 2 V 11 601 20 000

9

Materialanschlussnippel 1 V 20 540 22 003 2 V 20 540 22 003 1 V 20 540 22 003 2 V 20 540 22 003

11

Stopfen 1 V 20 540 33 005 - - 1 V 20 540 33 005 - -

12

O-Ring 1 V 09 103 18 000 1 V 09 103 18 000 1 V 09 103 18 000 1 V 09 103 18 000

13

Schnellverschraubung kompl. 1 V 66 100 02 027 1 V 66 100 02 027 1 V 66 100 02 027 1 V 66 100 02 027

14

Dichtung 1 V 66 100 02 223 1 V 66 100 02 223 1 V 66 100 02 223 1 V 66 100 02 223

15

Doppelnippel 1 V 00 101 01 000 1 V 00 101 01 000 1 V 00 101 01 000 1 V 00 101 01 000

17

Befestigungsbolzen 1 V 20 510 21 003 1 V 20 510 21 003 1 V 20 510 21 003 1 V 20 510 21 003

18

Nadelpackung kompl. 1 V 09 001 72 000 1 V 09 001 72 000 1 V 09 001 72 000 1 V 09 001 72 000

19

Druckstück 1 V 10 361 07 000 1 V 10 361 07 000 1 V 10 361 07 000 1 V 10 361 07 000

20

Packungsfeder 1 V 20 510 12 003 1 V 20 510 12 003 1 V 20 510 12 003 1 V 20 510 12 003

21

Packungsschraube 1 V 20 510 11 003 1 V 20 510 11 003 1 V 20 510 11 003 1 V 20 510 11 003

22

O-Ring 1 V 09 103 30 001 1 V 09 103 30 001 1 V 09 103 30 001 1 V 09 103 30 001

23

Dichtschraube 1 V 20 540 23 004 1 V 20 540 23 004 1 V 20 540 23 004 1 V 20 540 23 004

24

Nutring 1 V 09 222 00 000 1 V 09 222 00 000 1 V 09 222 00 000 1 V 09 222 00 000

25

Materialnadel wahlweise 1 V 20 580 30 . . 3* 1 V 20 580 30 . . 3* 1 V 20 580 30 . . 3* 1 V 20 580 30 . . 3*

26

Kolben 1 V 20 540 26 004 1 V 20 540 26 004 1 V 20 540 26 004 1 V 20 540 26 004

27

Topfmanschette 1 V 20 651 06 000 1 V 20 651 06 000 1 V 20 651 06 000 1 V 20 651 06 000

28

Klemmscheibe 1 V 20 540 25 004 1 V 20 540 25 004 1 V 20 540 25 004 1 V 20 540 25 004

29

Kontermutter 1 V 20 540 17 003 1 V 20 540 17 003 1 V 20 540 17 003 1 V 20 540 17 003

30

Kolbenfeder 1 V 20 540 16 003 1 V 20 540 16 003 1 V 20 540 16 003 1 V 20 540 16 003

31

Gewindebuchse kompl. 1 V 20 540 31 000 1 V 20 540 31 000 1 V 20 540 31 000 1 V 20 540 31 000

32

Kappe kompl. 1 V 20 540 35 000 1 V 20 540 35 000 1 V 20 540 35 000 1 V 20 540 35 000

33

Zugstange kompl. 1 V 20 540 39 000 1 V 20 540 39 000 1 V 20 540 39 000 1 V 20 540 39 000

Andere Luftköpfe auf Anfrage.

* Bei Ersatzteillieferungen bitte entsprechende Größe angeben.

Wir empfehlen, alle fettgedruckten Teile (Verschleißteile) auf Lager zu halten.

Düseneinlagen

Die Düseneinlagen bestehen aus Luftkopf, Materialdüse und Materialnadel

Artikelnummer

PILOT WA 400 / 410 V 15 400 06 . . 3

PILOT WA 420 / 430 V 15 420 03 . . 3

PILOT WA 470-K - WA 473-K V 15 580 02 . . 3

Düsenausstattung nach Wahl:

▪ 0,5 ▪ 0,8 ▪ 1,0 ▪ 1,2 ▪ 1,4 ▪ 1,5 ▪ 1,8 ▪ 2,0 ▪ 2,2 ▪ 2,5 mm ø

1312

Das Gerät erfüllt die Explosionsschutz-Forderungen der Richtlinie 2014/34/EU

(ATEX) für die auf dem Typenschild angegebene Explosionsgruppe, Gerätekategorie,

und Temperaturklasse.

Beim Betreiben des Gerätes sind die Vorgaben dieser Betriebsanleitung unbedingt

einzuhalten.

Die vorgeschriebenen Inspektions- und Wartungsintervalle sind einzuhalten. Die

Angaben auf den Geräteschildern bzw. die Angaben in dem Kapitel technische

Daten sind unbedingt einzuhalten und dürfen nicht überschritten werden. Eine

Überlastung des Gerätes muss ausgeschlossen sein.

Das Gerät darf in explosionsgefährdeten Bereichen nur nach Maßgabe der zuständigen Aufsichtsbehörde eingesetzt werden.

Der zuständigen Aufsichtsbehörde bzw. dem Betreiber obliegt die Festlegung der Explosionsgefährdung (Zoneneinteilung).

Es ist betreiberseitig zu prüfen und sicherzustellen, dass alle technischen Daten und

die Kennzeichnung gemäß ATEX mit den notwendigen Vorgaben übereinstimmen.

Bei Anwendungen, bei denen der Ausfall des Gerätes zu einer Personengefährdung

führen könnten, sind betreiberseitig entsprechende Sicherheitsmaßnahmen

vorzusehen.

Falls im Betrieb Auffälligkeiten erkannt werden, muss das Gerät sofort stillgesetzt

werden und es ist mit WALTHER Spritz- und Lackiersysteme Rücksprache zu halten.

Erdung / Potentialausgleich

Es muss sichergestellt werden, dass die Spritzpistole separat oder in Verbindung mit

dem Gerät auf dem sie aufgebaut ist, ausreichend geerdet ist (maximaler Widerstand

106Ω).

1.3 Sachwidrige Verwendung

Die Spritzpistole darf nicht anders verwendet werden, als es im Abschnitt

Bestimmungsgemäße Verwendung geschrieben steht.

Jede andere Verwendung ist sachwidrig.

Zur sachwidrigen Verwendung gehören z.B.:

• das Verspritzen von Materialien auf Personen und Tiere

• das Verspritzen von flüssigem Stickstoff.

2 Technische Beschreibung

Die Modelle PILOT WA 400 - WA 430 und WA 470-K - WA 473-K arbeiten automatisch über eine Druckluftsteuerung und werden über ein 3/2-Wege-Steuerventil

angesteuert. Dazu können Hand-, Fuß- oder Magnetventile eingesetzt werden.

Wird das 3/2-Wege-Steuerventil betätigt, tritt die für die Steuerung erforderliche

Druckluft in den Zylinderraum der Spritzpistole ein und öffnet die Materialzufuhr.

Wird die Steuerluft durch das 3/2-Wege-Steuerventil wieder unterbrochen, entweicht

zunächst die im Zylinder befindliche Druckluft. Der Federdruck der Kolbenfeder

drückt anschließend die Materialnadel in ihre Ausgangsstellung zurück und

1 Allgemeines

1.1 Kennzeichnung der Modelle

Modelle: Automatische Spritzpistolen

PILOT WA 400, WA 410, WA 420, WA 430, WA 470-K, WA 471-K,

WA 472-K, WA 473-K

Typen: WA 400 (Standard) 20 540

WA 410 (Umlauf) 20 541

WA 420 (System HVLP) 20 542

WA 430 (System HVLP - Umlauf) 20 543

WA 470-K (Kleber - Standard) 20 580

WA 471-K (Kleber - Umlauf) 20 581

WA 472-K (Kleber - System HVLP) 20 582

WA 473-K (Kleber - System HVLP - Umlauf) 20 583

Hersteller: WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-2217

www.walther-pilot.de • Email: info@walther-pilot.de

1.2 Bestimmungsgemäße Verwendung

Die automatischen Spritzpistolen PILOT WA 400, WA 410, WA 420, WA 430,

WA 470-K, WA 471-K, WA 472-K und WA 473-K dienen ausschließlich der

Verarbeitung spritzbarer Medien. Da sämtliche materialführenden Teile aus Edelstahl

gefertigt sind, können auch wasserhaltige bzw. aggressive Materialien verspritzt

werden, wie z.B.:

• Lacke und Farben

• Fette, Öle und Korrosionsschutzmittel

• Kleber

• Keramikglasuren

• säurehaltige Materialien

• Beizen

Sind die Materialien, die Sie verspritzen wollen, hier nicht aufgeführt, wenden Sie

sich bitte an WALTHER Spritz- und Lackiersysteme GmbH, Wuppertal.

Die spritzbaren Materialien dürfen lediglich auf Werkstücke bzw. Gegenstände

aufgetragen werden.

Die Temperatur des Spritzmaterials darf 80°C grundsätzlich nicht überschreiten.

Die Modelle PILOT WA 400 - WA 430 und die entsprechenden Ausführungen für die

Kleberverarbeitung PILOT WA 470-K - WA 473-K sind keine handgeführten Spritzpistolen und müssen deshalb an einer geeigneten Halterung befestigt werden.

Die bestimmungsgemäße Verwendung schließt auch ein, dass alle Hinweise und

Angaben der vorliegenden Betriebsanleitung gelesen, verstanden und beachtet

werden.

1514

Halten Sie beim Verspritzen von Materialien keine Hände oder andere Körperteile

vor die unter Druck stehende Düse der Spritzpistole - Verletzungsgefahr.

Richten Sie die Spritzpistole nicht auf Personen und Tiere - Verletzungsgefahr.

Beachten Sie die Verarbeitungs- und Sicherheitshinweise der Hersteller von

Spritzmaterial und Reinigungsmittel. Insbesondere aggressive und ätzende

Materialien können gesundheitliche Schäden verursachen.

Tragen Sie im Arbeitsbereich der Spritzpistole einen Gehörschutz. Der erzeugte

Schallpegel der Spritzpistole von ca. 86 dB (A) kann einen Gehörschaden verursachen.

Die partikelführende Abluft ist vom Arbeitsbereich und Betriebspersonal fernzuhalten. Tragen Sie dennoch vorschriftsgemäßen Atemschutz und vorschriftsgemäße

Arbeitskleidung, wenn Sie mit der Spritzpistole Materialien verarbeiten.

Umherschwebende Partikel gefährden Ihre Gesundheit.

Achten Sie stets darauf, dass nach den Montage- und Wartungsarbeiten alle

Muttern und Schrauben fest angezogen sind.

Verwenden Sie nur Original-Ersatzteile, da WALTHER nur für diese eine sichere und

einwandfreie Funktion garantieren kann.

Bei Nachfragen zur gefahrlosen Benutzung der Spritzpistole wenden Sie sich bitte

an WALTHER Spritz- und Lackiersysteme GmbH, D-42327 Wuppertal.

4 Montage

Die Spritzpistole ist werkseitig komplett montiert. Bevor Sie die Spritzpistole in

Betriebsetzen können, sind die folgenden Tätigkeiten durchzuführen:

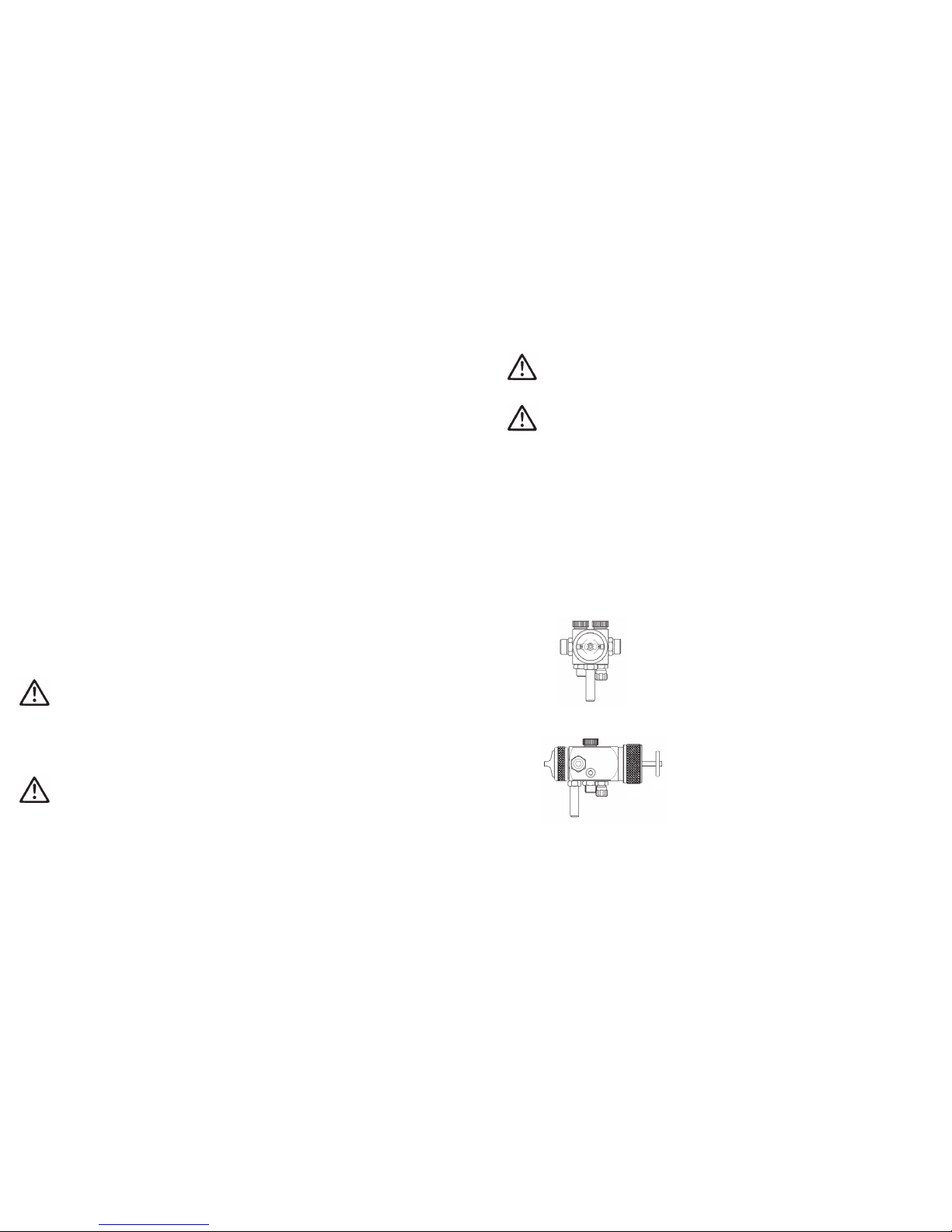

4.1 Spritzpistole befestigen

Befestigen Sie die Spritzpistole an einer geeigneten, standsicheren Halterung, wie

im folgenden Beispiel beschrieben:

4.2 Versorgungsleitungen anschließen

Warnung

Achten Sie darauf, dass die Anschlüsse der Steuer- und Zerstäuberluft nicht

vertauscht werden - Verletzungsgefahr.

verschließt die Materialzufuhr.

Die Material-Durchflussmenge und die Form des Spritzstrahls (flach / breit / rund)

werden mit Regelschrauben an der Pistole eingestellt.

Der Materialdurchfluss der Modelle PILOT WA 400 - WA 430 und WA 470-K

- WA 473-K kann von Hand geöffnet und dadurch z. B. eine verstopfte Materialdüse

gereinigt werden.

Die Modelle PILOT WA 410 / 471-K und WA 430 / 473-K mit Doppelanschluss für die

Materialzufuhr können in eine Umlaufanlage eingebunden werden. Hiermit können

mehrere Spritzpistolen gleichzeitig durch die ringförmig angeordnete Umlaufleitung

mit dem Spritzmaterial versorgt werden.

Die Spritzpistolen PILOT WA 400 / 470-K und WA 420 / 472-K können an Materialdruckgefäße und Pumpensysteme angeschlossen werden.

Die Modelle PILOT WA 420 / 472-K und WA 430 / 473-K sind reine Niederdruck

Spritzpistolen und arbeiten mit einem Spritzdruck von 0,7 bar bei einem Eingansdruck

von 4,5 bar.

3 Sicherheitshinweise

3.1 Kennzeichnung der Sicherheitshinweise

Warnung

Das Piktogramm und die Dringlichkeitsstufe „Warnung“ kennzeichnen eine mögliche

Gefahr für Personen.

Mögliche Folgen: schwere oder leichte Verletzungen.

Achtung

Das Piktogramm und die Dringlichkeitsstufe „Achtung“ kennzeichnen eine mögliche

Gefahr für Sachwerte.

Mögliche Folgen: Beschädigung von Sachen.

Hinweis

Das Piktogramm und die Dringlichkeitsstufe „Hinweis“ kennzeichnen zusätzliche

Informationen für das sichere und effiziente Arbeiten mit der Spritzpistole.

3.2 Allgemeine Sicherheitshinweise

Die einschlägigen Unfallverhütungsvorschriften sowie die sonstigen anerkannten

sicherheitstechnischen und arbeitsmedizinischen Regeln sind einzuhalten.

Benutzen Sie die Spritzpistole nur in gut belüfteten Räumen. Im Arbeitsbereich ist

Feuer, offenes Licht und Rauchen verboten. Beim Verspritzen leichtentzündlicher

Materialien (z. B. Lacke, Kleber, Reinigungsmittel usw.) besteht erhöhte Gesundheits-, Explosions- und Brandgefahr.

Schalten Sie vor jeder Wartung und Instandsetzung die Luft- und Materialzufuhr zur

Spritzpistole drucklos - Verletzungsgefahr.

Es muss sichergestellt werden, dass die Spritzpistole separat oder in Verbindung mit

dem Gerät auf dem sie aufgebaut ist, ausreichend geerdet ist (maximaler Widerstand

106Ω).

1

Benutzen Sie hierzu den Befestigungsbolzen (1),

Durchmesser 12 mm.

Andere Befestigungsvorrichtungen auf Anfrage.

1

2

3

4

4

1716

1 = Materialanschluss (G 1/4“)

2 = Steuerluftanschluss (G 1/8“) gekennzeichnet mit ST

3 = Zerstäuberluftanschluss (G 1/4“) gekennzeichnet mit Z

4 = Materialanschluss für Umlaufversionen PILOT WA 410 / 471-K und WA 430 / 473-K

Die Spritzpistole ist nun vollständig montiert und kann in Betrieb gesetzt werden.

5 Bedienung

5.1 Sicherheitshinweise

Beachten Sie bei der Bedienung der Spritzpistole insbesondere die nachfolgenden

Sicherheitshinweise!

• Tragen Sie vorschriftsmäßigen Atemschutz und Arbeitskleidung, wenn Sie mit

der Spritzpistole Materialien verspritzen. Umherschwebende Partikel gefährden

Ihre Gesundheit.

• Tragen Sie im Arbeitsbereich der Spritzpistole einen Gehörschutz. Der erzeugte

Schallpegel der Spritzpistole von ca. 86 dB (A) kann einen Gehörschaden

verursachen.

• Im Arbeitsbereich ist Feuer, offenes Licht und Rauchen verboten. Beim

Verspritzen leicht entzündbarer Materialien (z. B. Lacke, Kleber) besteht erhöhte Explosions- und Brandgefahr.

5.2 Inbetrieb- und Außerbetriebsetzen

Bevor Sie die Spritzpistole in Betrieb setzen können, müssen folgende Voraussetzungen erfüllt sein:

• Der Steuerluftdruck muss an der Spritzpistole anstehen.

• Der Zerstäuberluftdruck muss an der Spritzpistole anstehen.

• Der Materialdruck muss an der Spritzpistole anstehen.

Achtung

Der Materialdruck darf nicht höher eingestellt sein als • 10 bar, da sonst kein funktionssicherer Betrieb der Spritzpistole gewährleistet ist.

Stellen Sie den Steuerluftdruck auf mindestens • 4,5 bar, damit die Spritzpistole in

Betrieb gesetzt werden kann.

Sie können die Spritzpistole in und außer Betrieb setzen, indem Sie das 3/2-Wege

-Steuerventil betätigen (siehe Betriebsanleitung des Anlagenherstellers).

Warnung

Die Spritzpistole muss nach Arbeitsende immer drucklos geschaltet werden. Die

unter Druck stehenden Leitungen können platzen und nahestehende Personen

durch das ausströmende Material verletzen.

5.3 Spritzbildprobe erzeugen

Eine Spritzbildprobe sollte immer dann erzeugt werden, wenn

• die Spritzpistole zum ersten Mal in Betrieb gesetzt wird.

• das Spritzmaterial ausgetauscht wird.

• die Pistole zur Wartung oder Instandsetzung zerlegt wurde.

Die Spritzbildprobe kann auf ein Probewerkstück, Blech, Pappe oder Papier abgegeben werden.

Warnung

Halten Sie beim Verspritzen von Materialien keine Hände oder andere Körperteile

vor die unter Druck stehende Düse der Spritzpistole - Verletzungsgefahr.

Warnung

Achten Sie beim Inbetriebsetzen der Spritzpistole darauf, dass sich keine Person im

Spritzbereich befindet - Verletzungsgefahr

1. Setzen Sie die Spritzpistole in Betrieb, um eine Spritzbildprobe zu erzeugen

(siehe 5.2 Inbetrieb- und Außerbetriebsetzen).

2. Kontrollieren Sie die Spritzbildprobe und verändern Sie ggf. die Einstellungen an

der Spritzpistole (siehe 5.4 Spritzbild verändern).

5.4 Spritzbild verändern

Sie können an der PILOT WA 400 - WA 430 und an den entsprechenden Versionen

für die Kleberverarbeitung PILOT WA 470-K - 473-K durch die folgenden Einstellun-

gen das Spritzbild verändern.

Spritzluft einstellen

Materialdurchflussmenge einstellen

Materialdruck regulieren

Diese Einstellung können Sie nur an der Pumpe oder am Druckbehälter vornehmen.

Beachten Sie dabei die Anweisungen und Sicherheitshinweise des Herstellers.

Zerstäuberluftdruck regulieren

Der Zerstäuberluftdruck wird am Druckluft-Reduzierventil der Kompressoranlage

1

2

R

B

Mit Hilfe der beiden Regelschrauben (R) und (B) läßt sich

ein optimales Spritzbild einstellen.

Die Regelschraube (R) beeinflusst die Rundstrahlluft, die

Regelschraube (B) beeinflusst die Breit- bzw. Flachstrahlluft.

Drehen Sie die Kappe (1) aus der Grundeinstellung

(= Kerbe am Kolbengehäuse).

• nach innen, um den Materialdurchfluss zu verringern.

• nach außen, um den Materialdurchfluss zu erhöhen.

Mit Hilfe der Zugstange (2) kann der Materialdurchfluss durch die Düse betätigt werden, ohne

dass die Zerstäuberluft eingeschaltet wird.

1918

eingestellt. Beachten Sie die Anweisungen und Sicherheitshinweise des Herstellers.

Wenn Sie das Spritzbild über die bereits erwähnten Möglichkeiten hinaus verändern

wollen, muss die Spritzpistole umgerüstet werden (siehe 5.5 Spritzpistole umrüsten).

WALTHER bietet dazu eine Vielzahl unterschiedlicher Luftkopf-/ Materialdüse-/

Nadel-Kombinationen an.

Mängel eines Spritzbildes beheben

Die folgende Tabelle zeigt Ihnen, mit welchen Einstellungen Sie das Spritzbild beeinflussen können.

Spritzbildprobe Abweichung erforderliche Einstellung

Spritzbild ist in der Mitte zu dick • breitere Spritzstrahlform einstellen

Spritzbild ist an den Enden zu dick • rundere Spritzstrahlform einstellen

Spritzbild ist ziemlich grobtropfig • Zerstäuberluftdruck erhöhen

Materialauftrag ist in der Spritzbildmitte sehr dünn

• Zerstäuberluftdruck verringern

Spritzbild ist in der Mitte gespalten

• Düsendurchmesser erhöhen

• Zerstäuberluftdruck verringern

• Materialdruck erhöhen

Spritzbild ist sehr ballig

• Materialdruck verringern

• Zerstäuberluftdruck erhöhen

5.5 Spritzpistole umrüsten

Die zum Spritzmaterial passende Luftkopf-/ Materialdüse-/ Nadel-Kombination bildet

eine aufeinander abgestimmte Einheit - die Düseneinlage. Tauschen Sie immer die

komplette Düseneinlage aus, damit die gewünschte Spritzbildqualität erhalten bleibt.

Warnung

Schalten Sie vor jeder Umrüstung die Steuer- und Zerstäuberluft sowie die Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

Hinweis

Zur Durchführung der im Folgenden aufgeführten Arbeitsschritte benutzen Sie bitte

die Explosionszeichnung (Seite 2) dieser Betriebsanleitung.

Luftkopf wechseln

1. Schrauben Sie die geriffelte Luftkopfmutter (Pos. 1) vom Pistolengehäuse

(Pos. 6) ab.

2. Ziehen Sie den Luftkopf (Pos. 2) vom Pistolengehäuse herunter.

3. Setzen Sie den gewünschten Luftkopf auf das Pistolengehäuse.

4. Schrauben Sie die Luftkopfmutter auf das Pistolengehäuse.

angestrebtes Spritzergebnis

Materialdüse und Materialnadel wechseln

1. Entfernen Sie den Luftkopf (siehe 5.5 Luftkopf wechseln).

2. Schrauben Sie die Materialdüse (Pos. 3) aus dem Pistolengehäuse (SW 13).

Entfernen Sie den Zwischenring (Pos. 4) und den Luftverteilerring (Pos. 5).

3. Schrauben Sie die Zugstange (Pos. 33) heraus.

4. Schrauben Sie die Kappe (Pos. 32) vom Pistolengehäuse ab.

5. Ziehen Sie die Materialnadel (Pos. 25-29) aus dem Pistolengehäuse.

Die Montage der neuen Düseneinlage sowie der restlichen Bauteile erfolgt in umgekehrter Reihenfolge.

6 Reinigung

6.1 Sicherheitshinweise

• Schalten Sie vor jeder Wartung die Steuer- und Zerstäuberluft sowie die

Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

• Im Arbeitsbereich ist Feuer, offenes Licht und Rauchen verboten. Beim

Verspritzen leichtentzündlicher Materialien (z. B. Reinigungsmittel) besteht

erhöhte Explosions- und Brandgefahr.

• Beachten Sie die Sicherheitshinweise des Reinigungsmittel-Herstellers.

Insbesondere aggressive und ätzende Reinigungsmittel können gesundheitliche

Schäden verursachen.

6.2 Grundreinigung

Damit die Lebensdauer und die Funktion der Spritzpistole lange erhalten bleibt,

muss die Spritzpistole regelmäßig gereinigt und geschmiert werden.

Verwenden Sie zur Reinigung der Spritzpistole nur Reinigungsmittel, die vom Hersteller des Spritzmaterials angegeben werden und die folgenden Bestandteile nicht

enthalten:

• halogenierte Kohlenwasserstoffe (z. B. 1,1,1, Trichlorethan, Methylen-Chlorid

usw.)

• Säuren und säurehaltige Reinigungsmittel

• regenerierte Lösemittel (sog. Reinigungsverdünnungen)

• Entlackungsmittel.

Die o.g. Bestandteile verursachen an galvanisierten Bauteilen chemische Reaktionen

und führen zu Korrosionsschäden.

Für Schäden, die aus einer derartigen Behandlung herrühren, übernimmt WALTHER

Spritz- und Lackiersysteme keine Gewährleistung.

Reinigen Sie die Spritzpistole

• vor jedem Farb- bzw. Materialwechsel.

• mindestens einmal wöchentlich.

• materialabhängig und je nach Verschmutzungsgrad mehrfach wöchentlich.

Achtung

Legen Sie die Spritzpistole nie in Lösemittel oder ein anderes Reinigungsmittel. Die

einwandfreie Funktion der Spritzpistole kann sonst nicht garantiert werden.

2120

Achtung

Verwenden Sie zur Reinigung keine harten oder spitzen Gegenstände. Präzisionsteile der Spritzpistole könnten sonst beschädigt werden und das Spritzergebnis

verschlechtern.

1. Zerlegen Sie die Pistole gemäß 5.5 Materialdüse und -nadel wechseln.

2. Reinigen Sie den Luftkopf und die Materialdüse mit einem Pinsel und dem

Reinigungsmittel.

3. Reinigen Sie alle übrigen Bauteile und den Pistolenkörper mit einem Tuch und

dem Reinigungsmittel.

4. Bestreichen Sie folgende Teile mit einem dünnen Fettfilm:

• Manschette des Kolbens

• O-Ring des Kolbens

• Materialnadel

• Nadelfeder

Verwenden Sie dazu ein säurefreies, nicht harzendes Fett und einen Pinsel.

Anschließend wird die Spritzpistole in umgekehrter Reihenfolge zusammengesetzt.

6.3 Routinereinigung

Bei regelmäßigen Farbwechseln oder (materialabhängig) nach Arbeitsende können

Sie die Spritzpistole auch reinigen, ohne diese dabei zerlegen zu müssen.

Hinweis

Reinigen und schmieren Sie die Spritzpistole dennoch regelmäßig gemäß Abschnitt

6.2 Grundreinigung. Sie erhalten so die sichere Funktion der Spritzpistole.

Um die Routinereinigung durchführen zu können, müssen Sie die folgenden

Arbeitsschritte durchführen:

1. Befüllen Sie den gesäuberten Materialbehälter mit einem geeigneten

Reinigungsmittel. Lediglich der Materialdruck muss an der Spritzpistole anstehen. Das Reinigungsmittel sollte nicht zerstäubt werden.

2. Setzen Sie die Spritzpistole in Betrieb, (siehe 5.2 Inbetriebsetzen).

3. Setzen Sie die Spritzpistole erst außer Betrieb, wenn diese nur noch klares

Reinigungsmittel verspritzt.

Damit nicht die gesamte Spritzanlage in Betrieb gesetzt werden muss, können Sie

die Materialzufuhr der PILOT WA 400 - WA 430 und WA 470-K - 473-K auch von

Hand entsperren.

Die gesamte Spritzanlage sollte nun bis zum nächsten Einsatz drucklos geschaltet

werden.

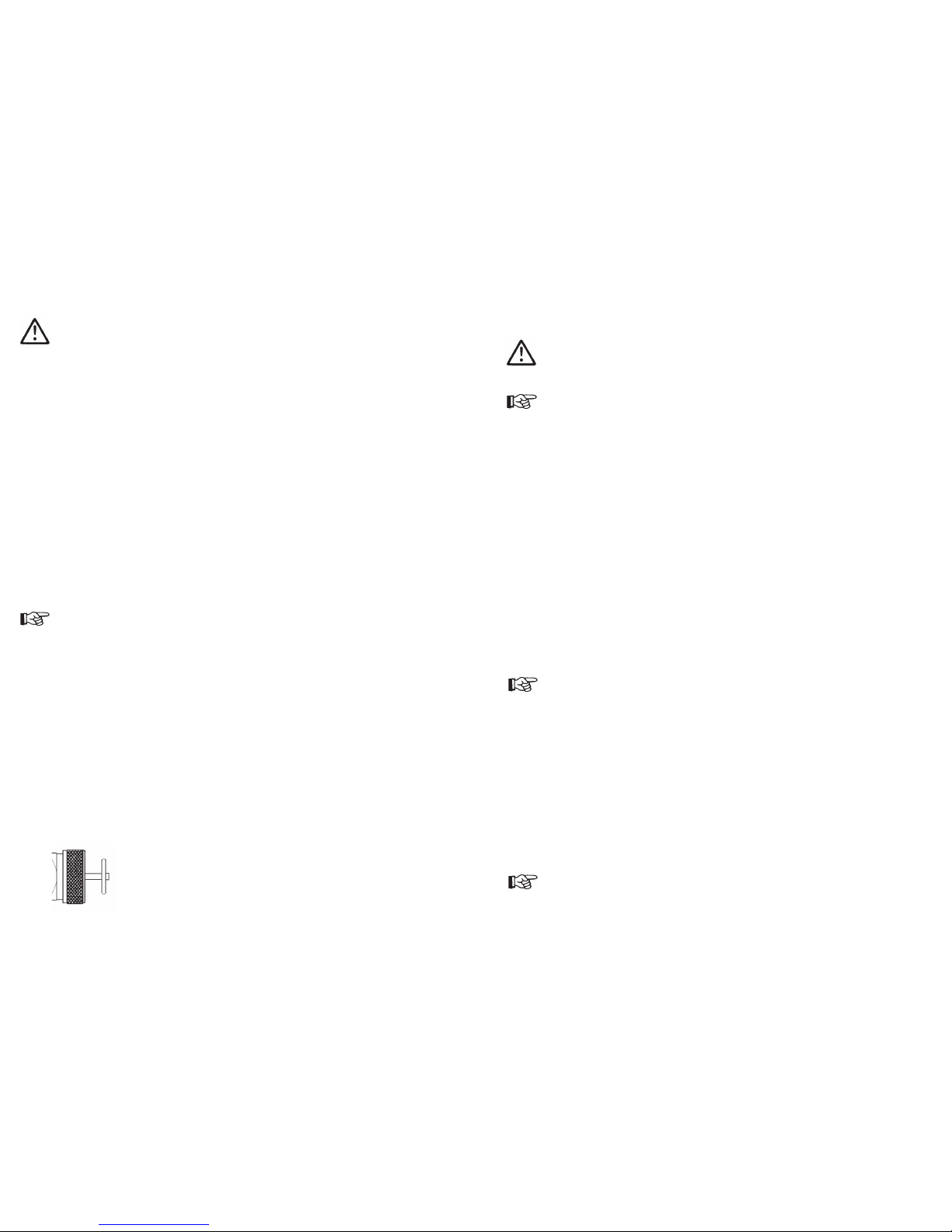

1. Ziehen Sie die Zugstange der Spritzpistole nach hinten. Die

Materialzufuhr wird geöffnet und Materialkanal und -düse

werden gereinigt.

2. Lassen Sie die Zugstange erst los, wenn an der Spritzpistole

nur noch klares Reinigungsmittel austritt.

7 Instandsetzung

Warnung

Schalten Sie vor jeder Instandsetzung die Steuer- und Zerstäuberluft sowie die

Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

Hinweis

Zur Durchführung der im Folgenden aufgeführten Arbeitsschritte benutzen Sie bitte

die Explosionszeichnung (Seite 2) dieser Betriebsanleitung.

7.1 Undichte Nadelpackung austauschen

1. Schalten Sie die Pistole drucklos.

2. Schrauben Sie die Zugstange (Pos. 33) heraus.

3. Schrauben Sie die Kappe (Pos. 32) vom Pistolengehäuse (Pos. 6) ab.

4. Entfernen Sie die Gewindebuchse (Pos. 31) aus dem Pistolengehäuse (SW 27).

5. Entnehmen Sie die Kolbenfeder (Pos. 30).

6. Ziehen Sie den Kolben einschl. Materialnadel (Pos. 25-29) aus dem Pistolengehäuse.

7. Die Packungsschraube (Pos. 21) wird herausgedreht.

8. Entfernen Sie die Packungsfeder (Pos. 20) und das Druckstück (Pos. 19).

9. Ziehen Sie die Nadelpackung (Pos. 18) mit einem Hilfswerkzeug aus ihrem Sitz.

Verwenden Sie hierzu einen festen Draht, dessen Ende zu einem kleinen Haken

umgebogen ist.

10. Fetten Sie die neu einzusetzende Nadelpackung mit einem säurefreien, nichtharzenden Fett ein.

11. Setzen Sie die neue Nadelpackung in das Pistolengehäuse ein.

Die Montage der restlichen Bauteile erfolgt in umgekehrter Reihenfolge.

Hinweis

Die aus dem Pistolenvorsatz entnommene Nadelpackung (Pos. 18) darf nicht

wiederverwendet werden, da sonst eine funktionssichere Dichtwirkung nicht gewährleistet ist.

7.2 Materialdüse, -nadel, Federn und Dichtungen austauschen

Zerlegen Sie die Spritzpistole gemäß Abschnitt 5.5 Materialdüse und -nadel wechseln, wenn die folgenden Bauteile ausgetauscht werden müssen:

• Materialdüse

• Druckfeder des Kolbens

• Materialnadel*

• Nadelfeder*

• Manschette des Kolbens*

• O-Ring des Kolbens*

Hinweis

Die mit * gekennzeichneten Bauteile müssen vor dem Einbau in das Pistolengehäuse mit einem säurefreien, nicht harzenden Fett eingefettet werden.

2322

WALTHER hält für die Automatik-Spritzpistolen PILOT WA 400 - WA 430 und die

entsprechenden Ausführungen für die Kleberverarbeitung PILOT WA 470-K -

WA 473-K Reparatursets bereit, die sämtliche Verschleißteile enthalten:

Art. Nr.: V 16 400 06 . . 3 (WA 400 / WA 410)

Art. Nr.: V 16 420 03 . . 3 (WA 420 / WA 430)

Art. Nr.: V 16 580 02 . . 3 (WA 470-K - WA 473-K)

Die Verschleißteile sind auch in der Ersatzteilliste aufgeführt (durch Fettdruck gekennzeichnet).

8 Fehlersuche und -beseitigung

Warnung

Schalten Sie vor jeder Wartung und Instandsetzung die Steuer- und Zerstäuberluft

sowie Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

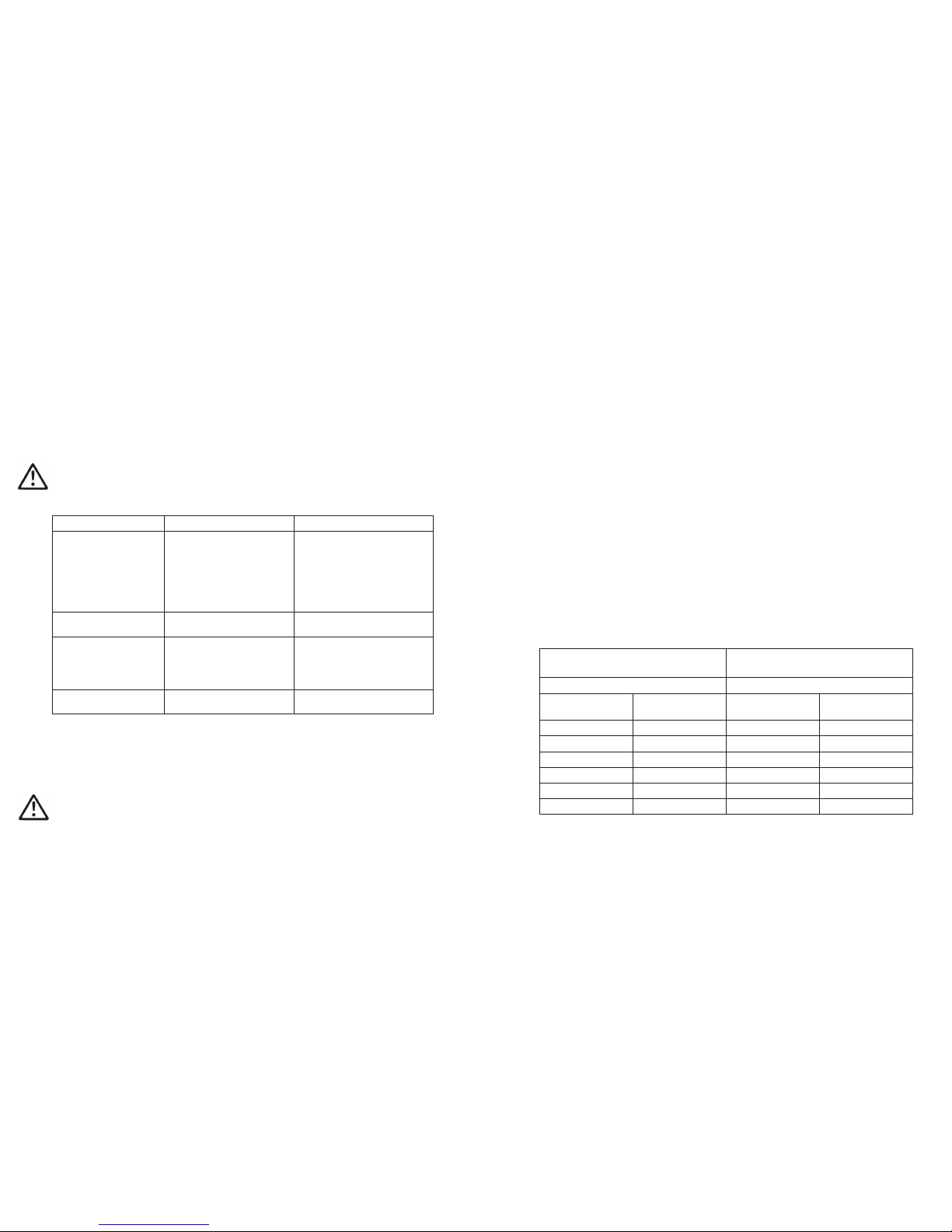

Fehler Ursache Abhilfe

Pistole tropft

Materialnadel oder -düse verschmutzt

Materialnadel oder -düse beschädigt

Packungsschraube zu fest angezogen

siehe 5.5 Materialnadel oder -düse

ausbauen und reinigen

siehe 7.2 Materialnadel oder -düse

austauschen

Packungsschraube (Pos. 21) mit

Schraubendreher etwas lösen

Pistole öffnet nicht Steuerluft zu niedrig

Steuerluftdruck erhöhen

auf min. 4,5 bar

Material tritt an der

Leckagebohrung aus

Nadelpackung ist undicht

Packungsschraube ist lose

siehe 7.1 Nadelpackung austauschen

Packungsschraube (Pos. 21) mit

Schraubendreher etwas anziehen

Stoßweiser oder flatternder

Spritzstahl

zu wenig Material im

Materialbehälter

Material auffüllen (siehe Betriebsanleitung des Anlagenherstellers)

9 Entsorgung

Die bei der Reinigung und Wartung anfallenden Materialien sind den Gesetzen und

Vorschriften entsprechend sach- und fachgerecht zu entsorgen.

Warnung

Beachten Sie insbesondere die Hinweise des Herstellers der Spritz- und

Reinigungsmittel. Unachtsam entsorgtes Material gefährdet die Gesundheit von

Mensch und Tier.

10 Technische Daten

Düsengrößen: 0,5 - 0,8 - 1,0 - 1,2 - 1,4 - 1,5 - 1,8 - 2,0 -

2,2 - 2,5 mm ø

Gewicht: 580 g

Anschluss:

Zerstäuberluft G 1/4“

Steuerluft G 1/8“

Materialzufuhr G 1/4“

Druckbereiche:

Steuerluft mind. 4,5 bar

Materialdruck max. 10 bar

Zerstäuberluft max. 8 bar

max. Betriebstemperatur

der Spritzpistole 80 °C

Schallpegel

(gemessen in ca. 1 m

Abstand zur Spritzpistole) 86 dB (A)

Luftverbrauch:

Modelle PILOT WA 400 / 470-K und

WA 410 / 471-K

Modelle PILOT WA 420 / 472-K und

WA 430 / 473-K

Zwölflochkopf Niederdruck-Luftkopf

Zerstäuberluftdruck Luftverbrauch Eingangsluftdruck

an der Pistole

Luftverbrauch

1,0 bar 18,0 m3/h 1,0 bar 12,0 m3/h

2,0 bar 24,6 m3/h 2,0 bar 16,2 m3/h

3,0 bar 29,4 m3/h 3,0 bar 18,6 m3/h

4,0 bar 33,0 m3/h 4,0 bar 21,6 m3/h

5,0 bar 36,0 m3/h 4,5 bar 22,8 m3/h*

6,0 bar 39,0 m3/h 6,0 bar 26,4 m3/h

* Bei einem Eingangsluftdruck von 4,5 bar beträgt der Spritzluftdruck 0,7 bar.

Technische Änderungen vorbehalten.

2524

Contents

Exploded Drawing 2

Declaration of CE-Conformity 25

Replacement parts 26

1 General 30

1.1 Identification of Model Version 30

1.2 Normal Use 30

1.3 Improper Use 31

2 Technical Description 31

3 Safety Warnings 32

3.1 Safety Warting Symbols 32

3.2 Generally Applicable Safety Precautions 32

4 Assembly / Installation 33

4.1 Mounting of Spray Gun 33

4.2 Connection of Input Lines 33

5 Operational Handling 34

5.1 Safety Warnings 34

5.2 Starting/Stopping Requirements 34

5.3 Spray Pattern Test 34

5.4 Spray Pattern Adjustments 35

5.5 Retooling of Spray Gun 36

6 Cleaning 37

6.1 Safety Warnings 37

6.2 Cleaning - Complete 37

6.3 Cleaning - Routine 38

7 Repairs / Replacements 39

7.1 Replacement of defective Needle Seal Packings 39

7.2 Replacement of Nozzles, Needles, Springs and Seals 39

8 Trouble shooting and Corrective Action 40

9 Disposal of Cleaning / Servicing Substances 40

10 Specification Data 41

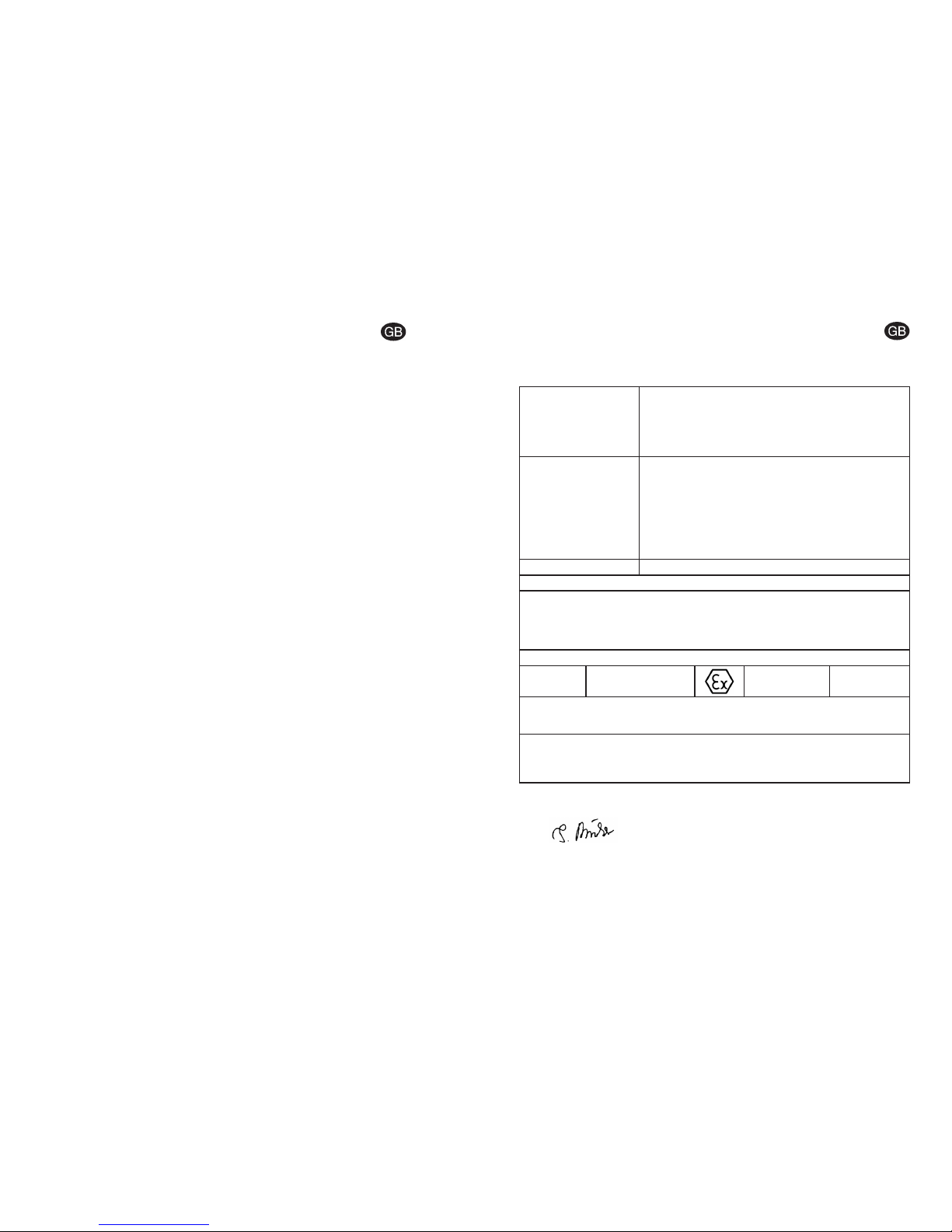

EC/EU Declaration of Conformity

We, the manufacturers of the equipment, hereby declare under our sole responsibility that

the product(s) described below conform to the essential safety requirements. This declaration will

be rendered invalid if any changes are made to the equipment without prior consultation with us.

Manufacturer WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18 - 30

D - 42327 Wuppertal

Tel.: +49(0)202 / 787 - 0

Fax: +49(0)202 / 787 - 2217

www.walther-pilot.de • e-mail: info@walther-pilot.de

Type Designation Automatic Spray Guns

WA 400 (Standard version) 20 540

WA 410 (Circulation version) 20 541

WA 420 (Low-pressure version) 20 542

WA 430 (Low-pressure and circulation vers.-standard) 20 543

WA 470-K (Adhesive application version) 20 580

WA 471-K (Ad. application version - circulation) 20 581

WA 472-K (Ad. application version - low-pressure) 20 582

WA 473-K (Ad. appl. vers. - low-pressure - circulation) 20 583

Intended purpose Processing of sprayable media

Applied Standards and Directives

EU-Mechanical Engineering Directives 2006/42/EC

2014/34/EU (ATEX Directives)

DIN EN ISO 12100

DIN EN 1953 DIN EN 13463-1

DIN EN 1127-1 DIN EN 13463-5

Specification according 2014/34/EU

Category 2 Part marking

II 2 G c T 5

Tech.File,Ref.:

2407

Authorized with the compilation of the technical file:

Nico Kowalski, WALTHER Spritz- und Lackiersysteme GmbH, Kärntner Str. 18 - 30

D- 42327 Wuppertal

Special remarks :

The named product is intended for installation in other equipment. Commissioning is prohibited

until such time as the end product has been proved to conform to the provision of the Directives

2006/42/EC.

Wuppertal, the 2nd of November 2016

Name: Torsten Bröker

Position: Manager, Design and Development

This Declaration does not give assurance of properties in the sense of product liability. The safety instructions

provided in the product documentation must be observed at all times.

p.p.

2726

Listing of Replacement Parts:

PILOT WA 400

Standard

PILOT WA 410

Circulation system

V 20 540 V 20541

Pos. Description Qty. Article-No.

Qty.

Article-No.

1 Retaining Ring 1 V 11 360 04 300 1 V 11 360 04 300

2

Air cap optional

nozzle size 0,5 - 1,8 mm ø

1

V 11 360 30 060*

1

V 11 360 30 060*

nozzle size 2,0 - 2,5 mm ø V 11 360 30 210* V 11 360 30 210*

3 Material nozzle optional 1 V 11 601 40 . . 3* 1 V 11 601 40 . . 3*

4 Intermediate ring 2 V 09 002 16 000 2 V 09 002 16 000

5 Air distribution ring 1 V 11 601 04 000 1 V 11 601 04 000

6 Casing 1 V 20 540 10 000 1 V 20 540 30 000

7 Locking plug 1 V 20 540 40 003 1 V 20 540 40 003

8 Flat/wide/ Round jet control 2 V 11 601 20 000 2 V 11 601 20 000

9 Material connection nipple 1 V 20 540 22 003 2 V 20 540 22 003

11 Plug 1 V 20 540 33 005 - -

12 O-ring 1 V 09 103 18 000 1 V 09 103 18 000

13 Quick-release fitting compl. 1 V 66 100 02 027 1 V 66 100 02 027

14 Seal 1 V 66 100 02 223 1 V 66 100 02 223

15 Doubel nipple 1 V 00 101 01 000 1 V 00 101 01 000

17 Mounting Pin 1 V 20 510 21 003 1 V 20 510 21 003

18 Neddle seal packing compl. 1 V 09 001 72 000 1 V 09 001 72 000

19 Pressure peace 1 V 10 361 07 000 1 V 10 361 07 000

20 Packing spring 1 V 20 510 12 003 1 V 20 510 12 003

21 Packing screw 1 V 20 510 11 003 1 V 20 510 11 003

22 O-ring 1 V 09 103 30 001 1 V 09 103 30 001

23 Sealing screw 1 V 20 540 23 004 1 V 20 540 23 004

24 Lip seal 1 V 09 222 00 000 1 V 09 222 00 000

25 Material needle optional 1 V 20 540 20 . . 3* 1 V 20 540 20 . . 3*

26 Piston 1 V 20 540 26 004 1 V 20 540 26 004

27 Cup seal 1 V 20 651 06 000 1 V 20 651 06 000

28 Washer disc 1 V 20 540 25 004 1 V 20 540 25 004

29 Lock nut 1 V 20 540 17 003 1 V 20 540 17 003

30 Piston spring 1 V 20 540 16 003 1 V 20 540 16 003

31 Threaded bush compl. 1 V 20 540 31 000 1 V 20 540 31 000

32 Cap compl. 1 V 20 540 35 000 1 V 20 540 35 000

33 Draw bar compl. 1 V 20 540 39 000 1 V 20 540 39 000

Listing of Replacement Parts:

PILOT WA 420

HVLP

PILOT WA 430

HVLP-circulation version

V 20 542 V 20 543

Pos. Description Qty. Article-No. Qty. Article-No.

1 Retaining Ring 1 V 11 360 04 300 1 V 11 360 04 300

2

Air cap optional

nozzle size 0,5 - 1,8 mm ø

1

V 11 631 11 061*

1

V 11 631 11 061*

nozzle size 2,0 - 2,5 mm ø V 11 631 11 211* V 11 631 11 211*

3 Material nozzle optional 1 V 11 601 40 . . 3* 1 V 11 601 40 . . 3*

4 Intermediate ring 2 V 09 002 16 000 2 V 09 002 16 000

5 Air distribution ring 1 V 11 631 04 000 1 V 11 631 04 000

6 Casing 1 V 20 540 50 000 1 V 20 540 55 000

7 Locking plug 1 V 20 540 40 003 1 V 20 540 40 003

8 Flat/wide/ Round jet control 2 V 11 601 20 000 2 V 11 601 20 000

9 Material connection nipple 1 V 20 540 22 003 2 V 20 540 22 003

11 Plug 1 V 20 540 33 005 - -

12 O-ring 1 V 09 103 18 000 1 V 09 103 18 000

13 Quick-release fitting compl. 1 V 66 100 02 027 1 V 66 100 02 027

14 Seal 1 V 66 100 02 223 1 V 66 100 02 223

15 Doubel nipple 1 V 00 101 01 000 1 V 00 101 01 000

17 Mounting Pin 1 V 20 510 21 003 1 V 20 510 21 003

18 Neddle seal packing compl. 1 V 09 001 72 000 1 V 09 001 72 000

19 Pressure peace 1 V 10 361 07 000 1 V 10 361 07 000

20 Packing spring 1 V 20 510 12 003 1 V 20 510 12 003

21 Packing screw 1 V 20 510 11 003 1 V 20 510 11 003

22 O-ring 1 V 09 103 30 001 1 V 09 103 30 001

23 Sealing screw 1 V 20 540 23 004 1 V 20 540 23 004

24 Lip seal 1 V 09 222 00 000 1 V 09 222 00 000

25 Material needle optional 1 V 20 540 20 . . 3* 1 V 20 540 20 . . 3*

26 Piston 1 V 20 540 26 004 1 V 20 540 26 004

27 Cup seal 1 V 20 651 06 000 1 V 20 651 06 000

28 Washer disc 1 V 20 540 25 004 1 V 20 540 25 004

29 Lock nut 1 V 20 540 17 003 1 V 20 540 17 003

30 Piston spring 1 V 20 540 16 003 1 V 20 540 16 003

31 Threaded bush compl. 1 V 20 540 31 000 1 V 20 540 31 000

32 Cap compl. 1 V 20 540 35 000 1 V 20 540 35 000

33 Draw bar compl. 1 V 20 540 39 000 1 V 20 540 39 000

2928

Listing of Replacement Parts:

PILOT WA 470-K

Adhesive-Standard

PILOT WA 471-K

Adhesive-circulation

PILOT WA 472-K

Adhesive- HVLP

PILOT WA 473-K

Adhesive HVLP-

circulation

V 20 580 V 20 581 V 20 582 V 20 583

Pos.

Description

Qty..

Article-No.

Qty..

Article-No.

Qty..

Article-No.

Qty..

Article-No.

1 Retaining Ring 1 V 11 360 04 300 V 11 360 04 300 V 11 360 04 300 1 V 11 360 04 300

2

Air cap optional

nozzle size 0,5 - 1,0 mm ø

1

V 11 631 12 055*

1

V 11 631 12 055*1V 11 631 12 055*1V 11 631 12 055*

nozzle size 1,2 - 1,8 mm ø V 11 631 12 205* V 11 631 12 205* V 11 631 12 205* V 11 631 12 205*

nozzle size 2,0 - 2,5 mm ø V 11 631 12 255* V 11 631 12 255* V 11 631 12 255* V 11 631 12 255*

3 Material nozzle optional 1 V 11 641 40 . . 3* 1 V 11 641 40 . . 3* 1 V 11 641 40 . . 3* 1 V 11 641 40 . . 3*

5 Air distribution ring 1 V 11 601 04 000 1 V 11 601 04 000 1 V 11 631 04 000 1 V 11 631 04 000

6 Casing 1 V 20 580 01 000 1 V 20 581 01 000 1 V 20 582 01 000 1 V 20 583 01 000

7 Locking plug 1 V 20 540 40 003 1 V 20 540 40 003 1 V 20 540 40 003 1 V 20 540 40 003

8 Flat/wide/ Round jet control 2 V 11 601 20 000 2 V 11 601 20 000 2 V 11 601 20 000 2 V 11 601 20 000

9 Material connection nipple 1 V 20 540 22 003 2 V 20 540 22 003 1 V 20 540 22 003 2 V 20 540 22 003

11 Plug 1 V 20 540 33 005 - - 1 V 20 540 33 005 - -

12 O-ring 1 V 09 103 18 000 1 V 09 103 18 000 1 V 09 103 18 000 1 V 09 103 18 000

13 Quick-release fitting compl. 1 V 66 100 02 027 1 V 66 100 02 027 1 V 66 100 02 027 1 V 66 100 02 027

14 Seal 1 V 66 100 02 223 1 V 66 100 02 223 1 V 66 100 02 223 1 V 66 100 02 223

15 Doubel nipple 1 V 00 101 01 000 1 V 00 101 01 000 1 V 00 101 01 000 1 V 00 101 01 000

17 Mounting Pin 1 V 20 510 21 003 1 V 20 510 21 003 1 V 20 510 21 003 1 V 20 510 21 003

18 Neddle seal packing compl. 1 V 09 001 72 000 1 V 09 001 72 000 1 V 09 001 72 000 1 V 09 001 72 000

19 Pressure peace 1 V 10 361 07 000 1 V 10 361 07 000 1 V 10 361 07 000 1 V 10 361 07 000

20 Packing spring 1 V 20 510 12 003 1 V 20 510 12 003 1 V 20 510 12 003 1 V 20 510 12 003

21 Packing screw 1 V 20 510 11 003 1 V 20 510 11 003 1 V 20 510 11 003 1 V 20 510 11 003

22 O-ring 1 V 09 103 30 001 1 V 09 103 30 001 1 V 09 103 30 001 1 V 09 103 30 001

23 Sealing screw 1 V 20 540 23 004 1 V 20 540 23 004 1 V 20 540 23 004 1 V 20 540 23 004

24 Lip seal 1 V 09 222 00 000 1 V 09 222 00 000 1 V 09 222 00 000 1 V 09 222 00 000

25 Material needle optional 1 V 20 580 30 . . 3* 1 V 20 580 30 . . 3* 1 V 20 580 30 . . 3* 1 V 20 580 30 . . 3*

26 Piston 1 V 20 540 26 004 1 V 20 540 26 004 1 V 20 540 26 004 1 V 20 540 26 004

27 Cup seal 1 V 20 651 06 000 1 V 20 651 06 000 1 V 20 651 06 000 1 V 20 651 06 000

28 Washer disc 1 V 20 540 25 004 1 V 20 540 25 004 1 V 20 540 25 004 1 V 20 540 25 004

29 Lock nut 1 V 20 540 17 003 1 V 20 540 17 003 1 V 20 540 17 003 1 V 20 540 17 003

30 Piston spring 1 V 20 540 16 003 1 V 20 540 16 003 1 V 20 540 16 003 1 V 20 540 16 003

31 Threaded bush compl. 1 V 20 540 31 000 1 V 20 540 31 000 1 V 20 540 31 000 1 V 20 540 31 000

32 Cap compl. 1 V 20 540 35 000 1 V 20 540 35 000 1 V 20 540 35 000 1 V 20 540 35 000

33 Draw bar compl. 1 V 20 540 39 000 1 V 20 540 39 000 1 V 20 540 39 000 1 V 20 540 39 000

Other air caps on demand.

* Please make sure to quote the required size(s) when placing an order for replacement

parts.

We recommend that BOLD-faced replacement parts (i.e. wearing parts) are held on stock

to avoid work stoppages.

Nozzle sets

The nozzle sets consist of air cap, material nozzle and material needle.

Article-No.

PILOT WA 400 / 410 V 15 400 06 . . 3

PILOT WA 420 / 430 V 15 420 03 . . 3

PILOT WA 470-K - WA 473-K V 15 580 02 . . 3

Nozzle sizes optional:

▪ 0,5 ▪ 0,8 ▪ 1,0 ▪ 1,2 ▪ 1,4 ▪ 1,5 ▪ 1,8 ▪ 2,0 ▪ 2,2 ▪ 2,5 mm ø

3130

1 General

1.1 Identification of Model Version

Models: Automatic Spray Gun

PILOT WA 400, WA 410, WA 420, WA 430, WA 470-K, WA 471-K,

WA 472-K, WA 473-K

Type series: WA 400 (Standard version) 20 540

WA 410 (Circulation version) 20 541

WA 420 (HVLP version) 20 542

WA 430 (HVLP and circulation version) 20 543

WA 470-K (Adhesive application version - standard) 20 580

WA 471-K (Adhesive application version - circulation) 20 581

WA 472-K (Adhesive application version - HVLP) 20 582

WA 473-K (Adh. appl. vers. - HVLP - circulation) 20 583

Manufacture: WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 00 49 202 / 787-0

Fax: 00 49 202 / 787-2217

www.walther-pilot.de • Email: info@walther-pilot.de

1.2 Normal Use

The automatic spray guns PILOT WA 400, WA 410, WA 420, WA 430, WA 470-K,

WA 471-K, WA 472-K and WA 473-K are exclusively designed for use with sprayable material types and grades. All material conduction parts are made of stainless

steel so as to permit handling of hydrous and/ or agressive media such as:

• paints and lacquers

• greases, oils and corrosion preventives

• adhesive compounds

• ceramic glazes

• acidiferous media and

• pickling solutions

Should the materials which you want to spray not be listed above, please contact us

for further and detailed information.

Please note that sprayable material may only be applied to work pieces and/ or

similar items.

The temperature of the spraying materials shall never exceed 80 degrees Celsius.

The models PILOT WA 400 - WA 430 and the corresponding versions of adhesive

coating PILOT WA 470-K - WA 473-K are not designed for manual operation, and

must be installed in a suitable gun mounting device.

The term normal use also implies that any and all safety warnings, operational handling details, etc., as stated in these operating instructions, must be carefully read,

understood and duly complied with.

This equipment complies with the explosion protection requirements of Directive

2014/34/EU (ATEX) for the explosion group, equipment category and temperature

class indicated on the type plate. When using the equipment, the requirements

specified in these Operating Instructions must be observed at all times.

The technical data indicated on the equipment rating plates and the specifications in

the chapter "Technical Data" must be complied with at all times and must not be

exceeded. An overloading of the equipment must be ruled out.

The equipment may be used in potentially explosive atmospheres only with the

authorisation of the relevant supervisory authority.

The relevant supervisory authority or the operator of the equipment are

responsible for determining the explosion hazard (zone classification).

The operator must check and ensure that all technical data and the marking of the

equipment in accordance with ATEX are compliant with the necessary requirements.

The operator must provide corresponding safety measures for all applications in

which the breakdown of the equipment might lead to danger to persons.

If any irregularities are observed while the equipment is in operation, the equipment

must be put out of operation immediately and WALTHER Spritz- und Lackiersysteme

must be consulted.

Grounding / Equipotential Bonding

You must ensure that the spray gun is properly earthed (grounded) either separately

or in connection with the equipment with which it is being used (maximum resistance

106 Ω).

1.3 Improper Use

This spray gun shall not be used for purposes other than set forth in the above

Chapter Normal Use. Any other form of use and/or application is prohibited.

Improper use is for example:

• spraying of material onto persons and animals

• spraying of liquid nitrogen, etc.

2 Technical Description

The models PILOT WA 400 - WA 430 and WA 470-K - WA 473-K are automatic aircontrolled guns operating in combination with a 3/2-way control valve. Hand, foot or

solenoid-actuated valves can be used.

Actuation of the 3/2-way valve directs control air into the cylinder inside the gun so

as to open - in sequence - the atomizing air and the material input.

Closing of the 3/2-way valve is followed by the control air escaping from the cylinder

inside the gun, upon which the spring-loaded material control needle returns to its

iinitial position, where it shuts the material and atomizing air input off.

The material flow rate and the spray jet contour (flat/wide/round) are adjusted at the

gun by way of regulating screws.

3332

The material inlet duct of PILOT WA 400 - WA 430 and WA 470-K - WA 473-K can

be opened manually so as to permit, for example, cleaning of a clogged material

outlet nozzle.

The models PILOT WA 410 / 471-K and WA 430 / 473-K permit connection to circulation systems. Thus, several spray guns can be supplied with spraying material

through the closed loop layout at the same time.

The spray guns PILOT WA 400 / 470-K and WA 420 / 472-K can be connected to

material pressure tanks and pumping systems.

The models PILOT WA 420 / 472-K and WA 430 / 473-K are solely low-pressure

spray guns and operate with a spraying pressure of 0.7 bar using an inlet pressure

of 4.5 bar.

3 Safety Warnings

3.1 Safety Warning Symbols

Warning

This pictograph and the accompanying warning note „Warning“ indicate possible

risks and dangers for yourself.

Possible consequences: Injuries of any kind.

Caution

This pictograph and the accompanying warning note „Caution“ indicate possible

damage to equipment.

Possible consequences: Damage to equipment, workpieces, etc.

Notice

This pictograph and the accompanying note „Notice“ indicate additional and useful

information to help you handling the spray gun with even greater confidence and

efficiency.

3.2 Generally Applicable Safety Precautions

All applicable accident prevention rules and regulations as well as other recognised

industrial safety and health rules and regulations must be observed at all times.

Use the spray gun only in well-ventilated rooms. Fire, naked flames and smoking are

strictly prohibited within the working area. WARNING – during the spraying of flammable materials (e.g. lacquers, adhesives, cleaning agents, etc.), there is an

increased risk to health as well as an increased risk of explosion and fire.

You must ensure that the spray gun is properly earthed (grounded) either separately

or in connection with the equipment with which it is being used (maximum resistance

106 Ω).

Before carrying out maintenance or servicing work, always ensure that the air and

material feed to the spray gun have been de-pressurised. Risk of injury!

When spraying materials, do not place your hands or other parts of the body in front

of the pressurised nozzle or the spray gun. Risk of injury!

Never point the spray gun at persons or animals. Risk of injury!

Always observe the spraying and safety instructions given by the manufacturers of

the spraying material and the cleaning agent. Aggressive and corrosive materials in

particular can be harmful to health.

Exhaust air containing particles (overspray) must be kept away from the working

area and personnel. In spite of these measures, always wear the regulation breathing masks and protective overalls when using the gun. Airborne particles represent

a serious health hazard!

Always wear hearing protection when using the gun or when in the vicinity of a gun

that is in use. The noise level generated by the spray gun is approx. 85 dB (A).

After carrying out assembly or maintenance work, always ensure that all nuts, bolts

and screw connections have been fully tightened before the gun is used.

Use only original replacement parts, since WALTHER can only guarantee safe and

fault-free operation for original parts.

For further information on the safe use of the spray gun and the spraying materials,

please contact WALTHER Spritz- und Lackiersysteme GmbH, D-42327 Wuppertal,

Germany.

4 Assembly / Installation

This spray gun is delivered in completely assembled condition. Before taking the

spray gun into operation perform the following preparations:

4.1 Mounting of Spray Gun

Install the gun in a suitable and stable mounting device as shown in the following

example:

4.2 Connection of Input Lines

Warning

Make sure not to confuse the control and atomizing air connections -risk of injury.

1

Use mounting pin (1), diameter 12 mm.

Other mounting devices upon request.

4

4

1

2

3

3534

1 = Material inlet fitting (G 1/4“)

2 = Control air inlet fitting (G 1/8“) marked with ST

3 = Atomizing air inlet fitting (G 1/4“) marked with Z

4 = Material inlet fitting for the circulation versions PILOT WA 410 / 471-K and

WA 430 / 473-K

The spray gun is now properly installed and connected and ready for operation.

5 Operational Handling

5.1 Safety Warnings

Please pay special attention to the following safety warnings prior to taking this spray

gun into operation!

• Wear proper respiratory protection masks and protective overalls, whenever you

are operating this spray gun. Air-borne particles represent a health hazard.

• Make sure to wear suitable haering protectors. The gun produces sound levels

of up to 86 dB (A) which may cause hearing defects.

• Open fires, naked lights and smoking prohibited in the working area. Spraying

of readily flammable media such as paints and adhesive compounds is always

accompanied by the risk of fire and explosion.

5.2 Starting / Stopping Requirements

The following requirements must be met before taking this spray gun into operation:

• control air must be available at the gun.

• atomizing air must be available at the gun.

• material pressure must be available at the gun.

Caution

The material pressure shall not exceed • 10 bar, as, otherwise, the functional

reliability of the spray gun will suffer.

Adjust the control air pressure to • at least 4,5 bar, in order to operate the spray gun.

The operation of the spray gun can be started/stopped by way of the 3/2-way control

valve (see the Operating Instructions of the plant systems manufacturer).

Warning

It is important to remember that the spray gun must be relieved of all pressures

whenever work is terminated. Lines left in pressurized condition could burst, with

their contents likely to injure anybody present nearby.

5.3 Spray Pattern Test

Spray pattern tests should be performed whenever:

• the spray gun is taken into operation for the first time.

• the spraying medium is changed.

• the spray gun was taken apart for servicing or repairs.

The spray pattern can be tested using a work piece sample, a sheet of metal, cardboard or paper.

Warning

Keep away from the front of the spray gun - imminent risk of injury.

Warning

Make sure that nobody is present in the spraying zone when the gun is started

- imminent Risk of Injury.

1. Start the gun to produce a spray pattern sample (see 5.2. Starting/Stopping

Requirements).

2. Inspect the sample and readjust the settings of the gun as may be required (see

5.4 Spray Pattern Adjustments).

5.4 Spray Pattern Adjustments

The spray pattern of the PILOT WA 400 - WA 430 and the corresponding versions of

adhesive coating PILOT WA 470-K - WA 473-K can be adjusted as follows:

Adjusting the jet pattern

Adjustment of the material flow rate

Adjustment of the Material Pressure

This adjustment can only be made at the pump or the material pressure tank. Please

comply with the operating instructions and safety warnings issued by the manufacturers concerned.

Adjustment of the Atomizing Air Pressure

The atomizing air pressure is adjusted at the air pressure reducing valve of the

1

2

R

B

An optimum spray pattern can be achieved by using control

screws (B) and (R).

The control screw (R) regulates the round jet, the control

screw (B) regulates the wide/flat jet.

Turn cap (1) from the standard position (= notch

mark on the piston housing)

• to the inside in order to decrease the material flow

rate.

• to the outside in order to increase the material flow

rate.

The material flow through the nozzle can be performed without using atomizing air, when the drawbar

(2) is used.

3736

compressor system. Please comply with the operating instructions and safety

warnings issued by the manufacturer.

If you wish to change the spraying pattern beyond the adjustments outlined so far,

you must retool the spray gun. (See 5.5 Retooling of Spray Gun).

WALTHER offers a great variety of air control head/ -material control nozzle/needle

combinations for this purpose.

Correcting of Spray Pattern Imperfections

The following table shows what to do to correct a spray pattern.

Spray pattern test Fault Necessary adjustment

Swollen centre • Spray jet should be flatter

Swollen ends • Spray jet should be rounder

Coarse pearl effect • Increase atomising air pressure

Unduly thin paint layer in centre • Decrease atomising air pressure

Split centre

• Increase nozzle diameter

• Reduce atomising air pressure

• Increase material pressure

Spray pattern is very spherical

• Decrease material pressure

• Increase atomising air pressure

5.5 Retooling of Spray Gun

Combinations of air control head, material control nozzle and needle, designed to

match specific spraying media tpyes and grades, form a unit - namely the nozzle

insert assembly. In order maintain the desired spray-finish quality standard always

replace the complete nozzle insert assembly.

Warning

Prior to retooling: Make sure that the spray gun is in unpressurized condition, i.e. all

air and material inputs must be shut off - if not, imminent risk of injury.

Notice

In order to perform the following procedures please use the drawing (page 2) of

these operating instructions.

Replacement of Air Control Head

1. Unscrew the knurled air control head retaining ring (pos. 1) from the casing

(pos. 6).

2. Pull the air control head (pos. 2) of the casing.

3. Position the required air control head on the casing.

4. Screw the air control head retaining ring in the casing.

Replacement of Material Control Nozzle and Needle

1. Remove the air control head (see 5.5 Replacement of Air Control Head)

2. Unscrew the material nozzle (pos. 3) from the casing. Remove the sealing

washer (pos. 4) and the air distribution ring (pos. 5).

3. Unscrew the drawbar (pos. 33).

4. Unscrew the cap (pos. 32) from the casing.

5. Pull off the material control needle (pos. 25-29) from the casing.

Installation of the new nozzle insert assembly and the remaining parts is performed

in the reverse order.

6 Cleaning

6.1 Safety Warnings

• Prior to any servicing and repair work: Make sure that the spray gun is in unpressurized condition, i.e. all air and material inputs must be shut off - if not,

imminent risk of injury.

• No open fires, naked light and smoking allowed in the work area. When spraying

readily flammable media such as cleaning solutions, there is an increased risk

of fire and explosion.

•

Observe the safety warnings issued by the manufacturer. Aggressive and

corrosive media represents risks and hazards to personal health.

6.2 Cleaning - Complete

Regular cleaning and lubrication of the spray gun has to be performed, in order to

increase the service life and the function of the spray gun.

Clean the gun only with cleaning solutions recommended by the manufacturer of the

spraying material used at the time. It is important to make sure that cleaning

solutions do not contain any of the following constituents:

• halogenated hydrocarbons (e.g. 1,1,1-trichloroethane, methylene chloride, etc.)

• acids and acidiferous cleaning solutions

• regenerated solvents (so-called cleaning dilutions)

• paint removers.

The above constituents cause chemical reactions with the electroplated components

resulting in corrosion damage.

WALTHER Spritz- und Lackiersysteme is not responsible for any damages resulting

from such treatment.

Clean the spray gun

• prior to each change of the spraying medium.

• at least once a week.

• as often as may be required by the spraying medium handled and the resultant

degree of fouling.

Caution

Never immerse the spray gun in solvent or any other cleaning solution. The functional reliability and efficiency of the gun can otherwise not be guaranteed.

desireable spray-painting result

3938

Caution

Do not use any hard, pointed or sharp-edged objects when cleaning the spray gun.

Any damage of the precision-made parts are likely to affect your spraying results.

1. Dismantle the spray gun in accordance with 5.5 Replacement of Material

Control Nozzle and Needle.

2. Use a soft brush together with a compatible cleaning sulotion to clean the air

control head and nozzle.

3. Clean the remaining parts and the spray gun body with a suitable cloth and

cleaning solution.

4. Apply a thin film of the appropriate grease to the:

• sealing collar of the piston

• O-ring of the piston

• material control needle

• needle spring

Make sure to use a non-acidic, non-resinogenic grease and a soft brush.

6.3 Cleaning - Routine

The spray gun need not necessarily be dismantled for cleaning if and when the

spraying medium is changed in regular intervals or upon termination of work (depending on the material used).

Notice

Clean and lubricate the spray gun frequently in accordance with Chapter

6.2 Cleaning - Complete. This will ensure functional reliability of the spray gun.

The following requirements must be met before the routine cleaning work can be

performed:

1. The material tank must be clean and then be filled with a compatible cleaning

solution. Material pressure has to be available at the spray gun. The cleaning

solution should not be sprayed.

2. Take the spray gun into operation (see 5.2 Starting the Spray Gun).

3. Do not stop the spray gun until clear cleaning solution emerges from the nozzle.

The material supply of the PILOT WA 400 - WA 430 and WA 470-K - WA 473-K can

be manually released so that it is not necessary to operate the complete spraying

system.

All pressures should then be removed from the complete spraying system until the

next operation.

7 Repairs / Replacements

Warning

Prior to any repairs / replacements: Make sure that the spray gun is in unpressurized

condition, i.e. all air and material inputs must be shut off - if not, imminent risk of

injury.

Notice

Please use the drawing (page 2) of these operating instructions to perform the

following procedures.

7.1 Replacement of defective Needle Seal Packings

1. Remove all pressures from the gun.

2. Unscrew the drawbar (pos. 33).

3. Unscrew the adjuster cap (pos. 32) from the casing (pos. 6).

4. Remove the threaded ring (pos. 31) from the casing.

5. Remove the piston spring.

6. Pull out the piston plus the material needle (pos. 25-29) from the casing.

7. Unscrew the packing screw (pos. 21).

8. Remove the packing spring (pos. 20) and the pressure ring (pos. 19).

9. Pull out the needle packing (pos. 18) with an auxilliary tool. Use a strong wire

on which one end is bent making a small hook.

10. Lubricate the new needle seal packing with non-acidic, non-resinogenic grease.

11. Install the new needle seal packing into the casing.

Installation of the remaining parts in reverse order.

Notice

Never reinstall a used needle seal packing (pos. 18) as otherwise the functional

sealing reliability of the spray gun will suffer.

7.2 Replacement of Nozzles, Needles, Springs and Seals

Dismantle the spray gun in accordance with Chapter 5.5 Replacement of Material

Control Nozzle and Needle, if the following components have to be replaced:

• Material Control Nozzle

• Piston Spring

• Material Control Needle*

• Needle Spring*

• Piston Sealing Collar*

• Piston O-Ring*

Notice

Parts marked with * must be lubricated with non-acidic, non-resinogenic grease prior

to installation.

1. Pull back the draw bar of the spray gun. The material inlet

is now open and both material duct and material nozzle

will be cleaned.

2. Do not let go of the drawbar until clear cleaning solution

emerges from the nozzle.

4140

WALTHER repair kits are available for PILOT WA 400 - WA 430 and the corresponding versions of adhesive coating PILOT WA 470-K - WA 473-K spray guns including

all wearing parts:

Article No.: V 16 400 06 . . 3 (WA 400 / WA 410)

Article No.: V 16 420 03 . . 3 (WA 420 / WA 430)

Article No.: V 16 580 02 . . 3 (WA 470-K - WA 473-K)

Wearing parts are also shown in the listing of replacement parts (in bold face).

8 Troubleshooting and Corrective Action

Warning

Prior to any servicing and repair work: Make sure that the spray gun is in unpressurized condition, i.e. all air and material inputs must be shut off - if not, imminent risk

of injury.

Fault Cause Remedy

Gun is dripping

Material control nozzle or needle

fouled

Material control nozzle or needle

damaged

Packing screw too tight

see 5.5 Removing Material

Control Nozzle or Needle and cleaning

see 7.2 Replacing Material

Control Nozzle or Needle

Loosen packing screw in (pos. 21) slightly

with a screw driver

Gun fails to open

Control air pressure too low Increaese control air pressure to at least 4.5

bar

Material leaks from

leakage boring

Needle seal packing leaks

Packing screw too loose

see 7.1 Replacing Needle Seal Packing

Tighten packing screw in (pos. 21) slightly

with a screwdriver

Spray jet pulsating or

unsteady

Level in material tank too low

Top-up material level (see operating instructions of plant systems manufacturer)

9 Disposal of Cleaning / Servicing Substances

Disposal of any such substances must be in accordance with all applicable local and

national regulations, directives and laws.

Warning

Pay special attention to all processing specifications and safety warnings issued by

the manufacturers of spraying and cleaning media. The improper disposal of any

toxic waste material represents a serious threat to the environment, i.e. to the health

of mankind and animal life.

10 Specification Data

Nozzle Sizes: 0.5 - 0.8 - 1.0 - 1.2 - 1.4 - 1.5 - 1.8 - 2.0 -

2.2 - 2.5 mm ø

Weight: 580 g

Connections:

Atomizing Air G 1/4 “

Control Air G 1/8 “

Material Inlet G 1/4 “

Pressure Ranges:

Control Air Pressure min. 4,5 bar

Material pressure max. 10 bar

Atomizing Air max. 8 bar

max. Operating Temperature

of Spray gun 80 °C

Sound Level

(measured at a distance

of 1 m from the spray gun) 86 dB (A)

Air Consumption:

Models PILOT WA 400 / 470-K and

WA 410 / 471-K

Models PILOT WA 420 / 472-K and

WA 430 / 473-K

Air control head: twelve-bore version Air control head: low-pressure

Atomizing air

pressure

Air consumption Air input of the spray

gun

Air consumption

1,0 bar 18,0 m3/h 1,0 bar 12,0 m3/h

2,0 bar 24,6 m3/h 2,0 bar 16,2 m3/h

3,0 bar 29,4 m3/h 3,0 bar 18,6 m3/h

4,0 bar 33,0 m3/h 4,0 bar 21,6 m3/h

5,0 bar 36,0 m3/h 4,5 bar 22,8 m3/h*

6,0 bar 39,0 m3/h 6,0 bar 26,4 m3/h

* The spraying pressure is 0.7 bar with an air input pressure of 4.5 bar.

Right to effect technical changes reserved.

4342

Sommaire

Vue éclatèe 2

Déclaration de conformité EC 43

Liste de pièces de rechange 44

1 Généralités 48

1.1 Caractérisation des modèles 48

1.2 Utilisation courante 48

1.3 Utilisation inappropriée 49

2 Caractéristiques techniques 49

3 Consignes de sécurité 50

3.1 Signalisation de sûreté 50

3.2 Consignes générales de sécurité 50

4 Assemblage 51

4.1 Fixation du pistolet 51

4.2 Raccordements d’alimentation 51

5 Manipulation 52

5.1 Consignes de sécurité 52

5.2 Mise en service 52

5.3 Essai d’application 52

5.4 Régulation du jet 53

5.5 Conversion du pistolet 54

6 Entretien 55

6.1 Consignes de sécurité 55

6.2 Nettoyage complet 55

6.3 Nettoyage de routine 56

7 Maintenance 57

7.1 Remplacement de garniture d’aiguille 57

7.2 Remplacement de buse, d’aiguille, de ressorts et de joints 57

8 Défauts de fonctionnement: causes et remèdes 58

9 Fluides résiduels 58

10 Information technique 59

Déclaration de conformité EC/UE

En tant que fabricant de cet appareil, nous déclarons en toute responsabilité que le produit décrit

ci-dessous est conforme aux exigences de sécurité et de protection de la santé actuellement en

vigueur. Toute modification sans autorisation de notre part ou utilisation inadéquate de l'appareil,

annulent la validité de cette déclaration.

Fabricant WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18 - 30

D - 42327 Wuppertal

Tel.: +49(0)202 / 787 - 0

Fax: +49(0)202 / 787 - 2217

www.walther-pilot.de • e-mail: info@walther-pilot.de

Dénomination du modèle Pistolets automatiques de pulvèrisation

WA 400 (version standard) 20 540

WA 410 (version circulation) 20 541

WA 420 (version basse pression - HVLP) 20 542

WA 430 (vers.syst. HVLP - circulation) 20 543

WA 470-K (vers. pour l’application de colles-standard) 20 580

WA 471-K (vers. pour l’appl. de colles-circulation) 20 581

WA 472-K (vers.pour l’appl. de colles-syst. HVLP) 20 582

WA 473-K (v. pour l’appl. de colles-syst. HVLP-circul.) 20 583

Utilisation Application de matières pulvérisables

Normes et directives appliquées

Directive UE sur les machines 2006/42/EC

2014/34/CE (directives ATEX)

DIN EN ISO 12100

DIN EN 1953 DIN EN 13463-1

DIN EN 1127-1 DIN EN 13463-5

Normes et directives appliquées 2014/34/CE

Catégorie 2

désignation de

l'appareil

II 2 G c T 5

Tech.File,Ref.:

2407

Personne chargée de la compilation des documents techniques :

Nico Kowalski, WALTHER Spritz- und Lackiersysteme GmbH, Kärntner Str. 18 - 30

D- 42327 Wuppertal

Indications particulières:

Le produit est conçu pour être intégré à un autre équipement. La mise en service n'est pas

autorisée avant l'établissement de la conformité du produit final avec la directive 2006/42/EC.

Wuppertal, le 2 novembre 2016

Nom: Torsten Bröker

Position dans l'entreprise: chef de l'exécution et du développement

Cette déclaration ne constitue pas un engagement de responsabilité dans le sens de la garantie du produit. Les

consignes de sécurité contenues dans les instructions de service devront être respectées.

p.p.

4544

Liste des piéces de rechange:

PILOT WA 400

Standard

PILOT WA 410

circulation

V 20 540 V 20541

Pos. Description Pce. N° d’article Pce. N° d’article