Betriebsanleitung, Operating Instructions

Mode d’emploi, Instrucciones de Servicio

Bedieningshandleiding, Betjeningsvejledning

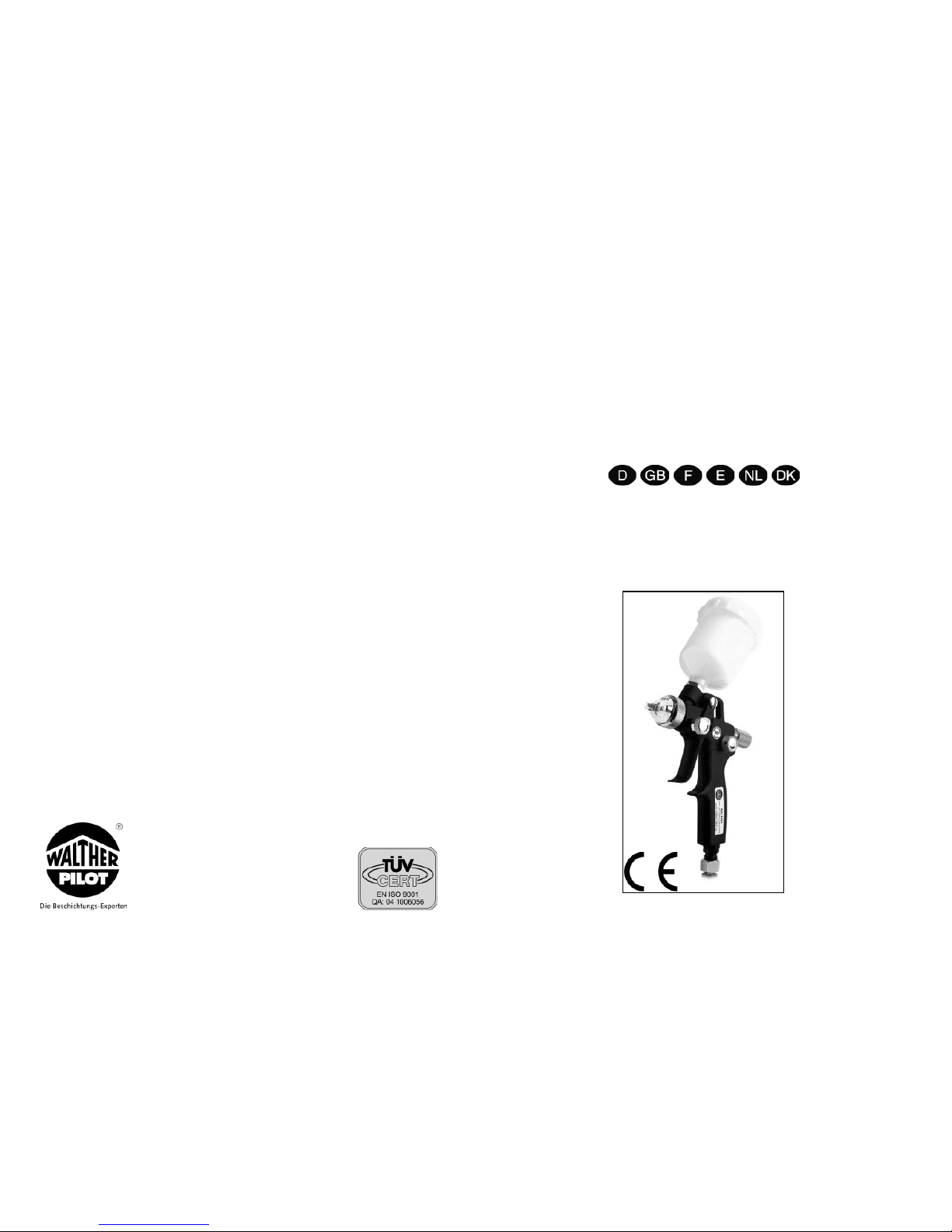

Spritzpistole / Spray gun / Pistolet de pulvérisation

Pistola de pulverización / Spuitpistool / Sprøjtepistoler

PILOT Mini

WALTHER PILOT

Das WALTHER PILOT-Programm

• Hand-Spritzpistolen

• Automatik-Spritzpistolen

• Niederdruck-Spritzpistolen (System HVLP)

• Zweikomponenten-Spritzpistolen

• Materialdruckbehälter

• Drucklose Behälter

• Rührwerk-Systeme

• Airless-Geräte und Flüssigkeitspumpen

• Materialumlaufsysteme

• Kombinierte Spritz- und Trockenboxen

• Absaugsysteme mit Trockenabscheidung

• Absaugsysteme mit Naßabscheidung

• Pulversprühstände

• Trockner

• Zuluft-Systeme

• Atemschutzsysteme und Zubehör

WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18-30 • D-42327 Wuppertal

Tel.: 0202 / 787-0 • Fax: 0202 / 787-217

http://www.walther-pilot.de

E-mail: info@walther-pilot.de

REV. 03/08

PILOT Mini FB

PILOT Mini FA

Stand März 2008

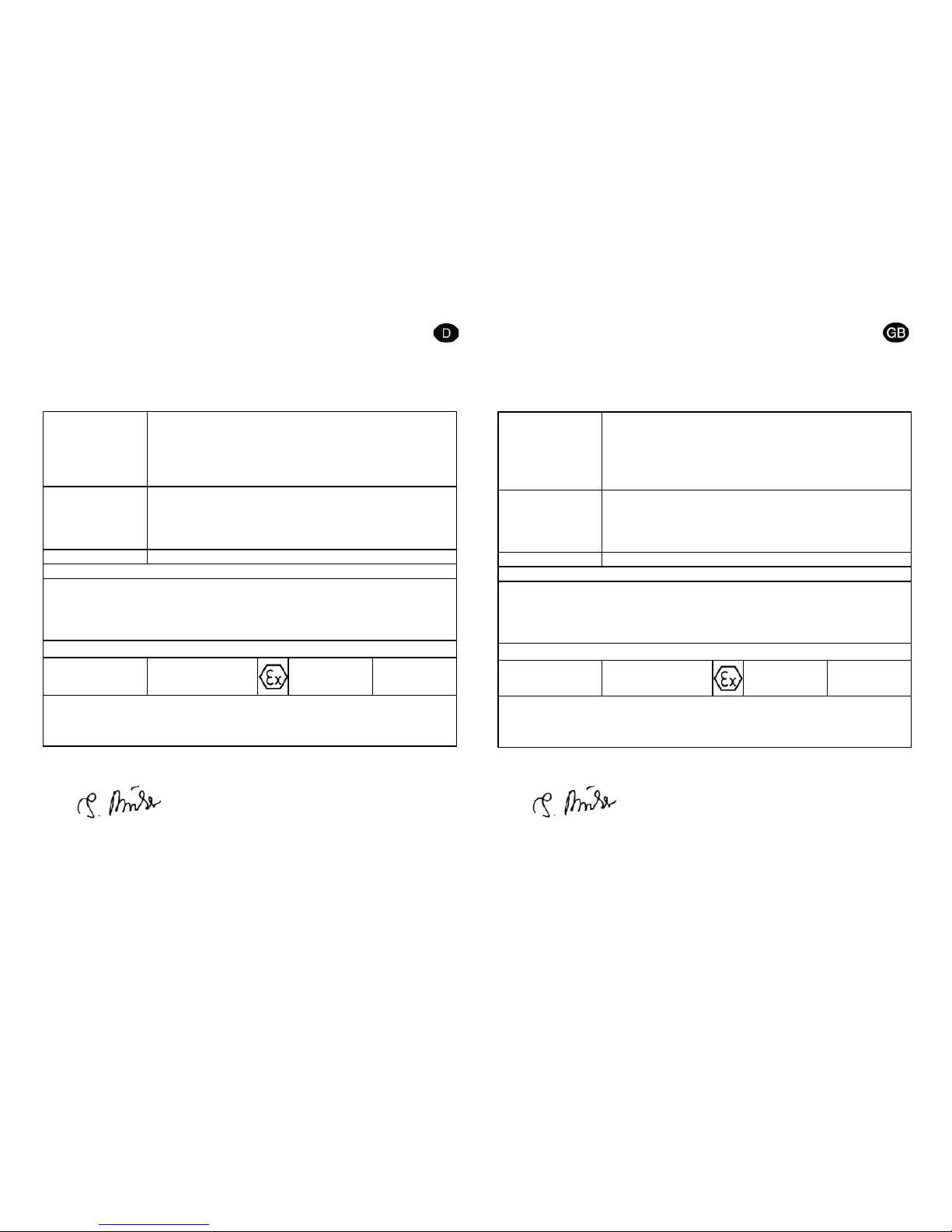

Declaration of CE-Conformity

We, the manufacturers of the equipment, hereby declare under our sole responsibility that the product(s) described below conform to the essential safety requirements.

This declaration will be rendered invalid if any changes are made to the equipment without prior consultation with us.

Wuppertal, the 7th of July 2003

Name: Torsten Bröker

Position: Manager of the construction and the development

This Declaration does not give assurance of properties within the meaning of product liability. The safety instructions

provided in the product documentation must be observed.

i.V.

Manufacturer WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

Type Designation Models:Hand-held Spray Guns PILOT Mini HD / MD

Mini-HD Gravity-Feed Cup V 10 151

Mini-HD Material Connection V 10 152

Mini-MD Gravity-Feed Cup V 10 141

Mini-MD Material Connection V 10 142

Intended Purpose Processing of sprayable media

Applied Standards and Directives

EU-Machinery Directive 98 / 37 CE

94 / 9 EC (ATEX Directives)

DIN EN ISO 12100-1

DIN EN ISO 12100-2

EN 1127-1

Specification according 94 / 9 / CE

Category 2 Part marking II 2 G c T 6

Tech.File,Ref.:

2401

Special remarks:

EThe namedproduct is intended for installation in other equipment. Commissioning is prohibited until such time es the end product has been proved to conform to the provision of

the directives 98 / 37 / CE

EG-Konformitätserklärung

Wir, der Gerätehersteller, erklären in alleiniger Verantwortung, daß das Produkt in

der untenstehenden Beschreibung den einschlägigen grundlegenden Sicherheits- und

Gesundheitsanforderungen entspricht. Bei einer nicht mit uns abgestimmten Änderung an

dem Gerät oder bei einer unsachgemäßen Verwendung verliert diese Erklärung ihre

Gültigkeit.

Wuppertal,den 7. Juli 2003

Name: Torsten Bröker

Stellung im Betrieb: Leiter der Konstruktion und Entwicklung

Diese Erklärung ist keine Zusicherung von Eigenschaften im Sinne der Produkthaftung. Die Sicherheitshinweise der

Produktdokumentation sind zu beachten.

i.V.

Hersteller WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

Typenbezeichnung Modelle:Handspritzpistolen PILOT Mini HD / MD

Mini-HD Fließbecher V 10 151

Mini-HD Materialanschluss V 10 152

Mini-MD Fießbecher V 10 141

Mini-MD Materialanschluss V 10 142

Verwendungszweck Verarbeitung spritzbarer Materialien

Angewandte Normen und Richtlinien

EG-Maschinenrichtlinien 98 / 37 EG

94 / 9 EG (ATEX Richtlinien)

DIN EN ISO 12100-1

DIN EN ISO 12100-2

EN 1127-1

Spezifikation im Sinne der Richtlinie 94 / 9 / EG

Kategorie 2 Gerätebezeichnung II 2 G c T 6

Tech.File,Ref.:

2401

Besondere Hinweise :

Das Produkt ist zum Einbau in ein anderes Gerät bestimmt. Die Inbetriebnahme ist so

lange untersagt, bis die Konformität des Endproduktes mit der Richtlinie 98 / 37 / EG

festgestellt ist.

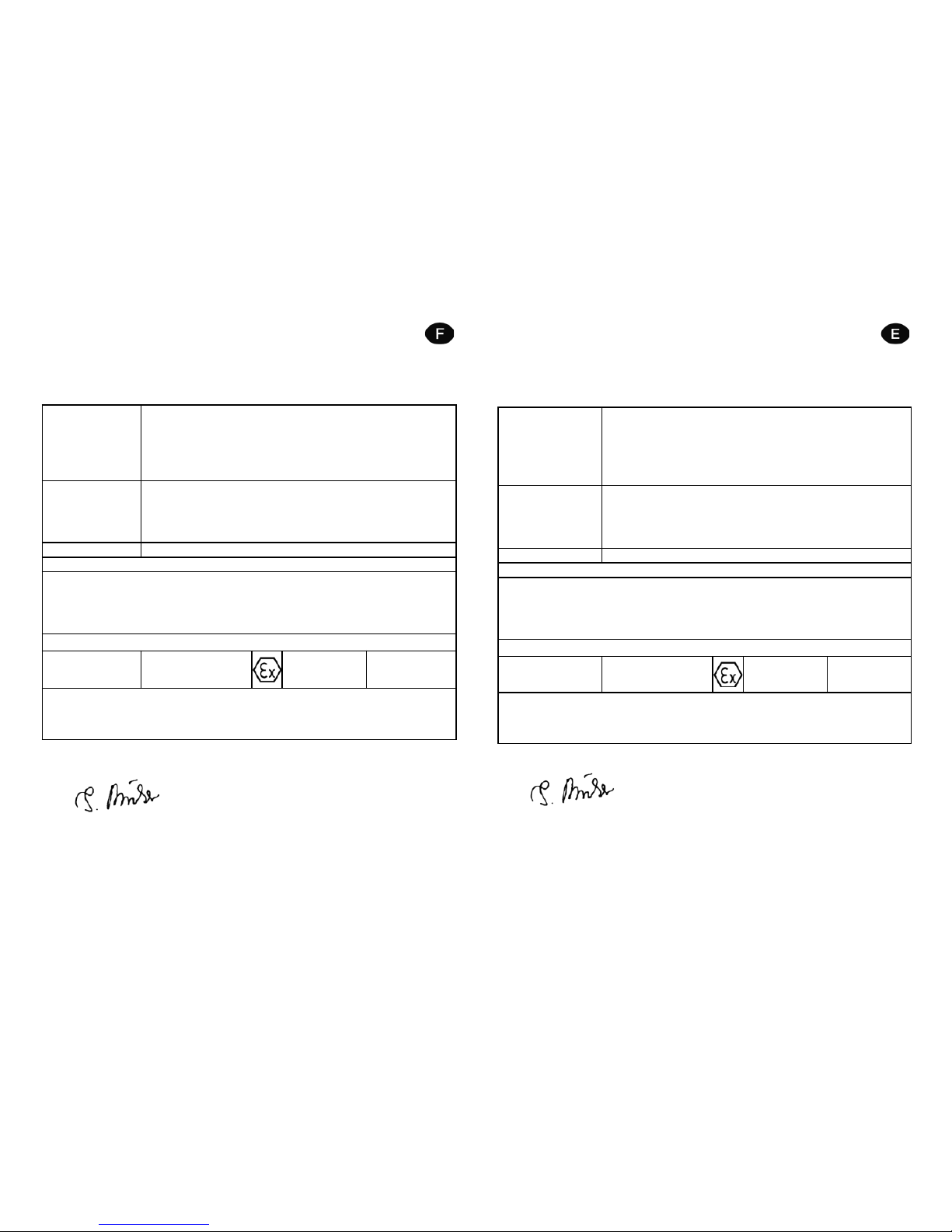

Déclaration de conformité CE

En tant que fabricant de cet appareil, nous déclarons en toute responsabilité que le

produit décrit ci-dessous est conforme aux exigences de sécurité et de protection

de la santé actuellement en vigueur. Toute modification sans autorisation de notre part ou

utilisation inadéquate de l'appareil, annulent la validité de cette déclaration.

Wuppertal, le 7 juillet 2003

Nom: Torsten Bröker

Position dans l'entreprise: chef de l'exécution et du développement

Cette déclaration ne constitue pas un engagement de responsabilité dans le sens de la garantie du produit. Les consignes de sécurité contenues dans les instructions de service devront être respectées.

Declaración de conformidad CE

Como fabricante de este aparato, certificamos bajo nuestra plena responsabilidad

que el producto descrito más abajo cumple con los requisitos de seguridad y

protección de la salud en vigor. Cualquier modificación sin autorización previa o

uso inadecuado del aparato anulan la validez de esta declaración.

Wuppertal, el 7 de julio 2003

Nombre: Torsten Bröker

Puesto: Jefe de la construcción y del desarrollo

Esta declaración no constituye una declaración de responsabilidad en cuanto a la caracteristicas estipuladas en la

garantía del aparato. Las consignas de seguridad de las instrucciones de uso deben seguirse.

i.V.

i.V.

Fabricant WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

Dénomination du

modèle

Modèles: Pistolets de pulvérisation manuels PILOT Mini-HD / MD

PILOT Mini-HD à godet gravité V 10 151

PILOT Mini-HD à raccordement matière V 10 152

PILOT Mini-MD à godet gravité V 10 141

PILOT Mini-HD à raccordement matière V 10 142

Utilisation Application de matières pulvérisables

Normes et directives appliquées

Directive UE sur les machines 98 / 37 UE

94 / 9 EG (directives ATEX)

DIN EN ISO 12100-1

DIN EN ISO 12100-2

EN 1127-1

Normes et directives appliquées

Catégorie 2

désignation de l'ap pareil

II 2 G c T 6

Tech.File,Ref.:

2401

Indications particulières:

Le produit est conçu pour être intégré à un autre équipement. La mise en service n'est

pas autorisée avant l'établissement de la conformité du produit final avec la directive

98 / 37 / UE.

Fabricante WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

Denominación del

modelo

Modelos: Pistolas de pulverisación manuales PILOT Mini-HD / MD

PILOT Mini-HD Depósito de gravedad V 10 151

PILOT Mini-HD Empalme de material V 10 152

PILOT Mini-MD Depósito de gravedad V 10 141

PILOT Mini-MD Empalme de material V 10 142

Uso aplicación de materiales pulverizables

Normas y directivas aplicadas

Directiva EU sobre las máquinas 98 / 37 CE

94 / 9 EC (directivas ATEX)

DIN EN ISO 12100-1

DIN EN ISO 12100-2

EN 1127-1

Especificación en el sentido de 94 / 9 / CE

Categoría 2

designación del apa rato

II 2 G c T 6

Tech.File,Ref.:

2401

Indicaciones particulares:

Este aparato está diseñado para integrarse a otro equipo. La puesta en marcha no se

autoriza hasta que la conformidad del producto final con los requisitos de la directiva

98 / 37 / CE no haya sido establecida.

EG-conformiteitsverklaring

De fabrikant verklaart onder geheel eigen verantwoording dat het hierna beschreven

product aan de algemeen aanvaarde veiligheids- en gezondheidsvoorschriften voldoet. Bij

een niet met ons besproken wijziging aan het hierna beschreven product

of bij oneigenlijk gebruik verliest deze verklaring haar geldigheid.

Wuppertal, 7 juli 2003

Naam: Torsten Bröker

Positie: Manager Constructie en Ontwikkeling

Deze verklaring is geen garantie en kan derhalve niet worden gebruikt bij kwesties m.b.t. aansprakelijkheid.

Raadpleeg s.v.p. de veiligheidsvoorschriften in de productdocumentatie.

EF-OVERENSSTEMMELSESERKLÆRING

Vi, producenten, erklærer hermed vort eneansvar for at produktet, som er omtalt

i den nedenstående beskrivelse, er i overensstemmelse med de gældende grundlæggende sikkerheds- og sundhedsbestemmelser. Ved ombygning eller ændring

af anlægget, som ikke på forhånd er afstemt med os eller ved uhensigtsmæssig

brug mister denne erklæring sin gyldighed.

Wuppertal den 7. juli 2003

Navn: Torsten Bröker

Stillingsbetegnelse: Chef for konstruktion og udvikling

Denne erklæring er ikke nogen tilsikring af produktets egenskaber med henblik på produktansvar i lovens forstand.

Sikkerhedshenvisningerne i produktdokumentationen skal iagttages.

i.V.

i.V.

Fabrikant WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

Typekentekening Modellen:Handspuitpistolen PILOT Mini-MD / HD

PILOT Mini-HD Beker met druppelaar V 10 151

PILOT Mini-HD Materiaalaansluiting V 10 152

PILOT Mini-MD Beker met druppelaar V 10 141

PILOT Mini-MD Materiaalaansluiting V 10 142

Doelmatig gebruik verwerking van verstuifbare stoffen

Toegepaste normen en richtlijnen

EG-richtlijnen voor machines 98 / 37 EG

94/9 EG (ATEX richtlijnen)

DIN EN ISO 12100-1

DIN EN ISO 12100-2

EN 1127-1

Specificatie overeenkomstig richtlijn 94 / 9 / EG

Categorie 2 Typenummer II 2 G c T 6

Tech.File,Ref.:

2401

NB:

Het product moet worden ingebouwd in een ander apparaat. De ingebruikname is niet

geoorloofd, totdat de conformiteit van het eindproduct met de richtlijn 98 /37/ EG is vastgesteld.

Fabrikant WALTHER Spritz-und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Tel.: 0202 / 787-0

Fax: 0202 / 787-217

www.walther-pilot.de • Email: info@walther-pilot.de

Typebeskrivelse Modeller:Håndsprøjtepistoler PILOT Mini-MD / HD

PILOT Mini-HD Kop V 10 151

PILOT Mini-HD Materialetilslutning V 10 152

PILOT Mini-MD Kop V 10 141

PILOT Mini-MD Materialetilslutning V 10 142

Anvendelseformål Forarbejdning af sprøjtbare materialer

Anvendte harmoniserede standarder og direktiver

EF-Maskindirektivet 98/37/EF

94/9/EF (ATEX-direktiv)

DS/EN ISO 12100-1

DS/EN ISO 12100-2

DS/EN 1127-1

Specifikation i henhold til direktiv 94 / 9 / EF

Kategori 2

Konstruktions-

bestemmelse

II 2 G c T 6

Tech.File,Ref.:

2401

Det erklæres:

At produktet er tænkt inkorporeret i maskine. Endvidere erklæres forbud mod ibrugtagning, inden den maskine, hvori den skal inkorporeres, som en helhed, inkl. den maskine,

der refereres til i denne erklæring, er blevet erklæret i overensstemmelse med direktivet

98 / 37 / EF.

Pos. Ersatzteil-Nr. Bezeichnung

1 V 10 151 30 039* 8-Loch-Luftkopf f. Düsengröße 0,3 bis 1,5 mm ø

V 10 151 30 189* 8-Loch-Luftkopf f. Düsengröße 1,8 bis 2,2 mm ø

4 V 10 152 01 000 Pistolenkörper kompl.

13 V 10 152 71 . . 3* Materialnadel 0,3 bis 2,2 mm ø

für HD / MD Materialanschlussversion

27 V 10 152 16 003 Materialanschlussnippel

Pos. Ersatzteil-Nr. Bezeichnung

1 V 10 141 30 038* Mitteldruck-Luftkopf f. Düsengröße 0,3 bis 1,5 mm ø

V 10 141 30 188* Mitteldruck-Luftkopf f. Düsengröße 1,8 bis 2,2 mm ø

4 V 10 141 01 000 Pistolenkörper MD FB kompl.

Pos. Ersatzteil-Nr. Bezeichnung

1 V 10 141 30 038* Mitteldruck-Luftkopf f. Düsengröße 0,3 bis 1,5 mm ø

V 10 141 30 188* Mitteldruck-Luftkopf f. Düsengröße 1,8 bis 2,2 mm ø

4 V 10 142 01 000 Pistolenkörper MD kompl.

13 V 10 152 71 . . 3* Materialnadel 0,3 bis 2,2 mm ø

für HD / MD Materialanschlussversion

27 V 10 152 16 003 Materialanschlussnippel

WALTHER hält für die Handspritzpistolen PILOT Mini-HD und MD Reparatursets bereit,

die sämtliche Verschleißteile enthalten. Diese Teile sind in der Ersatzteilliste mit Fettdruck

gekennzeichnet.

PILOT Mini-HD Fließbecher V 16 098 NA ..3 Mini HD FB

PILOT Mini-HD Materialanschluss V 16 152 NA ..3 Mini HD FA

PILOT Mini-MD Fließbecher V 16 141 NA ..3 Mini MD FB

PILOT Mini-MD Materialanschluss V 16 142 NA ..3 Mini MD FA

Düsensets bestehen aus Luftkopf, Materialdüse und Materialnadel.

PILOT Mini-HD Fließbecher V 15 098 NA ..3 Mini HD FB

PILOT Mini-HD Materialanschluss V 15 152 NA ..3 Mini HD FA

PILOT Mini-MD Fließbecher V 15 141 NA ..3 Mini MD FB

PILOT Mini-MD Materialanschluss V 15 142 NA ..3 Mini MD FA

* Düsenausstattung nach Wahl: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 • 1,5 • 1,8 • 2,0 • 2,2 mm ø

Pos. Ersatzteil-Nr. Bezeichnung

Nr.

1 V 10 151 30 036* 6-Loch-Luftkopf f. Düsengröße 0,3 bis 1,5 mm ø

V 10 151 30 186* 6-Loch-Luftkopf f. Düsengröße 1,8 bis 2,2 mm ø

2 V 10 151 41 . . 3* Materialdüse

3 V 10 151 00 500 Nadelpackung komplett

3.1 V 10 151 06 103 Nadelstopfbuchse

3.2 V 09 002 21 000 Nadelpackung

3.3 V 10 151 37 000 Druckstück

4 V 10 151 01 000 Pistolenkörper komplett

5 V 10 151 13 000 Ventildichtung

6 V 10 151 14 203 Ventilschaft

7 V 10 151 14 000 Ventilkegel

8 V 10 151 17 000 Ventilfeder

9 V 10 151 18 000 Scheibe

10 V 09 102 33 009 O - Ring

11 V 09 103 22 001 O - Ring

12 V 10 151 16 005 Federbuchse

13 V 10 151 71 . . 3* Materialnadel 0,3 bis 2,2 mm ø

für HD / MD Fließbecherversion

14 V 10 151 53 000 Nadelfeder

15 V 10 151 19 005 Stellschraube

16 V 09 102 67 000 O-Ring

17 V 10 151 25 000 Luftmengenregelung

18 V 10 151 20 000 Breitstrahlregelung

19 V 10 151 04 000 Pistolengriff

20 V 00 101 08 000 Luftrohrmutter

21 V 00 101 05 000 Reduzierstück

22 V 11 601 23 000 Sicherungsscheibe

23 V 10 151 11 005 Hebelschaftschraube

24 V 10 151 12 005 Mitnehmerbolzen

25 V 10 301 09 000 Hebelschraube

26 V 10 151 10 000 Abzughebel

27 V 00 130 00 200 Fließbecher kompl.

*Bei Ersatzteillieferung bitte entsprechende Größe angeben.

( Düsengrößen: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 • 1,5 • 1,8 • 2,0 • 2,2 mm ø )

Wir empfehlen, Reparatursets auf Lager zu halten.

Ersatzteilliste PILOT Mini-HD Fließbecher V 10 151 02 . . 3

Abweichende Ersatzteile PILOT Mini-HD Materialanschluss V 10 152 02 . . 3

Abweichende Ersatzteile PILOT Mini-MD Materialanschluss V 10 142 02 . . 3

Reparatursets

Düsensets

Abweichende Ersatzteile PILOT Mini-MD Fließbecher V 10 141 02 . . 3

Inhaltsverzeichnis

1 Allgemeines

2 Technische Beschreibung

3 Allgemeine Sicherheitshinweise

4 Versorgungsleitungen anschließen

5 Inbetriebnahme / Bedienung

6 Umrüstung / Instandsetzung

7 Reinigung

8 Fehlersuche und -beseitigung

9 Entsorgung

10 Technische Daten

1 Allgemeines

1.1 Kennzeichnung der Modelle

Modelle: Handspritzpistolen PILOT Mini-HD (Hochdruck)

Handspritzpistolen PILOT Mini-MD (Mitteldruck)

Typ: PILOT Mini-HD Fließbecher V 10 151

PILOT Mini-HD Materialanschluss V 10 152

PILOT Mini-MD Fließbecher V 10 141

PILOT Mini-MD Materialanschluss V 10 142

Hersteller: WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal

Telefon: 00 49 / 2 02 / 787-0

Telefax: 00 49 / 2 02 / 787-217

www.walther-pilot.de • Email:info@walther-pilot.de

1.2 Bestimmungsgemäße Verwendung

Die Handspritzpistole PILOT Mini dient ausschließlich der Verarbeitung spritzbarer

Medien, wie z.B.:

• Lacke und Farben

• Fette, Öle und Korrosionsschutzmittel

• Keramikglasuren

• Beizen

Da sämtliche materialführenden Teile aus Edelstahl gefertigt sind, können auch

wasserhaltige Materialien verspritzt werden.

Sind die Materialien, die Sie verspritzen wollen, hier nicht aufgeführt, wenden Sie

sich bitte an WALTHER Spritz- und Lackiersysteme GmbH, Wuppertal.

Die spritzbaren Materialien dürfen lediglich auf Werkstücke bzw. Gegenstände aufgetragen werden.

Die Temperatur des Spritzmaterials darf 43°C grundsätzlich nicht überschreiten.

Die bestimmungsgemäße Verwendung schließt auch ein, daß alle Hinweise und

Angaben der vorliegenden Betriebsanleitung gelesen, verstanden und beachtet

werden.

Das Gerät erfüllt die Explosionsschutz-Forderungen der Richtlinie 94 / 9 EG (ATEX

100a) für die auf dem Typenschild angegebene Explosionsgruppe, Gerätekategorie und Temperaturklasse. Beim Betreiben des Gerätes sind die Vorgaben dieser

Betriebsanleitung unbedingt einzuhalten.

Die vorgeschriebenen Inspektions- und Wartungsintervalle sind einzuhalten.

Die Angaben auf den Geräteschildern bzw. die Angaben in dem Kapitel technische

Daten sind unbedingt einzuhalten und dürfen nicht überschritten werden. Eine

Überlastung des Gerätes muss ausgeschlossen sein.

Das Gerät darf in explosionsgefährdeten Bereichen nur nach Maßgabe der zuständigen Aufsichtsbehörde eingesetzt werden.

Der zuständigen Aufsichtsbehörde bzw. dem Betreiber obliegt die Festlegung

der Explosionsgefährdung (Zoneneinteilung).

Es ist betreiberseitig zu prüfen und sicherzustellen, daß alle technischen Daten

und die Kennzeichnung gemäß ATEX mit den notwendigen Vorgaben übereinstimmen.

Anwendungen, bei denen der Ausfall des Gerätes zu einer Personengefährdung

führen könnten, sind betreiberseitig entsprechende Sicherheitsmaßnahmen vorzusehen.

Falls im Betrieb Auffälligkeiten erkannt werden, muss das Gerät sofort stillgesetzt

werden und es ist mit WALTHER-PILOT Rücksprache zu halten.

Erdung / Potentialausgleich

Es muß sichergestellt werden, dass die Spritzpistole über einen leitfähigen Luftschlauch ausreichend geerdet ist (maximaler Wiederstand 106Ω).

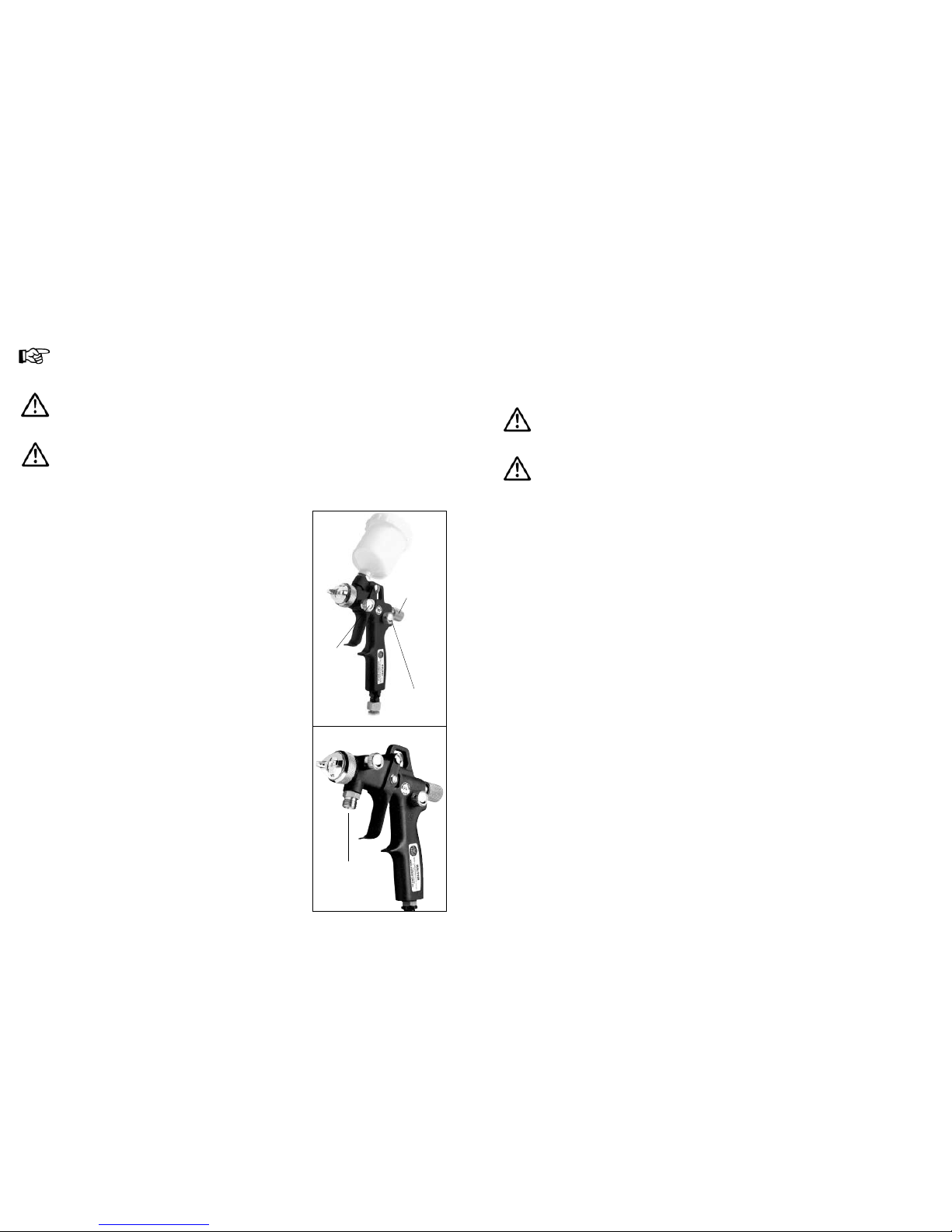

2

1

1.3 Sachwidrige Verwendung

Die Spritzpistole darf nicht anders verwendet werden, als es im Abschnitt bestimmungsgemäße Verwendung geschrieben steht. Jede andere Verwendung ist sachwidrig.

Zur sachwidrigen Verwendung gehören z.B.:

• das Verspritzen von Materialien auf Personen und Tiere

• das Verspritzen von flüssigem Stickstoff.

2 Technische Beschreibung

PILOT Mini-HD: Spritzpistole für konventionelle Zerstäubung.

Ausführungen: • mit Fließbecher

• mit Materialanschluss.

PILOT Mini-MD: Spritzpistole für Mitteldruck

Ausführungen: • mit Fließbecher

• mit Materialanschluss.

Bei einem Eingangsdruck von 3,0 bis 3,3 bar beträgt der Spritzdruck 1,2 bis 1,4 bar.

Bei Betätigung des Abzughebels (Pos. 26) wird zuerst der Ventilkegel (Pos. 7) geöffnet

(Vorluft) und dann erst die Materialnadel (Pos. 13) zurückgezogen.

Das Schließen erfolgt in umgekehrter Reihenfolge.

Die Materialdurchflußmenge ist abhängig vom Durchmesser der Düse und der Einstellung des Materialdruckes am Druckgefäß oder Materialdruckregler. Zusätzlich läßt

sich die Materialmenge durch Ein- bzw. Ausschrauben der Stellschraube (Pos. 15)

regeln.

Die Regelschraube (Pos. 18) dient zur Regulierung der Spritzstrahlbreite.

Der Spritzstrahl wird durch Linksdrehen (Ausschrauben) zum Breitstrahl,

durch Rechtsdrehen (Einschrauben) zum Rundstrahl.

Die Regelschraube (Pos. 17) dient zur Regulierung der Zerstäuberluftmenge.

3

3 Allgemeine Sicherheitshinweise

Die einschlägigen Unfallverhütungsvorschriften sowie die sonstigen anerkannten

sicherheitstechnischen und arbeitsmedizinischen Regeln sind einzuhalten.

Benutzen Sie die Spritzpistole nur in gut belüfteten Räumen. Im Arbeitsbereich ist

Feuer, offenes Licht und Rauchen verboten. Beim Verspritzen leichtentzündlicher

Materialien (z. B. Lacke, Kleber, Reinigungsmittel usw.) besteht erhöhte Gesundheits-, Explosions- und Brandgefahr.

Es muß sichergestellt werden, dass die Spritzpistole über einen leitfähigen Luftschlauch ausreichend geerdet ist (maximaler Wiederstand 106Ω).

Schalten Sie vor jeder Wartung und Instandsetzung die Luft- und Materialzufuhr

zur Spritzpistole drucklos - Verletzungsgefahr.

Halten Sie beim Verspritzen von Materialien keine Hände oder andere Körperteile

vor die unter Druck stehende Düse der Spritzpistole - Verletzungsgefahr.

Richten Sie die Spritzpistole nicht auf Personen und Tiere - Verletzungsgefahr.

Beachten Sie die Verarbeitungs- und Sicherheitshinweise der Hersteller von

Spritzmaterial und Reinigungsmittel. Insbesondere aggressive und ätzende

Materialien können gesundheitliche Schäden verursachen.

Die partikelführende Abluft ist vom Arbeitsbereich und Betriebspersonal fernzuhalten. Tragen Sie dennoch vorschriftsgemäßen Atemschutz und vorschriftsgemäße

Arbeitskleidung, wenn Sie mit der Spritzpistole Materialien verarbeiten.

Umherschwebende Partikel gefährden Ihre Gesundheit.

Tragen Sie im Arbeitsbereich der Spritzpistole einen Gehörschutz. Der erzeugte

Schallpegel der Spritzpistole beträgt ca. 85 dB (A) (PILOT MiniHD) bzw. ca. 83 dB

(A) (PILOT Mini-MD).

Achten Sie stets darauf, daß bei Inbetriebnahme, insbesondere nach Montageund Wartungsarbeiten alle Muttern und Schrauben fest angezogen sind.

Verwenden Sie nur Original-Ersatzteile, da WALTHER nur für diese eine sichere

und einwandfreie Funktion garantieren kann.

Bei Nachfragen zur gefahrlosen Benutzung der Spritzpistole sowie der darin verwendeten Materialien, wenden Sie sich bitte an WALTHER Spritz- und Lackiersysteme GmbH, D-42327 Wuppertal.

4

4 Versorgungsleitungen anschließen

Hinweis

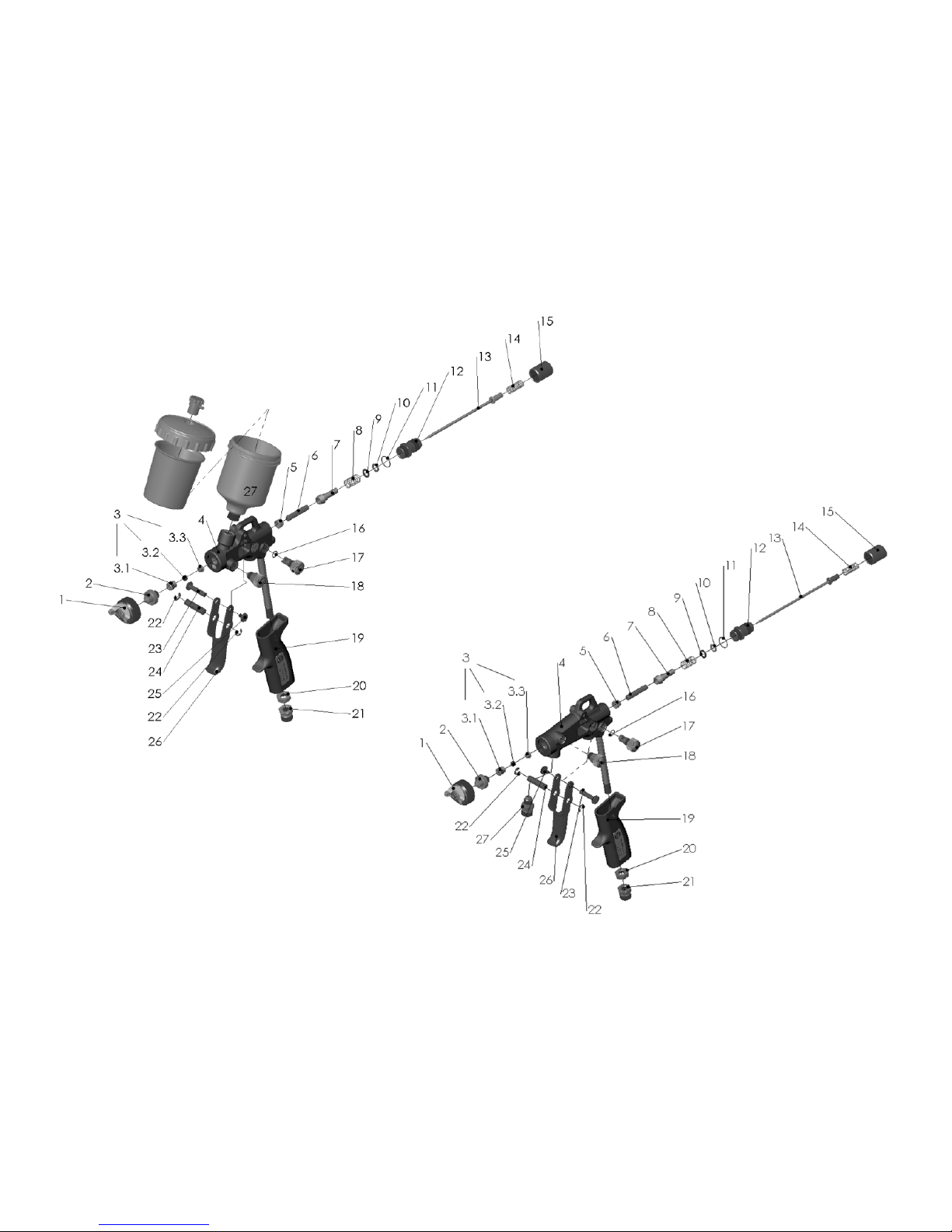

Zur Durchführung der im Folgenden aufgeführten Arbeitsschritte benutzen Sie bitte

die Explosionszeichnung (Faltblatt) am Anfang dieser Betriebsanleitung.

Warnung

Der an der Pistole anstehende Luftdruck darf 8 bar nicht überschreiten, da sonst kein

funktionssicherer Betrieb der Spritzpistole gewährleistet ist.

Warnung

Material- und Luftschläuche, die mit einer Schlauchtülle befestigt werden, müssen

zusätzlich mit einer Schlauchschelle gesichert sein.

Ausführung: Fließbecher

1. Befestigen Sie den Druckluftschlauch an der Luftleitung (gereinigte Druckluft) und an dem Luftanschluss

der Spritzpistole (Pos. 21).

2. Befüllen Sie den Fließbecher mit gesiebtem Material.

Verschließen Sie den Fließbecher.

3. Schalten Sie die Druckluftversorgung ein.

Die Pistole ist nun betriebsbereit.

Ausführung: Materialzuführung durch

Druckgefäß

1. Befestigen Sie den Druckluftschlauch an der Luftleitung (gereinigte Druckluft) und an dem Luftanschluss

der Spritzpistole (Pos. 21).

2. Befestigen Sie den Materialzuführungsschlauch am

Materialdruckgefäß bzw. Materialdruckregler einer

Pumpenanlage und an dem Materialanschluss

(Pos. 27) der Spritzpistole.

3. Füllen Sie Material in das Materialdruckgefäß und verschließen Sie den Deckel.

4. Stellen Sie am Druckluftreduzierventil den gewünschten Materialdruck ein; bei Materialzufuhr über Pumpensysteme wird der Materialdruck am Materialdruckregler eingestellt.

5. Schalten Sie die Druckluft ein und stellen Sie am Reduzierventil den gewünschten Zerstäuberluftdruck ein.

6. Öffnen Sie den Materialhahn am Druckgefäß.

7. Um die im Materialschlauch befindliche Luft entweichen zu lassen, betätigen Sie den Abzugshebel

(Pos. 26) solange, bis ein gleichmäßiger

Materialstrahl aus der Düse tritt; nun kann die Pistole

wieder geschlossen werden.

Die Pistole ist nun betriebsbereit.

5

Rund- /

BreitstrahlRegulierung

Luftmengenregulierung

Materialmengenregulierung

(Nadelhub)

5 Inbetriebnahme / Bedienung

Bevor Sie die Spritzpistole in Betrieb setzen können, müssen folgende Voraussetzungen erfüllt sein:

• Der Zerstäuberluftdruck muß an der Spritzpistole anstehen

• Der Materialdruck muß an der Spritzpistole anstehen

Achtung

Der Materialdruck darf nicht höher eingestellt sein als

• 8 bar, da sonst kein funktionssicherer Betrieb der Spritzpistole gewährleistet ist.

Warnung

Die Spritzpistole muß nach Arbeitsende immer drucklos geschaltet werden. Die

unter Druck stehenden Leitungen können platzen und nahestehende Personen

durch das ausströmende Material verletzen.

Spritzbildprobe

Eine Spritzbildprobe sollte immer dann erzeugt werden, wenn:

• die Spritzpistole zum erstenmal in Betrieb gesetzt wird.

• das Spritzmaterial ausgetauscht wird.

• die Pistole zur Wartung oder Instandsetzung zerlegt wurde.

Die Spritzbildprobe kann auf ein Probewerkstück, Blech, Pappe oder Papier abgegeben werden.

Spritzbild verändern:

Sie können an der PILOT Mini durch die folgenden Einstellungen das Spritzbild

verändern (siehe auch Abbildungen Seite 5).

a) Breit- bzw. Rundstrahl einstellen

Regulierung der Spritzstrahlbreite an der Regelschraube (Pos. 18):

• durch Linksdrehen (Ausschrauben) zum Breitstrahl,

• durch Rechtsdrehen (Einschrauben) zum Rundstrahl.

b) Materialdurchflussmenge einstellen

Die Materialmenge läßt sich durch Ein- bzw. Ausschrauben der Stellschraube

(Pos. 15) regeln. Sie wird durch Linksdrehen (Ausschrauben) erhöht, durch

Rechtsdrehen (Einschrauben) verringert.

c) Zerstäuberluft regulieren

Die Zerstäuberluftmenge läßt sich durch Ein- bzw. Ausschrauben der Stellschraube (Pos. 17) regulieren. Der Zerstäuberluftdruck wird am Druckluft-Reduzierventil

der Kompressoranlage eingestellt. Beachten Sie die Anweisungen und

Sicherheitshinweise des Herstellers. Wenn Sie das Spritzbild über die bereits

erwähnten Möglichkeiten hinaus verändern wollen, muß die Spritzpistole umgerüstet werden. WALTHER bietet dazu eine Vielzahl unterschiedlicher Luftkopf- /

Materialdüse-/ Nadel-Kombinationen an.

Materialanschluss

6

6 Umrüstung / Instandsetzung

Warnung

Schalten Sie vor jeder Umrüstung / Instandsetzung die Zerstäuberluft sowie die Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

Hinweis

Zur Durchführung der im Folgenden aufgeführten Arbeitsschritte benutzen Sie bitte die

Zeichnung am Anfang dieser Betriebsanleitung.

Materialdüse und Luftkopf wechseln

1. Schrauben Sie den Luftkopf (Pos. 1) vom Pistolenkörper (Pos. 4).

2. Schrauben Sie die Materialdüse (Pos. 2) mit Schlüssel SW 7 aus dem Pistolenkörper aus.

Die Montage der neuen Materialdüse erfolgt in umgekehrter Reihenfolge.

Materialnadel wechseln

1. Schrauben Sie die Stellschraube (Pos. 15) ab.

2. Entnehmen Sie die Nadelfeder (Pos. 14).

3. Ziehen Sie die Materialnadel (Pos. 13) aus dem Pistolenkörper.

Die Montage erfolgt in umgekehrter Reihenfolge.

Undichte Nadelpackung austauschen

1. Entfernen Sie die Materialnadel, -düse und Luftkopf wie oben beschrieben.

2. Schrauben Sie mit einem Schraubendreher die Nadelstopfbuchse (Pos. 3.1) aus

dem Pistolenkörper. (Benutzen Sie evtl. das Spezialwerkzeug ).

3. Ziehen Sie die Nadelpackung komplett (Pos. 3 -Nadelstopfbuchse Pos. 3.1, Nadelpackung Pos. 3.2, Druckstück Pos. 3.3) aus dem Pistolenkörper (Benutzen Sie hierzu evtl. einen dünnen Draht, dessen Ende zu einem Haken umgebogen ist).

Die Montage erfolgt in umgekehrter Reihenfolge

Hinweis

Die aus dem Pistolenvorsatz entnommene Nadelpackung darf nicht wieder verwendet

werden, da sonst eine funktionssichere Dichtwirkung nicht gewährleistet ist.

Hinweis

Alle beweglichen und gleitenden Bauteile müssen vor dem Einbau in den Pistolenkörper mit einem säurefreien, nicht harzenden Fett eingefettet werden.

7

7 Reinigung

Achtung

Legen Sie die Spritzpistole nie in Lösemittel oder ein anderes Reinigungsmittel.

Die einwandfreie Funktion der Spritzpistole kann sonst nicht garantiert werden.

Verwenden Sie zur Reinigung keine harten oder spitzen Gegenstände.

Für Schäden, die aus unsachgemäßer Reinigung herrühren, übernimmt

WALTHER, Wuppertal, keine Gewährleistung.

Sie können die Spritzpistole reinigen, ohne diese dabei zerlegen zu müssen.

1. Befüllen Sie den gesäuberten Materialbehälter / Fließbecher / Saugbecher /

Hängedruckbecher bzw. das gesäuberte Materialdruckgefäß mit einem zum verspritzten Material passenden Reinigungsmittel.

2. Setzen Sie die Spritzpistole in Betrieb.

3. Setzen Sie die Spritzpistole erst außer Betrieb, wenn diese nur noch klares

Reinigungsmittel verspritzt.

Die gesamte Spritzanlage ist bis zum nächsten Einsatz drucklos zu schalten.

Verwenden Sie zur Reinigung der Spritzpistole nur Reinigungsmittel, die vom

Hersteller des Spritzmaterials angegeben werden und die folgenden Bestandteile

nicht enthalten:

• halogenierte Kohlenwasserstoffe

(z. B. 1,1,1, Trichlorethan, Methylen-Chlorid usw.)

• Säuren und säurehaltige Reinigungsmittel

• regenerierte Lösemittel (sog. Reinigungsverdünnungen)

• Entlackungsmittel.

Die o.g. Bestandteile verursachen an galvanisierten Bauteilen chemische

Reaktionen und führen zu Korrosionsschäden.

Reinigen Sie die Spritzpistole

• vor jedem Farb- bzw. Materialwechsel.

• mindestens einmal wöchentlich.

• materialabhängig und je nach Verschmutzungsgrad mehrfach wöchentlich.

Ausführliche Reinigung

1. Zerlegen Sie die Pistole.

2. Reinigen Sie den Luftkopf und die Materialdüse mit einem Pinsel und dem

Reinigungsmittel.

3. Reinigen Sie alle übrigen Bauteile und den Pistolenkörper mit einem Tuch und

dem Reinigungsmittel.

4. Bestreichen Sie folgende Teile mit einem dünnen Fettfilm:

• Nadelfeder.

• alle gleitenden Teile und Lagerstellen.

Die beweglichen Innenteile sind wenigstens einmal wöchentlich zu fetten. Die Federn sollten ständig mit einem leichten Fettüberzug versehen sein.Verwenden Sie

dazu ein säurefreies, nicht harzendes Fett und einen Pinsel. Anschließend wird die

Spritzpistole in umgekehrter Reihenfolge zusammengesetzt.

8

8 Fehlersuche und -beseitigung

Warnung

Unterbrechen Sie vor jeder Umrüstung die Luft- und Materialzufuhr zur Spritzpistole Verletzungsgefahr.

Mängel eines Spritzbildes beheben

Die folgende Tabelle zeigt Ihnen, mit welchen Einstellungen Sie das Spritzbild beeinflussen können.

angestrebtes Spritzergebnis

9 Entsorgung

Die bei der Reinigung und Wartung anfallenden Materialien sind den Gesetzen und

Vorschriften entsprechend sach- und fachgerecht zu entsorgen.

Warnung

Beachten Sie insbesondere die Hinweise des Herstellers der Spritz- und Reinigungsmittel. Unachtsam entsorgtes Material gefährdet die Gesundheit von Mensch

und Tier.

10 Technische Daten

Gewicht: 295 g

Düsenaustattung nach Wahl: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 •

1,5 • 1,8 • 2,0 • 2,2 mm ø

Luftköpfe: Hochdruckluftkopf 6-Loch

Hochdruckluftkopf 8-Loch

Mitteldruckluftkopf

Druckbereiche:

max. Zerstäuberluftdruck 8 bar

max. Materialdruck 8 bar

max. Betriebstemperatur

der Spritzpistole: 43°C

Der Schallpegel,

gemessen in 1 m Abstand, beträgt: 83 / 85 dB(A)

Luftverbrauch:

9

10

Spritzbildprobe Abweichung erforderliche Einstellung

Spritzbild ist in der Mitte

zu dick

• breitere Spritzstrahlform

einstellen

Spritzbild ist an den

Enden zu dick

• rundere Spritzstrahlform

einstellen

Spritzbild ist ziemlich

grobtropfig

• Zerstäuberluftdruck

erhöhen

Materialauftrag ist in der

Spritzbildmitte sehr dünn

• Zerstäuberluftdruck

verringern

Spritzbild ist in der Mitte

gespalten

• Düsendurchmesser erhöhen

• Zerstäuberluftdruck verringern

• Materialdruck erhöhen

Spritzbild ist sehr ballig

• Materialdruck verringern

• Zerstäuberluftdruck erhöhen

Fehler Ursache Abhilfe

Pistole tropft

Materialnadel o. -düse beschädigt

Materialnadel o. -düse verschmutzt

Nadelstopfbuchse (Pos. 3.1) zu

fest ange zogen

auswechseln

reinigen

mit Schraubendreher etwas

lösen

Stoßweiser oder

flatternder Spritzstrahl

zu wenig Material im Behälter

Fließbecher wird zu stark geneigt

Materialdüse (Pos. 2) ist lose oder

beschädigt

auffüllen

gerader halten

festziehen oder austauschen

Pistole bläst

in Ruhestellung

Ventilfeder (Pos. 8) oder

Ventilkegel (Pos. 7) beschädigt

austauschen

Zerstäuber-

luftdruck

Hochdruck-

luftkopf 6-Loch

Hochdruck-

luftkopf 8-Loch

Mitteldruck-

luftkopf

Rund-

strahl

Breitstrahl

Rund-

strahl

Breitstrahl

Rund-

strahl

Breitstrahl

1 bar

2 bar

3 bar

4 bar

5 bar

6 bar

48 l/min

70 l/min

115 l/min

140 l/min

170 l/min

220 l/min

125 l/min

195 l/min

265 l/min

330 l/min

415 l/min

490 l/min

54 l/min

90 l/min

125 l/min

150 l/min

185 l/min

220 l/min

125 l/min

195 l/min

275 l/min

340 l/min

420 l/min

495 l/min

63 l/min

95 l/min

130 l/min

160 l/min

190 l/min

220 l/min

105 l/min

170 l/min

220 l/min

280 l/min

330 l/min

400 l/min

Item Art. No. Description

1 V 10 151 30 039* 8-Bore Air Cap - for nozzles 0.3 - 1.5 mm ø

V 10 151 30 189* 8-Bore Air Cap - for nozzles 1.8 - 2.2 mm ø

4 V 10 152 01 000 Gun body compl.

13 V 10 152 71 . . 3* Material Needle: 0.3 - 2.2 mm ø

for HD / MD material connection version

27 V 10 152 16 003 Material Inlet

Item Art. No. Description

1 V 10 141 30 038* Medium-pressure Air Cap - f. nozzles 0.3 - 1.5 mm ø

V 10 141 30 188* Medium-pressure Air Cap - f. nozzles 1.8 - 2.2 mm ø

4 V 10 141 01 000 Gun Body compl.

Item Art. No. Description

1 V 10 141 30 038* Medium-pressure Air Cap - f. nozzles 0.3 - 1.5 mm ø

V 10 141 30 188* Medium-pressure Air Cap - f. nozzles 1.8 - 2.2 mm ø

4 V 10 142 01 000 Gun Body compl.

13 V 10 152 71 . . 3* Material Needle: 0.3 - 2.2 mm ø

for HD / MD material connection version

27 V 10 152 16 003 Material Inlet

WALTHER supplies repair sets containing all wearing parts for the manual spray guns

PILOT Mini-HD and MD. This wearing parts are shown in boldface print in the list of the

replacement parts.

PILOT Mini-HD Gravity-Feed Cup V 16 098 NA ..3 Mini HD FB

PILOT Mini-HD Material Connection V 16 152 NA ..3 Mini HD FA

PILOT Mini-MD Gravity-Feed Cup V 16 141 NA ..3 Mini MD FB

PILOT Mini-MD Material Connection V 16 142 NA ..3 Mini MD FA

Nozzle sets consist of air cap, material nozzle and material needle.

PILOT Mini-HD Gravity-Feed Cup V 15 098 NA ..3 Mini HD FB

PILOT Mini-HD Material Connection V 15 152 NA ..3 Mini HD FA

PILOT Mini-MD Gravity-Feed Cup V 15 141 NA ..3 Mini MD FB

PILOT Mini-MD Material Connection V 15 142 NA ..3 Mini MD FA

* Nozzle sizes optional: 0.3 • 0.5 • 0.8 • 1.0 • 1.2 • 1.5 • 1.8 • 2.0 • 2.2 mm ø

Item Art. No. Description

1 V 10 151 30 036* 6-Bore Air Cap - for nozzles 0.3 - 1.5 mm ø

V 10 151 30 186* 6-Bore Air Cap - for nozzles 1.8 - 2.2 mm ø

2 V 10 151 41 . . 3* Material Nozzle

3 V 10 151 00 500 Needle Seal Packing compl.

3.1 V 10 151 06 103 Needle Packing Gland

3.2 V 09 002 21 000 Needle Seal Packing

3.3 V 10 151 37 000 Thrust Ring

4 V 10 151 01 000 Gun Body - Gravity-Feed Cup Version - compl.

5 V 10 151 13 000 Valve Seal

6 V 10 151 14 203 Valve Stem

7 V 10 151 14 000 Valve Cone

8 V 10 151 17 000 Valve Spring

9 V 10 151 18 000 Washer

10 V 09 102 33 009 O-Ring

11 V 09 103 22 001 O-Ring

12 V 10 151 16 005 Spring Retaining Bush

13 V 10 151 71 . . 3* Material Needle: 0.3 - 2.2 mm ø

for HD / MD gravity-feed cup version

14 V 10 151 53 000 Needle Spring

15 V 10 151 19 005 Needle Adjusting Screw

16 V 09 102 67 000 O-Ring

17 V 10 151 25 000 Air Volume Regulating Control

18 V 10 151 20 000 Flat-Jet Control

19 V 10 151 04 000 Gun Handle

20 V 00 101 08 000 Air Tube Retaining Nut

21 V 00 101 05 000 Reducer

22 V 11 601 23 000 Locking Washer

23 V 10 151 11 005 Trigger Shank Screw

24 V 10 151 12 005 Driver Pin

25 V 10 301 09 000 Trigger Screw

26 V 10 151 10 000 Trigger

27 V 00 130 00 200 Gravity-Feed Cup 125 ccm, Assembly

* Please quote the respective sizes when ordering replacements.

( Nozzle sizes: 0.3 • 0.5 • 0.8 • 1.0 • 1.2 • 1.5 • 1.8 • 2.0 • 2.2 mm ø )

We recommand that repair sets are held on stock.

Replacement parts PILOT Mini-HD Gravity-Feed Cup V 10 151 02 . . 3

Other repl. parts PILOT Mini-HD Material Connection V 10 152 02 . . 3

Other repl. parts PILOT Mini-MD Gravity-Feed Cup V 10 141 02 . . 3

Other repl. parts PILOT Mini-MD Material Connection V 10 142 02 . . 3

Repair Sets

Nozzle Sets

1.2 Normal Use

The manual spray gun PILOT Mini is designed exclusively for use with sprayable

media, including water-based and aggressive media, such as:

• paints and laquers

• greases, oils and corrosion preventives

• ceramic glazes

• pickling solutions

Since all wetted parts are made of stainless steel, water-based media may be

used as well.

If you have any questions, please contact WALTHER Spritz- und Lackiersysteme

GmbH, Wuppertal.

Sprayable material should only be applied to work pieces or similar objects.

The temperature of the material to be sprayed should at no time exceed 43° C.

The term 1.2 Normal Use also implies that any and all safety warnings and instructions laid down in these operating instructions have been read, understood and are

duly complied with.

This equipment complies with the explosion protection requirements of Directive 94

/ 9 / EC (ATEX 100a) for the explosion group, equipment category and temperature class indicated on the type plate. When using the equipment, the requirements

specified in these Operating Instructions must be observed at all times.

The technical data indicated on the equipment rating plates and the specifications

in the chapter "Technical Data" must be complied with at all times and must not be

exceeded. An overloading of the equipment must be ruled out.

The equipment may be used in potentially explosive atmospheres only with the

authorisation of the relevant supervisory authority.

The relevant supervisory authority or the operator of the equipment are

responsible for determining the explosion hazard (zone classification).

The operator must check and ensure that all technical data and the marking of the

equipment in accordance with ATEX are compliant with the necessary requirements.

The operator must provide corresponding safety measures for all applications in

which the breakdown of the equipment might lead to danger to persons.

If any irregularities are observed while the equipment is in operation, the equipment must be put out of operation immediately and WALTHER PILOT must be

consulted.

Grounding / Equipotential Bonding

Measures must be taken to ensure that the spray gun is sufficiently grounded

(earthed) by means of a conductive air hose (maximum resistance 106 Ω).

Contents

1 General Information

2 Technical Description

3 Safety Instructions

4 Assembly

5 Operation

6 Retooling and Repairs

7 Cleaning and Maintenance

8 Troubleshooting

9 Disposal of Cleaning and Servicing Substances

10 Technical Data

1 General Information

1.1 Identification of Model Version

Models: Manual Spray Guns PILOT Mini-HD (high pressure)

Manual Spray Guns PILOT Mini-MD (medium pressure)

Type: PILOT Mini-HD Gravity-Feed Cup V 10 151

PILOT Mini-HD Material Connection V 10 152

PILOT Mini-MD Gravity-Feed Cup V 10 141

PILOT Mini-MD Material Connection V 10 142

Manufacturer: WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal • Germany

Phone: 00 49 / 2 02 / 787-0

Fax: 00 49 / 2 02 / 787-217

www.walther-pilot.de • Email:info@walther-pilot.de

1 2

1.3 Improper Use

The spray gun must not be used for purposes other than those laid down in the

above section 1.2 Normal Use.

Any other form of use is prohibited.

Improper use includes

• the spraying of material on persons and animals;

• the use of liquid nitrogen.

2 Technical Description

PILOT Mini-HD: Manual spray gun for conventional atomisation

Model versions: • with gravity-feed cup

• with material connection

PILOT Mini-MD: Manual spray gun for medium pressure

Model versions: • with gravity-feed cup

• with material connection.

With the PILOT Mini-MD the spraying pressure is from 1.2 to 1.4 bar with an input

pressure of 3.0 to 3.3 bar.

Pulling of the trigger (item 26) is followed by opening of the valve cone (item 7) (initial

air input) with subsequent pull-back of the material needle (item 13). Releasing of

the trigger shuts the gun off in reverse order.

The material flow rate depends on the diameter of the nozzle used and on the setting

of the material pressure at the material pressure tank or at the material pressure

regulating control.

The material input volume may also be regulated at the needle adjusting screw

(item 15) by turning it inwards or outwards.

The spray-jet adjuster (item 18) is used to control the spray jet ratio, i.e.

LH-turn (outwards) = flat jet,

RH-turn (inwards)

= round jet.

The air volume regulating control (item 17) is used to adjust the atomizing air input.

3 General Safety Instructions

All applicable accident prevention rules and regulations as well as other recognised industrial safety and health rules and regulations must be observed at all

times.

Use the spray gun only in well-ventilated rooms. Fire, naked flames and smoking

are strictly prohibited within the working area. WARNING – during the spraying of

flammable materials (e.g. lacquers, adhesives, cleaning agents, etc.), there is an

increased risk to health as well as an increased risk of explosion and fire.

Measures must be taken to ensure that the spray gun is sufficiently grounded

(earthed) by means of a conductive air hose (maximum resistance 106 Ω).

Before carrying out maintenance or servicing work, always ensure that the air and

material feed to the spray gun have been depressurised. Risk of injury!

When spraying materials, do not place your hands or other parts of the body in

front of the pressurised nozzle or the spray gun. Risk of injury!

Never point the spray gun at persons or animals. Risk of injury!

Always observe the spraying and safety instructions given by the manufacturers

of the spraying material and the cleaning agent. Aggressive and corrosive materials in particular can be harmful to health.

Exhaust air containing particles (overspray) must be kept away from the working

area and personnel. In spite of these measures, always wear the regulation breathing masks and protective overalls when using the gun. Airborne particles represent a serious health hazard!

Always wear hearing protection when using the gun or when in the vicinity of a

gun that is in use. The noise level generated by the spray gun is approx. 85 dB

(A) (PILOT Mini-HD) or approx. 83 dB (A) (PILOT Mini-MD).

After carrying out assembly or maintenance work, always ensure that all nuts,

bolts and screw connections have been fully tightened before the gun is used.

Use only original replacement parts, since WALTHER can only guarantee safe

and fault-free operation for original parts.

For further information on the safe use of the spray gun and the spraying materials, please contact WALTHER Spritz- und Lackiersysteme GmbH, D-42327

Wuppertal, Germany.

4

3

4 Assembly

Note

Use the exploded view at the beginning of these operating instruction to perform the

operational steps described hereafter.

Warning

The air pressure at the gun shall not exceed 8 bar; otherwise a safe operation of the

spray gun cannot be ensured.

Warning

Material and air hoses which are installed with a hose grommet must be additionally

secured with a hose clamp.

Design version: gravity-feed cup

1. Connect the pressure-air hose between the air supply

system (cleaned pressure-air = air cleaner) and the

gun air inlet reducer (item 21).

2. Fill the gravity-feed cup with sieved material and

install the cup cover.

3. Turn the air supply on.

The gun is now ready for operation.

Design version: external material input

1. Connect the pressure-air hose between the air supply

system (cleaned pressure-air) and the gun air inlet

reducer (item 21).

2. Connect the material input hose between the material

pressure tank and/or the material pressure regulating

control of a pumping system and the material inlet

(item 27) of the gun.

3. Fill the material pressure tank with material and close

the lid.

4. Set the desired material pressure at the air pressurereduction valve; if the material is supplied via pump

systems, the material pressure is adjusted via the

adjustment wrench at the material pressure control.

5. Swith on the pneumatic system and set the desired

atomizing air pressure at the reduction valve.

6. Open the material tap at the pressure tank.

7. Pull the trigger (item 26) of the gun to evacuate all air

trapped inside the material input hose. Wait until the

material exits in an even flow from the gun and shut

the gun off.

The gun is now ready for operation.

5 Operation

The following requirements must be met before the spray gun is operated:

• The atomizing air pressure must be available at the gun

• The material pressure must be available at the gun.

Caution

The material pressure should not exceed

• 8 bar, since otherwise the operational reliability of the spray gun will be impaired.

Warning

It is important to remember to relieve the spray gun of all pressures when work is

terminated. Lines left under pressure may burst and the released material may

cause injuries.

Spray Pattern Test

Spray pattern tests should be performed whenever:

• the spray gun is taken into operation for the first time;

• the spraying medium is changed;

• the spray gun was taken apart for maintenance or repair works.

The spray pattern is best tested using a workpiece sample, a sheet of metal, cardboard or paper.

Spray Pattern Adjustment:

The spray pattern of the spray guns of model series PILOT Mini may be adjusted

as follows (look also at the figures of page 5).

a) Flat- or Round-Jet Adjustments

The spray-jet adjuster serves to change the spray pattern ratio from flat to round.

Flat-Jet Control (item 18):

• LH-turn (outwards) = flat,

•

RH-turn (inwards) = round.

b) Material flow rate-Adjustments

The material flow is controlled across the needle adjusting screw (item 15).

LH-turn (outwards) = increase, RH-turn (inwards) = decrease.

c) Atomizing Air Adjustments

The atomizing air input is regulated across the air volume regulating control by

screwing (item 17) it inwards or outwards. The atomizing air pressure is to be set

up at the air pressure reducing valve of the compressor system - make sure to follow relevant instructions and SAFETY warnings ! If any other changes of the spray

pattern those already described is desired, the spray gun has to be retooled.

WALTHER offers a wide range of combinations of air caps, material noozles and

needles.

6

5

Flat-/

round-jet

adjustment

Atomizing air

Material flow

rate adjustment

(needle range)

Material

connection

6 Retooling and Repairs

Warning

Atomizing air as well as the material input must be shut off prior to retooling - risk of

injury.

Note

Please refer to the exploded view at the beginning of these operating instructions to

perform the steps detailed below.

Changing of Material Nozzle and Air Cap:

1.Remove the air cap (item 1) from the gun body (item 4).

2. Remove the material nozzle (Iitem 2) from the gun body using the Size "SW 7"

wrench.

Install the new material needle in reverse order.

Replacement of the Material Needle:

1. Remove the needle adjusting screw (item 15).

2. Remove the needle spring (item 14).

3. Remove the material needle (item 13) from the gun body.

Install the new material needle in reverse order.

Replacement of leaking Needle Seal Packing

1. Remove the material needle, nozzle and air cap.

2. Use a screwdriver to remove the needle packing gland (item 3.1) from the gun body

(It is recommended to use special tool instead of the screwdriver).

3. Remove the needle seal packing complete (item 3 -needle packing gland item 3.1,

needle seal packing item 3.2, thrust ring item 3.3) from the gun body (Use a thin

wire, one end of which is bent into a hook, for this purpose).

Installation of the new needle seal packing in reverse order.

Note

Needle seal packings removed from the gun are not to be used again because their

sealing efficiency can no longer be relied upon.

Note

Apply a thin layer of grease when reinstalling or exchanging the following parts.

7 Cleaning

Caution

Never immerse the spray gun in solvent or any other cleaning solution. The functional reliability and efficiency of the gun can otherwise not be guaranteed.

Do not use any hard, sharp or pointed objects when cleaning the spray gun.

WALTHER is not responsible for any damage resulting from improper cleaning.

The gun does not need to be dismantled for cleaning.

1. Fill the cleaned material container / gravity-feed cup / syphon-feed cup / suspended pressure-feed cup or the cleaned pressure tank with a cleaning fluid

compatible with the sprayed material.

2. Operate the spray gun.

3. Do not stop the spray gun until clear cleaning fluid emerges from the nozzle.

The entire system should then be depressurised until the gun is used again.

Clean the spray gun only with cleaning agents which have been recommended by

the manufacturer of the sprayed material and which do not contain the following

constituents:

• halogenated hydrocarbons

(e.g. 1,1,1-trichloroethane, methylene chloride, etc.)

• acids and acidic cleaning fluids

• regenerated solvents (so-called cleaning thinners)

•paint removers

The above-mentioned constituents cause chemical reactions on electroplated

components, resulting in corrosion damage.

Clean the spray gun

• before each change of spraying material

• at least once a week or

• several times a week if required by the spraying medium and depending on the

degree of fouling.

Complete Cleaning

1. Disassemble the spray gun

2. Clean the air cap and the material nozzle with a soft brush and cleaning fluid.

3. Clean all other components and the gun body with a soft cloth and cleaning

fluid.

4. Coat the following parts with a thin layer of grease:

• needle spring

• all sliding parts and bearing points.

The moving internal parts must be greased at least once a week.

The springs should always be coated with a thin layer of grease. For this, always

use a non-acidic, non-resinogenic grease and a soft brush.

Assemble the gun again in reverse order.

87

8 Troubleshooting

Warning

Prior to any repairs/replacements: Make sure that the spray gun is in unpressurized

condition, i.e. the air and material input must be shut off - if not, imminent Risk of

Injury.

Correction of Spray Pattern Imperfections

The following table shows how to correct a defective spray pattern.

Fault Cause Remedy

Gun is dripping

Nozzle or needle damaged

Nozzle or needle clogged

Needle packing gland (item 3.1)

too tight

Replace

Clean

Loosen slightly

Pulsating or

unsteady spray jet

Level in material tank too low

Gravity cup is tilted too much

Material nozzle(item 2) loose or

damaged

Top-up

Keep straight

Tighten or Replace

Gun keeps blowing

in off-position

Valve spring (item 8) or

valve cone (item 7) damaged

Replace

9 Disposal of Cleaning and Servicing Substances

The disposal of substances used for cleaning and servicing should be in accordance with local, national and international laws and directives.

Warning

Particular attention should be paid to the spray and cleaning media manufacturers'

instructions. Improper disposal represents a serious threat to the health of humans

and animals.

10 Technical Data

Weight: 295 g

Choice of nozzle sizes: 0.3 • 0.5 • 0.8 • 1.0 • 1.2 •

1.5 • 1.8 • 2.0 • 2.2 mm ø

Air cap: High pressure 6-hole air cap or

High pressure 8-hole air cap or

Medium pressure air cap

Pressure randes:

max. atomising pressure: 8 bar

max. material pressure: 8 bar

Max. operating temperature

of the spray gun: 43°C

Noise level,

measured at a distance

of ca. 1 m from spray gun: 83 / 85 dB(A)

Air consumption:

Right to effect technical changes reserved.

10

9

Spray pattern test Fault Necessary adjustment

Swollen centre • Spray jet should be flatter

Swollen ends • Spray jet should be rounder

Coarse pearl effect • Increase atomising air pressure

Unduly thin paint

layer in centre

• Decrease atomising air pressure

Split centre

• Increase nozzle diameter

• Reduce atomising air pressure

• Increase material pressure

Split centre

• Decrease material pressure

• Increase atomising air pressure

Atomising

air pressure

High pressure

6-hole air cap

High pressure

8-hole air cap

Medium pressure

air cap

Round

jet

Flat

jet

Round

jet

Flat

jet

Round

jet

Flat

jet

1 bar

2 bar

3 bar

4 bar

5 bar

6 bar

48 l/min

70 l/min

115 l/min

140 l/min

170 l/min

220 l/min

125 l/min

195 l/min

265 l/min

330 l/min

415 l/min

490 l/min

54 l/min

90 l/min

125 l/min

150 l/min

185 l/min

220 l/min

125 l/min

195 l/min

275 l/min

340 l/min

420 l/min

495 l/min

63 l/min

95 l/min

130 l/min

160 l/min

190 l/min

220 l/min

105 l/min

170 l/min

220 l/min

280 l/min

330 l/min

400 l/min

Desired Spray Pattern

Rep. No. d'article Description

1 V 10 151 30 036* Tête à air à 6 trous pour buses 0,3 - 1,5 mm ø

V 10 151 30 186* Tête à air à 6 trous pour buses 1,8 - 2,2 mm ø

2 V 10 151 41 . . 3* Buse à matière

3 V 10 151 00 500 Garniture d'aiguille complet

3.1 V 10 151 06 103 Presse-étoupe d’aiguille

3.2 V 09 002 21 000 Garniture d'aiguille

3.3 V 10 151 37 000 Bague interca de pressionlaire

4 V 10 151 01 000 Corps de pistolet, modèle à godet-gravité

5 V 10 151 13 000 Joint de soupape

6 V 10 151 14 203 Tige de soupape

7 V 10 151 14 000 Cône de soupape

8 V 10 151 17 000 Ressort de soupape

9 V 10 151 18 000 Rondelle

10 V 09 102 33 009 Joint torique

11 V 09 103 22 001 Joint torique

12 V 10 151 16 005 Douille de ressort

13 V 10 151 71 . . 3* Aiguille à matière: 0,3 à 2,2 mm ø

pour versions HD / MD godet gravité

14 V 10 151 53 000 Ressort d'aiguille

15 V 10 151 19 005 Vis de régulation du débit de matière

16 V 09 102 67 000 Joint torique

17 V 10 151 25 000 Vis de régulation du débit d'air

18 V 10 151 20 000 Vis de réglage de largeur du jet

19 V 10 151 04 000 Poignée de pistolet

20 V 00 101 08 000 Ecrou du tuyau d'air

21 V 00 101 05 000 Pièce de réduction

22 V 11 601 23 000 Anneau de retenue

23 V 10 151 11 005 Vis à tige creuse de la gâchette

24 V 10 151 12 005 Goujon d'entraînement

25 V 10 301 09 000 Contre-vis de la gâchette

26 V 10 151 10 000 Gâchette

27 V 00 130 00 200 Godet-gravité complet, 125 cm

3

*Indiquez toujours la dimension des pièces de rechange lors de chaque commande.

( Taille de buses: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 • 1,5 • 1,8 • 2,0 • 2,2 mm ø )

Nous vous recommandons de prévoir en stock les kits de réparation.

Rep. No. d'article Description

1 V 10 151 30 039* Tête à air à 8 trous pour buses 0,3 - 1,5 mm ø

V 10 151 30 189* Tête à air à 8 trous pour buses 1,8 - 2,2 mm ø

4 V 10 152 01 000 Corps de pistolet complet

13 V 10 152 71 . . 3* Aiguille à matière: 0,3 à 2,2 mm ø

pour versions HD / MD alimentation matière

27 V 10 152 16 003 Raccord matière

Rep. No. d'article Description

1 V 10 141 30 038* Tête à air moyenne pression pour buses 0,3 - 1,5 mm ø

V 10 141 30 188* Tête à air moyenne pression pour buses 1,8 - 2,2 mm ø

4 V 10 141 01 000 Corps de pistolet MD FB complet

Rep. No. d'article Description

1 V 10 141 30 038* Tête à air moyenne pression pour buses 0,3 - 1,5 mm ø

V 10 141 30 188* Tête à air moyenne pression pour buses 1,8 - 2,2 mm ø

4 V 10 142 01 000 Corps de pistolet complet MD

13 V 10 152 71 . . 3* Aiguille à matière: 0,3 à 2,2 mm ø

pour versions HD / MD alimentation matière

27 V 10 152 16 003 Raccord matière

WALTHER tient à votre disposition des kits de réparation qui contiennent toutes les

pièces à usure (imprimées en charactères gras).

PILOT Mini-HD godet gravité V 16 098 NA ..3 Mini HD FB

PILOT Mini-HD alimentation matière V 16 152 NA ..3 Mini HD FA

PILOT Mini-MD godet gravité V 16 141 NA ..3 Mini MD FB

PILOT Mini-MD alimentation matière V 16 142 NA ..3 Mini MD FA

Les kits de buses consistent en tête à air, buse et aiguille .

PILOT Mini-HD godet gravité V 15 098 NA ..3 Mini HD FB

PILOT Mini-HD alimentation matière V 15 152 NA ..3 Mini HD FA

PILOT Mini-MD godet gravité V 15 141 NA ..3 Mini MD FB

PILOT Mini-MD alimentation matière V 15 142 NA ..3 Mini MD FA

* Taille de buse au choix: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 • 1,5 • 1,8 • 2,0 • 2,2 mm ø

Pièces différentes PILOT Mini-HD alimentation matière V 10 152 02 . . 3

Pièces différentes PILOT Mini-MD godet gravité V 10 141 02 . . 3

Pièces différentes PILOT Mini-MD alimentation matière V 10 142 02 . . 3

Kits de réparation

Kits de buses

Pièces de rechange PILOT Mini-HD godet gravité V 10 151 02 . . 3

Sommaire

1 Généralités

2 Caractéristiques techniques

3 Consignes de sécurité

4 Raccord alimentation

5 Mise en service / Manipulation

6 Conversion / Maintenance

7 Nettoyage et Entretien

8 Défauts de fonctionnement: causes et remèdes

9 Fluides résiduels

10 Informations techniques

1 Généralités

1.1 Caractérisation des modèles

Modèles: Pistolets de pulvérisation manuels PILOT Mini-HD (haute pression)

Pistolets de pulvérisation manuels PILOT Mini-MD (pression moyenne)

Type: PILOT Mini-HD à godet gravité V 10 151

PILOT Mini-HD à raccordement matière V 10 152

PILOT Mini-MD à godet gravité V 10 141

PILOT Mini-HD à raccordement matière V 10 142

Fabricant: WALTHER Spritz- und Lackiersysteme GmbH

Kärntner Str. 18-30

D-42327 Wuppertal • Allemagne

Tèl: 00 49 / 2 02 / 787-0

Fax: 00 49 / 2 02 / 787-217

www.walther-pilot.de • Email:info@walther-pilot.de

1.2 Utilisation courante

Le pistolet de pulvérisation PILOT Mini permet l’application de toute matière pulvérisable. Exemples:

• laques et peintures

• graisses, huiles et anticorrosifs

• vernis

• décapants

Les pièces en contact avec la matière étant en acier inoxydable, les hydrosolubles et les fluides acides peuvent aussi être utilisés.

Au cas où la liste ci-dessus n’incluerait pas les produits que vous utilisez, veuillez

vous adresser à WALTHER GmbH, Wuppertal, Allemagne.

La température du produit pulvérisé ne doit pas dépasser 43°C.

La matière pulvérisable doit exclusivement être appliquée sur des objets ou

pièces à usiner.

Le terme „utilisation courante“ présuppose que toutes les instructions et consignes d’utilisation ont été lues, comprises et suivies.

L'appareil est conforme aux exigences de protection contre les explosions de la

directive 94/9CE (ATEX100a) pour le groupe, la catégorie d'appareils et la classe

de température indiqués sur la plaque signalétique. Il est indispensable de

respecter les indications de ces instructions de service.

Suivez les intervalles de maintenance et d'inspection prescrits. Les indications

des plaques signalétiques ou dans le chapitre Données techniques doivent être

absolument respectées et ne doivent pas être dépassées. La surcharge de

l'appareil doit absolument être évitée. L'appareil ne doit être exploité en

atmosphère explosive qu'en fonction des instructions des autorités compétentes.

La détermination du danger d'explosion (classification des zones) incombe

aux autorités compétentes ou à l'exploitant.

L'exploitant devra absolument s'assurer que toutes les données techniques correspondent aux exigences ATEX. L'exploitant devra prendre les mesures de sécurité correspondantes en cas d'applications pouvant représenter un danger pour les

personnes. Au cas où des défauts de fonctionnement de l'appareil seraient constatés, il vous faudra immédiatement mettre l'appareil hors service et en avertir

WALTHER PILOT.

mise à la terre / compensation de potentiel

Vous devrez veiller à ce que la mise à la terre du pistolet de pulvérisation soit correctement assurée par un flexible d'air conductible (résistance max. 106 Ω).

2

1

1.3 Utilisation inappropriée

Les pistolets ne doivent pas être utilisés à d’autres fins que celles décrites par le

paragraphe sur l’utilisation courante. Toute autre utilisation est considérée inappropriée.

Sont inclues dans cette catégorie:

• la pulvérisation de produit sur des personnes et des animaux

• la pulvérisation d’azote liquide

2 Caractéristiques techniques

PILOT Mini-HD: pistolet de pulvérisation conventionnelle

Versions: • à godet gravité

• à raccordement matière

PILOT Mini-MD: pistolet de pulvérisation moyenne pression

Versions: • à godet gravité

• à raccordement matière

PILOT Mini-MD: Pour une pression d'entrée de 3,0 à 3,3 bar, la pression de pulvérisa-

tion est de 1,2 à 1,4 bar.

Lorsqu'on actionne la gâchette (rep. 26), cela provoque d'abord l'ouverture du cône de

soupape (rep. 7) puis l'aiguille à matière (rep. 13) se rétracte. La fermeture s'effectue

dans l'ordre inverse.

Le débit de matière dépend du diamètre de la buse et du réglage de la pression de la

matière au niveau du réservoir sous pression ou du régulateur de pression de la

matière. En plus, on peut régler le débit de matière en vissant ou en dévissant la vis

de régulation (rep. 15).

La vis de réglage (rep. 18) sert à régler la largeur du jet. Lorsqu'on tourne vers la gauche (en dévissant), on obtient un jet large, vers la droite (en vissant) un jet rond.

La vis de régulation (rep. 17) sert à la régulation du débit d'air de pulvérisation.

3 Consignes générales de sécurité

Respectez les mesures de prévention des accidents ainsi que toutes les mesures

de sécurité en vigueur et les réglements de la médecine du travail.

N'utilisez le pistolet que dans une zone de travail bien ventilée. Toute source

d'étincelle est interdite dans la zone de travail. L'application de produits très

inflammables (laques, adhésifs et solvants) augmente les risques d'explosion et

d'incendie.

Vous devrez veiller à ce que la mise à la terre du pistolet de pulvérisation soit correctement assurée par un flexible d'air conductible (résistance max. 106 Ω).

Fermez l'alimentation en matière et en air du pistolet avant tous travaux de maintenance ou d'entretien – risque de blessure.

Maintenez la main ou toute autre partie du corps éloignée de la buse sous pression du pistolet pendant l'application – risque de blessure.

Ne dirigez pas le pistolet vers les personnes ou les animaux – risque de blessure.

Suivez le mode d'emploi et les consignes de sécurité des fabricants de matières

pulvérisables et de solvants. Les matières corrosives ou caustiques en particulier

peuvent nuire à la santer et causer des dégâts matériels.

Les vapeurs chargées de particules résiduelles doivent être évacuées loin de la

zone de travail. Portez une tenue de sécurité et un masque de protection pendant

le travail.

Portez une protection contre le bruit dans la zone de travail. Le niveau sonore du

pistolet en opération est de 85 dB (A) (PILOT Mini-HD) et de 83 dB (A) (PILOT

Mini-MD).

Vérifiez après l'assemblage que tous les écrous et vis sont bien serrés.

N'utilisez que des pièces de rechange originales car dans ce cas seulement

WALTHER garantit la fiabilité et la sûreté du fonctionnement.

Pour toute information complémentaire sur sûreté d'utilisation, adressez-vous à

WALTHER Spritz- und Lackiersysteme GmbH, D-42327 Wuppertal.

4

3

4 Raccord alimentation matière

Recommandation

Avant de procéder aux phases de montage suivantes, veuillez consulter le croquis

détaillé situé au début de ces instructions de service.

Danger

Veillez à ce que la pression d'air présente au pistolet ne dépasse pas 8 bar, au delà

de cette limite la sécurité de fonctionnement du pistolet ne pourrait plus être garantie.

Danger

Les flexibles matière et air fixés préalablement par une douille devront être équipés

d’une bague de sûreté supplémentaire.

Modèle: godet-gravité

1. Branchez le tuyau d'air comprimé sur le conduit d'air

(air comprimé épuré) ou sur un épurateur d'air comprimé et sur le raccord d'air (rep. 21) du pistolet de

pulvérisation.

2. Remplissez le godet-gravité de matière filtrée. Fermez

le godet.

3. Mettez l'alimentation en air comprimé en marche.

Le pistolet est alors prêt à fonctionner.

Modèle: tuyau d'alimentation en matière

1. Branchez le tuyau d'air comprimé sur le conduit d'air

(air comprimé épuré) ou sur un épurateur d'air comprimé et sur le raccord d'air (rep. 21) du pistolet de

pulvérisation.

2. Branchez le tuyau d'alimentation en matière surle

réservoir sous pression ou sur le régulateur de pression de matière d'une pompe et sur le raccord d'arrivée

de matière (rep. 27) du pistolet de pulvérisation.

3. Remplissez le réservoir sous pression avec la matière

désirée et fermez le couvercle.

4. Réglez la pression matière souhaitée au détendeur

d'air; en cas d'alimentation par système de pompe, la

pression matière se régule au détendeur matière au

moyen d'une clé de réglage.

5. Mettez l’air comprimé en marche et réglez la pression

de l’air pulvérisation souhaitée avec le détendeur.

6. Ouvrez le robinet matière du réservoir sous pression

7. Pour éliminer l'air présent dans le tuyau d'alimentation

en matière, actionnez la gâchette (rep. 26) plusieurs

fois jusqu'à ce qu'un jet uniforme sorte de la buse;

vous pouvez alors refermer le pistolet.

Le pistolet est alors prêt à fonctionner.

5 Mise en service / Manipulation

Avant la mise en service du pistolet de pulvérisation assurez-vous que les conditions suivantes sont remplies:

• La pression d'air de pulvérisation est présente au pistolet;

• La pression de matière est présente au pistolet (ne s'applique pas aux pistolet à

godet-gravité).

Attention:

Pour assurer le bon fonctionnement du pistolet de pulvérisation, la pression de la

matière ne doit pas être réglée à plus de 8 bar.

Danger

Relâchez toujours la pression du pistolet en fin d'utilisation. Les conduits sous

pression risquent d'éclater, les projections de matière risquant alors de blesser les

personnes se trouvant à proximité.

Essai d’application

Un essai d’application est nécessaire:

• si le pistolet est utilisé pour la première fois

• à chaque changement de matière

• si le pistolet a été désassemblé pour maintenance ou réparation.

L’essai d’application peut s’effectuer sur une pièce-test, sur de la tôle, du carton

ou du papier.

Régulation du jet:

La régulation du jet des modèles PILOT Mini peut être modifiée par les rélages

suivants (regardez aussi à la reproduction de la page 5).

a) Réglage jet large ou jet rond

La vis de réglage (rep. 18) sert à régler la largeur du jet de pulvérisation. En

tournant vers la gauche (en dévissant) on obtient un jet large, en tournant vers la

droite (en vissant) un jet rond.

b) Régulation du débit de matière

Le débit de matière (rep. 15) se règle en vissant ou dévissant la vis de régulation.

En tournant vers la gauche (en dévissant) on augmente le débit de matière, en

tournant vers la droite (en vissant) on le réduit.

c) Régulation de l'air de pulvérisation

Le débit d'air de pulvérisation (rep. 17) se règle en vissant ou dévissant la vis de

réglage. La pression d'air de pulvérisation se règle sur le détendeur d'air comprimé du compresseur. Respectez les directives et consignes de sécurité du constructeur. Pour modifier la forme du jet au delà des possibilités décrites ci-dessus,

il vous faudra convertir le pistolet.

WALTHER met à votre disposition une grande variété de combinaisons de têtes à

air, buses et aiguilles.

6

5

Réglage

jet large ou

jet rond

Régulation

de l'air de

pulvérisation

Régulation du

débit dematière

(course

d’aiguille)

Alimentation

matière

7 Nettoyage

Attention

N’immergez pas le pistolet dans du solvant ou autre agent nettoyant. Son bon

fonctionnement ne pourrait plus être garanti.Vous pouvez nettoyer le pistolet dans

le démonter.

N'utilisez pour le nettoyage ni surface dure ni objet pointu. WALTHER n'assume

aucune responsabilité pour les dommages occasionnés par un nettoyage

inadéquat.

1. Remplissez le réservoir / godet gravité / godet succion / godet pression / réservoir sous pression, propres, avec l'agent de nettoyage correspondant à la

matière de pulvérisation.

2. Mettez le pistolet en service.

3. N'arrêtez le service du pistolet que lorsque l'agent nettoyant pulvérisé est parfaitement clair.

L'équipement de pulvérisation, pression fermé doit être mis à l'arrêt jusqu'à la prochaine utilisation. N'utilisez pour le nettoyage que des agents nettoyants recommandés par le fabricant de la matière pulvérisée et ne contenant pas les éléments

suivants:

• Hydrocarbures halogénés

(1,1,1 trichloréthane, chlorure de méthylène etc)

• Acides et agents nettoyants acides

• Solvants recyclés (agents nettoyants dilués)

• Décapants.

Ces éléments génèrent des réactions chimiques oxydantes.

Nettoyez le pistolet:

• À chaque changement de couleur ou de matière

• Au moins une fois par semaine

• Selon la nature de la matière ou le degré d'encrassement plusieurs fois par

semaine.

Nettoyage complet

1. Démontez le pistolet.

2. Nettoyez la tête à air et la buse avec un pinceau enduit de l'agent nettoyant.

3. Nettoyez toutes les autres pièces et le corps du pistolet avec un chiffon enduit

de l'agent nettoyant

4. Lubrifiez les pièces suivantes avec une fine pellicule de graisse.

• Ressort d'aiguille

• Toutes les pièces coulissantes et les logements

Lubrifiez les pièces internes mobiles au moins une par semaine. Les ressorts

doivent être enduits en permanence d'une fine pellicule de graisse. Utilisez à cet

effet une graisse non acide et non résineuse et un pinceau. Procédez inversement pour le montage du pistolet.

6 Conversion / Maintenance

Danger

Avant chaque conversion fermez l’alimentation du pistolet en matière, en air de commande et en air de pulvérisation - risque de blessure.

Recommandation

Avant de procéder aux phases suivantes, veuillez consulter le croquis détaillé situé au

début de ces instructions de service.

Echange de la buse de matière et de la tête d'air

1. Dévissez la tête d'air (rep. 1) du corps du pistolet (rep. 4).

2. Dévissez la buse de matière (rep. 2) à l'aide d'une clé de 7 pour la sortir du corp du

pistolet.

Le montage de la nouvelle buse de matière s'effectue dans l'ordre inverse.

Echange de l'aiguille à matière

1. Dévissez la vis de régulation du débit de matière (rep. 15).

2. Enlevez le ressort d’aiguille (rep. 14).

3. Sortez l'aiguille à matière (rep. 13) du corps du pistolet.

Le montage s'effectue dans l'ordre inverse.

Remplacement d'une garniture d'aiguille non étanche

1. Démontez l'aiguille à matière, la buse à matière et la tête à air selon les indications

données ci-dessus.

2. Avec un tournevis, dévissez le presse-étoupe de l'aiguille (rep. 3.1) pour le sortir du

corps du pistolet (pour ce faire vous pouvez éventellement utiliser l'outil spécial).

3. Sortez la garniture d'aiguille complet (rep. 3 -le presse-étoupe de l'aiguille rep. 3.1,

la garniture d'aiguille rep. 3.2, la bague intercalaire de pression rep. 3.3) du corps

du pistolet (pour ce faire utilisez éventuellement un fil de fer mince dont l'extrémité

forme un crochet).

Le montage s'effectue dans l'ordre inverse.

Recommandation

Ne pas réutiliser la garniture d'aiguille qui a été sortie de la partie avant du pistolet. En

effet, une bonne étanchéité ne serait plus assurée.

Recommandation

Toutes les pièces mobiles et coulissantes devront être lubrifiées avant de les réinstaller dans le corps du pistolet avec une graisse neutre non acide et non résineuse.

8

7

9 Fluides résiduels

Les fluides résiduels résultant de la maintenance et de l’entretien devront être évacués conformément aux dispositions et aux lois prévues à cet effet.

Attention

Respectez les consignes du fabricant de la matière de pulvérisation et de l'agent nettoyant. Une gestion inadéquate des déchets représente un danger pour la santé des

hommes et des animaux.

10 Informations techniques

Poids net: 295 g

Choix de buses: 0,3 • 0,5 • 0,8 • 1,0 • 1,2 •

1,5 • 1,8 • 2,0 • 2,2 mm ø

Têtes à air: Tête à haute pression, 6 orifices

Tête à haute pression, 8 orifices

Tête à moyenne pression

Pression:

Pression de pulvérisation: max. 8 bar

Pression matière: max. 8 bar

Température max:

de service: 43 °C

Niveau sonore

(mesuré à 1 m du pistolet): 83 / 85 dB(A)

Consommation d’air:

Sous réserve de modifications techniques.

10

8 Défauts de fonctionnement: causes et remèdes

Danger

Fermez l'alimentation en matière et en air du pistolet avant tous travaux de conversion – risque de blessure.

Correction d’un jet imparfait

Le tableau suivant indique les réglages pouvant modifier la forme du jet.

Défaut Cause Remède

Le pistolet goutte

La buse ou l’aiguille sont obstruées

La buse ou l’aiguille sont abîmées

Le presse-étoupe (rep. 3.1) est trop

serré

Nettoyez-les

Remplacez-les

Desserrez-le un peu

Jet de pulvérisation irrégulier