Page 1

Pos: 2 /Dokumentation allgemein/Einband/Einband Handbuch - Deckblatt oh ne V ari ant enfel d ( Sta ndar d) @ 9 \mod_1285229289866_0.docx @ 64939 @ @ 1

Handbuch

WAGO-I/O-SYSTEM 750

Pos: 3 /Alle S erie n (Al lge mei ne M odul e) /Hin wei se z ur Dok umen ta tio n/Im pres sum für St and ardh and büc her - allg . Anga ben, A nschri ften, Telefo nnum mern un d E-Mail-A dres sen @ 3\mod_1219151118203_6.docx @ 21058 @ @ 1

DC-Drive-Controller 24 V/5 A

750-636(/xxx-xxx)

DC-Drive-Controller 24 V / 5 A

Version 2.0.2

Page 2

2 WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

© 2014 by WAGO Kontakttechnik GmbH & Co. KG

Alle Rechte vorbehalten.

WAGO Kontakttechnik GmbH & Co. KG

Hansastraße 27

D-32423 Minden

Tel.: +49 (0) 571/8 87 – 0

Fax: +49 (0) 571/8 87 – 1 69

E-Mail: info@wago.com

Web: http://www.wago.com

=== Ende der Liste für Textmarke Einband_vorne ===

Technischer Support

Tel.: +49 (0) 571/8 87 – 5 55

Fax: +49 (0) 571/8 87 – 85 55

E-Mail: support@wago.com

Es wurden alle erdenklichen Maßnahmen getroffen, um die Richtigkeit und

Vollständigkeit der vorliegenden Dokumentation zu gewährleisten. Da sich

Fehler, trotz aller Sorgfalt, nie vollständig vermeiden lassen, sind wir für

Hinweise und Anregungen jederzeit dankbar.

E-Mail: documentation@wago.com

Wir weisen darauf hin, dass die im Handbuch verwendeten Soft- und HardwareBezeichnungen und Markennamen der jeweiligen Firmen im Allgemeinen einem

Warenzeichenschutz, Markenzeichenschutz oder patentrechtlichem Schutz

unterliegen.

Handbuch

Version 2.0.2

Page 3

WAGO-I/O-SYSTEM 750 Inhaltsverzeichnis 3

750-636 DC-Drive-Controller 24 V/5 A

Pos: 5 /Dokume ntati on allg em ein /Ver zeic hni sse /Inh alts ver z eich nis - Ü bers chrif t oG und Ver zeic hnis @ 3\ mod_1219151230875_6.docx @ 21061 @ @ 1

Inhaltsverzeichnis

Inhaltsverzeichnis .................................................................................................. 3

1 Hinweise zu dieser Dokumentation ............................................................ 6

1.1 Gültigkeitsbereich ..................................................................................... 6

1.2 Urheberschutz ........................................................................................... 6

1.3 Symbole ..................................................................................................... 7

1.4 Darstellung der Zahlensysteme ................................................................. 8

1.5 Schriftkonventionen .................................................................................. 8

2 Wichtige Erläuterungen .............................................................................. 9

2.1 Rechtliche Grundlagen .............................................................................. 9

2.1.1 Änderungsvorbehalt ............................................................................. 9

2.1.2 Personalqualifikation ............................................................................ 9

2.1.3 Bestimmungsgemäße Verwendung der Serie 750 ................................ 9

2.1.4 Technischer Zustand der Geräte ......................................................... 10

2.2 Sicherheitshinweise ................................................................................. 11

3 Gerätebeschreibung ................................................................................... 13

3.1 Ansicht .................................................................................................... 15

3.2 Anschlüsse ............................................................................................... 16

3.2.1 Datenkontakte/Klemmenbus .............................................................. 16

3.2.2 Leistungskontakte/Feldversorgung..................................................... 17

3.2.3 CAGE CLAMP®-Anschlüsse ............................................................. 19

3.3 Anzeigeelemente ..................................................................................... 20

3.4 Schematisches Schaltbild ........................................................................ 21

3.5 Technische Daten .................................................................................... 22

3.5.1 Gerätedaten ......................................................................................... 22

3.5.2 Versorgung ......................................................................................... 22

3.5.3 Kommunikation .................................................................................. 22

3.5.4 Digitaleingänge................................................................................... 22

3.5.5 Encodereingänge ................................................................................ 23

3.6 Ausgänge ................................................................................................. 23

3.6.1 Anschlusstechnik ................................................................................ 25

3.6.2 Klimatische Umweltbedingungen ...................................................... 25

3.7 Normen und Richtlinien .......................................................................... 26

4 Funktionsbeschreibung ............................................................................. 27

4.1 Betriebsarten und Fahrfunktionen ........................................................... 27

4.2 Preset-Funktionen ................................................................................... 27

4.2.1 Hardware-Preset ................................................................................. 27

4.2.2 Software-Preset................................................................................... 27

4.3 Bremsfunktionen ..................................................................................... 28

4.4 Haltefunktionen ....................................................................................... 28

4.5 Schutzfunktionen ..................................................................................... 28

4.6 Betriebsarten für die Positionierung ........................................................ 30

4.7 Prestop (Vorhaltweg) .............................................................................. 31

4.8 Basis-Mode ............................................................................................. 31

4.9 Auto-Mode .............................................................................................. 32

4.9.1 Positionieren mit eingeschalteter Optimierung .................................. 33

Handbuch

Version 2.0.2

Page 4

4 Inhaltsverzeichnis WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

4.9.2 Positionieren mit eingeschalteter Optimierung und Retry ungleich 0

(Schleifenfahrt) ................................................................................... 34

4.9.3 Positionieren mit eingeschalteter Optimierung bei zu geringer Distanz35

4.9.4 Positionieren mit negativ initialisiertem Overtravel ........................... 36

4.9.5 Positionieren mit positiv initialisiertem Overtravel ........................... 37

4.9.6 Positionieren mit negativ initialisiertem Overtravel bei zu geringer

Distanz ................................................................................................ 38

4.10 Fliegender Sollwertwechsel .................................................................... 39

4.11 PWM-Steuerung bei der Positionierung ................................................. 40

4.11.1 Allgemein ........................................................................................... 40

4.11.2 Verfahrvarianten mit Umschaltung auf reduzierte Leistung .............. 41

4.12 Ausholfahrten mit anschließenden Sollpositionsfahrten ......................... 45

4.12.1 Definition der Ausholfahrten .............................................................. 45

4.12.2 Berechnung des Beschleunigungsweges ............................................ 46

4.12.3 Berechnung einer Ausholfahrt ............................................................ 47

4.13 Standstill-Bedingung ............................................................................... 48

4.14 Maximale Impulszahlfrequenz des Drehgebers ...................................... 50

5 Montieren.................................................................................................... 51

5.1 Montagereihenfolge ................................................................................ 51

5.2 Geräte einfügen und entfernen ................................................................ 52

5.2.1 Busklemme einfügen .......................................................................... 52

5.2.2 Busklemme entfernen ......................................................................... 53

6 Geräte anschließen ..................................................................................... 54

6.1 Leiter an CAGE CLAMP® anschließen .................................................. 54

7 Prozessabbild .............................................................................................. 55

7.1 Übersicht ................................................................................................. 55

7.2 Control-Bytes und Statusbytes ................................................................ 56

7.3 Erweiterte Statusbytes ............................................................................. 60

7.4 Prozessabbild bei Registerkommunikation ............................................. 61

8 Parametrieren ............................................................................................ 63

8.1 Registerkommunikation .......................................................................... 63

8.2 Parameterdatensätze ................................................................................ 66

8.2.1 Verfügbare Parameterdatensätze ........................................................ 66

8.2.1.1 Actual (1) ....................................................................................... 66

8.2.1.2 User Settings (2) ............................................................................ 66

8.2.1.3 Factory Default (3) ........................................................................ 66

8.2.2 Passwortschutz ................................................................................... 67

8.2.3 Ändern der Parameterdatensätze ........................................................ 67

8.2.3.1 Actual (1) ....................................................................................... 67

8.2.3.2 User Settings (2) ............................................................................ 68

8.2.3.3 Factory Default (3) ........................................................................ 68

8.2.4 Übertragung der Parameter-Datensätze .............................................. 68

8.2.4.1 Request/Response-Mechanismus .................................................. 68

8.2.4.2 Session-Counter ............................................................................. 68

8.2.4.3 Kommando-Übersicht .................................................................... 69

8.3 Parameterkanal ........................................................................................ 70

8.3.1 Parameterdaten (Register 56) ............................................................. 70

8.3.2 Kommunikationssteuerung (Register 57) ........................................... 71

Handbuch

Version 2.0.2

Page 5

WAGO-I/O-SYSTEM 750 Inhaltsverzeichnis 5

750-636 DC-Drive-Controller 24 V/5 A

8.4 Ablauf der Parameterübertragung ........................................................... 72

8.5 Allgemeine Parameterdaten (Systemparameterbereich) ......................... 73

8.6 Busklemmenspezifische Parameterdaten ................................................ 74

8.6.1 RampTime_START, RampTime_STOP ............................................ 75

8.6.2 Prestop_Pos ........................................................................................ 76

8.6.3 Prestop_Neg ....................................................................................... 76

8.6.4 Target_Window .................................................................................. 76

8.6.5 Standstill_Limit, EnginePowerSupply, Positioning_Retry,

Z_Input_Enable, Stop-Mode_PwrUp ................................................. 77

8.6.6 PresetValue ......................................................................................... 78

8.6.7 Overtravel ........................................................................................... 78

8.6.8 TriggerMode_Inputs, Stop-Mode, DirectionReversal_Delay ............ 79

8.6.9 Filter_Time ......................................................................................... 80

8.6.10 ShutDown_Distance ........................................................................... 81

8.6.11 CurrentLimit_PWM, CurrentControl_PWM ..................................... 82

8.6.12 CurrentLimit_Time, MotionDetectionTimeout .................................. 83

8.6.13 Brake-Mode, Stop-Mode_Entry, Gebergrenzfrequenz ...................... 84

8.6.14 Increase_Swing_Back ........................................................................ 85

8.6.15 Extended_Infos ................................................................................... 86

8.6.16 Swing_Back_Distance ........................................................................ 87

=== Ende der Li st e für Te xtm arke Ver zeic hni s_v or ne == =

Abbildungsverzeichnis ........................................................................................ 89

Tabellenverzeichnis ............................................................................................. 90

Handbuch

Version 2.0.2

Page 6

6 Hinweise zu dieser Dokumentation WAGO-I/O-SYSTEM 750

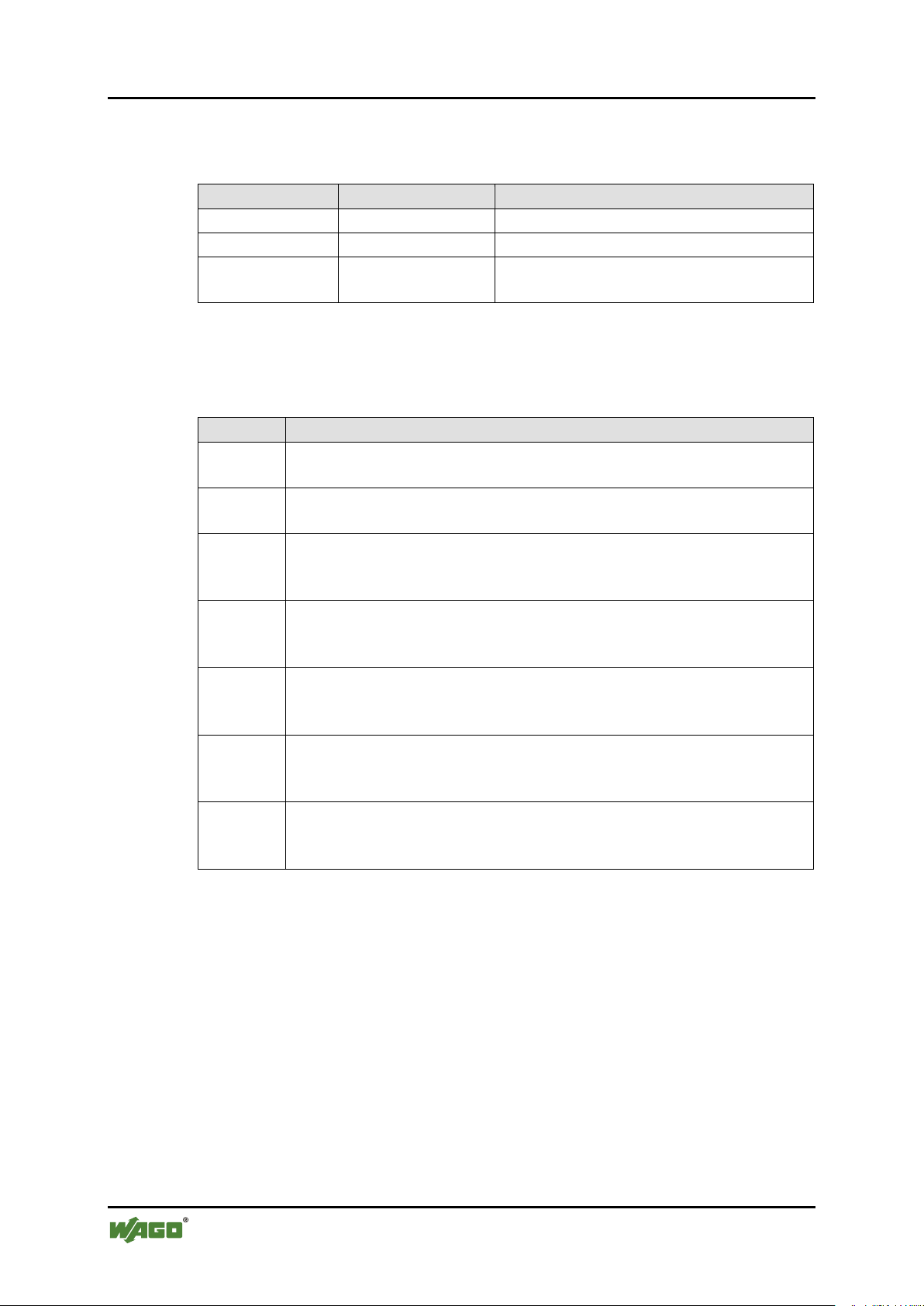

Tabelle 1: Varianten

Bestellnummer/Variante

Bezeichnung

750-636

DC-Drive-Controller 24 V/5 A

750-636/025-000

DC-Drive-Controller 24 V/5 A/T

750-636 DC-Drive-Controller 24 V/5 A

Pos: 7 /Alle S erie n (Al lge mei ne M odul e) /Üb ersc hri ften für all e S erie n/Hi n weis zur Do kum enta tio n/Hin wei se z ur Do kume nt atio n - Üb ers chr ift 1 @ 4 \mod_1237987661750_6.docx @ 29027 @ 1 @ 1

1 Hinweise zu dieser Dokumentation

Pos: 8 /Alle S eri en ( Allg em eine M od ul e)/H inw eise zur Do kum enta tio n/Hi n weis e/Hi nwei s: D o kume ntat ion auf bew ahr en @ 4\mod_1237987339812_6.docx @ 29024 @ @ 1

Hinweis

Dokumentation aufbewahren!

Diese Dokumentation ist Teil des Produkts. Bewahren Sie deshalb die

Dokumentation während der gesamten Lebensdauer des Gerätes auf. Geben

Sie die Dokumentation an jeden nachfolgenden Besitzer oder Benutzer des

Gerätes weiter. Stellen Sie darüber hinaus sicher, dass gegebenenfalls jede

erhaltene Ergänzung in die Dokumentation mit aufgenommen wird.

Pos: 9 /Alle S erie n (Al lge mei ne M odul e) /Üb ersc hri ften für all e S erie n/Hi n weis zur Do kum enta tio n/Gül tig kei ts berei ch - Ü bersc hrift 2 @ 12 \mod_1338912448776_6.docx @ 96457 @ 2 @ 1

1.1 Gültigkeitsbereich

Pos: 10 /Ser ie 75 0 (WA GO-I/ O-SYS TEM )/H in weis e z ur D okum ent ati on/ Gül tigk eits ber eic h/G ültig k eits ber eich Dok um enta tio n Bus kl emme 75 0-xxxx, Standardversion und aufgelistete Var ia nte n @ 1 4\mod_1358944038682_6.docx @ 109353 @ @ 1

Die vorliegende Dokumentation gilt für die Busklemme 750-636 (DC-DriveController 24 V/5 A) und die in der nachfolgenden Tabelle aufgelisteten

Varianten.

Pos: 11 /Serie 750 (WAGO-I/O-SYSTEM)/Hin weis e z ur D okum ent ati on/ Gül tigk eits ber eic h/Var ia nte nlis ten/ Var ia ntenl ist e - 7 50-xxx - Standardversion und Variante /025-000 (erweiterter T em per atur ber eic h) @ 9\ mod_1281521920414_6.docx @ 63092 @ @ 1

Pos: 12 /All e S eri en ( Allg emei n e Mod ule) /Hi nwei se zur Do ku ment ati on/Hi nw eise /Hin wei s: G ült ig keit der Ang ab en f ür S tan dar dversi on un d au fgel ist ete V ari ant en @ 9\ mod_1281520778141_6.docx @ 63084 @ @ 1

Hinweis

Pos: 13 /Ser ie 75 0 (WA GO-I/ O-SYS TEM )/H in weis e z ur D okum ent ati on/Hi n weis e/Ac ht ung : Hin wei s z ur D oku ment ati on B us kle mme n 75 0-xxxx @ 4\mod_1237986979656_6.docx @ 29021 @ @ 1

Gültigkeit der Dokumentation für Varianten

Wenn nicht anders beschrieben, gelten die Angaben zur Standardversion

750-636 auch für die aufgelisteten Varianten.

Die Busklemme 750-636 darf nur nach Anweisungen dieser Betriebsanleitung

und der Betriebsanleitung zum eingesetzten Feldbuskoppler/-controller installiert

und betrieben werden.

ACHTUNG

Versorgungsauslegung des WAGO-I/O-SYSTEMs 750 beachten!

Sie benötigen zusätzlich zu dieser Betriebsanleitung die Betriebsanleitung

zum eingesetzten Feldbuskoppler/-controller, die unter www.wago.com

herunterzuladen ist. Dort erhalten Sie unter anderem wichtige Informationen

zu Potentialtrennung, Systemversorgung und Einspeisungsvorschriften.

Pos: 14.1 /Al l e Ser ien ( Al lge mei ne M od ule)/H i nweis e z ur D ok ume ntati on /Urh eber sc hutz au sführ li ch @ 4\mod_1235565145234_6.docx @ 27690 @ 2 @ 1

1.2 Urheberschutz

Diese Dokumentation, einschließlich aller darin befindlichen Abbildungen, ist

urheberrechtlich geschützt. Jede Weiterverwendung dieser Dokumentation, die

von den urheberrechtlichen Bestimmungen abweicht, ist nicht gestattet. Die

Reproduktion, Übersetzung in andere Sprachen sowie die elektronische und

fototechnische Archivierung und Veränderung bedarf der schriftlichen

Genehmigung der WAGO Kontakttechnik GmbH & Co. KG, Minden.

Zuwiderhandlungen ziehen einen Schadenersatzanspruch nach sich.

Pos: 14.2 /Dokumentation allgemein/Glie der ungs ele mente /---Seit en wechs el--- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 7

WAGO-I/O-SYSTEM 750 Hinweise zu dieser Dokumentation 7

750-636 DC-Drive-Controller 24 V/5 A

Pos: 14.3 /Al l e Ser ien ( Al lge mei ne M od ule)/Ü ber sc hrift e n für all e S eri en/Hi nw eis z ur D o kume ntati on /Sy mb ole - Ü ber schr if t 2 @ 13\ mod_1351068042408_6.docx @ 105268 @ 2 @ 1

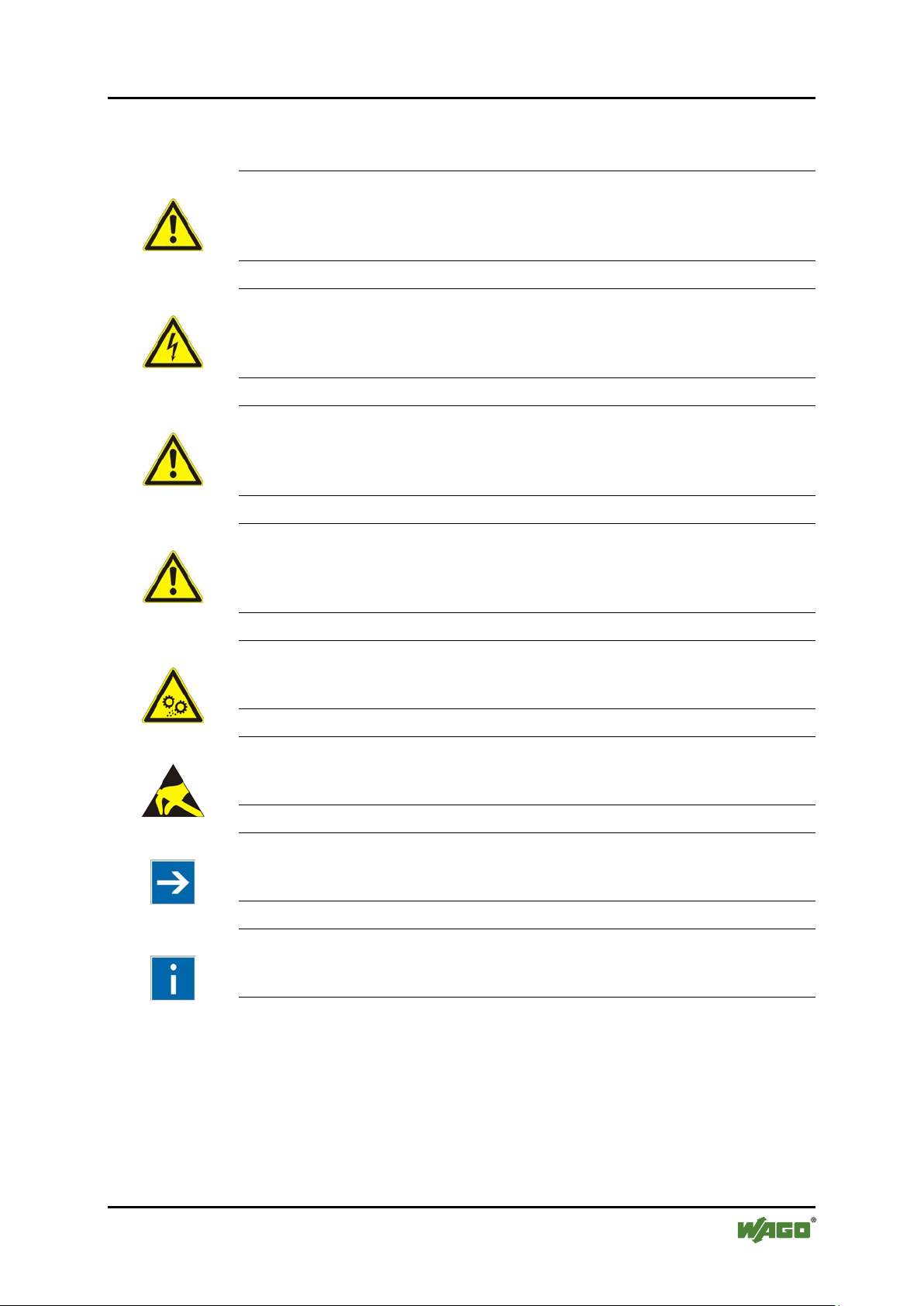

1.3 Symbole

Pos: 14.4.1 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru ngen/ Sich erheits - und sonstige Hinweise/Gefahr/Gefahr: _Warnung vor Personenschäden allgemein_ - Erläuterung @ 13\mod_1343309450020_6.docx @ 101017 @ @ 1

GEFAHR

Warnung vor Personenschäden!

Kennzeichnet eine unmittelbare Gefährdung mit hohem Risiko, die Tod

oder schwere Körperverletzung zur Folge haben wird, wenn sie nicht

vermieden wird.

Pos: 14.4.2 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru ngen/ Sich erheits - und sonsti ge Hinw eise/ Gefahr /Gef ahr: _ Warnu ng vor Per sonen schä den durc h elekt risc hen Stro m_ - Erlä ut eru ng @ 13\mod_1343309694914_6.docx @ 101032 @ @ 1

GEFAHR

Warnung vor Personenschäden durch elektrischen Strom!

Kennzeichnet eine unmittelbare Gefährdung mit hohem Risiko, die Tod

oder schwere Körperverletzung zur Folge haben wird, wenn sie nicht

vermieden wird.

Pos: 14.4.3 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru ngen/ Sich erheits - und sons ti ge Hi nw eis e/W arn ung/ War nung : _ Warn ung vor Per sonensc häd en allge mei n_ - Erläuterung @ 13\mod_1343309877041_6.docx @ 101033 @ @ 1

WARNUNG

Warnung vor Personenschäden!

Kennzeichnet eine mögliche Gefährdung mit mittlerem Risiko, die Tod oder

(schwere) Körperverletzung zur Folge haben kann, wenn sie nicht

vermieden wird.

Pos: 14.4.4 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru ngen/ Sich erheits - und sonstige Hinweise/Vorsicht/V orsich t: _War nung v or Pers onensc häde n allge mein _ - Erläuterung @ 13\mod_1343310028762_6.docx @ 101036 @ @ 1

VORSICHT

Warnung vor Personenschäden!

Kennzeichnet eine mögliche Gefährdung mit geringem Risiko, die leichte

oder mittlere Körperverletzung zur Folge haben könnte, wenn sie nicht

vermieden wird.

Pos: 14.4.5 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru nge n/Si cher heits - und sonstige Hinweise/Achtung/Achtung: _Warnung vor Sachschäden allgemein_ - Erläuterung @ 13\mod_1343310134623_6.docx @ 101039 @ @ 1

ACHTUNG

Warnung vor Sachschäden!

Kennzeichnet eine mögliche Gefährdung, die Sachschaden zur Folge haben

könnte, wenn sie nicht vermieden wird.

ESD

Warnung vor Sachschäden durch elektrostatische Aufladung!

Pos: 14.4.6 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru ngen/ Sich erheits - und sonstige Hinweise/Achtung/Achtung: _Warnung vor Sachschäden durch elektrostatische Aufladung_ - Erläuterung @ 13\mod_1343310227702_6.docx @ 101042 @ @ 1

Kennzeichnet eine mögliche Gefährdung, die Sachschaden zur Folge haben

könnte, wenn sie nicht vermieden wird.

Pos: 14.4.7 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru ngen/ Sich erheits - und sonstige Hinweise/Hinweis/Hinweis: _Wichtiger Hinweis allgemein_ - Erläuterung @ 13\mod_1343310326906_6.docx @ 101045 @ @ 1

Hinweis

Wichtiger Hinweis!

Kennzeichnet eine mögliche Fehlfunktion, die aber keinen Sachschaden zur

Folge hat, wenn sie nicht vermieden wird.

Pos: 14.4.8 /All e Serie n (All gemei ne Mod ule)/ Wichtig e Erlä uteru ngen/ Sich erheits - und sons ti ge Hi nw eis e/Inf or mati on/I nf orma tio n: _ Wei ter e Inf or mati on allg emei n_ - Erl äuter ung @ 13\ mod_1343310439814_6.docx @ 101049 @ @ 1

Information

Weitere Information

Weist auf weitere Informationen hin, die kein wesentlicher Bestandteil

dieser Dokumentation sind (z. B. Internet).

Pos: 14.5 /Dokumentation allgemein/Gliederungselemente/---Seitenwechsel--- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 8

8 Hinweise zu dieser Dokumentation WAGO-I/O-SYSTEM 750

Tabelle 2: Darstellungen der Zahlensysteme

Zahlensystem

Beispiel

Bemerkung

Dezimal

100

Normale Schreibweise

Hexadezimal

0x64

C-Notation

Binär

'100'

'0110.0100'

In Hochkomma,

Nibble durch Punkt getrennt

Tabelle 3: Schriftkonventionen

Schriftart

Bedeutung

kursiv

Namen von Pfaden und Dateien werden kursiv dargestellt z. B.:

C:\Programme\WAGO-I/O-CHECK

Menü

Menüpunkte werden fett dargestellt z. B.:

Speichern

>

Ein „Größer als“- Zeichen zwischen zwei Namen bedeutet die

Datei > Neu

Eingabe

Bezeichnungen von Eingabe- oder Auswahlfeldern werden fett

Messbereichsanfang

„Wert“

Eingabe- oder Auswahlwerte werden in Anführungszeichen

Geben Sie unter Messbereichsanfang den Wert „4 mA“ ein.

[Button]

Schaltflächenbeschriftungen in Dialogen werden fett dargestellt und

[Eingabe]

[Taste]

Tastenbeschriftungen auf der Tastatur werden fett dargestellt und in

[F5]

750-636 DC-Drive-Controller 24 V/5 A

Pos: 14.6 /All e Serien ( Allge meine Module) /Hi nweise z ur Dok ument ation /Zahle nsys teme @ 3\ mod_1221059454015_6.docx @ 21709 @ 2 @ 1

1.4 Darstellung der Zahlensysteme

Pos: 14.7 /All e Serien ( Allge meine Module) /Hi nweise z ur Dok ument ation /Schri ftko nventi onen @ 3\mod_1221059521437_6.docx @ 21712 @ 2 @ 1

1.5 Schriftkonventionen

Auswahl eines Menüpunktes aus einem Menü z. B.:

dargestellt z. B.:

dargestellt z. B.:

in eckige Klammern eingefasst z. B.:

eckige Klammern eingefasst z. B.:

Pos: 15 /Dokum entati on allg emei n/Gli ederung sele mente /---Seit enwe chs el--- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 9

WAGO-I/O-SYSTEM 750 Wichtige Erläuterungen 9

750-636 DC-Drive-Controller 24 V/5 A

Pos: 16 /All e S eri en ( Allg emei n e Mod ule)/Ü ber schrif ten für al le Ser ien/ Wichtig e Erlä uteru ngen/ Wichti ge Erl äuter ungen - Übersc hrift 1 @ 4\ mod_1241428899156_6.docx @ 32169 @ 1 @ 1

2 Wichtige Erläuterungen

Pos: 17.1 /Al l e Ser ien ( Al lge mei ne D oku men te) ( All ge mei ne Mo dul e)/ Wic htig e Er läut eru nge n/Einl eit ung Wic htige Er läut erung en @ 3\mod_1221059818031_6.docx @ 21715 @ @ 1

Dieses Kapitel beinhaltet ausschließlich eine Zusammenfassung der wichtigsten

Sicherheitsbestimmungen und Hinweise. Diese werden in den einzelnen Kapiteln

wieder aufgenommen. Zum Schutz vor Personenschäden und zur Vorbeugung von

Sachschäden an Geräten ist es notwendig, die Sicherheitsrichtlinien sorgfältig zu

lesen und einzuhalten.

Pos: 17.2 /All e Serien ( Allge meine Module) /Über schri fte n für alle S erie n/Wich tige Er läuter ungenR echt lic he G run dlag en - Üb ersc hrift 2 @ 3\ mod_1221060626343_6.docx @ 21724 @ 2 @ 1

2.1 Rechtliche Grundlagen

Pos: 17.3 /Alle Serien (Allgemeine Dokumente) (Allgemeine Module)/Wichtige Erläuterungen/Änderungsvorbehalt - Überschrift 3 u nd I nhal t @ 3\mod_1221060036484_6.docx @ 21718 @ 3 @ 1

2.1.1 Änderungsvorbehalt

Die WAGO Kontakttechnik GmbH & Co. KG behält sich Änderungen, die dem

technischen Fortschritt dienen, vor. Alle Rechte für den Fall der Patenterteilung

oder des Gebrauchsmusterschutzes sind der WAGO Kontakttechnik GmbH & Co.

KG vorbehalten. Fremdprodukte werden stets ohne Vermerk auf Patentrechte

genannt. Die Existenz solcher Rechte ist daher nicht auszuschließen.

Pos: 17.4 /Serie 750 (WAGO-I/O-SYSTEM)/Wi chtig e Erlä uteru ngen/ Person alqu alifi katio nPers onalqualifikation 750-xxxx - Übersc hrift 3 u nd Inhalt @ 3\mod_1224061208046_6.docx @ 24061 @ 3 @ 1

2.1.2 Personalqualifikation

Sämtliche Arbeitsschritte, die an den Geräten der Serie 750 durchgeführt werden,

dürfen nur von Elektrofachkräften mit ausreichenden Kenntnissen im Bereich der

Automatisierungstechnik vorgenommen werden. Diese müssen mit den aktuellen

Normen und Richtlinien für die Geräte und das Automatisierungsumfeld vertraut

sein.

Alle Eingriffe in die Steuerung sind stets von Fachkräften mit ausreichenden

Kenntnissen in der SPS-Programmierung durchzuführen.

Pos: 17.5 /Serie 750 (WAGO-I/O-SYSTEM)/Wichtige Erläuterungen/Bestimmungsgemäße VerwendungBestimmungsgemäße Verwendung 750-xxxx - Überschrift 3 und I nhal t @ 3\ mod_1224064151234_6.docx @ 24068 @ 3 @ 1

2.1.3 Bestimmungsgemäße Verwendung der Serie 750

Feldbuskoppler, Feldbuscontroller und Busklemmen des modularen

WAGO-I/O-SYSTEMs 750 dienen dazu, digitale und analoge Signale von

Sensoren aufzunehmen und an Aktoren auszugeben oder an übergeordnete

Steuerungen weiterzuleiten. Mit den programmierbaren Feldbuscontrollern ist

zudem eine (Vor-)Verarbeitung möglich.

Die Geräte sind für ein Arbeitsumfeld entwickelt, welches der Schutzklasse IP20

genügt. Es besteht Fingerschutz und Schutz gegen feste Fremdkörper bis

12,5 mm, jedoch kein Schutz gegen Wasser. Der Betrieb der Komponenten in

nasser und staubiger Umgebung ist nicht gestattet, sofern nicht anders angegeben.

Der Betrieb von Geräten der Serie 750 im Wohnbereich ist ohne weitere

Maßnahmen nur zulässig, wenn diese die Emissionsgrenzen (Störaussendungen)

gemäß EN 61000-6-3 einhalten. Entsprechende Angaben finden Sie im Kapitel

„Das WAGO-I/O-SYSTEM 750“ „Systembeschreibung“ „Technische

Daten“ im Handbuch zum eingesetzten Feldbuskoppler/-controller.

Handbuch

Version 2.0.2

Page 10

10 Wichtige Erläuterungen WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

Für den Betrieb des WAGO-I/O-SYSTEMs 750 in explosionsgefährdeten

Bereichen ist ein entsprechender Gehäuseschutz gemäß der Richtlinie 94/9/EG

erforderlich. Zusätzlich ist zu beachten, dass eine Baumusterprüfbescheinigung

erwirkt werden muss, die den korrekten Einbau des Systems im Gehäuse bzw.

Schaltschrank bestätigt.

Pos: 17.6 /Al l e Ser ien ( Al lge mei ne D oku men te) ( All ge mei ne Mo dul e)/ Wic htig e Er läut eru nge n/T ec hnis cher Z ustan d d er G erä te - Über schri ft 3 und In halt @ 3\ mod_1221060446109_6.docx @ 21721 @ 3 @ 1

2.1.4 Technischer Zustand der Geräte

Die Geräte werden ab Werk für den jeweiligen Anwendungsfall mit einer festen

Hard- und Software-Konfiguration ausgeliefert. Alle Veränderungen an der Hardoder Software sowie der nicht bestimmungsgemäße Gebrauch der Komponenten

bewirken den Haftungsausschluss der WAGO Kontakttechnik GmbH & Co. KG.

Wünsche an eine abgewandelte bzw. neue Hard- oder Software-Konfiguration

richten Sie bitte an die WAGO Kontakttechnik GmbH & Co. KG.

Pos: 17.7 /Dokumentation allgemein/Gliederungselemente/---Seitenwechsel--- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 11

WAGO-I/O-SYSTEM 750 Wichtige Erläuterungen 11

750-636 DC-Drive-Controller 24 V/5 A

Pos: 17.8 /All e Serien ( Allge meine Module) /Über schri fte n für alle S erie n/Wich tige Er läuter ungen Sicher hei tshin weise - Ü bersc hrift 2 @ 6\mod_1260180299987_6.docx @ 46722 @ 2 @ 1

2.2 Sicherheitshinweise

Pos: 17.9 /Al l e Ser ien ( Al lge mei ne D oku men te) ( All ge mei ne Mo dul e)/ Wic htig e Er läut eru nge n/ Sich erh eits hi nweis e/ Einl eitu ng Sich erh eitshi nweis e Hard ware @ 6\ mod_1260180170493_6.docx @ 46719 @ @ 1

Beim Einbauen des Gerätes in Ihre Anlage und während des Betriebes sind

folgende Sicherheitshinweise zu beachten:

Pos: 17.10. 1 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/G efahr /G ef ahr: Nic ht an G erät en unter Sp ann ung ar beit en! @ 6\ mod_1260180365327_6.docx @ 46726 @ @ 1

GEFAHR

Nicht an Geräten unter Spannung arbeiten!

Schalten Sie immer alle verwendeten Spannungsversorgungen für das Gerät

ab, bevor Sie es montieren, Störungen beheben oder Wartungsarbeiten

vornehmen.

Pos: 17.10. 2 /S eri e 75 0 ( WAG O-I/O- SYST EM) /Wic htig e Er l äuter ung en /Sic her hei ts- und s onst ige H i nwei se/ Gef ahr/ Gefa hr: Ei nbau 07 50- xxxx nur in Geh äusen, Schrä nken oder ele ktrischen Betriebsräumen! @ 6\mod_1260180556692_6.docx @ 46730 @ @ 1

GEFAHR

Einbau nur in Gehäusen, Schränken oder elektrischen Betriebsräumen!

Das WAGO-I/O-SYSTEM 750 mit seinen Geräten ist ein offenes

Betriebsmittel. Bauen Sie dieses ausschließlich in abschließbaren Gehäusen,

Schränken oder in elektrischen Betriebsräumen auf. Ermöglichen Sie nur

autorisiertem Fachpersonal den Zugang mittels Schlüssel oder Werkzeug.

Pos: 17.10. 3 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/G efahr /G ef ahr: Un fall verh üt ungs vors chr ift en b each te n! @ 6\mod_1260180657000_6.docx @ 46734 @ @ 1

GEFAHR

Unfallverhütungsvorschriften beachten!

Beachten Sie bei der Montage, Inbetriebnahme, Wartung und Störbehebung

die für Ihre Maschine zutreffenden Unfallverhütungsvorschriften wie

beispielsweise die BGV A 3, „Elektrische Anlagen und Betriebsmittel“.

Pos: 17.10. 4 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/G efahr /G ef ahr: Auf nor mg erec hte n Ans chl uss ac hten! @ 6\mod_1260180753479_6.docx @ 46738 @ @ 1

GEFAHR

Auf normgerechten Anschluss achten!

Zur Vermeidung von Gefahren für das Personal und Störungen an Ihrer

Anlage, verlegen Sie die Daten- und Versorgungsleitungen normgerecht und

achten Sie auf die korrekte Anschlussbelegung. Beachten Sie die für Ihre

Anwendung zutreffenden EMV-Richtlinien.

Pos: 17.11. 1 /A lle Serien (Allgemeine Dokumente) (Allgemeine Module)/Wichtige Erläuterungen/Sicherheitshinweise/Achtung/Achtung: Defekte oder beschädigte Gerät e austaus chen! @ 6\mod_1260180857358_6.docx @ 46742 @ @ 1

ACHTUNG

Defekte oder beschädigte Geräte austauschen!

Tauschen Sie defekte oder beschädigte Geräte (z. B. bei deformierten

Kontakten) aus, da die Funktion der betroffenen Geräte langfristig nicht

sichergestellt ist.

Pos: 17.11. 2 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/Ac ht ung /Ac htu ng: Ger äte vor kriec hende n und isol iere nden Sto ffen sc hüt zen! @ 6\mod_1260181036216_6.docx @ 46746 @ @ 1

ACHTUNG

Geräte vor kriechenden und isolierenden Stoffen schützen!

Die Geräte sind unbeständig gegen Stoffe, die kriechende und isolierende

Eigenschaften besitzen, z. B. Aerosole, Silikone, Triglyceride (Bestandteil

einiger Handcremes). Sollten Sie nicht ausschließen können, dass diese

Stoffe im Umfeld der Geräte auftreten, bauen Sie die Geräte in ein Gehäuse

ein, das resistent gegen oben genannte Stoffe ist. Verwenden Sie generell

zur Handhabung der Geräte saubere Werkzeuge und Materialien.

Pos: 17.11. 3 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/Ac ht ung /Ac htu ng: R eini gu ng n ur mit z ul ässig en M at eri alie n! @ 6\mod_1260181203293_6.docx @ 46750 @ @ 1

ACHTUNG

Reinigung nur mit zulässigen Materialien!

Reinigen Sie verschmutzte Kontakte mit ölfreier Druckluft oder mit Spiritus

und einem Ledertuch.

Pos: 17.11. 4 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/Ac ht ung /Ac htu ng: K ei n Ko nta ktspr ay ver wend en! @ 6\mod_1260181290808_6.docx @ 46754 @ @ 1

Handbuch

Version 2.0.2

Page 12

12 Wichtige Erläuterungen WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

ACHTUNG

Kein Kontaktspray verwenden!

Verwenden Sie kein Kontaktspray, da in Verbindung mit Verunreinigungen

die Funktion der Kontaktstelle beeinträchtigt werden kann.

Pos: 17.11. 5 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/Ac ht ung /Ac htu ng: V erp ol ung ver meide n! @ 6\ mod_1260184045744_6.docx @ 46765 @ @ 1

ACHTUNG

Verpolungen vermeiden!

Vermeiden Sie die Verpolung der Daten- und Versorgungsleitungen, da dies

zu Schäden an den Geräten führen kann.

ESD

Elektrostatische Entladung vermeiden!

Pos: 17.11. 6 /A lle Ser ien ( All ge mein e D oku ment e) ( Allg em ein e M odul e)/ Wich tig e Er lä uter ung en/Si ch erh eits hin weis e/Ac ht ung /Ac htu ng: El ektr ostati sche E ntladu ng ver meide n! @ 6\mod_1260181364729_6.docx @ 46758 @ @ 1

In den Geräten sind elektronische Komponenten integriert, die Sie durch

elektrostatische Entladung bei Berührung zerstören können. Beachten Sie

die Sicherheitsmaßnahmen gegen elektrostatische Entladung gemäß DIN

EN 61340-5-1/-3. Achten Sie beim Umgang mit den Geräten auf gute

Erdung der Umgebung (Personen, Arbeitsplatz und Verpackung).

Pos: 18 /Dokum entati on allg emei n/Gli ederung sele mente /---Seit enwe chs el--- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 13

WAGO-I/O-SYSTEM 750 Gerätebeschreibung 13

750-636 DC-Drive-Controller 24 V/5 A

Pos: 19 /All e S eri en ( Allg emei n e Mod ule) /Ü ber schri fte n f ür all e Serie n/Ger äteb eschrei bung /Gerä tebe schrei bung - Übersc hrift 1 @ 3\mod_1233756084656_6.docx @ 27094 @ 1 @ 1

3 Gerätebeschreibung

Pos: 20.1.1 /S erie 750 (W AGO- I/O-SYSTEM)/Gerätebeschreibung/Einleitung/Anwendung/SO/Anwendung 750-0636 @ 18\mod_1390462206892_6.docx @ 142935 @ @ 1

Die Busklemme 750-636 (DC-Drive-Controller 24 V/5 A) dient zum gesteuerten

Positionieren von Gleichstrom-Kollektormotoren bis 5 A Nennstrom, mit einem

Anlaufstrom von max. 15 A. Die Endstufe ist eine kurzschlussfeste H-Brücke mit

Brems- und Freilauffunktion. Zusätzlich ist die Leistungselektronik

temperaturüberwacht.

Die Busklemme kann sowohl als einfacher Leistungssteller als auch zum reinen

Erfassen von Inkrementalgebersignalen eingesetzt werden.

Neben einfachen Fahrbefehlen (MovePos, MoveNeg) gibt es eine

Positionierautomatik, die mittels verschiedener Funktionen und Parameter auf

unterschiedlichste Einsatzfälle optimiert werden kann. Zusätzlich zu den Startund Stopprampen ist es möglich den Motor mittels Pulsweitenmodulation (PWM)

zu verfahren.

Pos: 20.1.2 /S erie 750 (W AGO- I/O-S YSTEM )/G erä teb eschr ei bung/ Einl eit ung/ I/O-B esc hrei bung /SO /I/O- Bes chrei bung 7 50-0636_Eingänge @ 18\mod_1390463240700_6.docx @ 142939 @ @ 1

Die Busklemme 750-636 (DC-Drive-Controller 24 V/5 A) besitzt 3 digitale 24VEingänge gemäß IEC 61131-2 zum Anschluss von Endlagenschaltern (E+ und E-)

und zum Setzen des Referenzpunktes (P). 3 weitere digitale Eingänge dienen zum

Anschluss eines Inkrementalgebers (A und B) und zum Setzen des

Pos: 20.1.3 /S erie 750 (W AGO- I/O-S YSTEM )/G erä teb eschr ei bung/ Einl eit ung/ I/O-B esc hrei bung /SO /I/O- Bes chrei bung 7 50-0636_Ausgänge @ 18\mod_1390464875971_6.docx @ 142943 @ @ 1

Pos: 20.1.4 /S erie 750 (W AGO- I/O-S YSTEM )/G erä teb eschr ei bung/ Einl eit ung/ I/O-B esc hrei bu ng/Al lg emei n/V er weis auf Kapi tel "A nsc hlüs se" @ 8\mod_1276775378035_6.docx @ 57955 @ @ 1

Pos: 20.1.5 /S erie 750 (W AGO- I/O-S YSTEM )/G erä teb eschr ei bung/ Einl eit ung/ I/O-B esc hrei bu ng/Al lg emei n/V er weis auf Kapi tel "G erät e ansc hli eßen" > "A nschl us sbei spi el(e) " @ 5\ mod_1246015203281_6.docx @ 36197 @ @ 1

Pos: 20.1.6 /S erie 750 (W AGO- I/O-S YSTEM )/G erä teb eschr ei bung/ Einl eit ung/ I/O-B esc hrei bung /SO /I/O- Bes chrei bung 7 50-0636_Abschaltung Motorausgang @ 18\mod_1390464997463_6.docx @ 143017 @ @ 1

Pos: 20.1.7 /Do kumen tatio n allg emein/ Glie derung sele mente /------Leerzei le------ @ 3\mod_1224662755687_0.docx @ 24458 @ @ 1

Pos: 20.1.8 /Serie 750 (WAGO-I/O-SYSTEM)/G erä teb esc hrei bung /Ei nlei tung /LED- Anz eige/ LED Zus tand Si gnal /Betri ebsar t/Fe hler @ 18\mod_1390469225557_6.docx @ 143021 @ @ 1

Pos: 20.1.9 /S erie 750 (W AGO- I/O-S YSTEM )/G erä teb eschr ei bung/ Einl eit ung/ LED-A nzei ge/Ver weis auf Kapi tel "Anz eige elem ente" @ 5\ mod_1246010525000_6.docx @ 36193 @ @ 1

Pos: 20.1.1 0 /S eri e 75 0 ( WAG O-I/O- SYST EM)/G erät ebesc hreib ung/Ei nleit ung/ Versor gung /Vers orgung 24 V, 0 V üb er Leist ungs konta kte Stan dard @ 3\ mod_1226498974531_6.docx @ 25018 @ @ 1

Pos: 20.1.1 1 /S eri e 75 0 ( WAG O-I/O- SYST EM) /Wic htig e Er l äuter ung en /Sic her hei ts- und s onst ige H i nwei se/ Acht ung /Ac htung : Maxi mal er Str om Leis tung sko nta kte 10 A @ 3 \mod_1226499143500_6.docx @ 25027 @ @ 1

Referenzpunktes (Z).

An die Ausgänge A+ und A- wird ein Gleichstrommotor angeschlossen.

Die Belegung der Anschlüsse ist im Kapitel „Anschlüsse“ beschrieben.

Anschlussbeispiele finden Sie im Kapitel „Geräte anschließen“ > … >

„Anschlussbeispiel(e)“.

Der Motorausgang wird beim Erreichen der Endlagenschalter zwangsweise

abgeschaltet.

Vier grüne Status-LEDs zeigen den Signalzustand der digitalen Eingänge sowie

den Zustand der Spannungsversorgung an. Zwei gelbe LEDs und eine rote LED

zeigen die Betriebsart sowie Fehler an.

Die Bedeutung der LEDs ist im Kapitel „Anzeigeelemente“ beschrieben.

Die Busklemme 750-636 (DC-Drive-Controller 24 V/5 A) erhält über die als

Messerkontakte ausgeführten Leistungskontakte von einer vorgeschalteten

Busklemme oder dem Feldbuskoppler/-controller das 24V-Versorgungspotential

und das 0V-Potential für die Feldebene und stellt diese Potentiale über die als

Federkontakte ausgeführten Leistungskontakte für nachfolgende Busklemmen zur

Verfügung.

Handbuch

Version 2.0.2

Page 14

14 Gerätebeschreibung WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

ACHTUNG

Maximalen Strom über Leistungskontakte nicht überschreiten!

Der maximale Strom, der über die Leistungskontakte fließen darf, beträgt

10 A. Durch größere Ströme können die Leistungskontakte beschädigt

werden.

Achten Sie bei der Konfiguration des Systems darauf, dass dieser Strom

nicht überschritten wird. Sollte das der Fall sein, müssen Sie eine

zusätzliche Potentialeinspeiseklemme einsetzen.

Pos: 20.1.1 2 /S eri e 75 0 ( WAG O-I/O- SYST EM) /G erät ebe schr eib ung/ Einl eit ung /V ersor gu ng/G al vanis ch e Tre nnu ng F el d/S yste m @ 3\ mod_1233756478750_6.docx @ 27100 @ @ 1

Die Feldebene und die Systemebene sind galvanisch voneinander getrennt.

Pos: 20.1.1 3 /S eri e 75 0 ( WAG O-I/O- SYST EM) /G erät ebe schr eib ung/ Einl eit ung /V ersor gu ng/A nor dnu ng b ei Ein satz in s ic her heit sger ich tete n Anwendungen blockweise @ 5\mod_1246876694406_6.docx @ 36672 @ @ 1

Die Anordnung der Busklemme ist unter Berücksichtigung der Leistungskontakte

bei der Projektierung des Feldbusknotens beliebig. Eine blockweise Anordnung

ist nur bei Einsatz in sicherheitsgerichteten Anwendungen erforderlich.

Pos: 20.1.1 4 /S eri e 75 0 ( WAG O-I/O- SYST EM)/G erät ebesc hreib ung/Ei nleit ung/ Einsa tzber eich/ Einsa tzber eich 7 50-xxxx all e Ko ppl er/C o ntroll er oh ne Ei nsc hrä nku ng @ 3\ mod_1232541691906_6.docx @ 26520 @ @ 1

Die Busklemme 750-636 kann an allen Feldbuskopplern/-controllern des

WAGO-I/O-SYSTEM 750 betrieben werden.

Pos: 20.2 /Dokumentation allgemein/Gliederungselemente/---Seitenwechsel--- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 15

WAGO-I/O-SYSTEM 750 Gerätebeschreibung 15

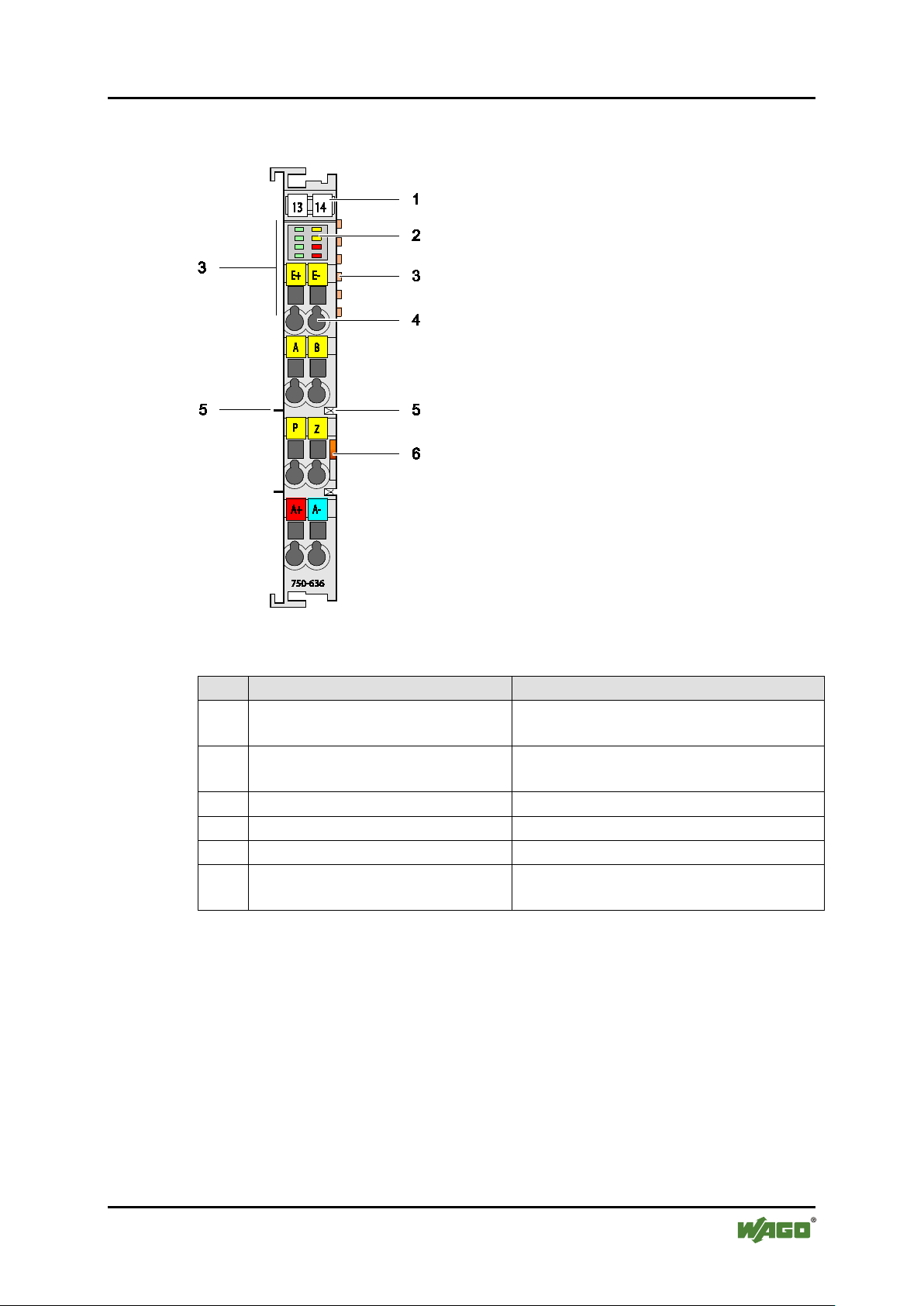

Tabelle 4: Legende zur Abbildung „Ansicht“

Pos.

Bedeutung

Details siehe Kapitel

1

Beschriftungsmöglichkeit mit

Mini-WSB

--- 2 Status-LEDs

„Gerätebeschreibung“ >

„Anzeigeelemente“

3

Datenkontakte

„Gerätebeschreibung“ > „Anschlüsse“

4

CAGE CLAMP®-Anschlüsse

„Gerätebeschreibung“ > „Anschlüsse“

5

Leistungskontakte

„Gerätebeschreibung“ > „Anschlüsse“

6

Entriegelungslasche

„Montieren“ > „Geräte einfügen und

entfernen“

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.3 /All e Serien ( Al lge mei ne Mo dul e)/Ü ber schr ift en f ür all e S erie n/G erä teb esc hreib ung /Ans ic ht - Ü ber schri ft 2 @ 4\ mod_1240984217343_6.docx @ 31946 @ 2 @ 1

3.1 Ansicht

Pos: 20.4 /Serie 750 (WAGO-I/O-SYSTEM)/G eräte beschr eibu ng/Ans icht /Sond erkle mmen/ Ansic ht 750-0636 @ 18\mod _13 90475431469_6.docx @ 143223 @ @ 1

Abbildung 1: Ansicht

Pos: 20.5 /Serie 750 (WAGO-I/O-SYSTEM)/G eräte bes chr eibu ng/A nsic ht/Ans icht C ageCl amp®_ Legen de mit LED @ 15\mod_1370867188922_6.docx @ 122226 @ @ 1

Pos: 20.6 /Dokumentation allgemein/Gliederungselemente/---Seitenwechsel--- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 16

16 Gerätebeschreibung WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.7 /Al l e Ser ien ( Al lge mei ne M od ule)/Ü ber sc hrift e n für all e S eri en/G erä teb esc hreib ung /A nsc hlüs se - Üb erschr ift 2 @ 4\mod_1240984262656_6.docx @ 31959 @ 2 @ 1

3.2 Anschlüsse

Pos: 20.8 /Serie 750 (WAGO-I/O-SYSTEM)/G eräte bes chr eibu ng/A nsc hlüs se/D ate nkon takt e/Kl em men bus - Ü bersc hrift 3 @ 6\ mod_1256294684083_6.docx @ 43659 @ 3 @ 1

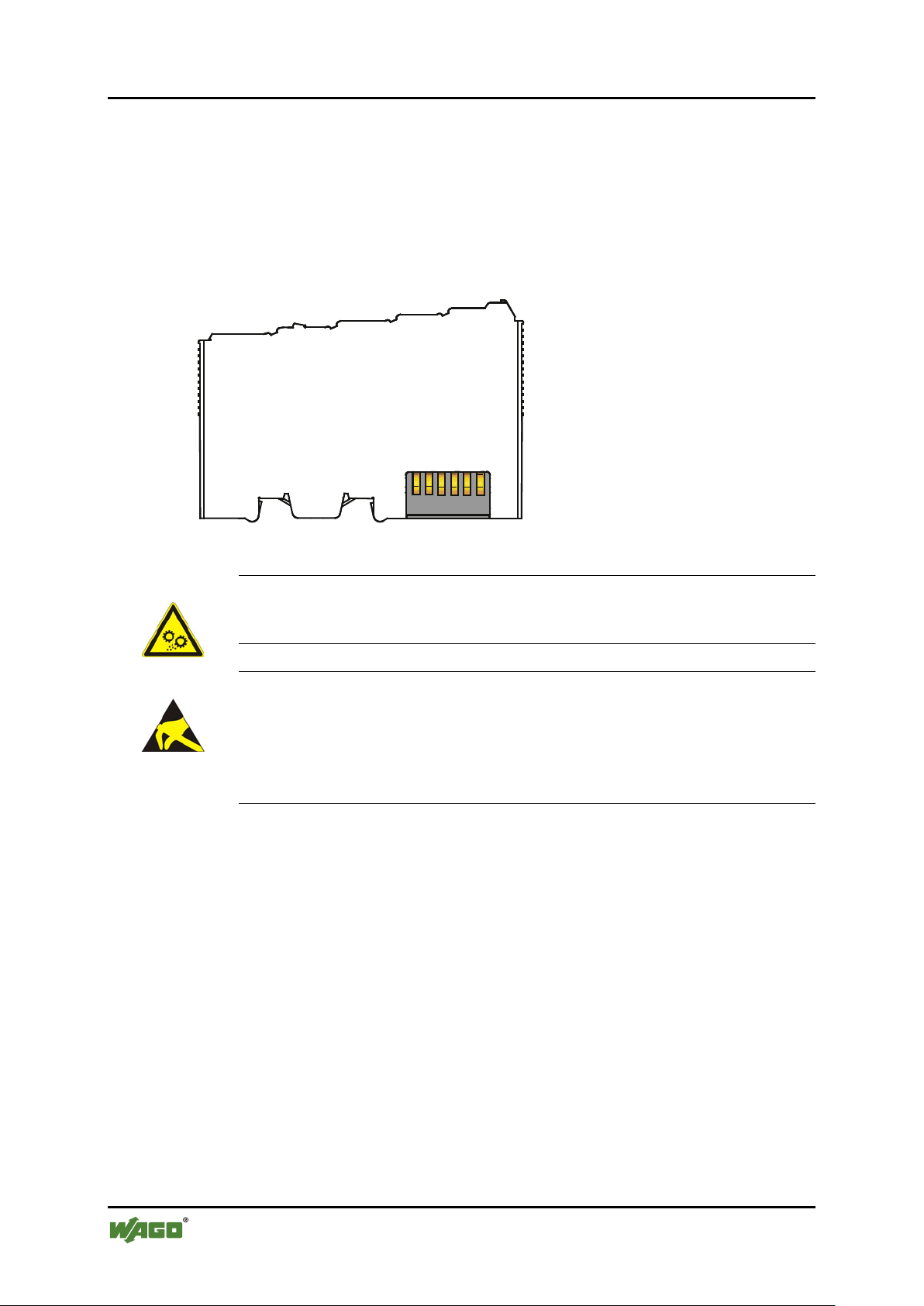

3.2.1 Datenkontakte/Klemmenbus

Pos: 20.9.1 /S erie 750 (W AGO- I/O-SYSTEM)/Gerätebeschreibung/Anschlüsse/Datenkontakte - Feldbuskoppler /-con trol ler , A bbil dung u nd B esc hrei bu ng @ 3\mod_1231771259187_6.docx @ 26000 @ @ 1

Die Kommunikation zwischen Feldbuskoppler/-controller und Busklemmen sowie

die Systemversorgung der Busklemmen erfolgt über den Klemmenbus. Er besteht

aus 6 Datenkontakten, die als selbstreinigende Goldfederkontakte ausgeführt sind.

Abbildung 2: Datenkontakte

Pos: 20.9.2 /S erie 750 (W AGO- I/O-SYSTEM)/Wichtige Erläuterungen/Sicherheits- und sonstige Hinweise/A ch tung /A chtu ng: Bus kle mm en nic ht auf Gol dfe der kon takte leg en! @ 7\mod_1266318463636_6.docx @ 50693 @ @ 1

ACHTUNG

Busklemmen nicht auf Goldfederkontakte legen!

Um Verschmutzung und Kratzer zu vermeiden, legen Sie die Busklemmen

nicht auf die Goldfederkontakte.

ESD

Auf gute Erdung der Umgebung achten!

Pos: 20.9.3 /S erie 750 (W AGO- I/O-SYSTEM)/Wichtige Erläuterungen/Sicherheits- und sonstige Hinweise/Achtung/Achtung: ESD - Auf gute Er dung der Umgeb ung ac hten! @ 7\mod_1266318538667_6.docx @ 50696 @ @ 1

Die Geräte sind mit elektronischen Bauelementen bestückt, die bei

elektrostatischer Entladung zerstört werden können. Achten Sie beim

Umgang mit den Geräten auf gute Erdung der Umgebung (Personen,

Arbeitsplatz und Verpackung). Berühren Sie keine elektrisch leitenden

Bauteile, z. B. Datenkontakte.

Pos: 20.10 /D o kum entat io n all ge mei n/Gli ed eru ngsel e ment e/---Sei ten wec hsel --- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 17

WAGO-I/O-SYSTEM 750 Gerätebeschreibung 17

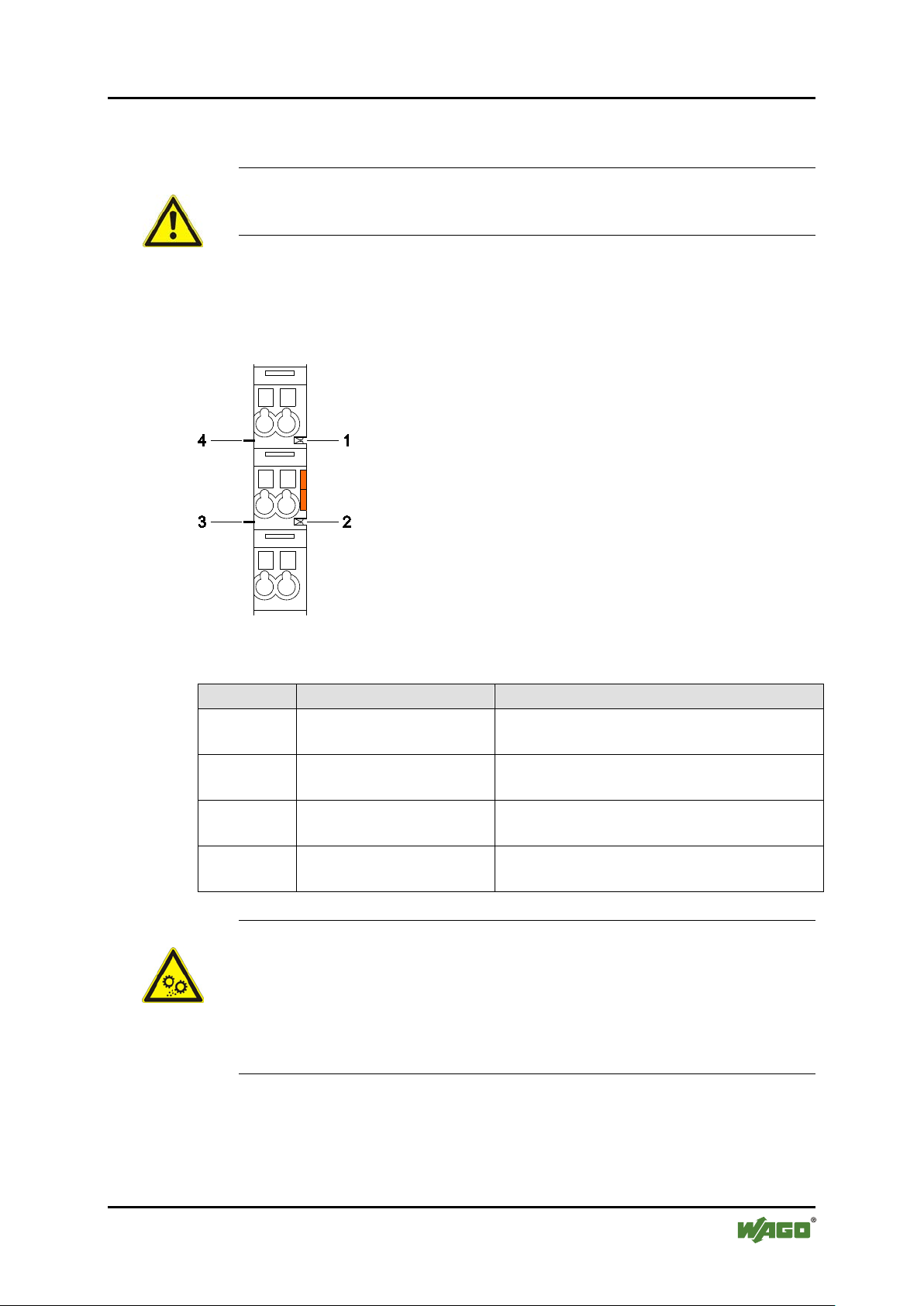

Tabelle 5: Legende zur Abbildung „Leistungskontakte“

Kontakt

Typ

Funktion

Weiterleitung des Potentials (Uv)

für die Feldversorgung

Weiterleitung des Potentials (0 V)

für die Feldversorgung

Einspeisung des Potentials (0 V)

für die Feldversorgung

Einspeisung des Potentials (Uv)

für die Feldversorgung

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.11 / Ser ie 750 ( WA GO-I/ O-SY STEM )/G erät ebe schr eibu ng/A nsc hlüss e/ Leist ungs ko ntak te/F eld vers org ung - Ü ber schr if t 3 @ 6\mod_1256294692864_6.docx @ 43663 @ 3 @ 1

3.2.2 Leistungskontakte/Feldversorgung

Pos: 20.12. 1 /S eri e 75 0 ( WAG O-I/O- SYST EM) /Wic htig e Er l äuter ung en /Sic her hei ts- und s onst ige H i nwei se/ Vors ich t/V orsic ht: V erlet zu ngsg efa hr d urc h sc har fka ntig e Mes ser kon ta kte! @ 6\mod_1256193279401_6.docx @ 43412 @ @ 1

VORSICHT

Verletzungsgefahr durch scharfkantige Messerkontakte!

Da die Messerkontakte sehr scharfkantig sind, besteht bei unvorsichtiger

Hantierung mit den Busklemmen Verletzungsgefahr.

Pos: 20.12. 2 /S eri e 75 0 ( WAG O-I/O- SYST EM) /G erät ebe schr eib ung/ Ans chl üss e/L eist ungs kon ta kte 2 LK ( M ess er/L eist ungs konta kte 2 LK (M esser/ Feder ) - Einl eitu ng @ 15\ mod_1371721641099_6.docx @ 123713 @ @ 1

Die Busklemme 750-636 besitzt 2 selbstreinigende Leistungskontakte für die

Einspeisung und Weiterleitung der Feldversorgungsspannung. Die Kontakte auf

der linken Seite der Busklemme sind als Messerkontakte ausgeführt und die

Kontakte auf der rechten Seite als Federkontakte.

Pos: 20.12. 3 /S eri e 75 0 ( WAG O-I/O- SYST EM) /G erät ebe schr eib ung/ Ans chl üss e/L eist ungs kon ta kte 2 LK ( Mess er/L eistu ngs kontakt e 2 LK (Mess er/F eder) - Abbild ung ( ei nfac he Brei te) @ 1 5\mod_1367500700037_6.docx @ 118395 @ @ 1

Abbildung 3: Leistungskontakte

Pos: 20.12. 4 /S eri e 75 0 ( WAG O-I/O- SYST EM) /Ger äte besc hrei bung /A nschl üss e/L eist ungs kon ta kte 2 LK ( M ess er/L eist ung s konta kte 2 LK (M esser /F eder ) - Leg end e @ 1 5\mod_1371721352500_6.docx @ 123709 @ @ 1

1 Federkontakt

2 Federkontakt

3 Messerkontakt

4 Messerkontakt

Pos: 20.12. 5 /S eri e 75 0 ( WAG O-I/O- SYST EM) /Wic htig e Er l äuter ung en /Sic her hei ts- und s onst ige H i nwei se/ Acht ung /Ac htung : Maxi mal er Str om Leis tung sko nta kte 10 A @ 3 \mod_1226499143500_6.docx @ 25027 @ @ 1

ACHTUNG

Maximalen Strom über Leistungskontakte nicht überschreiten!

Der maximale Strom, der über die Leistungskontakte fließen darf, beträgt

10 A. Durch größere Ströme können die Leistungskontakte beschädigt

werden.

Achten Sie bei der Konfiguration des Systems darauf, dass dieser Strom

nicht überschritten wird. Sollte das der Fall sein, müssen Sie eine

zusätzliche Potentialeinspeiseklemme einsetzen.

Pos: 20.12. 6 /S eri e 75 0 ( WAG O-I/O- SYST EM) /Wic htig e Er l äuter ung en /Sic her hei ts- und s onst ige H i nwei se/ Hin weis /Hi nwei s: P ot enti alei nsp eis ekl emm e für Er de eins etz en! @ 3\ mod_1226499037468_6.docx @ 25021 @ @ 1

Handbuch

Version 2.0.2

Page 18

18 Gerätebeschreibung WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

Hinweis

Potentialeinspeiseklemme für Erdpotential einsetzen!

Die Busklemme besitzt keine Leistungskontakte für die Aufnahme und

Weiterleitung des Erdpotentials.

Setzen Sie eine Potentialeinspeiseklemme ein, wenn bei den nachfolgenden

Busklemmen eine Einspeisung des Erdpotentials benötigt wird.

Pos: 20.13 /D o kum entat io n all ge mei n/Gli ed eru ngsel e ment e/---Sei ten wec hsel --- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 19

WAGO-I/O-SYSTEM 750 Gerätebeschreibung 19

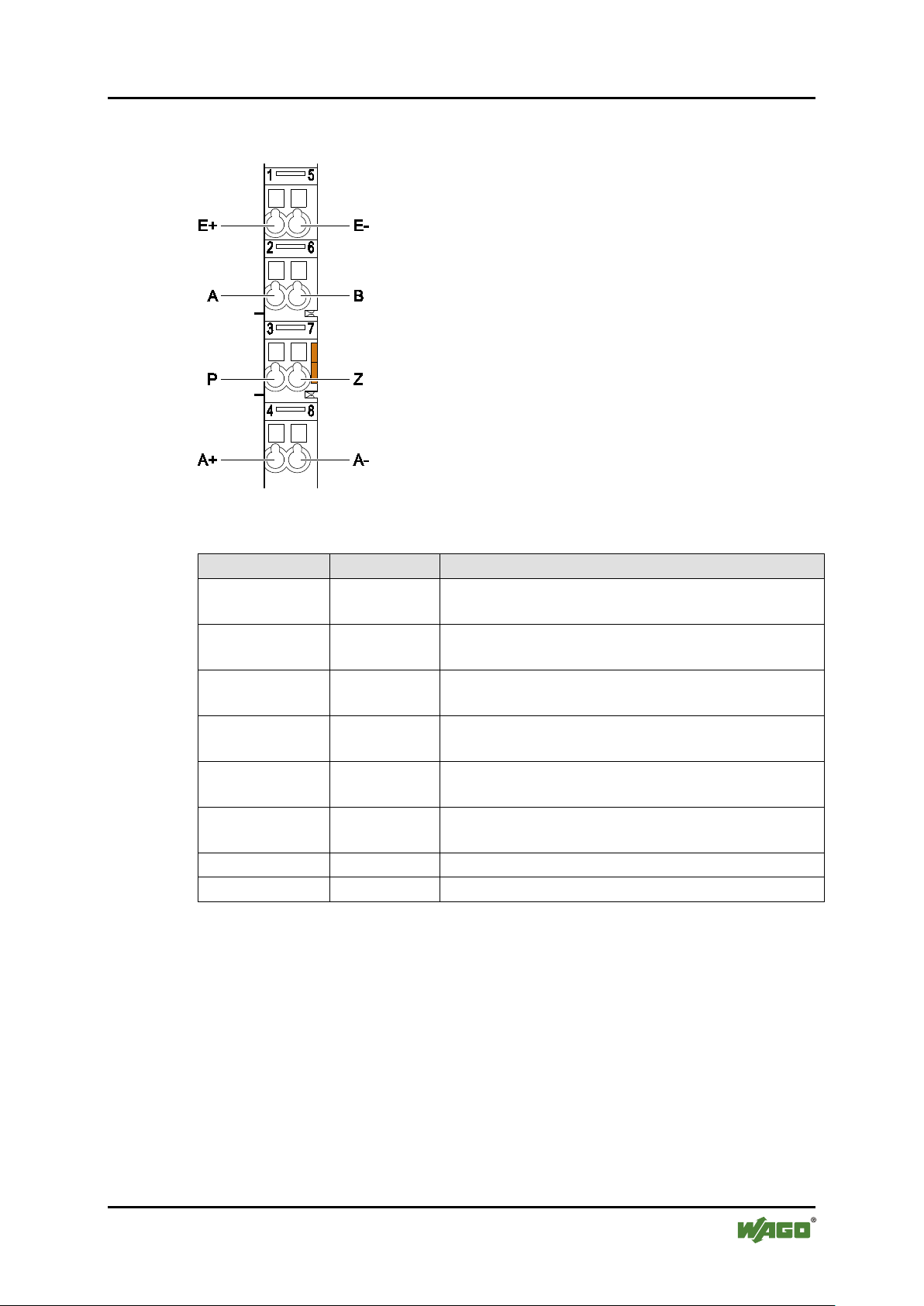

Tabelle 6: Legende zur Abbildung „CAGE CLAMP®-Anschlüsse“

Benennung

Anschluss

Funktion

Eingang für positiven Endlagenschalter

(Öffner/Schließer konfigurierbar)

Eingang für negativen Endlagenschalter

(Öffner/Schließer konfigurierbar)

Eingang für das A-Signal vom magnetischen

Impulsgeber (negativ schaltend)

Eingang für das B-Signal vom magnetischen

Impulsgeber (negativ schaltend)

Eingang für den Preset-Schalter

(Öffner/Schließer konfigurierbar)

Eingang Z-Signal vom magnetischen

Impulsgeber (negativ schaltend)

A+

4

Motoranschluss +

A-

8

Motoranschluss -

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.14 / Ser ie 750 ( WA GO-I/ O-SY STEM )/G erät ebe schr ei bu ng/A nsc hlüss e/C AG E C LAM P-Anschlü sse - Über schr ift 3 @ 6\mod_1256296337770_6.docx @ 43672 @ 3 @ 1

3.2.3 CAGE CLAMP®-Anschlüsse

Pos: 20.15 / Ser ie 750 ( WA GO-I/ O-SYS TEM) /Gerät ebes chrei bung /Ansc hlüsse/ Son derkl emmen/ Ansc hlüss e 750-0636 @ 18\mod_1390479777596_6.docx @ 143287 @ @ 1

Abbildung 4: CAGE CLAMP

®

-Anschlüsse

E+ 1

E- 5

A 2

B 6

P 3

Z 7

Pos: 20.16 /D o kum entat io n all ge mei n/Gli ed eru ngsel e ment e/---Sei ten wec hsel --- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 20

20 Gerätebeschreibung WAGO-I/O-SYSTEM 750

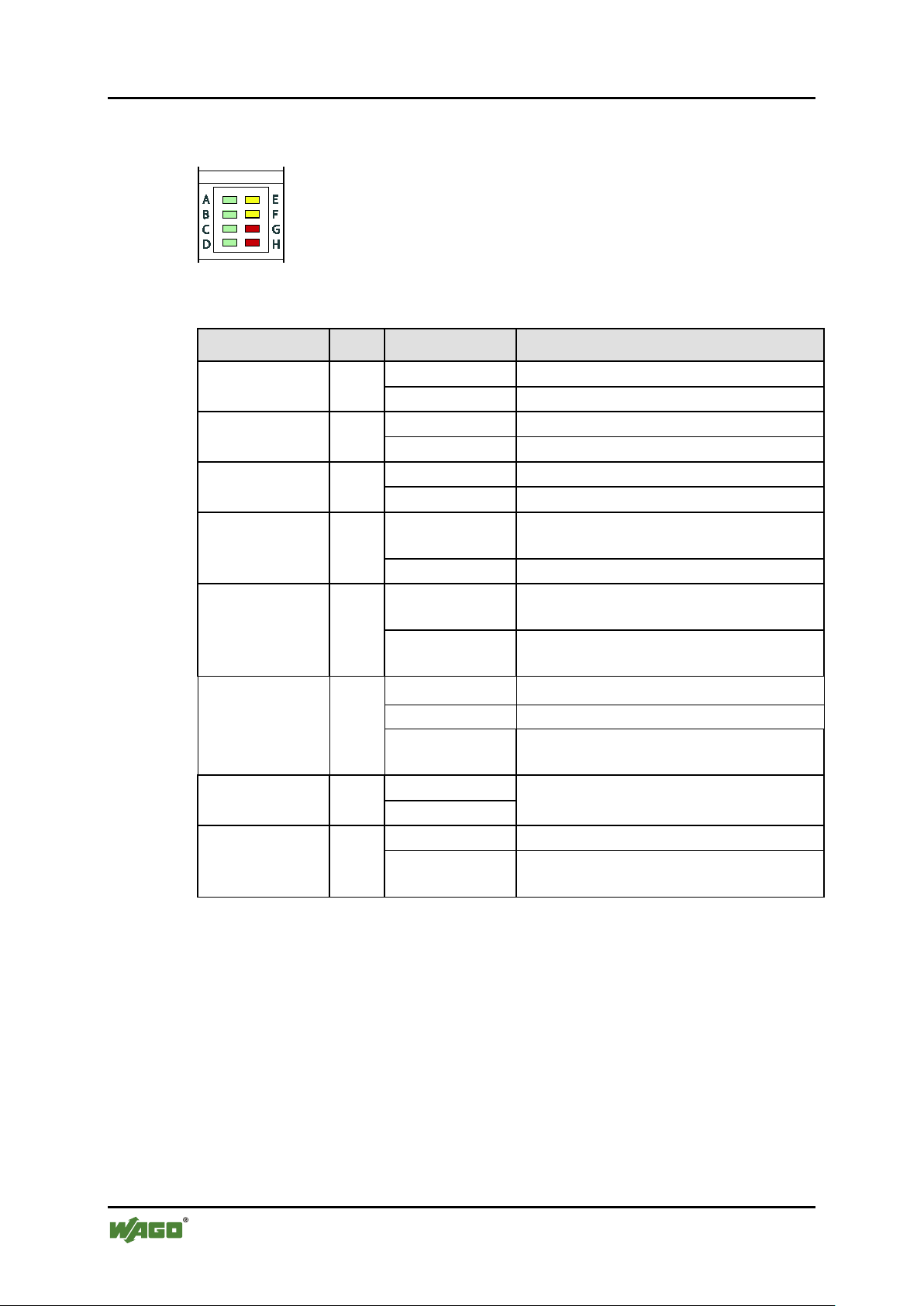

Tabelle 7: Legende zur Abbildung „Anzeigeelemente“

LimitSwitch

Aus

Eingang E+: Signalspannung (0)

Grün

Eingang E+: Signalspannung (1)

LimitSwitch

_Neg

Aus

Eingang E-: Signalspannung (0)

Grün

Eingang E-: Signalspannung (1)

Aus

Eingang P: Signalspannung (0)

Grün

Eingang P: Signalspannung (1)

Motorbetriebsspannung nicht

vorhanden

Grün

Motorbetriebsspannung vorhanden

Motorsteuerung ohne PWM (0 % oder

100 %)

Motorsteuerung mit PWM > 0 % und <

100 % (Strombegrenzung)

Aus

Istposition ungleich Sollposition

Gelb

Istposition gleich Sollposition

Gelb

5 Hz, blinkend

Aus

Rot

Aus

Kein Fehler

Interner Fehler oder H-Brücken

Diagnosesignal

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.17 / All e S erie n (Al lge mei ne M o dule) /Üb ersc hri ft en f ür all e Seri en/ Ger äte besc hr eibung / Anzei ge elem ent e - Ü bersc hr ift 2 @ 4\mod_1240984390875_6.docx @ 31962 @ 2 @ 1

3.3 Anzeigeelemente

Pos: 20.18 / Ser ie 750 ( WAG O-I/ O-SYST EM)/ Gerät ebesc hreib ung/A nzeig eele mente/ Son derkl emmen/ Anzei geele ment e 750-0636 @ 18\mod_1390482568226_6.docx @ 143307 @ @ 1

Abbildung 5: Anzeigeelemente

Benennung LED Zustand Funktion

_Pos

A

B

PresetInput C

24 V Ok D

PWM

_Active

E

OnTarget F

Reserviert G

Aus

Aus

Gelb

Positionierfahrt aktiv

Keine Funktion

Error H

Pos: 20.19 /D o kum entat io n all ge mei n/Gli ed eru ngsel e ment e/---Sei ten wec hsel --- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Rot

Page 21

WAGO-I/O-SYSTEM 750 Gerätebeschreibung 21

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.20 / All e S erie n (Al lge mei ne M o dule) /Üb ersc hri ft en f ür all e Seri en/ Ger äte beschr eibung /Sc hemati sch es Schalt bild - Übersc hrift 2 @ 4\mod_1240984441312_6.docx @ 31965 @ 2 @ 1

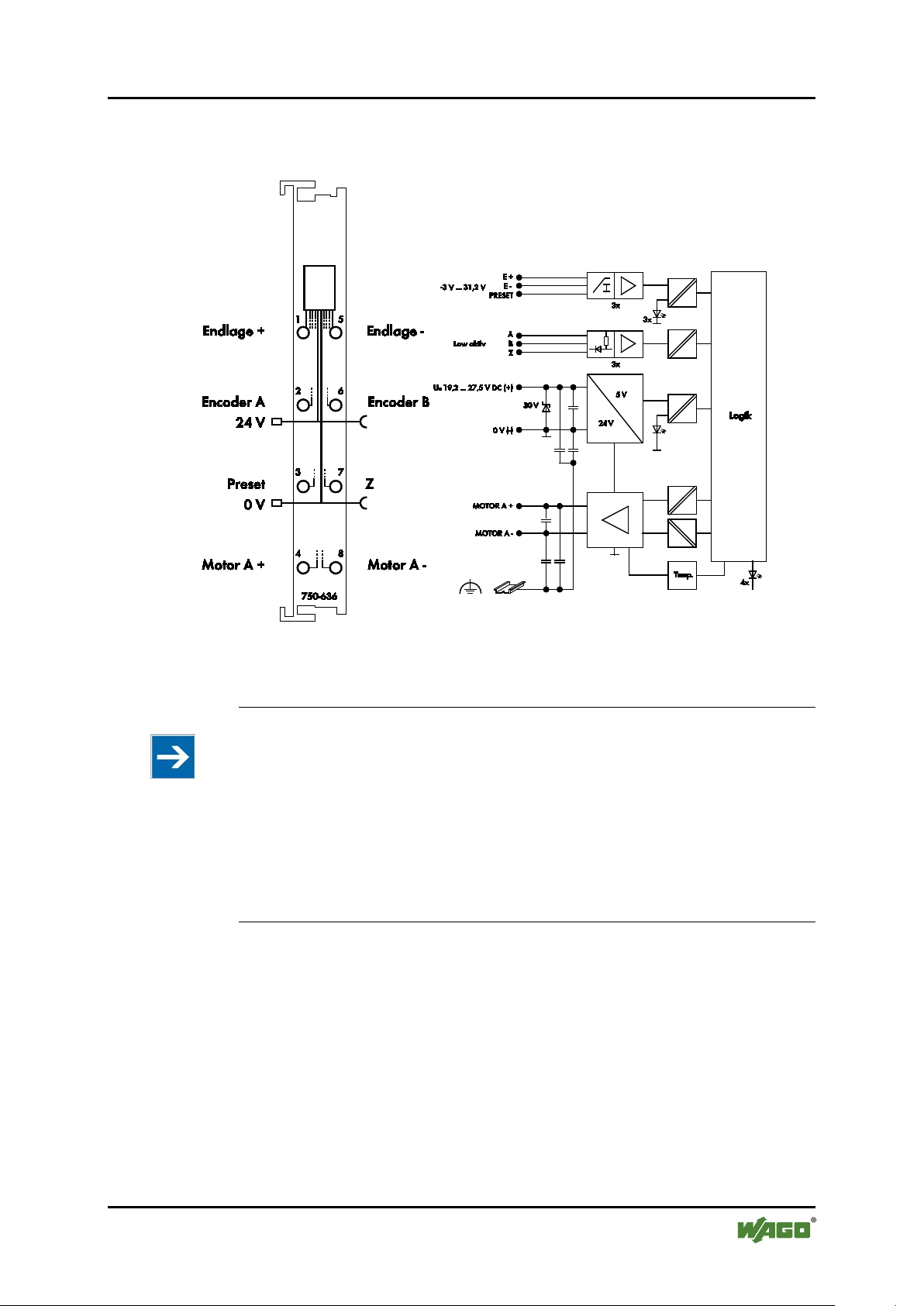

3.4 Schematisches Schaltbild

Pos: 20.21 / Ser ie 750 ( WA GO-I/ O-SY STEM) /Gerät ebes chrei bung /Sche matis che Sc haltbil der/ Sonder klem men/ Schem atisc hes Sch altbi ld 750- 0636 @ 18\mod_1390559665537_6.docx @ 143347 @ @ 1

Abbildung 6: Schematisches Schaltbild

Pos: 20.22 /Ser ie 750 (W AGO- I/O-SY ST EM)/ Wicht ig e Erl äu ter ung en/Si cher hei ts - un d so nstig e H in weis e/Hi nw eis/H in weis : R üc kspeis u ng d urch ge ner ator isch en B etri eb @ 1 8\mod_1390562451027_6.docx @ 143351 @ @ 1

ΩΩ

Hinweis

Unzulässigen Anstieg der Speisespannung vermeiden!

Beim Abbremsen oder Abschalten des Motors kann es zur Rückspeisung

durch den generatorischen Betrieb in das Netzteil kommen. Bei kleinen

Netzteilen bzw. ohne weitere Verbraucher kann die Speisespannung dann

über den zulässigen Wert steigen.

In diesem Fall schaltet die Busklemme während der Überspannung ab und

generiert die Fehlermeldung „Overload“. Schaffen Sie Abhilfe durch

größere Netzteilkapazität, zusätzliche Verbraucher oder eine Verlängerung

der Bremsrampe (siehe Kapitel „Prozessabbild“ > „Erweiterte Statusbytes“).

Pos: 20.23 /D o kum entat io n allg em ein/ Gli ederu ngs ele ment e/---Sei ten wec hsel--- @ 3 \mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Page 22

22 Gerätebeschreibung WAGO-I/O-SYSTEM 750

Tabelle 8: Technische Daten – Gerät

Breite

12 mm

Höhe (ab Oberkante Tragschiene)

64 mm

Tiefe

100 mm

Gewicht

50 g

Tabelle 9: Technische Daten – Versorgung

Spannungsversorgung

Über Systemspannung Klemmenbus

(24 V DC)

Stromaufnahme Systemspannung

(5 V DC)

55 mA

Stromaufnahme Leistungskontakte

(24 V DC)

12 mA + Last

Spannung über Leistungskontakte

DC 20 V … 28 V

Unter-/Überspannung überwacht

Strom über Leistungskontakte

max.

10 A

Potentialtrennung (Scheitelwert)

500 V Systemspannung/Feldebene

Tabelle 10: Technische Daten – Kommunikation

Datenbreite intern (Klemmenbus)

1 x 32 Bit Daten, 2 x 8 Bit Steuer/Status

Tabelle 11: Technische Daten – Digitaleingänge

Digitaleingänge (E+, E-, Preset)

Typ1 nach IEC 61131; positivschaltend

Eingangsstrom typ.

2,7 mA bei 24 V

Eingangsspannung

DC -3 V ... 30 V

Signalspannung (0)

DC -3 V ... + 5 V

Signalspannung (1)

DC 15 V … 30 V

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.24 / All e S erie n (Al lge mei ne M o dule) /Üb ersc hri ft en f ür all e Seri en/ Ger äte besc hr eibung /T ec hnis che D at en - Ü bersc hrift 2 @ 3\mod_1232967587687_6.docx @ 26923 @ 2 @ 1

3.5 Technische Daten

Pos: 20.25 / Ser ie 750 ( WA GO-I/ O-SY STEM )/G erät ebe schr ei bu ng/T ech nisc he D at en/ Sond er klem men/ Tec hnis ch e D aten 750- 0636 @ 18\mod_1390556212911_6.docx @ 143327 @ 333332 @ 1

3.5.1 Gerätedaten

3.5.2 Versorgung

(5 V DC) und Leistungskontakte

typ.

3.5.3 Kommunikation

3.5.4 Digitaleingänge

max.

Handbuch

Version 2.0.2

Page 23

WAGO-I/O-SYSTEM 750 Gerätebeschreibung 23

Tabelle 12: Technische Daten – Encodereingänge

Encoderanschluss

A, B, Zero negativschaltend;

DC 5 V ... 24 V/Open Collector

Eingangsspannung

DC -3 V ... 30 V

Signalspannung (0)

DC -3 V ... +1,5 V

Signalspannung (1)

DC 2,4 V … 30 V

Eingangsstrom typ.

-3,2 mA bei +0,3 V; 0 mA bei >+5 V

Grenzfrequenz

50 kHz

Quadraturdecoder.

1-fach-, 2-fach-, 4-fach-Auswertung

Zähler

32 Bit binär

Tabelle 13: Technische Daten – Ausgänge

Anzahl der Ausgänge

1 Kanal

Motorstrom

5 A Nennstrom bei 100 % ED

(Einschaltdauer), 15 A / 500 ms

Motoranschluss

A+, A-, H-Brückenausgang

PWM-Frequenz typ.

20 kHz

Ausgangsstrom

5 A, kurzschlussfest

Ausgangsstrom nach UL-Prüfung

(dauernd)

5 A

Schaltfähigkeit nach

(U

Leistungskontakte max.

= ± 25,2 V)

Schaltfähigkeit nach

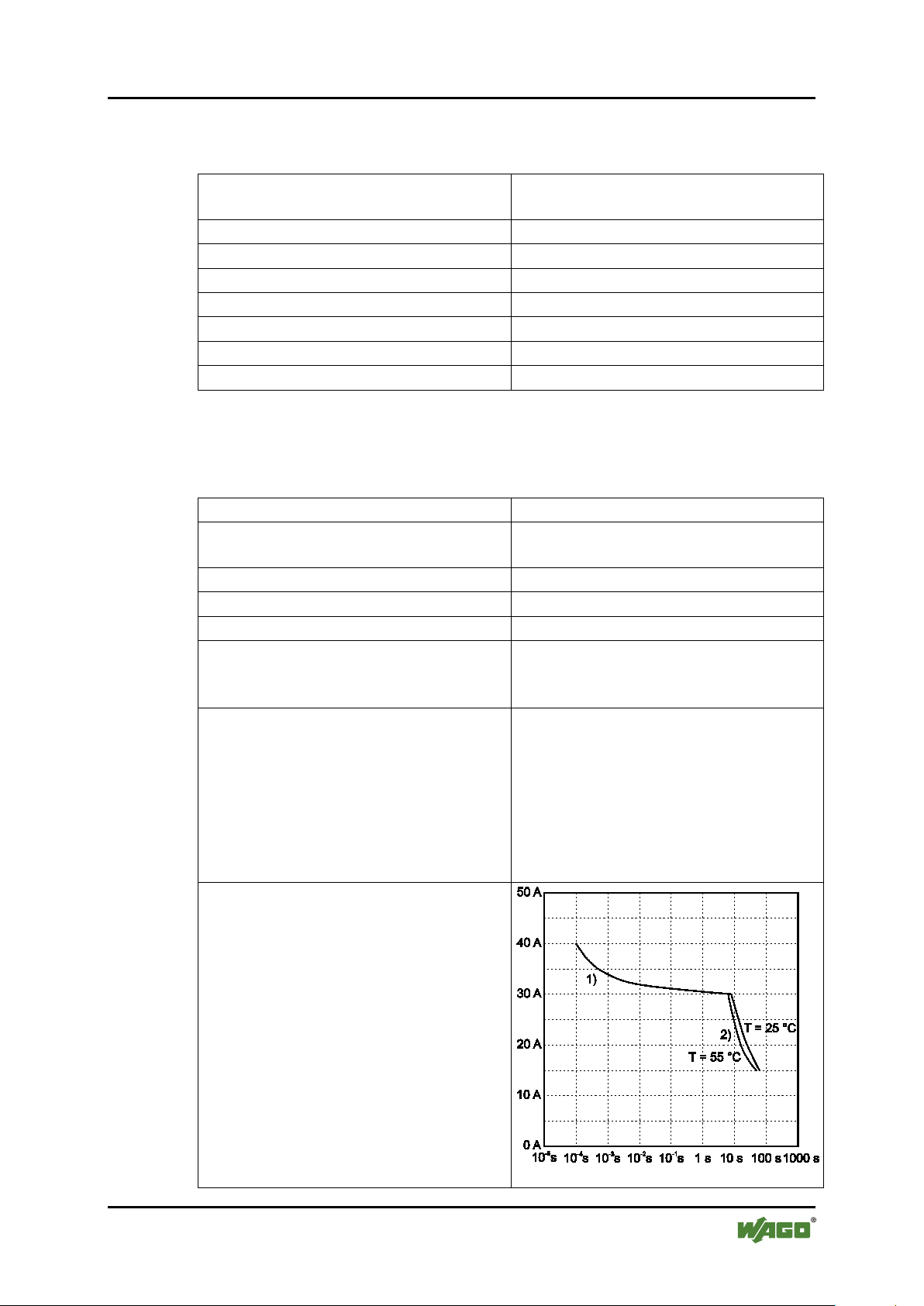

Abbildung 7: Anlaufstrom

750-636 DC-Drive-Controller 24 V/5 A

3.5.5 Encodereingänge

3.6 Ausgänge

Pkt.184 bei 100 % PWM und 100 % ED

EN 61131-2, EN 60947-6-2

Ausgangstyp DC13

(U

Leistungskontakte max.

= ± 26,4 V)

Ausgangstyp DC43

(U

Leistungskontakte max

. = ± 25,2 V)

Ausgangstyp DC45

EN 61131-2, EN 60947-6-2

Ausgangstyp DC13

(ULeistungskontakte max. = ± 26,4 V)

Ausgangstyp DC43

(ULeistungskontakte max. = ± 25,2 V)

Ausgangstyp DC45

(ULeistungskontakte max. = ± 25,2 V)

± 5.5 A

± 12.5 A

± 12.5 A

Handbuch

Version 2.0.2

Page 24

24 Gerätebeschreibung WAGO-I/O-SYSTEM 750

Einschaltdauer bei PWM-Betrieb

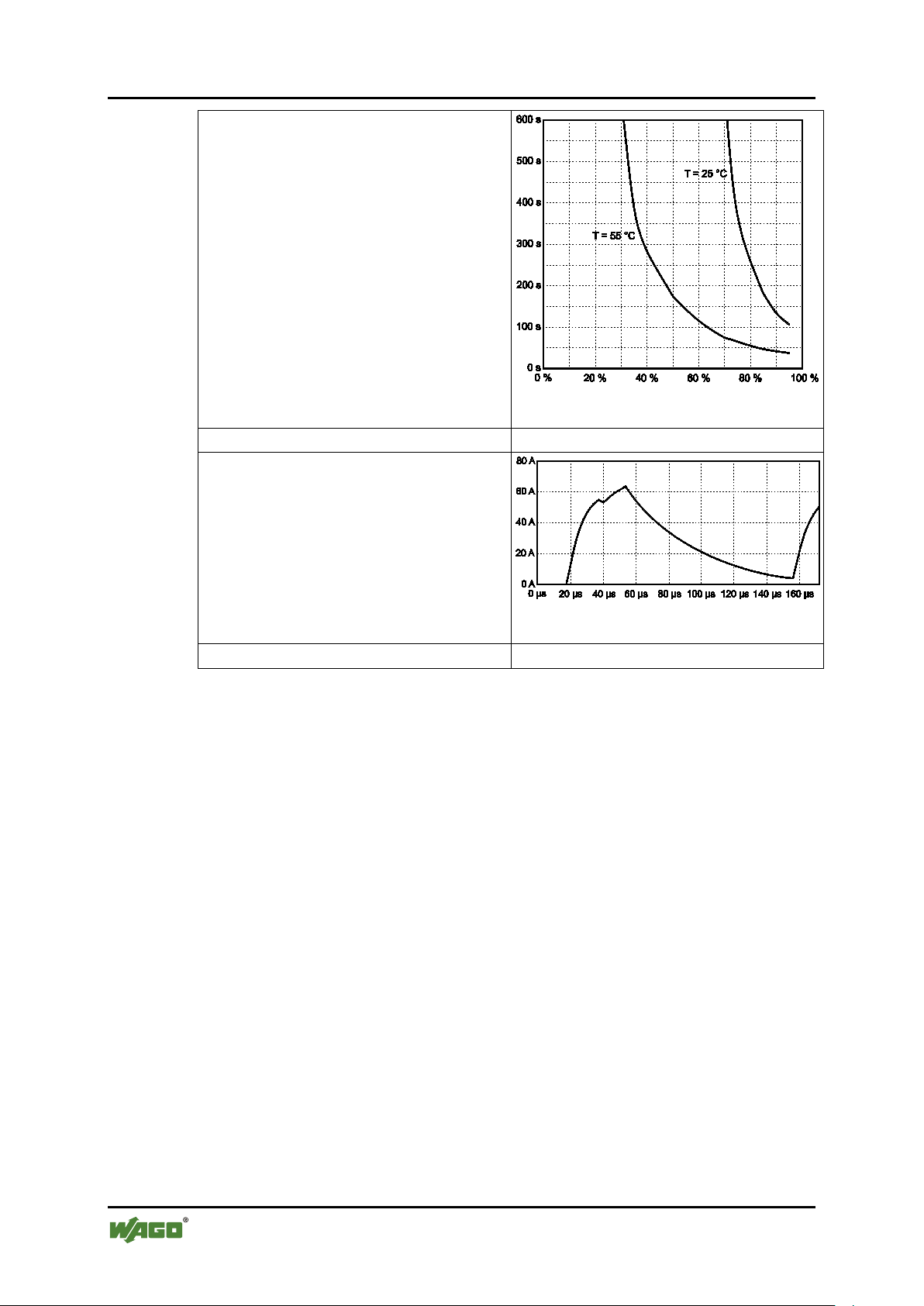

Kurzschlussstrom

65 A

Kurzschlussstromverlauf

PWM-Frequenz

typ.

20 kHz

750-636 DC-Drive-Controller 24 V/5 A

(55 °C, 27,5 V, 5 A (100 % IN),

25 °C, 27,5 V, 5 A (100 % IN))

Wird die Einschaltdauer bei

entsprechender Umgebungstemperatur

überschritten, kommt es zur

Abschaltung mit der Fehlermeldung

„Overload“.

Abbildung 8: Einschaltdauer

Die Peak-Spitze liegt bei 65 A. Die

Periodendauer der vom Chip

herbeigeführten Pulsung liegt bei 140

μs.

Pos: 20.26 /D o kum entat io n all gem ei n/Gli eder ungs ele ment e/---Sei ten wec hsel --- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Abbildung 9: Kurzschlussstromverlauf

Handbuch

Version 2.0.2

Page 25

WAGO-I/O-SYSTEM 750 Gerätebeschreibung 25

Tabelle 14: Technische Daten – Verdrahtungsebene

Anschlusstechnik

CAGE CLAMP®

Leiterquerschnitt

0,08 mm² … 2,5 mm², AWG 28 … 14

Abisolierlänge

8 mm … 9 mm / 0.33 in

Tabelle 15: Technische Daten – Leistungskontakte

Leistungskontakte

Messer-/Federkontakt, selbstreinigend

Spannungsabfall bei I

max.

< 1 V bei 64 Busklemmen

Tabelle 16: Technische Daten – Klemmenbus

Datenkontakte

Gleitkontakte, hartvergoldet,

selbstreinigend

Tabelle 17: Technische Daten – klimatische Umweltbedingungen

Betriebstemperaturbereich

0 °C … 55 °C

Betriebstemperaturbereich bei

Temperaturbereich (750-xxx/025-xxx)

-20 °C … +60 °C

Lagertemperaturbereich

-25 °C … +85 °C

Lagertemperaturbereich bei

Temperaturbereich (750-xxx/025-xxx)

-40 °C … +85 °C

Relative Feuchte

max. 5 % … 95 %, ohne Betauung

Beanspruchung durch Schadstoffe

gem. IEC 60068-2-42 u. IEC 60068-243

Max. Schadstoffkonzentration bei einer

SO2 ≤25 ppm

H2S ≤10 ppm

Besondere Bedingungen

Die Komponenten dürfen nicht ohne

Strahlung auftreten können.

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.27. 1 /A lle Ser ien ( All ge mein e M odul e)/ Über sc hrif ten für all e Ser ie n/G erät ebes chr ei bung /An schl uss tec hni k - Ü bersc hri ft 3 @ 17\ mod_1380123271324_6.docx @ 132786 @ 3 @ 1

3.6.1 Anschlusstechnik

Pos: 20.27. 2 /S eri e 75 0 ( WAG O-I/O- SYST EM) /G erät ebe schr eib ung/ Tec hni sch e D ate n/T echni sc he D aten V erdra htu ngs ebe ne CC - 0, 08 bis 2,5mm2 @ 17\mod_1380121238809_6.docx @ 132779 @ @ 1

Pos: 20.27. 3 /S eri e 75 0 ( WAG O-I/O- SYST EM) /G erät ebe schr eib ung/ Tec hni sch e D ate n/Ans chl uss tec hni k/Te ch nisc he D ate n Lei stu ngs kon tak te ( Mess er/ Fed er) @ 1 7\mod_1380123464149_6.docx @ 132789 @ @ 1

Pos: 20.27. 4 /S eri e 75 0 ( WAG O-I/O- SYST EM) /G erät ebe schr eib ung/ Tec hni sch e D ate n/Ans chl uss tec hni k/Te ch nisc he D ate n Kl em menb us @ 17\ mod_1380123495844_6.docx @ 132792 @ @ 1

Pos: 20.28 / Ser ie 750 ( WA GO-I/ O-SY STEM )/G erät ebe schr ei bu ng/T ech nisc he D at en/ Klim atisc h e Um wel tbe dingu nge n/T ec hnis che D at en Kl i matis che U mwelt bedi ng ung en m. er w. Tem pber eic h; 0 ... 55°C /-20 ...+60 °C/-25. ..+ 85 °C @ 5\mod_1247658089120_6.docx @ 37605 @ 3 @ 1

3.6.2 Klimatische Umweltbedingungen

Komponenten mit erweitertem

Komponenten mit erweitertem

relativen Feuchte <75 %

Pos: 20.29 /D o kum entat io n all ge mei n/Gli ed eru ngsel e ment e/---Sei ten wec hsel --- @ 3\mod_1221108045078_0.docx @ 21808 @ @ 1

Handbuch

Version 2.0.2

Zusatzmaßnahmen an Orten eingesetzt

werden, an denen Staub, ätzende

Dämpfe, Gase oder ionisierende

Page 26

26 Gerätebeschreibung WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

Pos: 20.30 / All e S erie n (Al lge mei ne M o dule) /Üb ersc hri ft en f ür all e Seri en/ Ger äte besc hr eibung /N or men und Ri c htli nie n - Ü bers chri ft 2 @ 4\mod_1242804031875_6.docx @ 33644 @ 2 @ 1

3.7 Normen und Richtlinien

Pos: 20.31 / Ser ie 750 ( WA GO-I/ O-SY STEM )/G erät ebe schr ei bu ng/N orme n u nd R ich tli nien/ EMV -Normen Busklemme 750-xxxx, St andar dvers ion und al le Vari anten - Einlei tu ng @ 6\mod_1263981980650_6.docx @ 48119 @ @ 1

Die Standardversion und alle Varianten der Busklemme 750-636 erfüllen

folgende EMV-Normen:

Pos: 20.32 /Alle Serien (Allgemeine Module)/N orm en u nd R ic htlini en /EM V-Nor m en - StandardEMV CE-Störauss endung EN 61000- 6-4: 2007 @ 4\mod_1242798273984_6.docx @ 33601 @ @ 1

EMV CE-Störaussendung gem. EN 61000-6-4: 2007

Pos: 20.33 / All e S erie n (Al lge mei ne M o dule) /Nor m en u nd Richtlinien/EMV-Nor men - StandardEMV CE-Störfestigkeit EN 61000-6-2: 2005 @ 4\mod_1242797655625_6.docx @ 33589 @ @ 1

EMV CE-Störfestigkeit gem. EN 61000-6-2: 2005

Pos: 21 /Dokum entati on allg emei n/Gli ederung sele mente /---Seit enwe chs el--- @ 3\mod_1221108045078_0. docx @ 2 180 8 @ @ 1

Handbuch

Version 2.0.2

Page 27

WAGO-I/O-SYSTEM 750 Funktionsbeschreibung 27

750-636 DC-Drive-Controller 24 V/5 A

Pos: 22 /All e S eri en ( Allg emei n e Mod ule) /Ü ber schri fte n f ür al le Ser ien/ Fun ktio ns besc hr eibung - Ü ber schri ft 1 @ 4\ mod_1239025975389_6.docx @ 30001 @ 1 @ 1

4 Funktionsbeschreibung

Pos: 23 /Ser ie 75 0 (WA GO-I/ O-SYS TEM )/F unkt ions bes chrei bung /Funkti onsb eschr eibu ng 750-0636 @ 18\mod_1390898058849_6.docx @ 143427 @ 223322222223333332233233322 @ 1

4.1 Betriebsarten und Fahrfunktionen

Die Betriebsarten der Busklemme 750-636 (DC-Drive-Controller 24 V/5 A)

ermöglichen das einfache Verfahren in positive (MovePos) und negative

(MoveNeg) Richtung mit Positionsrückmeldung sowie das automatische

Anfahren einer Sollposition (Positioning).

Beim manuellen Verfahren kann die optional zuschaltbare PWM1 während des

Fahrens geändert werden. Die Einstellungen für Start- und Stop-Rampe sowie

CurrentLimit_PWM haben auch hier Gültigkeit.

Beim automatischen Verfahren kann die Busklemme mit einer zuschaltbaren

Optimierfunktion die Vorhaltwerte selbst berechnen. Eine Reihe zusätzlicher

Parameter wie ShutDown_Distance, Getriebespielausgleich (Overtravel), variable

Zielfenstergröße, Verlängerung des Ausholwegs sowie Anzahl der

Wiederholversuche (Positioning_Retry) ermöglichen die Anpassung an besondere

mechanische Gegebenheiten.

4.2 Preset-Funktionen

Zum Referenzieren des Antriebs gibt es zwei verschiedene Preset-Funktionen.

4.2.1 Hardware-Preset

Über einen Parameter kann ein Preset-Wert vorgegeben werden und nach

Freischaltung des Preset-Eingangs wird dieser Wert beim Anfahren des

Referenznockens dieser Position zugewiesen. Danach stoppt der Antrieb.

Bei der Busklemme 750-636 kann die Referenzierung zusätzlich vom Z-Eingang

abhängig gemacht werden.

4.2.2 Software-Preset

Die zweite Möglichkeit ist, durch die Steuerung den Wert aus der Sollvorgabe der

Istposition zuzuweisen.

Die erfolgreiche Abarbeitung der Preset-Funktionen wird über den Status der

Busklemme rückgemeldet. Das Bit ‚Reference_OK‘ geht in diesem Fall auf

logisch 1. Im laufenden Betrieb wird dieses Bit durch folgende Ereignisse wieder

auf logisch 0 gesetzt:

• Erneutes Starten einer Preset-Fahrt,

• Ausfall der feldseitigen 24 V (mit Ausnahme der separaten 24V-

Motorversorgung bei der Busklemme 750-636/000-800),

• Über- oder Unterlauf des Zählers für die Istposition,

Handbuch

Version 2.0.2

1

PWM = Pulsweitenmodulation

Page 28

28 Funktionsbeschreibung WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

• Umschaltung der Auswerteart des Quadratur-Encoders (1-fach-/2-fach-/4-

fach-Auswertung).

4.3 Bremsfunktionen

Hiermit wird die Bremsart (Brake-Mode) eingestellt. Für folgende Ereignisse

kann eine Bremsart zugeordnet werden:

• Brake-Mode_STANDARD (Move/Positioning),

• Brake-Mode_EXCEPTION (bei Betätigung der Endlagenschalter),

• Brake-Mode_EMERGENCY (siehe Kapitel „Schutzfunktionen“).

Diesen Ereignissen können folgende Bremsarten zugeordnet werden:

• Freilauf (Motorausgänge spannungslos),

• Rampe (siehe Kapitel „Busklemmenspezifische Parameterdaten, Parameter

0“),

• Bremse (die Motorausgänge sind kurzgeschlossen und liegen an 24 V (750-

636) bzw. am Motorspannungspotential UA (750-636/000-800)).

4.4 Haltefunktionen

Hiermit wird der Haltezustand (Stop-Mode) nach dem Bremsen eingestellt. Es

kann unterschieden werden, ob der Haltezustand am Ende der elektrischen Rampe

oder erst bei Stillstand des Antriebs angenommen werden soll (Register 49.8). Für

folgende Ereignisse kann ein Haltezustand zugeordnet werden:

• Stop-Mode_STANDARD (Move/Positioning),

• Stop-Mode_EXCEPTION (bei Betätigung der Endlagenschalter),

• Stop-Mode_EMERGENCY (siehe Kapitel „Schutzfunktionen“).

• Stop-Mode_Pwr_Up (Nach dem Einschalten des Knotens).

Diesen Ereignissen können folgende Haltezustände zugeordnet werden:

• Freilauf (Motorausgänge spannungslos),

• Bremse (die Motorausgänge sind kurzgeschlossen und liegen an 24 V (750-

636) bzw. am Motorspannungspotential UA (750-636/000-700 und 750636/000-800).

4.5 Schutzfunktionen

Die Busklemme überwacht die folgenden Ereignisse:

• Fahren gegen die Endlagenschalter,

• Übertemperatur der Busklemme,

• Übertemperatur der modulinternen Motorendstufe,

• Überlast (Strom/Spannung) in der Motorendstufe (z. B. ausgelöst durch

Rückspeisung bei zu steiler Bremsrampe, Abhilfe durch Stützen der

Versorgungsspannung oder Verlängerung der Bremsrampe),

• Kurzschlussstrom in der Motorendstufe,

Handbuch

Version 2.0.2

Page 29

WAGO-I/O-SYSTEM 750 Funktionsbeschreibung 29

750-636 DC-Drive-Controller 24 V/5 A

• Ausfall der feldseitigen 24 V (bei den Varianten 750-636/000-700 und 750-

636/000-800 differenziert nach Motor- und Logikversorgung).

In jedem dieser Fälle wird der Antrieb automatisch abgeschaltet und kann bis

zum Beheben der Fehlerursache nicht erneut gestartet werden.

Handbuch

Version 2.0.2

Page 30

30 Funktionsbeschreibung WAGO-I/O-SYSTEM 750

Tabelle 18: Prozessabbild

Minimale Anfahrdistanz für den

welcher Richtung die Sollposition angefahren wird.

Konfigurationsparameter

Anzahl der zulässigen Wiederholungsversuche bei

Fehlpositionierungen.

Mit ‚Optimize_ON’ wird beim Positionieren der

dem ermittelten Bremsweg neu initialisiert.

750-636 DC-Drive-Controller 24 V/5 A

4.6 Betriebsarten für die Positionierung

Die Betriebsarten zum Stellen des Antriebes unterteilen sich in den Basis- und in

den Auto-Mode. In der folgenden Tabelle wird veranschaulicht unter welchen

Konfigurationskombinationen die entsprechende Betriebsart selektiert wird.

Quelle Name Beschreibung

Konfigurationsparameter

Control-Byte Optimize_ON

Mode

Basis 0 0 0

A 0 0 1

B 0 n 0

C 0 n 1

D <> 0 0 0

Overtravel

Retry

Overtravel

Retry

Getriebespielausgleich. Das Vorzeichen bestimmt, aus

Vorhaltwert (Prestop) bei jedem Bremsvorgang mit

Optimize

_ON

Beschreibung

Einmal fahren bis zum Stopp oder dem

Erreichen der Sollposition. Wenn

Prestop <> 0 dann wird um PrestopInkremente vor der Sollposition

abgebremst.

Vorhaltwert wird aktualisiert mit dem

Bremsweg

Maximal n Positionierungsversuche.

(Optimize_ON = 0)

Maximal n Positionierungsversuche.

(Optimize_ON = 1)

Einmal fahren unter Berücksichtigung

des Getriebespiels und der

Anfahrrichtung.

(Optimize_ON = 0)

Auto

Handbuch

Version 2.0.2

E <> 0 0 1

F <> 0 n 0

G <> 0 n 1

Einmal fahren unter Berücksichtigung

des Getriebespiels und der

Anfahrrichtung.

(Optimize_ON = 1)

Maximal n Positionierungsversuche

unter Berücksichtigung des

Getriebespiels und der Anfahrrichtung.

(Optimize_ON = 0)

Maximal n Positionierungsversuche

unter Berücksichtigung des

Getriebespiels und der Anfahrrichtung.

(Optimize_ON = 1)

Page 31

WAGO-I/O-SYSTEM 750 Funktionsbeschreibung 31

Tabelle 19: Verwendete Abkürzungen

IP:

Istposition

BD:

Braking Distance

RT:

Retry

SP:

Sollposition

AD:

Acceleration

Distance

PU:

Prestop Up (RAM

Register)

OT:

Overtravel

BM:

Basis-Mode

PD:

Prestop Down

Register)

AP:

Abschaltposition

des Motors

AM:

Auto-Mode

D:

Distanz

HP:

Halteposition

OZ:

Optimize

V:

Value

750-636 DC-Drive-Controller 24 V/5 A

4.7 Prestop (Vorhaltweg)

Jede Fahrrichtung besitzt einen eigenen Prestop-Wert. Der richtungsabhängige

Wert wird bei der Positionierung zur Ermittlung der Abschalt- bzw.

Bremsposition berücksichtigt.

Wenn „Optimize_ON“ = 1 ist, wird bei jedem Haltevorgang der Prestop als

Funktion vom Bremsweg neu ermittelt. Bei Positionsfahrten mit „Optimize_ON“

= 1 im Auto-Mode sowie bei Fahrten mit Getriebespielausgleich wird der neu

ermittelte Prestop auf die entsprechenden RAM-Register der Busklemme zurück

geschrieben und steht dem Positionierungsinterface als aktualisierter Wert für die

nächste Positionsfahrt zur Verfügung.

Wenn „Optimize_ON“ = 0 ist, wird der Prestop nicht zurück geschrieben, es wird

der aktuelle Wert des entsprechenden RAM-Registers berücksichtigt. In dieser

Betriebsart kann die übergeordnete SPS die Werte in den RAM Registern über

den Parameterkanal applikationsspezifisch optimieren.

4.8 Basis-Mode

Bei den folgenden Betrachtungen wird davon ausgegangen, dass der

Beschleunigungs- und Bremsweg die gleiche Distanz besitzen.

(RAM

Beispiel 1:

Abbildung 10: Beispiel 1

Der Prestop ist mit 0 initialisiert. Die Abschaltposition des Motors liegt auf der

Sollposition. Die Sollposition wird um den Bremsweg überfahren.

Handbuch

Version 2.0.2

Page 32

32 Funktionsbeschreibung WAGO-I/O-SYSTEM 750

Tabelle 20: Verwendete Abkürzungen

IP:

Istposition

BD:

Braking Distance

RT:

Retry

SP:

Sollposition

AD:

Acceleration

Distance

PU:

Prestop Up (RAM

Register)

OT:

Overtravel

BM:

Basis-Mode

PD:

Prestop Down

Register)

AP:

Abschaltposition

des Motors

AM:

Auto-Mode

D:

Distanz

HP:

Halteposition

OZ:

Optimize

V:

Value

750-636 DC-Drive-Controller 24 V/5 A

Beispiel 2:

Abbildung 11: Beispiel 2

Der Prestop ist mit dem Bremsweg initialisiert. Die Abschaltposition des Motors

liegt unterhalb der Sollposition. Die Halteposition entspricht aufgrunddes

ausgeführten Prestops genau der Sollposition.

Beispiel 3:

Abbildung 12: Beispiel 3

Aufgrundder zu geringen Distanz zur Sollposition (SP-IP) < (AD+BD) kann in

diesem Fall trotz des richtig eingestellten Prestops die Sollposition nicht genau

erreicht werden.

4.9 Auto-Mode

Bei den folgenden Betrachtungen wird davon ausgegangen, dass der

Beschleunigungs- und Bremsweg die gleiche Distanz besitzen.

(RAM

Handbuch

Version 2.0.2

Page 33

WAGO-I/O-SYSTEM 750 Funktionsbeschreibung 33

750-636 DC-Drive-Controller 24 V/5 A

4.9.1 Positionieren mit eingeschalteter Optimierung

Beispiel 4:

Abbildung 13: Beispiel 4

Der Prestop für die Up-Richtung ist mit 0 initialisiert. Die Abschaltposition des

Motors liegt auf der Sollposition. Die Sollposition wird um den Bremsweg

überfahren und aufgrund von der eingeschalteten Optimierung wird der Prestop

mit dem Bremsweg in Up-Richtung initialisiert. Auch der Prestop für die DownRichtung wird hier mit dem Bremsweg initialisiert, weil dieser gegenwärtig noch

auf 0 steht. Dieses erspart für die nächsten Positionierungsfahrten in DownRichtung die Einmessfahrt und kann in vielen Fällen schon zu ausreichenden

Ergebnissen führen.

Beispiel 5:

Abbildung 14: Beispiel 5

Der Prestop für die Down-Richtung ist mit 0 initialisiert. Die Abschaltposition des

Motors liegt auf der Sollposition. Die Sollposition wird um den Bremsweg

überfahren und aufgrund von der eingeschalteten Optimierung wird der Prestop

mit dem Bremsweg in Down-Richtung initialisiert.

Hinweis

Prestop Up-Richtung

Der Prestop für die Up-Richtung wird in diesem Fall nicht gesetzt, weil

dieser bereits einen gültigen Wert besitzt.

Handbuch

Version 2.0.2

Page 34

34 Funktionsbeschreibung WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

4.9.2 Positionieren mit eingeschalteter Optimierung und Retry ungleich 0 (Schleifenfahrt)

Beispiel 6:

Abbildung 15: Beispiel 6

Der Prestop für die Up- und Down-Richtung ist mit 0 initialisiert und die

Istposition liegt unter der Sollposition. Die Ausgangssituation fordert mindestens

1 Wiederholung für die Positionierung. Zuerst muss der Prestop-Wert für die UpRichtung ermittelt werden und dann die Sollposition erreicht werden. Weiterhin

wird der Prestop für die Down-Richtung auch mit dem Bremsweg initialisiert,

weil dieser gegenwärtig noch 0 ist. Würde man diese Zuweisung nicht ausführen,

wäre in dem dargestellten Fall ein weiterer Wiederholungsversuch notwendig.

Handbuch

Version 2.0.2

Page 35

WAGO-I/O-SYSTEM 750 Funktionsbeschreibung 35

750-636 DC-Drive-Controller 24 V/5 A

4.9.3 Positionieren mit eingeschalteter Optimierung bei zu geringer Distanz

Beispiel 7:

Abbildung 16: Beispiel 7

Die Prestops für die Up- und Down-Richtung sind initialisiert und die Istposition

liegt unter der Sollposition. Es wird nun erkannt, dass die Distanz zur Sollposition

zu gering ist, um diese mit einer direkten Fahrt zu erreichen. Da der Retry

mindestens mit 1 initialisiert ist, darf und muss als erstes eine Ausholfahrt mit

anschließender Sollpositionsfahrt stattfinden. Ist der Retry mit 0 initialisiert, wird

sofort die Sollpositionsfahrt ausgeführt, auch wenn das Ergebnis mit dieser Fahrt

ein schlechteres Ergebnis liefert als ohne Fahrzyklus.

Handbuch

Version 2.0.2

Page 36

36 Funktionsbeschreibung WAGO-I/O-SYSTEM 750

750-636 DC-Drive-Controller 24 V/5 A

4.9.4 Positionieren mit negativ initialisiertem Overtravel

Beispiel 8:

Abbildung 17: Beispiel 8

Der negativ initialisierte Overtravel erzwingt, dass die Sollposition von unten

kommend angefahren werden muss. Die Anfahrposition wird durch die Addition

von Sollposition (SP) und Overtravel (OT) erzeugt.

Beispiel: SP = 1000, OT = -200 Anfahrposition = 800.

Da in diesem Fall die Istposition weiter als der Absolutwert des Overtravels

unterhalb der Sollposition ist, wird die Sollposition schon mit dem ersten

Fahrzyklus erreicht.

Beispiel 9:

Abbildung 18: Beispiel 9

Hier befindet sich die Istposition oberhalb der Sollposition. Der Antrieb muss die

Sollposition um den Betrag des Overtravel-Wertes überfahren, um die

Sollposition von unten her kommend erreichen. Die dargestellte genaue