Modulares I/O-System

PROFIBUS DP/V1

Feldbus-Koppler

750-333

Handbuch

Technische Beschreibung,

Installation und Projektierung

Version 1.0.0

ii • Allgemeines

Copyright 2005 by WAGO Kontakttechnik GmbH

Alle Rechte vorbehalten.

WAGO Kontakttechnik GmbH

Hansastraße 27

D-32423 Minden

Tel.: +49 (0) 571/8 87 – 0

Fax: +49 (0) 571/8 87 – 1 69

E-Mail: info@wago.com

Web: http://www.wago.com

Technischer Support

Tel.: +49 (0) 571/8 87 – 5 55

Fax: +49 (0) 571/8 87 – 85 55

E-Mail: support@wago.com

Es wurden alle erdenklichen Maßnahmen getroffen, um die Richtigkeit und

Vollständigkeit der vorliegenden Dokumentation zu gewährleisten. Da sich

Fehler, trotz aller Sorgfalt, nie vollständig vermeiden lassen, sind wir für

Hinweise und Anregungen jederzeit dankbar.

E-Mail: documentation@wago.com

Wir weisen darauf hin, dass die im Handbuch verwendeten Soft- und Hardwarebezeichnungen und Markennamen der jeweiligen Firmen im Allgemeinen

einem Warenzeichenschutz, Markenzeichenschutz oder patentrechtlichem

Schutz unterliegen.

WAGO-I/O-SYSTEM 750

PROFIBUS

Inhaltsverzeichnis • iii

INHALTSVERZEICHNIS

1 Wichtige Erläuterungen .............................................................................6

1.1 Rechtliche Grundlagen.............................................................................6

1.1.1 Urheberschutz......................................................................................6

1.1.2 Personalqualifikation...........................................................................6

1.1.3 Bestimmungsgemäßer Gebrauch.........................................................6

1.2 Symbole....................................................................................................7

1.3 Schriftkonventionen ................................................................................. 8

1.4 Darstellungen der Zahlensysteme ............................................................8

1.5 Sicherheitshinweise.................................................................................. 9

1.6 Gültigkeitsbereich .................................................................................. 10

1.7 Abkürzungen .......................................................................................... 10

2 Das WAGO-I/O-SYSTEM 750 ................................................................11

2.1 Systembeschreibung............................................................................... 11

2.2 Technische Daten ................................................................................... 12

2.3 Fertigungsnummer.................................................................................. 16

2.4 Komponenten-Update ............................................................................ 17

2.5 Lagerung, Kommissionierung und Transport ........................................ 17

2.6 Mechanischer Aufbau............................................................................. 18

2.6.1 Einbaulage .........................................................................................18

2.6.2 Gesamtausdehnung............................................................................ 18

2.6.3 Montage auf Tragschiene ..................................................................19

2.6.4 Abstände ............................................................................................ 20

2.6.5 Stecken und Ziehen der Komponenten.............................................. 21

2.6.6 Montagereihenfolge...........................................................................22

2.6.7 Klemmen-Bus / Datenkontakte..........................................................23

2.6.8 Leistungskontakte.............................................................................. 24

2.6.9 Anschlusstechnik...............................................................................25

2.7 Versorgung ............................................................................................. 26

2.7.1 Potentialtrennung...............................................................................26

2.7.2 Systemversorgung ............................................................................. 27

2.7.3 Feldversorgung .................................................................................. 30

2.7.4 Ergänzende Einspeisungsvorschriften............................................... 34

2.7.5 Versorgungsbeispiel .......................................................................... 35

2.7.6 Netzgeräte.......................................................................................... 36

2.8 Erdung .................................................................................................... 37

2.8.1 Erdung der Tragschiene.....................................................................37

2.8.2 Funktionserde .................................................................................... 38

2.8.3 Schutzerde .........................................................................................39

2.9 Schirmung .............................................................................................. 40

2.9.1 Allgemein .......................................................................................... 40

2.9.2 Busleitungen ...................................................................................... 40

2.9.3 Signalleitungen .................................................................................. 40

2.9.4 WAGO Schirm-Anschlusssystem ..................................................... 41

2.10 Aufbaurichtlinien / Normen ...................................................................41

WAGO-I/O-SYSTEM 750

PROFIBUS

iv • Inhaltsverzeichnis

3 Feldbus-Koppler 750-333 .........................................................................42

3.1 Beschreibung..........................................................................................46

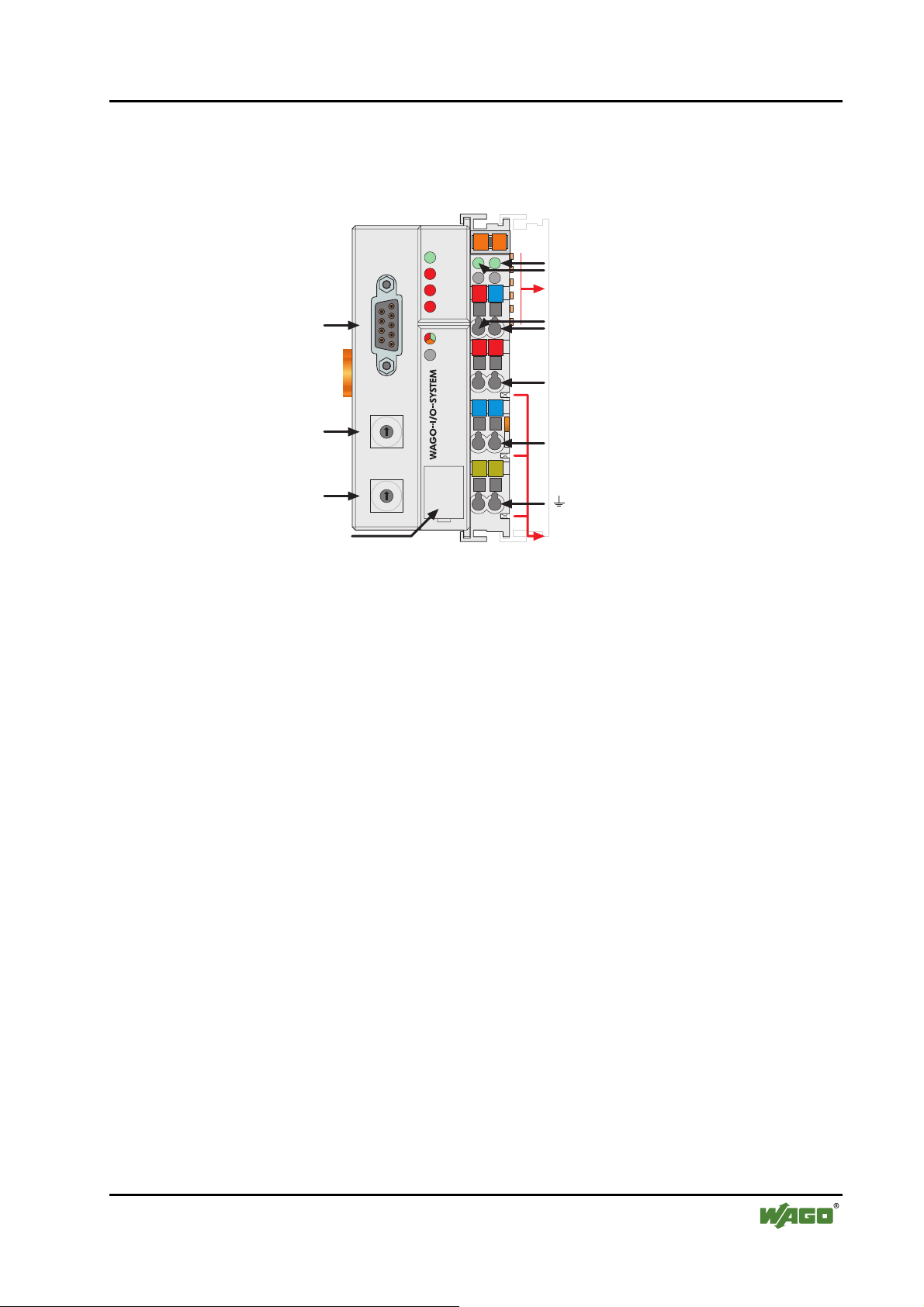

3.2 Hardware ................................................................................................47

3.2.1 Ansicht............................................................................................... 47

3.2.2 Geräteeinspeisung.............................................................................. 48

3.2.3 Feldbusanschluss ...............................................................................49

3.2.4 Anzeigeelemente................................................................................50

3.2.5 Stationsadresse................................................................................... 51

3.2.6 Konfigurationsschnittstelle................................................................ 51

3.3 Betriebssystem........................................................................................52

3.4 Prozessabbild..........................................................................................53

3.4.1 Lokales Prozessabbild ....................................................................... 53

3.4.2 Zuordnung der Ein- und Ausgangsdaten ...........................................54

3.4.3 Feldbusspezifischer Aufbau der Prozessdaten für PROFIBUS-DP ..54

3.5 Konfigurierung ....................................................................................... 71

3.5.1 GSD-Dateien......................................................................................72

3.5.2 Kennungsbytes................................................................................... 73

3.5.3 Beispiel .............................................................................................. 81

3.6 Parametrierung des Kopplers ................................................................. 82

3.7 Konfigurierung und Parametrierung der Module...................................85

3.7.1 Prozessdatenkanal des Buskopplers ..................................................85

3.7.2 Digitale Busklemmen ........................................................................ 86

3.7.3 Analoge Busklemmen...................................................................... 109

3.7.4 Digitale Sonderklemmen .................................................................116

3.7.5 Weg- und Winkelaufnehmer-Schnittstellen ....................................119

3.7.6 Serielle Schnittstellen ......................................................................122

3.7.7 Datenaustauschklemme ...................................................................123

3.7.8 ENOCEAN Empfängermodul ......................................................... 124

3.7.9 DALI/DSI-Master............................................................................125

3.7.10 AS-interface Master......................................................................... 126

3.7.11 PROFIsafe-Busklemmen ................................................................. 128

3.8 Diagnose............................................................................................... 130

3.8.1 Stationsstatus 1 bis 3........................................................................131

3.8.2 PROFIBUS DP-Master-Adresse .....................................................131

3.8.3 Herstellerkennung............................................................................ 131

3.8.4 Kennungsbezogene Diagnose.......................................................... 131

3.8.5 Gerätestatus .....................................................................................132

3.8.6 Kanalbezogene Diagnose................................................................. 134

3.8.7 Parametrierstatus PROFIsafe ..........................................................138

3.9 Azyklische Kommunikation gemäß DP/V1......................................... 139

3.9.1 Datenbereiche .................................................................................. 140

3.10 LED-Signalisierung..............................................................................164

3.10.1 Blinkcode......................................................................................... 164

3.10.2 Feldbusstatus ...................................................................................165

3.10.3 Fehlermeldung über Blinkcode der BUS-LED................................166

3.10.4 Knotenstatus .................................................................................... 167

3.10.5 Fehlermeldung über Blinkcode der I/O-LED.................................. 169

3.10.6 Status Versorgungsspannung........................................................... 173

3.11 Fehlerverhalten..................................................................................... 174

WAGO-I/O-SYSTEM 750

PROFIBUS

Inhaltsverzeichnis • v

3.11.1 Feldbusausfall.................................................................................. 174

3.11.2 Klemmenbusfehler........................................................................... 174

3.12 Technische Daten ................................................................................. 175

4 Busklemmen ............................................................................................177

4.1 Allgemeines..........................................................................................177

4.2 Digitale Eingangsklemmen .................................................................. 177

4.3 Digitale Ausgangsklemmen ................................................................. 178

4.4 Analoge Eingangsklemmen.................................................................. 179

4.5 Analoge Ausgangsklemmen.................................................................180

4.6 Sonderklemmen....................................................................................180

4.7 Systemklemmen ................................................................................... 181

5 PROFIBUS...............................................................................................183

5.1 Beschreibung........................................................................................ 183

5.2 Verkabelung ......................................................................................... 184

6 Einsatz in explosionsgefährdeten Bereichen......................................... 186

6.1 Vorwort ................................................................................................ 186

6.2 Schutzmaßnahmen................................................................................ 186

6.3 Klassifikationen gemäß CENELEC und IEC....................................... 186

6.3.1 Zoneneinteilung...............................................................................186

6.3.2 Explosionsschutzgruppen ................................................................ 187

6.3.3 Gerätekategorien.............................................................................. 188

6.3.4 Temperaturklassen...........................................................................189

6.3.5 Zündschutzarten............................................................................... 190

6.4 Klassifikationen gemäß NEC 500........................................................ 191

6.4.1 Zoneneinteilung...............................................................................191

6.4.2 Explosionsschutzgruppen ................................................................ 191

6.4.3 Temperaturklassen...........................................................................192

6.5 Kennzeichnung..................................................................................... 193

6.5.1 Für Europa .......................................................................................193

6.5.2 Für Amerika.....................................................................................194

6.6 Errichtungsbestimmungen.................................................................... 195

7 Literaturverzeichnis................................................................................ 197

8 Index......................................................................................................... 198

WAGO-I/O-SYSTEM 750

PROFIBUS

6 • Wichtige Erläuterungen Rechtliche Grundlagen

1 Wichtige Erläuterungen

Um dem Anwender eine schnelle Installation und Inbetriebnahme der in

diesem Handbuch beschriebenen Geräte zu gewährleisten, ist es notwendig,

die nachfolgenden Hinweise und Erläuterungen sorgfältig zu lesen und zu

beachten.

1.1 Rechtliche Grundlagen

1.1.1 Urheberschutz

Dieses Handbuch, einschließlich aller darin befindlichen Abbildungen, ist

urheberrechtlich geschützt. Jede Weiterverwendung dieses Handbuches, die

von den urheberrechtlichen Bestimmungen abweicht, ist nicht gestattet. Die

Reproduktion, Übersetzung in andere Sprachen, sowie die elektronische und

fototechnische Archivierung und Veränderung bedarf der schriftlichen

Genehmigung der WAGO Kontakttechnik GmbH, Minden.

Zuwiderhandlungen ziehen einen Schadenersatzanspruch nach sich.

Die WAGO Kontakttechnik GmbH behält sich Änderungen, die dem

technischen Fortschritt dienen, vor. Alle Rechte für den Fall der

Patenterteilung oder des Gebrauchmusterschutzes sind der WAGO

Kontakttechnik GmbH vorbehalten. Fremdprodukte werden stets ohne

Vermerk auf Patentrechte genannt. Die Existenz solcher Rechte ist daher nicht

auszuschließen.

1.1.2 Personalqualifikation

Der in diesem Handbuch beschriebene Produktgebrauch richtet sich

ausschließlich an Fachkräfte mit einer Ausbildung in der SPSProgrammierung, Elektrofachkräfte oder von Elektrofachkräften unterwiesene

Personen, die außerdem mit den geltenden Normen vertraut sind. Für

Fehlhandlungen und Schäden, die an WAGO-Produkten und Fremdprodukten

durch Missachtung der Informationen dieses Handbuches entstehen,

übernimmt die WAGO Kontakttechnik GmbH keine Haftung.

1.1.3 Bestimmungsgemäßer Gebrauch

Die Komponenten werden ab Werk für den jeweiligen Anwendungsfall mit

einer festen Hard- und Softwarekonfiguration ausgeliefert. Änderungen sind

nur im Rahmen der in den Handbüchern dokumentierten Möglichkeiten

zulässig. Alle anderen Veränderungen an der Hard- oder Software sowie der

nicht bestimmungsgemäße Gebrauch der Komponenten bewirken den

Haftungsausschluss der WAGO Kontakttechnik GmbH.

Wünsche an eine abgewandelte bzw. neue Hard- oder Softwarekonfiguration

richten Sie bitte an WAGO Kontakttechnik GmbH.

WAGO-I/O-SYSTEM 750

PROFIBUS

Wichtige Erläuterungen • 7 Symbole

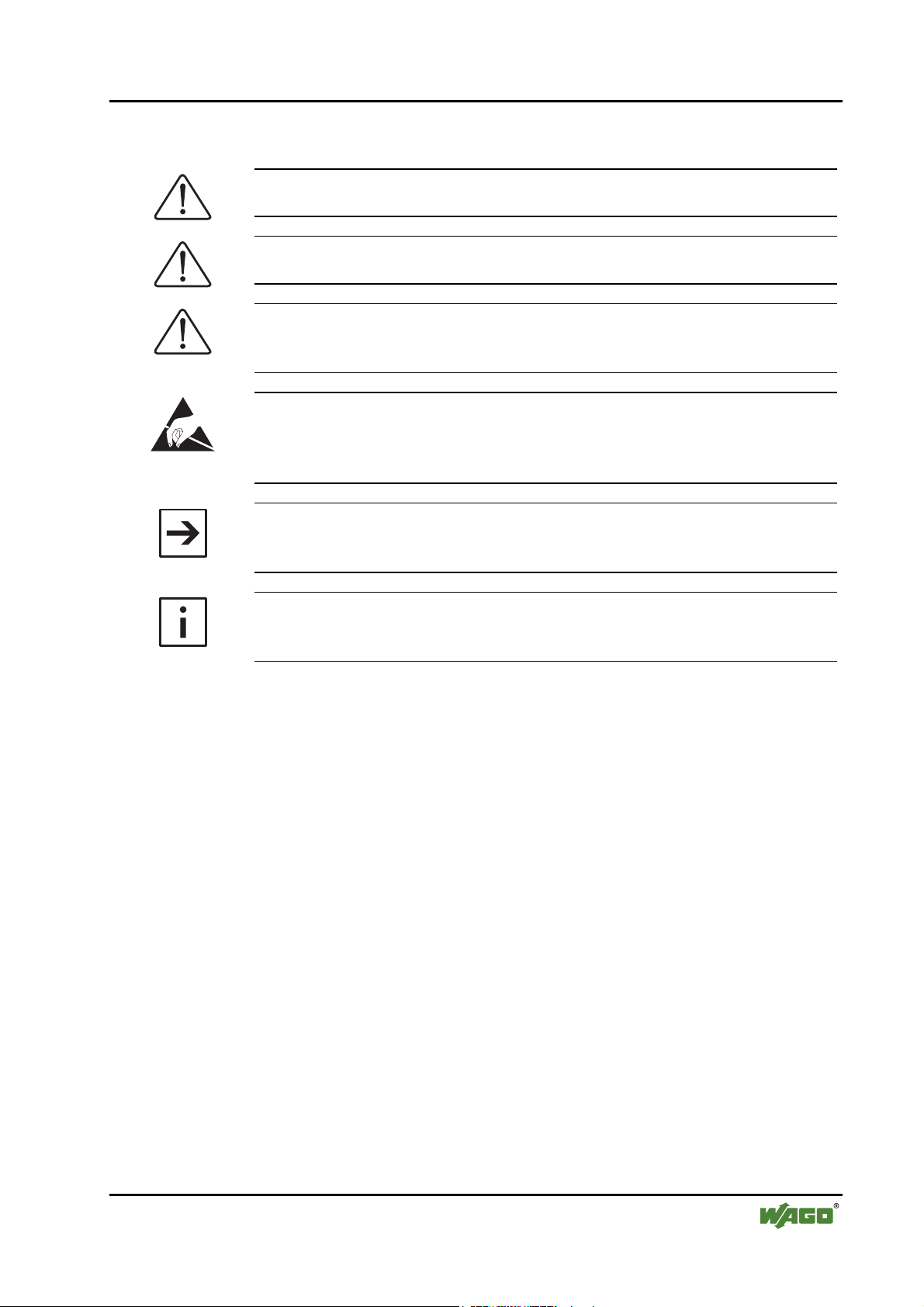

1.2 Symbole

Gefahr

Informationen unbedingt beachten, um Personen vor Schaden zu bewahren.

Achtung

Informationen unbedingt beachten, um am Gerät Schäden zu verhindern.

Beachten

Randbedingungen, die für einen fehlerfreien Betrieb unbedingt zu beachten

sind.

ESD (Electrostatic Discharge)

Warnung vor Gefährdung der Komponenten durch elektrostatische

Entladung. Vorsichtsmaßnahme bei Handhabung elektrostatisch

entladungsgefährdeter Bauelemente beachten.

Hinweis

Routinen oder Ratschläge für den effizienten Geräteeinsatz und die

Softwareoptimierung.

Weitere Informationen

Verweise auf zusätzliche Literatur, Handbücher, Datenblätter und

INTERNET Seiten.

WAGO-I/O-SYSTEM 750

PROFIBUS

8 • Wichtige Erläuterungen Schriftkonventionen

1.3 Schriftkonventionen

kursiv

kursiv

\

ENDE

< >

Courier

Namen von Pfaden und Dateien sind als kursive Begriffe

gekennzeichnet.

z. B.: C:\Programme\WAGO-IO-CHECK

Menüpunkte sind als kursive Begriffe fett

gekennzeichnet.

z. B.: Speichern

Ein Backslash zwischen zwei Namen bedeutet die

Auswahl eines Menüpunktes aus einem Menü.

z. B.: Datei \ Neu

Schaltflächen sind fett und mit Kapitälchen dargestellt

z. B.: E

INGABE

Tasten-Beschriftungen sind in spitzen Klammern

eingefasst und fett dargestellt

z. B.: <F5>

Programmcodes werden in der Schriftart Courier

gedruckt.

z. B.: END_VAR

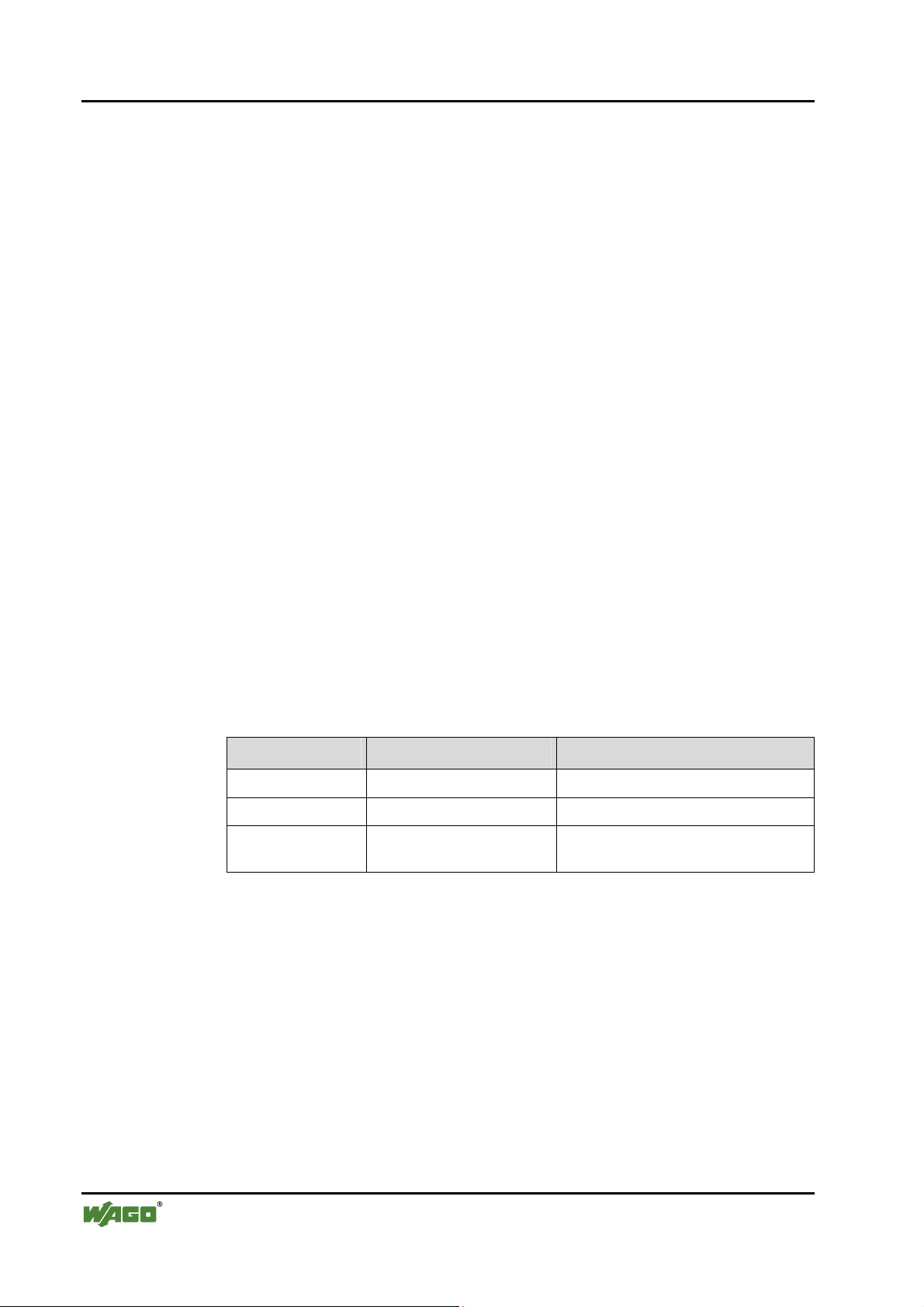

1.4 Darstellungen der Zahlensysteme

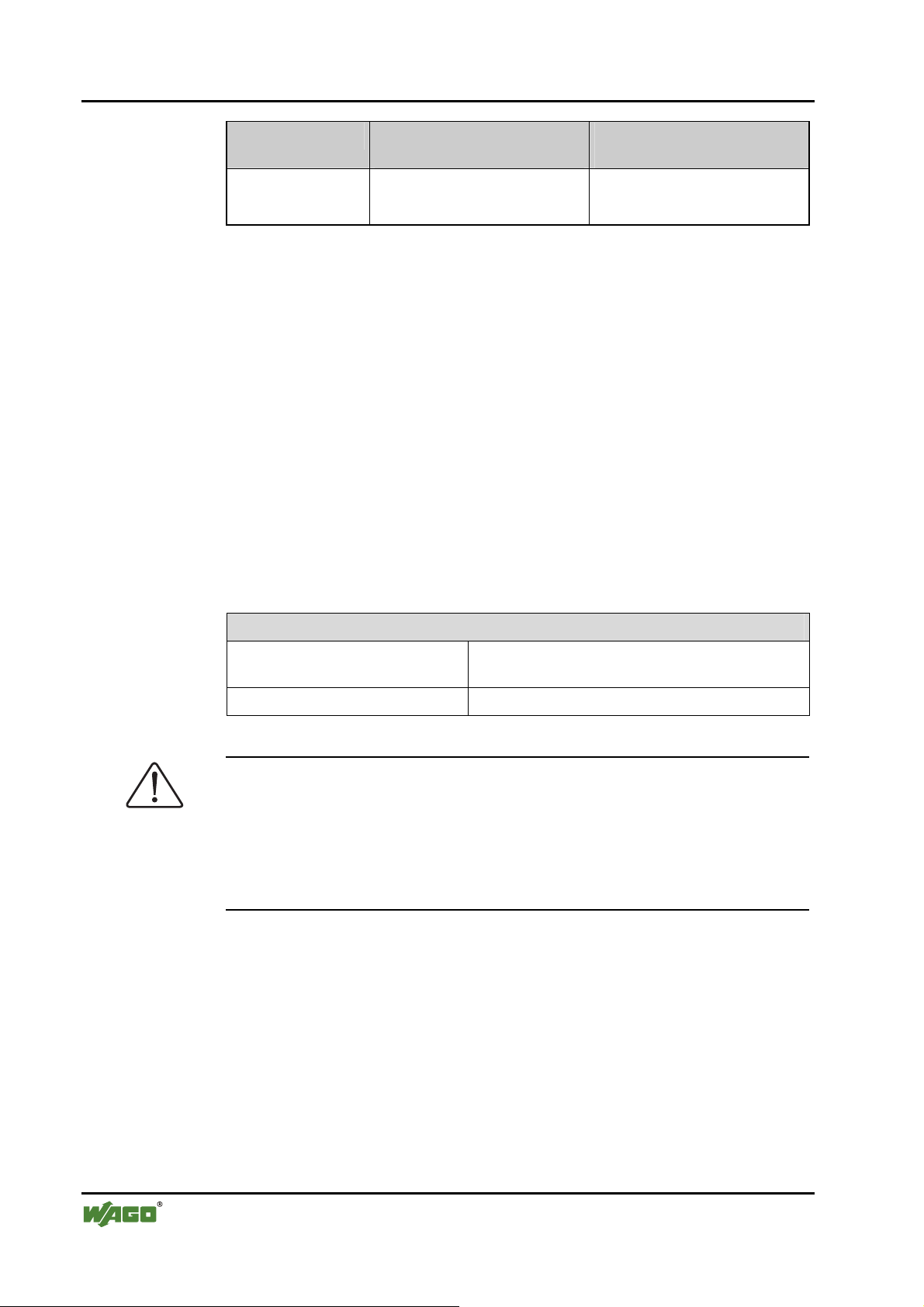

Zahlensystem Beispiel Bemerkung

Dezimal 100 normale Schreibweise

Hexadezimal 0x64 C-Notation

Binär '100'

'0110.0100'

in Hochkomma,

Nibble durch Punkt getrennt

WAGO-I/O-SYSTEM 750

PROFIBUS

Wichtige Erläuterungen • 9 Sicherheitshinweise

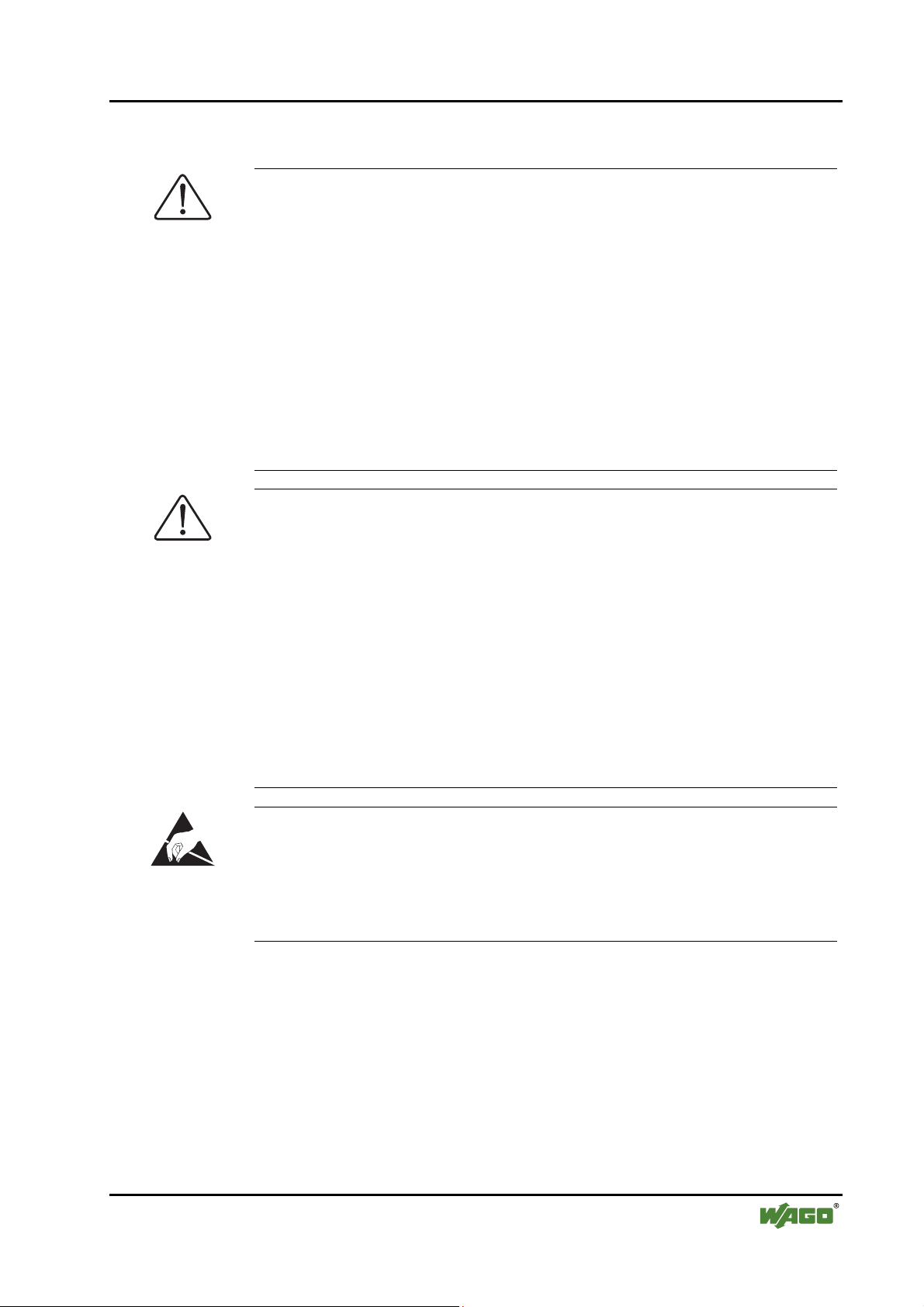

1.5 Sicherheitshinweise

Achtung

Vor dem Tausch von Komponenten muss die Spannungsversorgung abgeschaltet werden.

Bei deformierten Kontakten ist das betroffene Modul auszutauschen, da die

Funktion langfristig nicht sichergestellt ist.

Die Komponenten sind unbeständig gegen Stoffe, die kriechende und

isolierende Eigenschaften besitzen. Dazu gehören z. B. Aerosole, Silikone,

Triglyceride (Bestandteil einiger Handcremes).

Kann nicht ausgeschlossen werden, dass diese Stoffe im Umfeld der Komponenten auftreten, sind Zusatzmaßnahmen zu ergreifen.

- Einbau der Komponenten in ein entsprechendes Gehäuse.

- Handhaben der Komponenten nur mit sauberem Werkzeug und Material.

Beachten

Die Reinigung verschmutzter Kontakte ist nur mit Spiritus und einem

Ledertuch zulässig. Dabei ESD-Hinweis beachten.

Kein Kontaktspray verwenden, da im Extremfall die Funktion der Kontaktstelle beeinträchtigt werden kann.

Das WAGO-I/O-SYSTEM 750 mit seinen Komponenten ist ein offenes

Betriebsmittel. Es darf nur in Gehäusen, Schränken oder in elektrischen

Betriebsräumen aufgebaut werden. Der Zugang darf nur über Schlüssel oder

Werkzeug von autorisiertem Fachpersonal erfolgen.

Die jeweils gültigen und anwendbaren Normen und Richtlinien zum Aufbau

von Schaltschränken sind zu beachten.

ESD

Die Komponenten sind mit elektronischen Bauelementen bestückt, die bei

elektrostatischer Entladung zerstört werden können. Beim Umgang mit den

Komponenten ist auf gute Erdung der Umgebung (Personen, Arbeitsplatz und

Verpackung) zu achten. Elektrisch leitende Bauteile, z. B. Datenkontakte,

nicht berühren.

WAGO-I/O-SYSTEM 750

PROFIBUS

10 • Wichtige Erläuterungen Gültigkeitsbereich

1.6 Gültigkeitsbereich

Dieses Handbuch beschreibt alle Komponenten für das feldbusunabhängige

WAGO-I/O-SYSTEM 750 mit PROFIBUS Feldbus-Koppler.

Artikel-Nr. Beschreibung

750-333 Koppler PROFIBUS DP/V1 12 MBd

1.7 Abkürzungen

AI

AO

CPU

DI

DO

I/O

ID

HB

LB

SPS

SW

Analogeingang (Analog Input)

Analog Eingangsklemme

Analogausgang (Analog Output)

Analog Ausgangsklemme

Hier das Laufzeitsystem zur Abarbeitung des Anwenderprogrammes

im PFC

Digitaleingang (Digital Input)

Digital Eingangsklemme

Digitalausgang (Digital Output)

Digital Ausgangsklemme

[Input/Output] Ein- / Ausgang

Identifier, Identifikation, eindeutige Kennzeichnung

High Byte

Low Byte

Speicherprogrammierbare Steuerung

Softwareversion

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 11 Systembeschreibung

2 Das WAGO-I/O-SYSTEM 750

2.1 Systembeschreibung

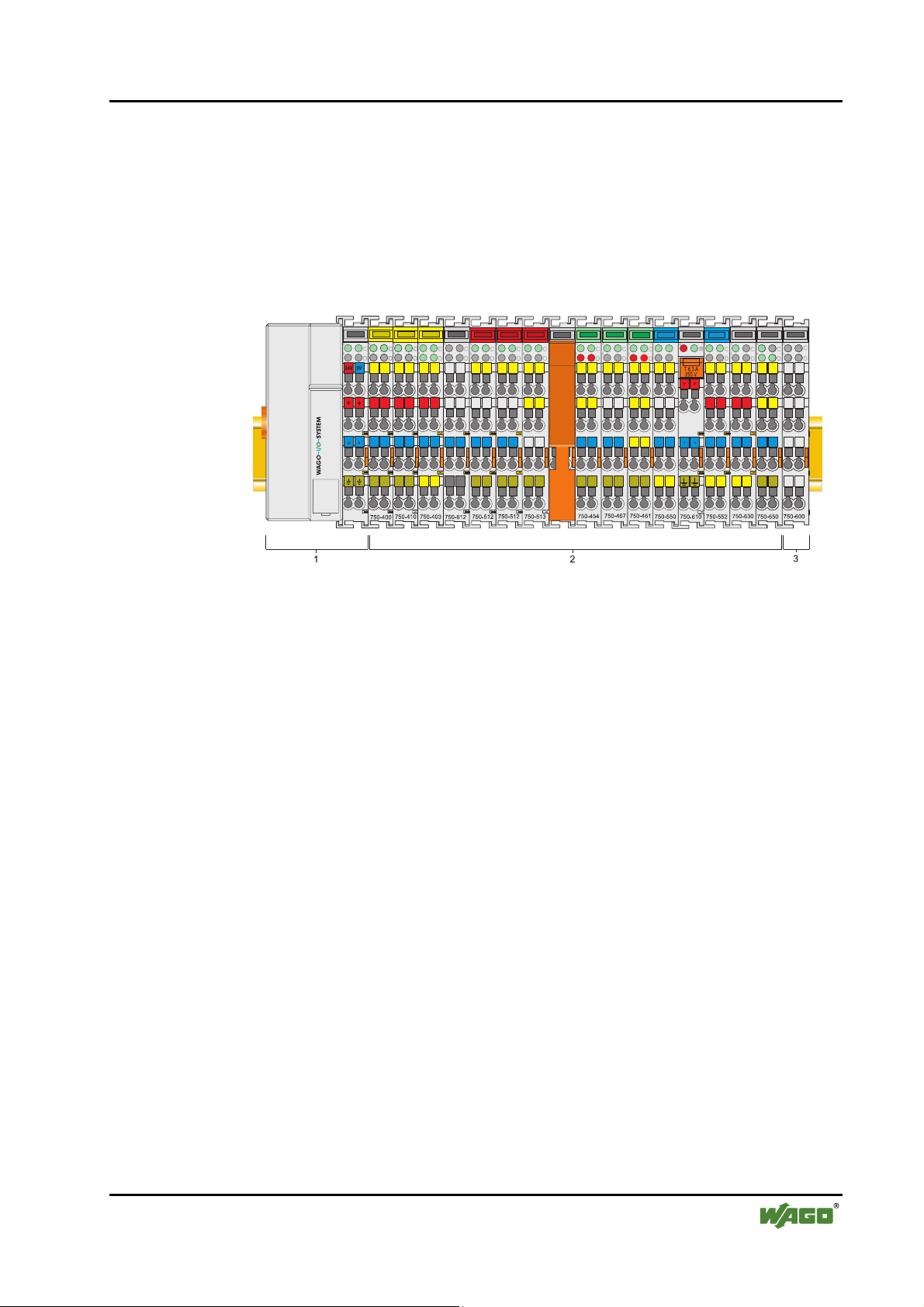

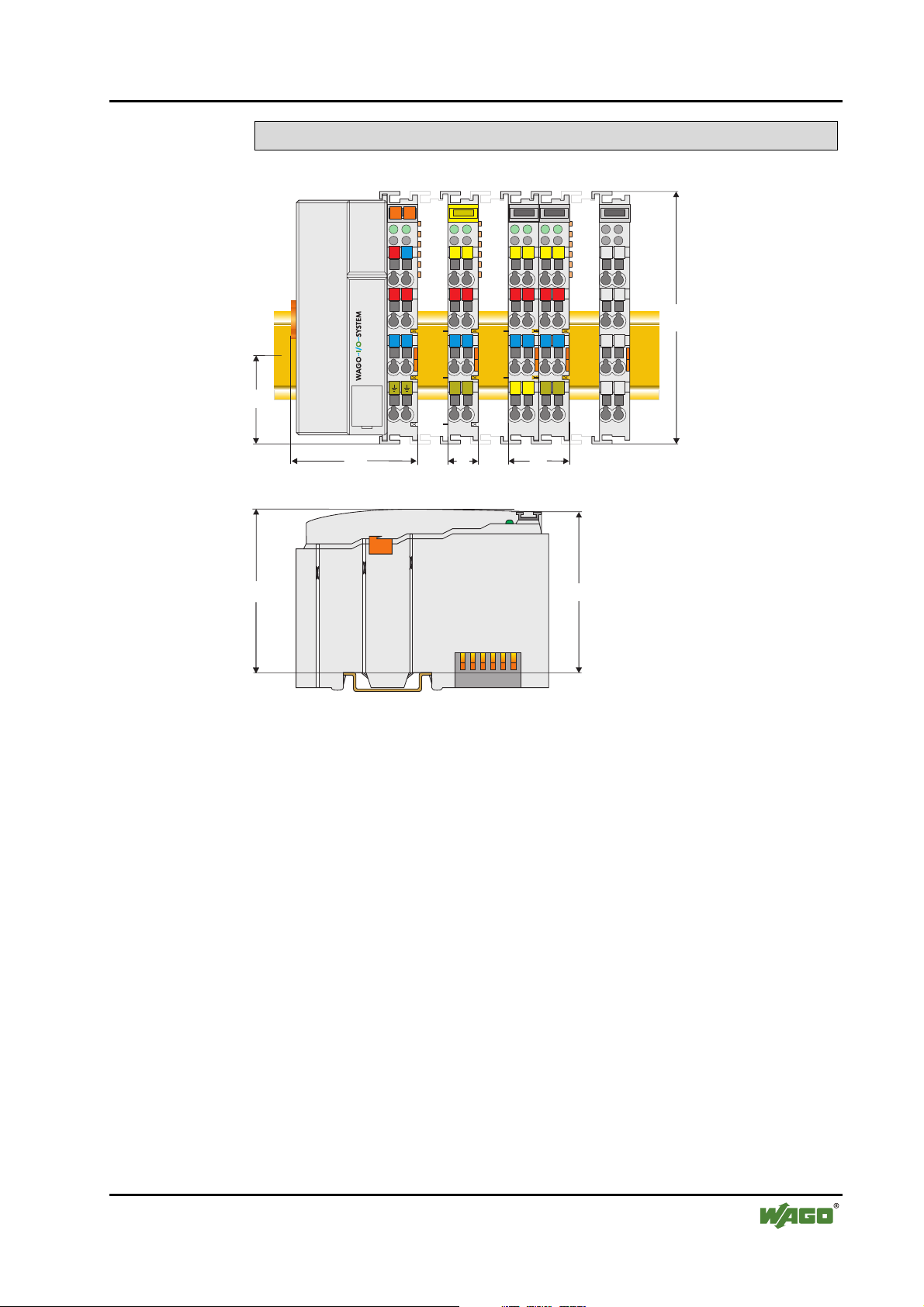

Das WAGO-I/O-SYSTEM 750 ist ein modulares und feldbusunabhängiges

E/A-System. Es besteht aus einem Feldbus-Koppler / -Controller (1) und bis

zu 64 angereihten Busklemmen (2) für beliebige Signalformen, die zusammen

den Feldbusknoten bilden. Die Endklemme (3) schließt den Knoten ab.

Abb. 2-1: Feldbusknoten g0xxx00x

Koppler / Controller für Feldbussysteme wie PROFIBUS, INTERBUS,

ETHERNET TCP/IP, CAN (CANopen, DeviceNet, CAL), MODBUS, LON

und andere stehen zur Verfügung.

Der Koppler / Controller enthält das Feldbus-Interface, eine Elektronik und

eine Einspeiseklemme. Das Feldbus-Interface bildet die physikalische

Schnittstelle zum jeweiligen Feldbus. Die Elektronik verarbeitet die Daten der

Busklemmen und stellt diese für die Feldbuskommunikation bereit. Über die

integrierte Einspeiseklemme wird die 24 V-Systemversorgung und die

24 V-Feldversorgung eingespeist.

Der Feldbus-Koppler kommuniziert über den jeweiligen Feldbus. Die

Programmierbaren Feldbus-Controller (PFC) ermöglichen zusätzlich SPSFunktionen zu implementieren. Die Programmierung erfolgt mit

WAGO-I/O-PRO 32 gemäß IEC 61131-3.

An den Koppler / Controller können Busklemmen für unterschiedlichste

digitale und analoge E/A-Funktionen sowie Sonderfunktionen angereiht

werden. Die Kommunikation zwischen Koppler / Controller und Busklemmen

erfolgt über einen internen Bus (Klemmen-Bus).

Das WAGO-I/O-SYSTEM 750 besitzt eine übersichtliche Anschlussebene mit

Leuchtdioden für die Statusanzeige, einsteckbare Mini-WSB-Schilder und

herausziehbare Gruppenbezeichnungsträger. Die 3-Leitertechnik, ergänzt

durch einen Schutzleiteranschluss, erlaubt eine direkte Sensor-/Aktorverdrahtung.

WAGO-I/O-SYSTEM 750

PROFIBUS

12 • Das WAGO-I/O-SYSTEM 750

Technische Daten

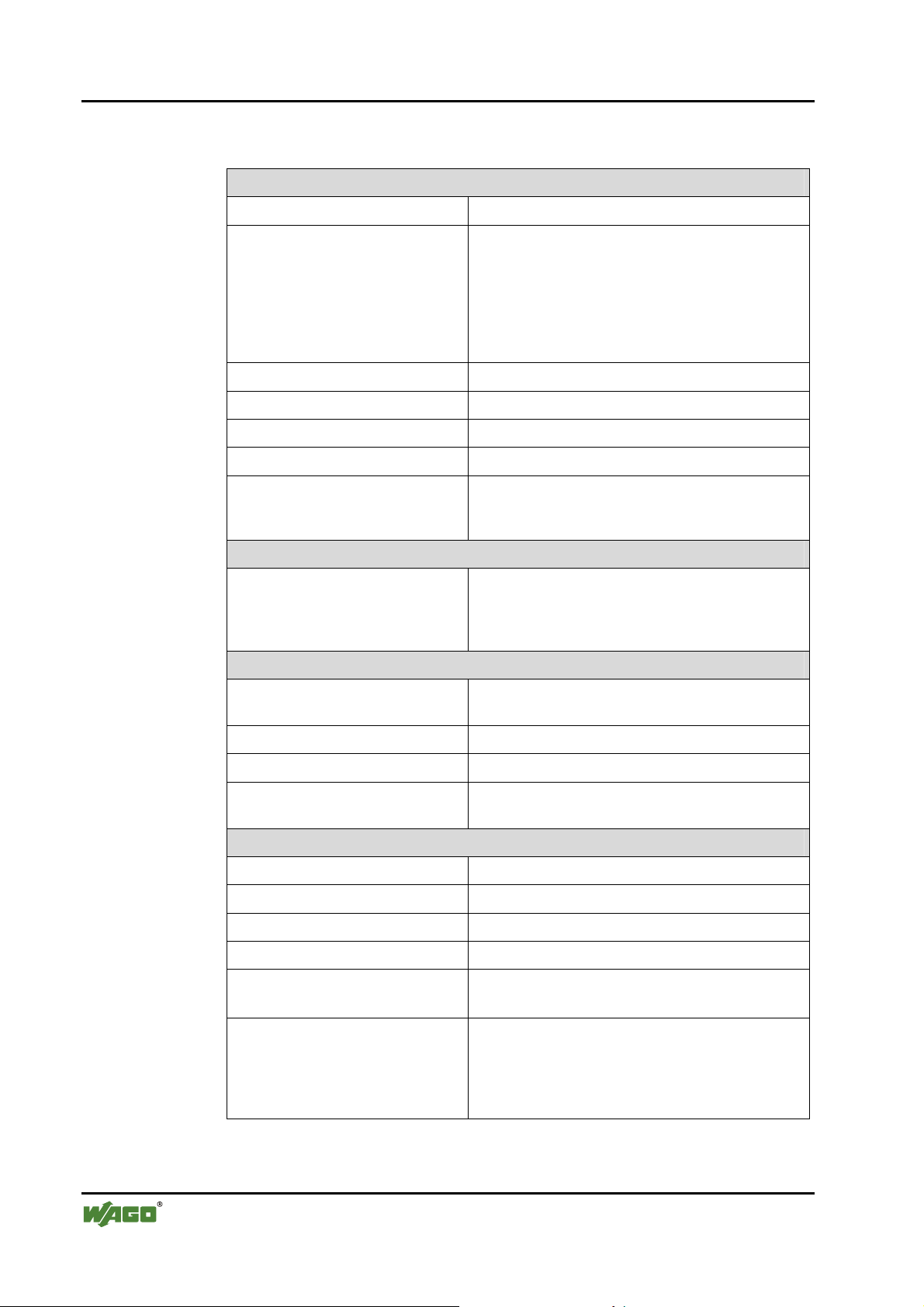

2.2 Technische Daten

Mechanik

Werkstoff Polycarbonat, Polyamid 6.6

Abmessungen:

- Koppler / Controller

- Busklemme, einfach

- Busklemme, doppelt

- Busklemme, vierfach

*

- 51 mm x 65

- 12 mm x 64

- 24 mm x 64

- 48 mm x 64

*

ab Oberkannte Tragschiene

mm x 100 mm

*

mm x 100 mm

*

mm x 100 mm

*

mm x 100 mm

Montage auf TS 35 mit Verriegelung

anreihbar durch doppelte Nut-Feder Verbindung

Einbaulage beliebig

Länge des gesamten Knoten ≤ 831 mm

Beschriftung Standard Beschriftungsschilder und

Bezeichnungsschilder 8 x 47 mm

für Gruppenbezeichnungsträger

Anschlusstechnik

Anschlussquerschnitt CAGE CLAMP®-Anschluss

0,08 mm² ... 2,5 mm²

AWG 28-14

8 – 9 mm Abisolierlänge

Kontakte

Leistungskontakte Messer-/Federkontakt

selbstreinigend

Strom über Leistungskontakte

Spannungsabfall bei I

< 1 V bei 64 Busklemmen

max

10 A

max

Datenkontakte Gleitkontakte, hartvergoldet

1,5µm, selbstreinigend

Klimatische Umgebungsbedingungen

Betriebstemperatur 0 °C ... 55 °C

Lagertemperatur -20 °C ... +85 °C

Relative Feuchte 5% bis 95 % ohne Betauung

Beanpruchung durch Schadstoffe gem. IEC 60068-2-42 und IEC 60068-2-43

Maximale Schadstoffkonzentration

bei einer relativen Feuchte < 75%

≤ 25 ppm

SO

2

H

S ≤ 10 ppm

2

Besondere Bedingungen Die Komponenten dürfen nur mit Zusatzmaßnahmen

an Orten eingesetzt werden, an denen:

– Staub, ätzende Dämpfe oder Gase

– ionisierte Strahlung

auftreten können.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 13

Technische Daten

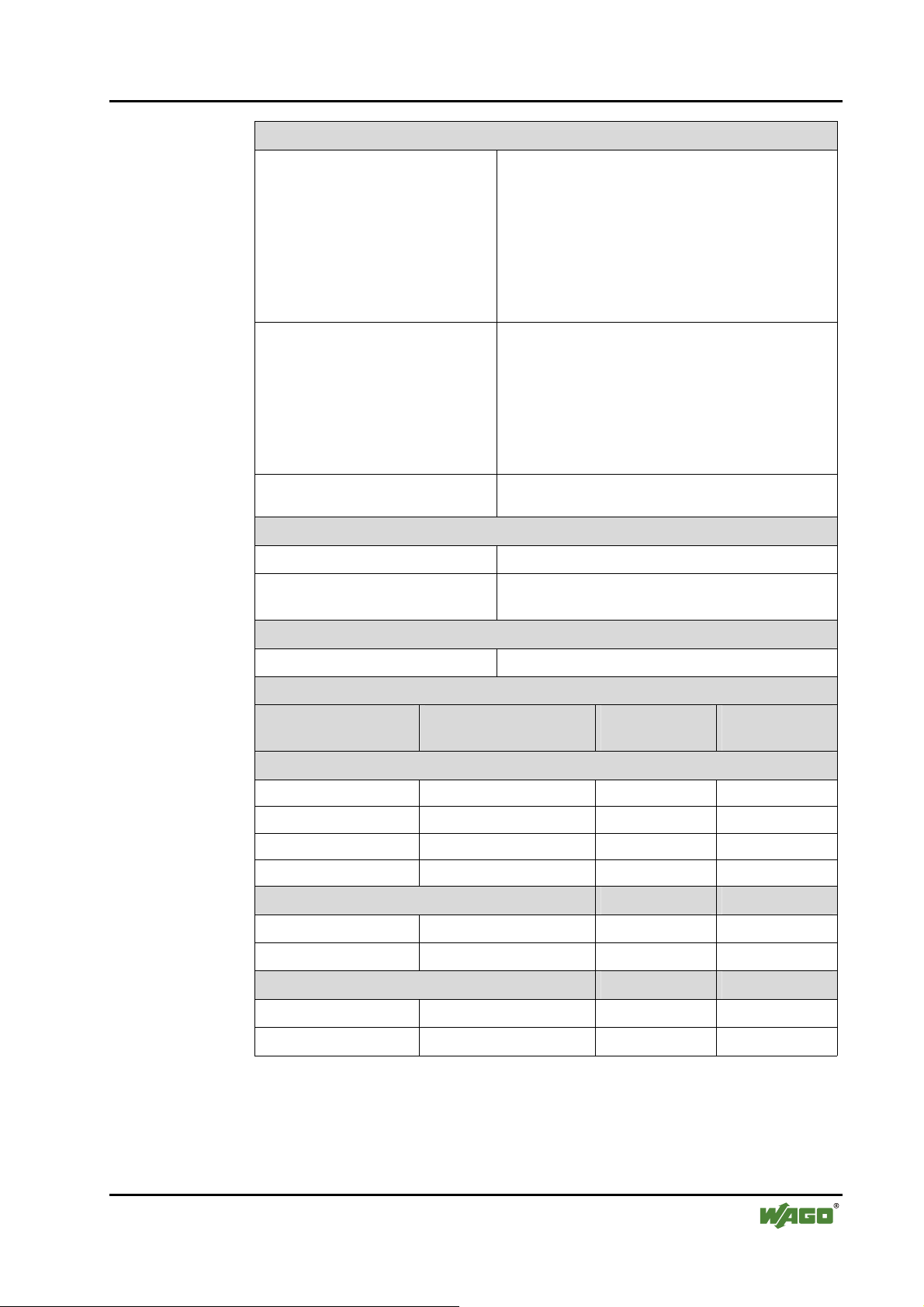

Mechanische Festigkeit

Vibrationsfestigkeit gem. IEC 60068-2-6

Anmerkung zur Schwingungsprüfung:

a) Schwingungsart: Frequenzdurchläufe mit einer

Änderungsgeschwindigkeit von 1 Oktave/Minute

10 Hz ≤ f < 57 Hz, Amplitude 0,075 mm konstant

57 Hz ≤ f ≤ 150 Hz, konst. Beschleunigung: 1 g

b) Schwingungsdauer: 10 Frequenzdurchläufe pro

Achse in jeder der 3 zueinander senkrechten

Achsen

Schockfestigkeit gem. IEC 60068-2-27

Anmerkung zur Stoßprüfung:

a) Art des Stoßes: Halbsinus

b) Stoßstärke: 15 g Scheitelwert, 11 ms Dauer

c) Stoßrichtung: je 3 Stöße in pos. und neg.

Richtung

der 3 senkrecht zueinanderstehenden Achsen des

Prüflings, also insgesamt 18 Schocks.

Freier Fall gem. IEC 60068-2-32

≤ 1m (Gerät in Originalverpackung)

Elektrische Sicherheit

Luft-/Kriechstrecken gemäß IEC 60664-1

Verschmutzungsgrad

2

gem. IEC 61131-2

Schutzart

Schutzart IP 20

Elektromagnetische Verträglichkeit*

Norm Prüfwerte Festigkeits-

klasse

Bewertungskriterium

Störfestigkeit gem. EN 50082-2 (96)

EN 61000-4-2 4kV/8kV (2/4) B

EN 61000-4-3 10V/m 80% AM (3) A

EN 61000-4-4 2kV (3/4) B

EN 61000-4-6 10V/m 80% AM (3) A

Störaussendung gem. EN 50081-2 (94) Messentfernung Klasse

EN 55011 30 dBµV/m (30m) A

37 dBµV/m

Störaussendung gem. EN 50081-1 (93) Messentfernung Klasse

EN 55022 30 dBµV/m (10m) B

37 dBµV/m

* Ausnahme: 750-630, 750-631

WAGO-I/O-SYSTEM 750

PROFIBUS

14 • Das WAGO-I/O-SYSTEM 750

Technische Daten

Einsatzbereich Anforderung an

Störaussendung

Industrie EN 50081-2 : 1993 EN 50082-2 : 1996

Wohnbereich EN 50081-1 : 1993*) EN 50082-1 : 1992

*)

Die Anforderungen an Störaussendung im Wohnbereich erfüllt das System mit den

Feldbus-Kopplern/ - Controllern für:

ETHERNET

L

CANopen

DeviceNet

MODBUS

Mit einer Einzelgenehmigung kann das System auch mit den anderen Feldbus-Kopplern/

-Controllern im Wohnbereich (Wohn-, Geschäfts- und Gewerbebereich, Kleinbetriebe)

eingesetzt werden. Die Einzelgenehmigung können bei einer Behörde oder Prüfstelle

eingeholt werden. In Deutschland erteilt die Einzelgenehmigung das Bundesamt für Post

und Telekommunikation und seine Nebenstellen.

Der Einsatz anderer Feldbus-Kopplern / -Controller ist unter bestimmten

Randbedingungen möglich. Wenden Sie sich bitte an WAGO Kontakttechnik GmbH.

ONWORKS

750-342/-841/-842

750-319/-819

750-337/-837

750-306/-806

750-312/-314/ -315/ -316

750-812/-814/ -815/ -816

Anforderung an

Störfestigkeit

Maximale Verlustleistung der Komponenten

Busklemmen 0,8 W / Busklemme (Gesamtverlustleistung,

System/Feld)

Feldbus-Koppler / -Controller 2,0 W / Koppler / Controller

Achtung

Die Verlustleistung aller eingebauten Komponenten darf die maximal

abführbare Leistung des Gehäuses (Schrankes) nicht überschreiten.

Bei der Dimensionierung des Gehäuses ist darauf zu achten, dass auch bei

hohen Außentemperaturen die Temperatur im Gehäuse die zulässige

Umgebungstemperatur von 55 °C nicht überschreitet.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 15

Technische Daten

Abmessungen

02

01

35

A

B

24V 0V

+

-

A

C

B

D

A

C

D

A

C

B

B

D

A

C

D

C

B

D

+

100

-

51

65

12

24

64

Abb. 2-2: Abmessungen Standard Knoten g01xx05d

WAGO-I/O-SYSTEM 750

PROFIBUS

16 • Das WAGO-I/O-SYSTEM 750 Fertigungsnummer

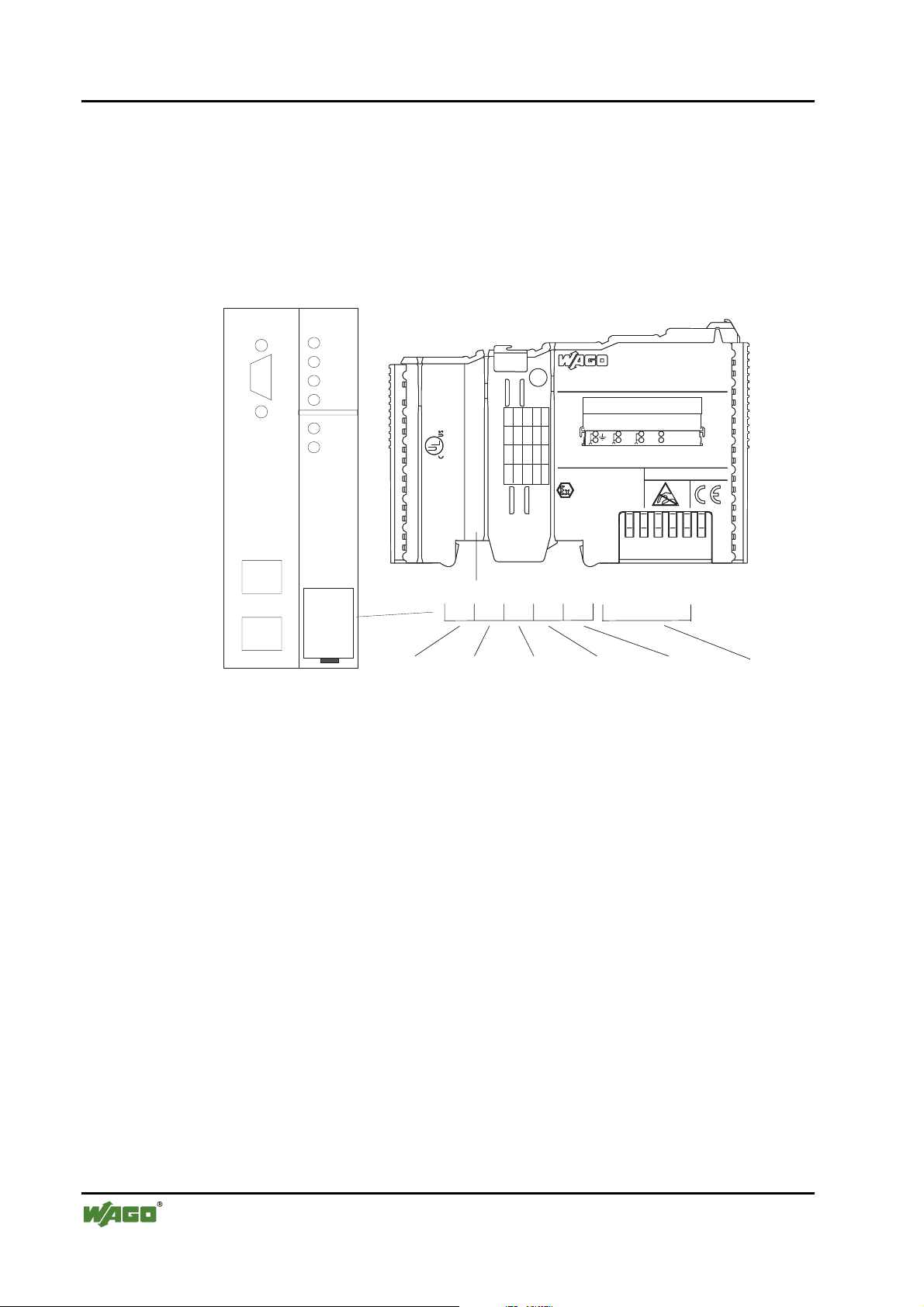

2.3 Fertigungsnummer

Die Fertigungsnummer gibt den Auslieferungszustand direkt nach Herstellung

an.

Diese Nummer ist Teil der seitlichen Bedruckung jeder Komponente.

Zusätzlich wird ab KW 43/2000 die Fertigungsnummer auf die Abdeckklappe

der Konfigurations- und Programmierschnittstelle des Feldbus-Kopplers bzw.

–Controllers gedruckt.

PROFIBUS

ITEM-NO.:750-333

ITEM-NO.:750-333

PROFIBUS DP 12 MBd /DPV1

PROFIBUS DP 12 MBd /DPV1

-

Power Supply

Field

24 V

+

0V

0V

Power Supply

Power Supply

Electronic

Electronic

PATENTS PENDING

PATENTS PENDING

750-333

Hansastr. 27

Hansastr. 27

GL

D-32423 Minden

D-32423 Minden

24V DC

24V DC

AWG 28-14

AWG 28-14

55°C max ambient

55°C max ambient

72072

72072

DS

NO

SW

HW

FWL

II3GD

LISTED 22ZA AND 22XM

LISTED 22ZA AND 22XM

0103000203-B000000

0103000203-B060606

II3GD

DEMKO 02 ATEX132273 X

DEMKO 02 ATEX132273 X

EEx nA II T4

EEx nA II T4

WAGO - I/O - SYSTEM

Fertigungsnummer / Manufacturing number

01030002

03-B

060606

72072

Kalender-

woche

3

0

Jahr / Software

Version

2

0

0

0

0

3

-B060606

Hardware

Firmware Loader

Version

Version

Interne

Nummer

0

1

Abb. 2-3: Beispiel: Fertigungsnummer am PROFIBUS Feldbus-Koppler 750-333 g01xx15d

Die Fertigungsnummer setzt sich zusammen aus Herstellwoche und –jahr,

Softwareversion (falls vorhanden), Hardwareversion, Firmware Loader

Version (falls vorhanden) und weiteren internen Informationen der

WAGO Kontakttechnik GmbH..

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 17 Komponenten-Update

2.4 Komponenten-Update

Für den Fall des Updates einer Komponente, enthält die seitliche Bedruckung

jeder Komponenten eine vorbereitete Matrix.

Diese Matrix stellt für insgesamt drei Updates Spalten zum Eintrag der

aktuellen Update-Daten zur Verfügung, wie Betriebsauftragsnummer (NO; ab

KW 13/2004), Updatedatum (DS), Software Version (SW), Hardware Version

(HW) und die Firmware Loader Version (FWL, falls vorhanden).

Update-Matrix

Aktuelle Versionsangaben für: 1. Update 2. Update 3. Update

BA-Nummer

Datestamp

Softwareindex

Hardwareindex

Firmwareloaderinde

x

<- Nur ab KW 13/2004

NO

DS

SW

HW

<- Nur bei Koppler/Controller

FWL

Ist das Update einer Komponente erfolgt, werden die aktuellen Versionsangaben in die Spalten der Matrix eingetragen.

Zusätzlich wird bei dem Update eines Feldbus-Kopplers/ bzw. -Controllers

auch die Abdeckklappe der Konfigurations- und Programmierschnittstelle mit

der aktuellen Fertigungs- und Betriebsauftragsnummer bedruckt.

Die ursprünglichen Fertigungsangaben auf dem Gehäuse der Komponente

bleiben dabei erhalten.

2.5 Lagerung, Kommissionierung und Transport

Die Komponenten sind möglichst in der Originalverpackung zu lagern.

Ebenso bietet die Originalverpackung beim Transport den optimalen Schutz.

Bei Kommissionierung oder Umverpackung dürfen die Kontakte nicht verschmutzt oder beschädigt werden. Die Komponenten müssen unter Beachtung

der ESD-Hinweise in geeignete Behälter/Verpackungen gelagern und

transportiert werden.

Für den Transport offener Baugruppen sind statisch geschirmte Transporttaschen mit Metallbeschichtung zu verwenden, bei denen eine Verunreinigung

mit Amines, Amides und Silicone ausgeschlossen ist, z. B. 3M 1900E.

WAGO-I/O-SYSTEM 750

PROFIBUS

18 • Das WAGO-I/O-SYSTEM 750

Mechanischer Aufbau

2.6 Mechanischer Aufbau

2.6.1 Einbaulage

Neben dem horizontalen und vertikalen Einbau sind alle anderen Einbaulagen

erlaubt.

Beachten

Bei der vertikalen Montage ist unterhalb des Knotens zusätzlich eine

Endklammer zur Absicherung gegen Abrutschen zu montieren.

WAGO Artikel 249-116 Endklammer für TS 35, 6 mm breit

WAGO Artikel 249-117 Endklammer für TS 35, 10 mm breit

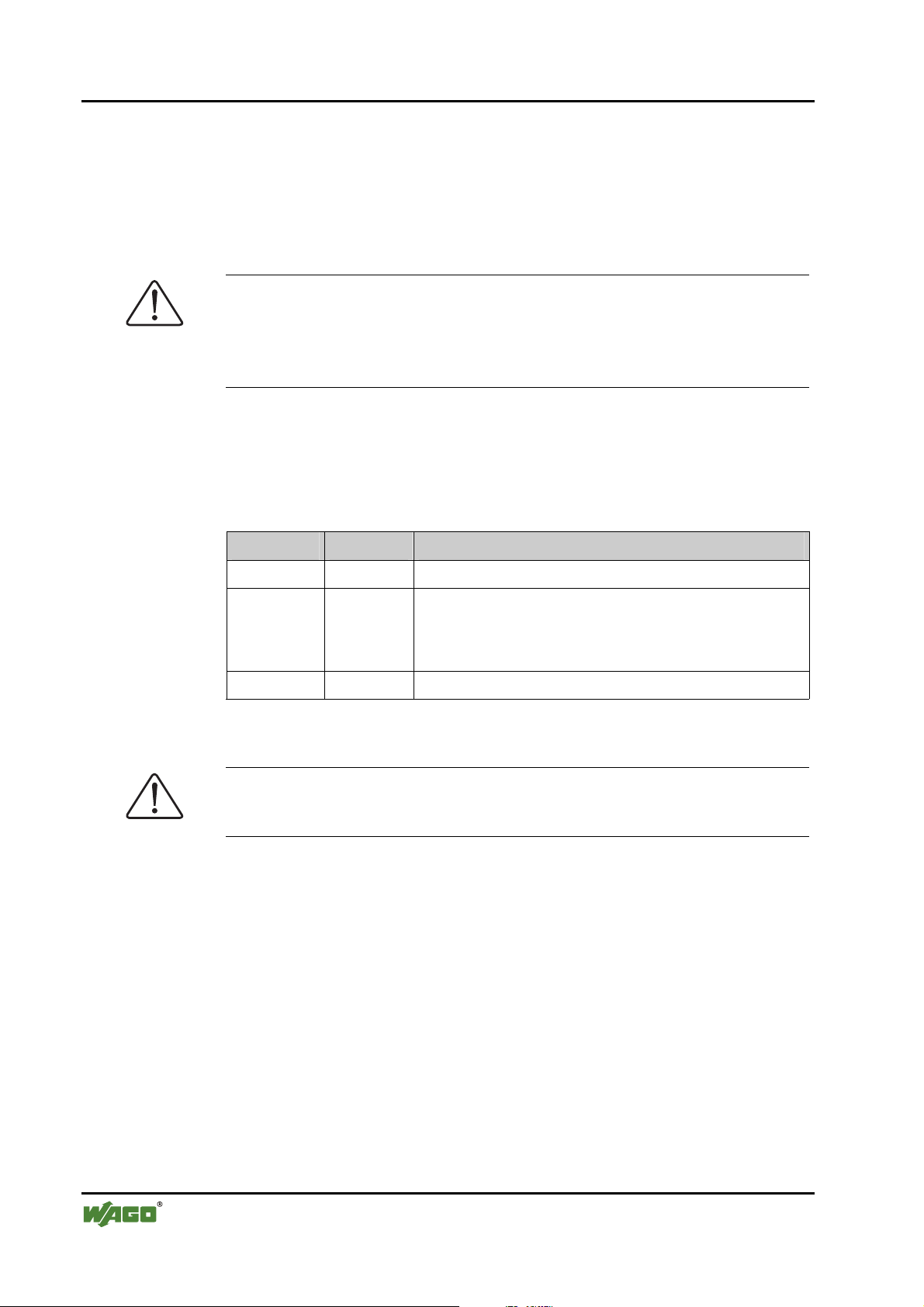

2.6.2 Gesamtausdehnung

Die maximale Gesamtausdehnung eines Knotens berechnet sich aus:

Anzahl Breite Komponente

1 51 mm Koppler / Controller

64 12 mm Busklemmen

- Ein- / Ausgangsklemmen

- Einspeiseklemmen

- etc.

1 12 mm Endklemme

Summe 831 mm

Achtung

Die maximale Gesamtausdehnung eines Knotens darf 831 mm nicht

überschreiten

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 19

Mechanischer Aufbau

2.6.3 Montage auf Tragschiene

2.6.3.1 Tragschieneneigenschaften

Alle Komponenten des Systems können direkt auf eine Tragschiene gemäß

EN 50022 (TS 35, DIN Rail 35) aufgerastet werden.

Achtung

WAGO liefert normkonforme Tragschienen, die optimal für den Einsatz mit

dem I/O-System geeignet sind. Sollen andere Tragschienen eingesetzt

werden, muss eine technische Untersuchung und eine Freigabe durch WAGO

Kontakttechnik GmbH vorgenommen werden.

Tragschienen weisen unterschiedliche mechanische und elektrische Merkmale

auf. Für den optimalen Aufbau des Systems auf einer Tragschiene sind

Randbedingungen zu beachten:

• Das Material muss korrosionsbeständig sein.

• Die meisten Komponenten besitzen zur Ableitung von elektro-magne-

tischen Einflüssen einen Ableitkontakt zur Tragschiene. Um Korrosionseinflüsse vorzubeugen, darf dieser verzinnte Tragschienenkontakt mit dem

Material der Tragschiene kein galvanisches Element bilden, das eine

Differenzspannung über 0,5 V (Kochsalzlösung von 0,3% bei 20°C)

erzeugt.

• Die Tragschiene muss die im System integrierten EMV-Massnahmen und

die Schirmung über die Busklemmenanschlüsse optimal unterstützen.

• Eine ausreichend stabile Tragschiene ist auszuwählen und ggf. mehrere

Montagepunkte (alle 20 cm) für die Tragschiene zu nutzen, um Durchbiegen und Verdrehung (Torsion) zu verhindern.

• Die Geometrie der Tragschiene darf nicht verändert werden, um den

sicheren Halt der Komponenten sicherzustellen. Insbesondere beim Kürzen

und Montieren darf die Tragschiene nicht gequetscht oder gebogen

werden.

• Der Rastfuß der Komponenten reicht in das Profil der Tragschiene hinein.

Bei Tragschienen mit einer Höhe von 7,5 mm sind Montagepunkte

(Verschraubungen) unter dem Knoten in der Tragschiene zu versenken

(Senkkopfschrauben oder Blindnieten).

WAGO-I/O-SYSTEM 750

PROFIBUS

20 • Das WAGO-I/O-SYSTEM 750

Mechanischer Aufbau

2.6.3.2 WAGO Tragschienen

Die WAGO Tragschienen erfüllen die elektrischen und mechanischen

Anforderungen.

Artikelnummer Beschreibung

210-113 /-112 35 x 7,5; 1 mm; Stahl gelb chromatiert; gelocht/ungelocht

210-114 /-197 35 x 15; 1,5 mm; Stahl gelb chromatiert; gelocht/ungelocht

210-118 35 x 15; 2,3 mm; Stahl gelb chromatiert; ungelocht

210-198 35 x 15; 2,3 mm; Kupfer; ungelocht

210-196 35 x 7,5; 1 mm; Alu; ungelocht

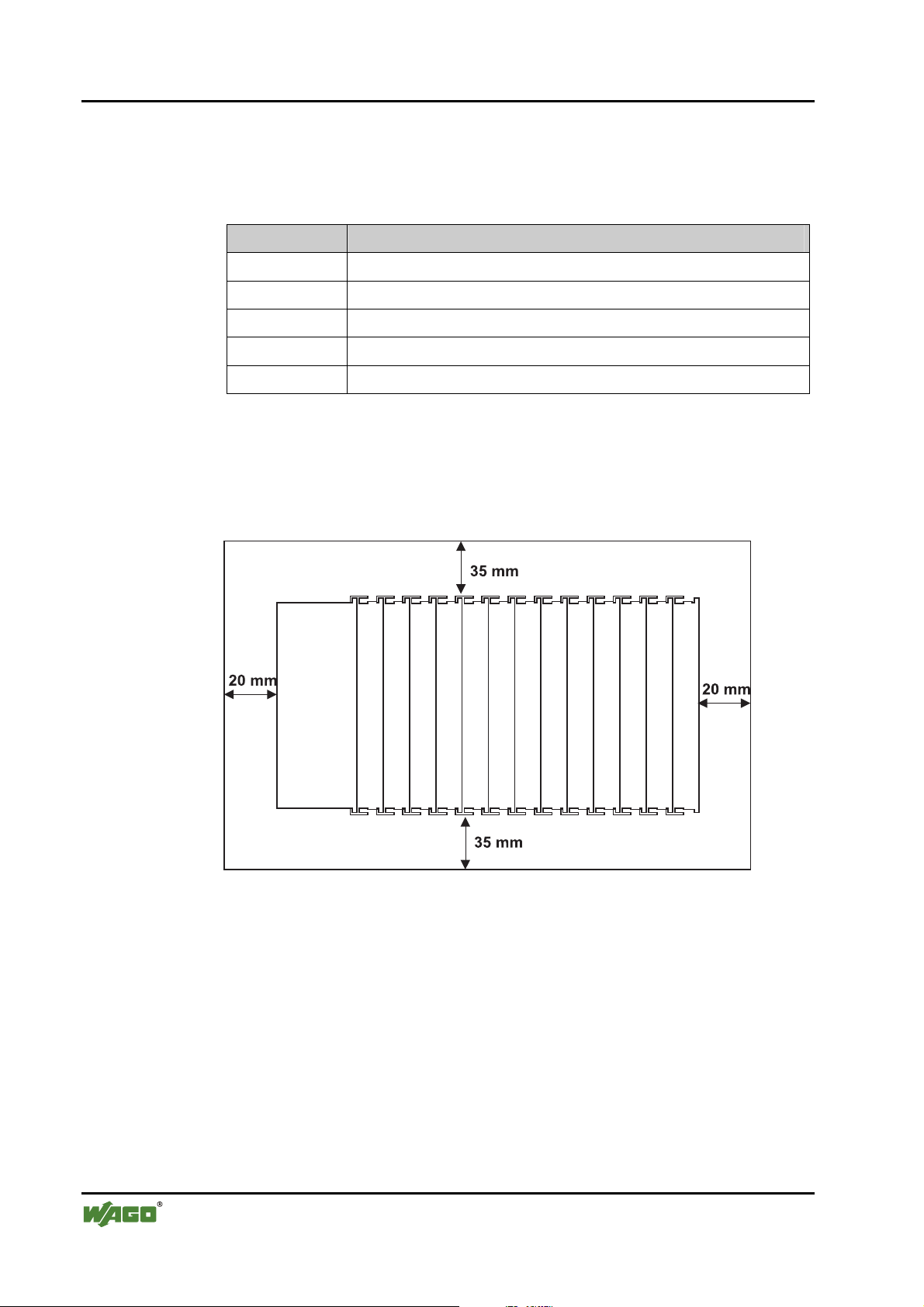

2.6.4 Abstände

Für den gesamten Feldbus-Knoten sind Abstände zu benachbarten

Komponenten, Kabelkanälen und Gehäuse- / Rahmenwänden einzuhalten.

Abb. 2-4: Abstände g01xx13x

Die Abstände schaffen Raum zur Wärmeableitung und Montage bzw.

Verdrahtung. Ebenso verhindern die Abstände zu Kabelkanälen, dass

leitungsgebundene elektromagnetische Störungen den Betrieb beeinflussen.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 21

Mechanischer Aufbau

2.6.5 Stecken und Ziehen der Komponenten

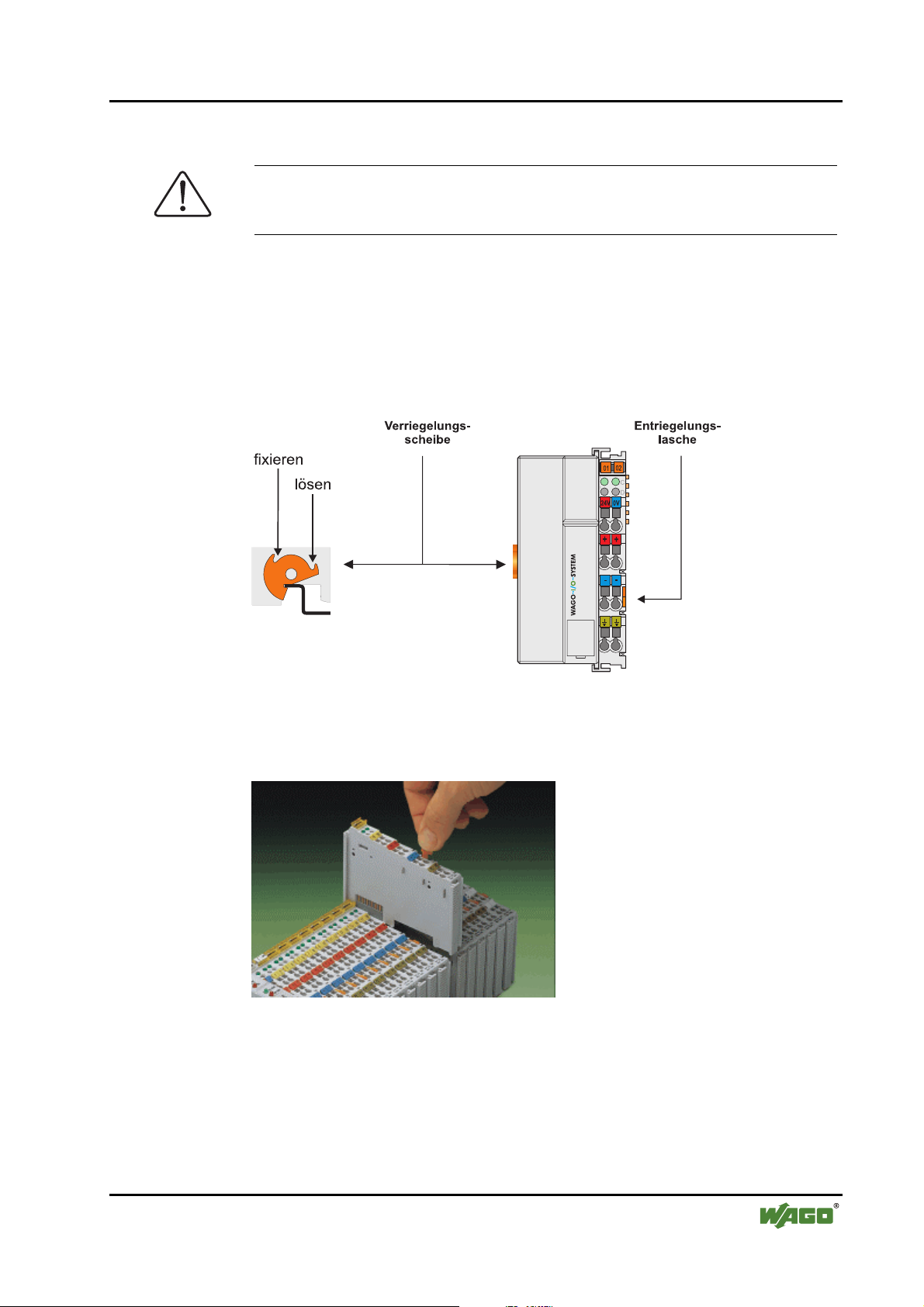

Achtung

Bevor an den Komponenten gearbeitet wird, muss die Spannungsversorgung

abgeschaltet werden.

Um den Koppler / Controller gegen Verkanten zu sichern, ist dieser mit der

Verriegelungsscheibe auf der Tragschiene zu fixieren. Dazu wird mit Hilfe

eines Schraubendrehers auf die obere Nut der Verriegelungsscheibe gedrückt.

Zum Lösen und Entnehmen des Kopplers/Controllers ist die Verriegelungsscheibe durch Drücken auf die untere Nut wieder zu lösen und anschließend

die Entriegelungslasche zu ziehen.

Abb. 2-5: Koppler/Controller und Verriegelungsscheibe g01xx12d

Durch Ziehen der Entriegelungslasche einer Busklemme ist es auch möglich,

diese aus dem Verband zu lösen.

Abb. 2-6: Busklemme lösen p0xxx01x

WAGO-I/O-SYSTEM 750

PROFIBUS

22 • Das WAGO-I/O-SYSTEM 750

Mechanischer Aufbau

Gefahr

Es ist sicherzustellen, dass durch Ziehen der Busklemme und der damit

verbundenen Unterbrechung von PE kein Zustand eintreten kann, der zur

Gefährdung von Menschen oder Geräten führen kann.

Ringspeisung des Schutzleiters vorsehen, siehe Kapitel 2.8.3.

2.6.6 Montagereihenfolge

Alle Komponenten des Systems werden direkt auf eine Tragschiene gemäß

Europa-Norm EN 50022 (TS35) aufgerastet.

Die sichere Positionierung und Verbindung erfolgt über ein Nut- und Federsystem. Eine automatische Verriegelung garantiert den sicheren Halt auf der

Tragschiene.

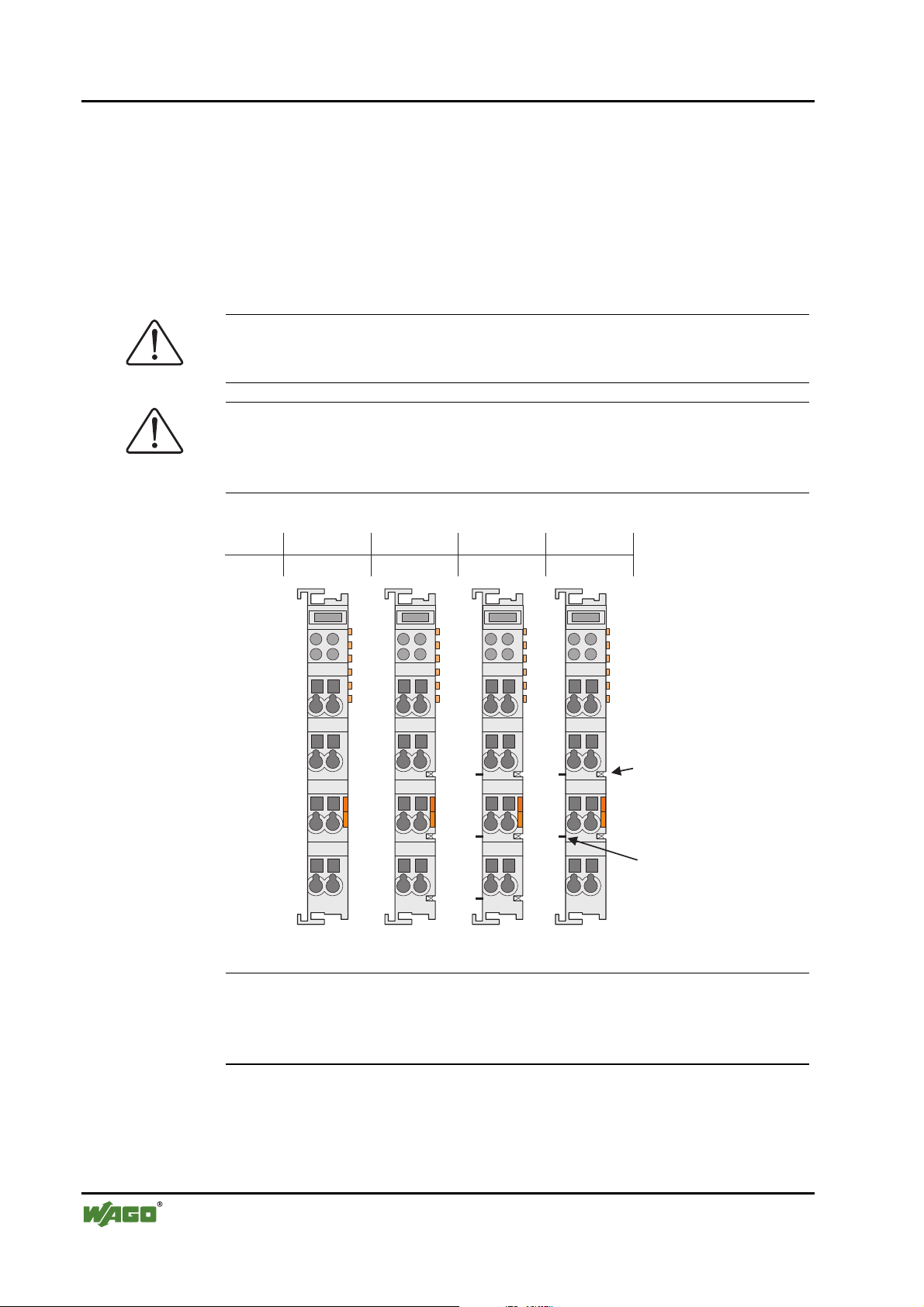

Beginnend mit dem Koppler / Controller werden die Busklemmen entsprechend der Projektierung aneinandergereiht. Fehler bei der Projektierung

des Knotens bezüglich der Potentialgruppen (Verbindungen über die

Leistungskontakte) werden erkannt, da Busklemmen mit Leistungskontakten

(Messerkontakte) nicht an Busklemmen angereiht werden können, die weniger

Leistungskontakte besitzen.

Beachten

Busklemme immer beginnend am Koppler / Controller anreihen, immer von

oben stecken.

Achtung

Busklemmen nie aus Richtung der Endklemme stecken. Ein SchutzleiterLeistungskontakt, der in eine Klemme ohne Kontakt, z. B. eine 4-Kanal

Digital Eingangsklemme, eingeschoben wird, besitzt eine verringerte Luftund Kriechstrecke zu dem benachbarten Kontakt, im genannten Beispiel DI4.

Der Feldbusknoten wird immer mit einer Endklemme (750-600) abgeschlossen.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 23

Mechanischer Aufbau

2.6.7 Klemmen-Bus / Datenkontakte

Die Kommunikation zwischen Koppler / Controller und Busklemmen sowie

die Systemversorgung der Busklemmen erfolgt über den Klemmen-Bus. Er

besteht aus 6 Datenkontakte, die als selbstreinigende Goldfederkontakte

ausgeführt sind.

Abb. 2-7: Datenkontakte p0xxx0 7x

Achtung

Die Busklemmen dürfen nicht auf die Goldfederkontakte gelegt werden, um

Verschmutzung und Kratzer zu vermeiden.

ESD

Die Komponenten sind mit elektronischen Bauelementen bestückt, die bei

elektrostatischer Entladung zerstört werden können. Beim Umgang mit den

Komponenten ist auf gute Erdung der Umgebung (Personen, Arbeitsplatz und

Verpackung) zu achten. Elektrisch leitende Bauteile, z. B. Datenkontakte,

nicht berühren.

WAGO-I/O-SYSTEM 750

PROFIBUS

24 • Das WAGO-I/O-SYSTEM 750

Mechanischer Aufbau

2.6.8 Leistungskontakte

An den Seiten der Komponenten befinden sich selbstreinigende Leistungskontakte, die die Versorgungsspannung für die Feldseite weiterleiten. Diese

Kontakte sind auf der rechten Seite des Kopplers / Controllers und der

Busklemmen berührungssicher als Federkontakte ausgeführt. Als Gegenstück

sind auf der linken Seite der Busklemmen entsprechende Messerkontakte

vorhanden.

Gefahr

Da die Leistungskontakte sehr scharfkantig sind, besteht bei unvorsichtiger

Hantierung der Busklemmen Verletzungsgefahr.

Beachten

Einige Busklemmen besitzen keine oder nur einzelne Leistungskontakte. Das

Aneinanderreihen einiger Busklemmen ist deshalb mechanisch nicht möglich,

da die Nuten für die Messerkontakte oben geschlossen sind.

Leistungskontakte

Messer

Feder 3

0

0

0

32

3

AA AA

CCCC

BB BB

DDDD

2

Federkontakt

in Nut für Messerkontakt

Messerkontakt

Abb. 2-8: Beispiele für die Anordnung von Leistungskontakten g0xxx05d

Empfehlung

Mit der WAGO ProServe® Software smartDESIGNER läßt sich der Aufbau

eines Feldbusknotens konfigurieren. Über die integrierte Plausibilitätsprüfung kann die Konfiguration überprüft werden.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 25

Mechanischer Aufbau

2.6.9 Anschlusstechnik

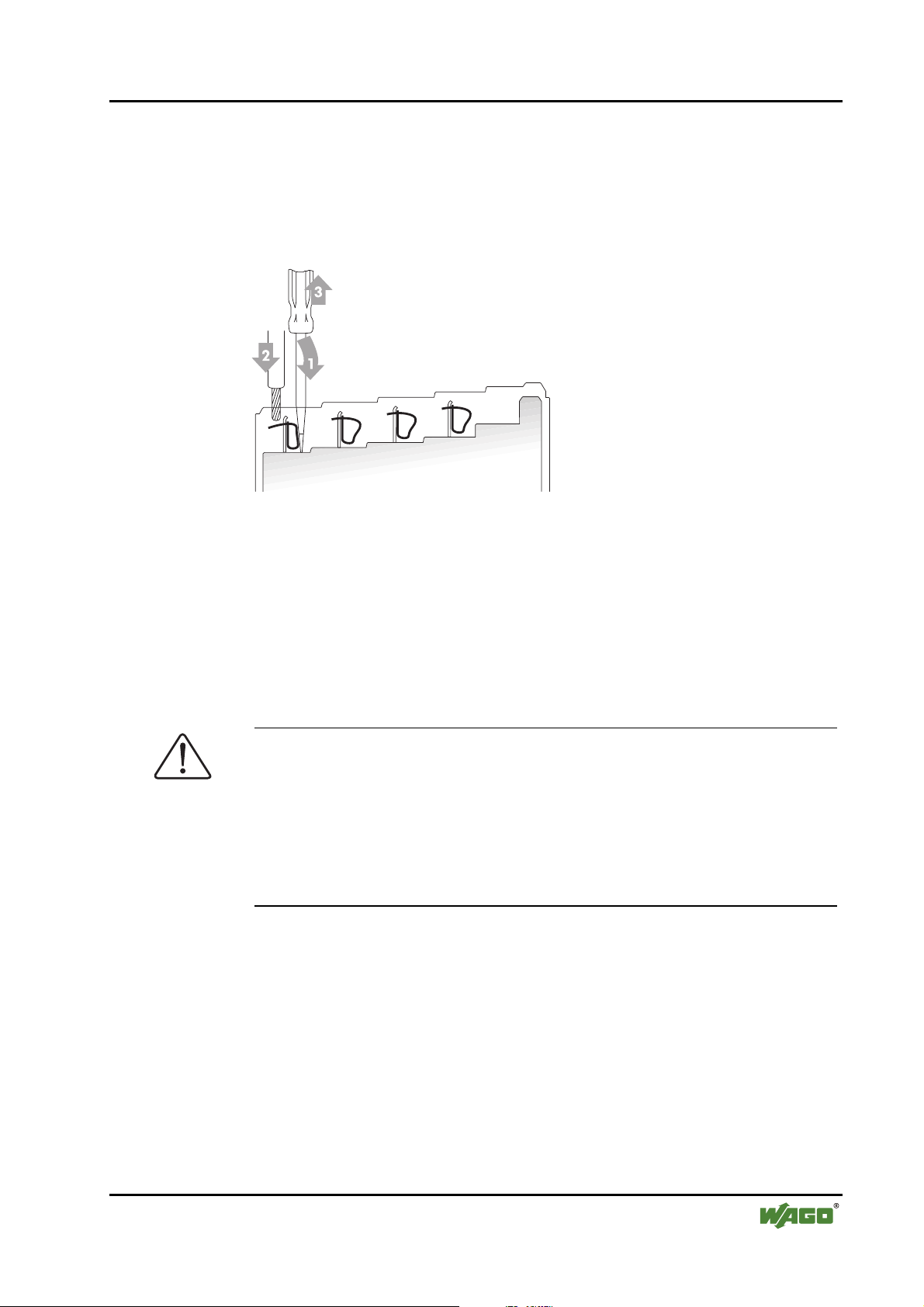

Alle Komponenten besitzen CAGE CLAMP® -Anschlüsse.

Der WAGO CAGE CLAMP®-Anschluss ist für ein-, mehr- und feindrähtige

Leiter ausgelegt. Jede Klemmstelle nimmt einen Leiter auf.

Abb. 2-9: CAGE CLAMP®-Anschluss g0xxx08x

Das Betätigungswerkzeug wird in die Öffnung oberhalb des Anschlusses

eingeführt. Dadurch wird die CAGE CLAMP® betätigt. Anschließend kann

der Leiter in die entsprechende Öffnung eingeführt werden. Nach Entfernen

des Betätigungswerkzeuges klemmt der Leiter fest.

Mehrere Leiter an einem Anschluss sind nicht zulässig. Müssen mehrere

Leiter auf einen Anschluss gelegt werden, sind diese in einer vorgelagerten

Verdrahtung z. B. mit WAGO Durchgangsklemmen zusammenzulegen.

Beachten

Sollte es unvermeidbar sein 2 Leiter gemeinsam anzuschließen, muss eine

Aderendhülse verwendet werden.

Aderendhülse:

Länge 8 mm

Nennquerschnitt

1 mm2 für 2 Leiter mit je 0,5 mm2

max.

WAGO Produkt 216-103

oder Produkte mit gleichen Eigenschaften

WAGO-I/O-SYSTEM 750

PROFIBUS

26 • Das WAGO-I/O-SYSTEM 750 Versorgung

2.7 Versorgung

2.7.1 Potentialtrennung

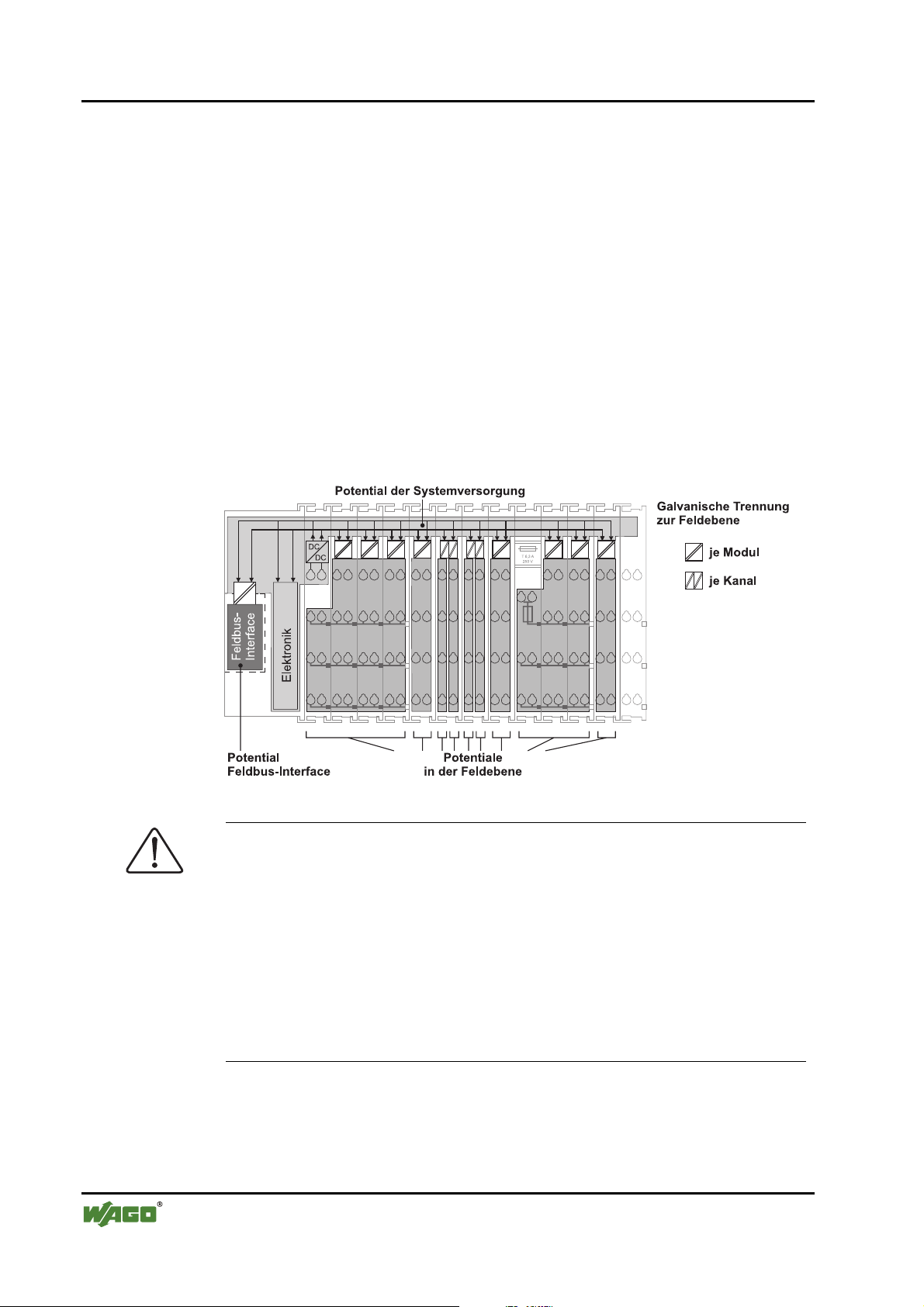

Innerhalb des Feldbusknotens bestehen drei galvanisch getrennte Potentialgruppen.

• Betriebsspannung für das Feldbus-Interface.

• Elektronik des Kopplers / Controllers und der Busklemmen (Klemmen-

Bus).

• Alle Busklemmen besitzen eine galvanische Trennung zwischen der

Elektronik (Klemmen-Bus, Logik) und der feldseitigen Elektronik. Bei

einigen Analog-Eingangsklemmen ist diese Trennung kanalweise

aufgebaut, siehe Katalog.

Abb. 2-10: Potentialtrennung g0xxx01d

Beachten

Der Schutzleiteranschluss muss in jeder Gruppe vorhanden sein. Damit unter

allen Umständen die Schutzleiterfunktion erhalten bleibt, kann es sinnvoll

sein den Anschluss am Anfang und Ende einer Potentialgruppe aufzulegen

(Ringspeisung, siehe Kapitel 2.8.3). Sollte bei Wartungsarbeiten eine

Busklemme aus dem Verbund gelöst werden, ist dadurch der

Schutzleiteranschluss für alle angeschlossenen Feldgeräte gewährleistet.

Bei der Verwendung eines gemeinsamen Netzteils für die 24 V-Systemversorgung und die 24 V-Feldversorgung wird die galvanische Trennung

zwischen Klemmen-Bus und Feldebene für die Potentialgruppe aufgehoben.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 27

Versorgung

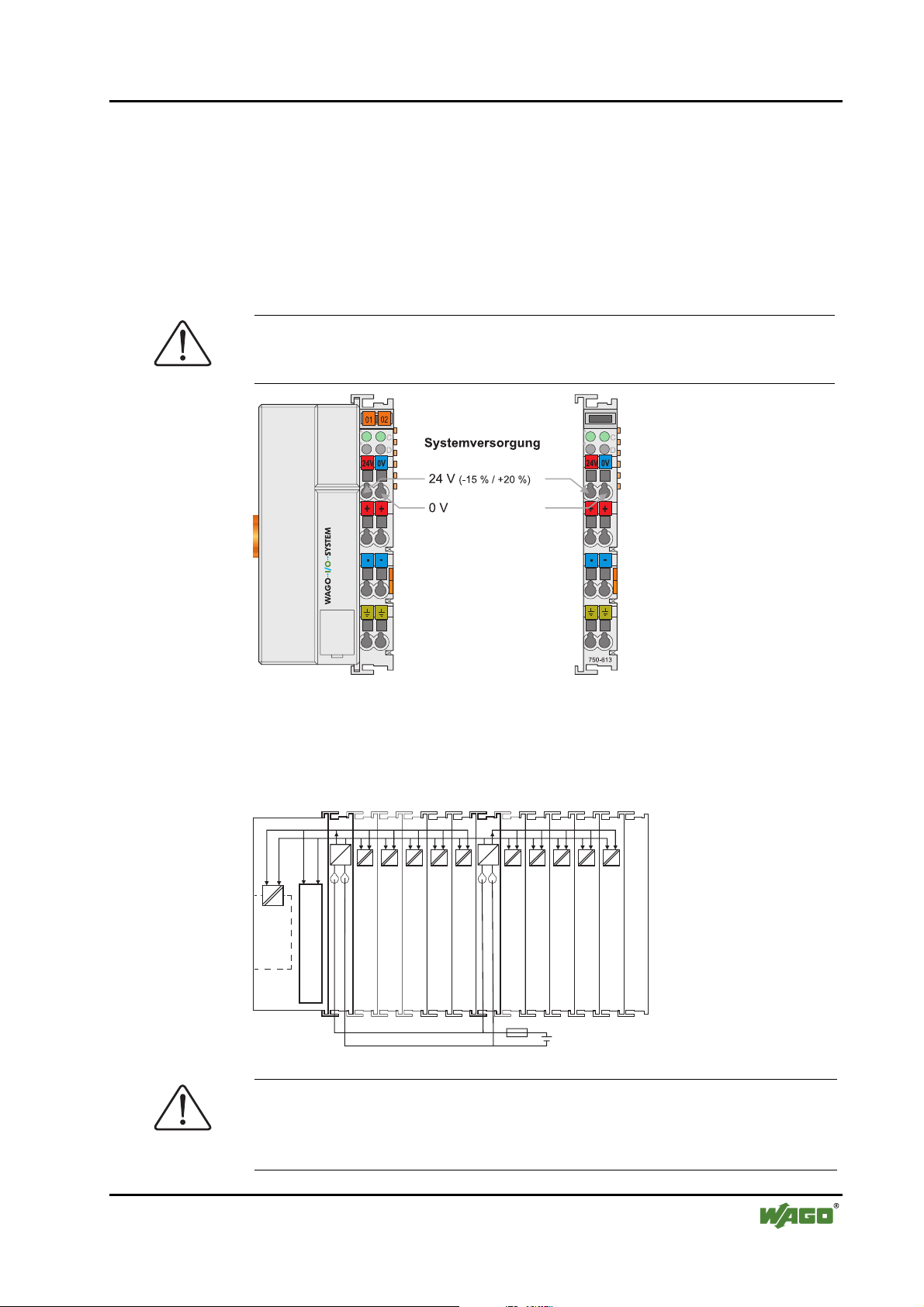

2.7.2 Systemversorgung

2.7.2.1 Anschluss

Das WAGO-I/O-SYSTEM 750 benötigt als Systemversorgung eine

24 V-Gleichspannung (-15% / +20 %). Die Einspeisung erfolgt über den

Koppler / Controller und, bei Bedarf, zusätzlich über die Potentialeinspeiseklemmen mit Busnetzteil (750-613). Die Einspeisung ist gegen Verpolung

geschützt.

Beachten

Das Aufschalten von unzulässigen Spannungs- oder Frequenzwerten kann

zur Zerstörung der Baugruppe führen.

Abb. 2-11: Systemversorgung g0xxx02d

Die Gleichspannung versorgt alle systeminternen Bausteine, z. B. Elektronik

des Kopplers / Controllers, Feldbus-Interface und die Busklemmen über den

Klemmen-Bus (5 V-Systemspannung). Die 5 V-Systemspannung ist mit der

24 V-Systemversorgung galvanisch verbunden.

750-613750-3xx / -8xx

DC5V

DCDC

DCDC

Feldbus-

Interface

Elektronik

DC 24 V

(-15% / + 20%)

Abb. 2-12: Systemspannung g0xxx06d

0V

Beachten

Das Rücksetzen des Systems durch Aus- und Einschalten der Systemversorgung muss gleichzeitig bei allen Versorgungsmodulen (Koppler /

Controller und 750-613) erfolgen.

WAGO-I/O-SYSTEM 750

PROFIBUS

28 • Das WAGO-I/O-SYSTEM 750

Versorgung

2.7.2.2 Auslegung

Empfehlung

Eine stabile Netzversorgung kann nicht immer und überall vorausgesetzt

werden. Daher sollten geregelte Netzteile verwendet werden, um die Qualität

der Versorgungsspannung zu gewährleisten.

Die Versorgungskapazität der Koppler / Controller bzw. der Potentialeinspeiseklemme mit Busnetzteil (750-613) kann den technischen Daten der

Komponenten entnommen werden.

Interne Stromaufnahme

Summenstrom für Busklemmen

*)

vgl. Katalog W3 Band 3, Handbücher bzw. Internet

Beispiel Koppler 750-301:

*)

Stromaufnahme über Systemspannung:

5 V für Elektronik der Busklemmen und Koppler /

Controller

*)

Verfügbarer Strom für die Busklemmen. Wird vom

Busnetzteil bereitgestellt. Siehe Koppler / Controller

und Einspeiseklemme mit Busnetzteil (750-613)

interne Stromaufnahme: 350 mA bei 5V

Summenstrom für

Busklemmen: 1650 mA bei 5V

Summe I

: 2000 mA bei 5V

(5V) ges

Für jede Busklemme ist die interne Stromaufnahme bei den technischen Daten

angegeben. Um den Gesamtbedarf zu ermitteln, werden die Werte aller Busklemmen im Knoten summiert.

Beachten

Übersteigt die Summe der internen Stromaufnahmen den Summenstrom für

Busklemmen, muss eine Potentialeinspeiseklemme mit Busnetzteil (750-613) vor

die Position gesetzt werden, an die der zulässige Summenstrom überschritten

würde.

In einem Knoten mit dem PROFIBUS Koppler 750-333 sollen 20

Relaisklemmen (750-517) und 10 Digital Eingangsklemmen

(750-405) eingesetzt werden.

Stromaufnahme:

20* 90 mA = 1800 mA

10* 2 mA = 20 mA

Summe 1820 mA

Der Koppler kann 1650 mA für die Busklemmen bereitstellen.

Folglich muss eine Einspeiseklemme mit Busnetzteil (750-613), z. B.

in der Mitte des Knotens, vorgesehen werden.

Beispiel:

Empfehlung

Mit der WAGO ProServe® Software smartDESIGNER läßt sich der Aufbau

eines Feldbusknoten konfigurieren. Über die integrierte Plausibilitätsprüfung

kann die Konfiguration überprüft werden.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 29

Versorgung

Der maximale Eingangsstrom der 24 V-Systemversorgung beträgt 500 mA.

Die genaue Stromaufnahme (I

) kann mit folgenden Formeln ermittelt

(24 V)

werden:

Koppler/Controller

= Summe aller Stromaufnahmen der angereihten Busklemmen

I

(5 V) ges.

+ Interne Stromaufnahme Koppler / Controller

750-613

= Summe aller Stromaufnahmen der angereihten Busklemmen

I

(5 V) ges.

Eingangsstrom I

η = 0.87 (bei Nennlast)

= 5 V / 24 V * I

(24 V)

(5 V) ges.

/ η

Beachten

Übersteigt die Stromaufnahme der Einspeisestelle für die 24 V-Systemversorgung 500 mA, kann die Ursache ein falsch ausgelegter Knoten oder ein

Defekt sein.

Bei dem Test müssen alle Ausgänge, insbesondere der Relaisklemmen, aktiv

sein.

WAGO-I/O-SYSTEM 750

PROFIBUS

30 • Das WAGO-I/O-SYSTEM 750

Versorgung

2.7.3 Feldversorgung

2.7.3.1 Anschluss

Sensoren und Aktoren können direkt in 1-/4-Leiteranschlusstechnik an den

jeweiligen Kanal der Busklemme angeschlossen werden. Die Versorgung der

Sensoren und Aktoren übernimmt die Busklemme. Die Ein- und Ausgangstreiber einiger Busklemmen benötigen die feldseitige Versorgungsspannung.

Die feldseitige Versorgungsspannung wird am Koppler / Controller (DC 24V)

eingespeist. In diesem Fall handelt es sich um eine passive Einspeisung ohne

Schutzeinrichtung.

Zur Einspeisung anderer Feldpotentiale, z. B. AC 230 V, stehen

Einspeiseklemmen zur Verfügung. Ebenso können mit Hilfe der

Einspeiseklemmen unterschiedliche Potentialgruppen aufgebaut werden. Die

Anschlüsse sind paarweise mit einem Leistungskontakt verbunden.

Weitere Potentialeinspeiseklemme

02

01

AA

C

BB

D

24V 0V

-DC24V

- AC/DC 0-230 V

- AC 120 V

- AC 230 V

-

Sicherung

- Diagnose

A

C

B

D

+

+

Feldversorgung

+

+

24 V

(-15%/+20%)

--

--

0V

Schutzleiter

750-602

Leistungskontakte

Potentialverteilung zu

benachbarten Busklemmen

Abb. 2-13: Feldversorgung (Sensor / Aktor) g0xxx03d

Die Weiterleitung der Versorgungsspannung für die Feldseite erfolgt

automatisch durch Anrasten der jeweiligen Busklemmen über die Leistungskontakte.

Die Strombelastung der Leistungskontakte darf 10 A nicht dauerhaft überschreiten. Die Strombelastbarkeit zwischen zwei Anschlussklemmen ist mit

der Belastbarkeit der Verbindungsdrähte identisch.

Durch Setzen einer zusätzlichen Einspeiseklemme wird die über die

Leistungskontakte geführte Feldversorgung unterbrochen. Ab dort erfolgt eine

neue Einspeisung, die auch einen Potentialwechsel beinhalten kann.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 31

Versorgung

Beachten

Einige Busklemmen besitzen keine oder nur einzelne Leistungskontakte

(abhängig von der E/A-Funktion). Dadurch wird die Weitergabe des entsprechenden Potentials unterbrochen. Wenn bei nachfolgenden Busklemmen

eine Feldversorgung erforderlich ist, muss eine Potentialeinspeiseklemme

eingesetzt werden.

Die Datenblätter der einzelnen Busklemmen sind zu beachten.

Bei einem Knotenaufbau mit verschiedenen Potentialgruppen, z. B. der

Wechsel von DC 24 V auf AC 230V, sollte eine Distanzklemme eingesetzt

werden. Die optische Trennung der Potentiale mahnt zur Vorsicht bei

Verdrahtungs- und Wartungsarbeiten. Somit können die Folgen von

Verdrahtungsfehlern vermieden werden.

2.7.3.2 Absicherung

Die interne Absicherung der Feldversorgung ist für verschiedene Feldspannungen über entsprechende Potentialeinspeiseklemme möglich.

750-601 24 V DC, Einspeisung / Sicherung

750-609 230 V AC, Einspeisung / Sicherung

750-615 120 V AC, Einspeisung / Sicherung

750-610 24 V DC, Einspeisung / Sicherung / Diagnose

750-611 230 V AC, Einspeisung / Sicherung / Diagnose

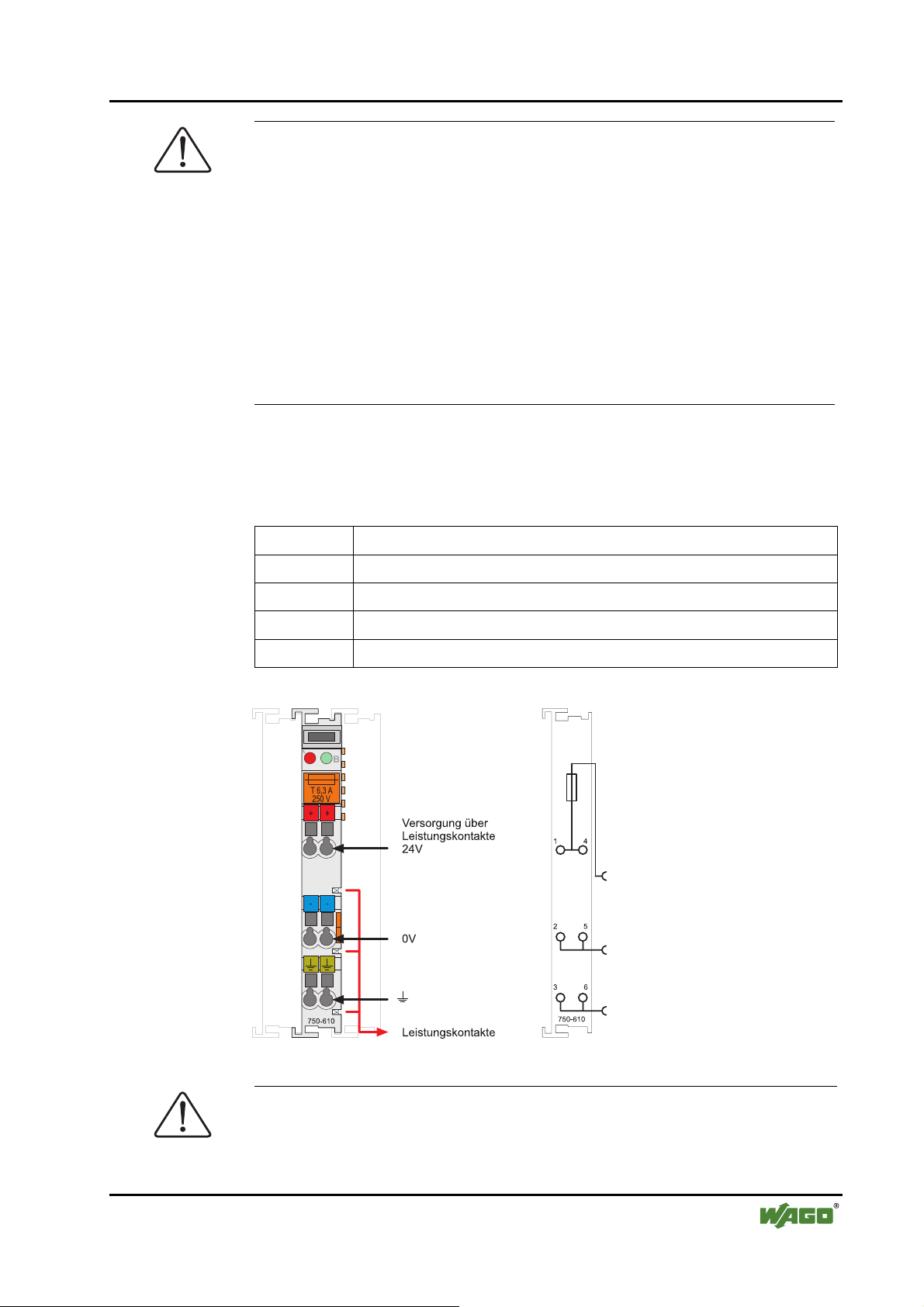

Abb. 2-14: Potentialeinspeiseklemme mit Sicherungshalter (Beispiel 750-610) g0xxx09d

Achtung

Bei Einspeiseklemmen mit Sicherungshalter dürfen nur Sicherungen mit

einer max. Verlustleitung von 1,6 W (IEC 127) eingesetzt werden.

WAGO-I/O-SYSTEM 750

PROFIBUS

32 • Das WAGO-I/O-SYSTEM 750

Versorgung

Bei Anlagen, die eine UL-Zulassung besitzen, ist zusätzlich darauf zu achten,

dass nur UL zugelassene Sicherungen verwendet werden.

Um eine Sicherung einzulegen, zu wechseln oder um nachfolgende Busklemmen spannungsfrei zu schalten, kann der Sicherungshalter herausgezogen

werden. Dazu wird, z. B. mit einem Schraubendreher, in einen der beidseitig

vorhandenen Schlitze gegriffen und der Halter herausgezogen.

Abb. 2-15: Sicherungshalter ziehen p0xxx05x

Der Sicherungshalter wird geöffnet, indem die Abdeckung zur Seite geklappt

wird.

Abb. 2-16: Sicherungshalter öffnen p0xxx03x

Abb. 2-17: Sicherung wechseln p0xxx04x

Nach dem Sicherungswechsel wird der Sicherungshalter in seine ursprüngliche Position zurückgeschoben.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 33

Versorgung

Alternativ kann die Absicherung extern erfolgen. Hierbei bieten sich die

Sicherungsklemmen der WAGO Serien 281 und 282 an.

Abb. 2-18: Sicherungsklemmen für Kfz-Sicherungen, Serie 282 pf66800x

Abb. 2-19: Sicherungsklemmen mit schwenkbarem Sicherungshalter, Serie 281 pe61100x

Abb. 2-20: Sicherungsklemmen, Serie 282 pf12400x

WAGO-I/O-SYSTEM 750

PROFIBUS

34 • Das WAGO-I/O-SYSTEM 750

Versorgung

2.7.4 Ergänzende Einspeisungsvorschriften

Das WAGO-I/O-SYSTEM 750 kann auch im Schiffbau bzw. Off-/OnshoreBereichen (z. B. Arbeitsplattformen, Verladeanlagen) eingesetzt werden. Dies

wird durch die Einhaltung der Anforderungen einflussreicher KlassifikationsGesellschaften, z.B. Germanischer Lloyd und Lloyds Register, nachgewiesen.

Der zertifizierte Betrieb des Systems erfordert Filtermodule für die 24VVersorgung.

Artikel-Nr Bezeichnung Beschreibung

750-626 Supply Filter Filtermodul für Sytemversorgung und Feldversorgung

(24 V, 0 V), d.h. für Feldbus-Koppler/-Controller und

Bus-Einspeisung (750-613)

750-624 Supply Filter Filtermodul für die 24 V-Feldversorgung

(750-602, 750-601, 750-610)

Daher ist zwingend folgendes Einspeisekonzept zu beachten.

Abb. 2-21: Einspeisekonzept g01xx11d

Hinweis

Nur wenn der Schutzleiter auf dem unteren Leistungskontakt benötigt wird

oder eine Absicherung gewünscht ist muss eine weitere Potentialeinspeiseklemme 750-601/602/610 hinter der Filterklemme 750-626 eingesetzt

werden.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 35

Versorgung

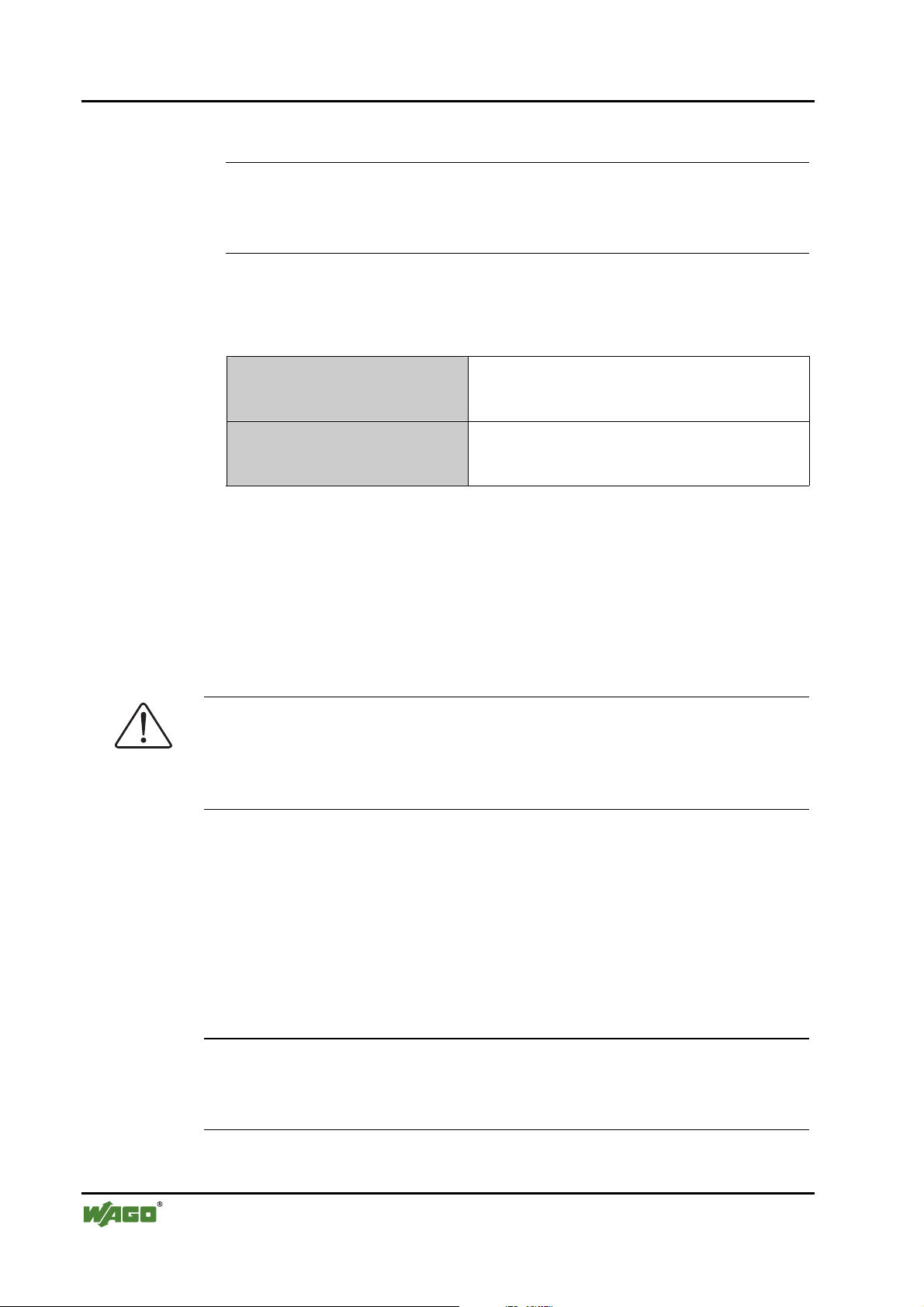

2.7.5 Versorgungsbeispiel

Beachten

Die Systemversorgung und die Feldversorgung sollte getrennt erfolgen, um

bei aktorseitigen Kurzschlüssen den Busbetrieb zu gewährleisten.

L1

L2

L3

N

PE

a)

1)

b)

c)

1)

d)

Versorgung

- System

230V

Versorgung

- Feld

230V

Versorgung

- Feld

24V

24V

10 A

750-613

2) 2)

10 A

750-512 750-512750-616 750-513 750-610 750-552 750-600750-612 750-616

750-630750-400 750-410 750-401

Schirmung

Erdungssammelleiter

1) Distanzklemme

empfohlen

2) Ringspeisung

empfohlen

a) Potentialeinspeisung

am Koppler / Controller

über externe Einspeiseklemme

b) Potentialeinspeisung

mit Busnetzteil

c) Potentialeinspeisung

passiv

d) Potentialeinspeisung

mit Sicherungshalter/

Diagnose

Abb. 2-22: Versorgungsbeispiel g0xxx04d

WAGO-I/O-SYSTEM 750

PROFIBUS

36 • Das WAGO-I/O-SYSTEM 750

Versorgung

2.7.6 Netzgeräte

Das WAGO-I/O-SYSTEM 750 benötigt zum Betrieb eine 24 V-Gleichspannung (Systemversorgung) mit einer maximalen Abweichung von -15%

bzw. +20 %.

Empfehlung

Eine stabile Netzversorgung kann nicht immer und überall vorausgesetzt

werden. Daher sollten geregelte Netzteile verwendet werden, um die Qualität

der Versorgungsspannung zu gewährleisten.

Für kurze Spannungseinbrüche ist ein Puffer (200 µF pro 1 A Laststrom)

einzuplanen. Das I/O-System puffert für ca. 1 ms.

Je Einspeisestelle für die Feldversorgung ist der Strombedarf individuell zu

ermitteln. Dabei sind alle Lasten durch Feldgeräte und Busklemmen zu

berücksichtigen. Die Feldversorgung hat ebenfalls Einfluss auf die

Busklemmen, da die Ein- und Ausgangstreiber einiger Busklemmen die

Spannung der Feldversorgung benötigt.

Beachten

Die Systemversorgung und die Feldversorgung getrennt einspeisen, um bei

aktorseitigen Kurzschlüssen den Busbetrieb zu gewährleisten.

WAGO Netzgeräte

Artikelnummer

Beschreibung

787-903 Primär getaktet, DC 24 V, 5 A

Eingangsspannungsbereich AC 85-264 V

PFC (power factor correction)

787-904 Primär getaktet, DC 24 V, 10 A

Eingangsspannungsbereich AC 85-264 V

PFC (power factor correction)

787-912 Primär getaktet, DC 24 V, 2 A

Eingangsspannungsbereich AC 85-264 V

288-809

288-810

288-812

288-813

Schienenmontierbare Netzgeräte auf Universal Montagesockel

AC 115 V / DC 24 V; 0,5 A

AC 230 V / DC 24 V; 0,5 A

AC 230 V / DC 24 V; 2 A

AC 115 V / DC 24 V; 2 A

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 37 Erdung

2.8 Erdung

2.8.1 Erdung der Tragschiene

2.8.1.1 Rahmenaufbau

Beim Rahmenaufbau ist die Tragschiene mit dem elektrisch leitenden

Schrankrahmen bzw. Gehäuse verschraubt. Der Rahmen bzw. das Gehäuse

muss geerdet sein. Über die Verschraubung wird auch die elektrische

Verbindung hergestellt. Somit ist die Tragschiene geerdet.

Beachten

Es ist auf einwandfreie elektrische Verbindung zwischen der Tragschiene und

dem Rahmen, bzw. Gehäuse zu achten, um eine ausreichende Erdung sicher

zu stellen.

2.8.1.2 Isolierter Aufbau

Ein isolierter Aufbau liegt dann vor, wenn es konstruktiv keine direkte

leitende Verbindung zwischen Schrankrahmen oder Maschinenteilen und der

Tragschiene gibt. Hier muss über einen elektrischen Leiter die Erdung

aufgebaut werden.

Der angeschlossene Erdungsleiter sollte mindestens einen Querschnitt von

4 mm2 aufweisen.

Empfehlung

Der optimale isolierte Aufbau ist eine metallische Montageplatte mit

Erdungsanschluss, die elektrisch leitend mit der Tragschiene verbunden ist.

Die separate Erdung der Tragschiene kann einfach mit Hilfe der WAGO

Schutzleiterklemmen aufgebaut werden.

Artikelnummer Beschreibung

283-609 1-Leiter-Schutzleiterklemme kontaktiert den Schutzleiter direkt auf die

Tragschiene; Anschlussquerschnitt: 0,2 -16 mm

Hinweis: Abschlussplatte (283-320) mitbestellen

2

WAGO-I/O-SYSTEM 750

PROFIBUS

38 • Das WAGO-I/O-SYSTEM 750

Erdung

2.8.2 Funktionserde

Die Funktionserde erhöht die Störunempfindlichkeit gegenüber elektromagnetischen Einflüssen. Einige Komponenten des I/O-Systems besitzen

einen Tragschienenkontakt, der elektro-magnetische Störungen zur Tragschiene ableitet.

Abb. 2-23: Tragschienenkontakt g0xxx10d

Beachten

Es ist auf einwandfreien Kontakt zwischen dem Tragschienenkontakt und der

Tragschiene zu achten.

Die Tragschiene muss geerdet sein.

Tragschieneneigenschaften beachten, siehe Kapitel 2.6.3.1.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 39

Erdung

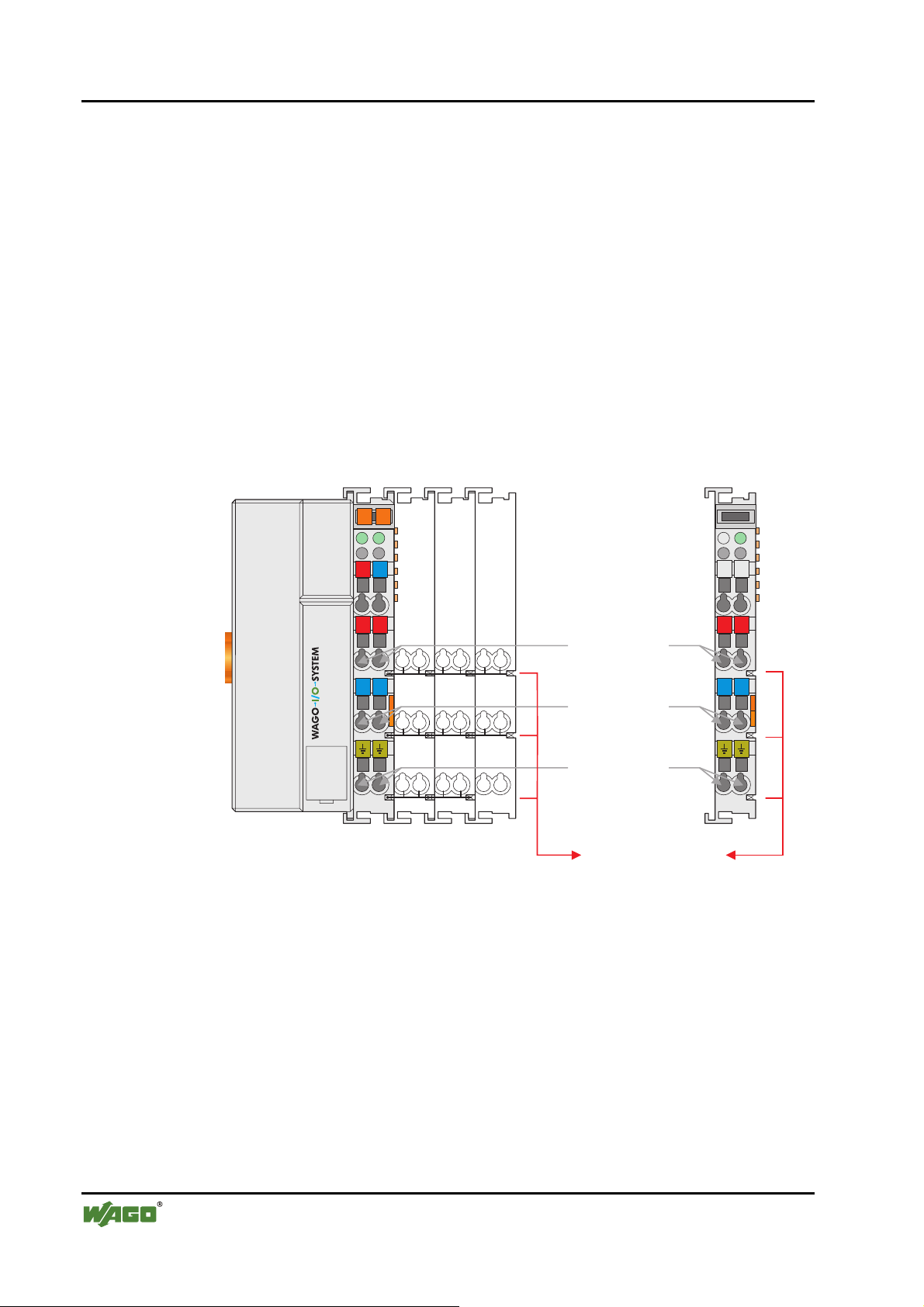

2.8.3 Schutzerde

Für die Feldebene wird die Schutzerde an den unteren Anschlussklemmen der

Einspeiseklemmen aufgelegt und über den unteren Leistungskontakte an die

benachbarten Busklemmen weitergereicht. Besitzt die Busklemme den unteren

Leistungskontakt, kann der Schutzleiteranschluss der Feldgeräte direkt an die

unteren Anschlussklemmen der Busklemme angeschlossen werden.

Beachten

Ist die Verbindung der Leistungskontakte für den Schutzleiter innerhalb des

Knotens unterbrochen, z. B. durch eine 4-Kanal Busklemme, muss das

Potential neu eingespeist werden.

Eine Ringspeisung des Erdpotentiales kann die Systemsicherheit erhöhen. Für

den Fall, dass eine Busklemme aus der Potentialgruppe gezogen wird, bleibt

das Erdpotential erhalten.

Bei der Ringspeisung wird der Schutzleiter am Anfang und am Ende einer

Potentialgruppe angeschlossen.

Ringspeisung

des Schutzleiters

Abb. 2-24: Ringspeisung g0xxx07d

Beachten

Die jeweils örtlichen und national gültigen Vorschriften zur Instandhaltung

und Überprüfung der Schutzerde sind einzuhalten.

WAGO-I/O-SYSTEM 750

PROFIBUS

40 • Das WAGO-I/O-SYSTEM 750 Schirmung

2.9 Schirmung

2.9.1 Allgemein

Die Schirmung der Daten- und Signalleitungen verringert die elektromagnetischen Einflüsse und erhöht damit die Signalqualität. Messfehler,

Datenübertragungsfehler und sogar Zerstörung durch Überspannungen werden

vermieden.

Beachten

Eine durchgängige Schirmung ist zwingend erforderlich, um die technischen

Angaben bezüglich der Meßgenauigkeit zu gewährleisten.

Daten- und Signalleitung separat von allen starkstromführenden Kabeln

verlegen.

Die Schirmung der Kabel ist großflächig auf das Erdpotential zu legen. Damit

können eingestreute Störungen leicht abfließen.

Die Schirmung sollte schon am Einlass des Schrankes bzw. Gehäuses

aufgelegt werden, um Störungen schon am Einlass abzufangen.

2.9.2 Busleitungen

Schirmung der Busleitung ist in der jeweiligen Aufbaurichtlinie des

Bussystemes beschrieben.

2.9.3 Signalleitungen

Die Busklemmen für Analogsignale sowie einige Schnittstellen-Busklemmen

besitzen Anschlussklemmen für den Schirm.

Hinweis

Eine verbesserte Schirmung wird erreicht, wenn der Schirm vorher

großflächig aufgelegt wird. Hier empfiehlt sich z. B. das WAGO SchirmAnschlusssystem einzusetzen.

Dies empfiehlt sich insbesondere bei Anlagen mit großer Ausdehnung, bei

denen nicht ausgeschlossen werden kann, dass Ausgleichsströme fließen oder

hohe impulsförmige Ströme, z. B. ausgelöst durch atmosphärische

Endladung, auftreten können.

WAGO-I/O-SYSTEM 750

PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 41 Aufbaurichtlinien / Normen

2.9.4 WAGO Schirm-Anschlusssystem

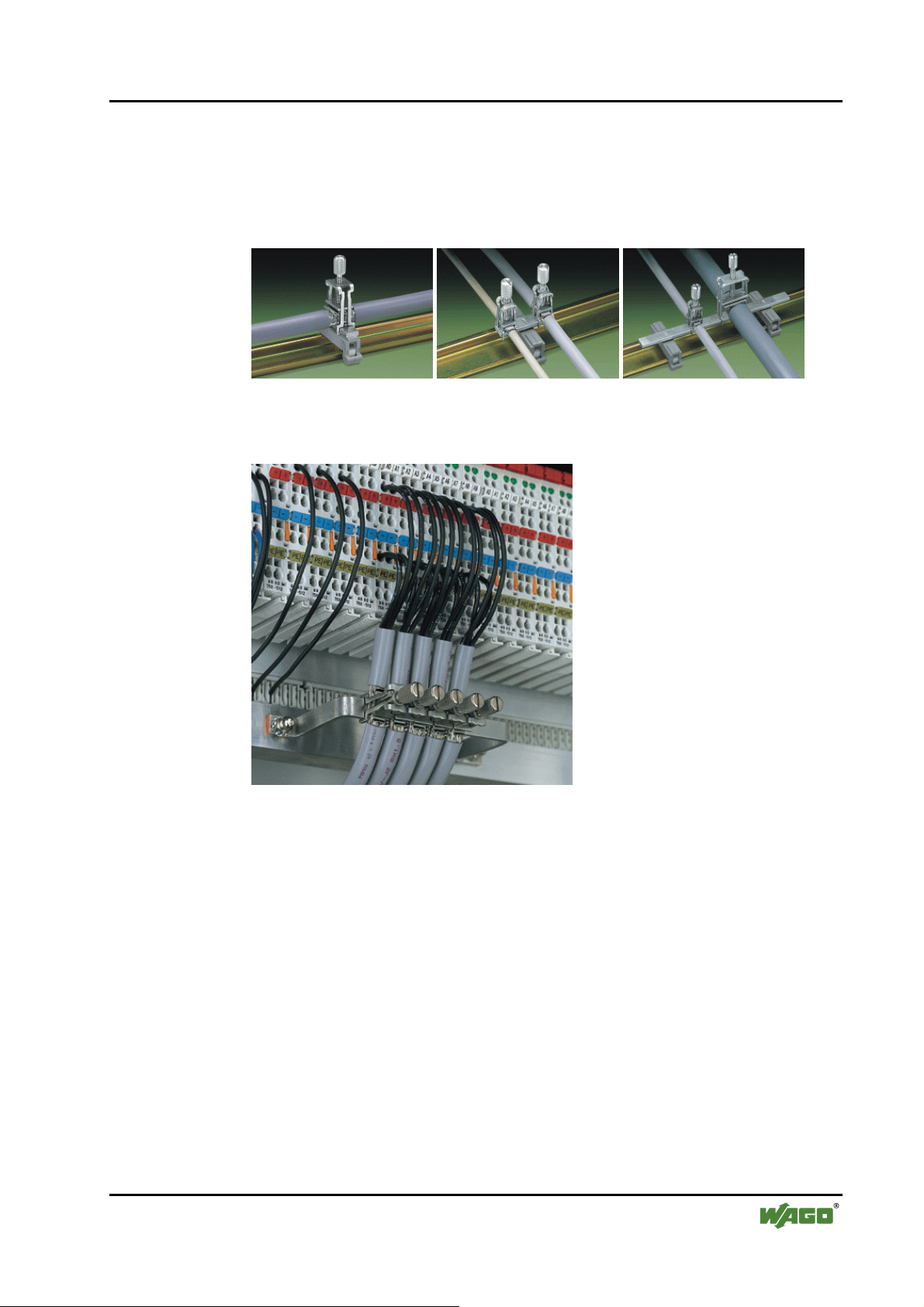

Das WAGO Schirm-Anschlusssystem besteht aus Schirm-Klemmbügeln ,

Sammelschienen und diversen Montagefüßen, um eine Vielzahl von

Aufbauten zu realisieren. Siehe Katalog W4 Band 3 Kapitel 10.

Abb. 2-25: Beispiel WAGO Schirm-Anschlusssystem p0xxx08x, p0xxx09x, p0xxx10 x

Abb. 2-26: Anwendung des WAGO Schirm-Anschlusssystems p0xxx11x,

2.10 Aufbaurichtlinien / Normen

DIN 60204, Elektrische Ausrüstung von Maschinen

DIN EN 50178 Ausrüstung von Starkstromanlagen mit

elektronischen Betriebsmitteln (Ersatz für VDE

0160)

EN 60439 Niederspannung – Schaltgerätekombinationen

WAGO-I/O-SYSTEM 750

PROFIBUS

42 • Feldbus-Koppler 750-333 Inhaltsverzeichnis

3 Feldbus-Koppler 750-333

Sie finden in diesem Kapitel:

3.1 Beschreibung..........................................................................................46

3.2 Hardware ................................................................................................47

3.2.1 Ansicht............................................................................................... 47

3.2.2 Geräteeinspeisung.............................................................................. 48

3.2.3 Feldbusanschluss ...............................................................................49

3.2.4 Anzeigeelemente................................................................................50

3.2.5 Stationsadresse................................................................................... 51

3.2.6 Konfigurationsschnittstelle................................................................ 51

3.3 Betriebssystem........................................................................................52

3.4 Prozessabbild..........................................................................................53

3.4.1 Lokales Prozessabbild ....................................................................... 53

3.4.2 Zuordnung der Ein- und Ausgangsdaten ...........................................54

3.4.3 Feldbusspezifischer Aufbau der Prozessdaten für PROFIBUS-DP ..54

3.4.3.1 2 DI Busklemmen .........................................................................55

3.4.3.2 2 DI Busklemmen mit Diagnose................................................... 55

3.4.3.3 4 DI Busklemmen .........................................................................55

3.4.3.4 8 DI Busklemmen .........................................................................56

3.4.3.5 16 DI Busklemmen .......................................................................56

3.4.3.6 2 DO Busklemmen........................................................................ 56

3.4.3.7 2 DO Busklemmen mit Diagnose .................................................56

3.4.3.8 4 DO Busklemmen........................................................................ 57

3.4.3.9 4 DO Busklemmen mit Diagnose .................................................57

3.4.3.10 8 DO Busklemmen........................................................................ 57

3.4.3.11 8 DO Busklemmen mit Diagnose .................................................58

3.4.3.12 16 DO Busklemmen...................................................................... 58

3.4.3.13 Potentialeinspeiseklemmen........................................................... 58

3.4.3.14 2 AI Busklemmen .........................................................................59

3.4.3.15 4 AI Busklemmen .........................................................................60

3.4.3.16 2 AO Busklemmen........................................................................ 61

3.4.3.17 4 AO Busklemmen........................................................................ 62

3.4.3.18 Zählerklemmen ............................................................................. 63

3.4.3.19 PWM-Klemmen............................................................................ 64

3.4.3.20 Schrittmotorsteuerung...................................................................64

3.4.3.21 SSI-Geber-Interface ...................................................................... 65

3.4.3.22 Inkremental-Encoder-Interface..................................................... 66

3.4.3.23 Digitale Impuls Schnittstelle......................................................... 66

3.4.3.24 Serielle Schnittstellen ................................................................... 67

3.4.3.25 Datenaustauschklemme.................................................................68

3.4.3.26 DALI/DSI-Master.........................................................................69

3.4.3.27 AS-interface Master ...................................................................... 69

3.4.3.28 PROFIsafe-Busklemmen .............................................................. 70

3.5 Konfigurierung ....................................................................................... 71

3.5.1 GSD-Dateien......................................................................................72

3.5.2 Kennungsbytes................................................................................... 73

3.5.2.1 Buskopplermodule ........................................................................ 77

WAGO-I/O-SYSTEM 750

PROFIBUS

Feldbus-Koppler 750-333 • 43

Inhaltsverzeichnis

3.5.2.2 Binäre Eingangsmodule................................................................ 77

3.5.2.3 Binäre Ausgangsmodule............................................................... 78

3.5.2.4 Einspeisemodule ........................................................................... 79

3.5.2.5 Analoge Eingangsmodule............................................................. 79

3.5.2.6 Analoge Ausgangsmodule ............................................................ 80

3.5.2.7 Sondermodule ............................................................................... 80

3.5.3 Beispiel .............................................................................................. 81

3.6 Parametrierung des Kopplers ................................................................. 82

3.7 Konfigurierung und Parametrierung der Module................................... 85

3.7.1 Prozessdatenkanal des Buskopplers ..................................................85

3.7.2 Digitale Busklemmen ........................................................................ 86

3.7.2.1 2 DI Busklemmen .........................................................................86

3.7.2.2 2 DI Busklemmen mit 1 Bit Diagnose je Kanal ........................... 87

3.7.2.3 4 DI Busklemmen .........................................................................89

3.7.2.4 8 DI Busklemmen .........................................................................90

3.7.2.5 16 DI Busklemmen .......................................................................91

3.7.2.6 2 DO Busklemmen........................................................................ 92

3.7.2.7 2 (1) DO Busklemmen mit 1 Bit Diagnose je Kanal ....................93

3.7.2.8 2 DO Busklemme mit 2 Bit Diagnose je Kanal ............................ 95

3.7.2.9 4 DO Busklemmen........................................................................ 97

3.7.2.10 4 DO Busklemme mit 1 Bit Diagnose je Kanal............................98

3.7.2.11 8 DO Busklemmen...................................................................... 100

3.7.2.12 8 DO Busklemme mit 1 Bit Diagnose je Kanal..........................102

3.7.2.13 16 DO Busklemme...................................................................... 104

3.7.2.14 2 DI/DO Busklemme mit 1 Bit Diagnose je Kanal.....................105

3.7.2.15 Potentialeinspeiseklemmen mit Diagnose .................................. 107

3.7.3 Analoge Busklemmen...................................................................... 109

3.7.3.1 2 AI Busklemmen .......................................................................109

3.7.3.2 4 AI Busklemme .........................................................................111

3.7.3.3 2 AO Busklemmen...................................................................... 112

3.7.3.4 4 AO Busklemmen...................................................................... 114

3.7.4 Digitale Sonderklemmen ................................................................. 116

3.7.4.1 Zählerklemmen ........................................................................... 116

3.7.4.2 PWM-Klemme............................................................................ 117

3.7.4.3 Schrittmotorsteuerung................................................................. 118

3.7.5 Weg- und Winkelaufnehmer-Schnittstellen ....................................119

3.7.5.1 SSI-Geber Interface .................................................................... 119

3.7.5.2 Inkremental Encoder Interface....................................................120

3.7.5.3 Digitale Impuls Schnittstelle.......................................................121

3.7.6 Serielle Schnittstellen ...................................................................... 122

3.7.7 Datenaustauschklemme ................................................................... 123

3.7.8 ENOCEAN Empfängermodul ......................................................... 124

3.7.9 DALI/DSI-Master............................................................................ 125

3.7.10 AS-interface Master......................................................................... 126

3.7.11 PROFIsafe-Busklemmen ................................................................. 128

3.8 Diagnose............................................................................................... 130

3.8.1 Stationsstatus 1 bis 3........................................................................131

3.8.2 PROFIBUS DP-Master-Adresse ..................................................... 131

3.8.3 Herstellerkennung............................................................................ 131

WAGO-I/O-SYSTEM 750

PROFIBUS

44 • Feldbus-Koppler 750-333

Inhaltsverzeichnis

3.8.4 Kennungsbezogene Diagnose.......................................................... 131

3.8.5 Gerätestatus .....................................................................................132

3.8.5.1 Interne Status-Meldungen und -Argumente................................ 133

3.8.5.2 Klemmenbus-Status-Meldungen und -Argumente .....................133

3.8.5.3 PROFIBUS DP-Status-Meldungen und -Argumente .................134

3.8.6 Kanalbezogene Diagnose................................................................. 134

3.8.6.1 Fehlertypen der diagnosefähigen Busklemmen .......................... 136

3.8.6.2 Fehlerfälle der Busklemmen ....................................................... 137

3.8.7 Parametrierstatus PROFIsafe ..........................................................138

3.8.7.1 PROFIsafe Parametrierfehler...................................................... 139

3.9 Azyklische Kommunikation gemäß DP/V1......................................... 139

3.9.1 Datenbereiche .................................................................................. 140

3.9.1.1 Buskoppler, Steckplatz (Slot) 0 und 1 ........................................142

3.9.1.2 Komplexe Busklemmen, Steckplatz (Slot) 1 ... 63 ..................... 142

3.9.1.3 Binäre Busklemmen, Steckplatz (Slot) 1 ... 63 ........................... 143

3.9.1.4 2 DI Busklemmen .......................................................................146

3.9.1.5 2 DI Busklemmen mit 1 Bit Diagnose je Kanal.......................... 146

3.9.1.6 4 DI Busklemmen .......................................................................146

3.9.1.7 8 DI Busklemmen .......................................................................146

3.9.1.8 16 DI Busklemmen .....................................................................147

3.9.1.9 2 DO Busklemmen...................................................................... 147

3.9.1.10 2 DO Busklemmen mit 1 oder 2 Bit Diagnose je Kanal.............148

3.9.1.11 4 DO Busklemmen...................................................................... 148

3.9.1.12 4 DO Busklemmen mit 1 Diagnose je Kanal..............................148

3.9.1.13 8 DO Busklemmen...................................................................... 149

3.9.1.14 8 DO Busklemmen mit 1 Diagnose je Kanal..............................150

3.9.1.15 16 DO Busklemmen.................................................................... 151

3.9.1.16 2 DI/DO Busklemmen mit 1 Bit Diagnose je Kanal...................152

3.9.1.17 Potentialeinspeiseklemmen mit Diagnose ..................................152

3.9.1.18 2 AI Busklemmen .......................................................................153

3.9.1.19 4 AI Busklemmen .......................................................................154

3.9.1.20 2 AO Busklemmen...................................................................... 156

3.9.1.21 4 AO Busklemmen...................................................................... 157

3.9.1.22 Zählerklemme 750-404............................................................... 158

3.9.1.23 Zählerklemme 750-638 und PWM-Klemme 750-511................ 159

3.9.1.24 SSI-Interface ...............................................................................160

3.9.1.25 Inkremental Encoder Interfaces und seriellen Schnittstellen...... 160

3.9.1.26 Digitale Impuls Schnittstelle.......................................................161

3.9.1.27 Seriellen Schnittstellen und Datenaustauschklemme..................161

3.9.1.28 DALI/DSI-Master.......................................................................162

3.9.1.29 AS-interface Master .................................................................... 162

3.9.1.30 PROFIsafe Busklemmen.............................................................163

3.10 LED-Signalisierung..............................................................................164

3.10.1 Blinkcode......................................................................................... 164

3.10.2 Feldbusstatus ...................................................................................165

3.10.3 Fehlermeldung über Blinkcode der BUS-LED................................166