Page 1

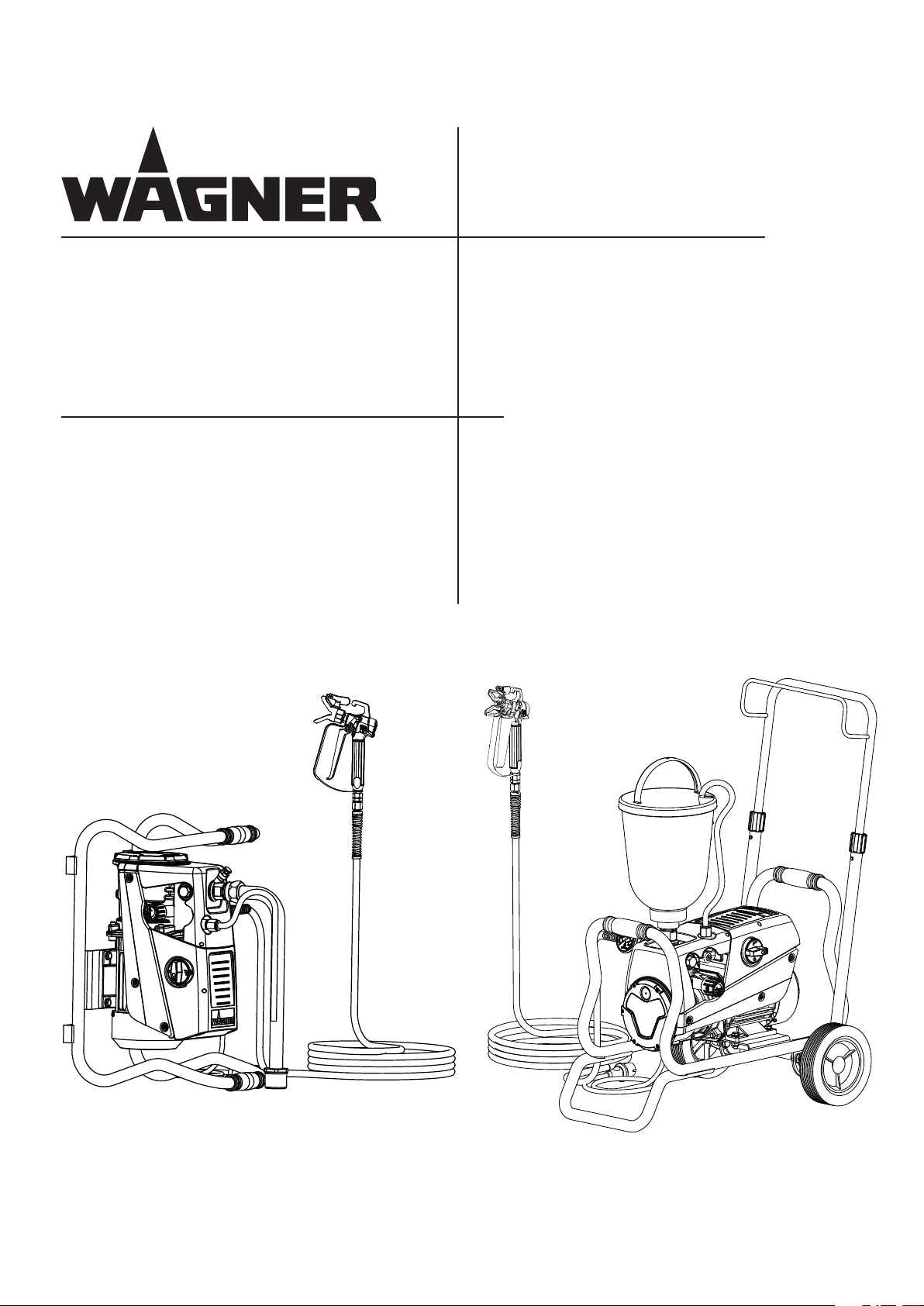

Originalbetriebsanleitung

Airless high-pressure spraying unit

Airless – Hochdruck Spritzgerät

Super Finish 23 PLUS

110V / 50 Hz

Operating manual 2

Betriebsanleitung 32

2346 191

2346676

07 / 2014

2346 192

Page 2

GB

Translation of the original operating instructions

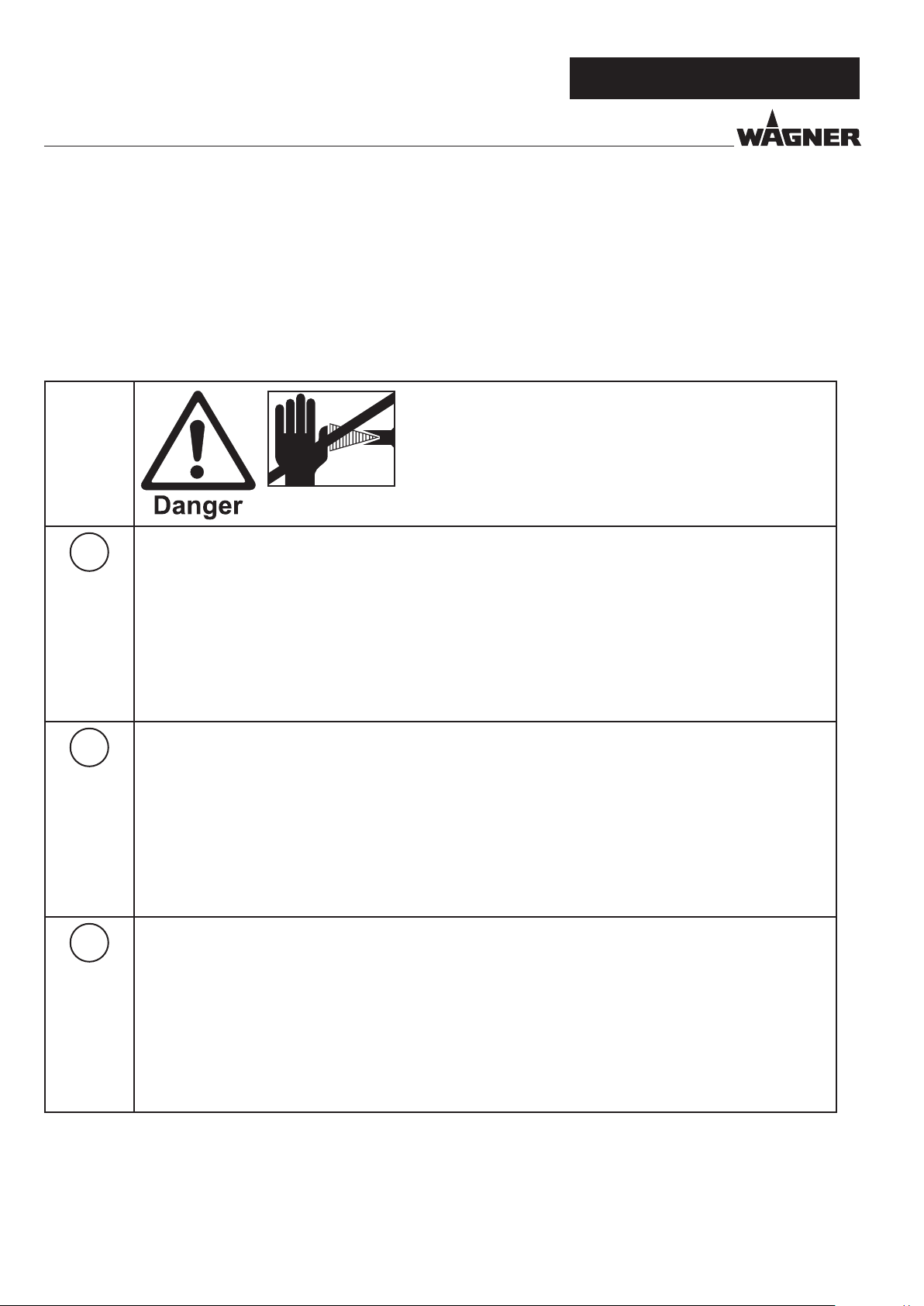

WARNING!

Attention, danger of injury by injection!

Airless units develop extremely high spray pressures.

Super Finish 23 PLUS

1

2

3

Never bring ngers, hands or other body parts into contact with the spray jet!

Never point the spray gun at yourself, other persons or animals.

Never use the spray gun without spray jet safety guard.

Do not treat a spray injury as a harmless cut. In case of injury to the skin by coating material

or solvents, consult a doctor for quick and correct treatment. Inform the doctor about the

coating material or solvent used.

The following points are to be observed in accordance with the operating manual

before every start-up:

1. Faulty units may not be used.

2. Secure a Wagner spray gun with the securing lever at the trigger guard.

3. Ensure earthing.

4. Check the permissible operating pressure of the high-pressure hose and spray gun.

5. Check all the connecting parts for leaks.

Instructions for regular cleaning and maintenance of the unit are to be observed

strictly.

Observe the following rules before any work on the unit and at every working

break:

1. Relieve the pressure from the spray gun and high-pressure hose.

2. Secure a Wagner spray gun with the securing lever at the trigger guard

3. Switch the unit o.

Ensure safety!

2

Page 3

Super Finish 23 PLUS

Contents

GB

CONTENTS

1 SAFETY REGULATIONS FOR AIRLESS SPRAYING 4

1.1 Flash point ___________________________________4

1.2 Explosion protection ___________________________4

1.3 Danger of explosion and re from sources of

ignition during spraying work ___________________4

1.4 Danger of injury from the spray jet _______________4

1.5 Secure spray gun against unintended operation ____4

1.6 Recoil of spray gun ____________________________4

1.7 Breathing equipment as protection against

solvent vapors ________________________________4

1.8 Prevention of occupational illnesses ______________4

1.9 Max. operating pressure ________________________5

1.10 High-pressure hose ___________________________5

1.11 Electrostatic charging

(formation of sparks or ames) __________________5

1.12 Use of units on building sites and workshops _______5

1.13 Ventilation when spraying in rooms ______________5

1.14 Suction installations ___________________________5

1.15 Earthing of the object __________________________5

1.16 Cleaning the unit with solvents __________________5

1.17 Cleaning the unit _____________________________5

1.18 Work or repairs at the electrical equipment ________5

1.19 Work at electrical components ___________________6

1.20 Setup on an uneven surface _____________________6

2 GENERAL VIEW OF APPLICATION _____________ 6

2.1 Application __________________________________6

2.2 Coating material ______________________________6

2.2.1 Coating materials with sharp-edged additional

materials ____________________________________6

2.2.2 Filtering _____________________________________7

3. DESCRIPTION OF UNIT ______________________ 7

3.1 Airless process ________________________________7

3.2 Functioning of the unit _________________________7

3.3 Explanatory diagram ___________________________8

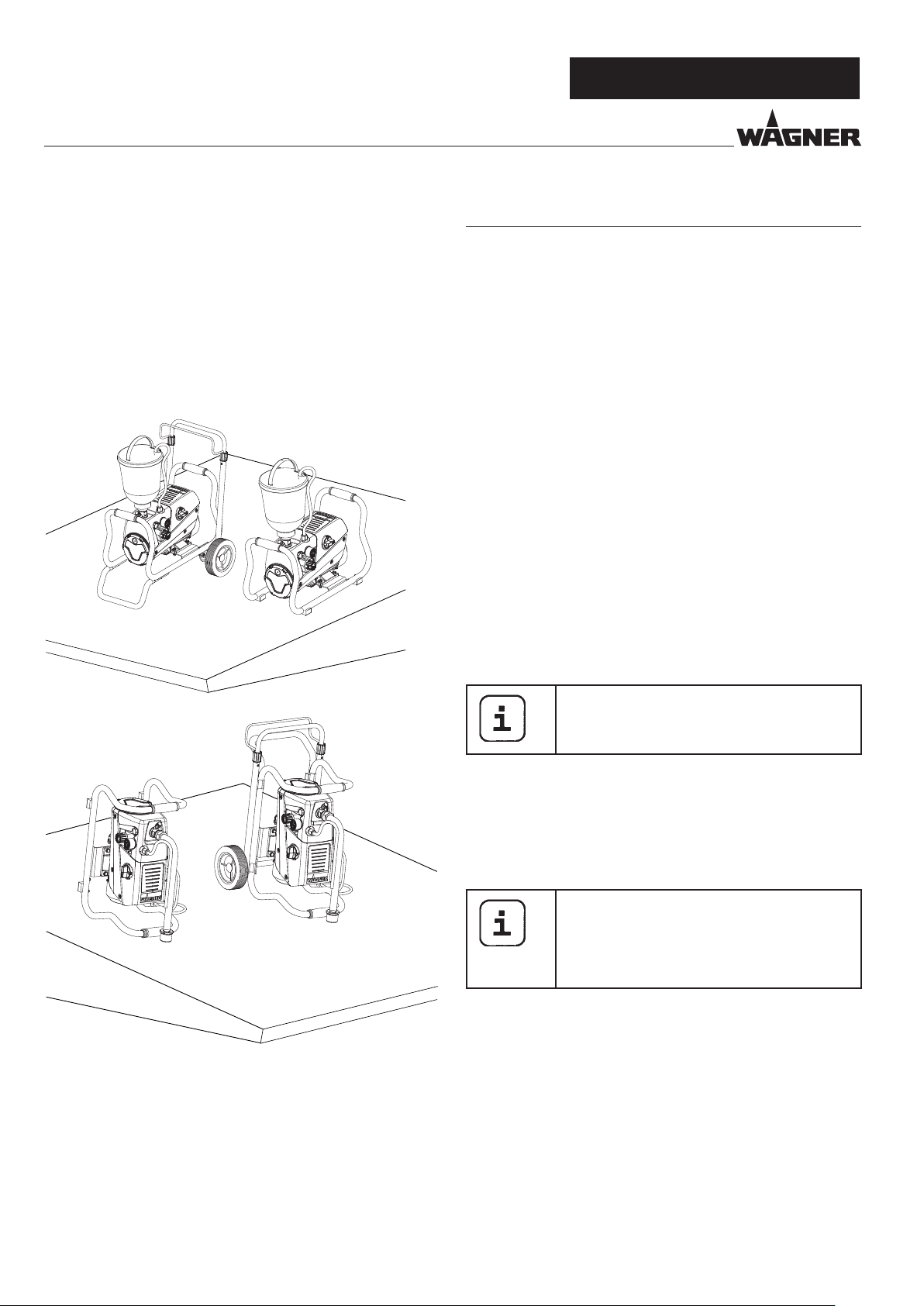

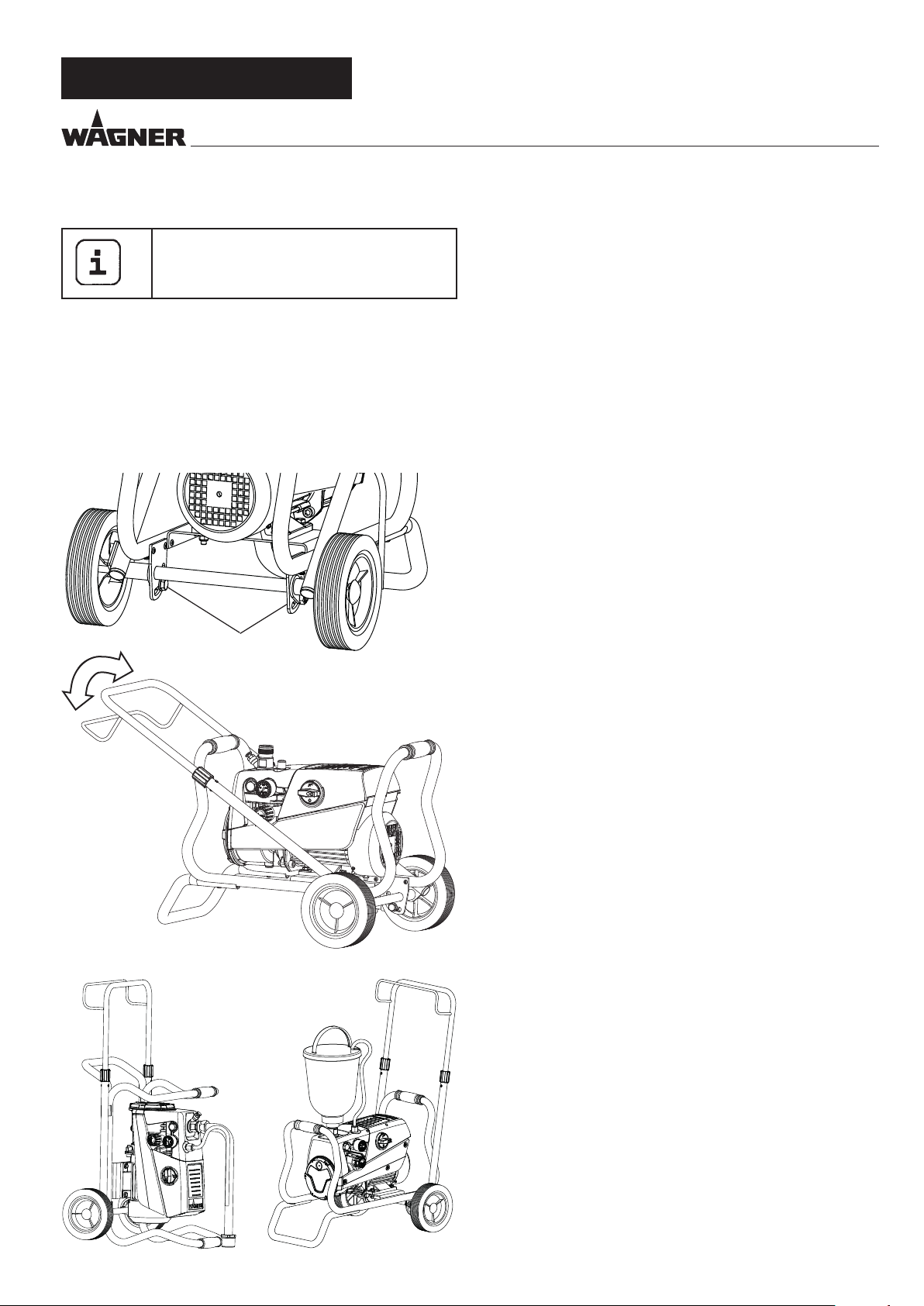

3.4 Transportation ________________________________8

3.5 Trolley backtting ____________________________9

3.6 Technical data ________________________________9

4 STARTUP _________________________________ 10

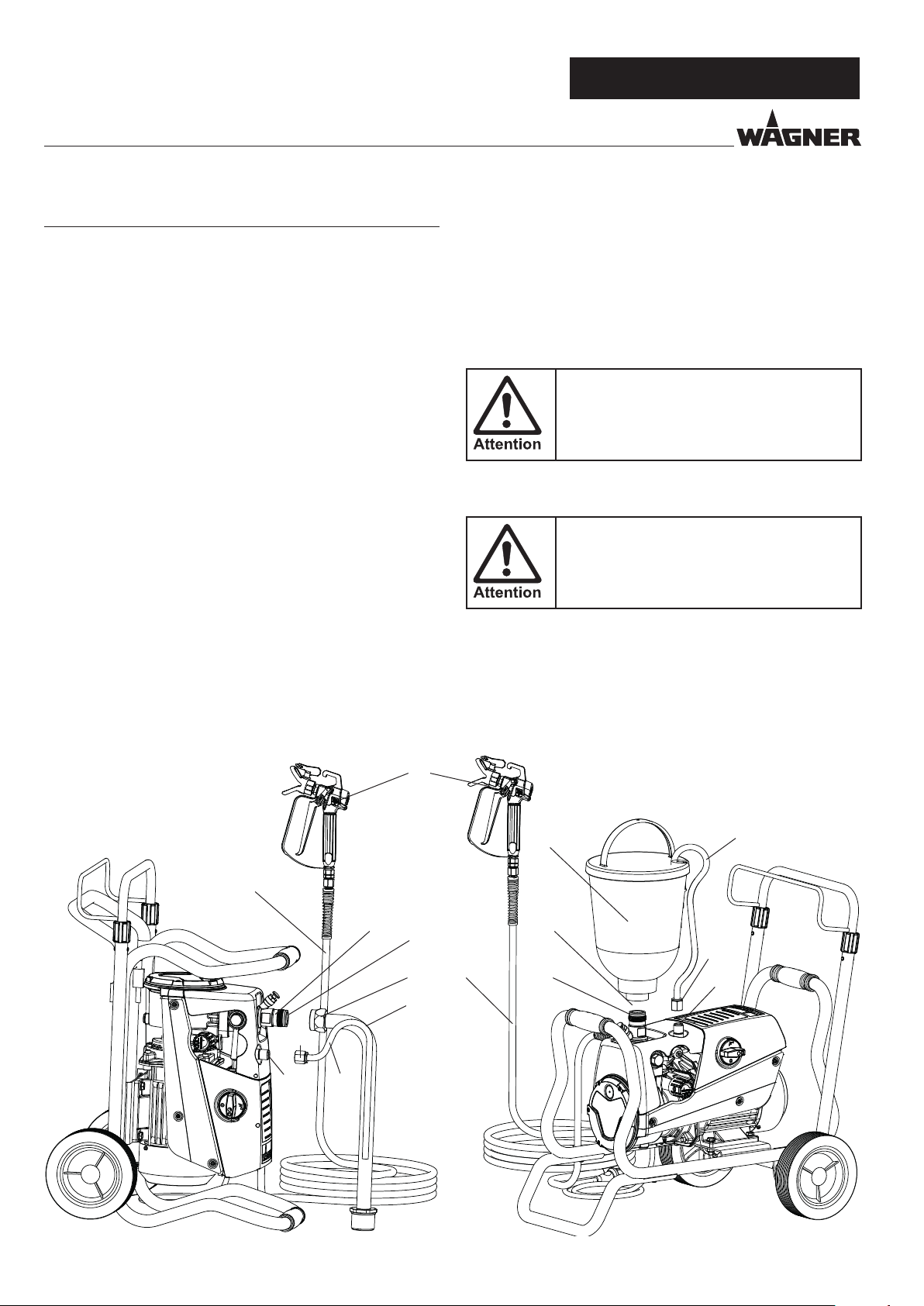

4.1 Unit with suction system _____________________ 10

4.2 unit with upper hopper (5 litres) _______________ 10

4.3 high pressure hose and spray gun ______________ 10

4.4 Connection to the mains network ______________ 10

4.5 Cleaning preserving agent when starting-up of

operation initially ___________________________ 11

4.6 Ventilate unit (hydraulic system) if the sound of

inlet valve is not audible ______________________ 11

4.7 Taking the unit into operation with

coating material ____________________________ 11

5 SPRAYING TECHNOLOGY ___________________ 12

6 HANDLING THE HIGHPRESSURE HOSE _______ 12

7 INTERRUPTION OF WORK ___________________ 12

8 CLEANING THE UNIT _______________________ 13

8.1 Cleaning the unit from the outside _____________ 14

8.2 Suction lter _______________________________ 14

8.3 High-pressure lter __________________________ 14

8.4 Cleaning the Airless spray gun _________________ 15

9 SERVICING ________________________________ 15

9.1 General servicing ___________________________ 15

9.2 High-pressure hose __________________________ 15

10 REPAIRS AT THE UNIT ______________________ 16

10.1 Inlet valve Pusher ___________________________ 16

10.2 Inlet valve _________________________________ 16

10.3 Outlet valve ________________________________ 17

10.4 Pressure control valve ________________________ 17

10.5 Replacing the power cable ___________________ 18

10.6 Typical wear parts ___________________________ 18

10.7 Connection diagram _________________________ 19

10.8 Remedy in case of faults ______________________ 20

11 SPARE PARTS AND ACCESSORIES ____________ 21

11.1 Super Finish 23 PLUS accessories _______________ 21

11.2 Spare parts list high-pressure lter _____________ 25

11.3 Spare parts List Trolley _______________________ 25

11.4 Spare parts list Super Finish 23 PLUS ___________ 26

11.5 Spare parts List frame ________________________ 28

11.6 Spare parts list suction system (rigid) ___________ 28

11.7 Spare parts list hopper 5l _____________________ 29

11.8 Spare parts list hopper with TopClean ___________ 29

Testing of the unit ________________________________ 30

Important information on product liability_____________ 30

Note on disposal __________________________________ 30

Guarantee declaration _____________________________ 30

CE - declaration___________________________________ 63

European service network __________________________ 64

3

Page 4

GB

SAFETY REGULATIONS

Super Finish 23 PLUS

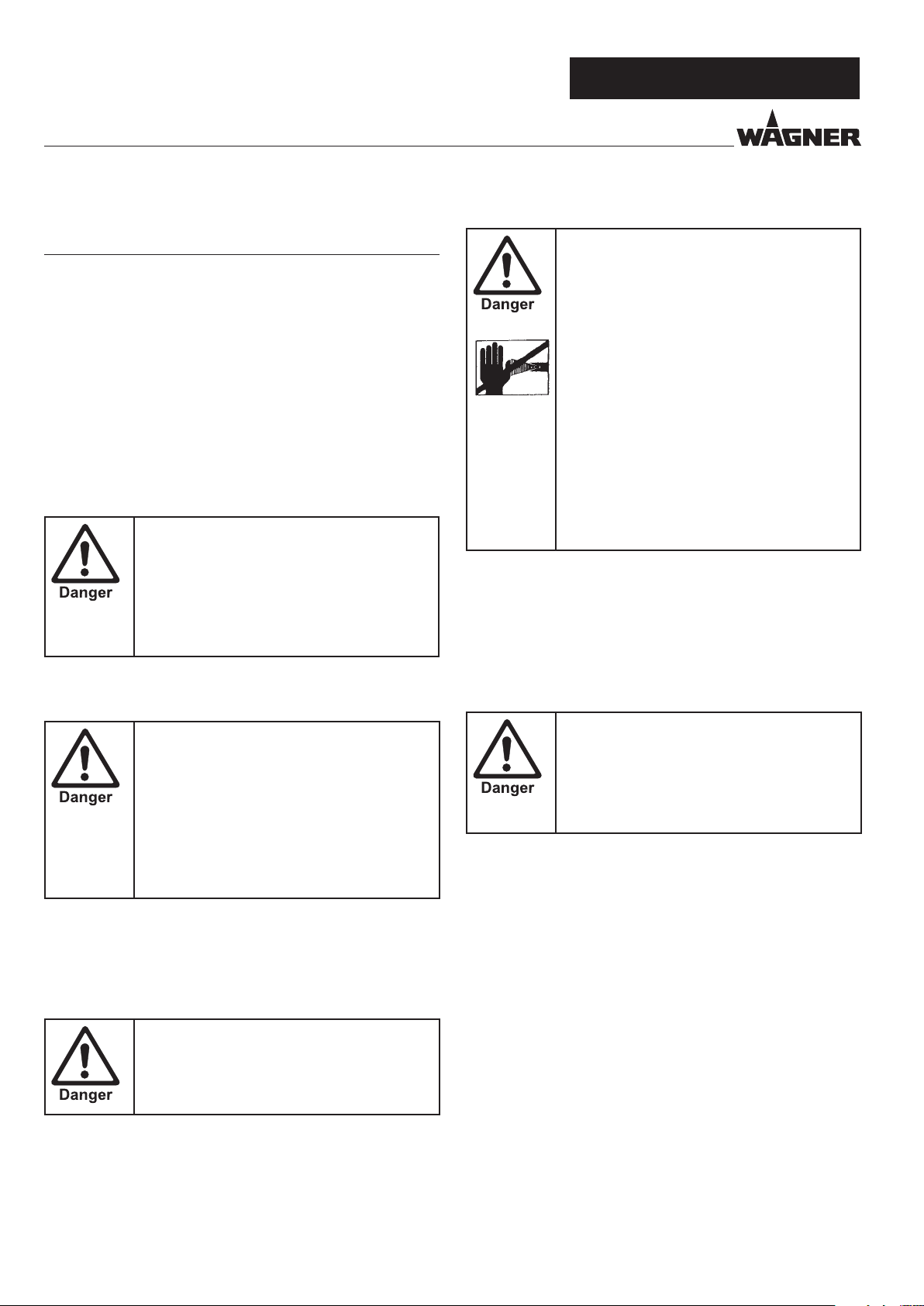

1 SAFETY REGULATIONS FOR

AIRLESS SPRAYING

All local safety regulations in force must be observed.

The following sources are just a sample of those containing

safety requirements for Airless spraying.

a) The European Standard „Spray equipment for coating ma-

terials – safety regulations „ (EN 1953).

The following safety regulations are to be observed in order

to ensure safe handling of the Airless high-pressure spraying

unit.

1.1 FLASH POINT

Only spray coating materials with a ash point

of 21 °C or higher.

The ash point is the lowest temperature at

which vapors develop from the coating material. These vapors are sucient to form an

inammable mixture over the air above the

coating material.

1.4 DANGER OF INJURY FROM THE SPRAY JET

Attention, danger of injury by injection!

Never point the spray gun at yourself, other

persons or animals.

Never use the spray gun without spray jet

safety guard.

The spray jet must not come into contact

with any part of the body.

In working with Airless spray guns, the high

spray pressures arising can cause very dangerous injuries. If contact is made with the

spray jet, coating material can be injected

into the skin. Do not treat a spray injury as a

harmless cut. In case of injury to the skin by

coating material or solvents, consult a doctor

for quick and correct treatment. Inform the

doctor about the coating material or solvent

used.

1.5 SECURE SPRAY GUN AGAINST UNINTENDED

OPERATION

Always secure the spray gun when mounting or dismounting

the tip and in case of interruption to work.

1.2 EXPLOSION PROTECTION

Do not use the unit in work places which are

covered by the explosion protection regulations. The unit is not designed to be explosion protected. Do not operate the device in

explosive areas (zone 0, 1 and 2). Explosive areas are, for example, places where paints are

stored and locations in direct proximity to the

object being sprayed. Keep the device at least

3 m from the object you are spraying.

1.3 DANGER OF EXPLOSION AND FIRE FROM

SOURCES OF IGNITION DURING SPRAYING

WORK

There must be no sources of ignition such as,

for example, open res, lit cigarettes, cigars or

tobacco pipes, sparks, glowing wires, hot surfaces, etc. in the vicinity.

1.6 RECOIL OF SPRAY GUN

When using a high operating pressure, pulling the trigger guard can eect a recoil force

up to 15 N.

If you are not prepared for this, your hand can

be thrust backwards or your balance lost. This

can lead to injury.

1.7 BREATHING EQUIPMENT AS PROTECTION

AGAINST SOLVENT VAPORS

Wear breathing equipment during spraying work.

A breathing mask is to be made available to the user.

1.8 PREVENTION OF OCCUPATIONAL ILLNESSES

Protective clothing, gloves and possibly skin protection cream

are necessary for the protection of the skin.

Observe the regulations of the manufacturer concerning coating materials, solvents and cleaning agents in preparation,

processing and cleaning units.

4

Page 5

Super Finish 23 PLUS

GB

SAFETY REGULATIONS

1.9 MAX. OPERATING PRESSURE

The permissible operating pressure for the spray gun, spray

gun accessories, unit accessories and high-pressure hose

must not fall short of the maximum operating pressure of 25

MPa (250 bar or 3625 psi). Use a manometer that is suited for

this pressure.

1.10 HIGHPRESSURE HOSE

Attention, danger of injury by injection! Wear

and tear and kinks as well as usage that is not

appropriate to the purpose of the device can

cause leakages to form in the high-pressure

hose. Liquid can be injected into the skin

through a leakage.

High-pressure hoses must be checked thoroughly before

they are used.

Replace any damaged high-pressure hose immediately.

Never repair defective high-pressure hoses yourself!

Avoid sharp bends and folds: the smallest bending radius

is about 20 cm.

Do not drive over the high-pressure hose. Protect against

sharp objects and edges.

Never pull on the high-pressure hose to move the device.

Do not twist the high-pressure hose.

Do not put the high-pressure hose into solvents. Use only

a wet cloth to wipe down the outside of the hose.

Lay the high-pressure hose in such a way as to ensure that

it cannot be tripped over.

Only use WAGNER original-high-pressure

hoses in order to ensure functionality, safety

and durability.

1.12 USE OF UNITS ON BUILDING SITES AND

WORKSHOPS

The unit may only be connected to the mains network via a

special feeding point with a residual-current device with INF

≤ 30 mA.

1.13 VENTILATION WHEN SPRAYING IN ROOMS

Adequate ventilation to ensure removal of the solvent vapors

has to be ensured.

1.14 SUCTION INSTALLATIONS

The are to be provided by the unit user in accordance with the

corresponding local regulations.

1.15 EARTHING OF THE OBJECT

The object to be coated must be earthed.

(Building walls are usually earthed naturally)

1.16 CLEANING THE UNIT WITH SOLVENTS

When cleaning the unit with solvents, the

solvent should never be sprayed or pumped

back into a container with a small opening

(bunghole). An explosive gas/air mixture can

arise. The container must be earthed.

1.17 CLEANING THE UNIT

1.11 ELECTROSTATIC CHARGING FORMATION OF

SPARKS OR FLAMES

Electrostatic charging of the unit may occur

during spraying due to the ow speed of

the coating material. These can cause sparks

and ames upon discharge. The unit must

therefore always be earthed via the electrical

system. The unit must be connected to an

appropriately-grounded safety outlet.

An electrostatic charging of spray guns and the high-pressure

hose is discharged through the high-pressure hose. For this

reason the electric resistance between the connections of the

high-pressure hose must be equal to or lower than 1 MΩ.

Danger of short-circuits caused by water ingression!

Never spray down the unit with high-pressure or high-pressure steam cleaners.

1.18 WORK OR REPAIRS AT THE ELECTRICAL

EQUIPMENT

These may only be carried out by a skilled electrician. No liability is assumed for incorrect installation.

5

Page 6

GB

SAFETY REGULATIONS

Super Finish 23 PLUS

1.19 WORK AT ELECTRICAL COMPONENTS

Unplug the power plug from the outlet before carrying out

any repair work.

1.20 SETUP ON AN UNEVEN SURFACE

The front end must always point downwards in order to avoid

sliding away.

If possible do not use the unit on an inclined surface since the

unit tends to wander through the resulting vibrations.

2 GENERAL VIEW OF APPLICATION

2.1 APPLICATION

Super Finish 23 PLUS is an electric driven unit for the airless

atomization of dierent painting materials. Also it is able to

feed the internal feeded paint roller, which is available as accessory.

Super Finish 23 PLUS is made for jobs in the workshop and on

the building site.

The unit performance is conceived so that its use is possible

on building sites for small- to middle-area dispersion work.

When painting, the device is suitable for all kinds of typical

painting jobs, e.g.:

doors, door frames, balustrades, furniture, woodencladding,

fences, radiators (heating) and steel parts.

We recommend using the top container for paintwork.

2.2 COATING MATERIAL

Diluting lacquers and paints or those containing solvents, twocomponent coating materials, dispersion and latex paints.

No other materials should be used for spraying without WAGNER‘s approval.

Pay attention to the Airless quality of the

coating materials to be processed.

The unit is able to process coating materials with up to

20,000 mPas. If highly viscous coating materials cannot be

taken in or the performance of the unit is to low, the paint

must be diluted in accordance with the manufacturer‘s instructions.

Attention: Make sure, when stirring up with

motor-driven agitators that no air bubbles

are stirred in. Air bubbles disturb when spraying and can, in fact, lead to interruption of

operation.

2.2.1 COATING MATERIALS WITH SHARPEDGED

ADDITIONAL MATERIALS

These particles have a strong wear and tear eect on valves

and tips, but also on the heating hose and spray gun. This impairs the durability of these wearing parts considerably.

6

Page 7

Super Finish 23 PLUS

GB

GENERAL VIEW OF APPLICATION

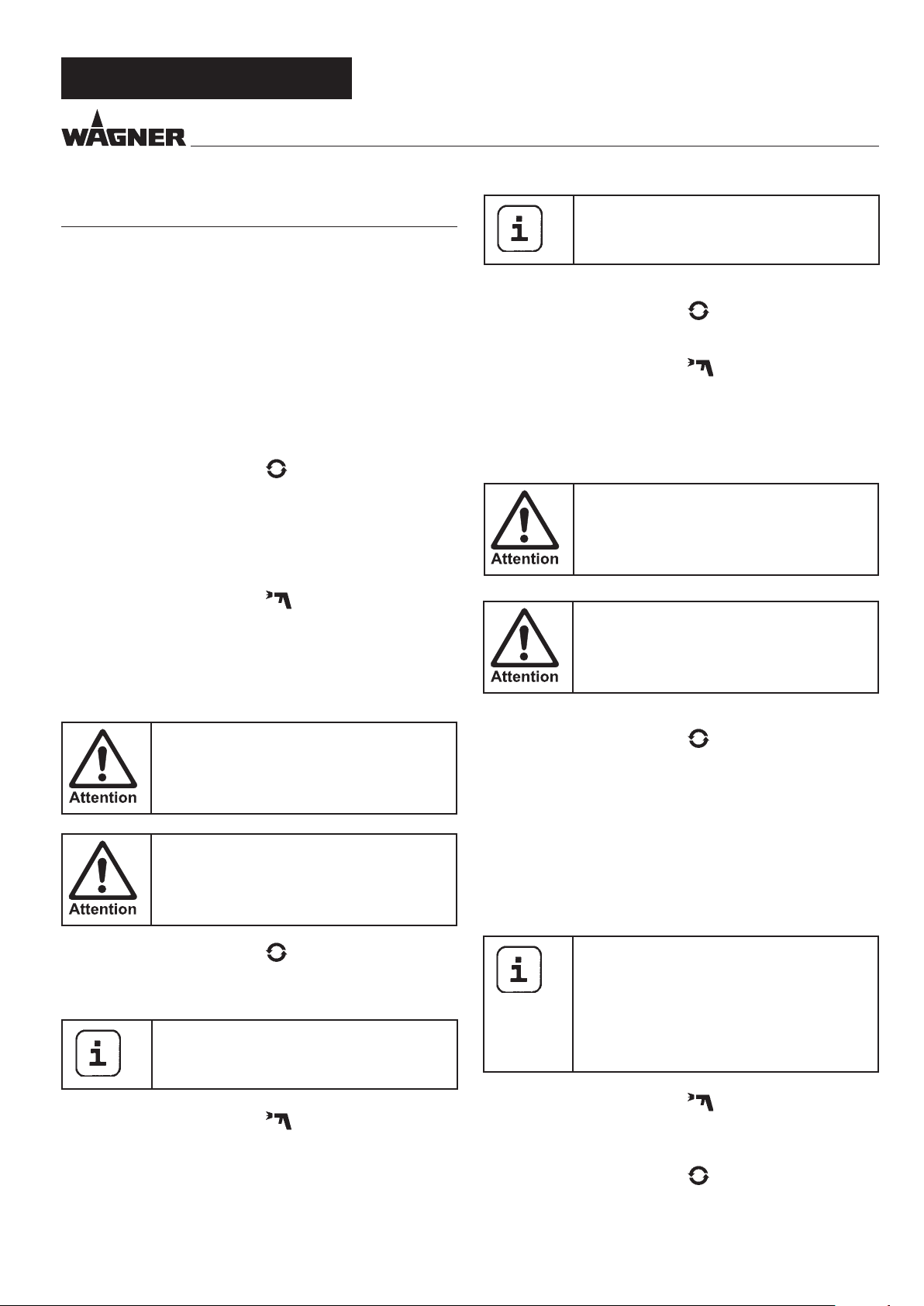

2.2.2 FILTERING

Sucient ltering is required for fault-free operation. To this

purpose the unit is equipped with a suction lter (Item 1) and

an insertion lter in the spray gun (Item 2). Regular inspection of these lters for damage or soiling is urgently recommended.

A high-pressure lter (Item 3) -available as accessory- is rising

up the ltering surface and will make the work more comfortable.

2

3

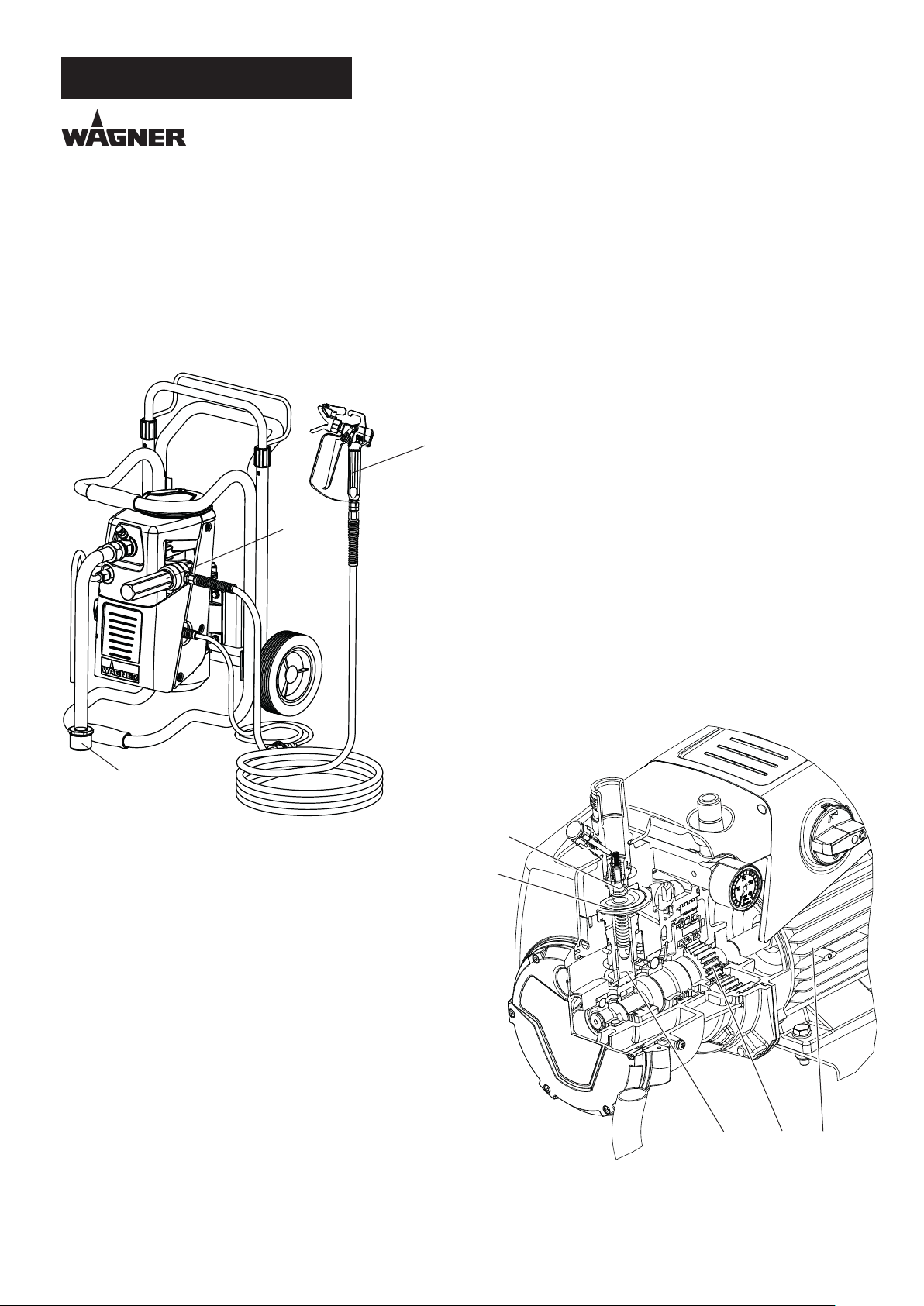

3.2 FUNCTIONING OF THE UNIT

The following section contains a brief description of the technical construction for better understanding of the function:

Super Finish 23 PLUS is an electrically driven high-pressure

paint spraying equipment.

The electric motor (1) drives the hydraulic pump via planetary

gears (2). A piston (3) is moved up and down so that hydraulic

oil is moved under the diaphragm (4) which then moves.

In detail:

The downwards movement of the machine opens the disk inlet valve (5) automatically and coating material is sucked in.

During the upwards movement of the diaphragm, the coating

material is displaced and the outlet valve opens while the inlet

valve is closed.

The coating material ows under high pressure through the

high-pressure hose to the spray gun and is atomized when it

exists from the tip.

The pressure control valve limits the set pressure in the hydraulic oil circuit and thus also the pressure of the coating

material.

A pressure change when the same tip is used also leads to a

change in the amount of paint atomized.

1

3. DESCRIPTION OF UNIT

3.1 AIRLESS PROCESS

The main area of application are thick layers of highly viscous

coating material.

At the Super Finish 23 PLUS unit a diaphragm pump takes in

the coating materials and transports it via a high-pressure

hose to the spray gun with the airless tip. Here the coating

material atomizes since it is pressed through the tip core at

a maximum pressure of 25 MPa (250 bar, 3625 psi). This high

pressure has the eect of micro ne atomisation of the coating material.

As no air is used in this process, it is described as an AIRLESS

process.

This method of spraying has the advantages of nest atomisation, cloudless operation (depending of a correct unit adjustment) and a smooth, bubblefree surface. As well as these, the

advantages of the speed of work and convenience must be

mentioned.

4

5

2

13

7

Page 8

GB

DESCRIPTION OF UNIT

Super Finish 23 PLUS

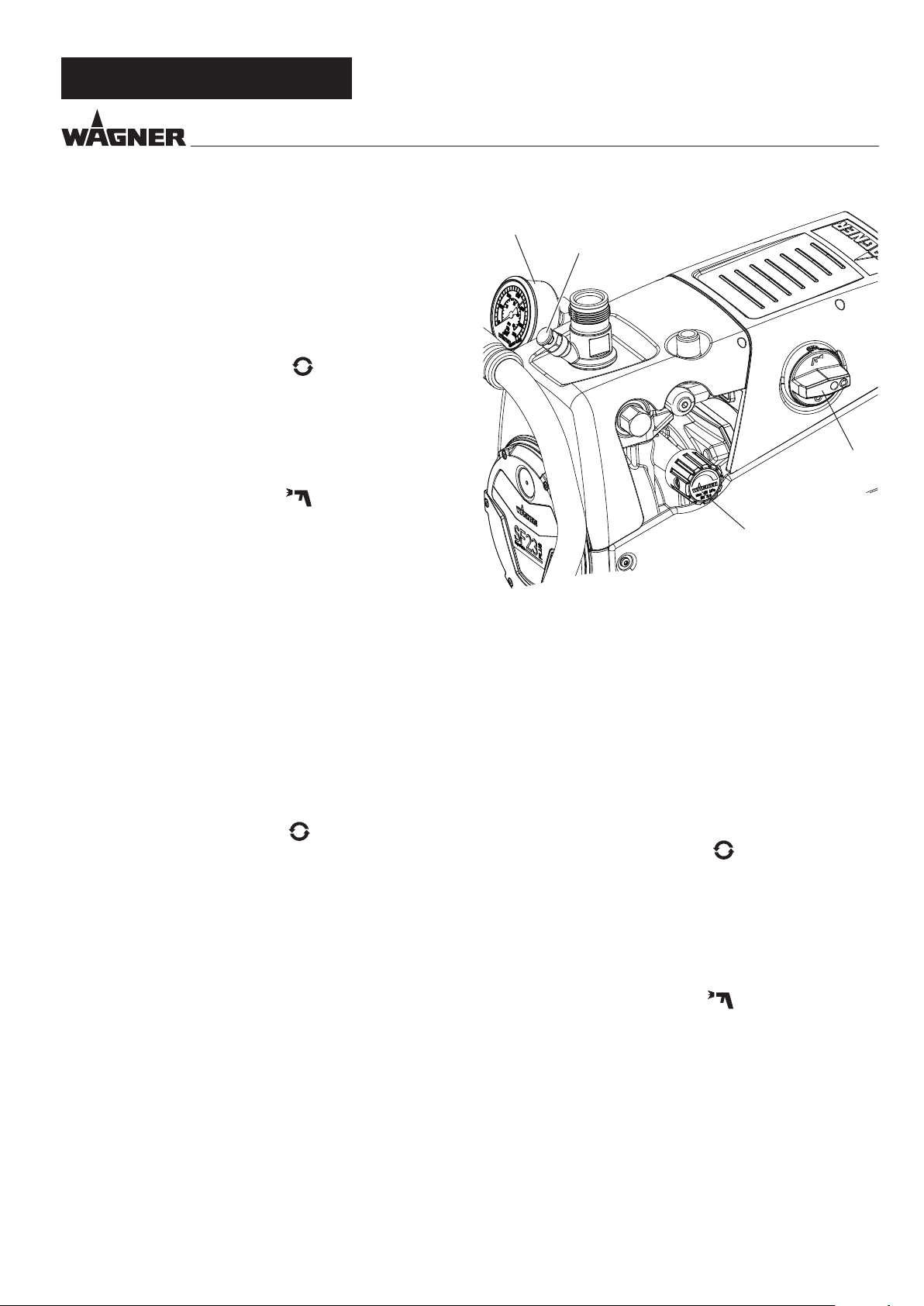

3.3 EXPLANATORY DIAGRAM

1 Tip guard with airless tip

2 Spray gun

3 High-pressure hose

4 Connection for high-pressure hose

5 Pressure gauge

6 Pressure control valve

7 Multifunction switch

Symbols (shown in the recess of the switch):

0 OFF

ON / Circulation

ON / Spraying

8 Return tube

9 Suction tube

10 Hopper

11 Inlet valve button

12 Outlet valve

13 PumpRunner

6

1

12

11

7

2

3

8

9

3.4 TRANSPORTATION

Unroll high-pressure hose and lay it over the shaft.

Loosen terminal sleeves (item 1) on the shaft ( open). Extract

shaft to the desired length. Tighten terminal sleeves again by

hand ( closed).

1

13

8

10

4

11

5

Transportation in vehicle

Secure the unit in the vehicle by means of suitable fasteners.

The device can be placed on its side if necessary. In this case,

please ensure that no attachments can be damaged. Attention: Paint or solvent residues can escape from the connections!

8

Page 9

Super Finish 23 PLUS

GB

DESCRIPTION OF UNIT

3.5 TROLLEY BACKFITTING

Before start with the backtting, pull of main

plug of socket, disassemble suction system

and high pressure hose

When changing between the top container and the suction

system, the carriage needs to be altered.

1. Unscrew the screws (pos. 1) with the attached wrench (17

mm).

2. Tilt the shaft and align the Super Finish 23 PLUS in the

required position:

a) Operate with suction system

b) Operate with top container

3. Re-tighten the screws.

1

3.6 TECHNICAL DATA

Voltage : 110 V AC, 50 Hz

Fuses : 16 A time-lag

Unit connecting line : 6 m long, 3 x 1.5 mm²

Max. current consumption: 14.4 A

Degree of protection : IP 44

Rated input of device: 1.3 kW

Max. operating pressure : 25 MPa (250 bar)

Max. volume ow : 2.6 l/min

Volume ow at 12 MPa

(120 bar) with water : 2.3 l/min

Max. temperature of the

coating material : 43 °C

Max. viscosity : 20,000 mPas

Empty weight

Model including carriage:

Model on frame:

Hydraulic oil lling

quantity :

Hydraulics housing

Gears

29 kg

24 kg

0.88 liter

0.05 liter

a) b)

Max. vibration at the spraygun : lower than 2.5 m/s²

Max. sound pressure level: 74 dB (A)*

*Place of measurement: 1 m distance from unit and 1.60

m above oor, 12 MPa (120 bar) operating pressure,

reverberant oor

9

Page 10

GB

STARTUP

Super Finish 23 PLUS

4 STARTUP

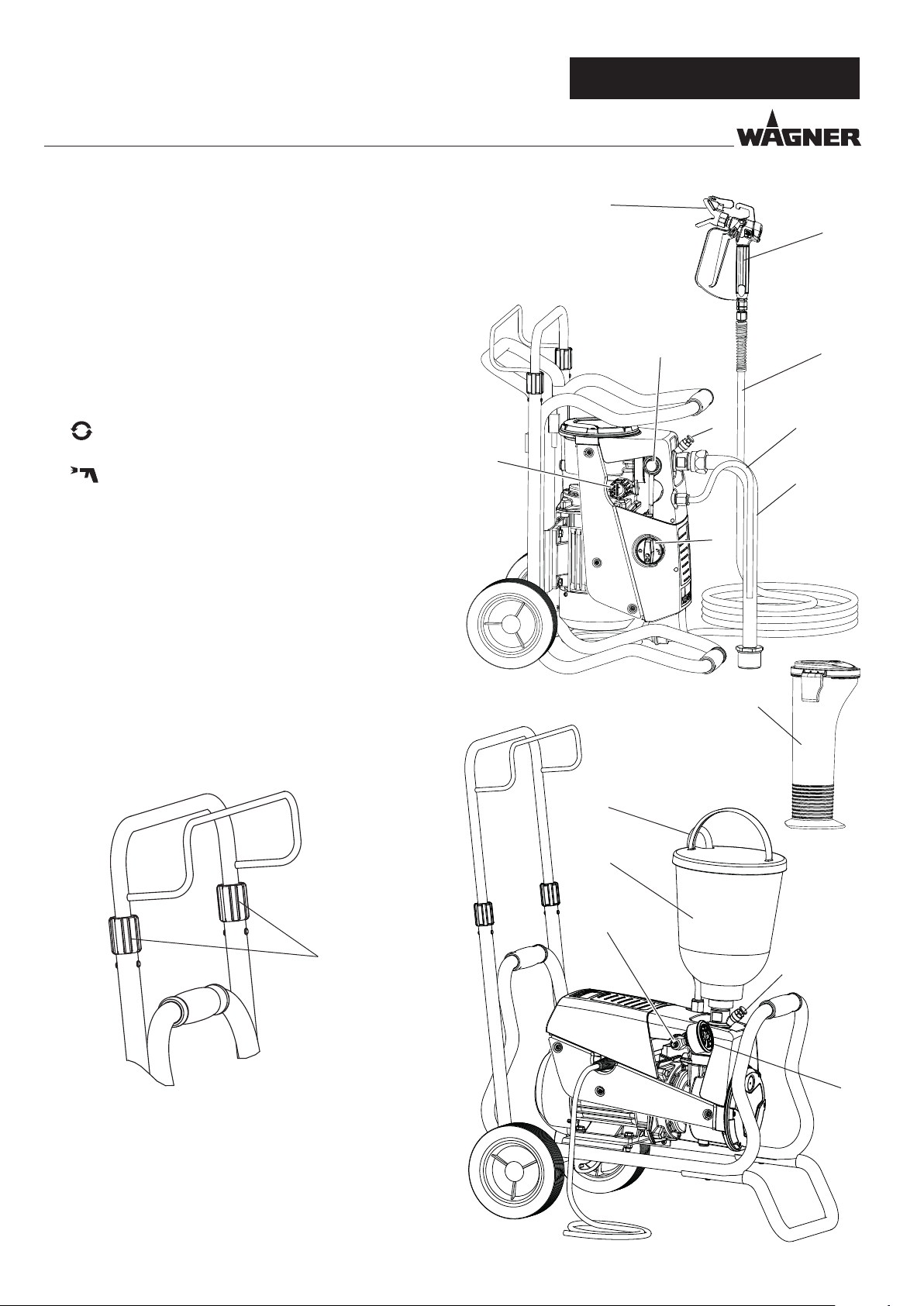

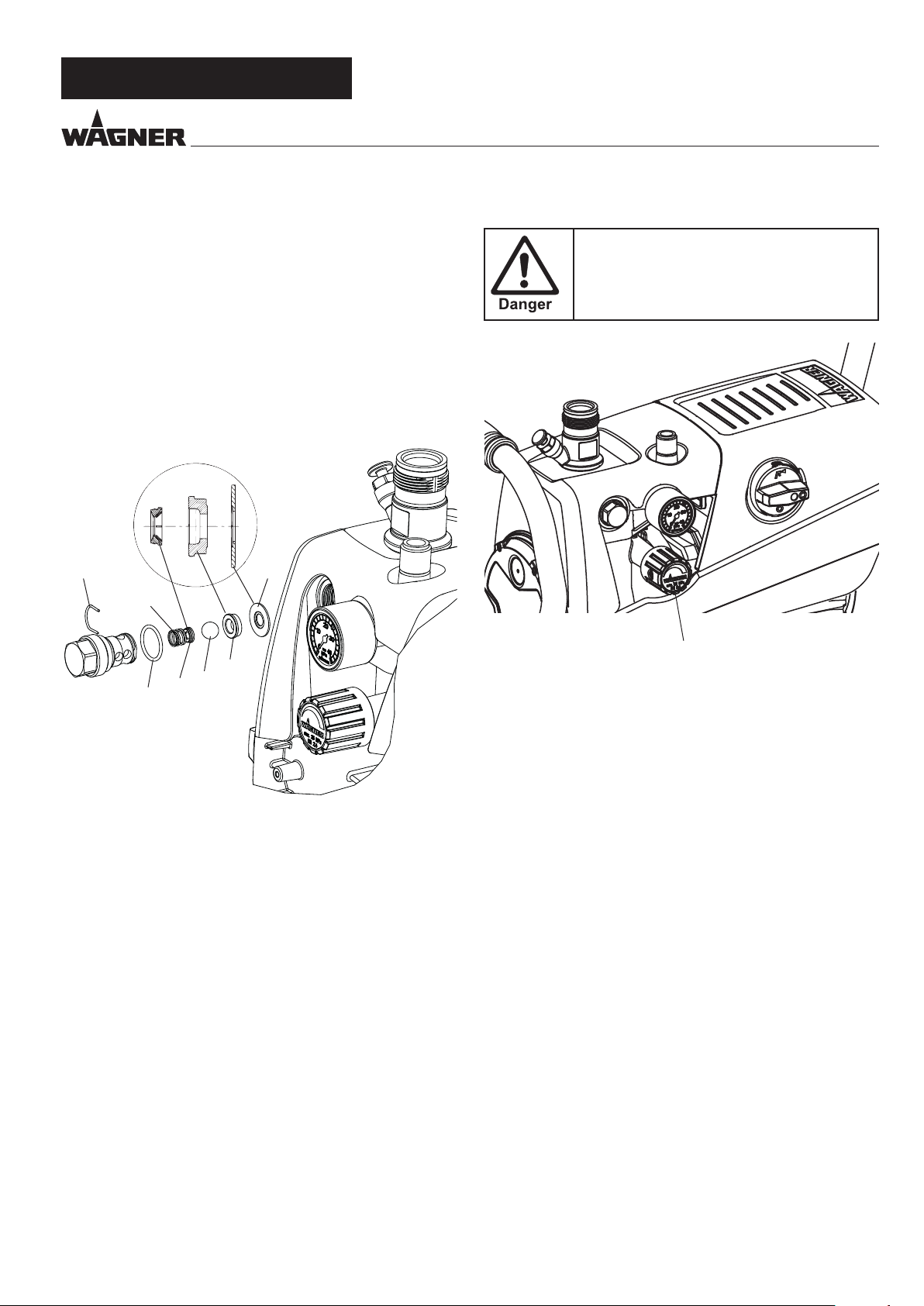

4.1 UNIT WITH SUCTION SYSTEM

1. Ensure that the sealing surfaces of the connections are

clean.

Ensure that the red inlet (1) is inserted in the coating ma-

terial inlet (4).

2. Use the enclosed 41 mm wrench to screw the union nut

(2) at the suction hose (3) onto the coating material inlet

(4) and tighten it.

3. Screw the union nut (5) at the return hose (6) to the connection (7) (22mm).

4.2 UNIT WITH UPPER HOPPER 5 LITRES

1. Ensure that the sealing surfaces of the connections are

clean. Ensure that the red inlet (1) is inserted in the coating material inlet (4).

2. Screw the union nut (5) on the return pipe (6) onto the

connection (7).

3. Screw the upper hopper (8) onto the coating material inlet (4).

if using hopper with cleaning ring (TopClean) step 4 and 5

4. Fix TopClean on hopper upside

5. Plug in return pipe into TopClean and screw on union nut

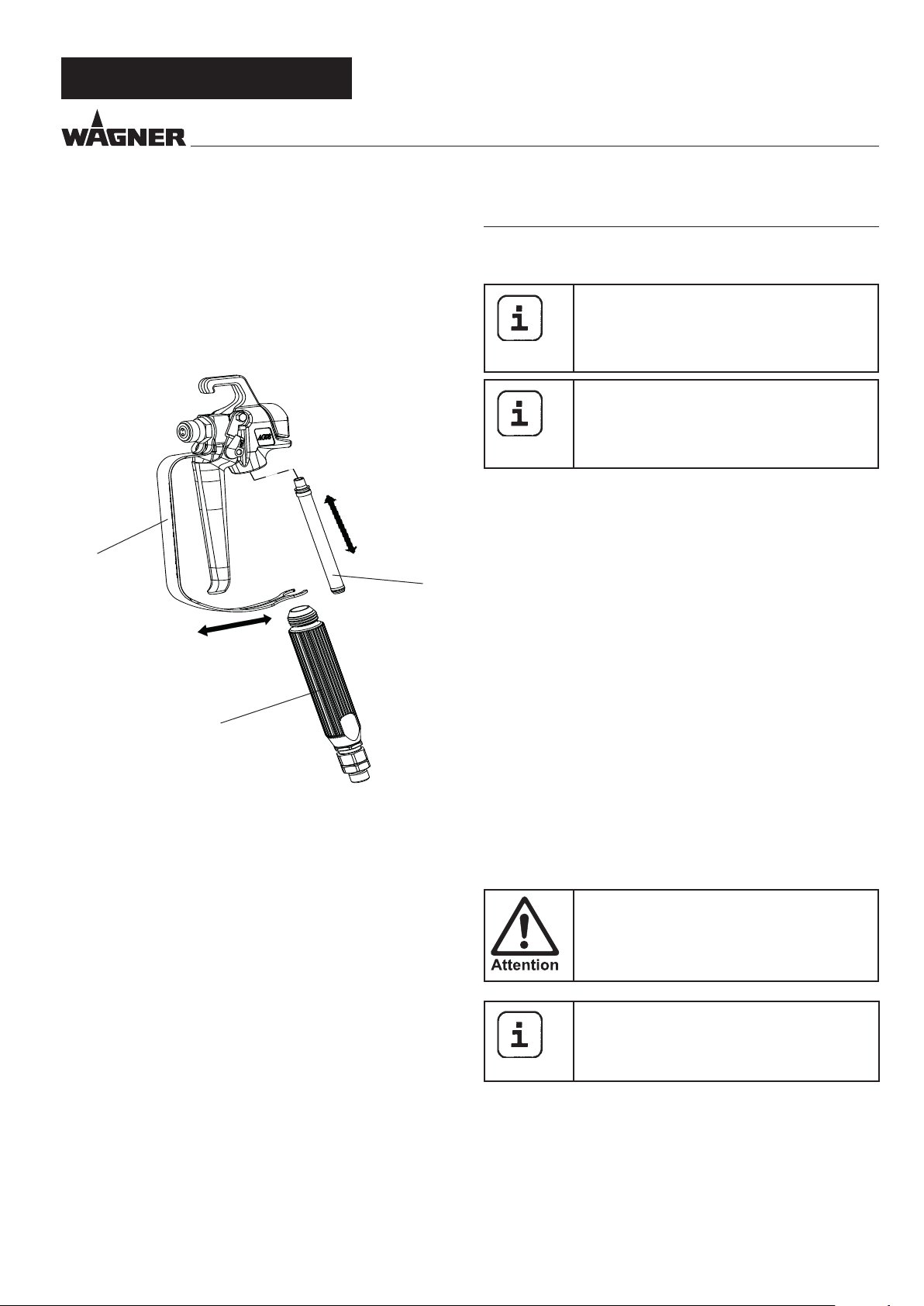

4.3 HIGH PRESSURE HOSE AND SPRAY GUN

1. Screw the high pressure hose (9) onto the hose connection

2. Screw the spray gun (10) onto the high pressure hose

3. Tighten all union nuts on high pressure hose so that no

coating material can escape.

4. Screw the tip holder with the selected tip onto the spray

gun, align tip and tighten union nut.

When unscrewing the high pressure hose,

hold rmly on the hose connection with a

22mm wrench.

4.4 CONNECTION TO THE MAINS NETWORK

Connection must always be carried out via

an appropriately grounded safety outlet with

residual-current-operated circuit-breaker.

Before connecting the unit to the mains supply, ensure that

the line voltage matches that specied on the unit’s rating

plate.

10

8

6

9

1

14

5

2

9

4

7

3

5

67

10

Page 11

Super Finish 23 PLUS

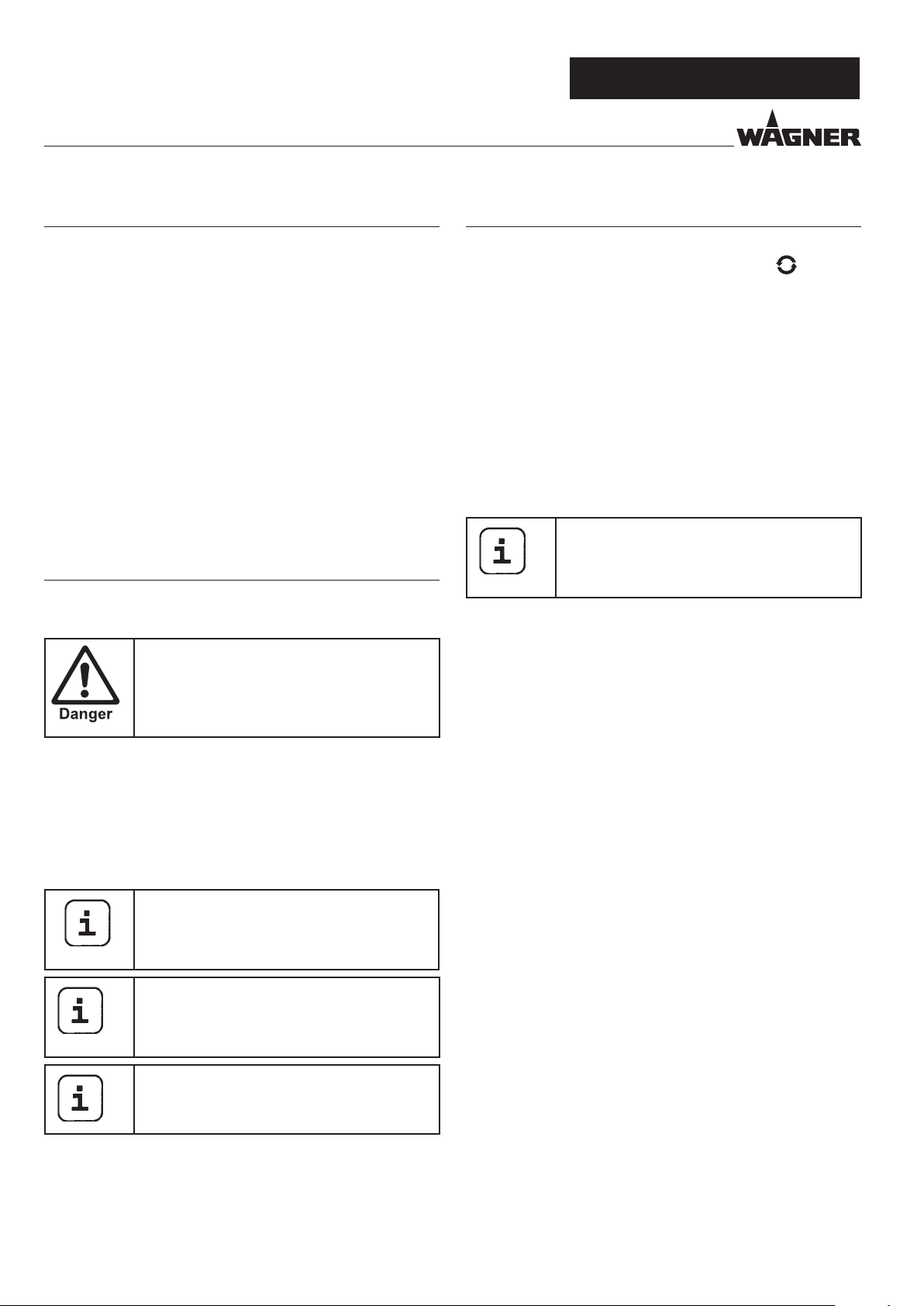

4.5 CLEANING PRESERVING AGENT WHEN

STARTINGUP OF OPERATION INITIALLY

Unit with suction tube

1. Immerse the suction system into a container lled with a

suitable cleaning agent (recommendation: water).

Unit with hopper

2. Fill up hopper with a suitable cleaning agent (recommendation: water).

3. Set multifunction switch (1) to (ON– circulation); the

unit commences to run.

4. Turn the pressure regulating knob (2) to the right until

the stop is reached.

5. Wait until cleaning agent is emitted from the return hose.

6. Turn the pressure regulating knob (2) back approx. one

rotation.

7. Set multifunction switch (1) to (spray).

Pressure is rising up inside the high pressure hose (visible

at pressure gauge)

8. Point the tip of the spray gun into an open collecting container and pull the trigger guard at the spray gun.

9. The pressure is increased by turning the pressure regulating knob (2) to the right. Set approx. 10 MPa (100 bar) at

the pressure gauge.

10. Spray the cleaning agent out of the unit for approx.

1 - 2 min. (~5 litres) into the open collecting container.

GB

STARTUP

3

4

1

2

4.7 TAKING THE UNIT INTO OPERATION WITH

COATING MATERIAL

4.6 VENTILATE UNIT HYDRAULIC SYSTEM IF THE

SOUND OF INLET VALVE IS NOT AUDIBLE

1. Switch on the unit.

2. Turn pressure regulating knob (2) three revolutions to

the left.

3. Set multifunction switch (1) to (ON – circulation). The

hydraulic system is ventilated. Leave the unit on for two to

three minutes.

4. Then turn pressure regulating knob (2) to the right until

stop.

5. Press inlet valve pusher (4).

Sound of the inlet valve is audible.

6. If not, repeat points 2 and 4

Unit with suction tube

1. Immerse the suction system into a container lled with

coating material.

Unit with hopper

2. Fill coating material into the hopper.

3. Press inlet valve pusher (4) several times to release possibly clogged inlet valve

4. Set multifunction switch (1) to (ON - circulation); the

unit will start.

5. Turn the pressure regulating knob (2) to the right until

the stop is reached.

When the noise of the valves changes, the unit is bled and

takes in coating material.

6. If coating material exits from the return hose, turn the

pressure regulating knob (2) back approx. 1 rotation.

7. Set multifunction switch (1) to (spray).

Pressure is rising up inside the high pressure hose (visible

at pressure gauge (3)).

8. Pull of the spray gun and spray into an open collecting

container in order to remove the remaining cleaning

agent from the unit. When coating materials exits from

the tip, close the spray gun.

9. Adjust the spraying pressure by turning the pressure regulating knob (2).

10. The unit is ready to spray.

11

Page 12

GB

SPRAYING TECHNIQUE / HANDLING THE HIGH-PRESSURE HOSE / INTERRUPTION OF WORK

Super Finish 23 PLUS

5 SPRAYING TECHNOLOGY

Move the spray gun evenly during the spraying process. If this

is not observed, an irregular spraying appearance will be the

result. Carry out the movement with the arm, not with the

wrist. A parallel distance of approx. 30 cm between the tip and

the surface to be coated should always be observed. The lateral limitation of the spray fan should not to be too distinct.

The edge of spraying should be gradual to facilitate overlapping of the next coat. The spray gun should always be held at

an angle of 90° to the surface to be coated. A spray fan aimed

obliquely at the surface to be coated leads to an unwanted

spray cloud.

To achieve perfect surfaces at varnishing works, special accessories are available at Wagner, e.g. FineFinish tips or an AirCoat

gun set. Your Wagner dealer will advise you.

6 HANDLING THE HIGHPRESSURE

HOSE

The unit is equipped with a high-pressure hose specially suited for diaphragm pumps.

Danger of injury through leaking highpressure hose. Replace any damaged highpressure hose immediately.

Never repair defective high-pressure hoses

yourself!

The high-pressure hose is to be handled with care. Avoid sharp

bends and folds: the smallest bending radius is about 20 cm.

Do not drive over the high-pressure hose. Protect against

sharp objects and edges.

Never pull on the high-pressure hose to move the device.

Make sure that the high-pressure hose cannot twist. This can

be avoided by using a Wagner spray gun with a swivel joint

and a hose system.

When using the high-pressure hose while

working on scaolding, it is best to always

guide the hose along the outside of the scaffolding.

7 INTERRUPTION OF WORK

1. Switch o unit, set multifunction switch to (pressure

relief, circulation), then to 0 (OFF).

2. Pull trigger guard of spray gun to decrease the pressure of

the high pressure hose and the spray gun.

3. Secure the spray gun, refer to the operating manual of the

spray gun.

4. Remove tip from tip holder and store the tip in a small vessel with suitable cleaning agent.

5. Leave the suction system immersed in the coating material or immerse it in the corresponding cleaning agent.

The suction lter and unit should not dry out.

6. Cover the material container in order to prevent the paint

from drying.

In using quick-drying or two-component

coating materials, do not fail to rinse unit

through with a suitable cleaning agent during the processing period.

12

The risk of damage rises with the age of the

high-pressure hose.

Wagner recommends replacing high-pressure hoses after 6 years.

Only use WAGNER original-high-pressure

hoses with internal heating in order to ensure

functionality, safety and durability.

Page 13

Super Finish 23 PLUS

GB

DISPLAYS AT THE UNIT / CLEANING THE UNIT

8 CLEANING THE UNIT

A clean state is the best method of ensuring operation without problems. After you have nished spraying, clean the unit.

Under no circumstances may coating material rests dry and

harden in the unit. The cleaning agent used for cleaning (only

with a ash point above 21 °C) must be suitable for the coating material used.

• Secure the spray gun, refer to the operating manual of

the spray gun.

Remove and clean the tip.

• Unit with suction system

1. Set multifunction switch to (ON - circulation).

2. Remove suction tube from the material container, the return tube remains over the material container.

3. Immerse the suction system into a container lled with a

suitable cleaning agent

4. Turn the pressure control valve back in order to set a minimal spraying pressure.

5. Set multifunction switch to (spray).

6. Pull the trigger guard of the spray gun in order to pump

the remaining coating material from the suction hose,

high-pressure hose and the spray gun into an open container (if appropriate, increase the pressure at the pressure

control valve slowly in order to obtain a higher material

ow).

The container must be earthed in case of

coating materials which contain solvents.

Caution! Do not pump or spray in container

with small opening (bunghole)!

See safety regulations.

Warm water improves the cleaning eect in

the case of water-dilutable coating materials.

• Unit with upper hopper

1. Set multifunction switch to (ON - circulation).

2. Turn the pressure control valve back in order to set a minimal spraying pressure.

3. Set multifunction switch to (spray).

4. Pull the trigger guard of the spray gun in order to pump

the remaining coating material from the hopper, highpressure hose and the spray gun into an open container (if

appropriate, increase the pressure at the pressure control

valve slowly in order to obtain a higher material ow).

The container must be earthed in case of

coating materials which contain solvents.

Caution! Do not pump or spray in container

with small opening (bunghole)!

See safety regulations.

5. Fill up hopper with suitable cleaning agent.

6. Set multifunction switch to (ON - circulation).

7. Pump suitable cleaning agent in the circuit for several

minutes.

with cleaning ring (TopClean) step 8 up to 12

8. Switch reverser knob into a horizontal position.

The cleaning agent will ow around the circumference of

the inner hopper wall and will clean it in some minutes,

depending of the fouling

9. Switch reverser knob into the upright position.

Cleaning agent is owing directly into the hopper

7. Set multifunction switch to (ON - circulation).

8. Pump suitable cleaning agent in the circuit for several

minutes.

The cleaning eect is increased by alternatively opening and closing the spray gun.

9. Set multifunction switch to (spray).

10. Pump the remaining cleaning agent into an open container until the pump is empty.

11. Switch o the unit

Do not switch the reverser knob at the cleaning ring into the horizontal position when

the pump is loaded with coating material.

The holes could be plugged.

As a result the cleaning function will be reduced, as the cleaning ring has to clean itself

rst.

10. Set multifunction switch to (spray).

11. Pump the remaining cleaning agent from the hopper,

high-pressure hose and the spray gun into an open container

12. Set multifunction switch to (ON - circulation).

13. Switch o unit

13

Page 14

GB

CLEANING THE UNIT

Super Finish 23 PLUS

8.1 CLEANING THE UNIT FROM THE OUTSIDE

First unplug the power plug from the outlet.

Danger of short-circuits caused by water

ingression! Never spray down the unit with

high-pressure or high-pressure steam cleaners.

Do not put the high-pressure hose into solvents. Use only a wet cloth to wipe down the

outside of the hose.

Wipe down unit externally with a cloth which has been immersed in a suitable cleaning agent.

8.2 SUCTION FILTER

Clean lters always ensure maximum volume,

constant spray pressure and problem-free

functioning of the unit.

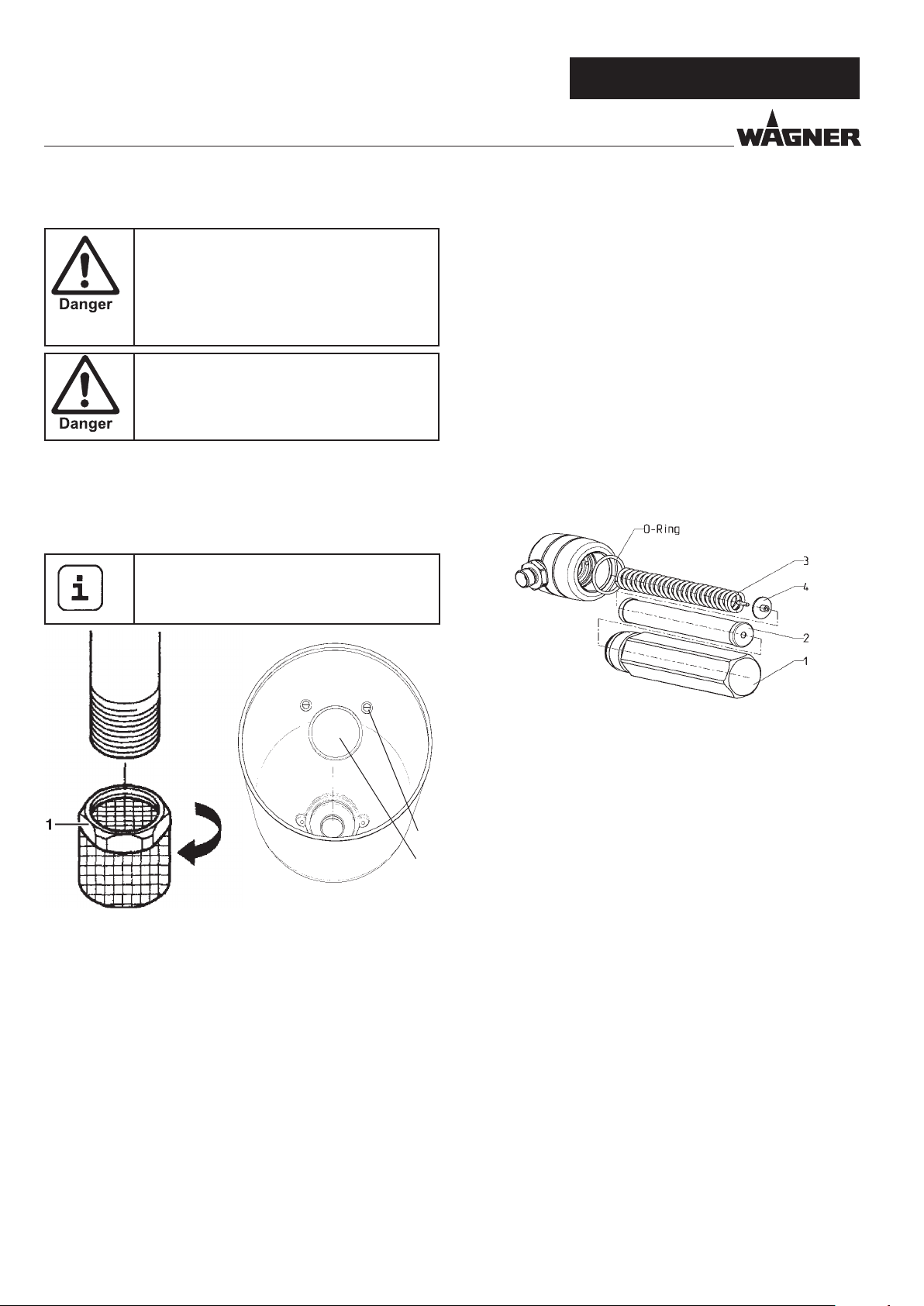

8.3 HIGHPRESSURE FILTER

1. Switch o unit – set multifunction switch to 0 (OFF).

2. Open the high-pressure lter and clean the lter insert. To

do so:

3. Unscrew the lter housing (1) by hand.

4. Remove the lter insert (2) and pull out the bearing spring

(3).

5. Clean all the parts with the corresponding cleaning agent.

If compressed air is available – blow through the lter insert and bearing spring.

6. When mounting the lter ensure that the bearing ring (4)

in the lter insert is positioned correctly and check the Oring at the lter housing for damage.

7. Screw on the lter housing by hand until it stops (a higher

tightening force only impedes later dismantling).

2

1

suction tube 5l hopper

Unit with suction system

1. Unscrew the lter (Item 1) from the suction tube.

2. Clean or replace the lter.

Carry out cleaning with a hard brush and a corresponding

cleaning agent.

Unit with hopper

1. Release screws with a screwdriver (Item 2).

2. Lift and remove lter disk with a screwdriver

3. Clean or replace the lter disk.

Carry out cleaning with a hard brush and a corresponding

cleaning agent.

14

Page 15

Super Finish 23 PLUS

GB

CLEANING THE UNIT / SERVICING

8.4 CLEANING THE AIRLESS SPRAY GUN

1. Rinse the Airless spray gun with a suitable cleaning agent

under lower operating pressure.

2. Clean the tip thoroughly with a suitable cleaning agent so

that no suitable coating material rests remain.

3. Do not store the tip in solvent because this reduces the

durability considerably.

4. Clean the outside of the Airless spray gun thoroughly.

1

3

9 SERVICING

9.1 GENERAL SERVICING

We strongly recommend having an annual

check carried out by technicians for safety

reasons. Please observe all the applicable national regulations.

You can servicing of the unit carried out by

the Wagner Service. Favourable conditions

can be agreed with a service agreement and/

or maintenance packages.

Minimum check before every startup:

1. Check the high-pressure hose, spray gun with rotary joint,

power supply cable with plug for damage.

2. Check whether the pressure gauge can be read.

Check at periodical intervals:

2

Insertion lter in the Airless spray gun

Removal

1. Pull the protective bracket (1) forwards.

2. Screw the grip (2) out of the gun housing. Pull out the insertion lter (3).

3. If the insertion lter is clogged or defective, replace it.

Installation

1. Slide the insertion lter (3) with the longer cone into the

gun housing.

2. Screw the grip (2) into the gun housing and tighten it.

3. Latch in the protective bracket (1).

1. Check inlet and outlet valve according wear. Clean it and

replace worn out parts.

2. Check all lter inserts (spray gun, suction system) clean it

and replace if necessary.

9.2 HIGHPRESSURE HOSE

Inspect the high-pressure hose visually for any notches or

bulges, in particular at the transition in the ttings. It must be

possible to turn the union nuts freely. A conductivity of less

than

1 MΩ must exist across the entire length.

Have all the electric tests carried by the Wagner Service.

The risk of damage rises with the age of the

high-pressure hose.

Wagner recommends replacing high-pressure hoses after 6 years.

15

Page 16

GB

REPAIRS AT THE UNIT

Super Finish 23 PLUS

10 REPAIRS AT THE UNIT

Switch the unit o.

Before all repair work: Unplug the power

plug from the outlet.

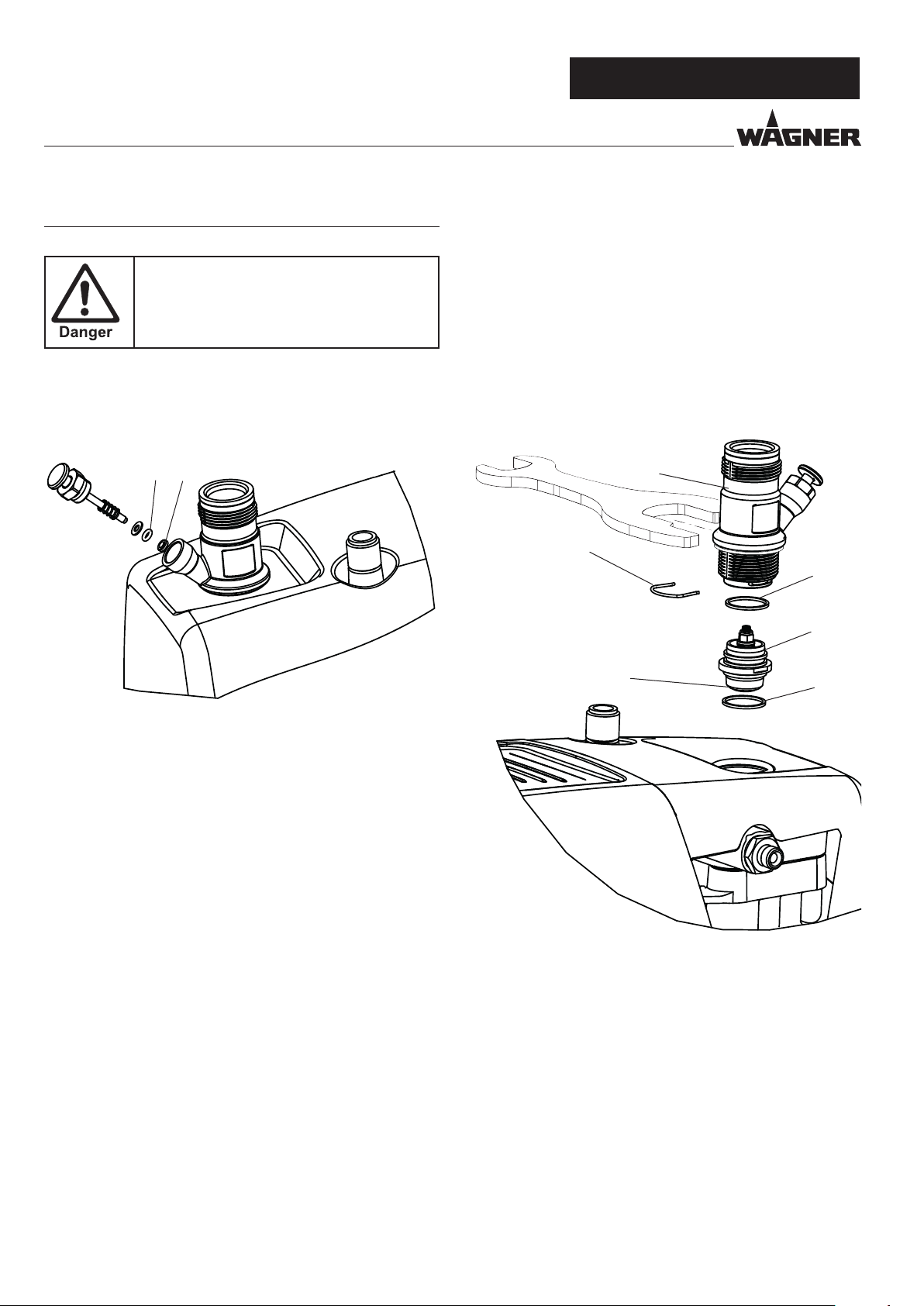

10.1 INLET VALVE PUSHER

1. Use a 17 mm spanner to screw out the inlet valve button.

2. Replace the wiper (1) and O-ring (2).

1

2

Installation

1. Insert the inlet valve (2) into the trigger housing (1) and

secure with the clasp (3). Ensure that the (black) seal (5) is

mounted in the trigger housing.

2. Screw the unit from the trigger housing and the inlet valve

into the paint section. The same (black) seal (6) has to be

mounted in the paint section.

3. Tighten the trigger housing with the 30 mm wrench and

tighten with three light blows of the hammer on the end

of the wrench. (Corresponds to approx. 90 Nm tightening

torque).

1

3

5

2

10.2 INLET VALVE

1. Place the enclosed 30 mm wrench on the trigger housing

(1).

2. Loosen the trigger housing (1) with light blows of a hammer on the end of the wrench.

3. Screw out the trigger housing with the inlet valve (2) from

the paint section.

4. Pull of the clasp (3) using the enclosed screwdriver.

5. Place the enclosed 30 mm wrench on the inlet valve (2).

Turn out the inlet valve carefully.

6. Clean the valve seat (4) with a cleaning agent and brush

(ensure that no brush hairs are left behind).

7. Clean the seals (5, 6) and check for damage. Replace, if

necessary.

8. Check all the valve parts for damage. In case of visible

wear replace the inlet valve.

4

6

16

Page 17

Super Finish 23 PLUS

GB

REPAIRS AT THE UNIT

10.3 OUTLET VALVE

1. Use a 22 mm wrench to screw the outlet valve from the

paint section.

2. Carefully pull of the clasp (1) using the enclosed screwdriver. The compression spring (2) presses ball (4) and

valve seat (5) out.

3. Clean or replace the components.

4. Check the O-ring (7) for damage.

5. Check the installation position when mounting the spring

support ring (3) (clipped onto spring (2)), outlet valve seat

(5) and seal (6), refer to gure.

1

6

2

5

4

3

7

10.4 PRESSURE CONTROL VALVE

Only have the pressure control valve (1) replaced by the customer service.

The max. operating pressure has to be reset

by the customer service.

1

17

Page 18

GB

REPAIRS AT THE UNIT

Super Finish 23 PLUS

10.5 REPLACING THE POWER CABLE

This may only be carried out by a skilled electrician. No liability is assumed for incorrect

installation.

Switch the unit o.

Before all repair work: Unplug the power

plug from the outlet.

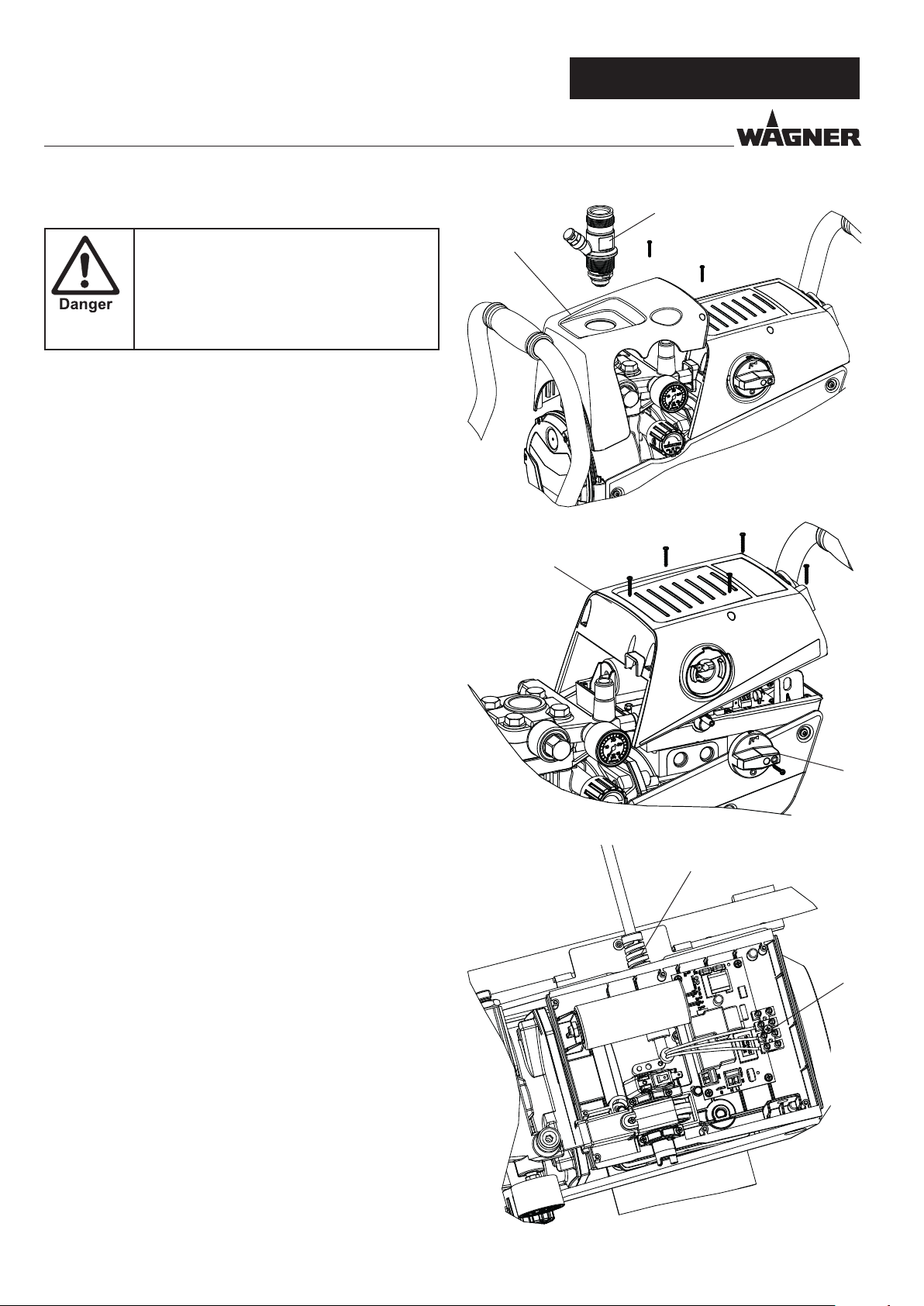

1. In models with a front cover unscrew the trigger housing

with inlet valve (1) from the paint section (see inlet valve,

10.2, sections 1 to 3) and remove the front cover (2) by

unscrewing the screws.

2. Remove the multi-function switch (3) by unscrewing the

screws.

3. Remove the rear cover (4) by loosening the screws.

4. Loosen the cable threaded joint (5).

5. Loosen the wires in the mains terminal (6).

6. Replace the unit connecting line.

(only an approved power cable with the designation H07-

RNF with a splash-proof plug may be used).

7. Connect the green/yellow wire to the contact with the PE

sign.

8. Remount the covers carefully (do not squeeze any cables!)

9. Screw the trigger housing back into place (see inlet valve,

10.2, sections 3)

1

2

4

10.6 TYPICAL WEAR PARTS

Despite the use of high-quality materials the highly abrasive

eect of the paints means that wear can occur at the following parts:

Inlet valve (spare part Order No.: 0344700)

For replacing refer to Section 10.2

(failure becomes noticeable through performance loss and/or

poor or no suction)

Outlet valve (spare part Order No.: 0341702)

For replacing refer to Section 10.3

(failure becomes noticeable through performance loss and/

or poor suction) The outlet valve is usually considerably more

durable than the inlet valve. Thorough cleaning may already

help here.

3

5

6

18

Page 19

Super Finish 23 PLUS

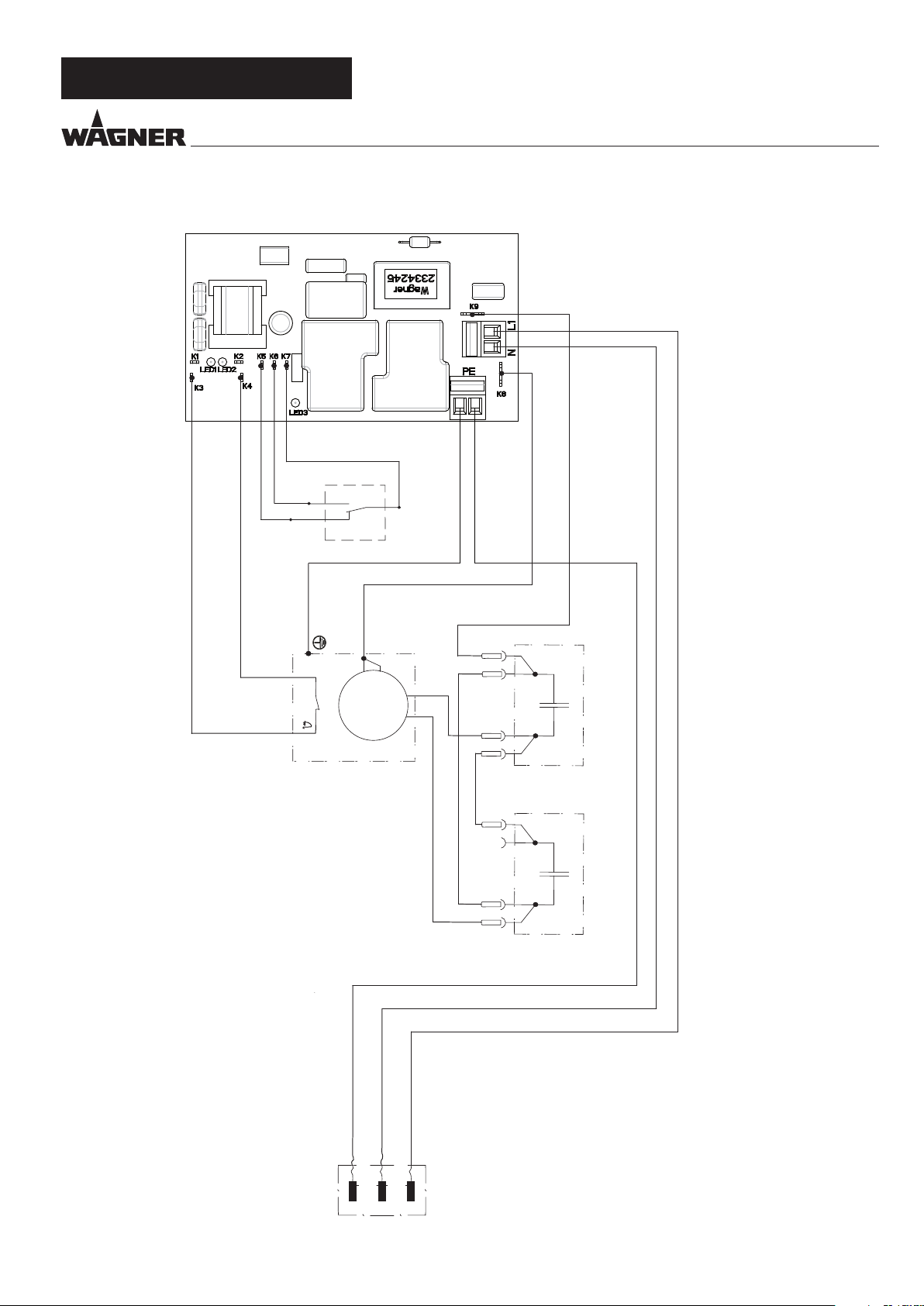

10.7 CONNECTION DIAGRAM

CONTROLER BOARD

brown

blue

GB

REPAIRS AT THE UNIT

red

NC NO

COM

MICRO SWITCH

black

red

light blue

light blue

MOTOR

WITH TEMPERATURE SWITCH

green/yellow

155°C

U1/Z1

M

1~

Z2

U2

blue

black

black

black

C = 65µF

425V

OPERATION CAPACITORS

C = 50µF

250V

POWER CABLE

green/yellow

black

white

110V / 50 Hz

19

Page 20

GB

Super Finish 23 PLUS

REPAIRS AT THE UNIT

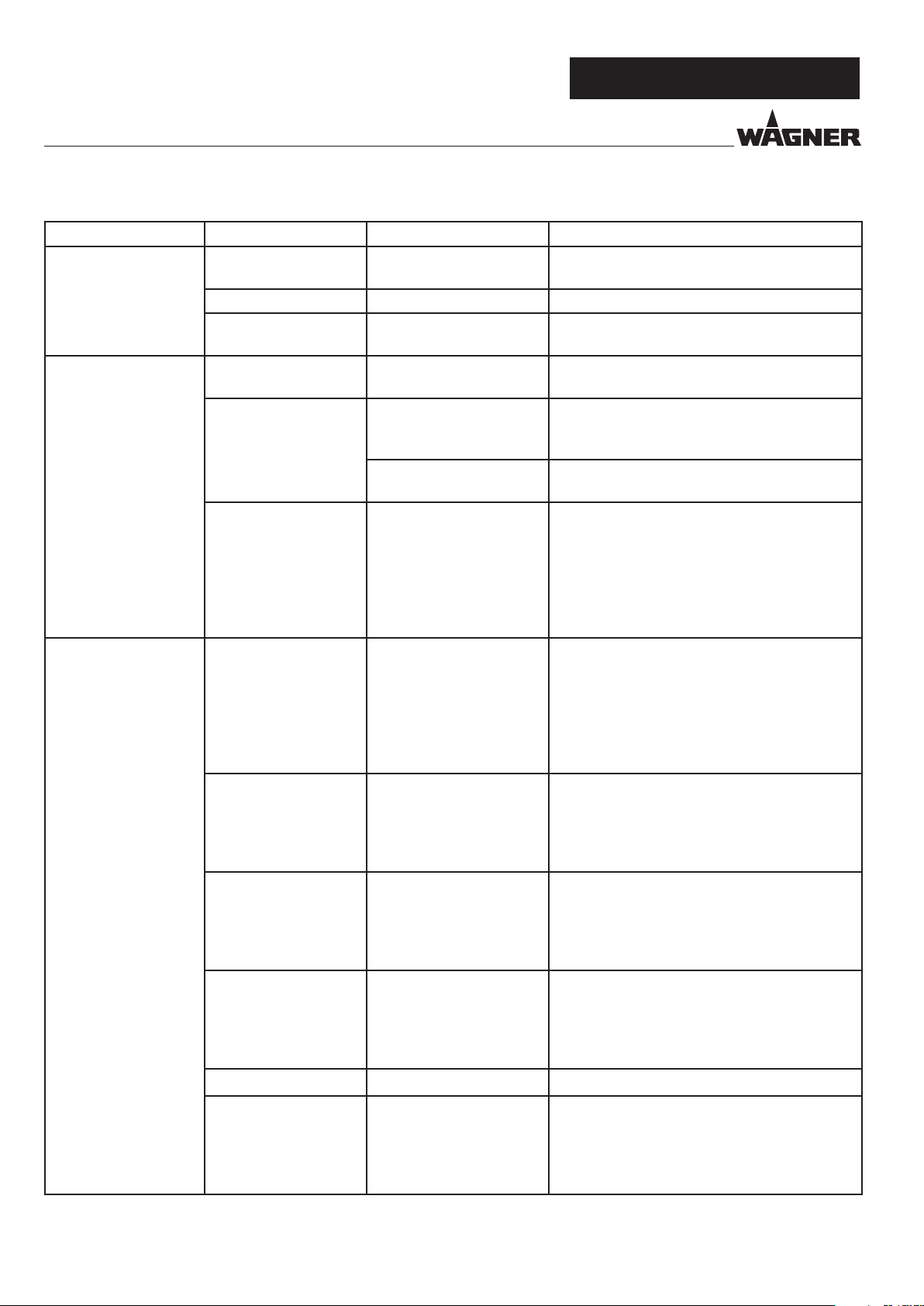

10.8 REMEDY IN CASE OF FAULTS

TYPE OF MALFUNCTION WHAT ELSE? POSSIBLE CAUSE MEASURES FOR ELIMINATING THE MALFUNCTION

Unit does not start Multifunction switch

can not switched on

Unit does not suck in Air bubbles do not exit

at the return hose

Air bubbles exit from

the return hose

Unit does not generate pressure

Unit has sucked in Air in the oil circuit Bleed the oil circuit in the unit by turning the

Unit reached pressure, but the pressure

collapses, also at the

pressure gage, during

spraying.

Unit reached pressure,

but the pressure collapses during spraying.

pressure gage still

shows high pressure

No voltage applied Check voltage supply

Unit fuse has triggered Let the motor cool down

Multi-function switch not

set back previously to „0“

Inlet valve clogged Press the inlet valve button until the stop is

Inlet/outlet valve soiled

/ foreign bodies (e.g.

threads) drawn in / worn

Pressure control valve

turned down completely

Unit is sucking in outside

air

Suction lter clogged Check the suction lter. If necessary, clean/

Paint cannot be worked in

this state. Due to its properties the paint clogs the

valves (inlet valve) and the

delivery rate is too low.

Clogged lter do not let

enough paint pass

Tip clogged Clean the tip (-> refer to Section 10.1)

Set multi-function switch to „0“ and then

switch back on

reached several times by hand

Remove the valves and clean then (-> refer to

Section Pkt.10.2/10.3) / replace worn parts

Turn the pressure control valve to the right until the stop is reached

Check: Suction system tightened properly?

Cleaning connection (if available) at rigid suction tube screwed tight and not leaking? Inlet

valve button leaky? -> Replace wiper and Oring (-> refer to Section 10.1)

The red entry is missing in the coating material entrance (-> see 4.1)

pressure control valve completely to the left

(until overturning) and let it run approx. 2 – 3

min. Then turn the pressure control valve to

the right and set the spraying pressure (repeat

process several times, if necessary). Process is

assisted by positioning the unit vertically.

replace

Dilute the paint

Check/clean the (high-pressure lter) gun lter

20

Unit does not generate

the max. pressure possible. Paint nevertheless exits at the return

hose.

Relief valve defective Please contact Wager Customer Service

Page 21

Super Finish 23 PLUS

11 SPARE PARTS AND ACCESSORIES

GB

SPARE PARTS AND ACCESSORIES

11.1 SUPER FINISH 23 PLUS ACCESSORIES

1

2

3

4 7

9

10

5

6

11

12

13

14

8

Accessories:

ITEM DESIGNATION ORDER NO.

1 Spray gun AG-14

(stainless steel)

Spray gun AG-08

(aluminium made)

2 AirCoat spray gun AC 4600 (blue) 0394 156

3 Double hose 9984 564

HP hose DN-3, 7.5 m 9984 583

4 AirCoat-controler set 0340 250

5 Pole gun

Length 120cm; G thread 7/8”

Length 120cm; F thread 11/16”

Length 200cm; G thread 7/8”

Length 200cm; F thread 11/16

6 Inline Roller 0345 010

7 Hopper 5l 0341 265

8 Hopper cleaning ring (TopClean) 0340 930

0502 166

0296 388

0296 441

0296 443

0296 442

0296 444

15

ITEM. DESIGNATION ORDER NO.

9 Tip extension

Length 15 cm

Length 30 cm

Length 45 cm

Length 60 cm

10 Tip extension with

Slewable knee joint

Length 100 cm

Length 200 cm

Length 300 cm

11 Suction system (exible)

for dispersionen

12 Cleaning container for suction system

with holder (only for exible suction

system)

13 Suction system (rigid) for dispersions 2342 879

14 Filter bag, mesh width 0,3 mm 0097 531

0556 051

0556 052

0556 053

0556 054

0096 015

0096 016

0096 017

0034 630

2343 481

15 PumpRunner (only for static suction

system)

2306 987

21

Page 22

Airless tip table

GB

GB

SPARE PARTS AND ACCESSORIES

Super Finish 23 PLUS

i

Application Tip marking Spray

Water-thinnable and solventbased paints and varnishes, oils,

separating agents

Synthetic-resin paints

PVC paints

Paints, primers

Fillers

Fillers

Rust protection paints

Rust protection paints

Latex paints

Dispersions

Rust protection paints

Latex paints

Dispersions

Flame retardant 221

Wagner

TradeTip 3 tip

up to 270 bar

(27 MPa)

without tip

F thread (11/16 - 16 UN)

for Wagner spray guns

Order no. 0289391

without tip

G thread (7/8 - 14 UN)

for Graco/Titan spray guns

Order no. 0289390

All of the tips in the table below are supplied together with the appropriate gun lter.

107

207

307

407

109

209

309

409

509

609

111

211

311

411

511

611

113

213

313

413

513

613

813

115

215

315

415

515

615

715

815

117

217

317

417

517

617

717

817

219

319

419

519

619

719

819

919

321

421

521

621

721

821

angle

10°

20°

30°

40°

10°

20°

30°

40°

50°

60°

10°

20°

30°

40°

50°

60°

10°

20°

30°

40°

50°

60°

80°

10°

20°

30°

40°

50°

60°

70°

80°

10°

20°

30°

40°

50°

60°

70°

80°

20°

30°

40°

50°

60°

70°

80°

90°

20°

30°

40°

50°

60°

70°

80°

Bore

inch / mm

0.007 / 0.18

0.007 / 0.18

0.007 / 0.18

0.007 / 0.18

0.009 / 0.23

0.009 / 0.23

0.009 / 0.23

0.009 / 0.23

0.009 / 0.23

0.009 / 0.23

0.011 / 0.28

0.011 / 0.28

0.011 / 0.28

0.011 / 0.28

0.011 / 0.28

0.011 / 0.28

0.013 / 0.33

0.013 / 0.33

0.013 / 0.33

0.013 / 0.33

0.013 / 0.33

0.013 / 0.33

0.013 / 0.33

0.015 / 0.38

0.015 / 0.38

0.015 / 0.38

0.015 / 0.38

0.015 / 0.38

0.015 / 0.38

0.015 / 0.38

0.015 / 0.38

0.017 / 0.43

0.017 / 0.43

0.017 / 0.43

0.017 / 0.43

0.017 / 0.43

0.017 / 0.43

0.017 / 0.43

0.017 / 0.43

0.019 / 0.48

0.019 / 0.48

0.019 / 0.48

0.019 / 0.48

0.019 / 0.48

0.019 / 0.48

0.019 / 0.48

0.019 / 0.48

0.021 / 0.53

0.021 / 0.53

0.021 / 0.53

0.021 / 0.53

0.021 / 0.53

0.021 / 0.53

0.021 / 0.53

Spraying

width mm 1)

100

120

150

190

100

120

150

190

225

270

100

120

150

190

225

270

100

120

150

190

225

270

330

100

120

150

190

225

270

300

330

100

120

150

190

225

270

300

330

120

150

190

225

270

300

330

385

120

150

190

225

270

300

330

Gun lter Order no.

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

red

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

yellow

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

0553107

0553207

0553307

0553407

0553109

0553209

0553309

0553409

0553509

0553609

0553111

0553211

0553311

0553411

0553511

0553611

0553113

0553213

0553313

0553413

0553513

0553613

0553813

0553115

0553215

0553315

0553415

0553515

0553615

0553715

0553815

0553117

0553217

0553317

0553417

0553517

0553617

0553717

0553817

0553219

0553319

0553419

0553519

0553619

0553719

0553819

0553919

0553221

0553321

0553421

0553521

0553621

0553721

0553821

1)Spray width at about 30 cm to the object and 100 bar (10 MPa) pressure with synthetic-resin paint 20 DIN seconds.

22

Page 23

Super Finish 23 PLUS

All of the tips in the table below are supplied together with the appropriate gun lter.

i

Application Tip marking Spray

Roof coatings 223

Thick- lm materials,

Corrosion protection

Spray ller

Heavy duty applications

323

423

523

623

723

823

225

325

425

525

625

725

825

227

327

427

527

627

827

229

329

429

529

629

231

331

431

531

631

731

831

233

333

433

533

633

235

335

435

535

635

735

439

539

639

243

443

543

643

445

545

645

451

551

651

252

455

555

655

261

461

561

661

263

463

565

665

267

467

angle

20°

30°

40°

50°

60°

70°

80°

20°

30°

40°

50°

60°

70°

80°

20°

30°

40°

50°

60°

80°

20°

30°

40°

50°

60°

20°

30°

40°

50°

60°

70°

80°

20°

30°

40°

50°

60°

20°

30°

40°

50°

60°

70°

40°

50°

60°

20°

40°

50°

60°

40°

50°

60°

40°

50°

60°

20°

40°

50°

60°

20°

40°

50°

60°

20°

40°

50°

60°

20°

40°

Bore

inch / mm

0.023 / 0.58

0.023 / 0.58

0.023 / 0.58

0.023 / 0.58

0.023 / 0.58

0.023 / 0.58

0.023 / 0.58

0.025 / 0.64

0.025 / 0.64

0.025 / 0.64

0.025 / 0.64

0.025 / 0.64

0.025 / 0.64

0.025 / 0.64

0.027 / 0.69

0.027 / 0.69

0.027 / 0.69

0.027 / 0.69

0.027 / 0.69

0.027 / 0.69

0.029 / 0.75

0.029 / 0.75

0.029 / 0.75

0.029 / 0.75

0.029 / 0.75

0.031 / 0.79

0.031 / 0.79

0.031 / 0.79

0.031 / 0.79

0.031 / 0.79

0.031 / 0.79

0.031 / 0.79

0.033 / 0.83

0.033 / 0.83

0.033 / 0.83

0.033 / 0.83

0.033 / 0.83

0.035 / 0.90

0.035 / 0.90

0.035 / 0.90

0.035 / 0.90

0.035 / 0.90

0.035 / 0.90

0.039 / 0.99

0.039 / 0.99

0.039 / 0.99

0.043 / 1.10

0.043 / 1.10

0.043 / 1.10

0.043 / 1.10

0.045 / 1.14

0.045 / 1.14

0.045 / 1.14

0.051 / 1.30

0.051 / 1.30

0.051 / 1.30

0.052 / 1.32

0.055 / 1.40

0.055 / 1.40

0.055 / 1.40

0.061 / 1.55

0.061 / 1.55

0.061 / 1.55

0.061 / 1.55

0.063 / 1.60

0.063 / 1.60

0.065 / 1.65

0.065 / 1.65

0.067 / 1.70

0.067 / 1.70

Spraying

width mm 1)

120

150

190

225

270

300

330

120

150

190

225

270

300

330

120

150

190

225

270

330

120

150

190

225

270

120

150

190

225

270

300

330

120

150

190

225

270

120

150

190

225

270

300

190

225

270

120

190

225

270

190

225

270

190

225

270

120

190

225

270

120

190

225

270

120

190

225

270

120

190

GB

SPARE PARTS AND ACCESSORIES

Gun lter Order no.

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

white

green

green

green

green

green

reen

g

green

green

green

green

green

green

green

green

green

green

green

green

green

green

green

green

green

green

0553223

0553323

0553423

0553523

0553623

0553723

0553823

0553225

0553325

0553425

0553525

0553625

0553725

0553825

0553227

0553327

0553427

0553527

0553627

0553827

0553229

0553329

0553429

0553529

0553629

0553231

0553331

0553431

0553531

0553631

0553731

0553831

0553233

0553333

0553433

0553533

0553633

0553235

0553335

0553435

0553535

0553635

0553735

0553439

0553539

0553639

0553243

0553443

0553543

0553643

0553445

0553545

0553645

0553451

0553551

0553651

0553252

0553455

0553555

0553655

0553261

0553461

0553561

0553661

0553263

0553463

0553565

0553665

0553267

0553467

1)Spray width at about 30 cm to the object and 100 bar (10 MPa) pressure with synthetic-resin paint 20 DIN seconds.

23

Page 24

2SpeedTip

GB

SPARE PARTS AND ACCESSORIES

Super Finish 23 PLUS

Tip table

Object size Painting material

Small

Medium

Large

X-Large

Recommended gun lter red white -

The innovative changeover nozzle from WAGNER

combines two nozzle cores into one nozzle.

2 Speed Tip holder

Order no. 0271065

Lacquer (L) Emulsion (D) Filler (S)

L10

Nozzles: 208 / 510

Order no. 0271 042

L20

Nozzles: 210 / 512

Order no. 0271 043

L30

Nozzles: 212 / 514

Order no. 0271 044

D5

Nozzles: 111 / 415

Order no. 0271 062

D7

Nozzles: 113 / 417

Order no. 0271 063

D10

Nozzles: 111 / 419

Order no. 0271 045

D20

Nozzles: 115 / 421

Order no. 0271 046

D30

Nozzles: 115 / 423

Order no. 0271 047

D40

Nozzles: 117 / 427

Order no. 0271 048

S5

Nozzles: 225 / 629

Order no. 0271 064

S10

Nozzles: 527 / 235

Order no. 0271 049

S20

Nozzles: 539 / 243

Order no. 0271 050

S30

Nozzles: 543 / 252

Order no. 0271 051

24

Page 25

Super Finish 23 PLUS

GB

SPARE PARTS AND ACCESSORIES

11.2 SPARE PARTS LIST HIGHPRESSURE FILTER

ITEM ORDER NO. DESIGNATION

1 0097 121 High-pressure lter HF- 01 compl.

2 0097 301 Filter block

3 0097 302 Filter housing

4 0097 303 Hollow screw

5 0097 304 Seal ring

6 9970 110 Seal ring

7 9974 027 O-ring 30x2 (PTFE)

8 9971 401 O-ring 16x2 (PTFE)

9 0508 749 Bearing spring

10 0508 603 Bearing ring

0508 748

11

0508 450

0508 449

12 9994 245 Pressure spring

Filter insert 60 meshes

Optional:

Filter insert 100 meshes

Filter insert 30 meshes

11.3 SPARE PARTS LIST TROLLEY

ITEM ORDER NO. DESIGNATION

1 2343 670 Trolley assy. (SF 23 PLUS)

2 9910 208 Hexagon nut M8

3 9920 102 Washer A 8.4

4 9900 118 Hexagon screw M8x30

5 3054 019 Hexagon screw M10x20

6 9920 106 Washer A 10.5

7 2340 954 Intermediate plate

1

7

2

3

3

5

6

Spare parts diagram trolley SF 23 PLUS

4

Spare parts diagram high-pressure lter

25

Page 26

GB

SPARE PARTS AND ACCESSORIES

11.4 SPARE PARTS LIST SF 23 PLUS

Super Finish 23 PLUS

ITEM ORDER-NO DESIGNATION

1 0340 339 Inlet

2 2334 383 Inlet valve trigger housing

3 0341 336 Clasp

4 9971 486 O-ring

5 0341 316 Wiper

6 2337 033 Inlet valve trigger (incl. pos. 4, 5)

7 0341 331 Sealing ring

8 0344 700 Inlet valve (incl. pos.7 (2x))

9 2334 402 Inlet valve complete. (pos. 1,2,3,6,8)

10 0421 328 Oval head screw 3, 17x20

11 2337 138 O-ring 31.4 x 3.55

12 9952 685 Cable threaded joint

13 0261 352

9952 681

14 0344 336 Double socket NPS 1/4“

15 2334 038 Cover

16 2334 044 Cover (right)

17 2315 382 Oval head screw M4x10

18 2339 570 Label SF 23 PLUS

19 0341 347 Sealing ring

20 0341 327 Outlet valve seat

21 9941 501 Ball 10

22 0253 405 Spring support ring

23 0341 326 Pressure spring

24 0341 328 Clasp

25 9971 470 O-ring 20x2

Mains cable

CEE plug (3-pole)

35 9904 306 Lock screw

36 9970 218 Sealing ring

37 2341 465 Label (right)

38 0340 257 Pressure gauge cpl. (incl. pos. 39,40,41)

39 9991 956 Pressure gauge

40 9970 109 Sealing ring

0341 702 Outlet valve, service set (pos. 19-25)

26 2342 946 Outlet valve complete (incl. pos.19-25)

27 2334 046 Connecting plate

28 2334 042 Cover (left)

29 2337 557 Fan cover

30 9902 225 Oval head screw 3.5x9.5

31 2341 466 Label (left)

32 9903 348 Self drilling screw

33 2337 484 Connecting plate

34 2342 501

Multi-function switch

26

Page 27

Super Finish 23 PLUS

20

22

24

26

GB

SPARE PARTS AND ACCESSORIES

38

41

40

39

37

35

36

34

33

10

32

31

30

29

17

28

27

17

1

4

5

2

9

3

6

7

13

10

8

12

11

14

15

25

23

21

19

16

18

17

Spare parts diagram SF 23 PLUS

27

Page 28

GB

SPARE PARTS AND ACCESSORIES

Super Finish 23 PLUS

11.5 SPARE PARTS LIST FRAME

POS. BESTELL-NR BENENNUNG

1 2343 637 Frame complete

2 9900 118 Hexagon screw M8x30

3 9920 102 Washer A 8.4

4 9910 208 Hexagon nut M8

1

11.6 SPARE PARTS LIST SUCTION SYSTEM RIGID

POS. BESTELL-NR BENENNUNG

1 2342 879 Suction system assy..

2323 325

2

0250 245

3 2343 688 Return pipe

4 2342 682

3

Filter, mesh width 1 mm

Optional:

Filter, mesh width 0,8 mm

Suction tube

4

Spare parts diagram frame

2

3

3

4

2

Spare parts diagram suction system (rigid)

28

Page 29

Super Finish 23 PLUS

GB

SPARE PARTS AND ACCESSORIES

11.7 SPARE PARTS LIST HOPPER 5L

ITEM ORDER-NO DESIGNATION

- 0341 265 Hopper 5l, assy.

1 0340 901 Cover

0037 607

2

0003 756

3 9902 306 Sheet metal screw 3,9x13 (2)

4 0340 904 Hopper

5 0340 908 Return pipe

1

Filter disk, mesh width 0,8 mm

Optional:

Filter disk, mesh width 0,4 mm

11.8 SPARE PARTS LIST HOPPER WITH TOPCLEAN

ITEM ORDER-NO DESIGNATION

- 0341 268 Hopper 5l with TopClean, assy.

1 0340 904 Hopper 5l (lter disc see 11.7)

2 0340 901 Cover

3 0340 271 TopClean, assy.

4 0340 270 Return pipe

5 0340 499 Screwing

6 0340 466 Distributor ring

7 0340 500 Rotary valve shaft

8 9971 486 O-ring 4x2 (FFPM)

2

2

4

3

5

Spare parts diagram hopper

4

3

1

Spare parts diagram hopper with TopClean

5

7

8

6

29

Page 30

GB

TESTING OF THE UNIT / INFORMATION ON PRODUCT LIABILITY / GUARANTEE DECLARATION

Super Finish 23 PLUS

TESTING OF THE UNIT

For safety reasons, we would recommend having the device

checked by an expert as required but at least every 12 months

to ensure that it can continue to operate safely.

In the case of unused devices, the check can be postponed

until they are next started up.

All (potentially deviating) national inspection and maintenance regulations must also be observed.

If you have any questions, please contact the customer service

team at Wagner.

IMPORTANT INFORMATION ON PRODUCT LIABILITY

According to an EU directive, the manufacturer is only liable

without limitation for faults in the product if all parts come

from the manufacturer or have been approved by the manufacturer and have been mounted to the device and are operated properly. If third-party accessories or spare parts are used,

the manufacturer is exonerated wholly or partly from his/her

liability if use of the third-party accessories or spare parts have

caused a defect in the product. In extreme cases, the relevant

authorities can completely prohibit using the entire device.

With original WAGNER accessories and spare parts, compliance with all safety regulations is guaranteed.

NOTE ON DISPOSAL

In observance of the European Directive 2002/96/EC on waste

electrical and electronic equipment and implementation in

accordance with national law, this product is not to be disposed of together with household waste material but must be

recycled in an environmentally friendly way!

Wagner or one of our dealers will take back your used Wagner

waste electrical or electronic equipment and will dispose of

it for you in an environmentally friendly way. Please ask your

local Wagner service centre or dealer for details or contact us

direct.

GUARANTEE DECLARATION

(Status 01.02.2009)

1. Scope of guarantee

All Wagner professional colour application devices (hereafter referred to as products) are carefully inspected,

tested and are subject to strict checks under Wagner

quality assurance. Wagner exclusively issues extended

guarantees to commercial or professional users (hereafter

referred to as “customer”) who have purchased the product in an authorised specialist shop, and which relate to

the products listed for that customer on the Internet under

www.wagner-group.com/pro-guarantee.

The buyer’s claim for liability for defects from the purchase

agreement with the seller as well as statutory rights are not

impaired by this guarantee.

We provide a guarantee in that we decide whether to replace

or repair the product or individual parts, or take the device

back and reimburse the purchase price. The costs for materials

and working hours are our responsibility. Replaced products

or parts become our property.

2. Guarantee period and registration

The guarantee period amounts to 36 months. For industrial

use or equal wear, such as shift operations in particular, or in

the event of rentals it amounts to 12 months.

Systems driven by petrol or air are also guaranteed for a 12

month period.

The guarantee period begins with the day of delivery by the

authorised specialist shop. The date on the original purchase

document is authoritative.

For all products bought in authorised specialist shops from

01.02.2009 the guarantee period is extended to 24 months

providing the buyer of these devices registers in accordance

with the following conditions within 4 weeks of the day of delivery by the authorised specialist shop.

Registration can be completed on the Internet under

www.wagner-group.com/pro-guarantee.

The guarantee certicate is valid as conrmation, as is the

original purchase document that carries the date of the purchase. Registration is only possible if the buyer is in agreement

with having the data being stored that is entered during registration.

When services are carried out under guarantee the guarantee

period for the product is neither extended nor renewed.

Once the guarantee period has expired, claims made against

the guarantee or from the guarantee can no longer be enforced.

30

3. Handling

If defects can be seen in the materials, processing or performance of the device during the guarantee period, guarantee

Page 31

Super Finish 23 PLUS

GB

GUARANTEE DECLARATION

claims must be made immediately, or at the latest within a

period of 2 weeks.

The authorised specialist shop that delivered the device is entitled to accept guarantee claims. Guarantee claims may also be

made to the service centres named in our operating instructions. The product has to be sent without charge or presented

together with the original purchase document that includes

details of the purchase date and the name of the product. In

order to claim for an extension to the guarantee, the guarantee certicate must be included.

The costs as well as the risk of loss or damage to the product

in transit or by the centre that accepts the guarantee claims

or who delivers the repaired product, are the responsibility of

the customer.

4. Exclusion of guarantee

Guarantee claims cannot be considered

for parts that are subject to wear and tear due to use or other

-

natural wear and tear, as well as defects in the product that

are a result of natural wear and tear, or wear and tear due

to use. This includes in particular cables, valves, packaging,

jets, cylinders, pistons, means-carrying housing components,

lters, pipes, seals, rotors, stators, etc. Damage due to wear and

tear that is caused in particular by sanded coating materials,

such as dispersions, plaster, putty, adhesives, glazes, quartz

foundation.

in the event of errors in devices that are due to non-compliance

-

with the operating instructions, unsuitable or unprofessional

use, incorrect assembly and/or commissioning by the buyer

or by a third party, or utilisation other than is intended,

abnormal ambient conditions, unsuitable coating materials,

unsuitable operating conditions, operation with the incorrect

mains voltage supply/frequency, over-operation or defective

servicing or care and/or cleaning.

for errors in the device that have been caused by using

-

accessory parts, additional components or spare parts that

are not original Wagner parts.

for products to which modications or additions have been

-

carried out.

for products where the serial number has been removed or

-

is illegible

for products to which attempts at repairs have been carried

-

out by unauthorised persons.

for products with slight deviations from the target properties,

-

which are negligible with regard to the value and usability of

the device.

for products that have been partially or fully taken apart.

-

The above regulations manage the legal relationship to us

concludingly. Additional claims, in particular for damages and

losses of any type, which occur as a result of the product or

its use, are excluded from the product liability act except with

regard to the area of application.

Claims for liability for defects to the specialist trader remain

unaected.

German law applies to this guarantee. The contractual language is German. In the event that the meaning of the German and a foreign text of this guarantee deviate from one another, the meaning of the German text has priority.

J. Wagner GmbH

Division Professional Finishing

Otto Lilienthal Strasse 18

88677 Markdorf

Federal Republic of Germany

Subject to modications ∙ Printed in Germany

5. Additional regulations.

The above guarantees apply exclusively to products that have

been bought by authorised specialist shops in the EU, CIS,

Australia and are used within the reference country.

If the check shows that the case is not a guarantee case, repairs are carried out at the expense of the buyer.

31

Page 32

D

Originalbetriebsanleitung

Achtung, Verletzungsgefahr durch Injektion!

Airless-Geräte entwickeln extrem hohe Spritzdrücke.

Super Finish 23 PLUS

Warnung!

1

2

3

Niemals Finger, Hände oder andere Körperteile mit dem Spritzstrahl in Berührung bringen!

Nie die Spritzpistole auf sich, Personen und Tiere richten.

Nie die Spritzpistole ohne Spritzstrahl-Berührungsschutz benutzen.

Behandeln Sie eine Spritzverletzung nicht als harmlose Schnittverletzung. Bei einer Hautverletzung durch Beschichtungssto oder Lösemittel sofort einen Arzt aufsuchen zur schnellen,

fachkundigen Behandlung. Informieren Sie den Arzt über den verwendeten Beschichtungssto oder das Lösemittel.

Vor jeder Inbetriebnahme sind gemäß Betriebsanleitung folgende

Punkte zu beachten:

1. Fehlerhafte Geräte dürfen nicht benutzt werden.

2. Wagner-Spritzpistole sichern mit Sicherungshebel am Abzugsbügel.

3. Erdung sicherstellen.

4. Zulässigen Betriebsdruck vom Hochdruckschlauch und Spritzpistole überprüfen.

5. Alle Verbindungsteile auf Dichtheit prüfen.

Anweisungen zur regelmäßigen Reinigung und Wartung des Gerätes

sind streng einzuhalten.

32

Vor allen Arbeiten am Gerät und bei jeder Arbeitspause folgende Regeln beachten:

1. Spritzpistole und Hochdruckschlauch druckentlasten.

2. Wagner-Spritzpistole sichern mit Sicherungshebel am Abzugsbügel.

3. Gerät ausschalten.

Achte auf Sicherheit!

Page 33

Super Finish 23 PLUS

Inhaltsverzeichnis

D

D

INHALTSVERZEICHNIS

1 SICHERHEITSVORSCHRIFTEN FÜR DAS AIRLESS

SPRITZEN _________________________________ 34

1.1 Flammpunkt _______________________________ 34

1.2 Explosionsschutz ____________________________ 34

1.3 Explosions- und Brandgefahr beim Spritzen durch

Zündquellen _______________________________ 34

1.4 Verletzungsgefahr durch den Spritzstrahl ________ 34

1.5 Spritzpistole sichern gegen unbeabsichtigte

Betätigung _________________________________ 34

1.6 Rückstoß der Spritzpistole ____________________ 34

1.7 Atemschutz zum Schutz vor Lösemitteldämpfen __ 34

1.8 Vermeiden von Berufskrankheiten ______________ 34

1.9 Max. Betriebsdruck __________________________ 35

1.10 Hochdruckschlauch _________________________ 35

1.11 Elektrostatische Auadung

(Funken- oder Flammenbildung) _______________ 35

1.12 Gerät im Einsatz auf Baustellen und Werkstätten __ 35

1.13 Lüftung bei Spritzarbeiten in Räumen ___________ 35

1.14 Absaugeinrichtungen ________________________ 35

1.15 Erdung des Spritzobjekts _____________________ 35

1.16 Gerätereinigung mit Lösemittel ________________ 53

1.17 Gerätereinigung ____________________________ 35

1.18 Arbeiten oder Reparaturen an der elektrischen

Ausrüstung ________________________________ 35

1.19 Arbeiten an elektrischen Bauteilen _____________ 35

1.20 Aufstellung in unebenem Gelände _____________ 36

2 ANWENDUNGSÜBERSICHT _________________ 36

2.1 Einsatzgebiete ______________________________ 36

2.2 Beschichtungssto __________________________ 36

2.2.1 Beschichtungsstoe mit scharfkantigen

Zusatzstoen _______________________________ 36

2.2.2 Filterung __________________________________ 37

3 GERÄTEBESCHREIBUNG ____________________ 37

3.1 Airless Verfahren ____________________________ 37

3.2 Funktion des Gerätes ________________________ 37

3.3 Erklärungsbilder ____________________________ 38

3.4 Transport __________________________________ 38

3.5 Wagenumbau ______________________________ 39

3.6 Technische Daten ___________________________ 39

4 INBETRIEBNAHME _________________________ 40

4.1 Gerät mit Ansaugsystem______________________ 40

4.2 Gerät mit Oberbehälter (5 liter) ________________ 40

4.3 Hochdruckschlauch und Spritzpistole ___________ 40

4.4 Anschluss an das Stromnetz ___________________ 40

4.5 Bei Erstinbetriebnahme

Reinigung von Konservierungsmittel ___________ 41

4.6 Gerät (Hydrauliksystem) entlüften, wenn das

Geräusch des Einlassventils nicht zu hören ist ____ 41

4.7 Gerät mit Beschichtungssto in Betrieb nehmen __ 41

5 SPRITZTECHNIK ___________________________ 42

6 HANDHABUNG DES HOCHDRUCKSCHLAUCHES 42

7 ARBEITSUNTERBRECHUNG _________________ 42

8 GERÄTEREINIGUNG ________________________ 43

8.1 Gerätereinigung von außen ___________________ 44

8.2 Ansauglter _______________________________ 44

8.3 Hochdrucklter (Zubehör) ____________________ 44

8.4 Reinigung der Airless-Spritzpistole _____________ 45

9 WARTUNG ________________________________ 45

9.1 Allgemeine Wartung _________________________ 45

9.2 Hochdruckschlauch _________________________ 45

10 REPARATUREN AM GERÄT __________________ 46

10.1 Einlassventildrücker _________________________ 46

10.2 Einlassventil ________________________________ 46

10.3 Auslassventil _______________________________ 47

10.4 Druckregelventil ____________________________ 47