Page 1

ISTRUZIONI D' USO

INSTRUCTION MANUAL

INSTRUCTIEHANDLEIDING

BETRIEBSANLEITUNG

REV. 10/04

coloratecni®

pompe pneumatiche - air powered pumps

Wagner Colora s.r.l. (Socio Unico)

Tel.+39/039 62502.1 r.a. - Telefax +39/039 6851800

Via Fermi, 3

20040 BURAGO DI MOLGORA (MI) ITALIA

ZZ144 - 3826295

U760.00 3825547

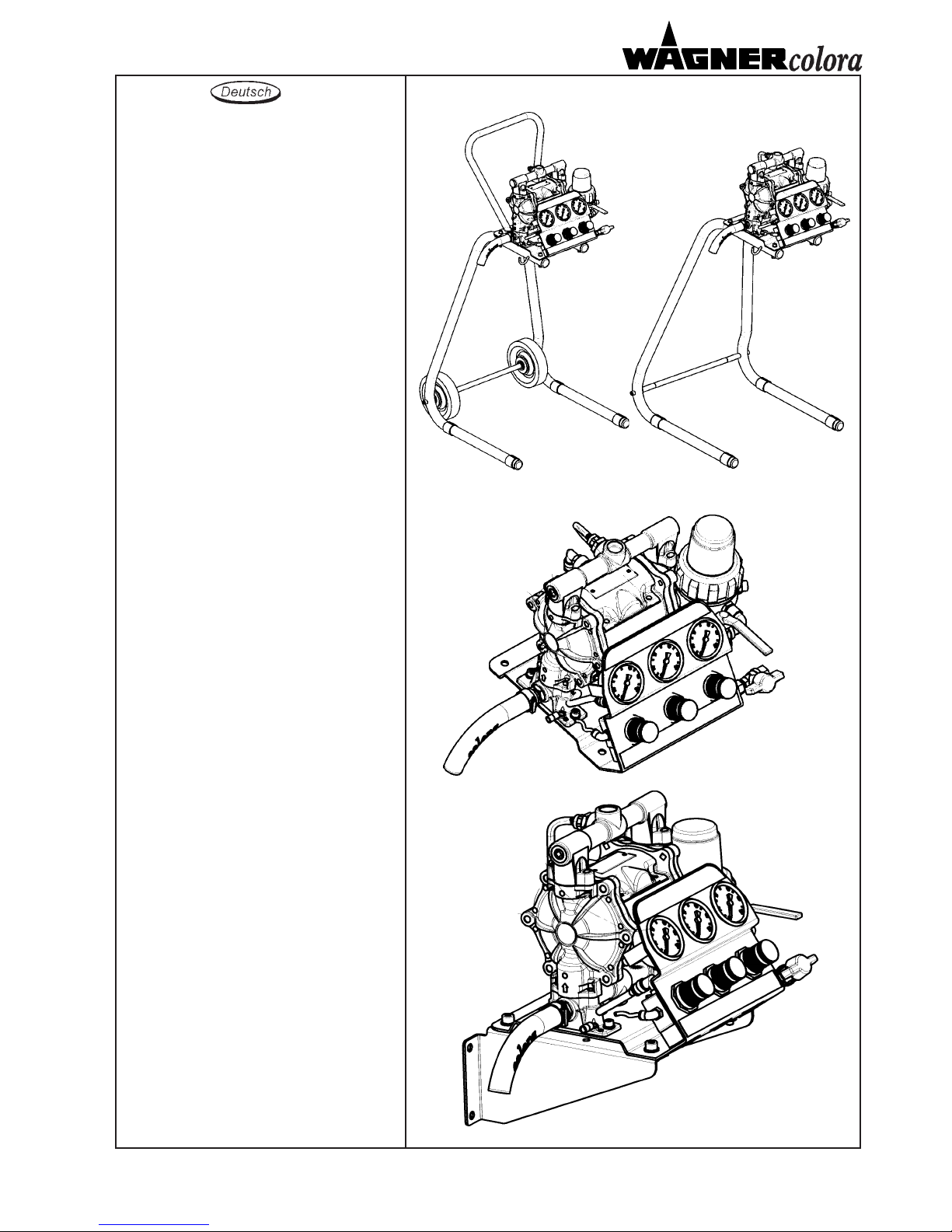

GRUPPO DI VERNICIATURA ZIP52 FINISHING ALLUMINIO

PAINTING UNIT ZIP52 FINISHING ALUMINIUM

UNIT VAN VERFWERK ZIP52 FINISHING ALUMINIUM

LACKSPRITZGERÄTE ZIP52 FINISHING ALUMINIUM

Page 2

2

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

INDEX:

1. PUMP IDENTIFICATION DATA Page 4

1.1 Letter to the customer Page 4

1.2 Identification Page 6

1.3 Warranty Page 6

1.4 Service centres Page 8

2. GENERAL INFORMATION Page 10

2.1 Preliminary notes Page 10

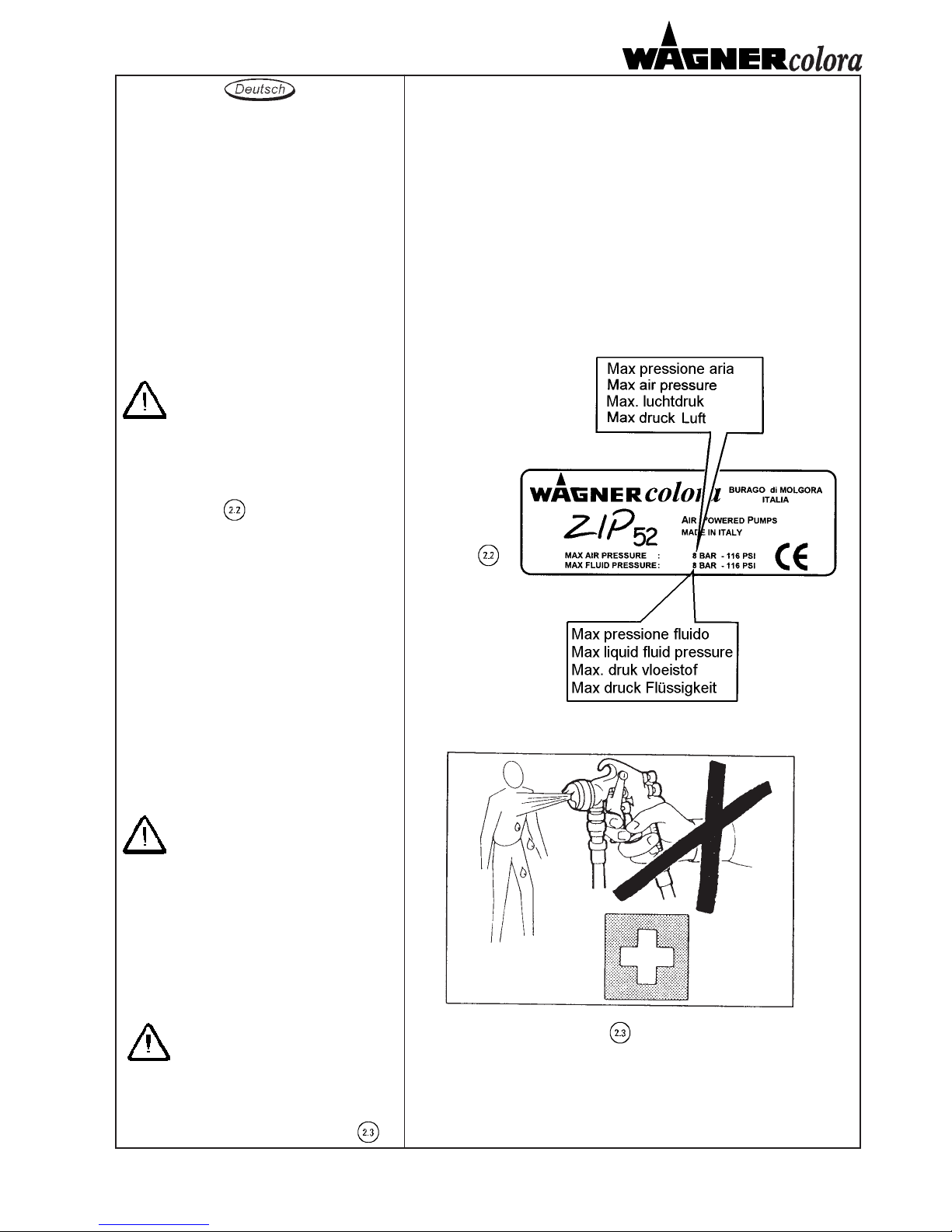

2.2 General safety standards Page 10

2.3 Safety instructions Page 12

2.4 Remainings risks Page 14

2.5 Material chemical compatibility Page 18

2.6 Emergency stop Page 20

3. MACHINE DESCRIPTION AND Page 22

TECHNICAL SPECIFICATIONS

3.1 Pump operating principle Page 22

3.2 Technical features Page 24

3.3 Spray painting equipment Page 28

3.4 Spare parts Page 30

3.5 Dismantling Page 30

4. INSTALLATION Page 32

4.1 Transport and storage Page 32

4.2 System description Page 32

4.3 Installment Page 34

5. OPERATION PROCEDURES Page 36

5.1 Preliminary operations Page 36

5.2 Functioning Page 40

5.3 Painting hints Page 42

5.4 End of use washing Page 44

6. CLEANING AND MAINTENANCE Page 48

6.1 Filter cleaning operations Page 48

6.2 Machine maintenance Page 50

7. TROUBLESHOOTING Page 58

8. SPARE PARTS CATALOGUE Page 60

INDICE:

1. DATI IDENTIFICATIVI DELLA Pag. 4

MACCHINA

1.1 Lettera alla consegna Pag. 4

1.2 Identificazione Pag. 6

1.3 Garanzia Pag. 6

1.4 Centri di assistenza Pag. 8

2. GENERALITA’ Pag. 10

2.1 Osservazioni preliminari Pag. 10

2.2 Norme generali di sicurezza Pag. 10

2.3 Prescrizioni di sicurezza Pag. 12

2.4 Rischi residui Pag. 14

2.5 Compatibilità chimica dei materiali Pag. 18

2.6 Arresto emergenza Pag. 20

3. DESCRIZIONE DELLA MACCHINA Pag. 22

E DATI TECNICI

3.1 Descrizione del principio di Pag. 22

funzionamento della pompa

3.2 Caratteristiche tecniche Pag. 24

3.3 Composizione gruppo Pag. 28

3.4 Ricambi Pag. 30

3.5 Messa fuori servizio Pag. 30

4. INSTALLAZIONE Pag. 32

4.1 Trasporto e immagazzinamento Pag. 32

4.2 Descrizione del sistema Pag. 32

4.3 Installazione Pag. 34

5. PROCEDURE DI IMPIEGO Pag. 36

5.1 Operazioni preliminari Pag. 36

5.2 Funzionamento Pag. 40

5.3 Consigli di verniciatura Pag. 42

5.4 Lavaggio di fine lavoro Pag. 44

6. PULIZIA E MANUTENZIONE Pag. 48

6.1 Pulizia filtri Pag. 48

6.2 Manutenzione della macchina Pag. 50

7. RICERCA GUASTI Pag. 58

8. CATALOGO PARTI DI RICAMBIO Pag. 60

Page 3

3

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

INHALT:

1. KENNDATEN DER MASCHINE Seite 5

1.1 Begleitbrief Seite 5

1.2 Identifikation Seite 7

1.3 Garantie Seite 7

1.4 Kundendienststellen Seite 9

2. ALLGEMEINES Seite 11

2.1 Vorläufiges Seite 11

2.2 Allgemeine Sicherheitsvorschriften Seite 11

2.3 Sicherheitsvorschriften Seite 13

2.4 Restrisiken Seite 15

2.5 Chemische Verträglichkeit des

Materials Seite 19

2.6 Notstopp Seite 21

3. BESCHREIBUNG DER MASCHINE Seite 23

UND TECHNISCHE DATEN

3.1 Beschreibung des Seite 23

Funktionsprizips der Pumpe

3.2 Technische Merkmale Seite 24

3.3 Bestanteile der Lackspritzanlage Seite 29

3.4 Ersatzteile Seite 31

3.5 Ausserbetriebnahme Seite 31

4. INSTALLATION Seite 33

4.1 Transport und Lagerung Seite 33

4.2 Beschreibung des Systems Seite 33

4.3 Installation Seite 35

5. BETRIEB Seite 37

5.1 Vorbereitung Seite 37

5.2 Betrieb Seite 41

5.3 Tipps zum Lackieren Seite 43

5.4 Reinigen nach dem Betrieb Seite 45

6. REINIGUNG UND WARTUNG Seite 49

6.1 Filterreinigung Seite 49

6.2 Wartung der Maschine Seite 51

7. FEHLERSUCHE Seite 59

8. ERSATZTEILE KATALOG Seite 61

INHOUD:

1. IDENTIFICATIEGEGEVENS VAN

DE MACHINE pag.4

1.1. Brief bij de levering pag.4

1.2. Identificatie pag.6

1.3. Garantie pag.6

1.4. Assistentiecentra pag.8

2. ALGEMEENHEDEN pag.10

2.1 Preliminaire opmerkingen pag.10

2.2 Algemene veiligheidnormen pag.10

2.3 Veiligheidsinstructies pag.12

2.4 Residu risico’s pag.14

2.5 Scheikundige compatibiliteit

van de materialen pag.18

2.6 Noodstop pag.20

3. BESCHRIJVING VAN DE MACHINE

EN TECHNISCHE GEGEVENS pag.22

3.1 Beschrijving van het principe van

werking van de pomp pag.22

3.2 Technische karakteristieken pag.24

3.3 Samenstelling unit pag.28

3.4 Reserveonderdelen pag.30

3.5 Buiten bedrijfstelling pag.30

4. INSTALLATIE pag.32

4.1 Transport en opslag pag.32

4.2 Beschrijving van het systeem pag.32

4.3 Installatie pag.34

5. GEBRUIKSPROCEDURES pag.36

5.1 Preliminaire operaties pag.36

5.2 Werking pag.40

5.3 Raadgevingen voor het verfwerk pag.42

5.4 Wasbeurt van einde werk pag.44

6. SCHOONMAAK EN ONDERHOUD pag.48

6.1 Schoonmaak filters pag.48

6.2 Onderhoud van de machine pag.50

7. OPZOEKEN DEFECTEN pag.58

8. CATALOOG RESERVEONDERDELEN pag.60

Nederlands

Page 4

4

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

1. DATI IDENTIFICATIVI

DELLA MACCHINA

1.1 LETTERA ALLA

CONSEGNA

Egregio Signore

Questo apparecchio è stato

fabbricato utilizzando i materiali

migliori e le tecniche costruttive più

moderne.

I particolari a contatto con il prodotto

(valvole, membrane, coperchi e

collettori) costruiti con materiali aventi

caratteristiche di elevata resistenza

chimica e fisica consentono di trattare

i liquidi più disparati garantendo,

insieme all’ esperienza dei Tecnici, le

qualità di questa apparecchiatura:

- POTENZA

- ROBUSTEZZA

- AFFIDABILITA'

Le ricordiamo che una buona

conoscenza dell’ apparecchiatura ne

facilita sensibilmente I’uso e che un

impiego corretto consente di evitare

molti problemi, migliora il rendimento

e prolunga la durata

dell’apparecchiatura stessa.

Legga quindi attentamente le istruzioni

che seguono prima di mettere in

funzione I’apparecchiatura.

La mancata osservanza delle

indicazioni riportate in questo

fascicolo o l’uso improprio

dell’apparecchiatura da parte di

personale non qualificato e non

autorizzato può provocare dei rischi

alle persone o all’ambiente causati da

fuoriuscita di fluidi in pressione.

II nostro Servizio Tecnico di

Assistenza è a Sua completa

disposizione per ogni dubbio o

problema ci interpelli, anche

telefonicamente.

WAGNER colora S.r.l.

1.1 LETTER TO THE

CUSTOMER

Dear Sir,

This equipment has been

manufactured using the best

materials and according to the most

advanced manufacturing techniques

available today.

All components coming into direct

contact with the product, such as

valves, diaphragms, covers and

manifolds, have been manufactured

using materials which are highly

resistant to physical and chemical

wear, thus allowing you to handle the

most diverse liquids.

These elements, together with the

experience of the technicians who

designed it, are a guarantee of the

equipment good qualities, i.e.:

- POWER

- STURDINESS

- RELIABILITY

We would like to remind you, that a

good knowledge of the equipment will

help you to operate it and that a correct

use of the appliance will avoid, many

problems, thus improving its efficiency

and prolonging its lifetime.

Please read carefully the following

instructions before, operating the

equipment.

Failure to observe the instructions

given in this booklet as well as

machinery misuse by unqualified or

unauthorized personnel may result in

dangers to people as well as to the

environment, as a consequence of

pressurized fluid discharge.

Do not hesitate to contact us in writing

or call our Technical Service

Department: they will be glad to help

you with any question or problem you

may have.

WAGNER colora S.r.l.

1. MACHINE IDENTIFICATION

1.IDENTIFICATIEGEGEVENS

VAN DE MACHINE

1.1. BRIEF BIJ DE LEVERING

Mijnheer,

Voor de realisatie van dit toestel

werden de beste materialen en de

modernste bouwtechnieken gebruikt.

De elementen in contact met het

product (kleppen, membranen,

deksels en collectoren), gemaakt uit

materialen met een hoge scheikundige

en fysische weerstand, maken het

mogelijk de meest uiteenlopende

vloeistoffen te behandelen en

garanderen hierbij, samen met de

ervaring van de Technici, de kwaliteit

van deze apparatuur.

- VERMOGEN

- STEVIGHEID

- BEDRIJFSZEKERHEID

We herinneren eraan dat een goede

kennis van de apparatuur het gebruik

ervan gevoelig vergemakkelijkt en dat

een correct gebruik toestaat vele

problemen te voorkomen, het

rendement verbetert en de levensduur

van de apparatuur zelf verlengt.

Gelieve bijgevolg aandachtig de

volgende instructies te lezen voordat

de apparatuur in werking wordt

gesteld.

Het niet in acht nemen van de in dit

dossier aangegeven aanwijzingen of

het onjuiste gebruik van de apparatuur

vanwege niet gekwalificeerd en niet

geautoriseerd personeel kan risico’s

inhouden voor de personen of het

milieu te wijten aan lekken van de

vloeistoffen onder druk.

Onze Technische Assistentiedienst

staat volledig ter Uwer beschikking

voor alle twijfels of problemen; gelieve

hiervoor ook telefonisch contact met

ons op te nemen.

WAGNER colora S.r.l.

Nederlands

Page 5

5

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

1. KENNDATEN

DER MASCHINE

1.1 BEGLEITBRIEF

Sehr geehrter Kunde,

Für die Herstellung dieses Geräts wurden die

besten Werkstoffe und die modernsten

Produktionstechniken verwendet.

Alle mit dem Produkt in Berührung

kommenden Kompontenten (Ventile,

Membranen, Deckel und verteiles) wurden

aus Materialien mit hoher Beständigkeit

gegen chemische und physikalische

Beanspruchung gefertigt, so daß

verschiedenartigste Flüssigkeiten

gehandhabt werden können. Diese Elemente

zusammen mit der Erfahrung unserer

Techniker garantieren die guten

Eigenschaften dieses Geräts:

- LEISTUNG

- ROBUSTHEIT

- ZUVERLÄSSIGKEIT

Wir möchten Sie daran erinnern, daß eine

gute Kenntnis des Geräts Ihnen dabei hilft,

es richtig zu bedienen, und daß die richtige

Bedienung viele Probleme verhindert, die

Leistung verbessert und die Lebensdauer der

Maschine verlängert.

Bitte lesen Sie vor der Inbetriebnahme des

Geräts deshalb aufmerksam die

nachfolgenden Anweisungen.

Die Nichtbeachtung der in diesem Heft

enthaltenen Angaben oder der

unsachgemäße Betrieb des Geräts durch

nicht qualifiziertes oder unbefugtes Personal kann eine Gefahr durch das Austreten

unter Druck stehender Flüssigkeiten für

Personen oder Umwelt darstellen.

Unser Kundendienst, den Sie auch

telefonisch erreichen können, steht Ihnen zur

Klärung jedes aufkommenden Zweifels oder

Problems zur Verfügung.

WAGNER colora S.r.l.

Page 6

6

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

1.2 IDENTIFICATIE

Voor alle mededelingen aan de

fabrikant WAGNER colora, steeds het

model van de machine aangeven.

1.3 GARANTIE

Alle pompen COLORATECNI zijn

gebouwd met de beste materialen en

worden afzonderlijk op de fabriek

getest.

We verplichten ons er evenwel toe de

hele apparatuur of de afzonderlijke

componenten te vervangen indien

deze defect blijken te zijn binnen

twaalf maanden vanaf het ogenblik van

de levering.

De GARANTIE vervalt van rechtswege

in het geval van een onjuist gebruik of

een schending van de apparatuur, of

alleszins indien de instructies niet

werden opgevolgd.

Vallen buiten de garantie de gedeelten

onderhevig aan een normale slijtage

zoals pakkingen, membranen, en de

accessoires.

De herstellingen in garantie worden

uitsluitend uitgevoerd bij WAGNER

colora of haar concessionarissen.

Het materiaal moet portvrij aankomen

en zal onder rembours gerestitueerd

worden.

WAGNER colora S.r.l.

1.2 IDENTIFICAZIONE

Per qualsiasi comunicazione, con il

costruttore WAGNER colora, citare

sempre il modello della macchina.

1.3 GARANZIA

Tutte le pompe COLORATECNI sono

costruite con i migliori materiali e

vengono collaudate singolarmente in

fabbrica.

Ci impegnamo comunque a sostituire

I’intera apparecchiatura o i singoli

componenti che dovessero dimostrare

difetti entro dodici mesi dalla

consegna.

La GARANZIA decade di diritto nel

caso di uso improprio o manomissione

della apparecchiatura, o comunque se

non sono state seguite le istruzioni.

Dalla garanzia sono escluse le parti

soggette a normale usura quali

guarnizioni, membrane, e gli

accessori.

Le riparazioni in garanzia si effettuano

esclusivamente presso la WAGNER

colora o i suoi concessionari.

II materiale deve giungere in porto

franco e verrà restituito in porto

assegnato.

WAGNER colora S.r.l.

1.2 MACHINE IDENTIFICATION

Whenever you contact the

manufacturer WAGNER colora,

please remember to quote the pump

model.

1.3 WARRANTY

All our pumps are manufactured using

the best materials available and are

tested one by one before leaving the

factory.

We will replace the entire equipment

or any of its components,should they

show any defect within twelve months

of the delivery date.

This WARRANTY is automatically

void when the system is used

improperly or tampered with,or when

the operator has not used it according

to the instructions.

All parts subject to normal wear,such

as gaskets and hoses, as well as the

accessories, are not covered by this

warranty.

Warranty covered repairs are carried

out at our workshop or at the workshop

of one of our agents only.

The item to be repaired must be

received free of shipment charge and

will be returned at customer’s

expense.

WAGNER colora S.r.l.

Nederlands

Page 7

7

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

1.2 IDENTIFIKATION

Bitte geben Sie bei jeder Rücksprache mit

dem Hersteller WAGNER colora stets das

Maschinenmodell an.

1.3 GARANTIE

Alle COLORATECNI-Pumpen werden aus

besten Werkstoffen hergestellt und einzeln

im Werk geprüft.

Wir verpflichten uns, das gesamte Gerät oder

einzelne Komponenten zu ersetzen, falls

diese innerhalb von zwölf Monaten nach

Lieferdatum Fehler aufweisen.

Die GARANTIE verfällt bei unsachgemäßem

Betrieb oder Eingriff am Gerät oder bei

Nichtbeachtung der Anweisungen.

Die Garantie erstreckt sich nicht über Teile

wie Dichtungen, Membranen und Zubehör,

die einem normalen Verschleiß ausgesetzt

sind.

Im Garantiefall werden die Reparaturen

ausschließlich bei WAGNER colora oder

unseren Vertretungen vorgenommen.

Das zu reparierende Teil muß portofrei bei

uns eintreffen und wird gegen Nachnahme

zurückgesendet.

WAGNER colora S.r.l.

Page 8

8

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

1.4 ASSISTENTIECENTRA

Indien nodig of indien er problemen

zijn die onze ingreep vereisen, kunt u

contact opnemen met ons centraal

kantoor.

1.4 CENTRI DI ASSISTENZA

In caso di necessità o problema che

richieda un nostro intervento potete

contattare la nostra sede centrale:

MILANO Sede centrale

Via Fermi, 3

20040 Burago di Molgora (MI) - Italy

Tel. (+39) 039/625021

Fax (+39) 039/6851800

Oppure potete rivolgervi ad uno dei

nostri centri di assistenza autorizzati.

L’elenco completo ed aggiornato dei

centri di assistenza presenti sul

territorio nazionale è consultabile sul

sito ufficiale:

www.wagnercolora.com alla

sezione DOVE SIAMO.

1.4 SERVICE CENTRES

In case of problems or difficulties

requiring our intervention, please

contact our head office:

Nederlands

Page 9

9

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

1.4 KUNDENDIENSTSTELLEN

Bitte kontaktieren Sie bei Bedarf oder bei

Problemen, die unseren Einsatz erforderlich

machen, unsere Firmenzentrale:

J. Wagner GmbH

Otto-Lilienthal-Straße 18

88677 Markdorf

Tel. 07544 505-0

Fax 07544 505-200

E-Mail: Wagner@wagner-group.com

Internet: www.wagner-group.com

Page 10

10

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2. ALGEMEENHEDEN

2.1 PRELIMINAIRE OPMERKINGEN

De illustraties en de tekeningen die de

machine tonen moeten alleen

beschouwd worden als een algemene

referentie en zijn niet

noodzakelijkerwijze nauwkeurig in alle

details.

De afmetingen en de specificaties van

de machine die in deze Handleiding

gegeven worden, zijn niet bindend en

kunnen gewijzigd worden zonder

voorafgaande waarschuwing.

De tekeningen en alle andere

documenten geleverd als deel van deze

machine zijn eigendom van WAGNER

colora S.r.l. en mogen niet aan derden

gegeven worden zonder de schriftelijke

toelating vanwege WAGNER colora S.r.l.

De handleiding bevat de instructies van

alle accessoires gemonteerd op de

basismachine. Gelieve de gedeelten te

raadplegen die de door U aangeschafte

accessoires tonen. De machine is

gedekt door een garantie zoals blijkt uit

het contract van aankoop.

Tijdens de garantieperiode zal gelijk

welke ingreep voor herstellingen, die

niet geautoriseerd is door WAGNER

colora S.r.l., de garantie automatisch

doen vervallen.

2.2 ALGEMENE

VEILIGHEIDSNORMEN

DEZE VEILIGHEIDSNORMEN

WERDEN IN UW VOORDEEL

OPGESTELD.

Een strikte naleving van deze regels zal

de risico’s van ongevallen verminderen

voor uzelf en voor de anderen.

NIET proberen de machine te bewegen,

te installeren of te bedienen zonder deze

handleiding gelezen en begrepen te

hebben.

Indien u twijfels heeft, vraag dan raad

aan uw overste.

Controleer of alle afschermingen en

deksels van de veiligheid op hun plaats

staan VOORDAT de machine gestart

wordt.

NOOIT werktuigen, mechanische

elementen of ander niet geschikt

materiaal op de machine of aan haar

binnenkant achterlaten.

NOOIT DE HANDEN BINNEN IN DE

MACHINE IN WERKING STEKEN.

De luchtvoeding uitsluiten voordat men

gelijk welke pneumatische loskoppeling

uitvoert.

Steeds voorzichtig tewerk gaan; herinner

dat Uw veiligheid en die van uw

medewerkers van U afhangt.

Bij het verplaatsen en optillen van de

machine, controleren of alle normen

m.b.t. deze operaties in acht worden

genomen.

2.1 OSSERVAZIONI PRELIMINARI

Le illustrazioni e i disegni che mostrano

la macchina sono da considerarsi solo

come riferimento generale e non sono

necessariamente precise in ogni

particolare;

Le dimensioni e le specifiche della

macchina, date in questo Manuale, non

sono vincolanti e possono essere

variate senza preavviso;

I disegni e tutti gli altri documenti forniti

come parte di questa macchina sono

proprietà della WAGNER colora S.r.l. e

non devono essere consegnati a terzi

senza autorizzazione scritta da parte

della WAGNER colora S.r.l.

Il manuale include le istruzioni di tutti gli

accessori montati sulla macchina base.

Si prega di riferirsi alle sezioni che

mostrano gli accessori acquistati da Voi.

La macchina è coperta da garanzia

come da contratto d' acquisto.

Durante il periodo di garanzia, qualsiasi

intervento per riparazione, non

autorizzato dalla WAGNER colora S.r.l.

farà automaticamente decadere la

garanzia.

2. GENERALITÀ

2.1 PRELIMINARY NOTES

Illustrations and drawings of the pump

are to be considered as a general

reference and may not be accurate in

all aspects.

Pump dimensions and specifications in

this manual are not binding and may

be modified without notice.

The drawings and all other

documentation supplied as integral part

of the pump are the sole property of

WAGNER colora S.r.l. and may not be

distributed to third parties without

previous written authorisation from

WAGNER colora S.r.l.

The manual includes instructions for all

accessories mounted on the standard

pump model. Please refer to the relevant

sections for your pump.

The pump is covered by guarantee as

specified in the contract of sale.

During the period of guarantee all

maintenance operations and repairs

carried out without authorisation from

WAGNER colora S.r.l. shall

automatically render the guarantee null

and void.

2. GENERAL INFORMATION

2.2 GENERAL SAFETY

STANDARDS

THESE SAFETY STANDARDS HAVE

BEEN DRAWN UP IN THE INTEREST

OF YOUR PERSONAL HEALTH AND

SAFETY.

Strict observance of these regulations

will reduce the risk of injury to yourselves

and others.

NEVER attempt to move, install or operate the pump before reading all the

instructions in this manual.

If in any doubt, refer to the relevant head

of department.

Ensure that all protection and safety

guards are correctly positioned BEFORE

starting the pump.

NEVER leave tools, mechanical parts

or other loose material on or inside the

pump.

KEEP YOUR HANDS AWAY FROM THE

PUMP INTERIOR DURING

OPERATION

Always shut off the air supply before

disconnecting the air lines.

Excercise the utmost caution when using

the pump to ensure the safety of

yourselves and others.

Observe all instructions and standards

when handling or lifting the pump.

2.2 NORME GENERALI DI

SICUREZZA

QUESTE NORME DI SICUREZZA SONO

STATE COMPILATE NEL VOSTRO

INTERESSE.

Una stretta osservanza delle regole

ridurrà i rischi di infortunio sia a voi che

agli altri.

NON tentare di muovere, installare od

operare con la macchina senza aver

letto e compreso questo manuale.

Se avete dubbi, chiedete al vostro

superiore;

Assicurarsi che tutti i ripari e le coperture

di sicurezza siano in posizione PRIMA

di avviare la macchina;

NON lasciare mai utensili, parti

meccaniche o altro materiale improprio

sulla macchina o al suo interno;

MAI METTERE LE MANI ALL' INTERNO

DELLA MACCHINA IN FUNZIONE

escludere l' alimentazione dell' aria

prima di effettuare qualsiasi

scollegamento pneumatico;

Essere sempre prudenti, ricordare che

la Vostra sicurezza e quella dei Vostri

collaboratori dipende da Voi;

Nello spostare o sollevare la macchina,

assicurarsi che vengano rispettate tutte

le norme relative a tali operazioni.

2.1

2.1

2.1

Nederlands

Page 11

11

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2. ALLGEMEINES

2.1 VORLÄUFIGES

Die Abbildungen und Zeichnungen der

Maschine sind lediglich als allgemeiner Bezug

zu betrachten. Sie stimmen nicht unbedingt

genau mit den Gegebenheiten der Maschine

überein.

Die in diesem Handbuch enthaltenen

Abmessungen und Angaben zur Maschine

sind nicht bindend und können ohne

Vorankündigung geändert werden.

Zeichnungen und sonstige Begleitunterlagen

zu dieser Maschine sind Eigentum der Firma

WAGNER colora S.r.l. und dürfen ohne

vorherige schriftliche Genehmigung der Firma

WAGNER colora S.r.l. nicht an Dritte

weitergegeben werden.

Das Handbuch beinhaltet die Anleitungen für

alle am Grundgerät angebrachten

Zubehörteile.

Bitte lesen Sie die Abschnitte über das von

Ihnen erworbene Zubehör.

Für das Gerät besteht die im Kaufvertrag

festgelegte Garantie.

Wird innerhalb des Garantiezeitraums eine

nicht von der Firma WAGNER colora S.r.l.

genehmigte Reparatur vorgenommen, verfällt

die Garantie automatisch.

2.2 ALLGEMEINE

SICHERHEITSVORSCHRIFTEN

DIESE SICHERHEITSVORSCHRIFTEN

WURDEN ZUR WAHRUNG IHRES EIGENEN

INTERESSES VERFASST.

Die strikte Beachtung der Vorschriften setzt die

Unfallgefahr sowohl für Sie als auch für Dritte

herab.

Versuchen Sie NICHT, das Gerät zu

transportieren, zu installieren oder zu

bedienen, bevor Sie diese Anleitung gelesen

und verstanden haben.

Im Zweifeslfall wenden Sie sich bitte an Ihren

Vorgesetzten.

VOR dem Anlassen der Maschine ist

sicherzustellen, daß sich sämtliche trennenden

Schutzeinrichtungen und Schutzabdeckungen

in Arbeitsposition befinden.

KEINESFALLS Werkzeug, mechanische Teile

oder sonstige Gegenstände auf oder in der

Maschine liegen lassen.

KEINESFALLS DIE HÄNDE IN DIE LAUFENDE

MASCHINE FÜHREN

Vor der Entfernung eines beliebigen Elements

der Druckluftanlage ist die Luftzufuhr zu

unterbrechen.

Seien Sie stets vorsichtig, und denken Sie

daran, daß Ihre Sicherheit und die Ihrer

Mitarbeiter von Ihnen abhängt.

Sicherstellen, daß beim Transportieren oder

Anheben des Geräts alle entsprechenden

Vorschriften eingehalten werden.

2.1

2.1

Page 12

12

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.3 PRESCRIZIONI Dl SICUREZZA E

RISCHI RESIDUI

E’ necessario leggere con cura le

avvertenze circa i rischi che comporta

I’uso di un’apparecchiatura di

spruzzatura. L’operatore deve

conoscere il funzionamento e deve

capire con chiarezza quali sono i

pericoli connessi al pompaggio di

liquidi in pressione. Raccomandiamo

di rispettare le norme di seguito

riportate per un corretto utilizzo

dell’attrezzatura e dei suoi accessori.

ATTENZIONE WARNING

If in doubt, refer to the data on the

pump plate. When replacing any of the

components, make sure the new ones

can operate at the pump maximum

working pressure.

The pressure developed by the pump

is equal to the input air pressure.

2.3 SAFETY INSTRUCTIONS AND

REMAINING RISKS

it is necessary to read carefully the

safety instructions regarding the risks

implied by the use of spraying

equipment. The user must know how

the equipment works and understand

clearly the dangers connected to

pressurized liquids pumping. We

recommend you comply with the

following regulations, so as to correctly

use the equipment and its

accessories.

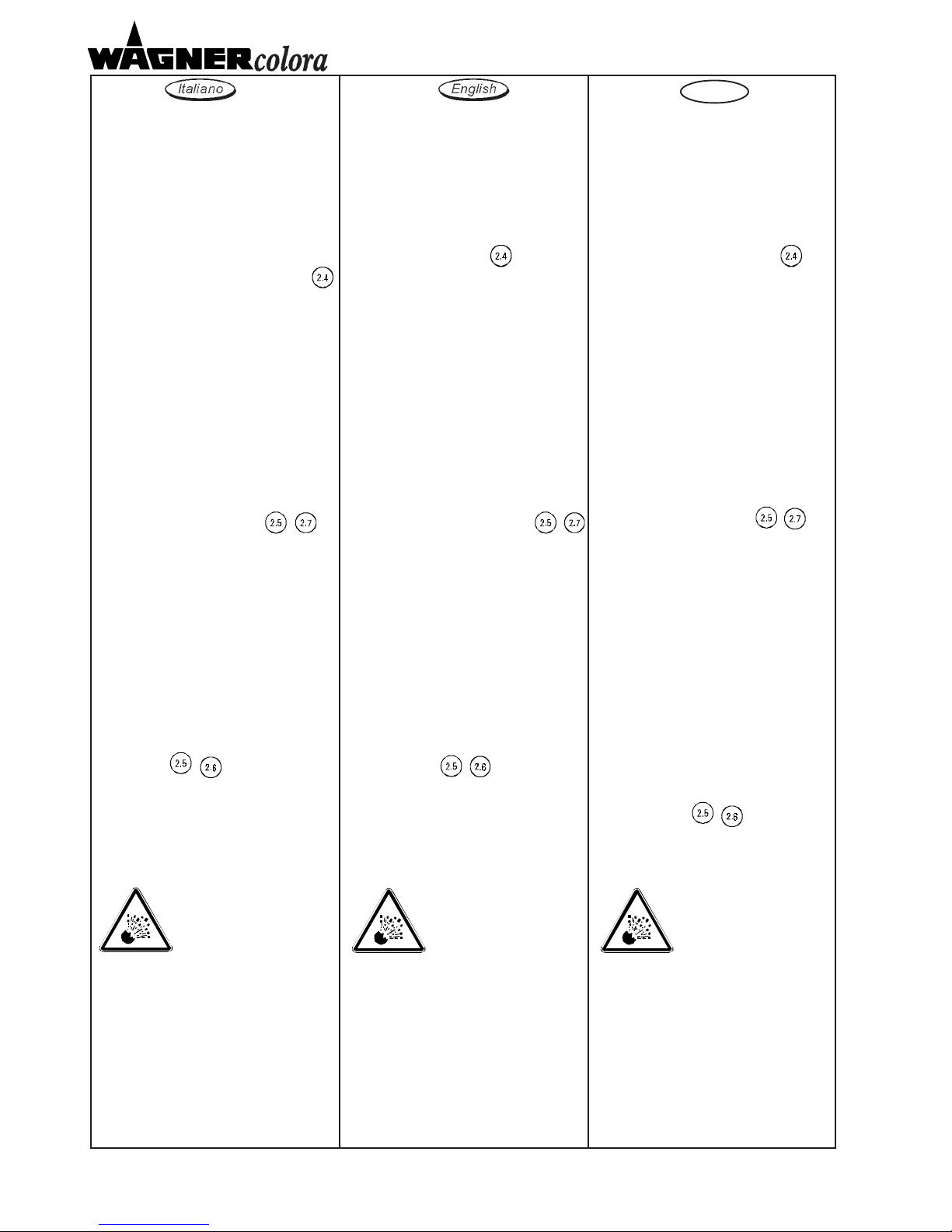

Mai puntare la pistola verso le

persone ne verso se stesso.

ATTENZIONE

Do not ever aim the gun at people

or at yourself.

WARNING

WARNING

Before you attempt to clean or

service the equipment, make sure

the compressed air input valve is

closed and that no pressure is left

inside the pump and the pipes

attached to it.

Prima di qualsiasi operazione di

manutenzione o pulizia, chiudere

I’alimentazione dell’aria

compressa e scaricare la

pressione dalla pompa e dalle

tubazioni ad essa collegate.

ATTENZIONE

ln caso di dubbio consultare i dati di

targa della macchina. Qualora fosse

necessaria la sostituzione di

componenti con altri, assicurarsi che

siano idonei ad operare alla massima

pressione di lavoro della pompa.

La pressione sviluppata dalla pompa

è pari alla pressione dell’aria di

alimentazione.

Non superare mai il valore

massimo della pressione di

funzionamento consentito dalla

pompa e dai componenti ed essa

connessi.

Do not ever exceed the working

pressure maximum value allowed

by the pump and the components

connected to it.

2.3 VEILIGHEIDSINSTRUCTIES EN

RESIDU RISICO’S

Men moet aandachtig de

waarschuwingen m.b.t. de risico’s

lezen die het gebruik van een

spuitapparatuur inhoudt. De operator

moet de werking kennen en moet

duidelijk begrijpen welke gevaren

gebonden zijn aan het pompen van

vloeistoffen onder druk. We raden aan

de hierna aangegeven normen voor

een correct gebruik van de uitrusting

en van haar accessoires in acht

nemen.

Nooit de maximum waarde van de

door de pomp en de ermee

verbonden componenten

toegestane bedrijfsdruk

overschrijden.

In geval van twijfel de gegevens op de

plaat van de machine raadplegen.

Indien de componenten door andere

moeten vervangen worden, controleren

of ze geschikt zijn om te werken aan

de maximum bedrijfsdruk van de

pomp.

De druk ontwikkeld door de pomp is

gelijk aan de druk van de lucht van

voeding.

OPGELET

OPGELET

OPGELET

Voordat men gelijk welke operatie

van onderhoud of schoonmaak

uitvoert, de voeding van de

perslucht sluiten en de druk uit de

pomp en uit de ermee verbonden

leidingen afvoeren.

Het pistool nooit richten tegen

personen of tegen zichzelf.

Nederlands

Page 13

13

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.3 SICHERHEITSVORSCHRIFTEN UND

RESTRISIKEN

Es ist notwendig, daß Sie die Hinweise

bezüglich der Gefahren durch die

Verwendung einer Spritzanlage aufmerksam

lesen. Der Bediener muß die Funktionsweise

kennen und genau verstehen, welche

Gefahren beim Pumpen von unter Druck

stehenden Flüssigkeiten bestehen. Es

empfiehlt sich, die im folgenden aufgeführten

Richtlinien für einen sachgemäßen Betrieb

des Geräts und seines Zubehörs zu befolgen.

ACHTUNG

ACHTUNG

Richten Sie die Spritzpistole keinesfalls

auf andere Personen oder auf sich selbst.

ACHTUNG

Vor der Durchführung von Wartungs- oder

Reinigungsmaßnahmen ist die

Druckluftzufuhr zu schließen und der

Druck aus der Pumpe und den

angeschlossenen Leitungen abzulassen.

Im Zweifelsfall siehe Kenndatenschild der

Maschine.

Beim Austausch von Komponenten ist

sicherzustellen, daß die neuen Teile für den

maximalen Betriebsdruck der Pumpe

geeignet sind.

Der Pumpendruck entspricht dem Druck der

Eingangsluft.

Keinesfalls den für die Pumpe und die an

sie angeschlossenen Komponenten

maximal zulässigen Betriebsdruck

überschreiten.

Page 14

14

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.4.3 RISICO VAN BRAND EN

ONTPLOFFING

De hoge snelheid van de stroom kan

een statische elektriciteit genereren;

men moet deze afladen teneinde

mogelijke ongevallen of het

veroorzaken van vonken te voorkomen

die in aanwezigheid van ontvlambare

producten branden of ontploffingen

kunnen veroorzaken. Voordat men de

machine in bedrijf stelt, moet men

zorgen voor een correcte

aardeaansluiting (zie par.4.3) en

hierbij de desbetreffende klem

verbinden met een geschikte

aardgeleiding.

Bij het aanbrengen aandachtig de

aanwijzingen van de fabrikant van de

verfproducten opvolgen.

2.4 RESIDU RISICO’S

2.4.1RISICO VAN VERBRANDING

Indien er warme vloeistoffen worden

gepompt, kunnen de collectoren en de

buitenste deksels temperaturen

bereiken die een gevaar van

verbranding inhouden indien ze in

contact komen met de huid.

2.4.2 RISICO VAN ONTPLOFFING

Geen solventen met chloor en

halogeniden (bijvoorbeeld: tricloretaat

en methyleenchloride) gebruiken met

apparatuur die aluminium met

gegalvaniseerde en verzinkte

gedeelten bevat, deze kunnen een

scheikundige reactie hebben en een

gevaar van ontploffing inhouden. Het

blad met de klassering en de

inlichtingen m.b.t. het product en de

solvent die men wenst te gebruiken

lezen en in geval van twijfel inlichtingen

aan de fabrikant vragen.

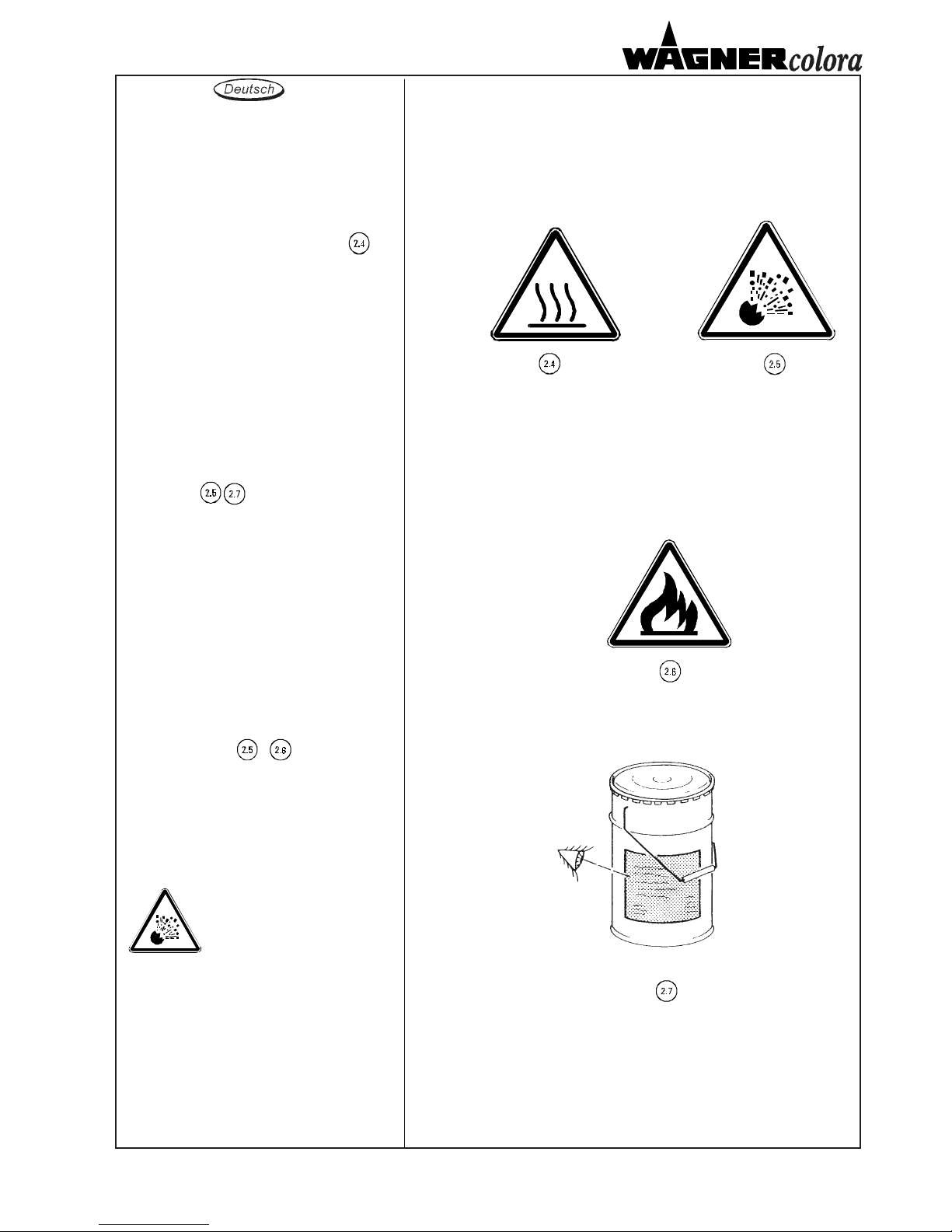

2.4 REMAINING RISKS

2.4.1 BURN HAZARD

If hot fluids are being pumped, the

manifolds and the outer covers may

reach temperatures high enough to

cause a burn hazard. in case of

contact with the skin.

2.4.2 EXPLOSION DANGER:

Do not ever use chloride or

halogenated solvents (such as

trichlorothane and methyiene cloride)

with units containing aluminium or

galvanized and zinc-plated parts, as

they may react chemically thus

producing an explosion danger. Read

the classification and information

leaflet concerning the product and

solvent you are going to use. If in

doubt, please ask the producer.

2.4.3 RISCHIO D’INCENDIO ED

ESPLOSIONE:

L’elevata velocità del flusso può

generare elettricità statica; occorre

scaricarla per evitare possibili infortuni

o provocare scintille che in presenza

di infiammabili possono innescare

incendi o esplosioni. Prima di mettere

in funzione la macchina, occorre

provvedere ad una corretta messa a

terra (vedi par.4.3), collegando

I’apposito morsetto ad un dispersore

adeguato.

Nell’applicazione seguire

attentamente le indicazioni del

fabbricante di vernici.

2.4.3 FIRE AND EXPLOSION

HAZARD:

The high velocity of the flow may lead

to the formation of static electricity,

which must be discharged to avoid

harming people and to prevent the

formation of sparks which may cause

fires or explosions if flammable

products are being used. Before you

start the apparatus, make sure it is

correctly earthed (see par.4.3)

connecting the clamp to a suitable

ground plate.

Always stick to the paint maker’s

indications as far as paint application

goes.

2.4 RISCHI RESIDUI

2.4.1 RISCHIO DI USTIONI

Se vengono pompati fluidi caldi, i

collettori ed i coperchi esterni possono

raggiungere temperature tali da

provocare pericoli di ustione se

vengono a contatto con I’epidermide.

2.4.2 RISCHIO D’ESPLOSIONE:

Non usare solventi clorurati ed

alogenati (ad esempio: Tricloretano e

Cloruro di Metilene), con

apparecchiature che contengono

I’alluminio o con parti galvanizzate e

zincate, possono reagire

chimicamente, creando pericolo di

esplosione. Leggere il foglio di

classificazione e informazioni relativo

al prodotto e al solvente che si intende

utilizzare ed in caso di dubbio chiedere

informazioni al produttore.

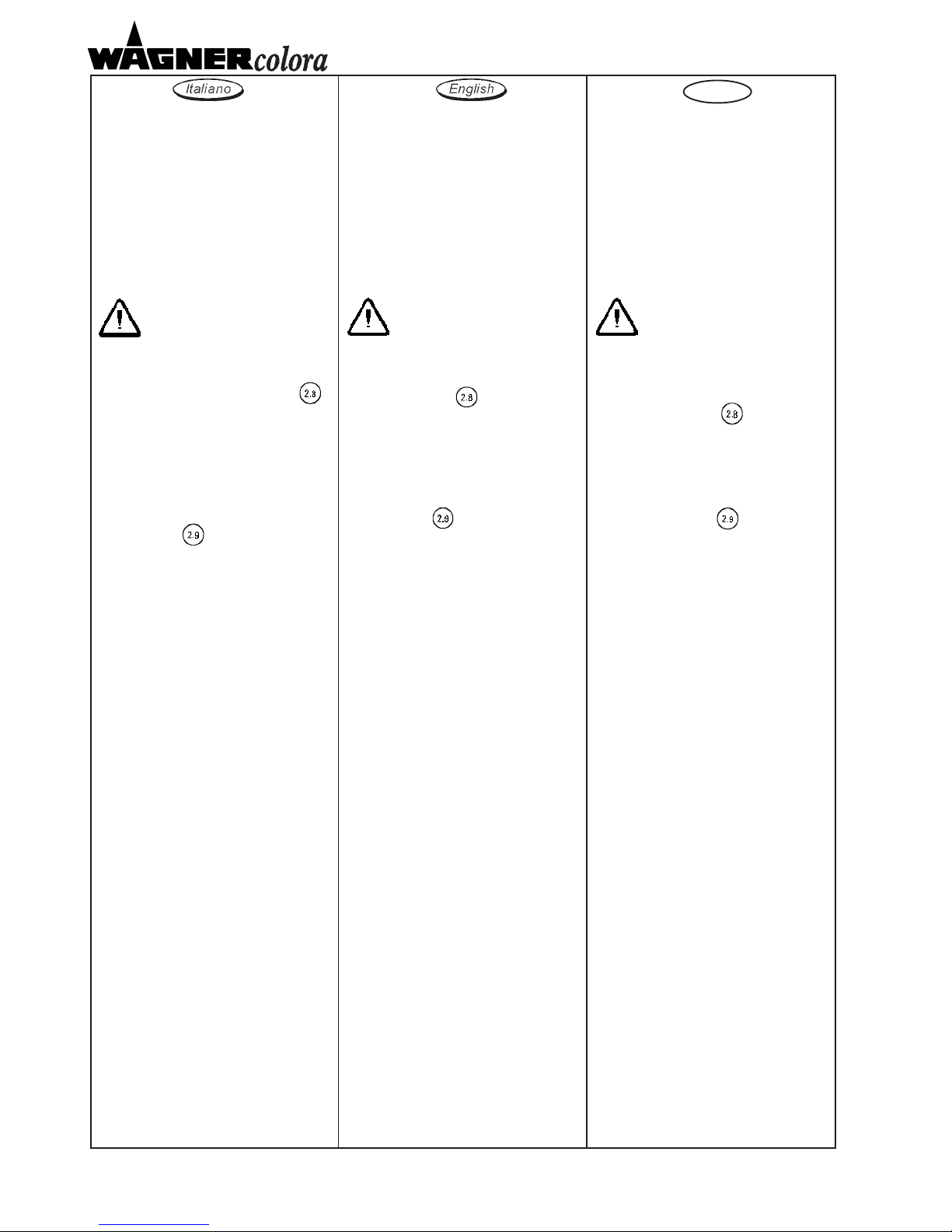

UTILIZZO CON PRODOTTI

INFIAMMABILI

PERICOLO DI INCENDIO ED

ESPLOSIONE

Una messa a terra non corretta, una

scarsa ventilazione, fiamme vive o

scintille possono creare condizioni

pericolose e causare incendi o

esplosioni.

USE WITH INFLAMMABLE

PRODUCTS

DANGER OF FIRE AND EXPLOSION

An incorrect grounding, a poor

ventilation, live flames or sparks can

determine dangerous situations and

cause fire or explosions.

GEBRUIK VAN ONTVLAMBARE

PRODUCTEN

GEVAAR VOOR BRAND EN

ONTPLOFFING

Een niet correcte aardeaansluiting,

een onvoldoende ventilatie, hevige

vlammen of vonken kunnen gevaarlijke

omstandigheden creëren en branden

of ontploffingen veroorzaken.

Nederlands

Page 15

15

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.4 RESTRISIKEN

2.4.1 VERBRENNUNGSGEFÄHR

Beim Pumpen heißer Flüssigkeiten können

die Sammler und äußeren Deckel

Temperaturen erreichen, die bei Kontakt mit

der Haut zu Verbrennungen führen.

2.4.2 EXPLOSIONSGEFAHR

Keinesfalls chlorierte oder

Halogenlösungsmittel verwenden (z.B.

Trichlorethan oder Methylenchlorid). Sie

können mit aluminiumhaltigen Geräten oder

mit galvanisierten und verzinkten Teilen

reagieren und eine Explosionsgefahr bilden.

Lesen Sie das Klassifizierungs- und

Informationsblatt des Produkts und des

Lösungsmittels, das Sie verwenden möchten,

und wenden Sie sich im Zweifelsfall an den

Hersteller.

2.4.3 BRAND- UND

EXPLOSIONSGEFAHR

Die hohe Fließgeschwindigkeit kann eine

statische Aufladung erzeugen. Zur

Vermeidung von Unfällen oder Funkenflug,

der bei Anwesenheit von entflammbaren

Stoffen Brände oder Explosionen auslösen

kann, ist diese Ladung abzubauen. Vor der

Inbetriebnahme des Geräts ist für eine

ordnungsgemäße Erdung zu sorgen (siehe

Abschnitt 4.3). Schließen Sie hierzu die

spezielle Klemme an einen geeigneten

Erdanschluß an.

Für den Farbauftrag sind die Angaben des

Lackherstellers strikt zu befolgen.

VERWENDUNG MIT NICHT

BRENNBAREN STOFFEN

BRAND- UND EXPLOSIONSGEFAHR

Eine nicht korrekte Erdung, eine schlechte

Lüftung, Flammen oder Funken können zu

Gefahren führen und einen Brand oder

Explosionen verursachen.

Page 16

16

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.4.4 VAPORI TOSSICI:

Ouando vengono spruzzati, alcuni

prodotti possono creare irritazione o

essere nocivi alla salute. Leggere

sempre attentamente le schede di

classificazione e le informazioni

riguardanti sicurezza ed impiego per

il prodotto che viene spruzzato e

seguire tutte le raccomandazioni.

2.4.4 TOXIC VAPOURS:

When sprayed, some products may

cause irritations or become injurious

to health. Always read the

classification card as well as the safety

and use-related information concerning

the product you are going to spray

carefully, complying with the

recommendations they report.

• Prima di mettere in funzione la

macchina, provvedere ad una corretta

messa a terra collegando l'apposito

morsetto ad un dispersore adeguato.

• Quando si notano fenomeni di

elettricità statica come scintille o si

avvertono scosse elettriche mentre si

sta utilizzando la macchina,

interromperne immediatamente il

funzionamento. Non utilizzare la

macchina finché non si è identificato

e corretto il problema.

• Ventilare con aria fresca per

prevenire l'accumularsi di vapori

infiammabili generati dai solventi o

prodotti che vengono movimentati.

Riferirsi alla norma EN 60079-10 per

un corretto posizionamento della

macchina all'interno dell'area di lavoro

e per la verifica dell'idoneità degli

impianti elettrici adiacenti.

• Mantenere l'aria di lavoro libera da

residui, compreso solventi, stracci e

combustibili.

• Eliminare tutte le fonti di incendio

come le fiamme libere o pilota dall'area

di lavoro.

• Non fumare nell'area di lavoro.

• Non far funzionare un motore a

combustione nell'area di lavoro.

• Before starting up the machine,

ground it correctly connecting the

terminal to an adequate discharger.

• In case of static electricity events

such as sparks or electric shocks

while using the machine, stop it

immediately and do not use it until the

problem has been found and solved.

• Ventilate with fresh air to avoid

accumulating inflammable vapours

produced by handled solvent or

products. Refer to EN 60079-10

standard for the correct machine

positioning in the working area and to

verify the compliance of adjacent

electric equipment.

• Keep the working area free from

residues, including solvents, rags and

fuels.

• Eliminate all possible fire sources

such as live of pilot flames from the

working area.

• Do not smoke in the working area.

• Do not use any combustion engine

in the working area.

• Voordat men de machine in bedrijf

stelt, moet men zorgen voor een

correcte aardeaansluiting en hierbij de

desbetreffende klem verbinden met

een geschikte aardgeleiding.

• Wanneer men fenomenen van

statische elektriciteit merkt zoals

vonken of wanneer men elektrische

schokken gewaar wordt terwijl men de

machine aan het gebruiken is, moet

men de werking onmiddellijk

onderbreken. De machine niet

gebruiken zolang het probleem niet is

opgespoord en gecorrigeerd.

• Met frisse lucht verluchten teneinde

het ophopen te vorkomen van

ontvlambare dampen gegenereerd

door solventen of producten die

bewogen worden. De norm EN 6007910 raadplegen voor een correcte

plaatsing van de machine binnen in

de werkzone en voor het nazicht van

de geschiktheid van de aangrenzende

elektrische installaties.

• De werkzone vrij houden van resten,

inbegrepen solventen, vodden en

brandstoffen.

• Alle bronnen van brand zoals vrije of

pilotvlammen in de werkzone

vermijden.

• Niet roken in de werkzone.

• Geen motor met verbranding doen

werken in de werkzone.

2.4.4 TOXISCHE DAMPEN

Wanneer sommige producten

gespoten worden, kunnen ze irritaties

creëren of schadelijk zijn voor de

gezondheid. Altijd aandachtig de

kaarten van klassering en de

inlichtingen m.b.t. de veiligheid en het

gebruik voor het gespoten product

lezen en alle aanbevelingen volgen.

Nederlands

Page 17

17

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.4.4 GIFTIGE DÄMPFE

Einige Produkte können beim Zerstäuben zu

Reizungen oder Gesundheitsschädigungen

führen. Lesen Sie stets aufmerksam die

Klassifikationsblätter sowie die Sicherheitsund Verwendungsinformationen zu dem zu

spritzenden Produkt, und beachten Sie alle

Empfehlungen.

• Vor Inbetriebnahme der Maschine diese

korrekt erden, indem die entsprechende

Klemme an eine dafür geeignete Vorrichtung

angeschlossen wird.

• Sollten statische

Elektrizitätserscheinungen wie Funken

bemerkt oder elektrische Schläge während

des Betriebs der Maschine festgestellt

werden, den Betrieb sofort unterbrechen.

Die Maschine erst dann wieder verwenden,

bis die Ursache des Problems ermittelt und

behoben wurde.

• Mit frischer Luft lüften, um das Ansammeln

von entflammbaren Dämpfen, die durch

Lösungsmittel oder bewegte Produkte

entstehen, zu verhindern. Zur korrekten

Aufstellung der Maschine innerhalb des

Arbeitsbereiches ist die Norm EN 6007910 zu beachten und zur Eignungsprüfung

der sich in der Nähe befindenden

elektrischen Anlagen.

• Den Arbeitsbereich von Rückständen,

einschließlich Lösungsmittel, Lappen und

Brennstoffen freihalten.

• Alle Brandquellen wie freie oder gezielte

Flammen vom Arbeitsbereich entfernen.

• Im Arbeitsbereich nicht rauchen.

• Keinen mit Brennstoff betriebenen Motor

im Arbeitsbereich betreiben.

Page 18

18

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.4.5 RISICO VAN LEKKEN VAN

VLOEISTOFFEN

Constant controleren of de buizen niet

versleten en niet in slechte condities

zijn.

Het pletten en plooien van de slangen

voorkomen.

Zorgvuldig alle aansluitingen

vastdraaien voordat men de pomp in

werking stelt.

OPGELET

Nooit proberen eventuele lekken

te onderbreken of af te leiden met

de handen of andere

lichaamsdelen.

Uitsluitend specifieke slangen voor de

verf- en spuitsystemen gebruiken.

Beschadigde slangen of aansluitingen

zijn GEVAARLIJK en moeten

vervangen worden.

2.4.6 RISICO LAWAAI

In sommige bedrijfsomstandigheden

kan het lawaai van pomp hoog zijn;

bijvoorbeeld met een hoge

voedingsdruk van de aandrijflucht en

een lage of onbestaande druk van de

gepompte vloeistof (werking met vrije

opening); in dit geval moet het

personeel, aanwezig in de nabijheid

van de pomp, voorzien zijn van de

adequate persoonlijke

beschermingsmiddelen PBM en

kleppen en desbetreffende

behuizingen in plastic materiaal

gebruiken indien de bedrijfscondities

en de compatibiliteit met de gepompte

vloeistof dit toestaan.

2.5 SCHEIKUNDIGE

COMPATIBILITEIT VAN DE

MATERIALEN

Men moet de scheikundige

compatibiliteit van de materialen,

waarmee de pomp gebouwd is,

controleren met de vloeistof die men

wenst te pompen.

Een verkeerde keuze kan, naast de

voortijdige beschadiging van de pomp

en de buizen, zware risico’s inhouden

voor de personen (lekken van

irriterende producten die schadelijk

zijn voor de gezondheid) en voor het

milieu.

In geval van twijfel contact opnemen

met onze Technische Dienst.

2.4.5 RISCHIO Dl FUORIUSCITA Dl

FLUIDI:

Assicurarsi costantemente che i tubi

non siano usurati o in cattive

condizioni.

Evitare lo schiacciamento ed il

piegamento dei tubi flessibili.

Stringere con cura tutti i raccordi prima

di mettere in funzione la pompa.

ATTENZIONE

Non cercare mai di interrompere

o deviare eventuali perdite con le

mani o altre parti del corpo.

Usare esclusivamente tubi flessibili

specifici per i sistemi di verniciatura a

spruzzo. Un tubo flessibile o un

raccordo danneggiati sono

PERICOLOSI provvedere alla loro

sostituzione.

2.4.6 RISCHIO RUMORE

In alcune condizioni di funzionamento

la rumorosità della pompa potrebbe

essere alta; ad esempio con elevata

pressione di alimentazione dell’aria di

azionamento e bassa o nulla

pressione del liquido pompato

(funzionamento a bocca libera); nel

caso dotare il personale, presente in

prossimità della pompa, di opportuni

dispositivi di protezione individuale,

DPI, ed utilizzare valvole e relative sedi

in materiale plastico se le condizioni

operative e la compatibilità, con il fluido

pompato, lo consentono.

2.5 COMPATIBILITA' CHIMICA DEI

MATERIALI

Verificare la compatibilità chimica dei

materiali, con cui è costruita la pompa,

con il fluido che si intende pompare.

Una scelta errata potrebbe provocare,

oltre al danneggiamento precoce della

pompa e delle tubazioni, gravi rischi

per le persone (fuoriuscita di prodotti

irritanti e nocivi alla salute) e per

I’ambiente.

In caso di dubbio interpellare il nostro

Servizio tecnico.

2.4.5 FLUID OUTPOUR

HAZARD:

Always check for hose wear or poor

condition.

Avoid squashing or bending the

flexible hoses.

Carefully tighten up all hose fittings

before starting the pump.

WARNING

Do not use your hands or other

parts of your body to stop or divert

eventual leaks.

Always use flexible hoses especially

designed for spray painting equipment.

Damaged flexible hoses and fittings

are DANGEROUS: replace them

immediately.

2.4.6 NOISE RISK

In some working conditions, the pump

can be particularly noisy: for ex. when

the air feeding pressure is high

and when there is no pressure or a

very low pressure in the pumped liquid

(mouth free working); in these cases,

all personnel working next to the pump

shall wear adequate individual

protections (DPI) and use

valves and seats in plastic material,

provided the working conditions and

the compatibility with the pumped

liquid allow it.

2.5 MATERIAL CHEMICAL

COMPATIBILITY

Make sure the materials employed in

manufacturing the pump are

chemically compatible with the fluid

you wish to pump.

If you make the wrong choice you risk

harming people (as a, result of noxious

and irritant: products outpour) as well

as polluting the environment, besides

prematurely damaging the pump and

its hoses.

If in doubt, please call our Technical

Service Department.

Nederlands

Page 19

19

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.4.5 GEFAHR DES

FLÜSSIGKEITSAUSTRITTS:

Ständig sicherstellen, daß die Leitungen

nicht verschlissen sind oder sich in

schlechtem Zustand befinden.

Quetschungen und Knickungen der

Schläuche vermeiden. Vor der

Inbetriebnahme der Pumpe alle Anschlüsse

sorgfältig festziehen.

Niemals versuchen, etwaige Verluste mit

den Händen oder anderen Körperteilen

aufzuhalten oder umzulenken.

Ausschließlich Spezialschläuche für

Lackspritzanlagen verwenden. Ein defekter

Schlauch oder Anschluß stellt eine GEFAHR

dar und ist zu ersetzen.

2.4.6 GEFAHREN DUCH HOHES

GERÄUSCHNIVEAU

Unter manchen Betriebsbedingungen könnte

die Pumpe ein hohes Geräuschniveau

aufweisen; beispielsweise bei hohem Druck

der Betriebsluftspeisung sowie niedrigem

bzw. nicht vorhandenem Druck der

gepumpten Flüssigkeit (Betrieb mit freiem

Stutzen); in diesem Fall das Personal, das

sich in der Nähe der Pumpe aufhält, mit

entsprechenden individuellen

Schutzvorrichtungen, DPI, ausstatten und

Ventile sowie entsprechende Gehäuse aus

Plastikmaterialien einsetzen, falls die

Betriebsbedingungen und die Kompatibilität

mit der gepumpten Flüssigkeit dies

zulassen.

2.5 CHEMISCHE VERTRÄGLICHKEIT

DES MATERIALS

Überprüfen Sie die chemische Verträglichkeit

des Materials, aus dem die Pumpe hergestellt

wurde, mit der zu pumpenden Flüssigkeit.

Eine falsche Kombination könnte über eine

frühzeitige Beschädigung der Pumpe und

ihrer Leitungen hinaus zu schweren

Gesundheitsschädigungen (Austritt

gesundheitsschädlicher Reizmittel) und

Gefahren für die Umwelt führen.

Im Zweifelsfall wenden Sie sich bitte an

unseren Kundendienst.

ACHTUNG

Page 20

20

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

2.6 NOODSTOP

Om de apparatuur onmiddellijk te

stoppen, de interceptieklep van de

lucht (I) sluiten of de druk wegnemen

middels de knop van de regelaar (H)

waarbij de voedingslucht naar de

motor onderbroken wordt.

De operaties van het activeren van de

pomp correct uitvoeren teneinde te

voorkomen dat er luchtzakken onder

druk blijven. De pompen met

pneumatische activering, hoewel met

gesloten voeding van de lucht, kunnen

alle componenten aangesloten op de

toevoer onder druk houden.

Teneinde risico’s van letsel en/of

schade aan de dingen en het milieu

te voorkomen, is het best, na de

stilstand van de pomp, de druk af te

voeren en hierbij het gebruik open te

houden of de recycleklep (L) te

openen.

Na lange periodes van inactiviteit moet

men de houding van alle gedeelten

onderhevig aan druk controleren.

Uitsluitend originele reserveonderdelen

en accessoires gebruiken.

De apparatuur moet uitsluitend

gebruikt worden door geschikt en

geautoriseerd personeel.

OPMERKING: Het personeel moet

gebruik maken van de

beschermingsinrichtingen, van

kledij en werktuigen die

beantwoorden aan de normen in

voege, zowel tijdens het werk als

tijdens de operaties van

onderhoud.

De toestellen voor het verven moeten

gebruikt worden op vooringestelde

plaatsen, voorzien van een adequate

ventilatie die beantwoordt aan de

normen in voege.

NOTE: All personnel must use

protections, clothes and tools

complying with the regulations in

force, both when they are working

and when they are servicing the

unit.

Spray painting units must be used in

adequate working environments,

suitably ventilated and complying with

the regulations in force.

NOTA: E’ necessario che il

personale faccia uso dei dispositivi

di protezione, degli indumenti e

degli attrezzi, rispondenti alle

norme vigenti, sia durante il lavoro

che nelle operazioni di

manutenzione.

Gli apparecchi per verniciatura devono

essere utilizzati in ambienti

predisposti, dotati di adeguata

ventilazione, rispondenti alle norme

vigenti.

2.6 ARRESTO EMERGENZA

Per arrestare tempestivamente

l’apparecchiatura, chiudere la valvola

di intercettazione aria (I) oppure

togliere pressione tramite la manopola

del regolatore (H) interrompendo così

l'aria di alimentazione al motore.

Eseguire correttamente le operazioni

di adescamento della pompa per

evitare che possano rimanere sacche

d’aria in pressione. Le pompe ad

azionamento pneumatico, pur con

I’alimentazione dell’aria chiusa,

possono mantenere in pressione tutti

i componenti allacciati alla mandata.

Per evitare rischi di lesioni, e/o danni

alle cose ed all’ambiente, dopo

I’arresto della pompa, è opportuno

scaricare la pressione mantenendo

aperto I’utilizzo o aprendo la valvola di

riciclo (L).

Dopo lunghi periodi di inattività

verificare la tenuta di tutte le parti

soggette a pressione.

Usare esclusivamente ricambi ed

accessori originali.

L’apparecchiatura deve essere

utilizzata esclusivamente da

personale idoneo e autorizzato.

2.6 EMERGENCY STOPPING

To stop the equipment in good time,

close the air on-off valve (I) or release

pressure through the regulator knob

(H) thus stopping the feeding air to

the motor.

Carry out the pump priming operations

correctly to prevent pressurized air

babbles from being trapped.

Pneumatic pumps can keep all

components connected to the delivery

under pressure, even when the driving

air feed is closed. To prevent harm to

people, as well as to avoid damaging

things or the environment, after

stopping the pump it is best to release

the pressure by keeping the delivery

valve open or opening the recycling

valve (L).

When using the pump affer a long

period of inactivity, make sure that all

parts subject to pressure hold.

Use only original spare parts and

accessories.

The unit must be operated only by

authorized and fit personnel

2.12

2.12

2.12

2.13

2.13

2.13

Nederlands

Page 21

21

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

HINWEIS: Das Personal muß sowohl beim

Betrieb als auch bei Durchführung der

Wartungsmaßnahmen von den

Schutzmitteln, der Kleidung und dem

Werkzeug Gebrauch machen, die von den

geltenden Vorschriften vorgesehen sind.

Lackiergeräte sind in zweckmäßig

ausgerichteten, mit einem den geltenden

Vorschriften entsprechenden

Belüftungssystem ausgestatteten

Umgebungen zu verwenden.

2.6 NOTSTOPP

Um das Gerät rechtzeitig zum Stehen zu

bringen, das Luftabsperrventil (I) schließen

oder den Druck durch den Reglergriff (H)

wegnehmen, um auf diese Weise die

Luftspeisung des Motors zu unterbrechen.

Das Anfüllen der Pumpe korrekt durchführen,

damit keine unter Druck stehenden Luftblasen

zurückbleiben. Auch bei geschlossener

Luftzufuhr können pneumatisch betriebene

Pumpen alle druckseitig angeschlossenen

Komponenten unter Druck halten.Zur

Vermeidung von Verletzungen und/oder

Sach- oder Umweltschäden muß nach dem

Stillstand der Pumpe der Druck abgelassen

werden, indem der Verbraucher offen zu

halten oder durch Öffnen des Rückführventils

(L).

Nach längeren Phasen des Betriebsstillstands

ist die Dichtheit aller Teile, die Druck

ausgesetzt werden, zu überprüfen.

Ausschließlich Originalersatzteile

verwenden.

Die Anlage darf ausschließlich von

geeignetem und befugtem Personal

betrieben werden.

2.12

2.13

2.12

2.13

Page 22

22

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

3. DESCRIZIONE DELLA

MACCHINA E DATI TECNICI

3.1 DESCRIZIONE DEL PRINCIPIO

DI FUNZIONAMENTO DELLA

POMPA

II principio di funzionamento delle

pompe a membrana azionate ad aria

compressa è tanto semplice quanto

efficace: due membrane (A), solidali

tra loro per mezzo dell’albero di

giunzione (B), separano due capacità

contigue in quattro camere, le interne

assolvono la funzione di camere

motrici (M), le esterne di camere di

pompaggio (P); un distributore

pneumatico convoglia I’aria

compressa alternativamente nell’una

o nell’altra camera motrice

provocando lo spostamento delle

membrane ed il conseguente

svuotamento di una camera pompante

(per riduzione di volume) ed il

contemporaneo riempimento dell’altra

(per aumento di volume); una serie di

valvole di ritegno (C) evita il riflusso

del liquido, determinando le fasi di

aspirazione e mandata in ciascuna

camera di pompaggio.

3. MACHINE DESCRIPTION

AND TECHNICAL

SPECIFICATIONS

3.1 DESCRIPTION OF THE PUMP

FUNCTIONING REGULATING

PRINCIPLE

The principle lying behind the

functioning of diaphragm pumps

driven by compressed air is just as

simple as it is effective. Two

diaphragms (A), which are connected

to one another by means of a

connecting shaft (B) so as to be

integral, divide two adjacent capacities

into four chambers. The inner ones

function as driving chambers (M) while

the outer ones function as pumping,

chambers (P). A pneumatic distributor

alternately conveys compressed air

into one of the driving chambers, thus

producing the diaphragms movement

and consequently causing one of the

pumping chambers to empty (as a

result of volume decrease), while at

the same time the other fills up (as a

result of volume increase). A series

of check valves (C) prevents the liquid

from flowing back, thus producing the

suction and delivery phases in each

pumping chamber.

La pompa a membrana è

autoadescante, non richiede

riempimento iniziale della tubazioni;

se il liquido viene a mancare può

funzionare a vuoto semplicemente

pomperà aria fin tanto che nuovo

liquido arrivi alla bocca di aspirazione

permettendole di riprendere il normale

pompaggio.

A diaphragm pump is self-priming,

does not need to have its hoses initially

filled up and can work even if the liquid

runs out: it will simply pump air until

new liquid reaches the suction inlet

allowing it to resume normal pumping.

3. BESCHRIJVING VAN DE

MACHINE EN TECHNISCHE

GEGEVENS

3.1 BESCHRIJVING VAN HET

PRINCIPE VAN WERKING VAN DE

POMP

Het principe van werking van de

pompen met membraan geactiveerd

met perslucht is uiterst eenvoudig en

efficiënt: twee membranen (A), in

verbinding met elkaar middels de

koppelingsas (B), scheiden twee

aangrenzende capaciteiten in vier

kamers, de interne hebben de functie

van aandrijfkamers (M), de externe de

functie van kamers van pompen (P);

een pneumatische distributeur brengt

de perslucht afwisselend samen in de

ene of andere aandrijfkamer en

veroorzaakt hierbij de verplaatsing van

de membranen en het consequent

leegmaken van een pompende kamer

(wegens vermindering van het volume)

en het gelijktijdig vullen van de andere

(wegens verhoging van het volume);

een reeks smoorkleppen (C) voorkomt

het terugvloeien van de vloeistof en

bepaalt hierbij de fasen aanzuiging en

toevoer in iedere kamer van het

pompen.

De pomp met membraan heeft een

zelfontsteking en vereist niet het

beginvullen van de buizen; indien de

vloeistof ontbreekt, kan de pomp leeg

werken, ze zal gewoon lucht pompen

tot de nieuwe vloeistof bij de

aanzuigmond komt en hierbij het

hervatten van het normale pompen

toestaat.

Nederlands

Page 23

23

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

3. BESCHREIBUNG DER

MASCHINE UND

TECHNISCHE DATEN

3.1 BESCHREIBUNG DES

FUNKTIONSPRINZIPS

DER PUMPE

Das Funktionsprinzip einer

druckluftbetriebenen Membranpumpe ist

ebenso einfach wie wirksam: Zwei

Membranen (A), die durch eine Welle (B) fest

miteinander verbunden sind, trennen zwei

benachbarte Räume in vier Kammern. Die

Inneren fungieren als Antriebskammern (M)

und die Äußeren als Pumpkammern (P). Ein

Druckluftverteiler leitet die Druckluft

abwechselnd in die eine oder die andere

Antriebskammer und bewirkt so die

Verschiebung der Membranen und folglich

die Entleerung einer Pumpkammer (durch

Verringerung des Volumens) und die

gleichzeitige Füllung der anderen (durch

Vergrößerung des Volumens). Eine Reihe

von Rückschlagventilen (C) verhindert den

Rückfluß der Flüssigkeit und bestimmt den

Saug- und Pumptakt in beiden

Pumpkammern.

Eine Membranpumpe ist selbstansaugend

und erfordert keine anfängliche

Leitungsfüllung. Bei Fehlen der

Förderflüssigkeit pumpt sie einfach so lange

Luft, bis wieder Flüssigkeit an der

Ansaugöffnung vorliegt und die

Wiederaufnahme des normalen

Pumpbetriebs ermöglicht.

C

C

C

C

Page 24

24

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

3.2 TECHNISCHE KARAKTERISTIEKEN

3.2 TECHNISCHE MERKMALE

3.2 CARATTERISTICHE TECNICHE

3.2 TECHNICAL FEATURES

Caratteristiche tecniche MODELLO PM / PM MODEL Technische karakteristieken

Features MODEL PM / PM MODEL Merkmale

Pressione alimentazione aria

1-8 (15-116) bar (psi)

Air feeding pressure

Pressione massim a fluido

8 (116) bar (psi)

Fluid max. pressure Maximaler Fluessi gk eits druc k

Portata massima fluido 52 (13,7) l/min (Gpm) Maximum vermogen vloeistof

Fluid max. flow rate

Mas sima altezza aspirazione (1) 4,9 m Maximum hoogte aanzuiging (1)

Suction max. height (1) Maximale Ansaughoehe (1)

Dimensioni massime corpi solidi 2 mm Maximum afmetingen vaste lichamen

Solid bodies max. size Maximale Feststoffgroesse

Pressione sonora equivalente a 50 cicli/min

alimentaz. aria 5 bar (2) 76 dBA voeding lucht 5 bar (2)

Sound pressure equivalent to 50 cycles/min

feed ing 5 b a r (2) Speisung 5 bar (2)

Pressione sonora equivalente a portata m ax

alimentaz. aria 8 bar (2) 85 dBA voeding lucht 8 bar (2)

Sound pression equivalent to m ax.flow rate

feed ing 8 b a r (2) Förderhöhe - Speisung 8 bar (2)

Potenza sonora alla portata max

alimentaz. aria 8 bar (3) 99 dBA voeding lucht 8 bar (3)

Sound power at max. flow rate

feed ing 8 b a r (3) Speisung 8 bar (3)

Temperatura fluido pompato (4) 4-90 (39-176) °C (°F) Temperatuur gepompte vloeistof (4)

Pumped fluid temperature (4) Temperatur der gepumpten Flüssigkeit (4)

Attacco aria compressa 1/4" BSP Aansluiting perslucht

Compressed air connection Druckluftanschluss

Attac chi fluido / Fluid connections 1/2" BSP Aansluitingen vloeistof/Fluessigk eitsanschluesse

Massa a secco / Dry mass 3,800 Kg

Quota A 200,5 Afmetingen

Dimension B 147,5 Quo te

C 231

D 184

mm

E 155 ÷ 161

F86

G 192,5

H 100

(1) Pompa asciutta-valv.inox/Dry pump-stainless steel valves/Droge pomp- klep in roestvrij staal/Trock ene Pumpe-Ventil Edel.

(2) LqA (10s)

(3) ISO 3744

(4) Max 110°C (198°F) per brevi periodi / for a short tim e / voor korte periodes / für einen kurzen Zeitraum

ZIP 52

Alluminio / Aluminium

Aluminium / Aluminium

Voedingsdruk lucht

Luftversorgungsdruck

Maximum druk vloeistof

Maximale Foerdermenge der Fluessigkeit

Schallleistung bei maximaler Fördermenge

Mas sa droog / Trocke nm as se

Geluids druk gelijk aan 50 cycli/min.

Geluids druk gelijk aan max. vermogen

Entsprechender Schalldruck bei maximaler

Geluids vermogen aan het max. vermogen

Entsprechender Schalldr. bei 50 Zyklen/Min.

Page 25

25

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

SCHEDA TECNICA/

TECHNICAL SHEET

/TECHNISCHE KAART/

TECHNISCHES BLATT

Materiali impiegati/

M aterials used

: Max Pressione di Ingresso (Bar): 14

Gebruikte materialen/

Verwendetes Material:

Max Inlet Pres sure (B ar):

(Parte a c on tatt o c on il prodotto /Par t in conta ct with the pr oduct )

Max. ingangsdruk (Bar)

(Ged eelte in c ontac t met het produc t)

Maxim aldruck z ufuhr (Bar):

(Bereich, der mi t de m Produkt in Ber ührung k ommt)

Corpo regolat./Regulator body: Konsistal Ma x.press.di ingresso aria pilotaggio (Bar): 8

Lichaam regelaar/

Regulierungsteil:

Konsistal Guiding air inlet max. pressure (Bar)

Corpo antipulsatore/ Antipulsation body : PP

Lichaam antipulsator/Gehäuse antipulsator : PP Max.Eingangsdruck Steuerungsluft (Bar)

Membrana prodotto/Product diaphragm: PTFE

Membraan product/Produkt-Membran : PTFE Campo di Regolazione (Bar) 0.5 ÷ 8

Sfera otturatore/Shutter ball : Acc. inox/Stainless steel Adjustment range (Bar)

Kogel afsluiter/Verschlußkugel: Roestvrij staal/Edelstahl Veld van regeling (B ar)

Sede otturatore: Carburo di tungsteno Regulierungsfeld (Bar):

Shutter seat: Tungsten carbide

Behuizing afsluiter: Tungsteencarbid Ingresso Prodotto (gas) 2x 1/4" Fem.

Verschlußsitz: Wolframk arbit Product inlet connection (BSP) 2x 1/4" Fem.

Ingang Product (BSP) 2x 1/4" Vr.

Prestazioni sez. riduttore /

Redu cer section performances

Produkteingang-Anschluß (BSP): 2x 1/4" Nut

Prestaties sect ie reducto r /

Leistung Minderer-Querschnitt

con fluido avente visc osità di 45 mPa. s Ma ndata prodotto (gas): 2x 1/4" Fem.

(corrispondente a ca. 20 s. Ford 4) Product outlet connection (BSP) 2x 1/4" Fem.

with fluids having a viscosity of 45 mPa.s Toevoer Product (BSP) 2x 1/4" Vr.

(corresponding to about 20 s. Ford 4) Produktausgang-Anschluß (BSP): 2x 1/4" Nut

Met vloeistof met viscositeit van 45 mPa.s

(overeenstemmend met ongeveer 20 s. Ford 4) Attacco entrata aria (gas) 1/8" Fem.

Mit Flüssigk eit von 45 mPa.s Visk osität Air inlet connection (BSP) 1/8" Fem.

(entspricht ca. 20 s. Ford 4) Aansluiting ingang lucht (BSP) 1/8" Vr.

Pressione di ingresso/Inlet pressure : 5 Bar Lufteingang-Anschluß (BSP) 1/8" Nut

Ingangsdruk/Zufuhrdruck : 5 Bar

CARTUCCIA FILTRO - INCLUSA (Mesh)

100

OPTI ONAL (Mesh)

60 e 150

FILTER CARTRIDGE - I NCLUD ED (Mesh)

100

OPTI ONAL (Mesh)

60 and 150

CARTOUCHE FILTER- INBEGREPEN (Mesh)

100

OPTI ONAL (Mesh)

60 en 150

FIL TER PATRONE - EINGES CH L OSS EN ( Mesh )

100

OPTI ONAL (Mesh)

60 und 150

Dimensioni/

Dimensions

Afmetingen/

Ausmessungen

(*)

Diametro/Diameter (mm): 90

Diameter/Durchmesser (mm)

Altezza/Height (mm): 165

Hoogte/Höhe (m m)

Peso/weight/Gewicht (gr):

850

Note/

Note

/Opmerking/

Anmerkung

:

COMANDO PNEUMATICO A DISTANZA

PNEUMATIC REMOTE CONTRO L

PNEUMA TISCHE AF STA NDBEDIENING

PNEUMATISCHE FERNSTEUERUNG

(*)Le dimensioni non sono impegnative

(*)Dimensions are not binding

(*) De afmetingen zijn niet bindend

(*)Werte der Ausmessungen sind nicht bindend

20.09.04

coloratecni

®

Max. ingangsdruk pilotlucht (Bar)

0

0,5

1

1,5

2

2,5

3

3,5

4

4,5

0 0,5 1 1,5 2

Portata/Flow rate/Vermogen/Förderung

[l/min.]

Pressione uscita/Outlet

press./Uitgangsdruk/

Ausgangsdruck [bar]

Filtro Riduttore Antipulsatore a comando pneum.

Antipulsation Reducer Filter with pneum.control

Filter Reductor Antipulsator met pneumatische

bediening

Pneum.Betriebener minderungsfilter antipulsator

FINE FLOW CONTROLLER

Cod.T0180.00A (3825542)

Page 26

26

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

Page 27

27

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

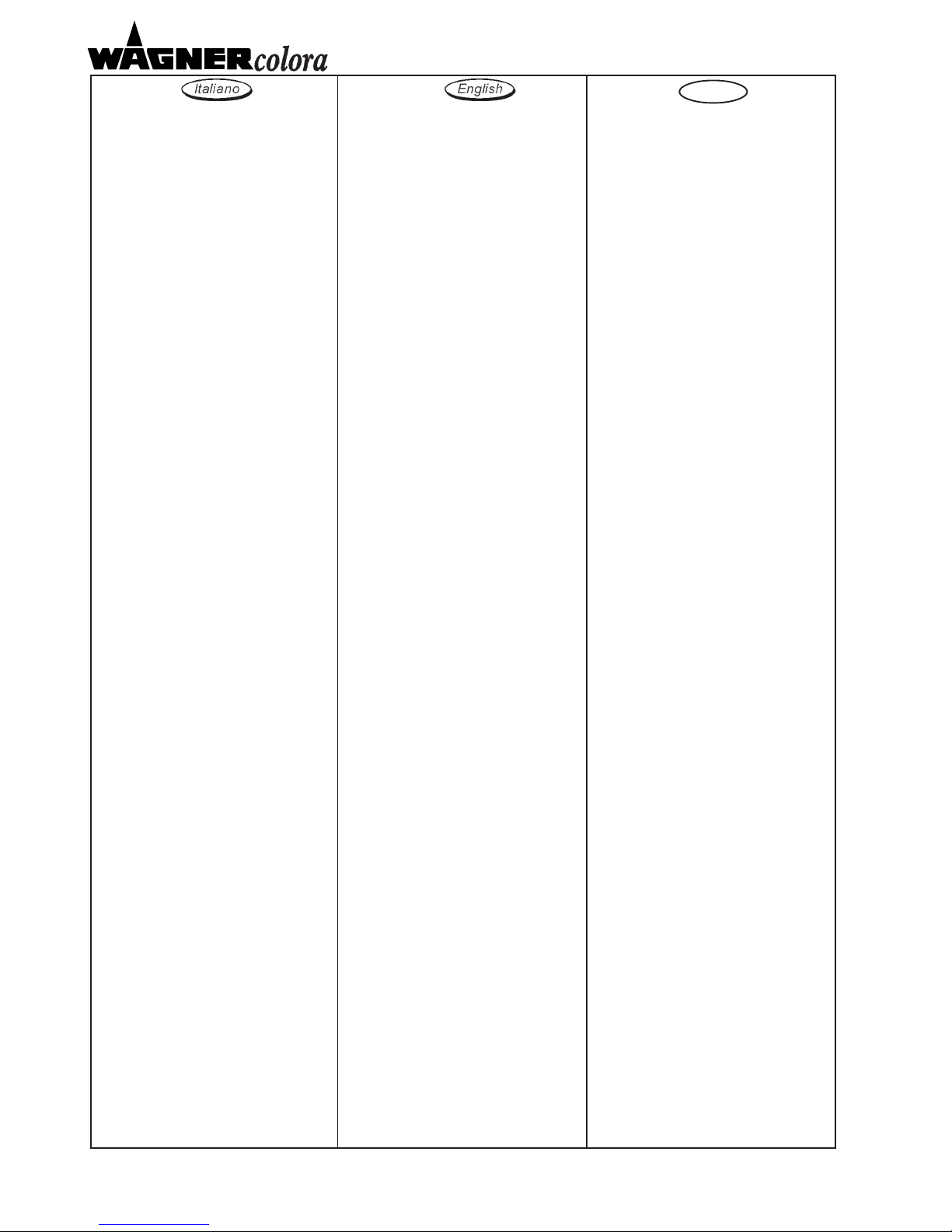

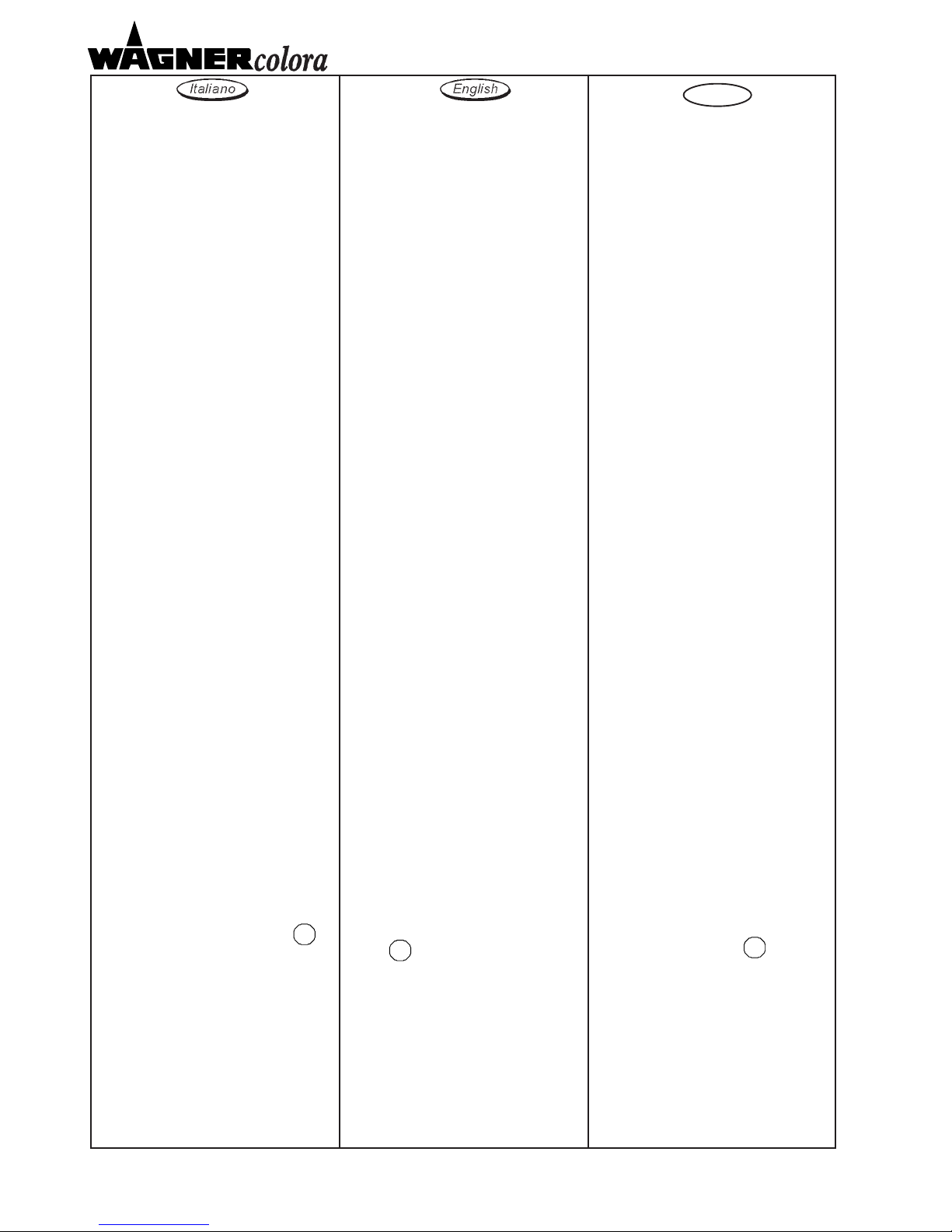

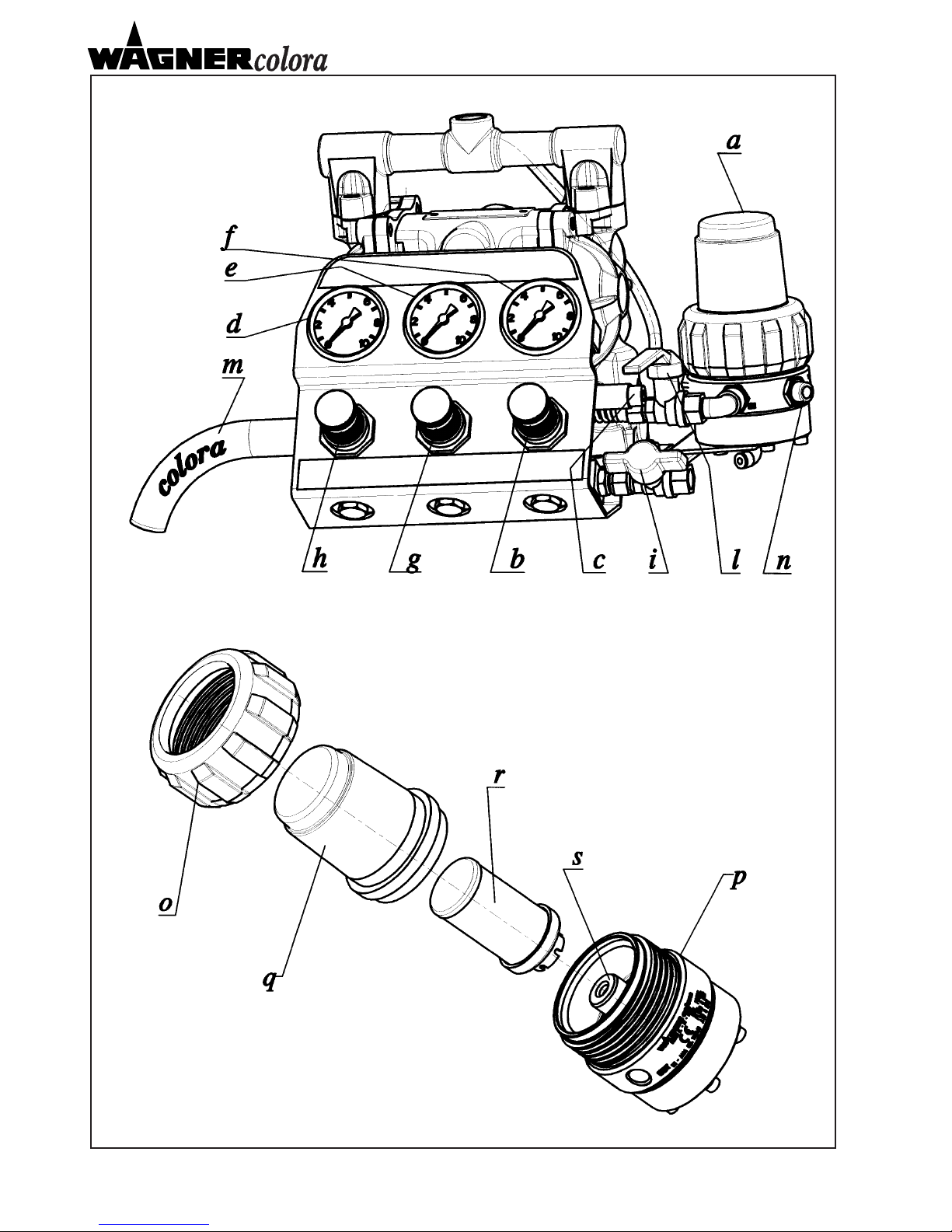

a - FILTRO RIDUTTORE ANTIPULSATORE A COMANDO PNEUMATICO

b - RIDUTTORE DI PRESSIONE ARIA DI NEBULIZZAZIONE

c - ATTACCO ARIA DI NEBULIZZAZIONE

d - MANOMETRO ARIA DI ALIMENTAZIONE MOTORE POMPA

e - MANOMETRO ARIA DI COMANDO RIDUTTORE PRESSIONE VERNICE PNEUMATICO

f - MANOMETRO ARIA DI NEBULIZZAZIONE

g - RIDUTTORE DI PRESSIONE ARIA DI COMANDO RIDUTTORE VERNICI PNEUM.

h - RIDUTTORE DI PRESSIONE ARIA DI ALIMENTAZIONE MOTORE PM

i - VALVOLA DI INTERCETTAZIONE E INGRESSO ARIA DI ALIMENTAZIONE

l - VALVOLA DI INTERCETTAZIONE RICIRCOLO

m - TUBO Dl ASPIRAZIONE FLUIDO

n - ATTACCO DI MANDATA DEL FLUIDO

o - GHIERA FILTRO RIDUTTORE ANTIPULSATORE

p - CORPO DEL FILTRO RIDUTTORE ANTIPULSATORE

q - BICCHIERE FILTRO RIDUTTORE ANTIPULSATORE

r - FILTRO VERNICI

s - ATTACCO FILTRO

a – ANTIPULSATION REDUCER FILTER WITH PNEUMATIC CONTROL

b – ATOMISING AIR PRESSURE REDUCER

c – ATOMISING AIR CONNECTION

d – PUMP MOTOR FEEDING AIR MANOMETER

e – CONTROLLING AIR MANOMETER OF PNEUMATIC PAINT PRESSURE REDUCER

f – ATOMISING AIR MANOMETER

g – CONTROLLING AIR PRESSURE REDUCER OF PNEUMATIC PAINT REDUCER

h – PM MOTOR FEEDING AIR PRESSURE REDUCER

i – ON-OFF AND FEEDING AIR INLET VALVE

l – RE-CYCLE ON-OFF VALVE

m – FLUID SUCTION PIPE

n – FLUID DELIVERY CONNECTION

o – REDUCER FILTER RING NUT OF ANTIPULSATION TANK

p – REDUCER FILTER BODY OF ANTIPULSATION TANK

q – REDUCER FILTER CUP OF ANTIPULSATION TANK

r – PAINT FILTER

s – FILTER CONNECTION

a- FILTER REDUCTOR ANTIPULSATOR MET PNEUMATISCHE BEDIENING

b- DRUKREDUCTOR VERSTUIVINGSLUCHT

c- AANSLUITING VERSTUIVINGSLUCHT

d- MANOMETER VOEDINGSLUCHT MOTOR POMP

e- MANOMETER LUCHT PNEUMATISCHE BEDIENING REDUCTOR DRUK VERF

f- MANOMETER VERSTUIVINGSLUCHT

g- DRUKREDUCTOR LUCHT PNEUMATISCHE BEDIENING REDUCTOR VERF

h- DRUKREDUCTOR LUCHT VOEDING MOTOR PM

i- KLEP VAN INTERCEPTIE EN INGANG VOEDINGSLUCHT

l- INTERCEPTIEKLEP RECYCLE

m- BUIS AANZUIGNG VLOEISTOF

n- AANSLUITING TOEVOER VLOEISTOF

o- BESLAGRING FILTER REDUCTOR ANTIPULSATOR

p- LICHAAM FILTER REDUCTOR ANTIPULSATOR

q- BEKER FILTER REDUCTOR ANTIPULSATOR

r- FILTER VERF

s- AANSLUITING FILTER

a - PNEUMATISCH BETRIEBENER MINDERUNGSFILTER ANTIPULSATOR

b - ZERSTÄUBUNGSLUFT-DRUCKMINDERER

c - ZERSTÄUBUNGSLUFTANSCHLUSS

d - MANOMETER SPEISELUFT PUMPENMOTOR

e - MANOMETER PNEUMATISCHE STEUERUNGSLUFT LACKDRUCKMINDERER

f - MANOMETER ZERSTÄUBUNGSLUFT

g - DRUCKMINDERER LUFTSTEUERUNG PNEUM. LACKMINDERER

h - DRUCKMINDERER SPEISELUFT PM MOTOR

i - ABSPERR- UND SPEISLUFTEINGANGSVENTIL

l - RÜCKFÜHR-ABSPERRVENTIL

m - ANSAUGUNGSLEITUNG DER FLÜSSIGKEIT

n - DRUCKLEITUNG DER FLÜSSIGKEIT

o - GEWINDERING MINDERUNGSFILTER ANTIPULSATOR

p - GEHÄUSE DES MINDERUNGSFILTERS ANTIPULSATOR

q - MINDERUNGSFILTERBECHER ANTIPULSATOR

r - LACKIERUNGSFILTER

s - FILTERANSCHLUSS

Nederlands

Page 28

28

GRUPPO DI VERNICIATURA FINISHING PAINTING UNIT FINISHING

UNIT VAN VERFWERK FINISHING LACKSPRITZGERÄTE FINISHING

3.3 COMPOSIZIONE DEL GRUPPO

Dl VERNICIATURA

1)Pompa completa di: pannello di

protezione - riduttore di vernice a

comando pneumatico con filtro e

antipulsatore integrati - regolatori di

pressione aria e relativi manometri per

la regolazione di: aria di alimentazione

motore pompa, aria di comando

riduttore fluido, aria di nebulizzazione

- tubo di aspirazione con filtro - tubo

di riciclo con valvola a leva - supporto.

Solo per Spraypack:

2) Tubo binato in polietilene raccordato

femmina girevole g1/4" per mandata

aria/fluido.

3)Confezione pistola.

3.3 THIS SPRAY PAINTING

EQUIPMENT COMPRISES

1) Pump equipped with protection

panel – pneumatically controlled paint

reducer with built-in filter and antipulsation tank – air pressure reducers

and manometers to adjust: pump

motor feeding air, fluid reducer

controlling air, atomising air – suction

pipe with filter – re-cycle pipe with lever

valve – support.

For Spraypack only:

2) Polyethylene twin pipe, revolving

female connection, BSP1/4" for airfluid delivery.

3) Gun package.

3.3 SAMENSTELLING VAN DE UNIT

VAN HET VERFSYSTEEM

1) Pomp volledig met beschermend

paneel- verfreductor met

pneumatische bediening met filter en

antipulsator geïntegreerddrukregelaars lucht en bijhorende

manometers voor de afstelling van de

voedingslucht motor pomp lucht