Page 1

MANUAL DE INSTRUCCIONES

OPERATING INSTRUCTIONS

MODE D’ EMPLOI

GEBRAUCHSANWEISUNG

MANUALE D’ISTRUZIONI

MANUAL DE INSTRUÇÕES

EB135 Rapid

Aplacadora de cantos

Edgebander

Plaqueuse de chants

Kantenleimmaschinen

Bordatrice

Orladora

Page 2

MANUAL DE INSTRUCCIONES

OPERATING INSTRUCTIONS

MODE D'EMPLOI

GEBRAUCHSANWEISUNG

MANUALE D'ISTRUZIONI

MANUAL DE INSTRUÇÕES

página/page

seite/pagina

ESPAÑOL Aplacadora de cantos EB135 Rapid

ENGLISH EB135 Rapid Edgebander

FRANÇAIS Plaqueuse de chants EB135 Rapid

DEUTSCH Kantenleimmaschinen EB135 Rapid

ITALIANO Bordatrice EB135 Rapid

PORTUGUÉS Orladora EB135 Rapid

ESPAÑOL

APLACADORA DE CANTOS EB135 Rapid

(Figuras en página 41)

1.1. INSTRUCCIONES DE SEGURIDAD PARA

EL MANEJO DE LA APLACADORA

Lea atentamente el FOLLETO DE INSTRUCCIONES

GENERALES DE SEGURIDAD, que se adjunta con la

documentación de la máquina.

• Asegúrese antes de conectar la máquina, que la tensión de alimentación,

se corresponda con la indicada en la chapa de características.

• Mantenga siempre las manos alejadas de las áreas de corte y las

zonas de temperatura.

• No utilice nunca fresas y cuchillas incorrectas, defectuosas o en

mal estado.

• No anular ningún mecanismo de seguridad de la máquina.

• Para cualquier manipulación de mantenimiento en la máquina,

desconectarla de la red eléctrica y bloquear la tapa de seguridad K de

la caja interruptor L (Fig. 7).

• Conservar el cable de alimentación en buenas condiciones.

• No utilice la máquina sin conectarla a un sistema de aspiración.

• Use siempre recambios originales VIRUTEX.

2

8

14

21

27

34

sucia obtendrá aplacados de mala calidad.

• Asegúrese de tener suficiente cola completamente fundida en el

depósito, para acabar el trabajo.

• Cuando se disponga a encolar los cantos, utilice la cola especial

Virutex ref. 2599266 desarrollada para este uso.

• También puede usar una de las siguientes colas homologadas por

Virutex:

- Rayt tipo MA-6244

- Kleiberit 743.7

- Kleiberit VP9296/57

- Jowat 280.3

Especial para tableros atamborados

- Quiadsa TM-1800

- Quiadsa TM-1805

Especial para cantos 3D y cristal

- Dorus KS224/2

• Virutex sólo garantiza el buen funcionamiento de la aplacadora

si se emplea alguna de las colas recomendadas.

1.3. CONSUMO DE COLA Y CANTO APROPIADO (Fig. 37)

• Observe en la tabla adjunta, el consumo de cola según la altura del

canto, e independientemente de su espesor. Por ejemplo: Un canto de

23 mm de altura consume 2,5 gramos por metro de promedio.

• También la tabla sirve para saber hasta que tipo de canto se puede

utilizar según su altura y espesor. Por ejemplo: el grueso máximo que

puede utilizar es 3 mm x 25 mm de altura, o el máximo de altura que

puede utilizar es 54 mm x 0,4 mm.

1.2. RECOMENDACIONES A TENER EN CUENTA ANTES DE

EMPEZAR A TRABAJAR CON LA EB135

• El canto del tablero a aplacar debe estar a 90° con su superficie y

libre de polvo.

• Para obtener un buen acabado, en el aplacado de cantos delgados en

tableros de partículas, la superficie del canto del tablero debe ser buena.

• Las piezas y los cantos que vaya a encolar deben estar a temperatura

ambiente no inferior a 18°C (64ºF).

• Efectúe siempre una presión suficiente contra el canto para obtener

un buen aplacado.

• Compruebe que la cantidad de cola que recibe el canto es la apropiada, haciendo una muestra.

• El depósito de cola debe mantenerse tapado y seco.

• El adhesivo desprende vapores al ser mantenido a la temperatura de

trabajo. Asegure su eliminación, por ejemplo mediante una adecuada

ventilación del lugar de trabajo.

• Mantenga la máquina limpia de polvo o virutas. Con una máquina

2

2. CARACTERISTICAS TÉCNICAS

Voltaje......................................................................................................220-240 V

Potencia absorbida.....................................................................................3450 W

Grueso mínimo de tablero..........................................................................13 mm

Grueso máximo de tablero, con canto de esp. 1 mm.........................50 mm

Grueso máximo de tablero, con canto de esp. 2 mm........................50 mm

Grueso máximo de tablero, con canto de esp. 3 mm.......................22 mm

Capacidad perfilador máximo........................................................................3 mm

Capacidad máxima de restestado.................................................................2 mm

Ancho mínimo del tablero..........................................................................102 mm

Longitud mínima del tablero....................................................................180 mm

Regulación electrónica de la temperatura......................................110º-200º C

Velocidad de trabajo....................................................................................4 m/min

Peso.......................................................................................................150 Kg

Nivel de Presión acústica Ponderado A...............................................<80 dBA

Incertidumbre de la medición............................................................K = 3 dBA

Page 3

¡Usar protectores auditivos!

3. EQUIPO ESTANDAR

Al abrir la caja de embalaje, encontrará en su interior los elementos

siguientes:

1. Aplacadora de cantos EB135 Rapid

2. Cjto. soporte desplazable

3. Cjto. prensores

4. Caja conteniendo:

• Dosificador

• Cargador de canto

• Juego de herramientas de servicio

• Galga perfilador

• Rodillo para canto 3D/cristal

5. Documentación

Herramientas opcionales

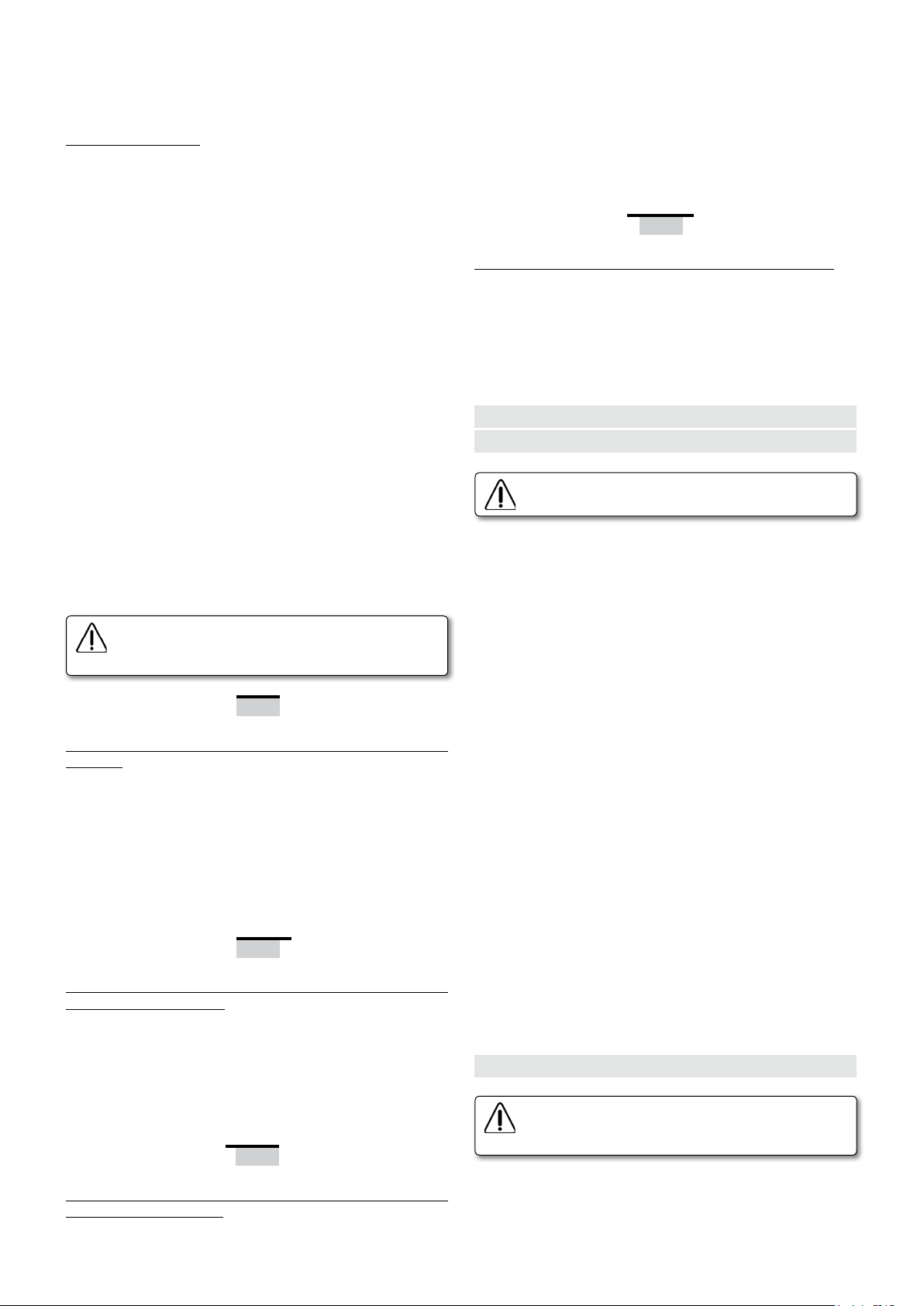

Fresa M.D. radio 3 y chaflán de 10º: superior 8540172, inferior 8540173

(Fig. 2).

Fresa M.D. radio 2 y chaflán de 10º: superior 8540183, inferior 8540184

(Fig. 2). Incluida de origen.

Fresa M.D. chaflán 45º: superior 8540185, inferior 8540186 (Fig. 2).

4. DIMENSIONES APLACADORA

El espacio ocupado por la aplacadora, esta representado en la (Fig. 1).

5. ENSAMBLAJES PREVIOS

MONTAJE DEL CARGADOR

• Desenroscar los tornillos I de su alojamiento (Fig. 3).

• Colocar el cargador R1 y fijarlo con los tornillos y arandelas I.

• Comprobar que los rodillos N del cargador cinta, giren libremente.

bobina de mínima tensión y sistema de bloqueo de seguridad, para la

manipulación o reparación de la máquina. Indicador luminoso de color

rojo M1 (Fig. 7), encendido en presencia de corriente eléctrica. En caso

de sobrecarga eléctrica, se desconecta automáticamente, dejando sin

tensión todos los elementos.

Panel de control A3 (Fig. 6): Indicador luminoso verde M (Fig. 6),

encendido cuando la máquina se encuentra en marcha.

Control de temperatura Q (Fig. 6), que permite la regulación de la

temperatura de la cola.

Paro de emergencia P (Fig. 6), pulsador que al ser accionado, interrumpe

inmediatamente todas las funciones de la máquina. Para su desbloqueo,

debe girarse el pulsador P en el sentido de la flecha. La máquina no

podrá ponerse de nuevo en marcha, con el interruptor L (Fig. 5 y 7) si

el pulsador de emergencia P (Fig. 6) no ha sido desbloqueado.

Mando CM1 (Fig. 6) de ajuste del sobrante de canto en los extremos

delantero y trasero.

En posición 1: Retestado delantero y trasero. Ambos extremos sin

sobrante.

En posición 2: Retestado delantero, con sobrante detrás.

En posición 3: Retestado trasero, con sobrante delante.

En posición 4: Con sobrante en los dos extremos del tablero.

Mando CM2 (Fig. 6):

En posición 0: Alimentador y control de temperatura desconectados.

En posición 1: Pone en marcha el alimentador y el control de temperatura.

En posición 2: Pone en marcha sólo el alimentador.

Control de temperatura: pone en marcha el motor de la cola (a 30ºC

por debajo de la temperatura de consigna), controla la temperatura de

trabajo y la temperatura de consigna, asignada por el usuario.

Al cabo de 1 hora de haberse encendido la máquina, automáticamente

deja de calentar y se ha de volver a rearmar a través del interruptor

general L (Fig. 3) para seguir trabajando.

8. AJUSTES Y PUESTA EN MARCHA

MONTAJE DEL PRENSOR

La máquina dispone de un prensor múltiple Q1 (Fig. 4), el cual deberá

encajarse en los centradores P1.

CONEXIÓN DE LA ASPIRACIÓN

No se puede trabajar con la máquina EB135 sin conectarla a un sistema

de aspiración externo, pues la cantidad de virutas generadas por los

perfiladores, mermaría la calidad del perfilado, obstruiría los mecanismos

de la máquina y deterioraría las herramientas de corte prematuramente.

Aconsejamos para la aplacadora EB135 nuestro aspirador AS382L,

de gran potencia de aspiración y capacidad de depósito, preparado

además para funcionar bajo las órdenes de la máquina, trabajando

sólo durante los ciclos de perfilado.

Para la instalación del aspirador AS382L, conectaremos el tubo de

recogida de que va provisto, al colector C3 (Fig. 13.2) de la máquina y

su cable de telecomando a la base B3 (Fig. 13) de la misma. El aspirador

se conectará además a una toma de corriente externa independiente.

Si desea conectar la aspiración de la máquina, a una instalación general

de diámetro 100 mm, solicite el (8545498- Acoplamiento con conectores

Ø exterior 38-100 opcional) (Fig. 16). La instalación deberá tener una

aspiración de 1000 m3/h para el diámetro de 100 mm.

6. CONEXIÓN ELECTRICA DE LA APLACADORA

La máquina debe conectarse a una instalación eléctrica monofásica de

220-240 V, de una capacidad mínima de 16 A con toma de tierra, dotada

de los dispositivos de protección reglamentarios (magnetotérmico y

diferencial), y conectarla mediante el cable que se suministra.

7. DESCRIPCION DE LOS MANDOS DE CONTROL

El panel de mandos de la máquina A3, se encuentra situado junto al

cargador R1 (Fig. 5), y el interruptor general de seguridad L, debajo

del mismo en el lateral del mueble (Figs. 5 y 7).

Interruptor general de seguridad L (Fig. 7): Interruptor general de puesta

en marcha de la máquina. Provisto de protección magnetotérmica,

Antes de efectuar cualquier ajuste, desconecte la

máquina de la red eléctrica y bloquee el interruptor

con la tapa de seguridad K (Fig. 7).

Colocación del canto

Colocar un rollo de canto en el cargador R1 (Fig. 5). Su altura deberá

corresponder con el grueso del tablero que vayamos a cantear, siendo

aconsejable que el canto tenga una altura 3 mm mayor, a fin de

obtener un perfilado perfecto. Si se deja más sobrante, el acabado no

será el adecuado.

Selección del espesor del canto en el grupo mando

Colocar la palanca A (Fig. 6) del selector, en la posición correspondiente

al espesor del canto que vayamos a aplacar:

Posición 1: Para cantos de espesor hasta 1 mm.

Posición 2: Para cantos de espesor entre 1 y 2 mm.

Posición 3: Para cantos de espesor entre 2 y 3 mm.

Para trabajar en la posición 3, o sea para aplacar con cantos de espesor

entre 2 y 3 mm, deberá colocar además el mando de ajuste de sobrante

CM1 (Fig. 6), en la posición 4, con sobrante en los dos extremos del

tablero, ya que la calidad del corte con estos espesores, no es la idónea

para retestar.

(Ver apartado RETESTADOS COMBINADOS)

Selección del espesor del canto en prensor del canto

Para regular la presión de encolado del canto, debe situarse el índice D4

(Fig. 29) al grueso de canto que corresponda, mediante el pomo E4. Si

utiliza cantos muy rígidos y precisa de mas presión sobre el canto, por

ejemplo canto de 3 mm en PVC, puede situar el índice a 2 o 2,5. Nunca

sitúe el índice por encima del grueso del canto, es muy probable que

éste no se impregne bien de cola y realice el trabajo con mala calidad.

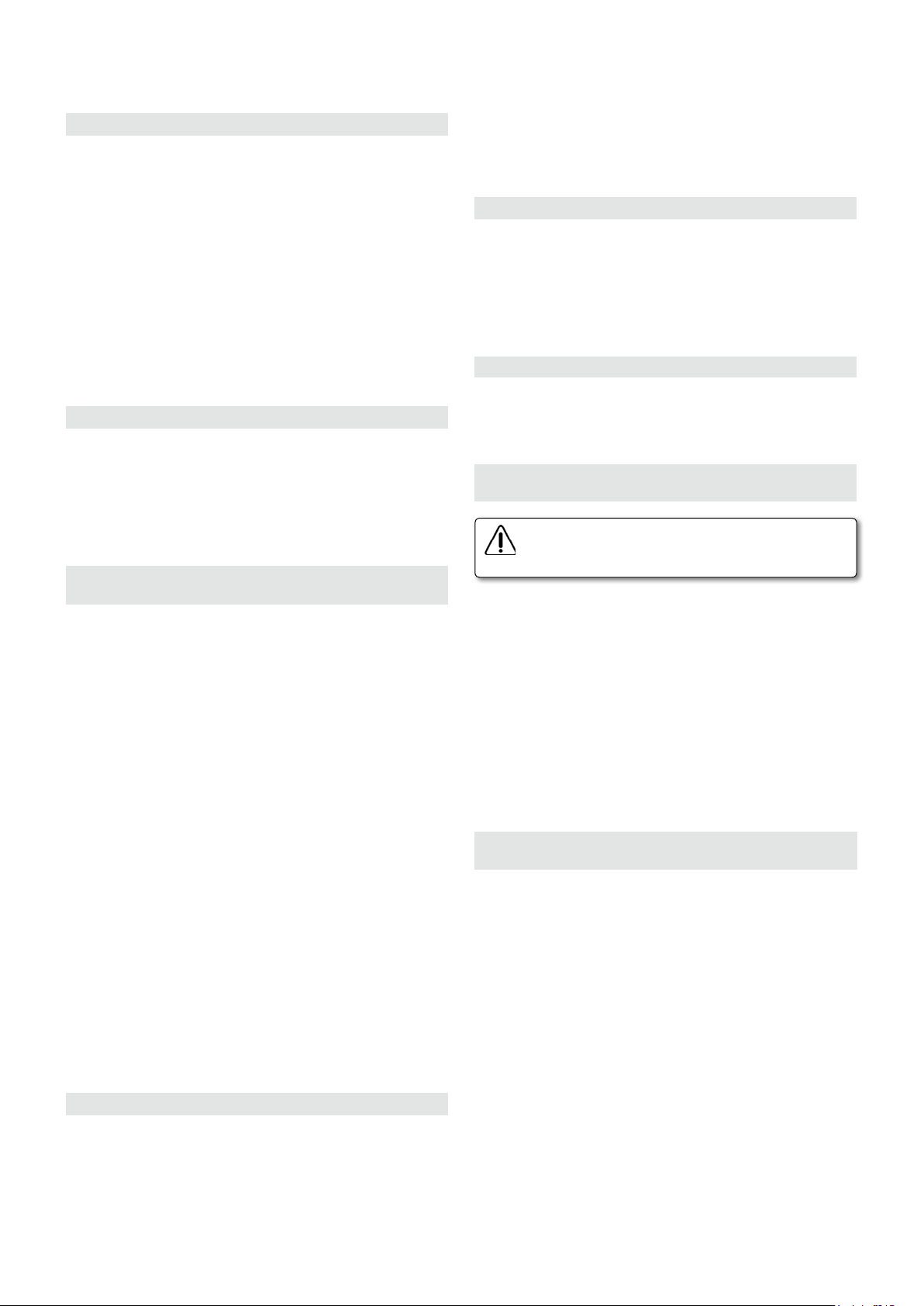

Montaje del rodillo de arrastre

Compruebe que los elementos del rodillo de arrastre estan montados

en la posición que indica la (Fig. 28), si va a aplacar cantos finos de

3

Page 4

hasta 1 mm, de espesor, o en la que indica la (Fig. 27), si va a aplacar

cantos gruesos de 1 a 3 mm.

Para cambiar la posición de los rodillos si fuese necesario, bloquee el

rodillo con la varilla C2, desenrosque el pomo D2, extraiga los rodillos

y vuelva a montarlos en la posición correcta.

Para cantos 3D o cristal, cambiar el rodillo E2 y B2 completo por el

rodillo de silicona que se suministra como accessorio.

Ajuste de la guía cinta

Pasar el canto a través de la guía W1 (Fig. 8), el protector W2 (Fig. 8)

y entre los dos rodillos, con la ayuda del pomo T (Fig. 8) del rodillo

de arrastre. Introducir el canto entre el guía cintas U (Fig. 8) y ajustar

mediante el pomo V (Fig. 8), la altura de la guía U (Fig. 8) al ancho del

canto, de modo que este deslice suavemente en su interior, sin que

pueda desplazarse verticalmente.

Si en el transcurso de este ajuste del guía cintas, necesitara hacer

retroceder el canto, deberá accionar la palanca C1 (Figs. 6.2 y 8), para

liberar la presión de los rodillos sobre el mismo y tirar de él, ya que los

rodillos solo giran en el sentido del avance.

Compruebe de nuevo el deslizamiento del canto entre las guías U (Fig.

8) y deje situado el extremo del canto, en el filo de la cuchilla.

Nunca retroceda con el canto una vez haya contactado con la cola

en caliente ya que se ensuciaría la guía cinta y provocaría un mal

funcionamiento, teniendo entonces que limpiar obligatoriamente toda

la superficie ensuciada por la cola.

Ajuste del alimentador

Aflojar las manecillas J1 y L2 (Figs. 8 y 20). Girar el volante K1, (Fig. 20),

hasta situar el índice del alimentador, a la medida que corresponda al

grueso del tablero y apretar de nuevo las manecillas J1 y L2 (Figs. 8 y

20) en esta posición.

Si abre el alimentador J (Figs. 5 y 22), se acciona un

dispositivo de seguridad, que desconecta la máquina

de la red eléctrica. Para reanudar la marcha, cierre el

alimentador J (Fig. 5) y accione de nuevo el interruptor

general de seguridad L (Fig. 7).

Ajuste de la cola, regulación del caudal

Efectuar el ajuste de la cola solamente con la máquina

caliente.

Con la ayuda del pomo de regulación del caudal F4 (Fig. 30), puede

controlar la cantidad de cola que será aplicada sobre el canto. Proceda

de la siguiente forma: En cuanto la máquina se haya calentado y la cola

se haya fundido gire el pomo F4 (Fig. 30) para disminuir o aumentar la

cantidad de cola (nunca gire el pomo antes de llegar a la temperatura

de consigna). La máquina está regulada de fábrica y si fuera necesario

ajustarla de nuevo, gire el pomo F4 (Fig. 30) en el sentido de las agujas

del reloj, hasta el tope de la posición "-" (mínimo caudal) y sitúe el

índice entre 6 y 8 para un grueso de cola óptimo.

observe desde la parte superior de la tolva O4 (Fig. 10.1) la marca P4

(Fig. 10.3) en el deposito sin necesidad de parar la maquina, si la marca

es visible, vuelva a realizar dos cargas con ayuda del dosificador N4 (Fig.

10.1) y podrá encolar 40 metros más. Para trabajos esporádicos, dada

la velocidad de calentamiento (5 min. Aprox.) no es necesario cargar

en exceso el deposito, ya que se puede ir rellenandolo paulatinamente

a medida que se vaya agotando la cola, consiguiendo así una buena

calidad de pegado y ademas un ahorro en cola ya que nunca se tendrá

que extraer la cola deteriorada.

Con el fin de no interrumpir el proceso productivo, es importante no dejar

que se vacíe el deposito de cola. Realizar las recargas recomendadas.

Regulación de la guía extensible

Aflojar los pomos N1 (Fig. 1). Situar la guía extensible O1 (Fig. 4 y 5)

de modo que el tablero, una vez apoyado sobre las guías R (Fig. 5),

quede presionado por el prensor Q1 (Fig. 4 y 5) contra la cara frontal

de la caja mandos S (Fig. 5), pero que pueda deslizarse entre ambos y

apretar los pomos N1 (Fig. 1) en esta posición.

Puesta en marcha:

Antes de poner la máquina en marcha, comprobar que

el borde del canto se encuentre en el filo de la cuchilla

H3 (Fig. 10.2) del interior del guía cintas U (Fig. 8 y 10).

Presionar el pulsador O del interruptor general L, (Fig. 7) para dar

tensión a la máquina. Se iluminará el indicador luminoso de color

verde M (Fig. 6) y la máquina quedará conectada. Poner en posición 1

el mando CM2 (Fig. 6), así el control de temperatura y el alimentador

quedarán en funcionamiento y el corte de sobrante en los extremos y

el perfilador, dispuestos para actuar en el ciclo de trabajo.

El paro total de la máquina se efectúa presionando el pulsador derecho

O del Interruptor general L (Fig. 7).

La puesta en marcha de la máquina no es posible, si el pulsador de

paro de emergencia P (Fig. 6) está enclavado o el alimentador J (Fig.

5 y 22) está abierto.

Control de la temperatura

Esta máquina está equipada con un control de temperatura digital.

De esta forma es posible regular la temperatura de la cola ininterrumpidamente desde 120ºC hasta 200ºC. Accione primeramente el

interruptor principal de la máquina. La pantalla inferior (roja) «SV»

muestra la temperatura programada. La pantalla superior (verde) «PV»

muestra la temperatura real de la cola dentro del depósito.

Para cambiar la temperatura de la cola presionar el botón «FUNC» H4

(Fig. 31). La pantalla roja parpaderá. Al presionar de nuevo este botón

es posible cambiar la temperatura por medio de los botones I4 (Fig. 31)

al nivel deseado. Para finalizar presionar el botón «MODE» G4 (Fig. 31).

Una vez alcanzada la temperatura en el display espere

5-10 minutos para que la cola esté totalmente fundida.

Si utiliza cargas pequeñas, la velocidad de calentamiento

será mayor.

Carga de cola en el depósito

Efectuar la carga de cola solamente con la máquina

caliente.

En cuanto la máquina se haya calentado (nunca tire de la tapa antes

de llegar a la temperatura de consigna), puede realizar la carga de cola

de la siguiente forma:

Tire de la empuñadura B4 (Fig. 10) hasta llegar a tope y cargue con

ayuda del dosificador N4 (Fig. 10.1) por la tolva O4 (Fig. 10.1), 2 dosis la

primera vez para realizar los ajustes y pruebas necesarias de la maquina,

una vez se haya desecho la cola, si precisa realizar trabajos de gran

producción, podrá añadir 2 dosis más y así trabajar en continuo cada 40

metros encolados de canto de 23 mm de altura, ininterrumpidamente.

Como referencia para nuevas cargas 1/3 del deposito aproximadamente

4

No tocar las partes calientes C4 (Fig. 21) durante el

funcionamiento pues hay riesgo de quemaduras en

las manos. Para manipular las partes calientes, desconectar la máquina y esperar a que la temperatura

descienda por debajo de los 40ºC.

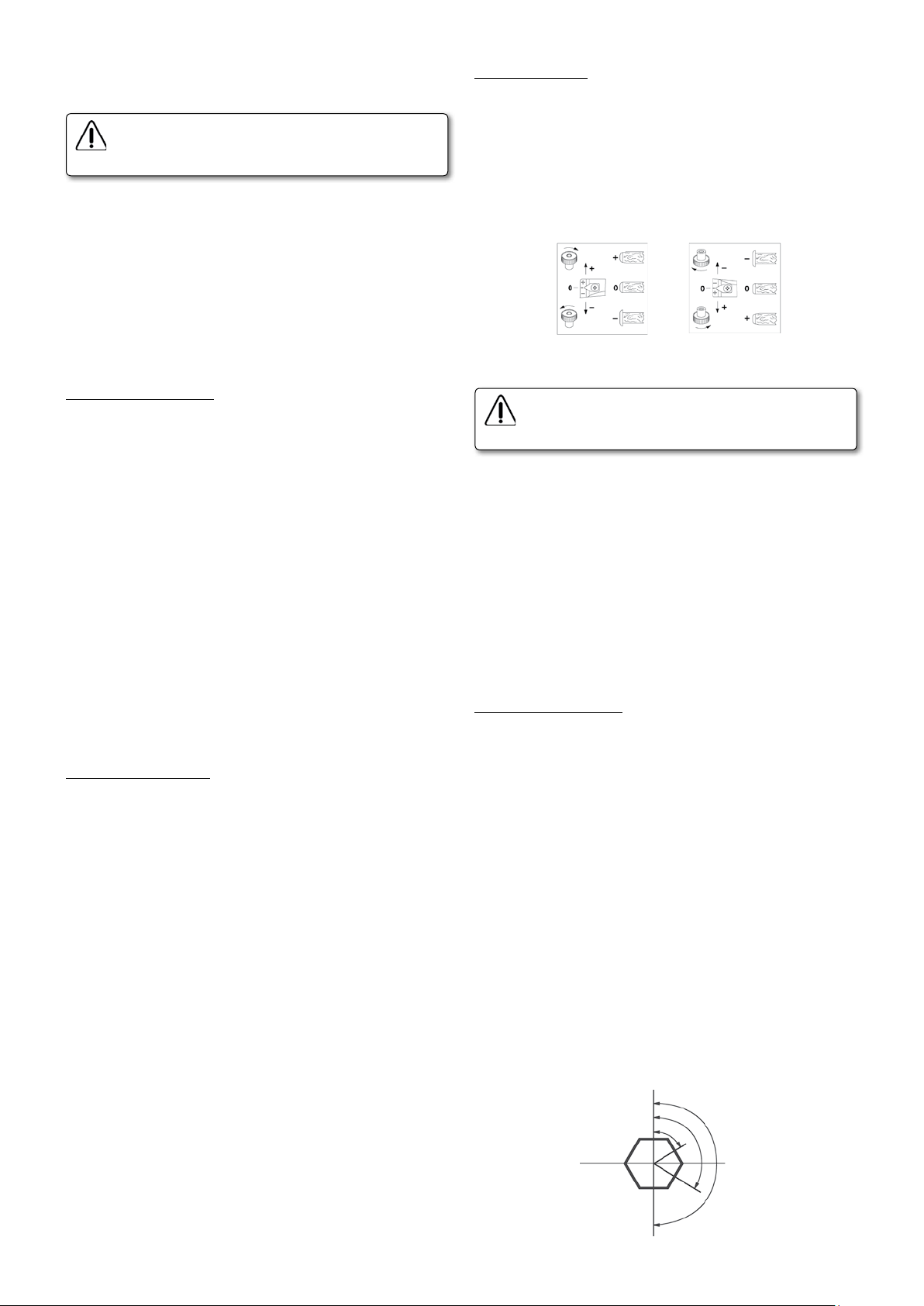

Ajuste del perfilador

La máquina va provista de una galga (Fig. 32) para ajustar las fresas y

situar los cabezales en la posición para fresar canto con radio o recto.

Situándola en la parte fina J4 (Fig. 32) se ajusta para radio, y situándola

por la parte gruesa K4 (Fig. 32) se ajusta para acabado recto.

Según el tipo de acabado a realizar en el tablero, para facilitar el ajuste

del perfilador y la selección del tipo de fresa a utilizar, existe una chapa

de indicaciones T2 (Fig. 5), con la representación esquematica de las

combinaciones que pueden efectuarse (Fig. 26).

Page 5

Perfilado con radio 3 mm, radio 2 mm, chaflán de 45ºx3 mm o

de 45ºx2 mm

Antes de ajustar el perfilador, desconectar la máquina

de la red eléctrica y bloquear el interruptor con la tapa

de seguridad K (Fig. 7)

Para tener acceso al perfilador y a los rascadores aflojar la manecilla

L1 (Fig. 22), y abrir el alimentador.

Retirar rascadores: Antes de proceder al ajuste del perfilador, es necesario retirar los rascadores, para que no interfieran en el proceso.

Para ello girar el pomo A1 (Fig. 10), hasta que el rascador I2 (Fig. 10),

quede unos 3 mm retirado del tablero.

Repetir el proceso con el rascador inferior, al cual accederemos por la

puerta delantera F3 (Fig. 14) procediendo de modo análogo.

Comprobar que las fresas que hay montadas en la máquina, son las

correspondientes al acabado que deseamos dar al canto y en caso contrario cambiarlas siguiendo las instrucciones explicadas en el apartado.

Prueba de perfilado:

• Para comprobar la corrección de los ajustes realizados en los

perfiladores, procederemos a cantear un tablero y a perfilarlo por

ambos lados. Antes de cantear el tablero, comprobaremos todos los

ajustes explicados en los apartados anteriores al Ajuste del perfilador,

asegurándonos que estén correctamente preparados. Si el acabado

conseguido no fuera totalmente satisfactorio en alguna de las caras,

podemos realizar los pequeños reajustes necesarios, actuando sobre

los palpadores superior o inferior C2 (Fig. 9), con el pomo Y (Fig. 9),

hasta obtener el acabado correcto.

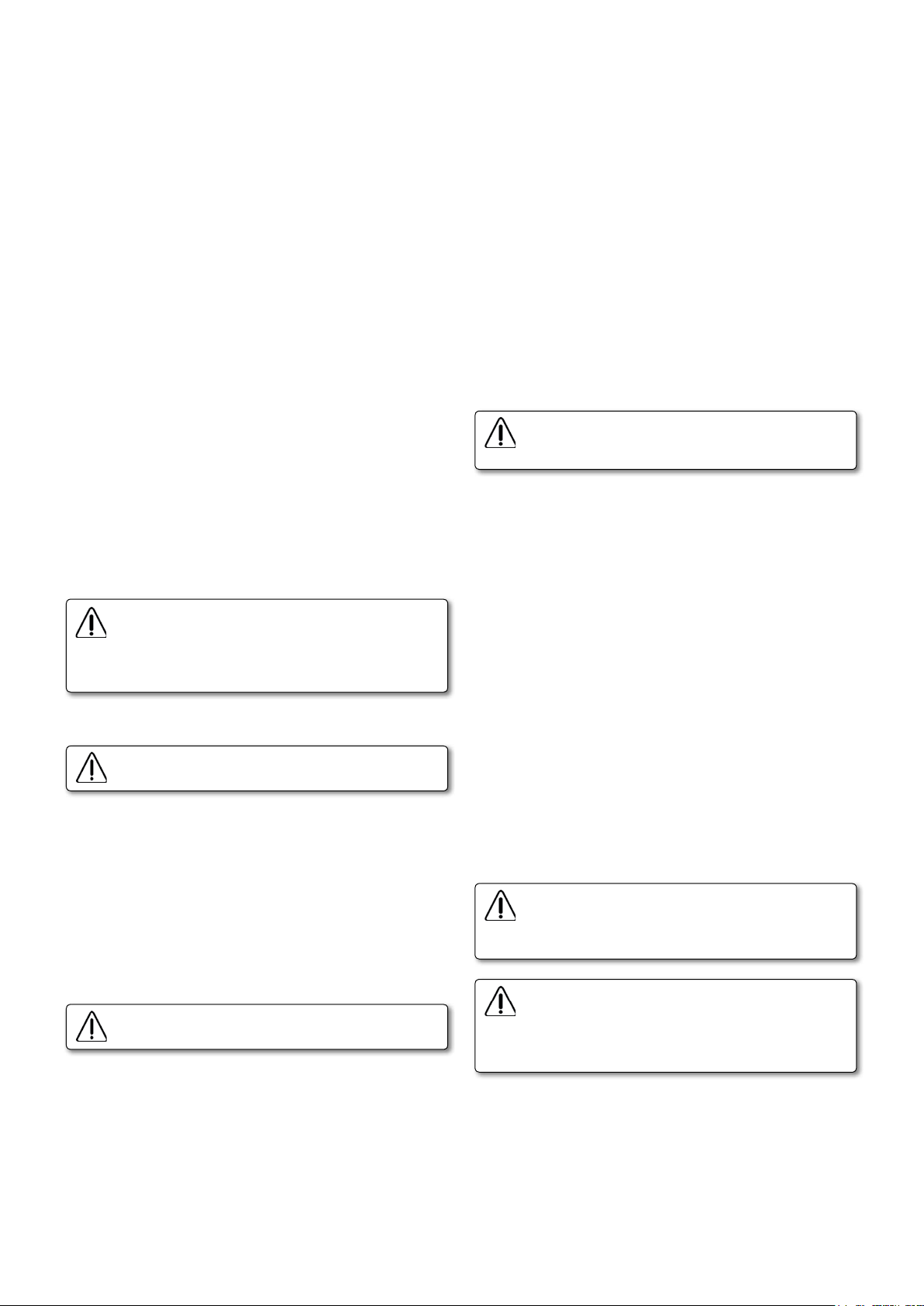

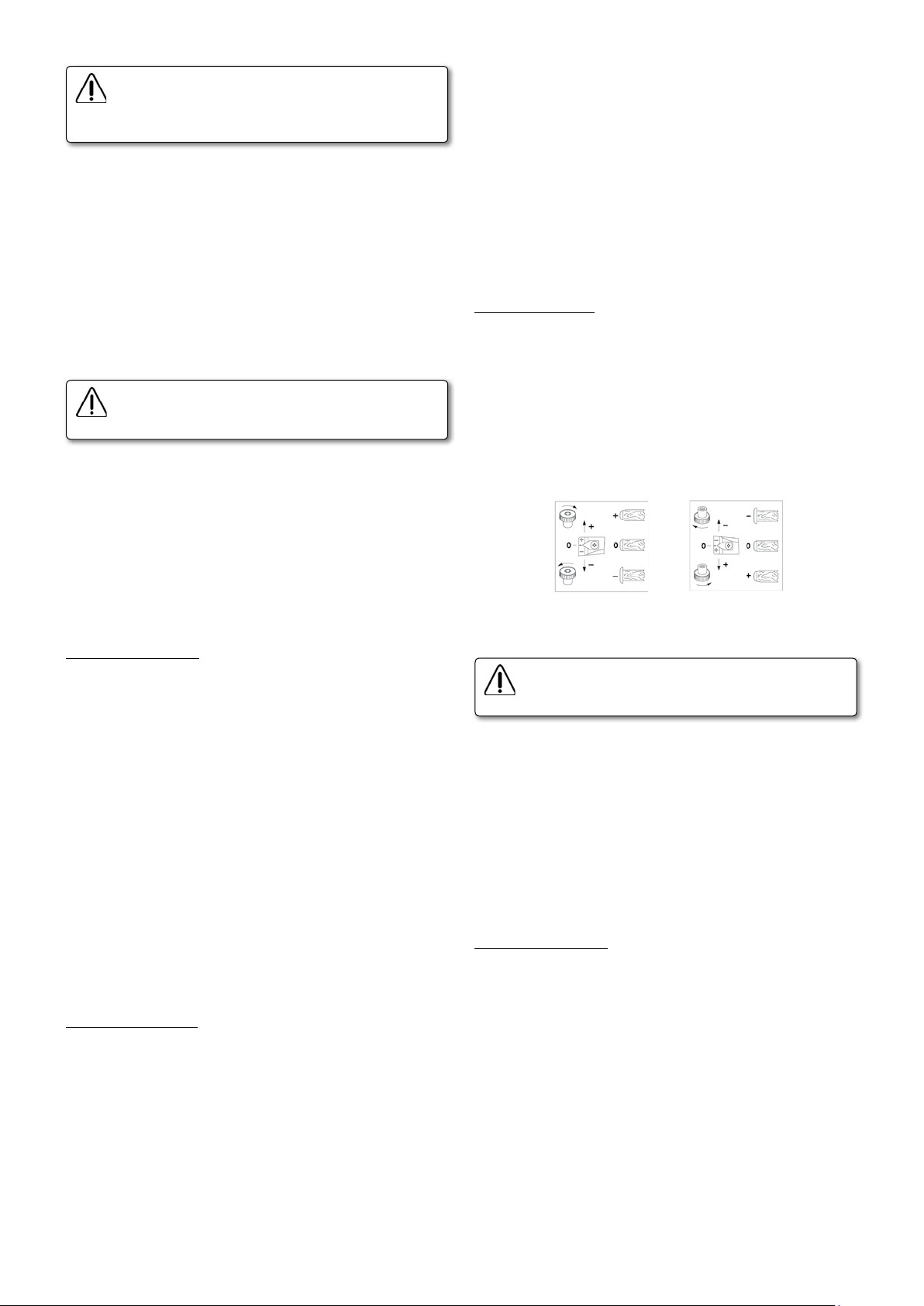

InferiorSuperior

Perfilado recto a 10ºx1 mm, 10ºx2 mm o 10ºx3 mm

Ajuste de la fresa superior:

• A: Situar la galga M4 (Fig. 34) por la parte fina J4 (Fig. 32) en la

ranura K4 (Fig. 33), para fresar cantos con radio. Aflojar la varilla de

apriete D1 con la llave de servicio (Figs. 11b y 12) y desplazar el cabezal

superior hacia delante, con la ayuda del pomo B2 (Figs. 11a y 12),

girándolo en sentido horario (+) hasta que haga tope con la galga M4

(Fig. 34), sin forzarlo, es decir deteniéndonos en cuanto notemos que

aumenta su resistencia al giro, pues se habrá alcanzado ya la medida

y si se siguiera girando, se provocarían sólo deformaciones indeseables

en el mecanismo. Fijar el cabezal en esta posición, apretando de nuevo

la varilla de apriete D1 (Figs. 11 y 12).

• B: Para perfilar con radio 2, radio 3 o chaflán de 45ºx3, comprobar

que el palpador C2 (Fig. 9), se encuentra en la posición "0" (Fig. 9). Si

no estuviera en la posición "0", girar el pomo Y (Fig. 9), hasta hacer

coincidir las marcas "0" (Fig. 9) de referencia. Para perfilar con chaflán

de 45°x2, una vez situado el palpador coincidiendo las marcas "0" (Fig.

9) de referencia, lo bajaremos 1 mm accionando el pomo Y (Fig. 9) en

sentido antihorario (-), 1 vuelta entera.

• C: Aflojar los pomos B1 (Fig. 11 y 18) que fijan la altura del cabezal

y por medio del pomo X (Fig. 9.2), ajustar sobre el contador digital A4

(Fig. 9.2) la medida del grueso del tablero que vamos a cantear, fijando

de nuevo los pomos B1 (Figs. 11 y 18) en esa posición.

Ajuste de la fresa inferior:

• Para acceder al perfilador inferior se usarán el acceso delantero F3

(Fig. 14) y la puerta trasera F1 (Fig. 13) del mueble. Para su apertura,

bastará girar el perno E1 (Fig. 13).

• La puerta trasera permite el acceso a la manecilla D1 (Fig. 11b), a los

dos pomos B1 (Fig. 11c) y al pomo B2 (Fig. 11b). La puerta delantera

da acceso a los pomos de regulación X e Y (Fig. 9).

• Las regulaciones explicadas en este apartado, ajuste de la fresa

inferior, deben realizarse en el perfilador inferior, aunque se muestran

algunas imágenes del perfilador superior, por ser éste más visible y para

facilitar la comprensión.

• A: Comprobar que el cabezal inferior se encuentra a tope con la galga

M4 (Fig. 34), para ello aflojar la varilla de apriete con la llave de servicio

D1 (Fig. 11b) y retirar en primer lugar el cabezal hacia atrás, girando el

pomo B2 (Fig. 11b) un par de vueltas, con la ayuda del destornillador

allen de servicio, en sentido antihorario (-). A continuación girar el

pomo B2 (Fig. 11b), ahora en sentido horario (+), para llevar el cabezal

hacia delante, hasta hacer tope con la galga M4 (Fig. 34), pero sin

forzarlo, lo cual notaremos por el aumento de resistencia al giro de

dicho pomo.

varilla de apriete D1 (Fig. 11b).

Fijar el cabezal en esta posición, apretando de nuevo la

• B: Para perfilar con radio 2, radio 3 o chaflán de 45ºx3, comprobar

que el palpador inferior C2 (Fig. 9), se encuentra en la posición "0"

(Fig. 9). Si no estuviera en la posición "0", girar el pomo Y (Fig. 9) hasta

hacer coincidir las marcas "0" (Fig. 9) de referencia. Para perfilar con

chaflán de 45°x2, una vez situado el palpador coincidiendo las marcas

"0" (Fig. 9) de referencia, lo subiremos 1 mm accionando para ello el

pomo Y (Fig. 9) en sentido antihorario (-) 1 vuelta entera.

Antes de ajustar el perfilador, desconectar la máquina

de la red eléctrica y bloquear el interruptor con la tapa

de seguridad K (Fig. 7).

Para tener acceso al perfilador y a los rascadores aflojar la manecilla

L1 (Fig. 22), y abrir el alimentador.

Retirar rascadores: Antes de proceder al ajuste del perfilador, es

necesario retirar los rascadores, para que no interfieran en el proceso.

Para ello girar el pomo A1 (Fig. 10), hasta que el rascador I2 (Fig. 10),

quede unos 3 mm retirado del tablero.

Repetir el proceso con el rascador inferior, al cual accederemos por la

puerta delantera F3 (Fig. 14) procediendo de modo análogo.

Comprobar que las fresas que hay montadas en la máquina, son las

correspondientes al acabado que deseamos dar al canto, que en este

caso deberán ser fresas de radio 2 o de radio 3 y en caso contrario

cambiarlas siguiendo las instrucciones explicadas en el apartado 10.1

CAMBIO DE FRESAS DEL PERFILADOR.

Ajuste de la fresa superior:

• A: Aflojar la varilla de apriete D1 y retirar el cabezal superior girando

el pomo B2 (Figs. 11 y 12) con ayuda del destornillador allen de servicio,

en sentido anti-horario (-). Situar la galga M4 (Fig. 34) por la parte

gruesa hasta que se pueda encajar en el tope K4 (Fig. 33). Cuando se

haya encajado girar en sentido horario (+) hasta llegar a hacer tope

con la galga, sin forzarlo, deteniéndose cuando se note que aumenta

la resistencia al giro al haber alcanzado la situación de la fresa. Si

se siguiera girando se provocarían deformaciones indeseables en el

mecanismo. Fijarlo en esta posición, apretando de nuevo la varilla de

apriete D1 (Figs. 11 y 12).

• B: Situar el palpador superior a la altura conveniente. Para ello

comprobar primero que el palpador superior C2 (Fig. 9), se encuentra en

la posición "0" (Fig. 9). Si no estuviera en la posición "0", girar el pomo

Y (Fig. 9), hasta hacer coincidir las marcas "0" (Fig. 9) de referencia. A

continuación subir el palpador, girando el pomo Y (Fig. 9) en sentido

horario (+) en la siguiente proporción:

1/6 de vuelta................Para hacer chaflán de 1 mmx10º

1/3 de vuelta........................Para hacer chaflán de 2 mmx10º

1/2 vuelta..............................Para hacer chaflán de 3 mmx10º

Para que esta regulación sea más sencilla, puede emplear el destornillador

allen de mango exagonal, que se entrega con las herramientas de la

máquina, usando la siguiente equivalencia.

1/6

1/3

1/2

5

Page 6

• C: Aflojar los pomos B1 (Figs. 11 y 18) que fijan la altura del cabezal

y por medio del pomo X (Fig. 9.2), ajustar sobre el índice A4 (Fig. 9.2),

la medida del grueso del tablero que vamos a cantear, fijando de nuevo

los pomos B1 (Figs. 11 y 18) en esa posición.

Ajuste de la fresa inferior:

• Para acceder al perfilador inferior se usarán la puertas delantera F3

(Fig. 14) y trasera F1 (Fig. 13) del mueble. Para su apertura, bastará

girar el perno E1 (Fig. 13 y 14).

• La puerta trasera permite el acceso a la varilla de apriete D1 (Fig.

11b), a los dos pomos B1 (Fig. 11c) y al pomo B2 (Fig. 11b). La puerta

delantera da acceso a los pomos de regulación X e Y (Fig. 9).

• Las regulaciones explicadas en este apartado, ajuste de la fresa inferior, deben realizarse en el perfilador inferior, aunque se muestran

algunas imágenes del perfilador superior, por ser éste más visible y

para facilitar la comprensión.

• A: Aflojar la varilla de apriere D1 y retirar el cabezal inferior girando

el pomo B2 (Figs. 11 y 12) con ayuda del destornillador allen de servicio,

en sentido anti-horario (-). Situar la galga M4 (Fig. 34) por la parte

gruesa hasta que se pueda encajar en el tope L4 (Fig. 33). Cuando se

haya encajado girar en sentido horario (+) hasta llegar a hacer tope

con la galga, sin forzarlo, deteniéndose cuando se note que aumenta

la resistencia al giro al haber alcanzado la situación de la fresa. Si

se siguiera girando se provocarían deformaciones indeseables en el

mecanismo. Fijarlo en esta posición, apretando de nuevo la varilla de

apriete D1 (Figs. 11 y 12).

• B: Situar el palpador inferior a la altura conveniente. Para ello comprobar primero que el palpador inferior C2 (Fig. 9), se encuentra en la

posición "0" (Fig. 9). Si no estuviera en la posición "0", girar el pomo

Y (Fig. 9) hasta hacer coincidir las marcas "0" (Fig. 9) de referencia. A

continuación bajar el palpador, girando el pomo Y (Fig. 9) en sentido

horario (+) en la siguiente proporción:

1/6 de vuelta.........................Para hacer chaflán de 1 mmx10º

1/3 de vuelta........................Para hacer chaflán de 2 mmx10º

1/2 vuelta.............................Para hacer chaflán de 3 mmx10º

Para que esta regulación sea más sencilla, puede emplear la llave

allen, que se entrega con las herramientas de la máquina, usando la

siguiente equivalencia.

1/6

1/3

1/2

Prueba de perfilado:

• Para comprobar la corrección de los ajustes realizados en los perfiladores, procederemos a cantear un tablero y a perfilarlo por ambos lados.

Antes de cantear el tablero, comprobaremos todos los ajustes explicados

en los apartados anteriores al ajuste del perfilador, asegurándonos que

estén correctamente preparados.

Si el acabado conseguido no fuera totalmente satisfactorio en alguna de

las caras, podemos realizar los pequeños reajustes necesarios, actuando

sobre los palpadores superior o inferior C2 (Fig. 9), con el pomo Y (Fig.

9), hasta obtener el acabado correcto.

Para regular el rascador, girar el pomo A1 (Fig. 10), hasta que el rascador

I2 (Fig. 10), roce ligeramente sobre el tablero, llevándose los restos de

cola y afinando la unión entre el tablero y el canto.

Para la regulación del rascador inferior, se accederá por la puerta delantera F3 (Fig. 14) de la máquina y se procederá de modo análogo.

Regulación del sobrante trasero de canto:

Si al cantear un tablero con orden de retestado delantero y trasero,

es decir con el mando CM1 (Fig. 6) en la posición 1, queda sobrante o

falta en la parte trasera, puede corregirse para que quede al ras, con

un leve giro de la palanca A2 (Fig. 25), a derecha o izquierda, según se

indica en la placa (-, +) fijada en el mueble.

9. FUNCIONAMIENTO DE LA APLACADORA

• APLACADO DE CANTOS HASTA 1 mm

Situación de los mandos:

Palanca A (Fig. 6) en posición 1, para canto de 1 mm.

Mando CM1 (Fig. 6) en posición 1, retestado delantero y trasero.

Mando CM2 (Fig. 6) en posición 1, alimentador y control de temperatura

en marcha.

1. Colocar el tablero sobre la máquina, presionando sobre el frontal S

(Fig. 5), de la caja de mandos y avanzar hacia el alimentador para que

éste recoja el tablero y lo arrastre automáticamente.

2. Al presionar el tablero el microrruptor B (Fig. 21), comienza la

alimentación automática del canto.

3. Cuando el tablero llega al microrruptor E (Fig. 21), interrumpe la

alimentación automática del canto, continuando ésta por el arrastre

del propio tablero y pone en marcha el perfilador y el aspirador AS382L,

si está conectado.

4. Al alcanzar el tablero la cuchilla H (Fig. 21) del retestador, la desplaza

en la dirección de avance y efectúa el corte del sobrante de canto.

Retestado delantero.

5. Cuando el extremo trasero del tablero, suelta el microrruptor B (Fig.

21), estando el D (Fig. 21) presionado, se efectúa el corte del canto.

Retestado trasero.

6. El perfilador se detiene cuando el extremo trasero del tablero suelta

el microrruptor F (Fig. 21), deteniéndose también el aspirador al cabo

de unos segundos.

El ciclo de aplacado termina con la salida completa del tablero del

alimentador.

• APLACADO DE CANTOS GRUESOS 2 o 3 MM

Antes de realizar cualquier ajuste, deberá cambiarse de posición el

rodillo aproximación B2 (Fig. 27 y Fig. 28), bloquear con la varilla C2

y desenroscar el pomo D2. Intercambiar de posición el rodillo B2 con

el E2 y volver a montar de forma inversa (Fig. 28).

• APLACADO DE CANTOS DE 2 mm

Situación de los mandos:

Palanca A (Fig. 6) en posición 2, para canto entre 1 y 2 mm.

Mando CM1 (Fig. 6) en posición 1, retestado delantero y trasero.

Mando CM2 (Fig. 6) en posición 1, alimentador y control de temperatura

en marcha.

InferiorSuperior

Ajuste de los rascadores

Los rascadores deben regularse para cada tipo de tablero y siempre

con posterioridad a la regulación de los perfiladores.

6

El ciclo de funcionamiento del aplacado para éste canto, es idéntico al

APLACADO DE CANTOS HASTA 1 mm explicado mas arriba.

• APLACADO DE CANTOS DE 3 mm

Situación de los mandos:

Palanca A (Fig. 6) en posición 3, para canto entre 2 y 3 mm.

Mando CM1 (Fig. 6) en posición 4, corte del canto con sobrante delantero y trasero.

Page 7

Mando CM2 (Fig. 6) en posición 1, alimentador y control de temperatura en marcha.

1. Colocar el tablero sobre la máquina, presionando sobre el frontal S

(Fig. 5), de la caja de mandos y avanzar hacia el alimentador para que

éste recoja el tablero y lo arrastre automáticamente.

2. Al presionar el tablero el microrruptor B (Fig. 21), comienza la alimentación automática del canto.

3. Cuando el tablero llega al microrruptor E (Fig. 21), interrumpe la

alimentación automática del canto, continuando ésta por el arrastre

del propio tablero y pone en marcha el perfilador y el aspirador AS382L

si está conectado.

4. Al pulsar el tablero el microrruptor G (Fig. 21), se retrae la cuchilla H

(Fig. 21) del retestador, para dejar paso libre al tablero, sin retestarlo.

5. Cuando el extremo trasero del tablero, suelta el microrruptor B (Fig.

21), estando el F (Fig. 21) presionado, se efectúa el corte trasero del

canto con sobrante.

6. El perfilador se detiene cuando el extremo trasero del tablero suelta

el microrruptor F (Fig. 21), deteniéndose también el aspirador al cabo

de unos segundos.

Al soltar el extremo trasero del tablero el microrruptor G (Fig. 21), la

cuchilla del retestador queda libre para retornar a su posición inicial,

cuando el tablero la sobrepase, quedando terminada la operación de

canteado, con la salida del tablero del alimentador.

• RETESTADOS Y CORTES COMBINADOS

Cuando la máquina realiza el retestado delantero no

intente nunca levantar el protector, existe un grave

riesgo de accidente por acción de la cuchilla.

Retestados trasero y delantero: (Para cantos hasta 2 mm de espesor)

Mando CM1 (Fig. 6) en posición 1

1. Cuando el extremo trasero del tablero suelta los microrruptores B y

C (Fig. 21), estando el micro D (Fig. 21) presionado, se efectúa el corte

trasero del canto al ras del tablero, o retestado trasero.

Si el retestado trasero no queda al ras, vea el apartado de regulación

del sobrante trasero de canto, para corregirlo.

2. Al alcanzar el tablero la cuchilla H (Fig. 21) del retestador, la desplaza

en la dirección de avance y efectúa el corte del sobrante de canto.

Retestado delantero.

Retestado delantero y corte trasero con sobrante: (Para cantos hasta

2 mm de espesor)

Mando CM1 (Fig. 6) en posición 2

1. Cuando el extremo trasero del tablero suelta los microrruptores B y C

(Fig. 21), estando el micro D (Fig. 21) presionado, se efectúa el corte del

canto con un ligero retardo, dejando un sobrante en el trasero del tablero.

2. Al alcanzar el tablero la cuchilla H (Fig. 21) del retestador, la desplaza

en la dirección de avance y efectúa el corte del sobrante de canto.

Retestado delantero.

el sobrante delantero.

Corte con sobrantes delantero y trasero: (Para cantos de 2 a 3 mm

de espesor)

Mando CM1 (Fig. 6) en posición 4.

1. Cuando el extremo trasero del tablero suelta los microrruptores B y

C (Fig. 21), estando el micro D (Fig. 21) presionado, se efectúa el corte

del canto con un ligero retardo, dejando un sobrante en el trasero

del tablero.

2. Al pulsar el tablero el microrruptor G (Fig. 21), se retrae la cuchilla

H (Fig. 21) del retestador y deja pasar libremente el tablero sin cortar

el sobrante delantero.

10. MANTENIMIENTO Y LIMPIEZA

10.1 CAMBIO DE FRESAS DEL PERFILADOR

Para efectuar el cambio de las fresas, desconectar la

máquina de la red eléctrica y bloquear el interruptor

con la tapa de seguridad K (Fig. 7).

La fresa superior gira en sentido antihorario (-) y la inferior en sentido

horario (+), como se indica en el colector de virutas correspondiente

C4 (Fig. 9). Téngalo siempre en cuenta al efectuar un cambio de fresas.

Cambio de la fresa superior: Aflojar la manecilla L1 (Fig. 22) y abrir el

alimentador. Quitar los tornillos G1 (Fig. 17), retirar el conjunto palpador

H1 (Fig. 18) y bloqueando el eje de la fresa con la ayuda de la varilla

S1 (Fig. 19), quitar el tornillo I1 (Fig. 19) que fija la fresa, retirarla,

reemplazarla por otra nueva y volver a montar el conjunto palpador

H1 (Fig. 18), regulándolo a la altura conveniente para el acabado del

canto que vayamos a hacer, con la fresa que hemos montado, del modo

que se explica en los apartados de ajuste del perfilador.

Cambio de la fresa inferior: Para cambiar la fresa inferior es necesario

aflojar los pomos B1 (Fig. 11) del grupo perfilador inferior, accediendo

por la puerta trasera F1 (Fig. 13) y bajar el cabezal hasta el final con

ayuda del pomo X (Fig. 9 y 11). Para cambiar la fresa se procederá

del mismo modo que en el apartado anterior, pero debe tenerse en

cuenta que el tornillo I1 (Fig. 19) que sujeta la fresa inferior, es de

rosca izquierda. Una vez cambiada la fresa, subir de nuevo el cabezal

hasta el tope, con la ayuda del pomo X (Fig. 9) y regular el conjunto

palpador, para el acabado del canto que vayamos a hacer, con la fresa

que hemos montado, del modo que se explica en los apartados de

ajuste del perfilador.

Afilado de fresas: Las fresas deben afilarse, reproduciendo axialmente

la figura original, sin variar los diámetros (Fig. 24). Para montar la

fresa una vez afilada, deberán colocarse en el asiento del dorso de la

misma, tantas arandelas de 0.1mm 7080013 como sean necesarias, para

compensar el desplazamiento axial de la figura producido por el afilado.

10.2 CAMBIO DE LA CORREA DE

ARRASTRE DEL ALIMENTADOR

Retestado trasero y corte delantero con sobrante: (Para cantos hasta

2 mm de espesor)

Mando CM1 (Fig. 6) en posición 3.

1. Cuando el extremo trasero del tablero suelta los microrruptores B y

C (Fig. 21), estando el micro D (Fig. 21) presionado, se efectúa el corte

trasero del canto al ras del tablero, o retestado trasero.

Si el retestado trasero no queda al ras, vea el apartado de regulación

del sobrante trasero del canto

2. Al pulsar el tablero el microrruptor G (Fig. 21), se retrae la cuchilla

H (Fig. 21) del retestador y deja pasar libremente el tablero sin cortar

Para efectuar el cambio de correa, desconectar la

máquina de la red eléctrica y bloquear el interruptor

con la tapa de seguridad K (Fig. 7).

Quitar los tres tornillos T1 (Fig. 22), y retirar la tapa.

Aflojar la polea tensora U1 (Fig. 23), destensando la correa si es necesario.

Sustituir la correa V1 (Fig. 23) por otra original VIRUTEX S.A.,

comprobando su correcto engranaje con todas las poleas dentadas.

Tensar nuevamente la correa desplazando la polea tensora, con la

presión suficiente para que efectúe un buen arrastre en funcionamiento.

7

Page 8

10.3 LIMPIEZA Y RECOMENDACIONES

• Para obtener un buen corte del canto, debe trabajarse con las cuchillas

limpias de cola y bien afiladas.

• También la máquina, debe encontrarse limpia de cola y recortes de

canto, para evitar posibles atascos en el desplazamiento efectuado por

el canto preencolado.

• La presión que efectúe el alimentador sobre la superficie de los

tableros, debe ser la necesaria para el arrastre de los mismos. Una presión

excesiva, provoca un deterioro anticipado de la correa de arrastre.

• Es conveniente, que las superficies de los rodillos encoladores H2 (Fig.

10), y de la correa del alimentador, se mantengan limpias de restos de

cola y de partículas de material, a fin de obtener un arrastre adecuado

y un encolado perfecto.

• Para mantener limpias las fresas, se recomienda la utilización de

nuestro CANTSPRAY (espray antiadherente sin silicona).

• Cuando se utilicen maderas cortas, no deben empujarse con las

manos, sino con ayuda de un empujador.

10.4 LIMPIEZA DE LA GUÍA CANTO

Limpieza de la guía canto J4 (Figs. 29 y 29.2)

Si fuera necesario limpiar la guía canto J4 (Fig. 29.2), desmonte el

tornillo K4 (Fig. 29) con ayuda de la llave de servicio. Primero, tire de la

guía canto J4 (Fig. 29) hasta que se libere de los topes. Luego desplace

la guía J4 hacia la derecha (Fig. 29.2) y extráigala hacia el exterior (Fig.

29.2). Limpie la guía y proceda al montaje de la misma de modo inverso.

Para la limpieza de restos de cola se recomienda el uso de nuestro

spray limpiador NETSPRAY.

(1996). Las medidas de ruido han sido realizadas durante el proceso de

perfilado y retestado con canto de 3 mm. El nivel de ruidos en el puesto

de trabajo puede sobrepasar 85 dB (A). En este caso es necesario tomar

medidas de protección contra el ruido para el usuario de la máquina.

Otros factores que reducen la exposición de ruido son:

• Selección correcta de la herramienta.

• Mantenimiento adecuado de las herramientas y de la máquina.

• Empleo de sistemas apropiados de protección auditiva.

13. GARANTÍA

Todas las máquinas VIRUTEX, tienen una garantía válida de 12 meses a

partir del dia de su suministro, quedando excluidas todas las manipulaciones o daños ocasionados por manejos inadecuados o por desgaste

natural de la máquina. Para cualquier reparación, dirigirse al Servicio

Oficial de Asistencia Técnica VIRUTEX S.A.

VIRUTEX, se reserva el derecho de modificar sus productos sin previo

aviso.

ENGLISH

EDGEBANDER EB135 Rapid

(Pictures in page 41)

1.1. INSTRUCTIONS FOR SAFE HANDLING OF THE EDGEBANDER

11. CANTEADO DE TABLEROS ATAMBORADOS Y CANTOS

3D Y CRISTAL

Tableros atamborados o nido de abeja. (Fig. 35)

Para poder trabajar directamente con este tipo de tableros es muy

importante disminuir todo lo posible la presión del alimentador y de

los palpadores. Para tal efecto se procederá del siguiente modo:

- Disminuir la presión del alimentador (ver instrucciones ajuste

alimentador). Situar el alimentador entre 1/2 y 1 vuelta por encima

de la medida solicitada. Es decir si el tablero es de 19 mm, dejar el

alimentador entre 20 y 21 mm. Hay que tener en cuenta que la cinta

transportadora siempre debe presionar al tablero.

- Eliminar presión del perfilador (ver instrucciones ajuste perfilador

superior, ajuste fresa superior)

Situar el contador digital 0,5 y 0,8 mm por encima del de la medida del

tablero. Es decir si el tablero es de 19 mm, el contador deberá marcar

entre 19,5 y 19,8.

Hay que tener en cuenta que los palpadores siempre deberán estar

por debajo de la medida del tablero. En su defecto los palpadores no

copiarian el tablero y el trabajo no se realizaria satisfactoriamente.

Tambien deberá tener la precaucion de utilizar colas con alto coeficiente

de viscosidad, ya que este tipo de colas facilitan este tipo de pegado.

Cantos 3D y cristal (Fig. 36)

Para poder trabajar este tipo de canto, la maquina incorpora un

tratamiento de polimerización en el rodillo aplicador de cola, que

permite aplicar el minimo de cola posible.

Tambien deberá tener en cuenta que este tipo de canto es especialmente

sensible al calor y por este motivo deberán utilizarse colas de baja

fusión, máximo 140ºC.

Y por ultimo y no menos importante deberá utilizar el rodillo arrastre

de silicona en lugar del existente tal y como se indica en el apartado

8, montaje del rodillo arrastre.

12. NIVEL DE RUIDO

Los valores que se han medido de ruido son niveles de emisión y no

indican necesariamente un nivel de trabajo seguro. Los factores que

influyen en el nivel real de exposición del trabajador incluyen la duración

de la exposición, las características del lugar, otras fuentes de emisión

como el número de máquinas que hay instaladas, etc.

El ruido de esta máquina, se ha medido según la norma UNE-EN ISO3746

8

You will find the GENERAL SAFETY INSTRUCTIONS

leaflet with the documentation. Read this carefully

before using the machine.

• Before connecting the machine to the mains, ensure that the current

is the same as that specified on the characteristics plate.

o Always keep your hands away from the cutting area and hot parts.

• Always use proper carbide cutters and cutting blades. Never use any

that are defective or in poor condition.

• Do not override any of the machine's safety mechanisms.

• Before carrying out any maintenance on the machine, disconnect it

from the mains and lock safety cover K of switch box L (Fig. 7).

• Keep the supply cable in good condition.

• Never use the machine if it is not connected to a dust collection

system.

• Always use original VIRUTEX spare parts.

1.2. RECOMMENDATIONS BEFORE FIRST USING THE EB135

• The edge of the board to be banded must be at 90º to the top surface

and free of dust.

• The edge must have a good surface to obtain a perfect finish when

banding chip boards with thin edges.

• The pieces and the edges that are going to be glued must be at a

temperature of at least 18°C (64ºF).

• Always apply sufficient force on the edge to obtain a good banding.

• Check that the quantity of glue that the edge receives is appropriate

by doing a trial run.

• The glue tank must be closed and dry.

• The glue gives off fumes when at working temperature. Make sure

these are eliminated by keeping the workplace well ventilated.

• Keep the machine free of dust or shavings. If the machine is dirty

you will obtain bad quality veneers.

• Make sure you have enough fully melted glue in the tank to finish

the job.

• When you are going to glue the edges, use Virutex special glue for

ref. 2599266, which has been specially developed for this purpose.

• You can also use one of the following glues which have been

approved by Virute:

- Rayt type MA-6244

Page 9

- Kleiberit 743.7

- Kleiberit VP9296/57

- Jowat 280.3

Special for honeycomb pattern panels

-Quiadsa TM-1800

-Quiadsa TM1805

Special for 3D and glass effect tapes

- Dorus KS224/2

• Virutex only guarantees that edgebander PEB200/PEB250

will work correctly if one of the recommended glues are used.

1.3. GLUE CONSUMPTION AND APPROPRIATE EDGE (Fig. 37)

• See the diagram to the left, which shows the glue consumption given

the height of the edge, regardless of its thickness. For example: An edge

with a height of 23 mm consumes an average of 2.5 grams per metre.

• The diagram is also useful for identifying what type of edge can be

used given its height and thickness. For example: the maximum thickness that you can use is 3 mm x 25 m tall, or the maximum height

that you can use is 54 mm x 0.4 mm.

2. SPECIFICATIONS

Voltage.................................................................................................220-240 V

Input power…………….............................................…........................……...3450 W

Minimum edging thickness……….......................……...................13 mm (1/2")

Maximum board thickness (1-mm tape)...................................….50 mm (2")

Maximum board thickness (2-mm tape)…........................…......50 mm (2")

Maximum board thickness (3-mm tape)…..................….............22 mm (1")

Maximum trimmer capacity…........…......………..................……….3 mm (1/9")

Maximum front+end cutting capacity.......…….................……....2 mm (1/13")

Minimum board width…………..........................................................102 mm (4")

Minimum board length………….........................................……180 mm (7")

Electronic temperature regulation…..........................110º-200ºC (230-392 F)

Working speed…..………........................................................4m/min (13 feet/min)

Weight……………………………..........................................................150 kg (330 lbs)

Weighted equivalent continuous acoustic pressure level A........<80 dBA

Uncertainty..................................................................................................K = 3 dbA

Wear ear protection!

3. STANDARD EQUIPMENT

Inside the box you will find the following components:

1. EB135 Rapid Edgebander

2. Moveable support

3. Multiple pusher

4. A box containing:

• Dispenser

• Edge loader

• Set of keys

• Gauge

• Roller for 3D/glass effect tapes

5. Documentation

Optional tools:

Carbide cutter radius 3 and 10º bevel: upper 8540172, lower 8540173

(Fig. 2).

Carbide cutter radius 2 and 10º bevel: upper 8540183, lower 8540184

(Fig. 2). Included as standard.

Carbide cutter 45º bevel: upper 8540185, lower 8540186 (Fig. 2).

4. EDGEBANDER DIMENSIONS

(Fig. 1) shows the space occupied by the edgebander.

5. PRE-ASSEMBLY

ASSEMBLING THE MULTIPLE PUSHER

The machine has a multiple multiple pusher Q1 (Fig. 4), which must

fit into centring devices P1.

CONNECTING THE DUST COLLECTOR

The edgebander EB135 must not be used unless it is connected to an

external dust collection system, as the amount of shavings created

by the trimmer would adversely affect the trim quality, obstruct the

machine's mechanisms and shorten the life of the cutting tools.

We recommend our dust collector AS382L for edgebander EB135. This

has a high-powered vacuum and a large-capacity dust collector. It works

in accordance with the requirements of the machine, functioning only

during the trimming cycles.

To install the dust collector AS382L, connect the collection tube, which

is included, to collector C3 (Fig. 13.2) of the machine and connect its

remote control cable to base B3 (Fig. 13) of the machine. The dust collector must also be connected to an independent external power source.

To connect the machine's collector to a general installation with a

diameter of (4") 100 mm, order the optional attachment accessory

8545498, reducer with connectors (Fig. 16). The installation must have

an aspiration capacity of 1000 m

3

/h for the 100-mm (4") diameter.

6. CONNECTING TO THE MAINS

The machine must be connected to a monophase 220-240-V mains,

earthed and with a minimum capacity of 16 A, equipped with the

obligatory protection measures (magneto-thermal and differential).

Connect using the cable supplied.

7. DESCRIPTION OF THE CONTROLS

Control panel A3 of the machine is located nearby the loader R1 (Fig.

5). The general safety switch L is below this, on the side of the machine

housing (Fig. 5 and 7).

General safety switch L (Fig. 7): This is the general on/off switch for the

machine. It has magno-thermal protection, a minimum-voltage coil

and a safety-locking device for use during handling or repair of the

machine. Red indicator light M1 (Fig. 7) lights up when electrical power

is present. In the case of an electrical surge, the machine switches off

automatically, leaving all of its components without voltage.

Control panel A3 (Fig. 6): Green indicator light M (Fig. 6), lit when the

machine is on.

Temperature control Q (Fig. 6), enabling the user to control the glue

temperature.

Emergency stop button P (Fig. 6). When this button is pressed, all

functions of the machine are automatically stopped. To reverse the

action, turn stop button P in the direction shown by the arrow. The

machine cannot be turned on again using switch L (Fig. 5 and 7) if

emergency stop button P (Fig. 6) has not been deactivated.

Control CM1 (Fig. 6) for adjusting excess edge at the front and back

Position 1: For front and rear cutting. Both ends without excess.

Position 2: For front cutting, with excess at the back

Position 3: For rear cutting, with excess at the front

Position 4: With excess at both ends of the board

Control CM2 (Fig. 6):

Position 0: Feeder and temperature control disconnected.

Position 1: Turns on the feeder and the temperature control.

Position 2: Turns on only the feeder.

Temperature control: switches on the motor (at 30° C below the

temperature setpoint) and controls the operating temperature and

the temperature setpoint, assigned by the user.

After 1 hour after turning the machine automatically stops heating

and has to be reset with the main switch L (Fig. 3) to continue working.

8. MAKING ADJUSTMENTS AND TURNING THE MACHINE ON

ASSEMBLING THE LOADER

• Remove screws I (Fig. 3).

• Put loader R1 into place and fasten it with screws and washers I.

• Ensure that tape loader rollers N can turn freely.

Before carrying out any adjustments, disconnect the

machine from the mains and lock the switch using

safety cover K (Fig. 7).

9

Page 10

Placing the tape

Place a roll of tape into loader R1 (Fig. 5). The height should match the

thickness of the board to be edged. It is advisable that the edge be 3

mm (1/9") higher to obtain a perfect trim. Leaving any more excess

will result in a less satisfactory finish.

Selecting the tape thickness on control unit

Place lever A (Fig. 6) in the position that matches the thickness of the

selected edging:

Position 1: For tapes up to 1-mm thick.

Position 2: For tapes 1-2 mm thick.

Position 3: For tapes 2-3 mm thick.

To work with the machine set at position 3 (i.e., for tapes of 2-3 mm

thick), the user must also place excess adjustment control CM1 (Fig. 6)

in position 4, with excess at both ends of the board. This is because the

cutting quality at these thicknesses is not ideal for front and rear cutting.

(See COMBINED CUTTINGS.)

Selecting the tape thickness on tape presser unit

To adjust the gluing pressure of the tape regulate index D4 (Fig. 29) to

the corresponding tape thickness by means of the knob E4. If you are

working with very rigid tapes and more pressure is needed (i.e. with 3

mm PVC tapes) you can place the index at 2 or 2.5. Never adjust the

index over the tape thickness because there will be no enough glue

on the tape and the work would have a poor quality.

Fitting the feeding roller

Make sure that the feeding roller parts are fitted in the position indicated

in (Fig. 28), for banding edges of up to 1 mm thick, or as indicated in

(Fig. 27) for banding thick edges of 1 to 3 mm.

If the position of the rollers needs to be changed, block the rollers

with rod C2, unscrew knob D2, remove the rollers and re-fit them in

the correct position.

For 3D and glass effect tapes change the roller E2 and B2 complete by

the silicone one delivered together the machine accessories.

Adjusting the tape guide

Pass the pre-glued edging through guide W1 (Fig. 8), protector W2 (Fig. 8)

and between the two rollers, using knob T (Fig. 8) of the dragging roller.

Insert the edging between tape guide U (Fig. 8) and use knob V (Fig. 8) to

adjust the height of guide U (Fig. 8) to match the edging width. The edging

should be able to glide inside smoothly but should not move vertically.

If, while adjusting the tape guide, the edging needs to be reversed, use

lever C1 (Fig. 6.2 and 8) to release the pressure of the rollers on the

edging and pull on it, since the rollers only move in a forward direction.

Check again that the edging moves between guides U (Fig. 8) and leave

the end of the edging on the edge of the blade.

It never backs down with the tape once has contacted with the hot

glue since the tape guide can soiled and be cause of a bad operation

of the machine, having then to clean all the surface soiled by the glue.

Adjusting the feeder

Loosen levers J1 and L2 (Fig. 8 and 20). Turn wheel K1 (Fig. 20) until the

index of the feeder is at the correct position for the board thickness

required. Then tighten levers J1 and L2 (Fig. 8 and 20) in this position

If feeder J (Fig. 5 and 22) is opened, a safety device

will be activated. This disconnects the machine from

the mains. To turn it on again, close feeder J (Fig. 5)

and press general safety switch L (Fig. 7) once again.

Adjusting the amount of glue

Do this adjustment only when the machine is hot.

30) to increase or decrease the amount of glue (never turns this know

before the machine arrives to the temperature setpoint.

The machine is factory adjusted but if would be necessary to readjust

it, turn the knob F4 (Fig. 30) clockwise until the end of position "-"

(minimum amount of glue) and place the index between 6 and 8 for

an optimal thickness of glue.

Filling the glue pot

Do this adjustment only when the machine is hot.

Once the machine has warmed up (never lift the cover before it has reached the set temperature), the glue may be loaded in the following way:

Pull handle B4 (Fig. 10) as far as it will go and, using the dispenser N4

(Fig 10.1) and the hopper 04 (Fig. 10.1), load two doses the first time

to make the necessary adjustments and tests to the machine, once the

glue has melted. For large-scale jobs, two more doses may be added

for uninterrupted gluing work on 40 metres of edge, 23 mm in height.

By way of reference for reloading, observe the mark P4 (Fig. 10.3) at

approximately 1/3 of the tank from the top of the chute O4 (Fig. 10.1)

without stopping the machine; if the mark is visible, add two additional

loads using the dispenser N4 (Fig. 10.1) to glue another 40 metres. For

sporadic jobs, given the heating time (approx. 5 min) the tank does

not need to be filled to excess; it may be filled gradually as the glue

runs out, thus achieving good quality adhesion and saving on glue, as

deteriorated glue will never need to be removed.

In order to don't interrupt the work it is very important to avoid the

emptying of the glue pot. Make the recommended refills.

Regulating the moveable support

Loosen knobs N1 (Fig. 1). Place moveable support Q1 (Fig. 4 and 5) in

such a way that the board, when resting against guides R (Fig. 5), is

caught in multiple pusher Q1 (Fig. 4 and 5), against the face of control

box S (Fig. 5). Nonetheless, it must be able to slide between the two.

Tighten knobs N1 (Fig. 1) in this position.

Turning the machine on

Before turning the machine on, ensure that end of the

tape is at the edge of the blade H3 (Fig. 10.2) inside

the tape guide U (Fig. 8 and 10).

To switch on the power to the machine, press button O on general switch

L (Fig. 7). Green indicator light M (Fig. 6) will come on and the machine

will be ready. Place controls CM2 (Fig. 6) in position 1. The temperature

control and the feeder will remain on and both the excess cutting at

the ends and the trimmer will be ready for use during the work cycle.

To bring the machine to a complete stop, press right-hand button O

on general switch L (Fig. 7).

The machine cannot be turned on if emergency stop button P (Fig. 6)

has been activated, or if feeder J (Fig. 5 and 21) is open.

Temperature control

This machine is equipped with a digital temperature display. Here the

temperature of the glue can be set infinitely variable from 120° - 200°C

(230-392 F). First switch on the main switch of the machine. The lower

display (red) «SV» shows the currently set value. The upper display (green)

«PV» shows the current temperature of the hotmelt adhesive in the glue

pot. To change the temperature of the glue press the «FUNC» H4 (Fig.

31) button. The red display starts flashing. If you press this button again

you can use the buttons I4 (Fig. 31) to change the temperature at the

desired level. For confirmation press the «MODE» G4 (Fig. 31) button.

With of the adjusting knob F4 (Fig. 30) it is possible to control the

amount of glue to applied on the tape. Proceed as follows: As soon

as the machine is hot and the glue is melted, turn the knob F4 (Fig.

10

Once the temperature on the display has been reached,

wait for 5-10 minutes for the glue is to completely melt.

If you fill the glue pot with small quantities the heating

up time will be lower.

Page 11

To prevent burning your hands, do not touch hot parts

C4 (Fig. 21) while the machine is in use. To handle

the hot parts, turn the machine off and wait until the

temperature falls to below 40ºC (100°F).

Adjusting the trimmer

The machine is provided by a gauge (Fig. 32) to adjust the bits and the

trimming heads in the correct position to trimm tapes with radius or

straight. Placing it by the thin side J4 (Fig. 32) it is adjusted for timming

radius. By the thick side K4 (Fig. 32) it is adjusted for straight finishing.

There is an instructions plate T2 (Fig. 5) with a diagram showing the

possible combinations (Fig. 26) for the type of finishing required. This

is to facilitate adjustment of the trimmer and selection of the type

of bit to be used.

Trimming with a 3-mm radius, 2-mm radius, 45ºx3 mm bevel or

45ºx2 mm bevel.

Before adjusting the trimmer, disconnect the machine

from the mains and lock the switch using safety cover

K (Fig. 7).

To gain access to the trimmer and scrapers, loosen lever L1 (Fig. 22)

and open the feeder.

Removing the scrapers: Before proceeding to adjust the trimmer, remove

the scrapers so that they do not get in the way. To do this, turn knob A1

(Fig. 10) until scraper I2 (Fig. 10) is around 3 mm away from the board.

Repeat the procedure with the lower scraper. This can by accessed via

front door F3 (Fig. 14). Proceed in the same manner.

Ensure that the carbide cutters in the machine are the right kind for

the desired finish. If not, change them according to the instructions

set out in section.

Adjusting the upper bit:

• A: Place the gauge M4 (Fig. 34) by the thin side J4 (Fig. 32) in the

groove K4 (Fig. 33), to trimm tapes with radius, loosen tightening rod

D1 with the service spanner (Fig. 11b and 12) and move the upper

head forward, using knob B2 (Fig. 11a and 12), turning clockwise (+)

until it just reaches the gauge M4 (Fig. 34), but without forcing it.

Stop when you notice increased resistance to turning, as the limit A

(Fig. 12) will then have been reached and any further turning would

result in undesired de-formation of the mechanism. Fix the head in

this position by tightening rod D1 (Fig. 11 and 12) once again.

• B: To trim with a radius of 2 or 3 or a bevel of 45ºx3, ensure that

copying device C2 (Fig. 9) is at position "0" (Fig. 9). If not, turn knob Y

(Fig. 9) to bring it down to meet reference marks "0" (Fig. 9). To trim

with a bevel of 45ºx2, once the copying device has been positioned to

coincide with reference marks "0" (Fig. 9), lower the copying device

1 mm by giving knob Y (Fig. 9) one full turn in a counterclockwise

(-) direction.

• C: Loosen knobs B1 (Fig. 11 and 18) which set the height of the head,

and use knurled knob X (Fig. 9.2) to adjust on counter A4 (Fig. 9.2)

the thickness of the board to be banded. Fix knobs B1 (Fig. 11 and 18)

once again in this position.

Adjusting the lower bit:

• To gain access to the lower trimmer, use the front opening F3 (Fig.

14) and rear door F1 (Fig. 14) and F1 (Fig. 13) of the machine stand.

To open, simply slide back bolt E1 (Fig. 13).

• The back door provides access to lever D1 (Fig. 11b) and to the two

knobs B1 (Fig. 11c), as well as to knob B2 (Fig. 11b). The front door

gives access to regulating knobs X and Y (Fig. 9).

• The adjustments explained in this section, Adjusting the lower cutting blade, are to be carried out on the lower trimmer. However, in

the illustrations, we have used some times the upper trimmer, as it is

more clearly visible and therefore easier to understand.

• A: Check that the lower head is at its limit against the gauge M4

(Fig. 34). To do this, loosen tightening rod D1 with the service spanner

(Fig. 11b) and first move the head back, using the Allen screw driver

to give knob B2 (Fig. 11 b) a couple of turns in a counterclockwise (-)

direction. Then turn knob B2 (Fig. 11b) clockwise (+) to bring the head

forward until it just reaches its limit against the gauge M4 (Fig. 34).

Do not force it - you will notice increased resistance to the turning of

the afore-mentioned knob. Fix the head in this position by tightening

rod D1 (Fig. 11b) once again.

• B: To trim with a radius of 2 or 3 or a bevel of 45ºx3, ensure that

lower copying device C2 (Fig. 9) is at position "0" (Fig. 9). If it is not,

turn knob Y (Fig. 9) to bring it up to meet reference marks "0" (Fig.

9). To trim with a bevel of 45ºx2, once the copying device has been

positioned to coincide with reference marks "0" (Fig. 9), raise it 1 mm by

giving knob Y (Fig. 9) one full turn in a counterclockwise (-) direction.

Testing the trimming:

• To ensure that the adjustments made to the trimmers are correct,

edgeband a board and trim it on both sides. To do this, you will need

to set switch CM3 (Fig. 6) at position 1.

Before edgebanding the board, ensure that all of the adjustments set

out in the sections leading up to Adjusting the trimmer have been

carried out correctly.

If the finish is not entirely satisfactory on any of the edges, whatever

small readjustments are necessary can be made using knob Y (Fig. 9)

to adjust upper or lower copying devices C2 (Fig. 9), until the correct

finish is achieved.

LowerUpper

Straight trimming - 10ºx1mm, 10ºx2mm or 10ºx3mm

Before adjusting the trimmer, disconnect the machine

from the mains and lock the switch using safety cover

K (Fig. 7).

To gain access to the trimmer and scrapers, loosen lever L1 (Fig. 22)

and open the feeder.

Removing the scrapers: Before proceeding to adjust the trimmer, remove

the scrapers so that they do not get in the way. To do this, turn knob A1

(Fig. 10) until scraper I2 (Fig. 10) is around 3 mm away from the board.

Repeat the procedure with the lower scraper. This can by accessed via

front door F3 (Fig. 14). Proceed in the same manner.

Ensure that the carbide cutters in the machine are the right kind for

the desired finish. In this instance, the correct carbide cutters are radius

2 or radius 3. If they are not the right kind, change them according

to the instructions set out in section 10.1 CHANGING THE CUTTERS.

Adjusting the upper bit:

• A: Loosen the tightening rod D1 and remove the upper head by turning the knob B2 (Figs. 11 and 12) using the service allen screwdriver

in counterclockwise (-). Place the gauge M4 (Fig. 34) on the thicker

side until it can fit into the stopper K4 (Fig. 33). When fitted it, rotate

clockwise (+) until the gauge stop, without forcing it, stopping when

you notice that increases the resistance to rotation having attained

the bit position. Do not force, any further turning would result in

undesired de-formation of the mechanism. Fix it in this position again

tightening rod D1 (Figs. 11 and 12).

• B: Place the upper copying device at the correct height. To do this,

first ensure that upper copying device C2 (Fig. 9) is set at position

"0" (Fig. 9). If it is not, turn knob Y (Fig. 9) to bring it down to meet

reference marks "0" (Fig. 9). Then raise the copying device by turning

knob Y (Fig. 9) in a clockwise direction (+), in the following proportions:

1/6 of a turn…….….............................for a bevel of 1 mmx10º

1/3 of a turn…….………....................for a bevel of 2 mmx10º

1/2 a turn……………..................…….for a bevel of 3 mmx10º

11

Page 12

To facilitate this regulation, we recommend using the hexagonal Allen

screwdriver, which is supplied with the tools belonging to this machine.

Employ the following equivalence:

1/6

small readjustments are necessary can be made using knob Y (Fig.

9) to adjust the upper or lower copying devices C2 (Fig. 9), until the

correct finish is achieved.

1/3

1/2

• C: Loosen knobs B1 (Fig. 11 and 18), which set the height of the

head, and using knurled knob X (Fig. 9.2), adjust on index A4 (Fig. 9.2)

the thickness of the board to be edgebanded. Fix knobs B1 (Fig. 11

and 18) in this position.

Adjusting the lower bit:

• To gain access to the lower trimmer, use front F3 (Fig. 14) and back

F1 (Fig. 13) doors of the machine housing. To open, simply slide back

bolt E1 (Fig. 13 and 14).

• The back door allows the user to gain access to tightening rod D1

(Fig. 11b) and to the two knobs B1 (Fig. 11c), as well as to knob B2

(Fig. 11b). Through the front door, the user can gain access to the

regulating knobs X and Y (Fig. 9).

• The adjustments explained in this section, Adjusting the lower cutting blade, are to be carried out on the lower trimmer. However, in

the illustrations, we have used some times the upper trimmer, as it is

more clearly visible and therefore easier to understand.

• A: Loosen the tightening rod D1 and remove the lower head by turning the knob B2 (Figs. 11 and 12) using the service allen screwdriver

in counterclockwise (-). Place the gauge M4 (Fig. 34) on the thicker

side until it can fit into the stopper L4 (Fig. 33). When fitted it, rotate

clockwise (+) until the gauge stop, without forcing it, stopping when

you notice that increases the resistance to rotation having attained the

bit position. Do not force, any further turning would result in undesired

de-formation of the mechanism. Fix it in this position again tightening

rod D1 (Figs. 11 and 12).

• B: Place the lower copying device at the correct height. To do this,

first ensure that lower copying device C2 (Fig. 9) is set at position "0"

(Fig. 9). If it is not, turn knob Y (Fig. 9) to meet the reference marks

"0" (Fig. 9). Then lower the copying device by turning knob Y (Fig. 9)

in a clockwise direction (+), in the following proportions:

1/6 of a turn………....................…...for a bevel of 1 mmx10º

1/3 of a turn…….....................………..for a bevel of 2 mmx10º

1/2 a turn……...................…………….for a bevel of 3 mmx10º

To facilitate this regulation, we recommend using the Allen key, which

is supplied with the tools belonging to this machine. Employ the following equivalence:

1/6

1/3

LowerUpper

Adjusting the scrapers:

The scrapers should be adjusted to suit each type of board, always after

the trimmers have been regulated.

To regulate the scraper, turn knob A1 (Fig. 10) until scraper I2 (Fig.

10) lightly rubs against the board, honing the joint between the board

and the edging.

The lower scraper is accessed using front door F3 (Fig. 14) of the machine. Proceed in the same manner.

Regulating excess edging at the back:

If when edgebanding a board with front and back cutting flush with

the board there is too much or too little edging at the back, the cut

can be adjusted so that it is flush, by giving the lever A2 (Fig. 25) a

slight turn in the direction required. Turn towards the "minus" (-)

mark for less excess and towards the "plus" (+) mark to increase the

amount of excess.

9. HOW TO USE THE EDGEBANDER

• EDGEBANDING EDGES UP TO 1 mm

Position of the controls:

Lever A (Fig. 6) in position 1, for 1-mm edges

Switch CM1 (Fig. 6) in position 1, front and back cutting

Switch CM2 (Fig. 6) in position 1, feeder and temperature control on

1. Place the board on the machine. Press on front panel S (Fig. 5) of

the control box and move towards the feeder so that it will take in

the board and convey it automatically.

2. When the board presses on micro-switch B (Fig. 21), automatic

feeding of the edging begins.

3. When the board reaches micro-switch E (Fig. 21), automatic feeding

of the edging is interrupted. This continues being dragged by the board,

and the trimmer and dust collector AS382L (if connected) start up.

4. As the board reaches blade H (Fig. 21) of the front cutting, it moves

it forwards and cuts the excess edging. Front cutting.

5. When the back end of the board releases micro-switch B (Fig. 21),

the edging is cut. Rear cutting.

6. The trimmer stops when the back end of the board releases microswitch F (Fig 21). The dust collector also switches off after a few seconds.

The edgebanding cycle is complete when the board has fully exited the feeder.

1/2

Testing the trimming:

• To ensure that the adjustments made to the trimmers are correct,

edgeband a board and trim it on both sides. To do this, you will need

to set the switch CM3 (Fig. 6) at position 1.

Before edgebanding the board, ensure that all of the adjustments set

out in the sections leading up to Adjusting the trimmer have been

carried out correctly.

If the finish is not entirely satisfactory on any of the edges, whatever

12

• EDGEBANDING THICK EDGES OF 2, 3 MM

Before making any adjustments, change the position of the approach

roller B2 (Fig. 27 and Fig. 28), lock it with the rod C2 and unscrew the

knob D2. Switch the position of rollers B2 and E2 and remount in the

inverse order (Fig. 28).

• EDGEBANDING EDGES OF 2 mm

Position of the controls:

Lever A (Fig. 6) in position 2, for edges of between 1 and 2 mm

Switch CM1 (Fig. 6) in position 1, front and rear cutting flush with

the board

Switch CM2 (Fig. 6) in position 1, feeder and temperature control on

Page 13

The working cycle of the edgebander for this type of edging is identical

to that set out in EDGEBANDING EDGES UP TO 1 mm, as explained above.

• EDGEBANDING EDGES OF 3 mm

Position of the controls:

Lever A (Fig. 6) in position 3, for edges of between 2 and 3 mm

Switch CM1 (Fig. 6) in position 4, cutting the edging with excess at

front and back

Switch CM2 (Fig. 6) in position 1, feeder and temperature control on

1. Place the board on the machine. Press on front panel S (Fig. 5) of