Vimar Elvox ESM2, Elvox ESM2.D, Elvox ESM2.120, Elvox ESM2.D.120, Elvox ESM2.W Installer Manual

...Page 1

Manuale installatore

Installer Manual

ESM2/ESM2.120

ESM2.D/ESM2.D.120

ESM2.W/ESM2.W.120

ESM2.W/ESM2.W.120

ESM2.1000.W/ESM2.1000.W120

Attuatore scorrevole 24 Vdc

24 Vdc Sliding actuator

Page 2

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

Indice Pagina

1 - Caratteristiche generali ...............................................................................................................................................................................................1

2 - Impianto tipo ................................................................................................................................................................................................................ 1

3 - Dimensioni e ingombri .................................................................................................................................................................................................2

4 - Operazioni preliminari .................................................................................................................................................................................................2

5 - Ancoraggio del motoriduttore ......................................................................................................................................................................................3

6 - Regolazione in altezza e fissaggio del motoriduttore .................................................................................................................................................3

7 - Installazione della cremagliera ....................................................................................................................................................................................4

8 - Installazione delle staffe di finecorsa .......................................................................................................................................................................... 5

9 - Collegamento alla rete elettrica...................................................................................................................................................................................6

10 - Collegamenti elettrici alla centrale ..............................................................................................................................................................................6

2

IT

Page 3

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

1 - Caratteristiche di prodotto

Automazione, ACTO 600D, per cancelli scorrevoli residenziali e condominiali ad uso intensivo. L’attuatore elettromeccanico irreversibile è dotato di un

motore in bassa tensione, 24 Vdc, e uno sblocco meccanico che permette di aprire e chiudere il cancello manualmente. Il motore aziona un gruppo

riduttorre, lubrificato con grasso permanente, racchiuso in una fusione d’alluminio di grosso spessore ma di ridottissimo ingombro. La scheda elettronica di comando è integrata al corpo dell’attuatore, con la predisposizione per l’alloggiamento della batteria tampone (opzionale).

Caratteristiche tecniche

Alimentazione

ESM2 230 Vac (+10%, -10%)

ESM2.120 120 Vac (+10%, -10%)

Frequenza 50-60 Hz

Alimentazione scheda 22 Vac

Alimentazione motore 24 Vdc

Frequenza di utilizzo Servizio intensivo

Potenza nominale motore 140 W 160 W

Velocità 10 m/min 9 m/min

Cremagliera Modulo 4

Temperatura di esercizio Da -25°C a +55°C

Grado di protezione IP45

Rumorosità < 70dBA

Peso massimo cancello 600 Kg 1000 kg

Dimensioni (LxHxP) 308x270x225 mm

Peso attuatore 10,8 kg

ESM2.1000 230 Vac (+10%, -10%)

ESM2.1000 120 Vac (+10%, -10%)

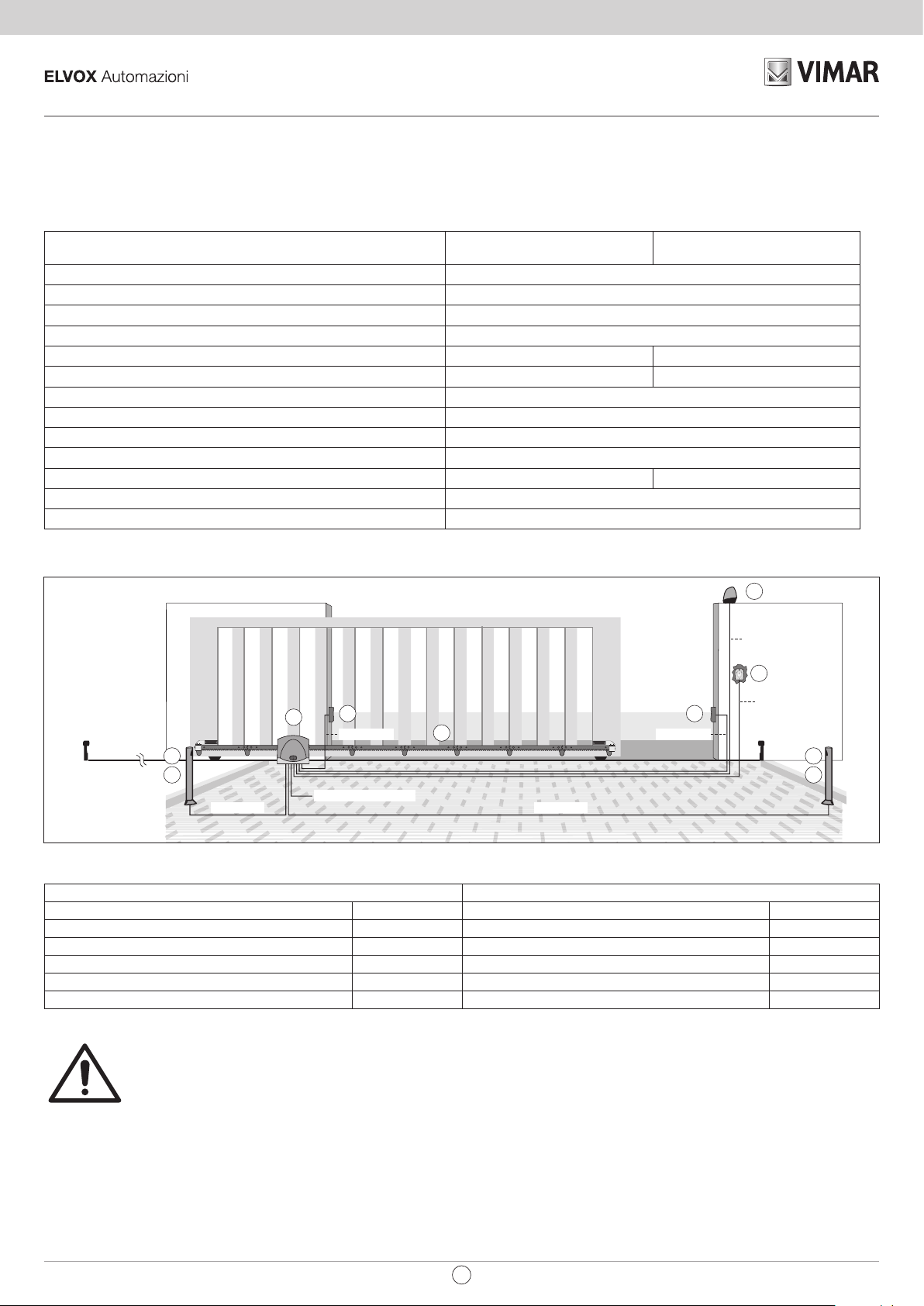

2 - Impianto tipo

B

2x1 mm²

E

A

G

H

2x0,5 mm²

D

4x0,5 mm² 2x0,5 mm²

3x1,5 mm² (230 Vac)

F

4x0,5 mm²

D

Componenti per realizzazione impianto completo

Componenti principali Accessori complementari (optional)

Descrizione Rif. Descrizione Rif.

Attuatore A Fotocellule da colonnina G

Lampeggiante B Colonnine H

Fotocellule da parete D

Selettore a chiave E

Cremagliera F

3x0,5 mm²

G

H

Verifiche preliminari

Per un corretto funzionamento dell’automazione la struttura del cancello esistente, o da realizzare, deve presentare i seguenti requisiti:

- Le ruote del cancello siano montate in posizione tale da dare stabilità al cancello stesso e che siano in buono stato ed efficienti.

- La rotaia sia libera diritta e pulita in tutta la sua lunghezza con battute d’arresto obbligatorie sia in apertura che in chiusura.

- La guida superiore sia in asse con la rotaia, i pattini siano integri e lubrificati e con un gioco di circa 1 mm. per parte in modo da facilitare lo scorrimento dell’anta.

- Gli spazi tra le parti mobili e le parti fisse del cancello siano di entità prevista dalle norme nazionali o comunque siano ricondotti ai

canoni di sicurezza applicando un adeguato sistema di protezione.

- Il peso del cancello non deve superare i 600 kg.

- Assenza di serrature meccaniche di chiusura.

Si raccomanda di effettuare gli interventi necessari per garantire l’affidabilità e la sicurezza dell’automazione.

IT

1

Page 4

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

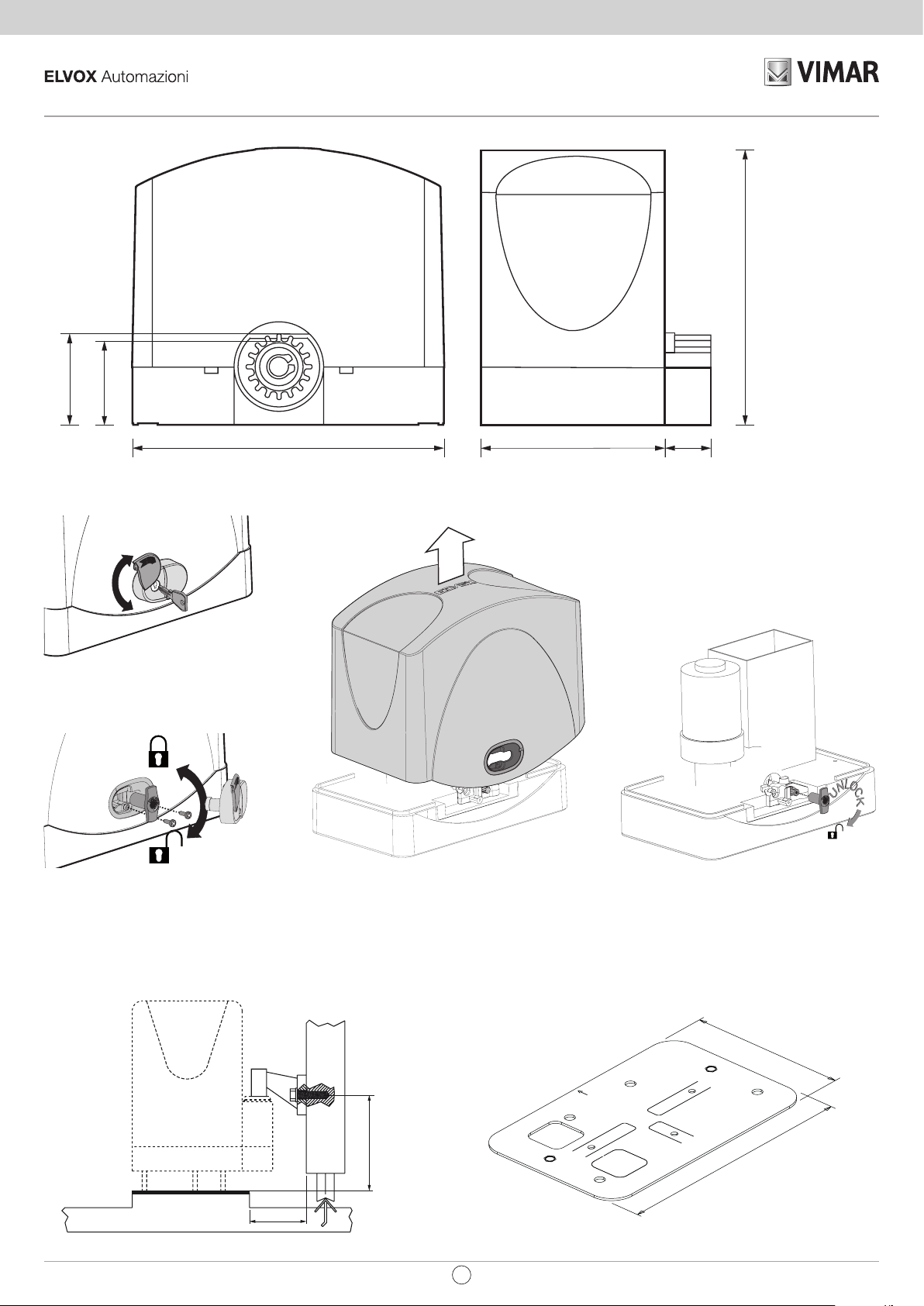

3 - Dimensioni e ingombri

270

8088

308 188 37

4 - Operazioni preliminari

Fig. 2.1

Aprire lo sportellino di sblocco, inserire

e ruotare la chiave di sblocco

Fig. 2.2

Rimuovere il coperchio di sblocco,

svitare la vite del pomello di sblocco,

rimuovere il pomello di sblocco e svitare la vite di fissaggio del coperchio

alla fusione del motoriduttore

Rimuovere il coperchio

del motoriduttore

Fig. 2.3

Fig. 1

Fig. 2.4

Reinserire il pomello di sblocco e

sbloccare il motoriduttore ruotando il

pomello in senso orario per 5 giri

Prima del fissaggio dell’attuatore verificare la distanza tra il cancello e il motoriduttore (vedi figura 3).

Automazione

67±7

40

Fig. 3

2

IT

207

328

Page 5

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

A

B

A

B

B

5 - Ancoraggio del motoriduttore

Individuato il luogo dove installare il motoriduttore (che può essere alla destra o alla sinistra del cancello), è possibile ancorare il motoriduttore al suolo

in due modi:

A) murando la piastra di fondazione in una piattaforma di calcestruzzo da realizzare

B) ancorando la piastra a una piattaforma di calcestruzzo da realizzare o già esistente usando 4 tasselli metallici M10 ad alta resistenza (non forniti)

Nota: la piastra deve essere cementata o tassellata seguendo scrupolosamente le misure indicate in Fig. 3 per garantire il corretto ingranamento tra

pignone e cremagliera.

Si consiglia sempre di murare una piattaforma di calcestruzzo che sporga di qualche centimetro dal livello del suolo per evitare il riscio del ristagno di

acqua piovana nella zona del motoriduttore.

A) Muratura della piastra

1) Inserire e avvitare per tutta la lunghezza le viti M8x50 (rif. A) negli appositi inserti filettati (rif. B) della piastra (Fig. 4A).

2) Inserire i tappi di gomma (rif. A) sulle viti M8x50 (rif. B) appena inserite nella piastra (Fig. 4B). Tali tappi sono indispensabili e servono ad evitare che

il cemento faccia presa sulle viti impendendo di essere svitate in futuro.

3) Estrarre le zanche di ancoraggio con l'ausilio di un cacciavite (Fig. 4C).

4) Posizionare la piastra in modo che la freccia sulla piastra (rif. A) sia rivolta verso la cremagliera (Fig. 4D).

5) Inserire i tubi corrugati per il passaggio dei cavi nell'apposito foro quadrato (rif. B), il foro permette il passaggio di un corrugato da 32 mm e di uno da

25 mm. Dovesse essere necessario inserire altri tubi corrugati, liberare il secondo foro quadrato (rif. C) presente nella piastra (Fig. 4D). I tubi corrugati

devono fuoriuscire dalla piastra di 5 cm.

6) Eseguire la gettata di cemento avendo cura che la piastra sia murata perfettamente in piano.

A

B

C

Fig. 4A Fig. 4B

Fig. 4C Fig. 4D

A

180°

B) Ancoraggio con tasselli a espansione

Nel caso in cui non sia già esistente, preparare una piattaforma perfettamente piana di calcestruzzo tenace di area sufficientemente più grande della

piastra.

1) Nel caso di piattaforma da realizzare, eseguire la gettata avendo comunque cura di far uscire dalla gettata i tubi corrugati in posizione tale da poter

successivamente posizionare correttamente la piastra rispetto al cancello com indicato in Fig. 3.

2) Ruotare la piastra di 180° sempre con la freccia che punta verso la cremagliera (Fig. 5A), posizionarla rispettando le misure di Fig. 3 e usarla come

dima per marcare la posizione dei 4 fori per i tasselli (rif. A) e delle viti di ancoraggio del motoriduttore (rif. B) (Fig 5B). Ruotare la piastra è necessario

perchè altrimenti gli inserti filettati impediscono di posare la piastra in piano.

3) Marcati i punti dei tasselli e delle viti effettuare i fori per tasselli ad alta resistenza M10x120 (non forniti) per il fissaggio della piastra ed i fori per le viti

di ancoraggio del motoriduttore (almeno Ø14 profonità min. 60 mm).

4) Riportare la piastra in posizione e ancorarla alla piattaforma di cemento.

B

Fig. 5BFig. 5A

A

Fig. 6A

6 - Regolazione in altezza e fissaggio del motoriduttore

L’attuatore è dotato di un sistema di regolazione dell’altezza in modo da rendere agevole la regolazione del gioco tra pignone e cremagliera e in modo

da poter compensare eventuali abbassamenti del binario senza agire sulle regolazioni della cremagliera.

Per regolare l’altezza e fissare del motoriduttore procedere nel seguente modo:

A

Fig. 6B

- Nel caso le viti M8x50 di fissaggio del motoridittore siano ancora inserite nella piastra, svitarle.

La base del motoriduttore è dotata di 4 dadi posizionati nella parte inferiore della fusione del motoriduttore a fianco delle asole di fissaggio. Avvitare

ai dadi attraverso gli appositi fori i 4 grani forniti (rif. A Fig. 6A).

- Posizionare il motoriduttore rispettando le misure indicate nella Fig. 3. Appoggiare il motoriduttore sulla piastra in modo che esso sia in posizione di

lavoro, inserire le rondelle nelle viti di fissaggio M8x50 (rif. A Fig. 6B) e avvitarle effettuando solo qualche giro di filetto senza serrare.

- Agire sui grani per regolare correttamente l’altezza del motoriduttore garantendo il corretto gioco con la cremagliera e assicurando che il motoriduttore

sia in bolla.

- Definita la posizione desiderata serrare le viti di fissaggio.

IT

3

Page 6

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

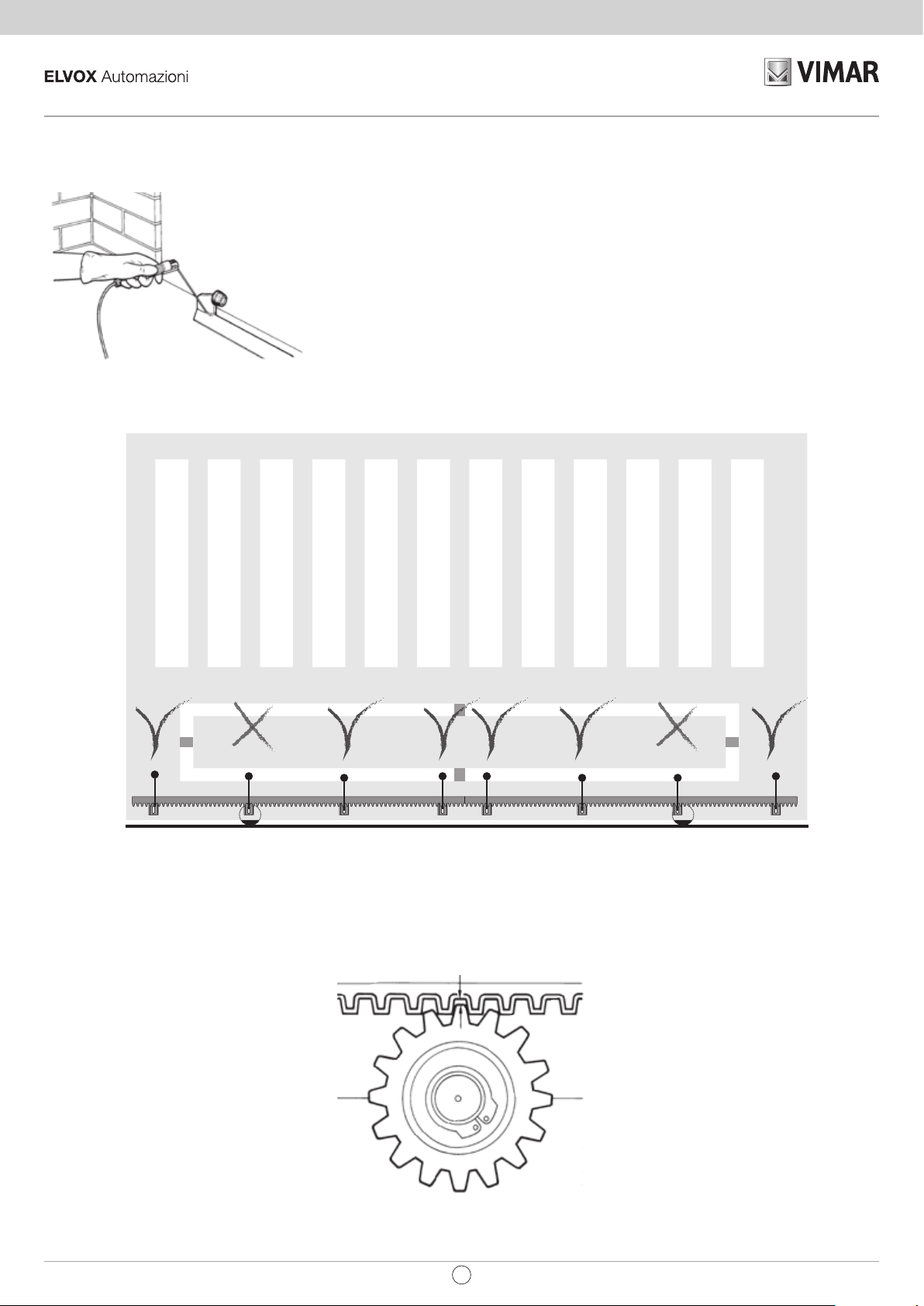

7 - Installazione della cremagliera

Prima di iniziare l’installazione della cremagliera controllare i fermi meccanici del cancello, nel caso non siano presenti o non robusti è necessario installarli (vedi figura 7)

Fig. 7

Nel caso si utilizzi la cremagliera ad avvitare si consiglia di assemblare i moduli per verificare che i punti di fissaggio non interferiscano con le ruote di

scorrimento (vedi figura 8).

OK NO NOOK OK OK OK OK

Fig. 8

- Si deve garantire un gioco di 1,5 mm. tra pignone e cremagliera su tutta la lunghezza del cancello (Fig. 9). Per regolare il gioco tra pignone e

cremagliera fare riferimento al paragrafo "6 - Regolazione in altezza e fissaggio dell'attuatore".

N.B.: questa operazione è molto importante per il funzionamento e la durata del motoriduttore. Infatti è opportuno che il carico del cancello non gravi

sul pignone perchè potrebbe danneggiare l’automazione.

1,5 mm ottenuti al termine della regolazione

Fig. 9

- Dopo aver sbloccato l’attuatore chiudere completamente il cancello.

Appoggiare la cremagliera al pignone del motoriduttore. Prima di forare per il fissaggio controllare che le viti non interferiscano con le ruote di

scorrimento.

4

IT

Page 7

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

Iniziare il fissaggio del primo metro di cremagliera, spostando il cancello manualmente verso l’apertura verificando che appoggi correttamente con il

pignone dell’attuatore.

Accostare il secondo elemento della cremagliera al precedente, utilizzando un pezzo di cremagliera per allineare correttamente le dentature dei 2 elementi (vedi figura 10).

Fig. 10

Fissare tramite le viti il secondo elemento della cremagliera e ripetere la procedura per la lunghezza totale del cancello.

8 - Installazione delle staffe di finecorsa

Sbloccare manualmente il motoriduttore, portare il cancello nel punto di massima apertura, fissare la staffa del finecorsa Sx in modo che il magnete sia

in corrispondenza al sensore, portare il cancello nel punto di massima chiusura, fissare la staffa del finecorsa Dx in modo che il magnete si in corrispondenza al sensore (vedi figure 11-13).

Fig. 11

IT

5

Page 8

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

9 - Collegamento alla rete elettrica

Svitare le quattro viti (A) e rimuovere il coperchio della sede del trasformatore.

Forare il passacavo (B) situato nella base del motoriduttore e passare il cavo di alimentazione tripolare, sguainare fase e neutro per circa 30 cm e la

terra per circa 5 cm. Fissare la guaina del cavo serrando il parastrappo (C).

La fase e il neutro dovranno essere collegati al portafusibile che si trova all'interno dell'alloggiamento del trasformatore (fare riferimento alle istruzioni

della centrale di comando), la terra dovrà essere crimpata all'occhiello (D) avvitato alla base del motoriduttore.

Per i passaggi cavi fare riferimento al particolare in fig. 12.2.

Rimontare il coperchio della sede del trasformatore e riavvitare le viti.

A

B

D

Una volta effettuati i collegamenti elettrici, ribloccare il motoriduttore e rimontare il coperchio del motoriduttore seguendo la procedura inversa a quella

illustrata al paragrafo "4 - Operazioni preliminari".

10 - Collegamenti elettrici alla centrale

Di seguito sono riportati i collegamenti elettrici alla centrale nel caso si renda necessaria la sostituzione.

Rimontare il coperchio della sede del trasformatore e riavvitare le viti.

RS05/RS06

C

Fig. 12.1 Fig. 12.2

Bianco

White

Marrone

Brown

Blu

Nero

Marrone

M

24 Vdc

6

IT

Fig. 13.1

Page 9

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

SL24.W

SL24.T

21 22 0 1 1 2

Bianco

White

M

24 Vdc

MOTPS

Marrone

Brown

AUX LSW

10 11 0

A1 A2

Blu

99 31 32

Nero

Marrone

Fig. 13.2

Bianco

M

24 Vdc

Marrone

Blu

Nero

Marrone

Fig. 13.3

IT

7

Page 10

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

Contents: Page

1 - Product features ..........................................................................................................................................................................................................9

2 - System type................................................................................................................................................................................................................. 9

3 - Dimensions and overall dimensions..........................................................................................................................................................................10

4 - Preliminary procedures .............................................................................................................................................................................................10

5 - Anchoring the gear motor..........................................................................................................................................................................................11

6 - Operator height adjustment and fixing ...................................................................................................................................................................... 11

7 - Mounting the rack ......................................................................................................................................................................................................12

8 - Mounting the limit switch brackets ............................................................................................................................................................................ 13

9 - Connecting to the power mains ................................................................................................................................................................................ 14

10 - Electrical connections to the control panel................................................................................................................................................................14

8

EN

Page 11

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

1 - Product features

ACTO 600D automatic gate system for heavy-use residential and condominium sliding gates. The non-reversible, electromechanical actuator is equipped

with a low-voltage 24 Vdc motor and a mechanical release which enables the gate to be opened and closed manually. The motor operates a gear

unit, lubricated with permanent grease, which is enclosed in a thick but extremely compact die-cast aluminium housing. The electronic control board is

integrated in the body of the actuator, with the provision of a housing for the back-up battery (optional).

Technical characteristics

Supply voltage

ESM2 230 Vac (+10%, -10%)

ESM2.120 120 Vac (+10%, -10%)

Frequency 50-60 Hz

Board voltage supply 22 Vac

Motor voltage supply 24 Vdc

Frequency of use Heavy duty service

Rated motor power 140 W 160 W

Speed 10 m/min 9 m/min

Rack Module 4

Operating temperature From -25°C to +55°C

Protection rating IP45

Noise < 70dBA

Maximum gate weight 600 Kg 1000 kg

Dimensions (WxHxD) 308x270x225 mm

Motor weight 10.8 kg

2 - System type

ESM2.1000 230 Vac (+10%, -10%)

ESM2.1000 120 Vac (+10%, -10%)

B

2x1 mm²

E

A

G

H

2x0.5 mm²

D

4x0.5 mm² 2x0.5 mm²

3x1.5 mm² (230 Vac)

F

4x0.5 mm²

D

3x0.5 mm²

G

H

Components for implementing a complete system

Main Components Accessories (optional)

Description Ref. Description Ref.

Actuator A Post-mounted photocells G

Blinking B Posts H

Wall-mounted photocells D

Key selector E

Rack F

Preliminary checks

For the automatic gate system to function properly, the structure of the existing gate, or the one to be made, must meet the following

requirements:

- The wheels of the gate are mounted in such a position as to provide stability to the gate and are in a good condition and efficient.

- The rail is clear, straight and clean throughout its length with mandatory stops for both opening and closing.

- The top guide is aligned with the rail, the sliding blocks are intact and lubricated and with a clearance of approximately 1 mm. on

each side so as to facilitate the sliding of the gate leaf.

- The spaces between the moving and fixed parts of the gate are of the size required by the national standards or in any case comply

with safety standards by applying an adequate protection system.

- The weight of the gate must not exceed 600 kg

- No mechanical closing locks.

It is recommended to take the necessary steps to ensure the reliability and safety of the automatic gate system

EN

9

Page 12

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

3 - Dimensions and overall dimensions

270

8088

4 - Preliminary procedures

Fig. 2.1

Open the release flap, insert and turn

the release key

Fig. 2.2

Remove the release cover, loosen

the screw on the release knob,

remove the release knob and loosen

the fixing screw on the cover on the

gear motor casting

308 188 37

Fig. 2.3

Reposition the release knob and release

Remove the cover

from the gear motor

the gear motor by turning the knob

clockwise 5 revolutions

Fig. 1

Fig. 2.4

Before securing the actuator, check the distance between the gate and the gear motor (see figure 3).

Automatic

gate system

67±7

40

Fig. 3

10

EN

207

328

Page 13

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

A

B

A

B

B

5 - Anchoring the gear motor

After identifying the position where you are going to install the gear motor (which can be to the right or left of the gate), you can anchor the gear motor

to the ground in two ways:

A) by bedding the base plate into a concrete plinth (to be constructed)

B) by anchoring the plate to a concrete plinth (pre-existing or to be constructed) using 4 high-strength M10 metal anchor bolts (not supplied)

Note: the plate must be bedded in concrete or anchored taking care to respect the measurements given in Fig. 3 to ensure that the pinion meshes

correctly with the rack.

We recommend that the plate is always bedded into a plinth that has a height of a few centimetres above ground level to avoid the risk of water collecting

around the gear motor.

A) Bedding the plate in concrete

1) Screw the M8x50 screws (ref. A) fully into the threaded inserts (ref. B) in the plate (Fig. 4A).

2) Fit the rubber plugs (ref. A) on to the screws M8x50 (ref. B) screwed into the plate (Fig. 4B). These plug are essential as they prevent the cement

adhering to the screws, so that, if necessary, the screws may be removed in the future.

3) Using a screwdriver, lift up the anchor tabs (Fig. 4C).

4) Position the plate so that the arrow (ref. A) is pointing towards the rack (Fig. 4D).

5) Insert the corrugated pipes for cables in the square hole (ref. B); the hole can accept one 32 mm pipe and one 25 mm pipe. If additional corrugated

pipes are to be installed, open up the second square hole (ref. C) in the plate (Fig. 4D). The corrugated pipes must project 5 cm beyond the plate.

6) Cast the concrete, making sure that the plate is positioned perfectly level.

A

B

C

Fig. 4A Fig. 4B

Fig. 4C Fig. 4D

A

180°

B) Anchoring the plate with expansion bolts

If there is no pre-existing plinth, construct a perfectly level and sturdy concrete plinth with an area sufficiently larger than the plate.

1) If a plinth is to be constructed, cast the concrete making sure that the corrugated pipes are positioned so as to allow the plate to be subsequently

positioned correctly relative to the gate, as indicated in Fig. 3.

2) Turn the plate over through 180°, keeping the arrow pointing towards the rack (Fig. 5A), and position it in accordance with the measurements in Fig.

3 and use it as a template to mark out the positions of the 4 holes for the anchor bolts (ref. A) and the gear motor fixing screws (ref. B) (Fig 5B). The

plate must be turned over otherwise the threaded inserts would prevent it from lying flat.

3) Mark the centres of the anchors and of the screws and drill holes for the high-strength M10x120 anchor bolts (not supplied) and the holes for the gear

motor fixing screws (at least Ø14 with min. depth 60 mm).

4) Reposition the plate and secure it to the concrete plinth.

B

Fig. 5BFig. 5A

A

Fig. 6A

6 - Operator height adjustment and fixing

The operator has a height adjustment mechanism to facilitate the adjustment of the clearance between the rack and pinion and to compensate any

lowering of the track without having to adjust the rack.

To adjust the height and fix the gear motor, proceed as follows:

A

Fig. 6B

- If the M8x50 gear motor fixing screws are still screwed into the plate, unscrew them.

The gear motor base is fitted with 4 captive nuts positioned on the underside of the gear motor casting, alongside the fixing slots. Screw the 4 studs

provided into the nuts through the holes (ref. A Fig. 6A).

- Position the gear motor observing the measurements shown in Fig. 3. Rest the gear motor on the plate in its working position, fit the washers to the

M8x50 fixing screws (ref. A Fig. 6B) and screw them in by just a few turns without tightening.

- Screw in the studs to position the gear motor at the correct height and to ensure the correct clearance between the pinion and the rack; use a spirit

level to check that the gear motor is level.

- Once the gear motor is positioned correctly, tighten the fixing screws.

EN

11

Page 14

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

7 - Mounting the rack

Before you start installing the rack, check the mechanical stops of the gate. If they are missing or not strong enough you need to install them.

Fig. 7

If you are using the screw rack it is advisable to assemble the modules to verify that the fixing points do interfere with the movement of the wheels

(see Figure 8).

OK NO NOOK OK OK OK OK

Fig. 8

- There should be a clearance of 1.5 mm. between the pinion and rack over the whole length of the gate (Fig. 9). To adjust the clearance between

the pinion and the rack, refer to paragraph “6 - Operator height adjustment and fixing”.

N.B.: This operation is very important for the operation and durability of the gear motor. The load of the gate should not weigh on the pinion because it

may damage the automatic gate system.

1.5 mm obtained at the end of the adjustment

Fig. 9

- After unlocking the actuator close the gate completely.

Rest the rack against the pinion of the gear motor. Before doing the drilling for fixing, check that the screws do not interfere with the movement of

the wheels.

12

EN

Page 15

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

Start securing the first metre of rack, moving the gate manually towards the opening, checking that it rests properly with the pinion of the actuator.

Move the second element of the rack near to the previous one, using a piece of rack to align the teeth of the 2 elements correctly (see figure 10).

Fig. 10

Use the screws to secure the second element of the rack and repeat the procedure all along the gate.

8 - Mounting the limit switch brackets

Manually unlock the gear motor, move the gate to the point where it is completely open, secure the bracket of the limit switch Sx so that the magnet matches the sensor, move the gate to the point where it is completely closed, and secure the bracket of the limit switch Dx so that the magnet matches the sensor

(see Figures 11-13).

EN

Fig. 11

13

Page 16

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

9 - Connecting to the power mains

Loosen the four screws (A) and remove the cover from the transformer seat.

Drill the cable outlet (B) situated in the gear motor base and thread the three-pole power supply cable through, stripping the phase and neutral for approximately 30 cm and the earth for approximately 5 cm. Fix the cable sheath by tightening the tear-proof clamp (C).

Phase and neutral must be connected to the fuse carrier situated inside the transformer housing (please refer to the control panel instructions), earth

must be crimped to the eyelet (D) screwed onto the base of the gear motor.

Please refer to the detail in fig. 12.2 for the cable passage.

Reposition the cover onto the transformer seat and tighten all screws.

A

B

D

Once the electrical connections have been made, block the gear motor again and reposition the gear motor cover following the procedure illustrated in

paragraph "4 - Preliminary procedures” in the reverse order.

10 - Electrical connections to the control panel

Below are the electrical connections to the control panel if replacement is necessary.

Reposition the cover onto the transformer seat and tighten all screws.

RS05/RS06

C

Fig. 12.1 Fig. 12.2

14

White

White

M

24 Vdc

Brown

Brown

Blue

Black

Brown

Fig. 13.1

EN

Page 17

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

SL24.W

SL24.T

MOTPS

21 22 0 1 1 2

White

White

M

24 Vdc

Brown

Brown

AUX LSW

10 11 0

A1 A2

Blue

99 31 32

Black

Brown

Fig. 13.2

White

M

24 Vdc

Brown

Blue

EN

Black

Brown

Fig. 13.3

15

Page 18

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

16

IT

Page 19

ESM2, ESM2.120, ESM2.D, ESM2.D.120, ESM2.W, ESM2.W.120, ESM2.1000.W, ESM2.1000.W120

IT

17

Page 20

49401098A0 04 1901

Viale Vicenza, 14

36063 Marostica VI - Italy

www.vimar.com

Loading...

Loading...