Betriebsanleitung

Operating Instructions

Dampfstation / Steam Station 12 kW

Dampfstation / Steam Station 26 kW

Dampfstation / Steam Station 39 kW

Dampfstation / Steam Station 52 kW

VEIT 2380

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

VEIT GmbH

Justus-von-Liebig-Str. 15

D - 86899 Landsberg am Lech

Germany

Phone +49 (81 91) 479 0

Fax +49 (81 91) 479 149

www.veit-group.com

Service Hotline

Germany: +49 (81 91) 479 133

Europe: +49 (81 91) 479 252

America: +1 (770) 868 8060

Asia: +852 2111 9795

Ersatzteile/Spare Parts

Vertrieb/Sales +49 (8191) 479 176

Vertrieb Textilpflege/ +49 (8191) 479 129

Sales Textile care

31.01.2007 2

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Inhaltsverzeichnis / Table of Contents:

1 Betriebsanleitung / Operating Instructions 4

1.1 Warnhinweise / Safety Instructions 4

1.2 Technische Daten / Technical Data 4

1.3 Vorschriften / Regulations 5

1.4 Aufstellung und Anschluss / Installation and Connection 5

1.5 Arbeitsweise, Sicherheit und Störungsbeistand / Mode of Oper ation , Safety and

1.6 Inbetriebnahme / Commissioning and Start-up 8

1.7 Prüf- und Wartungsarbeiten / Inspection and Maintenance Work 9

1.8 Wartungsplan / Maintenance Schedule 11

b

Trou leshooting 6

Arbeitsweise / Mode of Operation 6

1.5.1

1.5.2 Sicherheitseinrichtungen / Safety Devices 7

1.5.3 Störungsbeistand / Troubleshooting 7

1.6.1 Betrieb / Operating 9

2 Ersatzteile / Spare Parts 13

2.1 Zeichnungen / Drawings 13

2.2 Ersatzteilliste / Spare Parts List 16

3 Zeichnung der Anschlüsse / Drawing of the

Connections 18

4 Merkblatt / Information Leaflet 2380-001 19

5 Merkblatt / Information Leaflet 2380-002 20

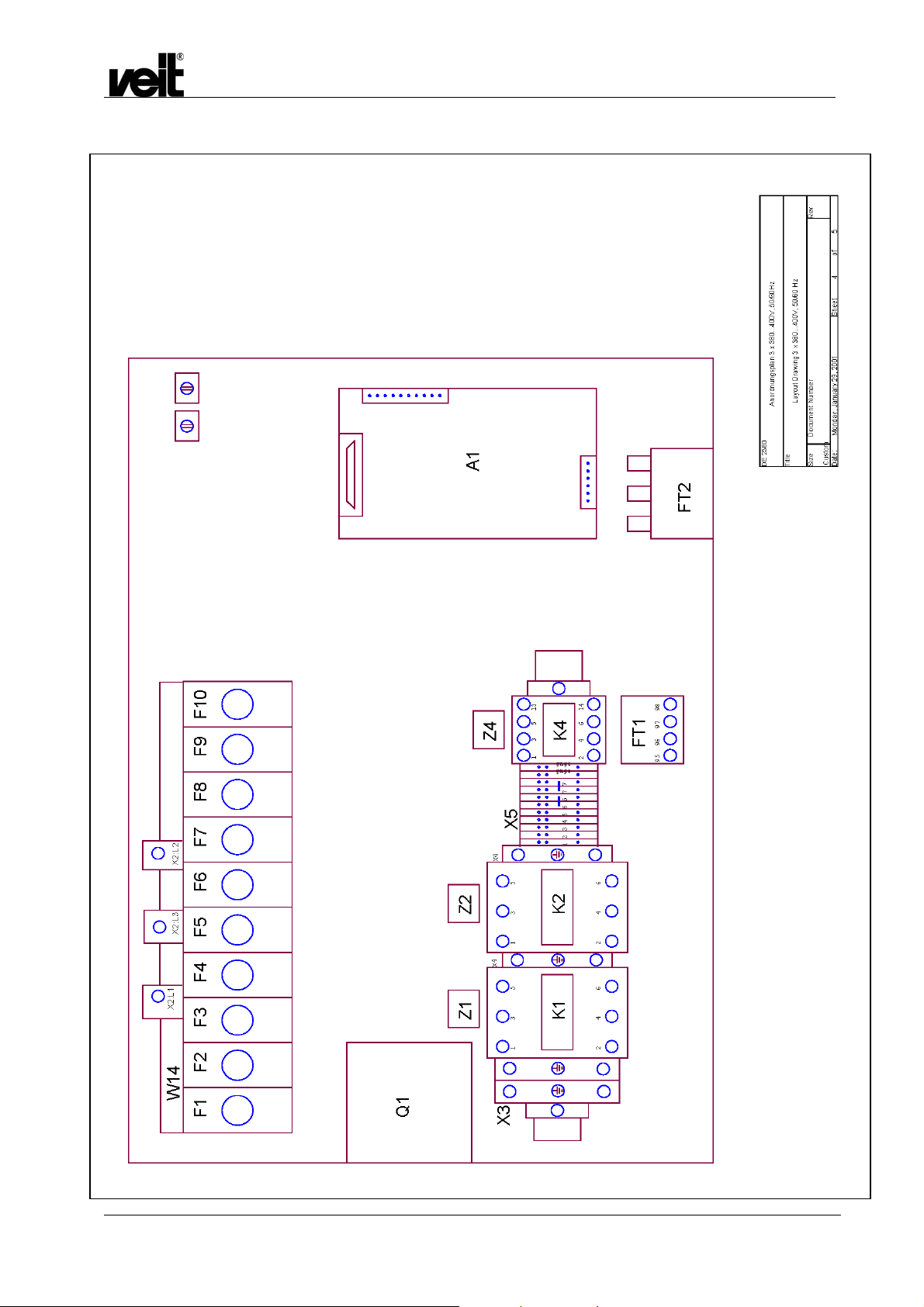

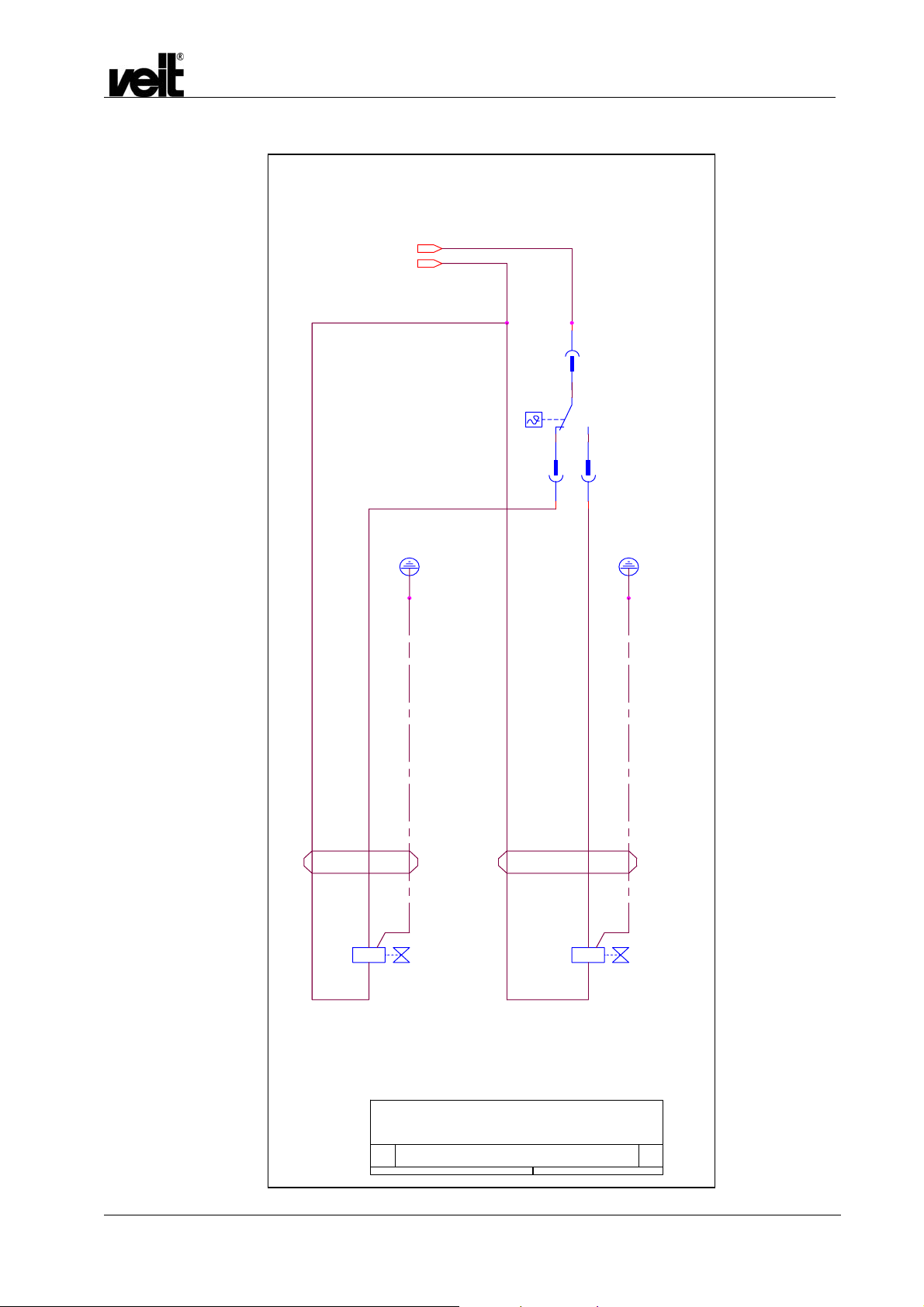

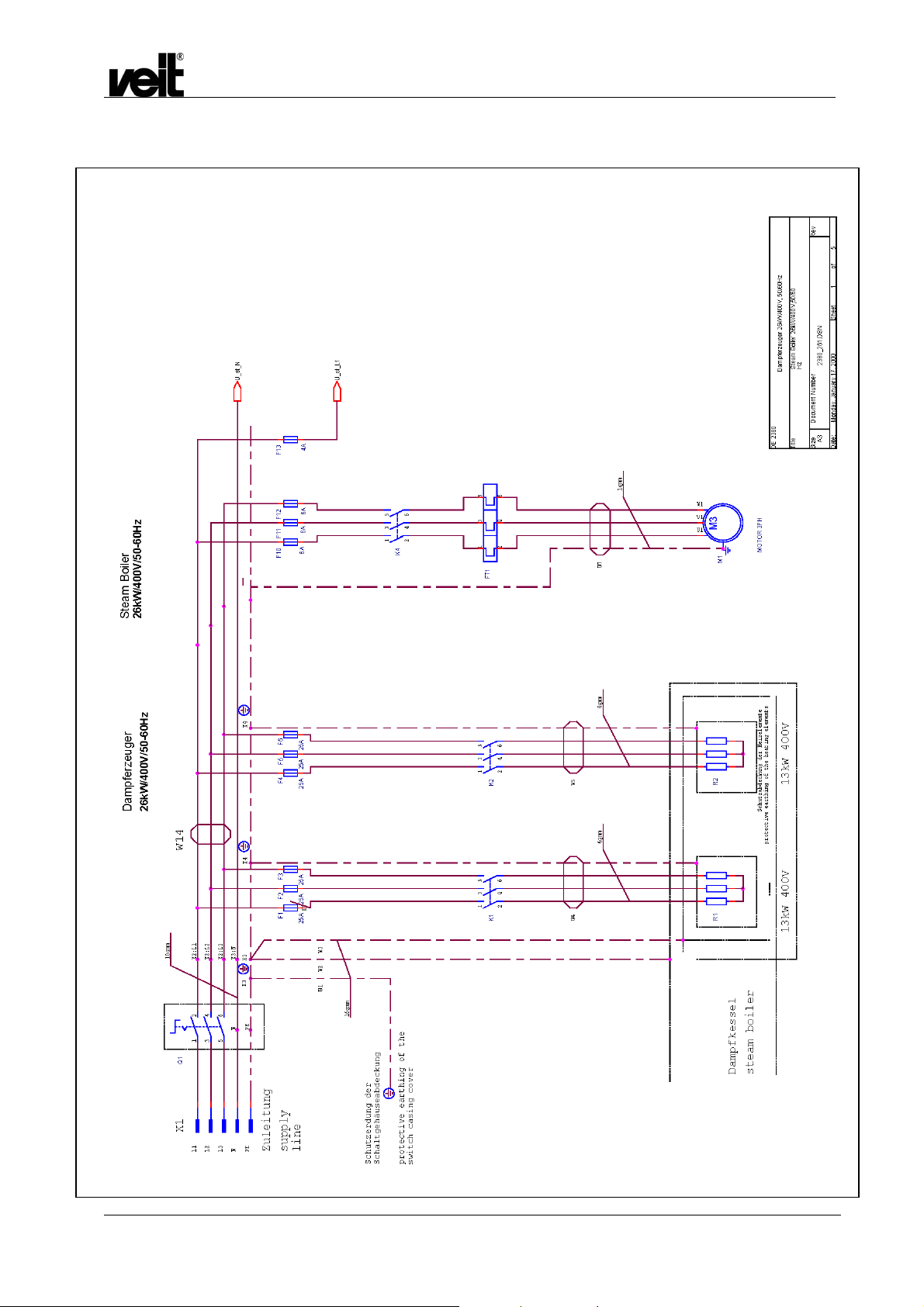

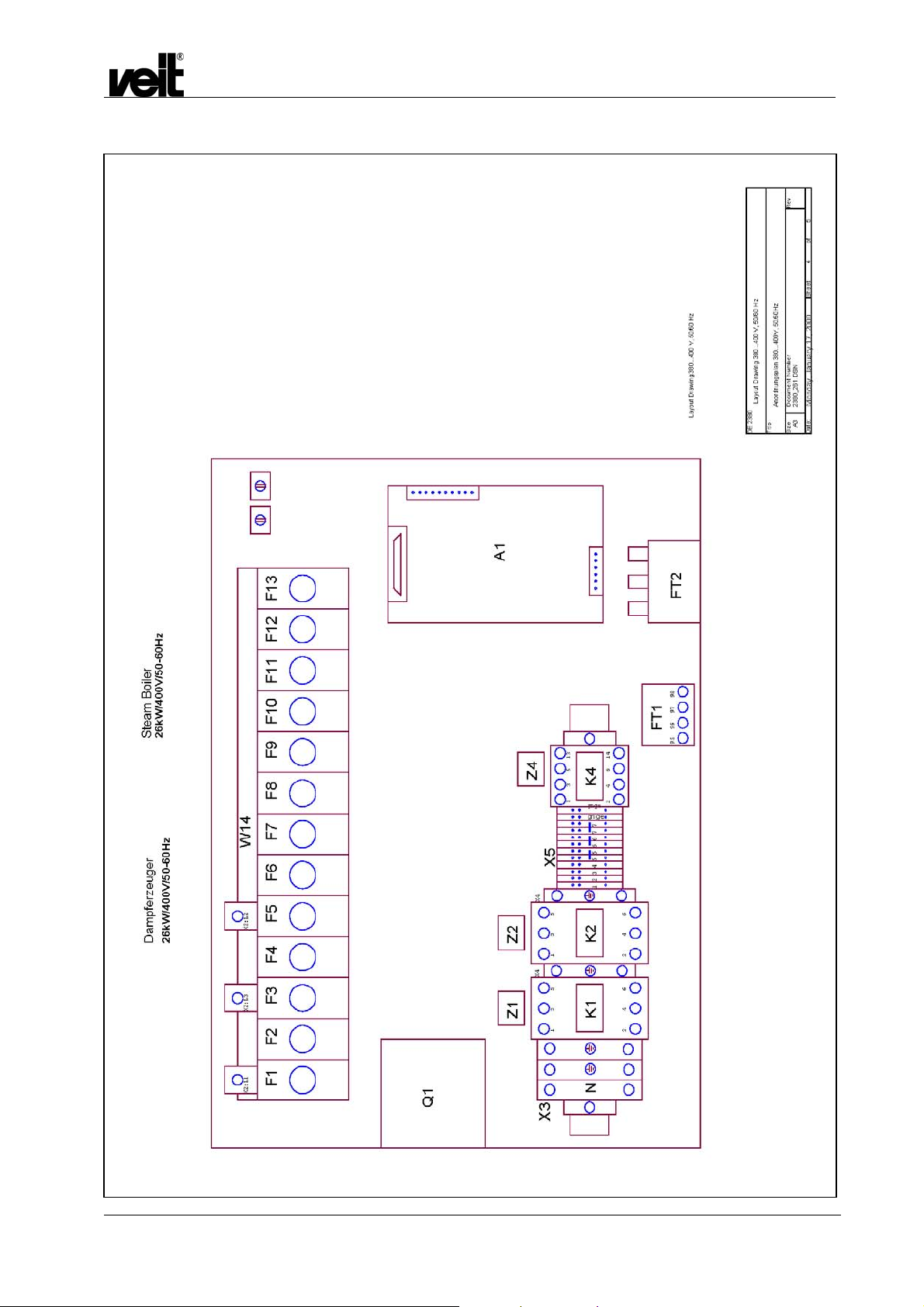

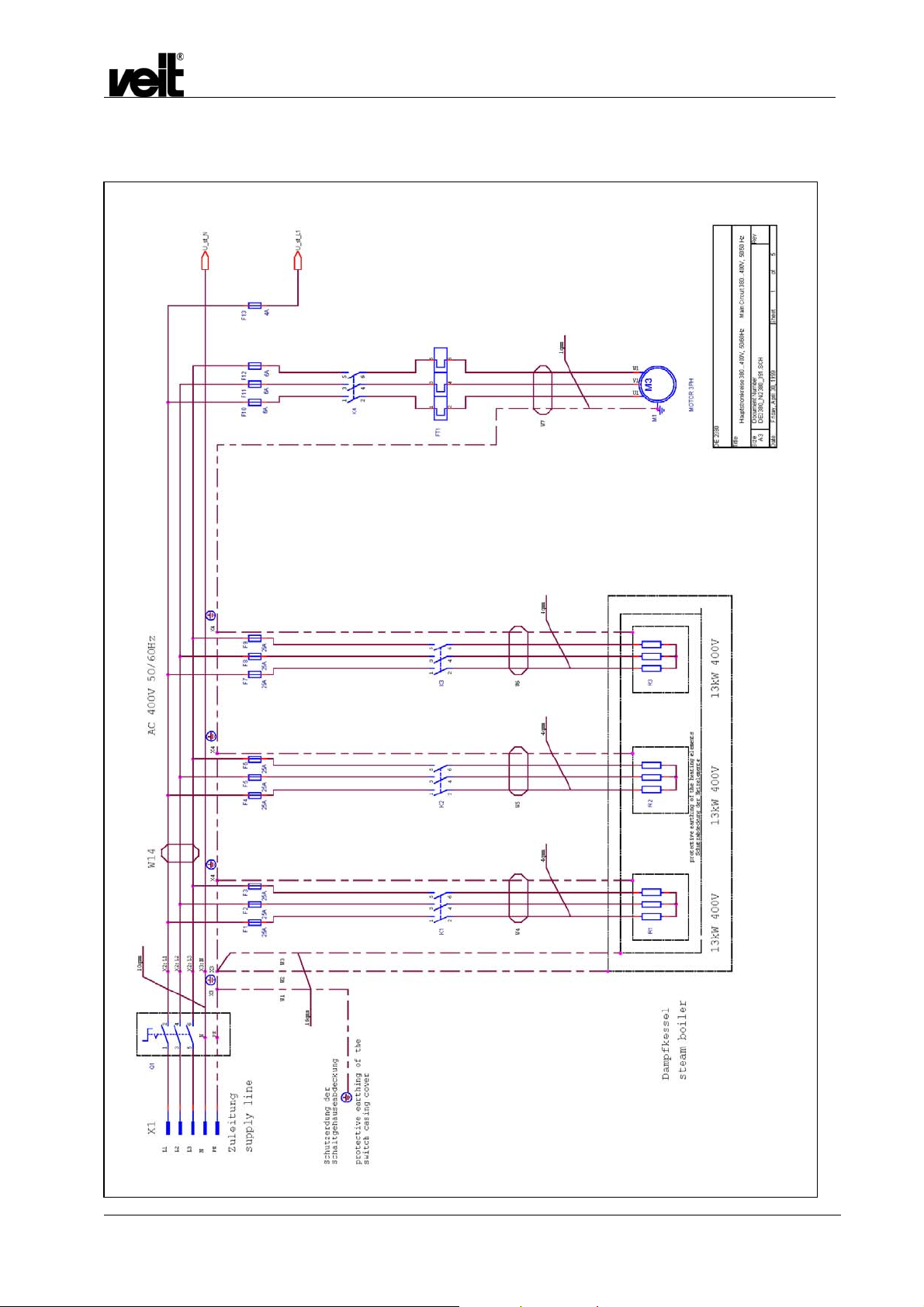

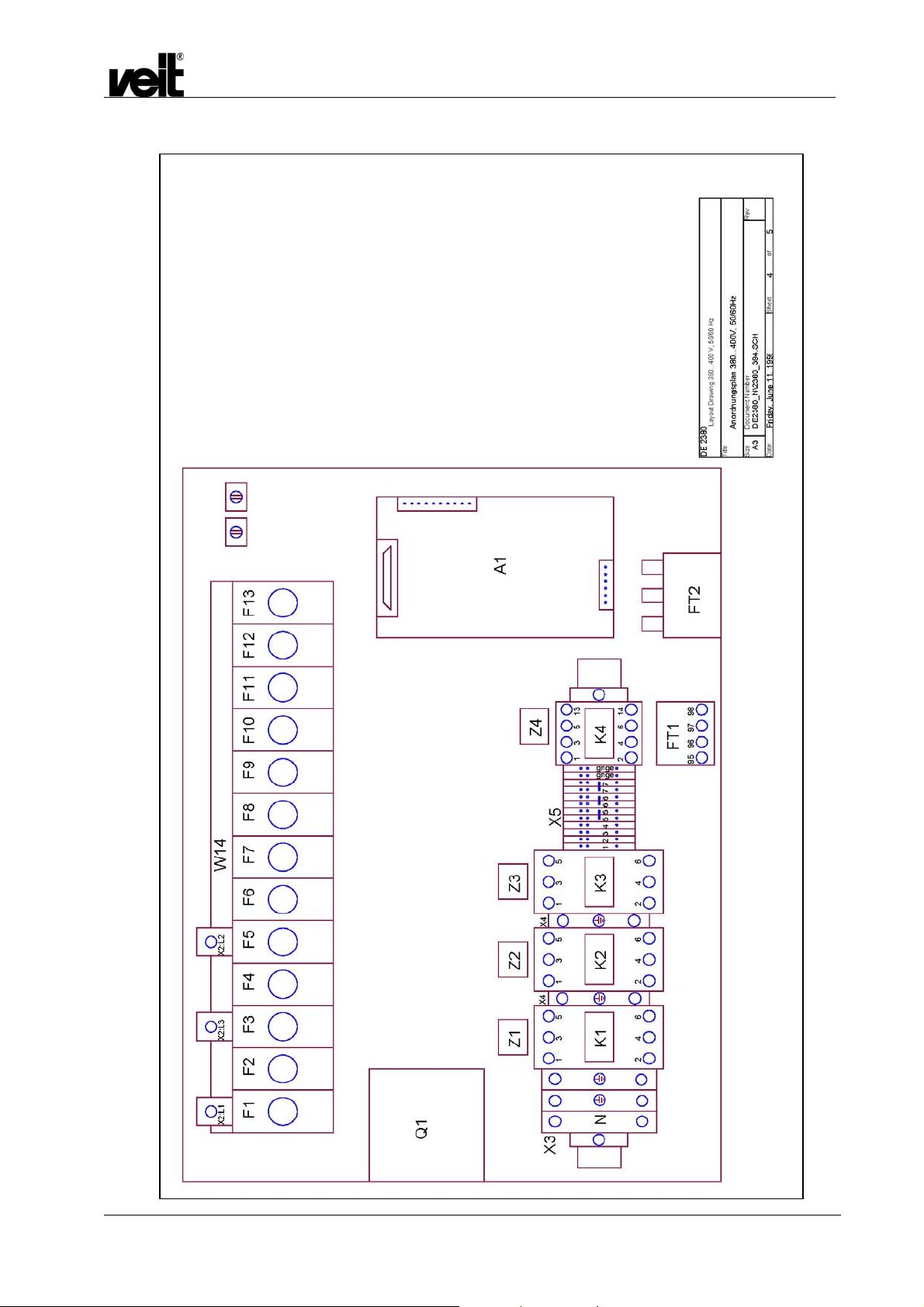

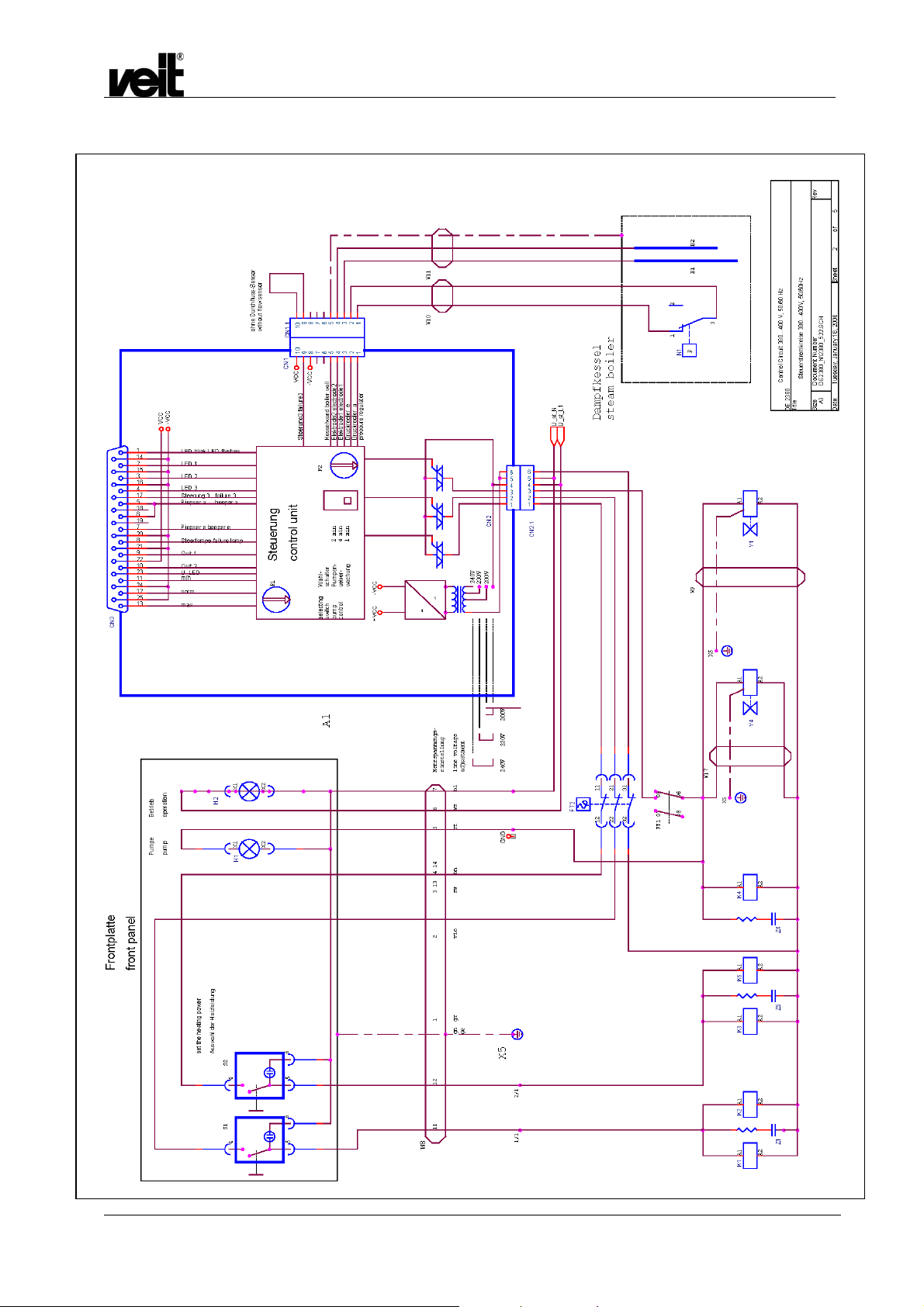

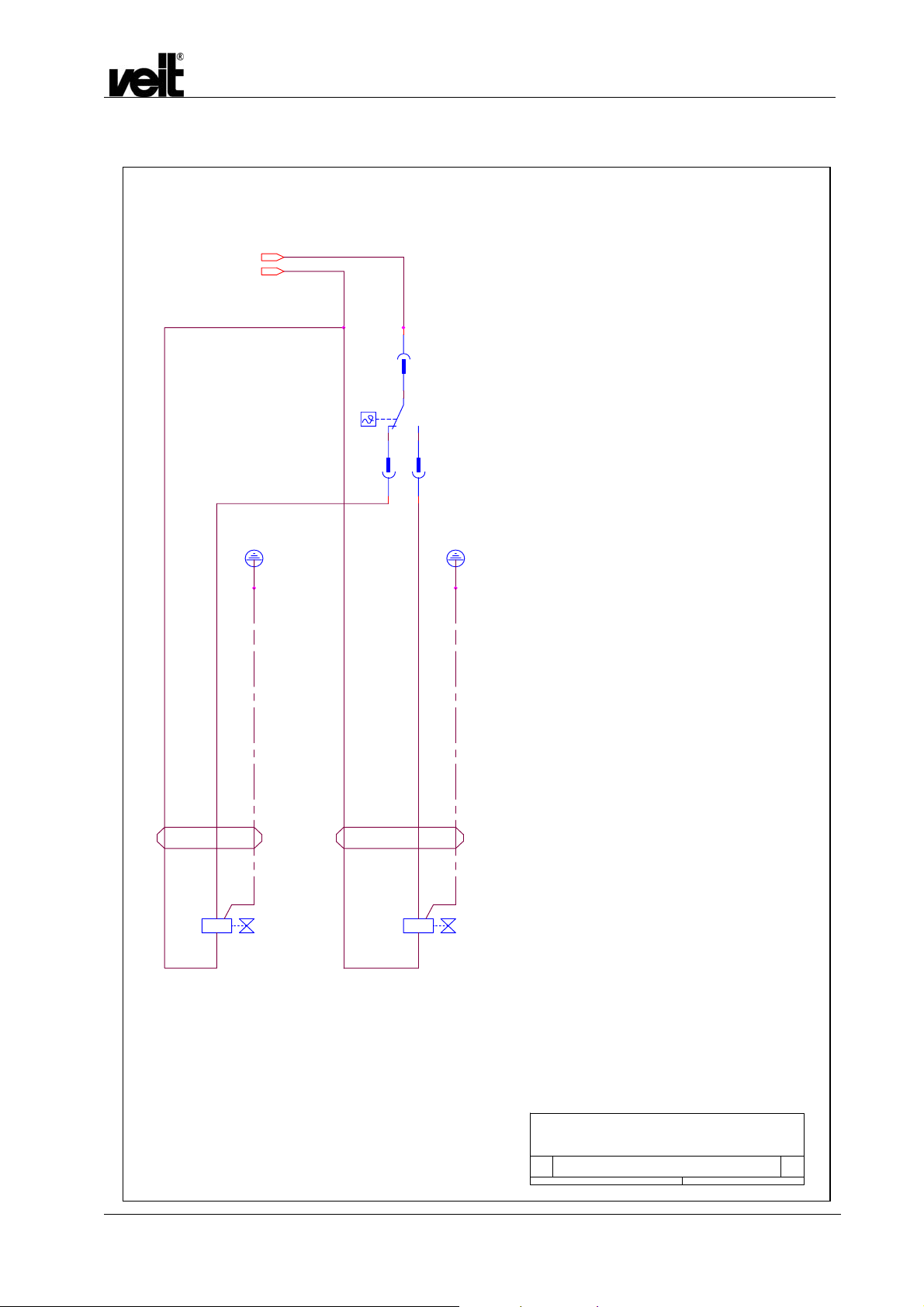

6 Schaltpläne / Circuit Diagrams 21

6.1 12 kW / 400 V, 50 Hz 21

6.2 26 kW / 400 V, 50 Hz 26

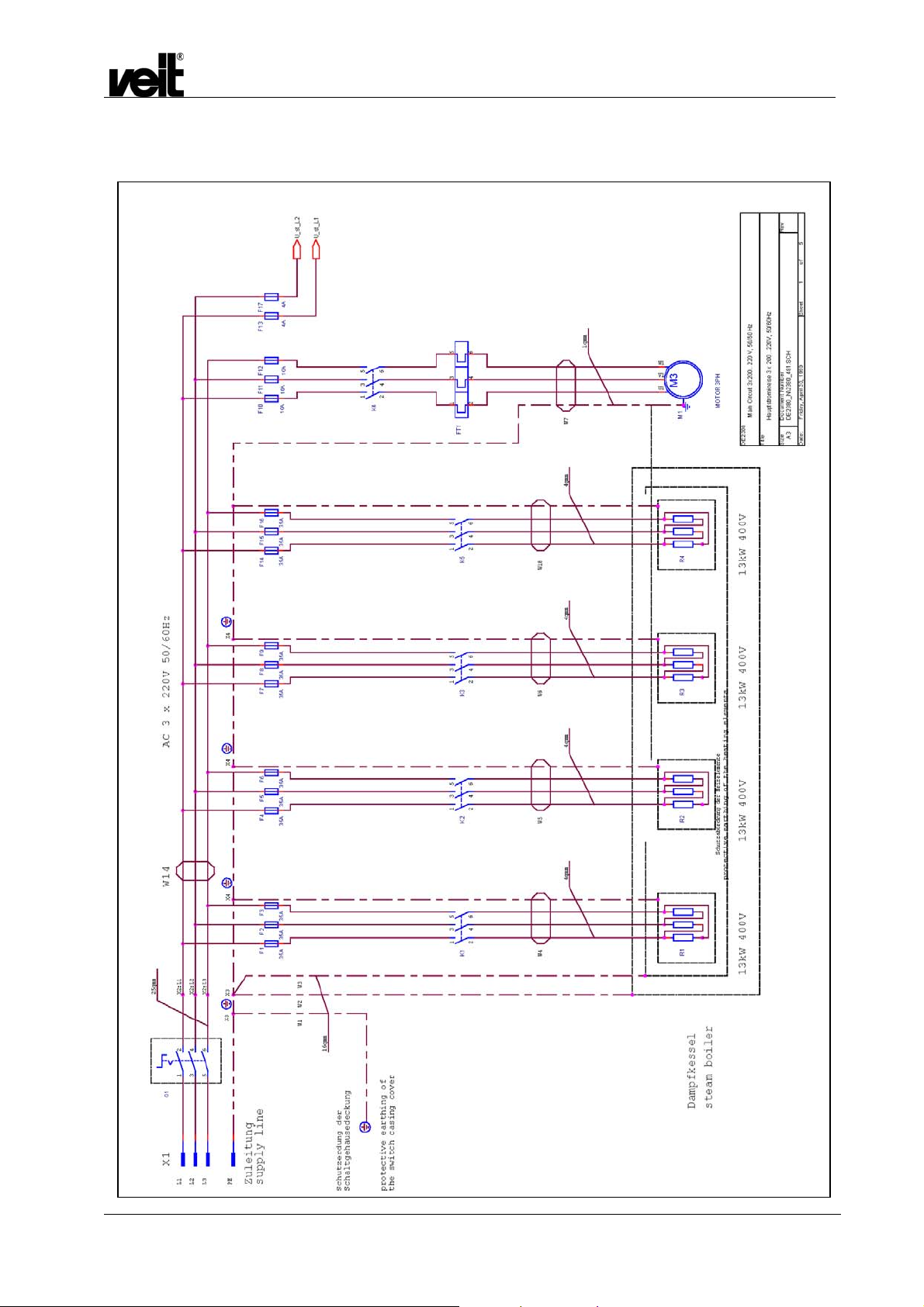

6.3 39 kW / 400 V, 50 Hz 31

6.4 52 kW / 400 V, 50 Hz 36

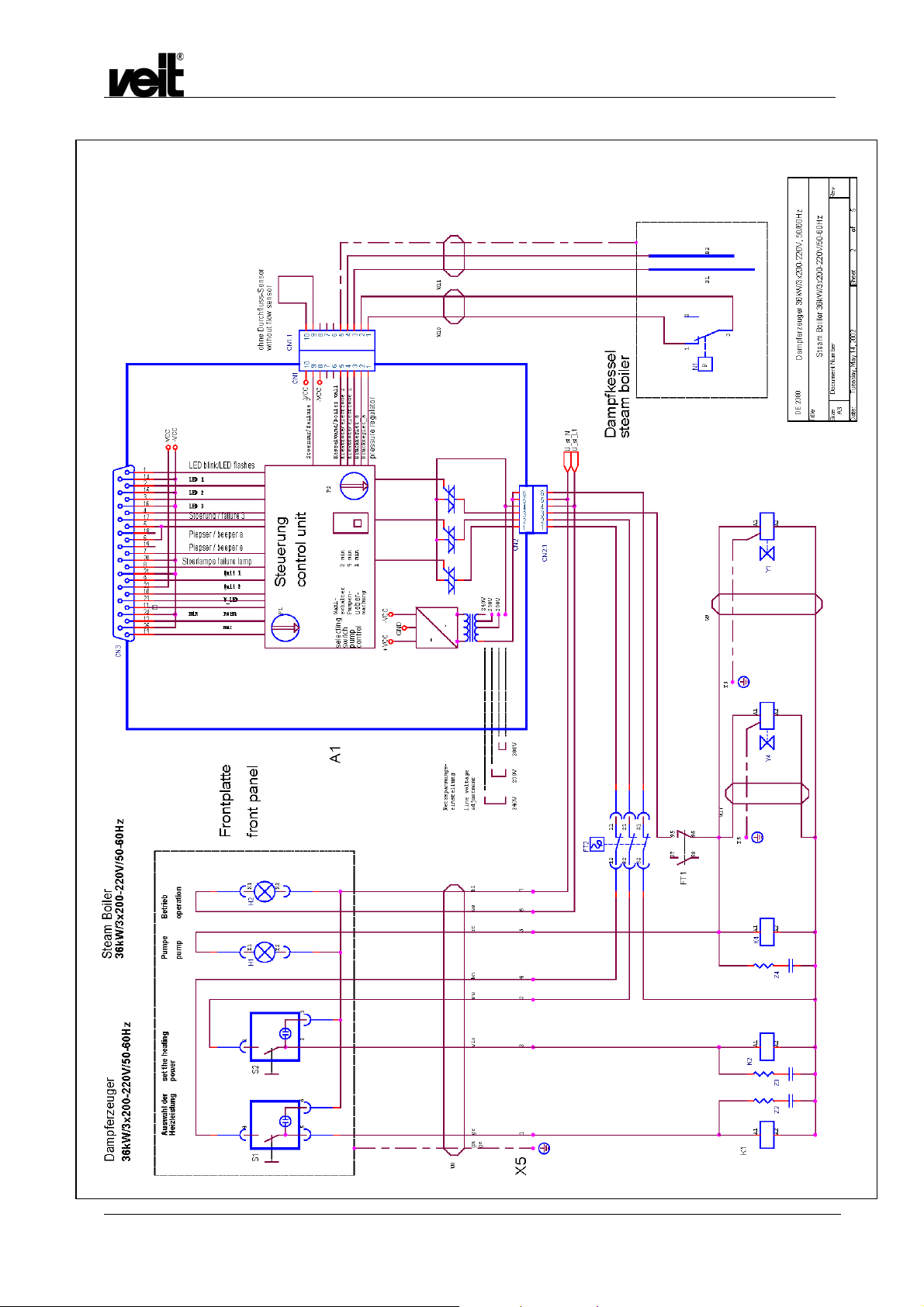

6.5 36 kW / 3x200-220 V, 50/60 Hz 41

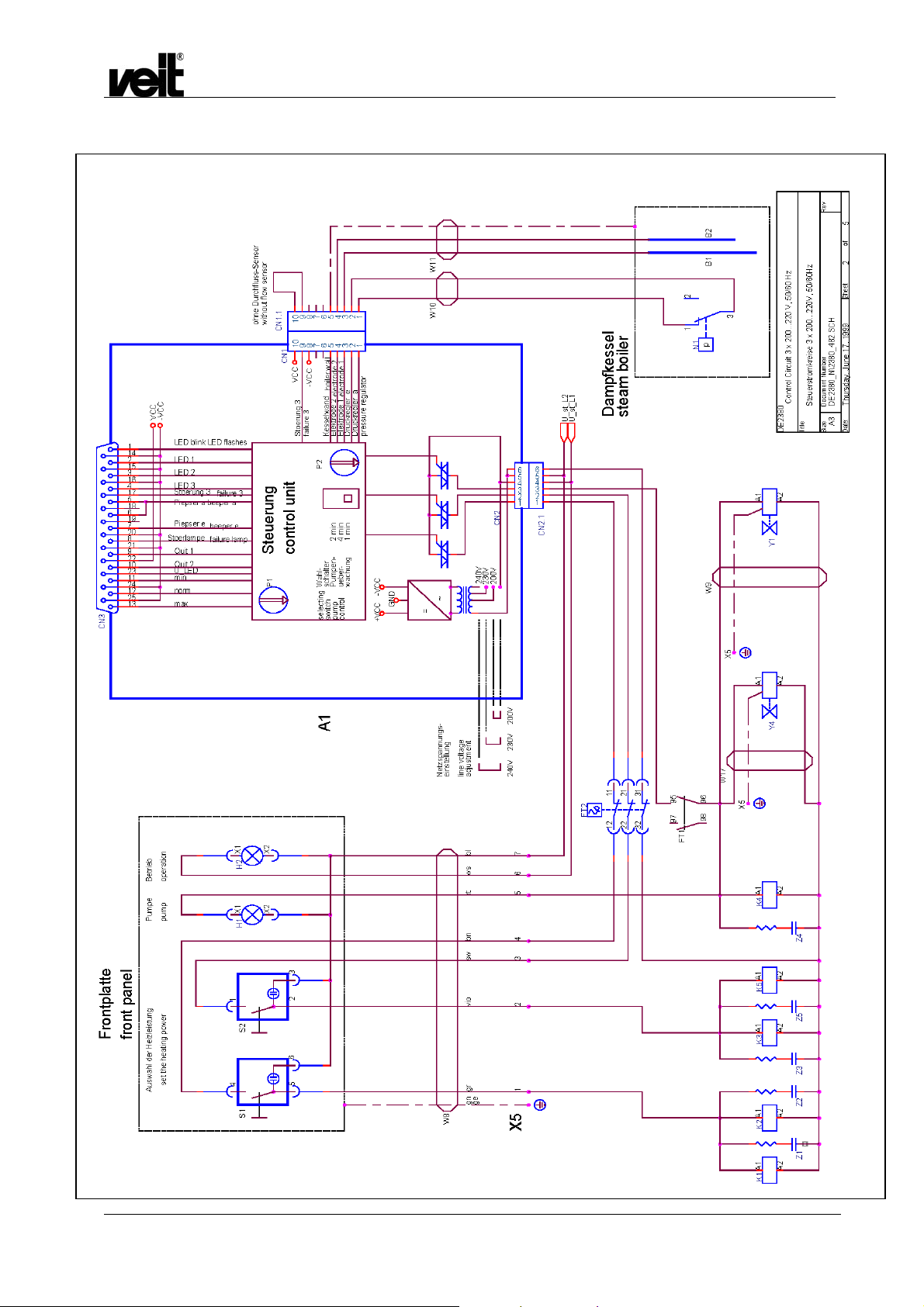

6.6 48 kW / 3x200-220 V, 50/60 Hz 46

7 EG-Konformitätserklärung / EC Declaration of

conformity 51

31.01.2007 3

1 Betriebsanleitung / Operating Instructions

1.1 Warnhinweise / Safety Instructions

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

STÖRUNGEN AN DER ELEKTRISCHEN ANLAGE DÜRFEN

NUR DURCH ELEKTROFACHKRÄFTE BEHOBEN WERDEN.

VOR ÖFFNEN DES GERÄTES HAUPTSCHALTER IN

STELLUNG „0“ BRINGEN UND GEGEBENENFALLS

ABSCHLIESSEN.

BEI LÄNGEREN BETRIEBSPAUSEN ABSPERRHAHN DER

SPEISEWASSERZUFUHR SCHLIESSEN.

GEFAHR VON WASSERSCHÄDEN!

DAS GERÄT VOR FROST SCHÜTZEN.

ELECTRICAL FAULTS MUST ONLY BE REPAIRED BY

AUTHORIZED PERSONNEL.

BEFORE OPENING THE UNIT, TURN THE MAIN SWITCH TO

POSITION "0" AND LOCK, IF NECESSARY.

DURING LONGER OPERATION BRAKE CLOSE THE STOP

COCK OF THE FEED WATER.

DANGEROUS OF WATER DAMAGE!

PROTECT THE UNIT FROM FROST.

1.2 Technische Daten / Technical Data

Elektrischer Anschluss

Elektrischer Anschlusswert

Heizleistung 2-3stufig

Heizfläche

Sattdampfleistung

Zulässiger Betriebsüberdruck

Eingestellter Betriebsdruck

Wasserinhalt NW

Kesselvolumen

Speisewassertemperatur max.

Speisewassertemperatur max.

bei Geräten mit Sonderpumpe

(Sonderanfertigung)

Anschlüsse:

Dampf

Kondensat

Wasser

Überlauf

Speisewassergefäß

Überlauf

Abschlämmbehälter

Abmessungen:

Länge

Breite

Höhe

Baujahr:

Electrical connection

Connected load

Heating capacity 2 to 3-stage

Heating surface

Saturated steam capacity

Admissible working overpressure

Adjusted working pressure

Water content min. water level

Boiler content

Feed water temperature max.

Feed water temperature max. at

steam stations with special pump

(special production)

Connections:

Steam

Condensate

Water

Overflow feed water tank

Overflow drainage tank

Dimensions:

Length:

Width:

Height:

Year of construction:

siehe Typenschild

kW 12 26 39 52

kW 6 13 13 26

12 26 26

dm² 9,3 10,6 16 21,2

kg/h 15 34 51 68

bar 7 7 7 7

bar 6 6 6 6

l 9,9 9,9 9,9 9,9

l 27 27 27 27

°C 70 70 70 70

°C 90 90

Kugelhahn 1/2"

1/2"

Kugelhahn 3/8"

1/2"

3/4"

mm 630

mm 930

mm 1130

siehe Typenschild

See machine-plate

39

Ball valve 1/2"

Ball valve 3/8“

See machine-plate

52

31.01.2007 4

1.3 Vorschriften / Regulations

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Die VEIT 2380 Dampfstation mit elektrischer

Widerstandsheizung wird zur Erzeugung von Wasserdampf für

industrielle und gewerbliche Zwecke verwendet.

Der eingebaute Dampfkessel der Gruppe I (TRD 801) ist

hergestellt gemäß der "Verordnung über Dampfkesselanlagen

(Dampfkesselverordnung) vom 27. Februar 1980-BGBI.I“, Seite

173. Die Voraussetzungen nach § 12 Abs. 1 der

Dampfkesselverordnung sind somit erfüllt.

In der Bundesrepublik Deutschland bedarf diese Dampfstation

nicht der Erlaubnis zur Errichtung und zum Betrieb.

Der Dampferzeuger entspricht der Kategorie II der DruckgeräteRichtlinie (97/23/EG) und wurde zertifiziert von der

Zertifizierungsstelle TÜV Süddeutschland Bau und Betriebs

GmbH – CE0036.

In der Dokumententasche, die außen am Gerät angebracht ist,

befinden sich das Zertifikat über die Wasserdruckprüfung und

die Bescheinigung über die ordnungsgemäße Installation der

Dampfkesselanlage.

Die elektrische Ausrüstung des Dampfkessels entspricht den

einschlägigen VDE-Bestimmungen. Der örtliche Anschluss hat

nach den technischen Anschlussbestimmungen (TAB) des

zuständigen Elektroversorgungsunternehmens zu erfolgen.

The VEIT 2380 steam station with electrical resistance heating is

used to produce water steam for industrial use.

The built-in steam boiler of the group I (TRD 801) is

manufactured according to the "Regulations for steam boiler

units" ("Dampfkesselverordnung") effective from 27th February

1980, BGBl.I, page 173, so meeting the requirements under § 12

I of this regulation.

In the Federal Republic of Germany no permission is required to

install and to operate this steam station.

The Steam Boiler category II in compliance with “Pressure

equipment directive” (97/23/EG) certification agency “TÜV

Süddeutschland Bau und Betriebs GmbH” – CE0036.

In the document-box, attached to the side of the unit, you will find

the certificate for the water pressure test and the certificate of the

proper installation of the steam boiler unit.

The electrical equipment of the steam boiler meets the relevant

VDE-regulations. The local connection must be made according

to the technical regulations (TAB) of the responsible electric

supplier.

1.4 Aufstellung und Anschluss / Installation and Connection

Die Dampfstation VEIT 2380 wird als anschlussbereites Gerät

geliefert. Sie ist mit allen erforderlichen Sicherheits- und

Bedienvorrichtungen ausgerüstet. Das Speisewassergefäß und

der Abschlämmbehälter sind im selben Gehäuse untergebracht

und fest mit dem Kessel verbunden.

Die Dampfstation ist an einem Platz zu installieren, an dem eine

einwandfreie Bedienung und Zugänglichkeit zu allen Armaturen

gewährleistet ist.

Sie muss so aufgestellt werden, dass aus den daran

angeschlossenen Geräten kein Dampf auf die Dampfstation

einwirken kann. Gefahr von Schäden in der Elektrik!

Die Anschlussleitungen (Elektrokabel, Kondensat,

Speisewasser) sind so zu verlegen, dass sie keine Stolperfallen

darstellen.

Der Dampferzeuger ist für den Betrieb mit normalem oder

enthärtetem Leitungswasser geeignet. Bei Zusatz von

Chemikalien übernimmt VEIT keine Haftung für Funktion und

Sicherheit des Geräts.

Folgende Anschlüsse sind erforderlich:

• Speisewasseranschluss:

Für die druckführende Leitung zum Speisewasserbehälter

wird eine starre Verrohrung empfohlen. Für das letzte Stück

zum Gerät kann auch ein Panzerschlauch verwendet

werden. Wir empfehlen 1 m, maximal jedoch 3 m

Panzerschlauch. Der Panzerschlauch muss für den

maximalen Leitungsdruck geeignet sein. Keinesfalls dürfen

flexible, ungeschützte Schläuche und Schlauchklemmen

verwendet werden.

Am Übergang von der starren Verrohrung zum

Panzerschlauch ist ein Absperrhahn vorzusehen.

Die Wasserhärte darf 4°dH nicht überschreiten. Die

Temperatur darf nicht höher sein als 70°C (bei Geräten mit

Sonderpumpe [Sonderanfertigung] nicht höher als 90°C). Bei

höheren Wasserhärten empfiehlt sich die Verwendung einer

Wasserenthärtungsanlage (z.B. VEIT 3307). Bei höheren

Wassertemperaturen siehe Punkt 1.5 Arbeitsweise,

Sicherheit und Störungsbeistand.

The VEIT 2380 steam station is ready to be connected when it is

delivered. It is equipped with all necessary safety and operating

devices. The feed water tank and the drainage tank are

assembled in the same casing and are directly connected to the

boiler.

The steam station is to be installed at a place where it can be

operated properly and with easy access to all mountings.

The steam station must be installed that way that from the

devices, which are connected to the steam station, no steam can

have an effect on the steam station. Danger of damage to the

electrics!

The connection lines (electro cable, condensate, feedwater)

must be laid that way that these lines cannot be tripped over.

The steam generator is suited for operation with normal or

softened tap water. If other chemicals are added, VEIT bears no

responsibility for any resulting damage and for the function and

safety of the machine

The following connections are necessary:

• Feed water connection:

For the pressurised pipe to the feed water tank we

recommend a fixed piping. For the last distance to the unit

an armoured tube can be used. The length of this armoured

tube should be between 1 and 3 meters. It must be adapted

for the maximum pressure. Never use flexible, unprotected

hoses and hose clips.

At the transition of the fixed piping to the armoured tube a

stop cock is to be planned.

The water hardness must not exceed 4° dH (German

hardness). The temperature must not be higher than 70°C

(at Steam Stations with special pump [special production] not

be higher than 90°C). If the water hardness is higher, a

water-softening unit (for example VEIT 3307) is

recommended. See section 5 for higher water temperatures.

31.01.2007 5

• Kondensatanschluss:

Die Kondensatleitung wird an den Kondensatstutzen des

Speisewassergefäßes angeschlossen. (mittelbar - über die

automatische Speisewassertemperaturregelung).

• Überlauf:

Die Überlaufstutzen des Speisewassergefäßes und des

Abschlämmbehälters werden getrennt an einen Gully mit

ausreichenden Querschnitt geführt.

• Kugelhahn für Speisewasser-Entleerung:

Wird auch an den Gully angeschlossen.

Für die oben genannten Anschlüsse, siehe auch Kapitel 3

Zeichnung der Anschlüsse.

• Elektrischer Anschluss:

Als Anschlusskabel empfehlen wir eine schwere

Gummischlauchleitung H 07 RNF 5G16. Das Kabel wird

durch die PG 36-Verschraubung mit Zugentlastung geführt

und an den Hauptschalter angeschlossen. Das Kabel soll am

Rahmen des Gerätes mit Kabelbinder befestigt werden.

Der Elektroanschluss darf nur von einem zugelassenen

Elektrofachmann unter Beachtung der VDE- und

örtlichen Vorschriften ausgeführt werden.

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

• Condensate connection:

The condensate line is connected to the condensate plinth of

the feed water tank (indirectly by the automatic feed water

temperature control).

• Overflow:

The overflow plinths of the feed water tank and of the

drainage tank are separately led to a gully hole with sufficient

cross section.

• Ball valve for emptying the feed water:

This ball valve is also connected to the gully hole.

For the a.m. connections, see also the drawing section 3.

• Electrical connection:

A heavy rubber sheathed cable H 07 RNF 5G16 is

recommended as connection cable. The cable is led through

the PG 36-union joint with strain relief and is connected to

the main switch. The cable should be fixed by cable straps at

the frame of the unit.

The electrical connection must be performed only by

authorized personnel observing the VDE and local

regulations.

1.5 Arbeitsweise, Sicherheit und Störungsbeistand / Mode of Operation, Safety and

Troubleshooting

1.5.1 Arbeitsweise / Mode of Operation

Das Speisewasser wird von der Pumpe in den Kessel gefördert.

Der Wasserstand im Kessel wird durch eine elektronische

Steuerung geregelt, welche die Pumpe ein- und ausschaltet.

Während die Pumpe läuft, leuchtet die rote Kontrolllampe

„Pumpe“.

Der Wasserstand wird mit 3 Kontrolllampen auf der Frontplatte

angezeigt:

Rote LED „zu niedrig“: leuchtet, wenn sich der Wasserstand

unterhalb NW befindet. In diesem Fall läuft die Pumpe an.

Grüne LED „normal“: leuchtet nach Überschreiten des

Wasserstandes NW auf. Die Pumpe läuft noch eine gewisse Zeit

nach.

Gelbe LED „max.“ leuchtet bei Erreichen des Wasserstands HW.

Die Pumpe läuft nicht mehr.

Die Dampferzeugung erfolgt über Widerstandsheizkörper, die

von einem Druckregler und der Elektronik gesteuert werden.

Über die Schalter „Leistung“ können die im Pkt.2 angegebenen

Heizleistungsstufen gewählt werden.

The feed water is supplied by the pump to the boiler.

The water level in the boiler is regulated by an electronic control,

which switches the pump on and off. When the pump operates,

the red control lamp "pump" lights.

The water level is indicated by three control lamps on the front

plate:

The red LED "too low" lights, if the water level is lower than the

minimum water level. In this case the pump starts working.

The green LED "normal" lights when the minimum water level is

exceeded. The pump still works for some time.

The yellow LED "max" lights when the maximum water level is

reached. The pump does not work any longer.

The steam is produced with resistance heating elements, which

are controlled by a pressure regulator and of the electronics.

The heating capacities mentioned under section 2 can be

selected using the switches "Capacity" ("Leistung").

31.01.2007 6

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

1.5.2 Sicherheitseinrichtungen / Safety Devices

Ein TÜV-geprüftes Sicherheitsventil verhindert ein Überschreiten

des zulässigen Betriebsüberdruckes von 7 bar.

Als Übertemperatursicherung wird ein TÜV-geprüfter

Sicherheitstemperaturbegrenzer verwendet. Der Messfühler des

Begrenzers befindet sich in einer Tauchhülse genau über der

mittleren Heizung. Der Begrenzer unterbricht die Stromzufuhr bei

Erreichen einer Grenztemperatur von 235°C.

Unterbrechung muss unbedingt die Ursache der Unterbrechung

gesucht werden. Erst danach darf der Begrenzer zurückgestellt

werden.

Die Speisewasserpumpe wird über ein Motorschutzrelais gegen

Überlast geschützt

Die Pumpenlaufzeit wird von der Elektronik überwacht. Beim

Überschreiten einer vorgegebenen maximalen Zeit wird eine

Störmeldung ausgelöst. Die rote LED „Behälter leer“ und der

„Reset-Taster blinken; außerdem wird ein akustisches Signal

ausgelöst. Eine Quittierung dieser Störung löst eine neue

Laufzeit der Pumpe aus. Die Ursache der Störung muss

behoben werden, siehe Kapitel 1.5.3 Störungsbeistand.

1.5.3 Störungsbeistand / Troubleshooting

1.5.3.1 Störungsmeldung Pumpe / Fault indicator on the pump

Blinken die rote LED „Behälter leer“ sowie der „Reset-Taster,

liegt eine Störung des Pumpenkreislaufs vor.

Die Störung muss durch Betätigen der „Reset-Taste quittiert

werden.

Wenn die Pumpe nach der Stör-Quittierung nicht anläuft, ist die

Ursache der Störung im elektrischen Kreis der Pumpe zu

suchen.

Läuft die Pumpe an, dann können folgende Störungsursachen

vorliegen:

• Speisewasser-Behälter leer

• Schmutzfänger am Speisewasser-Behälter verstopft

• Wasser Elektromagnetventil defekt

• Rückschlagventil defekt

• Befüll-Leitung verstopft

Die maximale Laufzeit der Pumpe kann auch durch eine zu hohe

Speisewasser-Temperatur überschritten werden, siehe Kapitel

1.5.3.2 Störung Speisewassertemperatur.

1.5.3.2 Störung Speisewassertemperatur / Excessive feed water temperature

Die Speisewassertemperatur darf nicht höher als 70°C (bei

Dampfstationen mit Sonderpumpe [Sonderanfertigung] nicht

höher als 90°C) sein. Bei Überschreiten dieses Wertes wird eine

Störmeldung ausgelöst. Die „Speisewasser-Temperatur“Anzeige und der „Reset-Taster blinken; außerdem wird ein

akustisches Signal ausgelöst.

Nach der Störquittierung muss Wasser aus dem SpeisewasserBehälter abgeführt werden, so dass kaltes Frischwasser

einfließen kann.

Nach der

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

A TÜV (German safety standards regulations)-tested safety

valve prevents the permitted working overpressure of 7 bars

from being exceeded.

A TÜV-tested safety temperature limiter is used as a fuse for

overheating. The sensor of the limiter is in a tube exactly over

the middle-heating element. The limiter interrupts the current

supply the temperature has risen to 235°C.

the cause must be found immediately and only then may the

limiter be reset.

The feed water pump is protected against overload by a motor

protection relay.

The working time of the pump is measured by the electronics. A

fault indicator is released, when a preset maximum time has

been exceeded. The red LED "Tank empty" ("Behälter leer") and

the "reset" key flash; additionally an acoustic signal is released.

When this fault has been acknowledged, a new working time of

the pump is set. The failure must be repaired, see 1.5.3.

If the red LED "Tank empty" ("Behälter leer") and the "reset" key

flash, the pump system is faulty.

The fault must be acknowledged by actuating the "reset" key.

If the pump does not start working after the fault has been

acknowledged, check the electrical system of the pump.

If the pump starts working, the causes of the fault can be:

• feed water tank is empty

• dirt trap in the feed water tank is blocked

• defective water electric solenoid valve

• check valve defective

• filling line blocked

The maximum working time of the pump can also be exceeded,

if the feed water temperature is too high; see 1.5.3.2.

In case the pump has a defect, please read point 10 (page 16),

point 6 (page 13) and figure F picture/illustration C (page 75) in

the enclosed operating instructions for the pump.

If you need the customer service, please call VEIT (telephone

number: +49 (81 91) 479 - 252) or the company Grundfos

(telephone number on the back of the enclosed operating

instructions for the pump).

The feed water temperature must not exceed 70°C (at Steam

Stations with special pump [special production] 90°C) and, if it

does, a fault indication is released. The "feed water temperature"

indicator and the "reset" key flash and an acoustic signal is

released as well.

After the fault has been acknowledged, some water must be

drained from the feed water tank to allow cold fresh water to flow

in.

After the interruption

31.01.2007 7

1.6 Inbetriebnahme / Commissioning and Start-up

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Bei der ersten Inbetriebnahme bitte folgendes beachten :

• Der elektrische Anschluss ist zu überprüfen. Die

Drehrichtung des Pumpenmotors prüfen, bei falscher

Drehrichtung sind zwei Phasen zu tauschen.

• Speisewassergefäß befüllen.

• Achtung! Gilt nur für Dampfstationen mit Sonderpumpe

(Sonderanfertigung)!

Vor der Inbetriebnahme muss die Pumpe unbedingt mit

dem Fördermedium aufgefüllt und entlüftet sein.

Das Absperrventil in der Saugleitung langsam öffnen, bis

das Medium aus der Entlüftungsöffnung heraus läuft.

Entlüftungsschraube anziehen und Absperrventil ganz

öffnen.

Vor dem Einschalten des Gerätes:

• Die Wasserhärte messen

• Den Kugelhahn vor dem Schwimmerventil sowie den

Kugelhahn zwischen Speisewassergefäß und Kessel öffnen.

Den Dampfhahn während der Befüllung (Pumpe läuft) offen

lassen. (Die Befüllung wird dadurch beschleunigt). Nach der

Befüllung schließen, um den Betriebsdruck schneller zu

erreichen.

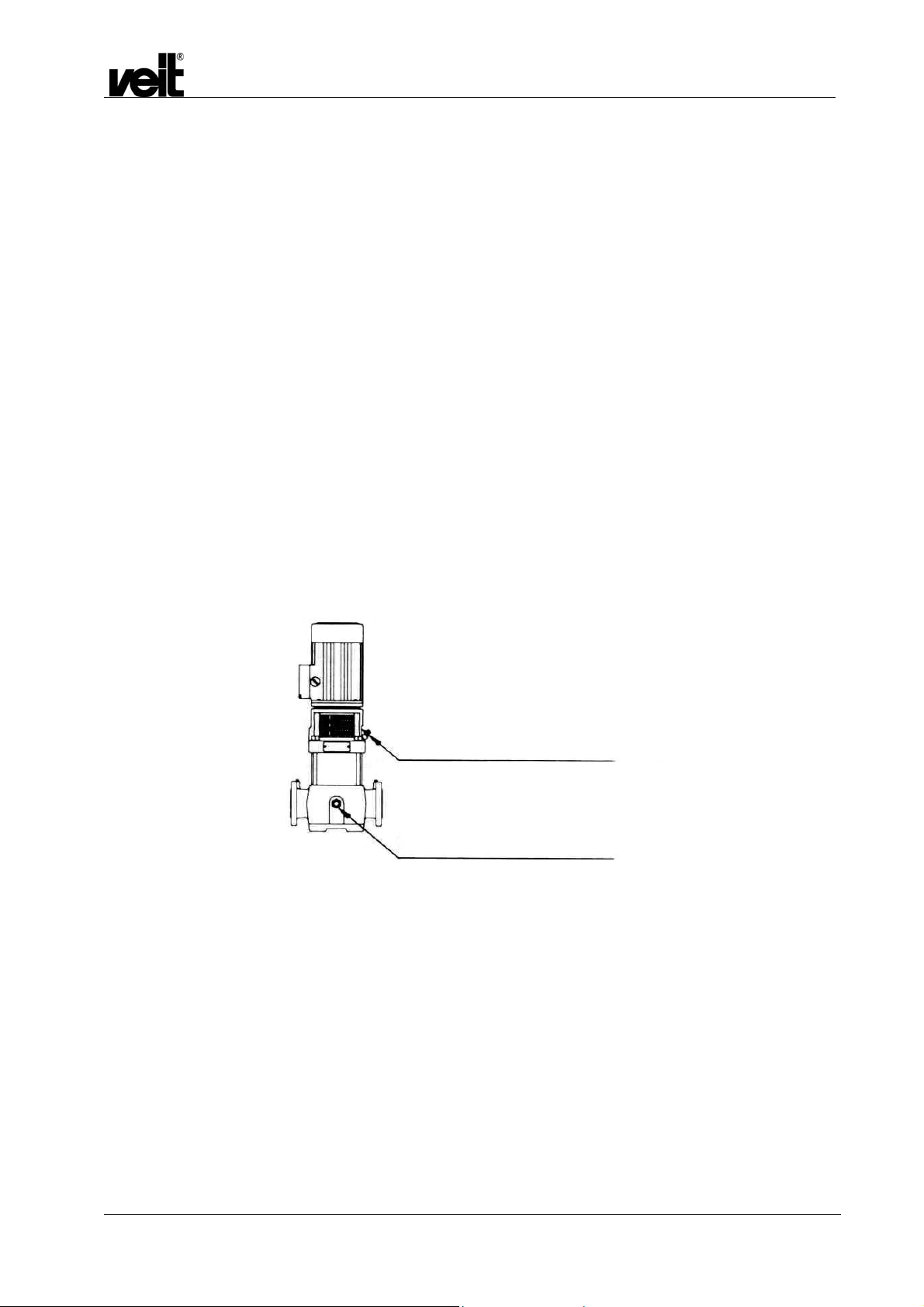

Entlüftungsschraube / Einfüllstopfen

drain plug / circulation valve

Entleerungsstopfen / Umlaufventil

vent screw / feeding plug

Note the following before first using the boiler:

• Check the electrical connection. Test the direction of rotation

of the pump motor; if the direction of rotation is wrong,

change two phases.

• Fill the feed water tank.

• Attention! (Only for Steam Stations with special pump

[special production])

Before starting operation, the pump must be filled with

the pumping medium and air-vented.

Open the stop valve in the suction line slowly, until the

medium flows out of the vent hole.

Fasten the vent screw and open the stop valve completely.

Before switching on the unit:

• Measure the water hardness.

• Open the ball valve in front of the float valve and open the

ball valve, which is between the feed water tank and the

boiler.

Let the steam valve open during the filling (pump works). (in

order to fill faster). Close after filling to reach the operating

pressure more quickly.

31.01.2007 8

1.6.1 Betrieb / Operating

Hauptschalter einschalten.

Über den Wahlschalter die gewünschte Leistung einschalten.

Die Pumpe befüllt den Kessel. Sollte die Pumpe bei der

Inbetriebnahme kein Wasser fördern, muss sie entlüftet werden.

(Vierkantschraube neben dem Eingangsstutzen öffnen bis

Wasser kommt).

Bei Erreichung des NW werden die Heizungen eingeschaltet.

Der Dampfdruck wird am Manometer angezeigt. Wenn der

Betriebsdruck erreicht ist wird der Dampfhahn langsam geöffnet.

Der weitere Betrieb funktioniert automatisch.

Bei Betriebsende wird der Hauptschalter ausgeschaltet, der

Dampfhahn geschlossen und der Kessel abgeschlämmt. Zur

Abschlämmung wird der 3/4" Abschlämmhahn geöffnet; das

gesamte Kesselwasser mit den Kalkresten wird weggespült.

Wenn das Manometer keinen Druck mehr anzeigt, wird der

Abschlämmhahn geschlossen und der Kessel neu befüllt.

Danach wieder ausschalten und Wasserversorgung schließen.

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Switch on the main switch.

Set the required power with the selection switch.

The pump fills the boiler. If the pump does not supply any water

when started, venting is necessary. (Open the square-head bolt

beside the inlet plinth until water comes.)

When the minimum water level is reached, the heating elements

are switched on. The steam pressure is indicated by the

pressure gauge. When the working pressure is reached, the

steam valve is opened slowly.

The next operating steps are automatic.

When the operation is finished, the main switch is switched off,

the steam valve is closed and the boiler is drained. For drainage

the 3/4" drainage valve is opened; all the boiler water with the

scale rests is removed.

When the manometer indicates no pressure, the drainage valve

is closed and the boiler is refilled. Switch off again and close the

water supply.

1.7 Prüf- und Wartungsarbeiten / Inspection and Maintenance Work

Täglich:

• Die Funktion des Manometers und Druckreglers überprüfen.

• Die Dichtheit aller Kugelhähne überprüfen.

• Kessel abschlämmen.

Wöchentlich:

• Speisewasserbehälter ablassen und anschließend mit

frischem Wasser befüllen.

• Schmutzfänger in der Pumpenzulaufleitung sowie ggf.

Feinfilter vor der Enthärtungsanlage reinigen.

• 1-2 mal jährlich muss die Funktion des Sicherheitsventils

durch Anlüften geprüft werden.

Jährlich:

• Alle Anschlüsse (Elektro, Frischwasser, Überläufe,

Kondensat, Dampf) auf Dichtheit, Korrosion und Festigkeit

kontrollieren. Alle Kabelklemmen am Hauptschalter an den

Sicherungen und Heizungsschützen nachziehen.

• Zur Wartung des Kessels Flanschdeckel abnehmen. Das

Innere des Kessels, die Elektroden und die Heizungen von

Schmutz und Kalkablagerungen reinigen.

• Das Schutzrohr der Elektrode auf Kalkablagerungen

kontrollieren, gegebenenfalls reinigen. Dazu in den Kessel

leuchten und durch die Öffnung für die Elektrode den

Zustand des Schutzrohrs prüfen.

• Befüll- und Abschlämmstutzen auf Kalkreste kontrollieren

und ggf. reinigen.

• Bei der Montage des Flanschdeckels muss eine neue

Dichtung verwendet werden.

• Alle Funktionsteile (Manometer, Druckregler,

Sicherheitsventil, Wasserventil, Rückschlagventil, etc.) auf

eine einwandfreie Funktion prüfen.

31.01.2007 9

Daily:

• Inspect the function of the manometer and the pressure

regulator.

• Check all ball valves for leakage.

• Drain the boiler.

Weekly:

• Empty the feed water tank and fill with fresh water.

• Clean the dirt trap of the suction pipe of the pump and, if

necessary, clean the fine filter in front of the water-softening

unit.

• Once or twice a year, the function of the safety valve must

be tested by venting.

Yearly:

• Check all the connections (electrical, fresh water, overflows,

condensate, steam) for leakage, corrosion and tightness.

Tighten all cable clamps at the main switch, fuses and

heating contactors.

• Remove the flange lid for maintaining the boiler. Remove dirt

and scale deposits from the inside of the boiler, the

electrodes and the heating elements.

• Check the protecting tube of the electrode for furring, if

necessary clean. To do so, shine with a lamp into the boiler

and check through the opening of the electrodes the

condition of the protecting tube.

• Inspect the filling and the drainage plinths for scale deposits

and clean, if necessary.

• A new seal must be used, when the flange lid is mounted.

• Check that all the function parts (manometer, pressure

regulator, safety valve, water valve, check valve, and so on)

work properly.

• Befüll- und Abschlämmleitung demontieren und reinigen,

korrodierte Teile erneuern.

• Dampfleitung demontieren und reinigen, korrodierte Teile

erneuern.

• Die Plunger in den Elektromagnetventilen (Befüllgruppe und

Kondensatleitung) auf Dichtheit prüfen, ggfs. erneuern.

• Bei Ausfall der Speisewasser-Temperatur-Anzeige ist die

Batterie (1,5 V Mignonbatterie) zu wechseln und die Anzeige

neu zu initialisieren, siehe Merkblatt 2380-002.

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

• Disassemble and clean the filling and drainage line. Replace

corroded parts.

• Disassemble and clean the steam line. Replace corroded

parts.

• Check the plungers in the solenoid valves (filling group and

condensate line) for leakage, if necessary replace.

• The battery (1.5 V Mignon battery) must be replaced if the

feed water temperature indicator does not work any more,

and then the indication must be initialised again, see

information leaflet 2380-002.

31.01.2007 10

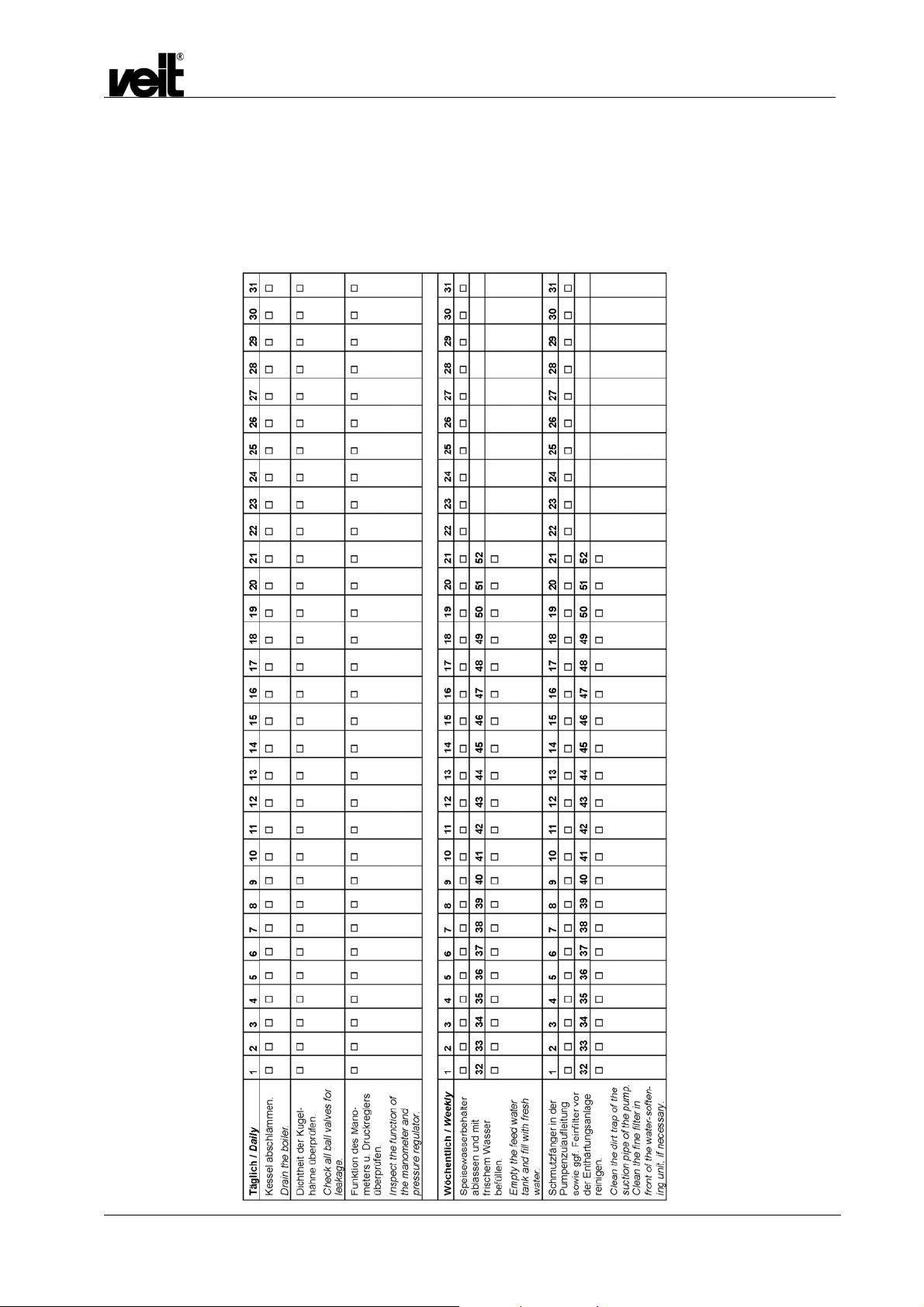

1.8 Wartungsplan / Maintenance Schedule

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Bitte beachten Sie Kapitel 1.7 der Betriebsanleitung.

Als Fotokopiervorlage für das ganze Jahr verwenden, bei

Erledigung abhaken ;.

Monat / Jahr ..................

Please read section 1.7 of the operating instructions.

Copy and use as schedule for each year. Fill out after

maintaining

Month / Year .................

;

.

31.01.2007 11

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 12

2 Ersatzteile / Spare Parts

2.1 Zeichnungen / Drawings

Zeichnung 1 / Drawing 1

34

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

35

31.01.2007 13

Zeichnung 2 / Drawing 2

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 14

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

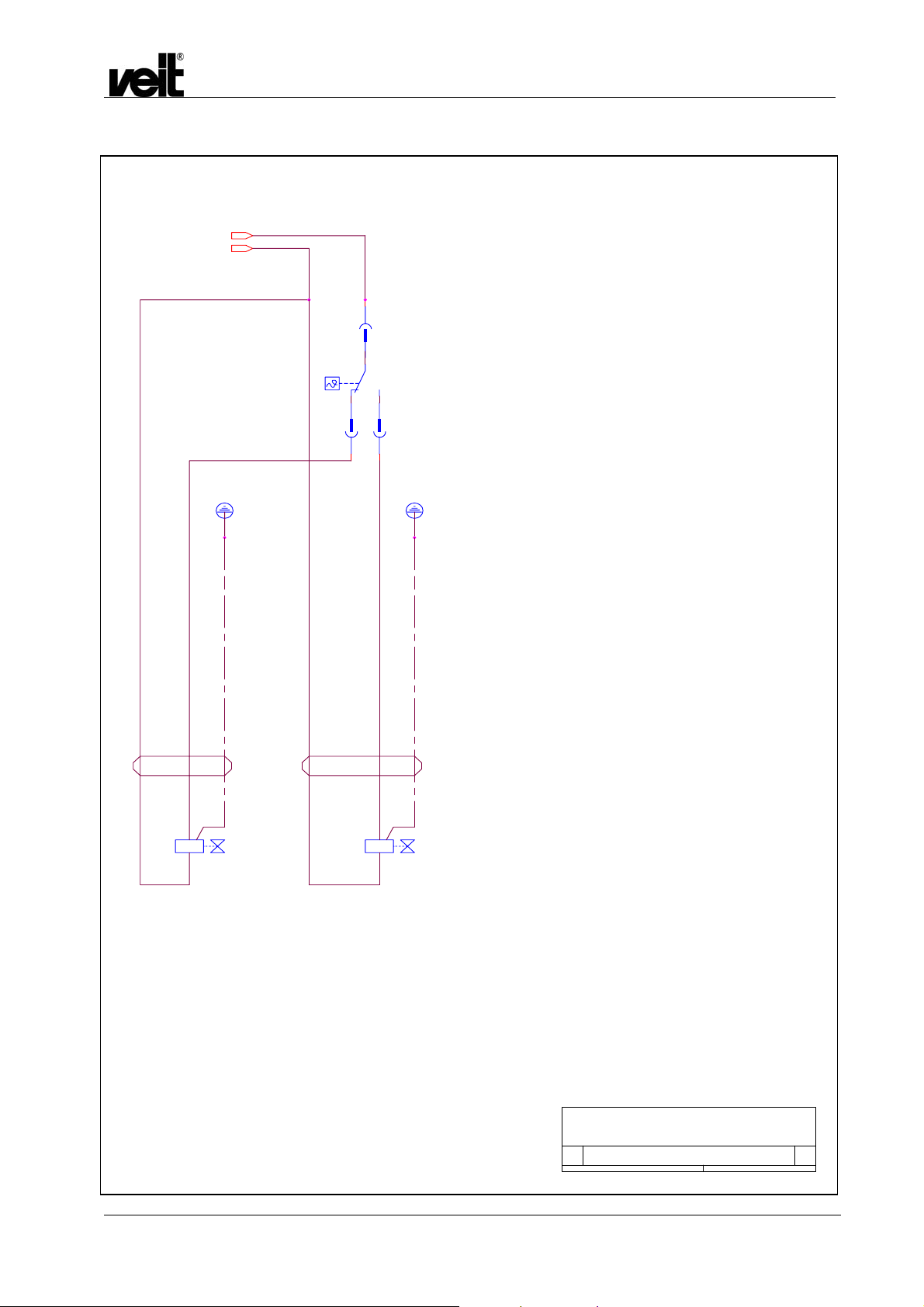

Zeichnung 3 / Drawing 3

Bei Geräten mit Sonderpumpe (Sonderanfertigung) / For Steam Station with special pump (special production)

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 15

2.2 Ersatzteilliste / Spare Parts List

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Pos. Artikelnummer

Article Number

* 123 801 005 0 Dampfstation 2380 12 kW / 400 V / 50 Hz

* 123 801 000 0 Dampfstation 2380 39 kW / 400 V / 50Hz

* 123 801 001 0 Dampfstation 2380 26 kW / 400 V / 50 Hz

* 123 801 002 0 Dampfstation 2380 52 kW / 400 V / 50 Hz

** 123 803 003 0 Dampfstation 2380 36 kW/ 3x220 V/ 60 Hz

*** 123 803 001 0 Dampfstation 2380 48 kW/ 3x220 V/ 50 Hz

*** 123 803 002 0 Dampfstation 2380 39 kW/ 3x200 V/ 50 Hz

* 123 801 003 0

(Sonderanfertigung)

(special production)

* 123 801 004 0

(Sonderanfertigung)

(special production)

01 423 038 003 0 Schwimmerventil mit

02 425 217 003 0 Pumpe TP 80 380 V / Bronze –

02a 425 217 005 0 Dichtungssatz für TP 80 - Pumpe

02b 425 217 009 0 Laufrad für TP 80 - Pumpe

02 423 808 000 0 Pumpe CR2 für Geräte mit

03 929 065 053 0 EMV NW 4 230 V / 50-60 Hz

428 321 000 0 Spule 200-254 V/ 50-60 Hz / EMV

04 483 622 023 0 Rückschlagventil 1/2“ kpl. montiert

927 012 011 0 Kupferring 22x28x2 mit Füllung

05 423 801 025 0 Elektrode L = 465 mm weiß

06 423 801 071 0 Elektrode L = 345 mm schwarz

07 423 802 033 0 Heizung 13 kW mit Dichtung

07 425 215 002 G Heizung mit Dichtung 6 kW

219 000 033 0 Rohrsteckschlüssel SW 55/60 für

09 929 065 045 0 Manometer 0-16 bar

10 423 803 003 0 Druckwächter 0,5-8 bar

11 929 065 044 0 Sicherheitstemperatur-Begrenzer

12 423 801 048 0 Dichtung / Kesselflansch

13 929 075 069 0 Leistungsschütz 230 V / 50-60 Hz /

929 075 105 0 Leistungsschütz 220 V / 50 Hz

Bezeichnung Designation

Dampfstation 2380 39 kW/ 400 V/50 Hz mit

Sonderpumpe (Sonderanfertigung)

Dampfstation 2380 52 kW/ 400 V/50 Hz mit

Sonderpumpe (Sonderanfertigung)

Schwimmerkugel

Ausführung

Sonderpumpe (nur bei

Sonderanfertigung)

NW 2,8-4

Heizung

55.325

7,5 kW für Dampfstation mit *)

DIL1AM für Dampfstationen mit **)

und ***)

float valve with float ball

pump TP 80 380V/bronze version

seals set for TP 80 – pump

wheel for TP 80 – pump

pump CR2 for units with special pump

(only at special production)

solenoid valve nominal value 4

230 V / 50-60 Hz

coil 200-254V/50-60Hz / solenoid

valve nominal value 2.8-4

check valve 1/2" cpl. assembled

copper ring 22x28x2 with filling

electrode length 465mm white

electrode length 345 mm black

heating element 13kW with seal

heating element 6 kW with seal

tubular hexagon box spanner SW

55/60 for heating element

manometer 0-16 bar

pressure control 0.5-8 bar

safety temperature limiter 55.325

seal / boiler flange

power contactor 230V/50-60 Hz 7.5

kW for steam stations with *)

power contactor 220V/50Hz DIL1AM

for steam stations with **) and ***)

steam station 2380 12 kW / 400V/50Hz

steam station 2380 39 kW / 400V/50Hz

steam station 2380 26 kW / 400V/50Hz

steam station 2380 52 kW / 400V/50Hz

steam station 2380 36 kW / 3x220V/60Hz

steam station 2380 48 kW / 3x220V/50Hz

steam station 2380 39 kW / 3x200V/50Hz

steam station 2380 39 kW / 400 V / 50 Hz

with special pump (special production)

steam station 2380 52 kW / 400 V / 50 Hz

with special pump (special production)

M1

M1

Y1; Y4

B1

B2

R1-4

N1

FT2

K1-3,5

K1-3,5

31.01.2007 16

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

14 423 055 007 0 Leistungsschütz 220 V / 50-60 Hz

15 423 801 051 0 Temperatur-Messmodul bearbeitet

17 425 235 003 0 Motorschutzrelais 2,4-4A

18 443 045 001 0 Kontroll-Lampe rot

19 443 045 002 0 Kontroll-Lampe weiß

20 929 075 097 0 Signalleuchte rot mit LED

21 929 075 098 0 Signalleuchte grün mit LED

22 929 075 099 0 Signalleuchte gelb mit LED

23 423 315 001 0 Schalter doppelt

24 928 015 181 0 Lampe T 4,5 / Leucht-Drucktaster

25 929 075 080 0 Signalgeber Piezzo elektrisch

26 929 075 083 0 Schmelzeinsatz 25 A für

Dampfstation mit *) **)

929 075 129 0 Schmelzeinsatz 35 A für

Dampfstation ***)

27 929 075 087 0 Schmelzeinsatz 6 A

28 929 075 091 0 Schmelzeinsatz 4 A

29 423 805 000 0 Hauptschalter P3-100 / EA / SVB SW

für Dampfstation mit *) und **)

928 015 177 0 Hauptschalter 125A T6-2 / EA / SVB

für Dampfstation mit ***)

30 423 805 005 0 Steuerungsplatine Version IV / 2380

31 423 805 002 0 Thermostat 60°C

31 423 805 006 0 Thermostat 80°C für Geräte mit

Sonderpumpe

33 425 213 004 Y Sicherheitsventil 7 bar

34 929 065 103 0 EMV NW 6 230V / 50-60 Hz

428 321 000 0 Spule 200-254 V / 50-60 Hz / EMV

NW 2,8-4

35 929 015 027 0 Kugelhahn R ¾“ (Abschlämmen)

ACHTUNG!

Der Durchfluss der zwei Wasserventile muss immer in

entgegengesetzter Richtung sein!

(zu Pos. 3 und Pos. 34 der Ersatzteilliste)

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Attention!!

The flow of the two water valves must always be in an opposite

direction!

(to pos. 3 and pos. 34 of the spare parts list)

power contactor 220V/50-60 Hz

temperature-measuring module

motor protection relay 2.4-4A

control lamp red

control lamp white

signal lamp red with LED

signal lamp green with LED

signal lamp yellow with LED

switch double

lamp T 4,5/illuminated push button

signal transmitter Piezzo electr.

fusible plug 25A

fusible plug 35A for steam stations

with ***)

fusible plug 6A

fusible plug 4A

main switch P3-100 / EA / SVB SW

for steam stations with *) and **)

main switch 125A T6-2/EA/SVB for

steam stations with ***)

control PC-board version IV / 2380

thermostat 60°C

thermostat 80°C for units with special

pump

safety valve 7 bar

Solenoid valve nominal value 6

230 V / 50-60 Hz

Coil 200-254 V / 50-60 Hz / solenoid

valve nominal value 2.8-4

Ball cock valve R ¾” (drain)

K4

A2

FT1

H1

H2

LED1

LED2

LED3

S1+S2

S3

H6

F1 bis F9

F10 bis F12

F13

Q1

Q1

A1

N2

N2

Y2; Y3

31.01.2007 17

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

3 Zeichnung der Anschlüsse / Drawing of the Connections

(zu Punkt 1.4 der Betriebsanleitung) / (To section 1.4 of the operating instructions)

- Dampfanschluss R1/2 innen

- Kondensatanschluss R1/2 innen

- Speisewasseranschluss und Entleerung

Speisewasserbehälter

- Überlauf Abschlämmbehälter Schlauchtülle für

Schlauch ¾ (9270530460)

- Absaugschlauch für Entleerung 2497700840,

Schlauchklemme 9230110320

- Steam connection R1/2 inside

- Condensate connection R1/2 inside

- Feed water and emptying of feed water tank

- Overflow blow-down tank hose nozzle for hose ¾

(9270530460)

- Suction hose for air-vent 2497700840, hose clamp

9230110320

31.01.2007 18

4 Merkblatt / Information Leaflet 2380-001

Achtung: Wichtiger Hinweis für den Austausch der

Steuerplatine bei Geräten bis Baujahr

8/1997

1. Am Stecker CN1 muss zwischen die Anschlüsse 9 und 10

eine Brücke geklemmt werden, siehe Skizze.

2. Überprüfen Sie die Netzspannungseinstellung.

3. Der Schiebeschalter S1 stellt die Pumpenüberwachungszeit

ein. In der Regel ist die Mittelstellung (4 Minuten

Nachlaufzeit) die richtige Einstellung.

4. Die Potentiometer P1 und P2 sind voreingestellt und

brauchen in der Regel nicht verändert zu werden.

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Attention: Important information to replace the PC-board for

units up to date of fabrication 8/1997:

1. At the plug CN1 a bridge must be clamped between the

connections 9 and 10, see drawing.

2. Check the adjustment of supply voltage.

3. By means of the slide switch S1 the control time of the

pump is adjusted. Normally the central position (run-out

time of 4 minutes) is the correct adjustment.

4. The potentiometer P1 and P2 are set by the factory and

don't have to be changed.

31.01.2007 19

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

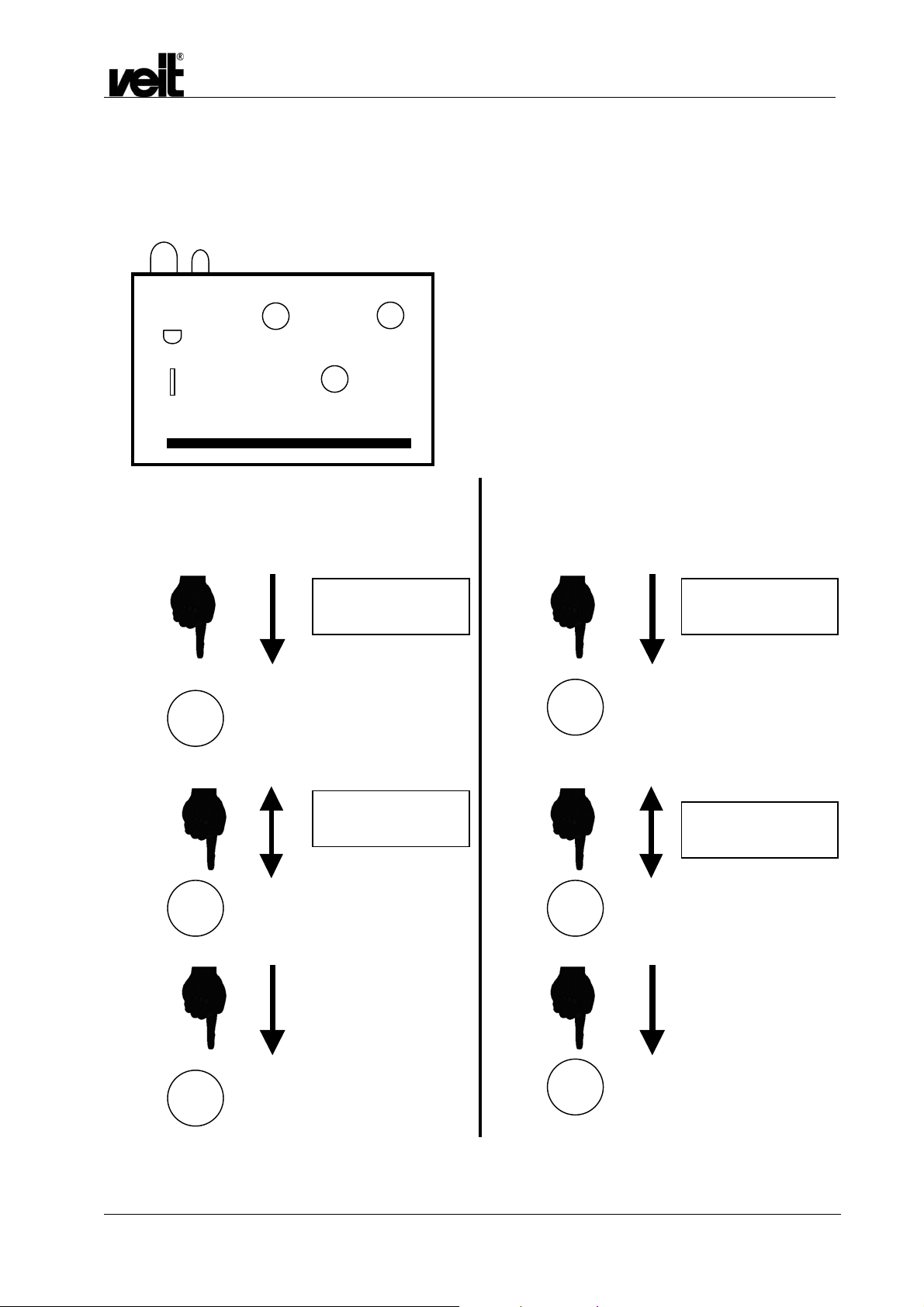

5 Merkblatt / Information Leaflet 2380-002

Programmieranweisung Temperaturmessmodul /

Programming Instructions Temperature measure module

I III

II

Programmierung MAX

Programming MAX

II

I

MAX

- - - - °C

MAX

70.0°C

(90°C)

Programmierung MIN

Programming MIN

III

I

MIN

- - - - °C

MIN

5.0°C

II

III

31.01.2007 20

6 Schaltpläne / Circuit Diagrams

6.1 12 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 21

12 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 22

12 kW / 400 V, 50 Hz

Frontplatte

front panel

Batteriewechsel und Einstellungen

am Temperaturmessmodul.

- Dampferzeuger ausschalten

- Haltewinkel entfernen

- Batterie entfernen

- Neue Batterie einlegen

- Haltewinkel anbringen

- Taster S2 1 x betaetigen

- Taster S1 druecken, bis 75C

in Display erscheint

- Taster S2 erneut betaetigen

- Taster S3 1 x betaetigen

- Taster S1 druecken, bis 5C

im Display erscheint

- Taster S3 erneut betaetigen

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

max. norm. zu niedrig

R1

4

5

6

+

-

H7

H5

S1 S2 S3

7

8

9

10

11

H4

12

13

343

pressure

overflow

14

15

4

X2

1

2

16

17

H9

Maximaldruck

Ueberschreitung

Q1

X1

A2

1

2

3

max

min

Behaelter leer tank empty

Zuruecksetzen

reset

battery exchange and adjustment

of the temperature measuring instrument

- turn off the steam generator

- remove the fastening part of the

temperature measuring instrument

- remove the battery

- insert a new battery

- mount the fastening part

- push the key S2 one time

- push the key S1, until on the

display occures 75C

- push the key S2 one time again

- push the key S3 one time

- push the key S1, until on the

display occures 5C

- push the key S3 one time again

Speisewasser

Temperatur

water supply

temperature

W13

CN3.1

too low

H8

+

H6

-

wsge

rtbl

bngn

13

25

12

24

11

grrosswwsgnwsrosgrvioblgn

23

10

22

21

20

19

9

8

7

6

18

5

gebngert

17

16

4

3

bn

15

14

2

1

DE 2380

Title

Size Document Number Rev

Custom

Date: Sheet

Dampferzeuger 2380 12kW/400V/40-60Hz

Steam Boiler 2380 12kW/400V/40-60Hz

35Monday, January 29, 2001

of

31.01.2007 23

12 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 24

12 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Speisewasser-Temperaturbegrenzung

Temperature limiting of feedwater

U_st_L1

U_st_N

76

X5

N2

PE

1

24

PE

W16

A1

Y3

A2

Speisewasserbehälter

condensate to the

feedwater tank

DE 2380

Size Document Number Rev

Date: Sheet

W15

Speisewasser-Temperaturbegrenzung

380...400V, 50/60 Hz

Temperature limiting of feedwater

380...400 V, 50/60 Hz

A1

Y2

A2

Kondensat zum AbflussKondensat zum

condensate to

the outlet

of

55Monday, January 29, 2001

31.01.2007 25

6.2 26 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 26

26 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 27

z

0

m

3

5

0

e

t

343

4

+

-

g

w

+

-

k

g

e

w

A2

y

n

t

3

w

i

lgn

ertbnS1S2S3

nmax

n

n

t

t

t

t

t

t

z

r

r

5

9

5

3

0

9

8

0

7

9

6

8

5

4

6

3

5

2

4

2

2

2345678

9

0

3

4

5

6

7

26 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Dam pferzeuge

26kW/400V/50-60Hz

max. norm. zu niedri

H

H7

Steam Boile

26kW/400V/50-60Hz

too lo

H8

Frontplatte

front panel

Maximaldruc

Ueberschreitun

Q1

R1

X1

1

mi

Behaelter leer tank empt

Zuruecksetze

rese

pressur

H

overflo

X

1

1

1

1

1

1

12

11

1

H4

Speisewasser

Temperatur

water supply

temperature

H6

W1

s

ws

Batt eriewechsel und Einstellungen

emperaturmessmodul.am T

Batteriewechsel und

Einstellungen am

-

Dampferzeuger ausschalten

Temperaturmessmodul.

-- Haltewinkel entfernen

- Dampferzeuger ausschalten

Batterie entferne

- Haltewinkel entfernen

- Neue Batterie einlege

- Batterie entfernen

-

Haltewinkel anbringen

- Neue Batterie einlegen

-

Taster S2 1 x betaetigen

- Haltewinkel anbringen

- Taster S2 1x betätigen

-

Taster S1 druecken, bis 75C

in Display erschein

- Taster S1 drücken, bis 75°C im

-

Taster S2 erneut betaetigen

Display erscheint

- Taster S2 erneut betätigen

-

Taster S3 1 x betaetigen

- Taster S3 1x betätigen

-

Taster S1 druecken, bis 5C

im Display erschein

- Taster S1 drücken, bis 5°C im

-

Taster S3 erneut betaetigen

Display erscheint

- Taster S3 erneut betätigen

battery exchange and adjustmen

of the temperature measuring instrumen

- turn off the steam generator

- remove the fastening part of the

temperature measuring instrumen

- remove the battery

- insert a new battery

- mount the fastening par

- push the key S2 one time

- push the key S1, until on the

display occures 75C

- push the key S2 one time again

- push the key S3 one time

- push the key S1, until on the

display occures 5C

- push the key S3 one time again

wsgertblbngngr

CN3.1

24

12

2

13

gr

ws

ro

v

gn

s

o

ro

s

1

2

21

22

1

2

11

g

b

ge

bn

1

1

1

17

1

1

Control Circuit 380...400 V, 50/60 H

DE 238

Titl

Steuerstromkreise 380...400V, 50/60H

SizeDoc ument Numb er Rev

Custo

Date: Shee

Monday, January 17, 200

Dampferzeuger 26kW/400V/50-60Hz

Steam Boiler 26kW/400V/50-60Hz

DE2380_261.DSN

of

31.01.2007 28

26 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 29

26 kW / 400 V, 50 Hz

Dampferzeuger

26kW/400V/50-60Hz

U_st_L1

U_st_N

76

X5

Steam Boiler

26kW/400V/50-60Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

1

N2

24

PE

W16

W15

Speisewasser-Temperaturbegrenzung

Temperature limiting of feedwater

PE

A1

Y3

A2

Speisewasserbehälter

condensate to the

feedwater tank

A1

Y2

A2

Kondensat zum AbflussKondensat zum

condensate to

the outlet

DE 2380

Speisewasser-Temperaturbegrenzung

380...400V, 50/60 Hz

Size Document Number Rev

Custom

Date: Sheet

Temperature limiting of feedwater

380...400 V, 50/60 Hz

2380_261.DSN

of

55Monday, January 17, 2000

31.01.2007 30

6.3 39 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 31

39 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007 32

39 kW / 400 V, 50 Hz

Batteriewechsel und Einstellungen

am Temperaturmessmodul.

- Dampferzeuger ausschalten

- Haltewinkel entfernen

- Batterie entfernen

- Neue Batterie einlegen

- Haltewinkel anbringen

- Taster S2 1 x betaetigen

- Taster S1 druecken, bis 75C

in Display erscheint

- Taster S2 erneut betaetigen

- Taster S3 1 x betaetigen

- Taster S1 druecken, bis 5C

im Display erscheint

- Taster S3 erneut betaetigen

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Frontplatte

front panel

max. norm. zu niedrig

H9

Maximaldruck

Ueberschreitung

Q1

R1

A2

Zuruecksetzen

reset

battery exchange and adjustment

of the temperature measuring instrument

- turn off the steam generator

- remove the fastening part of the

- remove the battery

- insert a new battery

- mount the fastening part

- push the key S2 one time

- push the key S1, until on the

- push the key S2 one time again

- push the key S3 one time

- push the key S1, until on the

- push the key S3 one time again

X1

3

2

1

max

min

Behaelter leer tank empty

temperature measuring instrument

display occures 75C

display occures 5C

S1 S2 S3

7

6

5

4

+

-

H7

pressure

H5

overflow

X2

1

2

17

16

15

14

13

12

11

10

9

8

H4

343

4

CN3.1

Speisewasser

Temperatur

water supply

temperature

H6

W13

13

too low

H8

+

-

wsge

rtbl

bngn

grrosswwsgnwsrosgrvioblgn

23

11

24

12

25

gebngert

17

18

19

20

21

22

10

9

5

6

7

8

bn

14

15

16

1

2

3

4

31.01.2007

DE 2380

Control Circuit 380...400 V, 50/60 Hz

Title

Steuerstromkreise 380...400V, 50/60Hz

Size Document Number Rev

DE2380_N\2380_393.SCH

A2

Date: Sheet

of

35Friday, April 30, 1999

33

39 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

34

39 kW / 400 V, 50 Hz

W16

A1

Y3

A2

Speisewasser-Temperaturbegrenzung

Temperature limiting of feedwater

U_st_L1

U_st_N

76

X5

1

N2

24

PE

W15

A1

Y2

A2

PE

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

Speisewasserbehälter

condensate to the

feedwater tank

Kondensat zum AbflussKondensat zum

condensate to

the outlet

DE 2380

Speisewasser-Temperaturbegrenzung

380...400V, 50/60 Hz

Size Document Number Rev

DE2380_N\2380_395.SCH

A2

Date: Sheet

Temperature limiting of feedwater

380...400 V, 50/60 Hz

of

55Friday, April 30, 1999

35

6.4 52 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

36

52 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

37

52 kW / 400 V, 50 Hz

Batteriewechsel und Einstellungen

am Temperaturmessmodul.

- Dampferzeuger ausschalten

- Haltewinkel entfernen

- Batterie entfernen

- Neue Batterie einlegen

- Haltewinkel anbringen

- Taster S2 1 x betaetigen

- Taster S1 druecken, bis 75C

in Display erscheint

- Taster S2 erneut betaetigen

- Taster S3 1 x betaetigen

- Taster S1 druecken, bis 5C

im Display erscheint

- Taster S3 erneut betaetigen

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Frontplatte

front panel

max. norm. zu niedrig

H9

Maximaldruck

Ueberschreitung

Q1

R1

A2

Zuruecksetzen

reset

battery exchange and adjustment

of the temperature measuring instrument

- turn off the steam generator

- remove the fastening part of the

- remove the battery

- insert a new battery

- mount the fastening part

- push the key S2 one time

- push the key S1, until on the

- push the key S2 one time again

- push the key S3 one time

- push the key S1, until on the

- push the key S3 one time again

X1

3

2

1

max

min

Behaelter leer tank empty

temperature measuring instrument

display occures 75C

display occures 5C

S1 S2 S3

7

6

5

4

+

-

H7

pressure

H5

overflow

X2

1

2

17

16

15

14

13

12

11

10

9

8

H4

343

4

CN3.1

Speisewasser

Temperatur

water supply

temperature

H6

W13

wsge

13

too low

H8

+

-

rtbl

bngn

grrosswwsgnwsrosgrvioblgn

10

23

11

24

12

25

gebngert

17

18

19

20

21

22

9

5

6

7

8

bn

14

15

16

1

2

3

4

31.01.2007

DE 2380

Control Circuit 380...400 V, 50/60 Hz

Title

Steuerstromkreise 380...400V, 50/60Hz

Size Document Number Rev

DE2380_N\2380_393.SCH

A2

Date: Sheet

of

35Friday, April 30, 1999

38

52 kW / 400 V, 50 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

39

52 kW / 400 V, 50 Hz

W16

A1

Y3

A2

Speisewasser-Temperaturbegrenzung

Temperature limiting of feedwater

U_st_L1

U_st_N

76

X5

1

N2

24

PE

W15

A1

Y2

A2

PE

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

Kondensat zum

Speisewasserbehälter

consensate to the

feedwater tank

Kondensat zum

Abfluss

consensate

to the

outlet

DE 2380

Speisewasser-Temperaturbegrenzung

380...400V, 50/60 Hz

Temperature limiting of feedwater

Size Document Number Rev

DE2380_N\2380_525.SCH

A2

Date: Sheet

55Friday, April 30, 1999

of

40

6.5 36 kW / 3x200-220 V, 50/60 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

41

36 kW / 3x200-220 V, 50/60 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

42

36 kW / 3x200-220 V, 50/60 Hz

max. norm. zu niedrig

H9

Batteriewechsel und Einstellungen

am Temperaturmessmodul.

- Dampferzeuger ausschalten

- Haltewinkel entfernen

- Batterie entfernen

- Neue Batterie einlegen

- Haltewinkel anbringen

- Taster S2 1 x betaetigen

- Taster S1 druecken, bis 75C

in Display erscheint

- Taster S2 erneut betaetigen

- Taster S3 1 x betaetigen

- Taster S1 druecken, bis 5C

im Display erscheint

- Taster S3 erneut betaetigen

Frontplatte

front panel

Maximaldruck

Ueberschreitung

Q1

S1 S2 S3

R1

A2

X1

1

max

min

Behaelter leer tank empty

Zuruecksetzen

reset

battery exchange and adjustment

of the temperature measuring instrument

- turn off the steam generator

- remove the fastening part of the

temperature measuring instrument

- remove the battery

- insert a new battery

- mount the fastening part

- push the key S2 one time

- push the key S1, until on the

display occures 75C

- push the key S2 one time again

- push the key S3 one time

- push the key S1, until on the

display occures 5C

- push the key S3 one time again

9

8

7

6

5

4

3

2

+

-

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

too low

H7

pressure

H5

overflow

X2

1

2

17

16

15

14

13

12

11

10

H4

343

4

Speisewasser

Temperatur

water supply

temperature

W13

CN3.1

H8

+

H6

-

wsge

rtbl

bngn

23

11

24

12

25

13

grrosswwsgnwsrosgrvioblgn

21

22

10

9

gebngert

bn

14

15

16

17

18

19

20

5

6

7

8

1

2

3

4

31.01.2007

DE 2380

Control Circuit 3 x 220 V, 50/60 Hz

Title

Steuerstromkreise 3 x 200...220V 50/60Hz

Size Document Number Rev

DE2380_N\2380_363.SCH

A2

Date: Sheet

of

35Friday, April 30, 1999

43

36 kW / 3x200-220 V, 50/60 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

44

36 kW / 3x200-220 V, 50/60 Hz

Speisewasser-Temperaturbegrenzung

Temperature limiting of feedwater

U_st_L1

U_st_L2

PE

W16

A1

Y3

A2

76

X5

N2

24

W15

Y2

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

1

PE

A1

A2

Kondensat zum

Speisewasserbehälter

condensate to the

feedwater tank

31.01.2007

Kondensat

zum Abfluss

condensate to

the outlet

DE 2380

Speisewasser-Temperaturbegrenzung

3 x 200...220V, 50/60 Hz

Size Document Number Rev

DE2380_N\2380_365.SCH

A2

Date: Sheet

Temperature limiting of feedwater

of

55Friday, April 30, 1999

45

6.6 48 kW / 3x200-220 V, 50/60 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

46

48 kW / 3x200-220 V, 50/60 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

47

48 kW / 3x200-220 V, 50/60 Hz

max. norm. zu niedrig

Batteriewechsel und Einstellungen

am Temperaturmessmodul.

- Dampferzeuger ausschalten

- Haltewinkel entfernen

- Batterie entfernen

- Neue Batterie einlegen

- Haltewinkel anbringen

- Taster S2 1 x betaetigen

- Taster S1 druecken, bis 75C

in Display erscheint

- Taster S2 erneut betaetigen

- Taster S3 1 x betaetigen

- Taster S1 druecken, bis 5C

im Display erscheint

- Taster S3 erneut betaetigen

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Frontplatte

front panel

too low

H9

Maximaldruck

Ueberschreitung

Q1

A2

X1

2

1

max

min

Behaelter leer tank empty

Zuruecksetzen

reset

battery exchange and adjustment

of the temperature measuring instrument

- turn off the steam generator

- remove the fastening part of the

temperature measuring instrument

- remove the battery

- insert a new battery

- mount the fastening part

- push the key S2 one time

- push the key S1, until on the

display occures 75C

- push the key S2 one time again

- push the key S3 one time

- push the key S1, until on the

display occures 5C

- push the key S3 one time again

R1

5

4

3

H7

H5

S1 S2 S3

10

9

8

7

6

H4

+

-

pressure

overflow

X2

1

2

17

16

15

14

13

12

11

343

4

Speisewasser

Temperatur

water supply

temperature

W13

CN3.1

H6

wsge

25

13

H8

+

-

rtbl

bngn

grrosswwsgnwsrosgrvioblgn

21

22

10

23

11

24

12

9

gebngert

bn

14

15

16

17

18

19

20

5

6

7

8

1

2

3

4

31.01.2007

DE 2380

Control Circuit 3 x 220 V, 50/60 Hz

Title

Steuerstromkreise 3 x 200...220V 50/60Hz

Size Document Number Rev

A2

DE2380_N\2380_363.SCH

Date: Sheet

of

35Friday, April 30, 1999

48

48 kW / 3x200-220 V, 50/60 Hz

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

49

48 kW / 3x200-220 V, 50/60 Hz

Speisewasser-Temperaturbegrenzung

Temperature limiting of feedwater

U_st_L1

U_st_L2

76

X5

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

N2

24

1

PE

PE

W16

W15

31.01.2007

A1

Y3

A2

Kondensat zum

Speisewasserbehälter

condensate to the

feedwater tank

A1

Y2

A2

Kondensat

zum Abfluss

condensate to

the outlek

DE2380

Speisewasser-Temperaturbegrenzung

3 x 200...220V, 50/60Hz

Size Document Number Rev

A2

Date: Sheet

DE2380_N\2380_485.SCH

Temperature limiting of feedwater

of

55Friday, April 30, 1999

50

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

7 EG-Konformitätserklärung / EC Declaration of conformity

31.01.2007

51

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

31.01.2007

52

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

An:

Fa. VEIT - Service Justus-von-Liebig Str. 15

D- 86899 Landsberg / Lech

Germany

Fax: +49 (8191) 479 - 230

E-mail: service@veit.de

VEIT ist ständig bemüht, die Produkte zu verbessern. Dazu sind wir auf Ihre Mithilfe angewiesen. Durch die Registrierung

können Ihnen technische Verbesserungen direkt mitgeteilt werden.

1.) Wie wurden Sie auf das Produkt aufmerksam?

VEIT Mitarbeiter / Händler Internet

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Registrierung

Messe __________________ Sonstiges ____________

Zeitschrift ________________

2.) Wie beurteilen Sie folgende Themen:

gut mangelhaft

Unterstützung bei der Verkaufsentscheidung

Installation

Einweisung

Handbuch

Bedienung des Gerätes

Arbeitsergebnis

Qualität der Maschine

3.) Verbesserungsvorschläge:

_________________________________________________________

_________________________________________________________

_________________________________________________________

Adresse:

Name: ___________________________________

Straße: ___________________________________

Ort/Land: ___________________________________

Tel: ___________________________________

Fax: ___________________________________

Vielen Dank für Ihre Mithilfe!

31.01.2007

53

Dampfstation VEIT 2380 12 kW / 26 kW / 39 kW / 52 kW

To:

VEIT - Service Justus-von-Liebig Str. 15

D- 86899 Landsberg / Lech

Germany

Fax: +49 (8191) 479 - 230

E-mail: service@veit.de

VEIT always tries to improve its products. To do this, we need to be supported by you. We will register your answers,

which will enable us to inform you directly about any technical improvements.

1.) How did you become aware of the product?

VEIT 2380 Steam Station 12 kW / 26 kW / 39 kW / 52 kW

Registration

2.) What is your opinion about the following points:

good bad

Support at the sales decision

Installation

Instruction

Manual

Operation of the unit

Result of the operation

Quality of the machine

3.) Suggestions for improvement:

_________________________________________________________

_________________________________________________________

_________________________________________________________

VEIT employee / dealer

Exhibition __________________

Magazine ________________

Internet

Other ____________

Address:

Name: ___________________________________

Street: ___________________________________

Place/Country: ___________________________________

Phone: ___________________________________

Fax: ___________________________________

Thank you for your help!

31.01.2007

54

Loading...

Loading...