Betriebsanleitung

Operating Instructions

Pressing for Excellence

TD2305_i20081001.doc

Dampferzeuger Hodamat

VEIT 2305

Hodamat Steam Generator

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

VEIT GmbH

Justus-von-Liebig-Str. 15

D - 86899 Landsberg am Lech

Germany

Phone +49 (81 91) 479 0

Fax +49 (81 91) 479 149

www.veit-group.com

Service Hotline

Germany: +49 (81 91) 479 133

Europe: +49 (81 91) 479 252

America: +1 (770) 868 8060

Asia: +852 2111 9795

Ersatzteile/Spare Parts

Vertrieb/Sales +49 (8191) 479 176

Vertrieb Textilpflege/ +49 (8191) 479 129

Sales Textile care

01.10.2008 2

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Inhaltsverzeichnis / Table of Contents:

1 Warnhinweise / Warnings 4

2 Sicherheitshinweise für die Arbeit mit dem

Dampferzeuger VEIT 2305 / Safety Instructions for

working with the Steam Generator VEIT 2305 4

3 Betriebsanleitung / Operating Instructions 5

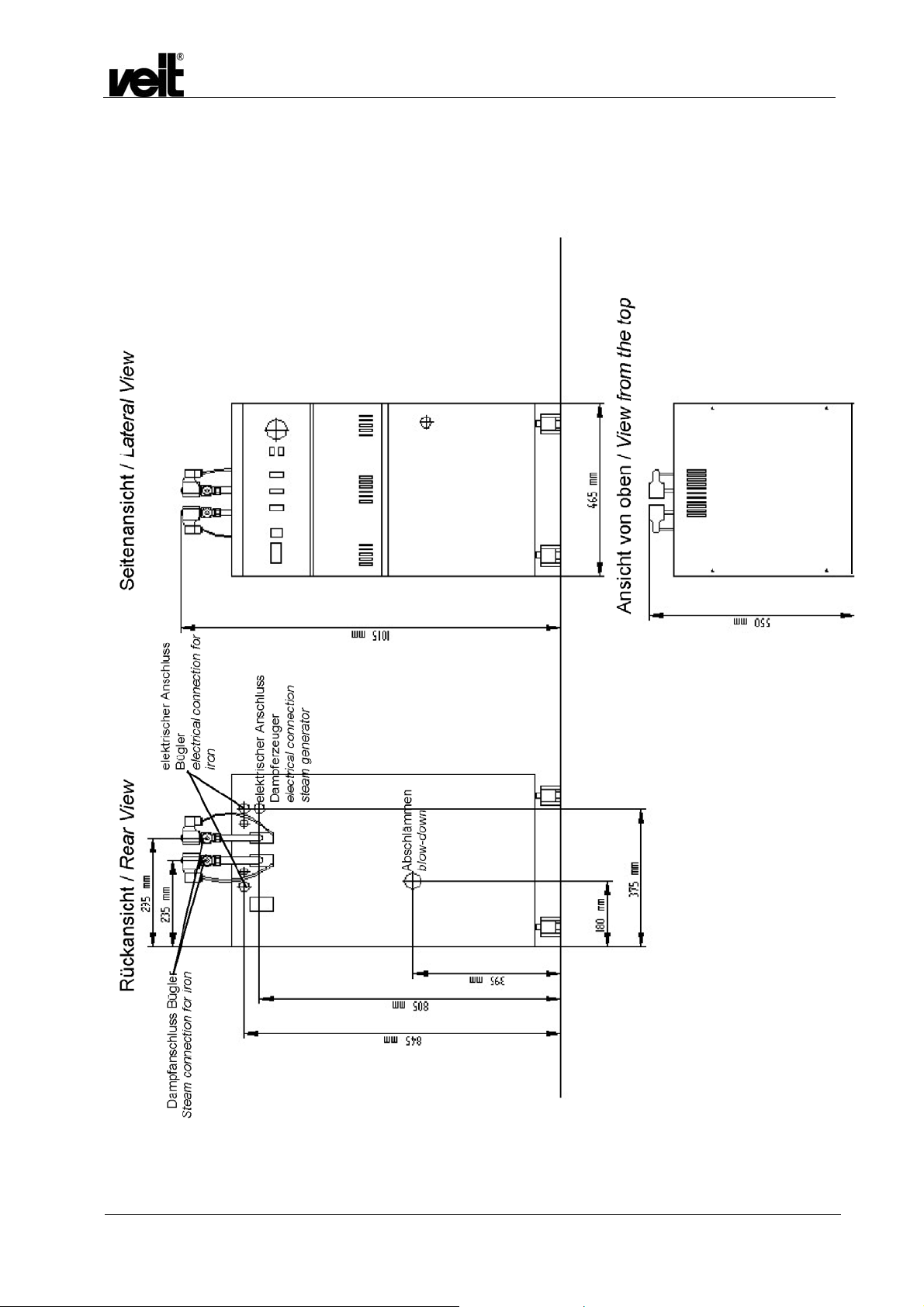

3.1 Technische Daten / Technical Data 6

Artikelnummer 7

Elektrischer Anschluss 7

Maße und Gewichte 7

3.1.1 Kesselinhalt / Boiler Capacity 8

3.1.2 Heizleistung und Anschlusswert / Heating Power and Connected Load 8

3.1.3 Anheizzeit / Heating-Up Time 8

3.1.4 Dampf und Druck / Steam and Pressure 8

3.2 Aufstellung / Installation 8

3.3 Vor Inbetriebnahme der Dampferzeuger / Prior to Commissioning the Steam Generator 9

3.4 Befüllung / Filling 9

3.5 Nachfüllen während des Betriebes / In-Operation Refilling 10

3.6 Außerbetriebnahme / Shut-Down 10

3.7 Kesselreinigung (Abschlämmung) / Boiler Cleaning and Blow-down 10

3.7.1 Sicherheitshinweise / Safety Instructions 10

3.7.2 Abschlämmen / Blow-down 11

3.8 Weitere Funktionen und Sicherheitseinrichtungen / Further Functions and Safety Features 12

3.9 Wartung und Plege / Maintenance and Service 13

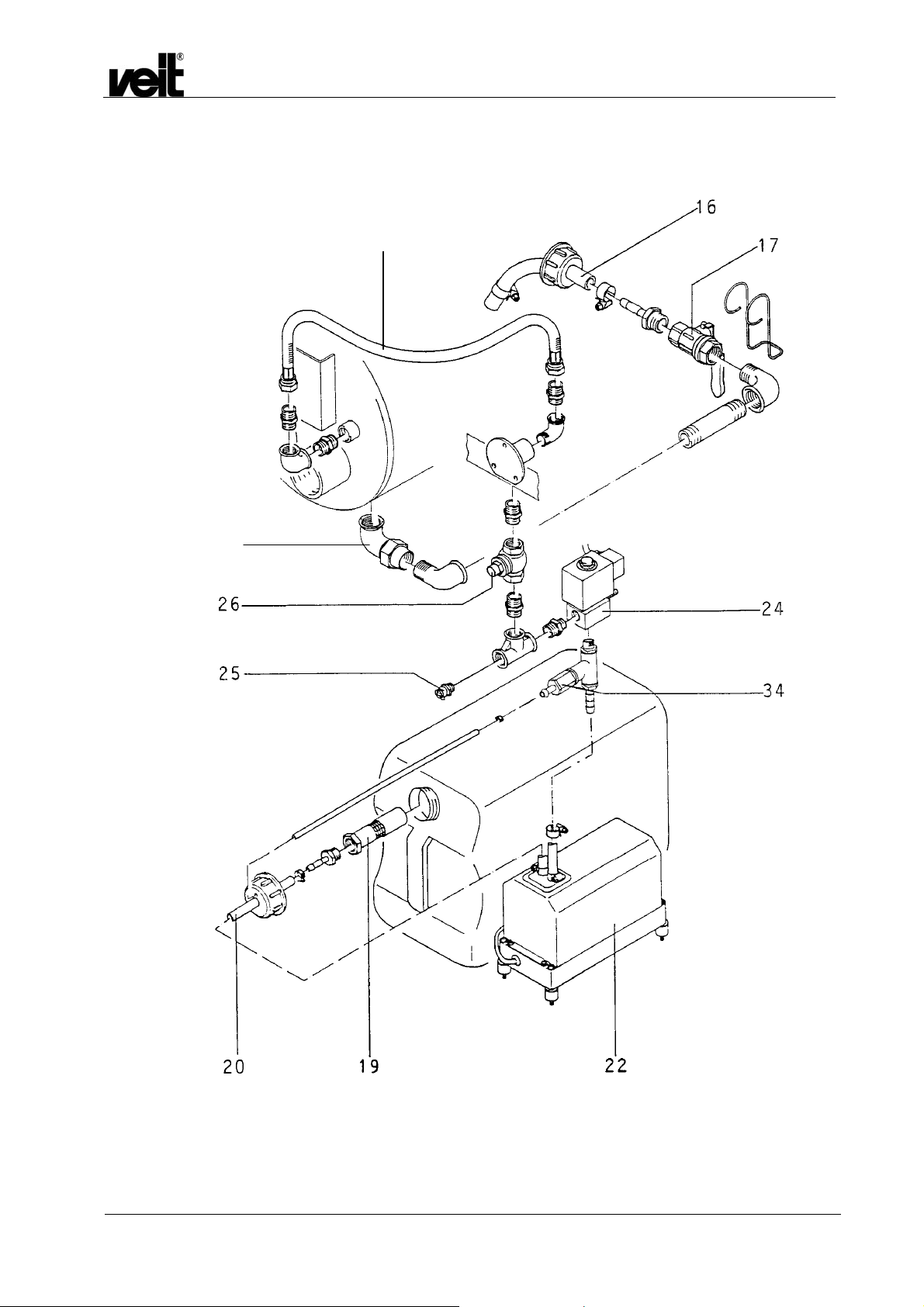

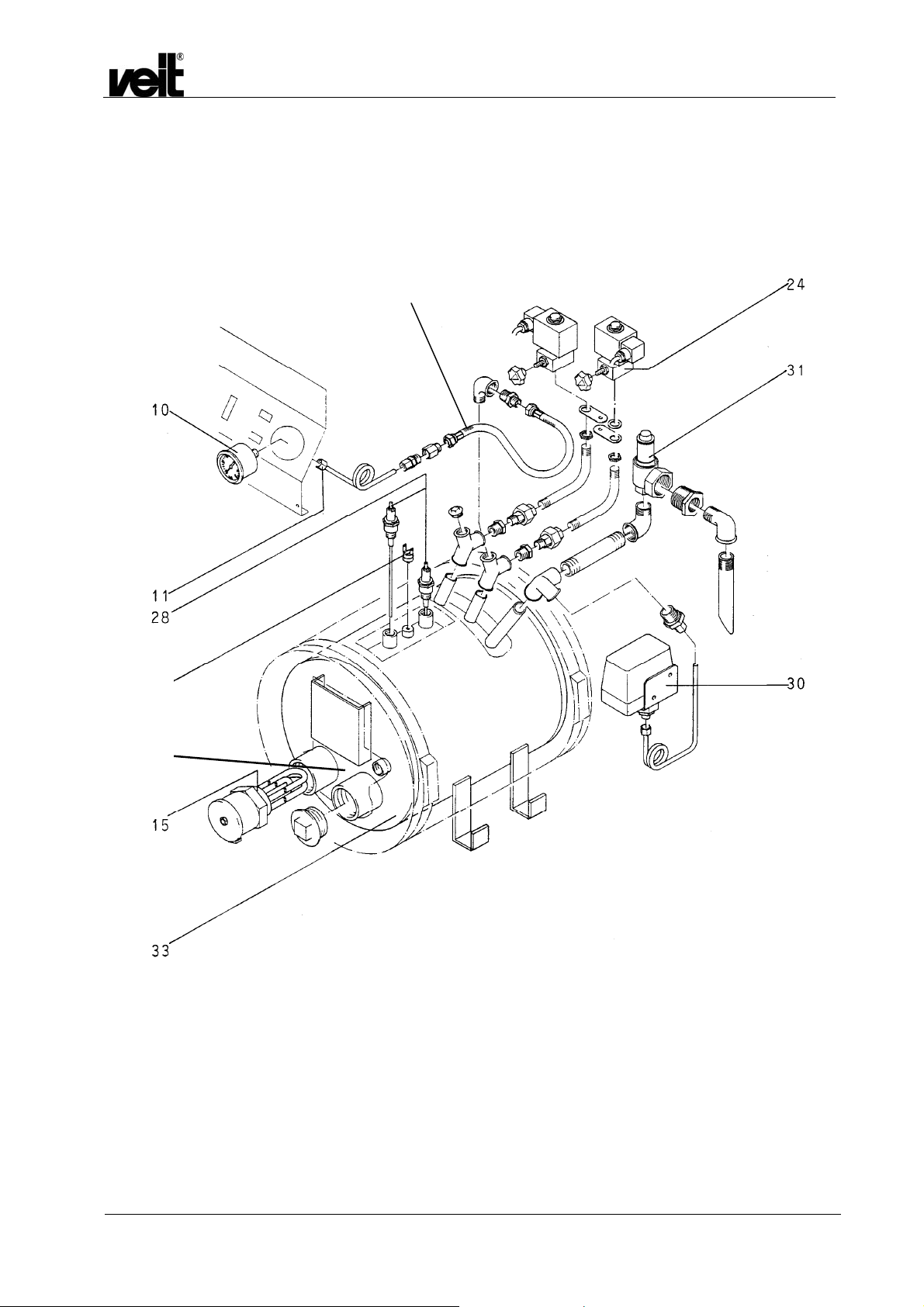

4 Ersatzteile Dampferzeuger Hodamat / Spare Parts

Steam Generator Hodamat 14

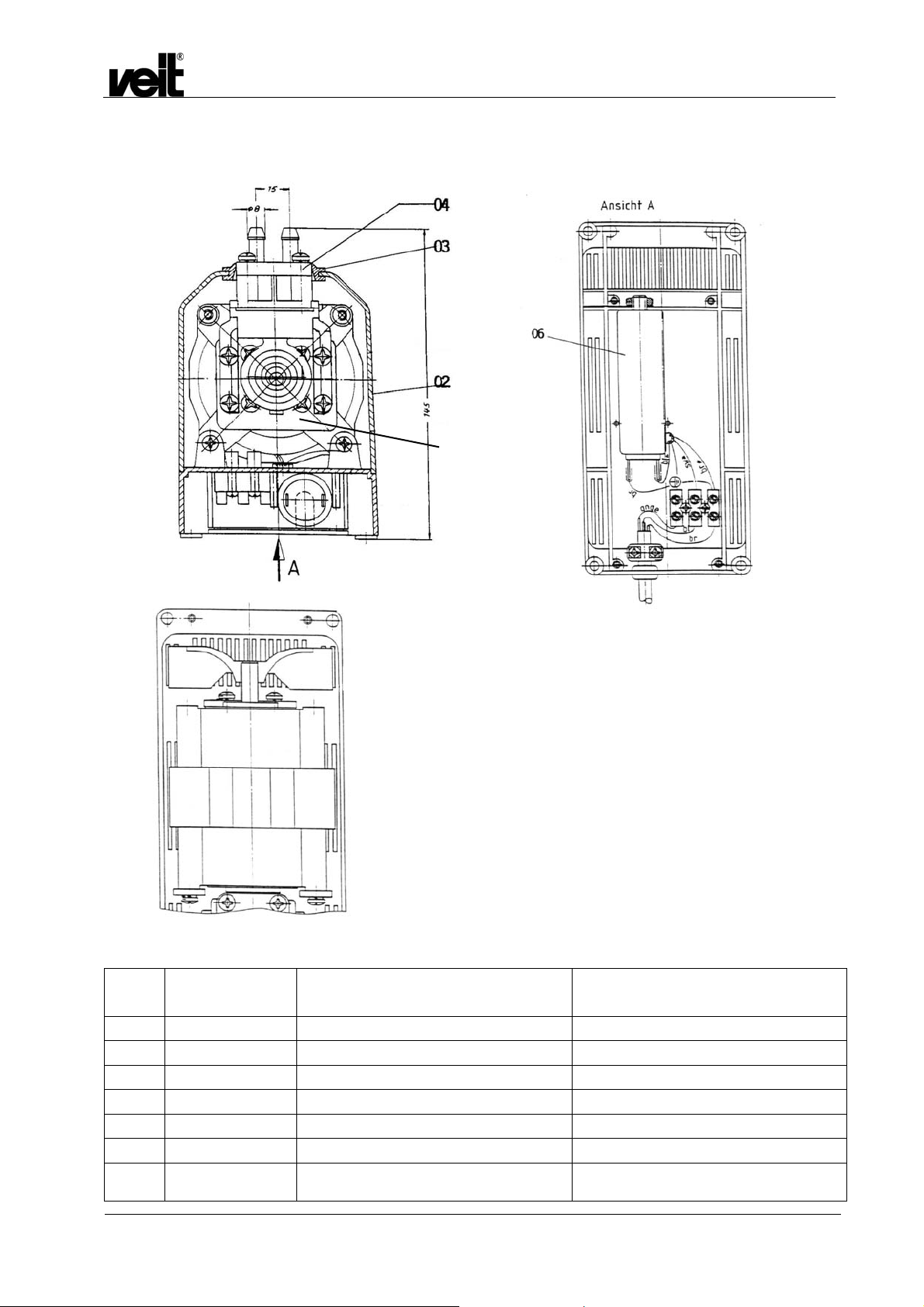

4.1 Zeichnungen / Drawings 14

4.2 Ersatzteilliste / Spare Parts List 18

5 Ersatzteile SEM-Pumpe / Spare Parts SEM-Pump 20

6 Merkblatt 2305-007 / Information Leaflet 2305-007 21

7 Stückliste zu Schaltplan 2305 / Parts List for Circuit

Diagram 22

8 Schaltpläne / Circuit Diagrams 24

9 Aufbau der Ergänzung von Klemmleiste X5 /

Assembling of complement strip terminal X5 28

10 Service- und Pflegeanleitung / Service and

Maintenance Instructions 29

11 EG-Konformitätserklärung / EC Declaration of

Conformity 32

01.10.2008 3

1 Warnhinweise / Warnings

STÖRUNGEN AN DER ELEKTRISCHEN ANLAGE

DÜRFEN NUR DURCH ELEKTROFACHKRÄFTE

BEHOBEN WERDEN.

VOR ÖFFNEN DES GERÄTES HAUPTSCHALTER IN

STELLUNG „0“ BRINGEN UND NETZSTECKER ZIEHEN.

IM GEFAHRENFALL NETZSTECKER ZIEHEN!

DIE ABSCHLÄMMUNG DARF NUR DURCH

EINGEWIESENES PERSONAL UND NUR UNTER

EINHALTUNG DER VORGESCHRIEBENEN

SICHERHEITSHINWEISE ERFOLGEN.

NACH DEM ABSCHLÄMMEN MUSS DER

ABSCHLÄMMHAHN MIT DEM SICHERHEITSBÜGEL

VERRIEGELT WERDEN.

BEI VERWENDUNG VON SCHWIMMERBEHÄLTERN;

DIESE NICHT UNBEAUFSICHTIGT BETREIBEN.

IN BETRIEBSPAUSEN ABSPERRHAHN SCHLIESSEN.

DAS GERÄT VOR FROST SCHÜTZEN.

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

ELECTRICAL FAULTS MUST ONLY BE REPAIRED BY

AUTHORIZED PERSONNEL.

BEFORE OPENING THE MACHINE SET THE MAIN SWITCH

TO POSITION "0" AND DISCONNECT.

IN CASE OF EMERGENCY PULL THE MAINS PLUG.

BLOW-DOWN MUST ONLY BE PERFORMED BY TRAINED

PERSONNEL AND ONLY BY FOLLOWING THE STIPULATED

SAFETY INSTRUCTIONS.

THE BLOW-DOWN BALL VALVE HAS TO BE LOCKED WITH

THE SAFETY BOW AFTER-BLOW-DOWN.

WHEN USING FLOAT TANKS, DON’T OPERATE THIS

UNATTENDED

DURING OPERATION BRAKE CLOSE THE STOP COCK

PROTECT THE UNIT FROM FROST.

2 Sicherheitshinweise für die Arbeit mit dem Dampferzeuger VEIT 2305 / Safety

Instructions for working with the Steam Generator VEIT 2305

Der Dampferzeuger ist ausschließlich für die Erzeugung von

Dampf zur Verwendung in Bügelgeräten und Detachierpistolen

konzipiert.

Der Dampferzeuger ist für den Betrieb mit normalem oder

enthärtetem Leitungswasser geeignet. Der Zusatz des

Kalkbindemittels Lapidon in der in Abschnitt 3.7.2 genannten

Dosierung ist zulässig. Bei Zusatz anderer Chemikalien

übernimmt VEIT keine Haftung für Funktion und Sicherheit des

Geräts.

Bei der Aufstellung des Dampferzeugers muss sichergestellt

werden, dass

• der Abschlämmhahn auf der Geräterückseite nicht

versehentlich geöffnet werden kann

• Anschlusskabel, Abschlämmschlauch und

Abschlämmbehälter keine Stolperfallen darstellen

• Dampfventile und Sicherheitsventil nicht zufällig berührt

werden können.

Dampfschläuche vor Arbeitsbeginn auf Beschädigungen

überprüfen. Abgenutzte oder versprödete Schläuche umgehend

ersetzen.

Dampfventile nicht berühren. Verbrennungsgefahr!

Dampfstrahl nicht auf Personen richten. Verbrennungs- und

Verbrühungsgefahr!

Dampfstrahl nicht gegen Gerät richten. Gefahr von Schäden in

der Elektrik!

Beim Abschlämmen sorgfältig vorgehen. Verbrühungsgefahr!

Zur Durchführung des sicheren Abschlämmens unbedingt die

Anleitung in Abschnitt 3.7.2 sowie die Sicherheitshinweise in

Abschnitt 3.7.1 dieser Betriebsanleitung befolgen.

Wenn Dampf aus dem Gerät austritt, sofort Gerät stillsetzen und

Leck fachgerecht beheben lassen.

Bitte beachten Sie die Wartungshinweise in Abschnitt 3.9 dieser

Anleitung.

The steam generator is exclusively designed for the production

of steam for the use in ironing units and spotting pistols.

The steam generator is suited for operation with normal or

softened tap water. The addition of the decalcifying agent

Lapidon is allowed, as described under section 3.7.2. If other

chemicals are added, VEIT bears no responsibility for any

resulting damage and for the function and safety of the machine.

During the installation of the steam generator the following points

have to be ensured:

• the blow-down ball valve and the vent valve on the back

side of the unit cannot be inadvertently opened.

• the connection cable, blow-down hose and blow-down tank

cannot be tripped over.

• the steam valve and the safety valve cannot be accidentally

touched.

Check the steam hose for damage before use. Replace worn

and brittle hose immediately.

Do not touch steam valve. Danger of burning and scalding!

Do not point steam jet at people. Danger of burning and

scalding!

Do not point steam jet at machine. Danger of damage to the

electrics!

Proceed with care when blowing-down. Danger of scalding!

Please following closely the instructions in section 3.7.2 as well

as the safety instructions in section 3.7.1 of these operating

instructions to ensure safe blow-down.

If steam escapes from the unit, shut down the machine

immediately and have the leak repaired by a specialist.

Please pay attention to chapter 3.9 maintenance and service of

these operating instructions.

01.10.2008 4

3 Betriebsanleitung / Operating Instructions

08 Betriebsschalter

09 Betriebsstundenzähler

10 Manometer kpl.

12 Minimalkontroll-Lampe rot

13 Minimalkontroll-Lampe weiß

14 Schiebeschalter für Dampfbügler links und rechts

14a Entlüftungsschalter

16 Abschlämmschlauch mit Diffusor

17 Abschlämmventil mit Sicherheitsventil

18 Laufrollen

19 Ansaugfilter kpl.

20 Befüllschlauch

22 SEM-Pumpe

24 Dampfventil m. Drosselschraube

25 Entlüftungsventil

27 Plastikgriff

29 Spezialkleinsteckdose

31 Sicherheitsventil

50 Speisewasserbehälter

51 Wasseranschlussnippel (wenn Behälter mit

Schwimmerventil Art. Nr. 423 038 002 0)

52 CEKON-Stecker

53 Überdruckabblasrohr

08 Main switch

09 Working hour meter

10 Pressure gauge, cpl.

12 Min. level indicator, red

13 Max. level indicator, white

14 Slide switch, l/r steam iron

14a Venting switch

16 Blow-down hose (must be attached)

17 Blow-down valve

18 Casters

19 Suction filter, cpl.

20 Filling hose

22 SEM pump

24 Steam valve w. throttle screw

25 Venting valve

27 Plastic handle, cpl.

29 Special socket

31 Safety valve (relief valve)

50 Feedwater tank

51 Water connection nipple(if fitted with

float tank Art. No. 423 038 002 0)

52 Cekon-plug

53 Pressure release tube

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

01.10.2008 5

3.1 Technische Daten / Technical Data

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

01.10.2008 6

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Modell VEIT 2305

4,5 kW

VEIT 2305

6,0 kW

Artikelnummer 1230510010 1230510020

Elektrischer Anschluss

Volt 400 400

Hz 50-60 50-60

kW 4,5 6,0

A

Netzseitige Absicherung

Wasseranschluss 30 l Tank 30 l Tank

Dampfanschluss Zoll 1/2 1/2

Betriebsdruck bar 4,0 4,0

Einstellbar auf bar max. 5,0 max. 5,0

Dampfmenge kg/h 5,8 7,8

Dampfverbraucher 2 Bügler 2 Bügler

Maße und Gewichte

Breite mm 465 465

Höhe mm 1050 1050

Tiefe mm 550 550

Gewicht kg 74 74

Model VEIT 2305

4.5 kW

Article number

Electrical Connection

1230510010 1230510020

VEIT 2305

6.0 kW

Volt 400 400

Hz 50-60 50-60

kW 4.5 6.0

A

Fuse protection

Water connection 30 l Tank 30 l Tank

Steam connection inch 1/2 1/2

Working pressure bar 4.0 4.0

Adjustable to bar max. 5.0 max. 5.0

Steam output kg/h 5.8 7.8

Steam user 2 irons 2 irons

Dimensions and weight

Width mm / inch 465 / 18 465 / 18

Height

Depth

mm / inch

mm / inch

1050 / 41 1050 / 41

550 / 22 550 / 22

Weight kg / lbs 74 / 163 74 / 163

Anschluss-Stellen 2

Speisewasserbehälter 30 Liter

Connection points 2

Feedwater tank 30 l

01.10.2008 7

3.1.1 Kesselinhalt / Boiler Capacity

Wasserinhalt 8,8 Liter NW / 9,3 Liter HW

Kesselvolumen 15 Liter

3.1.2 Heizleistung und Anschlusswert / Heating Power and Connected Load

4500 Watt / 6000 Watt

mit 2 HD-Bügeleisen ca. 7000 Watt / 8500 Watt

Anschluss 220/380 Volt Drehstrom

Mittelleiter und Schutzleiter

nach VDE getrennt

3.1.3 Anheizzeit / Hea ting -Up Ti me

ca. 15 Minuten

Water volume 8.8 l min. water level /9.3 l

Boiler capacity 15 l

4500 W / 6000 W

if fitted with 2 HP irons 7000 W / 8500 W approx.

Power Supply 220/380 V Three-phase current

approx. 15 minutes

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

max. water level

neutral wire and earth

separated according to VDE

regulations

3.1.4 Dampf und Druck / Steam and Pressure

Normarbeitsdruck 3,5 - 4 bar

zul. Betriebsüberdruck 6 bar

Dampftemperatur bei 3,5 - 4

bar

Dampfleistung ca. 5,8 kg/h / 7,8 kg/h

VEIT 2305 mobiler Dampferzeuger auf Laufrollen mit

vollautomatischer, elektronischer Steuerung.

Speisewasserbefüllung aus Speisewasserbehälter (50) mit

selbstansaugender Elektro-Membranpumpe (22) elektronisch

gesteuert.

147 - 151°C

3.2 Aufstellung / Installation

Nachdem das Gerät aus der Verpackung genommen wurde,

werden die inliegenden Laufrollen (18) montiert. Die Handgriffe

(27) ermöglichen leichten Transport und Mobilität.

Normal operating pressure 3.5 - 4 bars

Admissible design pressure 6.0 bars

Steam temperature at 3.5-4

bars

Steam capacity approx. 5.8 kgs/h - 7.8 kgs/h

VEIT 2305 mobile steam generator on casters, equipped with a

full automatic, electronic control system. Filling by feedwater tank

(50) with a self-priming electric membrane pump (22),

electronically controlled.

After unpacking the steam generator the enclosed rollers (18)

have to be fitted. Transport and mobility with effortless ease (27).

147 - 151°C

01.10.2008 8

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

3.3 Vor Inbetriebnahme der Dampferzeuger / Prior to Commissioning the Steam Generator

Achtung!

Wer Änderungen am Gerätestecker (CEKON-Stecker) vornimmt

oder ihn durch einen anderen Stecker ersetzt, haftet für die

richtige Klemmung der einzelnen Kabeladern und etwaige

nachteilige Folgen.

Die einzelnen Adern des Gerätekabels sind nach den

europäischen Bestimmungen in ihrer Funktion wie folgt:

blau = Mittelleiter

grün/gelb = Schutzleiter

schwarz = Phasen L1 + L3

braun = Phase L2

Bitte prüfen Sie, ob Steckdose mit der Funktion der einzelnen

Kabeladern des CEKON-Steckers (52) übereinstimmt. Vor

Inbetriebnahme werden die Hochdruckdampfbügler am Gerät

angeschlossen. Hochdruckdampfschlauch mit Verschraubung

3/8" an Dampfventil (24) rückseitig am Gerät anschließen.

Ebenso Anschlusskabel mit Spezialkleinstecker an

Spezialkleinsteckdose (29) anschließen. Befüllschlauch (20) bis

zum Boden des Speisewasserbehälters (50) einlegen.

Caution!

Care must be taken to wire up and plug correctly to avoid serious

consequences. On modification or replacement of device plug

you are fully responsible for correct clamping.

Wiring according to European Specifications:

blue = neutral

green/yellow = earth

black = phases L1 + L3

brown = phase L2

Please check whether the terminals of the Cekon outlet coincide

with the function of individual leads terminated on Cekon-type

plug (52). Prior to commissioning, connect the high-pressure

steam irons to the system. Use 3/8" fitting to connect up highpressure steam hose to steam throttle (24) at the rear wall of the

unit. Moreover, use special miniature plug to connect cable up to

special miniature socket (29). Insert refilling hose (20) until it

touches the bottom of feedwater tank (50).

3.4 Befüllung / Filling

Der Dampferzeuger DE 2305 ist ab Werk mit einem

Vorratsbehälter ausgestattet, der manuell befüllt wird.

Optional kann auch ein Wasserbehälter mit Schwimmer (Art.nr.

4230380020) verwendet werden.

Für direkten Anschluss an die Wasserleitung ist dieser

Dampferzeuger nicht vorgesehen.

Wenn das Gerät mit einem Speisewasserbehälter mit

Schwimmer ausgerüstet ist (gesondert bestellt), wird es über den

Hochdruckschlauch und rückseitigen Nippel (51) an die

Wasserleitung angeschlossen. Über den im Gerät eingebauten

Speisewasserbehälter mit oder ohne Schwimmer wird somit die

Wasserversorgung gewährleistet.

Bitte beachten Sie das Merkblatt IL2365-004, das dem

Schwimmerbehälter beiliegt!

Betriebsschalter (08) und Entlüftungsschalter (14a) einschalten.

Minimalkontroll-Lampe rot (12) leuchtet auf. Die Membranpumpe

(22) befüllt jetzt automatisch den Kessel bis zur Maximalstufe.

Die Kontroll-Lampe rot erlischt und die Maximalkontroll-Lampe

weiß (13) leuchtet auf. Gleichzeitig schaltet sich die

Kesselheizung ein. Entlüftungsschalter (14a) nach ca. 5 Minuten

schließen. Nach weiteren 8 Minuten zeigt sich am Manometer

(10) ein Druck von ca. 2 bar. Die beiden Schiebeschalter (14) für

Dampfbügler links und rechts werden eingeschaltet. Nach

Erreichen des Betriebsdruckes von 3,5 bar ist das Gerät

betriebsbereit.

Die erforderliche Dampfmenge kann mit der Drosselschraube

am Dampfventil (24) stufenlos eingestellt werden.

The steam generator DE 2305 is equipped ex factory with a

holding tank, which is filled manually.

Optionally also a water tank with float (art. No. 4230380020) can

be used.

This steam generator is not intended for direct connection to the

water pipe.

If the unit is fitted with a feedwater tank featuring a float (as per

separate order), connect the unit via the high-pressure hose and

the rear-wall nipple (51) to the water mains.

Please attend the information leaflet IL_2365-004, which is

attached to the float tank!

Switch on main switch (08) and air-vent switch (14a).

Red minimum level indicator (12) will light up. Now, the

membrane pump (22) will automatically fill the tank until the

maximum water level has been reached. This will cause the red

indicator to go off, and white maximum level indicator (13) to

come on. Simultaneously, the boiler heating system will be

switched on.

After approx. 5 minutes, close venting switch (14a).

After another 8 minutes, pressure gauge (10) will indicate a

pressure of approx. 2 bars. Switch on the two (14) slide switches

for left and right-hand steam irons. Once the operating pressure

of 3.5 bars has been reached, the unit will be ready for

operation.

Steam quantity is infinitely adjustable at throttle screw at the

steam valve (24).

01.10.2008 9

3.5 Nachfüllen während des Betriebes / In-Operation Refilling

Während des Betriebes füllt sich der Kessel des

Dampferzeugers automatisch. Sinkt der Wasserspiegel durch

Dampfverbrauch auf die Minimalstufe ab, so wird die

elektronische Niveauregelung die Befüllung in Funktion setzen,

(Membranpumpe (22) und elektromagnetisches Befüllventil).

Optische Funktion der Kontroll-Lampen wie vorher beschrieben.

Achtung!

Der Entlüftungsschalter (14a) darf während des Betriebes nicht

betätigt werden.

Sollte die Membranpumpe ungewöhnlich lange laut laufen, so ist

der Speisewasserbehälter leer oder der Schmutzfänger

verschmutzt.

Sollten im Ansaugschlauch Luftblasen sichtbar sein, so ist hierzu

das Entlüftungsventil (25) mit dem anhängenden Schlüssel

während des Pumpens zu öffnen und nach Wasseraustritt

wieder zu schließen. Sollte die Membranpumpe kein Wasser

fördern, so liegt Haftungseffekt beim Ansaugventil vor. Zum

Beheben bitte kurz mit Druckluft in den Ansaugstutzen der

Pumpe blasen. (Den Haftungseffekt kann man auch durch einen

kurzen Anschluss des Ansaugventils an die Wasserleitung

beheben.)

During operation, the boiler will be refilled automatically.

Whenever steam consumption makes the water level drop to its

minimum position, the electronic level control system will trigger

the refilling function (membrane pump (22) and electromagnetic

refilling valve).

Visual controls via indicators, as described above.

Caution!

Never actuate venting switch (14a) during operation.

Whenever pump is running noisily for an unusually long period of

time, the feedwater tank will be empty or the dirt trap will be

clogged.

Should there be any bubbles within the suction hose, open

venting valve (25), using the key attached to it, while the pump is

running; once water appears, close the valve.

If the membrane pump does not deliver any water, there will be

magnetic adhesion. Briefly blow compressed air into suction

sleeve of pump or connect suction valve to water conduit for a

short moment.

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

3.6 Außerbetriebnahme / Shut-Down

Alle Schalter (08, 14) ausschalten.

Achtung!

Nach Arbeitsende ist unbedingt der Wasserzulauf zu schließen.

Switch off all switches (8,14).

Caution!

When stopping work, it will be essential to shut off the water

supply.

3.7 Kesselreinigung (Abschlämmung) / Boiler Cleaning and Blow-down

3.7.1 Sicherheitshinweise / Safety Instructions

Achtung: Unsachgemäßes Abschlämmen bedeutet

Verbrühungsgefahr!

Folgende Sicherheitsmaßnahmen müssen vor jedem

Abschlämmen kontrolliert werden:

• der Abschlämmbehälter muss bis zur Markierung mit

kaltem Wasser gefüllt sein

• der Deckel des Abschlämmbehälters muss zwischen den

beiden Edelstahlschellen fixiert sein

• die Löcher des Diffusors müssen frei von

Kalkablagerungen sein

• der Deckel muss fest auf dem Behälter aufgeschraubt sein

• die Entlüftungsbohrungen des Abschlämmbehälters

müssen frei sein

• der Abschlämmkugelhahn muss langsam geöffnet werden

Inexpert blow-down may cause burning!

Note the following safety instructions before the blow-down:

• The blow-down tank must be filled with cold water up to the

mark.

• The lid of the blow-down tank must be fastened between

the two stainless steel clamps.

• The length of the blow-down hose from the lid to the end of

the diffuser must be approx. 380 mm.

• The holes of the diffuser must not be covered by furring.

• The lid must tightly be screwed on the tank.

• The vent holes of the blow-down tank have not to be

covered by deposits.

01.10.2008 10

Nach dem Abschlämmen:

• muss der Kugelhahn sofort wieder geschlossen werden,

da sonst durch Unterdruckbildung im Kessel das

Abschlämmwasser wieder angesaugt wird

• muss unbedingt der Kugelhahn mit dem Sicherheitsbügel

verriegelt werden

3.7.2 Abschlämmen / Blow-down

Alle Schalter (08, 14) ausschalten. Wasserversorgung schließen.

Der zusätzliche Abschlämmbehälter hat links und rechts des

Einfüllstutzens zwei Entlüftungslöcher.

Der Behälter muss bis zur Markierung mit kaltem Wasser gefüllt

sein. Er wird flachgelegt (siehe Skizze). Der Schraubverschluss

wird bis an die Schlauchklemme herangezogen. Das

Schlauchende wird in den Abschlämmbehälter eingeführt und

der Schraubverschluss fest verschraubt. Es muss sichergestellt

sein, dass der Schlauch nicht aus dem Schraubverschluss

herausgezogen werden kann.

Das Abschlämmventil (17) wird ganz geöffnet. Dadurch ist

gewährleistet, dass Kalkablagerungen voll ausströmen. Der

ebenfalls dabei ausströmende Dampf kondensiert im kalten

Wasser.

cold water up to the

Nach kurzer Zeit ist der Dampfkessel leer.

Die Manometernadel zeigt keinen Druck mehr an.

Unbedingt den Abschlämmbehälter mit dem Sicherheitsbügel

verriegeln.

Das Abschlämmwasser wird weggegossen.

Danach Abschlämmbehälter wieder befüllen; aus

Sicherheitsgründen den Abschlämmschlauch in den Behälter

schieben und Schraubverschluss fest verschrauben.

Es empfiehlt sich, bei hartem Wasser die Abschlämmung jeden

Tag vorzunehmen. Nach Schließen des Abschlämmventils (17)

wird das Gerät sofort wieder befüllt.

Der im Wasser enthaltene Kalk kann zu Ablagerungen im Kessel

und auf den Heizungen führen und Ausfälle hervorrufen. Um

dies zu vermeiden, empfehlen wir ab einer Wasserhärte von

5°dH das Kalkbindemittel Lapidon zu verwenden. Das

Kalkbindemittel bewirkt, dass der im Wasser enthaltene Kalk

gebunden wird und als Schlamm beim Abschlämmen aus dem

Kessel entfernt wird.

Bei einer Wasserhärte von 10°dH bis 15°dH wird

für ca. 10 l Wasser eine halbe Dosierkappe des

mitgelieferten Kalkbindemittels Lapidon

beigegeben. Werden 15°dH überschritten muss

mark

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

• The blow-down ball valve must slowly be opened.

After blow-down:

• The blow-down ball valve must be closed immediately.

Otherwise the water will be sucked in again by the vacuum

in the boiler.

• The blow-down ball valve has to be locked tightly with the

safety bow.

Switch all switches (8, 14) off. Shut off water supply.

The additional drainage tank features two venting holes, one

each to either side of the connection.

Fill cold water into this tank up to the marking indicated. Place it

so that it is wider than high (see drawing). Pull the threaded plug

up to the hose clamp. Introduce the hose end into the drainage

tank and screw down the threaded plug. Make sure that the hose

cannot be pulled out of the screwed connection.

Fully open blow-down valve (17). This will guarantee that any

scale deposits are flushed out of the unit. Any steam coming out

simultaneously will condense within the cold water.

Achtung!

Der Abschlämmschlauch muss

Abschlämmbehälter befestigt sein (Schlauchklemme).

Caution!

The blow-down hose must

drainage tank (jubilee clip).

After a short period of time, the boiler will be empty, and the

gauge needle will show zero pressure.

The blow-down ball valve has to be locked tightly with the safety

bow.

Pour away all the discharge.

Afterwards the blow-down tank has to be refilled again and for

safety reasons push the blow-down hose into the tank and screw

down closely the screw plug.

If you have to operate on hard water, daily blow-down is to be

recommended.

As soon as blow-down valve (17) is closed again, the unit will be

refilled.

The water contains chemicals which may fur the boiler and the

heating elements and may cause malfunctions.

If the water hardness exceeds 5°dH (degrees German

hardness), please use the decalcifying agent Lapidon. This

agent binds the fur and scale deposits contained in the water,

which can be removed from the boiler as sludge during blowdown.

If the water hardness is between 10°dH and 15°dH, add half a

cap of the decalcifying agent Lapidon for approx. 10 l of water. If

unbedingt am oder im

be attached to or within the

01.10.2008 11

Dampferzeuger Hodamat VEIT 2305

eine ganze Dosierkappe für ca. 10 l Wasser

beigefügt werden.

Zu große Mengen Lapidon führen zum Schäumen des

Kesselwassers und Rückstände von Lapidon werden im Dampf

mitgeführt.

Achtung!

Bei Verwendung einer Enthärtungsanlage, z.B. VEIT-Wafi,

entfällt die Verwendung von Lapidon. Allerdings muss die

Abschlämmung auch hierbei unbedingt durchgeführt werden.

the water is harder than 15°dH, add a whole cap for approx. 10 l

of water.

Excessive use of Lapidon will cause foaming of the boiler water

and residues of Lapidon are contained in the steam.

Caution!

When using water softening equipment such as VEIT Wafi, there

is no need to employ any Lapidon. However, blow-down will

remain necessary.

VEIT 2305 Hodamat Steam Generator

3.8 Weitere Funktionen und Sicherheitseinrichtungen / Further Functions and Safety Features

Zu Servicezwecken werden der obere und der vordere

Gerätedeckel abgenommen.

1. Das Sicherheitsventil (bauteilgeprüft) (31) dient als erstes

Sicherheitselement dazu, evtl. auftretenden, höheren

Dampfdruck abzublasen.

Hierbei tritt Dampf am Überdruckabblasrohr (53) aus.

Achtung!

Die Technischen Regeln für Dampfkessel (TRD 421) schreiben

vor, dass Sicherheitsventile entlastbar sein müssen. Deshalb:

1 bis 2 x jährlich Funktionsprüfung des Sicherheitsventils. Dazu

Griffkappe nach links drehen bis Rastung spürbar.

Das Gerät soll dabei unter Dampfdruck stehen.

2. Als zweites Sicherheitselement ist oben der Druckregler

(Pressostat) eingebaut. Dieser steuert den am Manometer

angezeigten Dampfdruck.

3. Als drittes Sicherheitselement ist zwischen den

Messelektroden der Temperaturbegrenzer Heatstop

montiert.

Durch diese TÜV-bauteilgeprüfte Einrichtung ist absoluter

Geräteschutz gewährleistet.

Achtung!

Dieses Element muss nach evtl. Defekt ausgetauscht werden,

nachdem die Defektursache beseitigt ist. Ein Ersatzelement

befindet sich im Gerät.

4. Im stirnseitigen Geräteteil befindet sich die elektrische und

elektronische Steuerung.

5. Zum Schutz der Elektronik ist hierin ein Sicherungselement

eingebaut.

Eine Ersatzsicherung befindet sich angeklebt nebenliegend.

6. Im vorderen Geräteteil befindet sich die Befüllgruppe. Hierin

dienen Elektromagnetventil und Rückschlagventil als

weitere Sicherheitselemente.

Weitere Sicherheitselemente sind: Further features providing security are:

Detachable front and top lid for service purpose.

1. The first safety element permitting any increased steam

pressure to blow off is safety valve (31) (featuring design

approval).

If this valve is actuated, steam will be bled off via pressure

outlet tube (53).

Caution!

The TRD 421 rules and regulations covering boilers provide for

safety-valve pressure relief. Therefore:

check the safety valve 1 - 2 x annually for proper functioning. To

do so, turn the handle cap leftwards until it latches.

During the process, the unit may (but is not required to) be under

steam pressure.

2. The second safety element is provided by the (Pressostattype) pressure controller installed on top. This device

controls the steam pressure as displayed by the gauge.

3. The third safety element provided is the heatstop-type

temperature limiter installed between the measuring

electrodes.

Thanks to this safety feature approved by TÜV (German

Technical Examination Association) the unit may be

guaranteed to be safe.

Caution!

It may be necessary to remove this system whenever any defect

has been repaired. A replacement system is located within the

unit.

4. The front section of the unit houses all electric and

electronic controls.

5. To protect the electronic systems, there is a built-in safety

fuse.

Next to it, a replacement fuse is taped down on to the

system.

6. The front unit section houses, moreover, the refilling

system.

Solenoid and check valves provide additional security.

01.10.2008 12

7. Edelstahlheizpatrone

8. Sicherungsbügel für Abschlämmhahn

9. Röhrenfedermanometer

3.9 Wartung und Plege / Maintenance and Service

Täglich:

• Kessel abschlämmen.

• Kontrolle des Abschlämmschlauches und des

Abschlämmbehälters wie unter 3.7.1 beschrieben.

• Die Dichtheit der Kugelhähne überprüfen.

• Die Funktion des Manometers und Druckreglers

überprüfen.

Jährlich oder halbjährlich:

• Die Funktion des Sicherheitsventils muss durch

Anlüften (dazu die Kappe des Sicherheitsventils nach

links drehen) geprüft werden. Der Kessel muss dazu

unter Druck stehen. Durch das Abblasrohr des

Sicherheitsventils muss Dampf nach außen strömen.

• Die Plunger in den Elektromagnetventilen auf Dichtheit

prüfen, ggfs. erneuern.

Jährlich:

• Alle Anschlüsse auf Dichtheit, Korrosion

(Befestigungsschellen) und Festigkeit kontrollieren.

• Alle Funktionsteile (Manometer, Druckregler,

Sicherheitsventil, Rückschlagventil) auf eine

einwandfreie Funktion prüfen.

• Zur Wartung des Kessels Heizungen bzw.

Blindstopfen ausbauen. Das Innere des Kessels, die

Elektrode und die Heizungen von Schmutz und

Kalkablagerungen reinigen.

• Den Befüll- und Abschlämmstutzen auf Kalkreste

kontrollieren und ggf. reinigen.

• Befüll- und Abschlämmleitung demontieren und

reinigen, korrodierte Teile erneuern.

• Sicherheitsventilgruppe und Dampfleitungen

demontieren und reinigen. Korrodierte Teile erneuern.

• Alle Schläuche auf Beschädigungen und

Undichtigkeiten überprüfen.

• Anschlusskabel auf Beschädigungen überprüfen.

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

7. Stainless-steel heating cartridge

8. Safety latch for block-down cock

9. Spring pressure gauge

Daily:

• Drain the boiler.

• Check the blow-down hose and the blow-down tank as

described under chapter 3.7.1.

• Check all ball valves for leakage.

• Inspect the function of the manometer and the pressure

regulator.

Once or twice a year:

• The function of the safety valve must be tested by

venting. To do so, turn the lid of the safety valve to the

left. The boiler must be under pressure. The steam

must escape through the vent-tube of the safety valve.

• Check the plungers in the solenoid valves for leakage,

if necessary replace it.

Yearly:

• Check all the connections for leakage, corrosion

(fastening straps) and tightness.

• Check that all the functioning parts (manometer,

pressure regulator, stop valve, safety valve) work

properly.

• Remove the heating elements and/or blind plug for

maintaining the boiler. Remove any dirt and scale

deposits from the inside of the boiler, the electrodes

and the heating elements.

• Inspect the filling and the drainage plinth for any scale

deposits and clean if necessary.

• Disassemble the filling and drainage line and clean it,

replace corroded parts.

• Disassemble the safety valve group and the steam

lines and clean it. Replace corroded parts.

• Check all hoses for damages and leakiness.

• Check connecting cable for damages.

01.10.2008 13

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

4 Ersatzteile Dampferzeuger Hodamat / Spare Parts Steam Generator Hodamat

4.1 Zeichnungen / Drawings

01.10.2008 14

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

01.10.2008 15

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

41

42

01.10.2008 16

Dampferzeuger Hodamat VEIT 2305

32**

32

•

43

VEIT 2305 Hodamat Steam Generator

01.10.2008 17

4.2 Ersatzteilliste / Spare Parts List

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Pos. Artikel-Nummer

Article Number

1230510010

1230530010

1230540010

1230510020

1230540020

01

02

03

04

05

07

08

09

10

11

12

13

14

15

16

17

18

19

20

21

22

23

01.10.2008 18

4230550070

4441350220

4252350060

4230550050

4230560200

5851010010

4230550090

4791450010

9290950030

4231530040

4230530180

4430450010

4430450020

4230550030

9280152270

4230560080

4230160020

4310010730

4233040010

4230510170

4230580110

9270530040

4230560000

4230580290

4252350040

Benennung Designation

Dampferzeuger Hodamat 4,5 kW / 400 V

Ab Fabr.-Nr. .......07

Dampferzeuger Hodamat 4,5 kW / 3x220 V

Ab Fabr.-Nr. .......05

Dampferzeuger Hodamat 4,5 kW / 440 V

Ab Fabr.-Nr. .......05

Dampferzeuger Hodamat 6,0 kW / 400 V

Ab Fabr.-Nr. .......07

Dampferzeuger Hodamat 6,0 kW / 440 V

Ab Fabr.-Nr. .......05

Luftschaltschütz 220 V / 50 Hz

Luftschaltschütz 240 V / 50 Hz

Sicherungsautomatik 20 A

Sicherung 0,63 A mittelträge / 250 V (10 Stück)

Trafo 220 V / 24 V 3 VA kurzschlusssicher

Sicherung 1 A / mittelträge / 10 Stück

Elektronik einzeln (steckbar)

Geräteschalter Wippe grün

Betriebsstundenzähler 220 V / 240 V / 50 Hz

Manometer 0 - 10 bar

Kupferschlange / Manometer

Kontroll-Lampe rot

Kontroll-Lampe weiß

Schiebeschalter mit Kontroll-Lampe (bis 09/08)

Schiebeschalter mit Kontroll-Lampe (ab 10/08)

Heizung 4,5 kW / 400 V mit Dichtung

Heizung 3,0 kW / 400 V mit Dichtung

Auslaufschlauch 1.000 mm ½“

Kugelhahn ½“

Rollensatz kpl. (4 Stück)

Ansaugfilter kpl.

Schlauch PVC mit Einlage Dm 6x3 (LM)

Anschlusskabel 4,2 m

SEM-Pumpe 220 V / 240 V / 50 Hz / 60 Hz

Relaissockel 11-polig

Hodamat steam generator 4.5 kW / 400 V

serial no. .....07 and above

Hodamat steam generator 4.5 kW / 3x220 V

serial no. …..05 and above

Hodamat steam generator 4.5 kW / 440 V

serial no. .....05 and above

Hodamat steam generator 6.0 kW / 400 V

serial no. .....07 and above

Hodamat steam generator 6.0 kW / 440 V

serial no. .....05 and above

Air type contactor, 220 V / 50 Hz

Air type contactor, 240 V / 50 Hz

Safety cut-out 20 A

0.63 A / 250 V fuses, semi time lag (10 fuses)

Transformer 220 V/ 24 V, 3 VA short circuit-proof

Fuse 1 A /semi time-lag/10 pieces

Individual electronics system (pluggable)

Switch green

Working hour meter, 220 V / 240 V / 50 Hz

Pressure gauge 0-10 bar

Copper tube serpentine / pressure gauge

Red indicating lamp

White indicating lamp

Slide switch with indicating lamp (until 09/08)

Slide switch with indicating lamp (from 10/08)

Heating element 4.5 kW / 400 V with sealing

Heating element 3.0 kW / 400 V with sealing

Outlet hose 1000 mm, 1/2"

Ball cock, 1/2"

Set of rolls, cpl. (4 pieces)

Suction filter, cpl.

PVC hose diameter 6x3 with layer (r. m.)

Connection cable 4.2 m

SEM pump 220 V / 240 V, 50 Hz / 60 Hz

Relay header 11-score

Pos. Artikel-Nummer

Article Number

24

25

26

27

28

29

30

31

32

32**

33

34

35

36

37

38

39

40

41

42

43

9290650180

423323018G

4283210000

4233230130

4231270030

4310020190

4230520120

423058013G

4400000370

4230540230

9290650110

9290650440

4230560110

4230535060

2221701000

9290650590

9230350140

9230350160

9230350170

9230350290

9230350300

9230350130

9410910520

2140110170

4231230120

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Benennung Designation

EMV I NW 2,8 200-254 V / 50-60 Hz

Plunger kpl. (3 Stück)

Spule 200-254 V / 50-60 Hz

Stopfbuchse mit Spindel und Dichtung

Entlüftungshahn ¼“

Rückschlagventil 3/8“

Plastikgriff kpl.

Elektroden kpl.

Spezialeinsteckdose spezial 4-polig

Druckwächter

Sicherheitsventil 6 bar ½“

Sicherheitstemperaturbegrenzer ab Fabrikations-

Nummer ........07

Temperaturbegrenzer Heatstop bis Fabrikations-

Nummer ........06

Dampfkessel

Lapidon 1 Karton à 4 Flaschen

Überdruckventil

Klemme EK 2,5/35 gnge

Klemme EK 6/35 gnge

Klemme SAK 6/35

Klemme DK 4QV/35

Klemme DK 4Q/35

Klemme ASK 1/35 für Sicherung 0,63 A

Winkelverschraubung ½“ I-I Zu

Panzerschlauch 3/8“x350

Panzerschlauch ¼“x350

Solenoid valve I NW 2.8 200-254 V/50-60 Hz

Plunger cpl. (3 pieces)

Coil 200-254 V/50-60 Hz

Bushing with spindle and seal

Air-vent valve, 1/4"

Check valve, 3/8"

Plastic handle cpl.

Electrodes cpl.

Special miniature socket, 4 pins

Pressure control device

Safety valve 6 bars 1/2"

Safety heat-stop from serial

number ........07 and above

Heat-stop up to serial number ……..06

Steam boiler

Lapidon 1 box with 4 bottles

Pressure control valve

Clamp EK 2.5/35 green-yellow

Clamp EK 6/35 green-yellow

Clamp SAK 6/35

Clamp DK 40QV/35

Clamp DK 4Q/35

Clamp ASK 1/35 for fuse 0.63 A

Screwed joint ½” I-I closed

Reinforced hose 3/8“x350

Reinforced hose ¼“x350

01.10.2008 19

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

5 Ersatzteile SEM-Pumpe / Spare Parts SEM-Pump

07

*) Diese Anschlussadern sind gestreift!

*) These connection leads are striped!

Pos. Artikel – Nummer

Bezeichnung Designation

Article Number

4230580360 Ersatzteilpaket SEM - Pumpe einzeln

4230580290 Selbstansaugende Elektro-Membran-Pumpe

2 4230570350 Abdeckhaube / SEM - Pumpe

3 4230570360 Dichtung / Haube SEM - Pumpe

4 4230580320 Pumpeneinheit / SEM - Pumpe

6 9280150430 Kondensator / SEM - Pumpe

7 4230580360 Ersatzteilpaket SEM-Pumpe (1x Membran, 2x

Feder, 2x Kugel)

Spare part package SEM–pump single

Self-suctioning electro–membrane pump

Covering cap / SEM–pump

Seal / cap SEM–pump

Pump unit / SEM–pump

Capacitor / SEM–pump

Spare parts kit SEM-pump (1x membrane, 2x

spring, 2x ball)

01.10.2008 20

/ View A

6 Merkblatt 2305-007 / Information Leaflet 2305-007

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Selbstansaugende Elektro-Membran-Pumpe

Art.-Nr. 423 058 029 0

Vor der Montage einer neuen Ersatz-SEM-Pumpe muss man

sich vergewissern, ob

• der Ansaugfilter rein ist

• das Rückschlag- und Magnetventil einwandfrei

funktionieren

• die Zuleitungen bis zum Kessel ohne

Kalkablagerungen sind.

Montageanleitung

• Plastikschlauch und Ansaugfilter mit der Schlauchklemme

an den Ansaugstutzen der Pumpe befestigen.

• Hochdruckschlauch mit der Schlauchklemme an den

Ausgangsstutzen der Pumpe befestigen.

• Elektrische Anschlüsse wie im bereits vorhandenen

Schaltplan aufgeführt.

• Beim Ersetzen einer der Elektroteile Motor (Art.-Nr. 423 058

033 0), oder Kondensator (Art.-Nr. 928 015 043 0)

beachten Sie die Ansicht A der Zeichnung für SEM-Pumpe

(siehe Ersatzteilliste).

Self-priming electrical membrane pump

Art.-No. 423 058 029 0

Before assembling a new spare SEM-pump please make sure

that:

• the suction filter is clean

• the check- and solenoid valves are faultless

• there is no lime scum inside the inlet pipes

Assembly Instructions

• Fasten plastic hose and suction filter to the intake of the

pump. Use jubilee clip for it.

• Fasten high-pressure hose to the outlet sleeve of the pump.

Use jubilee clip for it.

• For electric connections please see the respective circuit

diagram.

• In case of replacement of one of the electrical parts motor

(Art.-No. 423 058 033 0) or capacitor (Art.-No. 928 015 043

0) pay attention to picture A of drawing for SEM-pump (see

spare parts list).

01.10.2008 21

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

7 Stückliste zu Schaltplan 2305 / Parts List for Circuit Diagram

Pos. Artikel-Nummer

Article Number

B1

B2

C1

F1

F2

F3

F4

F5

F6

F7

F8

H1

H2

K1

M1

N1

N2

P1

R1

R1

S1

S2

S3

S4

T1

X1

X2

4230570020

4230570010

9280150430

5851010010

9290550150

dto.

dto.

4252350060

dto.

dto.

9290650440

4430450020

4430450010

4230550070

4441350220

4230580330

4230550090

4230530310

9290950030

4230560080

4230160020

4791450010

4230550030

9280152270

4230550030

9280152270

4230550030

9280152270

4230560200

4400000120

4400000370

Benennung Designation EBM

Niveau-Fühler für Max.-Pegel

(kurze Elektrode weiß)

Niveau-Fühler für Min.-Pegel

(lange Elektrode schwarz)

Kondensator für Motor Pumpe

Feinsicherung 5x20mm 1A M

Feinsicherung 5x20mm 0,63A M

dto.

dto.

Schmalautomat L20A

dto.

dto.

Sicherheitstemperaturbegrenzer

Meldeleuchte Max.-Pegel 220V

Meldeleuchte Min.-Pegel 220V

Schütz

Steuerspannung 220V/50Hz / od.

240V/50Hz

Motor Pumpe

Wasserstandsregler

Druckregler

Betriebsstundenzähler 220V / 50Hz

Heizung 4,5 KW / 400V

Heizung 3,0 KW / 400V

Geräteschalter grün, mit Lampe

4-polig 250V / 16A

Schiebeschalter Entlüftung (bis 09/08)

Schiebeschalter Entlüftung (ab 10/08)

Schiebeschalter Bügler 1 (bis 09/08)

Schiebeschalter Bügler 1 (ab 10/08)

Schiebeschalter Bügler 2 (bis 09/08)

Schiebeschalter Bügler 2 (ab 10/08)

Steuerungstrafo 2,5VA / 220V / 24V

Netzanschluss-Stecker

Steckerbuchse 4-polig Bügler 1

level sensing device

for max.-level (short electrode white)

level sensing device

for min.-level (long electrode black)

capacitor for motor pump

fine-wire fuse 5x20 mm 1A M

fine-wire fuse 5x20 mm 0,63 A M

dto.

dto.

safety cut-out L20A

dto.

dto.

Safety heat-stop

indicator lamp max.-level 220 V

indicator lamp min.-level 220 V

contactor

control voltage 220V/50Hz

or 240V/50Hz

motor pump

water level regulator

pressure regulator

working hour meter 220V/50Hz

heating resistor 4,5 KW / 400 V

heating resistor 4,5 KW / 400 V

main switch green, with lamp

4-core 250V/16A

slide switch ventilation (until 09/08)

slide switch ventilation (from 10/08)

slide switch iron 1 (until 09/08)

slide switch iron 1 (from 10/08)

slide switch iron 2 (until 09/08)

slide switch iron 2 (from 10/08)

control transformer 2,5 VA/220V/24V

mains supply plug

plug socket 4-core iron 1

Qty.

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

01.10.2008 22

Pos. Artikel-Nummer

Article Number

X3

X4

X5

X6

Y1

Y2

Y3

Z1

Z2

Z3

Z4

dto.

9230350160

9230350170

9230350140

9230350290

9230350300

4252350040

4283210000

dto.

dto.

9280150140

dto.

dto.

dto.

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Benennung Designation EBM

Qty.

Steckerbuchse 4-polig Bügler 2

Netzanschlussklemme 5-polig/Weidmüller

Netzanschlussklemme 5-polig/Weidmüller

Anschlussklemme 21-polig

Anschlussklemme 21-polig

Anschlussklemme 21-polig

Relaissockel 11-polig

Dampfventil Bügler 1

Dampfventil Bügler 2

Wasserventil Pumpe

RC-Glied 0,22 F, 100 Ohm

dto.

dto.

dto.

plug socket 4-core iron 2

mains supply clamp 5-core/Weidmüller

mains supply clamp 5-core/Weidmüller

connection clamp 21-core

connection clamp 21-core

connection clamp 21-core

relay header 11-core

steam valve iron 1

steam valve iron 2

water valve pump

RC module 0,22 F, 100 Ohm

dto.

dto.

dto.

1

1

4

6

7

4

1

1

1

1

1

1

1

1

01.10.2008 23

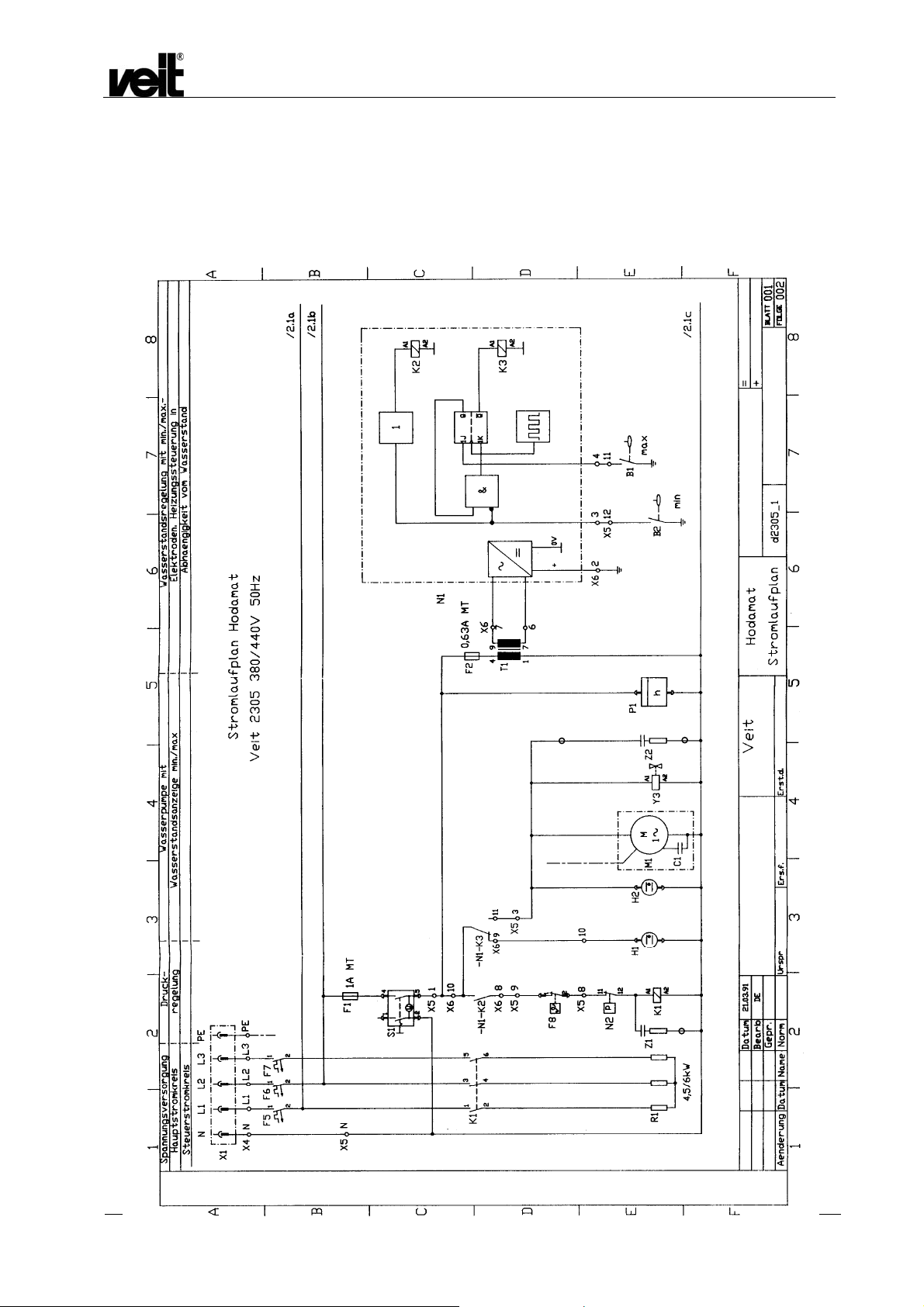

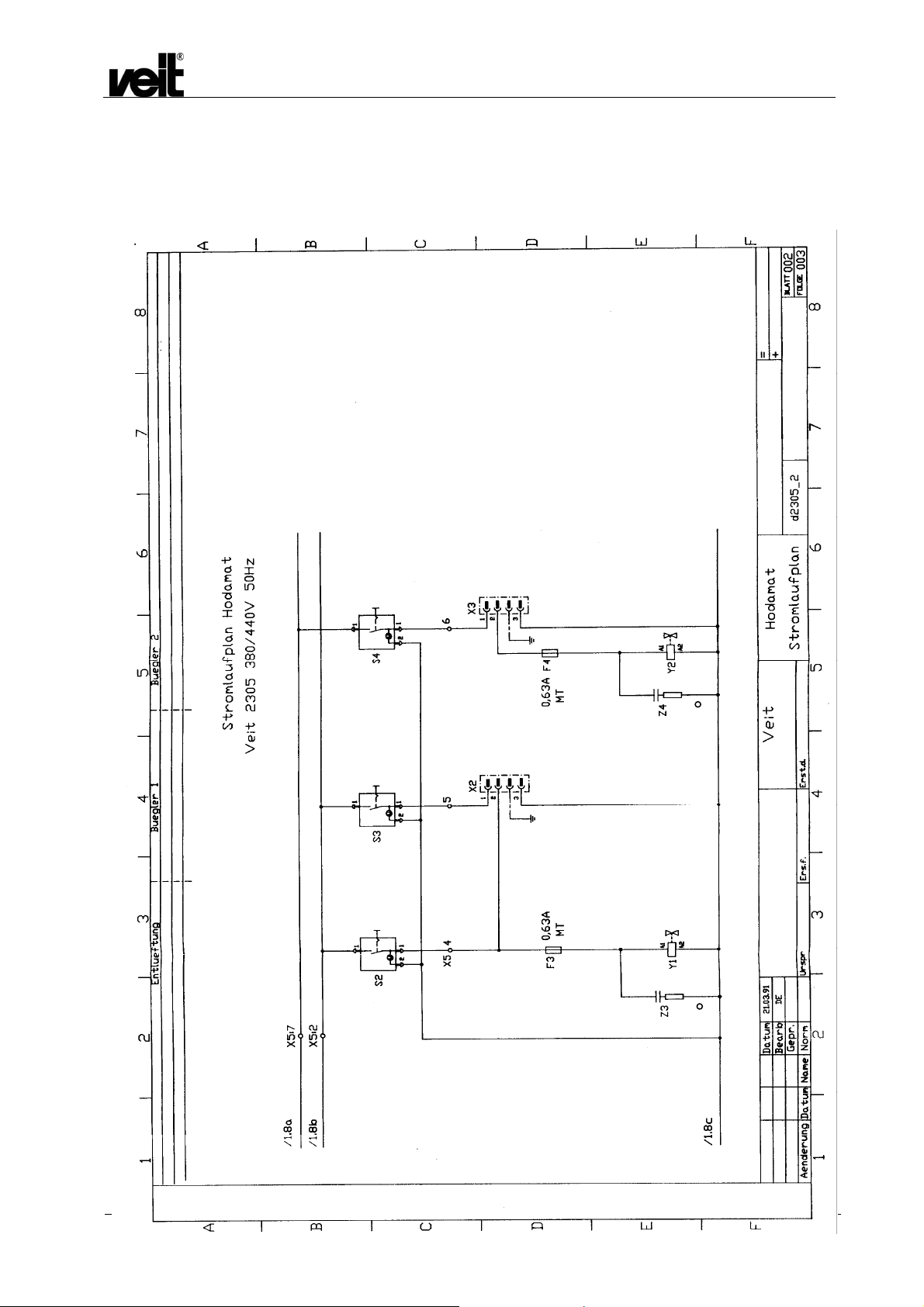

8 Schaltpläne / Circuit Diagrams

Water level control with min./max.

Electrodes heating control depending

On water level

Water pump with

Water level indicator min./max.

Pressure

control

Voltage supply

Main circuit

Control circuit

Flow Diagram Hodamat

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

X5/24

12

11

X5/22

X5/23

X5/21

01.10.2008 24

Air-vent Iron 1 Iron 2

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

X5/28

X5/27

Flow Circuit Hodamat

X5/26

X5/25

01.10.2008 25

min

max

(black)

(white)

Movable panel

casing

Boiler shell

Boiler chamber switch box front panel

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Siehe Seite: 28

see page: 28

Connection Plan

01.10.2008 26

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Siehe Seite: 28

see page: 28

Wiring Plan

01.10.2008 27

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

9 Aufbau der Ergänzung von Klemmleiste X5 / Assembling of complement strip

terminal X5

01.10.2008 28

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

10 Service- und Pflegeanleitung / Service and Maintenance Instructions

Gültig für alle VEIT-Dampferzeuger mit automatischer Befüllung

(Elektrik). Diese Service- und Pflegeanleitung soll dm

Betriebstechniker im Sinne von „Was ist wenn ...?“

auftretende Fehler zu finden, die auf falsche Bedienung oder

normalen Verschleiß zurückzuführen sind.

helfen, evtl.

Befüllung des Kessels

1. Pumpe arbeitet, fördert aber kein Wasser in den Kessel:

• Sieb am Ansaugschlauch ist verstopft - reinigen.

• Befüllmagnetventil öffnet sich nicht - wenn elektrischen

Anschlussprüfung in Ordnung Magnetventil

austauschen.

• Rückschlagventil öffnet nicht - Rückschlagventil

austauschen.

• Wasserzuführungsleitung zum Kessel ist verstopft

(Kalkbildung) - Leitung freimachen.

• Pumpe arbeitet, fördert aber kein Wasser, weil sich in

der Zuleitung eine Luftblase befindet.

Schadensbehebung:

Entlüftungshahn.

2. Bei Inbetriebnahme des Gerätes nach längerer

Arbeitsunterbrechung steigt der Druck zu schnell.

Fehler 1:

Fehler 2:

Heizung

Die Heizung schaltet nur ein, wenn der minimale Wasserstand

(NW) erreicht wurde. Sie schaltet bei folgenden Defekten nicht

ein:

1. Wie bekannt benötigt der Dampferzeuger 380V-

2. Wasserstandselektroden sind verschmutzt, reinigen,

3. Schaltschützkontakte sind verbrannt.

4. Schaltschützspule ist verbrannt.

5. Die elektrische Leitung vom Schaltschütz zur Heizung

6. Heizkörper ist defekt. (Durchgangsmessung ist nur

7. Brücken am Heizkörper sind verschmort.

Bügeleisen geben Wasser, Sicherheitsventil

spricht an.

Der Kessel hat sich durch Vakuumbildung im

Kessel selbst befüllt.

Ursache:

Behebung:

Sicherheitsventil spricht an, der Druck steigt

über zulässigen Wert an, da Luft im Kessel ist.

Behebung:

Dreiphasenstrom (Drehstrom). Es muss darauf

geachtet werden, dass alle drei Phasen im Gerät

ankommen.

evtl. erneuern.

ist defekt.

möglich, wenn vorher die Brücken entfernt worden

sind.)

Pumpe entlüften, durch

Magnetventil ist undicht.

Wasser ablassen, evtl.

Magnetventilbefüllgruppe

erneuern.

Kontakter am Bügeleisen

betätigen bis Dampf austritt.

Applicable to all VEIT steam generators featuring automatic

refilling (electronic unit). These Servicing Instructions are

intended to help, on the 'what if' principle, your in-house

technician to find any defect due to operator error or normal wear

and tear.

Boiler Filling

1. Pump works without delivering water into the boiler:

• Strainer on suction hose clogged - clean.

• Filling solenoid fails to open: check electrical

connections. If okay, replace solenoid valve.

• Check valve fails to open - replace valve.

• Pipe supplying water to the boiler clogged (scaling) –

clean pipe.

• Pump works without delivering water because there is

an air bubble within the feed line.

Action:

vent pump through venting connection.

2. Upon starting the unit after prolonged downtime, pressure

increases too fast:

Malfunction 1:

Malfunction 2:

Heating Unit

The heating system will be switched on only if there is the

minimum water level. It will not switch on if there is one of the

following defects:

1. As is generally known, the steam generators require

three-phase 380V current. Check whether all three

phases are applied to the unit.

2. Water level electrodes are soiled, clean them. Replace

them; if necessary.

3. Contactor terminals burned.

4. Contactor coil burned.

5. Supply line connecting contactor and heating unit

defective.

6. Heating element defective (continuity testing only after

prior removal of bridges).

7. Heating element bridges charred.

Iron dispenses water, safety valve

reacts. Due to vacuum formation

within it, boiler filled automatically.

Solenoid valve leaky.

Cause:

Drain water; if necessary,

Action:

Safety valve reacts. Pressure increases

beyond admissible value since there is

air within the boiler.

Action:

replace solenoid valve /

filling group.

Actuate press contact until

steam appears.

01.10.2008 29

Unregelmäßige Befüllung

Elektroden sind verkalkt.

Funktionieren diese nach eingehender Säuberung immer noch

nicht, müssen die Elektroden erneuert werden.

Die Elektroden sind mit einem normalen Messgerät nicht

messbar.

Druckabfall im Kessel

1. Elektroden sind defekt (wie beschrieben).

2. Kesselheizung defekt (wie beschrieben).

3. Zuleitung defekt (wie beschrieben).

4. Druckwächter hat sich verstellt.

5. Druckdifferenz im Druckwächter hat sich verstellt.

6. Befüllung nicht in Ordnung (wie beschrieben)

7. Ablasshahn ist undicht.

8. Überdruckventil öffnet sicht zu früh.

9. Druckabfall ist in Wirklichkeit nicht vorhanden, da

Manometer wegen Defekt nicht richtig anzeigt.

10. Heatstop ist defekt (diese Funktion zuerst überprüfen).

Manometer

Manometer zeigt zu hohen Druckanstieg an:

1. Druckwächtermaximaldruck ist zu hoch eingestellt.

2. Versorgungsleitung zum Kessel ist verstopft. Statt

Dampf drückt Wasser auf das Manometer.

3. Manometerrohrleitung ist verschmutzt.

Magnetventil

Magnetventil arbeitet nicht:

1. Kabelbruch an der Magnetspule.

2. Magnetspule defekt.

3. Plunger klemmt im Plungerrohr.

4. Plungerfeder ist defekt.

5. Mikroschalter am Bügeleisen ist defekt.

6. Elektroleitung vom Bügeleisen zum Kessel ist defekt.

7. T-Stecker am Bügeleisenkabel ist defekt.

8. T-Steckdose am Kessel ist defekt.

9. Kesselstromzuführung ist defekt.

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Irregular Filling

Electrodes scale-covered.

If, they still fail to operate after careful cleaning, replace them.

Electrodes cannot be measured using standard measuring

equipment

Loss of Boiler Pressure

1. Electrodes defective (as described)

2. Boiler heating unit defective (as described)

3. Feed line defective (as described)

4. Pressure controller misaligned

5. Pressure controller differential misaligned

6. Incorrect filling (as described)

7. Drain cock leaky

8. Overpressure valve opens prematurely

9. No real pressure loss: pressure gauge displays

incorrectly, as it is defective

10. Heatstop defective (start by checking this function)

Pressure Gauge

Pressure indicated by gauge too high:

1. Maximum gauge pressure set too high

2. Boiler feed line clogged: gauge subject to water

instead of steam pressure

3. Gauge tubing dirty

Solenoid Valves

Fails to operate:

1. Coil cable broken

2. Coil defect

3. Plunger jammed within tube.

4. Plunger spring defective.

5. Microswitch on iron defective

6. Cable linking iron and boiler defective

7. T-plug on iron cable defective

8. T-socket on boiler defective

9. Boiler power supply defective

01.10.2008 30

Elektronik

Die Elektronik ist das Herz des VEIT-Dampferzeugers.

Aufbau und Konstruktion sind so abgestimmt, dass die

Steuerung sämtlicher Funktionen bei Funktionstüchtigkeit der

Elektronik gewährleistet ist.

Voraussetzung für die Funktion ist das reibungslose Arbeiten

aller bisher beschriebenen Vorgänge. Die Elektronik ist

nochmals durch eine Feinsicherung gegen Stromstöße und

Schwankungen abgesichert. Diese Feinsicherung darf nicht

durch Draht überbrückt werden. Die Elektronik kann in der Regel

durch die Funktionstüchtigkeit eines anderen Teils nicht

beschädigt werden.

Ein Auswechseln ist nur durch natürlichen Verschleiß und bei

grober unsachgemäßer Behandlung erforderlich, wie z.B. durch

selbstverschuldeten Kurzschluss der Stromanlage infolge

Fehlschaltung am Klemmbrett.

Überhitzungsschutz

Sicherheitstemperaturbegrenzer

Als Übertemperatursicherung wird ein TÜV-geprüfter

Sicherheitstemperaturbegrenzer verwendet. Der Messfühler des

Begrenzers befindet sich in einer Tauchhülse über den

Heizungen. Der Begrenzer unterbricht die Stromzufuhr zu den

Heizpartronen bei Erreichen einer Grenztemperatur von 235°C.

Nach der Unterbrechung muss unbedingt die Ursache der

Unterbrechung gesucht werden. Erst danach darf der Begrenzer

zurückgestellt werden.

Das Sicherheitssystem der VEIT-Dampferzeuger umfasst

1. Sicherheitsventil (bauteilgeprüft)

2. Edelstahlheizpatrone

3. Sicherheitstemperaturbegrenzer (Überhitzungsschutz,

bauteilgeprüft)

4. Druckregler (Pressostat)

5. Wasserstandselektronik mit Messelektroden und

Sicherung

6. Wasserspiegel immer über dem Scheitel der

Heizpatrone (Auslaufsicherung).

7. Befüllgruppe mit Elektromagnetventil und

Rückschlagventil

8. Röhrenfeder Manometer

9. VDE getestetes elektrisches Steuerungssystem

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

Electronics

The electronic system is the heart of any VEIT steam generator.

It is designed so as to guarantee proper control of all functions

as long as it is operative.

Proper function depends upon perfect operation of all processes

described so far. Additionally, the electronic unit is protected

against power surges and fluctuations by means of a fine-wire

fuse, which must never be bridged. Normally, the electronic unit

cannot be damaged by the function of any other component.

Replacement will only be necessary after normal wear and tear

or in the event of grossly improper handling such as negligent

shorting of the power supply unit due to erroneous connections

at the terminal block.

Overheat protection

Safety heat-stop

A TÜV-tested safety heat-stop is used as a fuse for overheating.

The sensor of the heat-stop is in a tube over the heating

elements. The heat-stop interrupts the current supply to the

heating cartridges the temperature has risen to 235°C. After the

interruption the cause must be found immediately and only then

may the heat-stop be reset.

The Safety System of any VEIT Steam Generator comprises

1. Safety valve (type certified)

2. Stainless steel heating cartridge

3. Safety temperature limiter (overheating protection,

type certified)

4. Temperature controller (Pressostat)

5. Level control electronics featuring electrodes and fuse

6. Water level invariably above top of heating cartridge

7. Filling group featuring solenoid valve and check valve

8. Pressure capsule gauge

9. VDE-tested electrical control system

01.10.2008 31

Dampferzeuger Hodamat VEIT 2305

VEIT 2305 Hodamat Steam Generator

11 EG-Konformitätserklärung / EC Declaration of Conformity

01.10.2008 32

Loading...

Loading...