Page 1

008321_o 1

GM730

(en)

Seismic detector

(de)

Körperschallmelder

(es)

Detector sísmico

(fr)

Détecteur sismique

(it)

Rivelatore sismico

(pl)

Czujka sejsmiczna

(pt)

Detetor sísmico

(sv)

Seismisk detektor

(zh)

震动传感器

1

2

3

4 5 6

安装手册:Installation manual: 008321_o

版本:Edition: 01.10.2015

Page 2

008321_o 2

7

Page 3

008321_o 3

en

1. EC declaration of conformity

Hereby Vanderbilt International (IRL) Ltd declares that this equipment type is in

compliance with all relevant EU Directives for CE marking. From 20/04/2016 it is in

compliance with Directive 2014/30/EU (Electromagnetic Compatibility Directive).

The full text of the EU declaration of conformity is available at the following internet

address:

http://pcd.vanderbiltindustries.com/doc/Seismic.

2. Application

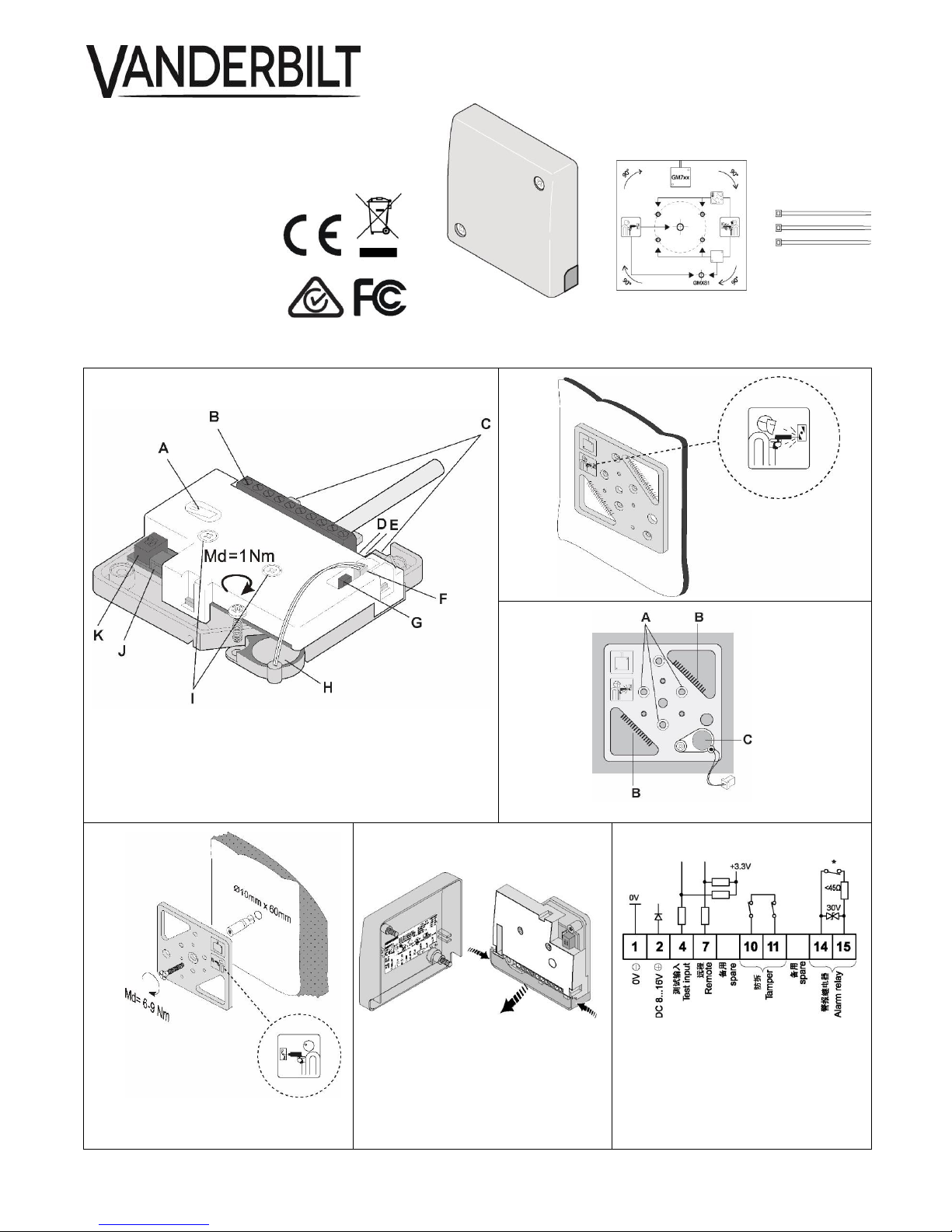

The GM730 seismic detector provides reliable protection against break-in attempts on

safes, automatic cash dispensers, ticket machines, night deposit boxes, vaults and steel

strongrooms. Intelligent signal processing enables the level of detection sensitivity to be

custom-set, thereby reducing the risk of false alarms. The anti-tamper for the detector

cover (Fig. 1, item A) will detect opening of the detector, and the anti-tamper on the back

of the detector will detect forcible removal.

Installation, programming and commissioning must be performed by

specialists.

Additional approval requirements can be found in the Appendix at the end

of this document.

3. Contents

1 x GM730 seismic detector

1 x GM7xx drilling template

3 x cable ties

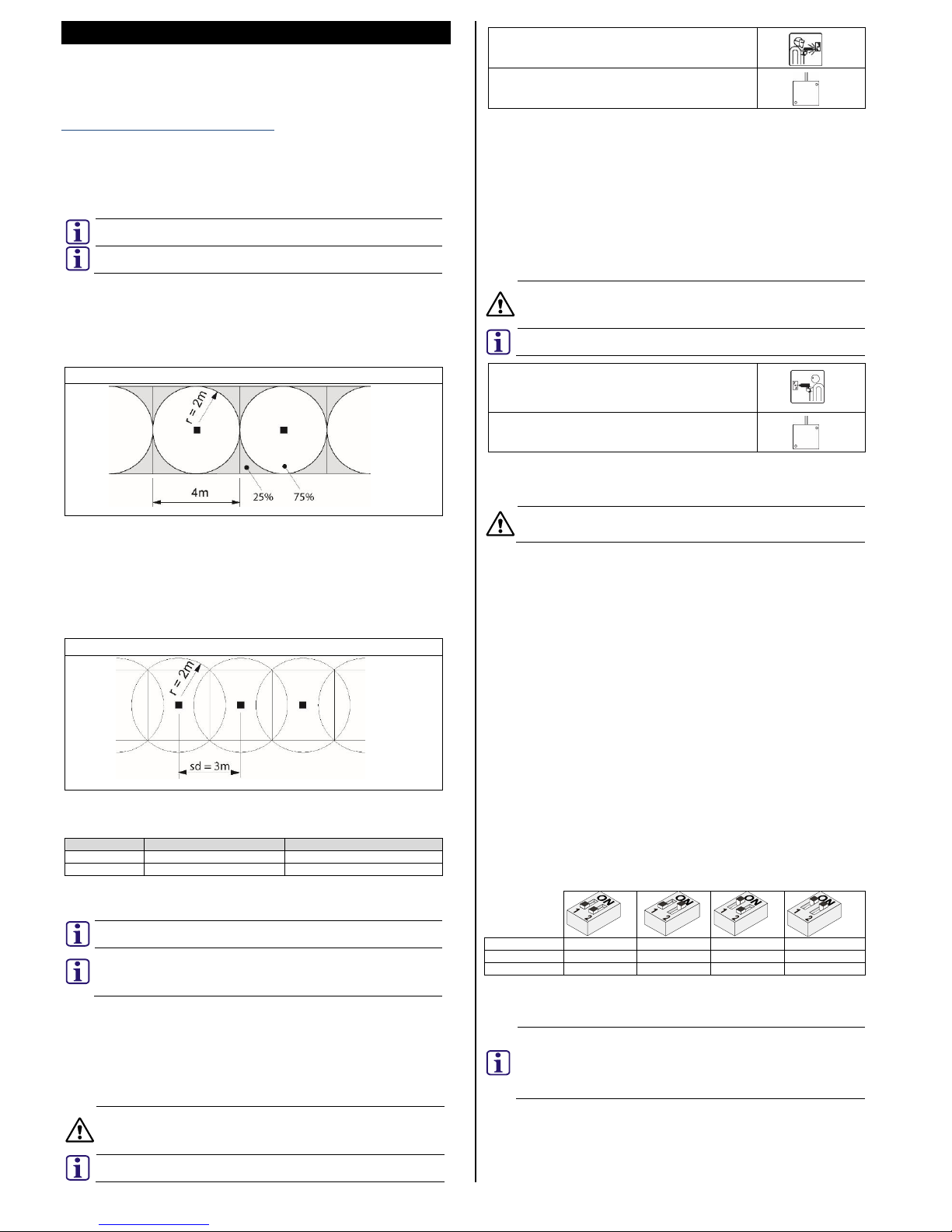

4. Coverage area

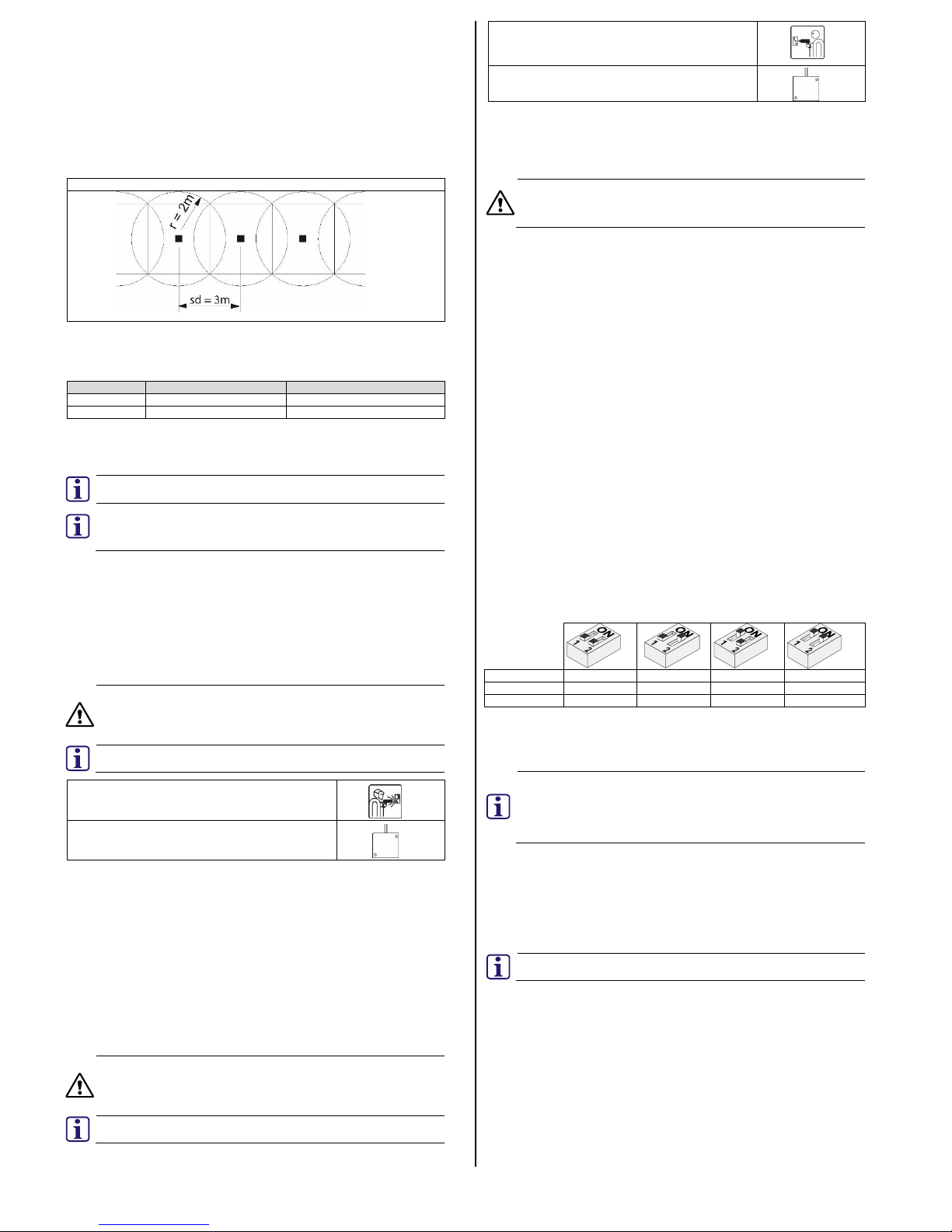

The area monitored by the detector is referred to as the coverage area. It covers the area

around the detector with an operating radius (r).

Detector coverage

Joints in the construction of the vault may impair the transmission of the signal. Doors

must have their own detector installed to provide the correct coverage.

Tightly sealed corners and edges may reduce the operating radius (r) by >25%, therefore,

corners and edges on steel vaults must be seamlessly welded. Incorrect positioning can

reduce the coverage area. It is recommended that detectors are installed on each plane

(walls, floor, and ceiling) of the protected area. Coverage from adjoining planes should not

form part of a comprehensive protection strategy.

4.1. Detector spacing distance

Detectors should be positioned so that they cover the entire area to be monitored. The

distance between detectors is referrred to as the spacing distance (sd).

Detector spacing distance (sd)

To ensure complete coverage of the protected area, the following formula should be

applied to determine the correct spacing distance between seismic detectors.

Spacing distance (sd) = operating radius(r) x 2 x 0.75

Example:

Material

Operating radius (r)

Spacing distance (sd)

Steel

2m

3m

Concrete

4m

6m

5. Installation

5.1. Direct installation on steel

The GM730 seismic detector can be installed directly onto a flat, even metal surface.

Take note of the orientation of the GM730 seismic detector and the

required drill pattern.

There must be a direct connection between the detector and the mounting

surface. Paint, varnish, dirt, silicone or similar materials will impede the

acoustics. Remove these materials from the mounting location before

installation.

Use the GM7xx drilling template (provided) to determine the location of the required holes.

1. Drill 3 x 3.2mm holes, 6mm deep. 2 holes for the detector and 1 hole for the GMXS1

internal test transmitter (Fig. 1, item H).

2. Remove the drilling template.

3. Thread all holes to M4.

4. Secure the detector and the test transmitter to the mounting surface.

5.2. Installation on steel using the GMXP0 mounting plate

Use the weld symbol side of the GMXP0 mounting plate (Fig. 2) to install the detector on

uneven or reinforced steel surfaces.

The GMXP0 mounting plate can be used for installing a seismic detector on

a steel surface. It is essential to use the correct side and mounting

methods. The GMXP0 displays a detector symbol to indicate the direction

of the cable access to the detector.

Take note of the orientation of the GM730 seismic detector and the required

orientation of the GMXP0 mounting plate.

GMXP0 weld symbol

Detector symbol showing cable access at top

1. With the weld symbol visible, attach the GMXP0 to the mounting surface using two

fillet welds as shown (Fig. 3, item B).

If welding is not possible, use the GMXP0 as a drill template.

Mark the 3 centrally located countersunk holes (Fig. 3, item A).

Drill 3 x 3.2mm Ø holes (depth to be determined by the thickness of the

mounting surface).

Thread to M4.

Secure the GMXP0 using 3 x M4 countersunk screws (provided with GMXP0).

2. Mount the detector on to the GMXP0.

3. Mount the GMXS1 internal test transmitter on the designated location on the

GMXP0 (Fig. 3, item C) and connect to the detector (Fig. 1, item F).

5.3. Installation on concrete using the GMXP0 mounting plate (Fig. 4)

Use the drill symbol side of the GMXP0 mounting plate (Fig. 4) to install the detector on

concrete surfaces.

The GMXP0 mounting plate can be used for installing a seismic detector on

a concrete surface. It is essential to use the correct side and mounting

methods. The GMXP0 displays a detector symbol to indicate the direction

of the cable access to the detector.

Take note of the orientation of the GM730 seismic detector and the required

orientation of the GMXP0 mounting plate.

GMXP0 drill symbol

Detector symbol showing cable access at top

1. Use the GM7xx drilling template (provided) to determine the location of the required

holes.

2. Drill a 10mm Ø x 60mm hole and insert the steel expansion plug.

3. Drill a 5mm Ø x >22mm hole and insert the GMXS1 brass expansion plug.

When installing on concrete, the GMXS1 must not have any contact with

the GMXP0 mounting plate. The GMXS1 must be attached to the concrete

using the M4 x 21mm screw and the associated brass expansion plug.

4. Secure the GMXP0 to the steel expansion plug with the M6 x 47mm screw.

5. Secure the GMXS1 to the brass expansion plug with the M4 x 21mm screw.

6. Mount the detector on to the GMXP0.

6. Mounting the detector

1. Remove the cover from the detector.

2. Attach the detector to the prepared mounting base using the two mounting screws

(Fig. 1, item I).

3. Remove the cable access skirt (Fig. 5).

4. Wire the connection cables to the terminal (Fig. 1, item B) as shown in diagram (Fig.

6).

5. Secure the cable to a cable anchor (Fig. 1, items C) with a cable tie (provided).

6. Connect the accessories and program the detector.

7. Remove the pre-formed cable access points as required to enable cable access

through the skirt (Fig. 5).

8. Replace the cable access skirt.

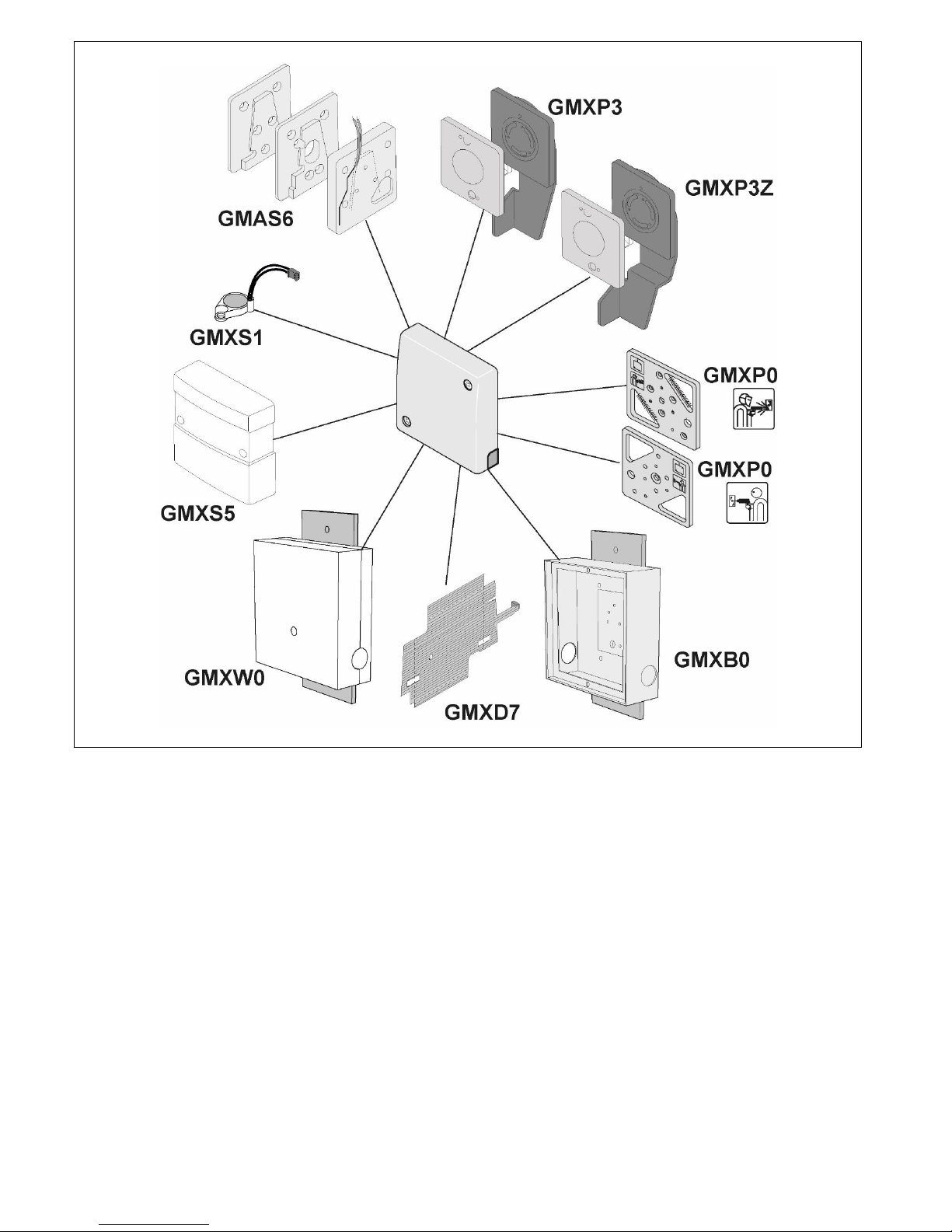

7. Accessories

All of the accessories (Fig. 7) have their own installation instructions, which are supplied

with each accessory. These installation instructions should be followed for the correct

installation and optimum performance from this seismic detector. For ordering information,

see section 14.

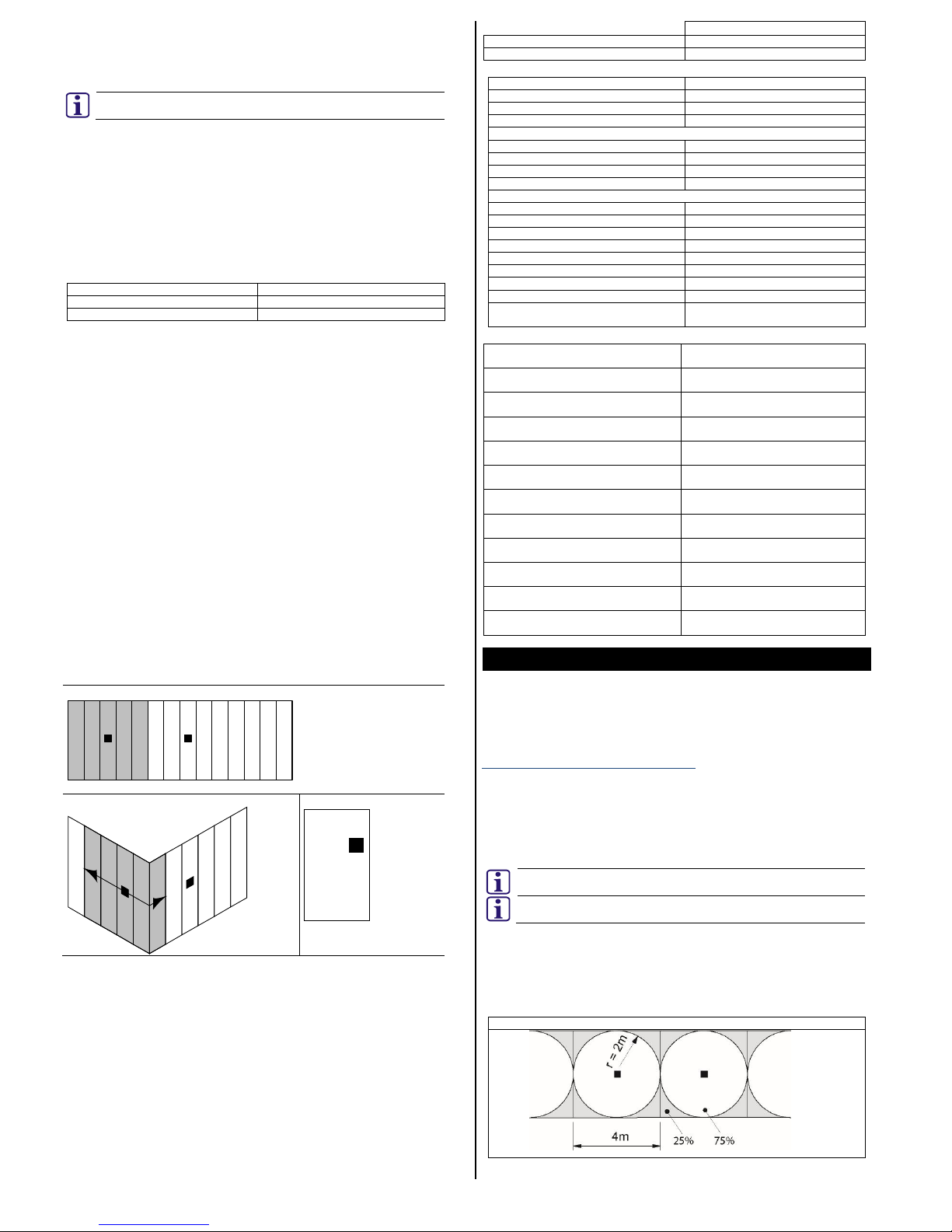

8. Programming

8.1. Application setting (Fig. 1, item G)

The specified operating radius applies to an attack with an oxygen lance. If attacked with

a mechanical tool (e.g. a drill) the value may be as much as three times higher. The

specified operating radius is a guideline which is heavily influenced by the characteristics

of the material and the type of construction.

Select the material type for the protected space and the required detection radius by

selecting the DIP switch options as follows:

Operating

radius (r)

Mode

Fixed

Fixed

Fixed

USER MODE

Steel

2m

1.5m

---

1* / 1,5 / 2m

Concrete

---

---

4m

2.5 / 4m

There are 3 settings selectable via the DIP switch (Fig. 2, item G). To enable the USER

MODE selectable settings through the GMSW7 SensTool software, DIP switches 1 & 2

must be in the ON position to establish communications between the PC and the detector.

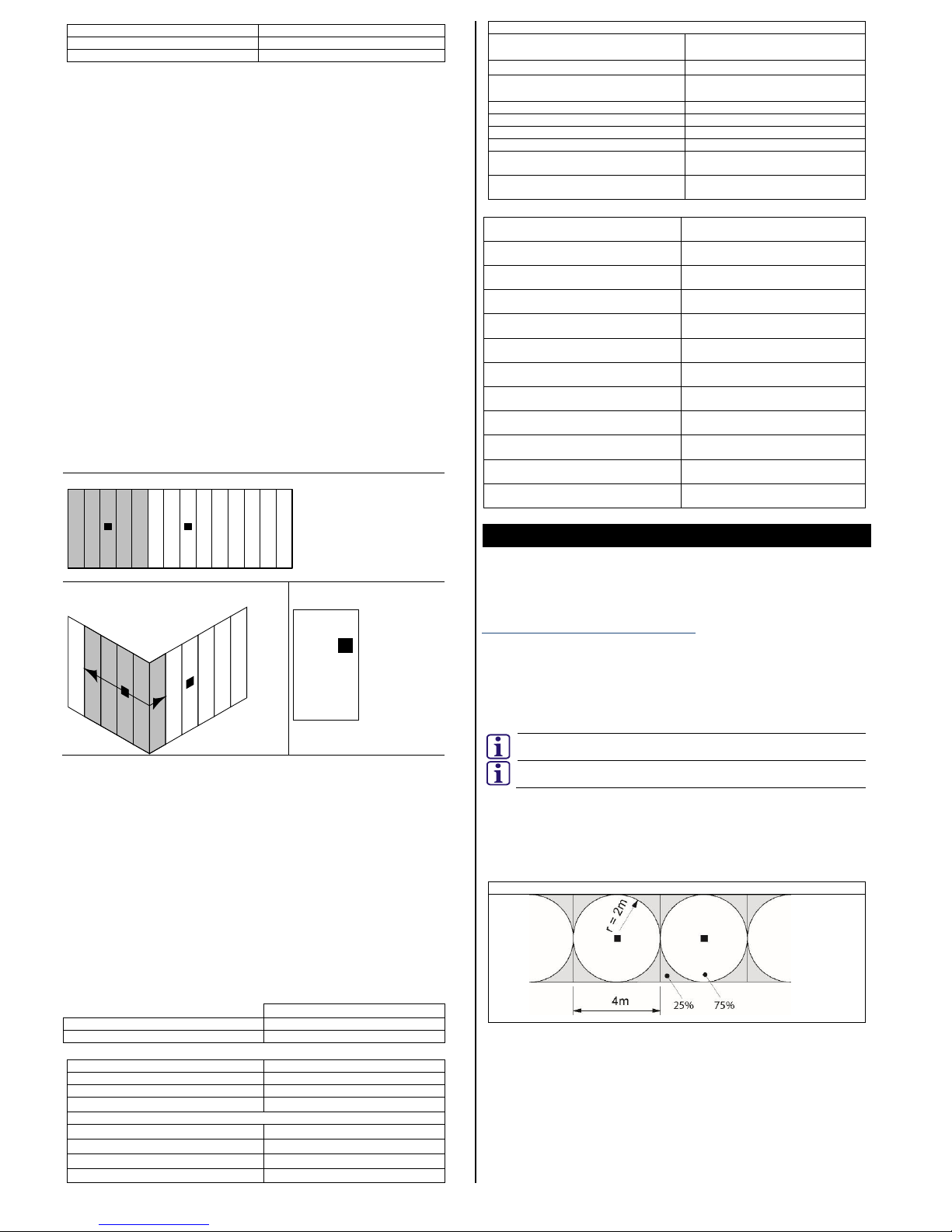

8.2. Sensitivity (Fig. 6, terminal 7)

When this input is active, the sensitivity of the detector is reduced. The

sensitivity input should only be applied under special circumstances, and

only for short periods of time. Any reduction in sensitivity must comply with

applicable regulations such as VdS in Germany. The factory setting is

Active low. Active high is selectable through the GMSW7 SensTool

software.

Sensitivity is reduced to 12.5% of the original setting for the duration of the remote signal.

A potential application is the prevention of alarm triggering where loud functional noises

prevail.

Page 4

008321_o 4

8.3. Test input (Fig. 6, terminal 4)

The GMXS1 internal test transmitter (Fig. 1, item H) is activated by the application of a

low signal into the test input terminal. If the detector is functioning correctly, the detector

will trigger an alarm (trigger time <3s).

The factory setting is Active low. Active high is selectable through the GMSW7 SensTool

software.

Active low = 0 V applied to activate.

Active high = 0 V removed to activate.

9. LED display

The red LED (Fig. 1, item E) pulses during initialisation. In the event of an alarm, the LED

illuminates for approximately 2.5 seconds. This LED is only visible when the cover of the

detector is removed.

10. Commissioning

1. Apply the supply voltage.

The LED (Fig. 1, item E) pulses for 10 seconds.

2. Leave the detector for a further 20 seconds.

The detector is now operational.

3. Verify the correct radius and material type have been selected by the DIP switches

or SensTool.

If SensTool is not available, use a multimeter (Ri ≥ 20 kΩ) at terminal 1 (0 V) and at the

test point (Fig. 1, item D) to monitor for the analogue integration signal:

Quiescent level

0 V

Integration start

1 V

Alarm threshold (w/o load)

3 V

4. Check for interference using the SensTool > Analyse option. The Digital Filter

option in the Settings tab may assist in reducing inherent interference. For

additional information, please refer to the SensTool software and the associated

manual.

10.1. Functional Checks

Functional checks can be performed as follows:

With the cover removed, scratch the metal case of the detector with a screw driver

until the LED (Fig. 1, item E) confirms an alarm.

Apply the required input to terminal 4 to activate the GMXS1 internal test

transmitter, if provided.

Apply the required input to activate the GMXS5 external test transmitter, if provided.

Simulate an attack on the protected space.

Carefully replace the cover and secure it in place.

11. Service

The function of the detector and its mounting should be checked at least once a year, as

follows:

Functionally test the detector as detailed in section 10.1.

Verify the settings of the detector by the DIP switches or by the GMSW7 SensTool

software.

Check the mounting of the detector to ensure that the detector is securely attached.

Check that there is a direct connection between the detector and the mounting

surface. Paint, varnish, dirt, silicone or similar materials will impede the acoustics.

Refer to local approvals for guidance on this matter.

12. Modular vaults

The following principles must be strictly observed when using seismic detectors on

modular vaults made from steel or concrete.

Thickness from 100 to 400mm

Width up to 1000mm

Length up to 6500mm

Modules with detector arrangement

Corner joints between walls seamlessly welded

Always 1 detector on doors

Strict compliance with the following principles is vital when using seismic detectors on

modular vaults made from steel and concrete:

1. One detector for a maximum of 5 wall modules. The detector must be mounted on

the middle module.

2. In addition to being bolted together, all of the joints between the modules must be

welded every 400 − 500mm with a 30 − 40mm seam.

3. Corner joints between wall modules must be seamlessly welded if the coverage

area is to extend beyond the corners.

4. In the case of wall modules equipped with detectors, the immediately adjoining floor

and/or ceiling modules can be included in the coverage area if the corresponding

butt joints are seamlessly welded.

5. Where building vaults use modules of varying thickness, the butt joints must be

seamlessly welded.

6. Avoid mounting detectors on modules to which guide rails for cassette transport lifts,

ventilators or other mechanical equipment are attached.

7. Always equip modules which have a pay-in/withdrawal slot with a detector. The

detector can monitor the adjacent modules.

8. All doors must be equipped with a detector.

9. Programming:

Application setting

Maximum 5 modules

Concrete: 4m radius

Doors

Steel: 2m radius

13. Technical data

Dimensions

89mm x 89mm x 23mm

Supply voltage (nom. 12 V DC)

Vcc = 8 to 16 V DC

Current consumption (8 to 16 V DC)

Ityp = 2.5 to 3.5 mA

Alarm condition

Imax. = 5 mA

Alarm output, terminals 14+15:

Semiconductor relay

Opens on alarm + low voltage

Contact load

30 V DC/100 mA, ohmic load

Series resistance

<45 Ω

Alarm holding time

2.5 seconds

Sabotage surveillance terminals 10+11:

Microswitch, cover and floor

Opens on sabotage

Contact load

30 V DC/100 mA

Anti-drilling foil in cover

Sabotage Alarm

Test input, terminal 4

Low <1.5 V DC/High >3.5 V DC

Remote input, terminal 7

Low <1.5 V DC/High >3.5 V DC

Operating temperature

-40 ºC to +70 ºC

Storage temperature

-40 ºC to +70 ºC

Air humidity (EN 60721), non-condensing

<95%

Approvals

See the type plate inside the detector

cover (Fig. 5)

14. Ordering information

GM730

Seismic detector

V54534-F107-A100

GMXP0

Mounting plate – GM7xx

VBPZ:2772730001

GMXS1

Internal test transmitter – GM7xx

VBPZ:4202370001

GMXS5

External test transmitter – GM7xx

VBPZ:5627000001

GMXW0

Wall / Ceiling recess box – GM7xx

VBPZ:2771210001

GMXB0

Floor recess box – GM7xx

VBPZ:2772020001

GMXP3

Lock protection – GM7xx

VBPZ:3470190001

GMXP3Z

Lock protection – GM7xx

VBPZ:5712410001

GMAS6

Movable mounting kit – GM7xx

VBPZ:4886060001

GMXD7

Anti-drill foil(10x) – GM730/760/775

VA5Q00006245

GMSW7

SensTool-SW – GM730/760/775

VA5Q00006245

GMXC2

Connection sleeve (16mm) – GM7xx

VBPZ:5021840001

de

1. EG-Konformitätserklärung

Hiermit erklärt Vanderbilt International (IRL) Ltd, dass dieser Gerätetyp den

Anforderungen aller relevanten EU-Richtlinien für die CE-Kennzeichnung entspricht. Ab

dem 20.04.2016 entspricht er der Richtlinie 2014/30/EU (Richtlinie über

elektromagnetische Verträglichkeit).

Der vollständige Text der EU-Konformitätserklärung steht unter folgender Internetadresse

zur Verfügung:

http://pcd.vanderbiltindustries.com/doc/Seismic.

2. Anwendung

Der Körperschallmelder GM730 erkennt zuverlässig Aufbruchsversuche bei Safes,

Geldautomaten, Fahrscheinautomaten, Nachttresoren, Stahlkammern und Tresorräumen

aus Stahl oder Beton. Die intelligente Signalverarbeitung erlaubt eine individuelle

Einstellung der Detektionsempfindlichkeit und somit eine hohe Sicherheit gegen

Falschalarm. Der Sabotageschutz für die Melderabdeckung (Abb. 1, Element A) erkennt

ein Öffnen des Melders. Der Sabotageschutz auf der Rückseite des Melders erkennt ein

gewaltsames Entfernen.

Die Montage, Programmierung und Inbetriebnahme müssen durch

Fachpersonen erfolgen.

Zusätzliche Zulassungsanforderungen sind im Anhang am Ende dieses

Dokuments enthalten.

3. Inhalt

1 Körperschallmelder GM730

1 Bohrschablone GM7xx

3 Kabelbinder

4. Wirkbereich

Die vom Melder überwachte Fläche wird als Wirkbereich bezeichnet. Dieser breitet sich

kreisförmig vom Melder mit einem Wirkradius (r) aus.

Melderwirkung

1 2 3 4 5 1 2 3 4 5 . . . .

Page 5

008321_o 5

Verbindungsstellen in der Tresorkonstruktion können die Signalübertragung

beeinträchtigen. Türen müssen über einen eigenen Melder verfügen, um eine

ordnungsgemäße Melderwirkung zu erzielen.

Gut abgedichtete Ecken und Kanten können den Wirkradius (r) um > 25 % verringern,

weshalb Ecken und Kanten bei Stahltresoren durchgehend verschweißt sein müssen.

Eine falsche Positionierung kann den Wirkbereich reduzieren. Es wird empfohlen, auf

jeder Fläche (Wände, Boden und Decke) des zu schützenden Bereichs Melder zu

montieren. Eine Erfassung von angrenzenden Flächen aus sollte nicht Bestandtteil einer

umfassenden Schutzstrategie sein.

4.1. Melderabstand

Melder müssen so positioniert werden, dass sie den gesamten zu überwachenden

Bereich abdecken. Der Abstand zwischen den Meldern wird als Melderabstand

bezeichnet (sd – engl. spacing distance).

Melderabstand (sd)

Für eine vollständige Abdeckung des zu schützenden Bereichs sollte die folgende Formel

angewendet werden, um den korrekten Abstand zwischen den Körperschallmeldern zu

bestimmen.

Melderabstand (sd) = Wirkradius (r) × 2 × 0,75

Beispiel:

Material

Wirkradius (r)

Melderabstand (sd)

Stahl

2m

3m

Beton

4m

6m

5. Montage

5.1. Direkte Montage auf Stahl

Der Körperschallmelder GM730 kann direkt auf einer flachen, ebenen Metallfläche

montiert werden.

Achten Sie darauf, dass der Körperschallmelder GM730 und das passende

Bohrmuster aufeinander ausgerichtet sind.

Zwischen Melder und Montagefläche muss eine direkte Verbindung

bestehen. Farben, Lacke, Schmutz, Silikon o. Ä. behindern die

Schallübertragung. Entfernen Sie diese Materialien von der Montagefläche,

bevor Sie mit der Montage beginnen.

Verwenden Sie die beiliegende Bohrschablone GM7xx, um die Position der erforderlichen

Bohrungen zu bestimmen.

1. Bohren Sie drei Löcher mit einem Durchmesser von 3,2mm und einer Tiefe von

6mm. Zwei Löcher für den Melder und ein Loch für den internen Prüfsender GMXS1

(Abb. 1, Element H).

2. Entfernen Sie die Bohrschablone.

3. Schneiden Sie in alle Bohrungen ein M4-Gewinde.

4. Befestigen Sie den Melder und den Prüfsender auf der Montagefläche.

5.2. Montage auf Stahl mithilfe der Montageplatte GMXP0

Verwenden Sie die Seite der Montageplatte GMXP0 mit dem Schweißsymbol (Abb. 2),

um den Melder auf unebenen oder verstärkten Stahlflächen zu montieren.

Die Montageplatte GMXP0 kann für die Montage eines

Körperschallmelders auf einer Stahlfläche verwendet werden. Es ist

ausschlaggebend, dass die richtige Seite und die korrekten

Montagemethoden verwendet werden. Die GMXP0 trägt ein Meldersymbol,

das die Ausrichtung der Kabelzuführung zum Melder anzeigt.

Achten Sie darauf, dass der Körperschallmelder GM730 und die

Montageplatte GMXP0 aufeinander ausgerichtet sind.

GMXP0-Schweißsymbol

Meldersymbol mit Kabelzuführung auf Oberseite

1. Befestigen Sie die Montageplatte GMXP0 mit zwei Kehlnähten auf der

Montagefläche. Das Schweißsymbol muss sichtbar sein (siehe Abb. 3, Element B).

Wenn kein Schweißen möglich ist, verwenden Sie die GMXP0 als Bohrschablone.

Markieren Sie die drei mittig liegenden Senkbohrungen (Abb. 3, Element A).

Bohren Sie drei Löcher mit einem Durchmesser von 3,2mm (die Tiefe der

Bohrung muss abhängig von der Stärke der Montagefläche bestimmt werden).

Schneiden Sie anschließend M4-Gewinde in alle Bohrungen.

Befestigen Sie die GMXP0 mithilfe von Senkkopfschrauben (3 × M4, im

Lieferumfang der GMXP0 enthalten).

2. Montieren Sie den Melder auf der GMXP0.

3. Montieren Sie den internen Prüfsender GMXS1 an der angegebenen Position auf

der GMXP0 (Abb. 3, Element C), und schließen Sie ihn an den Melder an (Abb. 1,

Element F).

5.3. Montage auf Beton mithilfe der Montageplatte GMXP0 (Abb. 4)

Verwenden Sie die Seite der Montageplatte GMXP0 mit dem Bohrsymbol (Abb. 4), um

den Melder auf Betonflächen zu montieren.

Die Montageplatte GMXP0 kann für die Montage eines

Körperschallmelders auf einer Betonfläche verwendet werden. Es ist

ausschlaggebend, dass die richtige Seite und die korrekten

Montagemethoden verwendet werden. Die GMXP0 trägt ein Meldersymbol,

das die Ausrichtung der Kabelzuführung zum Melder anzeigt.

Achten Sie darauf, dass der Körperschallmelder GM730 und die

Montageplatte GMXP0 aufeinander ausgerichtet sind.

GMXP0-Bohrsymbol

Meldersymbol mit Kabelzuführung auf Oberseite

1. Verwenden Sie die beiliegende Bohrschablone GM7xx, um die Position der

erforderlichen Bohrungen zu bestimmen.

2. Bohren Sie ein Loch mit einem Durchmesser von 10mm und einer Tiefe von 60mm,

und setzen Sie den Stahlspreizdübel ein.

3. Bohren Sie ein Loch mit einem Durchmesser von 5mm und einer Tiefe von > 22mm,

und setzen Sie den GMXS1-Messingspreizdübel ein.

Bei der Montage auf Beton darf der GMXS1 keinen Kontakt mit der

Montageplatte GMXP0 haben. Der GMXS1 muss mithilfe der Schraube

(M4 × 21mm) und dem dazugehörigen Messingspreizdübel am Beton

befestigt werden.

4. Befestigen Sie die GMXP0 mithilfe der Schraube (M6 × 47mm) am

Stahlspreizdübel.

5. Befestigen Sie den GMXS1 mit der Schraube (M4 × 21mm) am

Messingspreizdübel.

6. Montieren Sie den Melder auf der GMXP0.

6. Montage des Melders

1. Entfernen Sie die Abdeckung vom Melder.

2. Bringen Sie den Melder auf der vorbereiteten Befestigungsplatte mithilfe der zwei

Befestigungsschrauben an (Abb. 1, Element I).

3. Entfernen Sie die Verkleidung der Kabelzuführung (Abb. 5).

4. Führen Sie die Verbindungskabel zur Zentrale (Abb. 1, Element B) wie in der

Abbildung dargestellt (Abb. 6).

5. Befestigen Sie das Kabel mit einem (beiliegenden) Kabelbinder an einer

Kabelklemme (Abb. 1, Element C).

6. Schließen Sie das Zubehör an und programmieren Sie den Melder.

7. Entfernen Sie die vorgestanzten Abdeckungen an den

Kabelzuführungsaussparungen wie erforderlich, um die Kabelzuführung durch die

Verkleidung zu ermöglichen (Abb. 5).

8. Bringen Sie die Verkleidung der Kabelzuführung wieder an.

7. Zubehör

Für alle Zubehörteile (Abb. 7) gelten eigene Montageanweisungen, die jedem Zubehörteil

beiliegen. Diese Montageanweisungen müssen für die korrekte Montage und eine

optimale Leistung dieses Körperschallmelders befolgt werden. Bestellangaben siehe

Abschnitt 14.

8. Programmierung

8.1. Anwendungseinstellung (Abb. 1, Element G)

Der angegebene Wirkradius gilt für einen Angriff mit Sauerstofflanze. Bei einem Angriff

mit mechanischem Werkzeug (z. B. Bohrer) kann sich der Wert bis auf das Dreifache

erhöhen. Der angegebene Wirkradius ist ein Richtwert, der stark von der Beschaffenheit

des Untergrunds beeinflusst wird.

Wählen Sie den Materialtyp für den zu schützenden Bereich und den erforderlichen

Wirkradius, indem Sie die DIP-Schaltoptionen wie folgt festlegen:

Wirkradius (r)

Modus

Fest

Fest

Fest

USER MODE

Stahl

2m

1,5m

---

1* / 1,5 / 2m

Beton

---

---

4m

2,5 / 4m

Über den DIP-Schalter können 3 Einstellungen gewählt werden (Abb. 2, Element G). Zur

Aktivierung der auswählbaren USER MODE-Einstellungen über die GMSW7 SensToolSoftware müssen die DIP-Schalter 1 und 2 in der EIN-Position sein, um die

Kommunikation zwischen dem PC und dem Melder herzustellen.

8.2. Empfindlichkeit (Abb. 6, Klemme 7)

Wenn dieser Eingang aktiv ist, wird die Melderempfindlichkeit verringert.

Der Empfindlichkeitseingang darf nur unter bestimmtem Umständen

angewendet werden, und das nur für kurze Zeiträume. Die Reduzierung der

Empfindlichkeit muss in Übereinstimmung mit den geltenden Vorschriften

(z. B. gemäß VdS) erfolgen. Die Werkseinstellung ist Low-aktiv. High-aktiv

kann mithilfe der GMSW7 SensTool-Software gewählt werden.

Die Empfindlichkeit wird für die Dauer des Fernsignals auf 12,5 % der Originaleinstellung

reduziert. Eine potentielle Anwendung ist die Verhinderung der Alarmauslösung bei

starken funktionsbedingten Geräuschen.

8.3. Testeingang (Abb. 6, Klemme 4)

Der interne Prüfsender GMXS1 (Abb. 1, Element H) wird durch das Anlegen eines

niedrigen Signals an die Testeingangsklemme aktiviert. Bei korrekt funktionierendem

Melder löst dieser einen Alarm aus (Auslösezeit < 3 s).

Die Werkseinstellung ist Low-aktiv. High-aktiv kann mithilfe der GMSW7 SensToolSoftware gewählt werden.

Low-aktiv = Anlegen von 0 V zur Aktivierung

High-aktiv = Entfernen von 0 V zur Aktivierung

9. LED-Anzeige

Die rote LED (Abb. 1, Element E) blinkt während der Initialisierung. Bei einem Alarm

leuchtet die LED ca. 2,5 s lang. Diese LED ist nur sichtbar, wenn die Abdeckung des

Melders entfernt wurde.

10. Inbetriebnahme

1. Legen Sie die Versorgungsspannung an.

Die LED (Abb. 1, Element E) blinkt 10 Sekunden lang.

2. Lassen Sie den Melder weitere 20 Sekunden lang in Ruhe.

Der Melder ist nun betriebsbereit.

3. Überprüfen Sie, ob der korrekte Radius und Materialtyp mithilfe der DIP-Schalter

oder SensTool gewählt wurden.

Wenn SensTool nicht verfügbar ist, verwenden Sie ein Multimeter (Ri ≥ 20 kΩ) an

Klemme 1 (0 V) und Testpunkt (Abb. 1, Element D), um auf ein analoges

Integrationssignal zu prüfen:

Page 6

008321_o 6

Ruhepegel

0 V

Integrationsstart

1 V

Alarmschwelle (unbelastet)

3 V

4. Prüfen Sie auf Interferenz mithilfe der Option „SensTool > Analysieren“. Die Option

Digitalfilter auf der Registerkarte Einstellungen könnte bei der Verringerung der

inhärenten Störung helfen. Zusätzliche Informationen finden Sie in der SensToolSoftware und dem dazugehörigen Handbuch.

10.1. Funktionsprüfungen

Funktionsprüfungen können wie folgt ausgeführt werden:

Nehmen Sie die Abdeckung ab und kratzen Sie das Metallgehäuse des Melders mit

einem Schraubendreher an, bis die LED (Abb. 1, Element E) einen Alarm anzeigt.

Legen Sie das erforderliche Eingangssignal an Klemme 4 an, um den internen

Prüfsender GMXS1 (falls vorhanden) zu aktivieren.

Legen Sie das erforderliche Eingangssignal an, um den externen

Prüfsender GMXS5 (falls vorhanden) zu aktivieren.

Simulieren Sie einen Angriff auf den zu schützenden Bereich.

Setzen Sie die Abdeckung wieder auf und sichern Sie sie.

11. Service

Die Funktion des Melders und dessen Montage müssen mindestens einmal jährlich wie

folgt geprüft werden:

Testen Sie den Melder auf eine ordnungsgemäße Funktion entsprechend

Abschnitt 10.1.

Überprüfen Sie die Einstellungen des Melders mithilfe der DIP-Schalter oder der

GMSW7 SensTool-Software.

Überprüfen Sie die Montage des Melders, um sicherzustellen, dass er sicher

befestigt ist.

Überprüfen Sie, ob ein direkter Kontakt zwischen dem Melder und der

Montagefläche besteht. Farben, Lacke, Schmutz, Silikon o. Ä. behindern die

Schallübertragung.

Siehe lokale Zulassungen für weitere Informationen zu diesem Thema.

12. Elementtresore

Beim Einsatz des Körperschallmelders in und an Elementtresoren aus Stahl und

Betonmaterial sind folgende Grundsätze unbedingt zu beachten.

Stärke von 100 bis 400mm

Breite bis 1.000mm

Länge bis 6.500mm

Elemente mit Melderanordnung

Eckverbindung Wand/Wand durchgehend

verschweißt

Immer 1 Melder an Türen

Beim Einsatz des Körperschallmelders auf Elementtresoren aus Stahl und Betonmaterial

sind folgende Grundsätze unbedingt zu beachten:

1. Ein Melder für jeweils maximal 5 Wandelemente. Der Melder muss auf dem

mittleren Element montiert werden.

2. Alle Fugen zwischen den Elementen müssen zusätzlich zu einer Verschraubung

punktuell alle 400 bis 500mm mit einer 30 bis 40mm langen Schweißnaht

verschweißt sein.

3. Eckverbindungen bei Wandelementen müssen durchgehend verschweißt werden,

wenn der Wirkbereich sich auch über die Ecken erstrecken soll.

4. Werden Wandelemente mit Meldern bestückt, kann das direkt angrenzende Bodenund/oder Deckenelement in den Wirkbereich mit einbezogen werden, wenn die

entsprechende Stoßstelle durchgehend verschweißt wird.

5. Wenn in Tresoren unterschiedliche Elementdicken kombiniert werden, müssen die

Stoßstellen durchgehend verschweißt werden.

6. Bringen Sie Melder soweit möglich nicht auf Elementen an, an denen

Führungsschienen von Kassetten-Transportlifts, Ventilatoren oder andere

mechanische Einrichtungen befestigt sind.

7. Verwenden Sie immer Elemente, die mit einer Ein-/Ausgabeöffnung mit Melder

ausgestattet sind. Der Melder kann die angrenzenden Elemente überwachen.

8. Jede Tür muss mit einem eigenen Melder ausgestattet sein.

9. Programmierung:

Anwendungseinstellung

Maximal 5 Module

Beton: 4 m Radius

Türen

Stahl: 2 m Radius

13. Technische Daten

Abmessungen

89mm × 89mm × 23mm

Versorgungsspannung (nom. 12 V DC)

Vcc = 8 bis 16 V DC

Stromaufnahme (8 bis 16 V DC)

Ityp = 2,5 bis 3,5 mA

Alarmbedingung

Imax. = 5 mA

Alarmausgang, Klemmen 14+15:

Halbleiterrelais

Öffnet bei Alarm + Unterspannung

Kontaktlast

30 V DC/100 mA, ohmsche Last

Reihenwiderstand

< 45 Ω

Alarmhaltezeit

2,5 Sekunden

Sabotageüberwachungsklemmen 10+11:

Mikroschalter, Abdeckung und

Boden

Öffnet bei Sabotage

Kontaktlast

30 V DC/100 mA

Bohrschutzfolie in der

Abdeckung

Sabotage Alarm

Testeingang, Klemme 4

Low < 1,5 V DC / High > 3,5 V DC

Fernzugriffseingang, Klemme 7

Low < 1,5 V DC / High > 3,5 V DC

Betriebstemperatur

–40 bis 70 °C

Lagertemperatur

–40 bis 70 °C

Luftfeuchtigkeit (EN 60721), nicht

kondensierend

< 95 %

Zulassungen

Siehe Typenschild auf Innenseite der

Abdeckung (Abb. 5)

14. Bestellangaben

GM730

Körperschallmelder

V54534-F107-A100

GMXP0

Montageplatte – GM7xx

VBPZ:2772730001

GMXS1

Interner Prüfsender – GM7xx

VBPZ:4202370001

GMXS5

Externer Prüfsender – GM7xx

VBPZ:5627000001

GMXW0

Wand-/Deckeneinbaudose – GM7xx

VBPZ:2771210001

GMXB0

Bodeneinbaudose – GM7xx

VBPZ:2772020001

GMXP3

Schlossschutz – GM7xx

VBPZ:3470190001

GMXP3Z

Schlossschutz – GM7xx

VBPZ:5712410001

GMAS6

Bewegliches Montagekit – GM7xx

VBPZ:4886060001

GMXD7

Bohrschutzfolie (10×) – GM730/760/775

VA5Q00006245

GMSW7

SensTool-SW – GM730/760/775

VA5Q00006245

GMXC2

Anschlussmuffe (16mm) – GM7xx

VBPZ:5021840001

es

1. Declaración de conformidad CE

Por la presente, Vanderbilt International (IRL) Ltd declara que este tipo de equipo cumple

con todas las directivas de la UE relevantes para el marcado CE. Desde el 20/04/2016

cumple con la directiva 2014/30/UE (directiva de compatibilidad electromagnética).

El texto completo de la declaración UE de conformidad está disponible en la siguiente

dirección de Internet:

http://pcd.vanderbiltindustries.com/doc/Seismic.

2. Aplicación

El detector sísmico GM730 detecta fiablemente intentos de apertura forzada en cajas

fuertes, cajeros automáticos, dispensadores automáticos de billetes, depósitos nocturnos,

cámaras de seguridad y cámaras acorazadas de acero u hormigón. El inteligente

procesamiento de las señales permite un ajuste individual de la sensibilidad de detección

y, por lo tanto, una alta seguridad contra falsas alarmas. El sistema antimanipulación para

la cubierta del detector (Fig. 1, elemento A) detecta la apertura del detector, y el sistema

antimanipulación de la parte trasera del detector detecta el desmontaje forzado.

El montaje, la programación y la puesta en servicio deben ser realizados

por especialistas.

Para los requisitos adicionales de la homologación, consulte el anexo al

final de este documento.

3. Contenido

1 x detector sísmico GM730

1 x plantilla de taladrado GM7xx

3 x bridas para cables

4. Área efectiva

El área monitorizada por el detector se denomina área efectiva. El detector ofrece una

cobertura circular del área con un radio de acción (r).

Cobertura del detector

Las juntas en la construcción de la caja fuerte pueden afectar a la transmisión de la

señal. Las puertas deben tener su propio detector instalado para proporcionar la

cobertura correcta.

Las esquinas y los bordes bien sellados pueden reducir el radio de acción (r) en un 25 %;

por este motivo, las esquinas y los bordes de las cajas fuertes de acero deben estar

soldados de forma continua. Un posicionamiento erróneo puede reducir el área efectiva.

Se recomienda instalar detectores en todos los planos (paredes, suelo y techo) del área

protegida. La cobertura desde planos adyacentes no debe formar parte de una estrategia

amplia de protección.

4.1. Distancia de separación entre detectores

Los detectores deben posicionarse de manera que cubran todo el área a monitorizar. La

distancia entre detectores se denomina distancia de separación (sd).

1 2 3 4 5 1 2 3 4 5 . . . .

Page 7

008321_o 7

Distancia de espaciado entre detectores (sd)

A fin de garantizar la cobertura completa del área protegida, se debe aplicar la siguiente

fórmula para determinar la distancia de separación entre detectores sísmicos.

Distancia de separación (sd) = radio de acción (r) x 2 x 0,75

Ejemplo:

Material

Radio de acción (r)

Distancia de separación (sd)

Acero

2m

3m

Hormigón

4m

6m

5. Instalación

5.1. Montaje directo sobre acero

El detector sísmico GM730 se puede instalar directamente sobre una superficie metálica

plana y uniforme.

Tome nota de la orientación del detector sísmico GM730 y del patrón de

taladrado necesario.

Entre el detector y la superficie de montaje debe haber una conexión

directa. Las pinturas, los barnices, la suciedad, la silicona y otros

materiales similares pueden obstaculizar la transmisión acústica. Retire

estos materiales del lugar de montaje antes de realizar la instalación.

Utilice la plantilla de taladrado GM7xx (incluida) para determinar el emplazamiento de los

orificios necesarios.

1. Taladre 3 orificios de 3,2mm de diámetro y 6mm de profundidad. Dos orificios son

para el detector y uno para el emisor de prueba interno GMXS1 (Fig. 1, elemento

H).

2. Retire la plantilla de taladrado.

3. Realice en todos los orificios una rosca M4.

4. Fije el detector y el emisor de prueba a la superficie de montaje.

5.2. Instalación sobre acero utilizando la placa de montaje GMXP0

Utilice el lado del símbolo de soldadura de la placa de montaje GMXP0 (Fig. 2) para

instalar el detector sobre superficies de acero irregulares o templadas.

La placa de montaje GMXP0 sirve para instalar un detector sísmico sobre

una superficie de acero. Es fundamental utilizar el lado y los métodos de

montaje correctos. En la placa GMXP0 se puede ver un símbolo de

detector que indica la dirección del acceso de los cables al detector.

Tome nota de la orientación del detector sísmico GM730 y de la orientación

necesaria de la placa de montaje GMXP0.

Símbolo de soldadura en GMXP0

Símbolo del detector que muestra el acceso de los cables

por la parte superior

1. Con el símbolo de soldadura visible, fije la placa GMXP0 a la superficie de montaje

con dos soldaduras en ángulo, tal como se muestra en la ilustración (Fig. 3,

elemento B).

Si no es posible soldar, utilice la placa GMXP0 como plantilla de taladrado.

Marque los 3 orificios avellanados situados en el centro (Fig. 3, elemento A).

Taladre 3 orificios de 3,2mm de diámetro (la profundidad estará determinada

por el grosor de la superficie de montaje).

Realice una rosca M4.

Fije la placa GMXP0 con 3 tornillos avellanados M4 (incluidos con la placa

GMXP0).

2. Monte el detector sobre la placa GMXP0.

3. Monte el emisor de prueba interno GMXS1 en el emplazamiento designado sobre la

placa GMXP0 (Fig. 3, elemento C) y conéctelo al detector (Fig. 1, elemento F).

5.3. Instalación sobre hormigón utilizando la placa de montaje GMXP0 (Fig. 4)

Utilice el lado indicado por el símbolo de taladrado de la placa de montaje GMXP0 (Fig.

4) para instalar el detector sobre superficies de hormigón.

La placa de montaje GMXP0 sirve para instalar un detector sísmico sobre

una superficie de hormigón. Es fundamental utilizar el lado y los métodos

de montaje correctos. En la placa GMXP0 se puede ver un símbolo de

detector que indica la dirección del acceso de los cables al detector.

Tome nota de la orientación del detector sísmico GM730 y de la

orientación necesaria de la placa de montaje GMXP0.

Símbolo de taladrado en GMXP0

Símbolo del detector que muestra el acceso de los cables

por la parte superior

1. Utilice la plantilla de taladrado GM7xx (incluida) para determinar el emplazamiento

de los orificios necesarios.

2. Taladre un orificio de Ø10mm × 60mm e inserte el taco de expansión de acero.

3. Taladre un orificio de Ø5mm × >22mm e inserte el taco de expansión de bronce

GMXS1.

Cuando se instala sobre hormigón, el GMXS1 no debe tener contacto

alguno con la placa de montaje GMXP0. El GMXS1 se debe unir al

hormigón con el tornillo M4 × 21mm y el taco de expansión de bronce

correspondiente.

4. Fije la placa GMXP0 al taco de expansión de acero con el tornillo M6 × 47mm.

5. Fije el GMXS1 al taco de expansión de bronce con el tornillo M4 × 21mm.

6. Monte el detector sobre la placa GMXP0.

6. Montaje del detector

1. Retire la cubierta del detector.

2. Fije el detector a la base de montaje ya preparada con los dos tornillos de montaje

(Fig. 1, elemento I).

3. Retire el zócalo de acceso de cables (Fig. 5).

4. Conecte los cables de conexión al terminal (Fig. 1, elemento B) tal como se

muestra en el diagrama (Fig. 6).

5. Asegure el cable a un anclaje de cable (Fig. 1, elementos C) con una brida para

cables (incluida en el suministro).

6. Conecte los accesorios y programe el detector.

7. Retire las entradas de cables pretroqueladas según sea necesario para poder

introducir los cables a través del zócalo (Fig. 5).

8. Vuelva a colocar el zócalo de acceso de cables.

7. Accesorios

Todos los accesorios (Fig. 7) se suministran con sus propias instrucciones de instalación.

Es necesario seguir estas instrucciones de instalación para conseguir una instalación

correcta y un rendimiento óptimo del detector sísmico. Para información sobre pedidos,

consulte el apartado 14.

8. Programación

8.1. Configuración de la aplicación (Fig. 1, elemento G)

El radio de acción especificado es válido para un ataque con una lanza de oxígeno. En

caso de ataque con una herramienta mecánica (p. ej. un taladro), el valor puede hasta

triplicarse. El radio de acción especificado es un valor orientativo en el que influyen

mucho las características del material y el tipo de construcción.

Elija el tipo de material para el espacio protegido y el radio de detección requerido

seleccionando las opciones del interruptor DIP tal como se indica a continuación:

Radio de acción

(r)

Modo

Fijo

Fijo

Fijo

MODO

USUARIO

Acero

2m

1,5m

---

1* / 1,5 / 2m

Hormigón

---

---

4m

2,5 / 4m

Hay tres ajustes seleccionables a través del interruptor DIP (Fig. 2, elemento G). Para

habilitar los ajustes seleccionables en el MODO USUARIO mediante el software

SensTool del GMSW7, los interruptores DIP 1 y 2 deben estar en la posición ON para

que se puedan establecer comunicaciones entre el PC y el detector.

8.2. Sensibilidad (Fig. 6, terminal 7)

Cuando esta entrada está activa, la sensibilidad del detector se reduce. La

entrada de sensibilidad únicamente se debe aplicar en circunstancias

especiales, y solo brevemente. La reducción de la sensibilidad debe

realizarse de acuerdo con la normativa vigente, como la VdS en Alemania.

El ajuste de fábrica es Activo "Bajo". Activo "Alto" se puede seleccionar con

el software SensTool del GMSW7.

Durante la duración de la señal remota, la sensibilidad se reduce a un 12,5 % del ajuste

original. Una posible aplicación es evitar que se dispare la alarma en los casos en los que

prevalecen los ruidos relacionados con el funcionamiento.

8.3. Entrada de prueba (Fig. 6, terminal 4)

El emisor de prueba interno GMXS1 (Fig. 1, elemento H) se activa aplicando una señal

baja al terminal de entrada de prueba. Si el detector funciona correctamente, disparará

una alarma (tiempo de activación <3 s).

El ajuste de fábrica es Activo "Bajo". Activo "Alto" se puede seleccionar con el software

SensTool del GMSW7.

Activo "Bajo" = 0 V aplicados para activar

Activo "Alto" = 0 V eliminados para activar

9. Indicador LED

El LED rojo (Fig. 1, elemento E) parpadea durante la inicialización. En caso de alarma, el

LED se enciende durante aprox. 2,5 segundos. El LED solo está visible cuando la

cubierta del detector está quitada.

10. Puesta en servicio

1. Encienda la tensión de alimentación.

El LED (Fig. 1, elemento E) parpadea durante 10 segundos.

2. Espere otros 20 segundos.

A continuación, el detector ya está operativo.

3. Compruebe que se han seleccionado el radio y el tipo de material correctos con los

interruptores DIP o con SensTool.

Si SensTool no está disponible, utilice un multímetro (Ri ≥ 20 kΩ) en el terminal 1 (0 V) y

en el punto de comprobación (Fig. 1, elemento D) para monitorizar la señal de integración

analógica:

Nivel en reposo

0 V

Inicio de la integración

1 V

Umbral de alarma (sin carga)

3 V

4. Compruebe las posibles interferencias con la opción SensTool > Análisis. La

opción Filtro digital en la ficha Configuración puede ayudar a reducir las

interferencias inherentes. Para más información, consulte el software SensTool y el

manual asociado.

10.1. Comprobaciones funcionales

Se pueden realizar las siguientes comprobaciones funcionales:

Con la cubierta quitada, arañe la carcasa metálica del detector con un destornillador

hasta que el LED (Fig. 1, elemento E) confirme una alarma.

Aplique la entrada requerida al terminal 4 para activar el emisor de prueba interno

GMXS1, si está incluido.

Aplique la entrada requerida para activar el emisor de prueba externo GMXS5, si

está incluido.

Simule un ataque del área protegida.

Vuelva a colocar la cubierta en su sitio con cuidado y atorníllela.

11. Servicio técnico

Compruebe el funcionamiento y la fijación al menos una vez al año, como se indica a

continuación:

Page 8

008321_o 8

Compruebe el funcionamiento del detector tal como se indica detalladamente en el

apartado 10.1.

Verifique la configuración del detector con los interruptores DIP o con el software

SensTool del GMSW7.

Compruebe el montaje del detector para asegurarse de que está fijado de forma

segura.

Compruebe que haya una conexión directa entre el detector y la superficie de

montaje. Las pinturas, los barnices, la suciedad, la silicona y otros materiales

similares pueden obstaculizar la transmisión acústica.

Para obtener orientación sobre este asunto, consulte las homologaciones locales.

12. Cajas fuertes modulares

Cuando se utilicen detectores sísmicos en cajas fuertes modulares de acero o de

hormigón, deberán observarse estrictamente los siguientes principios:

Grosor de 100mm a 400mm

Anchura hasta 1000mm

Longitud hasta 6500mm

Módulos con distribución de detectores

Juntas de esquina soldadas de forma continua

entre paredes

Siempre 1 detector en puertas

Cuando se utilicen detectores sísmicos en cajas fuertes modulares de acero o de

hormigón, es fundamental el estricto cumplimiento de los siguientes principios:

1. Un detector para un máximo de 5 módulos de pared. El detector se debe montar en

el módulo central.

2. Además de ir atornilladas, todas las juntas entre los módulos deberán estar

soldadas de forma continua cada 400 - 500mm con un cordón de soldadura de 30 40mm.

3. Las juntas de esquina en los módulos de pared deben soldarse de forma continua

si se desea extender el área efectiva más allá de las esquinas.

4. En el caso de módulos de pared equipados con detectores, los módulos del suelo

y/o del techo directamente adyacentes podrán incluirse en el área efectiva si las

juntas correspondientes se sueldan de forma continua.

5. En el caso de una construcción mixta, en la que se combinan diferentes espesores

de módulo, las juntas deberán soldarse de forma continua.

6. Evite el montaje de detectores sobre módulos que lleven fijados raíles de guía para

mecanismos de transporte de cajas fuertes, ventiladores u otros dispositivos

mecánicos.

7. Los módulos con un orificio de entrega o recogida deben equiparse siempre con un

detector. Este detector puede monitorizar también los módulos adyacentes.

8. Todas las puertas deben estar equipadas con un detector.

9. Programación:

Ajuste para la aplicación

Máximo 5 módulos

Hormigón: radio de 4 m

Puertas

Acero: radio de 2 m

13. Datos técnicos

Dimensiones

89mm × 89mm × 23mm

Tensión de alimentación (nom. 12 V c.c.)

Vcc = de 8 a 16 V c.c.

Consumo de corriente (de 8 a 16 V c.c.)

Itíp. = de 2,5 a 3,5 mA

Estado de alarma

Imáx. = 5 mA

Salida de alarma, terminales 14+15:

Relé semiconductor

Se abre en caso de alarma y tensión

baja

Carga de contacto

30 V c.c. / 100 mA, carga óhmica

Resistencia en serie

<45 Ω

Tiempo de mantenimiento de

alarma

2,5 segundos

Terminales de control de sabotaje 10+11:

Microinterruptor, cubierta y

suelo

Se abre en caso de sabotaje

Carga de contacto

30 V c.c. / 100 mA

Lámina de protección

antitaladro en la tapa

Sabotaje Alarma

Entrada de prueba, terminal 4

Baja <1,5 V c.c. / Alta >3,5 V c.c.

Entrada remota, terminal 7

Baja <1,5 V c.c. / Alta >3,5 V c.c.

Temperatura de funcionamiento

De -40 ºC a +70 ºC

Temperatura de almacenamiento

De -40 ºC a +70 ºC

Humedad del aire (EN 60721), sin

condensación

<95%

Homologaciones

Véase la placa de características por

dentro de la cubierta del detector (Fig.

5)

14. Información para pedidos

GM730

Detector sísmico

V54534-F107-A100

GMXP0

Placa de montaje - GM7xx

VBPZ:2772730001

GMXS1

Emisor de prueba interno - GM7xx

VBPZ:4202370001

GMXS5

Emisor de prueba externo - GM7xx

VBPZ:5627000001

GMXW0

Caja empotrada en pared/techo – GM7xx

VBPZ:2771210001

GMXB0

Caja empotrada en suelo – GM7xx

VBPZ:2772020001

GMXP3

Protección contra bloqueo - GM7xx

VBPZ:3470190001

GMXP3Z

Protección contra bloqueo - GM7xx

VBPZ:5712410001

GMAS6

Kit de montaje móvil - GM7xx

VBPZ:4886060001

GMXD7

Lámina antitaladrado (10x) –

GM730/760/775

VA5Q00006245

GMSW7

Software SensTool – GM730/760/775

VA5Q00006245

GMXC2

Manguito de conexión (16mm) - GM7xx

VBPZ:5021840001

fr

1. Déclaration de conformité UE

Par la présente, Vanderbilt International Ltd (IRL) déclare que le type d'équipement

considéré est en conformité avec toutes les directives UE applicables relatives au

marquage CE. Il sera en conformité avec la directive 2014/30/UE (directive compatibilité

électromagnétique (CEM)) à compter du 20.04.2016.

Le texte intégral de la déclaration de conformité aux directives de l'Union européenne est

disponible à l'adresse Internet suivante :

http://pcd.vanderbiltindustries.com/doc/Seismic.

2. Application

Le détecteur sismique GM730 assure une protection fiable contre les tentatives

d'ouverture de coffres, de distributeurs automatiques de billets, de dépôts de nuit, de

chambres fortes et de salles des coffres en acier ou en béton. Le traitement du signal

intelligent permet un réglage individuel de la sensibilité de détection et offre ainsi une

grande sécurité contre les fausses alarmes. Le dispositif anti-sabotage installé sur le

couvercle du détecteur (fig. 1, A) détecte toute tentative d'ouverture et celui de l'arrière de

l'appareil détecte les essais d'arrachement.

L'installation, la programmation et la mise en service doivent être effectuées

par des spécialistes.

Des exigences supplémentaires relatives à l’homologation sont fournies

dans l’annexe.

3. Contenu

1 détecteur sismique GM730

1 gabarit de perçage GM7xx

3 attaches-câbles

4. Zone efficace

La surface surveillée par le détecteur est appelée zone efficace. Elle couvre la zone

délimitée par le rayon d'action (r) autour du détecteur.

Zone efficace du détecteur

Les joints de la chambre forte peuvent entraver la transmission du signal. Les portes

doivent être munies de leur propre détecteur pour garantir une couverture suffisante.

Les coins et les arêtes des coffres en acier doivent donc être soudés sans interruption car

une simple étanchéité peut réduire de 25 % le rayon d'action. Un mauvais positionnement

peut réduire la zone efficace. Il est recommandé d'équiper de détecteurs toutes les zones

planes (murs, plancher et plafond) de la zone à protéger. La protection venant de zones

planes (ou pièces) adjacentes ne saurait entrer dans une stratégie globale de protection.

4.1. Écart entre détecteurs

La position et l'écart entre les détecteurs sont à choisir de manière à couvrir l'ensemble

de la surface à surveiller. La distance entre les détecteurs est nommée écart (sd).

Écart entre détecteurs (sd)

Pour assurer la couverture complète de la zone à protéger, la formule suivante sera

appliquée pour déterminer l'écart correct entre les détecteurs sismiques.

Écart (sd) = rayon d'action (r) x 2 x 0,75

Exemple :

1 2 3 4 5 1 2 3 4 5 . . . .

Page 9

008321_o 9

Matériau

Rayon d'action (r)

Écart entre détecteurs (sd)

Acier

2m

3m

Béton

4m

6m

5. Installation

5.1. Montage direct sur acier

Le détecteur sismique GM730 peut être monté directement sur une surface métallique

plate et régulière.

Prenez note de l'orientation du détecteur sismique GM730 et du gabarit

de perçage requis.

Il doit exister un contact direct entre le détecteur et le support. La

peinture, vernis, impuretés, silicone, etc. entravent les signaux

acoustiques. Éliminez ces matières de la surface de montage avant

l'installation du détecteur.

Utilisez le gabarit de perçage GM7xx (fourni) pour déterminer l'emplacement des trous

nécessaires.

1. Pour chaque plaque, percez 3 trous de 3,2mm x 6mm de profondeur. 2 trous pour le

détecteur et 1 trou pour l'émetteur de contrôle interne (fig. 1, H).

2. Retirez le gabarit de perçage.

3. Filetez tous les trous au format M4.

4. Assurez le détecteur et l'émetteur de contrôle sur la surface de montage.

5.2. Installation sur acier avec la plaque de montage GMXP0

Utilisez la face portant le pictogramme de soudure de la plaque de montage GMXP0 (fig.

2) pour monter le détecteur sur une surface non plane ou en acier renforcé.

La plaque de montage GMXP0 peut être utilisée pour installer un

détecteur sur une surface en acier. Veillez à utiliser la bonne face de la

plaque et à respecter les instructions de montage. La plaque GMXP0

porte un pictogramme de détecteur pour indiquer l'endroit où se trouve

l'entrée du câble sur le détecteur.

Prenez note de l'orientation du détecteur sismique GM730 et de

l'oreintation de montage de la plaque GMXP0.

Souder la plaque GMXP0.

Pictogramme du détecteur indiquant l'entrée du câble en

haut

1. Avec le pictogramme de soudure visible, fixez la plaque GMXP0 avec deux

soudures d'angle (fig. 3, B) sur la surface de montage.

Si le soudage n'est pas possible, utilisez la plaque GMXP0 comme gabarit de

perçage.

Signalez les 3 trous fraisés du centre (fig. 3, A).

Percez 3 trous de 3,2mm de diamètre (la profondeur dépend de l'épaisseur de

la surface de montage).

Filetez les trous en métrique M4.

Fixez la plaque GMXP0 à l'aide des 3 vis à tête fraisée M4 (fournies).

2. Montez le détecteur sur la plaque GMXP0.

3. Montez l'émetteur de contrôle interne GMXS1 à l'emplacement prévu à cet effet sur

la plaque GMXP0 (fig. 3, C) et connectez le détecteur (fig. 1, F).

5.3. Installation sur béton avec la plaque de montage GMXP0 (fig. 4)

Utilisez la face portant le pictogramme de perçage de la plaque GMXP0 (fig. 4) pour

monter le détecteur sur une surface en béton.

La plaque de montage GMXP0 peut être utilisée pour installer un

détecteur sur une surface en béton. Veillez à utiliser la bonne face de la

plaque et à respecter les instructions de montage. La plaque GMXP0

porte un pictogramme de détecteur pour indiquer l'endroit où se trouve

l'entrée du câble sur le détecteur.

Prenez note de l'orientation du détecteur sismique GM730 et de

l'oreintation de montage de la plaque GMXP0.

Pictogramme de perçage sur la plaque GMXP0

Pictogramme du détecteur indiquant l'entrée du câble en

haut

1. Utilisez le gabarit de perçage GM7xx (fourni) pour déterminer l'emplacement des

trous nécessaires.

2. Percez un trou de 10mm de diamètre x 60mm et insérez la cheville d'expansion en

acier.

3. Percez un trou de 5mm de diamètre x 22mm et insérez la cheville GMXS1

d'expansion en laiton.

S'il est installé sur du béton, le GMXS1 ne doit pas être en contact avec

la plaque de montage GMXP0. Le GMXS1 doit être directement fixé sur

le béton à l'aide de la vis M4 x 21mm et de sa cheville d'expansion en

laiton.

4. Fixez la GMXP0 à l'aide de la vis M6 x 47mm dans la cheville d'expansion en acier.

5. Fixez la GMXS1 à l'aide de la vis M4 x 21mm dans la cheville d'expansion en laiton.

6. Montez le détecteur sur la plaque GMXP0.

6. Montage du détecteur

1. Retirez le couvercle amovible du détecteur.

2. Fixez le détecteur sur la base de montage prévue à l'aide des deux vis (fig. 1, I).

3. Retirez le couvercle d'accès du câble (fig. 5).

4. Branchez les câbles de connexion sur la borne (fig. 1, B) comme indiqué sur le

schéma (fig. 6).

5. Passez le câble comme indiqué (fig. 1, C) avec le lien fourni.

6. Connectez les accessoires et programmez le détecteur.

7. Retirez les caches préétablis des accès du câble afin de faire passer celui-ci à

travers le couvercle amovible (fig. 5).

8. Remettez en place le couvercle amovible d'accès du câble.

7. Accessoires

Tous les accessoires (fig. 7) sont accompagnés d'instructions d'installation. Ces

instructions doivent être respectées pour installer correctement les accessoires et obtenir

les meilleures performances du détecteur sismique. Pour passer commande, voir la

section 14.

8. Programmation

8.1. Paramétrage de l'application (fig. 1, G)

Le rayon d’action indiqué prévoit une éventuelle attaque à la lance à oxygène. En cas

d’attaque avec un outil mécanique (par ex., une perceuse), la valeur peut être jusqu’à

trois fois supérieure. Le rayon d’action indiqué est une valeur indicative qui dépend

fortement de la qualité du matériau et du type de bâtiment.

Sélectionnez le type de matériau de l'espace à protéger et le rayon d'action à l'aide du

commutateur DIP, comme indiqué ci-dessous :

Rayon

d'action (r)

Mode

Fixe

Fixe

Fixe

MODE

UTILISATEUR

Acier

2m

1,5m

---

1* / 1,5 / 2m

Béton

---

---

4m

2,5/4m

Le commutateur DIP permet de sélectionner 3 configurations (fig. 2, G). Pour activer les

configurations du MODE UTILISATEUR dans le logiciel GMSW7 SensTool, les

commutateurs DIP 1 et 2 doivent être réglés sur ON afin d'établir la communication entre

le PC et le détecteur.

8.2. Sensibilité (fig. 6, borne 7)

Lorsque cette entrée est active, la sensibilité du détecteur est réduite. Cette

option doit être appliquée uniquement dans des circonstances particulières

et seulement pour de courtes périodes. Toute réduction de la sensibilité doit

être appliquée dans le respect des normes en vigueur. Le paramètre par

défaut est Actif bas. Le paramètre Actif haut peut être sélectionné dans le

logiciel GMSW7 SensTool.

La sensibilité doit être réduite à 12,5 % de sa valeur originale pendant la durée de la

télésignalisation. Cela permet par exemple d'éviter le déclenchement de l'alarme en cas

de forts bruits de fonctionnement.

8.3. Entrée de contrôle (fig. 6, borne 4)

L'émetteur de contrôle interne GMXS1 (fig. 1, repère H) est activé par l'application d'un

signal bas sur la borne d'essai de contrôle. Lorsque le détecteur fonctionne correctement,

il déclenche une alarme (temps de déclenchement < 3 s).

Le paramètre par défaut est Actif bas. Le paramètre Actif haut peut être sélectionné dans

le logiciel GMSW7 SensTool.

Actif bas = 0 V appliqué pour activer.

Actif haut = 0 V retiré pour activer.

9. Témoins LED

La LED rouge (fig. 1, E) clignote lors de l'initialisation. En cas d'alarme, la LED reste

allumée environ 2,5 s. Le témoin est visible seulement si le couvercle du détecteur est

retiré.

10. Mise en service

1. Mise sous tension de l'appareil.

Le témoin (fig. 1, E) clignote pendant 10 secondes.

2. Attendez encore 20 secondes.

Le détecteur est maintenant opérationnel.

3. Vérifiez que les paramètres rayon d'action et type de matériau corrects ont été

sélectionnés sur les commutateurs DIP ou dans le logiciel SensTool.

Si le logiciel n'est pas disponible, appliquez un multimètre (Ri ≥ 20 kΩ) sur la borne 1 (0

V) et sur le point test (fig. 1, D) pour surveiller le signal d'intégration analogique :

Courant de repos

0 V

Démarrage d'intégration

1 V

Seuil d'alarme (non chargé)

3 V

4. Recherchez les interférences avec l'option > Analyse du logiciel SensTool. L'option

Filtre numérique de l'onglet Paramètres peut aider à réduire les interférences

inhérentes. Pour un complément d'information, veuillez consulter le logiciel

SensTool et le manuel correspondant.

10.1. Contrôles de fonctionnement

Les contrôles de fonctionnement sont réalisés comme suit :

Retirez le couvercle, grattez le boîtier métallique du détecteur avec un tournevis

jusqu'à ce que le témoin (fig. 1, E) confirme l'alarme.

Activez la borne 4 pour déclencher l'émetteur de contrôle interne GMXS1, s'il est

présent.

Activez l'émetteur de contrôle interne GMXS5, s'il est présent.

Simulez une agression dans la zone efficace.

Refermez et vissez soigneusement le couvercle.

11. Fonctionnement

Vérifiez au moins une fois par an le fonctionnement et la fixation du détecteur, comme

indiqué ci-dessous :

Le test de fonctionnement du détecteur est expliqué à la section 10.1.

Vérifiez le paramétrage du détecteur au niveau des commutateurs DIP ou dans le

logiciel GMSW7 SensTool.

Vérifiez le montage et la bonne fixation du détecteur.

Vérifiez que le détecteur est bien en contact avec la surface de montage. La

peinture, vernis, impuretés, silicone, etc. entravent les signaux acoustiques.

Consultez les règlements locaux en la matière.

12. Coffres modulaires

Les instructions suivantes doivent être strictement respectées pour l'utilisation de

détecteurs sismiques sur des coffres-forts modulaires en acier ou en béton.

Épaisseur de 100mm à 400mm

Largeur 1 000mm max.

Longueur 6 500mm max.

Page 10

008321_o 10

Éléments avec compartiment détecteur

Les soudures d'angle doivent être continues.

Toujours 1 détecteur sur les

portes.

Veuillez impérativement prendre en considération et respecter les principes suivants lors

de l'utilisation de détecteurs sismiques sur les coffres-forts modulaires en acier ou en

béton :

1. Un détecteur pour 5 éléments muraux maximum. Le détecteur doit être monté sur

l'élément central.

2. Tous les éléments doivent être vissés les uns aux autres et dotés de joints soudés

tous les 400-500mm sur 30-40mm de long.

3. Les liaisons d'angle des éléments muraux doivent être soudées en continu lorsque

la zone efficace dépasse les angles.

4. Sur les éléments muraux à détecteurs intégrés, l'élément de sol ou de plafond

contigu peut être intégré à la zone efficace si les parties embouties sont soudées en

continu.

5. Si les coffres utilisent des éléments de différentes épaisseurs, les parties embouties

doivent être soudées en continu.

6. Éviter de placer les détecteurs sur les éléments comportant des rails de guidage

d'élévateurs de cassettes, des ventilateurs ou d'autres équipements mécaniques.

7. N'équipez d'un détecteur que les éléments munis d'une fente d'entrée ou de sortie.

Le détecteur peut surveiller les éléments contigus.

8. Placez un détecteur sur chaque porte.

9. Programmation :

paramétrage de l'application

Sur 5 éléments maximum

Béton : 4m de rayon

Portes

Acier : 2m de rayon

13. Caractéristiques techniques

Dimensions

89mm x 89mm x 23mm

Tension d'alimentation (nom. 12 Vcc)

Vcc = 8-16 Vcc

Consommation électrique (8-16 Vcc)

Ityp = 2,5 à 3,5 mA

Déclenchement de l'alarme

Imax. = 5 mA

Sortie d'alarme, bornes 14 + 15 :

Relais semi-conducteur

S'ouvre en cas d'alarme + soustension

Charge utile

30 Vcc/100 mA, charge ohmique

Résistance série

< 45 Ω

Durée de l'alarme

2,5 secondes

Bornes de surveillance de sabotage 10+11 :

microcommutateur, couvercle

et plancher

S'ouvre en cas de sabotage

Charge utile

30 Vcc/100 mA

Film de protection de perçage

dans le couvercle

Alarme sabotage

Entrée de contrôle, borne 4

Bas < 1,5 Vcc/Haut > 3,5 Vcc

Entrée de contrôle, borne 7

Bas < 1,5 Vcc/Haut > 3,5 Vcc

Température de fonctionnement

de -40 ºC à +70 ºC

Température de stockage

de -40 ºC à +70 ºC

Humidité de l'air (EN 60721) sans

condensation

< 95 %

Autorisations

Voir le type de plaque à l'intérieur du

détecteur (fig. 5)

14. Informations pour passer commande

GM730

Détecteur sismique

V54534-F107-A100

GMXP0

Plaque de montage - GM7xx

VBPZ:2772730001

GMXS1

Émetteur de contrôle interne - GM7xx

VBPZ:4202370001

GMXS5

Émetteur de contrôle externe - GM7xx

VBPZ:5627000001

GMXW0

Mur/Boîtier encastrable pour plafond GM7xx

VBPZ:2771210001

GMXB0

Boîtier encastrable pour plancher - GM7xx

VBPZ:2772020001

GMXP3

Protection verrou - GM7xx

VBPZ:3470190001

GMXP3Z

Protection verrou - GM7xx

VBPZ:5712410001

GMAS6

Kit de montage amovible - GM7xx

VBPZ:4886060001

GMXD7

Film anti-perçage (10 unités) GM730/760/775

VA5Q00006245

GMSW7

Logiciel SensTool - GM730/760/775

VA5Q00006245

GMXC2

Manchon de raccordement (16mm) GM7xx

VBPZ:5021840001

it

1. Dichiarazione di conformità CE

Con la presente Vanderbilt International (IRL) dichiara che questo tipo di apparecchio è

conforme a tutte le Direttive UE pertinenti per la marcatura CE. Dal 20/04/2016 è

conforme alla Direttiva 2014/30/UE (Direttiva sulla compatibilità elettromagnetica).

Il testo completo della dichiarazione di conformità UE è disponibile al seguente sito web:

http://pcd.vanderbiltindustries.com/doc/Seismic.

2. Applicazione

Il rivelatore sismico GM730 rileva in modo affidabile tentativi di scasso in casseforti,

bancomat, distributori automatici di biglietti, casse continue, caveau e camere blindate in

acciaio o calcestruzzo. L'elaborazione intelligente dei segnali consente una regolazione

individuale della sensibilità del rilevamento e quindi un'elevata protezione contro i falsi

allarmi. L’anti-manomissione per il coperchio del rivelatore (Fig. 1, elemento A) rileverà

l’apertura del rivelatore e l’anti-manomissione sul retro del medesimo rileverà la rimozione

forzata.

Il montaggio, la programmazione e la messa in funzione devono essere

effettuati da personale specializzato.

Ulteriori requisiti dell'omologazione sono presenti nell’appendice alla fine di

questo documento.

3. Indice

1 rivelatore sismico GM730

1 dima di foratura GM7xx

3 fascette per cavi

4. Area effettiva

La superficie sorvegliata dal rivelatore viene denominata area effettiva. Questa si

espande a forma di cerchio a partire dal rivelatore con un raggio di azione (r).

Copertura del rivelatore

I giunti nella costruzione del caveau possono impedire la trasmissione del segnale. Le

porte devono avere il proprio rivelatore installato per fornire la corretta copertura.

Angoli e spigoli ben sigillati riducono il raggio d'azione ogni volta di >25%, pertanto gli

angoli e gli spigoli nelle casseforti di acciaio devono essere saldati in modo continuo. Un

posizionamento errato può ridurre l'area effettiva. Si consiglia di installare i rivelatori su

tutti i piani (pareti, pavimento e soffitto) dell’area protetta. La copertura dai piani adiacenti

non dovrebbe formare parte di una strategia di protezione completa.

4.1. Distanza di interasse dei rivelatori

Posizionare i rivelatori in modo tale da far sì che venga coperta l'intera superficie da

sorvegliare. La distanza tra i rivelatori si denomina distanza di interasse (sd).

Distanza di interasse dei rivelatori (sd)

Per garantire una copertura completa dell’area protetta, applicare la formula seguente per

determinare la distanza di interesse corretta tra i rivelatori sismici.

Distanza di interasse (sd) = raggio di azione (r) x 2 x 0,75

Esempio:

Materiale

Raggio di azione (r)

Distanza di interasse (sd)

Acciaio

2m

3m

Calcestruzzo

4m

6m

5. Installazione

5.1. Montaggio diretto su acciaio

Il rivelatore sismico GM730 può essere installato direttamente su una superficie in metallo

piatta e regolare.

Verificare l’orientazione del rivelatore sismico GM730 e dello schema di

foratura necessario.

Tra il rivelatore e la superficie di montaggio deve esserci un collegamento

diretto. Colori, vernici, sporco, silicone o simili impediscono l’acustica.

Rimuovere questi materiali dal punto di montaggio prima dell’installazione.

Utilizzare la dima di foratura GM7xx (in dotazione) per definire la posizione dei fori

previsti.

1. Eseguire 3 fori da 3,2mm, profondi 6mm. 2 fori per il rivelatore e 1 foro per il

trasmettitore di prova interno GMXS1 (Fig. 1, elemento H).

2. Rimuovere la dima di foratura.

3. Filettare tutti i fori per M4.

4. Fissare il rivelatore e il trasmettitore di prova alla superficie di montaggio.

1 2 3 4 5 1 2 3 4 5 . . . .

Page 11

008321_o 11

5.2. Installazione su acciaio usando la piastra di montaggio GMXP0

Usare il lato col simbolo di saldatura della piastra di montaggio GMXP0 (Fig. 2) per

installare il rivelatore su superfici in acciaio irregolari o rinforzate.

La piastra di montaggio GMXP0 può essere usata per l’installazione di un

rivelatore sismico su una superficie di acciaio. È fondamentale usare il lato

corretto e i metodi di montaggio corretti. La GMXP0 riporta il simbolo di un

rivelatore per indicare la direzione dell’accesso cavi al rivelatore.

Verificare l’orientazione del rivelatore sismico GM730 e della piastra di

montaggio GMXP0 necessaria.

Simbolo di saldatura GMXP0

Simbolo del rivelatore che mostra l’accesso cavi sopra

1. Con il simbolo di saldatura visibile, applicare la GMXP0 alla superficie di montaggio

usando due saldature d’angolo come mostrato (Fig. 3, elemento B).

Se non fosse possibile realizzare la saldatura, utilizzare lal GMXP0 come dima di

foratura.

Segnare i 3 fori svasati posizionati centralmente (Fig. 3, elemento A).

Eseguire 3 fori da 3,2mm di diametro (determinare la profondità in base allo

spessore della superficie di montaggio).

Filettare per M4.

Fissare la GMXP0 usando 3 viti svasate M4 (in dotazione con GMXP0).

2. Montare il rivelatore sulla GMXP0.

3. Montare il trasmettitore di prova interno GMXS1 nel punto designato sulla GMXP0

(Fig. 3, elemento C) e collegare al rivelatore (Fig. 1, elemento F).

5.3. Installazione su calcestruzzo usando la piastra di montaggio GMXP0 (Fig. 4)

Usare il lato col simbolo di foratura della piastra di montaggio GMXP0 (Fig. 4) per

installare il rivelatore su superfici in calcestruzzo.

La piastra di montaggio GMXP0 può essere usata per l’installazione di un

rivelatore sismico su una superficie in calcestruzzo. È fondamentale usare il

lato corretto e i metodi di montaggio corretti. La GMXP0 riporta il simbolo di

un rivelatore per indicare la direzione dell’accesso cavi al rivelatore.

Verificare l’orientazione del rivelatore sismico GM730 e della piastra di

montaggio GMXP0 necessaria.

Simbolo di perforazione GMXP0

Simbolo del rivelatore che mostra l’accesso cavi sopra

1. Utilizzare la dima di foratura GM7xx (in dotazione) per definire la posizione dei fori

previsti.

2. Eseguire un foro da Ø 10mm x 60mm e inserire il tassello ad espansione in acciaio.

3. Eseguire un foro da Ø 5mm x 22mm e inserire il tassello ad espansione in ottone

del trasmettitore GMXS1.

In caso di montaggio su calcestruzzo, il trasmettitore di controllo GMXS1

non deve essere a contatto con la piastra di montaggio GMXP0. Il

trasmettitore di controllo GMXS1 va montato sul calcestruzzo con la vite M4

x 21mm e il relativo tassello ad espansione in ottone.

4. Fissare il dispositivo GMXP0 al tassello ad espansione in acciaio con la vite M6 x

47mm.

5. Fissare il trasmettitore di controllo GMXS1 al tassello ad espansione in ottone con la

vite M4 x 21mm.

6. Montare il rivelatore sulla GMXP0.

6. Montaggio del rivelatore

1. Rimuovere il coperchio dal rivelatore.

2. Applicare il rivelatore alla base di montaggio preparata usando le due viti di

montaggio (Fig. 1, elemento I).

3. Togliere la maschera di accesso cavi (Fig. 5).

4. Collegare i cavi di connessione al terminale (Fig. 1, elemento B) come da

diagramma (Fig. 6).

5. Fissare il cavo ad un ferma-cavo (Fig. elementi C) con una fascetta per cavi (in

dotazione).

6. Collegare gli accessori e programmare il rivelatore.

7. Togliere i punti di accesso per cavi pre-formati come previsto per consentire

l’accesso dei cavi tramite la maschera (Fig. 5).

8. Montare di nuovo la maschera di accesso cavi.

7. Accessori

Tutti gli accessori (Fig. 7) hanno istruzioni di installazione proprie, fornite con ogni

accessorio. Attenersi a queste istruzioni di installazione ai fini della corretta installazione e

ottima prestazione del rivelatore sismico. Per informazioni sulle ordinazioni, vedi punto 14.

8. Programmazione

8.1. Impostazione dell’applicazione (Fig. 1, elemento G)

Il raggio di azione indicato vale per un tentativo di scasso con lancia ossigeno. Mentre nel

caso di un tentativo di scasso con un utensile meccanico (ad es. trapano), il valore può

aumentare di tre volte. Il raggio di azione indicato è un valore indicativo che dipende

fortemente dalle condizioni della base di montaggio.

Scegliere il tipo di materiale per lo spazio protetto e il raggio di rilevamento necessario

selezionando le opzioni dell’interruttore DIP, come indicato di seguito:

Raggio di azione

(r)

Modo

Fisso

Fisso

Fisso

MODO UTENTE

Acciaio

2m

1,5m

---

1* / 1,5 / 2m

Calcestruzzo

---

---

4m

2,5 / 4m

Ci sono 3 impostazioni selezionabili tramite l’interruttore DIP (Fig. 2, elemento G). Per

attivare le impostazioni selezionabili MODO UTENTE tramite il software SensTool di

GMSW7, gli interruttori DIP 1 e 2 devono essere in posizione ON per stabilire

comunicazioni tra il computer e il rivelatore.

8.2. Sensibilità (Fig. 6, terminale 7)

Quando questo ingresso è attivo, la sensibilità del rivelatore è ridotta.

L’ingresso sensibilità deve essere applicato solo in particolari circostanze e

solo per brevi periodi di tempo. La riduzione della sensibilità deve avvenire

in accordo con le norme in vigore. L’impostazione predefinita è Attiva

bassa. L’Attiva alta è selezionabile tramite il software SensTool GMSW7.

La sensibilità viene ridotta a 1/8 per la durata del segnale remoto. Applicazione: impedire

un'attivazione di allarme in caso di forti rumori legati al funzionamento.

8.3. Ingresso di prova (Fig. 6, terminale 4)

L’ingresso di prova interno GMXS1 (Fig. 1, elemento H) è attivato tramite l’applicazione di

un segnale basso nel terminale di ingresso di prova. Se il rivelatore funziona

correttamente, fa scattare un allarme (tempo di intervento <3 s).

L’impostazione predefinita è Attiva bassa. Attivo alto è selezionabile tramite il software

SensTool GMSW7.

Attivo basso = applicazione di 0 V per l’attivazione

Attivo basso = applicazione di 0 V per l’attivazione

9. Indicatore LED

Il LED rosso (Fig. 1, elemento E) lampeggia durante la messa in servizio e

l'inizializzazione. In caso di allarme il LED si accende per ca. 2,5 s. Questo LED è visibile

soltanto in caso di rimozione del coperchio del rivelatore.

10. Messa in esercizio

1. Inserire la tensione di alimentazione.

Il LED (Fig. 1, elemento E) lampeggia per 10 secondi.

2. Lasciare il rivelatore per altri 20 secondi.

Il rivelatore è ora operativo.

3. Verificare che il raggio corretto e il tipo di materiale sono stati selezionati dagli

interruttori DIP o SensTool.

Se SensTool non è disponibile, usare uno strumento di misura (Ri ≥20 kΩ) sul morsetto 1

(0 V) e al punto di prova (Fig. 1, elemento D) per un segnale di integrazione analogico:

Livello di riposo

0 V

Avvio integrazione

1 V

Soglia di allarme (senza carico)

3 V

4. Controllare l’interferenza usando l’opzione SensTool > Analisi. L’opzione Filtro