Vahle Apos KBH Series, Apos KBH 4/200 HS, Apos MKL Series, Apos KBH 5/200 HS Installation And Operation Instruction Manual

Montage und Bedienungsanleitung

APOS-Positioniersysteme

KBH und MKL

Installation and operation instructions

APOS positioning systems

KBH and MKL

Montage • Inbetriebnahme • Schnittstellen • Wartung

Installation • Commissioning • Interface • Maintenance

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

Inhaltsverzeichnis

1 Hinweise zur Dokumentation 3

1.1 Mitgeltende Unterlagen 3

1.2 Verwendete Symbole 3

2 Sicherheitshinweise 4

2.1 Qualifikation des Personals 4

2.2 Grundlegende

Sicherheitshinweise

3 Transport und Lagerung 5

4 Allgemeine technische Hinweise 5

4.1 Lieferumfang 6

4.2 Werkzeuge 6

4.3 Einziehrichtung des Codebandes

und Fixierprofils

4.3.1 Lage des Codebandews bei der

KBH und Verlegebeispiel

4.3.2 Lage des Codebandes bei der

MKL und Verlegebeispiel

4.4 Verlegungsplan 7

5 Montageablauf 8

5.1 Einziehen des Codebandes 8

5.2 Festpunkt 9

5.3 Lesekopfwagen 10

5.4 Anlagenenden 11

5.5 Montagecheck 11

5.6 Verbindung zum Fahrzeug 12

5.7 Elektrischer Anschluss 12

5.8 Betriebsstatusanzeige

(LED Meldungen)

5.9 Leseköpfe LB 15 13

5.9.1 Lesekopf LB 15

Ausgangsformat RS 485

5.9.2 Lesekopf LB 15

Ausgangsformat SSI Graycode

5.10 Probefahrt 15

6 Austausch der Einspeisungen

bei der KBH 15

6.1 Einspeisungen abklemmen 15

6.2 Einspeiseteilstück/

Einspeisung demontieren

6.3 Einspeiseteilstück/

Einspeisung wieder montieren

6.4 Einspeisung anschliessen 16

7 Wartung 16

8 Fehlerbehandlung 16

8.1 Allgemeines 16

8.2 Entstörmaßnahmen 17

13

13

14

15

15

Contents

1 Information on the Documentation 3

1.1 Additionally applicable documents 3

1.2 Symbols used 3

2 Safety instructions 4

2.1 Personnel qualifications 4

2.2 General safety instructions 4

4

3 Transport and Storage 5

4 General technical instructions 5

4.1 Scope of delivery 6

4.2 Tools 6

4.3 Threading in direction of the

6

7

7

code strip and the fixing profile

4.3.1 Position of the code strip

for the KBH and

arrangement example

4.3.2 Position of the code strip

for the MKL and

arrangement example

4.4 General installation drawing 7

5 Assembly procedure 8

5.1 Threading in the code strip 8

5.2 Fixed point 9

5.3 Reading head carrier 10

5.4 Ends of the system 11

5.5 Assembly check 11

5.6 Connection to the vehicle 12

5.7 Electrical connection 12

5.8 Operating status display

(LED messages)

5.9 Reading heads LB 15

5.9.1 Reading head LB 15

Source format RS 485

5.9.2 Reading head LB 15

Source format SSI Graycode

5.10 Trial run 15

6 Replacement of the power feeds

for the KBH 15

6.1 Disconnecting the power feeds 15

6.2 Dismantling the power feed

subsection/ power feed

6.3 Re-installing the power feed

subsection / power feed

6.4 Connecting the power feed 16

7 Maintenance 16

8 Handling faults 16

8.1 General information 16

8.2 Fault clearing measures 17

6

7

7

13

13

14

15

15

2

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

1 Hinweise zur Dokumentation

1.1 Mitgeltende Unterlagen

Diese Montageanleitung sowie alle mitgeltenden Unterlagen sind Teil des Produktes.

Sie müssen dem Anlagenbetreiber ausgehändigt werden. Dieser übernimmt die

Aufbewahrung, damit die Unterlagen bei

Bedarf zur Verfügung stehen.

1.2 Verwendete Symbole

Beachten Sie folgende Sicherheitshinweise

und sonstige Hinweise in der Anleitung.

Folgende Benennungen und Zeichen

werden in dieser Anleitung für besonders wichtige Angaben benutzt:

Symbol für eine Handlungsanwei-

sung:

Der Pfeil zeigt an, dass Sie eine Handlung durchführen sollen.

Lebensgefahr durch Strom-

B

schlag!

Hier finden Sie Hinweise auf

Situationen, bei denen die

Gefahr eines Stromschlags bestehen kann, und wie Sie diese

Gefährdung vermeiden können.

1 Information on the

Documentation

1.1 Additional documents

These mounting instructions and all additionally applicable documents are part of

the product. They must be handed over to

the plant operator. He is responsible for

keeping the documents so that they are

available for reference as required.

1.2 Symbols used

Please observe all safety instructions

and other information in this manual.

The following denominations and symbols are used in this manual for particularly important indications:

Symbol for instructions regarding

action:

This arrow indicates that you must take

action.

Danger to life by electric

B

shock!

Here, you will find information

on situations in which may

bring about the risk of electric

shock, and on how to avoid

this potential hazard.

a

S

H

Gefahr!

Unmittelbare Gefahr für Leib

und Leben! Hier finden Sie

Hinweise auf Situationen, bei

denen eine unmittelbare Personengefährdung besteht, und

wie Sie diese Gefährdung vermeiden können.

Achtung!

Mögliche Gefahr für Produkt

und Umwelt! Hier finden Sie

Hinweise auf Situationen, bei

denen Stromschienen oder

andere Anbauteile beschädigt

oder zerstört werden können,

und wie Sie diese Gefährdung

vermeiden können.

Hier erhalten Sie ergänzende

Hinweise.

a

S

H

Danger!

Immediate danger to life and

limbs! Here you will find information on situations in which the

immediate risk of danger to

persons may arise, and on how

to avoid this potential hazard.

Attention!

Potential danger to the product

and the environment! Here you

will find information about situations which may result in damage to the conductor rails or

other parts of the assembly,

and on how to avoid this

potential hazard.

Here you are provided with

additional information.

3

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

2 Sicherheitshinweise

2.1 Qualifikation des Personals

Montage, Installation und Wartung

dürfen nur durch ausgebildetes Fachpersonal erfolgen.

2.2 Grundlegende Sicherheitshinweise

Die Montageanleitung enthält Hinweise,

die Sie zu Ihrer persönlichen Sicherheit

sowie zur Vermeidung von Sachschäden

beachten müssen.

Montageanleitung lesen!

a

B

Sicherheitshinweise beachten!

Montageanleitung und Sicherheitshinweise vor der Montage

sorgfältig lesen und alle darin

enthaltenen Anweisungen genau befolgen.

Lebensgefahr durch Stromschlag!

Vor Beginn der Montagearbeiten

die Anlage unbedingt spannungsfrei schalten! Gefahr eines

Stromschlages bei fehlerhaftem

Anschluss des Geräts. Schalten

Sie vor der Installation von

Anschlüssen immer die Stromversorgung ab und sichern Sie

sie gegen Wiedereinschalten.

2 Safety instructions

2.1 Personnel qualifications

Assembly, installation and maintenance

work may only be carried out by trained

technical personnel.

2.2 General safety instructions

The mounting instructions contain information which must be observed for your

personal safety and for the avoidance of

damage to the equipment.

Read the assembly instructions!

a

B

Observe the safety instructions!

Carefully read the mounting

and safety instructions before

installation and exactly adhere

to the instructions contained

therein.

Danger of electric

shock!

Before starting the installation

work it is mandatory that you

disconnect the plant from the

mains! Danger of electric shock if

the equipment is incorrectly

connected. Always disconnect

the power supply before installing connections and secure

against being switched on again.

a

a

Gefahr durch unsachgemäße

Anwendung!

Nehmen Sie am Gerät keine

Veränderungen vor, die nicht in

dieser oder den mitgeltenden

Anleitungen beschrieben sind.

Gefahr durch Quetschen

zwischen bewegten und

festen Teilen!

Es muss sichergestellt werden,

dass durch die Anordnung von

Stromschienen und Schleifleitungen und Stromabnehmern

und Mitnehmerarmen die

Sicherheitsabstände von 0,5 m

zwischen

festen und beweglichen Anlageteilen zur Vermeidung von

Quetschgefahren nicht unterschritten werden!

a

a

Danger due to

improper use!

Do not make any changes to the

equipment, which are not described in these or in the

additionally applicable documents.

Risk of pinching between

mobile and fixed

components!

You must ensure that the

arrangement of the conductor

system provides minimum

distances (0.5 m) between

fixed and mobile plant parts

(i.e. between conductor rail,

collector trolleys and towing

arms) so as to avoid the risk of

pinching!

4

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

Beschädigungsgefahr!

a

Anlagenspezifische Dokumentation beachten!

Die folgenden Verlegungspläne

geben einen Überblick über die

prinzipielle Anordnung der Anlagenkomponenten.

Beachten Sie unbedingt die

anlagenspezifischen Unterlagen, in denen die auftragsbezogenen Verlegungspläne den

Anlagenaufbau abbilden.

3 Transport und Lagerung

Hinweise zu Transport und Lagerung

– Beachten Sie beim Transport die Ge-

wichtsangaben auf den Verpackungen.

– Lagern Sie die Bauteile immer auf einer

ebenen Unterlage.

– Die Umgebungstemperatur bei Trans-

port und Lagerung darf 60° C nicht

überschreiten.

– Vermeiden Sie insbesondere die Ver-

schmutzung des Codebandes durch

magnetisches Material.

4 Allgemeine technische

Hinweise

Danger of damage!

a

Observe the plant-specific

documentation!

The following installation

drawings provide an overview

of the basic layout of the plant

components.

Please make sure to observe

the plant-specific documents,

in which contain the order-related installation drawings illustrate the plant layout.

3 Transport and Storage

Information on transport and storage

– For transport, please observe the

weight stated on the packaging.

– Always store the components on an

even surface.

– The environmental temperature for

transport and storage must not exceed

60° C.

– Particularly avoid soiling of the code

strip by magnetic material.

4 General technical

instructions

Die Montage des Wegmessystems erfolgt nach der Schleif-

H

- Die Schleifleitungsenden sind nach der

APOS-Montage zu montieren.

- APOS kann nur bei geraden Anlagen

ohne Dichtlippen, Trichter, Dehnverbinder und Ausbaustellen eingesetzt

werden.

- Bei APOS- Nachrüstungen sind vorhandene Kopfeinspeisungen durch Streckeneinspeisungen zu ersetzen, vorhandene Strekkeneinspeisungen der KBH durch APOS

angepasste Einspeisungen ersetzen.

- Die Montage erfolgt mit zwei Personen.

Bei Einsatz von verfahrbaren Hubarbeitsbühnen ist zusätzliches Bedienpersonal erforderlich.

H

leitungsmontage. Die Schleifleitungsmontage und andere

Arbeiten sind entsprechend

der Montageanleitung KBH

bzw. MKL durchzuführen!

Montage von Anlagenlängen

> 150 m sind nur durch VAHLE

Monteure durchzuführen!

Eine gut ausgerichtete Anlage ist

Voraussetzung für eine einfache

Montage des APOS-Codebandes. Der Zustand bestehender

Anlagen ist zu überprüfen.

Gegebenenfalls ist die Anlage zu

Reinigen und Auszurichten, siehe

Montageanleitung.

The assembly of the positioning

system takes place after the

H

- The ends of the conductor line must be

mounted after the APOS assembly.

- APOS can only be used for straight

installations without sealing strips,

funnels, expansion joints and deinstallation points.

- For APOS retrofits, existing head power

feeds must be replaced by line feeds,

existing KBH line feeds must be

replaced by APOS adapted power

feeds.

- Installation is carried out by two people.

Additional staff is required for aplications with movable lifting platforms.

H

assembly of the conductor

line. The conductor line assembly

and other work must be carried

out in accordance with the KBH or

MKL mounting instructions!

Installations exceeding 150 m

have to be carried out by Vahle

mechanics.

A well aligned plant is the

prerequisite for easy assembly

of the APOS code strip. The

condition of existing plants

must be checked. If necessary,

the system must be cleaned

and aligned, see mounting

instructions.

5

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

An beiden Schleifleitungsenden sollte etwa

0,5 m Freiraum zum Einziehen des Codebandes vorhanden sein. Die Endkappen der

Schleifleitung müssen demontiert sein.

4.1 Lieferumfang

- Codeband

- Fixierprofil

- Lesekopfwagen mit montiertem Lesekopf (berührungslos)

- Zubehörset bestehend aus:

linkem Anlagenende

rechtem Anlagenende

Festpunkt

- Einziehrutscher

Optionaler Lieferumfang

- Schnittstellenbaustein

- Streckeneinspeisung, (nur bei

KBH-Nachrüstungen, falls erforderlich)

4.2 Werkzeug

- Schlitzschraubendreher

- Kreuzschlitzschraubendreher

- Maul- bzw. Ringschlüssel (7)

- Kombizange

- Seitenschneider

- Einziehrutscher

- 2 Paar Handschuhe

- Cuttermesser / Schere

- There should be about 0.5 m space

at the ends of the conductor line for threading in the code strip. The end caps of the

conductor line must be dismantled.

4.1 Scope of delivery

- Code strip

- Fixing profile

- Reading head carrier with mounted

reading head (contactless)

- Set of accessories consisting of:

left system end

right system end

fixed point

- Threading tool

Optional scope of delivery

- Interface module

- Line feed,

(only for KBH retrofits, if necessary)

4.2 Tools

- Slotted screwdriver

- Cross slot screwdriver

- Open-ended or box wrench (7)

- Combination pliers

- Side cutter

- Threading tool

- 2 pairs of gloves

- Cutter / scissors

Werkzeug optional:

- Handy, Funkgerät o.a. zur Verständigung

4.3 Einziehrichtung des Codebandes

und Fixierprofils

Achtung!

S

Die Pfeile auf dem Codeband (G17) und

dem Messwagen (G18) geben die

Zählrichtung des APOS-Systems an. Der

Pfeil auf dem Codeband zeigt entgegen

der Einziehrichtung der Bänder.

Bei der Montage bzw. Einführen

des Magnetbandes in die

Schleifleitung ist auf die Markierungen am Magnetband und am

Sensorkopf zu achten.

Eine falsche Richtung liefert

keine korrekten Werte!

Optional tools:

- Mobile phone, mobile radio set or

similar for communication

4.3 Threading in direction of the code

strip and the fixing profile

Attention!

S

The arrows on the code strip (G17) and

the measuring trolley (G18)indicate the

counting direction of the APOS system.

The arrow on the code strip points in the

opposite direction to the threading in

direction of the strips.

During assembly or threading

the magnetic strip into the conductor line, pay attention to the

markings on the magnetic strip

and the sensor head.

An incorrect direction does

not supply correct values!

6

Montage und Bedienungsanleitung

23

4

5

6

7

8

Installation and operation instructions

APOS KBH - MKL

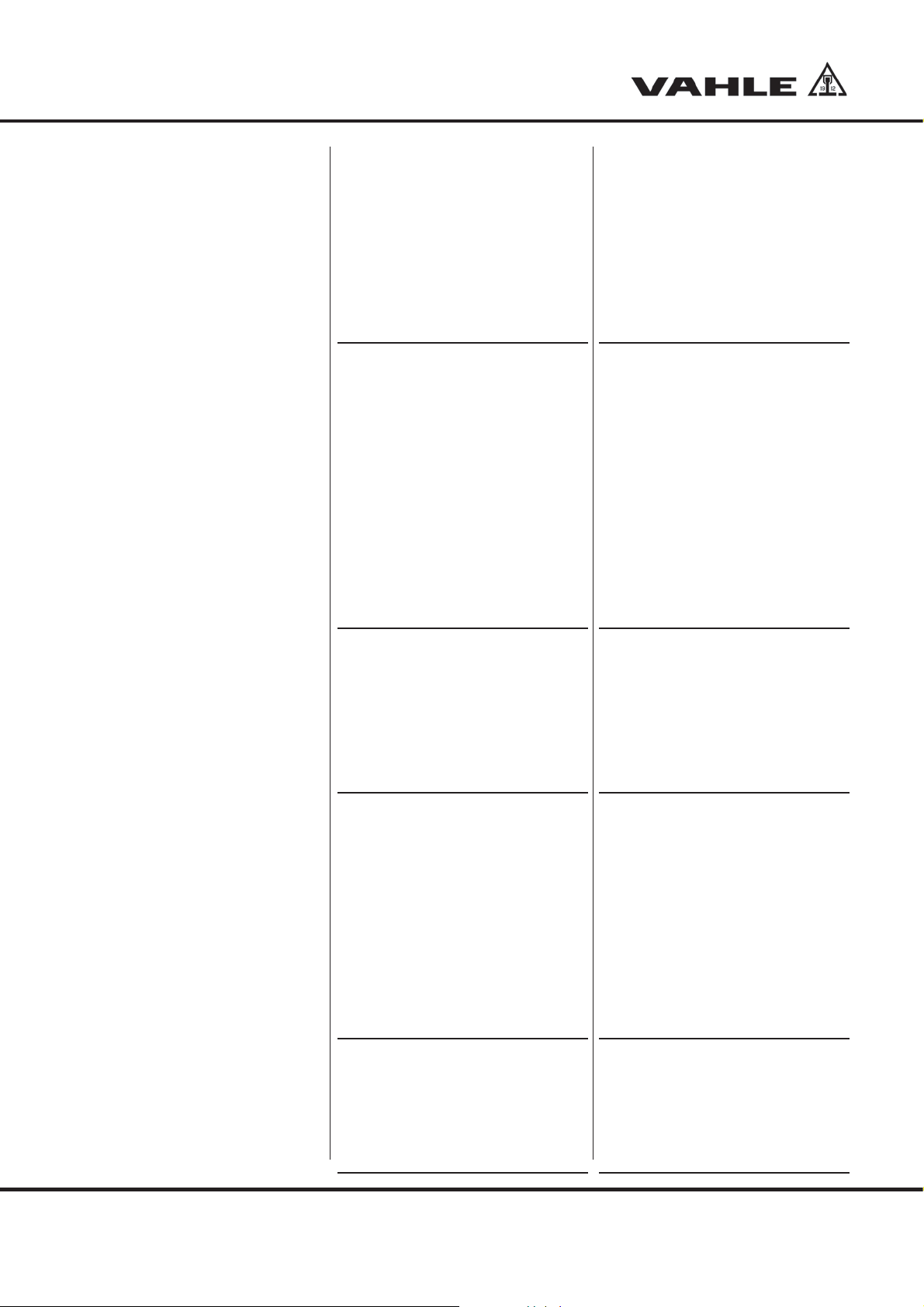

4.3.1 Lage des Codebandes bei der

G1

KBH und Verlegebeispiel

Das Codeband (1) wird im Schacht

unterhalb der Schutzleiters (PE) von

1

rechts nach links eingezogen (auf PE gesehen). Siehe (G1) oder Verlegungsplan

4.3.1 Position of the code strip for the

KBH and arrangement example

The code strip (1) is threaded from right

to left in the shaft below the ground conductor (PE) (viewed on PE). See (G1) or

general installation drawing (G3).

(G3).

4.3.2 Lage des Codebandes bei der

MKL und Verlegebeispiel

Das Codeband (1) wird in den unteren

G2

Schacht gegenüber des Schutzleiters

(PE) von links nach rechts (auf PE gesehen) eingezogen. Siehe (G2) oder Verle-

gungsplan (G4).

1

Bei den Verlegeplanbeispielen zeigt der

Schutzleiter (PE) zur Kranbahn.

4.3.2 Position of the code strip for the

MKL and arrangement example

The code strip (1) is threaded from left

to right into the bottom shaft opposite

the ground conductor (PE) (viewed on

PE). See (G2) or general installation

drawing (G4).

In the installation drawing examples, the

ground conductor (PE) points towards

the runway.

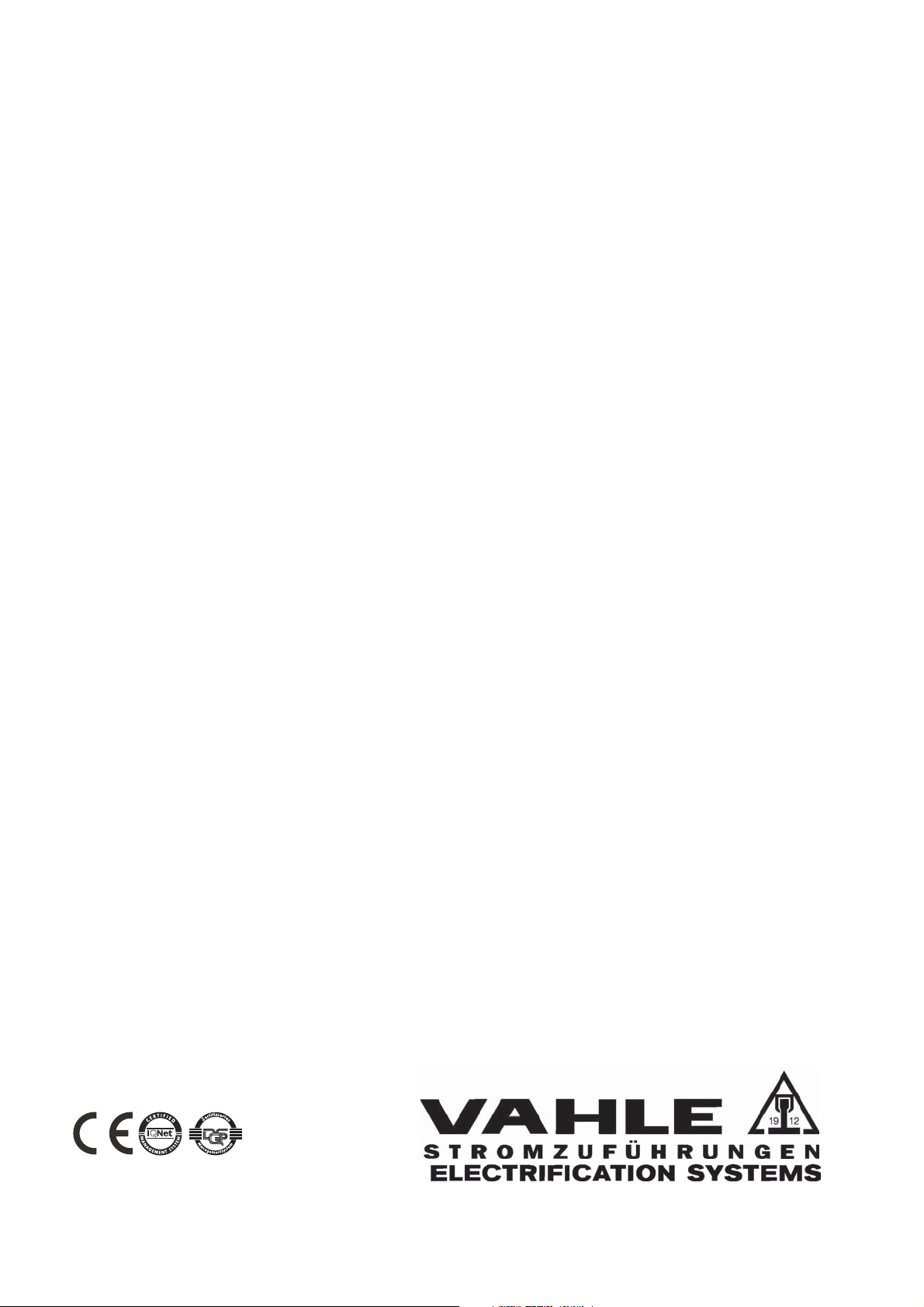

4.4 Verlegungsplan

Die hier dargestellten beiden Verlegungspläne

sind typische Beispiele. Anlagenspezifische

Unterlagen bzw. auftragsgebundene Verlegungspläne sind primär zu berücksichtigen.

4.4 Installation drawing

Both installation drawings depicted here

are typical examples. Plant-specific

documents or order-related installation

drawings must be primarily considered.

1

"L"

Einzugsrichtung

APOS-Codeband

Pull-in direction

APOS-Code strip

23

1

"L"

Zählrichtung / Pfeilrichtung

APOS-Codeband und Sensor

Counting direction / direction of arrow

APOS-Code strip und sensor

6

7

Legende G3/G4

1 Kranbahn

2 Schleifleitung

3 Endkappe

4 Festpunkt Codeband

5 Streckeneinspeisung

6 Stoßabdeckkappen / Verbinder

7 Gleitaufhängung

8 Festaufhängung

{

Zählrichtung / Pfeilrichtung

APOS-Codeband und Sensor

Counting direction / direction of arrow

APOS-Code strip und sensor

5

8

4

{

Einzugsrichtung

APOS-Codeband

Pull-in direction

APOS-Code strip

Legend G3/G4

1 Runway

2 Powerail

3 Endcap

4 Fixpoint code-strip

5 Line feed

6 Joint cover /Joint

7 Sliding hanger

8 Fixpointhanger

G3

"R"

G4

"R"

7

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

5 Montageablauf

5.1 Einziehen des Codebandes

Die Montage des Codebandes und

G5

G6

G7

des Fixierprofils erfolgt mittels des

der Lieferung beiliegenden Einziehrutschers (G5).

Die Verpackungen von Code-

H

Die Codeband- und Fixierprofilver-

Das an der Oberseite der Verpackun-

Die Kunststoffbänder vom Codeband

band und Fixierprofil dienen

auch als Montagehilfe.

packungen an der Einzugsstelle so

aufstellen, dass der sich auf den Kartons befindliche Aufkleber „This side

up“ zur Schleifleitung hin und der

darauf abgebildete Pfeil nach oben

zeigt (G6).

gen fixierte Kunststoffband, an dem

Codeband bzw. Fixierprofil befestigt

sind, lösen und 0,5 m bis 1 m herausziehen (G7).

und Fixierprofil abschneiden.

5 Assembly procedure

5.1 Threading in the code strip

The assembly of the code strip and

the fixing profile takes place by

means of the threading tool, which is

included in the delivery (G5).

The packaging of the code

H

Position the code strip and fixing

Loosen the plastic strip fixed on the

Cut off the plastic strips from the

strip and the fixing profile also

serve as assembly aids.

profile packaging at the threading

point such that the sticker on the

boxes "This side up" points to the

conductor line and the arrow on it

points upwards (G6).

top side of the packaging, to which

the code strip and fixing profile are

attached, and pull out by 0.5 m to 1 m

(G7).

code strip and the fixing profile.

G8

H

Das Codeband und das Fixierprofil

G9

Beim Einziehen des Codebandes und des Fixierprofils ist

darauf zu achten, dass das

Magnetband nach unten zeigt

(G8).

parallel ausgerichtet an der Oberseite

des Einziehrutschers fest verschrauben (G9). Die Senkschraube muss

bündig mit der Oberkante des

Fixierprofils abschließen (G8).

When threading in the code

strip and the fixing profile,

H

Firmly screw down the code strip

please make sure that the

magnetic strip is pointing

downwards (G8).

and the fixing profile to the top of the

threading tool when aligned in parallel

position (G9). The countersunk-head

bolt must be flush with the top edge

of the fixing profile (G8).

8

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

Den Rutscher in den Montage-

G10

G11

G12

schacht der Schleifleitung einsetzen

(G10).

Achtung:

S

Komponenten durch langsames so-

Das Code- sowie Führungsband ist

Während des Einziehvorgangs Code-

Das Codeband muss beim

Einziehvorgang verschmutzungsfrei sein. Im Falle von

Verschmutzungen muss das

Band vor dem Einziehen gereinigt werden, z.B. durch eine

Reinigungstuch laufen lassen.

wie gleichmäßiges Ziehen einführen.

Der Winkel zwischen Schleifleitungslängsrichtung und Zugseil sollte unter

20 ° liegen (G11).

durch die zweite Montageperson zuführen. Dabei sind Handschuhe zu

tragen.

und Führungsband mit der einen

Hand gleichmäßig aus den Transportboxen herauszuziehen und mit

der anderen Hand in den Montageschacht einzuleiten (G12).

Insert the threading tool into the

mounting shaft of the conductor line

(G10).

Attention:

S

Insert the components by slow and

The code and guide strip must be

During the threading-in phase, evenly

The code strip must be free of

dirt. Clean the strip before inserting it if necessary, e.g. by

means of a cleaning cloth.

even pulling. The angle between the

longitudinal direction of the conductor line and the traction rope should

be below 20 ° (G11).

guided in by the second assembly

person. Gloves must be worn to do

so.

pull the code and guide strip out of

the transport box with one hand, and

thread them into the assembly shaft

with the other hand (G12).

G13

S

Beim Einzug auf einwandfreien Sitz

G14

Am Anlagenende das Codeband ca.

5.2 Festpunkt

Nach erfolgter Montage ist das

Achtung:

Codeband und Fixierprofil

langsam, etwas oberhalb des

Montageschachtes zuführen.

Die beiden einzelnen Profile

dürfen dabei nicht verdreht

sein (G13).

im Schacht achten. Falls erforderlich,

die Komponenten zurückziehen und

neu einbringen.

10 cm aus dem Gehäuse herauszuziehen und den Einziehrutscher

demontieren. Bei Bedarf das Band

auf der Gegenseite zurückziehen

(G14).

Codeband entsprechend Vorgaben

im Verlegungsplan zum Schleifleitungsgehäuse festzusetzen. Dies

erfolgt normalerweise am Festpunkt

der Schleifleitung.

Attention:

S

Check the correct position in the

At the end of the system, pull the

5.2 Fixed point

After completing the assembly, fix

Slowly guide the code strip

and the fixing profile slightly

above the assembly shaft. The

two individual sections must

not be twisted while doing so

(G13).

shaft when pulling in. If necessary,

pull the components back and thread

in again.

code strip out of the housing by

approx. 10 cm and dismantle the

threading tool. If necessary, pull the

strip back on the counterside (G14).

the code strip to the conductor line

housing in accordance with the

specifications in the installation

drawing. This normally takes place at

the fixed point of the conductor line.

9

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

Hierzu ist der Festpunktwinkel auf die

Schleifleitung aufzusetzen, so dass

sich der lange Schenkel auf der

Gehäuseseite mit dem APOS-Band

befindet.

Die beiden mitgelieferten Bohr-

G15

schrauben durch die beiden Bohrungen im Winkel in das Schleifleitungsgehäuse einschrauben (G15). Der

Festpunktwinkel muss dabei am

Gehäuse anliegen.

Durch die beiden Schrauben wird das

Codeband im Gehäuse verklemmt. Es ist

darauf zu achten, dass die Schrauben

nicht schräg eingeschraubt werden. Die

Schraube muss zwischen Codeband und

Lauffläche liegen. Das ist durch Tasten

von außen sowie beim Montagecheck

mit dem Lesekopfwagen von innen zu

überprüfen. Festgestellte Mängel beseitigen.

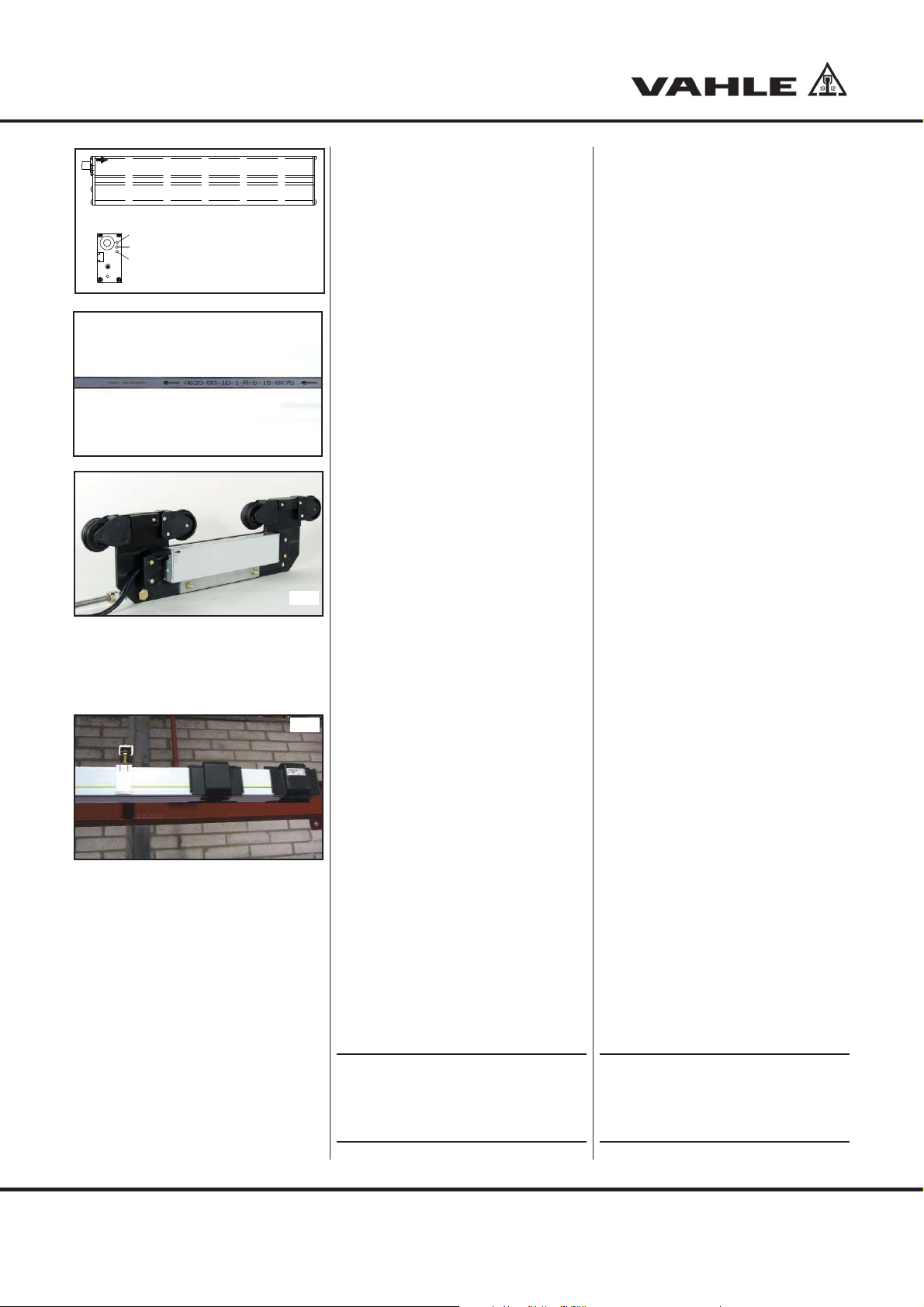

5.3 Lesekopfwagen

Achtung!

S

Bei Verwendung von APOS in

Verbindung mit der KBH 4/200 HS

und 5/200 HS müssen die sich

zwischen den Rädern befindlichen vier seitlichen Führungskufen vor dem Einsetzen in die

Schleifleitung vom Lesekopfwagen demontiert werden.

For this, the fixed point bracket must

be positioned on the conductor line

such that the long arm is on the

housing side with the APOS strip.

Screw the two enclosed drilling

screws into the conductor line

housing through the two holes in the

bracket (G15). The fixed point bracket

must contact the housing while doing

so.

The code strip is clamped into the housing

by the two screws. You must make sure

that the screws are not screwed in at an

angle. The screw must lie between the

code strip and the contact surface.

This must be checked by feeling from the

outside and from the inside during the

assembly check with the reading head

carrier. Remedy detected defects.

5.3 Reading head carrier

Attention!

S

In case of use of APOS with a

KBH 4/200 HS and 5/200 HS

the inbetween the wheels

existing lateral guiding skids

have to unassembeld from the

reading head before entering

the conductor!

Der Lesekopf muss auf dem

Lesekopfwagen montiert wer-

H

Der Lesekopf ist am Lesekopfwagen

Lesekopf von der Seite mit seiner Nut

S

Vor dem Einsetzen des Lesekopfwa-

den, bevor er in das Scheifleitungsgehäuse eingesetzt wird.

auf der gekennzeichneten Seite mit

den Anschlägen zu montieren.

auf die Schraubenköpfe schieben

und verschrauben.

Achtung!

Der Lesekopf muss beim Verschrauben gegen den oberen

Anschlag des Lesekopfwagens

gedrückt werden, damit der

Abstand zwischen Lesekopf

und Codeband minimal ist.

gens ist die Leserichtung des Wagens noch einmal zu kontrollieren.

Hierbei ist darauf zu achten, dass die

gekennzeichnete Sensorseite nach

oben zum Codeband zeigt!

Mount the reading head on the

H

Install the reading head at the carrier

Place the reading head from the side

S

The reading direction of the carrier

carrier before placing it into the

Powerail housing.

on the marked side with the stop.

with its groove onto the screw heads

and tight fit.

Attention!

Press the reading head against

the upper stop when screwing it

to keep the distance between

reading head and code strip as

small as possible.

must be checked once again before

inserting the reading head carrier. In

doing so, make sure that the marked

sensor side points upwards towards

the code strip!

10

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

+

Power

SCI

Error

grün / green

gelb / yellow

rot / red

Die Pfeile auf Lesekopf (G16) und Magnetband (G17) müssen in die gleiche

Richtung zeigen!

Der Lesekopfwagen ist an einem Anlagenende so einzuführen, dass der Lesekopf

unmittelbar unterhalb des Codebandes

liegt.

G16

G17

Führungswagen in die Sicherheits-

Schleifleitung einsetzen (G18).

5.4 Anlagenenden

Das Codeband und das Fixierprofil

G18

G19

mit einer Kneifzange auf 100 mm

außerhalb des Gehäuses ablängen.

Danach die speziellen Endstücke an

beiden Schleifleitungsenden montieren. Das überstehende Codeband

und Fixierprofil in den entsprechenden Aufnahmeschacht der Endstücke

einführen.

Stoßabdeckkappen montieren (G19).

The arrows on the reading head (G16)

and magnetic strip (G17) must point in

the same direction!

The reading head carrier must be

inserted at one end of the system, such

that the reading head is situated directly

below the code strip.

Insert the guide carrier into the safety

conductor line (G18).

5.4 Ends of the system

Cut the code strip and the fixing

profile to a length of 100 mm outside

the housing using a pair of pliers.

After this, mount the special end

elements to both ends of the con ductor rail. Insert the protruding

code strip and fixing profile into the

corresponding mounting shaft of the

end elements.

Mount the joint cover caps (G19).

5.5 Montagecheck

Zur Überprüfung der korrekten Mon-

tage die gesamte Schleifleitung mit

dem Lesekopfwagen von Hand

durchfahren und auf Störstellen bzw.

Schwergängigkeit achten. Der Lesekopfwagen darf weder klemmen

noch springen oder kippen und muss

einen ausreichenden Abstand zu

möglichen Störkanten haben.

Festgestellte Mängel beseitigen.

Der korrekte Abstand zwischen Sensor und Magnet-

H

band beträgt bei der KBH etwa

3,5 mm und bei der MKL etwa

2,5 mm.

5.5 Assembly check

To check the correct assembly, travel

through the entire conductor line by

hand with the reading head carrier

and look for faults or stiffness.

The reading head carrier must neither

jam, nor jump, nor tilt, and must

have sufficient clearance from any

potentially disturbing edges.

Remedy detected defects.

The correct distance between

the sensor and the magnetic

H

strip is approx. 3,5 mm for the

KBH and approx. 2.5 mm for

the MKL.

11

4

1

3

2

1

2

3

4

8

5

6

7

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

RS 485

Legende /Legend G20

Belegung Stecker M 12

Plug arrangement M 12

1 braun /brown GND (0V)

2 weiß / white TX-

3 blau / blue TX+

4 schwarz / black 24 VDC

5.6 Verbindung zum Fahrzeug

Mechanische Verbindung vom Ge-

lenkkopf der Mitnehmerstange (M10)

zum Verbraucher herstellen.

Die gelenkige Mitnahmestange möglichst

parallel zur Schleifleitung ausgerichtet

anordnen.

Der horizontale Abweichung von der

Schleifleitung darf nicht größer als

5 °C sein, die vertikale Abweichung nicht

größer als 15 °C.

5.7 Elektrischer Anschluss

Der Lesekopf ist mit einer Schnittstelle

G20

RS 485 oder SSI ausgestattet.

Der Anschluss zur Steuerung wird über

einen 4-poligen-Steckerverbinder (G20)

oder 8-poligen Stecker (G21) mit M12x1

Schraubverschluss hergestellt. Die Daten

werden via interner Schnittstelle übertragen. Zusätzlich können externe Schnittstellenmodule (optional) mit Profibusoder Interbuskonvertierung angesteuert

werden.

5.6 Connection to the vehicle

Creating the mechanical connection

from the swivel head of the kelly

(M10) to the consumer.

Arrange the flexible kelly aligned as

parallel as possible to the conductor line.

The horizontal deviation from the

conductor line must not be larger than

5 °C, the vertical deviation not larger than

15 °C.

5.7 Electrical connection

The reading head is equipped with an

RS 485 or SSI interface.

The connection to the control system is

created via a 4-pole plug connector

(G20) or an 8-pole plug (G21) with M12x1

screw cap. The data is transferred via an

internal interface. In addition, external

interface modules (optional) with

Profibus or Interbus conversion can be

activated.

SSI Graycode

Legende /Legend G20

Belegung Stecker M 12

Plug arrangement M 12

1 weiß / white GND (0V)

2 braun / brown 24 VDC

3 grün / green Clock-

4 gelb / yellow Clock+

5 grau / grey Data-

6 rosa / pink Data+

G21

Achtung:

S

Der Biegeradius der Leitung muss mindestens 10x Leitungsdurchmesser betragen.

Der Schirm des Signalausgangskabels

sollte nur einseitig an die Nachfolgeelektronik angeschlossen und zentral mit

Schutzerde verbunden werden. Das

Signalausgangskabel ist grundsätzlich

getrennt von Laststromleitungen zu verlegen und ein Sicherheitsabstand von

mindestens 0,5 m zu induktiven und

kapazitiven Störquellen wie Schütze,

Relais, Motoren, Schaltnetzteile, getaktete Regler etc. ist einzuhalten.

Das Anschlusskabel ist so zu

verlegen und zu befestigen, dass

die Beweglichkeit des Lesekopfwagens nicht behindert wird und

dass sich die Leitung nicht an

festen Teilen der Gesamtanlage

verhaken kann.

Attention:

S

The bending radius of the cable must be at

least 10 times the cable diameter.

The screen of the signal output cable

should only be connected to the downstream electronics on one side and be

centrally connected to PE. The signal

output cable must generally be laid

separately from load current cables, and

a safety clearance of at least 0.5 m from

inductive and capacitive sources of

interference such as contactors, relays,

motors, switching power supplies, clocked

controllers etc. must be adhered to.

The connection cable must be

laid and fixed such that the movement of the reading head carrier is not impaired and the cable

cannot be caught in fixed parts

of the overall plant.

12

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

G22

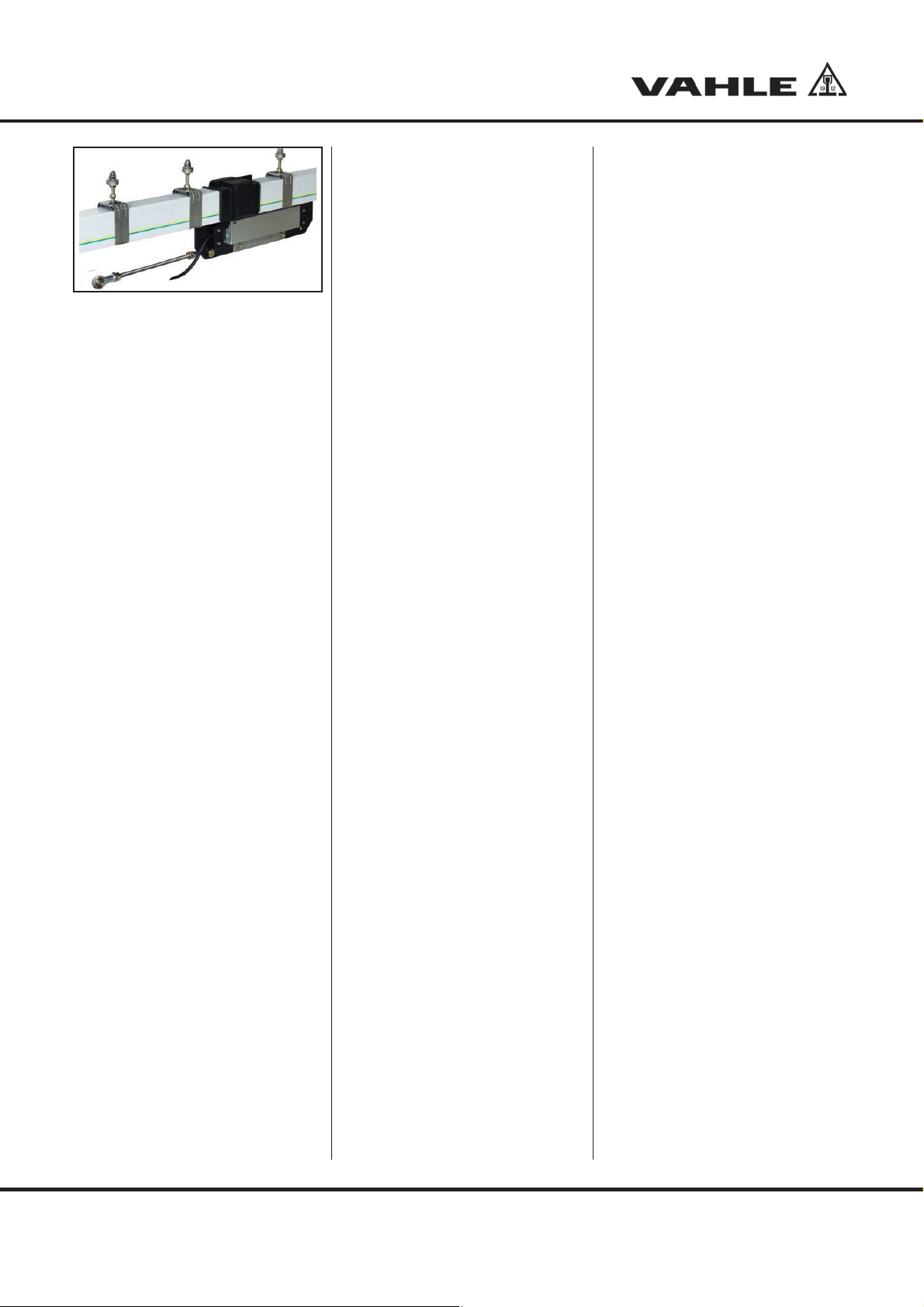

5.8 Betriebsstatusanzeige

(LED Meldungen)

Die an der Stirnseite des Lesekopfes

angebrachten Leuchtdioden dienen zur

Anzeige bzw. der Überwachung der

Betriebszustände (G22).

GRÜN 씮 Versorgungsspannung

ON = System betriebsbereit

OFF = System ausgeschaltet

Gelb 씮 Interface

(Status der Schnittstelle)

Blinkt während der Übertragung

ROT 씮 ERROR

ON = Status Fehler, System

nicht betriebsbereit

OFF = Status OK, System

betriebsbereit

Bei der Inbetriebnahme und während des

Betriebs ist darauf zu achten, dass die

grüne LED leuchtet, da diese die internen

Versorgungsspannungen überwacht.

Das Blinken der gelben LED zeigt an,

dass die Datenübertragung korrekt erfolgt.

Das Leuchten der roten LED zeigt an,

dass beim Lesen ein Fehler vorliegt. Es

sind eine Fehlerbehandlung entsprechend Punkt 8.1 durchzuführen.

5.8 Operating status display

(LED messages)

The LEDs mounted on the face end of

the reading head serve to display or

monitor the operating statuses (G21).

GREEN 씮 Supply voltage

ON = System ready for operation

OFF = System deactivated

Yellow 씮 Interface

(Status of interface)

Flashes during transfer

RED 씮 ERROR

ON = Status error, system

not ready for operation

OFF = Status OK, system

ready for operation

During commissioning and operation,

you must make sure that the green LED

lights up, as it monitors the internal

supply voltage.

A flashing yellow LED indicates that data

transfer is taking place correctly.

When the red LED lights up, it shows that

a reading error is present. Fault treatment

must be carried out in accordance with

point 8.1.

5.9 Leseköpfe LB-15

5.9.1 Lesekopf LB-15

Ausgangsformat RS485

Schnittstelle = RS485

Datenübertragungsgeschwindigkeit = 19200 Baud

Datenform = 1 Startbit, 8 Daten

bits, 2 Stopbits,

keine Parität

Der Lesekopf sendet alle 10ms seine

Position auf RS485.

Eine Positionssendung besteht aus

3Byte, das höchstwertige Byte zuerst

das niederwertigste zuletzt. Das niederwertigste Bit des niederwertigsten Byte

hat die Wertigkeit 1mm.

5.9 Reading heads LB-15

5.9.1 Reading head LB-15

Source format at RS485

Interface = RS485

Data transfer

speed = 19200 Baud

Data form = 1 start bit, 8 data

bits, 2 stop bits,

no parity

The reading head sends its position to

RS485 every 10ms.

One position transmission consists of

3 bytes, the most significant byte first,

the least significant byte last. The LS bit

of the LS byte has a significance of 1mm.

13

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

(msb)

byte

position (n)

t

b2

byte 0

(lsb)

Legende G23

RS 485 Zeitdiagramm

tb2 (tbyte2) = 8,85 ms

tb1 (tbyte1) = 0,57 ms

tb0 (tbyte0) = 0,57 ms

tr (trate) = 10 ms

5.9.2 Lesekopf LB-15

Ausgangsformat SSI

Graycode / Binärcode

Im Sensor wird ein Schieberegister

permanent mit dem aktuellen Messwert

geladen. Wenn ein Datenwert gelesen

werden soll, gibt die Steuerung ein Taktpaket

(25 Bit) auf der Clockleitung aus. Die erste

fallende Flanke steuert ein Monoflop im

Sensor an, dass das Schieberegister vom

parallelen Laden in serielle Ausgabe

umschaltet. Bei jeder folgenden steigenden

Taktflanke wird jetzt ein Datenbit ausgegeben. Wenn das niederwertigste Bit empfangen wurde, wird der Takt gestoppt. Das

Monoflop, das von den Taktpulsen immer

nachgetriggert wurde, fällt nach Ablauf der

Schaltzeit wieder in den Grundzustand und

erlaubt wieder die Übernahme der Messwerte in das Schieberegister. Die Datenleitung

wird bis dahin auf Low-Pegel gehalten.

t

r

byte 2

(msb)

t

b1

bytebyte 2

position (n + 1)

t

b0

byte 0

(lsb)

Legend G23

RS 485 time diagram

tb2 (tbyte2) = 8.85 ms

tb1 (tbyte1) = 0.57 ms

tb0 (tbyte0) = 0.57 ms

tr (trate) = 10 ms

5.9.2 Reading head LB-15

Source format SSI

Graycode / Binärcode

A shift register with the current measured

value is permanently loaded in the

sensor. If a data value is to be read, the

control outputs a clock package (25 bit) on

the clock line. The first falling edge activates

a monoflop in the sensor, which switched

the shift register from parallel loading to

serial output. A data bit is now output for

each following rising clock edge. After the

least significant bit has been received, the

clock pulse is stopped. The monoflop,

which was always re-triggered by the clock

pulses, returns to its basic condition after

expiration of the switching time and again

enables the adoption of the measured

values into the shift register. Until then the

data line is kept at low level.

G23

14

Impulsdiagramm der Datenübertragung

Datanprotokoll: Auslesen der Daten (mit 25 Takten)

Data protocol: Data readout (with 25 clock pulses)

23 22 21 20 19 18 17 16 15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 0

24 Datenbits/3Bytes

24 data bits/3 bytes

Wenn der Takt nicht für die Zeit Tm-T/2

unterbrochen wird (Ausgabe von weiteren

25 Perioden), taktet das Schieberegister

erneut den gleichen Datenwert heraus

(Fehlererkennung in der Auswertung). Einige Geberverfügen über ein Power Failure

Bit (PFB). Achtung: Beim APOS LB15 ist

das PFB immer „LOW“!

PFB = Power Failure Bit

T = Periodendauer des Taktsignals

Tm = Monoflopzeit > 10μs

max. Taktrate 울 150 kHz

T

PFB

G24

If the clock pulse is not interrupted for

the time Tm-T/2 (output of further 25 cycles),

the shift register again clocks out the

same data value (error recognition in the

evaluation). Some encoders have a

Power Failure Bit (PFB). Caution: The

PFB on the APOS LB15 is always

“LOW“!

PFB = Power Failure Bit

T = Cycle duration of the clock signal

Tm = Monoflop time > 10μs

max. clock rate 울 150 kHz

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

5.10 Probefahrt

Nach vollständige mechanischer und

elektrischer Inbetriebnahme ist mit

dem Fahrzeug eine Probefahrt mit

Schleichfahrt durchzuführen.

Abgelesene Positionen – Anfang und

Ende jeder Positionsstrecke – müssen nach der Installation in den Verlegungsplan eingetragen werden.

Es sind die Kontrollen entsprechend

5.5 und 8.1 durchzuführen.

Festgestellte Mängel beseitigen.

6 Austausch der Einspeisun-

gen bei einer KBH

Lebensgefahr durch Strom-

B

6.1 Einspeisung abklemmen

Öffnen der Abdeckung

Kabelschuhe von den Einspeiseklem-

Kabelverschraubungen von der Stirn-

Kabel mit Kabelverschraubung durch

schlag!

Anlage spannungsfrei schalten

- Spannungsfreiheit überprüfen

- gegen Wiedereinschalten

sichern.

men lösen

platte lösen

Stirnplatte herausziehen und zur

Wiedermontage in sicherer Anordnung/ Lage / aufbewahren / befestigen / ablegen / bereithalten.

5.10 Trial run

A trail run with the vehicle at crawl

speed must be carried out after

full mechanical and electrical commissioning.

Read-off positions "Start and

finish of each position line" must be

entered in the installation drawing

after installation.

Checks must be performed acc. to

5.5 and 8.1.

Remedy detected defects.

6 Replacement of power

supplies for a KBH

Danger to life by electric

B

6.1 Disconnecting the power feed

Opening the cover

Loosen the cable shoes from the

Loosen the cable gland from the face

Pull the cable with the cable gland

shock!

D

isconnect the plant from the mains

- check disconnected condition

- secure against switching on

again.

power supply terminals

plate

out through the face plate and

keep/fix/deposit/hold ready in safe

arrangement/position for re-assembly.

6.2 Einspeiseteilstück / Einspeisung

demontieren

Öffnen der Stoßkappen an beiden

Teilstückenden

Demontage der Federsteckverbinder

bzw. vollständiges Lösen der Schraubverbinder an beiden Kupferschienenenden

Schleifleitung wenn möglich von der

Einspeisung weg zur Seite schieben.

Teilstück entnehmen

Bei Schraubverbindern erleichtert

ein seitliches Verschieben des

H

6.3 Einspeiseteilstück / Einspeisung

Die Wiedermontage erfolgt in umgekehrter Reihenfolge zur Demontage

Neue Einspeisung von einer Seite her

Verbinder montieren

Die Schleifleitung ist ggfs. In die Aus-

Stoßkappen montieren

Teilstücks in Richtung eines

Stoßes die Demontage.

wieder montieren

einschieben

gangslage zurückzuschieben

6.2 Dismantling the power feed

subsection/ power feed

Open the joint caps at both ends of

the section

Disassemble the spring-loaded plug-

in connectors or full loosening of the

bolted joints at the copper conductor

rail ends.

If possible, push the conductor line to the

side, away from the power supply.

Remove the section

Disassembly of bolted joints is

facilitated by a lateral displa-

H

6.3 Re-installing the power feed

Re-assembly takes place in the reverse

order of the disassembly

Push in a new power feed from one

Mount the connectors

The conductor rail must be pushed

Mount the joint cap

cement of the section in the

direction of a joint.

subsection / power feed

side

back to its original position

15

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

6.4 Einspeisung anschließen

Das Anschließen der Einspeisung

erfolgt in umgekehrter Reihenfolge

zum Abklemmen der Einspeisung

Kabel mit Kabelverschraubungen

durch neue Stirnplatte ziehen und

daran befestigen

Kabelschuhe an den Einspeiseklem-

men befestigen

Abdeckung schließen

Überprüfung der elektrischen und

mechanischen Funktion.

7 Wartung

- Regelmäßig festen Sitz der Schrauben

überprüfen

- Lage des Sensors auf dem Lesekopfwagen kontrollieren und bei Bedarf korrigieren.

Die Oberkante des Sensors muss an der

Anschlagkante des Lesekopfwagens anliegen.

Kontrollen mind. alle 12 Monate oder in

Abhängigkeit von der Nutzung der Anlage

bzw. den örtlichen Betriebsbedingungen:

6.4 Connecting the power feed

Connecting the power feed takes

place in the reverse order of dis connecting the power feed

Pull the cable with the cable gland

through the new face plate and fix to

same

Fasten the cable shoes to the power

supply terminals

Close the cover

Check the electrical and mecha nical

function.

7 Maintenance

- Regularly check the firm seating of the

screws

- Check the position of the sensor on the

reading head carrier and correct if

necessary.

The top edge of the sensor must contact

the impact edge of the reading head

carrier.

Checks at least every 12 months or

depending on the use of the plant or the

local operating conditions:

- Verschmutzung

- Beschädigungen

- Ausrichtung der Anlage

- Ausdehnung des Magnetbandes

- Abstand Lesekopf zur Schleifleitung

(max. 4 mm) - die Lesekopfoberseite

muss spaltfrei am oberen Anschlag des

Lesekopfwagens anliegen.

- Neigung des Lesekopfs, ggfs. Anordnung

der Ausgleichsgewichte anpassen.

- Überprüfung des Laufradverschleiß

gem. Tabelle T1

Tabelle / Table T1

Laufräder Führungsräder Führungsräder

Runner wheels Guide wheels Guide wheels

LWK / LWM LWK LWM

Nennmaß Verschleißmaß in mm 44,5 15 29

Wear measure per mm 43,5 14 28

Wartungsarbeiten der Schleifleitung

entsprechend der jeweiligen Montageanleitung.

- Soiling

- Damage

- Alignment of the plant

- Expansion of the code strip.

- Distance reading head to Powerail

(max. 4 mm) – the upper side of the

reading head must lie against the upper

top of the carrier as close as possible.

- Adapt the inclination of the reading head

or compensation weights if necessary.

- Check wear of runner wheels as per

chart T1.

Maintenance work of the Powerail as per

respective installation procedure.

16

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

8 Fehlerbehandlung

8.1 Allgemeines

Bei einem Statusfehler am Lesekopf

(Aufleuchten der roten LED) sind folgende Punkte zu beachten:

Magnetband und Lesekopfwagen

sowie alle Kabelanschlüsse auf

Beschädigungen überprüfen.

Defekte Baugruppen sind zu ersetzen.

Der normale Abstand zwischen Sensor

und Magnetband beträgt bei der

KBH etwa 3,5 mm und bei der MKL etwa

2,5 mm.

- Die Lesekopfoberseite muss spaltfrei

am oberen Anschlag des Lesekopfwagens anliegen. Falls erforderlich den

Sensorabstand neu einstellen auf

Nennmaß.

- Gesamte Fahrstrecke in Schleichfahrt

oder von Hand mit dem Lesekopfwagen abfahren, um Störstelle zu lokalisieren.

- Falls erforderlich Entstörmaßnahmen

gemäß Punkt 8.2 durchführen.

8 Fault treatment

8.1 General information

The following points must be observed in

the event of a status fault on the reading

head (red LED lights up):

Check the magnetic strip and the

reading head carrier as well as all

cable connections for damage.

Defective assemblies must be replaced.

The normal distance between the sensor

and the magnetic strip is approx. 3,5 mm

for the KBH and approx. 2.5 mm for

the MKL.

- The upper side of the reading head

must lie against the upper top of the

carrier as close as possible. If necessary, re-adjust the sensor distance to nominal value.

- Travel along the entire track by hand

with the reading head carrier at crawl

speed to localise the fault.

- If necessary, carry out fault clearing

measures acc. to point 8.2.

8.2 Entstörmaßnahmen

Der Schirm des Signalausgangskabels

sollte nur einseitig an die Nachfolgeelektronik angeschlossen und zentral mit

Schutzerde verbunden werden. Das Signalausgangskabel ist grundsätzlich

getrennt von Laststromleitungen zu verlegen und ein Sicherheitsabstand von

mindestens 0,5 m zu induktiven und kapazitiven Störquellen wie Schütze,

Relais, Motoren, Schaltnetzteile, getaktete Regler etc. ist einzuhalten.

Sollten trotz Einhaltung aller oben

beschriebenen Punkte Störungen auftreten, muss wie folgt vorgegangen werden:

- Anbringen von RC-Gliedern über

Schützspulen von AC-Schützen

(z.B. 0,1μF / 100 Ω)

- Anbringen von Freilaufdioden über DCInduktivitäten.

- Anbringen von RC-Gliedern über den

einzelnen Motorphasen und über der

Motorbremse (im Klemmenkasten des

Motors).

- Schutzerde und Bezugspotential nicht

verbinden!

- Vorschalten eines Netzfilters am externen Netzteil.

8.2 Fault clearing measures

The screen of the signal output cable

should only be connected to the downstream electronics on one side and be

centrally connected to PE. The signal

output cable must generally be laid separately from load current cables, and a

safety clearance of at least 0.5 m from

inductive and capacitive sources of interference such as contactors, relays,

motors, switching power supply, clocked

controllers etc. must be adhered to.

If faults should still occur despite

ad herence to all points described above,

please proceed as follows:

- Attachment of RC-elements via contactor coils of AC contactors (e.g. 0.1μF /

100 Ω)

- Mounting of free wheeling diodes via

DC inductance.

- Attachment of RC-elements via the

individual motor phases and via the

motor brake (in the terminal box of the

motor).

- Do not connect PE and reference

potential!

- Prefix a mains filter on the external

PSU.

17

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

18

Montage und Bedienungsanleitung

Installation and operation instructions

APOS KBH - MKL

19

Montageanleitung zu Katalog Nr. 7a/D 2009

Mounting instructions for catalog No. 7a/E 2009

MANAGEMENTSYSTEM

DQS - zertifiziert nach DIN EN ISO 9001:2008

OHSAS 18001:2007

(Reg.-Nr. 003140 QM 08/BSOH)

certified by DQS according to Din EN

ISO 9001:2008 OHSAS 18001:2007

(Reg. Nr. 003140 QM 08/BSOH)

09 • Printed in Germany • 2517671 • 09

PAUL VAHLE GMBH & CO. KG • D 59172 KAMEN/GERMANY • TEL. (+49) 23 07/70 40

Internet: www.vahle.de • E-Mail: info@vahle.de • FAX (+49) 23 07/70 44 44

Loading...

Loading...