Page 1

INSTRUCTIONS AND ILLUSTRAINSTRUCTIONS AND ILLUSTRA

INSTRUCTIONS AND ILLUSTRA

INSTRUCTIONS AND ILLUSTRAINSTRUCTIONS AND ILLUSTRA

BETRIEBSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNISBETRIEBSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNIS

BETRIEBSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNIS

BETRIEBSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNISBETRIEBSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNIS

TED PTED P

TED P

TED PTED P

ARAR

TS MANUALTS MANUAL

AR

TS MANUAL

ARAR

TS MANUALTS MANUAL

CLASSES CLASSES

CLASSES

CLASSES CLASSES

KLASSEN 53700B/53800B STROMLINIENFÖRMIGEKLASSEN 53700B/53800B STROMLINIENFÖRMIGE

KLASSEN 53700B/53800B STROMLINIENFÖRMIGE

KLASSEN 53700B/53800B STROMLINIENFÖRMIGEKLASSEN 53700B/53800B STROMLINIENFÖRMIGE

53700B/53800B 53700B/53800B

53700B/53800B

53700B/53800B 53700B/53800B

MANUAL NO. / KAMANUAL NO. / KA

MANUAL NO. / KA

MANUAL NO. / KAMANUAL NO. / KA

FOR STYLES / FÜR TYPENFOR STYLES / FÜR TYPEN

FOR STYLES / FÜR TYPEN

FOR STYLES / FÜR TYPENFOR STYLES / FÜR TYPEN

53700B / 53800B53700B / 53800B

53700B / 53800B

53700B / 53800B53700B / 53800B

STREAMLINED SEWING MACHINESTREAMLINED SEWING MACHINE

STREAMLINED SEWING MACHINE

STREAMLINED SEWING MACHINESTREAMLINED SEWING MACHINE

NÄHMASCHINENÄHMASCHINE

NÄHMASCHINE

NÄHMASCHINENÄHMASCHINE

TT

ALOG NR. 100LALOG NR. 100L

T

ALOG NR. 100L

TT

ALOG NR. 100LALOG NR. 100L

Page 2

MANUAL NO. 100LMANUAL NO. 100L

MANUAL NO. 100L

INSTRUCTIONS AND ILLUSTRATED PARTS LIST FORINSTRUCTIONS AND ILLUSTRATED PARTS LIST FOR

INSTRUCTIONS AND ILLUSTRATED PARTS LIST FOR

INSTRUCTIONS AND ILLUSTRATED PARTS LIST FORINSTRUCTIONS AND ILLUSTRATED PARTS LIST FOR

53700B / 53800B SERIES MACHINES53700B / 53800B SERIES MACHINES

53700B / 53800B SERIES MACHINES

53700B / 53800B SERIES MACHINES53700B / 53800B SERIES MACHINES

MANUAL NO. 100LMANUAL NO. 100L

KATALOG NR. 100LKATALOG NR. 100L

KATALOG NR. 100L

BETRIEBSANLEITUNG UND ILLUSTRIERTE TEILELISTE FÜRBETRIEBSANLEITUNG UND ILLUSTRIERTE TEILELISTE FÜR

BETRIEBSANLEITUNG UND ILLUSTRIERTE TEILELISTE FÜR

BETRIEBSANLEITUNG UND ILLUSTRIERTE TEILELISTE FÜRBETRIEBSANLEITUNG UND ILLUSTRIERTE TEILELISTE FÜR

MASCHINENKLASSEN 53700B / 52800BMASCHINENKLASSEN 53700B / 52800B

MASCHINENKLASSEN 53700B / 52800B

MASCHINENKLASSEN 53700B / 52800BMASCHINENKLASSEN 53700B / 52800B

KATALOG NR. 100LKATALOG NR. 100L

Third Edition Copyright 2005

Union Special GmbH Rights Reserved in

Printed in Germany

PREFACEPREFACE

PREFACE

PREFACEPREFACE

This manual has been prepared to guide you while

operating 53700B/53800B series machines and arranged to simplify ordering wear and spare parts.

This manual explains in detail the proper settings for

operation of the machines. Illustrations are used to

show the adjustments and reference letters are used

to point out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable

you to maintain the superior performance and reliability

designed and built into every Union Special sewing

machine.

Adjustments and cautions are presented in sequence

so that a logical progression is accomplished. Some

adjustments performed out of sequence may have an

adverse effect on the function of the other related

parts.

by

All Countries

Weltweit beanspruchte Union Special GmbH

VORWORTVORWORT

VORWORT

VORWORTVORWORT

Dieser Katalog leitet Sie bei der Bedienung und

Instandhaltung der Maschinenklassen 53700B/53800B

und wurde zusammengestellt, um Verschleiß- und

Ersatzteilbestellungen zu vereinfachen.

In diesem Katalog werden die richtigen Einstellungen

zum Betreiben der Maschine erläutert. Abbildungen

zeigen die Einstellungen und Referenzbuchstaben

weisen auf die speziell erörterten Punkte hin.

Die sorgfältige Beachtung der Betriebsanleitung mit

den Sicherheitshinweisen für den Betrieb und das Einstellen dieser Maschinen hält die hohe Leistung und

Betriebssicherheit dieser Union Special Nähmaschinen

aufrecht.

Einstellungen und Sicherheitshinweise sind folgerichtig

im logischen Verlauf aufgeführt. Einige Einstellungen,

die außer der Reihe ausgeführt werden, können die

Funktion anderer zugehöriger Teile ungünstig beeinflussen.

Dritte Auflage © 2005

Rechte

Gedruckt in Germany

This manual has been comprised on the basis of

available information. Changes in design and / or

improvements may incorporate a slight modification

of configuration in illustrations or cautions.

On the following pages will be found illustrations and

terminology used in describing the instructions and

the parts for your machine.

In addition to the instructions and to the mandatory

rules and regulations for accident prevention and environmental protection in the country and place of use

of the machine the generally recognized technical rules

for safe and proper working must also be observed.

The instructions are to be supplemented by the

respective national rules and regulations for accident

prevention and environmental protection.

Dieser Katalog basiert auf vorhandenen

Informationen. Konstruktionsänderungen und / oder

-verbesserungen können sich geringfügig auf den

Aufbau der bildlichen Darstellungen und die

Sicherheitshinweise auswirken.

Die nachfolgenden Seiten beinhalten die bildlichen

Darstellungen und Beschreibungen der Betriebsanleitung und der Teile Ihrer Maschine.

Neben der Betriebsanleitung und den im Verwenderland und an der Einsatzstelle geltenden verbindlichen Regelungen zur Unfallverhütung und zum Umweltschutz sind auch die anerkannten fachtechnischen

Regeln für sicherheits- und fachgerechtes Arbeiten zu

beachten.

Die Betriebsanleitung ist um Anweisungen aufgrund bestehender nationaler V

und zum Umweltschutz zu ergänzen.

orschriften zur Unfallverhütung

2

Page 3

PREFACE

TABLE OF CONTENTS

TABLE OF CONTENTSTABLE OF CONTENTS

TABLE OF CONTENTS

TABLE OF CONTENTSTABLE OF CONTENTS

INHALTSVERZEICHNISINHALTSVERZEICHNIS

INHALTSVERZEICHNIS

INHALTSVERZEICHNISINHALTSVERZEICHNIS

VORWORT

INHALTSVERZEICHNIS

Page

Seite

2

3

SAFETY RULES

IDENTIFICATION OF MACHINES

APPLICATION OF CATALOG

STYLES OF MACHINES

NEEDLES

ORDERING REPAIR PARTS

IDENTIFYING PARTS

USE GENUINE NEEDLES AND REPAIR PARTS

TERMS

OILING AND THREADING

OILING AND THREADING DIAGRAM

SYNCHRONIZING LOOPER AND NEEDLE MOTIONS

SETTING THE LOOPER

SETTING HEIGHT OF NEEDLE BAR

SETTING THE FEED DOG

INITIAL SETTING OF UPPER RUNNING FEED MECHANISM

CHANGING STITCH LENGTH

SETTING THE REAR AND FRONT NEEDLE GUARD

SICHERHEITSHINWEISE

BEZEICHNUNG DER MASCHINEN

ANWENDUNG DES KATALOGS

MASCHINENTYPTEN

NADELN

ERSATZTEILBESTELLUNGEN

IDENTIFIZIERUNG DER TEILE

BENÜTZEN SIE AUTHENTISCHE NADELN UND ERSATZTEILE

LIEFERBEDINGUNGEN

ÖLEN UND EINFÄDELN

ÖLEN UND EINFÄDEL-DIAGRAMM

EINSTELLUNG DER SYNCHRONISATION VON GREIFER- UND

NADELBEWEGUNG

GREIFEREINSTELLUNG

HÖHENEINSTELLUNG DER NADELSTANGE

TRANSPORTEUREINSTELLUNG

ANFANGSEINSTELLUNG DES OBEREN TRANSPORTS

ÄNDERN DER STICHLÄNGE

EINSTELLEN DES HINTEREN UND VORDEREN

NADELANSCHLAGS

4 - 6

6

6

6

6 - 7

7

7

8

8

8

9

10

10 - 11

11

11

12 - 13

13

13

THREAD TENSION RELEASE

SETTING HEIGHT OF PRESSER BAR

THREADING

SETTING NEEDLE THREAD TAKE-UP WIRE AND FRAME

EYELET

SETTING LOOPER THREAD TAKE UP

PRESSERFOOT PRESSURE

EXPLODED VIEWS AND DESCRIPTION OF PARTS

MAIN FRAME AND MISCELLANEOUS COVERS AND PLATES

BUSHINGS, OIL TUBES, WICKS AND MISCELLANEOUS

COVERS

CRANKSHAFT AND UPPER DRIVING ROCK SHAFT PARTS

FEED ROCKER SHAFT, MAIN SHAFT AND LOOPER

ROCKER FRAME SHAFT PARTS

FEED BAR, LOOPER ROCKER AND LOOPER

CONNECTING ROD PARTS

UPPER FEED DRIVE, NEEDLE BAR AND PRESSER BAR PARTS

UPPER FEED LIFT AND PRESSER FOOT LIFTER PARTS

THREAD TENSION PARTS FOR SINGLE NEEDLE MACHINES

FADENSPANNUNGSAUSLÖSUNG

EINSTELLEN DER DRÜCKERFUSSSTANGENHÖHE

EINFÄDELN

EINSTELLUNG DES NADELFADENABZUGSBÜGELS UND DER

NADELFADENFÜHRUNG

EINSTELLUNG DES GREIFERFADENAUFNEHMERS

DRÜCKERFUSSDRUCK

DARSTELLUNGEN UND TEILEBESCHREIBUNGEN

GEHÄUSE, VERSCHIEDENE ABDECKUNGEN UND PLATTEN

BUCHSEN, ÖLSCHLÄUCHE, DOCHTE UND VERSCHIEDENE

ABDECKUNGEN

KURBELWELLE UND OBERTRANSPORTTEILE

ACHSE, HAUPTWELLE UND GREIFERRAHMEN-TEILE

TRANSPORTEURTRÄGER, GREIFERHEBEL UND

GREIFERVERBINDUNGSSTANGEN-TEILE

OBERER TRANSPORTEURTRÄGER, NADELSTANGE UND

DRÜCKERFUSSTEILE

OBERE WELLE UND DRÜCKERFUSSHEBEL-TEILE

FADENSPANNUNGSTEILE FÜR EINNADEL-MASCHINEN

13 - 14

14

14

14

14

14

15

16 - 17

18 - 19

20 - 21

22 - 23

24 - 25

26 - 27

28 - 29

30 - 31

LOOPER THREAD TAKE UP PARTS

THREAD TENSION PARTS FOR TWO NEEDLE MACHINES

ACCESSORIES

NUMERCIAL INDEX OF PARTS

GREIFERFADENAUFNEHMER

FADENSPANNUNGSTEILE FÜR ZWEINADEL-MASCHINEN

ZUBEHÖR

NUMERISCHES TEILEVERZEICHNIS

3

30 - 31

30 - 31

32 - 33

34 - 36

Page 4

SAFETY RULESSAFETY RULES

SAFETY RULES

SAFETY RULESSAFETY RULES

SICHERHEITSHINWEISESICHERHEITSHINWEISE

SICHERHEITSHINWEISE

SICHERHEITSHINWEISESICHERHEITSHINWEISE

1. Before putting the machines described in this manual

into service, carefully read the instructions. The starting

of each machine is only permitted after taking notice

of the instructions and by qualified operators.

IMPORTANT! IMPORTANT!

IMPORTANT! Before putting the machine into service,

IMPORTANT! IMPORTANT!

also read the safety rules and instructions from the

motor supplier.

2. Observe the national safety rules valid for your country.

3. The sewing machines described in this instruction

manual are prohibited from being put into service

until it has been ascertained that the sewing units

which these sewing machines will be built into, have

conformed with the provisions of EC Machinery

Directive 98/37/EC, Annex II B.

Each machine is only allowed to be used as foreseen.

The foreseen use of the particular machine is

described in paragraph "STYLES OF MACHINES" of this

instruction manual. Another use, going beyond the

description, is not as foreseen.

4. All safety devices must be in position when the

machine is ready for work or in operation. Operation

of the machine without the appertaining safety

devices is prohibited.

1. Lesen Sie vor Inbetriebnahme der in diesem Katalog

beschriebenen Maschinen die Betriebsanleitung

sorgfältig. Jede Maschine darf erst nach Kenntnisnahme der Betriebsanleitung und nur durch

entsprechend unterwiesene Bedienungspersonen

betätigt werden.

WICHTIG:WICHTIG:

WICHTIG: Lesen Sie vor Inbetriebnahme auch die

WICHTIG:WICHTIG:

Sicherheitshinweise und die Betriebsanleitung des

Motorherstellers.

2. Beachten Sie die für Ihr Land geltenden nationalen

Unfallverhütungsvorschriften.

3. Die Inbetriebnahme der in dieser Betriebsanleitung

beschriebenen Nähmaschinen ist solange untersagt,

bis festgestellt wurde, daß die Näheinheiten bzw.

Nähanlagen, in die diese Nähmaschinen eingebaut

werden sollen, den Bestimmungen der EG-Richtlinie

Maschinen 98/37/EG, Anhang II B entsprechen.

Jede Maschine darf nur ihrer Bestimmung gemäß

verwendet werden. Der bestimmungsgemäße Gebrauch der einzelnen Maschine ist im Abschnitt

"MASCHINENTYPEN" der Betriebsanleitung beschrieben. Eine andere, darüber hinausgehende

Benutzung ist nicht bestimmungsgemäß.

4. Bei betriebsbereiter oder in Betrieb befindlicher

Maschine müssen alle Schutzeinrichtungen montiert

sein. Ohne zugehörige Schutzeinrichtungen ist der

Betrieb nicht erlaubt.

5. Wear safety glasses.

6. In case of machine conversions and changes all valid

safety rules must be considered. Conversions and

changes are made at your own risk.

7. The warning hints in the instructions are marked

with one of these two symbols.

8. When doing the following the machine has to be

disconnected from the power supply by turning

off the main switch or by pulling out the main plug.

8.1 When threading needle(s), looper, spreader

etc.

8.2 When replacing any parts such as needle(s),

presser foot, throat plate, looper, spreader,

feed dog, needle guard, folder, fabric guide

etc.

8.3 When leaving the workplace and when the

work place is unattended.

8.4 When doing maintenance work.

8.5 When using clutch motors without actuation

lock, wait until motor is stopped totally.

5. Tragen Sie eine Schutzbrille.

6. Umbauten und Veränderungen der Maschinen dürfen

nur unter Beachtung der gültigen Sicherheitsvorschriften vorgenommen werden. Umbauten und

Veränderungen erfolgen auf eigene Verantwortung.

7. Überall da, wo die Betriebsanleitung Warnhinweise

enthält, sind diese durch eines der beiden Symbole

gekennzeichnet.

8. Bei folgendem ist die Maschine durch Ausschalten am

Hauptschalter oder durch Herausziehen des

Netzsteckers vom Netz zu trennen:

8.1 Zum Einfädeln von Nadel(n), Greifer, Leger

usw.

8.2 Zum Auswechseln von Nähwerkzeugen, wie

Nadel, Drückerfuß, Stichplatte, Greifer, Leger,

Transporteur, Nadelanschlag, Apparat, Nähgutführung usw.

8.3 Beim Verlassen des Arbeitsplatzes und bei un-

beaufsichtigtem Arbeitsplatz.

8.4 Für Wartungsarbeiten.

8.5 Bei mechanisch betätigten Kupplungsmotoren

ohne Betätigungssperre ist der Stillstand des

Motors abzuwarten.

4

Page 5

9. Maintenance, repair and conversion work (see

item 8) must be done only by trained technicians

or special skilled personnel under consideration of

the instructions.

9. Wartungs-, Reparatur- und Umbauarbeiten (siehe

Punkt 8) dürfen nur von Fachkräften oder entsprechend unterwiesenen Personen unter Beachtung der Betriebsanleitung durchgeführt werden.

Only genuine spare parts approved by UNION

SPECIAL have to be used for repairs.

10. Any work on the electrical equipment must be

done by an electrician or under direction and

supervision of special skilled personnel.

11. Work on parts and equipment under electrical

power is not permitted. Permissible exceptions are

described in the applicable section of standard

sheet EN 50 110 / VDE 0105.

12. Before doing maintenance and repair work on the

pneumatic equipment, the machine has to be

disconnected from the compressed air supply. In

case of existing residual air pressure after

disconnecting from compressed air supply (e.g.

pneumatic equipment with air tank), the pressure

has to be removed by bleeding. Exceptions are

only allowed for adjusting work and function checks

done by special skilled personnel.

Für Reparaturen sind nur die von UNION

SPECIAL freigegebenen Original-Ersatzteile zu

verwenden.

10. Arbeiten an der elekrischen Ausrüstung dürfen nur

von Elektrofachkräften oder unter Leitung und

Aufsicht von entsprechend unterwiesenen Personen durchgeführt werden.

11. Arbeiten an unter Spannung stehenden Teilen und

Einrichtungen sind nicht erlaubt. Ausnahmen regeln

die zutreffenden Teile der EN 50 110 / VDE 0105.

12. Vor Wartungs- und Reparaturarbeiten an pneumatischen Einrichtungen ist die Maschine vom

pneumatischen Versorgungsnetz zu trennen.

Wenn nach der Trennung vom pneumatischen

Versorgungsnetz noch Restdruck ansteht (z. B. bei

pneumatischen Einrichtungen mit Druckluftkessel),

ist dieser durch Entlüften abzubauen. Ausnahmen

sind nur bei Einstellarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte

zulässig.

.

Subject to change without notice / Änderungen vorbehalten

100L 08.05 3rd. Edition / 3. Ausgabe

Printed in Germany © Union Special GmbH 2005

All rights reserved Alle Rechte vorbehalten

5

Page 6

IDENTIFICAIDENTIFICA

IDENTIFICA

IDENTIFICAIDENTIFICA

Each Union Special machine carries a style number which

is stamped in the name plate on the machine. Style numbers

are classified as standard and special. Those which are

standard have one or more letters suffixed to the class

number, but never contain the letter "Z". Example "53700B".

Style numbers containing the letter "Z" are special. When

only minor changes are made in a standard machine, a

"Z" is merely suffixed to the respective standard style

number. Example: "53700BZ".

Styles of machines similar in construction are grouped

under a class number which differs from the style number

in that it contains no letters. Example: "53700".

APPLICAAPPLICA

APPLICA

APPLICAAPPLICA

This catalog applies only to the standard styles of machines

as listed herein. It can also be applied with descretion to

the special styles of machines in this class.

STYLES OF MACHINES IN CLASSES 53700 AND 53800STYLES OF MACHINES IN CLASSES 53700 AND 53800

STYLES OF MACHINES IN CLASSES 53700 AND 53800

STYLES OF MACHINES IN CLASSES 53700 AND 53800STYLES OF MACHINES IN CLASSES 53700 AND 53800

Streamlined Enclosed Type Flat Bed, High Throw, Power

Driven Upper Running Feed, with Alternating Presser Foot

Action, Lower Feed, Single Reservoir Enclosed Automatic

Lubricating System and Filter Type Oil Return Pump, Lateral Looper Travel, 1 1/2 Inch Needle Travel, Work Space

to Right of Needle, 7 3/4 Inches.

53700B For seaming operations on automobile

53800B For seaming operations on automobile upholstery,

NEEDLESNEEDLES

NEEDLES

NEEDLESNEEDLES

Each Union Special needle has both a type number and a

size number. The type number denotes the kind of shank,

point, length, groove, finish and other details. The size

number, stamped on the shank, denotes the largest

diameter of the blade, measured in thousandths of an

inch, midway between the shank and the eye. Collectively,

the type and size number represent a complete symbol.

Standard needle for Style 53700B and 53800B is Type

147GS. It is a round shank, round point, long, double

groove, ball eye, spotted, short point, struck groove,

undersize eye and grooves, one step reduction, chromium

plated needle and it is available in sizes 080/032, 090/036,

100/040, 110/044, 125/049, 140/054, 150/060, 170/067.

Also available for Styles 53700B and 53800B is Type 143GS.

It is a round shank, round point, No. 2 bag, double groove,

spotted, chromium plated needle and is available in sizes

140/054, 150/060, 170/067.

To have needle orders promptly and accurately filled,

the empty package, a sample needle, or the type and

size number must be given. See description on package

label. A complete order should read:

"100 Needles, Type 147GS, Size 140/054".

TION OF MACHINESTION OF MACHINES

TION OF MACHINES

TION OF MACHINESTION OF MACHINES

TION OF CATION OF CA

TION OF CA

TION OF CATION OF CA

upholstery and similar articles made from medium

heavy to heavy weight materials, one needle

machine, four to seven stitches per inch.

Seam specification 401SSa-1.

Maximum recommended speed 3300RPM.

also on fiber, fabric and plastic automobile seat

covers and for similar operations on medium heavy

to heavy weight materials with or without corded

leatherette or plastic piping, two needle machine,

four to seven stitches per inch.

Seam specifications (401.401)SSa-2

Maximum recommended speed 3300RPM.

TT

ALOGALOG

T

ALOG

TT

ALOGALOG

BEZEICHNUNG DER MASCHINENBEZEICHNUNG DER MASCHINEN

BEZEICHNUNG DER MASCHINEN

BEZEICHNUNG DER MASCHINENBEZEICHNUNG DER MASCHINEN

Jede Union Special Maschine hat eine in das Typenschild

eingeprägte Typennummer. Typennummern sind als Standard und Sonderausführung klassifiziert. Die Standardmaschine haben nur einen oder mehrere Buchstaben an

die Klassennummer angehängt, beinhalten jedoch nie den

Buchstaben "Z". Beispiel "53700B". Typennummern, die den

Buchstaben "Z" beinhalten, sind Sonderausführung. Bei geringen Änderungen an einer Standardmaschine wird nur

ein "Z" an die betreffende Standardausführung angehängt,

z. B. "53700BZ".

Maschinentypen, ähnlich in der Ausführung sind unter der

Klassennummer gruppiert, die sich von der Typennummer

dadurch unterscheidet, daß sie keine Buchstaben enthalten. Beispiel: "53700".

ANWENDUNG DES KAANWENDUNG DES KA

ANWENDUNG DES KA

ANWENDUNG DES KAANWENDUNG DES KA

Dieser Katalog gilt nur für die Standardausführung der Ma-

schinen, die hierin aufgeführt sind. Er kann auch nach Belieben für die Sonderausführungen verwendet werden.

MASCHINENTYPEN IN KLASSEN 53700 UND 53800MASCHINENTYPEN IN KLASSEN 53700 UND 53800

MASCHINENTYPEN IN KLASSEN 53700 UND 53800

MASCHINENTYPEN IN KLASSEN 53700 UND 53800MASCHINENTYPEN IN KLASSEN 53700 UND 53800

Stromlinienförmige Flachbett-Nähmaschine, Hochhub,

Obertransport mit alternierendem Drückerfuß, Untertransport, automatisches Ölsystem und Ölrücklaufpumpe,

seitlicher Greiferweg, 1 1/2 Zoll Nadeltransport, rechter

Durchgang 7 3/4 Zoll.

53700B Zum Nähen von Autopostern und ähnlichen Arti-

keln, hergestellt aus mittelschwerem bis schwerem

Material , Einnadel-Nähmaschine, vier bis sieben Stiche pro Zoll.

Nahtbild 401SSa-1.

Maximale Drehzahl 3300 Stiche/Min.

53800B Zum Nähen von Autopolstern, ebenso für Stoff- und

Kunststoff Autositzbezüge und ähnlichen Anwendungen aus mittelschwerem und schwerem Material mit

oder ohne Leder- oder Kunststoffverzierung.

Zweinadelmaschine, vier bis sieben Stiche pro Zoll.

Nahtbild (401.401)SSa-2

Maximale Drehzahl 3300 Stiche/Min.

NADELNNADELN

NADELN

NADELNNADELN

Jede Nadel hat eine Typ- und eine Dickennummer. Die

Typnummer bezeichnet die Art des Nadelkolbens, der Spitze,

Länge, Rinne, Oberfläche und andere Einzelheiten. Die

Dickennummer, im Nadelkolben eingeprägt, gibt den

größten Durchmesser an, gemessen in der Mitte zwischen

Kolben und Öhr. Typ- und Dickennummer zusammen ergeben

die vollständige Nadelbezeichnung.

Standard Nadel für Klasse 53700B und 53800B ist Typ 147GS.

Es ist eine Rundkolben, Rundspitze, lange, Doppelrinne,

Hohlkehle, um eine Stufe verkleinertes Öhr und Rinnen,

verchromte Nadel und ist in den Größen 080/032, 090/036,

100/040, 110/044, 125/049, 140/054, 150/060, 170/067

erhältlich.

Ebenso ist für die Klassen 53700B und 53800B der Nadeltyp

143GS erhältlich. Es ist eine Runkolben, Rundspitze, verchromte

Nadel und in den Größen 140/054, 150/060, 170/067

erhältlich.

Um Nadelbestellungen richtig und prompt erledigen zu

können, geben Sie bitte die auf der Packung aufgedruckte

komplette Typ- und Dickennummer an.

Eine vollständige Bestellung würde z. B. lauten:

"100 Nadeln, Typ 147GS, Größe 140/054".

TT

ALOGSALOGS

T

ALOGS

TT

ALOGSALOGS

6

Page 7

NEEDLES (Cont’d)

NADELN (FORTSETZUNG)

Selection of proper needle size should be determined

by size of thread used. Thread should pass freely through

needle eye in order to produce a good stitch formation.

ORDERING REPAIR PARTS

This catalog is so arranged as to simplify the ordering

of repair parts. Exploded views of the various sections

of the mechanism are shown so the parts may be

seen in their actual position within the machine. On the

page opposite the illustration is found the listing of parts

with their part numbers, descriptions and the number

of pieces required in the particular view as shown.

Numbers in the first column are reference numbers

only and indicate the position of the part in the

illustration. Reference numbers should never be used

in ordering parts. Always use the part number given in

the second column.

Component parts of sub-assemblies which can be

furnished for repairs are indicated by the fact that their

descriptions are indented under the description of the

main sub-assembly.

In those cases where the parts for the Class 53700B

and 53800B are not the same, the difference will be

shown in the illustrations and descriptions. When a part

is used in all machines covered in this catalog no

machine style is mentioned.

Die Auswahl der geeigneten Nadel wird durch die

verwendete Fadenstärke bestimmt. Der Faden soll frei

durch das Nadelöhr gleiten, um eine gute Stichbildung zu

erzielen.

ERSATZTEILBESTELLUNGEN

Um Ersatzteilbestellungen zu vereinfachen, zeigen

Explosionszeichnungen der einzelnen Gruppen des Mechanismus die Lage der Einzelteile in der Maschine. Auf

der der Bildseite gegenüberliegenden Seite befindet sich

ein Verzeichnis der Teile mit Teilenummern, Beschreibungen und der für den gezeigten Bildausschnitte benötigten

Anzahl.

Die Nummern in der ersten Spalte sind Positionsnummern

und zeigen lediglich, wo das Teil in der Abbildung zu finden

ist. Positionsnnummern dürfen bei Teilebestellungen nie

verwendet werden. Verwenden Sie immer die Teilenummer

in der zweiten Spalte.

Einzelteile von Komplettteilen, die als Ersatzteile geliefert

werden können, sind durch Einrücken ihrer Beschreibung

unterhalb der Beschreibung des Komplettteiles gekennzeichnet.

In den Fällen in denen die Teile für die Klasse 53700B und

53800B nicht die selben sind, ist der Unterschied in den

Abbildungen und Beschreibungen gezeigt. Wenn ein Teil in

allen Maschinen verwendet wird, ist keine Maschinenklasse

erwähnt.

At the back of the book will be found a numerical

index of all parts shown in the illustration, which will

facilitate locating the illustration and description when

only the part number is known.

IDENTIFYING PARTS

Where construction permits, each part is stamped with

its part number. Some of the smaller parts are stamped

with an identification letter to distinguish them from

parts similar in appearance.

All part numbers represent the same part, regardless

of the catalog in which they appear.

Am Ende des Katalogs befindet sich ein Nummernverzeichnis sämtlicher im Katalog dargestellter Teile. Dies erleichtert das Auffinden der Abbildung und Beschreibung, wenn

nur die Teilenummer bekannt ist.

IDENTIFIZIERUNG DER TEILE.

Wenn es die Konstruktion erlaubt, ist jedes Teil mit einer

Teilenummer versehen. Einige der kleineren Teile sind mit

einem Identifizierungs-Buchstaben versehen, um sie von

anderen ähnlich aussehenden Teilen unterscheiden zu können.

Alle Teilenummern repräsentieren immer das gleiche Teil,

egal in welchem Katalog sie aufgeführt sind.

7

Page 8

USE GENUINE NEEDLES AND REPUSE GENUINE NEEDLES AND REP

USE GENUINE NEEDLES AND REP

USE GENUINE NEEDLES AND REPUSE GENUINE NEEDLES AND REP

AIR PAIR P

AIR P

AIR PAIR P

ARAR

AR

ARAR

TSTS

TS

TSTS

BENÜTZEN SIE NUR AUTHENTISCHE NADELN UNDBENÜTZEN SIE NUR AUTHENTISCHE NADELN UND

BENÜTZEN SIE NUR AUTHENTISCHE NADELN UND

BENÜTZEN SIE NUR AUTHENTISCHE NADELN UNDBENÜTZEN SIE NUR AUTHENTISCHE NADELN UND

ERSAERSA

TZTEILETZTEILE

ERSA

TZTEILE

ERSAERSA

TZTEILETZTEILE

Success in the operation of these machines can be

secured only with genuine Union Special Needles and

Repair Parts as furnished by Union Special GmbH and

authorized distributors. They are designed according to

the most approved scientific principles, and are made

with uptmost precission. Maximum efficiency and

durability are assured.

Genuine needles are packed with labels marked

. Genuine repair parts are stamped with Union

Special trademark. Each trademark is your guarantee

of the highest quality in materials and workmanship.

TERMSTERMS

TERMS

TERMSTERMS

Prices are strictly net cash and subject to change without

notice.

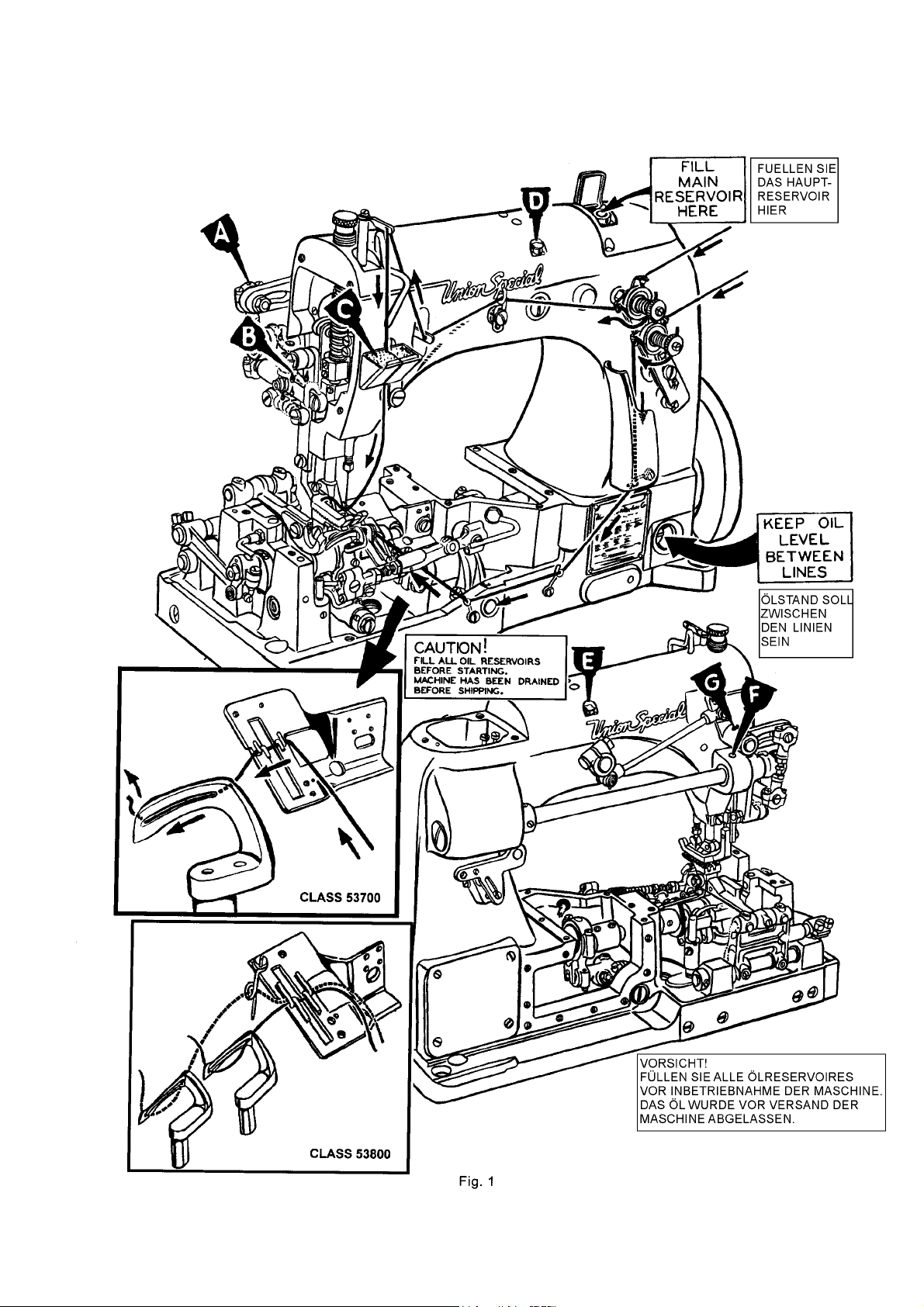

OILING AND THREADINGOILING AND THREADING

OILING AND THREADING

OILING AND THREADINGOILING AND THREADING

The oil has been drained from the machine before

shipping and the reservoir must be filled before beginning

to operate. Use the oil included in shipment, part No.

28604U, 0,5 l or part No. 28604V, 5 l, Spec. 175

Erfolg beim Betrieb dieser Maschinen kann nur mit authentischen Union Special Nadel und Ersatzteilen gesichert

werden, die von Union Special GmbH und autorisierten

Vertragshändlern geliefert werden. Sie sind nach den

genehmigten wissenschaftlichen Prinzipien entworfen und

mit der genauesten Präzision gefertigt. Maximale Leistungsfähigkeit und Haltbarkeit sind sicher.

Authentische Nadeln sind mit Etiketten verpackt, die mit

gekennzeichnet sind.

Authentische Ersatzteile sind mit dem Union Special Markenzeichen gestempelt. Jedes Markenzeichen ist Ihre

Garantie für höchste Qualität von Material und Ausführung.

LIEFERBEDINGUNGENLIEFERBEDINGUNGEN

LIEFERBEDINGUNGEN

LIEFERBEDINGUNGENLIEFERBEDINGUNGEN

Die Preise sind genaue Netto-Barpreise und Änderungen,

ohne vorherige Mitteilung, sind vorbehalten.

ÖLEN UND EINFÖLEN UND EINF

ÖLEN UND EINF

ÖLEN UND EINFÖLEN UND EINF

Das Öl wurde vor Versand der Maschine abgelassen und

das Reservoir muß vor Inbetriebnahme gefüllt werden.

Benützen Sie das mitgelieferte Öl Teil Nr. 28604U, 0,5 l,

oder Teil Nr. 28604V 5 l, Spec 175.

ÄDELNÄDELN

ÄDELN

ÄDELNÄDELN

Oil is filled at the spring cap in the top cover and the level

is checked at the sight gauge on the front of the

machine. The oil level should be maintained between

the red lines on the gauge. The capacity of the oil

reservoir is twelve ounces.

The lubrication, which is almost entirely automatic,

requires a minimum of manual oiling. The oiling diagram

on the opposite page is self-explanatory.

The main reservoir supplies oil to the looper drive

eccentric, upper running feed drive eccentric, and

needle lever crank, and the supply is registered at the

front gauge. The entire lower mechanism is served thru

a system of channels and wicks in the main frame by this

reservoir.

A daily check, before the morning start, should be made

and oil added if required. Oil which has gone through

the machine is filtered and pumped back into the main

reservoir making too frequent oilings unnecessary.

Excessive oil in the main reservoir may be drained at the

plug screw in the main frame, directly under the

handwheel.

The accompanying diagram also shows the threading

of the single needle Class 53700B machine. Threading

of the two needle Class 53800B machine is substantially

the same.

Das Öl wird nach Öffnen des gefederten Deckels an

der oberen Abdeckung eingefüllt und am durchsichtigen Ölstandsanzeiger an der vorderen Seite der Maschine kontrolliert. Der Ölstand sollte zwischen den roten

Linien der Ölstandanzeige sein.

Die Schmierung, die beinahe automatisch erfolgt, benötigt nur ein Minimum manuellen Ölens. Das

Öldiagramm auf der Seite gegenüber, ist selbsterklärend.

Das Hauptreservoir versorgt den Greiferwegexzenter,

den oberen Transportwegexzenter, das Nadelhebelgelenk mit Öl und die Versorgung ist am vorderen

Ölschauglas angezeigt. Der gesamte untere Mechanismus wird durch ein Kanalsystem und Dochten im Hauptrahmen durch sein Reservoir versorgt.

Eine tägliche Kontrolle vor Einsatz der Maschine am Morgen sollte durchgeführt und Öl, falls nötig, nachgefüllt

werden. Das Öl, das durch die Maschine gelaufen ist

wird gefiltert und zum Hauptreservoir zurückgepumpt

was zu häufiges Ölen unnötig macht. Überschüssiges Öl

kann an der Verschlussschraube im Hauptrahmen, direkt unter dem Handrad, abgelassen werden.

Das begleitende Diagramm zeigt das Einfädeln der Einnadel Maschine Klasse 53700B. Einfädeln der Zweinadel

Maschine Klasse 53800B ist im wesentlichen gleich.

8

Page 9

9

Page 10

SYNCHRONIZING LOOPER AND NEEDLE MOTIONSSYNCHRONIZING LOOPER AND NEEDLE MOTIONS

SYNCHRONIZING LOOPER AND NEEDLE MOTIONS

SYNCHRONIZING LOOPER AND NEEDLE MOTIONSSYNCHRONIZING LOOPER AND NEEDLE MOTIONS

EINSTELLUNG DER SYNCHRONISAEINSTELLUNG DER SYNCHRONISA

EINSTELLUNG DER SYNCHRONISA

EINSTELLUNG DER SYNCHRONISAEINSTELLUNG DER SYNCHRONISA

NADELBEWEGUNGNADELBEWEGUNG

NADELBEWEGUNG

NADELBEWEGUNGNADELBEWEGUNG

TION VON GREIFER- UNDTION VON GREIFER- UND

TION VON GREIFER- UND

TION VON GREIFER- UNDTION VON GREIFER- UND

Check the synchronization of the looper and needle motions,

using gauge No. T34 and plate No. 21227AD as follows:

Insert the pin, which is included with the gauge, in the looper

rocker ,for 2 needle machine use right looper. Place the gauge

plate on the throat plate seat using the throat plate screws

for attaching. Place the indicator portion of the gauge in

the needle thread take-up wire hole with the pointer to the

right, but do not tighten the set screw at this time. Turn the

handwheel in the operating direction until the pin in the

looper rocker contacts the edge of the gauge plate and set

the indicator so that the left end of the pointer rests against

the top of the needle bar plate and set the indicator so that

the left end of the pointer rests against the top of the needle

bar and the right end of the pointer rests at "0". Tighten the

set screw and note indicator reading. Turn the handwheel in

the reverse direction until the pin again contacts the plate.

If the motions are in synchronization, the pointer of the

indicator will return to the same reading. A variation of one

graduation on the scale is allowable. If the reading is higher

on the scale when the handwheel is turned in the operating

direction, the looper drive lever rocker will have to be moved

to the rear. If the reading is lower, the rocker will have to be

moved to the front.

NOTE: If gauge No. 21227AD is not available, synchronization

may be checked as follows:

Insert the looper in the looper rocker and turn the handwheel

in the operating direction until the point of the looper, moving

to the left, is even with the left side of the needle. Note the

height of the eye of the needle with respect to the looper

point, then turn handwheel in the reverse direction until the

looper point again moves to the left and is even with the left

side of the needle. If the motions synchronize, the height of

the eye of the needle with respect to the looper point will be

the same. A variation of .005 inch is allowable. If the distance

from the eye of the needle to the point of the looper is greater

when the handwheel is turned in the operating direction,

move the looper drive lever rocker to the rear.

Moving it in the opposite direction acts the reverse. Moving

the looper driver lever rocker is accomplished as follows:

Kontrollieren Sie die Synchronisation von Greifer- und Nadelbewegung mit Hilfe der Lehre T34 und der Platte 21227AD wie

folgt:

Setzen Sie den Stift, der der Lehre beigefügt ist, in den Greiferhebel ein, bei Zweinadelmaschinen nehmen Sie den rechten

Greifer. Befestigen Sie die Testplatte der Lehre mit den Stichplattenschrauben auf dem Stichplattenträger. Setzen Sie den

Schaft der Anzeigeskala in die Bohrung für den Fadenabzugshaken im Gestell. Drehen Sie das Handrad in Nährichtung, bis

der Stift im Greiferhebel die Kante der Testplatte berührt und

stellen Sie die Anzeigenskala so, daß das linke Ende des Zeigers

auf dem oberen Ende der Nadelstange liegt und das rechte

Ende des Zeigers auf "0" steht. Ziehen Sie die Befestigungsschraube

an und merken Sie sich die Einstellung. Drehen Sie das Handrad

zurück, bis der Stift wieder an der Testplatte anliegt. Wenn die

Bewegungen übereinstimmen, kehrt der Zeiger der Anzeigeskala

zu der gleichen Einstellung zurück. Ein Unterschied von einem

Teilstrich auf der Skala ist zulässig. Wenn der Zeiger der Anzeigenskala weiter nach oben ausschlägt wenn das Handrad in

Nährichtung gedreht wird, muß die Achse für den Greiferantriebshebel weiter nach hinten geschoben werden. Wenn der

Zeiger nach unten ausschlägt, muß die Achse weiter nach vorne geschoben werden.

BEACHTEN SIE: Falls Lehre No. 21227AD nicht verfügbar ist, kann

die Synchronisation wie folgt vorgenommen werden.

Setzen Sie den Greifer in den Greiferhebel ein und drehen Sie

das Handrad in Nährichtung, bis der Greifer nach links geht und

die Greiferspitze mit der rechten Nadel abschließt. Merken Sie

sich die Höhe des Nadelöhrs in Bezug auf die Greiferspitze, dann

drehen Sie das Handrad in die entgegengesetzte Richtung, bis

der Greifer wieder nach links geht und die Greiferspitze wieder

mit der rechten Nadel abschließt. Wenn die Bewegungen übereinstimmen, ist die Höhe des Nadelöhrs in Bezug auf die Greiferspitze gleich.

Eine Abweichung von .005" = 0,012 mm ist zulässig. Wenn der

Abstand von Nadelöhe zur Greiferspitze größer ist wenn das

Handrad in Nährichtung gedreht wird, bewegen Sie die Greiferantriebshebelachse nach hinten, ein Bewegen nach vorne

bewirkt das Gegenteil.

Remove the close plate, throat plate support, oil reservoir

top cover and loosen the screws in the looper drive eccentric

mechanism and move the eccentric as far to the right as it

will go. Drive the rear bushing to the front or the middle bushing to the rear, as required.

CAUTION: To avoid distorting the parts, remove the plug screw

in the bed behind the rear bushing before driving to the front

and place a horse shoe shaped metal washer

approximately 1/16 inch thick between the looper driver

lever and adjacent bushing when driving the bushing to the

rear. Correctly reposition the looper drive eccentric

mechanism (per spot screws) and tighten all screws securely.

SETTING THE LOOPERSETTING THE LOOPER

SETTING THE LOOPER

SETTING THE LOOPERSETTING THE LOOPER

Insert a new needle, type and size as

specified, with spot or scarf to the rear.

With the looper (A, Fig 2) at its farthest

position to the right, its point should

be 5/32 inch from the centerline of

the needle. If adjustment is required,

loosen nut (B) (it has a left hand

thread) and nut (C) on connecting

rod (D) and turn the connecting rod

forward or backward to obtain 5/32

inch dimension (Fig. 2). Looper gauge

No. 21225-5/32 can be used

advantageously in making this

adjustment. Retighten both nuts, first

nut (C), then nut (B). Make sure the

left ball joint is in vertical position and

does not bind after adjustment.

NOTE: For 2 needle 53800, looper

gauge should be set using the right

needle and looper.

Entfernen Sie die Stichplatte, den Stichplattenträger, die

Ölreservoirabdeckung and lösen Sie die Schrauben des Greiferantriebexzenters und verschieben Sie den Exzenter so weit es

geht nach rechts. Bewegen Sie die hintere Buchse nach vorne

oder die mittlere Buchse nach hinten, wie erforderlich.

VORSICHT: Um ein Verdrehen der Teile zu vermeiden, entfernen

Sie die Verschlussschraube im Gehäuse hinter der hinteren Buchse setzen Sie eine ungefährt 0,16 cm dicke hufeisenförmige Metallscheibe zwischen dem Greiferantriebshebel und der anstoßenden Buchse ein wenn die Bushe nach hinten bewegt wird. Stellen Sie den Greiferantriebsexzenter mit Spitzschrauben wieder

korrekt ein und ziehen Sie die Schrauben wieder fest an.

GREIFEREINSTELLUNGGREIFEREINSTELLUNG

GREIFEREINSTELLUNG

GREIFEREINSTELLUNGGREIFEREINSTELLUNG

Setzen Sie eine neue, Type und Größe wie

angegeben, mit der Hohlkehle nach hinten.

Mit dem Greifer (A, Fig2) in seiner weitesten

rechten Positon, stellen Sie den Abstand zwischen der rechten Greiferendstellung und

Nadelmitte auf 3,9 mm ein. Falls eine Einstellung notwendig ist, lösen Sie die Mutter (B)

(Linksgewinde) und die Mutter (C) an der

Verbindungsstange (D) und drehen Sie die

Verbindungsstange nach vorne oder hinten

um einen Abstand von 3,9 mm zu

erhalten.Benützen Sie die Greifereinstelllehre

21225-5/32. Ziehen Sie beide Muttern, zuerst

Mutter (c), dann Mutter (B) wieder fest an.

Stellen Sie sicher, daß das linke Kugelgelenk

in senkrechter Position ist und sich nach der

Einstellung nicht verhakt.

ANMERKUNG: Bei Zweinadelmaschinen

53800 sollte die Greifereinstellung an der

rechten Nadel und dem rechten Greifer

vorgenommen werden.

10

.

Page 11

SETTING THE LOOPER (CONTINUED)SETTING THE LOOPER (CONTINUED)

SETTING THE LOOPER (CONTINUED)

SETTING THE LOOPER (CONTINUED)SETTING THE LOOPER (CONTINUED)

The looper is set correctly front to back, as it moves to the left

behind the needle, when its point passes as close as possible

without contacting the needle (.001-.002). If adjustment is

necessary, loosen screw (E, Fig. 2) in looper rock shaft (F),

reposition looper as required and retighten screw (E).

EINSTELLEN DES GREIFERS (FORTSETZUNG)EINSTELLEN DES GREIFERS (FORTSETZUNG)

EINSTELLEN DES GREIFERS (FORTSETZUNG)

EINSTELLEN DES GREIFERS (FORTSETZUNG)EINSTELLEN DES GREIFERS (FORTSETZUNG)

Der Greifer ist korrekt eingestellt, wenn er sich sich so nah als

möglich inks hinter der Nadel bewegt ohne diese zu berühren (0.001-.002"). Falls eine Einstellung notwendig ist, lösen Sie

die Schraube (E, Fig2) im Greiferwellenarm (F), stellen Sie den

Greifer wie erforderlich ein und ziehen Sie die Schraube (E)

wieder fest.

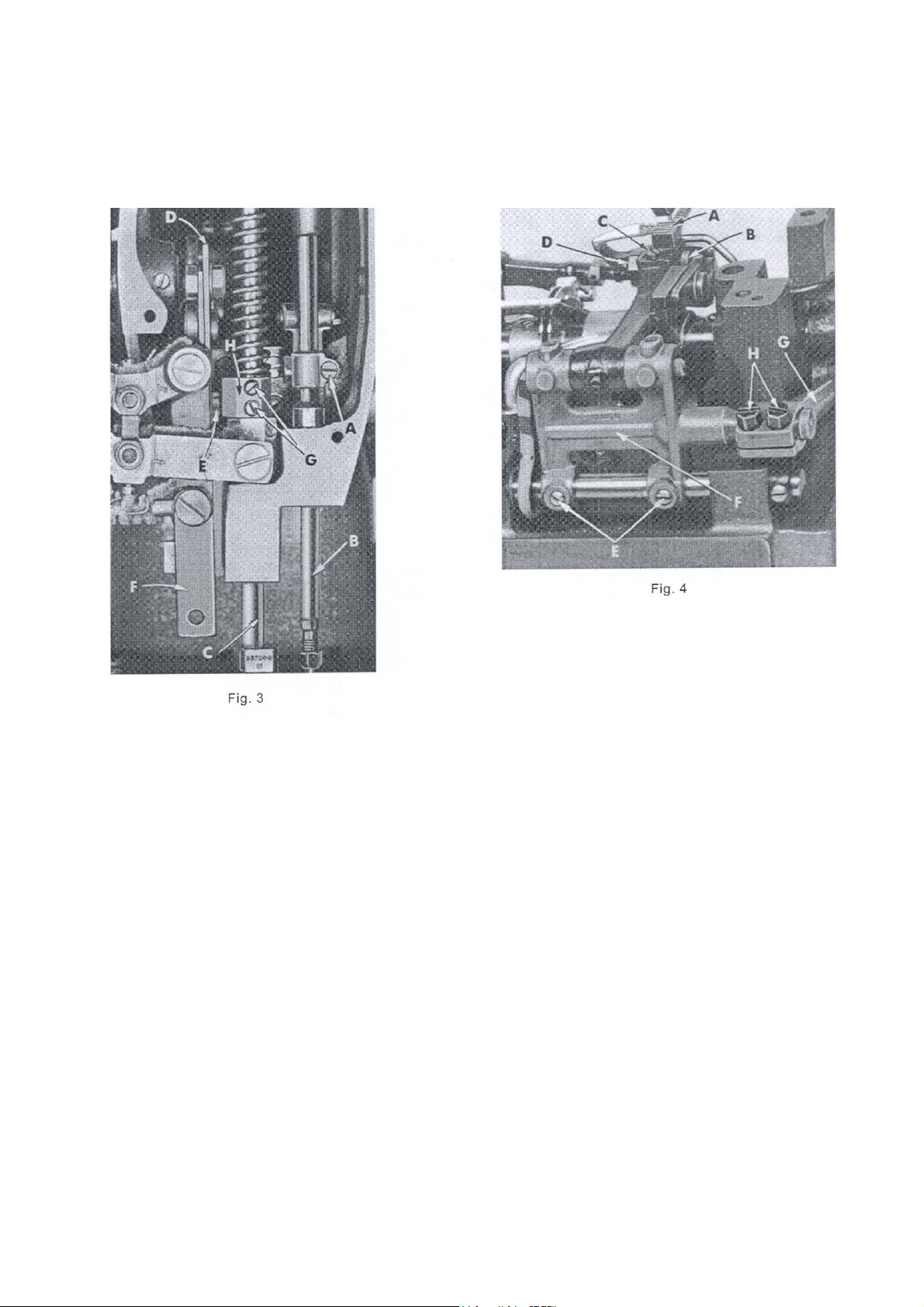

SETTING HEIGHT OF NEEDLE BARSETTING HEIGHT OF NEEDLE BAR

SETTING HEIGHT OF NEEDLE BAR

SETTING HEIGHT OF NEEDLE BARSETTING HEIGHT OF NEEDLE BAR

The height of the needle is correct when the top of its eye is 1/

64 inch below the underside of the looper, when the looper

point is flush with the left side of the needle. If adjustment is

necessary, loosen screw (A, Fig. 3) and move needle bar (B)

up or down as required and retighten screw (A).

SETTING THE FFED DOGSETTING THE FFED DOG

SETTING THE FFED DOG

SETTING THE FFED DOGSETTING THE FFED DOG

Set the feed dog (A, Fig. 4) in the throat plate so there is

equal clearance on all sides. See that the tips of the teeth

extend 1/2 to 1 full tooth above the throat plate and are

parallel with the throat plate at high point of travel. Height

can be set by loosening feed dog attaching screw (B) and

adjusting feed dog supporting screw (C). Parallelism can be

set by loosening nut (D) and rotating feed dog holder

adjusting screw (A, Fig. 5), as required and retighten nut. Side

clearance can be set by loosening screws (E, Fig. 4) and

moving feed rocker (F) to the right or left, as required.

NOTE: Whenever the feed rocker has been moved, always

check to assure that the feed rocker arm (G) does not bind.

End clearance can be set by loosening screws (H) in the

feed rocker arm (G) and moving feed rocker (F) forward or

backward as required.

HÖHENEINSTELLUNG DER NADELSTHÖHENEINSTELLUNG DER NADELST

HÖHENEINSTELLUNG DER NADELST

HÖHENEINSTELLUNG DER NADELSTHÖHENEINSTELLUNG DER NADELST

Stellen Sie die Nadelstange so hoch ein, daß die Nadelöhroberkante 0.4 mm unter der Greiferspitze ist, wenn sich die

Greiferspitze bei ihrer Bewegung nach links mit der linken

Nadelseite deckt. Falls eine Einstellung notwendig ist, lösen

Sie Schraube (A, Fig.3) und bewegen Sie die Nadelstange

(B) nach Bedarf nach oben oder unten und ziehen Sie die

Schraube (A) wieder fest.

TRANSPORTEUREINSTELLUNGTRANSPORTEUREINSTELLUNG

TRANSPORTEUREINSTELLUNG

TRANSPORTEUREINSTELLUNGTRANSPORTEUREINSTELLUNG

Stellen Sie den Transporteur (A, Fig. 4) in der Stichplatte so ein,

daß an allen Seiten ein gleicher Abstand ist. Die Spitzen der

Zähne sollen in ihrer höchsten Stellung 1,2 mm über die Stichplatte hinausstehen und parallel mit der Stichplatte in der

Aufwärtsbewegung sein. Die Höhe kann durch Lockern der

Transporteurbefestigungsschraube (B) und Einstellung der

Transporteurhalteschraube (C) eingestellt werden. Parallität

kann durch Lockern der Mutter (D) und Drehen der

Transporteureinstellschraube (A, Fig.5), wie erforderlich, eingestellt werden, ziehen Sie die Mutter wieder an. Der Seitendurchgang kann durch Lockern der Schraube (E, Fig.4) und

Bewegen des Transporteurhebels (F) nach rechts or links, je

nach Bedarf, eingestellt werden.

ANMERKUNG: Wenn der Transporteurhebel verstellt wurde

kontrollieren Sie, daß der Transportantriebsarm (G) nicht

klemmt.

Der entgültige Durchgang kann durch Lösen der Schrauben

(H) im Transportantriebsarm (G) und durch Bewegen des

Transporteurhebels (F) nach vorne oder hinten, je nach Bedarf, eingestellt werden.

ANGEANGE

ANGE

ANGEANGE

11

Page 12

INITIAL SETTING OF UPPER RUNNING FEED MECHANISM

ANFANGSEINSTELLUNG DES OBEREN TRANSPORTS

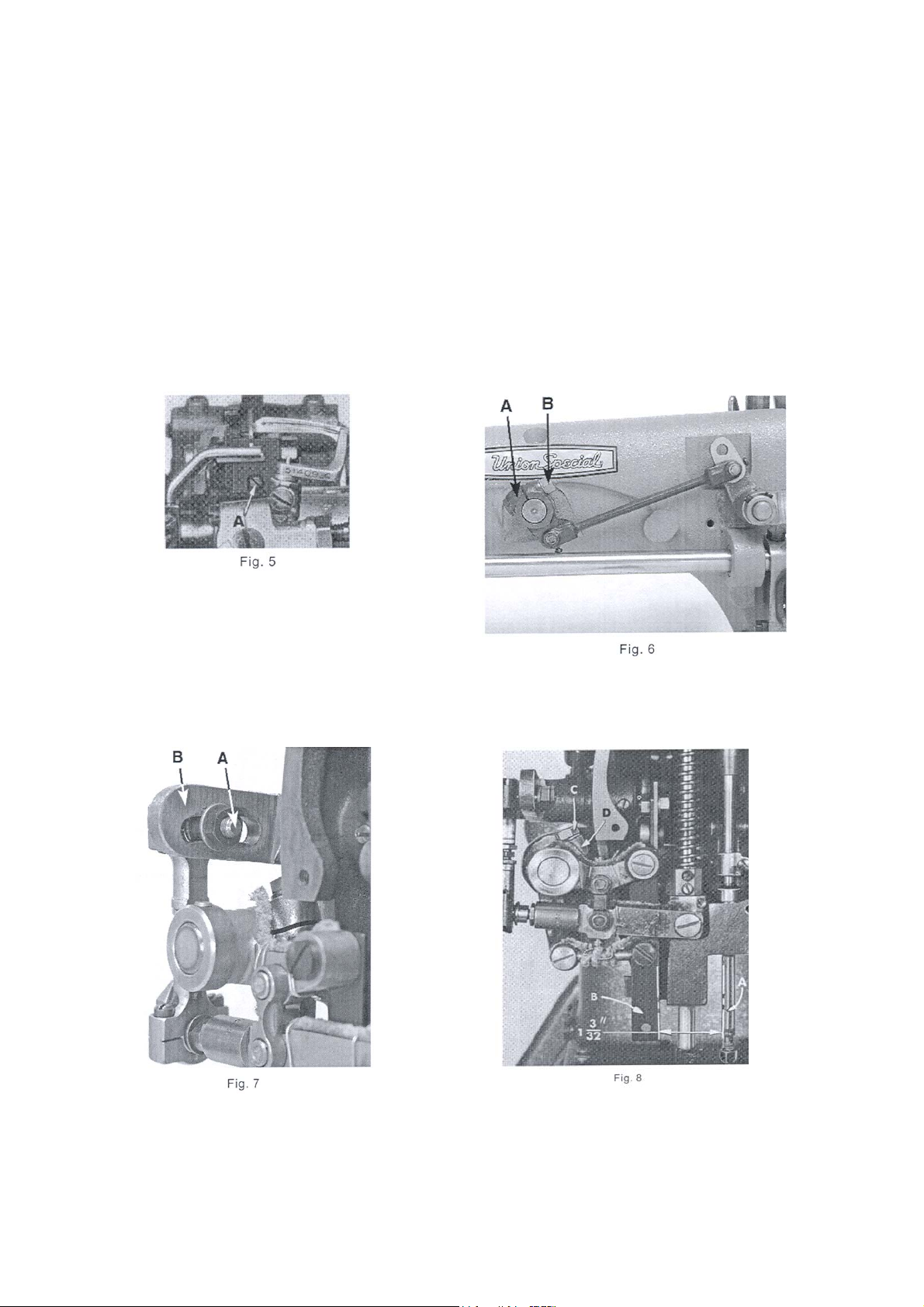

The top feed eccentric assembly should be located on the

main shaft so that the first screw in the eccentric will be in a

perpendicular position to the mainshaft when the needle

bar has risen 1/4 inch from the bottom of its stroke, with the

handwheel turned in the operating direction.

NOTE: Eccentric may need to be advanced or retarded to

obtain proper feeding between top and bottom feeds.

NOTE: The next two paragraphs refer to the maximum height

setting of the top feed mechanism which can be lowered

later to suit sewing conditions.

Turn handwheel in the operating direction until the needle

bar is at the bottom of its stroke. Loosen nut (B, Fig. 6 ) and

move upper feed lift driving lever (A) so that the teeth of the

upper feed dog is 5/32" (7.9mm) for style 53700B and 3/16"

(4.8 to 5.2mm) for style 53800B, above the top of the throat

plate. Then tighten nut (B) securely.

Der obere Transportexzenter sollte so an der Hauptwelle sein,

dass die erste Schraube des Exzenters in einer rechtwinkeligen

Position zur Hauptwelle ist, wenn die Nadelstange sich ca. 63

mm vom unteren Hub durch Drehen des Handrads in

Nährichtung angehoben hat.

BEACHTEN SIE: Der Exzenter muß eventuell nach vorne oder

hinten bewegt werden, um richtigen Einschub zwischen oberer und unterem Transport zu erreichen.

BEACHTEN SIE: Die beiden nächsten Paragrafen weisen auf

die maximale Höheneinstellung des oberen Transports hin, der

später abgesenkt werden kann, um den Nähvoraussetzungen zu entsprechen.

Drehen Sie das Handrad in Nährichtung bis die Nadelstange

an ihrer untersten Anschlag ist. Lösen Sie die Mutter (B, Fi.g 6)

und bewegen Sie den oberen Transporthebel (A) so, daß die

Zähne des oberen Transporteurs 7,9 mm für Klasse 53700B and

4.8 bis 5.2 mm für Klasse 52800B über der Stichplatte sind. Dann

ziehen Sie die Mutter (B) wieder fest an.

The bell crank lever ball joint (A, Fig. 7) should be in the

center of the upper feed bell crank lever (B). The ball joint

may need to be moved slightly to meet sewing conditions.

As the needle bar just begins to rise from the bottom of its

stroke, the distance between the rear of the needle bar

(A, Fig. 8) and the front of the upper feed bar (B) should

be 1 3/32 inch (Fig. 8). Adjustment can be made by

loosening screw (C) in the upper feed driving lever (D) and

moving it forward or rearward as required and retighten

screw (C).

Die Achse des Kugelgelenkes (A, Fig. 7) sollte in der Mitte des

Kulissenhebels (B) sein. Das Kugelgelenk muß eventuell etwas

verschoben werden, um den Nähanforderungen gerecht zu

werden.

Wenn die Nadelstange beginnt sich von dem untersten Hub

abzuheben, sollte der Abstand zwischen der hinteren Nadelstange (A, Fig. 8) und oberen Transportstange (B) 2,76 cm betragen (Fig. 8). Einstellung kann durch Lösen der Schraube (C)

im oberen Transportantriebshebel (D) und Vor- oder Rückwärtsbewegen nach Bedarf gemacht werden und anschließendem Festziehen der Schraube (C).

12

Page 13

INITIAL SETTING OF UPPER RUNNING FEED MECHANISMINITIAL SETTING OF UPPER RUNNING FEED MECHANISM

INITIAL SETTING OF UPPER RUNNING FEED MECHANISM

INITIAL SETTING OF UPPER RUNNING FEED MECHANISMINITIAL SETTING OF UPPER RUNNING FEED MECHANISM

(CONTINUED)(CONTINUED)

(CONTINUED)

(CONTINUED)(CONTINUED)

ANFANF

ANGSEINSTELLUNG DES OBEREN TRANSPORANGSEINSTELLUNG DES OBEREN TRANSPOR

ANF

ANGSEINSTELLUNG DES OBEREN TRANSPOR

ANFANF

ANGSEINSTELLUNG DES OBEREN TRANSPORANGSEINSTELLUNG DES OBEREN TRANSPOR

(FORTSETZUNG)(FORTSETZUNG)

(FORTSETZUNG)

(FORTSETZUNG)(FORTSETZUNG)

TSTS

TS

TSTS

Synchronizing the upper feed with the lower feed can be

accomplished by loosening nut (A, Fig. 9) and moving the

ball stud in the upper feed driving shaft segment lever (B).

Retighten nut.

CHANGING STITCH LENGTHCHANGING STITCH LENGTH

CHANGING STITCH LENGTH

CHANGING STITCH LENGTHCHANGING STITCH LENGTH

Set the stitch to the required length. This is

accomplished by loosening locknut (A,

Fig. 10) (it has a left hand thread) and

turning the stitch adjusting screw (B).

Turning screw (B) clockwise shortens the

stitch and turning it in a counterclockwise

direction lengthens the stitch.

NOTE: Any change in stitch length will

necessitate a corresponding change in

the rear needle guard setting and also

synchronization of the upper running feed

mechanism as described previously.

SETTING THE REAR NEEDLE GUARDSETTING THE REAR NEEDLE GUARD

SETTING THE REAR NEEDLE GUARD

SETTING THE REAR NEEDLE GUARDSETTING THE REAR NEEDLE GUARD

Set the rear needle guard (A, Fig. 11)

horizontally so that it barely contacts

the rear of the needle (B) when at its

most foreward point of travel. It

should be set as low as possible, yet

have its guarding surface in contact

with the needle, until the point of

the looper (C), moving to the left, is

even with the needle. To move

needle guard forward or backward,

merely loosen screw (D), move

needle guard as required and

retighten screw (D). To raise or lower

the needle guard, loosen screw (D)

and turn screw (E) clockwise to lower

or counterclockwise to raise.

Retighten screw (D) after guard is

properly set.

Synchronisierung des oberen und unteren Transports kann

durch Lösen der Mutter (A, Fig. 9) und Bewegen des Kugelbolzens im oberen Transportachsenhebel (B). Ziehen Sie die

Schraube wieder an.

ÄNDERN DER STICHLÄNGEÄNDERN DER STICHLÄNGE

ÄNDERN DER STICHLÄNGE

ÄNDERN DER STICHLÄNGEÄNDERN DER STICHLÄNGE

Stellen Sie den Stich auf die gewünschte

Grösse. Dies kann durch Lösen der Mutter (A,

Fig. 10) (sie hat ein Linksgewinde) und Drehen der Stichregulierungsschraube (B) erreicht werden. Drehen der Schraube (B) im

Uhrzeigersinne kürzt den Stich und Drehen

im Gegenuhrzeigersinn verlängert den Stich.

BEACHTEN SIE: Jede Stichlängenänderung

macht eine entsprechende Änderung in der

hinteren Nadelanschlageinstellung erforderlich und auch die Synchronisation des oberen Transports, wie vorher beschrieben.

EINSTELLEN DES HINTEREN NADELAN-EINSTELLEN DES HINTEREN NADELAN-

EINSTELLEN DES HINTEREN NADELAN-

EINSTELLEN DES HINTEREN NADELAN-EINSTELLEN DES HINTEREN NADELANSCHLAGSSCHLAGS

SCHLAGS

SCHLAGSSCHLAGS

Stellen Sie den hinteren Nadelanschlag

A, Fig. 11) horizontal so, daß dieser

knapp den hinteren Teil der Nadel (B)

berührt, wenn er am vordersten Punkt

seiner Bewegung ist. Er sollte so niedrig

wie möglich sein, jedoch sollte seine

Oberfläche in Kontakt mit der Nadel

sein, bis die Greiferspitze (C), die sich

nach links bewegt, eben mit der Nadel ist. Um den Nadelanschlag nach

vorne oder nach hinten zu bewegen,

lösen Sie Schraube (D), bewegen Sie

den Nadelanschlag nach Bedarf und

ziehen Sie die Schraube (D) wieder an.

Zum Höher- oder Tieferstellen des

Nadelanschlags, lösen Sie Schraube (E)

und drehen Sie die Schraube im Uhrzeigersinn zum Tieferstellen oder im

Gegenuhrzeigersinn zum Höherstellen.

Ziehen Sie die Schraube (D) wieder an

nachdem der Nadelanschlag richtig

eingestellt ist.

SETTING FRONT NEEDLE GUARDSETTING FRONT NEEDLE GUARD

SETTING FRONT NEEDLE GUARD

SETTING FRONT NEEDLE GUARDSETTING FRONT NEEDLE GUARD

Set the front needle guard (F, Fig. 11) so that it barely

contacts the needle (B) until the point of the looper (C),

moving to the left, is just past the left side of the needle.

The looper may brush, but not pick at the needle. The

front needle guard should be set as low as possible to

meet this condition yet not contact the rear needle guard

or looper at any time. To move needle guard forward or

rearward, loosen screws (G), rotate needle guard holder

(D) as required and retighten screws (G). To raise, lower or

rotate needle guard, loosen screws (J), reposition as

necessary and retighten screws after guard is properly set.

THREAD TENSION RELEASETHREAD TENSION RELEASE

THREAD TENSION RELEASE

THREAD TENSION RELEASETHREAD TENSION RELEASE

The thread tension release is set correctly when it begins to

function as the presser foot is raised to within 1/8" of the

end of its travel and is entirely released when the presser

foot has reached its highest position.

EINSTELLUNG DES VORDEREN NADELANSCHLAGSEINSTELLUNG DES VORDEREN NADELANSCHLAGS

EINSTELLUNG DES VORDEREN NADELANSCHLAGS

EINSTELLUNG DES VORDEREN NADELANSCHLAGSEINSTELLUNG DES VORDEREN NADELANSCHLAGS

Stellen Sie den vorderen Nadelanschlag (F, Fig. 11) so ein,

daß er knapp die Nadel (B) berührt bis die Greiferspitze (C)

bei ihrer Linksbewegung gerade links an der Nadel vorbei

ist. Der Greifer kann die Nadel leicht berühren jedoch nicht

anstoßen. Der vordere Nadelanschlag sollte so nieder wie

möglich eingestellt sein, um die Voraussetzugnen zu erfüllten jedoch zu keiner Zeit den hinteren Nadelanschlag oder

Greifer berühren. Um die Nadelanschlag nach vorne oder

hinten zu verschieben, lösen Sie die Schrauben (G), drehen

Sie den Halter für Nadelanschlag (D) wie erforderlich und

ziehen Sie die Schrauben (G) wieder an. Um den Nadelanschlag zu erhöhen, zu senken oder zu drehen lösen Sie die

Schrauben (J), stellen Sie ihn nach Bedarf ein und ziehen

Sie die Schrauben nach korrekter Einstellung wieder an.

FF

ADENSPADENSP

F

ADENSP

FF

ADENSPADENSP

Die Fadenspannungsauslösung muß so eingestellt werden,

daß sie anfängt wirksam zu werden, wenn der Drückerfuß

um 1/8" = 3,2 mm seines Hubes angehoben ist und die

Fäden erst dann vollständig spannungsfrei sind, wenn der

Drückerfuß seine höchstmöglichste Stellung erreicht hat.

13

ANNUNGSAUSLÖSUNGANNUNGSAUSLÖSUNG

ANNUNGSAUSLÖSUNG

ANNUNGSAUSLÖSUNGANNUNGSAUSLÖSUNG

Page 14

SETTING THREAD TENSION RELEASE (CONTINUED)SETTING THREAD TENSION RELEASE (CONTINUED)

SETTING THREAD TENSION RELEASE (CONTINUED)

SETTING THREAD TENSION RELEASE (CONTINUED)SETTING THREAD TENSION RELEASE (CONTINUED)

FF

ADENSPADENSP

F

ADENSP

FF

ADENSPADENSP

ANNUNGSAUSLÖSUNG (FORANNUNGSAUSLÖSUNG (FOR

ANNUNGSAUSLÖSUNG (FOR

ANNUNGSAUSLÖSUNG (FORANNUNGSAUSLÖSUNG (FOR

TSETZUNG)TSETZUNG)

TSETZUNG)

TSETZUNG)TSETZUNG)

If adjustment is needed, loosen tension release lever screw

(A, Fig. 12) located at the back of the machine and move

tension disc separator as required. Retighten screw. After

adjustment there should be no binding at any point.

SETTING HEIGHT OF PRESSER BARSETTING HEIGHT OF PRESSER BAR

SETTING HEIGHT OF PRESSER BAR

SETTING HEIGHT OF PRESSER BARSETTING HEIGHT OF PRESSER BAR

The height of the presser bar (C, Fig. 3) is set

correctly if it is possible to remove the presser

foot when the foot lifter lever (B, Fig. 12) is fully

depressed.

If adjustment is necessary, turn handwheel in

operating direction until the needle bar is in

the low position. Loosen screws (G, Fig. 3), then,

while holding presser foot down on the throat

plate surface, pry up presser bar connection

and guide (H) with a screwdriver to obtain

the 1/16 inch setting and retighten screws.

THREADINGTHREADING

THREADING

THREADINGTHREADING

Draw the looper and needle threads into the

machine and start operating on a piece of

fabric. Refer to threading diagram (Fig. 1) for

manner of threading these machines.

SETTING NEEDLE THREAD TSETTING NEEDLE THREAD T

SETTING NEEDLE THREAD T

SETTING NEEDLE THREAD TSETTING NEEDLE THREAD T

UP WIRE AND FRAME EYELETUP WIRE AND FRAME EYELET

UP WIRE AND FRAME EYELET

UP WIRE AND FRAME EYELETUP WIRE AND FRAME EYELET

Set the needle thread take-up

wire (A, Fig. 13) so that its upper

surface is even with the top of

the hole in the needle bar

thread eyelet (B) when the

needle bar is at the bottom of

its stroke. Lower this setting for

a smaller needle thread loop

or raise it for a larger loop.

Set the needle thread frame

eyelet (C, Fig. 13) perpendicular to the machine base

and 1/4" above the mounting

screw. Lower if more needle

thread is desired in the stitch

or raise for less.

AKE-AKE-

AKE-

AKE-AKE-

Falls eine Einstellung notwenig ist, lösen Sie die Fadenspannungshebelschraube (A, Fig. 12) die sich hinten an der

Maschine befindet und schieben Sie die Auslöseleiste wie

nötig. Ziehen Sie die Schraube wieder an. Nach der Einstellung sollte an keiner Stelle eine Verbindung sein.

EINSTELLUNG DER DRÜCKERFUSSSTEINSTELLUNG DER DRÜCKERFUSSST

EINSTELLUNG DER DRÜCKERFUSSST

EINSTELLUNG DER DRÜCKERFUSSSTEINSTELLUNG DER DRÜCKERFUSSST

Die Höhe der Drückerfussstange (C, Fig. 3) ist rich-

tig eingestellt, wenn es möglich ist, den Drückerfuß zu entfernen wenn der Drückerfusslifterhebel

(B, Fig. 12) ganz heruntergedrückt ist.

Falls eine Einstellung notwendig ist, drehen Sie

das Handrad in Nährichtung bis die Nadelstange

in der niedersten Position ist. Lösen Sie die Schrauben (G, Fig. 3), dann, während Sie den Drückerfuß unten auf der Drückerfußoberfläche halten,

stemmen Sie die Drückerfußstange und Führung

(H) mit einem Schraubenzieher nach oben, um

eine Einstellung von ca. 15 mm zu erhalten und

ziehen Sie die Schrauben wieder an.

EINFEINF

Ziehen Sie den Greifer- und Nadelfaden in die Maschine

und nähen Sie auf einem Stück Stoff. Beachten Sie das Einfädeldiagramm (Fig. 1).

EINF

EINFEINF

ÄDELNÄDELN

ÄDELN

ÄDELNÄDELN

NADELFNADELF

NADELF

NADELFNADELF

NADELFNADELF

NADELF

NADELFNADELF

Stellen Sie den Der Nadelfadenabzugsbügel (A, Fig. 13) so ein, daß

seine obere Fläche eben mit der

Spitze des Loches der Nadelfadenführung (B) ist, wenn die Nadelstange am untersten Hub ihrer Bewegung ist. Höherstellen bringt

eine größere, Tieferstellen eine kleinere Nadelfadenschleife.

Stellen Sie die Nadelfadenführung

(C, Fig.13) rechtwinkeling zu der

Maschine und ca. 6,3 mm über

der Befestigungsschraube. Senken

Sie die Führung falls mehr Nadelfaden im Stich gewünscht wird

oder heben Sie diese für weniger

Nadelfaden.

ADENABZUGSBÜGEL UNDADENABZUGSBÜGEL UND

ADENABZUGSBÜGEL UND

ADENABZUGSBÜGEL UNDADENABZUGSBÜGEL UND

ADENFÜHRUNGADENFÜHRUNG

ADENFÜHRUNG

ADENFÜHRUNGADENFÜHRUNG

ANGENHÖHEANGENHÖHE

ANGENHÖHE

ANGENHÖHEANGENHÖHE

SETTING LOOPER THREAD TSETTING LOOPER THREAD T

SETTING LOOPER THREAD T

SETTING LOOPER THREAD TSETTING LOOPER THREAD T

The looper thread retainer finger (A, Fig. 14)

should be set so that the looper thread is castoff just after the eye of the needle comes up

out of the material. Coordinated positioning

can be acquired by loosening screws (B and

C). After looper thread retainer finger has been

properly set, retighten screws.

PRESSER FOOT PRESSUREPRESSER FOOT PRESSURE

PRESSER FOOT PRESSURE

PRESSER FOOT PRESSUREPRESSER FOOT PRESSURE

Regulate the presser spring regulating screw (D, Fig. 13) so

that it exerts only enough pressure on the presser foot to

feed the work uniformly when a slight tension is placed on

the fabric. Turning it clockwise increases the pressure,

counterclockwise acts the reverse.

AKE-UPAKE-UP

AKE-UP

AKE-UPAKE-UP

14

EINSTELLUNG DES GREIFERFEINSTELLUNG DES GREIFERF

EINSTELLUNG DES GREIFERF

EINSTELLUNG DES GREIFERFEINSTELLUNG DES GREIFERF

Der Greiferfadenaufnehmer (A, Fig. 14) wird so eingestellt, daß der Greiferfaden gerade abgezogen

wird, wenn das Nadelöhr aus dem Material kommt.

Abgestimmte Einstellung kann durch Lösen der

Schrauben (B and C) erreicht werden. Nachdem

der Grefiferfadenrückhaltefinger richtig eingestellt

ist, ziehen Sie die Schrauben wieder an.

DRÜCKERFUSSDRUCKDRÜCKERFUSSDRUCK

DRÜCKERFUSSDRUCK

DRÜCKERFUSSDRUCKDRÜCKERFUSSDRUCK

Stellen Sie die Regulierschraube (D, Fig. 13) für den Druck der

Drückerfußfeder so ein, daß nur so viel Druck auf den Drückerfuß kommt, wie zum gleichmäßigen Transport der Ware erforderlich ist. Die Regulierschraube befindet sich oben auf dem

Kopf direkt hinter der Nadelstange. Drehen im Uhrzeigersinn

verstärkt den Druck, im Gegenuhrzeigersinn bewirkt das Gegenteil.

ADENAUFNEHMERSADENAUFNEHMERS

ADENAUFNEHMERS

ADENAUFNEHMERSADENAUFNEHMERS

Page 15

EXPLODED VIEWS

AND

DESCRIPTION OF PARTS

EXPLOSIONSZEICHNUNGEN

UND

TEILEBESCHREIBUNGEN

15

Page 16

16

Page 17

MAIN FRAME, MISCELLANEOUS COVERS AND PLATES

HAUPTRAHMEN, VERSCHIEDENE ABDECKUNGEN UND PLATTEN

Ref. No.

Pos. No.

1

2

3

4

5

6

7

8

8A

9

10

11

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

*

*

Part No.

Teil Nr.

22585A

22524

53782B

51382B

22839C

51281P207

51281AC

22760A

35772H

22845B

80

53701

22570

22839

294

53782E

53780

51280J

51280K

51270B

95

53724A

53824A18

21396BN

21396AG

22517B

22889A

53758

20

22848

95

35731A

22513D

22528

53753G

605A

53780A

12934A

22539H

22889D

158B

136

53780B

52A

98A

50-648BLK

51291A

98A

20

22848

Description

Screw

Screw

Oil Reservoir Top Cover

Gasket

Screw

Cloth Plate Cover

Cloth Plate Cover Spring

Screw

Spring Washer

Screw

Screw

Cloth Plate

Screw

Screw

Screw

Head Cover

Throat Plate Support

Dowel Pin, lower

Dowel Pin, upper

Needle Thread Pull-off Wire

Screw

Throat Plate, for Style 53700B

Throat Plate, for Style 53800B

Needle Thread Lubricator

Lubrication Felt

Screw

Adapter Screw

Frame Thread Eyelet

Washer

Screw

Set Screw, for upper feed bell crank

lever shaft

Presser Bar Connection Guide Plate

Screw

Screw

Thrust Bracket

Screw

Throat plate Support Rod

Nut

Plug Screw

Plug Screw

Frame Thread Eyelet, for Style 53800B

Screw

Throat Plate Support Rod Bracket

Frame Thread Eyelet, for Style 53700B

Screw

Lucite Oil Gauge

Looper Thread Guard

Screw, for looper thread guard

asher, for 22848

W

Screw for 51282AH

Beschreibung Amt. Req.

Anzahl

Zylinderschraube

Linsensenkschraube

Abdeckplatte

Dichtung

Zylinderschraube

Tischplattendeckel

Deckelfeder

Zylinderansatzschraube

Scheibe

Zapfenschraube

Linsensenkschraube

Tischplatte

Zylinderschraube

Zylinderschraube

Zylinderschraube

Kopfdeckel

Stichplattenträger

Stift, unterer

Stift, oberer

Fadenabzugshaken

Gewindestift

Stichplatte für Klasse 53700B

Stichplatte für Klasse 53800B

Fadenöler

Schmierfilz

Zylinderschraube

Zylinderschraube

Fadenführung

Unterlagscheibe

Halbrundschraube

Gewindestift

Führungsplatte

Zylinderschraube

Zylinderschraube

Anlaufblock

Gewindestift

Bolzen

Sechskantmutter

Verschlußschraube

Gewindestift

Fadenführung für Klasse 53800B

Zylinderschraube

Platte

Fadenführung für Klasse 53700B

Zylinderschraube

Ölstandsauge

Schutzblech

Zylinderschraube für Schutzblech

Unterlagscheibe

Halbrundschraube

2

7

1

1

2

1

1

3

3

1

3

1

2

3

3

1

1

2

2

1

1

1

1

1

2

1

1

1

1

1

1

1

2

4

1

1

1

1

1

1

1

3

1

1

3

3

1

1

1

3

3

* Not shown on picture plate

* Nicht auf der Abbildung gezeigt

17

Page 18

18

Page 19

BUSHINGS, OIL TUBES, WICKS AND MISCELLANEOUS COVERS

BUCHSEN, ÖLSCHLÄUCHE, DOCHTE UND VERSCHIEDENE ABDECKUNGEN

Ref. No.

Pos. Nr.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

51

52

53

54

55

56

57

58

59

60

61

62

63

64

65

66

67

68

69

70

71

*

*

*

Part No.

Teil Nr.

22541B

52882AD

39582L

52882AC

50-789BLK

52882AA

90

90

52882P

52882Y

22539D

21375BQ

93

FP52891B

FP52890C

51242C

21657X

FP51242R

FP52944U

52883R

53790A

52894AB

52894AC

FP53750A

FP53750B

80689D

FP51154D

FP53788A

FP52890C

FP51254C

FP51290T

90

22560B

52894AK

FP52944T

660-136

258A

FP52936

FP51242S

52882L

52882AT

52882AE

52882AS

22548

22848

22733B

41394A

22883A

643-127BLK

51493BQ

531

51493AG

51493D

51493BR

22569B

51493AH

51493BH

51493BJ

22823A

G22823B

51493AY

51295A

22571A

666-111

666-179

666-118

666-65

35178D

666-114

22889C

51493BK

22848

51282AH

20

Description

Screw

Crank Chamber Cover, upper

Oil Cap

Oil Cap Torsion Spring

Oil Cap Hinge Pin

Drip Plate

Screw

Screw

Gasket (31282C)

Baffle Plate

Plug Screw

Safety Belt Guard (B21375AH)

Screw

Main Shaft Bushing Housing, incl bush.

Main Shaft Bushing, left and right

Looper Drive Lever Shaft Bushing, front

Tension Release Lever Shaft Bushing

Looper Drive Lever Shaft Bush. middle

Looper Rock Shaft Bushing, right

Presser Foot Lifter Lever Bushing

Upper Running Feed Dri veRock Shaft Bush., right

Oil Tube Holder

Oil Tube, for feed lift and looper avoid ecc.

Needle Lever Bushing, front

Needle Lever Bushing, rear

Oiler

Needle Bar Bushing, lower (51254D)

Presser Bar Bushing, lower

Up Running Fd Dr Rock Shaft Bush,left

Needle Bar Bushing, upper

Main Shaft Bushing, middle

Screw

Screw

Oil Tube, for looper rocker and left ball joint

Looper Rock Shaft Bushing, left

Feed Crank Link Oil Tube

Nut

Feed Rocker Shaft Bushing

Looper Drive Lever Shaft Bushing, rear

Oil Reservoir Back Cover

Gasket

Crank Chamber Cover, lower

Gasket

Screw

Screw

Screw

Gasket

Plug Screw

Gasket

Oil Pump Driven Gear

Screw

Oil Pump Housing

Oil Pump Driving Shaft

Oil Pump Driving Shaft Gear (51493E)

Screw

Oil Pump Housing Cover

Filter Cap Assembly

Washer, rubber

Screw

Screw (22823B)

Oil Pan Base Plate

Mounting Isolator

Plug Screw

Oil Wick

Wedge Pin

Oil Wick

Oil Wick

Spring

Oil Wick

Plug Screw

Lint Filter Screen

Screw, for 51282AH

Oil Shield, end and back

Washer

Beschreibung

Zylinderschraube

Deckel, komplett

Ölklappdeckel

Feder

Scharnierstift

Ölfangblech

Zylinderschraube

Zylinderschraube

Dichtung Gummikork

Schutzblech

Schraube

Riemenschutz nur für halbversenkt

Zylinderschraube

Kurbelwellenlagergehäuse

Buchse

Buchse

Buchse

Buchse

Buchse

Buchse

Buchse für Schwingachse

Ölrohrhalter

Ölrohr

Buchse für Nadelhebel

Buchse für Nadelhebel

Einschlag-Kugelöler

Drückerfußstange Buchse, unten

Drückerfußstange Buchse, unten

Buchse

Buchse

Buchse

Zylinderschraube

Gewindestift

Ölrohr

Buchse

Knieölrohr

Sechskantmutter

Buchse

Buchse

Abdeckplatte hinten

Dichtung

Abdeckblech

Dichtung

Zylinderschraube

Halbrundschraube

Verschlußschraube

Dichtung

Verschlußschraube

Dichtung

Kegelrad

Gewindestift

Ölpumpengehäuse

Pumpenachse

Zahnrad

Zylinderschraube

Gehäusedeckel

Ölfilterdeckel, kpl.

Dichtungsgummi

6Kt Senkschraube

Senkschraube

Ölwanne

Puffer

Gewindestift

Öldocht

Aufnahmestift

Öldocht mit Feder

Ölfilz

Feder

Öldocht

Schraube

Filter

Halbrundschraube

Ölschutzblech

Unterlagscheibe

Amt. Req.

Anzahl

3

1

1

1

1

1

2

2

1

1

1

1

2

1

2

1

1

1

1

1

1

1

1

1

1

1

1

2

1

1

1

1

1

1

1

1

1

2

1

1

1

1

1

4

9

1

2

1

1

1

2

1

1

2

3

1

1

1

2

1

1

4

15

2

2

2

2

4

2

2

1

2

1

2

19

Page 20

20

Page 21

CRANKSHAFT AND UPPER FEED DRIVING ROCK SHAFT PARTS

KURBELWELLE UND OBERTRANSPORT TEILE

Ref. No.

Pos. No.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

51

52

Part No.

Teil Nr.

51321G

22894H

22894E

22569B

56390E

660-202

FP9660B

98

666-53

29126BJ

22587

22894C

80630D

53716

FP29476DT

22559E

51216

51493BP

22560B

FP51242P

22729

51243C

29105Q

22559B

22894D

22894C

22559A

52841G

51242Y

51242L

52841J

51242M

51242M

22852A

81

12982

269

22747

41255B

52854

22729C

454A

258

53752

22811

80630C

660-202

52849C

95

52849

29066X

97A

Description Beschreibung

"V" Belt Handwheel

Spot Screw, for round / "V" belt handwheel

Set Screw, for round and "V" belt handwheel

Screw, for housing

Crankshaft Bearing Housing Gasket

"O" Ring, for Pulley

Crankshaft Thrust Collar (9660B)

Set Screw

Lubricating Felt

Upper Running Feed Drive Eccentric Assembly

Bearing Cap Screw

Eccentric Set Screw

Nut, right thread (15430D)

Top Feed Driving Connecting Rod

Crankshaft Assembly (29476DT)

Bearing Cap Screw

Needle Lever Connecting Rod Tube

Pump Driving Gear

Screw

Looper Drive Lever Shaft (51242P)

Screw

Ball Stud Guide Fork

Looper Drive Eccentric Assembly

Bearing Cap Screw, upper

Eccentric Spot Screw

Eccentric Set Screw

Bearing Cap Screw, lower

Locking Stud

Looper Drive Lever Rocker

Thrust Washer

Nut

Washer

Washer

Clamp Screw

Spot Screw

Lock Nut

Nut, left thread

Screw

Ball Stud Guide Fork

Ball Joint Assembly

Bearing Cap Screw

Washer

Nut

Upper Feed Driving Shaft Segmet Lever

Clamp Screw

Nut, left thread

Oil Seal Ring

Upper Running Feed Dr Rock Shaft Thrust Collar

Set Screw

Upper Running Feed Drive Rock Shaft

Bearing Assembly

Bearing Cap Screw

Handrad

Gewindestift

Gewindestift

Zylinderschraube

Dichtung

Dichtring

Stellring

Gewindestift

Ölfilz

Exzenter, komplett

Zylinderschraube

Gewindestift

Sechskantmutter

Verbindungsstange

Kurbelwelle komplett

Zylinderschraube

Verbindungsrohr

Kegelrad

Gewindestift

Achse

Zylinderschraube

Führungsgabel