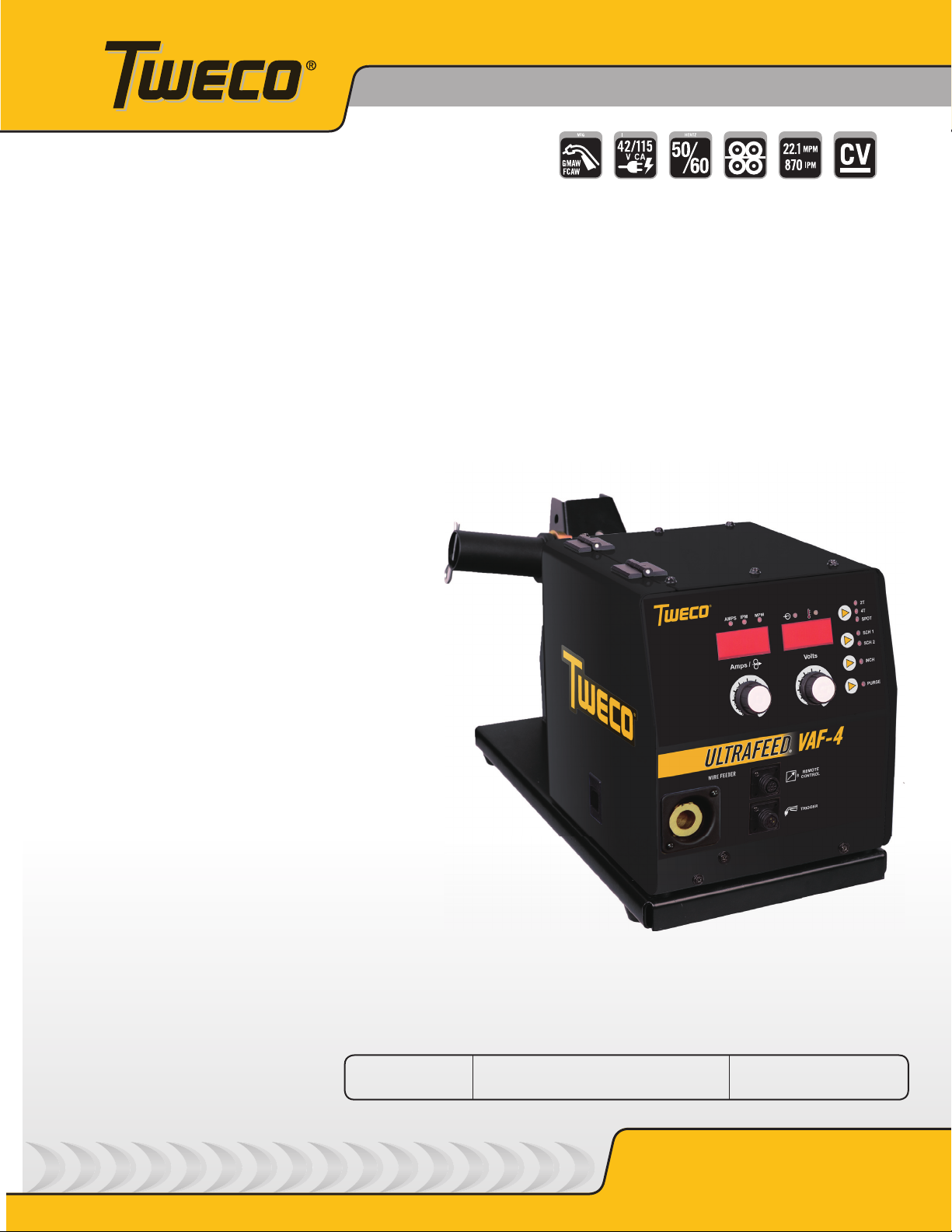

ALIMENTACIÓN ELÉCTRICA

RODILLOS DOBLES

VELOCIDAD DEL HILO SALIDA

ULTRAFEED® VAF-4

Alimentador de alambre

Manual de

operación

English

Canadien Français

Americas Español

Art # A-12466LS

Revisión: AB Fecha de emisión: 27 Junio, 2014 Manual N.°: 0-5329LS

Tweco.com

¡LE AGRADECEMOS SU COMPRA!

Felicidades por recibir su nuevo producto Tweco. Nos enorgullece tenerlo como cliente y nos

esforzaremos por proporcionarle, como cliente nuestro, el mejor servicio y soporte en la industria. A

este producto lo respaldan nuestra amplia garantía y nuestra red mundial de servicio.

Sabemos que se enorgullece por su trabajo y nos sentimos privilegiados por poderle proporcionar este

producto de alto desempeño que lo ayudará a hacer su trabajo.

Desde hace más de 75 años, Tweco ha fabricado productos de alta calidad en los que usted puede

confiar, cuando su reputación esté en juego.

¡USTED ESTÁ EN BUENA COMPAÑÍA!

Tweco es una marca global de productos de soldadura por arco para Victor Technologies Inc. Nos

distinguimos de nuestra competencia a través de la innovación líder en el mercado y productos

verdaderamente confiables que superarán la prueba del tiempo.

Nos esforzamos por aumentar su productividad, eficiencia y desempeño en soldadura que le

permitirán sobresalir en su trabajo. Diseñamos productos con el soldador en mente, proporcionando

características avanzadas, durabilidad, facilidad de uso y comodidad ergonómica.

Sobre todo, estamos comprometidos con un entorno de trabajo más seguro dentro de la industria

de la soldadura. Su satisfacción con este producto y su operación segura son nuestra preocupación

máxima. Tómese el tiempo de leer todo el manual, en especial las Precauciones de Seguridad.

Si tiene preguntas o dudas acerca de su nuevo producto Tweco, póngase en contacto con nuestro

amigable equipo de servicio al cliente en los teléfonos:

1-800-462-2782 (Estados Unidos) y 1-905-827-4515 (Canadá),

o visite nuestro sitio web en www.Tweco.com

!

ADVERTENCIAS

Lea y comprenda por completo este manual y las prácticas de seguridad de su empleador

practica si aplicable antes de instalar, operar o realizar servicio a este equipo.

Aunque la información que aparece en este manual representa el mejor juicio del fabricante,

el fabricante no se hace responsable por el uso.

Manual de operación número 0-5329LS para:

Tweco ULTRAFEED VAF-4 Alimentador de alambre Número de pieza W3400002

Publicado por:

Victor Technologies International, Inc.

16052 Swingley Ridge Road,

Suite 300 St. Louis, MO 63017

USA

www.victortechnologies.com

Derecho de autor © 2014 en

Victor Technologies International, Inc.

® Todos los derechos reservados.

Está prohibida la reproducción, total o parcial, de este trabajo sin permiso escrito de la editorial.

La editorial no asume y por el presente niega toda responsabilidad ante cualquier parte por

cualquier pérdida o daño provocado por cualquier error u omisión en este manual, ya sea que

tales errores sean por negligencia, accidente o cualquier otra causa.

Fecha de publicación: 13 Junio, 2014

Fecha de revisión: 27 Junio, 2014

Guarde la siguiente información para la garantía:

Lugar de compra: ____________________________________

Fecha de emisión: ____________________________________

Equipo serie n.°: ____________________________________

INDICE DE MATERIAS

SECTION 1: INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS ................................... 1-1

1.01 Peligros de la soldadura por arco ................................................................... 1-1

1.02 Información de seguridad general para el regulador Victor CS ............................... 1-5

1.03 Principales normas de seguridad .................................................................... 1-7

1.04 Significado de los símbolos ............................................................................ 1-8

SECCIÓN 2: INTRODUCCIÓN .............................................................................. 2-1

2.01 Cómo utilizar este manual ............................................................................... 2-1

2.02 Identificación del equipo ................................................................................. 2-1

2.03 Recepción del equipo ...................................................................................... 2-1

2.04 Descripción ..................................................................................................... 2-2

2.05 Responsabilidad del usuario ........................................................................... 2-2

2.06 Métodos de transporte .................................................................................... 2-2

2.07 Elementos incluidos ........................................................................................ 2-3

2.08 Especificaciones ............................................................................................. 2-3

2.09 Opciones y accesorios .................................................................................... 2-4

SECCIÓN 3: OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN ..................................... 3-1

3.01 Ambiente ........................................................................................................ 3-1

3.02 Ubicación ........................................................................................................ 3-1

3.03 Ventilación ...................................................................................................... 3-1

3.04 Requisitos de voltaje de la línea de alimentación principal .............................. 3-1

3.05 Compatibilidad electromagnética .................................................................... 3-1

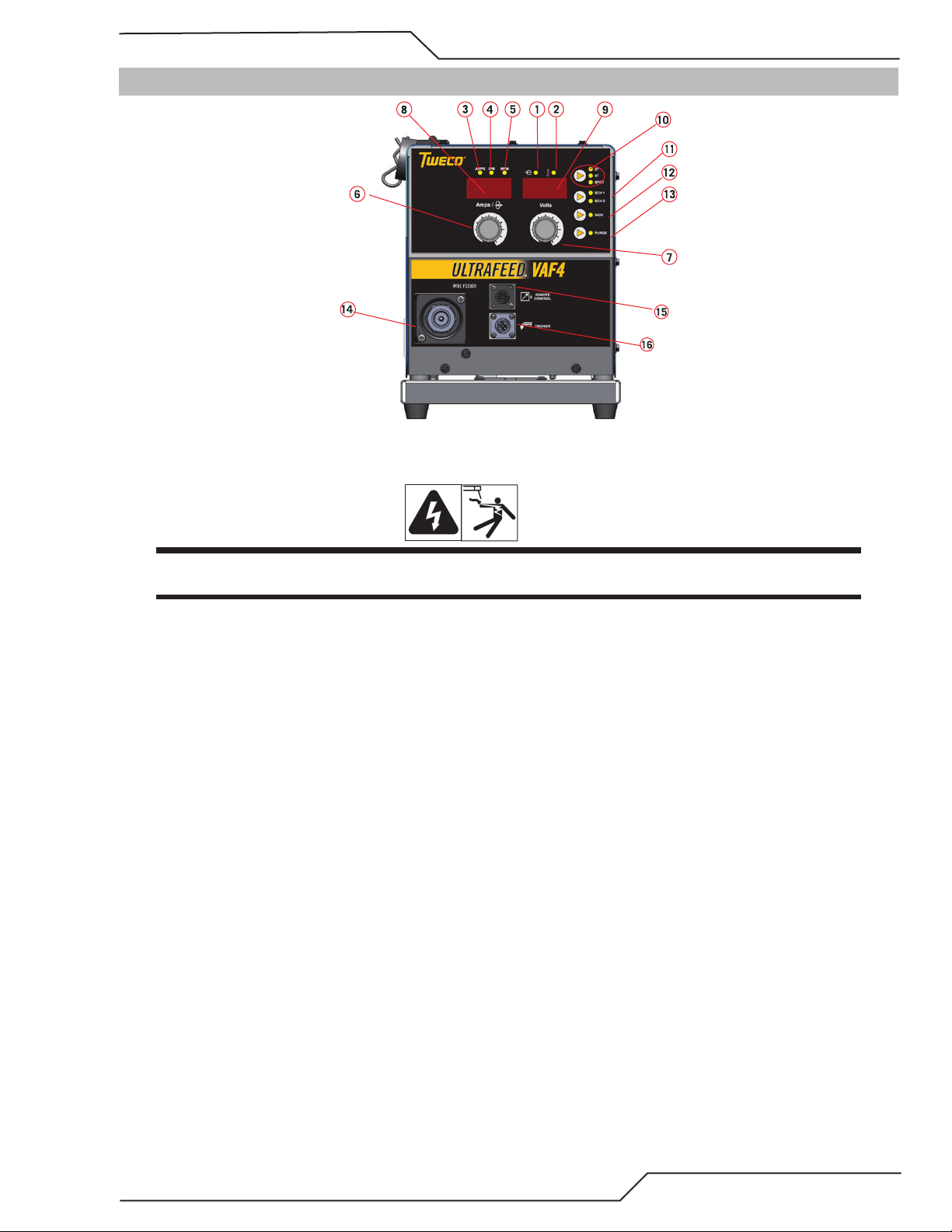

3.06 Controles del panel frontal, indicadores y características ............................... 3-3

3.07 Controles del panel posterior y características................................................ 3-8

3.08 Modo de Funciones avanzadas (Características avanzadas) .......................... 3-9

3.09 Configuración del alimentador de alambre distintas fuentes de energía ....... 3-15

3.10 Fijación del Tweco Antorcha MIG nO 4.......................................................... 3-16

3.11 Instalar Conjunto de manija .......................................................................... 3-17

3.12 Kit de instalación de la anilla (opcional) ........................................................ 3-18

3.13 Instalación de la tapa del carrete de hilo (optional) ....................................... 3-19

3.14 Instalación Carrete alambre de soldadura ..................................................... 3-21

3.15 Freno del rollo de alambre ............................................................................ 3-22

3.16 Insertar el cable en mecanismo de alimentación ......................................... 3-22

3.17 Ajuste de la presión de los rodillos de alimentación ..................................... 3-23

3.18 Instalar y cambiar el rodillo de alimentación/extracción y guía de

entrada Adaptador antorcha .......................................................................... 3-23

3.19 Instrucciones de funcionamiento del regulador de gas de protección .......... 3-25

3.20 Alimentador de alambre MIG (GMAW) Soldadura MIG con cable

blindado de Gas ............................................................................................ 3-27

3.21 Alimentador de alambre MIG (GMAW) Soldadura MIG sin gas con cable ..... 3-29

3.22 Pre-Procedimiento de soldadura .................................................................. 3-32

3.23 Señal arco Anulación (SIL_1 # 2) ................................................................. 3-33

3.24 Soldar- 2T Funcionamiento ........................................................................... 3-33

3.25 Operación Spot ............................................................................................. 3-34

INDICE DE MATERIAS

3.26 Soldar- 4T Funcionamiento ........................................................................... 3-34

3.27 Operación Cosido ......................................................................................... 3-35

3.28 PTC (Coeficiente de Temperatura Positivo) la protección de la

fuente de alimentación del contactor de salida de Control ............................ 3-36

3.29 Fallo de tierra Operación ............................................................................... 3-37

3.30 Protección de motor electrónico ................................................................... 3-37

SECCIÓN 4: SERVICIO ..................................................................................... 4-1

4.01 Procedimientos para la Limpieza ................................................................... 4-1

4.02 Limpieza de los rodillos alimentadores ........................................................... 4-1

4.03 Mantenimiento del sistema ............................................................................. 4-1

4.04 Procedimientos para la Limpieza Guía ............................................................ 4-1

4.05 Códigos de error y soluciones ........................................................................ 4-2

4.06 Técnica de soldadura básica MIG (GMAW/FCAW)........................................... 4-5

4.07 Corrección de fallas de soldadura MIG (GMAW/FCAW) .................................. 4-8

4.08 Localización de Fallas ................................................................................... 4-11

SECCIÓN 5: LISTA DE PIEZAS ............................................................................ 5-1

5.01 Identificación del equipo ................................................................................ 5-1

5.02 Cómo utilizar esta lista de piezas .................................................................... 5-1

5.03 Piezas de repuesto (sin cable placa de alimentación) ..................................... 5-2

5.04 Piezas de Repuesto de cable Placa de alimentación........................................ 5-3

APÉNDICE 1: DIAGRAMA DE CONEXIÓN ................................................................ A-1

TWECO - DECLARACIÓN DE GARANTÍA .................................... En la última página

Esta página se dejó intencionalmente en blanco.

ULTRAFEED VAF-4

!

SECTION 1: INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

ADVERTENCIA

PROTÉJASE A SI MISMO Y A OTRAS PERSONAS DE SERIAS LESIONES O DE MUERTE. MANTENGA A LOS NIÑOS

ALEJADOS. LAS PERSONAS QUE USEN MARCAPASOS DEBEN MANTÉNERSE ALEJADAS; CONSULTE ANTES

A SU MÉDICO. NO PIERDA ESTAS INSTRUCCIONES. LEA EL MANUAL DE OPERACIÓN ANTES DE INSTALAR,

OPERAR O REALIZAR TAREAS DE MANTENIMIENTO EN ESTE EQUIPO.

Si el operario no cumple estrictamente con todas las reglas de seguridad y toma las precauciones necesarias, los

productos y procesos de soldadura pueden producir serias lesiones o la muerte, o daños materiales.

Las prácticas de seguridad en el trabajo de soldadura y corte se han desarrollado a partir de experiencias anteriores.

Antes de utilizar este equipo se deben aprender estas prácticas mediante el estudio y entrenamiento. Algunas de

estas prácticas se utilizan en equipos conectados al suministro de energía eléctrica; otras se utilizan en equipos

accionados por un motor. Aquella persona que no esté bien entrenada en prácticas de soldadura y corte no debe

intentar soldar.

Las prácticas de seguridad están descritas en la norma Z49.1 de la American National Standards (Normas Nacionales

Norteamericanas), titulada: SEGURIDAD EN SOLDADURA Y CORTE. Usted debe estudiar esta publicación y

otras guías antes de operar este equipo; al final de esta sección encontrará un listado de estas precauciones de

seguridad. HAGA QUE TODO EL TRABAJO DE INSTALACIÓN, OPERACIÓN, MANTENIMIENTO Y REPARACIÓN

SEA REALIZADO ÚNICAMENTE POR PERSONAL CUALIFICADO.

1.01 Peligros de la soldadura por arco

ADVERTENCIA

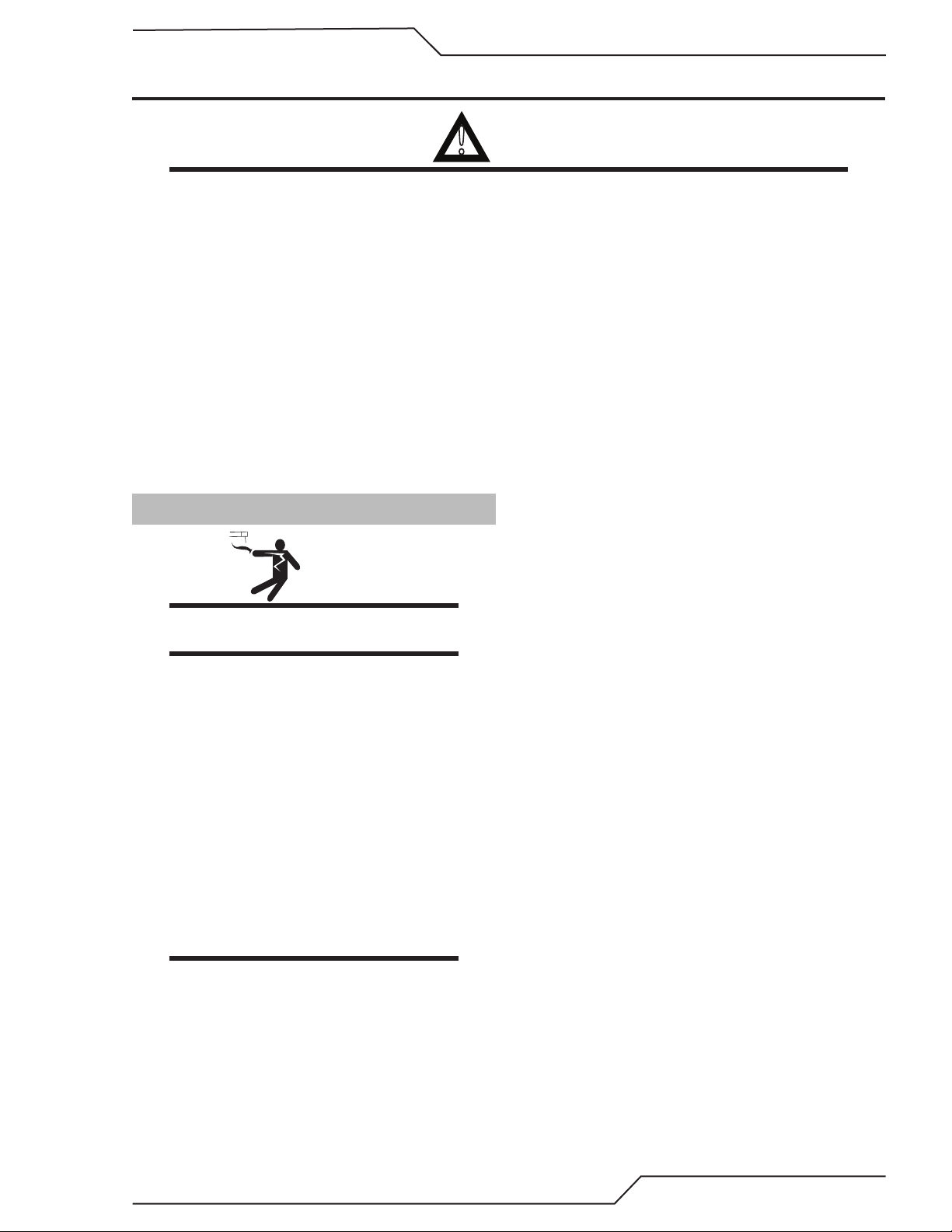

UNA DESCARGA ELÉCTRICA puede ocasionar

la muerte.

No toque piezas eléctricas con tensión

pues pueden causarle una descarga fatal

o quemaduras graves. El circuito del

electrodo y la pieza siempre está con

tensión cuando la salida está encendida.

El circuito de alimentación y los circuitos

internos de la máquina también están

con tensión cuando la alimentación está

encendida. En la soldadura por alambre

semiautomática o automática, el alambre, el

carretel de alambre, la carcasa del rodillo de

accionamiento y todas las partes metálicas

en contacto con el alambre de soldadura

están con tensión. Todo equipo que esté

instalado o puesto a tierra de manera

incorrecta constituye un peligro.

1. No toque las partes eléctricas con tensión.

2. Use guantes y protector corporal aislantes, secos y

sin agujeros.

3. Aíslese usted mismo de la pieza y de la masa

mediante el uso de alfombras o cubiertas aislantes

secas.

4. Antes de instalar o realizar tareas de mantenimiento

en este equipo, desconecte la alimentación o detenga

el motor. Bloquee el interruptor de la alimentación

o desmonte los fusibles de la alimentación de

modo que la alimentación no pueda encenderse

accidentalmente.

5. Instale y conecte correctamente a tierra este equipo

según lo indicado en el Manual del usuario y en los

códigos nacionales, estatales y locales.

6. Apague el equipo cuando no lo utilice. Si va a dejar el

equipo sin atención o fuera de servicio, desconecte

la alimentación del mismo.

7. Utilice portaelectrodos completamente aislados.

Nunca sumerja el portaelectrodos en agua para

enfriarlo, ni lo deje sobre el piso o sobre la

superficie de la pieza. No toque al mismo tiempo

dos portaelectrodos que estén conectados a dos

máquinas de soldar, ni toque a otras personas con

el portaelectrodos o con el electrodo.

8. No utilice cables desgastados, dañados,

subdimensionados o mal empalmados.

9. No envuelva su cuerpo con los cables.

10. Conecte la pieza a una buena puesta a tierra eléctrica.

11. No toque el electrodo mientras esté en contacto con

el circuito de masa (puesta a tierra).

12. Utilice únicamente un equipo que esté bien

mantenido. Repare o reemplace inmediatamente

las piezas dañadas.

13. No utilice una soldadora con salida de CA en

espacios reducidos o húmedos, a menos que esté

equipada con un reductor de tensión. Utilice equipos

con salida de CC.

14. Cuando trabaje en altura utilice un arnés de

seguridad para evitar las caídas.

15. Mantenga todos los paneles y cubiertas en su lugar.

Manual 0-5329LS INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-1

ULTRAFEED VAF-4

ADVERTENCIA

Los RAYOS DEL ARCO pueden quemar

los ojos y la piel; el RUIDO puede dañar la

audición. Los rayos del arco producidos en

el proceso de soldadura emiten un intenso

calor y fuertes rayos ultravioletas que

pueden quemar los ojos y la piel. El ruido de

algunos procesos puede dañar la audición.

1. Use una careta para soldadura provista con una

tonalidad de filtro adecuada (vea ANSI Z49.1 en

la lista de Normas de Seguridad) para proteger su

cara y ojos cuando suelde u observe un proceso de

soldadura.

2. Use lentes de seguridad aprobados. Se recomienda

el uso de protecciones laterales.

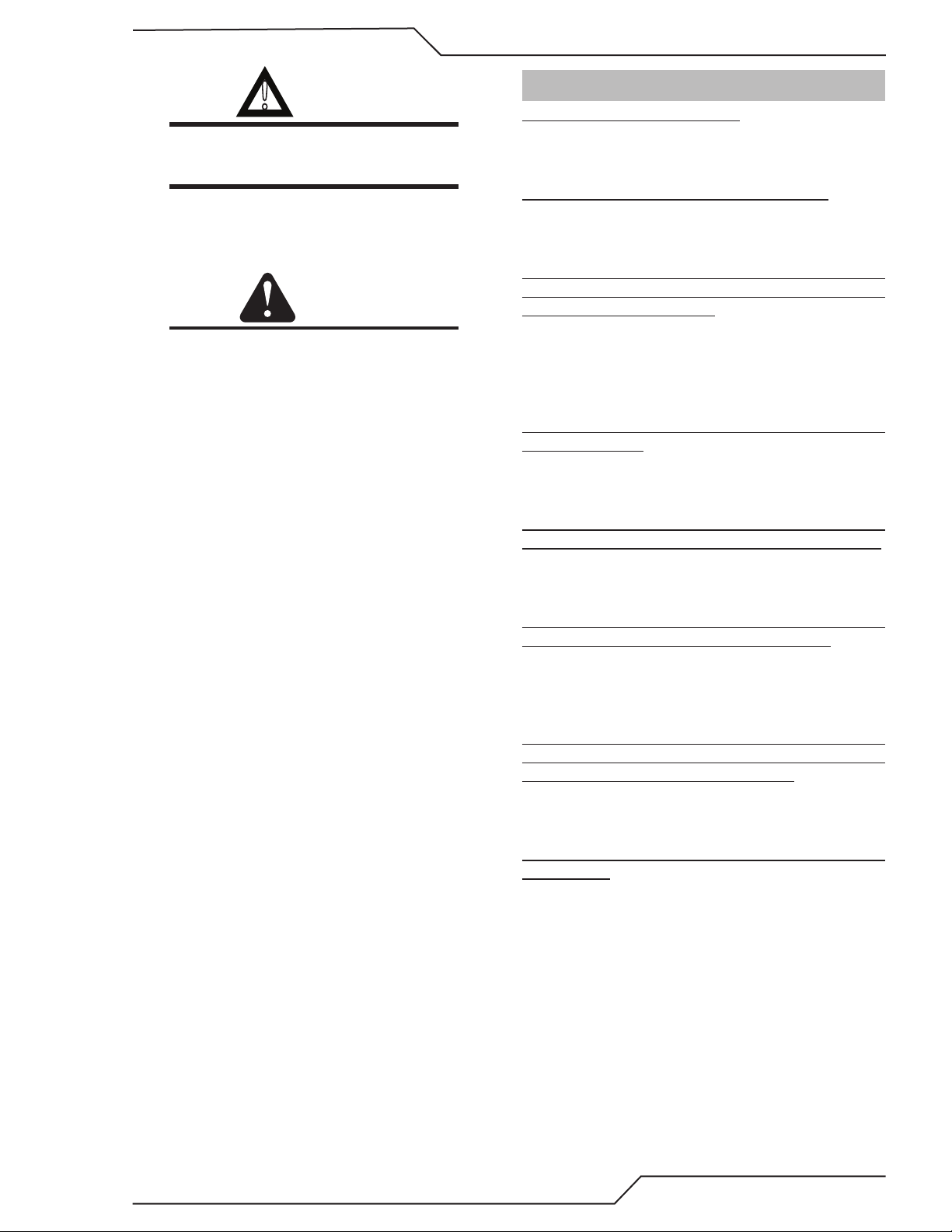

AWS F2.2.2001 (R2010), adaptado con permiso de la Sociedad americana de soldadura (AWS), Miami, Florida

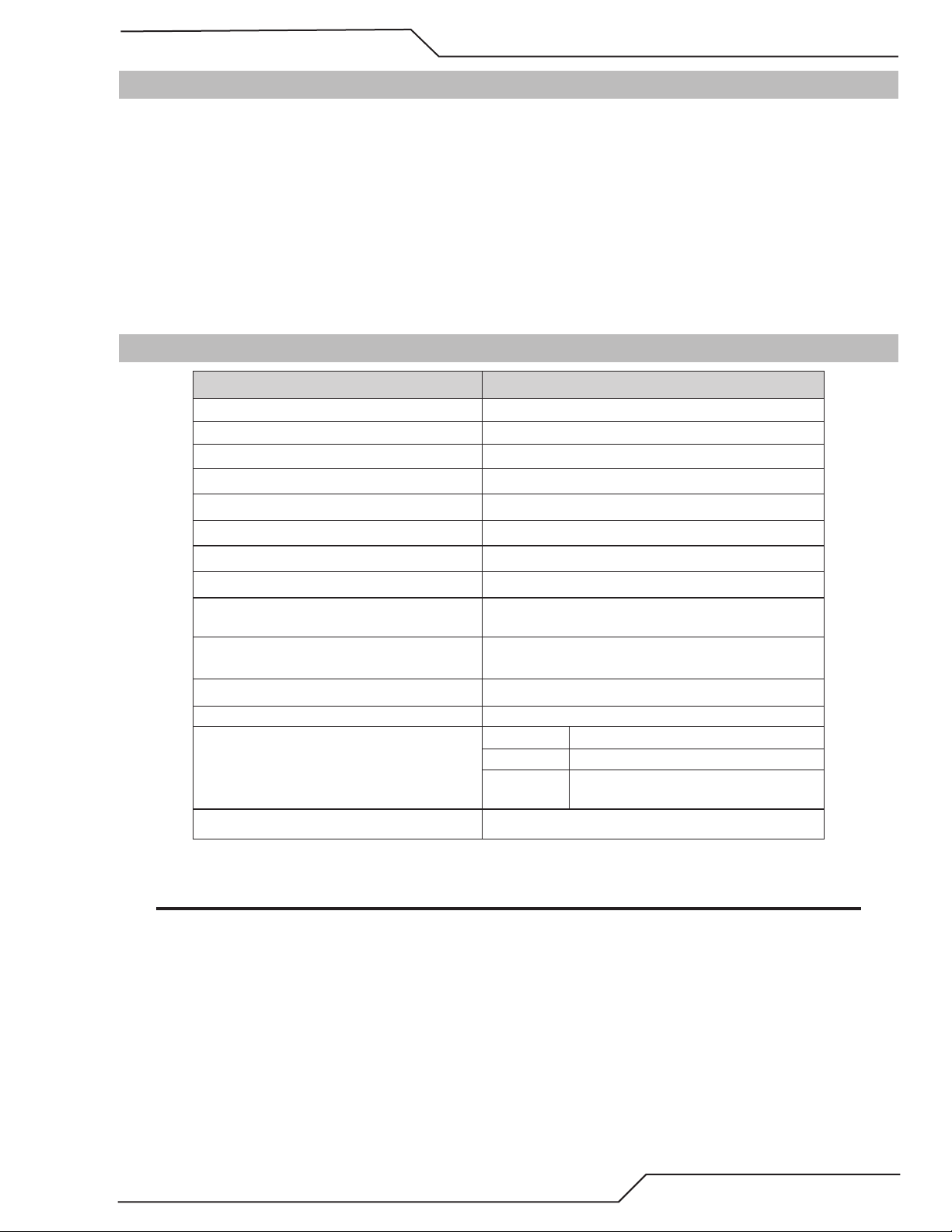

Guía para números de sombra

Proceso

Soldadura por arco con electrodo

revestido (SMAW)

Espesor de la pieza

(mm)

menos que 3/32 (2,4)

3/32-5/32 (2,4-4,0)

5/32-1/4 (4,0-6,4)

más que 1/4 (6,4)

3. Utilice pantallas o barreras protectoras para proteger

a otras personas contra el deslumbramiento y brillo;

adviértales que no miren el arco.

4. Use ropa protectora fabricada con material durable,

resistente a las llamas (lana y cuero) y protectores

para los pies.

5. Si el nivel de ruido es elevado, use tapones para oído

o auriculares.

ADVERTENCIA

Los HUMOS Y GASES pueden ser peligrosos

para su salud.

Los procesos de soldadura producen humos

y gases. Aspirar estos humos y gases puede

ser peligroso para su salud.

1. Mantenga su cabeza fuera de la columna de humo.

No aspire el humo.

N.º de

sombra

sugerida*

(cómodo)

10

12

14

Corriente del

arco (Amperios)

menos que 60

60-160

160-250

250-550

Mínima

sombra

protectora

7

8

10

11

Soldadura por arco con alambre

sólido (GMAW) y Soldadura por

arco con alambre tubular (FCAW)

Soldadura por arco con electrodo

de tungsteno (GTAW)

Corte por arco de aire con

electrodo de carbono (CAC-A)

Soldadura por arco de plasma

(PAW)

Corte por arco de plasma (PAC)

* Como regla general, comience con una sombra demasiado oscura para ver la zona de soldadura. Luego

vaya a una sombra más clara que le permita una visión suficiente de la zona de soldadura sin sobrepasar el

mínimo. Para la soldadura por gas oxicombustible, corte o soldadura fuerte en la que el soplete o el fundente

produce mucha luz amarilla, es recomendable usar lentes con filtro que absorban la línea amarilla o de sodio

del espectro de luz visible.

(Liviano)

(Pesado)

menos que 60

60-160

160-250

250-550

menos que 50

50-150

150-500

menos que 500

500-1000

menos que 20

20-100

100-400

400-800

menos que 20

20-40

40-60

60-80

80-300

300-400

400-800

7

10

10

10

8

8

10

10

11

6

8

10

11

4

5

6

8

8

9

10

11

12

14

10

12

14

12

14

6 to 8

10

12

14

4

5

6

8

9

12

14

1-2

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

Manual 0-5329LS

ULTRAFEED VAF-4

2. Si trabaja en interiores, ventile el área y/o emplee

un sistema de extracción sobre el arco para eliminar

los humos y gases de la soldadura.

3. Si la ventilación es escasa, utilice un respirador

aprobado con suministro de aire.

4. Lea las Hojas de datos de seguridad (MSDS) y las

instrucciones del fabricante para informarse acerca

de los metales, consumibles, revestimientos y

limpiadores.

5. Trabaje en un espacio reducido sólo si está bien

ventilado, o si utiliza un respirador con suministro

de aire. Los gases de protección utilizados para

soldar pueden desplazar el aire y causar lesiones o

la muerte. Asegúrese de que el aire que respira no

esté contaminado.

6. No suelde en lugares donde se desarrollan

operaciones de desengrasado, limpieza o rociado.

El calor y los rayos del arco pueden reaccionar con

los vapores y formar gases altamente tóxicos e

irritantes.

7. No suelde sobre metales revestidos tales como acero

galvanizado, cadmiado o recubierto con plomo a

menos que el revestimiento sea eliminado del área

de soldadura de la pieza y que el lugar esté bien

ventilado; si es necesario, utilice un respirador con

suministro de aire. Los revestimientos y cualquier

metal que contenga estos elementos, pueden emitir

humos tóxicos durante el proceso de soldadura.

ADVERTENCIA

SOLDAR puede provocar incendios o

explosiones.

El arco de soldadura despide chispas y

salpicaduras. Las chispas, el metal caliente,

las salpicaduras de soldadura y las piezas y

equipos calientes pueden provocar incendios

y quemaduras. El contacto accidental del

electrodo o del alambre de soldadura con

objetos metálicos puede producir chispas,

sobrecalentamiento o incendios.

1. Protéjase usted mismo y a otras personas de las

chispas y del metal caliente.

2. No suelde en sitios donde haya materiales

inflamables que las chispas puedan encender.

3. Aleje todo material inflamable que se encuentre a

menos de 35 pies (10,7 m) del arco de soldadura.

Si esto no es posible, cúbralos firmemente con

cubiertas aprobadas.

4. Tenga en cuenta que las chispas y materiales

calientes provenientes de la soldadura pueden

introducirse fácilmente, a través de pequeñas grietas

y aberturas, en las áreas adyacentes.

5. Esté alerta ante la producción de un incendio y

siempre tenga cerca suyo un extinguidor.

6. Tenga en cuenta que al efectuar soldaduras en

cielorrasos, pisos, tabiques o mamparas puede

producirse un incendio en el lado oculto.

7. No suelde en recipientes cerrados tales como

tanques o tambores.

8. Conecte el cable de masa a la pieza lo más cerca

posible del área de soldadura para acortar el trayecto

de la corriente de soldadura y evitar que la misma

circule por caminos o lugares que puedan causar

descargas eléctricas y riesgos de incendio.

9. No utilice una máquina de soldar para descongelar

tuberías.

10. Después de utilizar la máquina, desmonte el

electrodo del portaelectrodos o corte el alambre de

soldadura en la punta de contacto.

ADVERTENCIA

Las CHISPAS Y EL METAL CALIENTE pueden

provocar lesiones.

El corte y el esmerilado despiden partículas

de metal. A medida que la soldadura se

enfría, pueden desprenderse escorias.

1. Use protectores faciales o gafas de seguridad

aprobadas. Se recomienda el uso de protecciones

laterales.

2. Use protectores para el cuerpo apropiados para

proteger la piel.

ADVERTENCIA

Los CILINDROS pueden explotar si sufren

daños.

Los cilindros de gas de protección contienen

gas bajo gran presión. Un cilindro puede

explotar si sufre algún daño. Trate con

cuidado a los cilindros de gas, pues forman

parte del proceso normal de soldadura.

1. Proteja a los cilindros de gas comprimido del calor

excesivo, golpes y arcos.

2. Instale y asegure los cilindros en una posición

vertical, encadenándolos a un soporte fijo o a una

estructura especial para cilindros para evitar caídas

o golpes.

3. Mantenga los cilindros alejados de los circuitos de

soldadura o de cualquier otro circuito eléctrico.

Manual 0-5329LS INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-3

ULTRAFEED VAF-4

!

4. Nunca permita que un electrodo de soldadura toque

un cilindro.

5. Use sólo los cilindros de gas de protección,

reguladores, mangueras y acoplamientos correctos,

diseñados para la aplicación específica; mantenga

a estos elementos y a sus accesorios en buenas

condiciones.

6. Aparte su cara de la salida de la válvula mientras

abre la válvula del cilindro.

7. Mantenga la tapa de protección de la válvula en

su lugar, excepto cuando el cilindro esté en uso o

conectado para ello.

8. Lea y siga las instrucciones acerca de los cilindros

de gas comprimido, sus equipos auxiliares y la

publicación P-1 CGA incluida en las Normas de

Seguridad.

ADVERTENCIA

Los motores pueden ser peligrosos.

ADVERTENCIA

Las PARTES MÓVILES pueden causar

lesiones.

Las partes móviles, tales como ventiladores, rotores y

correas pueden cortar dedos y manos y atrapar la ropa

si está suelta.

1. Mantenga todas las puertas, paneles, cubiertas y

protecciones cerradas y aseguradas en su lugar.

2. Detenga el motor antes de instalar o conectar

la unidad.

3. Haga que únicamente personal cualificado

desmonte las protecciones o cubiertas para

efectuar tareas de mantenimiento o solucionar

problemas en caso de que sea necesario.

4. Para evitar un arranque accidental durante las

tareas de mantenimiento, desconecte de la

batería el cable negativo (-).

5. Mantenga las manos, cabello, ropas sueltas y

herramientas alejadas de las partes móviles.

ADVERTENCIA

Los GASES DE ESCAPE DEL MOTOR pueden

causar la muerte.

Los motores producen gases de escape dañinos.

1. Utilice el equipo en exteriores, en áreas abiertas y

con buena ventilación.

2. Si el equipo se utiliza en un área cerrada, ventee el

escape del motor al exterior, alejado de las entradas

de aire del edificio.

ADVERTENCIA

El COMBUSTIBLE DEL MOTOR puede

provocar incendios o explosiones.

El combustible del motor es altamente

inflamable.

1. Detenga el motor antes de controlar o añadir

combustible.

2. No añada combustible mientras fuma, o si la unidad

está cerca de chispas o llamas.

3. Antes de añadir combustible, espere a que el motor

se enfríe. Si es posible, controle y añada combustible

al motor frío, antes de iniciar el trabajo.

4. No sobrepase el nivel máximo de llenado del tanque

— deje espacio para que el combustible se expanda.

5. No derrame combustible. Si se derrama combustible,

limpie el derrame antes de arrancar el motor

6. Cuando el trabajo de mantenimiento

haya terminado, reinstale los paneles o

protecciones y cierre las puertas antes de

arrancar el motor.

ADVERTENCIA

Las CHISPAS pueden provocar la EXPLOSIÓN

DE LOS GASES DE LA BATERÍA; el ÁCIDO DE

LA BATERÍA puede quemar los ojos y la piel.

Las baterías contienen ácido y generan gases explosivos.

1. Cuando trabaje sobre una batería siempre use un

protector facial.

2. Detenga el motor antes de desconectar o conectar

los cables de la batería.

3. Cuando trabaje sobre una batería evite que las

herramientas provoquen chispas.

4. No utilice la máquina de soldar para cargar baterías

o hacer arrancar vehículos mediante puentes.

5. Controle la polaridad correcta (+ y –) de las baterías.

ADVERTENCIA

El REFRIGERANTE A PRESIÓN, CALIENTE

Y VAPORIZADO puede quemar su cara,

ojos y piel.

El refrigerante en el radiador puede estar

muy caliente y bajo presión.

1-4

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

Manual 0-5329LS

ULTRAFEED VAF-4

!

!

1. No desmonte la tapa del radiador si el motor está

caliente. Deje que el motor se enfríe.

2. Cuando desmonte la tapa, use guantes y coloque

un trapo sobre la tapa.

3. Deje que la presión escape antes de desmontar

completamente la tapa.

ADVERTENCIA SOBRE EL PLOMO

ADVERTENCIA: Este producto contiene

sustancias químicas —entre ellas, plomo—

reconocidas por el Estado de California

como causantes de defectos de nacimiento

y otros daños al sistema reproductor.

Lávese las manos después de manipular

el producto.

NOTA

Consideraciones acerca de las tareas de

soldadura y de los efectos de los campos

magnéticos y eléctricos de baja frecuencia.

Lo que sigue es una cita de la Sección Conclusiones

Generales del Informe sobre los antecedentes de la

Oficina de Evaluación de la Tecnología del Congreso

de los Estados Unidos sobre Efectos Biológicos de

los Campos Eléctricos y Magnéticos de los Sistemas

de Potencia de Frecuencia Industrial OTA-BP-E-63

(Washington, DC: Imprenta del Gobierno de los

Estados Unidos, Mayo 1989): “... hay ahora un volumen

muy grande de resultados científicos basados en

experimentos a nivel celular y de estudios en animales

y personas que establecen claramente que los campos

magnéticos de baja frecuencia pueden interactuar con,

y producir cambios en, los sistemas biológicos. Aunque

la mayor parte de este trabajo es de muy alta calidad,

los resultados son complejos. La opinión científica

actual todavía no nos permite interpretar la evidencia en

un solo marco coherente. Aún más frustrante, todavía

no nos permite establecer conclusiones definitivas

sobre las preguntas acerca de los riesgos posibles, ni

ofrecer consejos claros basados en la ciencia sobre las

estrategias para reducir al mínimo o evitar los riesgos

potenciales.”

Para reducir los campos magnéticos en el área

de trabajo, siga los procedimientos indicados a

continuación:

1. Mantenga los cables juntos, retorciéndolos o

encintándolos.

2. Disponga los cables a un costado, lejos del

operador.

3. No enrolle ni cuelgue el cable alrededor de su

cuerpo.

4. Mantenga la fuente de alimentación para

soldadura y los cables tan alejados de su cuerpo

como sea posible.

ACERCA DE LOS MARCAPASOS:

Los procedimientos indicados anteriormente

se encuentran entre aquellos normalmente

recomendados para personas que usan

marcapasos. Si necesita mayor información

consulte a su médico.

1.02 Información de seguridad general para el regulador Victor CS

A Prevención de incendios

Las operaciones de soldadura y corte usan el fuego o la

combustión como una herramienta básica. El proceso

es muy útil cuando se controla adecuadamente. Sin

embargo, puede ser extremadamente destructivo si no

se lleva a cabo correctamente en el entorno adecuado.

1. El área de trabajo debe tener un piso a prueba

de incendios.

2. Los bancos y las mesas de trabajo que se usan

durante las operaciones de soldadura y corte

deben tener cubiertas a prueba de incendios.

3. Use protectores resistentes al calor u otros

materiales aprobados para proteger a las

paredes adyacentes o al piso desprotegido de

las chispas y del metal caliente.

4. Mantenga en el área de trabajo un extinguidor

de incendios aprobado, del tamaño y tipo

adecuados. Inspecciónelo regularmente para

asegurarse de que esté en el estado de

funcionamiento adecuado. Sepa cómo usar el

extinguidor de incendios.

5. Aleje los materiales combustibles del sitio de

trabajo. Si no los puede mover, protéjalos con

cubiertas a prueba de incendios.

ADVERTENCIA

NUNCA realice operaciones térmicas, de

soldadura o de corte en un contenedor que

haya tenido líquidos o vapores tóxicos,

combustibles o inflamables. NUNCA realice

operaciones térmicas, de soldadura o de

corte en un área que contenga vapores

combustibles, líquidos inflamables o polvo

explosivo.

Manual 0-5329LS INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-5

ULTRAFEED VAF-4

!

!

!

!

B Orden y limpieza

ADVERTENCIA

NUNCA permita que el oxígeno entre en

contacto con grasa, aceite u otras sustancias

inflamables. Si bien el oxígeno por sí solo

no se quema, estas sustancias resultan

altamente explosivas. Pueden encenderse

y quemarse violentamente ante la presencia

de oxígeno.

Mantenga TODOS los aparatos limpios y libres de grasa,

aceite u otras sustancias inflamables.

C Ventilación

ADVERTENCIA

Ventile adecuadamente las áreas de

operaciones térmicas, de soldadura y

de corte para evitar la acumulación de

concentraciones de gases explosivos

o tóxicos. Ciertas combinaciones de

metales, revestimientos y gases generan

humos tóxicos. Use equipos de protección

respiratoria en estas circunstancias. Antes

de realizar operaciones de soldadura,

lea y comprenda la Hoja de datos de

seguridad sobre materiales para la aleación

de soldadura.

D Protección personal

Las llamas de gases producen radiación infrarroja

que puede tener un efecto perjudicial en la piel y

especialmente en los ojos. Seleccione gafas o máscaras

protectoras con lentes templadas y sombra de nivel 4 o

más oscura para proteger sus ojos de lesiones y ofrecer

buena visibilidad del trabajo.

Use siempre guantes protectores y ropa resistente al fuego

para proteger su piel y ropa de las chispas y la escoria.

Mantenga los cuellos, mangas y bolsillos abotonados. NO

se arremangue las mangas ni las botamangas.

Cuando trabaje en un entorno en el que no se suelda

ni se corta, siempre use protección ocular o facial

adecuada.

ADVERTENCIA

Siga estas precauciones de seguridad y

operación CADA VEZ que use equipos de

regulación de presión. El incumplimiento

de las siguientes instrucciones de seguridad

y operación puede provocar incendios,

explosiones, daños al equipo o lesiones al

operador.

E Cilindros de gas comprimido

El Departamento de Transporte (DOT) aprueba el diseño

y la fabricación de cilindros que contienen gases usados

para operaciones de soldadura y corte.

1. Coloque el cilindro (Figura 1-1) en el sitio donde

lo usará. Mantenga el cilindro en posición

vertical. Fíjelo a un carro, pared, banco de

trabajo, poste, etc.

Art # A-12127

Figura 1-1: Cilindros de gas

ADVERTENCIA

Los cilindros están altamente presurizados.

Manipule con cuidado. El manejo o uso

incorrecto de los cilindros de gas puede

provocar accidentes graves. NO exponga el

cilindro, a calor excesivo, llamas o chispas,

ni lo golpee o lo deje caer. NO lo choque con

otros cilindros. Póngase en contacto con el

proveedor de gas o consulte la publicación

P-1 de CGA sobre el manejo seguro de gases

comprimidos en contenedores.

NOTA

Si desea obtener la publicación P-1 de CGA

(Asociación de gas comprimido), escriba a

la misma a 4221 Walney Road, 5th Floor,

Chantilly,VA 20151-2923

2. Coloque la tapa de protección de la válvula en el

cilindro cuando lo mueva, lo almacene o no lo

use. No arrastre ni ruede los cilindros de ninguna

manera. Use una carretilla de mano adecuada

para mover los cilindros.

3. Almacene los cilindros vacíos lejos de los

cilindros llenos. Márquelos como “VACÍOS” y

cierre la válvula del cilindro.

4. NUNCA use cilindros de gas comprimido sin un

regulador de reducción de presión conectado a

la válvula del cilindro.

5. Inspeccione la válvula del cilindro para detectar

la presencia de aceite, grasa o piezas dañadas.

1-6

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

Manual 0-5329LS

ULTRAFEED VAF-4

!

1.03 Principales normas de seguridad

ADVERTENCIA

NO use el cilindro si encuentra aceite, grasa o

piezas dañadas. Informe inmediatamente al

proveedor de gas acerca de esta condición.

6. Abra y cierre momentáneamente (llamada

“purga”) la válvula del cilindro para desplazar

cualquier polvo o suciedad que pueda estar

presente en la válvula.

PRECAUCIÓN

Abra levemente la válvula del cilindro. Si

abre la válvula demasiado, el cilindro podría

volcarse. Cuando comience a abrir la válvula

del cilindro, NO se pare directamente en

frente de la válvula del cilindro. Realice

siempre la purga en un área bien ventilada.

Si un cilindro para acetileno libera una

neblina cuando se purga, déjelo reposar

durante 15 minutos. A continuación, intente

abrir nuevamente la válvula del cilindro. Si

el problema persiste, comuníquese con el

proveedor de gas.

Seguridad en soldadura y corte, Norma ANSI Z49.1;

se puede obtener en la American Welding Society

(Sociedad Norteamericana de Soldadura), 550 N.W.

LeJeune Rd, Miami, FL 33126

Normas de seguridad y salud ocupacional, OSHA,

29CFR 1910; se pueden obtener en la Superintendencia

de documentos, Imprenta del gobierno de los Estados

Unidos, Washington, D.C. 20402

Recommended Safe Practices for the Preparation

for Welding and Cutting of Containers That Have

Held Hazardous Substances (Prácticas de seguridad

recomendadas para trabajos de soldadura y corte de

recipientes que han contenido sustancias peligrosas),

norma AWS F4.1 de la American Welding Society

(Sociedad Norteamericana de Soldadura), 550 N.W.

LeJeune Rd., Miami, FL 33126.

National Electrical Code (Código Nacional Eléctrico

Norteamericano), Norma NFPA 70 de la National

Fire Protection Association (Asociación Nacional de

Protección contra el Fuego), Batterymarch Park, Quincy,

MA 02269.

Safe Handling of Compressed Gases in Cylinders

(Manejo seguro de cilindros de gases comprimidos),

CGA Folleto P-1, de la Compressed Gas Association

(Asociación de Gas Comprimido), 1235 Jefferson Davis

Highway, Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting (Código de

Seguridad en el Trabajo de Soldadura y Corte), Norma

CSA W117.2, se puede obtener en la Oficina de ventas

de normas de la Canadian Standards Association

(Asociación Canadiense de Normalización), 178 Rexdale

Boulevard, Rexdale, Ontario, Canadá M9W 1R3.

Safe Practices for Occupation and Educational Eye and

Face Protection (Prácticas de seguridad ocupacional y

educacional, protección ocular y facial),Norma ANSI

Z87.1, del American National Standards Institute

Instituto Nacional Norteamericano de Normalización),

1430 Broadway, ew York, NY 10018.

Cutting and Welding Processes (Procesos de corte

y soldadura), Norma NFPA 51B, de la National Fire

Protection Association (Asociación Nacional de

Protección contra el Fuego), Batterymarch Park, Quincy,

MA 02269.

Manual 0-5329LS INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-7

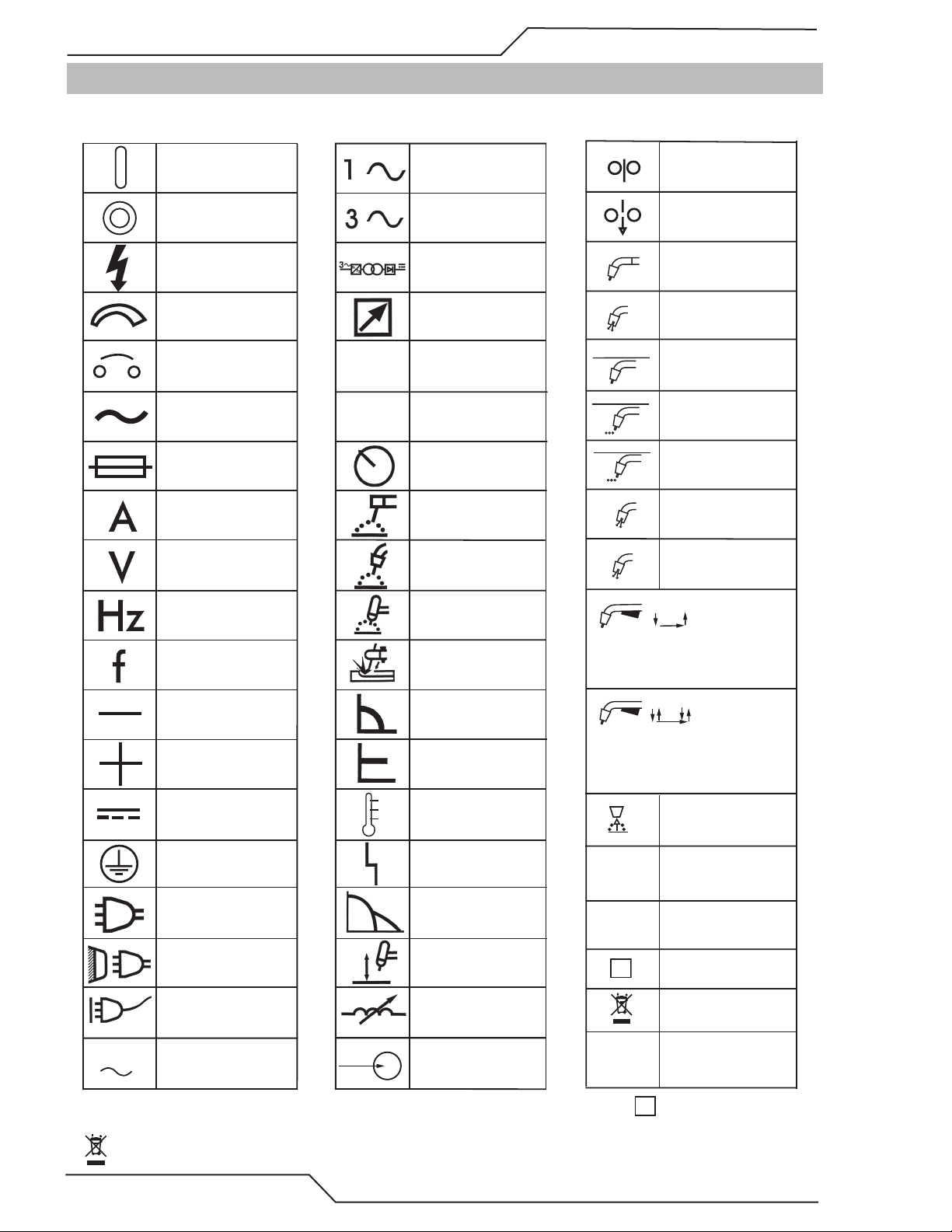

ULTRAFEED VAF-4

Gas Tungsten Arc

Welding (GTAW)

Air Carbon Arc

Cutting (CAC-A)

Constant Current

Constant Voltage

Or Constant Potential

High Temperature

Fault Indication

Arc Force

Touch Start (GTAW)

Variable Inductance

Voltage Input

Single Phase

Three Phase

Three Phase Static

Frequency ConverterTransformer-Rectifier

Dangerous Voltage

Off

On

Panel/Local

Shielded Metal

Arc Welding (SMAW)

Gas Metal Arc

Welding (GMAW)

Increase/Decrease

Circuit Breaker

AC Auxiliary Power

Remote

Duty Cycle

Percentage

Amperage

Voltage

Hertz (cycles/sec)

Frequency

Negative

Positive

Direct Current (DC)

Protective Earth

(Ground)

Line

Line Connection

Auxiliary Power

Receptacle RatingAuxiliary Power

Art # A-04130_AB

115V 15A

t

t1

t2

%

X

IPM

MPM

t

V

Fuse

Wire Feed Function

Wire Feed Towards

Workpiece With

Output Voltage Off.

Preflow Time

Postflow Time

Spot Time

Spot Weld Mode

Continuous Weld

Mode

Press to initiate wirefeed and

welding, release to stop.

Purging Of Gas

Inches Per Minute

Meters Per Minute

Welding Gun

Burnback Time

Press and hold for preflow, release

to start arc. Press to stop arc, and

hold for preflow.

4 Step Trigger

Operation

2 Step Trigger

Operation

S

See Note

See Note

S

Note: For environments with increased hazard of electrical shock, Power Supplier bearing the mark conform to EN50192

when used in conjunction with hand torches with exposed tips, if equipped with properly installed standoff guides.

Cannot be disposed with household garbage.

1.04 Significado de los símbolos

Observe que solamente algunos de estos símbolos aparecen en este modelo.

1-8

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

Manual 0-5329LS

ULTRAFEED VAF-4

!

SECCIÓN 2: INTRODUCCIÓN

2.01 Cómo utilizar este manual

Para garantizar el funcionamiento seguro, lea todo el

manual, incluido el capítulo sobre las advertencias e

instrucciones de seguridad. En todo este manual, pueden

aparecer las palabras ADVERTENCIA, PRECAUCIÓN y

NOTA. Preste atención especial a la información bajo estos

encabezados. Estas anotaciones especiales se pueden

reconocer fácilmente, como sigue:

ADVERTENCIA

Ofrecer información con respecto a posibles

lesiones. Las advertencias se encierran en un

cuadro como este:

PRECAUCIÓN

Indica posibles daños del equipo. Las precauciones se presentan en negritas.

NOTA

Ofrece información útil con respecto a determinados procedimientos de operación. Las

notas se presentan en cursivas.

Copias adicionales de este manual pueden comprarse al

comunicarse con Tweco a la dirección o número telefónico

según su ubicación presentados en el interior de la tapa

trasera de este manual. Incluye el Manual del propietario

número números de identificación y equipo.

2.02 Identificación del equipo

El número de identificación de la unidad (especificación

o número de pieza), modelo y número de serie suelen

aparecer en una placa en el panel de control. Los equipos

que no tengan una placa de datos unida a la máquina

se identifican solamente por el número de pieza o

especificación impreso en el contenedor de envío. Anote

estos números para referencias futuras.

2.03 Recepción del equipo

Cuando reciba el equipo, verifique el contenido contra

la factura para garantizar que está completo y revise

cualquier posible daño del equipo por el viaje. Si existen

daños, notifíquelo al transportista de inmediato para

llenar el formulario de reclamación. Llene la información

completa con respecto a las reclamaciones por daños o

errores de envío para la ubicación en el área incluida en

la cara interior de la tapa trasera de este manual.

Incluida todos los números de identificación de los equipos descritos arriba junto con la descripción completa de

las piezas con errores.

Mueva el equipo al sitio de instalación antes de desembalar la unidad. Tenga cuidado de evitar daños al equipo

cuando utilice palancas, martillos, etc., para desembalar

la unidad.

Manual 0-5329LS INTRODUCTION 2-1

ULTRAFEED VAF-4

!

2.04 Descripción

El Ultrafeed VAF-4 ofrece carga y tensión de línea una

indemnización para ayudar a mantener una constante

velocidad del cable de alimentación, incluso con cambios

en la tensión de entrada y/o de la carga.

El Ultrafeed VAF-4 caja de chapa totalmente estado sólido

encierra el circuito de control. UNA bisagra y cerrada

cubierta de la cabeza de alimentación permite un acceso

rápido y sencillo a la cabeza de cambio rápido con los

rodillos de alimentación, y de los mandos y menos las

abrazaderas para el paso de las guías y las pistolas.

El Ultrafeed VAF-4 viene con una abundancia de funciones

estándar, entre las que se incluyen:

• Uninterruptordeencendido/apagado

• 2Disyuntoresdeproteccióntotaldelsistema

• uncabledealimentacióncontroldevelocidad

• unvoltajedelafuentedealimentación

• unapulgadadecontrol

• uninterruptordepurgadegas

2.05 Responsabilidad del usuario

Este equipo funciona según la información contenida

en este documento cuando se instala, opera, mantiene

y repara según las instrucciones incluidas. Este equipo

debe revisarse periódicamente. No deben utilizarse equipos defectuosos (incluidos los cables de soldadura).

Las piezas que se rompan, pierdan, estén evidentemente

desgastadas, distorsionadas o contaminadas deben reemplazarse de inmediato. Si tales reparaciones o sustituciones necesarias, se recomienda que dichas reparaciones

se llevarán a cabo por personal calificado aprobado por

Tweco. Contacto con un agente acreditado de Tweco.

Este equipo o cualquiera de sus partes no debe ser

alterada de especificación estándar sin la aprobación

previa por escrito de Tweco. El usuario de este equipo en

general tiene toda la responsabilidad por cualquier mal

funcionamiento, que resulte por uso inadecuado o modificación no autorizada de la especificación estándar, falla

de mantenimiento, daño o por la reparación efectuada por

alguien que no esté debidamente autorizado por Tweco.

2.06 Métodos de transporte

• un2T/4T/Spot

• selectorde tarjetade PCpara mejorarcontrolde

estado sólido

• frenoelectrónicodefrenadodinámico

• doscambiorápido,impulsadoporelengranaje

• delosrodillosdealimentacióndeválvuladegas

• dosaislados desolenoide pistoladispara parala

seguridad del operario

• unavariedaddeopcionesparacongurarlaunidad

para cualquier alambre de soldadura.

El Ultrafeed VAF-4 ha sido diseñado para cumplir con las

normas IEC 60974-5, CSA E60974-5 y ANSI/IEC 60974-5

normas.

Las instrucciones de la siguiente sección describe cómo

de forma correcta y segura de la máquina y proporcionar

directrices a la hora de conseguir la mejor eficiencia y calidad de la fuente de alimentación. Lea estas instrucciones

por completo antes de usar la unidad.

!

ADVERTENCIA

UNA DESCARGA ELÉCTRICA puede ocasionar

la muerte. NO TOQUE las piezas con carga

eléctrica. Desconecte el cable del alimentador

de la fuente de alimentación antes de mover

el cable alimentador.

ADVERTENCIA

Un EQUIPO CON FALLAS puede provocar

lesiones graves y daños los equipos.

Unidad de elevación con asa integrada en la parte superior

de la unidad.

Utilice una carretilla de mano o dispositivo similar de

capacidad adecuada.

Si utiliza un vehículo montacargas, coloque y asegure la

unidad en la plataforma apropiada antes del transporte.

2-2 INTRODUCTION Manual 0-5329LS

ULTRAFEED VAF-4

2.07 Elementos incluidos

Ultrafeed VAF-4 Alimentador de alambre (N.° De Pieza: W3400002)

• UltrafeedVAF-4Alimentadordealambre

• CabledeControl,6ft,19pines

• Cabledealimentación,6ft,50mmmacho-hembra50mm

• Manualdeoperación

• CD

• Cilindrodetransmisión.035"/.045"(0.9mm/1.2mm)RanuradoenV(equipados)

• Conjuntodelapalanca

2.08 Especificaciones

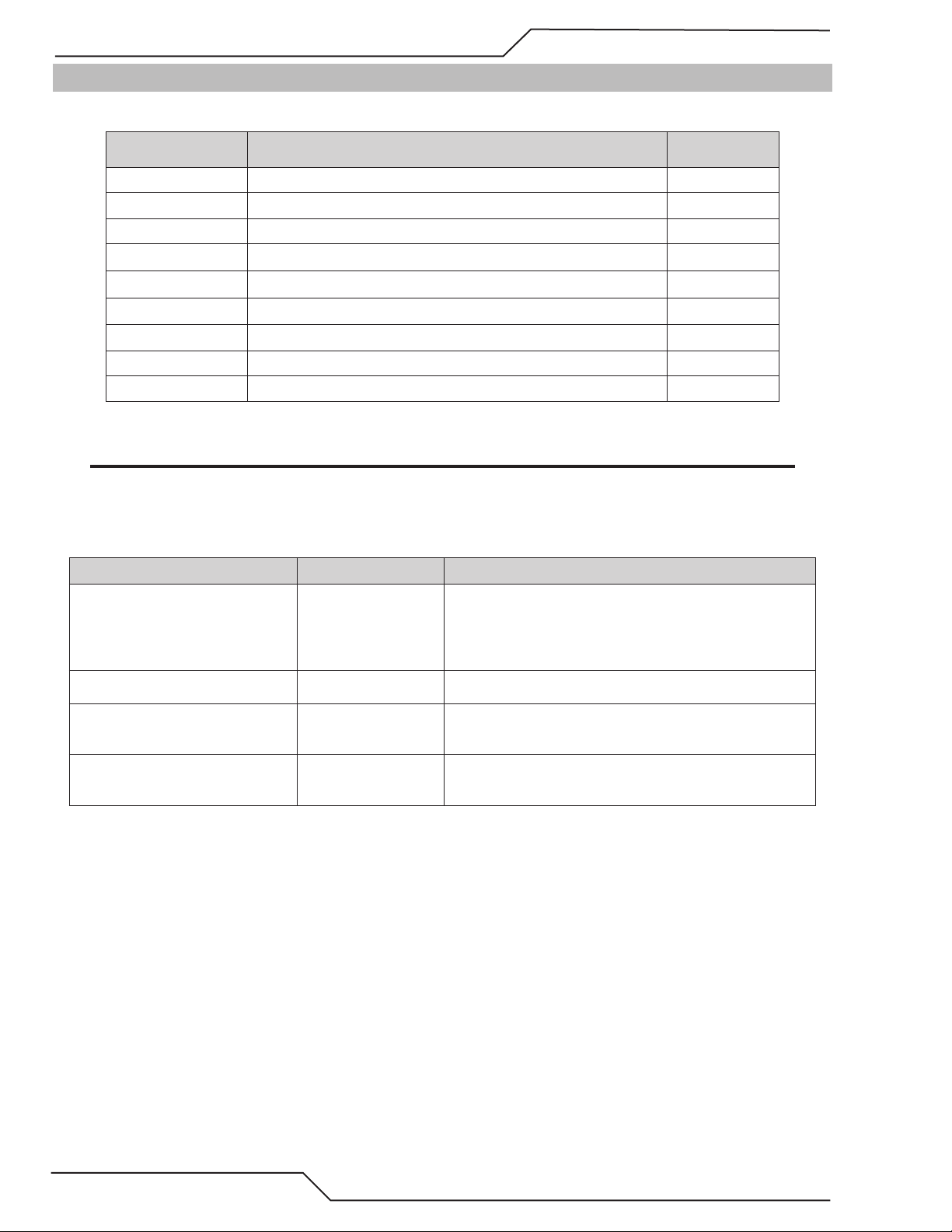

Descripción Ultrafeed VAF-4 Alimentador de alambre

Alimentador de alambre Número de pieza W3400002

Dimensiones de Alimentador de alambre H13.6"xW10.8"xD24.0"

Peso de Alimentador de alambre 41.9lb (19kg)

Tensión de entrada 42VAC or 115VAC, 350VA

Tolerancia de la tensión de entrada ±15%

Frecuencia de entrada 50/60 Hz

Tensión de la electroválvula de Gas 24vdc

Máxima presión de Gas 100 psi (7 bar)

MIG Salida de soldadura, 40°C, 10 min

Intervalo de velocidad del alimentador de

alambre

53 - 878 IPM (1.35 - 22.3 MPM)

Rango de temperatura de funcionamiento 0°C - 40°C

Enchufe Interconexión 19pin

Sólido

Tamaño de alambre

Aluminio .035"-1/16"(0.9mm-1.6mm)

Núcleo

fundente

Peso máximo Bobina de cable 60 lb./ 27kg

450A @ 60%

350A @ 100%

.030"-1/16"(0.8mm-1.6mm)

.030"-5/64"(0.8mm-2.0mm))

Tabla 2-1: Ultrafeed VAF-4 Especificación

NOTA

Debido a las variaciones que pueden presentarse en los productos fabricados, el rendimiento, las tensiones, los valores nominales,

todas las potencias y las medidas, dimensiones y pesos indicados son sólo aproximados. Las potencias y los valores nominales

que pueden alcanzarse durante el uso y operación dependerán de la instalación, utilización, aplicaciones, mantenimiento y servicio

adecuados.

Tweco continúa esforzándose para producir los mejores productos posibles y por lo tanto se reserva los derechos de cambiar,

mejorar o revisar las especificaciones o los diseños de este o cualquiera de los productos sin previo aviso.

Manual 0-5329LS INTRODUCTION 2-3

ULTRAFEED VAF-4

2.09 Opciones y accesorios

Rodillo alimentadors

Número de pieza Descripción

W4017019 Cilindro de transmisión .023"&.030"RanuraenV

W4017020 Cilindro de transmisión .035"&.045"RanuraenV*

W4017021 Cilindro de transmisión .045"&1/16"RanuraenV

W4017120 Cilindro de transmisión .030"&.035"ranuraenU

W4017121 Cilindro de transmisión .040"&.045"ranuraenU

W4017122 Cilindro de transmisión .045"&1/16"ranuraenU

W4017222 Cilindro de transmisión .030"&.035"ranuraestriadaenV

W4017223 Cilindro de transmisión .045"&1/16"RanuraestriadaenV

W4017224 Cilindro de transmisión 1/16"&5/64"RanuraestriadaenV

Tabla 2-2: Rodillo alimentadors

NOTA

Nota 1: Dos rodillos de alimentación son necesarios para cada tamaño de cable.

Nota 2: * Indica como equipamiento estándar.

Otros Accesorios

Accesorios Número de pieza Descripción

Adecuado para los carretes de hasta 300 mm de

diámetro.

Conjunto de cubierta del carrete W4016301

Contiene plástico cubierta del carrete y todo lo

necesario hardware de montaje.

Kit de la anilla W4016701 Aislamiento eléctrico

Tipo de

alambre

Dura

Dura

Dura

Blanda

Blanda

Blanda

Núcleo

Núcleo

Núcleo

Servicio pesado carro 4 ruedas W4000002

Cable de alimentación, 70mm

macho a hembra 70mm, 6 pies

W4015850

Tabla 2-3: Opciones y accesorios

Uso intensivo, gran castor carrito de ruedas para

mover el cable alimentador de la zona de trabajo.

2-4 INTRODUCTION Manual 0-5329LS

ULTRAFEED VAF-4

!

!

SECCIÓN 3: OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

3.01 Ambiente

Esta unidad está diseñada para usarse en ambientes

con riesgo creciente de una descarga eléctrica según se

describe en la norma IEC 60974-5.

A. Ejemplos de ambientes con riesgo creciente de una

descarga eléctrica son:

1. En ubicaciones en las cuales la libertad de movimiento

esté restringido, de modo que el operador está forzado

a realizar el trabajo en una posición incómoda (de

rodillas, sentado o tendido) en contacto físico con

piezas conductoras.

2. En ubicaciones que estén limitadas parcial o totalmente por elementos conductores, y en las que existe un

alto riesgo de un contacto inevitable o accidental por

parte del operador.

3. En ubicaciones calientes húmedas o mojadas donde

la humedad o la transpiración reducen considerablemente la resistencia de la piel del cuerpo humano y

las propiedades de aislamiento de los accesorios.

B. Los ambientes con riesgo creciente de descarga

eléctrica no incluyen sitios donde se aislaron las piezas

conductoras desde el punto de vista eléctrico en la vecindad próxima del operador, que pueden provocar aumento

del riesgo.

G. Deben tomarse precauciones contra la caída de la

alimentador de alambre. La alimentador de alambre

debe colocarse en una superficie horizontal adecuada

en posición vertical cuando esté en uso.

3.03 Ventilación

ADVERTENCIA

Debido a que la inhalación de los humos de

soldadura puede ser perjudicial, garantice

que el área de soldadura esté adecuadamente

ventilada.

3.04 Requisitos de voltaje de la línea de alimentación principal

PRECAUCIÓN

Este cable alimentador no se puede conectar

directamente a la fuente de alimentación. Debe

estar conectado a un cable adecuado toma

de control del alimentador de una fuente de

alimentación.

3.05 Compatibilidad electromagnética

3.02 Ubicación

Asegúrese de ubicar la Alimentador de alambre de acuerdo

con las pautas siguientes:

A. En áreas sin humedad y polvo.

B. Temperatura ambiente entre 0º y 40º C.

C. En áreas sin aceite, vapor y gases corrosivos.

D. En áreas no sometidas a vibración o impacto anorma-

les.

E. En áreas no expuestas a lluvia o luz solar directa.

F. El diseño de la caja de esta fuente de alimentación

cumple los requisitos de IP23S según se describe

en la norma IEC 60529. Ofrece protección adecuada

contra objetos sólidos (de más de 1/2 pulg., 12 mm)

y protección contra caídas. Bajo ninguna circunstan-

cia debe conectarse o ponerse en funcionamiento

la fuente de alimentación en un microentorno que

exceda las condiciones establecidas. Para obtener

más información consulte la norma IEC 60529.

ADVERTENCIA

Pueden requerirse precauciones adicionales

sobre compatibilidad electromagnética cuando se utilice esta fuente de alimentación de

soldadura en condición doméstica.

A. Instalación y uso: responsabilidad de los usuarios

El usuario es responsable de la instalación y uso de los

equipos de soldadura de acuerdo con las instrucciones del

fabricante. Si se detectan interferencias electromagnéticas,

entonces debe ser responsabilidad del usuario del equipo

de soldadura resolver la situación con la asistencia técnica

del fabricante. En algunos casos este acción de corrección

puede ser tan simple como conectar a tierra el circuito

de soldadura, consulte la NOTA incluida más adelante.

En otros casos podría involucrar la construcción de una

protección electromagnética que encierre la fuente de

alimentación de soldadura y la pieza de trabajo, incluidos

los filtros de entrada asociados. En todos los casos, las

interferencias electromagnéticas deben reducirse hasta

un grado en que ya no representen un inconveniente.

Manual 0-5329LS

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

3-1

ULTRAFEED VAF-4

NOTA

El circuito de soldadura puede ser conectado a

tierra por motivos de seguridad. El cambio de

los arreglos de conexión a tierra solo deben ser

autorizados por una persona capacitada para

evaluar si los cambios aumentan el riesgo de

lesión, por ejemplo, al permitir trayectos de

regreso de la corriente de la soldadura paralelos que pueden poner en peligro los circuitos

de conexión a tierra de otros equipos. Una

guía adicional se incluyen en la IEC 60974-10

Equipos de soldadura de arco: instalación y

uso (en elaboración).

B. Evaluación del área

La protección debe ser conectada a la fuente de

alimentación de soldadura de modo que se mantenga

un buen contacto eléctrico entre el conducto y la caja

de la fuente de alimentación de soldadura.

2. Mantenimiento del equipo de soldadura

Los equipos de soldadura deben recibir mantenimiento

rutinario de acuerdo con las recomendaciones

del fabricante. Toda puerta y tapa de acceso y de

mantenimiento debe cerrarse y ajustarse correctamente

cuando el equipo de soldadura esté en funcionamiento.

El equipo de soldadura no debe ser modificado en

ninguna manera excepto por los cambios y ajustes

incluidos en las instrucciones del fabricante.

Antes de la instalación del equipo de soldadura, el usuario

debe hacer una evaluación de los posibles problemas

electromagnéticos en el área circundante. Los puntos

siguientes deben tomarse en cuenta.

1. Otros cables de alimentación, cables de control y

cables de señalización y telefónicos; arriba, debajo o

adyacentes al equipo de soldadura.

2. Transmisores y receptores de radio y televisión.

3. Computadoras y otros equipos de control.

4. Equipos críticos de seguridad, por ejemplo, la

protección de equipos industriales.

5. La salud de las personas alrededor, por ejemplo, el

uso de marcapasos y dispositivos auditivos.

6. Equipos utilizados para calibración y medición.

7. La hora del día en que se llevarán a cabo la soldadura

u otras actividades.

8. La inmunidad de otros equipos en el entorno: el

usuario debe garantizar que los otros equipos que se

utilicen en el entorno son compatibles, esto puede

requerir de medidas de protección adicionales.

El tamaño del área circundante a considerarse depende

de la estructura del edificio y otras actividades que tengan

lugar. El área circundante puede extenderse más allá de

los límites locales.

C. Métodos de reducción de las emisiones

electromagnéticas

1. Línea de alimentación principal

Los equipos de soldadura deben conectarse a la

línea de alimentación principal de acuerdo con las

recomendaciones del fabricante. Si se produce una

interferencia, puede ser necesario tomar precauciones

adicionales como dispositivos de regulación de la línea

de alimentación principal. Debe darse consideración

a la protección del cable de alimentación del equipo

de soldadura instalado permanentemente en el

conducto metálico o equivalente. La protección debe

ser eléctricamente continua en toda la extensión.

3. Cables de soldadura

Los cables de soldadura deben mantenerse tan corto

como sea posible y deben colocarse lo más cercanos

entre sí, pero nunca enrollarse ni extenderse por el

piso o cerca de este.

4. Conexión equipotencial

Debe considerarse la conexión de todos los

componentes metálicos en la instalación de la

soldadura y adyacentes a esta. No obstante, los

componentes metálicos conectados a la pieza de

trabajo aumentan el riesgo de que el operador pudiera

recibir una descarga por tocar los componentes

metálicos y el electrodo al mismo tiempo. El operador

debe aislarse de esos componentes metálicos unidos.

5. Conexión o unión a tierra de la pieza de trabajo

Cuando la pieza de trabajo no esté conectada a tierra

por seguridad eléctrica, ni conectada a tierra debido al

tamaño y posición, por ejemplo, el casco de un barco

o una estructura de acero de un edificio, una unión de

conexión de la pieza de trabajo a tierra puede reducir

las emisiones en algunos casos, pero no en todos.

Debe tenerse cuidado de evitar que la conexión a tierra

de la pieza de trabajo aumente el riesgo de lesión a los

usuarios, o el daño de otros equipos eléctricos. Cuando sea necesaria, la conexión de la pieza de trabajo

a tierra debe hacerse por conexión directa a la pieza

de trabajo, pero en algunos países donde la conexión

directa no está permitida, la unión debe obtenerse por

la capacitancia adecuada, seleccionada de acuerdo con

las reglamentaciones nacionales.

6. Apantallamiento y protección

El apantallamiento y protección selectivos de otros

cables y el equipo en el área circundante pueden reducir

los problemas de interferencia. El apantallamiento de la

instalación de soldadura completa puede considerarse

para implementar aplicaciones especiales.

3-2

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

Manual 0-5329LS

ULTRAFEED VAF-4

3.06 Controles del panel frontal, indicadores y características

Art # A-12467

Figura 3-1 Panel frontal y los controles

ADVERTENCIA

NO TOQUE el electrodo del alambre mientras se alimenta a través del sistema. El electrodo de alambre

estará en potencia de soldadura.

1. Indicador de alimentación

El indicador de alimentación rojo se ilumina cuando la soldadora esté encendida (On) e indica la presencia de electricidad.

2. Indicación de falla

El indicador de falla amarillo se ilumina cuando se detecta alguna falla. Debe producirse una condición de error consulte

las secciones 3.29 , 3.30 , 4.05 o 4.08 para obtener más información.

Si la indicación de fallo parpadea durante la soldadura. consulte la sección 3.31 protección de sobrecarga del motor

está activo.

3. Indicador de AMPS

La rojo AMPS indicador se iluminará cuando la izquierda de la pantalla muestra el amperaje.

4. Indicador de IPM

El IPM indicador rojo se ilumina cuando la izquierda de la pantalla muestra WFS en pulgadas por minuto (IPM).

5. Indicador de MPM

El MPM indicador rojo se ilumina cuando la izquierda de la pantalla muestra WFS en metros por minuto (RPM).

Manual 0-5329LS

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

3-3

ULTRAFEED VAF-4

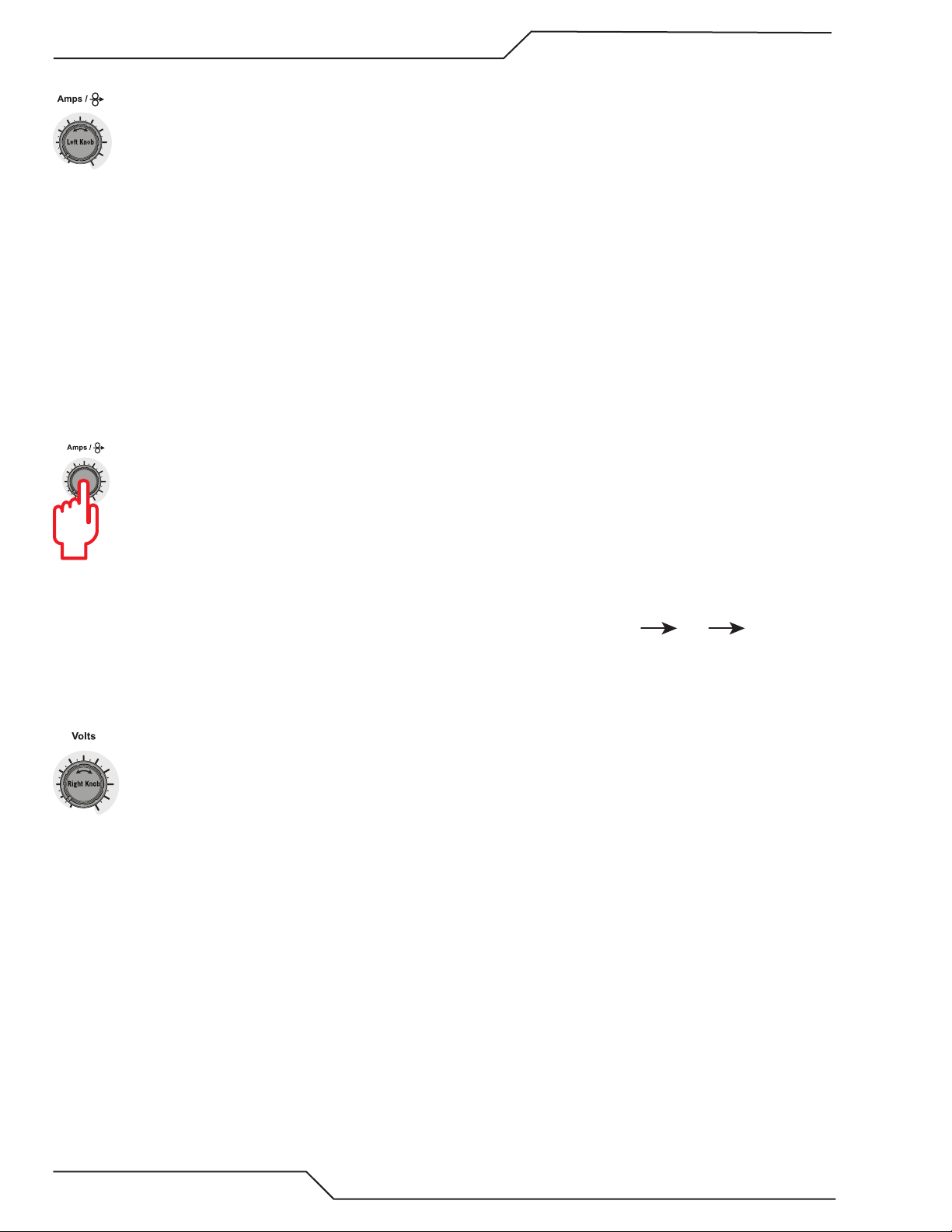

6. Perilla izquierda

La perilla de control ajusta Velocidad del Cable de Alimentación (CMA) (que a su vez ajusta la Corriente de salida al

girar el importe de MIG alambre suministrado a la soldadura por arco). El WFS óptima requerida depende del tipo de

Aplicación de soldadura. El valor también puede ser ajustado mientras que una soldadura se encuentra en curso, si

esto ocurre, la izquierda de la pantalla aparecerá brevemente cambiar para mostrar el valor ajustado de la perilla se

gira, y se ajusta automáticamente volver a mostrar la intensidad de soldadura las mediciones cuando el mando no se

gira. Gire la perilla izquierda en el sentido de las agujas del reloj para aumentar WFS o a la izquierda para disminuir

WFS en incrementos de 3,94 IPM. Para incrementar en los pasos de 39,4 IPM mientras se mantiene pulsado el botón

izquierdo, gire en el sentido de las agujas del reloj para aumentar WFS o hacia la izquierda para disminuirlo.

La Izquierda medidor digital opción de pantalla se puede modificar a través de la funciones avanzadas (Características

avanzadas (Consulte al SECCIÓN 3.08 )

O

Con tan sólo pulsar el botón de control izquierdo amperios durante 3 segundos durante los trabajos de soldadura,

a continuación, soltando el botón y, a continuación, mantiene pisado por 3 segundos se pasará a la siguiente opción

de pantalla disponible que se muestra en la Pantalla digital izquierda. es decir Amperios WFS ---- (blanco).

Pulse botón izquierdo (amperios) y pomo a la derecha (v) por 1,2 segundos para entrar o salir del modo de programación avanzada. Por favor, consulte la Sección 3.08 para durante su estancia de las características avanzadas.

7. Perilla derecha

La perilla de control ajusta la tensión de salida de la fuente de alimentación. La soldadura es un aumento de tensión al

girar la perilla hacia la derecha o disminuido girando el mando hacia la izquierda. El valor también puede ser ajustado

mientras que una soldadura se encuentra en curso, si esto ocurre, la derecha de la pantalla aparecerá brevemente

cambiar para mostrar el valor ajustado como se gire la perilla, y automáticamente vuelve a mostrar la soldadura

mediciones de tensión cuando el botón no se gira. Gire la perilla derecha en el sentido de las agujas del reloj para

aumentar la tensión o a la izquierda para reducir el voltaje en incrementos de 0,1 V. Para incrementar en los pasos de

1V mientras se mantiene pulsado el botón derecho, girar en el sentido de las agujas del reloj para aumentar WFS o

hacia la izquierda para disminuirla.

El medidor digital opción de pantalla se puede modificar a través de la funciones avanzadas (Características avanzadas

(Consulte al SECCIÓN 3.08 )

O

3-4

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

Manual 0-5329LS

ULTRAFEED VAF-4

Con tan sólo pulsar el botón de control derecho amperios durante 3 segundos durante los trabajos de soldadura,

a continuación, soltando el botón y, a continuación, mantiene pisado por unos 3 segundos se pasará a la siguiente

opción de pantalla disponible que se muestra en la Pantalla digital derecha. es decir unidades VARC ---- (blanco).

Pulse botón izquierdo (amperios) y pomo a la derecha (v) por 1,2 segundos para entrar o salir del modo de programación avanzada. En modo de programación avanzada, al girar la perilla hacia la derecha para aumentar y hacia la

izquierda para disminuir el valor de la derecha. Por favor, consulte la Sección 3.08 para durante su estancia de las

características avanzadas.

8. Pantalla digital izquierda

Izquierda de la pantalla es un 4-dígitos de la pantalla.

En modo de programación avanzada, esta pantalla se utiliza para mostrar durante su estancia de las características

avanzadasosimplemente"----".Porfavor,consultelaSección3.08paradurantesuestanciadelascaracterísticas

avanzadas.

En las operaciones de soldadura, este medidor digital mostrará WFS en pulgadas por minuto (IPM) o en metros

porminuto(MPM)yelamperajedesoldaduradelafuentedealimentación;tambiénpuedemostrarsimplemente"

----"cuandolaVAF-4estáconectadoaunafuentedealimentaciónsinunaseñaldecontrolalapatillaUdelpin19

interconexión. El VAF-4 utiliza esta señal a la patilla U del 19 pines para mostrar soldadura interconexión amperios,

siestainformaciónnoestápresenteenlafuentedealimentación,ajustelapantallaparamostrar"----".Prensade

la izquierda y seleccione la información de izquierda de la pantalla. En tiempos de no-soldadura, el medidor digital

mostrará un pre-set (preview) valor de DAG. Este valor se puede ajustar girando el mando (control nO 6).

En la realización de la soldadura, el medidor digital celebrará el último valor registrado durante un período de aproximadamente 10 segundos. El medidor se mantenga el valor hasta que: (1) alguno de los controles del panel frontal

se ajuste, en cuyo caso la unidad cambia al modo de previsualización, (2) se recomienda la soldadura, en cuyo caso

aparece el amperaje de soldadura real o (3) transcurre un lapso de 10 segundos después de finalizada la soldadura,

en cuyo caso la unidad regresa al modo de previsualización.

La pantalla también se utiliza para proporcionar mensajes de error al usuario. Por favor, consulte la Sección 4.05 para

los códigos de error y soluciones.

9. Pantalla digital derecha

Es una derecha de la pantalla 4 dígitos de la pantalla.

Este medidor digital se utiliza para mostrar la pre-set (preview) Tensión en MIG soldadura modo real y voltaje de la

fuentedeenergíaosimplemente"----"cuandolaVAF-4estáconectadoaunafuentedeenergíasinunaseñaldecontrol en el terminal C de la interconexión 19 clavijas. El VAF-4 utiliza esta señal en el terminal C de la interconexión 19

clavijas para mostrar soldadura v, si esta información no está presente en la fuente de alimentación, ajuste la pantalla

paramostrar"----".Pulsarbotónderechoyseleccionarlainformaciónenpantalladeformacorrecta.Enmomentos

Manual 0-5329LS

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

3-5

ULTRAFEED VAF-4

en que no se esté soldando, el medidor digital presenta un valor preajustado (previsualización) del downlight. Este

valor se puede ajustar girando la perilla derecha (control n° 7).

Al finalizar la soldadura, el medidor digital mantiene el último valor de voltaje registrado durante un lapso de cerca de

10 segundos en todos los modos. El medidor de voltaje mantiene el valor hasta que: (1) alguno de los controles del

panel frontal se ajuste, en cuyo caso la fuente de alimentación cambia al modo de previsualización, (2) se recomienda

la soldadura, en cuyo caso aparece el amperaje de soldadura real o (3) transcurre un lapso de 10 segundos después

de finalizada la soldadura, en cuyo caso la fuente de alimentación regresa al modo de previsualización.

La pantalla también se utiliza para proporcionar al usuario mensajes de error y muestra otra información. Por favor,

consulte la Sección 4.05 para los códigos de error y soluciones.

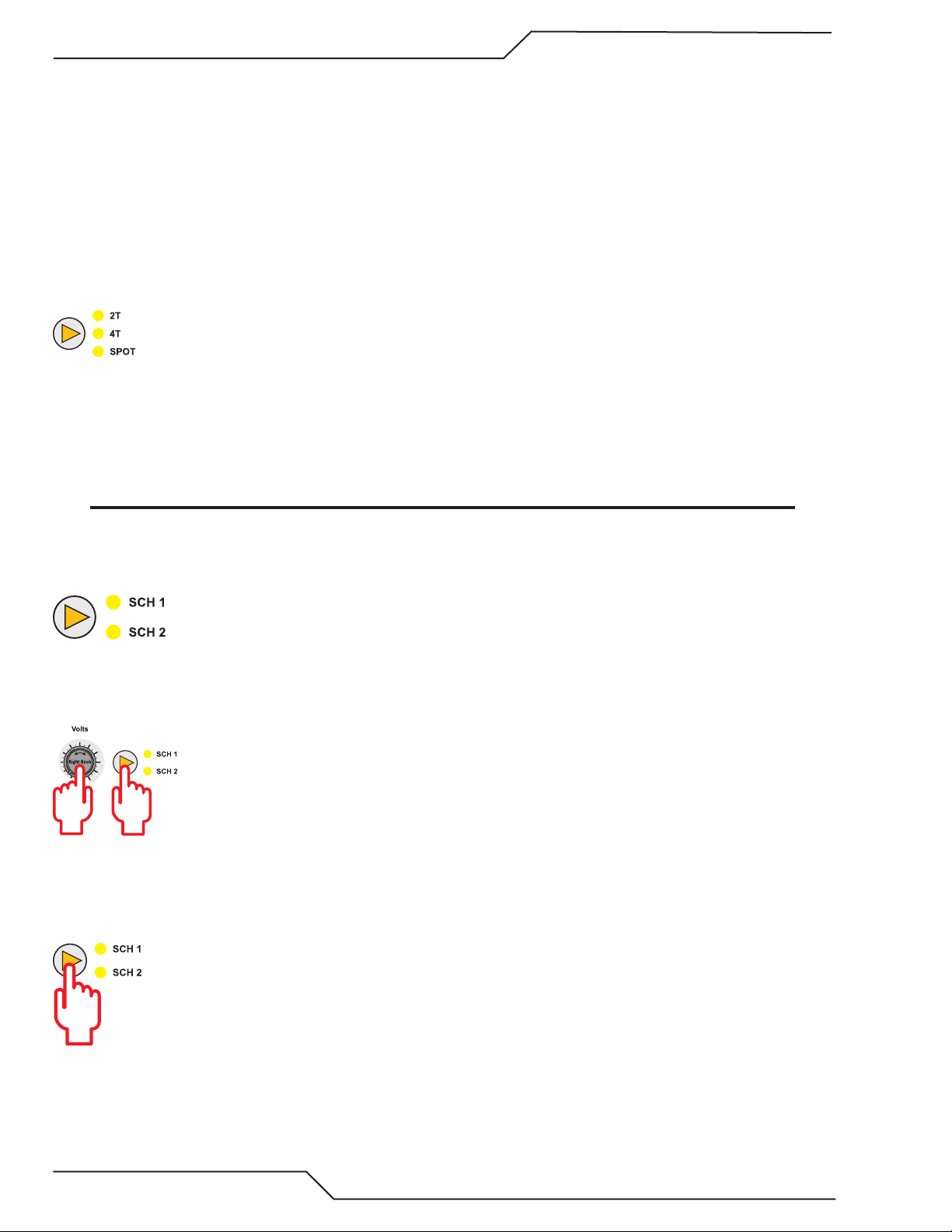

10. 2T - 4T- SPOT Activar botón de Control de modo

Presione y libere el botón para cambiar el modo de operación seleccionado del gatillo. El modo seleccionado puede

ser"2T","4T"o"SPOT"elfuncionamiento.Elindicadorrojoalladodelbotónseiluminaráparaidenticarelmodo

que se haya seleccionado. En el modo 4T una vez que comenzó la soldadura puede liberar el gatillo y continuar la

soldadura hasta que se vuelva a presionar el gatillo o se corte el arco de soldadura para detener el arco de soldadura.

Por favor, consulte la Sección 3.24 - 3.27 para más detalles.

NOTA

En Funciones Avanzadas (Características avanzadas) Modo de disparo y Modo SCH1-SCH2 no se puede

cambiar. En modo de punto Modo Cosido cráter es No disponible sólo está disponible en 4T Modo de disparo.

11. SCH 1-SCH 2 Botón

Esta función permite al usuario guardar valores de parámetro en la Lista 1 (SCH 1) o el Anexo 2 (SCH 2) localidades.

Pulse el botón para seleccionar SCH 1 o SCH 2. El indicador rojo se ilumina para identificar qué programa está seleccionada.

Ajustar la velocidad de cable y soldadura v, junto con los parámetros tales como burnback, flujo, caudal, etc. puesto,

a la posición deseada. Mientras se mantiene pulsado el botón v oprime al mismo tiempo presione el SCH 1-SCH 2,

botón de 1,8 segundos para guardar el programa. El SCH 2 o SCH 1 LED parpadeará 3 veces para indicar que el ahorro

ha sido un éxito. Tenga en cuenta que todos los parámetros ajustables se guardan con cada una de ellas.

Si el usuario desea cargar ajustes guardados en SCH 1 o SCH 2 ubicaciones, pulse y suelte el SCH 1-SCH 2 botones

para seleccionar SCH 1 o SCH 2, el indicador rojo se ilumina para identificar qué programa está seleccionada.

3-6

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

Manual 0-5329LS

ULTRAFEED VAF-4

12. Botón Pulgadas

Después de encender el sistema, pulse este botón y manténgalo pulsado para comenzar alimentación fría. Izquierda

de la pantalla indica la WFS y derecha de la pantalla muestra DE PULGADA. Si el usuario desea ajustar WFS, gire a

la izquierda y en la pantalla izquierda botón aparece preset. 1 Segundo más tarde, muestra la CMA. Suelte el botón

cuando se alimenta el cable de la antorcha.

13. Botón de purga

Este botón se utiliza para iniciar función de purgar línea de gas para llenar la línea de gas con el gas de protección

desde el cilindro de gas. Pulse y mantenga pulsado el botón presionado para iniciar flujo de gas, y en ese momento

un temporizador de cuenta atrás, cuenta regresiva de 30 segundos mientras se pulsa el botón. Usted puede parar la

purga de gas cualquier momento soltando el botón.

14. Adaptador Antorcha MIG

El adaptador Antorcha MIG es el punto de conexión del Soplete de soldadura MIG. Conecte el MIG Antorcha empujando

el MIG Antorcha en el conector de latón adaptador Antorcha MIG firmemente y atornillando el plástico Antorcha MIG

tuerca hacia la derecha para fijar en su posición. Para quitar el MIG Antorcha simplemente revertir estas direcciones.

15. Conector de control remoto

El conector de control remoto de 8 clavijas se utiliza para conectar los dispositivos de control remoto a la fuente de

alimentación de soldadura. Para hacer las conexiones, alinee la clavija, inserte el enchufe, y gire el collar roscado

completamente a la derecha.

1

2

1

2

5

8

3

4

6

7

3

4

5

6

7

8

Remote Wirespeed in GMAW mode

Trigger Switch

W

V

Remote Volts in

GMAW Mode

Figura 3-2 Conector de control remoto

Clavija de

conector

1 No conectado.

2 Entrada de interruptor de gatillo

3 Entrada de interruptor de gatillo

4 No conectado.

5 Conexión al potenciómetro del control remoto de 5 kO del lado de 5 kO (valor máximo).

6 Conexión de 0 kohm (mínimo) a potenciómetro de control remoto de 5 kohm.

Función

7 Conexión de brazo limpiador a potenciómetro de modo MIG de velocidad del alambre control remoto de 5 kohm.

8 Conexión de brazo limpiador a potenciómetro de modo MIG voltios control remoto de 5 kohm.

Tabla 3-1: En función de Pin Toma de Control Remoto

Manual 0-5329LS

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

3-7

ULTRAFEED VAF-4

Chavetero

NOTA

17. Interruptor de ENCENDIDO/APAGADO

La remota/local de Funciones Avanzadas

(Características avanzadas) Menú se debe

establecer en remoto para el cable de conexión

remota del alimentador corriente/controles de

tensión que sea operativa.

16. Toma 4 Pin Activar

Los 4 Pin Activar toma se utiliza para conectar dispositivos

de control remoto para la soldadura Fuente de alimentación. Para hacer las conexiones, alinee la clavija, inserte

el enchufe, y gire el collar roscado completamente a la

derecha.

1

2

3

4

1

2

3

4

Interruptor de activación

Figura 3-3: Toma 4 Pin Activar

Clavija de

conector

1 Entrada de interruptor de gatillo

2 Entrada de interruptor de gatillo

3 No conectado

4 No conectado

Función

Tabla 3-2: En función de Pin Activar 4 socket

3.07 Controles del panel posterior y

características

Pulse este interruptor para encender o apagar el Cable

alimentador.

18. Entrada de Gas

Entrada de Gas permite conectar la protección de gas.

19. Conector de Cable de Control

El cable de control se conecta a la fuente de alimentación

esta 19-pin conector amphenol. Que contiene las informaciones necesarias para permitir que la soldadura y la

fuente de alimentación Cable alimentador para trabajar

juntos como un sistema.

ADVERTENCIA

La protección de tierra tierra (patilla G) del

cable de control sólo se establece cuando la

fuente de alimentación está correctamente conectado a tierra. Ver la fuente de alimentación

manual de instrucciones para una correcta

conexión a tierra.

20. Conector del cable de soldadura

Este conector permite conectar cable de soldadura con

alambre alimentador. Por favor, asegúrese de que está

colocado correctamente, o el arco y generar calor.

21. 4A Interruptor de circuito

Este disyuntor protege el cable alimentador de averías

eléctricas en el circuito 115VAC. En el caso de que se

produzca una avería este disyuntor viaje (pop). Un corto

período de enfriamiento debe ser permitido antes de

que se intente para restablecer el pulsando. Consulte la

Sección 4.08 para más detalles.

Art # A-12468

Figura 3-4 Vista del panel posterior

3-8

KUNB

HS RD

Figura 3-5 Identificación del pasador

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

Manual 0-5329LS

L

A

M

CPVTJ

EFG

ULTRAFEED VAF-4

Control

Cable

Pin

A

B

C Realimentación de tensión (1 V 10 Arco v)

D No utilizados

E 115 VAC Caliente

F 42VAC y 115VAC Punto muerto

G Conexión a tierra de protección

H Máximo Control Remoto

J Señal del Control Remoto

K No utilizados

L Fuente de alimentación común

M Arco establecido (= +15 VDC)

N Selección de la fuente de alimentación

P No utilizados

R No utilizados

S 42VAC Vivir Cable

T No utilizados

U

V No utilizados

Contactor + (Cortocircuito a B para

activar el Fuente de alimentación)

Contactor- (Derivado a su vez de

una fuente de alimentación)

Realimentación de corriente (1

voltios Arc es de 100 amperios)

Función

Tabla 3-3: Funciones de las patillas Cable de Control

3.08 Modo de Funciones avanzadas (Características avanzadas)

Introducir funciones avanzadas (Características avanzadas) pulsando el botón izquierdo botón derecho y al

mismo tiempo durante más de 1,2 segundos.

NOTA

En Funciones Avanzadas (Características

avanzadas) del modo de disparo Modo botón

de Control, SCH 1-SCH 2 botón se encuentra

inactivo.

Salida Funciones Avanzadas (Características avanzadas) modo pulsando el botón izquierdo botón derecho y al

mismo tiempo para más de 1.2 segundos para guardar la

configuración y salir Funciones Avanzadas (Características

avanzadas). Nota si no se ha producido ninguna entrada

de usuario durante 30 segundos, el VAF-4, guardar la

configuración y salir automáticamente modo de programación avanzada.

22. 8A Interruptor de circuito

Este interruptor de circuito protege el cable alimentador

de averías eléctricas en el circuito 42VCA. En el caso de

que se produzca una avería este interruptor de circuito se

disparará (pop). Un corto período de enfriamiento debe

ser permitido antes de que se intente para restablecer el

pulsando. Consulte la Sección 4.08 para más detalles.

Manual 0-5329LS

OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

3-9

ULTRAFEED VAF-4

Características avanzadas Pantalla izquierda

Descripción de la función

Local / remoto

Esto se usa para seleccionar

panel de control local en el cable