Page 1

K-5, Tri-Arc® Series

OPERATING MANUAL

K-5 Torch

English

Canadien Français

Americas Español

MANUAL GOUGING TORCHES

Manual No: 89250019

Issue Date: August 4, 2014

Tri-Arc® Series

AIR CARBON-ARC

Revision: AA

VictorTechnologies.com

Page 2

WE APPRECIATE YOUR BUSINESS!

Congratulations on receiving your new Arcair® product. We are proud

to have you as our customer and will strive to provide you with the best

service and support in the industry. This product is backed by our extensive

warranty and world-wide service network.

We know you take pride in your work and we feel privileged to provide you

with this high performance product that will help you get the job done.

For more than 60 years Arcair has provided quality products you can trust,

when your reputation is on the line.

YOU ARE IN GOOD COMPANY!

Arcair® is a Global Brand of Cutting Products for Victor Technologies™ Inc.

We distinguish ourselves from our competition through market-leading

innovation and truly dependable products that will stand the test of time.

We strive to enhance your productivity, efficiency and welding

performance, enabling you to excel in your craft. We design products with

the welder in mind delivering- advanced features, durability, ease of use

and ergonomic comfort.

Above all, we are committed to a safer working environment within the

welding industry. Your satisfaction with this product and its safe operation

is our ultimate concern. Please take the time to read the entire manual,

especially the Safety Precautions.

If you have any questions or concerns regarding your new Arcair product,

please contact our friendly and knowledgeable Customer Service Team at:

1-800-462-2782 (USA) and 1-905-827-4515 (Canada),

or visit us on the web at www.victortechnologies.com

Page 3

!

WARNINGS

Read and understand this entire Manual and your employer’s safety practices before installing, operating, or servicing the equipment.

While the information contained in this Manual represents the Manufacturer's

best judgement, the Manufacturer assumes no liability for its use.

Arcair® K-5 & Tri-Arc® Series Air Carbon-Arc Manual Gouging Torch

Operating Manual

Operating Manual Guide Number: 89250019

Published by:

Victor Technologies, Inc.

2800 Airport Rd.

Denton, TX. 76208

940-566-2000

www.victortechnologies.com

Copyright © 2013 Victor Technologies, Inc. All rights reserved.

Reproduction of this work, in whole or in part, without written permission of

the publisher is prohibited.

The publisher does not assume and hereby disclaims any liability to any party

for any loss or damage caused by any error or omission in this Manual, whether

such error results from negligence, accident, or any other cause.

Publication Date: August 4, 2014

Page 4

Table of Contents

SECTION 1: INTRODUCTION ...................................................... 1-1

1.01 Air Carbon-Arc Cutting/Gouging .......................................................................1-1

1.02 History .............................................................................................................. 1-1

1.03 Applications ...................................................................................................... 1-2

SECTION 2: SAFETY AND HEALTH ............................................... 2-1

2.01 Proper Installation, Use, and Maintenance ........................................................ 2-1

2.02 Electrodes ......................................................................................................... 2-1

2.03 Ventilation Hazards ........................................................................................... 2-2

2.04 Personal Protective Equipment and Clothing .................................................... 2-3

2.05 Shielding Booths ............................................................................................... 2-4

2.06 Fire and Burn Hazards ....................................................................................... 2-4

2.07 Safety and Operating References ...................................................................... 2-5

SECTION 3: How to Use this Manual ............................................ 3-1

3.01 Receipt of Equipment ........................................................................................ 3-1

SECTION 4: Installation ........................................................... 4-1

4.01 Tri-Arc® Series Torch Head Assembly ............................................................... 4-1

4.02 Installing the DC Welding Power Cable and Air Hose to the Power and

Air Connector ..................................................................................................... 4-2

4.03 Connecting to DC Welding Power Supplies ....................................................... 4-5

SECTION 5: Troubleshooting ..................................................... 5-1

SECTION 6: REPLACEMENT PARTS ............................................. 6-1

K-5 TORCH REPLACEMENT PARTS .......................................................................... 6-1

K-5 SWIVEL CABLE REPLACEMENT PARTS ............................................................. 6-3

TRI-ARC® TORCH REPLACEMENT PARTS ................................................................ 6-4

WARRANTY ................................................... INSIDE BACK COVER

INTERNATIONAL CONTACT INFORMATION ............................ BACK COVER

Page 5

SECTION 1: INTRODUCTION

1.01 Air Carbon-Arc Cutting/Gouging

The air carbon-arc process (CAC-A) removes metal physically, not chemically as in

oxy-fuel cutting (OFC). Gouging or cutting occurs when the intense heat of the arc

between the carbon electrode and the workpiece melts part of the workpiece. Simultaneously, air passes through the arc quickly enough to blow the molten material away.

The air carbon-arc process does not require oxidation to maintain the cut, so it can

gouge or cut metals that the OFC process cannot. Most common metals (e.g., carbon

steel, stainless steel, many copper alloys and cast irons) can be cut using the air

carbon-arc process. The metal removal rate depends on the melting rate and how

efficiently the air jet removes molten metal. In the process, the air must lift the molten

metal clear of the arc before the metal solidifies.

1.02 History

Air carbon-arc gouging began in the 1940's, evolving from the existing carbon-arc cutting process. Myron Stepath, a welding engineer, developed air carbon-arc gouging to

remove several hundred feet of flat, cracked, stainless steel weld.

Previously, carbon-arc cutting removed overhead and vertical defective welds and rivet

heads. The carbon-arc melted the metal, then gravity moved the molten metal away.

Stepath reasoned that an air jet could provide the force to remove metal lying flat. So

he tried a direct-current, electrode-negative carbon-arc with a second operator directing an air blast via air nozzle at the molten pool. However, this attempt was unsuccessful because the arc was less stable than a carbon-welding arc. So, Stepath tried a

direct-current, electrode-positive arc, and the result was air carbon-arc gouging.

In 1948, Myron Stepath introduced the first air carbon-arc torch to the welding industry. In 1949, Stepath and two associates founded the Arcair® Company.

Two operators were no longer needed. The compressed air now passed through the

torch and exited beneath the electrode. This new tool saved time on weld backgouging,

crack removal, and weld defect repair on carbon, alloy, and stainless steel. Previously,

these tasks were performed by grinding or chipping.

Today, the basic principle remains the same, but with improved equipment and an

expanded number of applications.

1-1

Page 6

1.03 Applications

The industry has enthusiastically adopted air carbon-arc gouging and found many

uses for the process in metal fabrication and casting finishing, chemical and petroleum

technology, construction, mining, general repair, and maintenance.

Arcair® Torches and Electrodes are used throughout the world, anywhere metal is

gouged, grooved, severed, or removed from a surface.

The air carbon-arc process is flexible, efficient, and cost effective on practically any

metal: carbon steel, stainless steel and other ferrous alloys; gray, malleable and ductile

iron; aluminum; nickel; copper alloys and other nonferrous metals.

1-2

Page 7

SECTION 2: SAFETY AND HEALTH

Safe practices in welding and cutting processes, such as air carbon-arc, are covered

in ANSl Z49.1, “Safety in Welding and Cutting”, and ANSl 249.2, “Fire Prevention in

Use of Welding and Cutting Processes.” Air carbon-arc operators and their supervisors

should adhere to the safe practices discussed in these documents.

Other hazards in arc welding and cutting are briefly discussed in this section.

2.01 Proper Installation, Use, and Maintenance

Serious injury or death may result if gouging and cutting equipment is not properly

installed, used, and maintained. Misuse of this equipment and other unsafe practices

can be hazardous. The operator, supervisor, and helper must read and understand the

following safety warnings and instructions before installing or using any air carbon-arc

torch or equipment.

The gouging/cutting process is used in many potentially dangerous environments,

such as elevated heights, areas with limited ventilation, close quarters, areas around

water, hostile environments, etc. The operator must be aware of the dangers associated with working in these types of conditions. The operator must be trained in safe

practices for his work environment and be under competent supervision.

It is essential that the operator, supervisor, and others in the work area be aware of the

dangers of the air carbon-arc process. Training and proper supervision are important

for a safe work place. Keep these instructions for future use. Additional recommended

safety and operating information is referenced in each section.

2.02 Electrodes

WARNING

ELECTRIC SHOCK CAN CAUSE INJURY OR DEATH

Install and maintain equipment in accordance with the National Electrical

Code (NFPA 70) and local codes. Do not service or repair equipment with

power on. Do not operate equipment with protective insulators or covers

removed. Service or repair to equipment must be done by qualified and/or

trained personnel only

Keep carbon electrodes dry. If electrodes become damp, bake them for 10 hours at

300˚ F (176˚ C). Wet electrodes may shatter.

2-1

Page 8

Do not touch electrically live parts. Do not touch an electrode with bare skin and

electrical ground at the same time. Always wear dry welding gloves that are in good

condition. Aluminized protective clothing can become part of the electrical path. Keep

oxygen cylinders, chains, wire ropes, cranes, hoists, and elevators away from any part

of the electrical circuit. Check all ground connections periodically to determine if they

are mechanically strong and electrically adequate for the required current.

If you are engaged in alternating current gouging/cutting under wet conditions or

warm surroundings where perspiration is a factor, use reliable automatic controls for

reducing no load voltage to reduce shock hazard. When the gouging/cutting process

requires values of open circuit voltages in alternating current machines higher than

80 volts, and direct current machines higher than 100 volts, take precautions, such as

using adequate insulation, to prevent the operator from making accidental contact with

the high voltage.

If you are going to suspend gouging for any substantial period of time, such as during

lunch or overnight, remove all electrodes from the torch and the put the torch in a safe

location so that accidental contact cannot occur. Disconnect the torch from the power

source when it is not in use. Never immerse air carbon-arc torches or electrodes in

water.

2.03 Ventilation Hazards

WARNING

SMOKE, FUMES, AND GASES CAN BE DANGEROUS TO YOUR HEALTH

Keep smoke, fumes and gases from the breathing area. Fumes from the gouging

process are of various types and strengths, depending on the kind of base metal being

worked on. To ensure your safety, do not breathe these fumes. Ventilation must be

adequate to remove smoke, fumes and gases during the operation to protect gouging

operators and others in the area.

Vapors of chlorinated solvents can form the toxic gas phosgene when they are

exposed to ultraviolet radiation from an electric arc. Remove all solvents, degreasers,

and potential sources of these vapors from the operating area.

Fumes that are produced by cutting in particularly confined places can cause discomfort and physical harm if inhaled over an extended period of time. Provide adequate

ventilation in the gouging/cutting area. Use air-supplied respirators if there is not

enough ventilation to remove all fumes and gases. Never ventilate with oxygen, because oxygen supports and vigorously accelerates fire.

2-2

Page 9

2.04 Personal Protective Equipment and Clothing

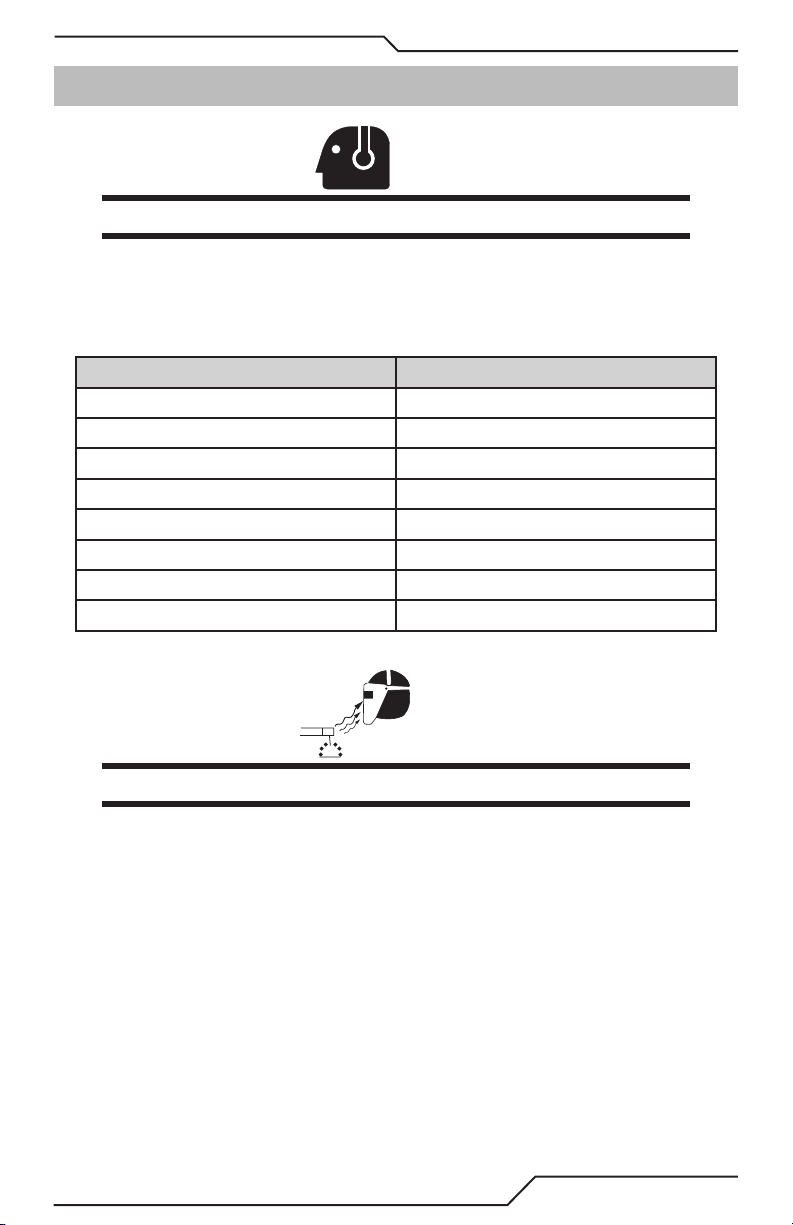

WARNING

NOISE CAN DAMAGE HEARING

Noise from the air carbon-arc process can damage your hearing. Operators and surrounding personnel must wear adequate protective hearing devices to ensure personal

protection against noise when noise levels exceed OSHA standards.

Duration Per Day (hours) Sound Level (dBA*) Slow Response

8 90

6 92

4 95

3 97

2 100

1-1/2 102

1 105

1/4 or less 115

* dBA = decibels

WARNING

ARC RAYS, HOT SLAG, AND SPARKS CAN INJURE EYES AND BURN SKIN

The gouging/cutting process produces extreme localized heat and strong ultraviolet

rays. Never attempt to gouge/cut without a welding helmet with the proper lens that

complies with federal guidelines.

A number 12 to 14 shade filter lens provides the best protection against arc radiation.

When in a confined area, prevent the reflected arc rays from entering around the helmet. Make sure others are protected from arc rays and sparks. Use approved shielding

curtains and appropriate goggles to provide protection to others in the surrounding

area and operators of nearby equipment.

Skin should also be protected from arc rays, heat and molten metal. Always wear

protective gloves and clothing that will not allow skin to become exposed. Close all

pockets and sew shut all cuffs. Wear leather aprons, sleeves, leggings, etc. for out-of-

2-3

Page 10

position gouging/cutting, or for heavy metal-removal operations using large electrodes. High top work shoes provide adequate protection from foot burns. Use leather

spats for added protection. Do not use flammable hair preparations when gouging/

cutting. Wear ear plugs to protect ears from sparks.

2.05 Shielding Booths

Where the work permits, the arc welder should be enclosed in an individual booth

painted with a finish of low reflectivity—an important factor for absorbing ultraviolet

radiations—such as zinc oxide and lamp black. The welder may also be enclosed in

similarly painted noncombustible screens.

2.06 Fire and Burn Hazards

WARNING

WELDING SPARKS CAN CAUSE FIRES AND EXPLOSIONS.

Causes of fire and explosion include combustibles reached by the arc, flame, flying

sparks, hot slag or heated materials. Remove combustibles from the work area and/or

provide a fire watch. Avoid oily or greasy clothing as a spark may ignite them. Keep a

fire extinguisher nearby, and know how to use it.

Be alert to the danger of conduction or radiation. For example, if you will be gouging/

cutting on a metal wall, partition, ceiling or roof, take precautions to prevent combustibles from igniting on the other side. Do not gouge/cut containers that have held

combustibles. Vent all hollow spaces, cavities and containers before gouging/cutting

to permit air or gases to escape. Purging with inert gas is recommended.

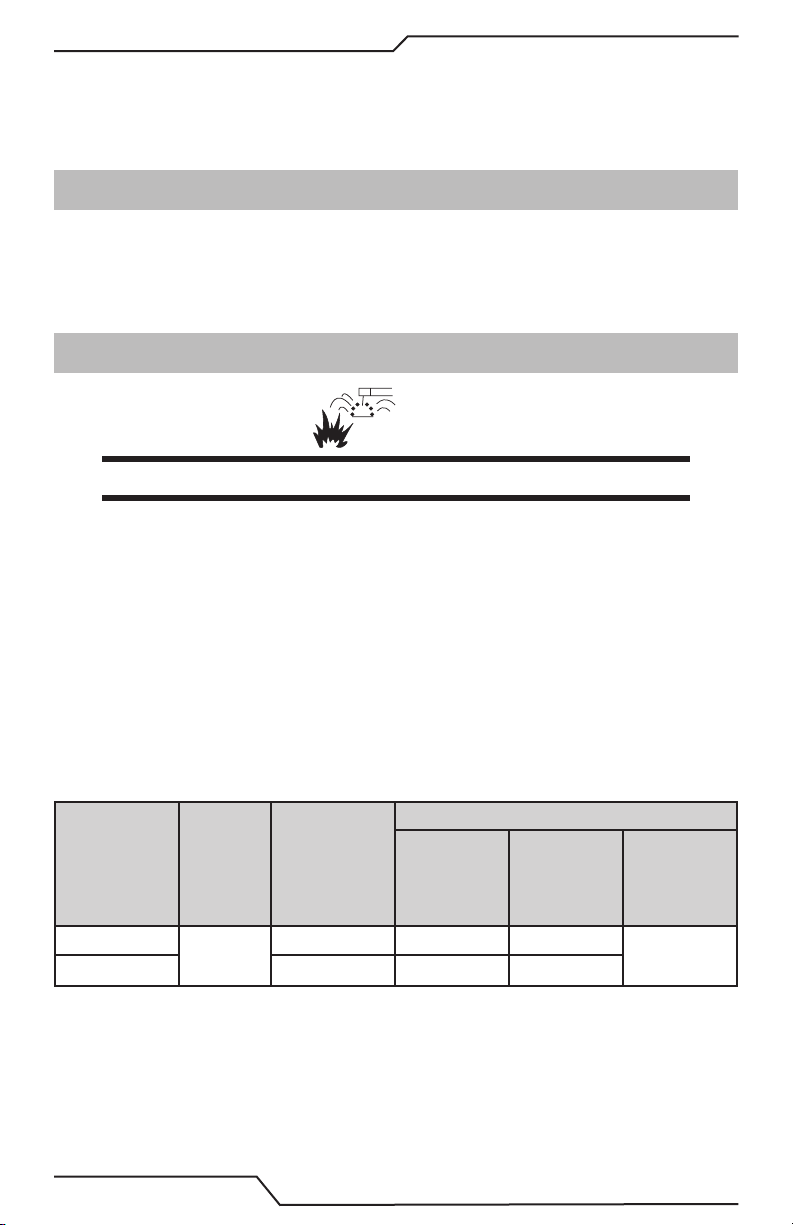

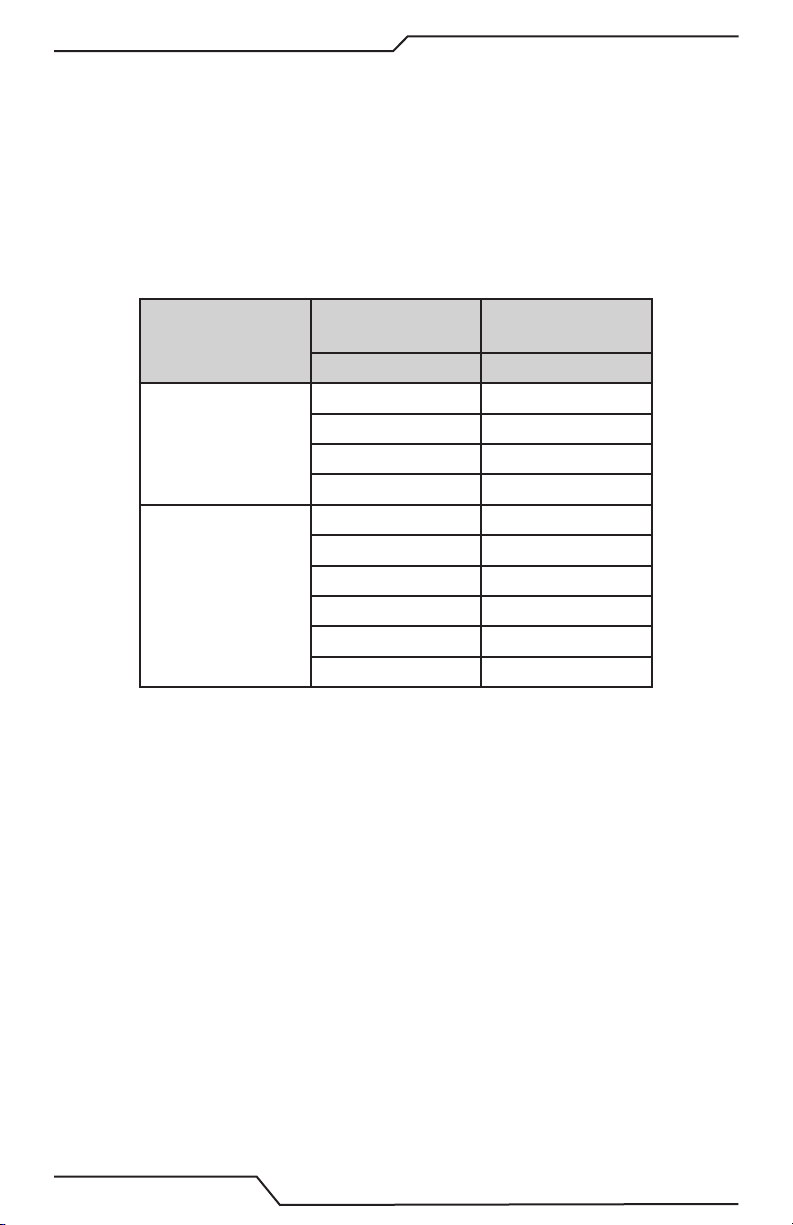

Table 2-1: Recommended Minimum Air Requirements

Recommended Compressor Rating

Air

Type of Torch

K-5

Tri-Arc

¹ Pressure while torch is in operation.

®

Pressure¹

psi (kPA)

80 (550)

Air

Consumption

cfm (L/min.)

25 (708) 5 (3.7) 7.5 (5.6)

33 (934) 7.5 (5.6) 10 (7.5)

Intermittent

Use

hp (kW)

Continuous

hp (kW)

Use

ASME

Receiver

Size

gal (lit)

80 (303)

Use only compressed air. Using combustible compressed gases can cause explosions

that may result in personal injury or death.

2-4

Page 11

2.07 Safety and Operating References

1. Code of Federal Regulations. (OSHA) Section 29 Part 1910.95, 132, 133, 134, 139,

251, 252, 253, 254 AND, 1000. U.S. Government Printing Office, Washington, DC

20402

2. ANSl Z49.1 “Safety In Welding and Cutting”

3. ANSI Z87.1 “Practice for Occupational and Educational Eye and Face Protection.”

4. ANSl Z88.2 “Standard Practice for Respiratory Protection.” American National Standards Institute, 1430 Broadway, New York, NY 10018.

5. AWS C5.3 “Recommended Practices for Air Carbon-Arc Gouging and Cutting.”

6. AWS F4.1 “Recommended Safe Practices for Welding and Cutting Containers.”

The American Welding Society, 550 NW Lejeune RD., P.O. Box 351040, Miami FL.

33135

7. NFPA 51B “Fire Prevention in Cutting and Welding Processes” National Fire Protection Association, Battery Park. Quincy MA 02269

8. CSA Standard W117.2, “Safety in Welding. Cutting and Allied Processes” Canadian

Standards Association, 178 Rexdale Blvd., Rexdale, Ontario, Canada M9W 1R3

2-5

Page 12

This Page Intentionally Blank

2-6

Page 13

SECTION 3: HOW TO USE THIS MANUAL

To ensure safe operation, read the entire manual, including the chapters on safety

instructions and warnings.

Throughout this manual, the words WARNING, CAUTION, and NOTE may appear. Pay

particular attention to the information provided under these headings. These special

annotations are easily recognized as follows:

!

WARNING

A WARNING GIVES INFORMATION REGARDING POSSIBLE PERSONAL INJURY.

CAUTION

A CAUTION refers to possible equipment damage.

NOTE

A NOTE offers helpful information concerning certain operating procedures.

3.01 Receipt of Equipment

When you receive the equipment, check it against the invoice to make sure it is complete and inspect the equipment for possible damage due to shipping. If there is any

damage, notify the carrier immediately to file a claim. Furnish complete information

concerning damage claims or shipping errors to the location in your area listed in the

inside back cover of this manual. Include a full description of the parts in error.

3-1

Page 14

This Page Intentionally Blank

3-2

Page 15

SECTION 4: INSTALLATION

4.01 Tri-Arc® Series Torch Head Assembly

Install the upper and lower head assemblies into the Tri-Arc torch body by following

these instructions:

1. Remove the front insulators from the body and upper arm of the assembly by using

a straight blade screw driver.

2. Apply pressure to the torch lever lifting the upper arm away from the body to allow

the heads to easily be inserted into the body and upper arm. Once both heads are in

place, release the lever to hold the head assemblies in place.

3. Place the wave washer supplied with the head assemblies over the torch head screw

and thread the screw into the threaded stem on each head. Make sure this connection

is tight.

4. Replace the front insulators in place and re-tighten the screws to hold the insulators

in place.

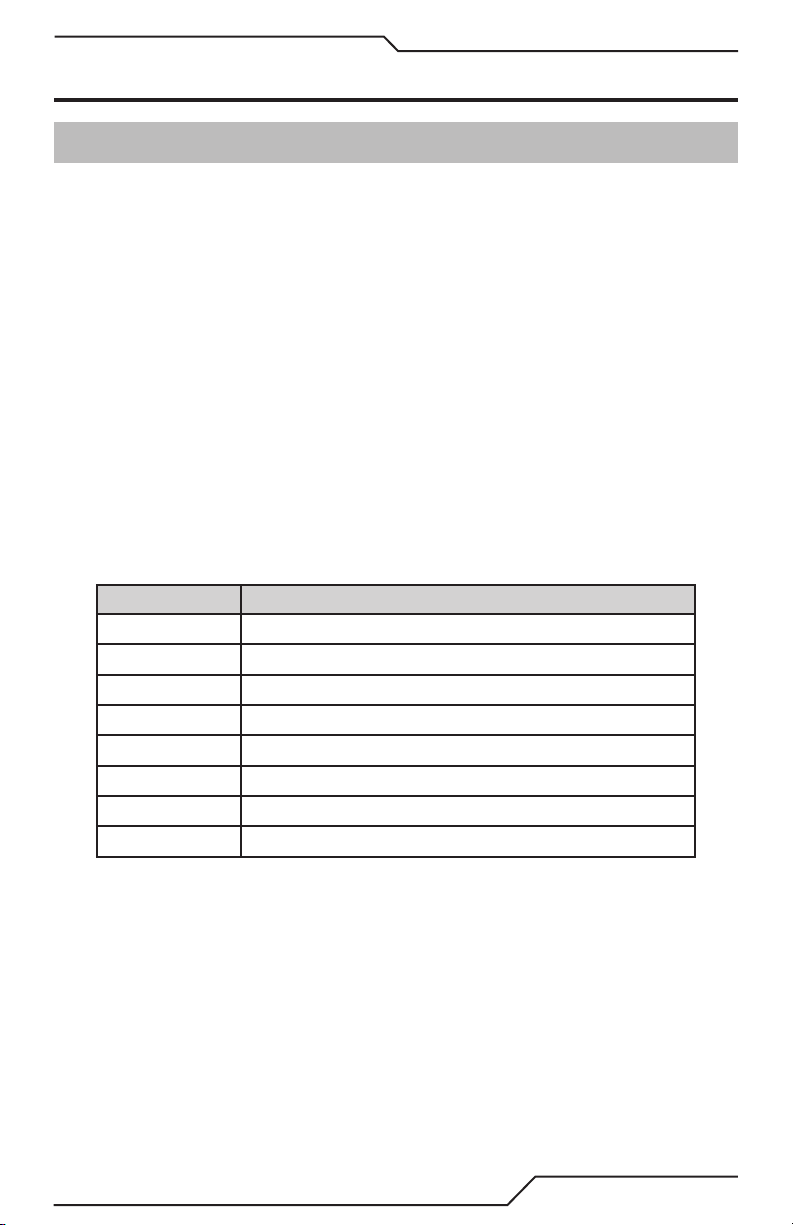

PART NO. DESCRIPTION

94-378-267 Head Upper & Lower 1/2" (12.7mm) General Purpose

94-378-270 Head Upper & Lower 5/8" (15.9mm) General Purpose

94-378-273 Head Upper & Lower 3/4" (19.05mm) General Purpose

94-378-343 Head Upper & Lower 1" (25.4mm) General Purpose

94-378-286 Head Upper & Lower 1/2" (12.7mm) Padwashing

94-378-289 Head Upper & Lower 5/8" (15.9mm) Padwashing

94-378-283 Head Upper & Lower 3/4" (19.05mm) Padwashing

94-378-298 Head Upper & Lower Defect Removal

Table 4-1: Head assembly options (sold separetely)

4-1

Page 16

4.02 Installing the DC Welding Power Cable and Air Hose to the

Power and Air Connector

Part Numbers:

K-5: 61-104-007, 61-104-008

Tri-Arc® Series: 62-991-417

Follow these instructions to connect the DC Welding Power Cable and Compressed Air

Line directly to the Power and Air Connector on the Torch Swivel Cable Assembly.

1. Remove the Torch and Cable Assembly from the carton and lay the assembly in a

straight and untwisted position on a workbench or floor.

2. Slide the molded protective boot away from the female connector so there is access

to connect welding leads and air hose to cable assembly as shown.

Figure 4-1: K-5 Figure 4-2: Tri-Arc® Series

3. Using a 1/2" - 13 X 1-1/2" hex head bolt (not supplied), position the bolt so that the

threads run through the crimped lug of the DC Welding Power Cables and through

the Power and Air Connector on the Swivel Cable Assembly. Power leads can be

connected on both sides of the connector for the Tri-Arc® torch, allowing up to four

(4) 4/0 welding cables.

Figure 4-3: K-5 Figure 4-4: Tri-Arc® Series

4-2

Page 17

4. Place a ½” lock washer over the bolt threads and begin to thread a ½”-13 nut down

against the assembly and tighten wrench tight. Make sure that access to the internal

threads for the incoming air hose is not obstructed.

Figure 4-5: K-5 Figure 4-6: Tri-Arc® Series

Figure 4-7: K-5 Figure 4-8: Tri-Arc® Series

Figure 4-9: K-5 Figure 4-10: Tri-Arc® Series

4-3

Page 18

5. Thread the incoming Compressed Air Line with a 3/8" pipe threaded fitting into the

Power and Air Connector. This connection should be wrench tight.

Figure 4-11: K-5 Figure 4-12: Tri-Arc® Series

Figure 4-13: K-5 Figure 4-14 Tri-Arc® Series

6. Slide the molded protective boot back over the power and air connection so that no

metal parts are protruding out of the protective boot. Operator needs to make sure the

boot stays in position over the connection to avoid accidental arcing to a grounded

work surface.

Figure 4-15: K-5 Figure 4-16: Tri-Arc® Series

7. The assembly is now ready to be used in your metal removal application.

4-4

Page 19

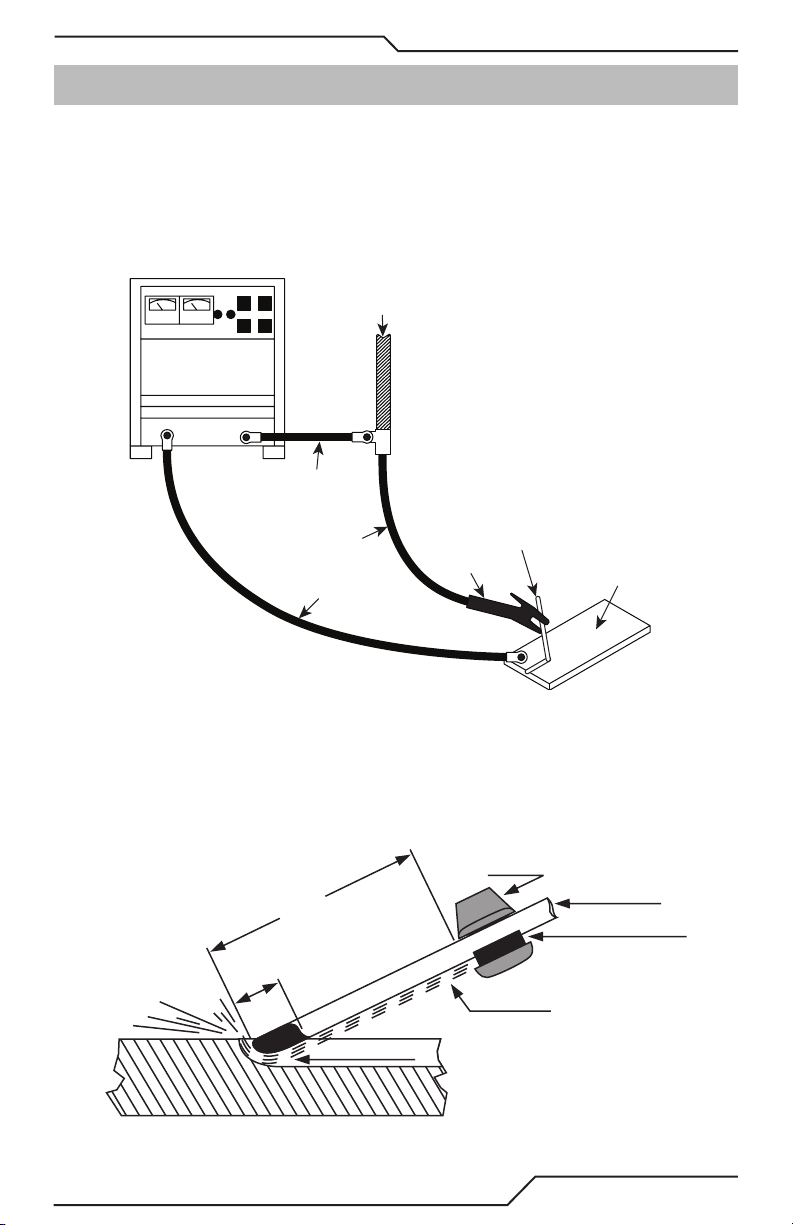

4.03 Connecting to DC Welding Power Supplies

Gouging applications normally use three-phase welding power supplies with an open

circuit voltage higher than 60 volts, to allow for any voltage drop in the circuit.

1. Connect the Welding Power Cable that is connected to the Torch Swivel Cable to the

positive terminal on the power supply (DCEP). Refer to Figure 4-17.

2. Connect the Welding Power Cable that is connected to the negative terminal on the

power supply to the workpiece.

COMPRESSED AIR

POWER SUPPLY

ELECTRODE LEAD

DCEP OR AC

CONCENTRIC

CABLE

WORKPIECE LEAD

CARBON ELECTRODE

TORCH

WORKPIECE

Figure 4-17

3. Turn on the power supply and air supply to the gouging torch and cable assembly.

4. Press down on the lever of the torch to insert the air carbon-arc electrode “carbon”

into the torch. When using copper coated carbons, the bare carbon end should be

down and away from the torch. This is where the arc will be struck between the carbon

and workpiece. Refer to Figure 4-17.

TORCH

STICKOUT 7" MAX

COPPER PEEL BACK

3/4" to 2"

AIR 80PSI

ALWAYS UNDER THE ELECTRODE

TRAVEL

ELECTRODE

TORCH HEADS (+)

WORKPIECE (-)

Figure 4-18

4-5

Page 20

5. Hold the electrode as shown in Figure 4-18, so that a maximum of 7” (178 mm)

extends from the torch. This extension should be 3” (76.5 mm) for aluminum.

6. While the torch valve is open, adjust the air pressure at the torch to the normal pres-

sures range between 80 psi (551.6 kPa) and 100 psi (690 kPa); higher pressures

may be used, but they do not remove metal more efficiently.

7. Adjust the welding current (Constant Current) or voltage (Constant Voltage), depending on the type of power supply being used, to the suggested current range shown

for the carbon diameter being used. Refer to Table 4-2.

Torch

Electrode

Diameter

DC Electrode DCEP

in (mm) min - max

5/16 (7.9) 350 - 450

K-5

3/8 (9.5) 450 - 600

1/2 (12.7) 800 - 1000

5/8 (15.9) 1000 - 1250

5/16 (7.9) 350 - 450

3/8 (9.5) 450 - 600

Tri-Arc® Series

1/2 (12.7) 800 - 1000

5/8 (15.9) 1000 - 1250

3/4 (19.1) 1250 - 1600

1 (25.4) 1600 - 2200

Table 4-2: Suggested Current Ranges (AMP) for Commonly Used Electrode Types and Sizes

8. Turn on the air jet before striking the arc. Hold the torch between a 45˚ - 60˚ work

angle, so that the electrode slopes back from the direction of travel. The air jet sweeps

between the electrode and workpiece, providing the force to remove all molten metal

from the groove.

9. Lightly touch the electrode to the workpiece to establish the arc. Do not draw back the

electrode once the arc is ignited. When the correct arc voltage is being maintained,

the sound of the arc and the compressed air is loud. When the sound is muffled,

the arc voltage is below the recommended operating conditions. Normal arc voltage

with a handheld gouging torch is measured between 35 to 50 volts.

10. The groove’s depth is controlled by travel speed. Grooves up to 1” (25 mm) deep may

be made. However, the deeper the groove, the more experienced the operator needs to

be. Slow travel speeds produce deep grooves, and fast travel speeds produce shallow

grooves. The width of the groove is determined by the size of the electrode used and

is typically about 1/8” (3.2 mm) wider than the electrode’s diameter. A wider groove

may be made with a small electrode by oscillating in a circular or weave motion.

4-6

Page 21

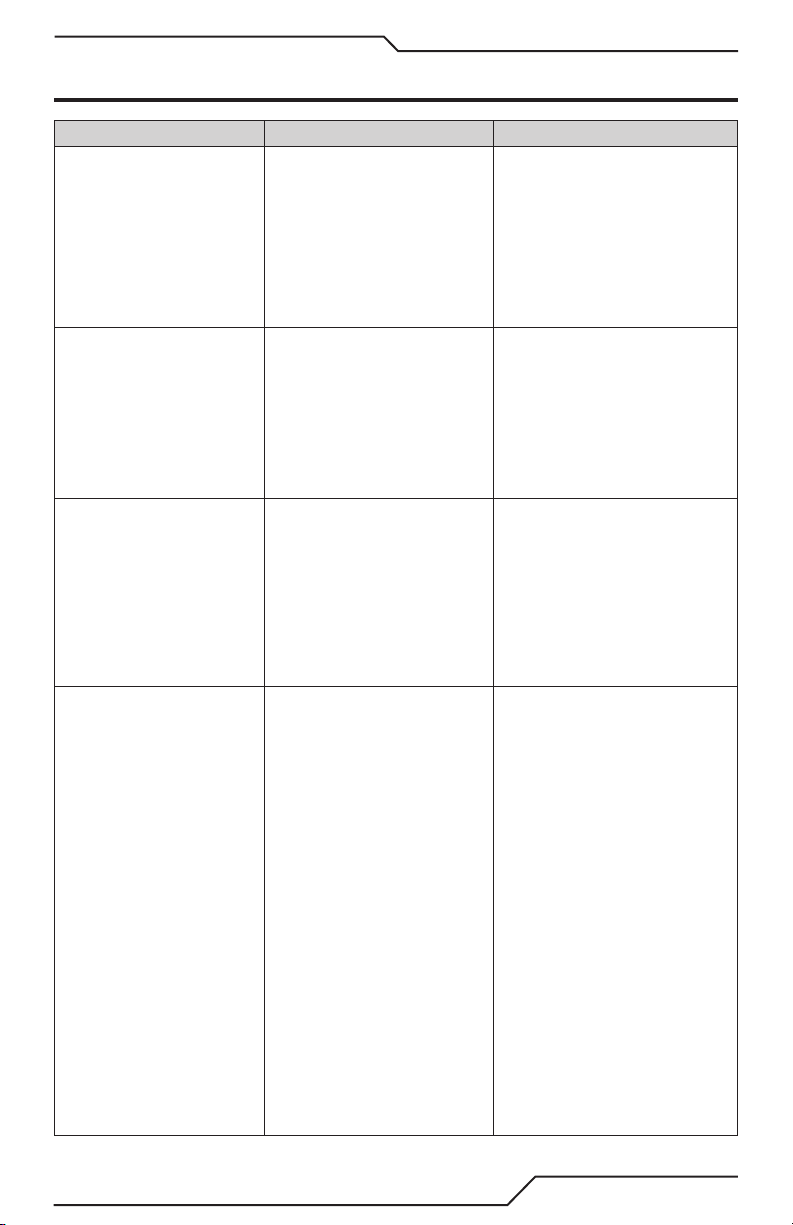

SECTION 5: TROUBLESHOOTING

Problem Cause Solution

Large free-carbon deposit at the beginning of

the groove.

An unsteady arc, causing

the operator to use a

slow travel speed even

on shallow grooves.

Erratic groove with the

arc wandering from

side-to-side and with

the electrode heating up

rapidly.

Intermittent arc action

resulting in an irregular

groove surface.

1. The operator either neglected to turn on the

air jet before striking

the arc or the torch was

located improperly.

2. Carbon rod not positioned properly in head

assembly.

1. Not enough amperage

for the electrode diameter used (see Table

2). While the lowest

recommended amperage may be enough, it

requires greater operator skill. A mid-range

amperage is better.

1. The process used with

DCEN (electrode negative).

1. The travel speed was

too slow in manual

gouging. The operator possibly set their

hand on other work for

balance, a tendency

in shielded metal-arc

welding. Since the

speed of air carbon-arc

gouging is much faster

than shielded metal-arc

welding, friction between the gloved hand

and the workpiece may

cause a jerky forward

motion thus causing

the gap between the

electrode and workpiece to become too

large to maintain the

arc.

2. Poor ground connection.

1. Turn on air before striking the arc and air should

flow between the electrode and the workpiece.

2. Ensure carbon rod is

seated in groove in torch

head.

1. If the desired amperage cannot be obtained

from the available

power source, use the

next smaller diameter

electrode or parallel two

or more welding power

supplies.

1. Gouging process should

be done with DCEP (Electrode positive) whenever

possible. Direct current

electrodes should be

used with DCEP (electrode positive) on all

metals, except for a few

copper alloys such as

Superston and Nialite.

1. The operator should

stand comfortably so

their arms move freely

and their gloves do not

drag on the workpiece. If

using mechanized equipment, check

Table 4 (Page 4-24) for

proper operating conditions.

2. Inspect ground clamps

and lead(s) to ensure

connection proper.

5-1

Page 22

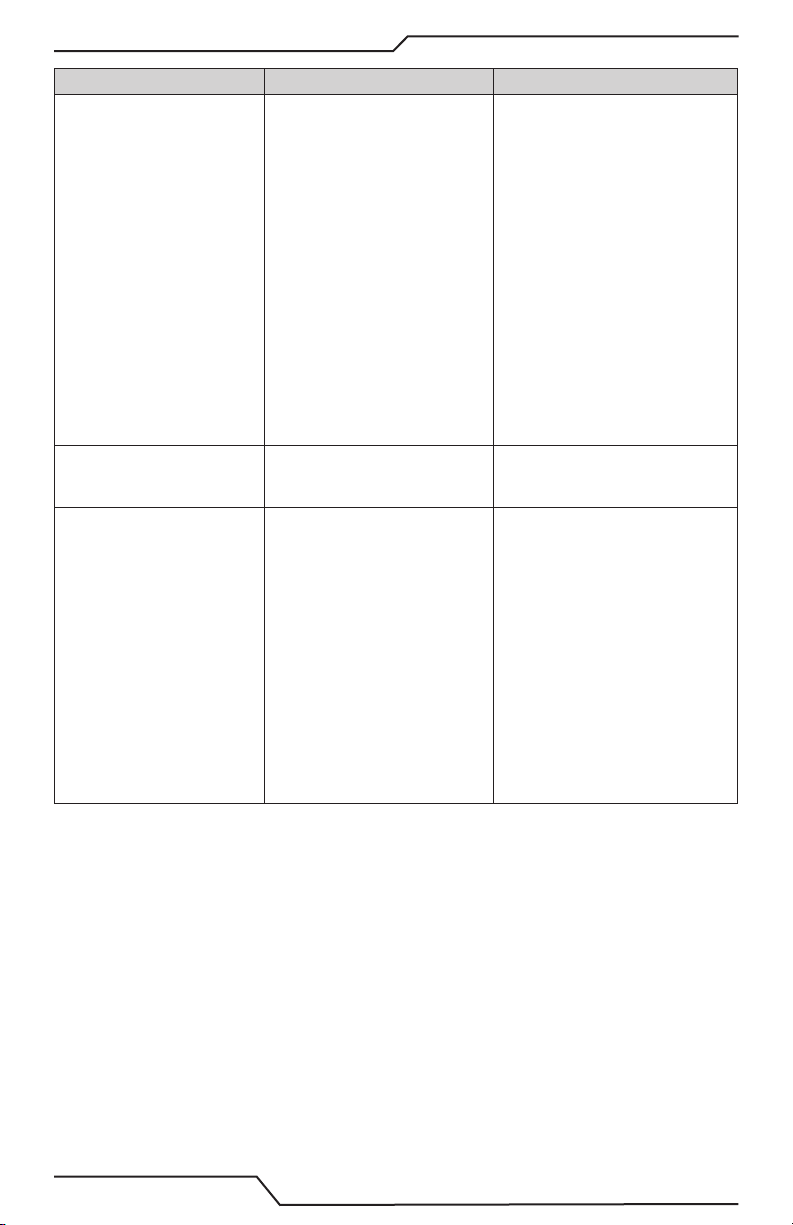

Problem Cause Solution

In gouging, free carbon

deposits at varying

groove intervals; in pad

-washing, free carbon

deposits at various spots

on the washed surface.

Irregular groove: too

deep, then too shallow.

Slag adhering to the

edges of the groove.

1. A shorted electrode

on the workpiece. In

manual gouging, this

is a result of excessive

travel speed for the

amperage used and for

the depth of the groove

being made. In mechanized operations, this

is a result of excessive

travel speed or using

a flat-curve, constantvoltage power source

for a small diameter

electrode 5/16" (7,9

mm). In padwashing,

this is caused by holding the electrode at too

small a push angle.

1. The operator was

unsteady.

1. Slag ejection was

inadequate. To resolve,

keep a proper air

pressure and flow rate

(cfm). Air pressure between 80 and 100 psi

(550-690 kPa) may not

effectively eject all of

the slag if the volume

is insufficient.

1. Use an electrode-to-work

angle of 15° to 70°. A

smaller angle increases

the arcing area,reducing

the current density; this

reduction in arc-current

density requires a great

decrease in arc length, to

the point of short circuit.

Keep a proper arc gap.

1. The operator should

assume a comfortable

position while gouging.

1. To deliver adequate

volume, the air hose

feeding the concentric

cable assembly needs

a minimum hose ID of

3/8" (9.5 mm) for manual

torches. For automatic

torches, the minimum

hose ID should be 1/2"

(12.7 mm). Direct the air

jet parallel to the gouge

area. Do not favor one

side unless operator

wants to minimize slag

from adhering to one

side of the cut.

5-2

Page 23

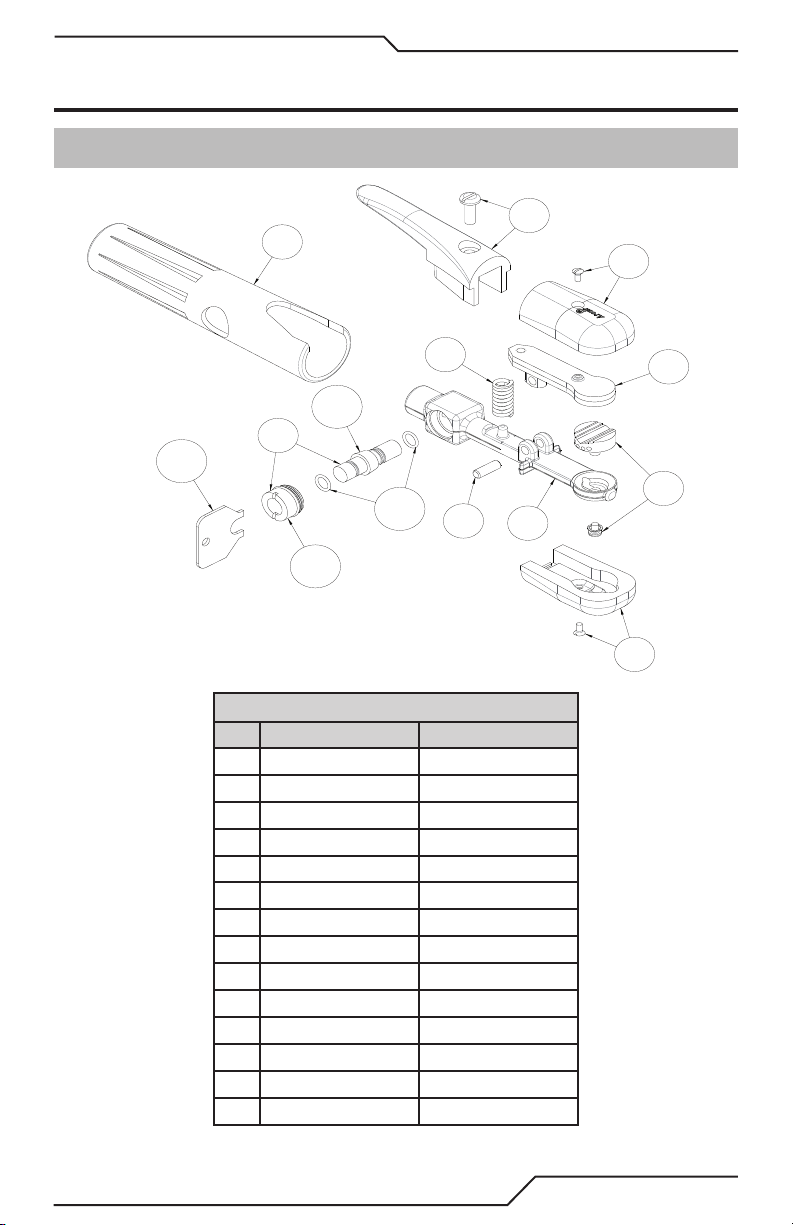

SECTION 6: REPLACEMENT PARTS

1

1

2

3

4

5

6

7

8

9

10

11

12

13

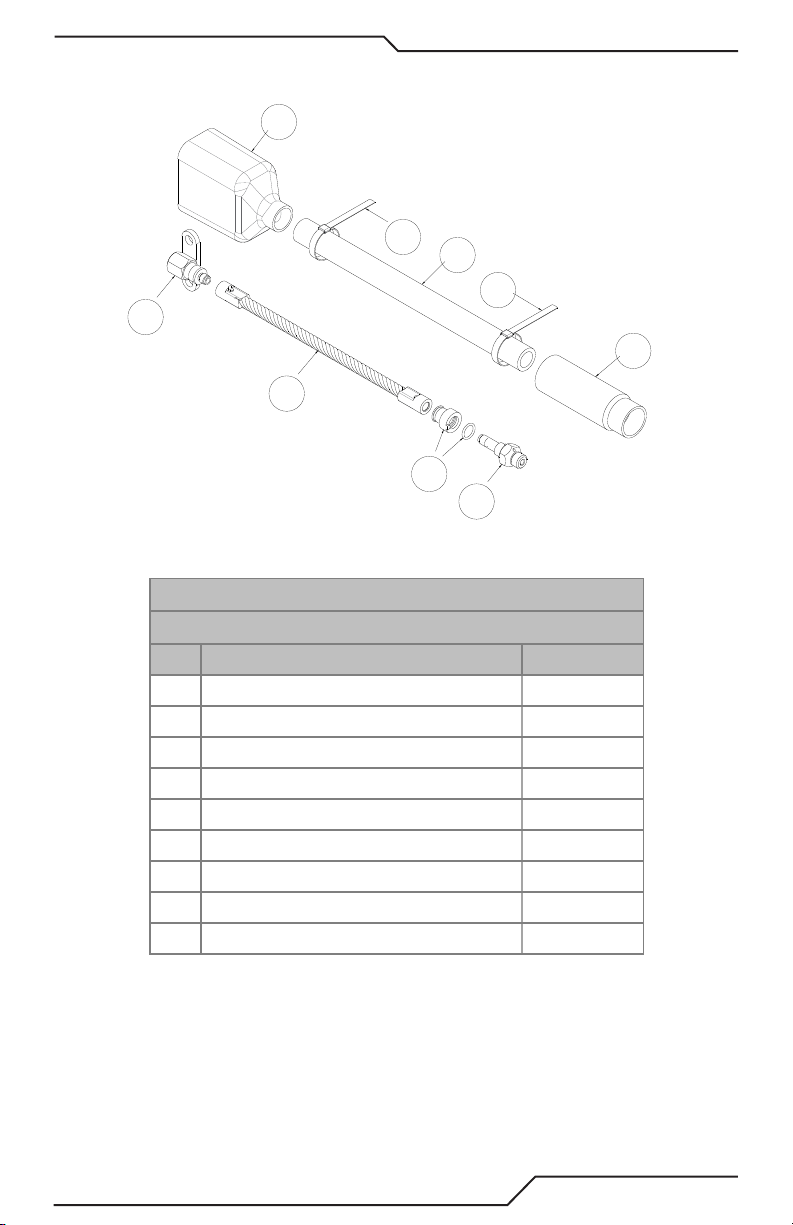

K-5 TORCH REPLACEMENT PARTS

TORCH REPLACEMENT PARTS LIST

Item Description K-5

Complete Torch 01-104-003

1 Insulators & Screws 94-433-118

2 Head & Screw 94-378-370

3 Upper Arm 94-048-088

4 Spring 94-800-077

5 Torch Body 94-103-114

6 Handle 94-370-079

7 Lever & Screw 94-476-034

8 Hinge Pin 94-632-094

9 Valve Bonnet Assembly 94-104-023

10 Spool & O-Rings 94-801-021

11 O-Ring 94-710-036

12 Valve Bonnet 94-104-012

13 Bonnet Wrench 94-960-001

6-1

Page 24

This Page Intentionally Blank

6-2

Page 25

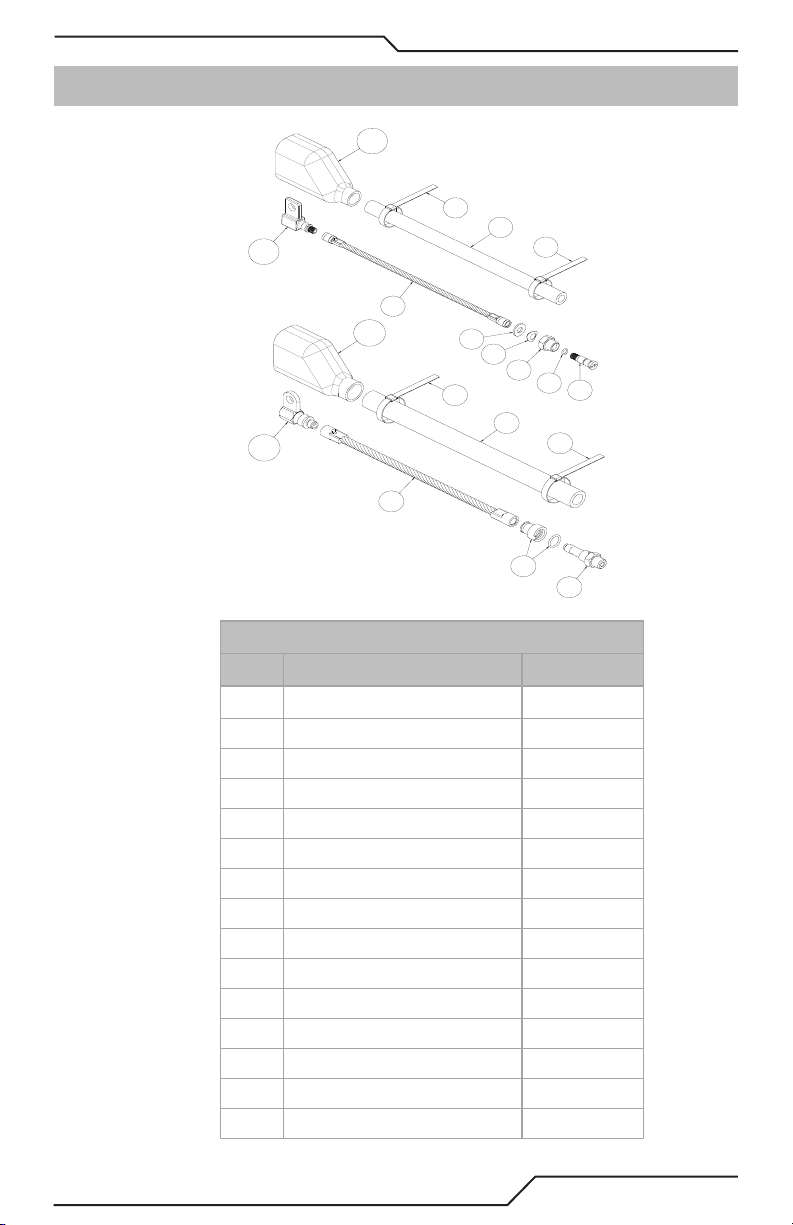

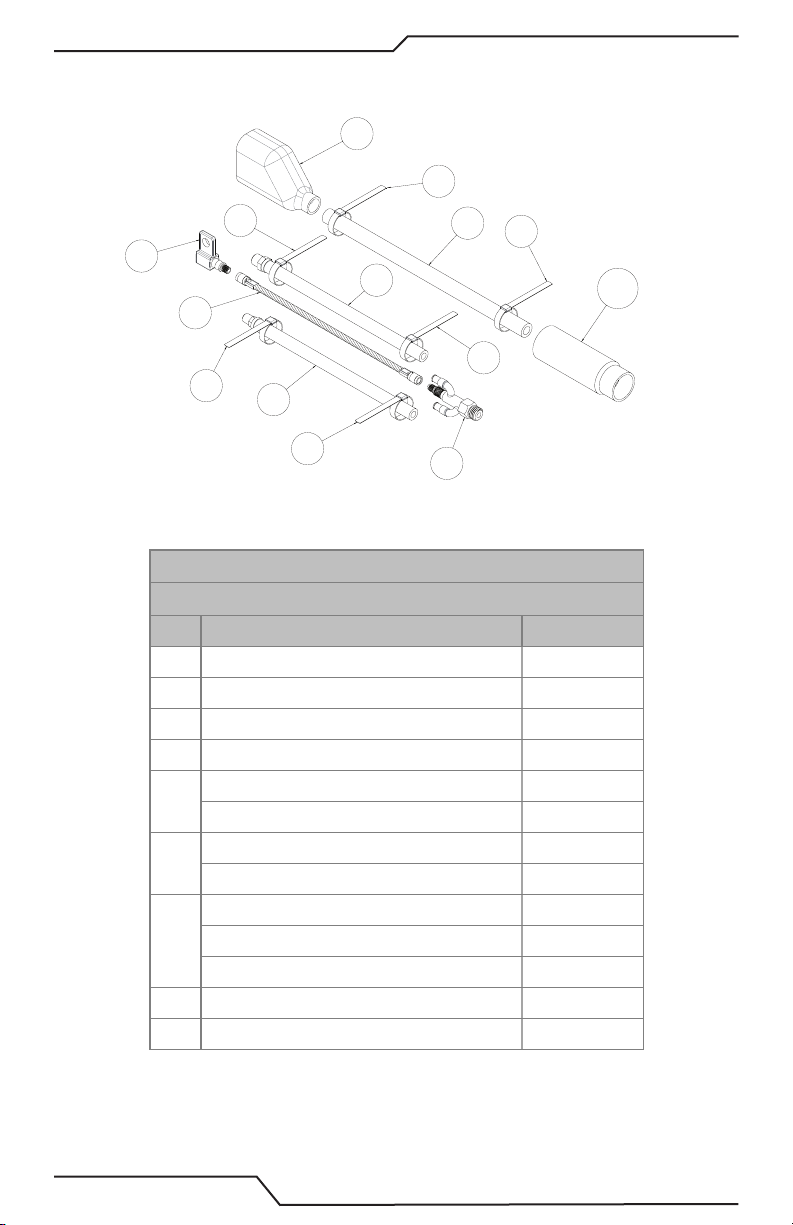

K-5 SWIVEL CABLE REPLACEMENT PARTS

3

8

7

7

9

10

11

6

1

2

8

3

4

5

7

7

9

11

10

K-5 Cable

CABLE REPLACEMENT PARTS LIST

Item Descripon K-5

7. (2.1M) Swivel Cable 70-128-507

10. (3M) Swivel Cable 70-128-510

10. (3M) Conductor

10. (3M) Cover

1 Retainer Screw

2 O-Ring

3 Male Connector 94-170-105

4 Spring Washer

5 Brass Washer

6 Swivel Sleeve 94-784-051

7 Clamp (2 Required) 98-167-012

8 7. (2.1M) Conductor 96-130-061

9 7. (2.1M) Cover 94-171-004

10 Insulang Boot 94-105-017

11 Female Connector 94-170-087

6-3

Page 26

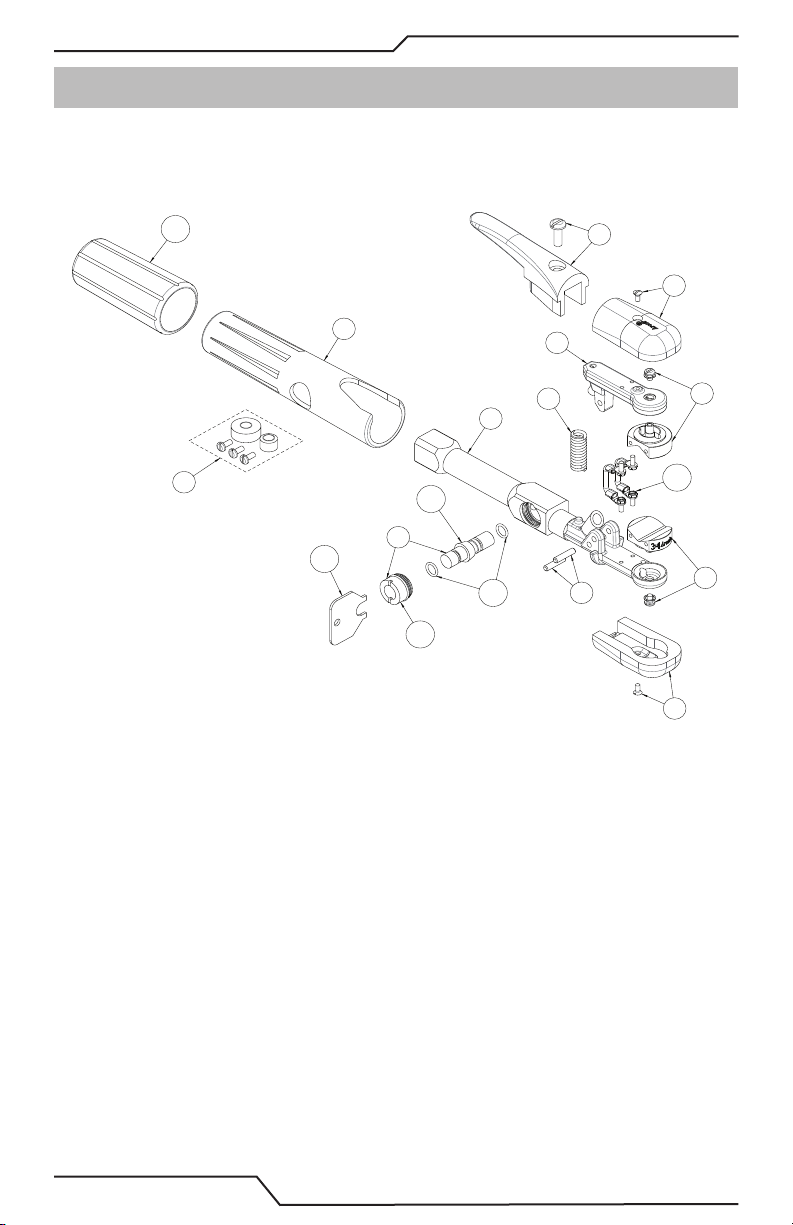

TRI-ARC® TORCH REPLACEMENT PARTS

1

1

2

2

3

4

5

6

7

8

9

10

11

12

13

15

16

9

6-4

Page 27

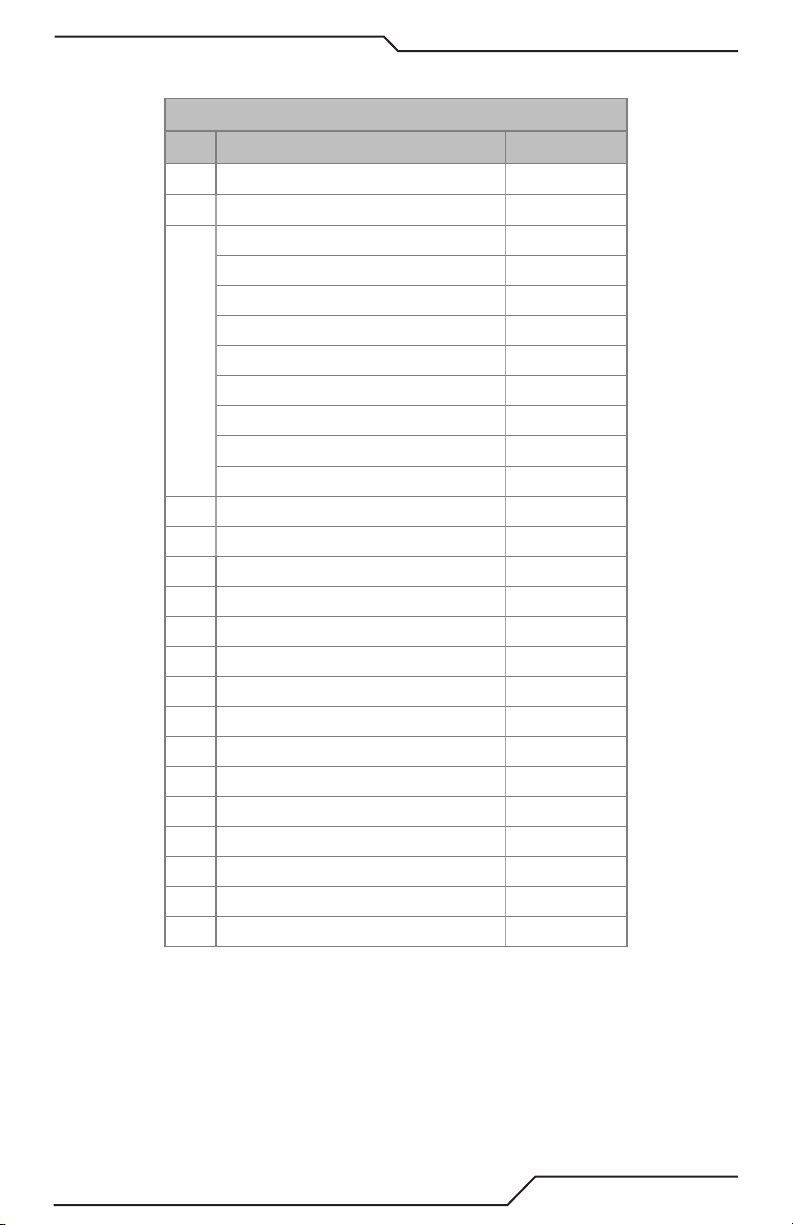

TORCH REPLACEMENT PARTS LIST

Item Descripon Part No.

Torch Only 02-991-411

1 Insulators & Screws 94-433-118

Head (Upper/Lower) & Screws

Defect Removal 94-378-298

General Purpose - 1/2” (12.7mm) 94-378-267

General Purpose - 5/8” (15.9mm) 94-378-270

General Purpose - 3/4” (19.5mm) 94-378-273

2

General Purpose - 1” (25.4mm) 94-378-344

Padwashing - 1/2” (12.7mm) 94-378-286

Padwashing - 5/8” (15.9mm) 94-378-289

Padwashing - 3/4” (19.5mm) 94-378-283

3 Upper Arm 94-048-110

4 Spring 94-800-088

5 Torch Body 94-103-221

Torch Body without Valve 94-103-237

6

7

8

9

10

11

12

13

15 Insulang Sleeve 94-784-045

16 Jumper (2 Required) 96-458-018

Handle 94-370-079

Lever & Screw 94-476-034

Hinge Pin 94-632-063

Valve & Bonnet 94-104-023

No Valve Buon Kit 94-123-017

Spool & O-Rings 94-801-021

O-Ring 94-710-036

Valve Bonnet 94-104-012

Bonnet Wrench 94-960-001

6-5

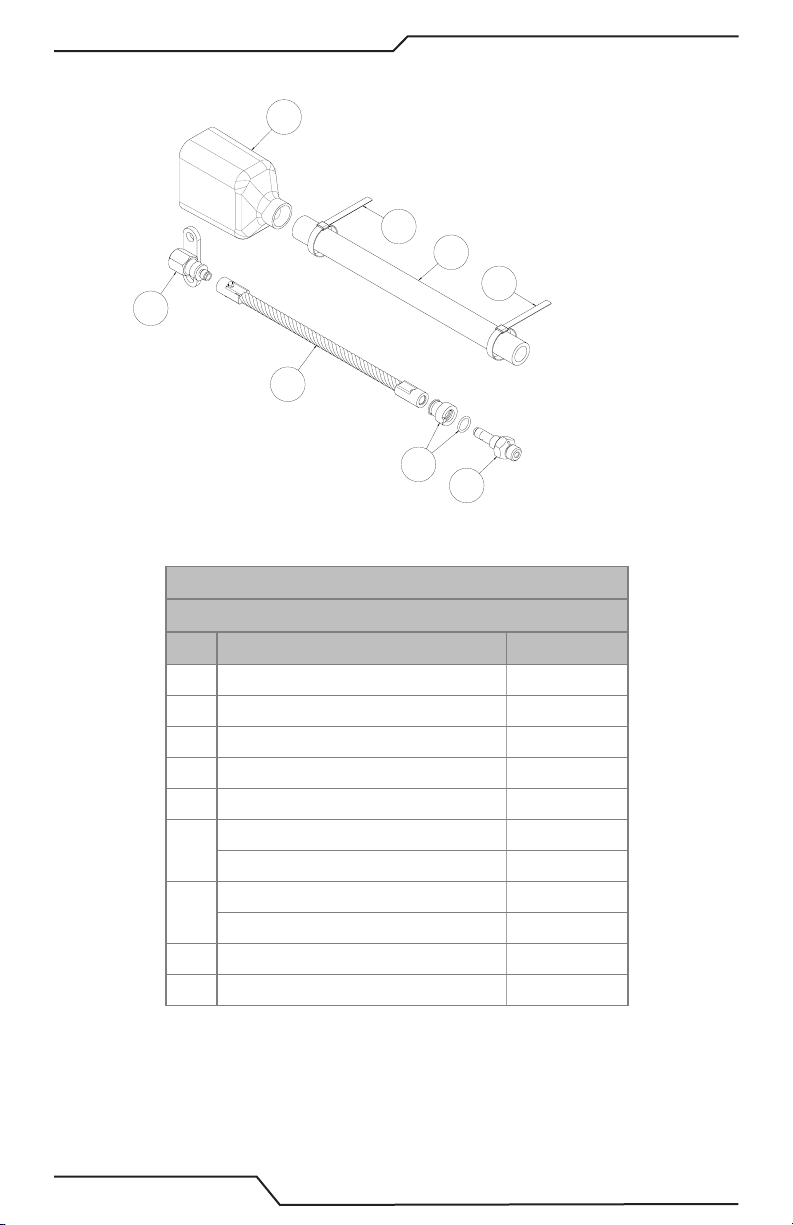

Page 28

6

Tri-Arc® Standard Cable

3

5

3

7

4

2

1

CABLE ASSEMBLY REPLACEMENT PARTS LIST

340o Concentric Cable Assembly - Standard

Item Descripon Part No.

7. (2.1M) Cable 74-143-607

10. (3M) Cable 74-143-610

1 Male Connector 94-170-169

2 Swivel Sleeve 94-784-050

3 Clamp (2 Required) 98-167-010

4

5

6 Insulang Boot 94-105-007

7 Female Connector 94-170-095

7. (2.1M) Cable Conductor 96-130-063

10. (3M) Cable Conductor 96-130-126

7. (2.1M) Cable Hose Cover 94-171-006

10. (3M) Cable Hose Cover 94-171-140

6-6

Page 29

6

Tri-Arc

®

HD Cable

3

5

3

7

4

2

1

CABLE ASSEMBLY REPLACEMENT PARTS LIST

Extra Heavy-Duty Cable Assembly

Item Descripon Part No.

7. (2.1M) Cable Assembly 74-161-907

1 Male Connector 94-170-176

2 Swivel Sleeve 94-784-078

3 Clamp (2 Required) 98-167-012

4 7. (2.1M) Cable Conductor Assembly 96-130-286

5 7. (2.1M) Cable Hose Cover 94-171-284

6 Insulang Boot 94-105-028

7 Female Connector 94-170-174

8 Insulang Sleeve 94-105-029

8

6-7

Page 30

8

Tri-Arc® Water-Cooled Cable

9

9

2

5

3

9

5

9

4

9

9

1

CABLE ASSEMBLY REPLACEMENT PARTS LIST

Water-Cooled Cable Assembly

Item Descripon Part No.

7. (2.1M) Cable Assembly 74-085-207

10. (3M) Cable Assembly 74-085-210

1 Male Connector 94-170-171

2 Female Connector 94-170-150

3

4

5

8 Insulang Boot 94-105-032

8 Clamp (6 Required) 98-167-010

9 Insulang Sleeve 94-105-029

7. (2.1M) Conductor 96-130-309

10. (3M) Conductor 96-130-310

7. (2.1M) Cable Cover 94-171-273

10. (3M) Cable Cover 94-171-274

7. (2.1M) Low Pressure Hose 94-171-298

10. (3M) Low Pressure Hose 94-171-299

10

6-8

Page 31

STATEMENT OF WARRANTY

LIMITED WARRANTY: Victor Technologies, Inc. warrants that its products will be free of

defects in workmanship or material. Should any failure to conform to this warranty appear

within the time period applicable to the Victor Technologies products as stated below,

Victor Technologies shall, upon written notification thereof and substantiation that the

product has been stored, installed, operated, and maintained in accordance with Victor

Technologies’s specifications, instructions, recommendations and recognized standard

industry practice, and not been subject to misuse, repair, neglect, alteration, or accident,

correct such defects by suitable repair or replacement, at Victor Technologies’s sole option, of any components or parts of the product determined by Victor Technologies to

be defective.

THIS WARRANTY IS EXCLUSIVE AND IS IN LIEU OF ALL OTHER WARRANTIES, EXPRESS

OR IMPLIED, INCLUDING ANY WARRANTY OF MERCHANTABILITY OR FITNESS FOR A

PARTICULAR PURPOSE.

LIMITATION OF LIABILITY: Victor Technologies shall not under any circumstances be li-

able for special, indirect or consequential damages, such as, but not limited to, damage

or loss of purchased or replacement goods, business interruption or loss of profit, or

claims of customers of distributor (hereinafter the “Purchaser”) for service interruption.

The remedies of the Purchaser set forth herein are exclusive and the liability of Victor

Technologies with respect to any contract, or anything done in connection therewith such

as the performance or breach thereof, or from the manufacture, sale, delivery, resale, or

use of any goods covered by or furnished by Victor Technologies whether arising out of

contract, negligence, strict tort, or under any warranty, or otherwise, shall not, except as

expressly provided herein, exceed the price of the goods upon which such liability is based.

THIS WARRANTY BECOMES INVALID IF REPLACEMENT PARTS OR ACCESSORIES ARE

USED WHICH MAY IMPAIR THE SAFETY OR PERFORMANCE OF ANY VICTOR TECHNOLOGIES PRODUCT.

THIS WARRANTY IS INVALID IF THE PRODUCT IS SOLD BY NON-AUTHORIZED PERSONS.

This warranty is effective for the time stated in the Warranty Schedule beginning on the

date that the authorized distributor delivers the products to the Purchaser.

Warranty repairs or replacement claims under this limited warranty must be submitted by

an authorized Victor Technologies repair facility within thirty (30) days of the repair. No

transportation costs of any kind will be paid under this warranty. Transportation charges

to send products to an authorized warranty repair facility shall be the responsibility of the

Purchaser. All returned goods shall be at the Purchaser’s risk and expense. This warranty

supersedes all previous Victor Technologies warranties.

Page 32

THE AMERICAS

Denton, TX USA

U.S. Customer Care

Ph: 1-800-426-1888 (tollfree)

Fax: 1-800-535-0557 (tollfree)

International Customer Care

Ph: 1-940-381-1212

Fax: 1-940-483-8178

Miami, FL USA

Sales Office, Latin America

Ph: 1-954-727-8371

Fax: 1-954-727-8376

Oakville, Ontario, Canada

Canada Customer Care

Ph: 1-905-827-4515

Fax: 1-800-588-1714 (tollfree)

EUROPE

Chorley, United Kingdom

Customer Care

Ph: +44 1257-261755

Fax: +44 1257-224800

Milan, Italy

Customer Care

Ph: +39 0236546801

Fax: +39 0236546840

ASIA/PACIFIC

Cikarang, Indonesia

Customer Care

Ph: 6221-8990-6095

Fax: 6221-8990-6096

Rawang, Malaysia

Customer Care

Ph: +603 6092-2988

Fax: +603 6092-1085

Melbourne, Australia

Australia Customer Care

Ph: 1300-654-674 (tollfree)

Ph: 61-3-9474-7400

Fax: 61-3-9474-7391

International

Ph: 61-3-9474-7508

Fax: 61-3-9474-7488

Shanghai, China

Sales Office

Ph: +86 21-64072626

Fax: +86 21-64483032

Singapore

Sales Office

Ph: +65 6832-8066

Fax: +65 6763-5812

INNOVATION TO SHAPE THE WORLD

U.S. Customer Care: 800-426-1888 / fax 800-535-0557

Canada Customer Care: 905-827-4515 / fax 800-588-1714

International Customer Care: 940-381-1212 / fax 940-483-8178

© 2012 Victor Technologies International, Inc. www.victortechnologies.com Printed in Mexico

™

Page 33

K-5, Série Tri-Arc

MANUEL DE FONCTIONNEMENT

K-5 Torche

®

English

Canadien Français

Americas Español

ARC AU CARBONE DANSL'AIR

TORCHES À GOUEGAGEMANUELLE

Manuel nº : 89250019FC

Date d'émission : August 4, 2014

Tri-Arc® Series

Révision: AA

VictorTechnologies.com

Page 34

NOUS APPRÉCIONS VOTRE CLIENTÈLE!

Félicitations pour l'achat de votre produit Arcair®. Nous sommes fiers

de vous compter parmi notre clientèle et ferons tout en notre pouvoir

pour vous fournir le service le plus fiable et de meilleure qualité dans le

domaine. Ce produit est protégé par notre large garantie et notre réseau

mondial de service.

Nous savonsquevousêtesfier de votre travail et nous

noussentonsprivilégiés de vousfournirceproduit de haute performance qui

vousaideroa à accomplir le travail.

Depuis plus de 60 ans, Arc-Air fournit des produits de

qualitédanslesquelvouspouvezavoirconfiance, lorsquevotreréputationest en

jeu.

VOUS ÊTES EN BONNE COMPAGNIE!

Arcair® is a Global Brand of Cutting Products for Victor Technologies™ Inc.

Nous nous démarquons de nos concurrents grâce à nos produits fiables et

d'avant-garde qui ont fait leurs preuves au fil des ans.

Nous nousefforçonsd'améliorervotreproductivité, l'efficacité et la

performance du soudage, vouspermettantd'excellerdansvotre métier.

Nous concevons des produits en gardant le soudeur à l'esprit, offrantainsi

des fonctionnalitésavancées, unedurabilité, unefacilitéd'utilisation et un

confortergonomique.

Surtout, nous noussommesengagésenvers un environnement de travail

plus sûrdansl'industrie du soudage. Notre préoccupation principale est

votre satisfaction et l'utilisation appropriée du produit. Veuillez donc

prendre le temps de lire ce guide en entier, en particulier les Consignes de

sécurité.

Si vousavez des questions ou des préoccupations au sujet de votre

nouveau produit Arc-Air, veuillezcommuniquer avec notresympathique et

compétenteéquipe de service au :

1-800-462-2782 (États-Unis) et 1-905-827-4515 (Canada), ouvisitez-nous

sur le Web auwww.victortechnologies.com

Page 35

!

AVERTISSEMENTS

Lire et assimiler l'intégralité du présent manuel et les consignes de sécurité de

votre employeur avant l'installation, l'exploitation ou l'entretien de l'équipement.

L'information contenue dans ce Guide représente le bon jugement du fabricant,

mais celui-ci n'assume aucune responsabilité lors de l'utilisation.

Arcair® K-5 & Tri-Arc® Series Air Carbon-Arc Manual Gouging Torch

Manuel de Fonctionnement

Numéro du manuel de fonctionnement: 89250019

Publié par:

Victor Technologies, Inc.

2800 Airport Rd.

Denton, TX. 76208

940-566-2000

www.victortechnologies.com

Copyright © 2013 Victor Technologies, Inc. Tous droits réservés.

Il est interdit de reproduire tout ou partie de ce document sans la permission

de l'éditeur.

L'éditeur décline toute responsabilité envers les parties en cas de pertes ou de

dommages provoqués par une erreur ou une omission figurant dans ce Guide,

qu'elle soit le résultat d'une négligence, d'un accident ou d'une autre cause.

Publié le: 4 Août 2014

Page 36

TABLE DES MATIÈRES

SECTION 1: INTRODUCTION ...................................................... 1-1

1.01 Air Carbon-Arc Cutting/Gouging .......................................................................1-1

1.02 History .............................................................................................................. 1-1

1.03 Applications ...................................................................................................... 1-2

SECTION 2: SAFETY AND HEALTH ............................................... 2-1

2.01 Proper Installation, Use, and Maintenance ........................................................ 2-1

2.02 Electrodes ......................................................................................................... 2-1

2.03 Ventilation Hazards ........................................................................................... 2-2

2.04 Personal Protective Equipment and Clothing .................................................... 2-3

2.05 Shielding Booths ............................................................................................... 2-4

2.06 Fire and Burn Hazards ....................................................................................... 2-4

2.07 Safety and Operating References ...................................................................... 2-5

SECTION 3: How to Use this Manual ............................................ 3-1

3.01 Receipt of Equipment ........................................................................................ 3-1

SECTION 4: Installation ........................................................... 4-1

4.01 Tri-Arc® Series Torch Head Assembly ............................................................... 4-1

4.02 Installing the DC Welding Power Cable and Air Hose to the Power and

Air Connector ..................................................................................................... 4-2

4.03 Connecting to DC Welding Power Supplies ....................................................... 4-5

SECTION 5: Troubleshooting ..................................................... 5-1

SECTION 6: REPLACEMENT PARTS ............................................. 6-1

K-5 TORCH REPLACEMENT PARTS .......................................................................... 6-1

K-5 SWIVEL CABLE REPLACEMENT PARTS ............................................................. 6-3

TRI-ARC® TORCH REPLACEMENT PARTS ................................................................ 6-4

GARANTIE ........................................... TROISIÈME DE COUVERTURE

INTERNATIONAL CONTACT INFORMATION ............................ BACK COVER

Page 37

CHAPITRE 1: INTRODUCTION

1.01 Découpe/gougeage à l'arc avec électrode de carbone et jet d'air

Le processus de découpe/gougeage à l'arc avec électrode de carbone et jet d'air retire

le métal à l'aide d'un procédé physique et non chimique, contrairement à la découpe

au gaz oxygéné. Le gougeage ou la découpe s'effectue lorsque la chaleur intense de

l'arc situé entre l'électrode de carbone et la pièce à travailler fond une partie de la

pièce. Simultanément, l'air traverse l'arc suffisamment rapidement pour balayer le

matériau fondu.

Le processus de découpe/gougeage à l'arc avec électrode de carbone et jet d'air ne

requiert aucune oxydation pour maintenir la découpe, de sorte qu'il permet de gouger

ou de découper des métaux là où le procédé de découpe au gaz oxygéné ne le peut

pas. La plupart des métaux (tels que l'acier ordinaire, l'acier inoxydable, de nombreux

alliages de cuivre et la fonte) peuvent être découpés à l'aide de ce procédé. Le taux

d'enlèvement du métal dépend du taux de consommation d'électrode et de l'efficacité

avec laquelle le jet d'air balaie le métal fondu. Dans ce procédé, l'air doit soulever le

métal fondu et l'éloigner de l'arc avant qu'il ne se solidifie.

1.02 Histoire

Le gougeage à l'arc avec électrode de carbone et jet d'air a commencé dans les années1940, évoluant à partir du procédé existant de découpe à l'arc avec électrode

de carbone. MyronStepath, un ingénieur en soudure, a mis au point le procédé de

gougeage à l'arc avec électrode de carbone et jet d'air afin de retirer plusieurs pieds

d'acier inoxydable soudé craquelé plat.

Avant cela, on utilisait la découpe à l'arc avec électrode de carbone pour retirer les

soudures et têtes de rivet défectueuses situées au plafond ou à la verticale. L'arc à

électrode de carbone faisait fondre le métal et le métal fondu était retiré par l'effet de la

gravité.

M.Stepath s'est dit qu'un jet d'air pourrait déployer la force requise pour déplacer le

métal sur les surfaces horizontales plates. Il a donc tenté de travailler avec un arc au

carbone à électrode négative fonctionnant avec du courant direct, tandis qu'une seconde personne soufflait un jet d'air au moyen d'une buse d'air en direction du métal

fondu. Toutefois, cette tentative n'a pas eu le succès recherché, notamment parce que

l'arc était moins stable qu'un arc de soudure au carbone. Par conséquent, M.Stepath

a orienté ses recherches vers un arc à électrode positive et courant direct, et a mis au

point le procédé de gougeage à l'arc avec électrode de carbone et jet d'air.

Le processus ne nécessitait à présent plus qu'une seule personne. L'air comprimé

passait dans la torche et était expulsé juste en dessous de l'électrode. Ce nouvel outil a

permis d'économiser du temps sur le gougeage à l'envers des soudures, l'enlèvement

des craquelures et la réparation des défauts de soudure sur le carbone, les alliages et

l'acier inoxydable. Auparavant, ces tâches étaient exécutées par meulage ou par écaillage.

1-1

Page 38

Aujourd'hui, le principe de base reste le même, mais le matériel a été amélioré et peut

à présent être utilisé dans un plus grand nombre de situations.

Aujourd'hui, le principe de base reste le même, mais avec un équipementamélioré et un

plus grand nombred'applications.

1.03 Applications

L'industrie a adopté avec beaucoup d'enthousiasme le gougeage à l'arc avec électrode

de carbone et jet d'air et a découvert de nombreuses utilisations de ce procédé dans la

fabrication du métal et la finition des pièces coulées, dans les technologies chimiques

et pétrolières, ainsi que dans la construction, les mines, les réparations générales et la

maintenance.

Les torches et électrodes VictorMD ArcairMD sont utilisées partout dans le monde où

le métal est gougé, rainuré, découpé ou retiré d'une surface.

Le processus de découpe/gougeage à l'arc avec électrode de carbone et jet d'air est

flexible, efficace et rentable sur quasiment tous les types de métaux: acier ordinaire,

acier inoxydable et autres alliages ferreux; fer gris, malléable et ductile; aluminium;

nickel; alliages de cuivre et autres métaux non ferreux..

1-2

Page 39

CHAPITRE 2: SANTÉ ET SÉCURITÉ

Les pratiques en matière de sécurité dans les processus de soudure et de découpe,

tels quel le traitement à l'arc avec électrode de carbone et jet d'air, sont abordées dans

les normes ANSIZ49.1 et ANSI249.2, Fire Prevention in Use of Welding and Cutting

Processes (Prévention des incendies lors de l’utilisation de procédés de soudure et de

découpe). Les opérateurs d'appareil à arc avec électrode de carbone et jet d'air et leurs

superviseurs doivent respecter les pratiques en matière de sécurité décrites dans ces

documents.

La présente section aborde également brièvement les autres dangers associés à la

soudure et à la découpe à l'arc.

2.01 Procédures correctes d'installation, d'utilisation et de

maintenance

Une mauvaise installation, utilisation ou maintenance du matériel de gougeage et de

découpe peut provoquer des blessures graves voire mortelles. La mauvaise utilisation de cet appareil et la pratique de mesures non sécuritaires peuvent être dangereuses. L'utilisateur, le superviseur et la personne qui assiste l'utilisateur doivent lire et

comprendre les avertissements et consignes de sécurité suivants avant de procéder à

l'installation ou à l'utilisation d'une torche ou de tout autre matériel à arc à électrode

de carbone et jet d'air.

Le procédé de gougeage/découpe est utilisé dans de nombreux environnements potentiellement dangereux tels que les hauteurs élevées, les zones à ventilation restreinte,

les espaces restreints, les zones situées à proximité d'eau, les environnements

hostiles, etc. L'utilisateur doit avoir connaissance des dangers associés à un travail

dans ce type de conditions. L'utilisateur doit avoir reçu une formation sur les pratiques

en matière de sécurité pour l'environnement dans lequel il va travailler et être sous la

supervision d'une personne compétente.

Il est essentiel que l'utilisateur, le superviseur ainsi que toute autre personne travaillant dans la zone concernée aient connaissance des dangers associés au processus de

traitement à arc à électrode de carbone et jet d'air. Une formation et une supervision

appropriée sont importantes pour garantir la sécurité des personnes sur le lieu de

travail. Maintenez ces instructions pour référence ultérieure. Chaque chapitre fournira

des informations complémentaires quant à la sécurité et l'exploitation.

2-1

Page 40

2.02 Électrodes

AVERTISSEMENT

UN CHOC ÉLECTRIQUE PEUT CAUSER DES BLESSURES OU LA MORT.

Procédez à l'installation et à la maintenance du matériel conformément au

Code national de l'électricité (NFPA 70) ainsi qu'aux codes locaux. NE PAS

effectuer un entretien ou une réparation avec l'alimentation sur MARCHE

(ON). NE PAS utiliser l'appareil dans les pièces isolantes ou les couvercles

protecteurs en place. L'entretien et la réparation du matériel doivent être

effectués uniquement par du personnel formé et/ou qualifié.

Maintenez les électrodes sèches. Si elles deviennent humides, mettez-les dans un four

à 300˚F (176˚C) pendant 10heures. Des électrodes humides risquent d'éclater.

Ne touchez jamais les pièces sous tension. Ne touchez jamais à mains nues une

électrode et la masse électrique en même temps. Portez toujours des gants de soudure

secs et en bon état. Les vêtements de protection aluminés risquent de devenir une

partie du chemin électrique. Veillez à ce que les bouteilles d'oxygène, les chaînes, les

câbles métalliques, les grues, les treuils et les chariots élévateurs soient maintenus à

bonne distance du circuit électrique. Vérifiez régulièrement toutes les liaisons de terre

afin de vous assurer qu'elles sont solides sur le plan mécanique et que sur le plan

électrique, elles sont adaptées au courant requis.

Si vous devez effectuer des opérations de gougeage/découpe avec du courant alternatif et dans des conditions d'humidité ou dans un environnement chaud dans lequel

vous risquez de transpirer, utilisez des commandes automatiques fiables pour réduire

la tension à vide et diminuer ainsi les risques de choc électrique. Si le processus de

gougeage/découpe requiert des tensions à circuit ouvert supérieures à 80volts dans

des machines fonctionnant au courant alternatif, et supérieures à 100volts dans des

machines fonctionnant au courant continu, veillez à prendre les mesures de sécurité adéquates, en utilisant par exemple une isolation appropriée, afin d'empêcher

l'utilisateur d'entrer en contact par accident avec la haute tension.

Si vous devez suspendre le processus de gougeage pour une période de temps assez

longue (pendant votre dîner ou la nuit, par exemple), retirez toutes les électrodes de

la torche et placez celle-ci dans un endroit sûr afin d'éviter tout risque de contact accidentel. Déconnectez la torche de sa source d'alimentation électrique lorsque vous ne

l'utilisez pas. Ne plongez jamais les électrodes ou les torches à arc au carbone et jet

d'air dans l'eau.

2-2

Page 41

2.03 Risques associés à la ventilation

AVERTISSEMENT

LA FUMÉE, LES VAPEURS ET LES GAZ PEUVENT ÊTRE DANGEREUX POUR

LA SANTÉ.

Veillez à ce que la fumée, les vapeurs et les gaz ne se mélangent pas à l'air que vous

respirez. Les vapeurs qui se dégagent lors du processus de gougeage varient en type

et en puissance selon le type de métal de base sur lequel vous travaillez. Pour votre

sécurité, n'inhalez pas ces vapeurs La ventilation doit permettre d'éliminer la fumée,

les vapeurs et les gaz pendant le processus afin de protéger le personnel réalisant le

gougeage ainsi que toute autre personne présente dans la zone.

Les vapeurs émanant des solvants chlorés peuvent créer du phosgène, un gaz toxique,

lorsqu'elles sont exposées au rayonnement ultraviolet d'un arc électrique. Retirer de

la zone de travail tous les solvants, tous les dégraissants ainsi que tous les produits

susceptibles de générer ce type de vapeur.

Les fuméesproduites par la coupe dans des endroitstrèsrestreintspeuvent causer

un inconfort et des dommages physiques en casd'inhalation pendant unepériode

de temps prolongée. Veillez à installer une ventilation appropriée dans la zone de

gougeage/découpe. Utilisez des appareils respiratoires à alimentation d'air si la ventilation ne permet pas d'éliminer toutes les vapeurs et tous les gaz. Ne ventilez jamais une

pièce avec de l'oxygène, car l'oxygène alimente les incendies et en accélère grandement la combustion.

2.04 Équipement et vêtements de protection personnelle

AVERTISSEMENT

LE BRUIT PEUT ENDOMMAGER LE SYSTÈME AUDITIF.

Le bruit du procédé de l'arc au carbonedansl'airpeutendommagervotreouie. Les utilisateurs et le personnel qui les entoure doivent porter des dispositifs de protection auditive appropriés afin de garantir leur protection contre le bruit lorsque celui-ci dépasse

les niveaux prescrits dans les normes de l'OSHA.

2-3

Page 42

Durée par jour (en heures) Niveau sonore (réponse lente)

8 90

6 92

4 95

3 97

2 100

1-1/2 102

1 105

1/4 or less 115

* dBA = décibels

AVERTISSEMENT

LES RAYONS DE L'ARC, LES SCORIES BRÛLANTES ET LES ÉTINCELLES

PEUVENT PROVOQUER DES BLESSURES AUX YEUX ET DES BRÛLURES

SUR LA PEAU.

Le processus de gougeage/découpe produit une chaleur extrême localisée et des rayons ultraviolets puissants. Ne tentez jamais de procéder au gougeage ou à la découpe

sans un masque de soudeur équipé des verres appropriés et conforme aux directives

du gouvernement fédéral.

Un verre filtrant d'une classe de protection de12 ou de14 offre la meilleure protection

contre le rayonnement de l'arc. Lorsque vous travaillez dans un espace confiné, veillez

à empêcher les reflets des rayons de l'arc de pénétrer dans le masque. Assurez-vous

que les autres personnes sont également protégées des rayons et étincelles de l'arc.

Utilisez des rideaux de protection approuvés ainsi que des lunettes appropriées pour

garantir la protection des personnes qui vous entourent et des utilisateurs travaillant

sur du matériel situé à proximité de vous.

Veillez également à protéger la peau des rayons de l'arc ainsi que du métal fondu

brûlant. Always wear protective gloves and clothing that will not allow skin to become exposed. Fermez toutes les poches et faites une couture pour fermer toutes les

manchettes. Portez des tabliers, des gants, des pantalons, etc. de cuir pour toutes

les opérations de gougeage/découpe dans une autre position que la position normale ou pour les opérations d'élimination de métaux lourds nécessitant l'utilisation

d'électrodes de grande taille. Des chaussures de travail montantes offrent une protection adéquate contre les brûlures aux pieds. Utilisez des guêtres de cuir afin de

bénéficier d'une protection supplémentaire. N'utilisez pas de préparation pour cheveux

inflammable avant une opération de gougeage/découpe. Portez des bouchons d'oreille

afin de protéger vos oreilles des étincelles.

2-4

Page 43

2.05 Cabines de protection

Lorsque la nature du travail le permet, le soudeur à l'arc doit travailler à l'intérieur

d'une cabine individuelle revêtue d'une couche de peinture de finition garantissant une

faible réflectivité (un facteur important pour l'absorption du rayonnement ultraviolet)

telle que l'oxyde de zinc et le noir de fumée. Le soudeur peut également travailler à

l'intérieur d'une enceinte constituée d'écrans non combustibles revêtus de ce même

type de peinture.

2.06 Risques d'incendie et de brûlures

AVERTISSEMENT

LES ÉTINCELLES DE SOUDURE PEUVENT PROVOQUER DES INCENDIES

ET DES EXPLOSIONS.

Parmi les causes d'incendies et d'explosion figurent notamment les combustibles

qui sont touchés par l'arc, les flammes, le vol d'étincelles, les scories brûlantes ou

tout matériau chauffé. Éliminez les combustibles de la zone de travail et/ou postez

du personnel de surveillance. Évitez les vêtements tachés d'huile ou de graisse étant

donné qu'une étincelle pourrait y mettre feu. Conservez un extincteur à portée de main

et veillez à savoir comment l'utiliser.

Soyez attentif au danger de conduction ou de rayonnement. Par exemple, si vous devez procéder à une opération de gougeage/découpe sur une paroi, une cloison, un plafond ou un toit en métal, faites en sorte que les combustibles ne puissent pas prendre

feu de l'autre côté. N'effectuez pas d'opérations de gougeage/découpe sur des conteneurs ayant contenu des combustibles. Mettez à l'air libre tous les espaces creux, les

cavités et les conteneurs avant d'effectuer le gougeage/la découpe afin de permettre à

l'air ou aux gaz de s'échapper. Il est recommandé de purger les gaz inertes.

Tableau 2-1: Quantité minimum d'air recommandée

Caractéristiques nominales recommandées

Pression

Type de torche

K-5

®

Tri-Arc

¹ Pression lorsque la torche est en fonctionnement.

d'air¹

psi (kPA)

80 (550)

Consommation

d'air pi3/min

(L/min)

25 (708) 5 (3.7) 7.5 (5.6)

33 (934) 7.5 (5.6) 10 (7.5)

Utilisation

intermittente

hp (kW)

pour le compresseur

Uso Continuo

hp (kW)

Capacité du

réservoir

ASME

gal (lit)

80 (303)

Utilisez uniquement de l'air comprimé. L'utilisation de gaz comprimés combustibles

peut causer des explosions susceptibles de provoquer des blessures, voire la mort.

2-5

Page 44

2.07 Documents de référence relativement à la sécurité et à

l'utilisation

1. Chapitre 29 du Code of Federal Regulations (OSHA), Section 29 Part 1910.95, 132,

133, 134, 139, 251, 252, 253, 254 AND, 1000. U.S. Government Printing Office,

Washington, DC 20402

2. Standard ANSI Z49.1, "Securite Dans le Soudage et le Decouoage"

3. Norme Z87.1 de l'ANSI "Practice for Occupational and Educational Eye and Face

Protection"

4. Norme Z88.2 de l'ANSI "Standard Practice for Respiratory Protection". American

National Standards Institute, 1430 Broadway, New York, NY 10018.

5. Norme C5.3 de l'AWS. "Recommended Practices for Air Carbon-Arc Gouging and

Cutting".

6. Norme F4.1 de l'AWS. "Recommended Safe Practices for Welding and Cutting Con-

tainers". The American Welding Society, 550 NW Lejeune RD., P.O. Box 351040,

Miami FL. 33135

7. Norme 51B de la NFPA. "Fire Prevention in Cutting and Welding Processes. " Na-

tional Fire Protection Association, Battery Park. Quincy MA 02269

8. Norme W117.2 de la CSA. "Safety in Welding, Cutting and Allied Processes." de

l'Association canadienne de normalisation, 178 Rexdale Blvd., Rexdale, Ontario,

Canada M9W 1R3

2-6

Page 45

CHAPITRE 3: COMMENT UTILISER CE MANUEL

Pour assurer une exploitation sécuritaire de l'appareil, lire le manuel dans son intégralité, notamment le chapitre concernant les directives de sécurité et les avertissements.

Les mentions AVERTISSEMENT, MISE EN GARDE et REMARQUE peuvent figurer tout

au long de ce manuel. Prêtez une attention particulière à l’information fournie sous ces

mentions. Ces symboles spéciaux se reconnaissent facilement comme suit :

!

AVERTISSEMENT

Un AVERTISSEMENT fournit de l'information relative à d'éventuelles blessures.

MISE EN GARDE

Une MISE EN GARDE signale la possibilité d'endommager l'appareil.

REMARQUE

Une REMARQUE fournit des renseignements utiles concernant certaines

procédures d'exploitation de l'appareil.

3.01 Réception de l'équipement

Lorsque vous recevez l’équipement, faites l’inventaire de la livraison et comparezle à la facture pour vous assurer qu’il ne manque aucun élément, puis inspectez

l’équipement pour vous assurer qu’il n’a pas été endommagé durant la livraison. Si

l’équipement a été endommagé, entrez immédiatement en contact avec le transporteur

afin de faire une demande d'indemnisation. Fournissez tous les renseignements nécessaires relatifs à une réclamation concernant un dommage ou une erreur de livraison.

Utilisez les coordonnées de l'emplacement le plus près de chez vous, répertorié à la

troisième couverture du manuel. Incluez une description complète de la pièce faisant

l’objet de la demande.

3-1

Page 46

Cette page est intentionnellement laissée vierge.

3-2

Page 47

CHAPITRE 4: INSTALLATION

4.01 Assemblage de la tête de la toche de série Tri-Arc

Installez les assemblages de tête supérieure et inférieuredans le corps de la torche Tri-Arc

en suivantces instructions :

1. Retirez les isolantsavant du corps et le bras supérieur de l'assemblage à l'aide d'un

tournevis à lame droite.

2. Appuyezsur le levier de la torche en soulevant le bras supérieur du corps pour

permettre à la tête de s'insérerfacilementdans le corps et le bras. Unefoisque les

deuxtêtessont en place, relâchez le levier pour maintenir les assemblages de tête en

place.

3. Placez la rondelleonduléefournie avec les assemblages de tête sur la vis de la tête de

la torche et vissez la visdans la tigefiletéesurchaque tête. Assurez-vousquecetteconnexionsoitserrée.

4. Replacez les isolantsavant et resserrez les vis pour maintenir les isolants en place.

N° DE PIÈCE DESCRIPTION

94-378-267 Tête supérieure et inférieure 1/2" (12,7 mm) à usage

général

94-378-270 Tête supérieure et inférieure 5/8" (15,9 mm) à usage

général

94-378-273 Tête supérieure et inférieure 3/4" (19,05 mm) à usage

général

94-378-343 Tête supérieure et inférieure 1" (25,4 mm) à usage

général

94-378-286 Tête suprieure et inférieur 1/2" (12,7 mm) Padwashing

Lavage de coussinet

94-378-289 Tête suprieure et inférieur 5/8" (15,9 mm) Padwashing

Lavage de coussinet

94-378-283 Tête suprieure et inférieur 3/4" (19,05 mm) Padwashing

Lavage de coussinet

94-378-298 Élimination des défauts de la tête supérieure et

inférieure

Tableau 4-1: Options d'assemblage de la tête (venduséparement)

®

4-1

Page 48

4.02 Branchement du câble de soudure à alimentation c.c. et du

tuyau d'air sur le raccord d'alimentation électrique et de prise

d'air

Numéros de pièce :

•K-5:61-104-007,61-104-008

•SérieTri-Arc® 62-991-417

Suivez les instructions suivantes pour raccorder le câble de soudure à alimentation c.c.

et le tuyau d'arrivée d'air au connecteur d'alimentation électrique et de prise d'air sur

l'ensemble de câble pivotant de la torche.

1. Retirez l'ensemble de câble et torche de son emballage et étalez-le sur un établi ou

sur le sol en veillant à ce qu'il soit bien droit et qu'il n'y ait aucune torsion.

2. Glissez la gaine de protection moulée hors du connecteurfemelleafinqu'il y ait un ac-

cès pour brancher les câbles de soudage et le tuyaud'air à l'assemblage des câbles,

telqu'indiqué.

Figure 4-1: K-5 Figure 4-2: Série Tri-Arc

®

3. À l'aide d'un boulon à tête hexagonale de 1/2 "- 13 X 1-1/2" (non fourni), positionnez

le boulon de sorteque les filspassent par le tenonserti des câblesd'alimentation de

soudage CD ainsique par le connecteurd'air et d'alimentationsurl'assemblage des

câblespivotants. Les filsd'alimentationpeuventêtreconnectéssur les deuxcôtés du

connecteur de la torche Tri-Arc®, permettantjusqu'àquatre (4) câbles de soudage 4/0.

Figure 4-3: K-5 Figure 4-4: Série Tri-Arc

4-2

®

Page 49

4. Placezunerondelle de blocage de ½" sur les filetages de boulons et commencez à

enfiler un écrou de ½"-13 contrel'assemblage, et serrezfermement avec la clé. Assurezvousquel'accès aux filetages internes pour le tuyaud'arrivéed'air ne soit pas obstrué.

Figure 4-5: K-5 Figure 4-6: Série Tri-Arc

Figure 4-7: K-5 Figure 4-8: Série Tri-Arc

Figure 4-9: K-5 Figure 4-10: Série Tri-Arc

®

®

®

4-3

Page 50

5. Équipez le tuyau d'arrivée d'air comprimé d'un raccord fileté pour tuyau de 3/8po et

vissez le raccord dans le connecteur d'alimentation électrique et de prise d'air. This

connection should be wrench tight.

Figure 4-11: K-5 Figure 4-12: Tri-Arc® Series

Figure 4-13: K-5 Figure 4-14 Tri-Arc® Series

6. Glissez la gaine de protection arrièremouléesur la connexiond'air et de l'alimentation

de sortequ'aucunepartiemétallique ne soit en sailliesur la gaine de protection.

L'opérateurdoits'assurerque la gainereste en position sur la connexion pour éviter

un arc électriqueaccidentelsurune surface de travail mise à la terre.

Figure 4-15: K-5 Figure 4-16: Tri-Arc® Series

7. L'ensemble est à présent prêt à être utilisé pour éliminer du métal.

4-4

Page 51

4.03 Connexion aux alimentations électriques c.c. et c.a.

Pour effectuer un gougeage, on utilise normalement une alimentation électrique triphasée et une tension à circuit ouvert supérieure à 60volts pour tenir compte de toute

chute de tension dans le circuit.

1. Raccordez le câble de soudure qui est relié au câble pivotant de la torche à la borne

positive de l'alimentation électrique (CCEP). Consultez la Figure 4-17.

2. Raccordez le câble de soudure qui est relié à la borne négative de l'alimentation

électrique à la pièce.

AIR COMPRIMÉ

BLOC

D'ALIMENTATION

CÂBLE DE L'ÉLECTROQIE

CCEP OU CA

CÂBLECONCENTRIQUE

CÂBLE DE LA PIÈCE

ÉLECTRODE AU CARBONE

TORCHE

PIÈCE DE TRAVAIL

Figure 4-17

3. Ouvrez l'alimentation en électricité et en air de l'ensemble torche de gougeage et

câble.

4. Appuyez sur le levier de la torche pour insérer le «carbone» de l'électrode à arc

à électrode de carbone et jet d'air dans la torche. Lorsque l'on utilise du carbone

recouvert de cuivre, l'extrémité dénudée du carbone devrait être inclinée vers le bas

et en direction opposée à la torche. C'est à cet endroit que l'arc se trouvera entre le

carbone et la pièce. Consultez la Figure 4-17.

4-5

Page 52

TORCHE

LONGUEUR 7" MAX

COQUE DE RETOUR

EN CUIVRE DE 3/4" À 2"

AIRE 80PSI

TOUJOURSSOUSL' ÉLECTRODE

DÉPLACEMENT

PIÈCE DE TRAVAIL (-)

Figure 4-18

ÉLECTRODE

TÊTES DE

LA TORCHE (+)

5. Tenez l'électrode comme le montre la figure4-18, de façon à ce que l'extension de

l'électrode depuis la torche soit de 7po (178mm) au maximum. Dans le cas de

l'aluminium, l'extension doit être de 3po (76,5mm).

6. Lorsque le robinet de la torche est ouvert, ajustez la pression de l'air en fonction de

la gamme de pression normale, à savoir entre 80lb/po² (551,6kPa) et 100lb/po²

(690kPa). Il est possible d'utiliser une pression plus élevée, mais elle ne permet pas

de retirer le métal de façon plus efficace.

7. Ajustez l'intensité (intensité constante) ou la tension (tension constante) de soudage,

selon le type d'alimentation électrique utilisée, en fonction de la gamme d'intensité

suggérée pour le diamètre de l'électrode de carbone utilisée. Consultez le Tableau

4-2.

Torche

Diamètre de

l'électrode

DC Electrode DCEP

mm (p/o) min - max

5/16 (7.9) 350 - 450

K-5

3/8 (9.5) 450 - 600

1/2 (12.7) 800 - 1000

5/8 (15.9) 1000 - 1250

5/16 (7.9) 350 - 450

3/8 (9.5) 450 - 600

Série Tri-Arc

®

1/2 (12.7) 800 - 1000

5/8 (15.9) 1000 - 1250

3/4 (19.1) 1250 - 1600

1 (25.4) 1600 - 2200

Tableau 4-2: Gammes d'intensité de courant suggérées (ampères) pour électrodes couramment

utilisées, selon le type et la taille

4-6

Page 53

8. Ouvrez le jet d'air avant d'amorcer l'arc. Tenez la torche à un angle compris entre 45°

et 60°, de façon à ce que l'électrode soit inclinée dans le sens contraire du déplacement. Le jet d'air balaie la surface qui se trouve entre l'électrode et la pièce, permettant

ainsi de retirer tous les copeaux de métal fondu de la rainure.

9. Touchez légèrement la pièce avec l'électrode pour amorcer l'arc50volts. Ne

retirez pas l'électrode une fois que l'arc est amorcé. Lorsque la tension de

l'arccorrecteestmaintenue, le son de l'arc et de l'aircompriméest fort. Lorsque le son

estétouffé, la tension de l'arcestinférieure aux conditions opératoiresrecommandées.

La tension normale de l'arc avec unetorche de gougeagemanuelestmesurée entre 35

et 50 volts.

10. La profondeur de la rainure est contrôlée par la vitesse du déplacement. On peut effectuer des rainures d'une profondeur pouvant aller jusqu'à 1po (25mm). Toutefois,

plus la rainure est profonde, plus l'utilisateur doit être expérimenté. Un déplacement

lent produit une rainure profonde, tandis qu'un déplacement rapide produit une

rainure peu profonde. Un déplacement lent produit une rainure profonde, tandis

qu'un déplacement rapide produit une rainure peu profonde. La largeur de la rainure

est déterminée par la taille de l'électrode utilisée et est généralement près de 1/8po

(3,2mm) plus large que le diamètre de l'électrode. On peut effectuer une rainure

plus large avec une électrode plus petite en effectuant un mouvement circulaire ou

en zigzag.

4-7

Page 54

Cette page est intentionnellement laissée vierge.

4-8

Page 55

CHAPITRE 5: DÉPANNAGE

Problème Cause Solution

Un dépôt important de

carbone se trouve au

début de la rainure.

L'arc est instable et force

l'utilisateur à utiliser une

vitesse de déplacement

lente, même sur les rainures peu profondes.

L'arc fonctionne par

intermittence, la surface

rainurée est irrégulière.

1. L'utilisateur a oublié

d'ouvrir le jet d'air

avant d'amorcer l'arc

ou bien la torche était

mal positionnée.

2. La tige de carbone est

mal positionnée au

niveau du dispositif de

tête.

1. L'intensité de courant

est trop faible par

rapport au diamètre

de l'électrode utilisée.

L'intensité la plus

faible recommandée

peut suffire, mais elle

nécessite davantage de

compétences de la part

de l'utilisateur. Il est

préférable d'utiliser une

intensité figurant dans

le milieu de la gamme.

1. Processusutilisé avec

le CCEN (électrodenégative).

1. Ouvrez l'alimentation en

air avant d'amorcer l'arc,

et l'air devrait circuler

entre l'électrode et la

pièce.

2. Assurez-vous que la tige

de carbone est placée

dans la rainure au niveau

de la tête de la torche.

1. Si l'intensité de courant

souhaitée ne peut pas

être atteinte avec la

source d'alimentation

disponible, utilisez

l'électrode de diamètre

immédiatement inférieur,

ou bien montez deux ou

plusieurs alimentations

électriques en parallèle.

1. L'utilisateur devrait se

tenir confortablement de

façon à ce qu'il puisse

bouger librement ses

bras et que ses gants

ne soient pas en contact

avec la pièce. Les électrodes à courant continudoiventêtreutilisées avec

le CCEP (électrode positive) surtous les métaux,

sauf pour quelquesalliages de cuivre, telsqueSuperston et Nialite..

5-1

Page 56

Problème Cause Solution

1. The travel speed was

1. Vérifiez les prises et

too slow in manual

gouging. The operator possibly set their

hand on other work for

balance, a tendency

in shielded metal-arc

welding. Since the

speed of air carbon-arc

gouging is much faster

La rainure est irrégulière,

l'arc se déplace de part

et d'autre, et l'électrode

chauffe rapidement.

than shielded metal-arc