TR - EMO - BA - DGB - 0019 - 08 / 06/06/2019

Benutzerhandbuch

Schnittstelle /

User Manual

Interface

_

Zusätzliche Sicherheitshinweise _Additional safety instructions

_PROFINET-Kommunikation _PROFINET communication

_Konfiguration / Parametrierung _Configuration / Parameterization

_Diagnose _Diagnosis

_Erstinbetriebnahme _Initial commissioning

Seite 2 - 126

Page 127 - 252

D

GB

MP-Series

MD-300

Dezentrale Stellantriebe /

Decentralized positioning drives

MA-Series

Inhaltsverzeichnis

Urheberrechtsschutz

Dieses Handbuch, einschließlich den darin enthaltenen Abbildungen, ist

urheberrechtlich geschützt. Drittanwendungen dieses Handbuchs, welche von den

urheberrechtlichen Bestimmungen abweichen, sind verboten. Die Reproduktion,

Übersetzung sowie die elektronische und fotografische Archivierung und

Veränderung bedarf der schriftlichen Genehmigung durch den Hersteller.

Zuwiderhandlungen verpflichten zu Schadenersatz.

Änderungsvorbehalt

Jegliche Änderungen, die dem technischen Fortschritt dienen, vorbehalten.

Dokumenteninformation

Ausgabe-/Rev.-Datum: 06/06/2019

Dokument-/Rev.-Nr.: TR - EMO - BA - DGB - 0019 - 08

Dateiname: TR-EMO-BA-DGB-0019-08.doc

Verfasser: MÜJ

Schreibweisen

Kursive oder fette Schreibweise steht für den Titel eines Dokuments oder wird zur

Hervorhebung benutzt.

Courier-Schrift zeigt Text an, der auf dem Display bzw. Bildschirm sichtbar ist und

Menüauswahlen von Software.

< > weist auf Tasten der Tastatur Ihres Computers hin

(wie etwa <RETURN>).

Marken

PROFINET IO und das PROFINET-Logo sind eingetragene Warenzeichen der

PROFIBUS Nutzerorganisation e.V. (PNO)

SIMATIC S7 und STEP 7 sind eingetragene Warenzeichen der SIEMENS AG

CoDeSys ist ein eingetragenes Warenzeichen der 3S – Smart Software Solutions GmbH

encoTRive ist ein eingetragenes Warenzeichen der TR-Electronic GmbH

TR-Electronic GmbH

D-78647 Trossingen

Eglishalde 6

Tel.: (0049) 07425/228-0

Fax: (0049) 07425/228-33

E-mail: info@tr-electronic.de

www.tr-electronic.de

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 2 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

Inhaltsverzeichnis

Inhaltsverzeichnis ............................................................................................................................ 3

Änderungs-Index .............................................................................................................................. 10

1 Allgemeines ................................................................................................................................... 11

1.1 Zielgruppe ........................................................................................................................ 11

1.2 Geltungsbereich .............................................................................................................. 11

1.3 Referenzen ...................................................................................................................... 12

1.4 Verwendete Abkürzungen / Begriffe ................................................................................ 13

2 Zusätzliche Sicherheitshinweise ................................................................................................. 15

2.1 Symbol- und Hinweis-Definitionen .................................................................................. 15

2.2 Organisatorische Maßnahmen ........................................................................................ 15

3 PROFINET Allgemeine Informationen ......................................................................................... 16

3.1 PROFINET IO .................................................................................................................. 17

3.2 Real-Time Kommunikation .............................................................................................. 18

3.3 Protokollaufbau ................................................................................................................ 19

3.4 PROFINET IO – Dienste ................................................................................................. 20

3.5 PROFINET IO – Protokolle .............................................................................................. 20

3.6 PROFINET Systemhochlauf ............................................................................................ 21

3.7 PROFINET – Zertifikat, weitere Informationen ................................................................ 21

4 PROFIdrive Antriebsprofil ............................................................................................................ 22

4.1 Das Objektverzeichnis ..................................................................................................... 22

4.2 PROFIdrive Objektverzeichnis ........................................................................................ 22

4.3 Zustandsmaschine, Status- und Steuerwort ................................................................... 23

5 PROFINET Kommunikation mit encoTRive ................................................................................ 24

5.1 Kommunikation von Daten über PROFINET-IO .............................................................. 24

5.1.1 Kommunikationsbeziehung für den zyklischen Datenaustausch .................... 25

5.1.1.1 Zyklische Übertragung von Prozessdaten ....................................... 25

5.1.1.2 Zyklische Übertragung des PKW-Kanals ........................................ 25

5.1.2 Kommunikationsbeziehung für den azyklischen Datenaustausch .................. 26

5.1.3 Kommunikationsbeziehung für Alarme ............................................................ 26

5.2 Konfiguration der Prozessdaten ...................................................................................... 27

5.3 Parameterzugriff über PKW-Kanal .................................................................................. 30

5.3.1 Beispiele für Parameterzugriff über PKW-Kanal ............................................. 32

5.3.1.1 Leseauftrag P947[0]......................................................................... 32

5.3.1.2 Schreibauftrag P100 mit Wert 1000000 .......................................... 32

5.4 Parameterzugriff über azyklischen Datenaustausch (Record-Data) ............................... 33

5.4.1 Beispiele für Parameterzugriff, azyklischer Datenaustausch .......................... 35

5.4.1.1 Schreibauftrag: P930 mit Wert 2 ...................................................... 35

5.4.1.2 Schreibauftrag: P915 mit mehreren Werten beschreiben ............... 36

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 3 of 252

Inhaltsverzeichnis

6 Antriebsspezifische Funktionen .................................................................................................. 40

6.1 Allgemeine Zustandsmaschine ....................................................................................... 40

6.1.1 Steuerwort und Zustandswort .......................................................................... 42

6.1.2 Betriebsartanwahl ............................................................................................ 44

6.2 Betriebsart Positionieren ................................................................................................. 44

6.2.1 Zustandsmaschine Betriebsart "Positionieren" ............................................... 44

6.2.2 Referenzieren .................................................................................................. 47

6.2.3 Positionierungen durchführen .......................................................................... 47

6.2.4 Positionieren über Fahrsatztabelle .................................................................. 48

6.2.5 Stillstandüberwachung .................................................................................... 48

6.2.5.1 Funktion ........................................................................................... 48

6.3 Betriebsart Geschwindigkeitsregelung ............................................................................ 49

6.3.1 Zustandsmaschine Betriebsart "Geschwindigkeitsregelung" .......................... 49

6.4 Umrechnung in physikalische Einheiten.......................................................................... 53

6.4.1 Umrechnung von Positionseinheiten ............................................................... 53

6.4.2 Umrechnungen von Geschwindigkeits- und Beschleunigungseinheiten ........ 55

6.4.3 Standardsignale nach PROFIdrive .................................................................. 56

6.5 Verfahrbereich und Referenzpunktkoordinate ................................................................ 57

6.5.1 Definition des tatsächlichen Verfahrbereichs .................................................. 58

6.5.2 Definition der Referenzpunktkoordinate .......................................................... 59

6.5.2.1 Tatsächlicher Verfahrbereich Z = Max. Verfahrbereich X ............... 59

6.5.2.2 Tatsächlicher Verfahrbereich < Maximaler Verfahrbereich/2 .......... 59

6.5.2.3 Tatsächlicher Verfahrbereich > Maximaler Verfahrbereich/2 .......... 60

6.6 Rundachse mit Modulokorrektur ..................................................................................... 61

6.6.1 Beschreibung ................................................................................................... 61

6.6.2 Parametrierung der Rundachse ...................................................................... 62

6.6.3 Referenzieren .................................................................................................. 63

6.6.4 Betriebsarten bei parametrierter Rundachse .................................................. 63

6.6.4.1 Positioniermode ............................................................................... 63

6.6.4.2 Geschwindigkeitsmode .................................................................... 63

6.6.4.3 Beispiel fliegender Betriebsartwechsel ............................................ 64

6.6.4.4 Besondere Hinweise ........................................................................ 64

7 Störungen und Warnungen .......................................................................................................... 65

7.1 Störungen ........................................................................................................................ 65

7.2 Warnungen ...................................................................................................................... 67

8 Das Objektverzeichnis .................................................................................................................. 68

8.1 Parameterarten ................................................................................................................ 68

8.2 Datentypen ...................................................................................................................... 68

8.3 Parameterbeschreibung .................................................................................................. 70

8.4 Speicherung des OV im EEPROM / Werksvoreinstellungen .......................................... 71

8.5 Liste der encoTRive-Parameter ...................................................................................... 72

8.5.1 Herstellerspezifische Parameter ...................................................................... 73

8.5.1.1 PNU 001, Getriebefaktor ................................................................. 73

8.5.1.2 PNU 002, Steigung .......................................................................... 73

8.5.1.3 PNU 003, Referenzpunkt-Koordinate .............................................. 73

8.5.1.4 PNU 004, Invertierung ..................................................................... 73

8.5.1.5 PNU 006, Verfahrbereich ................................................................. 74

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 4 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

8.5.1.6 PNU 100, Lageistwert ...................................................................... 74

8.5.1.7 PNU 101, Stromistwert .................................................................... 74

8.5.1.8 PNU 102, Temperatur ...................................................................... 74

8.5.1.9 PNU 103, NIST_A ............................................................................ 74

8.5.1.10 PNU 104, Spg.-Leistung ................................................................ 74

8.5.1.11 PNU 200, Zielposition .................................................................... 75

8.5.1.12 PNU 201, Geschwindigkeit ............................................................ 75

8.5.1.13 PNU 202, Beschleunigung ............................................................. 75

8.5.1.14 PNU 203, Verzögerung .................................................................. 75

8.5.1.15 PNU 204, JOG Geschwindigkeit ................................................... 75

8.5.1.16 PNU 205, JOG Beschleunigung .................................................... 75

8.5.1.17 PNU 206, JOG Verzögerung ......................................................... 76

8.5.1.18 PNU 300, Software-Endschalter min. ............................................ 76

8.5.1.19 PNU 301, Software-Endschalter max. ........................................... 76

8.5.1.20 PNU 302, Strom max. .................................................................... 76

8.5.1.21 PNU 304, Zielbereich ..................................................................... 77

8.5.1.22 PNU 305, Schleppabstand ............................................................ 77

8.5.1.23 PNU 306, Temperatur max. ........................................................... 77

8.5.1.24 PNU 307, Überstrom ..................................................................... 77

8.5.1.25 PNU 308, Temperatur Warnung .................................................... 78

8.5.1.26 PNU 309, Stillstandsbereich .......................................................... 78

8.5.1.27 PNU 310, Überwachungszeit......................................................... 78

8.5.1.28 PNU 400, STW2 ............................................................................ 78

8.5.1.29 PNU 401, ZSW2 ............................................................................ 78

8.5.1.30 PNU 402, Satzanwahl .................................................................... 78

8.5.1.31 PNU 403, Aktueller Satz ................................................................ 79

8.5.1.32 PNU 500, Passwort ....................................................................... 79

8.5.1.33 PNU 501, KV_Proportional ............................................................ 79

8.5.1.34 PNU 502, KV_Differential .............................................................. 79

8.5.1.35 PNU 503, KV_Integral ................................................................... 80

8.5.1.36 PNU 505, Geberauflösung ............................................................. 80

8.5.1.37 PNU 508, Haltebremse .................................................................. 80

8.5.1.38 PNU 514, Max_Drehzahl ............................................................... 80

8.5.1.39 PNU 515, Max_Beschleunigung .................................................... 81

8.5.1.40 PNU 520, Betriebsstunden ............................................................ 81

8.5.1.41 PNU 802, Parameter initialisiert ..................................................... 81

8.5.1.42 PNU 803, Digital_Input; MD-300 ................................................... 81

8.5.1.43 PNU 804, Digital_Output; MD-300................................................. 81

8.5.1.44 PNU 805, Referenzpunkt gesetzt .................................................. 81

8.5.1.45 PNU 807, Dig In Funktion; MD-300 ............................................... 82

8.5.1.46 PNU 808, Dig Out Funktion; MD-300 ............................................ 82

8.5.1.47 PNU 809, Entprelldauer E; MD-300 .............................................. 82

8.5.2 Profilspezifische Parameter ............................................................................. 83

8.5.2.1 PNU 915, PZD Konfiguration Sollwerte ........................................... 83

8.5.2.2 PNU 916, PZD Konfiguration Istwerte ............................................. 83

8.5.2.3 PNU 922, Telegramm Auswahl ....................................................... 83

8.5.2.4 PNU 923, Standardsignale .............................................................. 83

8.5.2.5 PNU 927, Bedienhoheit ................................................................... 84

8.5.2.6 PNU 928, PZD Führungshoheit ....................................................... 84

8.5.2.7 PNU 930, Betriebsart ....................................................................... 84

8.5.2.8 PNU 947, Fehler/Störungen ............................................................ 84

8.5.2.9 PNU 953, Warnung .......................................................................... 84

8.5.2.10 PNU 964, Geräteidentifikation ....................................................... 85

8.5.2.11 PNU 965, Profilnummer ................................................................. 85

8.5.2.12 PNU 967, STW .............................................................................. 85

8.5.2.13 PNU 968, ZSW .............................................................................. 85

8.5.2.14 PNU 970, Werksvoreinstellung laden ............................................ 85

8.5.2.15 PNU 971, Im Flash speichern ........................................................ 86

8.5.2.16 PNU 980, Liste aller Parameter ..................................................... 86

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 5 of 252

Inhaltsverzeichnis

9 Funktion Digital- Eingänge / -Ausgänge; MD-300 Baureihe ..................................................... 87

9.1 Grundfunktionen .............................................................................................................. 87

9.1.1 Eingänge .......................................................................................................... 87

9.1.2 Ausgänge ......................................................................................................... 87

9.2 Funktionszuordnung ........................................................................................................ 88

9.2.1 Eingänge .......................................................................................................... 88

9.2.1.1 Realisierung der Hardware-Endschalter-Funktion .......................... 88

9.2.2 Ausgänge ......................................................................................................... 89

10 Installationshinweise .................................................................................................................. 90

11 Inbetriebnahme ............................................................................................................................ 91

11.1 Gerätebeschreibungsdatei (XML) ................................................................................. 91

11.2 Geräteidentifikation ........................................................................................................ 91

11.3 Datenaustausch bei PROFINET IO ............................................................................... 92

11.4 Adressvergabe .............................................................................................................. 93

11.4.1 MAC-Adresse ................................................................................................ 94

11.4.2 IP-Adresse ..................................................................................................... 94

11.4.3 Subnetzmaske ............................................................................................... 94

11.4.4 Zusammenhang IP-Adresse und Default-Subnetzmaske ............................. 95

11.4.5 Netzübergang / Router .................................................................................. 96

12 Projektierungsbeispiel mit SIMATIC® Manager ...................................................................... 97

12.1 GSDML-Datei Installation .............................................................................................. 97

12.2 Vergabe des PROFINET-Gerätenamens ...................................................................... 98

12.3 encoTRive in das Netzwerk mit aufnehmen .................................................................. 100

12.4 Telegrammauswahl ....................................................................................................... 101

12.5 Erstinbetriebnahme, manuelles Ansteuern mithilfe der Variablentabelle ................................. 101

12.6 Parametrierung über PROFINET .................................................................................. 102

13 Projektierungsbeispiel mit TIA® Portal ...................................................................................... 103

13.1 GSDML-Datei Installation .............................................................................................. 103

13.2 Vergabe des PROFINET-Gerätenamens ...................................................................... 104

13.3 encoTRive in das Netzwerk mit aufnehmen .................................................................. 106

13.4 Telegrammauswahl ....................................................................................................... 107

13.5 Erstinbetriebnahme, manuelles Ansteuern über Beobachtungstabelle ................................... 108

13.6 Parametrierung über PROFINET .................................................................................. 108

14 Vorgehensweise zum Positionieren, Referenzieren und Tippen

................................................. 109

14.1 Antrieb in Betriebsart „Positioning Mode“ versetzen ..................................................... 109

14.1.1 Referenzieren ................................................................................................ 110

14.1.2 Tippbetrieb ..................................................................................................... 110

14.1.3 Positionieren .................................................................................................. 111

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 6 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

15 Webserver .................................................................................................................................... 112

15.1 Beschreibung ................................................................................................................. 112

15.2 Security-Hinweis ............................................................................................................ 112

15.3 Webbrowser .................................................................................................................. 112

15.4 Verbindung zum Webserver herstellen ......................................................................... 112

15.5 Spracheinstellung .......................................................................................................... 112

15.6 Seiten Aktualisierungszeit ............................................................................................. 113

15.7 Webseiten ...................................................................................................................... 113

15.7.1 IDENTIFIKATION (Startseite) ........................................................................ 113

15.7.2 STATUS ......................................................................................................... 114

15.7.3 DIAGNOSE .................................................................................................... 115

15.7.4 DIAGNOSEPUFFER ..................................................................................... 116

15.7.5 MECHANIK .................................................................................................... 117

15.7.6 FAHRPARAMETER ....................................................................................... 118

15.7.7 BEGRENZUNG ............................................................................................. 119

15.7.8 REGLER ........................................................................................................ 120

15.7.9 RT-KOMMNIKATION ..................................................................................... 121

15.7.10 INFO ............................................................................................................ 122

16 Unterschied PROFIBUS => PROFINET ..................................................................................... 123

17 Die häufigsten Kundenfragen .................................................................................................... 125

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 7 of 252

Inhaltsverzeichnis

Tabellenverzeichnis

Tabelle 1: Beispiel freie PZD Konfiguration .......................................................................................... 27

Tabelle 2: PKW-Bereich ........................................................................................................................ 30

Tabelle 3: Parameterkennung (PKE) .................................................................................................... 31

Tabelle 4: PKW Fehlernummern ........................................................................................................... 31

Tabelle 5: Record Data Request ........................................................................................................... 33

Tabelle 6: Record Data Response ........................................................................................................ 34

Tabelle 7: Steuerwort P967 (STW) ....................................................................................................... 42

Tabelle 8: Zustandswort P968 (ZSW) ................................................................................................... 43

Tabelle 9: encoTRive-Betriebsarten (Werte für Parameter 930) .......................................................... 44

Tabelle 10: Steuerwort P967 Positionieren ........................................................................................... 46

Tabelle 11: Zustandswort P968 Positionieren ....................................................................................... 46

Tabelle 12: Parameter, die eine Positionierung beeinflussen ............................................................... 48

Tabelle 13: Steuerwort Geschwindigkeitsregelung ............................................................................... 51

Tabelle 14: Zustandswort Geschwindigkeitsregelung ........................................................................... 51

Tabelle 15: Parameter, die eine Positionierung beeinflussen ............................................................... 52

Tabelle 16: Parameter zur Umrechnung von Einheiten ........................................................................ 55

Tabelle 17: Standardsignale bei encoTRive ......................................................................................... 56

Tabelle 18: Für die Definition des Verfahrbereichs relevante Parameter ............................................. 57

Tabelle 19: Beispiele aus der Berechnung des maximalen Verfahrbereichs ....................................... 58

Tabelle 20: Für die Definition des Verfahrbereichs relevante Parameter ............................................. 62

Tabelle 21: Parameterbeispiele für Rundachsfunktion ......................................................................... 62

Tabelle 22: Parameterstruktur P947 Störungen .................................................................................... 65

Tabelle 23: encoTRive Störnummern ................................................................................................... 66

Tabelle 24: Warnungen bei encoTRive (Parameter 953) ..................................................................... 67

Tabelle 25: PROFIdrive-Datentypen, die von encoTRive verwendet werden ...................................... 69

Tabelle 26: Parameterbeschreibung ..................................................................................................... 70

Tabelle 27: Struktur des Parameters 807 „Dig In Funktion“. ................................................................. 88

Tabelle 28: Funktionsübersicht der Endschalter ................................................................................... 89

Tabelle 29: Unterschiede PROFIBUS => PROFINET ........................................................................ 124

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 8 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

Abbildungsverzeichnis

Abbildung 1: PROFINET eingeordnet im ISO/OSI-Schichtenmodell .................................................... 16

Abbildung 2: PROFINET Kommunikationsmechanismus ..................................................................... 18

Abbildung 3: Ethernet Frame Struktur ................................................................................................... 19

Abbildung 4: PROFINET Systemhochlauf ............................................................................................ 21

Abbildung 5: encoTRive am Feldbus .................................................................................................... 24

Abbildung 6: Zyklische Kommunikation mit PKW-Kanal ....................................................................... 25

Abbildung 7: Zyklische Kommunikation ohne PKW-Kanal .................................................................... 26

Abbildung 8: PROFIdrive Zustandsmaschine, allgemeiner Teil ............................................................ 41

Abbildung 9: PROFIdrive Zustandsmaschine, Betriebsart Positionieren .............................................. 45

Abbildung 10: Rampeneinstellungen .................................................................................................... 47

Abbildung 11: PROFIdrive Zustandsmaschine, Betriebsart Geschwindigkeitsregelung ...................... 50

Abbildung 12: Rampeneinstellungen .................................................................................................... 52

Abbildung 13: Spindelanwendung ......................................................................................................... 53

Abbildung 14: Zahnriemenanwendung ................................................................................................. 54

Abbildung 15: Software-Endschalterpositionen / Referenzpunktkoordinate ......................................... 59

Abbildung 16: Maximale Referenzpunktkoordinate, Z < X/2 ................................................................. 59

Abbildung 17: Maximale Referenzpunktkoordinate, Z > X/2 ................................................................. 60

Abbildung 18: Modulokorrektur bei Rundtischanwendng ...................................................................... 61

Abbildung 19: encoTRive Objektverzeichnis ......................................................................................... 68

Abbildung 20: Funktionsprinzip Hardware-Endschalter ........................................................................ 88

Abbildung 21: GSDML-Datei für die Konfiguration [Quelle: PROFIBUS International]......................... 91

Abbildung 22: Geräte-Kommunikation .................................................................................................. 92

Abbildung 23: Eigenschaften - Ethernet Schnittstelle .......................................................................... 96

Abbildung 24: GSDML Datei installieren ............................................................................................... 97

Abbildung 25: Ethernet-Teilnehmer installieren .................................................................................... 98

Abbildung 26: Netzteilnehmer auswählen ............................................................................................. 98

Abbildung 27: Ethernet-Teilnehmer bearbeiten .................................................................................... 99

Abbildung 28: encoTRive in das Netzwerk mit aufnehmen ................................................................ 100

Abbildung 29: Vergabe des Gerätenamens in der Konfiguration ....................................................... 100

Abbildung 30: Ansteuern mithilfe Variablentabelle .............................................................................. 101

Abbildung 31: GSDML Datei installieren ............................................................................................. 103

Abbildung 32: PROFINET-Gerätename vergeben .............................................................................. 104

Abbildung 33: Rücksetzen auf Werkseinstellung ................................................................................ 105

Abbildung 34: encoTRive in das Netzwerk mit aufnehmen ................................................................ 106

Abbildung 35: Vergabe des Gerätenamens in der Konfiguration ....................................................... 106

Abbildung 36: Ansteuern mithilfe Beobachtungstabelle ...................................................................... 108

Abbildung 37: Webserver, IDENTIFICATION ..................................................................................... 113

Abbildung 38: Webserver, STATUS .................................................................................................... 114

Abbildung 39: Webserver, DIAGNOSE ............................................................................................... 115

Abbildung 40: Webserver, DIAGNOSEPUFFER ................................................................................ 116

Abbildung 41: Webserver, MECHANIK ............................................................................................... 117

Abbildung 42: Webserver, FAHRPARAMETER .................................................................................. 118

Abbildung 43: Webserver, BEGRENZUNG ........................................................................................ 119

Abbildung 44: Webserver, REGLER ................................................................................................... 120

Abbildung 45: Webserver, RT-KOMMNIKATION ................................................................................ 121

Abbildung 46: Webserver, INFO ......................................................................................................... 122

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 9 of 252

Änderungs-Index

Änderung

Datum

Index

Erstausgabe

16.12.08

00

Erweiterung und Unterscheidung der MD- und MP-Baureihe

20.07.12

01

Erweiterung der MA-Baureihe, insbesondere MA-130

08.07.14

02

PNU 305, 501, 502, 503 angepasst

16.06.15

03

RT-Verhalten angepasst

17.11.15

04

Hinweis Kap.: 13.4 für frei definierte Konfiguration PZD

05.04.16

05

Kapitel 13 Projektierungsbeispiel mit TIA® Portal

07.02.17

06

Erweiterung MP-280, MA-055 und MA-100

02.06.17

07

Rundachsenfunktion, Stillstandüberwachung und Webserver ergänzt

06.06.19

08

Änderungs-Index

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 10 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

1 Allgemeines

Das vorliegende encoTRive PROFINET-Handbuch beinhaltet folgende Themen:

● Zusätzliche Sicherheitshinweise

● PROFINET-Kommunikation

● Konfiguration / Parametrierung

● Diagnose

● Erstinbetriebnahme

Da die Dokumentation modular aufgebaut ist, stellt dieses encoTRive PROFINETHandbuch eine Ergänzung zu anderen Dokumentationen wie z.B. kundenspezifische

Benutzerhandbücher, Projektierungsanleitung, Maßzeichnungen, Prospekte etc. dar.

Das encoTRive PROFINET-Handbuch kann kundenspezifisch im Lieferumfang

enthalten sein, oder kann auch separat angefordert werden.

1.1 Zielgruppe

Die vorliegende Dokumentation richtet sich an

● Inbetriebnahme-, Bedien- und Wartungspersonal, die beauftragt sind entsprechende Tätigkeiten am dezentralen Stellantrieb MD-300-PN, MP-XXX-PN

oder MA-XXX-PN vorzunehmen.

Die entsprechende Qualifikation des Personals ist in der Projektierungsanleitung in

Kapitel "Personalauswahl und –qualifikation; grundsätzliche Pflichten" definiert.

1.2 Geltungsbereich

Das encoTRive PROFINET-Handbuch gilt ausschließlich für folgende dezentrale

Stellantriebs-Typen mit PROFINET-IO Schnittstelle:

● MD-300-PN

● MP-XXX-PN

● MA-XXX-PN

Die Produkte sind durch aufgeklebte Typenschilder gekennzeichnet und sind

Bestandteil einer Anlage.

Es gelten somit zusammen folgende Dokumentationen:

● anlagenspezifische Betriebsanleitungen des Betreibers,

● dieses encoTRive PROFINET-Handbuch,

● die Projektierungsanleitung TR-EMO-BA-DGB-0015,

● das kundenspezifische Benutzerhandbuch (optional),

● Inbetriebnahmeanleitung für CoDeSys/PLCopen/Funktionsbausteine/Handgerät

(optional)

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 11 of 252

Allgemeines

1.

IEC/PAS 62411 Real-time Ethernet PROFINET IO

International Electrotechnical Commission

2.

IEC 61158 Digital data communications for measurement and control

- Fieldbus for use in industrial control systems

3.

IEC 61784 Digital data communications for measurement and control

- Fieldbus for use in industrial control systems

- Profile sets for continuous and discrete manufacturing

relative to fieldbus use in industrial control systems

4.

ISO/IEC 8802-3 Carrier Sense Multiple Access with Collision Detection

(CSMA/CD)

Access Method and Physical Layer Specifications

5.

IEEE 802.1Q IEEE Standard for Priority Tagging

6.

IEEE 1588-2002 IEEE Standard for a Precision Clock Synchronization

Protocol for Networked Measurement and Control Systems

7.

PROFIBUS Profile Guidelines Part 1:

Guideline Identification & Maintenance Functions. Bestell-Nr.: 3.502

8.

PROFINET Planungsrichtlinie,

Guideline Bestell-Nr.: 8.061

9.

PROFINET Montagerichtlinie

Guideline Bestell-Nr.: 8.071

10.

PROFINET Inbetriebnahmerichtlinie

Guideline Bestell-Nr.: 8.081

1.3 Referenzen

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 12 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

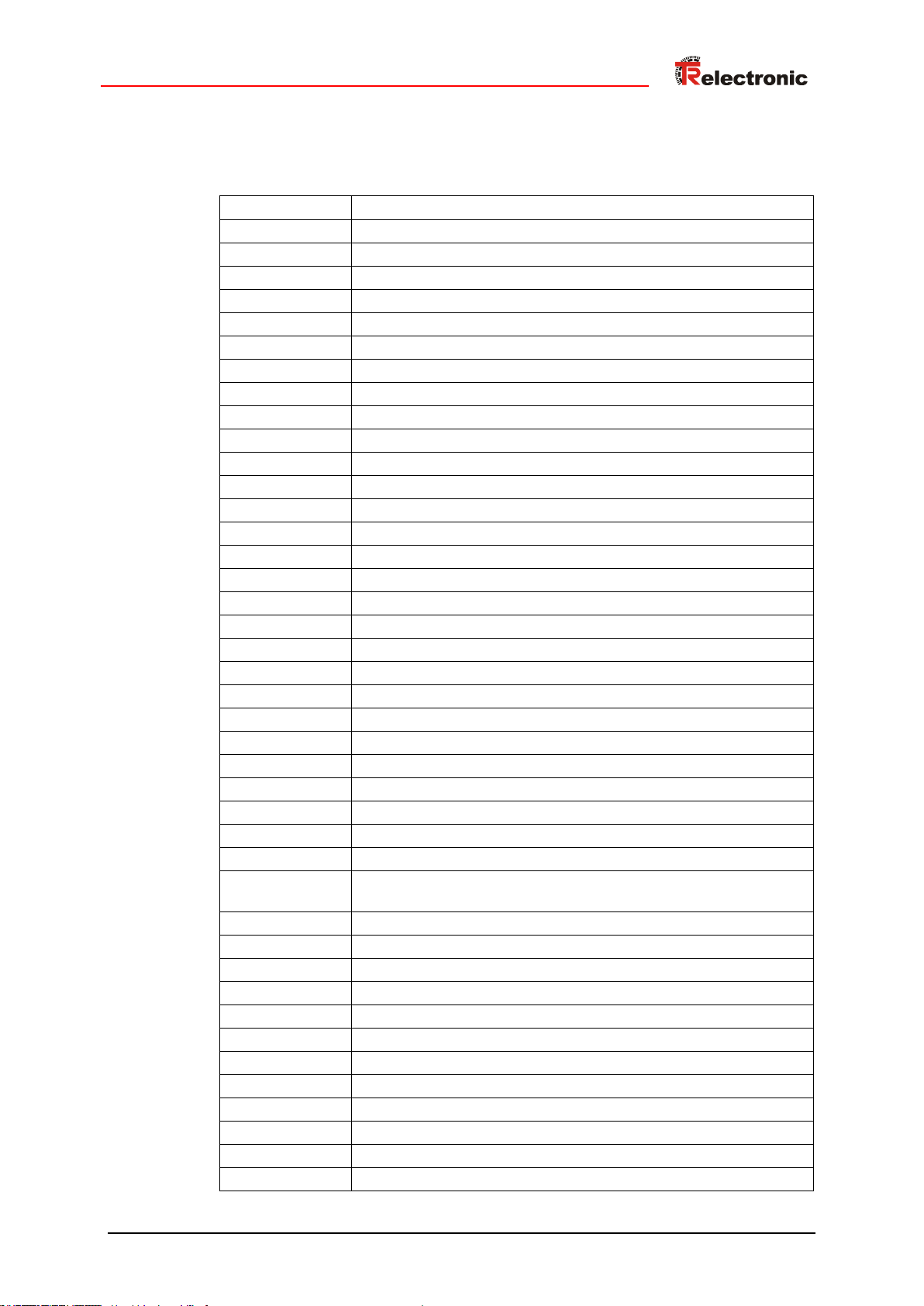

A

Ampere

AA

Auflösung der Anwendung

AM

Positionseinheiten pro Umdrehung

ASCII

American Standard Code for Information Interchange

Big Endian

Bit/Byte-Reihenfolge, MSB zuerst

CAT

Einteilung von Kabeln, die auch bei Ethernet verwendet wird

CPU

Central Processing Unit, Zentrale Verarbeitungseinheit

encoTRive

TR-spezifischer Begriff für den Antrieb

GSDML

Gerätestammdatei

HW

Hardware

i

Getriebeuntersetzungsverhältnis

IEC

Internationale Elektrotechnische Kommission

IEEE

Institute of Electrical and Electronics Engineers

inc

Increments, Inkremente

IND

Index

IRT

Isochronous Real-Time Kommunikation

ISO

International Standard Organisation

MAC

Media Access Control, Ethernet-ID

mm

Millimeter

OV

Objektverzeichnis

PAS

Publicly Available Specification

PC

Personal Computer

PKE

Parameterkennung

PKW

Parameter-Kennung-Wert

PLC

Programmierbare Steuerung

PNO

PROFIBUS NutzerOrganisation e.V.

PNU

Parameternummer

PROFIBUS

herstellerunabhängiger, offener Feldbusstandard

PROFIdrive

Profil für elektrische Antriebe

PROFINET

PROFINET ist der offene Industrial Ethernet Standard der

PROFIBUS Nutzerorganisation für die Automatisierung.

PWE

Parameterwert

Pxyz

Parameter xyz, z.B. P913 : Parameter 913

PZD

Prozessdaten

Record-Data

Parameterzugriff über azyklischen Datenaustausch

ro

read only

rpm

Revolutions per minute, Umdrehungen pro Minute

RT

Real-Time Kommunikation

rw

read/write

SAx

interne Antriebszustände, allgemeine Zustandmaschine

SCx

interne Antriebszustände, Betriebsart Positionieren

SCx

interne Antriebszustände, Betriebsart Geschwindigkeitsregelung

sec

second, Sekunde

1.4 Verwendete Abkürzungen / Begriffe

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 13 of 252

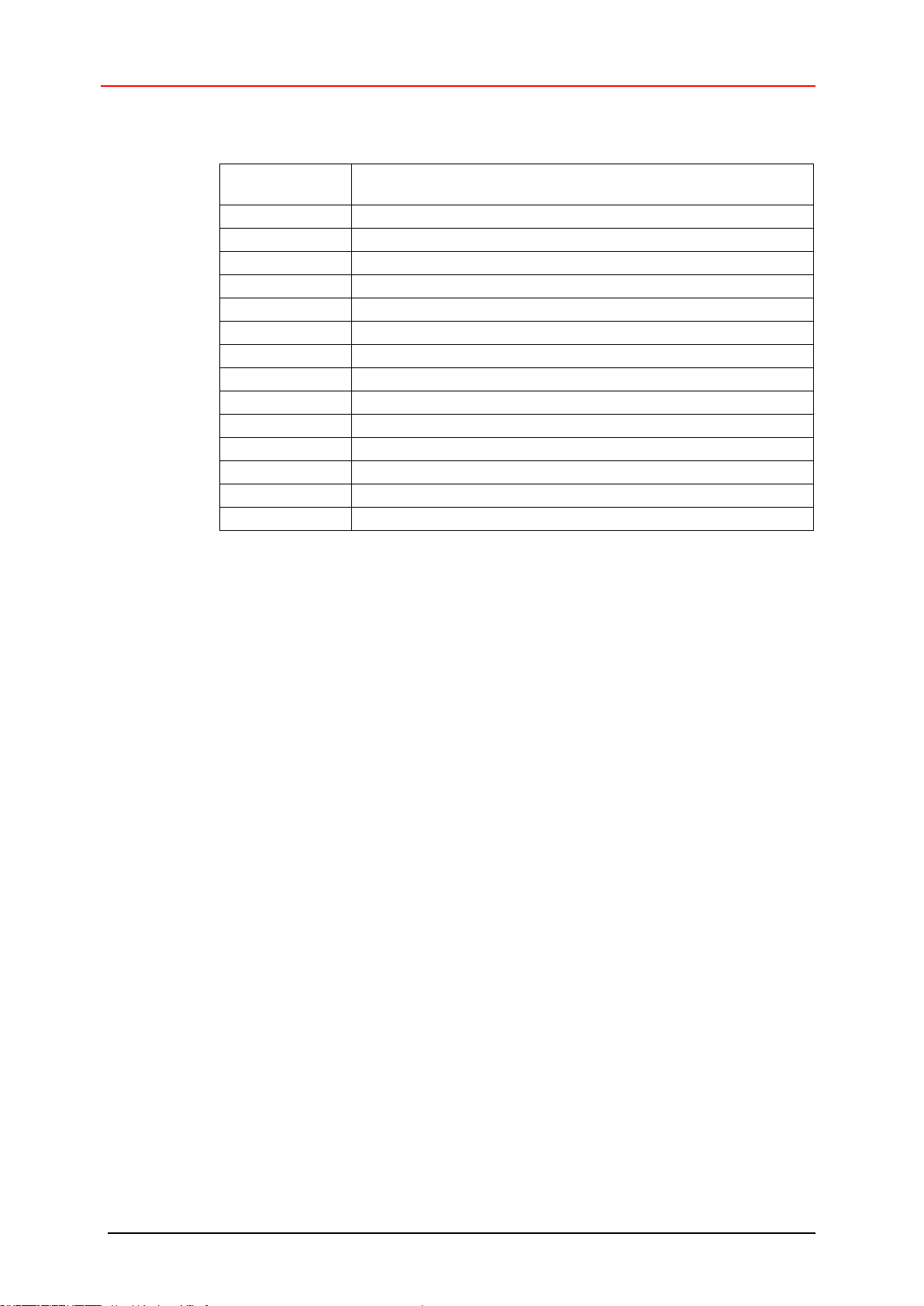

Allgemeines

Slot

Einschubsteckplatz: kann hier auch im logischen Sinn als

Adressierung von Modulen gemeint sein

SPS

Speicherprogrammierbare Steuerung

STP

Shielded Twistet Pair

STW

Steuerwort

STW.x

Bit x des Steuerworts

SW

Software

TAx

Zustandsübergänge, allgemeine Zustandmaschine

TCP

Transmission Control Protocol

TCx

Zustandsübergänge, Betriebsart Positionieren

TCx

Zustandsübergänge, Betriebsart Geschwindigkeitsregelung

UDP

User Datagram Protocol

V

Volt

XML

Extensible Markup Language

ZSW

Zustandswort

ZSW.x

Bit x des Zustandsworts

Fortsetzung „Verwendete Abkürzungen / Begriffe“

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 14 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

bedeutet, dass Tod oder schwere Körperverletzung eintreten kann, wenn die entsprechenden Vorsichtsmaßnahmen

nicht getroffen werden.

bedeutet, dass eine leichte Körperverletzung eintreten kann,

wenn die entsprechenden Vorsichtsmaßnahmen nicht

getroffen werden.

bedeutet, dass ein Sachschaden eintreten kann, wenn die

entsprechenden Vorsichtsmaßnahmen nicht getroffen

werden.

bezeichnet wichtige Informationen bzw. Merkmale und

Anwendungstipps des verwendeten Produkts.

2 Zusätzliche Sicherheitshinweise

2.1 Symbol- und Hinweis-Definitionen

2.2 Organisatorische Maßnahmen

● Dieses encoTRive PROFINET-Handbuch muss ständig am Einsatzort des

encoTRives griffbereit aufbewahrt werden.

● Das mit Tätigkeiten am encoTRive beauftragte Personal muss vor Arbeitsbeginn

- die Projektierungsanleitung, insbesondere das Kapitel "Grundlegende

Sicherheitshinweise",

- und dieses encoTRive PROFINET-Handbuch, insbesondere das Kapitel

"Zusätzliche Sicherheitshinweise", gelesen und verstanden haben.

Dies gilt in besonderem Maße für nur gelegentlich, z.B. bei der Parametrierung des

encoTRives, tätig werdendes Personal.

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 15 of 252

PROFINET Allgemeine Informationen

3 PROFINET Allgemeine Informationen

PROFINET ist der innovative und offene Standard für Industrial Ethernet und deckt

alle Anforderungen der Automatisierungstechnik ab.

PROFINET ist eine öffentlich zugängliche Spezifikation, die durch die IEC

(IEC/PAS 62411) im Jahr 2005 veröffentlicht worden ist und ist seit 2003 Teil der

Norm IEC 61158 und IEC 61784.

PROFINET wird durch „PROFIBUS International“ und den „INTERBUS Club“

unterstützt.

Abbildung 1: PROFINET eingeordnet im ISO/OSI-Schichtenmodell

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 16 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

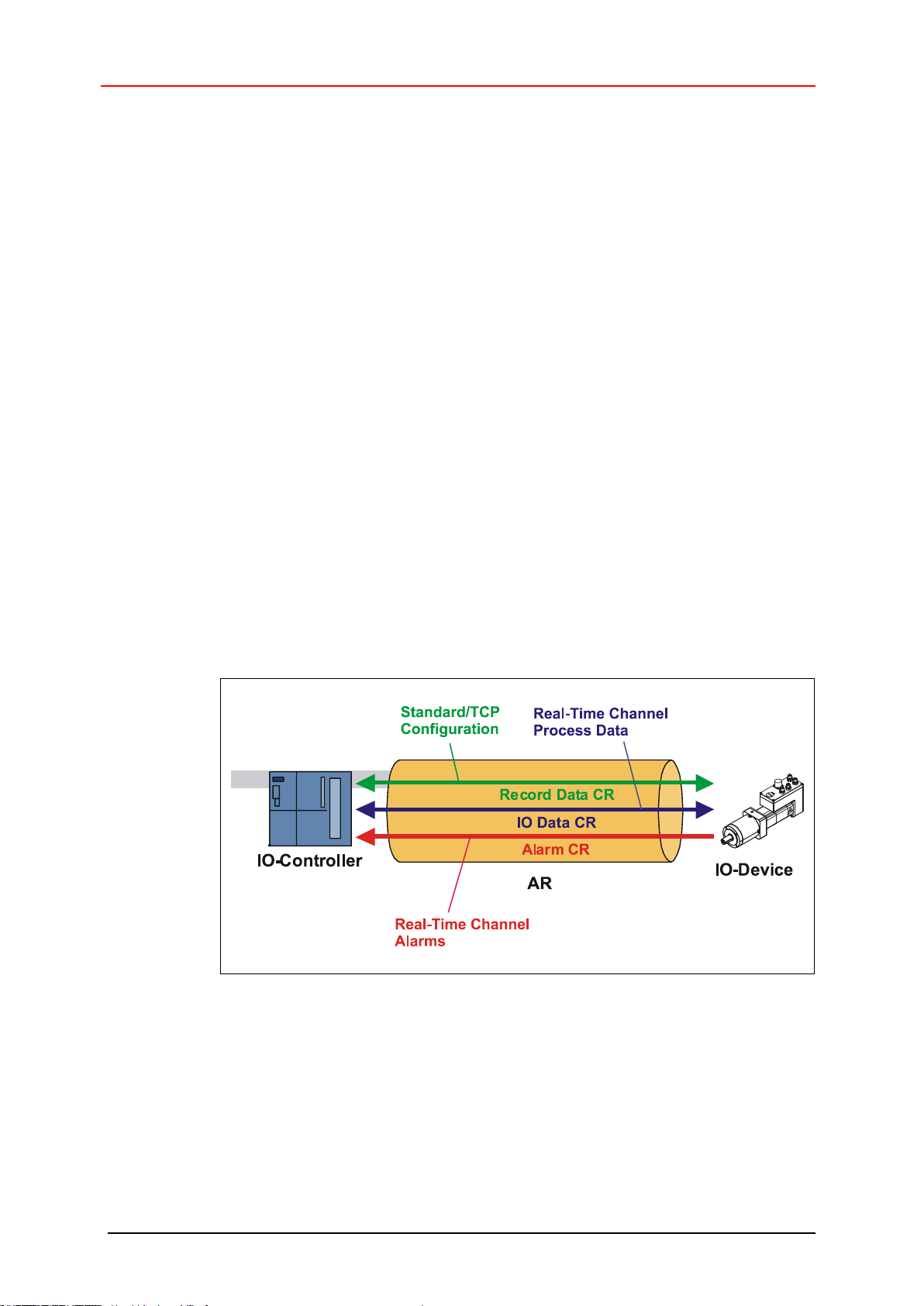

3.1 PROFINET IO

Bei PROFINET IO wird der encoTRive, wie bei PROFIBUS-DP, als dezentrales

Feldgerät betrachtet. Das Gerätemodell hält sich an die grundlegenden Eigenschaften

von PROFIBUS und besteht aus Steckplätzen (Slots), Gruppen von I/O-Kanälen

(Sub-Slots) und einem Index. Der encoTRive entspricht dabei einem modularen

Gerät. Im Gegensatz zu einem kompakten Gerät kann der Ausbaugrad während der

Anlagen-Projektierung festgelegt werden.

Die technischen Eigenschaften des encoTRives werden durch die so genannte GSDDatei (General Station Description) auf XML-Basis beschrieben.

Bei der Projektierung wird der encoTRive wie gewohnt einer oder mehreren

Steuerungen zugeordnet.

Da alle Ethernet-Teilnehmer gleichberechtigt am Netz agieren, wird das bekannte

Master/Slave-Verfahren bei PROFINET IO als Provider/Consumer-Modell umgesetzt.

Der Provider (encoTRive) ist dabei der Sender, der seine Daten ohne Aufforderung an

die Kommunikationspartner, die Consumer (SPS), überträgt, welche die Daten dann

verarbeiten.

In einem PROFINET IO – System werden folgende Geräteklassen unterschieden:

● IO-Controller

Zum Beispiel eine SPS, die das angeschlossene IO-Device anspricht.

● IO-Device

Dezentral angeordnetes Feldgerät (encoTRive), das einem oder mehreren IOControllern zugeordnet ist und neben den Prozess- und Konfigurationsdaten auch

Alarme übermittelt.

● IO-Supervisor (Engineering Station)

Ein Programmiergerät oder Industrie-PC, welches parallel zum IO-Controller

Zugriff auf alle Prozess- und Parameterdaten hat.

Zwischen den einzelnen Komponenten bestehen Applikationsbeziehungen, die

mehrere Kommunikationsbeziehungen für die Übertragung von Konfigurationsdaten

(Standard-Kanal), Prozessdaten (Echtzeit-Kanal) sowie Alarmen (Echtzeit-Kanal)

enthalten.

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 17 of 252

PROFINET Allgemeine Informationen

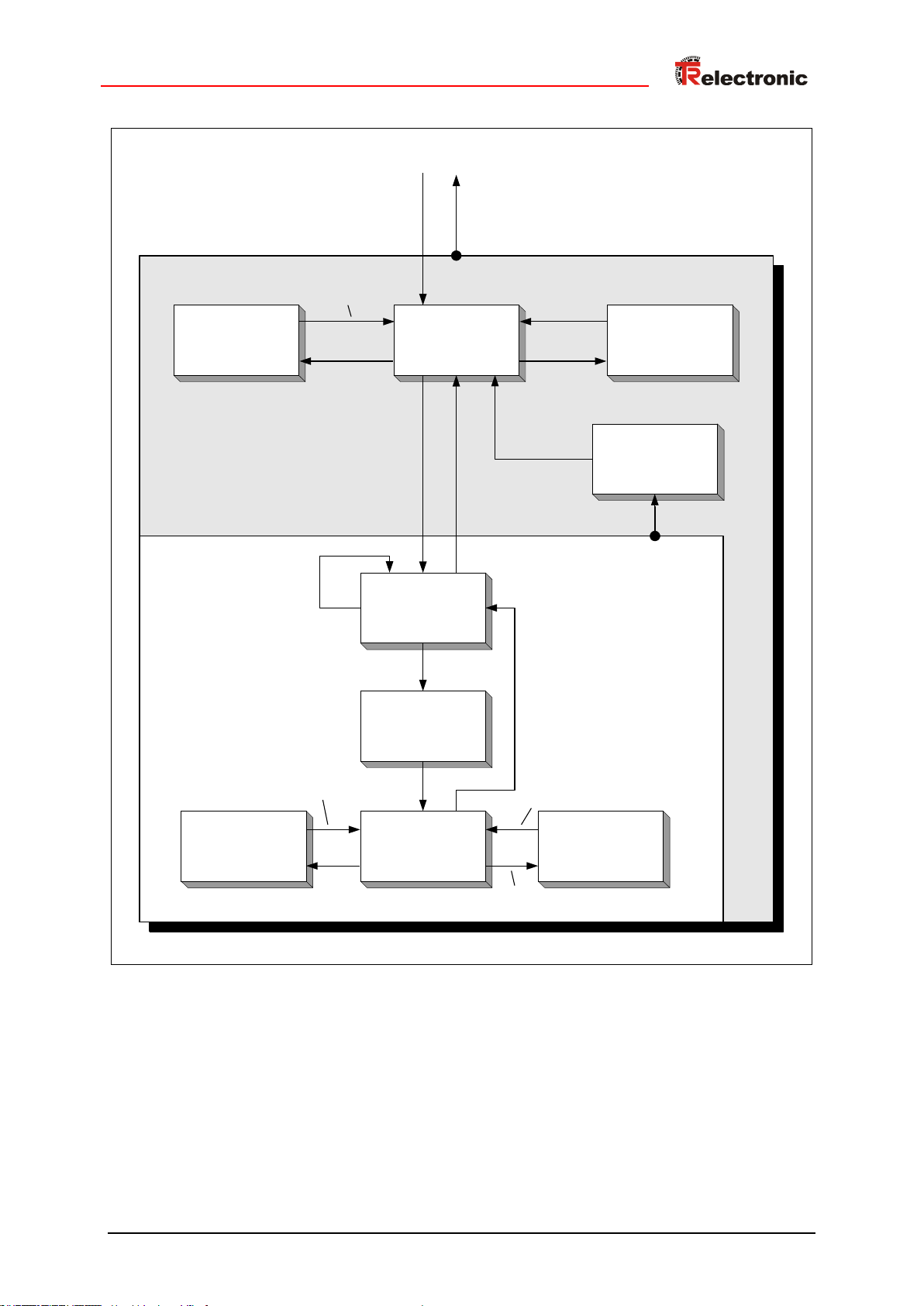

3.2 Real-Time Kommunikation

Bei der PROFINET Kommunikation werden unterschiedliche Leistungsstufen definiert:

● Daten, die nicht zeitkritisch sind wie z.B. Parameter-Daten, Konfigurations-Daten

und Verschaltungsinformationen, werden bei PROFINET über den StandardDatenkanal auf Basis von TCP bzw. UDP und IP übertragen. Damit lässt sich die

Automatisierungsebene auch an andere Netze anbinden.

● Für die Übertragung von zeitkritischen Prozessdaten unterscheidet PROFINET

zwischen zwei Real-Time-Klassen, die sich hinsichtlich ihrer Leistungsfähigkeit

differenzieren:

– Real-Time (RT Class1, RT)

- Verwendung von Standard-Komponenten wie z.B. Switches

- Vergleichbare Real-Time-Eigenschaften wie PROFIBUS

- Typisches Anwendungsfeld ist die Factory Automation

- bei encoTRive realisiert

– Isochronous-Real-Time (RT Class 3, IRT), *** wird nicht unterstützt!

***

- Taktsynchrone Datenübertragung

- Hardwareunterstützung durch Switch-ASIC

- Typisches Anwendungsfeld sind Antriebsregelungen

in Motion Control-Applikationen

Abbildung 2: PROFINET Kommunikationsmechanismus

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 18 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

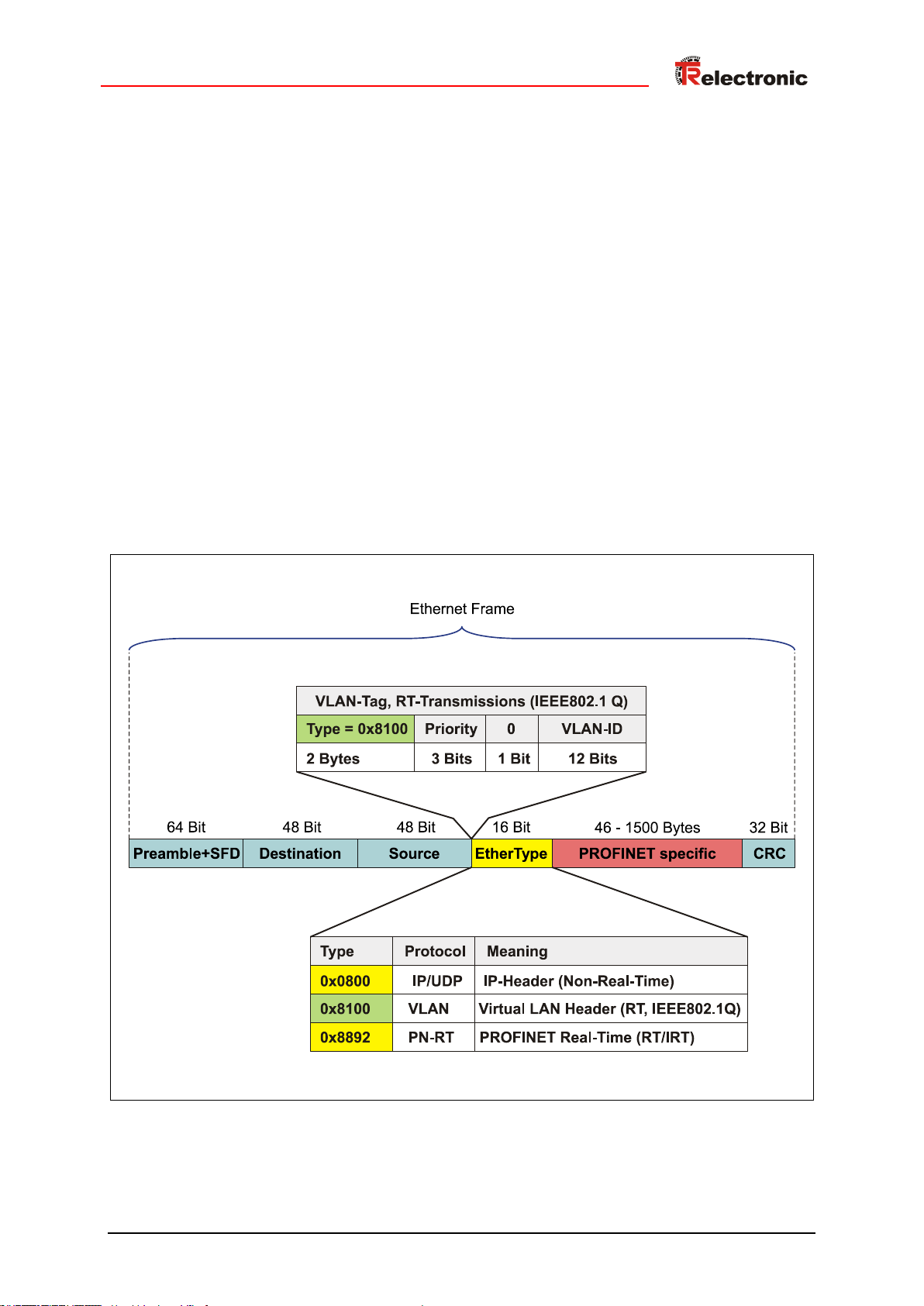

3.3 Protokollaufbau

Das für Prozessdaten optimierte PROFINET-Protokoll wird über einen speziellen

Ethertype direkt im Ethernet-Frame transportiert. Non-Real-Time-Frames (NRT)

benutzen den Ethertype 0x0800. PROFINET Real-Time-Frames (RT/IRT) benutzen

den Ethertype 0x8892. Bei Real-Time-Klasse 1 RT-Kommunikation wird zusätzlich für

die Datenpriorisierung ein so genannter „VLAN-Tag“ in den Ethernet-Frame eingefügt.

Dieser besitzt ebenfalls zusätzlich einen weiteren Ethertype und ist mit dem Wert

0x8100 belegt.

Anhand des Ethertypes werden die PROFINET-spezifischen Daten unterschiedlich

interpretiert.

UDP/IP-Datagramme werden ebenfalls unterstützt. Dies bedeutet, dass im Falle von

RT sich der Master und die PROFINET IO-Devices in unterschiedlichen Subnetzen

befinden können. Die Kommunikation über Router hinweg in andere Subnetze ist im

Falle von RT somit möglich.

PROFINET verwendet ausschließlich Standard-Frames nach IEEE802.3. Damit

können PROFINET-Frames von beliebigen Ethernet-Controllern verschickt (Master),

und Standard-Tools (z. B. Monitor) eingesetzt werden.

Abbildung 3: Ethernet Frame Struktur

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 19 of 252

PROFINET Allgemeine Informationen

3.4 PROFINET IO – Dienste

● Zyklischer Datenaustausch von Prozessdaten

– RT-Kommunikation innerhalb eines Netzwerkes,

ohne Verwendung von UDP/IP

– RT-Kommunikation zwischen Netzwerken,

mit Verwendung von UDP/IP *** wird nicht unterstützt! ***

– IRT-Kommunikation für die deterministische und taktsynchrone

Datenübertragung *** wird nicht unterstützt! ***

– Daten-Querverkehr (Multicast Communication Relation),

mit RT- und IRT-Kommunikation auf Basis des Provider/ConsumerModells

*** wird nicht unterstützt! ***

● Azyklischer Datenaustausch von Record-Daten (Read- / Write-Services)

– Parametrieren des encoTRives im Systemhochlauf

– Auslesen von Diagnoseinformationen

– Auslesen von Identifikations-Informationen gemäß den

„Identification and Maintenance (I&M) Functions“

– Lesen und Schreiben Objektverzeichnis des encoTRives

3.5 PROFINET IO – Protokolle

EDD, Ethernet Device Driver:

Generelle Mechanismen für das Senden/Empfangen

ACP, Alarm Consumer Provider: Bearbeitung von Alarmen

CM, Context Management: Aufbau und Verwaltung von Applikations- und

Kommunikationsbeziehungen zwischen IO-Devices und IO-Controller

DCP, Discovery and Control Programm:

Vergabe von IP-Adressen und Gerätenamen über Ethernet

LLDP, Link Layer Discovery Protokoll: Zur Topologie-Erkennung

u.a.

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 20 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

3.6 PROFINET Systemhochlauf

Abbildung 4: PROFINET Systemhochlauf

3.7 PROFINET – Zertifikat, weitere Informationen

Durch die vorgeschriebene Zertifizierung für PROFINET-Geräte wird ein hoher

Qualitätsstandard gewährleistet.

Die TR – PROFINET-Geräte wurden zum Nachweis der Qualität einem Zertifizierungsverfahren unterzogen. Das daraus resultierende PROFINET-Zertifikat

bescheinigt das normkonforme Verhalten nach IEC 61158 innerhalb eines

PROFINET-Netzwerkes.

Weitere Informationen zu PROFINET sind bei der Geschäftsstelle der PROFIBUSNutzerorganisation erhältlich:

PROFIBUS Nutzerorganisation e.V.,

Haid-und-Neu-Str. 7,

D-76131 Karlsruhe,

www.profibus.com/

Tel.: ++ 49 (0) 721 / 96 58 590

Fax: ++ 49 (0) 721 / 96 58 589

e-Mail: mailto:germany@profibus.com

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 21 of 252

PROFIdrive Antriebsprofil

4 PROFIdrive Antriebsprofil

Die Sprachmittel zur Ansteuerung eines Antriebs sind weitgehend

herstellerunabhängig. Aus diesem Grunde wurde die Kommunikation zwischen

Antrieb und übergeordneter Steuerung in so genannten Antriebsprofilen

standardisiert.

Ein Antriebsprofil spezifiziert, wie ein elektrischer Antrieb über einen Feldbus

angesteuert wird. Es definiert das Geräteverhalten und das Zugriffsverfahren auf die

Antriebsdaten. Insbesondere werden folgende Teilbereiche geregelt:

● Steuerung und Statusüberwachung

● standardisierte Parametrierung

● Wechsel von Betriebsarten

Das Profil für elektrische Antriebe am PROFIBUS oder innerhalb von PROFINET

heißt PROFIdrive.

encoTRive unterstützt als PROFINET-IO Device das Profil PROFIdrive V3.0.

Zwischen einem PROFINET-IO Controller (z.B. Steuerung) und einem Antrieb (z.B.

encoTRive), werden typischerweise folgende Informationen ausgetauscht:

Der Antrieb teilt seinen aktuellen Zustand (z.B. "Antrieb fährt") und eventuell

zusätzliche Information wie die aktuelle Position, die aktuelle Geschwindigkeit usw.

mit. In Gegenrichtung erteilt die Steuerung beispielsweise Positionieraufträge ("Fahre

mit Geschwindigkeit x an die Position y").

Ohne Profile wie PROFIdrive müsste jeder Hersteller eigene Protokolle zur

Übermittlung von Befehlen und Statusmeldungen spezifizieren, und es gäbe

entsprechend viele Anwendungen, die auf jeweils unterschiedliche Art und Weise

immer das gleiche leisten.

4.1 Das Objektverzeichnis

Grundlegend bei Antriebsprofilen ist das Objektverzeichnis (OV). Im OV sind

sämtliche Informationen (Parameter) zusammengefasst, die für ein Gerät relevant

sind. Ein Parameter wird durch seine Parameternummer (16 Bit) identifiziert.

Bestimmte Bereiche für die Parameternummer sind belegt bzw. reserviert, andere

stehen für so genannte herstellerspezifische Parameter zur Verfügung.

Unter den vordefinierten Parameter gibt es optionale Parameter und solche, die von

jedem profilkonformen Gerät zu unterstützen sind ("Mandatory Parameters").

4.2 PROFIdrive Objektverzeichnis

PROFIdrive benutzt für Parameternummern die dezimale Notation. Die

Parameternummern 900 bis 999 und 60000 bis 65535 sind als profilspezifische

Bereiche definiert und reserviert. Parameternummern außerhalb dieser beiden

Bereiche sind herstellerspezifisch.

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 22 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

4.3 Zustandsmaschine, Status- und Steuerwort

Ein zentrales Element im Antriebsprofil ist die Zustandsmaschine. Hier werden die

Betriebszustände und die Zustandsübergänge definiert. Es wird festgelegt, welche

Zustände das Gerät nach dem Einschalten durchläuft, und wie es in den Zustand

"Betriebsbereit" überführt wird, so dass z.B. eine Positionierung durchgeführt werden

kann.

Die meisten Zustandsübergänge werden von der Steuerung (z.B. SPS) sequenziell

veranlasst, indem diese im Steuerwort bestimmte Befehle in Form von Bitmuster

absetzt.

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 23 of 252

PROFINET Kommunikation mit encoTRive

5 PROFINET Kommunikation mit encoTRive

Alle Signale und Informationen, die für die Ansteuerung des encoTRives erforderlich

sind, werden über den Feldbus übertragen.

Abbildung 5: encoTRive am Feldbus

5.1 Kommunikation von Daten über PROFINET-IO

encoTRive wird als IO-Device in ein PROFINET-IO Netzwerk eingebunden.

Beim encoTRive handelt es sich um einen Antrieb der Applikationsklasse 3

(Positionierantrieb) gemäß Geräteprofil PROFIdrive V3.0. Die Definition besagt, dass

der zur Positionierung erforderliche Regelkreis im Gerät geschlossen wird.

Synchronisierte Kommunikation (Isochronous Real-Time Funktion) ist somit nicht

erforderlich und wird demzufolge vom encoTRive nicht unterstützt.

Es werden folgende Kommunikationsdienste vom encoTRive unterstützt:

● Zyklische Übertragung von I/O Daten

● Zyklische Übertragung von Alarmen

● Azyklische Übertragung von Daten

Die Kommunikationsdienste werden wiederum gemäß PROFINET-IO über so

genannte Kommunikationsbeziehungen realisiert.

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 24 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

5.1.1 Kommunikationsbeziehung für den zyklischen Datenaustausch

Bei dieser Kommunikationsbeziehung werden I/O-Daten zyklisch zwischen Provider

(encoTRive) und Consumer (Controller) unquittiert übertragen. Das Zeitraster für die

Übertragung ist parametrierbar.

5.1.1.1 Zyklische Übertragung von Prozessdaten

Beim encoTRive dient diese Kommunikationsbeziehung vorrangig zur bidirektionalen

Übertragung von Parametern zwischen dem Objektverzeichnis des Antriebs und der

Steuerung (z.B. SPS).

Dabei sendet die Steuerung in regelmäßigen Abständen das Ausgangstelegramm mit

Parametern zum encoTRive, und im Antworttelegramm überträgt der encoTRive seine

Parameter an die Steuerung. Die verwendeten Telegramme haben dabei während der

gesamten Laufzeit des encoTRives denselben Aufbau.

Diese Art der Kommunikation ist letztlich für Parameter geeignet, die ständig

aktualisiert werden müssen, den so genannten Prozessdaten (PZD). Solche Daten

sind Antriebsparameter und werden von der Applikation mit hoher Aktualität benötigt.

Hierzu zählen i.d.R. immer Steuerwort (STW), Statuswort (ZSW), häufig der aktuelle

Positionswert und die Zielposition.

Verschiedene Applikationen erfordern verschiedene Prozessdaten. Welche

Parameter letztlich als Prozessdaten zyklisch übertragen werden sollen, kann über

die so genannte freie PZD-Konfiguration definiert werden.

5.1.1.2 Zyklische Übertragung des PKW-Kanals

Beim encoTRive wurde zudem die Möglichkeit geschaffen, den so genannten PKWKanal zusätzlich mit den zyklischen Parameterdaten in beide Richtungen zu

übertragen.

Der PKW-Kanal dient ebenfalls dazu, Parameter in beide Richtungen zu übertragen.

Beim PKW-Mechanismus allerdings formuliert der Controller einen Auftrag, der

encoTRive prüft und bearbeitet den Auftrag und formuliert letztendlich die

entsprechende Antwort. Die Parameterwerte können gelesen oder geschrieben

werden bzw. die Parameterbeschreibung angefordert werden.

Der PKW-Kanal wird im Telegramm stets den Prozessdaten vorangestellt.

Der PKW-Kanal wurde bereits im PROFIdrive V2.0 spezifiziert und ist demzufolge

weit verbreitet. Damit können ältere PROFIBUS Applikationen mit genutztem PKWKanal problemlos auf PROFINET portiert werden.

Abbildung 6: Zyklische Kommunikation mit PKW-Kanal

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 25 of 252

PROFINET Kommunikation mit encoTRive

Abbildung 7: Zyklische Kommunikation ohne PKW-Kanal

Abbildung 7 zeigt die Telegramme, welche im Rahmen des zyklischen Datenverkehrs

zwischen SPS und encoTRive ausgetauscht werden. Als Prozessdaten werden dabei

vom IO-Controller zum encoTRive das Steuerwort und Zielposition, in Gegenrichtung

das Statuswort sowie der Positionswert übertragen.

5.1.2 Kommunikationsbeziehung für den azyklischen Datenaustausch

Bei dieser Kommunikationsbeziehung werden im Allgemeinen azyklische Daten

(Records) übertragen.

In erster Linie werden mit diesem Mechanismus Parameter zwischen dem

Objektverzeichnis des encoTRives und der Steuerung (z.B. SPS) gelesen und

geschrieben. Dazu wird vom Controller ein Auftrag formuliert, der encoTRive prüft und

bearbeitet den Auftrag und formuliert daraufhin die zugehörige Antwort.

Dieser Übertragungsmechanismus dient dazu Parameter zu lesen oder zu schreiben,

die sich während der gesamten Laufzeit nicht oder nur sehr selten bzw. im Bedarfsfall

verändern.

Ferner sind Records Bestandteil verschiedener PROFINET-Dienste, die hier nicht

näher erläutert werden.

5.1.3 Kommunikationsbeziehung für Alarme

Bei dieser Kommunikationsbeziehung für Alarme werden Daten hochprior vom

Provider (encoTRive) zum Consumer (Controller) gesendet.

Solche Daten sind beim encoTRive antriebsinterne Störungsmeldungen, die dem

Controller unmittelbar nach Eintritt der Störung azyklisch gesendet werden. Ob der

encoTRive diese Alarmübertragung unterstützen soll, kann innerhalb der

Geräteparametrierung über die GSDML-Datei eingestellt werden.

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 26 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

P922

P915 [0]

P915 [1]

P915 [2]

0

967

200

201 P916 [0]

P916 [1]

P916 [2]

968

100

103

5.2 Konfiguration der Prozessdaten

PROFIdrive lässt verschiedene Möglichkeiten zur Definition der Prozessdaten (PZD)

zu:

● Parameter 922: Dieser Parameter ("Telegrammauswahl") ermöglicht die Auswahl

aus einer Reihe von vordefinierten Telegrammen. Enthält Parameter 922 den Wert

0, so kann man die Telegramme in beiden Übertragungsrichtungen frei

konfigurieren. In diesem Fall definieren die Parameter 915 und 916 den Aufbau der

PZD. Anderenfalls werden gemäß der Nummer des Standardtelegramms die

entsprechenden PZD in die Parameter 915 und 916 übernommen.

● Parameter 915, 916: Bei diesen Parametern handelt es sich um Arrays, in denen

Parameternummern abgelegt sind. Parameter 915 ist für die Übertragungsrichtung

IO-Controller encoTRive zuständig, Parameter 916 für die Gegenrichtung. Die

Einträge werden bis zum ersten Index interpretiert, der den Wert 0 enthält. Dabei

muss der erste Eintrag von Parameter 915 die Parameternummer des Steuerworts

(STW) und der erste Eintrag von Parameter 916 die Parameternummer des

Statusworts (ZSW) sein.

Die eingestellte Konfiguration wird erst nach der remanenten Speicherung (P971=1)

und Neustart des encoTRives übernommen.

Im Folgenden sind einige Beispiele für die Einstellung der Prozessdaten und die

Definition der unterstützten Standardtelegramme aufgeführt:

Beispiel 1: Die Steuerung schreibt das Steuerwort P967, die Zielposition P200 und die

Geschwindigkeit zum encoTRive. Der encoTRive sendet das Statuswort P968, den

Lageistwert P100 und die Istgeschwindigkeit P103.

Tabelle 1: Beispiel freie PZD Konfiguration

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 27 of 252

PROFINET Kommunikation mit encoTRive

Wert

Telegrammaufbau

100

Herstellerspezifisches Telegramm 100

z.B. notwendig für den Einsatz des S7

Funktionsbausteins „control_pzd“

Parameter-

PZD-Aufbau

Position

Nummer

Bezeichnung

Länge

IO-Controller ->

encoTRive

1

P967

Steuerwort

WORD

13

WORDS

2

P200

Zielposition

DWORD

3

P201

Geschwindigkeit

WORD

4

P202

Beschleunigung

WORD

5

P203

Bremsbeschleunigung

WORD

6

P302

Maximaler Dauerstrom

DWORD

7

P400

Verfahrsatznummer

WORD

8

P804

Digitale Ausgänge

WORD

9

P930

Betriebsart

WORD

10

PXXX

Nicht benutzt

DWORD

encoTRive ->

IO-Controller

1

P968

Zustandswort

WORD

13

WORDS

2

P100

Lageistwert

DWORD

3

P102

Elektroniktemperatur

DWORD

4

P103

Drehzahlistwert

WORD

5

P101

Stromistwert

DWORD

6

P401

Aktueller Satz

WORD

7

P803

Digitale Eingänge

WORD

8

P947

Störungsnummer

WORD

9

P953

Warnungsnummer

WORD

10

PXXX

Nicht benutzt

WORD

Voreingestelles Telegramm „100“ bei Auslieferung

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 28 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

Wert

Telegrammaufbau

7

Standardtelegramm 7

PROFIdrive Version 3.0

Parameter-

PZD-Aufbau

Position

Nummer

Bezeichnung

Länge

IO-Controller ->

encoTRive

1

P967

Steuerwort

WORD

2

WORDS

2

P400

Verfahrsatznummer

WORD

encoTRive ->

IO-Controller

1

P968

Zustandswort

WORD

2

WORDS

2

P401

Aktueller Satz

WORD

Wert

Telegrammaufbau

8

Standardtelegramm 8

PROFIdrive Version 3.0

Parameter-

PZD-Aufbau

Position

Nummer

Bezeichnung

Länge

IO-Controller ->

encoTRive

1

P967

Steuerwort

WORD

5

WORDS

2

P200

Zielposition

DWORD

3

P400

Verfahrsatznummer

WORD

4

P201

Geschwindigkeit

WORD

encoTRive ->

IO-Controller

1

P968

Zustandswort

WORD

5

WORDS

2

P100

Lageistwert

DWORD

3

P401

Aktueller Satz

WORD

4

P103

Ist-Geschwindigkeit

WORD

Aktivierungsreihenfolge des neu konfigurierten Telegramms:

1. Über Parameter 971 „Im EEPROM speichern“,

alle Parameterwerte remanent speichern.

2. Systemkaltstart ausführen, encoTRive vollständig von der kompletten

Spannungsversorgung trennen.

Fortsetzung Standard-Telegramme

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 29 of 252

PROFINET Kommunikation mit encoTRive

Byte 0

Byte 1

Byte 2

Byte 3

Byte 4

Byte 5

Byte 6

Byte 7

PKE

(Parameterkennung)

IND

(Subindex)

PWE

(Parameterwert)

Subindex

0

5.3 Parameterzugriff über PKW-Kanal

Wird ein PKW-Kanal benutzt, so belegt dieser die ersten 8 Byte der Telegramme, die

zyklisch zwischen der Steuerung und encoTRive ausgetauscht werden. Der

encoTRive erkennt im Rahmen der Controller-Konfigurierung, ob mit oder ohne PKWKanal gearbeitet wird.

Zum Lesen oder Schreiben eines Parameters generiert die Steuerung einen Auftrag.

Im Auftrag enthalten ist die Zugriffsart, Parameternummer, Index und evtl. der zu

schreibende Wert. Dieser muss solange anstehen, bis der encoTRive die zugehörige

Antwort gesendet hat und von der Steuerung empfangen wurde.

Da beide PKW-Telegramme zyklisch gesendet werden, ist die Zuordnung Auftrag zu

Antwort nur über die Parameterkennungen und ggf. Index möglich.

Über den PKW können Parameterwerte geschrieben und gelesen, bzw. die

Parameterbeschreibung gelesen werden. Dabei gelten folgende Konventionen:

● Bei einfachen Parametern wird als Subindex stets 0 verwendet.

● Bei Array Parametern wird mit Subindex 0 begonnen

● Parameternummer und Parameterwerte werden in Big Endian Format: Ein

ganzzahliger 16-Bit-Wert 0x1234 wird so übertragen, dass zuerst 0x12 und

danach 0x34 folgt. Bei einem 32-Bit-Wert 0x12345678 erscheint im Telegramm

zuerst an der niedrigsten Adresse der Wert 0x12, gefolgt von den Werten 0x34,

0x56 und 0x78.

● Die Initiative geht immer vom IO-Controller aus (keine Spontanmeldungen)

Folgendes gilt es bei der Auftrags-/Antwortbearbeitung einzuhalten:

● Auftrag und Antwort beziehen sich immer auf einen Parameter, eine

Parameterbeschreibung mit entsprechendem Index.

● Den Auftrag immer solange anstehen lassen, bis der encoTRive die zugehörige

Antwort gesendet hat.

● encoTRive sendet die Antwort solange, bis die Steuerung einen neuen Auftrag

sendet.

● encoTRive aktualisiert automatisch die Werte bei wiederholt gleichem Auftrag.

Tabelle 2: PKW-Bereich

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 30 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

Bit

Bedeutung

15-12

Auftragskennung: Steuerung => encoTRive

Antwortkennung: encoTRive => Steuerung

0 : kein Auftrag

1 : Parameterwert anfordern

2 : Parameterwert ändern (Wort)

3 : Parameterwert ändern (Doppelwort)

4 : Parameterbeschreibung anfordern

5 : 6 : Parameterwert anfordern (Array)

7 : Parameterwert ändern (Array Wort)

8 : Parameterwert ändern (Array Doppelwort)

9 : Anzahl Arrayelemente anfordern

0 : keine Antwort

1 : Parameterwert übertragen (Wort)

2 : Parameterwert übertragen (Doppelwort)

3 : Parameterbeschreibung übertragen

4 : Parameterwert übertragen (Array Wort)

5 : Parameterwert übertragen (Array Doppelwort).

6 : Anzahl Arrayelement übertragen

7 : Auftrag nicht ausführbar

11

reserviert

10-0

Parameternummer (PNU)

Fehlernummer

Bedeutung

0x0000

Ungültige PNU

0x0001

Wert nicht änderbar

0x0002

Wertebereich überschritten

0x0003

Ungültiger Subindex

0x0004

Parameter ist kein Array

0x0005

Falscher Datentyp

0x0006

Kein Setzen erlaubt

0x0007

Beschreibungselement nicht änderbar

0x0009

Beschreibungsdaten nicht vorhanden

0x000B

Keine Bedienhoheit

0x000C

Passwort falsch

0x0011

Falscher Betriebszustand

0x0012

Sonstiger Fehler

0x0014

Ungültiger Wert

0x0015

Antwort zu lang

0x0016

Adressbereich unzulässig

0x0017

ungültiges Format

0x0018

Anzahl Werte inkonsistent

Der PKE-Bereich dient zur Identifikation von Parameter und Zugriffsart:

Tabelle 3: Parameterkennung (PKE)

Ist als Antwortkennung der Wert 7 ("Auftrag nicht ausführbar") angegeben, so enthält

der PWE-Bereich eine Fehlernummer, welche die Fehlerursache angibt. In der

folgenden Tabelle sind diese dargestellt:

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 31 of 252

Tabelle 4: PKW Fehlernummern

PROFINET Kommunikation mit encoTRive

Byte 0

Byte 1

Byte 2

Byte 3

Byte 4

Byte 5

Byte 6

Byte 7

PKE

IND

PWE

0x73

0xB3

0x00

0x00

0x00

0x00

0x00

0x00

Byte 0

Byte 1

Byte 2

Byte 3

Byte 4

Byte 5

Byte 6

Byte 7

PKE

IND

PWE

0x43

0xB3

0x00

0x00

0x00

0x00

0x02

0xBC

Byte 0

Byte 1

Byte 2

Byte 3

Byte 4

Byte 5

Byte 6

Byte 7

PKE

IND

PWE

0x30

0x64

0x00

0x00

0x00

0x0F

0x42

0x40

Byte 0

Byte 1

Byte 2

Byte 3

Byte 4

Byte 5

Byte 6

Byte 7

PKE

IND

PWE

0x70

0x64

0x00

0x00

0x00

0x00

0x00

0x01

5.3.1 Beispiele für Parameterzugriff über PKW-Kanal

5.3.1.1 Leseauftrag P947[0]

Die Steuerung will das erste Element von Parameter 947 „Störungen“ lesen:

● PKE Auftragskennung: 7 (Parameterwert anfordern Array Wort) +

Parameternummer: 947 (0x3B3)

● IND Index = 0

● PWE Parameterwert = 0

PKW-Auftrag von der Steuerung:

PKW-Antwort vom encoTRive:

Ergebnis:

encoTRive antwortet positiv und liefert den Wert 700 (0x2BC) = Schleppfehler.

5.3.1.2 Schreibauftrag P100 mit Wert 1000000

Die Steuerung will Parameter 100 „Lageistwert“ mit Wert 1000 000 beschreiben:

PKE Auftragskennung= 3 (Parameterwert ändern (Doppelwort)) +

Parameternummer = 100 (0x64)

IND Index = 0

PWE Parameterwert = 1000000 (0xF4240)

PKW-Auftrag:

PKW-Antwort:

Ergebnis:

encoTRive antwortet negativ über PKE 0x7xxx => Auftrag nicht ausführbar und PWE

0x0001 => Wert nicht änderbar.

TR-Electronic GmbH 2008, All Rights Reserved Printed in the Federal Republic of Germany

Page 32 of 252 TR - EMO - BA - DGB - 0019 - 08 06/06/2019

Byte

Name

Bedeutung

0

Request-Referenz

Identifiziert Request / Response eindeutig. Die Steuerung ändert bei

jeder neuen Request die Referenz für eindeutige Zuordnung.

1

Request ID

0x01 Request parameter – Parameter lesen

0x02 Change parameter – Parameter schreiben

2

Axis

Achsen-Adressierung für Mehrachsenantriebe.

Wird derzeit nicht ausgewertet

3

Anzahl Parameter

Bei Multi-Parameter-Zugriffen enthält dieses Feld die Anzahl der

Parameter. Bei encoTRive: Wert 0x01

4

Attribut

Spezifiziert, auf was zugegriffen wird:

0x10 Zugriff auf Wert

0x20 Zugriff auf Beschreibung

5

Anzahl Elemente

Bei Zugriff auf einfache Parameter: Wert 0x00

Sonst: Anzahl Array-Elemente, auf die zugegriffen wird.

6

Parameternummer

High Byte

7

Parameternummer

Low Byte

8

Subindex

High Byte

9

Subindex

Low Byte

10

Format

Datentyp gemäß Tabelle 25 Seite 69;

Zusätzlich erlaubt sind:

0x41 Byte

0x42 Word

0x43 Double Word

Dieser Teil ist nur bei einem

Schreibzugriff auf Parameter

vorhanden

11

Anzahl Werte

Anzahl der folgenden Werte

12-...

Werte

5.4 Parameterzugriff über azyklischen Datenaustausch (Record-Data)

Mit einem PKW-Auftrag können maximal 4 Byte Nutzdaten transportiert werden. Bei

einem azyklischen Parameterauftrag dagegen können wesentlich größere

Datenmengen transportiert werden. Insbesondere lassen sich Teilbereiche von Arrays

in einem Auftrag übertragen.

Die azyklische Verbindung zwischen IO-Controller und encoTRive wird automatisch

aufgebaut.

Der IO-Controller schreibt eine azyklische Request mit einer ID, der encoTRive prüft

und bearbeitet diese und sendet letztlich eine Response mit der zugehörigen ID.

Folgendes gilt es zu beachten:

● Es kann immer nur ein Auftrag bearbeitet werden.

● Die Initiative geht immer vom IO-Controller aus (keine Spontanmeldungen)

● In einem Auftrag kann nur ein Parameter bearbeitet werden.

Tabelle 5: Record Data Request

Printed in the Federal Republic of Germany TR-Electronic GmbH 2008, All Rights Reserved

06/06/2019 TR - EMO - BA - DGB - 0019 - 08 Page 33 of 252

PROFINET Kommunikation mit encoTRive

Byte

Name

Bedeutung

0

Request-Referenz

Gespiegelte Identifizierung aus Request

1

Response ID

0x01 Parameter lesen erfolgreich

0x81 Parameter lesen nicht erfolgreich

0x02 Parameter schreiben erfolgreich

0x82 Parameter schreiben nicht erfolgreich

2

Axis (gespiegelt)

Achsen-Adressierung für Mehrachsenantriebe.

Wird derzeit nicht ausgewertet

3

Anzahl Parameter

Bei encoTRive: Wert 0x01

4

Format

Datentyp gemäß Tabelle 25

Seite 69; Zusätzlich erlaubt

sind:

0x41 Byte

0x42 Word

0x43 Double Word

0x44 Fehler

Dieser Teil ist bei einem

erfolgreichen Schreibzugriff

nicht vorhanden.

Im Fall einer (teilweise)

fehlgeschlagenen Request

ist

Format = 0x44

Anzahl Werte = 1

Wert = Fehlernummer